Обработка 3d моделей: Обработка распечатанных 3D-моделей

Содержание

Обработка распечатанных 3D-моделей

Одна из проблем, с которой встречаются все фанаты FDM 3D-печати без исключения, это ребристость внешних поверхностей. Так как сама технология основана на последовательном нанесении слоев пластика, этого эффекта не избежать. Можно, конечно, сделать его менее заметным за счет повышения вертикального разрешения принтера (т.е. нанесения более тонких слоев), но полностью избавиться от ребристости не получится.

3D-модель из PLA-пластика до и после обработки горелкой. Видна внутренняя структура под просевшим наружным слоем

Практически с первых же дней проекта RepRap начались поиски методов обработки готовых моделей с целью сглаживания поверхностей. Упор был сделан на две особенности термопластиков: способность плавиться под воздействием высоких температур и размягчаться при контакте с соответствующими химикатами.

Как правило, термообработка не дает хороших результатов – регулировать нагревание поверхности достаточно сложно, а это приводит в итоге к вскипанию пластика, проседанию или просто выделению токсичных паров. Тем не менее, этот метод можно попробовать на монолитных моделях из PLA-пластика.

Тем не менее, этот метод можно попробовать на монолитных моделях из PLA-пластика.

Более многообещающей является химическая обработка, однако и она сопряжена с определенными сложностями. Кроме технологических проблем, актуальна проблема реагентов – разные пластики реагируют с разными растворителями. Если ацетон прекрасно растворяет ABS-пластик, то на PLA-пластик он почти не имеет эффекта. С лимоненом же все с точностью до наоборот.

Основные приемы химического сглаживания до сих пор вращаются вокруг именно ABS-пластика ввиду его высокой популярности и дешевизны подходящих растворителей.

Типичным растворителем для ABS-пластика является ацетон. Хорошая растворяющая способность позволяет использовать его в виде клея для составляющих деталей моделей из ABS, хотя обычно для этого используется самодельная смесь, производимая растворением в ацетоне ABS крошки. Такой же клей (только более густой консистенции) нередко используется и для ремонта расслоений или трещин.

Наряду с повышенной эстетикой, немаловажным фактором в разработке методов сглаживания является повышенная прочность. Монолитная внешняя оболочка усиливает модели, предотвращая расслоение, и гарантирует их герметичность.

Ручная обработка

Makeraser – комбинированный инструмент, предназначенный, в том числе, и для обработки внешней поверхности моделей

Неудивительно, что первым делом 3D-мейкеры вооружились обычными кисточками с натуральным ворсом (синтетика может раствориться) в попытках сгладить свои модели. Однако, обработка с помощью кисточки – дело трудоемкое, да еще и требующее определенной сноровки. Ведь уже размягченный пластик легко деформировать самой кисточкой, то есть волоски будут оставлять на пластике след, который может и не выровняться перед тем, как ацетон испарится. Сравнять ярко выраженные неровности таким методом можно, но добиться ровной поверхности достаточно сложно.

Плюсом же подобной обработки является выборочное нанесение ацетона, что позволяет избегать сглаживания острых углов. Ведь для Хеопса построили пирамиду, а не конус, не так ли?

Ведь для Хеопса построили пирамиду, а не конус, не так ли?

Попыткой создать специальный инструмент для ручной обработки стало устройство под названием Makeraser. По сути, это простой фломастер с резервуаром, наполненным ацетоном или ацетоновым клеем, и встроенным скребком для снятия моделей с платформы. С точки зрения практичности, этот инструмент лучше подходит для склеивания частей модели или нанесения ABS/ацетонового клея на рабочий столик непосредственно перед печатью для борьбы с закручиванием нижних слоев.

Погружение в ацетон

Неудачные попытки выравнивания поверхности погружением

Более перспективным и наиболее простым методом является погружение в ацетон. Выдержка модели из ABS-пластика в неразбавленном ацетоне около 10 секунд вполне достаточна для растворения внешнего слоя модели. Конкретное время выдержки может варьироваться в зависимости от качества исходной модели и концентрации ацетона. Так как продажа чистого ацетона регулируется, можно воспользоваться техническим растворителем.

После выдержки модель необходимо выдержать на воздухе пока ацетон не испарится. Процесс может занять около получаса.

Хотя этот метод достаточно быстр, регулировать процесс сложно. При излишней выдержке модель просто начнет растворяться, быстро теряя мелкие черты. Кроме того, загрязнение ацетона пластиком одного цвета может привести к появлению разводов на последующих моделях, окунаемых в тот же раствор. Более контролируемым процессом является обработка ацетоновыми парами.

Пожалуй, наиболее эффективный метод получения моделей из ABS-пластика с глянцевой поверхностью. Этот метод требует помещения модели в тару с небольшим количеством ацетона на дне. Сама модель не должна соприкасаться с ацетоном, поэтому модель следует устанавливать на платформу, либо подвешивать над поверхностью растворителя. При установке на платформу следует учитывать свойства материала подставки. Древесина плохо подходит для этой задачи ввиду пористости: нижняя поверхность модели склеится с древесиной, а отделить ее будет достаточно сложно. Наилучшим вариантом считается использование металлической подставки.

Наилучшим вариантом считается использование металлической подставки.

Желательно не использовать древесину в качестве платформы

После размещения модели емкость необходимо подогреть, чтобы повысить температуру ацетона. Ацетон испаряется и при комнатной температуре, но слишком медленно. Следует иметь в виду, что кипячение ацетона не рекомендуется, так как это будет способствовать накоплению конденсата на модели, который, в свою очередь, может вызвать образование разводов. Таким образом, для лучших результатов не стоит превышать температурный порог в 56°C.

Безопасное кустарное устройство для обработки парами, использующее кипяток во внешней кастрюле для нагревания ацетона во внутренней

Время выдержки сильно варьируется в зависимости от температуры ацетона. Так, при кипячении может хватить лишь нескольких секунд, тогда как эксперименты при комнатной температуре требовали до 40 минут выдержки. К счастью, используя прозрачный контейнер можно определить готовность модели «на глаз».

Как и в случае с обработкой погружением, готовую модель необходимо проветрить до затвердевания внешней поверхности, избегая лишнего физического контакта.

Как при погружении моделей в ацетон, так и при обработке парами следует учитывать толщину стенок моделей. Оболочка должна быть достаточно толстой, чтобы выдержать неминуемую потерю внешнего слоя. Кроме того, особенно тонкие черты могут просто раствориться, а острые углы будут сглажены.

Техника безопасности

Результат успешной обработки модели из ABS-пластика ацетоновыми парами

Ацетон не считается высокотоксичным веществом, но, тем не менее, следует проявлять осторожность. Вдыхание паров может привести к отеку легких и пневмонии. Признаком отравления служит ощущение интоксикации, сопровождаемое головокружением. Кроме того, ацетон вызывает раздражение слизистых оболочек. При работе с ацетоном не следует пренебрегать индивидуальными средствами защиты – очками и перчатками.

Стоит обратить особое внимание на легкую воспламеняемость ацетона. Воздушные смеси с концентрацией ацетона до 13% по объему взрывоопасны – при обработке ацетоновыми парами категорически рекомендуется проводить работы в хорошо вентилируемом помещении и, по возможности, использовать вытяжку. Не используйте открытый огонь для нагревания ацетона: так как пары растворителя тяжелее воздуха, они будут вытеснять воздух из сосуда, а оказавшись снаружи, охладятся и войдут в прямой контакт с огнем со всеми вытекающими последствиями. Плотно закрывать сосуд также не рекомендуется, особенно при сильном нагревании, во избежание разрушения под давлением.

Коммерческие варианты

Результат работы установки Stratasys Finishing Touch Smoothing Station

Помимо вышеописанного устройства Makeraser, существуют и коммерчески производимые установки для обработки парами как ацетона, так и других растворителей – дихлорметана, бутанона и др.

Компания Stratasys производит малоизвестную, но успешную установку Finishing Touch, способную обрабатывать любые вариации ABS-пластика до качества, практически неотличимого от моделей, произведенных литьем под давлением. Процесс облегчается наличием системы рециркуляции, что позволяет экономить на растворителе и предотвращать загрязнение воздуха потенциально опасными парами.

Процесс облегчается наличием системы рециркуляции, что позволяет экономить на растворителе и предотвращать загрязнение воздуха потенциально опасными парами.

Перспективная установка Sky Tech MagicBox

Разработчики нового устройства Sky Tech MagicBox обещают совместимость своего устройства не только с ABS-пластиком, но и с PLA. Правда, они намереваются добиться этого с использованием все того же ацетона, несмотря на невысокую растворимость полилактида (PLA) в этом растворителе. Тем не менее, даже при возможности работы только с ABS новое устройство станет хорошим пособием, особенно для компаний, использующих FDM 3D-печать для мелкосерийного производства.

Перейти на главную страницу Энциклопедии 3D-печати

Обработка 3D моделей | 3DminiLAB

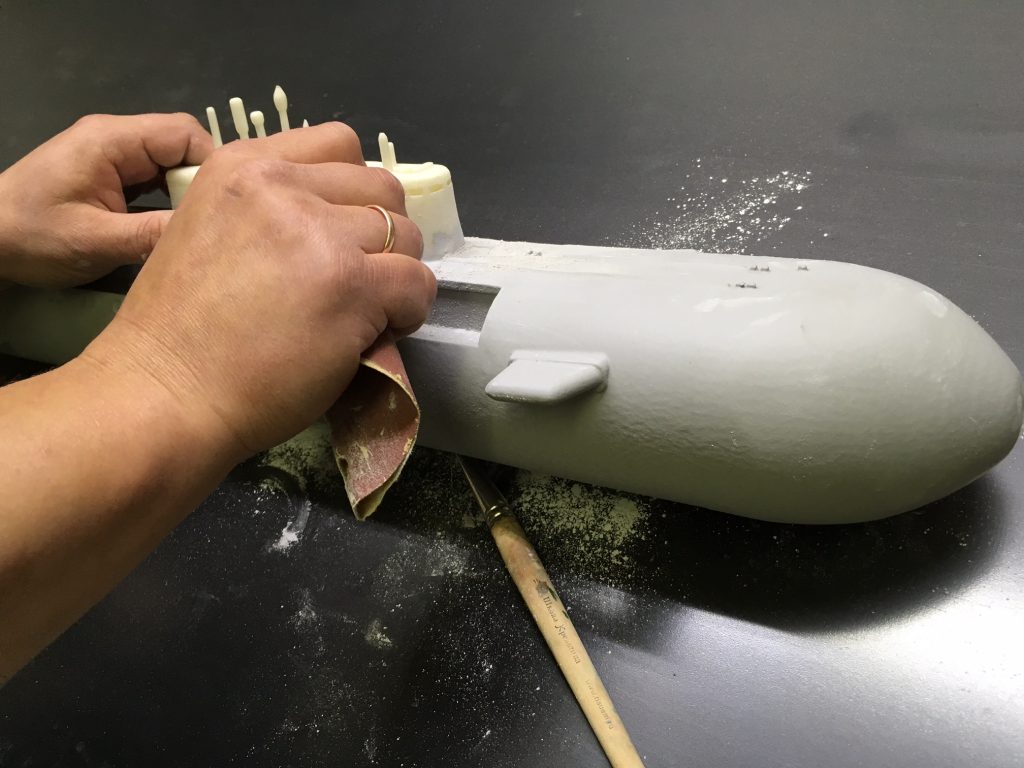

Для того, чтобы напечатанная из пластика модель приобрела заводской вид, необходима постобработка. Она включает в себя: порозаполнение специальным грунтом, ручное или механическое вышкуривание, нанесение промежуточного грунта, окрас, лакирование. Мы предлагаем огромную палитру цветов и разнообразие фактур.

Мы предлагаем огромную палитру цветов и разнообразие фактур.

С помощью нашего уникального состава для сглаживания печатных слоев МСС-6, который имеется в продаже, Вы получите идеально подготовленную поверхность с заводским внешним видом.

В процессе изготовления изделий с помощью 3D печати в большинстве случаев производится дополнительная обработка, выполняемая в несколько этапов:

удалением поддержек;

проведением шлифования изделий;

обработки с помощью холодной сварки;

заполнением образовавшихся промежутков;

дополнительной полировкой;

наложением грунта и окраской;

воздействия на изделие парами растворителя;

обработки с использованием кратковременного погружения в растворитель;

нанесения на изделие эпоксидной смолы;

наложения покрытия из металла.

После изготовления изделия на поверхности остаются поддержки, которые бывают 2-х типов: растворимые и нерастворимые. Удалением поддержек производится с помощью плоскогубцев и щеточек, а оставшиеся следы удаляются в ходе дальнейшей обработки. Удаление растворимых поддержек производится путем помещения изделия в емкость с растворителем до полного растворения поддержки. Данный метод применяется при сочетании HIPS пластика с ABS, PVA пластика PLA.

Удаление растворимых поддержек производится путем помещения изделия в емкость с растворителем до полного растворения поддержки. Данный метод применяется при сочетании HIPS пластика с ABS, PVA пластика PLA.

Шлифование изделия производится с использованием наждачной бумаги с разной зернистостью покрытия.

Холодная сварка выполняется для соединения 2-х и более деталей одного изделия с помощью ацетона (при использовании пластика ABS) или клея (для PLA пластика). Данный метод используется для изготовления объемных изделий размер, которых превышает возможности принтера.

Заполнение промежутков поверхности изделия производится с помощью эпоксидной смолы, наполнителя и обработкой поверхности ацетоном.

Полировка – производится для придания изделиям гладкой поверхности. Выполняется путем обработки наждачной бумагой, полировки с использованием специальных составов, ткани, полировочного диска.

Нанесение грунта и окраска – выполняется с использованием нанесения аэрозольного грунта и акриловых красок.

Обработка парами растворителя осуществляется путем помещения изделия в герметичную емкость с растворителем на определенное время.

Погружение в растворитель производится путем помещения изделия на краткий промежуток времени в растворитель (при использовании пластика ABS в растворитель MEK или ТНF).

Нанесение эпоксидной смолы на поверхность изделия производится с помощью аппликатора.

Нанесение металлического покрытия выполняется с помощью гальванического процесса с использованием специальных растворов.

Уточнить информацию по ценам вы можете на странице Прайс-лист или на странице Наши контакты.

Подробно ознакомится с Нами Вы можете на странице О компании.

Наглядно просмотреть наши работы Вы можете на странице Галерея.

Узнать подробнее о клиентах, с которыми мы работаем можно на странице Наши клиенты.

Узнать более подробную информацию про технологию печати Вы можете на странице 3D печать.

Узнать информацию про Прототипирование Вы можете на страницеПрототипирование.

Подробно ознакомиться с производством 3D продукции Вы можете на страницеМелкосерийное производство.

Узнать о моделировании трехмерной модели Вы можете на странице 3D моделирование.

Информация по изготовлению фигурок находится на странице Минифигурки людей.

Информацию о составе печатных слоев Вы можете просмотреть на странице Состав MCC-6.

Более подробно ознакомится с технологией отливки Вы можете на странице Отливка в силикон.

Информация о технологии нанесения красителя находится на странице Аэрография.

Ознакомится с процессом вырезания изделий Вы можете на странице Плоттерная резка.

5 основных этапов процесса

5 основных этапов процесса

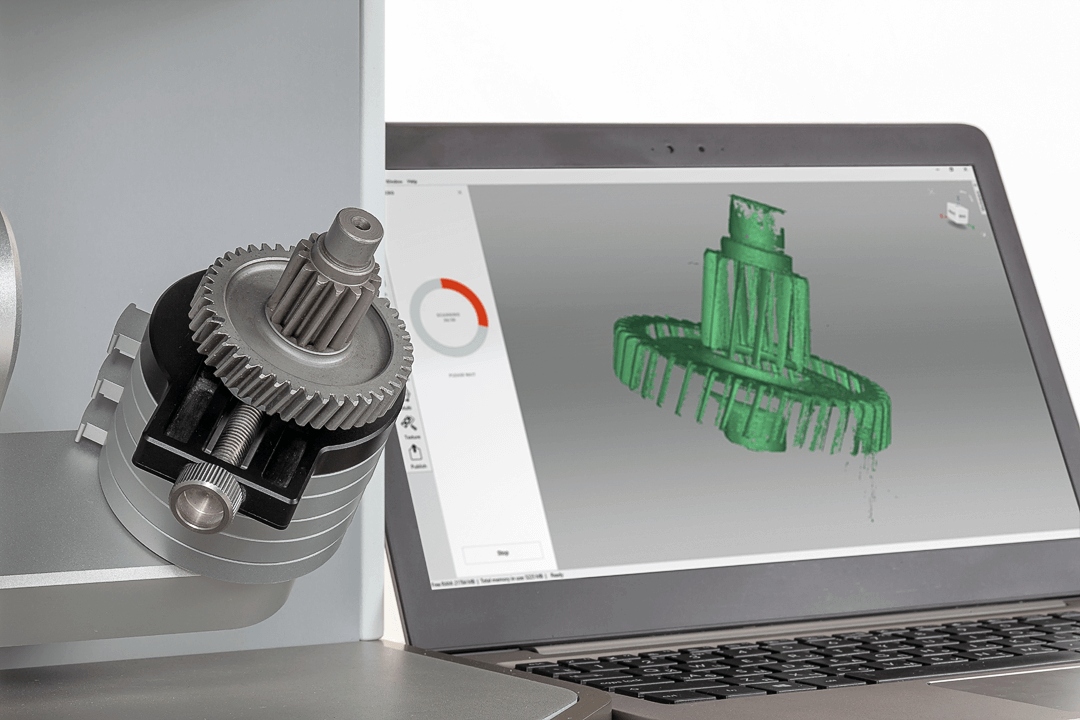

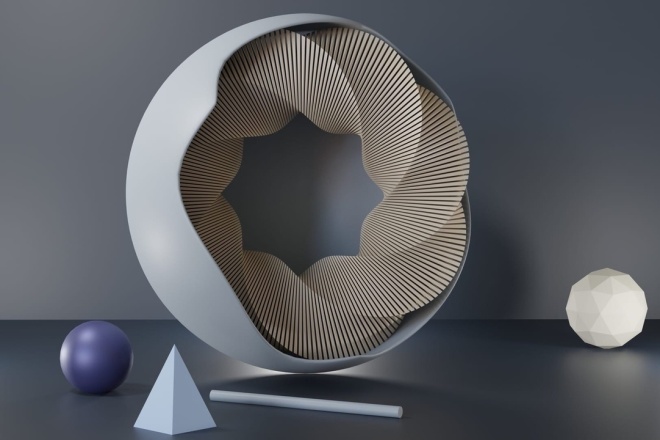

Создание 3D-моделей — одна из самых популярных услуг компьютерной графики, используемая в архитектуре, дизайне интерьеров и продуктов, а также в автомобильной и игровой индустрии.

Что касается производителей, то профессиональное 3D моделирование Компания предоставляет массу возможностей для их бизнеса. Он обеспечивает быстрое и удобное прототипирование, качественные решения для анимации, а также первоклассную 3D-визуализацию для различных целей — каталогов, списков, онлайн- и офлайн-рекламы, социальных сетей и т. д. Честно говоря, сегодня ни одна маркетинговая кампания не может обойтись без челюстно-лицевой рекламы. сбрасывание визуализаций и высококачественных 3D-моделей. Ведь современные проблемы требуют современных решений!

Он обеспечивает быстрое и удобное прототипирование, качественные решения для анимации, а также первоклассную 3D-визуализацию для различных целей — каталогов, списков, онлайн- и офлайн-рекламы, социальных сетей и т. д. Честно говоря, сегодня ни одна маркетинговая кампания не может обойтись без челюстно-лицевой рекламы. сбрасывание визуализаций и высококачественных 3D-моделей. Ведь современные проблемы требуют современных решений!

Рынок 3D визуализации насыщен предложениями как от фрилансеров, так и от компьютерных студий. Но все подрядчики называют разные цены. Чтобы по-настоящему разобраться в ситуации и сделать правильный выбор, маркетологам и производителям в первую очередь необходимо понять, как происходит создание 3D-моделей. Немного углубившись в тему, они смогут понять, за что платят за создание 3D-моделей, а затем выбрать лучшего подрядчика. Итак, начнем, 5 основных этапов создания 3D модели.

№1. Постановка точной задачи

Во-первых, маркетологи и производители должны точно знать, каковы их цели с точки зрения создания 3D-моделей. Тип и сложность 3D-объекта зависят от его будущего использования, будь то статичная красивая визуализация или решение движения — анимация, 360-градусный обзор продукта, виртуальная реальность и так далее.

Тип и сложность 3D-объекта зависят от его будущего использования, будь то статичная красивая визуализация или решение движения — анимация, 360-градусный обзор продукта, виртуальная реальность и так далее.

Итак, клиент ставит перед студией компьютерной графики четкую задачу, отправляя им развернутый бриф с образцами, референсами и чертежами продукции. После этого вместе с руководителем проекта студии они могут обсудить и уточнить все детали, а также назначить сроки создания 3D-модели.

Профессиональные 3D-студии знают, насколько важен этот этап. Имея большой опыт в 3D-моделировании, они могут подсказать, какая 3D-модель для каких целей лучше, разбить процесс на этапы и распределить задачи между экспертами в команде. В результате, чем яснее первоначальный бриф, тем быстрее идет процесс и требуется меньше корректировок.

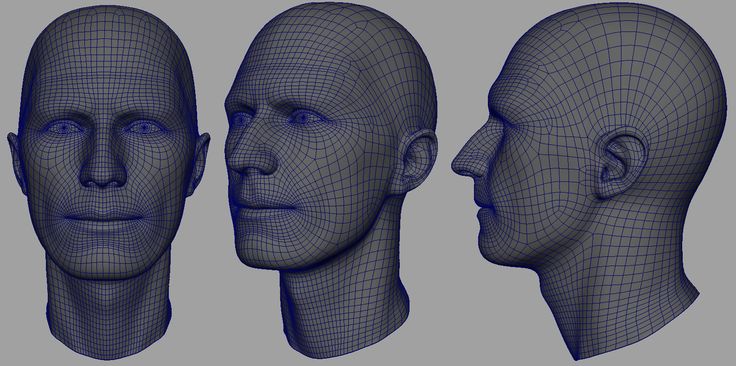

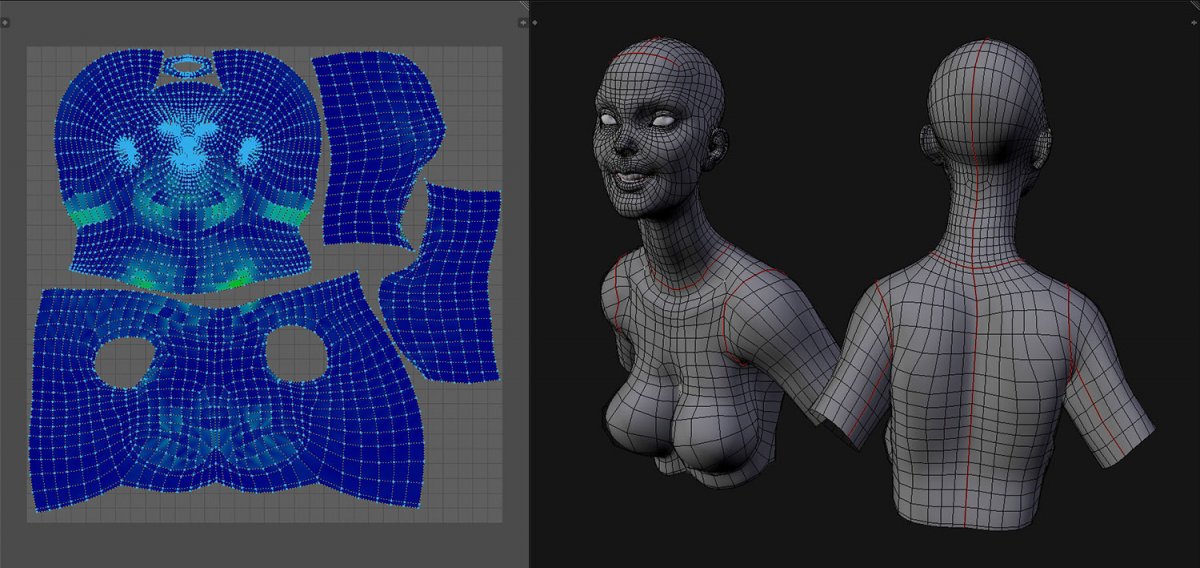

#2. Построение базовой геометрии

Существуют различные способы создания 3D-модели с использованием твердотельных, поверхностных и каркасных типов 3D-моделирования. Solid опирается на создание нового объекта путем преобразования базовых геометрических форм — кубов, шаров, цилиндров и т. д. Поверхностный метод основан на рисовании направляющих линий, которые создают поверхность. А под полигональным моделированием подразумевается создание 3D модели из полигонов. В основном, это самый популярный вид 3D-моделирования для проектирования мебели.

Solid опирается на создание нового объекта путем преобразования базовых геометрических форм — кубов, шаров, цилиндров и т. д. Поверхностный метод основан на рисовании направляющих линий, которые создают поверхность. А под полигональным моделированием подразумевается создание 3D модели из полигонов. В основном, это самый популярный вид 3D-моделирования для проектирования мебели.

Многоугольник состоит из трех точек-вершин, объединенных общими ребрами. Его основная структура треугольная, и эти треугольники могут быть объединены в более сложные поверхности. Чем больше полигонов имеет созданный 3D-объект, тем ровнее его поверхность и качественнее. Но сама такая 3D-модель становится более «тяжелой». «Тяжелый» в этом контексте означает, что для рендеринга требуется много ресурсов. Поэтому он не работает для приложений VR, AR и видеоигр. Тем не менее, это создание 3D-модели идеально подходит для красивых фотореалистичные 3D визуализации .

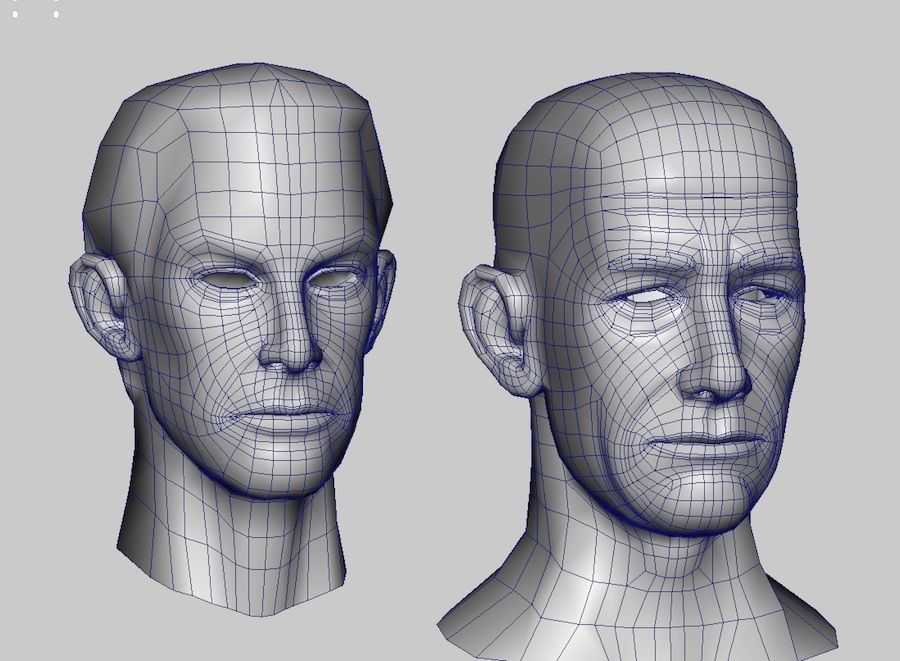

#3. Настройка полигонов и топологии

Часто после создания базовой геометрии 3D-модели необходимо настроить полигоны в соответствии с формой объекта. Это жизненно важно для тех типов 3D-объектов, которые могут быть слишком тяжелыми для запуска в приложениях, VR, AR или компьютерных играх, созданных на движке Unity. В этих случаях такие процессы, как топология и ретопология, могут решить проблему за счет уменьшения количества полигонов. Если меньшие полигоны точно повторяют форму и линии структуры, то 3D-модель становится легче, но сохраняет хорошее качество.

Это жизненно важно для тех типов 3D-объектов, которые могут быть слишком тяжелыми для запуска в приложениях, VR, AR или компьютерных играх, созданных на движке Unity. В этих случаях такие процессы, как топология и ретопология, могут решить проблему за счет уменьшения количества полигонов. Если меньшие полигоны точно повторяют форму и линии структуры, то 3D-модель становится легче, но сохраняет хорошее качество.

Топология и ретопология для создания 3D-моделей также позволяют уменьшить системные ошибки и другие виды ошибок. После их использования 3D-объекты не требуют больших ресурсов компьютера или смартфона, но передают изображение с высоким качеством и реалистичностью.

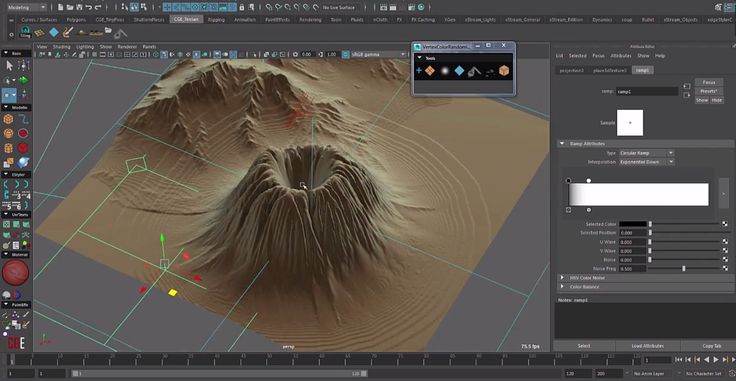

№4. Выбор материалов и текстур

Существует множество различных библиотек материалов для 3D-программ, где вы можете найти любые материалы и текстуры, начиная с камня, дерева, металлов, тканей и т. д.

Материалы определяют такие характеристики объекта, как прозрачность , твердость, отражательная способность и так далее. Однако они не имеют ни цвета, ни рисунка. А текстура — это, по сути, 2D-изображение поверхности, которая не имеет каких-либо ранее упомянутых свойств материала. Вместе они дают при создании 3D-модели как рисунок, так и рельеф поверхности.

Однако они не имеют ни цвета, ни рисунка. А текстура — это, по сути, 2D-изображение поверхности, которая не имеет каких-либо ранее упомянутых свойств материала. Вместе они дают при создании 3D-модели как рисунок, так и рельеф поверхности.

Обычно 3D художники используют готовые текстуры, но всегда могут создать свои по желанию клиента. Этот вариант идеально подходит для эксклюзивных материалов для нестандартных изделий с уникальным дизайном. Пользовательская текстура является гарантией того, что ни один другой 3D-художник не будет использовать ее для создания своей 3D-модели. Конечно, создание собственной текстуры требует времени и денег, но так опытный 3D-специалист сможет сделать именно тот материал, который нужен производителю.

#5. Отображение и применение текстур

Картирование — это процесс создания карты текстуры и ее наложения на 3D-модель. Хотя 3D-объект представляет собой 3D-объем, карты всегда создаются в 2D. Это значит, что они представляют собой не более чем цветную плоскую картинку без рельефа поверхности. Поэтому, даже имея на руках различные карты, 3D-художникам приходится прикладывать усилия, чтобы текстура выглядела реалистично.

Поэтому, даже имея на руках различные карты, 3D-художникам приходится прикладывать усилия, чтобы текстура выглядела реалистично.

Чтобы получить реалистичный материал, специалисты по 3D используют черно-белое изображение текстуры для создания специальной карты черно-белого рельефа. Все белые пятна и линии на этой карте означают выпуклость, а черные — впадины. Используя карту рельефа в качестве основы, 3D-художники могут настроить выпуклость текстуры в программном обеспечении для 3D-графики, чтобы сделать ее более или менее рельефной и рельефной.

С помощью программного обеспечения для 3D художники могут изменять не только рельеф, но и прозрачность и отражение материала. Лучшим примером того, как все эти характеристики одинаково важны для фотореализма, является кожа. Нанесение на карту материала кожи — процесс, требующий больших затрат — он должен иметь точный рельеф, плотность и отражения одновременно. Но не волнуйтесь, работая с профессионалами, которые достаточно квалифицированы и опытны, даже самые сложные и подробные материалы выглядят на 100% реальными.

На первый взгляд создание 3D-модели выглядит как простая последовательность шагов, за которой легко следовать. Но из-за какой-либо ошибки проект может застрять на одном из этапов, а то и вернуться к предыдущим. Поэтому дальновидные 3D-специалисты всегда уделяют должное внимание всем этапам работы. Грамотно уточняют задачу, тщательно выстраивают геометрию и грамотно создают материалы. Осознавая все шаги, они могут избежать ошибок рендеринга и предоставить клиенту модель 100% качества.

Заинтересованы в создании первоклассных 3D-моделей? Выберите наши услуги 3D-моделирования и получите точные 3D-объекты фотореалистичного качества!

5 шагов к созданию потрясающей 3D-модели

Перейти к содержимому

Планируете использовать 3D-моделирование для своего маркетинга? Вот шаги для создания такого сценария, подробно описанные нашей дочерней компанией WYLog .

Часто между реальным и воображаемым существует очень небольшая разница. Это часто происходит и с 3D-моделированием, поскольку теперь сцены могут оживать и воспроизводиться очень реалистично. Будь то разработка анимации, создание модели для веб-сайта или видеоигры, основы создания 3D остаются прежними… В этой статье мы покажем вам различные шаги для создания сцены 3D-моделирования с помощью WYLog.

Это часто происходит и с 3D-моделированием, поскольку теперь сцены могут оживать и воспроизводиться очень реалистично. Будь то разработка анимации, создание модели для веб-сайта или видеоигры, основы создания 3D остаются прежними… В этой статье мы покажем вам различные шаги для создания сцены 3D-моделирования с помощью WYLog.

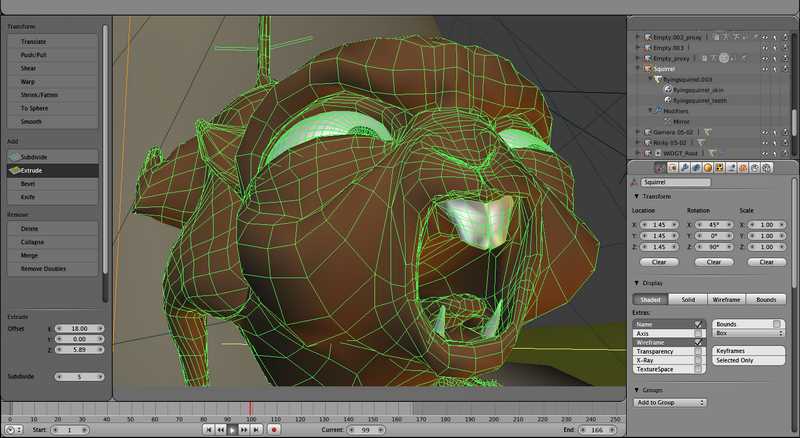

Для разработки этих творений наши специалисты по 3D используют мощные инструменты, такие как Blender для создания объектов и поверхностей или программное обеспечение MakeHuman для проектирования человеческих моделей.

Перед тем, как приступить к визуальному моделированию, мы сосредоточимся на разработке раскадровки, которая будет служить для установления руководящих принципов проекта и выделения общей атмосферы визуала, который будет создан.

Шаг 1: Блокировка

На первом этапе художник делает грубые модели 3D-объектов и размещает их, чтобы сформировать сцену. Он фокусируется на оболочке и границах объекта. На этом шаге отображаются ключевые позы и размещение объектов или персонажей, которые будут созданы.

Шаг 2: Детализация

На этом этапе художник добавляет детали к исходным блокам 3D-модели. Модели выглядят более плавными и детализированными; они близки к своей окончательной форме. Некоторые художники также устанавливают освещение и размещение камеры на этом этапе, чтобы подготовить сцену к текстурированию.

Шаг 3: Текстурирование

Теперь приступим к текстурированию! Текстурирование позволяет художнику сделать модель более реалистичной, добавляя цвета, рисунки и текстуры. Другими словами, это искусство придания одежды 3D-моделям. На этом этапе вам нужно понять UV-отображение и то, как текстуры используются в различных приложениях.

Именно на этом этапе художники могут сделать все возможное, чтобы сделать сцену реалистичной. Итак, как мы поступим? Наши 3D-художники обычно полагаются на изображения или материальные фотографии. Кроме того, важно также добавлять детали, потому что слишком идеальная сцена теряет свою правдоподобность. Таким образом, мы не экономим на тенях, углах стола, печатях и т. д.

д.

Шаг 4: Рендеринг

Постепенно, по мере того, как сцена становится более детальной и точной, мы приближаемся к конечному результату. Теперь, когда текстурирование и освещение завершены, художник приступает к рендерингу сцены. В ходе этого процесса обычно выявляются ошибки, и художник соответствующим образом корректирует свою работу. Несовершенства являются частью реального мира, поэтому большая часть усилий нашей 3D-команды будет заключаться в добавлении некоторых недостатков, чтобы 3D-модель выглядела более живой.

Шаг 5: Постобработка

Последним этапом каждой визуализируемой сцены является постобработка. Это когда художник использует программное обеспечение для постобработки, чтобы дополнительно настроить окончательный рендер, чтобы выявить еще больше деталей. Рендеринг обычно обрабатывается цветом, а некоторые художники даже добавляют эффекты и используют фотофильтры, чтобы сделать сцену более привлекательной. Освещение также важно на этом этапе, чтобы 3D-модель выглядела максимально реалистично.

Всего комментариев: 0