Изготовления прокладок из резины: Изготовление и применение прокладок из резины, силиконовых прокладок

Содержание

Резиновые прокладки на заказ — изготовление резиновых форм, цены на плоттерную резку резины в Москве

Обработка резиновых форм может выполняться несколькими способами. Наиболее актуальным является плоттерный способ.

Это вариант, при котором материал раскраивается без термовлияния. Подходит для производства прокладок, уплотнительных колец, другой продукции. Рабочий материал — листовая резина.

Преимущество гидроабразивной обработки: низкая себестоимость, отсутствие деформации от высокой температуры, возможность фигурной резки.

С помощью плоттерной резки могут быть изготовлены резиновые прокладки, формы, печати, штампы, клише, изоляторы для аппаратуры. При этом далеко не все типы резины поддаются обработке.

Услуги компании

«Технорезка» использует станок швейцарской марки ZUND для работы с резиновыми листами. Это высокопроизводительное оборудование с универсальным применением. Подходит для изготовления резиновых форм и прокладок.

Это высокопроизводительное оборудование с универсальным применением. Подходит для изготовления резиновых форм и прокладок.

Работа выполняется на электрическом осциллирующем инструменте EOT. Высокая частота колебаний позволяет увеличивать производительность.

Также плоттер может оснащаться системой POT — пневматический осциллирующий инструмент. Используется для обработки сырья толщиной до 50 мм. Широкий спектр совместимых ножей ZUND увеличивает сферу применения плоттера.

Цена нарезки зависит от сложности макета, толщины и типа исходного материала, объема заказа. Для постоянных клиентов стоимость услуг ниже.

Мы готовы выполнять разовые заказы и работать по договору на регулярной основе. Для индивидуальной консультации закажите обратный звонок менеджера. Работаем в Москве и МО.

Наши преимущества

Инновационные

технологии

Превосходное

производство

Высокая точность

резки

Надежная работа

Отзывы наших клиентов

Ярослав Сидоров

21 Апреля 2021

Ребята, спасибо, что выручили. Посеял очень редкие уплотнители, даже на алике такие не смог найти. А здесь мне из силикона новые нарезали, еще и лучше чем родные были. Потому что по размерам корпуса сделаны и силикон толще, чем был. Очень доволен и качеством обслуживания, и уплотнителями. Я просто менеджеру рассказал о проблеме, а он уже варианты решения подсказывал.

Посеял очень редкие уплотнители, даже на алике такие не смог найти. А здесь мне из силикона новые нарезали, еще и лучше чем родные были. Потому что по размерам корпуса сделаны и силикон толще, чем был. Очень доволен и качеством обслуживания, и уплотнителями. Я просто менеджеру рассказал о проблеме, а он уже варианты решения подсказывал.

Роман Воронцов

19 Апреля 2021

Заказываю тут детали для сборки корпуса. Режут мне их из алюминия 2-миллиметрового. По качеству претензий нет. Цена тоже нормальная. С пересылкой выходит на 10% дешевле, чем по месту порезать.

Эдуард Казаков

14 Апреля 2021

Порезали трафарет по моему рисунку. Резали резину и алюминий. Там и там вышло то что я ожидал увидеть. Партия была мелкая, думал не возьмут, но нормальные люди оказались, без пафоса. С любыми клиентами работают вежливо. Даже с такими проблемными как я.

Валентин Большаков

24 Марта 2021

Заказывал у Технорезки карбоновые детали к кузову, 10-миллиметровый лист порезали без проблем. Макет был мой, по размерам все сошлось. Качество реза на пять из пяти, никакого расслоения по краям, никаких сколов. Торцы и грани просто идеального качества. Пожалел, что напуск на обработку напильником сколов оставил. Можете смело заказывать размер в размер. Делают качественно.

Макет был мой, по размерам все сошлось. Качество реза на пять из пяти, никакого расслоения по краям, никаких сколов. Торцы и грани просто идеального качества. Пожалел, что напуск на обработку напильником сколов оставил. Можете смело заказывать размер в размер. Делают качественно.

Святослав Шестаков

16 Марта 2021

Заказывал раскрой деталей и листового алюминия. Сделали быстро, прайс адекватный, претензий по срокам и результату не имею. Рекомендую с чистой совестью.

Михаил

22 Сентября 2020

Я весьма благодарен компании Технорезка за оперативность и осведомлённость в выполненной работе. Менеджер помог определиться с макетом и дизайном. Уверен, что обратимся ещё, и не один раз.

Олег

16 Сентября 2020

В компанию Технорезка в первый раз обратился год назад и решил заказать у них резку собственных эмблем. Итог превысил ожидания, мало того, что работу выполнили в кратчайший срок, так и качество на высочайшем уровне.

Антон

7 Сентября 2020

Оформил срочный заказ трафаретов, почти сразу связались после отправки проекта на электронную почту. Всё выполнили своевременно, ребятам огромная благодарность, за их профессионализм и оперативность.

Андрей Говоров

18 Февраля 2020

Заказывали плоттерную резку наклеек для декорирования интерьера нашего частного детского сада. Эскизы наклеек, разработанные нашим педагогом, отправили на почту компании «Технорезка», заказ оформили через сайт. С наклейкой готового декора справились своими силами, успели до Нового Года, как и планировали. Результат впечатлил и нас, и детей, и родителей.

Николай Сафронов

2 Февраля 2020

Выполнить точный раскрой листов ПВХ, ориентируясь на шаблонный чертёж с замысловатыми формами, задача не из простых. Прибегаем к услуге по фрезерной резке на оборудовании компании «Технорезка», уже сработались. Заказ через сайт формируется за 2-3 минуты, листы ПВХ со склада поставщика везём сразу на резку. Заготовки, выполненные с идеальной точностью, забираем в тот же день.

Заготовки, выполненные с идеальной точностью, забираем в тот же день.

Петр Степанович

10 Января 2020

Периодически нуждаюсь в изготовлении сложных трафаретов, в таких случаях обращаюсь за помощью к специалистам компании Технорезка, работающих с плоттерным оборудованием. Уже неплохо знаком с функционалом сайта компании, заказы делаю в режиме онлайн, каких-либо трудностей с их оформлением не возникает. Трафареты получаю в оговоренные сроки, по их качеству вопросов ещё ни разу не оставалось.

Константин Опольский

31 Декабря 2019

Технорезка — серьёзная компания, соблюдающая все пункты ранее заключённого договора. Поставляемые ложементы, изготовляемые с использованием плоттерной резки, обладают хорошим качеством и абсолютно точными размерами. Поставки ложементов осуществляются без задержек, в соответствии с запланированным графиком.

Евгений

23 Ноября 2019

Заказывал раскрой влагостойкой фанеры на фрезерном оборудовании, для дальнейшего изготовления из неё нестандартной опалубки. Понравилось удобство оформления заказа через сайт и быстрое его выполнение. Претензий не осталось, размеры соответствуют идеально.

Понравилось удобство оформления заказа через сайт и быстрое его выполнение. Претензий не осталось, размеры соответствуют идеально.

Никола Прудников

13 Октября 2019

Заказываем в Технорезке изготовление элементов декора из металла и пластика. Зачастую, для некоторых элементов важна высокая точность в размерах. Результаты работы фрезерного оборудования компании впечатляют, размеры готовых элементов с точностью до миллиметра совпадают с заданными нами параметрами.

Все отзывы

НАШИ РАБОТЫ

ДРУГИЕ УСЛУГИ

НУЖНА КОНСУЛЬТАЦИЯ?

Оставьте свой телефон и наш менеджер перезвонит вам в ближайшее время и ответит на все ваши вопросы.

Необходимые документы для оформления заказа:

Шаблон заявки на резку.xlsx

Требования к макетам.xdoc

Материалы для изготовления прокладок

В трубопроводных системах и трубопроводной арматуре используют прокладки различных конструкций. Но не меньшим разнообразием отличаются материалы, из которых их изготавливают. В их число входят: бумага, картон, целлюлоза, фибра, резина, асбест, графит, металлы (прокладки металлические ─ из стали, меди, алюминия бронзы и т. д.), паронит, широкий спектр полимерных материалов ─ полиэтилен, фторопласт, поливинилхлорид и другие.

В их число входят: бумага, картон, целлюлоза, фибра, резина, асбест, графит, металлы (прокладки металлические ─ из стали, меди, алюминия бронзы и т. д.), паронит, широкий спектр полимерных материалов ─ полиэтилен, фторопласт, поливинилхлорид и другие.

Требования к прокладочным материалам

Условия обеспечения герметичности в прокладках, как и в сальниковых уплотнениях, зависят от свойств рабочей среды ─ ее давления, температуры, агрессивности. Разуплотнение прокладок во фланцевых соединениях может быть вызвано не только абсолютными значениями температуры, но и ее колебаниями, изменяющими размеры прокладки и механические свойства материала, из которого прокладка изготовлена. Повышение температуры создает пластическую деформацию прокладки, вызываемую увеличением затяга болтов или шпилек. При понижении температуры, напротив, затяг снижается, и прокладочное соединение теряет плотность.

В соответствии с задачами, решаемыми прокладками, к прокладочным материалам предъявляется целый набор требований, наиболее важными из которых являются:

-

Дешевизна и доступность

Эти качества важны как фактор снижения эксплуатационных расходов трубопроводной арматуры в связи с большими объемами использования прокладочных материалов и необходимостью их частой замены;

-

Упругость

Упругость ─ качество, необходимое для обеспечения лучшей герметичности уплотняемых с помощью прокладок соединений.

Например, при искривлениях уплотняемых поверхностей материал прокладки должен компенсировать эти искривления даже при не слишком больших усилиях зажатия, чтобы предупредить возможность появления опасных, приводящих к потере герметичности пустот между соединяемыми деталями. Или при колебаниях температуры компенсировать упругими свойствами вызванное температурным расширением изменение размеров прокладки. В отдельных документах это искривление (отклонение от параллельности) может быть регламентировано. Например, в «ГОСТ 32569-2013. Межгосударственный стандарт. Трубопроводы технологические стальные. Требования к устройству и эксплуатации на взрывопожароопасных и химически опасных производствах» указано, что при сборке фланцевых соединений сборочных единиц, допускаемые отклонения от параллельности уплотнительных поверхностей фланцев не должны превышать 10% от толщины прокладки.

Например, при искривлениях уплотняемых поверхностей материал прокладки должен компенсировать эти искривления даже при не слишком больших усилиях зажатия, чтобы предупредить возможность появления опасных, приводящих к потере герметичности пустот между соединяемыми деталями. Или при колебаниях температуры компенсировать упругими свойствами вызванное температурным расширением изменение размеров прокладки. В отдельных документах это искривление (отклонение от параллельности) может быть регламентировано. Например, в «ГОСТ 32569-2013. Межгосударственный стандарт. Трубопроводы технологические стальные. Требования к устройству и эксплуатации на взрывопожароопасных и химически опасных производствах» указано, что при сборке фланцевых соединений сборочных единиц, допускаемые отклонения от параллельности уплотнительных поверхностей фланцев не должны превышать 10% от толщины прокладки. -

Механическая прочность

Прокладка не должна разрушаться под воздействием механических нагрузок, связанных с ее монтажом, т.

е. при затягивании болтов или шпилек; в то же время материал прокладки не должен быть таким твердым и прочным, чтобы деформировать уплотняемые поверхности, что может иметь место при использовании в качестве прокладочных материалов металлов.

е. при затягивании болтов или шпилек; в то же время материал прокладки не должен быть таким твердым и прочным, чтобы деформировать уплотняемые поверхности, что может иметь место при использовании в качестве прокладочных материалов металлов. -

Температуроустойчивость

Материал прокладки не должен терять свои механические свойства при воздействии высоких и низких температур. Иначе он расплавится и вытечет при высоких температурах или начнет трескаться и рассыпаться при низких;

- Коррозионная устойчивость

Подобно механическим нагрузкам и высоким температурам химическое воздействие рабочей среды способно вызвать разрушение или, по меньшей мере, потерю функциональности прокладки.

Прокладки картонные: бумага, картон, целлюлоза, фибра

Картон, бумага, целлюлоза и фибра ─ родственные материалы. А бумага и картон ─ фактически один и тот же.

Различие между бумагой и картоном основывается, прежде всего, на оценке их толщины и массы. Картон толще, обладает более высокой жесткостью, отличается низкой степенью воспламеняемости.

Картон толще, обладает более высокой жесткостью, отличается низкой степенью воспламеняемости.

У картона немало «специальностей»: кровельный картон, обувной картон, электротехнический картон, тарный картон. Прокладки из целлюлозного картона используются в трубопроводной арматуре в ограниченном диапазоне ─ при температуре до 120°C и давлении до 6 кГ/см2. Для изготовления прокладок применяют водонепроницаемый картон (с низкими показателями водопоглощаемости и линейной деформации при увлажнении и высыхании) и прокладочный картон. Последний бывает двух марок: А ─ для прокладок, используемых в среде воды, масла и бензина, и Б ─ для прокладок, используемых в воде и воздухе. Предел прочности при растяжении в поперечном направлении картона марки А составляет не менее 18 МПа, а картона марки Б ─ не менее 16 или 20 МПа в зависимости от толщины.

Картон марки А изготавливают из небеленой хвойной целлюлозы; в картон марки Б допустимо добавлять макулатуру.

Предназначенный для изготовления уплотнительных прокладок во фланцевых и других соединениях прокладочный картон используют также для изготовления лекал в легкой промышленности и в качестве основы для картин, написанных маслом.

По своим параметрам с прокладкой из картона сходна фибровая прокладка. Листовая фибра ─ твердый монолитный материал, получаемый в результате обработки нескольких слоев бумаги-основы. Для изготовления прокладок трубопроводов применяется фибра прокладочная кислородостойкая (ФПК) и фибра касторово-глицериновая.

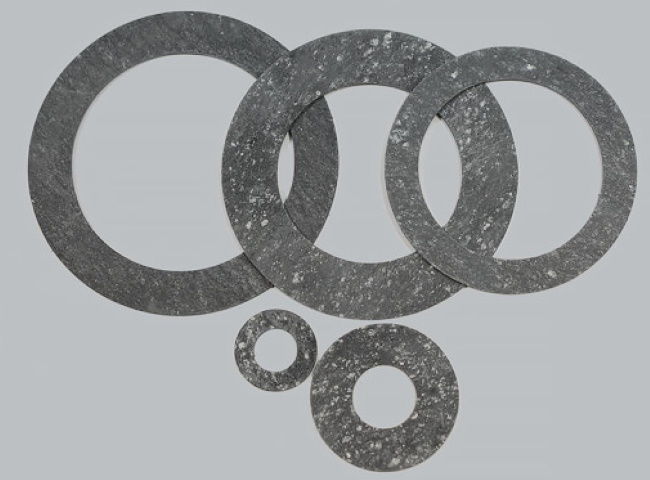

Резиновые прокладки

Резина (на латыни resina означает смола) ─ продукт вулканизации каучука ─ обладает немалым числом достоинств, делающих целесообразным ее применение в качестве материала для изготовления прокладок. Главные среди них ─ высокая эластичность и непроницаемость для жидкостей и газов.

Различают резины, изготавливаемые на основе натурального каучука и его сочетания с другими каучуками, а также резины на основе синтетических каучуков. Отличительная особенность резины ─ способность к обратимым упругим деформациям в чрезвычайно широком температурном диапазоне. Этому способствует наличие в составе технической резины немалого числа (иногда нескольких десятков) компонентов. Состав и технологии изготовления предопределили большое разнообразие видов резин и областей их применения. В т. ч. для уплотнения соединений.

Состав и технологии изготовления предопределили большое разнообразие видов резин и областей их применения. В т. ч. для уплотнения соединений.

Прокладки из резиновой пластины ТМКЩ (тепломорозокислотощелочестойкой) используют в трубопроводной арматуре, управляющей такими средами как воздух, азот, вода (пресная, морская, техническая), кислоты и щелочи концентрацией до 20% при температуре от −40 до +80 OС.

Морозостойкость резины означает ее способность сохранять эластичность и другие ценные свойства при низких температурах. Добиться повышенной вплоть до −55°C морозостойкости резины можно, управляя кристаллизацией каучуков, подбирая их соответствующие смеси, добавляя пластификаторы и наполнители.

В несколько более узком температурном диапазоне (от −30 до +80°C) работают прокладки из пластины резиновой МБС (маслобензостойкой). В соответствии с названием резины, сделанные из нее прокладки используют в арматуре, перемещающей масла, бензин и другие виды топлива на нефтяной основе, а также воздух, азот и иные газы.

В сторону более высоких температур смещен рабочий диапазон теплостойкой резины. Выполненные из нее прокладки можно применять при температурах от −30 до +90°C, а для пара при температуре до 140°C. Теплостойкость резины определяется по температуре, после достижения которой происходит снижение предела прочности и относительного удлинения.

Еще один вид резины, из которого изготавливают уплотнительные прокладки, ─ «пищевая» резина, безопасная при соприкосновении с пищевыми продуктами. Прокладки из нее можно использовать при перемещении таких рабочих сред как молоко, растительное масло, фруктовые соки, пиво и т.д.

Асбестовые прокладки

Асбест получают из минерального сырья. Асбест как почти никакой другой материал способен противостоять огню. Асбестовые прокладки особенно уместны в трубопроводной арматуре, предназначенной для управления потоками высокотемпературных или горючих пожароопасных сред, их можно использовать при температуре до 600°C.

Температура плавления асбестового волокна превышает 1000°C. Хотя при росте температуры прочность асбеста несколько снижается. Так, при 500°C он теряет примерно треть своей прочности. Все виды асбеста (а их параметры варьируются в зависимости от месторождения) достаточно устойчивы к щелочам, а асбест отдельных месторождений устойчив к кислотам.

Хотя при росте температуры прочность асбеста несколько снижается. Так, при 500°C он теряет примерно треть своей прочности. Все виды асбеста (а их параметры варьируются в зависимости от месторождения) достаточно устойчивы к щелочам, а асбест отдельных месторождений устойчив к кислотам.

Асбестовые прокладки могут изготавливать из асбестового картона: картон асбестовый КАОН-1, КАОН-2 ─ общего назначения; КАП ─ картон асбестовый прокладочный. Для прокладочного картона КАП нормативными документами предусмотрен ряд толщин: 1,3, 1,6, 1,9, 2,5 мм.

Асбестовая прокладка может армироваться мелкой латунной или никелевой проволокой.

Для уплотнений в качестве прокладки используется асбестовый шнур, в виде спирали укладываемый на поверхность фланца.

Хорошие эксплуатационные параметры имеют прокладки из колец различной формы и сечений, с сердцевиной из асбеста, а облицовкой из тонкого пластмассового или металлического листа.

Паронит. Паронитовые прокладки

Паронит ─ листовой прокладочный материал, получаемый в результате прессования асбокаучуковой массы, состоящей из асбеста, каучука и порошковых ингредиентов. Прокладки из паронита позволяют добиться необходимой герметичности соединений различного типа в условиях воздействия агрессивных сред, высоких температур и давления. Прокладки из паронита применяют для уплотнения соединений, работающих:

Прокладки из паронита позволяют добиться необходимой герметичности соединений различного типа в условиях воздействия агрессивных сред, высоких температур и давления. Прокладки из паронита применяют для уплотнения соединений, работающих:

в воде и паре при давлении 5 МПа и температуре 450°C;

нефти и нефтепродуктах при температуре 200─400°C и давлении 7─4 МПа;

а также жидком и газообразном кислороде, этиловом спирте и т. д. Для улучшения механических свойств паронитовых прокладок их армируют металлической сеткой.

Выпускаются различные марки паронита. Прокладки изготавливают из паронита общего назначения паронит ПОН, паронита маслобензостойкого — ПМБ, паронита кислотостойкого ПК.

Последний может использоваться для изготовления прокладок, работающих в среде кислот, щелочей, окислителей, нитрозных и других агрессивных газов, органических растворителей. Прокладки из паронита марки ПМБ функционируют в среде тяжелых и легких нефтепродуктов, масел, рассолов, сжиженных и газообразных углеводородов.

Паронит общего назначения ПОН пригоден для изготовления прокладок, контактирующих с пресной перегретой водой, насыщенным и перегретым паром, воздухом, сухими нейтральными и инертными газами, водными растворами солей, жидким и газообразным аммиаком, спиртами, жидкими кислородом и азотом, тяжелыми и легкими нефтепродуктами.

Прокладки из пластиковых материалов

Внедрение полимеров (пластиков) произвело настоящий переворот в промышленных технологиях. Сегодня они занимают все более значимое место в производстве уплотнительных материалов. Для изготовления прокладок используют такие широко известные пластики как поливинилхлорид (прокладки ПВХ) и полиэтилен. Но и прокладка полиэтиленовая, и прокладка поливинилхлоридная по совокупности своих эксплуатационных параметров уступают прокладкам из фторопласта. На сегодняшний день именно фторопластовые уплотнительные материалы вообще и фторопластовые прокладки, в частности, являются наиболее востребованными.

Фторопласт ─ материал химически стойкий и достаточно температуроустойчивый (сохраняет свои механические свойства при температуре от минус до плюс 200 градусов Цельсия) ─ применятся для изготовления прокладок любых сечений, как конструктивно простых, так и сложных, в т. ч. в комбинации с асбестом, резиной, сталью. В любых формах (лист, лента, жгут) фторопласт в качестве уплотнителя податлив, удобен в использовании, способен уплотнять даже изношенные и неровные поверхности, прекрасно проявляет себя на сложных контурах.

ч. в комбинации с асбестом, резиной, сталью. В любых формах (лист, лента, жгут) фторопласт в качестве уплотнителя податлив, удобен в использовании, способен уплотнять даже изношенные и неровные поверхности, прекрасно проявляет себя на сложных контурах.

Прокладки металлические

Металлические прокладки изготавливают из стали, алюминия, меди и медных сплавов, монель-металла, никеля, свинца и других металлов. Достоинства металлических прокладок ─ сохранение герметичности уплотняемого соединения при воздействии высоких давлений и температур. Коэффициент линейного расширения металлической прокладки очень близок к аналогичному показателю материалов других элементов соединения (фланцев, болтов, шпилек), что снижает негативное влияние резких колебаний температуры. Металлические прокладки отличаются ремонтопригодностью.

Вместе с тем, в силу своих физико-механических свойств, прокладки металлические для обеспечения необходимой герметичности соединения требуют приложения больших усилий, что сопровождается дополнительными нагрузками на крепежные детали.

Стальные прокладки используются в трубопроводной арматуре, где рабочими средами являются водяной пар, нефтепродукты, вода. Для этих же рабочих сред, плюс некоторые кислоты, могут применяться алюминиевые прокладки и прокладки из никеля. Прокладки из монель-металла устанавливают на трубопроводной арматуре, контактирующей с морской водой. Медные прокладки устойчивы к действию щелочей, а свинцовые ─ кислот.

Графитовые прокладки

Широкий спектр уплотнительных материалов изготавливается из графита, чье использование, как и применение фторопласта, стало одним из знаковых трендов развития уплотнительных технологий. Благодаря своим антифрикционным свойствам графит очень эффективен при герметизации подвижных соединений. Но этот материал находит применение и в качестве уплотнения неподвижных соединений. Его используют при изготовлении спирально-навитых прокладок. Для герметизации фланцевых соединений арматуры применяется армированный графитовый лист, графитовая фольга, уплотнительные ленты на основе графита, уплотнительные прокладки из терморасширенного графита (ПУТГ), прокладки из графита (ПФГ).

Благодаря разнообразию используемых для изготовления прокладок материалов, производителям трубопроводной арматуры и тем, кто ее эксплуатирует, удается обеспечить требуемую герметичность уплотняемых с их использованием соединений. А таких соединений, как в самой трубопроводной арматуре, так и в трубопроводных системах в целом, совсем немало.

Изготовление прокладок: 5 методов

Прокладка — это деталь, которая помещается между двумя статическими соединительными компонентами для предотвращения утечек, обеспечения стабильности и контроля вибрации. Прокладки могут быть изготовлены из силикона, резины, синтетического каучука, пенопласта, пластика и многих других материалов. Наиболее прочными и универсальными материалами для прокладок являются эластомеры, такие как резина и силикон.

Существует также множество различных методов изготовления прокладок, каждый из которых отвечает различным производственным потребностям. Например, производитель может выбрать литье под давлением вместо ротационной высечки из-за различий в стоимости материала. Производителям важно понимать преимущества каждого отдельного метода. Вот пять наиболее распространенных форм изготовления прокладок.

Производителям важно понимать преимущества каждого отдельного метода. Вот пять наиболее распространенных форм изготовления прокладок.

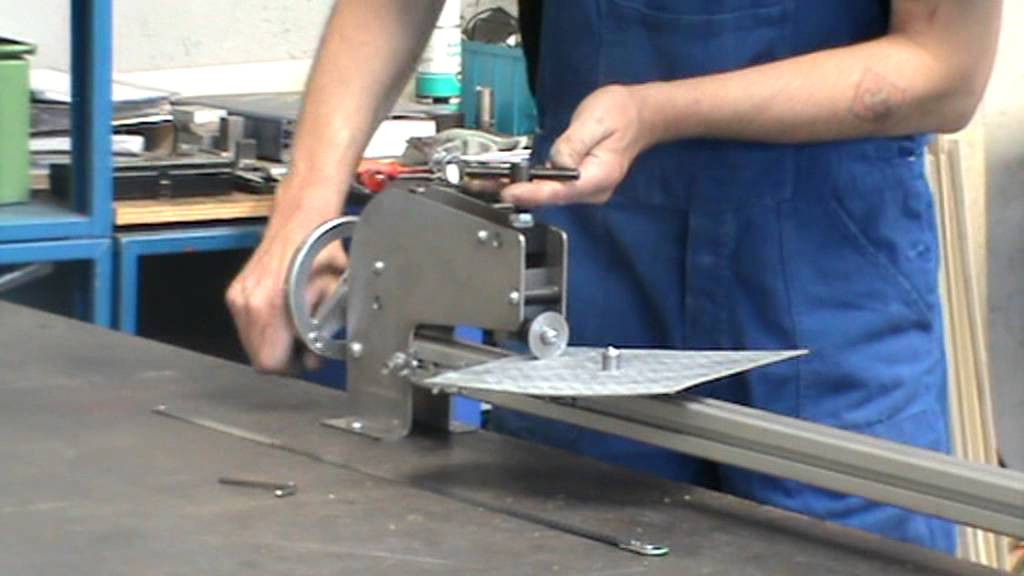

1. Ротационная высечка прокладок

Это один из самых быстрых способов изготовления прокладок. Матрица находится на вращающемся цилиндре, через который подается материал. Когда матрица вращается, она соприкасается с материалом и вырезает нужную форму.

Этот метод идеально подходит для изготовления большого количества прокладок за короткий период времени. Вращающаяся головка также занимает минимум места на производственном участке, что идеально подходит для небольших помещений. Производители могут использовать любой материал для ротационных штампованных прокладок.

2. Прессованные прокладки

Для изготовления простых резиновых прокладок производители могут использовать прессование. Этот метод использует нагретую форму для создания формы прокладки. По сути, прокладочный материал помещается в нагретую форму, а затем прессуется. Как только материал затвердеет, форму открывают, чтобы выпустить конечный продукт. Он идеально подходит для небольших объемов производства и менее сложных прокладок.

Как только материал затвердеет, форму открывают, чтобы выпустить конечный продукт. Он идеально подходит для небольших объемов производства и менее сложных прокладок.

Это машина меньшего размера, которая отлично подходит для тех, у кого ограниченное производственное пространство. Изготовление прокладок прессованием лучше всего подходит для гибких материалов, таких как резина.

3. Планшетная / стальная высекальная линейка

При плоской высечке / стальной линейке штамп размещается на плоской поверхности, а не на вращающемся цилиндре. Материал помещается под планшет, и прокладки вырубаются.

Этот метод производства лучше всего подходит для толстых материалов, больших прокладок и небольших объемов производства. Планшетная/стальная высечка не так быстра, как другие формы изготовления прокладок, и оборудование может занимать больше места на производственном участке. Этот вариант больше подходит для очень специфических потребностей, но может использоваться практически на любом материале.

4. Прокладки, изготовленные литьем под давлением

Эта форма изготовления прокладок является одной из самых быстрых и наилучших для крупносерийного производства. Литье под давлением работает, расплавляя материал и помещая его в машину для литья под давлением. Затем материал впрыскивается в открытую форму, которая охлаждается или вулканизируется для отверждения. Когда прокладки выходят из форм, они практически не имеют заусенцев, что сокращает производственное время, которое в противном случае могло бы быть потрачено на обрезку заусенцев прокладки.

Этот метод идеально подходит для особо сложных прокладок или прокладок, требующих высокой точности. Резина и другие эластомеры являются наиболее распространенными материалами, используемыми в литье под давлением.

5. Цифровой нож/прокладки без штампа

Это наиболее точный метод изготовления прокладок. Цифровой нож/резка без штампа (иногда называемая мгновенной резкой) использует высокоскоростной управляемый компьютером нож для разрезания листа материала. Многие цифровые ножевые станки могут выполнять другие функции резки, такие как гравировка, бритье и многое другое.

Многие цифровые ножевые станки могут выполнять другие функции резки, такие как гравировка, бритье и многое другое.

Производителям нравится использовать этот метод, чтобы избежать любых искажений, которые могут быть вызваны другими методами. Хотя резка без штампа является более точной, многие производители используют ее только для изготовления прототипов или образцов, поскольку она производит небольшие партии деталей или продуктов. Этот метод лучше всего подходит для мягких материалов, таких как эластомеры, и толстых материалов.

Нестандартные детали, такие как прокладки, могут быть изготовлены с использованием многих из вышеперечисленных методов. Например, если клиент ищет нестандартные прокладки для больших объемов производства, производитель, скорее всего, будет использовать литье под давлением. Настройка особенно распространена для деталей, для которых требуются прокладки сложной конструкции. Есть несколько компаний, которые специализируются на изготовлении нестандартных эластомерных прокладок и других деталей.

RPM Industrial Rubber Parts является одним из таких производителей. RPM предлагает широкий выбор стандартных резиновых деталей, а также резиновые детали, изготовленные по индивидуальному заказу. Когда вы заказываете нестандартную деталь с RPM, вот что вы можете ожидать:

- Наша команда штатных инженеров создаст технические чертежи необходимой вам прокладки.

- Создавайте и отправляйте прототипы, пока не будете удовлетворены результатом.

- Затем мы изготовим и отправим нужный вам объем.

Клиенты любят использовать RPM для своих резиновых деталей, потому что они знают, что получают качественный продукт. Если вы ищете стандартную резиновую деталь, RPM также предлагает следующее:

- Крепления

- Втулка

- Прокладки

- Контроль вибрации

- Колодки

- Прокладки

- Уплотнения

Если вы хотите узнать больше о том, как RPM Industrial Rubber Parts может помочь вам найти или изготовить нужную деталь, свяжитесь с нами через Интернет.

Опубликовано: 13 января 2021 г.

Процесс производства резиновых прокладок | Процессы штамповки

Компания Martin’s Rubber имеет специальное предприятие по производству прокладок, которое не только дает нам гибкость для выполнения широкого спектра процессов резки и штамповки и материалов, но также позволяет нам производить огромное разнообразие продуктов в малых и средних объемах для многих разные отрасли. Вот наш путеводитель по различным этапам нашего процесс изготовления прокладки работы.

Пробивка прокладок

Пробивка прокладок — это традиционный процесс, установленный в 1800-х годах, при котором форма правила (специальная стальная полоса, изогнутая в желаемую форму с заостренным нижним краем в виде лезвия) продавливается через лист материала прокладки или прокладки и немного в жертвенную разделочную доску внизу, с помощью гидравлического или силового пресса. Полученная форма, содержащаяся внутри резака, представляет собой готовую прокладку или прокладку. Первоначально широко используемые в обувной промышленности, эти формы правил представляют собой либо цельные поковки для расширенных производственных циклов, либо изогнутые правила, установленные в листах фанерной подложки, которые можно быстро изготовить. Полученная форма, выдавленная из исходного материала, имеет постоянный размер и повторяемость. В соответствующих местах также устанавливаются дыроколы для одновременного создания любых необходимых отверстий в прокладке. Детали малого или большого объема могут быть изготовлены с помощью полуавтоматического повторительного оборудования и резки поцелуев для производства катушек с деталями. Часто это может быть удобным методом обработки небольших перфорированных деталей. Стандартные фрезы доступны для таких продуктов, как фланцевые и соединительные прокладки в соответствии с BS EN 12560, а специальные фрезы для нестандартных деталей могут быть изготовлены за 48 часов.

Первоначально широко используемые в обувной промышленности, эти формы правил представляют собой либо цельные поковки для расширенных производственных циклов, либо изогнутые правила, установленные в листах фанерной подложки, которые можно быстро изготовить. Полученная форма, выдавленная из исходного материала, имеет постоянный размер и повторяемость. В соответствующих местах также устанавливаются дыроколы для одновременного создания любых необходимых отверстий в прокладке. Детали малого или большого объема могут быть изготовлены с помощью полуавтоматического повторительного оборудования и резки поцелуев для производства катушек с деталями. Часто это может быть удобным методом обработки небольших перфорированных деталей. Стандартные фрезы доступны для таких продуктов, как фланцевые и соединительные прокладки в соответствии с BS EN 12560, а специальные фрезы для нестандартных деталей могут быть изготовлены за 48 часов.

Водоструйная обработка

Водоструйная обработка включает в себя струю воды под очень высоким давлением диаметром около 0,1 мм, которая продувается через лист исходного материала для его резки и перемещается по листу с помощью контроллера ЧПУ. Этот метод позволяет очень быстро разрезать мягкие или твердые, твердые или пористые материалы на бесконечное множество форм и без деформации, часто встречающейся в методах штамповки. Однако материалы, которые явно поглощают воду, не подходят для этого процесса.

Этот метод позволяет очень быстро разрезать мягкие или твердые, твердые или пористые материалы на бесконечное множество форм и без деформации, часто встречающейся в методах штамповки. Однако материалы, которые явно поглощают воду, не подходят для этого процесса.

Лазерная резка

Процесс, очень похожий на гидроабразивную резку, но заменяющий струю воды лазером. Преимущества очень похожи, хотя проблема смачивания может быть заменена эквивалентной проблемой воспламеняемости.

Ручная резка

Самый традиционный, но эффективный метод. Компания Martin’s Rubber по-прежнему ежедневно обращается к нам, чтобы вручную разметить формы на листовом материале, а затем использовать ножи и седельные пробойники для изготовления специальных или больших прокладок для клиентов.

Резка полос

Пресс с вращающимся ножом нарезает длинные листы материала на полоски с помощью серии круговых вращающихся ножей , при этом расстояние между каждым лезвием устанавливается для определения ширины получаемой полосы.

Всего комментариев: 0