Приспособление для сверлильных станков: Приспособления для сверлильных станков: функционал

Содержание

Технология обработки на сверлильных станках и оснастка: приспособления, кондукторы, инструмент

Сверлильные станки можно отнести к оборудованию с универсальными возможностями. Одновременно с возможностью сверления отверстий различного диаметра, чистоты и точности, с их помощью возможно выполнение многочисленных операций, в соответствии с технологическим процессом обработки поверхностей. Применение этой категории оборудования оптимально, если технологией предусмотрены следующие действия:

- просверлить, рассверлить отверстия различных диаметров;

- зенкеровать просверленные отверстия до соответствующих параметров, зенковать необходимые выточки для размещения выступов крепежных деталей;

- развертывать поверхность отверстий в заданных пределах;

- раскатывать отверстия с применением шариковых и роликовых оправок до заданного уровня шероховатости;

- выполнить нарезку внутренней резьбы;

- подрезать (цековать) торцы деталей с целью их выравнивания.

Существуют также другие возможности применения оборудования этой категории.

Рис. 1. Работы, выполняемые на сверлильных станках

а – сверление; б – рассверливание; в – зенкерование; г – зенкование; д – развертывание; е – раскатывание; ж – нарезание внутренней резьбы; з – подрезание (цекование) торцов

Инструменты

Для решения поставленных задач разработаны серии специальных инструментов с различными характеристиками и конструктивными решениями режущих поверхностей, кромок, для которых предусматриваются специальные углы резания, длина витка, конфигурация углублений для отвода стружки и пр. В зависимости от выполняемых операций резания, технических качеств обрабатываемых материалов применяются инструменты c соответствующими параметрами:

- сверла различных диаметров;

- развертки;

- зенкеры;

- зенковки;

- метчики и пр.

Для того чтобы получить нужную чистоту и точность обработки существуют специальные приспособления, служащие для:

- крепления инструмента в шпинделе станка;

- размещения и крепления заготовки;

- удерживания крепежных приспособлений на столе станка и т.д.

Вспомогательные инструменты

Крепление перечисленного выше режущего инструмента в шпинделе станка осуществляется при помощи вспомогательных инструментов:

- переходных сверлильных втулок;

- сверлильных патронов;

- оправок и пр.

В случаях, если размер конуса в шпинделе станка не совпадает с конусом хвостовика инструмента, крепление инструмента осуществляется при помощи переходных конических втулок. При отсутствии на производстве нужного номера втулки, возможно применение нескольких втулок, однако при этом может пострадать точность обработки детали. Чаще всего применяются переходные втулки с конусом Морзе (№№ 0…6).

Чаще всего применяются переходные втулки с конусом Морзе (№№ 0…6).

Крепление режущего инструмента с цилиндрическим хвостовиком на сверлильных станках выполняется и с использованием двух- и трехкулачковых сверлильных патронов. В трехкулачковом патроне обойма 3 с гайкой 2 приводится во вращение ключом 4. При вращении гайки объединенные ею кулачки 1 смещаются вниз, зажимая хвостовик режущего инструмента. Вращением ключа в обратную сторону кулачки разжимаются, высвобождая инструмент.

Рис. 2. Сверлильный патрон для закрепления сверл с цилиндрическим хвостовиком:

А – общий вид патрона с ключом для зажима заготовки; б – устройство патрона; 1 – кулачки; 2 – гайка; 3 – обойма; 4 — ключ

Двухкулачковый патрон содержит кулачки, перемещающиеся по Т-образным пазам в соответствии с вращением ключа и зажимающие хвостовик инструмента. Сверла небольшого диаметра легко закрепляются в цанговых патронах, а для экономии времени удобно воспользоваться быстросъемными патронами для инструментов с коническими хвостовиками, в которые инструмент можно устанавливать и вынимать, не останавливая станка. Сверла диаметром до 10 мм с цилиндрическими хвостовиками крепят в патроне с конусом Морзе при помощи переходной конической разрезной втулки.

Сверла диаметром до 10 мм с цилиндрическими хвостовиками крепят в патроне с конусом Морзе при помощи переходной конической разрезной втулки.

Для того чтобы обеспечить точное совпадение центров отверстий при выполнении нескольких последовательных операций, наиболее целесообразно применение самоустанавливающихся патронов.

Рис. 3. Быстросменный сверлильный патрон (а) и коническая втулка для крепления сверл с цилиндрическими хвостовиками (б):

1 – корпус патрона; 2 – сменная втулка; 3 – шарики; 4 – муфта; 5 – кольцо; 6 — оправка

Нарезка резьбы – операция, требующая максимальной точности. Для того чтобы при ее выполнении были обеспечены точные параметры, метчики крепятся в предохранительных патронах, которые также обеспечивают сохранность инструмента, предохраняя его от поломок. В процессе нарезания резьбы обеспечивается плотное соединение ведущей полумуфты 5 и ведомых полумуфт 2,4. По завершении операции полумуфта 5 проскальзывает, метчик выводится из отверстия обратным вращением шпинделя. В случаях, если станок не оборудован системой реверса, прибегают к применению реверсивных патронов, которые обеспечивают обратное движение метчика из отверстия с нарезанной резьбой.

По завершении операции полумуфта 5 проскальзывает, метчик выводится из отверстия обратным вращением шпинделя. В случаях, если станок не оборудован системой реверса, прибегают к применению реверсивных патронов, которые обеспечивают обратное движение метчика из отверстия с нарезанной резьбой.

Рис. 4. Предохранительный патрон для нарезания резьбы в глухих и сквозных отверстиях:

1 – кольцо для крепления метчика; 2, 4 – ведомые полумуфты; 3 – кулачки муфты; 5 – ведущая кулачковая полумуфта; 6 – пружина; 7 – оправка; 8 – гайка регулировочная

При помощи качающихся оправок, применяемых для крепления разверток, удается соблюдать точность центрирования при обработке отверстий. Вопрос удаления основного и вспомогательного инструмента из гнезда шпинделя легко решается – для этого применяются клинья особой формы или эксцентриковые ключи.

|

|

|

Приспособления для крепления заготовок

Важным моментом в металлорезании является установка на станке и крепеж деталей, подлежащих обработке. Детали устанавливаются на специальных приспособлениях, в том числе:

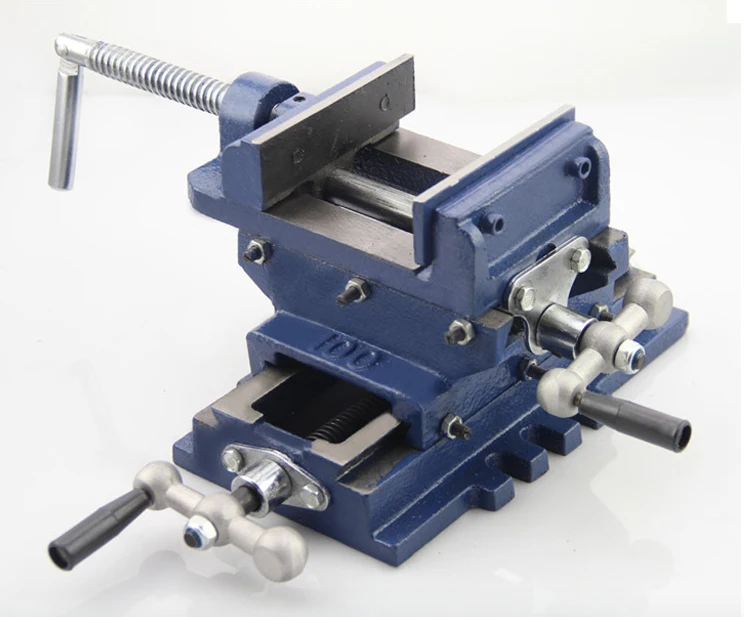

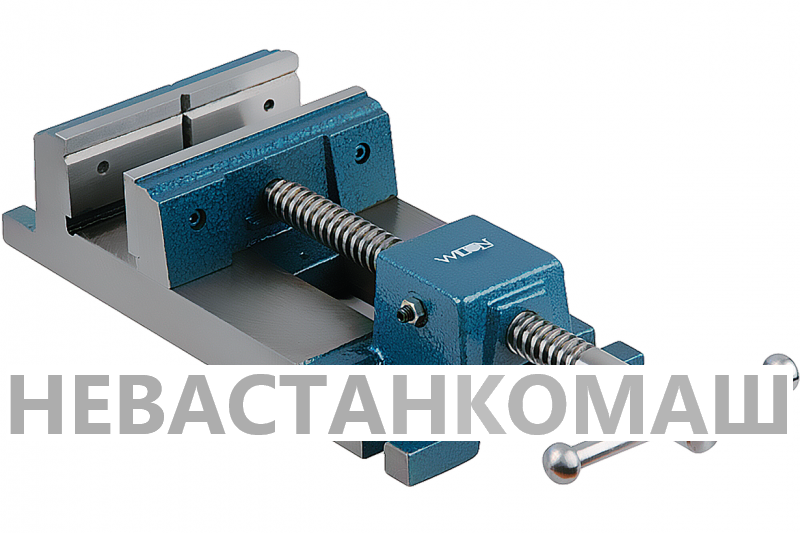

- на тисках – машинных, эксцентриковых, винтовых, пневматических;

- призмах;

- угольниках;

- упорах;

- кондукторах.

В зависимости от быстроты и силы крепления, выбираются ручные (на небольших производствах) либо пневматические приспособления, обеспечивающие высокую скорость установки и крепления.

Наиболее приспособленными для быстрой установки заготовок являются тиски действующие на основе рычажно-кулачкового механизма. Зажим детали между подвижной и неподвижной губками происходит за счет перемещения подвижной губки, которая подвижно соединена с двойным кулачком и эксцентриковым валиком. Одним передвижением рукоятки в горизонтальном направлении достигается жесткий зажим детали в нужном положении.

Зажим детали между подвижной и неподвижной губками происходит за счет перемещения подвижной губки, которая подвижно соединена с двойным кулачком и эксцентриковым валиком. Одним передвижением рукоятки в горизонтальном направлении достигается жесткий зажим детали в нужном положении.

Рис. 7. Быстродействующие машинные тиски с рычажно-кулачковым зажимом: 1 – корпус; 2 – поворотная часть; 3 – неподвижная губка; 4 – винт; 5 – губка; 6 – рукоятка; 7 – эксцентриковый вал; 8 – двойной кулачок; 9 — основание

Кондукторы

Важным приспособлением для точного центрирования осей инструмента и обрабатываемого отверстия являются кондукторы. Кондуктор устанавливается над деталью с небольшим зазором для отвода стружки и крепится на столе станка. В теле кондуктора расположены отверстия, внутри которых размещены кондукторные втулки, выполненные из особо твердых сортов стали, прошедших термообработку (20Х, У10А).

Рис. 8. Кондукторные втулки: а — постоянные; б – быстросменные

Постоянные и быстросменные втулки служат для обеспечения точного направления режущей части инструмента в соответствии с заданными параметрами. Существуют специальные требования к расстоянию между деталью и кондуктором, в зависимости от обрабатываемого материала и качества стружки при его обработке. Для деталей из чугуна предполагается зазор 0,3-0,5 от величины диаметра втулки кондуктора. Зазор увеличивается и может достигать размеров диаметра втулки, если в качестве обрабатываемого материала применяется сталь, сплавы меди и алюминия и др.

В конструкции кондуктора предусматриваются корпус и плита, которые, в зависимости от назначения, могут быть:

- Съемными (подлежащими замене при изменении параметров заготовки).

- Подвесными, удобными при работе с многошпиндельными сверлильными головками.

Подвесная плита насаживается на две направляющие скалки. Установленная в шпинделе станка сверлильная головка оснащена втулками, которые совмещаются с верхними концами скалок.

Подвесная плита насаживается на две направляющие скалки. Установленная в шпинделе станка сверлильная головка оснащена втулками, которые совмещаются с верхними концами скалок. - Подъемными, которые передвигаются на скалках, запрессованных в корпус кондуктора, при помощи пневмопривода.

- Поворотными (для удобства снятия и установки каждой последующей детали).

- Постоянными (закрепленными в корпусе кондуктора при помощи крепежных элементов или сварки).

Кондукторы существенно облегчают труд рабочих, отменяя подготовительные работы по разметке и точной переустановке деталей при выполнении операций на оборудовании сверлильной группы, обеспечивая точность направления режущего инструмента. В соответствии с технологией обработки и условиями производства применяются кондукторы различной конструкции, получившие названия:

- поворотных.

- скользящих.

- опрокидываемых.

- накладных.

Наиболее распространенными приспособлениями являются накладные кондукторы, которые накладываются на обрабатываемую деталь и фиксируются при помощи металлических пальцев в положении, обеспечивающем выполнение операции в соответствии с технологической картой. Деталь предварительно фиксируется на рабочем столе при помощи соответствующего приспособления, обеспечивающего центрирование направляющих втулок кондуктора с осями высверливаемых в детали отверстий. Кондукторы этого вида могут крепиться на рабочем столе (закрепляемые), либо устанавливаться на фиксирующих пальцах (незакрепляемые).

Рис. 9. Незакрепляемый накладной кондуктор: 1 и 2 – фиксирующие пальцы; 3 – направляющие втулки; 4 – кондукторная плита; 5 – базовая поверхность приспособления; 6 – отверстия

Поворотная оснастка

Для удобства обработки деталей в соответствии с выбранной технологией применяется соответствующая поворотная и передвижная оснастка, которая существенно облегчает работу, не требуя переустановки деталей для сверления или выполнения других операций по качественной обработке отверстий. В таких случаях предполагается использование специальных стоек и столов, в том числе нормализованных, поворотных и передвижных. Это достаточно сложные конструкции, в составе которых находятся съемные, в том числе поворотные кондукторы. Кондукторы выполняют при этом роль элементов, направляющих режущий инструмент при производстве соответствующих операций. Основными приспособлениями, предназначенными для перемещения на станке закрепленных обрабатываемых деталей в соответствии с требованиями технологического процесса, являются:

В таких случаях предполагается использование специальных стоек и столов, в том числе нормализованных, поворотных и передвижных. Это достаточно сложные конструкции, в составе которых находятся съемные, в том числе поворотные кондукторы. Кондукторы выполняют при этом роль элементов, направляющих режущий инструмент при производстве соответствующих операций. Основными приспособлениями, предназначенными для перемещения на станке закрепленных обрабатываемых деталей в соответствии с требованиями технологического процесса, являются:

- поворотные стойки с горизонтальной осью вращения планшайбы, в которой закрепляются заготовки;

- поворотные столы, вращающиеся вокруг вертикальной оси и расположенные в горизонтальном положении.

Универсальные приспособления

Универсально-сборными приспособлениями (УСП) пользуются при выполнении различных операций по резанию металлов. УСП – специальные приспособления, удерживающие заготовку в положении, необходимом для обеспечения точной обработки деталей. Универсальность заключается в возможности быстрой установки заготовки, а в случае необходимости – в быстрой переналадке устройства.

Универсальность заключается в возможности быстрой установки заготовки, а в случае необходимости – в быстрой переналадке устройства.

Важным устройством, обеспечивающим возможность выполнения нескольких одновременных или последовательных операций на станочном оборудовании, являются многошпиндельные сверлильные головки. Указанные приспособления применяются на крупных производствах, для просверливания отверстий и их последующей обработки, что приводит к реальному ускорению процесса изготовления деталей сложной конфигурации.

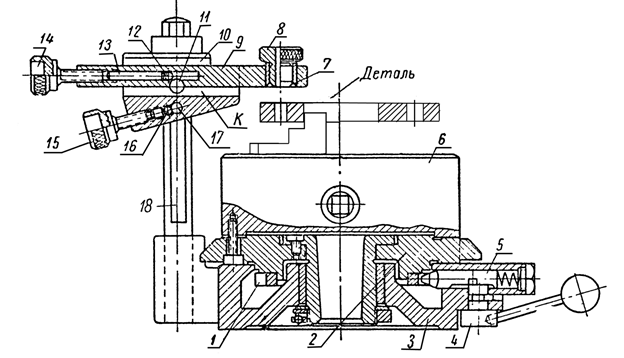

Револьверные сверлильные головки могут содержать различное количество шпинделей, оснащенных режущим инструментом в соответствии с технологической программой, предусматривающей последовательное выполнение операций. При этом возможна настройка собственной скорости вращения для каждого шпинделя в отдельности. Кроме того, обеспечивается подача инструмента с определенной скоростью в прямом и обратном направлениях. Такая конструкция головки обеспечивает возможность работы и выполнения запрограммированных операций без переналадки. Револьверные головки обеспечиваются сменными шпинделями с различными конструктивными возможностями, используемыми в технологическом процессе обработки резанием сложных по конфигурации деталей с необходимой точностью и чистотой поверхности.

Револьверные головки обеспечиваются сменными шпинделями с различными конструктивными возможностями, используемыми в технологическом процессе обработки резанием сложных по конфигурации деталей с необходимой точностью и чистотой поверхности.

Рис. 10. Шестишпиндельная револьверная головка: 1 – фиксатор; 2 – рычаг фиксатора; 3 – ведущая полумуфта; 4 – рычаг муфты; 5 – корпус основной; 6 – стержень; 7, 8 – упорные винты; 9 – рейка; 10 – зубчатое колесо; 11 – коническая зубчатая передача; 12 – храповой механизм; 13 – зубчатый вене; 14 – поворотный корпус; 15 – шпиндель головки

Поворот и подача инструментов, установленных в каждом шпинделе, осуществляется в запрограммированном автоматическом режиме, для этого нет необходимости останавливать оборудования для последующей переналадки. Обслуживание станков с такими сложными приспособлениями требует высокой квалификации станочников и технологов, разрабатывающих технологический процесс резания. Последовательность операций выполняется в соответствии с программой: поворот головки и подача инструмента в вертикальном направлении выполняется в необходимом режиме и соблюдением скорости вращения и подачи инструментов. После выполнения определенной операции головка поднимается, осуществляет поворот для следующей операции.

Последовательность операций выполняется в соответствии с программой: поворот головки и подача инструмента в вертикальном направлении выполняется в необходимом режиме и соблюдением скорости вращения и подачи инструментов. После выполнения определенной операции головка поднимается, осуществляет поворот для следующей операции.

Измерительные инструменты

Для проверки качества выполнения работы, использование контрольно-измерительных инструментов является обязательным. Измерения проводятся по различным параметрам, в том числе по глубине обработки, диаметру отверстий, выточек, фасок и т.д. При этом важна точность измерительного инструмента, которая выбирается в соответствии с требуемой точностью и чистотой операции. В качестве контрольно-измерительных инструментов рабочий персонал пользуется линейками, угольниками, нутромерами, штангенциркулями, штангенглубиномерами. Отдельную категорию инструментов для контроля и измерений представляют гладкие и резьбовые калибры.

Линейка может быть цельной, складной и выполненной в виде рулетки с ценой деления 1 мм и точностью измерения около 0,5 мм, с ее помощью измеряются наружные габариты изделий и размеры отдельных наружных элементов.

Точно измерить глубину отверстия (для диаметров от 6 мм) можно с помощью индикаторного и микрометрического нутромеров с ценой деления, соответственно, 0, 01 мм, точностью ±0,15 мм и 0,01 мм при точности ± 0,006мм.

Рис. 11. Нутрометры: а – индикаторный; б – микрометрический

Удобно пользоваться при измерении гладкими и резьбовыми калибрами – бесшкальными измерительными устройствами, изготовленными с высокой точностью по необходимым параметрам. Изготавливаются калибры двусторонними, одна из которых, проходная, применяется для измерения предельных размеров детали и обозначается ПР, другая, непроходная – для измерения наименьших размеров детали, обозначается аббревиатурой НЕ. Примером ПР служат гладкие пробки.

Примером ПР служат гладкие пробки.

Рабочие резьбовые калибры применяются для контроля точности исполнения резьбы и имеют сходные обозначения ПР и НЕ.

Рис. 12. Калибр пробки: а – гладкая предельная; б – резьбовая двусторонняя

Приспособления, применяемые при сверлении — Сверление металла

Приспособления, применяемые при сверлении

Категория:

Сверление металла

Приспособления, применяемые при сверлении

Чтобы просверлить отверстие на сверлильном станке, необходимо установить в шпинделе станка режущий инструмент, а на столе станка неподвижно закрепить обрабатываемое изделие. Для закрепления обрабатываемых изделий применяют разного рода приспособления, а для крепления инструмента служат переходные конусные втулки и различные кулачковые зажимные патроны.

Рис. 1. Радиально-сверлильный станок.

1 — слита, 2 — колонна, 3 — рукав, 4 — сверлильная головка, 5 — стол

Рис. 2. Приспособления для зажима инструмента при сверлении:

Конусные переходные втулки используются в тех случаях, когда конус хвостовика инструмента по размеру меньше конуса в шпинделе станка.

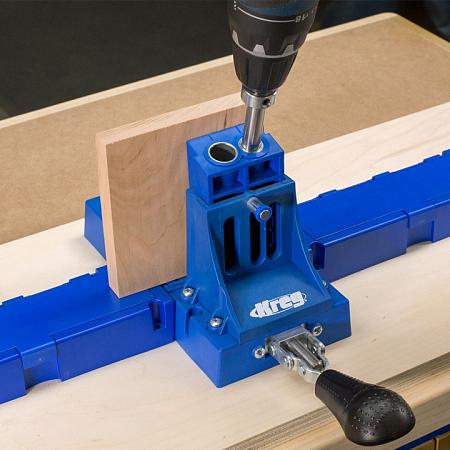

Кулачковые сверлильные патроны применяются для закрепления с их помощью в шпинделе станка сверла или другого инструмента с цилиндрическим хвостовиком. С одного конца патроны имеют конический хвостовик для закрепления их в отверстии шпинделя, а с другого — зажимное устройство с кулачками для зажима инструмента (сверла).

При обработке отверстий несколькими инструментами с частой сменой их без съема деталей со станка применяют быстросменные патроны. Устройство их позволяет чрезвычайно быстро и просто заменять один инструмент другим. Быстросменный патрон закрепляют в шпинделе при помощи конического хвостовика. Сменяемой частью в быстросменном патроне является цилиндрическая втулка с конусным отверстием для закрепления в ней инструмента. На нижней части патрона надето кольцо 6 с накаткой; чтобы вынуть втулку с инструментом, перемещают кольцо вверх. Вставленную в патрон втулку 2 с инструментом зажимают, заставляя шарики 4 войти в выемки втулки; для этого кольцо передвигают вниз.

На нижней части патрона надето кольцо 6 с накаткой; чтобы вынуть втулку с инструментом, перемещают кольцо вверх. Вставленную в патрон втулку 2 с инструментом зажимают, заставляя шарики 4 войти в выемки втулки; для этого кольцо передвигают вниз.

Для смены инструмента в патроне поднимают кольцо вверх. Шарики под действием центробежной силы выходят из выемки втулки и закатываются в выточку кольца. При этом сменяемая втулка с инструментом освобождается и ее можно легко вынуть из патрона. Вставив в патрон другую втулку с инструментом, кольцо опускают; шарики входят в выемки втулки и зажимают ее. Быстросменные патроны очень удобны в работе и повышают производительность труда.

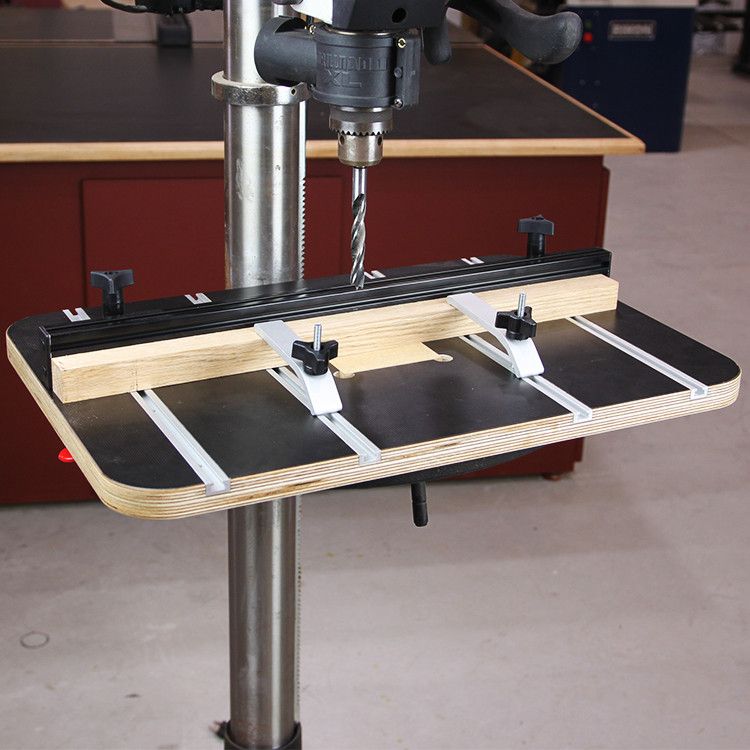

Для установки и закрепления изделий на столе сверлильного станка применяют машинные тиски, переставные угольники, призм, кондукторы, зажимные подкладки, прихваты с болтами и другие приспособления.

Машинные (станочные) тиски — основное приспособление для закрепления небольших изделий различных профилей. Такие тиски можно крепить к столу станка при помощи болтов.

Такие тиски можно крепить к столу станка при помощи болтов.

Рис. 3. Быстро-сменный зажимной патрон:

1 — конический хвостовик патрона, 2 — втулка с конусом для хвостовика сверла, 3 — накатанное кольцо, 4 — шарики, 5 — еыточка, 6 — пружинное кольцо

Имеются тиски со сменными фасонными губками для зажима деталей сложной формы.

Призмы применяют для установки при сверлении цилиндрических изделий.

Прихваты, служат для закрепления изделий и приспособлений на столе станка.

Угольниками пользуются для закрепления изделий в тех случаях, когда их нельзя установить непосредственно на столе станка. Существуют угольники простые и универсальные. У простых угольников обе стороны точно обработаны, угольники имеют пазы и отверстия для крепежных болтов и прихватов.

Рис. 4. Приспособления для закрепления изделий на станке при сверлении:

а — машинные тиски, б — универсальный (переставной) угольник, в — призмы для установки круглых деталей, г — призмы с зажимными приспособлениями

Универсальные (переставные) угольники предназначены для установки изделий под разными углами к столу станка. Изделие устанавливают на подвижной верхней полке угольника и закрепляют посредством накладок и болтов. Болты вводят головками в пазы на полке и зажимают над планками при помощи гаек.

Изделие устанавливают на подвижной верхней полке угольника и закрепляют посредством накладок и болтов. Болты вводят головками в пазы на полке и зажимают над планками при помощи гаек.

Реклама:

Читать далее:

Подготовка к работе на сверлильном станке

Статьи по теме:

- Сверлильные станки

- Уход за сверлильным станком и правила безопасной работы на сверлильных станках

- Получение отверстий электроискровой обработкой

- Развертывание при обработке металла

- Зенкование и зенкерование

ExcaDrill — Буровое оборудование, устанавливаемое на экскаваторе

Буровое оборудование, устанавливаемое на экскаваторе

Это между вами и скалой. Человек против самой жесткой поверхности, которую может предоставить природа. Поиск самого сильного и умного способа бросить вызов противнику требует большого профессионального понимания и полного набора оборудования. Потому что даже в мире грубой силы и жестких взглядов некоторая доля интеллекта и изощренности оказались полезными.

Потому что даже в мире грубой силы и жестких взглядов некоторая доля интеллекта и изощренности оказались полезными.

ExcaDrill поможет вам повысить рентабельность. Несмотря на то, что он эффективен и точен, он дает вам невероятную мощность, позволяющую бурить до самой сердцевины породы. Дорога к новым возможностям не всегда может быть такой ровной, но с ExcaDrill можно справиться со всем, что встречается на вашем пути.

ExcaDrill 22A

ExcaDrill 22A предназначен для бурения фундаментов, резки дорог, проходки трубопроводов, работ по сносу и габаритных каменоломен с диапазоном диаметров отверстий 30-41 мм.

- Управление: AutoDrill

- Диапазон диаметров отверстий (Ø): 30–41 мм (1 3/16–1 5/8 дюйма)

- Компрессор: 1,3 м3/мин при 7 бар (45,9 CFM при 102 psi)

- Дверной форсун: DF430X

- Весовая категория экскаватора – тонны: 9–21

- Общий вес: 920 кг (2 000 фунтов)

ExcaDrill 25A

ExcaDrill 25A предназначен для бурения фундаментов, резки дорог, проходки трубопроводов, работ по сносу и габаритных каменоломен с диапазоном диаметров отверстий 30-45 мм. ExcaDrill 25A также хорошо подходит для сверления отверстий диаметром 45 мм для гидравлических инструментов для сноса.

ExcaDrill 25A также хорошо подходит для сверления отверстий диаметром 45 мм для гидравлических инструментов для сноса.

- Управление: AutoDrill

- Диапазон диаметров отверстий (Ø): 30–45 мм (1 3/16–1 3/4 дюйма)

- Компрессор: 1,3 м3/мин при 7 бар (45,9CFM @ 102 psi)

- Дрифтер Doofor: DF500X

- Весовая категория экскаватора – тонны: 10–21

- Общий вес: 920 кг (2000 фунтов)

ExcaDrill 28A

3 90 – идеальный выбор для бурения фундамента , дорожная резка, фрезерование трубопроводов, работы по сносу

и габаритные каменоломни с диапазоном диаметров отверстий 38-51 мм.

Горизонтальные отверстия также могут быть просверлены для резки канатной пилой в габаритных каменоломнях.

- Управление: AutoDrill

- Диапазон диаметров отверстий (Ø): 38–51 мм (1 1/2–2 дюйма)

- Компрессор: 2,6 м3/мин при 7 бар (91,8 кубических футов в минуту при 102 фунтах на кв. дюйм)

- Дрифтер Дофор: DF500S /538S

- Весовая категория экскаватора – тонны: 13–21

- Полная масса: 920 кг (2 000 фунтов)

ExcaDrill 38A

размерный ряд 45-76 мм.

С дополнительным магазином для стержней можно просверлить до 29м.

- Управление: AutoDrill

- Диапазон диаметров отверстий (Ø): 45–76 мм (1 3/4–3 дюйма)

- Компрессор: 5,0 м3/мин при 7 бар (176,6 кубических футов в минуту при 102 фунтах на кв. дюйм)

- Drifter Doofor: DF550S

- Весовая категория экскаватора – тонны: 21–35

- Общий вес: 2 500 кг (5 511 фунтов)

ExcaDrill 45A

ExcaDrill уникален во всех отношениях. Его универсальность позволяет использовать его для самых разных работ,

таких как разработка карьеров, строительство и добыча полезных ископаемых на глубине до 29м с

диапазоном размеров отверстий 51-89 мм.

- Управление: AutoDrill

- Диапазон диаметров отверстий (Ø): 51–89 мм (2–3 1/2 дюйма)

- Компрессор: 6,0 м3/мин при 7 бар (211,9 кубических футов в минуту при 102 фунтах на кв. дюйм)

- Буровой бур: DF560S

- Весовая категория экскаватора – тонны: 24–40

- Общий вес: 2 600 кг (5 732 фунта)

ExcaDrill 51A

глубина

из 29м с диапазоном размеров отверстий 64-127 мм.

С помощью ExcaDrill 51A можно выполнять бурение с анкерным креплением и забивку свай.

- Управление: AutoDrill

- Диапазон диаметров отверстий (Ø): 64–127 мм (2 1/2–5 дюймов)

- Компрессор: 7,5 м3/мин при 7 бар (247,2 кубических футов в минуту при 101 фунт/кв. дюйм)

- Drifter Doofor: DF800

- Весовая категория экскаватора – тонны: 32–45

- Общий вес: 2 700 кг (5 600 фунтов)0127

ExcaDrill представляет абсолютно новую и инновационную концепцию бурения. В его основу положен принцип крепления агрегата как принадлежности к экскаватору, что позволяет использовать существующую гидравлическую систему. Замена ковша бурового агрегата занимает менее пяти минут.

Преимущество использования ExcaDrill более чем очевидно: один и тот же экскаватор может выполнять разные задачи, такие как бурение, земляные работы, погрузка и т. д. Для всего этого требуется всего один оператор, так как все модели оснащены системой автоматического бурения AutoDrill.

Один блок ExcaDrill может использоваться на многих экскаваторах, т. е. с одной площадки на другую перемещается только буровая навеска. С помощью ExcaDrill можно бурить эффективнее за счет большого рабочего радиуса и хорошей маневренности экскаватора. Отношение часов удара к часам работы двигателя составляет более 60 %, что значительно выше, чем у обычных буровых установок.

Благодаря прочной стальной конструкции и навесному оборудованию ExcaDrill экскаватор можно перемещать даже в самых труднодоступных местах.Установки ExcaDrill также могут быть оснащены видеокамерой, устанавливаемой на стреле экскаватора, что позволяет следить за процессом бурения с близкого расстояния.

Все модели могут быть оснащены лазером, позволяющим сверлить все отверстия на одинаковую глубину.

Серия ExcaDrill включает шесть моделей, охватывающих отверстия диаметром от 30 до 127 мм. Использование дополнительного магазина штанг позволяет бурить скважины глубиной до 29 метров.

На практике ExcaDrill представляет собой настоящую буровую установку с кабиной. ExcaDrill также подходит для бурения с продувкой водой и воздухом как выше, так и ниже уровня земли.

На практике ExcaDrill представляет собой настоящую буровую установку с кабиной. ExcaDrill также подходит для бурения с продувкой водой и воздухом как выше, так и ниже уровня земли.За дополнительной информацией обращайтесь:

sales.ed [at] junttan.com

service.ed [at] junttan.comТомми Пуурунен, коммерческий директор, ExcaDrill

Тел. +358 45 635 4693

tommi.puurunen [at]junttan.comExcaDrill Spare Parts, пожалуйста, свяжитесь с:

частей [at]junttan.com

Junttan Oy / Natalia Soikino

Junttan Oy / Natalia Soikino 02 1 494 0 1 8 5 9000

[email protected]Junttan Oy / Юссеф Зайнана

Тел.: +358 50 518 4236

[email protected]ВЕРНУТЬСЯ НА ДОМАШНЮЮ СТРАНИЦУ JUNTTAN

См. также другие наши решения:

Многоцелевые молоты 90 Сваебойные буровые установки 9004 ,

, а также подержанное и сдаваемое в аренду оборудование для свайИзготовить навесное оборудование для фрезерования с помощью бурильной машины

Изготовить навесное оборудование для фрезерования с помощью бурильной машины

- Автор сообщения: Виджей Сутхар

- Сообщение опубликовано: 23 апреля 2020 г.

- Категория сообщения: Идеи для деревообработки

ВВЕДЕНИЕ:

Насадки для фрезерных сверл очень удобны. Подумайте о том, чтобы брать их с собой каждый раз, когда вам нужно использовать сверлильные станки. Не забудьте отрегулировать высоту заготовки. Используйте карандаш в качестве маркера и выровняйте его. Таким образом, вы будете знать свою отправную точку.

Насадка для врезного фрезера превращает ваш вращающийся инструмент в эффективный фрезер для небольших работ, таких как формирование декоративных кромок, вырезание прямых пазов и фрезерование от руки. Это специальное приспособление отлично подходит для домашних мастеров, которые будут часто его использовать.

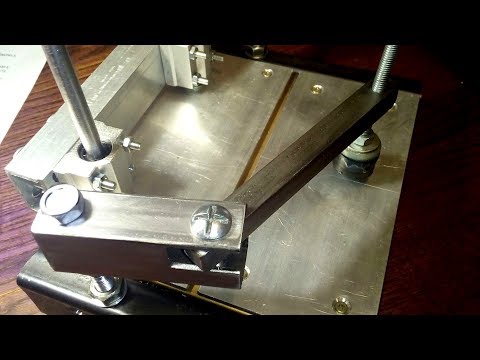

В этом посте я покажу вам, как сделать простое фрезерное приспособление для дрели или дремеля, используя фанеру и болты. Эту насадку для сверления можно сделать быстро и легко.

Используемые детали:

- Фанера 6”*5” толщиной 19 мм (2 шт.

)

) - 2 шт. 10 мм болты с гайками и шайбами (длина 6 дюймов)

- 2 шт. пружин (длина 2,5 дюйма)

- 2 отрезки стальной трубы 12 мм (длина 19 мм)

- Болт 5/16 с гайкой и шайбой (длина 2,5 дюйма)

- 2 винта 3/16 с гайками (длина 5 дюймов)

- Круглые куски фанеры диаметром 1,5 дюйма (2 штуки)

- Ламинат Sunmica

- Электродрель 10 мм

Как сделать :

Прежде всего, я вырезал 2 куска фанеры толщиной 19 мм размером 6”*5”. Для гладкости и лучшего внешнего вида я также использовал ламинат Sunmica.

С помощью кольцевой пилы просверлите отверстие диаметром 1,5 дюйма в обеих частях фанеры и сделайте прорезь на одной части фанеры для держателя сверла.

Отшлифуйте углы кусков фанеры и вырежьте один кусок фанеры в форме, как показано на рисунке.

Просверлите 10 мм отверстие с двух сторон базовой фанеры и проденьте 10 мм болты через эти отверстия и закрепите их в этих отверстиях с помощью клея.

Убедитесь, что оба этих болта идеально перпендикулярны фанерному основанию.

Убедитесь, что оба этих болта идеально перпендикулярны фанерному основанию.Объявление

А на другом куске фанеры просверлите с двух сторон отверстия диаметром 12 мм и закрепите на обоих этих отверстиях стальную трубу 12 мм (длина 19 мм) с помощью клея. Убедитесь, что болты базовой фанеры легко проходят через эти стальные трубы и между ними нет зазора.

Объявление

Поместите две пружины (длиной 2,5 дюйма) на фанерное основание, проденьте болты, как показано на рисунке.

Прикрепите гайки 10 мм к двум круглым (диаметром 1,5 дюйма) фанерным листам, как показано на рисунке. Это используется для движения сверла вверх и вниз.

Прикрепите два винта 3/16 (длиной 5 дюймов) к фанерной части держателя дрели с помощью гаек, как показано на рисунке, которые используются для фиксации положения сверлильного станка.

Прикрепите 10-миллиметровую дрель к стойке через отверстие 1,5 дюйма и закрепите ее болтом и гайкой.

5. Клинья для удаления инструмента из шпинделя станка: а – плоский клин; б – радиусный клин

5. Клинья для удаления инструмента из шпинделя станка: а – плоский клин; б – радиусный клин

Всего комментариев: 0