Создание силиконовых форм: Создание пресс-форм из силикона: практическое руководство

Содержание

Создание пресс-форм из силикона: практическое руководство

На протяжении истории для изготовления разных вещей, от оружия в бронзовом века до современных потребительских товаров, ремесленники использовали пресс-формы. Первые пресс-формы делали из камня, но современная наука позволила получить материалы, с которыми проще работать, например силикон.

Сегодня литье в силиконовых пресс-формах используется компаниями во многих отраслях. Чтобы создать модель в одном экземпляре или несколько ее партий, силиконовые пресс-формы используют все, от разработчиков продукции и инженеров до любителей творчества и даже шеф-поваров.

В этом практическом руководстве по созданию пресс-форм из силикона мы рассмотрим все вопросы, которые нужно знать перед началом работы. Мы также расскажем о том, что вам для этого потребуется, и пошагово продемонстрируем, как использовать силиконовые пресс-формы в любых проектах.

Технический доклад

В этом докладе содержатся практические примеры компаний OXO, Tinta Crayons и Dame Products, иллюстрирующие три различных случая применения литья в силиконовых пресс-формах для разработки и производства продукции, в том числе многослойное литье и литье со вставкой.

Скачать технический доклад

Силикон — это надежное решение для изготовления пресс-форм. Он обладает множеством преимуществ. С помощью литья в силиконовых пресс-формах можно создавать проекты по индивидуальным параметрам. Сами пресс-формы получаются достаточно прочными. Их можно использовать несколько раз, и они не сломаются. Силикон — это неорганический материал. По сравнению с каучуком, своим органическим аналогом, он обладает высокой устойчивостью к теплу и холоду, воздействию химических веществ и даже образованию плесени. Пресс-формы из силикона обладают следующими преимуществами:

Силикон — гибкий материал. Благодаря этому с ним легко работать. Силиконовые пресс-формы можно сгибать; они мало весят по сравнению с более жесткими материалами, например пластмассой. Из них также легко извлекать отлитые модели. Силикон обладает хорошей гибкостью. Поэтому вероятность того, что силиконовые пресс-формы или отлитые в них модели сломаются, меньше. Пресс-формы из силикона, созданные по индивидуальным параметрам, можно использовать для изготовления любых изделий, от сложных инженерных компонентов до кубиков льда и сладостей к празднику.

Пресс-формы из силикона, созданные по индивидуальным параметрам, можно использовать для изготовления любых изделий, от сложных инженерных компонентов до кубиков льда и сладостей к празднику.

Силикон способен выдерживать температуру от -65 до +400 градусов Цельсия. В зависимости от формулы он обладает удлинением до 700 %. У него высокая стойкость к широкому ряду условий: силикон можно поместить в печь или холодильник и растянуть его после этого.

В большинстве случаев одну силиконовую пресс-форму можно использовать много раз. Однако нужно понимать, что срок службы разных пресс-форм может сильно отличаться. Чем чаще выполняется литье и чем сложнее форма создаваемой модели, тем быстрее пресс-форма будет изнашиваться. Чтобы максимально продлить срок службы пресс-форм из силикона, их нужно очищать слабым мыльным раствором, тщательно высушивать и хранить по отдельности, не складывая друг на друга.

Силикон обладает массой преимуществ, но у него есть и ряд ограничений:

Силикон дороже латекса или органического каучука.

Если заглянуть на Amazon, то можно найти много предложений по продаже силикона за 100 долларов США, что почти в два раза дороже латекса.

Если заглянуть на Amazon, то можно найти много предложений по продаже силикона за 100 долларов США, что почти в два раза дороже латекса.Несмотря на хорошую гибкость, силикон может порваться, если его сильно растянуть.

Силикон создают, применяя разные формулы. Поэтому его и другие материалы для производства нужно покупать у надежного поставщика.

Как любители, так и профессионалы используют пресс-формы из силикона из-за их универсальности и простоты в применении. Вот несколько отраслевых примеров и случаев применения, где их используют для производства продукции:

Литье в силиконовых пресс-формах используется для прототипирования и разработки продукции в различных отраслях. Стоимость силиконовых пресс-форм значительно ниже, чем жестких инструментов для традиционных производственных процессов, таких как литье под давлением. Литье в пресс-формах из силикона отлично подходит для прототипирования конструкций изделий, а также для создания образцов, чтобы проверить потребительский спрос на новую продукцию на рынке. Если 3D-печать лучше подходит для создание моделей в одном экземпляре, то литье в силиконовых пресс-формах и из полиуретана — идеальное решение для мелкосерийного производства моделей.

Если 3D-печать лучше подходит для создание моделей в одном экземпляре, то литье в силиконовых пресс-формах и из полиуретана — идеальное решение для мелкосерийного производства моделей.

Вебинар

Производство с помощью новых технологий быстрее традиционных методов, а также эффективно при создании продукции в малых масштабах или внесении изменений в ее конструкцию. Посмотрите этот вебинар и узнайте, как использовать 3D-печать для создания моделей в средних масштабах методом литья под давлением.Смотреть вебинар

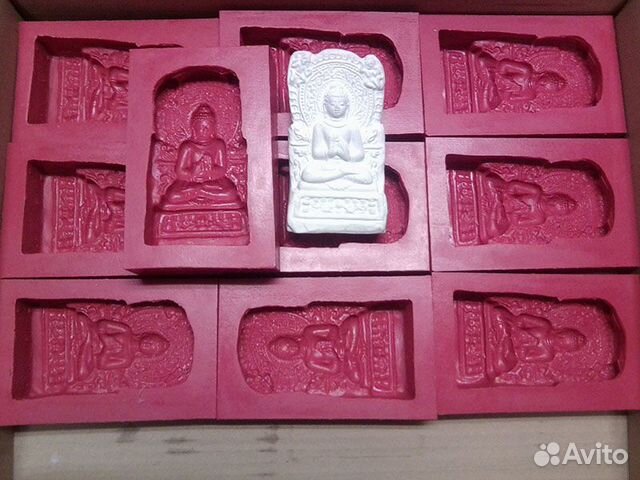

Ювелиры используют силиконовые пресс-формы для дублирования созданных вручную или напечатанных на 3D-принтере моделей из воска. Это дает им возможность постепенно отказаться от трудоемкой работы, вырезая модели из воска для каждого нового изделия, но при этом продолжать использовать этот материал для литья. Благодаря этому можно совершить значительный скачок в серийном производстве и использовать литье по выплавляемым моделям в заданных масштабах. Так как силиконовые пресс-формы позволяют хорошо передать детали, ювелиры могут создавать изделия с мелким орнаментом и замысловатой геометрической формой.

Так как силиконовые пресс-формы позволяют хорошо передать детали, ювелиры могут создавать изделия с мелким орнаментом и замысловатой геометрической формой.

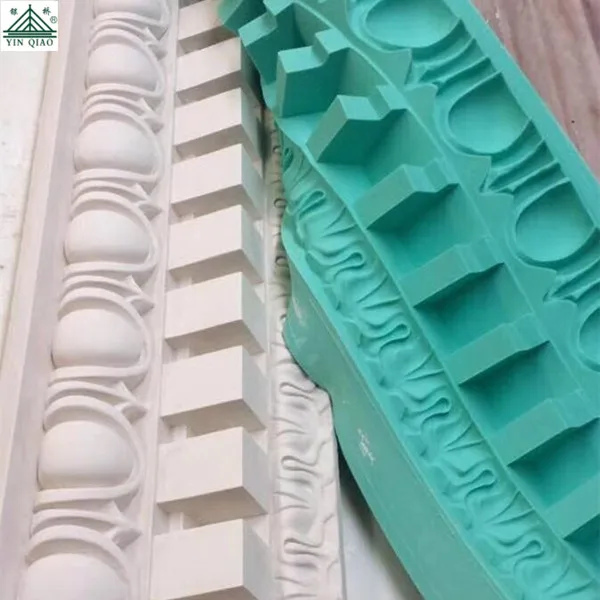

Силиконовая пресс-форма с вулканизацией при комнатной температуре, наложенная на созданный на 3D-принтере образец.

Технический доклад

3D-печать с использованием высокоэффективных материалов позволяет проектировщикам и специалистам по литью использовать в своих производственных процессах цифровые технологии. Прочитайте эту статью и узнайте, как можно использовать 3D-печать для производства мелких металлических изделий.Скачать технический доклад

Мастера используют силиконовые пресс-формы, чтобы создавать изделия ручной работы с индивидуальными параметрами, например, мыло или свечи. Чтобы изготовить продукцию, такую как мел и ластики, пресс-формы из силикона используют даже производители школьных принадлежностей.

Например небольшая австралийский компания Tinta Crayons применяет пресс-формы из силикона для производства цветных восковых мелков с забавной формой и высоким качеством поверхности.

Цветные восковые мелки в виде роботов компании Tinta Crayons, отлитые в силиконовых пресс-формах (источник изображения).

С помощью силиконовых пресс-форм для еды можно создавать различные кондитерские изделия причудливой формы, в том числе шоколад, фруктовый лед и леденцы. Так как силикон выдерживает температуру до 400 градусов Цельсия, такие пресс-формы можно также использовать для запекания. Кроме того, в них хорошо поднимаются маленькие мучные изделия, такие как булочки и кексы.

Независимые художники и любители творчества используют литье в силиконовых пресс-формах для создания уникальных изделий. Их можно применять для придания формы любым предметам и изготовления их копий, от бомб для ванной до лакомств для собак. Возможности практически безграничны. Детям будет интересно создать копию своей руки с помощью литья в силиконовых пресс-формах. Нужно лишь убедиться в том, что используемый силикон безопасен для кожи.

Образец — это модель, которую используют для получения точного ее отпечатка в силиконовой пресс-формы. Если вы просто хотите сделать копию существующего объекта, имеет смысл использовать его в качестве образца. Нужно лишь убедиться в том, что этот объект способен выдержать процесс создания пресс-формы.

Если вы просто хотите сделать копию существующего объекта, имеет смысл использовать его в качестве образца. Нужно лишь убедиться в том, что этот объект способен выдержать процесс создания пресс-формы.

Для получения новой конструкции или прототипа сначала нужно изготовить образец. Для этого есть несколько способов. Среди них следующие:

Лепка: если вы талантливый скульптор или создаете модель с относительно простой конструкцией, для изготовления образца можно использовать глину. Лепка образца также будет интересна детям и представляет собой экономичное решение для любителей творчества.

Резьба: образец можно создать с помощью резьбы по дереву. Образцы, вырезанные из дерева, — это отличный выбор для создания плиток и плоских конструкций.

3D-печать: многие профессионалы и проектировщики в компаниях выбирают печать образцов на 3D-принтере. Настольные 3D-принтеры обладают множеством преимуществ. Они дают широкие возможности для проектирования в программном обеспечении САПР, обеспечивают высокую детализацию, легкость при внесении изменений в прототипы, а также быстрое создание моделей.

Получив образец, можно начинать изготовление силиконовой пресс-формы.

Для создания базовой пресс-формы из силикона потребуется следующее:

Образец

Жидкий силикон, например, Smooth-On OOMOO 30

Емкость или беспористый контейнер в качестве корпуса для пресс-формы

Смазка для пресс-формы, например, Smooth-On Universal Mold Release

Воск, полимер или другой материал для конечного использования

Прежде чем приступить к созданию пресс-форм, нужно решить, какие вам нужны.

Однокомпонентные силиконовые пресс-формы похожи на лоток для кубиков льда. В них заливают материал и дают ему затвердеть. Однако, как и в случае с кубиками льда, у которых верхняя поверхность плоская, однокомпонентные пресс-формы подходят только для создания моделей, у которых одна из сторон ровная. Если у вашего образца есть глубокие канавки, после затвердевания силикона его и готовые модели будет сложнее извлечь, не повредив.

Если у вашего образца другая конструкция, то однокомпонентные силиконовые пресс-формы идеально подойдут для непрерывного 3D-воспроизведения всей его поверхности.

Однокомпонентные силиконовые пресс-формы — наилучшее решение для изготовления моделей с плоской стороной и без глубоких канавок.

Для 3D-воспроизведения образца без плоской стороны или с глубокими канавками лучше подойдет двухкомпонентная пресс-форма. Она состоит из двух элементов, которые соединяются и образуют трехмерную полость (аналогично тому, как осуществляется литье под давлением).

У двухкомпонентных пресс-форм нет плоских поверхностей, и с ними проще работать, чем с формами, состоящими из одного компонента. Из недостатков: их немного сложнее изготовить. Также на поверхности моделей могут оставаться швы, если компоненты пресс-формы не расположить вровень друг с другом.

С помощью двухкомпонентных пресс-форм можно воспроизводить образцы с любой конструкцией (источник изображения)

Сначала нужно решить, какую пресс-форму использовать: одну- или двухкомпонентную. Процесс их изготовления схож, но на создание двухкомпонентной пресс-формы потребуется немного больше времени. Для изготовления силиконовых пресс-форм можно использовать следующие пошаговые инструкции.

Процесс их изготовления схож, но на создание двухкомпонентной пресс-формы потребуется немного больше времени. Для изготовления силиконовых пресс-форм можно использовать следующие пошаговые инструкции.

Создайте образец вашего изделия: это ваш окончательный проект модели, которая будет воспроизведена из другого материала. При печати на стереолитографическом 3D-принтере используйте стандартные полимеры с высотой слоя 50 мкм. На детализированной поверхности не должно быть следов от поддерживающих структур. Промойте модели с помощью ИПС. Если поверхность остается липкой, это может повлиять на процесс литья в силиконовых пресс-формах.

Создайте корпус для пресс-формы: популярное решение для изготовления емкости для пресс-формы — ДВП с порошковой окраской, но подойдет и обычный пластиковый контейнер. Материалы должны быть беспористыми и с плоским дном.

Расположите образец и нанесите смазку для литья: нанесите немного смазки на внутреннюю поверхность корпуса для пресс-формы.

Поместите образцы в емкость так, чтобы их детализированная поверхность была обращена вверх. Нанесите на них небольшой слой смазки для литья. Подождите 10 минут, пока они полностью высохнут.

Поместите образцы в емкость так, чтобы их детализированная поверхность была обращена вверх. Нанесите на них небольшой слой смазки для литья. Подождите 10 минут, пока они полностью высохнут.Приготовьте силикон: смешайте силиконовый каучук в соответствии с указаниями на упаковке. Для удаления пузырьков воздуха можно использовать устройства, создающие вибрацию, такие как ручная электрошлифовальная машина.

Залейте силикон в корпус для пресс-формы: осторожно залейте смешанный силиконовый каучук в емкость узкой струей. Сначала заливайте каучук в нижнюю часть емкости (основание) и постепенно поднимайтесь по контурам образца, напечатанного на 3D-принтере. Толщина слоя каучука сверху образца должна быть не менее одного сантиметра. В зависимости от типа и торговой марки силикона процесс затвердевания займет от одного часа до дня.

Извлеките силикон из емкости: после того как силикон затвердеет, извлеките его и образцы из емкости.

Полученная форма будет использоваться наподобие лотка для льда, чтобы изготовить продукцию для конечного использования.

Полученная форма будет использоваться наподобие лотка для льда, чтобы изготовить продукцию для конечного использования.Отлейте вашу модель: рекомендуется нанести небольшой слой смазки на силиконовую пресс-форму и дать ей высохнуть в течение 10 минут. Залейте материал для конечного использования (например, воск или цемент) в полости и дайте ему затвердеть.

Подготовьте пресс-форму к следующей заливке: силиконовую пресс-форму можно использовать много раз. Перейдите к седьмому пункту и повторите процесс.

Чтобы создать двухкомпонентную силиконовую пресс-форму, выполните первые два действия, указанные выше: создайте образец и корпус для пресс-формы. После этого выполните следующие действия:

Расположите образцы в корпусе, поместив их в глину: чтобы сформировать половину пресс-формы, используйте глину. Глину нужно выложить в корпус для пресс-формы. Образец нужно вставить в глину наполовину.

Приготовьте силикон и залейте его: приготовьте силикон, следуя указаниям на его упаковке, и осторожно залейте его поверх глины и образцов. Залитый слой силикона — это первая половина двухкомпонентной пресс-формы.

Извлеките все содержимое из корпуса для пресс-формы: после того как первая половина затвердеет, извлеките ее, образцы и глину из корпуса для пресс-формы. При извлечении содержимого допускается отделение слоев друг от друга.

Выполните очистку от глины: полностью очистите первую половину пресс-формы и образцы от глины. Образцы и полученная часть пресс-формы должны быть абсолютно чистыми.

Поместите пресс-форму и образцы обратно в корпус: снова поместите полученную часть пресс-формы со вставленными в нее образцами в корпус так, чтобы они были обращены вверх, а не вниз.

Нанесите слой смазки для литья: чтобы проще было извлечь второй компонент пресс-формы, нанесите тонкий слой смазки на верхнюю поверхность образца и первой части пресс-формы.

Приготовьте силикон и залейте его для получения второй части пресс-формы: следуя приведенным ранее указаниям, приготовьте и залейте силикон в корпус, чтобы получить второй компонент пресс-формы.

Дождитесь, пока вторая часть пресс-формы затвердеет: прежде чем извлечь второй компонент пресс-формы из корпуса, дождитесь, пока она затвердеет.

Извлеките модели: извлеките обе части пресс-формы из корпуса и аккуратно отсоедините их друг от друга.

Будь то еда, фигурки или коммерческие компоненты, единственно верного способа производства продукции в целом не существует. Для достижения наилучших результатов зачастую используется сочетание разных методов. Чтобы принимать наиболее эффективные решения в рамках своего проекта, важно знать о преимуществах и недостатках каждого из них.

Хотите узнать о других методах литья в пресс-формах и случаях их применения? Скачайте наш технический доклад «Прессование из силикона для разработки продукции».

Скачать технический доклад

Литье форм из жидкого силикона в домашних условиях / Хабр

В прошлый раз я описывал разработку набора для фокуса «Растворимая ложка», в котором фигурировала форма из силикона.

Сегодня подробно распишу сам процесс литья таких форм из жидкого силикона на основе платины. Предупреждаю, под катом много фото!

Материалы и оборудование

Двухкомпонентный жидкий силикон

Какой именно и где я покупал жидкий силикон описал в прошлый раз.

Форма для отливки силикона

Форму мне изготавливали на заказ из алюминия, но для простых и домашних задач ее можно сделать своими руками из гипса. Этот процесс я еще не описывал, так что будет тема для очередного поста.

Вот пример гипсовой формы, которую делали сами в самом начале:

А это уже промышленная форма:

Емкость для замешивания

Лучше использовать прозрачные емкости с мерными рисками. Но чтобы не портить тару я взял флакон из под шампуня и обрезал верхушку. А так как флакон не прозрачный, понадобились дополнительные стадии для определения уровня наполнения. Но это мелочи.

Но чтобы не портить тару я взял флакон из под шампуня и обрезал верхушку. А так как флакон не прозрачный, понадобились дополнительные стадии для определения уровня наполнения. Но это мелочи.

Палочка для перемешивания

Силикон состоит из двух компонентов которые нужно смешать вместе в равных пропорциях. Для перемешивания отлично подходят китайские палочки для еды, которые можно прихватить по дороге домой в любом фастфуде с роллами.

Воронка

Как правило, формы для отливки имеют небольшое отверстие для заливки в них силикона. Поэтому пригодится воронка, изготовить которую можно из глянцевой бумаги, сверху зафиксировав скотчем.

Перчатки

При работе использовал обычные латексные перчатки. Но подойдут любые, лишь бы в них было удобно.

Обезжириватель

Форму, куда будет заливаться силикон, нужно очистить и обезжирить. В первые разы я этого не сделал и на форме оказались небольшие рытвины от твердого мусора, а в паре мест силикон довольно сильно прилип к форме.

В первые разы я этого не сделал и на форме оказались небольшие рытвины от твердого мусора, а в паре мест силикон довольно сильно прилип к форме.

Для очистки я использовал очиститель, купленный на строительном рынке. Фотку его забыл сделать, к сожалению. Но можно спирт или WB использовать.

Что еще может пригодится

Восковая смазка

У поставщика силикона продается специальная восковая смазка в виде спрея. Ее наносят на форму перед заливкой и это гарантирует легкое извлечение готовой силиконовой детали из формы. Но я пока обошелся без нее.

Вакуумная камера

Можно еще использовать центробежную или вакуумную камеры, чтобы удалять пузырьки воздуха из силикона. Но для моей цели это было не так критично, да и пузырьков почти не оказалось.

Процесс изготовления

Установка по уровню

Так как мои формы для отливки имеют форм-фактор ванночки, то их нужно установить горизонтально при помощи уровня.![]() После замера я подложил под низкий край картонки и все готово.

После замера я подложил под низкий край картонки и все готово.

Определение объема формы

Для начала нужно понять сколько понадобится силикона для изготовления конкретной формы. Проще всего использовать воду.

Заполняем форму водой и выливаем ее из формы в мерный стаканчик. В моем случае объем составил 130 мл. Вторая форма почти так же. Итого получилось 260 мл.

Теперь про емкость для замешивания силикона. По сути, нужен мерный стаканчик с двумя метками 130 мл и 260 мл, чтобы по очереди залить два компонента силикона.

Я вышел из положения так: взял одну из двух китайских палочек, поместил ее в емкость и залил внутрь 130 мл воды. В том месте, где оказалась грань между сухой палочкой и мокрой, прочертил линию. Затем добавил в емкость еще 130 мл и прочертил вторую риску.

Приготовление силиконовой смеси

Для приготовления силиконовой смеси нужно смешать два компонента жидкого силикона в равных пропорциях и тщательно перемешать.

Компонтент А

Компонент B:

Очень важно хорошо перемешать, иначе реакция произойдет не равномерно и часть силикона останется жидким и форма будет испорчена.

На все про все есть 15 минут, после силикон станет застывать и его невозможно будет вылить в форму.

Заливка силикона в форму

В первую форму медленно и в одну точку стал лить приготовленную силиконовую смесь. Важно лить в одну точку, чтобы силикон сам распространялся по форме и выгонял воздух. Если начать перемещать струю, то может образоваться полость с воздушным пузырьком, и из-за этого внутри силиконовой формы окажется либо дырка, либо пустое место.

Когда почти вся форма заполнилась силиконом, закрыл ее специально приготовленной крышкой с отверстиями. В одно из них вставил воронку и стал подливать в нее силикон. Вторая дырка нужна для выхода воздуха.

Важно отметить, что крышки нужно плотно прижимать к форме. Я делал это рукой, но было не очень удобно. На будущее изготовлю фиксаторы или защелки.

Я делал это рукой, но было не очень удобно. На будущее изготовлю фиксаторы или защелки.

После того, как формы полностью заполнились силиконом, сверху поставил груз. В таком виде будет находится 24 часа для полного застывания.

Извлечение готовых силиконовых форм

Через сутки силиконовые формы готовы и их можно извлекать из оснастки. Для этого аккуратно плоским предметов (я использовал металлическую линейку) нужно поддеть с краю и медленно приподнять.

Если два компонента жидкого силикона были хорошо перемешены и после заливки прошло 24 часа, то изделие легко отстает от формы. А вот если плохо перемешать смесь, то местами она останется жидкая и деталь будет испорчена.

Дефекты и удаления излишек

Все таки образовались воздушные полости и теперь форма немного с браком. Для моей задачи это вообще не критично, но страдает товарный вид. В следующий раз это учту.

Между крышкой и формой существует небольшой зазор, силикон в него проникает и на форме остаются излишки. А еще в отверстиях для заливки тоже остается силикон и получаются наросты. Их легко удалить при помощи ножниц и канцелярского ножа.

Для чего могут еще пригодится формы из силикона

При выборе силикона для литья основным ограничителем является температура, поэтому заливать что-либо с температурой выше 120°C не получится. Конкретно в эти силиконовые формы будет заливаться галлий, металл с низкой температурой плавления (около 30 градусов), поэтому проблем не будет.

Для чего еще можно использовать формы, отлитые из жидкого силикона:

- для изготовления силиконовых приманок;

- для производства декоративного камня и плитки;

- для литья из гипса;

- для формовки мыла при изготовления;

- использовать при формовке шоколада и желе;

- для литья деталей из двухкомпонентного жидкого пластика;

- при изготовлении декоративных статуэток и поделок;

Если у кого есть опыт в отливке силиконовых деталей и форм, будет здорово дополнить эту историю полезными лайфхаками и приемами.

Учебное пособие по изготовлению форм: силиконовая форма для глиняной скульптуры

Джон Кэннон из The Whimsical

Гарденс привез свою глиняную скульптуру в наш центр, чтобы сделать слепок фигуры, а затем

воспроизвести его в пластике на машине ротационного литья. Подробная скульптура изображена ниже с разных

углы.

В этой статье подробно описаны шаги, которые мы предприняли на протяжении всего процесса изготовления и литья форм:

Шаг 1: Выбор метода изготовления формы и формы

Резина

Шаг 2: Сборка формы и подготовка

Скульптура

Шаг 3: Измерить, смешать и залить силиконовую форму

Резина

Шаг 4: Извлечение формы

Шаг 5: Вырезать форму

Шаг

6: Вращательное литье

Шаг 1.

Выберите метод изготовления формы и резиновую форму

Выберите метод изготовления формы и резиновую форму

Метод изготовления формы

Для этой скульптуры мы выбрали метод «литой блочной формы».

Вот причины, по которым мы отказываемся от других методов:

Нанесение кистью: Мы обеспокоены тем, что в сложных деталях на основе

скульптура. Кроме того, формы, наносимые кистью, как правило, имеют толстые и тонкие места — тонкие места в конечном итоге становятся слабыми местами.

плесень.

Форма для литого одеяла: Одним из этапов процесса изготовления литого одеяла является формирование слоя глины сверху.

оригинальной модели ( ознакомьтесь с учебным пособием по литой форме для одеяла здесь ). Этот шаг, скорее всего, деформирует

глиняный оригинал.

Основываясь на форме скульптуры, мы также знаем, что форму потребуется разрезать, чтобы удалить

оригинальная скульптура и последующие отливки.

Формовочная резина

Для этого конкретного проекта мы также знаем, что хотим использовать силиконовую формовочную резину, поскольку она не требует

разделительный состав при заливке полиуретановой смолы. Разделительный состав может быть трудно наносить на сложные участки.

Разделительный состав может быть трудно наносить на сложные участки.

и его может быть трудно удалить из литья. Остаточный разделительный состав может предотвратить прилипание краски к

отливки.

Силиконовые каучуки, отвержденные платиной, и силиконовые каучуки, отвержденные оловом

Силиконы Polytek делятся на две основные категории: отвержденные платиной и отвержденные оловом. Основные сравнения между двумя

варианты указаны в таблице ниже:

| Тип резины | Преимущества | Недостатки | Литейные материалы | Методы |

| Силиконовые формовочные каучуки, отвержденные платиной | Отсутствие усадки при отверждении, отвержденная резина имеет длительный срок хранения | Жидкая резина может страдать от ингибирования отверждения некоторыми материалами (например, серой глина, оловянные силиконы, бондо, некоторые виды пластика, напечатанные на 3D-принтере, латексная резина).  | Большинство материалов, особенно смолы, пены и некоторые легкоплавкие металлы. | Заливка, кисть, распыление. |

| Силиконовые формовочные каучуки, отвержденные оловом | Не ингибирует отверждение, немного дешевле, чем системы с платиновым отверждением | Усадка при отверждении (~1%), более короткий срок службы библиотеки (2-5 лет), чем у систем с платиновым отверждением. | Большинство материалов, особенно смолы, пены и некоторые легкоплавкие металлы. Может ингибировать полиуретан резина, отвержденный платиной силикон и отливки из полиоптической смолы серии 14. | Заливка, кисть, распыление. |

Силиконовые каучуки, отвержденные платиной, имеют преимущества по сравнению с силиконовыми каучуками, отвержденными оловом (например, отсутствие усадки при отверждении,

более длительный срок службы библиотеки), но может страдать от ингибирования отверждения при воздействии определенных материалов. Сера, для

Сера, для

например, является известным ингибитором и присутствует в некоторых глинах для лепки.

Мы не уверены, содержит ли скульптура Джона серу, поэтому проводим небольшое тестовое лечение.

Для теста мы смешиваем и выливаем в глину быстротвердеющий платиновый силиконовый каучук (PlatSil ® 71-10).

Зона сдерживания против небольшой секции на задней стороне скульптуры.

Через 30 минут мы удаляем силиконовый каучук, чтобы определить, правильно ли он затвердел. Мы находим, что

резина, которая касалась скульптуры, оставалась липкой, в то время как стороны резины подвергались воздействию воздуха и

глина застыла правильно. Это указывает на наличие загрязнения внутри или на глине, которое может предотвратить

любой силиконовый каучук, отвержденный платиной, отвержден должным образом.

Основываясь на этих выводах, мы выбрали силиконовый каучук, отвержденный оловом, в качестве материала формы: TinSil ® 80-15 Силикон.

Резина. Мы выбираем мягкий силикон (Шор A15) из-за глубоких подрезов на

скульптура. Более твердую резину может быть труднее снять без повреждений.

TinSil 80-15 Силикон

Резина: Технические характеристикиТвердость: по Шору A15 Смесь Соотношение: 1A:10B Время заливки: 30 минут Смешанная вязкость: 12 000 сП Время извлечения из формы: 24 часа Затвердевший цвет: Персиковый Удельный объем: 25,3 дюйм³/фунт

Шаг 2: Изготовление формы и подготовка скульптуры

во всех направлениях), а затем загерметизировали вазелином.

ПРИМЕЧАНИЕ. Рекомендуется сузить внутреннюю часть коробки формы, чтобы форму можно было

легче удалить, если перевернуть коробку пресс-формы вверх дном.

Затем на глиняную скульптуру наносится антиадгезив

Pol-Ease ® 2500.

ПРИМЕЧАНИЕ: Используйте Pol-Ease ® 2300 при изготовлении формы из полиуретановой резины.

Коробка для формы помещается вокруг подготовленной скульптуры, чтобы убедиться, что размеры подходят.

Количество каучука, необходимого для пресс-формы, оценивается следующим образом:

Объем коробки для пресс -формы = ~ 1716 в 3

Объем скульптуры = ~ 84,78 в 3

Том коробки для плесени — объем скульптуры: 1 716in 3 — 84,78 в 3 = 1,6131 3131131 3131131 3131131 3131131 3131131 3131131 3131131 — 84,78 в 3 = 1,6131 = 2 — 84,78 в 3 = 10130 3 — 84,78 в 3 = 10130 3 — 84,78 в .

в 3

1 631,22 в 3 ÷ 23,7 в 3 /фунт (удельный объем TinSil 80-15) =

68,8 фунта силиконовой резины TinSil 80-15

68,8 фунта — это большое количество каучука, и мы понимаем, что есть возможность уменьшить

это количество, добавив угловые вставки и другие блоки.

Мы добавляем несколько блок-аутов, но сохраняем расстояние не менее 1 дюйма между скульптурой и формой.

стены коробки/блокауты.

После закрепления всех блоков форму снимают, чтобы запечатать новую фанеру.

дополнить вазелином и зачеканить все края подогретым пластилином

глина. Заделка краев помогает предотвратить утечку, когда жидкий силикон заливают в форму.

коробка позже.

Скульптура помещается обратно в форму, а затем форма закрепляется

винты.

Шаг 3. Отмерьте, перемешайте и залейте силиконовую резину для формования

Резина нужна для изготовления формы.

Как упоминалось ранее, TinSil 80-15 имеет соотношение компонентов 1A:10B. Компоненты измеряются по весу, а затем

тщательно перемешивается.

ПРИМЕЧАНИЕ: Не пытайтесь измерять продукты с соотношением компонентов 1A:10B по объему – всегда измеряйте

масса.

Из-за большого количества каучука, необходимого для этого проекта, мы смешиваем две отдельные партии с помощью турбонагнетателя.

Смеситель.

Каучук перемешивают до достижения однородного цвета.

ПРИМЕЧАНИЕ:

Старайтесь не ударять турбомиксером стенки емкости для смешивания, так как это может привести к попаданию воздуха в смесь.

Затем партии перемешиваются вручную с помощью поли-лопасти.

ПРИМЕЧАНИЕ. Это

важно несколько раз соскрести стенки и дно емкости для смешивания, так как именно там

материал имеет свойство цепляться.

Силикон заливают в самую нижнюю точку формы и дают ему подняться.

Резина заливается до тех пор, пока она не достигнет высоты не менее 1,0 дюйма над самой высокой точкой скульптуры.

Мы оставляем резину сохнуть при комнатной температуре на ~24 часа. Тепловые лампы могут помочь ускорить

излечивать.

ПРИМЕЧАНИЕ. Время извлечения из формы зависит от продукта. Ознакомьтесь с техническими бюллетенями продукта для

эта информация.

Шаг 4. Извлечение формы

Перед извлечением из формы места расположения стенок и заглушек опоки отмечают ручкой. Это сделано для того, чтобы

Это сделано для того, чтобы

Коробка формы может быть правильно собрана для последующего литья.

Все края формы отделяют от плинтуса шпателем до

плесень удаляется.

После снятия формы с плинтуса скульптура разделяется пополам, оставляя верх

половина в форме.

Шаг 5: Разрежьте форму

Чтобы удалить остатки скульптуры и последующие отливки, мы готовимся сделать разрез на одной стороне формы.

Фотографии скульптуры распечатываются, чтобы определить хорошее место для разреза.

ПРИМЕЧАНИЕ: Если возможно, лучше всего резать по линии, которая уже существует на скульптуре или в

незаметное место (т.е. избегать лица).

Для разреза используется скальпель.

ПРИМЕЧАНИЕ. Важно

для создания неправильной формы разреза (т. е. шпунт-паз или зигзагообразный разрез), чтобы две стороны совпадали

е. шпунт-паз или зигзагообразный разрез), чтобы две стороны совпадали

лунка для литья ( для получения общей информации о резке резиновых форм см. статью ).

Остаток скульптуры удаляется из формы, а глина остается в форме.

очищается.

Шаг 6. Вращательное литье

Форма помещается обратно в коробку формы и затем закрепляется.

Поскольку мы планируем использовать машину ротационного литья, мы делаем крышку опоки с заливным отверстием.

В это отверстие заливают быстротвердеющую смолу, когда опока находится на машине ротационного литья.

По бокам коробки добавлены деревянные бруски, чтобы установить и прикрепить ее к вращающемуся

литейная машина.

Силиконовая заглушка позже будет использоваться для закрытия отверстия при заливке.

Короб формы загружается на машину ротационного литья и закрепляется С-образными зажимами.

EasyFlo 120 Liquid Plastic — это продукт, который мы

чаще всего рекомендуют для вращательного или слаш-заброса. Он предназначен для постепенного затвердевания.

рабочего времени, в отличие от «защелкивания» (подобно характеристикам отверждения EasyFlo 60, еще одного продукта с

серии ИзиФло). Это постепенное сгущение в течение последних 30-45 секунд рабочего времени помогает обеспечить

ровное пальто.

EasyFlo 120 Жидкость

Пластик: Технические характеристики

Твердость: Shore D65

Смесь Соотношение: 1A:1B по

объем, 100A:90B по весу

Время застывания: 2-2,5 минуты

Смешанный

Вязкость: 120 сП

Время извлечения из формы: 15-30

минут

Цвет отверждения: Белый

Удельный объем: 26,9

дюйм³/фунт

Приблизительно 2 фунта EasyFlo 120 тщательно перемешивают и заливают в форму.

ПРИМЕЧАНИЕ: В идеале эту смолу следует смешивать и заливать менее чем за минуту.

Отверстие для заливки закрывается силиконовой заглушкой, после чего машина включается.

Через ~30 минут форму извлекают из машины для ротационного литья, а затем заливку

удаляется из формы.

Для следующего цикла мы смешиваем EasyFlo 120 + коричневый краситель PolyColor + бронзовый порошок для получения холодного литья.

бронзовая копия.

Вот несколько фотографий детали из бронзы холодного литья перед полировкой стальной ватой (стальная шерсть

используется для воздействия бронзового порошка на поверхность отливки). Изначально на отливках появится шоколад

коричневый; вы заметите маленькое пятно на его щеке, которое было отполировано.

История LSR & LOWED LONGED: Временный срок

Ликвидные силиком -резины и образец ликвидной инъекции (LIM). спектр отраслей. Это меняет саму природу производственного мира. Это делает возможным изготовление широкого спектра деталей практически для всех мыслимых отраслей промышленности. Процесс изготовления обеспечивает высокий уровень производительности за счет короткого времени цикла.

спектр отраслей. Это меняет саму природу производственного мира. Это делает возможным изготовление широкого спектра деталей практически для всех мыслимых отраслей промышленности. Процесс изготовления обеспечивает высокий уровень производительности за счет короткого времени цикла.

После проектирования и изготовления форм оператор может с минимальными усилиями изменить материалы и цвета. Типичная машина для литья под давлением имеет автоматическое устройство с автоматическим затвором, которое эффективно и действенно перемещает детали в производственном процессе с минимальным использованием ручного труда или без него. Это снижает затраты на единицу труда.

Процесс имеет свои недостатки. Например, существует высокая стоимость входа на оснастку и машину для литья под давлением. Дизайн детали зависит от творчества дизайнера. Детали не могут быть полыми; они должны быть полностью твердыми.

Процесс требует отдельного изготовления каждой детали. Кроме того, точность, необходимая для инструментов и производственного процесса, требует навыков и опыта в области проектирования и производства литья пластмасс под давлением. Преимущества процесса литья под давлением легко компенсируют недостатки.

Преимущества процесса литья под давлением легко компенсируют недостатки.

Процесс производства методом литья под давлением, который развивался вместе с производством пластмасс и синтетического каучука, берет свое начало в конце 19 века. В этот период американские и европейские химики начали экспериментировать с различными каучуками и остатками химических смесей, в результате чего жидкостное литье под давлением заняло его нынешнее положение в качестве доминирующего производственного процесса в различных отраслях промышленности.

Вот некоторые ключевые моменты в истории литья под давлением и хронология литья под давлением.

Современные пластмассы, какими мы их знаем сегодня, возникли в конце 19 века. В этот период многочисленные европейские и американские химики экспериментировали с различными видами каучука и остатками химических смесей. Все пластмассы подпадают под научный термин полимеры.

Полимер представляет собой большую молекулу, состоящую из множества более мелких единиц или мономеров, связанных вместе. Мономеры связаны друг с другом от конца к концу химическими связями, которые образуют длинную цепь. Полимерные материалы текут, и производители формуют из них детали.

Мономеры связаны друг с другом от конца к концу химическими связями, которые образуют длинную цепь. Полимерные материалы текут, и производители формуют из них детали.

Природные полимеры, такие как рог, шеллак, панцирь черепахи и различные смолистые соки деревьев, существовали с незапамятных времен. Люди веками изготавливали природные полимеры. Они сформировали из них множество предметов, таких как гребни и украшения, используя процесс, который требовал применения тепла и давления.

Александр Паркс впервые представил миру синтетические полимеры (пластик) в Бирмингеме, Англия, примерно в середине 1850-х годов. Первоначально названный «Паркезин» в честь своего изобретателя, материал состоял из смешанного пироксилина, который представляет собой форму частично нитрированной целлюлозы. Пирокслин также является основным компонентом стенок растений, наряду с камфорой и спиртом.

Смесь Парка привела к получению твердого, гибкого и прозрачного материала. Он продемонстрировал свое изобретение на Международной выставке в Лондоне в 1862 году. Пластик обладал несколькими желательными качествами, которые сохраняются и по сей день. Он легко плавится и формуется, а после остывания сохраняет свою форму.

Пластик обладал несколькими желательными качествами, которые сохраняются и по сей день. Он легко плавится и формуется, а после остывания сохраняет свою форму.

Однако Паркесин обнаружил, что другие качества компенсируют такие привлекательные характеристики. У него была высокая стоимость производства, он был очень хрупким и легко воспламеняющимся.

В 1886 году Джон Уэсли Хаятт изобрел новый материал под названием целлулоид, на который в 1869 году был получен патент США.. Целлулоид возник, когда производство слоновой кости в середине 1800-х годов не могло удовлетворить спрос на этот материал. Phelan & Colander, американский производитель бильярдных шаров, предложил приз в размере 10 000 долларов каждому, кто сможет разработать подходящую альтернативу, сообщает Общество истории пластика.

Компания Hyatt, основываясь на исследованиях нитрата целлюлозы, проведенных новаторами, такими как Паркс, обнаружила преимущества добавления камфоры в смесь. Hyatt включил использование тепла и давления.![]() Тепло расплавило камфору, которая превратилась в растворитель нитрата целлюлозы. Использование камфоры уменьшило потребность в дополнительных летучих растворителях. В конце концов Hyatt получил патенты на несколько идей, связанных с изготовлением целлулоида.

Тепло расплавило камфору, которая превратилась в растворитель нитрата целлюлозы. Использование камфоры уменьшило потребность в дополнительных летучих растворителях. В конце концов Hyatt получил патенты на несколько идей, связанных с изготовлением целлулоида.

Работа компании Hyatt с целлулоидом или пластмассами из нитрата целлюлозы привела к разработке набивочной машины, которая была предшественницей литья под давлением.

Первоначальная машина для литья под давлением, запатентованная Джоном Хаяттом и его братом Исайей Хаяттом в 1872 году, использовала грубую технологию по сравнению с современными машинами для литья под давлением. В аппарате использовался поршень, похожий на большую иглу для подкожных инъекций. Он впрыскивал расплавленный пластик через нагретый цилиндр в форму, состоящую из двух частей. Братья Хаятт представили первую многогнездную пресс-форму в 1878 г.

Некоторые из первых объектов, произведенных с помощью этого производственного процесса, включают:

Легковоспламеняющаяся природа целлюлозы оказалась серьезной опасностью для производителей. Хотя он по-прежнему используется в качестве основного материала для производства мячей для настольного тенниса, другие синтетические пластмассы начали заменять целлюлозу.

Хотя он по-прежнему используется в качестве основного материала для производства мячей для настольного тенниса, другие синтетические пластмассы начали заменять целлюлозу.

В 1879 году, используя методы сочетания науки о полимерах и технологии каучука, Бушардт создал синтетический каучук из полимера изопрена. Синтетический каучук может содержать любой ненатуральный полимерный материал с механическими свойствами эластомера. Такие материалы допускали значительную упругую деформацию под нагрузкой. После снятия напряжения материал возвращался к своему прежнему размеру без длительной деформации.

Синтетические пластмассы: 1900-е годы и после Первой мировой войны

В 1903 году три англичанина — Чарльз Кросс, Клейтон Бидл и Эдвард Беван — получили патент на искусственный шелк, также известный как искусственный шелк. Это обеспечило гораздо более безопасную альтернативу ткани на основе целлюлозы, называемой шелком шардоне. Массовое производство искусственного шелка началось в 1905 году. Сырьем для искусственного шелка была целлюлоза, полученная из древесной массы.

Сырьем для искусственного шелка была целлюлоза, полученная из древесной массы.

Благодаря техническому названию ацетат целлюлозы художественный шелк получил признание под торговой маркой искусственный шелк. Производители производили искусственный шелк в огромных количествах вплоть до 19 века.30-х годов, когда его заменили более качественными синтетическими волокнами. Несмотря на то, что его производство было недорогим, популярность художественного шелка снизилась, потому что материал становится слабым во влажном состоянии и легко сминается.

Побочный продукт ацетата целлюлозы, называемый целлофаном, появился на рынке в 1913 году. Этот прозрачный листовой материал нашел множество потребительских и коммерческих применений. Ацетат целлюлозы также заменил целлюлозу в качестве основного материала, используемого для производства кинопленки и фотопленки. Ограничения целлюлозы способствовали следующему значительному прогрессу в синтетических пластмассах: фенольных или фенолформальдегидных пластмассах.

Лео Хендрик Бакеланд, американский химик бельгийского происхождения, живущий в штате Нью-Йорк, открыл фенол, пытаясь разработать изолирующий шеллак для покрытия электрических проводов для электрических генераторов и двигателей. Комбинация фенола и формальдегида при нагревании образовывала липкую массу, которая затвердевала при охлаждении. Опираясь на этот процесс, Бакеланд обнаружил, что может смешивать материал с древесным асбестом, мукой или сланцевой пылью для создания композитных материалов с различными характеристиками.

Представленный публике в 1912 году, бакелит стал первым настоящим пластиком и первым термореактивным пластиком. Термопласты относятся к пластмассам, которые поддаются формованию при воздействии тепла, затвердевают при охлаждении, а затем могут быть повторно нагреты и переформованы.

С 1910 по 1912 год немецкие и британские ученые опирались на исследования, проведенные Бушардом, поскольку они разработали другие процессы для создания синтетического каучука.

1930-е годы и после Второй мировой войны

Начиная с 1927 года корпорация DuPont, стоимостью 27 миллионов долларов, заказала совершенно секретный проект. Усилия привели к созданию полиамида (ПА) или нейлона, одного из самых важных пластиков, когда-либо созданных. Это 100-процентно чистое синтетическое волокно, представленное на Всемирной выставке 1939 года в Нью-Йорке, использовалось для изготовления женского нейлона.

Во время Второй мировой войны все производство нейлона шло на военные нужды и изготовление парашютов для пилотов и парашютистов. Объемная форма нейлона обладает исключительной износостойкостью при пропитке маслом, что делает его популярным выбором для производства втулок, подшипников и шестерен. Термостойкое качество нейлона делает его хорошим выбором для автомобильных применений под капотом и других механических компонентов.

Достижения в области современных технологий, включая химические процессы, привели к распространению новых материалов, используемых для литья под давлением. Немецкий производитель IG Farben разработал полистирол (ПС) и поливинилхлорид (ПВХ).

Немецкий производитель IG Farben разработал полистирол (ПС) и поливинилхлорид (ПВХ).

Пластмасса PS использовалась для изготовления пластиковых моделей и аналогичных предметов. Полистирол был изобретен Доу в 1938 году. Пластик широко используется и сегодня. Полистирол также использовался в производстве продуктов под названиями пенополистирол и пенополистирол. Эта ударопрочная версия материала, представленная в конце 1950-х годов, продолжает использоваться и сегодня в производстве новинок и игрушечных фигурок. №

ПВХ представляет собой прочный, прочный материал с превосходными термостойкими и атмосферостойкими свойствами. Производители используют этот материал для различных применений, в том числе:

- Сантехника

- Желоба

- Внешний сайдинг

- Компьютерные корпуса

- Электронный редуктор

Химический процесс может смягчить ПВХ для изготовления дождевиков, термоусадочной пленки и упаковки для пищевых продуктов.

Хотя исследования проводились с 1910 года, только в 1931 году неопрен, первый синтетический каучук, стал общедоступным. Крупномасштабное производство синтетического каучука началось в Германии. Неопрен обладает отличной устойчивостью к химическим веществам, включая масло и бензин, и выдерживает экстремальные температуры. Это сделало его привлекательным для изготовления топливных шлангов и изоляционного материала для машин.

В ответ на то, что японцы установили контроль над большей частью регионов по производству натурального каучука во время Второй мировой войны, правительство Соединенных Штатов приступило к реализации секретного проекта по разработке и совершенствованию процессов производства синтетического каучука.

Также в 1930-х годах Corning Glass Company начала исследования по созданию пластикового материала, обладающего качествами как стекла, так и пластика или силикона. Силикон на основе стекла должен обладать следующими свойствами:

- Термостойкость

- Влагостойкость

- Химическая инертность

- Диэлектрик

В 1942 году Corning создала совместное предприятие с Dow, согласившись разрабатывать и производить силикон. С 1943 по 1960 год партнерство Dow Corning производило силикон для ряда промышленных применений, в том числе:

С 1943 по 1960 год партнерство Dow Corning производило силикон для ряда промышленных применений, в том числе:

- Авиационные двигатели

- Промышленные смазочные материалы

- Обработка текстиля

- Средства личной гигиены

- Биомедицинские устройства

В 1946 году американский изобретатель Джеймс Уотсон Хендри изготовил первую экструзионно-шнековую машину для литья под давлением. Машина включала вращающийся шнек, который давал оператору лучший контроль над скоростью впрыска. Это новшество привело к более высокому качеству продукции. Смесительное действие машины позволяло добавлять в пластик добавки, такие как красители и переработанные материалы.

Трение, возникающее при действии винта, также улучшило процесс нагрева, что привело к снижению потребления энергии. Сегодня машины для литья под давлением с винтовым литьем составляют примерно 95% всех машин для литья под давлением.

С середины 1950-х по 1965 год на рынок поступил ряд инновационных термопластов, особенно полиэтиленов высокой плотности, обычно используемых для изготовления литейных форм, контейнеров и крышек.

Следующее нововведение в технологии литья под давлением произошло в 1956, когда У.Х. Виллерт получил патент на пластикатор с возвратно-поступательным движением шнека. Эта машина включает возвратно-поступательный винт, который перемещается вперед и назад во время цикла. После перемешивания шнек перестает вращаться. Затем шнек движется вперед и, подобно плунжеру, впрыскивает материал в форму. Во время процесса пластикации шнек движется назад, преодолевая противодействующую гидравлическую силу.

Жидкая силиконовая резина – достижения в области литья под давлением

Разработчики продукции, инженеры и менеджеры сталкиваются с проблемой выбора высококачественного эластомера для различных критических применений, включая медицинские устройства, аэрокосмическую промышленность и автомобильные компоненты. Эти специалисты должны провести критическую оценку множества свойств материалов и возможностей обработки, чтобы наилучшим образом определить, какие варианты соответствуют их строгим техническим характеристикам и бюджетным требованиям.

Лица, принимающие решения, должны иметь четко определенные критерии эффективности, такие как твердость, удлинение и модуль разрыва. Наличие многочисленных материалов и процессов изготовления затрудняет определение оптимального материала на основе желаемых требований к производительности.

Последствия выбора неправильного материала могут стоить времени, доли рынка и денег. Чтобы принять наилучшее решение, руководство должно собрать как можно больше информации о каждом материале, в том числе о том, требуется ли применение твердого или жидкого силиконового каучука.

Загрузите наше бесплатное руководство по LSR

LSR содержит полимеры с более низкой молекулярной массой, что означает более короткие цепи и лучшую текучесть. С 19 века он стал популярным материалом для различных применений.60-х, в том числе:

- Изделия медицинские

- Медицинские трубки

- Продукты общественного питания

- Другое промышленное, строительное и бытовое применение

Хотя пользователи могут тестировать и рассматривать различные биоматериалы, силикон обладает уникальным сочетанием биосовместимости и эксплуатационных характеристик, необходимых для различных применений.

Характеристики силикона:

- Безвкусный, без запаха, нержавеющий и химически инертный.

- Он устойчив к бактериям, его легко чистить и стерилизовать.

- является биосовместимым и имплантируемым на короткий/долговременный срок.

- Смазка для менее инвазивных биологических применений.

- Выдерживает экстремальные температуры (от 180°F до 600°F).

- Силикон устойчив к усталости и сжатию.

Силикон

К началу 1960-х годов производство синтетического каучука превысило производство натурального каучука. К 1970-м годам производители начали массовое производство LSR.

В 1970-х годах Джеймс Уотсон Хендри разработал первый процесс литья под давлением с использованием газа. Изобретение Хендри позволило массово производить сложные полые компоненты, которые быстро охлаждались. Изобретение также предоставило разработчикам больше гибкости. Это улучшило прочность и отделку деталей, а также сократило время производства, вес, затраты и количество отходов.![]()

Всего комментариев: 0