3D печать и моделирование: Как создать модель для печати на 3D-принтере: 30 видеоуроков

Содержание

Правила 3D-моделирования для 3D-печати

Известно, что обязательным условием для 3D-печати является наличие 3D-модели, по которой принтер будет выращивать трехмерный объект. Но, даже смоделировав предмет, не стоит со стопроцентной уверенностью полагать, что дело сделано, и скоро принтер выдаст вам готовое изделие. Дело в том, что не все модели пригодны для 3D-печати. Есть определенные требования к размерам, толщинам и дизайну моделей – причем эти требования варьируются в зависимости от используемого материала и принтера. Кроме этих индивидуальных характеристик, есть и общие требования, которые отличают модели для печати от других 3D-моделей. И сейчас мы подробнее расскажем о том, как подготовить модель для 3D-печати.

Прежде всего, нужно помнить, что для 3D-печати подходят файлы формата STL (для одноцветных моделей) и WRL (для цветной 3D-печати из гипса). Практически все программы для 3D-моделирования позволяют экспортировать модели в STL, поэтому с этим не должно возникнуть проблем. Также следует учитывать, что для онлайн-загрузки на нашем сайте принимаются файлы размером не более 50 МБ каждый, а также расширенный список форматов, которые автоматически экспортируются в STL: STP, STEP, OFF, OBJ, PLY и непосредственно STL. Если размер файла составляет больше 50 МБ, то нужно отправлять модель на наш электронный адрес: [email protected]. Кстати, один из наиболее простых способов уменьшения объема модели и размера файла — создание полых 3D-моделей, о том, как это работает, мы уже писали в нашем блоге.

Также следует учитывать, что для онлайн-загрузки на нашем сайте принимаются файлы размером не более 50 МБ каждый, а также расширенный список форматов, которые автоматически экспортируются в STL: STP, STEP, OFF, OBJ, PLY и непосредственно STL. Если размер файла составляет больше 50 МБ, то нужно отправлять модель на наш электронный адрес: [email protected]. Кстати, один из наиболее простых способов уменьшения объема модели и размера файла — создание полых 3D-моделей, о том, как это работает, мы уже писали в нашем блоге.

Перед тем как начать создавать модель для 3D-печати, важно понять, из какого материала вы хотите печатать изделие. У каждого материала есть свои индивидуальные особенности для 3D-моделирования — максимальный и минимальный размеры модели, толщины стенок, расстояние между подвижными частями и т.д. Подробнее узнать о требованиях для того или иного материла можно в соответствующем разделе на нашем сайте.

Если вы воспользуетесь онлайн-загрузкой модели на нашем сайте, то произойдёт автоматическая проверка на стандартные ошибки 3D-моделирования. Проверка моделей проходит мгновенно, и если ошибки, препятствующие 3D-печати, не были обнаружены, то сразу после загрузки модель появится в вашем личном кабинете в разделе «Мои модели». Если же модель не прошла проверку, то вы увидите уведомление о невозможности загрузить файл, тогда вам нужно будет ещё раз проверить и доработать модель.

Проверка моделей проходит мгновенно, и если ошибки, препятствующие 3D-печати, не были обнаружены, то сразу после загрузки модель появится в вашем личном кабинете в разделе «Мои модели». Если же модель не прошла проверку, то вы увидите уведомление о невозможности загрузить файл, тогда вам нужно будет ещё раз проверить и доработать модель.

Какие самые распространенные ошибки встречаются при моделировании для 3D-печати?

- Инвертированные нормали — неправильно ориентированные нормали.Нормали всегда должны быть направлены наружу, они определяют границы объекта и позволяют программному обеспечению 3D-принтера понять, где внутренняя, а где внешняя поверхность модели. Если хоть одна из нормалей направлена в обратную сторону и противоречит другой нормали, то это вызывает сбой при 3D-печати, поскольку принтер не может различить лицевую и изнаночную сторону объекта.

- Неманифолдная геометрия — неманифолдность 3D-модели является обязательным условием для 3D-печати.

Суть этого понятия заключается в том, что у каждого ребра 3D-модели должно быть ровно две грани.

Суть этого понятия заключается в том, что у каждого ребра 3D-модели должно быть ровно две грани.

В данное понятие обычно включаются следующие ошибки:

o Меш с дырками — проблема “незакрытой” полигональной сетки. Помните основное правило 3D моделирования: ваша модель должна быть «водонепроницаемой» или «герметичной».Если образуется дырка, это значит, что у какого-то ребра не хватает одной грани, следовательно модель неманифолдна, а значит не подходит для 3D-печати.

o Наличие внутренних полигонов. Внутри модели, например внутри стенок, не должно быть граней.

o Общие ребра. Ошибка возникает, когда к одному ребру прикреплено более двух полигонов. Каждое ребро в вашей 3Д модели должно объединять только две смежные грани.

o Совпадающие ребра. Возникают, когда два отдельных ребра созданы в одном и том же месте и при этом не соединены, такие ребра должны объединяться в одно общее ребро.

o Нахлест полигонов. Образуется, когда создается полигон поверх уже существующего. Пересекающиеся грани могут сбить с толку слайсер — программу, которая по слоям переводит 3Dмодель в управляющий код для 3Д принтера.

o Нулевая толщина полигона. Во избежание такой ошибки убедитесь в том, что каждый полигон имеет заданную толщину.

Как можно исправить стандартные ошибки 3D моделирования?

Для этого достаточно воспользоваться программой Netfabb, которая с более чем 95%-ой вероятностью исправит все ошибки. Скачать Netfabb можно здесь либо воспользоваться онлайн-версией программы.

А об основных принципах работы с Netfabb читайте в разделе “Уроки” нашего блога.

Основы 3D-моделирования для 3D-печати / Хабр

KolianM

Работа с 3D-графикой *Прототипирование *3D-принтеры DIY или Сделай сам

3D-модель, которая в дальнейшем будет распечатана на 3D-принтере отличается от 3D-модели, разработанной для литья или фрезерования. Связано это с техническими особенностями 3D-принтера, из которых нужно либо выжать максимум пользы, либо подстроиться под недостатки печати.

Связано это с техническими особенностями 3D-принтера, из которых нужно либо выжать максимум пользы, либо подстроиться под недостатки печати.

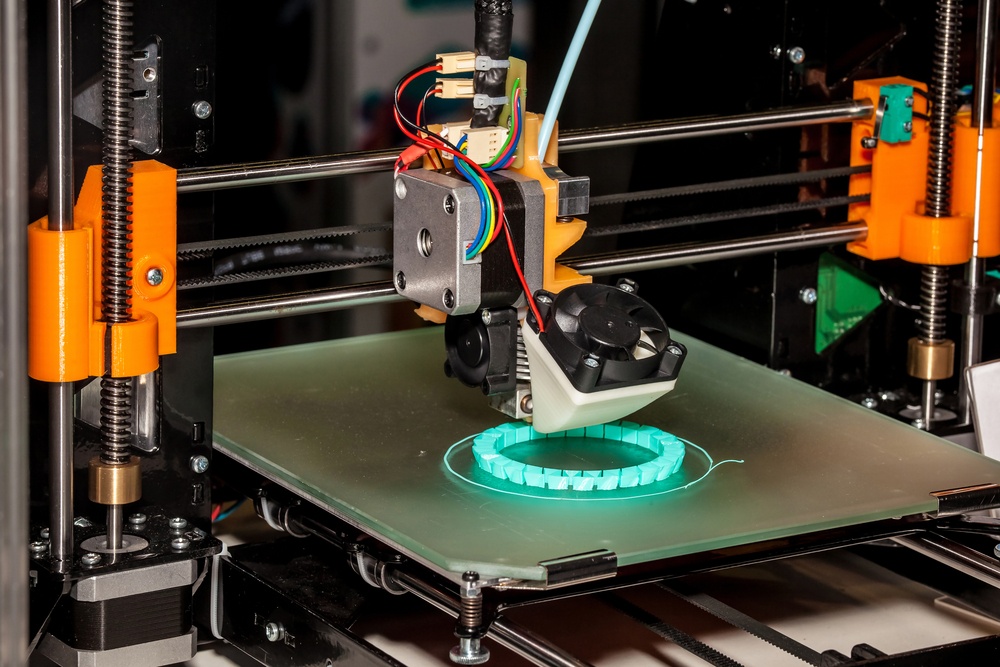

Из оговорок, отмечу, что данные рекомендации относятся в основном к методу 3D-печати FDM(FFF), при котором пластиковый пруток топится подвижным экструдером, формирующим деталь слой за слоем.

Разработка 3D-модели начинается с создания эскиза. Это может быть рисунок на бумаге, материальный прототип, мысленный образ и пр. На что важно обратить внимание при создании такого эскиза и самой модели разберем подробно.

Прочность детали

Здесь и дальше по тексту есть несколько подпунктов, которые необходимо учитывать одновременно, держать в голове с самого начала.

- Помнить про слоистость или анизотропность материала: сломать деталь по слоям гораздо проще, чем поперек. Это нужно учитывать заранее, задавшись расположением 3D-модели на столе 3D-принтера.

- Добавлять скругления.

Ножка табуретки и столешница в месте стыка должны иметь скругленный угол. При этом, чем больше радиус скругления, тем прочнее ножка будет закреплена на столешнице. Аналогично для различных корпусных деталей. Моделируем коробку? Все прямые углы скругляем. При этом неважно, в какой они плоскости. Даже там, где нужен прямой угол, делаем радиус 0,5 мм. Принтер легче пройдет такой участок, чем нескругленный, не будет удара от резкой остановки экструдера, деталь не покачнется и прочие плюсы.

Ножка табуретки и столешница в месте стыка должны иметь скругленный угол. При этом, чем больше радиус скругления, тем прочнее ножка будет закреплена на столешнице. Аналогично для различных корпусных деталей. Моделируем коробку? Все прямые углы скругляем. При этом неважно, в какой они плоскости. Даже там, где нужен прямой угол, делаем радиус 0,5 мм. Принтер легче пройдет такой участок, чем нескругленный, не будет удара от резкой остановки экструдера, деталь не покачнется и прочие плюсы. - Толщина стенок и заполнение. Максимальная прочность при 100% заполнении — это факт, но если нужно облегчить деталь или сэкономить пластик, можно сделать в настройках печати гораздо большую толщину стенки, при этом заполнение выставить гораздо ниже. Это работает с деталями, имеющими отверстия под крепеж. При создании машинного кода для принтера абсолютно все внешние стенки толстые, поэтому крепеж будет окружен надежным толстым слоем пластика вашей детали.

- Поддержка.

Данный элемент влияет на прочность тем, что не всегда слои, опирающиеся на поддержку, идеальны по структуре. Это можно решать увеличением толщины стенки, заполнением, но лучше поддержку вообще не делать. Поддержка добавляется слайсером в зависимости от угла между стенкой детали и плоскостью стола. Часто по умолчанию стоит 60 градусов, иногда 45. Этот параметр подбирается экспериментально для каждого 3D-принтера. Проверить это можно с помощью специальных тестовых деталей. Например, https://www.thingiverse.com/thing:2806295 — не забудьте выключить поддержку, чтобы проверить реальное качество 3D-печати в её отсутствии. Например, вам нужно напечатать Т-образный соединитель для трубок. Литые изделия делают Т-образной формы. 3D-печать заставляет делать изделие L или даже Λ-образным. Во втором случае можно даже избежать поддержки, а деталь будет прочнее из-за слоев, расположенных под углом 45 градусов к трубкам. Мы, в мастерской настроили слайсеры для каждой машины и спрашиваем клиента о прочностных требованиях, и, в зависимости от этого, выбираем 3D-принтер для печати.

Данный элемент влияет на прочность тем, что не всегда слои, опирающиеся на поддержку, идеальны по структуре. Это можно решать увеличением толщины стенки, заполнением, но лучше поддержку вообще не делать. Поддержка добавляется слайсером в зависимости от угла между стенкой детали и плоскостью стола. Часто по умолчанию стоит 60 градусов, иногда 45. Этот параметр подбирается экспериментально для каждого 3D-принтера. Проверить это можно с помощью специальных тестовых деталей. Например, https://www.thingiverse.com/thing:2806295 — не забудьте выключить поддержку, чтобы проверить реальное качество 3D-печати в её отсутствии. Например, вам нужно напечатать Т-образный соединитель для трубок. Литые изделия делают Т-образной формы. 3D-печать заставляет делать изделие L или даже Λ-образным. Во втором случае можно даже избежать поддержки, а деталь будет прочнее из-за слоев, расположенных под углом 45 градусов к трубкам. Мы, в мастерской настроили слайсеры для каждой машины и спрашиваем клиента о прочностных требованиях, и, в зависимости от этого, выбираем 3D-принтер для печати.

Геометрические ограничения

- Толщина стенки ограничивается снизу размером сопла 3D-принтера. Его диаметр постоянный и в подавляющем большинстве случаев равен 0,4 мм. Меньшая толщина — долгая 3D-печать для большинства деталей. Больше сопло — менее прочны связи между слоями, сильнее видны ступеньки между слоями. И вообще, толщина стенки должна быть кратна 0,4 мм, тогда 3D-принтер сможет аккуратно сделать стенку за два прохода (0,8мм), за 3 прохода (1,2 мм) и т.д. Другие толщины заставят 3D-принтер оставить пробел или перелив, что негативно влияет на прочность и внешний вид напечатанной детали.

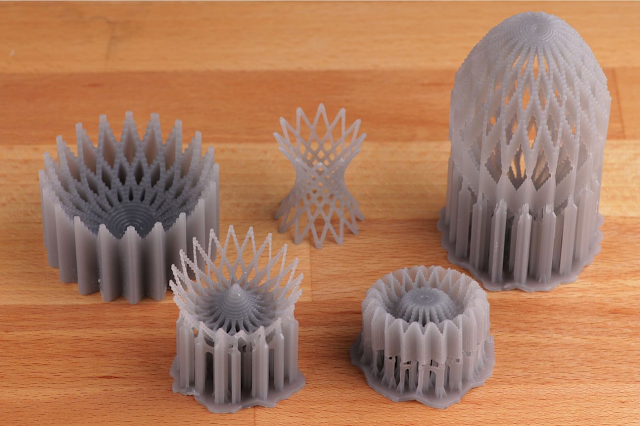

- 3D-Печать тонких цилиндров и «иголок». Для 3D-печати таких изделий нужны особые настройки 3D-принтера: низкая скорость 3D-печати, давать время на остывание, иначе такая структура будет гнуться. Вертикально стоящих тонких элементов лучше избегать всеми силами. Даже если они будут напечатаны, то будут очень хрупкими. Их имеет смысл оставлять только для декоративных целей, но надо быть готовым, что их качество будет хуже качества других элементов 3D-детали.

- 3D-Печать отверстий. Замечу, что если отверстие прямое и сквозное, то его можно рассверлить, если оно изогнутое и требует поддержки, то может получиться так, что достать поддержку будет невозможно.

- При 3D-моделировании важно учитывать габаритные размеры 3D-принтера. Мы используем удобные 3D-принтеры, стол 250х250 мм, диагональ 353 мм. Вот сюда и нужно вписывать габариты, по возможности. Иначе надо заказывать либо промышленный 3D-принтер с большой зоной печати, либо использовать склейку, но лучше сборку, так процесс сборки будет контролируем разработчиком, а не мастером 3D-печати.

- Большая площадь основания может повлечь за собой отклеивающиеся от стола края. Мы используем специальный клей, но и это не всегда помогает. К нам периодически обращаются с жалобой на коллег по цеху, что для них такие «мелкие» дефекты, как загнутый край не является причиной для перезапуска 3D-печати, забирайте как есть. Но инженер, который 3D-моделирует деталь, может и сам это учитывать в работе, и делать либо сборки, либо тонкостенные плоские 3D-детали, у которых «не хватит сил» сжать внешний контур и поднять, как следствие, край.

- Высокие и тонкие «башни» могут плохо получаться из-за вибраций, возникающих при работе 3D-принтера ближе к вершине, также возможны сдвиги слоев.

Размеростабильность, точность

- Точная 3D-печать — довольно редкая птица. Не хочу тут говорить инженерным языком, но вероятность того, что сложная составная конструкция соберется с первого раза очень низкая. Тут скорее нужно учитывать то, что можно потом механически доработать детали.

- Отверстия под крепеж лучше делать с запасом 0,5 мм по диаметру. Прочности это не убавит, болтаться крепеж тоже не будет из-за сил затяжки, но вот если сделать без запаса, однозначно придется рассверливать. Уменьшить размер большого вала, >10мм шкуркой гораздо проще, чем обрабатывать отверстие, под которое требуется огромное сверло, врезающееся в пластиковые стенки и ломающее деталь, или застревающие в нем. Также важно учесть, что при сверлении пластик расплавляется и сверло может в него вплавиться так, что извлечь невозможно.

Бывали случаи.

Бывали случаи. - Термоусадка не всегда компенсируется, точнее, её очень сложно поймать, она неодинакова по разным направлениям, поэтому учитывать её крайне сложно. Проще напечатать пробный вариант, а потом внести коррективы.

Если важен внешний вид

- Думайте о том, как мастер будет ориентировать деталь на столе 3D-принтера. 3D-печать идет по слоям, что ярко проявляется при печати поверхностей, отстоящих от горизонтали стола на небольшой угол. Шкурить придется долго и мучительно, потому что придется срезать эту «лестницу» до самых глубоких впадин «ступенек». Лучше располагать такие поверхности или горизонтально, например, положить на стол, или увеличивать угол. В ряде случаев, даже добавление поддержки, портящей изнаночную ненужную сторону, позволяет сэкономить время и силы на постобработку.

- Поддержка. Во-первых, поверхность, которую она поддерживает, имеет значительно больше дефектов, чем без нее. Во-вторых, тонкая и высокая поддержка — слабая, шаткая, что приводит к тому, что поддерживающая деталь может иметь серьезные дефекты, либо не получиться вовсе.

- Улучшение качества первого слоя. Нужно добавить фаску. Даже там, где не нужен острый угол рекомендую добавить фаску 0,5 мм. Она не будет явно видна, однако кромка получится аккуратной.

О чем надо знать, чтобы не ошибиться при заказе 3D-печати

Если важен внешний вид

- Расположение детали на столе. Помним про анизотропию.

- Толщина стенки и заполнение. На что тут можно напороться: заполнение — клеточки 20%, которые либо видно сквозь тонкую внешнюю стенку, либо заполнение незначительно утягивает внешнюю стенку при усадке, но при этом визуально легко определить, что внутри есть поддержка. Тут помогает в первую очередь увеличение толщины внешней стенки, либо увеличение плотности заполнения. Учитывайте это при заказе.

Постобработка

Устранение ступенчатости достигается механическим и химическим методом. Возможно использование шпаклевки. Доступна окраска акриловыми красками. Если деталь имеет сложную цветовую структуру, то мы используем принтер ProJet 4500, работающий по другой технологии. Он склеивает частички порошка клеем с цветными чернилами. Получается неплохо.

Доступна окраска акриловыми красками. Если деталь имеет сложную цветовую структуру, то мы используем принтер ProJet 4500, работающий по другой технологии. Он склеивает частички порошка клеем с цветными чернилами. Получается неплохо.

Мораль

В заключение хочется отметить, что указанные рекомендации и наработанный опыт позволит производить детали методом 3D-печати, которые по своим свойствам не будут уступать литым, что позволяет при наличии настроенного принтера и небольших объемах производства экономить значительные средства. По своему опыту отмечу, что возиться с принтером, отлаживать его, знать «все трещинки» — отдельная тема, о которой поведаю позднее. А в завершении я бы хотел попросить читателя выссказать мнение в опросе.

Только зарегистрированные пользователи могут участвовать в опросе. Войдите, пожалуйста.

Нужно ли покупать 3D-принтер, или стоит отдать на аутсорс?

66.67%

Лучше все контролировать самому, моделирвоание и печать

60

21. 11%

11%

Я моделирую, а печатают пусть те, кто этим живет

19

10%

Я предпочитаю моделирование и печать отдавать узкопрофильным специалистам

9

14.44%

Не верю в 3D-печать, стараюсь вовсе избегать

13

Проголосовали 90 пользователей.

Воздержались 24 пользователя.

Теги:

- 3d-моделирование

- 3d-печать

Хабы:

- Работа с 3D-графикой

- Прототипирование

- 3D-принтеры

- DIY или Сделай сам

Моделирование для 3D-печати: советы Джереми Ортиса

_Мы пригласили дизайнера и цифрового скульптора Джереми Ортиса (@zbrushninja) поделиться своими главными советами по моделированию для 3D-принтера Form 1+.

Я родом из традиционной лепки с использованием глины и воска. Для меня использование ZBrush настолько хорошо имитирует лепку из этих традиционных материалов, что почти все мои традиционные навыки и техники были напрямую перенесены в цифровую среду. Меня сразу же зацепило это новое средство цифровой глины.

Меня сразу же зацепило это новое средство цифровой глины.

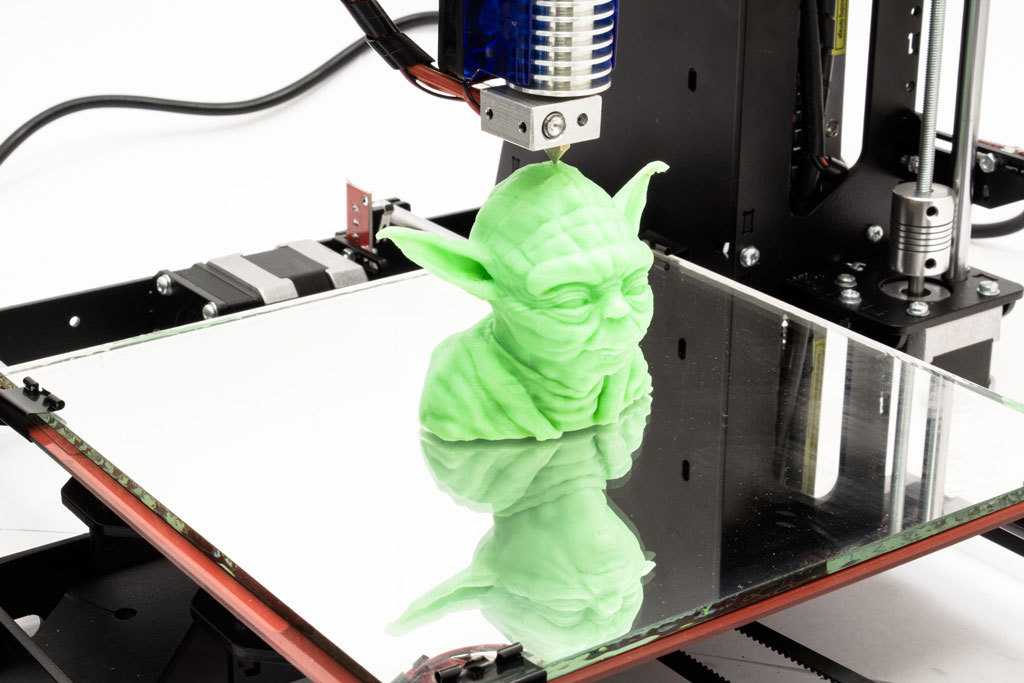

Как цифровой дизайнер, я знал, что если я хочу иметь возможность перенести свои скульптуры ZBrush в реальный мир, мне нужен принтер с высоким разрешением, который мог бы запечатлеть мелкие детали моих скульптур, чтобы я мог использовать свои отпечатки в качестве шаблонов для лепки. или непосредственно в виде единичных серийных прототипов. Form 1+ — единственный настольный 3D-принтер, который предлагает уровень детализации, позволяющий эффективно и точно воспроизводить мои скульптуры с превосходным уровнем детализации и качеством, не уступающим промышленным стереолитографическим принтерам. Все это по цене, которая была в рамках моего бюджета.

Бюст дракона Джереми Ортиса, 3D-печать из серой смолы на форме 1+.

Только когда я держал в руке отпечаток головы дракона высотой 20 мм, с деталями настолько мелкими, что на нем были видны точки карандаша, лезвия X-acto и отпечатки пальцев кажутся огромными, что я поразился тому, насколько мощный инструмент я был в моем распоряжении.

Вот 7 советов, которые я считаю полезными при проектировании и моделировании для 3D-печати. Я лично использую ZBrush и Maya для своей работы, но эти советы должны работать в большинстве программ для 3D-моделирования.

1. Сохраняйте коллектор деталей

Создателям моделей, занимающимся анимацией, иллюстрацией или играми, важно помнить одну важную вещь: ваши 3D-модели должны состоять из водонепроницаемых многообразных объемных частей. Всегда проверяйте модель на наличие артефактов, незакрепленных граней или несвариваемых краев и вершин.

Это означает:

— Без одномерных плоскостей, оболочек или выдавленных ребер

— Без двусторонних граней

— Без самопересекающихся граней

— Без открытых отверстий

— Нет несваренных вершин или ребер

PreForm, бесплатно загружаемое программное обеспечение Formlabs для 3D-печати, имеет автоматические инструменты, обеспечивающие водонепроницаемость вашей модели.

2. Печать нескольких объектов

Печать нескольких объектов

Должна ли моя деталь быть одной непрерывной сеткой? Это вопрос, который возникает у многих начинающих моделистов при создании для 3D-печати. Простой ответ заключается в том, что непрерывная сетка не требуется. Вы можете создавать отпечатки из перекрывающихся или пересекающихся объектов, если все задействованные компоненты являются составными частями.

3. Знайте область построения

При проектировании детали учитывайте область построения. Однако объем сборки вашего принтера не должен ограничивать размер вашей окончательной модели. Будь креативным! Продуманная планировка области сборки поможет вам получить более крупные отпечатки. Например, расстояние по диагонали сверху вниз в области сборки даст вам самый длинный размер сборки вашего принтера.

4. Мелкий шрифт и преувеличенные детали

При лепке мелких деталей часто бывает очень полезно немного преувеличить детали. Это означает создание деталей поверхности с более глубокими надрезами и более выраженной текстурой поверхности. Если возможно, сделайте тонкие детали немного толще, чтобы обеспечить их четкую печать.

Это означает создание деталей поверхности с более глубокими надрезами и более выраженной текстурой поверхности. Если возможно, сделайте тонкие детали немного толще, чтобы обеспечить их четкую печать.

5. Экономия материала

Создание полой модели с использованием функций оболочки и логических значений, доступных в вашем программном обеспечении для моделирования, сэкономит вам полимерный материал. Обязательно сделайте достаточно большое «вентиляционное отверстие», которое соединяется с полой областью снаружи вашей модели, это позволит вытекать неотвержденному материалу.

6. Хорошо очистить

После того, как печать закончена, вы должны замочить готовый отпечаток в IPA на 12-15 минут. Я считаю, что ближе к концу замачивания вы можете слегка потереть свою часть рукой в перчатке, чтобы помочь разрушить и удалить любую смолу, прилипшую к поверхности вашего отпечатка. Использование мягкой кисти также помогает достичь областей, недоступных для рук, этот дополнительный шаг помогает получить качественную отделку вашего отпечатка.

7. Аккуратно удаляйте опоры

Не торопитесь при удалении опорного материала. Спешка в этом процессе может испортить безупречный отпечаток. Использование ножа X-acto для надрезания линии в точке соединения обеспечит более чистый разрыв. Мягко покачивайте более толстые опоры, не тяните и не применяйте чрезмерную силу.

Сейчас: что такое 3D-печать?

Урок 4: Что такое 3D-печать?

/en/thenow/what-are-self-driven-cars/content/

Что такое 3D-печать?

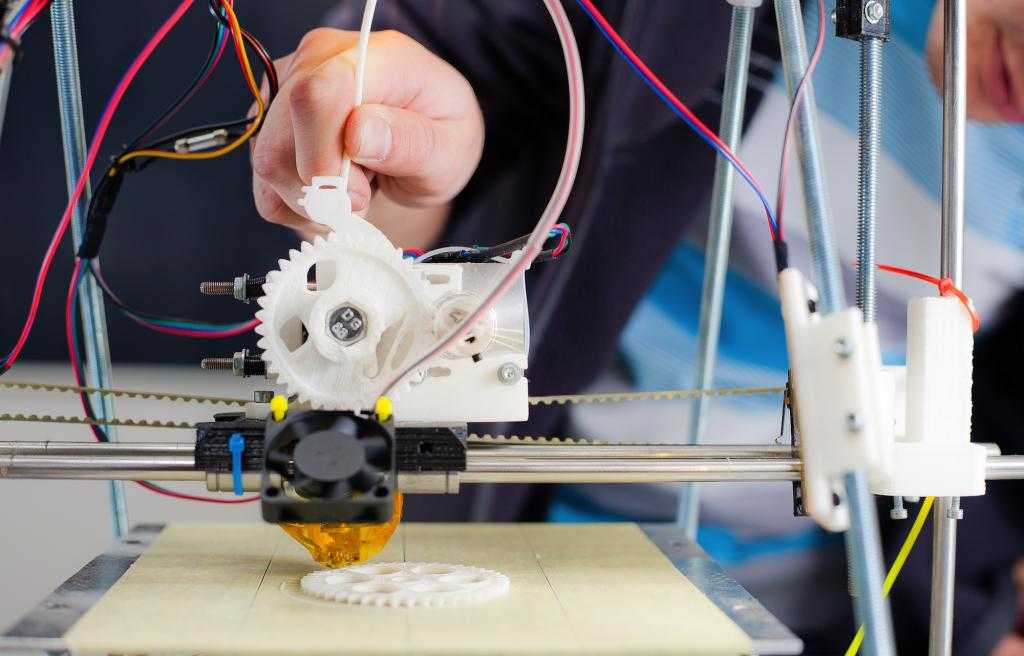

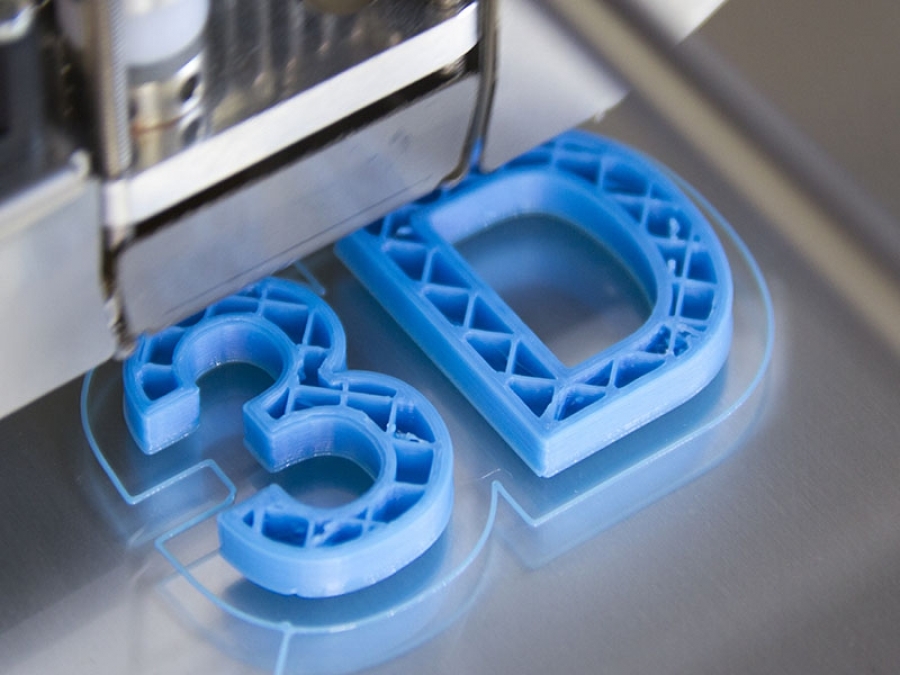

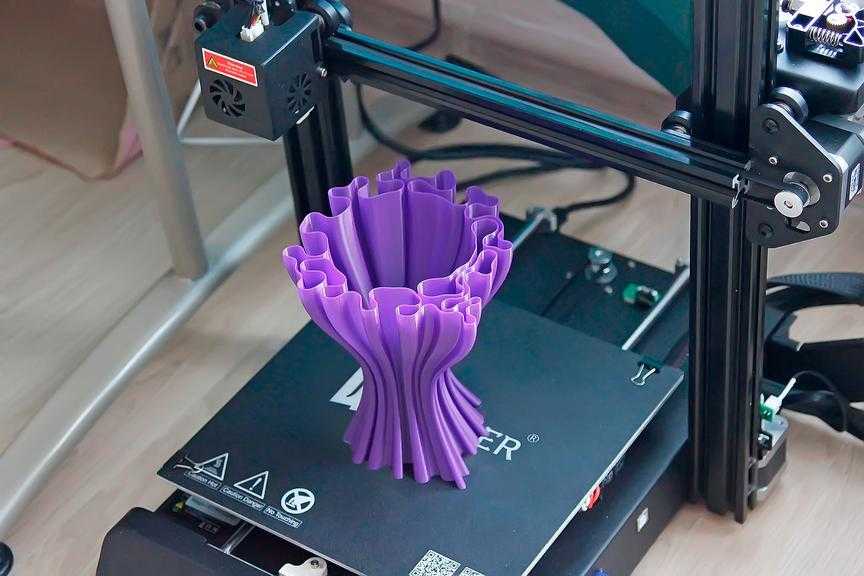

3D-печать — это процесс, при котором цифровая модель превращается в осязаемый твердый трехмерный объект, обычно путем наложения множества последовательных тонких слоев материала. 3D-печать так быстро стала популярной, потому что она делает производство доступным для большего числа людей, чем когда-либо прежде. Отчасти это связано с ценой (стартовая цена базового 3D-принтера составляет около 300 долларов), а также с небольшими размерами принтеров по сравнению с традиционным производством.

Посмотрите видео ниже, чтобы узнать о процессе 3D-печати.

Как это работает?

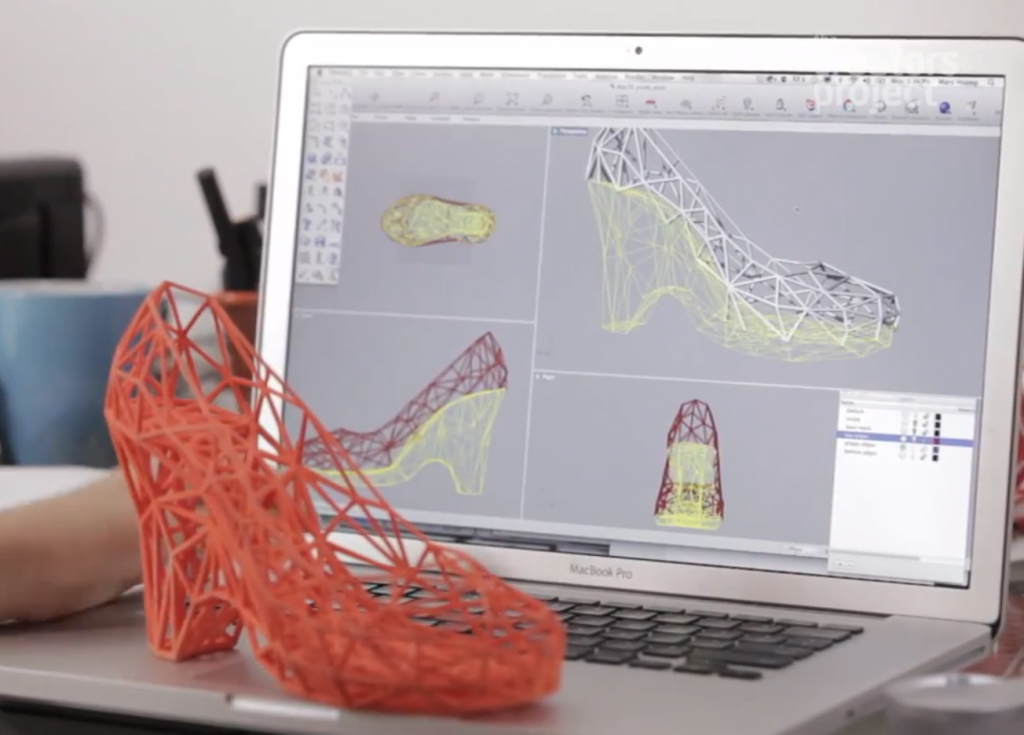

Сначала делается виртуальный дизайн объекта. Этот дизайн будет работать как чертеж для 3D-принтера. Виртуальный дизайн выполняется с использованием программного обеспечения автоматизированного проектирования (САПР), типа программного обеспечения, которое может создавать точные чертежи и технические иллюстрации. Виртуальный дизайн также можно создать с помощью 3D-сканера, который создает копию существующего объекта, фотографируя его под разными углами.

После создания виртуальной модели ее необходимо подготовить к печати. Это делается путем разбиения модели на множество слоев с помощью процесса, называемого нарезкой. При нарезке модель разрезается на сотни или даже тысячи тонких горизонтальных слоев с помощью специального программного обеспечения.

После того, как модель была нарезана, срезы готовы для загрузки на 3D-принтер. Это делается с помощью USB-кабеля или соединения Wi-Fi для перемещения нарезанной модели с компьютера на 3D-принтер. Когда файл загружается на 3D-принтер, он считывает каждый фрагмент модели и печатает его слой за слоем.

Это делается с помощью USB-кабеля или соединения Wi-Fi для перемещения нарезанной модели с компьютера на 3D-принтер. Когда файл загружается на 3D-принтер, он считывает каждый фрагмент модели и печатает его слой за слоем.

Как печатаются вещи?

3D-принтер начнет печатать слои материала в процессе, известном как экструзия материала. В зависимости от типа 3D-принтера и используемого материала существует несколько методов экструзии материала.

Чаще всего 3D-принтер имеет сопло, выбрасывающее полужидкий материал, такой как расплавленный пластик, металл или цемент. Экструзионное сопло может перемещаться как в горизонтальном, так и в вертикальном направлениях, поскольку оно точно размещает материал, следуя схеме цифровой модели слой за слоем.

Этот процесс повторяется до тех пор, пока 3D-принтер не воспроизведет каждый слой цифровой модели с экструдированным материалом.

Посмотрите замедленное видео ниже, чтобы увидеть 3D-принтер в действии.

Какие вещи можно делать с помощью 3D-принтеров?

Почти все, что вы можете себе представить, можно превратить в дизайн, который можно распечатать на 3D-принтере. 3D-принтеры помогают дизайнерам, инженерам и даже обычным людям создавать сложные объекты способами, на которые не были способны прежние методы производства.

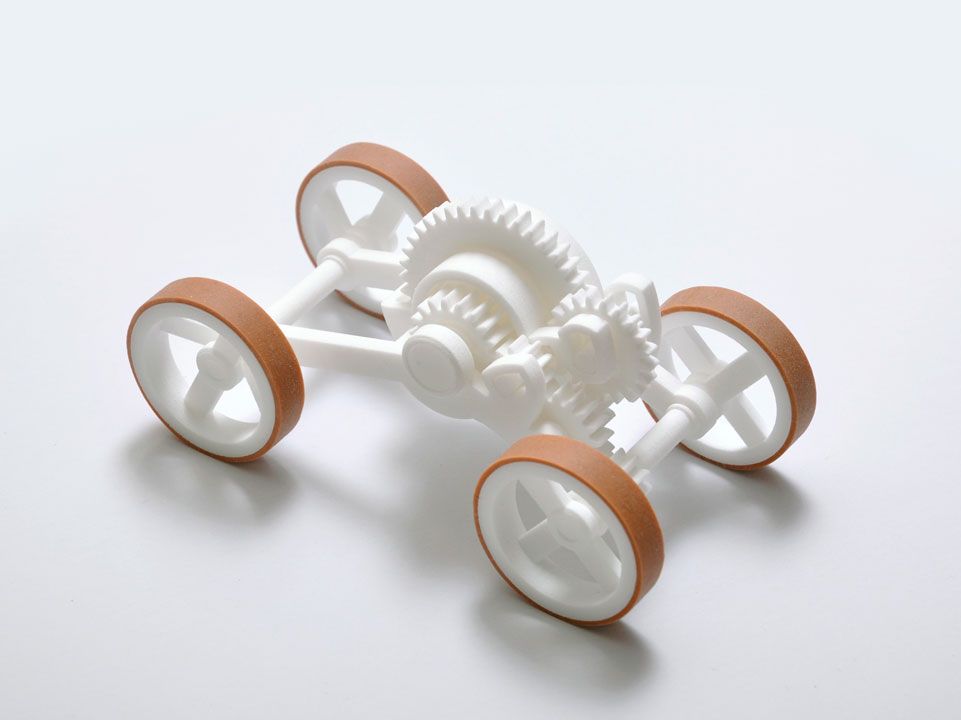

3D-принтеры используются для создания игрушек, чехлов для телефонов, инструментов, одежды, столов, ламп, гончарных изделий, произведений искусства и даже автомобилей.

Медицина также находит новые способы использования 3D-печати для помощи пациентам. Теперь врачи могут печатать медицинские 3D-модели, которые настолько точны, что хирурги могут по существу тренироваться на 3D-модели пациента, прежде чем фактически оперировать этого пациента. 3D-печатные модели также используются для создания менее дорогих, более прочных и более подходящих протезов для людей, потерявших конечности.

Суть этого понятия заключается в том, что у каждого ребра 3D-модели должно быть ровно две грани.

Суть этого понятия заключается в том, что у каждого ребра 3D-модели должно быть ровно две грани. Ножка табуретки и столешница в месте стыка должны иметь скругленный угол. При этом, чем больше радиус скругления, тем прочнее ножка будет закреплена на столешнице. Аналогично для различных корпусных деталей. Моделируем коробку? Все прямые углы скругляем. При этом неважно, в какой они плоскости. Даже там, где нужен прямой угол, делаем радиус 0,5 мм. Принтер легче пройдет такой участок, чем нескругленный, не будет удара от резкой остановки экструдера, деталь не покачнется и прочие плюсы.

Ножка табуретки и столешница в месте стыка должны иметь скругленный угол. При этом, чем больше радиус скругления, тем прочнее ножка будет закреплена на столешнице. Аналогично для различных корпусных деталей. Моделируем коробку? Все прямые углы скругляем. При этом неважно, в какой они плоскости. Даже там, где нужен прямой угол, делаем радиус 0,5 мм. Принтер легче пройдет такой участок, чем нескругленный, не будет удара от резкой остановки экструдера, деталь не покачнется и прочие плюсы. Данный элемент влияет на прочность тем, что не всегда слои, опирающиеся на поддержку, идеальны по структуре. Это можно решать увеличением толщины стенки, заполнением, но лучше поддержку вообще не делать. Поддержка добавляется слайсером в зависимости от угла между стенкой детали и плоскостью стола. Часто по умолчанию стоит 60 градусов, иногда 45. Этот параметр подбирается экспериментально для каждого 3D-принтера. Проверить это можно с помощью специальных тестовых деталей. Например, https://www.thingiverse.com/thing:2806295 — не забудьте выключить поддержку, чтобы проверить реальное качество 3D-печати в её отсутствии. Например, вам нужно напечатать Т-образный соединитель для трубок. Литые изделия делают Т-образной формы. 3D-печать заставляет делать изделие L или даже Λ-образным. Во втором случае можно даже избежать поддержки, а деталь будет прочнее из-за слоев, расположенных под углом 45 градусов к трубкам. Мы, в мастерской настроили слайсеры для каждой машины и спрашиваем клиента о прочностных требованиях, и, в зависимости от этого, выбираем 3D-принтер для печати.

Данный элемент влияет на прочность тем, что не всегда слои, опирающиеся на поддержку, идеальны по структуре. Это можно решать увеличением толщины стенки, заполнением, но лучше поддержку вообще не делать. Поддержка добавляется слайсером в зависимости от угла между стенкой детали и плоскостью стола. Часто по умолчанию стоит 60 градусов, иногда 45. Этот параметр подбирается экспериментально для каждого 3D-принтера. Проверить это можно с помощью специальных тестовых деталей. Например, https://www.thingiverse.com/thing:2806295 — не забудьте выключить поддержку, чтобы проверить реальное качество 3D-печати в её отсутствии. Например, вам нужно напечатать Т-образный соединитель для трубок. Литые изделия делают Т-образной формы. 3D-печать заставляет делать изделие L или даже Λ-образным. Во втором случае можно даже избежать поддержки, а деталь будет прочнее из-за слоев, расположенных под углом 45 градусов к трубкам. Мы, в мастерской настроили слайсеры для каждой машины и спрашиваем клиента о прочностных требованиях, и, в зависимости от этого, выбираем 3D-принтер для печати.

Бывали случаи.

Бывали случаи.

Всего комментариев: 0