Укажите какие виды подач инструмента возможны при обработке на токарном станке: «Виды подач при точении?» — Яндекс Кью

Содержание

«Виды подач при точении?» — Яндекс Кью

Популярное

Сообщества

ПодачаТочильный станокРабота на станке

Lesha_Andreev

·

1,2 K

ОтветитьУточнить

Лучший

Инженер конструктор

172

Разработка чертежей и 3D моделей на заказ в Компас 3D и AutoCad. Опыт в инжиниринге… · 13 нояб 2020 · pavelsamuta.business.site

Отвечает

Павел Самута

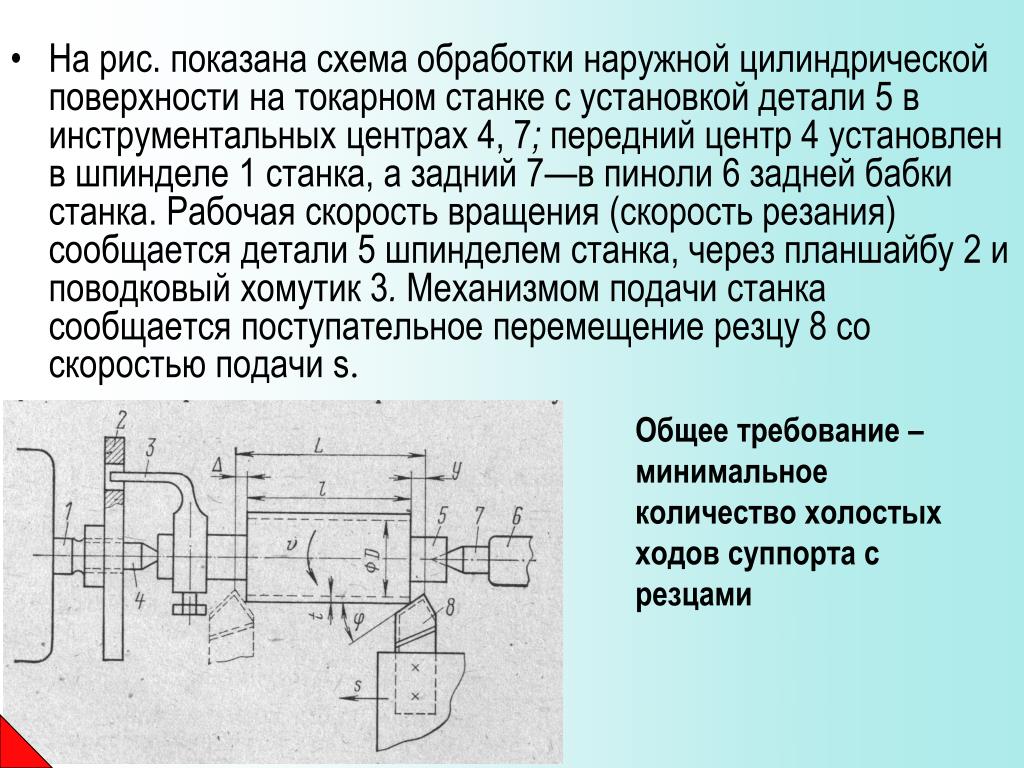

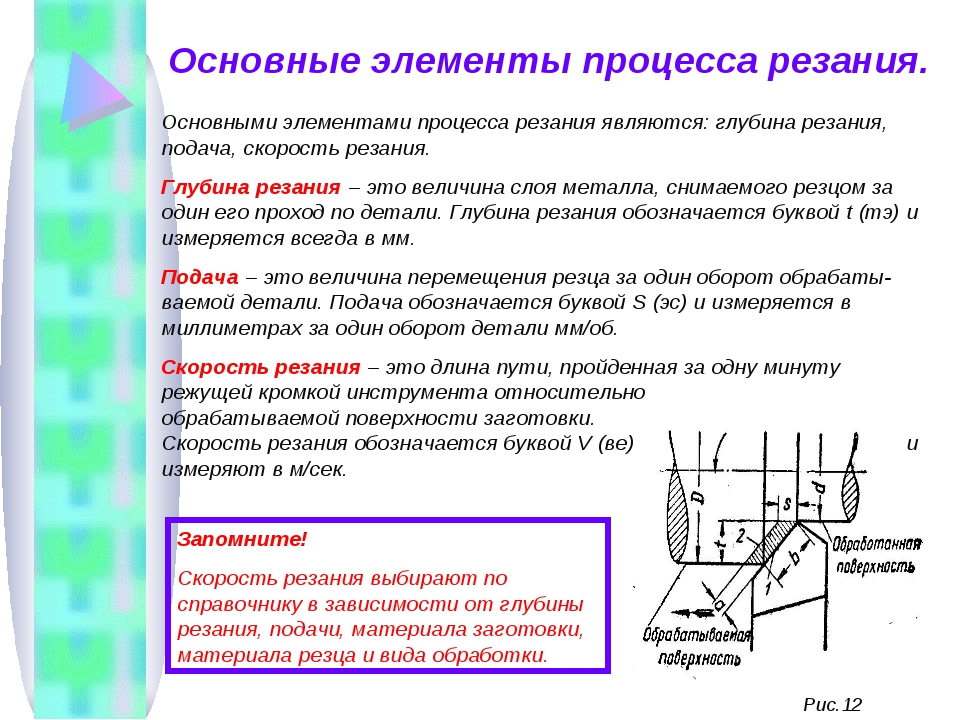

Для осуществления процесса резания необходимо, чтобы заготовка и режущий инструмент перемещались друг относительно друга.

В металлорежущих станках различают два вида основных движений: главное движение, определяющее скорость отделения стружки, и движения подачи, обеспечивающее непрерывное врезание режущей кромки инструмента в новые слои металла.

При обработке на токарном станке главное движение (вращательное) совершает заготовка, а движение подачи (поступательное) — резец. В результате этих движений резец снимает с обрабатываемой детали припуск на обработку и придает ей необходимую форму и размеры, а также требующуюся чистоту обработанной поверхности.

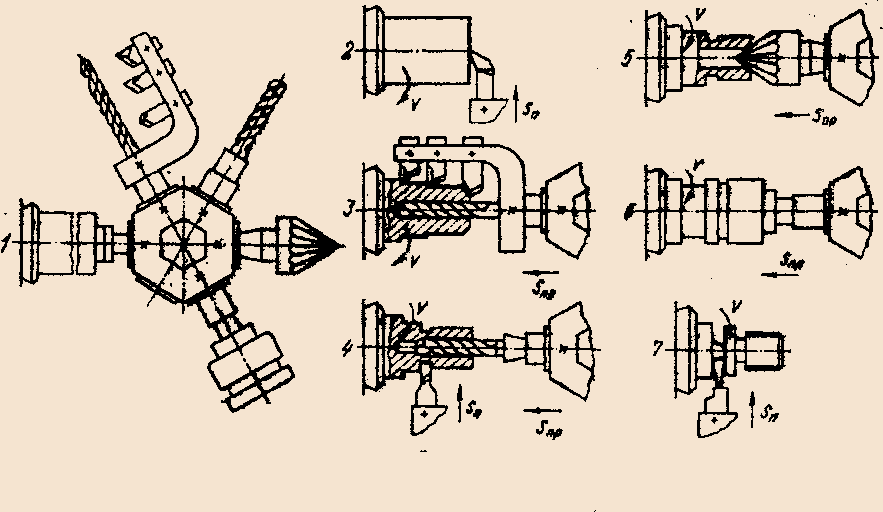

В зависимости от направления, по которому перемещается резец при точении относительно оси центров станка, различают:

продольную подачу — вдоль оси центров;

поперечную подачу — перпендикулярно к оси центров;

наклонную подачу — под углом к оси центров (при обтачивании конической поверхности).

Разработка чертежей и 3D моделей на заказ в Компас 3D и AutoCad. Опыт ≧ 12 лет

Перейти на pavel-samuta.livejournal.com

1 эксперт согласен

Комментировать ответ…Комментировать…

Детали и Технологии

161

Изготовление любых деталей и конструкций по чертежам или образцу. Партии от 1-й детали… · 13 нояб 2020 · detali-tech.ru

Партии от 1-й детали… · 13 нояб 2020 · detali-tech.ru

Отвечает

Андрей Перминов

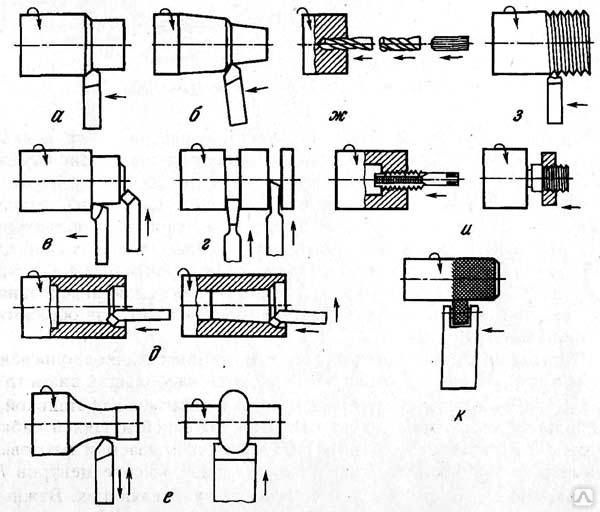

При точении различают:

— продольную подачу, направленную вдоль оси заготовки;

— поперечную подачу, направленную перпендикулярно оси заготовки;

— наклонную подачу под углом к оси заготовки (при обработке конической поверхности).

Подача относится к основному движению при обработки заготовки резанием. Всего их два: главное (собственно само движение резания) и движение… Читать далее

Комментировать ответ…Комментировать…

sozercatel65

5

Инженер электронщик · 2 янв 2021

Кроме перечисленного, подачи еще подразделяются на рабочую и ускоренную. Рабочая подача, это движение инструмента в процессе собственно обработки детали (изменения ее формы), а ускоренная — «холостое» движение инструмента, то есть без изменения формы детали, как правило, с повышенной скоростью. Отсюда и название.

Отсюда и название.

Комментировать ответ…Комментировать…

Ассоциация Ками

4

«КАМИ» — поставщик промышленного оборудования для обработки металла, дерева, камня… · 13 нояб 2020 · stanki.ru

Отвечает

Алексиев Иван

Движение подачи при точении может быть направлено вдоль любой из

координатных осей, а также может являться суммой движений по осям. Подача вдоль оси вращения (Х) называют продольной подачей, вдоль осей Y и Z – поперечной. При движении подачи инструмент может двигаться или по радиусу обработанной поверхности или по касательной к ней. Тогда говорят о радиальной и тангенциа… Читать далее

Комментировать ответ…Комментировать…

Вы знаете ответ на этот вопрос?

Поделитесь своим опытом и знаниями

Войти и ответить на вопрос

2 ответа скрыто(Почему?)

Error

Sorry, the requested file could not be found

More information about this error

Jump to. ..

..

Jump to…Новостной форумИнформация по порядку изучения дисциплины, прохождению аттестации (ликвидации задолженности)Взаимозаменяемость гладких цилиндрических сопряжений [Электронный ресурс]{ : учебно-методическое пособие (методические указания к курсовой работе). Омск : СибАДИ, 2021. Взаимозаменяемость, допуски и посадки — лабораторный практикум сост. М.С. Корытов, В.В. Акимов, И.М. Князев, А.Ф. Мишуров. — 2-е изд., стер. — Электрон, дан. — Омск СибАДИ, 2021Материаловедение. Технология конструкционных материалов [Электронный ресурс]{ : методические указания по выполнению контрольной работы и задания. Омск : СибАДИ, 2018. — 47 с.Материаловедение технология конструкционных материалов — лабораторный практикум сост. М.С. Корытов, В.В. Акимов, И.М. Князев, В.В. Евстифеев, А.Ф. Мишуров. — Электрон, дан. Омск СибАДИ 2021Композиционные материалы в машиностроении: Методические указания к лабораторной работе для студентов очной и заочной форм обучения / Сост. В.В. Евстифеев, В.И. Матюхин, В.В.Акимов – Омск: СибАДИ, 2012. – 16 с.Основы автоматизированного проектирования [Электронный ресурс] : лабораторный практикум / сост.: М. С. Корытов, Ю. И. Привалова. — 2-е изд., доп. — Электрон. дан. — Омск : СибАДИ, 2019. — 103 с. Производственное оборудование. Станки, инструменты [Электронный ресурс]{ : лабораторный практикум. Омск : СибАДИ, 2019. — 52 с.Разработка технологий производства деталей машин [Электронный ресурс]{ : методические указания к курсовой работе. Омск : СибАДИ, 2018. — 47 с.Системы автоматизированного проектирования автомобилей [Электронный ресурс] : методические указания к курсовой работе. Омск : СибАДИ, 2021.Станки и инструменты [Электронный ресурс] : учебно-методическое пособие для выполнения курсового проекта. Омск, СибАДИ, 2021 г.Справочник сварщика. Под ред. В. В. Степанова. Изд. 3-е М., «Машиностроение», 1974, 520 с.Технология и оборудование сварки [Электронный ресурс] : лабораторный практикум. Омск : СибАДИ, 2019. — 53 с.Физико-химические процессы при обработке металлов : лабораторный практикум : / СибАДИ Омск : СибАДИ, 2014.

Евстифеев, В.И. Матюхин, В.В.Акимов – Омск: СибАДИ, 2012. – 16 с.Основы автоматизированного проектирования [Электронный ресурс] : лабораторный практикум / сост.: М. С. Корытов, Ю. И. Привалова. — 2-е изд., доп. — Электрон. дан. — Омск : СибАДИ, 2019. — 103 с. Производственное оборудование. Станки, инструменты [Электронный ресурс]{ : лабораторный практикум. Омск : СибАДИ, 2019. — 52 с.Разработка технологий производства деталей машин [Электронный ресурс]{ : методические указания к курсовой работе. Омск : СибАДИ, 2018. — 47 с.Системы автоматизированного проектирования автомобилей [Электронный ресурс] : методические указания к курсовой работе. Омск : СибАДИ, 2021.Станки и инструменты [Электронный ресурс] : учебно-методическое пособие для выполнения курсового проекта. Омск, СибАДИ, 2021 г.Справочник сварщика. Под ред. В. В. Степанова. Изд. 3-е М., «Машиностроение», 1974, 520 с.Технология и оборудование сварки [Электронный ресурс] : лабораторный практикум. Омск : СибАДИ, 2019. — 53 с.Физико-химические процессы при обработке металлов : лабораторный практикум : / СибАДИ Омск : СибАДИ, 2014. — 51 с.Электроматериалы: Учебное пособие / А.А. Руппель, В.П. Расщупкин, М.С. Корытов, Ю.К. Корзунин. – Омск: Изд-во СибАДИ, 2009. – 134 с.Энциклопедия машиностроения. Том I — Материалы (свойства, химсостав, обоснование марки стали при выполнении курсовой работы)Электротехнические материалы, пластмассы, резины, композиты: Учебное пособие / В.В. Евстифеев, М.С. Корытов. – Омск: Изд-во СибАДИ, 2009. – 36 с.Методы автоматизированного моделирования и проектирования Технология автомобиле- и тракторостроенияТехнология восстановления деталейДневник по практикеПример дневникаПроизводственная практика (эксплуатационная, 2 курс) — отчетПроизводственная практика (эксплуатационная, 2 курс) — компетенцииВопросы для сдачи экзамена по курсу «Материаловедение. ТКМ»Вопросы для сдачи экзамена по курсу «Станки, инструмент»Вопросы для сдачи зачета по курсу «Производственное оборудование и инструменты»Вопросы для сдачи экзамена (зачета) по курсу «Материаловедение»Вопросы для сдачи зачета по курсу «Материаловедение и технология конструкционных материалов.

— 51 с.Электроматериалы: Учебное пособие / А.А. Руппель, В.П. Расщупкин, М.С. Корытов, Ю.К. Корзунин. – Омск: Изд-во СибАДИ, 2009. – 134 с.Энциклопедия машиностроения. Том I — Материалы (свойства, химсостав, обоснование марки стали при выполнении курсовой работы)Электротехнические материалы, пластмассы, резины, композиты: Учебное пособие / В.В. Евстифеев, М.С. Корытов. – Омск: Изд-во СибАДИ, 2009. – 36 с.Методы автоматизированного моделирования и проектирования Технология автомобиле- и тракторостроенияТехнология восстановления деталейДневник по практикеПример дневникаПроизводственная практика (эксплуатационная, 2 курс) — отчетПроизводственная практика (эксплуатационная, 2 курс) — компетенцииВопросы для сдачи экзамена по курсу «Материаловедение. ТКМ»Вопросы для сдачи экзамена по курсу «Станки, инструмент»Вопросы для сдачи зачета по курсу «Производственное оборудование и инструменты»Вопросы для сдачи экзамена (зачета) по курсу «Материаловедение»Вопросы для сдачи зачета по курсу «Материаловедение и технология конструкционных материалов. «Вопросы для сдачи зачета по курсу «Технология и оборудование сварки»Перечень вопросов для экзамена по курсу «Взаимозаменяемость, допуски и посадки»Вопросы для сдачи зачета по курсу «Высокотехнологичные процессы производства деталей автомобилей»График текущих очных консультаций и сдачи задолженностей (осенний семестр 2022-2023 уч. г.)График экзаменов, зачетов и приема задолженностей (декабрь 2022, январь 2023 г.)

«Вопросы для сдачи зачета по курсу «Технология и оборудование сварки»Перечень вопросов для экзамена по курсу «Взаимозаменяемость, допуски и посадки»Вопросы для сдачи зачета по курсу «Высокотехнологичные процессы производства деталей автомобилей»График текущих очных консультаций и сдачи задолженностей (осенний семестр 2022-2023 уч. г.)График экзаменов, зачетов и приема задолженностей (декабрь 2022, январь 2023 г.)

Skip Statistics

6 типов токарных станков с ЧПУ

Токарный станок с ЧПУ представляет собой уникальную производственную технологию, позволяющую механическим цехам точно и точно создавать токарные детали. Этот станок сочетает в себе автоматизированный характер технологии числового программного управления (ЧПУ) с различными токарными инструментами для создания высокоточных деталей (в основном цилиндрических форм).

Однако, учитывая широкий выбор инструментов для токарных станков с ЧПУ, выбор идеального инструмента для вашего токарного проекта может оказаться сложной задачей. Например, токарный станок, способный расточить деталь, может не подходить для нарезания резьбы или торцовки. Кроме того, у вас есть несколько инженерных материалов на выбор, когда речь идет о инструментах для токарных станков с ЧПУ.

Например, токарный станок, способный расточить деталь, может не подходить для нарезания резьбы или торцовки. Кроме того, у вас есть несколько инженерных материалов на выбор, когда речь идет о инструментах для токарных станков с ЧПУ.

Здесь мы обсуждаем различные инструменты для токарных станков с ЧПУ и их пригодность для различных проектов токарных станков с ЧПУ. Если вы хотите выбрать идеальный токарный станок с ЧПУ и правильно выполнить свой проект, эта статья для вас.

Содержание

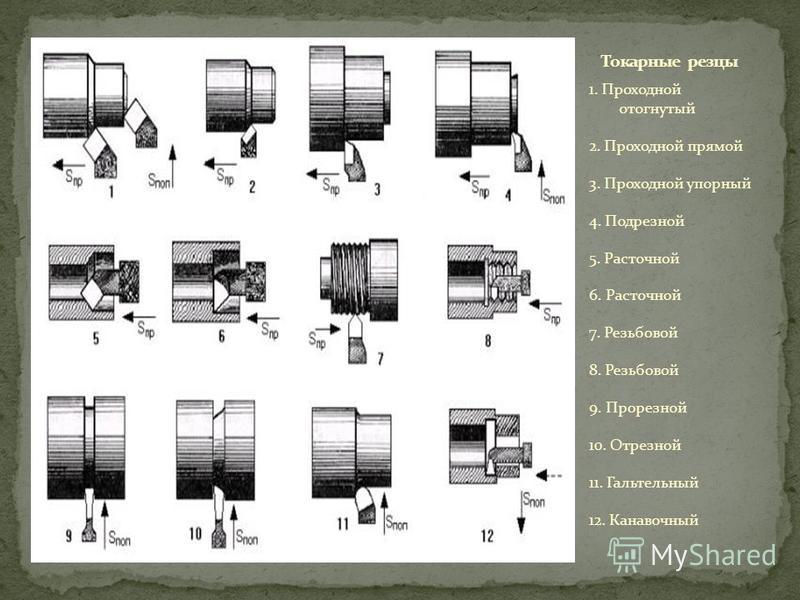

Типы инструментов для токарных станков с ЧПУ

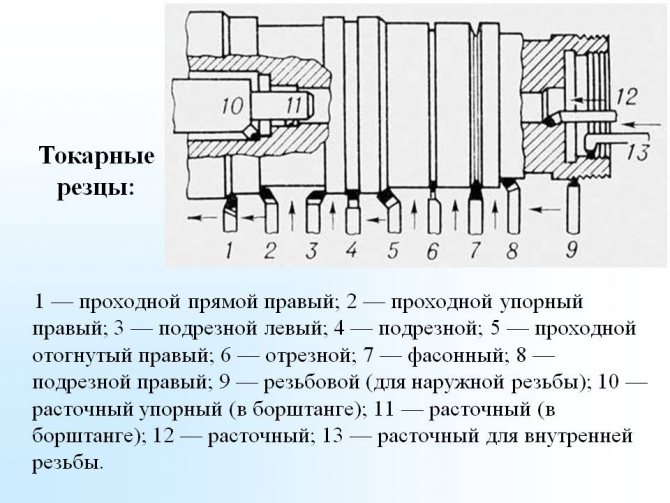

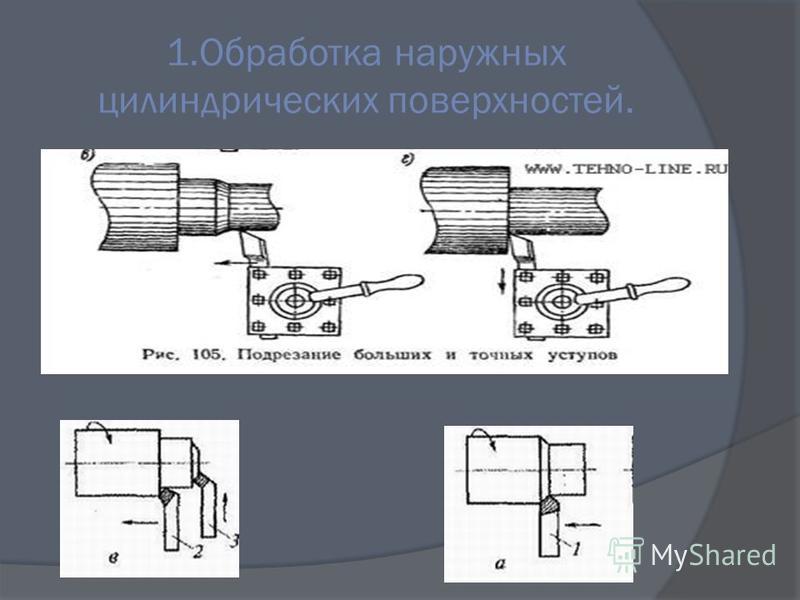

Тип 1: токарный инструмент

Машинисты используют токарный инструмент для уменьшения диаметра цилиндрической заготовки. Он движется линейно, поскольку заготовка вращается вокруг фиксированной точки, удаляя материал с внешнего диаметра заготовки.

Рисунок 1: Токарные инструменты

Токарные инструменты бывают двух типов — черновые и чистовые.

Инструменты для чернового точения позволяют быстро и эффективно снимать большие порции материала. Это возможно благодаря небольшому заднему углу и способности выдерживать высокое давление резания.

Это возможно благодаря небольшому заднему углу и способности выдерживать высокое давление резания.

Токарные резцы , напротив, имеют больший задний угол и удаляют меньшие части заготовки, что делает их идеальными для чистовых операций.

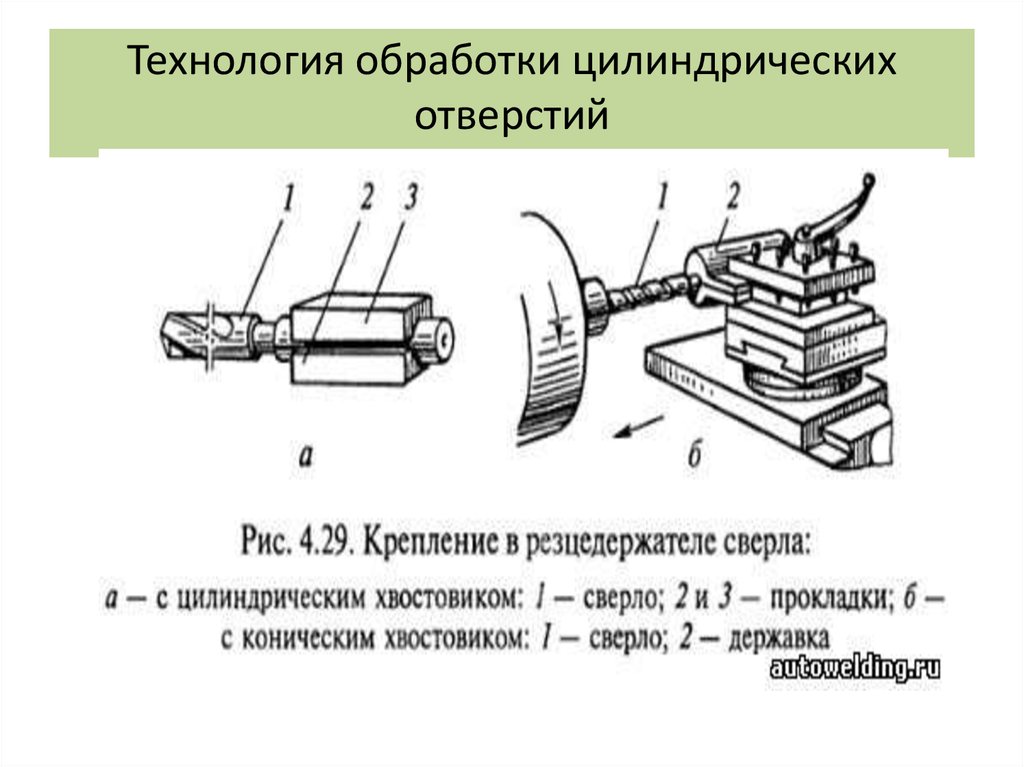

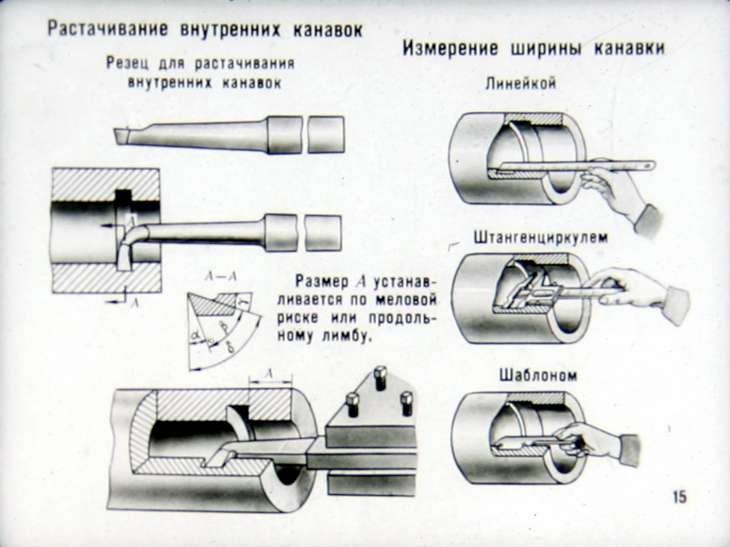

Тип 2: Расточный инструмент

Токарный станок Расточный инструмент (или расточная оправка) расширяет уже просверленные (или отлитые) отверстия. В отличие от сверл и разверток, токарные расточные оправки обычно имеют единственную точку контакта с заготовкой, что позволяет точно и точно увеличивать отверстия.

Рис. 2: Расточный инструмент

Однако расточная оправка склонна к вибрации или вибрацииㅡ, что приводит к образованию волн на обрабатываемой поверхности и плохому качеству поверхности во время операций растачивания. Этого можно избежать, используя расточные оправки большого диаметра или увеличив давление резания на инструменте.

Уменьшение скорости резания на токарном станке и увеличение скорости подачи может помочь вам достичь более высокого давления резания и свести к минимуму вибрацию или вибрацию. ( Связанная статья: Скорость подачи и скорость резания: поймите разницу)

( Связанная статья: Скорость подачи и скорость резания: поймите разницу)

Тип 3: Торцевой инструмент

Торцовочный инструмент имеет боковые режущие кромки и идеально подходит для резки плоской поверхности, перпендикулярной вращению заготовки. ось. Он устанавливается на держатель инструмента токарного станка и подается перпендикулярно оси вращения вашей заготовки для создания нужной детали.

Рис. 3: Торцовочный инструмент

Тип 4: Инструмент для снятия фаски

Инструмент для снятия фаски используется для снятия фаски с конца заготовки (или детали). Этот инструмент имеет наклонную режущую поверхность, что помогает устранить острые кромки деталей. Это идеальный инструмент, если вы хотите сделать детали более прочными и привлекательными с эстетической точки зрения.

Рисунок 4: Инструмент для снятия фаски

Тип 5: Инструмент для накатки

Инструмент для накатки используется для изготовления деталей с накаткой ㅡ, что означает, что они создают узор из прямых, угловых или пересекающихся линий на цилиндрической заготовке. Инструмент оснащен держателем и зубчатыми стальными колесами (или накатками), которые вдавливают желаемый рисунок в поверхности.

Инструмент оснащен держателем и зубчатыми стальными колесами (или накатками), которые вдавливают желаемый рисунок в поверхности.

Рис. 5: Накатной инструмент

Накатные инструменты идеально подходят, если вы хотите улучшить эстетику своей детали, добавив привлекательные выступы или узоры. Вы также можете использовать накатные инструменты для создания элементов (или деталей), требующих захвата, таких как ручные инструменты, круглые гайки и головки винтов.

Тип 6: Отрезной инструмент

Отрезные инструменты , используемые на токарных станках с ЧПУ, имеют лезвиеобразную режущую кромку, которая погружается непосредственно в заготовку, отрезая материал на определенной длине. Вы должны использовать инструменты для разделения, чтобы отрезать (или удалить) готовый конец вашей детали от заготовки, зажатой в патроне токарного станка с ЧПУ.

Рисунок 6: Отрезной инструмент

Хотя эти шесть режущих инструментов для токарных станков могут выполнять широкий спектр операций резания, их успех в конкретной операции также зависит от материала, из которого они изготовлены.

Классификация режущих инструментов токарных станков в зависимости от их материала

Инструменты из быстрорежущей стали

Инструменты из быстрорежущей стали обычно обладают уникальным сочетанием твердости, износостойкости, ударной вязкости и высокой термостойкости. Как следует из названия, инструмент из быстрорежущей стали может выполнять операции резания на чрезвычайно высоких скоростях, что делает его идеальным для черновой обработки в мелкосерийном производстве.

Твердосплавные инструменты

Твердосплавные инструменты обеспечивают исключительную износостойкость и термостойкость, сравнимые с инструментами из быстрорежущей стали. Однако твердосплавные инструменты обычно имеют более длительный срок службы и обеспечивают более высокие скорости резания, чем обычные инструменты из быстрорежущей стали. Они идеально подходят для резки самых разных материалов, включая жаростойкую сталь, чугун, нержавеющую сталь, графит, стекло и пластик.

Алмазный инструмент

Алмаз — один из самых твердых природных материалов на земле. В результате можно ожидать, что алмазные инструменты хорошо себя зарекомендовали в суровых условиях обработки. Например, алмазные инструменты идеально подходят для обработки тугоплавких и труднообрабатываемых металлов, таких как кремний-алюминиевые сплавы и графит.

В результате можно ожидать, что алмазные инструменты хорошо себя зарекомендовали в суровых условиях обработки. Например, алмазные инструменты идеально подходят для обработки тугоплавких и труднообрабатываемых металлов, таких как кремний-алюминиевые сплавы и графит.

Ваш проект по обработке с ЧПУ: Gensun может помочь

Теперь, когда вы знаете кое-что о различных типах режущих инструментов для токарных станков, вы согласитесь, что успех вашего проекта по токарному станку с ЧПУ зависит от вашего выбора режущих инструментов для токарных станков. Поэтому вы хотите работать с механическим цехом с высококвалифицированными инженерами и машинистами, способными понять вашу конструкцию и выбрать идеальные инструменты и параметры обработки.

Gensun Precision Machining — ведущий поставщик услуг по обработке с ЧПУ в Азии. У нас есть не только команда высококвалифицированных инженеров и механиков, но мы также используем самое современное оборудование, чтобы продукты наших клиентов были сделаны правильно. Узнайте больше о наших услугах по обработке с ЧПУ.

Узнайте больше о наших услугах по обработке с ЧПУ.

Как уменьшить или устранить вибрацию при обработке

Во время обработки вы можете испытывать нежелательную вибрацию, когда режущий инструмент входит в зацепление с заготовкой, называемую «вибрацией». Вибрация при механической обработке может быть вредной и отрицательно сказаться как на производительности, так и на сроке службы ваших инструментов и оборудования. Устранение вибраций может создавать более качественные детали, обеспечивать большую постоянство срока службы инструмента и даже может исключать бракованные детали.

Что такое болтовня в обработке?

В процессе резки происходит динамическое взаимодействие между режущим инструментом, заготовкой и станком. Вибрация — это гармонический дисбаланс между режущим инструментом и заготовкой, означающий, что компоненты буквально отскакивают друг от друга. Силы резания, оказываемые инструментом на установленную деталь, приведут к резонансу, который в конечном итоге перерастет в самоиндуцированные вибрации. Вибрация может создавать громкие шумы и даже может создавать визуальную «волнистость» на обрабатываемой поверхности детали. Это результат неровной поверхности от обработки инструментом с различными режущими нагрузками на один оборот. Два других типа вибраций, возникающих во время обработки, — это «свободные вибрации» (вызванные ударными силами, такими как внезапное изменение направления движения рабочего стола во время ускоренного перемещения) и «вынужденные вибрации» (которые возникают в результате вибрационного движения при прерывистом резании многозубой фрезы). фрезы или вращение детали, установленной не по центру на токарном станке).

Вибрация может создавать громкие шумы и даже может создавать визуальную «волнистость» на обрабатываемой поверхности детали. Это результат неровной поверхности от обработки инструментом с различными режущими нагрузками на один оборот. Два других типа вибраций, возникающих во время обработки, — это «свободные вибрации» (вызванные ударными силами, такими как внезапное изменение направления движения рабочего стола во время ускоренного перемещения) и «вынужденные вибрации» (которые возникают в результате вибрационного движения при прерывистом резании многозубой фрезы). фрезы или вращение детали, установленной не по центру на токарном станке).

Каковы последствия вибрации при механической обработке?

- На заготовке неблагоприятно скажется на качестве обработки поверхности и геометрических допусках деталей. В некоторых случаях это может вызвать возможную деформацию геометрической формы.

- Иногда к конструкциям крепления, таким как приспособления, могут предъявляться дополнительные требования, поскольку необходимо обеспечить дополнительную степень жесткости, чтобы противостоять дополнительным силам, вызванным вибрацией.

- Это может привести к чрезмерному или неравномерному износу режущих инструментов, что может привести к преждевременным поломкам и, таким образом, поставить под угрозу безопасность процесса. В дальнейшем такие поломки могут поставить под угрозу будущие возможности восстановления или пригодность оставшихся режущих кромок , что приведет к более высокой стоимости расходных материалов.

- Постоянные вибрации могут привести к повреждению динамически движущихся частей станка, включая шестерни, подшипники, направляющие и шпиндельный узел, что приведет к их повышенному износу.

Вибрация может в конечном итоге повлиять на долгосрочную геометрическую точность и / или точность позиционирования станка, что приведет к дополнительным затратам на ремонт.

Вибрация может в конечном итоге повлиять на долгосрочную геометрическую точность и / или точность позиционирования станка, что приведет к дополнительным затратам на ремонт. - Операторы чаще всего реагируют на вибрацию, снижая скорость, подачу, глубину резания или перепрограммируя траекторию движения инструмента. Это влияет на оптимальную скорость съема металла, приводит к снижению производительности и снижает общую эффективность. В таких случаях, как высокоскоростная обработка, это ограничивает наиболее полное использование возможностей станка и режущего инструмента.

Различные элементы процесса резания, такие как режущий инструмент, оправка, заготовка и станок, имеют различную степень жесткости, которая влияет на характеристики демпфирования, проявляющиеся во время процесса резания. Когда такая конструкция подвергается чрезмерным силам резания, это приводит к динамической нестабильности процесса резания. Например, слишком тонкий инструмент или заготовка иначе реагируют на тот же набор условий резания, чем их относительно массивный аналог. Хотя устранить вибрацию при обработке не всегда возможно, существуют способы минимизировать ее, обращаясь к каждому элементу.

Например, слишком тонкий инструмент или заготовка иначе реагируют на тот же набор условий резания, чем их относительно массивный аналог. Хотя устранить вибрацию при обработке не всегда возможно, существуют способы минимизировать ее, обращаясь к каждому элементу.

Зажим

Зажимные приспособления, зажимные приспособления и т. д. требуют внимания, чтобы предотвратить вибрацию. Их конструкция должна обеспечивать общую структурную жесткость заготовки, охватывающую критические области, и в то же время поддерживать более слабые элементы, такие как тонкие поперечные сечения или тонкие днища. Компоновка и конструкция приспособления должны учитывать направление возможных сил резания, чтобы обеспечить адекватное демпфирование, а также жесткость. Зажим должен быть достаточно прочным, чтобы предотвратить микродвижения, возникающие из-за чрезмерных сил резания. Как только вы определитесь с траекторией движения инструмента, закрепите заготовку как можно прочнее. Это может быть так же просто, как использование высококачественных фрезерных тисков, таких как Kurt DX6, оснащенных губками тисков, или захват заготовки зубчатыми зубьями вместо использования гладких губок или обработки ласточкиного хвоста в заготовке для дополнительной силы захвата.

Режущие инструменты

Режущие инструменты оказывают большое влияние на болтовню и во многих случаях действуют как первичная триггерная точка. Как упоминалось ранее, режущие инструменты – это также одна из первых вещей, которые изменяются, когда начинаются вибрации, обычно за счет снижения скорости и подачи или прямой замены инструмента. Таким образом, выбору правильного инструмента для данного приложения никогда нельзя уделять достаточно внимания. При выборе режущих инструментов следует учитывать следующее:

- Когда лучше использовать цельную твердосплавную концевую фрезу, чем инструмент со сменными пластинами

- Использование зубчатой кромки (кулака) в сравнении с режущим инструментом с прямой кромкой

- Для твердосплавного инструмента с неравномерно расположенными канавками и переменными витками

- Использование укороченного инструмента по сравнению с инструментом с большей глубиной резания

- Для инструмента со сменными пластинами следует выбрать пластину с меньшим радиусом при вершине, более острой режущей геометрией, более положительным передним углом, более тонким PVD-покрытием и даже более острыми пластинами без покрытия или сочетанием этих характеристик инструмента

- Выбор инструмента с углом в плане ближе к 90° или углом в плане ближе к 0°

- При стационарном применении проверка настройки инструмента на неправильную высоту центра или отсутствие жесткого зажима внутри блока инструментов также помогает устранить вибрацию

Фрезерование предполагает одновременный контакт нескольких зубьев с заготовкой во время резания, при этом каждая передняя часть постоянно изменяет нагрузку на стружку. Выбор правильного шага фрезы на основе таких факторов, как материал и конструкция заготовки, жесткость крепления и т. д., гарантирует, что в приложении задействовано нужное количество зубьев. Неправильное число может привести к гармоническому дисбалансу. Простые решения, такие как уменьшение радиальной глубины, использование зубчатой или более грубой режущей геометрии или просто выбор инструмента с более короткими режущими канавками, дают немедленные результаты без вибрации. Для сборок с большим вылетом инструмента рекомендуется фрезерование с большой подачей и наименьшим углом в плане, так как это снижает радиальные отклоняющие силы.

Выбор правильного шага фрезы на основе таких факторов, как материал и конструкция заготовки, жесткость крепления и т. д., гарантирует, что в приложении задействовано нужное количество зубьев. Неправильное число может привести к гармоническому дисбалансу. Простые решения, такие как уменьшение радиальной глубины, использование зубчатой или более грубой режущей геометрии или просто выбор инструмента с более короткими режущими канавками, дают немедленные результаты без вибрации. Для сборок с большим вылетом инструмента рекомендуется фрезерование с большой подачей и наименьшим углом в плане, так как это снижает радиальные отклоняющие силы.

Держатель инструмента

Державки, будь то стационарные или вращающиеся, являются важным связующим звеном между режущим инструментом, заготовкой и станком. Выбор держателя с максимально коротким вылетом и максимально возможным диаметром является проверенным решением для минимизации вибраций; даже нестандартная (т. е. коническая) конструкция инструмента также работает как вариант, если настройка позволяет его использовать. Для инструментов токарного станка большинство проблем с жесткостью возникают из-за внутренних расточных приложений. Материалы держателя инструмента влияют на статическую жесткость и демпфирование во время резания. Стальные стержни лучше всего подходят для соотношения длины к диаметру до 3:1 или максимально до 4:1. Когда длина вылета превышает это значение, использование материалов высокой плотности, таких как тяжелые металлические или твердосплавные расточные оправки, дает хорошие результаты.

Для инструментов токарного станка большинство проблем с жесткостью возникают из-за внутренних расточных приложений. Материалы держателя инструмента влияют на статическую жесткость и демпфирование во время резания. Стальные стержни лучше всего подходят для соотношения длины к диаметру до 3:1 или максимально до 4:1. Когда длина вылета превышает это значение, использование материалов высокой плотности, таких как тяжелые металлические или твердосплавные расточные оправки, дает хорошие результаты.

Другим важным аспектом, который следует учитывать во время фрезерных работ, является биение или общее указанное показание (TIR). При высокоскоростной обработке (HSM) критически важна высочайшая точность биения, она оказывает большое влияние на толщину стружки и распределение нагрузки на каждый режущий зуб. Высокое биение может увеличить нагрузку на один зуб по сравнению с остальными, увеличить вибрации и в труднообрабатываемых материалах, сократить срок службы инструмента. Держатели концевых фрез являются самыми простыми в использовании и имеют один из лучших способов предотвращения «вытягивания» концевой фрезы, но держатели концевых фрез, как правило, имеют наибольшее биение, что может сделать их менее производительными в операциях высокоскоростного фрезерования. Цанговые держатели ER, наряду с высококачественными цангами ER, могут быть точным способом удержания инструмента концентрически, но во время операций высокоскоростного фрезерования инструмент может «вытягиваться». Термоусадочные системы и механически фиксируемые системы патронов для фрезерных станков могут помочь решить эту проблему. Термоусадочные системы очень точны, но требуют дорогостоящего оборудования для нагрева инструмента, и каждый инструмент ограничен одним размером хвостовика. Держатель механической фрезерной машины использует комбинацию цанг и механических подшипников для надежного удержания инструмента, а также может удерживать биение ≤ 0,0002 дюйма, значительно превышающее 10 000 об/мин.

Цанговые держатели ER, наряду с высококачественными цангами ER, могут быть точным способом удержания инструмента концентрически, но во время операций высокоскоростного фрезерования инструмент может «вытягиваться». Термоусадочные системы и механически фиксируемые системы патронов для фрезерных станков могут помочь решить эту проблему. Термоусадочные системы очень точны, но требуют дорогостоящего оборудования для нагрева инструмента, и каждый инструмент ограничен одним размером хвостовика. Держатель механической фрезерной машины использует комбинацию цанг и механических подшипников для надежного удержания инструмента, а также может удерживать биение ≤ 0,0002 дюйма, значительно превышающее 10 000 об/мин.

Как правило, во время высокоскоростных фрезерных операций многие операторы хотят, чтобы их биение на хвостовике инструмента не превышало 0,0003 дюйма. С такими небольшими числами вы хотите убедиться, что ваш шпиндель, цанги и держатели чистые, чтобы между режущим инструментом + держателем + станком было минимальное взаимодействие. Для более длинных соединений между наконечником инструмента и поверхностью шпинделя старайтесь использовать как можно меньше, особенно в случае модульных сборок инструментов. Для высокопроизводительных операций обработки, требующих большей глубины резания и подачи, надежно закрепленные жесткие инструменты работают лучше всего с наименьшим количеством вибрации. Когда приложения подвержены экстремальным радиальным силам, держатели инструментов, предлагающие конусность, а также торцевые контакты, особенно находчивы.

Для более длинных соединений между наконечником инструмента и поверхностью шпинделя старайтесь использовать как можно меньше, особенно в случае модульных сборок инструментов. Для высокопроизводительных операций обработки, требующих большей глубины резания и подачи, надежно закрепленные жесткие инструменты работают лучше всего с наименьшим количеством вибрации. Когда приложения подвержены экстремальным радиальным силам, держатели инструментов, предлагающие конусность, а также торцевые контакты, особенно находчивы.

Стратегии фрезерования, которые сделают вашу мельницу еще более увлекательной Стратегии обработки, такие как трохоидальное и отрывное фрезерование, основанные на принципах утончения стружки, часто помогают уменьшить отклонение инструмента и повысить производительность. В большинстве случаев выбор метода попутного фрезерования также помогает уменьшить вибрацию. Фрезерование углов или дуг кармана с помощью инструмента меньшего диаметра и программирования его на требуемый радиус вытягивания, тем самым контролируя дугу зацепления за один или несколько проходов, помогает уменьшить вибрацию.

С другой стороны, иногда слишком малая толщина стружки приводит к тому, что режущая кромка трется о поверхность детали, а не режет ее, вызывая вибрации и возможное деформационное упрочнение пораженной области. Увеличение подачи на зуб в зависимости от режущей кромки помогает избежать таких ситуаций. Общее правило обработки заключается в том, чтобы поддерживать постоянную нагрузку на стружку или постоянно вовлекать режущие кромки в процесс резания, чтобы свести к минимуму толчки при входе/выходе. Для достижения этого весьма удобны подходящие методы ввода, такие как врезание под углом, винтовая интерполяция, тангенциальный или радиальный ввод с уменьшенной скоростью подачи. Лучше всего избегать размещения фрезы в центре выреза во время фрезерования, а вместо этого следует располагать ее не по центру, сохраняя максимальное зацепление фрезы до 60%-70% диаметра, когда это возможно. Детали с тонкими поперечными сечениями требуют особой осторожности при выборе порядка операций и программировании их траекторий, чтобы избежать преждевременного удаления слишком большого количества материала.

С другой стороны, иногда слишком малая толщина стружки приводит к тому, что режущая кромка трется о поверхность детали, а не режет ее, вызывая вибрации и возможное деформационное упрочнение пораженной области. Увеличение подачи на зуб в зависимости от режущей кромки помогает избежать таких ситуаций. Общее правило обработки заключается в том, чтобы поддерживать постоянную нагрузку на стружку или постоянно вовлекать режущие кромки в процесс резания, чтобы свести к минимуму толчки при входе/выходе. Для достижения этого весьма удобны подходящие методы ввода, такие как врезание под углом, винтовая интерполяция, тангенциальный или радиальный ввод с уменьшенной скоростью подачи. Лучше всего избегать размещения фрезы в центре выреза во время фрезерования, а вместо этого следует располагать ее не по центру, сохраняя максимальное зацепление фрезы до 60%-70% диаметра, когда это возможно. Детали с тонкими поперечными сечениями требуют особой осторожности при выборе порядка операций и программировании их траекторий, чтобы избежать преждевременного удаления слишком большого количества материала.

Резюме

Вкратце, вибрация при обработке приводит к существенному снижению производительности и может в равной степени влиять на качество заготовки, производительность и срок службы режущего инструмента и станка. Ключ к смягчению и подавлению – сделать так, чтобы все динамические элементы соответствовали требованиям приложения. Повышение жесткости и уменьшение отклонения режущего инструмента, заготовки и/или станка помогают справляться с вибрациями. Режущий инструмент играет важную роль благодаря своему набору функций и их правильному применению, чтобы эффективно с ним справляться. Использование комплексного подхода при планировании процессов, учитывающего все элементы и присущие им характеристики, возможности и ограничения, поможет преодолеть эту проблему.

Хотите узнать больше?

Мы верим, что правильный инструмент решает все™, и мы стремимся делиться своим опытом и знаниями, чтобы каждый раз вы могли выбирать правильный инструмент для своего приложения.

Всего комментариев: 0