Абс пластик температура плавления: ABS-пластик или PLA: в чем разница

Содержание

ABS-пластик или PLA: в чем разница

- Главная

- Блог

- ABS-пластик или PLA: в чем разница

- Категория: Блог компании konekt.pro — интересные статьи из мира пластика

Теория

ABS – это термопластичный сополимер акрилонитрилбутадиенстирол. Изготавливается из продуктов нефтепереработки. Звенья полистирола придают ударопрочность, акрилонитрил и бутадиен – эластичность. Полимер широко применяется в производстве товаров народного потребления, деталей машин, механизмов, строительно-отделочных материалов. Обладает диэлектрическими свойствами.

PLA – полилактид ПЛА, биополимер молочной кислоты, способный к быстрому разложению в агрессивных условиях. Пластмасса термопластичная, биосовместимая. Сырьем для производства полилактида является соя, кукуруза, сахарный тростник. По прочности и жесткости полимер уступает ABS-пластику. Главное отличие: он более экологичный. Применяется для изготовления одноразовой посуды, упаковки.

Пластмасса термопластичная, биосовместимая. Сырьем для производства полилактида является соя, кукуруза, сахарный тростник. По прочности и жесткости полимер уступает ABS-пластику. Главное отличие: он более экологичный. Применяется для изготовления одноразовой посуды, упаковки.

Сравнение характеристик

Технические характеристики

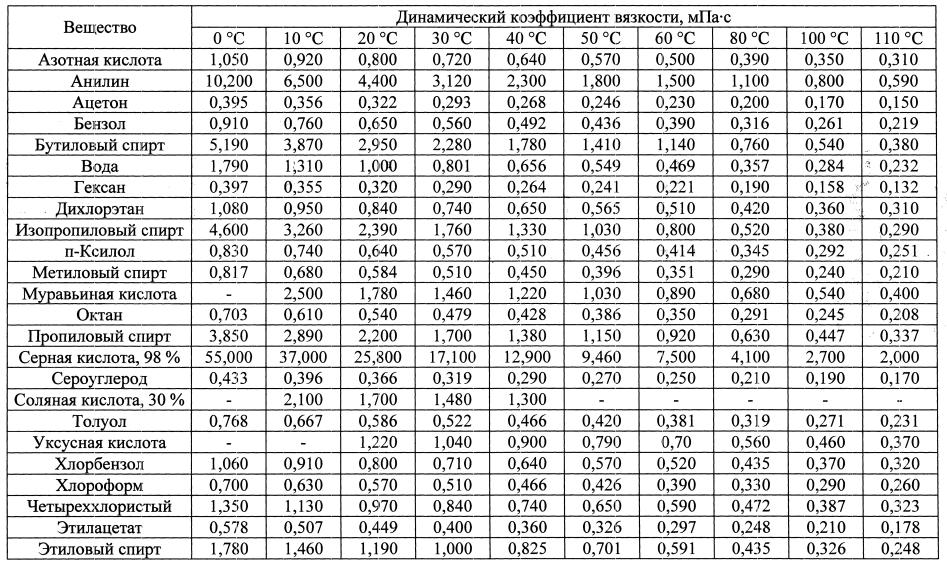

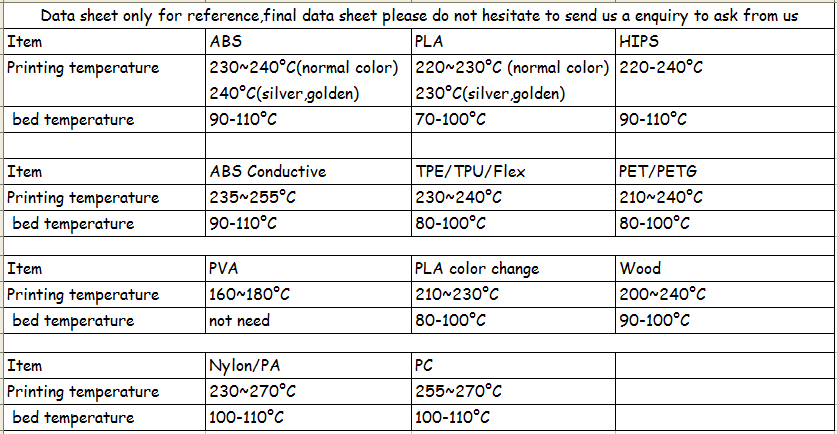

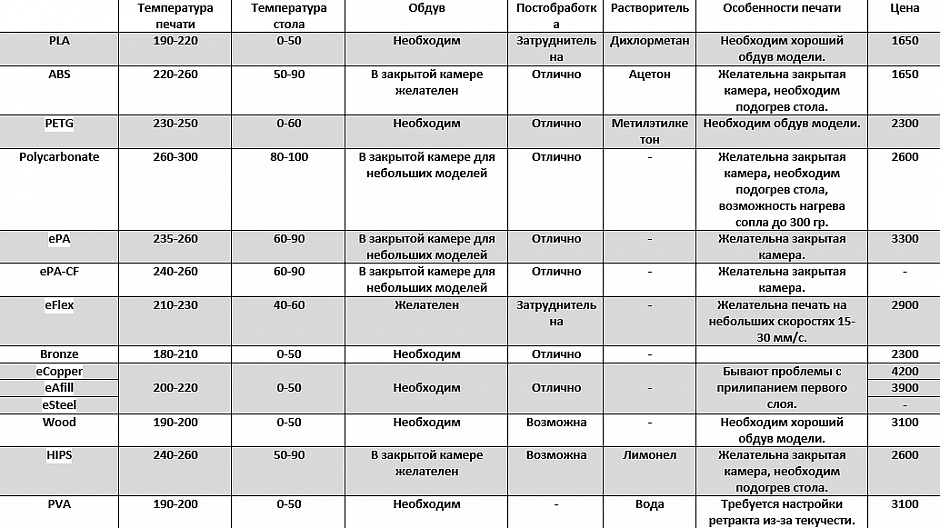

Основные параметры материалов представлены в таблице:

| Показатель | ABS | PLA |

| Температура плавления , ˚С | 210-240 | 160-190 |

Температура стеклования, ˚С | 60-65 | 110-125 |

| Температура застывания, ˚С | 70-80 | 110-125 |

| Показатель текучести расплава, см3/10 мин | 9,7 | 10,3 |

| Запах | Характерный «пластиковый», во время работы с прутками требуется проветривать помещение | Слабо выраженный, сладковатый |

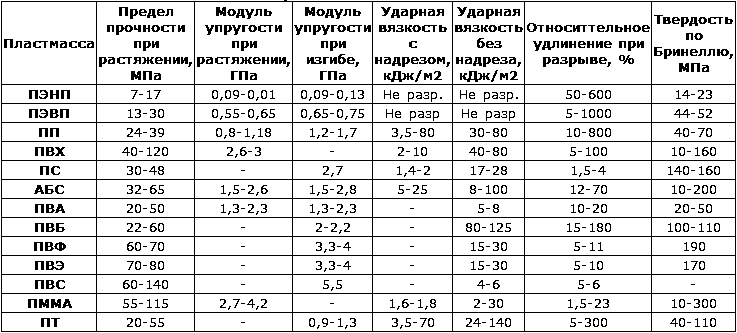

| Твердость и прочность | Жесткий, устойчивый к ударам, сгибанию по большому радиусу, хорошо склеивается | Жесткий, но хрупкий, ломается при сгибании, стабильный при склеивании |

| Физико-химические свойства | Непрозрачный, окрашивается пигментами, нетоксичный, маслостойкий, кислотостойкий, теплостойкий, устойчивый к воздействию моющих средств и щелочей, ударопрочный. | Нетоксичный, экологически чистый, производится из возобновляемого сырья, обладает низким коэффициентом трения. |

| Внешний вид | Гладкая глянцевая поверхность | Множество разновидностей, в том числе светящаяся, полупрозрачная поверхность |

| Переработка | Вторичная переработка | Биоразложение |

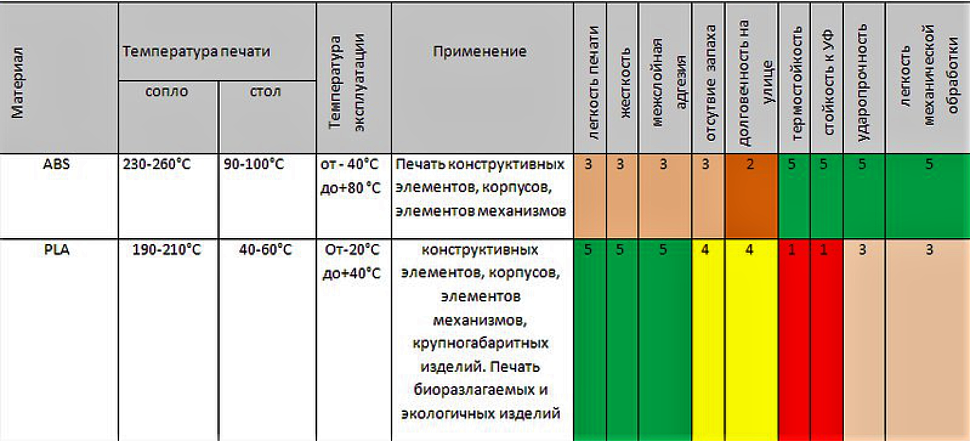

АБС – более тугоплавкий, прочный и жесткий пластик, но у него меньшие показатели текучести. Для перевода пластмассы в вязкотекучее состояние требуется дополнительный нагрев. Полилактид плавится быстрее, но отличается хрупкостью и неустойчивостью при высоких температурах.

Можно сделать вывод, что изделия из АБС тверже, прочнее и надежнее, чем из ПЛА. Ударопрочный пластик также можно шлифовать, окрашивать, обрабатывать ацетоном для получения гладкой поверхности, что невозможно сделать с биополимером.

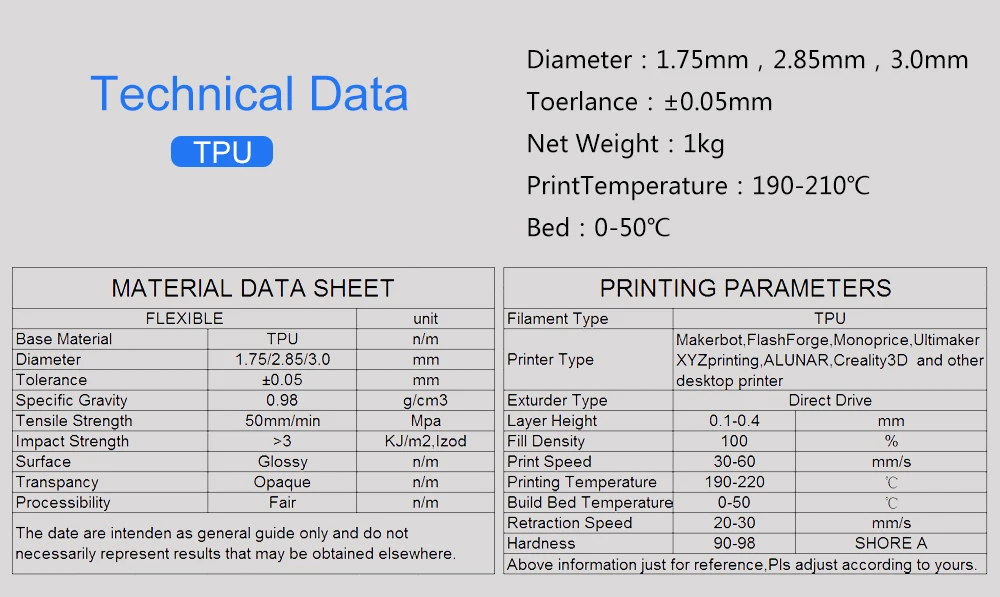

Поведение при 3D-печати

Для АБС характерна высокая температура плавления, поэтому при контакте с рабочей поверхностью полимер быстро сворачивается. Требуется нагревать столик выше стандартных +70 ˚С. Температурный диапазон пластмассы – от 105 до 230 ˚С. В этом интервале материал при контакте с поверхностью стола остается способным к упругим деформациям. При более низкой температуре полимерная масса кристаллизуется, а затем отслаивается.

Требуется нагревать столик выше стандартных +70 ˚С. Температурный диапазон пластмассы – от 105 до 230 ˚С. В этом интервале материал при контакте с поверхностью стола остается способным к упругим деформациям. При более низкой температуре полимерная масса кристаллизуется, а затем отслаивается.

Полилактид сворачивается меньше. Дополнительно подогревать столик не требуется. Регулируя температуру печати, можно менять вязкость и текучесть материала. При активном охлаждении расплавленных прутков удается получать заостренные углы, тонкие детали. Высокая текучесть также снижает риск расслоения изделия.

Особенности хранения

Оба полимера гигроскопичные. Они впитывают влагу из окружающего воздуха, что негативно влияет на качество готовых изделий. Например, при нагревании АБС в присутствии воды образуются брызги и пузыри, забивается сопло принтера. В случае с PLA влага может обесцветить материал, снизить его прочность.

Оба пластика рекомендуется хранить в герметичных контейнерах без доступа воздуха. Перед началом работы материалы просушивают в духовке или с помощью фена.

Перед началом работы материалы просушивают в духовке или с помощью фена.

Области применения

спортивный инвентарь;Из ABS-пластика изготавливают:

- конструкторы, игрушки;

- чемоданы, ящики, контейнеры;

- детали машин и механизмов;

- электротехническую продукцию;

- корпуса различных устройств и приборов;

- сантехнические товары;

- канцелярские принадлежности;

- детали медицинского и промышленного оборудования.

Из ПЛА изготавливают:

- биоразлагаемую упаковку;

- медицинские штифты, нити;

- одноразовые стаканчики и тарелки;

- предметы личной гигиены;

- подшипники для ряда устройств;

- детские товары.

Изделия из ПЛА по внешнему виду похожи на стеклянные. Полилактид не выдерживает контакта с горячим кофе или чаем, но он удобный для применения в художественных целях. В вязкотекучем состоянии полимер позволяет печатать тонкие детали с острыми и точными углами. В время нагревания ПЛА отсутствует запах, что важно для многих процессов.

В время нагревания ПЛА отсутствует запах, что важно для многих процессов.

УдаропрочныйABS-пластик используют для изготовления износостойких деталей, устойчивых к внешним воздействиям. Это менее прихотливый и более доступный материал.

АБС в основном применяют в промышленном производстве, ПЛА – для трехмерной печати.

Что лучше: АБС или ПЛА? Нельзя однозначно ответить на этот вопрос. Оба полимера имеют свои преимущества и недостатки. Выбор зависит от целей использования. Чтобы узнать больше о пластмассах и купить прутки АБС или ПЛА по выгодной цене, позвоните в компанию «ПолиИмпекс» в Санкт-Петербурге. Мы поможем выбрать материал, который подходит вашему проекту.

Логин

Пароль

Запомнить меня

Забыли пароль?

Зарегистрироваться

192241, Санкт-Петербург,

Южное шоссе, д. 37, к. 2 лит А

+7 (812) 648-22-61

Как сделать 3D-распечатки, чтобы они стали более прочными.

Техническое название «отпуск»

Техническое название «отпуск»

Никому не нравится запах горячего пластика —

всегда печатайте и закаляйте в хорошо проветриваемом помещении

Так бывало, и не раз: вы тратите время на проектирование объекта, стараетесь, чтобы он отвечал определенным требованиям, вы тщательно подбираете настройки слайсера, чтобы оптимизировать процесс, вы подбираете материал, который лучше всего соответствовал бы назначению объекта… Сама по себе печать проходит хорошо, результат тоже выглядит так, как он должен выглядеть, но, несмотря на всю заботу и работу, когда вы начинаете пользоваться объектом, всё идет не так, потому что распечатка получилась недостаточно прочной и жесткой.

В зависимости от того, что за деталь вы создаете и каково её назначение, иногда бывает трудно добиться нужной прочности и жесткости. Даже в тех решениях, в которых объект не подвергается высоким нагрузкам, дополнительная прочность лишней не будет. Всегда ли вы думаете о том, насколько прочным получится объект?

Можно ли его как-то «укрепить»?

Один из самых лучших способов увеличить прочность и жесткость – закалить его. В этой статье мы в общем и целом рассмотрим процесс закалки, узнаем, что он собой представляет и как влияет на прочность и деформируемость. Затем мы рассмотрим особенности, характерные для закалки наиболее популярных материалов для печати, так что вы потом сможете закалять свои 3D-распечатки, чтобы они стали прочнее.

В этой статье мы в общем и целом рассмотрим процесс закалки, узнаем, что он собой представляет и как влияет на прочность и деформируемость. Затем мы рассмотрим особенности, характерные для закалки наиболее популярных материалов для печати, так что вы потом сможете закалять свои 3D-распечатки, чтобы они стали прочнее.

Несмотря на то, что процесс относительно прост, вы сможете превратить стандартный материал, вроде PLA, в один из самых прочных филаментов для 3D-печати.

Что такое закалка?

Закалка – процесс древний, первоначально его применяли в металлургии, чтобы увеличить прочность металлических объектов. Закалка – только один из способов тепловой обработки, который используют для изменения физических свойств металла, не меняя имеющейся формы. В частности, закалка повышает требуемые характеристики имеющегося металла.

Принцип процесса закалки адаптирован под пластики, чтобы они тоже становились прочнее уже после формирования объекта. Первоначально для доводки применялись те же процессы, что и для промышленного пластика, но вообще-то закалкой 3D-распечаток для придания им прочности может заниматься каждый, у кого есть доступ к кухонной духовке.

Как работает закалка?

В металлургии первоначальный процесс отливки и формовки металла приводит к образованию внутри него кристаллических структур, называемых зернами. Зерна обычно крупные. Металл в результате получается хрупким и при нагрузке разламывается по границе зерен.

Закалка металла включает в себя повторный нагрев его до температуры ниже точки плавления и последующее медленное остывание. В результате повторного нагрева внутри существующих крупных зерен образуются более мелкие кристаллы. Чем плотнее кристаллическая решетка, тем металл прочнее и пластичнее. Форма металлического объекта при этом не меняется, а нужные характеристики улучшаются.

В случае с пластиками процесс практические такой же – есть лишь небольшие отличия. FDM-печать подразумевает нагрев материала, чтобы его можно было экструдировать. После экструдирования материал застывает в форме печатаемого объекта. Пластик довольно плохо проводит тепло, это значит, что нагретый пластик остывает, как правило, неравномерно. Неравномерно остывание приводит к возникновению напряжений внутри объекта. Давайте рассмотрим подробнее природу этих напряжений.

Неравномерно остывание приводит к возникновению напряжений внутри объекта. Давайте рассмотрим подробнее природу этих напряжений.

Как вам, наверное, известно, большинство пластиков, используемых для FDM-печати, являются полимерами. Полимер состоит из двух или более субстанций. Каждая из этих субстанций состоит из длинных молекулярных цепочек. Цепочки эти переплетены друг с другом, образуя полимер.

На микроскопическом уровне структура пластика обычно выглядит неорганизованной и довольно аморфной. Нагревание пластика, его экструдирование и охлаждение преобразует структуру в более организованную кристаллическую форму. Формируются довольно крупные кристаллы, весьма похожие на те, которые появляются в металле после его первоначального нагревания и охлаждения.

Крупнокристаллическая структура пластика образует проблемные места по линиям между каждым из кристаллов. Кроме того, неравномерное охлаждение, вызванное плохой теплопроводностью, приводит к тому, что полимер сжимается в разных местах по-разному. Это, в свою очередь, приводит к возникновению разных сил напряжения и сжатия внутри полимерной структуры.

Это, в свою очередь, приводит к возникновению разных сил напряжения и сжатия внутри полимерной структуры.

Закалка пластика включает в себя аккуратный нагрев вещества до температуры выше точки стеклования, но ниже температуры плавления, и затем медленное остывание. Как и при закалке металла, такое нагревание и охлаждение увеличивают количество кристаллических структур внутри пластика.

Кроме того, когда полимер приближается к температуре стеклования или достигает ее, у молекулярных цепочек появляется достаточно энергии, чтобы перейти в аморфное состояние. В таком состоянии они могут вращаться, смещаться, растягиваться и т.д. Это избавляет от некоторых сил напряжения и сжатия, которые были вызваны неравномерным охлаждением. Оба эти эффекта, в свою очередь, делают пластик более прочным, жестким и более устойчивым к механическим напряжениям.

Теперь, когда вы знаете, что такое закалка и как она работает для укрепления материалов 3D-печати, давайте взглянем на конкретные техники, которые вы можете применить для закалки объектов из некоторых наиболее распространенных пластиков.

Как закалить PLA

PLA обычно прочный, но несколько хрупкий. У него также относительно низкая температура плавления. Оба эти обстоятельства делают его отличным кандидатом на закалку. Низкая температура стеклования данного пластика еще более упрощает его закалку. Вдобавок, за счет увеличения пластичности PLA закалка снижает склонность объектов из этого пластика к хрупкости.

На самом деле, закалка – это лучший способ сделать PLA более прочным.

Температура стеклования PLA составляет 60–65 °C. Температура плавления – 173–178 °C. Следовательно, при закалке обычного PLA температуру печи нужно выставить примерно в 100 °C.

Отметим, что у нашего PLA температура плавления ниже, так что закалку лучше всего производить при температуре около 70 °C. В целом, если для вашего PLA требуется более высокая температура печати, – он более низкого качества. У различных печей термостаты обладают различной точностью, поэтому всегда стоит провести испытания на какой-нибудь ненужной распечатке.

Температура закалки достаточно высока, чтобы PLA размягчился и стал аморфным, высвободив часть вызванного печатью напряжения и нарастив свою кристаллическую структуру. Она при этом достаточно мала, чтобы PLA не расплавился и не потек, потеряв свою форму.

Дайте печи дойти до нужной температуры, после чего забудьте о ней примерно на час. Это время требуется, чтобы температура внутри распределилась как можно более равномерно, чтобы не было холодных и горячих «точек», которые могут отрицательно повлиять на процесс закалки. Перед тем как устанавливать ваш напечатанный PLA-объект в печь, воспользуйтесь точным термометром, чтобы убедиться в правильности температуры.

Надо заметить, что при закалке пластика PLA или любого другого филамента, печи с конвекцией (с вентилятором) дают лучший результат закалки по той же самой причине, по которой в них получается великолепный хлеб. Тепло в них излучается не с одного направления, а нагретый воздух за счет конвекции циркулирует вокруг объекта, обеспечивая нагрев с 360°, что приводит к равномерному результату.

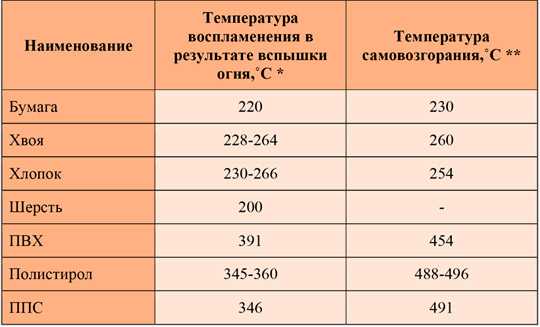

Примечание. Никогда не пытайтесь закаливать распечатки в газовых духовках. Термометр может показывать Х градусов, но пламя гораздо горячее, что может привести к расплавлению и возгоранию распечатки. Производите закалку только в электрической плите или печи и всегда следите, чтобы нагревательный элемент был выключен, прежде чем вы установите внутрь ваш объект. Еще раз: нагревательный элемент может быть гораздо горячее, чем показания термометра.

Когда печь достигла нужной температуры, установите ваш PLA-объект или объекты на противень, поместите всё внутрь и оставьте до остывания. Повторите процесс несколько раз, нагревая печь (без распечаток в ней) и выключая ее, когда помещаете внутрь подлежащий закалке объект. Делайте это до тех пор, пока общее время закалки вашего объекта не составит примерно час (или больше – для более крупных распечаток).

Этого времени объекту достаточно, чтобы впитать такое количество тепловой энергии, которое позволит полимерным цепочкам перемещаться, растягиваться, перестраиваться и рекристаллизовываться, образуя более прочную внутреннюю решетку. Не открывайте печь в процессе закалки, потому что любая потеря тепла может привести к неполноценному результату.

Не открывайте печь в процессе закалки, потому что любая потеря тепла может привести к неполноценному результату.

По мере того как печь будет постепенно остывать, постепенно будет остывать и объект. Процесс постепенного охлаждения позволяет избежать повторного возникновения внутренних напряжений, которые возникали во время резкого охлаждения после печати. Постепенное охлаждение снижает также вероятность перекосов, которые могут иметь место и при температуре закалки.

Когда температура в печи достигнет комнатной, достаньте из нее объект или объекты. Вы можете заметить, что распечатки слегка сжались по линии слоев печати. Кроме того, вы можете заметить некоторое расширение перпендикулярно слоям печати. Иными словами, размеры по осям X и Y стали меньше, а по Z – увеличились.

Эти изменения обусловлены изменением в напряжениях, вернее – высвобождением внутренних напряжений и сил сжатия, о которых мы говорили выше. В среднем сжатие по соответствующим осям составляет порядка 5%, а расширение – около 2%. Если такого рода расширение-сжатие составляет проблему, вам придется компенсировать его заранее при проектировании и печати.

Если такого рода расширение-сжатие составляет проблему, вам придется компенсировать его заранее при проектировании и печати.

После закалки вы получите значительное увеличение прочности вашего PLA-объекта. Нередко прочность и износостойкость возрастают на 40%. Также вы можете получить существенные улучшения по жесткости. Здесь бывает до 25%. Наконец, стабильность закаленного PLA при повышенных температурах тоже оказывается гораздо лучше. Поэтому, если вам нужна жесткая, высокопрочная деталь из PLA с хорошей термостойкостью, закалка – это правильный выбор.

Как закалить ABS

ABS обычно более прочный и менее хрупкий, чем PLA. У него также более высокая температура плавления, чем у PLA. Несмотря на это, ABS также является отличным кандидатом на закалку. Притом что ABS по причине его более высокой температуры стеклования нужно закалять при более высоком нагреве, чем PLA, процесс закалки обеспечит ABS такое же улучшение требуемых характеристик материала, как и у PLA.

Температура стеклования ABS составляет 105 °С. Температура плавления – от 210 до 240 °С. Следовательно, температуру печи нужно выставить примерно в 110 °C. Эта температура достаточно высока, чтобы материал размягчился, высвободил напряжение и нарастил свою кристаллическую структуру. При желании вы можете испытать закалку ABS при более высокой температуре, однако при этом могут возникнуть некоторые перекосы и деформации. Аналогично ситуации с PLA, температура закалки должна быть не настолько высока, чтобы материал расплавился, потек или значительно деформировался.

Температура плавления – от 210 до 240 °С. Следовательно, температуру печи нужно выставить примерно в 110 °C. Эта температура достаточно высока, чтобы материал размягчился, высвободил напряжение и нарастил свою кристаллическую структуру. При желании вы можете испытать закалку ABS при более высокой температуре, однако при этом могут возникнуть некоторые перекосы и деформации. Аналогично ситуации с PLA, температура закалки должна быть не настолько высока, чтобы материал расплавился, потек или значительно деформировался.

И снова дайте печи дойти до нужной температуры, после чего забудьте о ней примерно на час, чтобы нагрев распределился равномерно. Перед тем как устанавливать ваш напечатанный ABS-объект в печь, воспользуйтесь точным термометром, чтобы убедиться в правильности температуры. Как и для любой закалки, печь с конвекцией всегда предпочтительнее.

Когда печь прогрелась до нужной температуры, поместите в нее на противне свой объект примерно на 30 минут плюс по 15 минут на каждые 3 мм поперечного сечения объекта. В этом случае, аналогично PLA, этого времени объекту должно быть достаточно, чтобы впитать такое количество тепловой энергии, которое позволит полимерным цепочкам перемещаться, растягиваться, перестраиваться и рекристаллизовываться, образуя более прочную внутреннюю решетку. Как всегда, не открывайте печь в процессе закалки.

В этом случае, аналогично PLA, этого времени объекту должно быть достаточно, чтобы впитать такое количество тепловой энергии, которое позволит полимерным цепочкам перемещаться, растягиваться, перестраиваться и рекристаллизовываться, образуя более прочную внутреннюю решетку. Как всегда, не открывайте печь в процессе закалки.

По истечении нужного времени выключите печь, оставив объект внутри. Постепенное остывание позволит уменьшить перекосы и повторное появление внутренних напряжений, вызванных резким охлаждением.

Когда температура в печи достигнет комнатной, достаньте из нее свой объект. Опять-таки, вы можете заметить сжатие и увеличение размеров по осям. Как и в случае PLA, сжатие можно компенсировать на этапе проектирования и печати. Закаленный объект должен стать более прочным, жестким и стабильным, а также более термостойким.

Как закалить NYLON

Nylon гораздо более прочен и менее хрупок, чем PLA и ABS. Температура его плавления ниже, чем у ABS, и сравнима с PLA. Как и у PLA, низкая температура стеклования упрощает закалку. Кроме того, в результате закалки значительно повышается температура тепловой деформации. С учетом его высокой прочности Nylon оказывается отличным выбором для приложений, в которых вопросы термо- и износостойкости являются ключевыми.

Как и у PLA, низкая температура стеклования упрощает закалку. Кроме того, в результате закалки значительно повышается температура тепловой деформации. С учетом его высокой прочности Nylon оказывается отличным выбором для приложений, в которых вопросы термо- и износостойкости являются ключевыми.

Температура стеклования Nylon составляет на удивление всего 41 °С. Однако температура плавления при этом вызывает уважение – от 178 до 181 °С. Следовательно, температуру печи нужно выставить в 130-140 °C. Эта температура достаточно высока, чтобы материал размягчился, высвободил напряжение и нарастил свою кристаллическую структуру.

Как всегда, температура закалки должна быть не такой большой, чтобы материал расплавился, потек или значительно деформировался.

В данном случае тоже – когда печь нагреется до нужной температуры, дайте ей с час постоять, чтобы нагрев распределился равномерно. Воспользуйтесь точным термометром, чтобы измерить температуру до начала процесса закалки, по возможности включите конвекцию.

Поместите ваш нейлоновый объект на противне в печь и забудьте о нем на два часа. Это время требуется для перестройки полимерных цепочек и рекристаллизации. Не открывайте печь в процессе закалки.

Когда температура в печи достигнет комнатной, достаньте из нее свой объект. Опять-таки, вы можете заметить сжатие и увеличение размеров по осям. Как и в случае PLA, сжатие можно компенсировать на этапе проектирования и печати.

Хотя в данном случае улучшения в плане прочности будут незначительными, значительно повысится температурная стабильность. Как правило, закалка увеличивает деформационную теплостойкость нейлоновых объектов более чем на 40%.

Точка плавления ABS: все, что вам нужно знать

АБС имеет температуру плавления от 220 до 230 °C. Это дает ABS очень хорошую термостойкость, но это также означает, что ABS более склонен к деформации во время 3D-печати. Благодаря температуре стеклования выше 100 °C АБС-пластик является одним из наиболее часто используемых нитей для 3D-печати для высокотемпературных применений. Однако печать при высокой температуре также усложняет использование АБС-пластика в качестве нити.

Однако печать при высокой температуре также усложняет использование АБС-пластика в качестве нити.

Плавление термопластов — один из центральных механизмов 3D-печати. Расплавляя пластик, он становится достаточно податливым, чтобы из него можно было сформировать любую модель, которую мы загружаем в слайсер. Что происходит на молекулярном уровне при плавлении такого термопластика, как ABS? Что такого особенного в ABS, что делает его сложным материалом для работы?

Механизм плавления ABS

ABS стал невероятно популярен в мире 3D-печати благодаря своей превосходной термостойкости, химической стабильности и механическим свойствам. Это также очень дешевый пластик, поскольку его легко синтезировать. ABS считается одним из наиболее широко используемых высокоэффективных синтетических пластиков в мире.

Несмотря на многочисленные преимущества, АБС остается термопластом, таким как АБС или ПЭТГ. По определению это означает, что АБС можно расплавить и дать ему снова затвердеть без потери каких-либо физических или химических свойств. В этом суть использования ABS для 3D-печати.

В этом суть использования ABS для 3D-печати.

Когда термопласт подвергается воздействию тепла, его межмолекулярные связи начинают растягиваться, пока материал не станет более гибким или податливым. Однако сам материал остается неповрежденным на молекулярном уровне. В этом состоянии термопластом можно манипулировать, чтобы он соответствовал любой форме. Помимо 3D-печати, эта уникальная черта также используется в таких процессах, как литье под давлением и вакуумное литье.

При 3D-печати плавление ABS позволяет экструдировать его в виде очень тонких и контролируемых нитей. Эти слои укладываются друг на друга, позволяя одному расплавленному слою образовывать «запутывания» полимерных нитей с предыдущим слоем. Они не так прочны, как межмолекулярные связи, поэтому границы слоев считаются слабыми местами 3D-печати.

Помимо относительно высокой температуры плавления, АБС имеет схожие тепловые свойства с другими термопластическими материалами. Однако эти тепловые свойства также могут усложнить процесс 3D-печати.

Проблемы 3D-печати с использованием ABS

ABS заслужил репутацию сложной нити. Многие специалисты по 3D-печати считали его воротами к высокотемпературной 3D-печати, в основном потому, что для создания идеальных проектов ABS требуется значительный уровень навыков.

Распространенная проблема, возникающая при работе с ABS, — деформация. Обычно это проявляется в том, что первые несколько слоев отпечатка отрываются от печатной платформы. Это сильно снижает адгезию к слою, уменьшает точность размеров отпечатка и делает готовый продукт менее привлекательным визуально.

Проблема с короблением в основном может быть связана с его высокой температурой плавления. Поскольку АБС необходимо нагревать до высоких температур, он очень быстро охлаждается в тот момент, когда выходит из сопла горячего конца. Это быстрое охлаждение приводит к быстрому накоплению термического напряжения в напечатанной на 3D-принтере детали.

Термическое напряжение накапливается, поскольку ABS сжимается во время охлаждения. В какой-то момент это тепловое напряжение нарастает до такой степени, что оно преодолевает силы сцепления, которые удерживают базовый слой отпечатка на месте.

В какой-то момент это тепловое напряжение нарастает до такой степени, что оно преодолевает силы сцепления, которые удерживают базовый слой отпечатка на месте.

Справедливости ради следует отметить, что ABS — далеко не единственная нить, демонстрирующая такое поведение, и при этом это не самый сложный материал для работы. Филаменты, которые печатают при очень высоких температурах, такие как PEEK, вызывают гораздо больше проблем. Полипропилен также сильно подвержен деформации, но по разным причинам, таким как низкая поверхностная энергия и высококристаллическая структура.

Устранение проблем, связанных с АБС, часто заключается в улучшении сцепления с поверхностью и замедлении скорости охлаждения. Лучший способ сделать это — использовать платформу с подогревом, нанести на нее соответствующий клей, отключить охлаждающий вентилятор и поместить корпус вокруг печатной камеры. Это может показаться большой работой, но преимущества печати с использованием ABS обычно стоят дополнительных усилий.

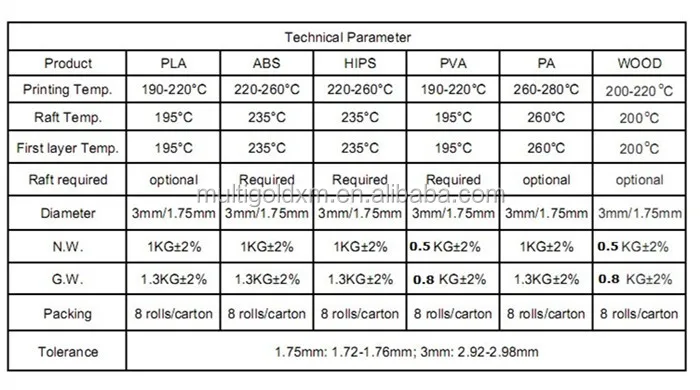

Сравнение ABS с другими нитями для 3D-печати

ABS — одна из двух самых популярных нитей для 3D-печати. Другой, PLA, печатает при гораздо более низкой температуре, около 180 °C, но с ним гораздо проще работать. Другой довольно популярный филамент для 3D-печати — PETG, который плавится при температуре, сравнимой с ABS, — от 230 до 260 °C.

Одним из факторов, который делает ABS идеальным материалом для 3D-печати, является его высокая температура стеклования 105 °C. Это означает, что печать из АБС-пластика не деформируется даже при стандартной температуре, при которой вода закипает. Это намного выше, чем температура стеклования PLA (65 °C) и PETG (85 °C). Если вы хотите создать 3D-печатный проект, способный выдержать температуру 100 ° C, то ABS, вероятно, является наиболее доступным вариантом.

Существует несколько альтернатив ABS для высокотемпературной 3D-печати, хотя эти нити используются не так часто. Примеры включают нейлон (от 260 до 280 °C), поликарбонат (от 265 до 300 °C), амфору (от 240 до 260 °C) и PEEK (от 360 до 400 °C). Каждая из этих нитей имеет даже лучшую термическую стабильность, чем ABS, но они также склонны к сильному короблению.

Каждая из этих нитей имеет даже лучшую термическую стабильность, чем ABS, но они также склонны к сильному короблению.

Особым объектом сравнения является полипропилен (ПП). Полипропилен печатает при температуре от 210 до 230 °C, что почти такое же, как у ABS. Однако полипропилен считается одним из самых сложных нитей для 3D-печати. Полукристаллическая структура полипропилена делает его менее способным к перераспределению теплового напряжения при охлаждении материала. В сочетании с плохой адгезией к слою полипропилен представляет собой материал, который выводит деформацию на совершенно новый уровень.

Заключительные мысли

ABS — одна из наиболее известных нитей в 3D-печати. Он также довольно известен как сложная нить, хотя далеко не самая сложная. Нельзя сомневаться в полезности АБС – это один из наиболее широко используемых высокоэффективных пластиков на сегодняшний день.

Высокая температура плавления АБС является одной из его наиболее отличительных характеристик. Это придает АБС-пластику особую термическую стабильность. Однако это также вносит деформацию в уравнение. Эта проблема не является уникальной для ABS — все нити, которые печатают при высоких температурах, сталкиваются с этой проблемой. Если вы хотите создавать 3D-отпечатки, способные выдерживать экстремальные температуры, вам придется научиться справляться с деформацией.

Это придает АБС-пластику особую термическую стабильность. Однако это также вносит деформацию в уравнение. Эта проблема не является уникальной для ABS — все нити, которые печатают при высоких температурах, сталкиваются с этой проблемой. Если вы хотите создавать 3D-отпечатки, способные выдерживать экстремальные температуры, вам придется научиться справляться с деформацией.

Предупреждение; Никогда не оставляйте 3D-принтеры без присмотра. Они могут представлять угрозу пожарной безопасности.

абс

абс —

Имена и идентификаторы

| Название | Акрилонитрил-бутадиен-Стирол Терполимер, огнестойкий, |

| Синонимы | ABS STYREN ABSRESIN ABSSRESSIN .0076 prop-2-enenitrile acrylonitrile-butadiene-styrenecopolymers Acrylonitrile-butadiene-styreneterpolymer acrylonitrile,polymerwith2,3-butadieneandstyrene Acrylonitrile-butadiene-styrene terpolymer,flame retarding 2-propenenitrile,polymerwith2,3-butadieneandethenylbenzene |

| CAS | 9003-56-9 |

| ИнЧИ | ИнЧИ=1/C8H8. C4H6.C3h4N/c1-2-8-6-4-3-5-7-8;1-3-4 -2;1-2-3-4/h3-7H,1h3;3-4H,1-2h3;2H,1h3 C4H6.C3h4N/c1-2-8-6-4-3-5-7-8;1-3-4 -2;1-2-3-4/h3-7H,1h3;3-4H,1-2h3;2H,1h3 |

абс —

Физико-химические свойства

| Molecular Formula | C45H51N3X2 | |

| Molar Mass | 633.91 | |

| Density | 1.05 g/mL at 25 °C | |

| Melting Point | 58.54(±0.5)℃ | |

| Температура кипения | 145,2°C при 760 мм рт.ст. | |

| Температура вспышки | 31,1 ° C | |

| Растворимость воды | Ацетон, MEK и DMF: растворимый | |

| ПАРЯДА | 7.21 мм. | Для подготовки инструментов, электрических, электрических, механических и других частей |

абс —

Риск и безопасность

| Символы опасности | Xn — вредно для здоровья |

| Коды риска | R20/21/22 — Вреден при вдыхании, при контакте с кожей и при проглатывании. |

| Описание техники безопасности | S36 — Носите подходящую защитную одежду. |

| UN IDs | UN 2215 8 / PGIII |

| WGK Germany | 3 |

| RTECS | AT6970000 |

abs —

Upstream Downstream Industry

| Сырье | 1,3 -Бутадиен |

| Продукты вниз по течению | Polyolefine For -Plaxtic бусы, он имеет преимущества трех компонентов, это прочный, твердый материал с хорошей жесткостью. Акрилонитрил придает АБС-смоле химическую стабильность, маслостойкость, определенную жесткость и твердость; Бутадиен повышает прочность, ударопрочность и морозостойкость; Благодаря стиролу он обладает хорошими диэлектрическими свойствами и блеском, а также демонстрирует хорошие характеристики обработки. Температура плавления АБС-смолы 190~240°С, температура термического разложения> 250°С. Продукт имеет хорошую размерную стабильность, усадка при формовании мала. Обладает превосходными комплексными физико-механическими свойствами, нетоксичен, не имеет запаха, термостойкостью, ударопрочностью, особенно хорошо воздействует при низких температурах; Электрические свойства, износостойкость, химическая стойкость; Водостойкость, неорганические соли, щелочи и кислоты; нерастворим в большинстве спиртов и углеводородных растворителей, растворим в альдегидах, кетонах, сложных эфирах и некоторых хлорированных углеводородах; Плохая атмосферостойкость, легковоспламеняющаяся, низкая температура теплового искажения. Продукт имеет хорошую размерную стабильность, усадка при формовании мала. Обладает превосходными комплексными физико-механическими свойствами, нетоксичен, не имеет запаха, термостойкостью, ударопрочностью, особенно хорошо воздействует при низких температурах; Электрические свойства, износостойкость, химическая стойкость; Водостойкость, неорганические соли, щелочи и кислоты; нерастворим в большинстве спиртов и углеводородных растворителей, растворим в альдегидах, кетонах, сложных эфирах и некоторых хлорированных углеводородах; Плохая атмосферостойкость, легковоспламеняющаяся, низкая температура теплового искажения.Последнее обновление:2022-01-01 11:07:52 абс —Метод приготовления Существует множество методов промышленного производства смолы BS. В настоящее время наиболее широко используемым в мире по-прежнему остается эмульсионный метод, который можно разделить на две категории: эмульсионная прививка и эмульсионная прививка с купажированием.

Последнее обновление:2022-01-01 11:07:53 абс —Безопасность сырье для производства смол, кожа и слизистые оболочки человеческого тела имеют разную степень раздражения, могут вызывать кожные аллергические реакции и воспаление; В то же время также обратите внимание на вред смоляной пыли для организма человека, длительное вдыхание высоких концентраций смоляной пыли может вызвать поражение легких. Большая часть смолы имеет общие опасные характеристики: открытое пламя, воспламеняемость при высокой температуре и контакт с окислителем вызвали риск возгорания, поэтому операция вакуумного формования на обрабатываемой пластине, обслуживающий персонал должен улучшить рабочую среду, рабочую площадь и нетиповая температура до 120 ~ 170 ℃, а также рабочая зона сознательного чертежа, насколько это возможно, автоматизация, герметизация, установка вентиляционных установок. Последнее обновление:2022-01-01 11:07:54 абс —Процесс формования Смола АБС представляет собой аморфный полимер с хорошей технологичностью. Может использоваться не только в литье под давлением, экструзии, каландрировании, выдувном формовании, вакууме и пенообразовании и других общих методах обработки формования, но также может использоваться в обработке холодного формования. Но не применимо к компрессионному и трансферному формованию |

Метод объемной суспензии все еще имеет некоторое практическое значение. Кратко это описывается следующим образом.

Метод объемной суспензии все еще имеет некоторое практическое значение. Кратко это описывается следующим образом. Порошок АБС, полученный эмульсионной привитой сополимеризацией полибутадиенового латекса, продукт смолы АБС, полученный путем смешивания гранул АС и различных добавок методом суспензионной полимеризации, в способе часто используют зарубежное промышленное производство.

Порошок АБС, полученный эмульсионной привитой сополимеризацией полибутадиенового латекса, продукт смолы АБС, полученный путем смешивания гранул АС и различных добавок методом суспензионной полимеризации, в способе часто используют зарубежное промышленное производство. Например, контролируя содержание (ниже), размер частиц (меньше), содержание AN и молекулярную массу (меньше) каучуковой фазы в АБС, можно получить АБС с высоким глянцем; Увеличьте содержание резины, можно подготовить морозостойкий, ударопрочный АБС; Улучшите прочность расплава (молекулярный вес), можно приготовить выдувной АБС-пластик.

Например, контролируя содержание (ниже), размер частиц (меньше), содержание AN и молекулярную массу (меньше) каучуковой фазы в АБС, можно получить АБС с высоким глянцем; Увеличьте содержание резины, можно подготовить морозостойкий, ударопрочный АБС; Улучшите прочность расплава (молекулярный вес), можно приготовить выдувной АБС-пластик. Сырье для производства бумажного полиэтиленового мешка, мешка из смолы, кожа человеческого тела, 25 кг / мешок, хранится в прохладном, вентилируемом и сухом месте

Сырье для производства бумажного полиэтиленового мешка, мешка из смолы, кожа человеческого тела, 25 кг / мешок, хранится в прохладном, вентилируемом и сухом месте

Всего комментариев: 0