Печать миниатюр: 3D печать миниатюр и экшн фигурок

Создание миниатюр с помочью 3D печати. Какой 3Д принтер?

3Д печать используется не только в промышленных масштабах и профессиональных задачах, но и в хобби. Яркий пример этого – создание миниатюр.

Что это такое?

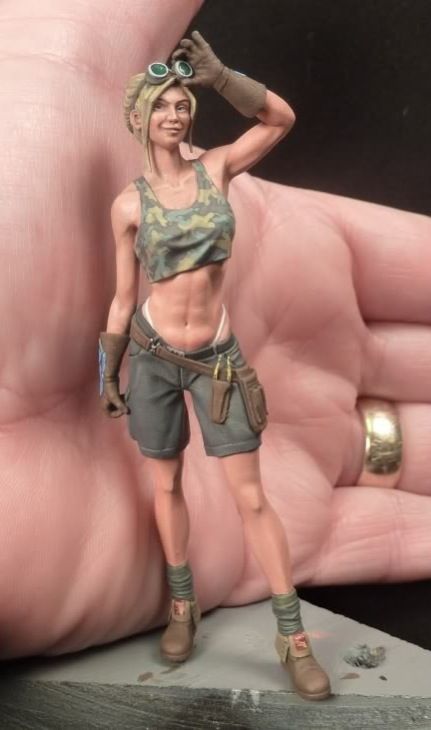

Миниатюры – это маленькие фигурки, которые обладают потрясающей притягательностью. Величина миниатюр от 6мм, а наиболее популярным и востребованным форматом является 28мм. Создание миниатюр – это практически ювелирная работа. У каждой такой фигурки своя история. На основе фигурок создаются целые игровые локации, диорамы. Каждая мельчайшая деталь прорабатывается настолько тщательно, что превращает изделие в настоящее произведение искусства.

Диорама – это особый вид искусства, застывший в определенный момент времени кусочек вселенной. Размер может быть самый разный, но детальность и проработка поражает всегда. Диорама состоит из отдельных миниатюр и объектов, которые сливаясь рождают определенный ландшафт.

Создание миниатюр в настоящее время возможно несколькими способами: современные технологии и классика. Именно на этих вариантах мы и решили остановиться подробнее.

Именно на этих вариантах мы и решили остановиться подробнее.

Вчера

Еще на заре зарождения этого вида хобби фигурки стоили очень и очень дорого. Но далеко не всегда была возможность приобрести нужного «героя», а иногда его просто не было в продаже. В таких случаях прибегали к лепке.

Для работы использовались самозатвердевающие или запекаемые пластики. Для начала формировался каркас из проволоки, который служил армирующим базисом. Это гарантировало высокую прочность будущей фигурки. Каркас закрепляется на подставке, который гарантирует устойчивость фигурки и удобство работы с ней.

Слой за слоем на каркас наращивается пластика. При этом каждый слой просушивается (самозатвердевающая пластика) или запекается (запекаемая пластика). Постепенно с каждым слоем начинают прорабатывать детали. Процесс весьма кропотливый, сложный, требующий усидчивости. Для работы используются специальные инструменты для лепки. В результате получается миниатюра.

Данный принцип используется при создании различных фигур, в том числе и больших настольных, а также диорам.

Еще один вариант – работа с пластилином. Фигурка вылепливается из пластилина, помещается в силиконовую форму, которая потом используется для отливки. При этом чаще всего фигурка делится на несколько частей, которые в последствии соединяются. Для удобства сборки детали выполняются со специальным «замком», фиксирующим отдельные детали в фигуру. В результате миниатюра собирается, как паззл.

Миниатюры изготавливаются и из легкоплавких металлов, в частности свинца. Отливка происходит при помощи гипсовых форм. Иногда может применяться и силикон, но в нем добиться хорошей и качественной проливки изделия из металла куда сложнее.

Еще один вариант создания миниатюр – конверсия. Эта технология предусматривает переделку уже готовой фигурки. К такому методу прибегают многие хоббисты, особенно те, которые не обладают хорошими скульптурными навыками и не умеющими создавать миниатюры с нуля.

При помощи конверсии можно добиться высокой детализации, добавить фигуркам недостающие элементы. Так можно создавать персонажей, которых нет в продаже.

Так можно создавать персонажей, которых нет в продаже.

Для полного погружения в любимый мир моделисты создают красочные интересные локации. Это очень сложная и кропотливая работа. При этом могут использоваться различные средства, как специальные, так и подручные.

Сегодня

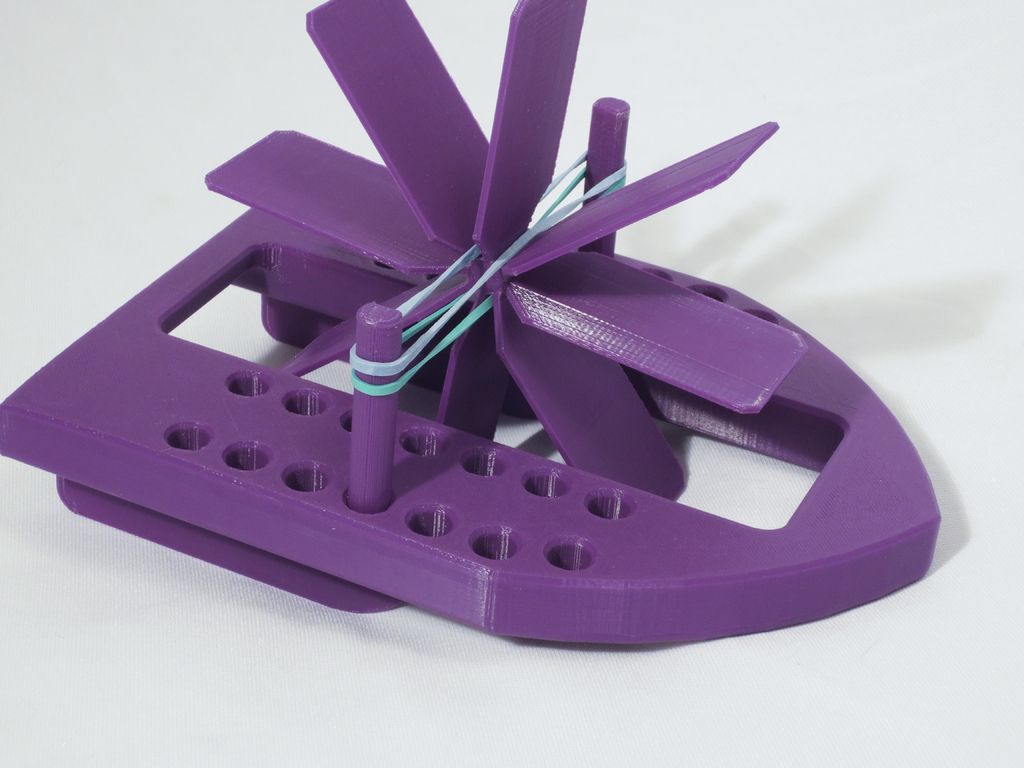

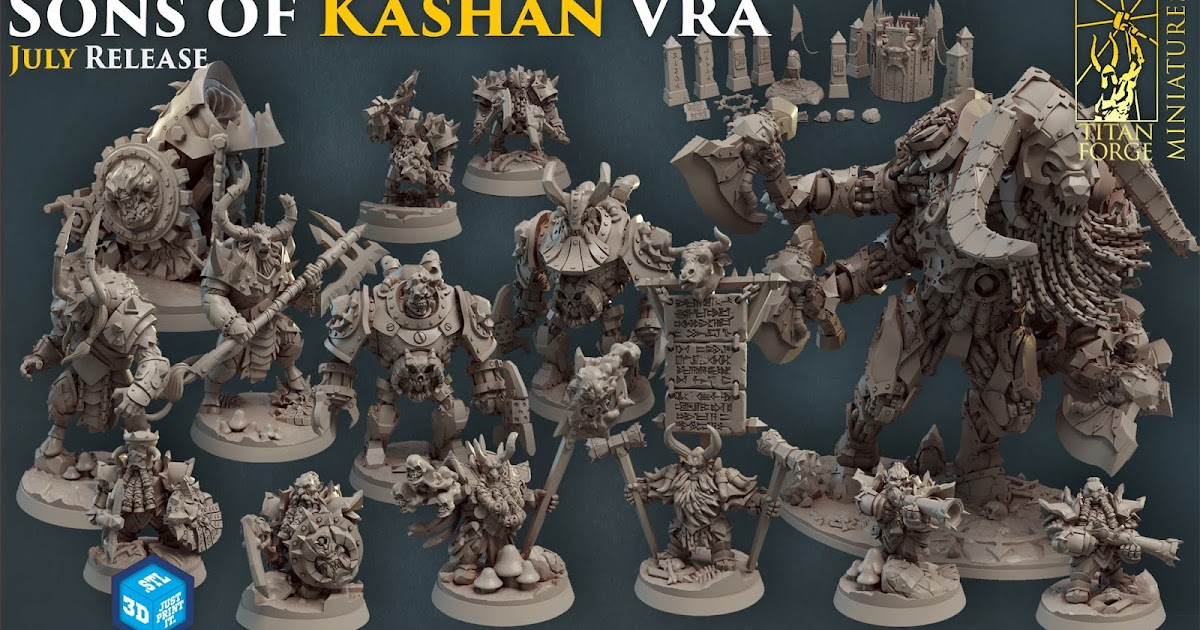

В настоящее время для создания миниатюр активно используется 3Д печать. Интернет предлагает пользователям огромный ассортимент различных моделей, причем как платных, так и бесплатных. Также есть варианты элементов локаций: дома, деревья, заборы, механизмы… 3Д технологии позволяют менять имеющиеся модели, добавлять или убирать детали. «Цифровая глина» еще более пластичная, чем обычная и у людей с творческим потенциалом и навыками лепки не должно возникнуть каких-либо проблем.

Главное достоинство 3Д печати – это высокая детализация. Кроме того преимуществом является повторяемость. Напечатать партию миниатюр намного проще, чем каждую отдельную модель создавать вручную. Литье процесс сложный, требующий не только навыков, но и оборудования. Хорошей повторяемости добиться при таком подходе крайне тяжело.

Хорошей повторяемости добиться при таком подходе крайне тяжело.

3Д принтер способен собой заменить множество инструментов и материалов. Можно комбинировать материалы, получая разные варианты. Вручную таких моделей практически нереально добиться. Яркий пример печать прозрачными материалами. Такие материалы могут имитировать стекло.

Технологии 3Д печати разные и здесь возможны варианты. FDM-более дешевая и простая технология 3Д печати, но требуется время на постобработку. К тому же у таких принтеров, как правило, большая область печати. Материалы недорогие и существует много вариантов на вкус и цвет. LCD и DLP – более сложные и дорогие технологии печати, но они позволяют добиться максимальной точности и детализации. Выбор материалов большой, но они недешевы. Поверхность готовых фигурок всегда идеальная. Фотополимерные принтеры чаще всего имеют небольшую область печати.

Наиболее популярные модели 3Д принтеров, для печати миниатюр:

- Anycubic Photon M3 Plus

- Anycubic Photon Ultra

- Formlabs Form 3+

- Phrozen Sonic Mini 4K

- Phrozen Sonic Mini 8K

Завтра

3Д принтеры показали себя хорошими помощниками в деле печати миниатюр и создании диорам. Хобби получило мощный толчок в развитии, благодаря новым технологиям. И в первую очередь увеличить скорость создания миниатюр. Цифровизация также позволила энтузиастам обмениваться информацией, делиться наработками, готовыми моделями.

Хобби получило мощный толчок в развитии, благодаря новым технологиям. И в первую очередь увеличить скорость создания миниатюр. Цифровизация также позволила энтузиастам обмениваться информацией, делиться наработками, готовыми моделями.

Технологии не стоят на месте. С каждым днем они становятся все более доступными и совершенными, поэтому совершенствуется и хобби. Уверены, что завтра нас ждут новые открытия!

3D-печать миниатюр / Хабр

В этой статье речь пойдёт о том, что можно выжать из домашнего настольного принтера в области печати миниатюрных сложный объектов. Две недели назад я на спор взялся изготовить вот эту вещицу на домашнем FDM принтере.

Вот результаты:

И крупнее:

Шарики на поверхности не блещут шарообразностью, но в целом все элементы на месте и узнаваемы. Приемлемо ли такое качество — зависит от целей использования. И напомню, размер шариков меньше миллиметра.

- Высота слоя 0.

1 мм для образца слева и 0.05 мм для образца справа.

1 мм для образца слева и 0.05 мм для образца справа. - Суммарное время печати около 30 минут для образца слева, около часа для образца справа.

- Использовалось сопло 0.2 мм.

- Заполнение 100%.

Оба образца изготовлены с первой попытки, без подгонки параметров. То есть, если повозиться, да ещё взять сопло 0.1мм (нет его у меня) то шарообразность шариков ещё повысится. Вот поделка, более пригодная для моего принтера:

Миниатюра “Пират”, 54 мм:

И крупнее:

- Высота слоя 0.1 мм.

- Время печати 3 часа.

- Базовая скорость 50 мм/с.

- 4 наружных слоя, заполнение 0%.

Выбор принтера

Эти результаты получены на принтере за 700$. Я сейчас перечислю, на что обращать внимание при выборе.

Жёсткость

Жёсткость всей конструкции принтера — параметр чрезвычайно важный, и в то же время в одном абзаце текста ничего полезного про неё не напишешь. Придётся ограничится общими советами без пояснений.

Придётся ограничится общими советами без пояснений.

Компоновка

Самые популярные компоновки — портальная (Репрап, Prusa), консольная (например, творения МастерКита), и с независимыми осями (Ultimaker и клоны). Все хороши, если правильно сделаны. Важнее материалы. Корпус должен быть из металла. Штампованная сталь или алюминиевый профиль — уже не важно. Хорошо работает фанера, если собрана на клею. Со временем её может повести, если плохо обработана, но мозги принтера умеют это компенсировать. Недопустима сборка корпуса из нескольких листов оргстекла или фанеры, потому что стальные крепления в этих материалах моментально расшатываются и весь агрегат трясётся, как холодец. Привет Wanhao. Так же плох корпус в виде рамы из валов или шпилек, если только они не самонатянуты. Самонатянутая конструкция (старые репрапы) означает штук 20 гаек, которые надо подтянуть перед каждой печатью.

Механика

Нежно любимые всеми производителями пружинки не дают нормального натяжения ремня. Все ремни должны иметь натяжной винт или ролик. Валы 6мм — это несерьёзно. Ладно бы прогибались (мозги компенсируют) так они ещё и качаются при работе. Только от 8 мм и только закалённые. Незакалённые валы подшипник просто съедает за полгода.

Все ремни должны иметь натяжной винт или ролик. Валы 6мм — это несерьёзно. Ладно бы прогибались (мозги компенсируют) так они ещё и качаются при работе. Только от 8 мм и только закалённые. Незакалённые валы подшипник просто съедает за полгода.

При печати миниатюр некачественная механика проявляет себя не столько деформацией деталей, сколько трещинами, неслипанием слоёв, пропаданием мелких деталей.

Рабочая часть

Ещё более необъятная тема, в которой на каждое правило больше исключений, чем подтверждений. В контексте печати миниатюр нам нужен хотэнд с активным охлаждением. Чтобы приблизительно оценить хотэнд, посмотрите на рекомендуемый производителем шаг ретракта. Если производитель или пользователи красным капсом орут “ни в коем случае не больше миллиметра!” — то это хороший признак. Такой хотэнд имеет миниатюрную камеру расплава, что обеспечивает большую точность поверхности, но при этом ловит клина при ретракте больше указанного._grut_3855183.jpg) У боуденов свои правила, я в них не смыслю.

У боуденов свои правила, я в них не смыслю.

Внезапно для новичков, минимальный слой принтера определяется не механикой, а конструкцией экструдера. Я не видел механики, не способной отработать слой 0.05мм. Экструдер сделан на шаговом двигателе, который может проворачиваться только на заданные позиции. Поэтому экструдер может подавать пластик только фиксированными порциями. При нормальной печати это не важно, а вот при миниатюрной размер порции может оказаться слишком большим. Поэтому только direct-drive экструдер и только с поддержкой микрошага. (Поддержка микрошага чаще бывает в виде “народного” патча к прошивке. Но главное — чтобы была.) На моём принтере при слое 0.05 и сопле 0.2 нехватка шагов начинает проявляется аж на скорости 40 мм/сек. Что печально — скорость внешней поверхности должна быть 10-20.

Сопла должны быть с широкими краями, чтобы размазывать, а не брить, свежий расплав. Это касается всех размеров и скоростей.

Функционал

Сейчас перечислю функции принтера в порядке их надобности для печати миниатюр. Список иерархичен, то есть, если у вас нет пункта 1, то пункты 2-5 тоже теряют свою ценность.

Список иерархичен, то есть, если у вас нет пункта 1, то пункты 2-5 тоже теряют свою ценность.

- Инструментальная калибровка рабочего стола.

- Нагреваемый рабочий стол.

- Точечный обдув прямо под сопло (только для PLA).

- Закрытая камера.

- Любое решение, позволяющее управлять принтером напрямую, стоя возле него. Экран на принтере, WebUI в мобильнике, просто принтер возле компа — не важно.

Калибровка рабочего стола

Калибровка стола заключается в том, что положение стола настраивается так, чтобы зазор между соплом экструдера и поверхностью под ним был всегда одинаковым. Как и у всего в 3D печати, есть два способа делать калибровку — популярный и правильный. Популярный заключается в подсовывании под сопло различных купюр, карточек и прочих достоинств. Нормальной точности так не достичь, а вот стол погнуть — элементарно. Правильный же заключается в использовании измерительного инструмента.

Самый шикарный вариант — автоматическая калибровка с помощью датчиков, подключенных к принтеру. Именно она позволяет не только заниматься калибровкой лишь 1 раз после смены сопла, но и компенсировать перекосы в механике и неровность стола. Принтер просто модифицирует в памяти программу так, чтобы соответствовать реальному столу. Лично я принтеры без этой опции вообще не рассматриваю, хотя ко многим её можно приколхозить.

Если автокалибровки нет, то лучше всего действовать так. Примерно, “на глаз”, выставить значения и запустить на печать куб размером практически с весь стол. Когда принтер нарисует на столе наружный квадрат, остановить печать и померить штангенциркулем ширину линии во всех местах. Подрегулировать стол так, чтобы добиться одинаковой ширины линии на всём протяжении. Отодрать старую линию и повторить. И так до достижения результата. Итоговая ширина должна быть равна ширине экструзии, заданной в слайсере.

И ещё, для ручной калибровки стол должен крепиться обязательно на трёх винтах. Если их четыре, то, чтобы не погнуть стол, нужно, прежде чем поворачивать винт, полностью выкручивать 2 соседних. Короче, невозможно нормально откалибровать стол на четырёх винтах. Невозможно вручную откалибровать даже чуть-чуть погнутый стол. А вот автоматически — можно.

Если их четыре, то, чтобы не погнуть стол, нужно, прежде чем поворачивать винт, полностью выкручивать 2 соседних. Короче, невозможно нормально откалибровать стол на четырёх винтах. Невозможно вручную откалибровать даже чуть-чуть погнутый стол. А вот автоматически — можно.

Подогрев стола

Вещь нужная, главное её не переоценивать. Если почитать форумы, то видно, что народ постоянно борется с проблемой прилипания. Мажут столы всякой гадостью — печатают на лак для волос, клей ПВА, раствор АВС, пиво и уху. Это всё ненужные костыли. Если пластик не липнет на каптон — значит калибровка стола неправильная. Или пруток навпитывался воды. Никаких других причин не бывает. Я давно печатаю материалы, куда более привередливые, чем ABC, на столе, который едва греется до 80 градусов, на чистый каптон, и не вижу никаких проблем. Калибровка стола. Так что подогрев должен быть, но какой, до скольких — неважно.

Закрытая камера

Чтобы печатать не только PLA, надо защитить рабочую область от сквозняков. Некоторые принтеры защищены сами по себе, на некоторые во время работы можно положить тряпку или большую коробку. Если принтер покупаете в собранном виде, то может подойти его родная коробка. Можно просто поставить принтер в шкаф и закрыть дверцу.

Некоторые принтеры защищены сами по себе, на некоторые во время работы можно положить тряпку или большую коробку. Если принтер покупаете в собранном виде, то может подойти его родная коробка. Можно просто поставить принтер в шкаф и закрыть дверцу.

Если всё это недоступно, то есть полумера. Хорошие слайсеры позволяют печатать деталь “в скорлупе”, с дополнительным наружным контуром вокруг детали. В моём слайсере оно называется Ooze Shield. Хотя основное его предназначение — для двухцветной печати, тем не менее от сквозняков тоже помогает.

Калибровка прутка

Тоже важная вещь. Берёте микрометр и меряете диаметр прутка в 5-6 местах под разными углами, вычисляете среднее и вводите в настройки слайсера. Если диаметр гуляет аж на 0.1 мм — такой пруток для миниатюр плохо годится.

Печать миниатюр

Для печати миниатюр я подобрал следующие правила.

- Скорость печати наружного кольца должна быть 20мм/сек, остальных — 40мм/сек.

- Слой 0.1 мм. Меньший размер на практике мало чего даёт, да ещё и в минимальную скорость экструдера можно упереться.

- Заполнение — или 0 или 80-100%. Типичные значения 15-30% в миниатюрах бессмысленны, потому что многие элементы окажутся без единой распорки, в то время как самые прочные части получат дополнительное укрепление. Чтобы создать цельную деталь, лучше ставить не infill = 100%, а bottom layers = 100500.

- Для фигурок с высотой, намного превышающей основание, использовать рафт.

- Неплохо бы убавить предел ускорения. Это настройка прошивки принтера, а не слайсера, в каждом принтере делается по разному. Уменьшите на 20% от заводского значения — получите более стабильную печать. И, кстати, более тихую.

- Если печатаете декоративную миниатюру без гладких частей — можно прибавить extrusion multiplier на 10% выше нормы. Кое-где на миниатюре появятся лишние бугорки, но прочность вырастет, по ощущениям, в 2 раза.

- Если стол калибровали вручную, размещайте миниатюру не посередине, а над калибровочным винтом.

Если автоматически — то там, где принтер меряет стол (обычно — посередине).

Если автоматически — то там, где принтер меряет стол (обычно — посередине).

Ну вот так. Кого что-то удивило — задавайте вопросы.Этот текст написан в сентябре 2016г. Почему это важно? Потому что 3D печать развивается так быстро, что большинство материалов в сети по ней уже устарели. Через три года мы будем смотреть на эту статью и ностальгически улыбаться.

3D-печатная миниатюра — Etsy.de

Etsy больше не поддерживает старые версии вашего веб-браузера, чтобы обеспечить безопасность пользовательских данных. Пожалуйста, обновите до последней версии.

Воспользуйтесь всеми возможностями нашего сайта, включив JavaScript.

Найдите что-нибудь памятное,

присоединяйтесь к сообществу, делающему добро.

(более 1000 релевантных результатов)

Руководство по точной 3D-печати пользовательских миниатюр

Миниатюры — это небольшие копии или модели чего-то другого. Иногда это игрушки, реквизит, демонстрационные предметы или предметы коллекционирования. Из-за их крошечного размера и точных деталей миниатюры могут быть сложны в изготовлении вручную, особенно в большом количестве. С другой стороны, 3D-печать позволяет изготавливать миниатюры достойного качества и в кратчайшие сроки. Но для того, чтобы заставить его работать для ваших нужд, есть несколько фактов, которые следует учитывать в отношении 3D-печати небольших фигурок и миниатюр.

Иногда это игрушки, реквизит, демонстрационные предметы или предметы коллекционирования. Из-за их крошечного размера и точных деталей миниатюры могут быть сложны в изготовлении вручную, особенно в большом количестве. С другой стороны, 3D-печать позволяет изготавливать миниатюры достойного качества и в кратчайшие сроки. Но для того, чтобы заставить его работать для ваших нужд, есть несколько фактов, которые следует учитывать в отношении 3D-печати небольших фигурок и миниатюр.

- Сравнение технологий 3D-печати

- Обзор материалов

- Постобработка для печатных миниатюр

- Краткие советы по дизайну для каждой технологии печати

- Почему мне следует выбрать 3D-печать миниатюр?

- Как заказать 3D-печать миниатюр

Различные типы миниатюр

Есть несколько областей, где используются реплики и модели небольшого масштаба, каждая сфера со своими тонкостями соответственно. Вот краткое изложение фигурок небольшого размера, которых мы коснемся:

- настольная варенья MINIS

- Рисунки

- Модельные рисунки

- Масштабные модели

- Диорама

- Модели Landscape

- Rail Transport Models

- Dollhouse Props

- Rail Transport Model они отличаются не только размерами, но и функциональностью деталей, а также требованиями к точности и жесткости.

В результате определенные методы производства и материалы для 3D-печати лучше подходят для каждого типа изделий.

В результате определенные методы производства и материалы для 3D-печати лучше подходят для каждого типа изделий.Миниатюры и фигурки потенциально могут быть напечатаны в 3D любым доступным методом. Однако, в зависимости от приложения и требований, некоторые технологии подходят больше, чем другие.

3D -печать пользовательских миниатюр с использованием различных технологий Технология Тип Доступная Качество Жесткость .0188 5/5 2/5 4/5 Usually monochrome [Resin] SLA Resin 3/5 5/5 3.5/5 Monochrome [Resin] DLP Resin 3/5 4.5/5 3.5/5 Monochrome [Resin] DUP Resin 4/5 4/5 3,5/5 Монохромный [Resin] MJ/Polyjet Resin 2/5 5/5 4/5 Full-Color SLS Nylon Powder 3/5 4/5 4/5 Monochrome CJP Sandstone 2/5 3/5 2/5 Full-Color 3D Print your Miniature

ФДМ/ФФФ

Один из самых доступных методов заключается в нагревании пластиковых струн и использовании их для формирования изделия слой за слоем.

Большим недостатком технологии является то, что она оставляет некоторые линии слоев, а также следы под нависающими частями. Чтобы печатать миниатюры с помощью FDM, обычно требуется отдельное, более тонкое сопло и более медленное время печати, чтобы обеспечить лучшую детализацию. Тем не менее, моделирование наплавленных отложений может хорошо работать для моделей большего масштаба, некоторых образовательных моделей и моделей железнодорожного транспорта большего размера.

Большим недостатком технологии является то, что она оставляет некоторые линии слоев, а также следы под нависающими частями. Чтобы печатать миниатюры с помощью FDM, обычно требуется отдельное, более тонкое сопло и более медленное время печати, чтобы обеспечить лучшую детализацию. Тем не менее, моделирование наплавленных отложений может хорошо работать для моделей большего масштаба, некоторых образовательных моделей и моделей железнодорожного транспорта большего размера.Статуэтка, 3D-печать на FDM-машине OKSharPei 3D

Полимеризация НДС/печать смолой

3D-печать смолой — это семейство технологий, которые отверждают жидкие фотополимеры слой за слоем с помощью лазера, светодиодов или проекторов. Эти методы очень хорошо подходят для миниатюр, так как позволяют сохранить сложные детали, сохраняя при этом гладкую поверхность. Однако следует учитывать, что некоторые смолы или технологии подходят для этого лучше. Например, лазерные станки обычно помогают избежать вокселизации изделия.

А для высокодетализированных мини рекомендуются специальные HD-смолы. В целом, миниатюры SLA рекомендуются для настольных варгеймов, не требующих функционирующих деталей.

А для высокодетализированных мини рекомендуются специальные HD-смолы. В целом, миниатюры SLA рекомендуются для настольных варгеймов, не требующих функционирующих деталей.3D-печать Brandon’s 3D Printing

MJ/Polyjet

Этот набор технологий 3D-печати работает с УФ-активируемыми смолами. Но в отличие от методов полимеризации в ваннах, он работает с каплями смол, что позволяет смешивать их для получения разных цветов и свойств. Эти преимущества делают MJ хорошим методом для учебных и демонстрационных моделей.

3D-печать AllgaeuTec

Лазерное спекание

Порошковое спекание обычно представляет собой профессиональный производственный метод, основанный на спекании порошков на основе нейлона. Он способен создавать прочные и точные миниатюры без линий слоев. Помимо дорогостоящего производства, лазерное спекание имеет некоторые ограничения по точности, но в целом позволяет получать фигурки отличного качества.

Если предшествует спекание, рекомендуется заказать небольшую партию, а не одну деталь, чтобы сэкономить немного денег, поскольку вложение (печать партии) обычно более рентабельно. Этот метод должен подходить для фигурок, реквизита и ландшафтных моделей.

Если предшествует спекание, рекомендуется заказать небольшую партию, а не одну деталь, чтобы сэкономить немного денег, поскольку вложение (печать партии) обычно более рентабельно. Этот метод должен подходить для фигурок, реквизита и ландшафтных моделей.Напечатанный на 3D-принтере шахматный набор из личного портфолио Rapid 3D Parts

Цветная струйная печать

В технологии CJP используется порошок песчаника и связующее вещество, которое сплавляет зерна друг с другом слой за слоем. В процессе чернила добавляют цвет детали. Комбинируя несколько основных цветов, эти машины обычно дают широкий спектр оттенков. Конечные результаты полноцветные, имеют среднее качество детализации. По сравнению с другими методами, CJP дает более хрупкие мини. Подумайте о выборе цветной струйной печати для цветных ландшафтных моделей, модельных фигурок, которые не будут активно использоваться, или памятных вещей.

3D-печать от Make it 3D Manufacturing Center

В каждой технологии 3D-печати всегда есть несколько вариантов материалов.

Выбор подходящего для вашего мини может повлиять на результаты.

Выбор подходящего для вашего мини может повлиять на результаты.Пластик FDM

PLA — один из самых распространенных и удобных пластиков. Есть много интересных вариантов, а также цветов. Это один из лучших нитей с точки зрения деталей и средний выбор в отношении жесткости и термостойкости. При правильной постобработке и покрытии PLA сослужит вам хорошую службу.

Другие варианты FDM включают ABS, PETG, древесно-наполненный пластик и многие другие. Однако обычно это типы пластика, напечатанные при более высоких температурах, что повышает вероятность сбоев и артефактов, таких как эхо и деформация.

Универсальная смола

Универсальная смола представляет собой стандартный используемый фотополимер. Его легко найти, и он дает прекрасные результаты с точки зрения детализации. Он немного хрупкий в более тонких областях и склонен к деформации на небольших выступах без поддержки.

Высокодетализированные смолы

Имея несколько иной состав, эти смолы позволяют получить больше деталей.

Даже когда разрешение машины позволяет достичь точности 25-50 микрон, другие смолы могут не поддерживать этот допуск. HD-смолы, с другой стороны, предназначены для 3D-печати таких мелких элементов.

Даже когда разрешение машины позволяет достичь точности 25-50 микрон, другие смолы могут не поддерживать этот допуск. HD-смолы, с другой стороны, предназначены для 3D-печати таких мелких элементов.SLS Нейлон

PA 12 — довольно стандартный материал, используемый в лазерном спекании. Он сочетает в себе хорошую детализацию перехода и технические параметры. Другие сорта нейлона также подходят для мини. Такие материалы па 6, па 6/69, и более. Для миниатюрной печати композиты или гибкие материалы будут плохим выбором, поэтому лучше придерживаться обычного полиамида.

Песчаник

Песчаник является одним из основных материалов, используемых в CJP, наряду с порошками, такими как гипс или нейлон.

Полимеры Polyjet

В процессах MJ используются активируемые УФ-излучением полимеры, близкие к смолам в принтерах SLA и DLP. Однако эти машины могут комбинировать и смешивать различные сорта собственных полимеров для получения сложных результатов. Некоторые распространенные материалы включают жесткие непрозрачные смолы и прозрачные, Vero, Agilus, Tango и другие.

Они могут обеспечивать глянцевую гладкую поверхность или матовую текстуру.

Они могут обеспечивать глянцевую гладкую поверхность или матовую текстуру.Все миниатюры, напечатанные на 3D-принтере, требуют постобработки и завершающих штрихов, хотя для некоторых может потребоваться меньше работы, чем для других. Ключевые шаги для всех печатных фигурок, вероятно, включают:

- Удаление опор

- Шлифовка

- Сглаживание или полировка

- Герметизация

требуют очистки поверхности от несущих конструкций. Этот процесс обычно прост, но требует аккуратности и терпения, когда речь идет о мелких деталях. Основная цель состоит в том, чтобы гарантировать, что сложные детали не будут повреждены. Многие службы 3D-печати предлагают удаление поддержки, но могут взимать дополнительную плату за модели меньшего размера или большие количества, поскольку это трудоемкая задача.

Несущие конструкции можно демонтировать и в домашних условиях без особых навыков или инструментов.

Ознакомьтесь с изготовленными на заказ настольными миниатюрами:

Еще один шаг к получению привлекательной миниатюры — убедиться, что у вас есть надлежащий 3D-дизайн.

Определенные показатели и зазоры должны быть включены в модель с учетом технологии. Таким образом, перед созданием или оптимизацией файла рекомендуется определиться с методом печати. Вот некоторые общие рекомендации по допуску для упомянутых технологий.

Определенные показатели и зазоры должны быть включены в модель с учетом технологии. Таким образом, перед созданием или оптимизацией файла рекомендуется определиться с методом печати. Вот некоторые общие рекомендации по допуску для упомянутых технологий.FDM

- Попробуйте уменьшить количество свесов и углов менее 45 градусов;

- Конструктивные детали модели должны быть больше 1,15 мм или не менее 0,5 мм;

- Обеспечьте толщину стенки модели не менее 1,2 мм;

- Для текста предпочитайте более толстые шрифты и выбирайте для него глубину/высоту 1 мм.

Полимерная печать

- Полые модели фигурок, если вы хотите снизить стоимость;

- Включите в конструкцию выпускные отверстия, чтобы избежать попадания незатвердевшей смолы внутрь изделия;

- Если возможно, размер деталей должен быть больше 0,05 мм.

SLS и CJP

- Полые закрытые детали невозможны, поэтому включают отверстия или сплошные части модели;

- Рекомендуемый размер детали больше 0,8 мм;

- Рекомендуемая толщина стенки около 0,7–2,0 мм;

- Для текстовых деталей обеспечьте глубину/высоту около 2 мм.

Для начинающих может быть хорошей идеей использовать чьи-то проекты, которые ранее были протестированы для 3D-печати. Или, как вариант, вы можете нанять дизайнера, который либо создаст индивидуальную модель, либо доработает имеющуюся у вас под рукой в соответствии с процессом.

3D-печать — хороший способ получения нестандартных деталей в небольших количествах. При наличии готовой 3D-модели сроки изготовления фигурок также достаточно короткие. Методы печати FDM и DUP обычно также доступны по цене. Более точные методы имеют конкурентное преимущество в точности, когда речь идет о тонких деталях, и позволяют создавать фигурки меньшего размера.

Миниатюры D&D, напечатанные на 3D-принтере, не смогут полностью заменить выдающиеся изделия ручной работы, однако они являются прекрасной альтернативой или основой для покраски и настройки.

Кроме того, когда требуется несколько похожих моделей, для отливки пригодится мастер-модель, напечатанная на 3D-принтере.

3D-печать с помощью нитей для 3D-принтеров

Существует 2 основных варианта заказа 3D-печати миниатюр через Treatstock:

- Мгновенный заказ

- Если у вас уже есть предложение для печати

13 3D миниатюры и точно знаете, какой материал подходит для вашего применения, то мгновенный заказ наверняка будет для вас самым простым способом. Загрузите свою модель, выберите характеристики и заполните данные о доставке, чтобы получить расчет стоимости и заказать 3D-печать:

Для более сложных моделей или проектов без оптимизированных 3D-моделей мы рекомендуем использовать опцию «Получить предложение». Предложение позволяет связаться со службой печати, прежде чем устанавливать цену и спецификации. Таким образом, вы можете получить помощь в выборе правильных настроек и технологий для достижения целей или заказать дополнительные услуги, такие как постобработка, покраска и покрытие.

Для поиска поставщиков, предлагающих 3D-печать, посетите каталог миниатюрных принтеров здесь.

Это не является рекомендацией, а, наоборот, требованием, к которому действительно нужно прислушаться.

Это не является рекомендацией, а, наоборот, требованием, к которому действительно нужно прислушаться. Электродами ОЗЧ-2 Вы можете производить наплавку металла, сваривание деталей изделия, производить заварку дефектов литья, а также производить холодную сварку. Как видите, электроды ОЗЧ-2 действительно универсальны.

Электродами ОЗЧ-2 Вы можете производить наплавку металла, сваривание деталей изделия, производить заварку дефектов литья, а также производить холодную сварку. Как видите, электроды ОЗЧ-2 действительно универсальны.

Поэтому Вам нужно производить прокалку электродов ОЗЧ-2 при температуре от 190 до 210 градусов по Цельсию. Прокаливание должно производиться на протяжении не более 1 часа.

Поэтому Вам нужно производить прокалку электродов ОЗЧ-2 при температуре от 190 до 210 градусов по Цельсию. Прокаливание должно производиться на протяжении не более 1 часа.

..

.. Федерация

Федерация

ru/info/manual/95424.pdf

ru/info/manual/95424.pdf

702 — Требования к оборудованию и инструменту.

702 — Требования к оборудованию и инструменту.

Затирочные машины с механическим приводом и вращающегося типа с ручным управлением должны быть оснащены переключателем управления, который автоматически отключает питание всякий раз, когда руки оператора убираются с рукояток оборудования.

Затирочные машины с механическим приводом и вращающегося типа с ручным управлением должны быть оснащены переключателем управления, который автоматически отключает питание всякий раз, когда руки оператора убираются с рукояток оборудования.

Как и у любого оборудования, у объемного бетоносмесителя есть плюсы и минусы , а также дезинформация на рынке.

Как и у любого оборудования, у объемного бетоносмесителя есть плюсы и минусы , а также дезинформация на рынке. 6R «Руководство по использованию объемных измерений» Утверждение и спецификация VMMB (NRMCA)

6R «Руководство по использованию объемных измерений» Утверждение и спецификация VMMB (NRMCA)

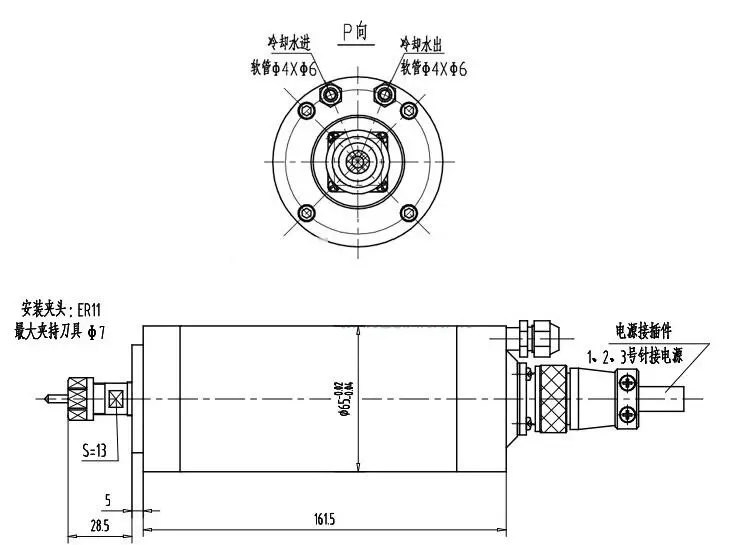

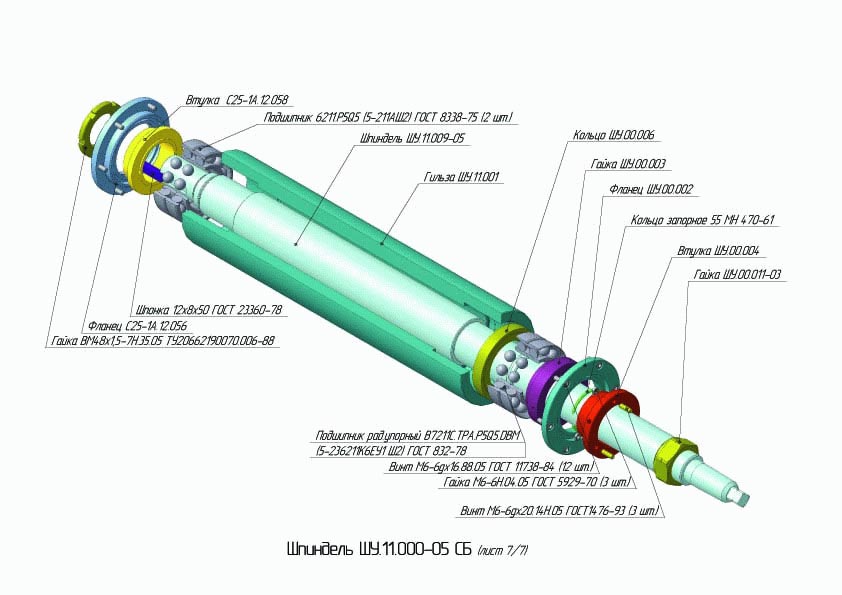

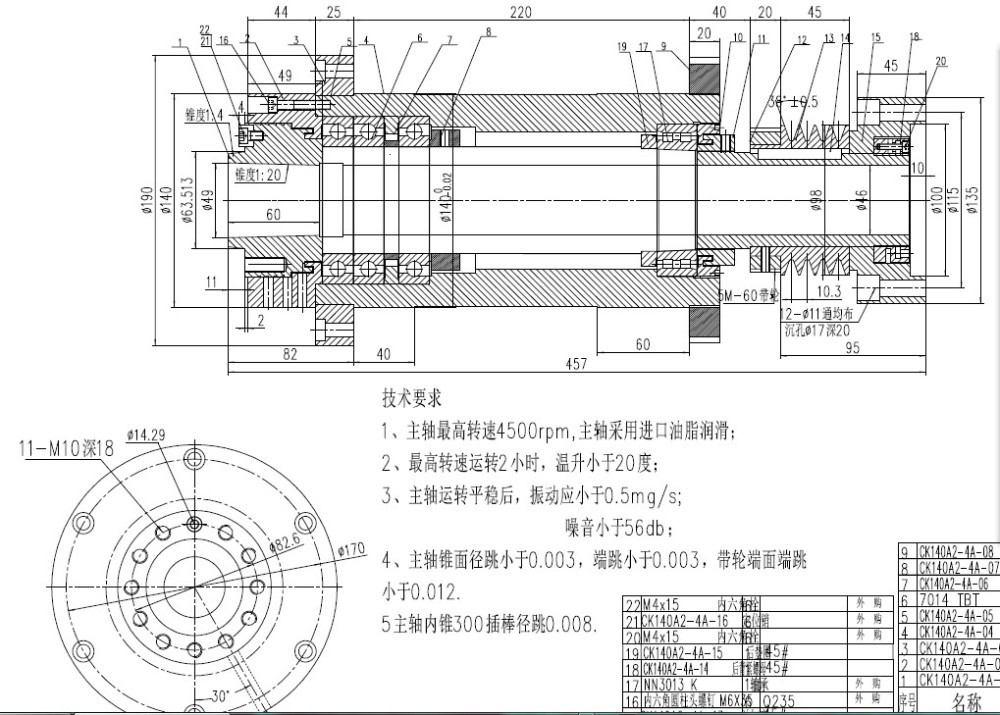

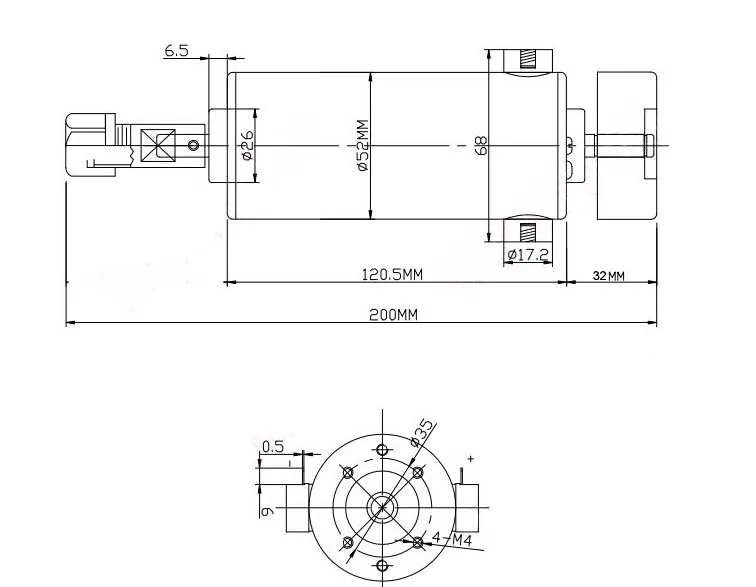

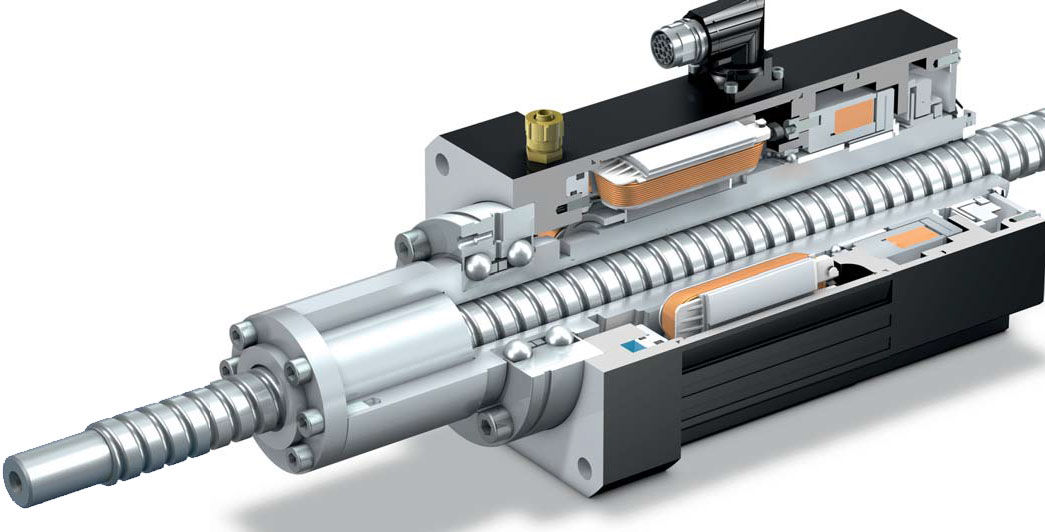

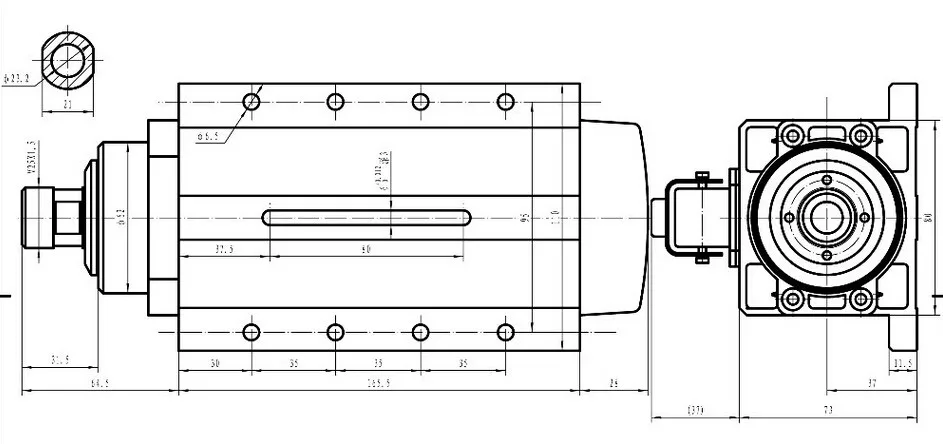

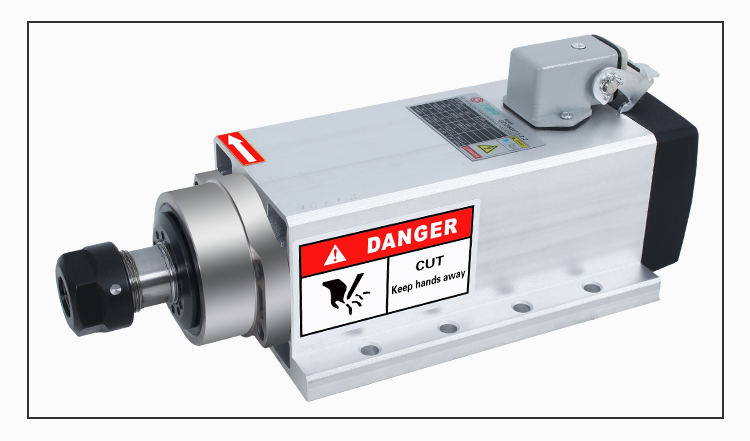

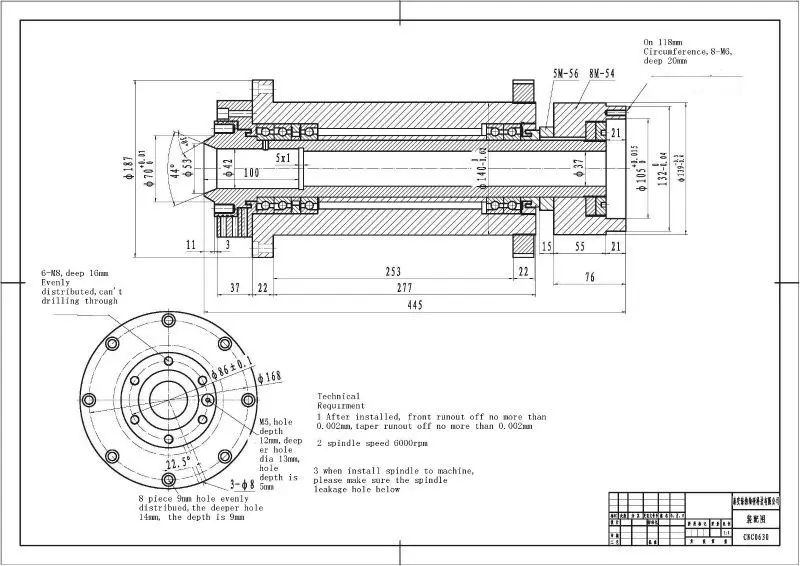

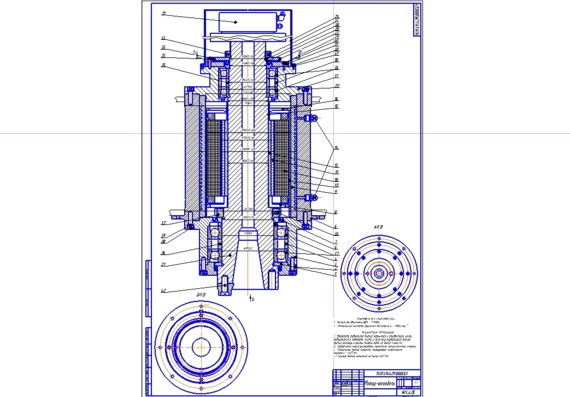

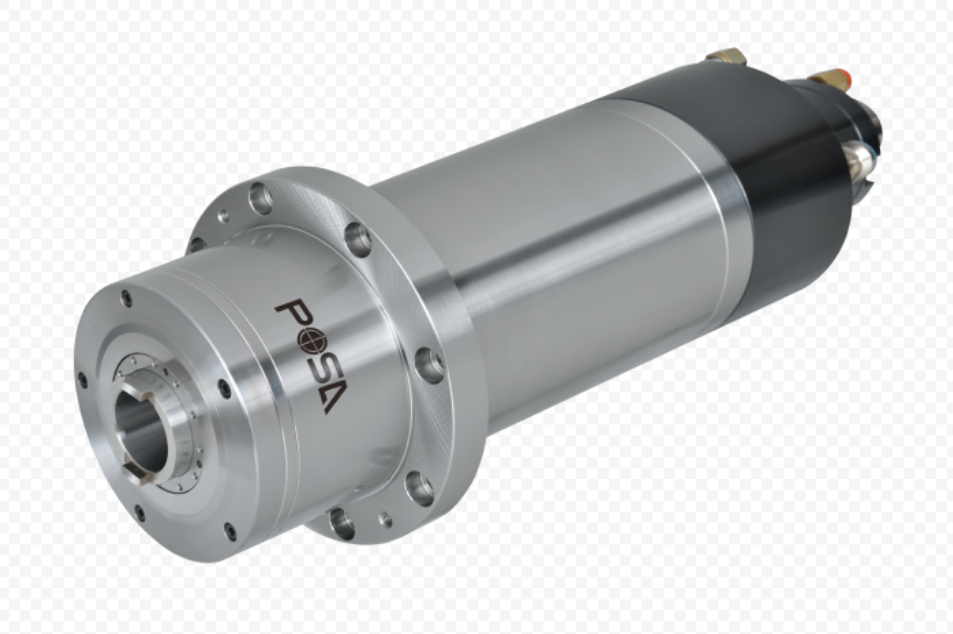

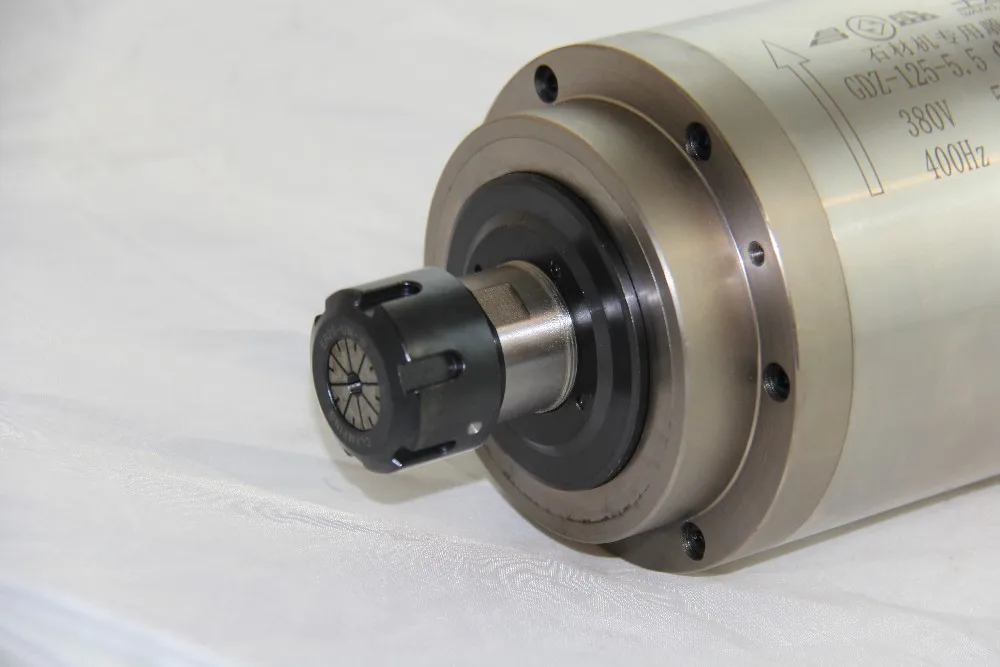

В зависимости от расположения вала изменяется боковая нагрузка. Наименьшая нагрузка характерна для вертикального использования, но при этом повышается вибрация. При горизонтальном варианте увеличивается нагрузка на вал в вертикальном направлении, но вибрация гасится. Универсальные конструкции предусматривают возможность использования шпинделя в обоих направлениях. Для разных исполнений выбирается своя система передачи и применяются специальные вспомогательные приспособления.

В зависимости от расположения вала изменяется боковая нагрузка. Наименьшая нагрузка характерна для вертикального использования, но при этом повышается вибрация. При горизонтальном варианте увеличивается нагрузка на вал в вертикальном направлении, но вибрация гасится. Универсальные конструкции предусматривают возможность использования шпинделя в обоих направлениях. Для разных исполнений выбирается своя система передачи и применяются специальные вспомогательные приспособления. При таких скоростях повышаются требования к патрону и инструменту.

При таких скоростях повышаются требования к патрону и инструменту. Плюсы: возможность автоматического регулирования скорости, компактность. Минус – относительно низкая скорость вращения. Чаще всего используется в ФС универсального типа.

Плюсы: возможность автоматического регулирования скорости, компактность. Минус – относительно низкая скорость вращения. Чаще всего используется в ФС универсального типа. В программе может предусматриваться перемещение шпинделя или заготовки на удобное место для смены инструмента с последующим возвратом на место остановки процесса.

В программе может предусматриваться перемещение шпинделя или заготовки на удобное место для смены инструмента с последующим возвратом на место остановки процесса. Они должны строго соблюдаться. Для импортного оборудования действуют европейские стандарты.

Они должны строго соблюдаться. Для импортного оборудования действуют европейские стандарты.

Устройство шпинделя фрезерного станка обеспечивает его устойчивость к высоким осевым и радиальным нагрузкам, хороший запас прочности и долговечность работы при правильной эксплуатации.

Устройство шпинделя фрезерного станка обеспечивает его устойчивость к высоким осевым и радиальным нагрузкам, хороший запас прочности и долговечность работы при правильной эксплуатации. Шпиндель получает вращение от электродвигателя шпинделя. Редукция обычно составляет 1:1, что позволяет осуществлять жесткое нарезание резьбы. Мотор смещен от оси шпинделя и разжим/зажим осуществляется традиционным способом.

Шпиндель получает вращение от электродвигателя шпинделя. Редукция обычно составляет 1:1, что позволяет осуществлять жесткое нарезание резьбы. Мотор смещен от оси шпинделя и разжим/зажим осуществляется традиционным способом. На фрезерных станках не применяются шпинделя на гидростатических подшипниках, т.к. не обеспечивается усилие резания и минимальная величина отклонения от оси вращения

На фрезерных станках не применяются шпинделя на гидростатических подшипниках, т.к. не обеспечивается усилие резания и минимальная величина отклонения от оси вращения Вращение передается на вал от рядом расположенного электродвигателя. Преимущества: высокая скорость вращения, простота установки, низкая вибрация. Недостатки — ограничение вращающего момента местом под установку двигателя, ценой двигателя и устройства управления. Устройства работают практически бесшумно и применяются обычно на вертикальных обрабатывающих центрах с ЧПУ. Иногда при вращении на скоростях выше 5 000 об/мин может появляться свист от выходящего между зубьев воздуха;

Вращение передается на вал от рядом расположенного электродвигателя. Преимущества: высокая скорость вращения, простота установки, низкая вибрация. Недостатки — ограничение вращающего момента местом под установку двигателя, ценой двигателя и устройства управления. Устройства работают практически бесшумно и применяются обычно на вертикальных обрабатывающих центрах с ЧПУ. Иногда при вращении на скоростях выше 5 000 об/мин может появляться свист от выходящего между зубьев воздуха; Для увеличения крутящего момента на среднеразмерные фрезерные центра возможна установка ZF редуктора. Осуществляет передачу момента до 400 Нм с переключением скоростей в соотношении 1:1 или 1:4.

Для увеличения крутящего момента на среднеразмерные фрезерные центра возможна установка ZF редуктора. Осуществляет передачу момента до 400 Нм с переключением скоростей в соотношении 1:1 или 1:4.

Нулевой привод машины.

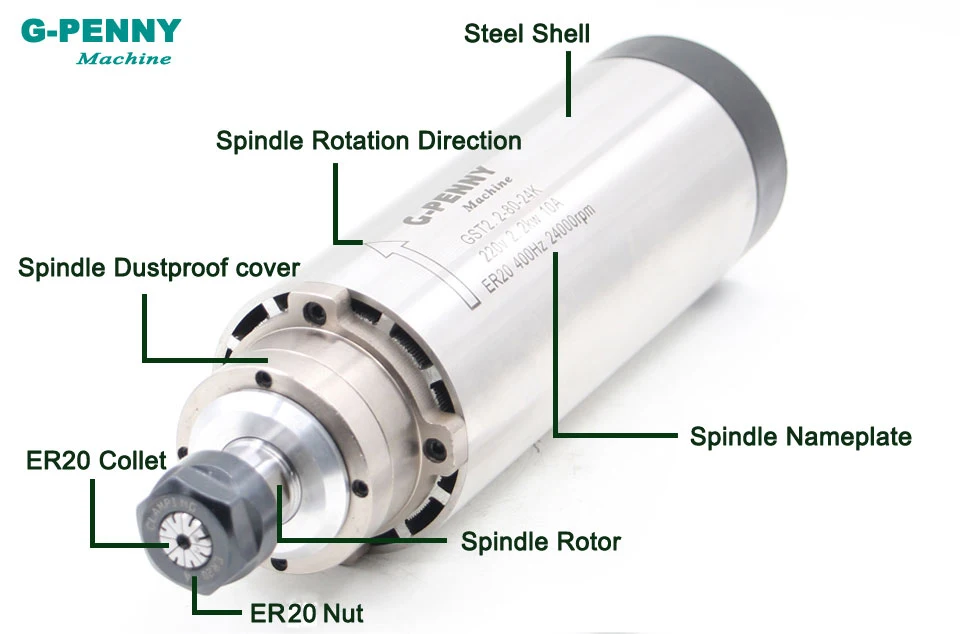

Нулевой привод машины. Эта технология используется в электроэнергетике, ракетной, авиационной и других отраслях промышленности. В связи с высокими техническими требованиями промышленности требуются качественные, высокотехнологичные и высокоточные шпиндельные двигатели. Двигатель имеет большой крутящий момент, низкий уровень шума, стабильную скорость, высокую частоту, регулировку скорости, небольшой ток холостого хода, медленный нагрев, быстрое рассеивание тепла, удобное использование и длительный срок службы.

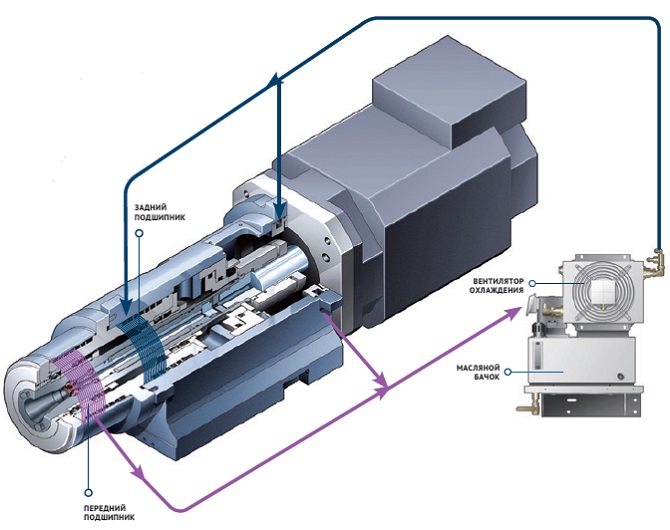

Эта технология используется в электроэнергетике, ракетной, авиационной и других отраслях промышленности. В связи с высокими техническими требованиями промышленности требуются качественные, высокотехнологичные и высокоточные шпиндельные двигатели. Двигатель имеет большой крутящий момент, низкий уровень шума, стабильную скорость, высокую частоту, регулировку скорости, небольшой ток холостого хода, медленный нагрев, быстрое рассеивание тепла, удобное использование и длительный срок службы. Электрический шпиндель предназначен для получения различных скоростей за счет преобразования частоты и напряжения возбуждения входного тока в обмотку статора двигателя. В процессе разгона и торможения разгон и торможение выполняются путем изменения частоты во избежание чрезмерного повышения температуры двигателя. Поскольку направление вращающегося магнитного поля двигателя зависит от последовательности фаз трехфазного переменного тока, подводимого к статору, изменение последовательности фаз входного тока мотор-шпинделя может изменить направление вращения мотор-шпинделя.

Электрический шпиндель предназначен для получения различных скоростей за счет преобразования частоты и напряжения возбуждения входного тока в обмотку статора двигателя. В процессе разгона и торможения разгон и торможение выполняются путем изменения частоты во избежание чрезмерного повышения температуры двигателя. Поскольку направление вращающегося магнитного поля двигателя зависит от последовательности фаз трехфазного переменного тока, подводимого к статору, изменение последовательности фаз входного тока мотор-шпинделя может изменить направление вращения мотор-шпинделя. Сам электрический шпиндель непосредственно устанавливает полый ротор двигателя на главный вал, а статор фиксируется в отверстии корпуса главного вала через охлаждающую рубашку, образуя законченный блок вала. После включения ротор непосредственно приводит в движение главный вал.

Сам электрический шпиндель непосредственно устанавливает полый ротор двигателя на главный вал, а статор фиксируется в отверстии корпуса главного вала через охлаждающую рубашку, образуя законченный блок вала. После включения ротор непосредственно приводит в движение главный вал. Ключевой технологией является динамическая балансировка на высоких скоростях.

Ключевой технологией является динамическая балансировка на высоких скоростях. Функция охлаждающего устройства заключается в поддержании температуры охлаждающей жидкости.

Функция охлаждающего устройства заключается в поддержании температуры охлаждающей жидкости.

Когда скорость мотор-шпинделя станка высока, выходной крутящий момент мал. Когда скорость шпинделя низкая, выходной крутящий момент большой. Приводной вал должен обладать свойством постоянной мощности.

Когда скорость мотор-шпинделя станка высока, выходной крутящий момент мал. Когда скорость шпинделя низкая, выходной крутящий момент большой. Приводной вал должен обладать свойством постоянной мощности. Двигатель шпинделя приводит в движение шпиндель станка, и его нагрузка должна соответствовать мощности станка, поэтому двигатель шпинделя принимает мощность (кВт) в качестве индекса. Но путем преобразования механической формулы оба показателя могут быть рассчитаны взаимно.

Двигатель шпинделя приводит в движение шпиндель станка, и его нагрузка должна соответствовать мощности станка, поэтому двигатель шпинделя принимает мощность (кВт) в качестве индекса. Но путем преобразования механической формулы оба показателя могут быть рассчитаны взаимно.

Появление центрального процессора (ЦП), поддерживающего USB4, символизирует начало новой эры технологии USB.

Появление центрального процессора (ЦП), поддерживающего USB4, символизирует начало новой эры технологии USB. После изготовления нейлонового волокна, полиэфирного волокна, вискозного волокна, углеродного волокна и других продуктов из человеческого волокна, оно превращается в пряжу, затем вплетается в ткань, а затем отбеливается, окрашивается, печатается. Процедуры окрашивания и отделки, такие как покрытие, отделка, пошив и пошив швейных изделий или других сопутствующих текстильных изделий. Процесс производства текстиля можно разделить на четыре этапа: волокно, текстиль, крашение и отделка, производство готовой одежды/домашнего текстиля, среди которых текстиль можно разделить на два этапа: прядение и ткачество: прядение — это преобразование ровницы в крученая пряжа. После отправки на фабрику пряжа вставляется в рабочую ось стола текстильной машины, а стол текстильной машины тянет пряжу вверх и отправляет ее на текстильную машину; следующий шаг — шаг ткачества, на этом этапе в текстильной машине используется челнок. Он непрерывно перемещается взад и вперед и, наконец, сплетает его в кусок ткани.

После изготовления нейлонового волокна, полиэфирного волокна, вискозного волокна, углеродного волокна и других продуктов из человеческого волокна, оно превращается в пряжу, затем вплетается в ткань, а затем отбеливается, окрашивается, печатается. Процедуры окрашивания и отделки, такие как покрытие, отделка, пошив и пошив швейных изделий или других сопутствующих текстильных изделий. Процесс производства текстиля можно разделить на четыре этапа: волокно, текстиль, крашение и отделка, производство готовой одежды/домашнего текстиля, среди которых текстиль можно разделить на два этапа: прядение и ткачество: прядение — это преобразование ровницы в крученая пряжа. После отправки на фабрику пряжа вставляется в рабочую ось стола текстильной машины, а стол текстильной машины тянет пряжу вверх и отправляет ее на текстильную машину; следующий шаг — шаг ткачества, на этом этапе в текстильной машине используется челнок. Он непрерывно перемещается взад и вперед и, наконец, сплетает его в кусок ткани. После обработки тканевой ткани (включая хлопок, шерсть, синтетическое волокно и т. д.) в коробке ее можно отправить производителям для последующей обработки для формирования цепочки текстильной промышленности.

После обработки тканевой ткани (включая хлопок, шерсть, синтетическое волокно и т. д.) в коробке ее можно отправить производителям для последующей обработки для формирования цепочки текстильной промышленности.

В цепях постоянного тока конденсаторы обычно играют роль блокировки постоянного тока.

В цепях постоянного тока конденсаторы обычно играют роль блокировки постоянного тока. Гаечный ключ — это инструмент, который использует принцип рычага в качестве исполнительного механизма.

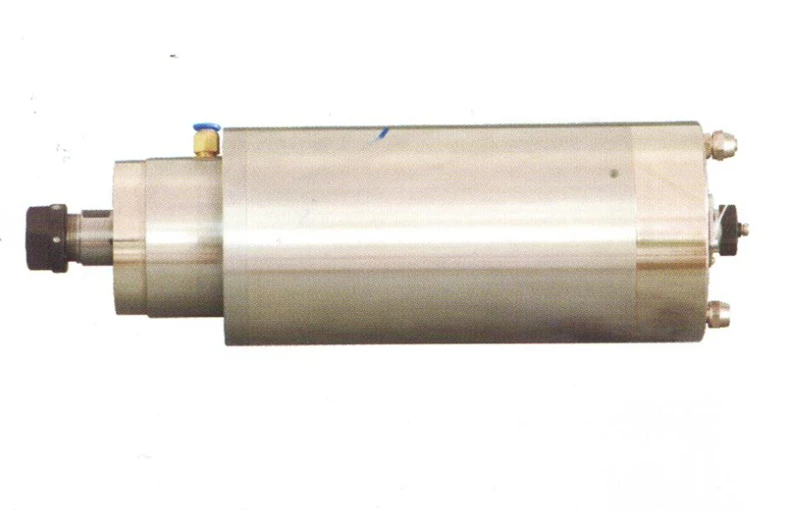

Гаечный ключ — это инструмент, который использует принцип рычага в качестве исполнительного механизма. com. Недорогой электрический шпиндель включает в себя двигатель шпинделя мощностью 800 Вт, 1,5 кВт, 2,2 кВт до 7,5 кВт с воздушным охлаждением и двигатель шпинделя с водяным охлаждением, а также двигатель шпинделя IS030 / ISO25 / BT30 ATC с номинальной мощностью до 12 кВт. Доступный шпиндель фрезерного станка с ЧПУ имеет простую и компактную конструкцию, стабильную работу, разумную цену, высокоточные подшипники, длительный срок службы и высокую скорость до 60000 об/мин. Цанга шпиндельного двигателя ER11, ER20, ER25, ER32 работает от 3-фазного источника питания 300 Гц / 400 Гц 220 В, 380 В переменного тока, для использования необходимо оборудовать ЧРП.

com. Недорогой электрический шпиндель включает в себя двигатель шпинделя мощностью 800 Вт, 1,5 кВт, 2,2 кВт до 7,5 кВт с воздушным охлаждением и двигатель шпинделя с водяным охлаждением, а также двигатель шпинделя IS030 / ISO25 / BT30 ATC с номинальной мощностью до 12 кВт. Доступный шпиндель фрезерного станка с ЧПУ имеет простую и компактную конструкцию, стабильную работу, разумную цену, высокоточные подшипники, длительный срок службы и высокую скорость до 60000 об/мин. Цанга шпиндельного двигателя ER11, ER20, ER25, ER32 работает от 3-фазного источника питания 300 Гц / 400 Гц 220 В, 380 В переменного тока, для использования необходимо оборудовать ЧРП. Затем оборудование может использовать платформу вала для автоматического захвата инструмента, а затем задний конец шпинделя использует электромагнитный клапан для его освобождения. Давление воздуха отключается, тем самым зажимая инструмент, процесс, известный как автоматическая смена инструмента.

Затем оборудование может использовать платформу вала для автоматического захвата инструмента, а затем задний конец шпинделя использует электромагнитный клапан для его освобождения. Давление воздуха отключается, тем самым зажимая инструмент, процесс, известный как автоматическая смена инструмента. Подходит для холодных регионов.

Подходит для холодных регионов.

Производительность шпинделя напрямую определяет эффект гравировки, качество гравировки, точность гравировки и скорость гравировального станка.

Производительность шпинделя напрямую определяет эффект гравировки, качество гравировки, точность гравировки и скорость гравировального станка.

В пищевой и фармацевтической промышленности важную роль играет чистота поверхности.

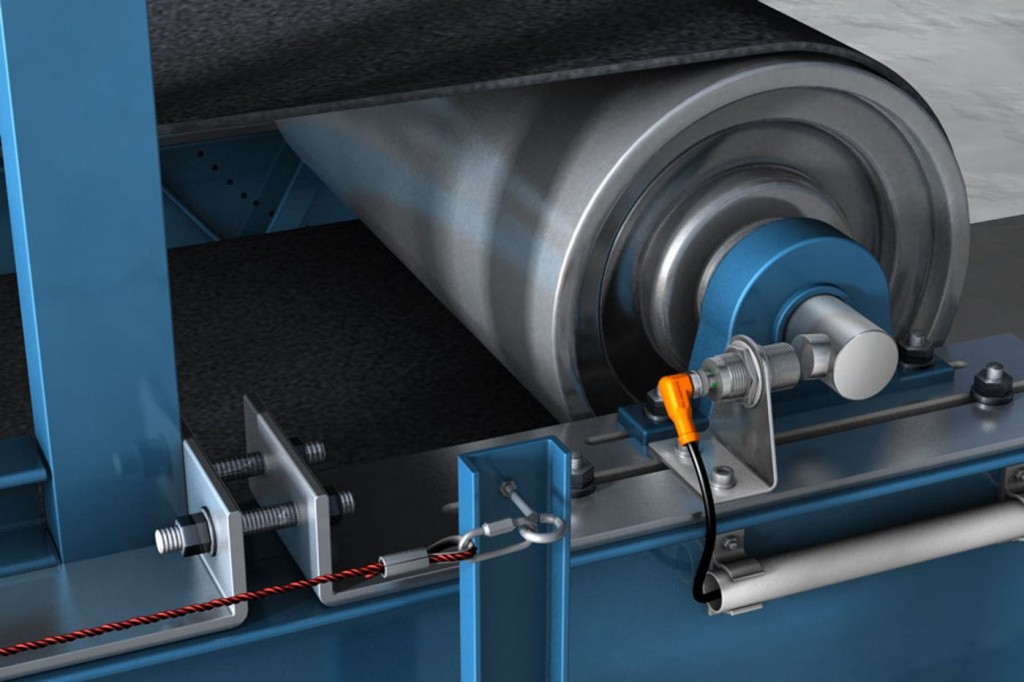

В пищевой и фармацевтической промышленности важную роль играет чистота поверхности. Единственная разница может состоять в том, что скребок, как правило находится сразу же за барабаном, а щетка немного впереди. В таком случае обеспечивается более плотный контакт ворса с поверхностью транспортерной ленты. Щетка может быть установлена как перпендикулярно, так и по диагонали по отношению к поверхности ленты для удаления материала в одну из сторон.

Единственная разница может состоять в том, что скребок, как правило находится сразу же за барабаном, а щетка немного впереди. В таком случае обеспечивается более плотный контакт ворса с поверхностью транспортерной ленты. Щетка может быть установлена как перпендикулярно, так и по диагонали по отношению к поверхности ленты для удаления материала в одну из сторон. д. диапазон рабочих температур окружающей среды от -25° до +50°С. Температура поверхности ленты может достигать 120°С, т.е. щетка может очищать горячие поверхности до того, как на них застынут остатки материала или производимой продукции. Щетками очищают поверхности транспортерных лент от материалов с различной степенью налипания с и без применения воды или моющих средств (в т.ч. с применением щелочных и кислотных растворов).

д. диапазон рабочих температур окружающей среды от -25° до +50°С. Температура поверхности ленты может достигать 120°С, т.е. щетка может очищать горячие поверхности до того, как на них застынут остатки материала или производимой продукции. Щетками очищают поверхности транспортерных лент от материалов с различной степенью налипания с и без применения воды или моющих средств (в т.ч. с применением щелочных и кислотных растворов).

Это более экономичный способ, требующий меньше дополнительного пространства, но здесь отсутствует возможность регулировки как частоты оборотов так и прижима щетки.

Это более экономичный способ, требующий меньше дополнительного пространства, но здесь отсутствует возможность регулировки как частоты оборотов так и прижима щетки. Это, по сути, более мягкий аналог скребка. Наиболее удобной и экономически выгодной является секционная конструкция роликовой щетки. В данном случае щетка состоит из секций (как правило по 100 мм), которые соединяются между собой зубцами. Стоимость производства таких щеток ниже за счет стандартизированных корпусов, а монтаж и замену производить легче. Например, можно менять местами секции, которые в середине и по краям имеют разную степень износа. Расположение ворса щетки также может иметь различные схемы. Наиболее распространена шахматная схема, но также встречается спиральная или шевронная щетка для удаления материала в одну сторону или обе. Более подробное описание щеток для очистки конвейерных лент.

Это, по сути, более мягкий аналог скребка. Наиболее удобной и экономически выгодной является секционная конструкция роликовой щетки. В данном случае щетка состоит из секций (как правило по 100 мм), которые соединяются между собой зубцами. Стоимость производства таких щеток ниже за счет стандартизированных корпусов, а монтаж и замену производить легче. Например, можно менять местами секции, которые в середине и по краям имеют разную степень износа. Расположение ворса щетки также может иметь различные схемы. Наиболее распространена шахматная схема, но также встречается спиральная или шевронная щетка для удаления материала в одну сторону или обе. Более подробное описание щеток для очистки конвейерных лент. Они также могут иметь собственный привод, но для очистки они оснащены металлическими или резиновыми дисками или спиралью. В зимнее время могут применяться ролики с лопатками.

Они также могут иметь собственный привод, но для очистки они оснащены металлическими или резиновыми дисками или спиралью. В зимнее время могут применяться ролики с лопатками. Такая технология также называется бластингом (blast — с англ. взрыв, резкий поток воздуха). Она наиболее широко распространена в пищевой промышленности, а также фармацевтической промышленности и полиграфии, так как пневматические очистители не только обеспечивают высокую степень очистки но и также дополнительную дезинфекцию.

Такая технология также называется бластингом (blast — с англ. взрыв, резкий поток воздуха). Она наиболее широко распространена в пищевой промышленности, а также фармацевтической промышленности и полиграфии, так как пневматические очистители не только обеспечивают высокую степень очистки но и также дополнительную дезинфекцию. Это сэкономит вам деньги и даст вам удовольствие завершить проект самостоятельно.

Это сэкономит вам деньги и даст вам удовольствие завершить проект самостоятельно.

Сбалансируйте на столе или на предварительно изготовленных ножках и наденьте на направляющий и приводной барабаны… выровняйте и закрепите с помощью прилагаемых фитингов. Если вы хотите построить натяжной ролик и приводной барабан с нуля, вы можете посмотреть другие наши видео из этой серии.

Сбалансируйте на столе или на предварительно изготовленных ножках и наденьте на направляющий и приводной барабаны… выровняйте и закрепите с помощью прилагаемых фитингов. Если вы хотите построить натяжной ролик и приводной барабан с нуля, вы можете посмотреть другие наши видео из этой серии.

Это очень простая конвейерная лента для пакетов из-под молока !

Это очень простая конвейерная лента для пакетов из-под молока !