Технология sls печати: Технология SLS

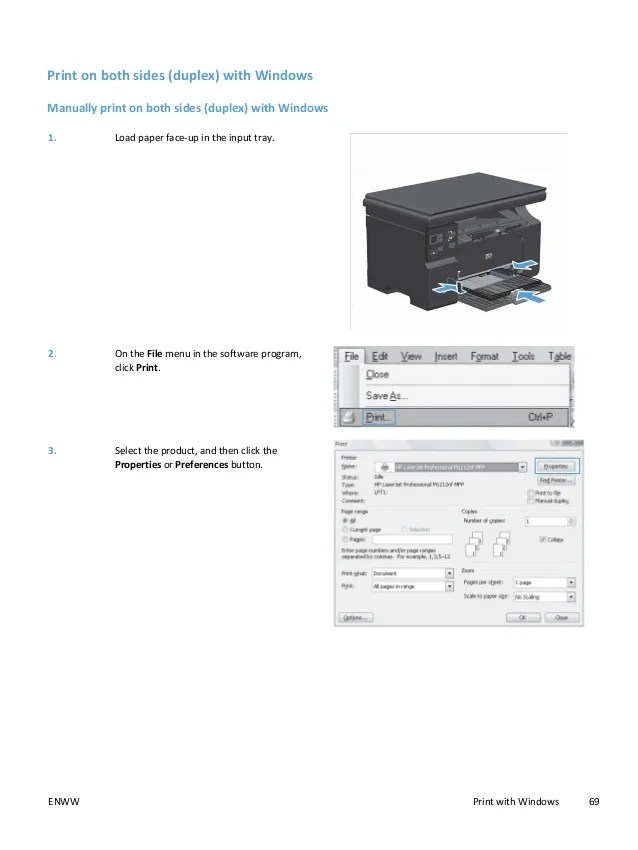

Что такое SLS 3D печать. Как работает SLS 3D принтер. Обзор аддитивных технологий.

Что такое SLS?

Всем привет, Друзья! С Вами 3DTool!

В этой статье, мы подробно расскажем об одной из самых перспективных технологий 3D-печати. Селективном лазерном спекании.

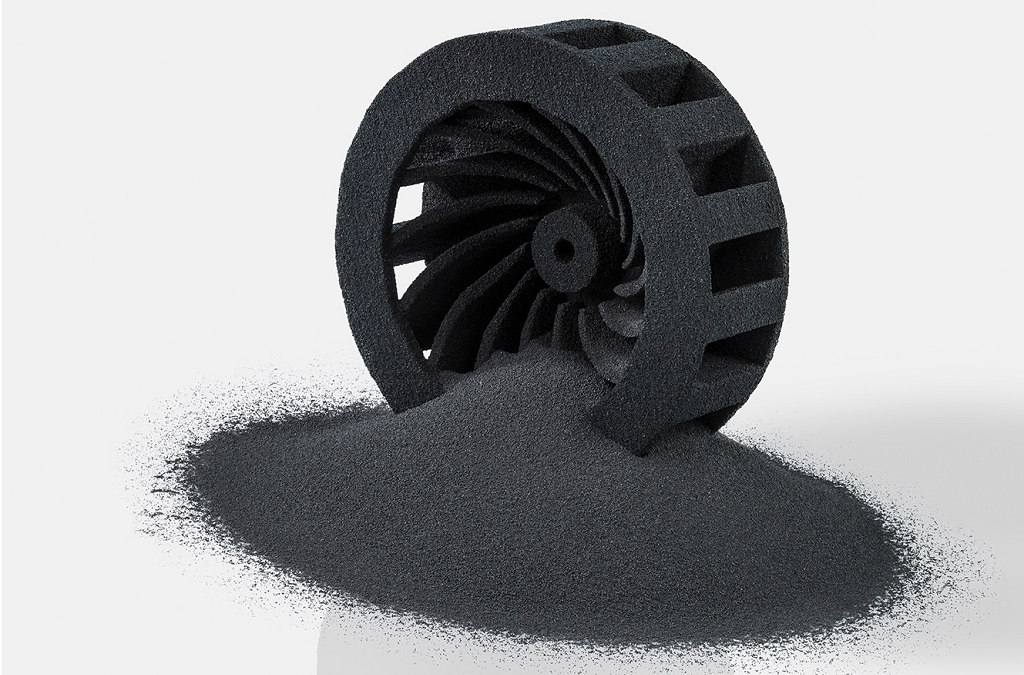

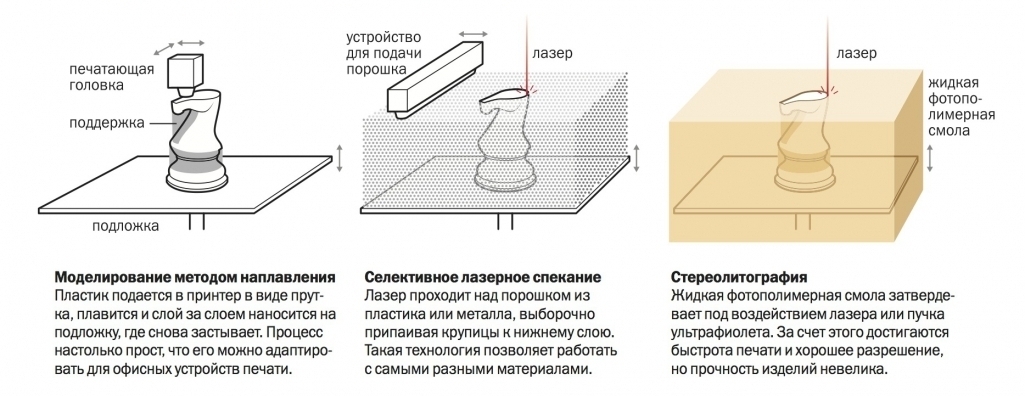

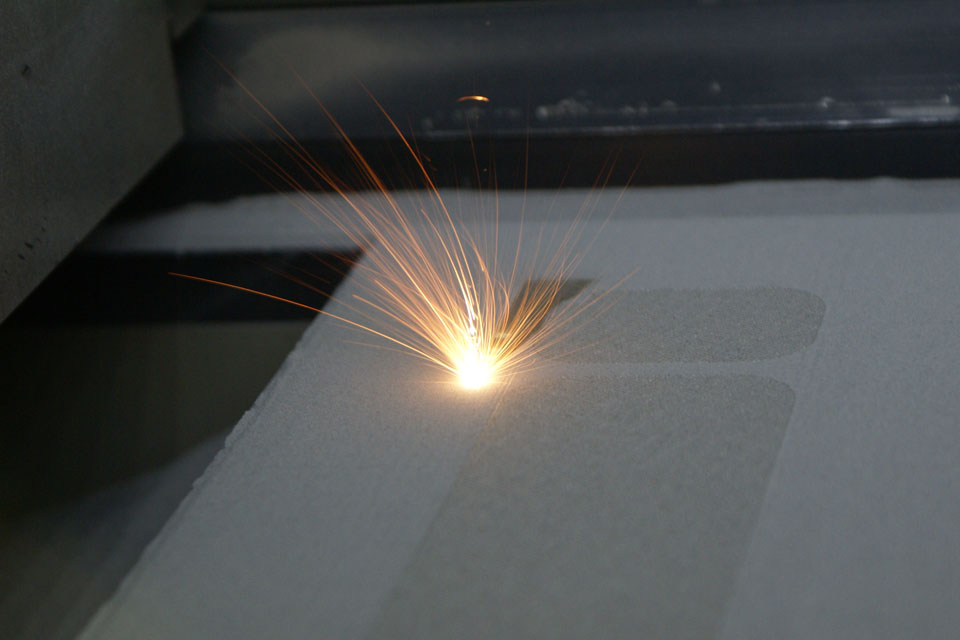

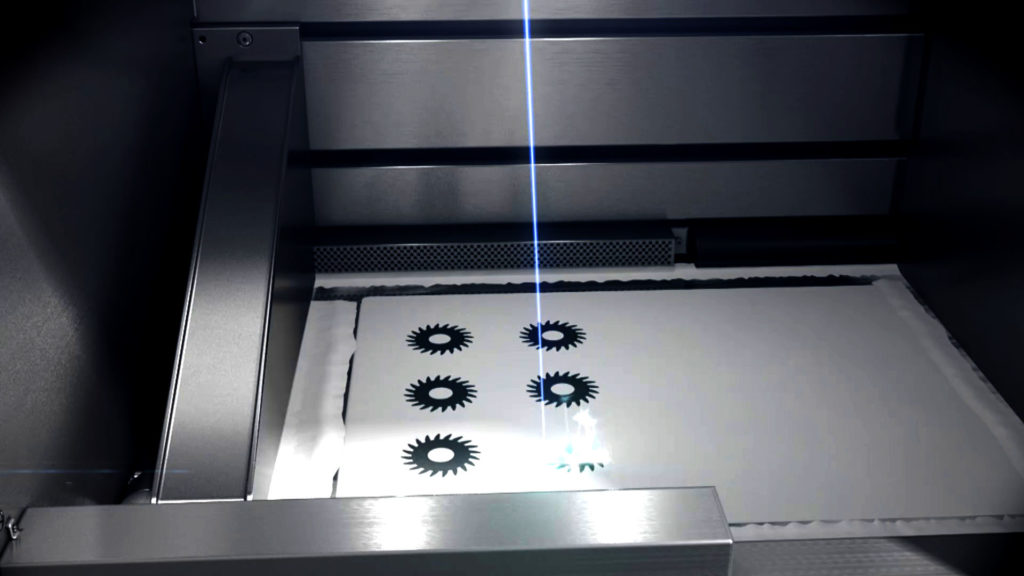

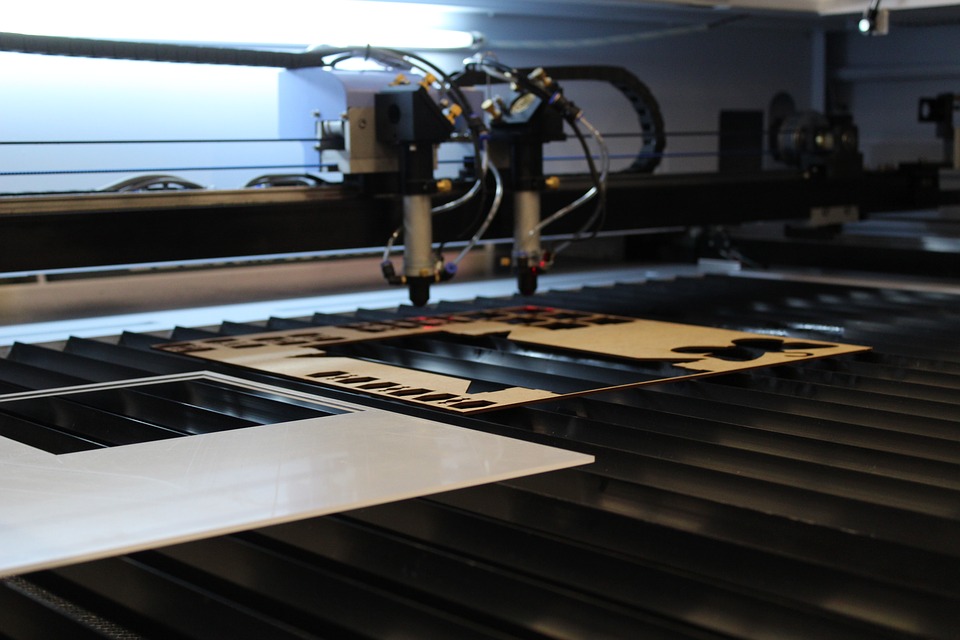

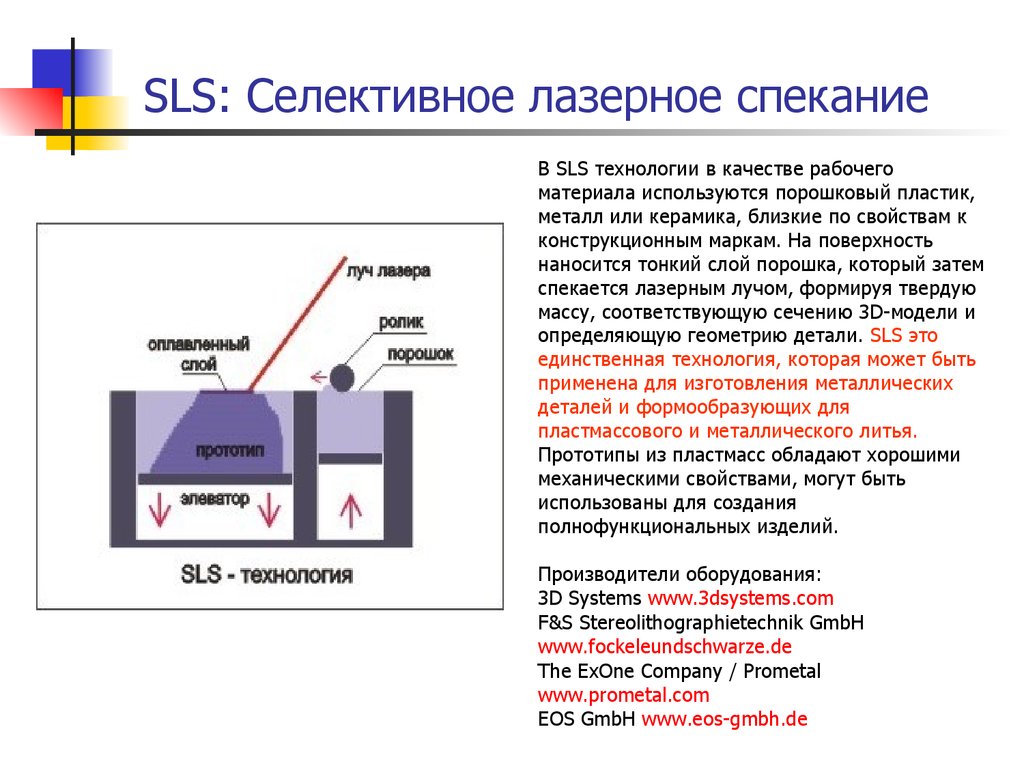

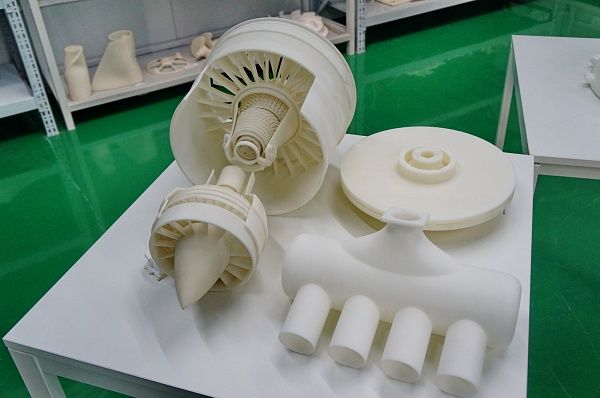

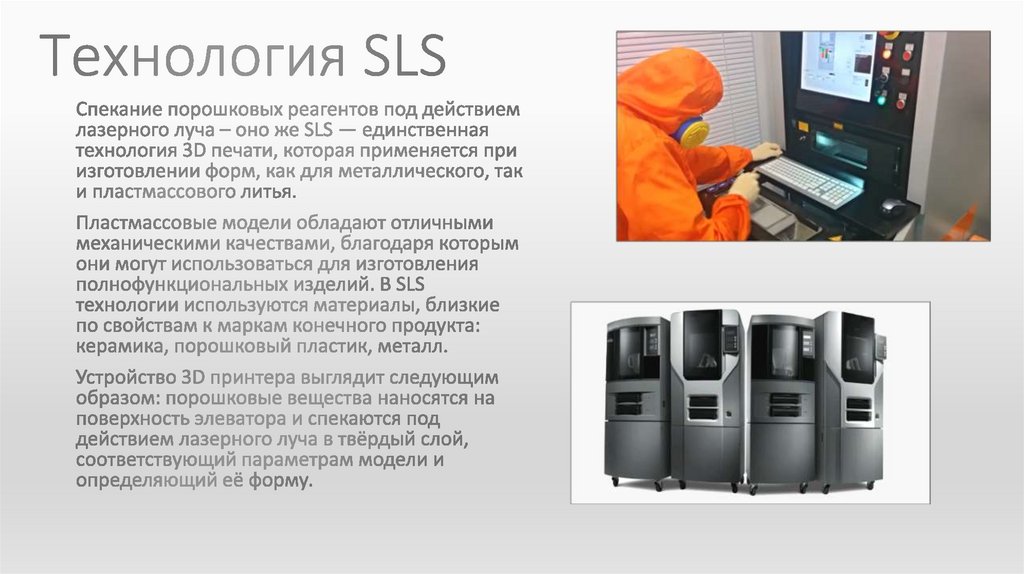

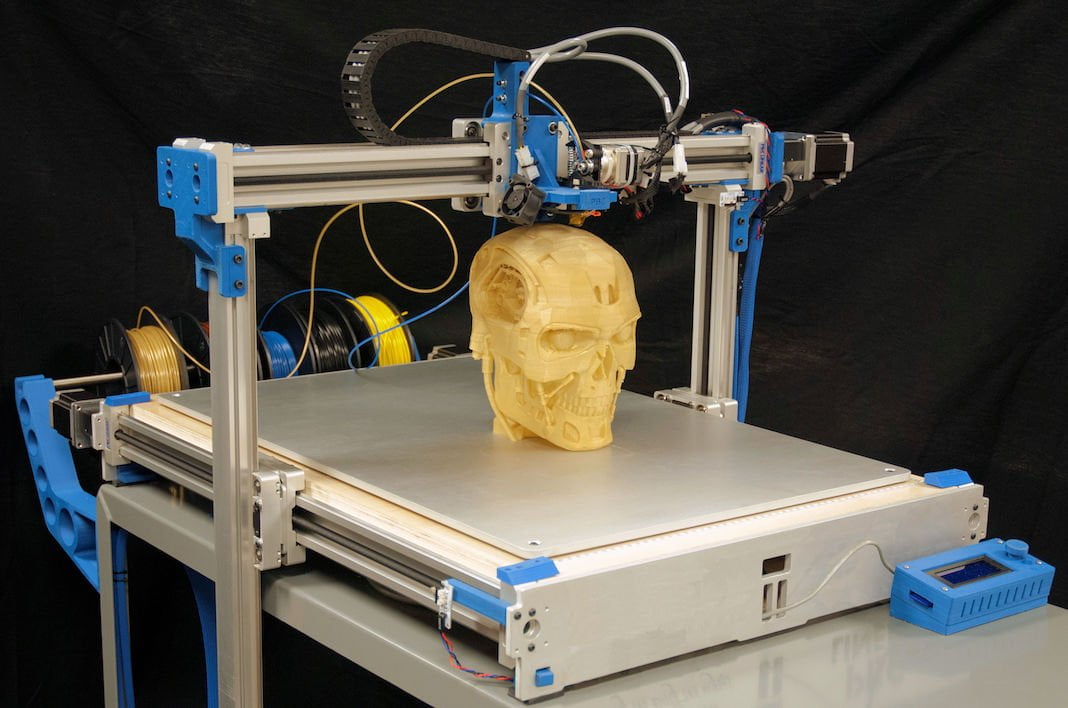

Селективное лазерное спекание (SLS) — это процесс аддитивного производства, относящийся к широкому семейству методов синтеза на подложке. В SLS лазер выборочно спекает частицы полимерного порошка, сплавляя их друг с другом и тем самым создавая слой за слоем. В качестве материала построения используются гранулированные термопластичные полимеры. Варианты подобных устройств можно рассмотреть в нашем каталоге. Например, 3d-принтер Sintratec.

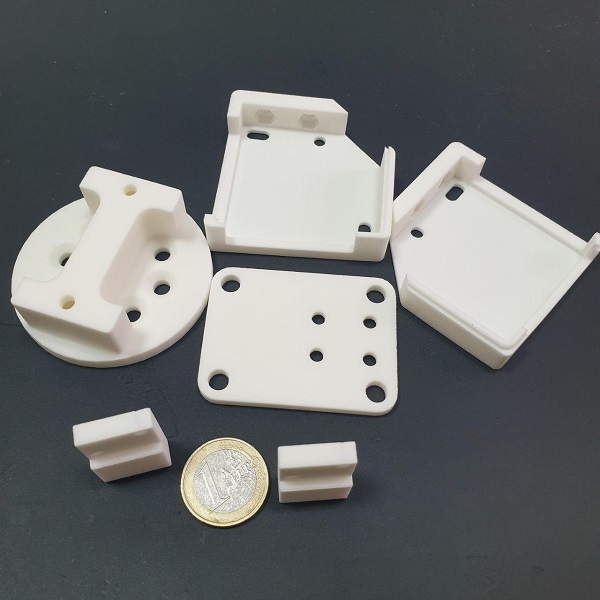

Данная технология используется, как для создания прототипов функциональных изделий из полимеров, так и для интеграции в небольшие производственные циклы, поскольку предлагает полную свободу проектирования, высокую точность и производит детали с хорошими и стабильными механическими свойствами, в отличие от FDM или SLA.

Естественно, как и в любом другом случае, возможности технологии могут быть использованы в полной мере, только если принимать во внимание ее ключевые преимущества и недостатки, поэтому давайте подробно разберем ее особенности и принцип функционирования.

Процесс печати методом SLS

Как работает SLS?

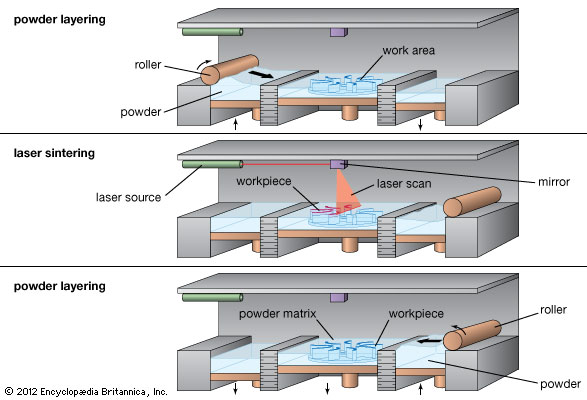

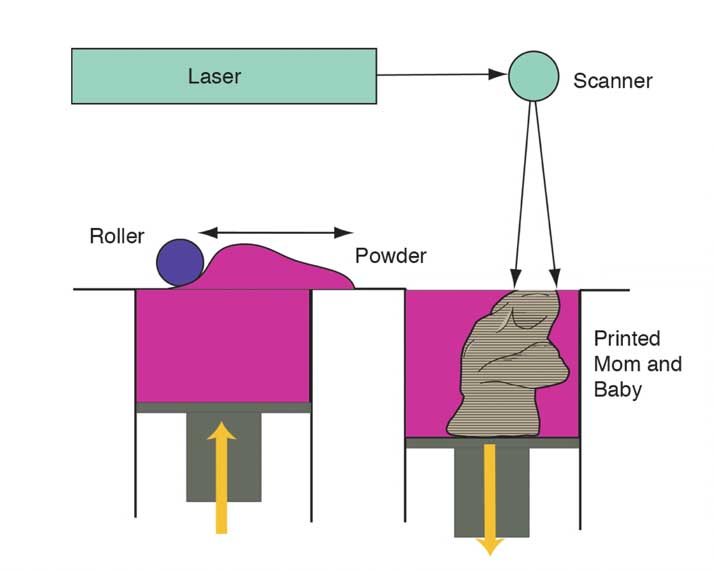

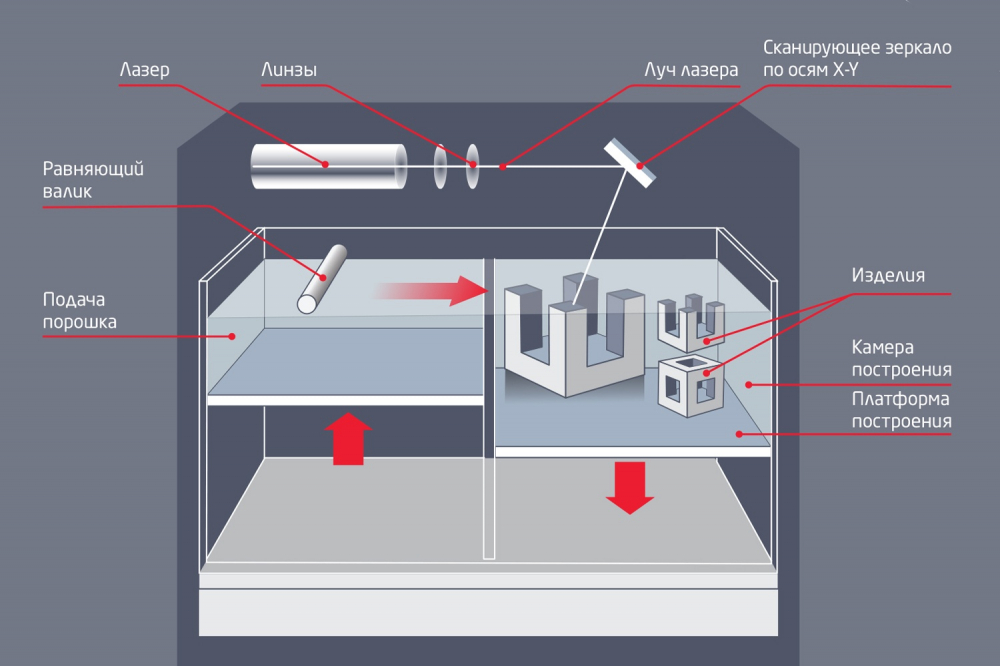

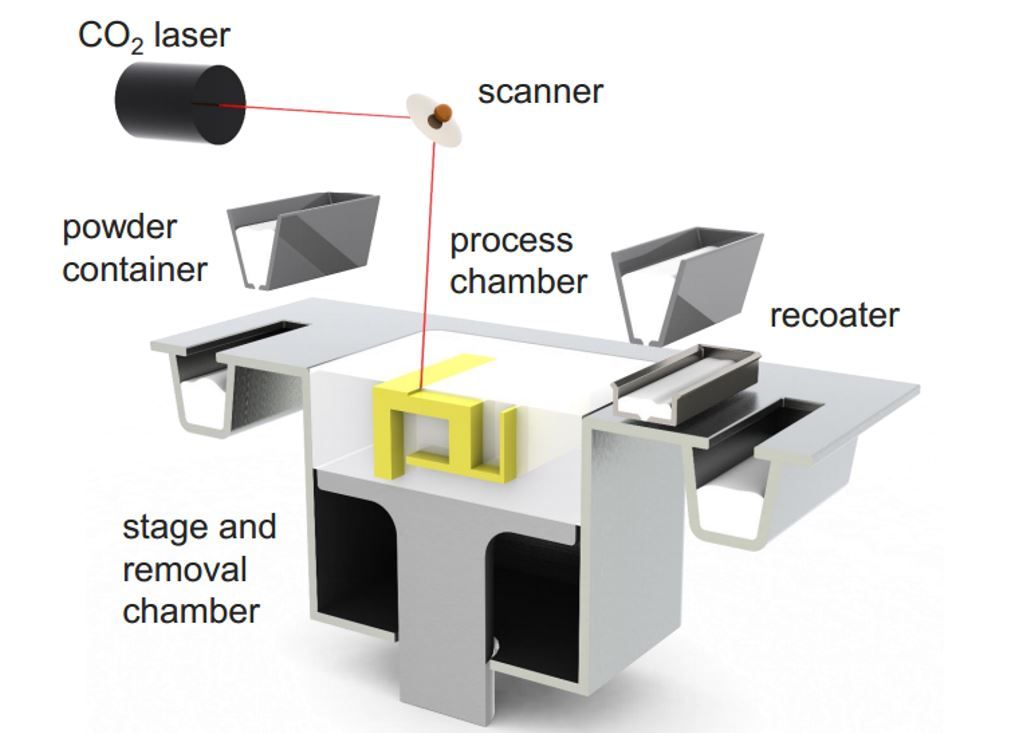

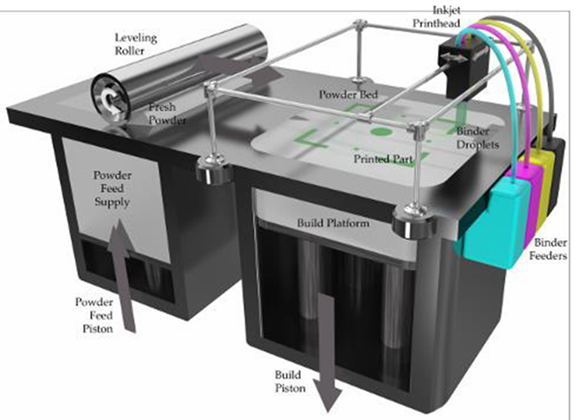

Процесс изготовления методом SLS работает следующим образом:

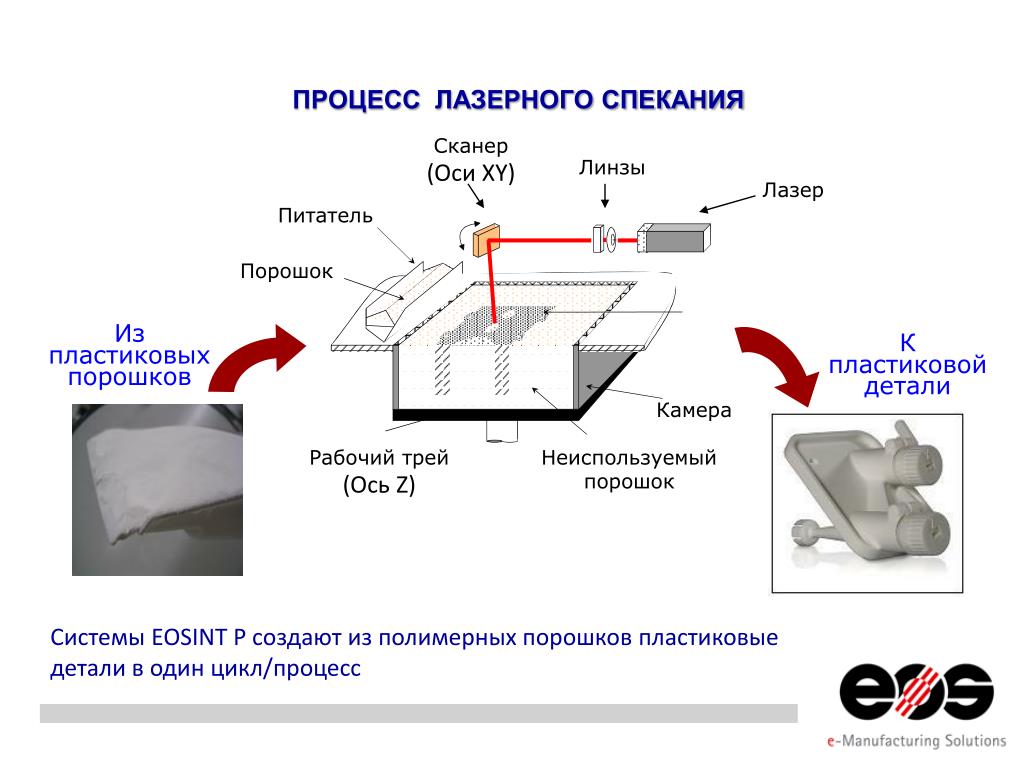

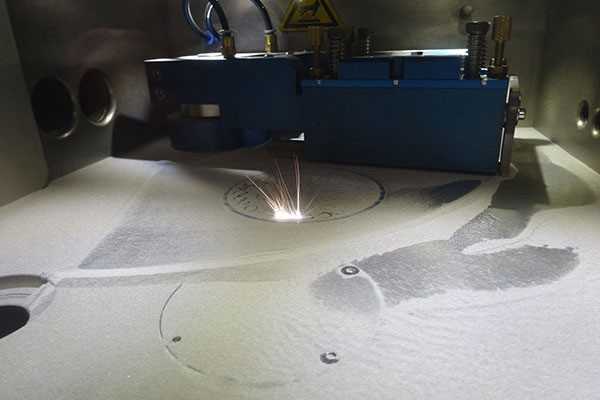

I. Камера с порошком, как и вся область печати нагревается чуть ниже температуры плавления полимера, после чего выравнивающее лезвие распределяет тонкий слой порошка по рабочей платформе.

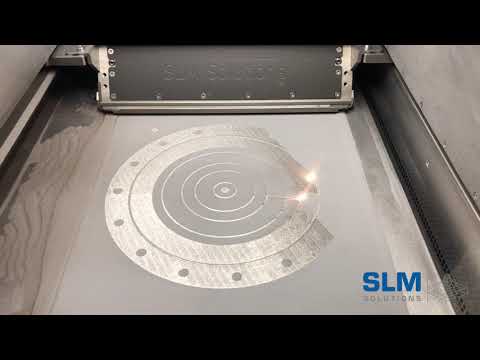

II. СО2-лазер сканирует контур следующего слоя и выборочно спекает (сплавляет) частицы порошка полимера. Поперечное сечение компонента сканируется (спекается) полностью, поэтому деталь получается монолитной.

III. Когда слой завершен, рабочая платформа движется вниз, и лезвие вновь покрывает порошком поверхность.

Процесс повторяется до тех пор, пока вся деталь не будет готова.

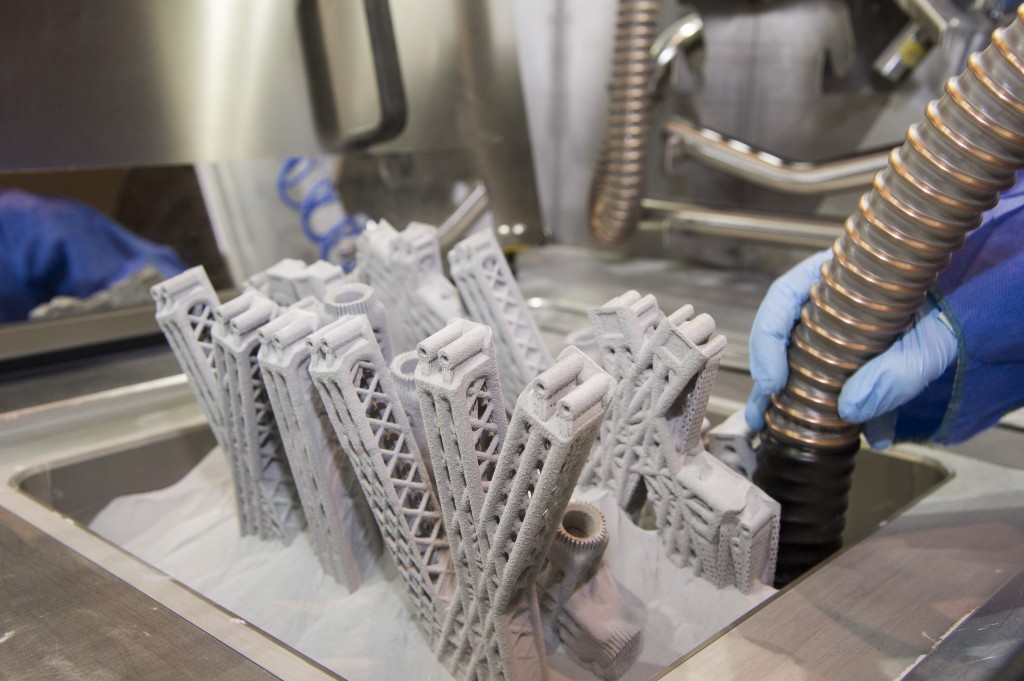

После печати деталь полностью герметизируется в не спечённом порошке, поэтому перед тем, как её доставать, камера и порошок должны остыть. Остывание может занимать значительное количество времени, вплоть до 12 часов. Затем получившаяся деталь очищается от остатков порошка сжатым воздухом. Не спечённый порошок собирается для дальнейшего повторного использования.

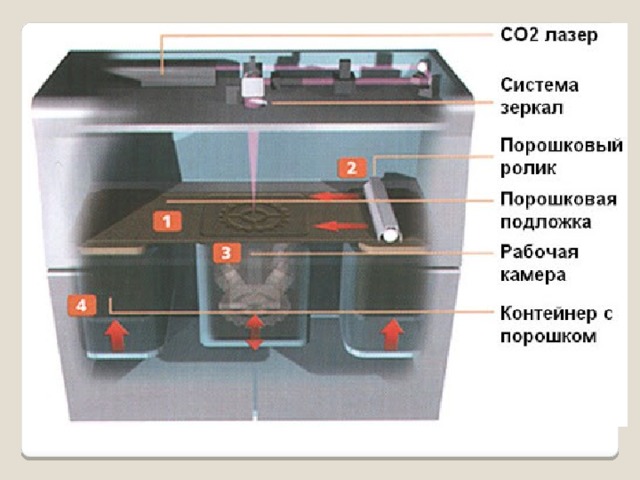

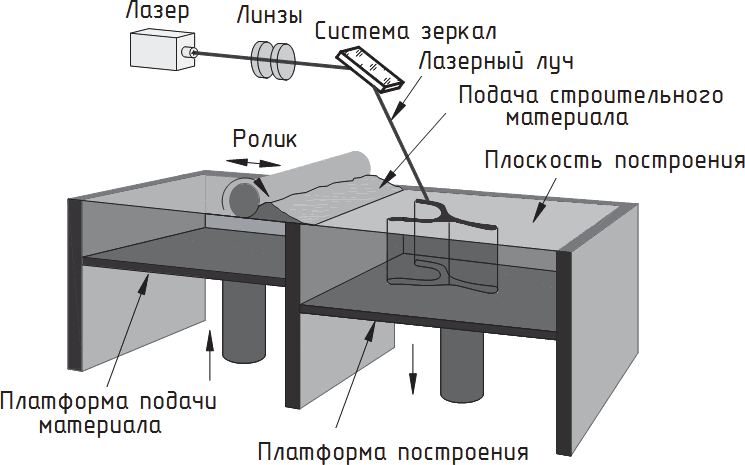

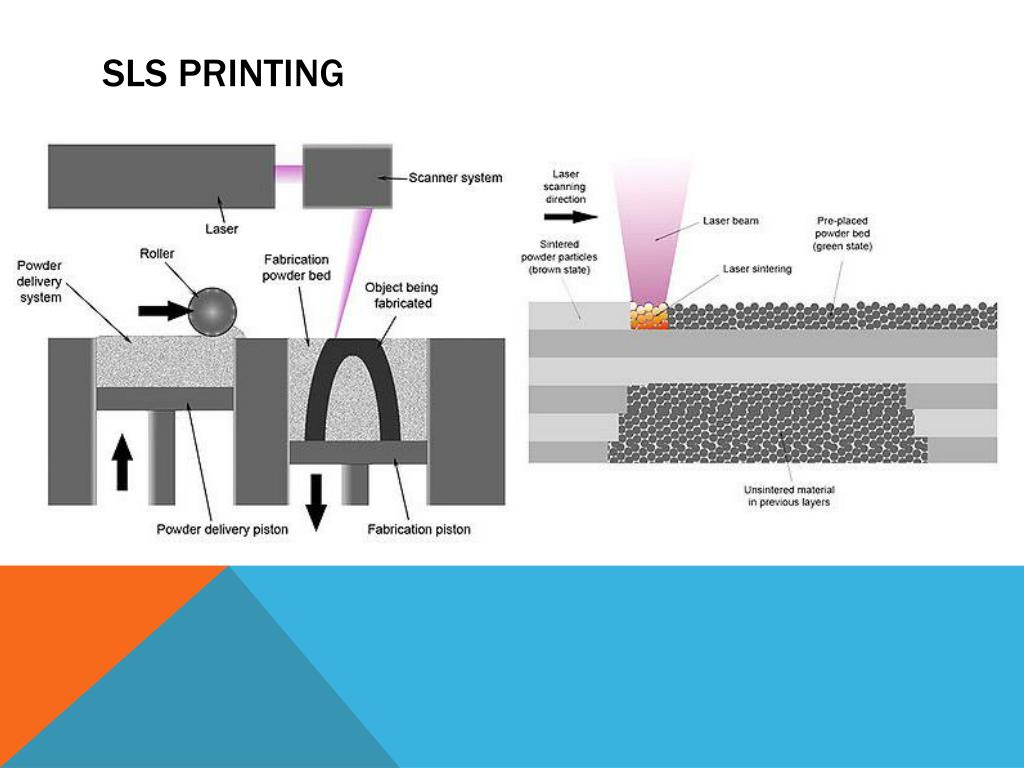

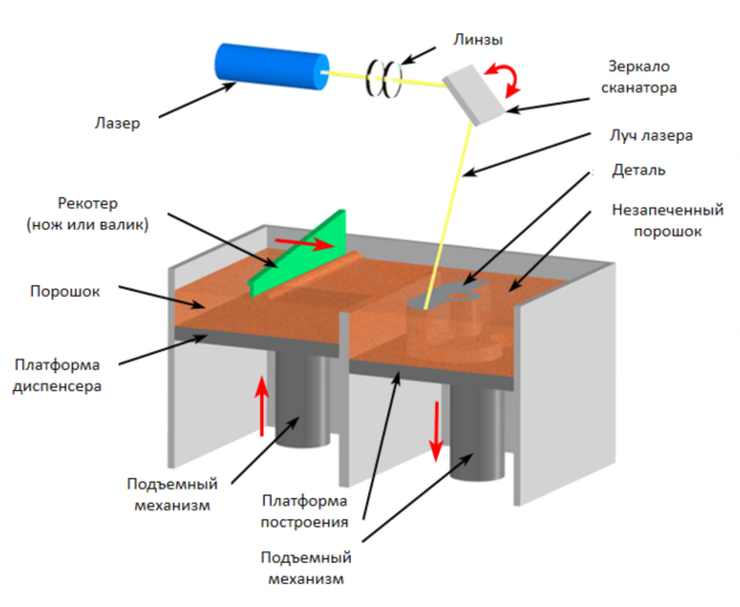

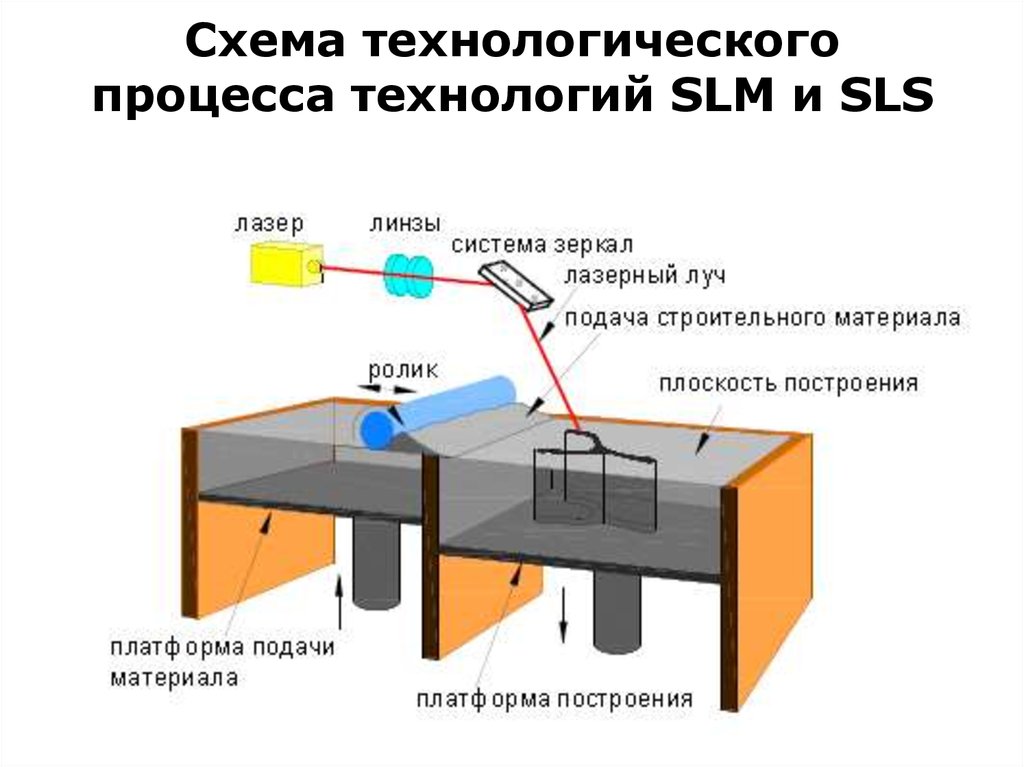

Схема SLS 3D-принтера.

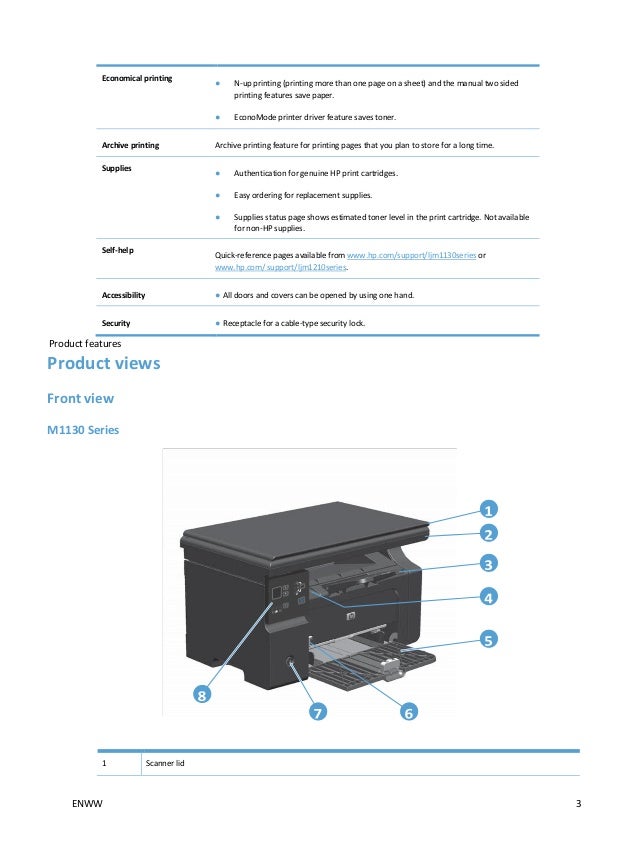

Характеристики SLS-печати

Параметры принтера

В SLS практически все параметры печати устанавливаются производителем принтера. Высота слоя по умолчанию составляет 100-120 мкм. Например, упомянутый нами выше 3D-принтер Sintratec позволяет печатать куда более тонким слоем, заявленная производителем толщина слоя варьируется от 50 до 150 микрон.

Основным преимуществом метода SLS является то, что деталь не нуждается в поддержках. В данном случае не спечённый порошок играет роль необходимой поддержки. По этой причине методом SLS можно печатать геометрии любой формы, невозможные при печати любым другим методом аддитивного или субстрактивного производства.

При печати данным методом очень важно по возможности использовать максимальный объем области печати, особенно при мелкосерийном производстве. Независимо от количества деталей в области печати, при одинаковой общей высоте, печать займет одинаковое время. Это связано с тем, что именно этап повторного покрытия определяет общее время печати (само лазерное сканирование и спекание происходит очень быстро), и принтеру приходится циклически проходить одинаковое количество слоев. Так же, нужно учитывать время на перезаправку бункера порошком, ведь в камеру его высыпается одинаковое количество, независимо от размера печатаемой детали.

Спекаемость слоёв

При использовании метода SLS прочность спекания слоёв между собой превосходна. Это означает, что напечатанные на SLS-принтере детали обладают почти изотропными механическими свойствами.

Это означает, что напечатанные на SLS-принтере детали обладают почти изотропными механическими свойствами.

Для примера, механические свойства образцов, отпечатанных на SLS с использованием стандартного полиамидного порошка (PA12 или Nylon12), наиболее часто используемого материала в SLS-печати, представлены в таблице в сравнении со свойствами цельного нейлона:

Отпечатанные на SLS детали имеют превосходные прочность на растяжение и модуль упругости, сравнимые с цельным материалом, но являются более хрупкими (их удлинение при разрыве намного ниже). Это связано с внутренней пористостью получившийся детали.

!Типичная деталь, отпечатанная методом SLS, имеет пористость около 30%!

Пористость придает деталям, напечатанным на SLS, характерную зернистую поверхность. Также данный показатель пористости означает, что детали могут легко впитывать воду, и их легко красить. В тоже время, такие детали требуют специальной пост-обработки, если они будут использоваться во влажной среде.

Усадка и деформация

SLS-детали подвержены усадке и деформации: при остывании вновь спеченного слоя его размеры уменьшаются и в нем накапливается внутреннее напряжение, из-за чего нижележащий слой вытягивается вверх.

Усадка от 3 до 3,5% является типичной для SLS-печати, и операторы принтера должны принимать её во внимание во время подготовки модели.

Большие плоские поверхности наиболее склонны к деформации. Эта проблема может быть немного нивелирована путем вертикальной ориентации детали на печатной платформе. Но всё же, лучший способ уменьшить деформацию — это свести к минимуму толщину плоских участков детали, и добавить вырезы в модель, там, где это позволяет конструкция. Данные действия также уменьшат общую стоимость детали, так как будет использовано меньше материала.

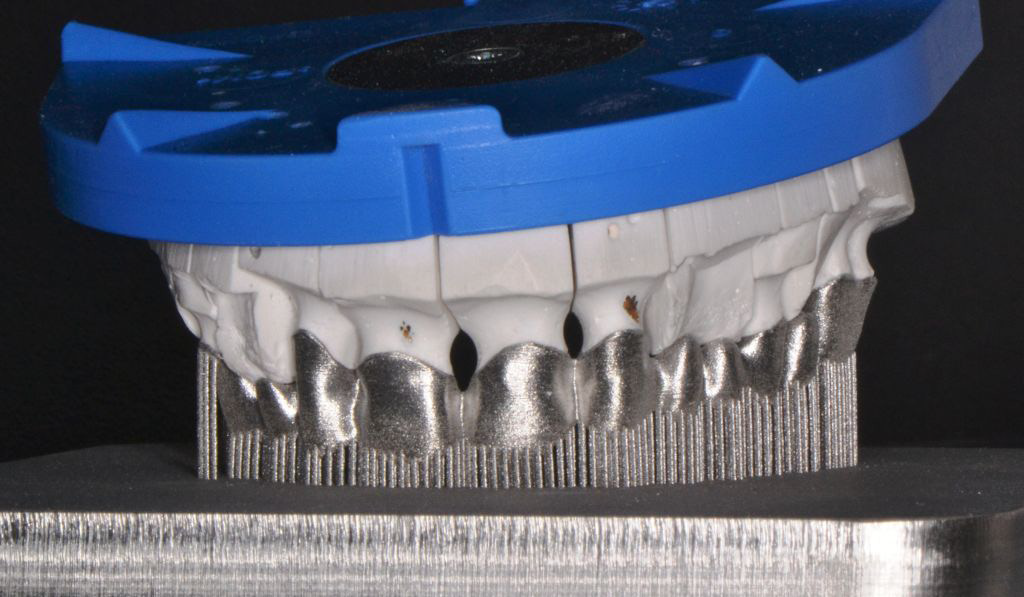

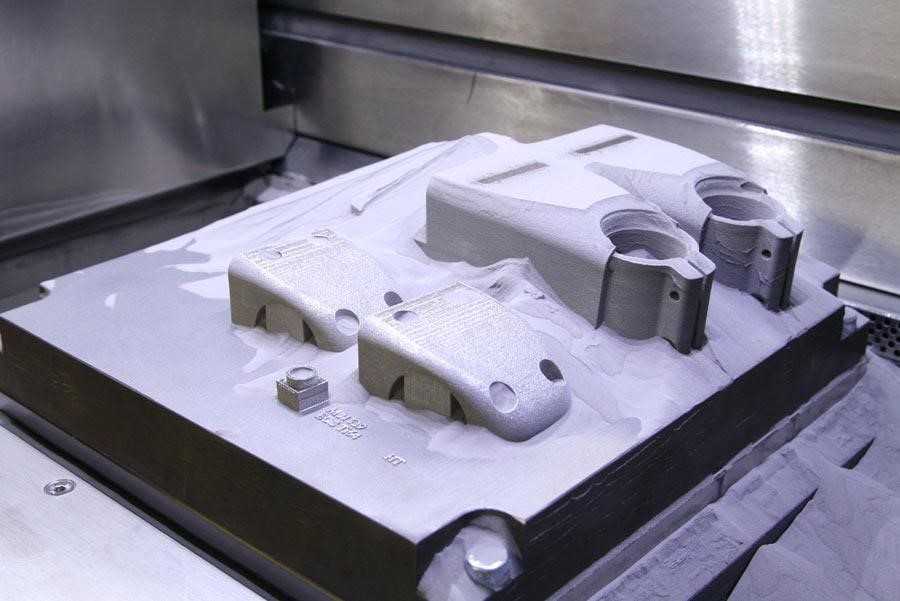

Готовая sls-деталь с внедренными закладными элементами.

Чрезмерное спекание

Чрезмерное спекание происходит, когда избыточное тепло вокруг контура детали плавит не спечённый порошок вокруг. Это чревато потерей детализации на небольших объектах, таких как прорези и отверстия.

Это чревато потерей детализации на небольших объектах, таких как прорези и отверстия.

Чрезмерное спекание зависит как от размера элемента, так и от толщины стенки. Например, прорезь шириной 0,5 мм или отверстие диаметром 1 мм будет успешно напечатано на стенке толщиной 2 мм, но не пропечатается, если толщина стенки будет 4 мм или больше. Как правило, прорези шириной от 0,8 мм и отверстия диаметром от 2 мм можно спокойно печатать в SLS, не опасаясь чрезмерного спекания.

Удаление порошка

Поскольку при печати методом SLS не требуются поддержки, детали с полыми секциями печатаются быстро и точно.

Полые секции в данном случае уменьшают вес и стоимость детали, так как в конечном итоге используется меньше материала. Но в детали потребуется сделать выпускные отверстия, для удаления не спечённого порошка из внутренних полостей. Обобщенная рекомендация в данном случае – добавьте в вашу деталь как минимум 2 выпускных отверстия диаметром не менее 5 мм.

Если же требуется высокая жесткость, детали нужно печатать сплошными. Альтернатива здесь может состоять в том, чтобы сделать полую конструкцию, без выходных отверстий. Таким образом, порошок будет плотно утрамбован в детали, увеличивая его массу и обеспечивая некоторую дополнительную поддержку при увеличении механических нагрузок, не влияя на время печати. Так же, вместо одной цельной внутренней полости можно добавить сотовую структуру (аналогично узорам заполнения, используемым в FDM), чтобы дополнительно увеличить жесткость модели. Компоновка детали таким способом также поможет уменьшить деформацию.

Удаление порошка из SLS-детали

Общие материалы SLS

Наиболее широко используемым материалом для SLS является полиамид 12 (PA 12), также известный как нейлон 12. На данный момент материалов с различными свойствами для SLS 3D-печати с каждым днем становится все больше, например эластичные полимеры представлены TPE порошком и его аналогами. Другие технические термопласты, такие как PA11 и PEEK, так же доступны, но не так широко используются.

Другие технические термопласты, такие как PA11 и PEEK, так же доступны, но не так широко используются.

В качестве примера, вы можете ознакомиться со списком используемых материалов в нашем каталоге: Sls порошоков Sintratec.

Порошок полиамида может быть дополнен различными добавками (такими как углеродные волокна, стекловолокно или алюминий) для улучшения механических и термических свойств печатаемой детали. Материалы, дополненные добавками, обычно более хрупкие и имеют более высокую анизотропность.

Пост-обработка

SLS производит детали с порошкообразной, зернистой поверхностью, которая легко окрашивается. Внешний вид напечатанных деталей SLS может быть улучшен до очень высокого стандарта с использованием различных методов последующей обработки, таких как: полировка, классическая окраска, окраска распылением и лакировка. Их функциональность также может быть улучшена путем нанесения водонепроницаемого покрытия или металлического покрытия.

Преимущества и ограничения SLS

Обобщая вышесказанное, ключевые преимущества и недостатки технологии приведены ниже:

- Детали SLS обладают хорошими, изотропными механическими свойствами, что делает их идеальным вариантом для функциональных деталей и прототипов.

- SLS не требует поддержки, поэтому детали со сложной геометрией легко напечатать.

- Производственные возможности SLS превосходны для мелкого и среднего серийного производства.

- В настоящее время широко доступны только промышленные системы SLS, поэтому время выполнения заказа больше, чем у других технологий 3D-печати, таких как FDM и S LA.

- Детали SLS имеют зернистую поверхность и внутреннюю пористость, которые могут потребовать последующей обработки, если требуется гладкая поверхность или водонепроницаемость.

- SLS не может точно печатать большие плоские поверхности и маленькие отверстия, так как они подвержены деформации и перекосу.

Основные характеристики SLS технологии приведены в таблице ниже:

А на этом у нас Все! Надеемся, статья была для Вас полезна.

Приобрести SLS 3d-принтеры, расходные материалы к ним, а так же любые другие 3d-принтеры и ЧПУ станки, вы можете у нас, связавшись с нами:

• По электронной почте: [email protected]

• По телефону: 8(800)775-86-69

• Или на нашем сайте: http://3dtool.ru

Так же, не забывайте подписываться на наш YouTube канал:

Подписывайтесь на наши группы в соц.сетях:

ВКонтакте

Все, что вам нужно знать про SLS печать

Содержание

- Введение

- Краткая история создания

- Как работает SLS печать

- Материалы

- Разновидности технологии MJF/SAF

- Принтеры для SLS печати

- Formlabs Fuse 1

- Onsint SM200

- Farsoon Flight HT403P

- Stratasys h450

- Преимущества и недостатки

- Преимущества

- Недостатки

- Постобработка после печати (сложности и решения)

- Обработка поверхности

- Рекомендации по дизайну

- Применение

- Кейсы

- Успешный кейс внедрения технологии SLS в Rawlplug

- Высокопроизводительный электрический мотоцикл Mission Motors

- Заключение

Введение

Selective Laser Sintering — это технология селективного лазерного спекания, относящаяся к методам синтеза на подложке и основанная на послойном спекании полимерных гранулированных материалов под воздействием лазерного луча. Лазер сканирует материал по заданной траектории, расплавляя его частицы и соединяя их между собой, в результате чего образуется спекшийся слой.

Лазер сканирует материал по заданной траектории, расплавляя его частицы и соединяя их между собой, в результате чего образуется спекшийся слой.

Используя данную технологию, можно изготавливать изделия сложной геометрической формы, достигать высокой точности печати мелких элементов и получать прочные детали с хорошими механическими свойствами. Благодаря высокой производительности SLS-принтеров, данный метод применяют не только для получения единичных изделий, но и для серийного производства. Данный метод часто используют для прототипирования функциональных промышленных изделий и внедряют на технологических линиях производственного цикла.

Краткая история создания

Метод SLS был разработан и запатентован в 1980-х годах студентом Карлом Декардом и его руководителем Джо Биманом в Техасском университете в Остине. Разработка была одобрена и профинансирована Агентством по оборонным научно-исследовательским проектам США и со временем была выпущена на рынок. В 2001 году компания, созданная Декардом и Биманом, была выкуплена компанией-конкурентом 3D Systems. В 2014 году технология стала общедоступной для применения в связи с истечением срока патента и на сегодняшний день успешно реализуется многими производителями.

В 2001 году компания, созданная Декардом и Биманом, была выкуплена компанией-конкурентом 3D Systems. В 2014 году технология стала общедоступной для применения в связи с истечением срока патента и на сегодняшний день успешно реализуется многими производителями.

Как работает SLS печать

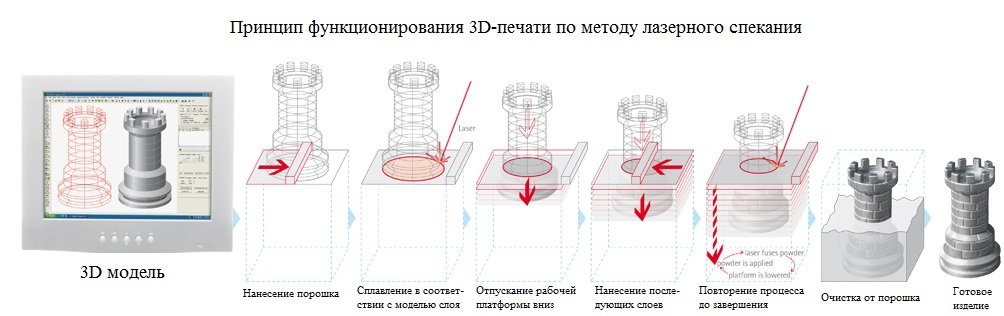

Первым шагом для получения готового напечатанного изделия является создание трехмерной модели будущего изделия с использованием CAD-программы. В настоящее время существует множество доступных профессиональных программ, которые достаточно просто освоить начинающим специалистам. Результатом проектирования цифровой модели является получение STL-файла с изображением, который затем обрабатывается слайсером, переносится в оперативную память 3D-принтера и запускается в печать. Перейдем к описанию самого процесса печати. Он состоит из нескольких этапов.

Сперва 3D-принтер осуществляет подогрев зоны построения до рабочей температуры и нагревает порошковый материал до температуры чуть ниже температуры его плавления. Это делается с целью равномерного прогрева установки и засыпанного в бункер материала. Термопластические порошки обладают низкой теплопроводностью, поэтому на равномерный нагрев сырья до заданной температуры требуется не менее 2-х часов. Предварительный подогрев крайне важен для быстрого спекания порошка при локальном воздействии лазера. Для плавления нагретого порошка требуется совсем немного дополнительной тепловой энергии, что значительно сокращает время спекания. Несмотря на то, что предварительный нагрев приводит к «налипанию» некоторого количества нерасплавленного порошка на внешнюю поверхность детали, он позволяет увеличить скорость построения, а налипший порошок легко очищается.

Это делается с целью равномерного прогрева установки и засыпанного в бункер материала. Термопластические порошки обладают низкой теплопроводностью, поэтому на равномерный нагрев сырья до заданной температуры требуется не менее 2-х часов. Предварительный подогрев крайне важен для быстрого спекания порошка при локальном воздействии лазера. Для плавления нагретого порошка требуется совсем немного дополнительной тепловой энергии, что значительно сокращает время спекания. Несмотря на то, что предварительный нагрев приводит к «налипанию» некоторого количества нерасплавленного порошка на внешнюю поверхность детали, он позволяет увеличить скорость построения, а налипший порошок легко очищается.

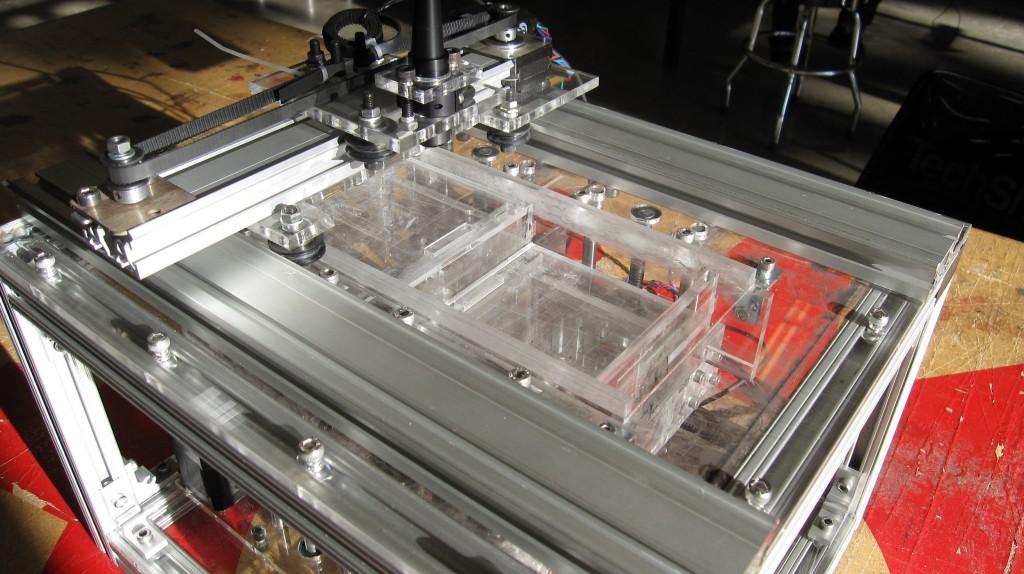

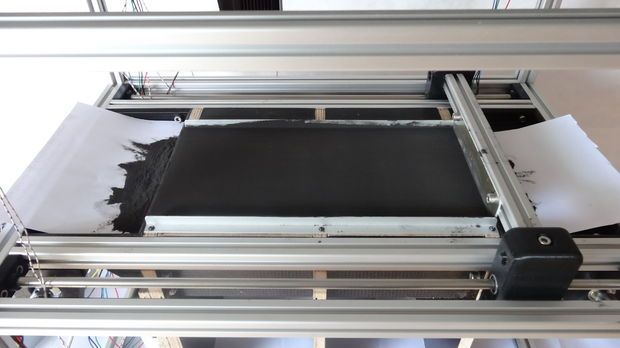

Далее распределительная система подает материал в рабочую камеру и с помощью ролика наносит тонкий слой порошка толщиной до 100 мкм на рабочую платформу. Направленный луч лазера движется по определенной траектории в соответствии с цифровым проектом модели и сканирует нужные области порошка. Под воздействием высокой температуры луча происходит выборочное спекание его частиц с последующим их отверждением. Платформа опускается на толщину слоя, и система начинает цикл заново. Она повторяет его снова и снова до тех пор, пока модель не будет построена целиком.

Под воздействием высокой температуры луча происходит выборочное спекание его частиц с последующим их отверждением. Платформа опускается на толщину слоя, и система начинает цикл заново. Она повторяет его снова и снова до тех пор, пока модель не будет построена целиком.

На протяжении всего цикла в камере построения должна поддерживаться постоянная температура с интервалом колебания не более 1°C, при этом диапазон температур зависит от конкретного сырья. Очень важно обеспечить непрерывность печати, не допуская даже краткосрочных приостановок в работе оборудования. При остановке печати в камере построения снижается температура, что критично сказывается на качестве печатаемого изделия. Резкое понижение температуры может спровоцировать коробление стенок, выгибание напечатанных слоев и невозможность нанесения последующих.

После завершения цикла напечатанные изделия плавно остужают, избегая резкого перепада температур, чтобы свести к минимуму остаточные напряжения в структуре материала. Сперва изделия остывают внутри оборудования. Данный процесс не рекомендуется ускорять, так как неравномерное охлаждение может повлечь за собой их деформацию или коробление. После достижения необходимой температуры детали извлекают из рабочей камеры, очищают от излишков порошка и передают на постобработку.

Сперва изделия остывают внутри оборудования. Данный процесс не рекомендуется ускорять, так как неравномерное охлаждение может повлечь за собой их деформацию или коробление. После достижения необходимой температуры детали извлекают из рабочей камеры, очищают от излишков порошка и передают на постобработку.

Уплотненный неотпечатанный порошок остается в компактной форме и создает своего рода каркас вокруг деталей, из которого их необходимо извлечь. Оставшийся после печати порошок можно использовать повторно, для этого его просеивают, отделяют крупные частицы и смешивают с неиспользованным порошком в определенных пропорциях для поддержания постоянного качества.

Материалы

В качестве сырья в технологии SLS применяют мелкодисперсные порошки термопластических полимерных материалов. Наиболее универсальными в использовании являются полиамиды PA12 и PA11, которые называют нейлоном. В некоторых случаях используют порошки с дополнительными компонентами, такими как стекловолокно, углеволокно и алюминий.

Давайте рассмотрим основные виды материалов на основе нейлона и их характеристики:

-

PA12 обладает хорошими механическими свойствами, стойкостью к воздействию химических веществ и матовой шероховатой поверхностью;

-

PA11 характеризуется изотропными, то есть одинаковыми физическими свойствами по всем осям и высокой эластичностью;

-

Нейлон с добавлением алюминия или алюмид обладает более высокой жесткостью по сравнению с обычным нейлоном, в готовом изделии напоминает металлическую поверхность;

-

Нейлон со стекловолокном характеризуется высокой прочностью, устойчивостью к воздействию температур и обладает анизотропными свойствами;

-

Нейлон с углеволокном так же как и нейлон со стекловолокном характеризуется ярко выраженной анизотропией и обладает превосходной прочностью.

Для печати изделий в области авиакосмической промышленности используются инженерные полимеры PEEK и PEK, обладающие высокими эксплуатационными свойствами. В промышленном производстве применяют термопластические эластомеры TPE и композиты на их основе. Например, из полиэфир-блок-амида PEBA изготавливается обувь, спортивный инвентарь и различные уплотнители.

Разновидности технологии MJF/SAF

Обе технологии SAF и MJF основаны на процессе скоростного спекания полимерных порошков с помощью ИК-излучателя HSS, разработанного компанией Xaar PLC, и являются улучшенными аналогами технологии SLS. Технология SAF (Selective Absorption Fusion) принадлежит компании Stratasys, которая в 2021 году выпустила собственное оборудование для 3D печати, а технология MJF (Multi Jet Fusion) успешно реализована компанией HP и уже зарекомендовала себя на рынке. По сути между ними нет различий. Производители оборудования используют разные названия для привлечения интереса к своему оборудованию.

В отличие от метода SLS в технологии скоростного спекания вместо лазера используется инфракрасное излучение. Сперва на заданный участок порошкового материала наносят термозакрепляющую жидкость, после чего вся поверхность слоя санируется инфракрасной лампой, которая нагревает порошок до высокой температуры. Порошок с теплопроводящей жидкостью поглощает больше энергии, чем остальной материал, за счет чего в области ее нанесения происходит спекание частиц. Поверх теплопроводящей жидкости наносят детализирующий агент, который регулирует интенсивность поглощения инфракрасного излучения и изолирует спекшийся порошок от неиспользованного при печати. Его наносят по контурам будущего изделия, чтобы добиться высокой детализации краев и получить острые кромки.

У метода скоростного спекания есть несколько преимуществ по сравнению с SLS:

-

Инфракрасному излучателю требуется больше времени на расплавление материала, это позволяет полимерному порошку дольше спекаться, что обеспечивает однородность внутренней структуры и отсутствие пористости в готовом изделии.

-

Применение данного метода делает возможным печать вторичным сырьем с большим содержанием переработанного порошка без риска возникновения дефектов при его плавлении.

-

Данный метод является более производительным благодаря наличию нескольких струйных головок для печати. При одинаковых размерах области печати в оборудовании SLS и MJF производительность принтеров MFJ в разы больше.

-

Технология MJF дает возможность печатать цветные изделия, что исключает необходимость в окрашивании готовых моделей, в то время как SLS использует только стандартный полиамид черного или белого цвета.

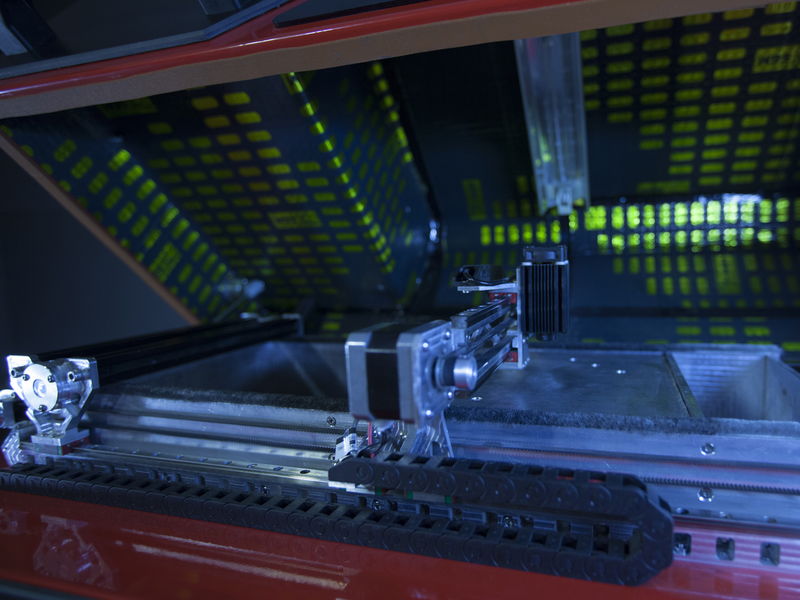

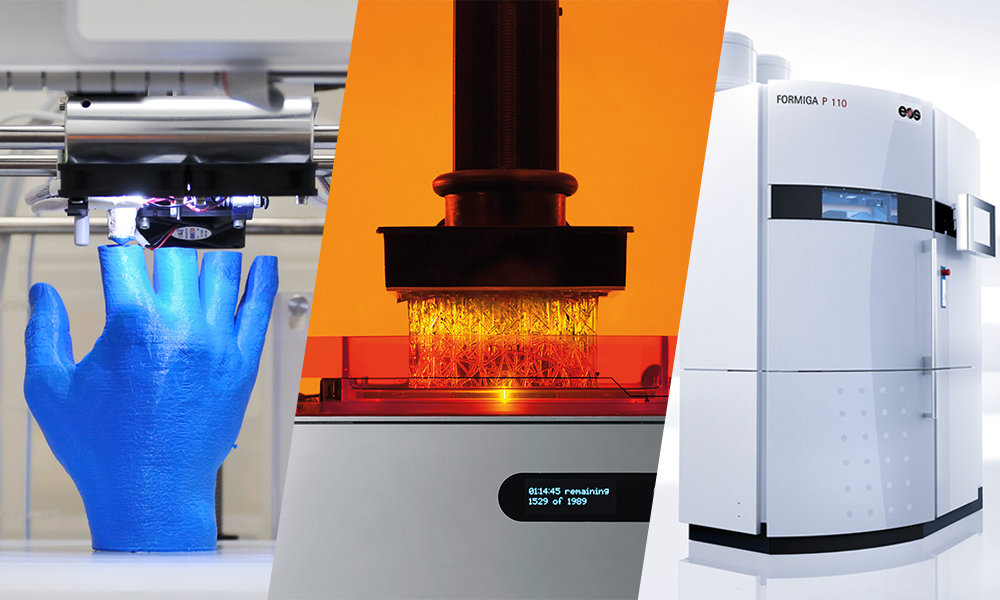

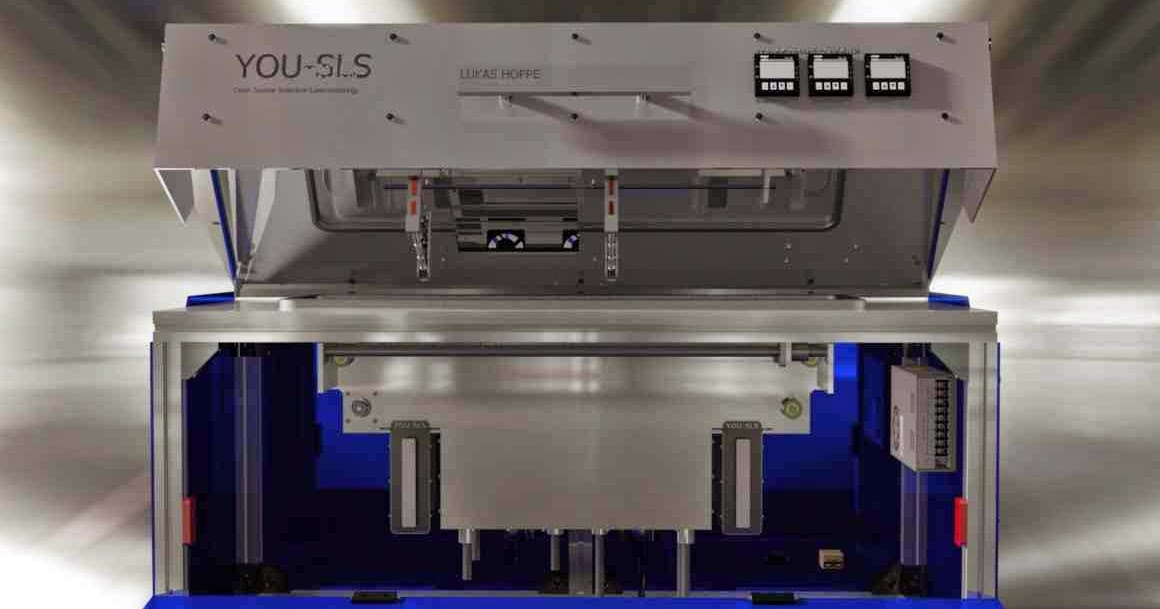

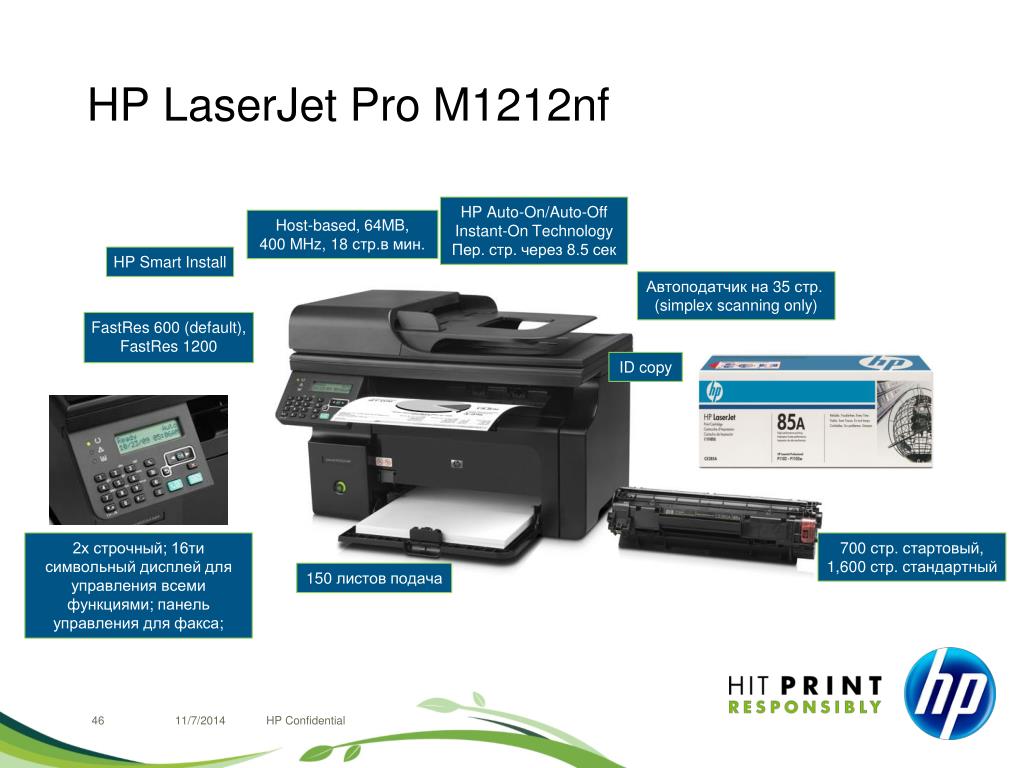

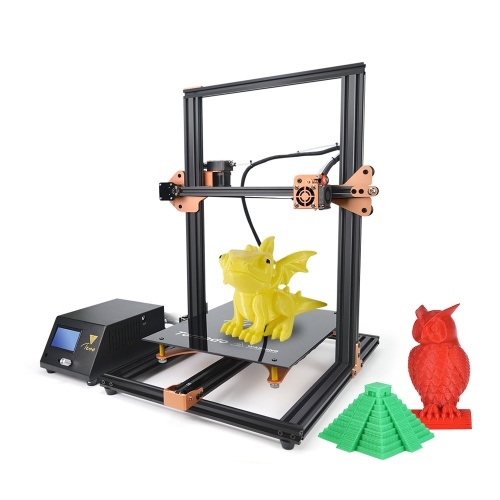

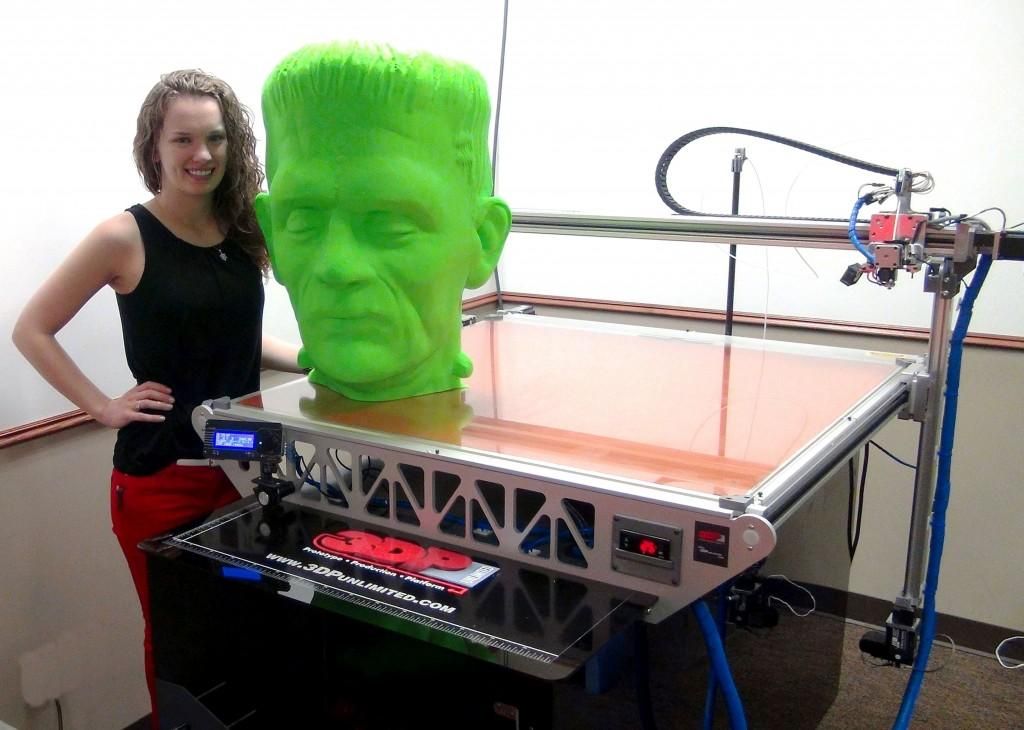

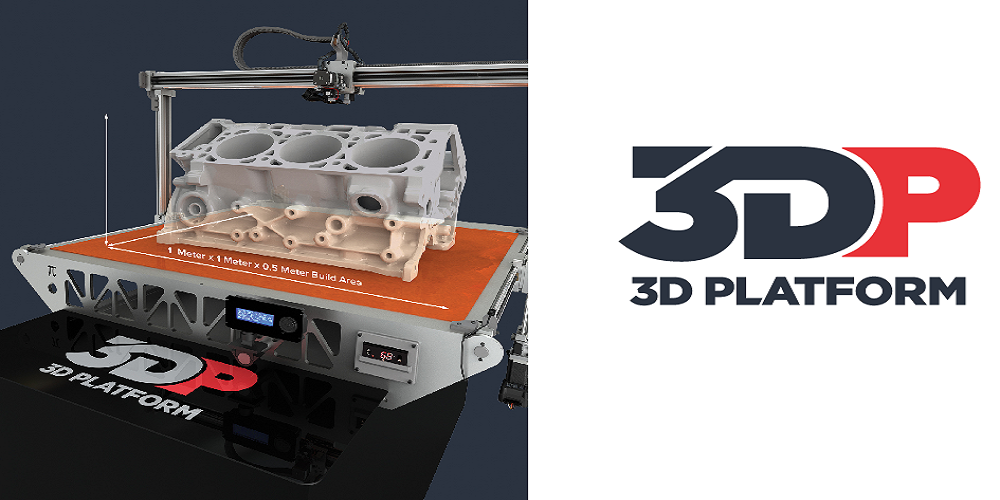

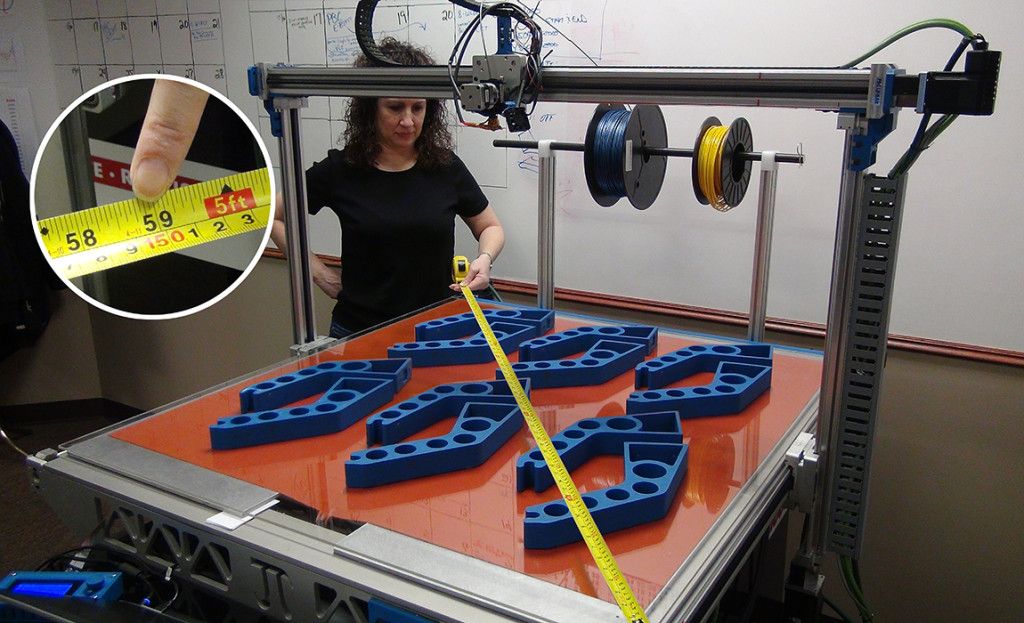

Принтеры для SLS печати

Устройства для SLS печати варьируются от крупногабаритных машин для промышленного производства до настольных принтеров для решения профессиональных задач. Объем сборки настольных устройств начинается с 1,3 литров, мощность лазеров достигает 10 Вт, что обеспечивает скорость печати 0,25 литров в час. Промышленное оборудование обычно включает в себя не только сам принтер, но и дополнительные устройства для обеспечения последовательного процесса производства: подготовки порошка к печати и перехода к последующей обработке изделий. К ним относятся станции для смешивания нового и использованного порошка, устройства для контроля охлаждения готовых моделей и устройства для очистки изделий от порошка.

Промышленное оборудование обычно включает в себя не только сам принтер, но и дополнительные устройства для обеспечения последовательного процесса производства: подготовки порошка к печати и перехода к последующей обработке изделий. К ним относятся станции для смешивания нового и использованного порошка, устройства для контроля охлаждения готовых моделей и устройства для очистки изделий от порошка.

Formlabs Fuse 1

Принтер Fuse 1 обладает рабочей камерой 165х165х320 мм и относится к промышленному оборудованию. Он подходит для целей малого бизнеса, исследовательских лабораторий и производства крупных партий изделий. Материал печати — нейлон (PA12), средняя толщина слоя составляет 110 мкм. Устройство оснащено волоконным лазером мощностью 10 Вт, обладает функцией предварительного подогрева и системой фильтрации воздуха. Оборудование позволяет организовать бесперебойным рабочий процесс, для этого принтер можно укомплектовать дополнительной съемной рабочей камерой. Чтобы повысить эффективность работы принтера, можно использовать дополнительную установку Fuse Sift для переработки неотпечатанного порошка.

Чтобы повысить эффективность работы принтера, можно использовать дополнительную установку Fuse Sift для переработки неотпечатанного порошка.

Onsint SM200

Промышленный принтер SM200 c камерой построения 230х230х230 мм позволяет изготавливать тестовые образцы, прототипы механических деталей и функциональные изделия. Он совместим со многими видами полимерных порошков: PA, PS, TPU, PEKK и др. Данное устройство оснащено CO2 лазером мощностью 30 Вт и печатает со скоростью 20 мм/час. Толщина слоя варьируется от 80 до 120 мкм. В принтере предусмотрена система стабилизации рабочей температуры (от 90 до 180°C), что позволяет достичь высокой степени воспроизводимости результата при одинаковых параметрах для выбранного порошка. В качестве дополнительных устройств для налаживания эффективного процесса печати могут быть использованы: устройство для просеивания материала, станция для удаления остатков порошка и пескоструйной обработки, дополнительные комплектующие для работы с высокотемпературными материалами.

Farsoon Flight HT403P

Промышленный 3D-принтер Flight HT403P с рабочей камерой 400х400х450(540) мм вместо стандартного CO2 лазера оснащен волоконным излучателем мощностью 500 Вт с более длительным сроком службы. Уникальная технология Flight позволяет расширить ассортимент обрабатываемого сырья и получать изделия с большей плотностью. Минимальная толщина слоя — 60 мкм. Благодаря усовершенствованной системе распределения тепловой энергии, такой аппарат обеспечивает высокую производительность — 6 литров в час, что выводит производство на новый уровень рентабельности. Принтер можно применять в авиационной, машиностроительной, медицинской и научной областях.

Stratasys h450

h450 — первая модель в линейке оборудования Stratasys, использующей технологию SAF. 3D-принтер с рабочим пространством 315x208x293 мм, печатает нейлоном (PA11) с толщино слоя 100 мкм. Благодаря новой системе терморегулирования BigWave технология SAF позволяет производить детали большого объема, обеспечивать повторяемость от партии к партии, а также контролировать весь технологический процесс в режиме реального времени. Аппарат подходит для серийного производства пластиковых деталей и форм для литья и деталей.

Аппарат подходит для серийного производства пластиковых деталей и форм для литья и деталей.

Преимущества

Объем рабочей камеры промышленных SLS принтеров может достигать 1000x500x450 мм и более, скорость построения при таких размерах составляет 15 литров в час. SLS позволяет максимально укомплектовать рабочее пространство принтера и производить крупные партии изделий, не опасаясь их слипания. Объекты внутри камеры можно располагать не только горизонтально, но и вертикально, заполняя весь объем камеры. Это позволяет минимизировать время построения и стоимость печати в пересчете на единицу изделия и значительно сократить расходы порошка. Таким образом технология обеспечивает конкурентную цену при изготовлении крупных партий.

Ключевая особенность данной технологии в том, что при печати изделий не требуется построение вспомогательных поддержек. Роль поддерживающей структуры выполняет не использованный при печати порошок. Это достигается за счет высокой плотности нанесения порошкового материала на платформу построения. Уплотненный слой порошка вбирает в себя тепло, сообщаемое лазером при расплавлении частиц, и оно равномерно распределяется от точки воздействия лазера по всему объему детали. Этот фактор исключает необходимость в дополнительных структурах, так как благодаря поддерживающему слою порошка исключается ее деформация и коробление.

Уплотненный слой порошка вбирает в себя тепло, сообщаемое лазером при расплавлении частиц, и оно равномерно распределяется от точки воздействия лазера по всему объему детали. Этот фактор исключает необходимость в дополнительных структурах, так как благодаря поддерживающему слою порошка исключается ее деформация и коробление.

Благодаря предварительному нагреву камеры построения не только увеличивается скорость построения моделей, но и снижаются остаточные напряжения внутри структуры готового изделия. Это исключает необходимость в последующей термической обработке для снятия напряжений, обеспечивает хорошие механические свойства и прочность, соизмеримую с качеством метода литья под давлением.

Недостатки

-

Пористость

Детали, напечатанные по SLS технологии обладают пористостью за счет захваченного воздуха во время уплотнения порошка и сборки детали. Степень пористости зависит от используемого сырья, формы и гранулометрического состава порошка, а также теплового режима в камере построения. Для улучшения механических свойств детали пористость необходимо свести к минимуму. Это возможно, если исходный материал имеет высокую текучесть и высокую плотность нанесения.

Для улучшения механических свойств детали пористость необходимо свести к минимуму. Это возможно, если исходный материал имеет высокую текучесть и высокую плотность нанесения.

-

Усадка

При остывании изделия происходит его усадка. Чтобы избежать коробления детали, необходимо контролировать равномерность охлаждения и обеспечить медленный процесс остывания. Резкий перепад температур может привести к деформации изделия.

Постобработка после печати (сложности и решения)

Готовые модели извлекают из камеры, отделяют друг от друга и очищают от остатков порошка. Неиспользованный порошок просеивают, перерабатывают и соединяют с новым материалом для повторного использования. Как правило, в оборудовании для SLS печати предусмотрены устройства для переработки, хранения и смешивания вторсырья с новым порошком.

Изделия, полученные технологией SLS, имеют шероховатую структуру. Для получения идеально ровной и гладкой поверхности применяют такие методы постобработки как очистка сжатым воздухом, галтование, шлифовка или абразивная полировка. Эти виды обработки относятся к механическим и имеют ряд несовершенств. Во-первых, они не могут гарантировать унифицированный размер и стандартизированное качество изделий на выходе. Во-вторых, они не рассчитаны на серийное производство, так как осуществляются вручную и требуют большого количества ручных манипуляций. В-третьих, механическая обработка занимает длительное время при пересчете на одно изделие. Учитывая возможность SLS-оборудования изготавливать крупные серии до 1000 штук, данные методы обработки не позволяют технологии конкурировать с литейным производством, несмотря на то, что технология ничуть не уступает литью по качеству готовых изделий.

Для получения идеально ровной и гладкой поверхности применяют такие методы постобработки как очистка сжатым воздухом, галтование, шлифовка или абразивная полировка. Эти виды обработки относятся к механическим и имеют ряд несовершенств. Во-первых, они не могут гарантировать унифицированный размер и стандартизированное качество изделий на выходе. Во-вторых, они не рассчитаны на серийное производство, так как осуществляются вручную и требуют большого количества ручных манипуляций. В-третьих, механическая обработка занимает длительное время при пересчете на одно изделие. Учитывая возможность SLS-оборудования изготавливать крупные серии до 1000 штук, данные методы обработки не позволяют технологии конкурировать с литейным производством, несмотря на то, что технология ничуть не уступает литью по качеству готовых изделий.

Решением данного вопроса стала разработка метода автоматизированного сглаживания верхнего слоя BLAST в 2016 году, реализованная компанией AMT в установке PostPro3D. Данный метод представляет собой физико-химическую обработку готовых изделий с помощью специального химического состава. Для обработки поверхности используют газообразное вещество, что позволяет сглаживать внутренние полости и сложные поверхности деталей. Технология является управляемой и воспроизводимой, то есть при одинаковой настройке параметров для каждой партии можно получать один и тот же результат. Во время обработки материал не удаляется, а перераспределяется по поверхности, при этом структура и форма изделий не меняется, сама обработка длится не более 120 минут. Таким образом технология BLAST позволяет производить изделия с качеством поверхности соответствующим методу литья под давлением и делает технологию SLS конкурентоспособной на рынке промышленного производства.

Данный метод представляет собой физико-химическую обработку готовых изделий с помощью специального химического состава. Для обработки поверхности используют газообразное вещество, что позволяет сглаживать внутренние полости и сложные поверхности деталей. Технология является управляемой и воспроизводимой, то есть при одинаковой настройке параметров для каждой партии можно получать один и тот же результат. Во время обработки материал не удаляется, а перераспределяется по поверхности, при этом структура и форма изделий не меняется, сама обработка длится не более 120 минут. Таким образом технология BLAST позволяет производить изделия с качеством поверхности соответствующим методу литья под давлением и делает технологию SLS конкурентоспособной на рынке промышленного производства.

Обработка поверхности

После завершения основной обработки поверхность изделия можно окрашивать или покрывать лаком. Для достижения водонепроницаемости и электропроводности можно наносить специальное покрытие или производить металлизацию путем нанесения металлического слоя. Самым эффективным способом окрашивания является метод травления или вымачивания в горячей воде. Из-за высокой пористости, характерной для изделий SLS, краска проникает внутрь материала и не изменяет его размеров. Детали полностью погружают в горячую воду с красителем, который проникает внутрь на несколько мм и обеспечивает однородный цвет поверхности. Таким методом рекомендуется окрашивать изделия с размерами не более 20 см по всем осям.

Самым эффективным способом окрашивания является метод травления или вымачивания в горячей воде. Из-за высокой пористости, характерной для изделий SLS, краска проникает внутрь материала и не изменяет его размеров. Детали полностью погружают в горячую воду с красителем, который проникает внутрь на несколько мм и обеспечивает однородный цвет поверхности. Таким методом рекомендуется окрашивать изделия с размерами не более 20 см по всем осям.

Рекомендации по дизайну

При выборе метода SLS печати можно моделировать объекты любой геометрической формы даже со сложными структурными элементами. Единственным ограничением являются замкнутые полости, из которых невозможно удалить неспекшийся порошок. Для отвода порошка из таких полостей рекомендуется проектировать небольшие отверстия диаметром не менее 5 мм. Лазерное спекание подходит для печати решетчатых структур и сложных поверхностей, что уменьшает вес изделия по сравнению с традиционными методами производства. Что касается размеров детали, они ограничены лишь объемом сборки принтера. В настоящее время индустрия 3D-печати предлагает принтеры с большим объемом сборки (более 200 л), поэтому габариты камеры не являются ощутимым ограничением. Поскольку в SLS не требуются поддержки, для оптимизации использования пространства можно выбрать любую ориентацию деталей.

В настоящее время индустрия 3D-печати предлагает принтеры с большим объемом сборки (более 200 л), поэтому габариты камеры не являются ощутимым ограничением. Поскольку в SLS не требуются поддержки, для оптимизации использования пространства можно выбрать любую ориентацию деталей.

Применение

Технология SLS позволяет получать прочные и долговечные изделия, которые не уступают по качеству деталям, произведенным традиционными методами. Данный вид печати применяется во многих областях промышленности для производства самостоятельных, готовых к эксплуатации изделий, функционального и быстрого прототипирования, создания тестовых образцов для испытания продукции.

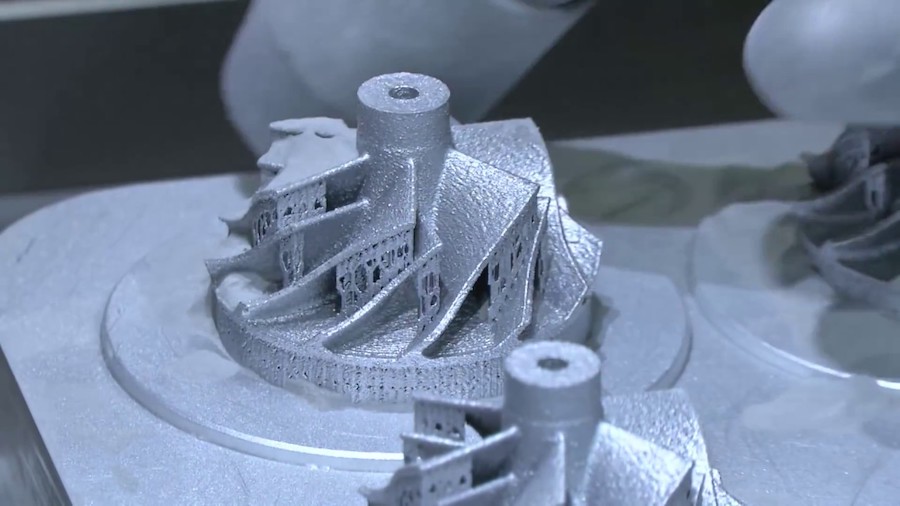

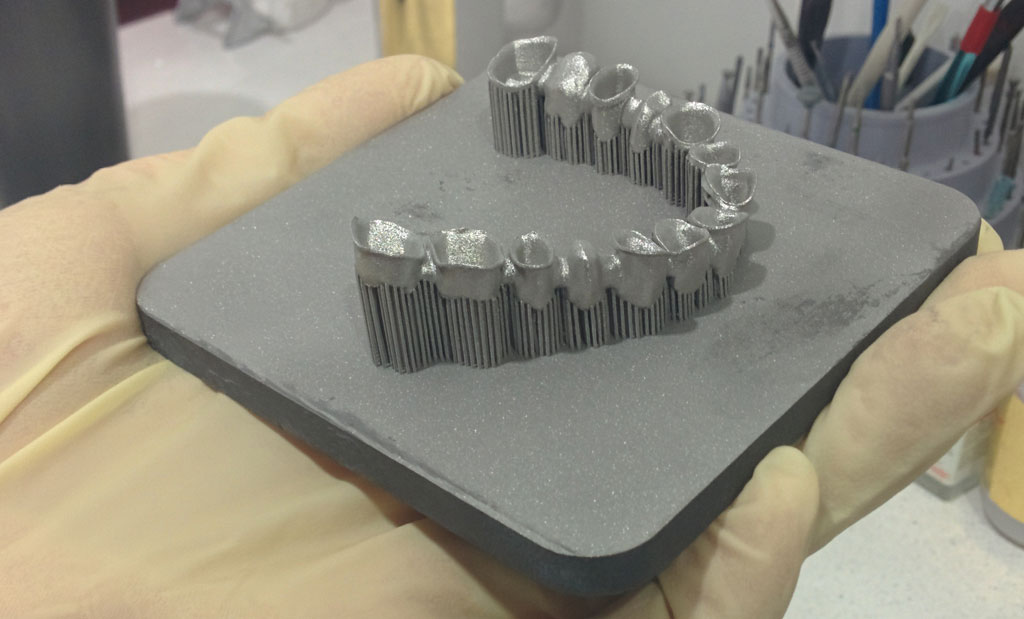

С помощью лазерного спекания можно печатать мелко и крупносерийные партии запчастей для автомобильной и машиностроительной индустрии; огнестойкие детали для аэрокосмической отрасли; подвижные петли и зажимы, крепежные элементы, всевозможные уплотнители и коннекторы технического назначения; технологическую оснастку для изготовления строительных материалов и т. д.

д.

SLS печать делает возможным производство изделий в области медицины и здравоохранения, таких как протезы, имплантаты, ортопедические стельки и медицинские инструменты. Данный метод широко применяется в производстве спортивного снаряжения, спортинвентаря и беговой обуви. Он пользуется спросом в области электроники, оборонной и военной промышленности.

Кейсы

Успешный кейс внедрения технологии SLS в Rawlplug

Выпуск настольных 3D-принтеров с технологией SLS, таких стал революцией в мире 3D-печати. Эти принтеры доступны по цене, отличаются высоким качеством, простотой использования и компактностью. Благодаря 3D-печати создание прототипов, необходимых для разработки новых продуктов, может выполняться быстрее и точнее, что очень важно для такой компании как Rawlplug, занимающейся производством дюбелей и штепсельных вилок.

В настоящее время Rawlplug использует технологию настольной 3D-печати SLS для ускорения процесса проектирования и разработки новых продуктов. По словам инженера-конструктора Rawlplug, 3D-печать SLS с помощью Lisa Pro позволяет им тестировать различные решения и варианты продукта, тем самым сокращая количество изготовленных прототипов и время, затрачиваемое на них. Они создают прототипы для проверки геометрии продуктов и их пригодности для использования. Затем детали производят методом литья под давлением в больших масштабах. Компания установила систему, в соответствии с которой они начинают печатать в пятницу днем, а к утру понедельника детали, напечатанные на 3D-принтере, уже готовы. Это пример того, как можно адаптировать рабочий процесс, чтобы получить максимальную отдачу от настольного 3D-принтера SLS.

Высокопроизводительный электрический мотоцикл Mission Motors

Компания Mission Motors, Сан-Франциско стремилась создать принципиально новый дизайн высокопроизводительных мотоциклов. Новая модель предполагала наличие электрической трансмиссии, интегрированного шасси и элементов управления для превосходной управляемости, а также улучшенного асинхронного двигателя переменного тока для повышения производительности, с сохранением фокуса на экологичность.

Новая модель предполагала наличие электрической трансмиссии, интегрированного шасси и элементов управления для превосходной управляемости, а также улучшенного асинхронного двигателя переменного тока для повышения производительности, с сохранением фокуса на экологичность.

В результате длительной работы команды дизайнеров был создан высокопроизводительный мотоцикл, получивший название супербайк Mission One R, отличающийся рядом сложных конструктивных элементов. Чтобы упростить мотоцикл, конструкция мотоцикла требовала объединения всех приборов в одну компактную интегрированную конструкцию. К сожалению, такую конструкцию было бы практически невозможно изготовить с использованием традиционных производственных процессов, тогда Mission Motors обратилась к методу SLS печати.

Выбор технологии SLS для создания полностью функциональной интегрированной приборной панели для нового электрического мотоцикла позволил Mission Motors создать приборную панель, которая могла бы поместиться непосредственно на мотоцикле. Традиционная обработка с ЧПУ не смогла бы создать сложные внутренние структуры, которые можно было бы легко создать с помощью SLS.

Традиционная обработка с ЧПУ не смогла бы создать сложные внутренние структуры, которые можно было бы легко создать с помощью SLS.

Великолепный супербайк не только приятен для глаз и окружающей среды, Mission One R также является успешно реализованной моделью полностью электрического мотоцикла, который считается высокопроизводительным гоночным мотоциклом, развивающим скорость более 250 км/час на одной передаче.

Заключение

SLS печать является одной из лучших аддитивных технологий на современном рынке. Технология находится в процессе непрерывного совершенствования, а благодаря разработке нового оборудования с небольшими габаритами и демократичными ценами она становится все более распространенной в промышленном производстве. Разработчики оборудования уделяют больше внимания решениям, которые помогают сделать технологию SLS высокоэффективным инструментом, повышающим производительность и рентабельность предприятий.

Заказать SLS-принтеры или другие промышленные решения можно по этой ссылке

По всем вопросам, вас с удовольствием проконсультируют наши специалисты, обратится к ним можно любым удобным способом:

- По электронной почте: Stanok@topstanok.

ru

ru - Через чат на сайте

- Телефону: 8 (800) 500-33-91

- Или оставив заявку на любой странице нашего сайта

Обзор селективного лазерного спекания (SLS)

SLS-приложения

SLS использует нейлоновые материалы промышленного класса, в результате чего получаются прочные, функциональные детали, которые служат долго, конкурируя с деталями, изготовленными с использованием традиционных методов производства. Надежность SLS делает эту технологию идеальной для:

Свойства и использование материала SLS

Наши материалы SLS включают в себя широкий спектр передовых нейлоновых и композитных материалов, состоящих из сверхтонких частиц диаметром

<100 нм.

Материалы, доступные для SLS, позволяют использовать самые разные материалы: от ударопрочных пластиков до вариантов на основе стирола, которые отлично подходят для гипсовых и металлических отливок. SLS часто выбирают для деталей малого и среднего объема конечного использования, таких как корпуса, защелкивающиеся детали, автомобильные молдинги и тонкостенные воздуховоды. Некоторые из наших инженерных пластиков SLS изготавливаются из огнестойких материалов, что позволяет им соответствовать требованиям самолетов и потребительских товаров. Также доступны стеклонаполненные материалы, обеспечивающие большую жесткость и термостойкость, а также пластик, армированный волокном, для максимальной жесткости. SLS также включает в себя варианты материалов на другом конце спектра, для резиноподобных гибких деталей, что позволяет использовать такие приложения, как шланги, прокладки, прокладки для захвата и многое другое.

SLS часто выбирают для деталей малого и среднего объема конечного использования, таких как корпуса, защелкивающиеся детали, автомобильные молдинги и тонкостенные воздуховоды. Некоторые из наших инженерных пластиков SLS изготавливаются из огнестойких материалов, что позволяет им соответствовать требованиям самолетов и потребительских товаров. Также доступны стеклонаполненные материалы, обеспечивающие большую жесткость и термостойкость, а также пластик, армированный волокном, для максимальной жесткости. SLS также включает в себя варианты материалов на другом конце спектра, для резиноподобных гибких деталей, что позволяет использовать такие приложения, как шланги, прокладки, прокладки для захвата и многое другое.

Посмотреть видеоматериалы SLS

✕

SLS-принтеры

Мы предлагаем интегрированное решение для SLS, включающее аппаратное и программное обеспечение, а также точно настроенные нейлоновые и композитные материалы, которые обеспечивают получение надежных деталей с высоким разрешением при высокой производительности.

Чистота поверхности, разрешение, воспроизводимость и точность SLS обеспечивают повышенную гибкость производства при низкой общей стоимости операций.

Чистота поверхности, разрешение, воспроизводимость и точность SLS обеспечивают повышенную гибкость производства при низкой общей стоимости операций.

В наших принтерах SLS используется программное обеспечение 3D Sprint®, универсальное программное обеспечение для печати пластиком, которое повышает производительность и качество производства SLS без необходимости в дополнительном стороннем программном обеспечении. 3D Sprint предоставляет инструменты для подготовки и оптимизации данных САПР и управления процессом печати, включая автоматическое трехмерное размещение высокой плотности, проверку качества перед сборкой, варианты ремонта, инструменты очереди печати для эффективного планирования сборки, генератор каркасной конструкции для мелких деталей. корпус и многое другое. Наши принтеры SLS варьируются от средних до больших размеров, с различными объемами сборки, уровнями автоматизации и большим разнообразием материалов.

Наши 3D-принтеры SLS предлагают различные объемы печати и ценовые категории.

Сравните объемы сборки

SLS 380

381 x 330x 460 мм (15 x 13x 18 дюймов). Построить объем

SPRO 140

550 x 550 x 460 мм (22 x 22 x 180 дюйма).

sPro 230

550 x 550 x 750 мм (22 x 22 x 30 дюймов), рабочий объем

✕

СЛС 380

Промышленное решение для селективного лазерного спекания с контролируемым технологическим процессом

сПро 140

Высокая повторяемость и производительность изготовления деталей SLS

сПро 230

SLS-принтер большой емкости для высокопроизводительной печати прочных и долговечных термопластичных деталей

Зачем использовать селективное лазерное спекание?

Изучите другие технологии

Хотите поговорить с экспертом о SLS для вашего бизнеса?

Для использования этой формы у вас должен быть включен JavaScript.

Имя

Фамилия

Деловая электронная почта

Компания

Страна

— Select Country —AfghanistanAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua & BarbudaArgentinaArmeniaArubaAscension IslandAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia & HerzegovinaBotswanaBouvet IslandBrazilBritish Indian Ocean TerritoryBritish Virgin IslandsBruneiBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCanary IslandsCape VerdeCaribbean NetherlandsCayman IslandsCentral African RepublicCeuta & MelillaChadChileChinaChristmas IslandClipperton IslandCocos (Keeling) IslandsColombiaComorosCongo — BrazzavilleCongo — KinshasaCook IslandsCosta RicaCroatiaCuraçaoCyprusCzechiaCôte d’IvoireDenmarkDiego GarciaDjiboutiDominicaDominican RepublicEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEswatiniEthiopiaFalkland IslandsFaroe IslandsFijiFinlandFranceFrench GuianaFrench PolynesiaFrench Southern TerritoriesGabonGambiaGeorgiaGermanyGhanaGibraltarGreeceGreenlandGrenadaGuadeloupeGuamGuatemalaGuernseyGuineaGuinea-BissauGuyanaHaitiHeard & McDonald IslandsHondurasHong Kong SAR ChinaHungaryIcelandIndiaIndonesiaIraqIrelandIsle of ManIsraelItalyJamaicaJapanJerseyJordanKazakhstanKenyaKiribatiKosovoKuwaitKyrgyzstanLaosLatviaLebanonLesothoLiberiaLibyaLiechtensteinLithuaniaLuxembourgMacao SAR ChinaMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesiaMoldovaMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmar (Burma)NamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorthern Mariana IslandsNorth MacedoniaNorwayOmanOutlying OceaniaPakistanPalauPalestinian TerritoriesPanamaPapua New GuineaParaguayPeruPhilippinesPitcairn IslandsPolandPortugalPuerto RicoQatarRomaniaRussiaRwandaRéunionSamoaSan MarinoSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSint MaartenSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSouth Georgia & South Sandwich IslandsSouth KoreaSouth SudanSpainSri LankaRepublic of Sudan ( Северный Судан) Св. Бартелеми Св. ЕленаСв. Китс и НевисСент. Люсия Св. МартинСт. Пьер и МикелонСв. Винсент и ГренадиныСуринамШпицберген и Ян-МайенШвецияШвейцарияСан-Томе и ПринсипиТайваньТаджикистанТанзанияТаиландТимор-ЛештиТогоТокелауТонгаТринидад и ТобагоТристан-да-КуньяТунисТурцияТуркменистанОстрова Теркс и КайкосТувалуСША. Отдалённые островаСША Виргинские островаУгандаУкраинаОбъединенные Арабские ЭмиратыВеликобританияСоединенные ШтатыУругвайУзбекистанВануатуВатиканВенесуэлаВьетнамУоллис и ФутунаЗападная СахараЙеменЗамбияЗимбабвеАландские острова

Бартелеми Св. ЕленаСв. Китс и НевисСент. Люсия Св. МартинСт. Пьер и МикелонСв. Винсент и ГренадиныСуринамШпицберген и Ян-МайенШвецияШвейцарияСан-Томе и ПринсипиТайваньТаджикистанТанзанияТаиландТимор-ЛештиТогоТокелауТонгаТринидад и ТобагоТристан-да-КуньяТунисТурцияТуркменистанОстрова Теркс и КайкосТувалуСША. Отдалённые островаСША Виргинские островаУгандаУкраинаОбъединенные Арабские ЭмиратыВеликобританияСоединенные ШтатыУругвайУзбекистанВануатуВатиканВенесуэлаВьетнамУоллис и ФутунаЗападная СахараЙеменЗамбияЗимбабвеАландские острова

Государство

— Select State —Buenos AiresCatamarcaChacoChubutCiudad Autónoma de Buenos AiresCórdobaCorrientesEntre RíosFormosaJujuyLa PampaLa RiojaMendozaMisionesNeuquénRío NegroSaltaSan JuanSan LuisSanta CruzSanta FeSantiago del EsteroTierra del FuegoTucumánAustralian Capital TerritoryNew South WalesNorthern TerritoryQueenslandSouth AustraliaTasmaniaVictoriaWestern AustraliaBurgenlandKärntenNiederösterreichOberösterreichSalzburgSteiermarkTirolVorarlbergWienAcreAlagoasAmapáAmazonasBahiaCearáDistrito FederalEspírito SantoGoiásMaranhãoMato GrossoMato Grosso do SulMinas GeraisParáParaíbaParanáPernambucoPiauíRio de JaneiroRio Grande do NorteRio Grande do SulRondôniaRoraimaSanta CatarinaSão PauloSergipeTocantinsAlbertaBritish ColumbiaManitobaNew BrunswickNewfoundland and LabradorNorthwest TerritoriesNova ScotiaNunavutOntarioPrince Edward IslandQuebecSaskatchewanYukon TerritoriesAisén del General Carlos Ibañez del CampoAntofagastaAraucaníaArica y ParinacotaAtacamaBío-BíoCoquimboLibertador General Bernardo O’HigginsLos LagosLos RíosMagallanesMauleRegión Metropolitana de SantiagoTarapacáValparaísoAnhuiBeijingChinese TaipeiChongqingFujianGansuGuangdongGuangxiGuizhouHainanHebeiHeilongjiangHenanHong KongHubeiHunanJiangsuJiangxiJilinLiaoningMacaoNei MongolNingxiaQinghaiShaanxiShandongShanghaiShanxiSichuanTianjinXinjiangXizangYunnanZhejiangÎle-de-FranceOccitanieAuvergne-Rhône-AlpesBourgogne-Franche-ComtéBretagneCentre-Val de LoireCorseGrand EstHauts-de- FranceJuraNormandieNouvelle-AquitainePays de la LoireProvence-Alpes-Côte d’AzurBaden-WürttembergBayernBerlinBrandenburgBremenHamburgHessenMecklenburg-VorpommernNiedersachsenNordrhein-WestfalenRheinland-PfalzSaarlandSachsenSachsen-AnhaltSchleswig-HolsteinThüringenAndaman and Nicobar IslandsAndhra PradeshArunachal PradeshAssamBiharChandigarhChhattisgarhDadra and Nagar HaveliDaman and DiuDelhiGoaGujaratHaryanaHimachal PradeshJammu and KashmirJharkhandKarnatakaKeralaLakshadweepMadhya PradeshMaharashtraManipurMeghalayaMizoramNagalandOdishaPuducherryPunjabRajasthanSikkimTamil NaduTripuraUttar PradeshUttarakhandWest BengalCarlowCavanClareCorkDonegalDublinGalwayKerryKildareKilkennyLaoisLeitrimLimerickLongfordLouthMayoMeathMonaghanOffalyRoscommonSligoTipperaryWaterfordWestmeathWexfordWicklowAgrigentoAlessandriaAnconaAostaArezzoAscoli PicenoAstiAvellinoBariBarletta-Andria-TraniBellunoBeneventoBergamoBiellaBolognaBolzanoBresciaBrindisiCagliariCaltanissettaCampobassoCarbonia-IglesiasCasertaCataniaCatanzaroChietiComoCosenzaCremonaCrotoneCuneoEnnaFermoFerraraFirenzeFoggiaForlì- CesenaFrosinoneGenovaGoriziaGrossetoImperiaIserniaLa SpeziaL’AquilaLatinaLecceLeccoLivornoLodiLuccaMacerataMantovaMassa — CarraraMateraMedio CampidanoMessinaMilanoModenaMonza e BrianzaNapoliNovaraNuoroOgliastraOlbia-TempioOristanoPadovaPalermoParmaPaviaPerugiaPesaro e UrbinoPescaraPiacenzaPisaPistoiaPordenonePotenzaPratoRagusaRavennaReggio CalabriaReggio EmiliaRietiRiminiRomaRovigoSalernoSassariSavonaSienaSondrioSiracusaTarantoTeramoTerniTrapaniTrentoTrevisoTriesteTorinoUdineVareseVeneziaVerbano-Cusio-OssolaVercelliVeronaVibo ValentiaVicenzaViterboAichiAkitaAomoriChibaEhimeFukuiFukuokaFukushimaGifuGunmaHiroshimaHokkaidoHyogoIbarakiIshikawaIwateKagawaKagoshimaKanagawaKochiKumamotoKyotoMieMiyagiMiyazakiNaganoNagasakiNaraNiigataOitaOkayamaOkinawaOsakaSagaSaitamaShigaShimaneShizuokaTochigiTokushimaTokyoTottoriToyamaWakayamaYamagataYamaguchiYamanashiBusanDaeguDaejeonGangwonGwangjuGyeonggiIncheonJejuNorth ChungcheongNorth GyeongsangNorth JeollaSeoulSouth ChungcheongSouth GyeongsangSouth JeollaUlsanJohorKedahKelantanMelakaNegeri SembilanPahangPerakPerlisPulau PinangSabahSarawakSelangorTerengganuWilayah Persekutuan Kuala LumpurWilayah Persekutuan LabuanWilayah Persekutuan PutrajayaAguascalientesBaja CaliforniaBaja California SurCampecheChiapasChihuahuaCoahuilaColimaDurangoFederal DistrictGuanajuatoGuerreroHidalgoJaliscoMexico StateMichoacánMorelosNayaritNuevo LeónOaxacaPueblaQuerétaroQuintana RooSan Luis PotosíSinaloaSonoraTabascoTamaulipasTlaxcalaVeracruzYucatánZacatecasŚląskieŁódzkieŚwiętokrzyskieDolnośląskieKujawsko-pomorskieLubelskieLubuskieMałopolskieMazowieckieOpolskiePodkarpackiePodlaskiePomorskieWarmińsko-mazurskieWielkopolskieZachodniopomorskieAdygeya, RespublikaAltay , RespublikaAltayskiy krayAmurskaya oblast’Arkhangel’skaya oblast’Astrakhanskaya oblast’Bashkortostan, RespublikaBelgorodskaya oblast’Bryanskaya oblast’Buryatiya, RespublikaChechenskaya RespublikaChelyabinskaya oblast’Chukotskiy avtonomnyy okrugChuvashskaya RespublikaDagestan, RespublikaIngushetiya, RespublikaIrkutskaya oblast’Ivanovskaya oblast’Kabardino-Balkarskaya RespublikaKaliningradskaya oblast’Kalmykiya, RespublikaKaluzhskaya oblast ‘Kamchatskiy krayKarachayevo-Cherkesskaya RespublikaKareliya, RespublikaKemerovskaya oblast’Khabarovskiy krayKhakasiya, RespublikaKhanty-Mansiyskiy avtonomnyy okrug-YugraKirovskaya oblast’Komi, RespublikaKostromskaya oblast’Krasnodarskiy krayKrasnoyarskiy krayKurganskaya oblast’Kurskaya oblast’Leningradskaya oblast’Lipetskaya oblast’Magadanskaya oblast’Mariy El, RespublikaMordoviya, RespublikaMoskovskaya oblast’MoskvaMurmanskaya oblast’Nenetskiy avtonomnyy okrugNizhegorodskaya oblast’Novgorodskaya oblast’Novosibirskaya oblast’Omskaya oblast’Orenburgskaya oblast’Orlovskaya oblast’Penzenskaya oblast’Permskiy krayPrimorskiy krayPskovskaya oblast’Rostovskaya oblast’Ryazanskaya oblast’Sakha, RespublikaSakhalinskaya oblast’Samarskaya oblast’Sankt-PeterburgSaratovskaya область Северная Осетия-Алания, Республика Смоленская область, Ставропольский край, Свердловская область, Тамбовская область, Татарстан, Республика, Томская область, Тульская область, Тверская область, Тюменская область, Тыва, Республика Удмуртская Республика, Ульяновская область, Владимирская область, Владимирская область. oblast’Voronezhskaya oblast’Yamalo-Nenetskiy avtonomnyy okrugYaroslavskaya oblast’Yevreyskaya avtonomnaya oblast’Zabaykal’skiy krayCentral SingaporeNorth EastNorth WestSouth EastSouth WestA CoruñaÁlava / ArabaAlbaceteAlicante / AlacantAlmeríaAsturiasÁvilaBadajozBalearsBarcelonaBurgosCáceresCádizCantabriaCastellón / CastellóCiudad RealCórdobaCuencaGironaGranadaGuadalajaraGuipúzcoa / GipuzkoaHuelvaHuescaJaénLa RiojaLas PalmasLeónLleidaLugoMadridMálagaMurciaNavarra / NafarroaOurensePalenciaPontevedraSalamancaSanta Cruz de TenerifeSegoviaSevillaSoriaTarragonaTeruelToledoValencia / ValènciaValladolidVizcaya / BizkaiaZamoraZaragozaAargauAppenzell AusserrhodenAppenzell InnerrhodenBasel-LandschaftBasel -StadtBernFribourgGenèveGlarusGraubündenJuraLuzernNeuchâtelNidwaldenObwaldenSankt GallenSchaffhausenSchwyzSolothurnThurgauTicinoUriValaisVaudZugZürichChanghua CountyChiayi CityChiayi CountyHsinchu CityHsinchu CountyHualien CountyKaohsiung CityKaohsiung CountyKeelung CityMiaoli CountyNantou CountyPenghu CountyPingtung CountyTaichung CityTaichung CountyTainan CityTainan CountyTaipei CityTaipei CountyTaitung CountyTaoyuan CountyYilan CountyYunlin CountyŞırnakŞanlıurfaİstanbulİzmirAğrıAd?yamanAdanaAfyonkarahisarAksarayAmasyaAnkaraAntalyaArdahanArtvinAydınBalıkesirBartınBatmanBayburtBilecikBingölBitlisBoluBurdurBursaÇanakkaleÇankırıÇorumDenizliDiyarbakırDüzceEdirneElazığErzincanErzurumEskişehirGaziantepGiresunGümüşhaneHakkâriHatayIğdırIspartaKırşehirKırıkkaleKırklareliKahramanmaraşKarabükKaramanKarsKastamonuKayseriKilisKocaeliKonyaKütahyaMalatyaManisaMardinMersinMuşMuğlaNevşehirNiğdeOrduOsmaniyeRizeSakaryaSamsunSiirtSinopSivasTekirdağTokatTrabzonTunceliUşakVanYalovaYozgatZonguldakCrimeaCherkasyChernihivChernivtsiDnipropetrovskDonetskIvano-FrankivskKharkivKhersonKhmelnytskyiKirovohradKyivLuhanskLvivMykolaivOdesaPoltavaRivneSumyTernopilVinnytsiaVolynZakarpattiaZaporzhzhiaZhytomyrAberdeen CityAberdeenshireAngusAntrimArgyll and ButeArmaghAvonBanffshireBedfordshireBerkshireBlaenau GwentBordersBridgendBristolBuckinghamshireCaerphillyCambridgeshireCardiffCarmarthenshireCeredigionChannel IslandsCheshireClackmannanshireClevelandConwyCornwallCumbriaDenbighshireDerbyshireDevonDorsetDownDumfries and GallowayDurhamEast AyrshireEast DunbartonshireEast LothianEast RenfrewshireEast Riding of YorkshireEast SussexEdinburghEssexFalkirkFermanaghFifeFlintshireGlasgowGloucestershireGreater ManchesterGwyneddHampshireHerefordshireHertfordshireHighlandHumbersideInverclydeIsle of AngleseyIsle of ManIsle of WightIsles of ScillyKentLancashireLeicestershireLincolnshireLondonLondonderryMerseysideMerthyr TydfilMiddlesexMidlothianMonmouthshireMorayNeath Port TalbotNewportNorfolkNorth AyrshireNorth East LincolnshireNorth LanarkshireNorth YorkshireNorthamptonshireNorthumberlandNottinghamshireOrkneyOuter HebridesOxfordshirePembrokeshirePerthshire and KinrossPowysRenfrewshireRhondda, Cynon, TaffRoxburghshireRutlandShetlandShropshireSomersetSouth AyrshireSouth LanarkshireSouth YorkshireStaffordshireStirlingSuffolkSurreySwanseaTorfaenTyne and WearTyroneVale of GlamorganWarwickshireWest DunbartonshireWest LothianWest MidlandsWest SussexWest YorkshireWiltshireWorcestershireWrexhamAlabamaAlaskaAmerican SamoaArizonaArkansasCaliforniaColoradoConnecticutDelawareDistrict of ColumbiaFederated MicronesiaFloridaGeorgiaGuamHawaiiIdahoIllinoisIndianaIowaKansasKentuckyLouisianaMaineMarshall IslandsMarylandMassachusettsMichiganMinnesotaMississippiMissouriMontanaNebraskaNevadaNew HampshireNew JerseyNew MexicoNew YorkNorth CarolinaNorth DakotaNorthern Mariana IslandsOhioOklahomaOregonPalauPennsylvaniaPuerto RicoRhode IslandSouth CarolinaSouth DakotaTennesseeTexasUnited States Малые отдаленные островаВиргинские острова СШАЮтаВермонтВирджинияВашингтонЗападная ВирджинияВисконсинВайоминг

oblast’Voronezhskaya oblast’Yamalo-Nenetskiy avtonomnyy okrugYaroslavskaya oblast’Yevreyskaya avtonomnaya oblast’Zabaykal’skiy krayCentral SingaporeNorth EastNorth WestSouth EastSouth WestA CoruñaÁlava / ArabaAlbaceteAlicante / AlacantAlmeríaAsturiasÁvilaBadajozBalearsBarcelonaBurgosCáceresCádizCantabriaCastellón / CastellóCiudad RealCórdobaCuencaGironaGranadaGuadalajaraGuipúzcoa / GipuzkoaHuelvaHuescaJaénLa RiojaLas PalmasLeónLleidaLugoMadridMálagaMurciaNavarra / NafarroaOurensePalenciaPontevedraSalamancaSanta Cruz de TenerifeSegoviaSevillaSoriaTarragonaTeruelToledoValencia / ValènciaValladolidVizcaya / BizkaiaZamoraZaragozaAargauAppenzell AusserrhodenAppenzell InnerrhodenBasel-LandschaftBasel -StadtBernFribourgGenèveGlarusGraubündenJuraLuzernNeuchâtelNidwaldenObwaldenSankt GallenSchaffhausenSchwyzSolothurnThurgauTicinoUriValaisVaudZugZürichChanghua CountyChiayi CityChiayi CountyHsinchu CityHsinchu CountyHualien CountyKaohsiung CityKaohsiung CountyKeelung CityMiaoli CountyNantou CountyPenghu CountyPingtung CountyTaichung CityTaichung CountyTainan CityTainan CountyTaipei CityTaipei CountyTaitung CountyTaoyuan CountyYilan CountyYunlin CountyŞırnakŞanlıurfaİstanbulİzmirAğrıAd?yamanAdanaAfyonkarahisarAksarayAmasyaAnkaraAntalyaArdahanArtvinAydınBalıkesirBartınBatmanBayburtBilecikBingölBitlisBoluBurdurBursaÇanakkaleÇankırıÇorumDenizliDiyarbakırDüzceEdirneElazığErzincanErzurumEskişehirGaziantepGiresunGümüşhaneHakkâriHatayIğdırIspartaKırşehirKırıkkaleKırklareliKahramanmaraşKarabükKaramanKarsKastamonuKayseriKilisKocaeliKonyaKütahyaMalatyaManisaMardinMersinMuşMuğlaNevşehirNiğdeOrduOsmaniyeRizeSakaryaSamsunSiirtSinopSivasTekirdağTokatTrabzonTunceliUşakVanYalovaYozgatZonguldakCrimeaCherkasyChernihivChernivtsiDnipropetrovskDonetskIvano-FrankivskKharkivKhersonKhmelnytskyiKirovohradKyivLuhanskLvivMykolaivOdesaPoltavaRivneSumyTernopilVinnytsiaVolynZakarpattiaZaporzhzhiaZhytomyrAberdeen CityAberdeenshireAngusAntrimArgyll and ButeArmaghAvonBanffshireBedfordshireBerkshireBlaenau GwentBordersBridgendBristolBuckinghamshireCaerphillyCambridgeshireCardiffCarmarthenshireCeredigionChannel IslandsCheshireClackmannanshireClevelandConwyCornwallCumbriaDenbighshireDerbyshireDevonDorsetDownDumfries and GallowayDurhamEast AyrshireEast DunbartonshireEast LothianEast RenfrewshireEast Riding of YorkshireEast SussexEdinburghEssexFalkirkFermanaghFifeFlintshireGlasgowGloucestershireGreater ManchesterGwyneddHampshireHerefordshireHertfordshireHighlandHumbersideInverclydeIsle of AngleseyIsle of ManIsle of WightIsles of ScillyKentLancashireLeicestershireLincolnshireLondonLondonderryMerseysideMerthyr TydfilMiddlesexMidlothianMonmouthshireMorayNeath Port TalbotNewportNorfolkNorth AyrshireNorth East LincolnshireNorth LanarkshireNorth YorkshireNorthamptonshireNorthumberlandNottinghamshireOrkneyOuter HebridesOxfordshirePembrokeshirePerthshire and KinrossPowysRenfrewshireRhondda, Cynon, TaffRoxburghshireRutlandShetlandShropshireSomersetSouth AyrshireSouth LanarkshireSouth YorkshireStaffordshireStirlingSuffolkSurreySwanseaTorfaenTyne and WearTyroneVale of GlamorganWarwickshireWest DunbartonshireWest LothianWest MidlandsWest SussexWest YorkshireWiltshireWorcestershireWrexhamAlabamaAlaskaAmerican SamoaArizonaArkansasCaliforniaColoradoConnecticutDelawareDistrict of ColumbiaFederated MicronesiaFloridaGeorgiaGuamHawaiiIdahoIllinoisIndianaIowaKansasKentuckyLouisianaMaineMarshall IslandsMarylandMassachusettsMichiganMinnesotaMississippiMissouriMontanaNebraskaNevadaNew HampshireNew JerseyNew MexicoNew YorkNorth CarolinaNorth DakotaNorthern Mariana IslandsOhioOklahomaOregonPalauPennsylvaniaPuerto RicoRhode IslandSouth CarolinaSouth DakotaTennesseeTexasUnited States Малые отдаленные островаВиргинские острова СШАЮтаВермонтВирджинияВашингтонЗападная ВирджинияВисконсинВайоминг

Промышленность

— Нет — Академические и научные исследованияАэрокосмическая и оборонная промышленностьСтоматологияЗдравоохранениеПроизводство и прототипированиеТранспорт и автоспорт

Подотрасль

— Select -Medical Device ManufacturersMedical Contract ManufacturersHospital or Medical ClinicMedical SchoolsOther HealthcareDental ClinicsDental Equipment ManufacturersDental LabsDental SchoolsOther DentalMilitary AviationCommercial AviationDefenseSpace & UAVOther Aerospace & DefenseAutomotiveTruck, Bus & RailMotorsportsAftermarket & ServiceRecreation & MarineOther Transportation3D Printing Service BureausFoundriesElectronics & ConnectorsSemiconductorTurbomachineryJewelryConsumer & Durable GoodsOther Manufacturing

Адрес

Почтовый индекс

Должностной уровень

— Выберите уровень работы —C-LevelPresident или VPDirectorManagerProfessional StaffConsultant or ContractorIntern or StudentHobbyist

Должностная функция

— Выберите должность —Инженерия — Разработка программного обеспечения — Производство оборудования Финансы IT Юридические услуги Маркетинг Закупки Продажи Специалист по обслуживанию — Специалист по обслуживанию оборудования — Программное обеспечение Другое

Уровень интереса

— Выберите интересующий вас уровень —Начало исследованияОценка решений и конкурентовЗаинтересованы в покупке через 1-3 месяцаЗаинтересованы в покупке в течение 3-6 месяцевЗаинтересованы в покупке в течение 6-12 месяцевЯ хотел бы поговорить со специалистом по решениямУ меня проблема или вопрос

Область интереса

— Выберите -Принтеры• Профессиональный принтер (ColorJet, MultiJet)• Производственный принтер (SLA, SLS, Metal/DMP)• Рисунок 4• Titan Additive• Другое программное обеспечениеHaptics• HapticsHealthcare• Виртуальное хирургическое планирование• Анатомическое моделирование• Kumovis Additive

3D-принтер

— Выберите -MJP• ProJet 2500• ProJet 2500 Plus• ProJet 2500W• ProJet 2500 IC• ProJet 3600• ProJet 5600CJP• ProJet 260 Plus• Projet 360• ProJet 460 Plus• ProJet 660Pro• ProJet 860ProDMP• DMP Flex 100• DMP 200• ProX 200 Flex 200• DMP Flex 350• DMP Factory 350• DMP Factory 500• ProX 100• ProX 300SLS• SLS 6100• SLS 380• sPro 140• sPro 230SLA• SLA 750• ProJet 6000• ProJet 7000• ProX 800• ProX 950Рисунок 4• Рисунок 4 Автономный• Рисунок 4 Модульный• Рисунок 4 Производство• Рисунок 4 Ювелирные изделияNextDent• NextDent 5100Kumovis• Kumovis R1Atlas• Atlas H• Atlas HSMaterialsBioprinter

Программный продукт

— Выберите -3D Connect Manage3D Connect ServiceУслуги 3D-моделирования3D Sprint3D Sprint Pro для SLA3DXpertGeomagic Control XGeomagic Design XGeomagic для SOLIDWORKSGeomagic FreeformGeomagic SculptGeomagic TouchGeomagic Touch XGeomagic WrapOpenHapticsPhantom Premium

Область интереса

— Select -Проектирование и производство медицинских устройствМедицинские симуляторыАнатомические моделиПрограммное обеспечение D2PСтоматологические услуги по производству и дизайну

Я согласен получать сообщения 3D Systems Communications

Хотите получать специальные предложения, обновления продуктов и новости о событиях от 3D Systems? Нажимая «Да», вы соглашаетесь получать последующие сообщения от 3D Systems или наших партнеров. Вы также можете отказаться от общения в любое время. Нажмите здесь, чтобы ознакомиться с нашей Политикой конфиденциальности, или нажмите здесь, чтобы управлять своими предпочтениями.

Вы также можете отказаться от общения в любое время. Нажмите здесь, чтобы ознакомиться с нашей Политикой конфиденциальности, или нажмите здесь, чтобы управлять своими предпочтениями.

Область интереса

— Нет -Модели внешнего видаЛитье из уретанаCJPCNCCNC МеталлЧПУ пластикЛитье под давлениемЦифровая обработка/сканированиеDMPИнженерные проектыFDMЛитье под давлениемИнструментальная оснасткаЛитье по выплавляемым моделямВыкройка для литья по выплавляемым моделямМеталлическое литьеMJPMJP-ElastomersQuick Cast PatternsRIMЛистовой металлSLASLSИнструментыВакуумное литьеВакуумная формовка

Пользовательская область интереса

PPP

PST

Программное обеспечение

Здравоохранение

ODM

Область интереса Требуется

Этот сайт защищен reCAPTCHA. Применяются Политика конфиденциальности и Условия использования Google.

Руководство по 3D-печати с селективным лазерным спеканием (SLS)

Селективное лазерное спекание (SLS) 3D-печать пользуется доверием инженеров и производителей в различных отраслях благодаря ее способности производить прочные и функциональные детали.

В этом обширном руководстве мы рассмотрим процесс селективного лазерного спекания, различные системы и материалы, доступные на рынке, рабочий процесс использования SLS-принтеров, различные приложения, а также когда следует рассмотреть возможность использования SLS 3D-печати вместо других аддитивных и традиционные методы изготовления.

Технический документ

Ищете 3D-принтер для создания прочных и функциональных деталей? Загрузите нашу белую книгу, чтобы узнать, как работает SLS-печать и почему это популярный процесс 3D-печати для функционального прототипирования и конечного производства.

Загрузить информационный документ

Селективное лазерное спекание — это технология аддитивного производства (АП), в которой используется мощный лазер для спекания мелких частиц полимерного порошка в твердую структуру на основе трехмерной модели.

SLS 3D-печать десятилетиями была популярным выбором среди инженеров и производителей. Низкая стоимость детали, высокая производительность и проверенные материалы делают эту технологию идеальной для широкого спектра применений, от быстрого прототипирования до мелкосерийного, мостового или индивидуального производства.

Низкая стоимость детали, высокая производительность и проверенные материалы делают эту технологию идеальной для широкого спектра применений, от быстрого прототипирования до мелкосерийного, мостового или индивидуального производства.

Последние достижения в области машин, материалов и программного обеспечения сделали SLS-печать доступной для более широкого круга предприятий, что позволяет все большему количеству компаний использовать эти инструменты, которые ранее были ограничены несколькими высокотехнологичными отраслями.

Представляем 3D-принтеры Formlabs Fuse Series SLS, благодаря которым высокопроизводительная SLS-3D-печать наконец стала доступна.

Веб-семинар

Посмотрите нашу демонстрацию продукта, чтобы узнать о 3D-печати Fuse 1+ 30 Вт и SLS с экспертами Formlabs.

Посмотреть вебинар

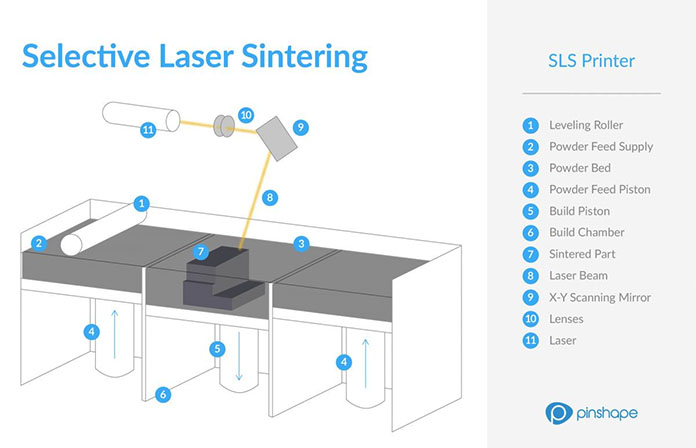

Схема процесса селективного лазерного спекания. SLS 3D-печать использует мощный лазер для спекания мелких частиц полимерного порошка в твердую структуру на основе 3D-модели.

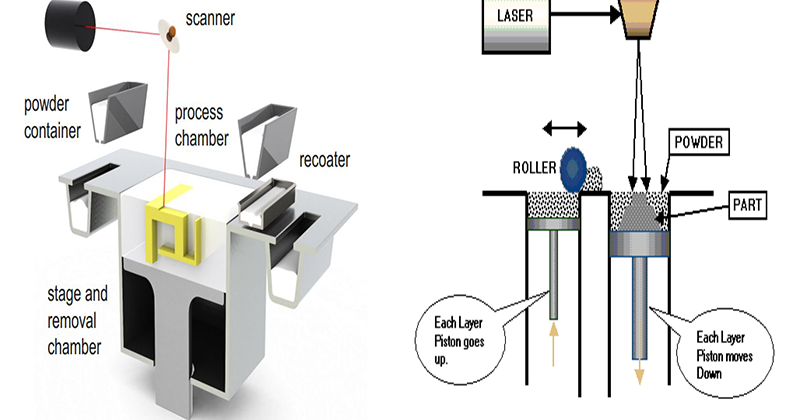

Печать: Порошок распределяется тонким слоем поверх платформы внутри рабочей камеры. Принтер предварительно нагревает порошок до температуры несколько ниже точки плавления исходного материала, что облегчает лазеру повышение температуры определенных областей порошкового слоя по мере того, как он отслеживает модель для затвердевания детали. Лазер сканирует поперечное сечение 3D-модели, нагревая порошок чуть ниже или прямо на точке плавления материала. Это механически сплавляет частицы вместе, чтобы создать одну твердую часть. Нерасплавленный порошок поддерживает деталь во время печати и устраняет необходимость в специальных поддерживающих конструкциях. Затем платформа опускается на один слой в камеру сборки, обычно на глубину от 50 до 200 микрон, и процесс повторяется для каждого слоя, пока детали не будут готовы.

Охлаждение: После печати рабочая камера должна немного остыть внутри корпуса принтера, а затем снаружи принтера, чтобы обеспечить оптимальные механические свойства и избежать деформации деталей.

Постобработка: Готовые детали необходимо извлечь из камеры сборки, разделить и очистить от излишков порошка. Порошок может быть переработан, а напечатанные детали могут быть дополнительно обработаны с помощью пескоструйной обработки или галтовки.

Подробный рабочий процесс см. в разделе «Рабочий процесс 3D-печати SLS» ниже.

Детали SLS имеют слегка зернистую поверхность, но практически не имеют видимых линий слоев. Для получения более гладкой поверхности рекомендуется пескоструйная обработка или переворачивание материалов SLS. Этот образец детали был напечатан на настольном промышленном SLS-принтере Formlabs Fuse 1+ мощностью 30 Вт.

Поскольку нерасплавленный порошок поддерживает деталь во время печати, нет необходимости в специальных поддерживающих конструкциях. Это делает SLS идеальным для сложной геометрии, включая внутренние элементы, поднутрения, тонкие стенки и отрицательные элементы.

Детали, изготовленные с помощью 3D-печати SLS, обладают превосходными механическими характеристиками, а по прочности напоминают детали, изготовленные методом литья под давлением.

Образец детали

Убедитесь сами и убедитесь в качестве Formlabs. Мы бесплатно отправим в ваш офис образец детали SLS, напечатанной на предохранителе 1+ 30 Вт.

Запросить бесплатный образец детали

FDM, SLA и SLS: сравните 3D-печать методом селективного лазерного спекания (SLS) с двумя другими распространенными процессами 3D-печати для производства пластиковых деталей: моделирование методом наплавления (FDM) и стереолитография (SLA).

Селективное лазерное спекание было одной из первых технологий аддитивного производства, разработанной в середине 1980-х годов доктором Карлом Декардом и доктором Джо Биманом из Техасского университета в Остине. С тех пор их метод был адаптирован для работы с рядом материалов, включая пластики, металлы, стекло, керамику и различные порошки композитных материалов. Сегодня эти технологии в совокупности классифицируются как сплавление в порошковом слое — аддитивные производственные процессы, в которых тепловая энергия избирательно сплавляет области порошкового слоя.

Двумя наиболее распространенными сегодня системами 3D-печати с порошковым покрытием являются системы на основе пластика, обычно называемые SLS, и на основе металлов, известные как прямое лазерное спекание металлов (DMLS) или селективное лазерное плавление (SLM). До недавнего времени как пластиковые, так и металлические системы плавки в порошковом слое были непомерно дорогими и сложными, что ограничивало их использование небольшим количеством дорогостоящих или нестандартных деталей, таких как аэрокосмические компоненты или медицинские устройства.

Инновации в этой области в последнее время резко возросли, и SLS на основе пластика теперь готова последовать за другими технологиями 3D-печати, такими как стереолитография (SLA) и моделирование методом наплавления (FDM), чтобы получить широкое распространение благодаря доступным компактным системам.

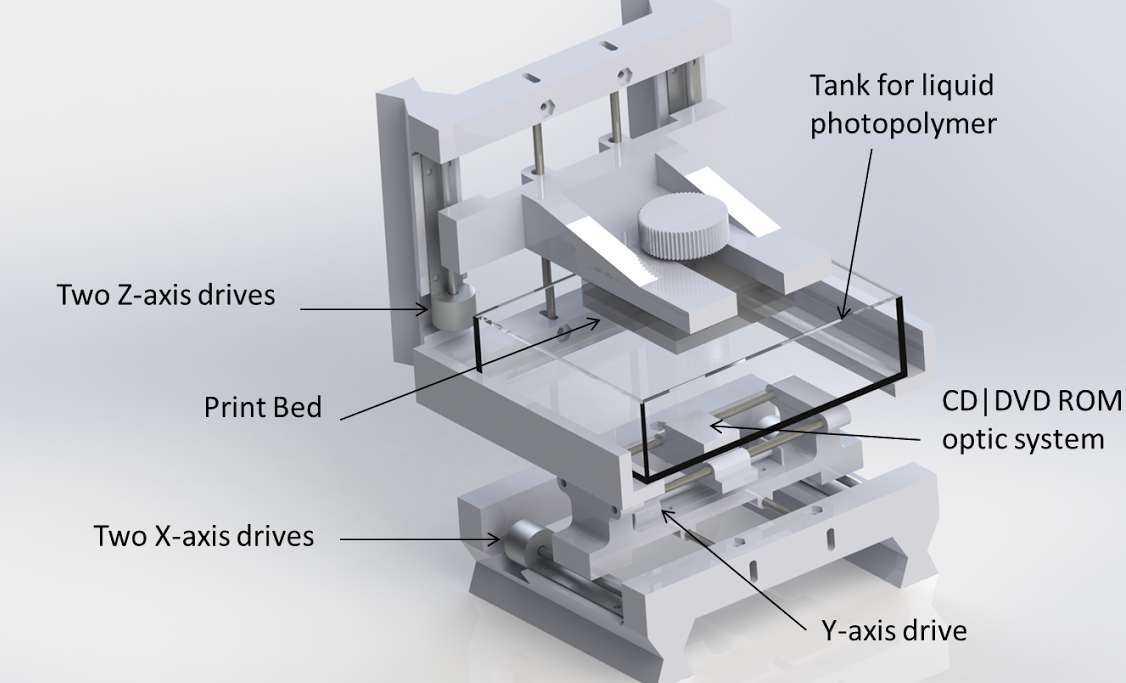

Все 3D-принтеры селективного лазерного спекания построены на основе процесса, описанного в предыдущем разделе. Основными отличиями являются тип лазера, размер объема сборки и сложность системы. В разных машинах используются разные решения для контроля температуры, дозирования порошка и нанесения слоев.

В разных машинах используются разные решения для контроля температуры, дозирования порошка и нанесения слоев.

Селективное лазерное спекание требует высокого уровня точности и жесткого контроля на протяжении всего процесса печати. Температура порошка вместе с (незавершенными) деталями должна поддерживаться в пределах 2 °C на трех этапах предварительного нагрева, спекания и хранения перед удалением, чтобы свести к минимуму деформацию, напряжения и деформацию, вызванную теплом.

Селективное лазерное спекание десятилетиями было одной из самых популярных технологий 3D-печати для профессионалов, но его сложность, требования и высокая цена ограничивали его использование бюро обслуживания и крупными предприятиями.

Для этих машин требуется специальное оборудование ОВКВ и промышленная мощность, и даже самые маленькие промышленные машины занимают не менее 10 м² монтажной площади. Их установка занимает несколько дней с установкой на месте и обучением. Сложный рабочий процесс и крутая кривая обучения также означают, что для эксплуатации и обслуживания этих систем требуется штатный квалифицированный технический специалист.

При стартовой цене около 200 000 долларов США, которая значительно превышает стоимость готовых решений, традиционные промышленные SLS были недоступны для многих предприятий.

Как и в случае с другими технологиями 3D-печати, такими как FDM или SLA, в последнее время на рынке начали появляться недорогие компактные системы SLS, но первоначально эти решения имели значительные недостатки, в том числе более низкое качество деталей и сложные ручные операции. рабочие процессы из-за отсутствия решений для постобработки, что ограничивало их использование в промышленных и производственных условиях.

Formlabs Fuse 1 восполнил этот пробел и создал свою собственную категорию в качестве первого настольного промышленного SLS 3D-принтера, который предлагает высокое качество, компактность и полный, упрощенный рабочий процесс за долю стоимости традиционных промышленных SLS-систем. Теперь Fuse 1+ 30 Вт следующего поколения расширяет эту категорию за счет более мощного лазера, улучшенных функций обработки порошка и новых возможностей материалов для изготовления деталей промышленного качества и высокой производительности.

Fuse 1+ 30 Вт не требует специальной инфраструктуры и может легко вписаться в ваше рабочее пространство.

В 3D-принтерах серии Fuse SLS используется один лазер и камера печати меньшего размера, которая требует меньшего нагрева. Более низкое энергопотребление означает, что они могут работать от стандартной сети переменного тока, не требуя специальной инфраструктуры. Дополнительная функция азота для принтера Fuse 1+ 30 Вт создает среду инертного газа, сохраняя качество неспеченного порошка для более низкой частоты обновления (больше переработанного порошка, чем нового порошка в последовательных сборках), сводя к минимуму отходы и обеспечивая лучшее качество поверхности. на спеченных деталях.

Принтеры серии Fuse также оснащены запатентованным решением под названием Surface Armor — полусинтетической оболочкой, которая равномерно нагревает область вокруг деталей во время печати, обеспечивая отличное качество поверхности, стабильные механические свойства, высокую надежность и лучшую частоту обновления. .

.

Чтобы предложить компактную замкнутую экосистему и сквозную обработку порошка, принтеры серии Fuse также поставляются с устройством Fuse Sift, которое сочетает в себе отдельно стоящее устройство для извлечения деталей, извлечения порошка, его хранения и смешивания.

В целом настольная промышленная 3D-печать SLS с помощью принтеров серии Fuse предлагает несколько меньший объем сборки по сравнению с традиционными системами SLS начального уровня в обмен на значительно меньшую занимаемую площадь, упрощенный рабочий процесс и более низкую стоимость.

Информационный документ

Прочтите подробный отчет инженера, подготовленный 3D Printing Industry, который включает обзор 3D-принтеров Formlabs SLS и подробные результаты тестирования точности.

Загрузить информационный документ

| Fuse Series: Benchtop Industrial SLS 3D Printers | Traditional Industrial SLS 3D Printers | |

|---|---|---|

| Price | Starting at $19,000 for the Fuse 1, $28,000 for the Fuse 1+ 30W | $200,000-$500,000+ |

| Объем печати | До 165 x 165 x 300 мм | До 550 x 550 x 750 мм |

| Профи | Доступно Детали высокого качества Высокая пропускная способность Несколько вариантов материала Упрощенный рабочий процесс Маленький след Низкие эксплуатационные расходы | Большой объем сборки Детали высокого качества Высокая пропускная способность Несколько вариантов материалов |

| Минусы | Меньший объем сборки | Дорогостоящее оборудование Большой след Требования к объекту Высокий уровень обслуживания Требуется специальный оператор |

Сравнение основано на настольной промышленной системе SLS Formlabs Fuse Series и традиционных промышленных системах SLS от EOS и 3D Systems.

Прототип дрели, напечатанный на Fuse 1+ 30 Вт (слева) и на принтере EOS (справа), с сопоставимым качеством, но с совершенно разной ценой.

Информационный документ

В этом техническом документе мы оцениваем преимущества использования 3D-принтеров SLS собственными силами по сравнению с аутсорсингом деталей SLS в сервисном бюро.

Загрузить информационный документ

Наиболее распространенным материалом для селективного лазерного спекания является нейлон, высокоэффективный конструкционный термопласт как для функционального прототипирования, так и для конечного производства. Нейлон идеально подходит для сложных узлов и прочных деталей с высокой устойчивостью к воздействию окружающей среды.

Нейлоновые детали, напечатанные на 3D-принтере SLS, прочные, жесткие, прочные и долговечные. Конечные детали ударопрочны и могут выдерживать многократный износ. Нейлон устойчив к ультрафиолетовому излучению, свету, теплу, влаге, растворителям, температуре и воде. Нейлоновые детали, напечатанные на 3D-принтере, также могут быть биосовместимыми и не сенсибилизирующими, что означает, что они готовы к ношению и безопасны для использования во многих контекстах.

Нейлоновые детали, напечатанные на 3D-принтере, также могут быть биосовместимыми и не сенсибилизирующими, что означает, что они готовы к ношению и безопасны для использования во многих контекстах.

Нейлон идеально подходит для целого ряда функциональных применений, от разработки потребительских товаров до здравоохранения.