Плазма для резки металла: виды, технология и необходимое оборудование

Содержание

Плазменная резка металла: особенности и преимущества метода

Существует множество способов раскроя металлоизделий. Если в приоритете оперативная обработка при относительно низких затратах, поможет плазменная резка металла. Мощность и, соответственно, производительность специализированного оборудования в 6–7 раз выше, чем у традиционной газопламенной горелки. Качество реза сопоставимо с передовой лазерной технологией, при этом цена более выгодная.

Резка металла плазмой — разновидность термического раскроя. В качестве резца выступает плазменная струя — скоростной поток ионизированного раскаленного газа. Если не вдаваться в научные тонкости, плазма представляет собой концентрированный источник тепла, температура которого может достигать 30 000 °С. За счет этого удается резать материалы, с которыми не справляется обычная кислородная горелка.

Основные преимущества плазменной резки

- Универсально. Материалы — черные и цветные металлы, их сплавы, углеродистые, легированные и другие стали.

Изделия — лист, труба, профиль, заготовки, детали.

Изделия — лист, труба, профиль, заготовки, детали. - Оперативно. При резке элементов малой и средней толщины (до 50 мм) скорость работ в 25 раз выше, чем у газопламенной резки.

- Качественно. Одновременно с резкой плазма выдувает излишки расплава. Локальный нагрев исключает тепловую деформацию вокруг зоны воздействия.

- Точно. С помощью профессионального оборудования можно выполнять прямые и криволинейные резы, делать отверстия, в том числе сложной формы.

- Выгодно. Цена плазменной резки металла во многом зависит от применяемого газа, для большинства металлоизделий подходит абсолютно бесплатный воздух.

Особенности технологии

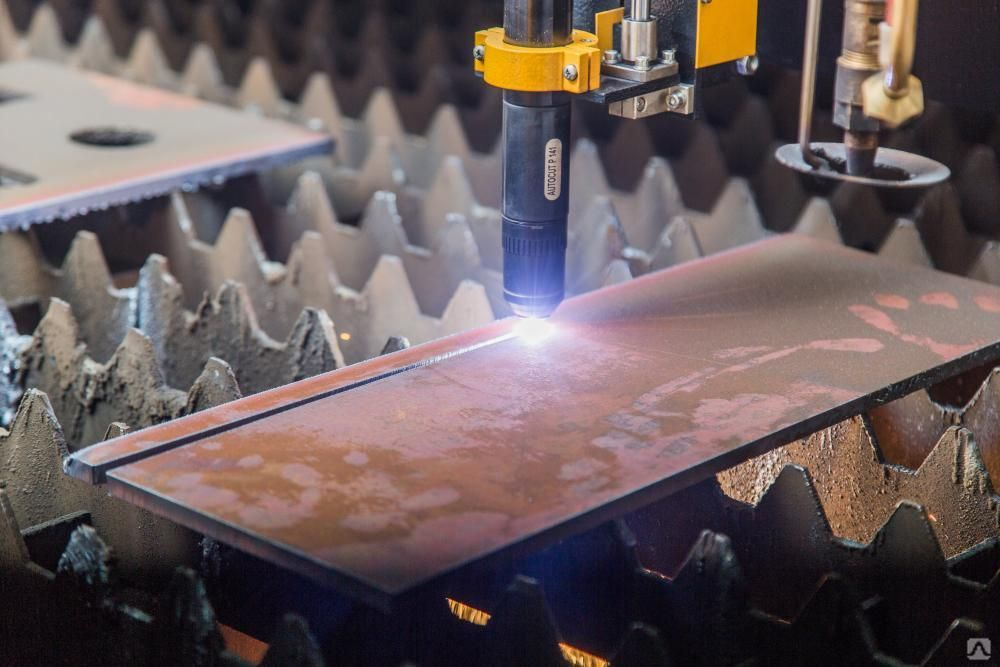

Для образования высокотемпературной и высокоскоростной плазменной дуги (или струи) применяется плазмотрон — генератор плазмы. Сначала оборудование формирует рабочую электрическую дугу — ее температура составляет около 5000 градусов. Затем в сопло аппарата поступает газ — при взаимодействии с электрической дугой он ионизируется и преобразуется в плазму с температурой около 30 000 градусов. В дополнение к высокой температуре поток имеет высокую скорость — 500–1500 м/с. Дуга (или струя) с такими характеристиками справляется с резкой металла толщиной до 200 мм.

В дополнение к высокой температуре поток имеет высокую скорость — 500–1500 м/с. Дуга (или струя) с такими характеристиками справляется с резкой металла толщиной до 200 мм.

Эффективность сочетается с качеством — поток плазмы выдувает из полости реза излишки расплава, поэтому на кромках почти нет окалины и грата (наплава). К тому же за счет высокой концентрации плазмы металл нагревается локально, даже в непосредственной близости от линии реза нет теплового напряжения и деформации.

Оборудование для плазменной резки

По принципу действия плазмотроны делятся на два вида:

- дуговой плазменный резак прямого действия формирует дугу между своим электродом и токопроводящим металлическим изделием. У прямой дуги максимально высокий КПД, поэтому плазменно-дуговая резка оптимальна в промышленных масштабах;

- струйный плазменный резак косвенного действия образует собственную рабочую дугу между электродом и соплом. Обрабатываемая поверхность в цепь не включена, поэтому резка плазменной струей менее эффективна.

Основные сферы применения — тонкие металлоизделия, материалы с низкой проводимостью, диэлектрики.

Основные сферы применения — тонкие металлоизделия, материалы с низкой проводимостью, диэлектрики.

Также оборудование различается по назначению:

- бытовые плазмотроны легкие и компактные, но производительность невысокая. Мощности хватает на резку деталей толщиной 15–20 мм. Средняя скорость распила — 6 м/мин. Держать ручной аппарат приходится на весу — даже опытному оператору сложно добиться высокого качества кроя. Зачастую на краях видны неровности, наплывы, следы рывков;

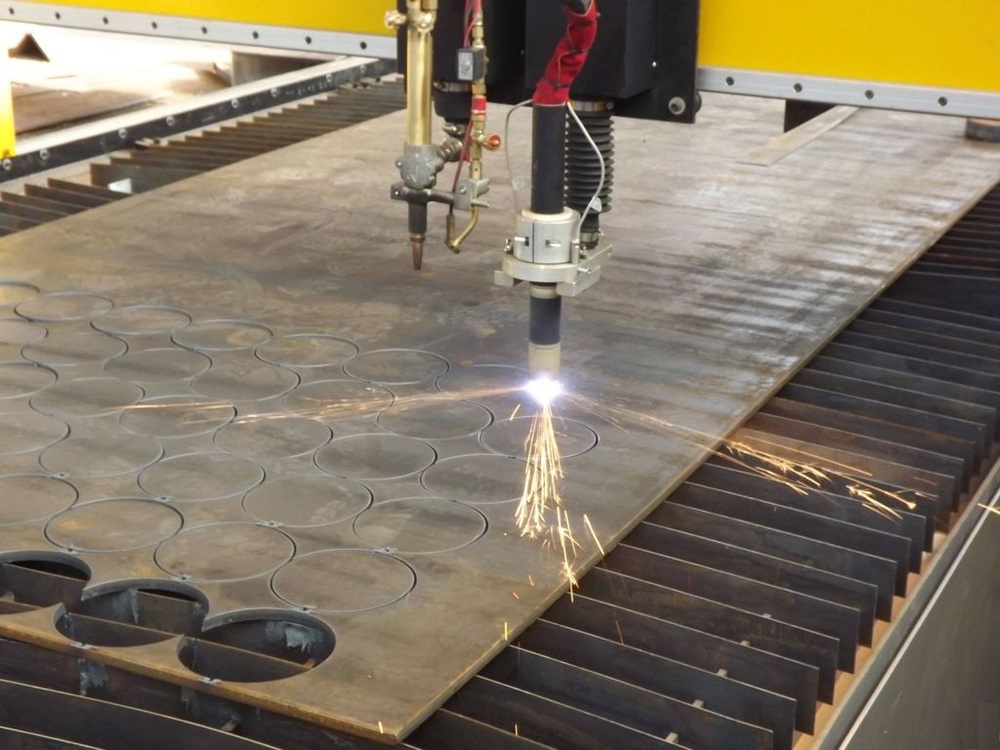

- промышленные плазмотроны представляют собой мощные высокопроизводительные агрегаты. Как правило, они входят в состав автоматических линий, где с помощью ЧПУ можно программировать самый сложный раскрой. Благодаря гибким настройкам на одном аппарате возможна осуществлять плазменную резку листа, трубы и других прокатных изделий. Точная обработка позволяет соблюсти регламенты ГОСТ по всем основным критериям — перпендикулярности, угловатости, оплавлению верхнего края, шероховатости.

Ясно, что кустарная резка ручным аппаратом не дает гарантии качества. Если нужна точная и оперативная металлообработка (особенно в больших масштабах), стоит обратиться в специализированную фирму с мощной технической базой.

Плазменная резка металла в NAYADA

Наша компания — профессионал в сфере обработки металла, в комплекс услуг входит и плазменная резка. Сотрудничаем с клиентами из Москвы, Подмосковья и других регионов страны — готовые изделия развозим по столице и области (есть свой автотранспорт), организуем доставку по России через надежную ТК.

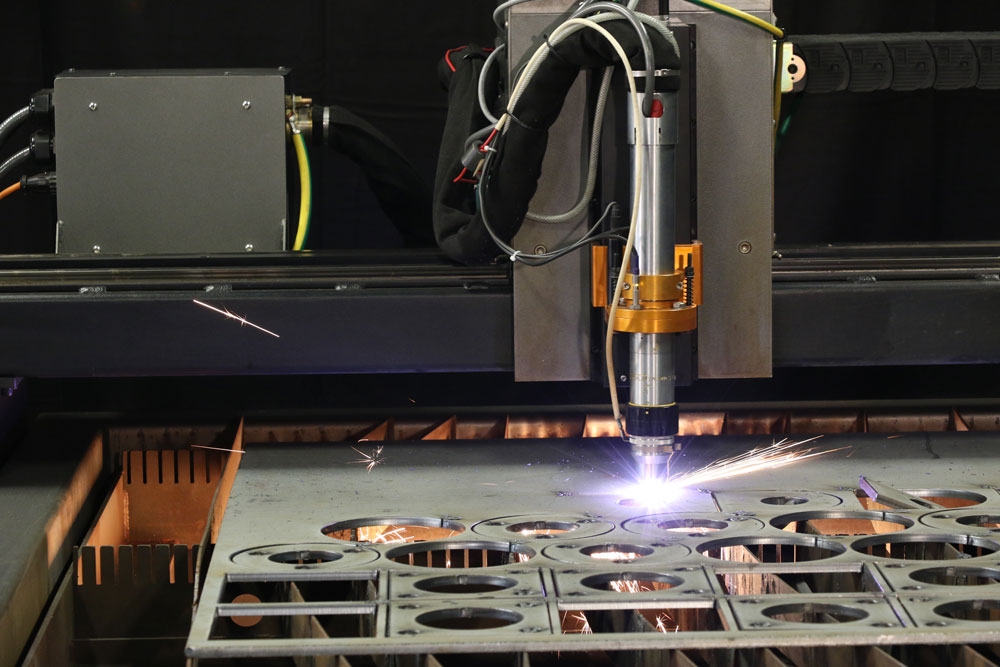

Работаем со всеми металлами, сплавами, сталями. Режем листовые, трубные и другие изделия толщиной до 100 мм. Техническая база — мощный плазморез прямого действия КЕДР CUT-60G. Оборудование подходит для особо твердых сталей толщиной до 20 мм, может кроить сетчатые и перфорированные изделия. Работы ведутся оперативно — за счет мощного воздушного охлаждения аппарату не требуются длительные перерывы. Для сложного раскроя плазморез подключается к автоматической системе с ЧПУ.

Для сложного раскроя плазморез подключается к автоматической системе с ЧПУ.

Чтобы заказать услуги плазменной резки или проконсультироваться с технологом, позвоните нам, закажите обратный звонок или заполните форму обратной связи на сайте.

Все о плазменной резке металла

В данной статье мы бы хотели подробно рассказать Вам об устройстве плазменной резки и сферах ее применения. Также подробно рассмотрим ее преимущества и недостатки.

Как работает плазменный резак?

Данный тип резки использует плазму, так что для начала нужно понимать, что это такое.

Плазма – это ионизированный квазинейтральный газ, образующий нейтральные молекулы и заряженные частицы. Возникает при сильном нагреве, например, кислорода и активной ионизации. Плазма также имеет свойство проводить электрический ток.

Простыми словами, чтобы получить плазму – достаточно нагреть газ до 10000 градусов по Цельсию, создать давление и ионизацию.

Плазменная резка – это способ раскроя металла, который использует плазму в качестве режущего инструмента. В режущей головке образуется электрическая дуга, через которую проходит газ. Он нагревается до 5000-30000 градусов по Целсию и превращается в плазменную струю.

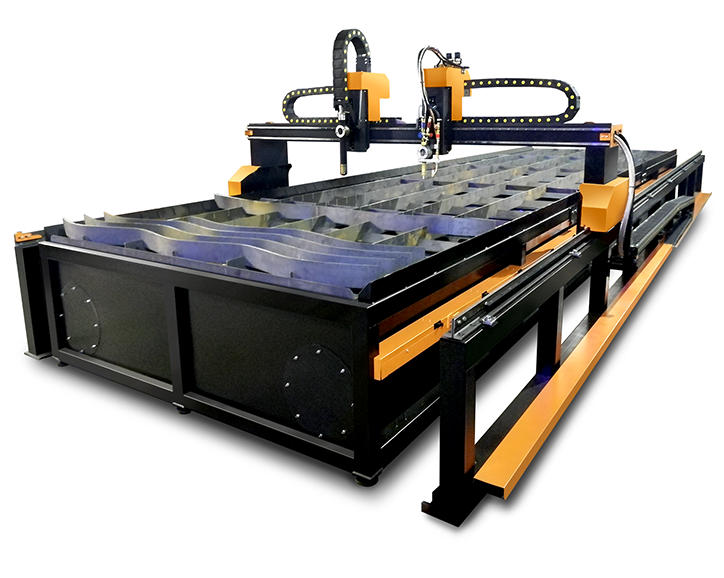

Станок плазменной резки

Изначально был изобретен ручной портативный плазменно-дуговой аппарат для резки металлов. Он состоит из: основного аппарата, силового кабеля, шлангопакета и плазматрона. Такой аппарат хорошо себя зарекомендовал и со временем стали производить большие автоматические станки с ЧПУ (числовое программное управление). Такие станки позволяют резать листовой металл и тубы с точностью до 0,25мм. А скорость реза достигает 7м/мин. Максимально возможная толщина металла зависит от станка. Станок средней мощности может резать металл толщиной примерно до 30мм. Более мощные аппараты могут резать до 70мм. На нашем предприятии установлен станок автоматической плазменной резки с ЧПУ Multicam 6000, который может резать металл толщиной до 60мм.

Применение в различных сферах

Сейчас плазменная резка металла используется чуть-ли не на каждом более-менее крупном предприятии, занимающимся металлообработкой. Она позволяет выполнять большой объем работ за достаточно короткое время и при этом обеспечивает хорошее качество среза.С применением плазменной резки изготавливают: заборы, ворота, калитки, двери, решетки, лестницы, водостоки и многие другие металлоизделия.

Преимущества и недостатки

Для лучшего понимания плюсов и минусов – нужно сравнить данный тип резки с основными ее конкурентами. К ним можно отнести лазерную и гидроабразивную резку.Относительно них можно выделить следующие преимущества:

- Возможный диапазон толщины металла 0,5 – 60мм;

- Раскрой абсолютно любых металлов в отличном качестве;

- Точность резки в районе 0,25мм;

- Скорость раскроя, которая составляет 7 метров в минуту;

- Нет необходимости в дополнительной обработке изделий после резки.

К недостаткам можно отнести лишь большую стоимость, как самого станка, так и расточников.

Читайте также

Сколько стоит резка металла

Хотите понять из чего формируются цены на качественную резку металла? Тогда прочитайте эту статью! Вы узнаете основные нюансы от которых зависит итоговая стоимость Вашего заказа.

Читать статью

Где применяется рубка металла гильотиной?

Интересует рубка металла гильотиной? Прочитайте эту статью чтобы узнать как она работает и где применяется. В случае необходимости будем рады оказать Вам данную услугу на индивидуальных условиях!

Читать статью

Где заказать лазерную резку?

В данной статье Вы узнаете почему лазерная резка обрела такую популярность, а также почему стоит заказать лазерную резку у нас и почему мы считаемся одними из лучших на рынке.

Читать статью

Как работает плазменная резка? Преимущества и недостатки

Резка металла может быть разделена на две категории – механическая и термическая резка. Плазменная резка — это метод термической резки, при котором для резки металла используется ионизированный газ .

Плазменная резка — это метод термической резки, при котором для резки металла используется ионизированный газ .

Это один из наиболее широко используемых методов резки толстых металлических листов, но он также доступен и для листового металла. Прежде чем углубиться в преимущества и возможности плазменной резки, следует решить еще один вопрос.

Что такое плазма?

Вы наверняка слышали о трех основных состояниях материи – твердом, жидком и газообразном. Но есть и четвертый. Да, это плазма.

Плазму можно найти в природе, но в основном в верхних слоях атмосферы Земли. Знаменитое полярное сияние — результат действия солнечных ветров, состоящих из плазмы. Освещение и высокотемпературный огонь также включают плазму. И наши тела тоже.

В целом он составляет около 99% видимой части Вселенной.

В повседневной жизни мы можем встретить плазму в телевизорах, люминесцентных лампах, неоновой вывеске и, конечно же, плазменных резаках.

Плазма представляет собой электропроводящее ионизированное газообразное вещество . Это означает, что у некоторых атомов отсутствуют электроны, а также есть свободные электроны.

Газ можно превратить в плазму, подвергнув его интенсивному нагреву. Поэтому плазму часто называют ионизированным газом.

Плазма похожа на газ, поскольку атомы не находятся в постоянном контакте друг с другом. В то же время он ведет себя аналогично жидкостям с точки зрения своей способности течь под действием электрического и магнитного полей.

Как работает плазменный резак?

Как работает плазменная резка

Процесс плазменной резки — это метод термической резки. Это означает, что он использует тепло для плавления металла, а не для его механической резки.

Общая механика системы всегда одинакова. Плазменные резаки используют сжатый воздух или другие газы, такие как азот. Происходит ионизация этих газов с образованием плазмы.

Обычно сжатые газы вступают в контакт с электродом, а затем ионизируются, создавая большее давление. Когда давление возрастает, поток плазмы направляется к режущей головке.

Режущий наконечник сужает поток, создавая струю плазмы. Затем наносится на заготовку. Поскольку плазма является электропроводной, заготовка соединяется с землей через режущий стол.

Когда плазменная дуга контактирует с металлом, его высокая температура плавит его. В то же время высокоскоростные газы выдувают расплавленный металл.

В то же время высокоскоростные газы выдувают расплавленный металл.

Запуск процесса резки

Не все системы работают одинаково. Во-первых, есть вообще малобюджетная версия под названием высокочастотный контакт . Это недоступно для плазменных резаков с ЧПУ, поскольку высокая частота может мешать работе современного оборудования и вызывать проблемы.

В этом методе используется искра высокого напряжения и высокой частоты. Создание искры происходит, когда плазмотрон касается металла. Это замыкает цепь и создает искру, которая, в свою очередь, создает плазму.

Другим вариантом является метод вспомогательной дуги . Во-первых, искра создается внутри горелки с помощью цепи высокого напряжения и слабого тока. Искра создает вспомогательную дугу, которая представляет собой небольшое количество плазмы.

Режущая дуга создается, когда вспомогательная дуга касается заготовки. Теперь оператор может начать процесс резки.

Третий способ заключается в использовании подпружиненной головки плазменной горелки . Прижатие горелки к заготовке создает короткое замыкание, в результате чего начинает течь ток.

Сброс давления устанавливает вспомогательную дугу. Дальнейшее аналогично предыдущему способу. Это приводит дугу в контакт с заготовкой.

Преимущества и недостатки

Преимущества

- Может резать все токопроводящие материалы. Газовая резка, хотя и подходит для резки толстых металлов, ограничивается только черными металлами.

- Отличное качество для толщины до 50 мм.

- Максимальная толщина до 150 мм.

- Относительно дешев для пропилов средней толщины.

- Лучший способ резки нержавеющей стали и алюминия средней толщины.

- , обеспечивающие высокую точность и повторяемость.

- Может резать в воде, что приводит к уменьшению ЗТВ. Также снижает уровень шума.

- Меньший пропил по сравнению с газовой резкой.

- Более высокая скорость резки, чем при кислородной резке.

- Путем изменения параметров тот же аппарат можно использовать для плазменной сварки.

Доступны станки с ЧПУ

Недостатки

- ЗТВ большего размера по сравнению с лазерной резкой.

- Качество более тонких листов и пластин не такое хорошее, как при лазерной резке.

- Допуски не такие точные, как при лазерной резке.

- Не достигает такой толщины, как пламенная или гидроабразивная резка.

- Оставляет ЗТВ, чего не делает гидроабразивная резка.

- Более широкий пропил, чем при лазерной резке.

Выбор метода резки

Выбор между различными методами резки зависит от материала, его толщины и применения деталей.

Рекомендуемая толщина реза для плазменной резки составляет от 15 до 50 мм .

Рекомендуемый верхний предел толщины материала для плазменной резки составляет около 50 мм для углеродистой и нержавеющей стали. Алюминий не должен превышать 40 мм.

Алюминий не должен превышать 40 мм.

Все вышеперечисленное относится к области гидроабразивной и газовой резки.

Услуги лазерной резки должны быть предпочтительным вариантом для листового металла и более тонких пластин из-за более высокого качества и скорости резки. Но верхний предел лазерной резки где-то в районе 25…30 мм.

Кроме того, плазменная резка выполняется быстрее и, следовательно, дешевле для пластин толщиной от 15 мм. Опять же, вопрос упирается в требуемое качество. Тем не менее, всегда можно получить хороший и плавный результат с помощью постобработки.

Как работают плазменные резаки?

Невероятная прочность металла сделала его идеальным материалом для изготовления многих вещей, от которых мы все зависим как в производстве, так и в нашей повседневной жизни. Однако его сила может также удвоиться как слабость, потому что его нелегко формовать, резать или манипулировать. Плазменные резаки призваны помочь в решении этой задачи.

Что такое плазменный резак?

Плазменный резак посылает электрическую дугу через газ, проходя через суженное отверстие. Используя сильное тепло, плазменные резаки повышают температуру газа и переводят его в четвертое состояние материи, называемое плазмой. В сочетании с совместимым плазменным резаком этот инструмент может проходить через такие металлы, как сталь, алюминий, латунь и медь, практически без сопротивления. Этот острый процесс сварки позволяет получить более четкие, четкие линии и более прочную конструкцию.

Используя сильное тепло, плазменные резаки повышают температуру газа и переводят его в четвертое состояние материи, называемое плазмой. В сочетании с совместимым плазменным резаком этот инструмент может проходить через такие металлы, как сталь, алюминий, латунь и медь, практически без сопротивления. Этот острый процесс сварки позволяет получить более четкие, четкие линии и более прочную конструкцию.

Совершенствование производственного процесса

Плазменные резаки необходимы в обрабатывающей промышленности, от строительных компаний и автомастерских до слесарей. По мере развития технологий менялись и дизайн, и возможности этого инструмента. Плазменные резаки и горелки обычно делятся на две категории: ручные и машинные.

Ручные резаки универсальны и часто портативны, что делает сварочные работы более удобными. Они обеспечивают высокую силу тока при резке, но обычно используются при обработке легких металлов для обрезки лишнего материала.

С другой стороны, механизированные плазменные резаки используются для крупномасштабных работ. Они включают в себя больше функций и используются вместе с раскройными столами. Эти системы не могут быть легко перемещены, так как для их работы требуется более мощный источник питания. Выбор между механизированным или ручным резаком зависит от размера, формы и толщины материала, который необходимо разрезать.

Они включают в себя больше функций и используются вместе с раскройными столами. Эти системы не могут быть легко перемещены, так как для их работы требуется более мощный источник питания. Выбор между механизированным или ручным резаком зависит от размера, формы и толщины материала, который необходимо разрезать.

Столы для резки с ЧПУ включают программное обеспечение, которое можно запрограммировать для выполнения сложных конструкций.

Газокислородная горелка, вариант

Машины для газокислородной резки также используются в механической обработке и производстве для резки твердых материалов. Эти машины работают с использованием пламени кислорода / топливного газа для предварительного нагрева стали до температуры воспламенения. Затем на металл направляется мощная струя кислорода, вызывая химическую реакцию с образованием оксида железа, также известного как шлак. Затем струя удаляет шлак из разреза.

Ручные резаки, также называемые газокислородными резаками, также используются для резки твердых материалов, таких как металл, и используются чаще, чем режущие машины.

Изделия — лист, труба, профиль, заготовки, детали.

Изделия — лист, труба, профиль, заготовки, детали.

Всего комментариев: 0