Калибровка стола 3d принтера: Выравнивание стола 3D-принтера: пошаговое руководство

Содержание

Автоматическая калибровка 3D принтера: действительно ли она нужна?

3DPrintStory

Процесс 3D печати

Автоматическая калибровка 3D принтера: действительно ли она нужна?

Каждый пользователь 3D принтера хочет, чтобы расстояние между соплом и столом было одинаковым по всей его площади. Но /добиться этого не просто, учитывая расширение и сжатие, происходящие в процессе 3D печати. В результате получается неровный слой, который вызывает множество распространенных проблем 3D печати, включая засорение, царапины на 3D модели или общую плохую адгезию из-за неровности первого слоя.

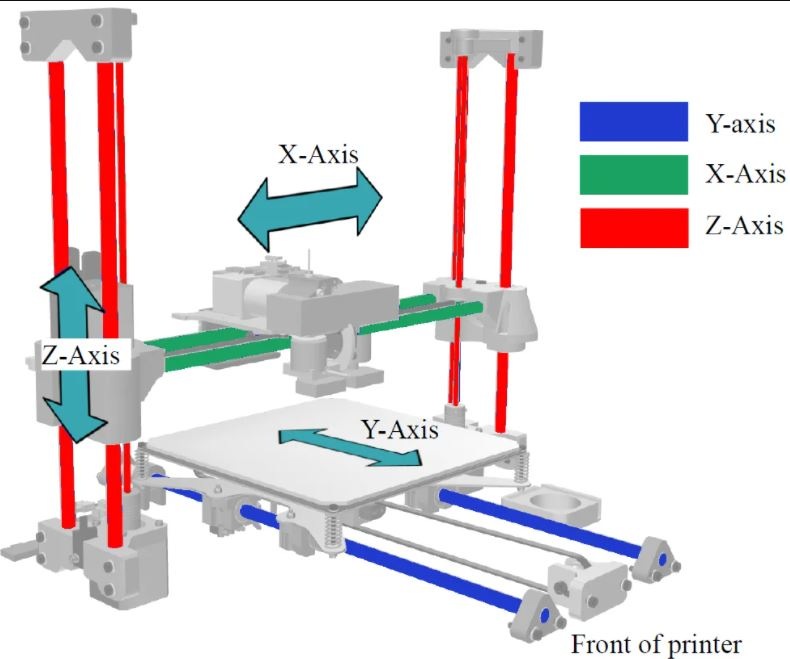

Принцип работа автоматической калибровки 3D принтера

Хотя большинство столов может и кажутся плоскими и ровными, неровности могут возникать не только из-за механических повреждений, но также из-за использования скотча или других материалов для улучшения адгезии первого слоя. Механические недостатки конструкции 3D принтера также могут вызвать дефекты на столе или сопле. Выравнивание стола или его калибровка предназначены для компенсации любых неровностей стола и обычно это делается относительно оси 3D принтера.

Механические недостатки конструкции 3D принтера также могут вызвать дефекты на столе или сопле. Выравнивание стола или его калибровка предназначены для компенсации любых неровностей стола и обычно это делается относительно оси 3D принтера.

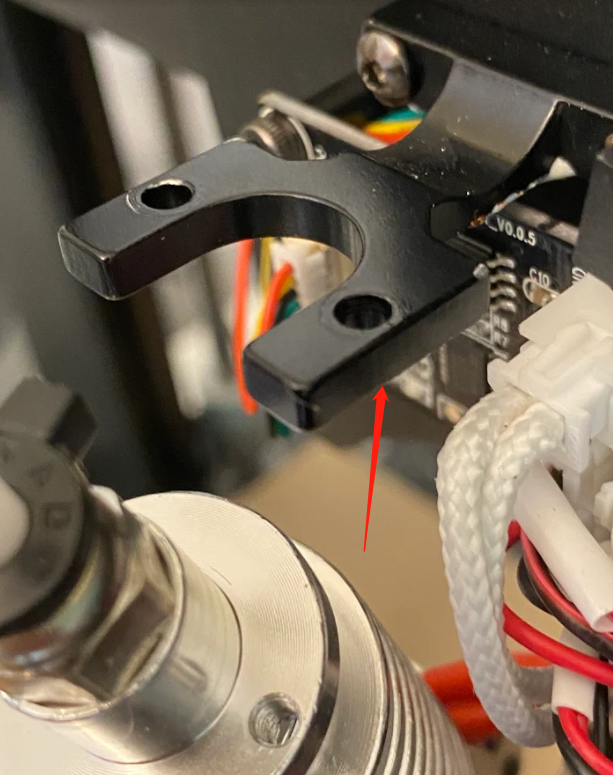

К счастью, есть 3D принтеры с функцией автоматической калибровки стола, которая может помочь вам при подготовке к 3D печати. Как правило, на 3D принтерах с автоматической калибровкой стола установлен датчик расстояния рядом с печатающей головкой, который «исследует» определенные точки на столе при запуске калибровки.

Датчик измеряет расстояние между столом и соплом в разных местах, а затем 3D принтер использует эту информацию (через свою прошивку) для регулировки положения сопла при его перемещении вдоль стола. Регулировка начинает отрабатывать после того, как принтер рассчитал ориентацию вашего стола относительно перемещения сопла вдоль осей X и Y.

Таким образом, даже если ваш стол откалиброван не идеально, ваш 3D-принтер с автоматической калибровкой внесет незначительные изменения, чтобы убедиться, что ваш стол для печати и ваше сопло находятся на оптимальном расстоянии во время печати. Это улучшает адгезию первого слоя и качество 3D печати, поскольку движения экструдера регулируются в соответствии с отклонениями расположения вашего стола.

Это улучшает адгезию первого слоя и качество 3D печати, поскольку движения экструдера регулируются в соответствии с отклонениями расположения вашего стола.

Ручная калибровка стола 3D принтера

Ручная калибровка стола (как провести ручную калибровку стола 3D принтера на примере Anet A8) хоть и считается утомительным и трудоемким занятием, со временем перестанет казаться вам таковым. Однако есть основной минус в ручной калибровке — этот процесс желательно повторять после каждой 3D печати, так как велика вероятность небольшого отклонения стола во время процесса 3D печати.

Кроме того, встречаются кейсы, когда откалибровать стол в принципе невозможно, так как были механические деформации. Алюминиевые и столы в принципе подвержены износу и деформации. Именно по это причине многие используют дополнительное стекло на столе.

Преимущества и недостатки автоматической калибровки 3D принтера

Аргументы за автоматическую калибровку 3D принтера

- Упрощает замену стола для 3D печати без перенастройки принтера.

- Вы получаете высокую точность независимо от неравномерности нагрева или изогнутости рабочей поверхности, так как датчики гарантируют, что печатающая головка всегда движется параллельно столу.

- Не тратится время на возню со столом и высотой по оси Z

- Удобство использования для неопытных пользователей 3D принтера

- Можно начать печатать по сути сразу

Аргументы против автоматической калибровки 3D принтера

- Датчики добавляют вес печатающей головке.

- Сборка комплекта для автоматической калибровки 3D принтера может оказаться сложной задачей. Например, в Original Prusa i3 MK2 установлен индукционный датчик, который измеряет расстояние до девяти специальных точек на столе. Датчик устанавливается на печатающую головку, и, хотя он гарантирует беспроблемную 3D печать, сборка MK2 требует более высокой точности по сравнению с предыдущей моделью i3. Если Original Prusa i3 MK2 не собран должным образом, он напечатает неровный первый слой, или экструдер вообще может врезаться в стол для 3D печати.

Вы должны убедиться, что датчик касается девяти точек индукционного датчика, иначе кроме проблем вы ничего не получите от этой фичи.

Вы должны убедиться, что датчик касается девяти точек индукционного датчика, иначе кроме проблем вы ничего не получите от этой фичи. - Прошивка 3D принтера по факту может маскировать просчеты механики, такие как люфт, или даже дефекты конструкции, из-за которых в ручную откалибровать у вас в принципе не получится.

Выводы

Вам не нужен 3D принтер с автоматической калибровкой, если вы опытный инженер, который регулярно работает с 3D принтерами. Фактически, можно утверждать, что ручная калибровка вашего стола дает вам лучшее понимание того, как работает ваш 3D принтер. А это то, что может помочь вам перейти из разряда любителей в профессионала.

В 3D принтере с автоматическим выравниванием нет необходимости, но он экономит время, а его использование зависит от требований пользователя. В целом, вы можете решить для себя, нужна ли вам автоматическая калибровка 3D принтера, ответив на эти три вопроса:

- Вы хотите получить практический опыт работы с 3D принтером?

- Каков ваш уровень владения 3D принтерами?

- Сколько у вас есть времени?

Автокалибровка стола в 3D-принтерах

Автокалибровка рабочего стола — это функция, доступная в некоторых FDM 3D-принтерах по-умолчанию, с завода. Кроме того, опытные специалисты могут самостоятельно установить датчик автокалибровки.

Кроме того, опытные специалисты могут самостоятельно установить датчик автокалибровки.

Рассказываем в этой статье о том, для чего нужна эта функция, и как её использовать.

Зачем нужна калибровка печатного стола

Большинство FDM 3D-принтеров — это устройства, которые требуют активного участия мастера в процессе подготовки к печати. Одной из особенностей аппаратов является необходимость регулярной проверки уровня печатного стола. С течением времени конструкция FDM 3D-принтера может “разболтаться”. И это связано не только с регулировочными винтами стола, но и люфтом абсолютно всех винтовых соединений. Чаще всего это проявляется в вибрациях в процессе печати.

Источник: pinshape.com

В результате отклонения стола от заданного уровня, расстояние между соплом экструдера и печатным столом меняется, на разное расстояние в разных точках. Это может привести к деформации печатной модели, искажению размеров и пропорций, засорению экструдера (когда сопло вплотную к столу и пластик не может выйти).

Это может привести к деформации печатной модели, искажению размеров и пропорций, засорению экструдера (когда сопло вплотную к столу и пластик не может выйти).

Это может быть вызвано отсутствием фиксатора резьбы и плохим качеством винтов регулировки уровня платформы. Также ошибка может быть обусловлена и действиями пользователя, например — если он неравномерно наклеил на печатный стол скотч.

Чтобы избежать проблем, пользователю необходимо проводить регулярную калибровку печатного стола. В бюджетных моделях эта работа выполняется вручную. Для этого стол оснащается регулировочными винтами. Однако на рынке представлены модели 3D-принтеров с автокалибровкой печатного стола, которая значительно упрощает эксплуатацию принтера.

Принцип автокалибровки стола 3D-принтера

Источник: all3dp.com

Как следует из определения, автокалибровка стола 3D-принтера — это механизм, который позволяет автоматически отрегулировать устройство. Перед началом печати 3D-принтер определяет положение печатного стола относительно экструдера и, при необходимости, регулирует положение сопла при печати.

Перед началом печати 3D-принтер определяет положение печатного стола относительно экструдера и, при необходимости, регулирует положение сопла при печати.

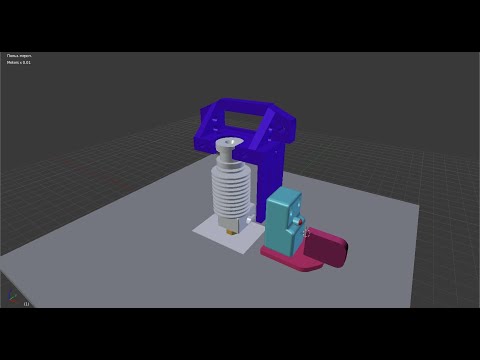

Как правило, 3D-принтер с автоматическим выравниванием имеет сенсор приближения или контактный концевой датчик на уровне сопла печатающей головки, который «исследует» определенные точки на платформе при запуске процесса автокалибровки. Иногда, снабженный энкодером обратной связи, таким датчиком служит сам экструдер, а его щупом — сопло.

Одно из преимуществ автокалибровки в том, что она позволяет напечатать качественное изделие, даже если на столе есть визуально незаметные неровности. Такая ситуация может возникнуть при длительной эксплуатации аппарата при высоких температурах нагрева печатного стола.

Поскольку 3D-принтер в автоматическом режиме корректирует положение сопла относительно плоскости, сопло всегда находится на оптимальном расстоянии от печатной модели в процессе работы аппарата. Это, в частности, улучшает адгезию слоёв и качество печати.

Это, в частности, улучшает адгезию слоёв и качество печати.

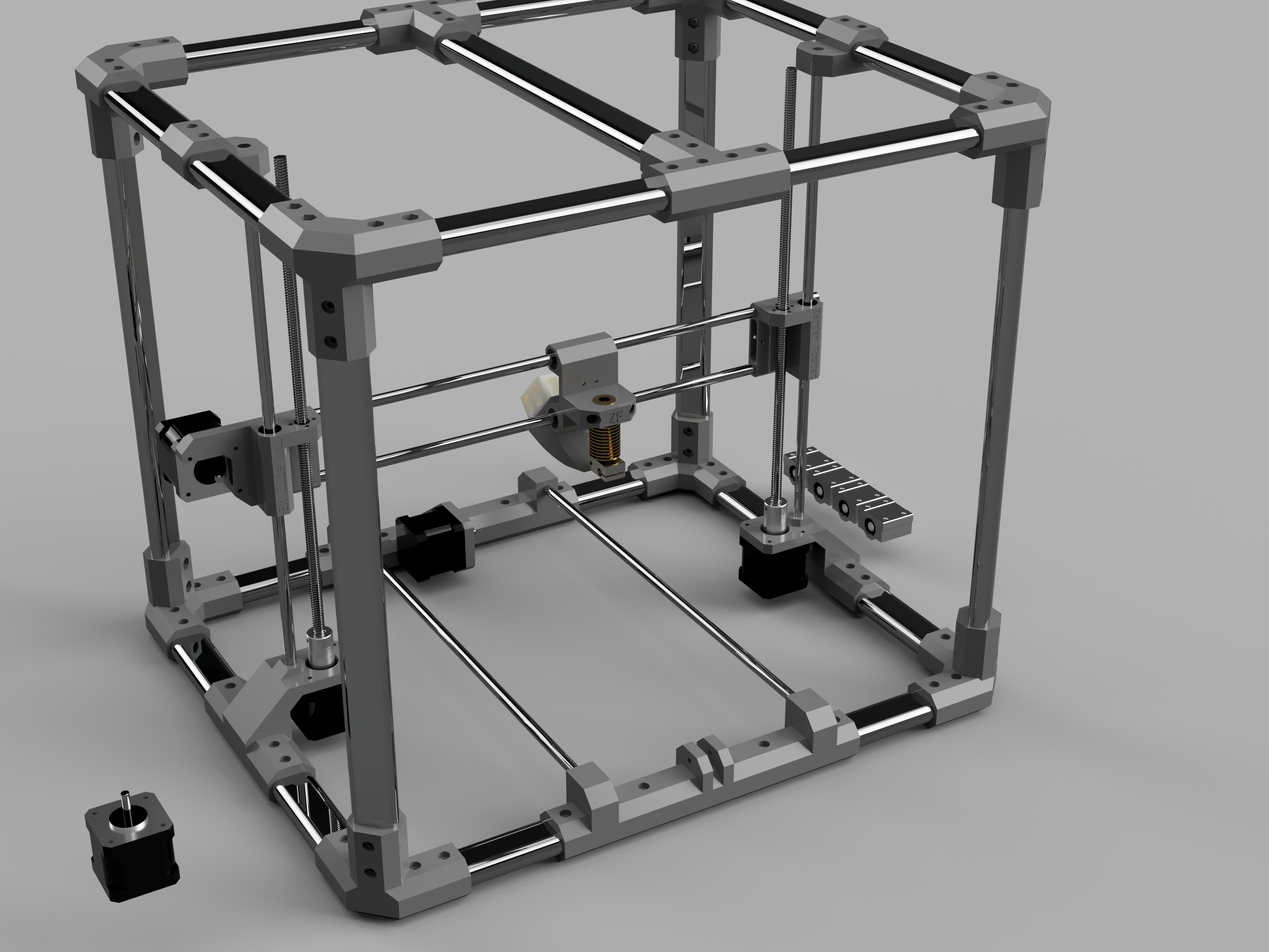

При использовании непрофессиональных FDM 3D-принтеров, особенно из категории DIY (самосборных, поставляющихся как набор деталей), существуют обширные возможности для апгрейда, в том числе можно установить необходимый для автокалибровки датчик.

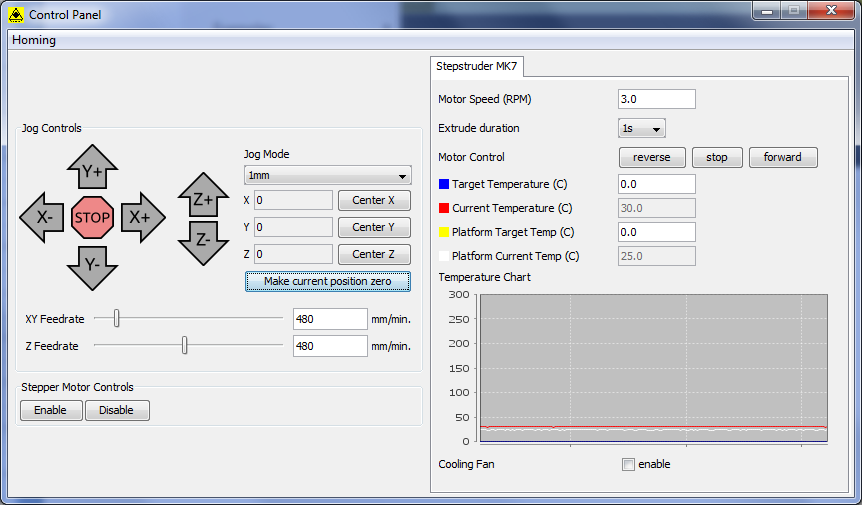

Автокалибровка на примере Simplify3D

Источник: simplify3d.com

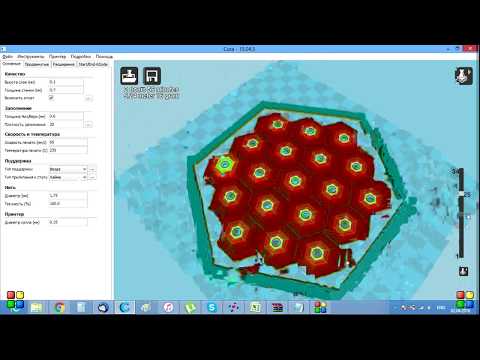

Рассмотрим настройку автокалибровки на примере использования одной из самых популярных профессиональных программ для 3D-печати — Simplify3D.

Если 3D-принтер имеет функцию автоматического выравнивания печатного стола, то профиль Simplify3D для аппарата должен быть настроен для автокалибровки в начале каждой печати.

Если принтер используется впервые, можете загрузить стандартный профиль Simplify3D для определенного устройства, выбрав в программе пункт «Справка» > «Помощник по настройке». После загрузки профиля нажать «Изменить параметры процесса», перейти на вкладку «Сценарии» и выбрать сценарий запуска. Этот набор команд определяет действия, которые 3D-принтер будет выполнять в начале каждой печати.

После загрузки профиля нажать «Изменить параметры процесса», перейти на вкладку «Сценарии» и выбрать сценарий запуска. Этот набор команд определяет действия, которые 3D-принтер будет выполнять в начале каждой печати.

Источник: simplify3d.com

Для выполнения автокалибровки 3D-принтера следует внести правки в G-code сценария. Для этого: в начале файла необходимо добавить команду G29, которая сообщает принтеру, что нужно выполнить процесс автокалибровки стола. При этом 3D-принтер должен выполнить стандартную операцию возврата в исходное положение, прежде чем начнет процесс выравнивания, то есть команду G29 необходимо поместить после команды G28 (команда возврата в исходное положение) в сценарии.

Сценарии запуска могут отличаться в зависимости от модели. Существует несколько различных типов команд G28, таких как обычная «G28» (исходная точка координат по всем осям), «G28 X0 Y0» (только исходные координаты по X и Y) или «G28 Z0» (только исходное положение по оси Z). Чтобы сценарий работал корректно, команда G29 должна стоять после самой последней команды G28.

Чтобы сценарий работал корректно, команда G29 должна стоять после самой последней команды G28.

Источник: simplify3d.com

После внесения этих изменений необходимо сохранить новые настройки принтера. Чтобы проверить, были ли изменения успешными, достаточно начать новую печать на 3D-принтере и убедиться, что процесс автокалибровки стола выполняется в начале печати.

Процесс автоматического выравнивания в основном контролируется прошивкой, поэтому точные места, куда перемещается датчик, уже предварительно определены на аппарате. Пользователю остается добавить команду, указанную выше, а принтер выполнит остальное — настроит автоуровень стола.

Итого

Процесс автокалибровки упрощает 3D-печать, поскольку избавляет от необходимости проводить длительную ручную настройку. 3D-принтер с автокалибровкой гарантирует получение качественного результата при каждой печати.

Оснастить датчиком для автокалибровки можно аппарат, на котором не запланирована установка такого компонента, его использование станет возможным после внесения правок в G-code дефолтного сценария. Опытные пользователи с большим опытом могут сделать это самостоятельно, остальным советуем воспользоваться услугами специалистов. Такой апгрейд достаточно быстр и стоит недорого.

Опытные пользователи с большим опытом могут сделать это самостоятельно, остальным советуем воспользоваться услугами специалистов. Такой апгрейд достаточно быстр и стоит недорого.

Источник

Теги:

Автокалибровка стола в 3D-принтерах, 3D-принтер с автокалибровкой, FDM 3D-принтер, профессиональные программы для 3D-печати — Simplify3D, 3D-печать

Внимание!

Принимаем к размещению новости, статьи или пресс-релизы

со ссылками и изображениями. [email protected]

Десять лучших калибровочных отпечатков для вашего 3D-принтера

Получите максимальную отдачу от вашего 3D-принтера с помощью этих калибровочных тестов, которые предназначены для выявления небольших корректировок, которые вы можете внести, чтобы ваши 3D-отпечатки по-настоящему сияли.

Обновлено 9 ноября 2022 г.

автор:

MatterHackers

С помощью этого набора 3D-моделей вы можете точно настроить свой 3D-принтер, чтобы оптимизировать его возможности и получить наилучшие 3D-печатные детали. Давайте погрузимся!

Давайте погрузимся!

Перейти к:

- Проверка вертикальной поверхности

- Тест горизонтальной отделки

- Проверка точности размеров

- Испытание на вылет

- Испытание на перекрытие

- Тест отрицательного пространства

- Тест производительности втягивания

- Тест материала опоры

- Испытание на точность размеров полной кровати

- Испытание на колебание Z

- Испытание на прямоугольность

- Скачать калибровочные модели

Проверка вертикальной поверхности

Этот тест предназначен для поиска «двоения» или «звона», когда признаки эха и звона распространяются вдоль вертикальных поверхностей.

Когда печатающая головка совершает быстрое движение, она может колебаться, что создает эффект кольца. Колебания уменьшаются на более длинных линиях, а вертикальные поверхности очищаются до тех пор, пока снова не будет сделан резкий поворот. Двоение может возникать из-за недостаточной жесткости, например, из-за слабо закрепленного хотэнда или шаткой рамы, пружинящих ремней, печати на высоких скоростях с тяжелой печатающей головкой с прямым приводом, нежестко закрепленной платформы или настроек прошивки для ускорения или рывков. слишком высоки для того, что может достичь принтер.

слишком высоки для того, что может достичь принтер.

Некоторые принтеры могут справляться с резкими рывками и ускорением, в то время как другие из-за этого будут давать сбои и показывать значительные ошибки.

Проверка вертикальной поверхности

Тест горизонтальной отделки

С тремя разными участками — плоским, наклонным и куполообразным — вы можете увидеть любые артефакты или гребни с того места, где начинается и заканчивается периметр. Чем заметнее эти точки, тем ниже оценка.

Очистка зависит от настроек среза по периметру, таких как начальное и конечное перекрытие, процент перекрытия и расположение шва (начальная/конечная точка каждого внешнего периметра).

Проверка горизонтальной поверхности

Проверка точности размеров

При печати подставок и брелоков не имеет большого значения, если часть будет на 0,2 мм шире, но для отпечатков из нескольких частей, которые должны совпадать друг с другом, очень важна точность каждой части. чтобы вещи подходили должным образом. Прорези для соединительных элементов могут быть просто идеальными для принтера A, но слишком узкими для использования с принтером B, или предполагается, что отверстия для гаек и болтов облегчают установку, но требуют ненужного усилия для сборки.

чтобы вещи подходили должным образом. Прорези для соединительных элементов могут быть просто идеальными для принтера A, но слишком узкими для использования с принтером B, или предполагается, что отверстия для гаек и болтов облегчают установку, но требуют ненужного усилия для сборки.

Предполагается, что второй уровень этой пирамиды имеет ширину и глубину 20 мм и теряет очки в зависимости от среднего отклонения от 20 мм; если среднее отклонение составляет от 0 до 0,1 мм, зарабатываются полные 5 баллов. Если отклонение составляет от 0,1 мм до 0,2 мм, начисляется 4 балла и так далее.

Если вы получили плохую оценку, вам следует выполнить последовательность калибровки экструдера, убедившись, что ваши электронные шаги точны. Полезное руководство о том, как это сделать, можно найти здесь.

Проверка точности размеров

Тест на нависание

Этот тест предназначен для проверки того, насколько хорошо принтер может охлаждать горячий пластик во время его экструдирования; чем лучше охлаждение, тем чище нижняя поверхность. Скорость печати влияет на охлаждение, поэтому чем ниже скорость печати, тем больше времени свежеуложенная нить остынет до того, как будет готов следующий слой.

Скорость печати влияет на охлаждение, поэтому чем ниже скорость печати, тем больше времени свежеуложенная нить остынет до того, как будет готов следующий слой.

Небольшой оттиск с высокой скоростью печати потребует гораздо большего охлаждения, чем крупный отпечаток с низкой скоростью, поскольку у материала будет очень короткое время, чтобы остыть и затвердеть.

Важно учитывать, что тип вентилятора, используемого для послойного охлаждения (осевой или радиальный), и направление выхода вашего вентилятора будут влиять на качество печати выступа, поэтому было бы целесообразно распечатать этот тест с поворотом на каждые 90°. степени, чтобы увидеть, если некоторые лица справедливы лучше, чем другие. Вы могли бы даже подумать о новом воздуховоде для охлаждающего вентилятора, чтобы попытаться направить поток воздуха к детали.

Свисающие, скручивающиеся и свисающие нити снижают оценку, особенно когда возникают трудности с нижними углами.

Испытание на вылет

Тест перемычек

Большинство слайсеров имеют возможность обнаруживать перемычки, когда нить должна пересекать неподдерживаемый пролет. Обычно слайсер включает вентилятор охлаждения слоя, замедляет скорость печати и меняет способ печати этой секции, чтобы пролет эффективно пересекался длинными нитями, а не маленькими зигзагами.

Обычно слайсер включает вентилятор охлаждения слоя, замедляет скорость печати и меняет способ печати этой секции, чтобы пролет эффективно пересекался длинными нитями, а не маленькими зигзагами.

Этот тестовый образец перемычки проверяет состояние перемычки, но большинство моделей не имеют таких очевидных или длинных перемычек. Вы можете увидеть небольшие перемычки над отверстиями в боковой части модели, над канавками или прорезями для закладных гаек.

Вы получаете 1 очко за каждый чистый мост.

Испытание на перекрытие

Тест отрицательного пространства

Как и при проверке точности размеров, важно, чтобы отрицательное пространство было точно воспроизведено. Когда вы пытаетесь аккуратно вставить винты, не высверливая их и не нарезая пластик, важно знать, сколько дополнительного пространства вам нужно для моделирования в вашей детали, чтобы вместить ее. В общем, когда мне нужно вставить болт M3, я моделирую отверстие диаметром 3,2 мм, чтобы убедиться, что он легко вставляется.

В общем, если вы точно откалибруете шаги/мм для экструдера, начальное и конечное перекрытие и выравнивание шва, вы можете вытолкнуть все 5 штифтов без особого усилия. Если есть трудности с удалением какого-либо штифта, есть еще что-то, что необходимо откалибровать, чтобы добиться более жестких допусков. За каждую булавку, которую можно вытолкнуть, начисляется одно очко.

Тест отрицательного пространства

Тест производительности отвода

В этом тесте трудно количественно определить разницу между 4 и 5, но главное, что он ищет, это оптимизация отвода. Это одна из самых сложных настроек среза для калибровки из-за того, сколько факторов влияет на втягивание, например количество настроек втягивания, и даже таких вещей, как охлаждение слоя, скорость печати, стиль экструдера или даже способность вашего экструдера выдавливать и втягивать без пережевывания. нить.

Тест на втягивание

Тест вспомогательного материала

Независимо от того, используете ли вы специальный вспомогательный материал, такой как PVA или HIPS, или используете принтер с одним экструдером и тот же материал, что и вспомогательный материал, важно откалибровать параметры поддержки. Подложки из одного и того же материала печатаются с так называемым «воздушным зазором», когда печатающая головка поднимается над отпечатком, создавая небольшой зазор между верхней частью подставки и нижней частью печатаемой детали, давая филаменту дополнительное время для охлаждения и опускания на него. опоры, препятствуя их постоянному сцеплению друг с другом. Этот воздушный зазор необходимо оптимизировать; слишком маленький, и опоры прилипнут к готовому отпечатку, слишком большой, и нижняя поверхность будет действительно волокнистой и обвисшей, пока не восстановится.

Подложки из одного и того же материала печатаются с так называемым «воздушным зазором», когда печатающая головка поднимается над отпечатком, создавая небольшой зазор между верхней частью подставки и нижней частью печатаемой детали, давая филаменту дополнительное время для охлаждения и опускания на него. опоры, препятствуя их постоянному сцеплению друг с другом. Этот воздушный зазор необходимо оптимизировать; слишком маленький, и опоры прилипнут к готовому отпечатку, слишком большой, и нижняя поверхность будет действительно волокнистой и обвисшей, пока не восстановится.

Специализированные вспомогательные материалы обеспечивают покрытие нижней поверхности почти таким же чистым, как и верхней поверхности, потому что они печатаются без воздушного зазора, так как их можно растворить. Тестовая модель имеет отдельные секции для сложной опоры и плоскую нижнюю поверхность, потому что оптимизированного для одного воздушного зазора может не хватить для другого.

Проверка поддержки

Тест на точность размеров всей кровати

В то время как тест на точность размеров проверяет точность относительно небольшой детали, этот тест проверяет точность по всей платформе. Небольшая ошибка в тесте на точность размеров приведет к большему несоответствию по ширине кровати, которое в 10 раз больше, чем в первом тесте. Наименьшая разница в ожидаемых и фактических измерениях просто означает, что любые отпечатки, состоящие из нескольких частей, будут перекошены в зависимости от ориентации, в которой деталь была напечатана.

Небольшая ошибка в тесте на точность размеров приведет к большему несоответствию по ширине кровати, которое в 10 раз больше, чем в первом тесте. Наименьшая разница в ожидаемых и фактических измерениях просто означает, что любые отпечатки, состоящие из нескольких частей, будут перекошены в зависимости от ориентации, в которой деталь была напечатана.

Испытание на точность размеров полной кровати

Z Тест на колебание

В отличие от любого другого теста, в котором используется шкала для оценки квалификации 3D-принтера, этот тест просто проходит или не проходит. Башня имеет широкий край, чтобы убедиться, что она хорошо прилегает к станине, а также чтобы убедиться, что любые проблемы со стенками башни возникают из-за конструкции принтера, а не из-за того, что он опрокинулся с платформы. Если есть какое-либо колебание, оно должно быть циклическим и повторяться с периодом, равным шагу ходового винта, прикрепленного к оси Z. Если ходовой винт имел шаг 8 мм, то вы должны увидеть повторение шаблона каждые 8 мм.

Главное, на что следует обратить внимание, это убедиться, что ваша ось Z правильно ограничена и не чрезмерно ограничена. Правильное ограничение означает, что у вас есть гладкие стержни, линейные направляющие или экструзии с колесами с V-образными пазами, что гарантирует, что ось Z перемещается только по Z и не смещается. Стержни, рельсы и колеса должны быть натянуты или закреплены, чтобы они не качались и не двигались при подъеме или опускании оси Z. Чрезмерное ограничение — это что-то вроде установки подшипников в верхней части ходовых винтов в опорном кронштейне. На самом деле это противоречит интуиции, потому что ни один ходовой винт не является идеально прямым, и добавление этого подшипника вызывает отклонение ходового винта. Как правило, с ходовым винтом взаимодействуют только две части: муфта, которая прикрепляет его к двигателю (или является частью двигателя), и гайка ходового винта, все остальное чрезмерно ограничивает его и может больше повредить качеству печати, чем помочь.

Испытание на колебание Z

Тест на прямоугольность

Этот тест был разработан, чтобы убедиться, что оси X и Y принтера собраны под прямым углом друг к другу; этот тест определит, перемещается ли печатающая головка по X, перемещается ли она также на предельную величину по Y или наоборот. Используя угломер, вы измерите каждый из пяти квадратов и определите, насколько далеко каждый угол отстоит от 90 градусов. Чем дальше от 90, тем ниже оценка принтера.

Проверка прямоугольности

Это первая десятка … на самом деле 11 отпечатков, потому что просто невозможно вырезать ни один из них, все они служат очень конкретной цели, без которых вы упускаете какой-то элемент устранения неполадок и калибровки вашего 3D. принтер, чтобы работать в своем абсолютном лучшем виде. И это тесты, которые мы проводим, чтобы убедиться, что принтеры, с которыми мы работаем, также работают в лучшем виде, поэтому я надеюсь, что с этими калибровочными отпечатками вы лучше подготовлены, чтобы помочь откалибровать свой собственный 3D-принтер и довести его до работать в лучшем случае, что он абсолютно может.

Все эти калибровочные отпечатки, собранные Make, можно найти в одном месте на Thingiverse здесь:

https://www.thingiverse.com/thing:2755063

Удачной калибровки!

Метки статей

- 3D-печать

- Прошивка

- 3D-дизайн

- Контроль материи

- Пресс-релизы

- Малый бизнес

- Автомобилестроение

- Э3Д

- Изготовление ювелирных изделий

- Машиностроение

- Индустрия развлечений

- MatterControl Touch

- Антистатические материалы

- НейлонX

- БКН3Д

- Открытый исходный код

- Умелая ручка

- Анатомия цифрового изготовления

- Как

- Оборудование и обновления

- Советы и рекомендации

- Сборки выходного дня

- Первая десятка

- Образование

- Технический сбой

- Женщины в 3D-печати

- Идеи проекта

- Передовые материалы

- Артикул

- Импульсная двойная экструзия

- Обзор продукта

- Аэрокосмическая отрасль

- Вакансии

- Военные и государственные органы

- Многофункциональные станки

- Начало работы

- Здравоохранение

- Как добиться успеха с любым материалом для 3D-печати

- Creality3D

- Архитектура

- Обзоры 3D-принтеров

- Хакер месяца

Сопутствующие товары

Посмотреть все сопутствующие товары

HowTo Calibrate, Tune and Fine Tune вашего принтера и нити накаливания — Без категории — Talk Manufacturing

SOC3D

#1

3D-принтеры довольно глупы с точки зрения электроники в том смысле, что во время печати происходит многое, что предполагается электроникой. В 99% случаев электроника ошибается.

Если вам нужны более качественные отпечатки, настройте принтер на свою нить.

В идеале вы должны выполнить большинство этих шагов для каждого отпечатка или каждого отдельного рулона нити. Если вы используете один бренд, вы можете настроить профили для каждого материала, если вы используете один бренд и один материал, вы можете сделать это один раз. Вы должны делать это для каждой катушки нити или каждого отпечатка.

Шаг 1. Откалибруйте экструдер (это необходимо делать только в случае изменения каких-либо параметров)

- Отсоедините хотэнд от экструдера.

- Обрежьте нить заподлицо с любым фитингом, который у вас есть.

- Используя любой интерфейс, который вы используете для управления принтером, выдавите 100 мм/10 см нити.

- Ваша прошивка может иметь безопасную температуру, предотвращающую холодное выдавливание. Если это так, вам придется довести ваш хотэнд до температуры, чтобы экструдировать нить.

- Обрежьте нить и повторите эту процедуру еще два раза.

- Измерьте три отрезка нити.

- Получите среднее значение (сложите три измерения и разделите на 300).

- Если ваше среднее значение не близко к 100, вам необходимо изменить количество шагов экструдера на мм. Возьмите текущие шаги на мм и разделите их на (ваше среднее/100).

- Повторяйте, пока не будете довольны.

Шаг 2: Откалибруйте диаметр нити, делайте это при каждом отпечатке!

С помощью штангенциркуля измерьте диаметр нити в нескольких местах. Усредните измерения, , по крайней мере, 3 , и введите это в свой слайсер под диаметром нити.

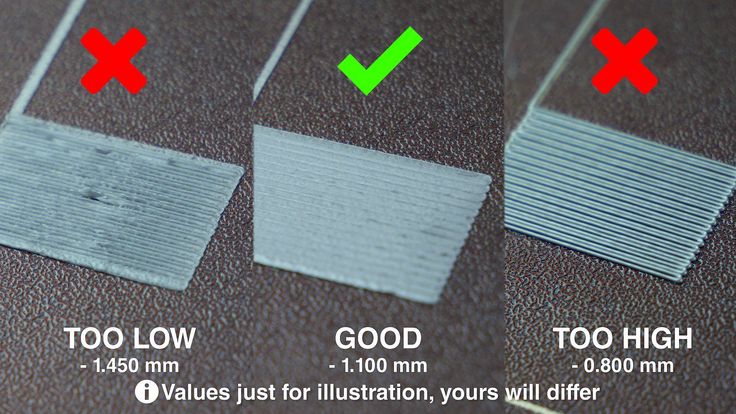

Шаг 3: откалибруйте высоту z и первый слой. Делайте это всякий раз, когда что-то меняется в вашем принтере.

- Распечатайте один слой (скажем, куб 20*20 мм) с первым слоем со 100% высотой и шириной.

- С помощью штангенциркуля измерьте оттиск в нескольких местах (не менее 8) и отрегулируйте смещение кровати или gcode по оси z.

- Повторяйте, пока не будете довольны.

Шаг 4: откалибруйте множитель экструзии!

Делайте это каждый раз, чтобы быть немного ленивым каждый рулон, чтобы быть действительно ленивым каждый бренд и материал, если ваш бездельник только один раз

- Распечатайте куб

- (хорошо бы 20 мм x 20 мм)

- в режиме вазы (один контур, без заполнения, без верхнего и нижнего слоев)

- установите множитель экструзии на 1

- установите ширину экструзии равной ширине сопла.

- Измерьте штангенциркулем стены в нескольких местах (не менее 8) и получите среднее значение.

- Измените множитель экструзии: новый множитель = старый множитель x (ширина экструзии / средний размер)

- Повторяйте, пока не будете довольны.

Шаг 4.5: Настройте PID кровать и хот-энд.

До и после калибровки температуры, а также каждый раз, когда вы меняете вентилятор, перемещаете что-либо или меняется сезон. PID настройте ваш хот-энд и кровать, чтобы свести колебания температуры к минимуму.

- M303 E(Экструдер 0 для горячего блока 1 для слоя) C(Количество циклов 3-8) S(Требуемая температура)

- M303 E0 C5 S180 = PLA Горячая настройка на 5 циклов

Шаг 5: откалибруйте температуру.

Проделайте это для каждой нити накала (цвета, марки, материала и т. д.)

Шаг 6: Откалибруйте скорость вентилятора.

(У меня есть Delta с тремя действительно мощными вентиляторами. Если все три работают на 100%, хотэнд теряет температуру)

- Снова распечатайте калибровочную башню, но измените скорость вращения вентилятора в зависимости от температуры экструдера.

- Выберите оптимальную скорость вентилятора для желаемого результата.

Шаг 6.5: PID настройте ваш хот-энд еще раз, установив вентилятор слоя на идеальную скорость!

Как отмечалось выше, если ваши вентиляторы каким-либо образом изменяют температуру вашего хотэнда (это делают все многослойные вентиляторы), вам следует настроить PID хотэнда с вентилятором, установленным на наиболее распространенную скорость, чтобы свести колебания температуры к минимуму.

Я упустил много деталей, а некоторые вещи неясны. Дайте мне знать, что нужно добавить, и я отредактирую это. Также мои формулы могут быть отключены.

13 лайков

27 мая 2016 г., 4:52

#2

спасибо за пост!

Кристиан_Саймон

#3

Привет,

У меня есть принтер Velleman Vertex K8400 со стандартным соплом 0,35 мм. Печать PLA 1,75 мм без подогрева стола.

Шаг 1: Ешаг/мм откалиброван от 200 до 140

Шаг 2: Измерение длины нити между 1,65 мм и 1,75 мм — В среднем около 1,73 мм

Шаг 3: Не понимаю. Должен ли я печатать только первый слой куба, то есть прямоугольник 20×20 мм? что я должен измерить и отрегулировать кровать — вы имеете в виду высоту кровати? Как следует использовать измерения для корректировки смещения кровати или кода по оси z?

Шаг 4: Измерено 9 раз между 0,45 мм и 0,59 мм. среднее 0,50 мм = Новый множитель 0,7

Шаг 4.5: Тоже не понял

Шаг 5: Еще не проверял

Шаг 6: Еще не тестировался

На шаге 4: Куб, который я напечатал, недостаточно экструдирован при множителе экструзии 1,0… Шаг 4 рекомендует использовать 0,7 — это правильно?

SOC3D

#4

Шаг 3. Вы должны напечатать один слой чего угодно со 100% высотой первого слоя и 100% шириной первого слоя.

Затем вы измеряете высоту отпечатка в нескольких местах, чтобы узнать, правильно ли установлена ваша высота по оси z.

Если высота слоя составляет 0,2 мм, размер детали должен быть 0,2 мм.

На шаге 4 какая ширина линии была установлена? С соплом 0,35 мм вы должны установить множитель экструзии на 1,0, ширину линии до 0,35 мм, ваша дисперсия не должна превышать 100 микрон, на самом деле она должна быть в пределах 20-40 микрон.

Если при этом экструзия выглядит странно или недостаточно, возможно, у вас просто плохой филамент? Если это PLA, попробуйте новый рулон или попробуйте нагреть/удалить влагу из нити.

Можете ли вы прикрепить фото напечатанного вами кубика и рассказать немного больше о нити, марке — сколько ей лет — как она хранится.

Кристиан_Саймон

#5

Привет,

Дополнительный вопрос к шагу 3: То есть, если я измеряю высоту 0,3 мм, когда высота слоя должна быть 0,2 мм, означает ли это, что мое сопло находится на 0,1 мм выше кровати?

Шаг 4: (первое изображение и печать слева на втором изображении)

См. прикрепленные изображения первого теста куба 20 мм x 20 мм со средней толщиной стенки 0,5 мм при множителе экструзии 1,0. (первое изображение)

Шаг 4 — дубль 2: (второе изображение и средний отпечаток)

На основе первого теста я уменьшил множитель экструзии до 0,84 и сделал новый отпечаток. Я напечатал его высотой всего 10 мм, чтобы увидеть разницу между ними.

Затем был измерен размер напечатанной стенки 0,40-0,43 мм и среднее значение 0,42 мм

Шаг 4 — дубль 3: (второе изображение, печать справа)

На основании второго теста я решил использовать новую бета-версию Cura (2. 1), а не Cura (15.04.5). Я установил высоту слоя на 0,06 мм, но оставил множитель вымогательства на уровне 0,84

1), а не Cura (15.04.5). Я установил высоту слоя на 0,06 мм, но оставил множитель вымогательства на уровне 0,84

Затем размер напечатанной стены был измерен до 0,35-0,42 или в среднем 0,38 мм (так что теперь я достаточно близок к цели 0,35 мм)

Относительно вопроса на нити. Я купил собственную нить Velleman PLA 1KG 1,75 мм. Он был открыт 2 недели назад. С тех пор он хранится на принтере при комнатной температуре около 23 градусов С. Не вижу никакой информации о дате производства.

SOC3D

#6

Что-то не так с вашим — нитью, температурой Hotend или экструдером — отпечатки на этих изображениях не связаны с калибровкой или настройкой экструзии.

Можете ли вы попробовать распечатать температурную градирню с вещи? Вы должны использовать диапазон температур, указанный на вашей нити накала, или, если диапазон отсутствует, 5 градусов Цельсия от 180 до 220 градусов.

Вам также следует запустить настройку ПИД-регулятора (M303) на вашем хот-энде, чтобы убедиться, что вы получаете постоянную температуру.

Кристиан_Саймон

#7

Привет,

Завтра попробую распечатать температурную башню. Попробовал сегодня распечатать, получилось неплохо.

SOC3D

#8

Вы выполняли настройку PID на своем хот-энде?

Митчег1

#9

Я тоже запутался в шаге 3. Мой первый слой в среднем составлял 0,33 мм, когда у меня была высота слоя 0,2 мм. Значит ли это, что мое сопло находится слишком близко или слишком далеко от кровати? Устанавливать ли высоту z на -0,13 мм?

Мой первый слой в среднем составлял 0,33 мм, когда у меня была высота слоя 0,2 мм. Значит ли это, что мое сопло находится слишком близко или слишком далеко от кровати? Устанавливать ли высоту z на -0,13 мм?

SOC3D

#10

Это указывает на то, что сопло находится слишком далеко. Отрицательное число должно сместить сопло ближе к кровати. Должен.

зксо3д

№15

Прошло несколько лет с тех пор, как это было опубликовано, и никто не упомянул, что вы не делите на 300, чтобы получить среднюю экструзию… Вы делите на 3… Обновите, пожалуйста, так как я использую это для новых владельцев принтеров.

Всего комментариев: 0