Критерии выбора токарного станка: Экономические и технические критерии выбора токарного металлообрабатывающего оборудования

Содержание

Экономические и технические критерии выбора токарного металлообрабатывающего оборудования

- 1. Экономический аспект выбора токарного станка.

- 1.1. Себестоимость изготовления детали.

- 1.2. Занимаемая площадь.

- 2. Технические критерии выбора токарного станка.

- 2.1. Габариты рабочей зоны

-

2.2. Тип станины. - 2.3.Макс. грузоподъемность станка

- 2.4. Револьверная головка

-

2. 5. Токарный патрон

5. Токарный патрон - 2.7. Люнет

Автор: Ванюков Андрей Сергеевич, руководитель технологического отдела ООО “Инкор”

Для кого материал: Для руководителей и технологов металлообрабатывающих производств.

Как и для любого вида оборудования основными критериями выбора токарного оборудования являются экономическое обоснование и технические характеристики станка.

1. Экономический аспект выбора токарного станка.

1.1. Себестоимость изготовления детали.

Необходимо учесть фиксированные и возможные (вариативные) затраты. Фиксированные: начальные капитальные вложения, амортизация станка, проценты по кредиту (если есть). Вариативные: затраты на материалы, энергоносители, на рабочую силу, на инструменты, на техническое обслуживание и ремонт, на запасные части, в случае, если потребуется замена.

При этом надо учитывать, что себестоимость изготовления детали на более дешевом оборудовании, будет ниже, поскольку станки меньшего типоразмера, как правило, стоят дешевле.

Также себестоимость изготовления детали очень тесно связана с производительностью обработки. Одни и те же детали можно изготовить на самых разных видах оборудования, но в зависимости от технологии и вида оборудования они могут существенно отличаться в себестоимости.

Нужно учитывать серийность производства, размер средней партии изготовления самой мелкой и самой большой детали.

Очень важно просчитать коэффициент загрузки оборудования каждого типоразмера. Если речь идет о группе токарных станков для всего диапазона обрабатываемых деталей, то необходимо просчитать какие детали необходимо обрабатывать на станках меньшего типоразмера, а какие на большего типоразмера.

1.2. Занимаемая площадь.

Еще одним из критериев в современных производствах является занимаемая площадь оборудованием. Не секрет, что станки, построенные на новых принципах бережливого производства при одной и той же рабочей зоне, могут иметь до 1,5 раз меньшую занимаемую площадь, как самим станком, так и зоной для обслуживания станка.

Не секрет, что станки, построенные на новых принципах бережливого производства при одной и той же рабочей зоне, могут иметь до 1,5 раз меньшую занимаемую площадь, как самим станком, так и зоной для обслуживания станка.

Схема определения занимаемой пощади станком

А — зона работы простого оператора

В — зона для выдвижения контейнера стружки

С — зона для подключения податчика прутка или автоматического погрузчика

D — зона электрошкафов и централизованных станций

2. Технические критерии выбора токарного станка.

2.1. Габариты рабочей зоны

Это главный технический критерий, который определяет возможность обработки самой мелкой и самой большой детали.

Для токарного станка габариты рабочей зоны определяются межцентровым расстоянием, ходам по осям, габаритами узлов станка, револьверной головой и ее блоками, габаритами фрезерного шпинделя для многоцелевых токарно-фрезерных центров, диапазоном зажимаемых диаметров люнетом.

При выборе станка обязательна проверка габаритов рабочей зоны по диаметру и длине определенным инструментом, как на возможность обработки, так и на соударение инструмента (или соседнего инструмента) с оснасткой или деталью.

Определение габаритов максимальной детали при обработке конкретным инструментом (диаграмма соударений):

Анализ рабочей зоны с учетом размещения шпиндельного узла и инструмента при обработке:

Если планируется изготавливать детали из прутка, то необходимо учитывать следующие характеристики токарного станка:

|

ХАРАКТЕРИСТИКА |

ПРИМЕЧАНИЯ |

|

Отверстие шпинделя |

Чем оно больше, тем меньше скорость вращения шпинделя. |

|

Проходное отверстие патрона |

Патрон ограничивает отверстие шпинделя.  Это кажущаяся мелочь, которую часто забывают учитывать. В результате можно неожиданно столкнуться с ограничением или невозможностью обработки детали. Это кажущаяся мелочь, которую часто забывают учитывать. В результате можно неожиданно столкнуться с ограничением или невозможностью обработки детали.

|

|

Проходное отверстие тяговой трубы |

Ограничивает отверстие шпинделя. Необходимо учитывать при выборе станка. |

|

Проходное отверстие гидравлического цилиндра |

У него есть свои параметры для проходного отверстия, которые нужно проверить. |

2.2. Тип станины.

В современном токарном оборудовании можно выделить два основных типа станины: прямая или наклонная.

2.2.1. Токарные станки с прямой станиной являются самыми распространенными, поскольку объединяют в себе производительность и долгий срок службы по доступной цене. Прямая станина позволяет выпускать токарные станки с максимальным диапазоном РМЦ и высотой центров. Такие модели лучшим образом подойдут для обработки деталей относительно большого диаметра (свыше 1000мм) и длины (более 5000мм).

Такие модели лучшим образом подойдут для обработки деталей относительно большого диаметра (свыше 1000мм) и длины (более 5000мм).

Практика показываем, что станки с прямой станиной выбирают, когда покупают универсальные токарные станки без системы ЧПУ, силовые токарные станки с большим весом деталей, а также тяжелые трубонарезные станки с устанавливаемыми 2-мя патронами на передней бабке. Для классической токарной обработки деталей длиной до 3-х или 5-ти метров более производительно обрабатывать детали на станках с наклонной станиной.

2.2.2. Токарные станки с наклонной станиной имеют более высокую жесткость, скорость перемещений и вращения заготовки, шпиндель приводится в движение серводвигателем, стружка из зоны резания удаляется максимально быстро и просто (падает под собственным весом, попадает в стружкосборник и далее в тележку). Они ориентированы на средне- и крупносерийное производство деталей.

2. 2.3. Токарно-фрезерные обрабатывающие центры – являются разновидностью станков с наклонной станиной. Это высокотехнологичное оборудование, обладающее всеми преимуществами станков с наклонной станиной и при этом способное выполнять как токарную, так и фрезерную обработку при помощи приводного инструмента. Возможный функционал станка может включать противошпиндель и ось Y. Таким станкам характерны высокие показатели точности и производительности, а также минимальное участие оператора в работе, что легко позволяет организовывать многостаночное обслуживание. Его покупка целесообразна в случае мелкосерийного производства сложных дорогих изделий в авиационной, космической, приборостроительной отраслях, требующих выполнения максимально возможного количества токарно-фрезерных операций за один установ.

2.3. Токарно-фрезерные обрабатывающие центры – являются разновидностью станков с наклонной станиной. Это высокотехнологичное оборудование, обладающее всеми преимуществами станков с наклонной станиной и при этом способное выполнять как токарную, так и фрезерную обработку при помощи приводного инструмента. Возможный функционал станка может включать противошпиндель и ось Y. Таким станкам характерны высокие показатели точности и производительности, а также минимальное участие оператора в работе, что легко позволяет организовывать многостаночное обслуживание. Его покупка целесообразна в случае мелкосерийного производства сложных дорогих изделий в авиационной, космической, приборостроительной отраслях, требующих выполнения максимально возможного количества токарно-фрезерных операций за один установ.

Компоновка токарно-фрезерного обрабатывающего центра

2.3.Макс. грузоподъемность станка

Грузоподъемность станка зависит от комплекса параметров элементов станка. Речь идет о шпинделе, подшипнике шпинделя, пиноли задней бабки, люнете и роликовом опорным кронштейне, общем весе станка и т.д.

Речь идет о шпинделе, подшипнике шпинделя, пиноли задней бабки, люнете и роликовом опорным кронштейне, общем весе станка и т.д.

При этом рассчитывается комплексная грузоподъемность элементов, используемых для изготовления конкретной детали.

Для станков с прямой станиной для расчета грузоподъемности необходимо учитывать следующие факторы:

-

деталь зажимается только в шпинделе; -

деталь зажимается в шпинделе и подпирается задней бабкой. -

-

деталь зажимается в шпинделе, подпирается задней бабкой и поддерживается люнетом

Пример максимальной грузоподъемности для токарного станка с прямой станиной:

|

|

Параметры |

|

|

1 |

Грузоподъемность при зажиме детали в шпинделе |

2,500 кг |

|

2 |

Грузоподъемность при зажиме детали в системе Шпиндель + задняя бабка |

8,000 кг |

|

3 |

Грузоподъемность при зажиме детали в системе Шпиндель + задняя бабка + 1 люнет |

10,000 кг |

|

4 |

Грузоподъемность при зажиме детали в системе Шпиндель + задняя бабка + 2 люнета |

12,000 кг |

Примечание:

-

Пиноль задней бабки диам. 250мм может увеличить грузоподъемность на 4,000кг.

250мм может увеличить грузоподъемность на 4,000кг.

-

Пиноль задней бабки диам. 350мм может увеличить грузоподъемность на 9,000кг. -

Роликовый опорный кронштейн для тяжелых режимов может увеличить грузоподъемность на 7,000кг.

|

ПРИМЕР: |

|

Требуется обработка вала диаметром 500 мм и длинной 3000 мм из стали 40Х. Вес данной детали будет составлять примерно 4600 кг.

|

2.4. Револьверная головка

Одним из ключевых элементов, влияющим на функциональные возможности станков с ЧПУ, является тип применяемой револьверной головки.

Револьверная головка служит для крепления держателей инструмента и может одновременно вмещать 4, 6, 8, 10, 12 и больше позиций для держателей инструментов.

Инструментальное оснащение револьверных головок

Ряд производителей токарного оборудования устанавливают на свои станки 12-ти позиционные револьверные головки с индексом поворота 150. Это позволяет применять двойные и тройные блоки держателей инструмента, таким образом инструментальная емкость 12-ти позиционной головки может быть увеличена до 24 инструментов. Увеличение количества мест для крепления инструмента с одной стороны позволяет установить большее число инструментов и реже производить переналадку оборудовании, но с другой, зачастую, приводит к уменьшению сечения инструмента (державки резца).

Разновидностью револьверных головок являются револьверные головки с приводом для выполнения сверлильно-фрезерных операций.

Инструментальное оснащение револьверных головок с приводным инструментом

Именно они вместе с дополнительной поперечной осью Y превращают токарный станок с ЧПУ в токарно-фрезерный обрабатывающий центр. Конструкция приводной головки предполагает наличие собственного двигателя для приведения в движение в устанавливаемых приводных блоках специализированного инструмента (сверла, метчики, фрезы). Приводная головка позволяет использовать вращающийся инструмент в радиальном и аксиальном направлении. При этом стоит обратить особое внимание, чтобы инструменты и оправки не мешали друг другу и не возникало возможности столкновения с узлами станка или деталью. Замена оправок осуществляется вручную. Для осуществления полноценных операций фрезерования, сверления и нарезания резьбы важно наличие высокоточного датчика контроля положения, который реализует так называемую ось С. Он осуществляет позиционирование шпинделя на заданный в программе угол с высокой дискретностью в обоих направлениях и обеспечивает отсутствие влияния люфтов кинематики на точность позиционирования.

Он осуществляет позиционирование шпинделя на заданный в программе угол с высокой дискретностью в обоих направлениях и обеспечивает отсутствие влияния люфтов кинематики на точность позиционирования.

Токарные револьверные головки различаются системами крепления инструмента. Самый простой способ – это при помощи клинового блока (применяется в неприводных револьверных головках).

Наиболее распространены системы револьверных головок с приводным инструментом по способу крепления инструмента: VDI и BMT. Каждая из них имеет свои преимущества. Система BMT обеспечивает лучшую жесткость крепления блока к револьверной голове за счет крепления по 4-м болтам и пазу, а система VDI более простую и быструю смену инструмента.

При подборе головки нужно помнить, что она производит смену установленных инструментов и их перемещение по программе, что позволяет производить необходимые технологические операции без переустановки заготовки. Поэтому важно, чтобы она делала это за минимальное время, то есть по кратчайшему расстоянию. Это в значительной мере снижает общее время обработки и повышает производительность.

Поэтому важно, чтобы она делала это за минимальное время, то есть по кратчайшему расстоянию. Это в значительной мере снижает общее время обработки и повышает производительность.

Кроме скорости смены активного инструмента, также важным является возможность подачи СОЖ с индивидуальной регулировкой под каждый вылет режущего инструмента. Это обеспечит лучшее теплоотводение и качественный отвод стружки.

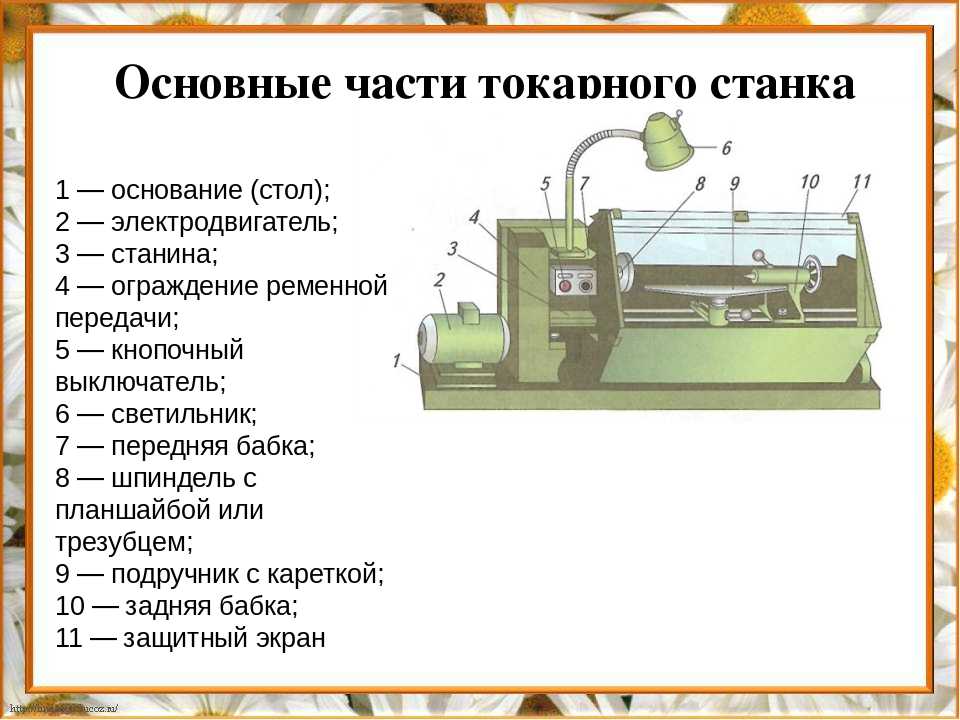

2.5. Токарный патрон

Для закрепления заготовки на шпиндель устанавливают зажимное устройство – токарный патрон. Патрон необходим для проведения практически всех токарных операций и входит в обязательный комплект поставки. Токарные патроны бывают механическими (ручные) и механизированными.

Наиболее распространенный класс патронов — механические, зажим заготовки в патроне производится вручную, например, за счет перемещения кулачков ключом. Патроны разделяются на кулачковые, поводковые и цанговые. Первая группа делится на самоцентрирующиеся (обычно с 3 кулачками) и несамоцентрирующиеся (количество кулачков может быть 2, 4 или 6). Шестикулачковые патроны используются реже всего.

Шестикулачковые патроны используются реже всего.

К механизированным патронам относят: пневматические, гидравлические, электрические. Все эти модели направлены на автоматизацию процесса зажима-разжима заготовки с заданным усилием. Гидравлические патроны чаще используются на станках с диаметром патрона больше 200 мм (диаметры импортных патронов указаны в дюймах 6, 8, 10, 12, 15 и далее дюймов). Пневматические патроны применяются на токарных автоматах. Цанговые патроны служат для зажима прутковой заготовки относительно небольшого диаметра. Электрические патроны не получили широкого распространения из-за своей не очень высокой надежности, величины усилия зажима и ограничений по скорости вращения шпинделя.

Кроме того, патроны бывают сквозные и закрытые. Патроны сквозного типа могут пропускать через себя заготовку, что позволяет использовать автоматический податчик прутка (барфидер).

Необходимо обратить внимание, что диаметр отверстия в шпинделе с механическим патроном – всегда больше отверстия в гидравлическом патроне. Это обусловлено применением тяги, с помощью которой осуществляется передача усилия от цилиндра зажима/разжима для перемещения кулачков.

Это обусловлено применением тяги, с помощью которой осуществляется передача усилия от цилиндра зажима/разжима для перемещения кулачков.

Тип и размер патрона выбирают в зависимости от формы заготовки. Определяя диаметр устанавливаемого патрона, стоит помнить, что он оказывает влияние и на возможный диаметр заготовки, и на удобство ее закрепления. Кроме ограничения по максимальному диаметру — существует и минимальный диаметр, зажимаемый в стандартных кулачках патрона. Надо учитывать, что чем больше диаметр патрона — тем большего диаметра будет минимальный зажимаемый диаметр. Данные ограничения можно частично устранить использованием специализированных кулачков.

2.6. Задняя бабка

Задняя бабка токарного станка — это узел, который служит для фиксации обрабатываемой заготовки при помощи упорного или вращающегося центра и, по сути, является второй опорой для вращающейся заготовки. Зачастую ее применяют при обработке длинной и тяжелой детали, поджимая заготовку со второй стороны, создавая усиленную ось вращения и уменьшая возможные отклонения от оси вращения.

Для этого в конструкции упорной бабки есть пиноль. В ее левом торце имеется коническое отверстие, служащее для установки и фиксации приспособлений и инструмента. Пиноль может выдвигаться и отводиться перемещением маховика, то есть ручным способом, или с помощью гидравлического или электромеханического устройства выдвижения.

Сама задняя бабка станка чаще всего перемещается также вручную оператором. На некоторых моделях станков она может иметь свой привод и автоматически перемещаться вдоль оси Z к месту зажима под управлением системы ЧПУ.

На некоторых моделях токарных обрабатывающих центров с наклонной станиной возможна замена задней бабки на противошпиндель.

2.7. Люнет

Люнеты применяют в качестве дополнительной опоры при обработке заготовок значительной длины (выступающая часть заготовки превышает 12-15 диаметров). Люнет позволяет избегать лишних вибраций, биений и прогибов, повышая тем самым точность обработки, а также добиться равномерного распределения нагрузки на деталь. Они могут использоваться и как промежуточная опора при наружной обточке вала в центрах и как концевая опора с закреплением одного конца в патроне при подрезке торца длинной детали и торцевом сверлении или расточке.

Они могут использоваться и как промежуточная опора при наружной обточке вала в центрах и как концевая опора с закреплением одного конца в патроне при подрезке торца длинной детали и торцевом сверлении или расточке.

Классификация люнетов:

1. неподвижный (устанавливается на станину) и подвижный (устанавливается на суппорт). Преимущественно неподвижный люнет оснащен тремя несамоцентрирующимися кулачками, в которых фиксируется заготовка и предназначен для черновой обработки вала. Токарный подвижный люнет применяется в тех случаях, когда требуется сделать чистовую обработку, точить резьбу на длинной детали и так далее.

2. С опорами качения и скольжения: первые называют роликовые люнеты, а вторые — кулачковые люнеты.

3. С ручным независимым перемещением кулачков и люнеты с гидроприводом самоцентрирующиеся (применяются в станках ЧПУ).

Наверняка, у вас появилось много уточняющих вопросов, или вам нужно помочь произвести расчеты, необходимые для выбора станка. Пишите, всегда рады помочь!

Пишите, всегда рады помочь!

Выбор станков | Критерии выбора станочного оборудования

Выбор станков

Выбор станков при проектировании рабочего осуществляют, ориентируясь на оборудование, имеющееся в цеха, с учетом фактической загрузки отдельных его групп. В условиях единичного производства при проектировании новых технологических операций слишком загруженное уникальное оборудование лимитирует общий выпуск заводской продукции, и быть применено только в исключительных случаях, когда никакие другие станки, а также методы обработки не могут быть использованы. В любых других случаях следует применять иное имеющееся оборудование, что обеспечивает качественную обработку деталей. При проектировании технологических процессов для новых предприятий или частного бизнеса возможности технолога ограничены только экономическими соображениями.

Критерии выбора станка

Выбор станка для операции выполняют по таким критериям, как:

- Тип производства;

- Технологические возможности реализации включенных в операции методов обработки (состав технологических переходов)

- Габариты рабочей зоны;

- Количество размещаемых инструментов;

- Мощность двигателей;

- Цена станка.

Виды станочного оборудования

Согласно , станочное оборудование подразделяется на следующие виды:

- Станки широкого или общего назначения (универсальные)

- Станки высокой производительности;

- Станки специализированные и специальные.

Станки широкого или общего назначения применяют в мелкосерийном и единичном производствах.

Выбор станков высокой производительности оптимально подпадает под условия крупносерийного и массового производства, такие станки имеют ограниченные технологические возможности. Однако, благодаря повышенной мощности и жесткости, на них можно вести обработку на более высоких режимах резания и более концентрированными методами. К станкам этому виду относятся: токарные многорезцовые, гидрокопировальные, одно — и многошпиндельные автоматы и полуавтоматы, круглошлифовальные, работающие методом поперечной подачи, бесцентрово-шлифовальные, барабанно — и карусельно-фрезерные и др.

Рисунок — Международная выставка станков и технологического оборудования в Пекине

Специализированные станки

Специализированные станки создают на базе станков высокой производительности с установкой дополнительных шпинделей и других узлов, с помощью которых они могут быть приспособлены для выполнения конкретных операций при обработке конкретных деталей в условиях массового производства.

Специальные станки проектируют и изготавливают по особому заказу и используют для выполнения определенной операции. Проектирование и изготовление станков этой группы является очень дорогим. Поэтому они оправдывают себя только в массовом производстве. Особые группы составляют , применяемые в серийном и массовом производствах, и станки с ЧПУ, которые используют в условиях мелко — и иногда среднесерийного производств. Выбор станков и технологического оборудования должен базироваться на анализе затрат на реализацию в пределах жизненного цикла изделий при задании их качества. Результаты анализа оценивают отношениями: основного и штучного времени, приведенных затрат при выполнении работ на различных станках.

Многовариантность станочного парка

Практика показывает, что наиболее многовариантным является оборудование для токарной обработки. Вопрос о выборе токарного станка, токарно-револьверного, токарного многошпиндельного полуавтомата может быть решен без сложных расчетов, с помощью графиков и диаграмм, устанавливающих грань экономического использования этих станков при различных программах выпуска изделий. В каждом конкретном случае, выбирая модель, пользуются паспортами станков, а при их отсутствии — каталогами металлорежущего и другого оборудования.

В каждом конкретном случае, выбирая модель, пользуются паспортами станков, а при их отсутствии — каталогами металлорежущего и другого оборудования.

Похожие материалы

Что искать в новом токарном станке

26 февраля 2021 г.

Что искать в новом токарном станке

Покупка нового токарного станка для вашей мастерской является сложной задачей для многих профессионалов. Хотя в прошлом вы могли обойтись другими инструментами, это изменится, когда объем станет проблемой. Токарный станок ускоряет производственный процесс в вашем механическом цехе и обеспечивает соответствие каждого продукта стандарту.

Но найти подходящий токарный станок для вашего бизнеса может быть проблемой. Есть много различных факторов, касающихся вашей компании, мастерской и продукции, которые необходимо учитывать, прежде чем вы сможете решить, какой продукт купить. Поскольку очень многие покупатели не знают, что искать в новом токарном станке, мы собрали все, что вам нужно знать, прежде чем вы примете решение.

Определите потребность

Решение сделать решительный шаг и купить новый токарный станок может оказаться более сложным процессом, чем может показаться на первый взгляд. Один только ценник делает покупку хлопотной для оправдания. Затем вы должны подумать, как часто инструмент будет использоваться.

Но тот факт, что вы даже рассматриваете возможность покупки, является достаточным основанием, чтобы изучить детали того, что вы можете сделать с ним. Токарный станок является одним из самых универсальных инструментов, которые вы можете приобрести, потому что вы можете использовать его для токарной обработки, расточки, шлифовки, торцевания и нарезания резьбы на предметах со скоростью, которую невозможно воспроизвести вручную. Покупка одного из них в вашем магазине — отличная инвестиция, если использование оправдывает покупку.

На что обратить внимание

Перед покупкой токарного станка необходимо учесть множество факторов, касающихся вашей текущей ситуации. Запишите список ваших желаний и потребностей от нового инструмента. Список облегчает последующее сравнение моделей, чтобы найти идеальную посадку. Вот несколько факторов, которые вы должны учитывать.

Запишите список ваших желаний и потребностей от нового инструмента. Список облегчает последующее сравнение моделей, чтобы найти идеальную посадку. Вот несколько факторов, которые вы должны учитывать.

Пробел

Недвижимость — это все в этом мире, как на улицах, так и в магазинах. Прежде чем совершать покупку, подумайте, где потенциально может разместиться ваше новое оборудование. Чем больше у вас свободного места, тем больше машина вам нужна. Больший размер помогает создать лучшую основу, уменьшая отскоки и другие колебания.

Требования к работе

Еще одним фактором, который следует учитывать при покупке токарного станка, будут требования к работе. Доступны различные варианты в зависимости от материала, с которым вы работаете, размера заказа и размеров объектов.

Доступность

Зубчатая передача, которую часто можно найти в больших токарных станках, делает их односкоростными, в то время как меньшие машины часто допускают переменную скорость. Более крупные машины также обычно медленнее, чем модели меньшего размера, но гораздо точнее. Начинающим инженерам может быть полезно сначала попробовать модель с переменной скоростью, чтобы почувствовать все возможности токарного станка.

Более крупные машины также обычно медленнее, чем модели меньшего размера, но гораздо точнее. Начинающим инженерам может быть полезно сначала попробовать модель с переменной скоростью, чтобы почувствовать все возможности токарного станка.

Бюджет

Подумайте, сколько денег у вас есть в бюджете на всю мастерскую, прежде чем тратиться на новый токарный станок. Иметь модель мирового класса прекрасно, но она окажется бесполезной, если вы не можете позволить себе инструменты или расходные материалы, чтобы воспользоваться преимуществами оборудования. Помимо токарного станка и расходных материалов, вам также необходимо учитывать другие факторы, такие как транспортировка станка и варианты поддержки клиентов после покупки.

Физические характеристики

Когда дело доходит до физических характеристик вашего нового токарного станка, существуют различные уровни качества, которые следует учитывать перед покупкой. Вот дополнительная информация о том, что искать в элементах дизайна нового токарного станка.

Строительство

В идеале ваш инженерный токарный станок должен быть из стали и чугуна. Эти материалы обеспечивают вес и устойчивость машины, с которыми другие не могут сравниться. Дополнительная устойчивость за счет дополнительного веса предотвращает вибрации от двигателя и силы, прилагаемой вращающимся объектом.

Дизайн

В инженерных токарных станках обычно используются две конструкции станины: плоскостная и V-образная. V-образные кровати, как правило, жесткие и более прочные, чем их планшетные аналоги. Они также позволяют различным частям оставаться параллельными, что обычно невозможно с планшетами.

Передняя бабка

В основе каждого токарного станка лежит передняя бабка, часть станка, отвечающая за обеспечение мощности вращения, необходимой для работы. Передняя бабка также управляет подшипником, который позволяет токарному станку вращаться против насадки инструмента. Для металлообработки обычно требуется не менее двух лошадиных сил.

Возможности

Последний набор информации, который необходимо рассмотреть, — это то, что каждая машина может делать по сравнению с другими. На этом этапе вы берете список функций, которые вам нужны в токарном станке, и начинаете сопоставлять их. Очевидно, что цель состоит в том, чтобы найти как можно больше ваших «желаний» по разумной цене. Вот некоторые особенности, на которые следует обращать внимание при сравнении новых инженерных токарных станков.

Нарезание резьбы и шурупов

Нарезание резьбы и нарезание резьбы — это две функции, на которые обращают внимание многие профессионалы при покупке нового токарного станка. Нарезание резьбы — это когда вы вырезаете канавки внутри детали, с которой работаете. Нарезание шурупов похоже на нарезание резьбы, но вы используете свое оборудование для создания дорожек на внешней стороне детали, а не на внутренней. Этот метод позволяет двум компонентам скручиваться друг с другом, обеспечивая плотное соединение.

Электропитание

Еще одна опция, которую часто можно найти в инженерных токарных станках, — это силовая подача для ваших проектов. Эти силовые каналы желательны, потому что они позволяют выполнять задачи намного быстрее, чем с другими методами. Не только это, но и продукт будет лучше и стабильнее благодаря постоянной механической скорости.

Эти силовые каналы желательны, потому что они позволяют выполнять задачи намного быстрее, чем с другими методами. Не только это, но и продукт будет лучше и стабильнее благодаря постоянной механической скорости.

Переменная скорость

Одной из опций, присутствующих в некоторых моделях, является возможность изменять скорость, с которой работает ваша машина. Контроль скорости вращения позволяет оператору работать с деталями, которые могут вызвать чрезмерную вибрацию на больших машинах из-за проблем с дисбалансом. Как упоминалось выше, более крупный токарный станок вряд ли будет иметь эти переменные скорости.

Одним из наиболее важных факторов, о котором следует помнить, является то, что вы получаете то, за что заплатили, когда покупаете новое оборудование. Обратитесь к профессиональной команде Penn Tool Co., если вы ищете новый токарный станок по дереву или металлу для продажи. У нас есть огромный выбор для удовлетворения всех ваших инженерных потребностей. Компания Penn Tool Co. , работающая с 1968 года, является гордым поставщиком высококачественного прецизионного измерительного оборудования, металлообрабатывающих станков и других инструментов для мастерских.

, работающая с 1968 года, является гордым поставщиком высококачественного прецизионного измерительного оборудования, металлообрабатывающих станков и других инструментов для мастерских.

принцип выбора токарного станка от WMT CNC Industrial Co.,Ltd

Токарный станок — это машина, которая вращает заготовку вокруг оси вращения для выполнения различных операций, таких как резка, шлифовка, накатка, сверление, деформация, торцовка и токарная обработка, с помощью инструментов, которые применяются к заготовке для создания объекта с симметрии относительно этой оси.

Сегодня доступны различные виды токарных станков, включая токарный станок с ЧПУ, настольный токарный станок, мини-токарный станок и токарный станок для тяжелых условий эксплуатации. Выбор токарного станка в соответствии с вашими требованиями — это самое важное, чтобы получить от него максимум удовольствия.

Выбор токарного станка, подходящего для вашего проекта. Важно правильно выбрать станок для вашего проекта и знать основные характеристики инструмента. Настольные токарные станки могут подходить для обработки небольших предметов, таких как чернильные ручки и йо-йо, более крупные станки могут использоваться для изготовления шпинделей, используемых в мебели и поручнях. Прежде чем выбрать токарный станок, проверьте следующие характеристики:

Настольные токарные станки могут подходить для обработки небольших предметов, таких как чернильные ручки и йо-йо, более крупные станки могут использоваться для изготовления шпинделей, используемых в мебели и поручнях. Прежде чем выбрать токарный станок, проверьте следующие характеристики:

Качели над станиной – Наибольший диаметр обрабатываемого куска материала. Это в основном описывает, насколько толстой может быть заготовка, чтобы поместиться в станок.

Расстояние между центрами – Это в основном описывает, какой длины может быть заготовка, чтобы поместиться в станок.

Мощность двигателя — Это величина крутящего момента, развиваемая двигателем токарного станка, которая, в свою очередь, определяет, насколько тяжелый предмет можно обточить, не перегружая этот критический компонент.

Конус шпинделя — На рынке представлен огромный выбор комплектов конусов Морзе, но если вы покупаете токарный станок только с навинчивающимися фитингами, вы очень ограничены в том, что вы можете использовать. Конусы Морзе обычно имеют номер 1 или номер 2 на токарных станках меньшего размера; чем больше число, тем толще конус.

Конусы Морзе обычно имеют номер 1 или номер 2 на токарных станках меньшего размера; чем больше число, тем толще конус.

Скорость шпинделя — Токарный станок с очень низким диапазоном скоростей позволяет пользователю обрабатывать заготовку необычной формы, несбалансированной без чрезмерной вибрации, а высокоскоростные станки могут ускорить работу, получая чистую, гладкую поверхность. легче достичь.

Вес — Как правило, чем тяжелее и прочнее машина, тем лучше. Как правило, чем тяжелее и прочнее машина, тем лучше. Если вы хотите сделать лучшую заготовку, вы можете хорошо подумать о качестве и купить лучший токарный станок, который вы можете себе позволить.

Цена — На рынке есть много очень дешевых токарных станков, которые выглядят одинаково и, кажется, дают вам много за ваши деньги. Но здесь есть определенная корреляция между ценой, которую вы платите, и качеством, которое вы получаете.

250мм может увеличить грузоподъемность на 4,000кг.

250мм может увеличить грузоподъемность на 4,000кг.

Всего комментариев: 0