Светочувствительная смола: фотополимерная смола для фотонного принтера 3d dlp lcd

Светочувствительная смола 405 нм, подходящая для 3D-принтеров SLA, DLP, LCD.

Светочувствительная смола 405 нм, подходящая для 3D-принтеров SLA, DLP, LCD.

- продукты

- 3d принтер уф смола

- прозрачная смола

- прозрачная 3d печать высокая прозрачность уф смола

Description

В чем разница между светочувствительной смолой и PLA пластиком

1. Разница в характеристиках материалов

PLA-пластик — это сокращение от полимерного материала на основе полимолочной кислоты, обычно извлекаемого из кукурузного крахмала, зеленого и разлагаемого материала. PLA обычно используется в качестве линейного материала, PLA плавится при нагревании до определенной температуры и повторно затвердевает при понижении температуры. Формование для 3D-печати PLA также использует свои характеристики плавления и охлаждения.

Фоточувствительная смола, также известная как УФ-смола, жидкость, состоящая из полимерного мономера и форполимера, в которую добавлен световой инициатор. В определенной длине волны ультрафиолетового излучения сразу же вызывается реакция полимеризации до полного отверждения.

2. разница между принципом формирования

PLA использовал так называемый процесс формования FDM, полное название этого процесса называется «технология литья из горячего расплава», это линейный материал в машину с помощью системы подачи машины экструзионной головки, экструзионной головки путем нагрева материала до расплавления и затем через определенный материал из экструзионной головки давление расплавит экструзию. В то же время компьютер управляет экструзионной головкой, чтобы она выходила за пределы дорожки на рабочем столе, так что материал укладывается слой за слоем на рабочем столе.

Процесс формования светочувствительной смолы называется SLA, полное название — «светоотверждаемая технология стереомоделирования», процесс формования представляет собой жидкую светочувствительную смолу, пропитанную рабочим столом, затем через уровень УФ-облучения, сразу же путем воздействия на часть отверждения, после формирование слоя, высота падения верстака, уровень жидкости для замачивания в верстаке, ультрафиолетовый свет для следующего слоя отверждения излучения, поэтому послойное отверждение формовки.

По принципу формования смола является светоотверждаемой технологией, при высоких температурах она теряет прочность и становится мягкой. Материалы PLA используют оборудование FDM и плавятся вместе при высокой температуре, поэтому прочность PLA намного выше, чем у смолы, а изделия из смолы будут немного хрупкими.

Другие важные отличия?

SLA для формования из светочувствительной смолы требует больше оптики и материаловедения. Условно говоря, технический порог относительно высок. Производителей оборудования меньше, но их численность относительно высока: от 300 000 до миллионов единиц промышленного оборудования. Оборудование FDM, сформированное PLA, в основном связано с аспектами движения и управления механизмами, а технический порог относительно низок, что также приводит к появлению на рынке многих производителей, которые, можно сказать, являются неравномерными. Стоимость оборудования и материалов относительно невысока, стабильность работы невысока, а качество печати тоже относительно обычное. Процессы формования из светочувствительной смолы обычно используются на корпоративном рынке, в то время как печать PLA обычно используется для личного и образовательного использования.

Процессы формования из светочувствительной смолы обычно используются на корпоративном рынке, в то время как печать PLA обычно используется для личного и образовательного использования.

Печать PLA предназначена для расплавления линейного материала, а затем его экструзии и складывания, а диаметр выдавленного отверстия составляет всего от 0,2 до 0,5 мм. Обычно, если мы хотим напечатать модель весом 1 кг из PLA, нам нужно заставить машину работать три дня и три ночи подряд, чтобы завершить ее. Если что-то пойдет не так, придется начинать с нуля. Используя светочувствительные смолы, машина в идеале могла бы производить несколько килограммов в день.

Формование из светочувствительной смолы и печать PLA формируются, шаг за шагом для этого типа метода формирования ворса модель звездных областей PLA, склонных к более крупным дефектам, процесс формования светочувствительной смолы в процессе формирования самой жидкости на болтающихся частях модели был лучше эффект поддержки, поэтому у модели не будет болтающихся деталей, есть явные недостатки. Кроме того, при печати PLA обычно накапливается высота 0,2 мм или выше для каждого слоя, в то время как светочувствительная смола затвердевает толщиной 0,1 или 0,05 мм для каждого слоя, что напрямую отражает эффект модели, заключающийся в том, что ступенчатое зерно модели печати PLA будет толще, а не слишком гладкий; плавный.

Кроме того, при печати PLA обычно накапливается высота 0,2 мм или выше для каждого слоя, в то время как светочувствительная смола затвердевает толщиной 0,1 или 0,05 мм для каждого слоя, что напрямую отражает эффект модели, заключающийся в том, что ступенчатое зерно модели печати PLA будет толще, а не слишком гладкий; плавный.

send inquiry to us

email*

firstname*

phone

Content *

Related Product

Chat with us

Насколько безопасны смолы для 3D-печати?

Экструзия материалов по методике моделирования методом послойного наложения расплавленной полимерной нити (FDM), является самым популярным способом 3D-печати полимерами, однако потребители все больше внимания уделяют смолам. Технологии работы со смоляными составами, такие как стереолитография (SLA), раньше применялись только в зуботехнических лабораториях, инженерных отделах и производственных предприятиях из-за высокой стоимости оборудования. Теперь, когда машины стали доступнее, все больше обычных пользователей применяют SLA-технологию, что ставит под сомнение их безопасность.

В отличие от FDM-устройств, смоляные принтеры используют для печати светочувствительные жидкости, отверждая материалы ультрафиолетовым светом. Жидкие полимеры представляют больший потенциальный риск для здоровья, чем сырье в форме волокна. Токсичность ресурса способна отпугнуть некоторых пользователей, но печать смоляным составом может быть безопасной, если следовать правильному алгоритму.

Какие потенциальные риски несут смолы

Слово «токсичность» настораживает, но в соответствии с определениями, разработанными специалистами по охране труда и здравоохранения, любое вещество, которое при определенных условиях может вызвать нарушения в состоянии здоровья или заболевание, является «токсичным». Согласно данной формулировке, многие окружающие нас вещества потенциально опасны, включая парфюмерию и наполнитель для матрасов. Но существуют ли особые риски при использовании жидких смол для трехмерной печати?

Основная угроза фотополимерных смол заключается в том, что они могут вызвать раздражение кожных покровов при контакте. В некоторых случаях соприкосновение вещества с незащищенной кожей приводит к ожогам и волдырям, что может потребовать медицинской помощи. Если материалы коснутся глаз, они нанесут непоправимый ущерб.

В некоторых случаях соприкосновение вещества с незащищенной кожей приводит к ожогам и волдырям, что может потребовать медицинской помощи. Если материалы коснутся глаз, они нанесут непоправимый ущерб.

Многие смолы являются сенсибилизаторами, а это означает, что длительное их воздействие иногда вызывает легкую аллергическую реакцию. Химические вещества, входящие в состав большинства смол, являются раздражителями, которые провоцируют появление дерматита – воспаления кожи из-за отторжения инородных элементов. Кожные покровы быстро впитывают подобные химикаты, поэтому длительный контакт с составом или воздействие в большой дозе могут привести к более тяжелым последствиям.

Еще одна проблема 3D-печати смолой – это загрязнение атмосферы. Материал выделяет пары, потенциально снижая качество воздуха в помещении (IQA). Плохие показатели IQA способны спровоцировать головные боли, усталость или более серьезные реакции, такие как проблемы с дыханием. Эти последствия наступают из-за летучих органических соединений (ЛОС) и других мелких частиц, вызывающих воспалительную реакцию дыхательных путей, что приводит к отеку или повышенной чувствительности.

Долгосрочные эффекты от работы с жидким полимером редки, но существенны:

• Если вдыхать пары в течение длительного времени, могут появиться хронические заболевания дыхательной системы.

• Некоторые из выделяемых смолами ЛОС предположительно являются канцерогенами, поэтому есть вероятность, что они способны вызвать рак после продолжительного воздействия.

• Постоянный физический контакт может привести к серьезной аллергии.

Стандарты и инструкции производителя

С другой стороны, большинство смол, которые есть на рынке, не представляют значительной опасности. Компании, которые производят подобные материалы, должны соблюдать государственные стандарты и дополнительные рекомендации ISO 9001. Правила гарантируют, что химические вещества, производимые предприятиями, минимально вредны. Однако некоторые опасные элементы, такие как пары асфальта и синтетические минеральные волокна, используемые в стекловолокне, по-прежнему широко применяются, и более полумиллиона рабочих подвергаются их воздействию.

Производители обычно предоставляют паспорта безопасности на материалы (MSDS), в которых перечисляются любые возможные проблемы со здоровьем. Например, ожоги роговицы от чрезмерного воздействия на глаза или тошнота и рвота при проглатывании. Все эти документы предоставляются для того, чтобы обеспечить пользователям максимальную безопасность при использовании расходного сырья.

Некоторые составы могут быть опаснее других для конкретных людей. Если человек не знает, есть ли у него аллергия на какие-либо материалы, следует действовать так, как будто она есть, и обращаться с продуктом с осторожностью.

Шаги по обеспечению безопасности

Несколько государственных структур провели исследования безвредности 3D-печати эпоксидной смолой. Все они показали, что долгосрочные выбросы от печати в основном незначительны, хотя, если не соблюдать надлежащие меры предосторожности, риски существуют. Поскольку исследования обнаружили следы опасных веществ при работе со смоляными составами, необходимо соблюдать правила техники безопасности.

Смолы для 3D-печати не так страшны, как кажется на первый взгляд, но все же с ними следует соблюдать меры предосторожности. Прежде всего, нужно избегать прямого контакта жидкости массы с любой частью тела. Всегда следует носить защитные очки и перчатки из нитрила или латекса, чтобы токсины не попали в глаза или на кожу.

Также необходимо убедиться, что рабочее место хорошо проветривается. Вентиляция является критически важным фактором для любого 3D-принтера, но особенно для оборудования, печатающего составами на основе смолы. Лучше всего работать под вытяжным колпаком, но, если это невозможно, целесообразно печатать возле открытого окна с вентилятором.

Прежде чем открыть емкость со фотополимером, надо прочитать паспорт безопасности от производителя. Если есть какие-то особые указания по поводу применения материала, то они отражены в документе.

Наконец, нельзя сливать остатки или отходы в канализацию, так как это способно нанести вред окружающей среде. Либо утилизируйте его способом, рекомендованным производителем, либо высушите ультрафиолетовым светом, пока масса не затвердеет.

Печать смолой безопасна при соблюдении надлежащих мер предосторожности

Когда пользователь знает, какие риски представляют смоляные составы, то он обезопасится от неприятности. Хотя расходные ресурсы для 3D-печати токсичны, но если неукоснительно соблюдать требования процедуры безопасности, то работа с этими материалами становится не опасной. При правильных мерах предосторожности нет причин избегать печати смолой на 3D-принтере.

Можем ли мы остановить пожелтение светочувствительной смолы/фотополимера?

Если вы войдете в порог 3D-печати, вы услышите, что материал светочувствительная смола всегда встречается вместе с двумя основными технологиями 3D-печати: SLA и DLP.

Стереолитография (SLA) и цифровая световая обработка (DLP) 3D-печать — два наиболее распространенных процесса изготовления высокоточных, изотропных и водонепроницаемых прототипов и деталей из ряда передовых материалов с прекрасными характеристиками и гладкой поверхностью. Наиболее часто используемым материалом для SLA и DLP является светочувствительная смола.

Что такое светочувствительная смола?

Светочувствительная смола также известна как фотополимер, светоактивируемая смола и смола, отверждаемая УФ-излучением. Это полимер, который меняет свои свойства под воздействием света, часто в ультрафиолетовом или видимом диапазоне электромагнитного спектра. Эти изменения часто проявляются структурно, например, происходит упрочнение материала в результате сшивания под действием света.

Типичные УФ-отверждаемые смолы состоят из олигомеров, мономеров (которые действуют как разбавители), инициаторов фотополимеризации, соинициаторов (спектральные сенсибилизаторы, восстановители и т. д.) и различных добавок, таких как стабилизаторы, антиоксиданты, пластификаторы и пигменты.

УФ-отверждение имеет много преимуществ по сравнению с обычным отверждением с точки зрения меньшего потребления энергии и пространства для оборудования, меньшего количества отходов, меньшего количества выбросов, более высокой производительности (быстрое отверждение) и более низкой температуры. Кроме того, УФ-отверждаемые смолы обычно не содержат органических растворителей, оказывающих неблагоприятное воздействие на окружающую среду. Они применяются для изготовления прототипов, моделей ювелирных изделий, стоматологических хирургических шаблонов и функциональных деталей.

Кроме того, УФ-отверждаемые смолы обычно не содержат органических растворителей, оказывающих неблагоприятное воздействие на окружающую среду. Они применяются для изготовления прототипов, моделей ювелирных изделий, стоматологических хирургических шаблонов и функциональных деталей.

Почему светочувствительные смолы желтеют?

Материалы классической стереолитографии в настоящее время страдают двумя недостатками. С одной стороны, сшитые фотополимеры имеют низкую ударную вязкость по сравнению с большинством технических полимеров (например, термопластическими материалами, такими как полипропилен или АБС). С другой стороны, долговременные свойства используемых фотополимеров недостаточны. Фотополимеры имеют тенденцию к желтому цвету с течением времени, и из-за тенденции поглощать воду во влажной атмосфере их механические свойства ухудшаются в течение более длительных периодов времени. Пожелтение сначала проявляется в виде светлого тона по всему телу, затем постепенно темнеет, пока не достигает темно-коричневато-желтого оттенка. Пожелтение будет ускоряться при воздействии УФ-излучения.

Пожелтение будет ускоряться при воздействии УФ-излучения.

Не желтеющая светочувствительная смола

Полимерные основы для фотополимеров включают акрилы, поливиниловый спирт, поливинилциннамат, полиизопрен, полиамиды, эпоксидные смолы, полиимиды, блок-сополимеры стирола, нитрильный каучук и т. д. Большинство коммерческих светоотверждаемых смол основано на по свободнорадикальному отверждению акриловых соединений (акрилатов) и перечисленные ниже. Все они широко используются в различных отраслях промышленности, но только акриловые силиконы обладают выдающимся свойством не желтеть.

Акриловые силиконы

Силиконы хорошо известны своими отличными антиадгезионными свойствами, а также хорошей термостойкостью, устойчивостью к атмосферным воздействиям и химическим воздействиям. Они также обладают хорошей адгезией ко многим подложкам, включая металлы и пластмассы, и имеют очень широкий диапазон рабочих температур от -60°F до 500°F (от -50°F до 250°F). Другие важные свойства включают хорошую стойкость к царапинам и истиранию, отсутствие пожелтения , превосходную оптическую прозрачность и хорошие/превосходные электрические свойства. Этот класс смол, отверждаемых УФ-излучением, часто используется в качестве защитных покрытий для оптических волокон, а также для заливки и герметизации чувствительных электронных элементов, таких как датчики, соединители, конденсаторы, катушки индуктивности, переключатели и реле. Они также находят (ограниченное) применение в качестве клеев, отверждаемых под действием УФ-излучения, для сложных применений, где требуется выдающаяся гибкость, ударная вязкость и стойкость к истиранию. Однако этот класс клеев обычно имеет низкую прочность сцепления, что ограничивает их полезность.

Этот класс смол, отверждаемых УФ-излучением, часто используется в качестве защитных покрытий для оптических волокон, а также для заливки и герметизации чувствительных электронных элементов, таких как датчики, соединители, конденсаторы, катушки индуктивности, переключатели и реле. Они также находят (ограниченное) применение в качестве клеев, отверждаемых под действием УФ-излучения, для сложных применений, где требуется выдающаяся гибкость, ударная вязкость и стойкость к истиранию. Однако этот класс клеев обычно имеет низкую прочность сцепления, что ограничивает их полезность.

Акрилированные уретаны

Одна из наиболее важных УФ-отверждаемых систем основана на модифицированных акрилатом уретанах. Типичные форполимеры этого класса получают реакцией низкомолекулярных полиэфирных или полиэфирных диолов с избытком алифатических или ароматических диизоцианатов. Затем оставшиеся диизоцианатные функциональные группы закрываются диакрилатным мономером, что приводит к мономерам с акриловыми функциональными группами. Реактивные разбавители с одной или несколькими виниловыми группами часто добавляют для снижения вязкости форполимера. Затем форполимеры сшивают при свободнорадикальной полимеризации под воздействием УФ-излучения. УФ-отверждаемые акрилат-уретановые системы обладают хорошими универсальными эксплуатационными характеристиками на многих подложках. Обычно они имеют хорошую или отличную твердость пленки, эластичность и скорость отверждения в зависимости от используемого форполимера. Из-за их превосходной прочности и гибкости они часто используются в качестве эластичных напольных покрытий и в качестве покрытий для гибкой упаковки. Другие области применения включают печатные краски, бумагу и картонные покрытия.

Реактивные разбавители с одной или несколькими виниловыми группами часто добавляют для снижения вязкости форполимера. Затем форполимеры сшивают при свободнорадикальной полимеризации под воздействием УФ-излучения. УФ-отверждаемые акрилат-уретановые системы обладают хорошими универсальными эксплуатационными характеристиками на многих подложках. Обычно они имеют хорошую или отличную твердость пленки, эластичность и скорость отверждения в зависимости от используемого форполимера. Из-за их превосходной прочности и гибкости они часто используются в качестве эластичных напольных покрытий и в качестве покрытий для гибкой упаковки. Другие области применения включают печатные краски, бумагу и картонные покрытия.

Акрилированные эпоксидные смолы

Эпоксидные акрилаты являются очень популярными системами УФ-отверждения. Под воздействием УФ-излучения они подвергаются быстрой радикальной сшивке. Они широко используются в литографических красках и лаках, а также в покрытиях для печатных плат, дерева, бетона и пластика. Они обладают хорошими универсальными свойствами в сочетании с высокой скоростью отверждения и исключительной адгезией благодаря наличию полярных гидроксильных и эфирных групп в основной структуре эпоксидной смолы. Они также обладают выдающейся коррозионной стойкостью. Используются как ароматические, так и алифатические эпоксидные смолы. Наиболее распространены акрилатные и метакрилатные эпоксидные олигомеры на основе диглицидилового эфира бисфенола А (ДГЭБА) и его производных. Другие важные эпоксиакрилаты включают эпоксидированные масла жирных кислот, такие как соевое или льняное масло, и акрилаты эпоксидных новелл.

Они обладают хорошими универсальными свойствами в сочетании с высокой скоростью отверждения и исключительной адгезией благодаря наличию полярных гидроксильных и эфирных групп в основной структуре эпоксидной смолы. Они также обладают выдающейся коррозионной стойкостью. Используются как ароматические, так и алифатические эпоксидные смолы. Наиболее распространены акрилатные и метакрилатные эпоксидные олигомеры на основе диглицидилового эфира бисфенола А (ДГЭБА) и его производных. Другие важные эпоксиакрилаты включают эпоксидированные масла жирных кислот, такие как соевое или льняное масло, и акрилаты эпоксидных новелл.

Акрилированные полиэфиры

Акрилированные полиэфиры производятся с широким диапазоном реакционной способности и вязкости и в основном используются в печатных красках, покрытиях для дерева и бумаги. Это очень привлекательные смоляные системы из-за их относительно низкой стоимости и из-за большого количества доступных сложных эфиров, что позволяет широко варьировать свойства. В литературе описаны как насыщенные, так и ненасыщенные сложные эфиры. Этот класс УФ-отверждаемых смол часто имеет разумные универсальные характеристики, но только средние свойства по сравнению с другими системами смол. Их вязкость обычно ниже, чем у эпоксидных смол, и они более универсальны, поскольку они более совместимы с другими форполимерами и, следовательно, могут использоваться в более широком спектре составов.

В литературе описаны как насыщенные, так и ненасыщенные сложные эфиры. Этот класс УФ-отверждаемых смол часто имеет разумные универсальные характеристики, но только средние свойства по сравнению с другими системами смол. Их вязкость обычно ниже, чем у эпоксидных смол, и они более универсальны, поскольку они более совместимы с другими форполимерами и, следовательно, могут использоваться в более широком спектре составов.

Как замедлить процесс пожелтения?

Фотоинициаторы

Включение одного или нескольких фотоинициаторов важно для контроля пожелтения отвержденного изделия под воздействием ультрафиолетового света и/или солнечного света. Конкретные фотоинициаторы по настоящему изобретению значительно уменьшают пожелтение отвержденных изделий, изготовленных с использованием композиций фоточувствительной смолы.

Керамика

Керамика имеет дополнительное преимущество, поскольку она не подвержена долговременному разрушению. Используя фотополимеры с керамическим наполнителем, MSL может изготавливать керамические детали. При содержании керамического наполнителя более 42 об.% возможно выжигание фотополимера (выжигание) и после дальнейшего уплотнения остаточного порошка (спекание) получение полностью плотной керамической детали. Поскольку фотополимер служит только промежуточным связующим, проблемы с деградацией и пожелтение полимера больше не проблема. Благодаря высокой жесткости, хорошей коррозионной стойкости и интересным оптическим свойствам керамика находит широкое применение в биомедицине и оптоэлектронике. Поскольку термическая постобработка включает этап спекания, необходимо соблюдать осторожность, чтобы избежать чрезмерной усадки и коробления деталей.

При содержании керамического наполнителя более 42 об.% возможно выжигание фотополимера (выжигание) и после дальнейшего уплотнения остаточного порошка (спекание) получение полностью плотной керамической детали. Поскольку фотополимер служит только промежуточным связующим, проблемы с деградацией и пожелтение полимера больше не проблема. Благодаря высокой жесткости, хорошей коррозионной стойкости и интересным оптическим свойствам керамика находит широкое применение в биомедицине и оптоэлектронике. Поскольку термическая постобработка включает этап спекания, необходимо соблюдать осторожность, чтобы избежать чрезмерной усадки и коробления деталей.

Теги: смола dlp sla

Была ли эта статья полезной?

Нравиться

3

Не нравится

1

Просмотров: 3963

Может ли 3D-принтер из светочувствительной смолы сделать модель фигуры?

- Дом

- 3D-печать

3D-печать-

23 сентября 2022 г.

Фоточувствительная смола 3D-принтер относится к промышленному 3D-принтеру SLA , также известному как светоотверждаемый 3D-принтер, в качестве обрабатываемого сырья. Обладает мощными функциями моделирования и может производить изделия различной геометрической формы, которые широко используются в сфере производства плит.

Три этапа ручной работы, гравировка с ЧПУ и 3D-печать значительно повышают эффективность производства. Технология стереолитографии SLA в настоящее время является более подходящей технологией 3D-печати, которая очень подходит для производства фигурок.

Из-за собственных ограничений 3D-принтеры SLA могут печатать только специальными материалами, подобными АБС-пластикам, — светочувствительными смолами. Поэтому 3D-принтер со светочувствительной смолой в основном используется для производства моделей пластиковых пластин, но его нельзя использовать для производства моделей металлических пластин.

1: Внешний вид модели фигуры.

Внешний картон в основном используется для проверки внешнего вида, а требования к другим материалам невысокие. 3D-принтеры со светочувствительной смолой могут печатать пластины любой формы с более высоким разрешением. Чем сложнее его производство, тем ниже эффективность и стоимость 3D-печати. Большинство фигур внешнего вида теперь реализуются с помощью 3D-принтеров.

2: Структурная модель фигуры.

Ручные листы предъявляют определенные требования к прочности материала. 3D-принтер со светочувствительной смолой может удовлетворить производство некоторых структурных прототипов. Если у вас есть особые требования к прочности, вы можете использовать технологию сложной формовки или нейлоновый 3D-принтер SLS.

3: Небольшая партия настройки.

Для некоторых пользователей с небольшим спросом, если он подходит только для общей внутренней отделки, можно использовать светоотверждаемые 3D-принтеры. Если требуются специальные пластмассовые материалы или требования к высокой термостойкости и высокой прочности, необходимо использовать формование силиконового компаунда и процесс перфузии при низком напряжении.

4: Модель фигурки из мягкого пластика.

Расходные материалы из светочувствительной смолы делятся на мягкие и твердые материалы. Часто в фигурках используются твердые материалы, а в некоторых фигурках — мягкие эластичные материалы. В настоящее время полезны 3D-принтеры из мягкой светочувствительной смолы, которые обычно используются для изготовления фигурок со свойствами силикона. Фоточувствительные смолы обладают превосходной прочностью, стойкостью к истиранию и эластичностью и широко используются в производстве пресс-форм для обуви и при производстве пригодной для носки обуви, напечатанной на 3D-принтере.

5: Модель прозрачной фигуры.

В прошлом модель прозрачной фигуры обычно гравировалась акриловыми материалами на станках с ЧПУ, но теперь ее практически заменили светоотверждаемые 3D-принтеры. Можно создавать полупрозрачные или полностью прозрачные эффекты, а также добавлять другие цвета в зависимости от прозрачности. Разделенные по отраслям, 3D-принтеры со светочувствительной смолой могут применяться для ручного изготовления пресс-форм практически во всех сферах жизни.

8 м (Польша, Warka)

8 м (Польша, Warka) Вы можете стать первым!

Вы можете стать первым!

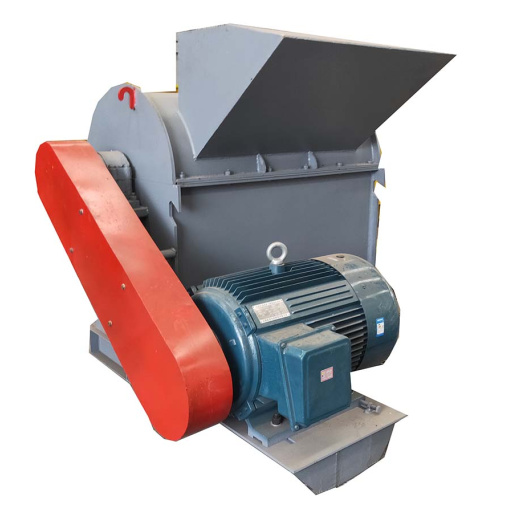

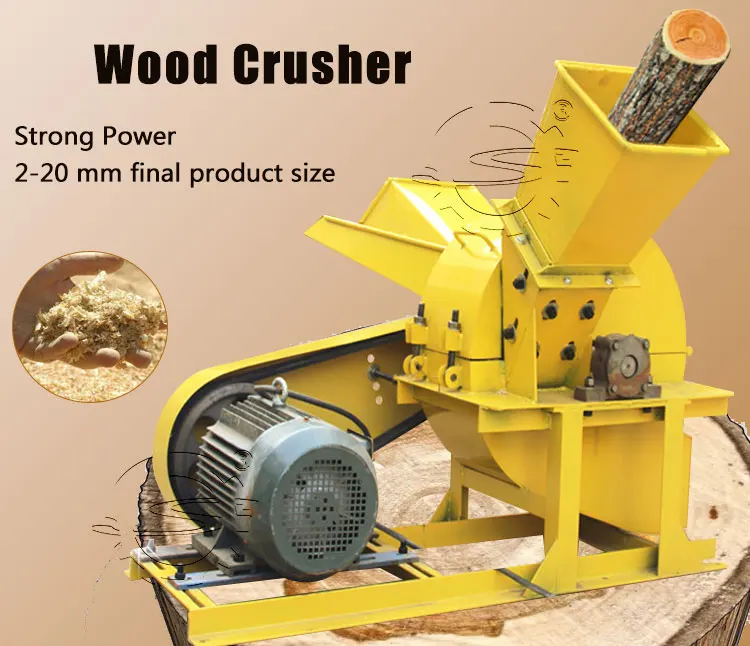

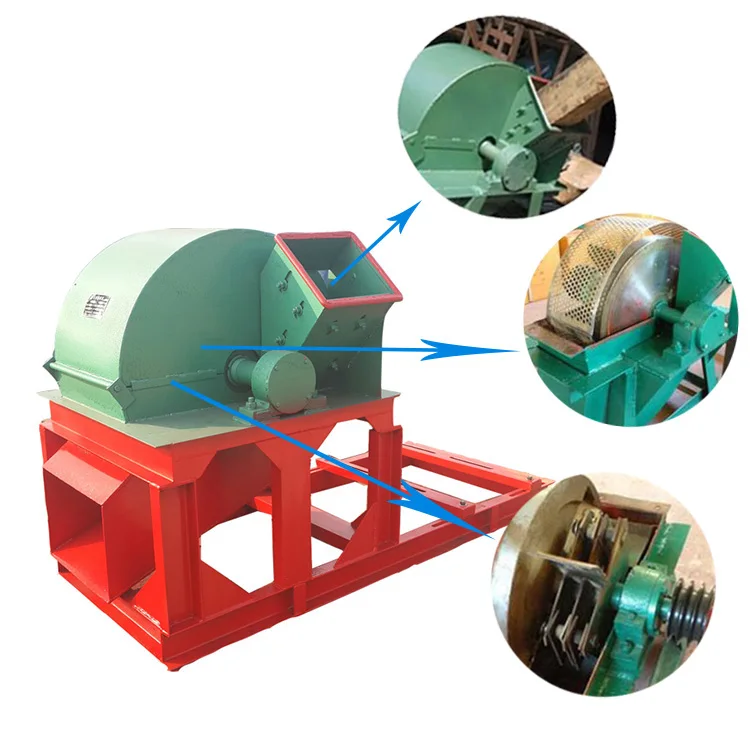

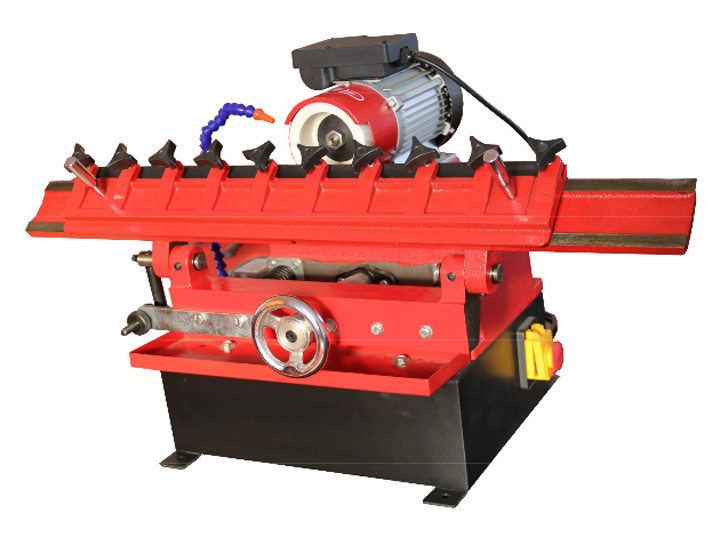

На барабане расположены около 8 режущих ножей и более десяти разделяющих.

На барабане расположены около 8 режущих ножей и более десяти разделяющих.

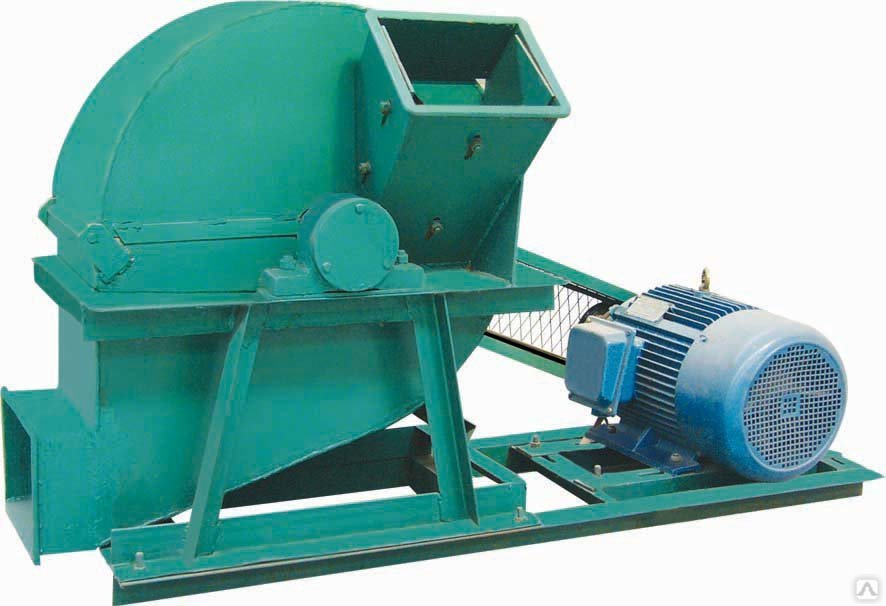

Топливо, на котором работает агрегат, определяет тип двигателя. Дробилки, работающие на жидком топливе, мощнее электрических.

Топливо, на котором работает агрегат, определяет тип двигателя. Дробилки, работающие на жидком топливе, мощнее электрических. Оснащена трехножевым барабаном и способна за час произвести 25-34 м3 щепы размером 10–30 мм. Оснащена электромотором мощностью 45–55 кВт (зависит от конфигурации). Способна перерабатывать не только обрезки и ветки, но и стволы толщиной 15 см.

Оснащена трехножевым барабаном и способна за час произвести 25-34 м3 щепы размером 10–30 мм. Оснащена электромотором мощностью 45–55 кВт (зависит от конфигурации). Способна перерабатывать не только обрезки и ветки, но и стволы толщиной 15 см.

promrostplus.ru

promrostplus.ru Их нужно утилизировать. Облегчить труд может древесный измельчитель. Плюсами оборудования считаются:

Их нужно утилизировать. Облегчить труд может древесный измельчитель. Плюсами оборудования считаются: Он мощнее, чем электрическое оборудование, перерабатывает больший объем древесины.

Он мощнее, чем электрическое оборудование, перерабатывает больший объем древесины.

Регулярно нужно менять масло, свечи и фильтры, чтобы дробильные машины для производства щепы могли полноценно функционировать.

Регулярно нужно менять масло, свечи и фильтры, чтобы дробильные машины для производства щепы могли полноценно функционировать.

Ниже приведены некоторые из причин, по которым наши молотковые мельницы выделяются среди конкурентов:

Ниже приведены некоторые из причин, по которым наши молотковые мельницы выделяются среди конкурентов:

Чтобы удовлетворить растущий спрос на мельчайшее древесное волокно, Bandit Industries, Inc. разработала новую технологию, позволяющую использовать 1/4-дюйм. минус материал типа опилок, известный как био-опилки, который должен быть получен из окоренного круглого леса за один проход. Преимущества этой новой системы включают более высокую эффективность использования топлива, более высокие уровни производительности на грануляторах и потенциал для расширения производства биотоплива и биоэлектричества.

Чтобы удовлетворить растущий спрос на мельчайшее древесное волокно, Bandit Industries, Inc. разработала новую технологию, позволяющую использовать 1/4-дюйм. минус материал типа опилок, известный как био-опилки, который должен быть получен из окоренного круглого леса за один проход. Преимущества этой новой системы включают более высокую эффективность использования топлива, более высокие уровни производительности на грануляторах и потенциал для расширения производства биотоплива и биоэлектричества. Операции по производству пеллет в Британской Колумбии, получающие материал от Beast, сообщают об увеличении производства на 10-12% на грануляторах по сравнению с другими измельчителями. В другом приложении стационарная электрическая установка повторно измельчает весь материал, поступающий на операцию гранулирования, прежде чем он попадет в дробилку. Благодаря использованию режущей системы в Beast количество энергии, необходимой для измельчения материала, также снижается.

Операции по производству пеллет в Британской Колумбии, получающие материал от Beast, сообщают об увеличении производства на 10-12% на грануляторах по сравнению с другими измельчителями. В другом приложении стационарная электрическая установка повторно измельчает весь материал, поступающий на операцию гранулирования, прежде чем он попадет в дробилку. Благодаря использованию режущей системы в Beast количество энергии, необходимой для измельчения материала, также снижается. Корпус ножа имеет форму пилы на цепной пиле, что позволяет системе рубки делать точный регулируемый рез.

Корпус ножа имеет форму пилы на цепной пиле, что позволяет системе рубки делать точный регулируемый рез.

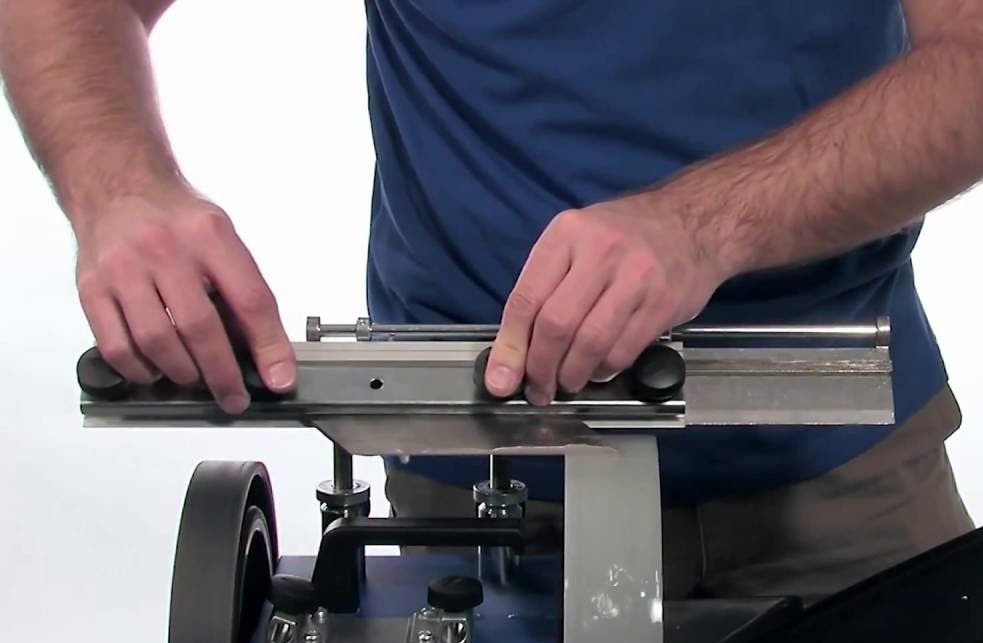

обороты 2800

обороты 2800  обороты 2800

обороты 2800  70 кВт

70 кВт обороты

обороты  Да, на точиле. Но только для этого понадобиться современное низко оборотистое точило (а вернее даже заточной станочек) с водяным охлаждением. Лучшим вариантом является использование Tormek T7.

Да, на точиле. Но только для этого понадобиться современное низко оборотистое точило (а вернее даже заточной станочек) с водяным охлаждением. Лучшим вариантом является использование Tormek T7.

Мы не использовали данные упоры, полагаясь на свой опыт.

Мы не использовали данные упоры, полагаясь на свой опыт.

Достаточно обладать Tormek T7 и специальным приспособлением Tormek SVH 320

Достаточно обладать Tormek T7 и специальным приспособлением Tormek SVH 320

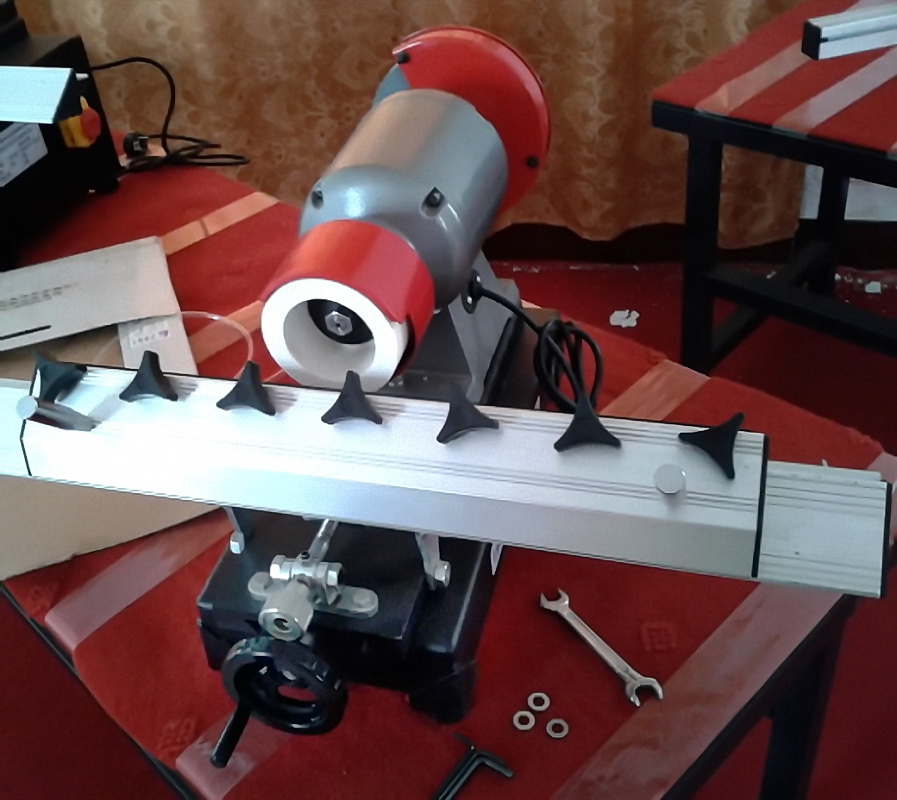

Скорость 560 об/мин, зернистость 1000, в комплекте шлифовальный круг из оксида алюминия зернистостью 1000, держатель лезвия, линейка в сборе, гаечный ключ

Скорость 560 об/мин, зернистость 1000, в комплекте шлифовальный круг из оксида алюминия зернистостью 1000, держатель лезвия, линейка в сборе, гаечный ключ Скорость 580 об/мин, различная зернистость, включает (2) стеклянные круги, (2) сплошные абразивные диски P120, (2) абразивные диски с прорезями P1200, (2) абразивные диски с прорезями P400, (2) абразивные круги для притирки отверстий для заточки, (4) P1000 Твердые абразивные диски, (4) Твердые абразивные диски P400, Твердый абразивный диск 3600, креп-карандаш, абразивный диск P80 с прорезями, круг Edge-Vision с прорезями, подставка для инструмента, руководство пользователя

Скорость 580 об/мин, различная зернистость, включает (2) стеклянные круги, (2) сплошные абразивные диски P120, (2) абразивные диски с прорезями P1200, (2) абразивные диски с прорезями P400, (2) абразивные круги для притирки отверстий для заточки, (4) P1000 Твердые абразивные диски, (4) Твердые абразивные диски P400, Твердый абразивный диск 3600, креп-карандаш, абразивный диск P80 с прорезями, круг Edge-Vision с прорезями, подставка для инструмента, руководство пользователя Скорость 4, 861 об/мин, включает (10) шлифовальных кругов

Скорость 4, 861 об/мин, включает (10) шлифовальных кругов Эта простая и легкая в использовании точилка использует предварительно установленное твердосплавное лезвие, чтобы быстро сделать гладкую и острую кромку лезвия газонокосилки всего за несколько минут. Он имеет прочную пластиковую головку, увеличенную ручку и большую защиту для пальцев для безопасной и надежной заточки в любое время. Он также поставляется с щеткой для чистки с проволочной щетиной, которую удобно хранить в ручке изделия.

Эта простая и легкая в использовании точилка использует предварительно установленное твердосплавное лезвие, чтобы быстро сделать гладкую и острую кромку лезвия газонокосилки всего за несколько минут. Он имеет прочную пластиковую головку, увеличенную ручку и большую защиту для пальцев для безопасной и надежной заточки в любое время. Он также поставляется с щеткой для чистки с проволочной щетиной, которую удобно хранить в ручке изделия.

К сожалению,

К сожалению,

Дерево и руки художника, вечный союз добра и труда.

Дерево и руки художника, вечный союз добра и труда.

Необходимо помнить:

Необходимо помнить:

Она плотная и прочная,

Она плотная и прочная,

Более удачна в

Более удачна в

Древесина этих деревьев

Древесина этих деревьев

Это и резные украшения домов русского Севера и деревянные постройки древней столицы Японии — Киото, самобытные скульптуры мордовского скульптора С. Эрьзи и знаменитая богородская игрушка. К числу замечательных художественных произведений из дерева мы по праву можем отнести изделия современных мастеров народных художественных промыслов и лучшие работы самодеятельных художников.

Это и резные украшения домов русского Севера и деревянные постройки древней столицы Японии — Киото, самобытные скульптуры мордовского скульптора С. Эрьзи и знаменитая богородская игрушка. К числу замечательных художественных произведений из дерева мы по праву можем отнести изделия современных мастеров народных художественных промыслов и лучшие работы самодеятельных художников. Скульптурный портрет не может не заинтересовать выразительностью человеческого лица, особенностью характера, переданными строем резьбы, штрихов, порезок, пластикой объемов (рис. 1). В произведениях «лесной скульптуры» наших современников более всего манит «сотворчество» с природой — то, как человек раскрывает, доводит до логического и эстетического завершения художественный образ, угаданный им в созданных природой естественных формах (рис. 2—5). Каждое истинно художественное изделие из дерева должно нести в себе художественный образ, но надо помнить о том, что эта образность весьма многолика, многообразна. Не следует стремиться внести в каждую вещь сложную повествовательность или символику, так как в пластике дерева, его теплоте, красоте текстуры, цвета уже живет образ — образ леса, живой связи человека с природой. Образность следует отличать от вычурности, излишней усложненности, тематической перегруженности, чуждой всякому подлинному произведению искусства.

Скульптурный портрет не может не заинтересовать выразительностью человеческого лица, особенностью характера, переданными строем резьбы, штрихов, порезок, пластикой объемов (рис. 1). В произведениях «лесной скульптуры» наших современников более всего манит «сотворчество» с природой — то, как человек раскрывает, доводит до логического и эстетического завершения художественный образ, угаданный им в созданных природой естественных формах (рис. 2—5). Каждое истинно художественное изделие из дерева должно нести в себе художественный образ, но надо помнить о том, что эта образность весьма многолика, многообразна. Не следует стремиться внести в каждую вещь сложную повествовательность или символику, так как в пластике дерева, его теплоте, красоте текстуры, цвета уже живет образ — образ леса, живой связи человека с природой. Образность следует отличать от вычурности, излишней усложненности, тематической перегруженности, чуждой всякому подлинному произведению искусства. К. Скульптура «Собачья жизнь».

К. Скульптура «Собачья жизнь». Тот же критерий применим и к декоративным изделиям из дерева. При исполнении этих изделий и профессиональному художнику, и любителю более всего необходимо чувство меры, умение понять значение и место каждой вещи в быту современного человека.

Тот же критерий применим и к декоративным изделиям из дерева. При исполнении этих изделий и профессиональному художнику, и любителю более всего необходимо чувство меры, умение понять значение и место каждой вещи в быту современного человека.

Но он работает и специальными инструментами. К ним относятся: ножи-косяки, клюкарзы, ложечные резцы («ложкари»), стамески-уголки и др. Художественная обработка дерева отличается от деревообработки не только применяемыми инструментами, но также целью и способами обработки. В современном массовом производстве детали и изделия из дерева изготовляют специальные рабочие по определенным технологическим процессам, разработанным специалистами. Художественно-декоративные работы резчика-любителя не связаны с массовым производством. Резчик сам обдумывает идею изделия и его композицию, выбирает материалы и инструменты, разрабатывает способы изготовления и отделки изделия. Изучая декоративное и изобразительное искусство, резчик-любитель осваивает мастерство изготовления художественных изделий, обработки и отделки древесины.

Но он работает и специальными инструментами. К ним относятся: ножи-косяки, клюкарзы, ложечные резцы («ложкари»), стамески-уголки и др. Художественная обработка дерева отличается от деревообработки не только применяемыми инструментами, но также целью и способами обработки. В современном массовом производстве детали и изделия из дерева изготовляют специальные рабочие по определенным технологическим процессам, разработанным специалистами. Художественно-декоративные работы резчика-любителя не связаны с массовым производством. Резчик сам обдумывает идею изделия и его композицию, выбирает материалы и инструменты, разрабатывает способы изготовления и отделки изделия. Изучая декоративное и изобразительное искусство, резчик-любитель осваивает мастерство изготовления художественных изделий, обработки и отделки древесины. Начинающему резчику полезны творческие встречи, обмен опытом в работе с другими резчиками-любителями.

Начинающему резчику полезны творческие встречи, обмен опытом в работе с другими резчиками-любителями.

Начинающий приступает к простейшим декоративным работам: знакомится с материалом (древесиной), инструментами, осваивает разработку эскиза, рисунка, подготовку заготовки и технику владения инструментом. Обычно начинают с простейших элементов геометрической резьбы с последующим усложнением задачи. Осваивают контурную и другие виды плоскорельефной резьбы. Руководством по освоению этих видов резьбы может служить книга И. В. Лямцна «Декоративные работы по дереву».

Начинающий приступает к простейшим декоративным работам: знакомится с материалом (древесиной), инструментами, осваивает разработку эскиза, рисунка, подготовку заготовки и технику владения инструментом. Обычно начинают с простейших элементов геометрической резьбы с последующим усложнением задачи. Осваивают контурную и другие виды плоскорельефной резьбы. Руководством по освоению этих видов резьбы может служить книга И. В. Лямцна «Декоративные работы по дереву».

Однако обобщение не только не противоречит, но непременно предполагает досконально точное знание предмета во всех его деталях и подробностях, так как именно точное и глубокое знание предмета позволяет из массы случайных деталей выделить самое важное, определяющее.

Однако обобщение не только не противоречит, но непременно предполагает досконально точное знание предмета во всех его деталях и подробностях, так как именно точное и глубокое знание предмета позволяет из массы случайных деталей выделить самое важное, определяющее.

Необходимо заблаговременно обдумать идею своей работы. Когда и как появляются идеи работ, сказать трудно: иногда, быстро, а иногда для этого требуется большой срок. Для лесной скульптуры художественный образ и цель работы может определить лесная находка или заготовка изделия. В качестве примера достаточно привести лесную скульптуру, изображенную на рис. 18, 19.

Необходимо заблаговременно обдумать идею своей работы. Когда и как появляются идеи работ, сказать трудно: иногда, быстро, а иногда для этого требуется большой срок. Для лесной скульптуры художественный образ и цель работы может определить лесная находка или заготовка изделия. В качестве примера достаточно привести лесную скульптуру, изображенную на рис. 18, 19. В этом и заключается художественное обобщение. Определив главные черты произведения, резчик дополняет их деталями, которые усиливают выразительность образа. Однако под видом художественного обобщения нельзя упрощать изделия до примитивности. Надо развивать художественное видение и мастерство.

В этом и заключается художественное обобщение. Определив главные черты произведения, резчик дополняет их деталями, которые усиливают выразительность образа. Однако под видом художественного обобщения нельзя упрощать изделия до примитивности. Надо развивать художественное видение и мастерство.

Для каждого изделия и его элементов выбирают выразительный цвет и тон древесины. В скульптурных работах часто оставляют ее естественный цвет. В изделиях из дерева встречаются грибные окраски. На рис. 8 показана ваза «На гнутой ножке», на «юбке» которой сохранена краснина, усиливающая выразительность изделий. Искусственное окрашивание, или тонирование, древесины выполняют для усиления выразительности изделия. Так, художница Т. В. Альхимович в своем ларце «Прозрачный» (рис. 27) сохранила красоту белого неокрашенного дерева, а резчик-любитель Г. К. Агафонов весьма эффектно использовал в своей скульптуре «Лебедь» (рис. 28) сплошное тонирование, резчик-любитель в каждом случае должен внимательно выбирать наиболее выразительный цвет и тон художественного изделия.

Для каждого изделия и его элементов выбирают выразительный цвет и тон древесины. В скульптурных работах часто оставляют ее естественный цвет. В изделиях из дерева встречаются грибные окраски. На рис. 8 показана ваза «На гнутой ножке», на «юбке» которой сохранена краснина, усиливающая выразительность изделий. Искусственное окрашивание, или тонирование, древесины выполняют для усиления выразительности изделия. Так, художница Т. В. Альхимович в своем ларце «Прозрачный» (рис. 27) сохранила красоту белого неокрашенного дерева, а резчик-любитель Г. К. Агафонов весьма эффектно использовал в своей скульптуре «Лебедь» (рис. 28) сплошное тонирование, резчик-любитель в каждом случае должен внимательно выбирать наиболее выразительный цвет и тон художественного изделия. Фактура может быть естественная и искусственная. К естественной фактуре относятся кора, глазки и др., к искусственной — следы резца, чеканка, слоистые кольца, рваные волокна и др. Резчику-любителю для своих изделий необходимо выбирать наиболее контрастную и выразительную фактуру. Рассмотрев варианты для художественной композиции, следует учесть, что лесные скульптуры имеют выразительную естественную фактуру (рис. 29, 30).

Фактура может быть естественная и искусственная. К естественной фактуре относятся кора, глазки и др., к искусственной — следы резца, чеканка, слоистые кольца, рваные волокна и др. Резчику-любителю для своих изделий необходимо выбирать наиболее контрастную и выразительную фактуру. Рассмотрев варианты для художественной композиции, следует учесть, что лесные скульптуры имеют выразительную естественную фактуру (рис. 29, 30).

Когда отдельные группы элементов в целом получают новую группировку, они образуют сложное строение. Ритмический строй, например, легко определить чередованием хвоинок на ветке пихты. Определенный ритм в художественном изделии раскрывает ясность, четкость и стройность композиции. Разнообразные ритмы в орнаментах являются основой композиции и часто встречаются в изделиях прикладного искусства. В художественных изделиях из дерева допустим и аритмический строй. Например, волнообразные, но не повторяющиеся элементы фактуры способны создать выразительный образ.

Когда отдельные группы элементов в целом получают новую группировку, они образуют сложное строение. Ритмический строй, например, легко определить чередованием хвоинок на ветке пихты. Определенный ритм в художественном изделии раскрывает ясность, четкость и стройность композиции. Разнообразные ритмы в орнаментах являются основой композиции и часто встречаются в изделиях прикладного искусства. В художественных изделиях из дерева допустим и аритмический строй. Например, волнообразные, но не повторяющиеся элементы фактуры способны создать выразительный образ. е. выразительность объемной формы, гармония, изящество. Спокойные прямые направления, ломаные линии и окружности не создают напряженного образа. Стремительные движения, направленные по параболе, спирали, или сочетание их создают динамичный образ.

е. выразительность объемной формы, гармония, изящество. Спокойные прямые направления, ломаные линии и окружности не создают напряженного образа. Стремительные движения, направленные по параболе, спирали, или сочетание их создают динамичный образ. д.

д.

Пластичность описывает способность чего-то становиться чем-то другим, но имплицитно также подразумевается возможность возобновить первоначальную форму. 9На ум приходит 0003

Пластичность описывает способность чего-то становиться чем-то другим, но имплицитно также подразумевается возможность возобновить первоначальную форму. 9На ум приходит 0003 Когда я пишу, Трансформеры 4: Эпоха Истребления, скоро откроется в кинотеатре местного торгового центра, и это вызывает у меня улыбку. Трансформеры обладают пластичностью.

Когда я пишу, Трансформеры 4: Эпоха Истребления, скоро откроется в кинотеатре местного торгового центра, и это вызывает у меня улыбку. Трансформеры обладают пластичностью. Это просто становится чем-то другим….

Это просто становится чем-то другим…. Предыдущие выставки привели ее в более отдаленные места, включая Марсель, Нью-Йорк и Лос-Анджелес, с обзорами в Sculpture, в New York Times, в Los Angeles Times, и в Lake George Mirror .

Предыдущие выставки привели ее в более отдаленные места, включая Марсель, Нью-Йорк и Лос-Анджелес, с обзорами в Sculpture, в New York Times, в Los Angeles Times, и в Lake George Mirror . Буква вырезана, вылеплена, деревянная буква, начальная буква «Ф».

Буква вырезана, вылеплена, деревянная буква, начальная буква «Ф». Несмотря на это, он также имеет дело с «мультимедиа», получая пластичность, а также цвет. Эти качества присутствуют во всех работах Фабиана Финка, будь то скульптура из дерева на высоком уровне или его приверженность технике литья, создание мебели и других возможных конструкций. Размах его подхода впечатляет. На выставке 2014 года («Вентура», Galerie Jünger, стр. 90), на которой был представлен ряд его работ, можно было увидеть множество различных подходов. Создавалось впечатление групповой выставки. В игровой форме художник снова и снова делал попытку решить вопрос, как если бы у него была групповая миссия. Огромные деревянные солнцезащитные очки, шкаф, объемные соединительные детали, состоящие из цветных пластиковых элементов, пара красивых бронзовых стрелок, словно происходящих из замка Фридриха II, и т. д.

Несмотря на это, он также имеет дело с «мультимедиа», получая пластичность, а также цвет. Эти качества присутствуют во всех работах Фабиана Финка, будь то скульптура из дерева на высоком уровне или его приверженность технике литья, создание мебели и других возможных конструкций. Размах его подхода впечатляет. На выставке 2014 года («Вентура», Galerie Jünger, стр. 90), на которой был представлен ряд его работ, можно было увидеть множество различных подходов. Создавалось впечатление групповой выставки. В игровой форме художник снова и снова делал попытку решить вопрос, как если бы у него была групповая миссия. Огромные деревянные солнцезащитные очки, шкаф, объемные соединительные детали, состоящие из цветных пластиковых элементов, пара красивых бронзовых стрелок, словно происходящих из замка Фридриха II, и т. д. Помимо его работ, свидетельствующих о его хорошем академическом образовании, в т.ч. портрет актера в виде идеального рельефа в Бургтеатре (с. 10), есть более мелкие красочные скульптуры (обложка, с. 1–8), которые, безусловно, по первому впечатлению могут быть связаны с творчеством Балкенхола. И Финк, и Балкенхол интересуются современными фигурами, людьми. Но даже при беглом взгляде можно увидеть различия между обоими художниками. Фигуры Финка иные по масштабу, хоть и маленькие, но не миниатюрные, больше ориентированные на портрет. Роспись скульптур — результат эксперимента, проведенного Финком со своими друзьями-художниками. Пока Балкенхол таких экспериментов не делает, на работах Финка можно изучить, насколько радикально скульптура меняется под воздействием живописи. Некоторые из этих скульптур из дерева или гипса имеют белый цвет, открывая красивые тени в моделировании. Другие одеты в молодежную моду, фантастически украшенную одежду, худи и спортивную одежду. На одной скульптуре женщины среднего роста, напоминающей «Еву» Мазаччо, нарисована паутина.

Помимо его работ, свидетельствующих о его хорошем академическом образовании, в т.ч. портрет актера в виде идеального рельефа в Бургтеатре (с. 10), есть более мелкие красочные скульптуры (обложка, с. 1–8), которые, безусловно, по первому впечатлению могут быть связаны с творчеством Балкенхола. И Финк, и Балкенхол интересуются современными фигурами, людьми. Но даже при беглом взгляде можно увидеть различия между обоими художниками. Фигуры Финка иные по масштабу, хоть и маленькие, но не миниатюрные, больше ориентированные на портрет. Роспись скульптур — результат эксперимента, проведенного Финком со своими друзьями-художниками. Пока Балкенхол таких экспериментов не делает, на работах Финка можно изучить, насколько радикально скульптура меняется под воздействием живописи. Некоторые из этих скульптур из дерева или гипса имеют белый цвет, открывая красивые тени в моделировании. Другие одеты в молодежную моду, фантастически украшенную одежду, худи и спортивную одежду. На одной скульптуре женщины среднего роста, напоминающей «Еву» Мазаччо, нарисована паутина. С одной стороны, он деконструирует трехмерный объем, с другой стороны, он как бы вычисляет его, как цифровые данные — скульптуру из Rapid Prototyper.

С одной стороны, он деконструирует трехмерный объем, с другой стороны, он как бы вычисляет его, как цифровые данные — скульптуру из Rapid Prototyper.

Картины Фабиана Финка либо связаны с его скульптурной работой, либо нет. Например, есть картина (с. 25), где кто-то, как ребенок, держит на руках одну из скульптур Фабиана Финка. Синтез живописи и скульптуры — это трансфакультативное чудо, медиаэксперимент раннего искусства, которое хочется по-новому интерпретировать в постцифровую эпоху.

Картины Фабиана Финка либо связаны с его скульптурной работой, либо нет. Например, есть картина (с. 25), где кто-то, как ребенок, держит на руках одну из скульптур Фабиана Финка. Синтез живописи и скульптуры — это трансфакультативное чудо, медиаэксперимент раннего искусства, которое хочется по-новому интерпретировать в постцифровую эпоху. 48

48

В комплект входят ручной насос и распылительная трубка, соединенные между собой гибким шлангом. Инструмент предназначен для выполнения окрасочных работ больших площадей методом воздушного распыления.

В комплект входят ручной насос и распылительная трубка, соединенные между собой гибким шлангом. Инструмент предназначен для выполнения окрасочных работ больших площадей методом воздушного распыления.

4 кг

4 кг

Мужчины, которых полиция считает членами крайне правых Proud Boys, выкрикивали оскорбления против ЛГБТК+.

Мужчины, которых полиция считает членами крайне правых Proud Boys, выкрикивали оскорбления против ЛГБТК+.

И количество инцидентов против квир-людей продолжает расти.

И количество инцидентов против квир-людей продолжает расти.

Независимо от того, являетесь ли вы подрядчиком, ориентированным на небольшие жилые дома, или крупным подрядчиком, каждый день занимающимся самыми крупными проектами, у нас есть конфигурация, разработанная для удовлетворения ваших потребностей. Безвоздушные краскораспылители Graco разработаны и изготовлены в Соединенных Штатах Америки с использованием деталей самого высокого качества и имеют лучшую в отрасли гарантию. Все распылители Graco на 100 % проходят заводские испытания и проверены в полевых условиях, поэтому вы можете быть уверены, что ваши деньги пойдут на лучший профессиональный краскораспылитель, который вы можете приобрести.

Независимо от того, являетесь ли вы подрядчиком, ориентированным на небольшие жилые дома, или крупным подрядчиком, каждый день занимающимся самыми крупными проектами, у нас есть конфигурация, разработанная для удовлетворения ваших потребностей. Безвоздушные краскораспылители Graco разработаны и изготовлены в Соединенных Штатах Америки с использованием деталей самого высокого качества и имеют лучшую в отрасли гарантию. Все распылители Graco на 100 % проходят заводские испытания и проверены в полевых условиях, поэтому вы можете быть уверены, что ваши деньги пойдут на лучший профессиональный краскораспылитель, который вы можете приобрести.

Нижняя балка укладывается впритык к уложенной горизонтально фанере. Верхняя балка устанавливается так, чтобы наполовину выступать за вертикальную фанеру (на 40 мм). Обе полуколонны собираются одинаковыми (не зеркальными).

Нижняя балка укладывается впритык к уложенной горизонтально фанере. Верхняя балка устанавливается так, чтобы наполовину выступать за вертикальную фанеру (на 40 мм). Обе полуколонны собираются одинаковыми (не зеркальными). Подвеска допускает необходимый поворот винта в направлении ответной детали. Она обычно выполняется литьевым способом с длинным периодом изготовления. Поэтому мы разработали свой вариант, выполненный более доступным способом. Наша подвеска для балочно-ригельной опалубки имеет преимущества: она надежнее за счет дополнительной фиксации болтами и возможности производства в любом цеху.

Подвеска допускает необходимый поворот винта в направлении ответной детали. Она обычно выполняется литьевым способом с длинным периодом изготовления. Поэтому мы разработали свой вариант, выполненный более доступным способом. Наша подвеска для балочно-ригельной опалубки имеет преимущества: она надежнее за счет дополнительной фиксации болтами и возможности производства в любом цеху.

07.2017

07.2017 высоты щитов, м

высоты щитов, м

Пластинчатые балки создают прочные и надежные конструкции. Они спроектированы для установки, а также для полета на участках значительной длины, и они являются самостоятельными. Они поставляются в виде модульных панелей, которые можно легко соединить для создания форм необходимых пролетов, адаптированных к потребностям конкретных проектов. Их модули могут соединяться как по длине, так и по ширине. Они продаются в различных размерах от 2х4 до 10х10 футов. Как правило, они имеют полностью стальные лицевые панели, что обеспечивает однородность их отделки. Их стальные ребра действуют как ребра жесткости стенок и балки, передавая давление влажного бетона от их лицевых панелей на их нижние полки и верхние части панелей. Это обеспечивает качественную заливку и схватывание бетона, а также гарантированную целостность всех стальных частей опалубки.

Пластинчатые балки создают прочные и надежные конструкции. Они спроектированы для установки, а также для полета на участках значительной длины, и они являются самостоятельными. Они поставляются в виде модульных панелей, которые можно легко соединить для создания форм необходимых пролетов, адаптированных к потребностям конкретных проектов. Их модули могут соединяться как по длине, так и по ширине. Они продаются в различных размерах от 2х4 до 10х10 футов. Как правило, они имеют полностью стальные лицевые панели, что обеспечивает однородность их отделки. Их стальные ребра действуют как ребра жесткости стенок и балки, передавая давление влажного бетона от их лицевых панелей на их нижние полки и верхние части панелей. Это обеспечивает качественную заливку и схватывание бетона, а также гарантированную целостность всех стальных частей опалубки. Среди дополнительных преимуществ эти системы обладают повышенной прочностью на растяжение и повышенной устойчивостью к давлению заливки. В целом, это отличный выбор для самых тяжелых работ. Опалубка EFCO «Super Plate Girder» относится к этой категории опалубочных систем с пластинчатыми балками и является популярным выбором.

Среди дополнительных преимуществ эти системы обладают повышенной прочностью на растяжение и повышенной устойчивостью к давлению заливки. В целом, это отличный выбор для самых тяжелых работ. Опалубка EFCO «Super Plate Girder» относится к этой категории опалубочных систем с пластинчатыми балками и является популярным выбором. Продажа их после того, как они вам больше не нужны, определенно может быть выгодным финансовым решением.

Продажа их после того, как они вам больше не нужны, определенно может быть выгодным финансовым решением.

, подпорные стены, фундаментные стены и водопропускные трубы. Достигайте более высоких скоростей заливки, более быстрой сборки, при этом охватывая большие расстояния без промежуточной поддержки.

, подпорные стены, фундаментные стены и водопропускные трубы. Достигайте более высоких скоростей заливки, более быстрой сборки, при этом охватывая большие расстояния без промежуточной поддержки. футов на анкер (48 кв. футов на сторону)

футов на анкер (48 кв. футов на сторону)

Ленина, 12а

Ленина, 12а

8 (800) 770-7341

8 (800) 770-7341 Свободы, 69

Свободы, 69

8 (800) 770-7341

8 (800) 770-7341 ..

..

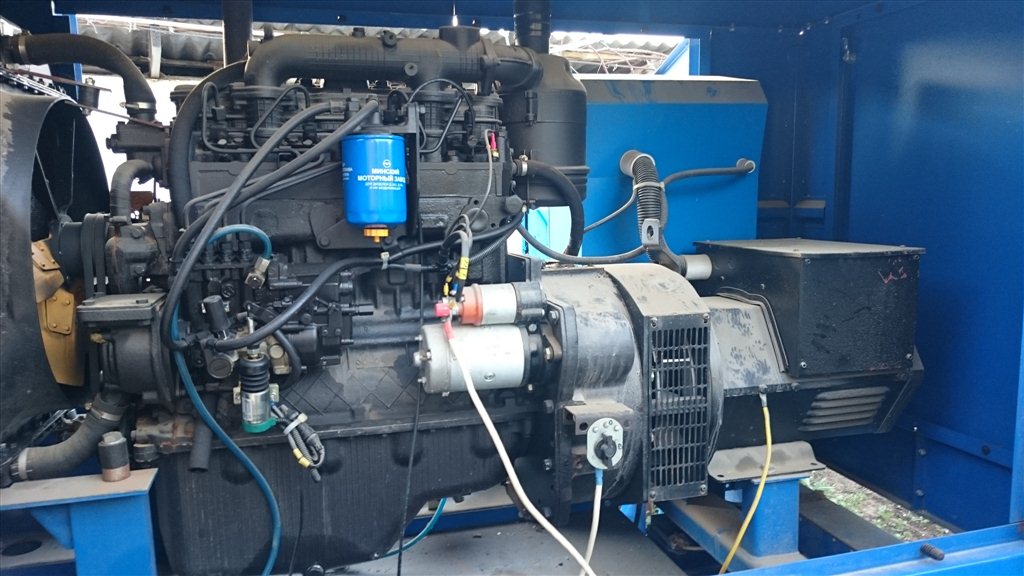

Для снабжения энергией большинства объектов идеально подойдёт передвижная электростанция 30 кВт. Мобильные ДЭС оснащаются различными моделями двигателей, генераторов и устанавливаются на разные прицепы, но потенциальных покупателей, прежде всего, волнует цена передвижной электростанции. Наша компания предлагает различные модификации передвижных электростанций 30 кВт, поэтому любой вознамерившийся купить такой аппарат сможет подобрать именно тот вариант, который будет устраивать его по всем параметрам. Теперь подробнее.

Для снабжения энергией большинства объектов идеально подойдёт передвижная электростанция 30 кВт. Мобильные ДЭС оснащаются различными моделями двигателей, генераторов и устанавливаются на разные прицепы, но потенциальных покупателей, прежде всего, волнует цена передвижной электростанции. Наша компания предлагает различные модификации передвижных электростанций 30 кВт, поэтому любой вознамерившийся купить такой аппарат сможет подобрать именно тот вариант, который будет устраивать его по всем параметрам. Теперь подробнее.

/040 В, 3 фазы 120/208 В и 3 фазы 277/480 В). Включает в себя стандартные соединения camlock и удобные розетки.

/040 В, 3 фазы 120/208 В и 3 фазы 277/480 В). Включает в себя стандартные соединения camlock и удобные розетки.

Если это производственная единица, отключение электроэнергии будет означать остановку всех ваших машин, что повредит производству. Большинство людей не осознают важность резервного источника энергии до тех пор, пока они не столкнутся с отключением электроэнергии и у них не останется генератора. В таком случае все, что они могут сделать, это дождаться восстановления питания. Однако, если у вас есть дизельный генератор, он может автоматически включаться без каких-либо задержек и помогать вам продолжать производство.

Если это производственная единица, отключение электроэнергии будет означать остановку всех ваших машин, что повредит производству. Большинство людей не осознают важность резервного источника энергии до тех пор, пока они не столкнутся с отключением электроэнергии и у них не останется генератора. В таком случае все, что они могут сделать, это дождаться восстановления питания. Однако, если у вас есть дизельный генератор, он может автоматически включаться без каких-либо задержек и помогать вам продолжать производство.

Есть несколько вещей, которые вы должны иметь в виду:

Есть несколько вещей, которые вы должны иметь в виду:

Они продолжают работать даже в суровых погодных условиях и требуют минимального обслуживания. Это причина, по которой большинство коммерческих и промышленных установок предпочитают использовать дизельный генератор другим.

Они продолжают работать даже в суровых погодных условиях и требуют минимального обслуживания. Это причина, по которой большинство коммерческих и промышленных установок предпочитают использовать дизельный генератор другим.

9 бонусов на карте

9 бонусов на карте ,Черный

,Черный , с заземл., Белый

, с заземл., Белый

, 250В 10А, 3м

, 250В 10А, 3м 3м.

3м. ..

.. 4A

4A

/мин.

/мин. Наш специалист свяжется с вами в ближайшее время.

Наш специалист свяжется с вами в ближайшее время. д. Статор имеет трехфазную обмотку, у которой фазы соединены по системе «звездочка» или «треугольник». Проводники обмотки установлены по поверхности статора в фазных пазах под углом 120 градусов. Магнитопровод собирается в виде пакета способом шихтовки. Его изготавливают в виде пластин. Для изготовления применяется электротехническая сталь. В зависимости от конструкционных особенностей ротора, асинхронные электромашины можно разделить на два вида:

д. Статор имеет трехфазную обмотку, у которой фазы соединены по системе «звездочка» или «треугольник». Проводники обмотки установлены по поверхности статора в фазных пазах под углом 120 градусов. Магнитопровод собирается в виде пакета способом шихтовки. Его изготавливают в виде пластин. Для изготовления применяется электротехническая сталь. В зависимости от конструкционных особенностей ротора, асинхронные электромашины можно разделить на два вида:

Этот ток, контактируя с магнитными потоками, создаваемыми статором, образует пусковой момент у двигателя. Он начинает проворачивать ротор в одном направлении с магнитным потоком статора. Движение ротора начинается, когда пусковой момент достигнет и, в дальнейшем, превысит тормозной момент ротора. С выходного вала двигателя крутящий момент передается на входной вал редуктора. В электродвигателе создается скольжение. Это разница скоростей вращения ротора и поля статора.

Этот ток, контактируя с магнитными потоками, создаваемыми статором, образует пусковой момент у двигателя. Он начинает проворачивать ротор в одном направлении с магнитным потоком статора. Движение ротора начинается, когда пусковой момент достигнет и, в дальнейшем, превысит тормозной момент ротора. С выходного вала двигателя крутящий момент передается на входной вал редуктора. В электродвигателе создается скольжение. Это разница скоростей вращения ротора и поля статора.

Он может использоваться как в промышленном производстве и сельском хозяйстве, так и для решения бытовых вопросов в частном доме или при выполнении фермерских работ.

Он может использоваться как в промышленном производстве и сельском хозяйстве, так и для решения бытовых вопросов в частном доме или при выполнении фермерских работ. Все, что вам нужно, это подключить конденсатор и подключить двигатель к сети переменного тока, и двигатель можно будет легко использовать.

Все, что вам нужно, это подключить конденсатор и подключить двигатель к сети переменного тока, и двигатель можно будет легко использовать.

В этом случае температура двигателя повысится и может превысить допустимый диапазон.

В этом случае температура двигателя повысится и может превысить допустимый диапазон.

Выбор режима осуществляется при помощи тумблера на лицевой панели. Прибор снабжен чувствительным термостатом, регулирующим нагрев воздуха в зависимости от текущей температуры в помещении. При достижении значения, задаваемого вторым регулятором, термостат отключает нагревательный элемент, оставляя работать только вентилятор. Когда воздух снова остынет, датчик опять сработает и запустит ТЭН, тем самым стабильно поддерживая в комнате ровную температуру.

Выбор режима осуществляется при помощи тумблера на лицевой панели. Прибор снабжен чувствительным термостатом, регулирующим нагрев воздуха в зависимости от текущей температуры в помещении. При достижении значения, задаваемого вторым регулятором, термостат отключает нагревательный элемент, оставляя работать только вентилятор. Когда воздух снова остынет, датчик опять сработает и запустит ТЭН, тем самым стабильно поддерживая в комнате ровную температуру. Дополнительную безопасность обеспечивает температурный датчик, оперативно отключающий аппарат в случае перегрева, который может быть вызван случайным падением или технической неполадкой устройства. Это позволяет полностью предотвратить самопроизвольное возгорание напольного покрытия или находящихся поблизости предметов.

Дополнительную безопасность обеспечивает температурный датчик, оперативно отключающий аппарат в случае перегрева, который может быть вызван случайным падением или технической неполадкой устройства. Это позволяет полностью предотвратить самопроизвольное возгорание напольного покрытия или находящихся поблизости предметов.

Мы ничего не скрываем и размещаем все положительные и отрицательные честные отзывы покупателей о Электрическая тепловая пушка РЕСАНТА ТЭП-9000К (9 кВт), а также предлагаем альтернативные товары аналоги. А стоит ли покупать — решение только за Вами!

Мы ничего не скрываем и размещаем все положительные и отрицательные честные отзывы покупателей о Электрическая тепловая пушка РЕСАНТА ТЭП-9000К (9 кВт), а также предлагаем альтернативные товары аналоги. А стоит ли покупать — решение только за Вами!

Пушка работает в условиях агрессивной влажной среды, но образование ржавчины не наблюдается, благодаря качественному антикоррозионному составу. Встроено простое и понятное механическое управление, а также настройка мощности обогрева.

Пушка работает в условиях агрессивной влажной среды, но образование ржавчины не наблюдается, благодаря качественному антикоррозионному составу. Встроено простое и понятное механическое управление, а также настройка мощности обогрева.

мощность обогрева

мощность обогрева Встретиться. Чат

Встретиться. Чат Свидание в Нью-Йорке, знакомство с новыми друзьями в Майами или свидание в Лондоне: куда бы вы ни пошли, мы будем там.

Свидание в Нью-Йорке, знакомство с новыми друзьями в Майами или свидание в Лондоне: куда бы вы ни пошли, мы будем там.

— и тебе пора уже появиться.

— и тебе пора уже появиться. Вы ищете настоящую любовь? Открытые отношения? Вы хотите пойти туда и найти дату, или вы просто хотите подружиться и поболтать? С Tinder вы можете встречаться с местными жителями повсюду и получать максимум удовольствия от свиданий:

Вы ищете настоящую любовь? Открытые отношения? Вы хотите пойти туда и найти дату, или вы просто хотите подружиться и поболтать? С Tinder вы можете встречаться с местными жителями повсюду и получать максимум удовольствия от свиданий: