Как сделать миниган из бумаги: Оружие из бумаги, модели бумажные скачать бесплатно — Каталог моделей

пошаговые фото, видео, примеры, идеи

Как известно, мальчишки любят оружие, а чтобы не тратиться на дорогие игрушки, можно сделать пистолет из бумаги, который к тому же будет еще и стрелять. В такой работе имеется немало различных нюансов, поэтому дошкольнику самому не справиться. Но, если родители помогут, то у малыша появится очень интересная и функциональная модель.

Ценность таких вещей заключается в том, что ребенок учится работать, развиваются такие навыки, как усидчивость, внимательность, мелкая моторика рук и т.д. Все это очень полезно и обязательно пригодится в будущем.

Почему с ребенком нужно заниматься творчеством?

Некоторые родители не уделяют достаточно времени работе со своими детьми. И в этом их большая ошибка. Безусловно, в наше время можно купить любую игрушку, но она никогда не станет такой ценной, как та, которая выполнена своими руками. Более того, покупные игрушки не смогут научить ребенка и развить его творческие способности.

youtube.com/embed/3XOhQNl-VGc?modestbranding=1″ frameborder=»0″ allowfullscreen=»allowfullscreen» data-mce-fragment=»1″>

Для изготовления стреляющего пистолета понадобится минимум вложений, только бумага, ножницы, клей, фломастеры и карандаши для раскрашивания изделия. Немного времени, и у ребенка появится такой пистолет, какого не купишь ни в одном магазине. При желании можно сделать современную модель либо остановить свой выбор на старинном оружии.

Если родители с малышом решили изготовить пистолет, который стреляет, нужно выбрать подходящую схему, а после четко придерживаться ее. Работа будет не самой простой, но время, которое семья проведет вместе за этой работой, обязательно запомнится. Если опыта работы над бумажными изделиями мало, следует остановить свой выбор на самом простом способе изготовления стреляющего пистолета.

Картонный пистолет

Одной из интересных схем создания пистолета, который стреляет, является вариант, где большая часть работы проводится методом складывания бумаги. Мастера рекомендуют использовать картон средней плотности, так изделие будет более крепким. Помимо картона следует запастись ножницами, клеем ПВА, а также скотчем. Большую часть элементов можно будет просто склеить, но в некоторых местах без дополнительной фиксации при помощи клейкой ленты не обойтись.

Совет! Работать лучше всего на твердой и ровной поверхности. Для этого нужно полностью освободить рабочий стол, чтобы ничего не мешало.

В первую очередь необходимо изготовить ствол пистолета. Для этого понадобится 1 лист бумаги либо не слишком плотный картон размера А4. Он складывается гармошкой по длинной стороне. Подобную процедуру нужно проделать со всем листом, а затем перегнуть полученную деталь пополам. Желательно, чтобы складки были мелкие, так как это позволит сделать более прочный ствол.

Далее можно приступать к изготовлению рукоятки. Для этого понадобится такой же лист бумаги либо картона, какой был использован ранее. Его складывают так же, как и в предыдущем варианте, но рукоятка должна быть потолще, поэтому слишком частые изгибы делать не стоит. Если в первом случае ширина готового изделия должна быть около двух сантиметров, то для рукоятки будет нормальным размером 3,5 сантиметра. Заготовку складываем пополам.

Следующим шагом будет рисование самого пистолета. Его можно сделать любым, как современным, так и раритетным. Деталей должно быть две. Чем красивее они получатся, тем более аккуратным будет готовое изделие. Каждый элемент должен зеркально смотреть друг на друга.

Теперь необходимо приклеить к картонной основе заготовки, которые были собраны в самом начале. Отдельно следует вырезать и приклеить спусковой крючок, который будет крепиться при помощи клея. Чтобы пистолет не разваливался, нужно в некоторых местах закрепить его скотчем.

На этом этапе должно получиться красивое оружие из бумаги, выполненное своими руками. Но у этого пистолета есть один недостаток, который заключается в том, что стрелять он не может. Чтобы исправить этот недочет, следует проделать в области дула пару отверстий, а после привязать к ним резинку. Из бумаги можно скатать шарики, которые будут выполнять роль патронов. Стрелять игрушка будет по принципу рогатки, но носить ее можно, как настоящий пистолет, в кобуре либо за поясом.

Но у этого пистолета есть один недостаток, который заключается в том, что стрелять он не может. Чтобы исправить этот недочет, следует проделать в области дула пару отверстий, а после привязать к ним резинку. Из бумаги можно скатать шарики, которые будут выполнять роль патронов. Стрелять игрушка будет по принципу рогатки, но носить ее можно, как настоящий пистолет, в кобуре либо за поясом.

Читайте также: Оригинальные поделки для мальчиков из бумаги и картона, конфет, пластилина и памперсов.

Стреляющий пистолет из трубочек

Предыдущий вариант хорош тем, что у него может быть очень интересный внешний вид. Если нарисовать корпус не самостоятельно, а распечатать и наклеить его на заготовки, может получиться очень красиво. Однако стреляет такой пистолет не из дула, поэтому его нельзя назвать настоящим. Но у мастера есть возможность создать своими руками оружие, которое будет производить выстрел при нажатии на спусковой крючок.

Такой пистолет может стрелять не только бумажными, но и пластиковыми шариками. Если все сделать правильно, можно получить пистолет, который поразит цель на расстоянии от 5 до 12 метров. Все зависит от качества работы, а также жесткости резинки.

Если все сделать правильно, можно получить пистолет, который поразит цель на расстоянии от 5 до 12 метров. Все зависит от качества работы, а также жесткости резинки.

Что касается самого процесса, как сделать из бумаги пистолет, то для работы понадобится бумага, которую можно сразу скрутить в аккуратные трубочки, резинка для денег либо воздушный шар, а также изолента, хороший клей и ножницы с линейкой. Больше всего времени забирает изготовление трубочек. Они должны быть аккуратными и ровными. Начинать нужно с одного угла листа и заканчивать противоположным. Для изготовления одного стреляющего пистолета понадобится пара тонких трубочек и три толстых, в которые первые будут легко помещаться.

На толстой трубке следует отмерять 7 см, а после сделать 5 одинаковых заготовок такого размера. Они будут выполнять роль рукоятки пистолета. Чтобы сделать ее прочной, необходимо выложить трубочки рядом, но немного по диагонали, чтобы верхняя выступала над последующей. Далее в таком виде все склеивается термопистолетом либо другим прочным клеем.

После этого над ручкой приклеиваем длинную трубку, которая сзади должна выступать минимум на 5 см. Поверх нее клеем еще одну трубку, но уже на 5 см меньше предыдущей. Все должно быть тщательно закреплено.

После этого можно переходить к изготовлению курка. Для этого нужно взять тонкую трубочку и продеть ее в верхнюю трубу от рукоятки так, чтобы она выходила за пределы дула на 2 см. Здесь делается отметка, а после конец заправляется в другую трубу. На второй стороне следует сделать загиб либо прицепить скрепку.

Далее следует перейти к работе над спусковым механизмом. Для этого понадобится тонкая трубочка и прочная резинка. Тут лучше всего подходят держатели для денег либо просто отрезок воздушного шарика, который будет достаточно плотный и позволит пулям лететь далеко.

Тонкую трубочку нужно согнуть у одного края. Здесь продевается резинка, а после из трубки на этом месте делается петелька. Ее можно закрепить клеем либо второй резинкой, чтобы все лучше держалось.

На этом этапе нужно аккуратно вставить тонкую трубку с резинкой в дуло, то есть, в самое верхнее отверстие пистолета. Края резинки необходимо зафиксировать на корпусе оружия. Это важно, иначе пистолет не будет стрелять. Для надежной фиксации необходимо использовать изоленту. Теперь можно попробовать отвести назад тонкую трубочку, а потом резко ее отпустить. Второй край трубки должен резко вернуться в первоначальное положение. Таким образом, он будет выталкивать предметы, находящиеся в дуле, с огромной скоростью.

Края резинки необходимо зафиксировать на корпусе оружия. Это важно, иначе пистолет не будет стрелять. Для надежной фиксации необходимо использовать изоленту. Теперь можно попробовать отвести назад тонкую трубочку, а потом резко ее отпустить. Второй край трубки должен резко вернуться в первоначальное положение. Таким образом, он будет выталкивать предметы, находящиеся в дуле, с огромной скоростью.

Важно! Без резинки пистолет стрелять не сможет, об этом стоит помнить.

Те мастера, которые уже успели опробовать подобный вид бумажного пистолета, говорят о том, что он стреляет очень хорошо. Для этого можно использовать бумажные шарики или даже пластиковые пульки. Но при этом следует обязательно соблюдать правила безопасности. Оружие ни в коем случае нельзя направлять на людей и любых других живых существ. Пистолет может быть использован только для игры либо соревнований, где стрельба будет вестись по бумажным мишеням. Играть со стреляющим пистолетом, даже с тем, что выполнен из бумаги, дети могут только под присмотром взрослых.

Как сделать из бумаги пистолет

- Главная страница

-

Стиль жизни

Стиль жизни

23 августа 2017

Юлия Полякова

Содержание

-

Как сделать простой пистолет из бумаги -

Как сделать пистолет из бумаги, который стреляет -

Коллекционные модели оружия из бумаги

Как сделать из бумаги пистолет? Вот несколько вариантов изготовления этой поделки: обычные пистолетики для детей, стреляющие игрушки и коллекционные образцы.

Если нужно чем-то занять досуг или просто хорошо повеселиться, попробуйте изучить несколько простых инструкций, как сделать пистолет из бумаги. Есть много идей для вдохновения – от самых простых моделей до настоящих игрушек, которые умеют стрелять, а также коллекционных образцов.

Как сделать простой пистолет из бумаги

Если нужно организовать досуг малыша, начинать свое творчество лучше с тех поделок, которые изготавливаются легче всего. Сложить их под силу даже дошкольнику, да и времени много они не отнимут.

Берется квадратный лист. Лучше выбрать вариант поплотнее, а цвет подбирается на свое усмотрение – темно-зеленый, бурый, коричневый или золотистый. Алгоритм, как сделать пистолет из бумаги своими руками, очень прост:

- Сгибаем пополам в обоих направлениях и разгибаем.

- Складываем боковые части к центру, чтобы цветная часть оказалась поверх внутренней.

- Снова складываем пополам.

- Теперь делаем сгиб наискосок, чтобы получилась рукоятка.

- Наконец, складываем внутрь обе половинки ствола, и пистолет готов к бою.

Есть и более интересная разновидность этой игрушки. На этот раз понадобится 2 листа – квадратный для рукоятки и прямоугольный для ствола. Инструкция следующая:

- Сгибаем квадратный лист пополам 3 раза, последовательно заворачивая все сгибы друг на друга.

- Затем делаем оба конца под прямым углом: для квадрата, изготовленного из стандартного листа А4, отогнутые части должны составлять примерно 8 см.

- Складываем заготовку пополам так, чтобы боковые части оказались внутри.

- Ствол делается из прямоугольника, который просто сворачивается в трубочку вдоль большей стороны.

- Теперь нужно соединить обе части. Ствол сгибается ровно пополам и расправляется. Вставляется он в карманы рукоятки, и модель тщательно разглаживается.

Чтобы понять, как сделать пистолет из бумаги, можно изучить инструкцию на видео. Во время изготовления особенно аккуратно нужно складывать ствол: если он будет слишком широким, игрушка потеряет привлекательный вид.

Как сделать пистолет из бумаги, который стреляет

Это были простые инструкции, как сделать пистолет оригами из бумаги. А теперь рассмотрим игровую модель, с помощью которой стрелять можно не понарошку, а настоящими пулями. Кроме листов формата А4 понадобятся подручные средства:

- скотч

- ножницы

- 2 прочные резинки

- карандаш и линейка

Вот наглядная инструкция, как просто сделать стреляющий пистолет из бумаги:

- На прямоугольный лист кладем карандаш и делаем трубочку, наматывая меньшую сторону. Это будущий ствол.

- Края склеиваем скотчем и обрезаем неровные части.

- Из листа А4 вырезаем квадратный лист и делаем из него трубочку, наматывая на карандаш по диагонали. Снова склеиваем скотчем. Эта трубочка должна быть тоньше предыдущей, чтобы свободно входить в нее.

- Берем тонкую трубочку, делаем сгиб с одного края несколько раз, чтобы получился крючок, за который нужно зацепить 2 резинки. Крючок фиксируется скотчем.

- Трубка вставляется в ствол, причем она не должна выступать из него: лишнюю часть обрезаем.

- Берем третий лист А4 и сворачиваем пополам вдоль большей стороны 3 раза.

- Сгибаем пополам 2 раза вдоль другой стороны – в итоге длина заготовки составит 7-8 см.

- Деталь клеится к стволу на расстоянии 4-5 см от края.

- Теперь поверх края ствола приклеиваем трубочку длиной 4-5 см.

- Осталось изготовить пули: их делают из плотных обрезков трубочки произвольной длины.

Теперь нужно сделать выстрел. Расставляем одноразовые стаканчики или другие легкие предметы, закладываем пулю в ствол, резинку зацепляем за край ствола, оттягиваем посильнее и стреляем. Смотреть, как сделать стреляющий пистолет из бумаги, можно здесь.

Модель можно и усложнить: если смастерить оптический прицел, используя все те же трубки, получится настоящая винтовка! В этом случае понадобится немного увеличить все размеры: лучше сконструировать игрушку из листов А3.

Коллекционные модели оружия из бумаги

А вот видеоинструкция, как сделать из бумаги модель пистолета Макарова. Она выглядит как прототип в реальном масштабе и соблюдает все его пропорции. Такая поделка собирается из разных деталей, которые вырезаются из плотных листов. Понадобится клей и ножницы, а также карандаш и линейка. Основное условие – наметить правильные чертежи и поэтапно изготовить все части, после чего приклеить их друг с другом, как показано на видео.

Она выглядит как прототип в реальном масштабе и соблюдает все его пропорции. Такая поделка собирается из разных деталей, которые вырезаются из плотных листов. Понадобится клей и ножницы, а также карандаш и линейка. Основное условие – наметить правильные чертежи и поэтапно изготовить все части, после чего приклеить их друг с другом, как показано на видео.

Продолжая тему моделирования, невозможно не рассказать о том, как сделать пулемет из бумаги. За основу возьмем модель пулемета Миниган (Minigun). Такая поделка займет особое место в домашнем арсенале любителя. Сделать ее лучше тоже из плотных листов: рисунок каждой детали наносится в соответствии с чертежом, вырезается, после чего происходит сборка всех элементов, как показано на видео.

Моделирование из бумаги – это тот редкий случай, когда радует не только результат, но и сам процесс. При этом собирать можно не только игрушки для детей, но и полноценные модели, которые займут особое место в домашней коллекции оружия.

Теги:

- бумага

- пистолет

Как сделать пистолет из бумаги, который стреляет: пошаговое руководство

Это простое пошаговое руководство, как сделать пистолет из бумаги, не займет много времени, чтобы освоить его, и использует только три материала, которые у вас, вероятно, уже есть. дома.

дома.

Гораздо приятнее пластиковых игрушечных пистолетов, эти бумажные альтернативы интересно делать и с ними весело играть. Кроме того, все, что может остановить постоянный беспорядок пластиковых игрушек, высыпающихся из ящика для игрушек, является благословением в наших глазах.

Отличная поделка для детей, которая поможет вам сделать бумажный пистолет из бумаги любого цвета или рисунка. Пусть дети выберут свои любимые красочные принты и бумагу для поделки. Детям нравится, как быстро и легко сделать бумажный пистолет, который стреляет, а последующая игра с поделкой — это бонус, который должен развлечь детей (по крайней мере, на некоторое время).

Есть много забавных вещей, которые вы можете сделать из своей заначки из разноцветной бумаги, например, бумажный кораблик , самодельная гадалка и эти забавные маски из бумажных тарелок ) проекты. Так что ознакомьтесь с другими нашими идеями для поделок, чтобы узнать, что вы хотели бы сделать дальше.

Как сделать пистолет из бумаги

Для изготовления пистолета из бумаги вам понадобятся:

- Бумага формата А4 с рисунком или цветом на ваш выбор

- Ножницы

- Резинка

Пошаговое руководство по изготовлению пистолета из бумаги

Шаг 1

Поверните лист бумаги формата А4 горизонтально и сложите пополам.

Шаг 2

Разверните сложенный лист бумаги, чтобы увидеть складку в центре. Теперь загните один край бумаги к линии сгиба. Повторите сгибание той же стороны к центру.

Шаг 3

Теперь повторите с противоположной стороны, загнув противоположный край к центральной линии. После сгиба к центру сложите бумагу пополам вдоль первоначальной линии сгиба, чтобы получилась тонкая полоска сложенной бумаги.

Шаг 4

Повторите шаги 1-3, чтобы у вас получилось две сложенные полоски.

Шаг 5

Раскройте одну из сложенных полосок и сложите пополам в противоположном направлении. Снова разверните, сложите заново по первоначальному центральному сгибу.

Шаг 6

Чтобы сделать ручку бумажного пистолета, используйте вторую полоску бумаги, чтобы совместить ее с центральной складкой. Теперь согните первую полоску бумаги вниз под углом 90 градусов с левой стороны.

Шаг 7

Повторите сгиб с правой стороны.

Шаг 8

Сложите ручку пополам вдоль центральной складки. Теперь сложите вторую полоску, ствол пистолета, пополам.

Шаг 9

Вставьте ручку бумажного пистолета, первую полоску бумаги, между складками бумаги ствола.

Шаг 10

Затем протолкните концы бумаги ствола под складки ручки. Это будет плотная посадка, поэтому нажимайте медленно.

Шаг 11

Протолкнув бумагу, продолжайте тянуть за концы бумаги, пока средняя сложенная часть не будет плотно прилегать друг к другу.

Шаг 12

Ножницами вырежьте пазы для кончика ствола и верхних складок бумажного пистолета.

Как сделать пистолет из бумаги, который стреляет

Возможно, это игрушка для игры на улице. Теперь у вас должен быть собственный самодельный пистолет из бумаги, который стреляет. Чтобы ваша поделка выстрелила, вставьте в выемки резинку или резинку для волос. Чтобы выстрелить резинкой или резинкой для волос, потяните за нижнюю складку бумажного пистолета, где должен быть спусковой крючок. Резинка должна отклеиться.

Резинка должна отклеиться.

Эсме — постоянный эксперт Future, работающий с такими изданиями, как GoodTo, Woman&Home, Woman’s Weekly, Woman, Woman’s Own, Chat, Now, Pick Me Up и The Craft Network. Успешно превратив свое хобби в шитье в карьеру, она владеет рядом ремесел, включая шитье, изготовление бумаги, каллиграфию, вышивку и полиграфию.

Вот как сделать автомат «Томми» из картона

Сделай сам

Сделай сам

Инновация

Инновация

IE Originals

IE Originals

IE Originals

IE Originals

IE Originals

Science

Если видеопроигрыватель не работает, вы можете нажать на эту альтернативную ссылку.

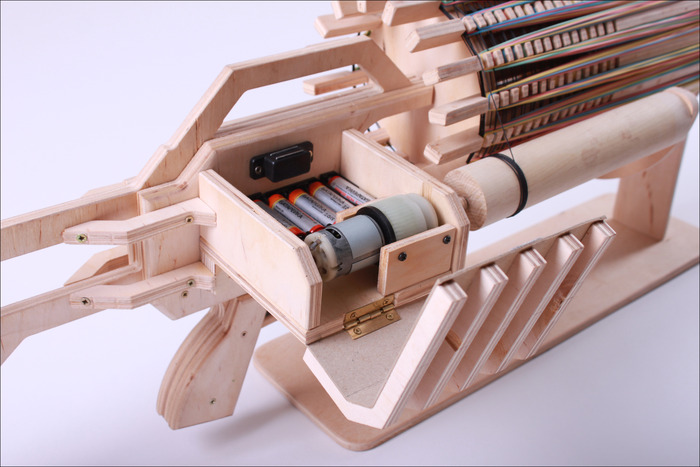

Если вам понравилось наше видео о том, как сделать свою собственную винтовку в стиле Nerf, то мы уверены, что этот проект тоже вам понравится. На этот раз предметом является настоящая картонная копия «Tommy Gun». Он даже стреляет маленькими бумажными «пулями».

Следуйте этому простому руководству, чтобы узнать, как это сделать.

Источник: Toy DIY/YouTube

Необходимые материалы и приспособления

- Картон толщиной 9/32 дюйма (7 мм) (старые коробки или другой материал)

- Коричневая бумага

- Старый двигатель постоянного тока x 2

- Аккумулятор

- Мотор-редуктор

- Разъем аккумулятора

- Старый пластиковый шприц (поршень) x 2

- Резинки

- Деревянные шпажки для изготовления дюбелей

- Шпилька

- PDF чертежи частей оружия

- Нож для лепки

- Суперклей

- Набор для пайки

- Электрические провода, резисторы и паяльник

- Пистолет для горячего клея

Дополнительно

- Бумажные стаканчики для мишеней

Со всеми вашими инструментами и материалами настало время приступить к этой эпической, но потрясающей постройке.

Шаг 1: Вырежьте шаблоны и начните сборку

Как и в любом проекте такого рода, первым шагом является разметка и, очевидно, вырезание частей шаблона для Томпсона. Вы можете найти их в списке материалов выше.

Вы можете найти их в списке материалов выше.

Распечатайте их на бумаге формата А4, вырежьте и приклейте на кусочки картона, аккуратно вырежьте по мере необходимости. Имейте в виду, что вам понадобится несколько копий одной и той же формы для некоторых частей оружия (например, «Body Layer 3»). Как только это будет сделано, мы можем приступить к сборке картонного пистолета.

Возьмите основную часть захвата («Слой корпуса 3») на шаблонах и затем приклейте «Слой корпуса 4» на одну его сторону. Убедитесь, что части выровнены правильно.

Источник: Игрушка своими руками/YouTube

Затем возьмите другую меньшую деталь из «Слоя тела 3» и приклейте ее также к основной части рукоятки.

Сделав это, отрежьте три небольших отрезка деревянных шпажек и вклейте их в три отверстия чуть выше спускового кольца. Для достижения наилучших результатов используйте для этого процесса суперклей.

Источник: Toy DIY/YouTube

Сделав это, возьмите детали из «Body Layer 5» и приклейте маленькую пружину с подключенным проводом на место, как показано ниже.

Источник: Игрушка своими руками/YouTube

Дайте клею остыть, а затем прикрепите курок к переднему из трех деревянных штифтов. После этого возьмите маленькую резинку и оберните ее вокруг самого заднего штифта и зацепите над спусковым крючком.

Источник: Toy DIY/YouTube

Затем нанесите линию горячего клея напротив пистолета на меньшую деталь из «Body Layer 4». После этого закрепите на месте короткую полоску металла с прикрепленной другой проволокой. Это образует соединение между пружиной на спусковом крючке и пластиной при нажатии на спусковой крючок.

Источник: Toy DIY/YouTube

Сделав это, загерметизируйте спусковой механизм второй деталью «Body Layer 3».

Источник: Toy DIY/YouTube

Шаг 2: Сделайте систему ускорения пули

Затем возьмите пару пластиковых шприцев и пару двигателей постоянного тока. Добавьте две маленькие пластиковые шестеренки на оси двигателей постоянного тока.

Источник: Toy DIY/YouTube

Сделав это, снимите поршни со шприцев и снимите резиновые заглушки. Приклейте эти колпачки горячим клеем на пластмассовые шестерни на осях двигателя.

Приклейте эти колпачки горячим клеем на пластмассовые шестерни на осях двигателя.

Источник: Toy DIY/YouTube

Теперь склейте два мотора вместе так, чтобы обе резиновые крышки оказались друг над другом.

Самое популярное

Источник: Toy DIY/YouTube

После этого зажмите моторы в тисках или чем-то подобном и последовательно соедините электрические контакты моторов с помощью паяльника. Рекомендуется использовать провода разного цвета для положительных и отрицательных клемм.

Источник: Toy DIY/YouTube

Шаг 3. Изготовление основного ударно-спускового механизма

После этого отрежьте полоску коричневой бумаги шириной 2 и 11/64 дюйма (5,5 см). Сверните бумагу в открытый цилиндр вокруг деревянной шпажки, как показано ниже. Склейте бумагу вместе, чтобы удерживать цилиндр в форме.

Источник: Toy DIY/YouTube

Когда клей высохнет, частично снимите деревянную направляющую шпажки и расплющите один конец цилиндра. Замочите сплющенный конец в суперклее, чтобы он затвердел и закрепился.

Источник: Toy DIY/YouTube

Отметьте отверстие в середине сплющенного конца и проткните его, чтобы получился глаз. Сделав это, возьмите еще одну полоску бумаги шириной 25/64 дюйма (1 см) и обмотайте ее вокруг первого цилиндра чуть ниже сплющенного конца, чтобы получился фланец.

Источник: Toy DIY/YouTube

Склейте конец полосы фланца вместе, но не приклеивайте фланец к большему цилиндру. В нем должна быть возможность свободно двигаться вверх и вниз.

Сделав это, вырежьте и соберите соответствующие деревянные детали из «слоя механизма» листа-шаблона.

Источник: Toy DIY/YouTube

Соберите детали, как показано ниже.

Источник: Toy DIY/YouTube

Как видите, эта установка создает возвратно-поступательный рычаг, приводимый в движение двигателем. Это будет использоваться для автоматической подачи пуль в ствол для стрельбы.

Шаг 4: Интегрируйте ударно-спусковой механизм в корпус пистолета

После этого возьмите уже сделанные детали и нижнюю часть из «Слоя корпуса 2». Приклейте основную часть рукоятки пистолета к части «Body Layer 2», как показано ниже.

Приклейте основную часть рукоятки пистолета к части «Body Layer 2», как показано ниже.

Источник: Toy DIY/YouTube

Затем приклейте мотор в сборе к основному корпусу по мере необходимости. Сделав это, приклейте фланец ударно-спускового механизма, который вы сделали ранее, на спусковой крючок и часть рукоятки пистолета.

Источник: Игрушка своими руками/YouTube

Затем проденьте картонный стержень от основного ударно-спускового механизма через фланец и приклейте двигатель главного привода на место в его прорези на картонной секции «Слой корпуса 2».

Источник: Toy DIY/YouTube

Сделав это, добавьте шпажку к верхней части пистолета и другие вспомогательные картонные наполнители к сборке, как показано ниже.

Источник: Toy DIY/YouTube

После этого подключите электронные компоненты по мере необходимости. Скрутите соединения вместе, а затем закрепите их на месте с помощью термоусадочной изоляционной трубки. На этом этапе не забудьте также добавить кнопку в схему.

Источник: Toy DIY/YouTube

Затем возьмите батарейный блок и подключите его к основной проводке по мере необходимости. Приклейте его к задней части пистолета. Теперь вы можете произвести холостую стрельбу из пистолета, активировав кнопку и нажав на спусковой крючок.

Приклейте его к задней части пистолета. Теперь вы можете произвести холостую стрельбу из пистолета, активировав кнопку и нажав на спусковой крючок.

Возвратно-поступательный рычаг ударно-спускового механизма должен двигаться вперед и назад через фланец и двигаться вместе с двумя двигателями. Это ускорит вылет пули из ствола после завершения.

Источник: Toy DIY/YouTube

Шаг 5. Изготовление бочки

Теперь, когда боевой механизм основного орудия завершен, мы можем перейти к сборке остальной части орудия. Начнем со ствола. Возьмите отрезок бумаги шириной 11 и 13/16 дюймов (30 см).

Как и в случае с маленьким фланцем, сверните его в длинный открытый цилиндр. Диаметр цилиндра должен быть немного больше, чем размер картонных пуль (болтов), которые будут стрелять.

После этого возьмите еще одну полоску бумаги шириной 2 и 23/64 дюйма (6 см) и оберните ее вокруг одного конца ствола, чтобы получился большой фланец.

Источник: Toy DIY/YouTube

Затем повторите процесс с другой полоской бумаги шириной 25/32 дюйма (2 см) и намотайте ее на нижнюю часть последнего фланца.

Источник: Toy DIY/YouTube

После этого возьмите еще одну полоску бумаги шириной 4 и 21/64 дюйма (11 см) и оберните ее вокруг основного ствола немного дальше от других фланцев, которые вы только что сделали.

Источник: Toy DIY/YouTube

Далее возьмите острый нож, а затем вниз по стенке одной стороны ствола конец. Это сделано для того, чтобы ствол мог поместиться поверх сдвоенных двигателей на основном орудии.

Сделав это, приклейте ствол к основному орудию перед двумя двигателями.

Источник: Toy DIY/YouTube

Сделав это, возьмите еще один кусок нижней части «Body Layer 2» и закройте основной корпус пистолета. Обязательно закрепите кнопку на этом месте.

Источник: Toy DIY/YouTube

Шаг 6: Изготовление ложи и передней рукоятки

Теперь, когда корпус мин. полуреальный пистолет. Обратим внимание на акции.

Возьмите одну из частей «Ягодичный слой 4» (вам понадобится две) и три детали «Ягодичного слоя 1». Приклейте стопку последнего к первому и закройте часть, используя вторую часть «Стыковой слой 4».

Источник: Toy DIY/YouTube

Сделав это, возьмите приклад и прикрепите его к оружию, как показано ниже.

Источник: Toy DIY/YouTube

Сделав это, возьмите более близкие части (например, «Аксессуары Layer 1») для двухмоторной части Tommy Gun и приклейте их на место по мере необходимости.

Затем возьмите часть «Аксессуары, слой 2» и приклейте ее к верхней части пистолета, как показано ниже.

Источник: Toy DIY/YouTube

При необходимости обрежьте лишние детали вокруг места крепления барабанного магазина. Сделав это, возьмите части для передней рукоятки. Склейте и сложите три из них вместе.

Затем нанесите полоску горячего клея на верхнюю часть детали и воткните в нее деревянную шпажку.

Источник: Toy DIY/YouTube

После этого установите рукоятку на место чуть ниже ствола в передней части корпуса основного орудия.

Затем возьмите детали из «Body Layer 5» и приклейте их на место на рукоятке основного оружия.

Источник: Toy DIY/YouTube

Кроме того, добавьте другие части слоя из «Слой приклада 1» к заднему прикладу. Сделав это, возьмите части «Заднего прицела», соберите их по мере необходимости и установите их на место сверху Томми-гана, как показано ниже.

Сделав это, возьмите части «Заднего прицела», соберите их по мере необходимости и установите их на место сверху Томми-гана, как показано ниже.

Источник: Toy DIY/YouTube

Промойте и повторите для передней части и установите на место на передней части ствола оружия.

Шаг 7: Изготовление барабанного магазина

Теперь пришло время обратить наше внимание на одну из главных особенностей Tommy Gun — знаменитый барабанный магазин. Возьмите одну из больших круглых частей и добавьте средние части механизма «Магазинный слой 2» по мере необходимости.

После этого добавьте два маленьких крючка по обеим сторонам картонных деталей и протяните резинки от крючков к деревянным штифтам.

Источник: Toy DIY/YouTube

Обрежьте и согните конец более длинной из двух полос для «Журнального слоя 2» и сложите, чтобы получилась арка над подпружиненным поршнем пули.

Источник: Toy DIY/YouTube

Сделав это, приклейте вторую часть внешнего кожуха барабанного магазина и закройте весь барабан настенной полосой из «Журнального слоя 4».

Источник: Toy DIY/YouTube

После этого возьмите другие декоративные элементы («Магазинный слой 3») барабанного магазина и приклейте их на место на одной стороне барабанного магазина по мере необходимости.

Когда закончите, самое время сделать боеприпасы для пушки. Чтобы сделать одну пулю, возьмите полоску бумаги шириной 63/64 дюйма (2,5 см). Сверните бумагу в плотный цилиндр.

Добавьте каплю суперклея на один конец, чтобы запечатать и затвердеть. Промойте и повторите, чтобы сделать столько пуль, сколько хотите.

Источник: Toy DIY/YouTube

После этого загрузите их в барабанный магазин и закрепите магазин на пулемете. Затем приклейте дополнительные декоративные элементы вокруг журнала по мере необходимости.

Теперь ваш пулемет Томми готов. Теперь все, что вам нужно сделать, это установить несколько подходящих целей, щелкнуть пистолетом и выявить внутреннего гангстера внутри!

Если вам понравился этот проект, то вам может понравиться и другой проект, связанный с игрушечным оружием. Как насчет того, чтобы, например, сделать свой собственный меч Sub Zero из эпоксидной смолы? Да, правда.

Как насчет того, чтобы, например, сделать свой собственный меч Sub Zero из эпоксидной смолы? Да, правда.

Для вас

наука

Заслуженный профессор доктор Лиза Фельдман Барретт из Северо-восточного университета утверждает, что человеческие эмоции и свободную волю можно понять с помощью нейронауки и психологии.

Эрик Джеймс Бейер | 09.08.2022

наукаДинозавры согрелись — и случайно пережили массовое вымирание

Грант Каррин| 04.08.2022

инновацииСоздатель новаторских «патентов на НЛО» рассказывает об изобретениях в редком интервью

Пол Ратнер| 08.08.2022

Другие истории

diy

Как фотограф дикой природы создал процветающую экосистему на своем заднем дворе

Лукия Пападопулос| 24.12.2022

сделай сам

Человек выживает в автономном режиме на паруснике, оснащенном солнечными панелями

Лукия Пападопулос| 11.

75 Inch Figure No Support

75 Inch Figure No Support

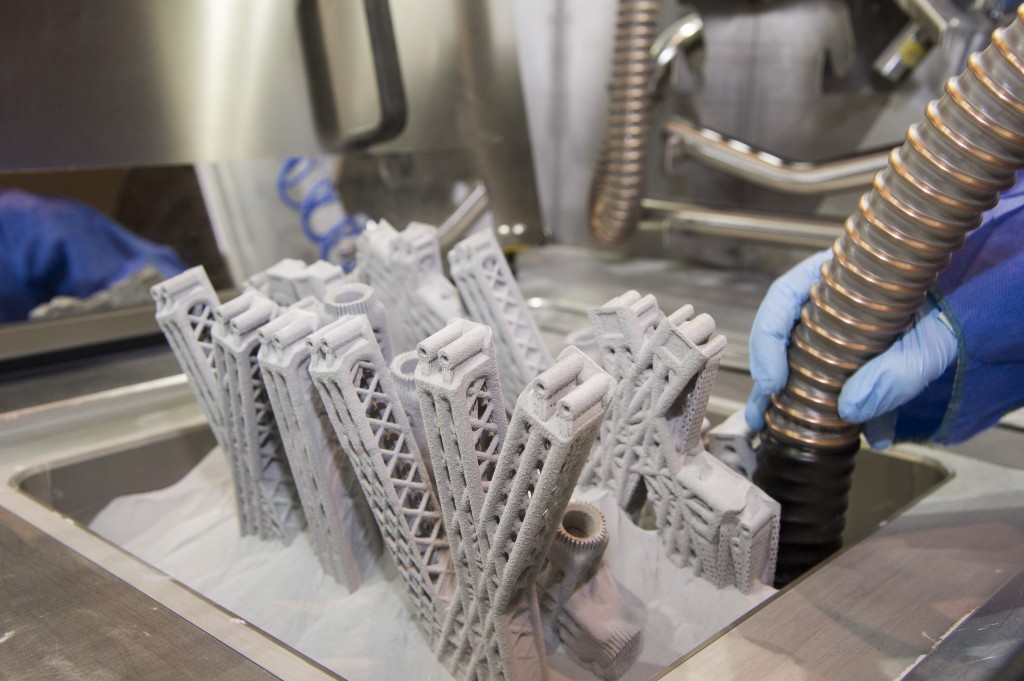

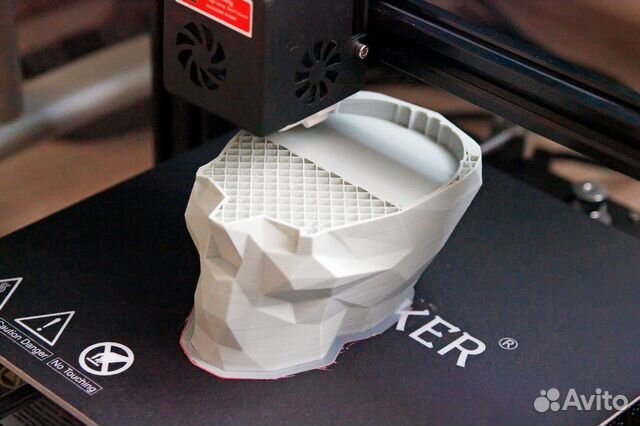

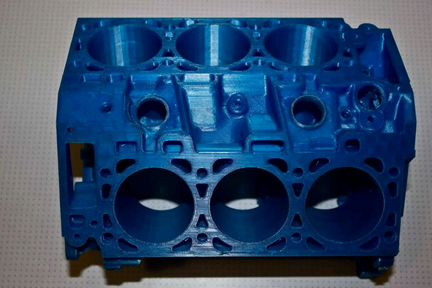

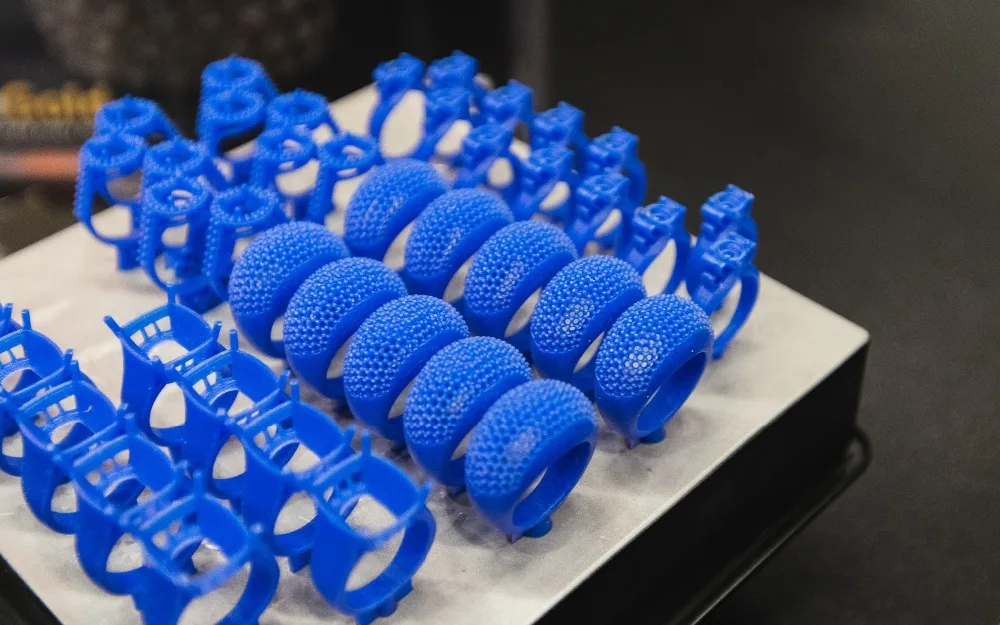

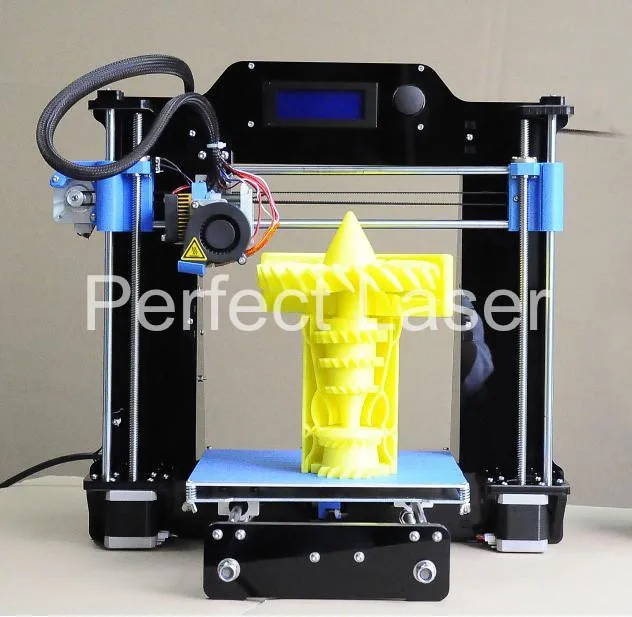

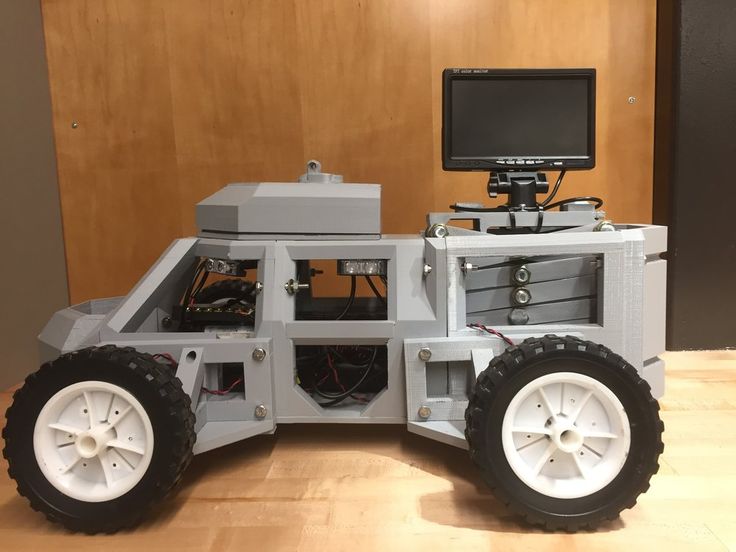

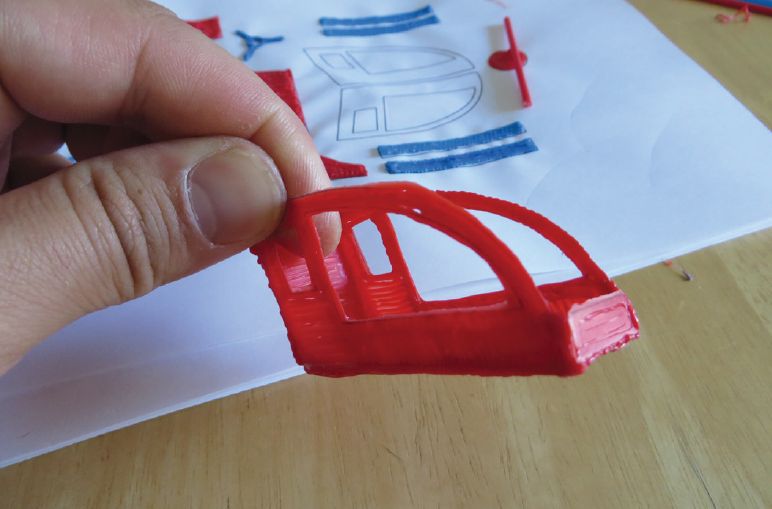

Все эти STL файлы прекрасно 3D-печатаются, поэтому просто скачайте их, разогрейте свой принтер и играйте с ними. Эта коллекция была создана путем отбора лучших творений из библиотеки 3D моделей Cults.

Все эти STL файлы прекрасно 3D-печатаются, поэтому просто скачайте их, разогрейте свой принтер и играйте с ними. Эта коллекция была создана путем отбора лучших творений из библиотеки 3D моделей Cults. Мы предлагаем быстрое и доступное решение для изготовления изношенных, вышедших или утерянных из строя деталей и комплектующих.

Мы предлагаем быстрое и доступное решение для изготовления изношенных, вышедших или утерянных из строя деталей и комплектующих. Также можно напечатать шестеренки, шайбы, направляющие, крепежные элементы и другие детали.

Также можно напечатать шестеренки, шайбы, направляющие, крепежные элементы и другие детали. Однако в последнее время мы начинаем видеть, как варианты использования 3D-печати закрепляются в производстве.

Однако в последнее время мы начинаем видеть, как варианты использования 3D-печати закрепляются в производстве.

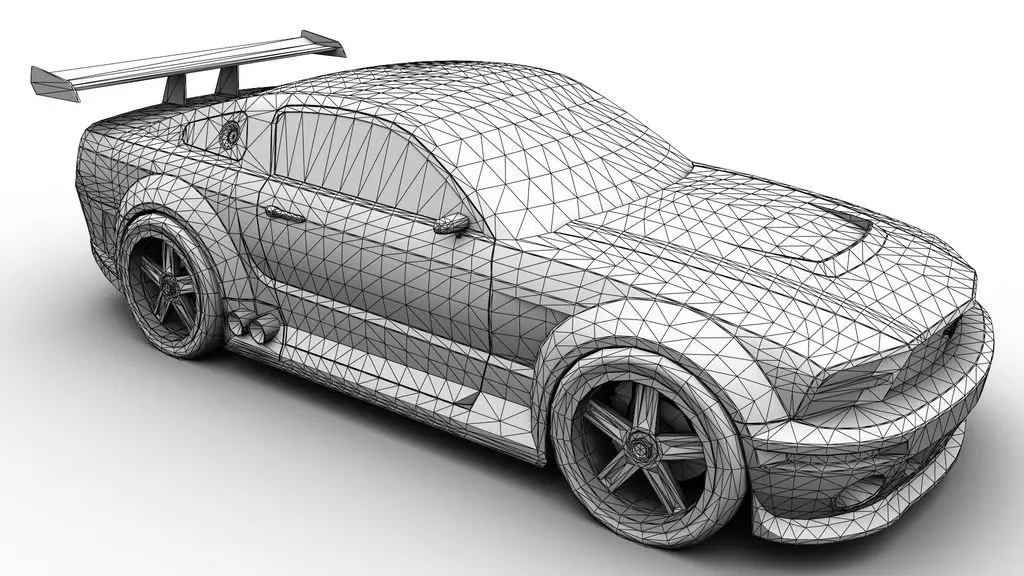

«Это то, что вы можете увидеть в CATIA или другом программном обеспечении, вы можете имитировать освещение, но это другое ощущение, прикосновение и вид всех отражений, когда вы наносите надпись на машину».

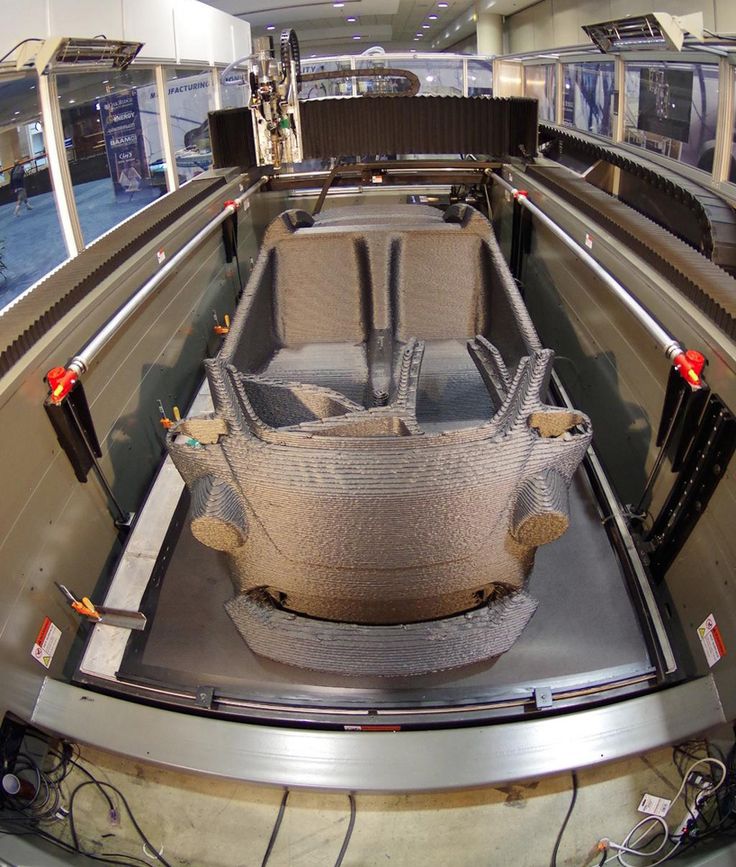

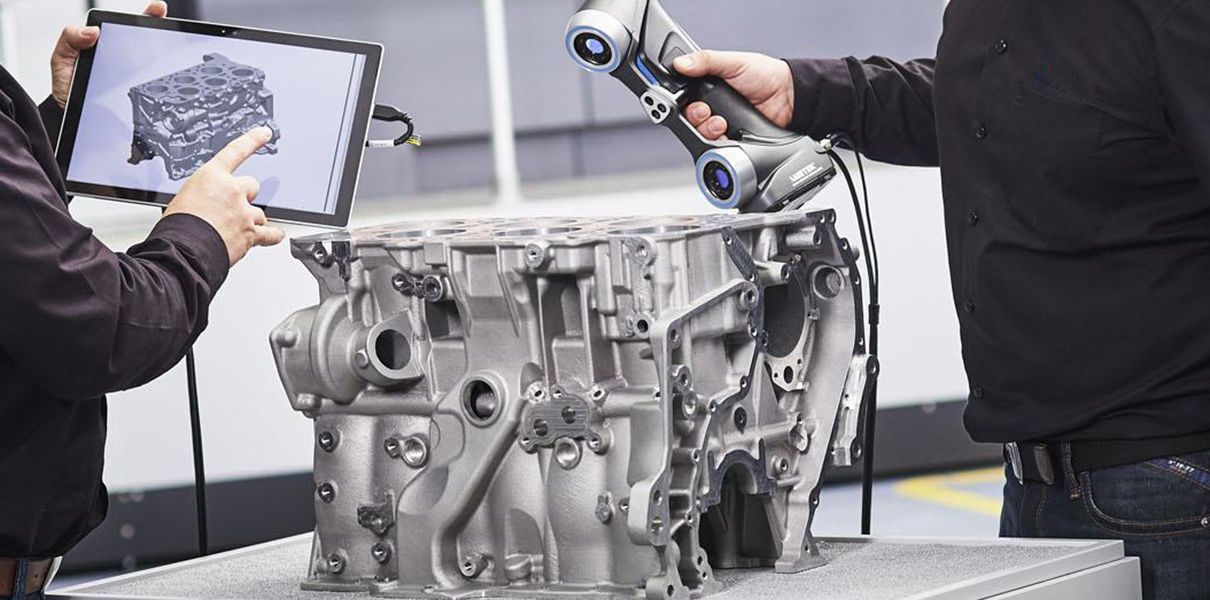

«Это то, что вы можете увидеть в CATIA или другом программном обеспечении, вы можете имитировать освещение, но это другое ощущение, прикосновение и вид всех отражений, когда вы наносите надпись на машину». Их команда использует 3D-печать на протяжении всего процесса разработки продукта, от этапа концептуального проектирования для проверки геометрии до этапа детального проектирования для реализации функциональных прототипов. Они также используют 3D-печать для изготовления инструментов для быстрого изготовления, таких как вставки для пластиковых форм для литья под давлением или инструменты для термоформования композитов.

Их команда использует 3D-печать на протяжении всего процесса разработки продукта, от этапа концептуального проектирования для проверки геометрии до этапа детального проектирования для реализации функциональных прототипов. Они также используют 3D-печать для изготовления инструментов для быстрого изготовления, таких как вставки для пластиковых форм для литья под давлением или инструменты для термоформования композитов.

Они обнаружили, что многие из их клиентов обращаются к ним, потому что они хотят иметь доступ к новейшим технологиям и хотят, чтобы их компоненты были изготовлены с использованием новейших передовых материалов.

Они обнаружили, что многие из их клиентов обращаются к ним, потому что они хотят иметь доступ к новейшим технологиям и хотят, чтобы их компоненты были изготовлены с использованием новейших передовых материалов.

«У OEM-производителей есть группы людей, которые разрабатывают одну деталь, иногда начиная за два года до выхода нового автомобиля. Нам нужно найти способы, чтобы наши замены были надежными, а также быстро выводились на рынок».

«У OEM-производителей есть группы людей, которые разрабатывают одну деталь, иногда начиная за два года до выхода нового автомобиля. Нам нужно найти способы, чтобы наши замены были надежными, а также быстро выводились на рынок». .

.

Но между ценой в полмиллиона долларов на одних и сложным процессом закупки материалов у других просто не было доступных вариантов. Так было до тех пор, пока он не услышал о Fuse 1. «Когда я получил образец, я подумал: «Чувак, если мои части могут выглядеть так». Поэтому я провел несколько тестов и выяснил, какую температуру он может выдержать. Провели отделку и покраску, и все заработало», — говорит Talkmitt.

Но между ценой в полмиллиона долларов на одних и сложным процессом закупки материалов у других просто не было доступных вариантов. Так было до тех пор, пока он не услышал о Fuse 1. «Когда я получил образец, я подумал: «Чувак, если мои части могут выглядеть так». Поэтому я провел несколько тестов и выяснил, какую температуру он может выдержать. Провели отделку и покраску, и все заработало», — говорит Talkmitt.

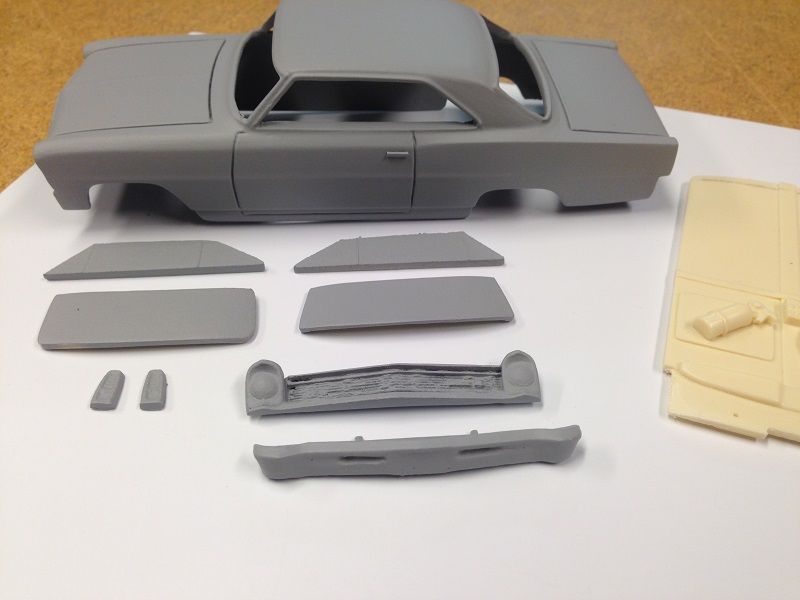

компонентов или кабелей. Подтвердив базовую посадку, они перепечатали деталь из смолы Tough 1500 Resin, прочного и ударопрочного материала, покрасили ее в черный цвет, чтобы она напоминала конечную деталь, и передали покупателю для тестирования.

компонентов или кабелей. Подтвердив базовую посадку, они перепечатали деталь из смолы Tough 1500 Resin, прочного и ударопрочного материала, покрасили ее в черный цвет, чтобы она напоминала конечную деталь, и передали покупателю для тестирования.

путь.

путь.

Развертка четырехтактного (двухклапанного) двигателя с его рамой и карбюратором помогла ему правильно подобрать размер коллектора, а затем оптимально его расположить. С помощью программного обеспечения САПР удалось выровнять диаметр впускного отверстия головки с карбюратором, избегая ступенек и любого падения давления или турбулентности.

Развертка четырехтактного (двухклапанного) двигателя с его рамой и карбюратором помогла ему правильно подобрать размер коллектора, а затем оптимально его расположить. С помощью программного обеспечения САПР удалось выровнять диаметр впускного отверстия головки с карбюратором, избегая ступенек и любого падения давления или турбулентности. Более того, после гонки около 20-25 минут при температуре наружного воздуха около 33 градусов по Цельсию можно было дотронуться до коллектора, не обжегшись.

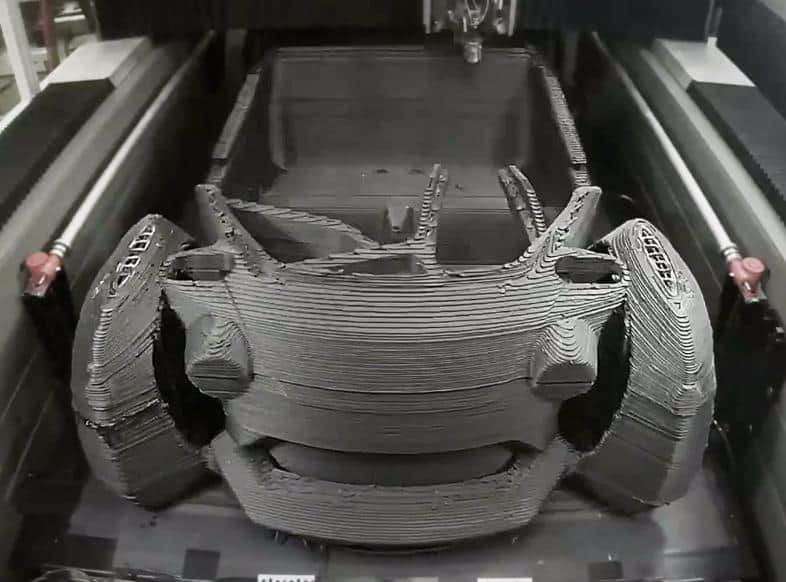

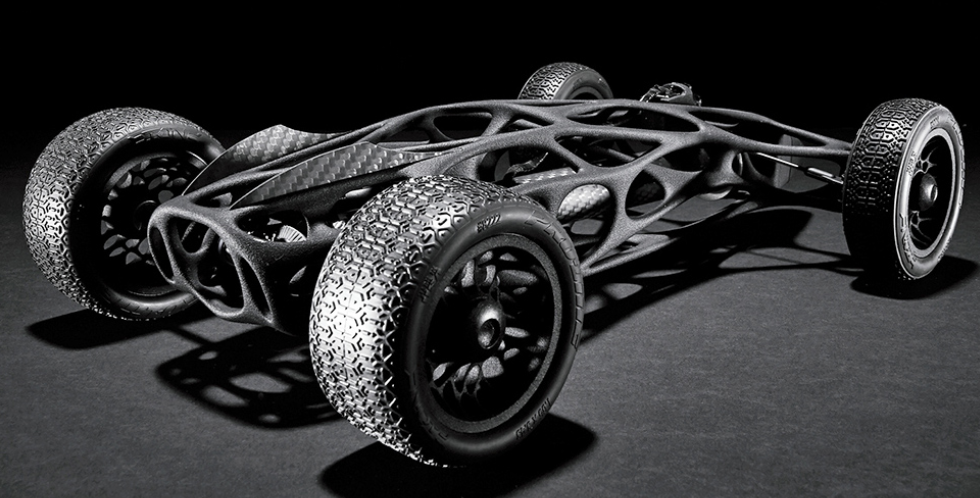

Более того, после гонки около 20-25 минут при температуре наружного воздуха около 33 градусов по Цельсию можно было дотронуться до коллектора, не обжегшись. Однако даже самые ярые сторонники «полностью» 3D-печати автомобилей переключили внимание на печать структурных и отделочных компонентов, таких как шасси, кузов и сиденья, а не на двигатель или другие электромеханические узлы.

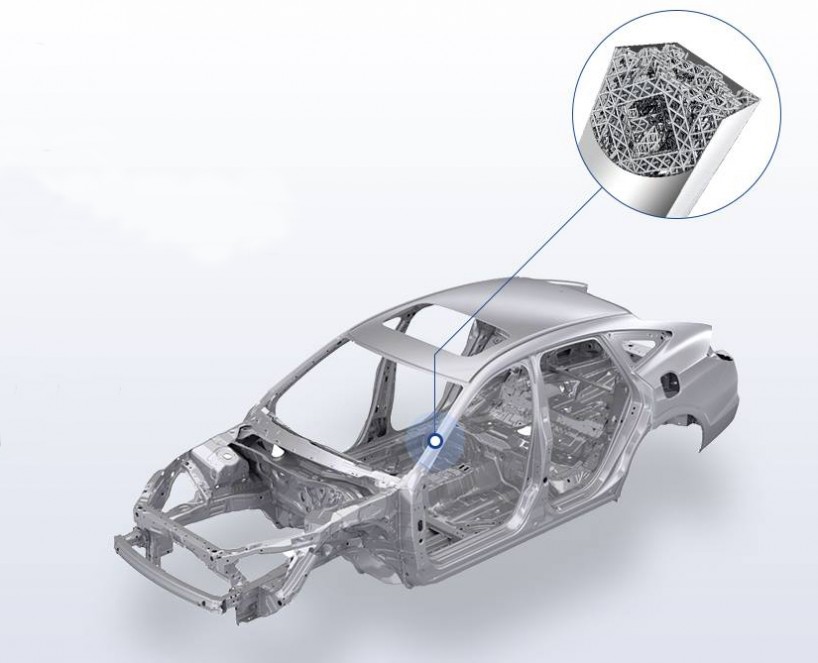

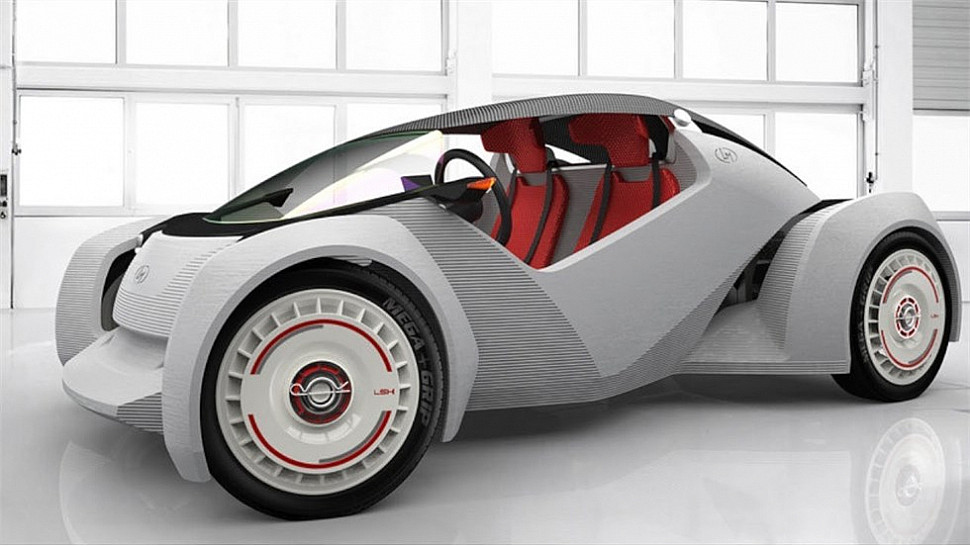

Однако даже самые ярые сторонники «полностью» 3D-печати автомобилей переключили внимание на печать структурных и отделочных компонентов, таких как шасси, кузов и сиденья, а не на двигатель или другие электромеханические узлы. Их первый публичный проект — гиперкар Czinger 21C, а также они являются поставщиками крупных OEM-производителей, включая Aston Martin.

Их первый публичный проект — гиперкар Czinger 21C, а также они являются поставщиками крупных OEM-производителей, включая Aston Martin. В некоторых случаях технология 3D-печати расширяет границы и помогает открыть совершенно новые возможности в дизайне и производстве. В других технология снижает производственные затраты и экономит время.

В некоторых случаях технология 3D-печати расширяет границы и помогает открыть совершенно новые возможности в дизайне и производстве. В других технология снижает производственные затраты и экономит время. Приводит к настоящему буму интереса к инновациям вокруг автомобильной промышленности.

Приводит к настоящему буму интереса к инновациям вокруг автомобильной промышленности. Но есть несколько программ, которые вы можете использовать в своих автомобильных проектах.

Но есть несколько программ, которые вы можете использовать в своих автомобильных проектах. Механические свойства, которые вы ожидаете от традиционного производства, теперь доступны с 3D-печатью с использованием высокоэффективных материалов. Вот лучшие материалы для 3D-печати, которые можно использовать в автомобильной промышленности:

Механические свойства, которые вы ожидаете от традиционного производства, теперь доступны с 3D-печатью с использованием высокоэффективных материалов. Вот лучшие материалы для 3D-печати, которые можно использовать в автомобильной промышленности:

Ваш проект требует высокого отношения прочности к весу, высокой ударопрочности? Ultrasint® PA11 CF может стать идеальным решением.

Ваш проект требует высокого отношения прочности к весу, высокой ударопрочности? Ultrasint® PA11 CF может стать идеальным решением. Именно поэтому Bugatti, французский производитель автомобилей, начал включать в свой новый автомобиль Divo Supercar некоторые детали, напечатанные на 3D-принтере. Уменьшение общего веса этого автомобиля — это способ улучшить характеристики автомобиля, который разработан, чтобы быть еще более аэродинамичным. Например, они напечатали плавники задних фонарей, сделав их легче предыдущей модели.

Именно поэтому Bugatti, французский производитель автомобилей, начал включать в свой новый автомобиль Divo Supercar некоторые детали, напечатанные на 3D-принтере. Уменьшение общего веса этого автомобиля — это способ улучшить характеристики автомобиля, который разработан, чтобы быть еще более аэродинамичным. Например, они напечатали плавники задних фонарей, сделав их легче предыдущей модели. Оптимизированная структура Light Cocoon от EGAD была изготовлена с использованием технологии 3D-печати SLM.

Оптимизированная структура Light Cocoon от EGAD была изготовлена с использованием технологии 3D-печати SLM. Откуда такое вдохновение? Черепаха извлекает выгоду из миллионов лет эволюции своего защитного панциря, что делает ее вполне оптимизированной природой. Но воспроизвести такие типы структур — не всегда простая задача. Аддитивное производство позволяет производить изделия такой сложной геометрии. Как насчет результатов? Оптимизированные конструкции действительно хорошо показали себя в краш-тестах.

Откуда такое вдохновение? Черепаха извлекает выгоду из миллионов лет эволюции своего защитного панциря, что делает ее вполне оптимизированной природой. Но воспроизвести такие типы структур — не всегда простая задача. Аддитивное производство позволяет производить изделия такой сложной геометрии. Как насчет результатов? Оптимизированные конструкции действительно хорошо показали себя в краш-тестах.

Этот автомобиль представляет собой гибридный концептуальный автомобиль, выпущенный в 2015 году. Части решетки радиатора и части кузова были созданы с использованием аддитивного производства. Этот автомобиль — доказательство того, что можно сочетать новые технологии и ручную работу! Сложные и сложные детали, напечатанные на 3D-принтере, внесли большой вклад в создание этого автомобиля.

Этот автомобиль представляет собой гибридный концептуальный автомобиль, выпущенный в 2015 году. Части решетки радиатора и части кузова были созданы с использованием аддитивного производства. Этот автомобиль — доказательство того, что можно сочетать новые технологии и ручную работу! Сложные и сложные детали, напечатанные на 3D-принтере, внесли большой вклад в создание этого автомобиля. Компания использовала 3D-сканирование для воссоздания классической модели XKSS 19 века.57. Полное воссоздание заняло 18 месяцев. Единственное отличие от оригинального автомобиля было связано с современными требованиями безопасности. Этот вид применения 3D-печати также может быть применен к воспроизведению любых запасных частей, особенно для старых автомобилей, которых может больше не быть на рынке.

Компания использовала 3D-сканирование для воссоздания классической модели XKSS 19 века.57. Полное воссоздание заняло 18 месяцев. Единственное отличие от оригинального автомобиля было связано с современными требованиями безопасности. Этот вид применения 3D-печати также может быть применен к воспроизведению любых запасных частей, особенно для старых автомобилей, которых может больше не быть на рынке.

Их основная цель — снизить воздействие автомобилей на окружающую среду, а также улучшить переработку их продукции. Для этого они создали колесо, вдохновленное природой, с сотовой структурой и с использованием только органических материалов. Это придает колесу прочность, а также очень хорошее сопротивление, что делает невозможным прокол шины. Затем он покрывается тонким слоем резины, напечатанным на 3D-принтере, протектором, который можно перерабатывать при использовании. Его можно распечатать на 3D-принтере и заменить всего за несколько минут. К сожалению, этот проект еще не готов к выходу на рынок, и он должен быть коммерциализирован только через 10 лет.

Их основная цель — снизить воздействие автомобилей на окружающую среду, а также улучшить переработку их продукции. Для этого они создали колесо, вдохновленное природой, с сотовой структурой и с использованием только органических материалов. Это придает колесу прочность, а также очень хорошее сопротивление, что делает невозможным прокол шины. Затем он покрывается тонким слоем резины, напечатанным на 3D-принтере, протектором, который можно перерабатывать при использовании. Его можно распечатать на 3D-принтере и заменить всего за несколько минут. К сожалению, этот проект еще не готов к выходу на рынок, и он должен быть коммерциализирован только через 10 лет.

Вы можете переосмыслить свою 3D-модель, чтобы использовать меньше материала, снизить цену детали, сделать ее легче со сложными структурами или просто улучшить ее внешний вид.

Вы можете переосмыслить свою 3D-модель, чтобы использовать меньше материала, снизить цену детали, сделать ее легче со сложными структурами или просто улучшить ее внешний вид. Это 3D-печатный автомобиль, который был изготовлен за очень короткое время: на его печать ушло всего 44 часа! Весь автомобиль не был изготовлен с использованием аддитивного производства, что объясняет такое быстрое производство. Ведь колеса и аккумулятор изготавливались по другим технологиям производства. Но вся панель кузова была изготовлена с использованием 3D-принтеров FDM, как пояснили в Local Motors.

Это 3D-печатный автомобиль, который был изготовлен за очень короткое время: на его печать ушло всего 44 часа! Весь автомобиль не был изготовлен с использованием аддитивного производства, что объясняет такое быстрое производство. Ведь колеса и аккумулятор изготавливались по другим технологиям производства. Но вся панель кузова была изготовлена с использованием 3D-принтеров FDM, как пояснили в Local Motors. Этот напечатанный на 3D-принтере электромобиль уже пользуется успехом, потому что 7000 штук было изготовлено еще до того, как начался процесс массового производства.

Этот напечатанный на 3D-принтере электромобиль уже пользуется успехом, потому что 7000 штук было изготовлено еще до того, как начался процесс массового производства. Их общая цель — уменьшить вес стандартного автомобиля более чем на 50% и количество деталей более чем на 75%, как объяснил генеральный директор Кевин Цзингер. В настоящее время автомобиль находится на стадии прототипа, так что следите за следующими итерациями!

Их общая цель — уменьшить вес стандартного автомобиля более чем на 50% и количество деталей более чем на 75%, как объяснил генеральный директор Кевин Цзингер. В настоящее время автомобиль находится на стадии прототипа, так что следите за следующими итерациями!

Самые продвинутые проекты — это либо только детали автомобилей, напечатанные на 3D-принтере, либо прототипы. Но исследования в этой области идут довольно быстро, поскольку существует большой интерес к добавочному производству, которое может принести автомобильной промышленности.

Самые продвинутые проекты — это либо только детали автомобилей, напечатанные на 3D-принтере, либо прототипы. Но исследования в этой области идут довольно быстро, поскольку существует большой интерес к добавочному производству, которое может принести автомобильной промышленности.

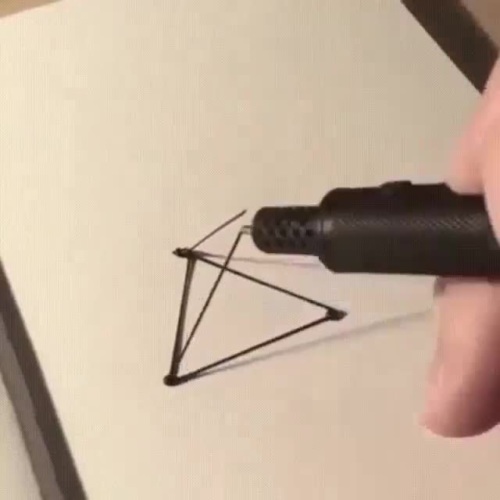

Должен загореться желтый светодиод. 3D ручка включена и находится в режиме ожидания.

Должен загореться желтый светодиод. 3D ручка включена и находится в режиме ожидания.

4-0.7 мм

4-0.7 мм

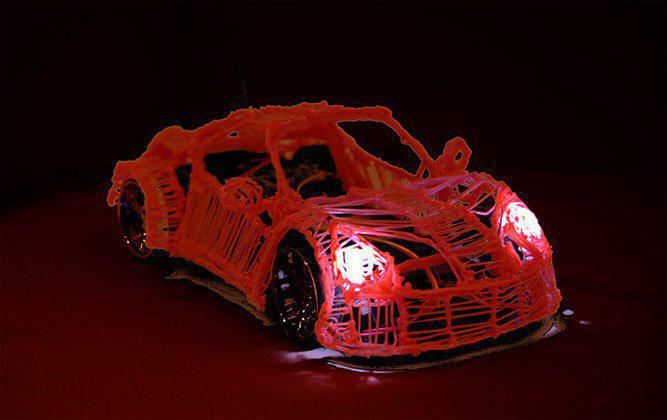

Трудно не принять 3D-ручку за игрушку, особенно, когда Вы привыкли работать с настольными 3D-принтерами, но мы были впечатлены надёжным качеством дизайна и простотой её кнопочного управления.

Трудно не принять 3D-ручку за игрушку, особенно, когда Вы привыкли работать с настольными 3D-принтерами, но мы были впечатлены надёжным качеством дизайна и простотой её кнопочного управления.

Кроме того, можете немного покрутить стержень по часовой стрелке, пока проталкиваете его. Это значительно облегчит и ускорит процесс загрузки пластика в экструдер. Если стержень используется во второй раз, его неровный конец обязательно нужно обрезать.

Кроме того, можете немного покрутить стержень по часовой стрелке, пока проталкиваете его. Это значительно облегчит и ускорит процесс загрузки пластика в экструдер. Если стержень используется во второй раз, его неровный конец обязательно нужно обрезать. Однако, если конец пластикового стержня уже находится внутри 3D-ручки, вы не сможете дотянуться до конца стержня, чтобы вытащить его. В этом случае, и только пока сопло горячее, вам придется убрать сопло и вытолкнуть стержень при помощи инструмента для удаления пластика, в то время как экструдер работает в режиме выдавливания.

Однако, если конец пластикового стержня уже находится внутри 3D-ручки, вы не сможете дотянуться до конца стержня, чтобы вытащить его. В этом случае, и только пока сопло горячее, вам придется убрать сопло и вытолкнуть стержень при помощи инструмента для удаления пластика, в то время как экструдер работает в режиме выдавливания.

Но получить результат таким способом не просто, для этого требуется практика. Вряд ли у вас это получится с первого раза. Но именно таким способом Вы можете дать полную свободу своей фантазии и создавать наиболее интересные, оригинальные и красивые объекты. Вы можете пройти специальный курс мастер-классов в компании 3D4U, где мы научим вас управляться с ручкой. После каждого занятия уровень вашего мастерства будет повышаться, и Вы сможете создавать всё более сложные и интересные объекты.

Но получить результат таким способом не просто, для этого требуется практика. Вряд ли у вас это получится с первого раза. Но именно таким способом Вы можете дать полную свободу своей фантазии и создавать наиболее интересные, оригинальные и красивые объекты. Вы можете пройти специальный курс мастер-классов в компании 3D4U, где мы научим вас управляться с ручкой. После каждого занятия уровень вашего мастерства будет повышаться, и Вы сможете создавать всё более сложные и интересные объекты. Стоимость также самой ручкой не ограничивается: если Вы хотите получить больше пользы от 3D-ручки, то Вам следует приобрести дополнительные стержни пластика. Одна упаковка из 25 стержней (5 цветов по 5 стержней каждый) стоит 299 грн. Но, исходя из достоинств и преимуществ данной ручки, напрашивается вывод: она того стоит.

Стоимость также самой ручкой не ограничивается: если Вы хотите получить больше пользы от 3D-ручки, то Вам следует приобрести дополнительные стержни пластика. Одна упаковка из 25 стержней (5 цветов по 5 стержней каждый) стоит 299 грн. Но, исходя из достоинств и преимуществ данной ручки, напрашивается вывод: она того стоит. Комплекс наших мастер классов предполагает обучение с нуля: начиная с изучения особенностей 3D ручки и заканчивая созданием собственных объемных фигур

Комплекс наших мастер классов предполагает обучение с нуля: начиная с изучения особенностей 3D ручки и заканчивая созданием собственных объемных фигур

Открытое окно может вызвать сквозняк, достаточный для того, чтобы ваш отпечаток отклеился от кровати, а слегка перекошенный диаметр этой дешевой нити может испортить скорость экструзии. Это может быть глубокая кроличья нора, если вы не будете осторожны.

Открытое окно может вызвать сквозняк, достаточный для того, чтобы ваш отпечаток отклеился от кровати, а слегка перекошенный диаметр этой дешевой нити может испортить скорость экструзии. Это может быть глубокая кроличья нора, если вы не будете осторожны. Четыре «захвата» втулки слегка касаются куска стержня диаметром 8 мм, достаточного для поддержки катушки, максимально ограничивая площадь поверхности. Естественная эластичность PLA помогает смягчить момент, который возник бы, если бы вы просто повесили шпулю без втулки на удилище.

Четыре «захвата» втулки слегка касаются куска стержня диаметром 8 мм, достаточного для поддержки катушки, максимально ограничивая площадь поверхности. Естественная эластичность PLA помогает смягчить момент, который возник бы, если бы вы просто повесили шпулю без втулки на удилище. Но нам особенно нравится, насколько просто [Мариус] сделал эту конструкцию, и тот факт, что вам не нужно искать подшипники для ее сборки. Если вы думаете о том, чтобы попробовать этот новый дизайн, обязательно оставьте комментарий, чтобы мы знали, как это сработало для вас.

Но нам особенно нравится, насколько просто [Мариус] сделал эту конструкцию, и тот факт, что вам не нужно искать подшипники для ее сборки. Если вы думаете о том, чтобы попробовать этот новый дизайн, обязательно оставьте комментарий, чтобы мы знали, как это сработало для вас. Например, плоттер, напечатанный на 3D-принтере, который [Дарт Вейдер] прислал для нашего удовольствия. Это не кто-то, стоящий пером на экструдере их открытой коробки Monoprice, это специально созданный плоттер, и это видно. На видео после перерыва можно увидеть не только то, насколько хорошо он рисует, но и насколько большая у него рабочая область по сравнению с модифицированным 3D-принтером.

Например, плоттер, напечатанный на 3D-принтере, который [Дарт Вейдер] прислал для нашего удовольствия. Это не кто-то, стоящий пером на экструдере их открытой коробки Monoprice, это специально созданный плоттер, и это видно. На видео после перерыва можно увидеть не только то, насколько хорошо он рисует, но и насколько большая у него рабочая область по сравнению с модифицированным 3D-принтером. Так как нужно только слегка приподнять ручку над бумагой, нет необходимости и в сложной оси Z с ходовыми винтами; простой сервопривод, установленный на конце рычага, используется для подъема и подъема пера. Нам особенно нравится использование рулетки для снятия натяжения его проводки, фантастический совет, в который мы (и многие из вас) влюбились в прошлом году.

Так как нужно только слегка приподнять ручку над бумагой, нет необходимости и в сложной оси Z с ходовыми винтами; простой сервопривод, установленный на конце рычага, используется для подъема и подъема пера. Нам особенно нравится использование рулетки для снятия натяжения его проводки, фантастический совет, в который мы (и многие из вас) влюбились в прошлом году. .. мы знаем, что вы пришли сюда не поэтому … вы действительно хотите знать, как работают эти крутые игрушки! Итак, давайте познакомимся :

.. мы знаем, что вы пришли сюда не поэтому … вы действительно хотите знать, как работают эти крутые игрушки! Итак, давайте познакомимся :

00грн

00грн 00грн

00грн

Самые старые известные ножи были сделаны людьми 2,5 миллиона лет назад и состояли из камня, кости и кремня. Эти материалы были хрупкими, и лезвия часто ломались. Поэтому более 6000 лет назад люди обратились к более прочным материалам, включая медь, а затем и железо.

Самые старые известные ножи были сделаны людьми 2,5 миллиона лет назад и состояли из камня, кости и кремня. Эти материалы были хрупкими, и лезвия часто ломались. Поэтому более 6000 лет назад люди обратились к более прочным материалам, включая медь, а затем и железо.

Они предлагают онлайн-уроки и очные занятия.

Они предлагают онлайн-уроки и очные занятия. Кузнецы из ABS куют свои лезвия, а не методом удаления ложи.

Кузнецы из ABS куют свои лезвия, а не методом удаления ложи. к литью из бронзы….

к литью из бронзы…. Мы познакомим вас с конусностью, осадкой,…

Мы познакомим вас с конусностью, осадкой,… После базового ознакомления с ковкой стали и использованием кузнечных инструментов…

После базового ознакомления с ковкой стали и использованием кузнечных инструментов… Мы познакомим вас с конусностью, осадкой,…

Мы познакомим вас с конусностью, осадкой,… Кроме того, я купил три легких лезвия Folo от BG, о которых я также расскажу.

Кроме того, я купил три легких лезвия Folo от BG, о которых я также расскажу. Они не заржавели.

Они не заржавели. Насколько я могу судить, жесткая Folo очень близка к BF FIE.

Насколько я могу судить, жесткая Folo очень близка к BF FIE. Он весит 184 г, что немного легче лезвий FIE. Гибкость немного меньше, чем у среднего основания FIE.

Он весит 184 г, что немного легче лезвий FIE. Гибкость немного меньше, чем у среднего основания FIE.

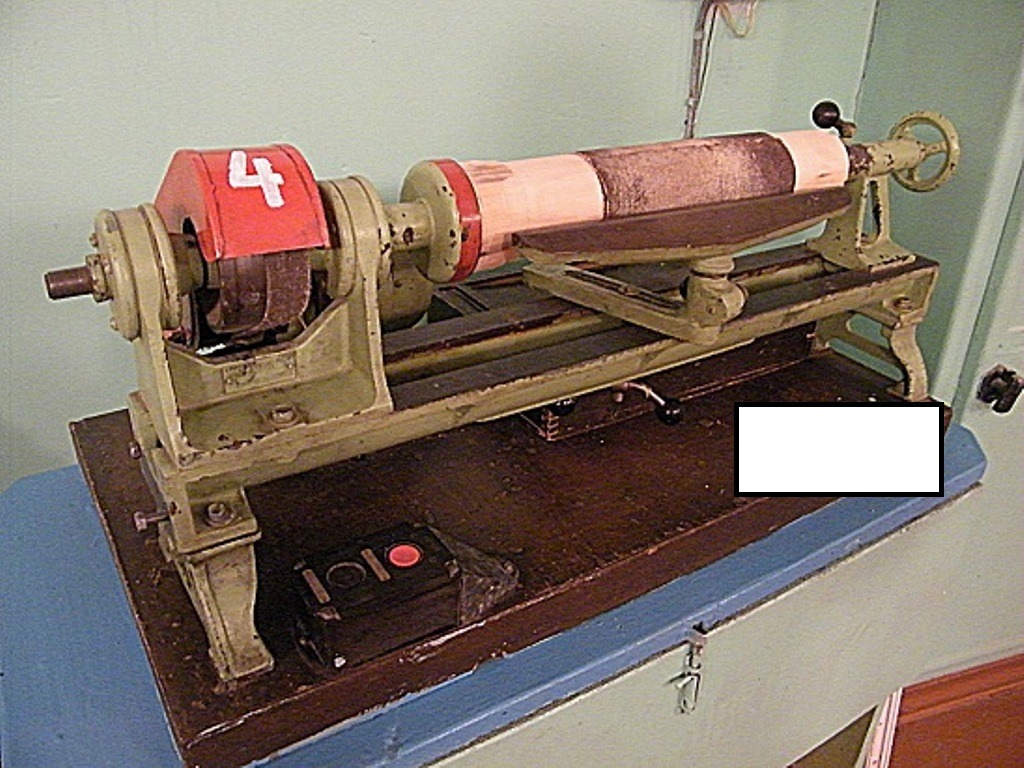

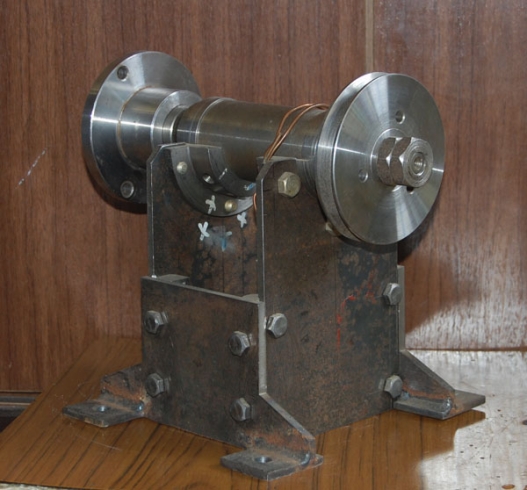

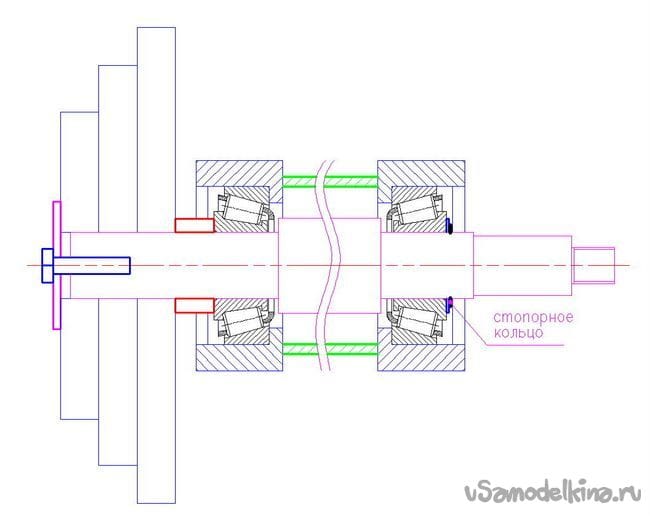

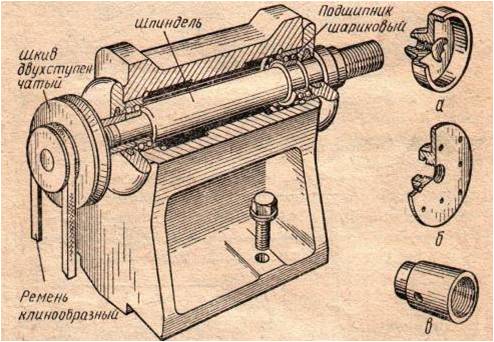

Клиноременная передача станка СТД-120м закрыта металлическим ограждением, открывающаяся крышка которого сблокирована через конечный выключатель с электродвигателем. При ее открывании происходит отключение электродвигателя и шпиндель станка СТД-120м останавливается.

Клиноременная передача станка СТД-120м закрыта металлическим ограждением, открывающаяся крышка которого сблокирована через конечный выключатель с электродвигателем. При ее открывании происходит отключение электродвигателя и шпиндель станка СТД-120м останавливается. Патрон СТД-120М служит для закрепления коротких заготовок при обработке с торца. Центр-вилка станка СТД-120 предназначена для закрепления длинных деревянных заготовок при обработке в центрах. Планшайба станка СТД-120м представляет собой металлический диск, в центре которого выступает бобышка с внутренней резьбой для навертывания на шпиндель.

Патрон СТД-120М служит для закрепления коротких заготовок при обработке с торца. Центр-вилка станка СТД-120 предназначена для закрепления длинных деревянных заготовок при обработке в центрах. Планшайба станка СТД-120м представляет собой металлический диск, в центре которого выступает бобышка с внутренней резьбой для навертывания на шпиндель. При закреплении заготовки один ее конец с намеченным пазом вставляют в трезубец, а второй поджимается центром пиноли задней бабки.

При закреплении заготовки один ее конец с намеченным пазом вставляют в трезубец, а второй поджимается центром пиноли задней бабки. Трехкулачковый патрон обеспечивает быстрое и надежное зажатие и центрование заготовки благодаря одновременному радиальному перемещению кулачков. Каждый трехкулачковый патрон может служить для закрепления изделия как за наружную, так и за внутреннюю поверхность. Для этого такие патроны снабжают двумя комплектами кулачков.

Трехкулачковый патрон обеспечивает быстрое и надежное зажатие и центрование заготовки благодаря одновременному радиальному перемещению кулачков. Каждый трехкулачковый патрон может служить для закрепления изделия как за наружную, так и за внутреннюю поверхность. Для этого такие патроны снабжают двумя комплектами кулачков. Данное приспособление можно использовать и для отрезания колец от алюминиевых и латунных трубок (на токарном станке по обработке металла) и для отрезания заготовок из пластмасс, оргстекла и других материалов.

Данное приспособление можно использовать и для отрезания колец от алюминиевых и латунных трубок (на токарном станке по обработке металла) и для отрезания заготовок из пластмасс, оргстекла и других материалов. Края зажимаются между планками при помощи гайки-барашка. Крючки-ограничители обеспечивают безо-пасную работу. Крючки крепятся к основанию при помощи заклепки. Приспособление можно применять и при полировке изделий.

Края зажимаются между планками при помощи гайки-барашка. Крючки-ограничители обеспечивают безо-пасную работу. Крючки крепятся к основанию при помощи заклепки. Приспособление можно применять и при полировке изделий.

Для работы с короткими и длинными заготовками станок комплектуется двумя подручниками длиной 200 мм и 400 мм.

Для работы с короткими и длинными заготовками станок комплектуется двумя подручниками длиной 200 мм и 400 мм. Рейеры для станка СТД-120 представляют собой желобчатый резец, по форме похожий на полукруглую столярную стамеску. Майзели для станка СТД-120 представляют собой резцы, имеющие форму плоской стамески с лезвием.

Рейеры для станка СТД-120 представляют собой желобчатый резец, по форме похожий на полукруглую столярную стамеску. Майзели для станка СТД-120 представляют собой резцы, имеющие форму плоской стамески с лезвием.

Паспорт, 1990

Паспорт, 1990 И. Рейсмусовые станки для обработки древесины, 1983

И. Рейсмусовые станки для обработки древесины, 1983 П73

П73 Доступные способы доставки зависят от различных типов продуктов и мест доставки. Большинство продуктов и заказов на складе будут отправлены в тот же день или в течение 1 рабочего дня. Доставка товара займет от трех до пяти рабочих дней. Кроме того, товары отправляются за исключением выходных и подвержены влиянию covid-19., будет некоторая задержка доставки. После чего детали доставки можно отследить по номеру отслеживания, который мы отправим вам по электронной почте. Для товаров, изготовленных по индивидуальному заказу или на заказ, время доставки варьируется, поскольку они могут быть изготовлены, окрашены, вышиты или собраны.

Доступные способы доставки зависят от различных типов продуктов и мест доставки. Большинство продуктов и заказов на складе будут отправлены в тот же день или в течение 1 рабочего дня. Доставка товара займет от трех до пяти рабочих дней. Кроме того, товары отправляются за исключением выходных и подвержены влиянию covid-19., будет некоторая задержка доставки. После чего детали доставки можно отследить по номеру отслеживания, который мы отправим вам по электронной почте. Для товаров, изготовленных по индивидуальному заказу или на заказ, время доставки варьируется, поскольку они могут быть изготовлены, окрашены, вышиты или собраны. За исключением вышеуказанных мест, мы обеспечим бесплатную доставку.

За исключением вышеуказанных мест, мы обеспечим бесплатную доставку.  Пока мы работаем над тем, чтобы избежать любых ошибок или упущений, которые могут появиться на веб-сайте FINDMALLPARTS, мы оставляем за собой право отменить любые недоставленные заказы на основании неточной информации.

Пока мы работаем над тем, чтобы избежать любых ошибок или упущений, которые могут появиться на веб-сайте FINDMALLPARTS, мы оставляем за собой право отменить любые недоставленные заказы на основании неточной информации.

В некоторых штатах также не допускаются ограничения срока действия подразумеваемой гарантии, а также исключения или ограничения случайных, особых или косвенных убытков, поэтому приведенная выше информация может к вам не относиться. Каждая гарантия дает вам определенные права, и у вас могут быть другие права, которые различаются в зависимости от штата. Мы не уполномочиваем любое лицо изменять положения, условия или исключения какой-либо гарантии. Если какое-либо положение гарантии становится недействительным или неисполнимым из-за каких-либо законов, остальные условия и положения гарантии остаются в полной силе и действии. В пределах, разрешенных местным законодательством, средства правовой защиты, предусмотренные в Политике гарантийного покрытия, являются единственными и исключительными средствами правовой защиты клиента.

В некоторых штатах также не допускаются ограничения срока действия подразумеваемой гарантии, а также исключения или ограничения случайных, особых или косвенных убытков, поэтому приведенная выше информация может к вам не относиться. Каждая гарантия дает вам определенные права, и у вас могут быть другие права, которые различаются в зависимости от штата. Мы не уполномочиваем любое лицо изменять положения, условия или исключения какой-либо гарантии. Если какое-либо положение гарантии становится недействительным или неисполнимым из-за каких-либо законов, остальные условия и положения гарантии остаются в полной силе и действии. В пределах, разрешенных местным законодательством, средства правовой защиты, предусмотренные в Политике гарантийного покрытия, являются единственными и исключительными средствами правовой защиты клиента. Если вы являетесь потребителем, у вас есть определенные юридические права, если вы покупаете Продукты, которые затем оказываются неисправными.

Если вы являетесь потребителем, у вас есть определенные юридические права, если вы покупаете Продукты, которые затем оказываются неисправными. com, опишите проблему, с которой вы столкнулись, и добавьте ее изображение.

com, опишите проблему, с которой вы столкнулись, и добавьте ее изображение. Если мы вернем вам уплаченную цену до того, как сможем осмотреть товар, а позже обнаружим, что вы обращались с ним недопустимым образом, вы должны заплатить нам соответствующую сумму.

Если мы вернем вам уплаченную цену до того, как сможем осмотреть товар, а позже обнаружим, что вы обращались с ним недопустимым образом, вы должны заплатить нам соответствующую сумму. Просто отправьте нам электронное письмо по адресу

Просто отправьте нам электронное письмо по адресу  Если у вас есть вопрос, который вы не можете найти здесь, обращайтесь по адресу

Если у вас есть вопрос, который вы не можете найти здесь, обращайтесь по адресу

Тем не менее, производители токарных станков оставляют за собой право изменять технические характеристики своих станков, поэтому, пожалуйста, дважды проверьте размер шпинделя вашего станка, так как мы не несем ответственности за какие-либо ошибки или упущения.

Тем не менее, производители токарных станков оставляют за собой право изменять технические характеристики своих станков, поэтому, пожалуйста, дважды проверьте размер шпинделя вашего станка, так как мы не несем ответственности за какие-либо ошибки или упущения.

25 м

25 м 69 м

69 м 13 м

13 м Легко устанавливается и обеспечивает высокий уровень комфорта. Ступени широкие, увеличенные.Рифлёная поверхность ступеней способствует безопасному подъёму и спуску, а прочное крепление ступеней к боковинам 6 заклёпками придаёт конструкции высокую устойчивость. Опорные наконечники из прочного пластика обеспечивают устойчивое положение. Располагает дугой безопасности 600 мм и прочными страховочными ремнями.

Легко устанавливается и обеспечивает высокий уровень комфорта. Ступени широкие, увеличенные.Рифлёная поверхность ступеней способствует безопасному подъёму и спуску, а прочное крепление ступеней к боковинам 6 заклёпками придаёт конструкции высокую устойчивость. Опорные наконечники из прочного пластика обеспечивают устойчивое положение. Располагает дугой безопасности 600 мм и прочными страховочными ремнями. Мы не просто производим их — они спроектированы и спроектированы в совершенстве, помогая вам чувствовать себя в безопасности, защищенности и уверенности во время работы.

Мы не просто производим их — они спроектированы и спроектированы в совершенстве, помогая вам чувствовать себя в безопасности, защищенности и уверенности во время работы.

1617 баллов) с кредитной картой Webstaurant Rewards Visa®

1617 баллов) с кредитной картой Webstaurant Rewards Visa®

Кроме того, синее порошковое покрытие устройства обеспечивает дополнительную устойчивость к царапинам и коррозии, подготавливая эту лестницу к суровым условиям многократного использования в вашем процветающем заведении.

Кроме того, синее порошковое покрытие устройства обеспечивает дополнительную устойчивость к царапинам и коррозии, подготавливая эту лестницу к суровым условиям многократного использования в вашем процветающем заведении.

км и более;

км и более;

Проверьте правильность применения и спецификации/размеры. Любое использование этой перекрестной ссылки осуществляется на риск установщика.

Проверьте правильность применения и спецификации/размеры. Любое использование этой перекрестной ссылки осуществляется на риск установщика.

6

6 вращ. момент: 54

вращ. момент: 54 1

1

ECP обеспечивает защиту от перегрузки, перегрева и разряда.

ECP обеспечивает защиту от перегрузки, перегрева и разряда. Клиент несет ответственность за бережное обращение с продуктом и его предполагаемое и законное использование в качестве инструмента. Flipkart не заявляет и не гарантирует, что покупатель может на законных основаниях приобретать, владеть или владеть продуктом. Пожалуйста, ознакомьтесь с законами и правилами, изложенными правоохранительными органами в вашей местной юрисдикции, прежде чем покупать и хранить продукт.

Клиент несет ответственность за бережное обращение с продуктом и его предполагаемое и законное использование в качестве инструмента. Flipkart не заявляет и не гарантирует, что покупатель может на законных основаниях приобретать, владеть или владеть продуктом. Пожалуйста, ознакомьтесь с законами и правилами, изложенными правоохранительными органами в вашей местной юрисдикции, прежде чем покупать и хранить продукт.

Ита

Ита

Легкий возврат. 100% подлинные продукты.

Легкий возврат. 100% подлинные продукты. Это мощный электроинструмент с мощным двигателем. Этот продукт имеет угольные щетки для продления срока службы двигателя. Он имеет мигающий светодиод, который позволяет узнать, был ли инструмент отключен, чтобы защитить себя из-за электронной защиты ячейки или перегрузки по току. Это также имеет высокопроизводительный двигатель, обеспечивающий максимальную мощность и долговечность. Обладает высоким мощным крутящим моментом для эффективного сверления и завинчивания шурупов.

Это мощный электроинструмент с мощным двигателем. Этот продукт имеет угольные щетки для продления срока службы двигателя. Он имеет мигающий светодиод, который позволяет узнать, был ли инструмент отключен, чтобы защитить себя из-за электронной защиты ячейки или перегрузки по току. Это также имеет высокопроизводительный двигатель, обеспечивающий максимальную мощность и долговечность. Обладает высоким мощным крутящим моментом для эффективного сверления и завинчивания шурупов.

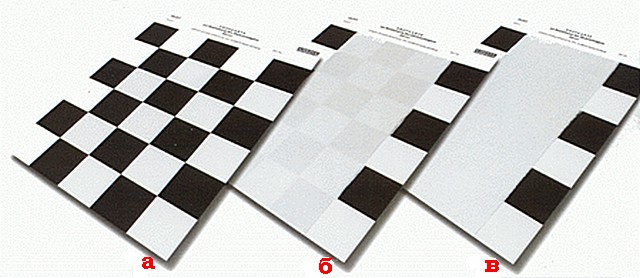

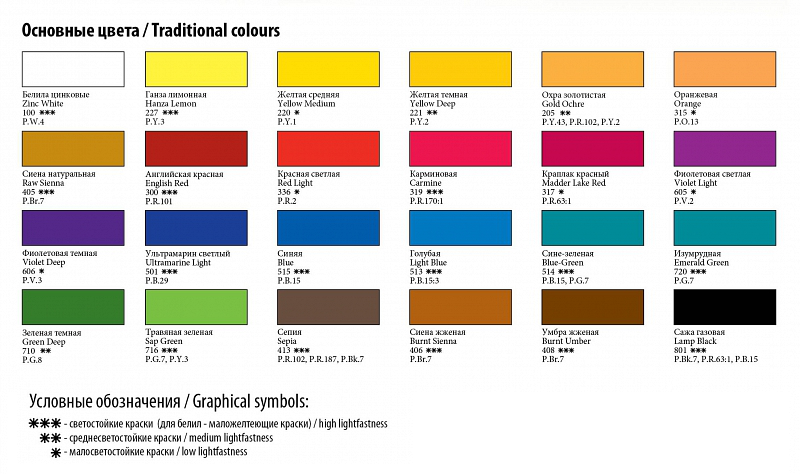

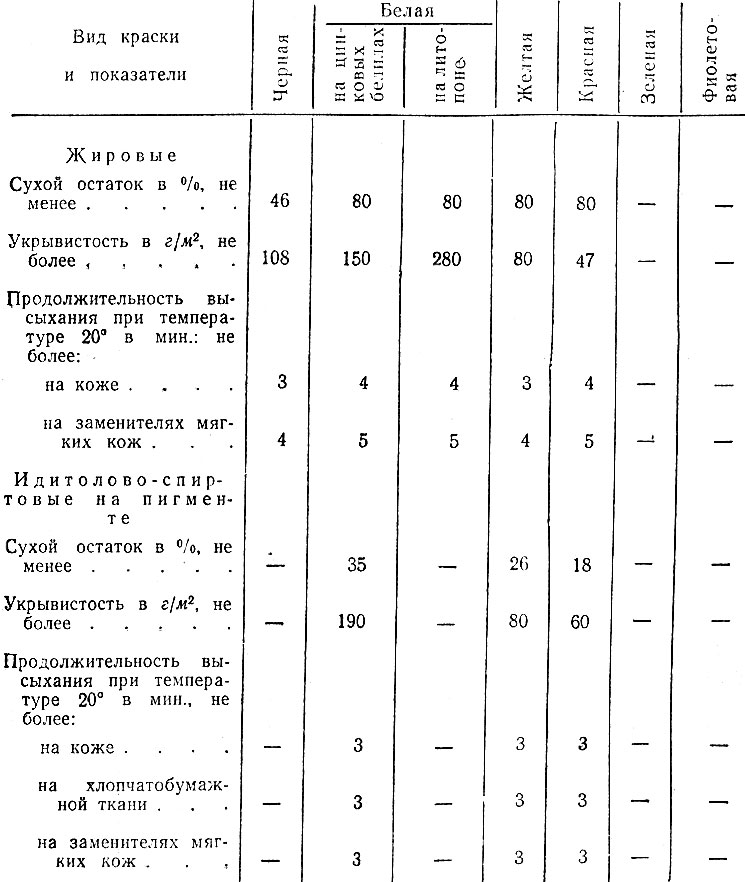

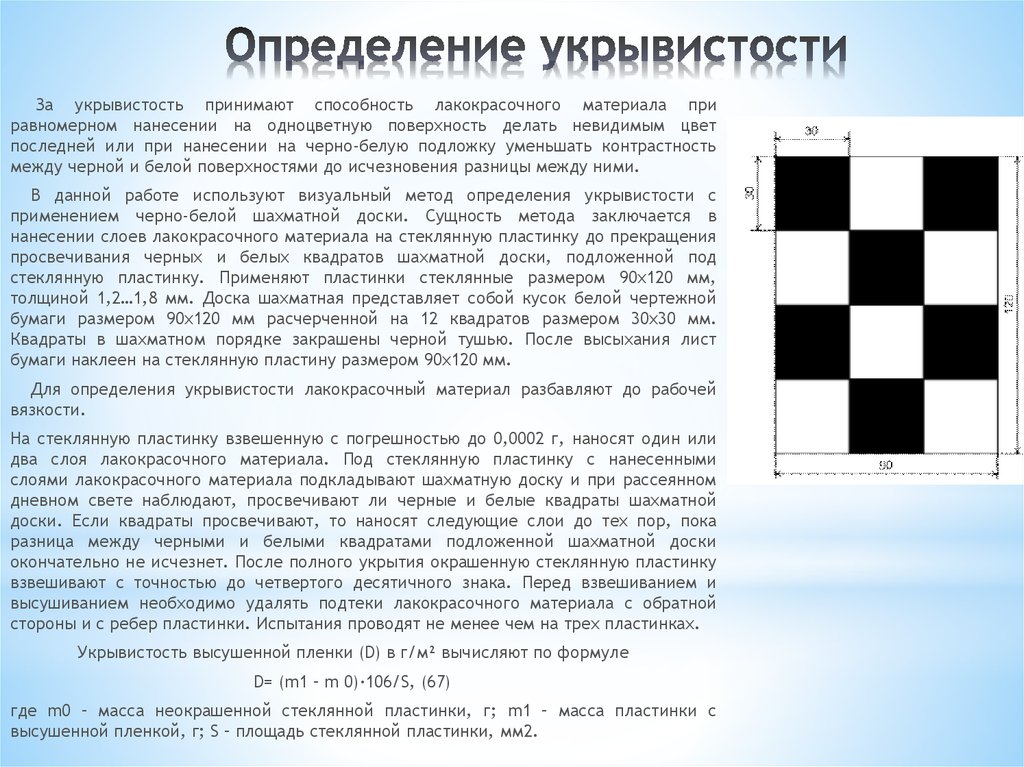

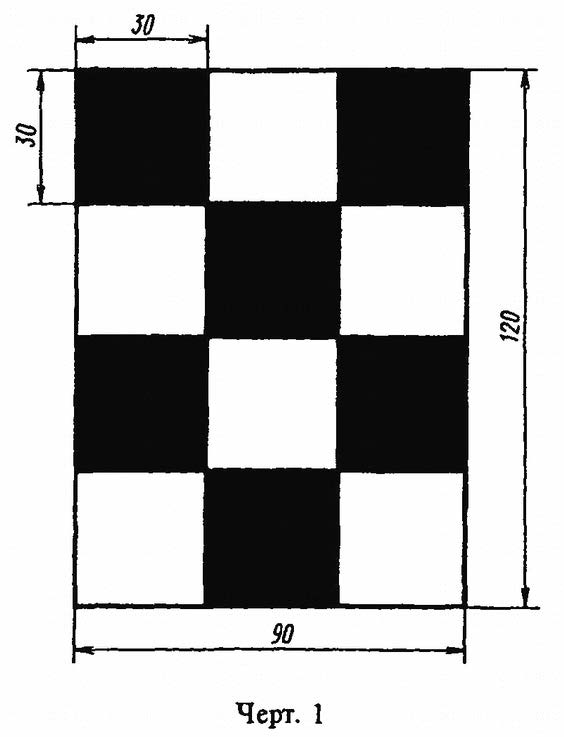

Тест-карта предназначена для проведения пробного нанесения с целью определения укрывистости краски.

Тест-карта предназначена для проведения пробного нанесения с целью определения укрывистости краски. Чем ниже вязкость, тем сложнее нанести слой краски достаточной толщины.

Чем ниже вязкость, тем сложнее нанести слой краски достаточной толщины.-1374660957.jpg) В Европе, как правило, укрывистость выражают в м²/л.

В Европе, как правило, укрывистость выражают в м²/л.-1374657803.jpg)

Пластинки размером 180х240мм взвешивают с точностью до второго десятичного знака. Испытания проводят не менее чем на трех пластинках.

Пластинки размером 180х240мм взвешивают с точностью до второго десятичного знака. Испытания проводят не менее чем на трех пластинках.

При использовании колориметров или компараторов измерения проводят при зеленом фильтре, при использовании спектрофотометров— при длине волны 560 нм. Коэффициент яркости определяют для трех—пяти точек каждого покрытия на черном и белом полях. За результат испытания принимают среднеарифметическое результатов измерений, если отклонение результатов отдельных измерений от среднеарифметического не превышает 0,5 %.

При использовании колориметров или компараторов измерения проводят при зеленом фильтре, при использовании спектрофотометров— при длине волны 560 нм. Коэффициент яркости определяют для трех—пяти точек каждого покрытия на черном и белом полях. За результат испытания принимают среднеарифметическое результатов измерений, если отклонение результатов отдельных измерений от среднеарифметического не превышает 0,5 %. Из точки на оси ординат, соответствующей величине С, равной 0,98, проводят прямую, параллельную оси абсцисс, до пересечения с кривой (точка а). Из точки а опускают перпендикуляр к оси абсцисс и находят значение m, которое соответствует укрывистости высушенного лакокрасочного материала (D), г/м2.

Из точки на оси ординат, соответствующей величине С, равной 0,98, проводят прямую, параллельную оси абсцисс, до пересечения с кривой (точка а). Из точки а опускают перпендикуляр к оси абсцисс и находят значение m, которое соответствует укрывистости высушенного лакокрасочного материала (D), г/м2.

При одинаковой толщине нанесенной пленки покрытия не все покрытия имеют одинаковую непрозрачность.

При одинаковой толщине нанесенной пленки покрытия не все покрытия имеют одинаковую непрозрачность.

Нанесение краски производится протяжным стержнем (металлическим стержнем с зазором между самим стержнем и поверхностью под ним). Краска кладется поверх открытки. Перемещение полосы прорисовки с постоянной скоростью приводит к тому, что краска распределяется по карте толстой пленкой. Толщина этой пленки напрямую связана и обычно принимается равной глубине зазора используемой планки просадки. Краску оставляют сохнуть, после чего определяют CR.

Нанесение краски производится протяжным стержнем (металлическим стержнем с зазором между самим стержнем и поверхностью под ним). Краска кладется поверх открытки. Перемещение полосы прорисовки с постоянной скоростью приводит к тому, что краска распределяется по карте толстой пленкой. Толщина этой пленки напрямую связана и обычно принимается равной глубине зазора используемой планки просадки. Краску оставляют сохнуть, после чего определяют CR.

Определение укрывистости. Часть 3. Определение укрывистости красок для кладки, бетона и внутренних работ

Определение укрывистости. Часть 3. Определение укрывистости красок для кладки, бетона и внутренних работ д.

д. TiO 2 образует яркое непрозрачное покрытие с более низким уровнем пигментации по сравнению с другими белыми пигментами.

TiO 2 образует яркое непрозрачное покрытие с более низким уровнем пигментации по сравнению с другими белыми пигментами. Показатель преломления большинства наполнителей слишком низок, чтобы напрямую влиять на непрозрачность покрытий, но их материалы с малым размером частиц улучшают расстояние и, следовательно, оптическую эффективность диоксида титана.

Показатель преломления большинства наполнителей слишком низок, чтобы напрямую влиять на непрозрачность покрытий, но их материалы с малым размером частиц улучшают расстояние и, следовательно, оптическую эффективность диоксида титана. Он используется в качестве наполнителя и функционального наполнителя, который может существенно влиять на непрозрачность, яркость, отражательную способность, стойкость к истиранию и т. д. в рецептурах красок и покрытий.

Он используется в качестве наполнителя и функционального наполнителя, который может существенно влиять на непрозрачность, яркость, отражательную способность, стойкость к истиранию и т. д. в рецептурах красок и покрытий.

Полимерные глушители функционируют как частичная замена диоксида титана (TiO 2 ) и как наполнитель для повышения эффективности диоксида титана (TiO 2 ) за счет увеличения расстояния для улучшения светорассеяния.

Полимерные глушители функционируют как частичная замена диоксида титана (TiO 2 ) и как наполнитель для повышения эффективности диоксида титана (TiO 2 ) за счет увеличения расстояния для улучшения светорассеяния.

Затем она начинает уменьшаться. Эта способность рассеивать свет увеличивает укрывистость пигмента, поэтому укрывистость также достигает максимума, а затем снижается по мере увеличения размера частиц.

Затем она начинает уменьшаться. Эта способность рассеивать свет увеличивает укрывистость пигмента, поэтому укрывистость также достигает максимума, а затем снижается по мере увеличения размера частиц. Объемная концентрация пигмента или ПВХ является мерой того, сколько объема пигмента содержится в краске по сравнению с объемом твердого связующего.

Объемная концентрация пигмента или ПВХ является мерой того, сколько объема пигмента содержится в краске по сравнению с объемом твердого связующего.

Термин произошел от «alcid», что означает, что они получены из органических кислот и спирта. Содержание жирных кислот способствует гибкости покрытия, что делает его жизненно важным элементом в производстве антикоррозионных покрытий.

Термин произошел от «alcid», что означает, что они получены из органических кислот и спирта. Содержание жирных кислот способствует гибкости покрытия, что делает его жизненно важным элементом в производстве антикоррозионных покрытий.

(Обычно выражается в квадратных футах на галлон). ТРЕКИНГ: тип разрушения краски, характеризующийся разрывами неправильных линий, достаточно широкими, чтобы обнажить основную поверхность.

(Обычно выражается в квадратных футах на галлон). ТРЕКИНГ: тип разрушения краски, характеризующийся разрывами неправильных линий, достаточно широкими, чтобы обнажить основную поверхность.

Они могут быть матовыми, глянцевыми или полуглянцевыми.

Они могут быть матовыми, глянцевыми или полуглянцевыми. Обычно этому предшествует растрескивание или образование пузырей.

Обычно этому предшествует растрескивание или образование пузырей.-1374657804.jpg) (3) Глазуровочное покрытие представляет собой прозрачное покрытие, наносимое на ранее покрытые поверхности для придания глянцевого блеска.

(3) Глазуровочное покрытие представляет собой прозрачное покрытие, наносимое на ранее покрытые поверхности для придания глянцевого блеска.