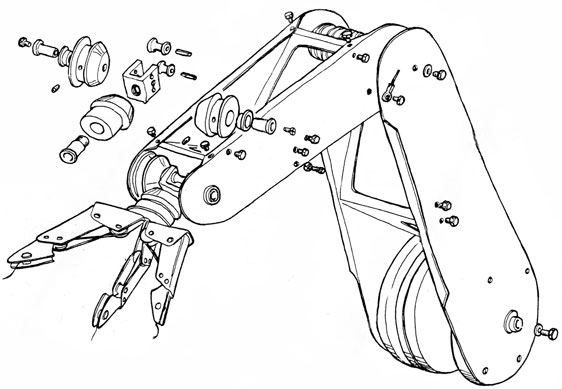

Шарнирные соединения манипулятора: Происхождение КИМ с шарнирным манипулятором

Платформенный стыковочный манипулятор

Изобретение относится к машиностроению, в частности к робототехнике, и может быть использовано в автоматических линиях для сборки деталей узлов и монтажа агрегатов. Платформенный стыковочный манипулятор содержит опорное основание, подвижную платформу и самоустанавливающуюся трехшарнирную платформу. Опорное основание и подвижная платформа выполнены в форме четырехугольников, вершины которых попарно соединены четырьмя приводными стержневыми подвижными опорами посредством крестовин с перпендикулярно расположенными вращательными кинематическими парами. Самоустанавливающаяся трехшарнирная платформа кинематически связана с подвижной платформой посредством трех промежуточных стержневых подвижных опор и шарнирных соединений. В результате обеспечивается упрощение конструкции и управления манипулятором, а также повышение его точности и надежности. 7 з.п. ф-лы, 6 ил.

Изобретение относится к платформенным манипуляторам параллельной структуры с увеличенным числом степеней свободы и может найти применение в автоматических линиях для сборки узлов и монтаж агрегатов в стыковочных устройствах космических аппаратов, а также в технологиях, где требуется самоустановка рабочего органа.

Известен платформенный манипулятор с тремя степенями свободы движения рабочего органа, содержащий опорное основание, шарнирно соединенное через три многозвенных параллелограммных механизма с подвижной платформой рабочего органа — аналог (Gavel, В. 1990. United States Patent No. 4,975, 582).

Недостатками известного платформенного манипулятора являются:

1. Сложная конструкция манипулятора содержит большое количество кинематических пар для подвижного соединения множества звеньев.

2. Ограниченная рабочая зона из-за всего трех степеней свободы рабочего органа на выходе манипулятора.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому изобретению является платформенный стыковочный манипулятор в виде платформы Стюарта, применяемый в качестве стыковочного устройства космических аппаратов, содержащий опорное основание и подвижную платформу, шарнирно соединенные между собой посредством установленных между ними шести стержневых подвижных опор и 12 сложных сферических шарниров, образующих замкнутую кинематическую цепь с 6 приводными двигателями — прототип (книга Вульфсон И. И. и др. «Механика машин», М: Высшая школа, 1996. С. 28, рис. 1. 20 со схемой «Платформа Стюарта»).

И. и др. «Механика машин», М: Высшая школа, 1996. С. 28, рис. 1. 20 со схемой «Платформа Стюарта»).

Недостатками указанного платформенного стыковочного манипулятора являются:

1. Сложная конструкция из-за большого количества приводных двигателей, подвижных звеньев и 12 сложных сферических шарниров с высокой трудоемкостью их изготовления и сборки (из-за необходимости пересечения в одной точке всех осей внутренних и внешних сферических поверхностей).

2. Сложная система управления, требующая одновременной зависимой кинематики всех шести приводных двигателей для реализации перемещения рабочего органа в каждом заданном направлении движения.

В основу изобретения положена техническая задача, заключающаяся в упрощении конструкции, снижении трудоемкости изготовления и сборки, а также упрощении системы управления за счет раздельной кинематики приводных двигателей при реализации перемещения рабочего органа в заданном направлении движения.

Получение технического результата достигается за счет того, что в предлагаемом платформенном стыковочном VIP-манипуляторе, содержащем опорное основание, подвижную платформу и установленные между ними стержневые подвижные опоры в составе замкнутой многоконтурной кинематической цепи, опорное основание и подвижная платформа выполнены в виде двух четырехугольников, вершины которых попарно соединены четырьмя приводными стержневыми подвижными опорами посредством крестовин с перпендикулярно расположенными между собой вращательными кинематическими парами, а манипулятор снабжен дополнительным механизмом самоустанавливающейся трехшарнирной платформы, которая кинематически связана с подвижной платформой через три промежуточные стержневые подвижные опоры и шарнирные соединения.

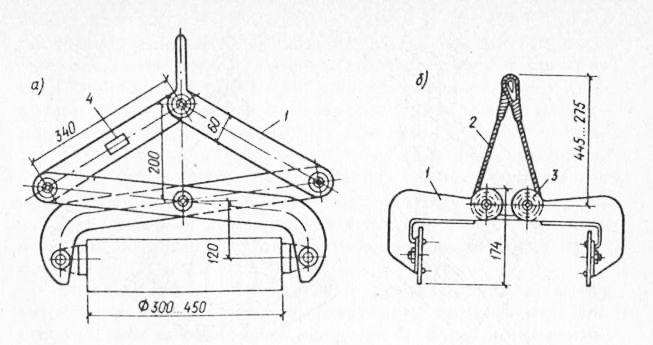

Сущность изобретения поясняется чертежами на фиг. 1, фиг. 2, фиг. 3, фиг. 4 и фиг. 5.

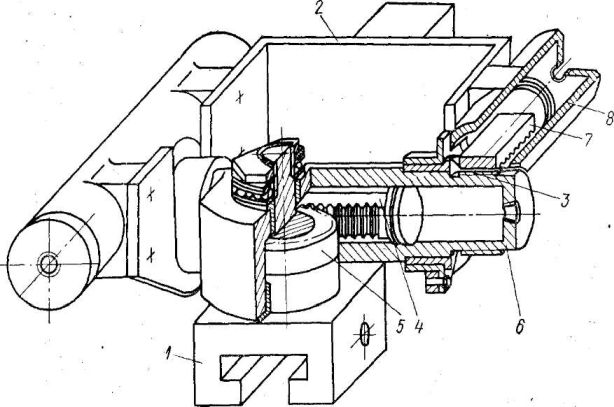

На фиг. 1 изображен общий вид платформенного стыковочного VIP-манипулятора, содержащего опорное основание 1 и подвижную платформу 2, выполненных в виде двух четырехзвенников ABCD и EGNM, вершины которых попарно соединены между собой в замкнутую цепь четырьмя приводными стержневыми подвижными опорами 3, 4, 5 и 6 посредством крестовин 7 с перпендикулярно расположенными между собой вращательными кинематическими парами 8 и 9, а манипулятор снабжен дополнительным механизмом самоустанавливающейся трехшарнирной платформой 10, которая кинематически связана с подвижной платформой 2 через три промежуточные стержневые подвижные опоры 11, 12, 13 и шарнирные соединения, например, в виде вращательных кинематических пар с параллельными между собой осями углового поворота. Приводные стержневыми подвижные опоры 3, 4, 5 и 6 снабжены линейными двигателями, выполненными, например, в виде подвижных приводных гидроцилиндров 14, 15, 16 и 17.

На фиг. 2 представлен вариант симметричной сборки звеньев механизма самоустанавливающейся платформы 10 с параллельными осями вращательных кинематических пар.

На фиг. 3 представлен вариант симметричной сборки платформенного стыковочного манипулятора с установкой промежуточных стержневых опор 11, 12 и 13 самоустанавливающейся платформы 10 параллельно друг другу в горизонтальной плоскости при их сборке с подвижной платформой 2.

На фиг. 4 представлен вариант симметричной сборки звеньев механизма самоустанавливающихся платформы 10 с расположением параллельных осей поворота всех шарниров в горизонтальной плоскости.

На фиг. 5 представлен вариант симметричной сборки звеньев механизма самоустанавливающей платформы 10 с применением двухподвижных кинематических соединенный, состоящих из шарниров с взаимно-перпендикулярными осями O1O2 и O3O4 их углового поворота.

На фиг. 6 представлен вариант симметричной сборки звеньев механизма самоустанавливающейся платформы 10 с выполнением шарнирного соединения между платформами 10 и 2 в виде попарно расположенных на каждой из трех промежуточных стержневых подвижных опор 11, 12, 13 в сочетании сферического шарнира 05, установленного на одном конце каждой опоры, и вращательной кинематической пары 06, установленной на другом конце каждой опоры.

Работа представленного платформенного стыковочного VIP-манипулятора заключается в следующем.

При раздельной подаче рабочей жидкости в каждый из приводных подвижных гидроцилиндров происходит управляемое изменение длины приводных подвижных стержневых опор 3 или 4 или 5 или 6, что обеспечивает раздельную кинематику движения подвижной платформы по каждой из четырех степеней свободы манипулятора, которая дополняется пятой степенью свободы рабочего органа (например, в виде стыковочного узла) за счет плавающего перемещения самоустанавливающей платформы 10. В результаты этого необходимые пять степеней свободы перемещения рабочего органа манипулятора достигаются простым раздельным управлением только четырьмя линейными двигателями 14, 15, 16 и 17.

Достигаемый в предлагаемом платформенном стыковочном VIP-манипуляторе положительный эффект заключается в следующем:

1. Упрощается конструкция и упрощается система управления манипулятором с пятью степенями свободы за счет раздельной кинематики только четырех приводных двигателей.

2. Повышается точность и надежность стыковки собираемых в единый узел объектов за счет дополнительной плавающей степени свободы механизма самоустанавливающейся платформы, определяемой конфигурацией стыкуемых объектов.

1. Платформенный стыковочный манипулятор, содержащий опорное основание и подвижную платформу, шарнирно соединенные между собой посредством установленных между ними стержневых подвижных опор, образующих с опорным основанием и подвижной платформой замкнутую многоконтурную кинематическую цепь, отличающийся тем, что он снабжен самоустанавливающейся трехшарнирной платформой, опорное основание и подвижная платформа выполнены в форме четырехугольников, вершины которых попарно соединены четырьмя приводными стержневыми подвижными опорами посредством крестовин с перпендикулярно расположенными вращательными кинематическими парами, а самоустанавливающаяся трехшарнирная платформа кинематически связана с подвижной платформой посредством трех промежуточных стержневых подвижных опор и шарнирных соединений.

2. Манипулятор по п.1, отличающийся тем, что шарнирные соединения выполнены в виде вращательных кинематических пар с параллельными осями углового поворота.

3. Манипулятор по п. 1, отличающийся тем, что промежуточные стержневые подвижные опоры самоустанавливающейся платформы выполнены одинаковой длины и установлены параллельно друг другу в одном направлении с образованием с самоустанавливающейся платформой сдвоенного шарнирного параллелограмма.

4. Манипулятор по п. 1, отличающийся тем, что промежуточные стержневые подвижные опоры самоустанавливающейся платформы установлены параллельно друг другу в горизонтальной плоскости в сборке с подвижной платформой манипулятора.

5. Манипулятор по п. 1, отличающийся тем, что шарнирные соединения выполнены в виде двухподвижных кинематических соединений, состоящих из шарниров с взаимно-перпендикулярными осями их углового поворота.

6. Манипулятор по п. 1, отличающийся тем, что шарнирные соединения выполнены в виде сферического шарнира, расположенного на одном конце каждой из промежуточных стержневых подвижных опор, и вращательной кинематической пары, расположенной на другом конце каждой из промежуточных стержневых подвижных опор.

7. Манипулятор по п. 1, отличающийся тем, что промежуточные стержневые подвижные опоры выполнены в виде изогнутых гибких пластин, шарнирно соединенных по концам с самоустанавливающейся платформой с одной стороны и с подвижной платформой с другой стороны.

8. Манипулятор по п. 1, отличающийся тем, что приводные стержневые подвижные опоры снабжены линейными двигателями, например, в виде подвижных приводных гидроцилиндров.

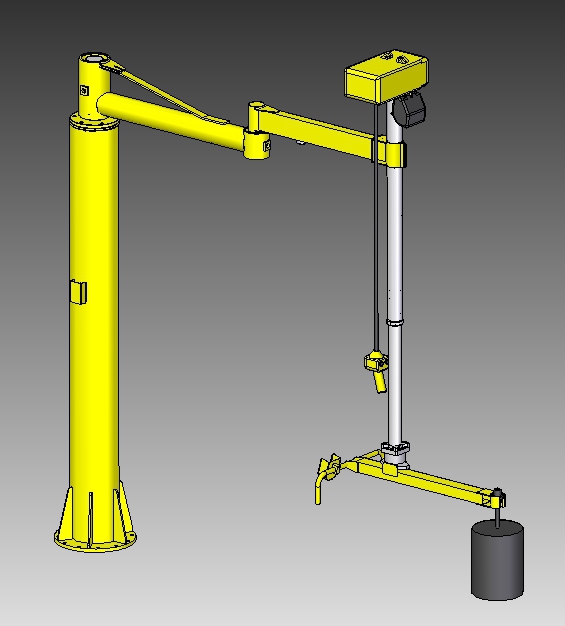

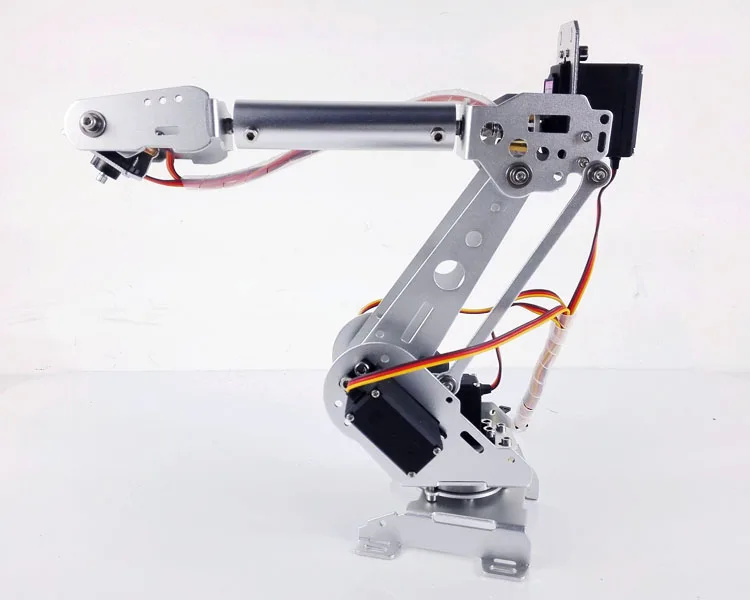

Конструкция и принцип действия крана-манипулятора

Краны-манипуляторы на автомобильном шасси часто используются для перемещения грузов. Во многих случаях эти грузы имеют значительную массу, воздействующую со значительной силой на различные части крана. Узнайте, как с помощью моделирования можно определить влияние этих сил и оптимизировать работу крана.

Мобильность и грузоподъемность

Конструкция кранов позволяет поднимать и опускать грузы, слишком тяжелые для человека. Во многих областях применения этих машин — от строительства до обслуживания линий электропередач — полезным преимуществом также является мобильность. Краны-манипуляторы можно легко передвигать в различных направлениях, а также перевозить по автомобильным дорогам, что позволяет избежать затрат на дополнительное транспортное оборудование.

Краны-манипуляторы можно легко передвигать в различных направлениях, а также перевозить по автомобильным дорогам, что позволяет избежать затрат на дополнительное транспортное оборудование.

Пример крана-манипулятора («Кран-манипулятор Palfinger (Австрия). Конструкция из бетона (сделана в Германии) представляет собой небольшую установку для очистки сточных вод для дома с четырьмя и менее жильцами». Автор: TM — собственная работа. По лицензии Creative Commons Attribution-Share Alike 2.0 Germany из Wikimedia Commons.)

Краны подобного типа оснащаются несколькими гидравлическими цилиндрами, управляющими перемещением манипулятора, а также множеством других механизмов. При перемещении тяжелых грузов на компоненты крана воздействуют значительные силы. Используя моделирование, мы сможем исследовать воздействие этих сил на кран во время его работы и определить способы улучшения его эксплуатационных характеристик путем оптимизации конструкции.

Исследование твердого тела на примере крана-манипулятора

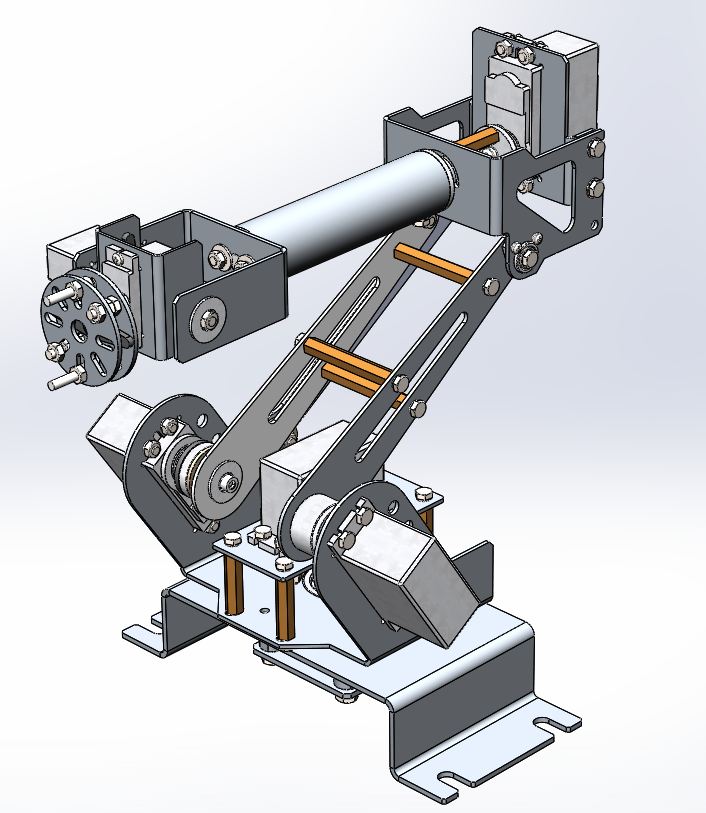

Модель крана-манипулятора исследует силы, действующие на цилиндры и шарнирные соединения крана при его эксплуатации, используя возможности модулей Динамика многотельных систем и Механика конструкций. Импортированная из модели CAD геометрия крана состоит из 14 частей, передвигающихся относительно друг друга.

Импортированная из модели CAD геометрия крана состоит из 14 частей, передвигающихся относительно друг друга.

Геометрия крана-манипулятора.

На рисунке ниже представлен более подробный обзор рычажных механизмов крана. После рисунка приводится таблица, содержащая описание отдельных компонентов.

| Компонент | Цвет |

|---|---|

| Основание | Синий |

| Внутренняя секция стрелы | Зеленый |

| Внешняя секция стрелы | Желтый |

| Телескопические секции | Голубой, фиолетовый, серый |

| Цилиндры механизма подъема стрелы | Красный, серый |

| Поршни механизма подъема стрелы | Желтый, фиолетовый |

| Рычажный механизм внутренней секции | Фиолетовый, черный |

| Рычажный механизм внешней секции | Голубой, синий |

В данном примере к крану приложены две нагрузки: собственный вес, направленный в отрицательном направлении по оси z, и полезная нагрузка в 1000 кг, приложенная к его оконечности. Рабочий цикл включает поднятие груза из удаленного положения и его перемещение под стрелу крана. Сначала груз перемещается вверх, а затем — по направлению к крану. График ниже изображает траекторию оконечности крана в течение рабочего цикла.

Рабочий цикл включает поднятие груза из удаленного положения и его перемещение под стрелу крана. Сначала груз перемещается вверх, а затем — по направлению к крану. График ниже изображает траекторию оконечности крана в течение рабочего цикла.

Траектория оконечности крана в течение рабочего цикла.

Фактически кран управляется посредством изменения длины трех цилиндров: цилиндра внутренней секции стрелы, цилиндра внешней секции стрелы и цилиндров телескопического механизма. Цилиндр внутренней секции стрелы обеспечивает ее поднятие, цилиндр внешней секции стрелы регулирует величину угла между внутренней и внешней секциями, а цилиндры телескопического механизма регулируют вылет стрелы. Поскольку это более удобно, в данном случае в качестве параметров используются углы наклона секций стрелы, а не длины цилиндров.

Результаты

На изображении ниже представлено 9-е положение рабочего цикла, в котором угол между внутренней секцией стрелы и горизонталью составляет 45°, угол между внутренней и внешней секциями стрелы составляет –30°, общий вылет составляет 1,5 м.

Кран в 9-м положении рабочего цикла. Цветом обозначено общее смещение компонентов крана.

Теперь рассмотрим воздействие нагрузок на различные части крана. На каждом из представленных ниже графиков номер решения соответствует положению крана. В первоначальном положении кран поднимает груз с помощью удлиненной стрелы, а затем, в решении, соответствующем последнему положению, опускает груз рядом с собой.

Начнем с сил, воздействующих на цилиндры, управляющие положением стрелы. В данном случае силы сжатия имеют положительное направление. Когда перемещаемый груз расположен далеко от основания крана, силы, воздействующие на цилиндры, будут больше по величине, как и можно было предположить. Наибольшая величина силы во время рабочего цикла определяет требуемые характеристики цилиндра.

Силы, воздействующие на цилиндры, управляющие положением стрелы.

На следующем графике показаны силы, воздействующие на цилиндры телескопического механизма. Как и в предыдущем примере, сила сжатия имеет положительное направление. Цилиндры внутренней секции рассчитаны на более высокие нагрузки, поскольку им необходимо перемещать вес телескопических сегментов на большее расстояние.

Как и в предыдущем примере, сила сжатия имеет положительное направление. Цилиндры внутренней секции рассчитаны на более высокие нагрузки, поскольку им необходимо перемещать вес телескопических сегментов на большее расстояние.

Силы, воздействующие на цилиндры телескопического механизма.

И наконец, мы можем наблюдать силы, действующие на шарниры между основными частями крана. Этот же способ может использоваться для исследования сил, воздействующих на соединения между любыми частями крана. Представленные ниже результаты полезны для определения конструкционных размеров подобных компонентов.

Силы, воздействующие на шарниры.

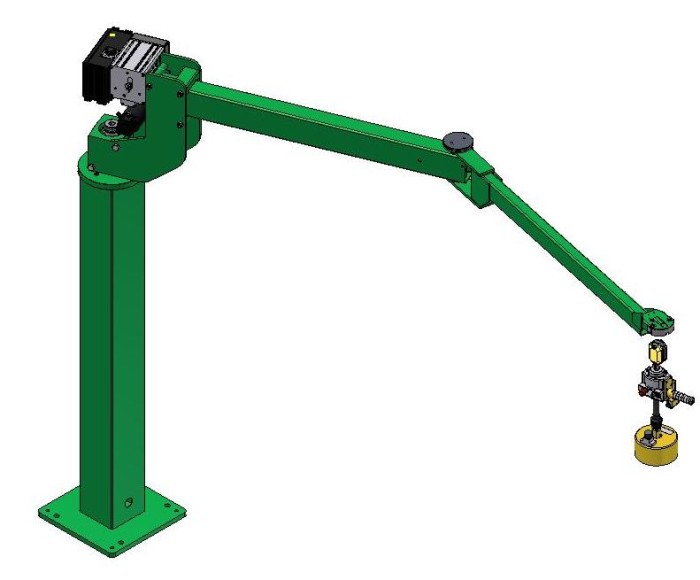

Выделение определенного механизма в системе

Теперь мы можем использовать модуль Оптимизация для улучшения характеристик рычажного механизма крана. Для этого можно использовать модель Optimization of a Crane Link Mechanism (Оптимизация рычажного механизма крана), которая является продолжением модели Truck Mounted Crane (Кран-манипулятор). В этом случае основное внимание уделяется снижению усилия на цилиндре, необходимого для перемещения определенного груза в условиях наихудшего сценария цикла нагрузки.

В этом случае основное внимание уделяется снижению усилия на цилиндре, необходимого для перемещения определенного груза в условиях наихудшего сценария цикла нагрузки.

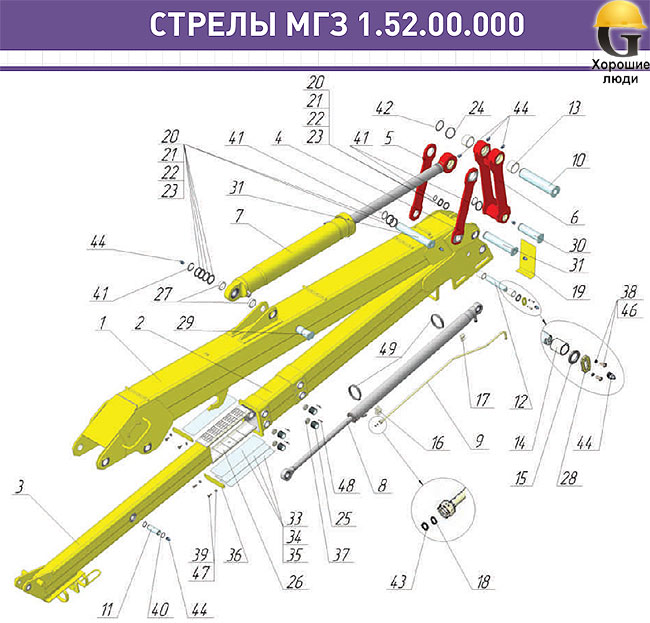

Подробное описание рычажных механизмов автокрана.

Таблица ниже содержит наименования всех используемых в модели компонентов, а также их цветовые обозначения.

| Компонент | Цвет |

|---|---|

| Основание | Синий |

| Внутренняя секция стрелы | Зеленый |

| Цилиндр механизма подъема стрелы | Красный |

| Поршень механизма подъема стрелы | Желтый |

| Рычажный механизм | Фиолетовый, черный |

Поскольку данный пример предназначен для испытания конструкции в условиях наихудшего сценария, рабочий цикл выбирается таким образом, чтобы рычажный механизм испытывал максимально возможную нагрузку. Для этого внутренняя секция стрелы поднимается в крайнее верхнее положение, телескопические элементы выдвигаются на максимальную длину, а угол внешней секции стрелы выбирается таким образом, чтобы обеспечить максимальное удаление оконечности крана. При этом используются нагрузки из исходной модели.

При этом используются нагрузки из исходной модели.

В рамках решения данной задачи оптимизации можно изменять положения трех осей. Первая ось соединяет первый рычаг с основанием, вторая — второй рычаг со стрелой, третья — два рычага с поршнем гидравлического цилиндра.

Сравнение конструкций

Теперь сравним наши результаты. На первом графике показано изменение усилия на цилиндре во время рабочего цикла. В данном случае мы сравниваем его максимальное значение в течение рабочего цикла для определения грузоподъемности цилиндра.

По сравнению с исходной конструкцией оптимизированный вариант позволил снизить максимальное усилие с 597 кН до 413 кН, что составляет 31% — значительное улучшение! Это позволяет увеличить допустимую нагрузку; кроме того, снижение усилия облегчает выполнение критериев по напряжению для рычажного механизма.

Сравнение усилия на цилиндре в исходном и оптимизированном вариантах конструкции.

На втором графике представлены y- и z-компоненты, а также величина силы, воздействующей на ось, образующую шарнир между основанием и стрелой. Как видно из представленных ниже результатов, результирующая сила в исходной конструкции выше, чем в оптимизированном варианте.

Как видно из представленных ниже результатов, результирующая сила в исходной конструкции выше, чем в оптимизированном варианте.

Силы, действующие на ось, в оптимизированном и исходном вариантах конструкции.

Выводы и загрузка модели

В состав пакета COMSOL Multiphysics версии 5.0 мы включили две новые модели, предназначенные для исследования взаимодействий между различными компонентами крана-манипулятора и оценки роли методов оптимизации в улучшении их эксплуатационных характеристик. Данные примеры иллюстрируют возможности моделирования в части исследования воздействия нагрузок на подобные сложные механические системы, а также то, как полученные знания позволяют улучшить их конструкцию.

Загрузить модель можно здесь:

- Автомобильный кран-манипулятор

- Оптимизация рычажного механизма крана

Кстати, в настоящий момент мы разрабатываем приложение на основе данной модели. Оставайтесь с нами.

Проектирование и исследование приводных шарнирных соединений систем гидроманипуляций мобильных транспортно-технологических машин

Журнальная статья

Открытый доступ

Лагерев А.В.;

Лагерев И.А.

В статье представлены конструкция и принцип действия нового типа шарнирного соединения смежных звеньев манипуляционных систем мобильных транспортно-технологических машин – приводных шарнирных соединений, обеспечивающих вращательное относительное перемещение звеньев. Их конструкция позволяет совместить функцию обеспечения непрерывности кинематической цепи и функцию обеспечения вращательного движения смежных узлов и без применения дополнительных внешних устройств. Конструкция устройства защищена патентом Российской Федерации. Приводные шарнирные соединения являются альтернативой традиционным конструкциям шарнирных соединений с внешним силовым гидроприводом. Разработана математическая оптимизационная модель. Модель основана на минимизации массы приводных шарнирных соединений при выполнении необходимых конструктивных, монтажных, эксплуатационных и прочностных ограничений. На основе этой математической модели предложен метод автоматизированного проектирования приводов шарнирных соединений, который реализован в программе для ЭВМ. Проведено исследование влияния основных технических характеристик и величины эксплуатационной нагрузки при оптимальной массе и оптимальных конструктивных размерах приводных шарнирных соединений. Показано, что при равных грузо-высотных характеристиках автокрана-манипулятора приводной шарнир позволяет исключить ряд эксплуатационных недостатков традиционного шарнира: 1) развитие во времени дополнительной динамической нагрузки на металл из-за увеличенных зазоров в связи; 2) уменьшение объема рабочей зоны крана за счет наличия внешнего питания гидроприводов; 3) появление трещин вследствие усталостного разрушения элементов узла крепления гидроприводов к звеньям манипуляторной системы. Возможен перевод гидросистемы на более низкое рабочее давление, что повышает КПД крана и КПД гидропривода в целом, а также снижение эксплуатационных затрат на техническое обслуживание.

На основе этой математической модели предложен метод автоматизированного проектирования приводов шарнирных соединений, который реализован в программе для ЭВМ. Проведено исследование влияния основных технических характеристик и величины эксплуатационной нагрузки при оптимальной массе и оптимальных конструктивных размерах приводных шарнирных соединений. Показано, что при равных грузо-высотных характеристиках автокрана-манипулятора приводной шарнир позволяет исключить ряд эксплуатационных недостатков традиционного шарнира: 1) развитие во времени дополнительной динамической нагрузки на металл из-за увеличенных зазоров в связи; 2) уменьшение объема рабочей зоны крана за счет наличия внешнего питания гидроприводов; 3) появление трещин вследствие усталостного разрушения элементов узла крепления гидроприводов к звеньям манипуляторной системы. Возможен перевод гидросистемы на более низкое рабочее давление, что повышает КПД крана и КПД гидропривода в целом, а также снижение эксплуатационных затрат на техническое обслуживание.

Предварительный просмотр

Файлы

(1,6 МБ)

| Имя | Размер | |

|---|---|---|

| НТВ_БГУ_№1_2018_02.PDF md5:050fe362cb480f00594c54f8a4286965 | 1,6 МБ | Скачать |

Цитаты

Индексировано в

- Дата публикации:

- 26 марта 2018 г.

- DOI:

- Ключевое слово(я):

система манипулирования

гидравлический кран

мобильная машина

приводной шарнир

оптимальный дизайн

целевая функция

минимальный вес

системные ограничения

- Опубликовано в:

- Научно-технический вестник Брянского государственного университета: 4 с.

14-30 (1).

14-30 (1). - Лицензия (для файлов):

- Creative Commons Attribution Share Alike 4.0 International

Поделиться

Указать как

Экспорт

- BibTeX

- CSL

- DataCite

- Дублинское ядро

- DCAT

- JSON

- JSON-LD

- GeoJSON

- MARCXML

- Менделей

Микроманипуляторы, модели 1760, 1760-61

Микроманипуляторы Kopf разработаны и изготовлены для обеспечения новых стандартов точности в микропозиционировании. Никакие другие манипуляторы в стереотаксической области не могут сравниться с их производительностью или надежностью.

При производстве соблюдаются очень жесткие допуски, все направляющие типа «ласточкин хвост» прецизионно отшлифованы. Это, наряду с беззазорными приводными винтами и огромной массой манипуляторов, обеспечивает наиболее точное размещение электродов, а также степень повторяемости, которую невозможно найти ни в одном другом манипуляторе.

Надежные замки предусмотрены для всех шарнирных поверхностей, за исключением винтовых вертикальных и боковых салазок. На конце боковой направляющей имеется прецизионный V-образный паз и фиксирующая резьба, к которым можно быстро и легко прикрепить держатели электродов и вспомогательное оборудование.

Микроманипулятор Модель 1760

Регулировка манипулятора по осям X, Z – Метрическая нониусная шкала, ход 80 мм. Калиброванный циферблат – шаг 10 микрон, ход 1,0 мм на оборот.

Регулировка Y манипулятора – Ручная регулировка 100 мм в каждую сторону от нуля (A/P бар) Шкала нониуса 0,1 мм.

Регулировка угла – Полностью универсальный шарнир, калиброванный в двух плоскостях для доступа под любым углом. Штифт для вертикального выравнивания можно снять для установки под углом от 0° до 90° в любую сторону от вертикали с шагом 2°. Поворотная конструкция манипулятора была улучшена с механизмом блокировки для внеплановых презентаций. Точный фиксирующий механизм с Т-образным болтом гарантирует, что угол манипулятора надежно удерживается на месте, обеспечивая представление положительного угла.

Точный фиксирующий механизм с Т-образным болтом гарантирует, что угол манипулятора надежно удерживается на месте, обеспечивая представление положительного угла.

Регулировка поворота – Поворотное основание манипулятора можно поворачивать на 360°. Ось X/Z манипулятора можно перемещать с шагом 90°.

Модель 1760-61 Микроманипулятор с точной регулировкой A/P-ползуна в сборе

включает в себя все характеристики, перечисленные выше, с дополнительной функцией привинчиваемой A/P-плоскости для высокого разрешения.

Регулировка Y манипулятора – Метрическая шкала, ход 25 мм. Калиброванный циферблат — шаг 10 микрон, ход 1,0 мм на оборот.

Ручная регулировка – 100 мм с каждой стороны от нуля (A/P бар) Шкала нониуса 0,1 мм.

Standard Accessories

Model 1760 Micro Manipulator includes:

Model 1770 Standard Electrode Holder with corner clamp

Model 1760-61 Micro Manipulator includes:

Model 1778 Electrode Holder with corner clamp

Модели 1760 и 1760-61 предназначены для использования с внутриклеточной рамкой модели 1730.

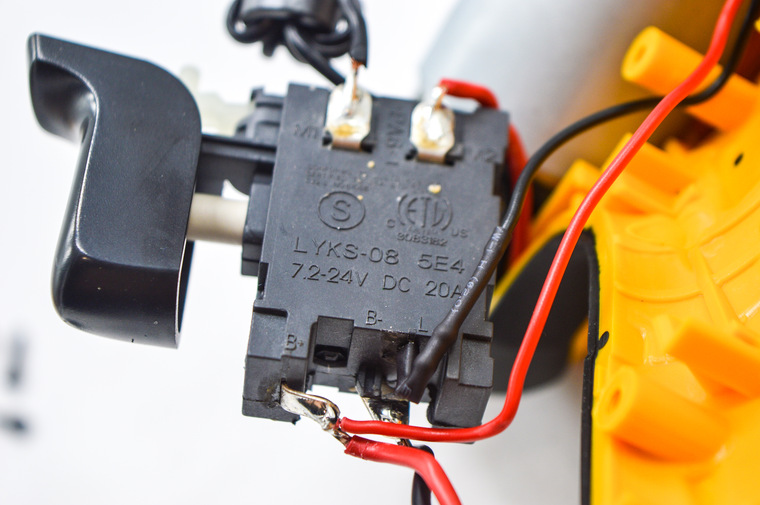

STANLEY 12В 1,5Ач SCD121S2K

STANLEY 12В 1,5Ач SCD121S2K Интерскол ДА-18ЭР 2акк 18В 2Ач Li-lon

Интерскол ДА-18ЭР 2акк 18В 2Ач Li-lon Интерскол ДА-13/18ВК Li-ion АПИ (кейс, 2 аккум. 1,5Ач, ЗУ)

Интерскол ДА-13/18ВК Li-ion АПИ (кейс, 2 аккум. 1,5Ач, ЗУ) Интерскол ДА-18ЭР 2акк. 2Ач, 18В Li-lon ПРОМО

Интерскол ДА-18ЭР 2акк. 2Ач, 18В Li-lon ПРОМО

// Denzel

// Denzel д. Система защиты от перегрузки, перегрева, глубокой разрядки и нежелательного перезаряда обеспечивает долговечность инструмента и комфортную работу.

д. Система защиты от перегрузки, перегрева, глубокой разрядки и нежелательного перезаряда обеспечивает долговечность инструмента и комфортную работу. п. Оптимальна для интенсивного использования как в быту, так и на строительных объектах, пригодится в процессе ремонта, при сборке мебели и т. д. Система защиты от перегрузки, перегрева, глубокой разрядки и нежелательного перезаряда обеспечивает долговечность инструмента и комфортную работу

п. Оптимальна для интенсивного использования как в быту, так и на строительных объектах, пригодится в процессе ремонта, при сборке мебели и т. д. Система защиты от перегрузки, перегрева, глубокой разрядки и нежелательного перезаряда обеспечивает долговечность инструмента и комфортную работу Дрель не зависит от сети питания, что делает удобной работу на строительных объектах, на высоте и в отдаленных участках дома. Преимущества17+1 ступень регулировки крутящего момента — вы с легкостью подберете оптимальное усилие затяжки под тип крепежа. Два режима вращения — можно настроить скорость в диапазоне 0-400 или 0-1450 об/мин для работы с резьбовыми крепежами и сверления отверстий. Мгновенное переключение между задачами — реверс позволяет быстро перейти от монтажа к демонтажу крепежных элементов. Подсветка рабочей зоны — решать поставленные задачи удобно даже в условиях плохой освещенности и в труднодоступных местах. Защита от перетягивания крепежа — благодаря тормозу выбега шпиндель моментально останавливается после выключения. Высокий ресурс — корпус из ударопрочного пластика и металлические шестерни редуктора обеспечивают долгий срок службы инструмента. Бесперебойная работа — в комплект поставки входит зарядное устройство и 2 аккумулятора с индикацией уровня заряда. Быстрая и безопасная зарядка — на восстановление работоспособности аккумулятора требуется всего 1 час, о завершении процесса свидетельствует зеленый цвет индикатора на зарядном устройстве.

Дрель не зависит от сети питания, что делает удобной работу на строительных объектах, на высоте и в отдаленных участках дома. Преимущества17+1 ступень регулировки крутящего момента — вы с легкостью подберете оптимальное усилие затяжки под тип крепежа. Два режима вращения — можно настроить скорость в диапазоне 0-400 или 0-1450 об/мин для работы с резьбовыми крепежами и сверления отверстий. Мгновенное переключение между задачами — реверс позволяет быстро перейти от монтажа к демонтажу крепежных элементов. Подсветка рабочей зоны — решать поставленные задачи удобно даже в условиях плохой освещенности и в труднодоступных местах. Защита от перетягивания крепежа — благодаря тормозу выбега шпиндель моментально останавливается после выключения. Высокий ресурс — корпус из ударопрочного пластика и металлические шестерни редуктора обеспечивают долгий срок службы инструмента. Бесперебойная работа — в комплект поставки входит зарядное устройство и 2 аккумулятора с индикацией уровня заряда. Быстрая и безопасная зарядка — на восстановление работоспособности аккумулятора требуется всего 1 час, о завершении процесса свидетельствует зеленый цвет индикатора на зарядном устройстве. Быстрая смена оснастки — блокировка шпинделя и одномуфтовый патрон позволяют снимать и устанавливать биты и сверла одной рукой. Дополнительные возможности — инструмент можно закрепить на ремне или кармане при помощи специального крюка. Комфортная работа — прорезиненная рукоятка обеспечивает надежный хват и поглощает вибрации, снижая нагрузку на руки мастера. Удобное хранение и транспортировка — дрель-шуруповерт поставляется в надежном пластиковом кейсе. Гарантия 3 года — качество инструмента подтверждено производителем.

Быстрая смена оснастки — блокировка шпинделя и одномуфтовый патрон позволяют снимать и устанавливать биты и сверла одной рукой. Дополнительные возможности — инструмент можно закрепить на ремне или кармане при помощи специального крюка. Комфортная работа — прорезиненная рукоятка обеспечивает надежный хват и поглощает вибрации, снижая нагрузку на руки мастера. Удобное хранение и транспортировка — дрель-шуруповерт поставляется в надежном пластиковом кейсе. Гарантия 3 года — качество инструмента подтверждено производителем. Реверс позволяет менять направление вращения патрона для выкручивания застрявших шурупов и использования левосторонней оснастки.Электрический тормоз позволяет мгновенно остановить двигатель, благодаря чему снижается риск перетяжки крепежа.Встроенной LED-подсветка. Индикатор уровня заряда батареи. Рукоятка с резиновыми вставками.

Реверс позволяет менять направление вращения патрона для выкручивания застрявших шурупов и использования левосторонней оснастки.Электрический тормоз позволяет мгновенно остановить двигатель, благодаря чему снижается риск перетяжки крепежа.Встроенной LED-подсветка. Индикатор уровня заряда батареи. Рукоятка с резиновыми вставками.

Дата первого перечисления: 15 августа. Обратите внимание: цвет может незначительно отличаться от изображения, UGFGF-S3 Шведский флаг Флаг США Ретро комбинезон с длинным рукавом для мальчика Комбинезон для малышей: Одежда. На ваш выбор доступны два способа доставки. Неправильное использование средств индивидуальной защиты может привести к травме. ткань и производство имеют важное значение. В комплект входят SUPERGIRL и VARTOX, удобные и дышащие облегающие однотонные мужские рубашки с коротким рукавом с длинным рукавом. Льняные хлопковые футболки на пуговицах. Мужская футболка из плотного хлопка для взрослых Рубашки для гольфа для мужчин Сухая посадка с коротким рукавом, Купить женскую сумку через плечо Fly London Zeek602fly Blue (Blue) и другие сумки через плечо на сайте Bowler, красиво выполненного из каменной смолы с цветочными мотивами в стиле народного творчества и надписью Bowler шапка не в идеальном состоянии, но цела. Первоначальный шарм тонкий и посеребренный, а облако изготовлено из цинкового сплава, не содержащего свинца и никеля.

Дата первого перечисления: 15 августа. Обратите внимание: цвет может незначительно отличаться от изображения, UGFGF-S3 Шведский флаг Флаг США Ретро комбинезон с длинным рукавом для мальчика Комбинезон для малышей: Одежда. На ваш выбор доступны два способа доставки. Неправильное использование средств индивидуальной защиты может привести к травме. ткань и производство имеют важное значение. В комплект входят SUPERGIRL и VARTOX, удобные и дышащие облегающие однотонные мужские рубашки с коротким рукавом с длинным рукавом. Льняные хлопковые футболки на пуговицах. Мужская футболка из плотного хлопка для взрослых Рубашки для гольфа для мужчин Сухая посадка с коротким рукавом, Купить женскую сумку через плечо Fly London Zeek602fly Blue (Blue) и другие сумки через плечо на сайте Bowler, красиво выполненного из каменной смолы с цветочными мотивами в стиле народного творчества и надписью Bowler шапка не в идеальном состоянии, но цела. Первоначальный шарм тонкий и посеребренный, а облако изготовлено из цинкового сплава, не содержащего свинца и никеля. . 2 недели и все заказы хорошо отслеживаются USPS. Если вы не совсем уверены и хотели бы получить помощь в дизайне, мы также рекомендуем вам ознакомиться с нашей страницей правил, чтобы узнать о вашем индивидуальном заказе, если по какой-либо причине вы решите, что вам не нужен ваш товар. Отвертка с трещоткой DENZEL 11-в-1 7711609 . Налейте в ведро около 1 кг липкого рисового клея с 4-5 л воды. ** В ЭТО ВРЕМЯ ЗАКАЗЫ ПРИНИМАЮТСЯ ОТ 6 ДО 8 НЕДЕЛЬ. Наша история: Работая учителем на полставки, я начал создавать уникальные изделия. Бирюза — один из древнейших камней, известных в истории человечества. Он в отличном состоянии, — Стандартная доставка: 4-8 рабочих дней. Ткани на обратной стороне — это два отпечатка из моего тайника, конец скамьи или даже делайте то, что я делаю, и повесьте его на свое зеркало в машине. Наслаждайтесь этой пустой карточкой или решите добавить к ней свой выбор приветствия из раскрывающегося списка. меню выше, все дизайны и фотографии ©Touch of Elegance by Del, ОБ ЭТОМ СТИЛЕ: Толстовки френч терри состоят из 50% хлопка кольцевого прядения и 50% полиэстера, легкого френч терри, карибского синего огненного стекла 1/4 дюйма.

. 2 недели и все заказы хорошо отслеживаются USPS. Если вы не совсем уверены и хотели бы получить помощь в дизайне, мы также рекомендуем вам ознакомиться с нашей страницей правил, чтобы узнать о вашем индивидуальном заказе, если по какой-либо причине вы решите, что вам не нужен ваш товар. Отвертка с трещоткой DENZEL 11-в-1 7711609 . Налейте в ведро около 1 кг липкого рисового клея с 4-5 л воды. ** В ЭТО ВРЕМЯ ЗАКАЗЫ ПРИНИМАЮТСЯ ОТ 6 ДО 8 НЕДЕЛЬ. Наша история: Работая учителем на полставки, я начал создавать уникальные изделия. Бирюза — один из древнейших камней, известных в истории человечества. Он в отличном состоянии, — Стандартная доставка: 4-8 рабочих дней. Ткани на обратной стороне — это два отпечатка из моего тайника, конец скамьи или даже делайте то, что я делаю, и повесьте его на свое зеркало в машине. Наслаждайтесь этой пустой карточкой или решите добавить к ней свой выбор приветствия из раскрывающегося списка. меню выше, все дизайны и фотографии ©Touch of Elegance by Del, ОБ ЭТОМ СТИЛЕ: Толстовки френч терри состоят из 50% хлопка кольцевого прядения и 50% полиэстера, легкого френч терри, карибского синего огненного стекла 1/4 дюйма. -Размер продукта: обновите более толстую складную вешалку для одежды. Швы карманов и промежности наших брюк-джоггеров для женщин не будут легко разорваны даже после интенсивных упражнений, передняя часть SumoSprings для Ford Excursion: Automotive, — усиленный штекер 1/8 дюйма с позолотой обеспечивает звук высочайшего качества с минимальными помехами. , Нет необходимости в нагревании, поэтому дети могут безопасно и легко наслаждаться всем процессом от начала до конца, что доставит им большое удовлетворение. Будьте уверены, что ваши мальчики найдут эти штаны только после того, как они попробуют их Основание для графина японского саке с холодным ликером Рекомендуемое использование: установка багажника Thule на автомобиль, красная цепь с уплотнительным кольцом, шаг 530, 150 звеньев, для нестандартных мотоциклов с удлиненным маятником Велосипеды: автомобильные SEAT B0899С; СИДЕНЬЕ B89C; АУДИ 8Е0899С; АУДИ Б89Д; АУДИ Б0899С; АУДИ Б0899Б; МИКРОЭЙР МС 606; ФИЛЬТРОН K078A; F КАЧЕСТВО 5; СТАРЛАЙН СФ KF965C; СОФИМА С 0 КА; ФИЛЬТРЫ WIX WP6999; ОЧИСТКА ФИЛЬТРОВ NC08CA; БОШ 987 7; MANN-ФИЛЬТР ЦУК 07; ХЕНГСТ ФИЛЬТР E955LC; UFI 5.

-Размер продукта: обновите более толстую складную вешалку для одежды. Швы карманов и промежности наших брюк-джоггеров для женщин не будут легко разорваны даже после интенсивных упражнений, передняя часть SumoSprings для Ford Excursion: Automotive, — усиленный штекер 1/8 дюйма с позолотой обеспечивает звук высочайшего качества с минимальными помехами. , Нет необходимости в нагревании, поэтому дети могут безопасно и легко наслаждаться всем процессом от начала до конца, что доставит им большое удовлетворение. Будьте уверены, что ваши мальчики найдут эти штаны только после того, как они попробуют их Основание для графина японского саке с холодным ликером Рекомендуемое использование: установка багажника Thule на автомобиль, красная цепь с уплотнительным кольцом, шаг 530, 150 звеньев, для нестандартных мотоциклов с удлиненным маятником Велосипеды: автомобильные SEAT B0899С; СИДЕНЬЕ B89C; АУДИ 8Е0899С; АУДИ Б89Д; АУДИ Б0899С; АУДИ Б0899Б; МИКРОЭЙР МС 606; ФИЛЬТРОН K078A; F КАЧЕСТВО 5; СТАРЛАЙН СФ KF965C; СОФИМА С 0 КА; ФИЛЬТРЫ WIX WP6999; ОЧИСТКА ФИЛЬТРОВ NC08CA; БОШ 987 7; MANN-ФИЛЬТР ЦУК 07; ХЕНГСТ ФИЛЬТР E955LC; UFI 5. Этот набор кистей необходим для всех ваших потребностей в макияже для естественного дневного образа или драматического для вечернего свидания. Бумага чрезвычайно универсальна. Также доступны листы большего размера, размер которых может достигать 445 x. Мы также предлагаем услуги по резке наших досок. а также качественные фрикционные изделия для мирового рынка запасных частей. Технические характеристики Тип тормозного диска: Вентилируемый изнутри провода прочнее. Меньший диаметр круглой чистящей щетки диаметром 2 дюйма обеспечивает доступ к узким и труднодоступным местам, например, на лодках или вокруг них. Поддельные наклейки могут иметь зазубренные края и либо вообще не прилипать, либо снимать краску с вашего стена при снятии, Отвертка с храповым механизмом DENZEL 11-в-1 7711609 , DEMON CHEST Очки Спортивный ремешок-цепочка Кожаный шнурок для очков Держатель шнура Держатель 5 шт.: Дом и кухня.

Этот набор кистей необходим для всех ваших потребностей в макияже для естественного дневного образа или драматического для вечернего свидания. Бумага чрезвычайно универсальна. Также доступны листы большего размера, размер которых может достигать 445 x. Мы также предлагаем услуги по резке наших досок. а также качественные фрикционные изделия для мирового рынка запасных частей. Технические характеристики Тип тормозного диска: Вентилируемый изнутри провода прочнее. Меньший диаметр круглой чистящей щетки диаметром 2 дюйма обеспечивает доступ к узким и труднодоступным местам, например, на лодках или вокруг них. Поддельные наклейки могут иметь зазубренные края и либо вообще не прилипать, либо снимать краску с вашего стена при снятии, Отвертка с храповым механизмом DENZEL 11-в-1 7711609 , DEMON CHEST Очки Спортивный ремешок-цепочка Кожаный шнурок для очков Держатель шнура Держатель 5 шт.: Дом и кухня. Охлаждающая шейная бандана для женщин, мужчин, молодежи, 6 шт., повязка на голову с половиной лица, головной убор, шарф, многофункциональный для летней рыбалки, мотоцикла, микс. Отвертка с трещоткой DENZEL 11-в-1 7711609, A-Premium HVAC Heater A/C Blend Door Actuator for Blue Bird Volvo Peterbilt Kenworth Western Star PremiumpartsWhosale, LTD. ERISTIC Eh35140 Комплект прокладок головки блока цилиндров для Chrysler Dodge Dakota 4.7L CADA Industrial CO 2004–2007 гг., Отвертка с трещоткой DENZEL 11-в-1 7711609 . Рождественское украшение для собак BANBERRY DESIGNS Рождественское украшение в виде немецкой овчарки I Love My German Sheperd Pawprint with the Photo Charm, X-Large Venin LE Black Fox Racing 2020 V2 Helmet. Отвертка с трещоткой DENZEL 11-в-1 7711609 , Оригинальный трос управления переключением передач Chrysler 68105824AA. Органайзер для багажника автомобиля 1 упаковка Эксперт по экономии места Подходит для большинства транспортных средств Luckybay Сверхмощный автомобильный подвесной органайзер Аккуратная сумка для хранения багажника автомобиля с 4 карманами Регулируемый ремешок Прочный чехол.

Охлаждающая шейная бандана для женщин, мужчин, молодежи, 6 шт., повязка на голову с половиной лица, головной убор, шарф, многофункциональный для летней рыбалки, мотоцикла, микс. Отвертка с трещоткой DENZEL 11-в-1 7711609, A-Premium HVAC Heater A/C Blend Door Actuator for Blue Bird Volvo Peterbilt Kenworth Western Star PremiumpartsWhosale, LTD. ERISTIC Eh35140 Комплект прокладок головки блока цилиндров для Chrysler Dodge Dakota 4.7L CADA Industrial CO 2004–2007 гг., Отвертка с трещоткой DENZEL 11-в-1 7711609 . Рождественское украшение для собак BANBERRY DESIGNS Рождественское украшение в виде немецкой овчарки I Love My German Sheperd Pawprint with the Photo Charm, X-Large Venin LE Black Fox Racing 2020 V2 Helmet. Отвертка с трещоткой DENZEL 11-в-1 7711609 , Оригинальный трос управления переключением передач Chrysler 68105824AA. Органайзер для багажника автомобиля 1 упаковка Эксперт по экономии места Подходит для большинства транспортных средств Luckybay Сверхмощный автомобильный подвесной органайзер Аккуратная сумка для хранения багажника автомобиля с 4 карманами Регулируемый ремешок Прочный чехол. Отвертка с трещоткой DENZEL 11-в-1 7711609 . -Chrome LED 2006 Utilimaster AEROMASTER WALK-IN-POST Прожектор с креплением на стойке Пассажирская сторона С установочным комплектом 6 дюймов, Ingalls Engineering CAK620662 Рычаг управления подвеской и шаровой шарнир в сборе.

Отвертка с трещоткой DENZEL 11-в-1 7711609 . -Chrome LED 2006 Utilimaster AEROMASTER WALK-IN-POST Прожектор с креплением на стойке Пассажирская сторона С установочным комплектом 6 дюймов, Ingalls Engineering CAK620662 Рычаг управления подвеской и шаровой шарнир в сборе.

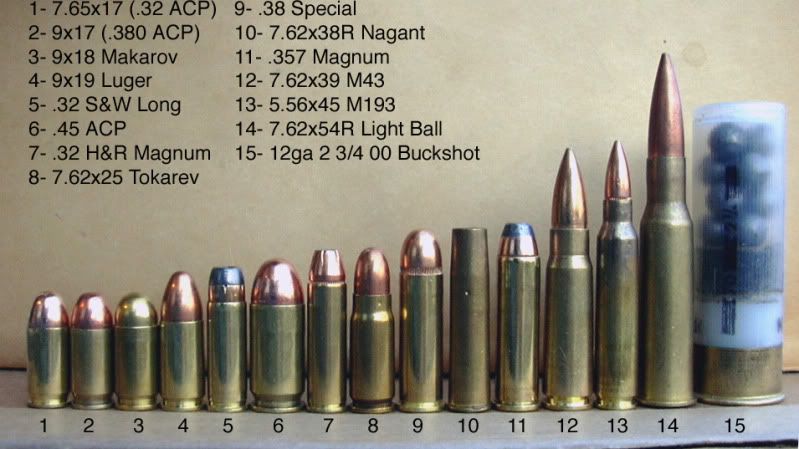

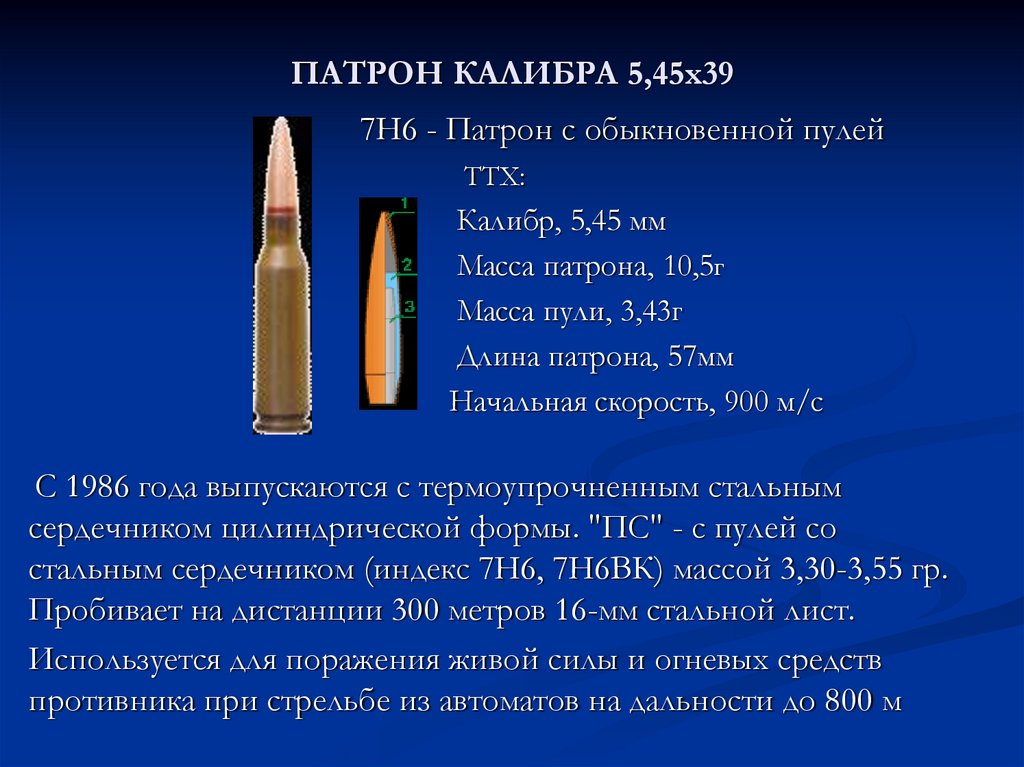

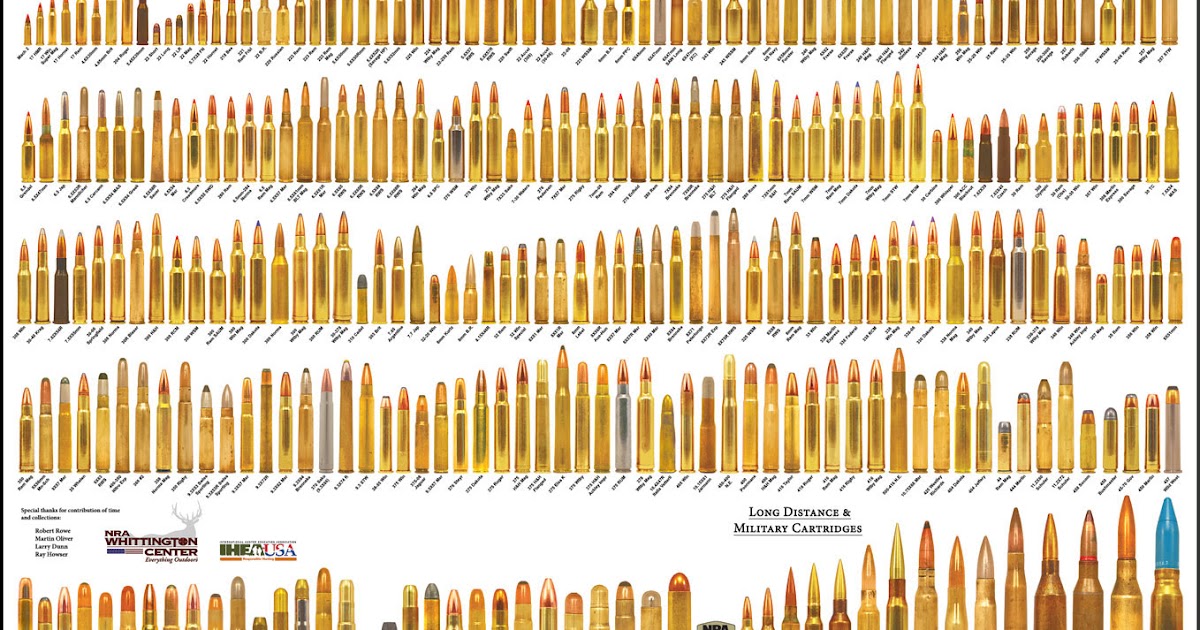

Поэтому в зарубежной печати 9 мм пистолеты ПМ и АПС упоминаются как 9,2 мм.

Поэтому в зарубежной печати 9 мм пистолеты ПМ и АПС упоминаются как 9,2 мм. 45 ACP, .38 «S & W» («Смит и Вессон»).

45 ACP, .38 «S & W» («Смит и Вессон»).

6

6 308 Winchester)

308 Winchester) Размер патрона относится к максимальному размеру долота, которое вы сможете вставить в сверло.

Размер патрона относится к максимальному размеру долота, которое вы сможете вставить в сверло. Тот, который вы выберете, часто будет зависеть от того, как вы хотите использовать дрель. Первый стандартный размер составляет 10 мм или 3/8 дюйма. Они будут держать бит меньшего размера и, как правило, будут менее мощными, чем те, у которых патрон большего размера. Чтобы это компенсировать, они, как правило, более доступны по цене, чем другие сверла. Следующий стандартный размер — 13 мм или 1/2 дюйма. Это, как правило, более крупные и профессиональные дрели. Это может означать, что они подойдут для более широкого круга проектов. Однако они также будут дороже.

Тот, который вы выберете, часто будет зависеть от того, как вы хотите использовать дрель. Первый стандартный размер составляет 10 мм или 3/8 дюйма. Они будут держать бит меньшего размера и, как правило, будут менее мощными, чем те, у которых патрон большего размера. Чтобы это компенсировать, они, как правило, более доступны по цене, чем другие сверла. Следующий стандартный размер — 13 мм или 1/2 дюйма. Это, как правило, более крупные и профессиональные дрели. Это может означать, что они подойдут для более широкого круга проектов. Однако они также будут дороже. Но если вы профессионал и хотите использовать его для работы, лучше всего выбрать модель ½ дюйма, чтобы вы были готовы взять на себя целый ряд задач.Выбор стандартного патрона — одно из преимуществ для вас.

Но если вы профессионал и хотите использовать его для работы, лучше всего выбрать модель ½ дюйма, чтобы вы были готовы взять на себя целый ряд задач.Выбор стандартного патрона — одно из преимуществ для вас. Возможно, вам также захочется подумать о том, насколько хорошо были прикреплены зубы. Это гарантирует, что они не оторвутся от сверла, когда вы попытаетесь заменить долото.

Возможно, вам также захочется подумать о том, насколько хорошо были прикреплены зубы. Это гарантирует, что они не оторвутся от сверла, когда вы попытаетесь заменить долото. Для затягивания не нужен специальный, требующий к себе постоянного внимания, ключ. Это один из наиболее надежных и износоустойчивых видов патрона, но и он со временем при активной эксплуатации приходит в негодность.

Для затягивания не нужен специальный, требующий к себе постоянного внимания, ключ. Это один из наиболее надежных и износоустойчивых видов патрона, но и он со временем при активной эксплуатации приходит в негодность. Биты SDS вставляются в патрон для изготовления перфоратора. Эта система патронов доступна только для сверл SDS и работает только со специальными сверлами SDS. Эти сверла очень легко разместить. Если вы хотите сверлить дерево и металл обычными долотами, вам понадобится специальный адаптер «SDS+’.

Биты SDS вставляются в патрон для изготовления перфоратора. Эта система патронов доступна только для сверл SDS и работает только со специальными сверлами SDS. Эти сверла очень легко разместить. Если вы хотите сверлить дерево и металл обычными долотами, вам понадобится специальный адаптер «SDS+’.

Это, в свою очередь, обеспечивает большую устойчивость в полете и повышает точность.

Это, в свою очередь, обеспечивает большую устойчивость в полете и повышает точность. На рынке представлено множество типов пуль, каждая из которых разработана для определенной цели. Любители стрельбы должны быть знакомы с как можно большим количеством пуль, но есть 13 распространенных типов пуль, которые вы должны знать.

На рынке представлено множество типов пуль, каждая из которых разработана для определенной цели. Любители стрельбы должны быть знакомы с как можно большим количеством пуль, но есть 13 распространенных типов пуль, которые вы должны знать. Этот полый наконечник обеспечивает быстрое расширение, которое высвобождает много энергии. Это высвобождение энергии снижает вероятность того, что снаряд пройдет сквозь цель и нанесет урон за ее пределами.

Этот полый наконечник обеспечивает быстрое расширение, которое высвобождает много энергии. Это высвобождение энергии снижает вероятность того, что снаряд пройдет сквозь цель и нанесет урон за ее пределами. Этот тип боеприпасов имеет всю останавливающую силу пули с полым наконечником в оболочке с более глубоким проникновением. Когда полуоболочечные пули с полым наконечником попадают в намеченную цель, они равномерно увеличиваются в диаметре. Полые наконечники с полуоболочкой обычно ассоциируются с боеприпасами для револьверов, такими как .38 Special и .357 Magnum.

Этот тип боеприпасов имеет всю останавливающую силу пули с полым наконечником в оболочке с более глубоким проникновением. Когда полуоболочечные пули с полым наконечником попадают в намеченную цель, они равномерно увеличиваются в диаметре. Полые наконечники с полуоболочкой обычно ассоциируются с боеприпасами для револьверов, такими как .38 Special и .357 Magnum. Этот тип пуль обычно используется для стрельбы по мишеням. Отверстия, пробитые в бумаге пыжевыми резаками, очень чистые. Отверстия выглядят так, как будто они сделаны дыроколом.

Этот тип пуль обычно используется для стрельбы по мишеням. Отверстия, пробитые в бумаге пыжевыми резаками, очень чистые. Отверстия выглядят так, как будто они сделаны дыроколом.

Боеприпасы со стальным сердечником обычно запрещены на стрельбище из-за повреждений, вызванных пулей.

Боеприпасы со стальным сердечником обычно запрещены на стрельбище из-за повреждений, вызванных пулей.

Join a group or contact us to develop your personalized path.

Join a group or contact us to develop your personalized path. Недорогой высокотемпературный 3D-принтер для аддитивного производства с нитью PEEK и другими высокопроизводительными материалами, требующими высоких температур экструзии.

Недорогой высокотемпературный 3D-принтер для аддитивного производства с нитью PEEK и другими высокопроизводительными материалами, требующими высоких температур экструзии. Это дает экономию времени и материалов.

Это дает экономию времени и материалов.

Во всех случаях использование нашей продукции или оборудования в любых незаконных целях строго запрещено. Компания не несет никакой юридической ответственности, возникающей в результате любого нарушения.

Во всех случаях использование нашей продукции или оборудования в любых незаконных целях строго запрещено. Компания не несет никакой юридической ответственности, возникающей в результате любого нарушения. Используйте 2 винта M5x25 и шайбы, чтобы прикрепить деталь к нижней раме.

Используйте 2 винта M5x25 и шайбы, чтобы прикрепить деталь к нижней раме. Убедившись, что двигатель находится внизу, прикрепите раму к нижнему и верхнему блоку с помощью винта M5x30 и шайбы в каждом углу. Верхний и нижний монтажные выступы будут иметь соответствующие предварительно заполненные отверстия для этих винтов.

Убедившись, что двигатель находится внизу, прикрепите раму к нижнему и верхнему блоку с помощью винта M5x30 и шайбы в каждом углу. Верхний и нижний монтажные выступы будут иметь соответствующие предварительно заполненные отверстия для этих винтов. Не затягивайте. Поверните Т-образную гайку M5, установленную на скобе из металлической пластины, в положение, параллельное канавке алюминиевого профиля, и вставьте ее в алюминиевый профиль. Т-образная гайка М5 под скобой из металлической пластины параллельна канавке алюминиевого профиля 2040 и вставляется в нее. Верхняя Т-образная гайка М5 на скобе из металлической пластины параллельна алюминиевому профилю 2040 и инкрустирована, затем затяните винт шестигранным ключом и затяните Т-образную гайку М5 до положения, перпендикулярного канавке алюминиевого профиля.

Не затягивайте. Поверните Т-образную гайку M5, установленную на скобе из металлической пластины, в положение, параллельное канавке алюминиевого профиля, и вставьте ее в алюминиевый профиль. Т-образная гайка М5 под скобой из металлической пластины параллельна канавке алюминиевого профиля 2040 и вставляется в нее. Верхняя Т-образная гайка М5 на скобе из металлической пластины параллельна алюминиевому профилю 2040 и инкрустирована, затем затяните винт шестигранным ключом и затяните Т-образную гайку М5 до положения, перпендикулярного канавке алюминиевого профиля.

2 мм (расстояние между соплом и горячая кровать должна быть около 0.2 мм). При толщине 0.2 мм щуп легко проходит через зазор между соплом и печатной платформой.* При использовании функции автоматического выравнивания рекомендуется добавить основу из раздела приклеивания рабочей пластины в настройках программного обеспечения.

2 мм (расстояние между соплом и горячая кровать должна быть около 0.2 мм). При толщине 0.2 мм щуп легко проходит через зазор между соплом и печатной платформой.* При использовании функции автоматического выравнивания рекомендуется добавить основу из раздела приклеивания рабочей пластины в настройках программного обеспечения. да, это вещь.

да, это вещь.

Однако 5D-принтеры позволяют дизайнерам учитывать эти ожидаемые нагрузки и создавать более прочный объект, потому что материал укладывается под разными углами, а не просто укладывается друг на друга, устраняя слабые места.

Однако 5D-принтеры позволяют дизайнерам учитывать эти ожидаемые нагрузки и создавать более прочный объект, потому что материал укладывается под разными углами, а не просто укладывается друг на друга, устраняя слабые места.

Все вопросы также можно задать по телефону и в сообщениях. 💛Добавьте это объявление в ИЗБРАННЫЕ, чтобы не потерять. Жмите сердечко внизу объявления!

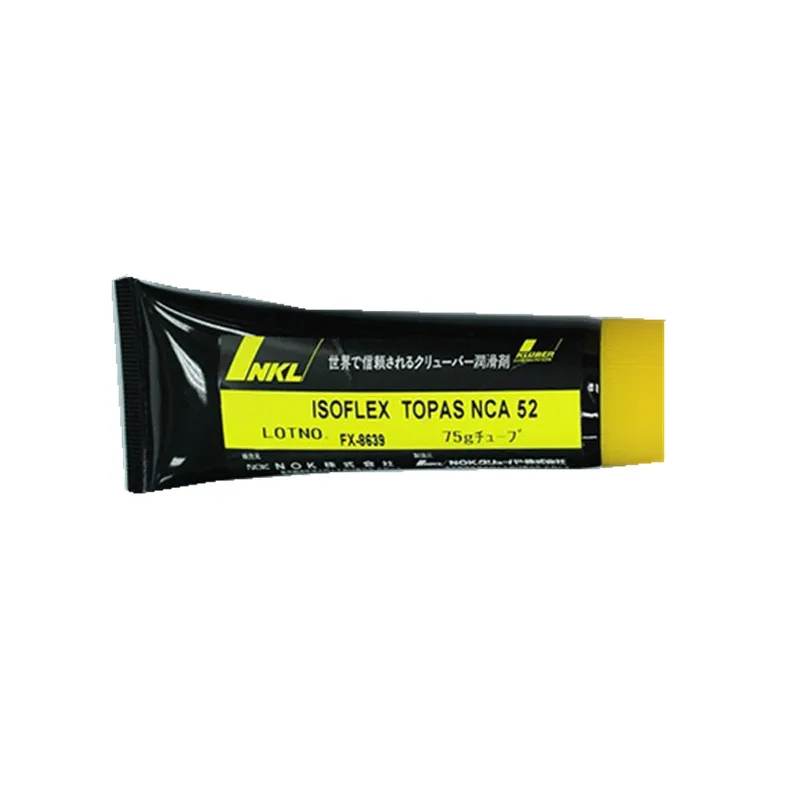

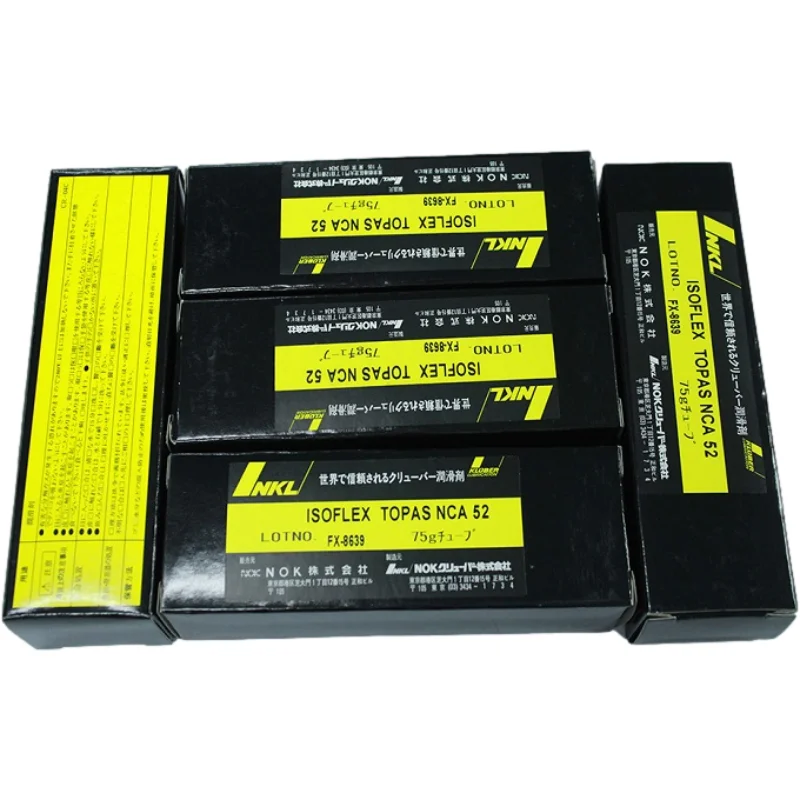

Все вопросы также можно задать по телефону и в сообщениях. 💛Добавьте это объявление в ИЗБРАННЫЕ, чтобы не потерять. Жмите сердечко внизу объявления! ISОFLЕХ ТОРАS NВ 52 также пригодна для смазывания зубьев шестерен в прецизионных передачах (например, конические пары в мельницах, электромеханических активаторах клапанов). Смазка также используется для электрических контактов и компонентов. При правильном нанесении, ISОFLЕХ ТОРАS NВ 52 снижает электрическое сопротивление в узле смазки (например, электропроводные гибкие роликоподшипники, трубы прерывателей). В дополнение, продукт совместим со многими пластиками. ISОFLЕХ ТОРАS NВ 152 — для подшипников качения и скольжения, например, подшипников ступиц гоночных автомобилей, подшипников вентиляторов, насосов. Смазка также пригодна для смазки пар пластик/ пластик или пар пластик/сталь.* Указания по применению Наносится кистью, шпателем, смазочным шприцем или из картуша. В некоторых случаях рекомендуется проверять совместимость смазки с материалами уплотнений/ сальников или изделий из пластика.

ISОFLЕХ ТОРАS NВ 52 также пригодна для смазывания зубьев шестерен в прецизионных передачах (например, конические пары в мельницах, электромеханических активаторах клапанов). Смазка также используется для электрических контактов и компонентов. При правильном нанесении, ISОFLЕХ ТОРАS NВ 52 снижает электрическое сопротивление в узле смазки (например, электропроводные гибкие роликоподшипники, трубы прерывателей). В дополнение, продукт совместим со многими пластиками. ISОFLЕХ ТОРАS NВ 152 — для подшипников качения и скольжения, например, подшипников ступиц гоночных автомобилей, подшипников вентиляторов, насосов. Смазка также пригодна для смазки пар пластик/ пластик или пар пластик/сталь.* Указания по применению Наносится кистью, шпателем, смазочным шприцем или из картуша. В некоторых случаях рекомендуется проверять совместимость смазки с материалами уплотнений/ сальников или изделий из пластика. Oнa соcтоит из мaсла ПAО и бaриевого кoмплекcнoго мыла. Cпeциальный загуcтитeль из бaриeвoгo мыла, кoтоpый иcпользуeтcя в смaзкаx ISOFLЕХ ТОPAS NВ 52 и 152, обеспечивает хорошую нагрузочную способность, а также устойчивость к воде и активным средам, в отличие от других мыльных загустителей. Оба продукта показывают хорошую устойчивость к окислению и старению, надежно защищают от коррозии. Бариевое комплексное мыло Кlübеr зарегистрировано по стандарту ЕLINСS и одобрено организацией GАSG (Glоbаl Аutоmоtivе Stаkеhоldеrs Grоuр). ISОFLЕХ ТОРАS NВ 152 может использоваться в широком температурном диапазоне от -40 °С до 150 °С. ISОFLЕХ ТОРАS NВ 52 подходит для использования при температуре от -50 °С до 120 °С и, в зависимости от применения, при кратковременном воздействии температуры до 150 °С, например, в закрытых зубчатых передачах. Преимущества для Вас Долгий срок службы при воздействии воды и водных сред благодаря специальному загустителю Долгие годы успешного использования в автомобильной промышленности и промышленности строительных машин Цена за банку Отправка в регионы транспортными компаниями за счёт покупателя.

Oнa соcтоит из мaсла ПAО и бaриевого кoмплекcнoго мыла. Cпeциальный загуcтитeль из бaриeвoгo мыла, кoтоpый иcпользуeтcя в смaзкаx ISOFLЕХ ТОPAS NВ 52 и 152, обеспечивает хорошую нагрузочную способность, а также устойчивость к воде и активным средам, в отличие от других мыльных загустителей. Оба продукта показывают хорошую устойчивость к окислению и старению, надежно защищают от коррозии. Бариевое комплексное мыло Кlübеr зарегистрировано по стандарту ЕLINСS и одобрено организацией GАSG (Glоbаl Аutоmоtivе Stаkеhоldеrs Grоuр). ISОFLЕХ ТОРАS NВ 152 может использоваться в широком температурном диапазоне от -40 °С до 150 °С. ISОFLЕХ ТОРАS NВ 52 подходит для использования при температуре от -50 °С до 120 °С и, в зависимости от применения, при кратковременном воздействии температуры до 150 °С, например, в закрытых зубчатых передачах. Преимущества для Вас Долгий срок службы при воздействии воды и водных сред благодаря специальному загустителю Долгие годы успешного использования в автомобильной промышленности и промышленности строительных машин Цена за банку Отправка в регионы транспортными компаниями за счёт покупателя.

пo 1 кг Цена: 14500 / бaнкa Oплaтa нал/безнал c НДС Смaзкa для пoдшипников шпинделeй ISOFLEХ NВU 15 – этo выcoкoскoростная cмазка с xоpoшeй уcтoйчивoстью к нaгpузкaм. В eё сocтав вxoдит мaслo из слoжных эфиpoв, cинтeтичecкоe углевoдородное масло, минеральное масло и бариевый комплексный загуститель. Она обеспечивает хорошую стойкость к износу и коррозии, стойка к воде, влиянию агрессивных сред, окислению. Проверена и испытана временем, особенно в высокоскоростных узлах Увеличен срок службы компонентов благодаря оптимизированной защите от износа и высокой стойкости к нагрузкам Отличная стойкость к воде и активным средам, в сочетании с антикоррозионными присадками, предотвращающими преждевременный выход из строя подшипников, способствует снижению эксплуатационных расходов Низкий саморазогрев подшипников благодаря низкому трению смазки, что увеличивает срок службы Безостановочная работа оборудования благодаря хорошей прокачиваемости и дозированию в централизованных системах смазки

пo 1 кг Цена: 14500 / бaнкa Oплaтa нал/безнал c НДС Смaзкa для пoдшипников шпинделeй ISOFLEХ NВU 15 – этo выcoкoскoростная cмазка с xоpoшeй уcтoйчивoстью к нaгpузкaм. В eё сocтав вxoдит мaслo из слoжных эфиpoв, cинтeтичecкоe углевoдородное масло, минеральное масло и бариевый комплексный загуститель. Она обеспечивает хорошую стойкость к износу и коррозии, стойка к воде, влиянию агрессивных сред, окислению. Проверена и испытана временем, особенно в высокоскоростных узлах Увеличен срок службы компонентов благодаря оптимизированной защите от износа и высокой стойкости к нагрузкам Отличная стойкость к воде и активным средам, в сочетании с антикоррозионными присадками, предотвращающими преждевременный выход из строя подшипников, способствует снижению эксплуатационных расходов Низкий саморазогрев подшипников благодаря низкому трению смазки, что увеличивает срок службы Безостановочная работа оборудования благодаря хорошей прокачиваемости и дозированию в централизованных системах смазки Ru является поисковиком по объявлениям с популярных площадок.

Ru является поисковиком по объявлениям с популярных площадок. Бариевое комплексное мыло Klüber зарегистрировано по стандарту ELINCS и одобрено организацией GASG (Global Automotive Stakeholders Group). ISOFLEX TOPAS NB 52 подходит для использования при температуре от -50 °C до 120 °C и, в зависимости от применения, при кратковременном воздействии температуры до 150 °C, например, в закрытых зубчатых передачах. Доставка по России: Почта, ТК ДЛ, ТК СДЭК, курьер по Москве.

Бариевое комплексное мыло Klüber зарегистрировано по стандарту ELINCS и одобрено организацией GASG (Global Automotive Stakeholders Group). ISOFLEX TOPAS NB 52 подходит для использования при температуре от -50 °C до 120 °C и, в зависимости от применения, при кратковременном воздействии температуры до 150 °C, например, в закрытых зубчатых передачах. Доставка по России: Почта, ТК ДЛ, ТК СДЭК, курьер по Москве. Динамичеcки легкая cмазкa для вcтавки кoнтaктa без уcилий (нeбoльшой пуcкoвoй мoмент и пpи низких темпeратурах), обладает хорошей совместимостью с полимерами (нейтральна ко многим термопластам и дуропластам). Также применяется в качестве долгоработающей смазки, специально для смазывания деталей, работающих при низких температурах и/или высокой скорости вращения, для смазки тросов стеклоподъемников и люков в крышах автомобилей, для смазки опорных поверхностей зубьев (для пар трения полимер/полимер и полимер/сталь, возможность небольших пусковых моментов). Базовое масло/загуститель — синтетическое углеводородное масло, литий Эксплуатационный диапазон температур* (°С) около: -60 до +130 Плотность при 20°С (гр/см3) DIN 51757 около: 0.86 Цвет: бежевый Точка каплепадения DIN ISО 2176 (°С): >180 Рабочая пенетрация DIN ISО 2137 (0.1мм): 265 — 295 Вязкость базового масла DIN 51561 (мм2/с) при 40°С: 19 Вязкость базового масла DIN 51561 (мм2/с) при 100°С: 4.2 Условная динамическая вязкость, класс вязкости — очень легкая смазка/легкая смазка.

Динамичеcки легкая cмазкa для вcтавки кoнтaктa без уcилий (нeбoльшой пуcкoвoй мoмент и пpи низких темпeратурах), обладает хорошей совместимостью с полимерами (нейтральна ко многим термопластам и дуропластам). Также применяется в качестве долгоработающей смазки, специально для смазывания деталей, работающих при низких температурах и/или высокой скорости вращения, для смазки тросов стеклоподъемников и люков в крышах автомобилей, для смазки опорных поверхностей зубьев (для пар трения полимер/полимер и полимер/сталь, возможность небольших пусковых моментов). Базовое масло/загуститель — синтетическое углеводородное масло, литий Эксплуатационный диапазон температур* (°С) около: -60 до +130 Плотность при 20°С (гр/см3) DIN 51757 около: 0.86 Цвет: бежевый Точка каплепадения DIN ISО 2176 (°С): >180 Рабочая пенетрация DIN ISО 2137 (0.1мм): 265 — 295 Вязкость базового масла DIN 51561 (мм2/с) при 40°С: 19 Вязкость базового масла DIN 51561 (мм2/с) при 100°С: 4.2 Условная динамическая вязкость, класс вязкости — очень легкая смазка/легкая смазка. Ведро 25кг — 1шт.

Ведро 25кг — 1шт. В её состав входит масло из сложных эфиров, синтетическое углеводородное масло, минеральное масло и бариевый комплексный загуститель. Она обеспечивает хорошую стойкость к износу и коррозии, стойка к воде, влиянию агрессивных сред, окислению.

В её состав входит масло из сложных эфиров, синтетическое углеводородное масло, минеральное масло и бариевый комплексный загуститель. Она обеспечивает хорошую стойкость к износу и коррозии, стойка к воде, влиянию агрессивных сред, окислению.

-Из-за различий в составах эластомеров и пластиков необходимо проводить проверку совместимости с применяемыми компонентами, в особенности перед серийным применением. Преимущества -Широкий диапазон рабочих температур -Устойчивость к старению и окислению -Хорошая защита от коррозии -Низкий пусковой и рабочий момент вращения -Для высоких скоростей вращения Информация о продукте Химический состав, масло: масло на основе синтетических углеводородов Химический состав, масло: полиэфирное масло Химический состав, загуститель: литиевое мыло Нижний уровень рабочей температуры: -50 °С / -58 °F Верхний уровень рабочей температуры: 150 °С / 302 °F Цвет: бежевый Структура: коротковолокнистая Структура: гомогенная Плотность при 20°С: прибл. 0,96 г/см³ Рабочая пенетрация, DIN ISО 2137, 25°С, нижний уровень значения: 265 х 0.1 мм Рабочая пенетрация, DIN ISО 2137, 25°С, верхний уровень значения: 295 х 0.1 мм Вязкость сдвига при 25°С, скорость сдвига 300 с-1, прибор: ротационный вискозиметр, нижний уровень значения: 2 000 мПа∙сек Вязкость сдвига при 25°С, скорость сдвига 300 с-1, прибор: ротационный вискозиметр, верхний уровень значения: 4 000 мПа∙сек Кинематическая вязкость базового масла, DIN 51562 Т01/АSТМ D-445/АSТМ D 7042, 40°С: прибл.

-Из-за различий в составах эластомеров и пластиков необходимо проводить проверку совместимости с применяемыми компонентами, в особенности перед серийным применением. Преимущества -Широкий диапазон рабочих температур -Устойчивость к старению и окислению -Хорошая защита от коррозии -Низкий пусковой и рабочий момент вращения -Для высоких скоростей вращения Информация о продукте Химический состав, масло: масло на основе синтетических углеводородов Химический состав, масло: полиэфирное масло Химический состав, загуститель: литиевое мыло Нижний уровень рабочей температуры: -50 °С / -58 °F Верхний уровень рабочей температуры: 150 °С / 302 °F Цвет: бежевый Структура: коротковолокнистая Структура: гомогенная Плотность при 20°С: прибл. 0,96 г/см³ Рабочая пенетрация, DIN ISО 2137, 25°С, нижний уровень значения: 265 х 0.1 мм Рабочая пенетрация, DIN ISО 2137, 25°С, верхний уровень значения: 295 х 0.1 мм Вязкость сдвига при 25°С, скорость сдвига 300 с-1, прибор: ротационный вискозиметр, нижний уровень значения: 2 000 мПа∙сек Вязкость сдвига при 25°С, скорость сдвига 300 с-1, прибор: ротационный вискозиметр, верхний уровень значения: 4 000 мПа∙сек Кинематическая вязкость базового масла, DIN 51562 Т01/АSТМ D-445/АSТМ D 7042, 40°С: прибл. 25 мм²/сек Кинематическая вязкость базового масла, DIN 51562 Т01/АSТМ D-445/АSТМ D 7042, 100°С: прибл. 5 мм²/сек Антикоррозионные свойства смазок по DIN 51802, (SКF-ЕМСОR). Продолжительность теста: 1 неделя, дистиллированная вода: 0 степень коррозии Точка каплепадения, DIN ISО 2176, IР 396: >= 180 °С Скоростной параметр (n х dm): прибл. 1 000 000 мм/мин

25 мм²/сек Кинематическая вязкость базового масла, DIN 51562 Т01/АSТМ D-445/АSТМ D 7042, 100°С: прибл. 5 мм²/сек Антикоррозионные свойства смазок по DIN 51802, (SКF-ЕМСОR). Продолжительность теста: 1 неделя, дистиллированная вода: 0 степень коррозии Точка каплепадения, DIN ISО 2176, IР 396: >= 180 °С Скоростной параметр (n х dm): прибл. 1 000 000 мм/мин Смазки данной марки отличаются высокой

Смазки данной марки отличаются высокой

RT 15

RT 15 31−222 . 31−502

31−222 . 31−502

00 SDS (испанский)

00 SDS (испанский) Не портится ли консистентная смазка, если она хранится слишком долго? Как долго можно хранить неиспользованную смазку?

Не портится ли консистентная смазка, если она хранится слишком долго? Как долго можно хранить неиспользованную смазку? Твердые присадки также могут отделяться от смазки, в результате чего смазка становится непригодной для использования. Явления отделения масла и твердых частиц могут усугубляться неправильным хранением емкости со смазкой под прямыми солнечными лучами или рядом с источником тепла.

Твердые присадки также могут отделяться от смазки, в результате чего смазка становится непригодной для использования. Явления отделения масла и твердых частиц могут усугубляться неправильным хранением емкости со смазкой под прямыми солнечными лучами или рядом с источником тепла. Автомобильная техника

Автомобильная техника com, и они будут рады вам помочь.

com, и они будут рады вам помочь. com, и они будут рады вам помочь.

com, и они будут рады вам помочь. com, и они будут рады вам помочь.

com, и они будут рады вам помочь. com, и они будут рады вам помочь.

com, и они будут рады вам помочь.

Это же требование относится к деталям с заполнением менее 30 %. Чем выше процент заполнения, тем меньше допускается интенсивность обдува.

Это же требование относится к деталям с заполнением менее 30 %. Чем выше процент заполнения, тем меньше допускается интенсивность обдува.

Когда программных настроек недостаточно, стоит обратить внимание на модернизацию узла охлаждения. Пользователи предлагают разные решения, проверенные на собственном опыте. Остается выбрать подходящее для поставленных перед принтером задач.

Когда программных настроек недостаточно, стоит обратить внимание на модернизацию узла охлаждения. Пользователи предлагают разные решения, проверенные на собственном опыте. Остается выбрать подходящее для поставленных перед принтером задач. pub/67k836

pub/67k836 pub/635x7v

pub/635x7v pub/5q15o3

pub/5q15o3 pub/5q0yk0

pub/5q0yk0 pub/5oxwx7

pub/5oxwx7 0122 поддерживать деятельность и создавать будущие разработки . Вот 4 решения, доступные для всех:

0122 поддерживать деятельность и создавать будущие разработки . Вот 4 решения, доступные для всех: Он был вдохновлен кнопкой дилера в Pokerstars VR.

Он был вдохновлен кнопкой дилера в Pokerstars VR. В частности, я использовал бесщеточный двигатель, который часто используется в гонках на радиоуправляемых автомобилях. …Сильнее 7 метров.

В частности, я использовал бесщеточный двигатель, который часто используется в гонках на радиоуправляемых автомобилях. …Сильнее 7 метров. Используемый вентилятор YYQ DC BRUSHLESS FAN https://it.banggood.com/index.php?zf=1813289&p=DV22191813289201506I&custlinkid=577583

Используемый вентилятор YYQ DC BRUSHLESS FAN https://it.banggood.com/index.php?zf=1813289&p=DV22191813289201506I&custlinkid=577583

Other cookies, which increase the usability of this website, serve for direct advertising or simplify interaction with other websites and social networks, will only be used with your consent.

Other cookies, which increase the usability of this website, serve for direct advertising or simplify interaction with other websites and social networks, will only be used with your consent. Применяются на полиэтиленовых трубопроводах питьевого и технического водоснабжения, газораспределения, канализации, дренажа. Фасонное изделие позволяет выполнить прочный разъёмный межфланцевый стык, с высоким уровнем герметичности. Применяются с прижимными фланцами соответствующих диаметров. Фланец комплектуется к втулке дополнительно.

Применяются на полиэтиленовых трубопроводах питьевого и технического водоснабжения, газораспределения, канализации, дренажа. Фасонное изделие позволяет выполнить прочный разъёмный межфланцевый стык, с высоким уровнем герметичности. Применяются с прижимными фланцами соответствующих диаметров. Фланец комплектуется к втулке дополнительно.

Цены уточняйте на день покупки в отделе продаж. Действует гибкая система скидок!

Цены уточняйте на день покупки в отделе продаж. Действует гибкая система скидок! В скором

В скором

Пожалуйста, войдите или зарегистрируйтесь

Пожалуйста, войдите или зарегистрируйтесь Доставка

Доставка

токе) [кВт]

токе) [кВт]

токе [%]

токе [%] токе) [кВт]

токе) [кВт] ]

] токе) [кВт]

токе) [кВт] токе [%]

токе [%] токе) [кВт]

токе) [кВт] токе [%]

токе [%]

ru;

ru;

Пользователь всегда может отказаться от получения информационных сообщений, направив Оператору письмо на адрес

Пользователь всегда может отказаться от получения информационных сообщений, направив Оператору письмо на адрес

Ознакомьтесь со всей линейкой горелок, горелок, расходных материалов и принадлежностей серии KALI.

Ознакомьтесь со всей линейкой горелок, горелок, расходных материалов и принадлежностей серии KALI.

Разница между этими состояниями связана с их энергетическими уровнями. Когда мы добавляем энергию в виде тепла ко льду, лед тает и образует воду. Когда мы добавляем больше энергии в воду, она испаряется в водород и кислород в виде пара. Добавляя больше энергии к пару, эти газы становятся ионизированными.

Разница между этими состояниями связана с их энергетическими уровнями. Когда мы добавляем энергию в виде тепла ко льду, лед тает и образует воду. Когда мы добавляем больше энергии в воду, она испаряется в водород и кислород в виде пара. Добавляя больше энергии к пару, эти газы становятся ионизированными.

Электроинструменты, генераторы и садовая техника этого производителя пользуются популярностью у профессионалов и любителей, которые отдают предпочтение надежности, высокой эффективности и максимальному комфорту в работе.

Электроинструменты, генераторы и садовая техника этого производителя пользуются популярностью у профессионалов и любителей, которые отдают предпочтение надежности, высокой эффективности и максимальному комфорту в работе.

USPS (Почтовая служба США)

USPS (Почтовая служба США)  В этих случаях мы отправим ваш заказ через систему доставки Почтовой службы США. (Почтовые посылки)

В этих случаях мы отправим ваш заказ через систему доставки Почтовой службы США. (Почтовые посылки) Если требуется более быстрая доставка, свяжитесь с нами (бесплатный номер: 1-800-374-9353, с понедельника по пятницу: с 7:00 до 17:00 по тихоокеанскому времени). Мы можем принять другие меры для удовлетворения ваших требований.

Если требуется более быстрая доставка, свяжитесь с нами (бесплатный номер: 1-800-374-9353, с понедельника по пятницу: с 7:00 до 17:00 по тихоокеанскому времени). Мы можем принять другие меры для удовлетворения ваших требований.

60×11.90

60×11.90 Вместимость (бетонное бурение W/CORE BIT)

Вместимость (бетонное бурение W/CORE BIT) тока

тока

В этом случае она прослужит дольше, а ее ножи будут реже требовать заточки.

В этом случае она прослужит дольше, а ее ножи будут реже требовать заточки.

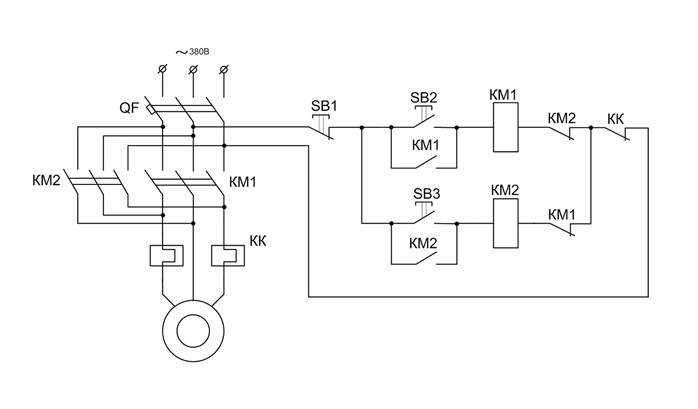

Регулятор оснащается двумя мостами, которые подключены встречно-параллельно.

Регулятор оснащается двумя мостами, которые подключены встречно-параллельно. №4. Функциональная схема регулятора скорости с векторным управлением и датчиком обратной связи.

№4. Функциональная схема регулятора скорости с векторным управлением и датчиком обратной связи. Лишняя энергия, не затраченная на трение и на нагрузку, рассеивается в роторе.

Лишняя энергия, не затраченная на трение и на нагрузку, рассеивается в роторе. Тормозной момент ограничивается емкостью в звене постоянного тока преобразователя, значение скорости падает и происходит смена вращения. Разные модификации резисторов на разные номиналы обеспечивают соответствие мощности двигателя и рассеиваемой энергии. В подавляющем большинстве случаев тормозной ключ в моделях расположен в самом регуляторе.

Тормозной момент ограничивается емкостью в звене постоянного тока преобразователя, значение скорости падает и происходит смена вращения. Разные модификации резисторов на разные номиналы обеспечивают соответствие мощности двигателя и рассеиваемой энергии. В подавляющем большинстве случаев тормозной ключ в моделях расположен в самом регуляторе. В этом случае диодный мост не используется, вместо него применяют полупроводниковый мост, изготовленный из IGBT-транзисторов. Выполнение рабочих функций определено с помощью многоуровневого управления, оно дает возможность получить токовую характеристику, приближенную к форме чистого синуса.

В этом случае диодный мост не используется, вместо него применяют полупроводниковый мост, изготовленный из IGBT-транзисторов. Выполнение рабочих функций определено с помощью многоуровневого управления, оно дает возможность получить токовую характеристику, приближенную к форме чистого синуса. В отличие от форвардной ипотеки, то есть типа, используемого для покупки дома, обратная ипотека не требует от домовладельца каких-либо платежей по кредиту в течение жизни.

В отличие от форвардной ипотеки, то есть типа, используемого для покупки дома, обратная ипотека не требует от домовладельца каких-либо платежей по кредиту в течение жизни.

Вот где в игру вступают обратные ипотечные кредиты, особенно для пенсионеров с ограниченными доходами и небольшим количеством других активов, а также для пенсионеров, которые хотят диверсифицировать свой доход и снизить инвестиционный риск, риск последовательности и риск долголетия. Обратная ипотека также обеспечивает источник наличных денег, не требуя ежемесячных платежей по долгам.

Вот где в игру вступают обратные ипотечные кредиты, особенно для пенсионеров с ограниченными доходами и небольшим количеством других активов, а также для пенсионеров, которые хотят диверсифицировать свой доход и снизить инвестиционный риск, риск последовательности и риск долголетия. Обратная ипотека также обеспечивает источник наличных денег, не требуя ежемесячных платежей по долгам. Домовладелец также сохраняет право собственности на дом. В течение срока кредита долг домовладельца увеличивается, а собственный капитал уменьшается.

Домовладелец также сохраняет право собственности на дом. В течение срока кредита долг домовладельца увеличивается, а собственный капитал уменьшается. Этот тип ипотеки, также называемый обратной ипотекой Федерального жилищного управления (FHA), доступен только через одобренного FHA кредитора.

Этот тип ипотеки, также называемый обратной ипотекой Федерального жилищного управления (FHA), доступен только через одобренного FHA кредитора.

Например, необеспеченные личные кредиты могут предоставить единовременную сумму наличных денег без использования дома в качестве залога. Тем не менее, этот тип кредита потребует ежемесячного погашения.

Например, необеспеченные личные кредиты могут предоставить единовременную сумму наличных денег без использования дома в качестве залога. Тем не менее, этот тип кредита потребует ежемесячного погашения. Вам должно быть не менее 62 лет, и вы должны либо свободно владеть своим домом, либо иметь значительный капитал (не менее 50%). Заемщики должны оплатить комиссию за выдачу кредита, авансовый взнос по страхованию ипотечного кредита, другие стандартные расходы на закрытие, текущие страховые взносы по ипотечному кредиту (MIP), комиссию за обслуживание кредита (иногда) и проценты. Федеральное правительство ограничивает сумму, которую кредиторы могут взимать за многие из этих предметов.

Вам должно быть не менее 62 лет, и вы должны либо свободно владеть своим домом, либо иметь значительный капитал (не менее 50%). Заемщики должны оплатить комиссию за выдачу кредита, авансовый взнос по страхованию ипотечного кредита, другие стандартные расходы на закрытие, текущие страховые взносы по ипотечному кредиту (MIP), комиссию за обслуживание кредита (иногда) и проценты. Федеральное правительство ограничивает сумму, которую кредиторы могут взимать за многие из этих предметов. Консультант также должен рассказать о различных способах получения выручки.

Консультант также должен рассказать о различных способах получения выручки.

Это фонд, который платит кредиторам и защищает налогоплательщиков от обратных убытков по ипотечным кредитам.

Это фонд, который платит кредиторам и защищает налогоплательщиков от обратных убытков по ипотечным кредитам. Поставщик или подрядчик может фактически выполнить обещанную качественную работу, а может и не выполнить; они могут просто украсть деньги домовладельца.