Моделирование для 3д печати: Как создать модель для печати на 3D-принтере: 30 видеоуроков

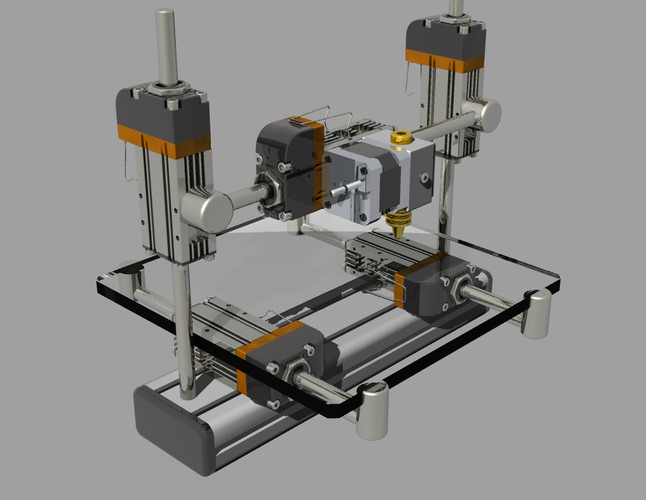

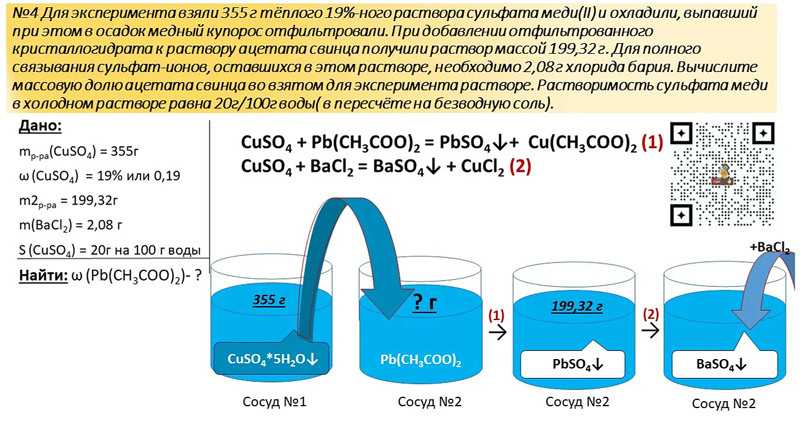

Как работать с 3D принтером? Программы для 3D печати

Программы для 3D печати

Для того чтобы влиться в 3D технологии и научиться управлять 3D принтером, необходимо освоить некоторые программы для 3D печати. Сюда следует отнести и специализированное ПО, и приложения для 3D моделирования. В сегодняшней статье мы рассмотрим все категории и определим, какие программы для 3D печати лучше применять. Итак, что вам понадобится:

- Программы для 3D моделирования. Здесь проектируются 3D модели, которые в дальнейшем будут воспроизведены на 3Д принтере;

- Программы для исправления погрешностей в цифровых моделях;

- Программы-слайсеры. Они переводят 3D модели в управляющий код для 3Д принтера.

Теперь приступим к описанию каждой категории и приведем короткий перечень наиболее применяемых приложений.

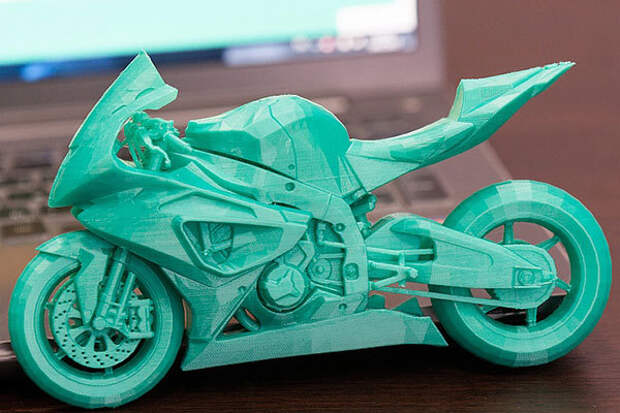

Программы для 3D моделирования

Программы для 3D печати можно разделить на несколько ветвей, одна из которых – программы для 3D моделирования. Без них в работе не обойтись, ведь именно здесь создаются объемные цифровые фигурки требуемых изделий. Построить 3Д модель можно двумя способами: с помощью 3D сканера или вручную. А вот список популярного ПО для разработки и редактирования цифровых моделей:

Без них в работе не обойтись, ведь именно здесь создаются объемные цифровые фигурки требуемых изделий. Построить 3Д модель можно двумя способами: с помощью 3D сканера или вручную. А вот список популярного ПО для разработки и редактирования цифровых моделей:

- Autodesk 3Ds Max. Один из наиболее популярных и функциональных 3D редакторов. Подходит для создания любых объектов, но органические элементы в этой программе лучше не проектировать. Излюбленный инструмент дизайнеров со всего мира, 3Ds Max сложен в освоении, но привлекает наличием бесплатной лицензии. Как плюс – большое количество обучающих уроков на просторах сети. Минус – программа не подходит для подготовки к 3Д печати, созданные 3D модели лучше дорабатывать в другом ПО;

- Blender. Программа, которая постепенно набирает заслуженную популярность. Многофункциональна, удобна и проста в использовании;

- SolidWorks. Программа для твердотельного 3D моделирования. Объекты, созданные в ней, идеально походят для 3Д печати.

Кроме того, она позволяет создавать детализированные и подробные объемные чертежи, что делает ее оптимальным выбором для инженеров. Обучающий материал для SolidWorks также несложно найти в интернете;

Кроме того, она позволяет создавать детализированные и подробные объемные чертежи, что делает ее оптимальным выбором для инженеров. Обучающий материал для SolidWorks также несложно найти в интернете; - Autodesk 123D Design. Еще один продукт от компании Autodesk. Программа весьма функциональна имеет приятный интерфейс. Ее вполне справедливо можно назвать лучшим трехмерным редактором для новичков. Она проста и удобна в освоении. Единственный недостаток заключается в отсутствии обучающих уроков и русскоязычных форумов.

Программы для 3D принтера

Теперь перечислим программы для 3D принтера. Сюда мы отнесем и программы слайсеры, и редакторы поврежденных моделей. Такие программы для 3D печати позволяют подготовить к воспроизведению слишком большую или «битую» 3Д модель, а затем сгенерировать управляющий код для 3D принтера.

Если модель слишком большая, в Autodesk 123D Make ее можно «разрезать» на несколько частей. После фактического воспроизведения на 3D принтере они соединяются.

Также продукт NetFabb от Autodesk выручает при необходимости отредактировать поврежденную 3Д модель. Для этого ее нужно лишь загрузить в приложение и выбрать режим исправления.

Другие вопросы и ответы о 3D принтерах и 3D печати:

Программы для работы с 3D принтером

Программы для работы с 3D принтером – это ПО-слайсер, необходимое для перевода 3D-модели в g-code для принтера. Здесь генерируется алгоритм работы, благодаря которому устройство понимает, как ему вести себя в печати. Существуют различные версии с разным, но в целом сходным функционалом. Перечислим такие программы для 3D печати:

- Универсальная, бесплатная и функциональная программа-слайсер. Радует большим количеством опций и скоростью работы;

- Доступен как в платном, так и в бесплатном варианте. Также очень популярный и функциональный слайсер. Известен хорошо проработанным меню генерации поддерживающих структур;

- Простая и удобная программа, особенно порадует новичков в 3D-печати.

Из приятного стоит отметить бесплатный доступ и постоянную оптимизацию ПО;

Из приятного стоит отметить бесплатный доступ и постоянную оптимизацию ПО; - Makerbot desktop. Сопровождает оборудование одноименной фирмы. Неплохой и функциональный слайсер, недостаток которого в недостаточной гибкости настроек. Оно и понятно, эта программа «заточена» под родные 3D принтеры.

Это были основные программы для 3D печати, которые пригодятся вам на всех этапах работы с 3Д принтером. Если у Вас имеются дополнительные вопросы, которые мы не затронули, пишите нам на электронную почту и мы, в случае необходимости, добавим и Ваши вопросы! С уважением, коллектив компании 3DDevice.

Наши услуги

Также приглашаем вас в наш интернет-магазин, где размещены самые различные товары – 3D-ручки, 3D-принтеры и 3D-сканеры, расходные материалы и запчасти. Помимо этого предлагаем такие услуги:

- Макетирование;

- 3Д сканирование;

- 3Д печать;

- 3Д моделирование;

- 3Д проектирование;

- Изготовление изделия по описанию;

- Создание изделия по чертежам;

- 3Д проектирование;

- Цветная 3D-печать гипсом на профессиональном принтере;

- Восстановление поврежденных изделий;

- Разработка 3Д модели по образцу;

- Разработка 3Д модели по фото;

- Постобработка и покраска готовых изделий;

- Мелкосерийное производство.

По всем вопросам звоните по телефонам, или пишите на электронную почту, которые указаны в разделе «Наши контакты». Мы работаем со всеми городами Украины, а в Киеве, Чернигове и Харькове действуют постоянные представительства, где есть возможность оценить работу оборудования, приобрести его, заказать предоставляемые услуги или получить консультацию. Обращайтесь, будем рады сотрудничеству!

Вернуться на главную

Архитектурные модели 3D-печати Руководство по стратегии моделирования и использованию программного обеспечения

Краткая информация

3D-печать предоставляет огромные преимущества для обычного архитектурного рабочего процесса. Вы можете печатать сложные конструкции без необходимости использования квалифицированных специалистов ручного изготовления, а также быстро изменять эти конструкции без особых трудностей. Стереолитографическая (SLA) 3D-печать обеспечивает невероятно высокое качество поверхности и детализацию, что делает ее подходящей для архитектурных приложений. В этом документе рассматриваются стратегии моделирования и рабочие процессы программного обеспечения, которые позволяют архитекторам и дизайнерам легко интегрировать 3D-печать в существующую методологию проектирования, создавать лучшие практики на основе внутреннего тестирования Formlabs и архитектурных фирм, успешно используя Form 2 для создания моделей

В этом документе рассматриваются стратегии моделирования и рабочие процессы программного обеспечения, которые позволяют архитекторам и дизайнерам легко интегрировать 3D-печать в существующую методологию проектирования, создавать лучшие практики на основе внутреннего тестирования Formlabs и архитектурных фирм, успешно используя Form 2 для создания моделей

ЧТО ВЫ УЗНАЕТЕ:

Стратегии проектирования 3D-печатных архитектурных моделей

Советы по улучшению рабочего процесса ПО для обработки перед печатью

- Информационная модель здания (Revit, ArchiCAD)

- Моделирование поверхности (Rhino, SketchUp)

Эффективные методы пост-обработки

- Соединение

- Финишная обработка

Введение

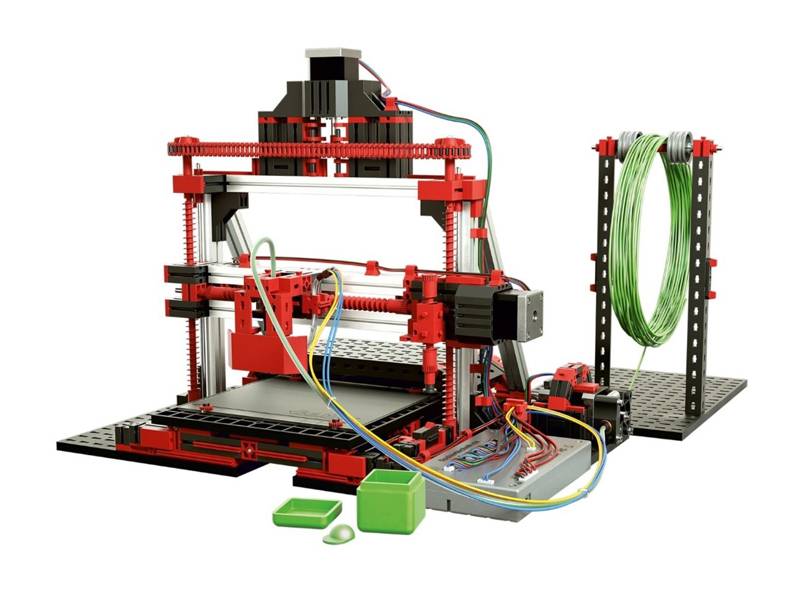

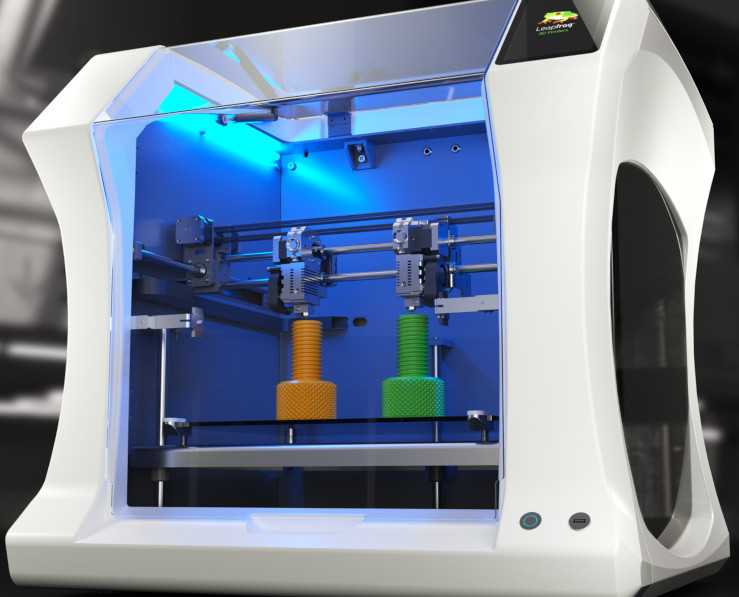

Сегодня рынок 3D-печати предлагает доступные варианты как по цене, так и по масштабам. Несмотря на то, что технология профессионального уровня раньше была дорогостоящей, 3D-принтеры для настольной стереолитографии позволяют архитекторам, дизайнерам и производителям моделей предлагать высококачественные детали, изготовленные собственными силами.

Для большинства моделей стоимость одной детали составляет менее 10 долларов США.

3D-печать открывает возможности для создания сложных конструкций с меньшим объемом усилий и меньшим количеством материалов, но успешный переход от CAD модели к печатаемому файлу основан на базовом понимании дизайна для 3D- печати. Этот документ поможет Вам разобраться в том, как стандартные ограничения моделирования связаны с подготовкой файла для 3D-печати, а также с подходами и принятием решений по разумному моделированию — от выбора масштаба до проектирования и сборки для последующей обработки.

Чтобы интегрировать эти стратегии в существующие рабочие процессы, в буклете рассматриваются способы тактического подхода к стратегиям моделирования посредством изучения трех наиболее распространенных программных экосистем:

Информационная модель здания (Revit и ArchiCAD) Rhino 3D SketchUp

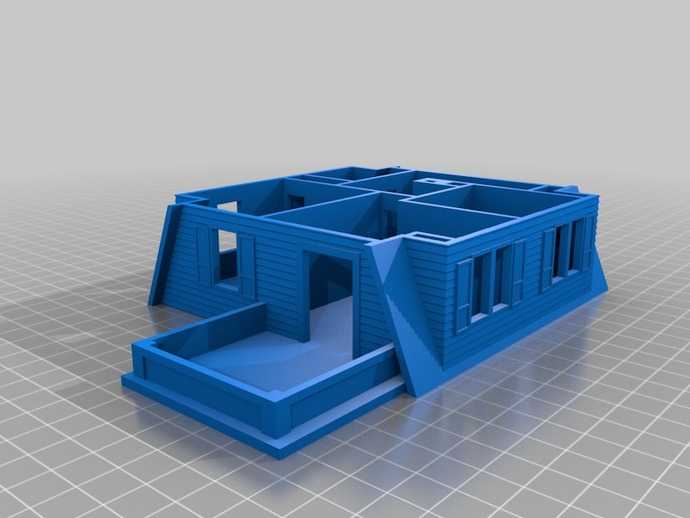

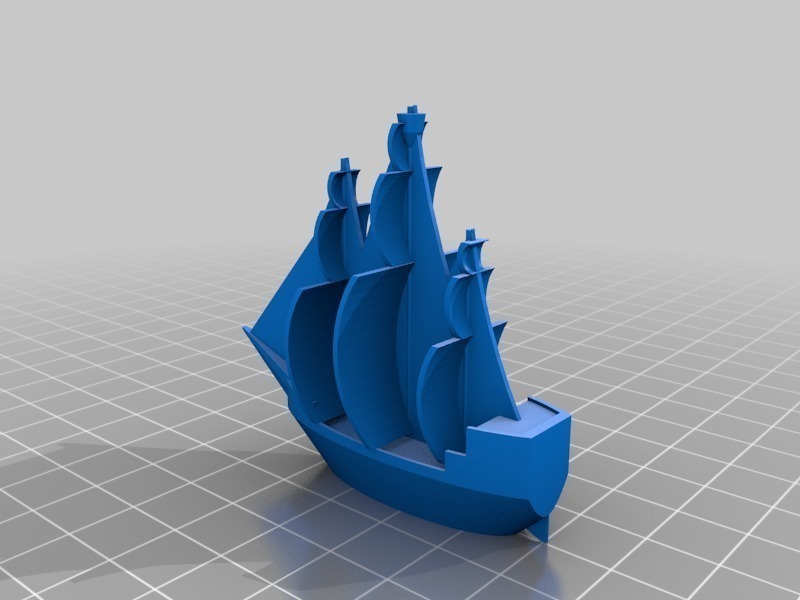

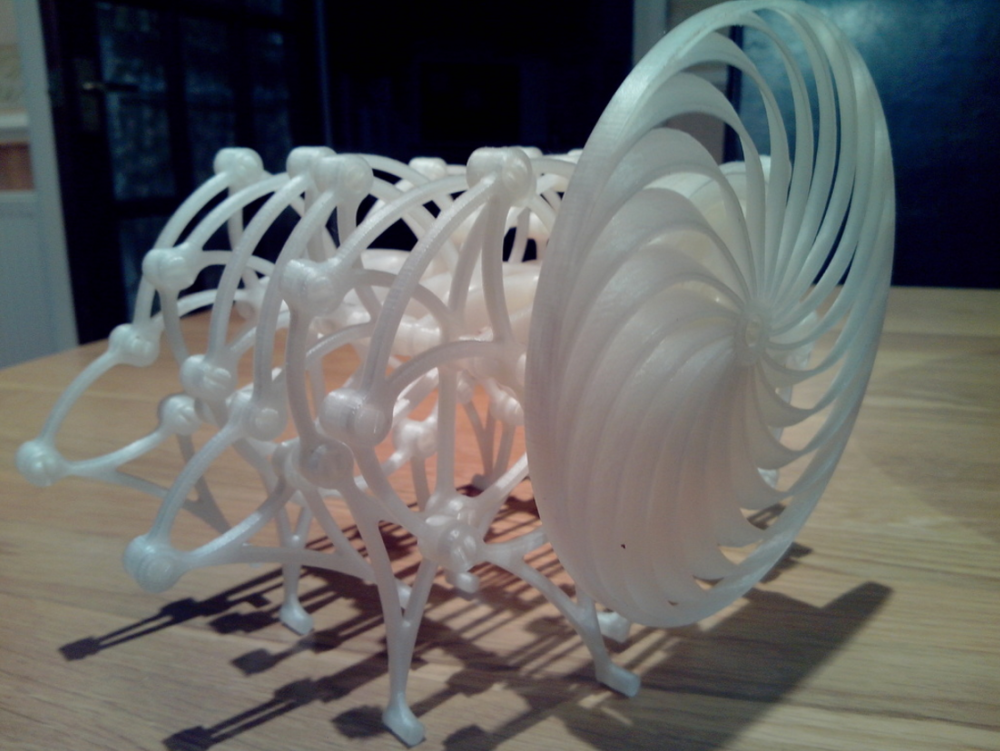

SLA 3D-печать позволяет включать мелкие детали даже на самых маленьких моделях. Этот пример малой городской модели имеет масштаб 1/32″ = 1’ и полностью напечатан на Form 2 3D-принтере. Множество мелких деталей и частей этого дизайна потребуют значительно больше времени, если их вырезать и собирать вручную. Модель от LaneyLA Inc.

Этот пример малой городской модели имеет масштаб 1/32″ = 1’ и полностью напечатан на Form 2 3D-принтере. Множество мелких деталей и частей этого дизайна потребуют значительно больше времени, если их вырезать и собирать вручную. Модель от LaneyLA Inc.

Эта секция аудитории была напечатана на 3D-принтере, как одна деталь на Form 2 из черного полимера. Модель от DLR Group.

Стратегия моделирования

Архитектурные модели обычно собираются с использованием различных материалов и компонентов. 3D-принтеры помогают объединить эти компоненты в как можно меньшее число отдельных частей, но сборочные манипуляции по-прежнему необходимы по двум причинам:

- Ограничения объема сборки: принтеры с большими объемами сборки либо являются дорогостоящими, либо компромиссными по качеству поверхности. Объем сборки Form 2 составляет 57 × 57 × 69 дюймов (145 × 145 × 175 мм)

- Необходимость показать детали интерьера или материальность: для некоторых моделей, чтобы показать больше информации о дизайне, требуются компоненты, которые разделяются.

ПРОЕКТИРОВАНИЕ ДЛЯ СБОРКИ

Все 3D-модели требуют предварительной подготовки, прежде чем их можно будет отправить на 3D-принтер. В случае архитектурных моделей для Form 2 это часто включает разделение модели на более мелкие части для соответствия объему построения Form 2. Затем детали могут легко соединяться посредством химического клея или механического узла; высокая точность печати гарантирует, что детали соединяются вместе.

При выборе размеров для разделяемых деталей следует учитывать конечную ориентацию модели. Большинство архитектурных печатных моделей необходимо ориентировать под углом 45 градусов из-за плит перекрытия, которые считаются большими горизонтальными выступами. Разделение модели на длинные и тонкие детали помогает максимизировать диагональную длину объема сборки, одновременно достигая идеальной ориентации

Обзор стратегии

Существует несколько стратегий для сборки 3D-печатных моделей. Ваша стратегия будет зависеть от того, что Вы надеетесь представить дизайном, а также от масштаба и геометрии модели. Рассмотрим следующие параметры:

Рассмотрим следующие параметры:

- Необходимо показать внутреннюю или внешнюю детали

- Простота разделения (Вы хотите разбить модель по наименее сложной части модели)

Необходимо показать определенную часть программы: типология, структура, компоновка пола

| Разделение по шву | Разделение по компоненту |

| Модель сечения | Разделение программой |

| Прямой разрез | Разделение структурой |

| Приспособления для совмещения |

Разделение по шву

ПРЯМОЙ РАЗРЕЗ

Самый простой способ разделения модели — с помощью прямого разреза. Это простая команда для выполнения в большинстве CAD ПО. Модель моста разделена по длине с использованием прямых разрезов на четыре части, одна из которых показана выше. Каждая поддерживающая опора вставлена в

сопрягаемое отверстие, которое не требует клея. Независимо от того, какой метод Вы выберете, если у Вас используется большое количество деталей (более 10), может быть полезно добавить уникальный идентификатор каждой детали, который поможет решить головоломку во время сборки.

Плюсы:

- Наименее интенсивное использование CAD

- Большая терпимость для печатных моделей, которые деформируются или имеют более высокую степень изменения размеров

Минусы:

- Сборка требует ручного выравнивания каждой детали и фиксации на месте до тех пор, пока клей не соединит их полностью

Попробуйте распечатать все компоненты в аналогичной ориентации, чтобы линии слоев и последующие размерные неточности соответствовали одному и тому же шаблону.

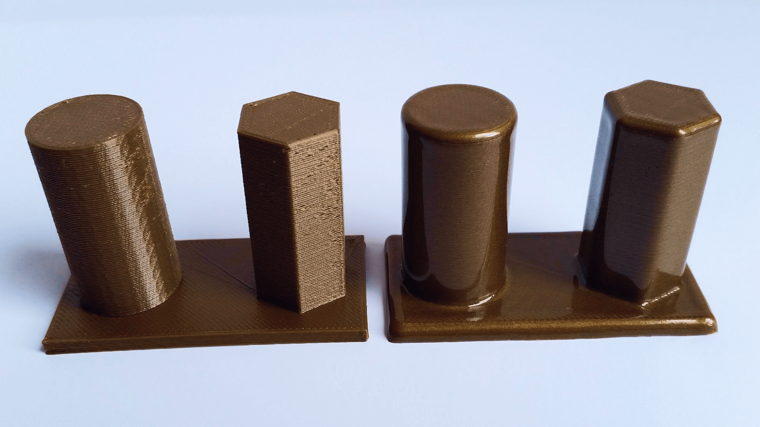

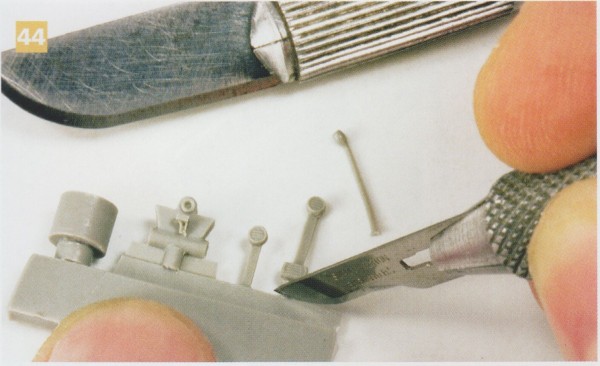

ПРИСПОСОБЛЕНИЯ ДЛЯ СОВМЕЩЕНИЯ

Другой подход заключается в добавлении функций в дизайн, которые позволят печатным моделям совмещаться. При добавлении приспособлений для совмещения попытайтесь разделить модель в области с наименьшей сложной геометрией. Используйте инструмент CAD по своему усмотрению, чтобы разделить Вашу модель и добавить основные приспособления для совмещения, такие как слоты, штифты, канавки, углубления и фланцы или более сложные приспособления, такие как «ласточкин хвост» и разрезы, которые следуют за существующими изгибами модели. Кроме того, важно создать конструкцию с допуском ~ 0,25 мм между сопрягаемыми деталями, чтобы предотвратить дополнительное шлифование на стадии после печатной обработки.

Кроме того, важно создать конструкцию с допуском ~ 0,25 мм между сопрягаемыми деталями, чтобы предотвратить дополнительное шлифование на стадии после печатной обработки.

Плюсы:

- Простое выравнивание Детали, которые не являются точными

- Простота сборки (сопрягаемые детали помогают создать большую площадь поверхности для адгезии)

- Высокая точность SLA позволяет плотное прилегание с высоким допуском и может использоваться без клея

Минусы:

- Детали, которые не являются точными по размеру, не будут хорошо сопрягаться. Высокие тонкие детали часто менее точные.

МОДЕЛЬ СЕЧЕНИЯ

Разделение модели с помощью шва имеет дополнительную задачу — показать модель сечения для конструкций с непреодолимыми деталями интерьера. Первоначально модель может быть представлена в целом клиенту, а затем разобрана, чтобы выявить детали интерьера по желанию. Эти примеры LaneyLA показывают, как одна и та же модель передает различные типы информации на основе открытых и закрытых конфигураций

Эта модель от LaneyLA была напечатана на Form 2 из белого полимера.

ИСПОЛЬЗОВАНИЕ ПРИСПОСОБЛЕНИЙ ДЛЯ СОВМЕЩЕНИЯ: МЕТОДЫ СОЕДИНЕНИЯ

Печатный выступ и канавка

Фланец или углубленная область

Выемка с клеем

Отверстие и щель с металлическими штифтами

Разделение по компоненту

РАЗДЕЛЕНИЕ ПРОГРАММОЙ

Разбивая здание программой, Вы можете представить здание в виде набора деталей, обеспечивая четкое понимание всех компонентов дизайна без плана и чертежей сечений. Вы можете напечатать каждую плиту пола отдельно, а затем собирать с помощью сопряжения или просто напечатать один компонент всего здания отдельно от остальных. Хорошим примером является модель от Стэнли Сайтовица | Natoma Architects Inc (SSNAI), который использовал Form 2 для создания модели жилого комплекса.

Модель от Стэнли Сайтовица | Natoma Architects Inc.

Поскольку каждый блок корпуса следовал той же схеме, имеет смысл просто напечатать один съемный блок, который позволит клиенту понять типологию типового устройства

РАЗДЕЛЕНИЕ СТРУКТУРОЙ

Некоторые модели поддаются разделению по структурным компонентам, вместо того, чтобы печататься как один блок или разделяться вдоль шва.

Этот метод обычно работает для моделей, которые не характеризуются прямолинейными формами, такими как обычные блоки зданий, а представляют собой сложные структуры, такие как детализированные части здания, мосты, павильоны или аэропорты.

Во-первых, разбивайте эти модели на компоненты, которые поддаются 3D-печати с минимальными опорами. Это экономит время на пост-обработку (удаление опор для деликатных моделей может быть утомительным), а также снижает стоимость материалов и уменьшает время печати.

Этот пример моста демонстрирует множественные методы разделения. Во-первых, модель разбита на несколько частей (рисунок а). Несмотря на то, что они подходят для платформы сборки

Form 2, они требуют кропотливого удаления опор вокруг более деликатных областей, таких как кабели и перила.

Чтобы решить эту проблему, каждая часть разбита на три подкомпонента: опорная плита и перила, вертикальные растягивающие кабели и солнечные панели сверху (рисунок b). Их можно напечатать со значительно меньшим количеством опор, что позволит упростить финишную отделку,

По завершении компоненты просто необходимо собрать с помощью функций совмещения, которые были включены в этап проектирования. Меньшие детали также легче помещать на единую платформу сборки, причем весь мост печатается из пяти деталей по 100 мл каждая.

Меньшие детали также легче помещать на единую платформу сборки, причем весь мост печатается из пяти деталей по 100 мл каждая.

Модель от T.Y. Lin Architects

Эта модель площадки была создана с помощью фибролита с вырезами лазерами.. Первичное здание было напечатано на 3D-принтере из прозрачного и белого полимера. Модель от Schwarz Silver Architects

Материалы

Материалы играют важную роль в передаче базовой концепции дизайна. Не всегда необходимо моделировать точный цвет и текстуру материала, но это может помочь разделить разные материалы. Разделение модели по ее компонентам позволяет отображать материальность, поскольку детали могут быть напечатаны из разных материалов или индивидуально окрашены разными цветами.

Прозрачный фасад освещен изнутри, имитируя визуальные условия этой площадки ночью.

Матовые полимеры

Formlabs черного, белого и серого цвета сразу после выхода из принтера имеют гладкую, непрозрачную поверхность и обеспечивают отличную нейтральную палитру для архитектурных моделей. Серый и белый полимеры также легко обрабатывать и можно покрыть всего несколькими слоями краски, что дополнительно обсуждается в разделе финишной обработки данного документа.

Серый и белый полимеры также легко обрабатывать и можно покрыть всего несколькими слоями краски, что дополнительно обсуждается в разделе финишной обработки данного документа.

Прозрачный полимер Formlabs отлично подходит для печати элементов, имитирующих полупрозрачные материалы. Если модель требует большей прозрачности, можно просто опустить печатную деталь в прозрачный полимер и дать ей высохнуть равномерно, как описано в этой статье, о создании прозрачных деталей из прозрачного полимера. Также можно распылить на модель любые прозрачные покрытия для увеличения прозрачности и глянцевости поверхности.

3D-ПЕЧАТЬ И ТРАДИЦИОННЫЕ МАТЕРИАЛЫ

Эта модель использует Form 2 для печати очень тонких деталей, таких как карниз, часы и перила. Модель Майлза Берка Architectural Models Inc.

Вместо 3D-печати всего здания иногда лучше печатать только сложные компоненты. Сложные фасады, стропы и детали карниза — отличные кандидаты на SLA 3D-печать. Плоские стены, напольные плиты и топография могут быть вырезаны лазером или даже сделаны вручную

Плоские стены, напольные плиты и топография могут быть вырезаны лазером или даже сделаны вручную

Этот сложный фасад параметрически спроектирован на основе анализа солнечной траектории и его будет невероятно трудно изготовить любым другим способом в таком масштабе.

Программный рабочий процесс

Хорошая печать основывается на хорошо спроектированной 3D-модели. В этом разделе будут рассмотрены лучшие практики и рабочие процессы моделирования для печати в некоторых наиболее распространенных средах CAD:

Revit, SketchUp и Rhino

Программное обеспечение CAD, как правило, является самым узким местом в переходе от чертежа до печатной 3D-модели

Общие рабочие процессы

Рабочий процесс ИМЗ

Revit → Rhino/SketchUp → Диагностика модели → PreForm

Хотя программное обеспечение ИМЗ (информационной модели здания) и популярно среди архитектурных фирм, оно не всегда используется для непосредственных моделей 3D-печати. Существуют некоторые шаги высокого уровня, которые можно

Существуют некоторые шаги высокого уровня, которые можно

предпринять для создания 3D-печатной модели из этих программ. Этот рабочий процесс широко применяется к программному обеспечению Autodesk Revit или Graphisoft ArchiCAD, оба из которых являются программами параметрического моделирования ИМЗ.

ПОДГОТОВКА ФАЙЛА

ШАГ 1: Подготовка отдельного автономного файла

ШАГ 2: Управление компонентами: удаление воздуховодов, стеклопакетов, блоков ОВК и внутренних деталей, которые не будут видны в модели

ШАГ 3: Выберите все компоненты, которые необходимо уплотнить (например, двери, окна, стены, плиты). Параметрический характер модели позволяет одновременно уплотнить размеры нескольких объектов.

ЭКСПОРТ ФАЙЛА

Выберите масштаб, с которым Вы хотите экспортировать файл. Выберите параметры экспорта в зависимости от потребностей Вашей модели:

ЭКСПОРТ КАК STL

Экспортирование файла в виде сетки очень затрудняет манипулирование, поэтому это целесообразно только в том случае, если Вы не хотите редактировать какую-либо геометрию после этого этапа. Затем Вы можете использовать свое программное обеспечение для исправления сетки по выбору, а также разделить сетку вдоль основных декартовых плоскостей.

Затем Вы можете использовать свое программное обеспечение для исправления сетки по выбору, а также разделить сетку вдоль основных декартовых плоскостей.

ЭКСПОРТ КАК 3D DWG

Экспорт в виде поверхностей позволит Вам легко управлять и редактировать геометрию в Rhino или SketchUp. Этот шаг рекомендуется тем, кто хочет разделить модель программой или по компоненту или разделить по шву, который не находится на обычной декартовой плоскости. Затем Вы можете экспортировать файл STL из Rhino или из SketchUp с помощью плагина

ЭКСПОРТ С ПОМОЩЬЮ ARCHICAD

Выполните преобразование геометрии в Morphs и «проверку целостности» перед экспортом модели в виде STL. При печати по частям используйте инструмент

«Разделить», чтобы нарезать модель для нескольких печатных платформ, если это необходимо. Эта операция в основном создает файлы для печати, но быстрая проверка в программном обеспечении для исправления / анализа сетки никогда не повредит.

ИСПОЛЬЗОВАНИЕ STL REVIT EXPORTER

С помощью этого метода автоматически удаляются более мелкие детали, такие как дверные ручки и перила. Тем не менее, он не является надежным, и по-прежнему часто требует некоторой последующей обработки в других средах CAD перед отправкой на печать.

Тем не менее, он не является надежным, и по-прежнему часто требует некоторой последующей обработки в других средах CAD перед отправкой на печать.

Рабочий процесс моделирования поверхности

AutoCAD → Rhino/SketchUp → Диагностика модели → PreForm

Этот рабочий процесс часто является более легким подходом и начинается с 2D- чертежей исключительно с целью 3D-печати

ПОДГОТОВКА ФАЙЛА

ШАГ 1: Скройте ненужные слои

ШАГ 2: Определите и удалите ненужные элементы, такие как мебель, деревья и т.д.

ЭКСПОРТ ФАЙЛА

ШАГ 1: Экспортируйте упрощенный чертеж из Rhino в виде DWG

ШАГ 2: Импортируйте в Rhino

ШАГ 3: Уменьшите масштаб (это помогает создать небольшой блок с размерами объема сборки в качестве ориентира)

ШАГ 4: Начните выдавливание и обрезку до тех пор, пока Вы не получите внешнюю оболочку.

ШАГ 5: Экспорт в качестве STL ШАГ 6: Анализ/исправление сетки ШАГ 7: Импорт в PreForm

Примечание: Если модель будет напечатана в нескольких частях, разделите ее перед экспортом в виде STL

УТОЛЩЕНИЕ С RHINO

Вместо параметрического управления толщиной компонентов непосредственно в файле ИМЗ также можно использовать компонент BoxEdit в Rhino.

Это позволяет одновременно масштабировать ряд элементов по отношению к их центральным линиям. BoxEdit идеально подходит для моделей, которые необходимо масштабировать параллельно трем декартовым осям. Неоднородное масштабирование немного сложнее.

Для непрямолинейных геометрий мы предлагаем преобразовать деталь в сетку, а затем с помощью команды утолщения Weaverbird, которая просто смещает любую нестандартную геометрию сетки наружу на заданное расстояние. Альтернативно, можно «разделить» сложные части на поверхности, а затем смещать их, а не импортировать тома из Revit.

ВЫБОР МАЛЫХ ГЕОМЕТРИЙ С RHINO

Еще одна ценная функция Rhino — это команда SelSmall, которая позволяет Вам выбирать все элементы в рабочей области, которые меньше пользовательского ограничивающего поля. Затем Вы можете выбрать эти объекты и использовать

BoxEdit для индивидуального масштабирования или просто удалить их. Это полезно, когда Вы имеете дело с файлом, который не имеет хорошо организованной системы слоев.

Хотя выполнение логического соединения на всех геометриях является идеальным решением, часто задачу можно решить с помощью простых перекрывающихся геометрий. PreForm будет интерпретировать их как одну замкнутую геометрию в большинстве случаев, но обязательно проверьте возможность печати с помощью инструмента «slicer» на правой панели в PreForm

.ГЕОМЕТРИЯ СПЛОШНОГО / ЛОГИЧЕСКОГО СОЕДИНЕНИЯ

Примечание: PreForm — бесплатное программное обеспечение Formlabs, которое готовит Вашу 3D-модель для печати в Form 2. После того, как деталь будет настроена, Вы можете сохранить ее как файл FORM для будущего использования в PreForm.

ВЫЧИСЛИТЕЛЬНЫЙ РАБОЧИЙ ПРОЦЕСС

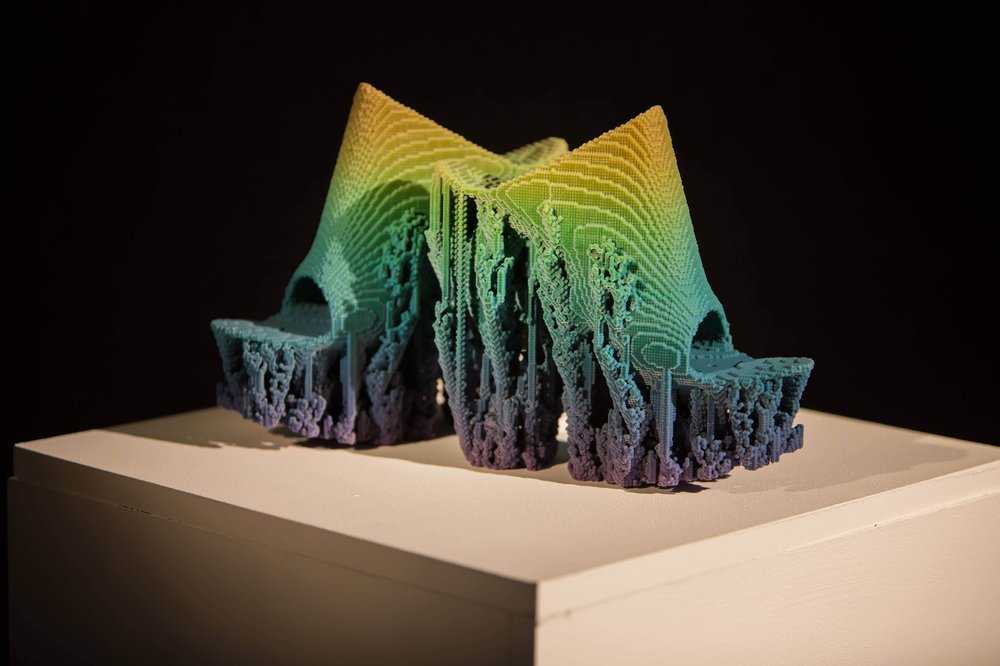

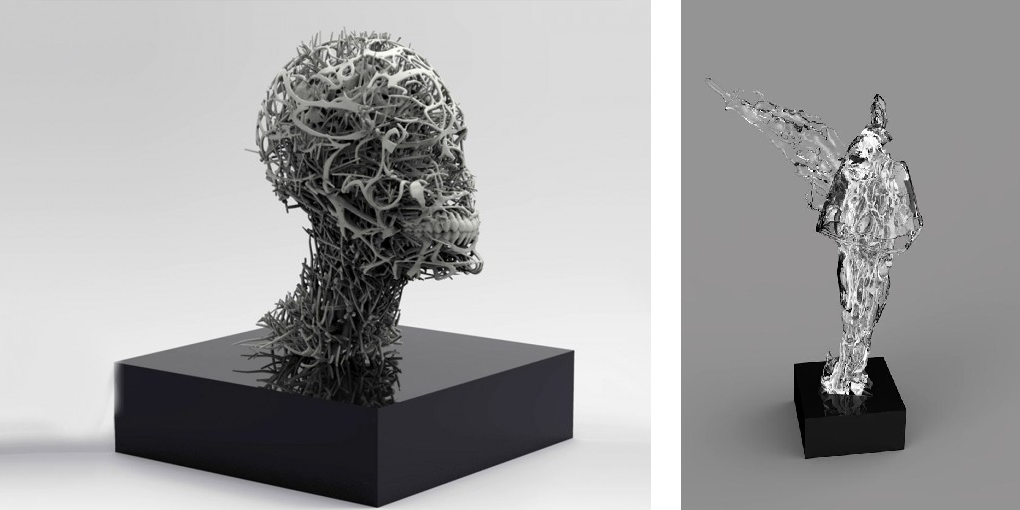

Хотя это и менее распространенный рабочий процесс, вычислительный дизайн постепенно внедряется в обычные архитектурные рабочие процессы. Программное обеспечение, такое как Grasshopper и Dynamo, используется для создания параметрически сгенерированных геометрий, которые часто настолько сложны, что их можно создавать только с помощью 3D-печати.

Поскольку геометриями уже легко манипулировать, обычно лучше всего создать отдельный компонент, который позволяет легко контролировать основные размеры всех тонких объектов. В этом случае это простой вопрос проб и ошибок; запуская экспортированные геометрии с помощью теста на печать (PreForm,

MeshMixer) и изменяя размеры до тех пор, пока Вы не придете к печатаемому файлу.

Диагностика модели

Все описанные ниже рабочие процессы разделяют потенциальный «типовой диагноз». Это необязательный (но часто необходимый) шаг, который гарантирует, что модель полностью пригодна для печати. Бесплатные программы, такие как MeshMixer и Netfabb от Autodesk, — это инструменты, которые позволяют восстанавливать, сглаживать, образовывать внутренние полости и разбивать файлы 3D-печати.

ИСПРАВЛЕНИЕ СЕТКИ

Программное обеспечение Formlabs PreForm использует встроенное исправление сетки от Netfabb, поэтому необходимо использовать NetFabb и MeshMixer для нестандартного исправления или для предварительного просмотра проблемных точек в печати. Materialize Magics — отличный запатентованный инструмент, который охватывает весь рабочий процесс предварительной печати для широкого спектра типов принтеров. Часть программного обеспечения для исправления сетки наиболее важна для рабочего процесса печати Form 2 и может сэкономить приличное количество времени на подготовку. Netfabb имеет красивый встроенный резак для модели, который позволяет эффективно разделять и восстанавливать большие файлы по любой декартовой плоскости.

Materialize Magics — отличный запатентованный инструмент, который охватывает весь рабочий процесс предварительной печати для широкого спектра типов принтеров. Часть программного обеспечения для исправления сетки наиболее важна для рабочего процесса печати Form 2 и может сэкономить приличное количество времени на подготовку. Netfabb имеет красивый встроенный резак для модели, который позволяет эффективно разделять и восстанавливать большие файлы по любой декартовой плоскости.

РАЗДЕЛЕНИЕ МОДЕЛИ

Также можно разбить модель в NetFabb, которая разбивает и фиксирует разделенные части в печатные объемы. В Rhino Вам нужно будет закрывать открытые объемы. Не забудьте оставить допуск ~ 0,25 мм между смежными частями, это позволит вставить их без трения.

Подробнее о допусках см. в нашей технической документации..

РЕЗАК PREFORM SLICER

Архитектурные модели очень детализированы, и часто бывает сложно изолировать каждую проблему печати. Комбинация описанных выше практик и программного обеспечения для ремонта сетки обычно используется почти для всех проблем, но всегда разумно использовать инструмент Slicer для PreForm, чтобы убедиться, что нет тонких неподдерживаемых областей и закрытых объемов (таких как комнаты без дверей, шахты лифтов и парковочные места).

«Конструкции зданий и архитектуры не предназначены для 3D-печати, они предназначены для строительства. Это создает проблемы масштаба и сложной геометрии. Объединив мощные инструменты для исрпвления сетки Netfabb и точность Form 2, Вы можете прототипировать и визуализировать проекты быстрее и более подробно, выиграв больше для бизнеса и ускорив процесс проверки дизайна Вашего проекта ».

Мэтт Лемей. Ведущий поставщик решений для предприятий, Отдел по работе с клиентами Autodesk

Постобработка

Соединение

Раздел стратегии моделирования этого буклета охватывает некоторые способы разделения и совместного выравнивания деталей, но для надежного соединения всегда необходим клей. Архитектурные детали соединяются двумя основными способами:

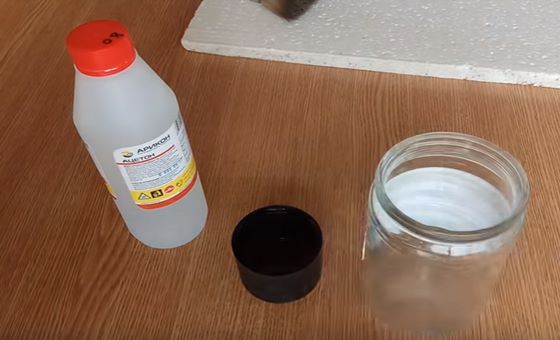

ЦИАНОАКРИЛАТ

Цианоакрилат (CA или Super Glue) создает быстрое, достаточно прочное соединение, идеальное для малых и средних деталей. CA плохо соединяет грязные поверхности, поэтому обязательно тщательно очищайте деталь, прежде чем наносить клей на поверхность модели.

ПОЛИМЕР

Для небольших отпечатков Вы можете использовать жидкий полимер в качестве связующего компонента. Нанесите небольшое количество полимера в лоток из бутылки или картриджа, используйте капельницу или шприц, чтобы поднять его, и поместите на поверхность детали для соединения.

Соедините детали и вытрите излишки полимера, которые могут разливаться по краям. Для затвердевания полимера и связывания деталей используйте 5 мВт лазерную ручку с длиной волны 405 нм и направьте ее на область склеивания вокруг деталей.

Этот метод создает химическое соединение, точно так же, как если бы деталь была напечатана на Вашем SLA 3D-принтере, но применим только к малым поверхностям склеивания, поскольку лазерная ручка низкой мощности не может проникнуть в модель достаточно глубоко, чтобы создать прочное соединение.

ФИНИШНАЯ ОБРАБОТКА

Детали, напечатанные на Form 2, особенно из матовых стандартных полимеров, имеют гладкую поверхность сразу же после выхода из принтера. Однако видимые области с опорами почти всегда требуют шлифования. Кроме того, можно грунтовать и окрашивать детали любым желаемым цветом.

Однако видимые области с опорами почти всегда требуют шлифования. Кроме того, можно грунтовать и окрашивать детали любым желаемым цветом.

ШЛИФОВАНИЕ

Шлифование поможет Вам удалить отметки опор и любые остающиеся неточности с Вашей модели. Начните с тщательного сухого шлифования поверхности детали с помощью наждачной бумаги размером ~ 150 для удаления крупных отметок опор и выравнивания краев места соединения деталей. После того, как поверхность детали станет ровной, выполните влажное шлифование с помощью наждачной бумаги размером 320 мм, чтобы удалить все оставшиеся линии слоев. Перемещайте наждачную бумагу в случайном порядке, чтобы избежать образования зернистости.

В большинстве случаев эти два шага создадут достаточно ровное покрытие, но Вы можете продолжать увеличивать размер зерна шлифовальной бумаги в 2 раза и использовать влажную шлифовку для всей детали до тех пор, пока поверхность не достигнет желаемой гладкости.

Как только Вы закончите шлифование своей модели, промойте модель в мыльной воде, чтобы удалить пыль или мусор и тщательно высушите ее, прежде чем перейти к последнему шагу.

Архитектурные модели очень детализированы, и довольно трудно получить доступ к определенным областям с помощью только наждачной бумаги. Вы можете использовать пилки для ногтей разных размеров, чтобы добраться до проблемных областей модели.

ГРУНТОВАНИЕ И ОКРАШИВАНИЕ

Грунтование требуется перед окрашиванием деталей, чтобы обеспечить прилипание краски к поверхности. Грунтование также может облегчить обнаружение областей, требующих дополнительной отделки. Быстрое распыление грунтовки над моделью делает отметки опор очень заметными, поэтому Вы можете мгновенно идентифицировать зоны, требующие дополнительной шлифовки.

Общая пластиковая грунтовка серого матового цвета очень подробно показывает детали. Нанесите ее на поверхности несколькими тонкими слоями для достижения наилучших результатов. Продолжайте шлифование на критических участках, снова нанесите легкий слой грунтовки и повторите этот процесс, пока вся деталь не будет иметь ровную поверхность. Большинство красок для распыления лучше всего работают в теплых, слегка влажных условиях при отсутствии обдува, но всегда проверяйте конкретную краску или техническую документацию по рекомендациям производителя.

«Модели становятся все более редкими в области, где продвигаются фотореалистичные визуализации и технология виртуальной реальности, но физические модели позволяют архитекторам проверять пространственные качества способами, которые не могут обеспечить цифровые модели. Если бы мы не использовали 3D-принтер, мы были бы вынуждены тратить больше времени на визуализацию дизайна с помощью рендеринга и рисунков. Возможность получить физическую модель сложного дизайна прямо из 3D- модели в CAD обеспечивает нам несколько впечатляющих образов за меньшее время».

Пол Чой

моделирование с 3D -печати с учетом

, актуально для

:

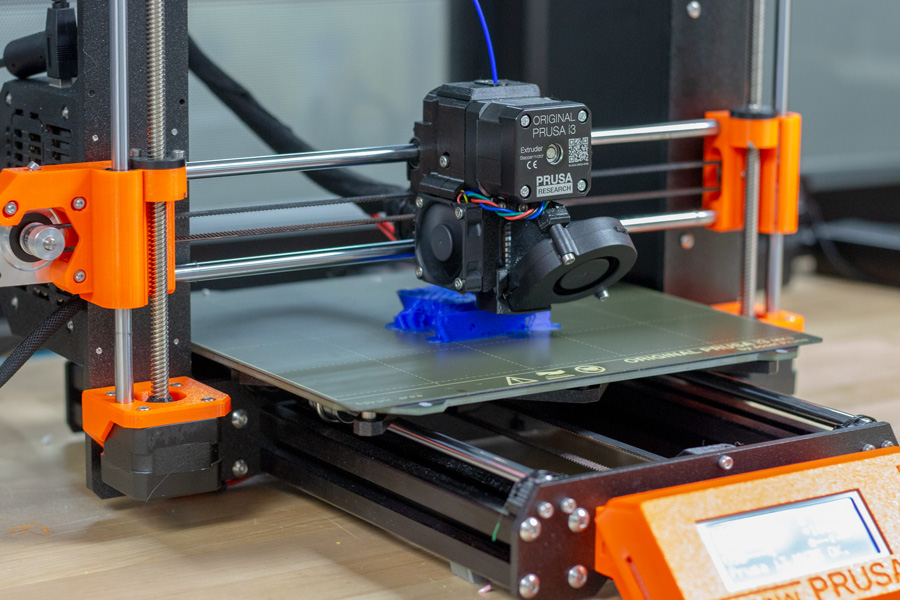

MK2,5MK2,5SMK3MK3SMINIMK2SMK3S+ MINI+

Последний обновлен

Для этой статьи также доступна в следующих языках:

3 -й. печать представляет несколько интересных проблем. FFF (изготовление плавленых нитей) с его послойным производственным процессом, ориентация и геометрия могут сильно повлиять как на эстетику, так и на целостность готового отпечатка. Более того, в разных программах для 3D-моделирования используются разные термины и методы для достижения разных результатов, поэтому мы рассмотрим некоторые основные рекомендации при моделировании с учетом 3D-печати.

печать представляет несколько интересных проблем. FFF (изготовление плавленых нитей) с его послойным производственным процессом, ориентация и геометрия могут сильно повлиять как на эстетику, так и на целостность готового отпечатка. Более того, в разных программах для 3D-моделирования используются разные термины и методы для достижения разных результатов, поэтому мы рассмотрим некоторые основные рекомендации при моделировании с учетом 3D-печати.

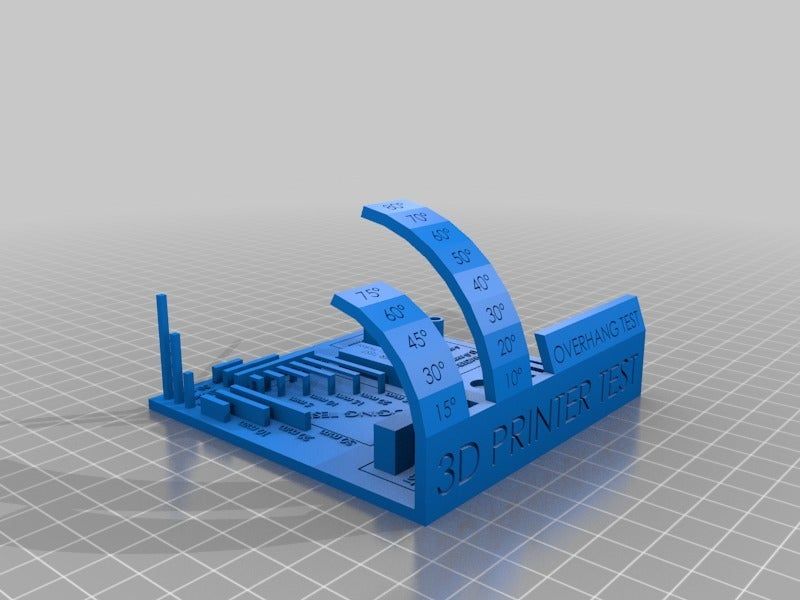

Выступы и опорный материал

Самое важное, о чем следует помнить при моделировании для 3D-печати, — это потребность в опорном материале. 3D-принтеры не могут печатать в воздухе, так как каждый слой должен быть наложен поверх другого. При проектировании помните об этом ограничении и старайтесь избегать создания крутых выступов и резких углов. Тем не менее, короткие горизонтальные мосты можно печатать без опор.

3D-принтер может аккуратно печатать нависающие конструкции под углом от 45 до 60 градусов , в зависимости от диаметра сопла и настроек. Стандартный диаметр сопла настольных 3D-принтеров — 0,4 мм. Для меньших сопел, например 0,25 мм, угол может быть меньше 45 градусов. Если в вашем дизайне должны быть очень крутые выступы или свободно плавающая геометрия, подумайте, будет ли это видно в конечном продукте, поскольку поверхности над опорами не будут иметь такой же отделки, как боковая стенка или верхняя заливка. Вы можете моделировать отрывные опоры или разделить деталь на несколько частей (описано в следующем разделе) для лучшей ориентации.

Стандартный диаметр сопла настольных 3D-принтеров — 0,4 мм. Для меньших сопел, например 0,25 мм, угол может быть меньше 45 градусов. Если в вашем дизайне должны быть очень крутые выступы или свободно плавающая геометрия, подумайте, будет ли это видно в конечном продукте, поскольку поверхности над опорами не будут иметь такой же отделки, как боковая стенка или верхняя заливка. Вы можете моделировать отрывные опоры или разделить деталь на несколько частей (описано в следующем разделе) для лучшей ориентации.

Давайте рассмотрим пример — вам нужно спроектировать часть забора и от вас зависит, как будут выглядеть штакетники. На картинках ниже вы можете увидеть два способа оформления забора, если мы хотим напечатать его в вертикальном положении. Лучшим решением здесь будет печатать деталь горизонтально.

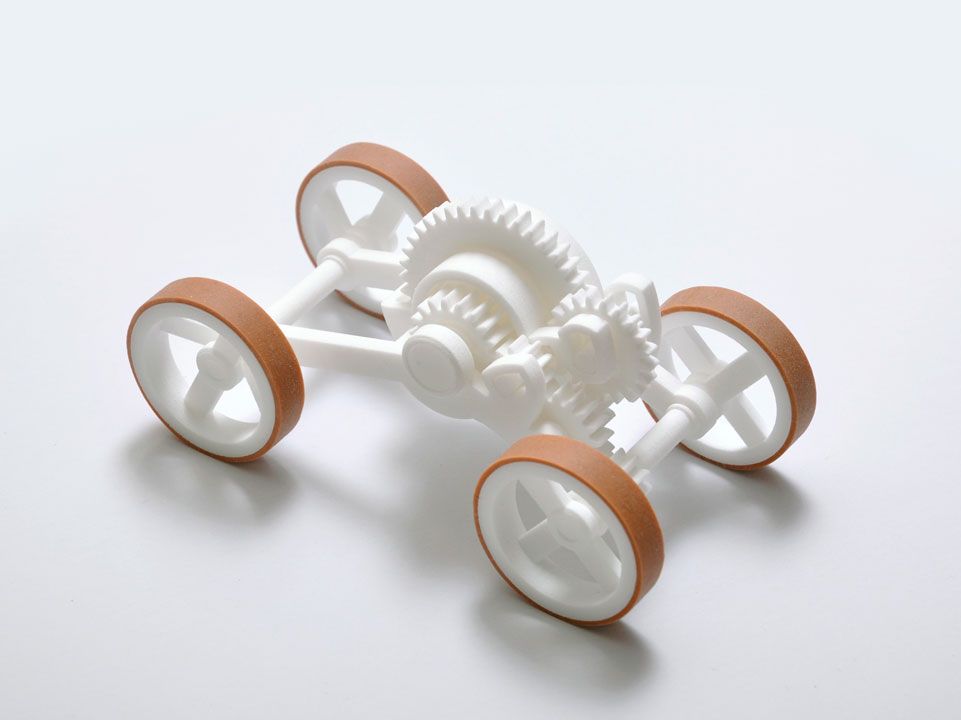

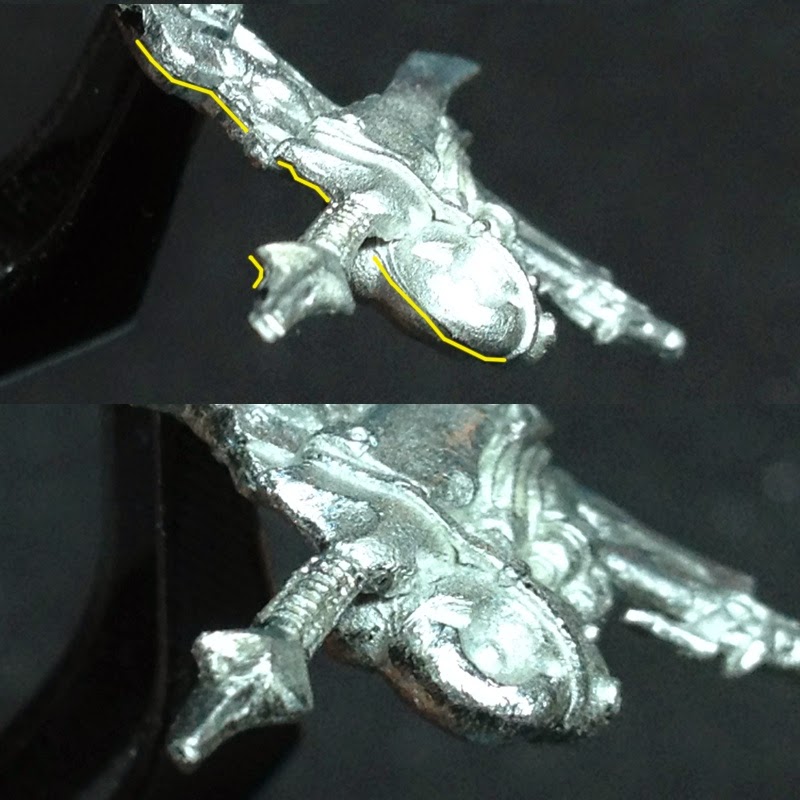

Разделение модели на несколько частей

Как визуальные, так и механические свойства модели можно улучшить, разделив ее на несколько частей. Таким образом, их может быть оптимизирован для лучшей ориентации и размещения на платформе печати. Таким образом можно свести к минимуму количество необходимых опор. Затем части объекта можно склеить. У PrusaSlicer есть инструмент для обрезки, облегчающий эту задачу. Вы также можете использовать Meshmixer для вырезания моделей.

Таким образом можно свести к минимуму количество необходимых опор. Затем части объекта можно склеить. У PrusaSlicer есть инструмент для обрезки, облегчающий эту задачу. Вы также можете использовать Meshmixer для вырезания моделей.

При склеивании частей предмета убедитесь, что склеиваемые поверхности гладкие и не содержат жира или грязи, чтобы шов был незаметен. В этом также может помочь функция глажки в PrusaSlicer. Также может быть полезно слегка отшлифовать поверхность, чтобы улучшить адгезию. Необходимость шлифовки будет зависеть от геометрии, качества поверхности и типа клея. Суперклей может быть очень вязким, поэтому он может не подойти для шероховатых поверхностей. Он также может оставлять следы. Когда вы найдете подходящий клей для вашей модели и материала, шов должен быть прочнее, чем остальная часть материала, но вы можете захотеть смоделировать несколько штифтов для выравнивания и прочности.

На моделях меньшего размера швы соединения деталей будут более заметны, чем на моделях большего размера.

Скругление и фаска

Если скругления ориентированы по направлению к печатной платформе, они создают очень крутой выступ, что негативно влияет на поверхность объекта. По этой причине используйте вместо этого фаску, если безупречная обработка детали является приоритетом. Однако вы можете улучшить это, используя функцию переменной высоты слоя в PrusaSlicer.

Использование фаски на краях двух деталей, которые вставляются вместе, может сэкономить много усилий при сборке.

Сколько сторон у вашего цилиндра/круга?

Имейте в виду, что используемое вами программное обеспечение для моделирования может отображать кривую, но обратите внимание на количество реально присутствующих сторон. При разработке модели визуальное представление может быть сглажено программными шейдерами, а отпечаток может получиться не кругом, а многоугольником. Убедитесь, что у вашей модели правильное количество сторон/граней.

Обратите внимание, как меняется внешний вид детали при изменении шейдера (зеленая стрелка). Оба изображения имеют одинаковую геометрию. На правом рисунке показано, как это будет выглядеть в распечатанном виде.

Оба изображения имеют одинаковую геометрию. На правом рисунке показано, как это будет выглядеть в распечатанном виде.

Тонкие стенки и минимальный размер элемента

Другим ограничением является диаметр сопла. Наиболее распространенный размер и размер стандартного сопла на MK3S составляет 0,4 мм, что в PrusaSlicer имеет ширину экструзии 0,45 мм. PrusaSlicer может улучшить это несколькими способами. Тем не менее, может быть разумно помнить об этих цифрах, особенно когда вы проектируете тонкие стены или крошечные элементы. Стенки тоньше одного периметра сопла не подлежат печати.

| 0.4 mm nozzle | Wall thickness |

| 1 perimeter | 0.45 mm* |

| 2 perimeters | 0.9 mm* |

| 3 perimeters | 1.35 mm* |

| 4 периметра | 1,8 мм* |

*Это приблизительные значения, которые могут меняться в зависимости от настроек слайсера.

Чтобы улучшить периметры, вы можете перейти в PrusaSlicer на Вкладка «Параметры печати» — «Слои и периметры» и установите флажок «Обнаружение тонких стенок». Это объединит два пути в однопроходную экструзию. Однако стены тоньше одного периметра таким образом не «отремонтировать».

| Толщина стенки | Можно ли распечатать? |

| Меньше одного периметра | |

| Один периметр | |

| Больше одного периметра, но меньше двух периметров | |

| Более двух периметров |

Допуски

При моделировании деталей, которые должны подходить друг к другу, необходимо учитывать определенный допуск. Вероятно, вы не сможете соединить вместе две детали с нулевыми допусками. Возможно, вам придется настроить допуски, пока вы не достигнете оптимального результата. Единого «универсального» значения не существует — все зависит от разных факторов, наиболее распространенными из которых являются:

Единого «универсального» значения не существует — все зависит от разных факторов, наиболее распространенными из которых являются:

- Размер модели

- Горизонтальная или вертикальная ориентация

- Геометрия деталей, которые должны сцепляться

- Калибровка

- Настройки

- Свойства материала

Оригинальная Prusa будет иметь точность не менее 0,2 мм, но вы также должны помнить, что различные материалы могут деформироваться или сжиматься во время печати. Подумайте, должны ли две детали двигаться, как петля, или сцепляться/защелкиваться вместе с помощью фрикционной посадки. Первоначальный хороший размер подвижных частей составляет не менее 0,3 мм.

Функция PrusaSlicer «Компенсация слоновьей лапы» может улучшить допуски в некоторых областях. Подробнее об этом можно прочитать здесь: Компенсация стопы слона

Мелкие детали и материалы

дизайнерские решения. Короче говоря, следует учитывать свойства нити . Например, для создания дизайнов/моделей, которые должны быть предназначены либо для использования вне помещений, либо для обеспечения высокой механической прочности, они должны быть напечатаны из поликарбоната, ASA, PETG или аналогичного материала. Эти нити могут не печатать мелкие детали, как PLA. Поэтому при моделировании предмета, предназначенного для использования на открытом воздухе или при механических нагрузках, вы можете избегать использования мелких деталей.

Короче говоря, следует учитывать свойства нити . Например, для создания дизайнов/моделей, которые должны быть предназначены либо для использования вне помещений, либо для обеспечения высокой механической прочности, они должны быть напечатаны из поликарбоната, ASA, PETG или аналогичного материала. Эти нити могут не печатать мелкие детали, как PLA. Поэтому при моделировании предмета, предназначенного для использования на открытом воздухе или при механических нагрузках, вы можете избегать использования мелких деталей.

Варианты вашего дизайна

Вам нужно будет сделать пробные отпечатки, прежде чем вы сможете считать его окончательным. При разработке проекта подготовьтесь к корректировке допусков и геометрии. Наличие параметрического подхода в САПР очень помогает, но если вы только начинаете, постарайтесь не зацикливаться на своем проекте и сохранять версии по ходу дела, прежде чем, например, объединить несколько объектов вместе и/или создать отверстия/полости это должно соответствовать чему-то другому (вычитания).

Ориентация на печатной платформе

Поверхность, напечатанная непосредственно на печатной платформе, идеально ровная и гладкая, в то время как поверхность, напечатанная над опорами, будет выглядеть более неоднородной и шероховатой. На рисунке показан наихудший сценарий для демонстрационных целей. Есть способы смягчить это, но поверхности с меньшим углом свеса выглядят намного лучше даже с опорами.

Подобно дереву, принты FFF прочнее в одном направлении, чем в другом. Поэтому вы хотите, чтобы структурные детали печатались в ориентации, которая оптимизирует их структурную целостность. Более подробную информацию о влиянии ориентации вашего отпечатка можно найти в видео ниже.

Убедитесь, что она многообразная/твердотельная

Модель для печати должна быть твердотельной или иметь «многообразную геометрию». Это геометрия, которая может существовать в трехмерном реальном мире. Если модель имеет отверстия на поверхности или во внутренней геометрии, деталь нельзя будет разрезать.

В большинстве программ проектирования есть функция, предназначенная для исправления этой ошибки с помощью различных терминов, таких как «сделать коллектор» или «закрыть отверстия». Эти параметры чаще всего удаляют лишние грани, ребра и вершины, а также исправляют или создают поверхности там, где они отсутствуют. Вы также можете ознакомиться с нашим руководством по поврежденным 3D-моделям для печати.

Печать с использованием нескольких материалов и двойные экструдеры

Чтобы модель можно было напечатать с помощью обновления MMU2S или принтера с двойными экструдерами, обратите внимание, что каждый отдельный цвет необходимо экспортировать как отдельную сетку. Это можно сделать, поместив каждую сетку в отдельный 3D-файл (stl, obj). Вы также можете иметь несколько мешей в файле amf или 3mf. PrusaSlicer назначит каждой отдельной сетке свой цвет. Если у вас есть каждый меш в отдельном файле, вам нужно будет импортировать их все одновременно. Ранее мы упоминали о создании модели многообразия или твердого тела. В этом случае вам нужно, чтобы каждая часть целого была многообразной/твердой.

Ранее мы упоминали о создании модели многообразия или твердого тела. В этом случае вам нужно, чтобы каждая часть целого была многообразной/твердой.

Можно иметь одну сетку и разделить ее с помощью Meshmixer, но это может быть очень долгим и утомительным процессом. Таким образом, это может быть полезно иметь в виду в процессе проектирования.

Использование PrusaSlicer для определенных элементов

Как мы уже упоминали в части, касающейся ориентации отпечатка, многое можно сделать в PrusaSlicer после того, как процесс моделирования будет выполнен в вашем программном обеспечении для моделирования/CAD. Некоторые операции может быть быстрее выполнить в вашем слайсере, чем редактировать модель, чтобы затем снова экспортировать ее, или если у вас нет доступа к исходным файлам проекта.

Вы можете использовать PrusaSlicer для небольших модификаций модели. Вы можете использовать сетки-модификаторы для создания узоров на модели. Вы также можете добавлять или удалять части геометрии.

Основы моделирования для 3D-печати

Прежде чем приступить к проектированию для 3D-печати, вам необходимо изучить определенные проверенные принципы и методы, которые помогут вам создать наилучшую возможную модель для 3D-печати и получить результат от 3D-принтера, который вы ищете.

Поскольку каждая технология или процесс 3D-печати имеет свой собственный набор рекомендаций и правил проектирования, крайне важно убедиться, что вы хорошо понимаете возможности выбранной вами технологии 3D-печати.

Вы также должны быть знакомы с материалами, которые вы используете, чтобы убедиться, что конечный продукт соответствует вашим представлениям. Это также потребует ознакомления с методами постобработки.

В этой статье мы познакомим вас с принципами проектирования, с которыми вы будете работать, когда речь идет о любом дизайне и моделировании для 3D-печати. Мы также поделимся основными принципами проектирования модели для 3D-печати с использованием промышленного 3D-принтера HP Jet Fusion, включая рекомендуемые форматы файлов и разрешения.

Назад в меню

Минимальная толщина стенки

Установление минимальной толщины стенки зависит от назначения самого 3D-печатного продукта, его функциональности и внешнего вида.

Минимальная толщина стенки — это наименьшая толщина, которую может иметь структура 3D-печатного продукта, при этом выполняя цель, для которой он был разработан, без ущерба для его структурной целостности. На это влияют такие факторы, как постоянные физические силы, такие как гравитация, а также нагрузка или стресс, которые должен выдерживать 3D-печатный продукт.

Вам также необходимо знать характеристики процесса 3D-печати и технологии, с которой вы работаете. Производители 3D-принтеров, такие как HP, предоставят вам руководство по проектированию с указанием толщины стенки в соответствии с тестами, проведенными на приобретаемом вами 3D-принтере. Хорошие поставщики услуг 3D-печати сделают то же самое.

Узнайте о минимальной толщине стенки для технологии 3D-печати HP Multi Jet Fusion в нашей статье «Как спроектировать модель для 3D-печати».

Вернуться в меню

Опорные конструкции и выступы

Вам нужно будет работать с опорными конструкциями или выступами при работе с определенными процессами 3D-печати, такими как технология 3D-печати методом наплавления (FDM) (также известная как изготовление плавленых нитей (FFF), цифровая обработка света (DLP), Жидкокристаллический дисплей (LCD), стереолитография (SLA) и распыление материала (MJ).

FDM работает путем нанесения слоев расплавленного филаментного материала на платформу сборки до тех пор, пока деталь не будет завершена. Каждый слой поддерживается слоем, расположенным под ним. , если у вас есть выступ, у вас нет другого выбора, кроме как использовать опорную конструкцию.

Как вы понимаете, опорные конструкции увеличивают стоимость материалов и, поскольку их приходится удалять, время и затраты на постобработку. Если использовать их неосторожно, они также могут повредить поверхность модели. Но они жизненно важны для моделей, в которых неизбежен свес более 45 градусов или если ваш дизайн включает элементы моста.

Выступ – это место, где экструдируемый материал нависает над предыдущим слоем до такой степени, что его нельзя поддерживать. Если вы спроектируете выступ менее 45 градусов от вертикали, вы сможете напечатать 3D-объект без использования опорных конструкций.

Назад в меню

Горизонтальные мосты

При 3D-печати моста максимальный пролет, который можно напечатать без поддержки, обычно составляет около 5 мм. Поскольку весьма вероятно, что у вас не будет другого выбора, кроме как использовать вспомогательный материал, чтобы убедиться, что ваш мост напечатан без ошибок, что увеличивает стоимость детали, хитрость заключается в том, чтобы спроектировать, чтобы вы использовали меньше опор.

С мостами это может быть непросто. Помимо мостов для 3D-печати размером 5 мм или меньше, полезным советом является замедление вашего принтера. Это может позволить слоям лучше соединяться друг с другом, создавая более прочный мост с более гладкой поверхностью.

С точки зрения технологии, единственный способ построить 3D-модель моста без использования поддержки — это технология порошкового сплавления (PBF), такая как HP Multi Jet Fusion или технологии распыления связующего, которые не требуют опорных структур на все.

Назад в меню

Рельефные и гравированные детали

При тиснении или гравировке таких элементов, как узоры, текстуры или текст, выступающий над поверхностью модели или имеющий отступы, например потребительские товары или упаковка, вы будете проектировать с минимальной высотой, глубиной и толщиной линий. Это будет определяться технологией 3D-печати, с которой вы работаете.

Данные предоставлены 1

Помимо четырех приведенных выше примеров, вам также может потребоваться учитывать:

- Минимальная ширина элемента

- Минимальный зазор или зазор между двумя соединительными или подвижными частями

- Минимальный диаметр отверстий или минимальный зазор в решетчатых конструкциях для очистки

- Минимальный диаметр штифта или вала

- Минимальный диаметр отверстий для сборки

Поставщики технологий аддитивного производства, такие как HP, сообщат вам минимальные размеры, с которыми может работать ваше оборудование для 3D-печати.

Назад в меню

Разработка модели для 3D-печати для промышленного 3D-принтера HP Jet Fusion

В нашей статье «Как спроектировать модель для 3D-печати» мы рассмотрели ряд важных советов по проектированию САПР для 3D-печати с использованием технологии HP Multi Jet Fusion, включая толщину стенок, консоли, соединительные детали и многое другое.

Теперь мы сосредоточимся на основах, с которыми вы должны быть знакомы, когда дело доходит до преобразования файла проекта в формат файла с правильным разрешением для промышленного 3D-принтера HP Jet Fusion.

Назад в меню

Рекомендуемые форматы файлов и разрешения для HP Multi Jet Fusion

Наиболее часто используемым расширением файла в 3D-печати является STL (стандартный язык треугольников или стандартный язык тесселяции), несмотря на то, что в нем отсутствует даже базовая информация о 3D-модели, такая как цвет или идентификация единиц расстояния.

По этой причине HP и другие лидеры в области 3D-печати сформировали консорциум 3MF и разработали расширение файла, которое соответствует реальным требованиям текущих и будущих приложений, услуг и устройств для 3D-печати. Это называется файлом расширения 3D Manufacturing Format (3MF).

В настоящее время все более широко используемый программами 3D-дизайна файл 3MF содержит информацию о 3D-модели, материале и свойствах, которая была сжата с использованием того же метода, что и Zip-архив. Файл 3MF имеет гораздо меньший вес, чем файл STL для конкретной 3D-модели и разрешения.

Мозаика

Чтобы преобразовать 3D-модель в файл для 3D-печати, необходимо выполнить тесселяцию модели, что означает преобразование ее геометрии в связанные треугольники для передачи ее поверхности.

Обычный размер файла 3D-модели составляет от 1 до 30 МБ, но размер зависит от типа программного обеспечения, которое его создало, количества треугольников, количества и уровня детализации. Более высокое разрешение означает большее количество треугольников, что приведет к увеличению размера файла.

Более высокое разрешение означает большее количество треугольников, что приведет к увеличению размера файла.

После тесселяции 3D-модели она импортируется в программное обеспечение слайсера, которое нарезает 3D-модель на слои и подготавливает ее к отправке на принтер. Если это сделать неправильно, это может вызвать такие проблемы, как геометрические неточности или медленная обработка, поэтому очень важно сделать это правильно.

Экспорт модели CAD для 3D-печати

Хотя в каждой версии программного обеспечения САПР используется свой метод экспорта 3D-модели в файл STL или 3MF, часто необходимо вручную ввести некоторые параметры экспорта, такие как высота хорды отклонения и допуск угла, которые определяют разрешение и размер файла STL или 3MF, изменив допуск в программном обеспечении САПР.

Высота хорды отклонения

Высота хорды отклонения — это максимальное расстояние между геометрией 3D-модели и поверхностью файла STL или 3MF. Рекомендуемое значение высоты хорды составляет 0,05 мм. Меньшая высота хорды отклонения приведет к более точной поверхности.

Рекомендуемое значение высоты хорды составляет 0,05 мм. Меньшая высота хорды отклонения приведет к более точной поверхности.

Угловой допуск

Угловой допуск — это максимальный угол между векторами нормалей соседних треугольников. Рекомендуемое значение допуска угла составляет 1°.

Экспорт ошибок

Непредвиденные результаты, такие как неточность поверхности — непредвиденные отверстия, несвязанные треугольники, перекрывающиеся треугольники, крошечные раковины, треугольники с перевернутыми направлениями — или плохое разрешение — это распространенные ошибки, которые могут возникнуть при неправильном экспорте файла STL или 3MF.

Слишком много или слишком мало треугольников

Хотя сетка с большим количеством треугольников имеет тенденцию быть более точной, слишком много треугольников трудно обрабатывать; и при достижении определенного размера дополнительные треугольники не обеспечивают повышенной точности. По этой причине избыточное количество треугольников может увеличить время обработки без каких-либо преимуществ.

По этой причине избыточное количество треугольников может увеличить время обработки без каких-либо преимуществ.

Точно так же слишком мало треугольников может привести к плохому разрешению. Триангуляция поверхности вызывает огранку 3D-модели. Параметры экспорта, используемые для вывода файла STL или 3MF, влияют на степень огранки.

Восстановление файлов STL

Распространенные ошибки обычно можно исправить, правильно спроектировав и экспортировав 3D-модель с помощью программного обеспечения САПР или другого подходящего программного обеспечения для ремонта. Наиболее распространенными программами для восстановления файлов STL или 3MF являются следующие:

- Materialize Magic с процессором Materialise Build

- Autodesk® Netfabb® Engine

- Диспетчер сборки HP SmartStream 3D

Размеры в разрешении 3D-принтера

Минимальный контролируемый объем печати при 3D-печати с использованием технологии HP Multi Jet Fusion называется вокселем и определяет разрешение.

Киев

Киев Днепр

Днепр

5 лс

5 лс 5 лс

5 лс 0 лс

0 лс

Простой, серый, бетонный пол с очень светлым освещением здесь и там может выглядеть великолепно, однако в 1 из 5 случаев конечный результат может не всегда быть таким, как изначально ожидал владелец дома или бизнеса.

Простой, серый, бетонный пол с очень светлым освещением здесь и там может выглядеть великолепно, однако в 1 из 5 случаев конечный результат может не всегда быть таким, как изначально ожидал владелец дома или бизнеса. Эти «несовершенства» или «характерные знаки» распространены при нулевом освещении и не ценятся владельцами домов, которые ожидают получить однотонную, ровную, серую, блестящую бетонную поверхность. Именно по этой причине мы рекомендуем владельцам домов выбирать отделку со случайным или полным обнажением, если есть какие-либо сомнения в целостности отделки плиты.

Эти «несовершенства» или «характерные знаки» распространены при нулевом освещении и не ценятся владельцами домов, которые ожидают получить однотонную, ровную, серую, блестящую бетонную поверхность. Именно по этой причине мы рекомендуем владельцам домов выбирать отделку со случайным или полным обнажением, если есть какие-либо сомнения в целостности отделки плиты. Повторная шлифовка и полировка пола, подверженного воздействию света, для удаления этих типов следов требует повторного запуска всего процесса полировки с нуля, что требует вдвое больших затрат труда и оборудования.

Повторная шлифовка и полировка пола, подверженного воздействию света, для удаления этих типов следов требует повторного запуска всего процесса полировки с нуля, что требует вдвое больших затрат труда и оборудования.

Много раз вам нужно придумать долговечную, привлекательную альтернативу.

Много раз вам нужно придумать долговечную, привлекательную альтернативу. Впоследствии метод измельчения и уплотнения привлекает не только клиентов с меньшим бюджетом. Это также привлекает тех, кто больше заботится о безопасности.

Впоследствии метод измельчения и уплотнения привлекает не только клиентов с меньшим бюджетом. Это также привлекает тех, кто больше заботится о безопасности. Первоначально спецификации требовали акрилового герметика с несколькими слоями воска для пола.

Первоначально спецификации требовали акрилового герметика с несколькими слоями воска для пола.

«Пока они соблюдают техническое обслуживание, они ничего не потеряют».

«Пока они соблюдают техническое обслуживание, они ничего не потеряют». «Ударьте по нему в одном направлении, затем ударьте по нему в другом направлении, а затем запечатайте», — говорит он. Фотографии предоставлены Terrco

«Ударьте по нему в одном направлении, затем ударьте по нему в другом направлении, а затем запечатайте», — говорит он. Фотографии предоставлены Terrco Он осветляет пятна и придает защитный эффект».

Он осветляет пятна и придает защитный эффект». Все зависит от состояния бетона.

Все зависит от состояния бетона. «Я позвонил Трэвису [Негаарду, президенту Ultra Durable Technologies], и он помог мне. У них всегда есть ответы на мои вопросы».

«Я позвонил Трэвису [Негаарду, президенту Ultra Durable Technologies], и он помог мне. У них всегда есть ответы на мои вопросы».

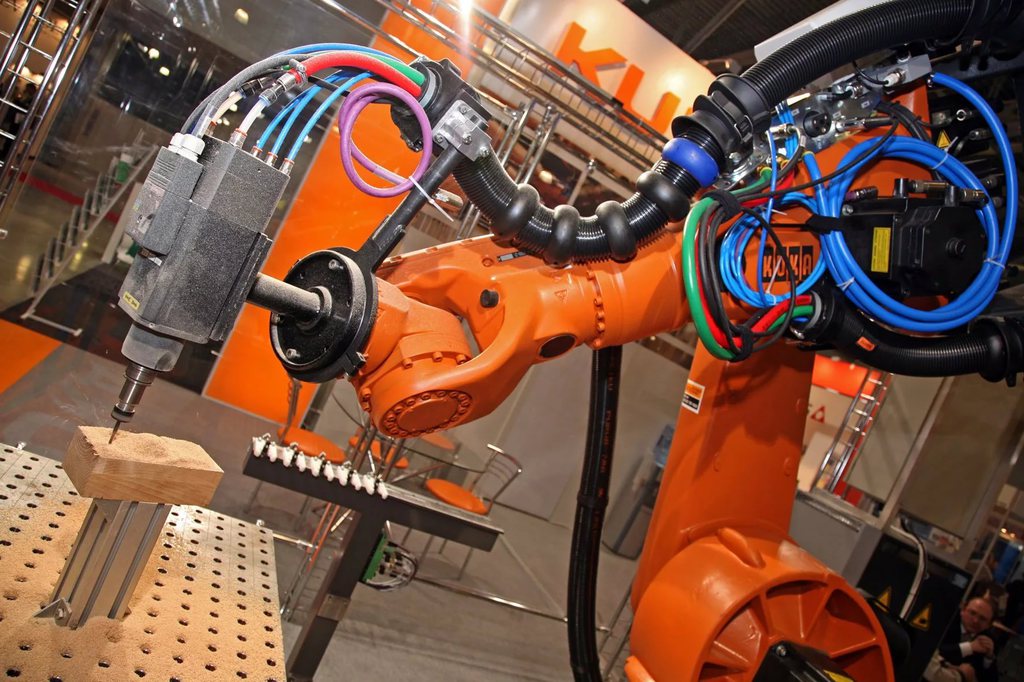

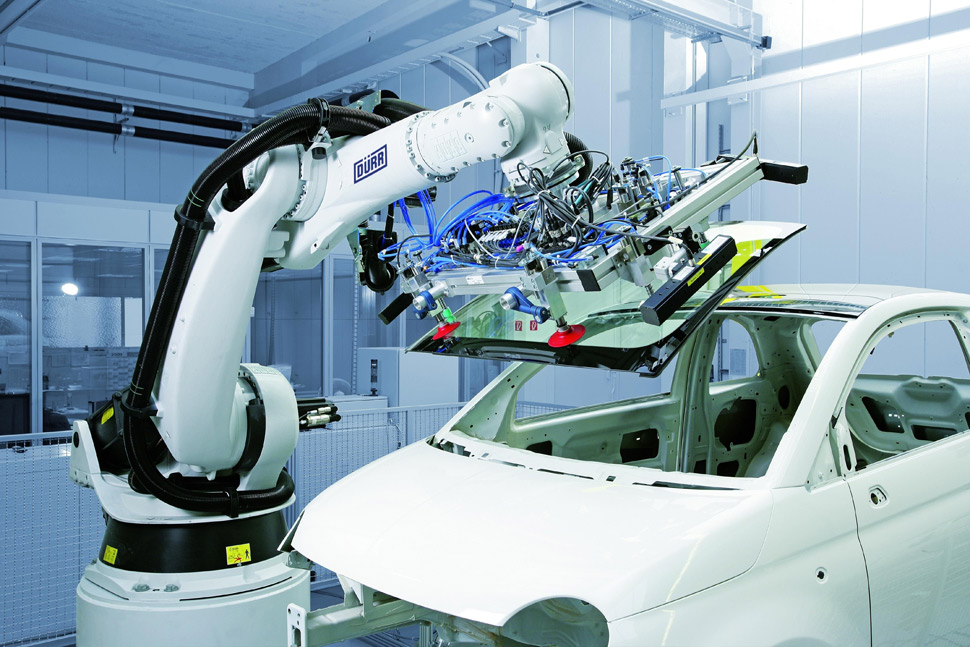

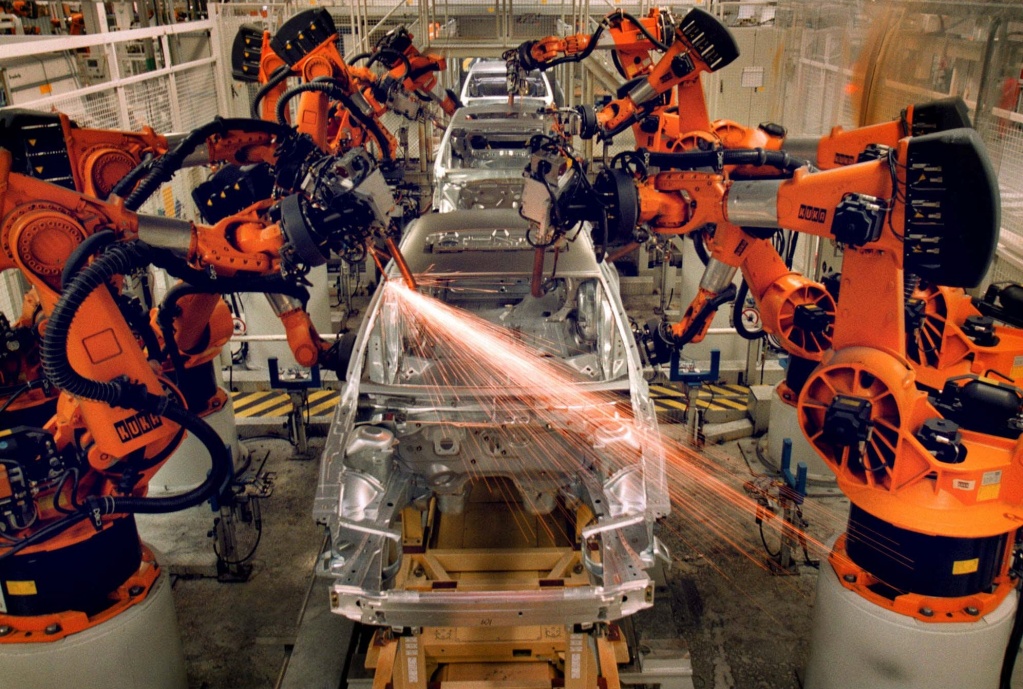

Фактически сегодня лидерство в своей сфере невозможно без использования промышленной робототехники.

Фактически сегодня лидерство в своей сфере невозможно без использования промышленной робототехники.

Обработка изделий с применением различного инструмента и процессов.

Обработка изделий с применением различного инструмента и процессов. Если же изделие поступает на участок сварки предварительно подсобранным или заготовительное производство не способно изготавливать детали необходимой точности, то робот-манипулятор должен быть оснащён датчиками определения положения сварочного шва.

Если же изделие поступает на участок сварки предварительно подсобранным или заготовительное производство не способно изготавливать детали необходимой точности, то робот-манипулятор должен быть оснащён датчиками определения положения сварочного шва. 3. Нанесение различных покрытий, уплотнений и клеевых составов.

3. Нанесение различных покрытий, уплотнений и клеевых составов. Если же деталь массивная, то её обрабатывают с помощью мобильного абразивного инструмента закреплённого на «кисти» манипулятора

Если же деталь массивная, то её обрабатывают с помощью мобильного абразивного инструмента закреплённого на «кисти» манипулятора И роботы, несомненно, открывают новые возможности, так как грузоподъёмность роботов достигает 1000 кг, а есть модели, которые перемещают и более массивные изделия, большую роль играет так же скорость, с которой робот способен перемещаться и стабильность его работы. Применение дополнительных систем контроля, систем распознавания изделия, высокотехнологичных захватов позволяют на высоком уровне решать серьёзные задачи

И роботы, несомненно, открывают новые возможности, так как грузоподъёмность роботов достигает 1000 кг, а есть модели, которые перемещают и более массивные изделия, большую роль играет так же скорость, с которой робот способен перемещаться и стабильность его работы. Применение дополнительных систем контроля, систем распознавания изделия, высокотехнологичных захватов позволяют на высоком уровне решать серьёзные задачи Но помимо описанных операций существует ещё огромное количество процессов, где применение роботов принесёт положительный эффект, как в плане качества и скорости, так и в финансовом. Поэтому развитие роботизации в новых сферах производства и услуг должно идти постоянно.

Но помимо описанных операций существует ещё огромное количество процессов, где применение роботов принесёт положительный эффект, как в плане качества и скорости, так и в финансовом. Поэтому развитие роботизации в новых сферах производства и услуг должно идти постоянно.

Примеры включают механическую обработку, резку, удаление заусенцев, шлифование и полировку. А убрав людей из производственных цехов, производители повысили общую безопасность своих предприятий и устранили дорогостоящие человеческие ошибки.

Примеры включают механическую обработку, резку, удаление заусенцев, шлифование и полировку. А убрав людей из производственных цехов, производители повысили общую безопасность своих предприятий и устранили дорогостоящие человеческие ошибки. В то время как покраска может быть неточным и трудоемким процессом для людей, роботы каждый раз наносят покрытия с высокой точностью и скоростью. Краска подается с помощью дозирующей системы и распределяется с помощью роботизированного манипулятора и распылителя для точного покрытия детали даже сложной формы.

В то время как покраска может быть неточным и трудоемким процессом для людей, роботы каждый раз наносят покрытия с высокой точностью и скоростью. Краска подается с помощью дозирующей системы и распределяется с помощью роботизированного манипулятора и распылителя для точного покрытия детали даже сложной формы. Мы можем найти решение, соответствующее вашим потребностям. Мы специализируемся на роботизированных приложениях и промышленной автоматизации и готовы помочь вам. Свяжитесь с нами сегодня!

Мы можем найти решение, соответствующее вашим потребностям. Мы специализируемся на роботизированных приложениях и промышленной автоматизации и готовы помочь вам. Свяжитесь с нами сегодня!

Кроме того, супервайзеры могут наблюдать за процессом онлайн или удаленно.

Кроме того, супервайзеры могут наблюдать за процессом онлайн или удаленно. Вы также должны оценить, можно ли легко модифицировать вашего робота, если вам потребуется изменить его работу в будущем.

Вы также должны оценить, можно ли легко модифицировать вашего робота, если вам потребуется изменить его работу в будущем. 12.2022

12.2022

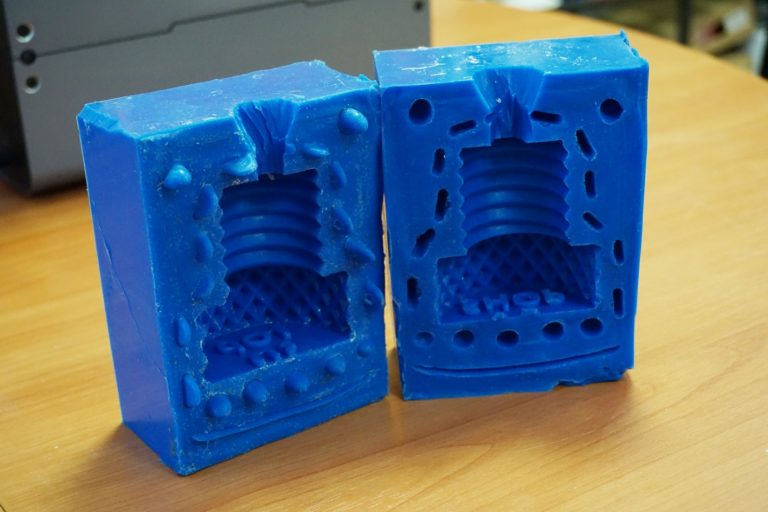

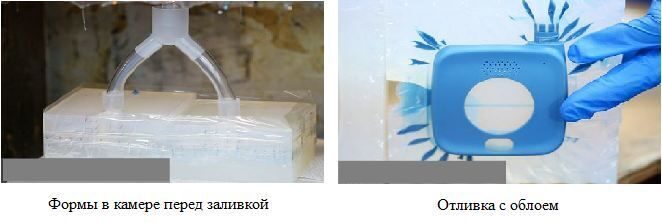

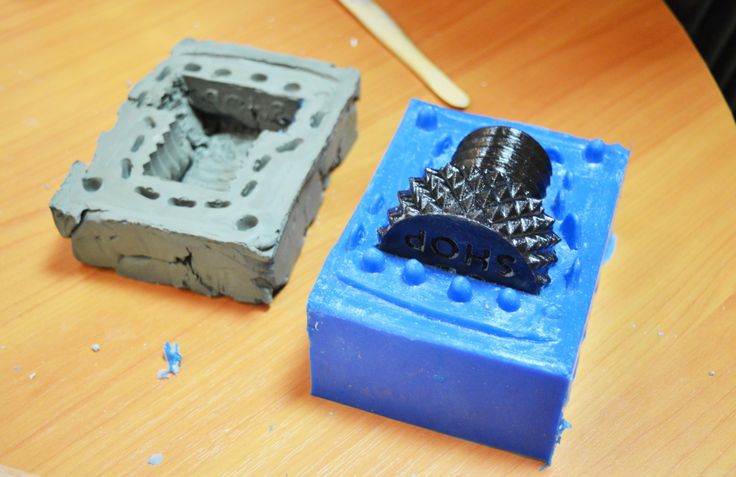

Если же, всё-таки, интерес к неразъемным, разрезным формам и формам для литья под вакуумом возникнет, я опишу процесс их создания позже.

Если же, всё-таки, интерес к неразъемным, разрезным формам и формам для литья под вакуумом возникнет, я опишу процесс их создания позже. Если, по каким-либо причинам, подобное сделать невозможно, впоследствии от подобных мест надо будет провести воздуховоды или промазывать их смолой перед заливкой.

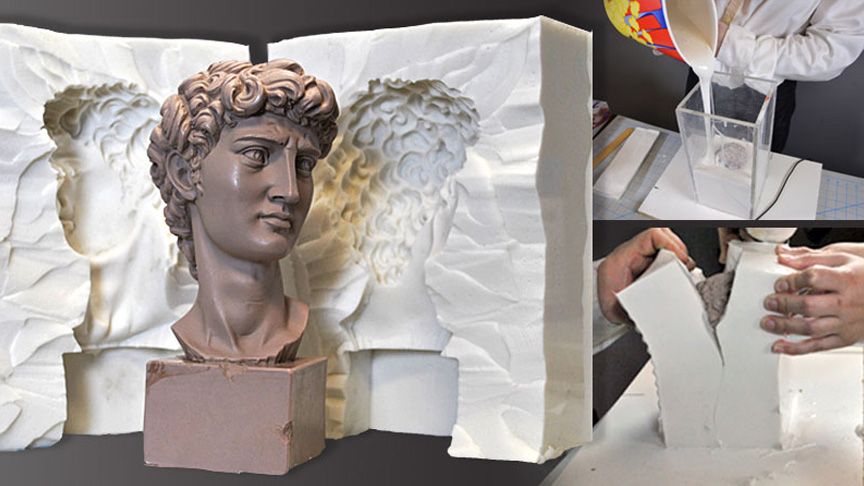

Если, по каким-либо причинам, подобное сделать невозможно, впоследствии от подобных мест надо будет провести воздуховоды или промазывать их смолой перед заливкой. Кроме того, пластилин желательно проткнуть зубочисткой до самого дна под каждой деталью — по её краям и в средней части. Это пригодится впоследствии. Поверхность пластилина выравниваем. Устанавливается литник, а затем и детали. Детали вмазываем в пластилин таким образом, чтобы при виде сбоку было как можно меньше отрицательных углов. Оптимальный вариант, когда их нет совсем. Конечно, силикон — достаточно гибкий материал, но правильнее было бы не делать больших поднутрений. При вмазывании деталей старайтесь, чтобы поверхность пластилина располагалась к ним под прямым углом (то есть, параллельно поверхности всей площадки) — это уменьшит вероятность появления \»ступенек\» на отливке по линии разъёма формы. Когда все детали вмазаны в форму, очищаем их от налипшего пластилина при помощи зубочистки.

Кроме того, пластилин желательно проткнуть зубочисткой до самого дна под каждой деталью — по её краям и в средней части. Это пригодится впоследствии. Поверхность пластилина выравниваем. Устанавливается литник, а затем и детали. Детали вмазываем в пластилин таким образом, чтобы при виде сбоку было как можно меньше отрицательных углов. Оптимальный вариант, когда их нет совсем. Конечно, силикон — достаточно гибкий материал, но правильнее было бы не делать больших поднутрений. При вмазывании деталей старайтесь, чтобы поверхность пластилина располагалась к ним под прямым углом (то есть, параллельно поверхности всей площадки) — это уменьшит вероятность появления \»ступенек\» на отливке по линии разъёма формы. Когда все детали вмазаны в форму, очищаем их от налипшего пластилина при помощи зубочистки. Когда всё закончено, выравниваем поверхность пластилина, дабы избежать всяческих \»волн\», возникших в последней фазе работы.

Когда всё закончено, выравниваем поверхность пластилина, дабы избежать всяческих \»волн\», возникших в последней фазе работы. Зачастую, вазелиновое масло действует даже лучше, чем фирменные разделители. Но замечу, что для каждого силикона нужно опытным путём подбирать наиболее подходящий разделитель. Начинать, естественно, с того, что подешевле. Не поленитесь, проверьте заранее — позволяет ли выбранный вами разделитель эффективно разделить 2 слоя имеющейся марки силикона.

Зачастую, вазелиновое масло действует даже лучше, чем фирменные разделители. Но замечу, что для каждого силикона нужно опытным путём подбирать наиболее подходящий разделитель. Начинать, естественно, с того, что подешевле. Не поленитесь, проверьте заранее — позволяет ли выбранный вами разделитель эффективно разделить 2 слоя имеющейся марки силикона. Если планируется выпускать небольшие партии изделий, можно, конечно, воспользоваться и силиконами Пента — они самые дешёвые, но качество не супер. Ещё я использовал разные марки виксинта (разные — и под смолу, и под металл), но по маркам сказать точно не могу — тут продавец должен консультировать. ОЧЕНЬ хорошо под литьё из смолы себя зарекомендовал силикон от Pathway Polymers Sl-25:

Если планируется выпускать небольшие партии изделий, можно, конечно, воспользоваться и силиконами Пента — они самые дешёвые, но качество не супер. Ещё я использовал разные марки виксинта (разные — и под смолу, и под металл), но по маркам сказать точно не могу — тут продавец должен консультировать. ОЧЕНЬ хорошо под литьё из смолы себя зарекомендовал силикон от Pathway Polymers Sl-25: 2: 50

2: 50 Силикон не должен лежать сплошным ровным слоем — он должен повторять рельеф формы. Поворачивайте форму (да-да — в руках) до тех пор, пока залитый слой не схватится. Необходимо научиться добиваться равномерной толщины силикона по всей форме в пределах 2-3 мм (даже над самыми выступающими участками). Так же надо промазывать силиконом стенки опалубки, чтобы возник некоторый слой, около 1 мм или чуть более. При последней заливке приклейте по углам и кое-где на стенки кусочки застывшего силикона толщиной 2-5 мм и высотой/шириной 5-10 мм — таким образом, чтобы их \»нижняя\» часть вплотную прилегала к поверхности силиконовой формы, а верхняя не выступала за опалубку по высоте. Подойдут вырезанные из пробной заливки, или из прошлых, неудачных попыток создания форм. Так же он может остаться на днище стаканчиков для замешивания. Необходимы эти кусочки для более точной фиксации гипса.

Силикон не должен лежать сплошным ровным слоем — он должен повторять рельеф формы. Поворачивайте форму (да-да — в руках) до тех пор, пока залитый слой не схватится. Необходимо научиться добиваться равномерной толщины силикона по всей форме в пределах 2-3 мм (даже над самыми выступающими участками). Так же надо промазывать силиконом стенки опалубки, чтобы возник некоторый слой, около 1 мм или чуть более. При последней заливке приклейте по углам и кое-где на стенки кусочки застывшего силикона толщиной 2-5 мм и высотой/шириной 5-10 мм — таким образом, чтобы их \»нижняя\» часть вплотную прилегала к поверхности силиконовой формы, а верхняя не выступала за опалубку по высоте. Подойдут вырезанные из пробной заливки, или из прошлых, неудачных попыток создания форм. Так же он может остаться на днище стаканчиков для замешивания. Необходимы эти кусочки для более точной фиксации гипса. Даёте застыть гипсу.

Даёте застыть гипсу. Это в случае, если разделитель был подобран правильно, и половинки формы не склеились намертво. думаю, всё должно быть хорошо, если вы воспользовались моим советом выше, и проверили эффективность разделителя относительно выбранной марки силикона.

Это в случае, если разделитель был подобран правильно, и половинки формы не склеились намертво. думаю, всё должно быть хорошо, если вы воспользовались моим советом выше, и проверили эффективность разделителя относительно выбранной марки силикона. Я много пользовался Axson (очень хорошая смола), сейчас экспериментирую со Smooth cast 300. Единственная проблема — достать смолы в мелких ёмкостях. Погуглите, может найдёте подходящего дилера в вашем регионе. В Москве можно было достать Axson по адресу: Москва, Каширский пр-д, д. 13;

Я много пользовался Axson (очень хорошая смола), сейчас экспериментирую со Smooth cast 300. Единственная проблема — достать смолы в мелких ёмкостях. Погуглите, может найдёте подходящего дилера в вашем регионе. В Москве можно было достать Axson по адресу: Москва, Каширский пр-д, д. 13;

Латекс, серные глины, некоторые деревянные поверхности, недавно отлитый полиэстер, эпоксидная смола, силиконовый каучук с оловянным отверждением или уретановый каучук могут вызвать ингибирование. Если совместимость между резиной и поверхностью вызывает беспокойство, рекомендуется провести небольшой тест. Нанесите небольшое количество резины на некритическую область рисунка. Ингибирование произошло, если каучук стал липким или не отвержденным по истечении рекомендуемого времени отверждения. Для предотвращения ингибирования обычно эффективно нанесение одного или нескольких слоев прозрачного акрилового лака на поверхность модели. Перед нанесением резины дайте любому герметику полностью высохнуть.

Латекс, серные глины, некоторые деревянные поверхности, недавно отлитый полиэстер, эпоксидная смола, силиконовый каучук с оловянным отверждением или уретановый каучук могут вызвать ингибирование. Если совместимость между резиной и поверхностью вызывает беспокойство, рекомендуется провести небольшой тест. Нанесите небольшое количество резины на некритическую область рисунка. Ингибирование произошло, если каучук стал липким или не отвержденным по истечении рекомендуемого времени отверждения. Для предотвращения ингибирования обычно эффективно нанесение одного или нескольких слоев прозрачного акрилового лака на поверхность модели. Перед нанесением резины дайте любому герметику полностью высохнуть. Ease Release™ 200 — проверенный антиадгезив для отделения силикона от силикона или других поверхностей. Продукты Mann Ease Release™ можно приобрести у Smooth-On или у вашего дистрибьютора Smooth-On. Поскольку нет двух одинаковых приложений, рекомендуется небольшое тестовое приложение для определения пригодности для вашего проекта, если производительность этого материала вызывает сомнения.

Ease Release™ 200 — проверенный антиадгезив для отделения силикона от силикона или других поверхностей. Продукты Mann Ease Release™ можно приобрести у Smooth-On или у вашего дистрибьютора Smooth-On. Поскольку нет двух одинаковых приложений, рекомендуется небольшое тестовое приложение для определения пригодности для вашего проекта, если производительность этого материала вызывает сомнения.

Примечание — время зависит от толщины формы.

Примечание — время зависит от толщины формы. Они являются идеальным решением для различных промышленных или любительских приложений. *не для использования в печах

Они являются идеальным решением для различных промышленных или любительских приложений. *не для использования в печах Для латекса лучше всего использовать кисть для нанесения слоя силикона поверх модели, которую вы формируете.

Для латекса лучше всего использовать кисть для нанесения слоя силикона поверх модели, которую вы формируете.

Вы сможете использовать эту форму для более длительных производственных циклов уретановых отливок.

Вы сможете использовать эту форму для более длительных производственных циклов уретановых отливок.

Лучше использовать большие емкости с удобными крышками и прогонять деталь по нескольку раз.

Лучше использовать большие емкости с удобными крышками и прогонять деталь по нескольку раз. Также настоятельно рекомендую страницу отправить в закладки не только тем, кто часто занимается склеиванием пластмасс, но и всем тем, кому часто приходится работать с различными растворителями/разбавителями. Делалось для себя — подарено Хабру!

Также настоятельно рекомендую страницу отправить в закладки не только тем, кто часто занимается склеиванием пластмасс, но и всем тем, кому часто приходится работать с различными растворителями/разбавителями. Делалось для себя — подарено Хабру! Поэтому в очередной раз и ваш покорный слуга решил внести свою скромную лепту и рассказать о том, с чем мне постоянно приходится сталкиваться. Сегодня читаем про растворители для пластмасс и особенности работы с ними. Для начала — небольшое теоретическое введение.

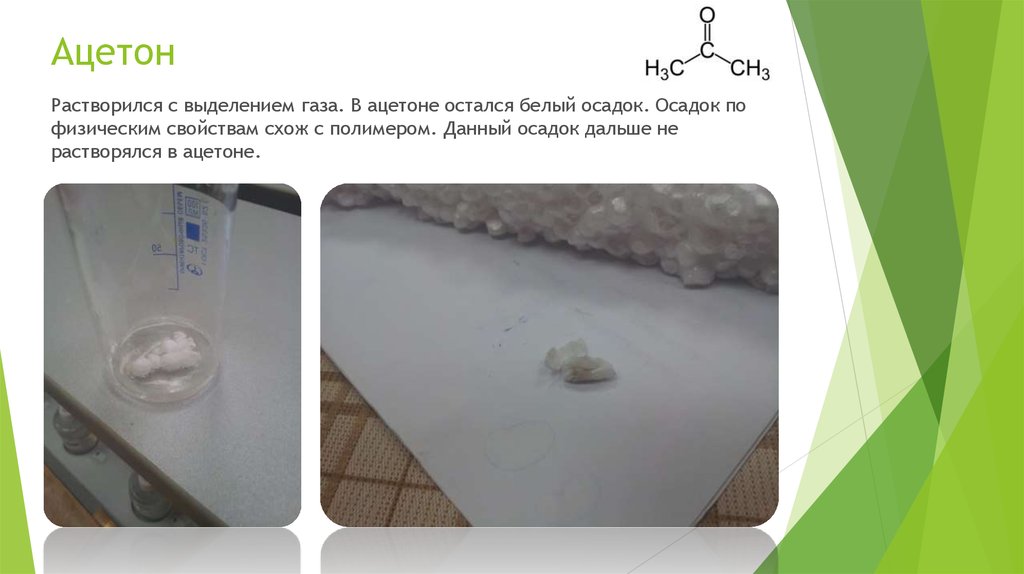

Поэтому в очередной раз и ваш покорный слуга решил внести свою скромную лепту и рассказать о том, с чем мне постоянно приходится сталкиваться. Сегодня читаем про растворители для пластмасс и особенности работы с ними. Для начала — небольшое теоретическое введение. Такой расчет применяется, если полимер (p) и растворитель (s) имеют одинаковый параметр полярной и водородной связи, тогда работает следующее простое правило:

Такой расчет применяется, если полимер (p) и растворитель (s) имеют одинаковый параметр полярной и водородной связи, тогда работает следующее простое правило: Чаще всего протонный растворитель представляет собой растворитель, который имеет атом водорода, связанный с кислородом (как в гидроксильной группе), азотом (как в аминогруппе ) или фтором (как во фтористом водороде). В целом, любой растворитель, который содержит подвижный Н+, называется протонным растворителем. Молекулы таких растворителей легко отдают протоны (H+) другим реагентам. И наоборот, апротонные растворители протоны отдавать не могут, так как H+ не содержат. Они обычно имеют большие диэлектрическую проницаемость и высокую полярность. На картинке ниже приведены примеры распространенных растворителей, разбитых на классы.

Чаще всего протонный растворитель представляет собой растворитель, который имеет атом водорода, связанный с кислородом (как в гидроксильной группе), азотом (как в аминогруппе ) или фтором (как во фтористом водороде). В целом, любой растворитель, который содержит подвижный Н+, называется протонным растворителем. Молекулы таких растворителей легко отдают протоны (H+) другим реагентам. И наоборот, апротонные растворители протоны отдавать не могут, так как H+ не содержат. Они обычно имеют большие диэлектрическую проницаемость и высокую полярность. На картинке ниже приведены примеры распространенных растворителей, разбитых на классы. Значения R обычно находятся в диапазоне от 4 до 15 MPa1/2. Параметры Хансена, необходимые для расчета растворимости своей системы можно найти в этой книге. Для наглядности на картинке ниже приведены параметры Хансена (по аналогии с Гильдербрантом) для некоторых широко используемых полимеров.