Рука манипулятор: Статья — роботизированная рука манипулятор

Статья — роботизированная рука манипулятор

Рука манипулятор для человекоподобного робота RKP-Rh201-3D позволяет производить захват предметов по принципу пятипалой человеческой руки с дальнейшим их удержанием, перемещением в пространстве относительно любой плоскости или переносом.

Также возможно использование сжатого в кулак манипулятора RKP-Rh201-3D для динамического воздействия на внезапно возникшее впереди или сбоку препятствие или на соперника в боях роботов.

Роботом называют автоматическое устройство, имеющее манипулятор — механический аналог человеческой руки — и систему управления этим манипулятором. Обе эти составные части могут иметь различное устройство — от очень простого до чрезвычайно сложного.

Манипулятор обычно состоит из шарнирно соединенных звеньев, как рука человека состоит из костей, связанных суставами, и заканчивается охватом, который является чем-то вроде кисти человеческой руки. Роль связок в кисти манипуляторе выполняют специальные связки из нейлона. Таким образом, возможно через эти нейлоновые связки сжимать и разжимать кисть для захвата любого предмета, который в нее помещается.

Таким образом, возможно через эти нейлоновые связки сжимать и разжимать кисть для захвата любого предмета, который в нее помещается.

Вид тыльной стороны ладони человекоподобного робота RKP-Rh201-3D. В пальцах хорошо видны нейлоновые сухожилия (смотри Рис. 1).

Перемещение звеньев манипулятора обеспечивают так называемые приводы или сервомеханизмы (сокращенно серво) — аналоги мускулов в руке человека.

Обычно в качестве таковых используются сервоприводы, которые включают в себя: редуктор (систему зубчатых передач для снижения числа оборотов электродвигателя серво и для увеличения вращающего момента) и электрическую схему управления серво, регулирующую направление и скорость вращения электродвигателя.

В роботизированной руке RKP-Rh201-3D установлен один серводвигатель большой мощности для того, чтобы быстро сжимать и разжимать всю кисть робота (все пять пальцев манипулятора в виде руки). Это хорошо применимо в боевых роботах для нанесения различных ударов, но также возможна компоновка кисти руки робота, при которой каждым пальцем будет управлять отдельный сервопривод весом 9 грамм, например, рулевая машинка TowerPro 9 Gram SG90.

Вид на внутреннюю часть ладони человекоподобного робота RKP-Rh201-3D. Ладонь кисти человекоподобного робота зажата на 50%. (смотри Рис. 2).

В таком случае возможны сложные движения кисти человекоподобного робота, но программирование при этом становится более сложным, интересным и захватывающим. При этом на каждом из пальцев кисти руки человекоподобного робота возможна установка дополнительных разнообразных датчиков и сенсоров, управляющих различными процессами.

Таково в общих чертах устройство манипулятора RKP-Rh201-3D. Что касается сложности задач, которые может разрешать тот или иной робот, оборудованный различными манипуляторами, заменяющими ему руки, то они во многом зависят от сложности и совершенства управляющего устройства.

Принято говорить о трех поколениях роботов: промышленных, адаптивных и роботах с искусственным интеллектом. Но какой бы робот не проектировался ему не обойтись без рук манипуляторов для выполнения различных задач. Звенья манипулятора подвижны друг относительно друга и могут совершать вращательные и поступательные движения. Иногда вместо простого захвата предмета у промышленных роботов последним звеном манипулятора (его кистью) служит какой-нибудь рабочий инструмент, например, дрель, гаечный ключ, краскораспылитель или сварочная горелка. У человекоподобных роботов на кончиках пальцев их манипуляторов в виде кисти могут быть также расположены различные дополнительные миниатюрные приспособления, например, для сверления, гравировки или рисования.

Иногда вместо простого захвата предмета у промышленных роботов последним звеном манипулятора (его кистью) служит какой-нибудь рабочий инструмент, например, дрель, гаечный ключ, краскораспылитель или сварочная горелка. У человекоподобных роботов на кончиках пальцев их манипуляторов в виде кисти могут быть также расположены различные дополнительные миниатюрные приспособления, например, для сверления, гравировки или рисования.

Общий вид человекоподобного боевого робота на сервоприводах с кистями рук RKP-Rh201-3D (смотри Рис. 3).

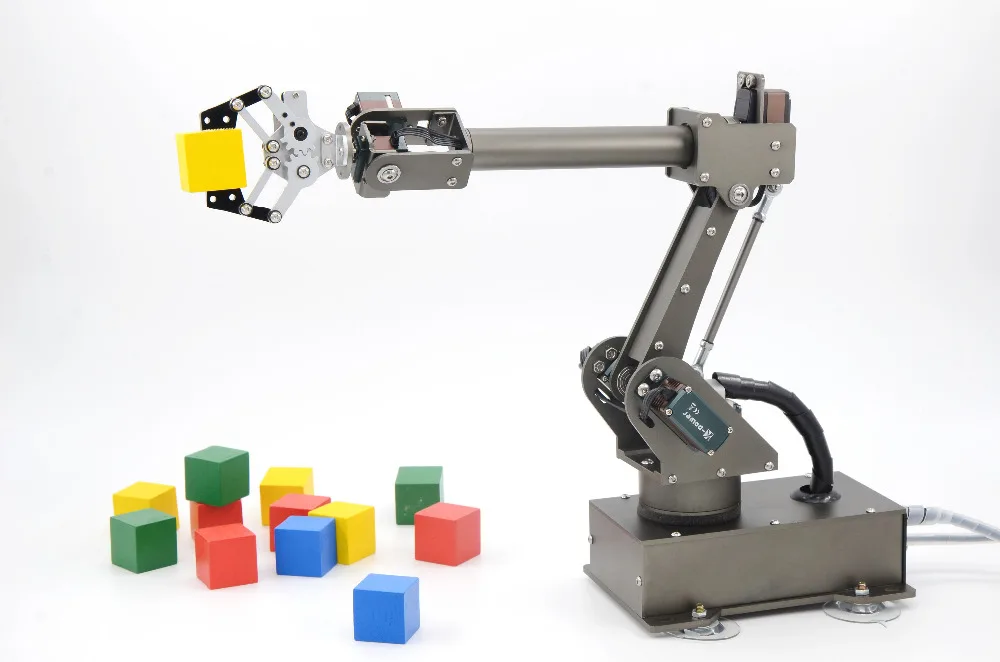

Настольная робо-рука манипулятор из оргстекла на сервоприводах своими руками или реверс-инжиниринг uArm / Хабр

Привет, гиктаймс!

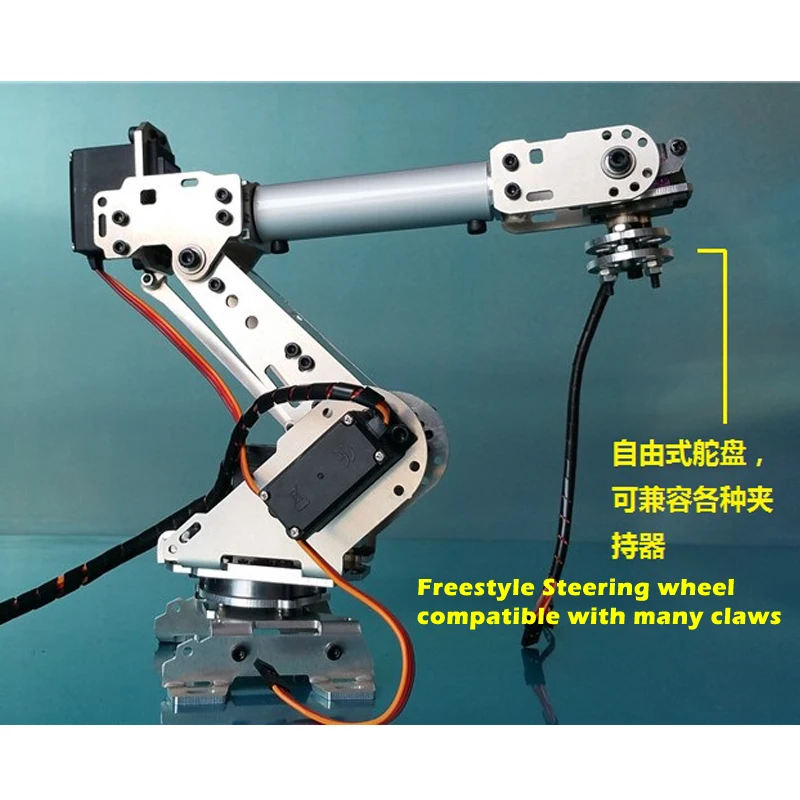

Хочу поделиться с вами результатами реверс-инжиниринга uArm – простого настольно манипулятора из оргстекла на сервоприводах.

Проект uArm от uFactory собрал средства на кикстартере уже больше двух лет назад. Они с самого начала говорили, что это будет открытый проект, но сразу после окончания компании они не торопились выкладывать исходники. Я хотел просто порезать оргстекло по их чертежам и все, но так как исходников не было и в обозримом будущем не предвиделось, то я принялся повторять конструкцию по фотографиям.

Я хотел просто порезать оргстекло по их чертежам и все, но так как исходников не было и в обозримом будущем не предвиделось, то я принялся повторять конструкцию по фотографиям.

Сейчас моя робо-рука выглядит так:

Работая не спеша за два года я успел сделать четыре версии и получил достаточно много опыта. Описание, историю проекта и все файлы проекта вы сможете найти под катом.

Пробы и ошибки

Начиная работать над чертежами, я хотел не просто повторить uArm, а улучшить его. Мне казалось, что в моих условиях вполне можно обойтись без подшипников. Так же мне не нравилось то, что электроника вращается вместе со всем манипулятором и хотелось упростить конструкцию нижней части шарнира. Плюс я начал рисовать его сразу немного меньше.

С такими входными параметрами я нарисовал первую версию. К сожалению, у меня не сохранилось фотографий той версии манипулятора (который был выполнен в желтом цвете). Ошибки в ней были просто эпичнейшие. Во-первых, ее было почти невозможно собрать. Как правило, механика которую я рисовал до манипулятора, была достаточно простая, и мне не приходилось задумываться о процессе сборки. Но все-таки я его собрал и попробовал запустить, И рука почти не двигалась! Все детли крутились вокруг винтов и, сли я затягивал их так, чтобы было меньше люфтов, она не могла двигаться. Если ослаблял так, чтобы она могла двигаться, появлялись невероятные люфты. В итоге концепт не прожил и трех дней. И приступил к работе над второй версией манипулятора.

Во-первых, ее было почти невозможно собрать. Как правило, механика которую я рисовал до манипулятора, была достаточно простая, и мне не приходилось задумываться о процессе сборки. Но все-таки я его собрал и попробовал запустить, И рука почти не двигалась! Все детли крутились вокруг винтов и, сли я затягивал их так, чтобы было меньше люфтов, она не могла двигаться. Если ослаблял так, чтобы она могла двигаться, появлялись невероятные люфты. В итоге концепт не прожил и трех дней. И приступил к работе над второй версией манипулятора.

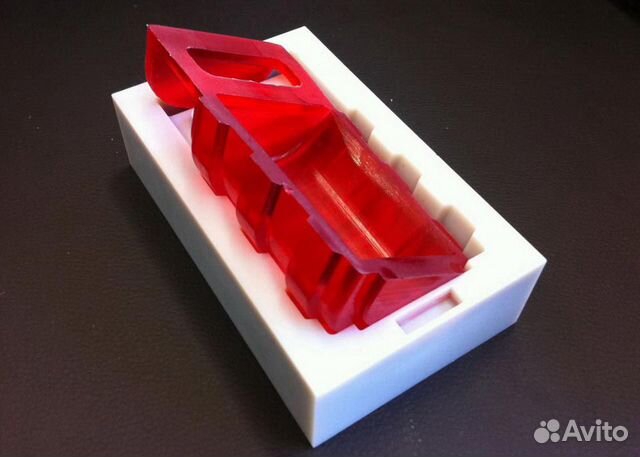

Красный был уже вполне пригоден к работе. Он нормально собирался и со смазкой мог двигаться. На нем я смог протестировать софт, но все-таки отсутствие подшипников и большие потери на разных тягах делали его очень слабым.

Затем я забросил работу над проектом на какое-то время, но вскоре принял решении довести его до ума. Я решил использовать более мощные и популярные сервоприводы, увеличить размер и добавить подшипники. Причем я решил, что не буду пытаться сделать сразу все идеально. Я набросал чертежи на скорую руки, не вычерчивая красивых сопряжений и заказал резку из прозрачного оргстекла. На получившемся манипуляторе я смог отладить процесс сборки, выявил места, нуждающиеся в дополнительном укреплении, и научился использовать подшипники.

Я набросал чертежи на скорую руки, не вычерчивая красивых сопряжений и заказал резку из прозрачного оргстекла. На получившемся манипуляторе я смог отладить процесс сборки, выявил места, нуждающиеся в дополнительном укреплении, и научился использовать подшипники.

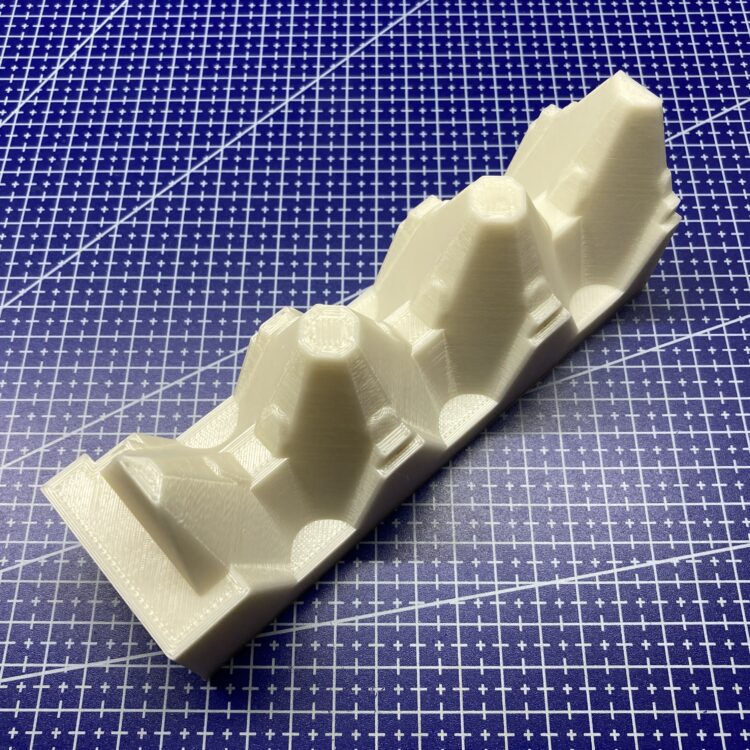

После того, как я вдоволь наигрался с прозрачным манипулятором, я засел за чертежи финальной белой версии. Итак, сейчас вся механика полностью отлажена, устраивает меня и готов заявить, что больше ничего не хочу менять в этой конструкции:

Меня удручает то, что я не смог привнести ничего принципиально нового в проект uArm. К тому времени, как я начал рисовать финальную версию, они уже выкатили 3D-модели на GrabCad. В итоге я только немного упростил клешню, подготовил файлы в удобном формате и применил очень простые и стандартные комплектующие.

Особенности манипулятора

До появления uArm, настольные манипуляторы подобного класса выглядели достаточно уныло. У них либо не было электроники вообще, либо было какое-нибудь управление с резисторами, либо было свое проприетарное ПО. Во-вторых, они как правило не имели системы параллельных шарниров и сам захват менял свое положение в процессе работы. Если собрать все достоинства моего манипулятора, то получается достаточно длинный список:

У них либо не было электроники вообще, либо было какое-нибудь управление с резисторами, либо было свое проприетарное ПО. Во-вторых, они как правило не имели системы параллельных шарниров и сам захват менял свое положение в процессе работы. Если собрать все достоинства моего манипулятора, то получается достаточно длинный список:

- Система тяг, позволяющих разместить мощные я тяжелые двигатели в основании манипулятора, а также удерживающие захват параллельно или перпендикулярно основанию

- Простой набор комплектующих, которые легко купить или вырезать из оргстекла

- Подшипники почти во всех узлах манипулятора

- Простота сборки. Это оказалось действительно сложной задачей. Особенно трудно было продумать процесс сборки основания

- Положение захвата можно менять на 90 градусов

- Открытые исходники и документация. Все подготовлено в доступных форматах. Я дам ссылки для скачивания на 3D-модели, файлы для резки, список материалов, электронику и софт

- Arduino-совместимость.

Есть много противников Arduino, но я считаю, что это возможность расширения аудитории. Профессионалы вполне могут написать свой софт на C — это же обычный контроллер от Atmel!

Есть много противников Arduino, но я считаю, что это возможность расширения аудитории. Профессионалы вполне могут написать свой софт на C — это же обычный контроллер от Atmel!

Механика

Для сборки необходимо вырезать детали из оргстекла толщиной 5мм:

… и 3мм:

С меня за резку всех этих деталей взяли около $10.

Основание монтируется на большом подшипнике:

Особенно трудно было продумать основание с точки зрения процесса сборки, но я подглядывал за инженерами из uArm. Качалки сидят на штифте диаметром 6мм. Надо отметить, что тяга локтя у меня держится на П-образном держателе, а у uFactory на Г-образном. Трудно объяснить в чем разница, но я считаю у меня получилось лучше.

Захват собирается отдельно. Он может поворачиваться вокруг своей оси. Сама клешня сидит прямо на валу двигателя:

В конце статьи я дам ссылку на суперподробную инструкцию по сборке в фотографиях. За пару часов можно уверенно все это скрутить, если все необходимое есть под рукой. Также я подготовил 3D-модель в бесплатной программе SketchUp. Её можно скачать, покрутить и посмотреть что и как собрано.

За пару часов можно уверенно все это скрутить, если все необходимое есть под рукой. Также я подготовил 3D-модель в бесплатной программе SketchUp. Её можно скачать, покрутить и посмотреть что и как собрано.

Электроника

Чтобы заставить руку работать достаточно всего навсего подключить пять сервоприводов к Arduino и подать на них питание с хорошего источника. У uArm использованы какие-то двигатели с обратной связью. Я поставил три обычных двигателя MG995 и два маленьких двигателя с металлическим редуктором для управления захватом.

Тут мое повествование тесно сплетается с предыдущими проектами. С некоторых пор я начал преподавать программирование Arduino и для этих целей даже подготовил свою Arduino-совместимую плату. С другой стороны как-то раз мне подвернулась возможность дешево изготовить платы (о чем я тоже писал). В итоге все это закончилось тем, что я использовал для управления манипулятором свою собственную Arduino-совместимую плату и специализированный шилд.

Этот шилд на самом деле очень простой. На нем четыре переменных резистора, две кнопки, пять разъемов для сервопривода и разъем питания. Это очень удобно с точки зрения отладки. Можно загрузить тестовый скетч и записать какой-нибудь макрос для управления или что-нибудь вроде того. Ссылку для скачивания файла платы я тоже дам в конце статьи, но она подготовлена для изготовления с металлизацией отверстий, так что мало пригодна для домашнего производства.

Программирование

Самое интересное, это управление манипулятором с компьютера. У uArm есть удобное приложение для управления манипулятором и протокол для работы с ним. Компьютер отправляет в COM-порт 11 байт. Первый из них всегда 0xFF, второй 0xAA и некоторые из оставшихся — сигналы для сервоприводов. Далее эти данные нормализуются и отдаются на отработку двигателям. У меня сервоприводы подключены к цифровым входам/выходам 9-12, но это легко можно поменять.

Терминальная программа от uArm позволяет изменять пять параметров при управлении мышью. При движении мыши по поверхности изменяется положение манипулятора в плоскости XY. Вращение колесика — изменение высоты. ЛКМ/ПКМ — сжать/разжать клешню. ПКМ + колесико — поворот захвата. На самом деле очень удобно. При желании можно написать любой терминальный софт, который будет общаться с манипулятором по такому же протоколу.

При движении мыши по поверхности изменяется положение манипулятора в плоскости XY. Вращение колесика — изменение высоты. ЛКМ/ПКМ — сжать/разжать клешню. ПКМ + колесико — поворот захвата. На самом деле очень удобно. При желании можно написать любой терминальный софт, который будет общаться с манипулятором по такому же протоколу.

Я не буду здесь приводить скетчи — скачать их можно будет в конце статьи.

Видео работы

И, наконец, само видео работы манипулятора. На нем показано управление мышью, резисторами и по заранее записанной программе.

Ссылки

Файлы для резки оргстекла, 3D-модели, список для покупки, чертежи платы и софт можно скачать в конце моей основной статьи.

Подробная инструкция по сборке в фотографиях (осторожно, траффик).

BOBB — Подъемник для строительства стен из бетонных блоков

Подъемник для строительства кирпичей или блоков (BOBB) был разработан, чтобы позволить строительным компаниям снимать с оператора нагрузку по повторяющемуся подъему тяжелых бетонных блоков, повышая при этом эффективность фактического процесса возведения стен. . Если вы являетесь подрядчиком по подпорным стенам или устанавливаете (сегментные подпорные стены) блок SRW для жизни, этот продукт повысит вашу безопасность и скорость. Прекратите ломать пальцы, болеть спину и напрягать плечи. Ознакомьтесь со спецификациями ниже!

. Если вы являетесь подрядчиком по подпорным стенам или устанавливаете (сегментные подпорные стены) блок SRW для жизни, этот продукт повысит вашу безопасность и скорость. Прекратите ломать пальцы, болеть спину и напрягать плечи. Ознакомьтесь со спецификациями ниже!

Устройство установки блока SRW

Строитель стен из бетонных блоков

BOBB – Строитель подпорных стен

Преимущества и особенности BOBB

- Грузоподъемность 150 фунтов.

- Максимальный вылет руки 12 футов.

- 10-футовая рабочая зона с вертикальным перемещением.

- Индивидуальная краска для наружных работ.

- Несколько карманов для вилочных погрузчиков для регулировки под любым углом.

- Работает на газе, поэтому на стройплощадке не требуется воздух или электричество.

- Повышение производительности, так как операторы больше не будут уставать.

- Повышена точность размещения блоков.

- Снижение риска деформации спины, плеч и шеи.

- Обратные клапаны блокируют установку в случае утечки воздуха.

- Снижает риск повреждения блока при размещении, поскольку оператор сможет перемещать груз.

- изготовлены из нержавеющей стали, что позволяет захватывать широкий спектр шлакоблоков.

- Выравнивающие домкраты на базовом блоке для поддержания уровня блока.

Захватные губки

Как построить подпорную стенку с помощью BOBB

- Устройство очень простое в использовании, оно состоит из вертикального подъемника с пневматическим приводом и простого захвата. Функция подъема будет предназначена для плавания груза с помощью простых элементов управления для управления захватом и освобождением.

- Устройство полностью пневматическое с 3 плавающими настройками:

- 1-я настройка — инструмент разгружен.

- 2-я настройка — инструмент полностью загружен.

- 3-я настройка — инструмент частично загружен (это позволяет блоку чувствовать некоторый вес, чтобы лучше закрепиться в растворе).

- 1-я настройка — инструмент разгружен.

- 2-я и 3-я настройки будут регулироваться на инструменте, чтобы позволить детали плавать при загрузке, а кнопка позволит оператору перейти к 3-й настройке, когда он находится в нужном положении и хочет разместить деталь.

- Инструмент имеет пневматический привод и автоматически переключается с 1-й настройки на 2-ю настройку и наоборот при нажатии кнопки захвата/освобождения.

BOBB Дополнительные функции

- Возможна нестандартная высота мачты.

- Удлинители троса для размещения в местах, где требуется кабель длиной более 10 футов.

- — см. пример здесь Эргономичный подъемный механизм

- Доступна индивидуальная краска.

Доступен специальный концевой инструмент

Ergonomic Partners является производителем подъемного оборудования и изделий для сборки стен из бетонных блоков по всей стране, в Канаде, Мексике и особенно в штатах Миссури, Иллинойс, Индиана, Канзас, Арканзас, Миссисипи, Небраска, Теннесси, Кентукки, Айова и Оклахома. Свяжитесь с нами сегодня.

типов концевых эффекторов | Вакуумные концевые эффекторы

Механический инструмент

Механические подъемные приспособления идеально подходят для работы с аналогичными деталями. Эти манипуляторы захватывают детали и позволяют оператору безопасно и легко перемещать груз. Наши механические устройства помощи при подъеме обычно могут работать с деталями весом от 25 до 400 фунтов. В некоторых ситуациях вес деталей обеспечивает всю силу захвата, необходимую для подъема тяжелого груза. Механические подъемные механизмы могут быть очень экономичным способом справиться с вашими повседневными потребностями в подъеме грузов.

Инструменты C-образной рамы

Манипуляторы C-образной рамы идеально подходят для работы с объектами квадратной или цилиндрической формы. Эти подъемные устройства зажимают детали с помощью гидравлической или пневматической силы; и позволяют оператору добраться до обрабатывающего центра или стойки. Они идеально подходят, когда препятствие над головой не позволяет оператору расположить инструмент непосредственно над точкой установки. Наши роботизированные концевые эффекторы C-Frame обычно работают с деталями весом от 25 до 500 фунтов. При работе с тяжелыми грузами наша схема безопасности захвата не позволит оператору высвободить деталь в воздухе. Это делается интуитивно с помощью схемы на инструменте.

Вакуумные инструменты

Вакуумные подъемники идеально подходят для работы с плоскими или слегка изогнутыми непористыми деталями. Эти промышленные концевые эффекторы могут принимать самые разные формы из дверей, окон, коробок, пакетов и круглых слитков материала. Эти эргономичные подъемники доступны с регулируемыми вакуумными присосками, что позволяет оператору поднимать детали разных размеров. В процессе проектирования и утверждения заказчик может запросить различные конфигурации вакуума и функции безопасности. Эти функции включают в себя несколько вакуумных контуров, обратные клапаны на вакуумных присосках и контур сброса нагрузки. Многие из этих вакуумных манипуляторов дают операторам возможность вращать деталь в нескольких различных направлениях.

Эти эргономичные подъемники доступны с регулируемыми вакуумными присосками, что позволяет оператору поднимать детали разных размеров. В процессе проектирования и утверждения заказчик может запросить различные конфигурации вакуума и функции безопасности. Эти функции включают в себя несколько вакуумных контуров, обратные клапаны на вакуумных присосках и контур сброса нагрузки. Многие из этих вакуумных манипуляторов дают операторам возможность вращать деталь в нескольких различных направлениях.

Разжимной стержень

Разжимной стержень идеально подходит для работы с большими рулонами материала со сплошным внутренним диаметром. Мы предлагаем десятки типов оборудования для обработки стержней, от переносного или стационарного оборудования для обработки рулонов до подъемников на базе лебедки и устройств для поворота рулонов. Все наши стандартные конструкции доступны в различных конфигурациях для самых разных областей применения. Мы предлагаем индивидуальные инженерные услуги, которые дают нам возможность работать с любым приложением. Наши манипуляторы с ID-захватом могут работать с грузами до 1000 фунтов и идеально подходят для безопасного перемещения тяжелых катушек.

Мы предлагаем индивидуальные инженерные услуги, которые дают нам возможность работать с любым приложением. Наши манипуляторы с ID-захватом могут работать с грузами до 1000 фунтов и идеально подходят для безопасного перемещения тяжелых катушек.

Стандартные и боковые захваты

Стандартные захваты идеально подходят для деталей круглой и аналогичной формы весом от 20 до 400 фунтов. Эти манипуляторы позволяют захватывать и поворачивать детали в нескольких различных направлениях, что упрощает позиционирование неудобных грузов. Инструменты с боковым захватом идеальны, когда детали расположены близко друг к другу. Эти вспомогательные инструменты для подъема позволяют дотянуться за деталью или рядом с деталью, когда движется только одна сторона инструмента. Наши боковые захваты поставляются в нескольких различных вариантах, включая ручное вращение на 180 градусов, автоматический вертикальный наклон и автоматический наклон, наклон и вращение. Наш инженерно-технический персонал может разработать инструменты для индивидуального проектирования в соответствии с вашими потребностями.

Наш инженерно-технический персонал может разработать инструменты для индивидуального проектирования в соответствии с вашими потребностями.

Инструменты для магнитных захватов

Магнитные подъемные приспособления идеально подходят для стальных деталей толщиной четверть дюйма и более. Наши инженеры используют постоянные магниты и электромагниты с пневматическим приводом в зависимости от вашего применения. Эти магнитные манипуляторы могут обрабатывать грузы до 1000 фунтов. Независимо от того, поднимаете ли вы большие плоские листы стали или цилиндрические стальные трубы, вы можете использовать эти манипуляторы с магнитным приводом для многих решений по обработке стали. Наши магнитные манипуляторы имеют возможность предотвратить выброс детали в воздухе. Это искробезопасная конструкция, встроенная в воздушный контур оснастки. Если вы используете электромагнитный, мы предлагаем клиентам возможность резервного питания от батареи, чтобы предотвратить высвобождение детали в случае потери питания.

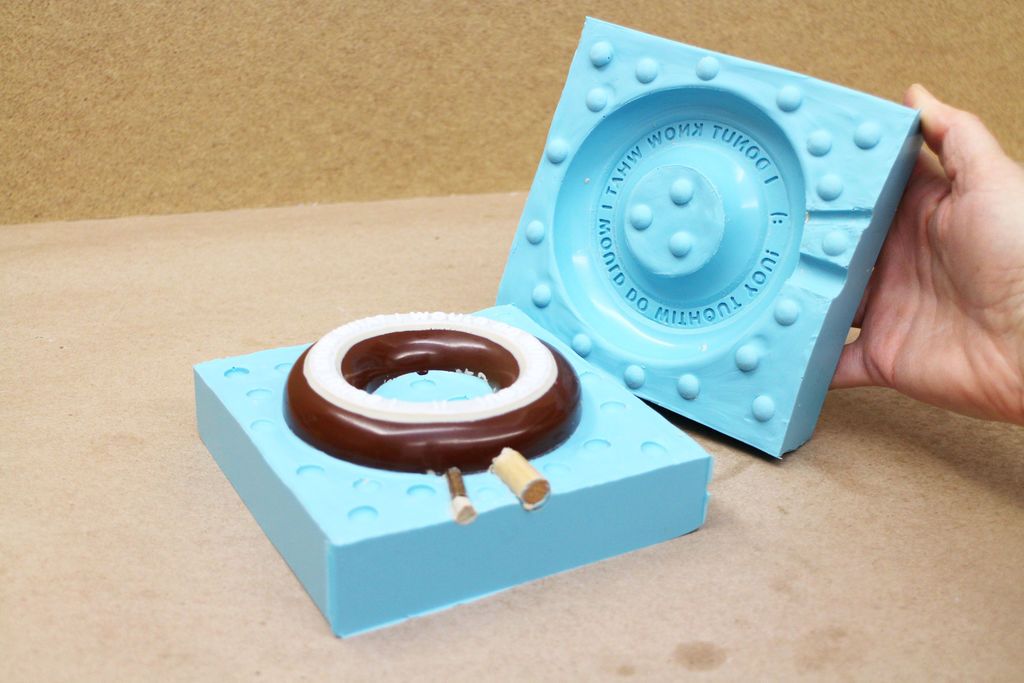

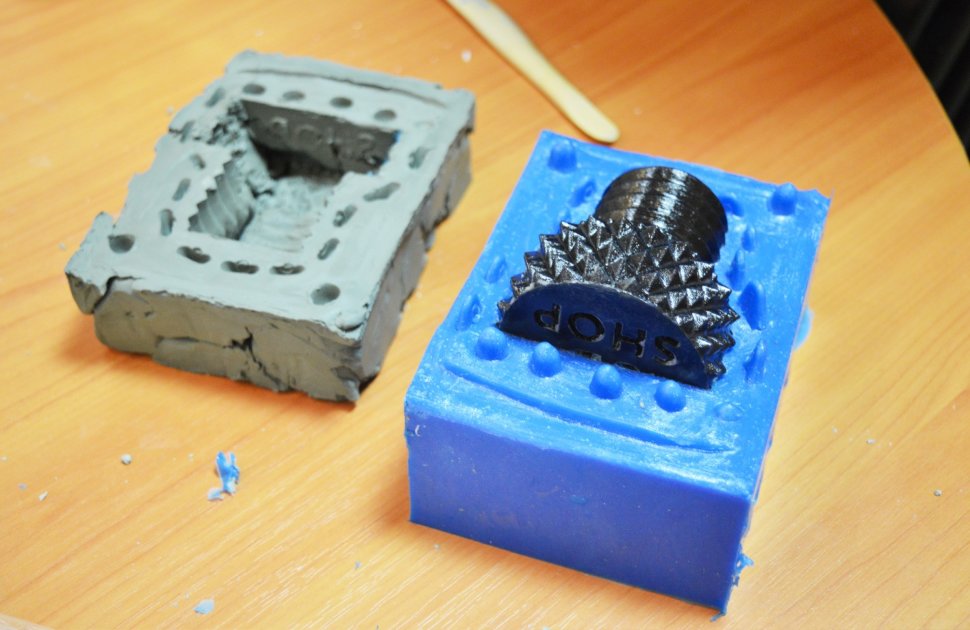

После того как металл в форме остыл, его извлекают из нее. Данная процедура необходима для создания литейного сплава, максимально отвечающего форме и размерам детали. Но в данном процессе нет возможности получить формы или размеры, соответствующие форме и размерам детали. Это очень важно, так как нет ни одного способа литья, который бы не требовал последующей обработки отливки перед ее дальнейшей эксплуатацией.

После того как металл в форме остыл, его извлекают из нее. Данная процедура необходима для создания литейного сплава, максимально отвечающего форме и размерам детали. Но в данном процессе нет возможности получить формы или размеры, соответствующие форме и размерам детали. Это очень важно, так как нет ни одного способа литья, который бы не требовал последующей обработки отливки перед ее дальнейшей эксплуатацией. задания (ТЗ)

задания (ТЗ) Данную модель можно изменять, печатать и использовать для последующего производства. Услуги обратного проектирования широко применяются в машиностроении, а также для производства отдельных деталей на станках ЧПУ.

Данную модель можно изменять, печатать и использовать для последующего производства. Услуги обратного проектирования широко применяются в машиностроении, а также для производства отдельных деталей на станках ЧПУ.

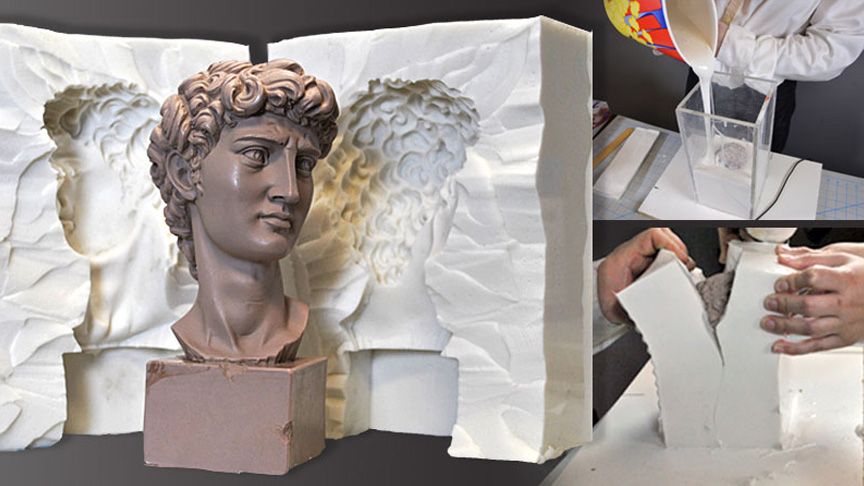

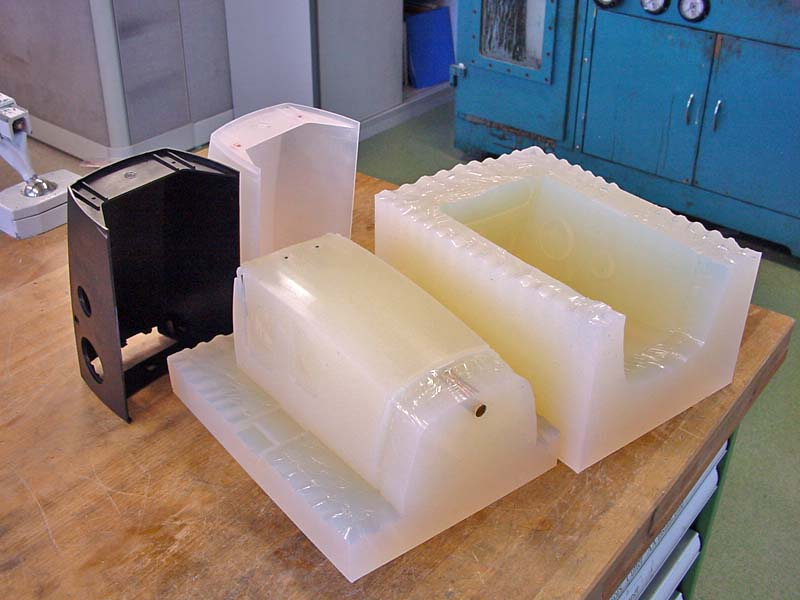

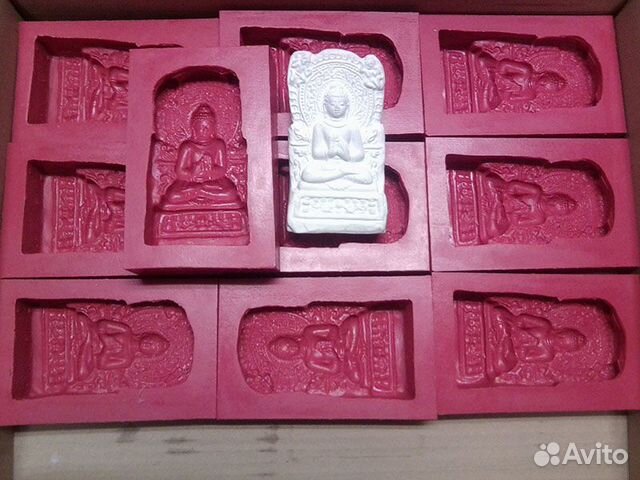

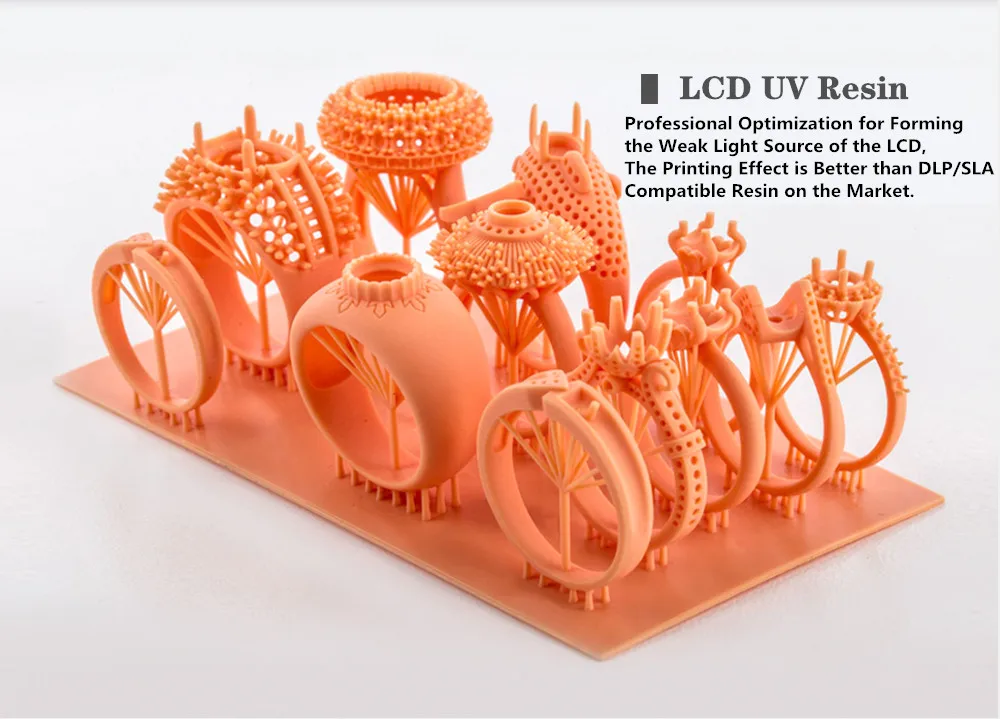

Мы специализируемся на изготовлении прототипов из фотополимеров. Данный материал отличается хорошей прочностью и позволяет получить образцы любых геометрических форм, с гладкой поверхностью и высокой точностью. Такие модели используются, например, для отливки силиконовых форм, а также для тестирования новых продуктов. Наше оборудование позволяет создавать изделия размерами до 60*60*40 см и толщиной слоя от 0,05 до 0,25 мм.

Мы специализируемся на изготовлении прототипов из фотополимеров. Данный материал отличается хорошей прочностью и позволяет получить образцы любых геометрических форм, с гладкой поверхностью и высокой точностью. Такие модели используются, например, для отливки силиконовых форм, а также для тестирования новых продуктов. Наше оборудование позволяет создавать изделия размерами до 60*60*40 см и толщиной слоя от 0,05 до 0,25 мм.

Построенный («выращенный») таким образом макет очищается в специальном составе и облучается светом для окончательного затвердевания. Среди преимуществ SLA — возможность изготовить образцы со сложной геометрией и мелкими деталями, высокая точность и качество поверхности, экономичный расход материала.

Построенный («выращенный») таким образом макет очищается в специальном составе и облучается светом для окончательного затвердевания. Среди преимуществ SLA — возможность изготовить образцы со сложной геометрией и мелкими деталями, высокая точность и качество поверхности, экономичный расход материала.

Качественная мастер модель, полностью повторяющая всю запланированную геометрию будущей детали, позволит вам получить матрицу, которая не потребует доработок, позволит сразу приступить к производству и будет иметь чистую поверхность.

Качественная мастер модель, полностью повторяющая всю запланированную геометрию будущей детали, позволит вам получить матрицу, которая не потребует доработок, позволит сразу приступить к производству и будет иметь чистую поверхность.  При этом материал не боится влажности, позволяет получить очень качественную поверхность. Модельные пластиковые плиты можно фрезеровать даже с тонкими стенками. Например применяя изготовление мастер моделей для стеклопластика.

При этом материал не боится влажности, позволяет получить очень качественную поверхность. Модельные пластиковые плиты можно фрезеровать даже с тонкими стенками. Например применяя изготовление мастер моделей для стеклопластика.

Он был вылит на облицовочный камень

Он был вылит на облицовочный камень

В этом расчете учтите не менее 1/2″ пространства.

В этом расчете учтите не менее 1/2″ пространства.

статью с инструкциями

статью с инструкциями

статью с инструкциями

статью с инструкциями

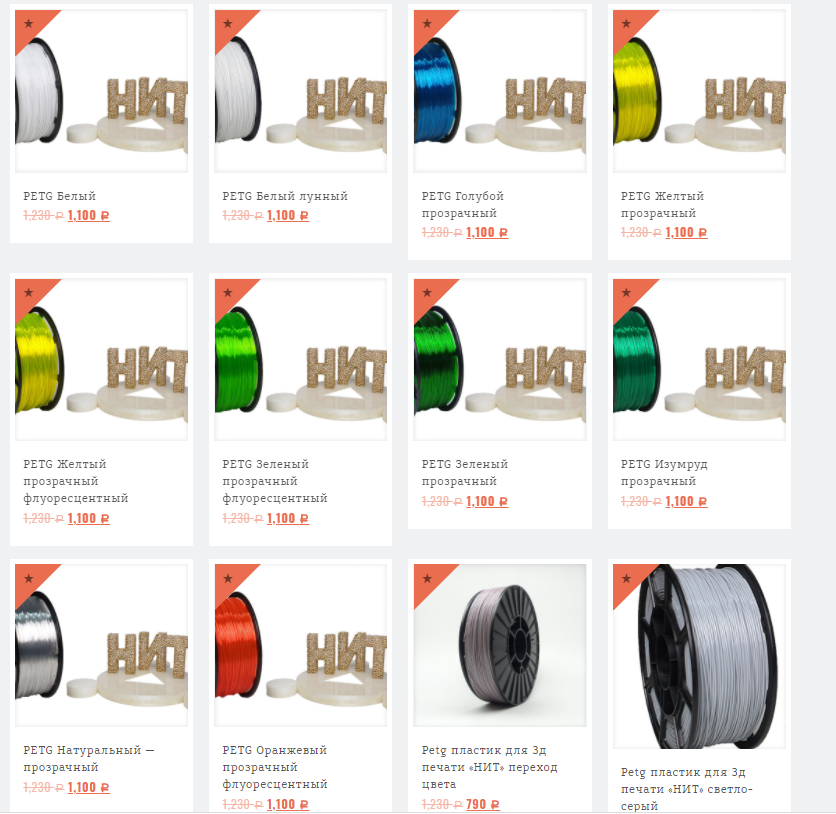

Эффект выражается в процентах и напрямую зависит от того, насколько чист химический состав филамента, а также температуры плавления полимера и температуры в термобоксе в процессе 3D-печати.

Эффект выражается в процентах и напрямую зависит от того, насколько чист химический состав филамента, а также температуры плавления полимера и температуры в термобоксе в процессе 3D-печати. Также популярным средством для повышения скрепления является специальная полиамидная пленка, которая перед запуском печати наносится на рабочий стол. В некоторых случаях такая пленка дополнительно обрабатывается наждачной бумагой – зачищенная поверхность увеличит сцепление с пластиком. Также адгезию можно повысить, нанеся специальный аэрозольный клей или лак для волос.

Также популярным средством для повышения скрепления является специальная полиамидная пленка, которая перед запуском печати наносится на рабочий стол. В некоторых случаях такая пленка дополнительно обрабатывается наждачной бумагой – зачищенная поверхность увеличит сцепление с пластиком. Также адгезию можно повысить, нанеся специальный аэрозольный клей или лак для волос. Избежать негативного воздействия можно, приобретя принтер с закрытой камерой или изолировав комнату, в которой находится устройство, плотно закрыв двери и окна. При этом модель должна охлаждаться быстро и равномерно, поэтому принтеры оборудуются дополнительными вентиляторами, которые устанавливаются на экструдеры

Избежать негативного воздействия можно, приобретя принтер с закрытой камерой или изолировав комнату, в которой находится устройство, плотно закрыв двери и окна. При этом модель должна охлаждаться быстро и равномерно, поэтому принтеры оборудуются дополнительными вентиляторами, которые устанавливаются на экструдеры

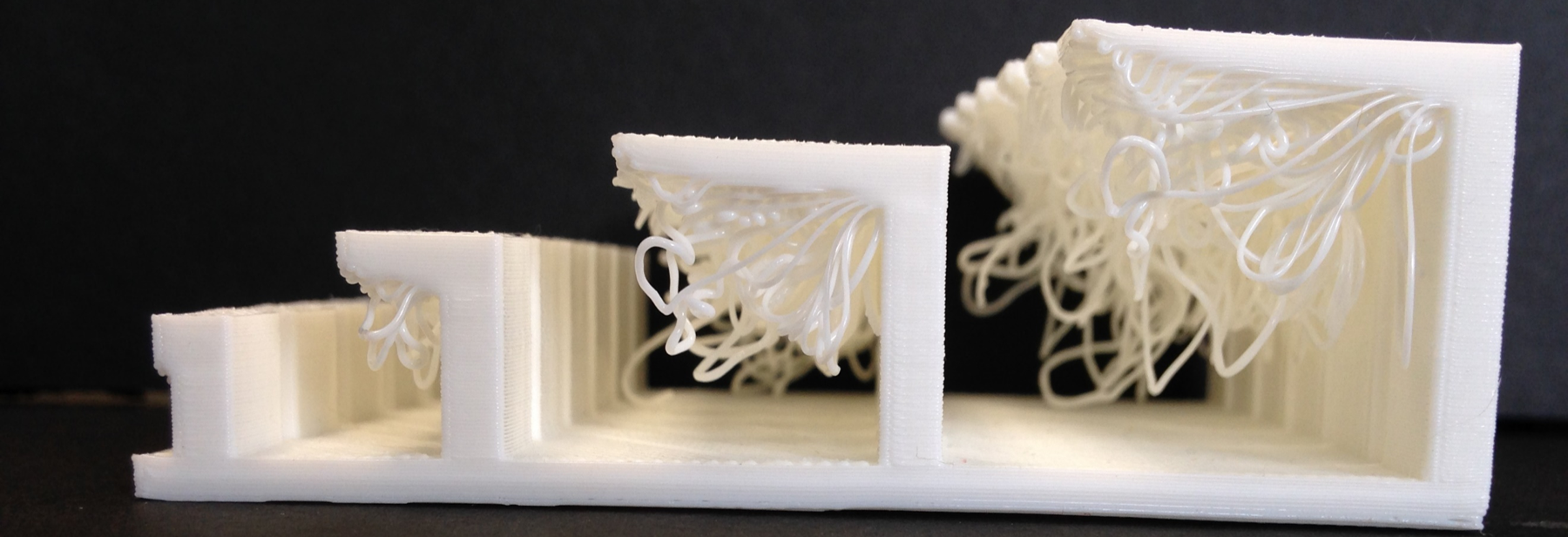

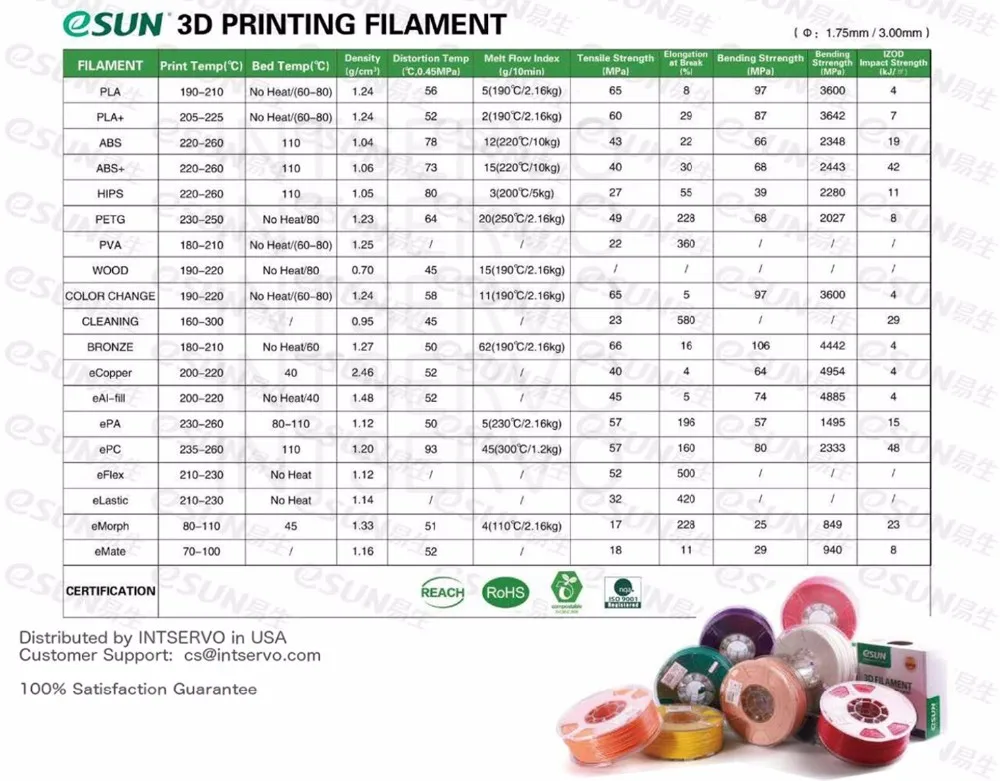

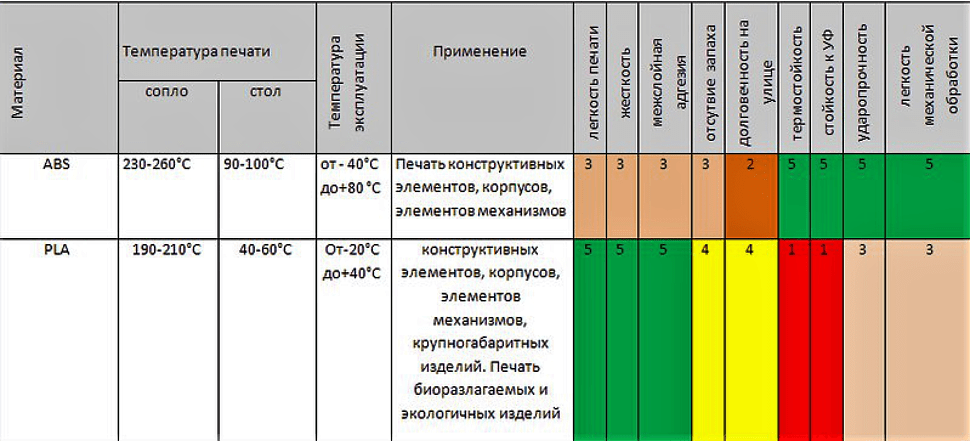

Все владельцы 3D-принтеров знакомы с ситуацией, когда печатаемая деталь отклеивается от стола и загибается. При этом для разных пластиков эта проблема проявляется по-разному. Почему одни материалы сильнее подвержены этой проблеме, а другие не так капризны? Какие факторы влияют на это? Давайте разбираться.

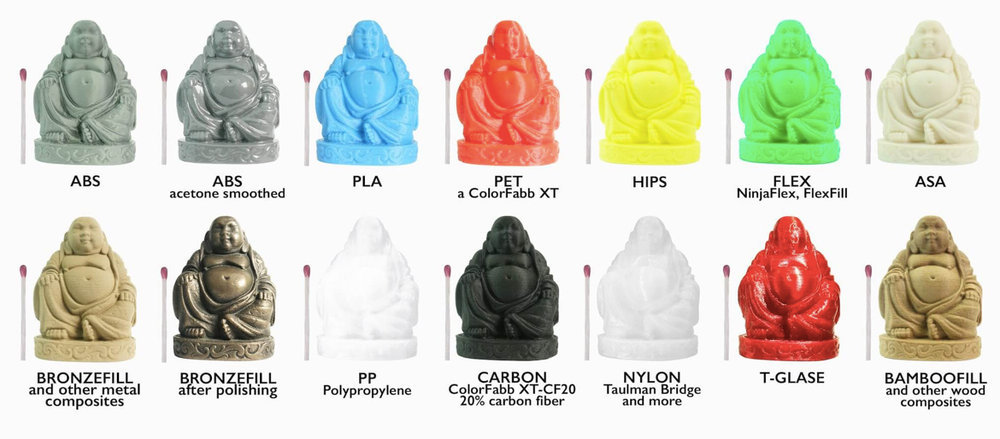

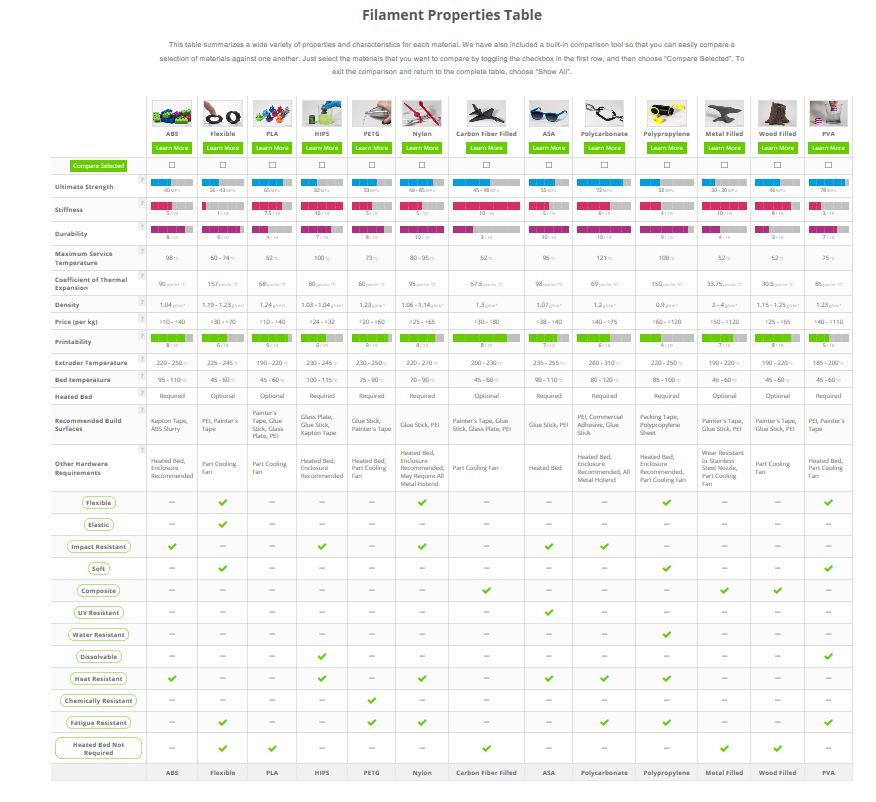

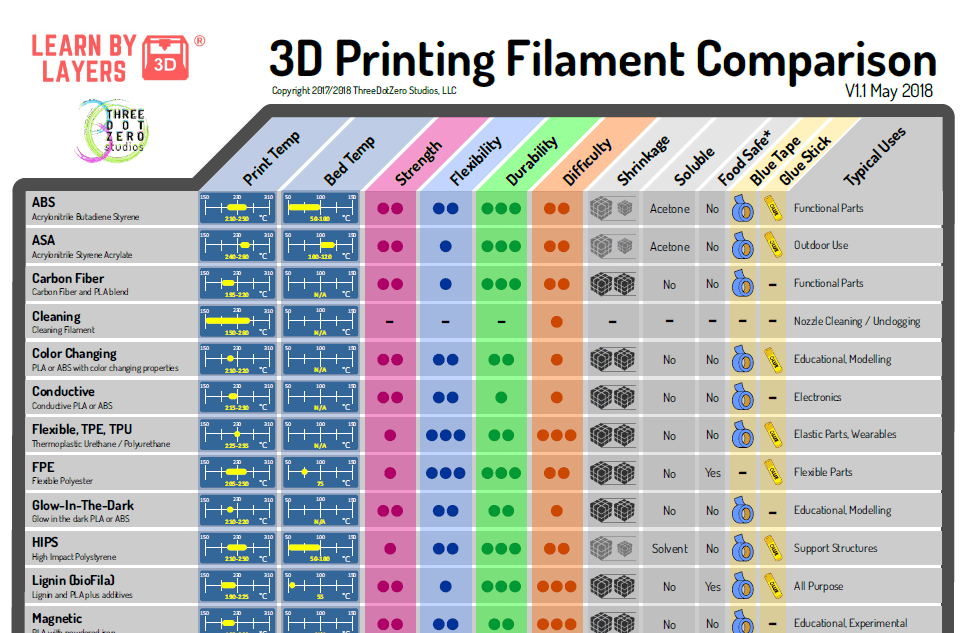

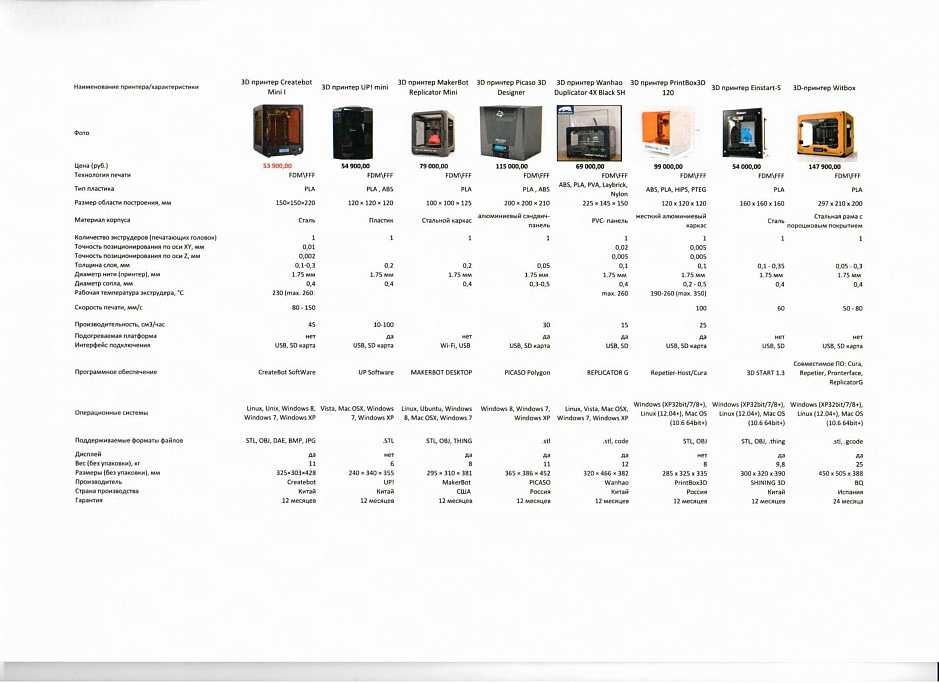

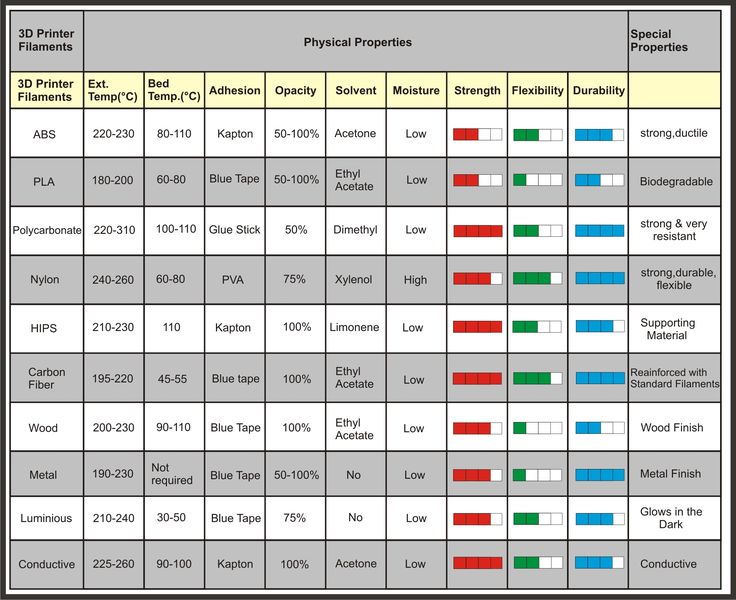

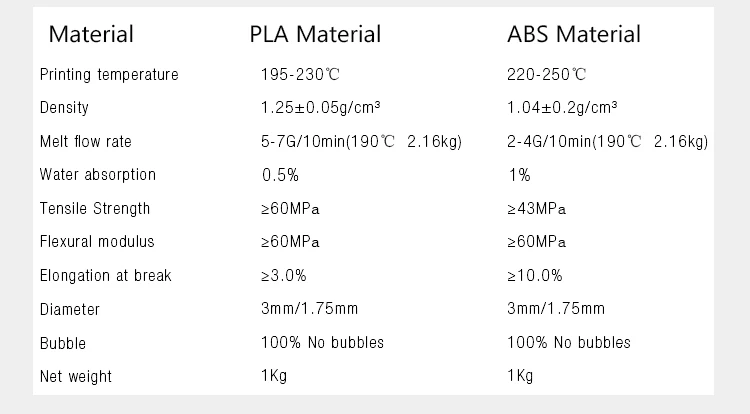

Все владельцы 3D-принтеров знакомы с ситуацией, когда печатаемая деталь отклеивается от стола и загибается. При этом для разных пластиков эта проблема проявляется по-разному. Почему одни материалы сильнее подвержены этой проблеме, а другие не так капризны? Какие факторы влияют на это? Давайте разбираться. Вот табличка с некоторыми материалами, широко используемыми в 3D-печати:

Вот табличка с некоторыми материалами, широко используемыми в 3D-печати:

А так как натяжение от усадки происходит только с одной стороны, то слои изгибаются в дугу.

А так как натяжение от усадки происходит только с одной стороны, то слои изгибаются в дугу.

Это значит, что при любых силовых воздействиях на материал он деформируется пластически. Если говорить проще, то при температуре выше температуры стеклования материал ведет себя как пластилин.

Это значит, что при любых силовых воздействиях на материал он деформируется пластически. Если говорить проще, то при температуре выше температуры стеклования материал ведет себя как пластилин.

Из-за такой большой разницы в КТР между стеклом и пластиками на границе их раздела появляются существенные внутренние напряжения, которые стремятся «срезать» деталь со стола.

Из-за такой большой разницы в КТР между стеклом и пластиками на границе их раздела появляются существенные внутренние напряжения, которые стремятся «срезать» деталь со стола.

Я видел, как люди комментируют, что коэффициент усадки составляет от 0,8% до 8%.

Я видел, как люди комментируют, что коэффициент усадки составляет от 0,8% до 8%.  Он поддерживает постоянную температуру окружающей среды и очень прост в установке и обслуживании.

Он поддерживает постоянную температуру окружающей среды и очень прост в установке и обслуживании.

Более подробную информацию вы найдете на странице Thingiverse.

Более подробную информацию вы найдете на странице Thingiverse.

Во время этого этапа охлаждения материал уменьшается в объеме, но приобретает повышенную плотность.

Во время этого этапа охлаждения материал уменьшается в объеме, но приобретает повышенную плотность.

Вы можете либо допустить эту усадку, либо попытаться свести ее к минимуму, либо предусмотреть ее как часть своего дизайна.

Вы можете либо допустить эту усадку, либо попытаться свести ее к минимуму, либо предусмотреть ее как часть своего дизайна. Цель здесь не в том, чтобы способствовать сцеплению с постелью, а в том, чтобы создать стабильную основу. Эта прочная основа поможет последующим слоям противостоять усадке.

Цель здесь не в том, чтобы способствовать сцеплению с постелью, а в том, чтобы создать стабильную основу. Эта прочная основа поможет последующим слоям противостоять усадке.

Модель учитывает ошибки как из-за усадки, так и из-за радиальной компенсации. После того, как вы распечатали модель, сделайте необходимые измерения и введите их в таблицу Google, ссылка на которую находится на странице Thingiverse.

Модель учитывает ошибки как из-за усадки, так и из-за радиальной компенсации. После того, как вы распечатали модель, сделайте необходимые измерения и введите их в таблицу Google, ссылка на которую находится на странице Thingiverse.

Это оказалось действительно сложной задачей. Особенно трудно было продумать процесс сборки основания

Это оказалось действительно сложной задачей. Особенно трудно было продумать процесс сборки основания С некоторых пор я начал преподавать программирование Arduino и для этих целей даже подготовил свою Arduino-совместимую плату. С другой стороны как-то раз мне подвернулась возможность дешево изготовить платы (о чем я тоже писал). В итоге все это закончилось тем, что я использовал для управления манипулятором свою собственную Arduino-совместимую плату и специализированный шилд.

С некоторых пор я начал преподавать программирование Arduino и для этих целей даже подготовил свою Arduino-совместимую плату. С другой стороны как-то раз мне подвернулась возможность дешево изготовить платы (о чем я тоже писал). В итоге все это закончилось тем, что я использовал для управления манипулятором свою собственную Arduino-совместимую плату и специализированный шилд. Компьютер отправляет в COM-порт 11 байт. Первый из них всегда 0xFF, второй 0xAA и некоторые из оставшихся — сигналы для сервоприводов. Далее эти данные нормализуются и отдаются на отработку двигателям. У меня сервоприводы подключены к цифровым входам/выходам 9-12, но это легко можно поменять.

Компьютер отправляет в COM-порт 11 байт. Первый из них всегда 0xFF, второй 0xAA и некоторые из оставшихся — сигналы для сервоприводов. Далее эти данные нормализуются и отдаются на отработку двигателям. У меня сервоприводы подключены к цифровым входам/выходам 9-12, но это легко можно поменять.

Этот может быть устройство захвата, которое напоминает человеческую кисть с пальцами, или другое технологическое оборудование (например, для сборки техники).

Этот может быть устройство захвата, которое напоминает человеческую кисть с пальцами, или другое технологическое оборудование (например, для сборки техники).

Механические подъемные механизмы могут быть очень экономичным способом справиться с вашими повседневными потребностями в подъеме грузов.

Механические подъемные механизмы могут быть очень экономичным способом справиться с вашими повседневными потребностями в подъеме грузов. Эти промышленные концевые эффекторы могут принимать самые разные формы из дверей, окон, коробок, пакетов и круглых слитков материала. Эти эргономичные подъемники доступны с регулируемыми вакуумными присосками, что позволяет оператору поднимать детали разных размеров. В процессе проектирования и утверждения заказчик может запросить различные конфигурации вакуума и функции безопасности. Эти функции включают в себя несколько вакуумных контуров, обратные клапаны на вакуумных присосках и контур сброса нагрузки. Многие из этих вакуумных манипуляторов дают операторам возможность вращать деталь в нескольких различных направлениях.

Эти промышленные концевые эффекторы могут принимать самые разные формы из дверей, окон, коробок, пакетов и круглых слитков материала. Эти эргономичные подъемники доступны с регулируемыми вакуумными присосками, что позволяет оператору поднимать детали разных размеров. В процессе проектирования и утверждения заказчик может запросить различные конфигурации вакуума и функции безопасности. Эти функции включают в себя несколько вакуумных контуров, обратные клапаны на вакуумных присосках и контур сброса нагрузки. Многие из этих вакуумных манипуляторов дают операторам возможность вращать деталь в нескольких различных направлениях. Все наши стандартные конструкции доступны в различных конфигурациях для самых разных областей применения. Мы предлагаем индивидуальные инженерные услуги, которые дают нам возможность работать с любым приложением. Наши манипуляторы с ID-захватом могут работать с грузами до 1000 фунтов и идеально подходят для безопасного перемещения тяжелых катушек.

Все наши стандартные конструкции доступны в различных конфигурациях для самых разных областей применения. Мы предлагаем индивидуальные инженерные услуги, которые дают нам возможность работать с любым приложением. Наши манипуляторы с ID-захватом могут работать с грузами до 1000 фунтов и идеально подходят для безопасного перемещения тяжелых катушек. Наш инженерно-технический персонал может разработать инструменты для индивидуального проектирования в соответствии с вашими потребностями.

Наш инженерно-технический персонал может разработать инструменты для индивидуального проектирования в соответствии с вашими потребностями.

Однако многие специалисты предпочитают работать именно с металлом из-за прочности изделий и минимальной внешней обработки.

Однако многие специалисты предпочитают работать именно с металлом из-за прочности изделий и минимальной внешней обработки. Эти материалы подходят для изготовления предметов искусства, маленьких фигурок, архитектурных элементов.

Эти материалы подходят для изготовления предметов искусства, маленьких фигурок, архитектурных элементов.

Часто из металла фрезеруют не мастер модель, а уже готовую матрицу, она имеет высокую надежность, стабильные параметры в широком диапазоне температур.

Часто из металла фрезеруют не мастер модель, а уже готовую матрицу, она имеет высокую надежность, стабильные параметры в широком диапазоне температур.

В этом расчете учтите не менее 1/2″ пространства.

В этом расчете учтите не менее 1/2″ пространства.

У этого нет специальной цели, вместо этого используйте что угодно другое — не рискуйте повредить свой идеальный лист для печати 🙂

У этого нет специальной цели, вместо этого используйте что угодно другое — не рискуйте повредить свой идеальный лист для печати 🙂 Этот формовочный материал подходит как для небольших, детализированных слепков, так и для крупных объектов (например, статуй). Вакуумный насос не требуется из-за отличной текучести и низкой вязкости. Силиконовый каучук можно как наливать, так и наносить кистью (с добавлением в смесь загустителя), хотя есть и лучшие варианты нанесения кистью, например, Smooth-on, упомянутый выше.

Этот формовочный материал подходит как для небольших, детализированных слепков, так и для крупных объектов (например, статуй). Вакуумный насос не требуется из-за отличной текучести и низкой вязкости. Силиконовый каучук можно как наливать, так и наносить кистью (с добавлением в смесь загустителя), хотя есть и лучшие варианты нанесения кистью, например, Smooth-on, упомянутый выше. Другими словами, если вы посмотрите на пресс-форму прямо сверху, вы должны увидеть всю внутреннюю поверхность , ничего не спрятанного «за углом». Эти выступы могут позже привести к застреванию мастер-модели или окончательной отливки в форме. К счастью, одним из больших преимуществ силиконовой резины является ее эластичность — она немного деформируется, когда мы сгибаем и скручиваем ее, чтобы вынуть готовый слепок. Это означает, что мы могли позволить себе определенный уровень выступов. Правильно отлитая модель должна выскочить почти самопроизвольно после легкого нажатия на форму.

Другими словами, если вы посмотрите на пресс-форму прямо сверху, вы должны увидеть всю внутреннюю поверхность , ничего не спрятанного «за углом». Эти выступы могут позже привести к застреванию мастер-модели или окончательной отливки в форме. К счастью, одним из больших преимуществ силиконовой резины является ее эластичность — она немного деформируется, когда мы сгибаем и скручиваем ее, чтобы вынуть готовый слепок. Это означает, что мы могли позволить себе определенный уровень выступов. Правильно отлитая модель должна выскочить почти самопроизвольно после легкого нажатия на форму. Напечатать слои не проблема (с точки зрения извлечения из формы), но они, конечно, будут видны на готовой отливке. значит печать из смолы больше подходит — я использовал принтер Original Prusa SL1.

Напечатать слои не проблема (с точки зрения извлечения из формы), но они, конечно, будут видны на готовой отливке. значит печать из смолы больше подходит — я использовал принтер Original Prusa SL1. Заливочный канал и вентиляционные отверстия в форме мы прорежем позже, перед самой отливкой.

Заливочный канал и вентиляционные отверстия в форме мы прорежем позже, перед самой отливкой. 4 стенки по периметру сделали корпус достаточно прочным.

4 стенки по периметру сделали корпус достаточно прочным.

Во-первых, отодвиньте лазерную головку до конца вправо (или лево), протрите сухой тряпкой до блестящего состояния, используйте немного масла (рекомендуется масло для швейных машин) или силиконовый спрей, перемещайте лазерную головку несколько раз, чтобы смазка равномерно распределилась на направляющих. Почистите и смажьте ось Y также как Х.

Во-первых, отодвиньте лазерную головку до конца вправо (или лево), протрите сухой тряпкой до блестящего состояния, используйте немного масла (рекомендуется масло для швейных машин) или силиконовый спрей, перемещайте лазерную головку несколько раз, чтобы смазка равномерно распределилась на направляющих. Почистите и смажьте ось Y также как Х.

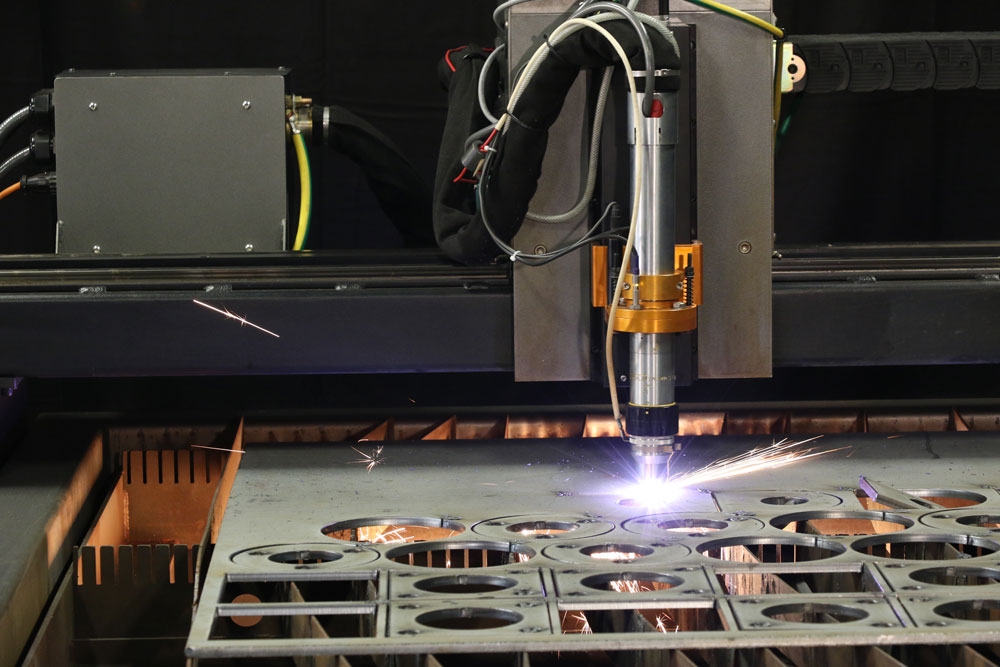

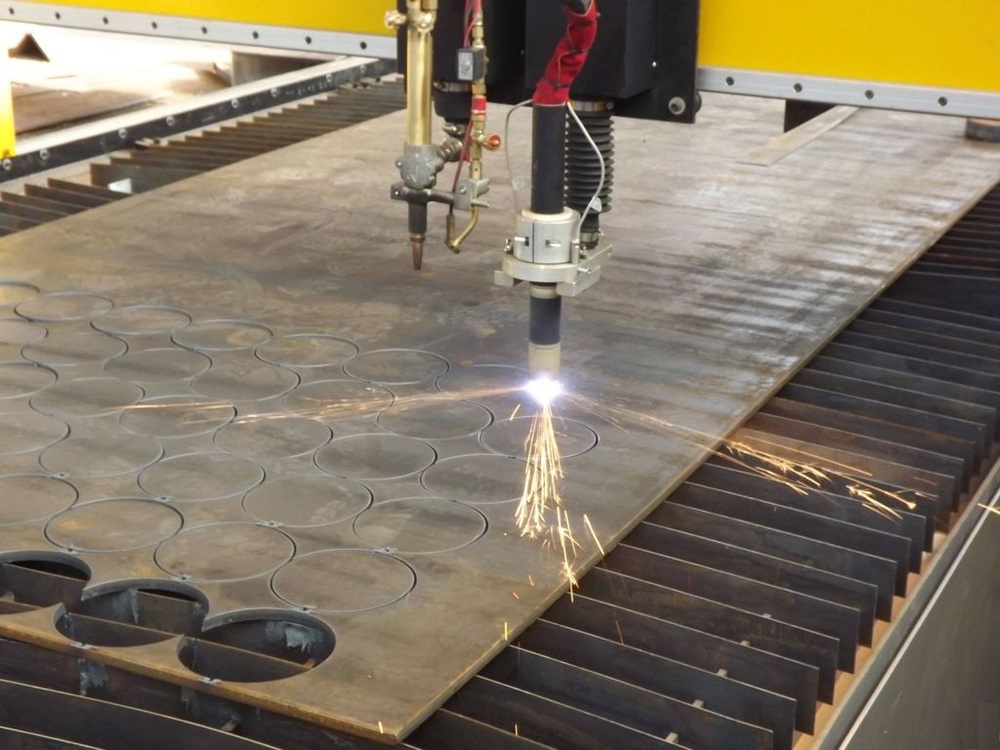

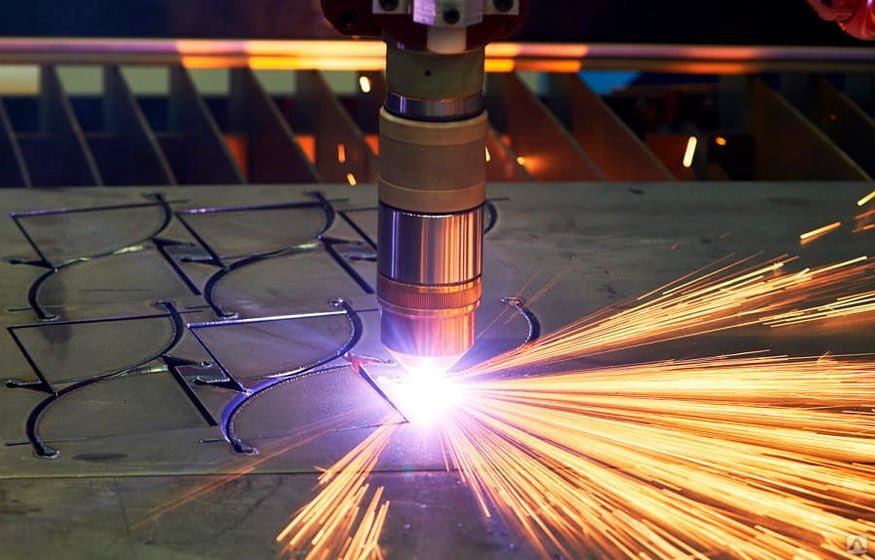

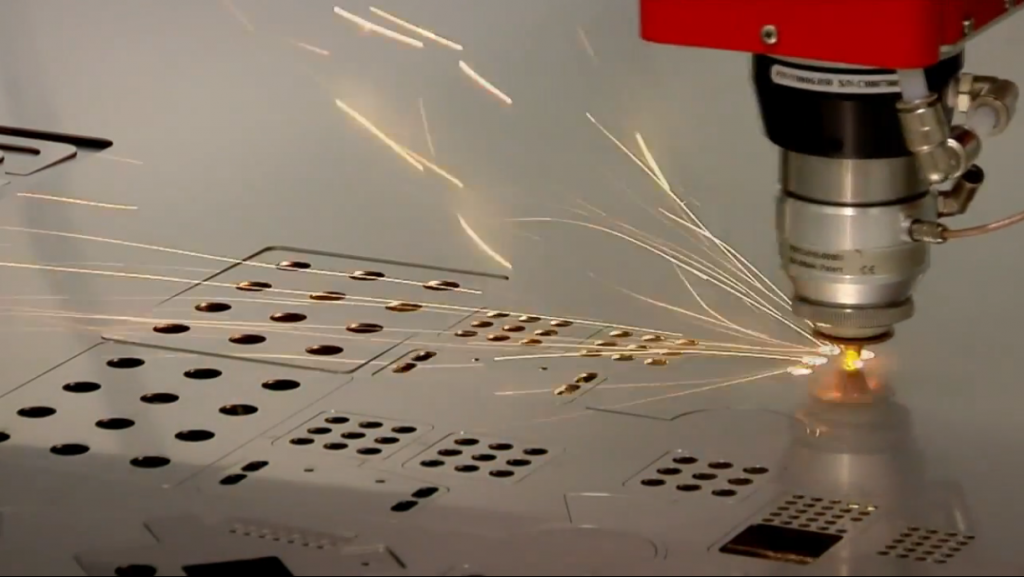

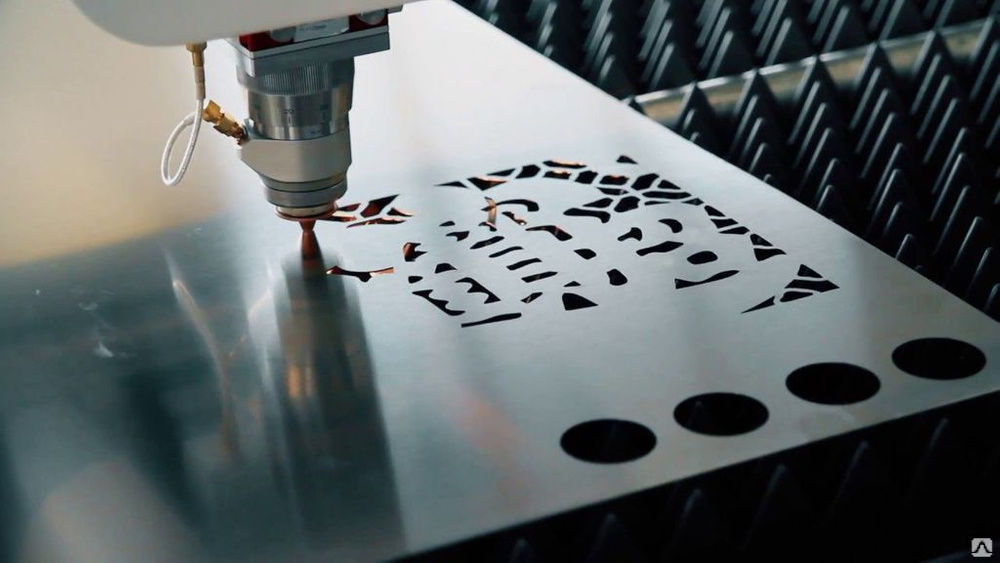

Если во время резки металла на лазерном станке происходит сбой, это не только снижает эффективность работы, но и создает потенциальные опасности. Новички должны пройти обучение у профессионалов, прежде чем они смогут работать самостоятельно.

Если во время резки металла на лазерном станке происходит сбой, это не только снижает эффективность работы, но и создает потенциальные опасности. Новички должны пройти обучение у профессионалов, прежде чем они смогут работать самостоятельно. При необходимости отлучиться оператору надлежит приостановить выполнение программы резки и принять меры к невозможности ее случайного запуска в его отсутствии.

При необходимости отлучиться оператору надлежит приостановить выполнение программы резки и принять меры к невозможности ее случайного запуска в его отсутствии.

Необходимо регулярно проверять сопловой аппарат режущей головки станка и своевременно заменять его, если будут выявлены критические повреждения. Регулярно проверяйте чистоту защитного стекла внутри режущей головки и очищайте ее соответствующим образом.

Необходимо регулярно проверять сопловой аппарат режущей головки станка и своевременно заменять его, если будут выявлены критические повреждения. Регулярно проверяйте чистоту защитного стекла внутри режущей головки и очищайте ее соответствующим образом. Проверить, не ослаблены ли крепежные винты каждой части станка. Направляющие и зубчатые рейки следует регулярно очищать от налёта, отработанной смазки, продуктов износа.

Проверить, не ослаблены ли крепежные винты каждой части станка. Направляющие и зубчатые рейки следует регулярно очищать от налёта, отработанной смазки, продуктов износа. В этом случае вы можете обратиться в сервисный отдел нашей компании, а профессиональная команда специалистов выполнит весь ряд послепродажного обслуживания, а возможные возникающие проблемы будут решены своевременно и эффективно.

В этом случае вы можете обратиться в сервисный отдел нашей компании, а профессиональная команда специалистов выполнит весь ряд послепродажного обслуживания, а возможные возникающие проблемы будут решены своевременно и эффективно. Xometry предлагает мгновенные расценки на услуги лазерной резки металла и бесплатную доставку заказов в США.

Xometry предлагает мгновенные расценки на услуги лазерной резки металла и бесплатную доставку заказов в США.

Мы предлагаем прозрачные (прозрачные) акриловые материалы, а также различные цвета. Преимущества лазерной резки акрилом включают в себя прочность, простоту использования, прозрачность и водонепроницаемость/влагостойкость.

Мы предлагаем прозрачные (прозрачные) акриловые материалы, а также различные цвета. Преимущества лазерной резки акрилом включают в себя прочность, простоту использования, прозрачность и водонепроницаемость/влагостойкость. Лазерная резка может резать до 4 дюймов материала. Для материалов толще 4 дюймов используйте услуги гидроабразивной или плазменной резки.

Лазерная резка может резать до 4 дюймов материала. Для материалов толще 4 дюймов используйте услуги гидроабразивной или плазменной резки. Максимальная толщина материала, которую могут обрабатывать наши станции лазерной резки, составляет 25,4 мм (до того, как лазерный пропил станет слишком большим), максимальный размер для деталей, изготовленных из любого листового материала, составляет 3000 мм x 1500 мм.

Максимальная толщина материала, которую могут обрабатывать наши станции лазерной резки, составляет 25,4 мм (до того, как лазерный пропил станет слишком большим), максимальный размер для деталей, изготовленных из любого листового материала, составляет 3000 мм x 1500 мм. Размер детали

Размер детали многие тысячи деталей.

многие тысячи деталей. Если вам требуется нестандартный материал, сообщите нам, что это за материал и где его можно приобрести, чтобы мы могли предоставить точную цену, но помните, что мы можем резать только материалы, безопасные для лазера.

Если вам требуется нестандартный материал, сообщите нам, что это за материал и где его можно приобрести, чтобы мы могли предоставить точную цену, но помните, что мы можем резать только материалы, безопасные для лазера. Традиционно весь этот процесс занимал много часов ценного инженерного времени, и малейшее недопонимание могло привести к отказу детали.

Традиционно весь этот процесс занимал много часов ценного инженерного времени, и малейшее недопонимание могло привести к отказу детали. Это значительно снижает сложность производства и одновременно защищает интеллектуальную собственность.

Это значительно снижает сложность производства и одновременно защищает интеллектуальную собственность. Изготовление больших графических областей, использующих гравировку, занимает много времени, что делает детали с гравировкой более дорогими. Однако по сравнению с другими методами производства (такими как фрезерование с ЧПУ) лазерная резка на сегодняшний день является одним из самых экономичных вариантов, доступных инженерам.

Изготовление больших графических областей, использующих гравировку, занимает много времени, что делает детали с гравировкой более дорогими. Однако по сравнению с другими методами производства (такими как фрезерование с ЧПУ) лазерная резка на сегодняшний день является одним из самых экономичных вариантов, доступных инженерам. Однако также важно, чтобы детали производились быстро, чтобы обеспечить их экономическую эффективность. Наш многолетний опыт работы в области лазерной резки позволил нам найти идеальный баланс между качеством и скоростью, гарантируя, что наши программные услуги обеспечивают клиентов необходимыми деталями по отличным ценам.

Однако также важно, чтобы детали производились быстро, чтобы обеспечить их экономическую эффективность. Наш многолетний опыт работы в области лазерной резки позволил нам найти идеальный баланс между качеством и скоростью, гарантируя, что наши программные услуги обеспечивают клиентов необходимыми деталями по отличным ценам. Это особенно актуально для электронной промышленности, где почти все электронные устройства размещены в каком-либо корпусе.

Это особенно актуально для электронной промышленности, где почти все электронные устройства размещены в каком-либо корпусе. Некоторые текстильные материалы, такие как войлок, можно даже использовать в некоторых инженерных приложениях, включая уплотнения и уплотнительные кольца.

Некоторые текстильные материалы, такие как войлок, можно даже использовать в некоторых инженерных приложениях, включая уплотнения и уплотнительные кольца.

Хотя для создания таких деталей можно использовать механическую обработку с ЧПУ, сильные механические силы, воздействующие на тонкие листы во время обработки, могут вызвать коробление, а длительное время, затрачиваемое на ЧПУ, делает его очень дорогим. Однако лазерная резка позволяет быстро обрабатывать тонкие листы металла, такого как нержавеющая сталь и алюминий, а качество деталей, вырезанных лазером, позволяет сразу же использовать их в продуктах без необходимости дальнейшей обработки.

Хотя для создания таких деталей можно использовать механическую обработку с ЧПУ, сильные механические силы, воздействующие на тонкие листы во время обработки, могут вызвать коробление, а длительное время, затрачиваемое на ЧПУ, делает его очень дорогим. Однако лазерная резка позволяет быстро обрабатывать тонкие листы металла, такого как нержавеющая сталь и алюминий, а качество деталей, вырезанных лазером, позволяет сразу же использовать их в продуктах без необходимости дальнейшей обработки. Таким образом, вы можете доверять нашим услугам лазерной резки всех деталей, независимо от заказа.

Таким образом, вы можете доверять нашим услугам лазерной резки всех деталей, независимо от заказа.

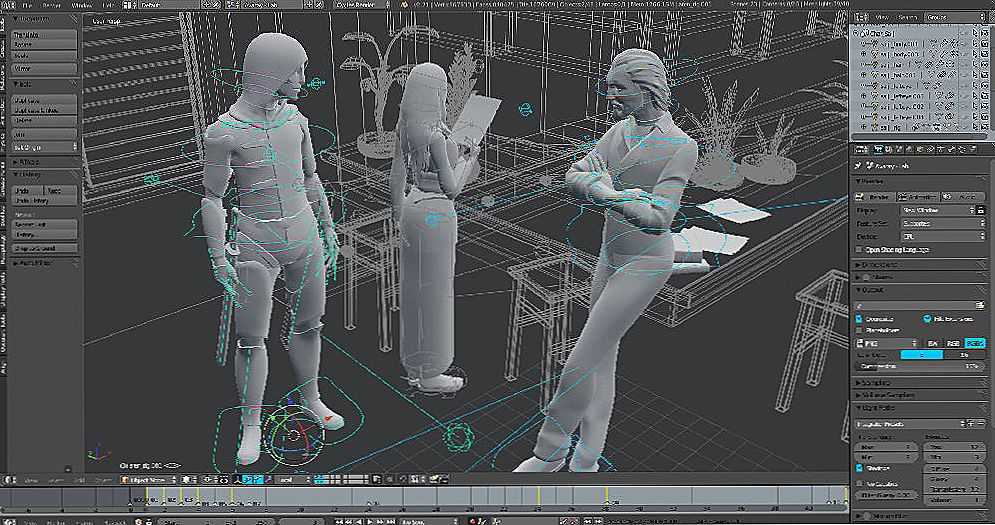

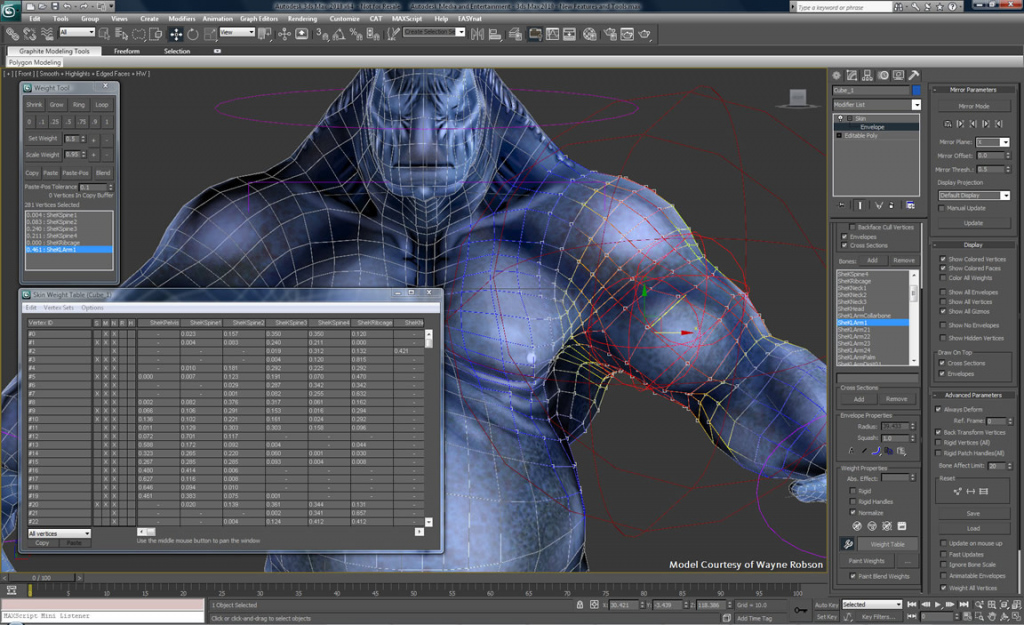

Оно считается одним из лучших и самых популярных программ для создания 3D-моделей. ZBrush не использует никаких CAD программ для создания своих моделей. Вместо этого он использует технологию «3D пикселей», которая сходна с технологией изготовления скульптур. Каждый пиксель, который называется «pixol», содержит информацию о глубине, ориентации, материале и значении цвета, что делает ZBrush очень удобным в использовании программы для моделирования и текстурирования.

Оно считается одним из лучших и самых популярных программ для создания 3D-моделей. ZBrush не использует никаких CAD программ для создания своих моделей. Вместо этого он использует технологию «3D пикселей», которая сходна с технологией изготовления скульптур. Каждый пиксель, который называется «pixol», содержит информацию о глубине, ориентации, материале и значении цвета, что делает ZBrush очень удобным в использовании программы для моделирования и текстурирования.  Инструменты трехмерного скульптинга Meshmixer являются несколько базовыми по сравнению с инструментами более высокого класса, такими как Mudbox и ZBrush, однако они отлично сочетаются с инфраструктурой динамического перекомпоновки, можно создавать чрезвычайно детализированные поверхности с гораздо более низкими показателями. Он рекомендуется для начинающих пользователей в области 3D-моделирования, студентов, дизайнеров, инженеров и любителей 3D, поскольку вся информация и советы, которые кто-то может найти в начале своей дизайнерской карьеры, хранятся в очень подробном онлайн-руководстве, предоставленном Meshmixer .

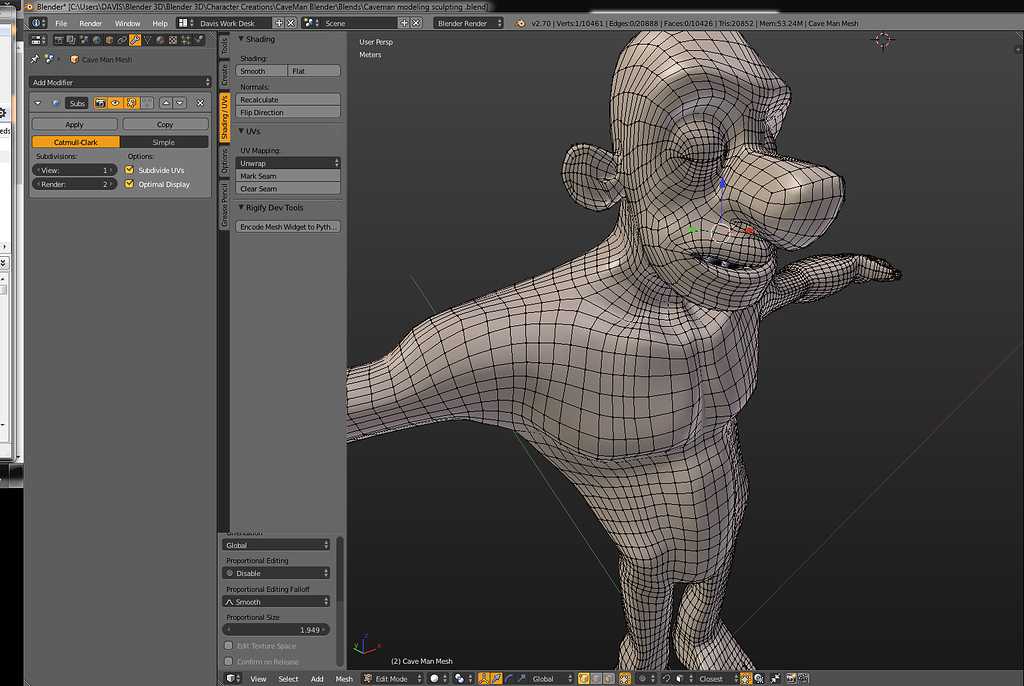

Инструменты трехмерного скульптинга Meshmixer являются несколько базовыми по сравнению с инструментами более высокого класса, такими как Mudbox и ZBrush, однако они отлично сочетаются с инфраструктурой динамического перекомпоновки, можно создавать чрезвычайно детализированные поверхности с гораздо более низкими показателями. Он рекомендуется для начинающих пользователей в области 3D-моделирования, студентов, дизайнеров, инженеров и любителей 3D, поскольку вся информация и советы, которые кто-то может найти в начале своей дизайнерской карьеры, хранятся в очень подробном онлайн-руководстве, предоставленном Meshmixer . Программное обеспечение Blender для скульптинга довольно продвинуто, оно идеально подходит для начинающих, так как благодаря его последним версиям и постоянным обновлениям пользователи могут получать удовольствие от скульптинга и создания деталей, не беспокоясь о растяжении базовой сетки. Пользователи могут также обратиться к учебному руководству:

Программное обеспечение Blender для скульптинга довольно продвинуто, оно идеально подходит для начинающих, так как благодаря его последним версиям и постоянным обновлениям пользователи могут получать удовольствие от скульптинга и создания деталей, не беспокоясь о растяжении базовой сетки. Пользователи могут также обратиться к учебному руководству: Кроме того, файлы Sculptris можно легко импортировать и отправлять в ZBrush одним нажатием кнопки. Если вы уже используете Sculptris и хотите, чтобы ваши модели были напечатаны в 3D, ознакомьтесь с этим руководством:

Кроме того, файлы Sculptris можно легко импортировать и отправлять в ZBrush одним нажатием кнопки. Если вы уже используете Sculptris и хотите, чтобы ваши модели были напечатаны в 3D, ознакомьтесь с этим руководством: Maya способен производить анимацию, моделирование, симуляцию и рендеринг, чтобы помочь художникам быстрее работать с улучшениями существующих рабочих процессов и предоставлением новых инструментов. С тех пор, как недавно было обновлено программное обеспечение для 3D-моделирования Maya, стало возможным создавать виртуальные 3D-поверхности, как будто вы лепите реальные 3D-объекты из глины. Вместо использования глины виртуальные трехмерные поверхности строятся с использованием многоугольников. Рекомендуется использовать графический планшет, чтобы в полной мере использовать возможности скульптинга в Maya. Тем не менее, вы все еще можете лепить с помощью стандартной трехкнопочной мыши. Несмотря на то, что эта программа быть сложна для начинающих и вы можете иногда сталкиваться с ошибками при разработке, Maya является одним из ведущих отраслевых пакетов для 3D-анимации, она получила несколько наград и по-прежнему пользуется большой популярностью у продвинутых пользователей.

Maya способен производить анимацию, моделирование, симуляцию и рендеринг, чтобы помочь художникам быстрее работать с улучшениями существующих рабочих процессов и предоставлением новых инструментов. С тех пор, как недавно было обновлено программное обеспечение для 3D-моделирования Maya, стало возможным создавать виртуальные 3D-поверхности, как будто вы лепите реальные 3D-объекты из глины. Вместо использования глины виртуальные трехмерные поверхности строятся с использованием многоугольников. Рекомендуется использовать графический планшет, чтобы в полной мере использовать возможности скульптинга в Maya. Тем не менее, вы все еще можете лепить с помощью стандартной трехкнопочной мыши. Несмотря на то, что эта программа быть сложна для начинающих и вы можете иногда сталкиваться с ошибками при разработке, Maya является одним из ведущих отраслевых пакетов для 3D-анимации, она получила несколько наград и по-прежнему пользуется большой популярностью у продвинутых пользователей. Это и отличное программное обеспечение САПР, так как оно включает в себя все инструменты, которые нужны дизайнеру. Скульптура в SelfCAD дает возможность творчества с помощью жестов и помогает вашим идеям быстро и легко получить нужные формы. Она легко доступна и вы можете использовать ее онлайн. Все, что вам нужно сделать, это подписаться и начать бесплатный пробный период.

Это и отличное программное обеспечение САПР, так как оно включает в себя все инструменты, которые нужны дизайнеру. Скульптура в SelfCAD дает возможность творчества с помощью жестов и помогает вашим идеям быстро и легко получить нужные формы. Она легко доступна и вы можете использовать ее онлайн. Все, что вам нужно сделать, это подписаться и начать бесплатный пробный период.

Только характер вашего проекта будет определять, какую из них вы должны использовать.

Только характер вашего проекта будет определять, какую из них вы должны использовать.

Wings 3D имеет настраиваемый интерфейс, встроенный инструмент отображения AutoUV и может экспортировать готовые файлы в большинство популярных 3D-форматов. Несмотря на все свои достоинства, такие, как поддержка виртуального отображения для симметричного моделирования, Wings 3D не поддерживает анимацию.

Wings 3D имеет настраиваемый интерфейс, встроенный инструмент отображения AutoUV и может экспортировать готовые файлы в большинство популярных 3D-форматов. Несмотря на все свои достоинства, такие, как поддержка виртуального отображения для симметричного моделирования, Wings 3D не поддерживает анимацию.

Программу можно использовать в различных областях, таких как искусство, горнодобывающая промышленность, гражданское строительство или судостроение. 3DReshaper поставляется с поддержкой различных сценариев и текстур и имеет множество полезных инструментов и функций, облегчающих процесс трехмерного моделирования.

Программу можно использовать в различных областях, таких как искусство, горнодобывающая промышленность, гражданское строительство или судостроение. 3DReshaper поставляется с поддержкой различных сценариев и текстур и имеет множество полезных инструментов и функций, облегчающих процесс трехмерного моделирования. Программа также будет полезна для дизайнеров, которые создают продукты, используя методы автоматизированного проектирования. Прямое моделирование позволяет создавать конструкции по существующим чертежам или использовать программу для визуализации новых идей. Изменения в геометрию объекта можно внести очень быстро, что существенно ускоряет процесс работы. Программа, в отличие от предыдущих, платная, однако есть 30-дневный триал и бесплатная версия для преподавателей и студентов.

Программа также будет полезна для дизайнеров, которые создают продукты, используя методы автоматизированного проектирования. Прямое моделирование позволяет создавать конструкции по существующим чертежам или использовать программу для визуализации новых идей. Изменения в геометрию объекта можно внести очень быстро, что существенно ускоряет процесс работы. Программа, в отличие от предыдущих, платная, однако есть 30-дневный триал и бесплатная версия для преподавателей и студентов.

Редактор поддерживает различные платформы и обеспечивает большие углы обзора. Наличие множества удобных инструментов, позволяет решить большинство проблем, связанных с моделированием трехмерных объектов. Пользовательский интерфейс программы простой и понятный, что существенно облегчает процесс рисования. Готовый проект можно сохранить в формате AutoCAD и других популярных 3D-форматах.

Редактор поддерживает различные платформы и обеспечивает большие углы обзора. Наличие множества удобных инструментов, позволяет решить большинство проблем, связанных с моделированием трехмерных объектов. Пользовательский интерфейс программы простой и понятный, что существенно облегчает процесс рисования. Готовый проект можно сохранить в формате AutoCAD и других популярных 3D-форматах. Создатели программы позаботились о функциях, позволяющих устранять проблемные места путем изменений и дополнений к существующему дизайну. Также с помощью DesignSpark можно быстро изменить концепцию 3D-продукта. Программа поддерживает прямую технику моделирования и 3D-печать моделей.

Создатели программы позаботились о функциях, позволяющих устранять проблемные места путем изменений и дополнений к существующему дизайну. Также с помощью DesignSpark можно быстро изменить концепцию 3D-продукта. Программа поддерживает прямую технику моделирования и 3D-печать моделей. Особенностями Sculptris являются удобная навигация и простота использования. Программу легко освоит даже новичок, у которого нет никакого опыта в цифровом искусстве или трехмерном моделировании. Процесс работы построен так, что можно забыть о геометрии и просто создавать модель, при этом бережно расходуя ресурсы компьютера.

Особенностями Sculptris являются удобная навигация и простота использования. Программу легко освоит даже новичок, у которого нет никакого опыта в цифровом искусстве или трехмерном моделировании. Процесс работы построен так, что можно забыть о геометрии и просто создавать модель, при этом бережно расходуя ресурсы компьютера. Он включает в себя специальные, разработанный сообществом C++ библиотеки классов, которые можно использовать для моделирования, визуализации и обмена данных, а также для быстрой разработки приложений.

Он включает в себя специальные, разработанный сообществом C++ библиотеки классов, которые можно использовать для моделирования, визуализации и обмена данных, а также для быстрой разработки приложений. 7. популярное программное обеспечение для скульптуры на рынке 3D. Эти программы для 3D-моделирования меняют правила игры для 3D-художников, поскольку облегчают им жизнь. Многие производственные компании используют их для ускорения рабочего процесса и создания детализированных существ с миллионами полигонов. Благодаря этому возможна работа с большим количеством полигонов и применение высокой детализации к органическим моделям.

7. популярное программное обеспечение для скульптуры на рынке 3D. Эти программы для 3D-моделирования меняют правила игры для 3D-художников, поскольку облегчают им жизнь. Многие производственные компании используют их для ускорения рабочего процесса и создания детализированных существ с миллионами полигонов. Благодаря этому возможна работа с большим количеством полигонов и применение высокой детализации к органическим моделям. ZBrush поддерживает все основные форматы файлов 3D-печати, включая STL (стереолитография), OBJ и VRML.

ZBrush поддерживает все основные форматы файлов 3D-печати, включая STL (стереолитография), OBJ и VRML.

У нее есть офисы по всему миру. Его офисы в США: Калифорния, Орегон, Колорадо, Техас, Мичиган, Нью-Гэмпшир и Массачусетс. А ее офисы в Канаде расположены в Онтарио, Квебеке и Альберте.

У нее есть офисы по всему миру. Его офисы в США: Калифорния, Орегон, Колорадо, Техас, Мичиган, Нью-Гэмпшир и Массачусетс. А ее офисы в Канаде расположены в Онтарио, Квебеке и Альберте. Его версия 1 была выпущена в январе 1995 года. Blender был выпущен в качестве бесплатного программного обеспечения в Интернете 1 января 1998 года. Последняя версия 2.83 значительно улучшена благодаря множеству передовых и высокотехнологичных функций и интерфейсу с инструментом «Смазочный карандаш», добавлена возможность виртуальной реальности. , моделирование волос. Кроме того, добавлены другие функции, такие как исправления ошибок и улучшения удобства использования для жидкостных систем, добавлена новая кисть для ткани, новая кисть для большого пальца из глины, а также добавлена недавно разработанная кисть для слоев, чтобы сделать ее более мощной в 2020 году. Она может работать в любой операционной системе.

Его версия 1 была выпущена в январе 1995 года. Blender был выпущен в качестве бесплатного программного обеспечения в Интернете 1 января 1998 года. Последняя версия 2.83 значительно улучшена благодаря множеству передовых и высокотехнологичных функций и интерфейсу с инструментом «Смазочный карандаш», добавлена возможность виртуальной реальности. , моделирование волос. Кроме того, добавлены другие функции, такие как исправления ошибок и улучшения удобства использования для жидкостных систем, добавлена новая кисть для ткани, новая кисть для большого пальца из глины, а также добавлена недавно разработанная кисть для слоев, чтобы сделать ее более мощной в 2020 году. Она может работать в любой операционной системе. Это программное обеспечение для 3D-скульптинга является идеальным выбором для создания базовых моделей и работы с полигональной сеткой.

Это программное обеспечение для 3D-скульптинга является идеальным выбором для создания базовых моделей и работы с полигональной сеткой.

Увлекательная особенность 3D-моделирования заключается в том, что оно позволяет каждому проявить себя и придать форму воображаемым персонажам, которых вы хотите создать! Если вы хотите напечатать свои творения на 3D-принтере или сохранить их в цифровом виде, существует множество приложений на выбор, от бесплатного программного обеспечения для лепки до приложений, которые вы должны загрузить. Цель этой статьи — помочь вам выбрать 7 лучших из лучшее программное обеспечение для скульптинга для 3D-моделирования , которое удовлетворит ваши потребности.

Увлекательная особенность 3D-моделирования заключается в том, что оно позволяет каждому проявить себя и придать форму воображаемым персонажам, которых вы хотите создать! Если вы хотите напечатать свои творения на 3D-принтере или сохранить их в цифровом виде, существует множество приложений на выбор, от бесплатного программного обеспечения для лепки до приложений, которые вы должны загрузить. Цель этой статьи — помочь вам выбрать 7 лучших из лучшее программное обеспечение для скульптинга для 3D-моделирования , которое удовлетворит ваши потребности. Геометрия, применяемая в различных программах скульптинга для представления модели, может различаться: каждая из них имеет свои преимущества и ограничения. Некоторые программы используют либо геометрию на основе сетки, либо геометрию на основе вокселей, либо даже комбинацию некоторых представлений базовой геометрии. Причина, по которой программное обеспечение для 3D-скульптинга так популярно среди графических дизайнеров, геймеров и создателей CG (компьютерной графики), заключается в том, что программное обеспечение для 3D-скульптуры дает вам возможность вставлять детали в сетки, которые в противном случае было бы трудно или невозможно создать с помощью традиционного 3D-моделирования. методы. Используя отличный инструмент для скульптинга, вы также можете добиться фотореалистичных и гиперреалистичных результатов, которые найдут применение в кино или анимационной индустрии.

Геометрия, применяемая в различных программах скульптинга для представления модели, может различаться: каждая из них имеет свои преимущества и ограничения. Некоторые программы используют либо геометрию на основе сетки, либо геометрию на основе вокселей, либо даже комбинацию некоторых представлений базовой геометрии. Причина, по которой программное обеспечение для 3D-скульптинга так популярно среди графических дизайнеров, геймеров и создателей CG (компьютерной графики), заключается в том, что программное обеспечение для 3D-скульптуры дает вам возможность вставлять детали в сетки, которые в противном случае было бы трудно или невозможно создать с помощью традиционного 3D-моделирования. методы. Используя отличный инструмент для скульптинга, вы также можете добиться фотореалистичных и гиперреалистичных результатов, которые найдут применение в кино или анимационной индустрии. Он считается одним из лучших и самых популярных программ для создания 3D-моделей. ZBrush не использует никаких программ САПР для создания своих моделей. Вместо этого он использует технологию «3D-пикселей», похожую на скульптуру. Каждый пиксель, называемый «пикселем», содержит информацию о глубине, ориентации, значении материала и цвета, что делает ZBrush одним из самых удобных программ для моделирования и текстурирования.

Он считается одним из лучших и самых популярных программ для создания 3D-моделей. ZBrush не использует никаких программ САПР для создания своих моделей. Вместо этого он использует технологию «3D-пикселей», похожую на скульптуру. Каждый пиксель, называемый «пикселем», содержит информацию о глубине, ориентации, значении материала и цвета, что делает ZBrush одним из самых удобных программ для моделирования и текстурирования.  Кроме того, Mudbox, как более традиционное программное обеспечение, использует слои для хранения различных проходов деталей, добавления масок к слоям и их смешивания. Таким образом, его пользователи могут лепить и формировать свою 3D-модель без внесения постоянных изменений.

Кроме того, Mudbox, как более традиционное программное обеспечение, использует слои для хранения различных проходов деталей, добавления масок к слоям и их смешивания. Таким образом, его пользователи могут лепить и формировать свою 3D-модель без внесения постоянных изменений.  Он рекомендуется новичкам в области 3D-моделирования, студентам, дизайнерам, инженерам и любителям 3D, поскольку вся информация и советы, которые могут понадобиться тем, кто только начинает свою дизайнерскую карьеру, хранятся в очень подробном онлайн-руководстве, предоставленном Meshmixer.

Он рекомендуется новичкам в области 3D-моделирования, студентам, дизайнерам, инженерам и любителям 3D, поскольку вся информация и советы, которые могут понадобиться тем, кто только начинает свою дизайнерскую карьеру, хранятся в очень подробном онлайн-руководстве, предоставленном Meshmixer. Пользователи также могут обратиться к веб-странице за учебными пособиями и руководствами, которые очень полезны.

Пользователи также могут обратиться к веб-странице за учебными пособиями и руководствами, которые очень полезны. Кроме того, файлы Sculptris можно легко импортировать и отправлять в ZBrush одним нажатием кнопки! Если вы уже используете Sculptris и хотите, чтобы ваши модели были напечатаны в 3D, ознакомьтесь с этим руководством Sculpteo.

Кроме того, файлы Sculptris можно легко импортировать и отправлять в ZBrush одним нажатием кнопки! Если вы уже используете Sculptris и хотите, чтобы ваши модели были напечатаны в 3D, ознакомьтесь с этим руководством Sculpteo.

Латунь отличается высокой мягкостью. Поэтому для резания этого сплава устанавливают скорость резания в диапазоне от 130 до 320 м/мин.

Латунь отличается высокой мягкостью. Поэтому для резания этого сплава устанавливают скорость резания в диапазоне от 130 до 320 м/мин.

Чем выше скорость резания, тем выше производительность оборудования. Это особенно важно при серийном и массовом производстве.

Чем выше скорость резания, тем выше производительность оборудования. Это особенно важно при серийном и массовом производстве.

С увеличением диаметра скорость резания фрезы по металлу снижается.

С увеличением диаметра скорость резания фрезы по металлу снижается.

д.

д.

Они помогают улучшить ваше взаимодействие с сайтом.

Они помогают улучшить ваше взаимодействие с сайтом. Применение шпинделей с ременной передачей возможно для задач, где требуемая скорость вращения шпинделя не превышает значение 12 000 – 15 000 об/мин. Из минусов – это ограничение по скорости в сравнении с электрошпинделем. Также натяжение ремня формирует излишнюю нагрузку на задние подшипники шпинделя, тем самым исчерпывая их ресурс.

Применение шпинделей с ременной передачей возможно для задач, где требуемая скорость вращения шпинделя не превышает значение 12 000 – 15 000 об/мин. Из минусов – это ограничение по скорости в сравнении с электрошпинделем. Также натяжение ремня формирует излишнюю нагрузку на задние подшипники шпинделя, тем самым исчерпывая их ресурс.

Но при этом следует помнить, что ресурс подшипников может резко снизиться. И очень быстрое вращение не всегда хорошо, так как, например, дерево при фрезеровании образует мелкую пыль, которая затирается между материалом и режущим инструментом, и начинает подгорать. Как следствие, происходит перегрев фрезы и заготовки.

Но при этом следует помнить, что ресурс подшипников может резко снизиться. И очень быстрое вращение не всегда хорошо, так как, например, дерево при фрезеровании образует мелкую пыль, которая затирается между материалом и режущим инструментом, и начинает подгорать. Как следствие, происходит перегрев фрезы и заготовки.

При «закрытом» фрезеровании, где отвод стружки

При «закрытом» фрезеровании, где отвод стружки

Это делается все время в некоторых магазинах сегодня.

Это делается все время в некоторых магазинах сегодня.

На основе исследований и испытаний, проведенных производителями стали и режущего инструмента, см. таблицу скоростей резания токарных станков ниже. Перечисленные ниже скорости резания быстрорежущей стали рекомендуются для эффективного съема металла. Эти скорости могут незначительно варьироваться в зависимости от таких факторов, как состояние машины, тип обрабатываемого материала и наличие песка или твердых пятен в металле. Число оборотов, на которое должен быть установлен токарный станок для резки металлов, следующее:

На основе исследований и испытаний, проведенных производителями стали и режущего инструмента, см. таблицу скоростей резания токарных станков ниже. Перечисленные ниже скорости резания быстрорежущей стали рекомендуются для эффективного съема металла. Эти скорости могут незначительно варьироваться в зависимости от таких факторов, как состояние машины, тип обрабатываемого материала и наличие песка или твердых пятен в металле. Число оборотов, на которое должен быть установлен токарный станок для резки металлов, следующее:

Поскольку цель чернового реза — быстрое удаление лишнего материала, качество поверхности не имеет большого значения. Следует использовать грубый корм. Чистовая обработка используется для доведения диаметра до нужного размера и получения хорошего качества поверхности, поэтому следует использовать мелкую подачу.

Поскольку цель чернового реза — быстрое удаление лишнего материала, качество поверхности не имеет большого значения. Следует использовать грубый корм. Чистовая обработка используется для доведения диаметра до нужного размера и получения хорошего качества поверхности, поэтому следует использовать мелкую подачу.

S = выберите диапазоны подачи и измените значение S на этом рычаге (см. рис. 3)

S = выберите диапазоны подачи и измените значение S на этом рычаге (см. рис. 3)

Но не все так плохо, специально для таких случаев у нас имеется полезная техника. Наши манипуляторы могут достать машину из кювета весом до 5 тонн и длиною до 6 метров.

Но не все так плохо, специально для таких случаев у нас имеется полезная техника. Наши манипуляторы могут достать машину из кювета весом до 5 тонн и длиною до 6 метров.

д)

д) Разберемся почему услугикомпании Шмель стоят недорого? Это связано с преимуществами, которые помогают сэкономить:

Разберемся почему услугикомпании Шмель стоят недорого? Это связано с преимуществами, которые помогают сэкономить: Плагин Manipulator настолько же универсален, насколько и побуждает к творчеству, от слегка впечатляющего тона и гармонизации до полноценного звукового искажения, которое оставит вас с совершенно новым звуком.

Плагин Manipulator настолько же универсален, насколько и побуждает к творчеству, от слегка впечатляющего тона и гармонизации до полноценного звукового искажения, которое оставит вас с совершенно новым звуком. 9+ 64-разрядной версии

9+ 64-разрядной версии На протяжении многолетнего процесса разработки Infected использовали постоянно меняющиеся прототипы плагина для создания своих альбомов и живых выступлений. Именно этот процесс «художественной обратной связи» позволил Manipulator естественным образом превратиться в совершенный преобразователь голоса, которым он является сегодня.

На протяжении многолетнего процесса разработки Infected использовали постоянно меняющиеся прототипы плагина для создания своих альбомов и живых выступлений. Именно этот процесс «художественной обратной связи» позволил Manipulator естественным образом превратиться в совершенный преобразователь голоса, которым он является сегодня. Он позволяет мне делать то, что я делаю. Без него я Не знаю, как бы я достиг того, на что я способен. Это уникально и абсолютно бесценно. Это было бы выгодной сделкой по цене в 3 раза ».

Он позволяет мне делать то, что я делаю. Без него я Не знаю, как бы я достиг того, на что я способен. Это уникально и абсолютно бесценно. Это было бы выгодной сделкой по цене в 3 раза ». Возможности безграничны, и вы легко можете провести несколько часов, играя с ним просто для удовольствия! Функции управления высотой тона и гармонизации MIDI также очень полезны».

Возможности безграничны, и вы легко можете провести несколько часов, играя с ним просто для удовольствия! Функции управления высотой тона и гармонизации MIDI также очень полезны». С его помощью можно получить так много интересных эффектов, которых нельзя получить с помощью других инструментов».

С его помощью можно получить так много интересных эффектов, которых нельзя получить с помощью других инструментов».

Это можно сделать монофонически, чтобы подчеркнуть ноты мелодии или придать звуку ощущение «автоматической настройки»

Это можно сделать монофонически, чтобы подчеркнуть ноты мелодии или придать звуку ощущение «автоматической настройки»

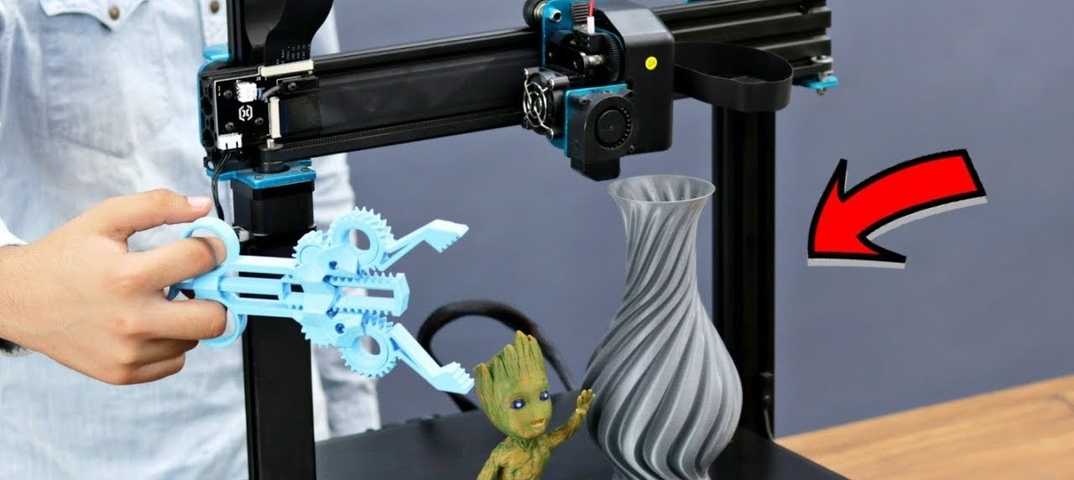

Хорошо подходит для корпусов с простой геометрией, дает шероховатую поверхность с заметными слоями печати.

Хорошо подходит для корпусов с простой геометрией, дает шероховатую поверхность с заметными слоями печати.

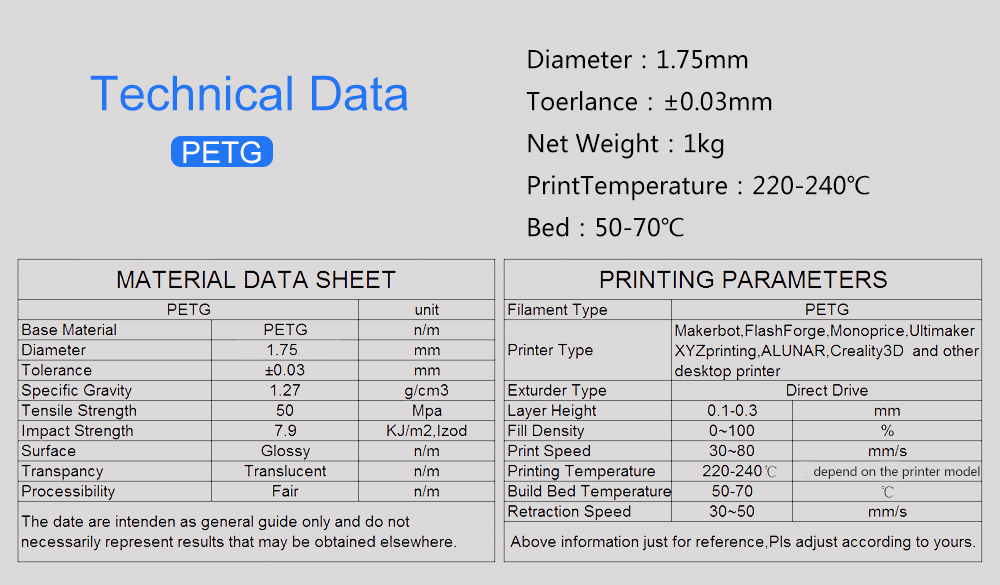

Печать из пластика используется во многих сферах жизни, позволяет работать со множеством разных материалов. Благодаря широкому разнообразию пластиков, наличию у них разных свойств, посредством 3Д‑печати можно создавать очень разные предметы, от простой посуды до функциональных моделей сложных деталей и устройств.

Печать из пластика используется во многих сферах жизни, позволяет работать со множеством разных материалов. Благодаря широкому разнообразию пластиков, наличию у них разных свойств, посредством 3Д‑печати можно создавать очень разные предметы, от простой посуды до функциональных моделей сложных деталей и устройств.

Еще одной версией PET является PETT – более жесткий и достаточно популярный материал благодаря своей прозрачности.

Еще одной версией PET является PETT – более жесткий и достаточно популярный материал благодаря своей прозрачности.

С помощью 3D-принтера эта технология позволяет легко и быстро изготавливать объекты разного уровня сложности с высокой детализацией и отличным качеством поверхности.

С помощью 3D-принтера эта технология позволяет легко и быстро изготавливать объекты разного уровня сложности с высокой детализацией и отличным качеством поверхности.

Принтеры и другое заказанное оборудование мы доставляем по Москве и в другие города России, а также в страны СНГ. У нас вы можете заказать расходные материалы или 3D‑принтер со склада с доставкой, и мы оперативно привезем оборудование в удобное для вас место.

Принтеры и другое заказанное оборудование мы доставляем по Москве и в другие города России, а также в страны СНГ. У нас вы можете заказать расходные материалы или 3D‑принтер со склада с доставкой, и мы оперативно привезем оборудование в удобное для вас место.

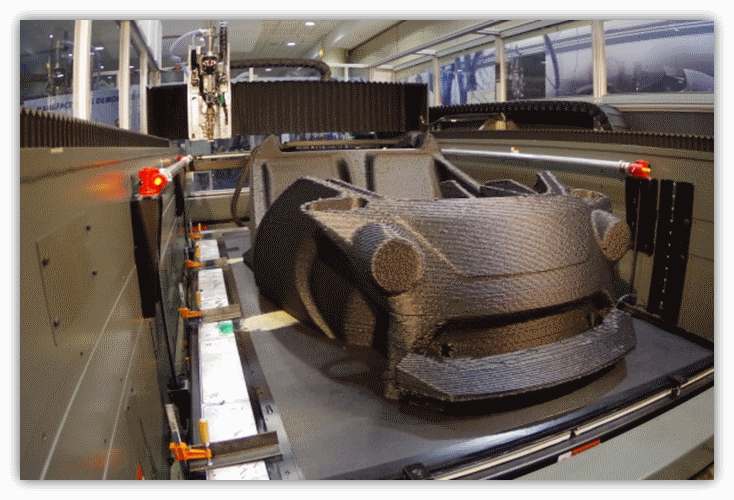

4 ® предлагает сверхбыструю технологию аддитивного производства с системами, обеспечивающими возможность расширения для удовлетворения текущих и будущих потребностей. Благодаря доступу к целому ряду инновационных материалов, Рис. 4 предлагает безинструментальные альтернативы традиционным процессам литья под давлением или литья уретана с прямым цифровым производством прецизионных пластиковых деталей, а также сверхбыстрым быстрым прототипированием в тот же день.

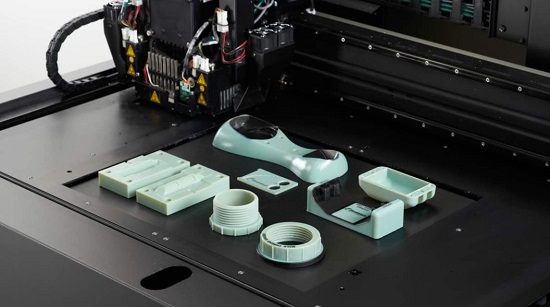

4 ® предлагает сверхбыструю технологию аддитивного производства с системами, обеспечивающими возможность расширения для удовлетворения текущих и будущих потребностей. Благодаря доступу к целому ряду инновационных материалов, Рис. 4 предлагает безинструментальные альтернативы традиционным процессам литья под давлением или литья уретана с прямым цифровым производством прецизионных пластиковых деталей, а также сверхбыстрым быстрым прототипированием в тот же день. Принтеры SLA работают с широким спектром материалов, с различными размерами и ценовыми категориями, которые предназначены для прототипирования, производства деталей для конечного использования, моделей для литья, пресс-форм, инструментов, приспособлений и медицинских моделей.