Припуски на вал: Сторінка не існує

Припуск на механическую обработку — что это такое, виды допусков на размер, расчет припусков для обработки детали

Главная задача механической обработки любого типа – получение деталей нужной формы и размеров с заданной точностью и шероховатостью поверхности. Такие результаты достигаются путём снятия с заготовки слоя металлической стружки. Этот снимаемый слой принято называть припуском. Другими словами, припуск – это разность между размерами детали по чертежу и заготовки. Правильное определение припусков на механическую обработку позволяет обеспечить необходимую точность.

Виды припусков и допусков

В зависимости от способа обработки детали различают два основных вида припусков:

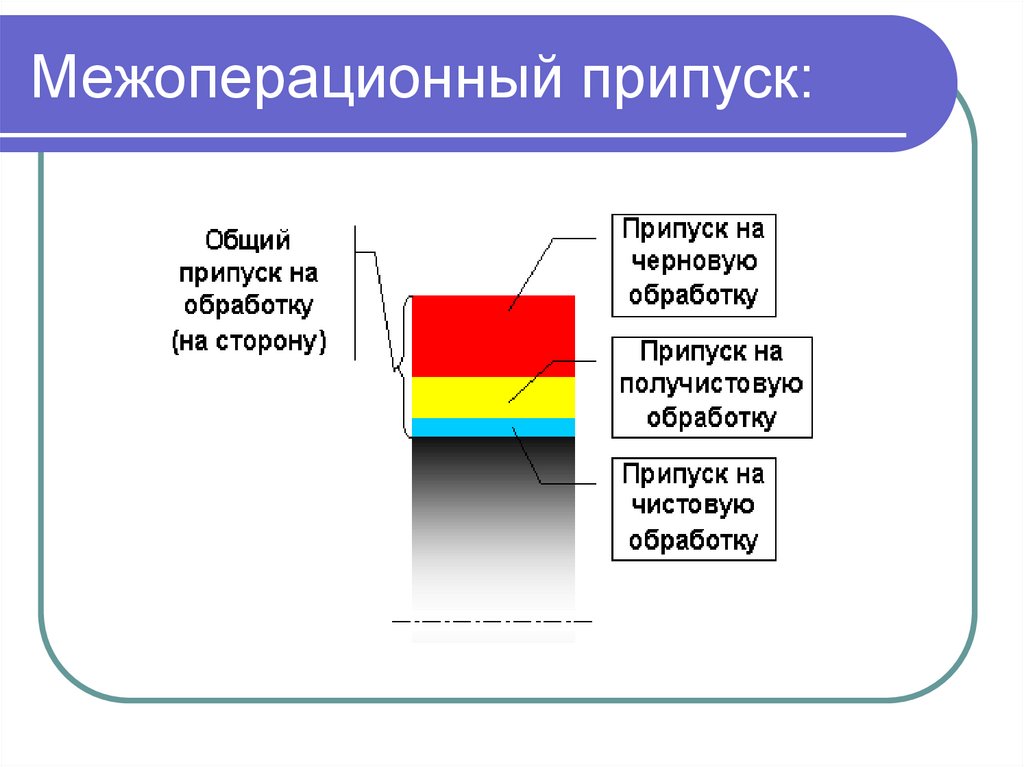

- промежуточный или межоперационный;

- общий.

Промежуточные припуски представляют собой слой металла, снимаемый на отдельном переходе обработки. Общий припуск – это слой, снимаемый на всех технологических этапах. Данная величина рассчитывается путём сложения промежуточных припусков.

Данная величина рассчитывается путём сложения промежуточных припусков.

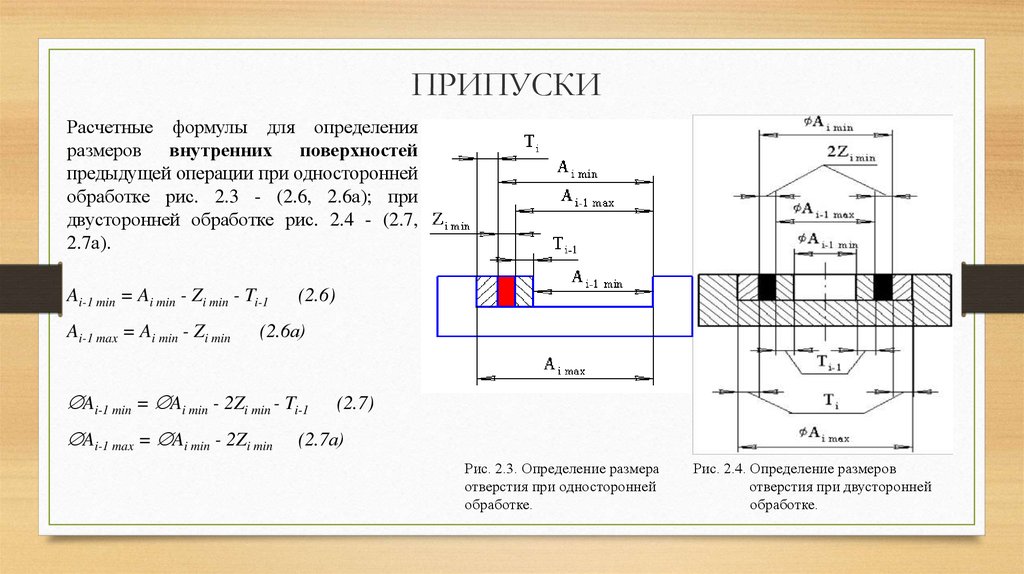

Припуск на обработку – величина непостоянная, и связано это с тем, что размеры заготовки до и после выполнения технологического перехода могут колебаться в пределах установленного допуска. Припуск на обработку может быть минимальным, номинальным или максимальным. При минимальном припуске снимаемый слой является разностью между наименьшим размером после выполнения операции. Номинальный припуск – это разность между номинальными размерами до и после осуществления технологического перехода. Максимальный припуск представляет собой разность между наименьшими размерами поверхности после выполнения предыдущего перехода и наибольшим размером после завершения текущей операции.

Технология машиностроения неразрывно связана с метрологией – наукой об измерениях, средствах и методах обеспечения их единства для достижения необходимой точности обработки. Две детали, соединяемые между собой, называются сопрягаемыми. Величину, по которой осуществляется соединение, называют сопрягаемым размером. В качестве примера сопрягаемых деталей можно рассмотреть диаметр отверстия в шкиве и соответствующий ему диаметр вала. Величину, по которой соединение не происходит, называют свободным размером (наружный диаметр вала).

Величину, по которой осуществляется соединение, называют сопрягаемым размером. В качестве примера сопрягаемых деталей можно рассмотреть диаметр отверстия в шкиве и соответствующий ему диаметр вала. Величину, по которой соединение не происходит, называют свободным размером (наружный диаметр вала).

В целях обеспечения взаимозаменяемости деталей сопрягаемые величины должны всегда иметь точные значения. Однако обеспечить такую точность в процессе механической обработки не всегда удаётся, а иногда это просто нецелесообразно. Поэтому в машиностроении используется способ получения взаимозаменяемых деталей с так называемой приближённой точностью. Суть данного способа заключается в том, что для различных условий эксплуатации деталям и узлам задаются допустимые отклонения от установленных размеров. Данные отклонения никак не влияют на безупречность работы элементов и рассчитываются для различных условий эксплуатации. Выстраиваются они в определённой схеме, которая называется «Система допусков и посадок».

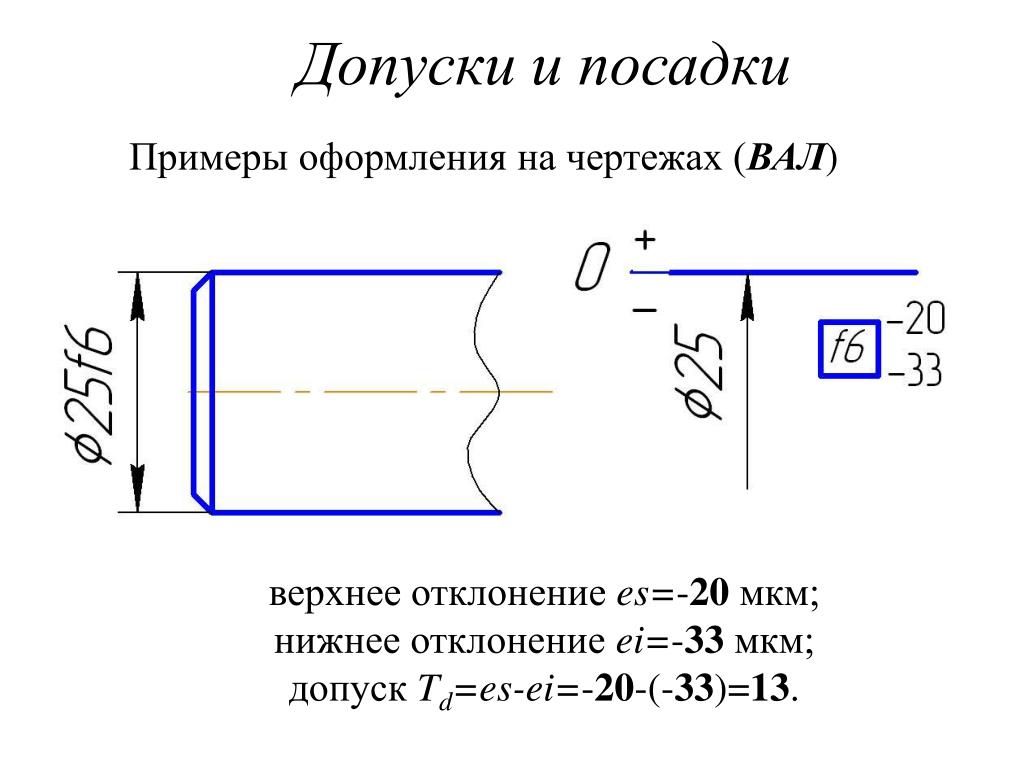

Допуски и посадки являются разностью между наименьшими и наибольшими предельными значениями параметров (массовой доли, массы и размеров). Устанавливаются эти параметры с учётом технологических требований к детали. Расчётные данные детали называются номинальным размером. Выражаются они в целых миллиметрах. Фактические размеры детали, получаемые после обработки, называются предельными. На чертежах эти величины обозначаются числовыми значениями и указываются при номинальном размере (верхнее значение отмечается в верхней части записи размера, нижнее – в нижней).

Припуски и допуски на механическую обработку напрямую влияют на производительность и себестоимость технологического процесса. Чем больше эти величины, тем выше трудоёмкость механической обработки. Это приводит к увеличению энергозатрат, быстрому износу инструмента и большому расходу металла.

Одним из способов уменьшения припусков является повышение точности изготовления заготовки и выполнение предварительных механических операций. Но это, в свою очередь, требует более точной и тщательной установки деталей в приспособлениях и на станках.

Но это, в свою очередь, требует более точной и тщательной установки деталей в приспособлениях и на станках.

Размер припуска зависит от целого ряда факторов:

- требований к точности;

- заданной шероховатости детали;

- конфигурации и размеров готового изделия.

Влияют на величину тип производственной операции и погрешность установки детали в приспособлении.

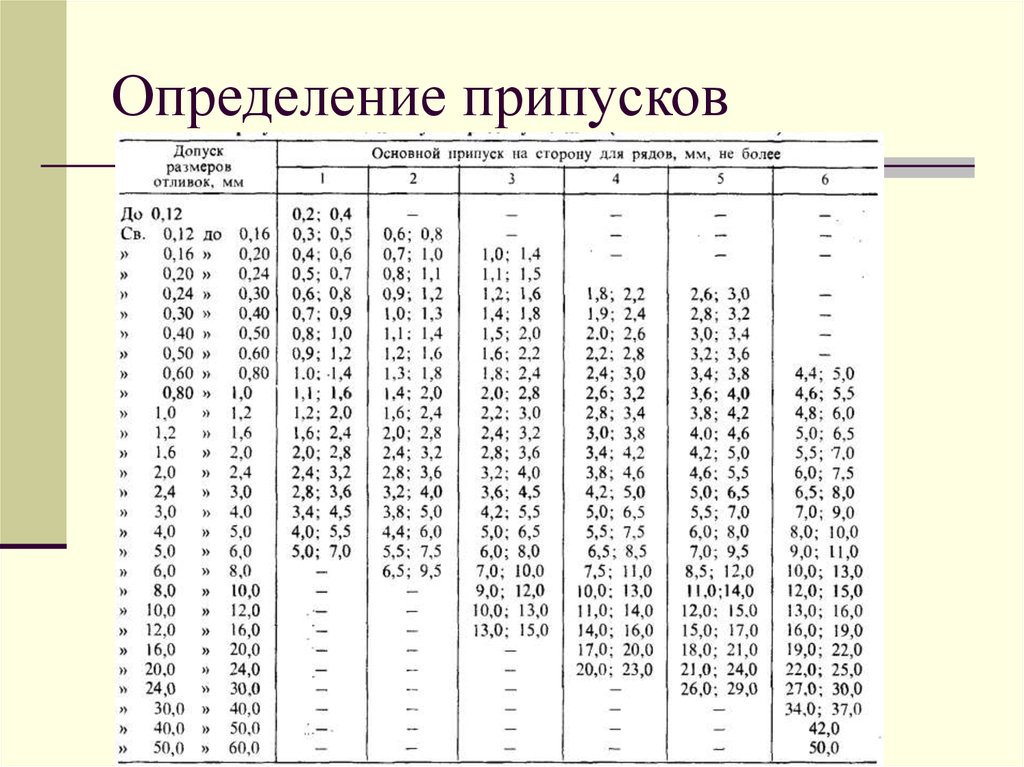

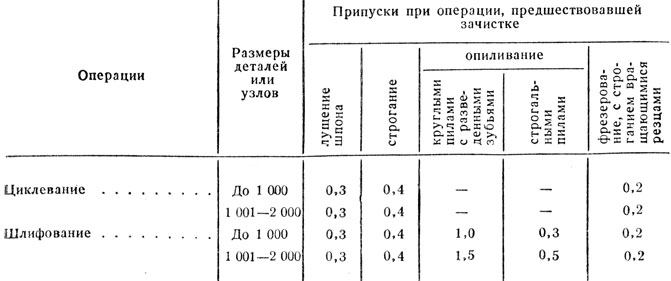

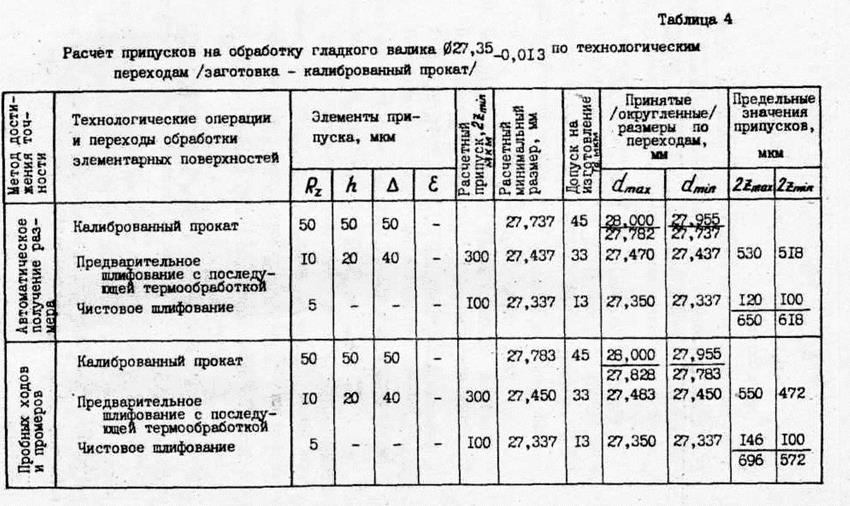

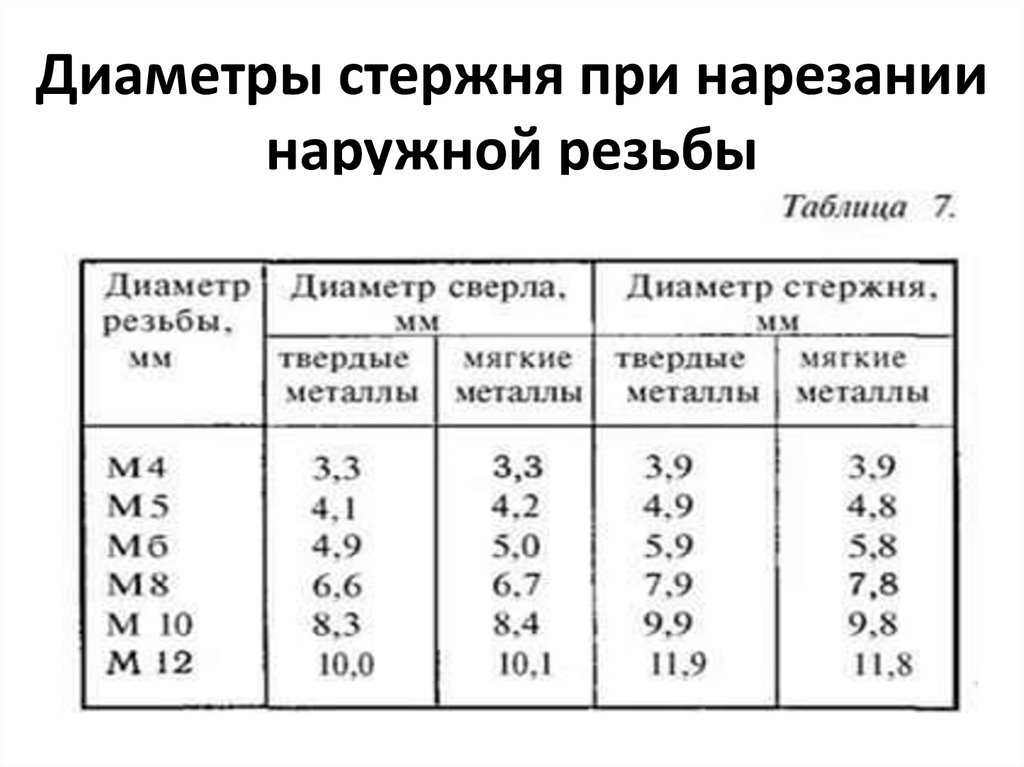

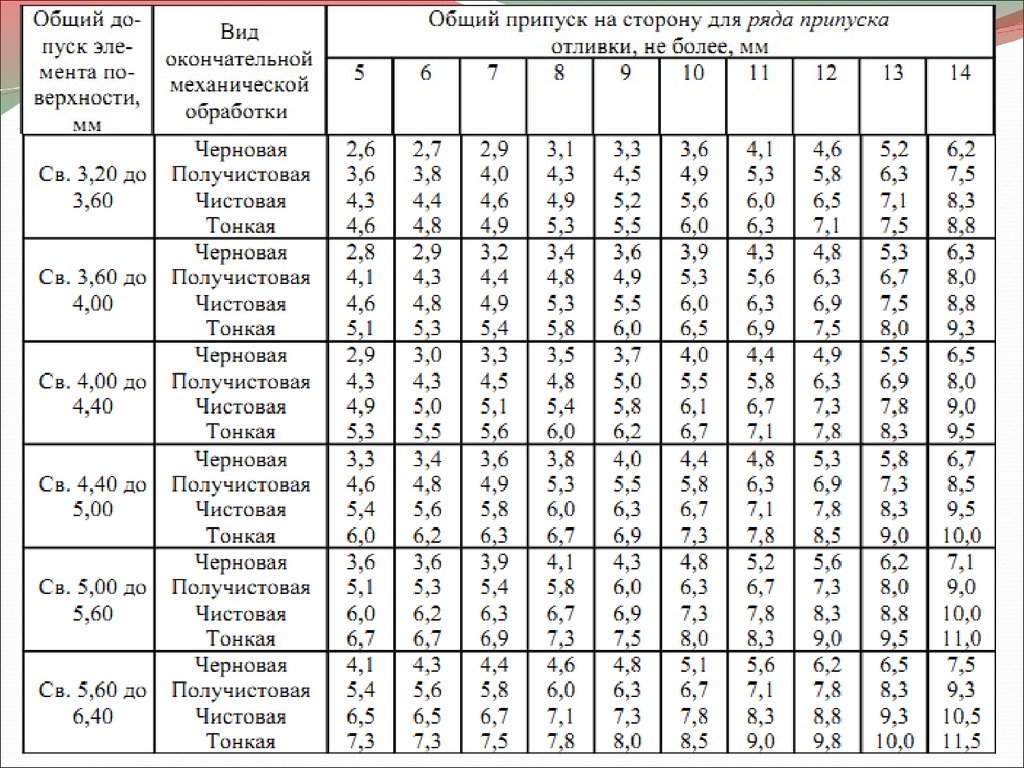

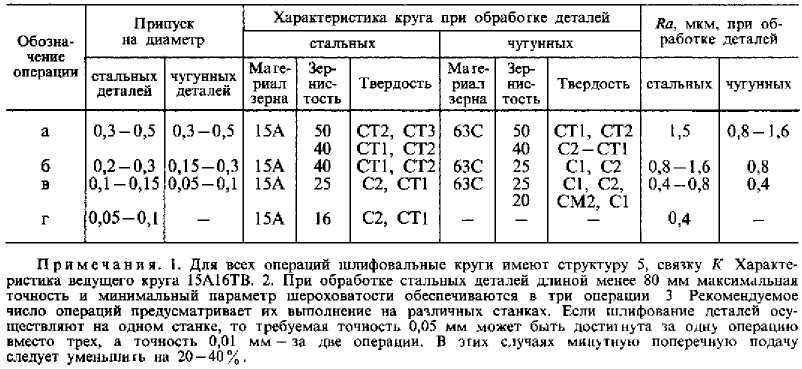

Расчёт припусков и допусков

Определение припусков на обработку может выполняться двумя способами: статистическим (табличным) или аналитическим (расчётным). В первом случае величина припусков зависит от типа заготовки и особенностей технологического процесса. Определяется она по нормативам, установленным в ГОСТах. Для того чтобы правильно определить размер припусков табличным способом, необходимо разработать маршрутную карту и определиться с технологическими допусками для всех переходов. Затем на основании данных, приведённых в таблицах, назначаются элементы припуска Rz и h. При расчётах важно учесть величину пространственных погрешностей. Расчёты технологического припуска табличным методом нужно начинать с последнего перехода.

При расчётах важно учесть величину пространственных погрешностей. Расчёты технологического припуска табличным методом нужно начинать с последнего перехода.

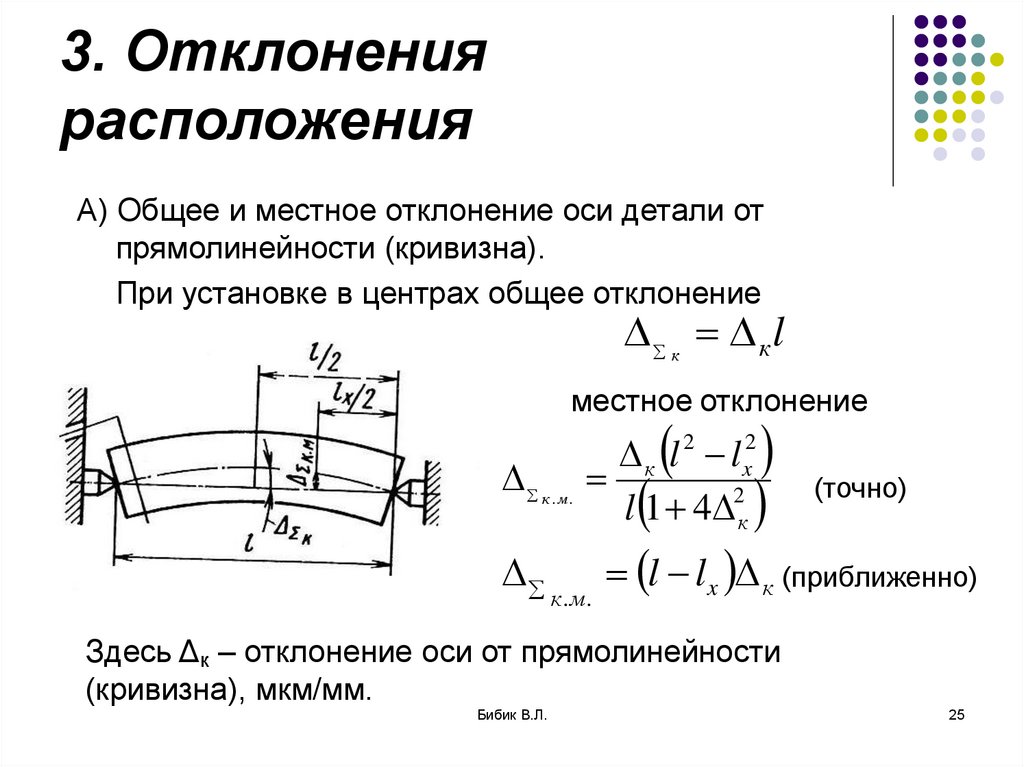

Аналитический метод расчётов припусков предполагает использование формул для цилиндрических деталей или для плоских поверхностей. При расчётах учитываются величина микронеровностей, глубина дефектного слоя, величина суммарных пространственных отклонений, погрешность установки заготовки.

Промежуточный припуск на обработку определяется с высокой точностью – до микрометра, округление полученных величин производится в сторону увеличения. Важно, чтобы величина припусков превышала минимальную толщину стружки, снимаемой режущим инструментом.

Определение допусков на механическую обработку выполняется по установленным стандартам. Точные величины зависят от типа технологической операции, особенностей заготовки, размеров и класса точности готовой детали. Необходимые данные берутся из таблиц. Чтобы обеспечить соответствие указанным параметрам, в процессе обработки постоянно используются измерительные инструменты. Для грубых замеров и проверки соответствия размеров применяются линейки, нутромеры и кронциркули. Штангенциркули, микрометры, калибры позволяют обеспечить более высокую точность измерений.

Чтобы обеспечить соответствие указанным параметрам, в процессе обработки постоянно используются измерительные инструменты. Для грубых замеров и проверки соответствия размеров применяются линейки, нутромеры и кронциркули. Штангенциркули, микрометры, калибры позволяют обеспечить более высокую точность измерений.

Материал и заготовки валов — Крупные электрические машины

Материал и заготовки валов

Категория:

Крупные электрические машины

Материал и заготовки валов

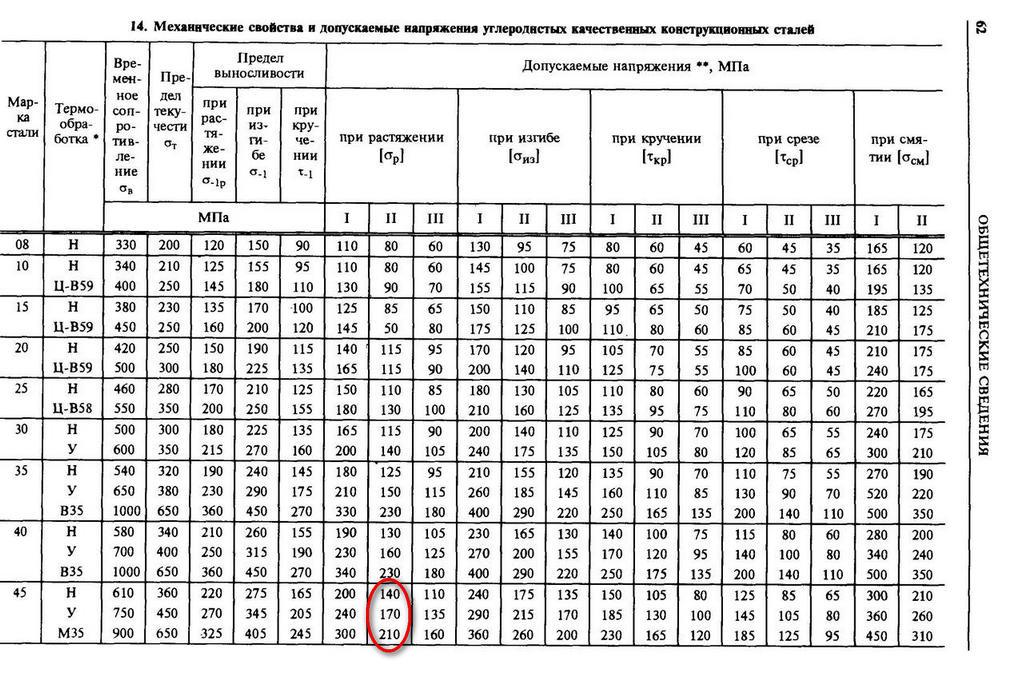

Валы крупных машин изготовляют обычно из углеродистой стали марки 35 (ГОСТ 1050-60).

Для валов диаметром до 230 мм в качестве заготовок используется круглый сортовой прокат. Заготовками валов больших диаметров служат ступенчатые поковки, что обеспечивает лучшее использование материала и снижает трудоемкость механической обработки.

Как правило, поковки поступают с металлургических заводов термически обработанными с механическими свойствами, соответствующими ГОСТ 8479-57. Завод, изготавливающий валы, проверяет механические свойства материала поковок.

Завод, изготавливающий валы, проверяет механические свойства материала поковок.

У валов длиной до 4000 мм при скорости вращения до 750 об/мин образцы для испытаний берут с одной стороны поковки. (со стороны приводного конца вала).

Проверку материала поковок валов длиной свыше 4000 мм или имеющих скорость вращения свыше 750 об/мин производят у обоих концов поковки.

Образцы для испытаний вырезаются из дисков, отрезаемых от поковок, в связи с чем у их концов должны предусматриваться прибыли, позволяющие отрезать диски необходимого размера.

Припуски и допуски на размеры поковок валов

Припуски на механическую обработку поковок из углеродистой стали, изготовляемых методом свободной ковки на прессах, а также допуски на размеры поковок определяют по ГОСТ 7062-54.

Ниже излагаются основные положения указанного стандарта применительно к выбору номинальных размеров и отклонений поковок валов.

Припуском называется предусмотренное превышение размеров поковки против номинальных размеров вала, обеспечивающее после обработки резанием требуемые чертежом размеры вала и чистоту его поверхностей.

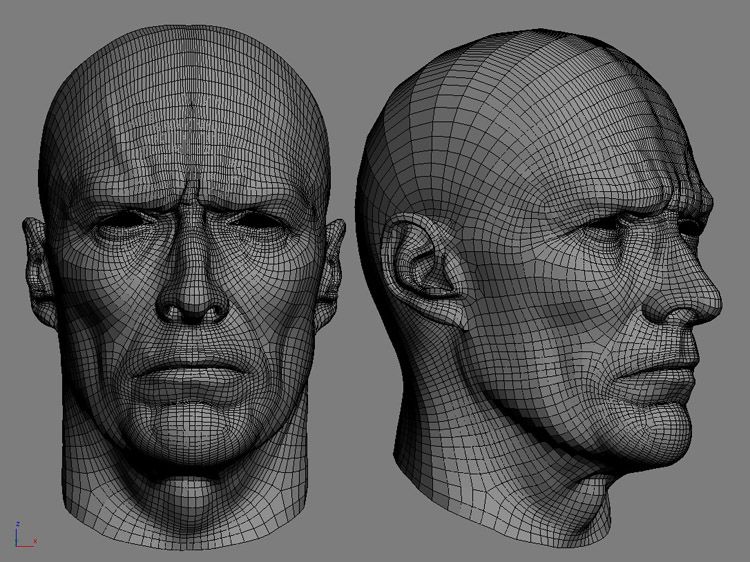

Рис. 1. Схема расположения припусков и допусков поковки вала.

Односторонний припуск и отклонение на длину ступени принимаются равными 0,75 от припуска и отклонения на диаметр соответствующей ступени.

Для крайних ступеней вала односторонний припуск и отклонение на длину в 1,5 раза больше припуска и отклонения на диаметр.

При составлении чертежа поковки номинальные размеры ее округляют до чисел, оканчивающихся на 5 и 0.

Пример расчета номинальных размеров и отклонений поковки вала

Вал состоит из четырех участков. Общая длина вала /=1838 мм. На поковке вала со стороны фланца (приводной конец вала) должна быть предусмотрена прибыль длиной 200 мм и диаметром, равным участку II поковки вала, предназначенная для взятия проб.

Рис. 2. Схема к расчету номинальных размеров и отклонений поковки вала:

а — вал; б — поковка вала.

Реклама:

Читать далее:

Сварка валов с ребрами

Статьи по теме:

- Консервация узлов и деталей машин

- Сборка агрегатов для испытания

- Сборка для испытания машин на двух подшипниках

- Сборка машин и агрегатов для разметки фундаментных плит

- Сборка и агрегатирование машин

Допуски на вал/отверстие для зазоров и посадок с натягом

Чтение за 4 мин.

Проектирование Подходит для

Кажется, что даже самые элементарные инженерно-конструкторские решения могут быть чрезвычайно сложными и сложными. Почти каждая механическая система включает в себя какое-либо соединение отверстия с валом, и в зависимости от конкретного применения машины может быть указано бесчисленное количество различных посадок. К счастью, имея надлежащие инструменты и знания о стандартизированных допусках на валы и отверстия, конструктор может построить что угодно: от посадок с натягом для установки центровочных штифтов до посадок с рабочим зазором для подшипников скольжения.

Зазор до посадок с натягом

Первый принцип, который следует усвоить, — это обозначение посадки соединения вал/отверстие. Обозначение посадки варьируется от посадки с зазором до посадки с натягом. Это интуитивно понятная концепция: посадка с зазором определяет посадку, при которой всегда будет зазор в соединении между сопрягаемым валом и отверстием. Даже при максимальном допуске вала и минимальном допуске отверстия вал сможет свободно проходить через сопрягаемое отверстие. И наоборот, посадка с натягом — это посадка, при которой всегда будет перекрытие в соединении между указанным сопрягаемым валом/отверстием, даже при минимальных значениях состояния материала, допускаемых валом, и максимальных значениях, допускаемых значениями допуска отверстия (т. отверстие и наименьший вал). Эта концепция проиллюстрирована на рисунке ниже как для посадки с зазором, так и для посадки с натягом.

Даже при максимальном допуске вала и минимальном допуске отверстия вал сможет свободно проходить через сопрягаемое отверстие. И наоборот, посадка с натягом — это посадка, при которой всегда будет перекрытие в соединении между указанным сопрягаемым валом/отверстием, даже при минимальных значениях состояния материала, допускаемых валом, и максимальных значениях, допускаемых значениями допуска отверстия (т. отверстие и наименьший вал). Эта концепция проиллюстрирована на рисунке ниже как для посадки с зазором, так и для посадки с натягом.

Рис. 1. Иллюстрация посадок с зазором и с натягом (Источник изображения: Обсерватория MMT) посадка с натягом или с зазором в зависимости от фактических размеров изготовленных деталей. Существуют и другие обозначения соединений, которые существуют как дополнительные подразделения трех основных классификаций: посадки с зазором, переходная посадка и посадка с натягом.

Как определить соответствие

После того, как основные определения будут поняты, проектировщик должен ознакомиться с общими рекомендациями, доступными для определения классификации соответствия для желаемого применения. Очевидно, что если соединение должно иметь возможность скользить или перемещаться, для таких применений, как механизм с опорным подшипником, следует указать какой-либо тип посадки с зазором. И наоборот, посадка с натягом, вероятно, потребуется, если относительное перемещение вала в отверстии недопустимо, положение вала должно точно контролироваться, посадка должна быть способна передавать вес и/или деталь не нужно разбирать для цели технического обслуживания. Переходную посадку можно использовать где-то посередине этих двух крайностей, когда в соединении допускается небольшое движение, чтобы облегчить сборку и разборку деталей.

Очевидно, что если соединение должно иметь возможность скользить или перемещаться, для таких применений, как механизм с опорным подшипником, следует указать какой-либо тип посадки с зазором. И наоборот, посадка с натягом, вероятно, потребуется, если относительное перемещение вала в отверстии недопустимо, положение вала должно точно контролироваться, посадка должна быть способна передавать вес и/или деталь не нужно разбирать для цели технического обслуживания. Переходную посадку можно использовать где-то посередине этих двух крайностей, когда в соединении допускается небольшое движение, чтобы облегчить сборку и разборку деталей.

Указание посадки

Стандартизированная номенклатура фитингов для вала/отверстия различает посадки на основе отверстия и на основе вала. Посадки представляют собой двухзначные буквенно-цифровые обозначения, где посадки основания отверстия отмечены заглавной буквой (H7), а посадки основания вала отмечены строчной буквой (h7). Это самая важная концепция, которую следует помнить при сортировке спецификаций посадки на вал/отверстие. Второй важной концепцией, на которую следует обратить внимание, является то, что посадки могут быть указаны с использованием либо отверстия, либо вала в качестве основной опорной базы. Это означает, что посадки могут быть заданы по существующим отверстиям или валам, что важно знать для целей проектирования, но в большинстве случаев решение о том, как построить соединение, исходя из контрольной точки вала или отверстия, остается за разработчиком.

Второй важной концепцией, на которую следует обратить внимание, является то, что посадки могут быть указаны с использованием либо отверстия, либо вала в качестве основной опорной базы. Это означает, что посадки могут быть заданы по существующим отверстиям или валам, что важно знать для целей проектирования, но в большинстве случаев решение о том, как построить соединение, исходя из контрольной точки вала или отверстия, остается за разработчиком.

Отсюда идет процесс определения подгонки; в зависимости от посадки существуют различные возможные пары отверстий/валов. Например, при использовании базы отверстия H7 в качестве эталона для сильной посадки с натягом будет использоваться спецификация вала t6. Следовательно, спецификацию соединения можно просто описать как соответствие H7t6. Две сводные таблицы для эталонных посадок отверстий и валов показаны ниже, чтобы лучше проиллюстрировать концепцию.

Рис. 2. Таблица часто используемых фитингов (подробные таблицы допусков на посадки, а также многие другие ресурсы доступны в каталоге валов MISUMI. Эти ресурсы предоставляют проектировщику все, что необходимо для проектирования высокотехнологичной посадки для любого приложения.)

Эти ресурсы предоставляют проектировщику все, что необходимо для проектирования высокотехнологичной посадки для любого приложения.)

Эти классификации числовых посадок являются ключом, открывающим расчетные допуски посадки. Каждое обозначение отверстия и вала имеет требуемый диапазон допусков в зависимости от номинального размера отверстия и/или вала. Эти два диапазона допусков, взятые вместе, полностью характеризуют посадку и контролируют размеры как отверстия, так и вала.

Заключение

Хотя можно сказать гораздо больше обо всех различных обозначениях посадок и идеальном времени для использования каждого из них в различных механических приложениях, это краткое изложение тем должно дать инженеру-проектировщику достаточно понимания, чтобы начать работа с таблицами посадок, указание посадок и получение значений допусков посадок для использования в расчетных допусках и исследованиях выравнивания.

Ограничений и посадок | Объяснение типов посадок и таблицы допусков

В технике посадка относится к зазору между двумя сопрягаемыми деталями. Выбор технической посадки определяет, могут ли две детали перемещаться относительно друг друга в случае посадки с зазором или действовать как единое целое в случае плотной посадки с натягом.

Выбор технической посадки определяет, могут ли две детали перемещаться относительно друг друга в случае посадки с зазором или действовать как единое целое в случае плотной посадки с натягом.

Хотя ограничения и посадки применяются ко всем видам сопрягаемых деталей, их основное применение заключается в регулировании размеров сопрягаемых валов и отверстий для достижения наилучших характеристик.

И ISO, и ANSI стандартизировали посадки по трем классам – зазор, переход и натяг. Каждый класс имеет множество вариантов, доступных для выбора правильного для конкретного приложения.

я

Класс допуска

II

Базовая система отверстий и валов

III

Ограничения и соответствия

Класс допуска

При инженерной посадке допуск всегда отображается в буквенно-цифровой код . Например, допуск отверстия может быть H7. Заглавная буква означает, что мы имеем дело с дырой. При указании допуска для вала буква будет строчной.

Заглавная буква означает, что мы имеем дело с дырой. При указании допуска для вала буква будет строчной.

Номер указывает международный класс допуска (ISO 286) . Класс допуска определяет диапазон значений, в которых окончательное измерение может отличаться от базового измерения.

Из таблицы видно, что класс допуска применяется к ряду основных размеров. Так что если у нас есть отверстие с номинальным размером 25 мм и классом допуска Н7, то мы попадем в базовую размерную группу 18…30 мм. Глядя на класс допуска IT7, таблица дает допустимое отклонение 0,021 мм.

Буква означает начало зоны допуска . Для H7 начальная точка находится ровно на 25 000 мм. Тогда максимальный размер отверстия составляет 25,021 мм. Для F7 диапазон допусков такой же, но начальная точка составляет 25,020 мм, а последнее приемлемое измерение принимается равным 25,041 мм.

Отличный способ найти все соответствующие инженерные допуски для конкретных измерений — использовать калькулятор пределов и посадок.

Базовая система с отверстием и валом

При выборе системы для посадки у вас есть 2 варианта – система с отверстием и валом. Система сообщает, какая деталь имеет контролируемое измерение, а какая изготовлена на основе другой.

Вкратце, в системе «отверстие-основа» используется постоянный размер отверстия, и диаметр вала изготавливается в соответствии с требуемой посадкой.

А шахтная система работает наоборот.

Инженеры склонны следовать системе отверстий из-за простоты. Поскольку размер отверстия остается постоянным, верхнее и нижнее значения отклонения вала определяют тип посадки. Сверление не обеспечивает большой точности, так как инструмент имеет определенные размеры.

В то же время токарные станки с ЧПУ могут создавать валы с точными размерами, поэтому таким образом проще добиться желаемой посадки.

Пределы и посадки

В машиностроении мы должны определить допуски деталей, чтобы обеспечить долгий срок службы и правильную работу машины. Мы можем подобрать подгонку в соответствии с потребностями и условиями работы. Три основные категории:

Мы можем подобрать подгонку в соответствии с потребностями и условиями работы. Три основные категории:

- Подходит для зазоров

- Переходник

- Посадка с натягом

Все они имеют другое подмножество категорий, каждая из которых предназначена для разных обстоятельств. Конечно, мы должны иметь в виду, что меньшие допуски и более плотное прилегание приведут к увеличению затрат из-за более высоких требований к точности обработки и сложности сборки.

Посадка с зазором всегда оставляет пространство между двумя деталями. Переходная посадка находится где-то между посадками с зазором и посадками с натягом и может закончиться в любом случае, но не оставляя много места и не будучи слишком тугой. Посадка с натягом является плотной, и создание посадки требует значительного усилия и других методов, облегчающих процесс.

Посадки с зазором

При посадке с зазором вал всегда меньше отверстия. Это обеспечивает легкую сборку и оставляет место для скольжения и вращательного движения.

Максимальный зазор — слева; минимальный зазор – справа

Когда диаметр вала минимальный, а диаметр отверстия максимальный, мы имеем ситуацию , максимальный зазор . Когда диаметр вала максимальный, а диаметр отверстия минимальный, мы имеем ситуацию минимального зазора .

Подгонки с зазорами делятся на 6 подкатегорий. Начиная с самого слабого:

- Свободный ход

- Свободный ход

- Закрыть ход

- Скользящий

- Закрыть зазор

- Установочный зазор

Свободная посадка

Подходит с наибольшим зазором. Подходит для приложений, где точность не имеет первостепенного значения, а загрязнение может быть проблемой.

Примеры использования в технике: Подходит для подверженных воздействию пыли, коррозии, термических и механических деформаций. Шарниры, защелки и т. д.

Пример подходит: h21/c11, h21/a11, h21/d11 (все с отверстиями), C11/h21, A11/h21, D11/h21 (все с валом)

С диаметром 25 мм, посадка h21/c11 дает минимальный зазор 0,11 мм и максимальный зазор 0,37 мм. В этом случае диаметр вала может составлять от 24,76 до 24,89 мм, минимальный размер отверстия составляет 25 мм, а максимальный — 25,13 мм.

В этом случае диаметр вала может составлять от 24,76 до 24,89 мм, минимальный размер отверстия составляет 25 мм, а максимальный — 25,13 мм.

Свободная посадка

Подходит для случаев, когда к точности подгонки деталей не предъявляются особые требования. Оставляет место для движения в средах с сильными колебаниями температуры, высокими скоростями движения и большими нагрузками на подшипники скольжения.

Примеры использования в машиностроении: Применения, в которых важно поддерживать масляную смазочную пленку. Например, вал и подшипник скольжения подходят с небольшим вращательным движением.

Пример подходит: H9/d9, H9/c9, H9/d10 (все с отверстиями), D9/h9, D9/h8, D10/h9 (все с валом)

С диаметром 25 мм, посадка H9/d9 дает минимальный зазор 0,065 мм и максимальный зазор 0,169 мм.

Плотная посадка

Плотная посадка является хорошим выбором для применений, требующих меньших зазоров и умеренной точности. Хорошо выдерживает средние скорости и давление.

Хорошо выдерживает средние скорости и давление.

Пример использования в машиностроении: Станки, скользящие стержни, шпиндели станков и т. д. F8/h7 (все на основе вала)

При диаметре 25 мм посадка H8/f7 дает минимальный зазор 0,020 мм и максимальный зазор 0,074 мм.

Скользящая посадка

Оставляет небольшой зазор для обеспечения высокой точности при сохранении простоты сборки. Части будут вращаться и скользить довольно свободно.

Пример использования в машиностроении: Направление валов, скользящих шестерен, золотниковых клапанов, узлов автомобилей, дисков сцепления, деталей станков и т. д.

Пример подходит: H7/g6, H8/g7 (все отверстия ), G7/h6 (вал-основание)

При диаметре 25 мм посадка H7/g6 дает минимальный зазор 0,007 мм и максимальный зазор 0,041 мм.

Посадка с зазором по месту

Посадка с зазором по месту обеспечивает минимальный зазор при высоких требованиях к точности. Для сборки не требуется никакого усилия, а сопрягаемые детали могут свободно вращаться и скользить со смазкой, что облегчает сборку вручную. Обеспечивает плотное прилегание неподвижных деталей.

Для сборки не требуется никакого усилия, а сопрягаемые детали могут свободно вращаться и скользить со смазкой, что облегчает сборку вручную. Обеспечивает плотное прилегание неподвижных деталей.

Примеры использования в машиностроении: Роликовые направляющие, направляющие валов и т. д. Диаметр 25 мм, посадка H7/h6 обеспечивает минимальный зазор 0,000 мм и максимальный зазор 0,034 мм.

Переходная посадка

Переходная посадка включает два варианта. Вал может быть немного больше отверстия, поэтому для посадки требуется некоторое усилие. На другом конце спектра находится клиренс с небольшим пространством для движения.

Клиренс — левый; интерференция – правая

Задание переходной посадки означает, что оба результата возможны даже внутри одной партии.

Переходная посадка бывает двух видов: с одинаковой посадкой и с фиксированной посадкой.

Аналогичная посадка

Оставляет небольшой зазор или создает небольшие помехи. Сборка возможна с помощью резинового молотка.

Примеры использования: Ступицы, шестерни, шкивы, подшипники и т. д.

Примеры использования: H7/k6 для отверстия и K7/h6 для вала

При диаметре 25 мм посадка H7/k6 дает максимальный зазор 0,019 мм и максимальный натяг 0,015 мм.

Фиксированная посадка

Оставляет небольшой зазор или создает небольшие помехи. Сборка возможна с легким усилием.

Пример использования в машиностроении: Ведомые втулки, арматура на валах и т. д.

Пример подходит: H7/n6 для основания с отверстием и N7/h6 для основания вала

При использовании диаметра 25 мм, H7 Посадка /n6 дает максимальный зазор 0,006 мм и максимальный натяг 0,028 мм.

Посадки с натягом

Посадки с натягом также известны как прессовые посадки или посадки с трением. Эти типы посадок всегда имеют один и тот же принцип: вал большего размера, чем размер отверстия.

Макс. интерференция – слева; мин натяг – правый

Этап сборки требует усилия, иногда смазки, прогрева отверстия и замораживания вала. Они помогают увеличивать/уменьшать размеры отверстия и вала соответственно, чтобы упростить процесс.

Они помогают увеличивать/уменьшать размеры отверстия и вала соответственно, чтобы упростить процесс.

Натяг помогает обеспечить взаимное расположение вала и ступицы даже во время вращения, благодаря чему этот тип посадки хорошо подходит для передачи скорости вращения и мощности.

Прессовая посадка

Минимальное вмешательство. Сборка может быть выполнена методом холодного прессования.

Примеры использования в машиностроении: Ступицы, втулки, подшипники и т. д.

Примеры использования: H7/p6 для основания с отверстием, P7/h6 для основания вала

При использовании диаметра 25 мм, H7/ Подгонка p6 дает минимальную интерференцию 0,001 мм и максимальную интерференцию 0,035 мм.

Приводная посадка

Требует больших усилий при сборке для холодной штамповки. Другой способ – это горячее прессование. Эта посадка с натягом более заметна, чем при прессовой посадке.

Пример использования в машиностроении: Постоянная установка шестерен, валов, втулок и т.

с., неразъемная штанга, состоит из 2 частей// Сибртех

с., неразъемная штанга, состоит из 2 частей// Сибртех система Huter

система Huter

RHY производит сменные аккумуляторы и зарядные устройства, совместимые с такими брендами, как Makita, Dewalt, Bosch, Milwaukee Dyson и т. д. Наша продукция экспортируется в Северную Америку, Европу, Японию, Южную Корею, Россию, Австралию, Ближний Восток и многие другие страны и регионы. Если вы рассматриваете возможность продажи аккумуляторов и зарядных устройств на вторичном рынке или ищете поставку аккумуляторных блоков OEM/ODM/OBM для своих новых продуктов, вы попали в нужное место.

RHY производит сменные аккумуляторы и зарядные устройства, совместимые с такими брендами, как Makita, Dewalt, Bosch, Milwaukee Dyson и т. д. Наша продукция экспортируется в Северную Америку, Европу, Японию, Южную Корею, Россию, Австралию, Ближний Восток и многие другие страны и регионы. Если вы рассматриваете возможность продажи аккумуляторов и зарядных устройств на вторичном рынке или ищете поставку аккумуляторных блоков OEM/ODM/OBM для своих новых продуктов, вы попали в нужное место. футов в минуту Бесщеточная бесщеточная воздуходувка

футов в минуту Бесщеточная бесщеточная воздуходувка

14

14

5 кВт, рассчитанный на продолжительную работу

5 кВт, рассчитанный на продолжительную работу

Но многие бюстгальтеры отстой. Здесь, в ThirdLove, мы делаем лучшие бюстгальтеры для женщин всех размеров чашки, включая полные и половинчатые (если вы находитесь между размерами). Важно носить бюстгальтер, который идеально сидит на вас и обеспечивает необходимую дополнительную поддержку, особенно при большом бюсте. Бюстгальтеры 32F в ThirdLove идеально подходят для вашего тела. Они будут обнимать и сглаживать ваши изгибы так, как вам нравится, чтобы вы выглядели и чувствовали себя прекрасно каждый день.

Но многие бюстгальтеры отстой. Здесь, в ThirdLove, мы делаем лучшие бюстгальтеры для женщин всех размеров чашки, включая полные и половинчатые (если вы находитесь между размерами). Важно носить бюстгальтер, который идеально сидит на вас и обеспечивает необходимую дополнительную поддержку, особенно при большом бюсте. Бюстгальтеры 32F в ThirdLove идеально подходят для вашего тела. Они будут обнимать и сглаживать ваши изгибы так, как вам нравится, чтобы вы выглядели и чувствовали себя прекрасно каждый день. Пройдите нашу викторину для примерочной , чтобы попрощаться с плохими бюстгальтерами и попрощаться с лучшими бюстгальтерами, которые обеспечат вам поддержку и внешний вид, которого вы жаждете.

Пройдите нашу викторину для примерочной , чтобы попрощаться с плохими бюстгальтерами и попрощаться с лучшими бюстгальтерами, которые обеспечат вам поддержку и внешний вид, которого вы жаждете.

«32» относится к ремешку, а «F» — к размеру чашки. Читать далее…

«32» относится к ремешку, а «F» — к размеру чашки. Читать далее…

.Двигатель

.Двигатель 00

00

Замена ремня предполагает оставшуюся гарантию с даты первоначальной покупки. Это только часть гарантии, и Gboost не покрывает работы, связанные с ремонтом или заменой. Настоящая ограниченная гарантия не распространяется на любые проблемы, вызванные условиями, неисправностями или повреждениями, не являющимися результатом дефектов материалов или изготовления. Gboost не обязан предоставлять какую-либо гарантию, техническую или сервисную поддержку для продуктов, приобретенных не напрямую у Gboost или у авторизованного дистрибьютора Gboost. Исключительным средством правовой защиты Покупателя в случае любого нарушения настоящей ограниченной гарантии является замена ремня, который оказался не соответствующим требованиям или дефектным, или возмещение покупной цены по усмотрению Продавца. Ни при каких обстоятельствах Продавец не несет ответственности за любые другие расходы или убытки, такие как косвенные, случайные, штрафные, специальные или косвенные убытки, или упущенную выгоду, упущенный доход или затраты на отзыв.

Замена ремня предполагает оставшуюся гарантию с даты первоначальной покупки. Это только часть гарантии, и Gboost не покрывает работы, связанные с ремонтом или заменой. Настоящая ограниченная гарантия не распространяется на любые проблемы, вызванные условиями, неисправностями или повреждениями, не являющимися результатом дефектов материалов или изготовления. Gboost не обязан предоставлять какую-либо гарантию, техническую или сервисную поддержку для продуктов, приобретенных не напрямую у Gboost или у авторизованного дистрибьютора Gboost. Исключительным средством правовой защиты Покупателя в случае любого нарушения настоящей ограниченной гарантии является замена ремня, который оказался не соответствующим требованиям или дефектным, или возмещение покупной цены по усмотрению Продавца. Ни при каких обстоятельствах Продавец не несет ответственности за любые другие расходы или убытки, такие как косвенные, случайные, штрафные, специальные или косвенные убытки, или упущенную выгоду, упущенный доход или затраты на отзыв. Чтобы подать претензию в соответствии с условиями настоящей Ограниченной гарантии, Покупатель должен письменно уведомить Продавца в течение тридцати дней после обнаружения заявленного дефекта и предоставить подтверждающую документацию. Покупатель вернет продукт, чтобы предоставить Gboost возможность осмотреть и проанализировать продукт за счет покупателя. Как только мы получим ремень и подтвердим, что ремень является дефектом материала и/или изготовления, мы предоставим ремень на замену, заплатив за это 25 долларов США. Или клиент может заплатить за замену ремня, и мы возместим стоимость детали за вычетом платы за обработку в размере 25 долларов США после того, как мы получим и проанализируем дефектный ремень 9.0005

Чтобы подать претензию в соответствии с условиями настоящей Ограниченной гарантии, Покупатель должен письменно уведомить Продавца в течение тридцати дней после обнаружения заявленного дефекта и предоставить подтверждающую документацию. Покупатель вернет продукт, чтобы предоставить Gboost возможность осмотреть и проанализировать продукт за счет покупателя. Как только мы получим ремень и подтвердим, что ремень является дефектом материала и/или изготовления, мы предоставим ремень на замену, заплатив за это 25 долларов США. Или клиент может заплатить за замену ремня, и мы возместим стоимость детали за вычетом платы за обработку в размере 25 долларов США после того, как мы получим и проанализируем дефектный ремень 9.0005 00

00

Замена ремня предполагает оставшуюся гарантию с даты первоначальной покупки. Это только часть гарантии, и Gboost не покрывает работы, связанные с ремонтом или заменой. Настоящая ограниченная гарантия не распространяется на любые проблемы, вызванные условиями, неисправностями или повреждениями, не являющимися результатом дефектов материалов или изготовления. Gboost не обязан предоставлять какую-либо гарантию, техническую или сервисную поддержку для продуктов, приобретенных не напрямую у Gboost или у авторизованного дистрибьютора Gboost. Исключительным средством правовой защиты Покупателя в случае любого нарушения настоящей ограниченной гарантии является замена ремня, который оказался не соответствующим требованиям или дефектным, или возмещение покупной цены по усмотрению Продавца. Ни при каких обстоятельствах Продавец не несет ответственности за любые другие расходы или убытки, такие как косвенные, случайные, штрафные, специальные или косвенные убытки, или упущенную выгоду, упущенный доход или затраты на отзыв.

Замена ремня предполагает оставшуюся гарантию с даты первоначальной покупки. Это только часть гарантии, и Gboost не покрывает работы, связанные с ремонтом или заменой. Настоящая ограниченная гарантия не распространяется на любые проблемы, вызванные условиями, неисправностями или повреждениями, не являющимися результатом дефектов материалов или изготовления. Gboost не обязан предоставлять какую-либо гарантию, техническую или сервисную поддержку для продуктов, приобретенных не напрямую у Gboost или у авторизованного дистрибьютора Gboost. Исключительным средством правовой защиты Покупателя в случае любого нарушения настоящей ограниченной гарантии является замена ремня, который оказался не соответствующим требованиям или дефектным, или возмещение покупной цены по усмотрению Продавца. Ни при каких обстоятельствах Продавец не несет ответственности за любые другие расходы или убытки, такие как косвенные, случайные, штрафные, специальные или косвенные убытки, или упущенную выгоду, упущенный доход или затраты на отзыв.

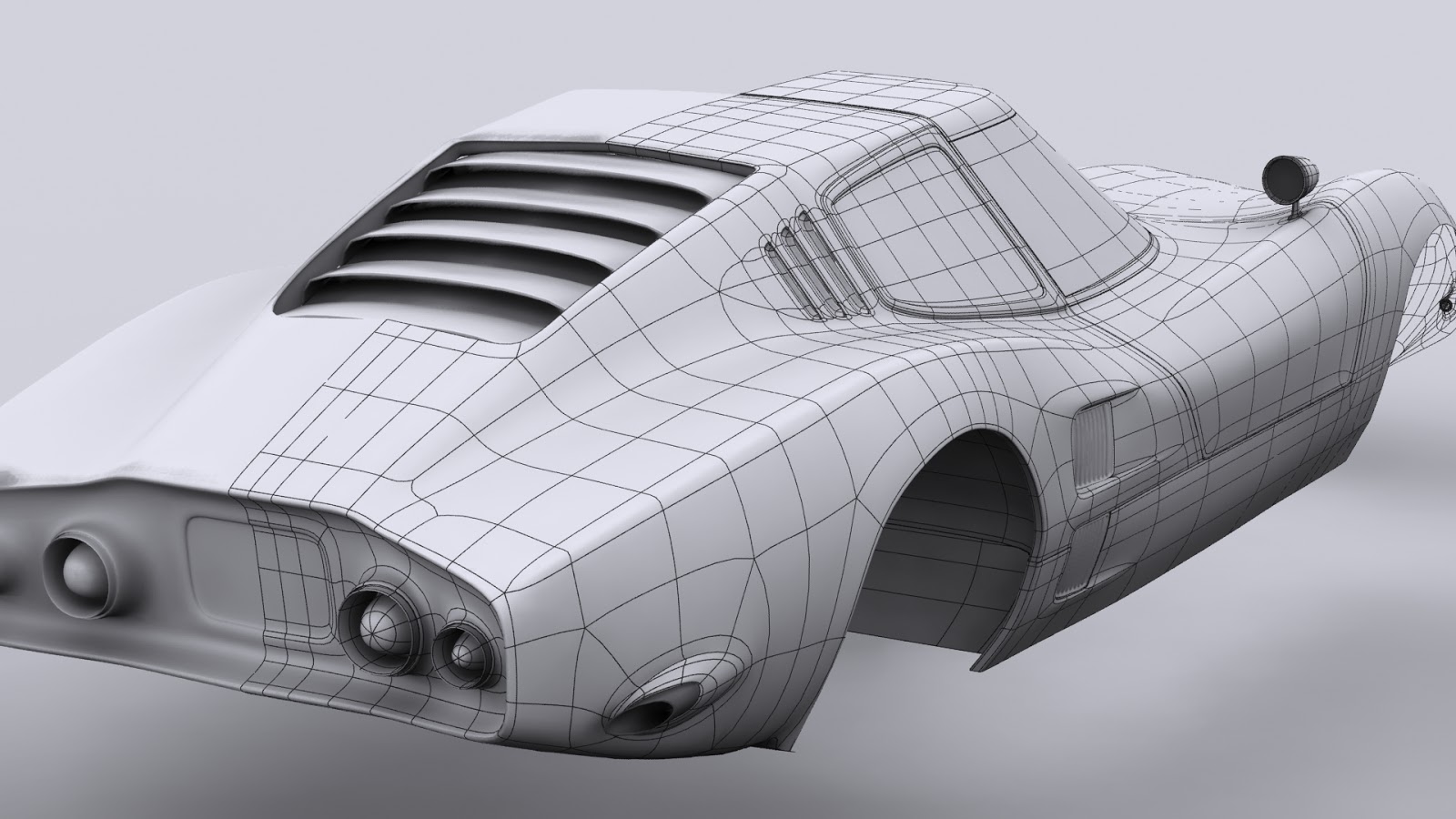

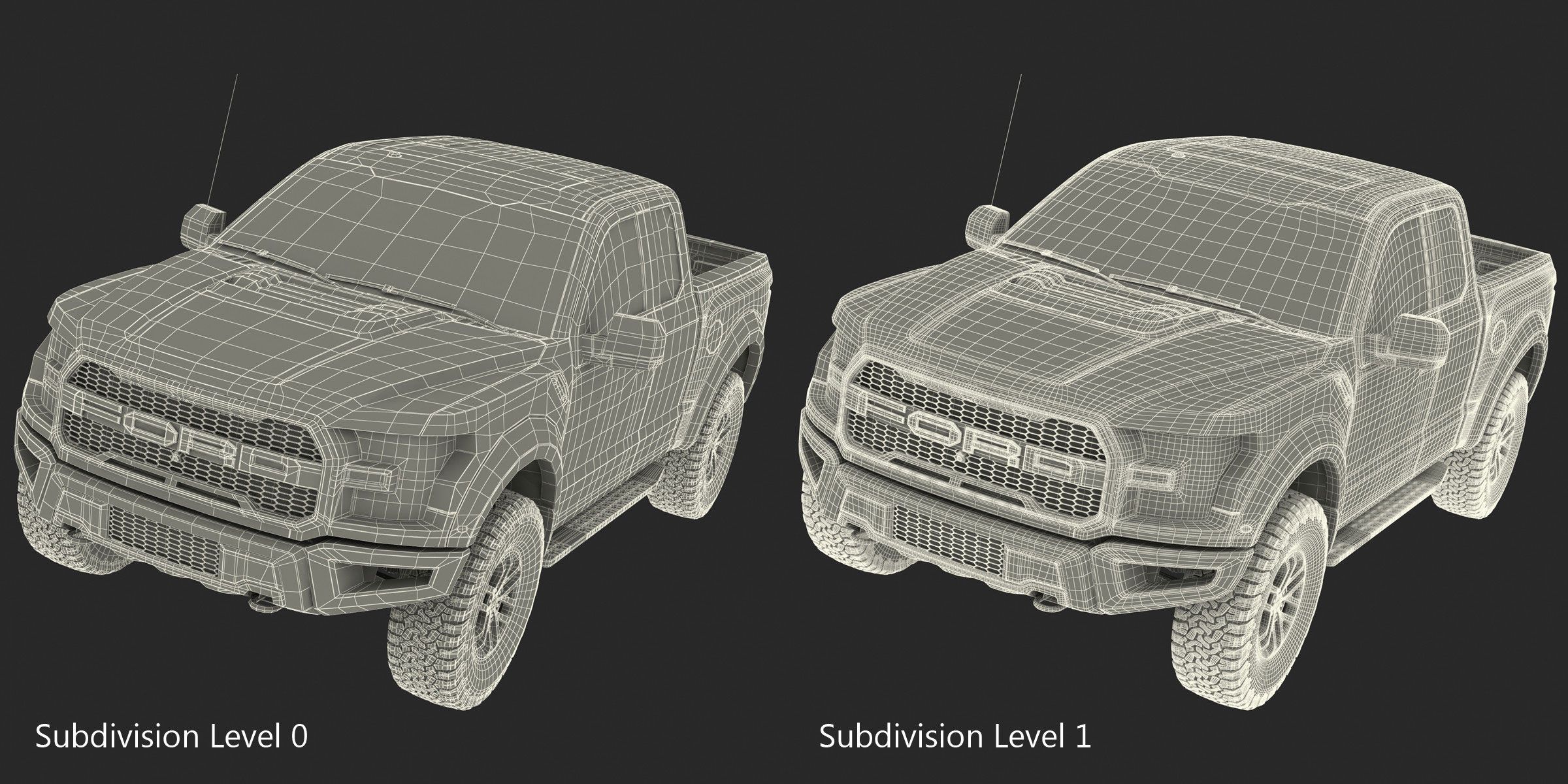

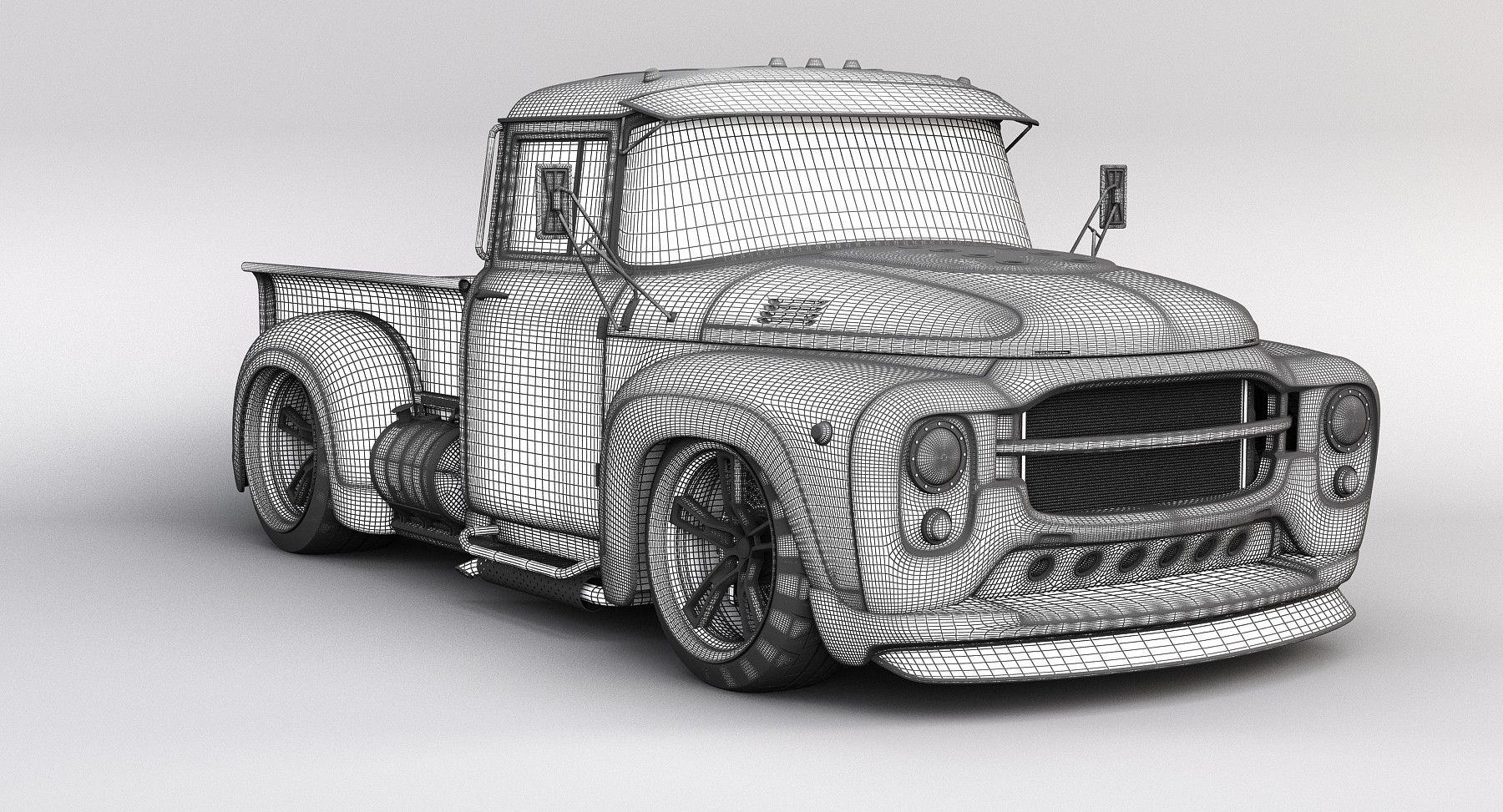

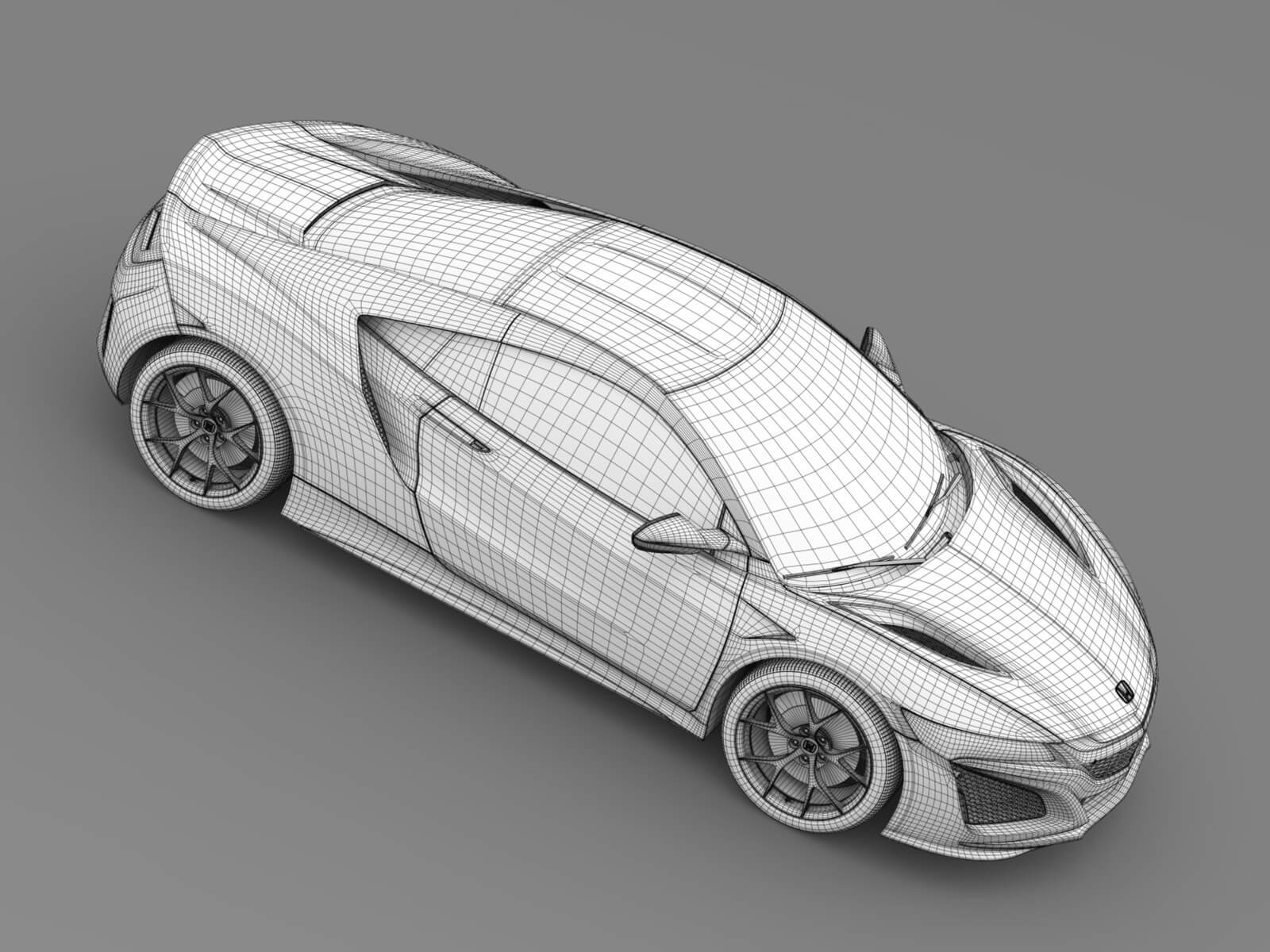

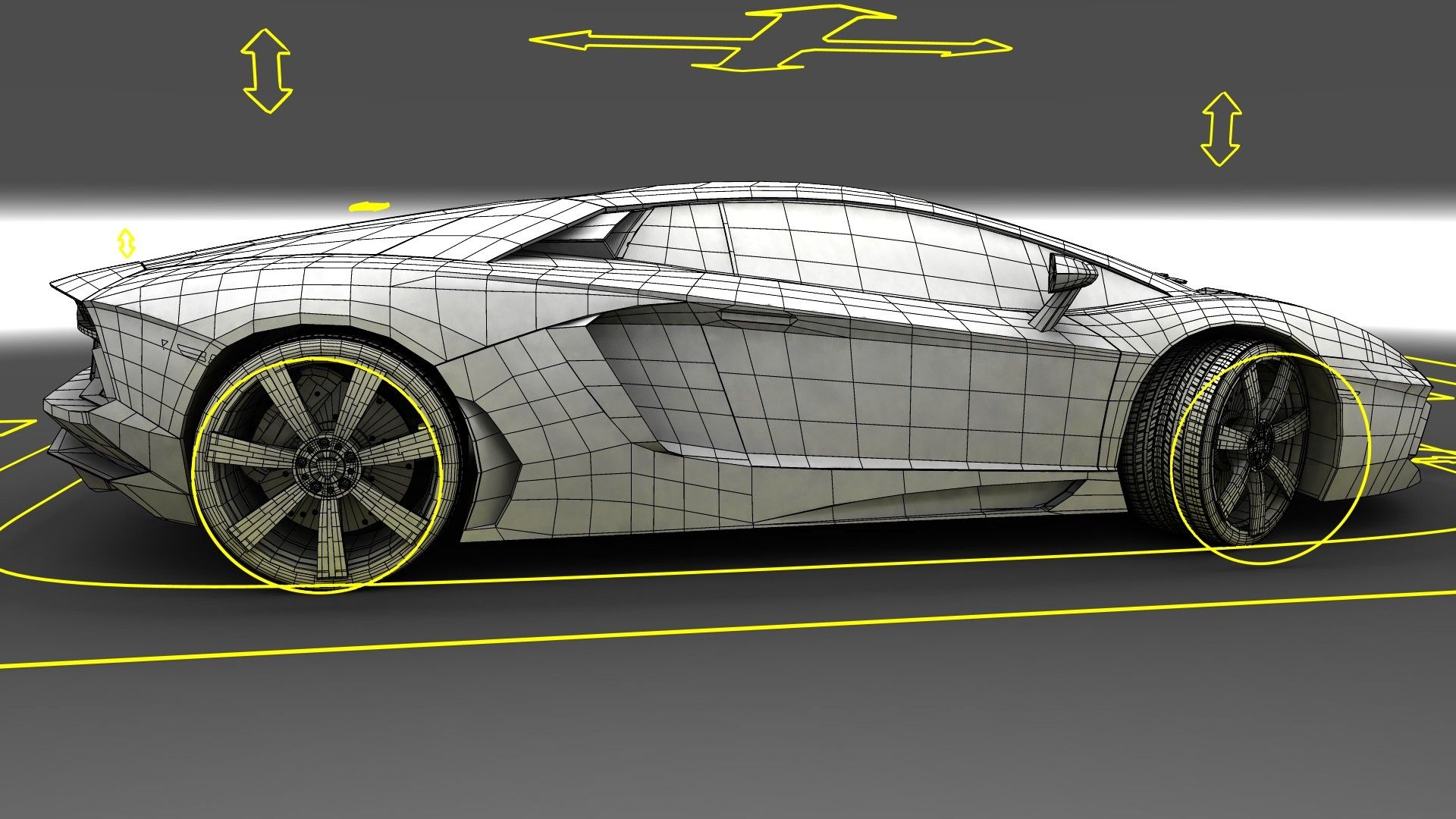

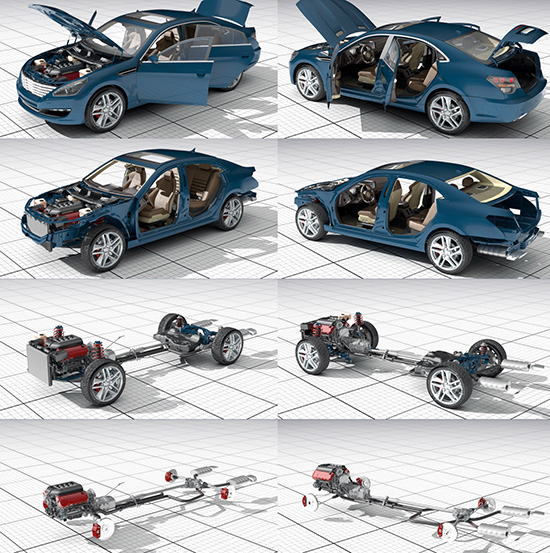

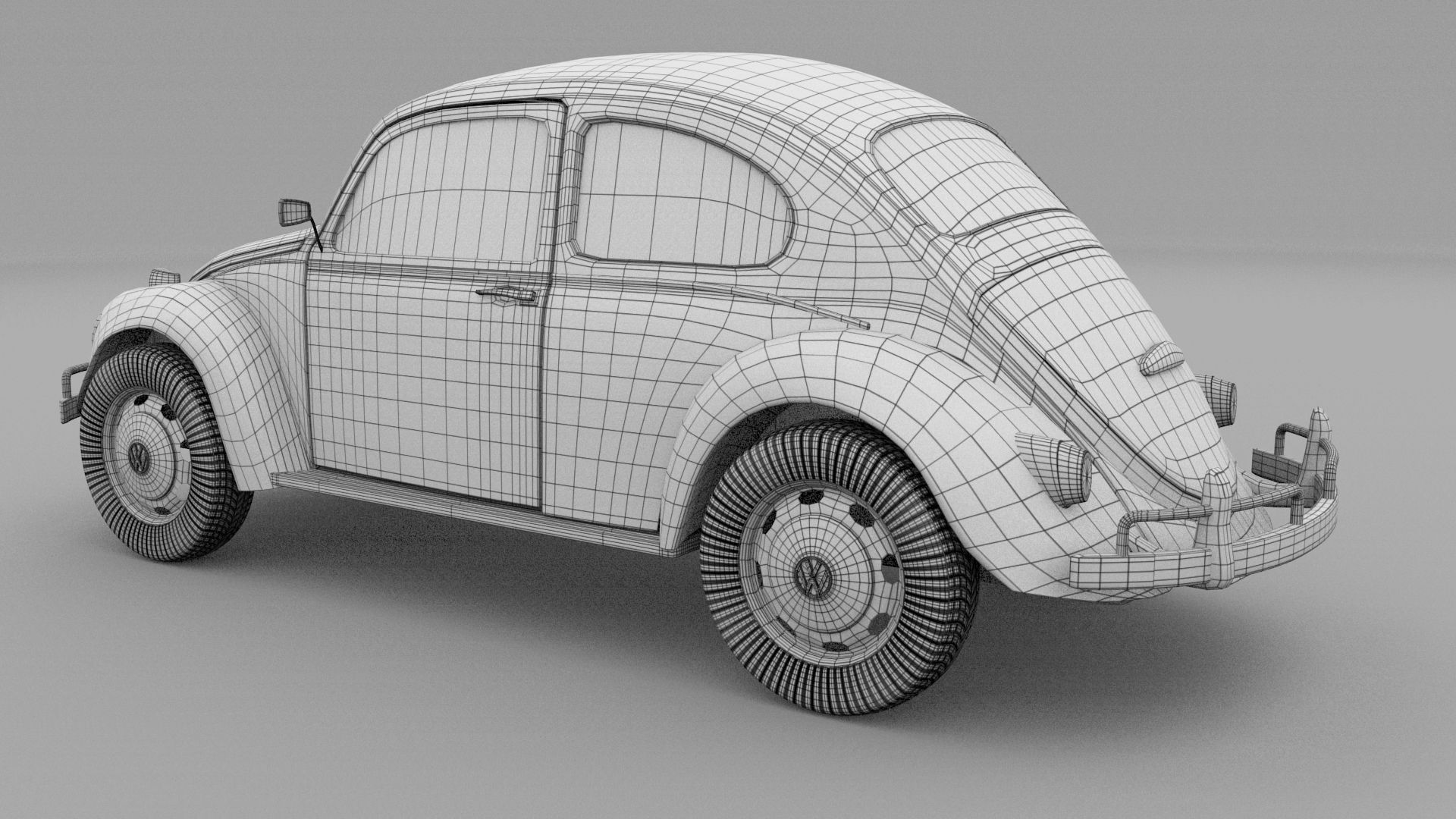

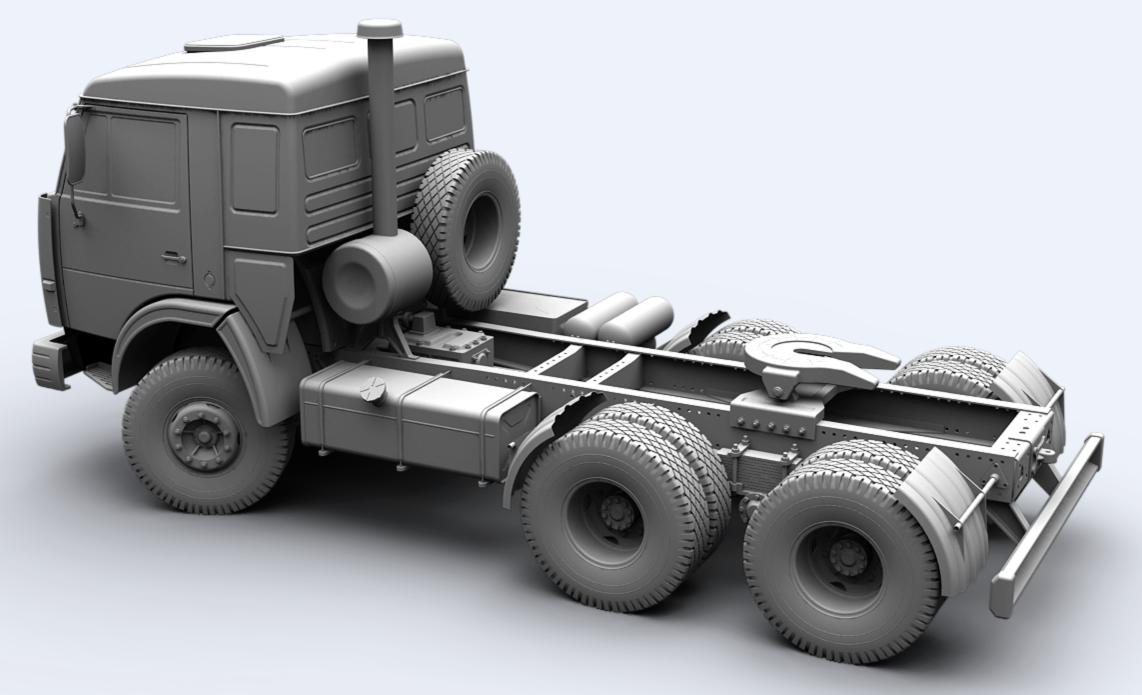

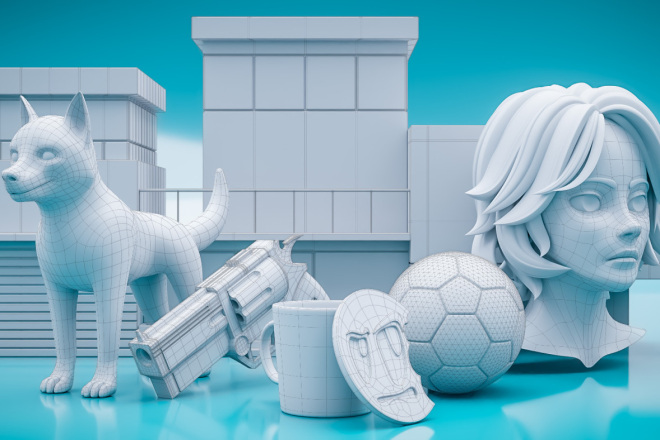

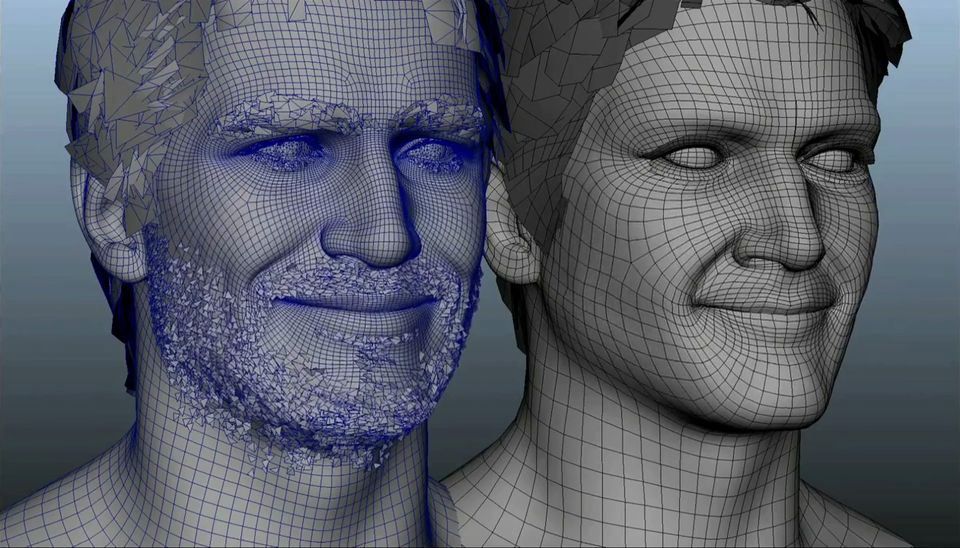

Низкополигональных версии, которые будут привлекательны для игровых дизайнеров и разработчиков VR / AR приложений, другие — кинематографисты, аниматоров и рекламодателей. От классических и антикварных автомобилей на гоночные и концепцию из них видели в фильмах, есть большое разнообразие моделей 3д авто в практически любом формате (FBX, OBJ, MAX, 3DS, C4D и т.д.), вам могут понадобиться. Используйте анимированные и бесплатные 3д модели для прототипа и сократить время разработки….Show more

Низкополигональных версии, которые будут привлекательны для игровых дизайнеров и разработчиков VR / AR приложений, другие — кинематографисты, аниматоров и рекламодателей. От классических и антикварных автомобилей на гоночные и концепцию из них видели в фильмах, есть большое разнообразие моделей 3д авто в практически любом формате (FBX, OBJ, MAX, 3DS, C4D и т.д.), вам могут понадобиться. Используйте анимированные и бесплатные 3д модели для прототипа и сократить время разработки….Show more 00

00 50

50 Активы доступны для загрузки во многих отраслевых форматах, включая MAX, OBJ, FBX, 3DS, STL, C4D, BLEND, MA, MB и других. Если вы ищете высокополигональные или 3D-ресурсы в реальном времени, у нас есть ведущая библиотека цифрового искусства для всех ваших нужд.

Активы доступны для загрузки во многих отраслевых форматах, включая MAX, OBJ, FBX, 3DS, STL, C4D, BLEND, MA, MB и других. Если вы ищете высокополигональные или 3D-ресурсы в реальном времени, у нас есть ведущая библиотека цифрового искусства для всех ваших нужд. Интерьер и экстерьер можно использовать для создания цифровых кухонь, спален, замковых комнат или подземелий, независимо от того, являетесь ли вы архитектором, инженером или независимым разработчиком игр.

Интерьер и экстерьер можно использовать для создания цифровых кухонь, спален, замковых комнат или подземелий, независимо от того, являетесь ли вы архитектором, инженером или независимым разработчиком игр. От классических автомобилей до гоночных и гоночных автомобилей, а также концептов — существует огромное разнообразие 3D-моделей автомобилей.

От классических автомобилей до гоночных и гоночных автомобилей, а также концептов — существует огромное разнообразие 3D-моделей автомобилей.

Активы доступны для загрузки во многих отраслевых форматах, включая MAX, OBJ, FBX, 3DS, STL, C4D, BLEND, MA, MB и других. Если вы ищете высокополигональные или 3D-ресурсы в реальном времени, у нас есть ведущая библиотека цифрового искусства для всех ваших нужд.

Активы доступны для загрузки во многих отраслевых форматах, включая MAX, OBJ, FBX, 3DS, STL, C4D, BLEND, MA, MB и других. Если вы ищете высокополигональные или 3D-ресурсы в реальном времени, у нас есть ведущая библиотека цифрового искусства для всех ваших нужд. Интерьер и экстерьер можно использовать для создания цифровых кухонь, спален, замковых комнат или подземелий, независимо от того, являетесь ли вы архитектором, инженером или независимым разработчиком игр.

Интерьер и экстерьер можно использовать для создания цифровых кухонь, спален, замковых комнат или подземелий, независимо от того, являетесь ли вы архитектором, инженером или независимым разработчиком игр. От классических автомобилей до гоночных и гоночных автомобилей, а также концептов — существует огромное разнообразие 3D-моделей автомобилей.

От классических автомобилей до гоночных и гоночных автомобилей, а также концептов — существует огромное разнообразие 3D-моделей автомобилей.

п.)?

п.)? Если Ваш заказ сформирован в выходные или праздничные дни, оператор будет с Вами связываться не ранее следующего рабочего дня;

Если Ваш заказ сформирован в выходные или праздничные дни, оператор будет с Вами связываться не ранее следующего рабочего дня; (Li-Ion 10.8В, 700об./мин., быстроз.) + кейс

(Li-Ion 10.8В, 700об./мин., быстроз.) + кейс , изображения, характеристики, пробег 0011

, изображения, характеристики, пробег 0011 в результате «Король супербайков». Из всех своих поколений K5 был самым любимым. Однако последнее крупное обновление произошло в 2007 году. С тех пор и до 2016 года мир спортивных мотоциклов резко изменился, и Suzuki отставал, когда дело касалось электроники. Теперь определение супербайка меняет определение GSX-R1000 или L7 6-го поколения, которое воплощает в себе гоночные амбиции Suzuki, которые чрезвычайно увлечены местом бренда GSX-R в истории мотоциклов. Команда энтузиастов, которые любят кататься и участвовать в гонках, и которые были полны решимости восстановить имя GSX-R1000, сделав его самым мощным и быстрым из когда-либо созданных GSX-R. Suzuki GSX-R1000R, флагманский вариант, оснащен множеством полезных функций, которые делают его одним из лучших супербайков, доступных сейчас. Чтобы вы знали, что вы едете на чем-то действительно выдающемся, он оснащен вилкой SHOWA Balance Free Front (BFF) и облегченным задним амортизатором SHOWA Balance Free Rear Cushion (BFRC), двунаправленным квикшифтером, гоночным управлением запуском, светодиодными габаритными огнями.

в результате «Король супербайков». Из всех своих поколений K5 был самым любимым. Однако последнее крупное обновление произошло в 2007 году. С тех пор и до 2016 года мир спортивных мотоциклов резко изменился, и Suzuki отставал, когда дело касалось электроники. Теперь определение супербайка меняет определение GSX-R1000 или L7 6-го поколения, которое воплощает в себе гоночные амбиции Suzuki, которые чрезвычайно увлечены местом бренда GSX-R в истории мотоциклов. Команда энтузиастов, которые любят кататься и участвовать в гонках, и которые были полны решимости восстановить имя GSX-R1000, сделав его самым мощным и быстрым из когда-либо созданных GSX-R. Suzuki GSX-R1000R, флагманский вариант, оснащен множеством полезных функций, которые делают его одним из лучших супербайков, доступных сейчас. Чтобы вы знали, что вы едете на чем-то действительно выдающемся, он оснащен вилкой SHOWA Balance Free Front (BFF) и облегченным задним амортизатором SHOWA Balance Free Rear Cushion (BFRC), двунаправленным квикшифтером, гоночным управлением запуском, светодиодными габаритными огнями. , легкий аккумулятор и уникальный черный ЖК-дисплей на приборной панели. Этот удивительный байк выдерживает жару от таких моделей, как BMW S 1000 RR, Kawasaki Ninja ZX-10R, Honda CBR1000RR Fireblade и Yamaha YZF R1M. Suzuki GSX R1000R доступен только в одном варианте по цене 19 рупий.80 935 (цена на условиях самовывоза, Дели)

, легкий аккумулятор и уникальный черный ЖК-дисплей на приборной панели. Этот удивительный байк выдерживает жару от таких моделей, как BMW S 1000 RR, Kawasaki Ninja ZX-10R, Honda CBR1000RR Fireblade и Yamaha YZF R1M. Suzuki GSX R1000R доступен только в одном варианте по цене 19 рупий.80 935 (цена на условиях самовывоза, Дели) . Титановая выхлопная система предназначена для того, чтобы помочь двигателю обеспечить широкий диапазон производительности за красной линией. Хвостовая часть сделана более острой для лучшего воздушного потока, а светодиодный задний фонарь выглядит очень красиво, так как он светится и потребляет очень мало энергии. Сиденье водителя не слишком жесткое и не слишком мягкое, оно идеально амортизировано, чтобы обеспечить комфорт при езде. При повороте двигателя назад на угол 6 градусов достигается улучшенная устойчивость шасси, а также аэродинамика. Технология FEM Analysis используется для разработки алюминиевой рамы с двумя лонжеронами, которая на 10% легче, чем предыдущая модель. Новая ЖК-панель приборов вдохновлена GXRR MotoGP. Этот дисплей с подсветкой, на котором отображается большое количество информации, очень четкий и с четкими шрифтами, читаемый даже при ярком солнечном свете. Вдохновленный MotoGP, Metallic Triton Blue выглядит очень привлекательно, как и цвет Pearl Glacier White.

. Титановая выхлопная система предназначена для того, чтобы помочь двигателю обеспечить широкий диапазон производительности за красной линией. Хвостовая часть сделана более острой для лучшего воздушного потока, а светодиодный задний фонарь выглядит очень красиво, так как он светится и потребляет очень мало энергии. Сиденье водителя не слишком жесткое и не слишком мягкое, оно идеально амортизировано, чтобы обеспечить комфорт при езде. При повороте двигателя назад на угол 6 градусов достигается улучшенная устойчивость шасси, а также аэродинамика. Технология FEM Analysis используется для разработки алюминиевой рамы с двумя лонжеронами, которая на 10% легче, чем предыдущая модель. Новая ЖК-панель приборов вдохновлена GXRR MotoGP. Этот дисплей с подсветкой, на котором отображается большое количество информации, очень четкий и с четкими шрифтами, читаемый даже при ярком солнечном свете. Вдохновленный MotoGP, Metallic Triton Blue выглядит очень привлекательно, как и цвет Pearl Glacier White.

Тормозная система Motion Track на этом мотоцикле работает с блоком инерциальных измерений (IMU), который постоянно отслеживает движение автомобиля во всех 6 направлениях по 3 осям для тангажа, крена и рыскания. Эта система предотвращает подъем заднего колеса при очень резком торможении на гоночной трассе, а также оптимизирует тормозное давление, когда мотоцикл наклоняется. Тормоза — радиальные моноблочные суппорты Brembo диаметром 320 мм с Т-образными дисками спереди и сзади, однопоршневой суппорт Nissin с диском диаметром 220 мм. Этот супербайк оснащен новыми легкими 6-спицевыми легкосплавными дисками, готовыми к езде по треку. Легкие шины Bridgestone RS10 с новым более высоким профилем в задней части представляют собой радиальные шины премиум-класса с высоким сцеплением, которые обеспечивают сцепление даже при крутых поворотах на крутых поворотах. Передняя вилка SHOWA Balance Free Front (BFF) обеспечивает первоклассную обратную связь с поверхностью. Принимая во внимание, что задняя подушка SHOWA Balance Free (BFRC) сзади предлагает новый уровень реакции, необходимый в условиях гоночной трассы, и гораздо лучший комфорт при езде по улицам.

Тормозная система Motion Track на этом мотоцикле работает с блоком инерциальных измерений (IMU), который постоянно отслеживает движение автомобиля во всех 6 направлениях по 3 осям для тангажа, крена и рыскания. Эта система предотвращает подъем заднего колеса при очень резком торможении на гоночной трассе, а также оптимизирует тормозное давление, когда мотоцикл наклоняется. Тормоза — радиальные моноблочные суппорты Brembo диаметром 320 мм с Т-образными дисками спереди и сзади, однопоршневой суппорт Nissin с диском диаметром 220 мм. Этот супербайк оснащен новыми легкими 6-спицевыми легкосплавными дисками, готовыми к езде по треку. Легкие шины Bridgestone RS10 с новым более высоким профилем в задней части представляют собой радиальные шины премиум-класса с высоким сцеплением, которые обеспечивают сцепление даже при крутых поворотах на крутых поворотах. Передняя вилка SHOWA Balance Free Front (BFF) обеспечивает первоклассную обратную связь с поверхностью. Принимая во внимание, что задняя подушка SHOWA Balance Free (BFRC) сзади предлагает новый уровень реакции, необходимый в условиях гоночной трассы, и гораздо лучший комфорт при езде по улицам.

Действительно хорошая мощность…..Подробнее

Действительно хорошая мощность…..Подробнее с. при 13200 об/мин

с. при 13200 об/мин Посмотрите наше последнее видео о Suzuki GSX R1000R, чтобы узнать цену, характеристики и многое другое.

Посмотрите наше последнее видео о Suzuki GSX R1000R, чтобы узнать цену, характеристики и многое другое. ..

..

Продукция наших партнеров поставляется напрямую, поэтому большинство позиций доступно по заводским и дилерским ценам. Офис нашей фирмы, складские помещения и магазин строительных инструментов находится в Санкт-Петербурге, недалеко от бесплатной парковочной зоны. Доставку заказа выполняют наши сотрудники на собственном транспорте по всей территории Ленинградской области.

Продукция наших партнеров поставляется напрямую, поэтому большинство позиций доступно по заводским и дилерским ценам. Офис нашей фирмы, складские помещения и магазин строительных инструментов находится в Санкт-Петербурге, недалеко от бесплатной парковочной зоны. Доставку заказа выполняют наши сотрудники на собственном транспорте по всей территории Ленинградской области. Каждая стоматологическая процедура подразумевает применение самых разных инструментов и оборудования, которые обладают уникальными характеристиками. Описание стоматологического инструментария существует не только для специалистов, но и для любознательных пациентов.

Каждая стоматологическая процедура подразумевает применение самых разных инструментов и оборудования, которые обладают уникальными характеристиками. Описание стоматологического инструментария существует не только для специалистов, но и для любознательных пациентов. Его используют для помещения ватных тампонов в рот, проверки подвижности зубов;

Его используют для помещения ватных тампонов в рот, проверки подвижности зубов;

Инструмент, предназначенный для нанесения амальгамы.

Инструмент, предназначенный для нанесения амальгамы. Используются для разрезания тканей;

Используются для разрезания тканей; В кабинете этого специалиста должны быть следующие инструменты:

В кабинете этого специалиста должны быть следующие инструменты: Наша стоматологическая продукция сертифицирована;

Наша стоматологическая продукция сертифицирована;

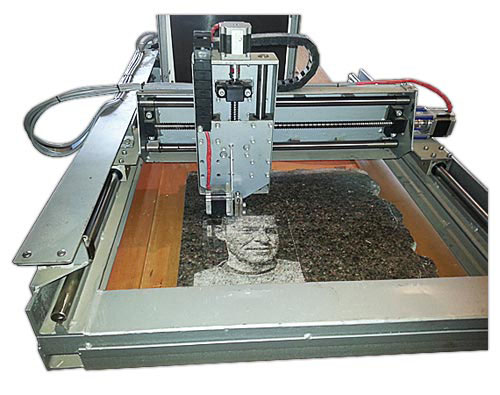

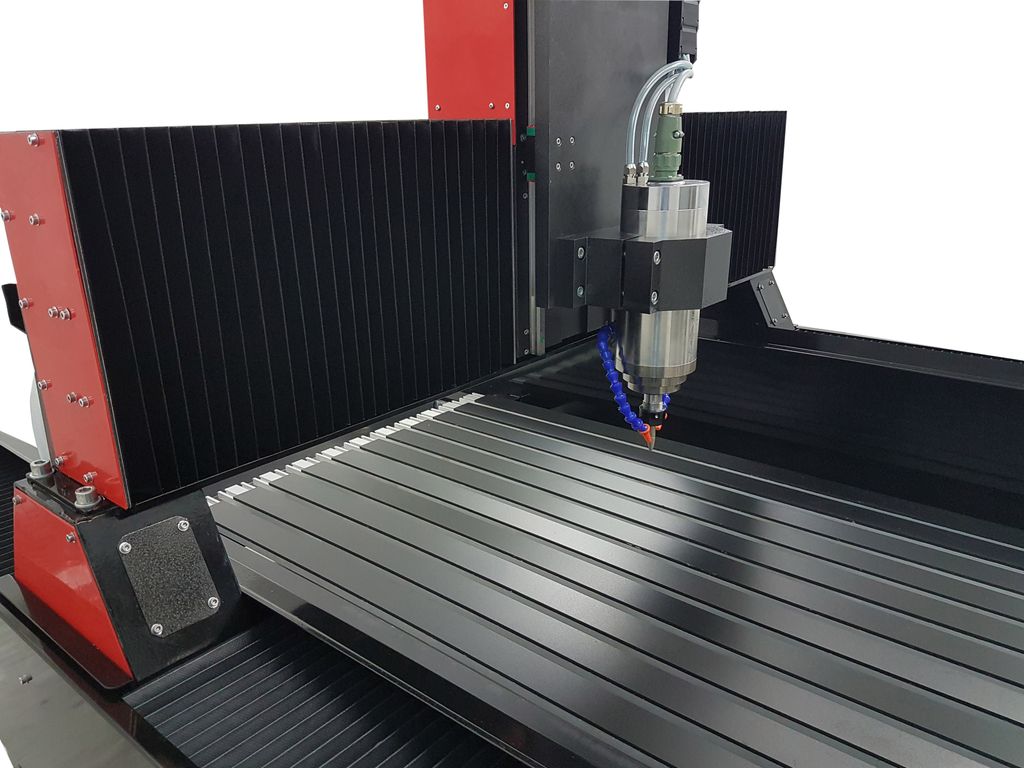

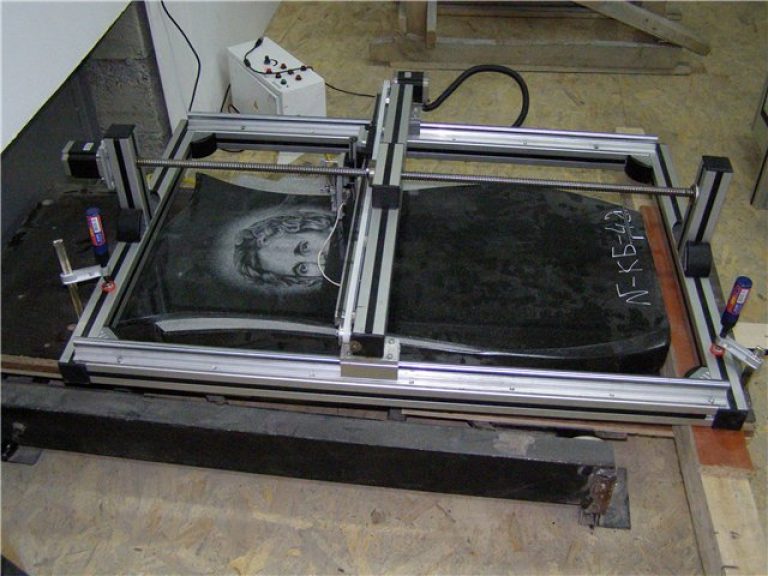

Что в сочетание с высокой жесткостью станины и портала дает не только высокую жесткость самого станка, но также и большой рабочий ресурс

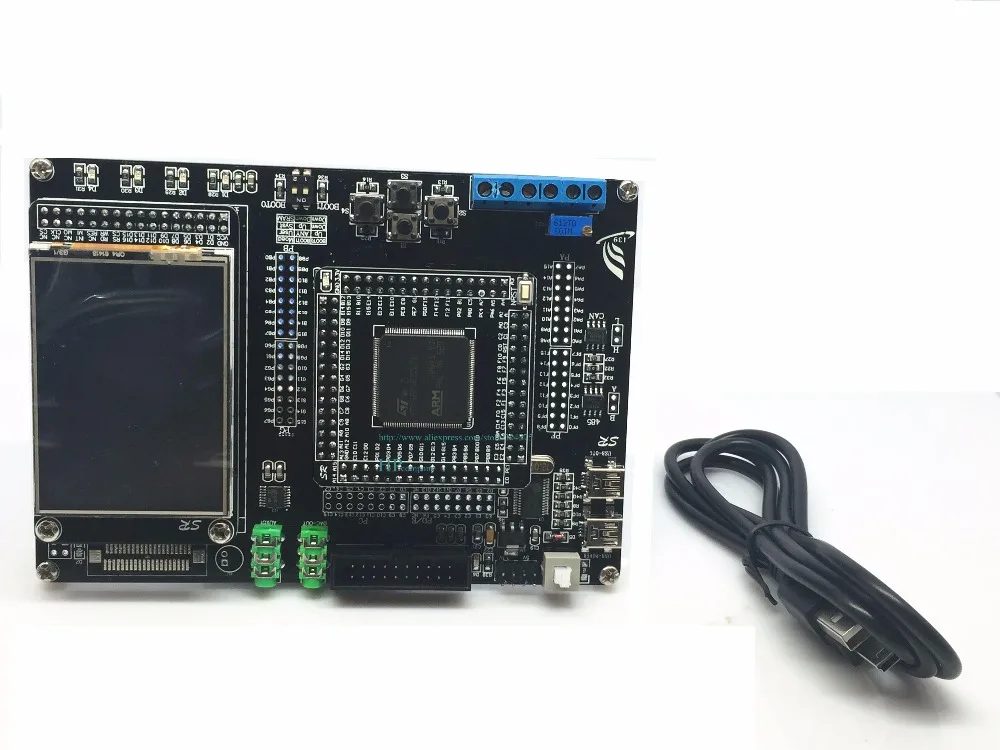

Что в сочетание с высокой жесткостью станины и портала дает не только высокую жесткость самого станка, но также и большой рабочий ресурс Все двигатели синхронизированы через центральный процессор

Все двигатели синхронизированы через центральный процессор 5 Квт

5 Квт

В комплекте с насадкой для шпинделя и воздуховодом 6 м.

В комплекте с насадкой для шпинделя и воздуховодом 6 м. Кроме того, станок имеет распространенную систему управления типа Ncstuido, RichAuto A11, Weihong NC105, что упрощает обучение операторов станка.

Кроме того, станок имеет распространенную систему управления типа Ncstuido, RichAuto A11, Weihong NC105, что упрощает обучение операторов станка.

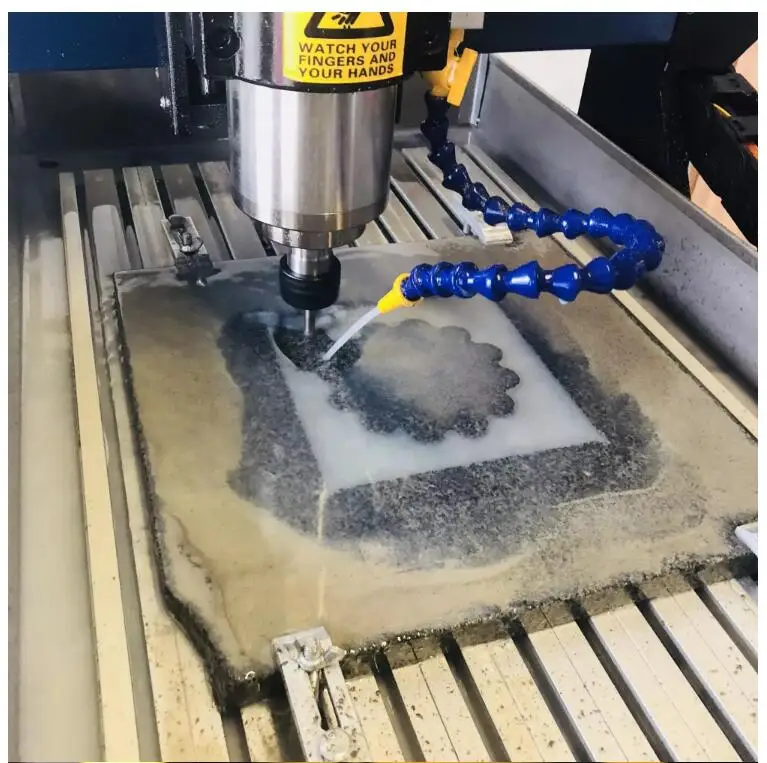

Эти СОЖ обладают высокими свойствами смазки и охлаждения, а также имеют меньше вредных для здоровья компонентов.

Эти СОЖ обладают высокими свойствами смазки и охлаждения, а также имеют меньше вредных для здоровья компонентов.

Камень плохо полируется, что делает его пригодным для наружной отделки.

Камень плохо полируется, что делает его пригодным для наружной отделки.

STYLECNC является самым надежным производителем и изготовителем всех типов любительских и промышленных станков с ЧПУ для резьбы по камню, гравировки, резки и полировки. Вы получите себестоимость станков и бесплатное экспертное обслуживание клиентов и поддержку от STYLECNC. Давайте начнем понимать супер практичное руководство по покупке для всех производителей камня.

STYLECNC является самым надежным производителем и изготовителем всех типов любительских и промышленных станков с ЧПУ для резьбы по камню, гравировки, резки и полировки. Вы получите себестоимость станков и бесплатное экспертное обслуживание клиентов и поддержку от STYLECNC. Давайте начнем понимать супер практичное руководство по покупке для всех производителей камня.

Изготавливаем прочную и износостойкую тару под разные виды груза:

Изготавливаем прочную и износостойкую тару под разные виды груза:

Тара отпускается в любом необходимом объеме (опт, розница), по договору.

Тара отпускается в любом необходимом объеме (опт, розница), по договору.

Они разрабатывают упаковочное решение, а затем мы запускаем его в производство.

Они разрабатывают упаковочное решение, а затем мы запускаем его в производство. Кроме того, производители обычно не покупают миллионы поддонов или ящиков одновременно. Они покупают их в течение всего года, так как производят и отгружают собственную продукцию.

Кроме того, производители обычно не покупают миллионы поддонов или ящиков одновременно. Они покупают их в течение всего года, так как производят и отгружают собственную продукцию. Вот почему:

Вот почему:

У нас есть несколько различных типов машин, которые режут или распиливают пиломатериалы до необходимых размеров. Некоторые из наших станков режут по одному куску дерева за раз, а другие могут распиливать сразу все пачки пиломатериалов. В некоторых ситуациях лучшим решением будет поручить сотрудникам использовать отрезную пилу и распиливать пиломатериалы по размеру вручную.

У нас есть несколько различных типов машин, которые режут или распиливают пиломатериалы до необходимых размеров. Некоторые из наших станков режут по одному куску дерева за раз, а другие могут распиливать сразу все пачки пиломатериалов. В некоторых ситуациях лучшим решением будет поручить сотрудникам использовать отрезную пилу и распиливать пиломатериалы по размеру вручную. Это особенно актуально для очень больших нестандартных поддонов или поддонов из твердой древесины.

Это особенно актуально для очень больших нестандартных поддонов или поддонов из твердой древесины.

2019

2019

Один будет использовать технологию лазерного спекания, второй, полноцветной струйной печати и три DLP машины. В первую очередь новинки будут интересны стоматологам и ювелирам.

Один будет использовать технологию лазерного спекания, второй, полноцветной струйной печати и три DLP машины. В первую очередь новинки будут интересны стоматологам и ювелирам.  Основные области применений для smartSCAN3D-HE находятся в инженерно-технической сфере – это контроль точности и оценка погрешностей при производстве, сложные проекты реверс-инжиниринга, конструирование в автомобильной промышленности и серийном производстве.

Основные области применений для smartSCAN3D-HE находятся в инженерно-технической сфере – это контроль точности и оценка погрешностей при производстве, сложные проекты реверс-инжиниринга, конструирование в автомобильной промышленности и серийном производстве. Probe mini, Geomagic for SOLIDWORKS

Probe mini, Geomagic for SOLIDWORKS Использование в конструкции углепластиковых компонентов обеспечивает высокий уровень термической и механической стабильности сенсоров, таким образом позволяя добиваться высокого качества результатов даже в сложных условиях работы.

Использование в конструкции углепластиковых компонентов обеспечивает высокий уровень термической и механической стабильности сенсоров, таким образом позволяя добиваться высокого качества результатов даже в сложных условиях работы. )

) Мы отправим вам уведомление, когда он вернется!

Мы отправим вам уведомление, когда он вернется! Использование настольного 3D-принтера

Использование настольного 3D-принтера Мы увлечены нашими продуктами и надеемся, что вам понравится их использовать так же, как нам нравится их разрабатывать, хотя этот отпечаток может проверить вашу компетентность и качество вашего принтера (добро пожаловать в тонкостенную печать)

Мы увлечены нашими продуктами и надеемся, что вам понравится их использовать так же, как нам нравится их разрабатывать, хотя этот отпечаток может проверить вашу компетентность и качество вашего принтера (добро пожаловать в тонкостенную печать) Я использовал прилагаемые настройки слайсера и должен настроить его, чтобы все получилось правильно, я рекомендую использовать прилагаемые файлы Gcode, если вы можете, мне пришлось выяснить компенсацию оси Z для моего ROBO 3D, но как только я узнал трюк, я только что напечатал STL и точно настроил его во время печати. пришлось поднимать секции крыла, поэтому я понизил температуру станины и фугаса, чтобы уменьшить стресс от сокращения PLA. Во всяком случае, предохранитель немного «мягкий» за кабиной, поэтому я добавил 1-миллиметровую распорку из углеродного стержня, и он стал более жестким. Люблю свой новый самолет

Я использовал прилагаемые настройки слайсера и должен настроить его, чтобы все получилось правильно, я рекомендую использовать прилагаемые файлы Gcode, если вы можете, мне пришлось выяснить компенсацию оси Z для моего ROBO 3D, но как только я узнал трюк, я только что напечатал STL и точно настроил его во время печати. пришлось поднимать секции крыла, поэтому я понизил температуру станины и фугаса, чтобы уменьшить стресс от сокращения PLA. Во всяком случае, предохранитель немного «мягкий» за кабиной, поэтому я добавил 1-миллиметровую распорку из углеродного стержня, и он стал более жестким. Люблю свой новый самолет Этот стиль дизайна, кажется, специально приспособлен для таких вещей, как МиГ-15 или пышный SR-71 9.0005

Этот стиль дизайна, кажется, специально приспособлен для таких вещей, как МиГ-15 или пышный SR-71 9.0005