Вытяжка для гравера своими руками: Вытяжка для лазерного станка

Вытяжка для лазерного станка

В статье описаны методы и особенности создания качественной вентиляционной системы для работы с лазерным станком.

В процессе работы с лазерным оборудованием ощущается четко выраженный запах горения, а иногда даже дым или мелкие частицы в воздухе. Поэтому вытяжка для лазерного станка — необходимый элемент конструкции. Дело в том, что многие испарения и частицы могут навредить дыхательной системе человека.

Правильно настроенное вентиляционное оборудование помогает держать воздух чистым даже во время резки дерева или работы гравера. Дополнительную безопасность и эффективность работы обеспечивает правильный подбор смазочно-охлаждающих жидкостей — купить СОЖ можно в нашем магазине.

Основные требования к вентиляции для лазерного станка

Мощность вытяжки (объем воздуха, который она может обрабатывать единовременно) определяется индивидуально исходя из типа станка и выполняемых на нем задач.

Диаметр подводимой к станку трубы как правило равен 100-150 мм. 100 мм подходит для труб небольшой длины. Если труба длинная (10 м и более), то лучше установить трубу диаметром 150 мм, чтобы облегчить удаление загрязнений из воздуха. Но рекомендуется организовывать систему таким образом, чтобы труба была как можно более короткой и прямой.

100 мм подходит для труб небольшой длины. Если труба длинная (10 м и более), то лучше установить трубу диаметром 150 мм, чтобы облегчить удаление загрязнений из воздуха. Но рекомендуется организовывать систему таким образом, чтобы труба была как можно более короткой и прямой.

Что касается материала трубы, то в идеале она должна быть металлической — специальной тепловой или с оцинковкой. Металл хорошо проводит электричество, что имеет значение, когда по ней быстро несутся испаренные частицы обрабатываемого лазером материала. Во время перемещения они трутся о стенки и провоцируют выработку статического заряда. Если не заземлить трубу, то последствия могут быть печальными:

- удар током работника при прикосновении к трубке;

- пожар вследствие образовавшейся искры;

- взрыв.

Заземлить можно только металлическую трубу, а не пластмассовую или резиновую. Стыки изолируются алюминиевым скотчем.

При установке вытяжки для лазерного станка своими руками следует сделать последний участок трубы, соединенный со станком, гибким (например, из алюминия). Во-первых, это позволяет легко перемещать станок, отсоединяя гибкий участок. Во-вторых, высокомощный вентилятор создает вибрацию при работе. Нельзя, чтобы она передавалась на станок, где осуществляется гравировка или иное действие, требующее точности. Однако гибкий участок должен быть коротким, иначе она втянется внутрь от сильной тяги и уменьшит проходимость.

Во-первых, это позволяет легко перемещать станок, отсоединяя гибкий участок. Во-вторых, высокомощный вентилятор создает вибрацию при работе. Нельзя, чтобы она передавалась на станок, где осуществляется гравировка или иное действие, требующее точности. Однако гибкий участок должен быть коротким, иначе она втянется внутрь от сильной тяги и уменьшит проходимость.

Способы организации вытяжки

Есть два основных метода установки вентиляции в помещении:

- С выводом на улицу. Дешевый, но требующий значительных усилий, вариант. Для вывода трубы на улицу или крышу потребуется проделывать отверстия; также окружающие люди могут быть против посторонних запахов вокруг цеха. Для организации такого варианта нужен вентилятор с производительностью минимум 150 м3/ч, только не канальный. Устанавливать вентилятор желательно на расстоянии 7 метров от станка. Обязателен клапан перед выводом на улицу, тогда внутрь помещения не будут попадать загрязнения с улицы.

- С системой фильтрации воздуха.

Подразумевает приобретения специальной вытяжки, в которую устанавливается фильтр механической очистки, задерживающий наиболее крупные частички грязи, а также фильтр с активированным углем, удаляющие лишние запахи. Подобные вытяжки не требуют вывода на улицу и могут монтироваться в небольших цехах или мастерских. Производительность подбирается исходя из мощности станка и вида производимых работ. Нужно не забывать регулярно менять фильтрующие кассеты.

Подразумевает приобретения специальной вытяжки, в которую устанавливается фильтр механической очистки, задерживающий наиболее крупные частички грязи, а также фильтр с активированным углем, удаляющие лишние запахи. Подобные вытяжки не требуют вывода на улицу и могут монтироваться в небольших цехах или мастерских. Производительность подбирается исходя из мощности станка и вида производимых работ. Нужно не забывать регулярно менять фильтрующие кассеты.

Помните, что качественно организованная вентиляция — это чистый воздух, комфорт и здоровье сотрудников предприятия.

Читайте также

- Вытяжка для станка

- Как выбрать вытяжку для станков по дереву

- Аспирация для станков

Как сделать вентиляцию для лазерного станка ЧПУ самостоятельно

На форумах можно найти большое количество советов с фото. Следовать им, или покупать готовую вентиляционную систему — решать вам. Несколько советов для тех, кто желает делать собственную вытяжную конструкцию под свои требования:

- Использовать вентилятор с электрическим мотором.

Лопастное колесо оснащается мотором мощностью ½, ¾ или 1 лошадиной силой. При выборе учитывается длина трубы и количество изгибов в ней — чем они больше, тем ниже будет давление в вентиляционной системе.

Лопастное колесо оснащается мотором мощностью ½, ¾ или 1 лошадиной силой. При выборе учитывается длина трубы и количество изгибов в ней — чем они больше, тем ниже будет давление в вентиляционной системе. - Правильно выбрать место размещения вентилятора. Желательно установить его снаружи или хотя бы максимально далеко от станка, поскольку он сильно шумит при работе (до 50 децибел). Сократить шум поможет размещение на конце трубы. Такое решение дополнительно обеспечит всасывание вредного воздуха в случае протечки трубки.

- Уделить внимание пополнению воздуха. На любой картинке с вытяжкой для лазерного станка видно, что если конструкция выкачивает воздух из герметичного помещения, но при этом нет пополнения, то быстро увеличивается атмосферное давление в комнате, из-за чего ее становится сложнее вентилировать, а рабочие начинают чувствовать себя плохо. Пополнение воздуха должно быть мощным — так, для вентиляции 600куб/час пополнение равняется объему помещения 2,5 x 2,5 x 2,5 метра.

Самый простой способ пополнения — открытое окно.

Самый простой способ пополнения — открытое окно. - Существуют специальные дымоуловители для лазера. Современные приборы компактны и эффективны для работы с небольшими нагрузками при лазерной гравировке, маркировке или резке. Небольшие размеры, доступные цены, тихая работа позволяют применять дымоуловитель в маленьких комнатах. Встроен фильтр для отсечения продуктов горения бумаги, резины, картона.

Важный элемент находится в самом конце конструкции — это дымовая труба. Рекомендуемое расположение — на 60-90 см выше самой высокой точки крыши. Сверху должен быть защитный козырек от попадания осадков и посторонних предметов. Если дымовая труба слишком низкая или отсутствует, то выходящие пары будут засасываться обратно через вытяжку или кондиционер.

Наша компания занимается продажей СОЖ в Санкт-Петербурге — обязательно загляните в каталог, чтобы подобрать охлаждающие жидкости. Это важно для корректной работы любого промышленного станка.

Оборудование для лазерной гравировки. Вытяжка для гравера

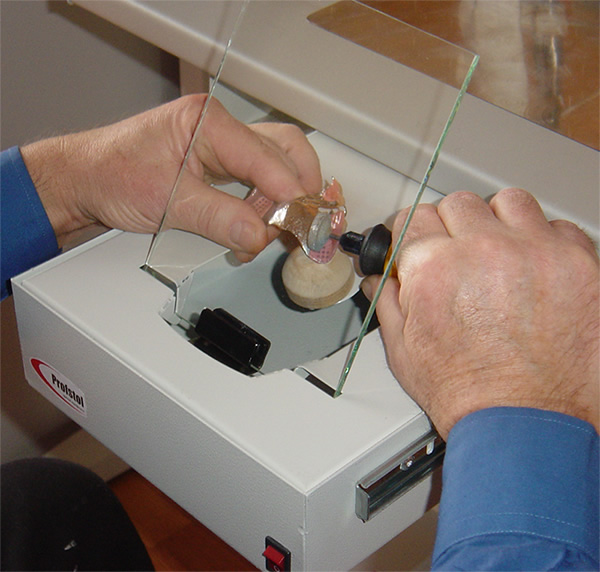

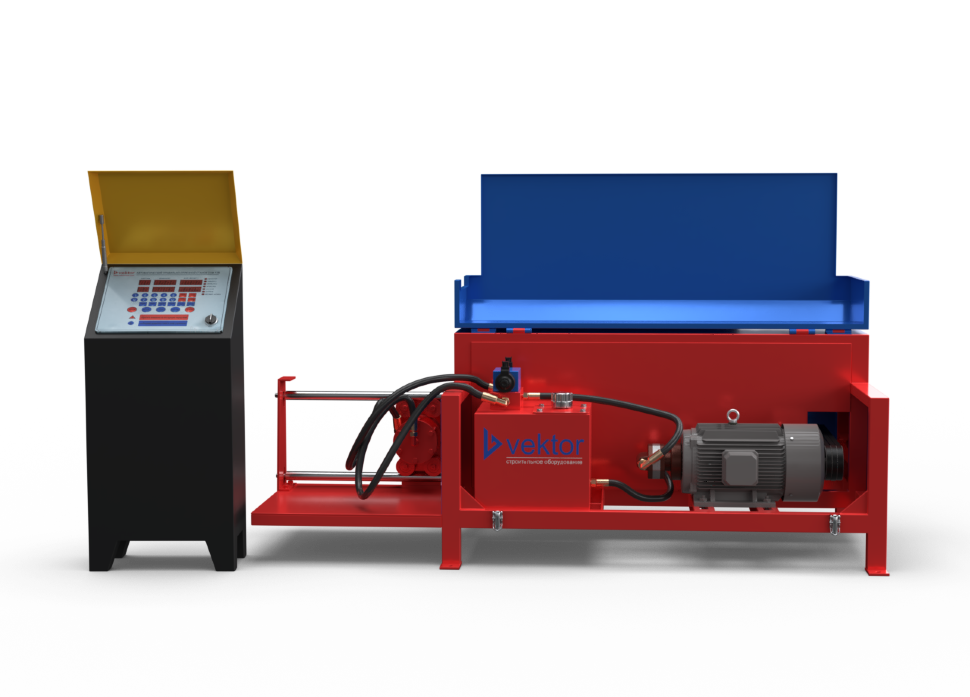

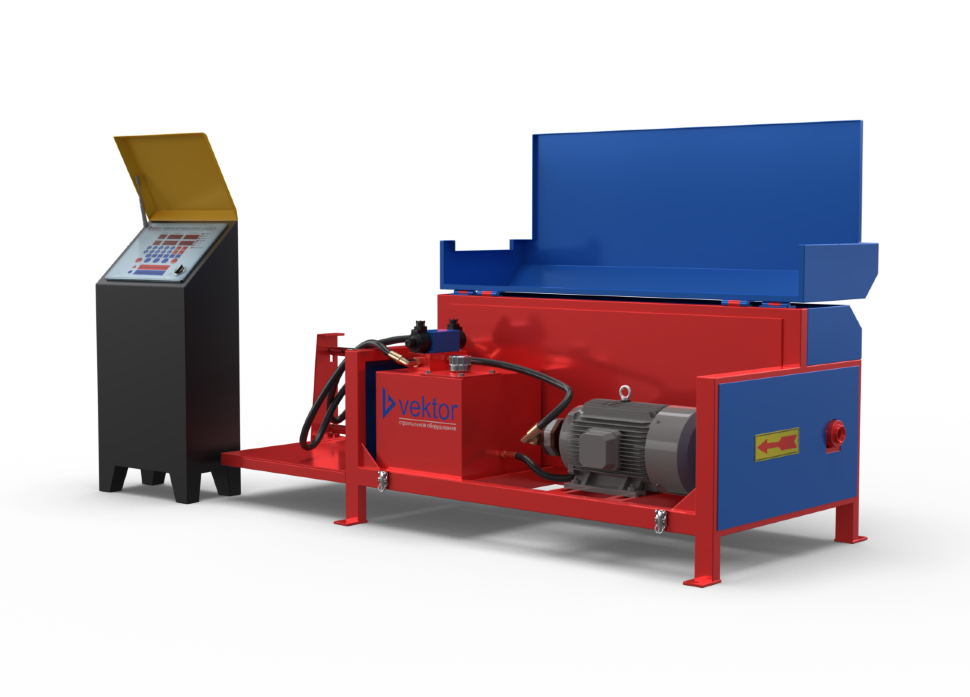

Вытяжка для лазерных гравёров ВС-1700 (вытяжка для гравера, вытяжные системы) предназначена для работы со всеми моделями лазерных граверов (в том числе с размером стола 1000 х 500 мм). Вытяжка для гравера ВС-1700 была разработана специально для лазерных граверов и не является как у большинства просто бытовой вытяжкой. Она совмещает в себе две системы — систему вытяжки и систему очистки.

При конструктивном моделирование и разработке были учтены пожелания штемпелеизготовителей и минусы сторонних производителей, важным достижением является её адаптировность под Российские расходные материалы и позволяет дальнейшую эксплуатацию без дополнительных расходов. Можно сделать собственными руками без использования дополнительных устройств и приобрести в хозяйственном магазине.

Установка очистки ВС-1700 используется в промышленности для вентиляции воздуха, содержащего пыль (абразивную, пластмасс, резины и т. п.) и очистки этого воздуха от твердых пылевых частиц и вредных для здоровья газовых примесей. Они могут применяться для вентиляции воздуха из зоны обработки станков в том числе и лазерных граверов, а также в других отраслях промышленности для перемещения и очистки газопаровоздушных смесей II A, II B категорий с температурой не выше +80°.

п.) и очистки этого воздуха от твердых пылевых частиц и вредных для здоровья газовых примесей. Они могут применяться для вентиляции воздуха из зоны обработки станков в том числе и лазерных граверов, а также в других отраслях промышленности для перемещения и очистки газопаровоздушных смесей II A, II B категорий с температурой не выше +80°.

Технические характеристики::

ТУ 71100-001-57032936-002

— Производительность при чистых фильтрах — 1700 м куб./ч

— Диаметр всасывающего отверстия — 125 мм

— Разрежение — 2000 Па

— Потребляемая вентилятором мощность — 660 Вт

— Частота вращения электродвигателя, 1/мин — 2800

— Питающая сеть — 220В, 50 Гц

— Степень защиты ГОСТ 14254 — IP43

— Габаритные размеры (ВхШхГ) — 1100х550х550 мм

— Климатическое исполнение (по ГОСТ 15150) — УХЛЗ

— Масса — 56 кг

— Категория условий хранения (по ГОСТ 9.014-78) — Л

— Группа условий эксплуатации ( по ГОСТ 17516) — М З

— Категория условий транспортирования (по ГОСТ 9. 014-78) — Ж

014-78) — Ж

Гарантия-12 мес.

Значимое преимущество:

Специально разработана для лазерных граверов, все расходные материалы можно купить в хоз.магазине (дешевые по цене). Фильтры легко и быстро можно сделать самому. Есть детальное описание и раскройка в инструкции, работа от обычной розетки бытовой сети 220 вольт, мобильная и легкая, низкий уровень шума (удобная для офиса) и надежный мотор по немецкой лицензии. Для охлаждения работающего вентилятора предусмотрен отдельный маломощный вентилятор. Разработана в соответствие с ГОСТами. Очень проста в эксплуатации, мы сами используем такую!

Вытяжка имеет фильтры грубой и тонкой очистки.(при желание-можно делать самим в будущем!, в комплектации есть инструкция по изготовлению).

Кроме этого имеет угольный фильтр 23 кг (активированного угля). Марка и фракция угля есть в описание — можно потом купить и самим заправлять!

Малошумный, рассчитан на работу в офисе.Выхлоп нужно направлять или в техническую вентиляцию, или в окно на улицу.

Подключение:

вход — к лазерному граверу диаметр подбираем под ваш выход с гравера 100 -125 мм (далее переход на гофрированный канал диаметром 125 мм.)

выход — гофрированный канал к выхлопу — диаметр 125 мм.

КУПИТЬ

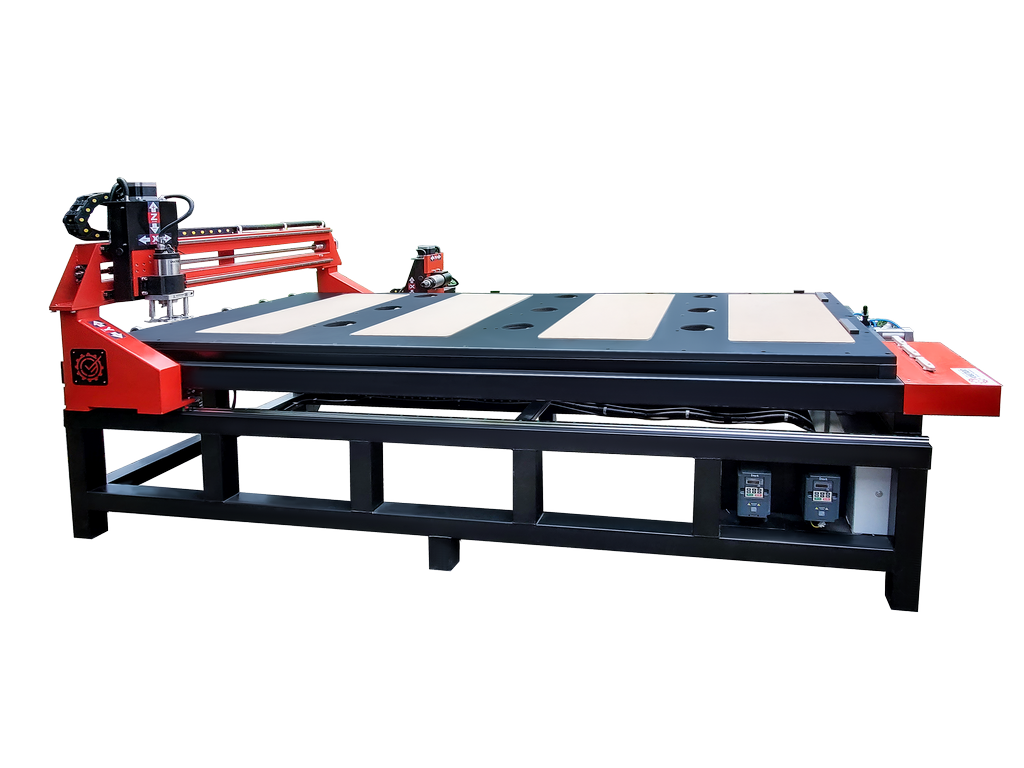

Очень дешевый и простой самодельный корпус для рамки для гравировки (Ortur LM2).

Настоящая мощь и настоящее качество от Endurance Lasers!

Приступая к работе

Неважно, какой у вас лазерный гравер, за очень немногими исключениями, все они имеют одну большую общую проблему, они не прилагаются. Хотя это не так важно для 3D-принтера, где вам нужен только корпус для печати экзотических материалов, для лазера это просто необходимо. Гравировка или резка чего-либо производит много дыма, который просто заполнит вашу комнату, если вы не справитесь с этим. Вы можете запустить лазер на улице или рядом с большим окном, но это не лучшее долгосрочное решение, особенно в холодные месяцы. Кроме того, работающий лазерный гравер с открытой рамой представляет опасность для любых других людей или домашних животных, которые входят в помещение без надлежащего защитного оборудования. Несмотря на то, что коммерческие корпуса существуют, большинство из них очень дороги, так как доставка крупногабаритных предметов обходится недешево. Вот почему я покажу вам, как вы можете построить свой собственный корпус за выходные, имея под рукой лишь минимальный набор инструментов.

Гравировка или резка чего-либо производит много дыма, который просто заполнит вашу комнату, если вы не справитесь с этим. Вы можете запустить лазер на улице или рядом с большим окном, но это не лучшее долгосрочное решение, особенно в холодные месяцы. Кроме того, работающий лазерный гравер с открытой рамой представляет опасность для любых других людей или домашних животных, которые входят в помещение без надлежащего защитного оборудования. Несмотря на то, что коммерческие корпуса существуют, большинство из них очень дороги, так как доставка крупногабаритных предметов обходится недешево. Вот почему я покажу вам, как вы можете построить свой собственный корпус за выходные, имея под рукой лишь минимальный набор инструментов.

Сверхбюджетный вариант

В зависимости от вашего уровня опыта, бюджета и количества времени, которое вы готовы потратить, существует несколько различных вариантов корпусов, сделанных своими руками. На очень дешевом конце было бы получить большую картонную коробку, чтобы просто закрыть лазер во время его работы. Это будет удерживать весь дым, и, если вам хочется, вы даже можете добавить дешевый вытяжной вентилятор с гибким воздуховодом, чтобы дым выходил через следующее окно. Однако при использовании легковоспламеняющегося картона вокруг лазерного резака, конечно, возникают некоторые проблемы с безопасностью, плюс нет возможности наблюдать за процессом.

Это будет удерживать весь дым, и, если вам хочется, вы даже можете добавить дешевый вытяжной вентилятор с гибким воздуховодом, чтобы дым выходил через следующее окно. Однако при использовании легковоспламеняющегося картона вокруг лазерного резака, конечно, возникают некоторые проблемы с безопасностью, плюс нет возможности наблюдать за процессом.

Недорогой, но функциональный

Это подводит меня к следующему шагу и варианту, который я действительно рекомендую. Мы соорудим коробку вокруг лазера, используя либо МДФ, либо монтажную пену. Чтобы получить некоторую видимость, вы можете добавить тонированное акриловое окно, которое блокирует лазерный свет, но все же позволяет вам заглянуть внутрь. Для борьбы с дымом воспользуемся дешевым вытяжным вентилятором и гибким воздуховодом. Это приведет к очень функциональному корпусу, который по-прежнему очень прост в сборке и не слишком дорог.

Шаг 1. Панели:

Поскольку каждый лазерный гравер имеет немного разные размеры, было бы мало пользы, если бы я просто назвал размеры, которые использовал для своей машины, и остановился на этом. Вместо этого я покажу вам, как вы можете найти правильные размеры самостоятельно.

Вместо этого я покажу вам, как вы можете найти правильные размеры самостоятельно.

Чтобы определить ширину нашего корпуса, нам нужно посмотреть, где находится самая широкая часть нашей машины. Кроме того, имейте в виду такие вещи, как торчащие кабели, которым может потребоваться некоторое пространство для плавного перемещения. К этому измерению вы затем добавите немного дополнительного поля, например, 1/2 дюйма или 10 мм. Если вы не слишком беспокоитесь о размере, не стесняйтесь добавить немного больше, но не нужно слишком сходить с ума.

Затем мы можем сделать то же самое для глубины, вам просто нужно убедиться, что вы перемещаете лазер полностью назад и вперед, чтобы убедиться, что он не выступает дальше на одном из концов. Если у вашего лазера есть передняя панель управления, аналогичная той, что на Ortur Laser Maste 2 pro здесь, вы также можете вынуть ее из корпуса для облегчения доступа. В этом случае просто измерьте, где это заканчивается. Вы также можете добавить двойную толщину материала, который вы используете, к боковым или передней и задней частям. Это гарантирует, что у вас все еще будут правильные размеры, когда вы соедините стороны друг с другом. Что касается высоты боковых частей, вам нужно переместить лазерную головку в самое верхнее положение, а затем измерить ее со стола, еще раз обращая внимание на торчащие кабели.

Это гарантирует, что у вас все еще будут правильные размеры, когда вы соедините стороны друг с другом. Что касается высоты боковых частей, вам нужно переместить лазерную головку в самое верхнее положение, а затем измерить ее со стола, еще раз обращая внимание на торчащие кабели.

Для верха и, при желании, низа, вы можете использовать те же размеры, которые вы только что рассчитали, обязательно добавив двойную толщину материала к тому, что вы еще не сделали. Таким образом, у нас есть все необходимые размеры для изготовления панелей. Если вы собираетесь использовать МДФ, вы можете получить детали непосредственно в большинстве хозяйственных магазинов, что впоследствии значительно облегчит вашу работу. Если вы используете пенопласт, такой как тот, который используется для изготовления вывесок, вы можете просто использовать канцелярский нож, чтобы аккуратно вырезать необходимые части.

Вот небольшой обзор того, как определить размеры панелей:

Ширина основания/верха:

- Измеренная ширина + 2x Зазор + 2x Толщина древесины

- Например: 620 мм + 2×10 мм 9 0 5 0 5 3 мм = 0 056 3 мм

- Например: 24,5 дюйма + 2×1/2 дюйма + 2×1/8 дюйма = 25 3/4 дюйма

Глубина основания/верха:

- Измеренная глубина + зазор сзади + толщина дерева

- 2 Например, 90450

- 2 : 610 мм + 10 мм + 3 мм = 623 мм

- Например: 24 дюйма + 1/2 дюйма + 1/8 дюйма = 24 5/8 дюйма

Высота со всех сторон (кроме передней, если электроника выступает наружу):

- Измеренная высота + зазор

- Например: 180 мм + 10 мм = 190 мм

- 9,7 дюйма + 1 дюйм.

/2 в

/2 в

Левая/правая ширина:

- измеренная глубина + промежуток + толстая древесина (= верхняя глубина)

- Например: 610 мм + 10 мм + 3 мм = 623 мм

- E.G. 2 дюйма + 1/8 дюйма = 24 5/8 дюйма

Передняя/задняя ширина:

- Измеренная ширина + 2x GAP (отличная ширина верхней 2 в

Шаг 2 – Прочее оборудование:

Если вам нужно окно в вашем корпусе, вы можете приобрести окрашенный акрил. Для диодных лазеров (какими являются самые недорогие лазерные граверы) отлично подходят листы оранжевого или красного цвета, а оранжевый цвет облегчает просмотр внутренней части. Сам лазер синего цвета, который находится на противоположном конце спектра видимого света, поэтому подавляющая часть лазерного излучения будет поглощаться. Это тот же принцип, что и в лазерных очках. (Отказ от ответственности, это не сертифицированное безопасное стекло, поэтому используйте его на свой страх и риск). Возможно, вам повезет, и вы найдете тонированный акрил в одном из местных хозяйственных магазинов, но не беспокойтесь, если они не продают его. Amazon также является отличным источником, если они доставляются в ваш регион. Если ничего не помогает, вы можете поискать пластиковый или оконный магазин в вашем районе, который наверняка предложит тонированный акрил или, по крайней мере, может заказать его, но, вероятно, также будет стоить немного больше.

Возможно, вам повезет, и вы найдете тонированный акрил в одном из местных хозяйственных магазинов, но не беспокойтесь, если они не продают его. Amazon также является отличным источником, если они доставляются в ваш регион. Если ничего не помогает, вы можете поискать пластиковый или оконный магазин в вашем районе, который наверняка предложит тонированный акрил или, по крайней мере, может заказать его, но, вероятно, также будет стоить немного больше.

Вам также понадобятся петли для крышки, вытяжной вентилятор и несколько гибких воздуховодов. Петли должны быть доступны в вашем хозяйственном магазине, а вытяжной вентилятор и воздуховод можно купить на Amazon или Aliexpress, если вы не найдете ничего местного. Что-то около 4 дюймов (10 см) должно подойти. Если вы хотите пофантазировать, вы также можете приобрести L-образные кронштейны, чтобы усилить углы, и подобрать светильники, чтобы поместить их внутрь, но это совершенно необязательно.

Шаг 3. Сборка корпуса для Ortur LM2 своими руками:

Первый шаг – вырезать отверстие в верхней части для окна. Самый простой способ сделать это — положить акриловую деталь сверху, обвести ее карандашом, а затем с помощью линейки провести еще одну линию, смещенную внутрь. Неважно, на сколько именно, главное, чтобы на окне сидело. Затем вы можете использовать универсальный нож или небольшую ручную пилу, чтобы вырезать его. Пока вы это делаете, вы также можете вырезать отверстие для вытяжного вентилятора в задней части. Не так уж важно, где вы его разместите, поэтому, если одна из сторон будет ближе к вашему окну, не стесняйтесь размещать его там, в противном случае, вероятно, лучше всего посередине. Если вы хотите, чтобы ваш передний интерфейс торчал из корпуса, вы также можете вырезать его на этом этапе.

Самый простой способ сделать это — положить акриловую деталь сверху, обвести ее карандашом, а затем с помощью линейки провести еще одну линию, смещенную внутрь. Неважно, на сколько именно, главное, чтобы на окне сидело. Затем вы можете использовать универсальный нож или небольшую ручную пилу, чтобы вырезать его. Пока вы это делаете, вы также можете вырезать отверстие для вытяжного вентилятора в задней части. Не так уж важно, где вы его разместите, поэтому, если одна из сторон будет ближе к вашему окну, не стесняйтесь размещать его там, в противном случае, вероятно, лучше всего посередине. Если вы хотите, чтобы ваш передний интерфейс торчал из корпуса, вы также можете вырезать его на этом этапе.

Далее вам нужно склеить все части вместе. Если вы используете пенопласт, горячий клей — отличный вариант, в то время как обычный столярный клей отлично работает с МДФ. Если МДФ, который вы используете, очень тонкий (1/8 дюйма / 4 мм или меньше), вы можете использовать несколько дополнительных деревянных полос в углах, чтобы дать клею возможность держаться.

Чтобы прикрепить петли к акрилу, вы можете просверлить его и использовать болты, но я обнаружил, что использование эпоксидного клея отлично работает и намного проще. Чтобы компенсировать толщину акрила, вы можете использовать обрезки такой же толщины под петлями с другой стороны.

Наконец, вы также можете установить вытяжной вентилятор и любое освещение. Если вы используете дно, вы можете использовать угловые скобы или деревянные бруски, чтобы привинтить его сбоку и удерживать его на месте, но при этом иметь возможность снимать его для обслуживания лазера.

Что делать, если вы хотите чего-то более изысканного

При строительстве собственного вольера единственным ограничением является ваше воображение. Вы можете легко использовать более толстый МДФ для сторон, чтобы сделать корпус прочнее. Чтобы открыть окно было легче, вы можете вырезать для него ручку лазером или напечатать на 3D-принтере. Вы также можете добавить переключатели для включения и выключения вентилятора и освещения или полностью переместить электронику в более удобное место. Вы также можете выбрать стол с сотовой структурой, который позволяет дыму выходить из-под куска, который вы режете, чтобы получить более чистый результат. Еще одним отличным вариантом было бы добавить к вашему лазеру подачу воздуха, это не только даст вам более чистые результаты, но и увеличит толщину, которую вы можете резать. Существуют различные конструкции «сделай сам», которые можно распечатать на 3D-принтере или построить другим способом.

Вы также можете выбрать стол с сотовой структурой, который позволяет дыму выходить из-под куска, который вы режете, чтобы получить более чистый результат. Еще одним отличным вариантом было бы добавить к вашему лазеру подачу воздуха, это не только даст вам более чистые результаты, но и увеличит толщину, которую вы можете резать. Существуют различные конструкции «сделай сам», которые можно распечатать на 3D-принтере или построить другим способом.

В начале я упомянул, что картон — плохой вариант, потому что он легко воспламеняется. После этого я рекомендовал использовать МДФ, который сделан из древесной пыли, а значит, еще и горюч. Тем не менее, чтобы поджечь МДФ, требуется гораздо больше, чем картон. Тем не менее, если вы беспокоитесь, вы можете либо использовать листовой металл для изготовления корпуса, либо покрыть внутреннюю часть тонким алюминиевым листом или толстой фольгой. Это устранит любую возможность его возгорания, но вы все равно должны всегда присутствовать и следить за своим лазером, так как дерево, на котором вы гравируете, все еще может загореться, или может возникнуть какая-то другая проблема. Повторюсь, все это вы делаете на свой страх и риск.

Повторюсь, все это вы делаете на свой страх и риск.

Простая лазерная корпуса и выхлопная выхлопа

Как сделать корпус для лазерного лазера Master 2

Заключение

Добавление к вату. хороший трюк, который вы используете один раз и больше никогда, к ценному инструменту, который всегда наготове. У меня есть различные лазерные граверы, у каждого из которых есть свои сильные и слабые стороны, но единственные, которые я фактически использую, имеют корпус. По моему мнению, улучшение качества жизни и безопасности, которое достигается за счет добавления корпуса, стоит нескольких часов и 50 долларов, которые потребуются для его создания.

Подробное видеоруководство

Самодельный экстрактор дыма для лазерного резака

Если у вас есть станок для лазерной резки/гравировки, вы знаете, как важно избавиться от токсичных и вонючих паров, которые он создает, особенно если вы занимаются резкой и гравировкой пластика.

Как правило, есть два способа избавления от дыма. Либо выпустите их наружу, либо используйте какую-то систему фильтрации, либо и то, и другое. Поскольку мой лазерный резак находится в подвале, и в настоящее время у меня нет простого способа обеспечить вентиляцию снаружи, я знал, что мне нужен вытяжной вентилятор с рециркуляцией дыма. Такое устройство будет всасывать все пары, фильтровать их и выдувать чистый воздух, оставаясь при этом в помещении.

Одной из проблем при его приобретении является стоимость. Эти фильтры стоят иногда столько же, сколько сам лазерный резак, а иногда даже больше. И тогда вам придется покупать специальные или умилостивительные фильтры, которые также недешевы.

Вот почему я решил собрать вытяжку своими руками. В Интернете я смог найти около 3 дизайнов, и лучший из них был из этого Instructable. Вот что я в итоге построил. Вы спросите, о чем я здесь пишу? Что ж, оригинальная статья была отличной, но я обнаружил, что в ней не хватает некоторых деталей. Моя цель в этом посте — задокументировать и объяснить мою сборку, а также предоставить недостающие части, в основном журнал сборки. У меня будет больше фотографий и видео, поэтому между этим постом и оригинальной инструкцией должно быть легче понять, как его построить 🙂

Моя цель в этом посте — задокументировать и объяснить мою сборку, а также предоставить недостающие части, в основном журнал сборки. У меня будет больше фотографий и видео, поэтому между этим постом и оригинальной инструкцией должно быть легче понять, как его построить 🙂

Прежде чем начать, имейте в виду, что даже это решение дешевле, чем промышленные системы фильтрации, оно все равно обошлось мне примерно в 567 долларов.

О дизайне и принципах работы.

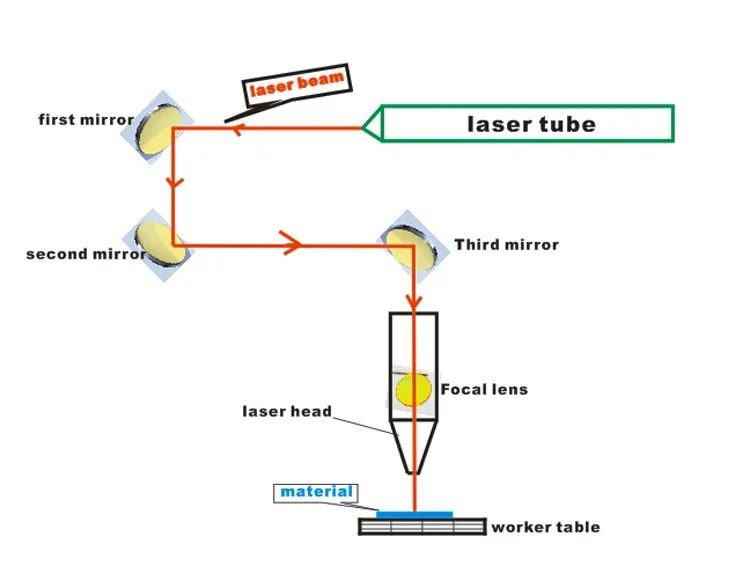

Мощный промышленный вентилятор забирает воздух из лазерного резака и прогоняет его через 4-ступенчатую систему фильтрации:

- Первая ступень: Поролоновый предварительный фильтр. Изготовленный из недорогих пенных фильтров кондиционера, он задерживает крупные частицы и продлевает срок службы более дорогого фильтра второй ступени

- Вторая ступень: серийный фильтр Honewell HEPA удаляет 99,97% взвешенных в воздухе частиц размером до 0,3 микрона. Вместе с фильтром 1-й ступени они защищают от любых частиц или пыли, исходящих от лазерного резака.

- Третий этап: Слой активированного угля (древесного угля) создает фильтр, удаляющий из воздуха все паровые примеси. Это избавит от токсичного дыма и запаха. Это самый дорогой фильтр, однако он должен прослужить долго (надеюсь, не менее года).

- Четвертое состояние: конечный или постфильтр из вспененного стекловолокна, такого как полиэстер. Он улавливает мелкие частицы углерода, поступающие из фильтра третьей ступени 9.0050

.

Активированный уголь помещают между двумя цилиндрами, покрытыми металлической тканью и мелкоячеистым оконным экраном. Основания и верхушки цилиндров вырезаются из березовой фанеры 3/4″. Тот же материал, что и для основания и верхней части корпуса вытяжного устройства.

Вытяжка дыма скрепляется резьбовыми стержнями. Между слоями добавлены защитная пленка и герметик, чтобы предотвратить утечку воздуха.

Инструменты и материалы:

Материалы:

Все материалы перечислены в инструкции, поэтому я не буду дублировать эту информацию здесь. Единственной другой частью, которую я использовал, был поролоновый фильтр кондиционера. Вместо этого вы можете просто использовать любой дешевый поролоновый фильтр, если он имеет толщину 1/4 дюйма и размеры 24 x 15 дюймов, и почти в каждом хозяйственном магазине есть этот размер.

Единственной другой частью, которую я использовал, был поролоновый фильтр кондиционера. Вместо этого вы можете просто использовать любой дешевый поролоновый фильтр, если он имеет толщину 1/4 дюйма и размеры 24 x 15 дюймов, и почти в каждом хозяйственном магазине есть этот размер.

Инструменты:

Опять же, почти все инструменты идентичны инструкциям, за некоторыми исключениями:

Я использовал фрезер с фиксированным основанием вместо погружного (потому что у меня его не было), и я использовал ручной степлер вместо электрического, потому что он просто у меня получилось лучше, как ни странно это звучит 🙂

Также я использовал ленточнопильный станок вместо лобзика.

Часть I: Изготовление дисков и колец

Это, вероятно, самая сложная часть проекта для тех, кто не имеет большого опыта работы с деревом. Цель состоит в том, чтобы вырезать два комплекта из двух колец, а также верхнюю и нижнюю части, используя фрезер и другие инструменты. Чтобы сделать кольца, вам нужно будет сначала сделать приспособление для резки круга для вашего фрезера (если у вас его еще нет). Также рекомендуется использовать погружной фрезер, но поскольку у меня его не было, я покажу, как это сделать с фиксированным базовым фрезером.

Также рекомендуется использовать погружной фрезер, но поскольку у меня его не было, я покажу, как это сделать с фиксированным базовым фрезером.

Чтобы сделать приспособление, вам понадобится доска, достаточно широкая, чтобы поместиться в основание фрезера. Разметьте и просверлите отверстия для винтов основания фрезера. Вам придется раззенковать их, чтобы доска могла двигаться поверх разрезаемого материала. И не забудьте сделать отверстие для фрезы. Если у вас есть погружной маршрутизатор, это легко. Пришлось отмерить и просверлить один, и он вышел немного не по центру…

Теперь нужно просверлить отверстия на разном расстоянии. Это опорные точки, которые будут находиться в центре круга, который вы вырезаете. Сначала мои расчеты были ошибочными, потому что я не учитывал разрядность маршрутизатора (в моем случае 1/4 дюйма). Так что, пожалуйста, перепроверьте мои цифры. Также диаметр отверстий зависит от того, используете ли вы дюбель в центре. Я просто использовал винт, поэтому отверстия были маленькими.

- Первое отверстие (внешнее кольцо/снаружи) : 11,875″

- Второе отверстие (внешнее кольцо/внутри): 10,875″

- 3-е отверстие (внутреннее/внешнее кольцо): 8,625″

- 4-е отверстие (внутреннее кольцо/внутри): 7,625″

Приведенные выше цифры включают диаметр фрезы 1/4″. Если ваш бит меньше, примите это во внимание. Честно говоря, это не имеет большого значения. Мои кольца оказались шириной 3/4 дюйма вместо 1 дюйма, и все было в порядке.

Врезные кольца.

Если вы хорошо разбираетесь в маршрутизаторе, вы, вероятно, можете пропустить эту часть.

Возьмите фанеру длиной 8 футов и проведите линию на отметке 4 фута, фактически разделив ее на две равные части. Можно разрезать по линии, но это совсем не обязательно. Затем найдите и отметьте центр каждой части (2 фута и 2 фута). Просверлите небольшое направляющее отверстие для винта, который будет удерживать приспособление.

Затем найдите и отметьте центр каждой части (2 фута и 2 фута). Просверлите небольшое направляющее отверстие для винта, который будет удерживать приспособление.

Сначала вырежете диск из квадратной фанеры. Тогда вы будете нарезать сначала большие кольца, а затем маленькие. Никакой другой порядок не сработает 🙂

Не забудьте подложить под заготовку немного обрезков фанеры, иначе вы порежете/поцарапаете верстак при окончательной резке.

3/4″ дюймовая древесина очень толстая, поэтому фрезеру будет трудно разрезать такой большой материал за один проход. Я разрезал свои кольца за 3 прохода, каждый раз опуская немного больше, чем раньше. Несмотря на это, у меня было много дыма и опилок, которые немного загорелись. Убедитесь, что вы делаете это на улице или в хорошо проветриваемом помещении. Я вырезал все в своем гараже, и после того, как я закончил, мне пришлось открыть дверь (не мог держать ее открытой, потому что на улице было -10F), потому что запах горящего дерева был очень сильным. Также опилки покрыли ВСЕ.

Также опилки покрыли ВСЕ.

Рекомендуется использовать сильный пылесос для удаления опилок во время резки. Я сделал длинное видео обо всем процессе резки, к счастью для вас, я его отредактировал и ускорил 🙂

Но вот описание, если вы не хотите его смотреть. При использовании фрезера с фиксированным основанием пока не присоединяйте фрезер к зажимному приспособлению. Очень свободно прикрепите зажимное приспособление к центру первой половины фанеры с помощью шурупа на дальней отметке. Отметьте фанеру через отверстие фрезера. Удалите приспособление и снова прикрепите его к следующему отверстию и снова отметьте. И повторить это остальным. Теперь у вас должно быть 4 отметки на фанере. Просверлите их сверлом 1/4″ (или любым другим диаметром фрезы). Я на самом деле понял, что могу сделать это одним выстрелом после того, как закончил (я делал одно отверстие за раз).

Теперь прикрепите фрезер к приспособлению. Неплотно ввинтите зажимное приспособление в отверстие шарнира внешнего круга (самое дальнее). Выдвиньте фрезу примерно на 1/4″ вниз и убедитесь, что она входит в предварительно просверленное отверстие. С помощью маркера нарисуйте линии вдоль сторон доски, чтобы вы знали, где находится начальная позиция (потому что приспособление закрывает отверстие).

Выдвиньте фрезу примерно на 1/4″ вниз и убедитесь, что она входит в предварительно просверленное отверстие. С помощью маркера нарисуйте линии вдоль сторон доски, чтобы вы знали, где находится начальная позиция (потому что приспособление закрывает отверстие).

Включите фрезер и начните медленно обводить первый разрез. Когда вы пройдете примерно 3/4 пути, рекомендуется остановиться и пропылесосить опилки с гусеницы. Продолжайте, пока не достигнете исходного положения. Теперь еще немного опустите бит (например, 1/2″). Предварительно просверленное отверстие должно позволять это. Если у вас есть погружной фрезер, я думаю, вам не понадобятся пилотные отверстия, но я никогда не использовал его, поэтому не могу вам сказать :). Сделайте еще один круг. Опускайте до упора, пока не увидите, что фреза немного торчит снизу. Поскольку он проходит полностью, он прорежет небольшой канал на том, что у вас есть под фанерой, поэтому убедитесь, что в нем нет ничего ценного 🙂

Теперь у вас должен получиться хороший диск! Это не будет идеально, но это нормально. Снимите и отложите оставшуюся часть фанеры.

Снимите и отложите оставшуюся часть фанеры.

Теперь прикрепите приспособление к следующему отверстию (внешнее кольцо/внутри) и отрежьте, как раньше. Теперь у вас должно быть большое внешнее кольцо! Продолжайте те же шаги и разрежьте меньшее межкольцо.

Теперь вырежьте еще два кольца из второй половины фанеры.

Используя большой плоский напильник, сгладьте края, удалив все осколки и т. д.

Обрезка верхней и нижней частей.

Оригинальная инструкция снова не содержит подробностей о том, как сделать это, за исключением использования электролобзика. Вот как я сделал свой (на самом деле я использовал ленточнопильный станок вместо лобзика).

Как и в случае с кольцами, отметьте линию на расстоянии 2 футов на фанере, сделав две половинки. На этот раз вы действительно хотите разрезать его на две части размером 2’x2’.

Снял подробное видео как это делается, посмотреть можно здесь.

Это говорит само за себя, но вот несколько вещей, о которых стоит упомянуть:

- Я сделал вторую часть, обрисовав первую.

- В одной из частей есть отверстие (диаметр 6 дюймов)

- Центр отверстия можно найти, проведя несколько линий, соединяющих стороны круга, а затем проведя перпендикулярную линию из середины каждой из этих линий. В конце концов эти перпендикулярные линии пересекутся в центре!

- Эту дыру было очень трудно сделать. Он был слишком мал, чтобы использовать приспособление, поэтому я просверлил несколько маленьких отверстий, а затем вырезал их фрезером.

Это не очень хорошо сработало, так как отверстие было очень неровным, из-за чего вентилятор сидел не очень плотно. Мне пришлось использовать много герметика, чтобы закрыть утечки воздуха и зафиксировать вентилятор на месте.

Если вы знаете лучший способ вырезать отверстие, сделайте это.

Так же, если что-то непонятно, обязательно оставьте вопрос в комментариях!

Установка роликов.

[fusion_builder_container сто_процент = ”да” переполнение = ”видимый”][fusion_builder_row][fusion_builder_column type=”1_1″ background_position=”слева вверху” background_color=”” border_size=”” border_color=”” border_style=”solid” spacing= ”да” background_image=”” background_repeat=”без повторения” padding=”” margin_top=”0px” margin_bottom=”0px” class=”” id=”” animation_type=”” animation_speed=”0. 3″ animation_direction=”left” hide_on_mobile = «нет» center_content = «нет» min_height = «нет»]

3″ animation_direction=”left” hide_on_mobile = «нет» center_content = «нет» min_height = «нет»]

Никаких сюрпризов, это была самая простая часть. Не пропускайте его, фильтр будет очень тяжелым! Колесики хорошо работают даже на ковре.

Экран и сетка.

Эта часть заняла у меня некоторое время, чтобы сделать это правильно. Самая большая проблема заключалась в том, что автор просчитался, сколько проволочной ткани было необходимо. Также возможно, что из-за того, что мои кольца были немного меньше, мне нужно было больше, но даже если вам удастся вытащить чудо и покрыть оба цилиндра 5 футами этого материала, у вас не останется ничего, чтобы сделать цилиндр предварительной фильтрации.

У меня есть как электрические, так и механические степлеры, и я обнаружил, что механические работают намного лучше, чем электрические.

Вырежьте сетку, как указано в инструкции, и прикрепите скобами к внутренней стороне наружных колец и внутренней части внутреннего кольца. Сначала сделал внутренние кольца.

Когда я перешел к внешним кольцам, я фактически сравнил их высоту с внутренним кольцом. Высота должна быть одинаковой. Как видите, у меня также не было достаточно проволочной ткани, поэтому мне пришлось купить еще и скрепить недостающий кусок внахлест с существующей тканью.

После того, как к обоим кольцам была хорошо прикреплена проволочная ткань, я вырезал мерную и скрепил сетчатую сетку. Я использовал алюминиевый оконный экран, и он был грязным.

Используйте пластиковый! Так же пришлось несколько раз переделывать ширму, так как ее сложно было сшить, чтобы не было зазоров и она ровная с обеих сторон.

Приклейте цилиндры к основе.

Никаких сюрпризов. Просто убедитесь, что вы хорошо выровняли их. Дайте им высохнуть в течение ночи.

Фильтр предварительной очистки и дефлектор.

Как сделать предварительный фильтр было хорошо объяснено и не нуждается в дополнительных комментариях, кроме того, что я упоминал ранее: если у вас есть только 5 футов проволочной сетки, вам не хватит, чтобы сделать клетку для предварительного фильтра.

Вот фотографии сборки:

Воздушный дефлектор поставил меня в тупик (каламбур), так как мой лазерный резак еще не работал. Поэтому я вырезал одну из коврика ножницами. Это было сложно, но выполнимо 🙂 Коврик легко ломается, поэтому будьте осторожны, когда его сгибаете. Кроме того, эта пилообразная часть длиннее, чем требуется, вам придется отрезать некоторые «зубья».

Позже в хозяйственном магазине Lowes в отделе сантехники я нашел уже готовую металлическую деталь (воротник воздуховода?), который, вероятно, можно использовать вместо этого бумажного.

Готовый фильтр предварительной очистки с перегородкой

Угольный наполнитель.

Я получил углерод из того же источника, что и автор, но мой пришел в двух пластиковых ведрах.

Так как была середина зимы, я не мог заполнить свой фильтр снаружи, поэтому мне пришлось делать это внутри очень очень медленно и осторожно. Я использую металлическую ложку, чтобы аккуратно засыпать уголь между цилиндрами.

Я был осторожен , чтобы не пролить его сверху, но, к моему удивлению, через сетку просочилось много угольной пыли 🙁 Но прежде чем заполнять его полностью, прочитайте это!

Вот это действительно важная часть!

Я собираюсь опережать последовательность, чтобы уберечь вас от той же ошибки, что и я. После того, как мой фильтр был готов, он действительно не работал. Каким-то образом просачивались неприятные испарения. Как я обнаружил, они просто проходили через верхнюю часть углерода, который оседал, и теперь был зазор. Но что еще хуже, так это то, что я думаю, что сама фанера пропускает газы. Чтобы этого не произошло, я наклеил на него прочный скотч.

После этого заполните оставшуюся углеродную защитную ленту. Прикрепите верхнюю часть клейкой ленты к наружному кольцу. Вы прикрепите уплотнитель сверху, если и когда вы закроете фильтр, он должен хорошо держать ленту.

Прикрепите верхнюю часть клейкой ленты к наружному кольцу. Вы прикрепите уплотнитель сверху, если и когда вы закроете фильтр, он должен хорошо держать ленту.

Убедитесь, что вы позволили углероду осесть, и слегка встряхните фильтр, чтобы он выровнялся. Приходилось несколько раз доливать, пока не перестало оседать.

Защитный уплотнитель

У меня не было защитного чехла, поэтому я купил его в местном магазине Lowes. Это очень недорого, и вам, вероятно, понадобится 2 упаковки. На самом деле я использовал разные размеры, но я не думаю, что это имеет большое значение. Однако вы должны использовать его, иначе ваш фильтр будет плохо протекать.

Зачистка довольно гибкая, и вам не составит труда поместить ее в круг. Просто продолжайте снимать верхнюю бумажную подложку, потому что она предотвращает ее изгибание. Двигайся медленнее. После того, как он прилипнет, его практически невозможно удалить без лезвия.

Остальные

В остальном сборка прошла без происшествий. Просто следуйте инструкциям по сборке экстрактора.

Просто следуйте инструкциям по сборке экстрактора.

Я использовал большое количество герметика вокруг вентилятора, потому что мое 6-дюймовое отверстие было далеко не идеальным. Немного сложно вставить бумажную перегородку в предварительный фильтр, поэтому я делаю это сначала, а затем закрываю крышку с прикрепленным вентилятором, следя за тем, чтобы она вошла в перегородку. Чтобы сделать это правильно, пока не устанавливайте резьбовые стержни или просто опустите их так, чтобы они не мешали верхней крышке. Как только все будет закрыто, затяните фильтр резьбовыми стержнями. Не затягивайте слишком сильно, потому что фильтр держится только на проволочной сетке. Вы, вероятно, начнете слышать неприятные потрескивающие звуки, когда будете затягивать слишком сильно.

Подключите вентилятор, если вы еще этого не сделали.

Теперь еще одна важная часть. Автор не акцентирует внимание на важности этого синего постфильтра. Я его не купил, и когда я включил вытяжку, из него начало выдувать много угольной пыли, как черный дым! Постфильтр отлично справляется с этой пылью.

Для подключения фильтра к лазерному резаку вам понадобится гибкий воздуховод. Тот, что идет с резаком, кажется маленьким и хрупким. Я купил 6-дюймовый воздуховод из фольги в местном хозяйственном магазине, он слишком длинный, но хорошо сжимается. Я также получил 2 6-дюймовых зажима, чтобы удерживать его на месте. Вот как это выглядит после того, как все подключено:

Проблемы и их устранение.

Я потратил много времени и денег на создание этой штуки. Поэтому, когда я подключил его к лазерному резаку и начал резать акрил, я был очень зол, потому что неприятный запах горелого акрила наполнял комнату. Вроде фильтра и не было.

Я разобрал его и сразу заметил, что мне не хватает около 1/2 дюйма карбона сверху. Я уже упоминал ранее, что вам нужно очень хорошо его урегулировать, когда вы его заполняете. Но я не делал этого в начале. После того, как я добавил еще угля и встряхнул фильтр, а затем добавил еще немного, я закрыл крышку, проверив герметичность, и попробовал еще раз. Еще пахло.

Еще пахло.

Я использовал очень научный метод обнаружения места утечки, запустив лазерный резак и сразу же опустив все 4 и понюхав фильтр 🙂 Запах исходил из верхней части внешнего кольца. Я добавил второй слой герметика и попробовал еще раз. Все равно не повезло.

Тогда я попробовал изоленту, и это действительно помогло. Я предполагаю, что дым выщелачивался через менее плотный слой углерода и через фанеру (у которой были небольшие зазоры в слоях от фрезерования). Клейкая лента помогла укрепить верхний слой, и после этого дела пошли лучше. Я до сих пор чувствую небольшой запах акрила при резке, но потом я обнаружила кое-что интересное. Акрил, который я использовал, был прозрачным, и я купил его в каком-то крупном строительном магазине (например, Home Depot или Lowes). Я предполагаю, что это был экструдированный вид. Когда я купила в Интернете цветной литой акрил, у него не было особого запаха, а фильтр смог полностью устранить запах! Так что имеет значение, какой тип акрила вы используете.

Заключительные мысли.

Важный вопрос: как долго прослужат фильтры?

Предварительные фильтры нужно менять в ближайшее время. Я пробовал резать дрова, и когда я исправлял проблемы с вытяжкой дыма, я открывал ее несколько раз и заметил, что белый фильтр-фильтр 3M стал коричневым. И это было всего несколько сокращений! Я предполагаю, что его нужно менять каждые пару месяцев или чаще, особенно если вы рубите дрова.

На самом деле фильтр у меня уже около 3 месяцев, и я только что заменил вставки в предварительном фильтре. Но я не так много использовал свой лазерный резак, поэтому вам, возможно, придется сделать это в течение месяца, если вы используете его по 8 часов в день.

Я надеюсь, что угольный фильтр прослужит хотя бы год, потому что он очень дорогой. Автор инструкции упомянул, что он использовал только половину для своего фильтра, но я использовал 3/4, поэтому в следующий раз мне придется заказать еще 55 фунтов.

Честно говоря, я не думаю, что это лучший дизайн для вытяжки дыма.

Подразумевает приобретения специальной вытяжки, в которую устанавливается фильтр механической очистки, задерживающий наиболее крупные частички грязи, а также фильтр с активированным углем, удаляющие лишние запахи. Подобные вытяжки не требуют вывода на улицу и могут монтироваться в небольших цехах или мастерских. Производительность подбирается исходя из мощности станка и вида производимых работ. Нужно не забывать регулярно менять фильтрующие кассеты.

Подразумевает приобретения специальной вытяжки, в которую устанавливается фильтр механической очистки, задерживающий наиболее крупные частички грязи, а также фильтр с активированным углем, удаляющие лишние запахи. Подобные вытяжки не требуют вывода на улицу и могут монтироваться в небольших цехах или мастерских. Производительность подбирается исходя из мощности станка и вида производимых работ. Нужно не забывать регулярно менять фильтрующие кассеты. Лопастное колесо оснащается мотором мощностью ½, ¾ или 1 лошадиной силой. При выборе учитывается длина трубы и количество изгибов в ней — чем они больше, тем ниже будет давление в вентиляционной системе.

Лопастное колесо оснащается мотором мощностью ½, ¾ или 1 лошадиной силой. При выборе учитывается длина трубы и количество изгибов в ней — чем они больше, тем ниже будет давление в вентиляционной системе. Самый простой способ пополнения — открытое окно.

Самый простой способ пополнения — открытое окно. /2 в

/2 в

07.2006 г. №152-ФЗ

07.2006 г. №152-ФЗ фунт/кв. дюйм

фунт/кв. дюйм От экстремальных климатических температур до жестких требований к давлению и усилию, гидравлические цилиндры вторичного рынка и сменные компоненты должны производиться с учетом долговечности и производительности.

От экстремальных климатических температур до жестких требований к давлению и усилию, гидравлические цилиндры вторичного рынка и сменные компоненты должны производиться с учетом долговечности и производительности.

Мы также предлагаем варианты цилиндров для тяжелых условий эксплуатации. Наши гидравлические цилиндры с поперечной рулевой тягой идеально подходят для тяжелых условий промышленного производства.

Мы также предлагаем варианты цилиндров для тяжелых условий эксплуатации. Наши гидравлические цилиндры с поперечной рулевой тягой идеально подходят для тяжелых условий промышленного производства.

Подтверждением тому, благодарственные и рекомендательные письма наших клиентов…

Подтверждением тому, благодарственные и рекомендательные письма наших клиентов…

Также, зная артикул запчасти, можно найти её через поиск.

Также, зная артикул запчасти, можно найти её через поиск.

Комфорт и простота использования включают в себя эргономичную прорезиненную ладонь, которая сидит как перчатка с равномерным давлением и легким управлением. Резиновый герметичный переключатель сводит к минимуму загрязнение пылью и увеличивает срок службы. Эффективная система сбора пыли через пластину помогает создать более чистую рабочую среду,

Комфорт и простота использования включают в себя эргономичную прорезиненную ладонь, которая сидит как перчатка с равномерным давлением и легким управлением. Резиновый герметичный переключатель сводит к минимуму загрязнение пылью и увеличивает срок службы. Эффективная система сбора пыли через пластину помогает создать более чистую рабочую среду,

2 ст. 437 Гражданского

2 ст. 437 Гражданского

09 $ от Савельевой Татьяны Викторовны

09 $ от Савельевой Татьяны Викторовны от 16.03 $ от EUROINVEST PROTECT

от 16.03 $ от EUROINVEST PROTECT 95 $.

95 $.

Защитная маска также должна быть надежно закреплена. Основной способ обеспечить комфортную физическую форму — это головной убор (подвеска).

Защитная маска также должна быть надежно закреплена. Основной способ обеспечить комфортную физическую форму — это головной убор (подвеска). Работая с 1999 года, мы гордимся тем, что можем поделиться более чем двадцатилетним отраслевым опытом.

Работая с 1999 года, мы гордимся тем, что можем поделиться более чем двадцатилетним отраслевым опытом. Наш этический подход помогает нам строить долгосрочные отношения.

Наш этический подход помогает нам строить долгосрочные отношения.

оборудование для ИБП Аксессуары и принадлежности Запчасти для котлов для электрических котловНасосы Запчасти для насосов Grundfos Скважинные насосы Колодезные насосы Насосные станции Поверхностные насосы Рециркуляционные насосы Циркуляционные насосы Насосы для кондиционирования Повысительные насосы Канализационные насосы и установки Насосные установки для отвода конденсата Дренажные насосы Ёмкости для дренажных насосов Автоматика и доп. комплектация Кабель погружной Оголовки, адаптеры ТросыТеплоносительРадиаторы и конвекторы Алюминиевые радиаторы Биметаллические радиаторы Стальные панельные радиаторы Buderus Kermi Royal Thermo Sole Терморегулирующая арматура Вентили (клапаны) для радиаторов Термостатические головки для вентилей Термоэлектрические головки для вентилей Блоки подключения для стальных радиаторов Комплектующие для радиаторной арматуры КомплектующиеВодонагреватели и бойлеры Электрические водонагреватели Бойлеры косвенного нагрева Принадлежности и запчастиБаки и гидроаккумуляторы Гидроаккумуляторы Belamos Reflex UniGB Waterstry Расширительные баки Reflex UniGB Пластиковые баки для воды ПринадлежностиКраны, вентили, задвижки Краны шаровые резьбовые Водоразборные краныТрубы и фитинги Металлопластик: трубы и фитинги Металлопластиковые трубы Фитинги для металлопластика Полипропилен: трубы и фитинги ПНД: трубы и фитинги Сшитый полиэтилен: трубы и фитинги Трубы из сшитого полиэтилена Фитинги для сшитого полиэтилена Канализационные трубы и фитинги Трубы канализационные Фитинги канализационные Гофрированная труба из нержавеющей стали: трубы и фитинги Труба из гофрированной нержавеющей стали Фитинги для труб из гофрированной нержавеющей стали Медь: трубы и фитинги Медные трубы Фитинги для меди Резьбовые фитинги Шланги и быстросъёмы Быстросъемы и комплектующие для полива Шланги Гофра защитнаяКрепёжТеплоизоляция Подложка для тёплого пола Трубная изоляцияКоллекторы и гидрострелки Гидрострелки Коллекторы для водоснабжения Смесительные клапаны Смесительные узлы Коллекторные группы Коллекторы Термоэлектрические головки для коллекторов Комплектующие для коллекторов Коллекторные шкафыТехника быстрого монтажа Насосные группы Модульные гидрострелки и коллекторы СервоприводыЭлектрические тёплые полы Электрические нагревательные маты Электрические теплые полы: кабель Инфракрасный пленочный теплый пол Терморегуляторы для теплого полаГреющий кабельКонтрольно-измерительные приборы и автоматика Водосчетчики Манометры Термоманометры ТермометрыПредохранительная арматура Автоматические воздухоотводчики Группы безопасности Обратные клапаны Предохранительные клапаны Редукторы давленияПолотенцесушителиВодоподготовка Картриджи для фильтров Косые фильтры Магистральные фильтры Обратный осмос Под мойку Самоочищающиеся фильтры Ультрафиолетовый стерилизизатор Фильтрующие среды и реагентыИнструментыТрапы и сифоныРасходные материалы и уплотнители

оборудование для ИБП Аксессуары и принадлежности Запчасти для котлов для электрических котловНасосы Запчасти для насосов Grundfos Скважинные насосы Колодезные насосы Насосные станции Поверхностные насосы Рециркуляционные насосы Циркуляционные насосы Насосы для кондиционирования Повысительные насосы Канализационные насосы и установки Насосные установки для отвода конденсата Дренажные насосы Ёмкости для дренажных насосов Автоматика и доп. комплектация Кабель погружной Оголовки, адаптеры ТросыТеплоносительРадиаторы и конвекторы Алюминиевые радиаторы Биметаллические радиаторы Стальные панельные радиаторы Buderus Kermi Royal Thermo Sole Терморегулирующая арматура Вентили (клапаны) для радиаторов Термостатические головки для вентилей Термоэлектрические головки для вентилей Блоки подключения для стальных радиаторов Комплектующие для радиаторной арматуры КомплектующиеВодонагреватели и бойлеры Электрические водонагреватели Бойлеры косвенного нагрева Принадлежности и запчастиБаки и гидроаккумуляторы Гидроаккумуляторы Belamos Reflex UniGB Waterstry Расширительные баки Reflex UniGB Пластиковые баки для воды ПринадлежностиКраны, вентили, задвижки Краны шаровые резьбовые Водоразборные краныТрубы и фитинги Металлопластик: трубы и фитинги Металлопластиковые трубы Фитинги для металлопластика Полипропилен: трубы и фитинги ПНД: трубы и фитинги Сшитый полиэтилен: трубы и фитинги Трубы из сшитого полиэтилена Фитинги для сшитого полиэтилена Канализационные трубы и фитинги Трубы канализационные Фитинги канализационные Гофрированная труба из нержавеющей стали: трубы и фитинги Труба из гофрированной нержавеющей стали Фитинги для труб из гофрированной нержавеющей стали Медь: трубы и фитинги Медные трубы Фитинги для меди Резьбовые фитинги Шланги и быстросъёмы Быстросъемы и комплектующие для полива Шланги Гофра защитнаяКрепёжТеплоизоляция Подложка для тёплого пола Трубная изоляцияКоллекторы и гидрострелки Гидрострелки Коллекторы для водоснабжения Смесительные клапаны Смесительные узлы Коллекторные группы Коллекторы Термоэлектрические головки для коллекторов Комплектующие для коллекторов Коллекторные шкафыТехника быстрого монтажа Насосные группы Модульные гидрострелки и коллекторы СервоприводыЭлектрические тёплые полы Электрические нагревательные маты Электрические теплые полы: кабель Инфракрасный пленочный теплый пол Терморегуляторы для теплого полаГреющий кабельКонтрольно-измерительные приборы и автоматика Водосчетчики Манометры Термоманометры ТермометрыПредохранительная арматура Автоматические воздухоотводчики Группы безопасности Обратные клапаны Предохранительные клапаны Редукторы давленияПолотенцесушителиВодоподготовка Картриджи для фильтров Косые фильтры Магистральные фильтры Обратный осмос Под мойку Самоочищающиеся фильтры Ультрафиолетовый стерилизизатор Фильтрующие среды и реагентыИнструментыТрапы и сифоныРасходные материалы и уплотнители Фирма предлагает самый богатый ассортимент продукции в своей отрасли.

Фирма предлагает самый богатый ассортимент продукции в своей отрасли. В 90-е годы открываются представительства ROTHENBERGER в Восточной Европе (России, Венгрии, Чехии, Польше и Болгарии). Начиная с 2000 года, концерн представлен в Южной Африке, Китае, Бразилии, Турции, чуть позже – в Северной Америке. Дочерние предприятия имеются в Индии, ОАЭ.

В 90-е годы открываются представительства ROTHENBERGER в Восточной Европе (России, Венгрии, Чехии, Польше и Болгарии). Начиная с 2000 года, концерн представлен в Южной Африке, Китае, Бразилии, Турции, чуть позже – в Северной Америке. Дочерние предприятия имеются в Индии, ОАЭ. «Сделано ROTHENBERGER» — эта отметка является гарантией качества для всех клиентов.

«Сделано ROTHENBERGER» — эта отметка является гарантией качества для всех клиентов.

Трубки и трубопроводы имеют размеры по внешнему диаметру и обычно имеют более тонкие стенки, чем трубы.

Трубки и трубопроводы имеют размеры по внешнему диаметру и обычно имеют более тонкие стенки, чем трубы. Режущая способность по возрастанию

Режущая способность по возрастанию Режущая способность по возрастанию

Режущая способность по возрастанию Режущая способность по возрастанию

Режущая способность по возрастанию ..

.. Режущая способность по возрастанию

Режущая способность по возрастанию Режущая способность по возрастанию

Режущая способность по возрастанию Режущая способность, по возрастанию

Режущая способность, по возрастанию Режущая способность по возрастанию

Режущая способность по возрастанию Режущая способность по возрастанию

Режущая способность по возрастанию Режущая способность, по возрастанию

Режущая способность, по возрастанию

00

00 Столик недостаточно устойчивый, чтобы через него большие доски таскать. Но с другой стороны – проблема появляется только потому, что до циркулярки доски тащить лениво. Для не таких больших деталей (доски для мебели, для лестницы ступени, балясины и т.п.) идеальный вариант.

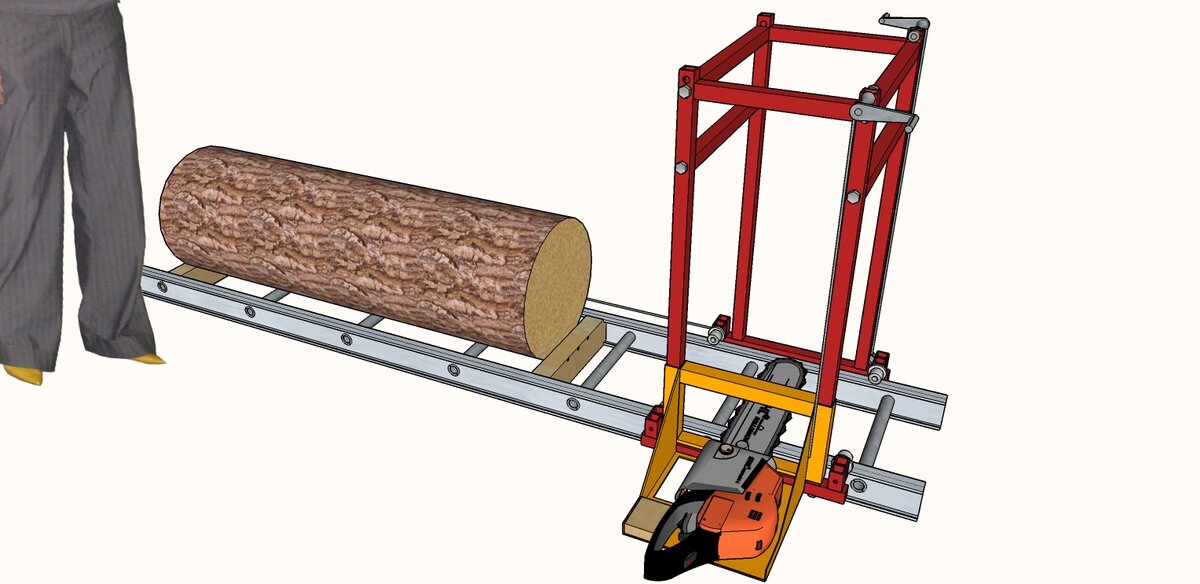

Столик недостаточно устойчивый, чтобы через него большие доски таскать. Но с другой стороны – проблема появляется только потому, что до циркулярки доски тащить лениво. Для не таких больших деталей (доски для мебели, для лестницы ступени, балясины и т.п.) идеальный вариант.  Доски, брус. Хоть поперек, хоть вдоль. Для своего дома незаменимая вещь, всегда надо то для штакетника рейку, то вагонку в баню, то горбыль на сарай распустить и порезать. Это уже и соседи ощутили, постоянно приходят. А мне не жалко, сейчас нацелился еще и на фрезеровочный столик или просто на фрезер

Доски, брус. Хоть поперек, хоть вдоль. Для своего дома незаменимая вещь, всегда надо то для штакетника рейку, то вагонку в баню, то горбыль на сарай распустить и порезать. Это уже и соседи ощутили, постоянно приходят. А мне не жалко, сейчас нацелился еще и на фрезеровочный столик или просто на фрезер

Сегодня «Интерскол» — один из основных поставщиков профессионального столярного оборудования на российский рынок.

Сегодня «Интерскол» — один из основных поставщиков профессионального столярного оборудования на российский рынок.

Такой агрегат будет стоить около 15 тысяч рублей.

Такой агрегат будет стоить около 15 тысяч рублей. Данная модель является одной из самых больших и способна справиться с широким спектром различных работ, поэтому в основном используется профессиональными плотниками и столярами.

Данная модель является одной из самых больших и способна справиться с широким спектром различных работ, поэтому в основном используется профессиональными плотниками и столярами. С протяжкой инструмент способен резать более широкую часть материала, в отличие от стандартных торцовочных пил, где режущее полотно просто опускается вниз.

С протяжкой инструмент способен резать более широкую часть материала, в отличие от стандартных торцовочных пил, где режущее полотно просто опускается вниз. Для грамотного выбора круга нужно усвоить несколько правил.

Для грамотного выбора круга нужно усвоить несколько правил.

72 КБ

72 КБ 59 КБ

59 КБ 57KB

57KB 79 КБ

79 КБ 2 КБ

2 КБ нл, др. PNG

нл, др. PNG 96 КБ

96 КБ

ru

ru ru

ru ru

ru Мы также можем предоставить лазерные зеркала и отражающие лазерные компоненты для устаревших или малоизвестных машин, которые часто недоступны в других местах.

Мы также можем предоставить лазерные зеркала и отражающие лазерные компоненты для устаревших или малоизвестных машин, которые часто недоступны в других местах.

Наше гальваническое золотое покрытие обеспечивает хорошую отражательную способность и высокую устойчивость к повреждениям. Они широко используются для доставки луча CO2-лазера, где их высокая мощность обеспечивает длительный срок службы. Наши зеркала оснащены сварочным лазером мощностью 40 кВт. Для просмотра стандартных спецификаций нажмите здесь

Наше гальваническое золотое покрытие обеспечивает хорошую отражательную способность и высокую устойчивость к повреждениям. Они широко используются для доставки луча CO2-лазера, где их высокая мощность обеспечивает длительный срок службы. Наши зеркала оснащены сварочным лазером мощностью 40 кВт. Для просмотра стандартных спецификаций нажмите здесь

лицо

лицо

В отношении всех сообщаемых Персональных данных Посетитель дает Администратору согласие на их обработку. Администратор обрабатывает персональные данные Посетителя исключительно в целях предоставления Посетителю функций Сайта, размещенного на нем контента, маркетинговой, рекламной, иной информации, в целях получения Посетителем персонализированной (таргетированной) рекламы, исследования и анализа данных Посетителя, а также в целях предложения Посетителю своих товаров и услуг. В отношении всех сообщенных Администратору Посетителем своих персональных данных Администратор вправе осуществлять сбор, систематизацию, накопление, хранение, уточнение (обновление, изменение), использование, распространение (в том числе передача любым третьим лицам, включая передачу персональных данных третьим лицам на хранение или в случае поручения обработки персональных данных третьим лицам), обезличивание, блокирование, уничтожение, трансграничную передачу, обработку с применением основных способов такой обработки (хранение, запись на электронных носителях и их хранение, составление перечней, маркировка) и иные действия в соответствии со статьей 3 Федерального закона от 27.

В отношении всех сообщаемых Персональных данных Посетитель дает Администратору согласие на их обработку. Администратор обрабатывает персональные данные Посетителя исключительно в целях предоставления Посетителю функций Сайта, размещенного на нем контента, маркетинговой, рекламной, иной информации, в целях получения Посетителем персонализированной (таргетированной) рекламы, исследования и анализа данных Посетителя, а также в целях предложения Посетителю своих товаров и услуг. В отношении всех сообщенных Администратору Посетителем своих персональных данных Администратор вправе осуществлять сбор, систематизацию, накопление, хранение, уточнение (обновление, изменение), использование, распространение (в том числе передача любым третьим лицам, включая передачу персональных данных третьим лицам на хранение или в случае поручения обработки персональных данных третьим лицам), обезличивание, блокирование, уничтожение, трансграничную передачу, обработку с применением основных способов такой обработки (хранение, запись на электронных носителях и их хранение, составление перечней, маркировка) и иные действия в соответствии со статьей 3 Федерального закона от 27. 07.2006 № 152-ФЗ «О персональных данных».

07.2006 № 152-ФЗ «О персональных данных».

3 к.4 п.1026.

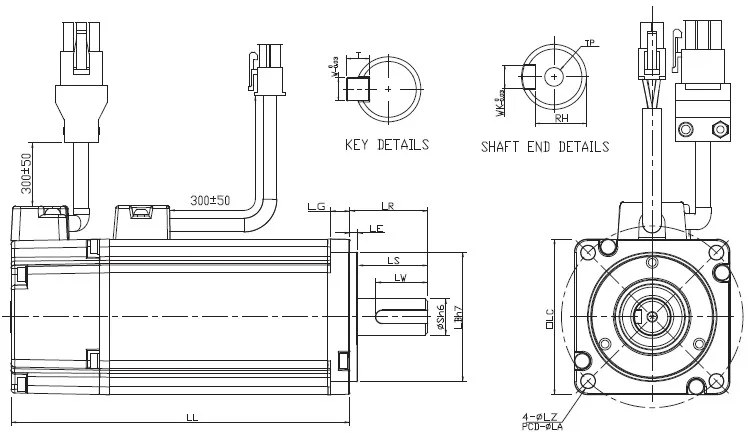

3 к.4 п.1026. Поддержка абсолютных энкодеров.

Поддержка абсолютных энкодеров. Отклик — 5мкс. Способность мгновенной активизации выхода (DO) при достижении предуста-новленных значений координат движения. Отклик — 5мкс.

Отклик — 5мкс. Способность мгновенной активизации выхода (DO) при достижении предуста-новленных значений координат движения. Отклик — 5мкс. д.

д. 4кВт 1×220В, второй вход обратной связи, CANopen

4кВт 1×220В, второй вход обратной связи, CANopen 5кВт 1×220В, второй вход обратной связи, CANopen

5кВт 1×220В, второй вход обратной связи, CANopen 0кВт 3×400В, второй вход обратной связи, CANopen

0кВт 3×400В, второй вход обратной связи, CANopen 5кВт 3×400В, второй вход обратной связи, CANopen

5кВт 3×400В, второй вход обратной связи, CANopen 4кВт, 220В, 3000об/мин, без тормоза и сальника

4кВт, 220В, 3000об/мин, без тормоза и сальника 75кВт, 220В, 1500об/мин, без тормоза, с сальником,

75кВт, 220В, 1500об/мин, без тормоза, с сальником,  3кВт, 220В, 1000об/мин, без тормоза и сальника

3кВт, 220В, 1000об/мин, без тормоза и сальника 5кВт, 400В, 2000об/мин, без тормоза и сальника

5кВт, 400В, 2000об/мин, без тормоза и сальника 0кВт, 400В, 1500об/мин c тормозом, без сальника,

0кВт, 400В, 1500об/мин c тормозом, без сальника, 5кВт, 400В, 1500об/мин, без тормоза и сальника, диаметр вала 42мм

5кВт, 400В, 1500об/мин, без тормоза и сальника, диаметр вала 42мм 75кВт, 220В, 3000об/мин, с тормозом и сальником, под шпонку

75кВт, 220В, 3000об/мин, с тормозом и сальником, под шпонку 9кВт, 220В, 1000об/мин, без тормоза и сальника

9кВт, 220В, 1000об/мин, без тормоза и сальника крутящий момент (Н-м) 0,96 Номинальная скорость 3000 об/мин Макс. скорость 5000 об/мин Номинальный ток (А) 0,90 Макс. мгновенный ток (A) 2,70 Номинальная мощность (кВт/с) 27,7 Инерция ротора (¡Á 10-4 кг.м2) 0,037 Механическая постоянная (мс) 0,75 Удерживающий момент тормоза Нт-м (мин)] 0,3 Потребляемая мощность тормоза (при 20 ¡ ãC )[Вт] 7,3 Время отпускания тормоза [мс (макс.)] 5 Время срабатывания тормоза [мс (макс.)] 25 Постоянный крутящий момент-KT (Н-м/А) 0,36 Постоянное напряжение-KE (мВ/(об/мин) ) 13,6

крутящий момент (Н-м) 0,96 Номинальная скорость 3000 об/мин Макс. скорость 5000 об/мин Номинальный ток (А) 0,90 Макс. мгновенный ток (A) 2,70 Номинальная мощность (кВт/с) 27,7 Инерция ротора (¡Á 10-4 кг.м2) 0,037 Механическая постоянная (мс) 0,75 Удерживающий момент тормоза Нт-м (мин)] 0,3 Потребляемая мощность тормоза (при 20 ¡ ãC )[Вт] 7,3 Время отпускания тормоза [мс (макс.)] 5 Время срабатывания тормоза [мс (макс.)] 25 Постоянный крутящий момент-KT (Н-м/А) 0,36 Постоянное напряжение-KE (мВ/(об/мин) ) 13,6

диаметр корончатого сверла, мм

диаметр корончатого сверла, мм

65

65

5

5

Если нет, я предлагаю вам взглянуть на них, прежде чем переходить к машине опорных векторов. Метод опорных векторов — еще один простой алгоритм, который должен быть в арсенале каждого специалиста по машинному обучению. Многие предпочитают метод опорных векторов, поскольку он обеспечивает значительную точность при меньшей вычислительной мощности. Машина опорных векторов, сокращенно SVM, может использоваться как для задач регрессии, так и для задач классификации. Но он широко используется в целях классификации.

Если нет, я предлагаю вам взглянуть на них, прежде чем переходить к машине опорных векторов. Метод опорных векторов — еще один простой алгоритм, который должен быть в арсенале каждого специалиста по машинному обучению. Многие предпочитают метод опорных векторов, поскольку он обеспечивает значительную точность при меньшей вычислительной мощности. Машина опорных векторов, сокращенно SVM, может использоваться как для задач регрессии, так и для задач классификации. Но он широко используется в целях классификации.

Если сжатое значение больше порогового значения (0,5), мы присваиваем ему метку 1, иначе мы присваиваем ему метку 0. В SVM мы берем выход линейной функции, и если этот результат больше 1, мы идентифицируем это с одним классом, и если вывод равен -1, мы идентифицируем его с другим классом. Поскольку пороговые значения изменены на 1 и -1 в SVM, мы получаем этот диапазон значений усиления ([-1,1]), который действует как запас.

Если сжатое значение больше порогового значения (0,5), мы присваиваем ему метку 1, иначе мы присваиваем ему метку 0. В SVM мы берем выход линейной функции, и если этот результат больше 1, мы идентифицируем это с одним классом, и если вывод равен -1, мы идентифицируем его с другим классом. Поскольку пороговые значения изменены на 1 и -1 в SVM, мы получаем этот диапазон значений усиления ([-1,1]), который действует как запас. После добавления параметра регуляризации функции стоимости выглядят следующим образом.

После добавления параметра регуляризации функции стоимости выглядят следующим образом. Это оставляет нас с проблемой классификации бинарных классов.

Это оставляет нас с проблемой классификации бинарных классов.

com

com com

com 20MB )

20MB ) ai .eps 8.41MB )

ai .eps 8.41MB ) com

com com

com 87MB )

87MB ) 22MB )

22MB )

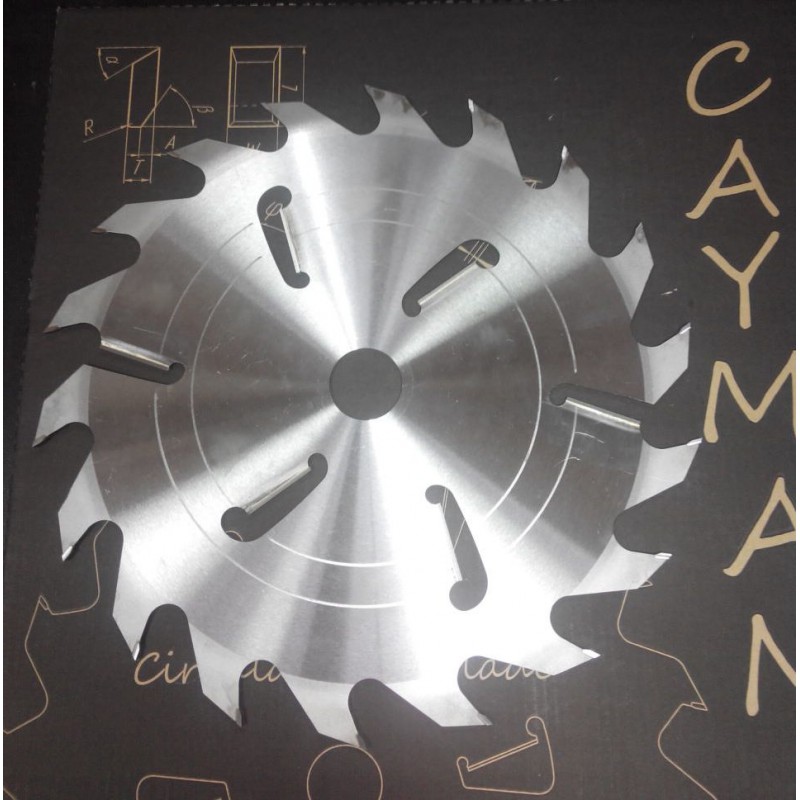

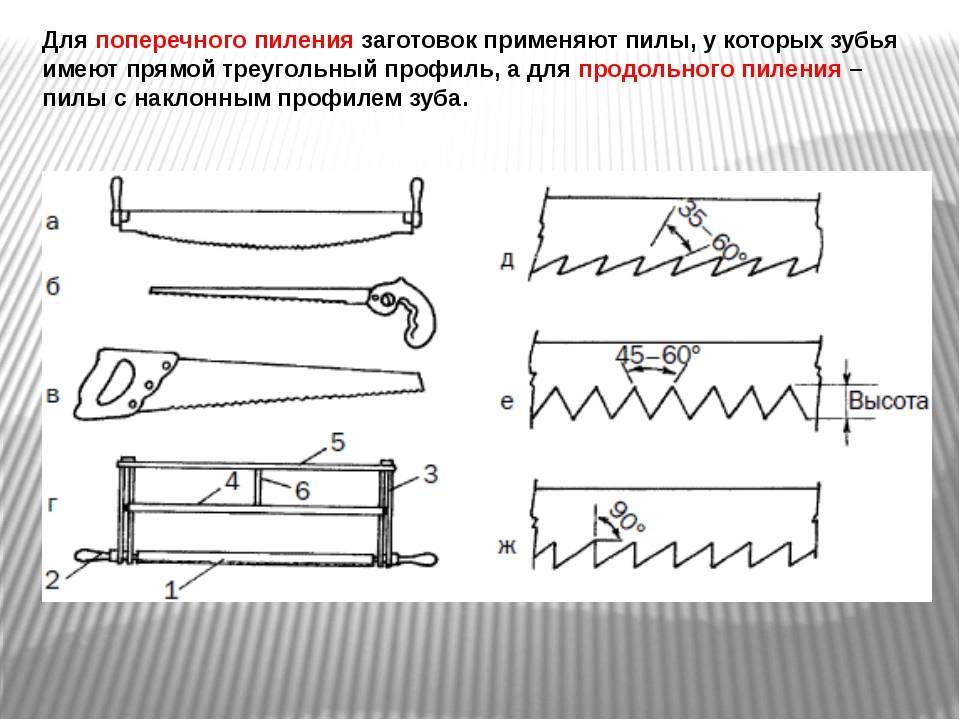

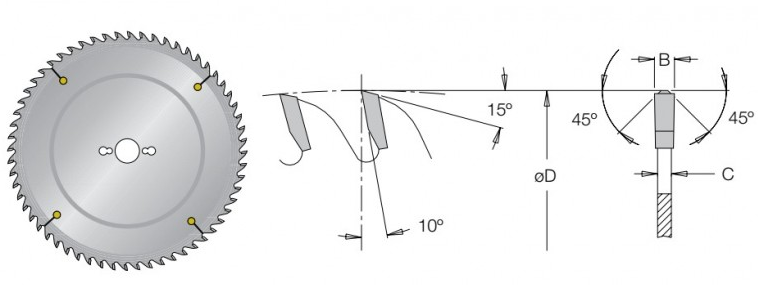

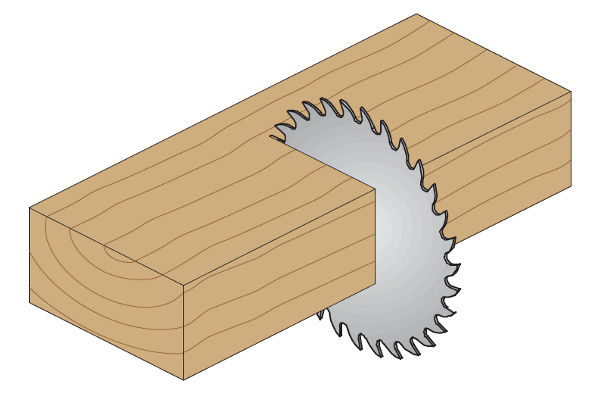

Оптимальное количество зубцов на диске для продольной резки с поперечником 250 мм составляет 20 — 24 штуки.

Оптимальное количество зубцов на диске для продольной резки с поперечником 250 мм составляет 20 — 24 штуки. Есть модели с провальцованными выемками, которые снижают напряжения в направлении радиуса. Они появляются во время работы на высоких скоростях.

Есть модели с провальцованными выемками, которые снижают напряжения в направлении радиуса. Они появляются во время работы на высоких скоростях. Но такой вид полотен наиболее популярен у потребителей. Ведь стоимость его окупается задолго до необходимости переточки. Поэтому затупившийся диск и выбросить не жаль. Твердосплавными полотнами чаще работают по плотным материалам: металлам, прессованной плите, ламинату.

Но такой вид полотен наиболее популярен у потребителей. Ведь стоимость его окупается задолго до необходимости переточки. Поэтому затупившийся диск и выбросить не жаль. Твердосплавными полотнами чаще работают по плотным материалам: металлам, прессованной плите, ламинату. Самые качественные и недешевые полотна обладают допуском не более 0,05 мм. Приобретение таких расходников для любительской резки металла или дерева нецелесообразно.

Самые качественные и недешевые полотна обладают допуском не более 0,05 мм. Приобретение таких расходников для любительской резки металла или дерева нецелесообразно.

Именно оно указывает на предназначение оснастки. Твердосплавные круги с небольшим числом зубцов отлично подходят для грубого продольного пиления самых разных пород дерева, раскроя прессованных листов. Если резать ими поперек волокон — линия будет неаккуратная.

Именно оно указывает на предназначение оснастки. Твердосплавные круги с небольшим числом зубцов отлично подходят для грубого продольного пиления самых разных пород дерева, раскроя прессованных листов. Если резать ими поперек волокон — линия будет неаккуратная. Она обеспечивает ускоренный ход в толще дерева, при невысоком качестве.

Она обеспечивает ускоренный ход в толще дерева, при невысоком качестве. Ограничитель увеличивает глубину пропила и предохраняет резцы от сучков.

Ограничитель увеличивает глубину пропила и предохраняет резцы от сучков.

Боковы кромки зуба пилы производят поперечно-торцевое резание.

Боковы кромки зуба пилы производят поперечно-торцевое резание. Тем самым образуется инструмент, с бесконечным рядом зубьев-резцов, пиление которым производится благодаря непрерывному вращению в одну сторону.

Тем самым образуется инструмент, с бесконечным рядом зубьев-резцов, пиление которым производится благодаря непрерывному вращению в одну сторону.

Существуют созданные на основании многочисленных исследований рекомендации для расчета подачи на зуб по заполнению впадин опилками и о них мы поговорим при описании особенностей пиления конкретными видами пил.

Существуют созданные на основании многочисленных исследований рекомендации для расчета подачи на зуб по заполнению впадин опилками и о них мы поговорим при описании особенностей пиления конкретными видами пил.

.

.

Не подходите к делу с западной позицией и подходом.

Не подходите к делу с западной позицией и подходом.  У вас будет полная возможность настроить их именно так, как вам нужно.

У вас будет полная возможность настроить их именно так, как вам нужно.

выполняться торцовочной пилой.

выполняться торцовочной пилой.