Роботы для автоматизации: Автоматизация и роботизация промышленных производств роботами

Автоматизация и роботизация промышленных производств роботами

Автоматизация и роботизация промышленных производств роботами — ДС Роботикс

Статьи

Оценить мой проект

Заказать сервис

Актуальность промышленных роботов для автоматизации производств

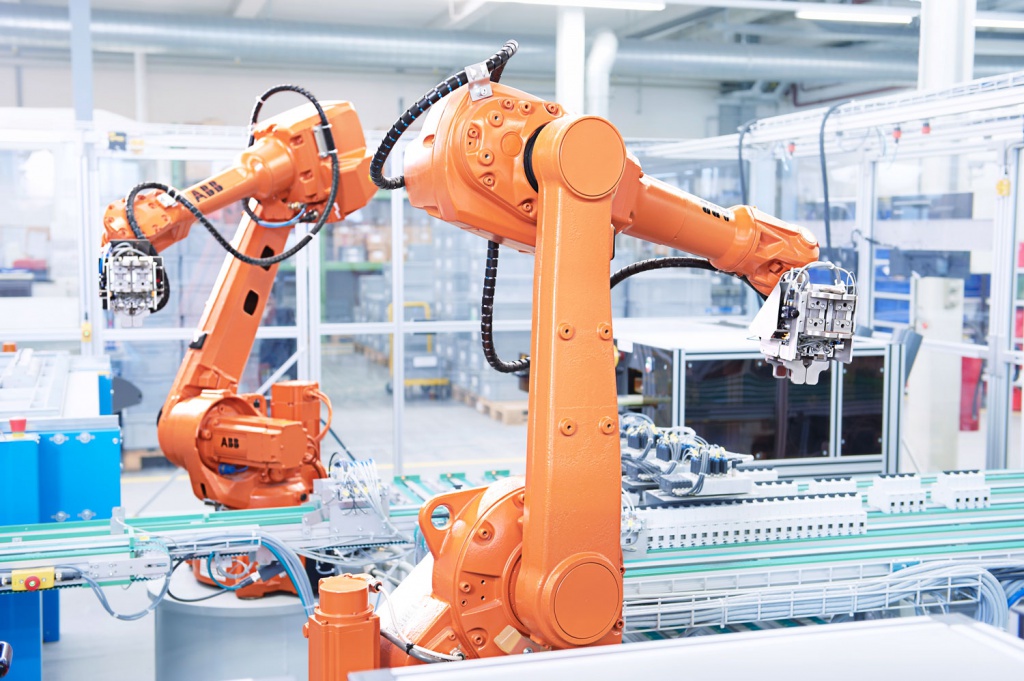

Автоматизация на предприятиях промышленности всегда имела значение. Человеческие ресурсы в XXI веке — не самый лучший вариант на заводах с точки зрения экономики, тем более что людям свойственно уставать и допускать ошибки. К тому же, во многих регионах существует недостаток квалифицированных человеческих ресурсов. И эта ситуацию будет только усугубляться.

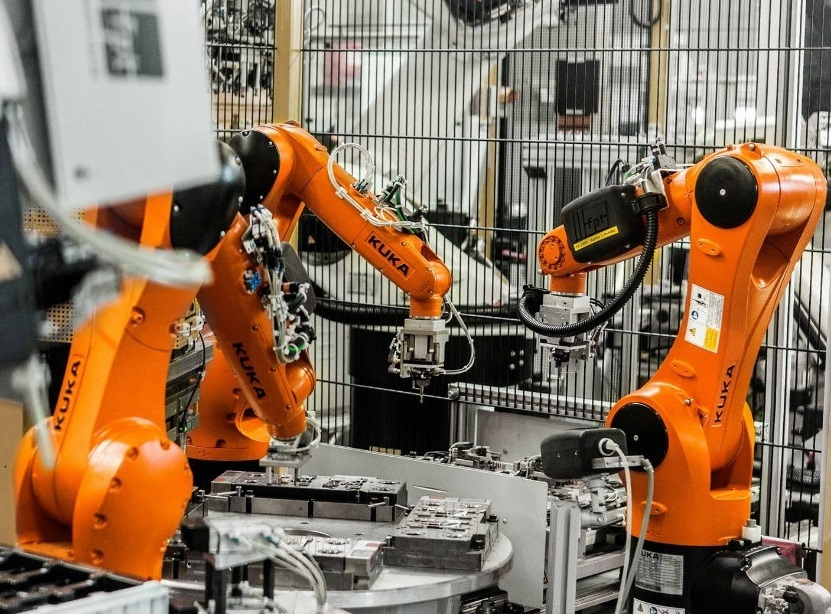

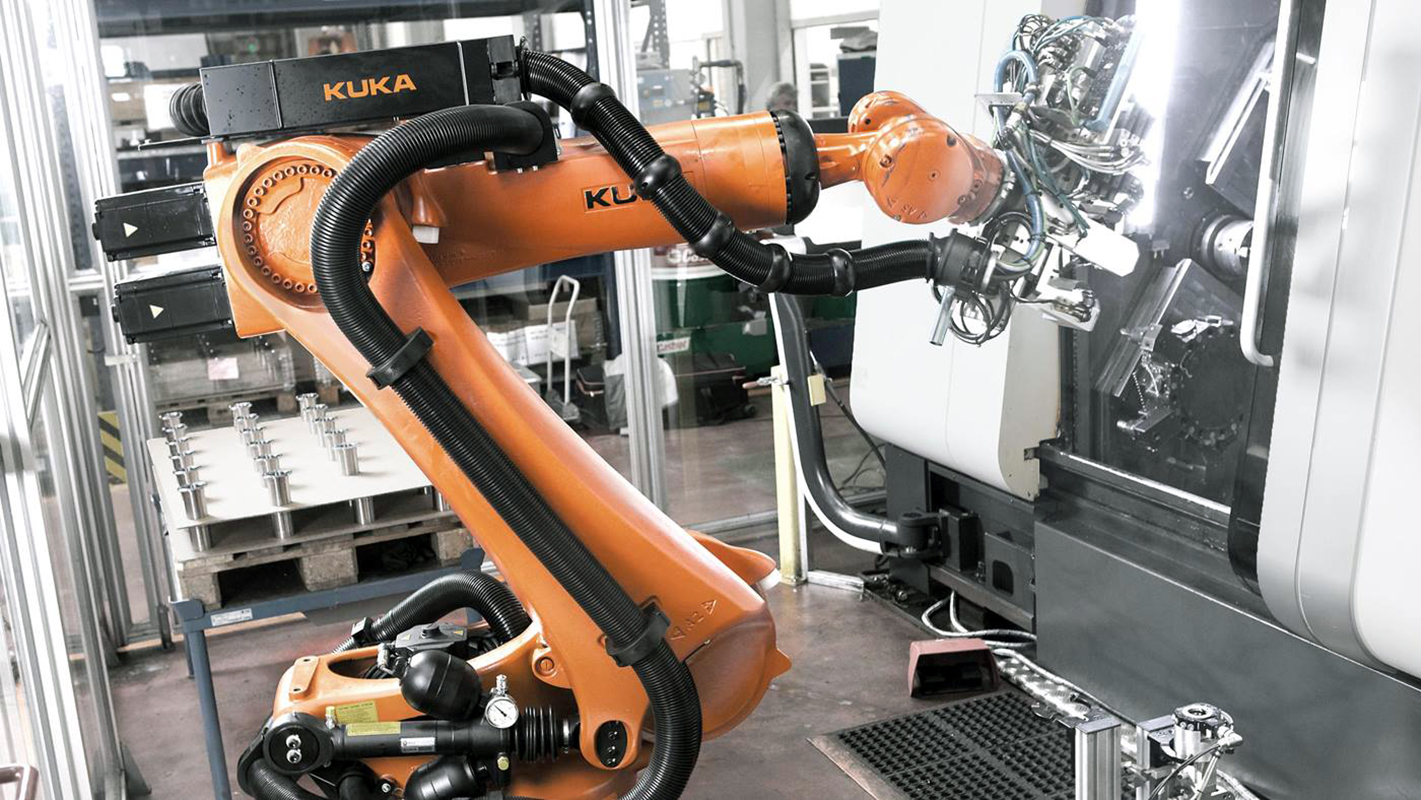

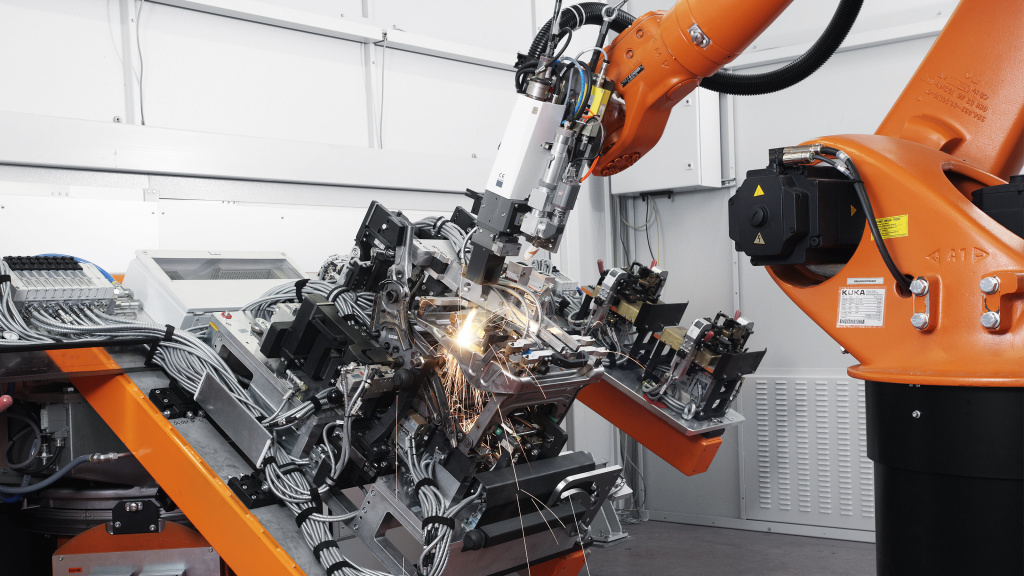

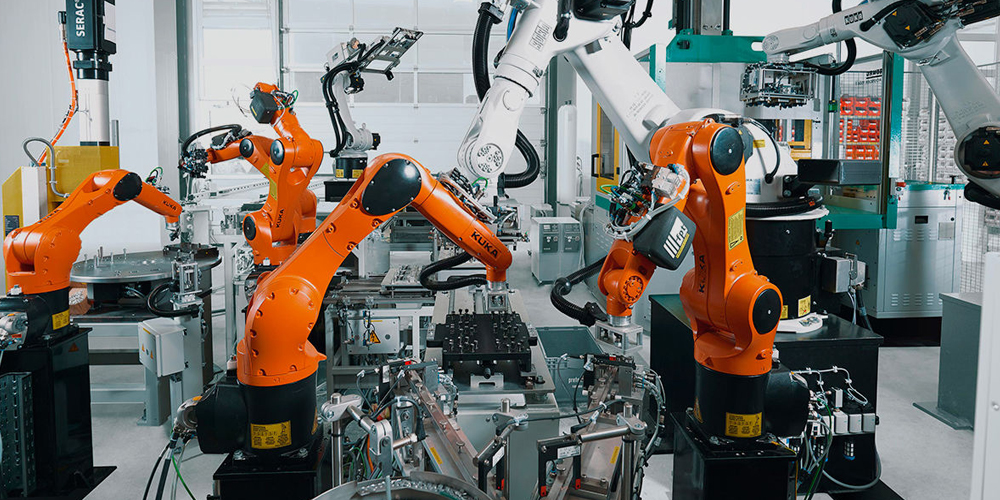

В последние годы во всем мире и в России широкое распространение получили промышленные роботы манипуляторы. Они позволяют улучшить качество работы, минимизировать сроки изготовления деталей и сэкономить на промышленных расходах. Промышленная робототехника используется на вредных производствах и опасных участках.

Роботы манипуляторы в производстве — надежная комбинация проверенных технологий с протестированными инновациями, которая дает безотказную работу, короткое время сервисного обслуживания, обеспечивая высокую производительность и качественный продукт.

Преимущества промышленных роботов для автоматизации производства.

Универсальность. Манипулятор совместим с различным навесным оборудованием, и при переоснащении может быть использован на других участках производства. В случае необходимости существует возможность использования дополнительного оборудования к роботу.

Высокая производительность и качество. Промышленные роботы для автоматизации позволяют производить больше продукции за меньшее время за счет автоматизации производства линий, уменьшая количество брака и улучшая качество.

Эффективность. Решения на базе роботизированных манипуляторов и других роботов выгодны для масштабных производств за счет автоматизации промышленности. Роботизированные заводы рентабельны и на малых объемах выпуска продукции и даже в случае ограниченных серий.

Роботизированные заводы рентабельны и на малых объемах выпуска продукции и даже в случае ограниченных серий.

Гибкость. Простые в использовании программные инструменты автоматизации процессов помогают легко управлять и быстро перенастраивать оборудование при изменении параметров существующих изделий или вводе новых.

Результативность. В результате разработки и внедрения инженерных решений, основанных на простоте и эффективности достигается: увеличение производительности, улучшение/стабилизация качества продукции, гибкость и простота управления, снижение эксплуатационных расходов, экономия площадей, сокращение ручного и неэффективного труда, замена людей на вредных участках.

Быстрая окупаемость. Срок окупаемости ячейки с одним или двумя манипуляторами может начинаться от 5 месяцев.

Роботизация. Оптимальное и экономичное решение по по внедрению роботов для автоматизации производства.

Промышленный робот – друг человека

Еще в 1961 году, когда первый производственный робот был добавлен в работу одного из заводов компании “General motors”, о нововведении заговорили как о технике будущего. Уже тогда роботизированное производство заметно увеличило производительность цеха и в разы усилило эффективность ручного труда.

Уже тогда роботизированное производство заметно увеличило производительность цеха и в разы усилило эффективность ручного труда.

Стало очевидно: в вопросах качества, скорости и экономической отдачи предприятия человеку одному не справиться – необходима разработка промышленного робота Тренд на автоматизацию промышленности набирает обороты. Сегодня роботизированная промышленность – это уже далеко не роскошь, доступная только лидирующим корпорациям. Это важнейшее условие конкурентоспособности производителей.

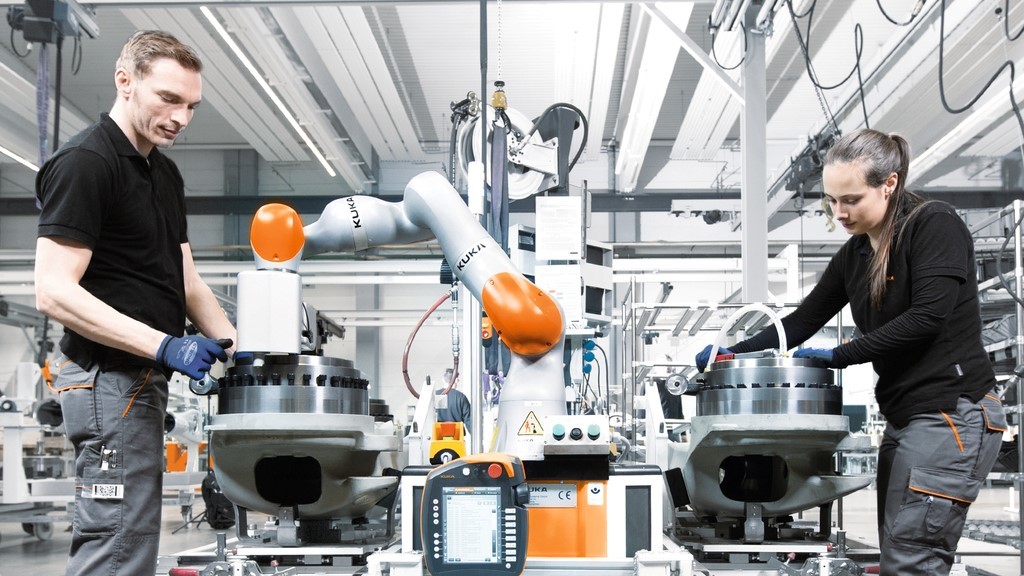

Промышленные роботы помогают перераспределить задачи и делегировать современным устройствам те функции, с которыми человек справляется хуже и медленнее. Оборудование не уходит на больничный, не требует времени на сон и может работать в режиме 24/7. Это новый уровень автоматизации процессов – теперь человек может избавиться от монотонных механических задач и повысить ценность своего интеллектуального капитала.

Важно отметить, что роботизированные помощники не способны полностью заменить труд человека в промышленности. Системы роботизации требуют грамотной наладки, технического сопровождения работы машин, а также ремонта и оптимизации. Все это – задачи грамотных специалистов.

Системы роботизации требуют грамотной наладки, технического сопровождения работы машин, а также ремонта и оптимизации. Все это – задачи грамотных специалистов.

Весь мир держит курс на комплексную автоматизацию производства

Согласно последним данным Международной федерации робототехники, в 2019 году совокупные мировые инвестиции в машин для роботизации производства достигли рекордного уровня – 16,5 млрд. долл. Наибольшая концентрация роботов-манипуляторов наблюдается в странах-лидерах производства.

Количество роботов в производстве на 10 000 промышленных сотрудников в 2018 г. (IFR):

- 1 место: Сингапур – 831

- 2 место: Южная Корея – 774

- 3 место: Германия – 338

- 4 место: Япония – 327

- 5 место: Швеция – 247

- 8 место: США – 217

- 20 место: Китай – 140

- … Россия – 5

Разработка промышленного робота специализированными организациями и роботизация промышленности в целом позволяют значительно повысить эффективность работы предприятия по различным направлениям. Отличие используемых технологий заключается в том, что они оперативно адаптируются под изменения процессов.

Отличие используемых технологий заключается в том, что они оперативно адаптируются под изменения процессов.

Например, промышленную роботизированную установку можно быстро переналадить, если необходимо сменить объект производства. Так что можете быть уверены: приобретенное оборудование не будет простаивать, а будет служить долгое время с большой отдачей.

Автоматизировать производство нужно комплексно

Система автоматизации производства нацелена на рост экономического потенциала предприятия. Однако, чтобы достичь наибольшего результата от внедрения промышленных роботов, важно провести большую предварительную работу.

Необходимо проанализировать все звенья производственного процесса: выявить участки, которые требуют перехода от ручного труда к роботизированному, а также те участки, которые требуют замену морально устаревшего или изношенного оборудования. Затем рассчитать общий объем расходов на приобретение и внедрение роботов для автоматизации и экономическую эффективность модернизации.:quality(80)/images.vogel.de/vogelonline/bdb/1625400/1625430/original.jpg)

Компания ДС-РОБОТИКС успешно провела комплексную роботизацию производства для десятков промышленных предприятий. К каждому проекту мы подходим индивидуально, не применяем стандартных решений. У нас вы приобретете только то оборудование, которое будет отвечать задачам вашей компании.

Инженеры ДС-РОБОТИКС сопровождают заказчиков от предварительного экспертного анализа перспектив роботов в производстве до обслуживания техники после внедрения. Мы всегда на связи, буквально 24 часа в сутки. Для оперативной консультации вы можете не дожидаться приезда инженера, а позвонить нам в специальный сервис.

Запрос на обратную связь

Укажите Ваше имя и телефон.

Мы с Вами обязательно свяжемся.

Ваше имя *

Телефон *

* обязательные поля

Согласие на обработку персональных данных в соответствии с Пользовательским соглашением

Спасибо за Ваше обращение!

Наши менеджеры обязательно свяжутся с Вами.

От автоматизации к роботизации: зачем нужны цифровые роботы

Роботизация бизнес-процессов — новый тренд на рынке автоматизации бизнеса. О том, зачем требуется внедрять цифровых роботов, на что они способны, а также о перспективах применения Robotic Process Automation (RPA) на российском и глобальных рынках рассказал Станислав Крупник, вице-президент компании Blue Prism в России и странах СНГ.

— Станислав, наше интервью — ваш первый крупный разговор в публичном пространстве после вступления в должность. Как бы вы оценили рынок роботизации бизнес-процессов на момент вашего прихода?

— Мы видим, что и в России, и в мире сейчас присутствует большой спрос на автоматизацию процессов корпоративного уровня, бизнес-ориентированную, без необходимости кодирования или долгого процесса внедрения. Это неудивительно: текущая конъюнктура рынка требует быстрой реализации конкурентных преимуществ и поддерживающих технологий, поэтому все ожидают незамедлительный возврат инвестиций.

Это неудивительно: текущая конъюнктура рынка требует быстрой реализации конкурентных преимуществ и поддерживающих технологий, поэтому все ожидают незамедлительный возврат инвестиций.

Как и в любой другой области, российский рынок RPA имеет свою специфику. Однако все мировые практики вполне успешно адаптируются в российских реалиях. Так, например, на начало 2021 года роботизацию в том или ином объеме уже внедрили около 42% российских компаний. Для сравнения: в мировой практике этот показатель с 2018 года составляет более 53%. Таким образом, по объему внедрений Россия активно догоняет мировой рынок.

Что же касается мотивации компаний по интеграции роботов в свой бизнес, то и здесь российская практика сравнима с мировой: в первую очередь компании стремятся увеличить свою производительность и улучшить качество текущих процессов.

Отличие подхода Robotic process automation (RPA, роботизация бизнес-процессов) от других способов автоматизации в том, что инструменты этого класса применяют «поверх» уже используемых приложений, не вмешиваясь в их работу. В основном RPA имитирует действия сотрудников, заменяя их полностью или частично. Это позволяет значительно точнее, чем в других случаях, оценивать экономическую эффективность внедрений и быстро получать отдачу.

В основном RPA имитирует действия сотрудников, заменяя их полностью или частично. Это позволяет значительно точнее, чем в других случаях, оценивать экономическую эффективность внедрений и быстро получать отдачу.

— Чем объясняется столь высокий спрос и в мире, и в России?

— Все очень просто: базовая автоматизация и внедрение основных бизнес-приложений в большинстве компаний закончены, но сама среда при этом стремительно меняется, требуя высокой эффективности и гибких решений. Тут и приходят на помощь RPA-проекты: они делаются быстро, а уже развернутые решения легко модернизировать и менять, получая при этом понятную отдачу. Цифровая трансформация, которую переживают или к которой готовятся коммерческие и государственные структуры, требует именно таких подходов.

Понятие RPA давно вышло за определение лишь роботизации процессов: теперь это решения для интеллектуальной автоматизации и глобальной бизнес-трансформации. Интеграция данных и систем, помощь в обслуживании клиентов и повышение сервисного уровня, работа поставщиков — вот лишь основные направления, где применяется RPA. Программные роботы, цифровые работники используют искусственный интеллект и когнитивные способности, что делает их частью рабочего процесса и человеческого коллектива.

Интеграция данных и систем, помощь в обслуживании клиентов и повышение сервисного уровня, работа поставщиков — вот лишь основные направления, где применяется RPA. Программные роботы, цифровые работники используют искусственный интеллект и когнитивные способности, что делает их частью рабочего процесса и человеческого коллектива.

— Какие отрасли являются сегодня лидерами интеллектуальной автоматизации на базе RPA?

— Из более чем 2000 клиентов Blue Prism в мире лидерами автоматизации были и остаются финансовый сектор, ретейл, энергетика, а также добывающая промышленность и производство потребительских товаров. Например, в банках RPA применяют для открытия счетов и выполнения многих рутинных операций. В целом же ключевые потребности в автоматизации похожи для всех отраслей: это сокращение расходов на операции и процессы, и как следствие — на персонал, уменьшение числа ошибок, повышение уровня и качества обслуживания клиентов, то есть наращивание эффективности клиентского опыта.

В России все развивается по похожему сценарию. А вот такие отрасли, как страхование, телеком, медицина, имеют наибольший потенциал в реализации RPA-проектов. Велик потенциал и в госсекторе: для них очевидна необходимость в автоматизации и упрощении процессов, сокращении персонала и повышении эффективности. Игроки этих отраслей проявляют к нашим решениям заметный интерес, а при внедрениях быстро осваивают новый подход.

— Есть ли особенности спроса на RPA-решения, характерные именно для российского рынка?

— Повторюсь, что во всем мире наибольшим спросом пользуется быстрая автоматизация без необходимости кодирования. Россия не исключение. На данный момент у нас есть порядка 20 российских клиентов, есть заказчики в странах СНГ, на Украине и в Казахстане. Для двух лет работы на отечественном рынке мы считаем это очень хорошим результатом. Примечательно, что некоторые российские заказчики даже более продвинуты в отношении скорости внедрения технологий, чем многие европейские или американские компании.

Для двух лет работы на отечественном рынке мы считаем это очень хорошим результатом. Примечательно, что некоторые российские заказчики даже более продвинуты в отношении скорости внедрения технологий, чем многие европейские или американские компании.

Один из наших топ клиентов в мире — крупнейший российский банк, который вот уже более трех лет успешно масштабирует технологию Blue Prism и прошел серьезный стратегический путь бизнес-трансформации.

Другой интересный проект реализуется с Альфа-Банком: решения Blue Prism помогают оптимизировать работу нескольких департаментов. Банк быстро движется по пути бизнес-трансформации, кросс-функциям, постоянно добавляются все новые процессы. В результате Альфа-Банк сумел построить эффективный внутренний центр компетенций, поддержки и продвижении цифровых работников по кросс-процессам.

Помимо банковского сектора, мы работаем и с крупными игроками российского рынка ретейла. Своего рода образцово-показательный пример реализации интеллектуальной автоматизации в этой отрасли — внедрение Blue Prism RPA в федеральной сети «Магнит». Успешно автоматизирован финансовый блок: программные роботы обрабатывают счета, самостоятельно ведут расчеты, при этом работа выполняется быстрее, точнее, с меньшими трудозатратами. Внедрение RPA-решений позволило компании получить существенные выгоды от нашей технологии.

Своего рода образцово-показательный пример реализации интеллектуальной автоматизации в этой отрасли — внедрение Blue Prism RPA в федеральной сети «Магнит». Успешно автоматизирован финансовый блок: программные роботы обрабатывают счета, самостоятельно ведут расчеты, при этом работа выполняется быстрее, точнее, с меньшими трудозатратами. Внедрение RPA-решений позволило компании получить существенные выгоды от нашей технологии.

Если говорить о мире в целом, один из наших крупных заказчиков — концерн Telefonica, работающий в области телекоммуникаций. Решения Blue Prism RPA, включающие работу 600 роботов, позволили нашему клиенту уменьшить среднюю продолжительность звонка поддержки с девяти минут до двух, а общий экономический эффект достиг порядка $85 млн.

— Какова средняя длительность RPA-проектов?

— Первоначальную автоматизацию нескольких процессов можно реализовать за 4-6 недель, от принятия решения до выхода в промышленную эксплуатацию. Конечно, это лишь начальная стадия. На пути к цифровой трансформации компания проходит большой путь от осознания требований, проблем, задач бизнеса до реализации действительно масштабных кросс-функциональных изменений.

Конечно, это лишь начальная стадия. На пути к цифровой трансформации компания проходит большой путь от осознания требований, проблем, задач бизнеса до реализации действительно масштабных кросс-функциональных изменений.

В этом процессе мы выделяем три этапа. Сначала точечные изменения, начальные процессы, затем второй этап — осознание результата, оценка сделанного. Третий этап включает в себя переход к трансформации бизнеса посредством масштабирования по всем департаментам.

— Насколько быстро можно получить возврат инвестиций от реализации автоматизации?

— В RPA-проектах можно рассчитывать на достаточно быстрый возврат инвестиций. Другое дело, что сложность RPA-проектов состоит в том, что нужно точно и правильно выбрать, с чего начать, разобраться, какие именно процессы принесут быстрый и достоверный эффект. Для этого у нас есть развитая методология и средства ее поддержки.

Для этого у нас есть развитая методология и средства ее поддержки.

Комплексная модель роботизации компании, включающая лучшие практики для различных отраслей, поможет реально оценить возможную отдачу. Разработаны и методики оценки возврата инвестиций.

Многие из наших клиентов начинают с пилотов: сначала берется несколько ключевых процессов, выполняется роботизация, за несколько месяцев эксплуатации становится ясно, какой экономический эффект дает RPA-подход. Необходимо помнить и о том, что автоматизация сотен процессов и серьезное масштабирование потребуют не одного года. Средний срок обучения технического специалиста инструментарию Blue Prism составляет несколько недель, бизнес-пользователя — около недели. Поэтому крупные компании все чаще создают внутренние центры экспертизы при внедрении RPA, в том числе и для поддержки пользователей. Ведь реализация автоматизации посредством роботизированных решений — это крупнейшая стратегическая ценность для предприятия.

— В чем заключаются особенности подхода Blue Prism к ведению RPA-проектов?

— Существенная особенность — ценообразование. Обычно бывает так: одна лицензия — один выполняемый процесс в производстве при отсутствии ограничений на количество пользователей, процессов и роботов. Наша лицензия не ограничена каким-то одним конкретным процессом. Это позволяет использовать одну лицензию для многих процессов, переключаться, реализовывать кросс-процессные функциональные управления, автоматизировать не только какой-то объект процесса, но и весь процесс целиком, а если нужно, то и последующий за ним. В моменты пиковых нагрузок можно сосредоточить усилия многих роботов на одной задаче, а затем поручить им что-то другое.

Кроме того, в нашу платформу входит специальный инструмент — «контрольная комната», где выполняются переключения, перераспределения ресурсов, ведется мониторинг загрузки программных роботов. С точки зрения эффективного расходования средств на ПО это очень важно, и наши клиенты считают это важным преимуществом.

С точки зрения эффективного расходования средств на ПО это очень важно, и наши клиенты считают это важным преимуществом.

Более того, продукты Blue Prism позволяют интегрироваться с любыми решениями по искусственному интеллекту, которые есть на рынке, их возможности можно подключать к нашим программным роботам, что серьезно расширяет их функциональность.

Не менее важны и программные средства описания процессов, к которым клиент получает доступ после покупки лицензий. Часто не так сложно и долго автоматизировать процесс, как описать его, а потом, когда он изменится, зафиксировать изменения и скорректировать программную реализацию. Компоненты нашей платформы, связанные и дизайном процессов, решают именно эту проблему. Есть и инструмент, позволяющий автоматически сгенерировать описание и дизайн процесса из действий программного робота.

— По сути, RPA — это актуальная альтернатива традиционным бизнес-приложениям, эффективная замена привычных интеграционных решений?

— Действительно, с одной стороны, наши решения являются альтернативой стандартным подходам к интеграции: RPA позволяют выгружать и загружать данные, передавать, очищать, обрабатывать их, и зачастую это намного проще и быстрее, чем строить сложную интеграцию, например шины данных.

Но не все так однозначно. Если говорить про бизнес-функции, то RPA правильно было бы назвать дополнительной возможностью. В организации уже должны быть развернуты ERP-системы, CRM, электронный документооборот и подобные решения. А наши инструменты позволяют упростить работу со всеми этими системами, ускорить ее и сделать более эффективной. Поэтому RPA — технология скорее комплиментарная, чем заменяющая.

— В чем заключаются конкурентные преимущества технологий Blue Prism?

— В первую очередь в возможности масштабирования технологий на множество кросс-процессов и реализации большого объема операций. У нас есть российский клиент, который использует более тысячи программных роботов, что превращается в 10 000 FTE экономии при условии 9-часового рабочего дня без перерывов на кофе. Никто другой на рынке не может покрыть такие масштабные операции, как Blue Prism.

Никто другой на рынке не может покрыть такие масштабные операции, как Blue Prism.

Наше второе преимущество — стабильность продукта. У наших клиентов практически отсутствует необходимость обращения в службу поддержки. При этом сама служба, конечно же, есть и работает, но в год она получает всего лишь несколько обращений.

Еще одно ключевое преимущество перед конкурирующими решениями — широта предложения. Кроме самих программных роботов и инструментов их создания, мы предлагаем средства описания, анализа, построения процессов и управления задачами. У нас есть и собственные средства распознавания структурированных и неструктурированных документов, комплексное решение для контактных центров, которое выходит далеко за рамки общепринятой функциональности RPA.

Для того чтобы RPA стала органичной частью рабочих процессов, очень важно, чтобы и обычные сотрудники знали, что именно делает программный робот, а смежные подразделения ясно представляли, как работают цифровые сотрудники в общем процессе. Нужно, чтобы все это понимали и в совете директоров, причем не только на старте проекта, но в его развитии и масштабировании. Программные средства Blue Prism обеспечивают всю необходимую визуализацию для того, чтобы наш клиент максимально быстро и эффективно мог достигнуть своих целей.

Нужно, чтобы все это понимали и в совете директоров, причем не только на старте проекта, но в его развитии и масштабировании. Программные средства Blue Prism обеспечивают всю необходимую визуализацию для того, чтобы наш клиент максимально быстро и эффективно мог достигнуть своих целей.

Компания Blue Prism была основана в 2001 году, в 2016 году вышла на IPO на Лондонской бирже. Является первым в мире разработчиком роботизированных решений для автоматизации бизнеса. Сегодня у компании насчитывается около двух тысяч клиентов в ста пятидесяти странах. Представительство компании в России работает с 2019 года. Штаб-квартира находится в Великобритании.

* На правах рекламы

Автоматизация, робототехника и фабрика будущего

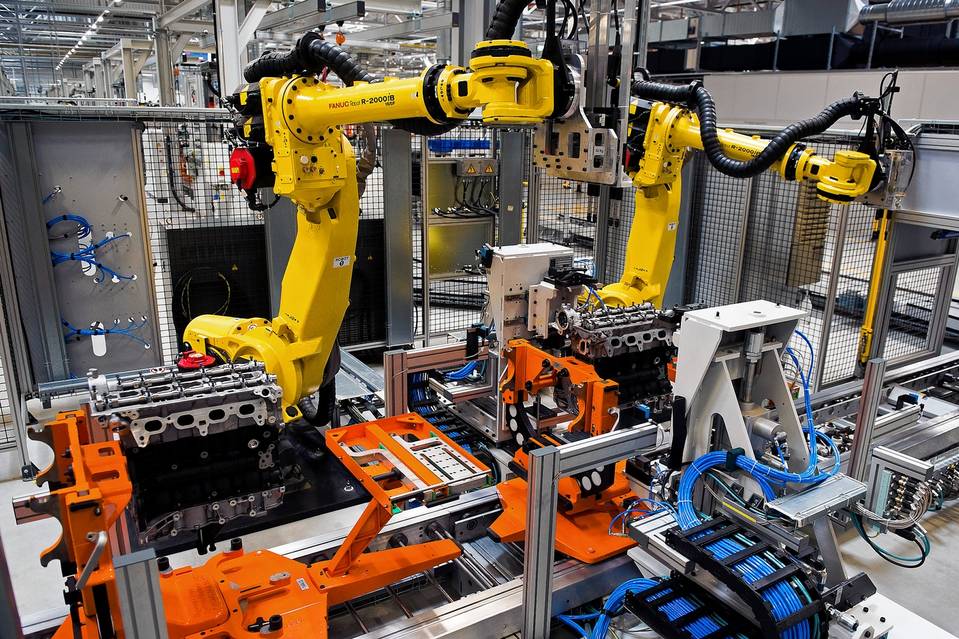

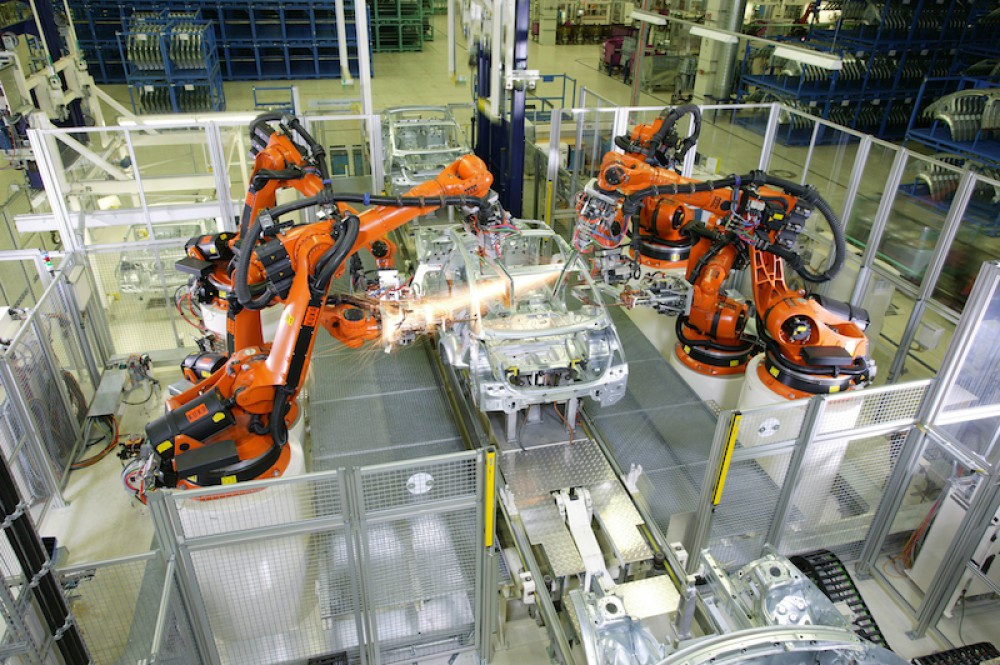

На одном из заводов Fanuc в Ошино, Япония, промышленные роботы производят промышленных роботов под надзором всего четырех рабочих в смену. На заводе Philips по производству электробритв в Нидерландах число роботов превышает число девяти производственных рабочих более чем в 14:1. Производитель фотоаппаратов Canon начал поэтапный отказ от человеческого труда на нескольких своих заводах в 2013 году. где производственная деятельность и материальные потоки управляются полностью автоматически, становится все более распространенным атрибутом современного производства. Отчасти новая волна автоматизации будет вызвана теми же причинами, которые впервые привнесли робототехнику и автоматизацию на рабочем месте: освободить людей от грязной, скучной или опасной работы; повысить качество за счет устранения ошибок и уменьшения вариативности; и сократить производственные затраты, заменив все более дорогих людей все более дешевыми машинами. Однако самые передовые системы автоматизации сегодня обладают дополнительными возможностями, позволяющими использовать их в средах, которые до сих пор не подходили для автоматизации, и позволяющими использовать совершенно новые источники ценности в производстве.

На заводе Philips по производству электробритв в Нидерландах число роботов превышает число девяти производственных рабочих более чем в 14:1. Производитель фотоаппаратов Canon начал поэтапный отказ от человеческого труда на нескольких своих заводах в 2013 году. где производственная деятельность и материальные потоки управляются полностью автоматически, становится все более распространенным атрибутом современного производства. Отчасти новая волна автоматизации будет вызвана теми же причинами, которые впервые привнесли робототехнику и автоматизацию на рабочем месте: освободить людей от грязной, скучной или опасной работы; повысить качество за счет устранения ошибок и уменьшения вариативности; и сократить производственные затраты, заменив все более дорогих людей все более дешевыми машинами. Однако самые передовые системы автоматизации сегодня обладают дополнительными возможностями, позволяющими использовать их в средах, которые до сих пор не подходили для автоматизации, и позволяющими использовать совершенно новые источники ценности в производстве.

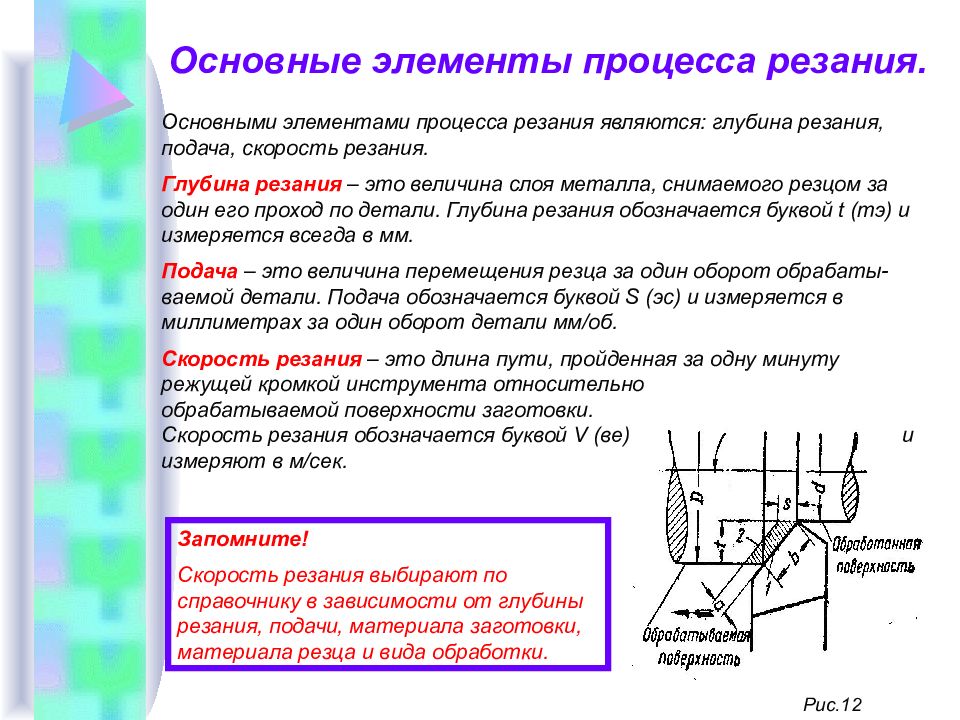

Падение цен на роботов

По мере роста производства роботов затраты снижаются. За последние 30 лет средняя цена робота упала вдвое в реальном выражении и даже больше по сравнению с затратами на оплату труда (Иллюстрация 1). Поскольку спрос со стороны стран с развивающейся экономикой побуждает производство роботов перемещаться в регионы с более низкими затратами, они, вероятно, станут еще дешевле.

Доступные таланты

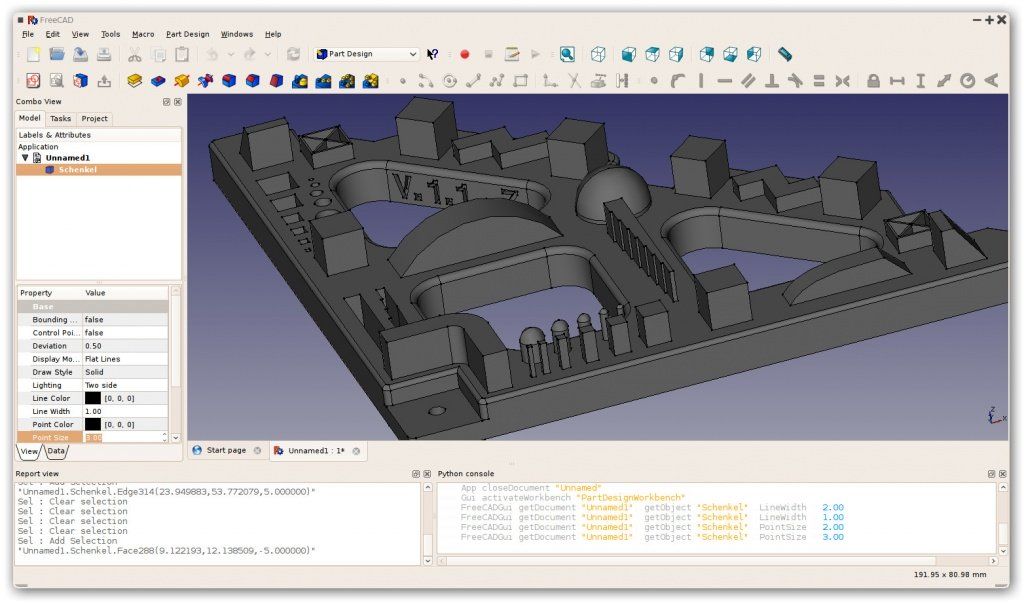

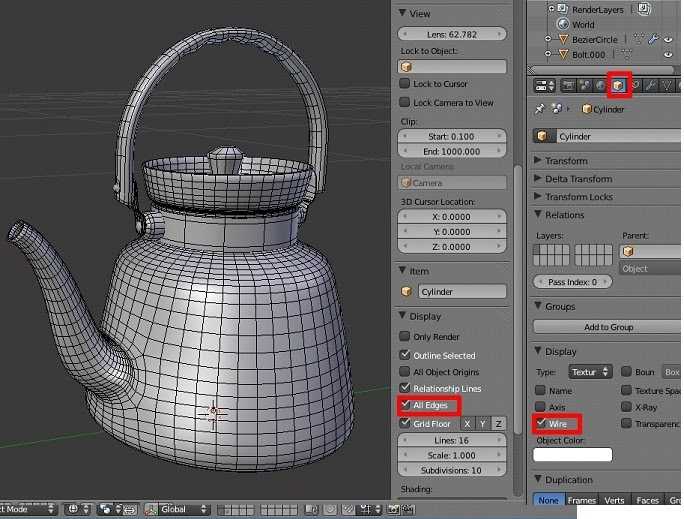

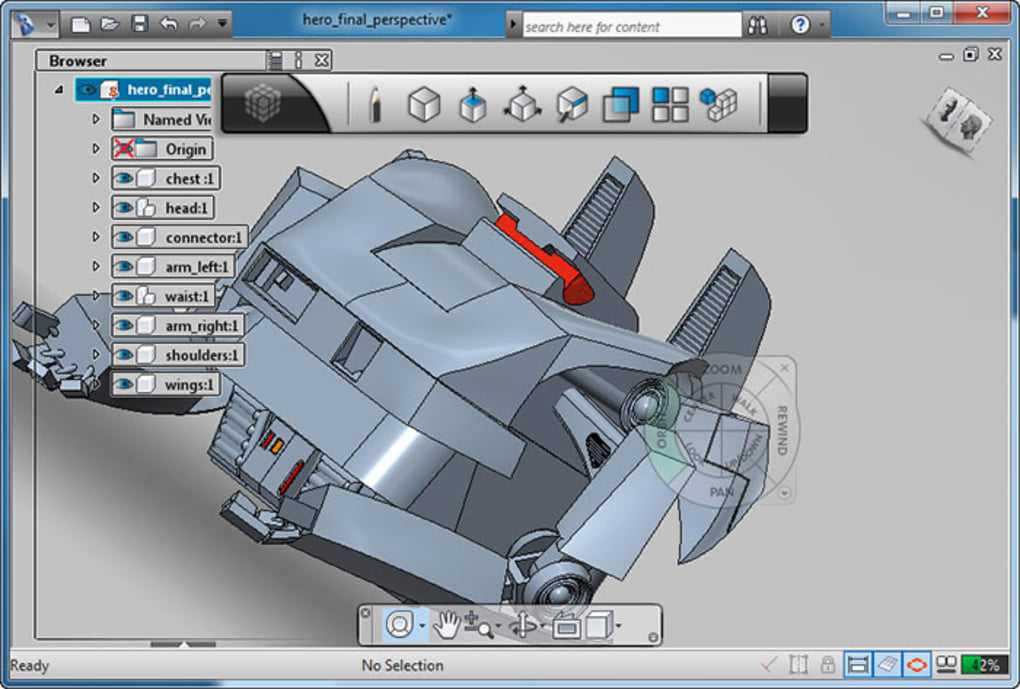

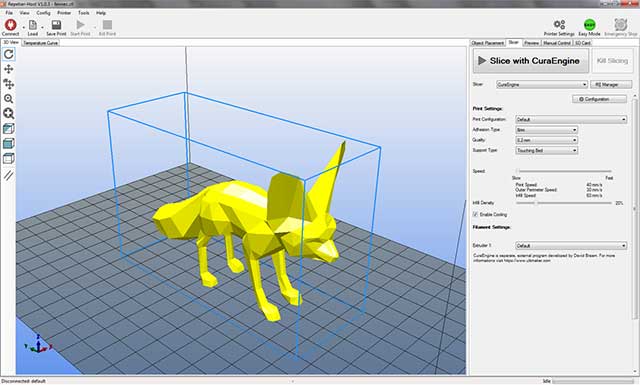

Люди, обладающие навыками, необходимыми для проектирования, установки, эксплуатации и обслуживания роботизированных производственных систем, также становятся все более доступными. Когда-то инженеры-робототехники были редкими и дорогими специалистами. Сегодня эти предметы широко преподаются в школах и колледжах по всему миру либо в виде специальных курсов, либо в рамках более общего образования в области производственных технологий или инженерного проектирования для производства. Наличие программного обеспечения, такого как пакеты моделирования и автономные системы программирования, которые могут тестировать роботизированные приложения, сократило время проектирования и риск. Это также упростило и удешевило задачу программирования роботов.

Это также упростило и удешевило задачу программирования роботов.

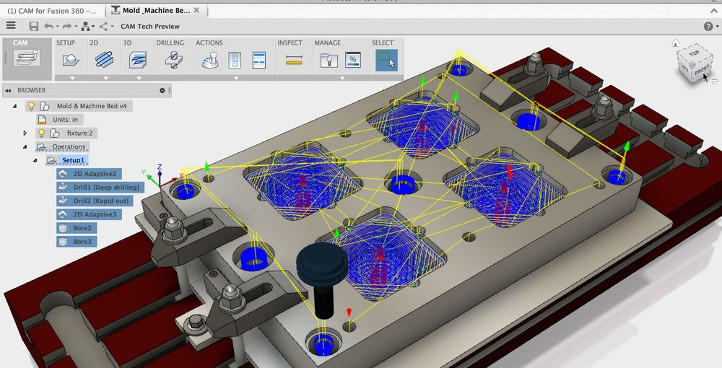

Простота интеграции

Достижения в области вычислительной мощности, методов разработки программного обеспечения и сетевых технологий сделали сборку, установку и обслуживание роботов быстрее и дешевле, чем раньше. Например, если раньше датчики и приводы нужно было отдельно подключать к контроллерам роботов с помощью специальной проводки через клеммные колодки, соединители и соединительные коробки, то теперь они используют технологии plug-and-play, в которых компоненты можно подключать с помощью более простой сетевой проводки. Компоненты будут автоматически идентифицировать себя в системе управления, что значительно сократит время настройки. Эти датчики и приводы также могут контролировать себя и сообщать о своем состоянии в систему управления, чтобы помочь в управлении технологическим процессом и собирать данные для технического обслуживания, а также в целях постоянного улучшения и устранения неполадок. Другие стандарты и сетевые технологии также упрощают подключение роботов к более широким производственным системам.

Новые возможности

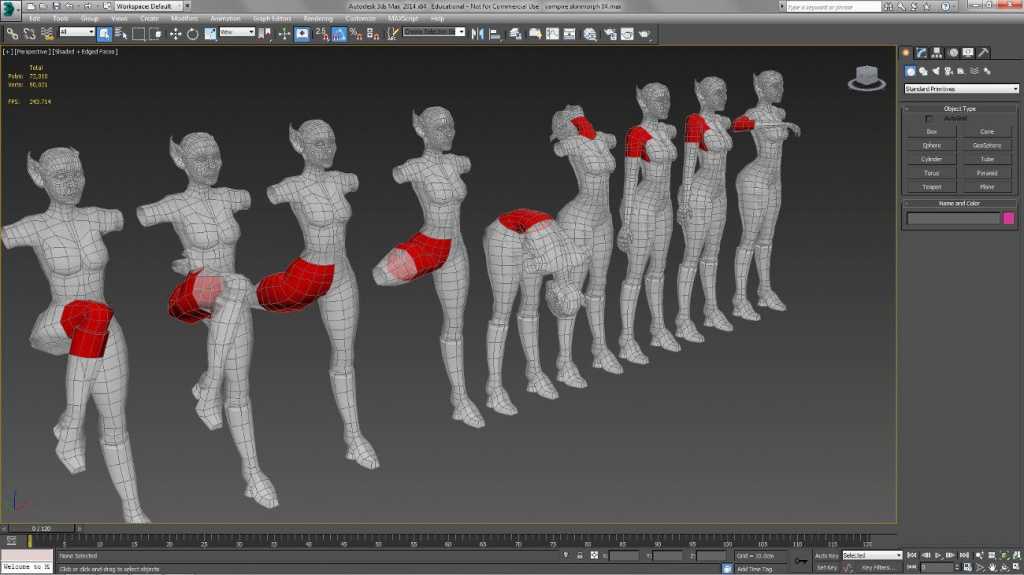

Роботы тоже становятся умнее. Там, где ранние роботы слепо шли по одному и тому же пути, а более поздние итерации использовали лазеры или системы технического зрения для определения ориентации деталей и материалов, последние поколения роботов могут интегрировать информацию с нескольких датчиков и адаптировать свои движения в режиме реального времени. Это позволяет им, например, использовать силовую обратную связь, чтобы имитировать навыки мастера в шлифовке, удалении заусенцев или полировании. Они также могут использовать более мощные компьютерные технологии и анализ в стиле больших данных. Например, они могут использовать спектральный анализ для проверки качества сварного шва в процессе его изготовления, что значительно сокращает объем необходимых проверок после изготовления.

Роботы берут на себя новые роли

Сегодня эти факторы способствуют внедрению роботов в тех областях применения, в которых они уже преуспели: повторяющиеся крупносерийные производственные операции. Поскольку стоимость и сложность автоматизации задач с помощью роботов снижаются, вполне вероятно, что те компании, которые уже используют роботов, будут использовать их еще больше. Однако в ближайшие пять-десять лет мы ожидаем более фундаментальных изменений в видах задач, для которых роботы становятся технически и экономически целесообразными (Иллюстрация 2). Вот некоторые примеры.

Поскольку стоимость и сложность автоматизации задач с помощью роботов снижаются, вполне вероятно, что те компании, которые уже используют роботов, будут использовать их еще больше. Однако в ближайшие пять-десять лет мы ожидаем более фундаментальных изменений в видах задач, для которых роботы становятся технически и экономически целесообразными (Иллюстрация 2). Вот некоторые примеры.

Мелкосерийное производство

Гибкость, присущая устройству, которое можно быстро и легко запрограммировать, значительно сократит количество повторений роботом заданной задачи, чтобы оправдать затраты на его покупку и ввод в эксплуатацию. Это снизит порог объема и сделает роботов экономичным выбором для нишевых задач, где годовые объемы измеряются десятками или сотнями, а не тысячами или сотнями тысяч. Это также сделает их жизнеспособными для компаний, работающих с небольшими партиями и значительным ассортиментом продукции. Например, продукты с гибкими гусеницами, которые сейчас используются в аэрокосмической отрасли, могут «ползать» по фюзеляжу, используя зрение для управления своей работой. Экономия средств, обеспечиваемая такой мелкосерийной автоматизацией, принесет пользу многим различным организациям: небольшие компании впервые смогут получить доступ к робототехнике, а более крупные смогут увеличить разнообразие своих продуктовых предложений.

Экономия средств, обеспечиваемая такой мелкосерийной автоматизацией, принесет пользу многим различным организациям: небольшие компании впервые смогут получить доступ к робототехнике, а более крупные смогут увеличить разнообразие своих продуктовых предложений.

Новые технологии, вероятно, еще больше упростят программирование роботов. Хотя роботов уже принято обучать, проводя, например, серию движений, быстрое совершенствование технологии распознавания голоса означает, что вскоре можно будет давать им и словесные инструкции.

Сильно изменяющиеся задачи

Достижения в области искусственного интеллекта и сенсорных технологий позволят роботам справляться с гораздо большей степенью изменчивости задач. Способность адаптировать свои действия в ответ на изменения в окружающей среде создаст возможности для автоматизации в таких областях, как переработка сельскохозяйственной продукции, где существует значительная изменчивость от детали к детали. В Японии испытания уже показали, что роботы могут сократить время, необходимое для сбора клубники, на 40 процентов, используя систему стереоскопического изображения для определения местоположения фруктов и оценки их зрелости.

Эти же возможности также будут способствовать повышению качества во всех секторах. Роботы смогут компенсировать потенциальные проблемы с качеством во время производства. Примеры здесь включают изменение усилия, используемого для сборки двух деталей, на основе различий в размерах между ними или выбор и комбинирование разных размеров.

компонентов для достижения правильных окончательных размеров.

Данные, сгенерированные роботами, и передовые методы анализа для их более эффективного использования также будут полезны для понимания основных факторов, лежащих в основе качества. Если требования к крутящему моменту выше обычного во время сборки связаны с преждевременным отказом продукта в полевых условиях, например, в производственных процессах

могут быть адаптированы для обнаружения и устранения таких проблем во время производства.

Сложные задачи

В то время как современные роботы общего назначения могут контролировать свое движение с точностью до 0,10 миллиметра, некоторые современные конфигурации роботов имеют воспроизводимую точность 0,02 миллиметра. Будущие поколения, вероятно, предложат еще более высокий уровень точности. Такие способности позволят им участвовать во все более деликатных задачах, таких как вдевание ниток в иголки или сборка очень сложных электронных устройств. Роботы также становятся более скоординированными благодаря наличию контроллеров, которые могут одновременно управлять десятками осей, что позволяет нескольким роботам вместе работать над одной задачей.

Будущие поколения, вероятно, предложат еще более высокий уровень точности. Такие способности позволят им участвовать во все более деликатных задачах, таких как вдевание ниток в иголки или сборка очень сложных электронных устройств. Роботы также становятся более скоординированными благодаря наличию контроллеров, которые могут одновременно управлять десятками осей, что позволяет нескольким роботам вместе работать над одной задачей.

Наконец, передовые сенсорные технологии и компьютерная мощность, необходимая для анализа данных с этих сенсоров, позволят роботам выполнять такие задачи, как огранка драгоценных камней, для которых раньше требовались высококвалифицированные мастера. Те же технологии могут даже позволить действия, которые сегодня вообще невозможно выполнить: например, корректировку толщины или состава покрытий в режиме реального времени по мере их нанесения для компенсации отклонений в основном материале или «покраску» электронных устройств.

контуры на поверхности конструкций.

Работа вместе с людьми

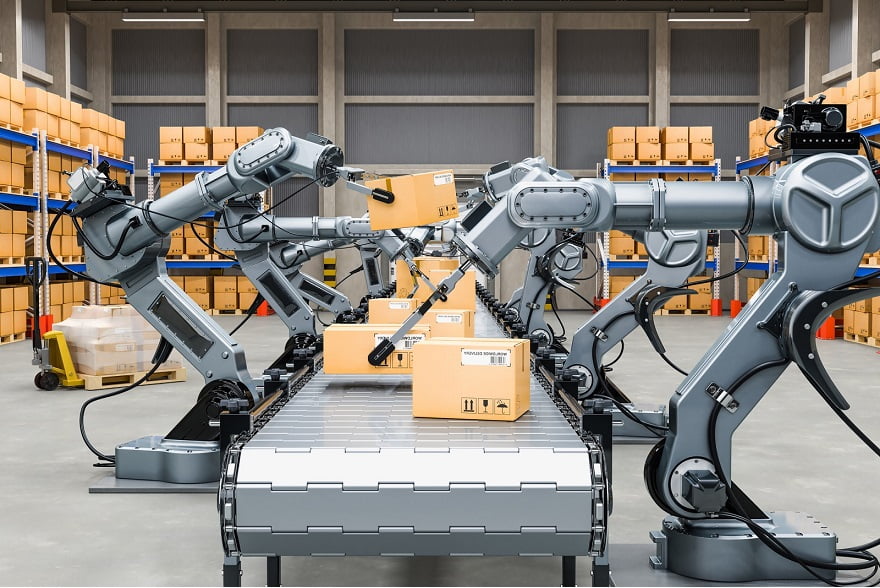

У компаний также будет гораздо больше свободы решать, какие задачи автоматизировать с помощью роботов, а какие выполнять вручную. Усовершенствованные системы безопасности означают, что роботы могут занимать новые позиции рядом со своими коллегами-людьми. Если датчики укажут на риск столкновения с оператором, робот автоматически замедлится или изменит свой путь, чтобы избежать столкновения. Эта технология позволяет использовать роботов для выполнения отдельных задач на ручных сборочных линиях. А удаление защитных ограждений и блокировок означает снижение затрат — благо для небольших компаний. Возможность размещать роботов и людей рядом и перераспределять задачи между ними также повышает производительность, поскольку позволяет компаниям перебалансировать производственные линии при колебаниях спроса.

Роботы, которые могут безопасно работать в непосредственной близости от людей, также проложат путь для приложений вдали от строго контролируемой среды заводского цеха. Интернет-магазины и логистические компании уже внедряют роботизированную автоматизацию на своих складах. Представьте себе преимущества производительности, доступные курьеру, если бортовой робот может предварительно сортировать посылки в транспортном средстве между доставкой.

Интернет-магазины и логистические компании уже внедряют роботизированную автоматизацию на своих складах. Представьте себе преимущества производительности, доступные курьеру, если бортовой робот может предварительно сортировать посылки в транспортном средстве между доставкой.

Гибкие производственные системы

Системы автоматизации становятся все более гибкими и интеллектуальными, автоматически адаптируя свое поведение для максимизации производительности или минимизации затрат на единицу продукции. Экспертные системы, используемые на линиях розлива и упаковки напитков, могут автоматически регулировать скорость всей производственной линии в зависимости от того, какое действие является критическим ограничением для данной партии. В автомобильном производстве экспертные системы могут автоматически вносить незначительные корректировки в скорость линии, чтобы улучшить общий баланс отдельных линий и максимизировать эффективность всей производственной системы.

В то время как подавляющее большинство используемых сегодня роботов по-прежнему работают в высокоскоростных крупносерийных производственных приложениях, самые передовые системы могут вносить коррективы на лету, плавно переключаясь между типами продуктов без необходимости останавливать линию для изменения программ. или перенастроить инструменты. Многие текущие

или перенастроить инструменты. Многие текущие

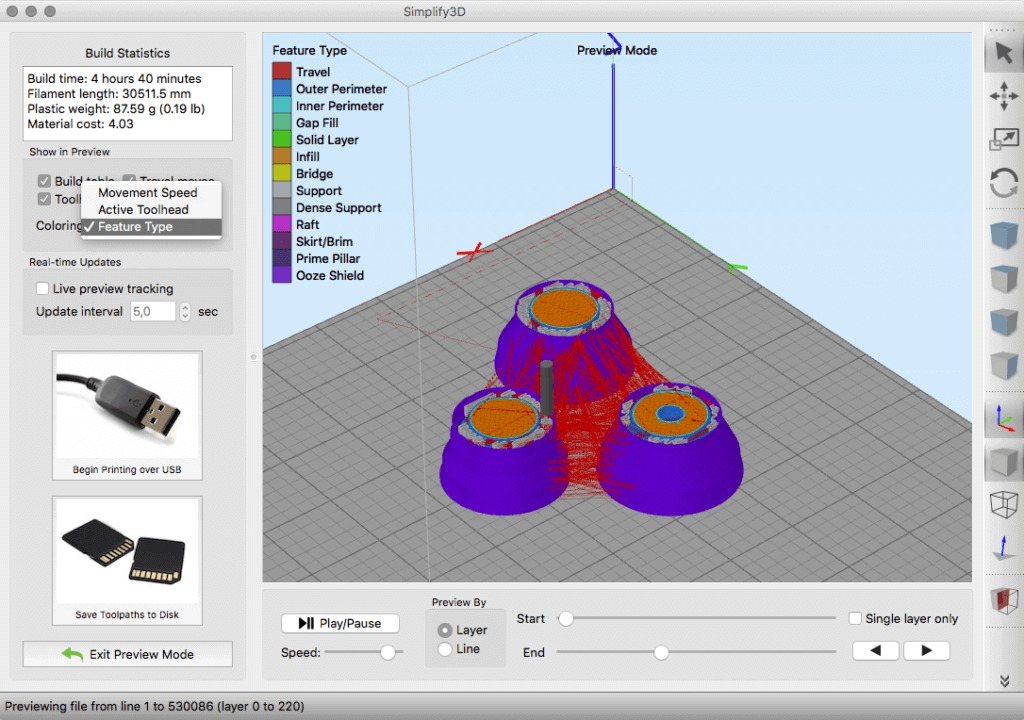

и новые производственные технологии, от резки с компьютерным числовым программным управлением (ЧПУ) до 3D-печати, позволяют корректировать геометрию компонентов без необходимости смены инструмента, что позволяет производить партии размером от одной штуки. Например, один производитель промышленных компонентов использует связь в реальном времени с помощью меток радиочастотной идентификации (RFID) для настройки формы компонентов в соответствии с требованиями различных моделей.

Замена стационарных конвейерных систем автоматизированными транспортными средствами (AGV) даже позволяет предприятиям беспрепятственно реконфигурировать поток продуктов и компонентов между различными рабочими станциями, что позволяет полностью автоматизировать производственные последовательности с совершенно разными этапами процесса. Такая гибкость обеспечивает множество преимуществ: сокращение сроков выполнения заказов и более тесная связь между спросом и предложением, ускорение внедрения новых продуктов и упрощение производства продуктов с высокой степенью индивидуальности.

Принятие правильных решений по автоматизации

Имея в своем распоряжении такой огромный технологический потенциал, как компании выбирают наилучшую стратегию автоматизации? Может быть слишком легко увлечься автоматизацией ради нее самой, но результатом такого подхода почти всегда являются проекты, которые стоят слишком дорого, требуют слишком много времени для реализации и не достигают своих бизнес-целей.

Успешная стратегия автоматизации требует правильных решений на нескольких уровнях. Компании должны выбирать, какие действия автоматизировать, какой уровень автоматизации использовать (от простых программируемых логических контроллеров до сложных роботов, управляемых датчиками и интеллектуальными адаптивными алгоритмами), и какие технологии использовать. На каждом из этих уровней компании должны убедиться, что их планы соответствуют следующим критериям.

Стратегия автоматизации должна согласовываться со стратегией бизнеса и операций. Как мы уже отмечали выше, автоматизация позволяет достичь четырех основных целей: повышение безопасности работников, снижение затрат, повышение качества и повышение гибкости. При правильном выполнении автоматизация может обеспечить улучшения во всех этих областях, но баланс преимуществ может варьироваться в зависимости от различных технологий и подходов. Правильный баланс для любой организации будет зависеть от ее общей операционной стратегии и бизнес-целей.

При правильном выполнении автоматизация может обеспечить улучшения во всех этих областях, но баланс преимуществ может варьироваться в зависимости от различных технологий и подходов. Правильный баланс для любой организации будет зависеть от ее общей операционной стратегии и бизнес-целей.

Программы автоматизации должны начинаться с четкой формулировки проблемы. Также важно, чтобы здесь были указаны причины, по которым автоматизация является правильным решением. Каждый проект должен быть в состоянии определить, где и как автоматизация может предложить улучшения, и показать, как эти улучшения связаны с общей стратегией компании.

Автоматизация должна показывать четкую окупаемость инвестиций. Компании, особенно крупные, должны следить за тем, чтобы не переопределять, не усложнять и не перерасходовать свои инвестиции в автоматизацию. Выбор правильного уровня сложности для удовлетворения текущих и прогнозируемых будущих потребностей требует глубокого понимания процессов и производственных систем организации.

Платформа и интеграция

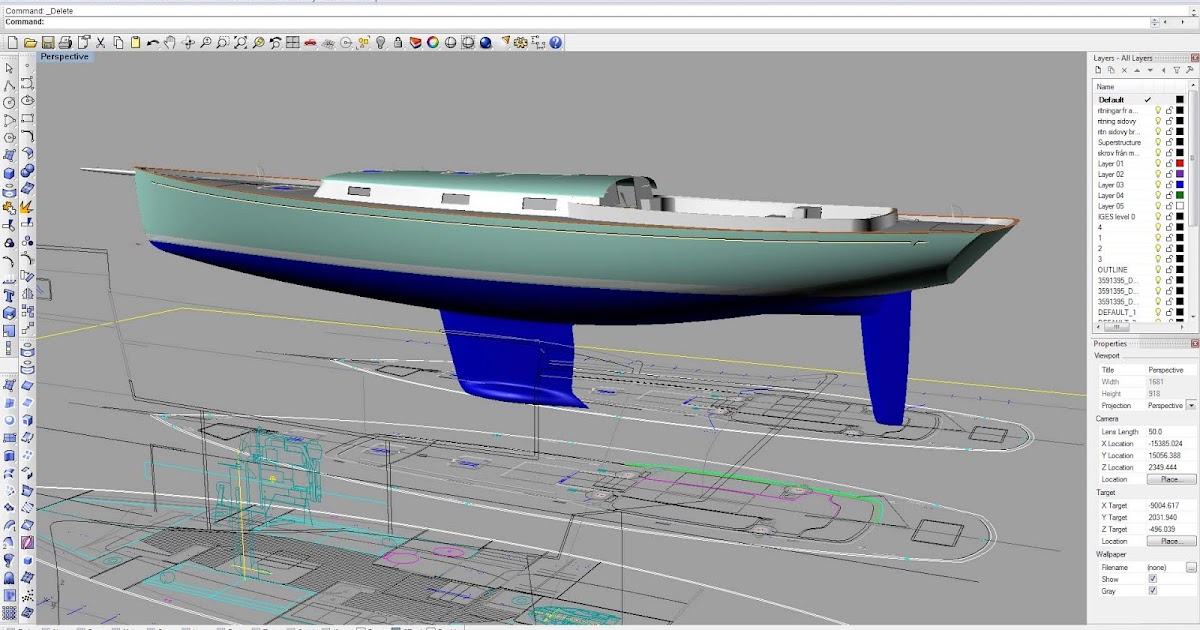

Компании сталкиваются с растущим давлением, требуя максимизировать отдачу от своих капиталовложений и сократить время, необходимое для перехода новых продуктов от проектирования до полномасштабного производства. Системы автоматизации зданий, которые подходят только для одной линейки продуктов, противоречат обеим этим целям, требуя повторяющихся, длительных и дорогостоящих циклов проектирования, закупки и ввода в эксплуатацию оборудования. Лучшим подходом является использование производственных систем, ячеек, линий и фабрик, которые можно легко модифицировать и адаптировать.

Точно так же, как стратегии платформ и модульности упростили и снизили стоимость управления портфелями сложных продуктов, платформенный подход будет приобретать все большее значение для производителей, стремящихся максимизировать гибкость и экономию за счет масштаба в своих стратегиях автоматизации.

Технологические платформы, такие как манипулятор, оснащенный сварочной горелкой, источником питания и управляющей электроникой, можно стандартизировать, применять и повторно использовать в различных приложениях, упрощая программирование, техническое обслуживание и поддержку продукта.

Системы автоматизации также должны быть тесно интегрированы в другие системы организации. Эта интеграция начинается с связи между машинами в заводских условиях, что стало более простым благодаря современным технологиям промышленных сетей. Но это также должно распространяться на более широкую организацию. Прямая интеграция с системами автоматизированного проектирования, автоматизированного проектирования и планирования ресурсов предприятия ускорит проектирование и развертывание новых производственных конфигураций и позволит гибким системам почти в реальном времени реагировать на изменения спроса или доступности материалов. Данные о переменных процесса и производительности производства, протекающие в обратном направлении, будут записываться в целях обеспечения качества и использоваться для улучшения конструкции и будущих поколений продукции.

Интеграция также выйдет за пределы завода. Компаниям потребуется не только тесное сотрудничество и беспрепятственный обмен информацией с клиентами и поставщиками; им также необходимо будет наладить такие отношения с производителями технологического оборудования, которые будут все чаще владеть ноу-хау и интеллектуальной собственностью, необходимыми для обеспечения оптимальной работы систем автоматизации. Технология, необходимая для такой интеграции, становится все более доступной благодаря наличию открытых архитектур и сетевых протоколов, но потребуются изменения в культуре, процессах управления и образе мышления, чтобы сбалансировать затраты, выгоды и риски.

Технология, необходимая для такой интеграции, становится все более доступной благодаря наличию открытых архитектур и сетевых протоколов, но потребуются изменения в культуре, процессах управления и образе мышления, чтобы сбалансировать затраты, выгоды и риски.

Более дешевые, интеллектуальные и более адаптируемые системы автоматизации уже трансформируют производство множеством различных способов. В то время как технология станет более простой в реализации, бизнес-решения — нет. Чтобы в полной мере использовать возможности, предоставляемые этими новыми системами, компаниям необходимо применять целостный и систематический подход, тесно согласовывая свою стратегию автоматизации с текущими и будущими потребностями бизнеса.

Этап 1 на пути к автоматизации

Чтобы приступить к автоматизации, вам необходимо доказать ценность автоматизации для организации с помощью надежного подтверждения концепции (PoC), сформировать свою первоначальную команду и технологические основы и двигаться вперед, чтобы использовать лучшие начальные возможности. Вот что задействовано.

Вот что задействовано.

Получите информационный документ

Успешно завершите PoC, чтобы начать шумиху

Компании не часто берутся за автоматизацию обеими ногами — они хотят сначала прощупать почву. Поэтому, если вы хотите продвигать автоматизацию в своей компании, вам необходимо доказать ее ценность.

Покажи, не рассказывай

Хороший способ продемонстрировать возможности автоматизации — пройти PoC. Убедитесь, что он фокусируется на конкретном процессе и проблемах и четко демонстрирует, как RPA может повысить эффективность, пропускную способность и общую производительность.

Теперь создайте шумиху

Расскажите всем — особенно старшему руководству и высшему руководству — о своих великолепных результатах PoC, чтобы вы могли выполнить обязательства, необходимые для создания вашего первоначального центра автоматизации (CoE) и двигаться вперед по дополнительным проектам.

Создание команд и структур управления

На этапе 1 вам нужно заложить основу для расширенной автоматизации.

Создание центра передового опыта

На этапе 1 многие организации создают ЦП автоматизации, чтобы взять на себя ответственность за разработку, развертывание, управление и оценку проектов автоматизации в масштабах предприятия. (Некоторые компании распределяют специалистов по автоматизации по разным функциональным областям, но мы считаем, что CoE значительно упрощает масштабирование и сквозную автоматизацию, и рекомендуем его в качестве передовой практики).

Создайте основную команду

Начните работу с небольшим количеством опытных разработчиков RPA и, возможно, менеджером по внедрению. По мере того, как ваш успешный послужной список будет расти, будет расти и ваша команда, которая будет включать больше разработчиков RPA и менеджеров по внедрению, а также архитекторов решений, бизнес-аналитиков и других специалистов.

Также установите процессы и роли

Пришло время прояснить, кто чем занимается, как выполняются проекты автоматизации, критерии отбора, которые вы будете использовать для построения конвейера, и документацию, которая вам потребуется для продвижения вперед. Кроме того, найдите время, чтобы изложить свой план поддержания качества и измерения воздействия.

Кроме того, найдите время, чтобы изложить свой план поддержания качества и измерения воздействия.

Веб-семинар

Хотите практические, реальные советы о том, как начать путь к автоматизации? У нас есть только билет.

Потратьте час на изучение лучших практик планирования, внедрения и управления вашими первыми системами автоматизации от компании, которая уже работала и сделала это: Volkswagen Financial Services.

Пришлите мне записьПосмотреть все вебинары

Выберите технологическую платформу, которая может поддержать ваше видение

Если вы привержены полномасштабному переходу на RPA, который заканчивается организационной трансформацией, вам понадобится платформа автоматизации, которая поможет вам от обнаружения возможностей RPA до автоматизации построения и управления ими и их измерения. (Другими словами, возможности, которые мы встроили в платформу UiPath)

Автоматизируйте больше с помощью платформы UiPath

Создайте конвейер и расширяйте свои успехи

Вы заложили основу и создали свою команду. Теперь пришло время создать конвейер автоматизации и начать использовать его лучшие возможности.

Теперь пришло время создать конвейер автоматизации и начать использовать его лучшие возможности.

Получите технологии, чтобы помочь

Построение отличного конвейера становится намного проще, когда у вас есть технологии, которые помогут вам собирать идеи, анализировать процессы, находить возможности в масштабах предприятия и помогать вам расставлять приоритеты для наиболее перспективных проектов. (Да, он существует; посетите Центр автоматизации, чтобы узнать больше).

Сосредоточьтесь на лучших возможностях

Убедитесь, что ваши первые проекты имеют высокую рентабельность инвестиций, которую относительно легко получить, чтобы вы продолжали создавать успешный послужной список.

Настройте управление и создайте систему показателей автоматизации

Привлеките внимание высших должностных лиц

На этом первом этапе рекомендуется формализовать инициативу по автоматизации, найдя исполнительного спонсора и создав руководящий комитет для обеспечения поддержки, ресурсов, надзора и управления.

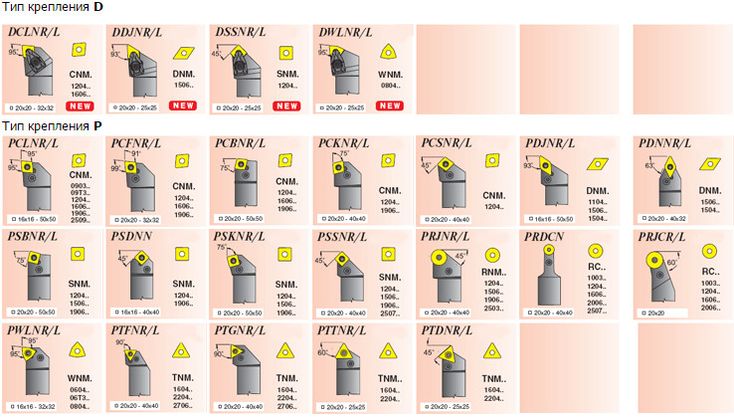

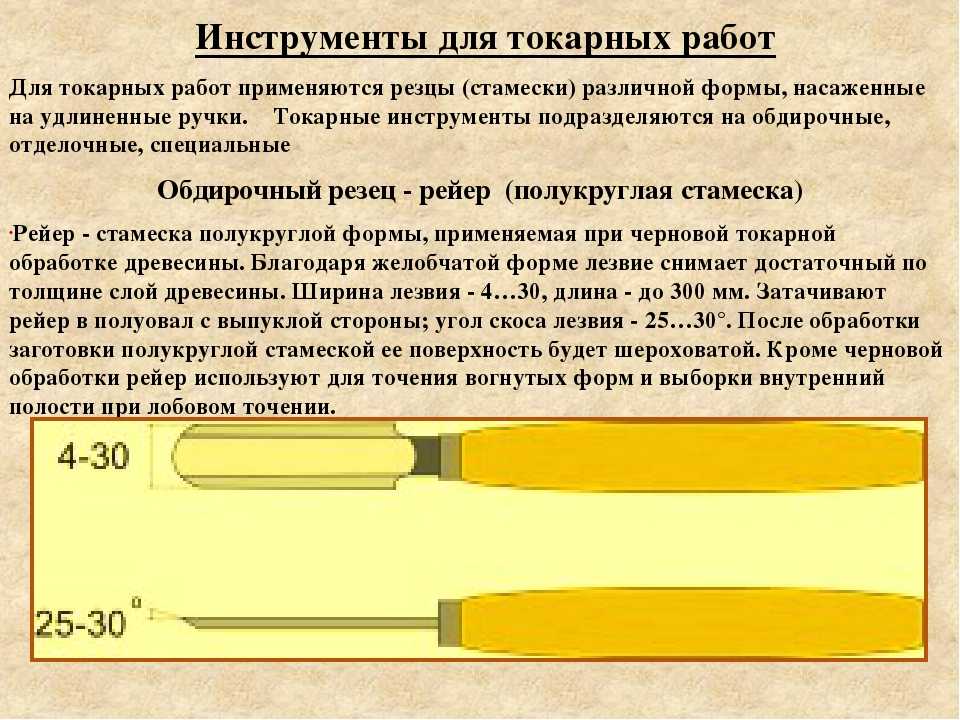

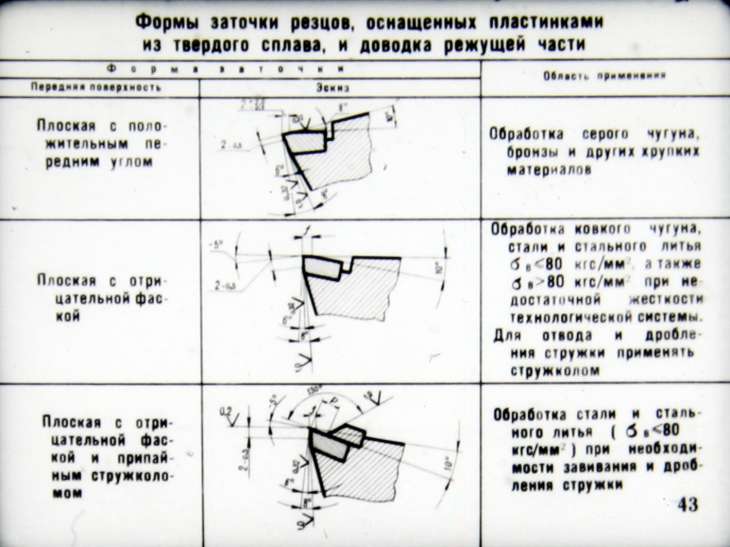

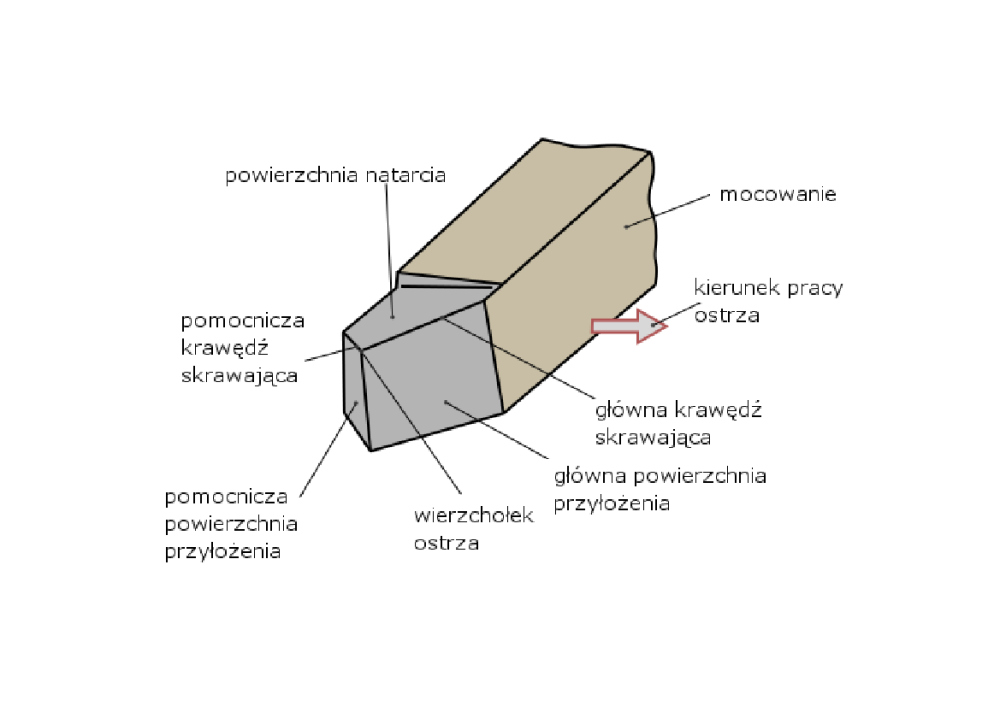

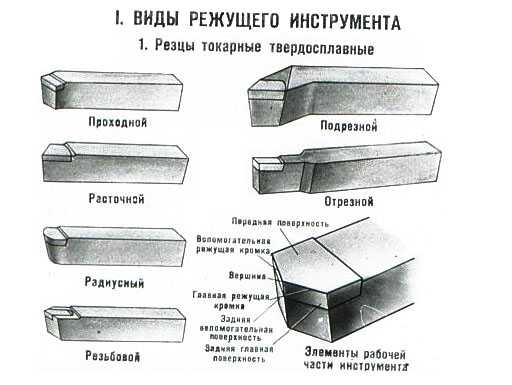

Отдельная классификация касается целостности конструкции оснастки:

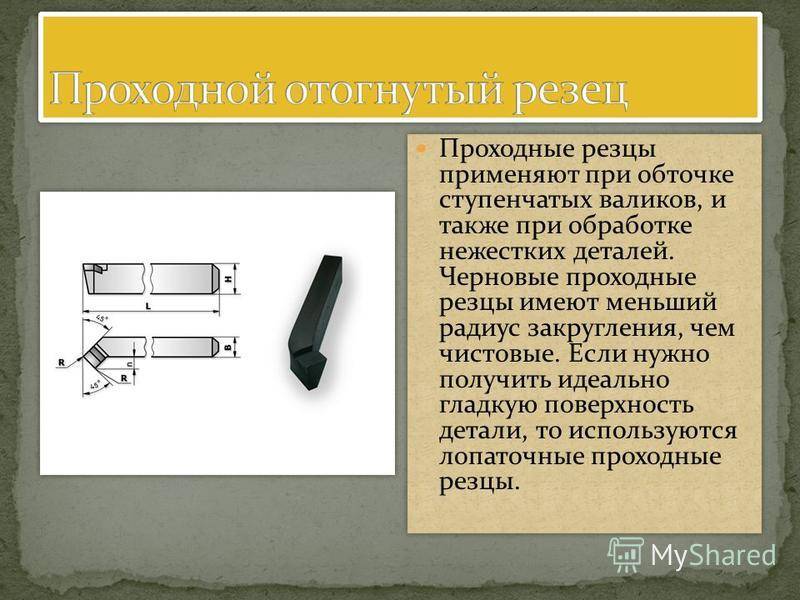

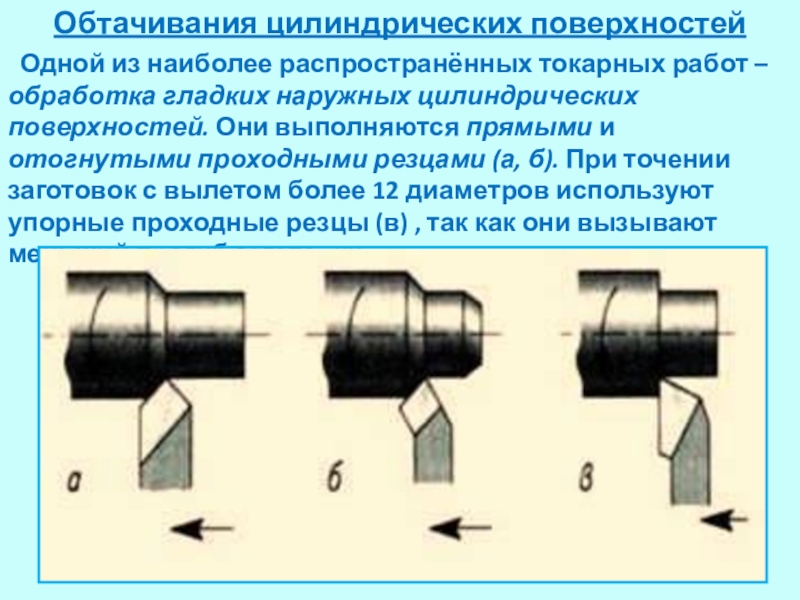

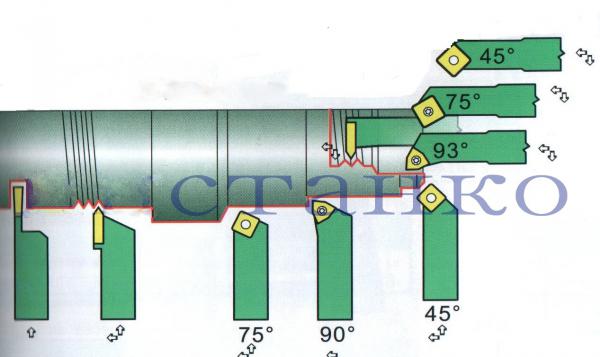

Отдельная классификация касается целостности конструкции оснастки: Применяются для торцевания деталей. С их помощью удобно снимать фаски.

Применяются для торцевания деталей. С их помощью удобно снимать фаски. Инструмент состоит из удерживающей части с закреплённым на ней копьевидными пластинками.

Инструмент состоит из удерживающей части с закреплённым на ней копьевидными пластинками. Элемент с режущей кромкой имеет отогнутую головку. Толщина материала, которую снимает режущая кромка, практически равна изгибу. Максимальная длинна удерживающей части — 300 мм.

Элемент с режущей кромкой имеет отогнутую головку. Толщина материала, которую снимает режущая кромка, практически равна изгибу. Максимальная длинна удерживающей части — 300 мм.

Для этого нужно применять специальный упор. Он устанавливается на расстоянии 5 мм от абразивного круга.

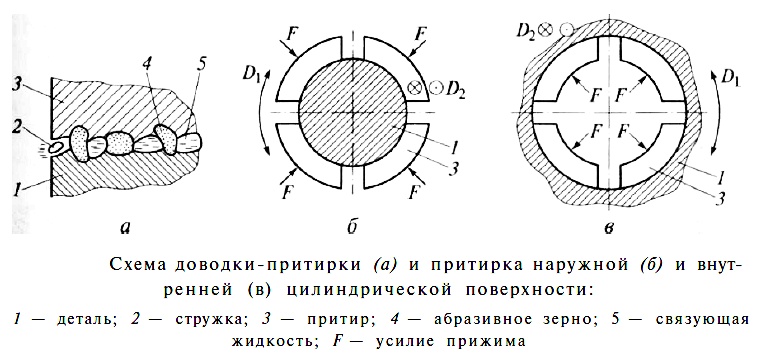

Для этого нужно применять специальный упор. Он устанавливается на расстоянии 5 мм от абразивного круга. Чтобы провести доводку, применяется специальное оборудование, на котором закрепляются круги с алмазным напылением. Резец зажимается в тисках, которые перемещаются к заточному кругу с помощью ручки. Используя маховик доводят режущую кромку до финишного состояния.

Чтобы провести доводку, применяется специальное оборудование, на котором закрепляются круги с алмазным напылением. Резец зажимается в тисках, которые перемещаются к заточному кругу с помощью ручки. Используя маховик доводят режущую кромку до финишного состояния.

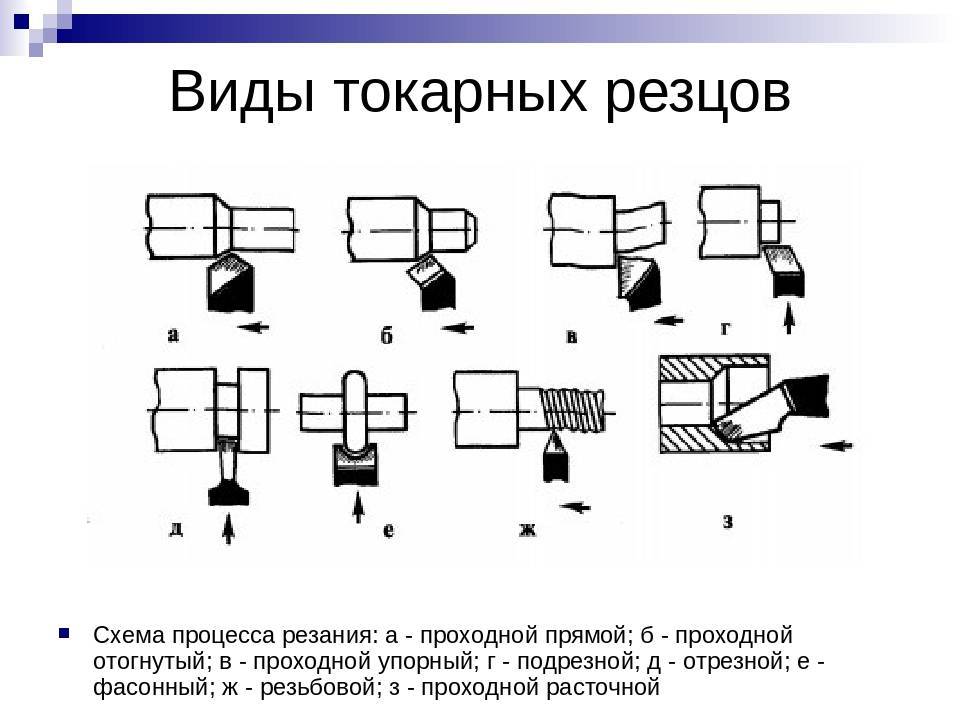

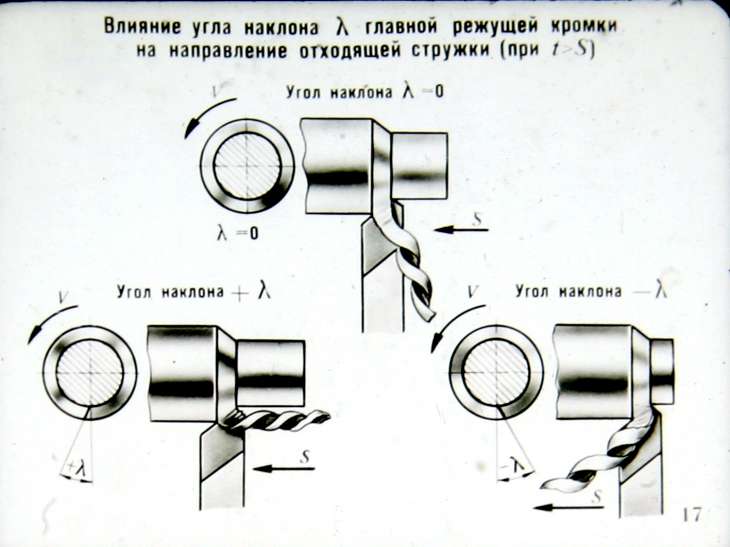

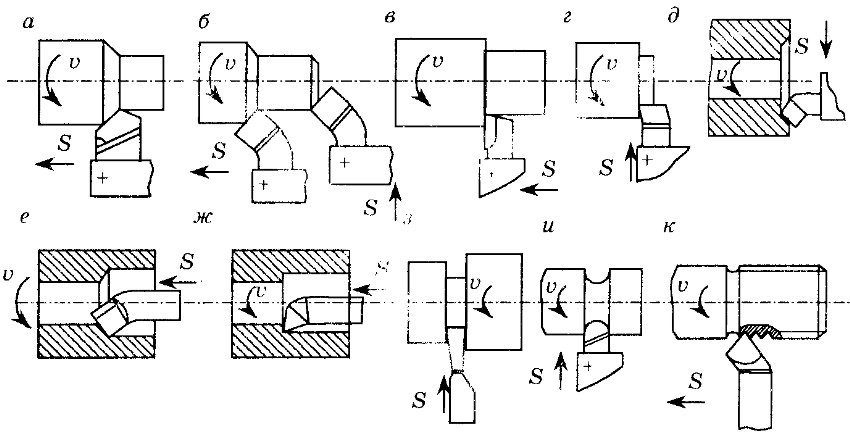

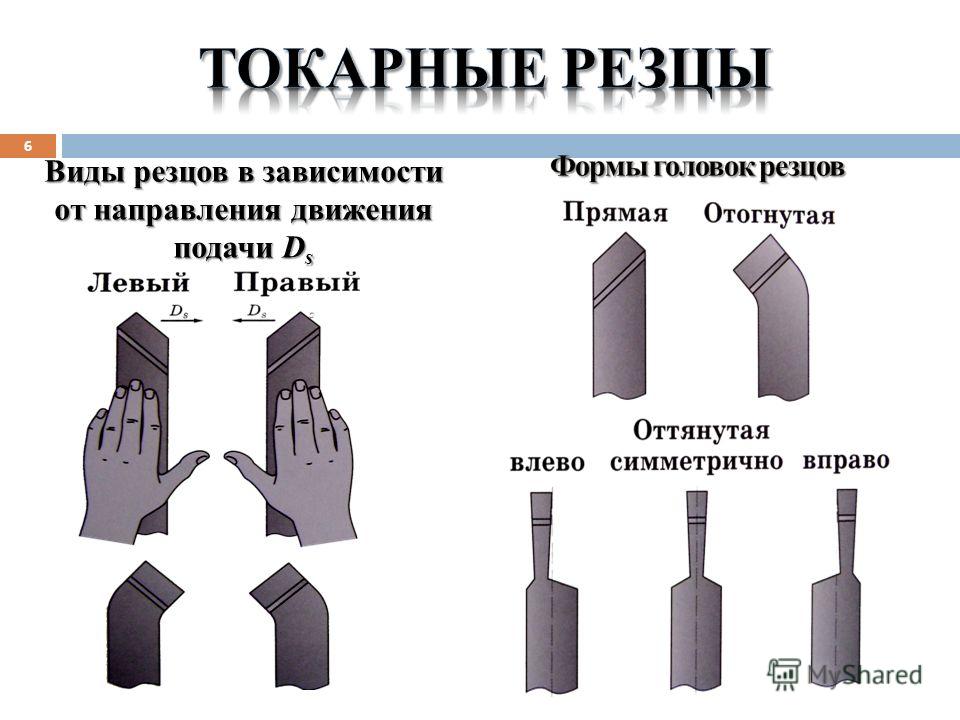

Правые резцы перемещаются при рабочей подаче от задней бабки к передней (справа налево). Левые совершают обратное рабочее движение.

Правые резцы перемещаются при рабочей подаче от задней бабки к передней (справа налево). Левые совершают обратное рабочее движение. С их помощью обрабатывают ступенчатые детали, выполняют подрезку торцов. Такие резцы обеспечивают перпендикулярность смежных плоскостей ступенек. Могут быть как правыми, так и левыми. Изготавливаются из твердых сплавов напайкой на стержень.

С их помощью обрабатывают ступенчатые детали, выполняют подрезку торцов. Такие резцы обеспечивают перпендикулярность смежных плоскостей ступенек. Могут быть как правыми, так и левыми. Изготавливаются из твердых сплавов напайкой на стержень.

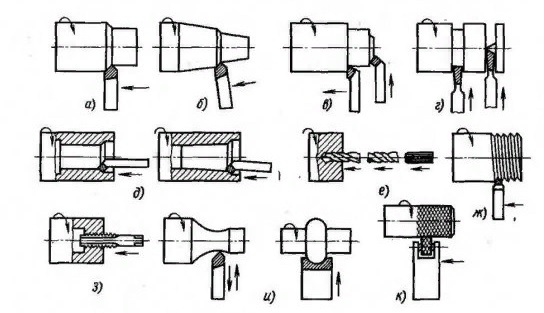

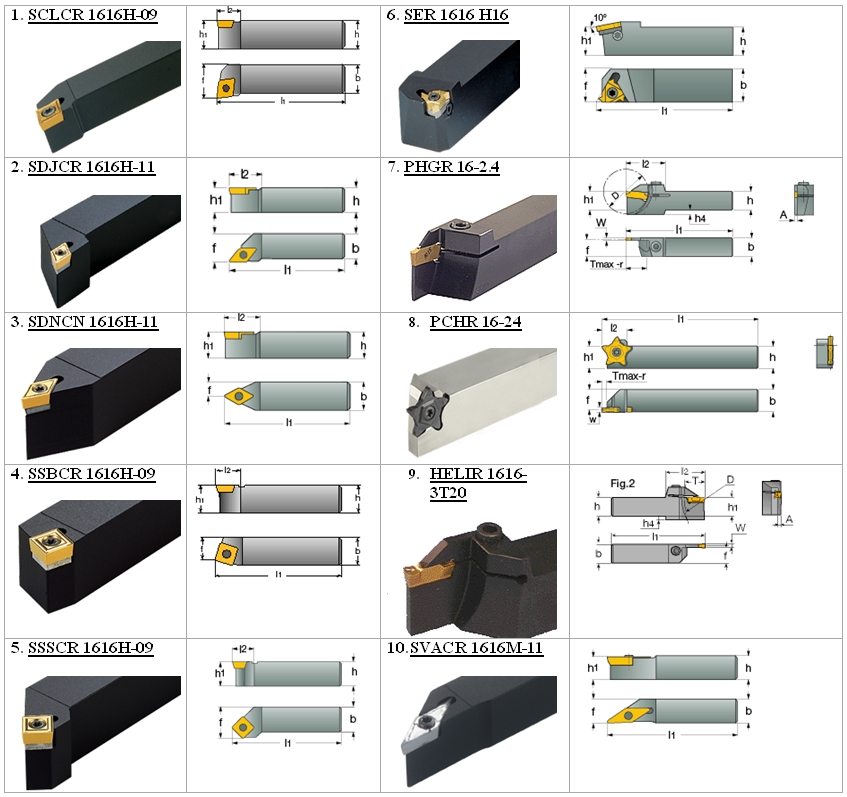

В результате выбор правильного режущего инструмента требует глубокого понимания инструмента. В этой статье рассказывается об общих инструментах для токарных станков, их конструкции, функциях и применении. Давайте перейдем к делу.

В результате выбор правильного режущего инструмента требует глубокого понимания инструмента. В этой статье рассказывается об общих инструментах для токарных станков, их конструкции, функциях и применении. Давайте перейдем к делу.

В то время как токарный инструмент выполняет ту же работу, формовочный инструмент идеален, поскольку он повышает точность и сокращает время цикла.

В то время как токарный инструмент выполняет ту же работу, формовочный инструмент идеален, поскольку он повышает точность и сокращает время цикла. Это:

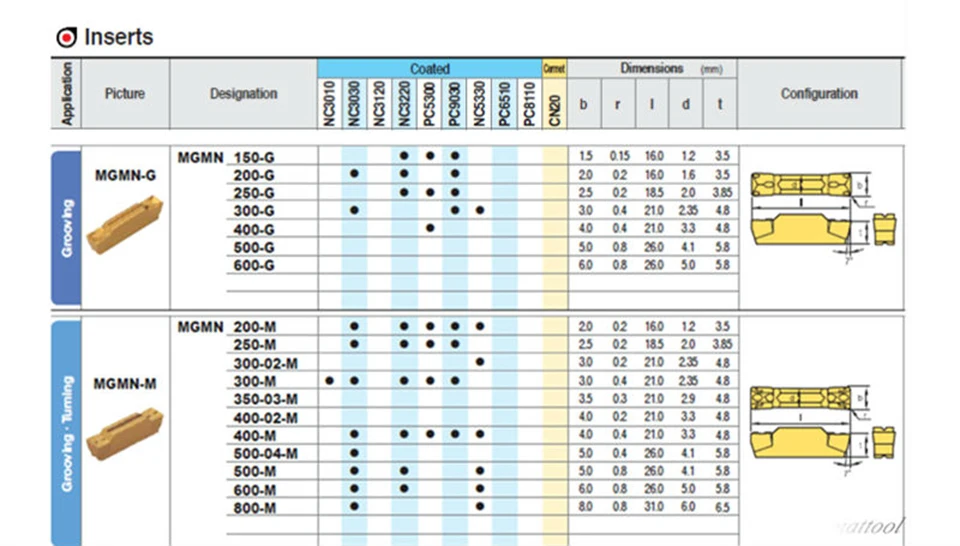

Это: Как правило, режущие инструменты зажимного токарного станка ловки и заменяемы. Поэтому их свойства, такие как прочность и долговечность, зависят от типа вставок.

Как правило, режущие инструменты зажимного токарного станка ловки и заменяемы. Поэтому их свойства, такие как прочность и долговечность, зависят от типа вставок.

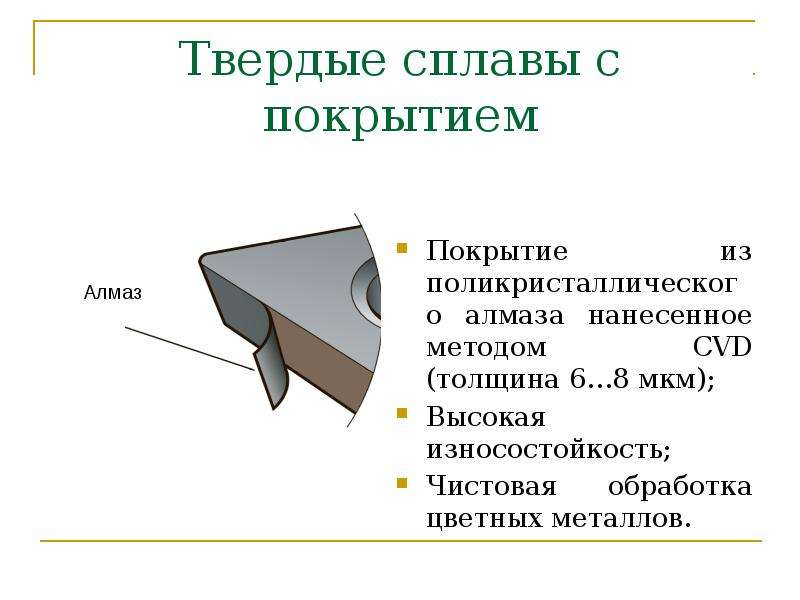

Кроме того, они важны, поскольку режущие инструменты токарных станков с покрытием служат дольше, чем инструменты без покрытия. Как и ожидалось, существует несколько покрытий, включая нитрид титана (TiN), карбид титана (TiC) и оксид алюминия, каждое из которых обладает присущими ему свойствами.

Кроме того, они важны, поскольку режущие инструменты токарных станков с покрытием служат дольше, чем инструменты без покрытия. Как и ожидалось, существует несколько покрытий, включая нитрид титана (TiN), карбид титана (TiC) и оксид алюминия, каждое из которых обладает присущими ему свойствами. Например, токарные инструменты применимы для удаления материалов по длине заготовки. Однако они не подходят для формирования операций. Другое соображение включает направление резки.

Например, токарные инструменты применимы для удаления материалов по длине заготовки. Однако они не подходят для формирования операций. Другое соображение включает направление резки.

Это предотвращает трение главной стороны о заготовку.

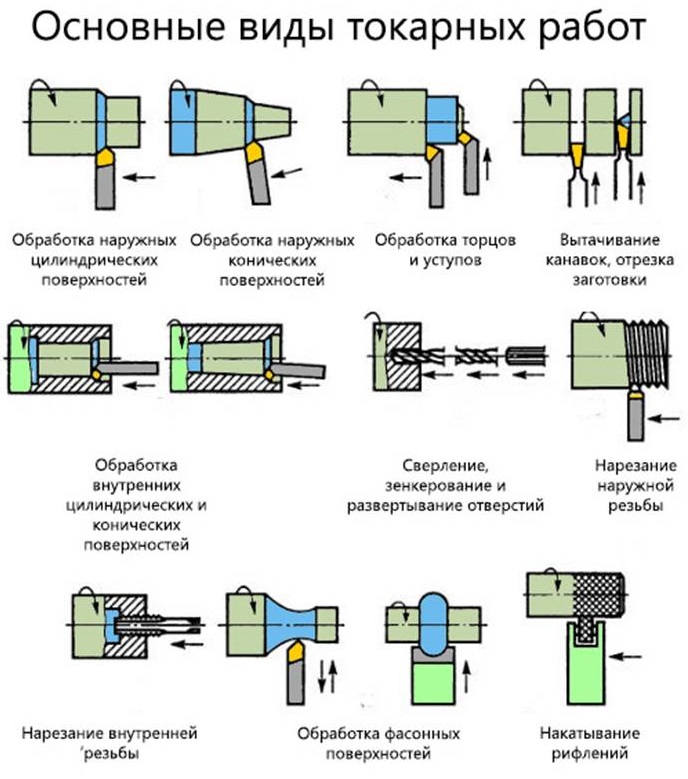

Это предотвращает трение главной стороны о заготовку. Ниже приведены наиболее распространенные операции с режущим инструментом, которые можно выполнять с заготовкой.

Ниже приведены наиболее распространенные операции с режущим инструментом, которые можно выполнять с заготовкой. Следовательно, он применим для увеличения захвата продукта.

Следовательно, он применим для увеличения захвата продукта. Резка деталей может выполняться с помощью нескольких операций, таких как снятие фаски и токарная обработка.

Резка деталей может выполняться с помощью нескольких операций, таких как снятие фаски и токарная обработка. ,Ltd

,Ltd д. В этом документе в основном рассказывается о том, как выбирать инструментальные материалы при обработке заготовок с ЧПУ.

д. В этом документе в основном рассказывается о том, как выбирать инструментальные материалы при обработке заготовок с ЧПУ.  3. Из процесса резки можно разделить на: токарная обработка внешнего круга, токарная обработка торца, обработка внутреннего отверстия, резьба, токарная канавка. Во-вторых, этапы выбора режущего инструмента и токарного инструмента при обработке заготовки на токарном станке с ЧПУ 9.0284

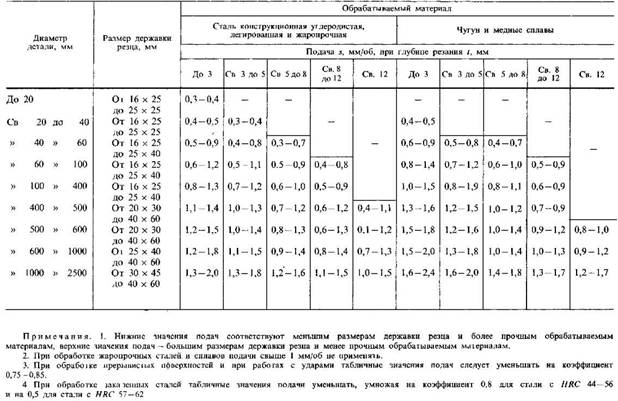

3. Из процесса резки можно разделить на: токарная обработка внешнего круга, токарная обработка торца, обработка внутреннего отверстия, резьба, токарная канавка. Во-вторых, этапы выбора режущего инструмента и токарного инструмента при обработке заготовки на токарном станке с ЧПУ 9.0284 Это зависит от других условий заготовки, таких как твердость, этапы обработки и другие факторы. Например, серый чугун является часто обрабатываемой частью токарных станков с ЧПУ. Твердосплавные инструменты и вставки из CBN являются инструментальными материалами для обработки деталей из серого чугуна, но твердосплавные инструменты нельзя резать с высокой скоростью, для массового производства и требований к эффективности. Производители выбирают пластины Halnn CBN марки BN-S30 для обработки деталей из серого чугуна, не только параметры резания выше, чем у твердосплавных инструментов, но и эффективность в 3-5 раз выше, чем у твердосплавных инструментов.

Это зависит от других условий заготовки, таких как твердость, этапы обработки и другие факторы. Например, серый чугун является часто обрабатываемой частью токарных станков с ЧПУ. Твердосплавные инструменты и вставки из CBN являются инструментальными материалами для обработки деталей из серого чугуна, но твердосплавные инструменты нельзя резать с высокой скоростью, для массового производства и требований к эффективности. Производители выбирают пластины Halnn CBN марки BN-S30 для обработки деталей из серого чугуна, не только параметры резания выше, чем у твердосплавных инструментов, но и эффективность в 3-5 раз выше, чем у твердосплавных инструментов.  Например, вставки Halnn CBN для черновой обработки чугунных валков высокой твердости класса BN-K1, эффективность которых в 6 раз выше, чем у керамических инструментов, а при чистовой обработке чугунных валков чистота поверхности валков может достигать Ra0,8.

Например, вставки Halnn CBN для черновой обработки чугунных валков высокой твердости класса BN-K1, эффективность которых в 6 раз выше, чем у керамических инструментов, а при чистовой обработке чугунных валков чистота поверхности валков может достигать Ra0,8.

2019 г.

2019 г.

9k-412508005d) «D.BOR» D-9K-412508005D

9k-412508005d) «D.BOR» D-9K-412508005D Пильные диски D.BOR могут быть установлены на торцовочные и циркулярные пилы.

Пильные диски D.BOR могут быть установлены на торцовочные и циркулярные пилы.

Начал свой путь в Японии в 1915 году, сегодня поставляет продукцию в 160 стран. Деятельность сочетает вековые традиции и современные технологии. Инструмент отличается высокой надежностью и демократичной ценой. У компании действуют 8 заводов, в том числе в Европе. В Россию продукция поставляется с 1935 года. По всей стране есть сервисные центры.

Начал свой путь в Японии в 1915 году, сегодня поставляет продукцию в 160 стран. Деятельность сочетает вековые традиции и современные технологии. Инструмент отличается высокой надежностью и демократичной ценой. У компании действуют 8 заводов, в том числе в Европе. В Россию продукция поставляется с 1935 года. По всей стране есть сервисные центры.

Вот почему многие не решаются использовать деревянное полотно для резки алюминия, который является прочным металлом по сравнению с деревом. Тем не менее, можно использовать деревянное лезвие, если вы примете соответствующие меры предосторожности.

Вот почему многие не решаются использовать деревянное полотно для резки алюминия, который является прочным металлом по сравнению с деревом. Тем не менее, можно использовать деревянное лезвие, если вы примете соответствующие меры предосторожности. Но если вы планируете использовать деревянное лезвие, вам необходимо учитывать TPI или количество зубьев лезвия.

Но если вы планируете использовать деревянное лезвие, вам необходимо учитывать TPI или количество зубьев лезвия. Ограничение составляет 6 зубьев на дюйм для алюминия толщиной более четверти дюйма.

Ограничение составляет 6 зубьев на дюйм для алюминия толщиной более четверти дюйма. Если разрез будет не идеально прямым, он застрянет между металлом. Когда это произойдет, отпустите курок и немного отведите пилу назад. Снова запустите пилу, медленно подавая ее, и дайте лезвию сделать рез.

Если разрез будет не идеально прямым, он застрянет между металлом. Когда это произойдет, отпустите курок и немного отведите пилу назад. Снова запустите пилу, медленно подавая ее, и дайте лезвию сделать рез. Это означает, что вы не должны носить свободные перчатки, так как они могут зацепиться за вращающееся лезвие.

Это означает, что вы не должны носить свободные перчатки, так как они могут зацепиться за вращающееся лезвие.

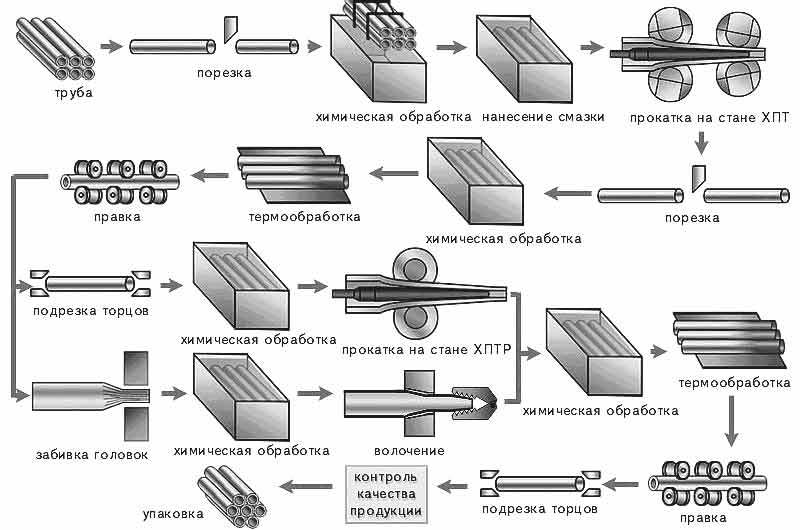

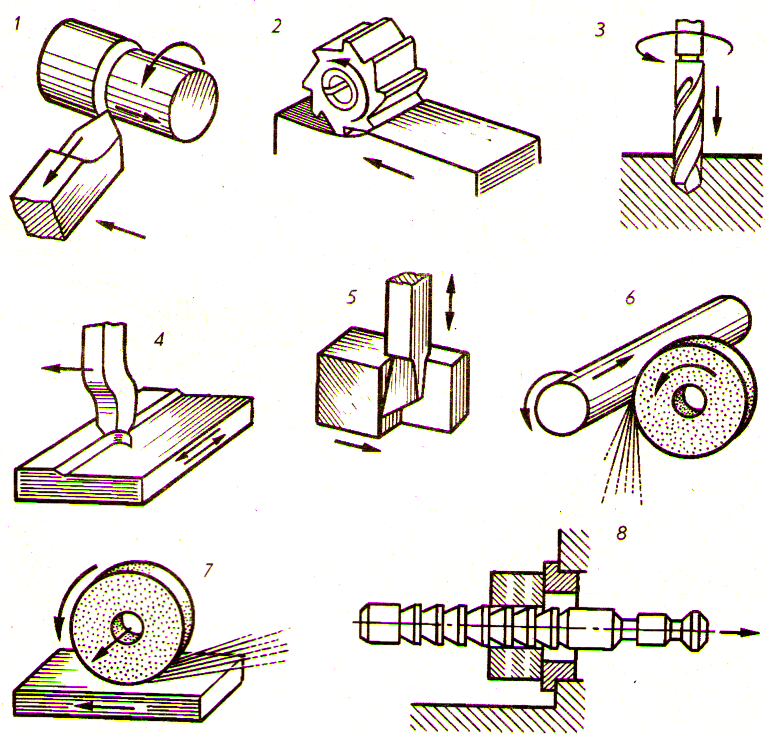

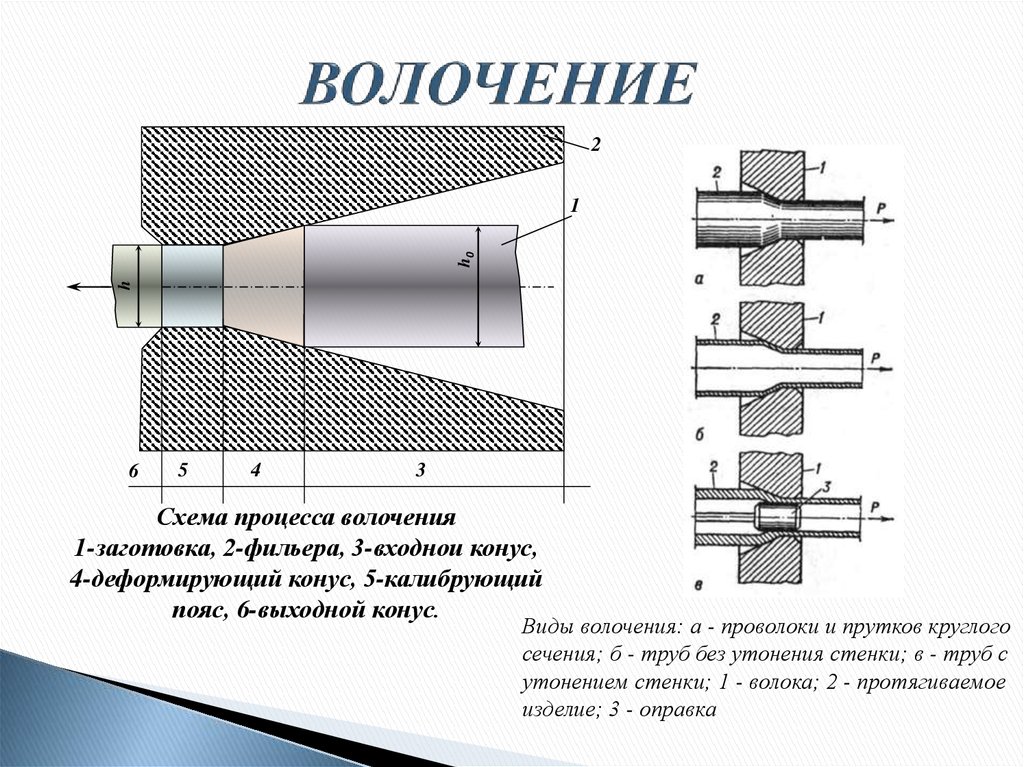

Ее можно разделить на две основные категории. К первой группе, называемой обработкой давлением, относятся операции, происходящие без снятия поверхностного слоя металла. Это прокатка, ковка, штамповка, прессование. Вторая группа – технологические операции, называемые обработкой резанием. К ним относят токарную обработку, фрезерование, строгание, долбление, сверление.

Ее можно разделить на две основные категории. К первой группе, называемой обработкой давлением, относятся операции, происходящие без снятия поверхностного слоя металла. Это прокатка, ковка, штамповка, прессование. Вторая группа – технологические операции, называемые обработкой резанием. К ним относят токарную обработку, фрезерование, строгание, долбление, сверление. Этот способ механической обработки применяется в производстве листового, трубного, сортового и фасонного проката. Горячекатаные полуфабрикаты могут служить исходным материалом для различных способов холодного деформирования.

Этот способ механической обработки применяется в производстве листового, трубного, сортового и фасонного проката. Горячекатаные полуфабрикаты могут служить исходным материалом для различных способов холодного деформирования. Штамповка бывает листовой и объемной. В результате объемной штамповки происходит пространственное изменение формы объемной заготовки. Обычно целью такой технологической операции является получение из заготовки простой формы (шара, цилиндра, параллелепипеда, куба) изделия более сложной конфигурации. Листовая штамповка – вид обработки металлов, с помощью которого получают как небольшие детали, так и корпуса различных видов транспорта.

Штамповка бывает листовой и объемной. В результате объемной штамповки происходит пространственное изменение формы объемной заготовки. Обычно целью такой технологической операции является получение из заготовки простой формы (шара, цилиндра, параллелепипеда, куба) изделия более сложной конфигурации. Листовая штамповка – вид обработки металлов, с помощью которого получают как небольшие детали, так и корпуса различных видов транспорта.

Применяемое оборудование – сверлильные станки различных типов, токарные станки.

Применяемое оборудование – сверлильные станки различных типов, токарные станки.

Электродуговая сварка осуществляется покрытыми плавящимися электродами, неплавящимися электродами в среде инертных газов, с использованием сварочной проволоки. Еще один вид электросварки – контактная сварка. Различают точечную и роликовую электросварку. В последнем случае токопроводящий ролик соединяет две детали сплошным швом.

Электродуговая сварка осуществляется покрытыми плавящимися электродами, неплавящимися электродами в среде инертных газов, с использованием сварочной проволоки. Еще один вид электросварки – контактная сварка. Различают точечную и роликовую электросварку. В последнем случае токопроводящий ролик соединяет две детали сплошным швом.

Крупные партии изделий изготавливаются на различных станках с использованием минимального набора инструментов.

Крупные партии изделий изготавливаются на различных станках с использованием минимального набора инструментов.

Расточные резцы, закрепленные в резцедержателе, служат для прохода внутренних цилиндрических поверхностей.

Расточные резцы, закрепленные в резцедержателе, служат для прохода внутренних цилиндрических поверхностей.

Проверка фундамента станка

Проверка фундамента станка Обработка вала велась с переворотом. Отклонение от расчетного времени резания составило 96 секунд

Обработка вала велась с переворотом. Отклонение от расчетного времени резания составило 96 секунд

Подумайте о том, насколько другой была бы наша жизнь без автомобилей, украшений, зубных пломб, гаек и болтов и всех других металлических изделий, которые мы используем сегодня.

Подумайте о том, насколько другой была бы наша жизнь без автомобилей, украшений, зубных пломб, гаек и болтов и всех других металлических изделий, которые мы используем сегодня. Отделка металла часто состоит из гальванического покрытия, которое представляет собой процесс осаждения ионов металла на подложку с помощью электрического тока. Фактически, обработка металла и покрытие иногда используются взаимозаменяемо. Однако отрасль отделки металлов включает в себя широкий спектр процессов, каждый из которых предлагает свои преимущества для пользователя.

Отделка металла часто состоит из гальванического покрытия, которое представляет собой процесс осаждения ионов металла на подложку с помощью электрического тока. Фактически, обработка металла и покрытие иногда используются взаимозаменяемо. Однако отрасль отделки металлов включает в себя широкий спектр процессов, каждый из которых предлагает свои преимущества для пользователя.

Защитный чехол в конечном итоге повысит долговечность и износостойкость основной детали.

Защитный чехол в конечном итоге повысит долговечность и износостойкость основной детали. Процесс порошкового покрытия работает путем объединения множества ингредиентов, включая пигменты, отвердители, модификаторы текучести, выравнивающие агенты и другие добавки для создания порошка. Затем порошок электростатически осаждается на поверхность подложки. Последним этапом является отверждение деталей в специально разработанной печи, которая вызывает химическую реакцию, приводящую к высокой плотности звеньев. Порошковое покрытие также можно наносить на некоторые пластмассы и другие неметаллические подложки.

Процесс порошкового покрытия работает путем объединения множества ингредиентов, включая пигменты, отвердители, модификаторы текучести, выравнивающие агенты и другие добавки для создания порошка. Затем порошок электростатически осаждается на поверхность подложки. Последним этапом является отверждение деталей в специально разработанной печи, которая вызывает химическую реакцию, приводящую к высокой плотности звеньев. Порошковое покрытие также можно наносить на некоторые пластмассы и другие неметаллические подложки. Электрополировка часто применяется для удаления заусенцев или небольшого количества мусора с поверхности, устранения пиков и впадин, а также полировки труднодоступных мест. В некоторых случаях его можно даже использовать для уменьшения размера детали.

Электрополировка часто применяется для удаления заусенцев или небольшого количества мусора с поверхности, устранения пиков и впадин, а также полировки труднодоступных мест. В некоторых случаях его можно даже использовать для уменьшения размера детали. Это может значительно сократить время производства. Общие методы массовой отделки также включают отделку в барабане и вибрационную отделку. Процессы массовой отделки обычно включают применение материалов, которые могут состоять из таких материалов, как алюминий, сталь, пластик или алюминий. Выбор среды будет зависеть от желаемого результата процесса.

Это может значительно сократить время производства. Общие методы массовой отделки также включают отделку в барабане и вибрационную отделку. Процессы массовой отделки обычно включают применение материалов, которые могут состоять из таких материалов, как алюминий, сталь, пластик или алюминий. Выбор среды будет зависеть от желаемого результата процесса. Снаряды могут быть изготовлены из керамики, металла, стекла или другого материала. Сжатие вызывает пластичность или постоянную деформацию поверхности.

Снаряды могут быть изготовлены из керамики, металла, стекла или другого материала. Сжатие вызывает пластичность или постоянную деформацию поверхности.

Общие области применения влажной струйной обработки включают обезжиривание и удаление масел и оксидов.

Общие области применения влажной струйной обработки включают обезжиривание и удаление масел и оксидов.

Например, такой процесс, как гальваническое покрытие драгоценным металлом, может не соответствовать вашим бюджетным ограничениям. Однако вы можете добиться аналогичных результатов при меньших общих затратах, заменив металл менее дорогим.

Например, такой процесс, как гальваническое покрытие драгоценным металлом, может не соответствовать вашим бюджетным ограничениям. Однако вы можете добиться аналогичных результатов при меньших общих затратах, заменив металл менее дорогим. com

com  В методе гальванического покрытия генерируется электрический ток для покрытия подложки, в то время как при нанесении покрытия химическим способом используется автокаталитический процесс, в котором подложка катализирует реакцию. Поскольку гальваническое покрытие является химически интенсивным крупномасштабным процессом, оно почти всегда выполняется поставщиками услуг гальванопокрытий, которые специализируются в этой области.

В методе гальванического покрытия генерируется электрический ток для покрытия подложки, в то время как при нанесении покрытия химическим способом используется автокаталитический процесс, в котором подложка катализирует реакцию. Поскольку гальваническое покрытие является химически интенсивным крупномасштабным процессом, оно почти всегда выполняется поставщиками услуг гальванопокрытий, которые специализируются в этой области. При крупносерийном производстве станок для отделки бочек является быстрым и эффективным решением для нанесения покрытий.

При крупносерийном производстве станок для отделки бочек является быстрым и эффективным решением для нанесения покрытий.

Это приводит к гладкой, чистой текстуре продукта, особенно из мягких металлов.

Это приводит к гладкой, чистой текстуре продукта, особенно из мягких металлов. При закалке обычно применяется операция закалки, которая является важным этапом преобразования зернистой структуры металла. Упрочнение корпуса используется, например, на дужках навесных замков для изготовления оболочки, устойчивой к механическому воздействию. Термическая обработка также применяется для удаления любых остаточных напряжений, оставшихся после производства. Азотирование — это еще один процесс поверхностного упрочнения, который можно проводить при температуре ниже температуры превращения стали, что устраняет необходимость в закалке и любой возможной деформации детали.

При закалке обычно применяется операция закалки, которая является важным этапом преобразования зернистой структуры металла. Упрочнение корпуса используется, например, на дужках навесных замков для изготовления оболочки, устойчивой к механическому воздействию. Термическая обработка также применяется для удаления любых остаточных напряжений, оставшихся после производства. Азотирование — это еще один процесс поверхностного упрочнения, который можно проводить при температуре ниже температуры превращения стали, что устраняет необходимость в закалке и любой возможной деформации детали. Это электростатический процесс, при котором заряд, помещенный на подложку, притягивает к ней частицы порошка. Текстурированное порошковое покрытие очень эффективно скрывает дефекты поверхности.

Это электростатический процесс, при котором заряд, помещенный на подложку, притягивает к ней частицы порошка. Текстурированное порошковое покрытие очень эффективно скрывает дефекты поверхности. Некоторые полезные вещи, о которых следует помнить:

Некоторые полезные вещи, о которых следует помнить:

Точная температура зависит от степени твердости, которую необходимо уменьшить. Высокие температуры уменьшат твердость и увеличат эластичность и пластичность, но могут вызвать снижение текучести и прочности на разрыв. Более низкие температуры сохранят большую часть твердости, но уменьшат хрупкость.

Точная температура зависит от степени твердости, которую необходимо уменьшить. Высокие температуры уменьшат твердость и увеличат эластичность и пластичность, но могут вызвать снижение текучести и прочности на разрыв. Более низкие температуры сохранят большую часть твердости, но уменьшат хрупкость. Это позволяет оценить окончательные свойства стали.

Это позволяет оценить окончательные свойства стали. Низкие скорости охлаждения обеспечивают максимальную мягкость и улучшенную микроструктуру. Это можно сделать, просто выключив духовку и оставив металл внутри остыть естественным образом, или погрузив нагретый материал в песок, золу или другое вещество с низкой теплопроводностью.

Низкие скорости охлаждения обеспечивают максимальную мягкость и улучшенную микроструктуру. Это можно сделать, просто выключив духовку и оставив металл внутри остыть естественным образом, или погрузив нагретый материал в песок, золу или другое вещество с низкой теплопроводностью.

Сюда входят крупномасштабные строительные работы, промышленное оборудование и автомобильные трансмиссии. Закалка делает эти применения возможными и снижает любую связанную с ними опасность.

Сюда входят крупномасштабные строительные работы, промышленное оборудование и автомобильные трансмиссии. Закалка делает эти применения возможными и снижает любую связанную с ними опасность. Термическая обработка применяется в качестве промежуточной операции для того, чтобы улучшить обрабатываемость резанием, давлением, либо в качестве окончательной операции технологического процесса, которая обеспечивает требуемый уровень свойств детали.

Термическая обработка применяется в качестве промежуточной операции для того, чтобы улучшить обрабатываемость резанием, давлением, либо в качестве окончательной операции технологического процесса, которая обеспечивает требуемый уровень свойств детали. ).

). В результате нормализации снижаются внутренние напряжения, выполняется перекристаллизация стали. В сравнении с отжигом, нормализация – процесс более короткий и более производительный.

В результате нормализации снижаются внутренние напряжения, выполняется перекристаллизация стали. В сравнении с отжигом, нормализация – процесс более короткий и более производительный.

Это железо должно быть смешано с коксом перед его использованием. Затем слой железа поджигают с помощью газовой горелки. Затем сгоревшая часть проходит через движущуюся решетку. Здесь мы должны втягивать воздух через решетку, чтобы инициировать реакцию горения. Затем выделяется очень сильное тепло, которое заставляет мельчайшие частицы металла образовывать комки. Эти куски подходят для сжигания в доменной печи для получения стали. Кроме того, процесс спекания также важен при производстве керамики и стекла.

Это железо должно быть смешано с коксом перед его использованием. Затем слой железа поджигают с помощью газовой горелки. Затем сгоревшая часть проходит через движущуюся решетку. Здесь мы должны втягивать воздух через решетку, чтобы инициировать реакцию горения. Затем выделяется очень сильное тепло, которое заставляет мельчайшие частицы металла образовывать комки. Эти куски подходят для сжигания в доменной печи для получения стали. Кроме того, процесс спекания также важен при производстве керамики и стекла. После нагрева нам нужно охладить металл до комнатной температуры с помощью духовки.

После нагрева нам нужно охладить металл до комнатной температуры с помощью духовки.

Термообработанный материал рекристаллизуется при охлаждении. Размер кристаллического зерна и фазовый состав зависят от скоростей нагрева и охлаждения, которые, в свою очередь, определяют свойства материала.

Термообработанный материал рекристаллизуется при охлаждении. Размер кристаллического зерна и фазовый состав зависят от скоростей нагрева и охлаждения, которые, в свою очередь, определяют свойства материала.

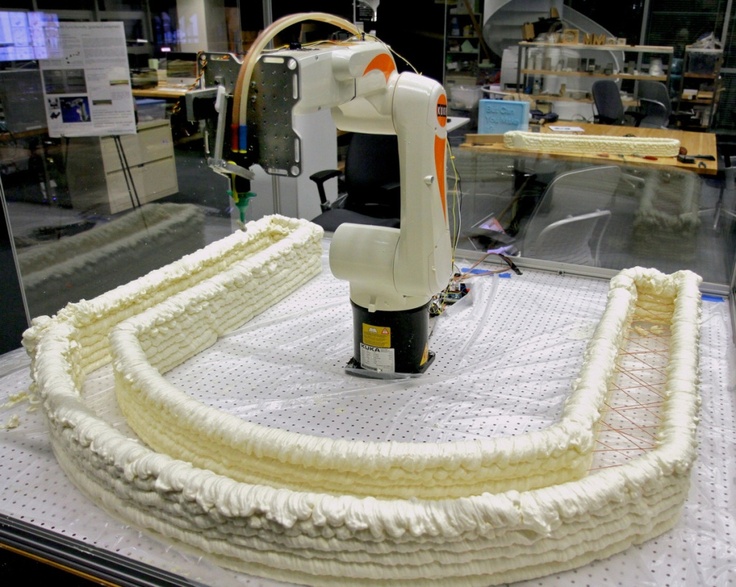

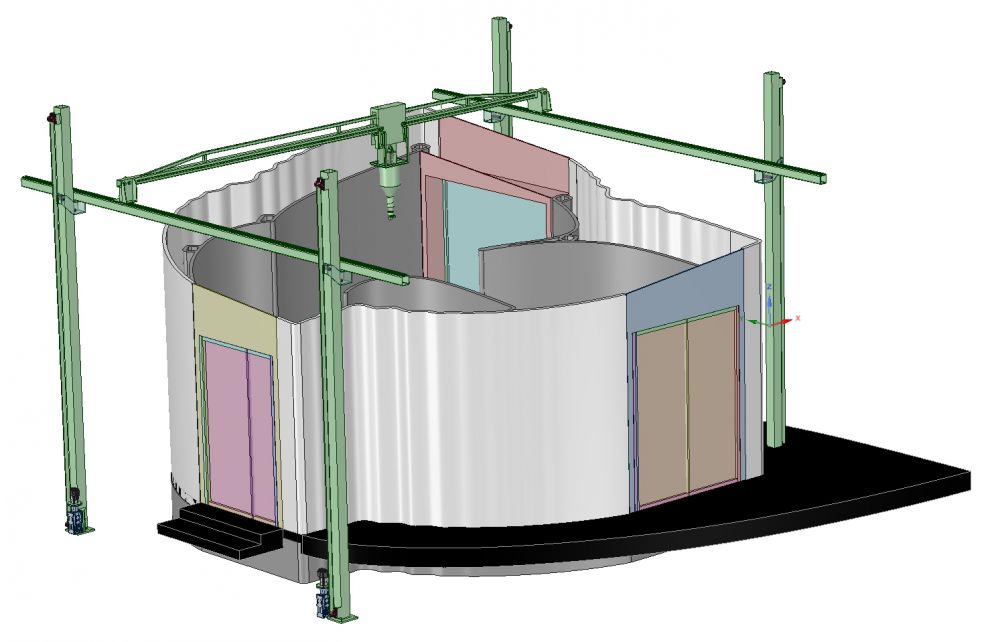

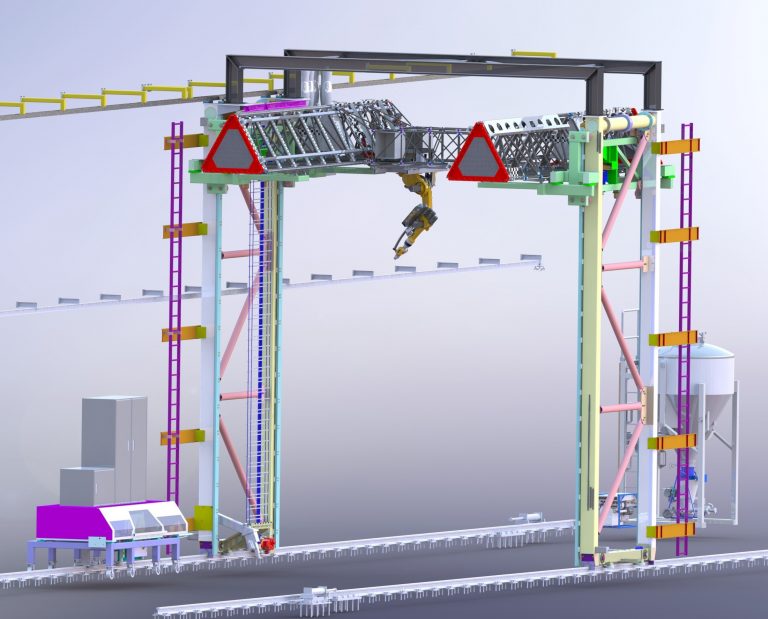

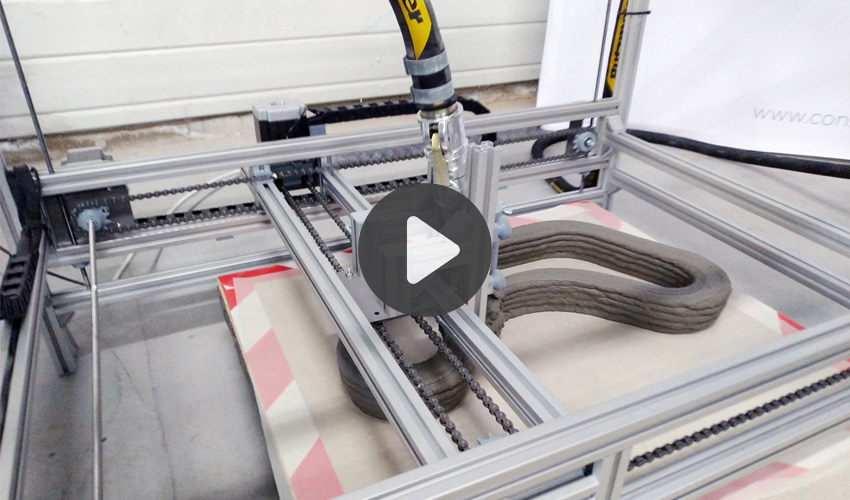

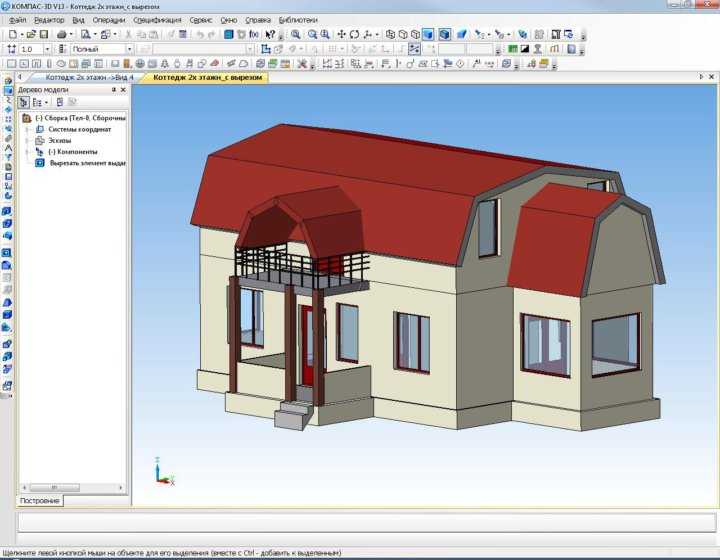

Производительность от 0,5 до 2,5 куб/м в час, управление 2 человека. Принтеры «АМТ» способны печатать любыми видами бетона, глиной и гипсом.

Производительность от 0,5 до 2,5 куб/м в час, управление 2 человека. Принтеры «АМТ» способны печатать любыми видами бетона, глиной и гипсом. Их машина 3D Constructor мобильна благодаря своим резиновым гусеницам и помещается в 20-футовый транспортный контейнер для удобной транспортировки с одной строительной площадки на другую.

Их машина 3D Constructor мобильна благодаря своим резиновым гусеницам и помещается в 20-футовый транспортный контейнер для удобной транспортировки с одной строительной площадки на другую. Их самая маленькая модель (приблизительно 1830 x 1830 x 1220 мм) доступна по цене 35 000 долларов. Доступны также большие размеры сборки, достигающие 30 метров в длину.

Их самая маленькая модель (приблизительно 1830 x 1830 x 1220 мм) доступна по цене 35 000 долларов. Доступны также большие размеры сборки, достигающие 30 метров в длину.

ARCS VVS NEPTUNE — одна из рабочих моделей компании, но она не будет доступна для коммерческой продажи.

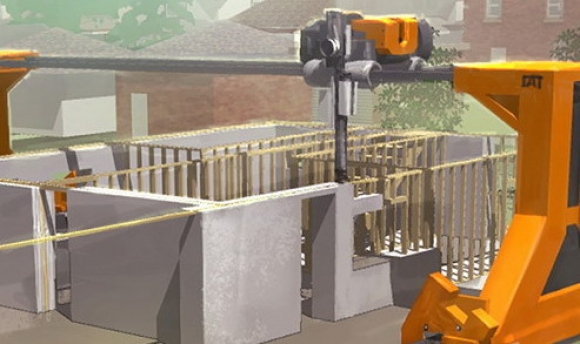

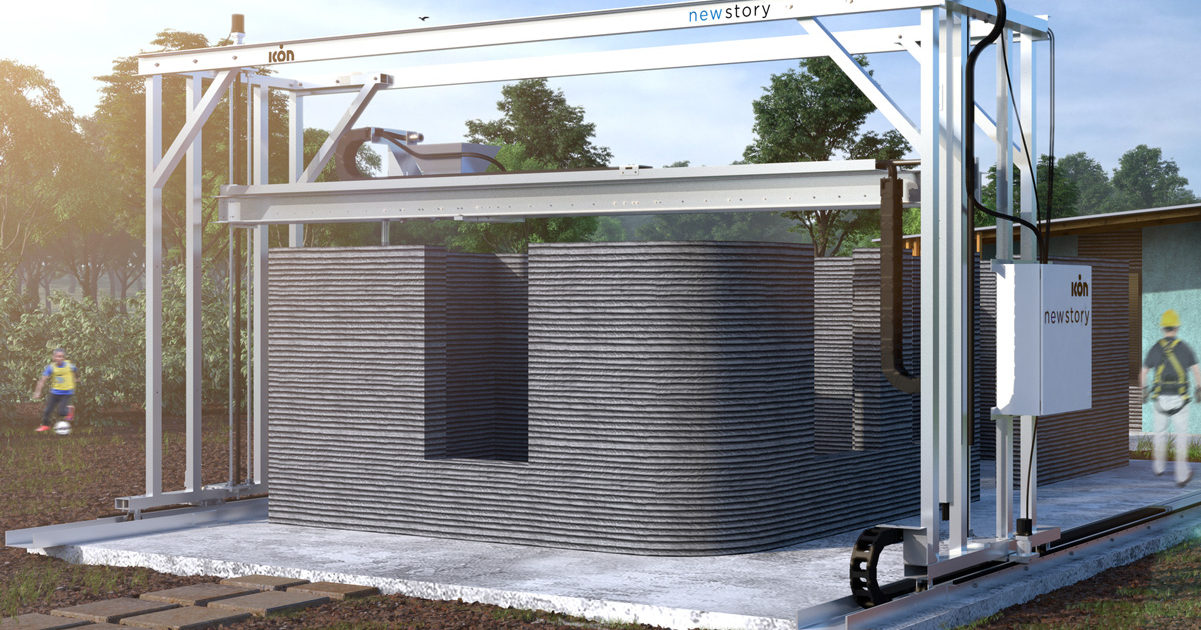

ARCS VVS NEPTUNE — одна из рабочих моделей компании, но она не будет доступна для коммерческой продажи. Активно набирающая популярность 3d печать домов приносит отличную прибыль: использование такого оборудования в строительстве позволяет сократить срок возведения конструкции до нескольких дней и удешевить весь процесс в несколько раз.

Активно набирающая популярность 3d печать домов приносит отличную прибыль: использование такого оборудования в строительстве позволяет сократить срок возведения конструкции до нескольких дней и удешевить весь процесс в несколько раз.

Себестоимость такого дома с дверями, окнами, кровлей, коммуникациями, с внешней и внутренней отделкой – порядка 8-10 тыс. долларов.

Себестоимость такого дома с дверями, окнами, кровлей, коммуникациями, с внешней и внутренней отделкой – порядка 8-10 тыс. долларов. По соотношению цены и качества они являются лучшими из представленных на рынке.

По соотношению цены и качества они являются лучшими из представленных на рынке.

И это также в течение гораздо более короткого промежутка времени, поскольку дом, напечатанный на 3D-принтере, будет готов к отделке и меблировке за несколько дней, а не месяцев.

И это также в течение гораздо более короткого промежутка времени, поскольку дом, напечатанный на 3D-принтере, будет готов к отделке и меблировке за несколько дней, а не месяцев. из.

из. затраты на оплату труда.

затраты на оплату труда.

Стоимость 3D-принтера обычно начинается от 39 000 долларов за небольшие базовые модели и до 100 000 долларов за более крупные модели.

Стоимость 3D-принтера обычно начинается от 39 000 долларов за небольшие базовые модели и до 100 000 долларов за более крупные модели. Доступно на haus.me. Фото предоставлено PassivDom

Доступно на haus.me. Фото предоставлено PassivDom Окончательная цена будет сильно различаться в зависимости от географического положения, размера дома, стоимости земли, стоимости рабочей силы, электрики и любой мебели, которая есть в доме.

Окончательная цена будет сильно различаться в зависимости от географического положения, размера дома, стоимости земли, стоимости рабочей силы, электрики и любой мебели, которая есть в доме.

используй это; ICON смогла напечатать всю конструкцию на 3D-принтере за 24 часа.

используй это; ICON смогла напечатать всю конструкцию на 3D-принтере за 24 часа.

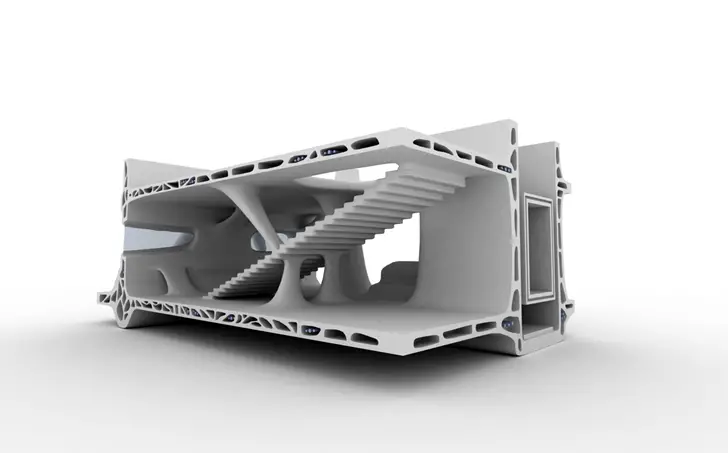

Позже все блоки были доставлены на место и собраны в дом с двумя спальнями, холлом и кухней.

Позже все блоки были доставлены на место и собраны в дом с двумя спальнями, холлом и кухней.

0125 $810 ). Он имеет площадь чуть более 1000 кв. футов (93 м2) и имеет одну гостиную и две спальни.

0125 $810 ). Он имеет площадь чуть более 1000 кв. футов (93 м2) и имеет одну гостиную и две спальни.

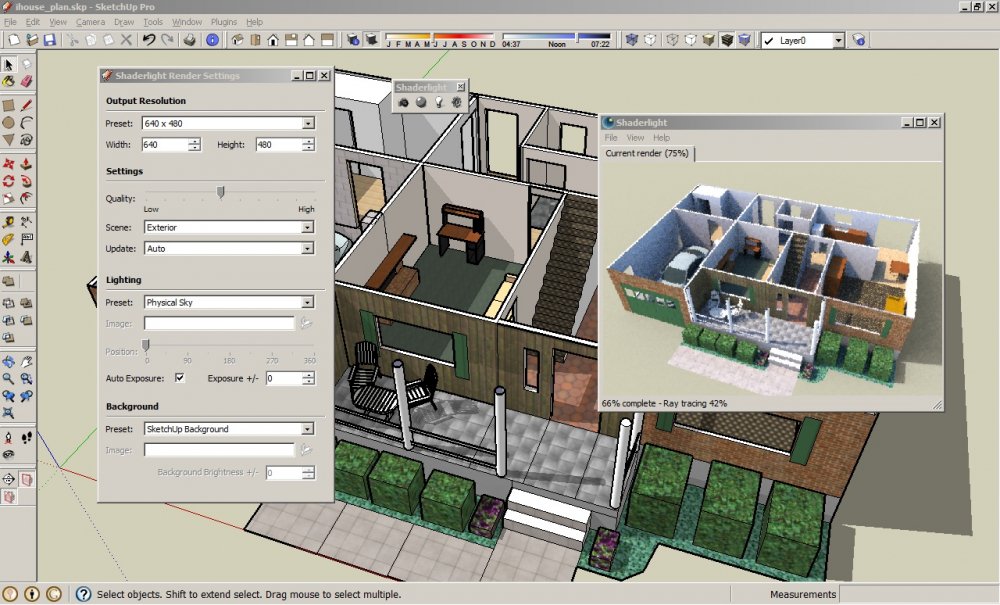

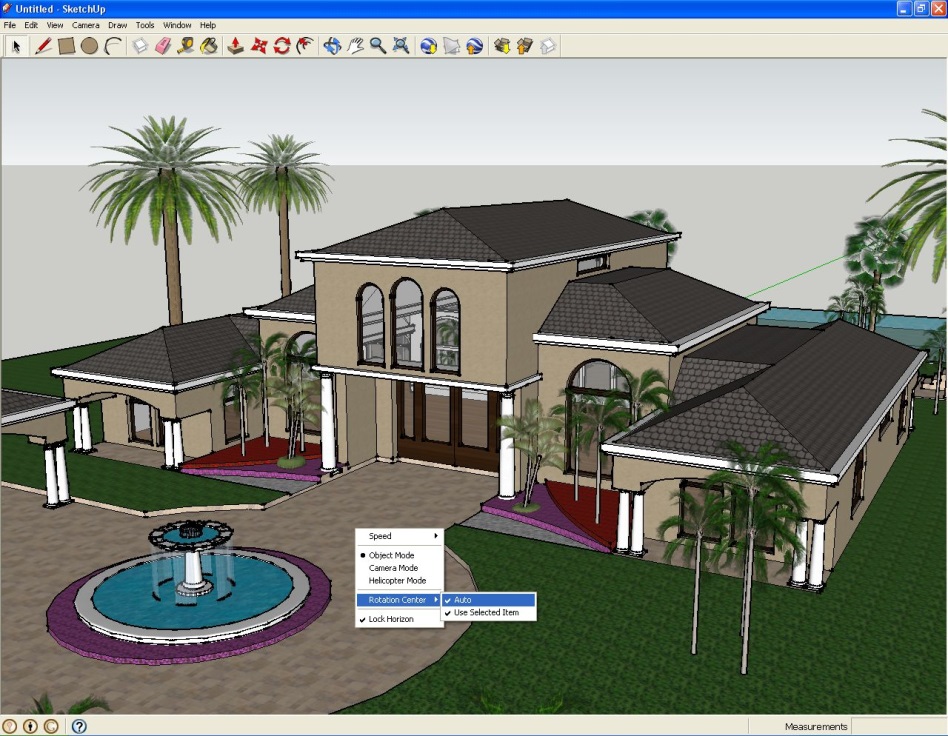

3D-печать позволяет дизайнерам и архитекторам быть более творческими, в результате чего дома можно настраивать и проектировать в соответствии с предпочтениями каждого человека.

3D-печать позволяет дизайнерам и архитекторам быть более творческими, в результате чего дома можно настраивать и проектировать в соответствии с предпочтениями каждого человека. Здесь можно подумать о плотниках, каменщиках, бетонщиках и так далее.

Здесь можно подумать о плотниках, каменщиках, бетонщиках и так далее. .

.

И это касается не только устройств, но и жидкостей, которые применяются в процессе эксплуатации техники Stihl. Это нужно с одной целью, чтобы инструменты, которые вы приобретаете, функционировали на полную мощность и выдавали результат, который был заявлен компанией Stihl. Все устройства проходят тесты с высококачественными смазочными материалами и топливом.

И это касается не только устройств, но и жидкостей, которые применяются в процессе эксплуатации техники Stihl. Это нужно с одной целью, чтобы инструменты, которые вы приобретаете, функционировали на полную мощность и выдавали результат, который был заявлен компанией Stihl. Все устройства проходят тесты с высококачественными смазочными материалами и топливом. с.

с. 90 грн

90 грн 5 кВт, шина 35 см) пила Штіль

5 кВт, шина 35 см) пила Штіль 180. 181. 210. 211. 230. 250

180. 181. 210. 211. 230. 250 60 грн

60 грн ..

.. 043″

043″