Co2 или волоконный: что подойдет именно вам? — Записки ЧПУшника на vc.ru

что подойдет именно вам? — Записки ЧПУшника на vc.ru

Если вы хотите резать металл, вам нужно купить волоконный лазер. Если вы хотите обрабатывать органические материалы, такие как текстиль, дерево или картон, то CO2 лазер — лучший выбор.

299

просмотров

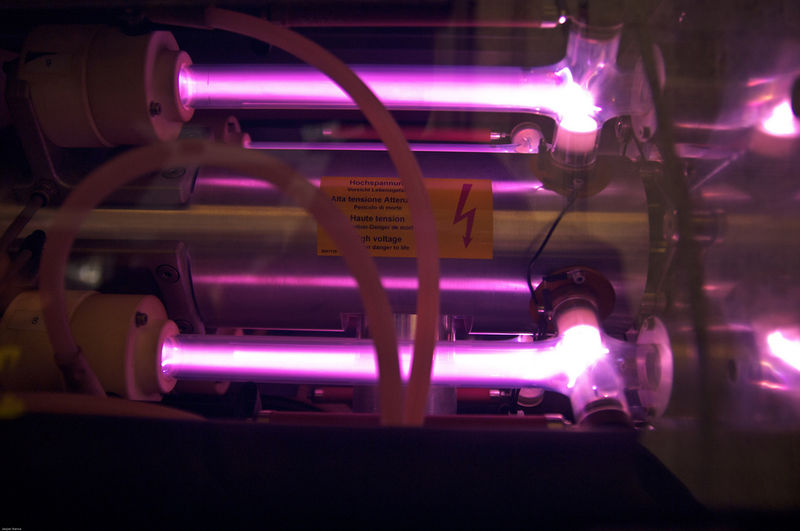

Лучший, не единственный. СО2 лазерами тоже режут металл. Они были изобретены раньше оптоволоконных и даже имея лучшую альтернативу, все равно СО2 используются в промышленности листового металла. Но это старая технология.

Лазерный источник промышленного СО2 станка

Вот, например, на фото промышленный СО2 станок, но на самом деле это только его лазерный источник, который по мере необходимости «перезаряжается», то есть по новой наполняется газами. Такой станок может раскроить черную сталь 18 мм при мощности источника 2.5 кВт. При этом он издает шум на 78-82 децибела. Интернет говорит, что это шум крика, оркестра, товарного поезда, то есть очень громко.

Сейчас СО2 станки все меньше используют для резки металлов, повторяю, это старая технология. Иттербиевый волоконный лазер лучше справляется с обработкой металла, пусть то резка или гравировка. Вся разница в длине волны.

Иттербиевый волоконный лазер лучше справляется с обработкой металла, пусть то резка или гравировка. Вся разница в длине волны.

Длина волны

Основное различие между CO2-лазером и волоконным лазером заключается в длине волны каждого.

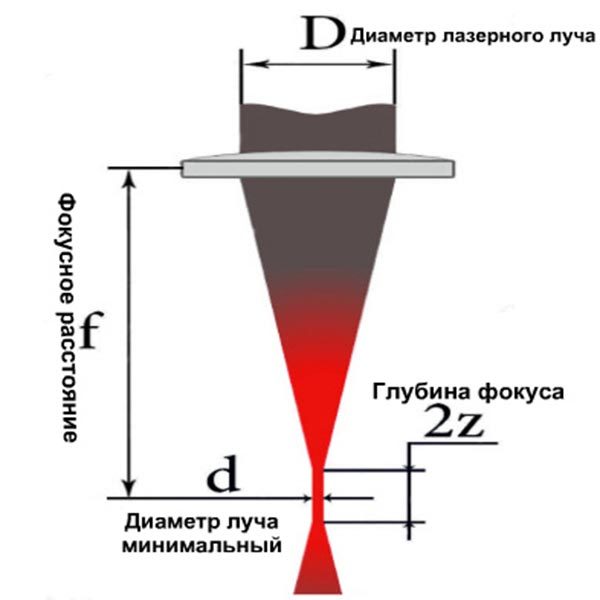

Волоконный лазер с длиной волны 1,06 мкм хорошо поглощается металлами, а значит отражается очень малая часть лучей. Короткая длина волны фокусируется в пятно, диаметр которого составляет десятую часть диаметра CO2-луча. Это обеспечивает сравнительно высокую плотность мощности, что облегчает проникновение в металл: лазерный луч быстро преодолевает барьер отражения цветных металлов и начинает резать. Для СО2 станка резка светоотражающих металлов, например, латунь и медь будет слишком проблематична и даже опасна.

А все, потому что CO2-лазеры имеют более высокую длину волны 10,6 мкм, которая плохо поглощается металлами, и большая часть мощности теряется в виде отраженных лучей. А значит CO2-лазеры нуждаются в очень высокой мощности для резки металлических поверхностей.

А что и где используется?

СО2 лазеры

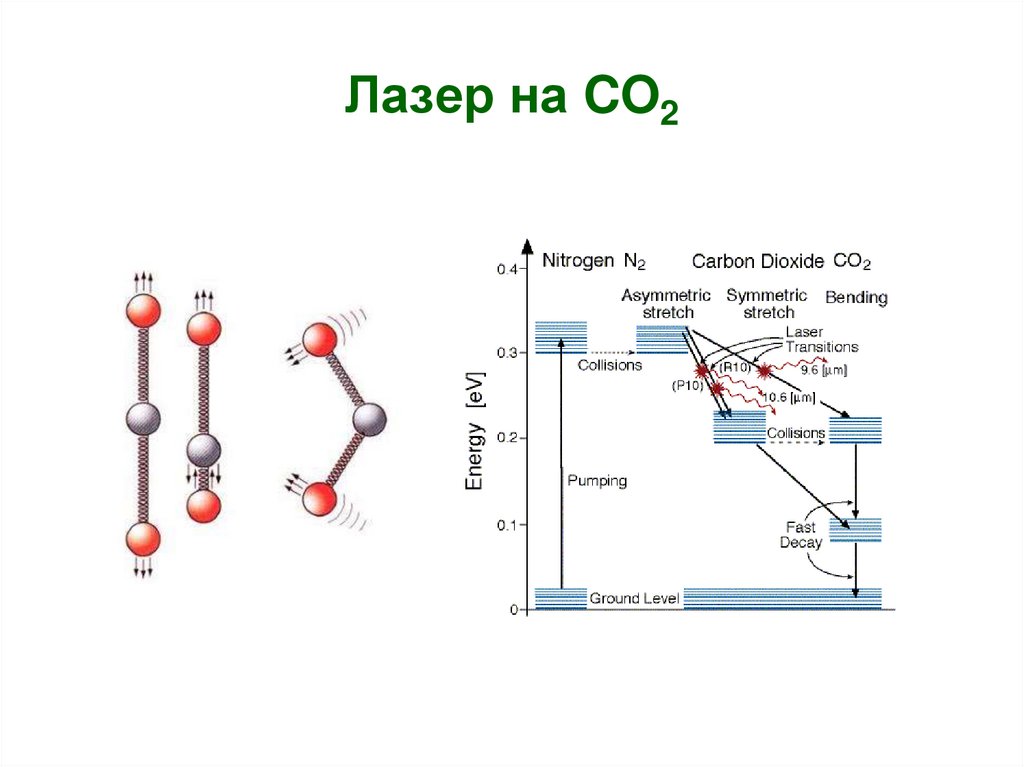

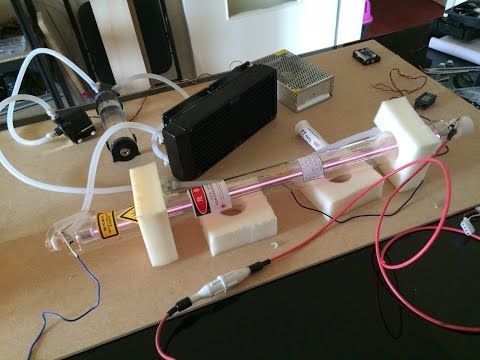

CO2-лазер — это газовый лазер, то есть основа данного лазера — углекислый газ, который возбуждается при помощи электричества.

Лазерная маркировка CO2 идеально подходит для неметаллических материалов, включая пластик, текстиль, стекло, акрил, дерево и даже камень. Они используются в фармацевтической и пищевой упаковке, а также для маркировки строительных материалов, мобильных гаджетов, электроприборов, интегральных схем, электронных компонентов, рекламной и сувенирной продукции.

СО2-лазеры справляются и с толстыми органическими материалами. Они обеспечивают быстрое начальное время прожига, скоростную резку и гладкую поверхность реза.

К сожалению, CO2-лазеры потребляют значительно больше энергии, чем волоконные лазеры, что приводит к более высокой стоимости эксплуатации. Например, мощный CO2-лазер и чиллер будут потреблять примерно 70 кВт при работе на максимальной мощности. Волоконный лазер аналогичной мощности потребляет около 18 кВт.

Стоимость CO2-лазеров ниже, чем у волоконных лазеров, но на окончательную цену будет влиять мощность. Справедливо ещё заметить что в плане покупки СО2 дешевле, но в перспективе с обслуживанием может и дороже выйти

Волоконные лазеры

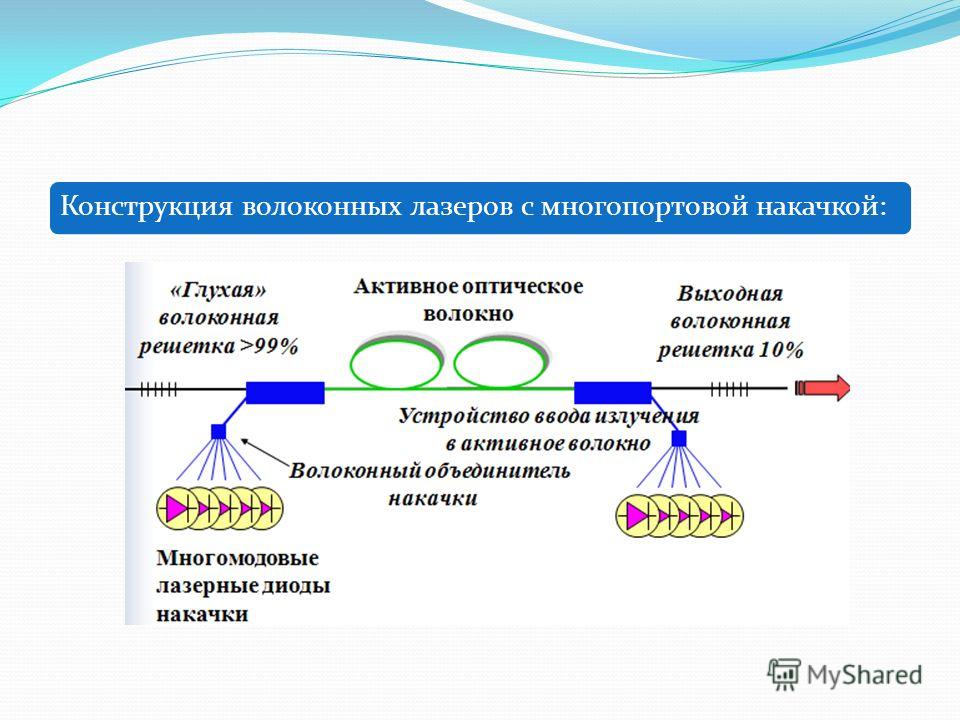

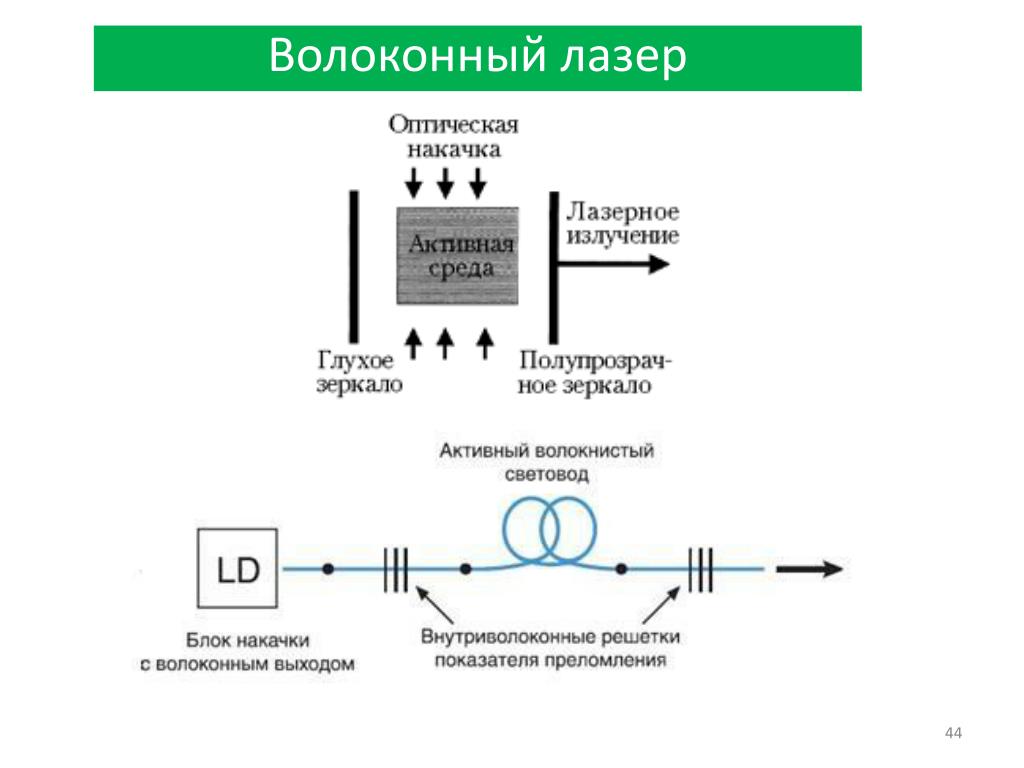

Волоконные лазеры относятся к группе твердотельных лазеров. В качестве активной среды используется оптическое волокно. Волокно из силикатного или фосфатного стекла поглощает исходящий свет от лазерных диодов накачки и преобразует его в лазерный луч.

Основное назначение волоконного лазера — работа с металлами различной толщины и уровня плотности.

Волоконный лазер может резать медь, латунь и алюминий намного лучше и безопаснее, чем CO2, потому что луч легче поглощается и не отражается. Эксплуатационные расходы волоконного лазера обычно составляют половину того, что требует система CO2..

Волоконные лазеры также пользуются растущим спросом для промышленной очистки, сварки, наплавки, гравировки.

При правильно налаженной работе на лазерном металлорезе у вас будет увеличенная в три-четыре раза объемы производительности. Результатом станет низкая стоимость одной детали, высокая прибыль и короткий срок окупаемости.

Результатом станет низкая стоимость одной детали, высокая прибыль и короткий срок окупаемости.

Вывод

При выборе лазерного станка надо учитывать режущий материал, режущая способность, качество резки, скорость резки, стоимость резки.

А какая технология подходит именно вам, на самом деле сводится к вашему материалу. Если металл — оптоволоконный лазер, если неметаллы — СО2 станок.

Сравнение СО2 и волоконного лазера

В этой статье мы рассмотрим два вида лазерного оборудования: на твердотельном волоконном лазере и газовом СО2.

Уже из названия становится ясно первое отличие этих двух источников лазерного излучения. В основе первого лежит волокно, активная среда которого выполнена из сверхчистого кварца легированного редкоземельным элементом эрбием.

Накачка активной среды в таком лазере осуществляется мощными широкополосными светодиодными модулями. В результате квантового усиления на выходе волокна образуется мощное когерентное излучение с длиной волны 1. 06 мкм.

06 мкм.

Рабочим же телом в СО2 лазерах является смесь газов, основным из которых является углекислый газ. Накачкой в таких лазерах может служит тлеющий разряд воздействующий на газовую смесь, генерируя лазерное излучение на выходе с длиной волны 10.6 мкм.

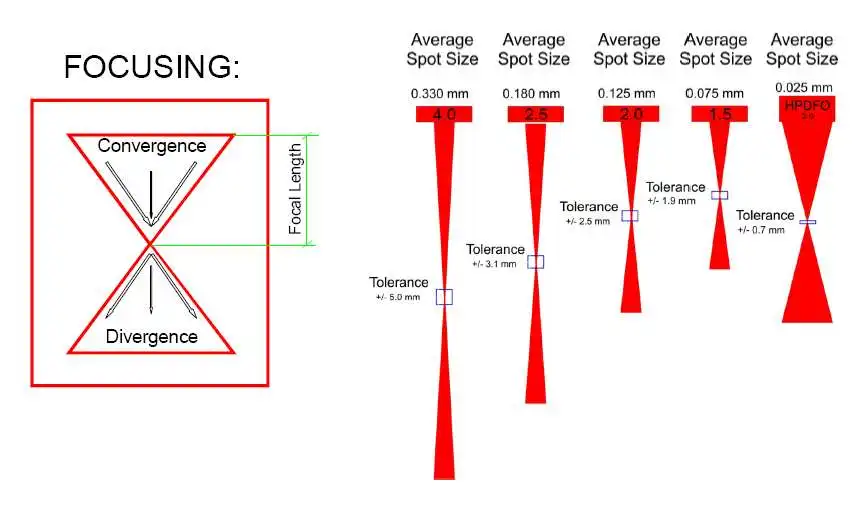

Помимо исходной активной среды, как можно заметить, эти лазеры отличают и длины волн сгенерированного излучения. Именно разная длина волны определяет воздействие на разные материалы этих двух видов лазеров. Также уместно заметить и еще одно отличие — диаметр пятна полученного на выходе лазера излучения. В волоконном лазере этот диаметр в десять раз меньше, чем в СО2, что позволяет получать более тонкий рез, и сконцентрировать большую энергию на меньшей площади. В результате скорость резки волоконным лазером тонколистового металла до 4-6 мм в два-три раза выше, чем при резке СО2 лазером. При этом качество реза, характеризующееся одним из таких параметров, как шероховатость остается примерно на одном уровне. С увеличением же толщины металла свыше 8мм превосходство в качестве кромки переходит к СО2 лазеру.

С увеличением же толщины металла свыше 8мм превосходство в качестве кромки переходит к СО2 лазеру.

На глубину реза, и поглощающую способность излучения материалом оказывает большое влияние и угол падения лазерного излучения. Так, на углах падения от 0 до 86 градусов, излучение волоконного лазера поглощается материалом гораздо лучше, чем излучение СО2 лазера. Однако, на участке от 86 до 90 градусов ситуация кардинально меняется, что объясняет лучшую режущую способность больших толщин металла газовым лазером, где на глубине стенки реза близки к 90 градусам.

Возвращаясь к длине волны этих двух типов лазеров, нужно отметить поглотительную способность разных материалов в зависимости от длины волны. Так, например, оба вида лазера хорошо справляются с резкой стали, но когда вопрос встает о обработке латуни, серебра, или меди, то являясь идеальным отражающим материалом для волны в 10.6 мкм, СО2 лазер остается в стороне, отдавая пальму первенства волоконному лазеру с длиной волны 1. 06 мкм. С другой стороны, такие материалы, как ткань натуральная или синтетическая, древесина, бумага, стекло, фанера являются отличными поглотителями длинноволнового инфракрасного излучения СО2 лазера, и соответственно отлично подходят для обработки таким видом лазера.

06 мкм. С другой стороны, такие материалы, как ткань натуральная или синтетическая, древесина, бумага, стекло, фанера являются отличными поглотителями длинноволнового инфракрасного излучения СО2 лазера, и соответственно отлично подходят для обработки таким видом лазера.

Производя сравнения двух видов лазера, волоконного и газового СО2, стоит отметить их конструктивное отличие. Не вдаваясь глубоко в детали, можно лишь сказать, что волоконный лазер, генерируя лазерное излучение непосредственно в волокне, которое является гибким, позволяет выводить полученное излучение напрямую к лазерной фокусирующей головке, без применения сложной оптической системы зеркал, которая, к тому же, требует частой юстировки и технического обслуживания. Система СО2 лазера являясь более технически сложной, имеет и большие габариты самой установки, и,что немаловажно, имеет значительно большее энергопотребление по сравнению с волоконным эрбиевым лазером. Говоря про энергопотребление уместно отметить и тот факт, что КПД этих разных видов лазеров имеют разные значения. Так, для волоконного лазера, КПД достигает 25%, в то время, как у газового СО2 лазера эта цифра находится в пределах 8-10%.

Так, для волоконного лазера, КПД достигает 25%, в то время, как у газового СО2 лазера эта цифра находится в пределах 8-10%.

Подводя небольшой итог следует выделить некоторые моменты в отличии оборудования в основе которых лежат разные типы лазерного излучения:

Волоконный лазерный станок:

- Относительно небольшие габариты, что позволяет размещать его на значительно меньшей площади

- Благодаря волокну подводимому к режущей головке, не требуется сложной оптической системы, а значит и периодической юстировки, чистки оптики.

- Небольшое энергопотребление

- Нет потребности в технологических газах

- Простая система охлаждения

- Большой ресурс работы лазера, до 100 000 часов работы.

- Минимум расходных материалов, их невысокая стоимость и малая частота замены

- Небольшое качество кромки при резки больших толщин металла

- Возможность обработки латуни, меди, серебра

Газовый СО2 лазерный станок:

- Большие габариты, сложная система охлаждения

- Наличие оптики требующая периодической юстировки, и более квалифицированного персонала

- Значительное энергопотребление установки в целом

- Низкий КПД лазера

- Потребность в технологических газах для лазерного генератора, и их высокое качество, на что не всегда можно рассчитывать

- Дорогостоящее обслуживание установки, обходящееся в несколько десятков тысяч долларов в год

- Возможность резки больших толщин металла с хорошей шероховатостью кромки

- Невозможность обработки латуни, меди, серебра

CO2 против волоконного лазера — какой из них купить?

Если вы хотите маркировать металл, вам нужно купить волоконный лазер. Если вы хотите маркировать органические материалы, такие как текстиль, дерево или картон, CO2-лазер — лучший выбор.

Если вы хотите маркировать органические материалы, такие как текстиль, дерево или картон, CO2-лазер — лучший выбор.

Если вы занимаетесь лазерной резкой металлов, вам, скорее всего, понадобится мощный волоконный лазер непрерывного действия. Для других материалов, таких как пластмассы и резина, это может быть и то, и другое.

Основным отличием, которое определяет тип материалов, которые может обрабатывать каждый лазер, является длина волны. Волоконный лазер обычно имеет длину волны 1060 нм, а CO2-лазеры имеют длину волны в диапазоне 10 600 нм. В целом, волоконные лазеры имеют много преимуществ перед CO2-лазерами.

Расскажите нам о своем применении

Волоконные лазеры

Волоконные лазеры лучше всего подходят для высококонтрастной маркировки, такой как отжиг металлов, травление и гравировка. Они имеют чрезвычайно малый фокусный диаметр (в результате чего интенсивность в 100 раз выше, чем у системы CO2), что делает их идеальным выбором для постоянной маркировки серийных номеров, штрих-кодов и матрицы данных на металлах. Волоконные лазеры широко используются для отслеживания продукции (прямая маркировка деталей) и идентификации.

Волоконные лазеры широко используются для отслеживания продукции (прямая маркировка деталей) и идентификации.

Большим плюсом является то, что волоконные лазеры не требуют технического обслуживания и имеют длительный срок службы (наши лазеры имеют минимум 100 000 часов работы). Они также меньше, чем CO2-лазеры. Кроме того, благодаря высокому электрическому КПД волоконных лазеров они потребляют значительно меньше энергии, чем CO2-лазеры, что приводит к значительной экономии средств при резке.

Волоконные лазеры также пользуются растущим спросом для промышленной очистки, такой как удаление ржавчины, краски, оксидов и других загрязнений.

Стоимость волоконной лазерной системы сильно зависит от ваших задач. Промышленные волоконные лазерные системы для сложных условий, таких как мы, обычно начинаются с 40 000 долларов США и могут доходить до 1 000 000 долларов США за мощные станки для лазерной резки. Мощность, обычно варьирующаяся от 20 Вт до 6000 Вт, оказывает наибольшее влияние на цену.

CO2-лазеры

CO2-лазерная маркировка идеально подходит для широкого спектра неметаллических материалов, включая пластик, текстиль, стекло, акрил, дерево и даже камень. Они используются в фармацевтической и пищевой упаковке, а также для маркировки ПВХ-труб, строительных материалов, гаджетов мобильной связи, электроприборов, интегральных схем и электронных компонентов.

Если вам нужно резать более толстые материалы, лучше всего использовать CO2-лазеры. Лазеры CO2 обеспечивают меньшее время начального прожига, более быструю резку по прямой и более гладкую поверхность при резке материалов толщиной более 5 мм.

К сожалению, CO2-лазеры потребляют значительно больше энергии, чем волоконные лазеры, что приводит к более высокой стоимости эксплуатации. Например, мощный CO2-лазер и чиллер будут потреблять примерно 70 кВт при работе на максимальной мощности. Волоконный лазер с аналогичной мощностью потребляет примерно 18 кВт.

Стоимость CO2-лазеров, как правило, ниже, чем у волоконных лазеров. Цена на системы лазерной маркировки CO2 обычно колеблется от 35 000 до 80 000 долларов. Опять же, мощность (которая обычно колеблется от 20 Вт до 150 Вт) будет влиять на стоимость.

Цена на системы лазерной маркировки CO2 обычно колеблется от 35 000 до 80 000 долларов. Опять же, мощность (которая обычно колеблется от 20 Вт до 150 Вт) будет влиять на стоимость.

Заключение

Хотя у каждого лазера есть свои сильные стороны и свои варианты использования, CO2 — это более старая технология, и волоконные лазеры быстро завоевывают рынок по мере развития технологии. Благодаря преимуществам в скорости, почти вдвое меньшим эксплуатационным расходам и в три-четыре раза большей пропускной способности, чем у CO2-лазеров, финансовые выгоды, которые можно получить от использования волоконных лазеров, могут изменить правила игры.

Расскажите нам о своем применении

Технология CO2 по сравнению с волоконным лазером: что подходит именно вам?

Эволюция технологии резки волоконным лазером Резка волоконным лазером была одной из самых «прорывных» технологий, появившихся на рынке металлообработки с тех пор, как в 1980-х годах для резки впервые были представлены CO2-лазеры. Технология волоконного лазера считается прорывным и «революционным» изменением, поскольку она повлияла на весь статус-кво в производстве листового металла. И возможности легко реализовать. За относительно короткий период времени мы стали свидетелями экспоненциального прогресса в технологии волоконного лазера, используемой для резки плоского листового металла. Всего за пять лет волоконные лазеры достигли порога резки 4 кВт, для достижения которого CO2-лазерам потребовалось примерно в четыре раза больше времени. Спустя десять лет волоконные лазеры достигли уровня мощности 15 кВт для резки. Справедливости ради следует отметить, что волоконные лазеры, мощность некоторых из которых превышает 20 кВт, уже много лет используются в других отраслях промышленности не только для резки листового металла. Преимущества технологии волоконной лазерной резки Основные преимущества резки плоского листового металла с помощью технологии волоконного лазера проистекают из его монолитной, компактной твердотельной конструкции типа «волокно к волокну», которая не требует технического обслуживания и обеспечивает более низкую стоимость эксплуатации, чем может достигается с помощью сопоставимых CO2-лазеров.

Технология волоконного лазера считается прорывным и «революционным» изменением, поскольку она повлияла на весь статус-кво в производстве листового металла. И возможности легко реализовать. За относительно короткий период времени мы стали свидетелями экспоненциального прогресса в технологии волоконного лазера, используемой для резки плоского листового металла. Всего за пять лет волоконные лазеры достигли порога резки 4 кВт, для достижения которого CO2-лазерам потребовалось примерно в четыре раза больше времени. Спустя десять лет волоконные лазеры достигли уровня мощности 15 кВт для резки. Справедливости ради следует отметить, что волоконные лазеры, мощность некоторых из которых превышает 20 кВт, уже много лет используются в других отраслях промышленности не только для резки листового металла. Преимущества технологии волоконной лазерной резки Основные преимущества резки плоского листового металла с помощью технологии волоконного лазера проистекают из его монолитной, компактной твердотельной конструкции типа «волокно к волокну», которая не требует технического обслуживания и обеспечивает более низкую стоимость эксплуатации, чем может достигается с помощью сопоставимых CO2-лазеров. Характеристики луча волоконного лазера также обеспечивают гораздо более высокую скорость резки, чем CO2, как мы рассмотрим ниже.

Характеристики луча волоконного лазера также обеспечивают гораздо более высокую скорость резки, чем CO2, как мы рассмотрим ниже.

Сфокусированный луч даже волоконного лазера мощностью 2 кВт демонстрирует в 5 раз большую плотность мощности в точке фокусировки по сравнению с CO2-лазером мощностью 4 кВт. Он также обладает в 2,5 раза большей характеристикой поглощения из-за более короткой длины волны волоконного лазера. (см. рис. 1 и рис. 2).

Более высокое поглощение длины волны волокна и более высокая плотность мощности, создаваемая сфокусированным лучом, в совокупности обеспечивают пятикратное увеличение скорости резки материалов толщиной менее 1/2 дюйма.

Системы резки волоконным лазером, безусловно, могут резать толщину более одного дюйма с помощью более высоких мощностей волоконного лазера и даже резать быстрее при использовании азота в качестве вспомогательного газа, но «золотое пятно», где реализуются наиболее значительные преимущества, находится в 1/2 дюймов и ниже диапазона для стали при сравнении с системами CO2. Наверняка, если вы обрабатываете нержавеющие, алюминиевые, латунные или медные материалы, технология волоконного лазера является самой быстрой и экономичной независимо от толщины.

Наверняка, если вы обрабатываете нержавеющие, алюминиевые, латунные или медные материалы, технология волоконного лазера является самой быстрой и экономичной независимо от толщины.

Поделиться страницей

Наибольшее преимущество в скорости достигается при использовании азота в качестве вспомогательного газа, поскольку расплавленный материал выталкивается азотом из пропила так же быстро, как он плавится. Чем выше плотность мощности лазерного луча, тем быстрее материал доводится до расплавленного состояния, тем выше скорость подачи.

Детали из листового металла толщиной 1/8 дюйма и меньше, вырезанные на станке с волоконным лазером.

Эффективное использование преимуществ высокой скорости волоконных лазеров высокой мощности требует тщательного планирования и управления всеми процессами. Благодаря увеличенной в три-четыре раза производительности и стоимости эксплуатации, вдвое меньшей, чем у CO2-лазера, финансовая выгода может изменить правила игры. Результатом является более низкая стоимость одной детали, более высокая потенциальная прибыль и более короткий срок окупаемости инвестиций. Давайте не будем забывать о дополнительных преимуществах увеличенной производительности станка теперь, когда вы обрабатываете обычные объемы деталей намного быстрее, что дает возможность взять на себя дополнительную работу для дальнейшего увеличения выручки от продаж и прибыли.

Результатом является более низкая стоимость одной детали, более высокая потенциальная прибыль и более короткий срок окупаемости инвестиций. Давайте не будем забывать о дополнительных преимуществах увеличенной производительности станка теперь, когда вы обрабатываете обычные объемы деталей намного быстрее, что дает возможность взять на себя дополнительную работу для дальнейшего увеличения выручки от продаж и прибыли.

Волокно может резать медь, латунь и алюминий намного лучше и безопаснее, чем CO2, потому что луч легче поглощается и не отражается. Эксплуатационные расходы волоконного лазера обычно составляют половину того, что может предложить система CO2, из-за более низкого потребления электроэнергии и высокой электрической эффективности волоконных лазеров.

Одним из последних достижений в области волоконной лазерной резки является добавление технологии «Формирование луча», которая изменяет профиль луча для резки толстых листов кислородом. Поскольку волоконный лазер доставляется через волоконную оптику, профиль луча изначально мал и создает узкий канал, поскольку он фокусируется через материал. Хотя это выгодно для плотности мощности при резке азотом в качестве вспомогательного газа, это не относится к резке с кислородом. При резке кислородом предпочтительнее более широкий профиль луча с меньшей удельной мощностью, поскольку он создает более широкий канал в материале, через который выталкивается расплавленная сталь. Более широкий профиль балки обеспечивает более высокую скорость резания и более высокое качество режущей кромки при работе с более толстыми сталями. Технология Beam Shaper обеспечивает более широкий профиль луча, необходимый для достижения этой повышенной производительности.

Хотя это выгодно для плотности мощности при резке азотом в качестве вспомогательного газа, это не относится к резке с кислородом. При резке кислородом предпочтительнее более широкий профиль луча с меньшей удельной мощностью, поскольку он создает более широкий канал в материале, через который выталкивается расплавленная сталь. Более широкий профиль балки обеспечивает более высокую скорость резания и более высокое качество режущей кромки при работе с более толстыми сталями. Технология Beam Shaper обеспечивает более широкий профиль луча, необходимый для достижения этой повышенной производительности.

Существует много аспектов работы с лазерным резаком CO2, которые не существуют при работе с волоконным лазерным резаком:

- Мощный волоконный лазерный резак способен резать в 5 раз быстрее, чем обычный CO2-лазер, и потребляет вдвое меньше энергии. расходы.

- Волоконные лазерные резаки не требуют времени на прогрев — обычно около 10 минут на один запуск CO2-лазера.

- Волоконный лазерный резак не требует технического обслуживания пути луча, такого как очистка зеркала или линзы, проверка сильфона и выравнивание луча. Это может занять еще 4 или 5 часов в неделю для CO2-лазера.

- Волоконные лазеры имеют полностью герметичный волоконно-оптический путь луча как на источнике питания, так и на пути подачи волокна к режущей головке. Луч не подвергается загрязнению пути луча, как в случае с CO2-лазерами.

- Волоконно-оптические пути луча обеспечивают постоянное центрирование луча сопла.

Поскольку целостность оптоволоконного луча остается неизменной изо дня в день, то же самое происходит и с параметрами резки, которые требуют гораздо меньше регулировок, чем CO2-лазер.

Толстые металлические детали размером более 1/4 дюйма разрезаются на станке для резки волоконным лазером.

Что происходит со всем этим сэкономленным временем? Более высокая производительность и большая производительность машины! С волоконным лазером, способным в пять раз увеличить скорость резки, производить в три-четыре раза больше деталей в единицу времени и в сочетании с сокращением эксплуатационных расходов на 50% по сравнению с CO2, это открывает большие возможности, основанные на увеличении производительности станка.

Каким бы ни был окончательный вывод, не забывайте о влиянии этих инвестиций на ваши последующие процессы: как добавление этой новой системы лазерной резки повлияет на поток операций до и после резки деталей?

Конечно, знание и предварительная подготовка к тому, что интерфейсные офисные системы должны будут соответствовать производительности волоконного лазера, помогает изготовителям настроить свои интерфейсные процессы, чтобы обеспечить резку волоконным лазером, а не ждать выполнения заданий. Знание того, что материалы должны быть своевременно представлены для волоконного лазера, повысит эффективность обработки материалов и инвентаризации. Знание того, что увеличенные объемы вырезанных деталей должны удовлетворяться дополнительными возможностями гибки, поможет подготовить область гибки к увеличенному объему. Для производителей, использующих системы лазерной резки CO2, переход на волоконно-оптическую технологию представляет собой огромное окно возможностей, которое нельзя упускать из виду.

Если вы используете несколько лазеров, возможно, вы могли бы рассмотреть возможность замены двух станков для лазерной резки CO2 одним волоконным лазером?

Вопрос о том, какая технология вам подходит, на самом деле сводится к вашей работе. Насколько хорошо система подходит для вашего конкретного приложения? Насколько быстрее и насколько экономичнее будут производиться ваши детали? Имея это в виду, необходимо провести тщательный анализ соответствующих данных, включая область применения, эксплуатационные расходы, пропускную способность, стоимость владения и, конечно же, инвестиционные затраты.

Примечание. Первоначально опубликовано в июле 2013 г. Пересмотрено в январе 2021 г. качественные системы лазерной резки, листогибочные прессы, автоматизация и программное обеспечение для экономичной обработки листового металла и труб. Bystronic — это надежность, высокопроизводительные инновации, выдающееся соотношение цены и качества и простота в эксплуатации. Основное внимание уделяется автоматизации полного потока материалов и данных в технологической цепочке резки и гибки листового металла.

Если вы ищете лучшую электрическую пилу для резки дерева, вам необходимо принять во внимание несколько вещей.

Если вы ищете лучшую электрическую пилу для резки дерева, вам необходимо принять во внимание несколько вещей. ..

.. Мощный двигатель позволяет выполнять самые сложные работы.

Мощный двигатель позволяет выполнять самые сложные работы.

это также лучшая ручная электрическая пила для обрезки веток

это также лучшая ручная электрическая пила для обрезки веток Он отлично подходит для обрезки мелких и средних ветвей деревьев. Он идеально подходит для обрезки ветвей, насколько это возможно, особенно для ветвей диаметром 5 дюймов. С помощью электрической руки BLACK + DECKER вы можете легко резать пластмассы, композиты, дерево и цветные металлы с помощью электрической руки BLACK + DECKER.

Он отлично подходит для обрезки мелких и средних ветвей деревьев. Он идеально подходит для обрезки ветвей, насколько это возможно, особенно для ветвей диаметром 5 дюймов. С помощью электрической руки BLACK + DECKER вы можете легко резать пластмассы, композиты, дерево и цветные металлы с помощью электрической руки BLACK + DECKER. 5. Длина в дюймах: 9,0 дюймов Вес: 4,6 фунта.

5. Длина в дюймах: 9,0 дюймов Вес: 4,6 фунта.

Rockwell Compact Circular Saw

Rockwell Compact Circular Saw

Если вам нужно обрезать несколько досок для проекта или распилить толстый пиломатериал, ручная электрическая пила справится с этой задачей быстро и легко. На рынке представлено множество ручных электрических пил, поэтому важно выбрать ту, которая наилучшим образом соответствует вашим потребностям.

Если вам нужно обрезать несколько досок для проекта или распилить толстый пиломатериал, ручная электрическая пила справится с этой задачей быстро и легко. На рынке представлено множество ручных электрических пил, поэтому важно выбрать ту, которая наилучшим образом соответствует вашим потребностям.

Например, более мягкую древесину можно распиливать на более низких скоростях, не сжигая и не перегружая двигатель, в то время как для более твердой древесины требуется более высокая скорость, чтобы предотвратить остановку. Независимо от того, над каким проектом вы работаете, ручная электрическая пила станет отличным дополнением к любой мастерской или гаражу.

Например, более мягкую древесину можно распиливать на более низких скоростях, не сжигая и не перегружая двигатель, в то время как для более твердой древесины требуется более высокая скорость, чтобы предотвратить остановку. Независимо от того, над каким проектом вы работаете, ручная электрическая пила станет отличным дополнением к любой мастерской или гаражу.

Спрос на технологии и инструменты для гравировки в дизайне интерьера и обустройстве дома растет день ото дня.

Спрос на технологии и инструменты для гравировки в дизайне интерьера и обустройстве дома растет день ото дня.

1 14,5 А, 16 дюймов

1 14,5 А, 16 дюймов Этот обзор прямо здесь поможет вам сделать правильный выбор, и вы также можете доверять нашему руководству по покупке, которое укажет вам правильное направление.

Этот обзор прямо здесь поможет вам сделать правильный выбор, и вы также можете доверять нашему руководству по покупке, которое укажет вам правильное направление. который также помогает пользователям делать более точные разрезы.

который также помогает пользователям делать более точные разрезы.

12-дюймовая торцовочная пила DEWALT, односкатная, (DWS715)

12-дюймовая торцовочная пила DEWALT, односкатная, (DWS715) .

.

Электрическая ручная пила BLACK+DECKER с сумкой для хранения, (PHS550B)

Электрическая ручная пила BLACK+DECKER с сумкой для хранения, (PHS550B) Это позволяет пользователям работать долгие часы, не чувствуя боли или усталости в руках, в то время как другие аксессуары, которые вы получите, включают сумку для хранения, лезвие для резки металла и лезвие большой емкости.

Это позволяет пользователям работать долгие часы, не чувствуя боли или усталости в руках, в то время как другие аксессуары, которые вы получите, включают сумку для хранения, лезвие для резки металла и лезвие большой емкости. .

. С помощью этой пилы пользователи смогут быстро менять башмаки для лезвий и, поверьте мне, когда

С помощью этой пилы пользователи смогут быстро менять башмаки для лезвий и, поверьте мне, когда Циркулярная пила для магния Makita 5007MGA с электрическим тормозом резка дерева и еще одна особенность этой циркулярной пилы, которую пользователи находят впечатляющей, — это тот факт, что она была изготовлена с использованием компонентов из магния, что способствует облегчению конструкции этой пилы.

Циркулярная пила для магния Makita 5007MGA с электрическим тормозом резка дерева и еще одна особенность этой циркулярной пилы, которую пользователи находят впечатляющей, — это тот факт, что она была изготовлена с использованием компонентов из магния, что способствует облегчению конструкции этой пилы. Так же, как и в некоторых пилах, о которых мы говорили, он также поставляется с пылеуловителем, помогающим поддерживать четкую линию реза.

Так же, как и в некоторых пилах, о которых мы говорили, он также поставляется с пылеуловителем, помогающим поддерживать четкую линию реза. Благодаря функции натяжения цепи, не требующей использования инструментов, можно выполнять быстрые регулировки, что позволяет пользователям быстро вернуться к выполнению поставленной задачи, не теряя при этом много времени.

Благодаря функции натяжения цепи, не требующей использования инструментов, можно выполнять быстрые регулировки, что позволяет пользователям быстро вернуться к выполнению поставленной задачи, не теряя при этом много времени. Цепная пила с электроприводом WORX WG303.1

Цепная пила с электроприводом WORX WG303.1 На эту пилу распространяется трехлетняя гарантия, а ее рукоятка обтянута резиной, поэтому пользователи также могут наслаждаться комфортом при работе с этим инструментом.

На эту пилу распространяется трехлетняя гарантия, а ее рукоятка обтянута резиной, поэтому пользователи также могут наслаждаться комфортом при работе с этим инструментом.

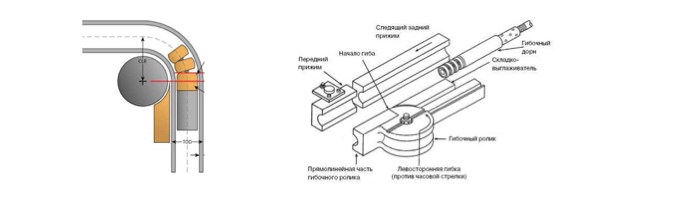

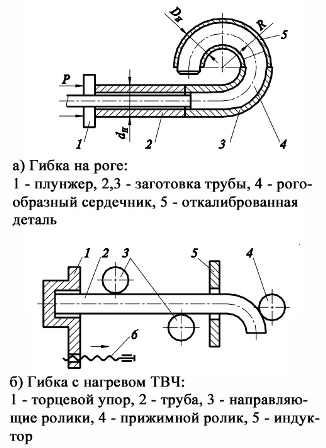

При изгибании трубы с тонкими стенками или из мягких металлов – алюминий, медь, рекомендуется применять этот метод гибки, так как он более точен и предохраняет стенки от утоньшения.

При изгибании трубы с тонкими стенками или из мягких металлов – алюминий, медь, рекомендуется применять этот метод гибки, так как он более точен и предохраняет стенки от утоньшения.

0

0

Левое подключение. Решетка рулонная алюминий.

Левое подключение. Решетка рулонная алюминий.

PriceOne}}

PriceOne}}

Для больших оправок доступна алюминиево-бронзовая, не содержащая никеля.

Для больших оправок доступна алюминиево-бронзовая, не содержащая никеля.

Комплект для гибки труб SPBENDKIT от Woodward Fab станет отличным дополнением к вашей коллекции инструментов.

Комплект для гибки труб SPBENDKIT от Woodward Fab станет отличным дополнением к вашей коллекции инструментов. до 6 дюймов, откалиброванная угловая маркировка от 0 до 90 градусов, тип рукоятки, длинная, без амортизации, алюминий, с цветовой маркировкой, изгиб мягкой меди

до 6 дюймов, откалиброванная угловая маркировка от 0 до 90 градусов, тип рукоятки, длинная, без амортизации, алюминий, с цветовой маркировкой, изгиб мягкой меди х 1 3/4 дюйма. Плоский стержень, 1-1/2 дюйма. х 1-1/2 дюйма. х 16 га. кв., Сталь, Тип колеса Сталь, Диаметр колеса. (дюймы) 2, регулируемые матрицы, радиусная прокатка плоских стержней и труб квадратного сечения, регулируемые матрицы позволяют использовать до 1-3/4 дюйма. Широкий плоский стержень или до 1-1/2 дюйма. Квадратная трубка, отлично подходит для архитектурных проектов, структурных рам, ворот и заборов, включает удлинитель ручки

х 1 3/4 дюйма. Плоский стержень, 1-1/2 дюйма. х 1-1/2 дюйма. х 16 га. кв., Сталь, Тип колеса Сталь, Диаметр колеса. (дюймы) 2, регулируемые матрицы, радиусная прокатка плоских стержней и труб квадратного сечения, регулируемые матрицы позволяют использовать до 1-3/4 дюйма. Широкий плоский стержень или до 1-1/2 дюйма. Квадратная трубка, отлично подходит для архитектурных проектов, структурных рам, ворот и заборов, включает удлинитель ручки Внешний диаметр, 11/16 для 1/4 дюйма. Внешний диаметр, 1-1/8 для 3/8 дюйма. НД, 1-1/2 дюйма. Для 1/2 дюйма. Внешний диаметр, откалиброванная маркировка для левого, правого и смещенного изгиба, рукоятки с подушечками, литой под давлением алюминий, регулируемый крюк

Внешний диаметр, 11/16 для 1/4 дюйма. Внешний диаметр, 1-1/8 для 3/8 дюйма. НД, 1-1/2 дюйма. Для 1/2 дюйма. Внешний диаметр, откалиброванная маркировка для левого, правого и смещенного изгиба, рукоятки с подушечками, литой под давлением алюминий, регулируемый крюк Этот гибочный станок для алюминиевых кабелепроводов может с легкостью сгибать EMT, жесткие/IMC и другие типы кабелепроводов. Радиус изгиба центральной линии 5 13/64 дюйма означает, что ваши изгибы будут плавными и точными. Он имеет длину ручки 38 дюймов, что позволяет легко проникать в труднодоступные места при изгибе кабелепровода. Рукоятка диаметром 1 1/2 дюйма легко помещается в руке, что делает ее удобной для работы в течение всего дня. Если вам нужен трубогиб, который хорошо выполняет свою работу, не будучи слишком сложным или тяжелым, этот инструмент идеально вам подходит.

Этот гибочный станок для алюминиевых кабелепроводов может с легкостью сгибать EMT, жесткие/IMC и другие типы кабелепроводов. Радиус изгиба центральной линии 5 13/64 дюйма означает, что ваши изгибы будут плавными и точными. Он имеет длину ручки 38 дюймов, что позволяет легко проникать в труднодоступные места при изгибе кабелепровода. Рукоятка диаметром 1 1/2 дюйма легко помещается в руке, что делает ее удобной для работы в течение всего дня. Если вам нужен трубогиб, который хорошо выполняет свою работу, не будучи слишком сложным или тяжелым, этот инструмент идеально вам подходит. Радиус изгиба центральной линии 5 13/64 дюйма означает, что ваши изгибы будут плавными и точными. Он имеет длину ручки 38 дюймов, что позволяет легко проникать в труднодоступные места при изгибе кабелепровода. Рукоятка диаметром 1 1/2 дюйма легко помещается в руке, что делает ее удобной для работы в течение всего дня. Если вам нужен трубогиб, который хорошо выполняет свою работу, не будучи слишком сложным или тяжелым, этот инструмент идеально вам подходит.

Радиус изгиба центральной линии 5 13/64 дюйма означает, что ваши изгибы будут плавными и точными. Он имеет длину ручки 38 дюймов, что позволяет легко проникать в труднодоступные места при изгибе кабелепровода. Рукоятка диаметром 1 1/2 дюйма легко помещается в руке, что делает ее удобной для работы в течение всего дня. Если вам нужен трубогиб, который хорошо выполняет свою работу, не будучи слишком сложным или тяжелым, этот инструмент идеально вам подходит. Наружный диаметр трубных штампов

Наружный диаметр трубных штампов

м3/час и от 8 до 500 бар.

м3/час и от 8 до 500 бар.

— 230 л/мин, Давление — 8 бар, Мощн. — 1,5 кВт

— 230 л/мин, Давление — 8 бар, Мощн. — 1,5 кВт работает от 220 в. Предназначена для заправки кислородных балонов..при покупке возможен торг.

работает от 220 в. Предназначена для заправки кислородных балонов..при покупке возможен торг. 08.2018

08.2018 08.2020

08.2020 ..

.. ..

.. Компрессор сделан очень…

Компрессор сделан очень… Встроенная защита от избыточного давления – компрессор…

Встроенная защита от избыточного давления – компрессор… Меняйте выходное давление с…

Меняйте выходное давление с… СНазначение…

СНазначение… Сервис-фактор двигателя = 1,0.

Сервис-фактор двигателя = 1,0. Они не только облегчают повышение давления воздуха только при необходимости, но также позволяют повышать давление только для необходимых приложений, а не для всей системы. Эти усилители давления предварительно собраны и готовы к подключению к воздушной сети для самостоятельной и немедленной работы. Они приводятся в действие электродвигателем и устанавливаются на основание для удобства транспортировки.

Они не только облегчают повышение давления воздуха только при необходимости, но также позволяют повышать давление только для необходимых приложений, а не для всей системы. Эти усилители давления предварительно собраны и готовы к подключению к воздушной сети для самостоятельной и немедленной работы. Они приводятся в действие электродвигателем и устанавливаются на основание для удобства транспортировки. Мы также предлагаем нашим покупателям простые варианты оплаты, чтобы сделать покупку более удобной.

Мы также предлагаем нашим покупателям простые варианты оплаты, чтобы сделать покупку более удобной. с. (1)

с. (1)

выбор. Ведь чем выше давление в сети, тем выше будут ваши затраты на электроэнергию. Повышение давления во всей системе также будет означать более высокие затраты энергии.

выбор. Ведь чем выше давление в сети, тем выше будут ваши затраты на электроэнергию. Повышение давления во всей системе также будет означать более высокие затраты энергии.

В рамках круглого стола «Прагматика и семантика религиозных и церковных текстов» выступила с докладом…

В рамках круглого стола «Прагматика и семантика религиозных и церковных текстов» выступила с докладом… ..

.. тел.

тел.

, оптика передняя

, оптика передняя Товары

Товары товары.

товары.

Получите доступ к AeroInside Insights с планом Pro, новым расширенным инструментом поиска и фильтрации, полным доступом для чтения ко всем опубликованным статьям и

Получите доступ к AeroInside Insights с планом Pro, новым расширенным инструментом поиска и фильтрации, полным доступом для чтения ко всем опубликованным статьям и

1996 г., апрель; 142(4):1157-68.

1996 г., апрель; 142(4):1157-68. Ким и соавт.

Ким и соавт. 1093/генетика/142.4.1157

1093/генетика/142.4.1157 Белок Su(s), вероятно, изменяет процессинг РНК, содержащей 412. Поскольку интрон, содержащий 412, является первым в головной специфической мРНК и вторым в конститутивной мРНК, связывание механизма сплайсинга с зарождающимися транскриптами до того, как транскрибируется вставка 412, может исключают эффекты белка Su(s).

Белок Su(s), вероятно, изменяет процессинг РНК, содержащей 412. Поскольку интрон, содержащий 412, является первым в головной специфической мРНК и вторым в конститутивной мРНК, связывание механизма сплайсинга с зарождающимися транскриптами до того, как транскрибируется вставка 412, может исключают эффекты белка Su(s). 1977 г., 16 декабря; 198(4322):1168-70. doi: 10.1126/science.412253.

1977 г., 16 декабря; 198(4322):1168-70. doi: 10.1126/science.412253.

1988 июнь; 2 (6): 754-65

1988 июнь; 2 (6): 754-65

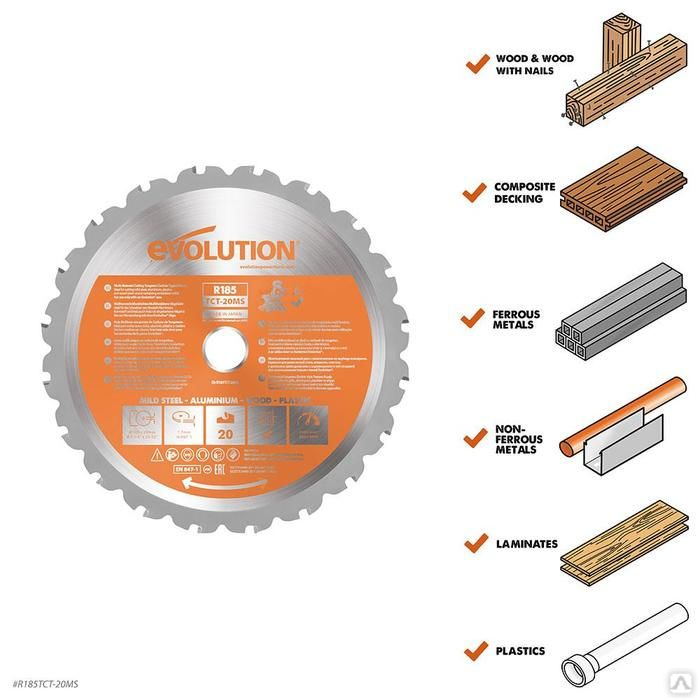

0x2.0 мм, 36 зубцов, R.P.M до 6000 1/мин YATO (Польша)

0x2.0 мм, 36 зубцов, R.P.M до 6000 1/мин YATO (Польша) 49 грн

49 грн Черкассы

Черкассы Они не боятся сколов, устойчивы к повышенной механической нагрузке.

Они не боятся сколов, устойчивы к повышенной механической нагрузке. Надежный сварочный шов между зубом и корпусом увеличивает рабочий ресурс диска. Компьютерная балансировка и машинная шлифовка гарантируют ровный рез и безопасность эксплуатации.

Надежный сварочный шов между зубом и корпусом увеличивает рабочий ресурс диска. Компьютерная балансировка и машинная шлифовка гарантируют ровный рез и безопасность эксплуатации. Это обеспечивает высокую прочность и длительный рабочий ресурс диска.

Это обеспечивает высокую прочность и длительный рабочий ресурс диска. Для дополнительной надежности поверхности диска проходят специальную обработку.

Для дополнительной надежности поверхности диска проходят специальную обработку.

Это увеличивает режущую поверхность, снижает вероятность быстрого износа и гарантирует аккуратное пиление. Для плавного вхождения в древесину элементы наклонены под углом 15°.

Это увеличивает режущую поверхность, снижает вероятность быстрого износа и гарантирует аккуратное пиление. Для плавного вхождения в древесину элементы наклонены под углом 15°. Круг не подвержен перегреву и устойчив к вибрации, что облегчает рез твердой древесины.

Круг не подвержен перегреву и устойчив к вибрации, что облегчает рез твердой древесины.

Оснастка Elitech не боится сложных условий эксплуатации, не теряет качества при вращении со скоростью до 8000 оборотов в минуту.

Оснастка Elitech не боится сложных условий эксплуатации, не теряет качества при вращении со скоростью до 8000 оборотов в минуту.

Ø: 210 мм

Ø: 210 мм 48 Price В складе

48 Price В складе

4–28.0 В

4–28.0 В 93

93 0х450 мм 6кг

0х450 мм 6кг Подключение возможно через удлинитель большой длины, с правильно подобранным сечением кабеля— чтобы исключить потерю мощности

Подключение возможно через удлинитель большой длины, с правильно подобранным сечением кабеля— чтобы исключить потерю мощности

Два горизонтальных суппорта 1 и 9 расположены на балансире 10, имеют качательное движение вокруг оси 11 и управляются оба от одного кулачка 12.

Два горизонтальных суппорта 1 и 9 расположены на балансире 10, имеют качательное движение вокруг оси 11 и управляются оба от одного кулачка 12. Поэтому нарезание правой резьбы на них производится методом обгона.

Поэтому нарезание правой резьбы на них производится методом обгона.

Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе .113

.113 Подачи

Подачи Руководство по эксплуатации 1В06А.00.000 РЭ, 1985

Руководство по эксплуатации 1В06А.00.000 РЭ, 1985 Справочное пособие,1978

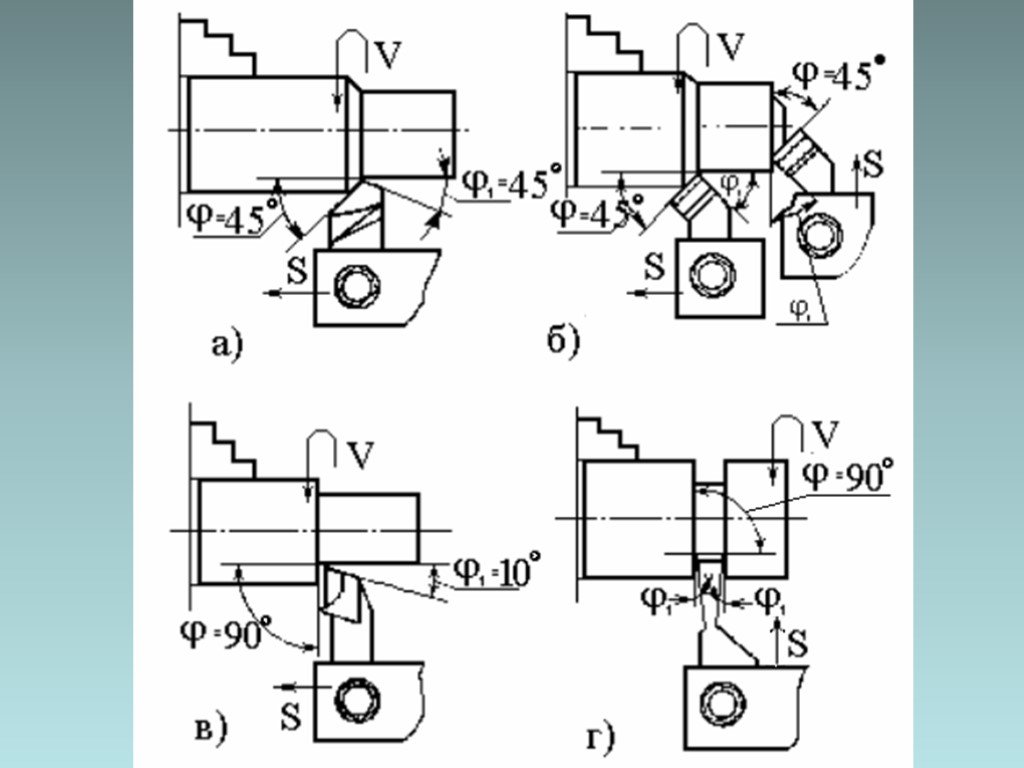

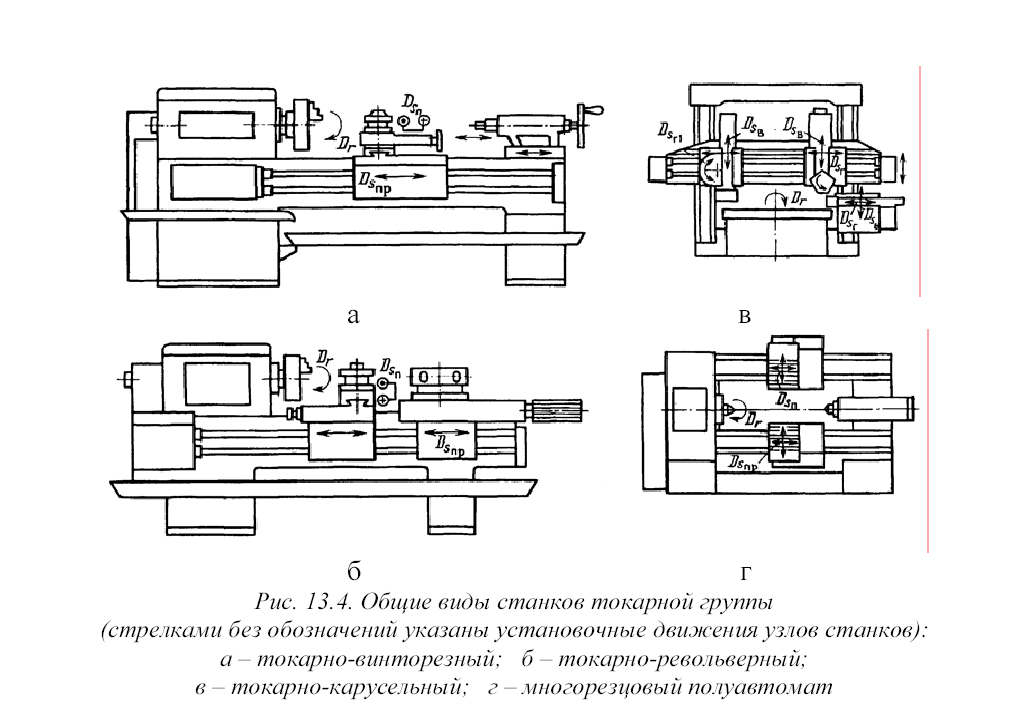

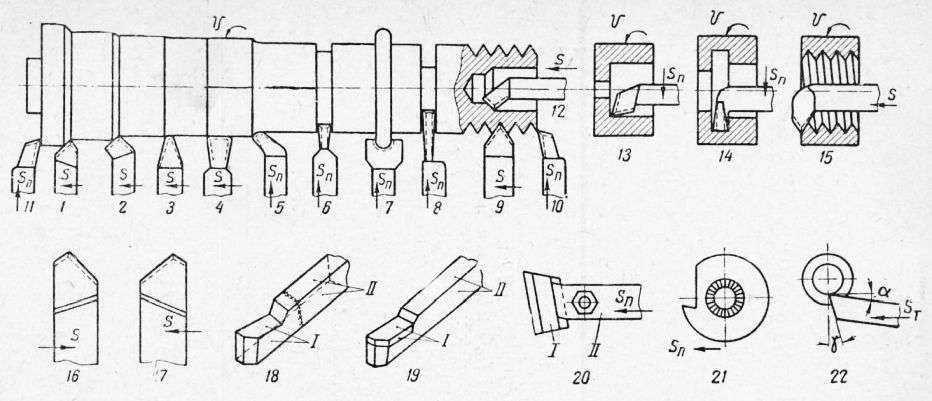

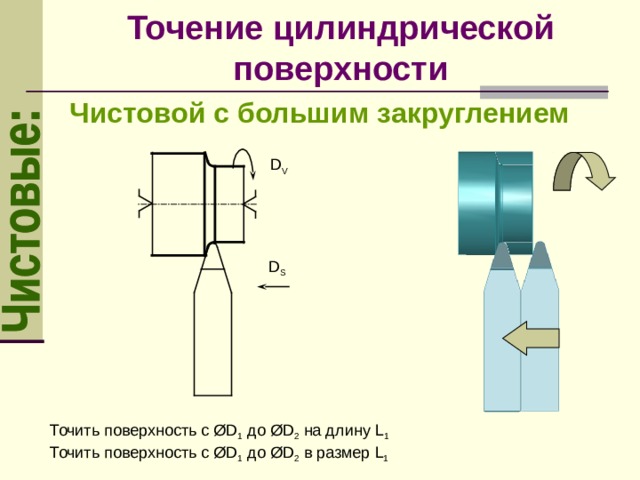

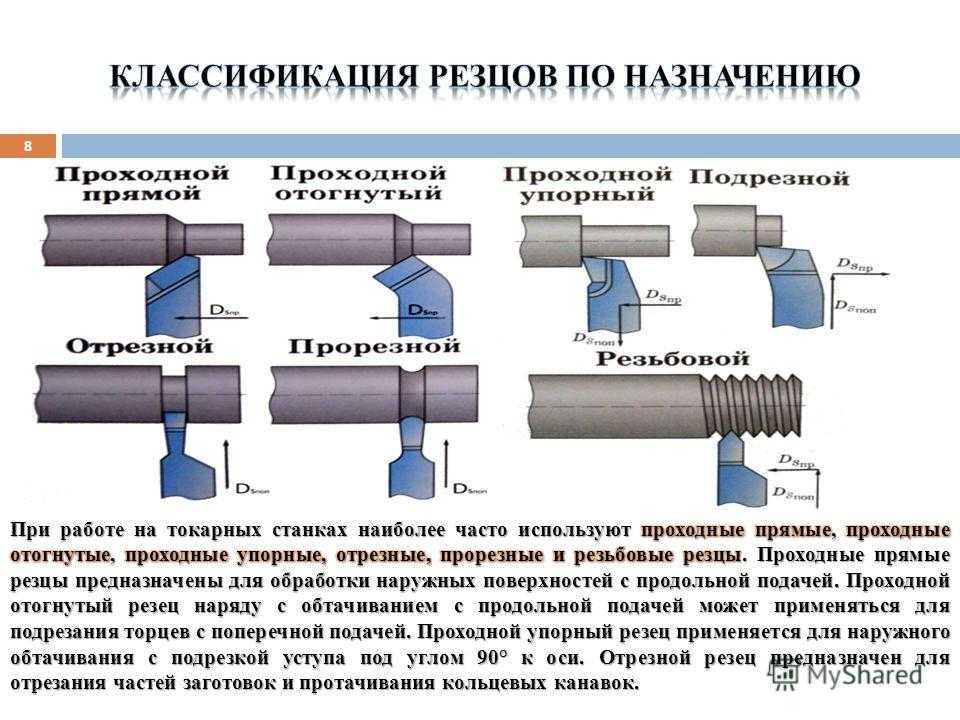

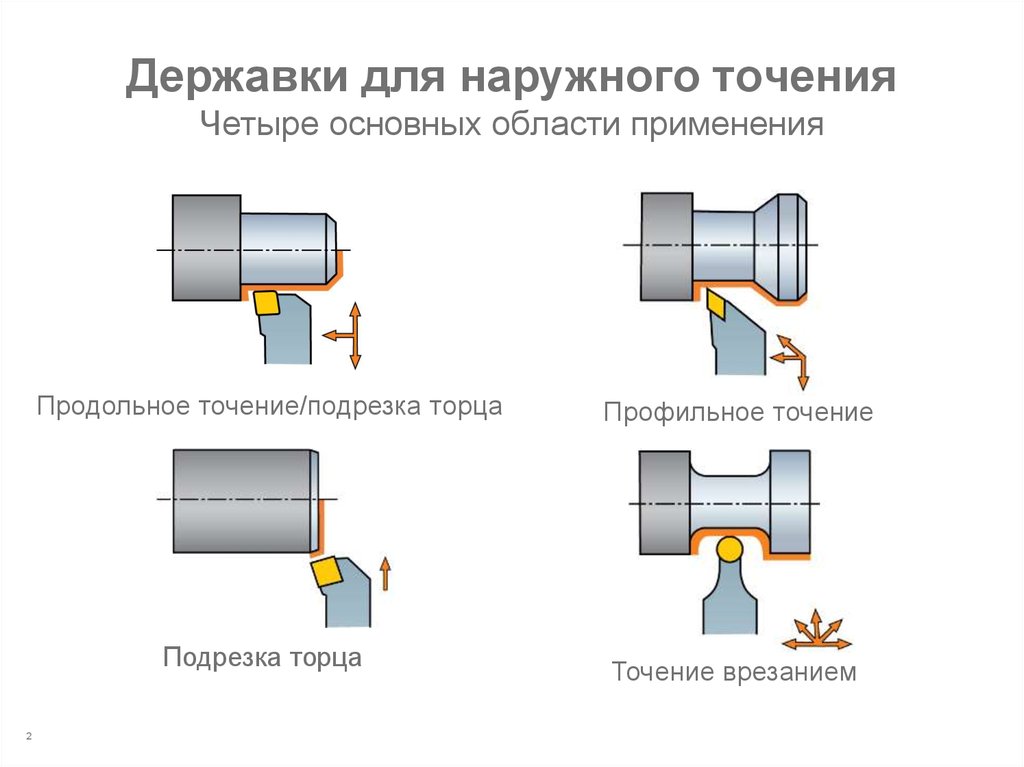

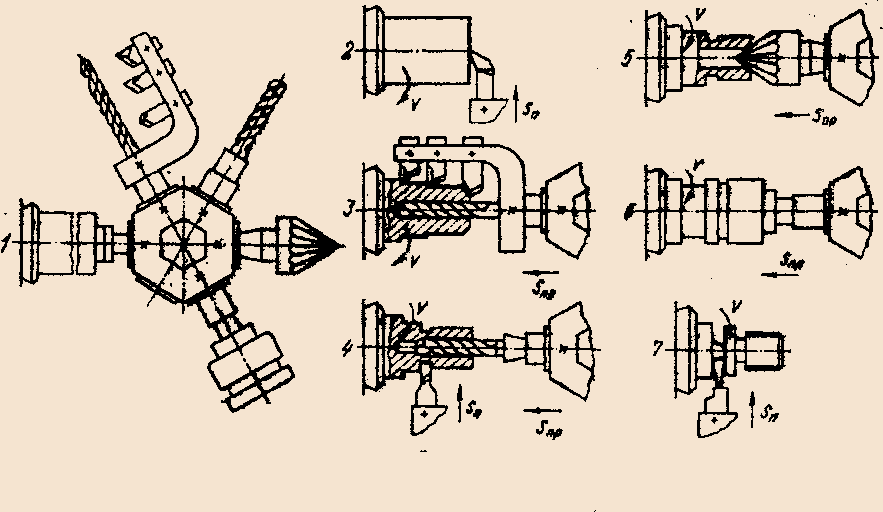

Справочное пособие,1978 Обработку наружных поверхностей называют точением, или обтачиванием (рис 9), обработку внутренних поверхностей – растачиванием.

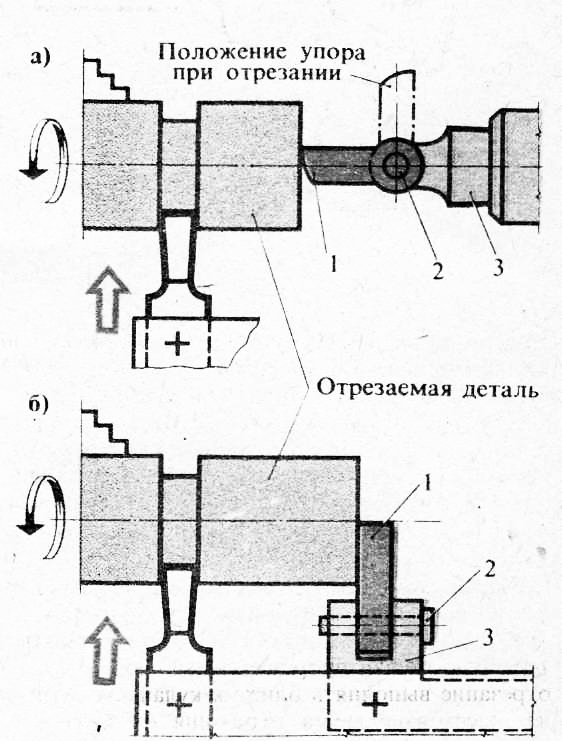

Обработку наружных поверхностей называют точением, или обтачиванием (рис 9), обработку внутренних поверхностей – растачиванием. Обычно перед обтачиванием наружных поверхностей подрезают торцы заготовки (рис. 10, г). Обработка производится подрезными резцами с поперечным движением подачи к центру или от центра заготовки.

Обычно перед обтачиванием наружных поверхностей подрезают торцы заготовки (рис. 10, г). Обработка производится подрезными резцами с поперечным движением подачи к центру или от центра заготовки. 10, з), а ступенчатых и глухих – упорными расточными (рис. 10, и).

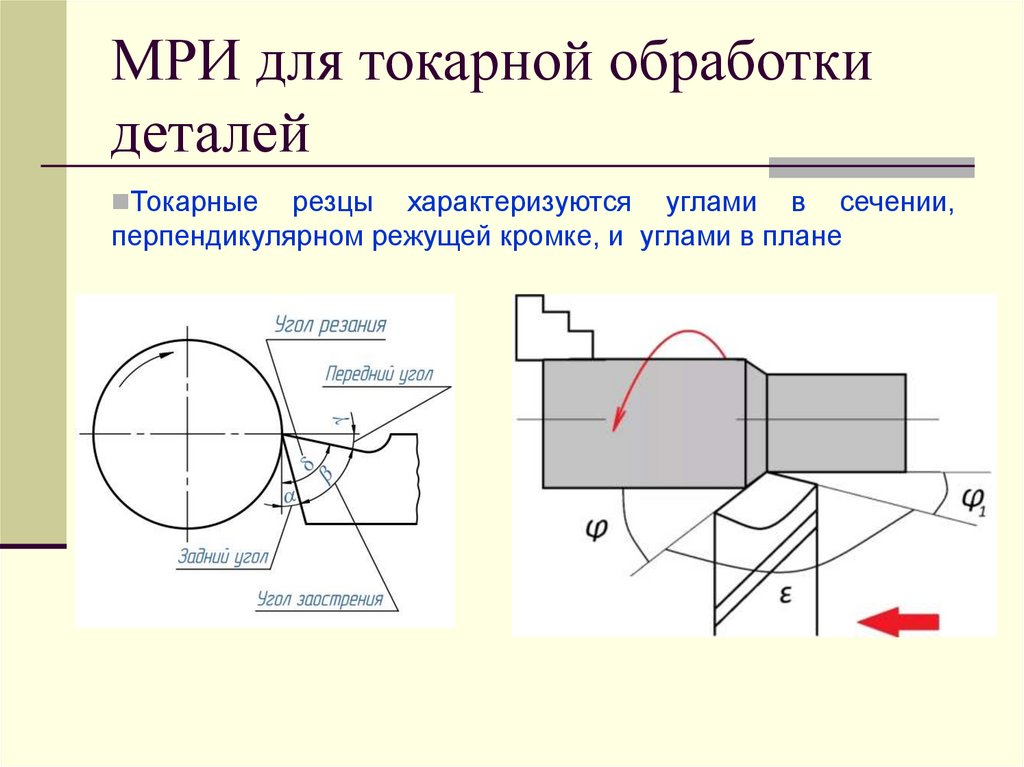

10, з), а ступенчатых и глухих – упорными расточными (рис. 10, и). 11, а–в) – для обтачивания наружных цилиндрических и конических поверхностей; подрезные (рис. 11, г) – для обтачивания плоских торцов; расточные (рис. 11, д, е) – для растачивания сквозных и глухих отверстий; отрезные (рис 11, ж), прорезные, или канавочные (рис. 11, з) – для точения наружных кольцевых канавок; резьбовые (рис. 11, и) – для нарезания резьбы; фасонные круглые (рис. 11, к) и призматические (рис. 11, л) – для обработки фасонных поверхностей и т. д. По форме головки различают прямые, отогнутые и оттянутые резцы.

11, а–в) – для обтачивания наружных цилиндрических и конических поверхностей; подрезные (рис. 11, г) – для обтачивания плоских торцов; расточные (рис. 11, д, е) – для растачивания сквозных и глухих отверстий; отрезные (рис 11, ж), прорезные, или канавочные (рис. 11, з) – для точения наружных кольцевых канавок; резьбовые (рис. 11, и) – для нарезания резьбы; фасонные круглые (рис. 11, к) и призматические (рис. 11, л) – для обработки фасонных поверхностей и т. д. По форме головки различают прямые, отогнутые и оттянутые резцы.

12, а). Патрон состоит из корпуса 1, в радиальных пазах которого перемещаются кулачки 3. В корпусе патрона размещена коническая зубчатая передача, на торце одного из конических колес выполнена канавка в виде спирали Архимеда. Кулачки также имеют выступы в виде спирали Архимеда. При вращении шестерни кулачки одновременно перемещаются к центру или от центра патрона, что обеспечивает центрирование заготовки 2 относительно оси вращения патрона. При необходимости установки заготовки эксцентрично относительно ее оси вращения применяют четырехкулачковый патрон, в котором каждый кулачок перемещается независимо от остальных.

12, а). Патрон состоит из корпуса 1, в радиальных пазах которого перемещаются кулачки 3. В корпусе патрона размещена коническая зубчатая передача, на торце одного из конических колес выполнена канавка в виде спирали Архимеда. Кулачки также имеют выступы в виде спирали Архимеда. При вращении шестерни кулачки одновременно перемещаются к центру или от центра патрона, что обеспечивает центрирование заготовки 2 относительно оси вращения патрона. При необходимости установки заготовки эксцентрично относительно ее оси вращения применяют четырехкулачковый патрон, в котором каждый кулачок перемещается независимо от остальных. В торце заготовки предварительно просверливают (специальным центровочным сверлом) коническое отверстие, в которое вставляют задний центр (рис. 12, б). Центр выполняют с неподвижной или подвижной конусной частью. Конусная часть неподвижного центра выполняется из легированных сталей или в виде вставки из твердого сплава. Центры с подвижной конусной частью применяют при точении с большими толщинами срезаемого слоя или при больших скоростях резания.

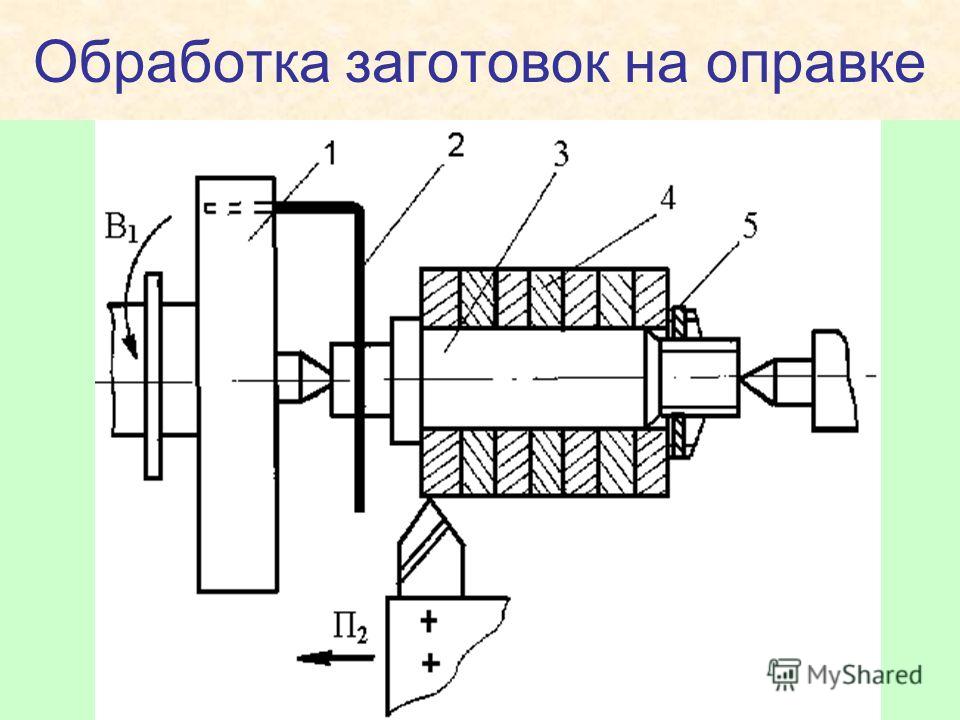

В торце заготовки предварительно просверливают (специальным центровочным сверлом) коническое отверстие, в которое вставляют задний центр (рис. 12, б). Центр выполняют с неподвижной или подвижной конусной частью. Конусная часть неподвижного центра выполняется из легированных сталей или в виде вставки из твердого сплава. Центры с подвижной конусной частью применяют при точении с большими толщинами срезаемого слоя или при больших скоростях резания.

д.).

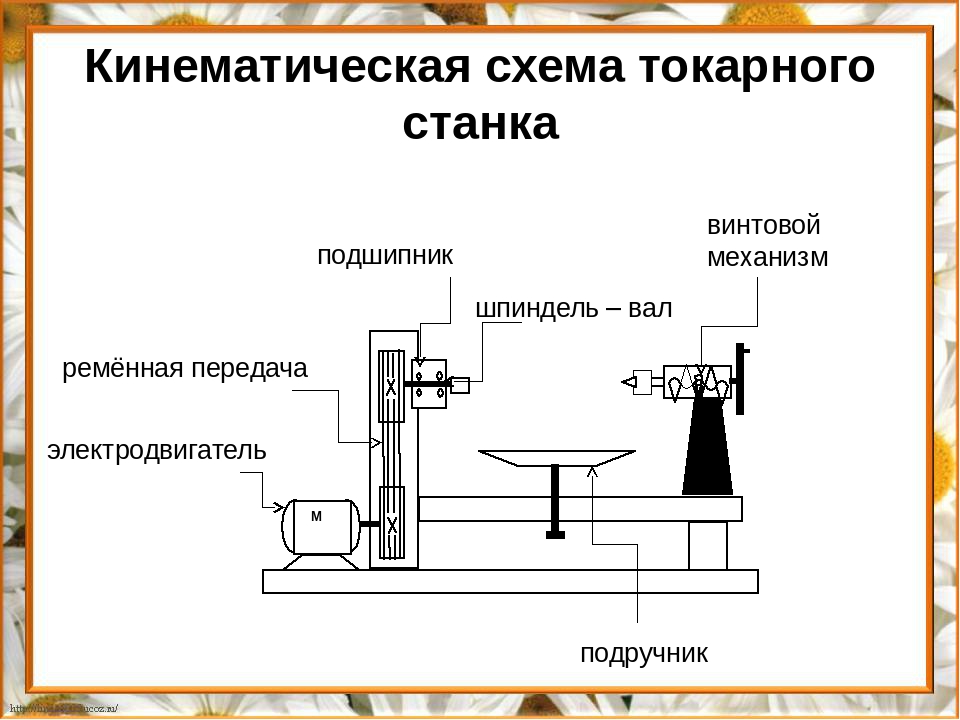

д.). 13. Схема универсального ТВС (а): 1 – передняя бабка; 2 – шпиндель; 3 – трехкулачковый патрон; 4 – поворотные салазки; 5 – резцедержатель; 6 – поперечные салазки; 7 – пиноль; 8 – задняя бабка; 9 – рейка; 10 – ходовой вал; 11 – ходовой винт; 12 – задняя тумба; 13 – поддон; 14 – продольные салазки; 15 – фартук; 16 – передняя тумба; 17 – гитара подач; 18 – станина; схема ТВС – 1М63Н-3 (б)

13. Схема универсального ТВС (а): 1 – передняя бабка; 2 – шпиндель; 3 – трехкулачковый патрон; 4 – поворотные салазки; 5 – резцедержатель; 6 – поперечные салазки; 7 – пиноль; 8 – задняя бабка; 9 – рейка; 10 – ходовой вал; 11 – ходовой винт; 12 – задняя тумба; 13 – поддон; 14 – продольные салазки; 15 – фартук; 16 – передняя тумба; 17 – гитара подач; 18 – станина; схема ТВС – 1М63Н-3 (б) Движение подачи при этом осуществляется вручную вращением маховичка задней бабки. На паре наружных направляющих станины размещается суппорт, состоящий из резцедержателя 5, поворотных салазок 4, поперечных салазок 6, продольных салазок 14 и фартука 15 (рис. 13). В четырехпозиционном резцедержателе устанавливаются режущие инструменты – токарные резцы.

Движение подачи при этом осуществляется вручную вращением маховичка задней бабки. На паре наружных направляющих станины размещается суппорт, состоящий из резцедержателя 5, поворотных салазок 4, поперечных салазок 6, продольных салазок 14 и фартука 15 (рис. 13). В четырехпозиционном резцедержателе устанавливаются режущие инструменты – токарные резцы. Движение подачи осуществляется вручную или автоматически.

Движение подачи осуществляется вручную или автоматически. Для изготовления партии деталей с большим объемом токарной обработки универсальные станки малопригодны, так как требуется много времени на установку и наладку режущего инструмента.

Для изготовления партии деталей с большим объемом токарной обработки универсальные станки малопригодны, так как требуется много времени на установку и наладку режущего инструмента. В патронных револьверных станках обрабатывают штучные заготовки, зажимая их в кулачковом патроне станка.

В патронных револьверных станках обрабатывают штучные заготовки, зажимая их в кулачковом патроне станка.

Следует избегать применения нежестких элементов в конструкции детали (длинные и тонкие шейки, тонкостенные втулки). Точение нежестких заготовок не обеспечивает необходимой точности обработки и требует применения специальных приспособлений (люнетов, многолепестковых цанг). Целесообразна унификация элементов детали (одинаковые размеры фасок, радиусов закруглений, канавок), что позволяет выполнять одинаковые элементы одним режущим инструментом. Желательно, чтобы обработанная поверхность в начале имела фаску для постепенного врезания режущего инструмента и заканчивалась кольцевой канавкой для свободного выхода режущего инструмента.

Следует избегать применения нежестких элементов в конструкции детали (длинные и тонкие шейки, тонкостенные втулки). Точение нежестких заготовок не обеспечивает необходимой точности обработки и требует применения специальных приспособлений (люнетов, многолепестковых цанг). Целесообразна унификация элементов детали (одинаковые размеры фасок, радиусов закруглений, канавок), что позволяет выполнять одинаковые элементы одним режущим инструментом. Желательно, чтобы обработанная поверхность в начале имела фаску для постепенного врезания режущего инструмента и заканчивалась кольцевой канавкой для свободного выхода режущего инструмента. Затем кольцо нужно напрессовать на шейку и при необходимости произвести совместную чистовую обработку. Целесообразно заменять сложные фасонные поверхности более простыми.

Затем кольцо нужно напрессовать на шейку и при необходимости произвести совместную чистовую обработку. Целесообразно заменять сложные фасонные поверхности более простыми. В торцах валов, обрабатываемых в центрах, необходимо предусматривать центровые технологические отверстия. Желательно избегать обработки ребристых поверхностей.

В торцах валов, обрабатываемых в центрах, необходимо предусматривать центровые технологические отверстия. Желательно избегать обработки ребристых поверхностей.

Вот наши главные советы, которые помогут вам.

Вот наши главные советы, которые помогут вам. В общей сложности 38 374 студента из 131 университета, 112 поставщиков дополнительного образования и 73 школ посетят более 150 направлений в течение года, из них 51,99% мест для … Подробнее

В общей сложности 38 374 студента из 131 университета, 112 поставщиков дополнительного образования и 73 школ посетят более 150 направлений в течение года, из них 51,99% мест для … Подробнее