Доработка ender 3d: Опыт использования Ender 3. Доработки, наблюдения

Ender 3 — моя история покупки и «доработки»

Всем доброй печати.

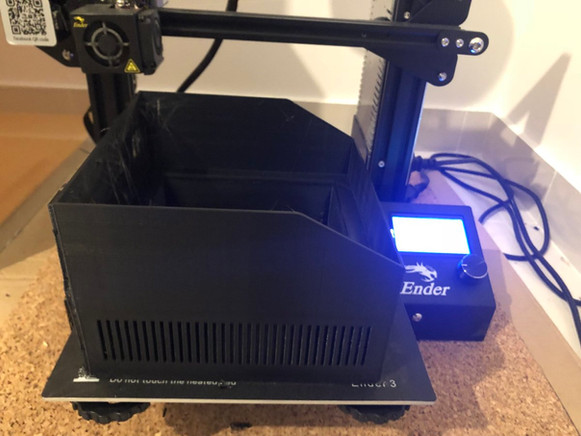

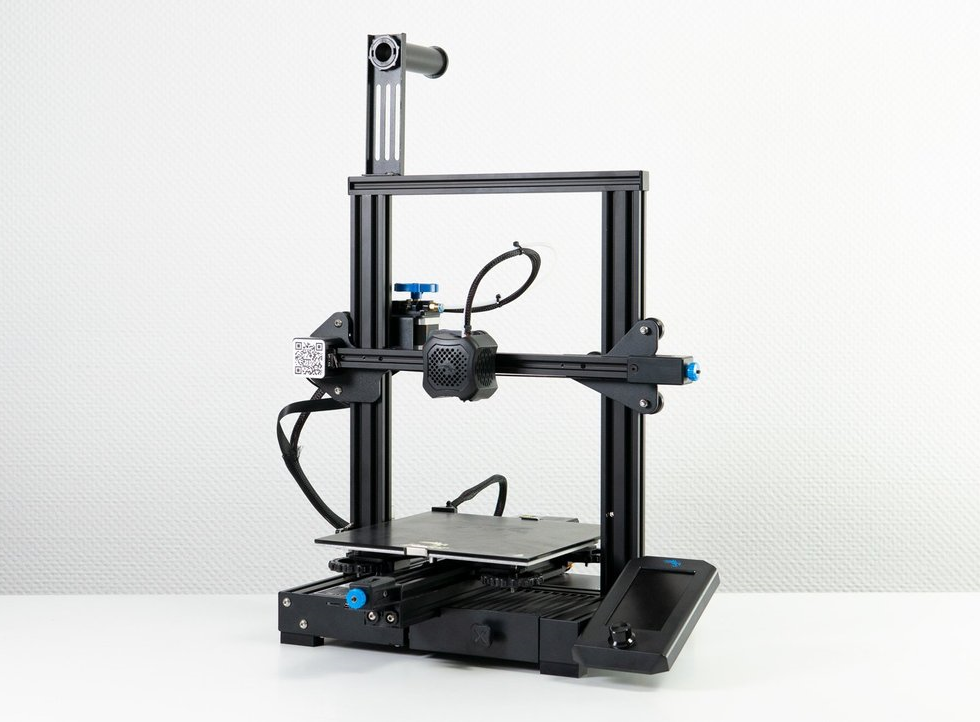

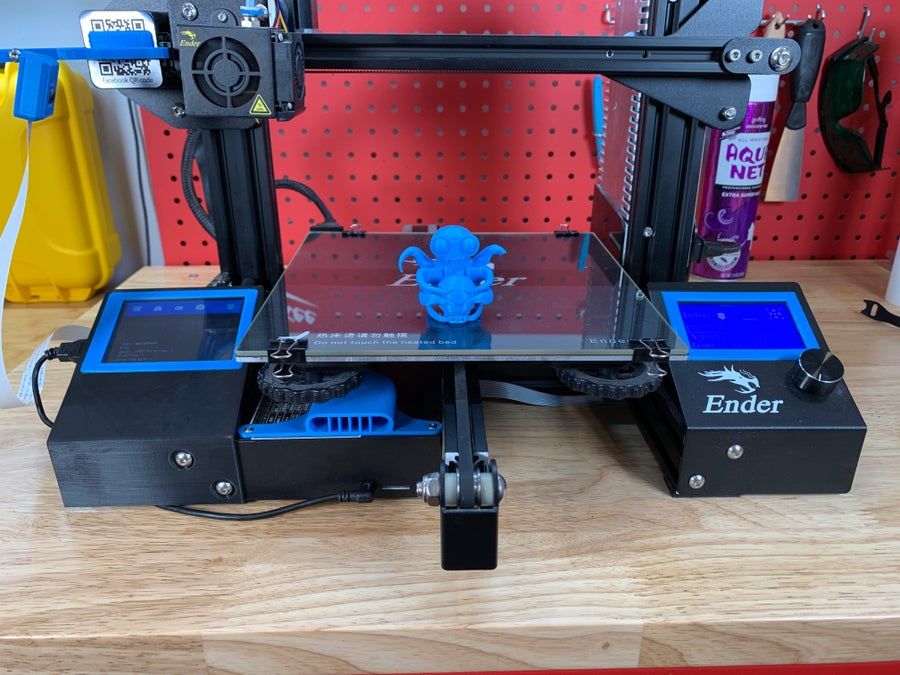

Решил увлечься вопросом 3d печати, для чего через третьих лиц был приобретен принтер Creality Ender 3. Почему не напрямую — шкурный вопрос. Отправка в РК (Казахстан) с сайтов была либо не возможна, либо итоговая цена выходила дороже минимум на 30%. Заказывал через знакомых в РФ, после встретил посылку уже в своем городе. Ввиду выше сказанного, если у Вас возникнут вопросы «а как же гарантия» — поясняю, усложнил все кучей пересылок и цепочкой из «третьих лиц».

Теперь о ходе знакомства с принтером.

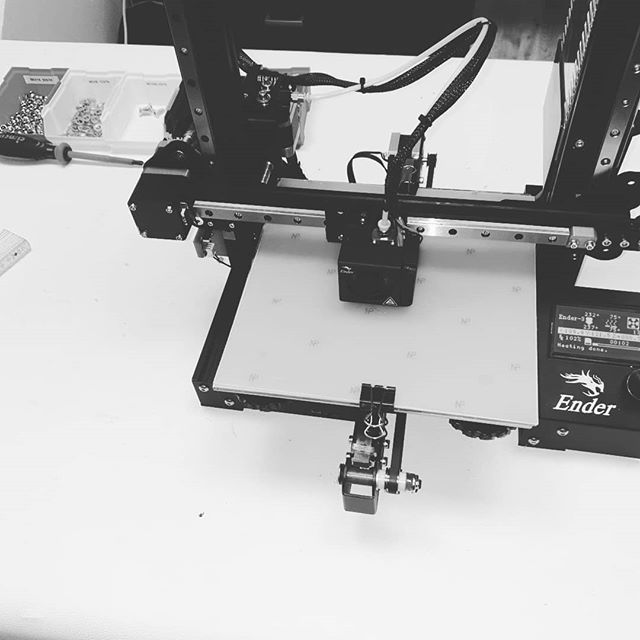

На ресурсах о сборке много сказано и показано, всё везде однообразно и стандартно. Расскажу лишь только о том, с чем заморочился лично.

Всё параллельно и перпендикулярно.

Перпендикулярность горизонтальной направляющей (оси X) и вертикальных направляющих (оси Z). Заметил данный момент не сразу, только при регулировке стола (с одной из сторон регулировочные гайки приходится откручивать сильно больше). Суть в том, что горизонтальная направляющая крепится к правому и левому блокам с роликами винтами. Допуски в отверстиях позволяют люфт, в результате чего установив принтер горизонтально можем получить направляющую оси X перемещающуюся под углом к горизонту, как итог распечатанный на принтере цилиндр становится похож на любой другой поверхности на Пизанскую башню. Путь решения проблемы: снятие горизонтальной направляющей оси X, снятие правого блока с роликами (не обязательно), снятие каретки сопла (хотенда) (не обязательно). Направляющая остается только с левым блоком роликов (для удобства, но не обязательно). Вся проблема в том, что доступ к крепежным винтам левого блока (тот, на котором висит 2 шаговика) закрыт вертикальной направляющей, поэтому любое изменение геометрии сочленения левого блока с горизонтальной направляющей связано со снятием всего узла и многочисленными примерками. Демонтируем, чуть ослабляем винты, смещаем, затягиваем, устанавливаем, проверяем.

Суть в том, что горизонтальная направляющая крепится к правому и левому блокам с роликами винтами. Допуски в отверстиях позволяют люфт, в результате чего установив принтер горизонтально можем получить направляющую оси X перемещающуюся под углом к горизонту, как итог распечатанный на принтере цилиндр становится похож на любой другой поверхности на Пизанскую башню. Путь решения проблемы: снятие горизонтальной направляющей оси X, снятие правого блока с роликами (не обязательно), снятие каретки сопла (хотенда) (не обязательно). Направляющая остается только с левым блоком роликов (для удобства, но не обязательно). Вся проблема в том, что доступ к крепежным винтам левого блока (тот, на котором висит 2 шаговика) закрыт вертикальной направляющей, поэтому любое изменение геометрии сочленения левого блока с горизонтальной направляющей связано со снятием всего узла и многочисленными примерками. Демонтируем, чуть ослабляем винты, смещаем, затягиваем, устанавливаем, проверяем.

Угольником проверяем наличие прямого угла между направляющими, стараемся добиться «идеала» с левой стороны. Устанавливаем все снятое ранее, правый блок с роликами притягиваем к горизонтальной направляющей после установки на вертикальные направляющие. ВАЖНО: при отсутствии винтовой передачи не уронить блок с роликами на конечник (выключатель) или на стол; измерение прямого угла производить при условии отстройки роликов блоков; БЕРЕГИТЕ КРЕПЕЖ, не срывайте шлиц, комплектные ключи (шестигранники, рожковые, отвертка) далеко не отличного качества, лучше сразу подготовить толковый инструмент.

Устанавливаем все снятое ранее, правый блок с роликами притягиваем к горизонтальной направляющей после установки на вертикальные направляющие. ВАЖНО: при отсутствии винтовой передачи не уронить блок с роликами на конечник (выключатель) или на стол; измерение прямого угла производить при условии отстройки роликов блоков; БЕРЕГИТЕ КРЕПЕЖ, не срывайте шлиц, комплектные ключи (шестигранники, рожковые, отвертка) далеко не отличного качества, лучше сразу подготовить толковый инструмент.

Ремень, ролик и бумага.

Следующее с чем заморочился — отстройка натяжного ролика ремня оси X. Очень часто встречал вопросы на тему сползания ремня к краю ролика. В большинстве случаев на качество и ресурс не влияет, но решил заняться. Устраняется сползание подкладкой одного-двух-трех (подбирается опытным путем) слоев полосок бумаги под кронштейн с соответствующей стороны и затягивается, каретка прокатывается несколько раз от края к краю, смотрим на ремень. Если ремень на ролике сползает к дальнему буртику (при осмотре с передней части), то подкладки размещаются справа от правого винта крепления кронштейна к горизонтальной направляющей.

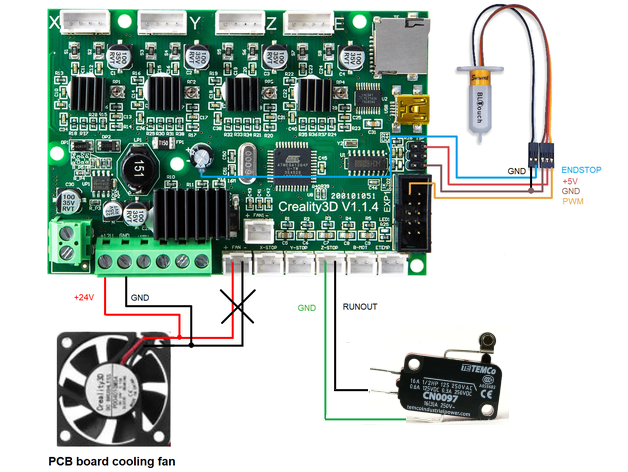

Электроника.

По плате. Встречал разные предложения по доработке платы. Ниже представлю свои умозаключения и решения.

Много было слов об охлаждении ключа, того что на фото слева от верхнего радиатора, чуть прикрыт радиатором. Данный момент назывался много где непродуманным моментом производителя, рекомендовалось срочно содрать радиатор и сместить его так, чтобы перекрыть все ключи. Считаю это преждевременной паникой, так как этот ключ (транзистор) управляет оооочень слаботочной нагрузкой — вентилятором обдува модели, с током нагрузки до 0,2 Ампер, а вот отрывать радиатор, приклеенный на термопроводящий клей — рискованным занятием. Если уж и отрывать данный радиатор, то непременно аккуратно, не «наживую», способов отрыва в инете не мало, нужно пробовать. Считаю что цель для снятия может быть одна — непременно установка большего по площади радиатора (если найдете место).

Крутим-вертим…

Однако вопросом охлаждения драйверов двигателей я решил заняться, но решил подойти к этому вопросу иначе. Один из путей передачи тепла от микросхем припаиваемых пузом — на плату, на дорожки и полигоны. Какие именно здесь используются драйверы — не уверен, но наличие полигона луженого с обратной стороны позволяет рассчитывать именно на те, что передают тепло на плату. Как водится, слой меди на текстолите в наше время очень тонкий, теплоемкость полигонов и отдача тепла от этого страдает, потому сделал следующее:

Один из путей передачи тепла от микросхем припаиваемых пузом — на плату, на дорожки и полигоны. Какие именно здесь используются драйверы — не уверен, но наличие полигона луженого с обратной стороны позволяет рассчитывать именно на те, что передают тепло на плату. Как водится, слой меди на текстолите в наше время очень тонкий, теплоемкость полигонов и отдача тепла от этого страдает, потому сделал следующее:

Плата до «доработок».

Зачистил дополнительные участки на минусовых полигонах и предварительно наклеил термостойкий скотч.

Напаял медную оплетку.

Побочный эффект от данного «охлаждения» — уменьшение потерь напряжения на проводниках платы.

ВАЖНО: Плата очень теплоемкая, потому напайка на неё дело не простое, не уверены — не стоит браться. Сам работы делал при помощи напарника с феном паяльной станции. Это далеко не стандартное решение, потому может вызвать не мало вопросов и критики — Ваше право.

Просадка напряжения экструдера.

Одна из много где озвученных проблем (поверил наслово, сам не проверял) это просадка напряжения на драйвере шаговика экструдера и как следствие на самом двигателе, уменьшение момента выдаваемого двигателем. Тут решение стандартное, единственное только что добавил от себя это пропайку проводника по всей шине, рядом с межслойной металлизацией.

Зачистил дорожки в четырех местах (видно на предыдущем фото).

Припаял проводник.

ВАЖНО не забыть покрыть лаком или наклеить тот же скотч на этот плюсовой проводник.

Плата, кейс-коробка, вентилятор…

Что хочется отметить в предложениях других пользователей — это непременно подключение вентилятора обдува бокса с платой напрямую к терминалам питания от БП, чтобы вентилятор работал постоянно, на всю мощность. Применять конструкции с изменением размера вентилятора пока не стал, слишком много вопросов у меня к этому решению (а именно отсутствие выдува воздуха из бокса, способного пропустить увеличенный расход, сверление отверстий в верхней крышке приведет к дополнительному обдуву стола и его охлаждению).![]()

Вроде по железу и кишкам всё, можно печатать…

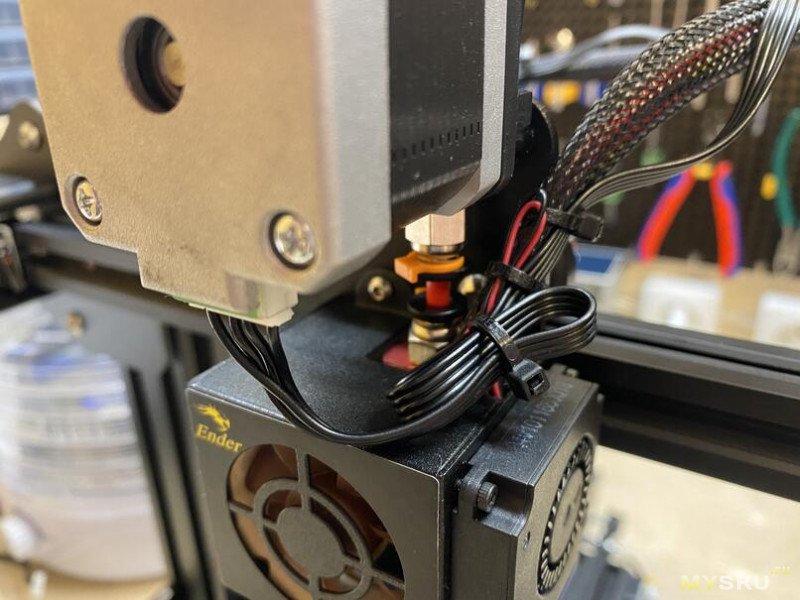

Но вот косяк — вентилятор обдува модели не работал из коробки, спор с продавцом — себе дороже, ищу пути решения.

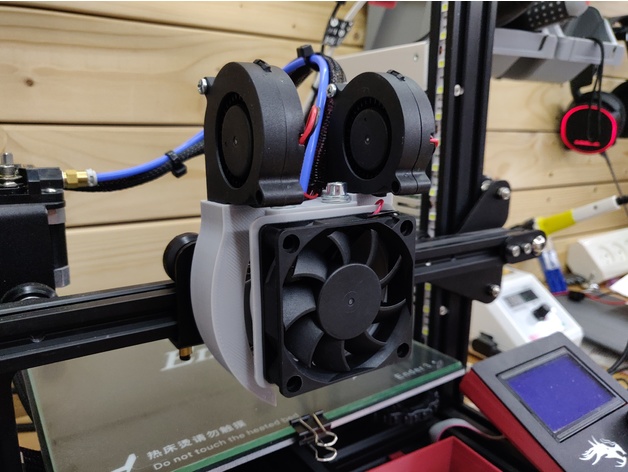

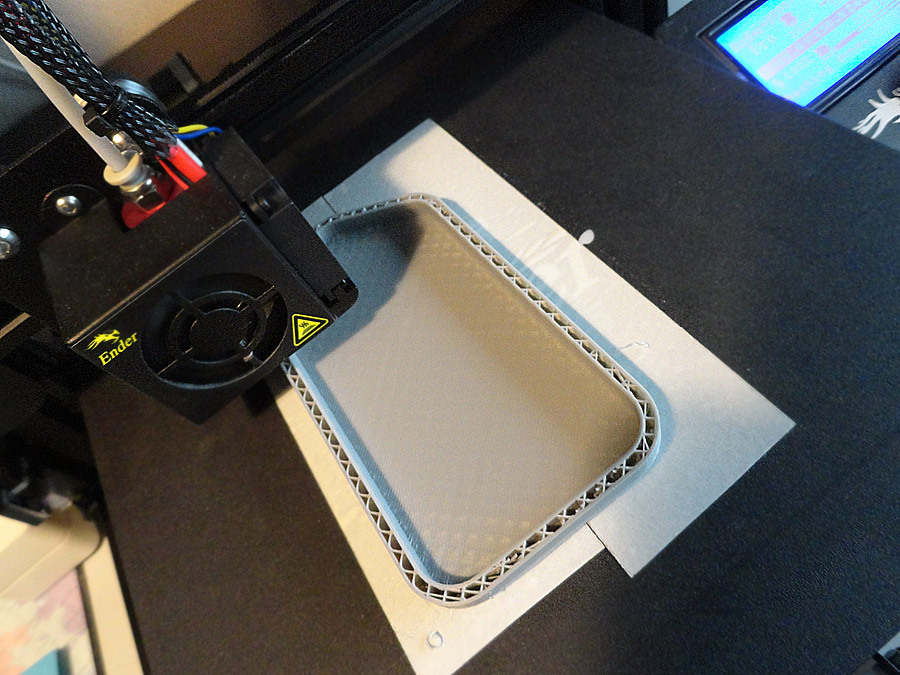

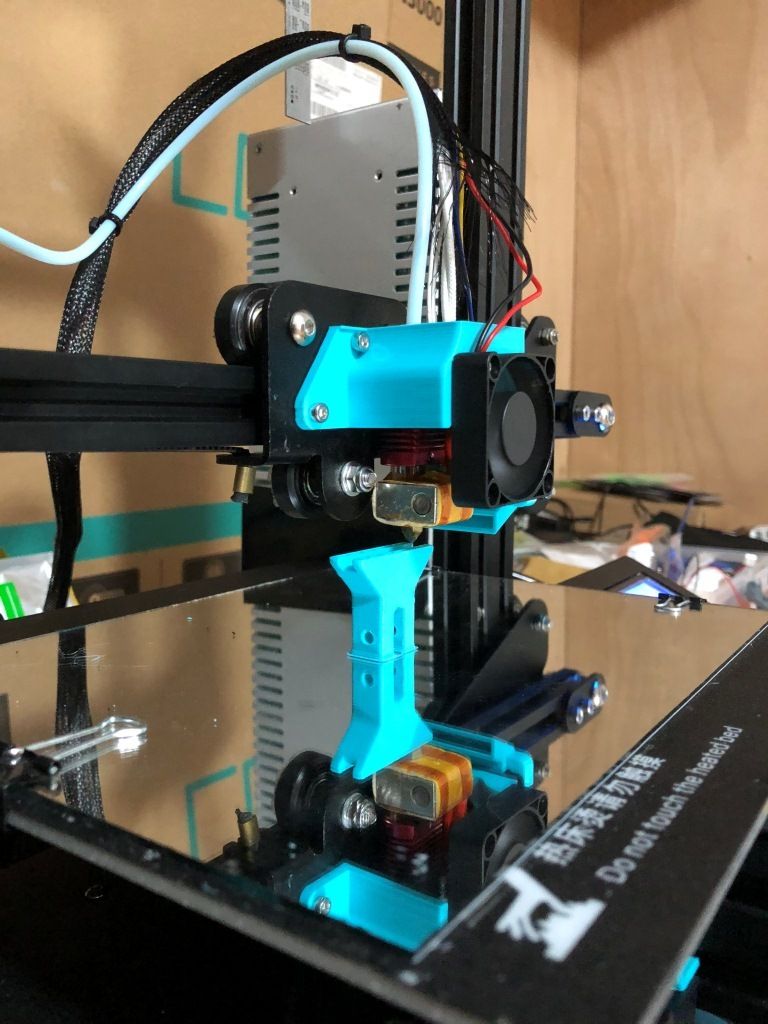

Первоначально применил подобный вариант (https://www.thingiverse.com/thing:2751027) но под вентилятор 40 мм. Сразу могу сказать — остался не сильно доволен обдувом детали, всё-таки задавливать осевой вентилятор не очень толковая идея. Если мы хотим перераспределять поток, перенаправлять, местами задавливать — нужна турбинка. Со временем обнаружился еще один момент — 2 винта крепления, которыми прикручивается теплообменник хотенда через распечатанный воздуховод, ослабевают, сопло может начать «гулять».

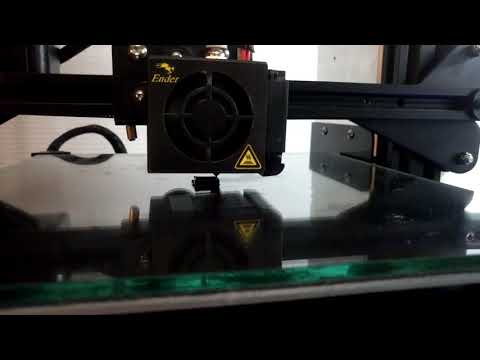

Заимел турбинку и начал делать воздуховод. Получилась исполинская конструкция, так как производительность турбины задавливать не хотелось. Конечно есть куча недостатков по обзору области печати, убрать сопли и прочее… Но пока пользуюсь так. Используется в комплекте с воздуховодом обдува хотэнда из первого варианта. Если вылажу файлы — знайте, они уже чуть доработаны, не так как на фото, есть ребро жесткости, цековка под винт крепления, разность размеров щелей для обдува так и оставил, справа больше на 1 мм. При печати модель необходимо перевернуть и положить на плоскость крепления. Вентилятор просто приклеен полоской двухстороннего скотча, ковырять конструкцию под крепеж не стал.

Если вылажу файлы — знайте, они уже чуть доработаны, не так как на фото, есть ребро жесткости, цековка под винт крепления, разность размеров щелей для обдува так и оставил, справа больше на 1 мм. При печати модель необходимо перевернуть и положить на плоскость крепления. Вентилятор просто приклеен полоской двухстороннего скотча, ковырять конструкцию под крепеж не стал.

Пара фото для любителей «серфинга»:

Уровень обдува 50%

Уровень обдува 100%

И да, про УРОВЕНЬ ОБДУВА — мягко сказать это конечно полуфикция на данной плате. При уровнях обдува отличных от 100% на вентилятор подается ШИМ сигнал, с амплитудой питания 24В. Напряжение питающее вентилятор становится не стабилизированным, соответственно неадекватно регулируется скорость вращения вентилятора. По отзывам некоторых, вентилятор запускается только при уровне близком к 50%, а коридор от пуска до почти полной производительности занимает порой разницу всего в 20%.

Наверное все что имел сказать — выложил.

Модернизация и апгрейд Ender-3. 10 важных и полезных улучшений, повышающих производительность и безопасность Ender 3.

Ender 3 – это отличный принтер для дома и малого бизнеса. Вы можете купить Ender 3 приблизительно в 10 раз дешевле относительно многих настольных принтеров. Поэтому, если вы планируете какой-то стартап или просто хотите использовать принтер для хобби, 3D-принтеры серии Ender могут стать отличной отправной точкой для погружения в мир 3D-печати.

Благодаря масштабнейшему сообществу поклонников 3Д принтеров Эндер, в сети можно найти примеры практических и полезных улучшений вашего принтера. Мы собрали некоторые из них и в этой статье хотим познакомить вас с бюджетными вариантами апгрейда вашего принтера.

Предположим, вы уже собрали свой Ender-3, следуя инструкциям, опубликованным энтузиастами и любителями 3D-принтеров Creality. Вы собрали его хорошо, отрегулировали прижим роликов, выровняли все валы. Если этот так, то вы уже на шаг впереди тех, кто собрал свой Ender-3, просто следуя инструкции, входящей в комплект. Тем не менее, есть несколько модернизаций, которые улучшат производительность и безопасность работы Ender 3, и в этой статье мы хотим познакомить вас с ними.

Тем не менее, есть несколько модернизаций, которые улучшат производительность и безопасность работы Ender 3, и в этой статье мы хотим познакомить вас с ними.

1. Прошивка.

Marlin — самая популярная в мире прошивка для 3D-принтеров. Она является бесплатной и имеет открытый исходный код.

Marlin поддерживает как 8-, так и 32-битные материнские платы 3D-принтеров. Прошивка Марлин позволяет реализовывать постоянно растущее количество полезных функций, повышающих безопасность и производительность вашего 3D-принтера. Для Ender 3 есть базовые предварительно настроенные файлы конфигурации, которые можно загрузить прямо на материнскую плату принтера, если у нее есть загрузчик.

Опытным мейкерам понравится огромный набор функций Marlin для Ender 3s. Однако имейте в виду, что со стандартной материнской платой на 3 и Pro у вас будет ограниченный объем памяти (например, 1284 бит для Ender 3). Соответственно, если вы хотите добавить дополнительные возможности, вам, вероятно, придется отключить некоторые основные функции, чтобы сэкономить место.

Полезные функции прошивки Marlin включают возможность добавления автоматической калибровки и датчика окончания филамента.

Кроме того, вы можете воспользоваться функциями настройки нагрева, которые обеспечивают более точный способ поддержания постоянных температур хотенда и стола.

Еще одна функция, которую недавно добавила Marlin, — это Linear Advance, которое позволяет регулировать образование наплывов на углах напечатанных деталей.

В целом Marlin — это сложное программное обеспечение с почти неограниченными возможностями, которое поможет вашему принтеру работать лучше. Это прекрасный вариант, как для мастера-любителя, так и для опытного инженера.

2. Коннекторы блока питания и материнской платы.

Блок питания и материнская плата в Ender-3 рассчитаны на быстрый монтаж. Из корпуса блока питания и из материнской платы выходит комплект готовых кабелей. Для подключения блока питания к материнской плате используются провода с разъемами типа XT60, которые должны выдерживать постоянный ток не менее 60 А, что в целом обеспечивает хороший запас прочности. Проблема в том, что, по крайней мере, в некоторых экземплярах Ender-3, эти разъемы смонтированы неправильно, что приводит к заметному нагреву даже при 10-20 А.

Проблема в том, что, по крайней мере, в некоторых экземплярах Ender-3, эти разъемы смонтированы неправильно, что приводит к заметному нагреву даже при 10-20 А.

Эффективный способ исправить эту неполадку – просто припаять провода к коннекторам, создавая герметичное и прочное соединение. Используйте термоусадочную трубку для изоляции. В целом на реализацию этого улучшения вы потратите 10-20 минут, если у вас уже есть опыт пайки.

3. Защитный кожух для вентилятора материнской платы

В корпусе управляющей электроники установлен вентилятор охлаждения. Это хорошо. Активное охлаждение материнской платы оказывает положительное влияние на надежность работы принтера при длительной печати, а также при высокой температуре окружающей среды.

Проблема в том, что вентилятор установлен на верхней крышке корпуса, то есть прямо под рабочей платформой. Во время работы он втягивает воздух, а также отходы пластиковых нитей, которые могут легко его заблокировать. Решение – добавить защитный кожух на кулер. Одна из наиболее популярных моделей для 3D-печати выложена на thingiverse пользователем Admant77.

Одна из наиболее популярных моделей для 3D-печати выложена на thingiverse пользователем Admant77.

Скачать защитный чехол кулера материнской платы Creality Ender-3.

Защитный чехол для кулера Ender-3 (Источник: thingiverse)

4. Блок питания вентилятора материнской платы.

Есть еще одна проблема с вышеупомянутым вентилятором. По умолчанию он подключен к материнской плате вместе с вентилятором охлаждения деталей. По этой причине он иногда работает, иногда не работает. Все зависит от того, включили ли вы охлаждение ваших деталей.

Для устранения этой проблемы подключите его туда, где всегда есть напряжение. Перережьте и заизолируйте провода и подключите его рядом с разъемом основного питания.

5. Экструдер

Ender-3 оснащен простым, но достаточно неплохо сконструированным экструдером. Тем не менее, и здесь есть что модифицировать.

Пружина на рычаге довольно слабая, и конструкция экструдера не предусматривает возможности регулировки ее натяжения, поэтому подшипник недостаточно прижимает нить к ролику, что может привести к скольжению нити.

Вы можете легко увеличить натяжение пружины, добавив обычную напечатанную шайбу, но здесь может возникнуть вторая проблема: рычаг экструдера недостаточно прочный — он может сломаться в месте крепления подшипника.

К счастью, эффективное решение обеих проблем, очень простое и дешевое. Просто напечатайте новый более прочный рычаг с регулируемым натяжением пружины, совместимый с заводским подшипником и заводской пружиной.

Фидер для Creality Ender (Источник: thingiverse)

Пользователь RaffoSan выложил отличный вариант на thingiverse. Напечатайте эту модель, добавьте 2 винта, 1 гайку и (опционально) кусок тефлоновой трубки. Эта небольшая модификация сработала для большинства пользователей настолько хорошо, что многие отказались от покупки металлической версии заводского экструдера, посчитав это ненужными расходами.

Скачать улучшенный фидер для Creality.

6. Фиттинги

Одними из компонентов, которые обычно изнашиваются с течением времени, являются муфты, удерживающие PTFE трубку Боудена. Когда они выходят из строя, трубка Боудена отсоединяется, и нить начинает наматываться снаружи принтера. Иногда, после того, как они вышли из строя, вы можете повторно подключить трубку, но мы все-таки рекомендуем вам сразу заменить фиттинги.

Когда они выходят из строя, трубка Боудена отсоединяется, и нить начинает наматываться снаружи принтера. Иногда, после того, как они вышли из строя, вы можете повторно подключить трубку, но мы все-таки рекомендуем вам сразу заменить фиттинги.

В качестве временного решения вы может использовать фиттинги, напечатанные на 3D-принтере.

Поменяйте фиттинг на Ender-3 (Источник: makersteve)

На thingiverse пользователь bert_lz выложил печатную модель.

Скачать фиттинг

Некоторые пользователи в сети утверждают, что они хорошо работают и являются отличной заменой металлическим фиттингам. Но мы к этой замене относимся с определенной долей скептицизма и рекомендуем вам купить стандартные стальные или латунные муфты.

7. Филамент

Это не модификация или улучшение принтера, но хороший пластик для 3D-принтера также необходим для получения желаемого качества 3D-печати.

Если вы только начинаете знакомиться с миром 3D-печати мы рекомендуем использовать самый простой в использовании материал, т. е. PLA. Помимо того, что PLA — это самый простой филамент для печати, он также является экопластиком, что делает возможным его применение где угодно, включая дом, учебные аудитории и даже детские садики.

е. PLA. Помимо того, что PLA — это самый простой филамент для печати, он также является экопластиком, что делает возможным его применение где угодно, включая дом, учебные аудитории и даже детские садики.

Если вы хотите оценить качество печати вашего принтера, то рекомендуем вам купить PLA 1.75 серого цвета Devil Design. Пластик именно серого цвета лучше всего позволяет определить качество печати. С другой стороны, если ваша печать должна выглядеть наиболее презентабельно, мы рекомендуем филамент Devil Design c «блестками», например, алюминиевый, фиолетовый или черный Galaxy. Блестящие частицы в этих материалах маскируют «слоистость» и швы, характерные для FDM печати.

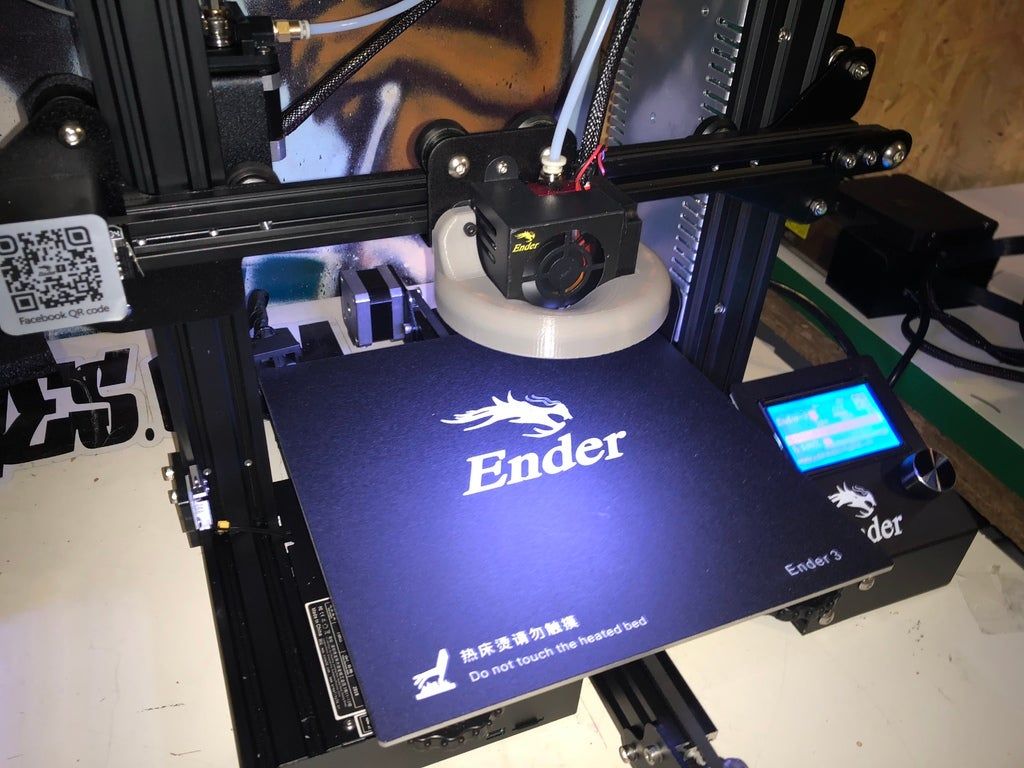

8. Стол для 3D-принтера

Ender-3 оснащен нагреваемым столом с алюминиевой поверхностью, на которой установлена черная ПВХ накладка. Хотя самоклеящаяся наклейка работает неплохо, но у нее есть несколько недостатков. Например, она не всегда идеально ровная. Хорошее, простое и недорогое решение – это заменить ПВХ платформу на стекло из карбида кремния, такое же, как у Ender 3 V2.

Мы рекомендуем вам купить стекло из карбида кремния, которое обладает рядом преимуществ по сравнению с ПВХ платформой. Плюсы включают в себя прочность и износостойкость, идеально гладкую поверхность, а также превосходную адгезию.

9. Адгезив для 3D-печати

Каждый владелец 3D-принтера знает, что адгезия первого слоя – ключевой фактор успешной печати. Какую платформу вы бы не использовали, очень важно убедиться, что ваш первый слой надежно закреплен на платформе.

В сети вы можете найти бессчётное количество советов на тему, как улучшить адгезию детали к платформе. Советы включают использование клея-карандаша, сока ABS, пива, синей ленты, лака для волос и т.д. Все эти варианты в той или иной степени работоспособны, но в начале нашего пути мы открыли для себя 3D Лак испанского бренда 3DLAC и с тех пор используем только его.

Это действительно классный адгезив, который экономно расходуется и позволяет не только надежно прикрепить деталь к платформе, но и беспрепятственно снять модель после полного остывания.

10. Полезности

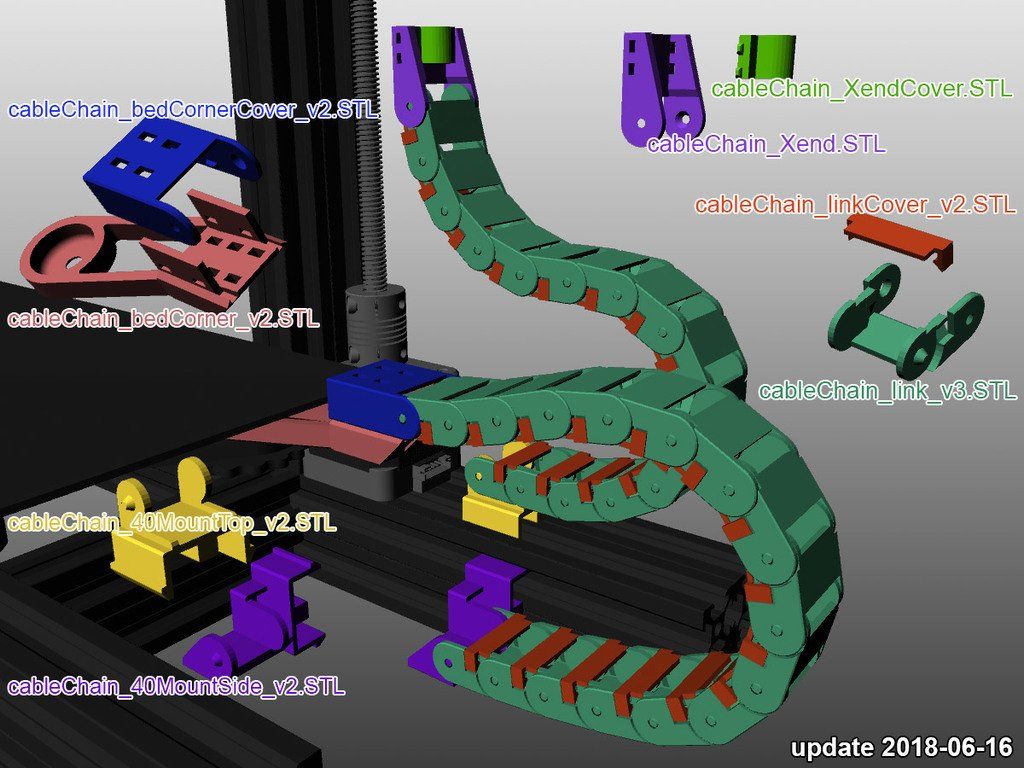

Разумеется, одна статья не может включить в себя все варианты модернизации и совершенствования вашего Ender-3. В предыдущих 9 разделах мы упомянули важные апгрейды, влияющие на качество печати, а также на безопасность работы вашего принтера. Дополнительные улучшения включают в себя удобный ящик для инструментов, подставки для катушек, органайзер для проводов в виде цепи, большие поворотные ручки, направляющие для филамента и т.д.

Все эти модернизации вы без труда найдете на сайте thingiverse, и сможете напечатать их на своем любимом ender-3.

Желаем вам успешного апгрейда и качественной печати!

Руководство: Как собрать Creality Ender-3

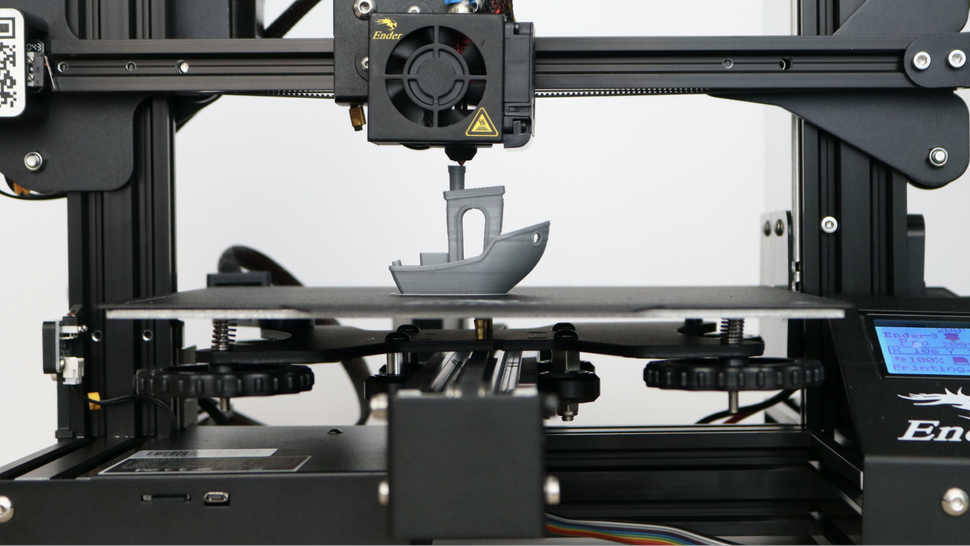

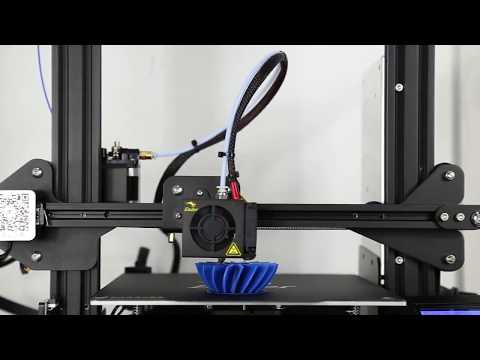

После огромного успеха CR-10 компания Creality снова превзошла себя с новым Ender-3. Взяв за основу своего старшего брата, эта бюджетная машина почти идентична во многих отношениях, с небольшими, но эффективными изменениями в дизайне, чтобы соответствовать более низкой цене.

Обзор: Creality Ender 3 (комплект для 3D-принтера)

Несмотря на огромное количество сходств, одним из наиболее заметных отличий от Ender-3 является процесс сборки. В отличие от CR-10, установка которого занимает менее 30 минут, Ender-3 по большей части представляет собой просто коробку деталей, для завершения сборки которой требуется больше времени. Официальное видео сборки имеет продолжительность чуть менее 1 1/2 минуты и предполагает быстрое время сборки, но в реальности, по крайней мере, ближе к нескольким часам.

В отличие от CR-10, установка которого занимает менее 30 минут, Ender-3 по большей части представляет собой просто коробку деталей, для завершения сборки которой требуется больше времени. Официальное видео сборки имеет продолжительность чуть менее 1 1/2 минуты и предполагает быстрое время сборки, но в реальности, по крайней мере, ближе к нескольким часам.

Тем не менее, процесс сборки Ender-3 по большей части прост и безболезнен. Краткое обучающее видео лаконично и точно показывает, что и куда нужно делать без каких-либо дополнительных объяснений. Владельцы также могут обратиться к распечатанному листу с 12 шагами (входит в комплект) для получения дополнительной информации, но ни один из них не предлагает подробного обзора процесса сборки.

Приблизительное время сборки: 2-4 часа

Сначала мы начнем с изучения того, что входит в комплект, а затем рассмотрим необходимые шаги по сборке и на что следует обратить внимание в процессе сборки. Если у вас есть вопросы или вам нужна помощь, я рекомендую группу поддержки Ender-3 Facebook.

Детали Ender-3

Ender-3 — это полный набор для 3D-принтера от Creality3D, в который входит все необходимое для завершения сборки. Это включает в себя компоненты 3D-принтера, основные инструменты для сборки и печати… и даже запасное оборудование, если вы уроните винт в пропасть.

Пенополистирол получил незначительные повреждения во время транспортировки, однако ни один из компонентов не пострадал. Все было аккуратно упаковано в один лоток, а мелкие детали помещены в промаркированные пакеты для организации. Вот полный обзор содержимого коробки и того, что входит в комплект Ender-3.

Инструкции по сборке

Поскольку Ender-3 представляет собой набор для 3D-принтера, а не готовую машину, процесс сборки разбит на несколько этапов. Весь процесс должен занять от 2 до 4 часов в зависимости от вашего уровня опыта. Чтобы обеспечить простую навигацию, вы можете использовать приведенные ниже ссылки для перехода к определенному разделу.

- Рама в сборе

- Узел оси X

- Установка ремня оси X

- Сборка машины

- Направляющая проводки

- Окончательная регулировка

Сборка рамы

Поскольку основание Ender-3 поставляется предварительно собранным, на этом этапе нам нужно будет только прикрепить вертикальные балки. Они состоят из (2) алюминиевых профилей 20×40, прикрепленных к раме с помощью двух винтов с каждой стороны (вставленных снизу). Для более легкого доступа я бы посоветовал повернуть базу на бок.

Правая сторона: Сначала мы начнем с правой стороны рамы, где вам понадобится (1) балка 20×40 с предварительно просверленными вертикальными отверстиями. Отверстие, которое находится ближе к концу (примерно на расстоянии 80 мм), проходит снизу, то есть это сторона, которая будет ввинчиваться в основание. Используя (2) винта M5x45 , вставьте их снизу в балку, убедившись, что они затянуты и балка зафиксирована на месте.

Левая сторона: Вторая 20×40 балка должны иметь предварительно просверленные отверстия, расположенные рядом на одном конце балки. Этот конец следует вкрутить в основание рамы так же, как мы делали это с правой стороной ранее.

Используйте изображение выше для справки, убедившись, что отверстия в вертикальных балках правильные с обеих сторон.

Если смотреть на машину спереди, у нас есть два электрических компонента, которые необходимо установить с правой стороны: ЖК-экран и блок питания. ЖК-экран поставляется с кронштейном, который крепится спереди справа, а блок питания крепится к правой вертикальной балке сзади.

ЖК-экран: ЖК-экран крепится к основанию рамы с помощью (2) винтов M5x8 . Совместите диагональные отверстия на кронштейне экрана с соответствующими отверстиями в профиле за ним, затем вставьте и затяните винты, как показано на первом изображении.

Блок питания: Блок питания крепится к правой вертикальной балке с помощью (2) винтов M4x20 . Совместите отверстия в блоке питания с отверстиями в профиле, затем вставьте и затяните винты, как показано на втором изображении.

С левой стороны рамы мы должны установить еще два компонента: концевой выключатель Z и двигатель Z. Переключатель Z-Limit будет установлен сбоку от левой вертикальной балки, а двигатель Z прикреплен с помощью кронштейна на задней части вертикальной рамы.

Z-концевой выключатель: Z-концевой выключатель представляет собой L-образный кронштейн с двумя винтами и Т-образными гайками, упакованный в один из пластиковых пакетов с застежкой-молнией. Этот кронштейн будет установлен вверх дном, а переключатель должен быть обращен к верхней части рамы. При необходимости отрегулируйте Т-образные гайки, чтобы они могли свободно двигаться, поверните их вертикально и вставьте скобу в боковой канал, как показано на рисунке. Фактическое местоположение будет скорректировано позже, поскольку на данном этапе точное положение не имеет значения.

Фактическое местоположение будет скорректировано позже, поскольку на данном этапе точное положение не имеет значения.

Двигатель Z: Двигатель Z крепится к задней стороне левой вертикальной балки с помощью (2) винтов M4x18 . Двигатель поставляется с установленным кронштейном, который будет использоваться для крепления узла к раме. Вставьте и затяните винты, чтобы зафиксировать двигатель на месте.

Теперь вставьте ходовой винт в муфту двигателя Z, оставив пока установочные винты незатянутыми. Обязательно используйте резиновую оболочку при обращении с ним. Ходовой винт смазан, и защитный кожух не позволит вашим рукам удалить смазку.

Сборка оси X

Ось X представляет собой тонкий профиль 20×20, который проходит горизонтально поперек рамы. Установленный на вертикальных балках с обеих сторон, он может двигаться вверх, вниз, влево и вправо во время процесса печати. Ось X имеет монтажный узел с обеих сторон, а каретка экструдера находится посередине, где движение контролируется ремнем.

Примечание: В комплект входят (2) балки с одинаковыми размерами, но предварительно просверленные отверстия имеют другое расположение. Балка оси X, которую мы будем использовать, имеет 6 отверстий (по 3 с каждой стороны).

Левое крепление содержит два двигателя: двигатель оси X и двигатель экструдера, но его также можно идентифицировать по QR-коду Facebook. Этот узел крепится к балке оси X с помощью (2) винтов M4x16 , вставленных с внутренней стороны металлической пластины (показано на рис. 2). Совместите его с меньшими отверстиями на конце балки, затем вручную затяните винты, чтобы закрепить устройство на месте.

После крепления крепления к балке вставьте шестигранный ключ в отверстия во второй металлической пластине и затяните винты.

Примечание: Самое внутреннее отверстие балки оси X больше остальных, оно просверлено, чтобы освободить место для большой головки болта на узле двигателя. Это позволяет устройству располагаться заподлицо с балкой. Из-за ограниченной видимости на этом этапе размещение головки болта первой может помочь совместить два других отверстия.

Это позволяет устройству располагаться заподлицо с балкой. Из-за ограниченной видимости на этом этапе размещение головки болта первой может помочь совместить два других отверстия.

С открытого конца балки оси X установите портал на место, установив колеса вверху и внизу. Теперь колеса должны иметь возможность плавно откатываться назад и на четвертую позицию. Если все 3 колеса не прилегают к балке заподлицо, поверните эксцентриковую гайку за нижним колесом, пока она не зафиксируется на месте.

Примечание: Сторона с вентилятором должна быть обращена к передней части машины, как и QR-код на левой стороне балки (как показано на рис. 2).

Чтобы завершить сборку оси X, нам просто нужно установить монтажный кронштейн и натяжитель ремня с правой стороны балки. Монтажный кронштейн крепится к задней части балки оси X с помощью (2) винтов M4x16 , удерживающих его на месте. Совместите кронштейн с соответствующими отверстиями, затем вставьте винты и затяните его на место ( , как показано на рис. 1 ).

Совместите кронштейн с соответствующими отверстиями, затем вставьте винты и затяните его на место ( , как показано на рис. 1 ).

На противоположной стороне профиля мы теперь установим натяжитель ремня, используя предварительно нарезанные болты и Т-образные гайки. Поверните Т-образные гайки, чтобы они вошли внутрь канала, и расположите скобу на конце балки. Это будет отрегулировано после установки ремня, положение которого на данном этапе не имеет значения.

Ремень оси X

Когда ось X полностью собрана, остается только установить ремень GT2. Хотя это, возможно, было проще сделать на более раннем этапе, официальные инструкции откладывают это до последних шагов. К сожалению, они не смогли точно объяснить, как на самом деле установить ремень, поэтому я поделюсь методом, который лучше всего сработал для меня.

Зубьями к балке вставьте ремень GT2 внутрь канала и положите его через край. Как показано на рисунке 2 выше, перекатите каретку экструдера по ленте с минимальным усилием, позволяя ей скользить под колесом и подавать в пустое пространство внизу. Сделайте это еще раз для второго колеса, где теперь ремень должен располагаться под кареткой.

Сделайте это еще раз для второго колеса, где теперь ремень должен располагаться под кареткой.

На каждом конце оси X есть шкив, вокруг которого должен наматываться ремень. Они действуют как направляющие, удерживая ремень на месте и обеспечивая плавное движение во время использования. С зубьями ремня, обращенными внутрь к шкивам, оберните его вокруг обоих концов и подайте обратно к каретке экструдера, проходя по нижней стороне балки.

Как показано на рисунке 2, по обеим сторонам нижнего колеса есть выемки, предназначенные для фиксации концов ремня на месте. Вставьте латунные концы ремня чуть ниже этих пазов, где это должно создать умеренное натяжение.

Чтобы завершить процесс, ослабьте болты на натяжителе ремня оси X, который мы установили ранее. Потяните его максимально наружу, устраняя нежелательное провисание и создавая натяжение ремня GT2. Продолжайте затягивать болты, чтобы зафиксировать натяжитель в новом положении и убедиться, что он обучен.

Сборка станка

Когда рама и ось X собраны, остается только собрать эти части вместе. На предыдущих шагах мы оставили ходовой винт ослабленным до более позднего этапа. Теперь перейдем к…

Расположив переднюю часть оси X вперед, расположите весь блок над вертикальными балками по обеим сторонам машины. Опустите ось X вниз на раму, позволяя внешним колесам скользить в боковые каналы профиля. Возможно, вам придется слегка вдавить балки Z внутрь, чтобы ось X подошла.

Вкрутите ходовой винт в золотой кронштейн позади боуденовского двигателя ( показан на рис. 1 ), ослабив кронштейн, если требуется дополнительное пространство для маневра. Поверните муфту Z вручную, опуская ось X вниз, а затем затяните установочные винты, зафиксировав ходовой винт на месте.

Примечание: Поднимайте и опускайте ось X с помощью соединителя Z, чтобы обеспечить плавное движение. Если он блокируется, может потребоваться регулировка, чтобы ходовой винт не был заблокирован.

Используя оставшуюся балку 20×20, вверните (4) винта M5x25 в имеющиеся отверстия. Имейте в виду, что на одной стороне есть большие отверстия для шайб. Обязательно вставьте винты здесь, чтобы обеспечить правильную установку, иначе они не будут сидеть заподлицо.

Поместите эту балку на верхнюю часть рамы и совместите винты с отверстиями в вертикальных балках. Затяните их, чтобы завершить сборку машины ( , как показано на рис. 2 ).

Направляющая проводки

- Кабель питания: Используется (2) разъема XT-60 для подключения основной платы и электроники к блоку питания. Надежно подключите эти концы друг к другу, убедившись, что красный и черный провода совпадают с обеих сторон.

- Кабель двигателя оси Z: Питание двигателя оси Z, который поднимает и опускает портал.

- Кабель двигателя оси X: Включает двигатель оси X, который перемещает гентри влево и вправо.

- Кабель двигателя экструдера: Питает двигатель экструдера, который подает нить в горячую часть экструдера.

- Концевой выключатель оси Z: Срабатывает, когда ось Z достигает этого переключателя. Предотвращает попытки принтера выйти за пределы заданной ограничивающей рамки.

- Концевой выключатель оси X: Срабатывает, когда ось X достигает этого переключателя. Предотвращает попытки принтера выйти за пределы заданной ограничивающей рамки.

Окончательная настройка

Эндер-3 собран и почти готов к использованию. Прежде чем мы включим машину, нам нужно сделать несколько быстрых настроек. На более ранних этапах мы оставили некоторые элементы с настройками по умолчанию или временными позициями для последующей калибровки.

Напряжение источника питания

Ender-3 оснащен импульсным источником питания на 24 В, что означает, что он может работать от 110 вольт или 220 вольт. Важно убедиться, что вы настроили его правильно, поскольку неправильная настройка приведет к полной остановке вашего 3D-принтера. Прежде чем мы включим машину, обязательно дважды проверьте, что это установлено.

Прежде чем мы включим машину, обязательно дважды проверьте, что это установлено.

Хорошо виден переключатель с желтой наклейкой, указывающей, какую сторону использовать для каждого напряжения. На нем есть выемка для вставки инструмента и изменения настройки, где в этом случае хорошо подойдет небольшая плоская отвертка или ее аналог.

Примечание: Если вы не уверены, что использовать, знайте, что в США стандартом является 110 вольт, а в Европе — 220 вольт.

Z-концевой выключатель

Z-концевой выключатель (перевернутый L-образный кронштейн на левой стороне рамы) сообщает Ender-3 о прекращении опускания оси X по направлению к кровати. Мы установили его во время сборки рамы, но использовали предполагаемое положение, которое позже будет изменено.

Начните с вращения (4) регулировочных колесиков под станиной против часовой стрелки, чтобы сжать пружины и опустить рабочий стол. Не затягивайте их слишком сильно, но продолжайте поворачивать их, пока пружины не будут полностью сжаты. Это натяжение отдалит платформу от экструдера, предоставив достаточно места для ее выравнивания, когда мы закончим.

Это натяжение отдалит платформу от экструдера, предоставив достаточно места для ее выравнивания, когда мы закончим.

Теперь ослабьте Z-концевой переключатель на левой стороне рамы и сдвиньте скобу вверх или вниз, где переключатель должен находиться на несколько миллиметров выше самой кровати. Мы не хотим, чтобы экструдер врезался в рабочий стол при возврате в исходное положение, поэтому предпочтительнее располагать его выше в начале.

Теперь включите Ender-3 с помощью выключателя под блоком питания. На ЖК-дисплее нажмите ручку один раз, чтобы открыть меню, затем перейдите к Подготовить -> Автодом и нажмите ручку еще раз, чтобы выбрать его. Это вернет ваш экструдер в исходное положение, переместив его в крайнее левое положение, а затем опустив до тех пор, пока не сработает переключатель Z-Limit.

После завершения процесса возврата посмотрите на расстояние сопла от станины. Поскольку рабочий стол в настоящее время находится в самой нижней точке, мы хотим иметь небольшой зазор (около 3-5 мм) между соплом и станиной. Если сопло находится значительно дальше от рабочей пластины, чем это необходимо, опустите переключатель Z-Limit по мере необходимости и снова включите функцию автоматического возврата в исходное положение, пока это расстояние не станет минимальным.

Если сопло находится значительно дальше от рабочей пластины, чем это необходимо, опустите переключатель Z-Limit по мере необходимости и снова включите функцию автоматического возврата в исходное положение, пока это расстояние не станет минимальным.

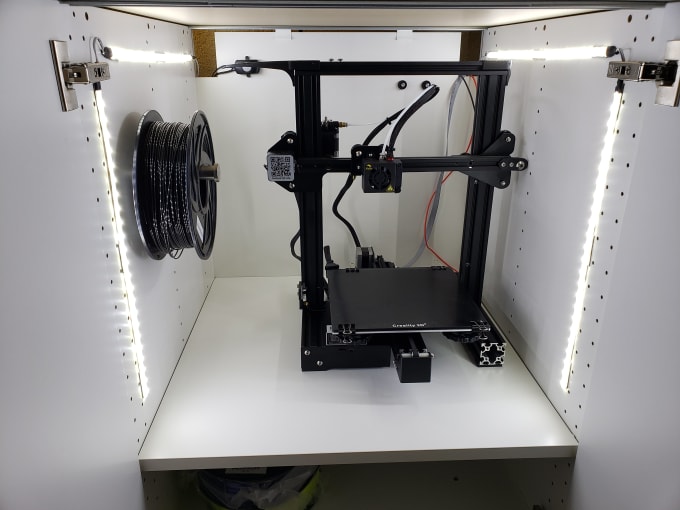

Установка нового корпуса электроники – 3D Electronic

*** Обновлено от 04.04.21 добавлена ссылка на корпус STL.

Продолжается размещение моего нового Ender 3 V2 в палатке Creality. Во время последнего поста я вынес всю электронику за пределы корпуса и временно все подключил. Ну, временно, на несколько дней печати, пока я боролся с Fusion 360 за разработку нового корпуса для электроники. В этом посте будут кратко описаны шаги, которые я предпринял, чтобы поместить электронику в мой новый корпус и подключить питание к Raspberry Pi и светодиодной ленте.

Борьба с Fusion 360

Во-первых, позвольте мне сказать, что я люблю проектировать в Fusion 360. Во-вторых, позвольте мне сказать, что я ненавижу проектирование в Fusion 360. Fusion 360 — отличная программа для параметрического проектирования. Это необходимо для разработки дела. Но я все еще учусь использовать ограничения, поэтому выполнение задач может занять гораздо больше времени, чем у опытного ветерана Fusion 360.

Fusion 360 — отличная программа для параметрического проектирования. Это необходимо для разработки дела. Но я все еще учусь использовать ограничения, поэтому выполнение задач может занять гораздо больше времени, чем у опытного ветерана Fusion 360.

Ниже скриншот версии 7 разработанного мной корпуса. К счастью, мне пришлось напечатать только два из них, так что не так много нити было потрачено впустую, пытаясь получить работающий корпус. Есть еще несколько изменений, которые я планирую внести. В частности, мне нужно переместить текущее местоположение вентилятора и добавить второй вентилятор. Плюс мне нужно поменять крепление для моего конвертера Pi buck, так как я решил в последнюю минуту подстроиться под стиль. Плюс хотелось бы скосить переключатели под углом. В целом, эта конструкция соответствует размеру, который я хотел, и дает мне достаточно места для работы с проводкой.

Дизайн Fusion 360 для моего случая.

Вероятно, пройдет как минимум несколько недель, прежде чем я попытаюсь внести изменения. Итак, на данный момент этот дизайн должен работать. Будущие пересмотры этого случая должны проходить намного быстрее, теперь, когда я понимаю ограничения, которые замедляли мою попытку.

Итак, на данный момент этот дизайн должен работать. Будущие пересмотры этого случая должны проходить намного быстрее, теперь, когда я понимаю ограничения, которые замедляли мою попытку.

STL можно загрузить с Thangs. Когда/если я в конечном итоге обновлю дизайн, я также загружу это на Thangs.com

Подключение питания

Я планировал иметь принтер, Raspberry Pi 4B и светодиодную ленту с питанием от источника питания. Конечно, все три из этих элементов имеют разные требования к напряжению. Блок питания имеет три выхода постоянного тока. Я использовал вывод для каждого из трех устройств следующим образом:

- 3D-принтер . Подача питания на материнскую плату 3D-принтера будет продолжаться, как и раньше. Единственное дополнение — тумблер на плюсовом проводе. Это позволит мне отключить принтер, не беспокоясь о выключении Raspberry Pi.

- Raspberry Pi 4B . Провода питания, идущие от блока питания Raspberry Pi, подключаются к понижающему преобразователю.

Этот понижающий преобразователь имеет выход USB-C с напряжением 5,1 В постоянного тока. Изначально я планировал использовать другой понижающий преобразователь, но потом вспомнил, как сложно найти и разрезать хороший кабель USB-C. Положительный провод от источника питания проходит через тумблер перед входом в понижающий преобразователь.

Этот понижающий преобразователь имеет выход USB-C с напряжением 5,1 В постоянного тока. Изначально я планировал использовать другой понижающий преобразователь, но потом вспомнил, как сложно найти и разрезать хороший кабель USB-C. Положительный провод от источника питания проходит через тумблер перед входом в понижающий преобразователь. - Светодиодная лента . Питание, поступающее на светодиодную ленту, поступает на стандартный понижающий преобразователь постоянного тока LM2596. Изначально у меня был запланирован более надежный понижающий преобразователь, но я также отказался от этого понижающего преобразователя, когда уменьшил план светодиодной ленты. Положительный провод от блока питания также проходит через тумблер. Перед подключением светодиодов я включил понижающий преобразователь и установил на выходе 12 вольт постоянного тока.

Ниже показан блок питания со всеми тремя подключенными устройствами. Я использовал кожух для управления проводами, который купил в местном хозяйственном магазине, чтобы сделать его более презентабельным. Кроме того, я использовал разъемы для проводов и провод 14 AWG, чтобы сделать перемычки, идущие к корпусу.

Кроме того, я использовал разъемы для проводов и провод 14 AWG, чтобы сделать перемычки, идущие к корпусу.

3D-принтер, Raspberry Pi 4B и светодиодная лента подключены к источнику питания отдельно.

Затем я проложил провода к клавишным переключателям, материнской плате и понижающим преобразователям. В этот момент я включил 3D-принтер, светодиоды и Raspberry Pi, чтобы убедиться, что с моей проводкой все в порядке. Лампочки загорелись, дыма не было, так что я был доволен. Я также подключил корпусной вентилятор. Моя следующая версия этого корпуса будет иметь два вентилятора. Но пока достаточно одного вентилятора. Единственное электронное устройство в корпусе, которое не закреплено, — это понижающий преобразователь для Raspberry Pi. Но в следующей ревизии у меня будут точки крепления и для этого.

Энергия проходила по всему корпусу. Кулисные переключатели соединены последовательно с материнской платой и двумя понижающими преобразователями.

Укладка остальной проводки в корпус.

Укладка оставшейся проводки в корпус прошла довольно просто. Я уже подключил проводку к материнской плате перед ее установкой в этом случае. Я систематически подключал каждый провод к тому месту, где он был раньше. На рисунке ниже показана проводка, идущая в корпус.

Вся проводка подключена внутри корпуса.

Мне еще нужно проложить проводку и сделать другие последние штрихи. Но я хотел протестировать принтер на пару дней, прежде чем сделать текущую настройку более постоянной. Я был очень доволен тем, сколько места я дал себе в этом случае.

Закрытие корпуса и тестирование принтера

Я закрыл корпус крышкой, убедившись, что никакая проводка не находится рядом с понижающим преобразователем (эти штуки могут сильно нагреваться). Я также добавил метки к переключателям в это время.

Заказанный мной более длинный ленточный кабель дисплея оказался слишком коротким. То, как он был указан на Amazon, звучало так, как будто было два длинных кабеля, но вместо этого в заказе было два ленточных кабеля точного размера, как и то, что установлено в настоящее время. Итак, у меня есть еще один на пути и должен быть здесь сегодня или завтра. Я поражен тем, как быстро Amazon все еще может доставить мне большинство вещей во время курортного сезона.

Итак, у меня есть еще один на пути и должен быть здесь сегодня или завтра. Я поражен тем, как быстро Amazon все еще может доставить мне большинство вещей во время курортного сезона.

Моим первым отпечатком была временная башня. Я использовал Octopi для печати. Таким образом, и принтер, и Raspberry Pi тестировались одновременно. Показанный ниже дисплей будет установлен в лучшем месте, как только я получу новый ленточный кабель.

Запуск пробной печати после замены гильз и полного включения питания.

Я полагаю, что лучший способ показать, как работает принтер после перехода на новый корпус, — это показать интервальную съемку с Octoprint. Вот временная башня, которую я только что напечатал для тестирования рулона Duramic Grey PETG. Временная башня вышла отличной. Я заметил, что моя температура должна снизиться примерно на пять градусов по сравнению с тем, что я должен был напечатать PETG на этом принтере перед корпусом. Я проверю больше, чтобы увидеть, является ли это только этим конкретным рулоном PETG или это будет правдой в целом.

с. при 9000 об/мин;

с. при 9000 об/мин; с. при 9000 об/мин;

с. при 9000 об/мин;

При необходимости триммер можно оборудовать пластиковым диском или металлических 3-лопастным кованым ножом.

При необходимости триммер можно оборудовать пластиковым диском или металлических 3-лопастным кованым ножом.

Двигатель инструмента выделяется простотой устройства, что облегчает его обслуживание и ремонт своими руками. Каждый запуск штатного заводского мотора производиться простым нажатием кнопки, расположенной на корпусе. Для охлаждения мотора производитель предусмотрел улучшенную систему постоянной принудительной подачи всасываемых воздушных масс.

Двигатель инструмента выделяется простотой устройства, что облегчает его обслуживание и ремонт своими руками. Каждый запуск штатного заводского мотора производиться простым нажатием кнопки, расположенной на корпусе. Для охлаждения мотора производитель предусмотрел улучшенную систему постоянной принудительной подачи всасываемых воздушных масс. rbc.ru

rbc.ru

Как заявила РБК представитель ВОЗ в России Мелита Вуйнович, масштабы вспышки инфекции в стране связаны с запоздавшей реакцией на болезнь. По ее словам, заболевшие COVID-19 могли не понимать, что с ними происходит, не знать о симптомах коронавирусной инфекции. Вуйнович также связала уровень смертности с возрастом населения страны. В более пожилых группах возрастает риск летального исхода заболевания.

Как заявила РБК представитель ВОЗ в России Мелита Вуйнович, масштабы вспышки инфекции в стране связаны с запоздавшей реакцией на болезнь. По ее словам, заболевшие COVID-19 могли не понимать, что с ними происходит, не знать о симптомах коронавирусной инфекции. Вуйнович также связала уровень смертности с возрастом населения страны. В более пожилых группах возрастает риск летального исхода заболевания. Душевые кабины плотно вошли в нашу жизнь, они стали прекрасной альтернативой ванне. К тому же занимают гораздо меньше места и визуально увеличивают пространство. Почему ценятся Итальянские модели? Потому что в производстве используются передовые технологии и высококачественные материалы. На предприятиях соблюдается строгий контроль соблюдения всех европейских стандартов.

Душевые кабины плотно вошли в нашу жизнь, они стали прекрасной альтернативой ванне. К тому же занимают гораздо меньше места и визуально увеличивают пространство. Почему ценятся Итальянские модели? Потому что в производстве используются передовые технологии и высококачественные материалы. На предприятиях соблюдается строгий контроль соблюдения всех европейских стандартов. Опираясь на отзыв можно сказать, что боксы не только красиво сморятся. Но еще функциональны. Благодаря различным дополнительным функциям они способны заменить массажиста и косметолога.

Опираясь на отзыв можно сказать, что боксы не только красиво сморятся. Но еще функциональны. Благодаря различным дополнительным функциям они способны заменить массажиста и косметолога. Мы предлагаем широкий модельный ряд душевых кабинок по недорогой цене. У нас присутствуют не только Итальянские модели, но и варианты отечественных производителей. Заказать или купить готовый вариант вы можете на официальном сайте в любое время. Вы можете заказать доставку по Москве. Доставка в регионы осуществляется транспортными компаниями. Своим клиентам мы предлагаем воспользоваться услугой сборки товара, подъемом на этаж, монтажа и демонтажа старой конструкции, оплату несколькими способами. Если вы все еще сомневаетесь, загляните в отзывы наших клиентов. По всем вопросам звоните по указанному номеру телефона. Приятных покупок!

Мы предлагаем широкий модельный ряд душевых кабинок по недорогой цене. У нас присутствуют не только Итальянские модели, но и варианты отечественных производителей. Заказать или купить готовый вариант вы можете на официальном сайте в любое время. Вы можете заказать доставку по Москве. Доставка в регионы осуществляется транспортными компаниями. Своим клиентам мы предлагаем воспользоваться услугой сборки товара, подъемом на этаж, монтажа и демонтажа старой конструкции, оплату несколькими способами. Если вы все еще сомневаетесь, загляните в отзывы наших клиентов. По всем вопросам звоните по указанному номеру телефона. Приятных покупок! Совершенно предсказываемый

Совершенно предсказываемый

Она была, если вы не в курсе, дочерью Ванессы Редгрейв.

Она была, если вы не в курсе, дочерью Ванессы Редгрейв.

Немного предсказуемо, немного юмора и с душой созданы для приятного просмотра.

Немного предсказуемо, немного юмора и с душой созданы для приятного просмотра. Стоит посмотреть.

Стоит посмотреть. Итак, Джек заставляет своего отца поехать с ним в Италию, чтобы они могли продать дом, разделить прибыль, а Джек мог купить галерею.

Итак, Джек заставляет своего отца поехать с ним в Италию, чтобы они могли продать дом, разделить прибыль, а Джек мог купить галерею. FEDORA — еще один триумф. Эта маленькая жемчужина напоминает мне о тех фильмах, которые ЯВЛЯЮТСЯ маленькими открытиями. В эпоху «Звездных войн», Спилберга и многого другого… тихая маленькая история, без большого бюджета, с очень хорошей актерской игрой, драмой, доведенной до не угрожающей точки, и лучшим музыкальным сопровождением. Многие, кому это не нравится, вероятно, думают, что Палпатин был богом актерского мастерства. Что ж, откиньтесь на спинку кресла с бокалом вина, хлебом и позвольте этому фильму занять ваши творческие мысли. Это легко сделать. И это намного дешевле, чем лететь в Италию.

FEDORA — еще один триумф. Эта маленькая жемчужина напоминает мне о тех фильмах, которые ЯВЛЯЮТСЯ маленькими открытиями. В эпоху «Звездных войн», Спилберга и многого другого… тихая маленькая история, без большого бюджета, с очень хорошей актерской игрой, драмой, доведенной до не угрожающей точки, и лучшим музыкальным сопровождением. Многие, кому это не нравится, вероятно, думают, что Палпатин был богом актерского мастерства. Что ж, откиньтесь на спинку кресла с бокалом вина, хлебом и позвольте этому фильму занять ваши творческие мысли. Это легко сделать. И это намного дешевле, чем лететь в Италию.

актеры делают кое-что интересное, касающееся примирения родителей и сыновей.

актеры делают кое-что интересное, касающееся примирения родителей и сыновей. Что нужно сказать о Лиаме Нисоне и его истории. И это сказано в этом фильме по справедливости. Для силуэта Наташи Ричардсон. Для молодого Майкла достойная работа. И, конечно же, я признаю, для Италии, точнее для аромата стольких фильмов, где эта земля является идеальным местом. Трогательный фильм и изящество игры, несомненно, больше, чем фильм. Признание, свидетельство, портрет, примирение. Не имя имеет значение. Но государство. А государство, вопреки всякой иронии или критике, просто особое. Так что, да, это фильм, который я люблю!

Что нужно сказать о Лиаме Нисоне и его истории. И это сказано в этом фильме по справедливости. Для силуэта Наташи Ричардсон. Для молодого Майкла достойная работа. И, конечно же, я признаю, для Италии, точнее для аромата стольких фильмов, где эта земля является идеальным местом. Трогательный фильм и изящество игры, несомненно, больше, чем фильм. Признание, свидетельство, портрет, примирение. Не имя имеет значение. Но государство. А государство, вопреки всякой иронии или критике, просто особое. Так что, да, это фильм, который я люблю! Вообще, я не фанат комедий, но мне понравились некоторые из очень немногих фраз и глупостей, которые заставили меня громко хихикать. Больше всего мне понравились экранные отношения между отцом и сыном. Достойные 6 звезд.

Вообще, я не фанат комедий, но мне понравились некоторые из очень немногих фраз и глупостей, которые заставили меня громко хихикать. Больше всего мне понравились экранные отношения между отцом и сыном. Достойные 6 звезд. Обоим до сих пор трудно справиться с этой потерей. В фильме расстояние между ними изображено с большим великолепием.

Обоим до сих пор трудно справиться с этой потерей. В фильме расстояние между ними изображено с большим великолепием.

Так умно написанный, он переносит вас в путешествие по итальянским холмам в жизни отца и сына, которые воссоединяются после смерти матери сыновей. Фильм увлекательный, блестяще снят и глоток свежего воздуха побуждает остановиться и понюхать розы. Должен увидеть.

Так умно написанный, он переносит вас в путешествие по итальянским холмам в жизни отца и сына, которые воссоединяются после смерти матери сыновей. Фильм увлекательный, блестяще снят и глоток свежего воздуха побуждает остановиться и понюхать розы. Должен увидеть.

В противном случае один двигатель может поддерживать только 100x фундаментов.

В противном случае один двигатель может поддерживать только 100x фундаментов.

Оцените состояние коннекторов. Затем удостоверьтесь в том, что в бензобаке вентиляция находится в открытом состоянии.

Оцените состояние коннекторов. Затем удостоверьтесь в том, что в бензобаке вентиляция находится в открытом состоянии. Восстановительные работы выльются фактически в 50% его себестоимости. Поэтому если вы еще не покупали мотор, возможно вам стоит рассмотреть другие типы лодочных моторов, более бюджетные.

Восстановительные работы выльются фактически в 50% его себестоимости. Поэтому если вы еще не покупали мотор, возможно вам стоит рассмотреть другие типы лодочных моторов, более бюджетные.

..

.. Не получается…

Не получается… 1 Источник тепла

1 Источник тепла

изм.

изм. 9

9 7

7 7

7 9

9 8

8 9

9

Бартелеми Св. ЕленаСв. Китс и НевисСент. Люсия Св. МартинСт. Пьер и МикелонСв. Винсент и ГренадиныСуданСуринамШпицберген и Ян-МайенШвецияШвейцарияСирияСан-Томе и ПринсипиТайваньТаджикистанТанзанияТаиландТимор-ЛештиТогоТокелауТонгаТринидад и ТобагоТунисТурцияТуркменистанОстрова Теркс и КайкосТувалуСША. Отдалённые островаСША Виргинские островаУгандаУкраинаОбъединенные Арабские ЭмиратыВеликобританияСоединенные ШтатыУругвайУзбекистанВануатуВатиканВенесуэлаВьетнамУоллис и ФутунаЗападная СахараЙеменЗамбияЗимбабвеАландские острова

Бартелеми Св. ЕленаСв. Китс и НевисСент. Люсия Св. МартинСт. Пьер и МикелонСв. Винсент и ГренадиныСуданСуринамШпицберген и Ян-МайенШвецияШвейцарияСирияСан-Томе и ПринсипиТайваньТаджикистанТанзанияТаиландТимор-ЛештиТогоТокелауТонгаТринидад и ТобагоТунисТурцияТуркменистанОстрова Теркс и КайкосТувалуСША. Отдалённые островаСША Виргинские островаУгандаУкраинаОбъединенные Арабские ЭмиратыВеликобританияСоединенные ШтатыУругвайУзбекистанВануатуВатиканВенесуэлаВьетнамУоллис и ФутунаЗападная СахараЙеменЗамбияЗимбабвеАландские острова

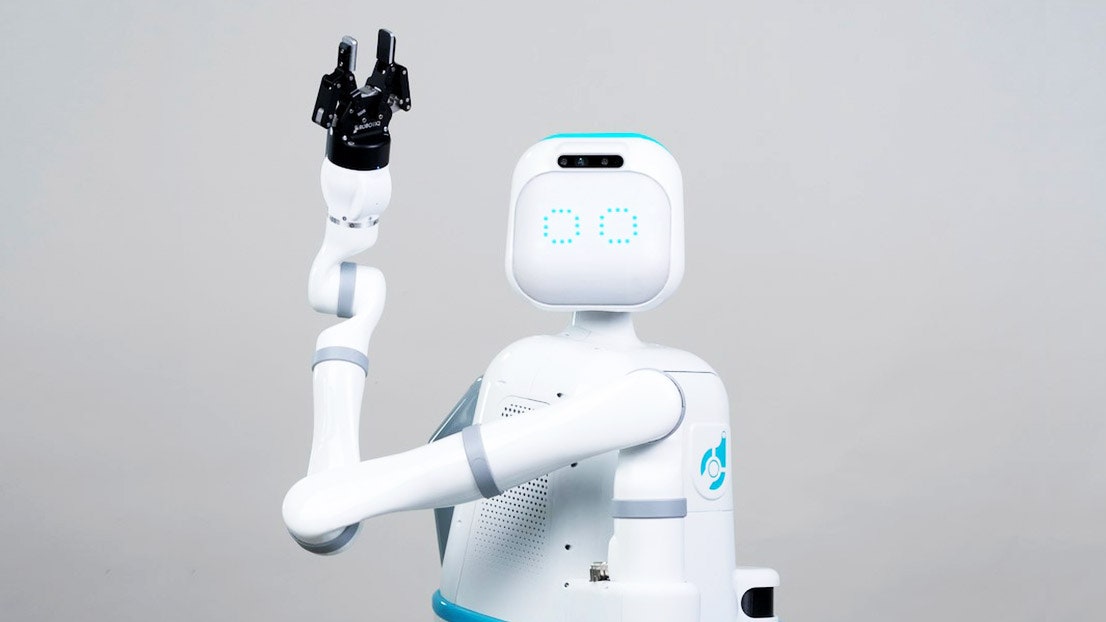

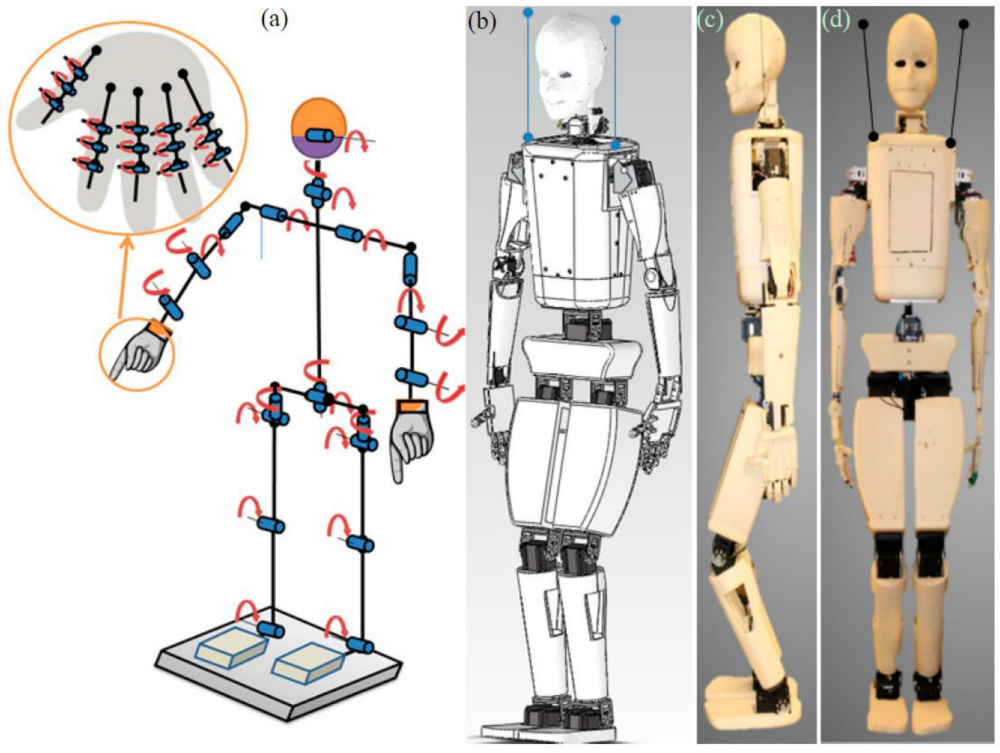

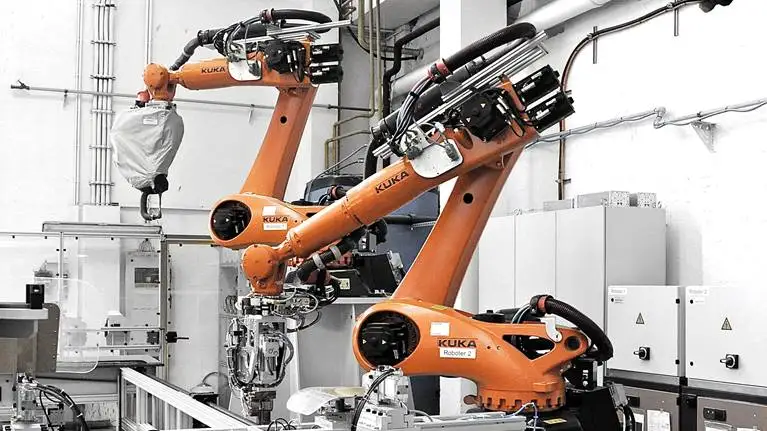

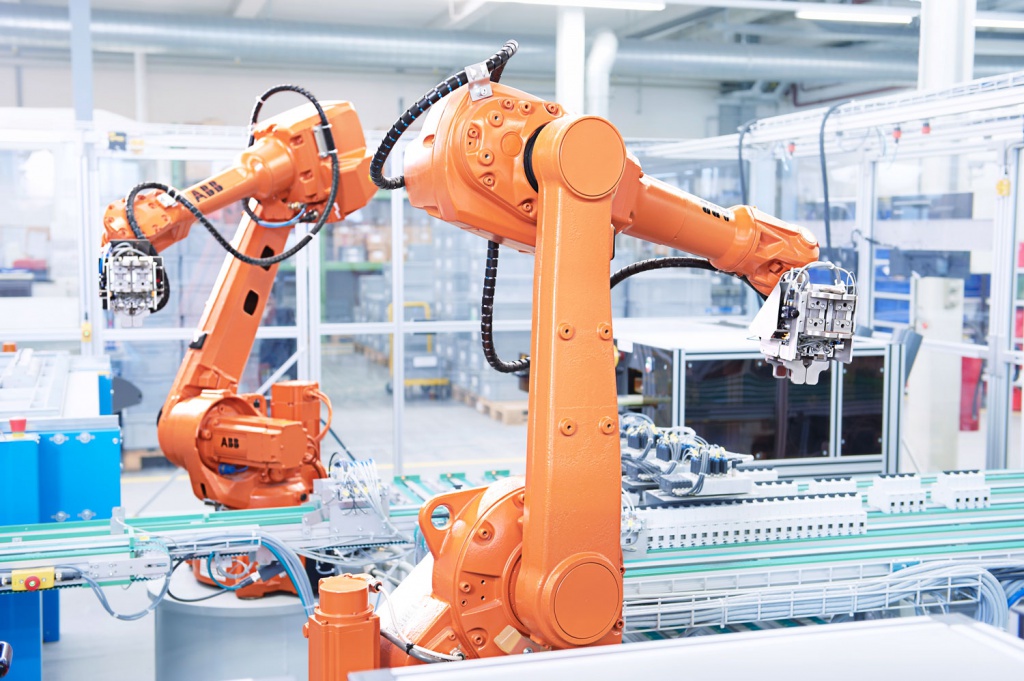

Помимо этого, робот выдерживает большие нагрузки в течение длительного времени. Человек так работать не может. Соответственно, рентабельность производства существенно возрастает. Поэтому промышленные роботы достаточно быстро окупают влажения на их покупку и внедрение.

Помимо этого, робот выдерживает большие нагрузки в течение длительного времени. Человек так работать не может. Соответственно, рентабельность производства существенно возрастает. Поэтому промышленные роботы достаточно быстро окупают влажения на их покупку и внедрение.

В зависимости от специфики робота, несущие конструкции могут представлять собой стойки, колонны или другие решения.

В зависимости от специфики робота, несущие конструкции могут представлять собой стойки, колонны или другие решения.

Наши специалисты сопровождают каждый проект от поступления заявки до внедрения оборудования в работу производственного комплекса. Мы научим ваших сотрудников работать с новой техникой и обеспечим сервисное обслуживание.

Наши специалисты сопровождают каждый проект от поступления заявки до внедрения оборудования в работу производственного комплекса. Мы научим ваших сотрудников работать с новой техникой и обеспечим сервисное обслуживание. Их внедрение позволяет предприятиям выйти на новый уровень выполнения задач, увеличить эффективность работы и перераспределить обязанности между устройствами и людьми.

Их внедрение позволяет предприятиям выйти на новый уровень выполнения задач, увеличить эффективность работы и перераспределить обязанности между устройствами и людьми. Все эти вопросы решают роботы-манипуляторы. Они способны работать с высокой точностью даже в опасных условиях.

Все эти вопросы решают роботы-манипуляторы. Они способны работать с высокой точностью даже в опасных условиях.

Также бывают гидравлические и пневматические приводы, но они практически не используются.

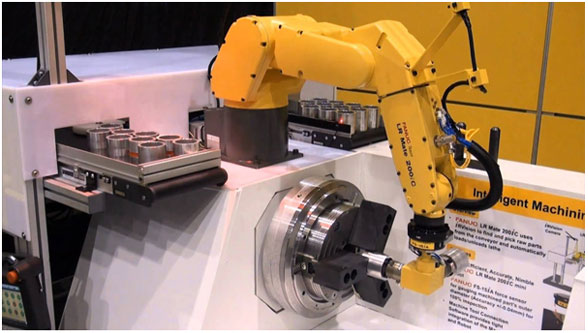

Также бывают гидравлические и пневматические приводы, но они практически не используются. Yaskawa Motoman Mh22 — это шестиосевой манипулятор, который выполняет сборку жестких дисков для компьютеров.

Yaskawa Motoman Mh22 — это шестиосевой манипулятор, который выполняет сборку жестких дисков для компьютеров.

:quality(80)/images.vogel.de/vogelonline/bdb/1215600/1215660/original.jpg) Робот может в автоматическом режиме выполнять задачи с полезной нагрузкой в 10 кг.

Робот может в автоматическом режиме выполнять задачи с полезной нагрузкой в 10 кг. Кроме того, роботы способны работать круглосуточно.

Кроме того, роботы способны работать круглосуточно.

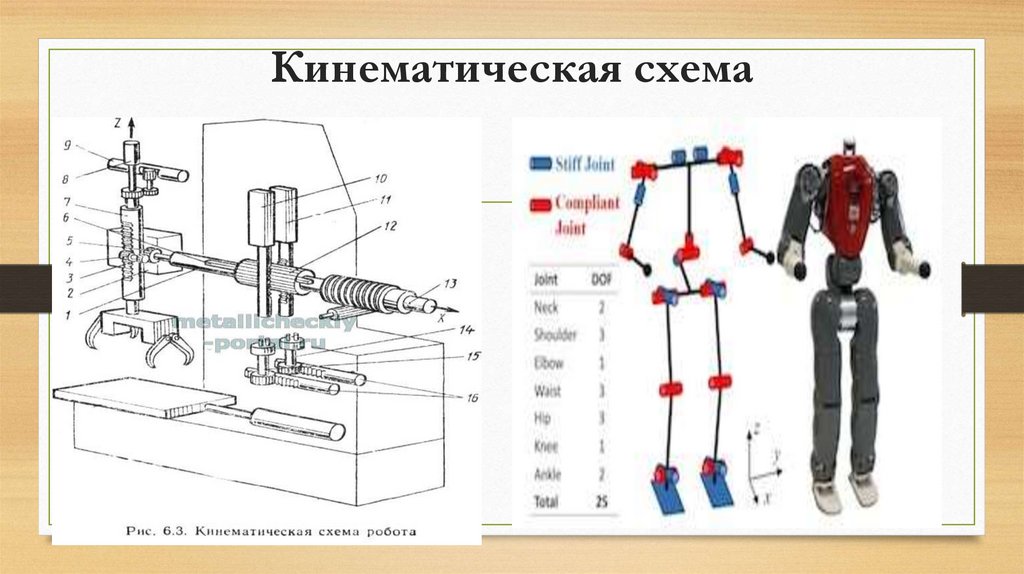

Таким образом, это определение дает нам контекст для определения роботов-манипуляторов.

Таким образом, это определение дает нам контекст для определения роботов-манипуляторов. В результате к звеньям добавляются суставы для повышения гибкости. Соединения — это подвижные компоненты, которые скользят друг относительно друга, обеспечивая линейное, вращательное или вращательное движение частей робота. Они построены и работают так же, как человеческий локоть или колено.

В результате к звеньям добавляются суставы для повышения гибкости. Соединения — это подвижные компоненты, которые скользят друг относительно друга, обеспечивая линейное, вращательное или вращательное движение частей робота. Они построены и работают так же, как человеческий локоть или колено. Этот тип соединения обеспечивает круговые движения, которые позволяют манипулятору полярного робота перемещаться в пределах 3 осей в системе полярной геометрии.

Этот тип соединения обеспечивает круговые движения, которые позволяют манипулятору полярного робота перемещаться в пределах 3 осей в системе полярной геометрии. Вращающиеся шарниры позволяют руке вращаться, наклоняться и рыскать, создавая таким образом 6-осевой робот.

Вращающиеся шарниры позволяют руке вращаться, наклоняться и рыскать, создавая таким образом 6-осевой робот. Далее идет определение структуры и способов применения робота. Качественные манипуляторы от авторитетного 9Таким образом, 0003 производитель роботов-манипуляторов станет достойной инвестицией для всех, кто занимается робототехникой.

Далее идет определение структуры и способов применения робота. Качественные манипуляторы от авторитетного 9Таким образом, 0003 производитель роботов-манипуляторов станет достойной инвестицией для всех, кто занимается робототехникой. Несмотря на сложность, это не особенно ново.

Несмотря на сложность, это не особенно ново.

Гораздо проще состыковаться с кораблем, у которого есть собственные средства передвижения (например, собственный двигатель).

Гораздо проще состыковаться с кораблем, у которого есть собственные средства передвижения (например, собственный двигатель). Например, дешевле перепрофилировать существующую неиспользуемую платформу, чем сводить ее с орбиты и запускать на ее месте другую. Но до этого еще далеко.

Например, дешевле перепрофилировать существующую неиспользуемую платформу, чем сводить ее с орбиты и запускать на ее месте другую. Но до этого еще далеко.

Например, в отопительной системе собственного жилья вы можете использовать свои собственные древесные гранулы, модернизировав имеющийся или приобретя новый котел. Кроме того, для того, можно гранулировать корма для различных животных.

Например, в отопительной системе собственного жилья вы можете использовать свои собственные древесные гранулы, модернизировав имеющийся или приобретя новый котел. Кроме того, для того, можно гранулировать корма для различных животных. к. благодаря большому ассортименту сит могут использоваться практически для любого сырья.

к. благодаря большому ассортименту сит могут использоваться практически для любого сырья. д.).

д.).

Альтернативным выбором является аэродинамическая сушилка – намного более эффективная и компактная.

Альтернативным выбором является аэродинамическая сушилка – намного более эффективная и компактная.

На выходе гранулы горячие и относительно мягкие.

На выходе гранулы горячие и относительно мягкие.

Древесные гранулы должны храниться в сухих условиях, так что очень важным фактором является наличие влагозащищенного помещения.

Древесные гранулы должны храниться в сухих условиях, так что очень важным фактором является наличие влагозащищенного помещения.

В топливные гранулы можно перерабатывать практически любые отходы деревообрабатывающей промышленности (опил, стружку, щепу, горбыль) и сельскохозяйственного производства (лузгу, солому, сено).

В топливные гранулы можно перерабатывать практически любые отходы деревообрабатывающей промышленности (опил, стружку, щепу, горбыль) и сельскохозяйственного производства (лузгу, солому, сено).

Высокое качество конечного продукта (гранул) подтверждено сертификатами.

Высокое качество конечного продукта (гранул) подтверждено сертификатами. И установка полной линии по производству древесных гранул может производить рентабельные гранулы, которые будут продолжать расширять рынок машин для производства гранул из биомассы. Есть также хорошие перспективы для открытия бизнеса по производству древесных гранул. ( Подробнее: Руководство по Запуск Бизнес на древесных гранулах >> )

И установка полной линии по производству древесных гранул может производить рентабельные гранулы, которые будут продолжать расширять рынок машин для производства гранул из биомассы. Есть также хорошие перспективы для открытия бизнеса по производству древесных гранул. ( Подробнее: Руководство по Запуск Бизнес на древесных гранулах >> ) За эти годы мы реализовали множество линий по производству древесных гранул под ключ по всему миру, таких как Япония, Италия, Перу, Индонезия, Малайзия, Австралия, Латвия, Вьетнам, США и т. д. Добро пожаловать, чтобы связаться с нами, чтобы получить подробный отчет о проекте.

За эти годы мы реализовали множество линий по производству древесных гранул под ключ по всему миру, таких как Япония, Италия, Перу, Индонезия, Малайзия, Австралия, Латвия, Вьетнам, США и т. д. Добро пожаловать, чтобы связаться с нами, чтобы получить подробный отчет о проекте. У них будет ежегодный регулярный спрос на пеллетное топливо, и они будут запасать свои потребности перед зимним сезоном. Потребность бытовых потребителей будет достигать сотен тонн в год. Это число, вероятно, будет увеличиваться из-за того, что количество жителей обычно увеличивается время от времени. Жители считают древесные гранулы удобными и экологически чистыми. ( Похожие сообщения: Самодельный гранулятор >> )

У них будет ежегодный регулярный спрос на пеллетное топливо, и они будут запасать свои потребности перед зимним сезоном. Потребность бытовых потребителей будет достигать сотен тонн в год. Это число, вероятно, будет увеличиваться из-за того, что количество жителей обычно увеличивается время от времени. Жители считают древесные гранулы удобными и экологически чистыми. ( Похожие сообщения: Самодельный гранулятор >> ) Эта экономическая ценность может быть также применена к бытовым потребителям. ( Связанный пост: Промышленная машина для производства пеллет >> )

Эта экономическая ценность может быть также применена к бытовым потребителям. ( Связанный пост: Промышленная машина для производства пеллет >> ) д. Если вы не знаете, можно ли из вашего сырья производить гранулы или нет, вы можете отправить нас на испытания гранулирования. Не стесняйтесь обращаться к нам напрямую!

д. Если вы не знаете, можно ли из вашего сырья производить гранулы или нет, вы можете отправить нас на испытания гранулирования. Не стесняйтесь обращаться к нам напрямую!  Сюда также входят части тела дерева, которые не подходят для каких-либо других приложений. Производство древесных гранул превратит эти отходы в экономически выгодное, экологически чистое, перспективное твердое биотопливо. ( Последние новости: Запчасти для малых грануляторов в Канаду >> )

Сюда также входят части тела дерева, которые не подходят для каких-либо других приложений. Производство древесных гранул превратит эти отходы в экономически выгодное, экологически чистое, перспективное твердое биотопливо. ( Последние новости: Запчасти для малых грануляторов в Канаду >> ) д. ).

д. ). быстро помочь вашему бизнесу;

быстро помочь вашему бизнесу; Исследование цен, проведенное proPellets Austria, показало, что средняя цена составляет 23,54 евро цента за кг древесных гранул или 4,80 цента за кВтч.

Исследование цен, проведенное proPellets Austria, показало, что средняя цена составляет 23,54 евро цента за кг древесных гранул или 4,80 цента за кВтч.

Древесная дробилка является идеальным оборудованием для дробления сырья, такого как квадратные бревна диаметром менее 200 мм; если материал имеет диаметр менее 50 мм, то лучшим выбором будет деревянная молотковая мельница. Лучшая толщина древесной стружки менее 5 мм. После измельчения выходной размер может достигать диаметра 3-5 мм, что удобно для дальнейшей обработки для сушки и гранулирования.

Древесная дробилка является идеальным оборудованием для дробления сырья, такого как квадратные бревна диаметром менее 200 мм; если материал имеет диаметр менее 50 мм, то лучшим выбором будет деревянная молотковая мельница. Лучшая толщина древесной стружки менее 5 мм. После измельчения выходной размер может достигать диаметра 3-5 мм, что удобно для дальнейшей обработки для сушки и гранулирования.

к. ручной машиной нельзя дать необходимое давление, а если даже его каким-то образом и удастся достичь, то мощности двигателя ручной машины не хватит чтобы прокрутить вал. В свою очередь инструмент для ручной машины можно приспособить для станка, но стираться такой инструмент будет быстро (т.к. связка ручных кругов обычно мягче), поэтому работать в этом случае рекомендуем на минимальном давлении.

к. ручной машиной нельзя дать необходимое давление, а если даже его каким-то образом и удастся достичь, то мощности двигателя ручной машины не хватит чтобы прокрутить вал. В свою очередь инструмент для ручной машины можно приспособить для станка, но стираться такой инструмент будет быстро (т.к. связка ручных кругов обычно мягче), поэтому работать в этом случае рекомендуем на минимальном давлении. Но так же обращаем Ваше внимание, что ни каждый инструмент предназначенный для работы «сухим» методом, подойдет для работы с водой.

Но так же обращаем Ваше внимание, что ни каждый инструмент предназначенный для работы «сухим» методом, подойдет для работы с водой. При выборе машины, важно понимать какая производительность Вам будет необходима, сколько квадратов в день Вы хотите «выдавать». А так же выбор машины зависит от того, какие материалы в основном Вы собираетесь полировать.

При выборе машины, важно понимать какая производительность Вам будет необходима, сколько квадратов в день Вы хотите «выдавать». А так же выбор машины зависит от того, какие материалы в основном Вы собираетесь полировать. Ниже приведена таблица со станками, которые прошли испытание временем и в надежности которых мы не сомневаемся.

Ниже приведена таблица со станками, которые прошли испытание временем и в надежности которых мы не сомневаемся.

Другими словами, лучше доверить эту работу профессионалу со станком для полировки камня. . Однако, если вы хотите вернуть блеск своей полированной мраморной столешнице или столешнице, вы можете сделать это с помощью этих доступных материалов и шагов.

Другими словами, лучше доверить эту работу профессионалу со станком для полировки камня. . Однако, если вы хотите вернуть блеск своей полированной мраморной столешнице или столешнице, вы можете сделать это с помощью этих доступных материалов и шагов. Конечно, вы, вероятно, регулярно смахиваете крошки и быстро вытираете любые разливы или брызги, но когда придет время по-настоящему отполировать отделку вашего мрамора, вы пойдете немного глубже.

Конечно, вы, вероятно, регулярно смахиваете крошки и быстро вытираете любые разливы или брызги, но когда придет время по-настоящему отполировать отделку вашего мрамора, вы пойдете немного глубже. Высушите замшей или неиспользованной тканью из микрофибры.

Высушите замшей или неиспользованной тканью из микрофибры. Удалите остатки припарки влажной тканью, а затем вытрите мрамор насухо.

Удалите остатки припарки влажной тканью, а затем вытрите мрамор насухо.

Продолжайте полировать мрамор до тех пор, пока герметик полностью не впитается в камень, и мрамор не станет сухим. Если поверхность кажется липкой или липкой, продолжайте полировать, пока мрамор не станет гладким на ощупь и не приобретет высокий уровень блеска.

Продолжайте полировать мрамор до тех пор, пока герметик полностью не впитается в камень, и мрамор не станет сухим. Если поверхность кажется липкой или липкой, продолжайте полировать, пока мрамор не станет гладким на ощупь и не приобретет высокий уровень блеска. Тем не менее, тип мрамора, наиболее часто используемый в домах, — это так называемый культивированный мрамор , представляющий собой мраморную пыль в сочетании с цементом или синтетическими смолами, что делает его более дешевым, прочным и простым в уходе. С другой стороны, твердый мрамор очень пористый, гораздо более подвержен повреждениям и требует особого ухода.

Тем не менее, тип мрамора, наиболее часто используемый в домах, — это так называемый культивированный мрамор , представляющий собой мраморную пыль в сочетании с цементом или синтетическими смолами, что делает его более дешевым, прочным и простым в уходе. С другой стороны, твердый мрамор очень пористый, гораздо более подвержен повреждениям и требует особого ухода.

Они должны быть pH-нейтральными, чтобы не повредить камень. Вы можете смело использовать ацетон для темного мрамора и перекись водорода для светлого мрамора, но определенно не наоборот ;

Они должны быть pH-нейтральными, чтобы не повредить камень. Вы можете смело использовать ацетон для темного мрамора и перекись водорода для светлого мрамора, но определенно не наоборот ;

Или вместо этого вы можете использовать профессиональный пятновыводитель.

Или вместо этого вы можете использовать профессиональный пятновыводитель. Если результаты вас устраивают, промойте и высушите столешницу. И не забудьте, наконец, отполировать его соответствующим продуктом.

Если результаты вас устраивают, промойте и высушите столешницу. И не забудьте, наконец, отполировать его соответствующим продуктом. Когда он полностью высохнет, ваша столешница будет готова к использованию, и на нее будет приятно смотреть.

Когда он полностью высохнет, ваша столешница будет готова к использованию, и на нее будет приятно смотреть.

Она идеально подойдет для решения различных задач в приусадебном участке: полив, перекачка воды для бассайна, заполнение пруда или больших емкостей.

Она идеально подойдет для решения различных задач в приусадебном участке: полив, перекачка воды для бассайна, заполнение пруда или больших емкостей.

Включите небольшой погружной водяной насос, небольшой водяной насос на солнечной энергии и т. д.

Включите небольшой погружной водяной насос, небольшой водяной насос на солнечной энергии и т. д. Большинство из них приводится в действие бесщеточным двигателем постоянного тока 5В, 6В, 12В, 24В или 48В. Широко используется в различных приложениях, таких как фонтан для домашних животных, аквариум, солнечное орошение, различные водонагреватели, система циркуляции воды, кофеварка, матрас с горячей водой, охлаждение двигателя автомобиля или система управления аккумулятором и т. д. Кроме того, наш мини-водяной насос имеет много преимуществ, таких как как длительный срок службы, низкий уровень шума, безопасность, низкая цена и т. д.

Большинство из них приводится в действие бесщеточным двигателем постоянного тока 5В, 6В, 12В, 24В или 48В. Широко используется в различных приложениях, таких как фонтан для домашних животных, аквариум, солнечное орошение, различные водонагреватели, система циркуляции воды, кофеварка, матрас с горячей водой, охлаждение двигателя автомобиля или система управления аккумулятором и т. д. Кроме того, наш мини-водяной насос имеет много преимуществ, таких как как длительный срок службы, низкий уровень шума, безопасность, низкая цена и т. д. Мини-центробежный насос

Мини-центробежный насос  Или не нужно заливать воду во всасывающую трубу. После непродолжительного периода работы, полагаясь на центробежную силу самого насоса, он может автоматически накачивать воду.

Или не нужно заливать воду во всасывающую трубу. После непродолжительного периода работы, полагаясь на центробежную силу самого насоса, он может автоматически накачивать воду. В то время как две шестерни на другой стороне смыкаются, создается высокое давление для выпуска жидкости.

В то время как две шестерни на другой стороне смыкаются, создается высокое давление для выпуска жидкости.

Объем и мощность водяного насоса переменного тока с таким же напором воды в 5-10 раз выше, чем у бесщеточного водяного насоса постоянного тока. Преимущества: низкая цена, возможность поставки большего количества производителей.

Объем и мощность водяного насоса переменного тока с таким же напором воды в 5-10 раз выше, чем у бесщеточного водяного насоса постоянного тока. Преимущества: низкая цена, возможность поставки большего количества производителей.

д.

д. д. При выборе насоса какие критерии следует использовать для выбора наиболее подходящей модели. для вашего приложения? Вы можете рассмотреть покупку по нескольким основным параметрам, таким как рабочие характеристики, использование, необходимость самовсасывания, погружение насоса в воду, средние условия работы, стоимость и т. д.:

д. При выборе насоса какие критерии следует использовать для выбора наиболее подходящей модели. для вашего приложения? Вы можете рассмотреть покупку по нескольким основным параметрам, таким как рабочие характеристики, использование, необходимость самовсасывания, погружение насоса в воду, средние условия работы, стоимость и т. д.: Для насосов, перекачивающих агрессивные среды, конвекционные части должны быть изготовлены из коррозионно-стойких материалов. Например, фторопласты. Для насосов, перекачивающих твердые частицы, конвекционные части должны быть изготовлены из износостойких материалов. При необходимости уплотнение вала следует промыть чистой жидкостью.

Для насосов, перекачивающих агрессивные среды, конвекционные части должны быть изготовлены из коррозионно-стойких материалов. Например, фторопласты. Для насосов, перекачивающих твердые частицы, конвекционные части должны быть изготовлены из износостойких материалов. При необходимости уплотнение вала следует промыть чистой жидкостью. Вот как выбрать миниатюрный водяной насос:

Вот как выбрать миниатюрный водяной насос: В противном случае водяной насос может перестать качать воду.

В противном случае водяной насос может перестать качать воду. Для источника питания постоянного тока обычно выбирают источник питания постоянного тока 12 В, 24 В, 48 В, аккумулятор или источник постоянного тока от солнечной батареи.

Для источника питания постоянного тока обычно выбирают источник питания постоянного тока 12 В, 24 В, 48 В, аккумулятор или источник постоянного тока от солнечной батареи.

Например, если вес погружного микронасоса относительно велик. Баланс можно поддерживать в соответствии с весом насоса. Таким образом, нет необходимости добавлять другие методы фиксации. Тем не менее, серия погружных насосов со средним расходом, как правило, имеет фиксированную конструкцию седла, которая удобна для установки снизу или сбоку.

Например, если вес погружного микронасоса относительно велик. Баланс можно поддерживать в соответствии с весом насоса. Таким образом, нет необходимости добавлять другие методы фиксации. Тем не менее, серия погружных насосов со средним расходом, как правило, имеет фиксированную конструкцию седла, которая удобна для установки снизу или сбоку. Вы должны проверить, является ли сопротивление изоляции между обмотками и обмоткой землей (обычно не должно превышать 1 МОм) нормальным. Используйте его только после того, как результат проверки будет нормальным.

Вы должны проверить, является ли сопротивление изоляции между обмотками и обмоткой землей (обычно не должно превышать 1 МОм) нормальным. Используйте его только после того, как результат проверки будет нормальным.

Мини-водяные насосы не могут перекачивать воду, содержащую много песка, почвы и мусора. Особенно водяные насосы с механическими уплотнениями, чтобы избежать преждевременного износа и повреждения уплотнений. При перекачивании воды с большим количеством примесей используйте канализационный насос.