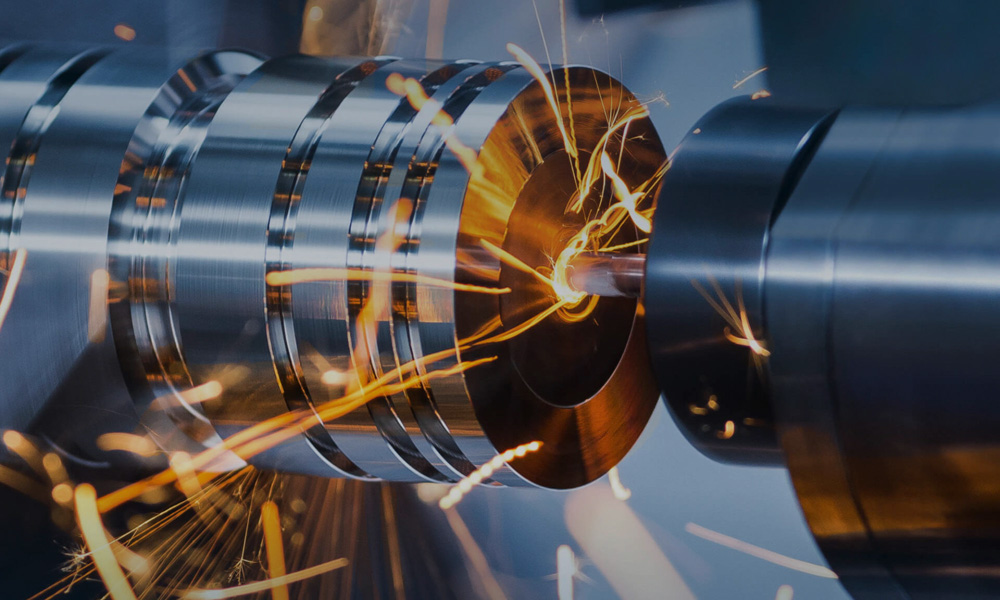

Металлообрабатывающее производство: Металлообрабатывающее производство ЛТ-Групп комплексная поставка деталей

Металлообрабатывающее производство ЛТ-Групп комплексная поставка деталей

Несмотря на рост популярности изделий из полимерных и конструкционных материалов, заменить аналогичную продукцию из металла они пока не в состоянии. Да, новые материалы гораздо дешевле и легче, однако по своим прочностным качествам им еще очень далеко до продукции из стали и сплавов цветных металлов. Именно поэтому в ближайшие десятилетия метизы будут по-прежнему более чем актуальны. Однако, несмотря на высокий спрос, предложения таких изделий на рынке крайне ограниченно, так как металлообрабатывающее производство из-за своей сложности и высокой себестоимости не привлекает крупных инвесторов, поэтому количество подобных предприятий крайне ограничено.

Причины низкой рентабельности

Причины низкой рентабельности объясняет технология металлообрабатывающего производства, предполагающая наличие у исполнителя опытного инженерного состава, который сможет спроектировать метизы различной сложности, современной материально-технической базы (станков, измерительного оборудования), а также квалифицированных сотрудников, имеющих опыт работы с подобным оборудованием.

Так, например, на начальном этапе технология производства металлических изделий предполагает проектирование детали исходя из требований заказчика, возможности оборудования и особенностей использования детали. После утверждения проекта с заказчиком и технологом он отправляется на реализацию.

Прежде чем приступить к изготовлению самой детали, отливается заготовка (болванка) с необходимыми техническими характеристиками (твердость, ударная вязкость), эти характеристики контролируются в лаборатории на измерительном оборудовании. Затем происходит непосредственно металлообработка, которая, в зависимости от сложности проекта, может включать в себя следующие этапы:

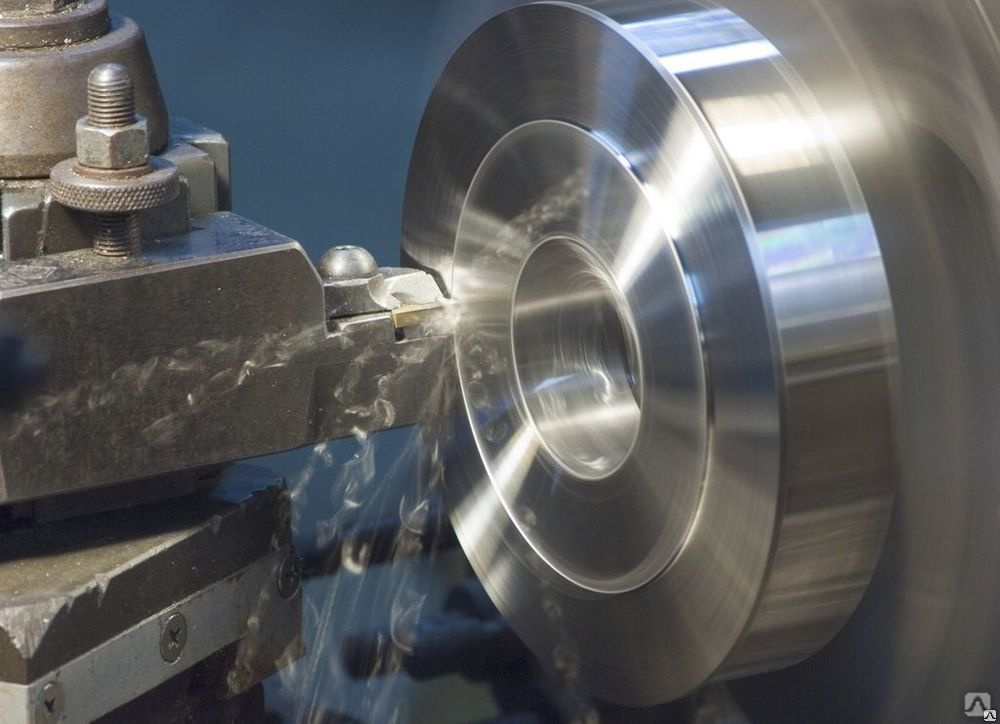

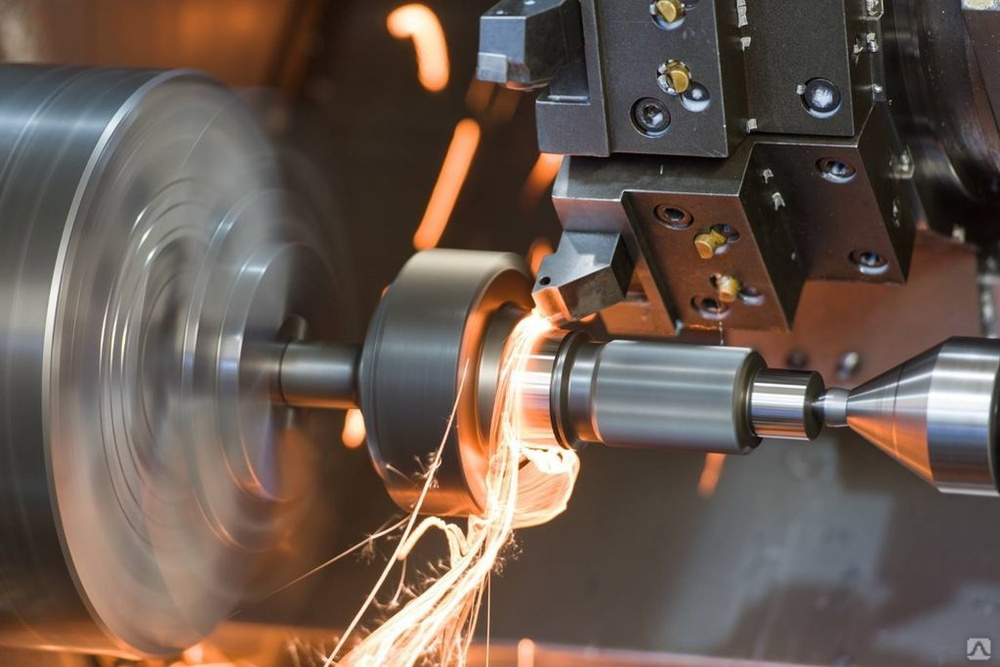

Точение – придает болванке нужную форму.

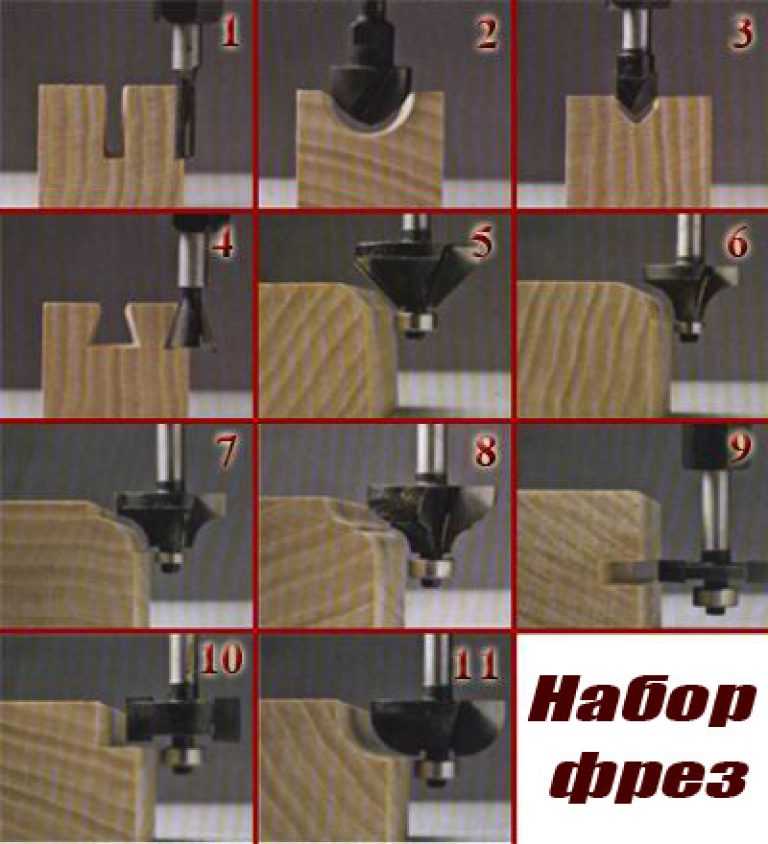

Фрезеровка – задает исходные контуры изделия.

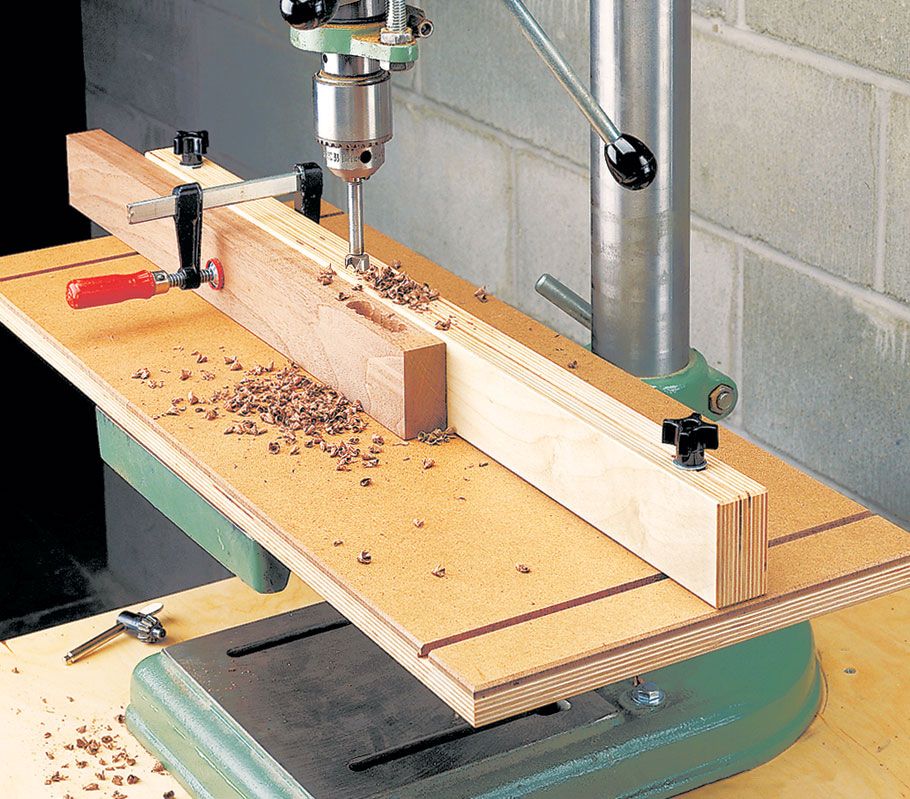

Сверление – производит отверстия заданного диаметра, в том числе для болтового и резьбового соединения.

Полировка – придает детали заданный класс шероховатости внутренней и внешней поверхности детали.

Стоит отметить, что это далеко не полный перечень операций металлообработки, каждая из которых производится на отдельном станке, в том числе и станках с ЧПУ. Найти компанию, которая обладает таким оборудованием и высококвалифицированными сотрудниками – достаточно сложная задача, однако у нас есть решение.

Найти компанию, которая обладает таким оборудованием и высококвалифицированными сотрудниками – достаточно сложная задача, однако у нас есть решение.

К кому обратиться?

В Санкт-Петербурге таким предприятием является компания «ЛТ-Групп», которая осуществляет производство трубопроводной арматуры и других изделий из стали, чугуна и цветных металлов на самом высоком уровне. Заказчики, которые решили воспользоваться нашими услугами, получают большой набор преимуществ:

Широкий ассортимент изделий – помимо представленных в каталоге метизов наша компания готова изготовить металлические узлы и детали на заказ по индивидуальному проекту.

Доступная цена – стоимость нашей продукции гораздо ниже, чем в других компаниях.

Высокое качество – современное оборудование, высококвалифицированные сотрудники и многоступенчатая система контроля позволяют поставлять продукцию, соответствующую не только требованиям заказчика, но и государственным стандартам.

Удобный сервис – наши клиенты получают комплексную услугу «под ключ», кроме того, они могут воспользоваться различными вариантами оплаты и доставки заказа.

Эти преимущества уже успели на собственном опыте оценить ведущие газовые, нефтехимические и обрабатывающие компании страны. Если вы хотите оказаться в их рядах, то вам нужно только через нашего менеджера заказать услуги по металлообработке. Можете быть уверены, что после получения заказанной продукции вы не разочаруетесь в своем выборе.

Страшно ли открывать свое металлообрабатывающее производство? Пошаговая инструкция, как сделать это эффективно и рационально. Часть 1 Анализ выпускаемой продукции | Информация

А вы не думали над тем, чтобы создать собственное производство в области металлообработки? Если вы специалист в этой сфере и обладаете некоторыми аналитическими и организаторскими способностями, эта цель не станет для вас утопической. Миссия выполнима. Читайте нашу статью, черпайте из нее полезные идеи. Сделайте первый шаг, и перед вами откроются новые перспективы и возможности.

У многих само выражение «открыть свое производство» вызывает ступор. Особенно трудно воспринимается эта мысль, если дело касается тяжелой промышленности, где работа связана с металлом. Сразу представляются огромные цеха советских металлургических комбинатов: пышущие огнем домны, исполинские горны, сотни рабочих.

Особенно трудно воспринимается эта мысль, если дело касается тяжелой промышленности, где работа связана с металлом. Сразу представляются огромные цеха советских металлургических комбинатов: пышущие огнем домны, исполинские горны, сотни рабочих.

Сегодня технологии шагнули вперед. Гигантомания уже нецелесообразна. Современное производство выглядит совсем по-другому.

Например, раньше, чтобы сделать ствольную коробку знаменитого АК, нужны были несколько станков. Каждый из них выполнял свою операцию, потреблял электроэнергию, занимал площадь, требовал присутствие рабочего. Сегодня эту же коробку делает 1 станок с ЧПУ, на котором операция осуществляется за несколько установов. Управляющие программы оптимизированы, есть электронная модель детали, режущий инструмент более производительный. Себестоимость продукции, сроки изготовления и площади сократились в 5 раз.

Есть и другие примеры, когда вместо 60 рабочих на 3 тыс. кв. м площади тот же объем работ выполняют всего 12 рабочих на 300 кв. м.

м.

Главные требования к производству сейчас — это экономность, компактность, комплексная автоматизация. Современные технологии позволяют находить новые рычаги в организации производства и увеличивать его эффективность, а последние достижения обеспечивают удаленный контроль за всем процессом.

В этой серии статей будут описаны шаги, помогающие организовать свое предприятие. Конечно, для результативной работы с поставщиками тех знаний, которые вы получите из первых трех частей статьи, будет недостаточно. Чтобы руководить собственным бизнесом, надо хорошо ориентироваться во всех его деталях. Но и слишком тщательно вникать во все тонкости не нужно: этим может заниматься специально нанятый сотрудник.

Анализ возможностей и перспектив: продукция, станки.

Как говорит Наполеон Хилл, реальность существует сначала в виде идей и планов. Первый этап разработки производства — это обдумывание и расчеты.

Сначала нужно создать виртуальную модель предприятия. В ней должно учитываться все: виды оборудования, технологии, товарная номенклатура и т. д. Это непростое дело, но выполнимое и очень необходимое: только так можно избежать управленческих ошибок.

В ней должно учитываться все: виды оборудования, технологии, товарная номенклатура и т. д. Это непростое дело, но выполнимое и очень необходимое: только так можно избежать управленческих ошибок.

Какую продукцию выпускать?

- Первым делом определите, выпуск какой продукции будет для вас выгодным. Разберитесь в ней обстоятельно, получите знания: базовые и детальные.

- Найдите грамотного поставщика для тесного сотрудничества. Здесь речь не только об «отработке» нужных вам изделий в его цехах. Сразу очертите намерения о дальнейшей самостоятельной работе. При этом в договор должен быть внесен пункт о том, что производитель передает вам разработанную им технологию. Также понадобится калькуляция времени по каждой операции.

Где взять станки?

На начальном этапе у вас вряд ли будут средства для покупки полноценного оборудования. Действуйте поэтапно.

- Начните производство с нескольких типовых изделий, не требующих многих операций.

Получая прибыль, вкладывайтесь в дальнейшее оснащение предприятия.

Получая прибыль, вкладывайтесь в дальнейшее оснащение предприятия. - Если финансы не позволяют делать все изделие целиком, делайте его частично. Например, для детали нужны токарная, фрезерная и шлифовальная операция. Остановитесь на «токарке», согласовав вопрос с поставщиком. В будущем вы переймете у него фрезерную часть работы и т. д.

Современное производство — это три прочно связанных компонента: технологическая подготовка, само производство, управление и контроль. Сегодня возможна комплексная автоматизация всего процесса. Появились технологии, которые позволяют автоматизировать не только труд рабочего (станок с ЧПУ), но и добиться автоматизации функций руководства, конструктора/технолога (CAD/CAM/CAE- программы). Все это связывается в единую систему с точным планированием и четкой стыковкой всех операций. В итоге у вас отлаженная работа без авралов и простоев, а это — ключевой показатель эффективности предприятия.

Следующий шаг — создание виртуального производства. Дальнейшие публикации будут раскрывать тему организации собственного бизнеса. Следите за нами!

Дальнейшие публикации будут раскрывать тему организации собственного бизнеса. Следите за нами!

Что такое металлообрабатывающая промышленность?

Металлообрабатывающая промышленность по определению является поставщиком для других звеньев производственной цепочки таких товаров, как изготовленное на заказ оборудование, товары народного потребления и металлические инструменты.

Металлообработка включает производственную деятельность по производству промышленных машин и инструментов, которые поставляют детали для других смежных отраслей, при этом металлы и сплавы железа являются их основным сырьем для использования в производственных капитальных товарах.

Важность металлообрабатывающей промышленности заключается в том, что она предоставляет оборудование и ресурсы для большинства видов экономической деятельности для их воспроизводства. К ним относятся обрабатывающая промышленность, строительство, автомобилестроение, горнодобывающая промышленность, сельское хозяйство, а также многие другие.

Что такое металлообработка?

Невозможно жить, не почувствовав преимущества металлообработки. Например, каждое утро мы просыпаемся на удобных матрасах в одно и то же время и в течение дня пользуемся мобильными телефонами. Это всего лишь два небольших примера того, как продукты, в которых применяется металлообработка, влияют на нашу повседневную жизнь.

Во-первых, матрасы производятся на гигантских производственных линиях. Эти линии в значительной степени занимают основные принципы механики. Производство этого продукта осуществляется с использованием промышленных лезвий для резки материалов матраса и стальных игл для сшивания ткани. В этом процессе также используются механизмы, состоящие из шестерен, шкивов, валов и втулок, которые приводят в движение промышленность. Все это продукты металлообработки.

При рассмотрении сотового телефона мы сталкиваемся с еще одним случаем, когда металлообработка имеет важное значение для производителя продукта. Это случай, начиная с массовой сборки сотового телефона и заканчивая использованием металлической формы, которая служит тиглем для литья пластика.

Это случай, начиная с массовой сборки сотового телефона и заканчивая использованием металлической формы, которая служит тиглем для литья пластика.

Благодаря своей повсеместной распространенности металлообработка является основой большинства видов промышленной деятельности.

Какова цель металлообрабатывающей промышленности?

Целью металлообрабатывающей промышленности является преобразование сырья из металлов в листы, проволоку, пластины и т. д. Это означает, что такие вещи, как запасные части, автозапчасти для транспортных средств, радиоприемники, гайки, среди прочего, конечный продукт. Эти элементы используются в самых разных секторах, таких как водоснабжение, газ, отопление, автомобильная, авиационная промышленность и многие другие.

Металлообрабатывающая промышленность отличается высокой сложностью процессов, требующих высокой точности от мастеров. Среди опытных мастеров отрасли есть токари, выпрямители, фрезеровщики, штамповщики, литейщики, операторы числового программного управления (ЧПУ), сварщики, кузнецы и многие другие специалисты.

Металлообрабатывающая промышленность предназначена для использования продуктов, полученных в результате металлургических процессов, для производства деталей, деталей или готовых изделий, таких как машины, оборудование или инструменты

Металлообрабатывающая промышленность: Компоненты

Металлургия

Это метод получения и обработки металлов из металлических минералов. Он охватывает производство сплавов и контроль качества процессов. Металлургия отвечает за получение, обработку и замену или плавку металлов. С его помощью эти элементы, встречающиеся в природе, анализируются и служат сырьем для производства бесчисленных товаров.

Черная металлургия

Черная металлургия — это область металлургии, отвечающая за технологии производства железа. Это включает в себя его производство, а также производство сплавов, которые производятся в основном из углерода.

Процессы, применяемые в металлообрабатывающей промышленности

- Обычная механическая обработка — это процесс, при котором материал удаляется путем прямого контакта между инструментом и заготовкой.

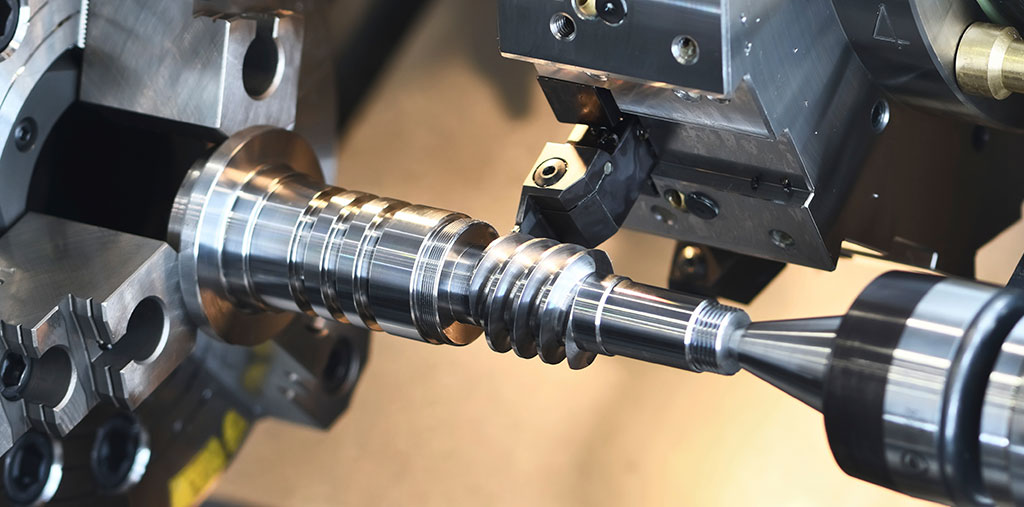

- Токарная обработка (или прядение) — это тип процесса металлообработки, который включает использование вращающегося станка, обычно токарного станка с ЧПУ, для деформации металла по предварительно сформированной форме.

Набор станков и инструментов, которые позволяют обрабатывать детали, нарезать резьбу, резать, растачивать, точить, обдирать и нарезать канавки геометрически за счет вращения, называется токарным станком.

Эти станки работают за счет вращения обрабатываемой детали (зажатой в головке или также называемой Патрон , закрепленной между центрирующими точками), в то время как один или несколько режущих инструментов прижимаются регулируемым движением вперед к поверхности детали, срезание стружки в соответствии с соответствующими технологическими условиями обработки. С началом промышленной революции токарный станок стал важной базовой машиной в процессе промышленной обработки.

С началом промышленной революции токарный станок стал важной базовой машиной в процессе промышленной обработки.

Токарный станок — это станок, который вращает заготовку вокруг оси вращения для выполнения различных операций, таких как резка, шлифование, накатка, сверление, деформация, торцовка и токарная обработка, с инструментами, которые применяются к заготовке для создания объекта с симметрией относительно этой оси. Примеры предметов, которые можно изготовить на токарном станке, включают винты, подсвечники, стволы оружия, кии, ножки стола, миски, бейсбольные биты, музыкальные инструменты (особенно деревянные духовые инструменты), коленчатые валы и многое другое.

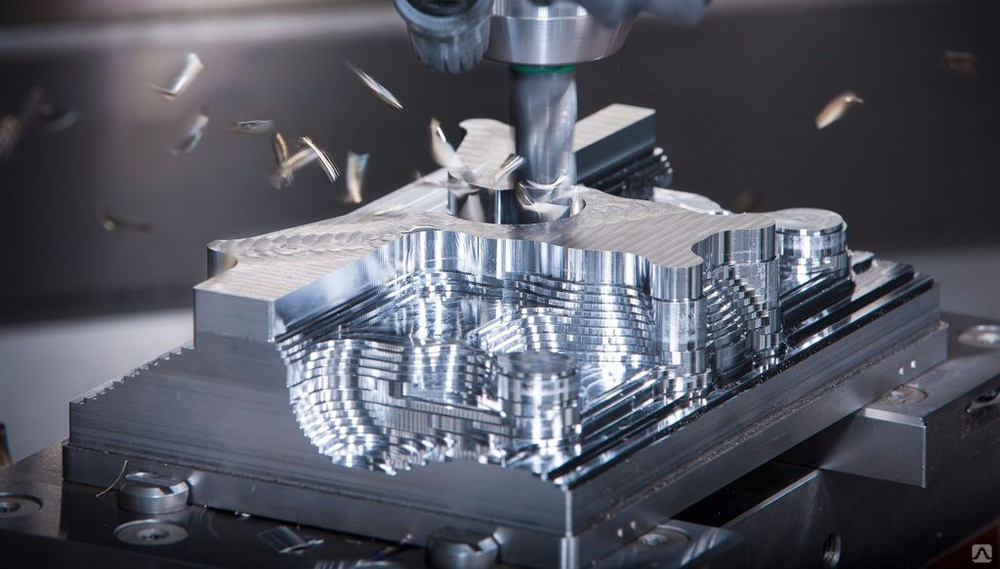

Фрезерный станок

Фрезерный станок — это станок, который используется для выполнения механической обработки путем удаления стружки посредством движения вращающегося инструмента с несколькими режущими кромками, называемого фрезой. Фрезерование охватывает широкий спектр различных операций и машин, в масштабах от небольших отдельных деталей до крупногабаритных фрезерных станков для тяжелых условий эксплуатации. Это один из наиболее часто используемых процессов для обработки нестандартных деталей с точными допусками.

Это один из наиболее часто используемых процессов для обработки нестандартных деталей с точными допусками.

Сверло

Основная концепция сверла заключается в том, что это инструмент, которым обрабатывается большинство отверстий, которые делаются в деталях в механических мастерских. Кроме того, дрель считается вращающимся станком, в который можно вставлять внешние инструменты для выполнения множества различных функций. Хотя в основном биты используются для проделывания отверстий или перфораций в материалах, их можно использовать, помещая диски и проволочные щетки для выполнения функции шлифования и / или черновой обработки.

Гидроабразивная резка

Гидроабразивная резка – процесс механического характера, с помощью которого можно резать любой материал, заставляя струю воды воздействовать на него с высокой скоростью. Это действие производит желаемую отделку. Гидроабразивные станки режут все типы металлов: закаленную инструментальную сталь, алюминий, титан и множество экзотических металлов, которые трудно резать другими инструментами или процессами. При резке гидроабразивной струей получается ровная кромка без поджогов, трещин и лишних заусенцев. Кроме того, поскольку гидроабразивная резка является методом холодной резки, зоны термического влияния отсутствуют.

При резке гидроабразивной струей получается ровная кромка без поджогов, трещин и лишних заусенцев. Кроме того, поскольку гидроабразивная резка является методом холодной резки, зоны термического влияния отсутствуют.

Процесс изменения формы : Горячее или холодное формование.

Литейный завод

Литье — это процесс изготовления деталей в литейном цехе. Литье обычно выполняется из металла, но также может быть выполнено из пластика. Эта операция состоит из плавления материала и введения его в полость, называемую формой, где он затвердевает. Некоторые из процессов литья металлов и материалов, использовавшихся в древние времена, все еще используются сегодня.

Существует множество надежных и эффективных материалов для литья металлов, которые используются в промышленных целях. Наиболее часто используемыми ресурсами являются серый чугун, ковкий чугун, алюминий, сталь, медь и цинк.

Ковка

Ковка определяется как метод обработки металлов давлением, при котором форма металлов изменяется под действием сжимающих усилий. Для приложения сжимающего усилия к стали или любым другим металлам используются кузнечные молоты, кузнечные прессы, кольцевые ролики и т.п. Ковка – это уникальный процесс, придающий конечному продукту необычайную прочность – неизбежный результат штамповки, прессования, прокатки или осадки в существующую форму.

Для приложения сжимающего усилия к стали или любым другим металлам используются кузнечные молоты, кузнечные прессы, кольцевые ролики и т.п. Ковка – это уникальный процесс, придающий конечному продукту необычайную прочность – неизбежный результат штамповки, прессования, прокатки или осадки в существующую форму.

Ламинирование

Сталь, которая выходит из сталеплавильной доменной печи, превращается в нерафинированную сталь, переплавляемую в большие и тяжелые слитки, которые впоследствии необходимо прокатывать, чтобы можно было преобразовать сталь в различные типы коммерческих профилей, которые существуют в зависимости от их использования

Инструменты для металлообработки

К инструментам для металлообработки и механической обработки относятся:

- Инструменты тангенциального и круглого профиля.

- Пробойники

- Щетки для слесарных работ

- Лезвия для нефтехимии

- Лезвия для резиновой и текстильной промышленности

- Лезвия для резки металлических труб

- Ролики для ламинирования и формовки металлических труб

- Лезвия для круглого и плоского металла.

|

Технология металлообрабатывающей промышленности

Существуют сотни разновидностей металлорежущих станков и инструментов. Они варьируются по размеру от небольших станков, которые устанавливаются на верстаках, до огромных производственных машин весом в несколько тонн, которые используются в современной металлообрабатывающей промышленности. Системная интеграция и автоматизация производства — это настоящее и будущее металлообрабатывающей промышленности.

Многие технологические достижения были применены к производству инструментов и оснастки для обработки как в обычных инструментах, так и в специальных и прецизионных инструментах с растущим количеством решений, которые способствуют оптимизации производственных процессов.

Сегодня, начиная с инструментов и заканчивая измерительными системами, которые становятся все более точными, такими как трехмерные лазерные станки и все системы, интегрированные с обработкой с ЧПУ , — они предоставляют компаниям лучшее обрабатывающее «оружие» для функциональности и точной работы. Эти технологии направлены на модернизацию металлообрабатывающей отрасли и повышение удовлетворенности клиентов.

Эти технологии направлены на модернизацию металлообрабатывающей отрасли и повышение удовлетворенности клиентов.

Что такое металлообработка (формовка, резка, соединение)?

Металлообработка, как следует из названия, представляет собой процесс обработки металлов для создания отдельных деталей. Существует широкий спектр технологий, которые используются в металлообработке для создания всех видов продукции от небольших ювелирных изделий до строительных компонентов и масштабных конструкций.

- Формовка металла

- Гибка металла

- Ковка

- Резка металла

- Соединение металлов

- Литье металлов

- Какой тип металлообработки следует использовать?

- Какие материалы чаще всего используются в производстве металлов?

Большинство процессов металлообработки можно разделить на три категории: формовка, резка и соединение. Отдельно стоит литье, которое также является одним из самых распространенных способов получения металлических деталей. Литье включает в себя заливку металла в форму, после чего он охлаждается и затвердевает, и мы более подробно расскажем об этом в другом руководстве. Однако здесь мы попытаемся дать обзор наиболее распространенных сегодня процессов металлообработки в обрабатывающей промышленности.

Отдельно стоит литье, которое также является одним из самых распространенных способов получения металлических деталей. Литье включает в себя заливку металла в форму, после чего он охлаждается и затвердевает, и мы более подробно расскажем об этом в другом руководстве. Однако здесь мы попытаемся дать обзор наиболее распространенных сегодня процессов металлообработки в обрабатывающей промышленности.

Формование — это процесс придания формы металлическим предметам путем деформации без добавления или удаления какого-либо материала. Как правило, это выполняется с использованием тепла и / или механических нагрузок для придания желаемой формы. Само формование включает в себя различные производственные технологии, такие как гибка, экструзия, ковка и многое другое.

Формовка металла используется для крупногабаритных объектов и больших тиражей из-за необходимости использования дорогостоящего оборудования с высокими нагрузками. Использование этой технологии для мелкого производства было бы нерентабельно. Формовка металла использует пластичность материалов, что позволяет изменять форму заготовки (листов, труб, блоков). В результате чаще всего при формовке металлов используются сталь, алюминий, латунь и медь.

Формовка металла использует пластичность материалов, что позволяет изменять форму заготовки (листов, труб, блоков). В результате чаще всего при формовке металлов используются сталь, алюминий, латунь и медь.

Гибка металлов — это производственный процесс, в котором используются пластичные материалы; чаще всего листовой металл обрабатывается с помощью такого оборудования, как механические прессы. Гибка металла считается достаточно рентабельной для партий от малого до среднего количества. В основном существует три типа гибки на листогибочном прессе: воздушная гибка (наиболее распространенная), дно и чеканка.

Вообще говоря, при гибке металлический лист (или форма) помещается под штамп, который вдавливается или пробивается в него. Чтобы необратимо деформировать металлическую деталь, машина перегибает ее, чтобы компенсировать упругость материала. Используя различные углы или формы штампа, гибка может придавать различные формы в зависимости от необходимости.

Используя различные углы или формы штампа, гибка может придавать различные формы в зависимости от необходимости.

Ковка является одним из старейших процессов металлообработки. Он использует локальные сжимающие силы для придания формы металлу. В настоящее время промышленная ковка осуществляется с помощью специального прессового оборудования (молотов), которое может весить более тысячи фунтов! Существуют методы горячей и холодной ковки, применяемые в зависимости от типа материала.

Одним из существенных преимуществ ковки является то, что изготавливаемые детали прочнее обработанных или литых. Когда металлу придают форму в процессе ковки, его внутренняя текстура зерна медленно деформируется в соответствии с общей формой детали. После завершения процесса готовый продукт имеет значительно лучшие свойства.

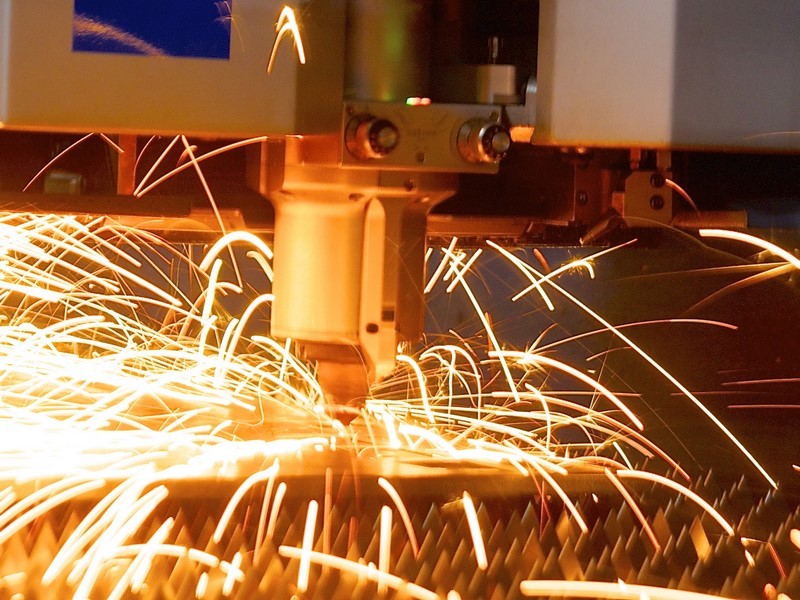

Резка — это процесс, во время которого детали придают форму путем удаления лишнего материала с помощью различных инструментов. Этот процесс включает в себя такие технологии, как фрезерование с ЧПУ, фрезерование, лазерная резка и токарная обработка.

Этот процесс включает в себя такие технологии, как фрезерование с ЧПУ, фрезерование, лазерная резка и токарная обработка.

Механическая обработка

Механическая обработка — это собирательное название для многочисленных процессов, в которых куску сырья придается желаемая форма и размер с помощью оборудования, управляемого компьютером. Такие методы часто называют субтрактивным производством, в отличие от аддитивного производства (3D-печати), при котором продукт создается с нуля.

Механическая обработка связана с производством металлических деталей, хотя ее можно использовать для широкого спектра материалов, включая пластмассы, дерево, композиты и многое другое. Вероятно, одна из причин доминирования металлических материалов заключается в том, что затраты на установку промышленного оборудования высоки. Три основных (и наиболее распространенных) процесса обработки — это фрезерование, фрезерование и токарная обработка.

Заказать Резка металла

Фрезерование

Фрезерование — это ряд операций, при которых режущий инструмент вращается, прижимая режущие кромки к заготовке. Фрезерные станки являются основным инструментом, используемым при фрезеровании. Они могут поставлять различные детали и совместимы со многими материалами. Ограничения возможностей обычно связаны с числом оборотов машины и осями.

Маршрутизация

Маршрутизация с ЧПУ похожа на фрезерование, при этом некоторые фрезерные станки с ЧПУ способны выполнять почти те же задачи, что и фрезерные станки. Их основные функции заключаются в том, чтобы вырезать, гравировать и вырезать объекты из заготовки — по сути, замена обычного ручного инструмента (например, дрели), но с помощью компьютерного управления, чтобы исключить человеческую ошибку.

Токарная обработка

Процессы механической обработки, при которых заготовка вращается для перемещения металла относительно режущего инструмента, называются токарной обработкой. Токарные станки используются в токарной обработке как ведущий основной станок. Поворот лучше всего подходит для получения круглых объектов и симметричных компонентов.

Токарные станки используются в токарной обработке как ведущий основной станок. Поворот лучше всего подходит для получения круглых объектов и симметричных компонентов.

Заказать Токарная обработка металла

Лазерная резка

Лазерная резка работает так же, как и обычная обработка. Разница лишь в том, что вместо механических инструментов для удаления порций материала используется лазер. Эта технология универсальна, так как существует множество типов лазеров и доступных мощностей. Отличительным преимуществом является то, что лазерная резка позволяет производить детали быстрее и обеспечивает более качественную обработку кромок, поскольку луч полирует и плавит их. В этом руководстве мы предоставляем более подробный обзор лазерной резки.

Заказать Лазерная резка

Стойки для соединения металлов, предназначенные для соединения нескольких частей металла с помощью таких процессов, как сварка, клепка, склеивание и др. Обычно для расплавления краев деталей и их соединения используется нагрев или химическая реакция. Такой метод допускает универсальность возможных форм и результатов. Некоторые процессы 3D-печати металлом, такие как DMLS и EBM, также можно назвать формами сварки, поскольку они сплавляют друг с другом зерна металлического порошка.

Такой метод допускает универсальность возможных форм и результатов. Некоторые процессы 3D-печати металлом, такие как DMLS и EBM, также можно назвать формами сварки, поскольку они сплавляют друг с другом зерна металлического порошка.

Сварка

Сварка металлов – это производственный процесс, основанный на соединении материалов путем плавления – сочетания давления и тепла. Как правило, для формирования сварного соединения добавляется присадочный материал, так что в некоторых случаях он может стать даже прочнее исходной среды.

В то же время процесс сварки должен защищать присадочные и расплавленные металлы от загрязнения и окисления. Сварочные операции можно разделить на категории в зависимости от используемых источников энергии, среди которых газовое пламя, электрическая дуга, лазер и ультразвук. К наиболее популярным методам сварки относятся:

- Газокислородная сварка (кислородная сварка) использует горючие газы и кислород для сварки и резки металлов.

- Дуговая сварка металлическим электродом в среде защитного газа (электросварка) использует электрод, покрытый флюсом для защиты сварочной ванны. Держатель электрода удерживает проволоку, пока она медленно тает.

- Дуговая сварка вольфрамовым электродом (инертный газ) использует неплавящийся вольфрамовый электрод для выполнения сварного шва. Однако область сварки должна быть защищена от атмосферного загрязнения инертным защитным газом, таким как аргон или гелий.

- Дуговая сварка металлическим электродом в среде защитного газа (инертный газ) использует пистолет для подачи проволоки, который подает проволоку с регулируемой скоростью и пропускает защитный газ на основе аргона или смесь аргона и двуокиси углерода (CO2) над сварочной ванной для защиты ее от атмосферных воздействий. загрязнение.

Литье металлов — это процесс металлообработки, который существует с древних времен и до сих пор широко используется для изготовления скульптур, инструментов и украшений. Наиболее популярные методы включают литье по выплавляемым моделям и литье в песчаные формы. Они подразделяются по материалу формы (например, песок или металл) и способу заливки (например, гравитационному или вакуумному). Литье отлично подходит для получения нестандартных деталей небольшими партиями или отдельными единицами. Он может создавать сложные формы и геометрию путем полного плавления металла, а затем заливки его в форму.

Наиболее популярные методы включают литье по выплавляемым моделям и литье в песчаные формы. Они подразделяются по материалу формы (например, песок или металл) и способу заливки (например, гравитационному или вакуумному). Литье отлично подходит для получения нестандартных деталей небольшими партиями или отдельными единицами. Он может создавать сложные формы и геометрию путем полного плавления металла, а затем заливки его в форму.

Заказать Литье металла

У каждого процесса металлообработки есть свои плюсы и минусы, поэтому метод производства следует выбирать исходя из бюджета и области применения. Мы рекомендуем более подробно ознакомиться с каждым из производственных процессов в наших руководствах по производству и, при необходимости, связаться с нами.

Существуют некоторые различия в металлах, используемых в каждой технологии обработки металлов давлением. Вообще говоря, наиболее часто используемые:

- Стали – очень универсальные и прочные металлы. Они используются в строительстве, инструментах, машинах и, таким образом, перерабатываются путем штамповки.

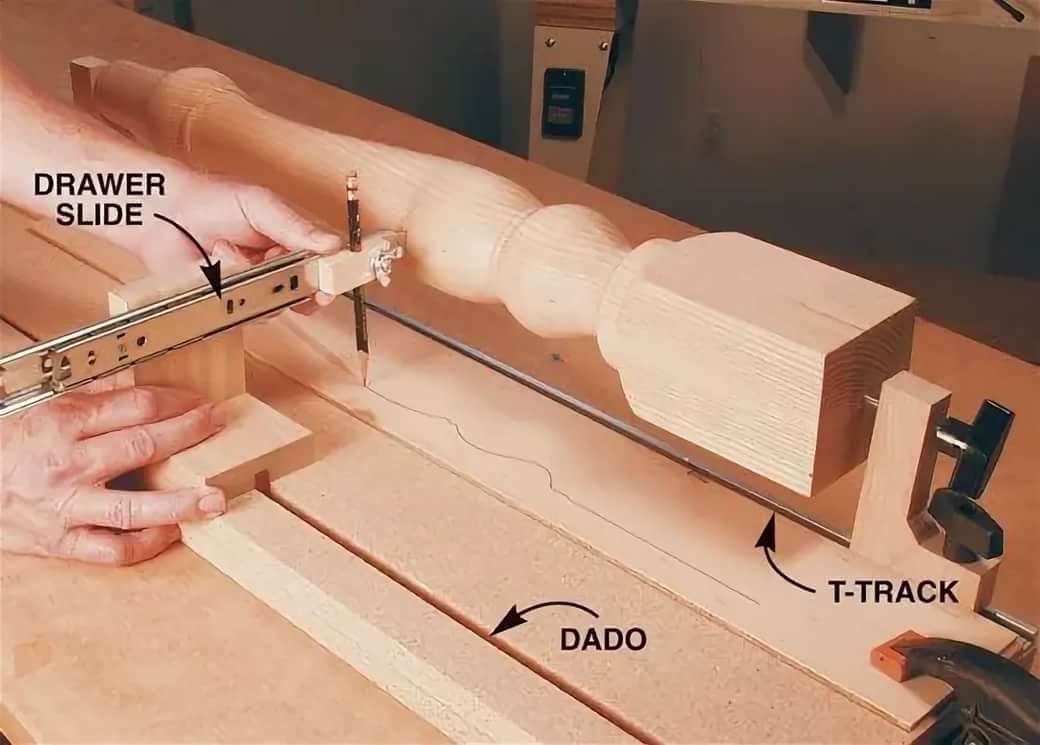

д.). Токарный патрон и патрон шпинделя позволяют закреплять и использовать очень широкий набор режущего инструмента. А система ЧПУ обеспечивает быструю и точную работу станка при производстве любых изделий из дерева.

д.). Токарный патрон и патрон шпинделя позволяют закреплять и использовать очень широкий набор режущего инструмента. А система ЧПУ обеспечивает быструю и точную работу станка при производстве любых изделий из дерева. При закреплении фрезера неподвижно над рабочим столом получается своеобразный специализированный станок. Во многих случаях такое простейшее устройство позволяет обрабатывать деревянные изделия с большой скоростью и достаточно высокой точностью и качеством. Ручным фрезером или приспособлениями на его базе пользуются даже на крупных деревообрабатывающих предприятиях — чтобы разгрузить основное оборудование от «мелких» этапов техпроцесса.

При закреплении фрезера неподвижно над рабочим столом получается своеобразный специализированный станок. Во многих случаях такое простейшее устройство позволяет обрабатывать деревянные изделия с большой скоростью и достаточно высокой точностью и качеством. Ручным фрезером или приспособлениями на его базе пользуются даже на крупных деревообрабатывающих предприятиях — чтобы разгрузить основное оборудование от «мелких» этапов техпроцесса.

Кроме того, ручной фрезерный станок по дереву является весьма полезным инструментом и для домашних умельцев, работающих с деревом.

Кроме того, ручной фрезерный станок по дереву является весьма полезным инструментом и для домашних умельцев, работающих с деревом.

Иначе инструмент может вырвать из рук, что приведет к получению травм.

Иначе инструмент может вырвать из рук, что приведет к получению травм.

5kw

5kw

В комплекте с 2 высокочастотными двигателями

В комплекте с 2 высокочастотными двигателями компания деревообрабатывающих станков в

компания деревообрабатывающих станков в

/день.

/день.

Большинство алгоритмов и параметров встроены заранее, что позволяет быстро и легко вносить необходимые корректировки.

Большинство алгоритмов и параметров встроены заранее, что позволяет быстро и легко вносить необходимые корректировки. Наши специалисты готовы помочь в выборе и реализации наилучшего решения даже для самых уникальных задач по использованию технического зрения.

Наши специалисты готовы помочь в выборе и реализации наилучшего решения даже для самых уникальных задач по использованию технического зрения.

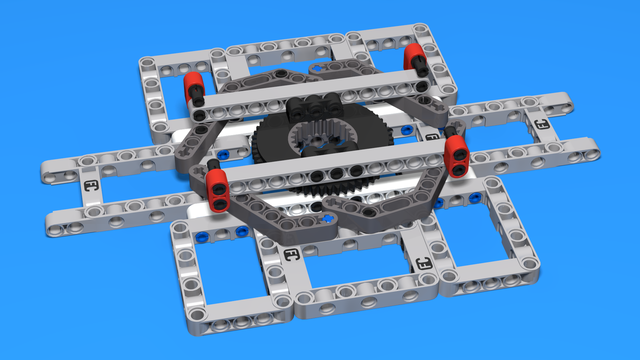

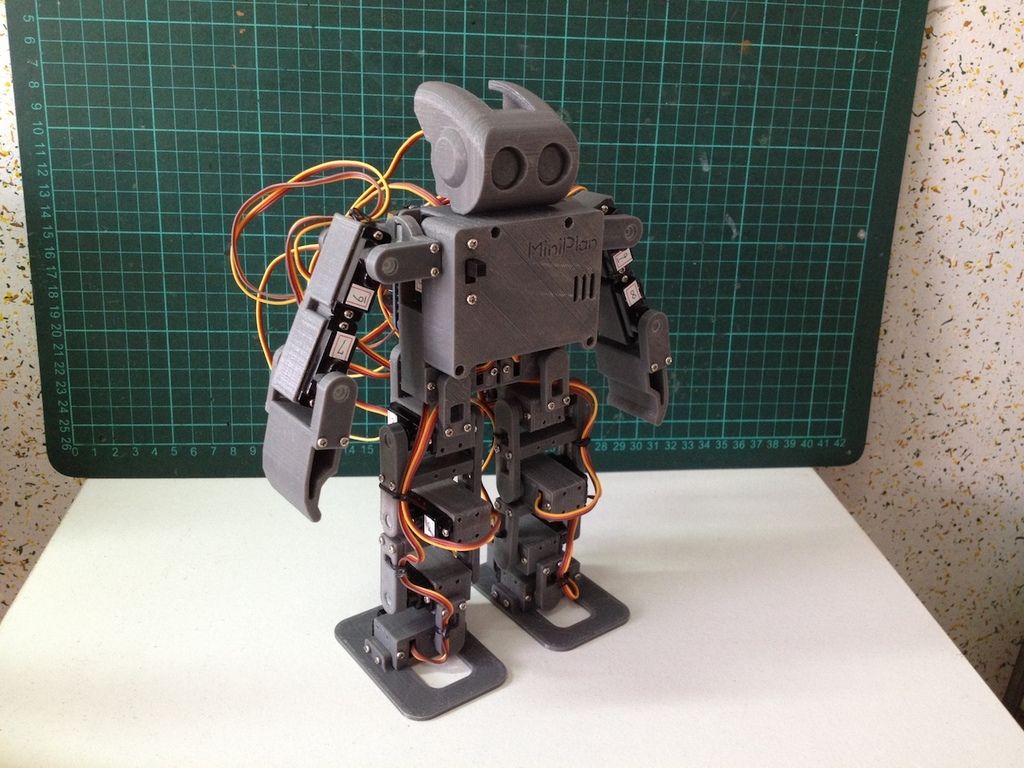

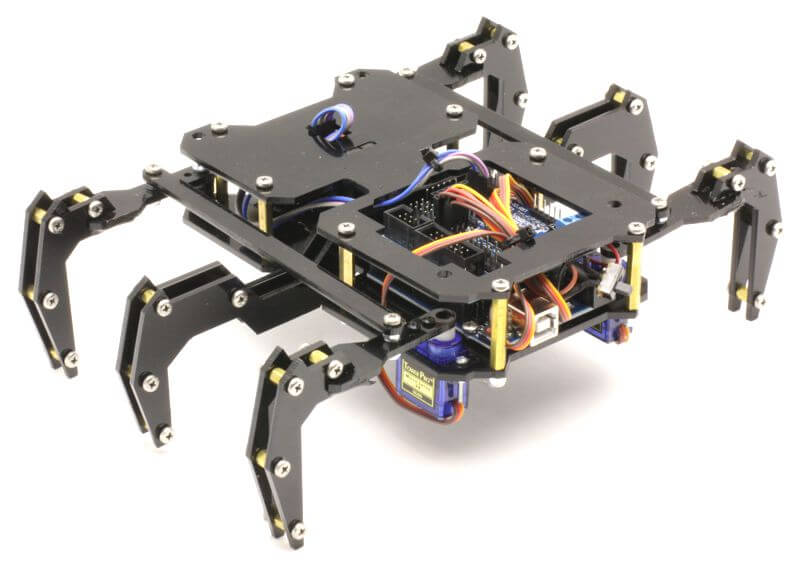

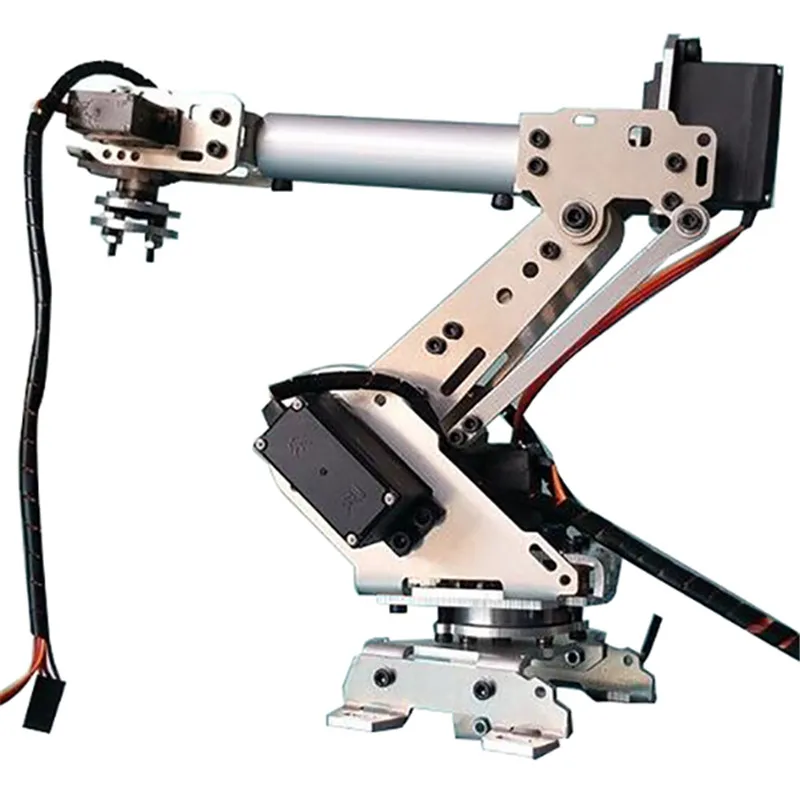

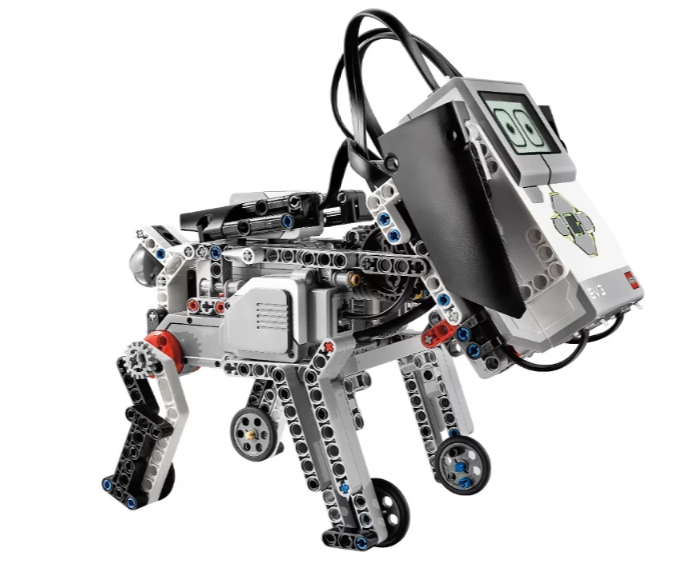

Они гибкие в использовании и адаптируются под условия любого производственного процесса. Быть универсальными автоматизированными помощниками им помогает дополнительное оборудование.

Они гибкие в использовании и адаптируются под условия любого производственного процесса. Быть универсальными автоматизированными помощниками им помогает дополнительное оборудование. Мы используем компоненты премиум-класса от лидеров робототехники с мировым именем. Компания ДС-РОБОТИКС предлагает только те технологии, в надежности

Мы используем компоненты премиум-класса от лидеров робототехники с мировым именем. Компания ДС-РОБОТИКС предлагает только те технологии, в надежности Будем рады в кратчайшие сроки предоставить необходимые комплектующие и продлить жизнь вашей техники.

Будем рады в кратчайшие сроки предоставить необходимые комплектующие и продлить жизнь вашей техники.

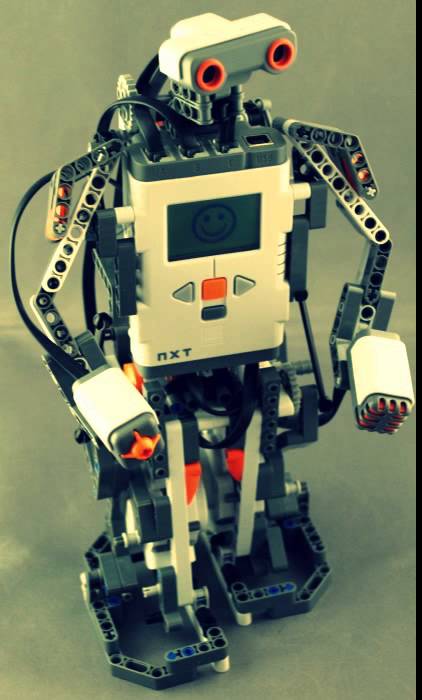

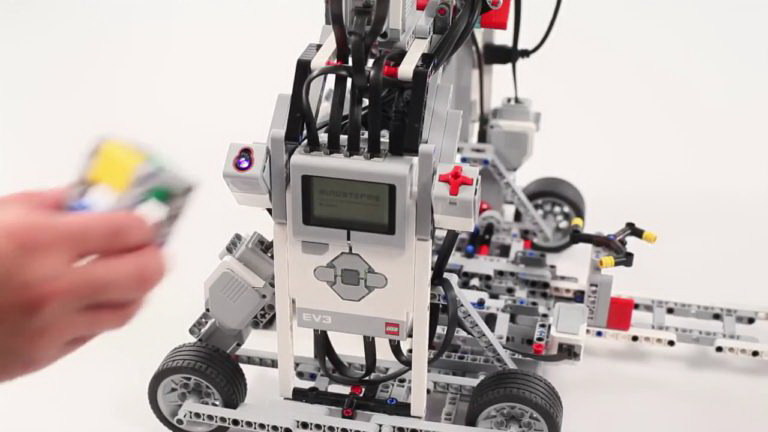

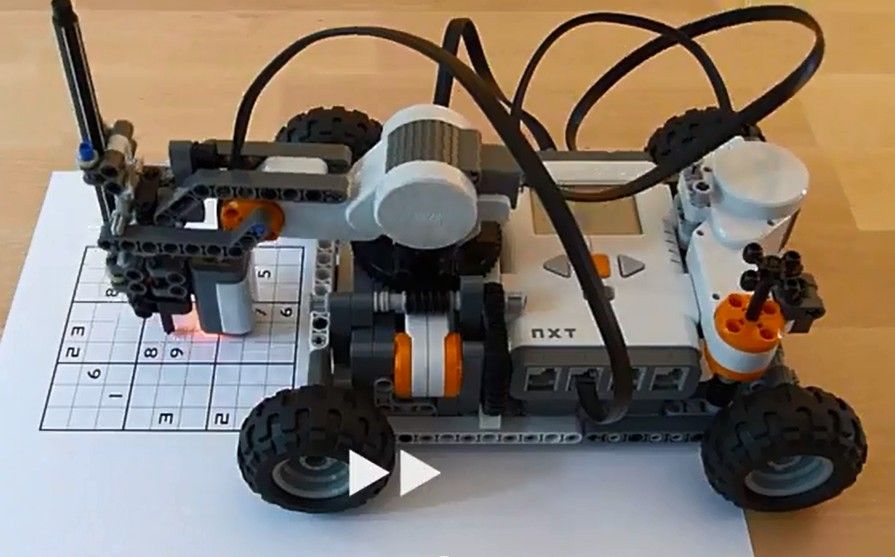

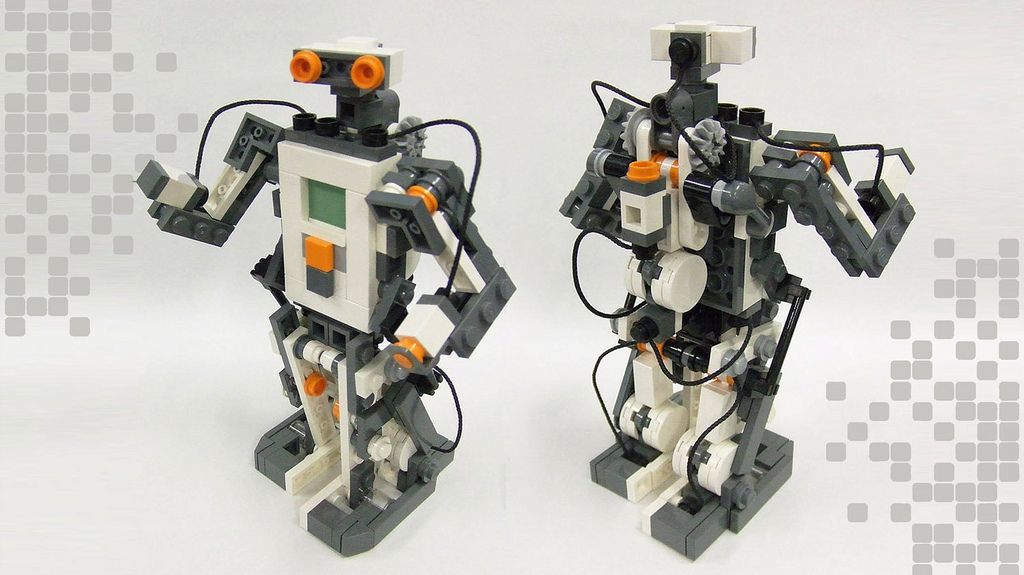

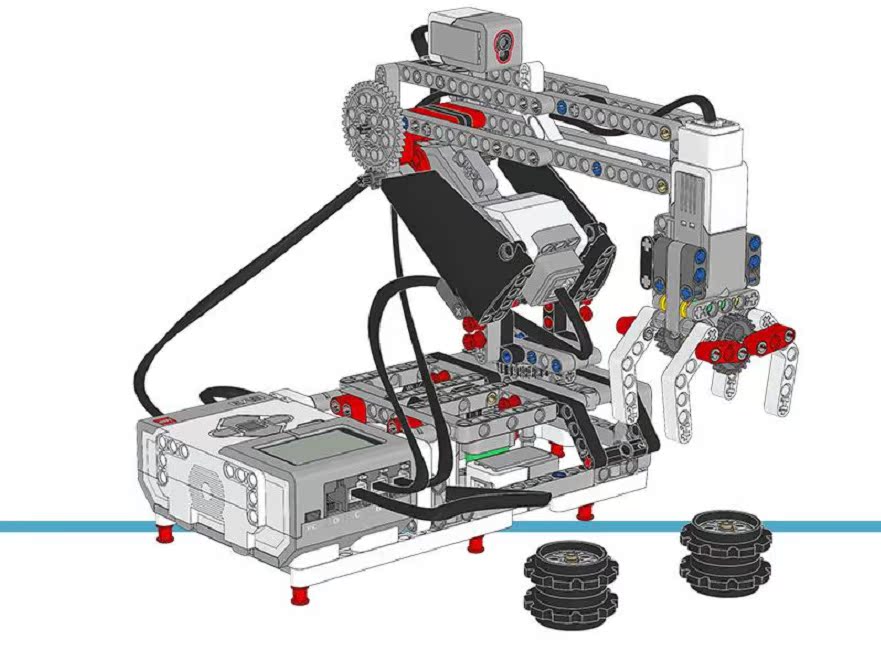

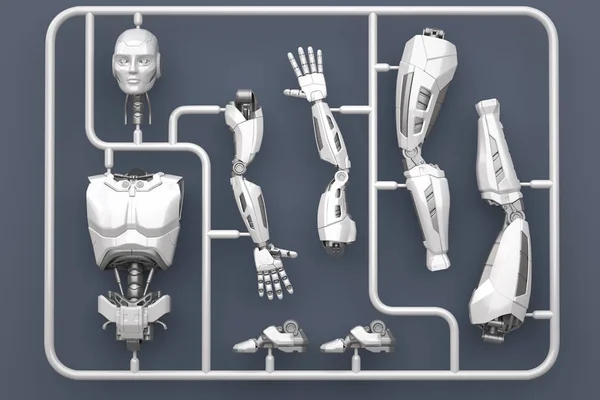

Датчики, такие как кнопки , встроенные в бамперы, могут позволить роботу определить, когда он столкнулся с объектом или стеной. Некоторые роботы оснащены термометры и барометры для измерения температуры и давления.

Датчики, такие как кнопки , встроенные в бамперы, могут позволить роботу определить, когда он столкнулся с объектом или стеной. Некоторые роботы оснащены термометры и барометры для измерения температуры и давления. Эффекторами могут быть любые инструменты, которые можно установить на робота и которыми можно управлять с помощью компьютера робота. В большинстве случаев эффекторы специфичны для задач, которые вы хотите, чтобы ваш робот выполнял. Например, в дополнение к некоторым из очень распространенных эффекторов, перечисленных ниже, у марсоходов есть такие инструменты, как молотки, лопаты и масс-спектрометр, которые можно использовать для анализа почвы Марса. Очевидно, что роботу, доставляющему почту, ничего из этого не понадобится.

Эффекторами могут быть любые инструменты, которые можно установить на робота и которыми можно управлять с помощью компьютера робота. В большинстве случаев эффекторы специфичны для задач, которые вы хотите, чтобы ваш робот выполнял. Например, в дополнение к некоторым из очень распространенных эффекторов, перечисленных ниже, у марсоходов есть такие инструменты, как молотки, лопаты и масс-спектрометр, которые можно использовать для анализа почвы Марса. Очевидно, что роботу, доставляющему почту, ничего из этого не понадобится.

Такой робот либо нечувствителен к изменениям в своей среде, либо может обнаруживать очень ограниченную информацию об очень ограниченных частях окружающей среды. Такому роботу не потребуется много «управления», но он будет работать должным образом только в том случае, если окружающая среда ведет себя в соответствии с заранее запрограммированными действиями робота.

Такой робот либо нечувствителен к изменениям в своей среде, либо может обнаруживать очень ограниченную информацию об очень ограниченных частях окружающей среды. Такому роботу не потребуется много «управления», но он будет работать должным образом только в том случае, если окружающая среда ведет себя в соответствии с заранее запрограммированными действиями робота. Если мозг устроен правильно, он будет получать входные данные от датчиков и будет «достаточно умным», чтобы разумно реагировать на них. Вы строите мозг, написав компьютерную программу искусственного интеллекта (ИИ). Существует два основных типа программ ИИ: классический ИИ и сети коннекционистов. Мы рассмотрим их обоих в этом модуле.

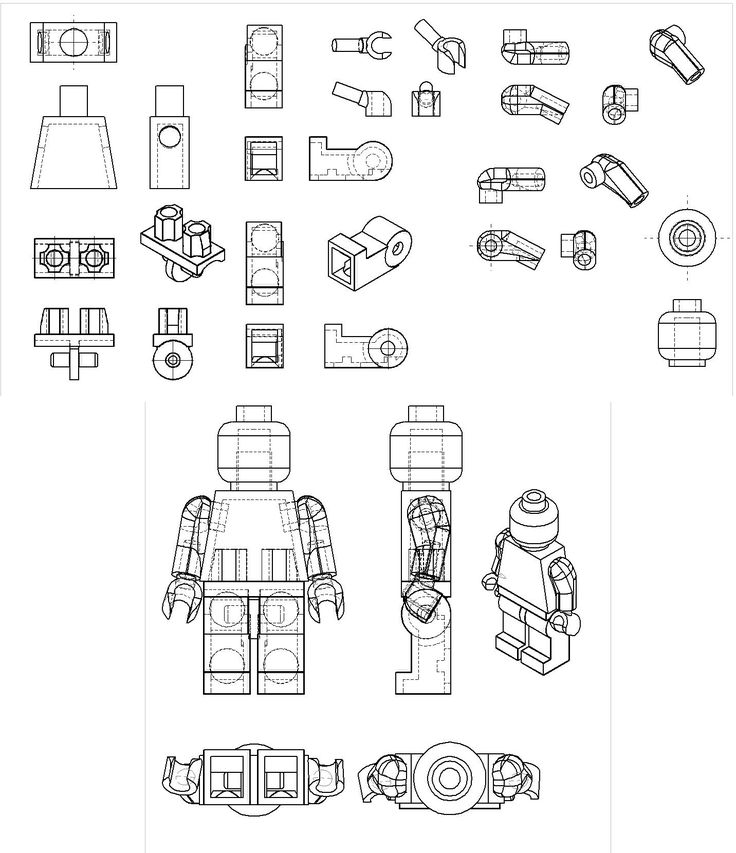

Если мозг устроен правильно, он будет получать входные данные от датчиков и будет «достаточно умным», чтобы разумно реагировать на них. Вы строите мозг, написав компьютерную программу искусственного интеллекта (ИИ). Существует два основных типа программ ИИ: классический ИИ и сети коннекционистов. Мы рассмотрим их обоих в этом модуле. Таким образом, в дополнение к более традиционным материалам, обучающим роботам, вы также найдете несколько «виртуальных» лабораторий по робототехнике, в которых вы будете создавать и/или программировать оба типа роботов.

Таким образом, в дополнение к более традиционным материалам, обучающим роботам, вы также найдете несколько «виртуальных» лабораторий по робототехнике, в которых вы будете создавать и/или программировать оба типа роботов.

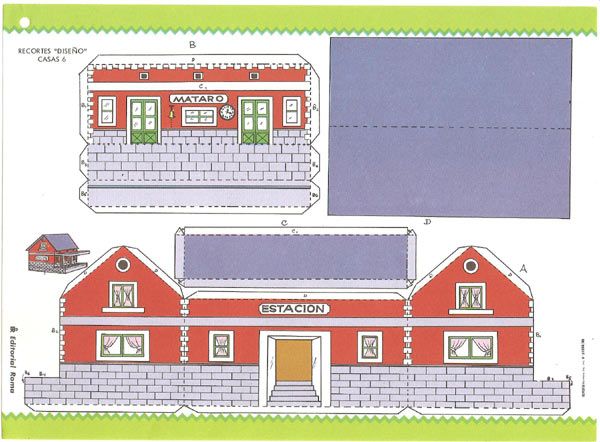

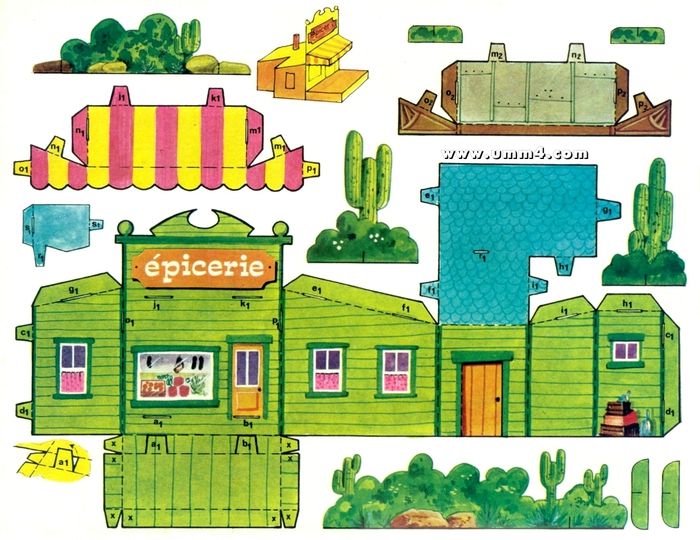

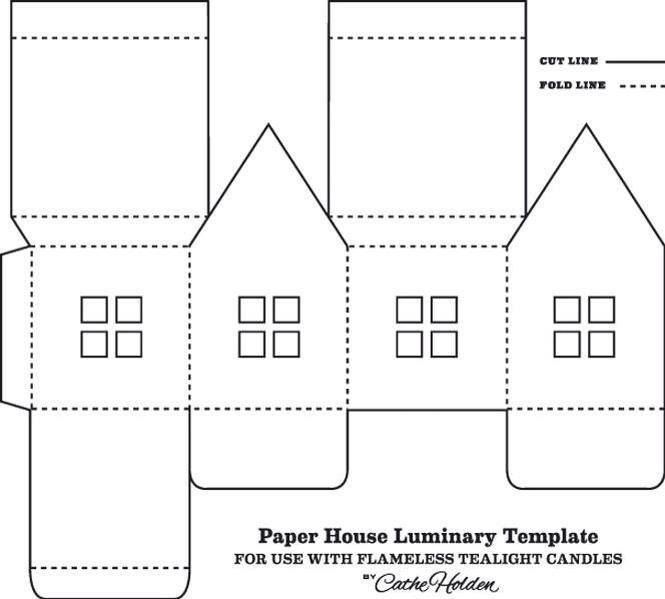

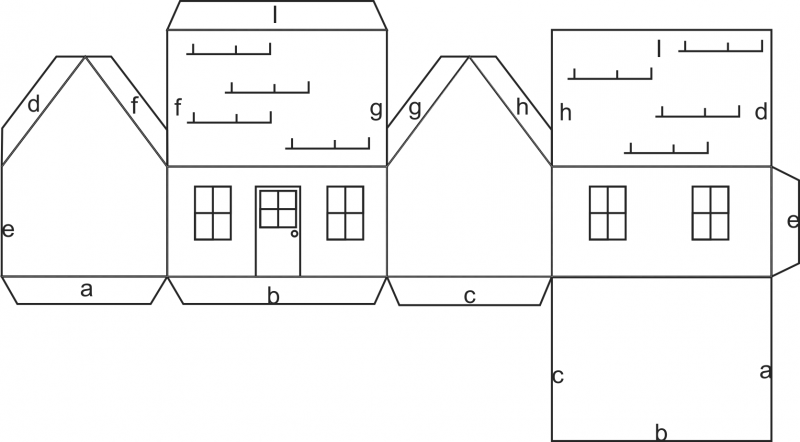

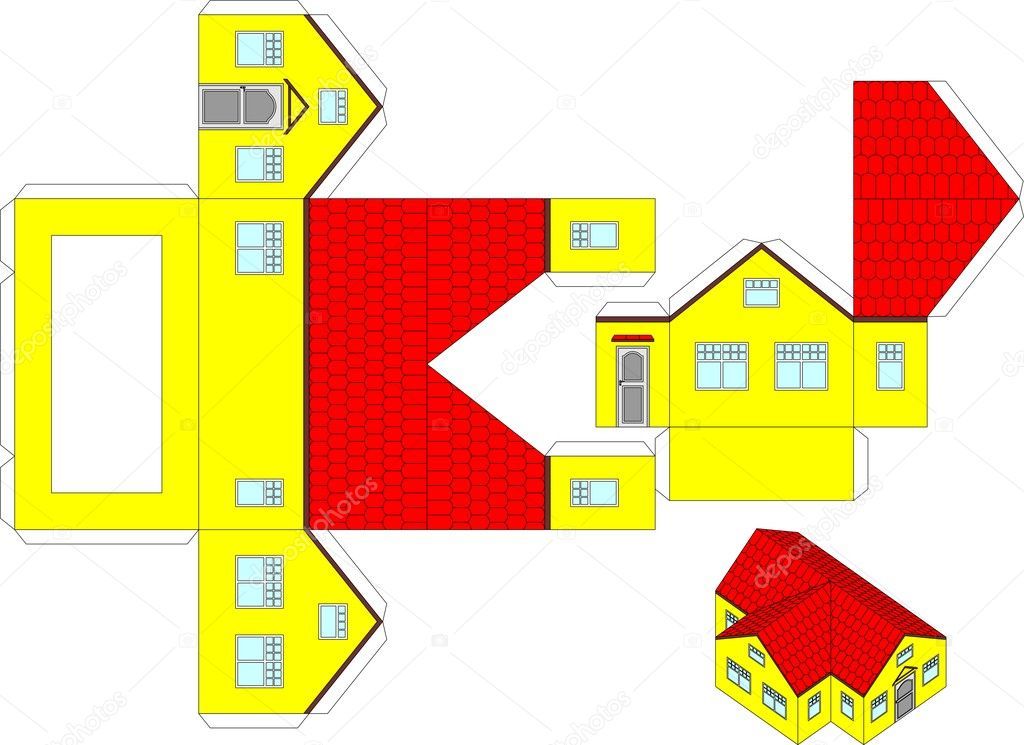

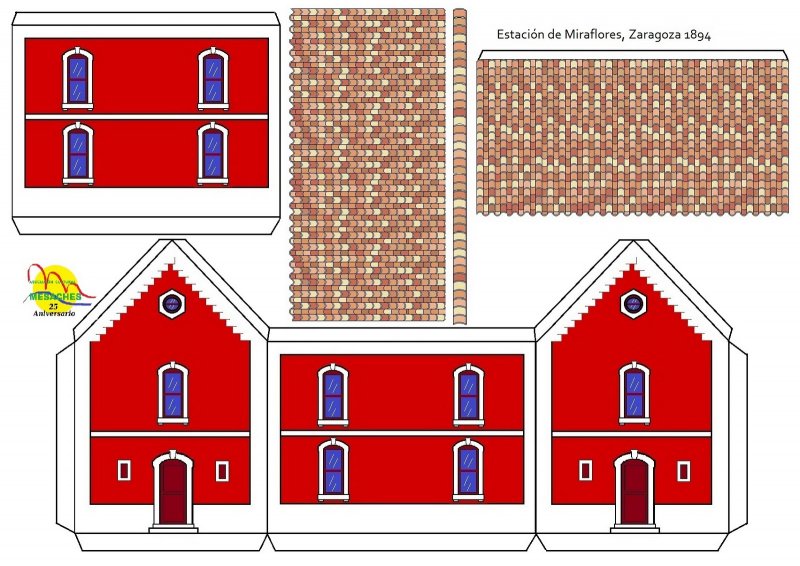

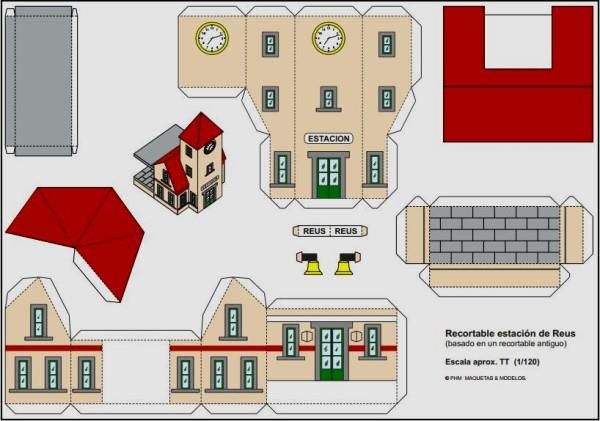

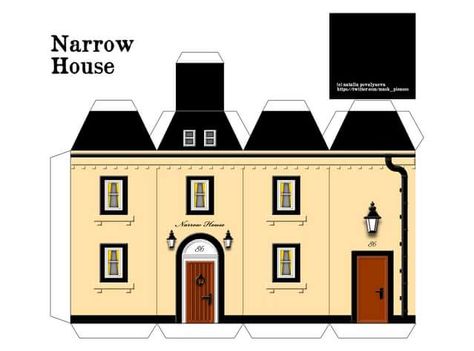

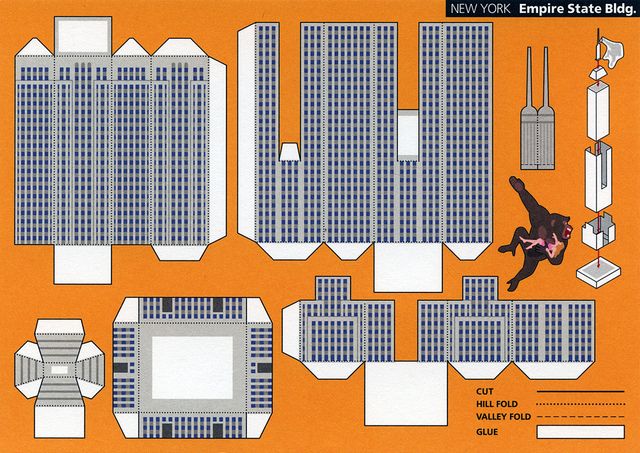

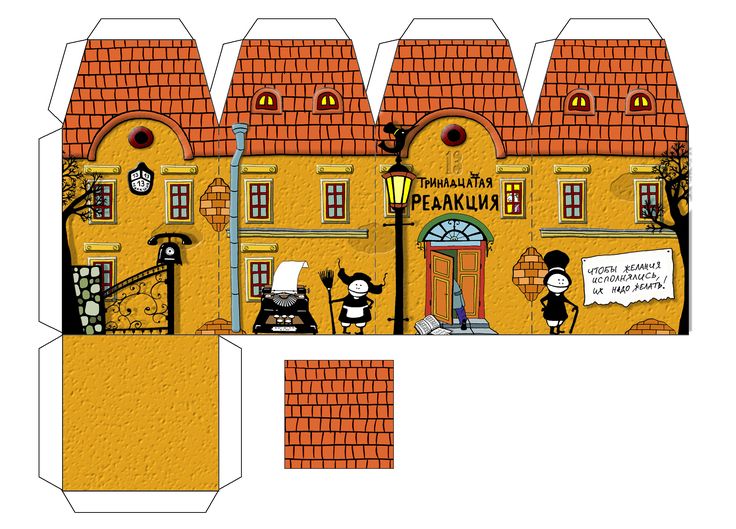

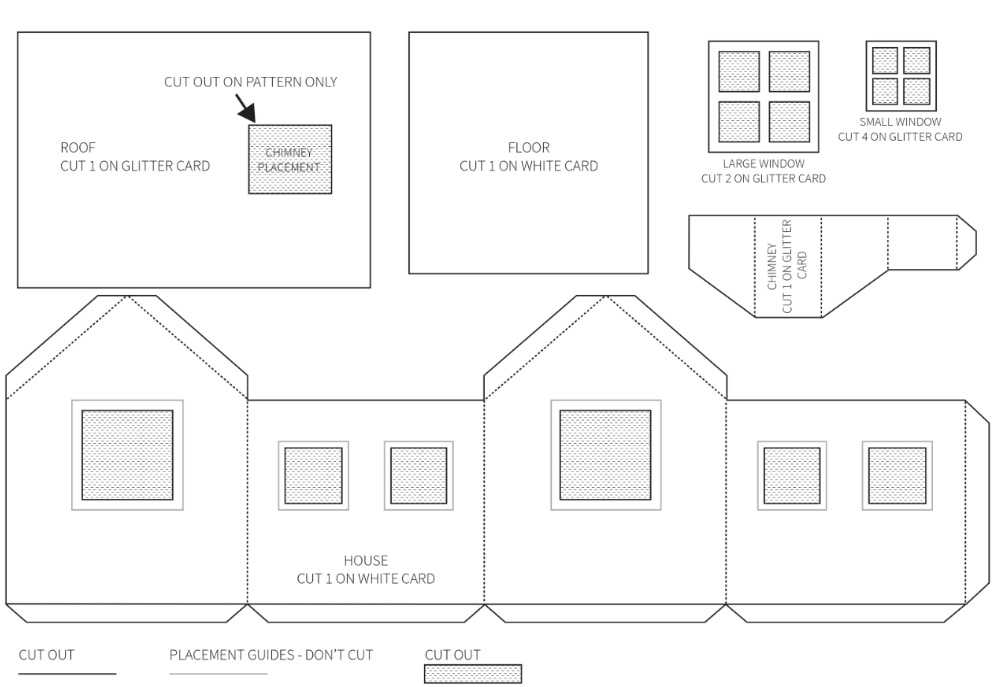

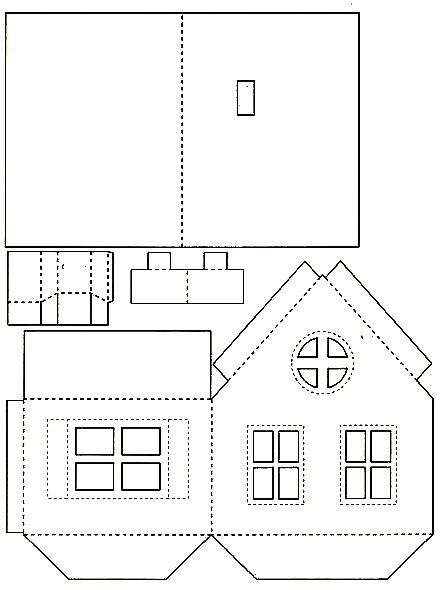

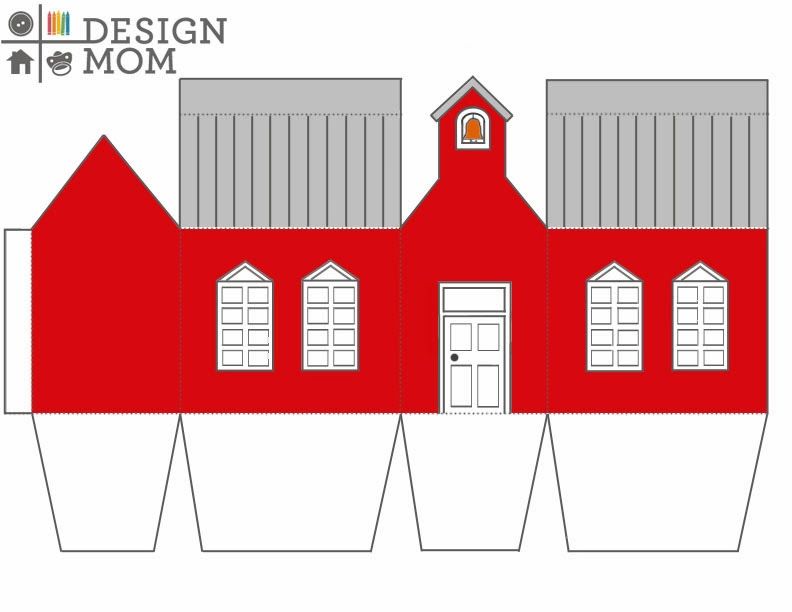

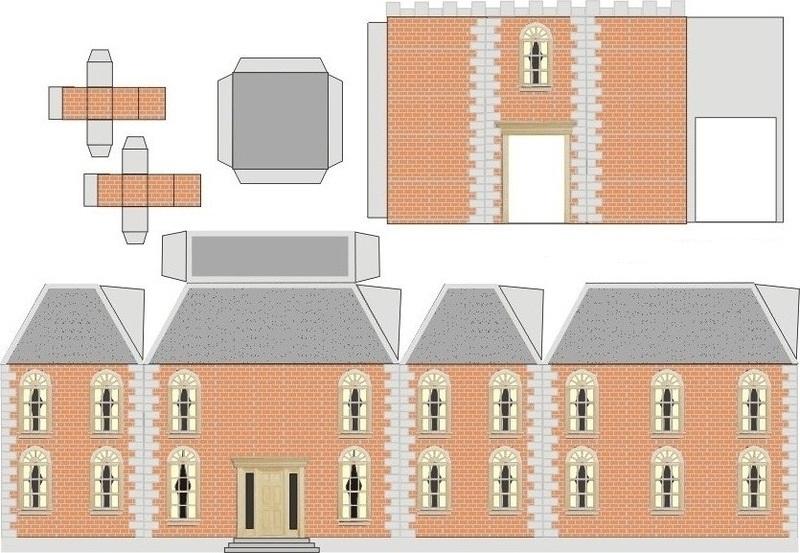

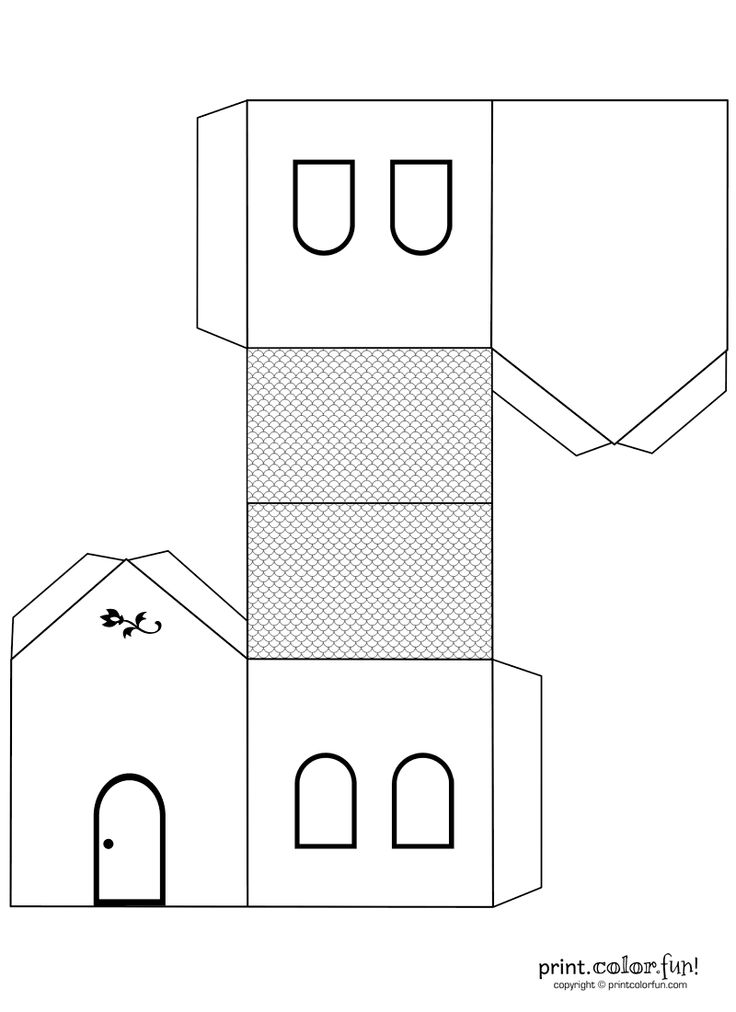

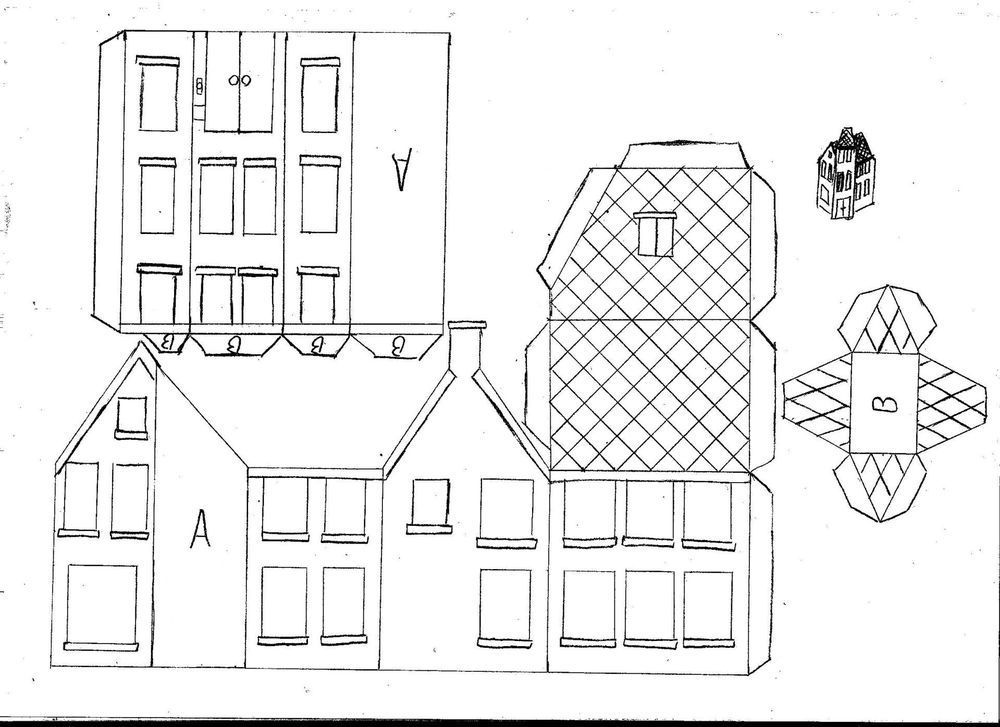

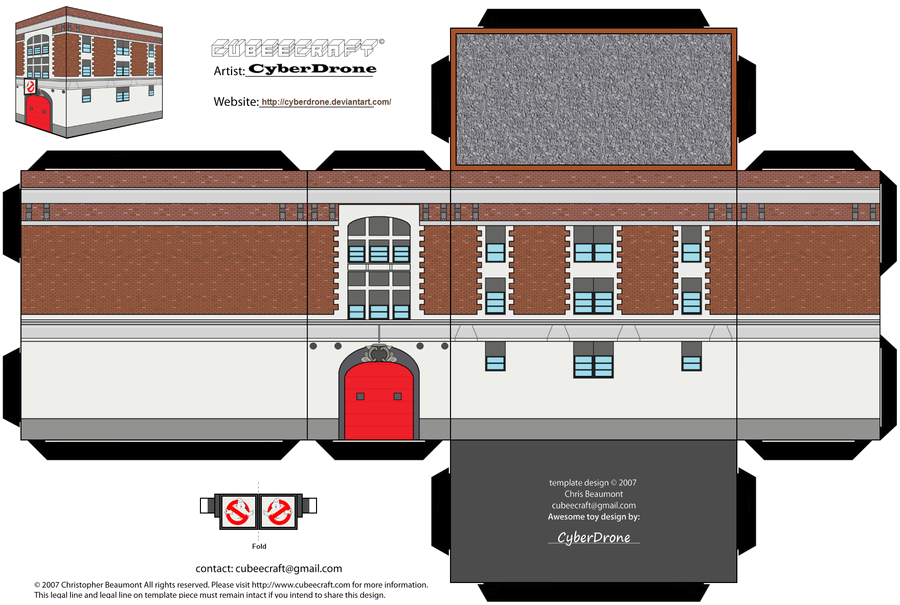

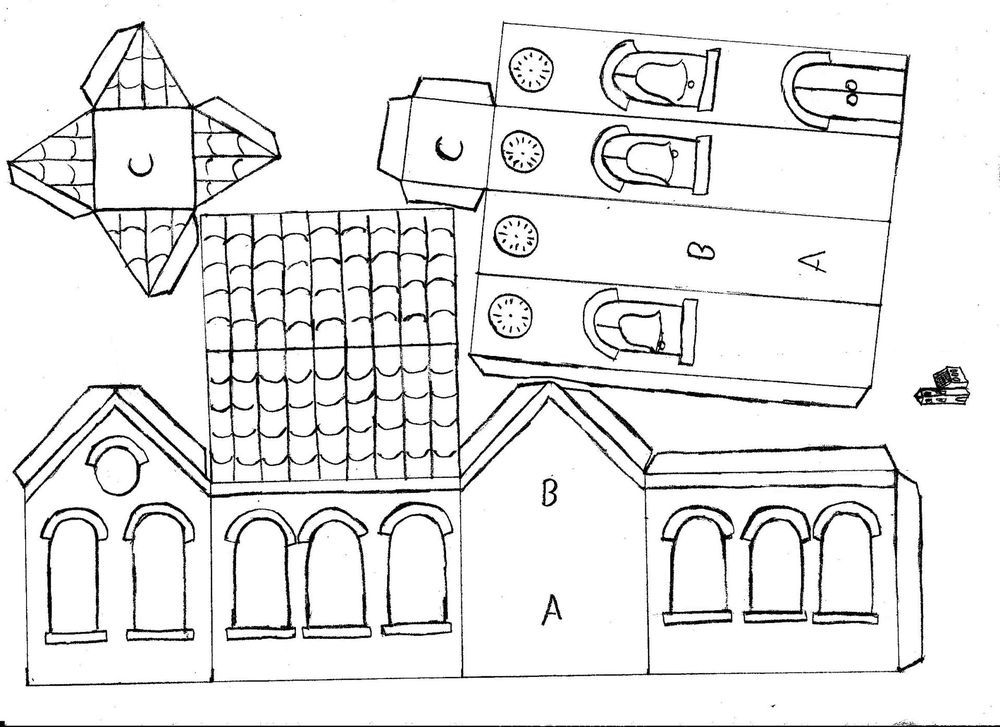

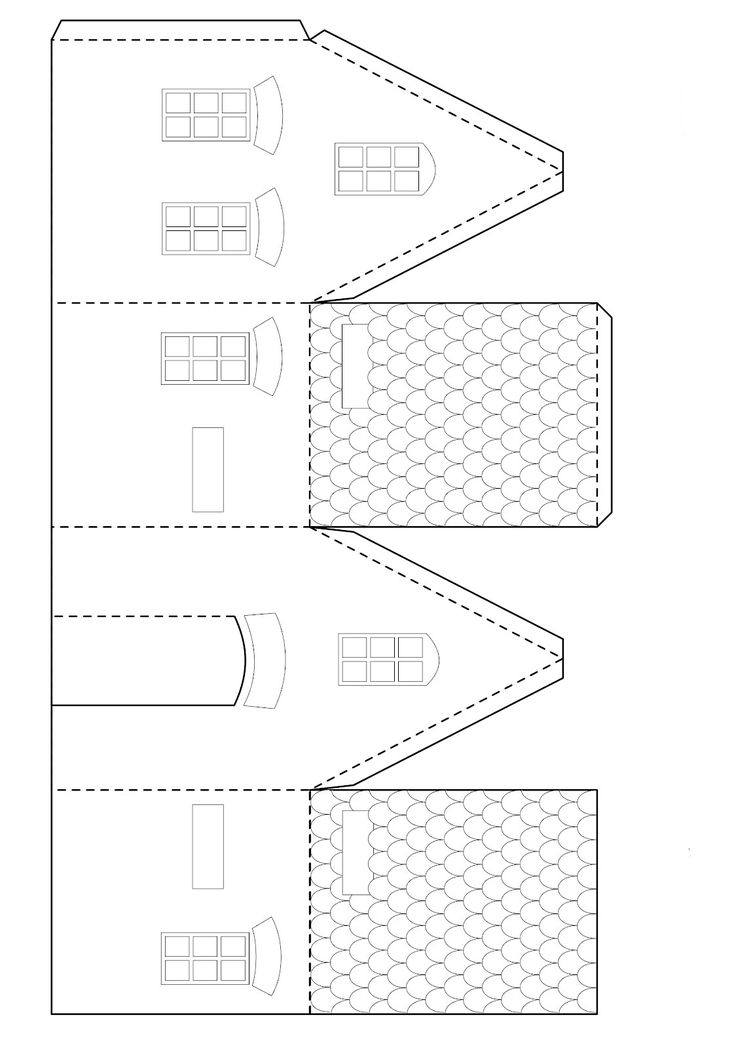

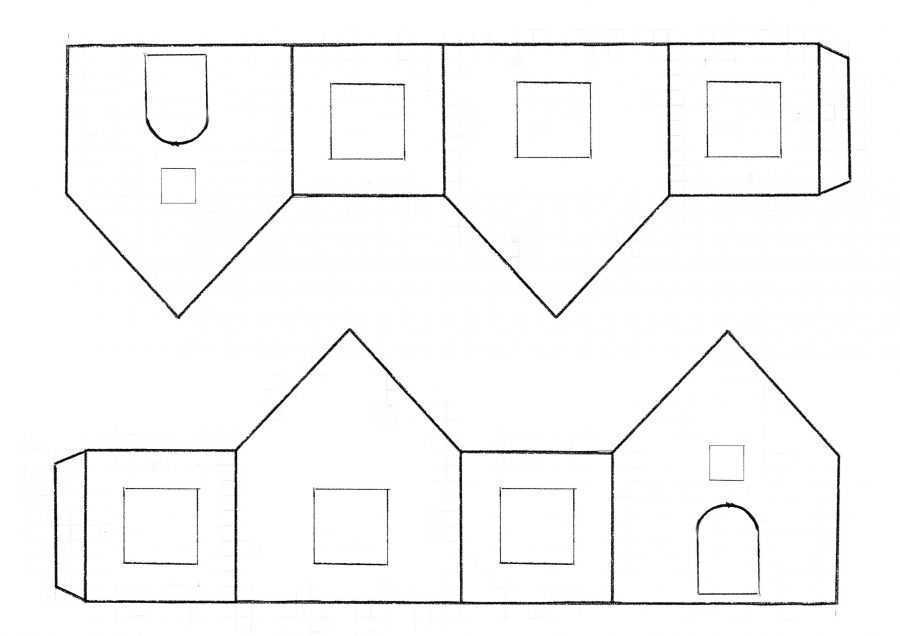

Сначала нужно определиться с уровнем сложности будущего изделия. Проще всего изготовлять и работать в дальнейшем с макетом в виде развертки. Такой вариант предполагает последовательное соединение всех частей посредством сгиба, а последний и первый материал смыкается благодаря склеиванию.

Сначала нужно определиться с уровнем сложности будущего изделия. Проще всего изготовлять и работать в дальнейшем с макетом в виде развертки. Такой вариант предполагает последовательное соединение всех частей посредством сгиба, а последний и первый материал смыкается благодаря склеиванию.

Стандартным вариантом основы для макета в плане параметров станет обычный лист формата А4. Отталкиваясь от границ основы можно создавать разноплановые домики определенного дизайна. Отличным примером станет самый простой макет с такими параметрами:

Стандартным вариантом основы для макета в плане параметров станет обычный лист формата А4. Отталкиваясь от границ основы можно создавать разноплановые домики определенного дизайна. Отличным примером станет самый простой макет с такими параметрами: самый простой в плане изготовления макета и дальнейшей сборки домик. Справиться с работой сможет даже ребенок.

самый простой в плане изготовления макета и дальнейшей сборки домик. Справиться с работой сможет даже ребенок. Поэтому выбирать макеты больших размеров в этом плане нецелесообразно. Чтобы здание не деформировалось в процессе склеивания во многих местах, лучше подбирать максимально цельные развертки макетов.

Поэтому выбирать макеты больших размеров в этом плане нецелесообразно. Чтобы здание не деформировалось в процессе склеивания во многих местах, лучше подбирать максимально цельные развертки макетов. Таким образом формируется основа. Отогнуть стоит и соединяющие детали.

Таким образом формируется основа. Отогнуть стоит и соединяющие детали. Пример сборки другого шаблона:

Пример сборки другого шаблона:

Если вы впервые изготавливаете небольшую диораму, например, для школы или детского сада – подойдет даже кухонная разделочная доска. Они, кстати, сейчас бывают не только деревянные, но и пластиковые.

Если вы впервые изготавливаете небольшую диораму, например, для школы или детского сада – подойдет даже кухонная разделочная доска. Они, кстати, сейчас бывают не только деревянные, но и пластиковые. Нижняя крышка съемная, что позволяет спрятать внутри элементы проводки (провода, блок питания, батарейки и т.д.) Верхнее основание покрыто серым винилом и уже окантовано изящным белым профилем. Вам остается только творить!

Нижняя крышка съемная, что позволяет спрятать внутри элементы проводки (провода, блок питания, батарейки и т.д.) Верхнее основание покрыто серым винилом и уже окантовано изящным белым профилем. Вам остается только творить! Использовать их очень просто, как «раз, два, три!». Первым делом наносим клей на поверхность (клея лучше не жалеть и наносить хороший слой толщиной примерно один миллиметр), затем засыпаем присыпкой, сдуваем излишки и ждем высыхания.

Использовать их очень просто, как «раз, два, три!». Первым делом наносим клей на поверхность (клея лучше не жалеть и наносить хороший слой толщиной примерно один миллиметр), затем засыпаем присыпкой, сдуваем излишки и ждем высыхания. В условиях отсутствия флокатора можно воспользоваться мягкой полиэтиленовой тарой с отверстиями в крышке или посыпать через сито.

В условиях отсутствия флокатора можно воспользоваться мягкой полиэтиленовой тарой с отверстиями в крышке или посыпать через сито. Полосы можно разрезать на нужные кусочки и располагать вдоль дороги или забора, а пучки отлично выглядят, как отдельно, так и целыми кучками на любом участке ландшафта.

Полосы можно разрезать на нужные кусочки и располагать вдоль дороги или забора, а пучки отлично выглядят, как отдельно, так и целыми кучками на любом участке ландшафта. д. методом окраски сухой кистью.

д. методом окраски сухой кистью. Приклейте на макет цветную бумагу голубого оттенка той же формы, что и вырезанный кусочек воды, а затем сверху приклейте за края водную поверхность. Края можно задекорировать имитацией песка, микрогалькой и пучками травы.

Приклейте на макет цветную бумагу голубого оттенка той же формы, что и вырезанный кусочек воды, а затем сверху приклейте за края водную поверхность. Края можно задекорировать имитацией песка, микрогалькой и пучками травы. За эти края приклеиваем имитацию воды к макету. По периметру прикрываем торцы пластика имитацией песка, камушками и травкой. Таким образом, получается настоящая объемная водная поверхность с целым подводным миром.

За эти края приклеиваем имитацию воды к макету. По периметру прикрываем торцы пластика имитацией песка, камушками и травкой. Таким образом, получается настоящая объемная водная поверхность с целым подводным миром. Декор.

Декор. Дверь также вырезается из пластика чуть большего размера и вклеивается изнутри дома.

Дверь также вырезается из пластика чуть большего размера и вклеивается изнутри дома.

Для изготовления стволов чаще всего используется стальная или медная проволока. Возьмите несколько отрезков проволоки нужной длины, скрутите их между собой в жгут примерно до середины, а остальное распустите на ветки. Для придания реалистичности стволу можно обклеить ствол салфетками на клей ПВА. Это поможет скрыть скрученную проволоку и имитировать структуру древесной коры. Затем покрасьте ствол в коричневый цвет акриловыми красками или гуашью. Еще один способ задекорировать ствол и придать ему большей реалистичности – это нанести на него быстросохнущий клей «Моррисон-Н» и обсыпать имитацией земли, которая у нас осталась после изготовления ландшафта.

Для изготовления стволов чаще всего используется стальная или медная проволока. Возьмите несколько отрезков проволоки нужной длины, скрутите их между собой в жгут примерно до середины, а остальное распустите на ветки. Для придания реалистичности стволу можно обклеить ствол салфетками на клей ПВА. Это поможет скрыть скрученную проволоку и имитировать структуру древесной коры. Затем покрасьте ствол в коричневый цвет акриловыми красками или гуашью. Еще один способ задекорировать ствол и придать ему большей реалистичности – это нанести на него быстросохнущий клей «Моррисон-Н» и обсыпать имитацией земли, которая у нас осталась после изготовления ландшафта. На один пакетик такой рассыпчатой листвы добавьте примерно 100 мл. ( половина пузырька) Клея для фолиажа «Моррисон» и тщательно перемешайте. После замешивания дайте высохнуть смеси примерно один час. Таким образом у вас получатся достаточно эластичные и при этом пушистые комочки. Можно приступать к кронированию дерева.

На один пакетик такой рассыпчатой листвы добавьте примерно 100 мл. ( половина пузырька) Клея для фолиажа «Моррисон» и тщательно перемешайте. После замешивания дайте высохнуть смеси примерно один час. Таким образом у вас получатся достаточно эластичные и при этом пушистые комочки. Можно приступать к кронированию дерева.

Но их главный плюс – эти «пушистики» нравятся абсолютно всем и процесс озеленения макета занимает считанные минуты.

Но их главный плюс – эти «пушистики» нравятся абсолютно всем и процесс озеленения макета занимает считанные минуты.

За небольшую плату мы можем обрезать листы, если это абсолютно необходимо.

За небольшую плату мы можем обрезать листы, если это абсолютно необходимо. Пошли!

Пошли! ПЛЮС загрузите наш эксклюзивный отчет о тенденциях в планировках домов!

ПЛЮС загрузите наш эксклюзивный отчет о тенденциях в планировках домов!

Основной критерий оборудования – диаметр планшайбы.

Основной критерий оборудования – диаметр планшайбы. В зависимости от назначения выделяют следующие виды резцов:

В зависимости от назначения выделяют следующие виды резцов: 01.2019 года подключён к системе ФИС ФРДО (РЕЕСТР УДОСТОВЕРЕНИЙ) и регулярно вносит сведения о выдаваемых документах слушателям

01.2019 года подключён к системе ФИС ФРДО (РЕЕСТР УДОСТОВЕРЕНИЙ) и регулярно вносит сведения о выдаваемых документах слушателям

Стружка, остающаяся после обработки болванок, утилизируется. Ее переплавляют, чтобы использовать как вторичное сырье.

Стружка, остающаяся после обработки болванок, утилизируется. Ее переплавляют, чтобы использовать как вторичное сырье.

18 ноября.

18 ноября. Мнения, выраженные в примерах, не отражают точку зрения Merriam-Webster или ее редакторов. Отправьте нам отзыв.

Мнения, выраженные в примерах, не отражают точку зрения Merriam-Webster или ее редакторов. Отправьте нам отзыв. » Словарь Merriam-Webster.com , Merriam-Webster, https://www.merriam-webster.com/dictionary/turning. По состоянию на 26 декабря 2022 г.

» Словарь Merriam-Webster.com , Merriam-Webster, https://www.merriam-webster.com/dictionary/turning. По состоянию на 26 декабря 2022 г. com

com Удачи!

Удачи!

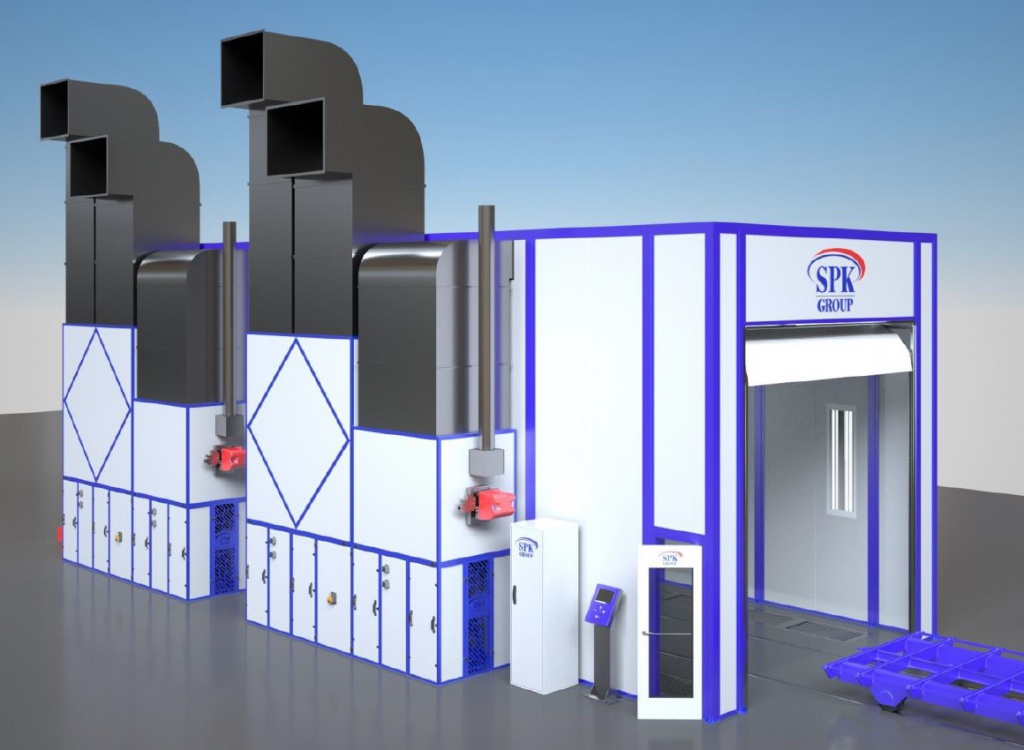

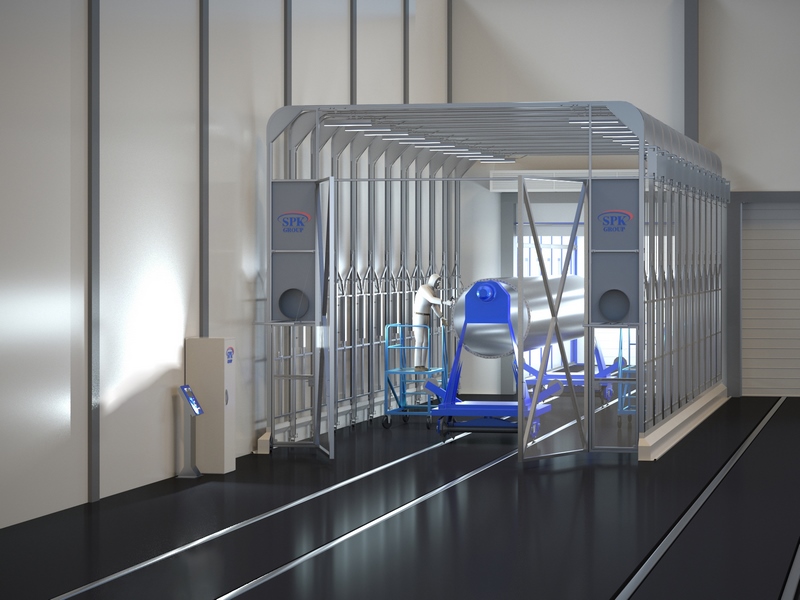

Только при полном соблюдении технологии возможен конечный результат высокого качества. Поэтому цена на автомобильные покрасочные (малярные) камеры занимает вторую позицию среди критериев выбора, так как гораздо важнее технический уровень такого оборудования — не стоит экономить на технике для профессиональной покраски.

Только при полном соблюдении технологии возможен конечный результат высокого качества. Поэтому цена на автомобильные покрасочные (малярные) камеры занимает вторую позицию среди критериев выбора, так как гораздо важнее технический уровень такого оборудования — не стоит экономить на технике для профессиональной покраски. Для освещения рабочей зоны внутри покрасочные камеры для автомобилей оснащаются светильниками, оборудованными взрывобезопасным стеклом.

Для освещения рабочей зоны внутри покрасочные камеры для автомобилей оснащаются светильниками, оборудованными взрывобезопасным стеклом. Цена на автомобильные покрасочные малярные камеры зависит от технического уровня оборудования и эффективности систем безопасности.

Цена на автомобильные покрасочные малярные камеры зависит от технического уровня оборудования и эффективности систем безопасности.  ..

.. r.l. (Италия)

r.l. (Италия)

Санкт-Петербург (Россия)

Санкт-Петербург (Россия) Страна-изготовитель — Турция. Год выпуска — 2010.В комплекте: — пульт управления- автоматическое оборудование- ручное оборудоание- манипулятор- камера…

Страна-изготовитель — Турция. Год выпуска — 2010.В комплекте: — пульт управления- автоматическое оборудование- ручное оборудоание- манипулятор- камера… 12.2017

12.2017 Незаменим при окраске габаритных изделий, на старте организации окрасочного участка.Состав-вытяжной блок монтаж на ровный пол (без…

Незаменим при окраске габаритных изделий, на старте организации окрасочного участка.Состав-вытяжной блок монтаж на ровный пол (без… Нагрев печи происходит с помощью подачи дизтоплива к камеру…

Нагрев печи происходит с помощью подачи дизтоплива к камеру… 12.2022

12.2022 de

de

Было изготовлено 58 000 камер. Стоимость

Было изготовлено 58 000 камер. Стоимость

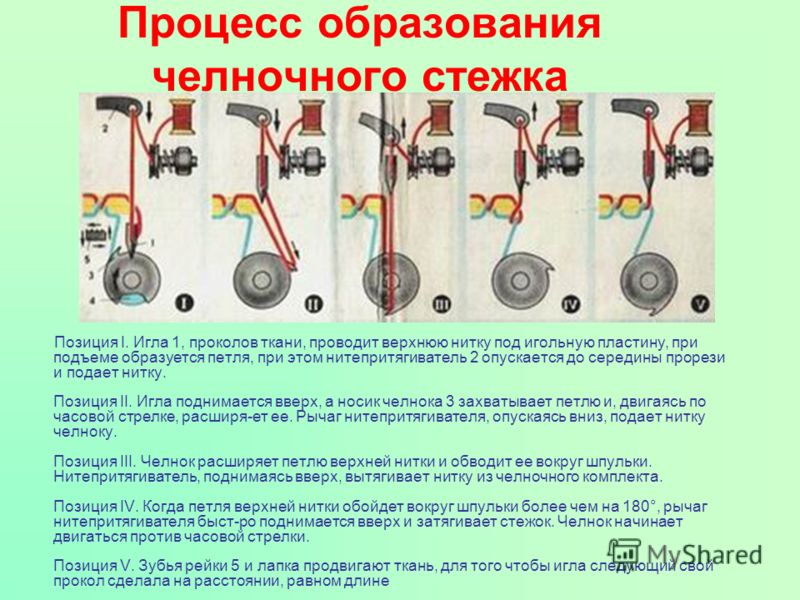

Когда игольная нить вытягивает петлю петлителем или носиком челнока, скорость движения возрастает в разы. Учитывая, что эти процессы повторяются много раз на одном и том же месте, длинный желобок иглы должен быть такого размера, что бы у нитки было хорошее укрытие. Обычно ширину и глубину длинного желобка делают чуть больше диаметра нити.

Когда игольная нить вытягивает петлю петлителем или носиком челнока, скорость движения возрастает в разы. Учитывая, что эти процессы повторяются много раз на одном и том же месте, длинный желобок иглы должен быть такого размера, что бы у нитки было хорошее укрытие. Обычно ширину и глубину длинного желобка делают чуть больше диаметра нити.

Если говорить о недостатках, то скорость машины с таким челноком не превысит и тысячи оборотов в минуту, к тому же, он провоцирует механические нагрузки и стуки во время работы.

Если говорить о недостатках, то скорость машины с таким челноком не превысит и тысячи оборотов в минуту, к тому же, он провоцирует механические нагрузки и стуки во время работы.

Носик петлителя входил в петлю игольной нитки и вводил в нее свою нить. При дальнейшем движении, он обводил вокруг себя игольную нитку, и нить петлителя располагалась внутри петли игольной нитки. В это время игла успевала подняться вверх, а двигатель материала перемещал ткань на длину одного стежка – и действие вновь повторялось. Конечно, образование двухниточного цепного стежка намного сложнее, чем однониточного, но и вероятность роспуска подобной строчки крайне мала.

Носик петлителя входил в петлю игольной нитки и вводил в нее свою нить. При дальнейшем движении, он обводил вокруг себя игольную нитку, и нить петлителя располагалась внутри петли игольной нитки. В это время игла успевала подняться вверх, а двигатель материала перемещал ткань на длину одного стежка – и действие вновь повторялось. Конечно, образование двухниточного цепного стежка намного сложнее, чем однониточного, но и вероятность роспуска подобной строчки крайне мала.  Нижний петлитель 1 выводит свою нить за край ткани, а, параллельно этому процессу, верхний петлитель 3 идет снизу вверх и его носик проходит позади носика нижнего петлителя 1, захватывает его нить и переносит ее на верхнюю сторону ткани. После этого, верхний петлитель 2 идет справа налево и, одновременно с этим, реечный двигатель ткани смещает материал на длину одного стежка. Игла 2 снова уходит вниз, проходит за обметающим петлителем 3, захватывает его петлю и возвращается в свое исходное положение, сбрасывая с себя нить нижнего петлителя. И этот процесс вновь повторяется.

Нижний петлитель 1 выводит свою нить за край ткани, а, параллельно этому процессу, верхний петлитель 3 идет снизу вверх и его носик проходит позади носика нижнего петлителя 1, захватывает его нить и переносит ее на верхнюю сторону ткани. После этого, верхний петлитель 2 идет справа налево и, одновременно с этим, реечный двигатель ткани смещает материал на длину одного стежка. Игла 2 снова уходит вниз, проходит за обметающим петлителем 3, захватывает его петлю и возвращается в свое исходное положение, сбрасывая с себя нить нижнего петлителя. И этот процесс вновь повторяется. Этот механизм имеет ещё одно название – нитепритягиватель. В движение он приходит от работы кулачков, а также с помощью шарнирно-стержневого или кулисного механизма.

Этот механизм имеет ещё одно название – нитепритягиватель. В движение он приходит от работы кулачков, а также с помощью шарнирно-стержневого или кулисного механизма. Здесь невозможно выделить какого-то конкретного автора-изобретателя. К ее созданию причастны многие: машина не появилась бы без иглы с ушком у острого конца (Визенталь), без машины, в которой материал находился горизонтально, а игла двигалась вертикально (Сайнт), без иглы с ушком у острия в машине (Чепмен) и множества других гениальных людей.

Здесь невозможно выделить какого-то конкретного автора-изобретателя. К ее созданию причастны многие: машина не появилась бы без иглы с ушком у острого конца (Визенталь), без машины, в которой материал находился горизонтально, а игла двигалась вертикально (Сайнт), без иглы с ушком у острия в машине (Чепмен) и множества других гениальных людей. Да, слишком часто руководители навязывают своим подчиненным одни и те же устаревшие рабочие процессы и каждый раз ждут разных результатов.

Да, слишком часто руководители навязывают своим подчиненным одни и те же устаревшие рабочие процессы и каждый раз ждут разных результатов.

Но прежде чем корректировать рабочие процессы, нужно выявить процессы, которыми вы пользуетесь сейчас.

Но прежде чем корректировать рабочие процессы, нужно выявить процессы, которыми вы пользуетесь сейчас.

Если вам удалось перенести его на бумагу так, что он достаточно понятен для вас и для вашей команды, значит, вы все делаете правильно.

Если вам удалось перенести его на бумагу так, что он достаточно понятен для вас и для вашей команды, значит, вы все делаете правильно. Вместо того, чтобы начинать с начала, начните с конечного результата: опубликованной статьи. Какой этап предшествует публикации? Включение этой статьи в график публикаций. А до этого? Поисковая оптимизация. А еще раньше? Добавление иллюстраций.

Вместо того, чтобы начинать с начала, начните с конечного результата: опубликованной статьи. Какой этап предшествует публикации? Включение этой статьи в график публикаций. А до этого? Поисковая оптимизация. А еще раньше? Добавление иллюстраций. «Всегда лучше, если вам придется в течение нескольких часов вводить информацию на веб-сайте, чем если вы разработаете очень эффективный процесс, предусматривающий в течение такого же времени ввод информации с телефона», — приводит пример Бахман.

«Всегда лучше, если вам придется в течение нескольких часов вводить информацию на веб-сайте, чем если вы разработаете очень эффективный процесс, предусматривающий в течение такого же времени ввод информации с телефона», — приводит пример Бахман. Когда вы объявите команде о вводе нового улучшенного процесса, кто-то наверняка будет сомневаться, а кто-то останется недоволен.

Когда вы объявите команде о вводе нового улучшенного процесса, кто-то наверняка будет сомневаться, а кто-то останется недоволен.

Она ведет колонку в Inc., пишет статьи для The Muse и для The Everygirl и живет активной жизнью в Интернете.

Она ведет колонку в Inc., пишет статьи для The Muse и для The Everygirl и живет активной жизнью в Интернете. Приводы можно найти в широком спектре машин в различных отраслях промышленности, каждый из которых работает, чтобы приложить необходимое усилие, которое требуется для текущей задачи.

Приводы можно найти в широком спектре машин в различных отраслях промышленности, каждый из которых работает, чтобы приложить необходимое усилие, которое требуется для текущей задачи. Подробнее здесь.

Подробнее здесь. Подробнее здесь.

Подробнее здесь. Любой, кто когда-либо арендовал UHaul для перемещения между городами, вероятно, использовал храповик, чтобы затягивать хранящиеся товары или привязывать колеса своей машины к трейлеру. Отличительной особенностью трещоток является то, что они фиксируются в одном направлении, что позволяет затягивать их, не опасаясь буквально «откатиться назад». Другие классные повседневные предметы, в которых используются храповики, включают стяжки и гаечные ключи с храповым механизмом. Подробнее здесь.

Любой, кто когда-либо арендовал UHaul для перемещения между городами, вероятно, использовал храповик, чтобы затягивать хранящиеся товары или привязывать колеса своей машины к трейлеру. Отличительной особенностью трещоток является то, что они фиксируются в одном направлении, что позволяет затягивать их, не опасаясь буквально «откатиться назад». Другие классные повседневные предметы, в которых используются храповики, включают стяжки и гаечные ключи с храповым механизмом. Подробнее здесь. Подробнее о пружинах читайте здесь.

Подробнее о пружинах читайте здесь. Функция таких рабочих групп ограничена во времени. Необходимость участия в таких рабочих подгруппах и членов GACVS определяется во время совещаний GACVS. Конкретные сотрудники ВОЗ назначаются ведущими сотрудниками для работы с председателями таких рабочих групп и для найма дополнительных экспертов по мере необходимости. Рабочие подгруппы определяют наиболее эффективный способ выполнения своей работы.

Функция таких рабочих групп ограничена во времени. Необходимость участия в таких рабочих подгруппах и членов GACVS определяется во время совещаний GACVS. Конкретные сотрудники ВОЗ назначаются ведущими сотрудниками для работы с председателями таких рабочих групп и для найма дополнительных экспертов по мере необходимости. Рабочие подгруппы определяют наиболее эффективный способ выполнения своей работы.

Этим экспертам разрешается присутствовать только на той сессии, для которой требуется их опыт и фактический вклад.

Этим экспертам разрешается присутствовать только на той сессии, для которой требуется их опыт и фактический вклад. Веб-публикации включают заявления, вопросы и ответы, а также ссылки на справочные документы. Справочные документы ограничиваются материалами, рассмотренными Комитетом. Такой материал размещается после утверждения группой из четырех членов Комитета, включая Председателя. Эта группа действует от имени Комитета в целом. Прилагаются усилия для публикации всей новой информации на английском и французском языках.

Веб-публикации включают заявления, вопросы и ответы, а также ссылки на справочные документы. Справочные документы ограничиваются материалами, рассмотренными Комитетом. Такой материал размещается после утверждения группой из четырех членов Комитета, включая Председателя. Эта группа действует от имени Комитета в целом. Прилагаются усилия для публикации всей новой информации на английском и французском языках.

). Он превосходно справится с выполнением различных видов обработки поверхности площадью до 8000 кв.м. Садовый трактор данной модели имеет следующие основные достоинства:

). Он превосходно справится с выполнением различных видов обработки поверхности площадью до 8000 кв.м. Садовый трактор данной модели имеет следующие основные достоинства:

с.

с.  с.

с.  дюйма

дюйма

дюйм

дюйм

до 17:00

до 17:00 Среда

Среда 00-18:00

00-18:00 — 17:00

— 17:00 Shried Pays: 870-964646464646464646464646464646446464646464466-47546-47566-

Shried Pays: 870-964646464646464646464646464646446464646464466-47546-47566- Am — 5:00 вечера

Am — 5:00 вечера Суббота

Суббота

Марианна

Марианна

утра — 17:00

утра — 17:00

вечера

вечера — 6:00 вечера

— 6:00 вечера

17:00

17:00

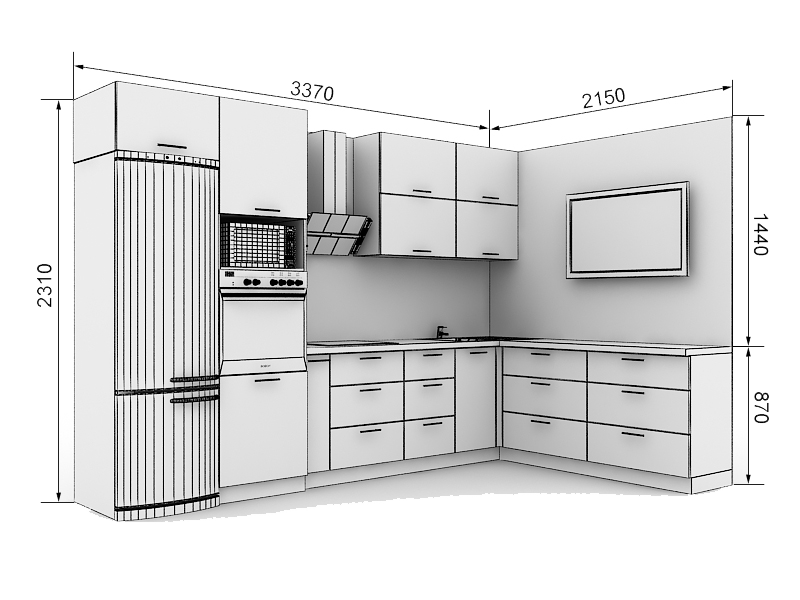

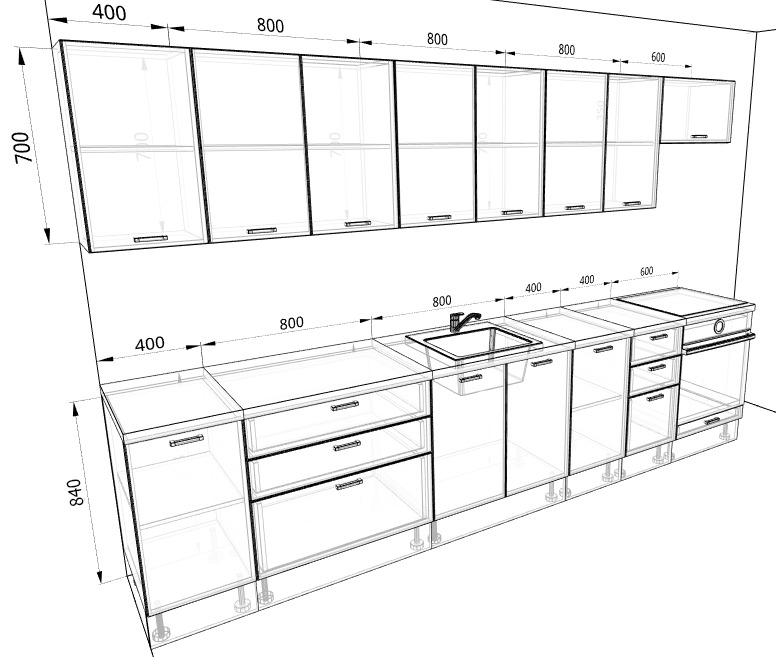

При прямой планировке кухни мойка обычно с краю. И здесь есть большой минус: если поставить мойку близко к стене, при мытье посуды ваш локоть будет упираться в стену. Представили? Неудобно! Особенно если стена справа. Решение: выбирайте тумбу для мойки пошире — не 600, а 700-800 мм или добавьте с краю выдвижную бутылочницу-карго, чтобы между краем чаши и стеной оставался небольшой участок столешницы. Его можно закрыть крылом мойки или поставить там сушилку для посуды.

При прямой планировке кухни мойка обычно с краю. И здесь есть большой минус: если поставить мойку близко к стене, при мытье посуды ваш локоть будет упираться в стену. Представили? Неудобно! Особенно если стена справа. Решение: выбирайте тумбу для мойки пошире — не 600, а 700-800 мм или добавьте с краю выдвижную бутылочницу-карго, чтобы между краем чаши и стеной оставался небольшой участок столешницы. Его можно закрыть крылом мойки или поставить там сушилку для посуды. Это компенсирует нехватку мест для хранения. Но имейте в виду: между гарнитуром и противоположной стеной / обеденным столом должен остаться проход не менее метра — иначе кухня станет слишком тесной.

Это компенсирует нехватку мест для хранения. Но имейте в виду: между гарнитуром и противоположной стеной / обеденным столом должен остаться проход не менее метра — иначе кухня станет слишком тесной.

..

..

Если между мебелью и обеденным столом или стеной меньше 1 м, будет казаться очень тесно.

Если между мебелью и обеденным столом или стеной меньше 1 м, будет казаться очень тесно. Выбирать только светлые оттенки.

Выбирать только светлые оттенки.

Для некоторых домовладельцев принципиально нахождение стиральной машины именно на кухне, потому что в ванной комнате она не вписывается в интерьер, а отдельного помещении я для обустройства прачечной нет.

Для некоторых домовладельцев принципиально нахождение стиральной машины именно на кухне, потому что в ванной комнате она не вписывается в интерьер, а отдельного помещении я для обустройства прачечной нет.

Если с варочной панелью вопрос решается лишь переносом электрической розетки, то газовую плиту установить придется в месте присутствия соответствующих коммуникаций, либо приглашать газовую службу для переноса линий газопровода и воздуховода.

Если с варочной панелью вопрос решается лишь переносом электрической розетки, то газовую плиту установить придется в месте присутствия соответствующих коммуникаций, либо приглашать газовую службу для переноса линий газопровода и воздуховода. На светлом глянце не видны следы от капель воды или отпечатки пальцев, чего нельзя сказать о темных или ярких оттенках кухонных фасадов.

На светлом глянце не видны следы от капель воды или отпечатки пальцев, чего нельзя сказать о темных или ярких оттенках кухонных фасадов. Полученная в итоге цветовая гамма не только производит благоприятное впечатление на домочадцев, но и на их гостей, в таком кухонном пространстве уютно и комфортно всем.

Полученная в итоге цветовая гамма не только производит благоприятное впечатление на домочадцев, но и на их гостей, в таком кухонном пространстве уютно и комфортно всем. Яркие плакаты из прошлого и ретро-холодильник в ярком исполнении будут указывать на принадлежность к стилистике. К тому же, при таком расположении бытовой техники, вы успешно выполняете правило «рабочего треугольника» и организуете рациональный и эргономичный рабочий процесс на кухне.

Яркие плакаты из прошлого и ретро-холодильник в ярком исполнении будут указывать на принадлежность к стилистике. К тому же, при таком расположении бытовой техники, вы успешно выполняете правило «рабочего треугольника» и организуете рациональный и эргономичный рабочий процесс на кухне. Расстояние между основными кухонными сегментами получается достаточно большое и хозяйке придется немало побегать между плитой, раковиной и холодильником. Но что можно сделать в помещении с большими окнами, где навешивание верхнего яруса кухонных шкафов невозможно?

Расстояние между основными кухонными сегментами получается достаточно большое и хозяйке придется немало побегать между плитой, раковиной и холодильником. Но что можно сделать в помещении с большими окнами, где навешивание верхнего яруса кухонных шкафов невозможно? Москва

Москва Изделие успешно функционирует при температуре рабочей среды до 20 °С и давлении 10 Бар. Трубы PN10 используются только для холодного водоснабжения.

Изделие успешно функционирует при температуре рабочей среды до 20 °С и давлении 10 Бар. Трубы PN10 используются только для холодного водоснабжения. Их транспортирование при температуре до минус 20°С допускается только при использовании специальных устройств, обеспечивающих фиксацию труб, а также принятии особых мер предосторожности.

Их транспортирование при температуре до минус 20°С допускается только при использовании специальных устройств, обеспечивающих фиксацию труб, а также принятии особых мер предосторожности.

Слоны-самцы обычно на пару футов выше слонов-самок.

Слоны-самцы обычно на пару футов выше слонов-самок.

У компактных автомобилей есть некий шарм, который вы не получите от больших внедорожников, но за счет груза и места для сидения. Так что, если вы ищете машину, чтобы отправиться на пляж (не беря с собой слишком много припасов), вам может подойти Mini Cooper.

У компактных автомобилей есть некий шарм, который вы не получите от больших внедорожников, но за счет груза и места для сидения. Так что, если вы ищете машину, чтобы отправиться на пляж (не беря с собой слишком много припасов), вам может подойти Mini Cooper.

Они выпускаются нескольких цветов, имитирующих распространенные породы дерева. Расплавленные палочки помещаются в отверстие, а после затвердевания поверхность шлифуется.

Они выпускаются нескольких цветов, имитирующих распространенные породы дерева. Расплавленные палочки помещаются в отверстие, а после затвердевания поверхность шлифуется.

В готовом к употреблению лаке он предварительно смешан с отвердителем при изготовлении, но застывание произойдет только при контакте материала с воздухом. Другие виды таких лаков поставляются в виде двух отдельных компонентов, которые следует смешивать самому перед нанесением отделки на изделие. Лаки холодного отверждения очень прозрачны; они также исключительно стойки к истиранию и загрязнению. Есть глянцевые и матовые типы, можно приобрести непрозрачные черные и белые лаки, так же как и более известные прозрачные разновидности. Окрашенные и прозрачные лаки холодного отверждения можно разводить для распыления краскопультом.

В готовом к употреблению лаке он предварительно смешан с отвердителем при изготовлении, но застывание произойдет только при контакте материала с воздухом. Другие виды таких лаков поставляются в виде двух отдельных компонентов, которые следует смешивать самому перед нанесением отделки на изделие. Лаки холодного отверждения очень прозрачны; они также исключительно стойки к истиранию и загрязнению. Есть глянцевые и матовые типы, можно приобрести непрозрачные черные и белые лаки, так же как и более известные прозрачные разновидности. Окрашенные и прозрачные лаки холодного отверждения можно разводить для распыления краскопультом. Корабельные лаки, выдерживающие воздействие даже соленой воды, особенно хорошо подходят для морского или влажного климата и условий загрязненной окружающей среды в городе.

Корабельные лаки, выдерживающие воздействие даже соленой воды, особенно хорошо подходят для морского или влажного климата и условий загрязненной окружающей среды в городе.

Кроме того, последующие слои нанесённых масел поддерживают и сохраняют древесину, подверженную воздействию прямого солнечного света.

Кроме того, последующие слои нанесённых масел поддерживают и сохраняют древесину, подверженную воздействию прямого солнечного света. В состав этих масел включены сиккативы (катализаторы, ускоряющие высыхание лакокрасочных материалов на масляной основе), сокращающие время просушки слоя до 6 часов. Нагревание, спирт и вода могут временно оставлять на поверхности белые пятна, но они быстро исчезают.

В состав этих масел включены сиккативы (катализаторы, ускоряющие высыхание лакокрасочных материалов на масляной основе), сокращающие время просушки слоя до 6 часов. Нагревание, спирт и вода могут временно оставлять на поверхности белые пятна, но они быстро исчезают.

Наружные изделия подвергаются следующим воздействиям:

Наружные изделия подвергаются следующим воздействиям: На современном рынке имеется большое количество сложных, совершенных по действию композитов, которые применяются наравне со старыми средствами.

На современном рынке имеется большое количество сложных, совершенных по действию композитов, которые применяются наравне со старыми средствами.

Восковые покрытия эффективны на изделиях из древесины для домашнего использования. Полученный поверхностный слой сохраняет естественную красоту дерева, украшает мебель, двери между комнатами.

Восковые покрытия эффективны на изделиях из древесины для домашнего использования. Полученный поверхностный слой сохраняет естественную красоту дерева, украшает мебель, двери между комнатами. Если пигмент растворен в воде, то с такой краской можно работать без опасений. Единственное специфическое условие заключается в том, что при избыточной влаге в окружающем пространстве водорастворимая краска будет очень долго сохнуть, может плохо зафиксироваться на поверхности древесины.

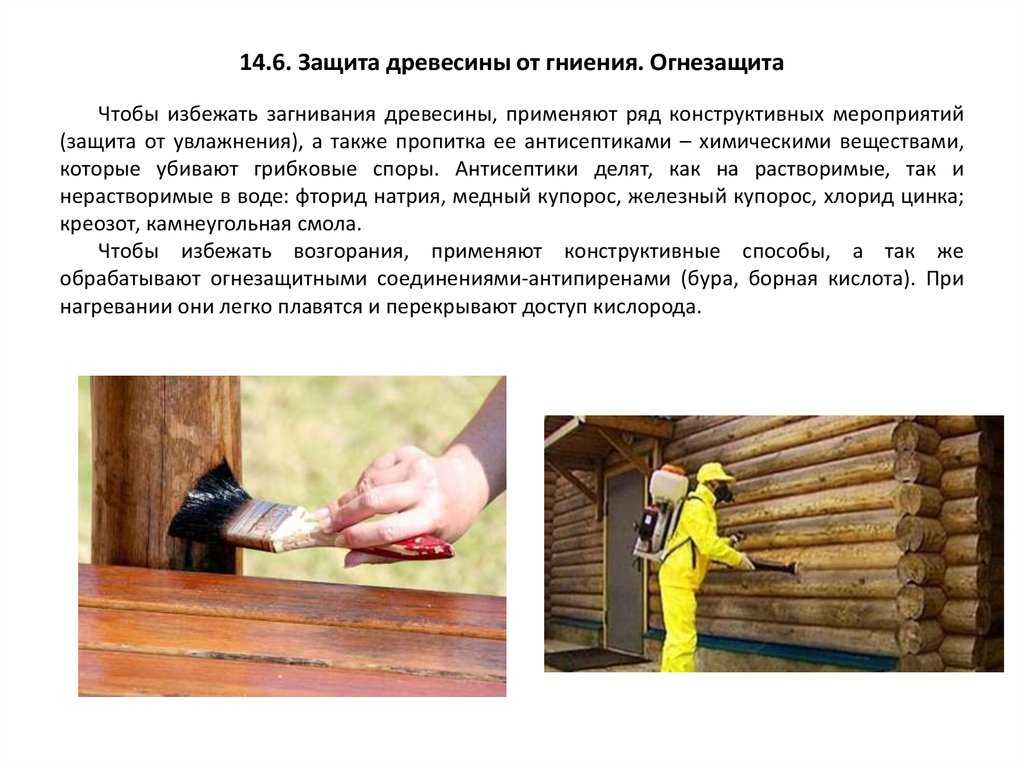

Если пигмент растворен в воде, то с такой краской можно работать без опасений. Единственное специфическое условие заключается в том, что при избыточной влаге в окружающем пространстве водорастворимая краска будет очень долго сохнуть, может плохо зафиксироваться на поверхности древесины. Грунтовки многофункционального действия содержат в составе антипирены, понижающие воспламеняемость и способность поддерживать горение природного материала.

Грунтовки многофункционального действия содержат в составе антипирены, понижающие воспламеняемость и способность поддерживать горение природного материала. Если процесс проводить в вакууме, качественную древесину с требуемыми показателями влажности и хорошими внешними характеристиками можно получить за пару дней.

Если процесс проводить в вакууме, качественную древесину с требуемыми показателями влажности и хорошими внешними характеристиками можно получить за пару дней.

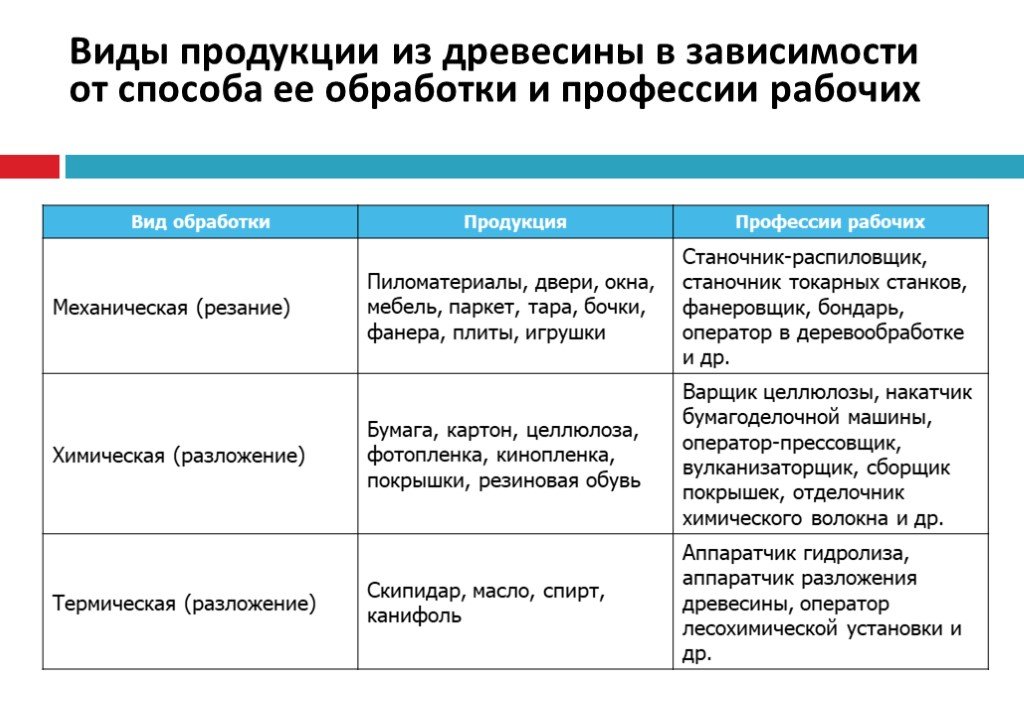

Для этого существуют механические способы обработки, включающие резку, колку, гнутье, прессование.

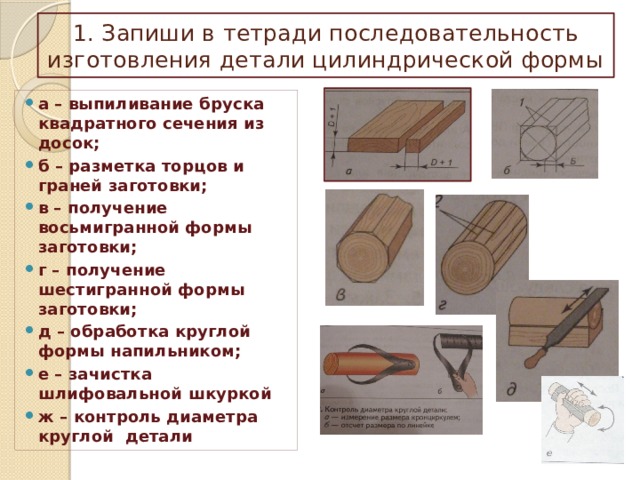

Для этого существуют механические способы обработки, включающие резку, колку, гнутье, прессование. Для изготовления цилиндрических изделий, производства ручек, стоек, балясин проводят токарную обработку на станках.

Для изготовления цилиндрических изделий, производства ручек, стоек, балясин проводят токарную обработку на станках. К процессам обработки древесины относятся:

К процессам обработки древесины относятся: Деньги, выплачиваемые за вырубку деревьев в заповедном лесу, известны как OTV , что означает Out Turn Volume. Это означает, что подрядчики будут платить за объем срубленных и вывезенных деревьев.

Деньги, выплачиваемые за вырубку деревьев в заповедном лесу, известны как OTV , что означает Out Turn Volume. Это означает, что подрядчики будут платить за объем срубленных и вывезенных деревьев.

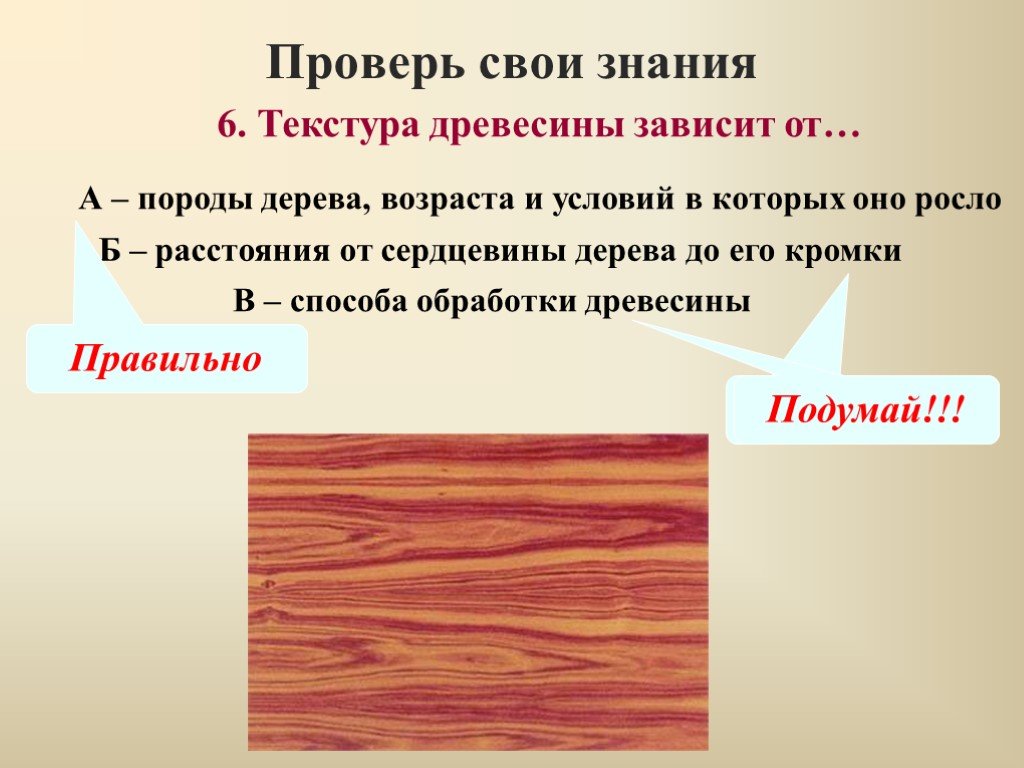

Этот метод применяется только в том случае, если годовые кольца очень четкие и хорошо выражены модульные лучи.

Этот метод применяется только в том случае, если годовые кольца очень четкие и хорошо выражены модульные лучи.  Этот метод чаще всего используется небольшими лесопильными заводами. Натуральные приправы дешевы, но имеют большой недостаток, заключающийся в том, что для высыхания древесины требуется много времени.

Этот метод чаще всего используется небольшими лесопильными заводами. Натуральные приправы дешевы, но имеют большой недостаток, заключающийся в том, что для высыхания древесины требуется много времени.

= 9000 2 80192 2002 % MC = 20. =

= 9000 2 80192 2002 % MC = 20. = Деревьям может быть от 40 до 150 лет, прежде чем они перестанут активно расти и будут готовы к вырубке. Различия в возрасте при рубке могут зависеть от породы дерева. Например, хвойные деревья растут гораздо быстрее, чем широколиственные. Факторы окружающей среды, такие как питательные вещества почвы, также могут влиять на их рост.

Деревьям может быть от 40 до 150 лет, прежде чем они перестанут активно расти и будут готовы к вырубке. Различия в возрасте при рубке могут зависеть от породы дерева. Например, хвойные деревья растут гораздо быстрее, чем широколиственные. Факторы окружающей среды, такие как питательные вещества почвы, также могут влиять на их рост.

Когда дерево срублено, оно все еще содержит большую долю воды/влаги – обычно от сорока до пятидесяти процентов содержания воды.

Когда дерево срублено, оно все еще содержит большую долю воды/влаги – обычно от сорока до пятидесяти процентов содержания воды.