Как подобрать резец для токарной обработки: Выбор токарного резца

Выбор токарного резца

Чтобы обрабатывать детали на токарном станке, необходимо правильно выбирать оснастку. Существуют разные виды токарных резцов, которыми мастер снимает слой материала с вращающейся заготовки. Зависимо от вида используемого инструмента выполняются разные операции относительно обрабатываемой поверхности.

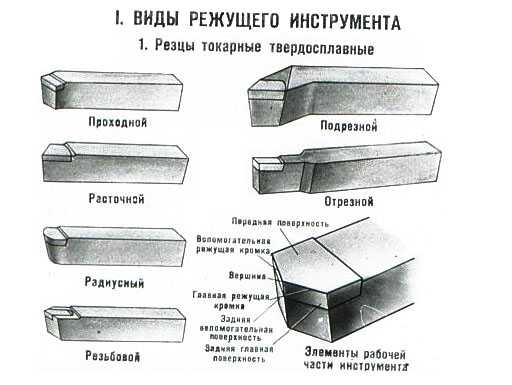

Конструкция токарного резца

Разные виды резцов для токарного станка различаются формой, наличием дополнительных лезвий, зубьев. Однако общая конструкция остаётся неизменной. Оснастка состоит из двух основных элементов:

- Стержень — второе название «державка». Элемент оснастки, который закрепляется в оборудовании.

- Рабочая часть. Заточенный элемент резца, который соприкасается с заготовкой. Зависимо от особенностей конструкции, пластина, соприкасающаяся с заготовкой, может состоять из множества режущих кромок, рабочих плоскостей.

Работая с оснасткой для токарного оборудования, нельзя забывать про важность углов заточки рабочей части. Всего выделяется три угла, изменение которых повлияет на результат.

Всего выделяется три угла, изменение которых повлияет на результат.

Геометрия резца

Существуют различные разновидности резцов, которые отличаются по размеру, форме державки и количеству плоскостей на рабочей головке. Например, стержень для закрепления оснастки может быть круглым, прямоугольным, квадратным. Рабочий элемент приспособления представляет собой набор поверхностей

— Резцы делятся на правосторонние и левосторонние. Отличие заключается в том, как расположена режущая кромка относительно удерживающей части.

Классификация резцов для токарной обработки

Существуют государственные стандарты, в которых описывается классификация токарных резцов. Одной из классификаций является разделение по типу обработки металлических поверхностей:

Существует разделение по виду материала, из которого делают рабочую часть оснастки. Отдельная классификация касается целостности конструкции оснастки:

- Цельные приспособления.

Представляют собой оснастку для токарных станков, изготавливаемую из легированной стали. Редко встречаются модели, изготовленные из инструментальной стали.

Представляют собой оснастку для токарных станков, изготавливаемую из легированной стали. Редко встречаются модели, изготовленные из инструментальной стали. - Приспособления с дополнительными пластинами. Они делаются на заводе из разных видов твердых металлов, сплавов.

- Модели со съёмными пластинками. Закрепляются на державке с помощью винтов. Редко используются во время серийной обработки металлических деталей.

Главной классификацией считается разделение приспособлений на отдельные виды по форме, конструкции. О них нужно поговорить отдельно.

Прямые проходные резцы

Используются для наружной обработки заготовок из стали.

Резец токарный проходной с частью, закрепляемой в суппорте квадратного сечения. Используется при проведении особых штучных операций.

Отогнутые проходные резцы

Специальная оснастка, у которой рабочая часть согнута в левую или правую сторону. Применяются для торцевания деталей. С их помощью удобно снимать фаски.

Применяются для торцевания деталей. С их помощью удобно снимать фаски.

Упорные проходные резцы

Приспособления бывают с прямым и отогнутым рабочим элементом. Предназначены для работы с деталями цилиндрической формы. Форма плюс правильная заточка позволяют быстро снимать большинство излишков с рабочей поверхности заготовки.

Отогнутые подрезные резцы

Представляют собой оснастку похожую на проходную. Однако, есть различие по форме режущей кромки. Она треугольная, что позволяет делать более качественную обработку.

Отрезные резцы

Популярные приспособления, которые применяются при разрезании металлических заготовок. На месте реза образуется угол 90 градусов. С его помощью создают пазы, выемки на деталях. Отрезная оснастка представляет собой державку с закреплённой пластиной из твердого сплава металлов.

Резьбонарезные резцы для внешней резьбы

Данные приспособления применяются, когда нужно сделать резьбу снаружи металлических заготовок. Инструмент состоит из удерживающей части с закреплённым на ней копьевидными пластинками.

Инструмент состоит из удерживающей части с закреплённым на ней копьевидными пластинками.

Резьбонарезные резцы для внутренней резьбы

Приспособления применяются для нарезания резьбы в просверленных отверстиях. Приспособление состоит из удерживающего элемента квадратного сечения. От её размера зависит то, на какую глубину можно будет нарезать резьбу. Чтобы использовать резьбонарезные приспособления, на промышленном оборудовании должна быть установлена гитара.

Расточные резцы для глухих отверстий

Расточные инструменты оборудуются согнутой на бок рабочей частью. Сверху напаивается режущая треугольная пластинка. От того насколько изменяется длина части, закрепляемой в суппорте, зависит размер отверстия, которое подлежит расточке.

Расточные резцы для сквозных отверстий

Это оснастка для промышленного оборудования. Она применяется для расточки отверстий, созданных сверлением. От того, какая длина у части, закрепляемой в суппорте, зависит глубина обработки отверстий. Элемент с режущей кромкой имеет отогнутую головку. Толщина материала, которую снимает режущая кромка, практически равна изгибу. Максимальная длинна удерживающей части — 300 мм.

От того, какая длина у части, закрепляемой в суппорте, зависит глубина обработки отверстий. Элемент с режущей кромкой имеет отогнутую головку. Толщина материала, которую снимает режущая кромка, практически равна изгибу. Максимальная длинна удерживающей части — 300 мм.

Сборные резцы

Выполняют разные технологические операции. Конструкция позволяет закреплять на державке разные твердосплавные пластинки. Наличие нескольких рабочих элементов позволяет увеличить универсальность приспособления. Резцы, которые собираются из разных пластин, закрепляются в шпинделях оборудования, управляемого системой ЧПУ. Сборными приспособлениями обрабатывают отверстия, делают контура, выбирают канавки.

Правила заточки резцов по металлу для токарного станка

Заточка токарных резцов — ответственная процедура. При её проведении нужно учитывать особенности оснастки, материал. Заточка рабочего инструмента проводится три этапа:

- Заднюю часть срезают под углом, который идентичен заднему углу удерживающего элемента приспособления.

- Далее работают с тыльной частью рабочей головки.

- Заключительный этап — доводка угла до нужного положения.

Выполнить заточку можно тремя способами:

- Используя круг с абразивным напылением

- Покрывая затачиваемую поверхность химическими средствами.

- Используя специализированное оборудование.

Чтобы не испортить режущий элемент приспособления, сделать её более долговечной, нужно учитывать ряд правил:

- Не пытаться заточить кромку с помощью заточного бруска. Ручными инструментами крайне сложно сделать нужный угол. Нагревание, которое возникает во время трения, ухудшает характеристики рабочей головки оснастки.

- Предпочтительнее выполнять заточку режущей кромки используя систему охлаждения.

- Прежде чем начинать заточку с помощью абразивного круга нужно его проверить. Он должен быть ровным, без сколов, трещин. Во время кручения диск не должен отклоняться в стороны.

Это может вызвать поломку оборудования, порчу режущей кромки.

Это может вызвать поломку оборудования, порчу режущей кромки. - Запрещено удерживать резец на весу. Для этого нужно применять специальный упор. Он устанавливается на расстоянии 5 мм от абразивного круга.

- Чтобы не возникало перегрева материала во время вращения круга, нельзя прижимать оснастку к абразиву. Усилия должны быть минимальны.

- При работе нужно использовать защитные очки, чтобы защитить глаза от попадания металлической стружки.

- Нельзя затачивать одноразовые модели, изготовленные в виде пластин.

- Лучший вариант во время выбора вида абразива, которым покрывается точильный круг — карборунд. Представляет собой абразивную крошку зелёного цвета. Этот материал подходит для заточки твердосплавных режущих пластин. Затачивать углеродистые стали нужно корундовыми кругами.

- Нельзя быстро охлаждать резец после заточки. Это приведёт к нарушению целостности металла.

- Периодически менять точильные камни.

Нельзя забывать про доводку оснастки. Эта технологическая операция позволяет избавиться от сколов, микротрещин, неровностей на лезвии. Чтобы провести доводку, применяется специальное оборудование, на котором закрепляются круги с алмазным напылением. Резец зажимается в тисках, которые перемещаются к заточному кругу с помощью ручки. Используя маховик доводят режущую кромку до финишного состояния.

Токарные резцы необходимы для промышленного оборудования. От вида оснастки зависит то, какой результат получится, какие технологические операции будут доступны. Так как режущие инструменты быстро тупятся, нельзя забывать про заточку. Неправильно обработанная режущая кромка приведёт к браковке поверхности обрабатываемого материала.

Статья составлена на основе информации: https://metalloy.ru/obrabotka/rezka/vidy-tokarnyh-reztsov

Резцы для токарной обработки металлов — MULTICUT

Качество и производительность обработки на токарно-винторезных станках зависит от того, соответствует ли режущий инструмент обрабатываемой заготовке. Для точения дерева, пластиков, металлов используются разные виды резцов. Опасность неправильного выбора состоит в высокой вероятности порчи резца, деформации ходовых винтов, поломки шпинделя. Токарные резцы по металлу различаются размерами, формой, твердостью режущей кромки и другими параметрами. Чтобы выбрать правильный инструмент и режим обработки, необходимо хорошо ориентироваться в его классификации.

Конструкция резца

Все токарные резцы состоят двух конструктивных элементов:

- державки с прямоугольным или квадратным сечением, которая служит для фиксации в резцедержателе;

- головки – рабочей части, состоящей из нескольких режущих кромок.

По форме державки резцы могут быть:

- прямыми;

- изогнутыми;

- отогнутыми;

- оттянутыми.

По способу изготовления они бывают:

- Монолитными (цельными).

- Напайными.

- С механическим креплением сменных пластин.

Рабочая часть формируется несколькими плоскостями и режущими кромками, форма которых зависит от назначения инструмента. Большинство резцов изготавливается в левом и правом исполнениях и выбираются в соответствии с направлением подачи.

Классификация резцов

Мы разберем основные признаки, по которым классифицируют токарные резцы по металлу для станков с ручным управлением, полуавтоматов и автоматов с ЧПУ.

Материал рабочей части

Головки резцов для токарных станков по металлу изготавливают из материалов с высокой твердостью и устойчивостью к износу.

Инструментальные быстрорежущие стали

Основной легирующий элемент в таких сплавах – вольфрам (Р9, Р18). Некоторые марки быстрорежущих сталей содержат также молибден (Р6М5) и кобальт (Р6М5К5). Из этих сравнительно недорогих сплавов изготавливаются преимущественно монолитные резцы. Их используют для обработки заготовок из рядовых незакаленных сталей, цветных материалов и их сплавов.

Некоторые марки быстрорежущих сталей содержат также молибден (Р6М5) и кобальт (Р6М5К5). Из этих сравнительно недорогих сплавов изготавливаются преимущественно монолитные резцы. Их используют для обработки заготовок из рядовых незакаленных сталей, цветных материалов и их сплавов.

Один из существенных недостатков быстрорежущих сталей – снижение твердости при нагреве свыше 200 °C. Резцы быстро теряют свои свойства при обработке на высоких скоростях вращения шпинделя и подачах, при недостаточной подаче СОЖ.

Твердые сплавы

Основу всех твердых сплавов составляют карбиды. В качестве связки используется кобальт. Из-за высокой цены твердые сплавы производятся преимущественно в виде пластин, которые припаиваются или закрепляются механическим способом на головках резцов. Существуют также монолитные твердосплавные инструменты (центровки, сверла) небольшого размера.

Твердые сплавы получают путем спекания и горячего прессования. Они имеют высокую твердость (86 – 92 HRA) и красностойкость (до 1150 °С), поэтому используются для изготовления деталей из труднообрабатываемых материалов: чугунных отливок, нержавеющих, жаропрочных, титансодержащих и закаленных сталей. По химическому составу твердые сплавы разделяют на следующие группы:

По химическому составу твердые сплавы разделяют на следующие группы:

- Вольфрамокобальтовые (ВК3, ВК6, ВК8).

- Титановольфрамокотальтовые (Т15К6, Т5К10).

- Титанотанталовольфрамокобальтовые (ТТ7К12, ТТ20К9).

Из-за высокой стоимости вольфрама были созданы безвольфрамовые твердые сплавы на основе карбидов и цианидов титана. Твердосплавные пластины с износостойкими покрытиями выпускаются как отдельная группа материалов и имеют буквенную маркировку ВП.

Большинство зарубежных производителей твердых сплавов использует собственную маркировку. Чаще всего она не содержит сведений о составе материала и покрытия, поскольку эта информация считается коммерческой тайной. Вместо этого производители дают наглядные рекомендации по применению.

Твердые сплавы имеют ряд ограничений и недостатков в сравнении с быстрорежущими сталями: они нетехнологичны и имеют низкую ударную вязкость (склонны к образованию трещин при ударах). Для заточки токарных резцов по металлу с твердосплавными напайками используется специализированный абразивный инструмент (преимущественно алмазный).

Для заточки токарных резцов по металлу с твердосплавными напайками используется специализированный абразивный инструмент (преимущественно алмазный).

Качество обработки

Некоторые источники предлагают делить резцы на черновые, получистовые и чистовые. В действительности качество обработки (шероховатость поверхности) зависит не только от конструктивных особенностей режущего инструмента, но также от качества его заточки и режима обработки – подачи на оборот и припуска. Поэтому один и тот же резец может использоваться как для обдирочных, так и для финишных токарных операций.

Виды резцов по выполняемым операциям

Токарно-винторезные станки способны выполнять множество видов обработки и с помощь них получают детали разных форм. В зависимости от назначения (выполняемой операции) резцы для них делят на несколько типов:

- Проходные служат для обработки наружных поверхностей цилиндрической и конической форм, формирования фасок.

Подача выполняется параллельно оси заготовки.

Подача выполняется параллельно оси заготовки. - Подрезные используются для торцевания деталей. Резец подается перпендикулярно к оси заготовки.

- Проходные упорные резцы выполняют все перечисленные выше операции. Их широко применяют при изготовлении ступенчатых валов.

- Расточные резцы служат для обработки внутренних цилиндрических и конических поверхностей. Одна из особенностей их конструкции – массивная державка. От жесткости этого элемента зависит размерная точность.

- Резьбовые (наружные и внутренние) резцы служат для нарезания метрической и трубной резьбы. Их углы заточки составляют 60° и 55° соответственно. Для упорной и трапецеидальной резьбы используются специализированные фасонные резцы.

- Отрезные используются для отрезания заготовок.

- Прорезные (канавочные) резцы служат для протачивания наружных и внутренних канавок (для выхода шлифовального круга, для установки стопорных колец и т. д.)

- Фасонные – разнообразные по форме узкоспециализированные инструменты для создания профильных поверхностей.

- Резцы для контурного точения. Этот вид инструмента появился сравнительно недавно и используется преимущественно на станках с ЧПУ для чистовой обработки сложных поверхностей. Такие резцы снабжены пластинами ромбовидной формы, имеют острый угол заточки и рассчитаны на работу с небольшими припусками (до 2 мм).

Особенности твердосплавных пластин с механическим креплением

Резцы с механическим креплением пластин в настоящее время считаются наиболее востребованными для токарной обработки. Они обладают широким спектром технологических преимуществ в сравнении с напайными инструментами. Сменные пластины имеют высококачественную заводскую заточку и несколько режущих кромок. При износе одной из них пластину устанавливают в другое положение. Это позволяет сэкономить большое количество станочного времени. Державки и пластины унифицированы и стандартизированы, но не взаимозаменяемы. Современные твердые сплавы, из которых изготовлен инструмент, состоят из мелкодисперсных карбидов, поэтому отличаются повышенной ударной вязкостью и износостойкостью.

Запросить дополнительную информацию по выбору режущего инструмента для станков с ЧПУ вы может у консультантов компании Multicut по телефону или в онлайн-чате.

Как выбрать токарный инструмент для чистовой токарной обработки? – Блог UKO

Эшли Чан 4 декабря 2020 г.

Как выбрать токарный инструмент при токарной обработке, особенно для чистовой обработки?

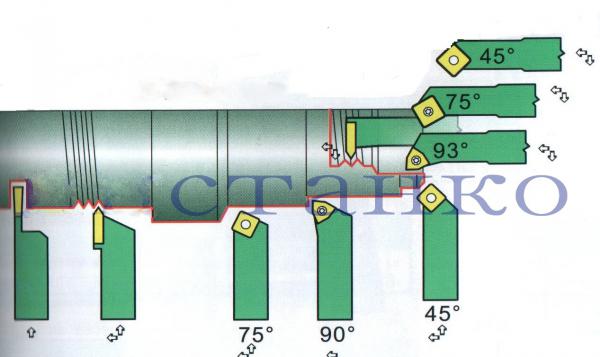

- Определение угла в плане держателя токарного инструмента

Среди углов в плане обычных инструментов подходящие для чистовой обработки обычно находятся в диапазоне от 90° до 95°, особенно 91°, 93° и 95°. Угол в плане, близкий к 90°, заставляет силу резания следовать оси заготовки, и к заготовке не прикладывается вертикальная сила, чтобы избежать вибрации и деформации (особенно важна обработка тонкостенных деталей). Угол в плане, как правило, гарантируется на панели инструментов.

Угол в плане, как правило, гарантируется на панели инструментов.

- Определите угол наклона режущей кромки или выберите форму инструмента

Обычно используются следующие формы токарных пластин: квадратная вставка (начинается с S), ромбовидная вставка 80 (начинается с C), выпуклая треугольная вставка 80 градусов (начинается с W), треугольная вставка 60 градусов (начинается с T), ромбовидная вставка 55 градусов (начинается с D), 35 алмазная вставка градуса (начинается с буквы V).

Эти формы инструментов в основном охватывают более 90% обычных токарных пластин. Эти типы вставок расположены в зависимости от прочности инструмента: R, S, C (W), D, V. Пластина R имеет самую высокую прочность, а вставка V — самую низкую. Но чем выше прочность, тем больше сопротивление и больше риск вибрации. Поэтому мы часто выбираем R, S, C (W) для черновой обработки. Для чистовой обработки мы выберем D и V. Способность к профилированию, необходимая для чистовой обработки, также равна V наилучшему и R наихудшему.

- Определите передний угол и задний угол инструмента

Инструмент с отрицательным передним углом имеет хорошую жесткость и не легко скалывается, что подходит для черновой обработки, в то время как пластина с положительным передним углом режет легко и больше подходит для чистовой обработки . Между задним углом и передним углом существует соответствующая взаимосвязь. Как правило, пластины с отрицательным передним углом имеют угол 0 градусов. Пластина с положительным передним углом имеет 5°(B, код ISO, то же самое ниже), 7°(C), 11°(P) – три наиболее часто используемые комбинации заднего угла (относится только к токарной обработке).

Распространенные комбинации:

CC/CP (вставка с положительным передним углом типа C, задний угол 7°/11°), DC (вставка с положительным передним углом, тип D, задний угол 7°), VC/VB (вставка типа V с положительным передним углом задний угол 7°/5°), WB/WC (пластина W-типа с положительным передним углом 5°/7° задний угол), эти комбинации также являются формами пластин, используемыми при обычной чистовой обработке (определяются передний и задний углы)

При объединении этих трех форм форма инструмента для обычной чистовой обработки выглядит следующим образом:

Державка с углом в плане 95° + вставка CC

Державка с углом в плане 93° + вставка WB/WC/DC/VC/VB

Державка с углом в плане 91° + вставка DC/VC/VB

Среди них, державка с углом в плане 93° +DC является лучшим планом чистовой обработки, рекомендованным отдельными лицами (только в отношении радиального направления точения). Этот план оснащен соответствующими параметрами резания, и эффект обработки должен быть одним из лучших в текущей токарной обработке. Я пробовал шероховатость 1,6 для нескольких разных материалов и шероховатость 0,8 для другой стальной детали из-за внутреннего отверстия, а диаметр хвостовика ограничен, поэтому я могу использовать только 9хвостовик с углом в плане 5° + пластина CC.

Этот план оснащен соответствующими параметрами резания, и эффект обработки должен быть одним из лучших в текущей токарной обработке. Я пробовал шероховатость 1,6 для нескольких разных материалов и шероховатость 0,8 для другой стальной детали из-за внутреннего отверстия, а диаметр хвостовика ограничен, поэтому я могу использовать только 9хвостовик с углом в плане 5° + пластина CC.

Конечно, вышеперечисленные варианты не уникальны. В рабочих условиях, когда твердые материалы среднего и большого диаметра могут достигать высокой линейной скорости, вставка с задним углом 0 ° (код ISO N) также может обеспечить лучшую шероховатость, но шероховатость в это время больше зависит от толстого окисления алюминия CVD. Пластины с покрытием «шлифуются» на высоких линейных скоростях. Эта шероховатость в основном примерно на один класс отличается от шероховатости, обработанной инструментом, выбранным выше. Другими словами, вставку CN можно повернуть на 1,6, а вставку DC можно повернуть на 0,8.

CN пластина с положительным передним углом пластина держатель токарного резца

Предыдущий пост

Какие параметры резания у твердосплавных концевых фрез?

Следующий пост

Как скорость подачи и скорость шпинделя станка влияют на срок службы деревообрабатывающих режущих инструментов?

Вам также могут понравиться

Режущие инструменты для токарных станков: различные типы инструментов для токарной обработки

Режущие инструменты для токарных станков — это инструменты, установленные на токарном станке (деревянном/ручном/с ЧПУ), используемые при производстве токарных деталей. Они перемещаются вдоль оси станка, и их траектория определяет окончательную форму заготовки.

Они перемещаются вдоль оси станка, и их траектория определяет окончательную форму заготовки.

Существует несколько токарных станков без ЧПУ и с ЧПУ, каждый тип имеет уникальные характеристики и конструкции, которые определяют поддерживаемые токарные операции резки и прямого применения. В результате выбор правильного режущего инструмента требует глубокого понимания инструмента. В этой статье рассказывается об общих инструментах для токарных станков, их конструкции, функциях и применении. Давайте перейдем к делу.

Четыре категории: типы режущих инструментов для токарных станков

Многие типы режущих инструментов, используемых на токарных станках или токарных станках с ЧПУ, можно разделить на четыре основные категории: материалы, операции, структура и направление подачи. Ниже приведены различные режущие инструменты для токарных станков, которые подпадают под каждую категорию.

Категория 1: Режущие инструменты для токарных станков на основе материала

Многие материалы подходят для изготовления инструментов, используемых на токарных станках, каждый из которых имеет уникальные характеристики. В результате каждый режущий инструмент токарного станка имеет свойства, основанные на присущих материалу механических свойствах. Ниже приведены общие режущие инструменты для токарных станков в зависимости от используемого материала.

В результате каждый режущий инструмент токарного станка имеет свойства, основанные на присущих материалу механических свойствах. Ниже приведены общие режущие инструменты для токарных станков в зависимости от используемого материала.

Быстрорежущая сталь (HSS)

Быстрорежущая сталь содержит такие элементы, как вольфрам, углерод, ванадий и хром. Режущие инструменты, изготовленные из этого материала, известны своей исключительной твердостью, прочностью и износостойкостью/термостойкостью. Кроме того, они имеют высокую скорость, подходящую для черновой и получистовой обработки.

Карбид

Твердосплавные режущие инструменты для токарных станков твердые и хрупкие. Поэтому они совместимы практически со всеми материалами. Однако они дороги, что ограничивает их использование в частичном производстве.

Алмаз

Режущие инструменты для токарных станков из алмазов очень твердые. Благодаря этому они подходят для работы со всеми материалами. Тем не менее, как и твердосплавные инструменты, они дороги, что ограничивает их промышленное применение.

Тем не менее, как и твердосплавные инструменты, они дороги, что ограничивает их промышленное применение.

Кубический нитрид бора

Кубический нитрид бора является следующим по твердости. Они долговечны, устойчивы к истиранию и подходят для черновой и прерывистой обработки, особенно для обработки чугуна.

Категория 2: Режущие инструменты для токарных станков на основе операций

Режущие инструменты для токарных станков также классифицируются на основе операций обработки. Ниже приведены общие инструменты, используемые в каждой операции токарной обработки.

Токарные инструменты

Токарные инструменты применяются для удаления материалов по длине заготовки. Следовательно, это приводит к уменьшению диаметра заготовки. Есть два типа:

– Инструменты для черновой обработки : Инструменты для черновой обработки используются для удаления большого количества материала с заготовки за один проход. Поэтому их обычно используют для создания грубых форм или для подготовки поверхностей к последующим чистовым операциям.

– Инструмент для чистовой токарной обработки : Инструмент для чистовой токарной обработки используется для удаления небольшого количества материала с заготовки для получения гладкой обработанной поверхности.

Инструменты для снятия фасок

Режущие инструменты этих токарных станков подходят для снятия фаски, т. е. для изготовления косой кромки. Токарные инструменты также подходят для снятия фаски. Однако они должны быть установлены под прямым углом к заготовке. Более того, они устаревают при большом угле наклона.

Инструменты для нарезания резьбы

Инструменты для нарезания резьбы подходят для нарезания спиральной резьбы на цилиндрических деталях. Как правило, они имеют угол при вершине, который зависит от предполагаемого угла резьбы. Кроме того, поперечное сечение инструмента влияет на шаг резьбы.

Инструменты для торцевания

Инструменты для торцевания используют боковую режущую кромку для удаления тонкого слоя материала и получения гладкой поверхности.

Формовочный инструмент

Формовочный инструмент сочетает в себе токарный инструмент и инструмент для обработки канавок, применимый для изготовления сложных форм на ходу. В то время как токарный инструмент выполняет ту же работу, формовочный инструмент идеален, поскольку он повышает точность и сокращает время цикла.

Инструменты для нарезки канавок

Эти инструменты применяются для нарезания канавок на заготовках с цилиндрическими поверхностями. Существует несколько форм канавок, определяемых формой инструмента токарного станка. Обычными являются V-образные и квадратные режущие инструменты.

Расточные инструменты

Расточный инструмент представляет собой режущий инструмент, характеризующийся расточной оправкой с режущим инструментом на конце. Таким образом, он применим для обработки и увеличения диаметра отверстия.

Накатные инструменты

Накатные инструменты имеют два или более металлических ролика с рельефным рисунком. Обычно они применяются для создания углублений на заготовке для увеличения ее захвата.

Обычно они применяются для создания углублений на заготовке для увеличения ее захвата.

Категория 3: Режущие инструменты для токарных станков на основе конструкции

Существует три основных типа режущих инструментов токарных станков в зависимости от их конструкции. Это:

Однокорпусные инструменты

Они изготавливаются из цельного куска материала и имеют определенную форму, размер и геометрию. В результате они являются наиболее распространенными токарными станками из-за их скорости и прочности.

Режущие инструменты для сварочных станков

Эти инструменты имеют головку и стержень, изготовленные из различных материалов, соединенных сваркой. Как правило, боковая сторона изготавливается из таких материалов, как карбид, известный своей прочностью и долговечностью, а корпус может быть изготовлен из различных металлов. Из-за разницы в материалах они обеспечивают меньшую силу резания, чем однокорпусные инструменты.

Режущие инструменты для токарных станков с зажимом

Эти режущие инструменты по составу материала аналогичны сварочным инструментам. Однако вместо сварочного инструмента токарно-винторезный станок формируется путем размещения вставки (т. е. режущего инструмента) на рукоятке. Как правило, режущие инструменты зажимного токарного станка ловки и заменяемы. Поэтому их свойства, такие как прочность и долговечность, зависят от типа вставок.

Однако вместо сварочного инструмента токарно-винторезный станок формируется путем размещения вставки (т. е. режущего инструмента) на рукоятке. Как правило, режущие инструменты зажимного токарного станка ловки и заменяемы. Поэтому их свойства, такие как прочность и долговечность, зависят от типа вставок.

Категория 4: Режущие инструменты для токарных станков в зависимости от направления подачи

Существует три основных типа режущих инструментов для токарных станков в зависимости от направления подачи. Это:

Правосторонние режущие инструменты для токарных станков

Эти инструменты удаляют материалы при транспортировке их справа налево. Они имеют конструкцию, похожую на человеческую руку. Это связано с тем, что большой палец правой руки указывает направление подачи, а основная режущая кромка находится с левой стороны инструмента.

Левосторонние режущие инструменты для токарных станков

Эти инструменты удаляют материалы при транспортировке их слева направо. В соответствии с конструкцией человеческой руки большой палец левой руки указывает направление подачи, а основная режущая кромка находится с правой стороны инструмента.

В соответствии с конструкцией человеческой руки большой палец левой руки указывает направление подачи, а основная режущая кромка находится с правой стороны инструмента.

Режущие инструменты для токарных станков с круглым носом

Эти инструменты могут перемещаться слева направо или справа налево, поскольку они не имеют боковых передних и задних передних углов. Они подходят для операций механической обработки, требующих гладкой поверхности.

Обратите внимание, : Существуют и другие режущие инструменты для токарных станков с различным применением. Вам следует убедиться, что вы поговорили с профессиональным оператором станка с ЧПУ или связались с WayKen, чтобы подобрать идеальный вариант.

Как правильно выбрать режущий инструмент для токарного станка?

Все мы знаем, что для идеальной работы нужны правильные инструменты. Выбор правильного режущего инструмента для токарного станка очень важен для получения точных результатов обработки заготовки. Ниже приведен список способов выбора подходящего режущего инструмента для токарных станков:

Ниже приведен список способов выбора подходящего режущего инструмента для токарных станков:

Покрытие инструментов для токарных станков

Покрытия — это материалы, наносимые на внешние части режущего инструмента для улучшения его механических свойств и эстетики. Кроме того, они важны, поскольку режущие инструменты токарных станков с покрытием служат дольше, чем инструменты без покрытия. Как и ожидалось, существует несколько покрытий, включая нитрид титана (TiN), карбид титана (TiC) и оксид алюминия, каждое из которых обладает присущими ему свойствами.

Материал заготовки

Механические свойства заготовки играют огромную роль при выборе правильного режущего инструмента для токарной обработки. Самый простой процесс выбора зависит от твердости, так как твердые материалы следует обтачивать только инструментами с твердым или непокрытым покрытием. Это предотвратит выкрашивание инструментов во время операции обработки. Например, режущие инструменты из алмаза и кубического нитрида бора известны своей прочностью и пригодностью для работы с твердыми материалами.

Требуемые типы токарных операций

Каждая токарная операция требует определенного набора навыков и инструментов. В результате вы должны убедиться, что выбрали правильный инструмент в зависимости от операции. Например, токарные инструменты применимы для удаления материалов по длине заготовки. Однако они не подходят для формирования операций. Другое соображение включает направление резки.

Требуемая форма детали

Кроме того, при выборе режущего инструмента для токарного станка учитывайте инструмент и форму детали. Например, во время операций с облицовкой, когда вы хотите создать форму куба на материале, вы можете использовать прямоугольный инструмент для облицовки.

Компоненты режущего инструмента токарного станка

Хотя токарные станки имеют различную конструкцию в зависимости от их функций и областей применения, все они имеют определенные общие детали. Ниже приведены общие детали для каждого типа режущего инструмента токарного станка.

Хвостовик

Это часть, соединенная с токарным станком. Это самая толстая часть инструмента, в основном прямоугольного сечения.

Торец

Это часть режущего инструмента токарного станка, по которой стекает стружка во время токарных операций.

Фланг

Это часть, которая противостоит заготовке и взаимодействует с ней. Он может быть большим или малым и вместе с гранью режущего инструмента образует режущую кромку.

Режущая кромка

Эта часть отвечает за режущее действие инструмента. Режущая кромка зависит от инструмента. Например, одноточечный инструмент будет иметь две режущие кромки и может резаться с использованием двух поверхностей.

Носик инструмента

Это пересечение основной и вспомогательной режущей кромки. Он имеет кривизну, которая увеличивает его прочность, долговечность и способность делать более гладкий срез.

Боковой передний угол

Образуется лицевой стороной инструмента и линией, перпендикулярной корпусу. Он определяет направление потока стружки.

Он определяет направление потока стружки.

Боковой задний угол

Если смотреть спереди, боковой задний угол представляет собой угол, образуемый главной боковой поверхностью с поверхностью хвостовика, перпендикулярной основанию режущего инструмента. Это предотвращает трение главной стороны о заготовку.

Задний задний угол

Если смотреть сбоку, это угол передней кромки боковой поверхности, образуемый линией, перпендикулярной основанию инструмента. Это предотвращает трение второстепенной стороны о заготовку.

Задний передний угол

Это угол между поверхностью и плоскостью, параллельной основанию. Большой передний угол увеличит остроту, но уменьшит прочность и наоборот.

Угол концевой режущей кромки

Это угол между концевой режущей кромкой и линией, перпендикулярной корпусу инструмента и касательной к его вершине. Он предотвращает касание инструментом обрабатываемой поверхности заготовки.

Угол боковой режущей кромки

Угол, образуемый боковой режущей кромкой с линией, параллельной корпусу инструмента. Поэтому он играет важную роль в силе резания и толщине стружки при токарных операциях.

Поэтому он играет важную роль в силе резания и толщине стружки при токарных операциях.

Доступные операции с режущим инструментом для токарного станка

Токарный станок может выполнять различные операции. Ниже приведены наиболее распространенные операции с режущим инструментом, которые можно выполнять с заготовкой.

Операции с токарным инструментом

Токарная обработка является наиболее распространенной операцией с режущим инструментом при механической обработке. Он включает в себя создание цилиндрической детали точной геометрии путем удаления из заготовки лишнего материала. Как правило, это может быть автоматизировано при токарной обработке с ЧПУ или вручную, как и в других токарных операциях.

Операция торцевания

Эта операция резки включает в себя уменьшение длины заготовки для формирования желаемых деталей. Он включает в себя использование режущего инструмента для перпендикулярного отрезания детали.

Операция снятия фаски

Включает создание наклонной поверхности на кромке цилиндрической заготовки. Он применим для уменьшения повреждений острых кромок.

Он применим для уменьшения повреждений острых кромок.

Накатка

Накатка включает использование двух или более металлических роликов для создания рельефных узоров на цилиндрической заготовке. Следовательно, он применим для увеличения захвата продукта.

WayKen удовлетворит ваши различные потребности в обработке

Вам не нужно беспокоиться о выборе правильных режущих инструментов для токарных станков, если вы можете просто вызвать команду экспертов, которая сделает это за вас. WayKen — это ваш универсальный магазин для всех ваших потребностей в механической обработке. Мы предлагаем различные услуги по токарной обработке с ЧПУ, включая торцевание, снятие фасок, накатку и т. д. Если вам нужен прототип или мелкосерийная обработка деталей, вы можете быть уверены, что получите высококачественные серийные детали. Просто загрузите свои файлы САПР сегодня, и вы получите мгновенное предложение и бесплатную DFM.

Фрезы для токарных станков являются важными инструментами в обработке с ЧПУ.

Представляют собой оснастку для токарных станков, изготавливаемую из легированной стали. Редко встречаются модели, изготовленные из инструментальной стали.

Представляют собой оснастку для токарных станков, изготавливаемую из легированной стали. Редко встречаются модели, изготовленные из инструментальной стали.

Это может вызвать поломку оборудования, порчу режущей кромки.

Это может вызвать поломку оборудования, порчу режущей кромки.

Подача выполняется параллельно оси заготовки.

Подача выполняется параллельно оси заготовки.

мощн.: 1500 Вт

мощн.: 1500 Вт с. Kawasaki FH770D

с. Kawasaki FH770D с. Kawasaki FH770D

с. Kawasaki FH770D O.P.S и электрический палубный подъемник, стандарт

O.P.S и электрический палубный подъемник, стандарт Использование таких наименований/торговых марок компанией UPS Battery Center не подразумевает какой-либо принадлежности или одобрения их соответствующими владельцами. Использование сторонних деталей или номеров моделей исключительно в целях идентификации. UPS Battery Center никоим образом не подразумевает, что какие-либо из ее продуктов являются запасными батареями производителя оригинального оборудования. Технические характеристики могут быть изменены без предварительного уведомления.

Использование таких наименований/торговых марок компанией UPS Battery Center не подразумевает какой-либо принадлежности или одобрения их соответствующими владельцами. Использование сторонних деталей или номеров моделей исключительно в целях идентификации. UPS Battery Center никоим образом не подразумевает, что какие-либо из ее продуктов являются запасными батареями производителя оригинального оборудования. Технические характеристики могут быть изменены без предварительного уведомления. Использование таких наименований/торговых марок компанией UPS Battery Center не подразумевает какой-либо принадлежности или одобрения их соответствующими владельцами. Использование сторонних деталей или номеров моделей исключительно в целях идентификации. UPS Battery Center никоим образом не подразумевает, что какие-либо из ее продуктов являются запасными батареями производителя оригинального оборудования. Технические характеристики могут быть изменены без предварительного уведомления.

Использование таких наименований/торговых марок компанией UPS Battery Center не подразумевает какой-либо принадлежности или одобрения их соответствующими владельцами. Использование сторонних деталей или номеров моделей исключительно в целях идентификации. UPS Battery Center никоим образом не подразумевает, что какие-либо из ее продуктов являются запасными батареями производителя оригинального оборудования. Технические характеристики могут быть изменены без предварительного уведомления. Использование сторонних деталей или номеров моделей исключительно в целях идентификации. UPS Battery Center никоим образом не подразумевает, что какие-либо из ее продуктов являются запасными батареями производителя оригинального оборудования. Технические характеристики могут быть изменены без предварительного уведомления.

Использование сторонних деталей или номеров моделей исключительно в целях идентификации. UPS Battery Center никоим образом не подразумевает, что какие-либо из ее продуктов являются запасными батареями производителя оригинального оборудования. Технические характеристики могут быть изменены без предварительного уведомления. , прочность и долгий срок службы.

, прочность и долгий срок службы. Наши аккумуляторы обеспечивают производительность и спокойствие и используются в медицинских устройствах, системах сигнализации, пожарных панелях, мобильных устройствах, солнечных технологиях, системах бесперебойного питания (ИБП), транспортных средствах для отдыха и многих других промышленных и развлекательных устройствах.

Наши аккумуляторы обеспечивают производительность и спокойствие и используются в медицинских устройствах, системах сигнализации, пожарных панелях, мобильных устройствах, солнечных технологиях, системах бесперебойного питания (ИБП), транспортных средствах для отдыха и многих других промышленных и развлекательных устройствах.

00.000СБ-Н правая (ЭП—4, ЭП-6) (код 710000001398) Тип: столешница,

00.000СБ-Н правая (ЭП—4, ЭП-6) (код 710000001398) Тип: столешница, 900СЕР ПГК-49ЖШ Количество конфорок: 4

900СЕР ПГК-49ЖШ Количество конфорок: 4 13569.070 (ограничитель) Abat ЭП-6ЖШ

13569.070 (ограничитель) Abat ЭП-6ЖШ 200

200

07.2006 № 152-ФЗ «О персональных данных»

07.2006 № 152-ФЗ «О персональных данных» Администрация Сайта осуществляет обработку информации о Пользователях, в том числе их персональных данных,

Администрация Сайта осуществляет обработку информации о Пользователях, в том числе их персональных данных, 2.1. стандартные данные, автоматически получаемые сервером при доступе к Сайту и последующих действиях Пользователя

2.1. стандартные данные, автоматически получаемые сервером при доступе к Сайту и последующих действиях Пользователя 2. Сбор персональных данных.

2. Сбор персональных данных. 4. Передача персональных данных

4. Передача персональных данных

.. Читать всеАгент Доггет был ранен и госпитализирован. Единственный подозреваемый — его напарник. Однако, когда произошла стрельба, она находилась в 14 милях от дома. Команда держится вместе, чтобы раскрыть дело о том, что они находились в двух местах одновременно. Агент Доггет был ранен и госпитализирован. Единственный подозреваемый — его напарник. Однако, когда произошла стрельба, она находилась в 14 милях от дома. Команда держится вместе, чтобы раскрыть дело о нахождении в двух местах одновременно.

.. Читать всеАгент Доггет был ранен и госпитализирован. Единственный подозреваемый — его напарник. Однако, когда произошла стрельба, она находилась в 14 милях от дома. Команда держится вместе, чтобы раскрыть дело о том, что они находились в двух местах одновременно. Агент Доггет был ранен и госпитализирован. Единственный подозреваемый — его напарник. Однако, когда произошла стрельба, она находилась в 14 милях от дома. Команда держится вместе, чтобы раскрыть дело о нахождении в двух местах одновременно. Он выстрелил Рикки в голову и бил его ногой, пока тот лежал при смерти.

Он выстрелил Рикки в голову и бил его ногой, пока тот лежал при смерти.

Конечно, большинство выпусков после школы не охватывают сложности, возникающие в результате связи с дядей. Ах да, я не упомянул эту часть? Это эпизод, где HotD еще раз спрашивает: «Какая часть «Таргариенов инцестуальна», ты не понял?»

Конечно, большинство выпусков после школы не охватывают сложности, возникающие в результате связи с дядей. Ах да, я не упомянул эту часть? Это эпизод, где HotD еще раз спрашивает: «Какая часть «Таргариенов инцестуальна», ты не понял?» Деймон, Алисента, Рейнира и очень пьяный Визерис собираются во дворе Красного замка, и Визерис — самый счастливый мальчишка, которого вы когда-либо видели. Царство в безопасности, его жена послушна, и самое главное: его брат вернулся.

Деймон, Алисента, Рейнира и очень пьяный Визерис собираются во дворе Красного замка, и Визерис — самый счастливый мальчишка, которого вы когда-либо видели. Царство в безопасности, его жена послушна, и самое главное: его брат вернулся. Так уж случилось, что последний раздражитель, привлекший внимание его нервной системы, — его племянница.

Так уж случилось, что последний раздражитель, привлекший внимание его нервной системы, — его племянница. По правде говоря, она все еще в некотором роде ребенок, проведя большую часть своей жизни взаперти в Красном замке, сплетничая с Алисент и читая истории о мифических девах и мученицах. Когда Деймон выводит ее в «реальный мир», ее чувство благоговения легко оценить.

По правде говоря, она все еще в некотором роде ребенок, проведя большую часть своей жизни взаперти в Красном замке, сплетничая с Алисент и читая истории о мифических девах и мученицах. Когда Деймон выводит ее в «реальный мир», ее чувство благоговения легко оценить. Бери, что хочешь… кого хочешь. И если боги говорят, что дядя и племянница не могут быть вместе, значит, боги ошибаются. Эти двое даже не завершают свой нечестивый поступок, поскольку Рейнира остается одна и нуждается в нижнем белье вокруг лодыжек.

Бери, что хочешь… кого хочешь. И если боги говорят, что дядя и племянница не могут быть вместе, значит, боги ошибаются. Эти двое даже не завершают свой нечестивый поступок, поскольку Рейнира остается одна и нуждается в нижнем белье вокруг лодыжек.

Отто Хайтауэр должен уйти, и шоу, по-видимому, должно снова продвинуться вперед на пятой неделе.

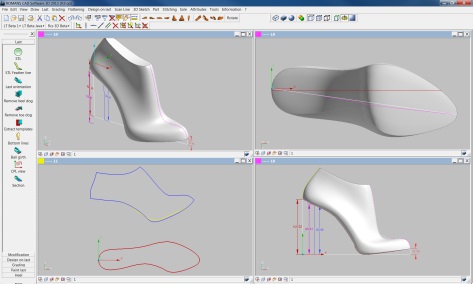

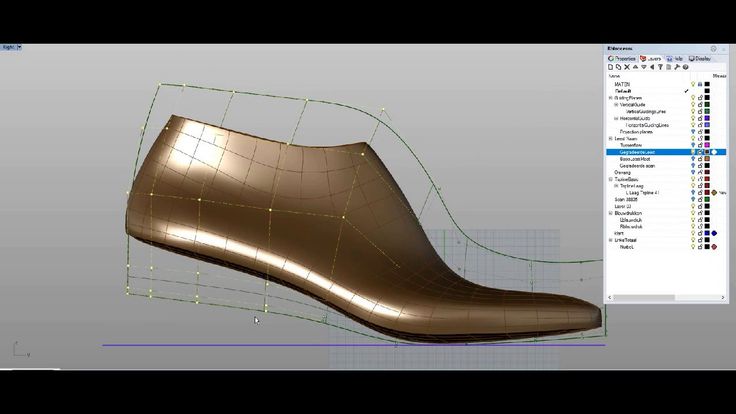

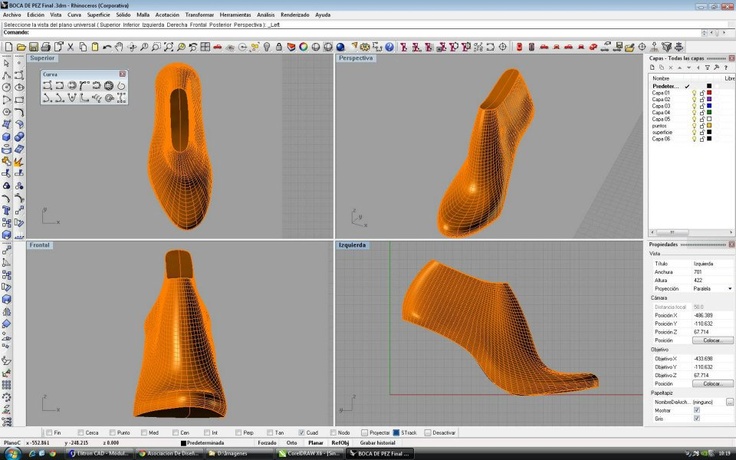

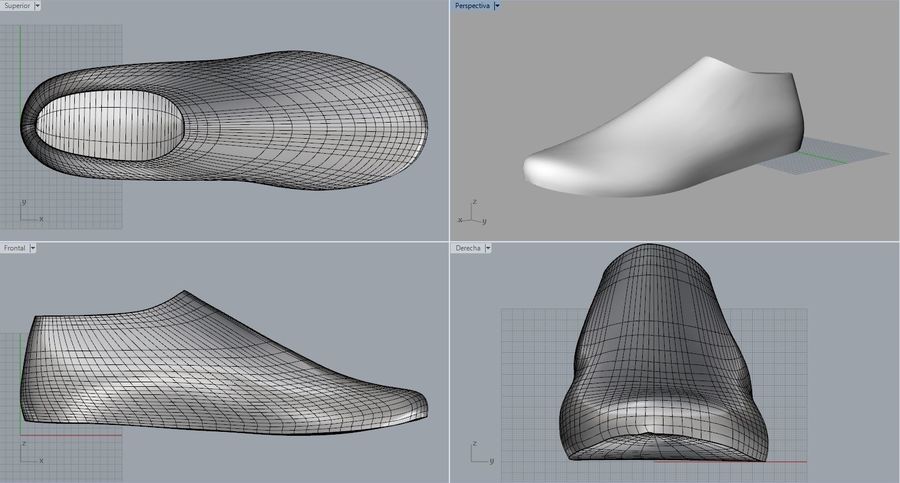

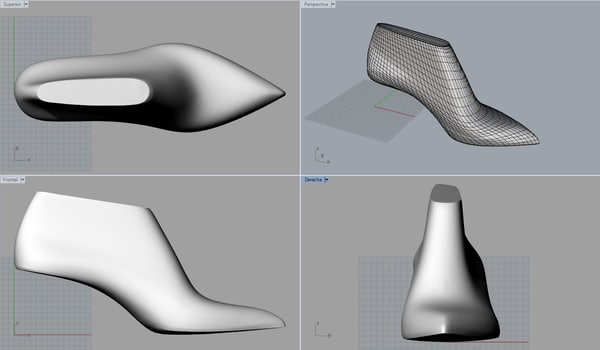

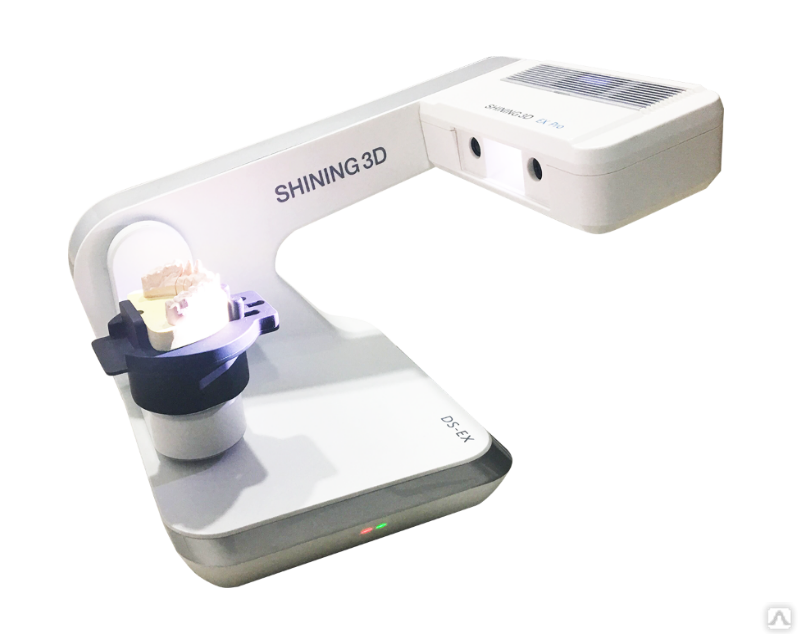

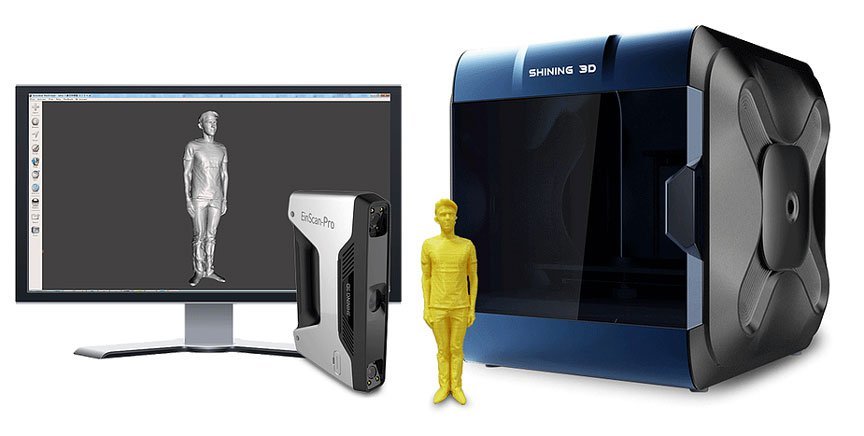

Отто Хайтауэр должен уйти, и шоу, по-видимому, должно снова продвинуться вперед на пятой неделе. Эту 3D-модель также можно посмотреть-покрутить, сделать анимацию для предварительного просмотра третьими лицами. На выходе тот же файл для колодочного фрезерного станка с ЧПУ — CAM! Точность производства формы по этой технологии доходит до 0,01 мм.

Эту 3D-модель также можно посмотреть-покрутить, сделать анимацию для предварительного просмотра третьими лицами. На выходе тот же файл для колодочного фрезерного станка с ЧПУ — CAM! Точность производства формы по этой технологии доходит до 0,01 мм. Плато и платформы отливают либо из того же АБС, либо используются более современные материалы, обладающие пластичностью при нагревании.

Плато и платформы отливают либо из того же АБС, либо используются более современные материалы, обладающие пластичностью при нагревании. Точность изготовления моделей из АБС-пластика достигает 50 микрон ( 0,05 мм). Технология хороша для индивидуального пошива обуви, пошива коллекций эксклюзивной обуви, создания сезонных коллекций в массовом производстве обуви.

Точность изготовления моделей из АБС-пластика достигает 50 микрон ( 0,05 мм). Технология хороша для индивидуального пошива обуви, пошива коллекций эксклюзивной обуви, создания сезонных коллекций в массовом производстве обуви. Их форма, напоминающая человеческую ногу, практически не изменилась на протяжении веков.

Их форма, напоминающая человеческую ногу, практически не изменилась на протяжении веков.

При аддитивном производстве эти цепочки поставок могут быть объединены в более локальный регион или даже внутри компании для максимальной защиты. Это также дает дополнительное преимущество в виде значительного сокращения выбросов парниковых газов из-за отсутствия транспорта.

При аддитивном производстве эти цепочки поставок могут быть объединены в более локальный регион или даже внутри компании для максимальной защиты. Это также дает дополнительное преимущество в виде значительного сокращения выбросов парниковых газов из-за отсутствия транспорта.

Для печати колодки вам понадобится файл .STl или другой файл САПР. Вы можете загрузить наш последний файл кроссовок Здесь или выполнить поиск Thingverse или проверить CRABCAD.

Для печати колодки вам понадобится файл .STl или другой файл САПР. Вы можете загрузить наш последний файл кроссовок Здесь или выполнить поиск Thingverse или проверить CRABCAD.  Это даст вам точную поверхность для соединения напечатанных на 3D-принтере колодок посередине.

Это даст вам точную поверхность для соединения напечатанных на 3D-принтере колодок посередине.

Я не рекомендую вам печатать две колодки одновременно. В любом случае, не так много машин достаточно больших размеров, чтобы одновременно напечатать пару колодок на 3D-принтере. На самом деле вам, возможно, придется разбить колодку, чтобы поместить полную колодку в корпус вашего 3D-принтера. Если вам нужно разбить последнюю, попробуйте печатать пяткой вниз, а затем другую сторону носком вниз. Это даст вам точную поверхность для соединения напечатанных на 3D-принтере колодок посередине.

Я не рекомендую вам печатать две колодки одновременно. В любом случае, не так много машин достаточно больших размеров, чтобы одновременно напечатать пару колодок на 3D-принтере. На самом деле вам, возможно, придется разбить колодку, чтобы поместить полную колодку в корпус вашего 3D-принтера. Если вам нужно разбить последнюю, попробуйте печатать пяткой вниз, а затем другую сторону носком вниз. Это даст вам точную поверхность для соединения напечатанных на 3D-принтере колодок посередине.

Узнайте, как приклеить колодку и нарисовать узоры здесь.

Узнайте, как приклеить колодку и нарисовать узоры здесь.  Это экономит на стоимости доставки по сравнению с доставкой за границу. Но даже стоимость доставки внутри страны быстро растет. И, конечно же, у нас есть несколько международных клиентов, которые в конечном итоге платят больше за доставку, чем за сами колодки! Помимо денежных затрат, доставка тяжелых обувных колодок по всему миру оказывает негативное воздействие на окружающую среду.

Это экономит на стоимости доставки по сравнению с доставкой за границу. Но даже стоимость доставки внутри страны быстро растет. И, конечно же, у нас есть несколько международных клиентов, которые в конечном итоге платят больше за доставку, чем за сами колодки! Помимо денежных затрат, доставка тяжелых обувных колодок по всему миру оказывает негативное воздействие на окружающую среду. Наша петля alpha не требует никакого оборудования, за исключением нескольких обычных шурупов.

Наша петля alpha не требует никакого оборудования, за исключением нескольких обычных шурупов. д.)

д.) Вы также хотите напечатать достаточно периметров, чтобы получить толщину стенки около 5 мм, чтобы гвозди не просто проникали в тонкую оболочку.

Вы также хотите напечатать достаточно периметров, чтобы получить толщину стенки около 5 мм, чтобы гвозди не просто проникали в тонкую оболочку.

Увеличение этого параметра позволит вам печатать быстрее, до определенного момента.

Увеличение этого параметра позволит вам печатать быстрее, до определенного момента.

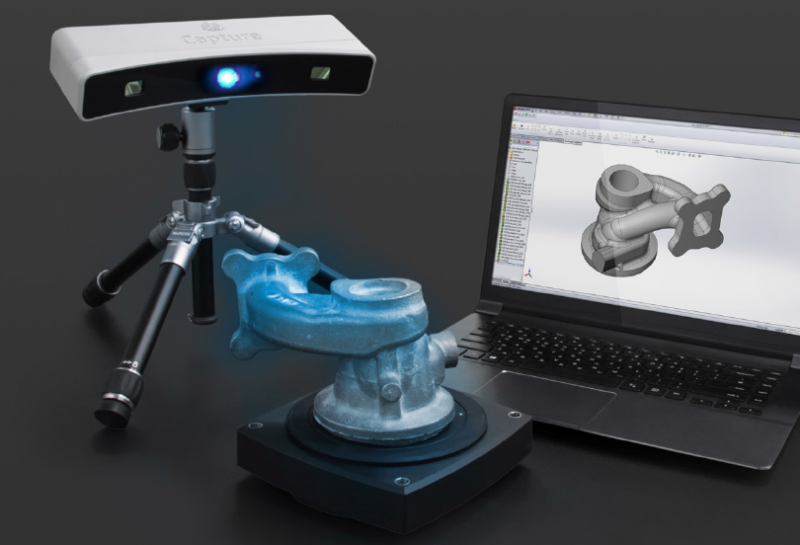

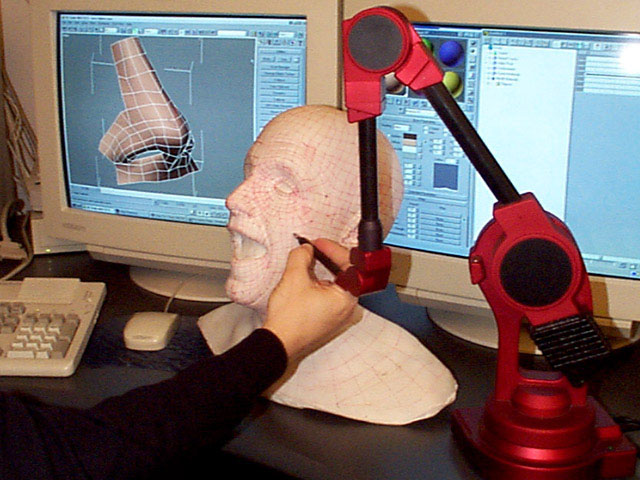

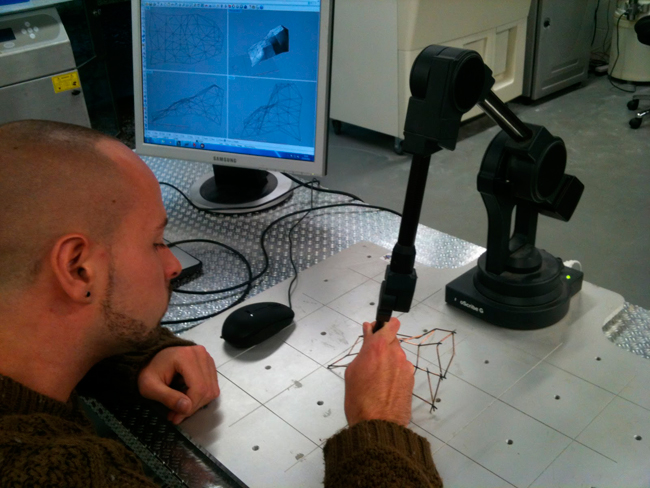

Для этого исследуемый предмет помещают на специальную поверхность и закрепляют (если нужно). Такой плотный физический контакт дает возможность максимально точно определить и построить затем 3д-картинку, правда, есть небольшой риск повреждения прототипа.

Для этого исследуемый предмет помещают на специальную поверхность и закрепляют (если нужно). Такой плотный физический контакт дает возможность максимально точно определить и построить затем 3д-картинку, правда, есть небольшой риск повреждения прототипа.

Выделим основные:

Выделим основные:

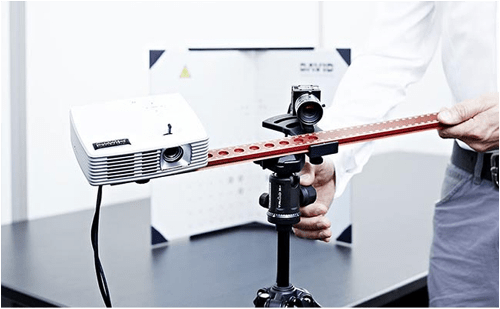

В одних случаях сканеры самостоятельно производят замеры объектов, в других — при помощи человека, который последовательно перемещает устройство, пока не будет собрана вся необходимая информация.

В одних случаях сканеры самостоятельно производят замеры объектов, в других — при помощи человека, который последовательно перемещает устройство, пока не будет собрана вся необходимая информация.

Сориентироваться в том разнообразии бывает порой совсем не просто: одних покупателей волнует исключительно стоимость, других интересует количество опций (иногда абсолютно бесполезных), ну а самые дальновидные смотрят на соотношение первого и второго.

Сориентироваться в том разнообразии бывает порой совсем не просто: одних покупателей волнует исключительно стоимость, других интересует количество опций (иногда абсолютно бесполезных), ну а самые дальновидные смотрят на соотношение первого и второго.

д.

д.

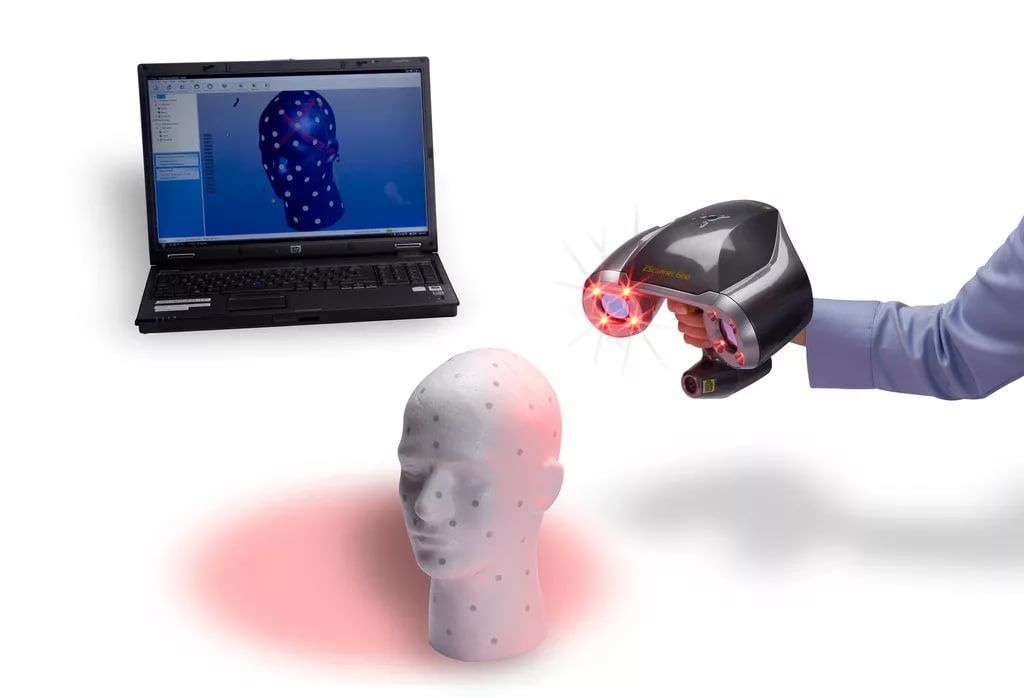

Цифровые прототипы зданий сейчас получить гораздо проще и быстрее, чем раньше, когда для этого требовались множественные замеры вручную с последующим занесением их в базу данных. Любой физический объект сейчас можно воссоздать в трехмерном форме, причем, в кратчайшие сроки и с минимальной погрешностью.

Цифровые прототипы зданий сейчас получить гораздо проще и быстрее, чем раньше, когда для этого требовались множественные замеры вручную с последующим занесением их в базу данных. Любой физический объект сейчас можно воссоздать в трехмерном форме, причем, в кратчайшие сроки и с минимальной погрешностью.

Для того, чтобы обеспечить слаженную работу механизмов, необходимо соответствие форм, размеров, точность сборки и других параметров. Контроль качества в машиностроении осуществлялся с использованием различных технологий, в том числе при помощи координатно-измерительных машин (КИМ). Однако, сканирование на сегодняшний день является самым эффективным способом с точки зрения возможности захвата данных для измерений и скорости обработки информации.

Для того, чтобы обеспечить слаженную работу механизмов, необходимо соответствие форм, размеров, точность сборки и других параметров. Контроль качества в машиностроении осуществлялся с использованием различных технологий, в том числе при помощи координатно-измерительных машин (КИМ). Однако, сканирование на сегодняшний день является самым эффективным способом с точки зрения возможности захвата данных для измерений и скорости обработки информации.

Выбор прибора начинается с выявления круга задач, поставленных производством. Перечислим некоторые параметры, на которые необходимо обратить внимание и сопоставить с ключевыми целями:

Выбор прибора начинается с выявления круга задач, поставленных производством. Перечислим некоторые параметры, на которые необходимо обратить внимание и сопоставить с ключевыми целями: Для крупносерийного производства, где 3D-сканирование применяется для контроля качества, предполагающего десятки замеров в минуту, высокая скорость работы является значимой характеристикой. Изготовление небольших партий изделий и обратная разработка менее требовательны к быстроте работы прибора.

Для крупносерийного производства, где 3D-сканирование применяется для контроля качества, предполагающего десятки замеров в минуту, высокая скорость работы является значимой характеристикой. Изготовление небольших партий изделий и обратная разработка менее требовательны к быстроте работы прибора. Устройство официально одобрено в качестве измерительного прибора Федеральным агентством по техническому регулированию и метрологии.

Устройство официально одобрено в качестве измерительного прибора Федеральным агентством по техническому регулированию и метрологии. Обновления ПО находятся в свободном доступе.

Обновления ПО находятся в свободном доступе. RangeVision PRO работает в цехах и на складах — в любом удобном месте.

RangeVision PRO работает в цехах и на складах — в любом удобном месте.

3D-сканер RangeVision PRO передвигали вокруг ступицы, делали снимки с разных сторон. Из полученных 100 изображений собрали 3D-модель. Stl-файл совместили с базовой расчетной моделью в ПО GOM Inspect, для определения отклонений. Работа, в результате которой специалисты получили точный отчет соответствия готового изделия базовой модели, заняла несколько часов.

3D-сканер RangeVision PRO передвигали вокруг ступицы, делали снимки с разных сторон. Из полученных 100 изображений собрали 3D-модель. Stl-файл совместили с базовой расчетной моделью в ПО GOM Inspect, для определения отклонений. Работа, в результате которой специалисты получили точный отчет соответствия готового изделия базовой модели, заняла несколько часов.

3d-scantech.com

3d-scantech.com HandySCAN Black отлично справляется с такими задачами, как:

HandySCAN Black отлично справляется с такими задачами, как: com

com Автоматизация производственных процессов, путем включения технологии 3D-сканирования, повышает эффективность предприятия и его конкурентные позиции на рынке.

Автоматизация производственных процессов, путем включения технологии 3D-сканирования, повышает эффективность предприятия и его конкурентные позиции на рынке. MS250 предлагает более мощную и гибкую работу, чем стандартный сканер начального уровня.

MS250 предлагает более мощную и гибкую работу, чем стандартный сканер начального уровня. Это также полезно в качестве решения для возврата/выдачи, чтобы лучше управлять активами с возобновляемой собственностью, такими как инструменты и специализированное оборудование.

Это также полезно в качестве решения для возврата/выдачи, чтобы лучше управлять активами с возобновляемой собственностью, такими как инструменты и специализированное оборудование. Если вы уже приобрели MS180 или MS210, вы обнаружите, что MS250 оснащен модернизированным и более производительным модулем сканирования. MS250 также предлагает базовое редактирование данных.

Если вы уже приобрели MS180 или MS210, вы обнаружите, что MS250 оснащен модернизированным и более производительным модулем сканирования. MS250 также предлагает базовое редактирование данных.

Они могут помочь вам стать более продуктивными, лучше организованными и всегда готовыми обменяться контактными данными, где бы вы ни находились.

Они могут помочь вам стать более продуктивными, лучше организованными и всегда готовыми обменяться контактными данными, где бы вы ни находились.

Проще говоря, эта технология с многолетней историей преобразует изображения в текст. Сначала он сканирует структуру карты, затем делит ее на блоки текста и изображений, помещая текст и числа в соответствующие поля контактов в приложении. Если все пойдет хорошо, контактная информация совпадает с визитной карточкой.

Проще говоря, эта технология с многолетней историей преобразует изображения в текст. Сначала он сканирует структуру карты, затем делит ее на блоки текста и изображений, помещая текст и числа в соответствующие поля контактов в приложении. Если все пойдет хорошо, контактная информация совпадает с визитной карточкой.

Кнопка сканирования видна внизу.

Кнопка сканирования видна внизу.

А для тех, кто хочет избежать бумаги, теперь предлагают виртуальные карты для бесконтактного обмена.

А для тех, кто хочет избежать бумаги, теперь предлагают виртуальные карты для бесконтактного обмена. Их можно добавить где угодно: подпись электронной почты, презентация Zoom, приглашение календаря, веб-сайт и т. д. Получатель сможет загрузить карточку в формате CSV, vCard или скопировать текст.

Их можно добавить где угодно: подпись электронной почты, презентация Zoom, приглашение календаря, веб-сайт и т. д. Получатель сможет загрузить карточку в формате CSV, vCard или скопировать текст. Платные планы настраиваются на основе номеров пользователей или количества визитных карточек

Платные планы настраиваются на основе номеров пользователей или количества визитных карточек . В дополнение к контактным данным вы также можете добавить видео, социальные и другие ссылки, такие как залог. Изображения, текст и значки социальных сетей можно перетаскивать в любое место внутри шаблона карты, чтобы вы могли контролировать свой дизайн. И из-за этой гибкости вы можете создать практически любой тип карты, какой захотите. В приведенном выше примере изображения я создал визитную карточку риелтора с описанием дома.

. В дополнение к контактным данным вы также можете добавить видео, социальные и другие ссылки, такие как залог. Изображения, текст и значки социальных сетей можно перетаскивать в любое место внутри шаблона карты, чтобы вы могли контролировать свой дизайн. И из-за этой гибкости вы можете создать практически любой тип карты, какой захотите. В приведенном выше примере изображения я создал визитную карточку риелтора с описанием дома. Приложение открывается и быстро находит карту, автоматически сканирует ее, а затем предлагает отредактировать или продолжить. За одно сканирование я выбрал Отредактируйте и повторно обрежьте скан, потому что он не захватил темный нижний край с адресом. Задача решена. Мне нравится, что вы можете просто щелкнуть поле и при необходимости начать редактирование, что ускоряет процесс, если вы сохраняете несколько карточек. Вам будет предложено сохранить его в Библиотеке, Избранном, Группах или Моих карточках, если он принадлежит вам.

Приложение открывается и быстро находит карту, автоматически сканирует ее, а затем предлагает отредактировать или продолжить. За одно сканирование я выбрал Отредактируйте и повторно обрежьте скан, потому что он не захватил темный нижний край с адресом. Задача решена. Мне нравится, что вы можете просто щелкнуть поле и при необходимости начать редактирование, что ускоряет процесс, если вы сохраняете несколько карточек. Вам будет предложено сохранить его в Библиотеке, Избранном, Группах или Моих карточках, если он принадлежит вам. И не просто несколько карт одновременно — до 10, что примерно на пять или шесть больше, чем может обработать любое другое приложение.

И не просто несколько карт одновременно — до 10, что примерно на пять или шесть больше, чем может обработать любое другое приложение. Кроме того, после выделения хитрых карт сами по себе, сканер был более точным.

Кроме того, после выделения хитрых карт сами по себе, сканер был более точным. Вся информация карты выделена красным цветом, чтобы ее было легче проверить. Если требуется редактирование, просто коснитесь этого поля (телефон, адрес и т. д.) — теперь оно выделено отдельно на изображении карточки — и внесите исправления. Внизу есть кнопка, чтобы добавить поле, если это необходимо. И если вы предпочитаете, чтобы это расшифровал человек, нажмите Корректировка внизу.

Вся информация карты выделена красным цветом, чтобы ее было легче проверить. Если требуется редактирование, просто коснитесь этого поля (телефон, адрес и т. д.) — теперь оно выделено отдельно на изображении карточки — и внесите исправления. Внизу есть кнопка, чтобы добавить поле, если это необходимо. И если вы предпочитаете, чтобы это расшифровал человек, нажмите Корректировка внизу. Заметки можно создавать в виде журналов, куда вы можете добавлять подробности встречи, прикреплять изображения и делать голосовые записи. Все журналы затем перечислены в хронологическом порядке в записи контакта.

Заметки можно создавать в виде журналов, куда вы можете добавлять подробности встречи, прикреплять изображения и делать голосовые записи. Все журналы затем перечислены в хронологическом порядке в записи контакта.

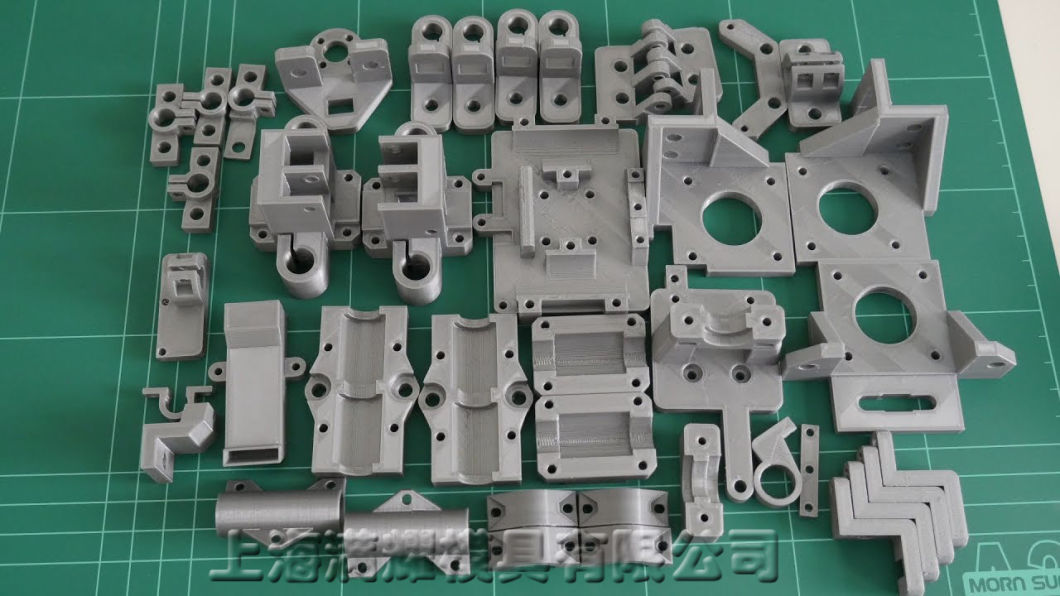

Мы можем предложить материалы с различной токопроводимостью, фрикционной устойчивостью, оптической прозрачностью, прочностью, цветом и т.д.

Мы можем предложить материалы с различной токопроводимостью, фрикционной устойчивостью, оптической прозрачностью, прочностью, цветом и т.д.

Мы выполним печать на 3д принтере на заказ в соответствии с вашими пожеланиями и техническими требованиями.

Мы выполним печать на 3д принтере на заказ в соответствии с вашими пожеланиями и техническими требованиями. доставка по Санкт-Петербургу в пределах КАД осуществляется бесплатно, за исключением Кронштадтского, Ломоносовского и Петродворцового района. При сумме заказа менее 3000 р., — стоимость доставки до адреса составляет 260 р, за исключением Кронштадтского, Ломоносовского и Петродворцового р-на (в указанные районы стоимость доставки составляет 500р.) Оплата курьеру возможна только в наличной форме.

доставка по Санкт-Петербургу в пределах КАД осуществляется бесплатно, за исключением Кронштадтского, Ломоносовского и Петродворцового района. При сумме заказа менее 3000 р., — стоимость доставки до адреса составляет 260 р, за исключением Кронштадтского, Ломоносовского и Петродворцового р-на (в указанные районы стоимость доставки составляет 500р.) Оплата курьеру возможна только в наличной форме. Кронштадт составляет 2-4 рабочих дня.

Кронштадт составляет 2-4 рабочих дня. Доставка производится в течении 3-15 рабочих дней.

Доставка производится в течении 3-15 рабочих дней.

frame(x, y, z, c)

fig <- plot_ly(data, x = ~x, y = ~y, z = ~z, type = 'scatter3d', mode = 'lines+markers',

строка = список (ширина = 6, цвет = ~c, цветовая шкала = 'Viridis'),

маркер = список (размер = 3,5, цвет = ~ c, цветовая шкала = «Зеленые», cmin = -20, cmax = 50))

инжир

frame(x, y, z, c)

fig <- plot_ly(data, x = ~x, y = ~y, z = ~z, type = 'scatter3d', mode = 'lines+markers',

строка = список (ширина = 6, цвет = ~c, цветовая шкала = 'Viridis'),

маркер = список (размер = 3,5, цвет = ~ c, цветовая шкала = «Зеленые», cmin = -20, cmax = 50))

инжир

csv')

fig <- plot_ly(data, x = ~x1, y = ~y1, z = ~z1, type = 'scatter3d', mode = 'lines',

строка = список (цвет = '# 1f77b4', ширина = 1))

fig <- fig %>% add_trace(x = ~x2, y = ~y2, z = ~z2,

строка = список (цвет = 'rgb (44, 160, 44)', ширина = 1))

fig <- fig %>% add_trace(x = ~x3, y = ~y3, z = ~z3,

строка = список (цвет = 'bcbd22', ширина = 1))

инжир

csv')

fig <- plot_ly(data, x = ~x1, y = ~y1, z = ~z1, type = 'scatter3d', mode = 'lines',

строка = список (цвет = '# 1f77b4', ширина = 1))

fig <- fig %>% add_trace(x = ~x2, y = ~y2, z = ~z2,

строка = список (цвет = 'rgb (44, 160, 44)', ширина = 1))

fig <- fig %>% add_trace(x = ~x3, y = ~y3, z = ~z3,

строка = список (цвет = 'bcbd22', ширина = 1))

инжир

l <- iris$Sepal.Length

sep.w <- iris$Sepal.Width

pet.l <- iris$Petal.Length

l <- iris$Sepal.Length

sep.w <- iris$Sepal.Width

pet.l <- iris$Petal.Length  Его также можно увеличить с помощью колеса прокрутки мыши, нажав Ctrl + на сенсорной панели на ПК или двумя пальцами (вверх или вниз) на Mac.

Его также можно увеличить с помощью колеса прокрутки мыши, нажав Ctrl + на сенсорной панели на ПК или двумя пальцами (вверх или вниз) на Mac. Используется параметр Surface = FALSE.

Используется параметр Surface = FALSE.  pal(n=3, name="Dark2")

scatter3d(x = sep.l, y = pet.l, z = sep.w, groups = iris$Species,

поверхность = ЛОЖЬ, сетка = ЛОЖЬ, эллипсоид = ИСТИНА,

surface.col = colors)

pal(n=3, name="Dark2")

scatter3d(x = sep.l, y = pet.l, z = sep.w, groups = iris$Species,

поверхность = ЛОЖЬ, сетка = ЛОЖЬ, эллипсоид = ИСТИНА,

surface.col = colors)

Пожалуйста, обновите до последней версии.

Пожалуйста, обновите до последней версии.

Расскажите нам больше о том, как этот элемент нарушает наши правила.

Расскажите нам больше о том, как этот элемент нарушает наши правила.

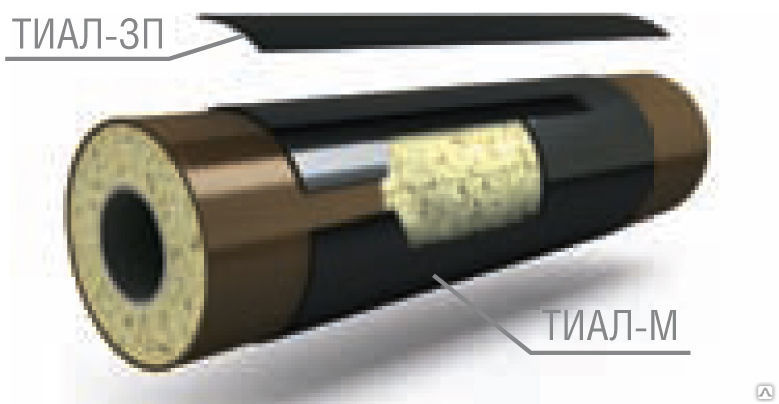

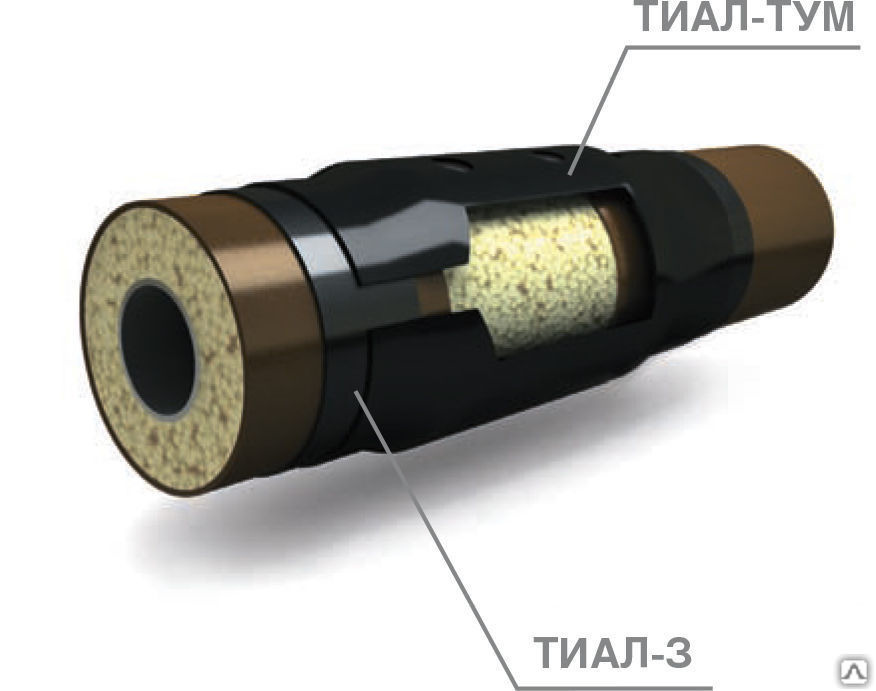

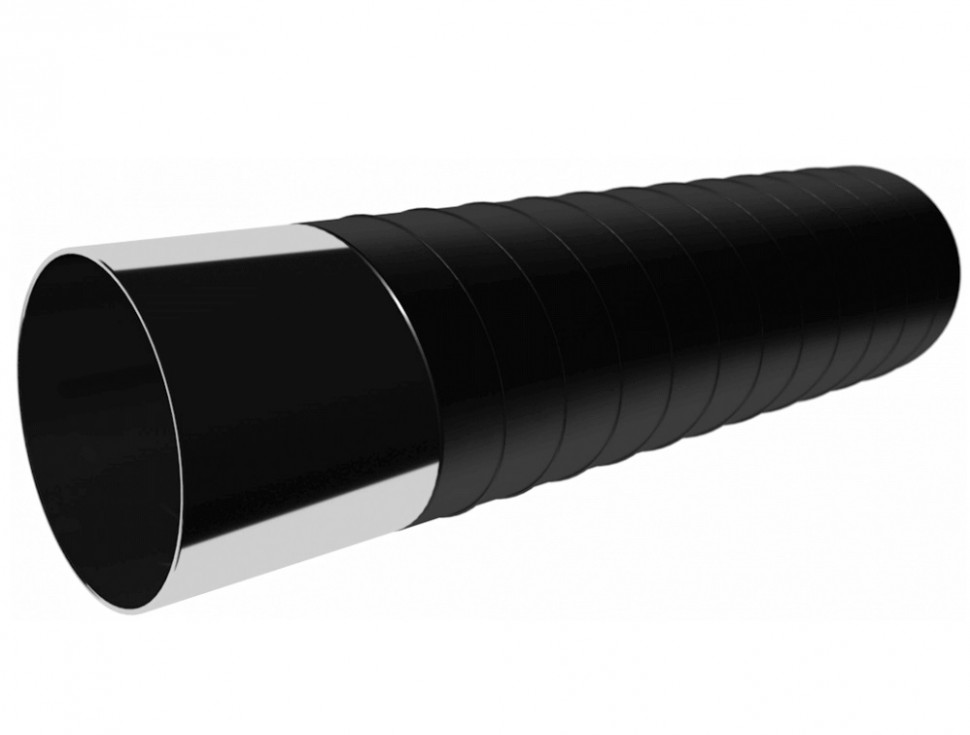

м. в комплекте с замковыми пластинами, которые поставляются отдельно. Нарезка осуществляется изолировщиками непосредственно на трассе. Эпоксидный праймер для термоусаживающейся манжеты поставляется расфасованным по полиэтиленовым банкам. В одной банке первый компонент на основе эпоксидной смолы, а в другой отвердитель – второй компонент.

м. в комплекте с замковыми пластинами, которые поставляются отдельно. Нарезка осуществляется изолировщиками непосредственно на трассе. Эпоксидный праймер для термоусаживающейся манжеты поставляется расфасованным по полиэтиленовым банкам. В одной банке первый компонент на основе эпоксидной смолы, а в другой отвердитель – второй компонент.

Нарезка по длине осуществляется изолировщиками непосредственно на трассе.

Нарезка по длине осуществляется изолировщиками непосредственно на трассе.

..

.. Обещаем, вы будете наслаждаться каждым кусочком. Только не забудьте десерт!

Обещаем, вы будете наслаждаться каждым кусочком. Только не забудьте десерт!

00).

00).

Пад Ча с морепродуктами

Пад Ча с морепродуктами

Желаем Вам стабильности, новых удачных проектов и успехов в осуществлении Ваших планов.

Желаем Вам стабильности, новых удачных проектов и успехов в осуществлении Ваших планов. Кроме того, крепежные элементы бывают одноразовыми или многоразовыми.

Кроме того, крепежные элементы бывают одноразовыми или многоразовыми. У нас можно купить комплектующие для вентиляции, теплозащиту, инструмент, аксессуары и многое другое.

У нас можно купить комплектующие для вентиляции, теплозащиту, инструмент, аксессуары и многое другое. Мы изготавливаем под собственной торговой маркой силовые одно- и двухболтовые хомуты, классические червячные хомуты и хомуты «спиро» любых диаметров: от самых компактных до больших размеров под заказ.

Мы изготавливаем под собственной торговой маркой силовые одно- и двухболтовые хомуты, классические червячные хомуты и хомуты «спиро» любых диаметров: от самых компактных до больших размеров под заказ. Хомуты силовые одноболтовые и двухболтовые от производителя, изкотовленные из прочных и высококачественных материалов. Силовые хомуты от Уральского Завода Хомутов эффективно используются в сфере жилищно-коммунального хозяйства, аграрной, автомобильной и прочих отраслях.

Хомуты силовые одноболтовые и двухболтовые от производителя, изкотовленные из прочных и высококачественных материалов. Силовые хомуты от Уральского Завода Хомутов эффективно используются в сфере жилищно-коммунального хозяйства, аграрной, автомобильной и прочих отраслях.

Хомуты многоразового применения из нержавеющей стали с рычажным быстроразъемным замком обеспечивают плотную фиксацию без образования складок. Простая процедура снятия и установки хомута не требующая специального иструмента.

Хомуты многоразового применения из нержавеющей стали с рычажным быстроразъемным замком обеспечивают плотную фиксацию без образования складок. Простая процедура снятия и установки хомута не требующая специального иструмента.

com обязуется выполнить ваш заказ в течение 1-4 часов с момента покупки.

com обязуется выполнить ваш заказ в течение 1-4 часов с момента покупки. Как только номера отслеживания будут доступны, мы вышлем их вам по электронной почте на адрес электронной почты, который вы указали при покупке. Если по какой-либо причине вы не получили информацию об отслеживании от нашей команды в течение 8 дней с момента заказа, не стесняйтесь обращаться к нам по адресу

Как только номера отслеживания будут доступны, мы вышлем их вам по электронной почте на адрес электронной почты, который вы указали при покупке. Если по какой-либо причине вы не получили информацию об отслеживании от нашей команды в течение 8 дней с момента заказа, не стесняйтесь обращаться к нам по адресу  Все запросы на возврат должны быть представлены в письменной форме и отправлены по адресу

Все запросы на возврат должны быть представлены в письменной форме и отправлены по адресу

Юбилейные хомуты, иногда называемые замками для шлангов, являются популярным зажимным креплением, и они чаще всего используются для крепления шланга или отрезка трубки к соответствующему приспособлению.

Юбилейные хомуты, иногда называемые замками для шлангов, являются популярным зажимным креплением, и они чаще всего используются для крепления шланга или отрезка трубки к соответствующему приспособлению.

Он имеет три разновидности: экструзионно-выдувное формование, выдувное формование под давлением и выдувное формование с растяжением.

Он имеет три разновидности: экструзионно-выдувное формование, выдувное формование под давлением и выдувное формование с растяжением.

Затем уретановые детали полимеризуются в печи.

Затем уретановые детали полимеризуются в печи. Он работает с обычными термопластами, такими как ABS и PLA, а также с такими современными материалами, как PEEK.

Он работает с обычными термопластами, такими как ABS и PLA, а также с такими современными материалами, как PEEK.

Используется при изготовлении шлангов, кабельной продукции, погонажных изделий.

Используется при изготовлении шлангов, кабельной продукции, погонажных изделий.

Бывают моноблочные и раздельные.

Бывают моноблочные и раздельные.

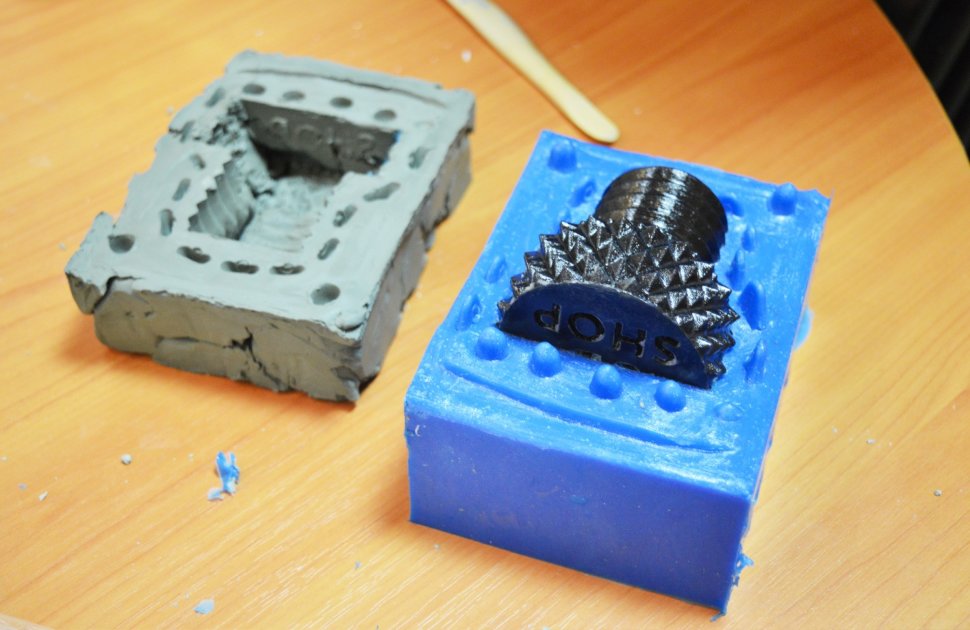

Готовая модель покрывается лаком и шлифуется до идеальной гладкости.

Готовая модель покрывается лаком и шлифуется до идеальной гладкости.

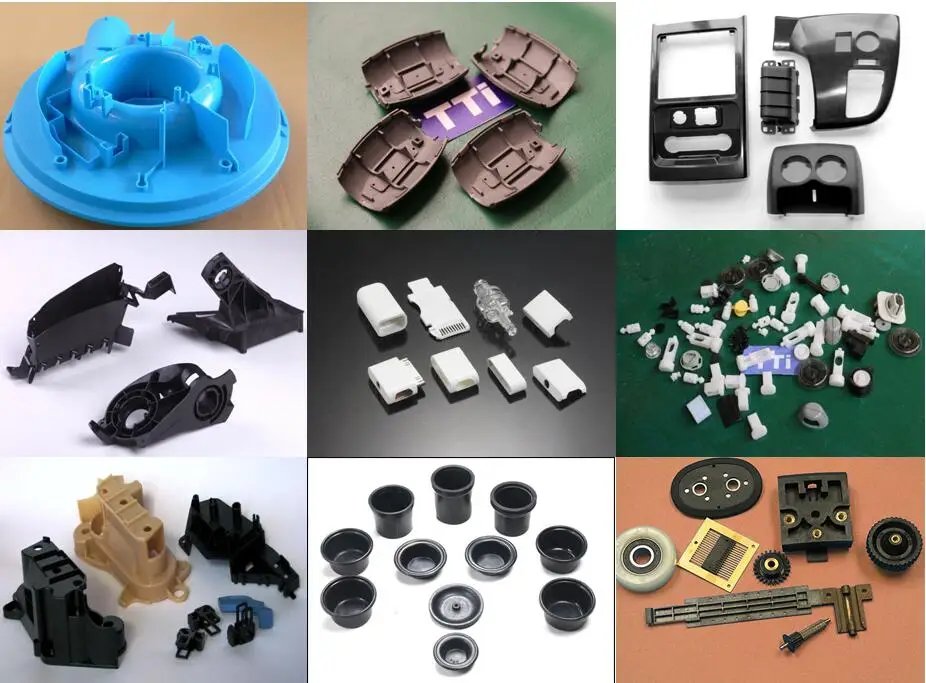

Пластмассы — это универсальная категория материалов с тысячами вариантов полимеров, каждый из которых имеет свои особые механические свойства. Но как изготавливаются пластиковые детали?

Пластмассы — это универсальная категория материалов с тысячами вариантов полимеров, каждый из которых имеет свои особые механические свойства. Но как изготавливаются пластиковые детали?

Стоимость должна быть сбалансирована с функциональными и эстетическими требованиями. Рассмотрите идеальные характеристики для вашего конкретного применения и сравните их с доступными вариантами в данном производственном процессе.

Стоимость должна быть сбалансирована с функциональными и эстетическими требованиями. Рассмотрите идеальные характеристики для вашего конкретного применения и сравните их с доступными вариантами в данном производственном процессе. Главной особенностью, которая отличает их от реактопластов, является их способность проходить через многочисленные циклы плавления и затвердевания без существенной деградации. Термопласты обычно поставляются в виде небольших гранул или листов, которые нагреваются и формируются в желаемую форму с использованием различных производственных процессов. Процесс полностью обратим, так как не происходит химического связывания, что делает возможной переработку или плавление и повторное использование термопластов.

Главной особенностью, которая отличает их от реактопластов, является их способность проходить через многочисленные циклы плавления и затвердевания без существенной деградации. Термопласты обычно поставляются в виде небольших гранул или листов, которые нагреваются и формируются в желаемую форму с использованием различных производственных процессов. Процесс полностью обратим, так как не происходит химического связывания, что делает возможной переработку или плавление и повторное использование термопластов. Полимеры в термореактивных материалах сшиваются в процессе отверждения под действием тепла, света или подходящего излучения. Этот процесс отверждения образует необратимую химическую связь. Термореактивные пластмассы разлагаются при нагревании, а не плавятся, и не восстанавливаются при охлаждении. Переработка термореактивных материалов или возврат материала обратно в его основные ингредиенты невозможна.

Полимеры в термореактивных материалах сшиваются в процессе отверждения под действием тепла, света или подходящего излучения. Этот процесс отверждения образует необратимую химическую связь. Термореактивные пластмассы разлагаются при нагревании, а не плавятся, и не восстанавливаются при охлаждении. Переработка термореактивных материалов или возврат материала обратно в его основные ингредиенты невозможна.

Мы отправим бесплатный образец детали в ваш офис.

Мы отправим бесплатный образец детали в ваш офис.

Подрезы, проходы и элементы на нескольких поверхностях деталей увеличивают стоимость детали.

Подрезы, проходы и элементы на нескольких поверхностях деталей увеличивают стоимость детали.

, а акрил разрушает поверхности формы.

, а акрил разрушает поверхности формы. Процессы центробежного формования термореактивных пластмасс также доступны, однако менее распространены.

Процессы центробежного формования термореактивных пластмасс также доступны, однако менее распространены. Формы могут быть изготовлены, обработаны на станке с ЧПУ, отлиты или сформированы из эпоксидной смолы или алюминия с меньшими затратами и намного быстрее, чем инструменты для других процессов литья, особенно для крупных деталей.

Формы могут быть изготовлены, обработаны на станке с ЧПУ, отлиты или сформированы из эпоксидной смолы или алюминия с меньшими затратами и намного быстрее, чем инструменты для других процессов литья, особенно для крупных деталей.

Вакуум-формовочные машины различаются по размеру и сложности от недорогих настольных устройств до автоматизированного промышленного оборудования. Шаги ниже описывают типичный процесс промышленного вакуумного формования.

Вакуум-формовочные машины различаются по размеру и сложности от недорогих настольных устройств до автоматизированного промышленного оборудования. Шаги ниже описывают типичный процесс промышленного вакуумного формования.

Типичные области применения включают изготовление бутылок, игрушек, автомобильных компонентов, промышленных деталей и упаковки.

Типичные области применения включают изготовление бутылок, игрушек, автомобильных компонентов, промышленных деталей и упаковки.

Создаются разнообразные продукты, такие как каяки, топливные баки и детские игровые мячи. Ротационное литье предлагает разработчикам инструментов гибкость для изготовления форм, которые включают вставки, кривые и контуры, а также логотипы и прорези для размещения пластиковых или металлических вставок. Затраты на оснастку при использовании ротационных форм ниже, чем при использовании литьевых или выдувных форм. Результатом являются более низкие начальные затраты и экономически эффективное производство даже при одновременном производстве всего 25 компонентов.