3D прототипирование что это: 3D прототипирование моделей, деталей — аддитивные технологии от DDM.Lab

3D прототипирование моделей, деталей — аддитивные технологии от DDM.Lab

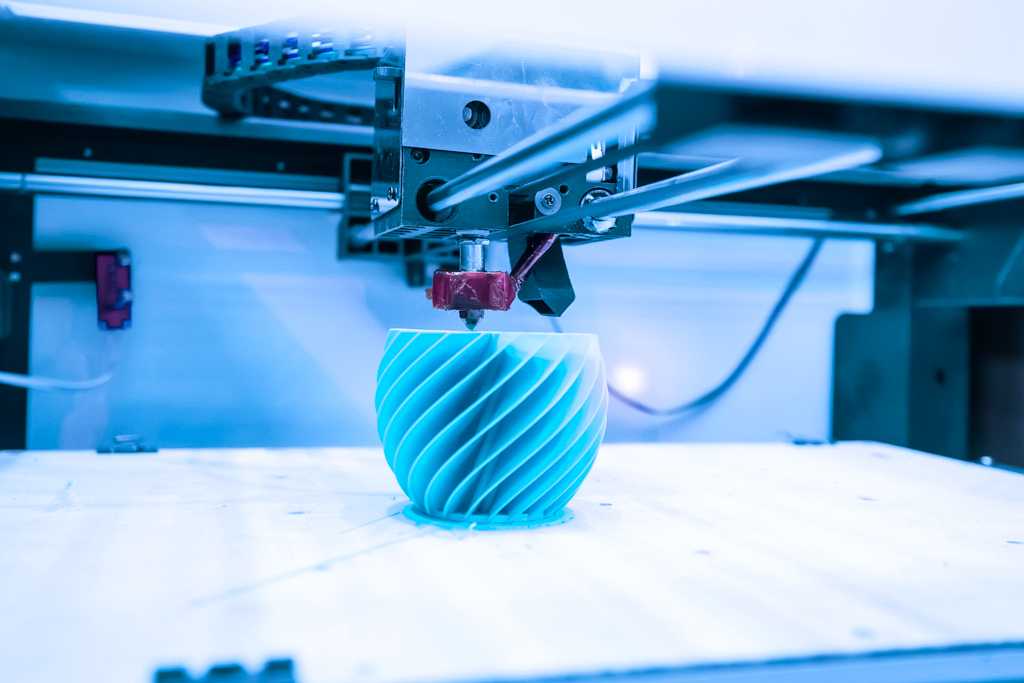

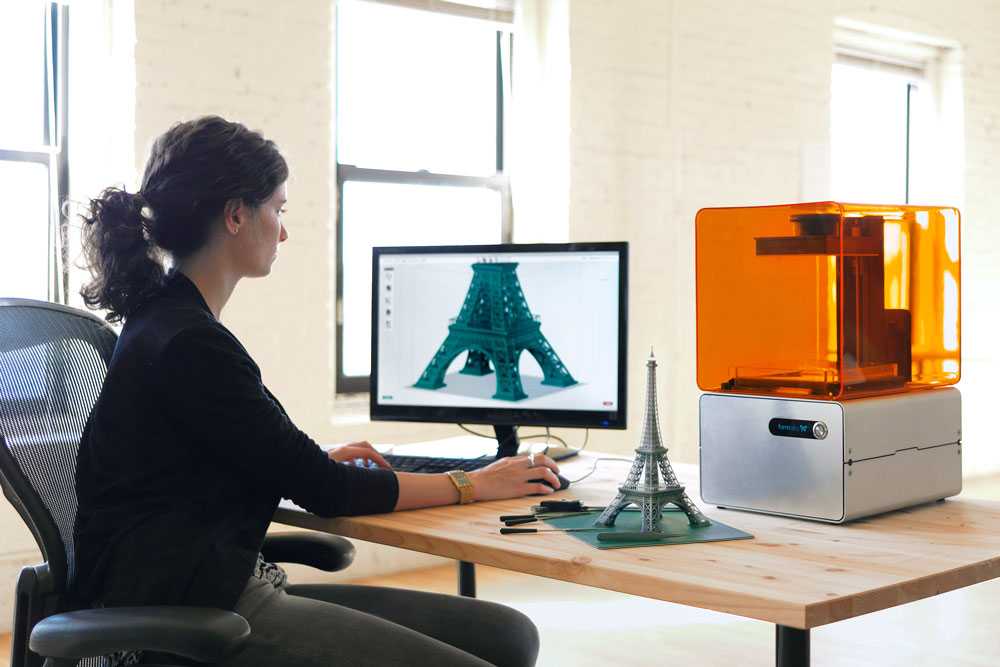

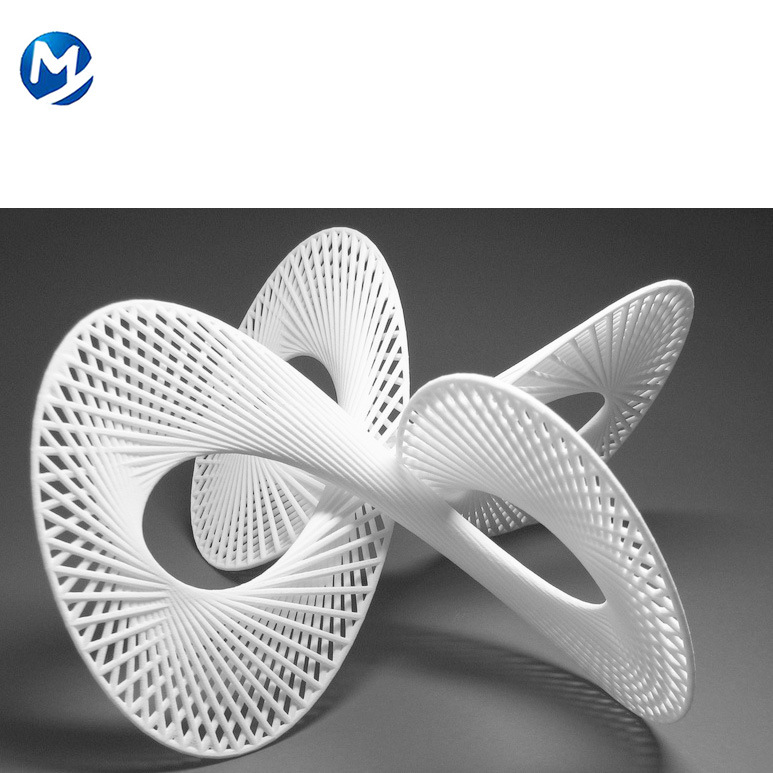

Современные технологии позволяют создать действительно стоящий продукт, не затрачивая много ресурсов разработку. 3D-прототипирование – это возможность изготовить объект по чертежу или математической модели в натуральную величину или масштабе, без потери основных функций конечного изделия. При использовании металлов, термопластов, полимерных смесей и композитов можно добиться высокого качества и функциональности, не прибегая к классическому производству.

Прототипирование 3D-моделей позволяет исключить риск неточности конструкторских и инженерных расчётов, и, следовательно, лишних затрат.

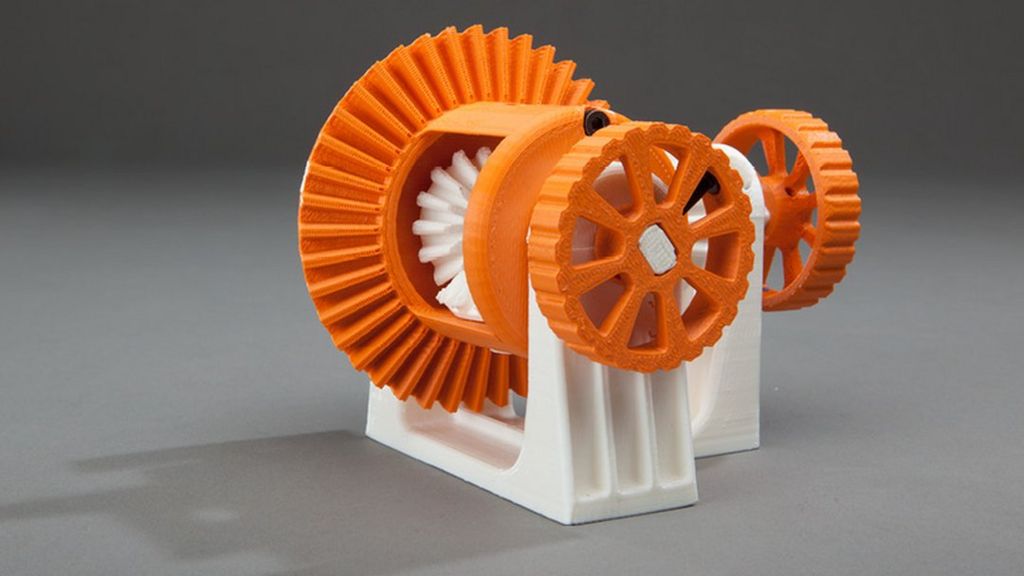

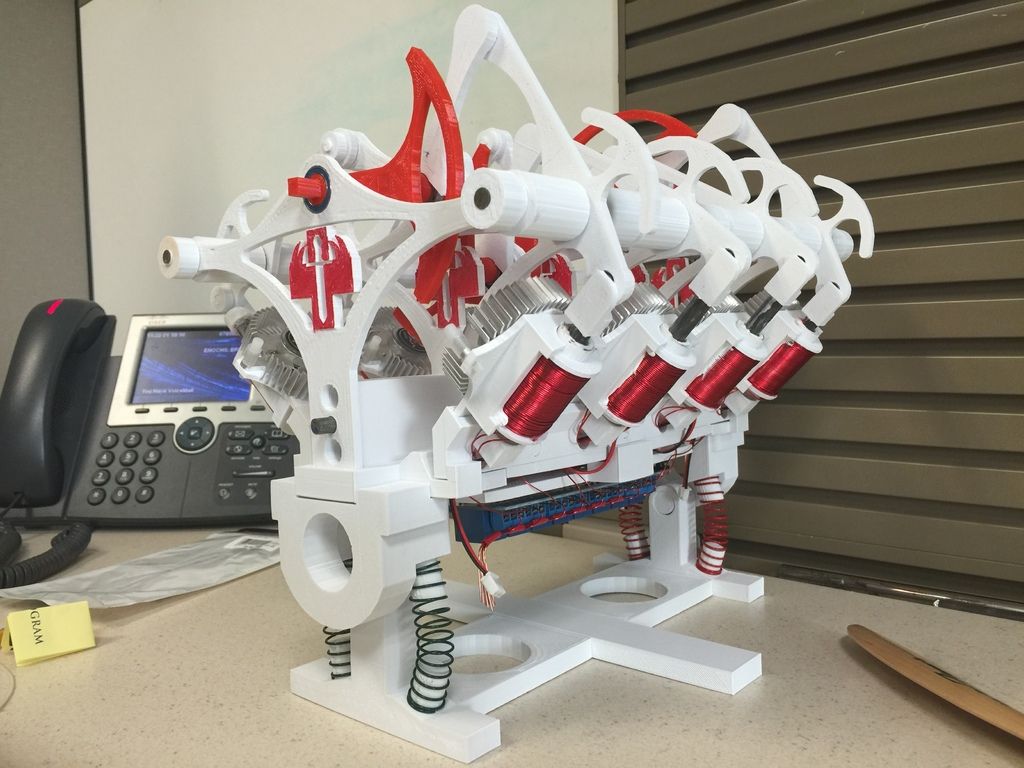

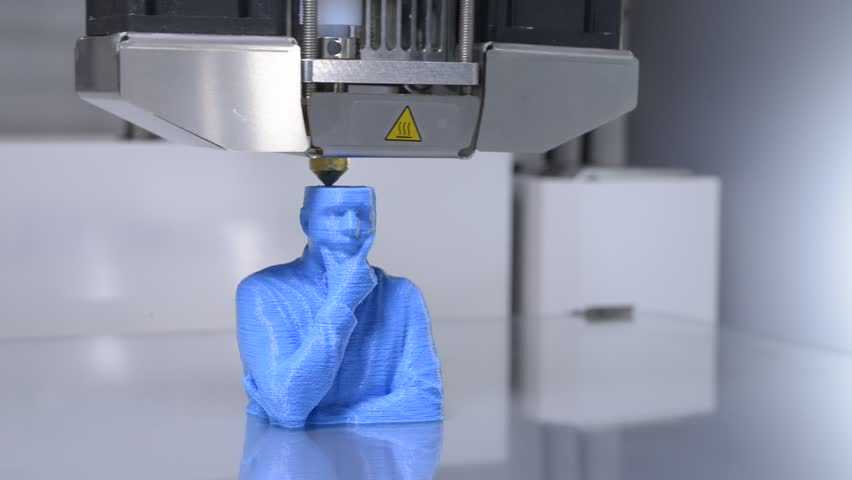

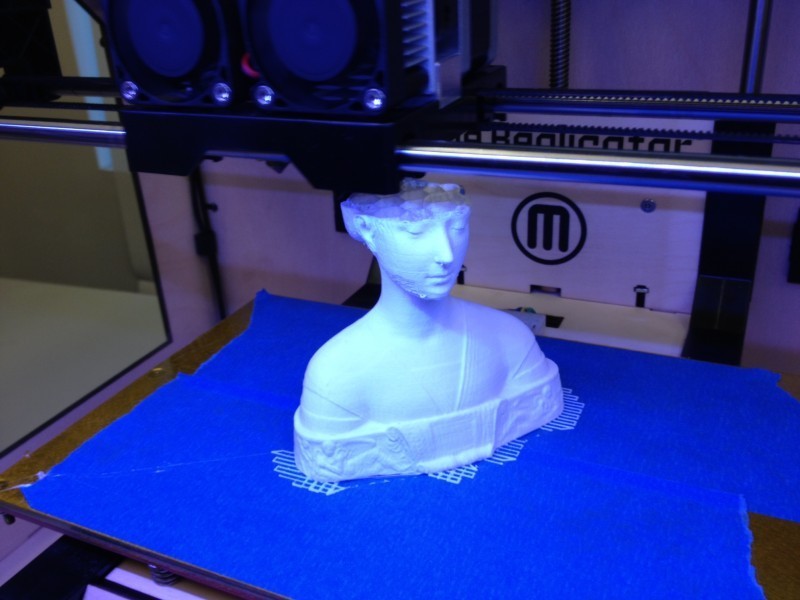

Изготовление модели на 3D-принтере из упрощенного материала (не являющегося конечным) или материала для серийного производства – это оптимальное решение при разработке продукта. Вы сможете протестировать образец, проверить его функциональные свойства и сборочное соответствие, провести презентацию, и исправить недочеты еще до запуска серийного производства.

Этапы работыВиды прототиповТехнологииЦены на 3D-прототипирование

Этапы работы

3D-прототипирование позволяет произвести быстрый запуск производства за несколько основных этапов:

- Построение цифровой модели в формате трехмерной САПР

- Создание первого прототипа с помощью 3D-печати

- Тестирование готового продукта, корректировки цифровой модели при необходимости

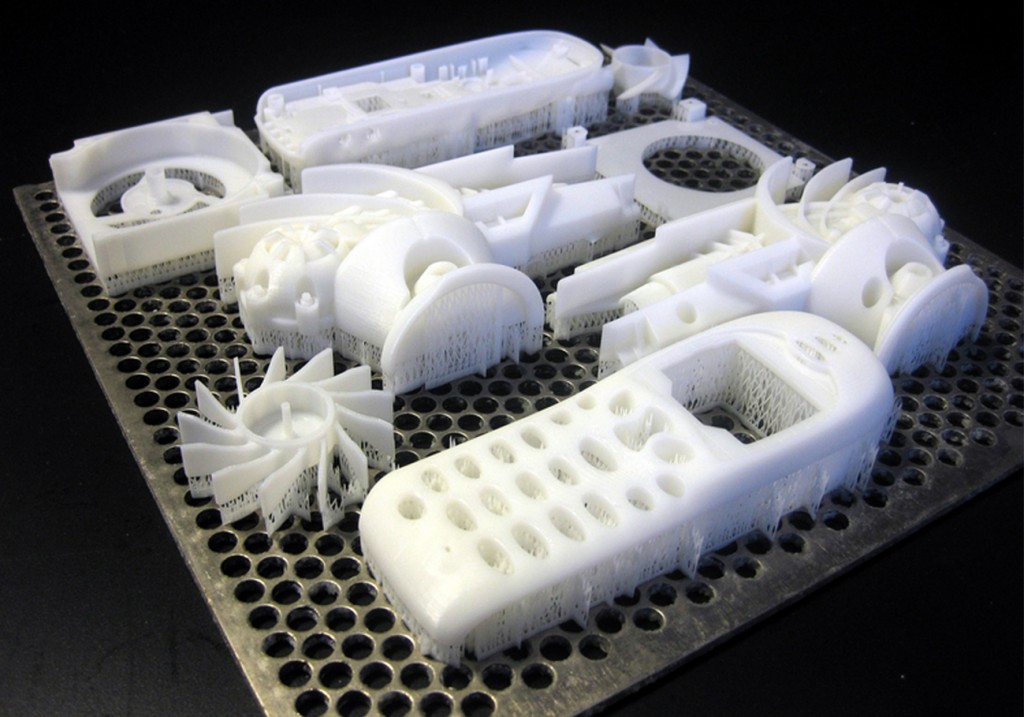

- Изготовление тестовой (пилотной) партии изделий посредством 3D-печати

- Запуск полномасштабного производства

Обладая прототипом, вы сможете оценить его внешний вид, эргономичность, и даже испытать функциональность. Если объект соответствует требованиям компании, его можно использовать в качестве мастер-модели или оснастки для первой партии товара – в DDM.Lab можно заказать изготовление продукции методом литья в силикон (от 10 до 1000 штук) или одно- или многократно используемой производственной оснастки.

Чаще всего прототипы заказывают крупные машиностроительные и приборостроительные компании, разработчики инновационной продукции и дизайнеры, заинтересованные в скорейшем выпуске пластиковых и металлических изделий. Оставьте заявку, и наши специалисты подберут для вас оптимальный способ внедрения аддитивных технологий в производство!

Оставьте заявку, и наши специалисты подберут для вас оптимальный способ внедрения аддитивных технологий в производство!

Виды прототипов

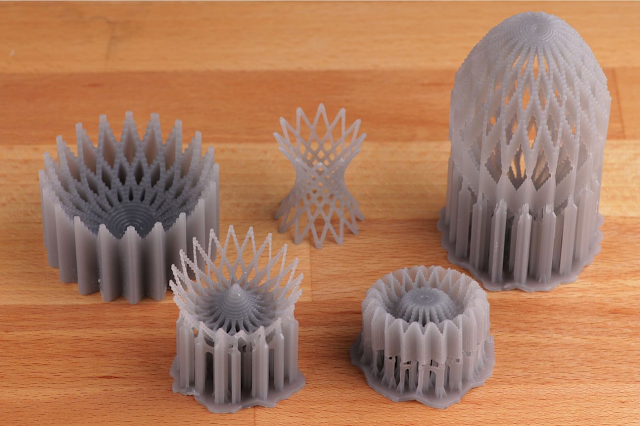

Условно прототипы можно разделить на несколько видов:

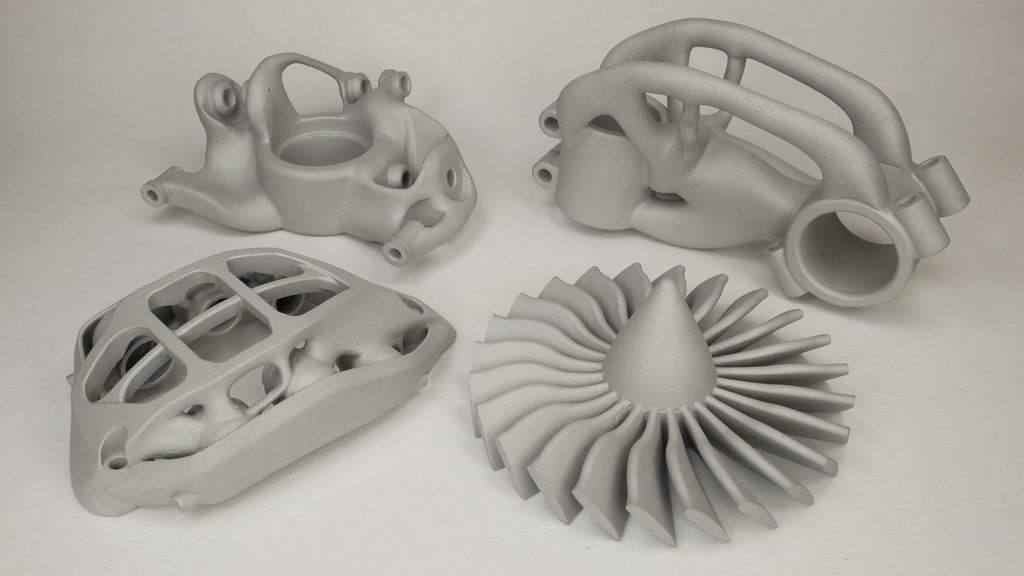

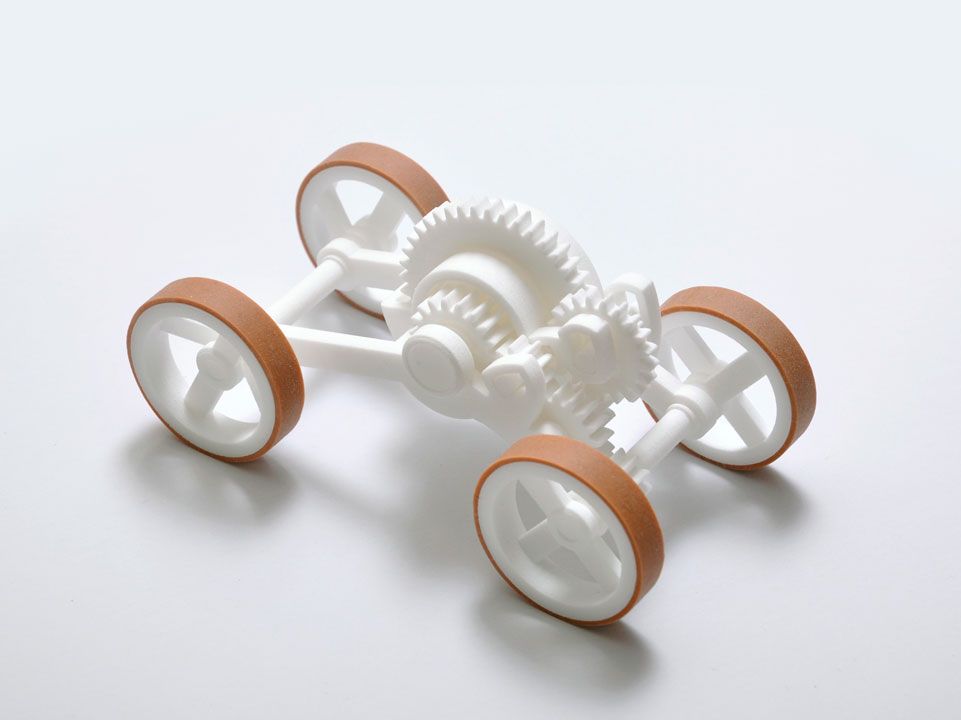

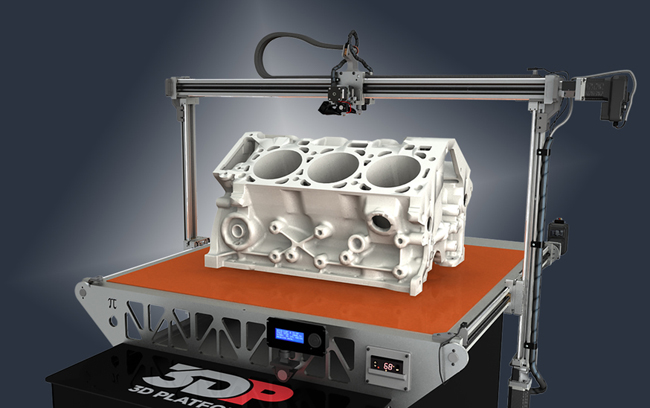

- Промышленные – создаются для крупных производственных предприятий (сборочные узлы, корпуса, детали и запчасти)

- Транспортные – такие прототипы применяются в машиностроении, авиации, судостроении (от разработки до отдельных деталей или узлов наземного, водного и воздушного транспорта)

- Товарные прототипы позволяют проработать формат будущего товара и его упаковки

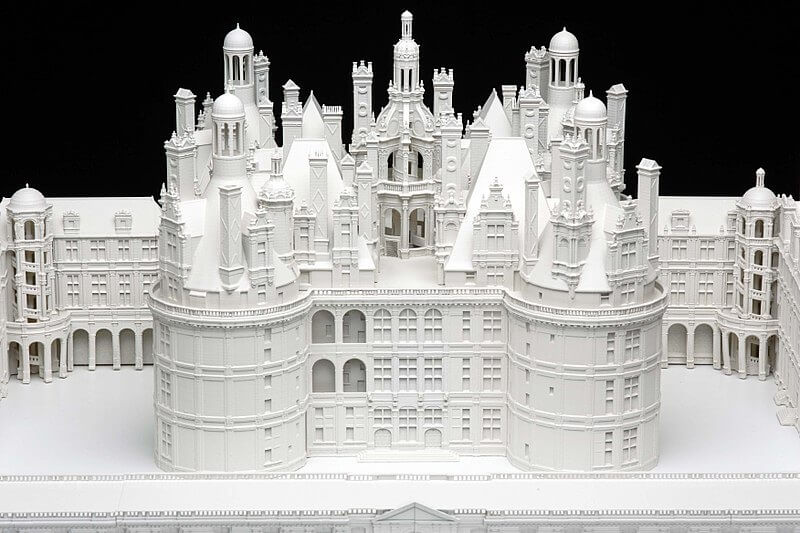

- Презентационные модели, например, макет квартиры, здания или целого города, позволяют максимально четко передать проект с его архитектурными особенностями и дизайном интерьера

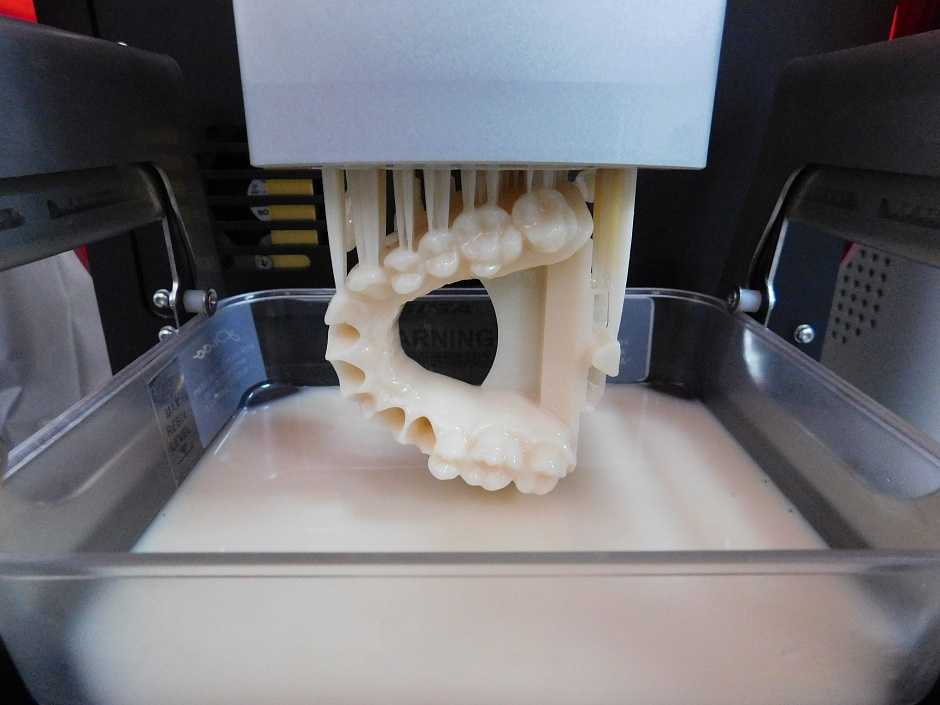

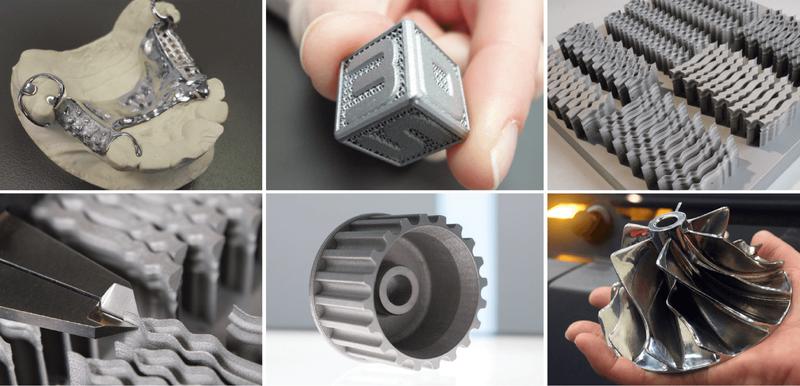

- Медицинские и стоматологические – широко применяются при планировании индивидуальных и сложных хирургических операций, обучения студентов профильных вузов, а также для решения задач ортопедии, эндопротезировании, ортодонтии.

Технологии

- Моделирование методом послойного наплавления термопластиков FDM позволяет быстро и недорого изготавливать полно полнофункциональные образцы изделий и производственной оснастки из широкого ассортимента материалов

- Струйная печать фотополимерами PolyJet позволяет печатать высоко реалистичные цветные и мульти материальные изделия и оснастку

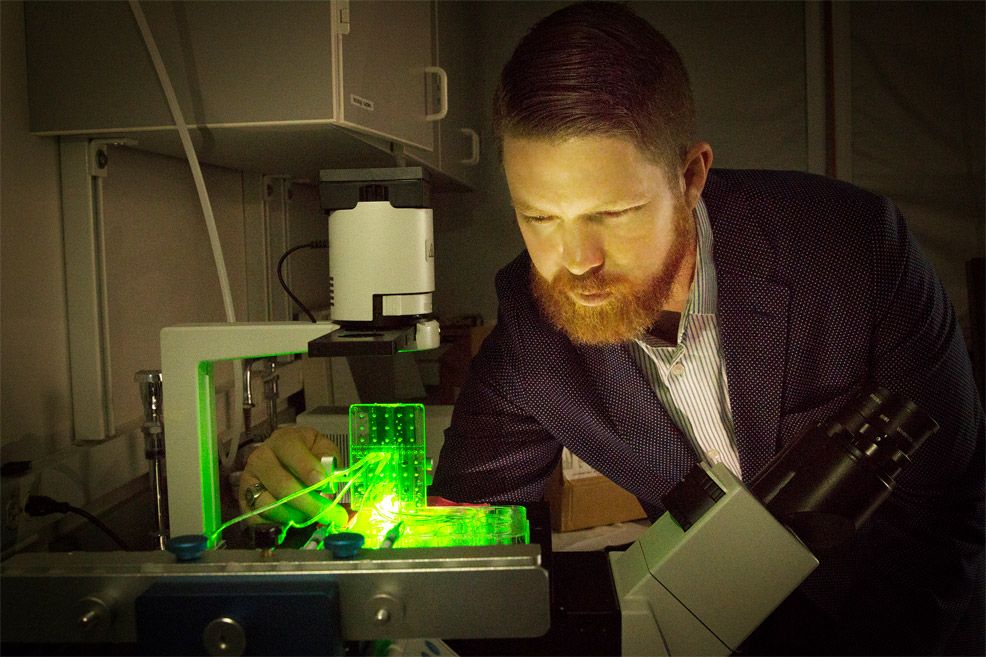

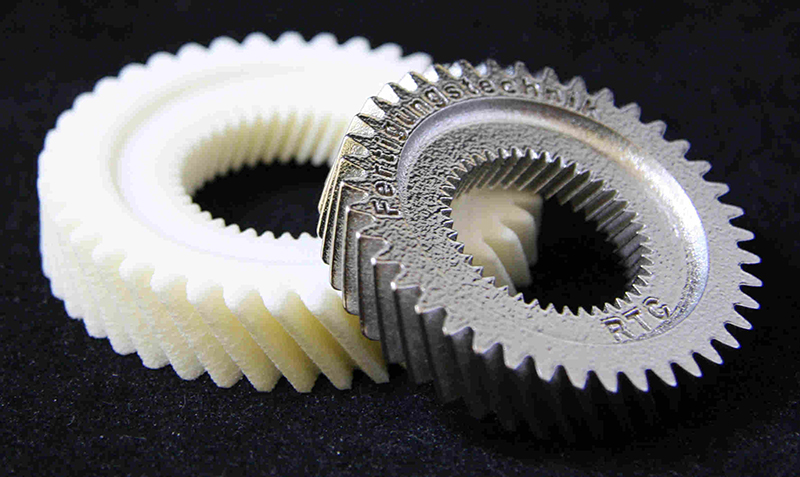

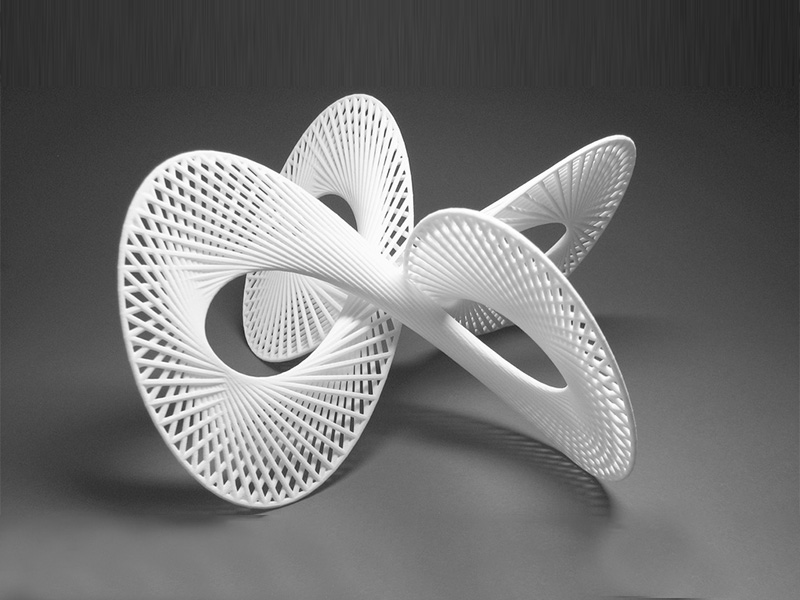

- Выборочное лазерное сплавление металлов LBM/SLM часто используется для высокоточного изготовления конечных изделий со сложной геометрией из металлопорошковых композиций малых фракций

- Осаждение газопорошковой струи при помощи направленного энергетического воздействия DED/LMD применяется для для быстрого ремонта изношенных поверхностей продукции, а также для изготовления изделий с «нуля» из металлопорошковых композиций

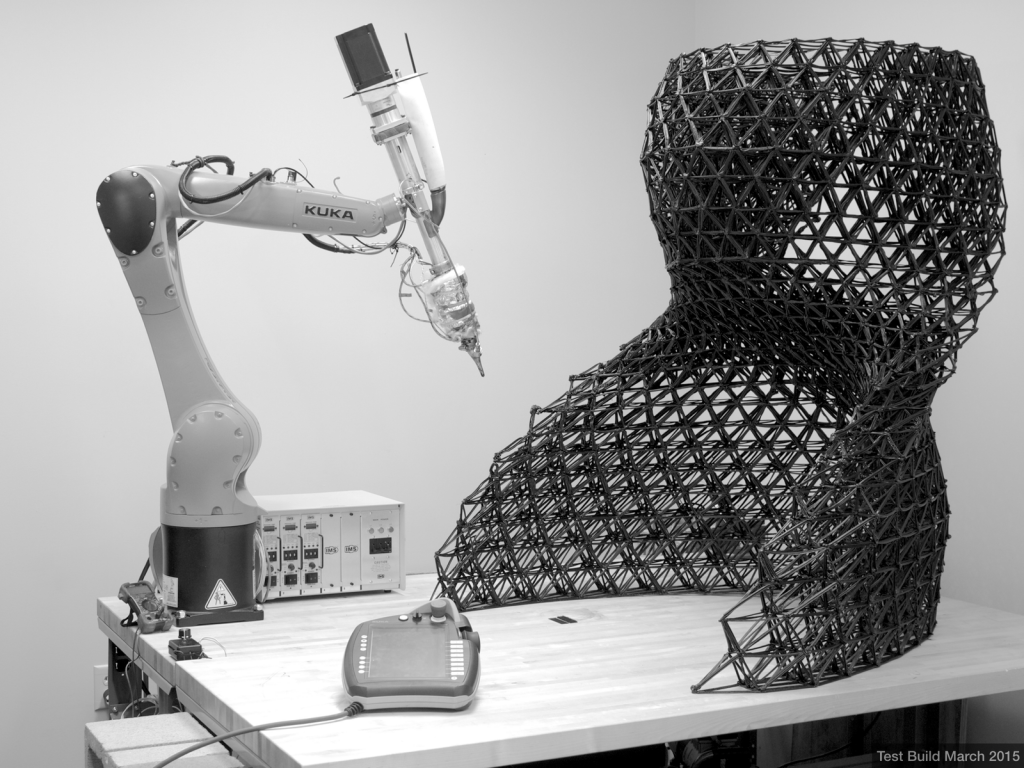

- Осаждение/наплавка проволоки методом дуговой сварки 3DMP — максимально доступное и производительное решение для быстрого производства конечных высоконагруженных деталей из металлов

- Струйная печать BJ посредством нанесения порошка материала и склеивания его связующим веществом для создания литейных форм из песчано-полимерных композиций

- Выборочное лазерное спекание SLS для быстрого изготовления полнофункциональных изделий, производственной оснастки из широкого ряда полиамидных и композитных (на основе полиамида) порошков, а также порошков полистирола для создания выжигаемых мастер-моделей для литейного производства

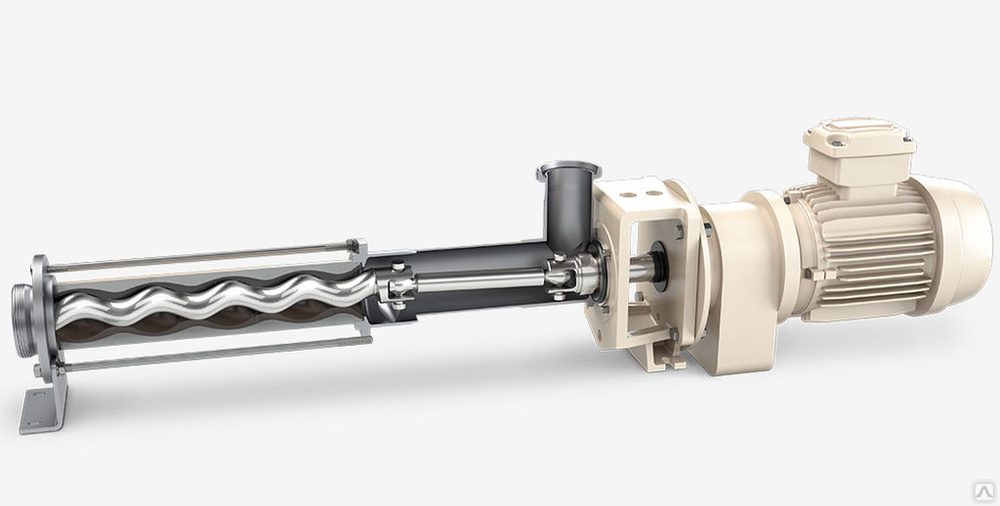

- Гибридное аддитивное производство шнековой экструзией SEAM для быстрого изготовления крупноразмерных изделий с использованием гранулированных термопластиков, включая наполненных углеродными волокнами

- Коэкструзия композитного волокна СFC для изготовления сверхпрочных изделий сложной формы и внутренней структуры из термопластов, армированных непрерывными композитными волокнами на основе углеродных жгутов и термореактивного связующего.

В списке указаны наиболее популярные методы создания прототипов и конечных изделий.

Специалисты DDM.Lab внимательно прислушиваются к заказчику, и предлагают исключительно эффективные технологии в соответствии с потребностями и особенностями выпускаемого продукта. Использование 3D-оборудования – это новый виток в развитии вашего бизнеса!

Цены на 3D-прототипирование

Мы предлагаем выгодные цены на изготовление тестовых деталей на 3D-принтере. Вы сможете существенно ускорить свое производство, улучшить качество, а также значительно упростить бизнес-процессы и принятие решений.

Сотрудники DDM.Lab – настоящие профессионалы в сфере внедрения аддитивных технологий, поэтому мы не просто оказываем услуги, а помогаем вашему бизнесу развиваться.

Оставьте заявку на сайте, и получите консультацию и подробный расчет стоимости в течение нескольких часов!

Заказать бесплатную консультацию по 3D прототипированию

Заполняя форму вы соглашаетесь с политикой обработки персональных данных

Телефон

Почта

Имя

Технологии 3D-прототипирования: предназначение и разновидности

11. 10.2017

10.2017

Изначально аддитивные технологии позиционировались как способ быстрого и качественного прототипирования. Лишь позже они стали восприниматься еще и как сверхэффективная методика производства.

Прототипирование: значение и функции

Создание прототипа предмета или конструкции – один из важнейших этапов производства. Именно на этой промежуточной стадии исследователь, инженер или дизайнер может максимально оценить геометрию, эргономичность и целостность своей разработки, прежде чем затратить значимые ресурсы на ее производство.

Принципы 3D-прототипирования

Технология 3D-прототипирования позволила максимально сократить время, расходуемое на создание опытных моделей. По этой причине аддитивное производство даже получило статус «обходной технологии».

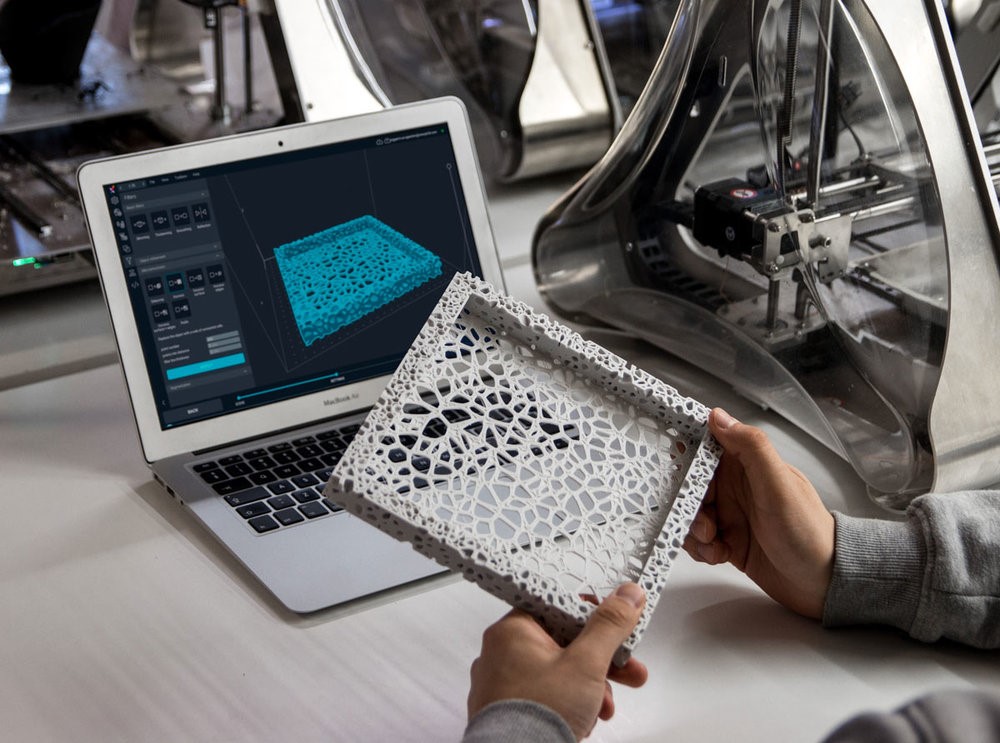

3D-прототипирование – это методика создания физического объекта на базе цифровой 3D-модели.

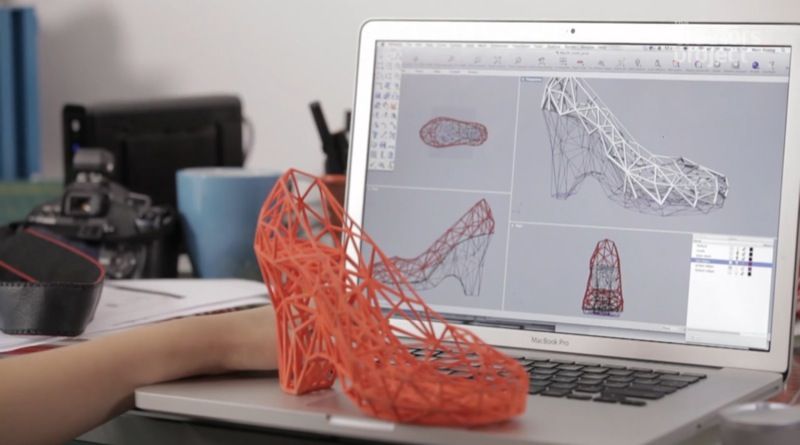

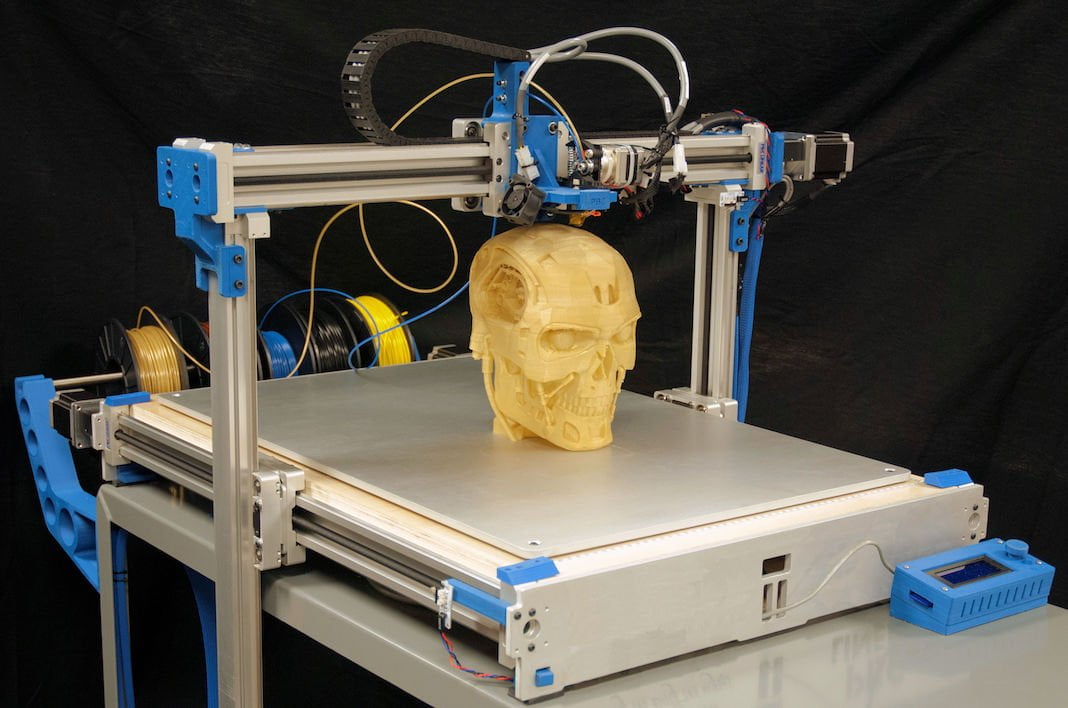

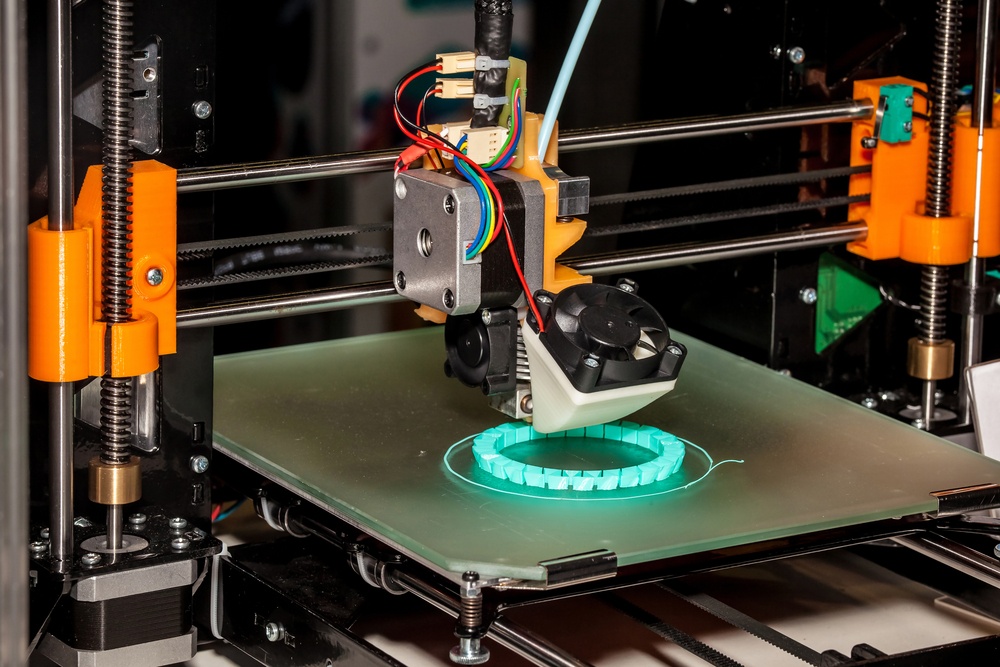

Для получения вещественного макета перед печатью создается его компьютерная CAD-модель в STL-формате. Прототипирование 3D-моделей, чаще всего, происходит при помощи бюджетных моделей принтеров, но с использованием весьма широкого спектра материалов.

Прототипирование 3D-моделей, чаще всего, происходит при помощи бюджетных моделей принтеров, но с использованием весьма широкого спектра материалов.

Основные виды трехмерного прототипирования:

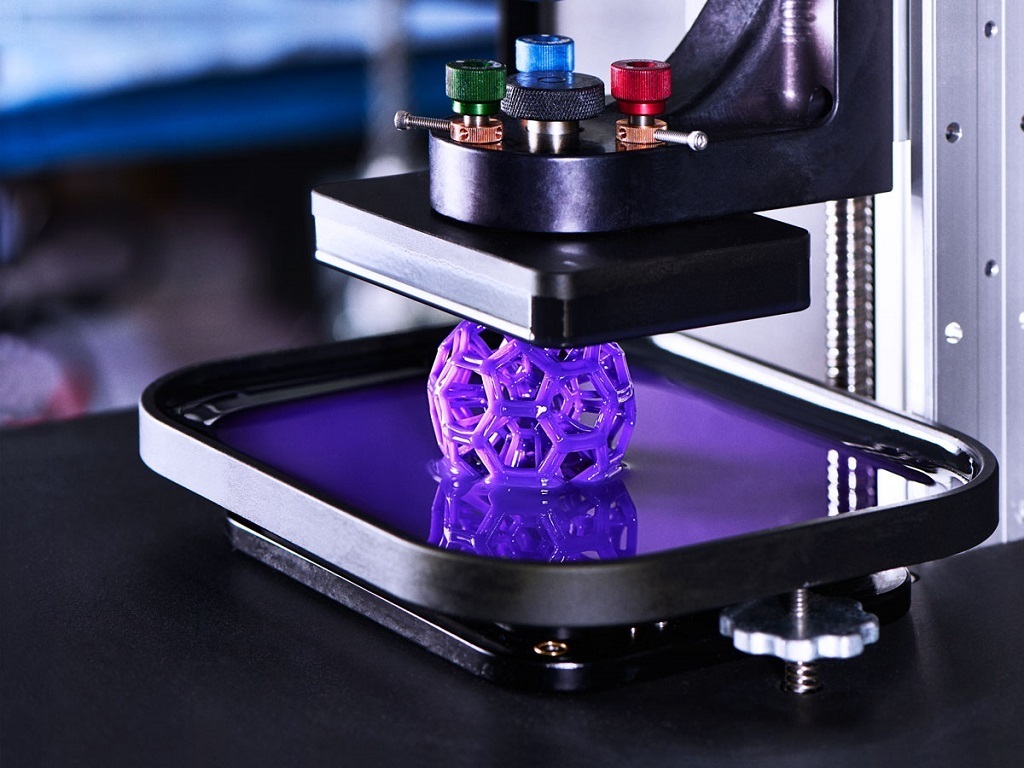

- стереолитораграфия;

- послойное наплавление;

- выборочное лазерное спекание;

- многоструйное моделирование.

Методика SLA (Stereolithography) заключается в полимеризации жидких фотополимеров ультрафиолетовым лазером при последовательном построении слоев. Главное достоинство – высокая детализация печатного изделия. Основной же ее недостаток заключается в том, что полимеризация – относительно длительный процесс.

Технология FDM (Fused deposition modeling) предполагает послойное построение изделия из расплавленного сырья. Она наиболее популярна на рынке аддитивных технологий. Причиной тому – довольно низкая стоимость пластиковых расходных материалов, которые чаще всего используются при этом типе печати. Из недостатков – невысокая скорость и низкое разрешение работ.

Из недостатков – невысокая скорость и низкое разрешение работ.

3D-прототипирование и печать по типу SLS (Selective laser sintering) основываются на послойном распределении нагретой порошковой массы с последующим спеканием ее отдельных участков лазерным лучом. Из главных достоинств: высокая скорость печати, широкий выбор расходного сырья, возможность создания крупных моделей. К недостаткам относят необходимость предварительных работ и дополнительного оборудования.

Прототипирование MJM (Multi-jet Modeling) проходит по принципам струйной печати. Расплавленный материал подается через экструдер, послойно застывая и придавая изделию форму. Если говорить о плюсах технологии, то MJM-принтеры довольно компактны и способны на многоцветную печать тонкими слоями. Используемые материалы можно комбинировать, но их число весьма ограничено.

Таким образом, трехмерная печать моделей и макетов – верх современного прототипирования. Для любой из потенциальных сфер найдется нужный тип технологии, который сделает производственный процесс быстрее, эффективнее и надежнее.

Для любой из потенциальных сфер найдется нужный тип технологии, который сделает производственный процесс быстрее, эффективнее и надежнее.

Узнать больше на 3D Print Expo 2017

Оцените, пожалуйста новость:

Поделиться:

Назад к новостям

Подпишитесь, чтобы получать актуальные новости

Обзор 3D-печати прототипов

Традиционные процессы создания прототипов могут быть очень медленными и дорогими. Тем не менее, существуют новые методы для улучшения процессов разработки продукта. Эти методы обеспечивают изготовление высококачественных прототипов с меньшими затратами. Технология 3D-прототипирования — идеальное решение для быстрого прототипирования.

Создание 3D-прототипов дает вам доступ к обширным возможностям проектирования и эффективным методам, позволяющим сэкономить время и деньги. Кроме того, это эффективное производство, подходящее для применения в нескольких отраслях промышленности. Это также позволяет вам быстро концептуализировать ваши идеи при относительно низких затратах.

Это также позволяет вам быстро концептуализировать ваши идеи при относительно низких затратах.

Что включает в себя прототип для 3D-печати? Какую пользу может принести 3D-прототип вашему продукту? Каковы соображения перед началом вашего проекта? В этой статье даны ответы на все ваши вопросы и предоставлена информация, необходимая для получения максимальной отдачи от 3D-прототипирования.

Что такое 3D прототипирование ?

Быстрое 3D-прототипирование — это процесс аддитивного производства, включающий создание трехмерных объектов из цифровых файлов. В этом процессе производитель создает объекты, укладывая последовательные слои материала. Каждый слой представляет собой тонко нарезанный поперечный разрез конечного объекта.

В отличие от традиционного субтрактивного производственного процесса, 3D-печать не требует вырезания кусков материала. Кроме того, он позволяет производить сложные формы из меньшего количества материалов. Существует три основных типа 3D-печати , в зависимости от требуемых уровней точности. К ним относятся следующие:

Существует три основных типа 3D-печати , в зависимости от требуемых уровней точности. К ним относятся следующие:

- Моделирование методом наплавления (FDM). Этот метод создания прототипов 3D-печати является наиболее популярным и экономически эффективным из доступных вариантов. Он прост в использовании и включает в себя термопластичные нити с послойной экструзией. Этот процесс быстро развивается, и он подходит для разработки продукта.

- Селективное лазерное спекание (SLS). Это технология 3D-печати, используемая как для пластиковых, так и для металлических прототипов. Он использует порошковые слои для создания прототипов слой за слоем, используя лазер для нагрева и спекания порошкообразного материала.

- Стереолитография (SLA). Этот метод создает 3D-прототип с резервуаром со светочувствительными жидкими смолами. Затем ультрафиолетовый (УФ) свет помогает затвердеть каждому слою продукта. Этот процесс продолжается до тех пор, пока модель не будет завершена.

Это рекомендуемое решение для 3D-прототипов с высоким разрешением.

Это рекомендуемое решение для 3D-прототипов с высоким разрешением.

3D-принтеры для быстрого прототипирования ценны для изготовления продуктов, начиная от механических деталей и архитектурных моделей и заканчивая дизайном ювелирных изделий и другими потребительскими товарами.

Преимущества Быстрое 3D-прототипирование

Несколько отраслей по всему миру осваивают технологию 3D-печати прототипов из-за ее ряда жизненно важных преимуществ по сравнению с традиционными методами производства. К этим преимуществам относятся:

Гибкость конструкции

3D-печать позволяет эффективно создавать различные версии ваших проектов. Это дает вам больше свободы дизайна и гибкости, чем некоторые другие методы производства. 3D-прототип создается с помощью программного обеспечения для 3D-моделирования. Таким образом, этот процесс позволяет вам легко создавать свои проекты, независимо от того, насколько они просты или сложны. Это также дает вам возможность сделать любой прототип с нуля, корректируя вашу 3D-модель в любой момент на этапе производства. Это помогает избежать головной боли при использовании 3D-печать для массового производства .

Это также дает вам возможность сделать любой прототип с нуля, корректируя вашу 3D-модель в любой момент на этапе производства. Это помогает избежать головной боли при использовании 3D-печать для массового производства .

Кроме того, любой данный 3D-принтер может печатать практически любой продукт, если он соответствует его объему сборки. Более того, удобство быстрого прототипирования 3D-печати делает ее отличным выбором для любого проекта. Поскольку вам нужно внести несколько изменений, чтобы получить желаемый конечный продукт, вам не придется создавать новую форму для каждой итерации вашего проекта. На протяжении всего процесса оборудование или механизмы практически не меняются.

В отличие от традиционных методов, 3D-печать позволяет включать несколько материалов в один объект. Таким образом, у вас есть набор соответствующих механических свойств, цветов и текстур. Вы также сможете создавать и производить геометрию, невозможную для традиционных методов производства. Такая геометрия включает детали внутри деталей и полые полости в твердых деталях. Вы можете редактировать свои проекты так, как вам нравится, чтобы создавать уникальные качественные детали.

Такая геометрия включает детали внутри деталей и полые полости в твердых деталях. Вы можете редактировать свои проекты так, как вам нравится, чтобы создавать уникальные качественные детали.

Экономия денег

3D-прототипирование относительно дешевле, чем другие методы производства, такие как литье под давлением . Как мы упоминали ранее, вам не придется создавать новые формы каждый раз, когда вы меняете свой дизайн. Это является значительным преимуществом, особенно для небольших производственных циклов. Для процесса 3D-печати требуется всего одна или две машины с несколькими операторами для создания компонента.

Обычно в этом процессе нет необходимости в дополнительных инструментах. Таким образом, стоимость услуги 3D-печати обычно минимальна. Кроме того, отходы материалов при 3D-печати очень малы, поскольку это аддитивный производственный процесс. Он включает в себя создание компонента с нуля, а не вырезание цельных блоков, как при обработке на станках с ЧПУ.

Экономия времени

Одним из наиболее значительных преимуществ технологии 3D-печати является то, что она обеспечивает быстрое создание прототипов. В результате вы можете проектировать, разрабатывать и тестировать свою нестандартную деталь в кратчайшие сроки. Даже если вам нужно изменить конструкцию в любой момент, вы можете сделать это, не обязательно влияя на скорость производства. В отличие от традиционных процессов, методы 3D-печати позволяют вам спроектировать вашу деталь, изготовить ее на месте и протестировать в течение нескольких дней или меньше.

Аддитивное производство также пропускает процесс создания пресс-формы и ожидание подготовки инструмента. Это часто является существенной разницей для малых предприятий, требующих небольших производственных циклов. Вы можете ускорить разработку продукта и вывести его на рынок в кратчайшие сроки. Вы также свободны от вопроса минимальных заказов.

Тестирование функциональных прототипов

Широкий спектр материалов для 3D-печати, доступных сегодня, позволяет создавать усовершенствованные функциональные прототипы. Эти прототипы вы развертываете для рентабельного рыночного тестирования, чтобы убедиться, что они соответствуют вашим требованиям и потребностям ваших потребителей.

Эти прототипы вы развертываете для рентабельного рыночного тестирования, чтобы убедиться, что они соответствуют вашим требованиям и потребностям ваших потребителей.

Вы можете легко протестировать прототип 3D-печати и изменить файл САПР, если обнаружите какие-либо недостатки. Вы получаете отзывы от своих потенциальных инвесторов и клиентов о физическом продукте, не рискуя большими авансовыми затратами на прототипирование. Это дает вам общее конкурентное преимущество в вашей отрасли.

Как печатать прототипы на 3D-принтере

Процесс 3D-печати прототипа состоит из четырех основных этапов:

CAD Design

Отправной точкой вашего проекта 3D-прототипирования является разработка файла проекта САПР. Вы можете работать с фирмами по разработке продуктов для разработки программного обеспечения 3D для экстраполяции дизайна. Для 3D-печати доступно несколько форматов файлов. Крайне важно, чтобы вы сначала проверили форматы файлов, поддерживаемые принтером.

Кроме того, вам следует проверить наличие доступных программ для оформления файлов. Вот некоторые из распространенных форматов файлов:

- STL

- OBJ

- AMF

- 3MF

Когда файл для печати готов, вы можете подготовить его для своего 3D-принтера. Значит, следующий этап.

Предварительная цифровая обработка

Процесс подготовки файла для принтера называется нарезкой. Это означает, что вы делите 3D-модель на сотни слоев с помощью программного обеспечения для нарезки. После нарезки ваш файл готов для печати, и вы можете передать его через USB, Wi-Fi или SD.

Этап цифровой предварительной обработки также включает в себя выбор материалов и параметров. Существует несколько материалов для 3D-печати, которые можно выбрать в зависимости от желаемых свойств конечного продукта. Также вам необходимо определить другие параметры процесса, в том числе размещение и размер отпечатка.

3D-печать вашего прототипа

Как только вы загрузите нарезанный файл в 3D-принтер, начнется процесс печати. 3D-принтеры используют инструкции в файле, чтобы указать расположение материала. Затем принтеры строят деталь, нанося слои материала для 3D-печати. Хотя они имеют схожие принципы, тип используемого принтера будет определять, как будет выполняться процесс. Также может быть постобработка, такая как покраска и порошковая чистка после процесса печати.

3D-принтеры используют инструкции в файле, чтобы указать расположение материала. Затем принтеры строят деталь, нанося слои материала для 3D-печати. Хотя они имеют схожие принципы, тип используемого принтера будет определять, как будет выполняться процесс. Также может быть постобработка, такая как покраска и порошковая чистка после процесса печати.

Осмотр

После того, как ваше 3D-прототипирование завершено, следующим шагом будет проверка прототипа и его отправка на рыночные испытания. Обычно это относится к функциональным прототипам. Штатные инженеры могут проверить компонент на наличие дефектов и изменений. Вы также можете передать его потенциальным потребителям, чтобы убедиться, что он соответствует их потребностям. Если есть потребность в изменениях, места для этого достаточно.

Услуги 3D-печати RapidDirect

Завершение проекта 3D-печати всегда проще, если вы работаете с лучшим партнером по прототипированию. RapidDirect предлагает вам высококачественную и экономичную услугу 3D-печати, которая будет соответствовать уникальным требованиям вашего проекта. Наша собственная печатная фабрика и технические возможности охватывают основные методы 3D-печати, включая FDM, SLS, SLA и Polyjet. Кроме того, мы предлагаем вам широкий спектр материалов и вариантов постобработки.

RapidDirect предлагает вам высококачественную и экономичную услугу 3D-печати, которая будет соответствовать уникальным требованиям вашего проекта. Наша собственная печатная фабрика и технические возможности охватывают основные методы 3D-печати, включая FDM, SLS, SLA и Polyjet. Кроме того, мы предлагаем вам широкий спектр материалов и вариантов постобработки.

Когда вы загружаете файлы САПР и указываете свои требования, наша платформа котировок генерирует быстрые котировки в течение двух часов. Наши богатые производственные ресурсы также позволяют нам предлагать экономически эффективные цены для вашего проекта. Что еще более важно, RapidDirect обеспечивает быстрое время выполнения заказа, всего за три дня, что позволяет вам вывести свой продукт на рынок в короткие сроки. Загрузите файл с дизайном сегодня!

Попробуйте RapidDirect прямо сейчас!

Вся информация и загрузки защищены и конфиденциальны.

4 главных вопроса перед выпуском 3D-прототипирование

3D-печать дает наилучшие результаты при создании прототипов, но вам необходимо учитывать некоторые факторы, прежде чем погрузиться в проект создания 3D-прототипов. Это поможет вам получить максимальную отдачу от вашего проекта. К ним относятся:

Это поможет вам получить максимальную отдачу от вашего проекта. К ним относятся:

Материалы для 3D-печати

Как уже говорилось выше, у вас есть широкий выбор материалов для ваших проектов 3D-печати. Разнообразие материалов дает возможность манипулировать свойствами конструкции, придавать гибкость, прозрачность и т. д. в зависимости от ваших потребностей.

Однако перед выбором материала необходимо проверить следующие аспекты:

●

Цена

Это один из наиболее важных соображений для многих предприятий. Вы стремитесь к материалам, которые помогают снизить стоимость, при этом придавая необходимые свойства. Например, вы хотите начать ранние этапы прототипирования с пластиком, прежде чем переходить к 3D-печати металлом. Этот выбор более экономичен, чем использование металла повсюду. Есть несколько пластиковых материалов, которые помогут вам найти экономичное решение.

●

Точность и качество материала

Прототип, напечатанный на 3D-принтере, дает вам полное представление о том, как будет выглядеть конечный продукт. Поэтому ваш сим должен создать функциональный прототип. Следовательно, ваш выбор материала должен соответствовать сложности вашего проекта. Вам также необходимо знать механические свойства материала, чтобы убедиться, что он подходит для вашего проекта.

Поэтому ваш сим должен создать функциональный прототип. Следовательно, ваш выбор материала должен соответствовать сложности вашего проекта. Вам также необходимо знать механические свойства материала, чтобы убедиться, что он подходит для вашего проекта.

●

Рекомендации по проектированию материалов

Существуют разные рекомендации по проектированию для разных материалов. При выборе материала убедитесь, что размер и геометрия соответствуют свойствам материала. Если у вас слишком тонкая стена для неподходящего материала, файл может быть непригоден для печати. В результате процесс будет контрпродуктивным.

Применение продукта

Применение вашего продукта также должно быть приоритетом при принятии решений. Предположим, вы разрабатываете прототип, который должен воспроизводить внешний вид конечного продукта. В этом случае вам следует выбрать технологию 3D-печати с более высоким разрешением. В противном случае вам, возможно, придется заложить бюджет на постобработку. С другой стороны, вы должны выбрать технологию, которая обеспечивает отличные допуски, если вам нужны функциональные прототипы.

С другой стороны, вы должны выбрать технологию, которая обеспечивает отличные допуски, если вам нужны функциональные прототипы.

Технология 3D-печати

Различные технологии 3D-печати имеют свои уникальные стили сборки, свойства материалов и конструктивные ограничения. Выбранный вами метод будет определять корректировки, которые вы вносите в свой дизайн, такие как смещения и отклонения. Polyjet позволяет комбинировать твердые и гибкие материалы. Он также проецирует прозрачность и полноцветность.

С другой стороны, стереолитография (SLA) позволяет создавать детали с гладкой поверхностью. Эти процессы являются наиболее идеальными, если эстетика является серьезной проблемой. Напротив, селективное лазерное спекание (SLS) и моделирование методом наплавления (FDM) больше подходят для функциональных прототипов. Эти технологии позволяют создавать прочные детали из различных материалов. Таким образом, ваш выбор будет зависеть от требований вашего проекта.

Форматы файлов

Рекомендуется отправлять файлы САПР в правильном формате, чтобы обеспечить отличное качество сборки. Формат файла .STL является наиболее популярным для сборки и настройки. Хотя вы можете конвертировать собственные файлы САПР в формат .STL, могут возникнуть некоторые проблемы, если вы не используете собственное программное обеспечение. Лучшие файлы имеют только одну оболочку без неразделенных краев. В вашем файле также должны быть указаны единицы измерения. Это поможет уменьшить возможные ошибки.

Лучшие 3D-материалы для печати прототипов

Несмотря на то, что 3D-печать является одним из лучших методов создания прототипов, вам нужно выбрать лучшие материалы, чтобы получить максимальную отдачу от вашего проекта. Существует несколько материалов для прототипов 3D-печати, и ваш выбор зависит от потребностей вашего проекта. Вот некоторые из наиболее часто используемых материалов для 3D-печати прототипов.

Нейлон PA12

Это белый пластик, один из самых доступных материалов для прототипирования. Несмотря на относительно дешевую стоимость, нейлон PA12 обладает отличными механическими свойствами. Он изготовлен из мелкодисперсного полиамидного порошка, что делает его идеальным для прототипирования и серийного производства. Этот материал для 3D-печати лучше всего работает с технологией селективного лазерного спекания (SLS).

Multi Jet Fusion PA12

Этот материал представляет собой пластик серого цвета, идеально подходящий для прототипирования и производства. Необработанная версия Multi Jet Fusion PA12 — самый дешевый вариант на рынке. Вы можете легко вносить изменения с минимальными затратами. Кроме того, использование этого материала позволяет получить изделия, устойчивые к истиранию и царапинам. Это делает их полезными для тестирования прототипов. Multi Jet Fusion PA12 также устойчив к атмосферным воздействиям, УФ-излучению и свету. Поэтому это идеальный вариант для тестирования в уличных условиях.

Поэтому это идеальный вариант для тестирования в уличных условиях.

Смола для прототипирования

Эта смола больше подходит для нефункциональных прототипов, и вы не хотите использовать ее для больших производственных циклов. Всякий раз, когда вы хотите изготовить высокодетализированные компоненты, смола для прототипирования является идеальным выбором. Он предлагает гладкую поверхность, аналогичную продуктам, изготовленным методом литья пластмасс под давлением. Этот материал лучше всего работает со стереолитографией (SLA).

PLA

Моделирование методом наплавления (FDM) представляет собой интересный метод, особенно полезный для нитей из полимолочной кислоты (PLA). PLA — это удобный в использовании материал с высокой жесткостью и прочностью. Он имеет низкую температуру печати и минимальное коробление, что делает его одним из самых простых материалов для 3D-печати. Кроме того, это недорогой материал, из которого можно создавать надежные детали для самых разных применений. Если эстетика и мелкие детали являются серьезной проблемой, PLA должен быть вашим материалом.

Если эстетика и мелкие детали являются серьезной проблемой, PLA должен быть вашим материалом.

ТПУ

Если для вашего проекта прототипирования 3D-печати требуется гибкий пластик, ТПУ — идеальное решение. Этот материал обладает свойствами резины, в том числе высокой эластичностью и высокой прочностью. Поэтому он подойдет для вашего проекта прототипирования, если вам нужно что-то гибкое. Компоненты из этого материала устойчивы к усталости и нагрузкам, а также это отличный выбор для конечных продуктов.

Заключение

Быстрое 3D-прототипирование — это эффективный производственный процесс для более быстрого и качественного проектирования. Это ускоряет ваши рабочие процессы и устраняет узкие места традиционного цикла прототипирования. Использование прототипирования с помощью 3D-печати экономит затраты и сокращает время выхода на рынок, предлагая более простое тестирование конструкции и общие преимущества прототипирования. Прежде чем погрузиться в любой проект 3D-печати, вам необходимо подумать о партнере-производителе, с которым вы будете работать.

Прежде чем погрузиться в любой проект 3D-печати, вам необходимо подумать о партнере-производителе, с которым вы будете работать.

RapidDirect — лучший вариант для создания высококачественных прототипов для 3D-печати. Мы предоставляем лучшие технологии 3D-печати, материалы и опыт, чтобы помочь вам получить максимальную отдачу от вашего проекта. Наши производственные возможности также позволят подготовить ваш прототип в короткие сроки по доступным ценам. Загрузите файл САПР сегодня, и давайте начнем!

Что такое быстрое прототипирование? — Определение, методы и преимущества

Что такое быстрое прототипирование?

Быстрое прототипирование — это быстрое изготовление физической детали, модели или сборки с использованием трехмерного автоматизированного проектирования (САПР). Создание детали, модели или сборки обычно выполняется с использованием аддитивного производства или, более широко известного как 3D-печать.

Если дизайн близко соответствует предлагаемому готовому изделию, то говорят, что это прототип с высокой точностью, в отличие от прототипа с низкой точностью, когда между прототипом и конечным продуктом имеется заметная разница.

Как работает быстрое прототипирование?

Быстрое прототипирование (RP) включает в себя множество производственных технологий, хотя в большинстве из них используется многослойное аддитивное производство. Однако другие технологии, используемые для RP, включают высокоскоростную механическую обработку, литье, формование и экструзию.

Хотя аддитивное производство является наиболее распространенным процессом быстрого прототипирования, для создания прототипов можно использовать и другие, более традиционные процессы.

Эти процессы включают:

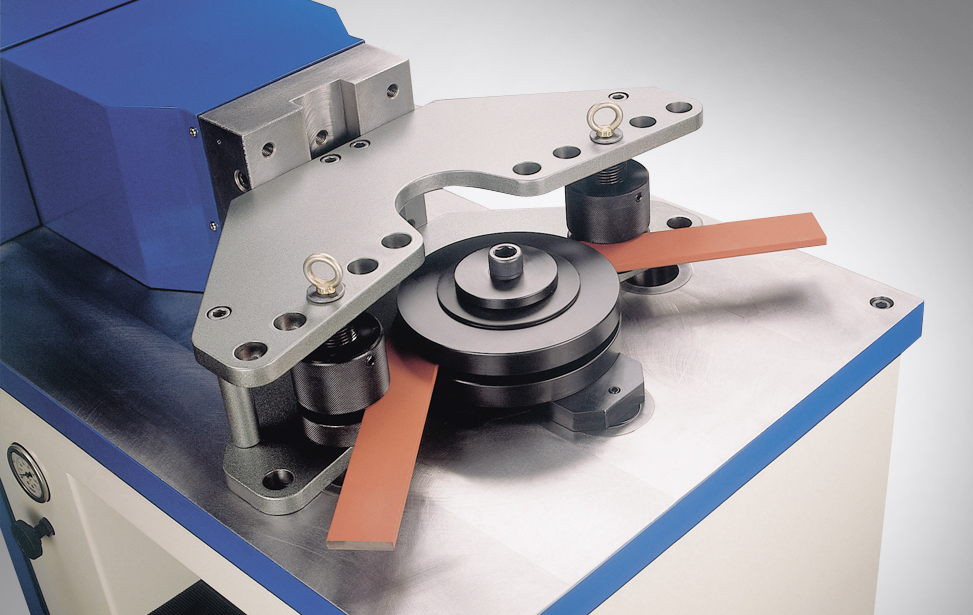

- Вычитание — при котором блок материала вырезается для получения желаемой формы с помощью фрезерования, шлифования или токарной обработки.

- Компрессионный — при котором полутвердому или жидкому материалу придают желаемую форму перед затвердеванием, например, с помощью литья, компрессионного спекания или формования.

TWI

TWI предлагает ряд услуг по сварке для наших промышленных участников, включая консультационные услуги по сварке и помощь в области технологий сварки.

TWI является организацией, основанной на промышленном членстве. Эксперты TWI могут предоставить вашей компании расширение ваших собственных ресурсов, а также инженерно-консультационные услуги. Наши специалисты стремятся помочь промышленности повысить безопасность, качество, эффективность и прибыльность во всех аспектах технологии соединения материалов. Промышленное членство в TWI в настоящее время распространяется на более чем 600 компаний по всему миру, охватывающих все отрасли промышленности.

Вы можете узнать больше, связавшись с нами, ниже:

Какие существуют типы быстрого прототипирования?

Стереолитография (SLA) или фотополимеризация в ванне

Этот быстрый и доступный метод стал первым успешным методом коммерческой 3D-печати. Он использует ванну со светочувствительной жидкостью, которая затвердевает слой за слоем с помощью управляемого компьютером ультрафиолетового (УФ) света.

Он использует ванну со светочувствительной жидкостью, которая затвердевает слой за слоем с помощью управляемого компьютером ультрафиолетового (УФ) света.

Селективное лазерное спекание (SLS)

Используется для прототипирования как металла, так и пластика, SLS использует порошковый слой для создания прототипа один слой за раз, используя лазер для нагрева и спекания порошкообразного материала. Однако прочность деталей не такая хорошая, как при SLA, а поверхность готового изделия обычно шероховатая и может потребовать дополнительной обработки для ее доводки.

Моделирование методом наплавления (FDM) или распыление материала

Этот недорогой и простой в использовании процесс можно найти в большинстве непромышленных настольных 3D-принтеров. В нем используется катушка термопластичной нити, которая расплавляется внутри корпуса печатающего сопла, после чего полученный жидкий пластик наносится слой за слоем в соответствии с компьютерной программой осаждения. Хотя первые результаты, как правило, имели низкое разрешение и были слабыми, этот процесс быстро совершенствуется, является быстрым и дешевым, что делает его идеальным для разработки продукта.

Селективное лазерное плавление (SLM) или сплавление в порошковом слое

Часто известный как плавление в порошковом слое, этот процесс предпочтителен для изготовления высокопрочных сложных деталей. Селективное лазерное плавление часто используется в аэрокосмической, автомобильной, оборонной и медицинской промышленности. В этом процессе плавки на основе порошкового слоя используется тонкий металлический порошок, который плавится слой за слоем для создания прототипа или производственных деталей с использованием мощного лазера или электронного луча. Общие материалы SLM, используемые в RP, включают титан, алюминий, нержавеющую сталь и кобальт-хромовые сплавы.

Производство ламинированных объектов (LOM) или ламинирование листов

Этот недорогой процесс менее сложен, чем SLM или SLS, но он не требует особо контролируемых условий. LOM создает серию тонких ламинатов, которые были точно вырезаны с помощью лазерных лучей или другого режущего устройства для создания дизайна шаблона CAD. Каждый слой доставляется и приклеивается поверх предыдущего до тех пор, пока деталь не будет завершена.

Каждый слой доставляется и приклеивается поверх предыдущего до тех пор, пока деталь не будет завершена.

Цифровая обработка света (DLP)

Подобно SLA, в этом методе также используется полимеризация смол, которые отверждаются с использованием более традиционного источника света, чем при SLA. Хотя DLP быстрее и дешевле, чем SLA, часто требуется использование структур поддержки и отверждение после сборки.

Альтернативной версией этого является непрерывное производство жидкостной поверхности (CLIP), при котором деталь непрерывно вытягивается из чана без использования слоев. Когда деталь вытаскивают из чана, она пересекает световой барьер, который меняет свою конфигурацию, создавая желаемый рисунок поперечного сечения на пластике.

Струйная печать связующим

Этот метод позволяет печатать одну или несколько деталей одновременно, хотя полученные детали не такие прочные, как изготовленные с использованием SLS. Binder Jetting использует слой порошка, на который форсунки распыляют микрокапли жидкости, чтобы связать частицы порошка вместе, чтобы сформировать слой детали.

Затем каждый слой можно уплотнить валиком до того, как будет уложен следующий слой порошка, и процесс начнется снова. По завершении деталь может быть отверждена в печи, чтобы сжечь связующее вещество и сплавить порошок в цельную деталь.

Применение

Разработчики продукции используют этот процесс для быстрого изготовления репрезентативных деталей-прототипов. Это может помочь в визуализации, проектировании и разработке производственного процесса перед массовым производством.

Первоначально быстрое прототипирование использовалось для создания деталей и масштабных моделей для автомобильной промышленности, хотя с тех пор оно было использовано в широком спектре приложений в различных отраслях, таких как медицина и космическая промышленность.

Быстрая оснастка — еще одно применение RP, при котором деталь, такая как заглушка пресс-формы или клин ультразвукового датчика, изготавливается и используется в качестве инструмента в другом процессе.

Каковы преимущества?

Существует ряд преимуществ быстрого прототипирования, таких как возможность получить более полное представление о том, как продукт будет выглядеть или работать на ранней стадии цикла проектирования и производства, что позволяет вносить изменения или улучшения на более раннем этапе процесс. Время, которое это занимает, может варьироваться от нескольких дней до нескольких месяцев, в зависимости от используемых методов.

Время, которое это занимает, может варьироваться от нескольких дней до нескольких месяцев, в зависимости от используемых методов.

RP — очень экономичный способ создания прототипов продуктов, поскольку это автоматизированный процесс, требующий меньшего количества персонала. Этот процесс также является чрезвычайно точным, позволяя использовать автоматизированное проектирование (САПР), чтобы уменьшить количество потерь материала, и не требует специальных инструментов для прототипирования каждого нового продукта. Возможность действовать быстро и решать любые проблемы также снижает риск дорогостоящих ошибок на этапе производства.

Быстрое прототипирование помогает дизайнерам представить новые концепции членам совета директоров, клиентам или инвесторам, чтобы они могли понять и одобрить разработку или продукт. Эта визуализация также позволяет дизайнерам получать готовые отзывы от покупателей и клиентов на основе фактического физического продукта, а не концепции.

Поскольку быстрое прототипирование является итеративным процессом, оно позволяет экономически эффективно учитывать требования заказчика в проектах.

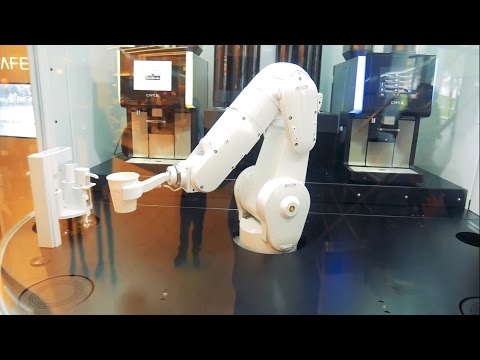

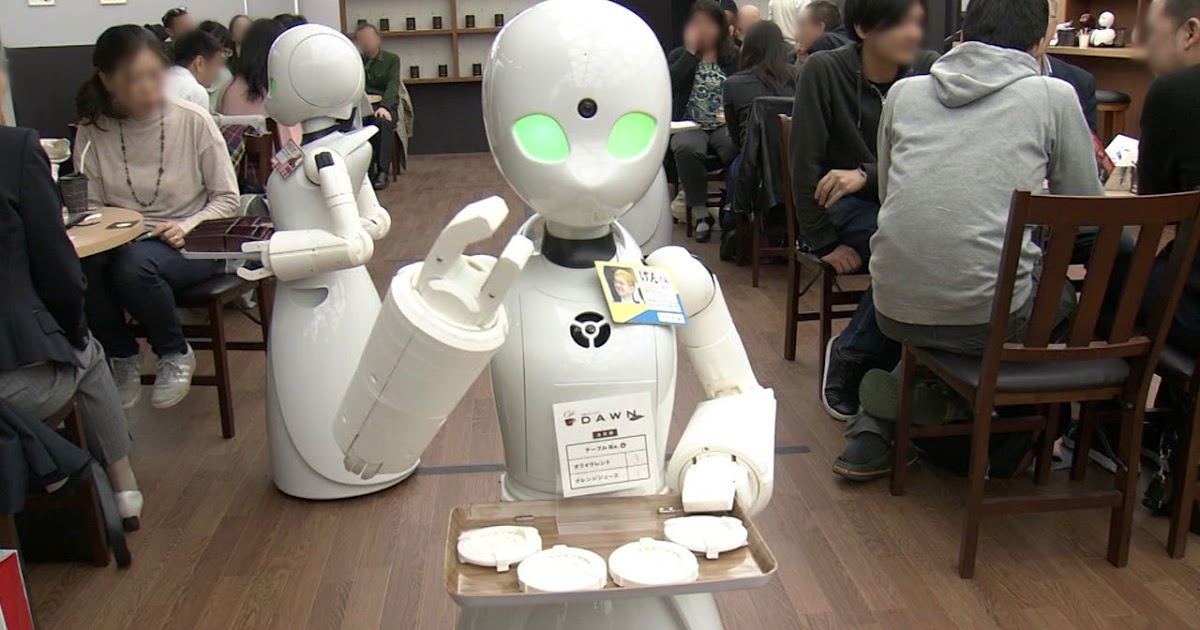

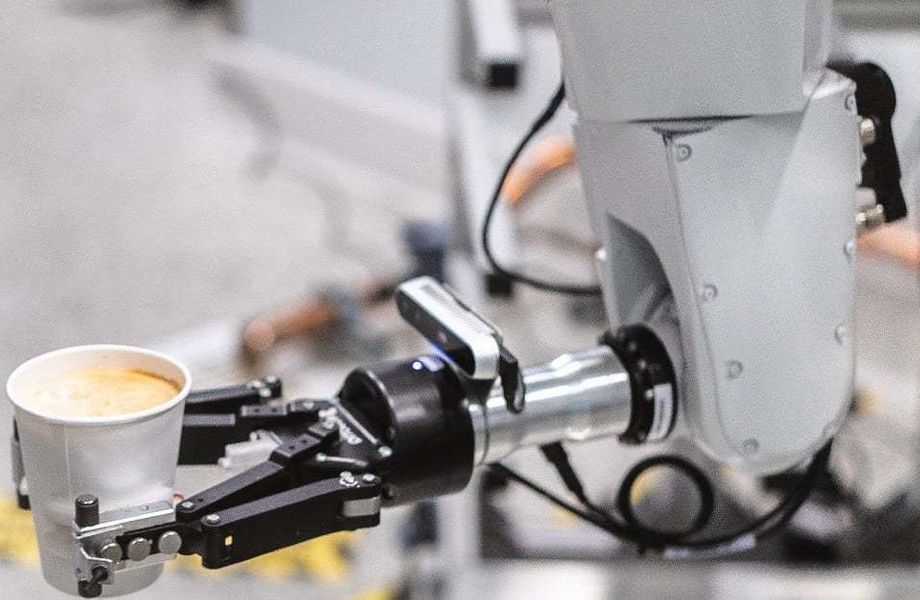

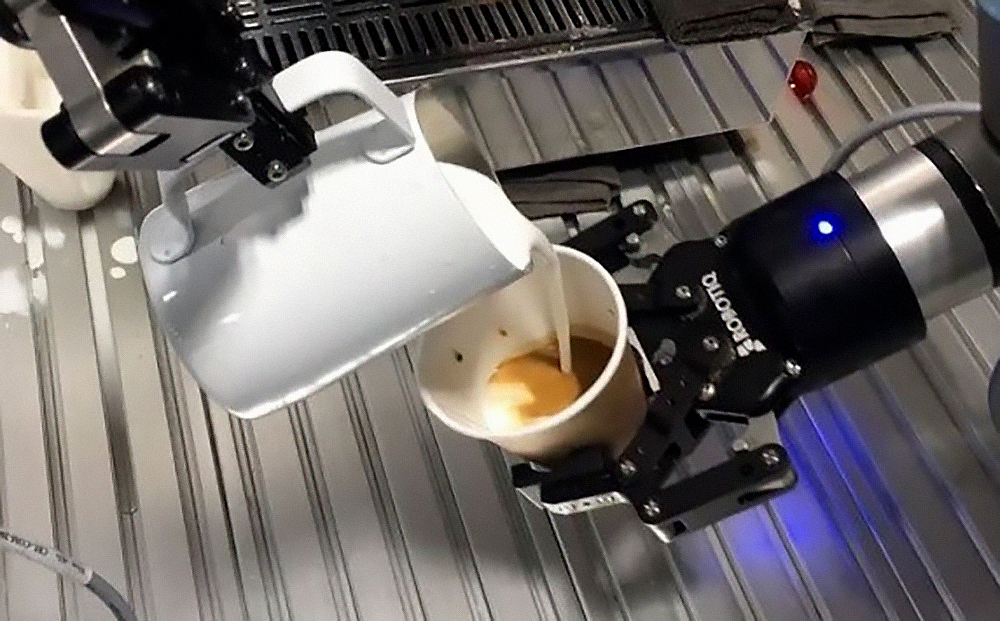

Электронный бариста даже умеет танцевать под хип-хоп.

Электронный бариста даже умеет танцевать под хип-хоп. Аппарат принимает заказы через приложение, готовит 200 чашек кофе в час, подает напиток, рисует латте-арт, выставляет счет и принимает оплату. Пока Элла работает, LED-экран развлекает гостей рекламой или интерактивными играми, а также делает фото посетителей.

Аппарат принимает заказы через приложение, готовит 200 чашек кофе в час, подает напиток, рисует латте-арт, выставляет счет и принимает оплату. Пока Элла работает, LED-экран развлекает гостей рекламой или интерактивными играми, а также делает фото посетителей.

Достаточно приобрести робота у компании-производителя или открыть роботизированную кофейню по франшизе.

Достаточно приобрести робота у компании-производителя или открыть роботизированную кофейню по франшизе.

Заложенных ингредиентов хватает на 350 чашек. На сегодняшний день в Москве работает 9 точек этого бренда.

Заложенных ингредиентов хватает на 350 чашек. На сегодняшний день в Москве работает 9 точек этого бренда. Также роботы могут обеспечить безопасность посетителей во время пандемии COVID-19.

Также роботы могут обеспечить безопасность посетителей во время пандемии COVID-19.

Есть франшиза. Исполнение — отдельно стоящий киоск (для ТЦ) или «роботизированное кафе» площадью 25-40 кв.м. Базовая цена — от $20 тыс.

Есть франшиза. Исполнение — отдельно стоящий киоск (для ТЦ) или «роботизированное кафе» площадью 25-40 кв.м. Базовая цена — от $20 тыс.  maccorobotics.com/robot-camarero-kime

maccorobotics.com/robot-camarero-kime Ltd., Китай

Ltd., Китай Проходимость точек, где были установлены киоски упала настолько, что потеря смысл их установка в этих позициях. Компания вынуждена была сократить часть персонала и заняться перераспределением точек. Тем не менее, компания надеется продать за 2 года не менее 150 кофейных роботов в Азию, сейчас американцы принимают заказы со сроками отгрузки — 4q2020. / boosty.to

Проходимость точек, где были установлены киоски упала настолько, что потеря смысл их установка в этих позициях. Компания вынуждена была сократить часть персонала и заняться перераспределением точек. Тем не менее, компания надеется продать за 2 года не менее 150 кофейных роботов в Азию, сейчас американцы принимают заказы со сроками отгрузки — 4q2020. / boosty.to Напиток сделает автомат, коллаборативный робот установит стаканчики в ячейки робота-официанта, который доставит заказ к нужному столику. Робот-официант передвигается по кафе автономно. Обслуживание посетителей, заказавших 6 напитков, заняло у системы порядка 7 минут. В кафе в Южной Корее, где внедрена система, двухэтажное помещение обслуживает 1 человек. В 2020 году разработчик надеется внедрить до 30 таких систем. Видео

Напиток сделает автомат, коллаборативный робот установит стаканчики в ячейки робота-официанта, который доставит заказ к нужному столику. Робот-официант передвигается по кафе автономно. Обслуживание посетителей, заказавших 6 напитков, заняло у системы порядка 7 минут. В кафе в Южной Корее, где внедрена система, двухэтажное помещение обслуживает 1 человек. В 2020 году разработчик надеется внедрить до 30 таких систем. Видео  02.04 В японском пабе сети Yotonotaki начали тестировать робота-бармена компании QBIT Robotics, созданного на базе коллаборативного манипулятора Universal Robot. На наливание пива роботу требуется 40 секунд, на смешивание коктейля — 1 минута. Для анализа выражений лиц клиентов робот использует систему компьютерного зрения и 4 камеры. Подробнее: 3dnews.ru

02.04 В японском пабе сети Yotonotaki начали тестировать робота-бармена компании QBIT Robotics, созданного на базе коллаборативного манипулятора Universal Robot. На наливание пива роботу требуется 40 секунд, на смешивание коктейля — 1 минута. Для анализа выражений лиц клиентов робот использует систему компьютерного зрения и 4 камеры. Подробнее: 3dnews.ru  По мере того, как старые ритуалы претерпевают изменения, вызванные технологическим ростом, возможности «выпить кружку» расширяются благодаря тщательно отобранным напиткам с помощью интеллектуальных роботов-бариста.

По мере того, как старые ритуалы претерпевают изменения, вызванные технологическим ростом, возможности «выпить кружку» расширяются благодаря тщательно отобранным напиткам с помощью интеллектуальных роботов-бариста.

Либо это влияет на скорость обслуживания, вызывая недовольство покупателей, либо страдает точность собранной информации, в результате чего бизнес упускает реальные шансы на улучшение.

Либо это влияет на скорость обслуживания, вызывая недовольство покупателей, либо страдает точность собранной информации, в результате чего бизнес упускает реальные шансы на улучшение.

Профессионалы в этой области добавляют, что, несмотря на достижения в области искусственного интеллекта, роботы не так хорошо различают тонкости вкуса, как человек.

Профессионалы в этой области добавляют, что, несмотря на достижения в области искусственного интеллекта, роботы не так хорошо различают тонкости вкуса, как человек. Среди стартапов Briggo, Cafe X и Rozum Café кажутся наиболее успешными проектами, использующими идею робокафе.

Среди стартапов Briggo, Cafe X и Rozum Café кажутся наиболее успешными проектами, использующими идею робокафе.

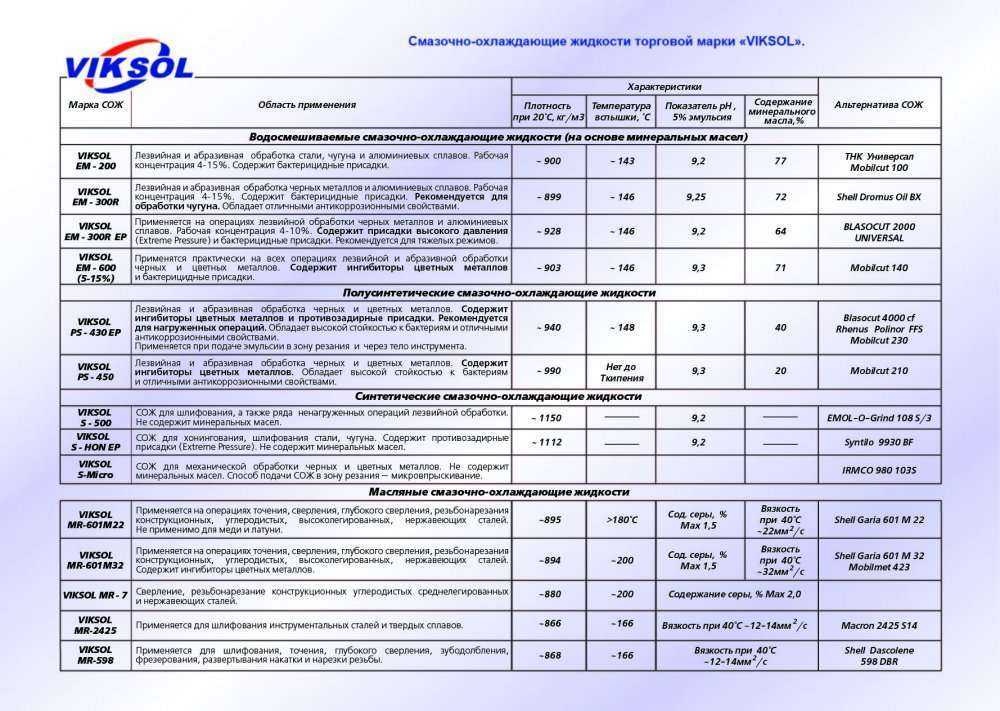

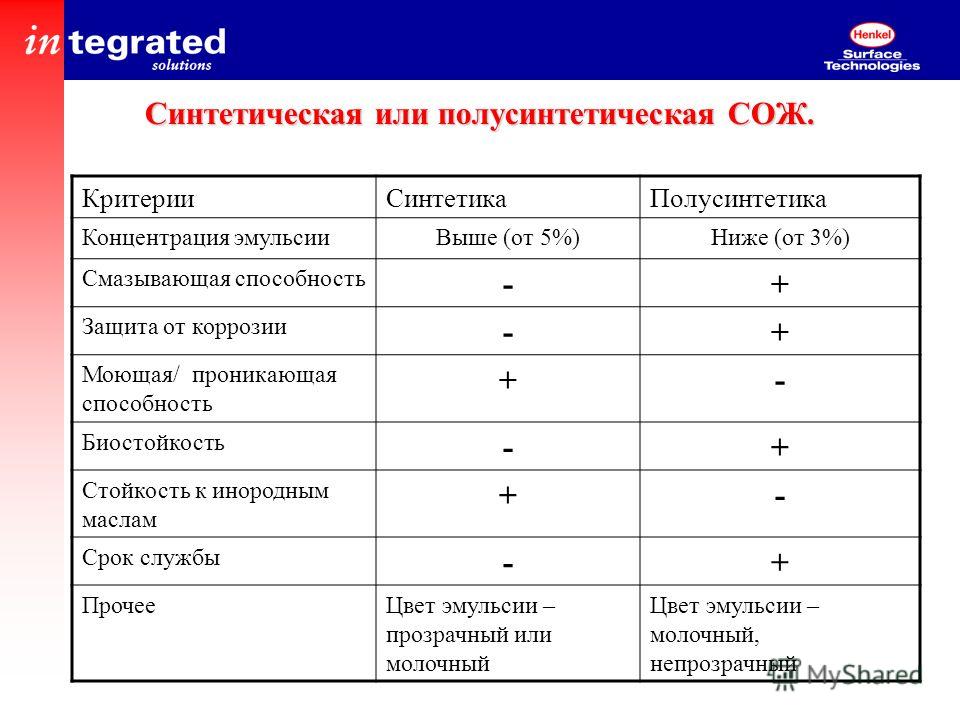

Такой результат объясняется несколькими причинами. При использовании меньшего количество смазочных материалов или при снижении их качества (приобретение дешёвых СОЖ) следует ожидать таких последствий:

Такой результат объясняется несколькими причинами. При использовании меньшего количество смазочных материалов или при снижении их качества (приобретение дешёвых СОЖ) следует ожидать таких последствий: СОЖ, которые изготавливает представленный бренд, создаются с применением новейших технических разработок.

СОЖ, которые изготавливает представленный бренд, создаются с применением новейших технических разработок.

В составе СОЖ они достигают 99% всего микробиологического разнообразия видов. Эта бактерия не влияет на физико-химические характеристики средства. Они не допускают развитие иных форм бактерий в составе.

В составе СОЖ они достигают 99% всего микробиологического разнообразия видов. Эта бактерия не влияет на физико-химические характеристики средства. Они не допускают развитие иных форм бактерий в составе. Также запрещено добавлять в СОЖ несогласованные с производителем присадки.

Также запрещено добавлять в СОЖ несогласованные с производителем присадки. Это позволяет компании удерживать лидирующие позиции на рынке уже много лет.

Это позволяет компании удерживать лидирующие позиции на рынке уже много лет.

Спасибо!

Спасибо!

Важным вопросом в процессе оптимизации технологических циклов является изменение структуры расходов. Поэтому организация всего процесса изготовления продукции должна рассматриваться комплексно.

Важным вопросом в процессе оптимизации технологических циклов является изменение структуры расходов. Поэтому организация всего процесса изготовления продукции должна рассматриваться комплексно.

При этом могут снижаться показатели рентабельности производства, финансовая устойчивость и прибыльность.

При этом могут снижаться показатели рентабельности производства, финансовая устойчивость и прибыльность.

В составе СОЖ они достигают 99% всего микробиологического разнообразия видов. Эта бактерия не влияет на физико-химические характеристики средства. Они не допускают развитие иных форм бактерий в составе.

В составе СОЖ они достигают 99% всего микробиологического разнообразия видов. Эта бактерия не влияет на физико-химические характеристики средства. Они не допускают развитие иных форм бактерий в составе. Также запрещено добавлять в СОЖ несогласованные с производителем присадки.

Также запрещено добавлять в СОЖ несогласованные с производителем присадки. Это позволяет компании удерживать лидирующие позиции на рынке уже много лет.

Это позволяет компании удерживать лидирующие позиции на рынке уже много лет.

Фото: Дивьякант Соланки/EPA-EFE/Shutterstock

Фото: Дивьякант Соланки/EPA-EFE/Shutterstock Эти вакцины включают прививки информационной РНК, созданные Moderna в Кембридже, Массачусетс, и Pfizer в Нью-Йорке и BioNTech в Майнце, Германия, а также вакцину вирусного вектора, разработанную Johnson & Johnson (J&J) в Нью-Брансуике, Нью-Джерси.

Эти вакцины включают прививки информационной РНК, созданные Moderna в Кембридже, Массачусетс, и Pfizer в Нью-Йорке и BioNTech в Майнце, Германия, а также вакцину вирусного вектора, разработанную Johnson & Johnson (J&J) в Нью-Брансуике, Нью-Джерси.

«За 3,9миллиарда человек, мы являемся оплотом производства вакцин. Так что, если здесь нет контрактов, страдает мир».

«За 3,9миллиарда человек, мы являемся оплотом производства вакцин. Так что, если здесь нет контрактов, страдает мир». И администрация не подталкивала американские компании к партнерству с компаниями на глобальном юге. Германия, которая финансировала разработку мРНК-вакцины BioNTech, лицензия на которую позже была передана Pfizer, по-прежнему выступает против отказа от патентов.

И администрация не подталкивала американские компании к партнерству с компаниями на глобальном юге. Германия, которая финансировала разработку мРНК-вакцины BioNTech, лицензия на которую позже была передана Pfizer, по-прежнему выступает против отказа от патентов.

Действительно, 88% людей, прошедших вакцинацию в Индии, получили прививки от вирусных векторов, разработанные Оксфордским университетом и компанией AstraZeneca в Соединенном Королевстве и произведенные Индийским институтом сывороток, крупнейшим производителем вакцин в мире. Международные организации, ведущие борьбу с COVID-19Глобальный доступ к вакцинам (COVAX), система поставок вакцин против COVID-19 в страны с низким и средним уровнем дохода, ожидала, что Институт сыворотки предоставит большую часть их вакцин, но этот план не оправдался, когда правительство Индии ограничило экспорт в марте. когда страна столкнулась со смертельным всплеском COVID-19, и только 2% ее населения были вакцинированы. Из-за проблем, включая паузу в экспорте и отсутствие пожертвований, COVAX перенесла свою цель по доставке двух миллиардов доз с этого года на 2022 год.

Действительно, 88% людей, прошедших вакцинацию в Индии, получили прививки от вирусных векторов, разработанные Оксфордским университетом и компанией AstraZeneca в Соединенном Королевстве и произведенные Индийским институтом сывороток, крупнейшим производителем вакцин в мире. Международные организации, ведущие борьбу с COVID-19Глобальный доступ к вакцинам (COVAX), система поставок вакцин против COVID-19 в страны с низким и средним уровнем дохода, ожидала, что Институт сыворотки предоставит большую часть их вакцин, но этот план не оправдался, когда правительство Индии ограничило экспорт в марте. когда страна столкнулась со смертельным всплеском COVID-19, и только 2% ее населения были вакцинированы. Из-за проблем, включая паузу в экспорте и отсутствие пожертвований, COVAX перенесла свою цель по доставке двух миллиардов доз с этого года на 2022 год. Фото: Dhiraj Singh/Bloomberg/Getty

Фото: Dhiraj Singh/Bloomberg/Getty Вектор в первом уколе — аденовирус 26 — аналогичен вектору в вакцине J&J, поэтому Нандигала говорит, что, если он будет включен, компании смогут переориентировать свои процессы для производства этого укола.

Вектор в первом уколе — аденовирус 26 — аналогичен вектору в вакцине J&J, поэтому Нандигала говорит, что, если он будет включен, компании смогут переориентировать свои процессы для производства этого укола.

в создании вакцины «Спутник V», — пишут они.

в создании вакцины «Спутник V», — пишут они. На брифинге для прессы на прошлой неделе генеральный директор ВОЗ Тедрос Адханом Гебрейесус сказал: «Я не буду молчать, когда компании и страны, контролирующие глобальные поставки вакцин, считают, что бедняки мира должны довольствоваться остатками».

На брифинге для прессы на прошлой неделе генеральный директор ВОЗ Тедрос Адханом Гебрейесус сказал: «Я не буду молчать, когда компании и страны, контролирующие глобальные поставки вакцин, считают, что бедняки мира должны довольствоваться остатками». «Все сводится к контролю и обеспечению качества, что невероятно сложно», — говорит он, где бы вы ни находились. «Люди могут говорить о дополнительных партнерствах, но они недооценивают проблему».

«Все сводится к контролю и обеспечению качества, что невероятно сложно», — говорит он, где бы вы ни находились. «Люди могут говорить о дополнительных партнерствах, но они недооценивают проблему». Он добавил, что поставки вакцины не будут проблемой в следующем году, как только Pfizer и другие фирмы нарастят производство. В письме на Nature, , представитель Pfizer объяснил, что компания изначально полагалась на производителей в Европе и США для безопасного наращивания производства, но в будущем может привлечь больше производителей, чтобы к 2022 году произвести до четырех миллиардов доз. Moderna не ответила на запросы о комментариях от Nature . Но его исполнительный директор Стефан Бансель заявил аналитикам в мае, что он категорически против отказа от патентов и что сторонним компаниям потребуется от 12 до 18 месяцев, чтобы произвести мРНК-вакцину Moderna.

Он добавил, что поставки вакцины не будут проблемой в следующем году, как только Pfizer и другие фирмы нарастят производство. В письме на Nature, , представитель Pfizer объяснил, что компания изначально полагалась на производителей в Европе и США для безопасного наращивания производства, но в будущем может привлечь больше производителей, чтобы к 2022 году произвести до четырех миллиардов доз. Moderna не ответила на запросы о комментариях от Nature . Но его исполнительный директор Стефан Бансель заявил аналитикам в мае, что он категорически против отказа от патентов и что сторонним компаниям потребуется от 12 до 18 месяцев, чтобы произвести мРНК-вакцину Moderna. ВОЗ может разделить уверенность Сиддики: вчера Reuters сообщил новость о том, что южноафриканский центр попытается воссоздать снимок Moderna. Сваминатан подтверждает сообщение, добавляя, что исследователи, знакомые с процессом, предложили свою помощь.

ВОЗ может разделить уверенность Сиддики: вчера Reuters сообщил новость о том, что южноафриканский центр попытается воссоздать снимок Moderna. Сваминатан подтверждает сообщение, добавляя, что исследователи, знакомые с процессом, предложили свою помощь. В верхней части списка находятся белковые субъединичные вакцины, в которых пептиды, соответствующие пептидам SARS-CoV-2, учат иммунную систему распознавать вирус и бороться с ним. Исследователи говорят, что преимущество таких вакцин заключается в том, что чаны с дрожжами или клетками насекомых могут производить огромное количество пептидов, что делает вакцины масштабируемыми. Они добавляют, что многие компании знакомы с этим процессом, потому что аналогичным образом производят вакцины от других болезней и рекомбинантные лекарства.

В верхней части списка находятся белковые субъединичные вакцины, в которых пептиды, соответствующие пептидам SARS-CoV-2, учат иммунную систему распознавать вирус и бороться с ним. Исследователи говорят, что преимущество таких вакцин заключается в том, что чаны с дрожжами или клетками насекомых могут производить огромное количество пептидов, что делает вакцины масштабируемыми. Они добавляют, что многие компании знакомы с этим процессом, потому что аналогичным образом производят вакцины от других болезней и рекомбинантные лекарства. «Если бы белковые субъединичные вакцины работали хорошо, я бы вложил в них свои деньги», — говорит Ядав.

«Если бы белковые субъединичные вакцины работали хорошо, я бы вложил в них свои деньги», — говорит Ядав. Многие теперь считают, что решение состоит в том, чтобы страны сделали то, что, по мнению крупных американских производителей мРНК-вакцин, невозможно: самостоятельно производить прививки мРНК, соответствующие золотому стандарту.

Многие теперь считают, что решение состоит в том, чтобы страны сделали то, что, по мнению крупных американских производителей мРНК-вакцин, невозможно: самостоятельно производить прививки мРНК, соответствующие золотому стандарту.

По их словам, у компаний в Африке, Южной Америке и некоторых частях Азии уже есть многое из того, что им нужно для их производства; технология, характерная для процесса производства мРНК, может поставляться в виде готового к использованию модульного набора.

По их словам, у компаний в Африке, Южной Америке и некоторых частях Азии уже есть многое из того, что им нужно для их производства; технология, характерная для процесса производства мРНК, может поставляться в виде готового к использованию модульного набора. Ключевые критерии включают существующие объекты, человеческий капитал, систему регулирования лекарственных средств, а также политический и экономический климат.

Ключевые критерии включают существующие объекты, человеческий капитал, систему регулирования лекарственных средств, а также политический и экономический климат.

Стивен Саад, исполнительный директор Aspen Pharmacare в Дурбане, Южная Африка, сказал, что с инвестициями, которые он оценил в 100 миллионов долларов, его фирма могла бы производить миллиард доз мРНК-вакцины в течение года — более чем достаточно, чтобы обеспечить всю Африку по всей Африке. у которого у Aspen уже есть дистрибьюторская сеть.

Стивен Саад, исполнительный директор Aspen Pharmacare в Дурбане, Южная Африка, сказал, что с инвестициями, которые он оценил в 100 миллионов долларов, его фирма могла бы производить миллиард доз мРНК-вакцины в течение года — более чем достаточно, чтобы обеспечить всю Африку по всей Африке. у которого у Aspen уже есть дистрибьюторская сеть.

В Лондоне.

В Лондоне. Когда компания имеет функционирующую производственную линию, можно легко заменить содержимое мРНК и сделать вакцины для другого патогена, такого как малярия или ВИЧ.

Когда компания имеет функционирующую производственную линию, можно легко заменить содержимое мРНК и сделать вакцины для другого патогена, такого как малярия или ВИЧ. Индийские компании-производители дженериков перепроектировали многие формулы, и сегодня большая часть мировых лекарств от СПИДа производится в этих странах.

Индийские компании-производители дженериков перепроектировали многие формулы, и сегодня большая часть мировых лекарств от СПИДа производится в этих странах. По его словам, если бы у Biovac был доступ к «рецепту» и инструкциям от людей, которые изготовили вакцину, и если бы она приобрела модульные производственные комплексы, компания могла бы производить вакцины за 12–18 месяцев.

По его словам, если бы у Biovac был доступ к «рецепту» и инструкциям от людей, которые изготовили вакцину, и если бы она приобрела модульные производственные комплексы, компания могла бы производить вакцины за 12–18 месяцев.

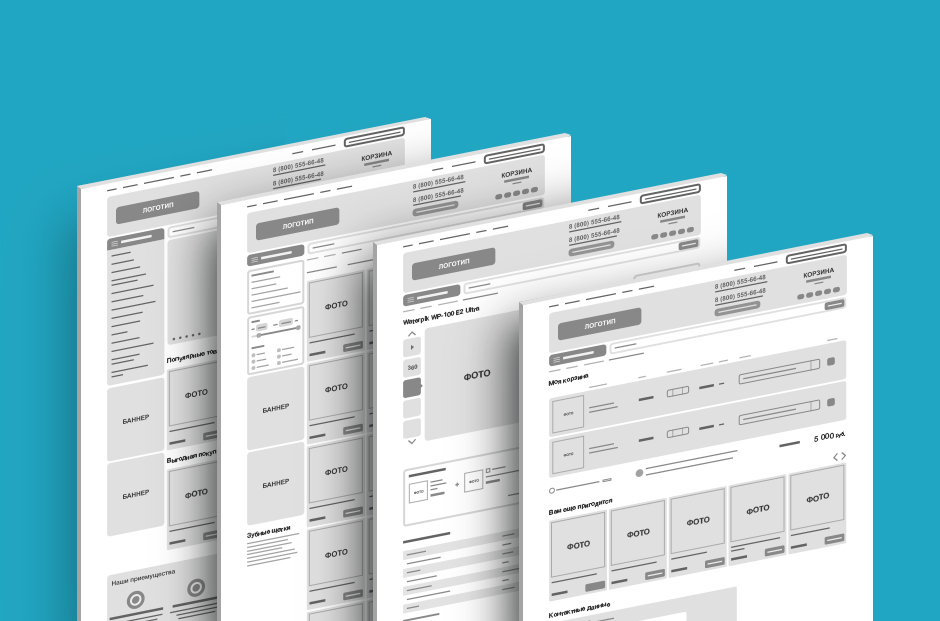

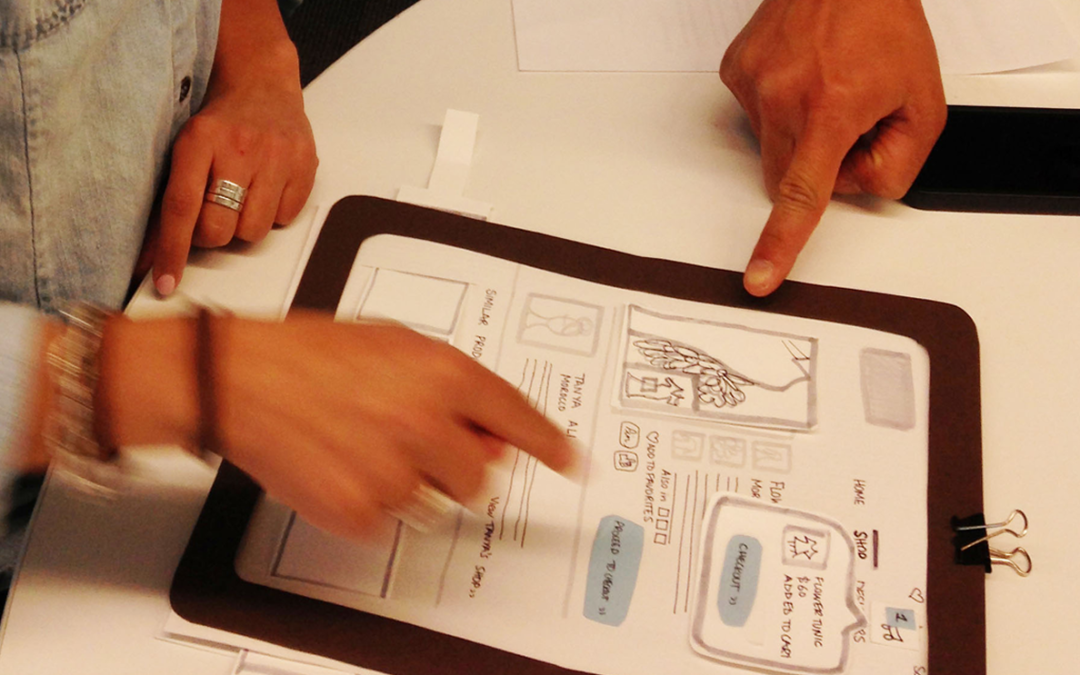

Прототипы — это отличный шанс вдохновить, мотивировать и, в конечном итоге, “продать” дизайнерские решения как заинтересованным сторонам внутри организации, так и сторонним лицам. Также прототипы стимулируют рынки на создание принципиально новых идей и процессов, поскольку не требуют больших усилий для демонстрации продуктов, производство которых обходится чрезвычайно дорого.

Прототипы — это отличный шанс вдохновить, мотивировать и, в конечном итоге, “продать” дизайнерские решения как заинтересованным сторонам внутри организации, так и сторонним лицам. Также прототипы стимулируют рынки на создание принципиально новых идей и процессов, поскольку не требуют больших усилий для демонстрации продуктов, производство которых обходится чрезвычайно дорого.

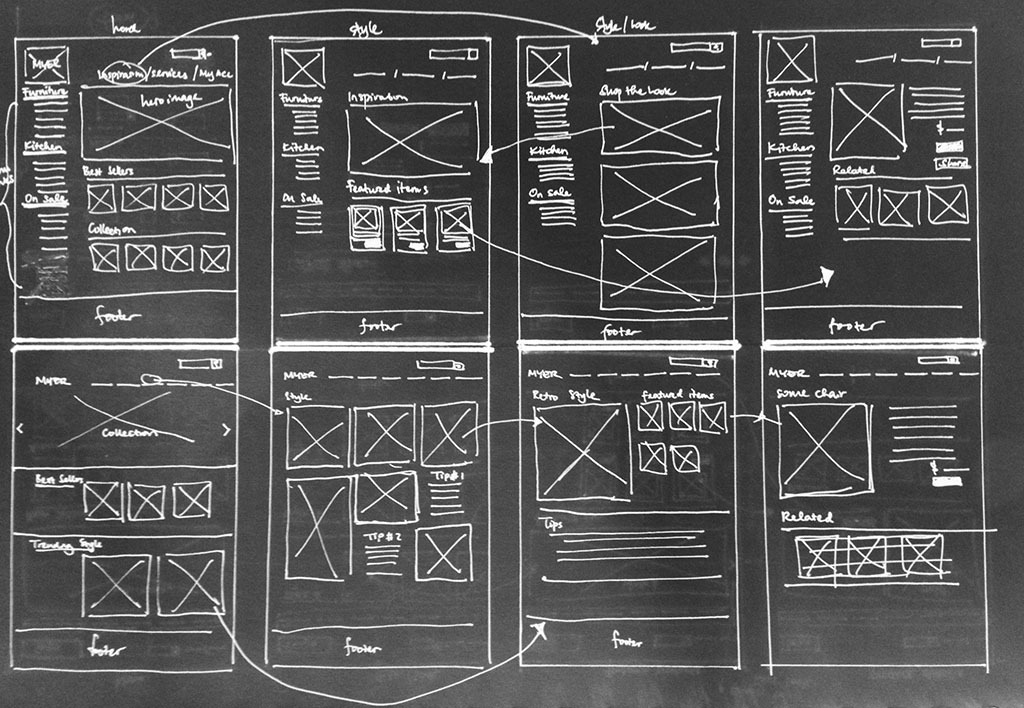

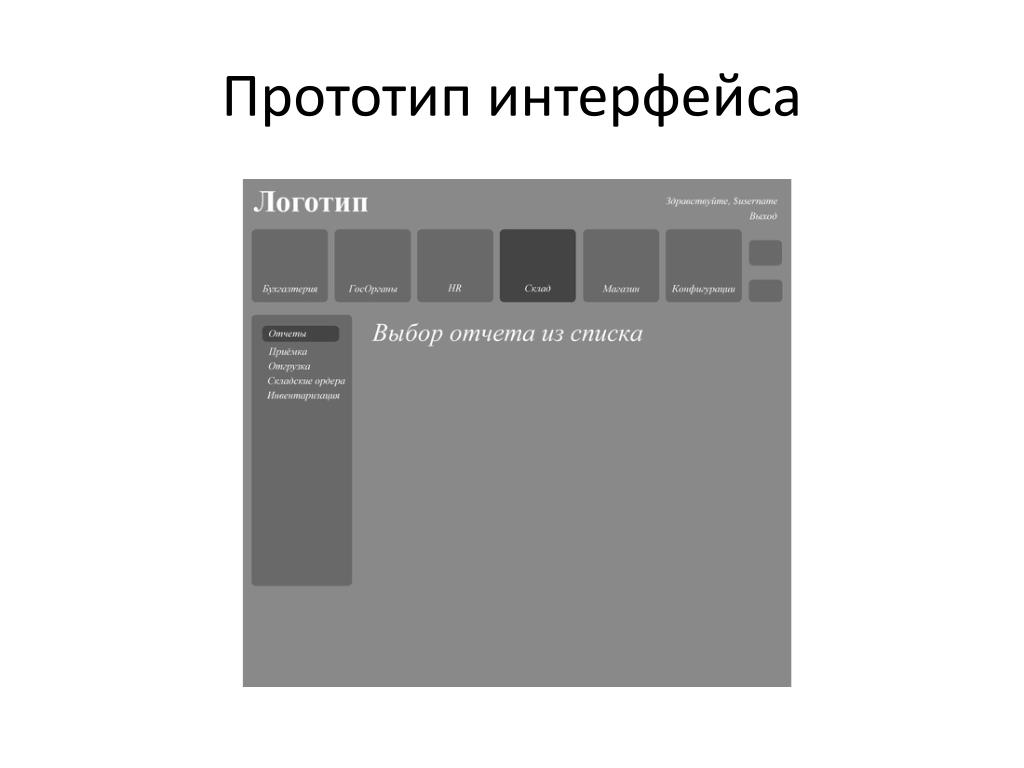

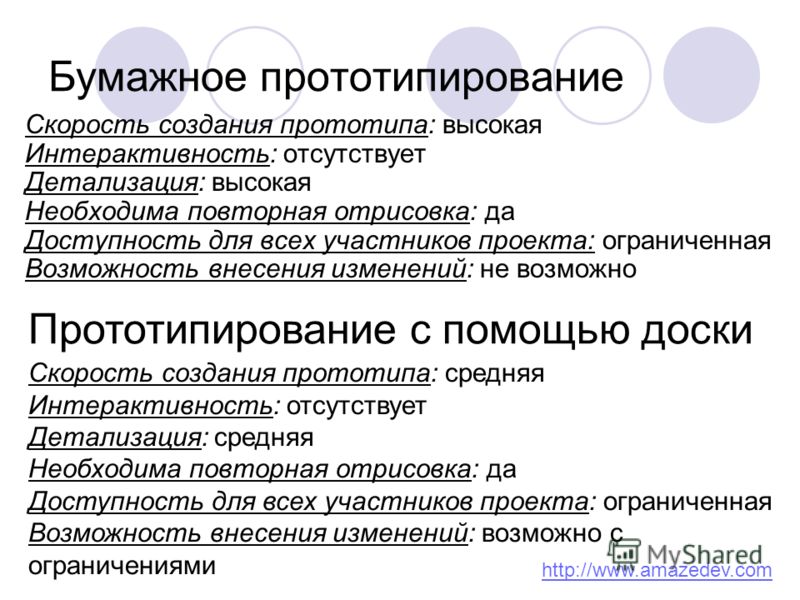

Все-таки бумажные прототипы это плохая альтернатива цифровому варианту. Они далеки от действительности. Это влияет на отзывы пользователей и может привести к ложным результатам.

Все-таки бумажные прототипы это плохая альтернатива цифровому варианту. Они далеки от действительности. Это влияет на отзывы пользователей и может привести к ложным результатам. Он не будет отвлекаться на цвета, расположение фотографий и логотипы. Это позволяет дизайнеру проверить самую суть юзабилити продукта до включения в проект визуальных элементов.

Он не будет отвлекаться на цвета, расположение фотографий и логотипы. Это позволяет дизайнеру проверить самую суть юзабилити продукта до включения в проект визуальных элементов.

Они являются самыми дорогостоящими, их проектирование требует больше всего ресурсов. Поэтому дизайнеру следует тестировать свои концепции на прототипах с более низкой детализацией, прежде чем переходить к высокой степени детализации.

Они являются самыми дорогостоящими, их проектирование требует больше всего ресурсов. Поэтому дизайнеру следует тестировать свои концепции на прототипах с более низкой детализацией, прежде чем переходить к высокой степени детализации. После выполнения этих шагов в процессе проектирования, можно приступать к созданию прототипа.

После выполнения этих шагов в процессе проектирования, можно приступать к созданию прототипа. Следующий шаг — представить ваш дизайн пользователям, партнерам и заинтересованным сторонам. Наблюдайте и записывайте то, как они взаимодействуют с вашим продуктом. Отмечайте любые проблемы, которые связаны с удобством использования в текущей версии дизайна. Тестирование юзабилити и прототипы неразрывно связаны друг с другом.

Следующий шаг — представить ваш дизайн пользователям, партнерам и заинтересованным сторонам. Наблюдайте и записывайте то, как они взаимодействуют с вашим продуктом. Отмечайте любые проблемы, которые связаны с удобством использования в текущей версии дизайна. Тестирование юзабилити и прототипы неразрывно связаны друг с другом. Нередко прототипы делают интерактивными (кликабельными).

Нередко прототипы делают интерактивными (кликабельными).

Разработка прототипов и тестирование на них пользовательских сценариев — отличная возможность как можно раньше проверить, насколько решение удобно для пользователей.

Разработка прототипов и тестирование на них пользовательских сценариев — отличная возможность как можно раньше проверить, насколько решение удобно для пользователей.

Это необходимо для тестирования гипотез и выявления проблемных участков еще до передачи проекта в дизайн и разработку.

Это необходимо для тестирования гипотез и выявления проблемных участков еще до передачи проекта в дизайн и разработку. Существует много контекстов, в которых семантика может использоваться, например, в дизайне, электронике и программировании. Как правило, прототипы используются системными аналитиками и пользователями для повышения точности нового проекта.

Существует много контекстов, в которых семантика может использоваться, например, в дизайне, электронике и программировании. Как правило, прототипы используются системными аналитиками и пользователями для повышения точности нового проекта. Вы можете смоделировать каждую функцию и взаимодействие в своем прототипе, как в полностью разработанном продукте, проверить, работает ли ваша идея, и проверить общую стратегию взаимодействия с пользователем (UX).

Вы можете смоделировать каждую функцию и взаимодействие в своем прототипе, как в полностью разработанном продукте, проверить, работает ли ваша идея, и проверить общую стратегию взаимодействия с пользователем (UX).

Таким образом, прототипирование может выявить непредвиденные физические, технические или финансовые ограничения.

Таким образом, прототипирование может выявить непредвиденные физические, технические или финансовые ограничения. Посредством прототипирования можно оценить необходимые ресурсы и время для разработки.

Посредством прототипирования можно оценить необходимые ресурсы и время для разработки. Эта обратная связь имеет решающее значение для понимания потребностей и ожиданий пользователей, бизнес-требований и получения четкого представления о том, для чего предназначен продукт.

Эта обратная связь имеет решающее значение для понимания потребностей и ожиданий пользователей, бизнес-требований и получения четкого представления о том, для чего предназначен продукт. Используйте эскизы, чтобы начать процесс концептуализации и создания нового продукта, и поделитесь концепцией с товарищами по команде для получения дополнительных идей и обсуждений.

Используйте эскизы, чтобы начать процесс концептуализации и создания нового продукта, и поделитесь концепцией с товарищами по команде для получения дополнительных идей и обсуждений. Истории помогают нам собирать информацию о пользователях, задачах и целях и в то же время пробуждают новые идеи благодаря сотрудничеству с другими дизайнерами. Извлечение опыта пользователя помогает нам лучше понять его мир и думать с его точки зрения.

Истории помогают нам собирать информацию о пользователях, задачах и целях и в то же время пробуждают новые идеи благодаря сотрудничеству с другими дизайнерами. Извлечение опыта пользователя помогает нам лучше понять его мир и думать с его точки зрения. Физическая модель используется для воплощения нематериальной идеи в физическую трехмерную форму. Это позволяет значительно улучшить пользовательское тестирование и может вызвать обсуждение форм-фактора предлагаемого продукта.

Физическая модель используется для воплощения нематериальной идеи в физическую трехмерную форму. Это позволяет значительно улучшить пользовательское тестирование и может вызвать обсуждение форм-фактора предлагаемого продукта.

Это также чревато опасностью на рабочих местах, где процесс пропускается вместо простого «проектирования прототипа» как простого результата, который передается следующему отделу для создания. Независимо от того, насколько усердно вы работаете с прототипами, фактический процесс часто может создать или разрушить ваш конечный продукт.

Это также чревато опасностью на рабочих местах, где процесс пропускается вместо простого «проектирования прототипа» как простого результата, который передается следующему отделу для создания. Независимо от того, насколько усердно вы работаете с прототипами, фактический процесс часто может создать или разрушить ваш конечный продукт. В этой статье будет подробно рассказано обо всем, что дизайнер должен знать и делать для достижения этой цели.

В этой статье будет подробно рассказано обо всем, что дизайнер должен знать и делать для достижения этой цели.

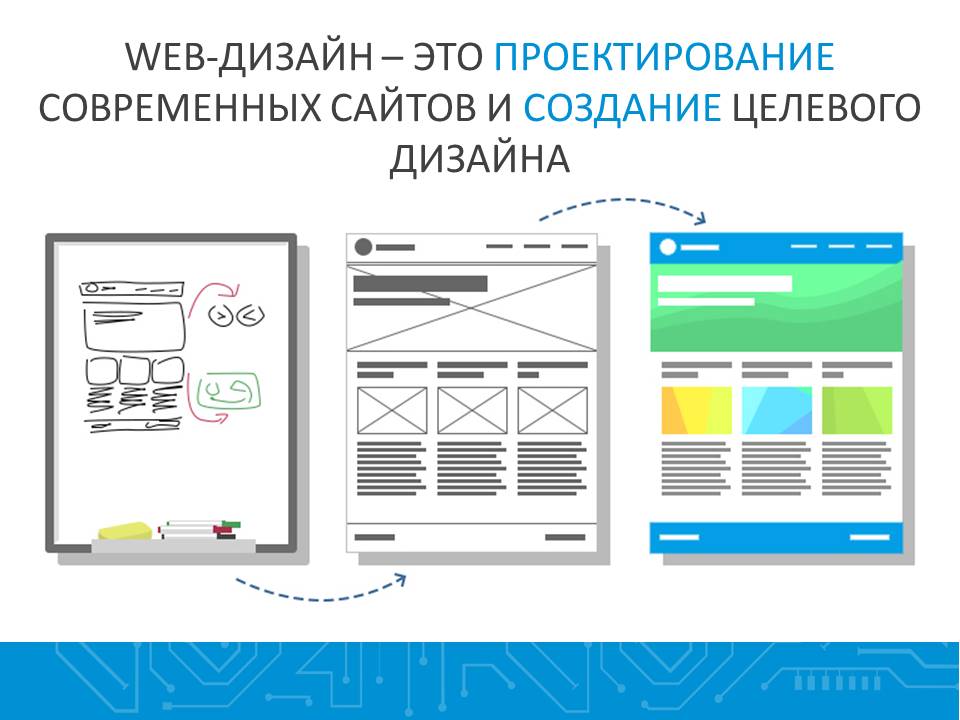

Прототип — это первый шаг на пути от концепции к реальности.

Прототип — это первый шаг на пути от концепции к реальности.

Посмотрите, как пользователи достигают своих целей и как они взаимодействуют в системе.

Посмотрите, как пользователи достигают своих целей и как они взаимодействуют в системе. Когда они написаны от руки, они не подходят по размеру, поэтому вся структура и содержание предназначены только для визуализации, а не для реального использования.

Когда они написаны от руки, они не подходят по размеру, поэтому вся структура и содержание предназначены только для визуализации, а не для реального использования. Хорошей идеей будет постоянно переключаться между рисованием эскизов и построением цифровых каркасов, в основном для того, чтобы сохранить творческий процесс. По мере того, как вы будете продвигаться по большему количеству потоков, продукт будет казаться более конкретным, и вы, естественно, отойдете от набросков.

Хорошей идеей будет постоянно переключаться между рисованием эскизов и построением цифровых каркасов, в основном для того, чтобы сохранить творческий процесс. По мере того, как вы будете продвигаться по большему количеству потоков, продукт будет казаться более конкретным, и вы, естественно, отойдете от набросков. Прототип может иметь низкую или высокую точность по отдельности в этих областях, хотя hi-fi включает в себя все три на самом высоком уровне.

Прототип может иметь низкую или высокую точность по отдельности в этих областях, хотя hi-fi включает в себя все три на самом высоком уровне.

Пользователи могут тестировать такие вещи, как заполнение форм, выполнение простых или сложных задач и фактическое использование приложения так, как оно должно использоваться, без его фактической сборки. Дизайнеры, прошедшие подготовку в области взаимодействия человека с компьютером (HCI), в том числе многие дизайнеры Toptal, регулярно создают и тестируют функциональные прототипы.

Пользователи могут тестировать такие вещи, как заполнение форм, выполнение простых или сложных задач и фактическое использование приложения так, как оно должно использоваться, без его фактической сборки. Дизайнеры, прошедшие подготовку в области взаимодействия человека с компьютером (HCI), в том числе многие дизайнеры Toptal, регулярно создают и тестируют функциональные прототипы.

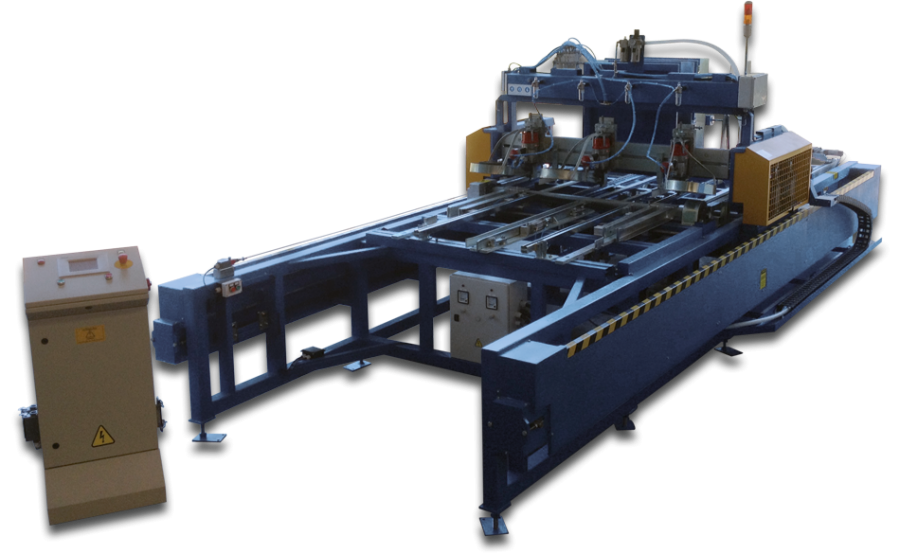

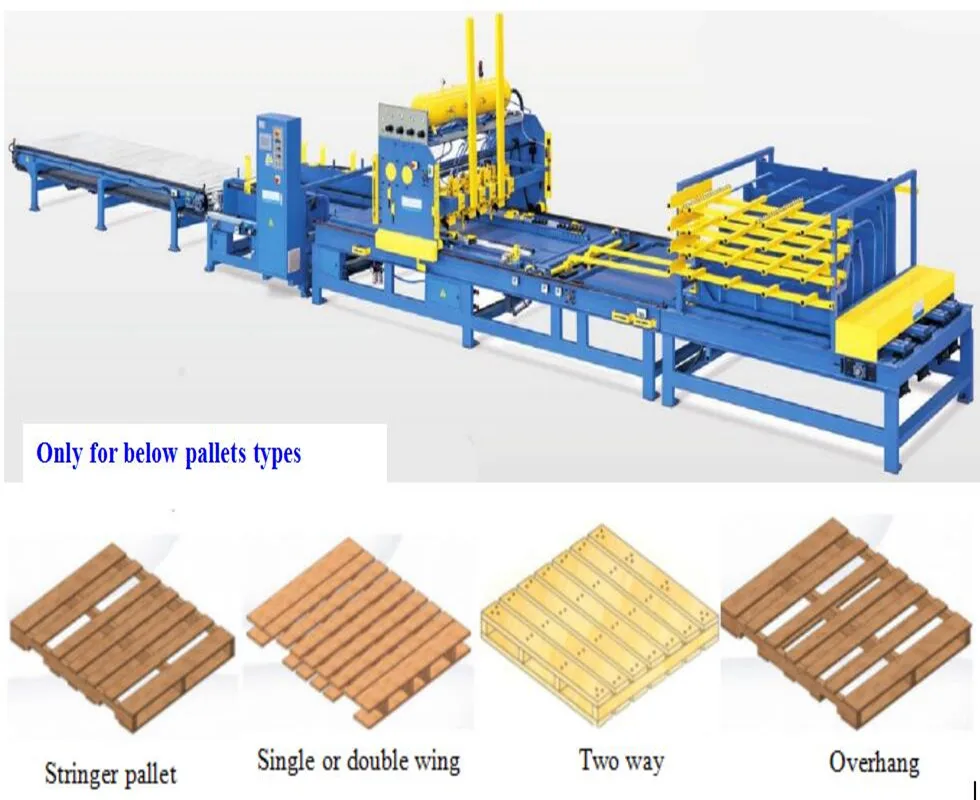

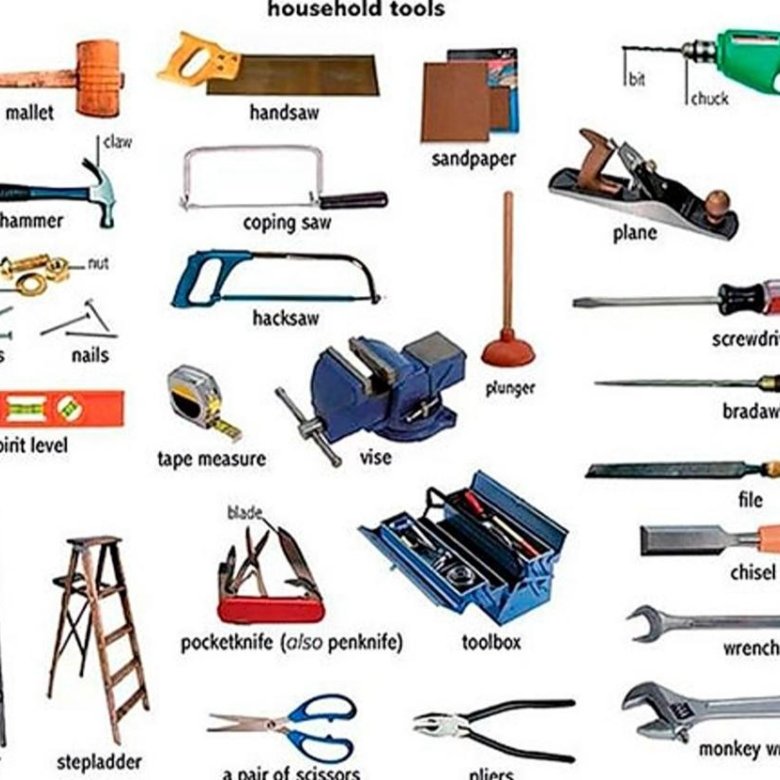

Купив наши станки, вы сможете выйти на рынок деревянной тары со следующими позициями товарной линейки:

Купив наши станки, вы сможете выйти на рынок деревянной тары со следующими позициями товарной линейки:

Паллеты, приспособленные к подъему разными видами погрузчиков, имеют большой спрос. Поэтому станки для их выпуска при полной нагрузке и автоматизации процессов быстро окупаются, начиная приносить чистую прибыль уже на второй год эксплуатации.

Паллеты, приспособленные к подъему разными видами погрузчиков, имеют большой спрос. Поэтому станки для их выпуска при полной нагрузке и автоматизации процессов быстро окупаются, начиная приносить чистую прибыль уже на второй год эксплуатации. КМ-1

КМ-1

По сути, это тоже кондуктор, только примитивный.

По сути, это тоже кондуктор, только примитивный.

0009

0009

Наши машины и установки предлагают решение с поддержкой робота или без него.

Наши машины и установки предлагают решение с поддержкой робота или без него.

5

5 (бар)

(бар) (кг)

(кг) 85

85 7

7

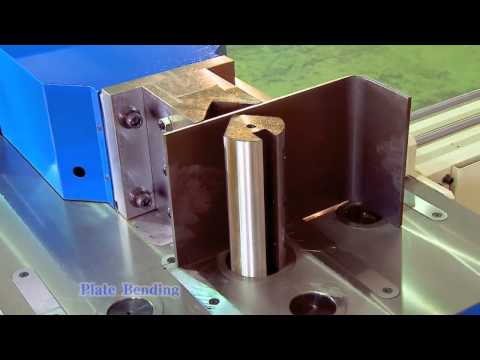

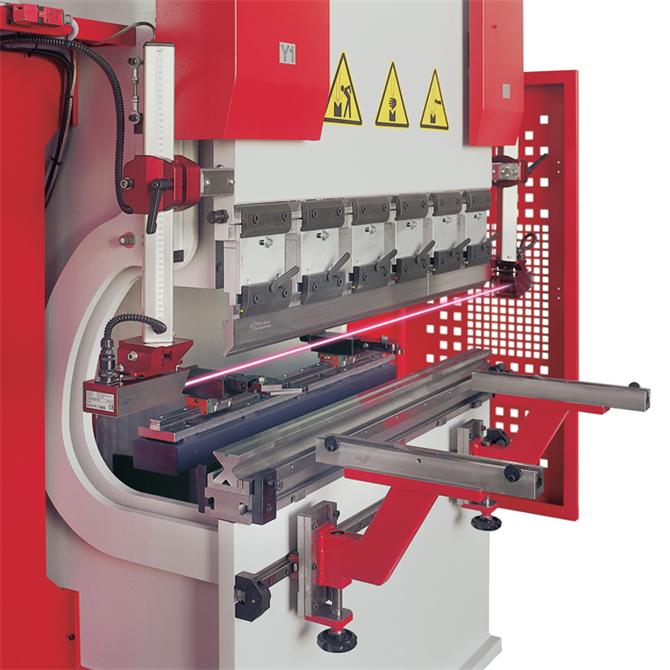

— в стандартной комплектации к листогибу.

— в стандартной комплектации к листогибу.

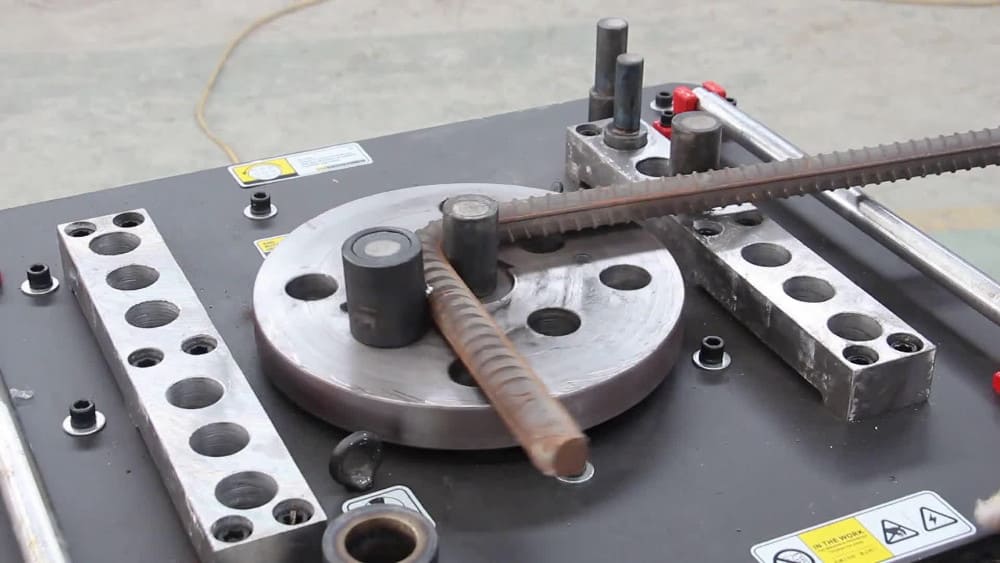

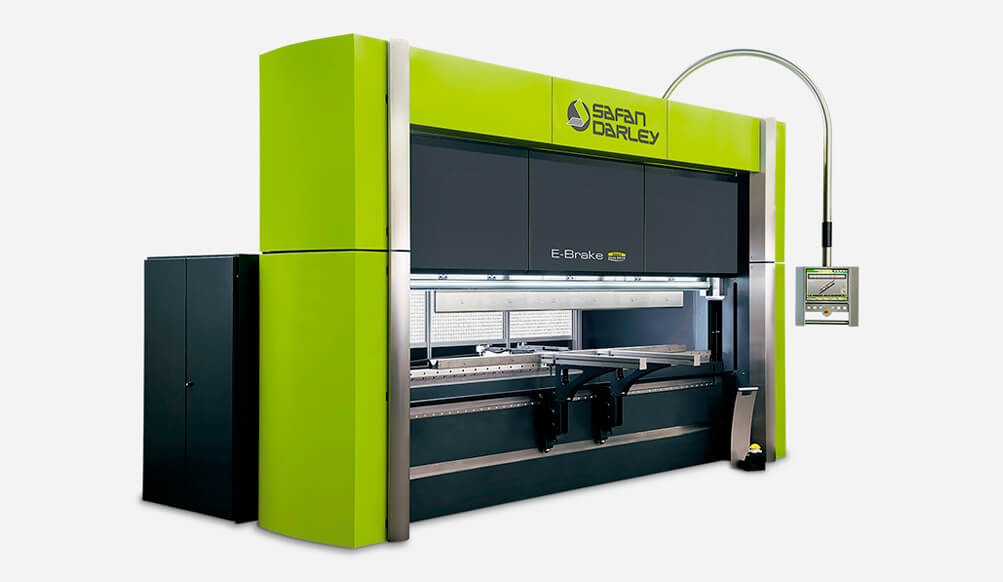

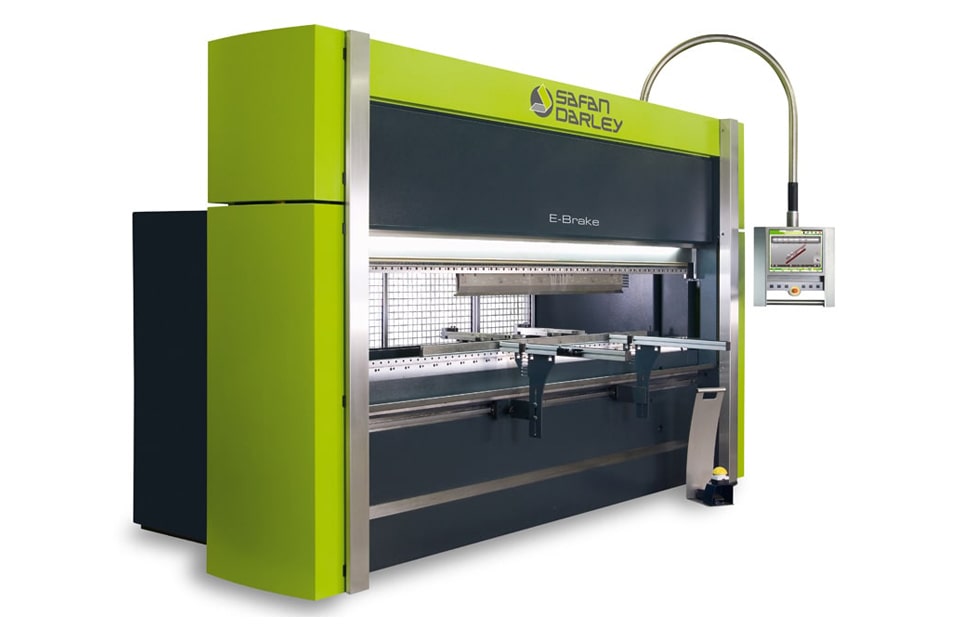

гидравлический гибочный пресс с ЧПУ и серво-гидравликой

гидравлический гибочный пресс с ЧПУ и серво-гидравликой Прессы с 8-ю или более осями — уже не редкость, к тому же они наиболее перспективны при совместном использовании роботов с гибочными прессами.

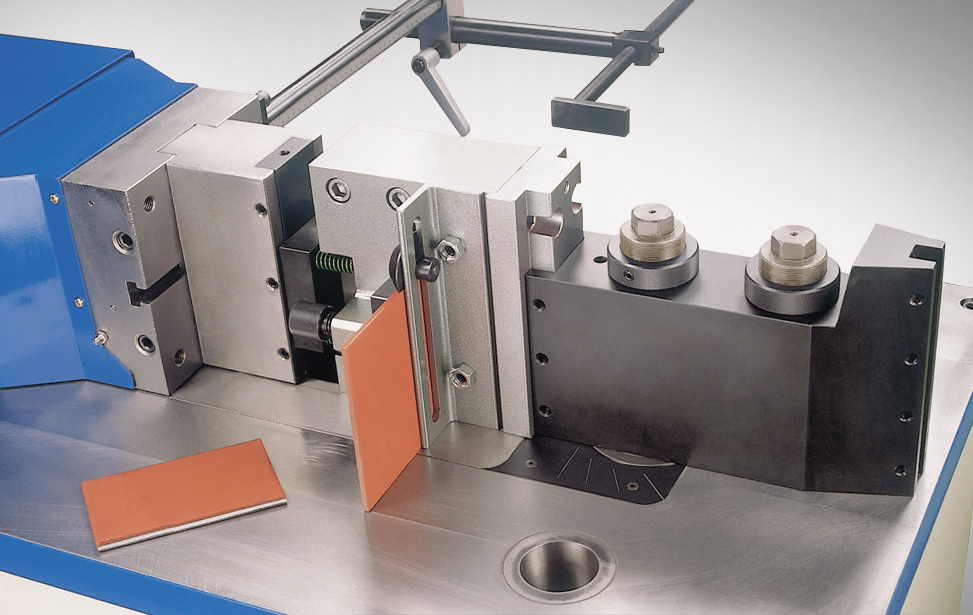

Прессы с 8-ю или более осями — уже не редкость, к тому же они наиболее перспективны при совместном использовании роботов с гибочными прессами. Объясните техническому специалисту, который не знаком с листовым металлом, что в нашем высокотехничном мире невозможно постоянно получать при гибке угол 90°, не меняя параметров настройки. То получается, а то — нет!

Объясните техническому специалисту, который не знаком с листовым металлом, что в нашем высокотехничном мире невозможно постоянно получать при гибке угол 90°, не меняя параметров настройки. То получается, а то — нет! Лист не волнуют ценовые аргументы, даже если каталог пестрит яркими цветами и многообещающими перспективами.

Лист не волнуют ценовые аргументы, даже если каталог пестрит яркими цветами и многообещающими перспективами.

Разница в положении оси Y может быть вызвана настройкой хода опускания траверсы, состоянием гибочного инструмента и свойствами материала: толщина, предел прочности, деформационное упрочнение.

Разница в положении оси Y может быть вызвана настройкой хода опускания траверсы, состоянием гибочного инструмента и свойствами материала: толщина, предел прочности, деформационное упрочнение. На практике вы можете сэкономить деньги на приобретении пресса с меньшим усилием, позволяющего использовать все преимущества воздушной гибки, и потратить их на дополнительное оснащение. Например, на дополнительные оси заднего упора или манипуляторы.

На практике вы можете сэкономить деньги на приобретении пресса с меньшим усилием, позволяющего использовать все преимущества воздушной гибки, и потратить их на дополнительное оснащение. Например, на дополнительные оси заднего упора или манипуляторы. Если большой радиус должен быть высокого качества, рекомендуется применять только метод калибровки специальным инструментом.

Если большой радиус должен быть высокого качества, рекомендуется применять только метод калибровки специальным инструментом. Тогда P = 8 x S, где P выражается в тоннах. Например, для толщины 2 мм раскрытие матрицы V = 2 x 8 = 16 мм означает, что вам необходимо 16 тонн/м.

Тогда P = 8 x S, где P выражается в тоннах. Например, для толщины 2 мм раскрытие матрицы V = 2 x 8 = 16 мм означает, что вам необходимо 16 тонн/м.

Это означает, что материал той же толщины и с тем же пределом прочности спружинит на одинаковую величину при одинаковом угле гибки.

Это означает, что материал той же толщины и с тем же пределом прочности спружинит на одинаковую величину при одинаковом угле гибки. Например, угол раскрытия 85° или 86 ° для свободных гибов от 90° до 180°.

Например, угол раскрытия 85° или 86 ° для свободных гибов от 90° до 180°.

Они предлагают оптимальную последовательность гибки, и вы можете имитировать весь процесс гибки, проверить, не задевает ли деталь части пресса или инструмента, рассчитать длину развертки профиля.

Они предлагают оптимальную последовательность гибки, и вы можете имитировать весь процесс гибки, проверить, не задевает ли деталь части пресса или инструмента, рассчитать длину развертки профиля. Он подойдет, если внутренний радиус должен быть равен толщине листа или большой радиус должен быть высокого качества. Но усилие гиба при методе калибровке в 3-10 раз больше, чем при свободной гибке, а для каждой формы нужно подбирать специальный инструмент.

Он подойдет, если внутренний радиус должен быть равен толщине листа или большой радиус должен быть высокого качества. Но усилие гиба при методе калибровке в 3-10 раз больше, чем при свободной гибке, а для каждой формы нужно подбирать специальный инструмент. д.

д.

Следует отметить, что для тонких листов (< 3 мм) качество самого листа, такое как размер погрешности толщины, однородность материала и направление текстуры прокатки, напрямую определяет точность гнутых деталей!

Следует отметить, что для тонких листов (< 3 мм) качество самого листа, такое как размер погрешности толщины, однородность материала и направление текстуры прокатки, напрямую определяет точность гнутых деталей!

5-2.6

5-2.6

ход: 100 мм

ход: 100 мм Влияние изменения коэффициента материала на ход

Влияние изменения коэффициента материала на ход

Пресс-тормоз может быстро выполнять действия со скольжением вниз, толчком, непрерывным движением, удержанием давления, обратным ходом и остановкой на полпути, а также сгибать несколько локтей под одним и тем же углом или под разными углами за одну подачу.

Пресс-тормоз может быстро выполнять действия со скольжением вниз, толчком, непрерывным движением, удержанием давления, обратным ходом и остановкой на полпути, а также сгибать несколько локтей под одним и тем же углом или под разными углами за одну подачу.

Благодаря простому в использовании блоку управления, устойчивой конструкции корпуса, совершенной конструкции, низким эксплуатационным расходам, различным возможностям использования инструмента, максимальным стандартам безопасности, гибочный станок KRRASS является лучшим в мире в своем сегменте.

Благодаря простому в использовании блоку управления, устойчивой конструкции корпуса, совершенной конструкции, низким эксплуатационным расходам, различным возможностям использования инструмента, максимальным стандартам безопасности, гибочный станок KRRASS является лучшим в мире в своем сегменте.

Один конец поворотного рычага подвижно соединен с синхронным торсионным валом, другой конец поворотного рычага подвижно соединен с шатуном, нижний конец шатуна снабжен опорой поворотного рычага, а усиление ползуна предусмотрено под опорой поворотного рычага.

Один конец поворотного рычага подвижно соединен с синхронным торсионным валом, другой конец поворотного рычага подвижно соединен с шатуном, нижний конец шатуна снабжен опорой поворотного рычага, а усиление ползуна предусмотрено под опорой поворотного рычага. д., и для обеспечения движения вниз с определенная точность синхронизации.

д., и для обеспечения движения вниз с определенная точность синхронизации.  Различные структурные принципы

Различные структурные принципы Система числового управления, группа гидравлических регулирующих клапанов и магнитная шкала представляют собой систему управления с обратной связью листогибочного пресса с ЧПУ.

Система числового управления, группа гидравлических регулирующих клапанов и магнитная шкала представляют собой систему управления с обратной связью листогибочного пресса с ЧПУ.

Поверхность камня приобретает эффект лощености, но свет отражать не будет, как в случае с Polished. Такому методу обработки подвергаются большинство видов натурального камня.

Поверхность камня приобретает эффект лощености, но свет отражать не будет, как в случае с Polished. Такому методу обработки подвергаются большинство видов натурального камня. Используют для этих целей горелки (а в более развитых в плане камнеобработки странах, таких как Италия, Бразилия, Китай, Индия применяются конвейерные обжигающие устройства). Из горелки подается открытый огонь высокой температуры и обрабатывается поверхность гранита. Таким образом, от камня начинают отшелушиваться различные мягкие включения, прорисовывается фактура камня глубиной до 1 мм. Фактура такого камня станет однородной. Такой способ используют для снижения скольжения при изготовлении гранитных ступеней, дорожек в местах, где на камень может попасть вода. Таким гранитом пользуются и для внутренней отделки, поскольку термообработанный гранит имеет более красивую и фактурную поверхность.

Используют для этих целей горелки (а в более развитых в плане камнеобработки странах, таких как Италия, Бразилия, Китай, Индия применяются конвейерные обжигающие устройства). Из горелки подается открытый огонь высокой температуры и обрабатывается поверхность гранита. Таким образом, от камня начинают отшелушиваться различные мягкие включения, прорисовывается фактура камня глубиной до 1 мм. Фактура такого камня станет однородной. Такой способ используют для снижения скольжения при изготовлении гранитных ступеней, дорожек в местах, где на камень может попасть вода. Таким гранитом пользуются и для внутренней отделки, поскольку термообработанный гранит имеет более красивую и фактурную поверхность. Есть мультищеточные машины, при помощи которых обрабатывают камень конвейерным способом, коленно-рычажные станки, а также специальные болгарки, на которые постоянно подается вода. Насухо обрабатывать щетками ни в коем случае нельзя.

Есть мультищеточные машины, при помощи которых обрабатывают камень конвейерным способом, коленно-рычажные станки, а также специальные болгарки, на которые постоянно подается вода. Насухо обрабатывать щетками ни в коем случае нельзя. Метод обработки заключается в том, что камень обрабатывают кислотой, после чего дают полежать до 15 минут и хорошо промывают водой и высушивают. Благодаря воздействию кислоты с поверхности натурального камня исчезают все посторонние включения, а на их месте образуются углубления различных форм. Таким образом, камень приобретает состаренный вид. Очень часто камень, обработанный таким способом, используют в различных общественных местах и квартирах.

Метод обработки заключается в том, что камень обрабатывают кислотой, после чего дают полежать до 15 минут и хорошо промывают водой и высушивают. Благодаря воздействию кислоты с поверхности натурального камня исчезают все посторонние включения, а на их месте образуются углубления различных форм. Таким образом, камень приобретает состаренный вид. Очень часто камень, обработанный таким способом, используют в различных общественных местах и квартирах. В зависимости от типа обработки расширяется область его применения, а главное – по-разному раскрывается его природная красота. Выбранная фактура имеет значение в создании архитектурных и дизайнерских композиций. Предлагаем вам ознакомиться с различными видами обработки камня.

В зависимости от типа обработки расширяется область его применения, а главное – по-разному раскрывается его природная красота. Выбранная фактура имеет значение в создании архитектурных и дизайнерских композиций. Предлагаем вам ознакомиться с различными видами обработки камня.

Камень приобретает вид, как будто с него несколько столетий дождь вымывал мягкие включения. Камень с таким видом обработки часто используется в ванных комнатах, саунах, хаммамах, при облицовке стен в душевых кабинах и бассейнов.