Обдув при печати abs: Влияние обдува детали на качество при печати ABS (ESUN)

Основні правила друку пластиком АБС (частина 1). Статті компанії «3Dplast

АБС пластик самий популярний матеріал для 3D друку, так як володіє наступними очевидними перевагами.

1. Він ДОСТУПНИЙ — завдяки відносно низькій вартості.

2. Він РОЗЧИННИЙ в ацетоні і етилацетаті. Ці матеріали застосовуються для згладжування ефекту «сходинок» при друку, розтріскуванні і результатів механічної пост-обробки. Етилацетат при тій же ефективності, більш безпечний у використанні. Має помірний фруктовий запах і безпечний навіть після тривалого використання в закритому приміщенні.

3. Він ЛЕГКО ЗАБАРВЛЮЄТЬСЯ — як безпечними акриловими фарбами, так і бюджетними нітро-емалями у балончиках.

4. Він ПІДДАЄТЬСЯ МЕХАНІЧНІЙ ПОСТОБРОБЦІ – різання, шліфування, фарбування.

5. Він ПЛАВИТЬСЯ У ВЕЛИКОМУ ДІАПАЗОНІ ТЕМПЕРАТУР.

Але при всіх очевидних перевагах 3D друк з використанням АБС пластику у багатьох початківців користувачів волає складності. У цій статті ми постараємося розповісти про те, як підвищити якість друку, використовуючи АБС пластик.

У цій статті ми постараємося розповісти про те, як підвищити якість друку, використовуючи АБС пластик.

Етапи підготовки до успішної 3D друку і сама друк

- Модернізація і техобслуговування 3D принтера.

- Підготовка платформи 3D принтера.

- Підготовка G-коду або слайсинг з потрібними параметрами друку.

- Контроль і управління печаткою.

Етап №1 Модернізація і техобслуживание3D принтера.

1.1. Платформа.

Я рекомендую один раз модернізувати платформу вашого принтера і назавжди забути про клеї, скотчі та інші недешеві витратні матеріали, поліпшують адгезію АБС пластику з платформою.

а) Платформа повинна бути нагрівається або з товстого оргскла (акрилу). АБС пластик добре прилипає до холодного акрилу, покритому легким розчином АБС пластика та етилацетату (далі «розчин АБС»). Концентрацію розчину підбирайте дослідним шляхом, виходячи з матовості вашій поверхні. Але недоліком акрилу (на відміну від звичайного скла) є те, що він має меншу жорсткість і може деформуватися внаслідок нагрівання від наплавленого АБС пластику. Тому товщину акрилу треба брати не менше 6-7 мм (оптимально 10 мм), або кріпити акрил до жорсткої рами, щоб виключити деформацію. Зверніть увагу на те, що якщо переборщити з розчином АБС то модель важко зняти з акриловою платформи.

Тому товщину акрилу треба брати не менше 6-7 мм (оптимально 10 мм), або кріпити акрил до жорсткої рами, щоб виключити деформацію. Зверніть увагу на те, що якщо переборщити з розчином АБС то модель важко зняти з акриловою платформи.

б) Платформа із звичайного скла повинна бути обов’язково нагрівається і матовою. Матове скло продається в будь скляної лавці. Розмір скляній накладки (по довжині та ширині) бажано підбирати таким чином, щоб вона була не більше 5 -10 мм нагрівається платформи. Таким чином, скло можна буде притиснути до накладці канцелярськими прищіпками.

Для невеликої площі платформи (типу MakerBot Replicator) можна використовувати не гартоване скло 4-5 мм. Ми, наприклад, взяли звичайне скло 260х150х4 мм використовуємо його вже багато місяців без проблем. Якщо у вас є можливість, використовуйте загартоване матове скло. У випадку падіння, воно безпечно розсипається і не так боїться перепадів температури. Але це не обов’язкова вимога.

1.2. Контакти, термопара 3D принтера

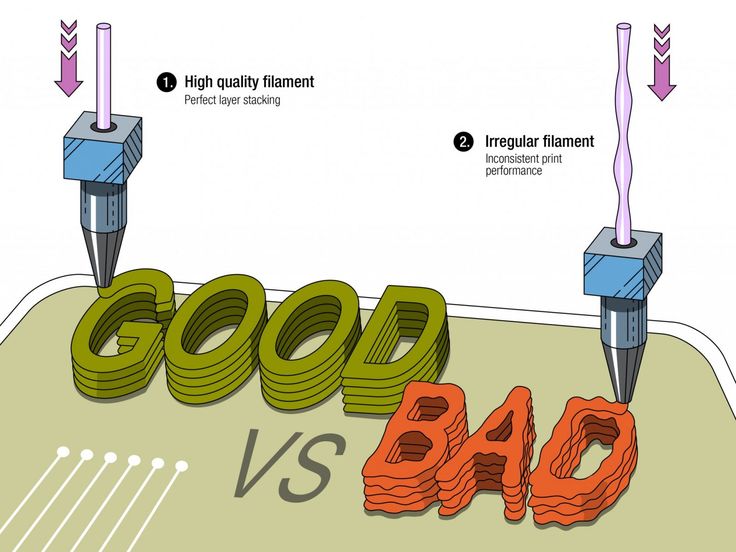

Для якісного друку будь пластиком, в т. ч. і АБС, принтер повинен утримувати на екструдері задану температуру в коридорі максимум 4-5°С. Великі перепади температури призводять до нерівномірності усадки шарів і, відповідно, до різного їх жорсткості.

ч. і АБС, принтер повинен утримувати на екструдері задану температуру в коридорі максимум 4-5°С. Великі перепади температури призводять до нерівномірності усадки шарів і, відповідно, до різного їх жорсткості.

Причинами великих коливань температури можуть бути:

а) погані контакти екструдера і платформи. Як не дивно, але при зникненні контакту на платформі часто контролер може неправильно утримувати температуру на екструдері. При виявленні стрибків/провалів температури – перевірте всі контакти, підібгайте їх, і змастіть злегка машинним маслом, а краще мастилом для контактів.

б) термопара погано прилягає до нагрівального блоку або розташована на протилежній стороні нагрівального блоку від самого нагрівача. Це призводить до пауз в реакції термопари на нагрівач. Якщо термопара не ізольована від потоків повітря навколо екструдера, вона теж буде вимірювати температуру з великою похибкою. Для цього перенесіть термопару максимально близько до нагрівника і примотати її стрічкою ФУМ до нагрівального блоку. Так як стрічка ФУМ це фторопласт (тефлон), вона володіє всіма необхідними, в нашому випадку, переваги — висока термостійкість і низька теплопровідність. Ця процедура також зменшить тепловтрати нагрівального блоку і дозволить заощадити на електроенергії.

Так як стрічка ФУМ це фторопласт (тефлон), вона володіє всіма необхідними, в нашому випадку, переваги — висока термостійкість і низька теплопровідність. Ця процедура також зменшить тепловтрати нагрівального блоку і дозволить заощадити на електроенергії.

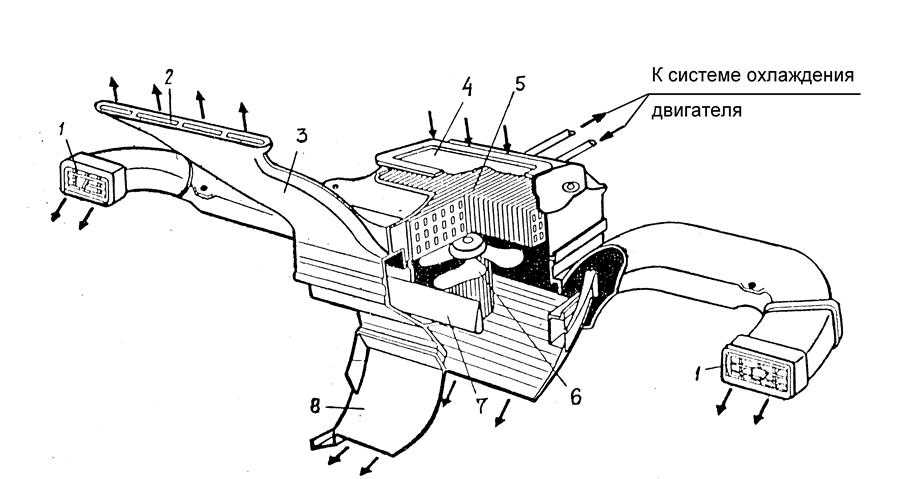

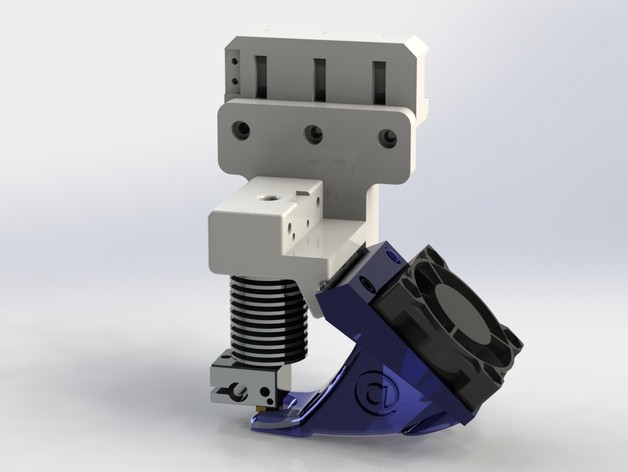

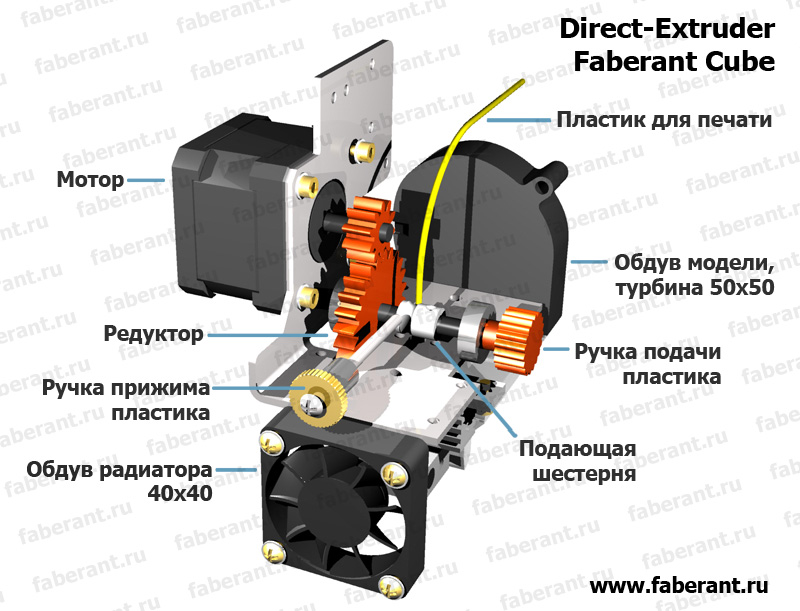

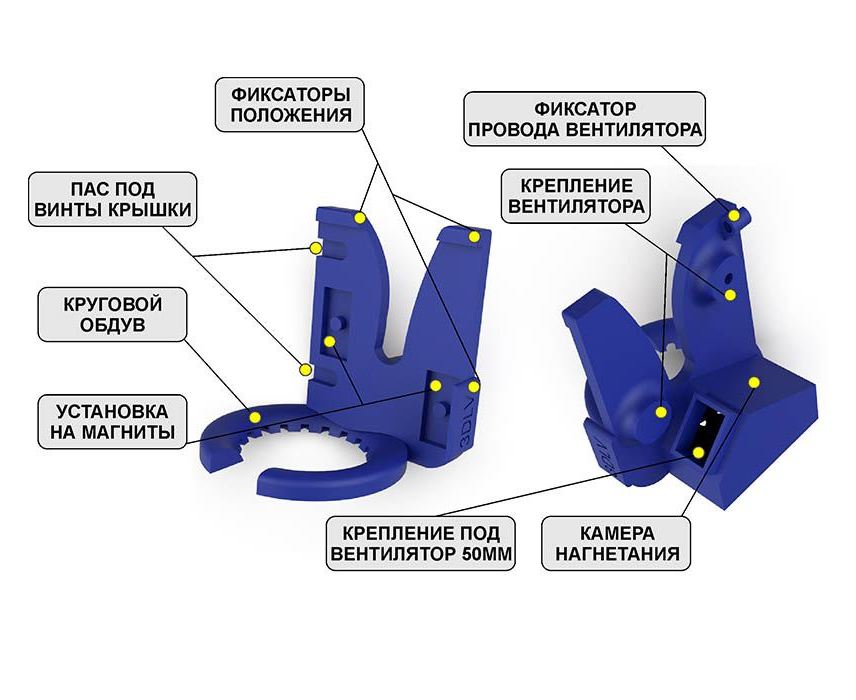

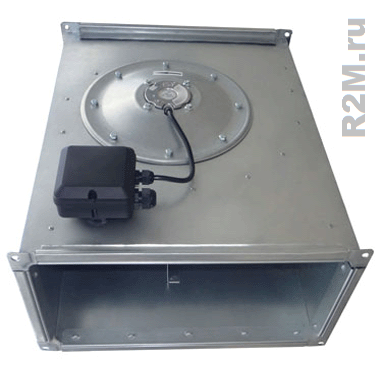

1.3. Обдув і камера

На мою думку, необхідність обдування виникає тоді, коли час друку кожного шару менше 20-30 сек. Я рекомендую використовувати вертикальний сферичний (навколо сопла) обдув (малюнок вище), а не фронтальний. При такому охолодженні шари охолоджуються більш рівномірно, і деталь не перекошує із-за нерівномірної усадки по сторонах моделі. Вентилятор повинен мати плавне регулювання обертів, щоб не тільки усунути розплавлення, але і не допустити переохолодження нижнього шару, погіршивши, таким чином, склеюваність шарів.

Однак обдув НЕ є необхідним атрибутом якісного друку. В основному необхідність обдування виникає тоді, коли необхідно значно підвищити швидкість друку, тобто час друку периметра менше 20-30 сек., в інших випадках можна підібрати температуру сопла і швидкість друку таким чином, щоб стінки вироби були рівними без розтікання пластику.

Камера має ряд незаперечних переваг при друку АБС пластиком, вона дозволяє остигати виробу більш рівномірно, що зменшує ризик деформації моделі. Тому, якщо є можливість організувати її в комплексі з іншими переліченими у цій статті заходами, робіть — гірше не буде. Але не забувайте про підвищеному нагріванні крокових двигунів та іншої електроніки всередині камери.

Етап №2: Підготовка G-коду або слайсинг з потрібними параметрами друку

Перш ніж створити остаточний G-код нашій моделі ми повинні правильно відкалібрувати платформу. А саме: швидкість екструзії, висоту першого шару та визначити оптимальну температуру плавлення нашого АБС пластику. Почнемо по порядку.

Почнемо по порядку.

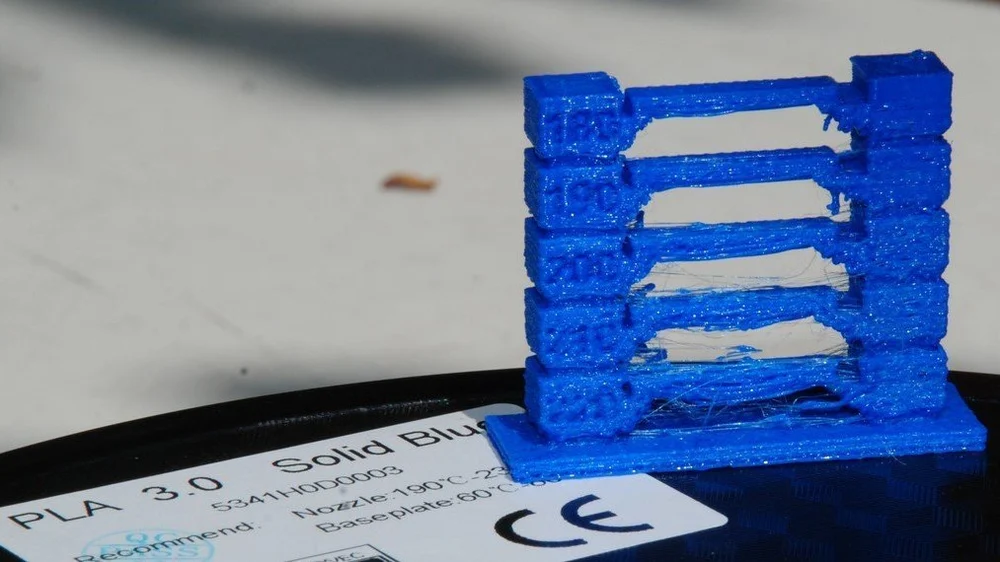

2.1. Регулюємо швидкість подачі матеріалу

Калібруючи поверхню щодо сопла з невеликим зазором (товщина листа офісного паперу). Змащуємо поверхню платформи розчином АБС. Розчин краще розтирати тонким папером, а не тканинними і тим більше ватними тампонами, щоб ворс не залишався на платформі. Якщо платформа без нагріву (акрил тощо), даємо пару хвилин висохнути. Якщо з нагріванням, то можна не чекати. Створюємо G-код калібрувального кубика із 100% заповненням. Друкуємо на швидкості до 30 мм/с. Регулюємо подачу матеріалу, поки заливка і периметр вище 4-5 шари не стануть ідеально красивим. Шари нижче цього значення не показник, так як можуть спотворюватися з-за неправильної висоти першого шару.

2.2. Регулюємо висоту першого шару

Створюємо G-код тестової моделі без заливки, з одним тільки периметром (можна з великою кількістю горизонтальних шарів периметра). З максимальною швидкістю першого шару -10-15 мм/с. Обов’язково з параметром «Brim», з максимальною кількістю кілець (10-15) навколо моделі, з температурою 250°С. Запускаємо друк. Як тільки сопло опуститься до платформи, стежимо за тим, як він завдає пластик на поверхні. Висота першого шару повинна бути такою, щоб шари як би размазывались по платформі, щоб ряди кілець Brim, а потім і периметра, лягали впритул один до одного, але не накладалися один на одного. Якщо ряди нашаровуються (розмазування стає нерівномірним, хвилями) значить потрібно збільшити висоту першого шару або зробити більше відстань між рядами, якщо між рядами пропуски зменшити її. Це можна зробити програмно в слайсері, параметри — «Висота першого шару» і «ширина першого шару». Повторюйте цю процедуру поки не визначите оптимальну висоту першого шару.

Запускаємо друк. Як тільки сопло опуститься до платформи, стежимо за тим, як він завдає пластик на поверхні. Висота першого шару повинна бути такою, щоб шари як би размазывались по платформі, щоб ряди кілець Brim, а потім і периметра, лягали впритул один до одного, але не накладалися один на одного. Якщо ряди нашаровуються (розмазування стає нерівномірним, хвилями) значить потрібно збільшити висоту першого шару або зробити більше відстань між рядами, якщо між рядами пропуски зменшити її. Це можна зробити програмно в слайсері, параметри — «Висота першого шару» і «ширина першого шару». Повторюйте цю процедуру поки не визначите оптимальну висоту першого шару.

2.3. Знаходимо оптимальну температуру першого шару

Якщо пластик лягає рівно, як описано в попередньому п. але відстає від платформи (відшаровується), значить потрібно підвищувати температуру – в першу чергу платформи та/або зменшувати швидкість. Збільшуйте температуру екструдера до тих пір, поки пластик не почне окислюватися – з’явиться легкий димок і/або запах і/або пластик почне кипіти, зрідка почнуть з’являтися бульбашки. Це буде гранична температура для цього пластику. Температура на 5-10°С нижче – буде ваша «робоча температура» для цього пластику для цієї швидкості і шару. Температура платформи для першого шару чим вище тим краще, але якщо ви знайшли мінімальну температуру на якій пластик добре прилипає до платформи сенсу підвищувати її теж немає.

Це буде гранична температура для цього пластику. Температура на 5-10°С нижче – буде ваша «робоча температура» для цього пластику для цієї швидкості і шару. Температура платформи для першого шару чим вище тим краще, але якщо ви знайшли мінімальну температуру на якій пластик добре прилипає до платформи сенсу підвищувати її теж немає.

Пластик повинен лягати на платформу приблизно так.

2.4. Знаходимо оптимальну температуру другого і вище шарів

Оптимальну температуру екструдера можна визначити за розтіканню шарів пластика під час друку, знижуйте температуру (від «робочої температури») з мінімальним кроком рівно до того моменту, поки стінки виробу не будуть мати ідеальну поверхню.

На інших швидкостях і висоті шару швидше за все температуру потрібно буде міняти. За принципом: чим вище швидкість подачі пластику, тим більше температура екструдера. Чим швидше пластик проходить через екструдер, тим менше часу він знаходиться в зоні плавлення, тим більше потрібно встановлювати температуру екструдера, щоб він встиг розплавиться до потрібної консистенції на виході з сопла. Таким чином, потрібно визначити температуру оптимального плавлення для інших наборів швидкостей і висоти шарів. Для великої швидкості друку і висоти шару, можливо, доведеться використовувати температуру на максимум можливостей вашого 3D принтера — аж до 280 градусів. Але нехай вас це не лякає — якщо пластик не окислюється, значить все нормально.

За принципом: чим вище швидкість подачі пластику, тим більше температура екструдера. Чим швидше пластик проходить через екструдер, тим менше часу він знаходиться в зоні плавлення, тим більше потрібно встановлювати температуру екструдера, щоб він встиг розплавиться до потрібної консистенції на виході з сопла. Таким чином, потрібно визначити температуру оптимального плавлення для інших наборів швидкостей і висоти шарів. Для великої швидкості друку і висоти шару, можливо, доведеться використовувати температуру на максимум можливостей вашого 3D принтера — аж до 280 градусів. Але нехай вас це не лякає — якщо пластик не окислюється, значить все нормально.

Як я вже писав раніше в цій статті, перепади температури і швидкості погано впливають на якість друку АБС пластиком. Тому, я б не рекомендував різко підвищувати/знижувати швидкість і температуру в процесі друку АБС пластиком. Краще знайти оптимальні значення для кожного пластику заздалегідь, на маленьких детальках, а потім відправляти на друк великі моделі.

Основні правила друку пластиком АБС

1. Температура сопла підбирається індивідуально для певної швидкості і шару. Як правило вона нижчі на кілька градусів тієї, при якій ще відбуваються оплавлення нижніх шарів.

2. Температура нагрівається платформи для нашого пластику: перший шар — 115-120°С, інші 100-105°С.

3. Швидкість першого шару 10-15 мм/с. Чим менше тим краще, але дивіться по ситуації, якщо пластик добре пристає до платформи можна трохи підвищити швидкість.

4. Щоб уникнути розшарування моделі:

а) Робіть кількість горизонтальних шарів периметра 3 і більше.

б) Використовуйте обдув тільки у разі друку невеликих виробів з малою площею шару (менше 15-30 сек/шар), в інших випадках оптимальніше знизити швидкість друку але дозволити остигати виробу рівномірно.

в) Захистіть платформу 3D принтера від протягів або організуйте для нього камеру.

5. Не допускається обдув для 1 шару і не рекомендується для 2.

6. Скляна платформа повинна бути матовою і покритою розчином АБС.

Скляна платформа повинна бути матовою і покритою розчином АБС.

7. Охолодження повинен бути зверху, а не з боку моделі. Бажано кільцевої навколо сопла.

8. Інтенсивність обдування залежить від швидкості друку всього шару. А саме від того встигає охолонути нижній шар, перед початком друку наступного, пройшовши температуру склування не більше ніж на 5-10°С. При більшій різниці температур склеюваність шарів буде гірше.

9.Друкувати бажано з параметром Brim, чим ширше, тим краще. Завдяки цим кілець виріб міцно утримується на платформі і не відшаровується на кутах.

13 заметок о 3D-печати, после 3 лет владения 3D-принтером / Хабр

Эта статья будет, прежде всего, интересна как тем, кто сталкивался непосредственно с 3D печатью, то есть является владельцем 3D-принтера, но также и тем, кто только собирается влиться в ряды 3D-печатников и раздумывает о покупке своего принтера.

В рамках этой статьи я хочу изложить свои наблюдения, как непосредственного владельца 3D-принтера, в течение более чем 3 лет.

Несмотря на то что 3D-принтеры известны достаточно давно и, на моей памяти, стали широко применяться, судя по информации на различных ресурсах, начиная примерно с 2010 года (могу и ошибаться, это мои субъективные наблюдения), долгое время я по необъяснимым причинам игнорировал эту сферу, сложно сказать почему…

Наверное, считал это каким-то «детским баловством», ещё одной хайповой темой, на которую уже просто не хватает времени…

Перелом произошёл тогда, когда у меня износилось одно колёсико у чемодана для поездок. Ну, знаете, такой большой пластиковый чемодан, с вращающимися четырьмя колёсиками снизу. К сожалению, он является «достаточно одноразовой вещью», ввиду отсутствия подшипников на колёсах, из-за чего износ места трения оси и колёса даёт чемодану прослужить не более одного-двух сезонов.

И у меня как будто «молния сверкнула посреди дня: 3D-принтер!» Именно с его помощью я смогу исправить эту проблему! Забегая вперёд, скажу, что починить чемодан таким способом мне так и не удалось, поэтому пришлось использовать другой подход…

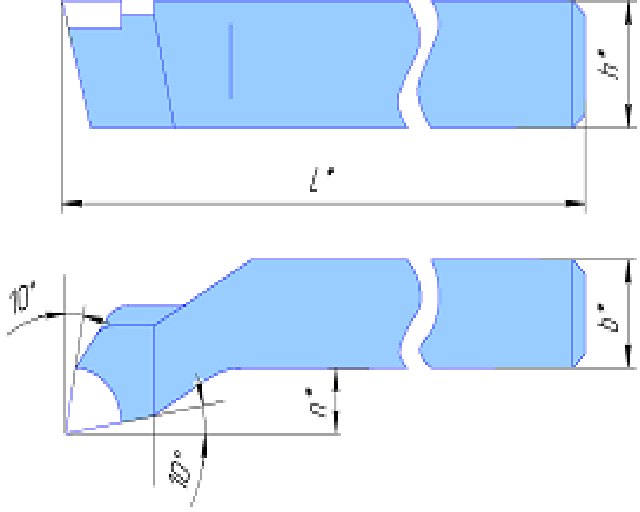

В итоге я его «апнул» — установив колёса от ненужных роликовых коньков. Благодаря такому «апу», чемодан стал настоящим вездеходом и, даже будучи весьма нагруженным, легко едет – толкаемый вперёд даже «одним пальчиком». И даже по снегу, в 5-6 см толщиной. Танк, а не чемодан получился! К слову – крутящиеся колёсные «юниты» брал в леруа. Потом снял и выкинул оттуда родные пластиковые колёса, вставив от роликовых коньков:

Благодаря такому «апу», чемодан стал настоящим вездеходом и, даже будучи весьма нагруженным, легко едет – толкаемый вперёд даже «одним пальчиком». И даже по снегу, в 5-6 см толщиной. Танк, а не чемодан получился! К слову – крутящиеся колёсные «юниты» брал в леруа. Потом снял и выкинул оттуда родные пластиковые колёса, вставив от роликовых коньков:

Но сама эта мысль стала неким спусковым крючком, которая позволила мне наконец-то приобщиться к миру печатников и купить свой первый 3D-принтер.

Как и многие, прежде чем его приобрести, я долго штудировал разнообразные форумы и сайты, вникая во все тонкости. И почему-то сразу мне приглянулся тип принтера, называемый дельта принтер. Наверное, потому, что при работе он выглядит как некий «аппарат пришельцев».

Если на досуге вы любите посидеть, «смотря в ковёр», то с появлением такого принтера у вас появится гораздо более интересное занятие, даже, можно сказать, гипнотизирующее :-))

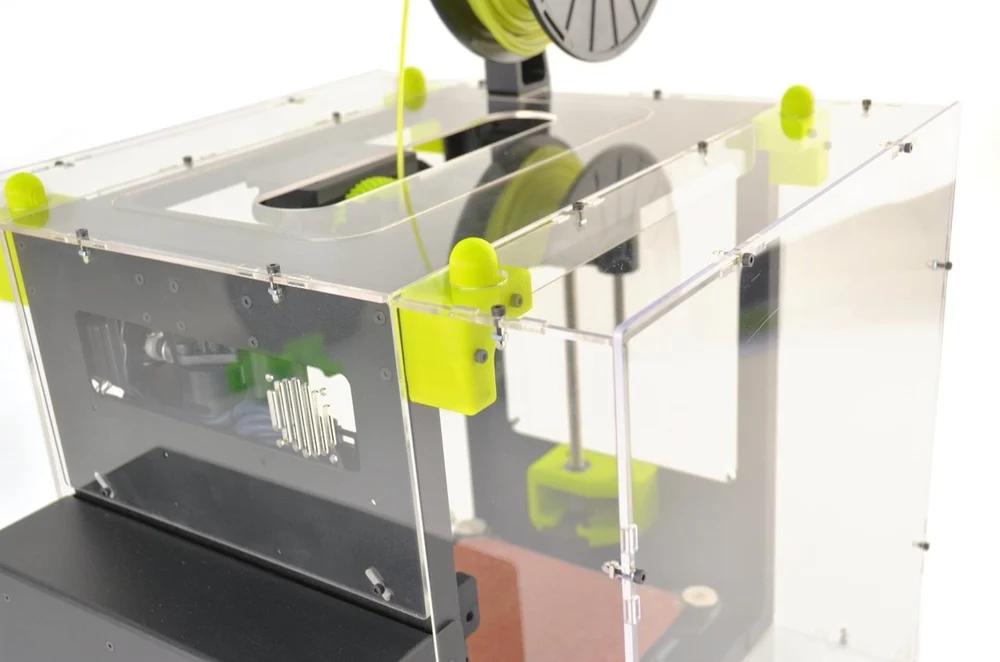

А это, собственно, моя дельта (если кому интересно), которая прошла, скажем так, «ultimate ап»: вся электроника вынесена наверх, на самодельную сварную раму, обтянута полиэтиленом и сделана магнитная дверь. Катушка с прутком установлена наверху, на раме. Ось, на которую надета катушка — выточена на токарном станке из алюминия и в неё вставлен подшипник от ГРМ ВАЗ. В итоге катушка — «вращается даже от пролёта мухи рядом»:

Катушка с прутком установлена наверху, на раме. Ось, на которую надета катушка — выточена на токарном станке из алюминия и в неё вставлен подшипник от ГРМ ВАЗ. В итоге катушка — «вращается даже от пролёта мухи рядом»:

Ну, да не буду долго рассуждать, начнём рассмотрение основных фактов, которые у меня накопились по итогам владения этой машиной… Факты сугубо субъективные и могут расходиться с вашим видением. В любом случае буду рад комментариям, уточнениям и т.д.

▍ ЗАМЕТКА 1. Дельта хороша, но…

Тут следует привести ряд моих наблюдений, касаемо дельта-принтера:

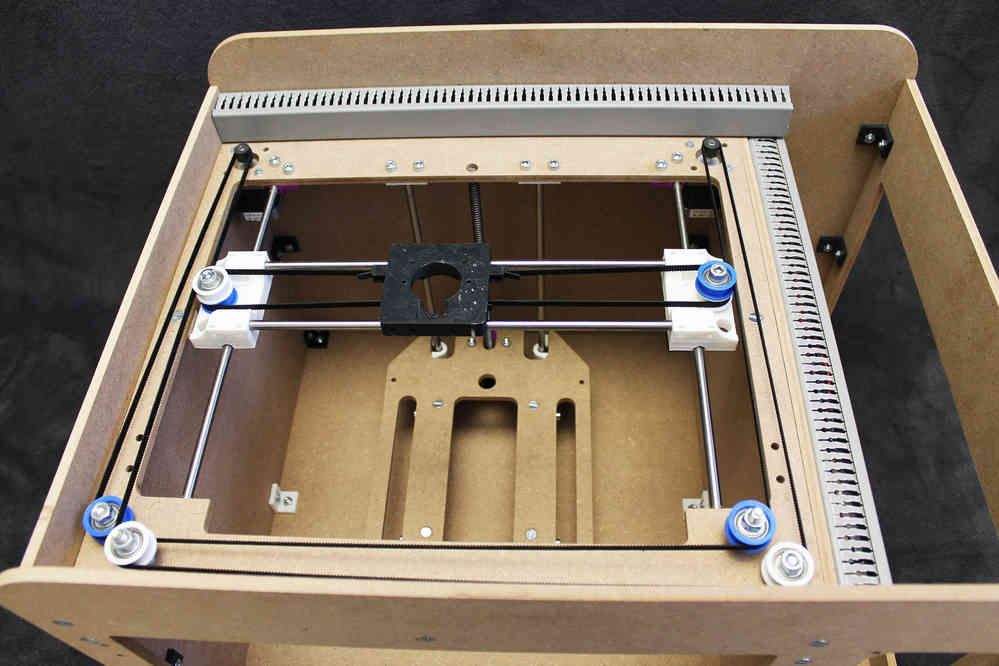

- Содержит полностью готовый каркас будущего ящика, который позволяет легко сформировать термокамеру. Понимаю, многие принтеры выполнены в форм-факторе «некого ящика» (но нельзя не отметить этот момент), что существенно облегчает процесс обтягивания этого ящика теплоизолирующим материалом. В моём случае, в качестве такого материала, — я использовал полиэтиленовую плёнку.

- Уже благодаря своему устройству, дельта позволяет работать на гораздо больших скоростях, чем XY принтеры. Кстати, именно на дельта-принципе построены многие современные быстродействующие промышленные роботы для сортировки разнообразных деталей прямо на ленте транспортёра:

Однако, данный плюс не позволяет реализовать в полной мере возникновение паразитных вибраций, даже несмотря на подавители оных:

Таким образом, точная печать возможна, только на скоростях (по крайней мере, это было так меня), не более 60 мм в секунду. Сложная процедура выравнивания движения головки параллельно столу, ввиду чего, у многих возникает так называемая «линза». Люди с ней борются с разным успехом, однако на своём принтере я не сталкивался с этим и для меня поэтому «линза» никогда не была проблемой. В этом же пункте стоит отметить калибровку стола, которая изначально на первых дельтах отсутствовала, и приходилось пользоваться внешним сторонним решением от одного американского самодельщика, под названием EZBED. Данное решение представляло собой аппаратно-программный комплекс, позволяющий достаточно быстро и легко откалибровать печатный стол, — то есть дать принтеру понять его геометрию. На современных принтерах указанная проблема отсутствует, так как они комплектуются встроенным решением для калибровки. Стоит отметить, что эту проблему я решил, прикрепив концевик на печатающую головку, и использовав прошивку Marlin-1.1.9.

Данное решение представляло собой аппаратно-программный комплекс, позволяющий достаточно быстро и легко откалибровать печатный стол, — то есть дать принтеру понять его геометрию. На современных принтерах указанная проблема отсутствует, так как они комплектуются встроенным решением для калибровки. Стоит отметить, что эту проблему я решил, прикрепив концевик на печатающую головку, и использовав прошивку Marlin-1.1.9.

▍ ЗАМЕТКА 2. «Размер — не главное…» 🙂

Когда я приобретал принтер, я впечатлялся возможностью огромных распечаток, а-ля цевьё каких-то футуристичных винтовок, огромных деталей корпусов и т.д.

Однако если попробовать проанализировать итоги своей многолетней практики, то выяснится, — что в большинстве случаев, осуществлялась печать достаточно маленьких объектов, которые легко умещаются на ладони, максимум на двух ладонях. Несмотря на такой, казалось бы, маленький размер, печать этих деталей занимала существенное время. Конечно, это очень сильно зависит от того, каким соплом вы печатаете. Но, несмотря на это, сложно не согласиться с тем фактом, что большая часть печатаемых деталей будет достаточно утилитарной и малого размера.

Конечно, это очень сильно зависит от того, каким соплом вы печатаете. Но, несмотря на это, сложно не согласиться с тем фактом, что большая часть печатаемых деталей будет достаточно утилитарной и малого размера.

Поэтому, честно говоря, необходимость принтера, который позволяет напечатать «Венеру Милосскую в натуральный размер» весьма неочевидна.

Конечно, вы мне можете возразить, что «вот куплю принтер, немного освоюсь и кааак начну!!!»

Тут нужно учитывать один простой момент: не бывает универсальных вещей. А чтобы понять, насколько 3D-печать вообще и ваш принтер, в частности, будет нужен Вам для решения ваших задач, и насколько он сможет решать такие задачи, — вам просто нужно для начала попробовать метод 3D-печати лично и тогда вам многое станет ясно.

Поэтому для начинающего, я рекомендую брать небольшой принтер, который позволяет печатать исключительно небольшие предметы, умещающиеся на ладони — двух. С таким аппаратом вы точно никогда не прогадаете, так как он всегда будет нужен. Кроме того, с его помощью вы сможете освоиться с процессом печати и, при необходимости, приобрести аппарат большего размера, уже чётко понимая его возможности и способность решить ваш комплекс задач.

Кроме того, с его помощью вы сможете освоиться с процессом печати и, при необходимости, приобрести аппарат большего размера, уже чётко понимая его возможности и способность решить ваш комплекс задач.

▍ ЗАМЕТКА 3. «Какого типа принтер брать».

Исходя из всего вышесказанного, я не рекомендую брать дельта принтер и это можно сказать сразу.

Не потому, что он плох, на самом деле, он печатает достаточно точно, основная его проблема (на мой взгляд) — это невозможность печатать прямоугольные плоские, достаточно большие компоненты корпусов, а также невозможность реализовать в полной мере скоростную работу, так как критически падает качество. Тут получается достаточно обидная ситуация, — принтер может работать быстро, но этого нельзя делать, так как качество будет «никаким».

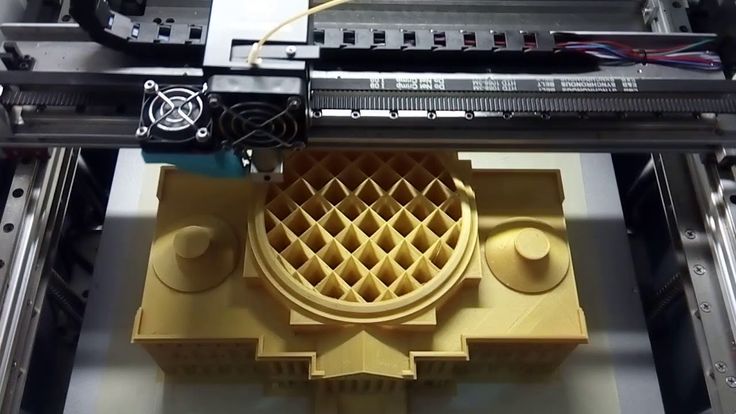

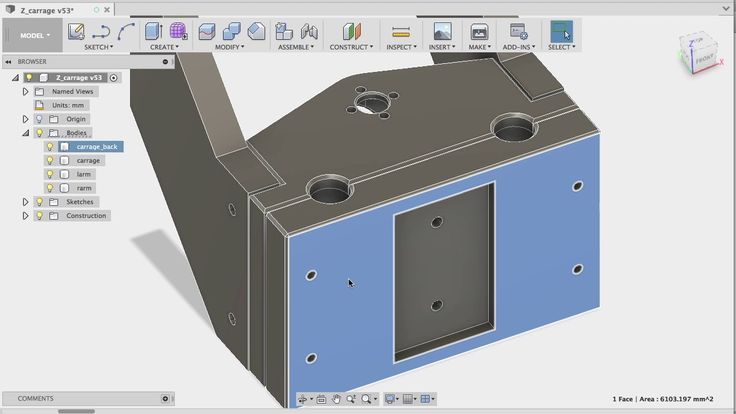

А какой тогда вообще брать? В зависимости от бюджета и возможностей я рекомендую брать любой кубический принтер, например, тот же самый Core XY (перемещается головка, а стол спускается по мере «вырастания» модели, сверху вниз):

Источник картинки: thingiverse. com

com

Такой принтер позволяет легко печатать достаточно крупные плоские детали корпусов, обладает хорошей скоростью и точностью. Кроме того, наличие жесткой коробчатой рамы, — позволяет его легко обтянуть полиэтиленом для создания герметичной термокамеры. Кроме того, сам факт, что стол при работе не перемещается, позволяет уменьшить число проблем с отклеиванием модели.

Однако в полной мере плюсы этого принтера не раскроются, если на нём будет стоять direct-экструдер. С одной стороны, он позволит печатать резиноподобными материалами, с другой —

большая инерция и вес головки. А это — паразитные вибрации, износ мех. части и т.д. (как и всё в жизни «одно лечим — другое калечим»:-))

На начальных этапах это может и не понадобиться, но в дальнейшем может возникнуть необходимость распечатать, например, покрышки для вашего самодельного автомобиля. И с этим, у боуден-экструдера — явные проблемы. Хотя справедливости ради печать таким резиноподобным материалом — далеко не ежедневная потребность. Впрочем, кто ищет, тот всегда найдет: я со временем нашёл способ «апнуть» свой принтер с боуден-экструдером, для печати гибкими материалами. «Костыли» конечно. Но хотя бы так.

Впрочем, кто ищет, тот всегда найдет: я со временем нашёл способ «апнуть» свой принтер с боуден-экструдером, для печати гибкими материалами. «Костыли» конечно. Но хотя бы так.

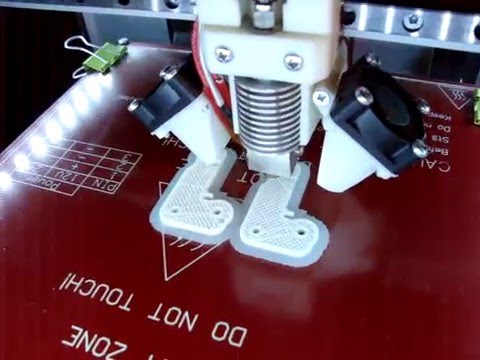

Кстати сказать, есть и принтеры более дешёвого типа, так называемый «дрыгостол», печатающие за счёт перемещения стола и головки:

Они недорогие, умеренно точные, однако требуют достаточно качественного приклеивания печатаемой модели к столу, ввиду того, что стол перемещается, и модель может отклеиться при резких рывках стола. При печати крупногабаритных моделей это может стать проблемой.

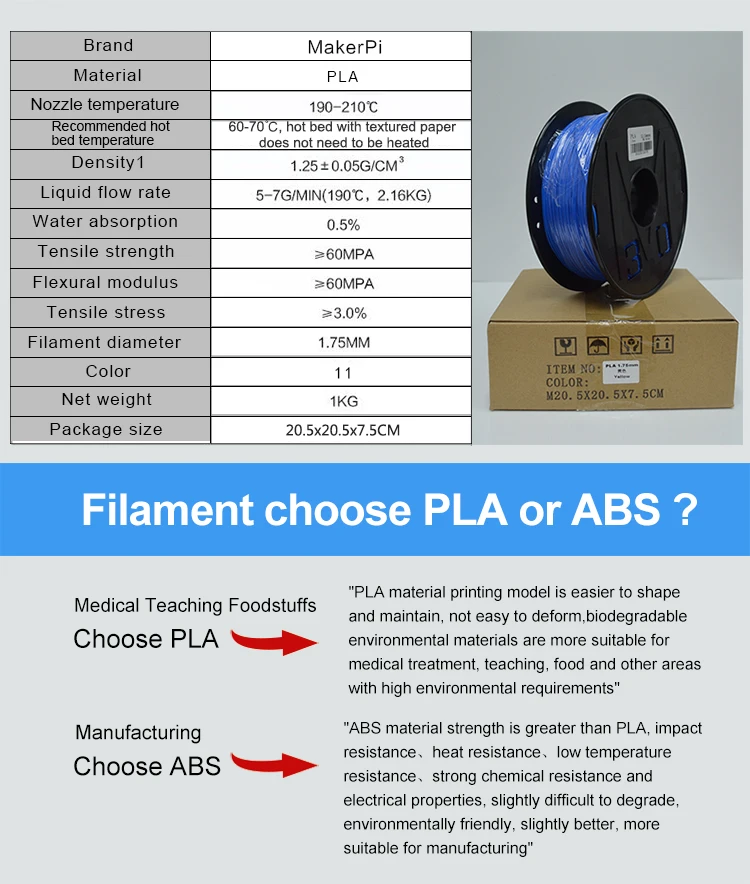

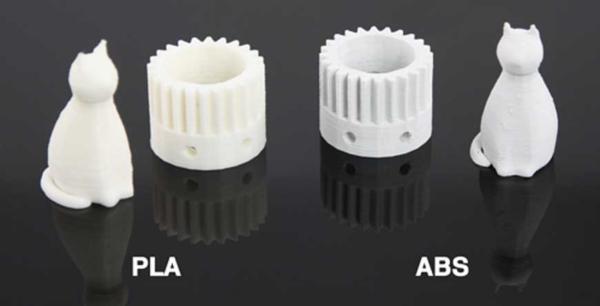

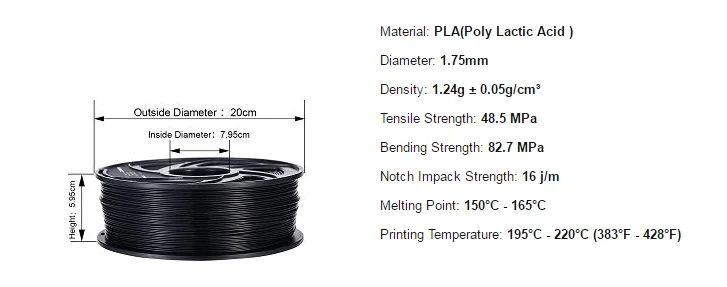

▍ ЗАМЕТКА 4. Чем печатать?

Вопрос исключительно вкуса и назначения. То есть, если ваша распечатка будет стоять только на полке и должна отличаться каким-то эстетичным видом, — это одни требования, если распечатка является инженерной деталью, которая будет эксплуатироваться, в условиях повышенной механической нагрузки, — это другие требования. То есть, в первом случае Вы можете использовать любые PLA, SBS пластики, и другие, подобные им по свойствам.

То есть, в первом случае Вы можете использовать любые PLA, SBS пластики, и другие, подобные им по свойствам.

Для инженерных же деталей, например, я использую исключительно ABS-пластик. Он сочетает в себе высокую твёрдость, прочность и малую цену. Хотя понимаю, что сейчас это последнее утверждение вызовет бурю комментариев в стиле «нет! — существует ещё прочнее, ещё лучше, тот же PETG и т.д.»:-)

Просто здесь я хотел сказать, что благодаря малой цене и тем практическим экспериментам, которые я провел с ABS пластиком, я понял, что он полностью удовлетворяет всем моим требованиям.

Однако то, что ABS-пластик при нагреве выделяет канцерогенные вещества, достаточно напрягает и заставляет принимать меры по предотвращению отравления. Для этого, принтер у меня печатает полностью закрытый и на открытом балконе. После печати — камера принтера открывается, и он в таком открытом виде остаётся, пока полностью не проветрится и не остынет.

▍ ЗАМЕТКА 5. » ABS-ом же сложно печатать, он же расслаивается, отлипает от стола и вообще.

..»

..»

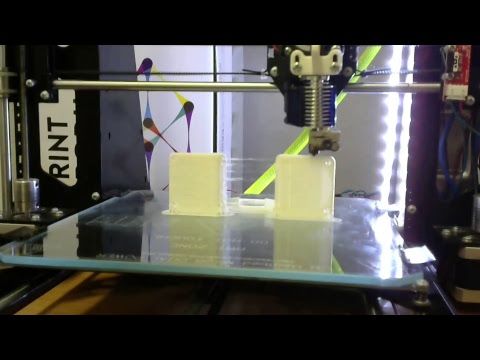

При правильно настроенном принтере (в моём, случае – при температуре печати в 205 градусов, термокамере и температуре рабочего стола в 100 градусов), использовании вспомогательных приёмов, например, в числе которых, можно назвать, так называемой ABS-сок (представляющий собой ABS-пластик, растворённый в ацетоне), можно создавать износоустойчивые и прочные вещи, без каких-либо гипотетических проблем.

К примеру, мой принтер осуществлял печать в течение многих часов, при температуре сильно ниже нуля. И такое было не раз и не два и не три! И качество распечаток было отменное:

12-часовая печать ABS при температуре -4 С

▍ ЗАМЕТКА 6. Ацетон для пост-обработки и приготовления ABS-сока

В свое время я написал достаточно развёрнутую статью на эту тему и постараюсь привести основные выдержки из неё. Суть вопроса здесь заключается в следующем: ввиду того, что для производства ацетона используются разные ГОСТы, ацетон различается по качеству. Несмотря на то, что казалось бы, «ацетон он и в Африке ацетон», — тем не менее, один вид ацетона может существенно отличаться друг от друга. Например, обычный ацетон, который может быть куплен в любых хозмагах, типа «1000 мелочей», «магазин около дома» и тому подобных, — является ацетоном очень низкого качества, отвратительно пахнет ( хотя кому как, может быть, кому-то и нравится его приятный строительный аромат и «послевкусие»:-)) ).

Несмотря на то, что казалось бы, «ацетон он и в Африке ацетон», — тем не менее, один вид ацетона может существенно отличаться друг от друга. Например, обычный ацетон, который может быть куплен в любых хозмагах, типа «1000 мелочей», «магазин около дома» и тому подобных, — является ацетоном очень низкого качества, отвратительно пахнет ( хотя кому как, может быть, кому-то и нравится его приятный строительный аромат и «послевкусие»:-)) ).

В противовес ему, существует гораздо более качественный ацетон, который, однако, совершенно не встречается ни в каких бытовых магазинах, даже крупных сетевых, типа Ашана или Леруа Мерлен.

Ацетон такого типа встречается исключительно в магазинах, в которых продаются лаки и краски для автомобильных работ, — то есть это узкоспециализированные магазины для автомастерских:

Ацетон, который можно там приобрести, — отличается отличным качеством, по запаху практически похож на спирт, быстро выветривается,

легко пьется

🙂 – это шутка, конечно же, даже не пробуйте.

Однако, основным его преимуществом, по сравнению с ацетоном бытового типа, является то, что он отлично растворяет ABS-пластик и не позволяет ему выпадать в осадок. Лично для меня это было весьма удивительное наблюдение, когда один и тот же ABS-пластик отлично растворялся ацетоном из автомагазина, и полностью выпал в осадок, когда я попытался применить бытовой ацетон (просто кончился запас хорошего ацетона, и пришлось использовать «то, что есть»).

Поэтому, если вы хотите, чтобы у вас результат был всегда отличным, то вот правильный ацетон. На нём должна быть надпись «для профессионального использования»:

▍ ЗАМЕТКА 7. А как насчёт ABS-сока?

«ABS-сок»-ом печатники называют смесь из ацетона и растворённых в нём кусочков ABS-пластика. Этой смесью смазывают поверхность рабочего стола перед печатью и дают ей высохнуть. Благодаря такой намазке, модель легко прилипает к рабочему столу и не отклеивается в процессе печати. После завершения печати и остывания печатного стола, модель легко отделяется.

Здесь следует сказать только то, что я, со временем перепробовав разные подходы, остановился на использовании гибких металлических шпателей, ещё называемых «шпателями японского типа»:

По результатам множества тестов, этот способ намазки оказался одним из самых удобных вариантов, такие шпатели очень легко и быстро можно очистить после работы. Другими словами, весьма рекомендую!

▍ ЗАМЕТКА 8. » Да на нём ничего толкового невозможно сделать, немного побаловался и решил продать, — всё равно ни для чего хорошего его не применишь»

Абсолютно не согласен, с утверждением выше, которое периодически приходится слышать от новичков 3D-печати. Можно даже сказать больше: в данный момент я даже не представляю, как я раньше жил без 3D-принтера! Так как именно он даёт возможность любому самодельщику существенно, расширить свои возможности и делать штучные изделия, практически заводского качества! Конечно, для этого к 3D-принтеру должны прикладываться соответствующие руки, но это уже другой вопрос…

Например, в моём случае, когда 3D-принтер дополняется соответствующей выдумкой, наличием токарного станка по металлу, это позволяет мне существенно расширить возможности своего «самодельства» и замахиваться на вещи, за которые я раньше и не подумал бы взяться!

Например, среди моих самоделок можно перечислить следующие:

- Отапливаемая подошва для ботинок, которая представляет собой интегрированный в стельку шланг (и залитый бытовым силиконом из хозмага), по которому течёт вода, подогреваемая с помощью грелки для рук каталитического типа.

Вода прокачивается с использованием маленького перистальтического насоса. Двигатель с металлическим редуктором, который использован в создании данного насоса, позволяет развивать усилие в 3 кг, что является даже избыточным для этой самоделки. Питание двигателя осуществляется от элементов Пельтье, укрепленных рядом с каталитической грелкой. Проект в данный момент находится в работе.

Вода прокачивается с использованием маленького перистальтического насоса. Двигатель с металлическим редуктором, который использован в создании данного насоса, позволяет развивать усилие в 3 кг, что является даже избыточным для этой самоделки. Питание двигателя осуществляется от элементов Пельтье, укрепленных рядом с каталитической грелкой. Проект в данный момент находится в работе.

- Центробежная водяная помпа, укреплённая на валу двигателя внутреннего сгорания, который приводит в действие носимый воздушный компрессор высокого давления, развивающий давление в 500 бар. Помпа прокачивает охлаждающую жидкость через кожух насоса высокого давления, точнее его вторую ступень. Несмотря на то, что помпа распечатана на 3D-принтере, и работает на оборотах более 6000 в минуту, ничего «не развалилась, не рассыпалась, не разбилось». Как можно видеть на фото — помпа установлена вместо «заводилки», то бишь армстартера. Схема компрессора в целом такая: 2 двигателя. Соединены сцеплением.

Один — тягловый. Второй — модифицирован и превращён в компрессор высокого давления:

Один — тягловый. Второй — модифицирован и превращён в компрессор высокого давления:

Да, до сборки подобного, я тоже не верил, что это возможно. Мало того, даже когда собрал — не поверил своим глазам :-))). Однако — факт…

- Печатал ряд тестовых трубок Ранка-Хилша, о сути которых я подробно рассказывал в этой статье.

- Распечатана масса деталей, более 100 штук, для создания 10 роботов, управляемых через интернет. Об этом тоже была подробная статья вот здесь.

Ну и ещё куча всяких полезных и не очень поделок. Как можно видеть по моим самоделкам выше, я испытываю особую страсть к созданию неких полезных вещей, утилитарного направления. То есть, чтобы распечатка приносила пользу, а не относилась к типу «ыыы дывысь, Микола, чо я тут зробив» :-), — и потом поставить на полку и всё. Хотя, инженеры тоже не чужды красотам, и об этом будет мой следующий факт ниже.

▍ ЗАМЕТКА 9. Правильное размещение модели при печати — это половина успеха

Казалось бы, очевидный факт, но многие его недооценивают. Здесь я имею в виду следующее: опытным путём мною совершенно случайно было выявлено, что при осуществлении печати разнообразных статуй (в чём я, совершенно неожиданно для себя, — обнаружил ещё одну свою страсть), — статуи желательно размещать под углом к печатному столу.

Здесь я имею в виду следующее: опытным путём мною совершенно случайно было выявлено, что при осуществлении печати разнообразных статуй (в чём я, совершенно неожиданно для себя, — обнаружил ещё одну свою страсть), — статуи желательно размещать под углом к печатному столу.

Это позволяет слоям в распечатке идти под углом приблизительно 45-50 градусов к модели. Результатом этого становится то, что на распечатанной модели практически полностью не видны слои и модель выглядит, как будто прошедшая постобработку, но при этом сохраняет глубокий матовый цвет, который, лично на мой вкус, больше походит на мрамор, чем глянцевый результат обработки в ацетоновой бане:

Дополнительным плюсом такого способа является то, что слои идущие под углом в 45-50° к модели, — придают ей дополнительную прочность. Это особенно актуально для печати статуй, которые содержат множество тонких элементов, легко откалывающихся при случайном падении статуи со стола или полки (научен горьким опытом, со мной это случалось множество раз, и испортило несколько достаточно достойных распечаток).

То есть, слои, идущие поперёк модели, если модель имеет большую протяжённость в высоту, не позволяет ей сохранить достаточную прочность. Для большей понятности, я попытался проиллюстрировать этот момент на рисунках ниже:

▍ ЗАМЕТКА 10. Нужно учитывать «расплывание» при осуществлении печати, особенно, если модель является состоящей из отдельных частей и должна быть собрана, путем стыковки этих частей друг с другом, вхождения друг в друга и т.д.

Этот момент я попытался проиллюстрировать на рисунках ниже. Здесь подразумевается, что если вы печатаете составную модель, вам надо сделать поправку на величину расплывания пятна на пластика ( не уверен что это так называется, но, я по крайней мере, постарался передать то, что я имею в виду). Если это не учитывать, то состыковать модель не получится.

Для примера, в моём случае эта поправка составляет 0,2 мм на диаметр, — если я хочу, чтобы модель стыковалась более плотно; если мне нужна свободная стыковка, без излишней плотности,- то 0,3 мм на диаметр:

То есть, предположим — что синяя деталь имеет размер 10х10мм. Значит её надо моделировать в CAD-программе как 9,8х9,8 мм (если хотим, чтобы сидело плотно) или 9,7х9,7 мм (чтобы сидело свободно). Ну или расширить отверстие в зелёной детали, а синюю оставить как есть.

Значит её надо моделировать в CAD-программе как 9,8х9,8 мм (если хотим, чтобы сидело плотно) или 9,7х9,7 мм (чтобы сидело свободно). Ну или расширить отверстие в зелёной детали, а синюю оставить как есть.

В этом бывает частенько проблема, когда скачиваешь с интернета сборную модель — а она не собирается, хоть ты тресни! А потому что не внесены поправки…

Для вашего конкретного случая поправки могут быть другими.

▍ ЗАМЕТКА 11. А что если…

Фактически эта заметка дополняет заметку номер 8. Использование 3D-принтера позволяет создавать детали из металла, с применением распечатанной 3D-модели. Для этого используется метод литья по выплавляемой или выжигаемой модели. В нашем случае мы будем иметь дело, в основном, с литьём металла по выжигаемой модели.

Вкратце это выглядит следующим образом: распечатка 3D-модели (используется PLA-пластик) → заливка её гипсом→выжигание PLA-пластика, одновременно с прожиганием формы, в обычной духовке кухонной плиты→заливка получившейся формы расплавленным металлом (расплавленным в обычной микроволновке).

Источник картинок: 3dtopo.com

О простом способе плавления металлов в домашней микроволновке, я рассказал вот здесь.

О литье даже была хорошая статья на Хабре.

▍ ЗАМЕТКА 12. Долговечность?

Несмотря на то, что ABS-пластик называют подверженным воздействию ультрафиолетового излучения и, соответственно, выгорающим, теряющим свою прочность на солнце, в моей практике, даже распечатки, постоянно находящиеся под воздействием солнца, нисколько не потеряли своей прочности и цвета, продолжая успешно эксплуатироваться и в данный момент.

Здесь также следует добавить, что распечатки находятся постоянно под воздействием не только лучей солнца, но и работают непрерывно в условиях сырости!

В роли таких распечаток я могу привести пример барашков для технических кранов, которые я распечатывал, но, к сожалению, не фотографировал этот процесс; а также застёжки на обуви, которые эксплуатируются у меня «и в снег, и в зной и в дождик проливной и вообще всегда со мной»:

▍ ЗАМЕТКА 13.

А как быть с резьбой?

А как быть с резьбой?

Периодически возникает потребность в распечатывании деталей, содержащих ту или иную резьбу. Моделирование подобных изделий требует хорошего понимания, что такое резьба вообще, а также какие поправки необходимо внести в вашем конкретном случае, о чём я уже рассказал выше.

Но, ввиду того что я являюсь в течение долгого времени обладателем токарного станка по металлу, меня совершенно не устраивает резьба, получаемая методом 3D-печати и выглядящая как «нечто очень похожее на резьбу».

Меня устраивает исключительно идеальная резьба. Поэтому я держу в наличии большой набор разнообразных метчиков и плашек, которыми и нарезаю все свои резьбы в пластиковых распечатках:

Выложил фото плашек и метчиков не для того, чтобы похвастаться, а чтобы появилось понимание у читателя, что серьёзная резьба — требует серьёзного подхода (к сожалению). И немалых затрат на вот это всё резьборезное железо…

Для создания своих резьб (как резьбовых каналов, так и штырей, покрытых резьбой), — рекомендую следующие справочные материалы: для отверстий, для штырей.

Ну вот на этом и хочу завершить свой рассказ и отметить, что он не претендует на исключительную точность и исчерпывающую подробность. Тем не менее постарался изложить ряд своих наблюдений. Будет интересно почитать и Ваши, в комментариях!

Безопасно ли печатать ABS в помещении? – 3dprintscape.com

ABS – одна из самых популярных нитей для 3D-печати на рынке. Он прочный, долговечный и относительно легко поддается 3D-печати. Однако у ABS есть некоторые свойства, которые делают его токсичным в некоторых обстоятельствах, что может сделать его небезопасным для печати в помещении.

Печатать АБС-пластиком в помещении безопасно, если у вас есть надлежащая вентиляция. Когда ABS нагревается, он выделяет пары, называемые летучими органическими соединениями, которые могут быть вредными при вдыхании в больших количествах. Поэтому очень важно иметь хорошую вентиляцию, чтобы предотвратить накопление паров до опасного уровня.

Прочтите дополнительную информацию о вентиляции для печати на АБС-пластике и советы по безопасной печати в помещении. Я научу вас, как сделать идеальную настройку для печати с использованием АБС-пластика, и помогу вам понять, как защитить себя от паров.

Я научу вас, как сделать идеальную настройку для печати с использованием АБС-пластика, и помогу вам понять, как защитить себя от паров.

Опасности печати с использованием АБС-пластика

АБС-пластик, или акрилонитрил-бутадиен-стирол, представляет собой тип пластика, широко используемый в 3D-печати. В твердом состоянии ABS не представляет опасности для здоровья, в отличие от некоторых других пластиков.

Однако, как показывает исследование 2017 года, пары АБС (летучие органические соединения или летучие органические соединения) могут быть опасны при вдыхании, особенно в течение длительного времени.

Вот некоторые из побочных эффектов воздействия паров АБС:

- Раздражение глаз, носа и горла

- Головокружение

- Тошнота

- Головные боли

- Аллергические реакции газы и частицы Пары АБС содержат:

По этой причине обычно не рекомендуется печатать АБС-пластиком в помещении без надлежащей вентиляции.

Совет: Если вы испытываете какие-либо из перечисленных симптомов во время печати из ABS, немедленно прекратите печать и откройте окно или дверь для проветривания.

Как обеспечить вентиляцию для печати на АБС-пластике?

Как я уже упоминал, вентиляция имеет решающее значение для предотвращения скопления вредных паров АБС. Но как это сделать?

Вот несколько практических способов вентиляции для печати ABS:

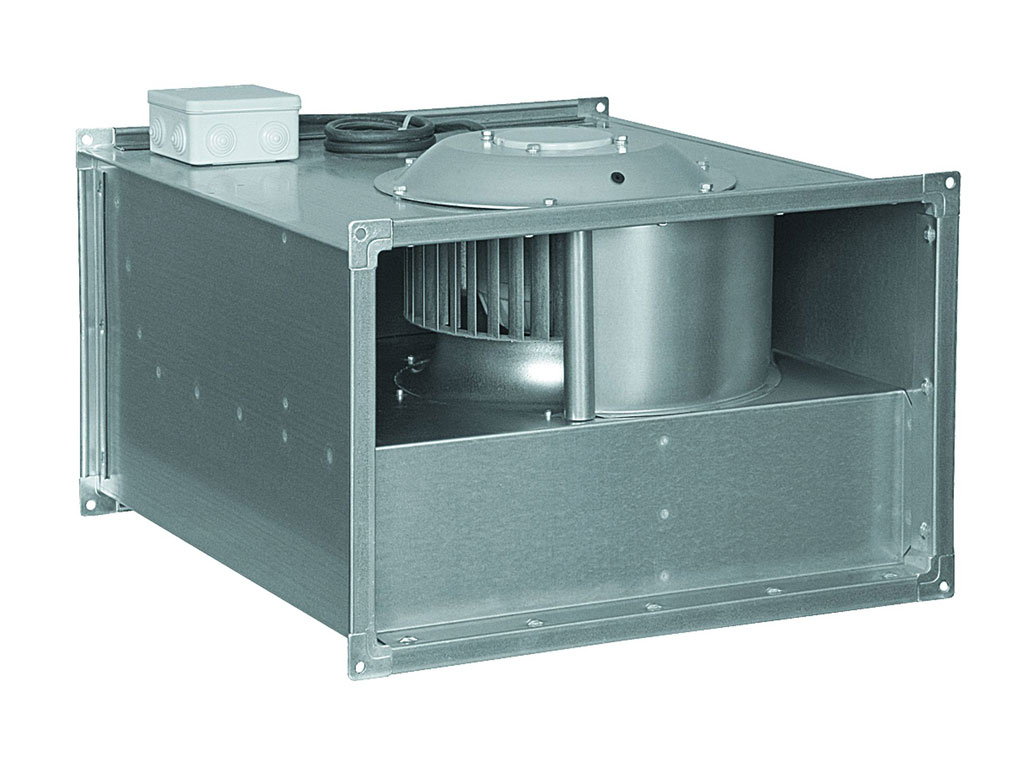

- Используйте 3D-принтер с закрытой рабочей камерой.

- Используйте вентилятор для создания воздушного потока вокруг платформы печати.

- Установите блок фильтрации.

- Откройте окна.

- Используйте комнатный вытяжной вентилятор.

Подробнее об упомянутых методах:

1. Использование 3D-принтера с закрытой камерой построения

Один из способов обеспечить надлежащую вентиляцию при печати из АБС-пластика — использовать 3D-принтер с закрытой камерой построения. Герметизация рабочей камеры помогает удерживать пары, выделяющиеся в процессе печати, а также помогает регулировать температуру.

Предупреждение: Есть несколько недостатков использования закрытой рабочей камеры. Во-первых, это может быть дороже, чем печать на открытом принтере. Во-вторых, корпус может затруднить отслеживание процесса печати и любые необходимые корректировки. Однако, если вы печатаете из АБС-пластика в помещении, стоит подумать о закрытой рабочей камере.

2. Используйте вентилятор для создания потока воздуха вокруг платформы печати

Еще один способ улучшить вентиляцию при печати с использованием АБС-пластика — использовать вентилятор для создания потока воздуха вокруг платформы печати. Это может помочь предотвратить скопление паров, выделяемых в процессе печати, в этой области. Кроме того, использование вентилятора также поможет охладить печатную платформу, что необходимо для предотвращения деформации АБС-пластика.

3. Установка блока фильтрации

Если у вас нет закрытой рабочей камеры, другим вариантом является установка блока фильтрации.

Фильтрационные установки помогают удалять из воздуха вредные частицы, в том числе пары АБС. На рынке доступно несколько различных типов фильтровальных установок, поэтому вам необходимо провести исследование, чтобы найти тот, который соответствует вашим потребностям.

Фильтрационные установки помогают удалять из воздуха вредные частицы, в том числе пары АБС. На рынке доступно несколько различных типов фильтровальных установок, поэтому вам необходимо провести исследование, чтобы найти тот, который соответствует вашим потребностям.Если вам нужна качественная система фильтрации, я рекомендую эту систему очистки воздуха / дыма для 3D-принтера Makergadgets (от Amazon.com). Использование такого фильтра — доступный и эффективный способ удаления вредных частиц из воздуха в зоне 3D-печати, что делает печать в помещении более безопасной. В качестве бонуса он сделает ваш воздух чище, даже если вы не печатаете на 3D-принтере.

Совет для профессионалов: Не забывайте регулярно заменять фильтры на фильтрующем устройстве, чтобы обеспечить его правильную работу.

4. Откройте окна

Если у вас нет закрытой рабочей камеры или блока фильтрации, другой вариант — открыть окна. Увеличение потока воздуха поможет проветрить помещение и позволит свежему воздуху проникнуть в комнату.

Однако имейте в виду, что это может быть не лучшим вариантом в холодную погоду, поскольку температура может увеличить вероятность деформации вашего ABS.

Однако имейте в виду, что это может быть не лучшим вариантом в холодную погоду, поскольку температура может увеличить вероятность деформации вашего ABS.Примечание: Если вы открываете окна, включите вентилятор, чтобы обеспечить циркуляцию воздуха.

5. Используйте комнатный вытяжной вентилятор

Вы также можете использовать комнатный вытяжной вентилятор при печати из ABS. Этот тип вентилятора помогает удалять пары и другие частицы из воздуха, что делает его хорошим выбором для улучшения вентиляции.

В частности, это помогает устранить испарения в источнике, которым является платформа для печати. Комнатные вытяжные вентиляторы бывают разных размеров и стилей, поэтому выберите тот, который соответствует вашим потребностям.

Советы по безопасности при 3D-печати

Как я уже упоминал, надлежащая вентиляция является важной мерой безопасности, которую необходимо соблюдать при 3D-печати. Однако это еще не все! Вы должны соблюдать дополнительные правила техники безопасности, чтобы защитить себя, своих близких и принтер.

Вот еще несколько советов, которые помогут вам оставаться в безопасности во время 3D-печати:

Наденьте респиратор, перчатки и защитные очки

Перед запуском 3D-принтера обязательно наденьте соответствующие средства защиты, в том числе перчатки, респиратор, и защита глаз. Эти предметы защитят вас от любых вредных частиц, выделяющихся во время печати.

Например, респиратор защищает вас от вдыхания вредных паров, а перчатки и защитные очки помогают защитить кожу и глаза от контакта с горячими деталями принтера, нитями накала или химическими веществами.

Купите огнетушитель

Еще один совет по безопасности — купите огнетушитель. Хранение противопожарных инструментов поблизости особенно важно при использовании легковоспламеняющихся нитей, таких как АБС. Наличие огнетушителя под рукой поможет быстро потушить возгорание.

Кроме того, неплохо иметь дома огнетушитель, даже если у вас нет 3D-принтера.

Никогда не оставляйте принтер без присмотра

Важно никогда не оставлять работающий 3D-принтер без присмотра.

Если вам по какой-либо причине нужно покинуть комнату, обязательно сначала выключите принтер. Это поможет предотвратить несчастные случаи во время вашего отсутствия.

Если вам по какой-либо причине нужно покинуть комнату, обязательно сначала выключите принтер. Это поможет предотвратить несчастные случаи во время вашего отсутствия.Кроме того, маленькие дети или домашние животные могут прикасаться к работающему принтеру или играть с ним, поэтому очень важно выключать его и хранить в безопасном месте, когда вы им не пользуетесь.

Избегайте прикосновения к горячим частям принтера

Еще один совет по безопасности – избегайте прикосновения к горячим частям принтера. Платформа сборки и сопло экструдера могут сильно нагреваться во время печати, поэтому важно дать им полностью остыть, прежде чем прикасаться к ним.

Также обязательно надевайте перчатки при работе с любыми горячими частями принтера. В противном случае вы можете обжечься.

Держите принтер в чистоте

Также важно поддерживать чистоту вашего 3D-принтера. Со временем пыль и другие частицы могут скапливаться внутри принтера, что может вызвать проблемы с процессом печати.

Для очистки принтера можно использовать сжатый воздух, чтобы выдуть пыль и мусор. Вы также можете использовать влажную ткань, чтобы протереть внешние поверхности принтера.

Кроме того, полезно регулярно очищать рабочую платформу и сопло экструдера. Это поможет предотвратить накопление остатков, которые могут вызвать проблемы в процессе печати.

Не подпускайте детей и домашних животных к принтеру

Еще один совет по безопасности — не подпускайте детей и домашних животных к принтеру. 3D-принтеры могут быть опасны, поэтому важно держать их в недоступном для маленьких детей или домашних животных месте.

Если в вашем доме есть маленькие дети, рекомендуется хранить принтер в безопасном месте, например, в запирающемся шкафу.

Будьте осторожны при обращении с только что напечатанными объектами

Наконец, очень важно соблюдать осторожность при обращении с недавно напечатанными объектами. Некоторые материалы, такие как ABS, при охлаждении могут выделять вредные пары.

Чтобы избежать воздействия этих паров, дайте объекту полностью остыть, прежде чем обращаться с ним. Кроме того, недавно напечатанные модели обычно горячие на ощупь, поэтому при обращении с ними необходимо соблюдать осторожность.

Следуйте указаниям производителя по технике безопасности

В дополнение к приведенным выше советам по безопасности строго соблюдайте правила техники безопасности производителя. Каждый 3D-принтер уникален, поэтому вы должны прочитать руководство и ознакомиться с функциями безопасности вашей конкретной модели.

Кроме того, помните, что каждая нить имеет свои особенности безопасности. Итак, обратите внимание, какие нити вы используете, и проверьте возможные пары, которые они могут выделять, прежде чем начинать процесс печати.

Следуя рекомендациям производителя, вы сделаете процесс 3D-печати безопасным и приятным.

Статьи по теме

- Безопасна ли 3D-печать в помещении?

- Является ли PLA токсичным при сжигании? Факты и информация о безопасности

- Создает ли 3D-печать PETG токсичные пары?

- Все о пластиковом 3D-принтере

Заключительные мысли

Несмотря на то, что печатать из пластика ABS в помещении безопасно, необходимо обеспечить надлежащую вентиляцию помещения.

Вдыхание паров принтера из АБС-пластика представляет несколько рисков для здоровья, включая раздражение глаз, носа и горла. Это также может вызвать головокружение, головные боли и аллергические реакции.

Вдыхание паров принтера из АБС-пластика представляет несколько рисков для здоровья, включая раздражение глаз, носа и горла. Это также может вызвать головокружение, головные боли и аллергические реакции.Существует несколько способов улучшить вентиляцию при печати из АБС-пластика, например, с помощью закрытой рабочей камеры, установки блока фильтрации или использования комнатного вытяжного вентилятора. Выберите наилучший для вас вариант, чтобы обеспечить надлежащую вентиляцию и безопасную среду для печати.

Обязательно загляните на наш канал на YouTube. Если вам нужна дополнительная информация или у вас есть какие-либо вопросы, оставьте комментарий ниже или присоединяйтесь к нам в Discord. Если вам понравилась эта статья и вы хотите прочитать другие, нажмите здесь.

3D-печать PLA, PETG и ABS с защитой легких с помощью оболочки — 3D UP Fitters

Многие энтузиасты 3D-принтеров начинают с того, что надевают на принтер картонную коробку, но это еще не все! В этой статье объясняется, как работают корпуса и как управлять температурой, чтобы получать качественные отпечатки, защищая ваши легкие.

Обычно у нас есть два типа клиентов:

- Те, кто в основном интересуется качеством воздуха.

- Те, кого интересует в основном качество печати.

Думайте о воздушном потоке, а не об аквариуме

Проблема в том, что эти две цели используют два разных метода с точки зрения воздушного потока. Для обеспечения наилучшего качества воздуха мы используем ту же конструкцию, что и промышленное оборудование, в котором для управления качеством воздуха используется поток воздуха. Из-за физики количество воздуха, поступающего в корпус, должно быть равно количеству воздуха, выходящего из корпуса. Когда воздух, содержащий летучие органические соединения, выходит из корпуса, его можно выпустить наружу или пропустить через воздушный фильтр.

Нас часто спрашивают, герметичны ли шкафы и имеют ли они дно . Поработав с корпусами, которые имеют дно и не имеют дна, мы считаем, что возможность просто снять корпус с принтера является огромным преимуществом, в то время как наличие дна не дает никаких преимуществ.

Если вас больше всего беспокоит качество воздуха, то герметичность ничего не даст, так как частицы просто вылетят наружу, когда вы откроете дверь. Только за счет поддержания отрицательного давления воздуха частицы надежно удерживаются от людей-операторов, что означает наличие отверстий для входа и выхода воздуха из корпуса. Это тот же метод, который используется в больницах для предотвращения распространения инфекционных заболеваний, передающихся воздушно-капельным путем, и на промышленных лазерах для поддержания качества воздуха в помещениях.

Если целью является максимальная внутренняя температура, то воздухонепроницаемость также не поможет, так как основная причина потери тепла — теплопроводность через боковые и верхнюю части корпуса, а не незначительные потери воздуха. Нижняя часть также не помогает, поскольку, хотя тепло не поднимается, поднимается горячий воздух, и, таким образом, почти все тепловые потери корпуса приходятся на верхнюю часть. Однако дно полезно, если ваш стол слишком мал для корпуса.

Поскольку поток воздуха играет ключевую роль, все наши корпуса поставляются с вентиляторами, выбранными по номиналу CFM, соответствующему кубическому размеру корпусов. Это гарантирует, что для холодолюбивых типов нитей, таких как PLA, будет достаточно воздушного потока, чтобы поддерживать температуру в безопасной зоне.

Комнатная температура

Корпуса с пассивным обогревом полностью зависят от комнатной температуры в качестве отправной точки. Если вы пытаетесь печатать ABS в неотапливаемом гараже зимой, температура внутри корпуса никогда не станет достаточно высокой. Причина в том, что у обогревателя кровати достаточно энергии только для увеличения температуры по сравнению с базовым уровнем. Если этот базовый уровень составляет 72F, то у вас есть хорошие шансы попасть в золотую середину. Если базовая линия 50F, то вам повезет, если вы сломаете 72F в самом корпусе.

ABS, ASA и нейлон

Вам нужна более высокая внутренняя температура для таких нитей, как ABS или ASA, что происходит естественным образом, поскольку рекомендуемая температура слоя намного выше.

При включенных вентиляторах мы определяем внутреннюю температуру от 38°C до 42°C для 3D-принтеров, использующих горячие концы E3D, поскольку E3D рекомендует использовать этот диапазон температур во избежание засорения. Поддержание температуры в этом диапазоне оказывает наименьшее воздействие на оборудование и соответствует рекомендациям производителя.

При включенных вентиляторах мы определяем внутреннюю температуру от 38°C до 42°C для 3D-принтеров, использующих горячие концы E3D, поскольку E3D рекомендует использовать этот диапазон температур во избежание засорения. Поддержание температуры в этом диапазоне оказывает наименьшее воздействие на оборудование и соответствует рекомендациям производителя.Это отлично подходит для людей, которые в основном интересуются качеством воздуха, или для тех, кто не хочет рисковать и не хочет рисковать засорением своих хотэндов или сокращением срока службы своих принтеров.

Однако более опытные владельцы 3D-принтеров, для которых засорение сопла является известным риском, могут захотеть использовать более высокие температуры для уменьшения вероятности деформации деталей из АБС-пластика или для печати нейлоном. В этих случаях вы можете отключить вентиляторы или даже распечатать одну из вентиляционных крышек и просто не выпускать воздух. Для нашей внутренней печатной фермы мы делаем последнее на нескольких машинах, где температура при печати ABS достигает 46°C.

Они работают так годами, ни одна нить не забивается. Даже без вентиляции блоков питания у нас никогда не было отказов блоков питания. Очевидно, что ваш пробег может варьироваться, так как он зависит от множества переменных, таких как качество нити накала и качество блока питания в этом конкретном принтере.

Они работают так годами, ни одна нить не забивается. Даже без вентиляции блоков питания у нас никогда не было отказов блоков питания. Очевидно, что ваш пробег может варьироваться, так как он зависит от множества переменных, таких как качество нити накала и качество блока питания в этом конкретном принтере.Если вам нужна максимально возможная температура, попробуйте включить нагреватель кровати на час перед печатью.

Идеальная печать в корпусе с PLA и PETG

Поскольку PLA и PETG прекрасно себя чувствуют при комнатной температуре, единственная причина, по которой они должны быть закрыты, — улучшение качества воздуха в помещении. PLA обычно печатает при температуре слоя 60°C, поэтому сразу же нагревает корпус меньше, чем ABS. Обязательно печатайте с вентилятором корпуса и следите за внутренней температурой, которая в идеале должна быть в диапазоне 30-35°C или ниже, если вы можете ее получить.

Если вы хотите еще больше понизить температуру, вы всегда можете купить более мощный вентилятор, но проще всего просто немного приоткрыть переднюю дверцу, чтобы увеличить поток воздуха.

Но разве это не выпустит все летучие органические соединения, выходящие из горячего конца? Ключевым моментом является отрицательное давление в сочетании с тем фактом, что частицы чрезвычайно малы и легки.

Но разве это не выпустит все летучие органические соединения, выходящие из горячего конца? Ключевым моментом является отрицательное давление в сочетании с тем фактом, что частицы чрезвычайно малы и легки.Как вы можете видеть на видео, вентилятор поддерживает подачу воздуха и попадание вредных частиц в вентиляционное отверстие или фильтр.

Дизайн 3D-принтера имеет значение

Другая часть уравнения — это дизайн принтера. В тех принтерах, где горячий конец находится в верхней части корпуса, легче достичь более высоких температур, потому что горячий воздух поднимается вверх, а вертикальное положение горячего конца фиксируется. У принтеров с горячим концом внизу всегда будет больше проблем с управлением температурой просто потому, что температура, скорее всего, будет меняться по мере того, как горячий конец перемещается снизу вверх корпуса.

Вода прокачивается с использованием маленького перистальтического насоса. Двигатель с металлическим редуктором, который использован в создании данного насоса, позволяет развивать усилие в 3 кг, что является даже избыточным для этой самоделки. Питание двигателя осуществляется от элементов Пельтье, укрепленных рядом с каталитической грелкой. Проект в данный момент находится в работе.

Вода прокачивается с использованием маленького перистальтического насоса. Двигатель с металлическим редуктором, который использован в создании данного насоса, позволяет развивать усилие в 3 кг, что является даже избыточным для этой самоделки. Питание двигателя осуществляется от элементов Пельтье, укрепленных рядом с каталитической грелкой. Проект в данный момент находится в работе. Один — тягловый. Второй — модифицирован и превращён в компрессор высокого давления:

Один — тягловый. Второй — модифицирован и превращён в компрессор высокого давления:

Фильтрационные установки помогают удалять из воздуха вредные частицы, в том числе пары АБС. На рынке доступно несколько различных типов фильтровальных установок, поэтому вам необходимо провести исследование, чтобы найти тот, который соответствует вашим потребностям.

Фильтрационные установки помогают удалять из воздуха вредные частицы, в том числе пары АБС. На рынке доступно несколько различных типов фильтровальных установок, поэтому вам необходимо провести исследование, чтобы найти тот, который соответствует вашим потребностям. Однако имейте в виду, что это может быть не лучшим вариантом в холодную погоду, поскольку температура может увеличить вероятность деформации вашего ABS.

Однако имейте в виду, что это может быть не лучшим вариантом в холодную погоду, поскольку температура может увеличить вероятность деформации вашего ABS.

Если вам по какой-либо причине нужно покинуть комнату, обязательно сначала выключите принтер. Это поможет предотвратить несчастные случаи во время вашего отсутствия.

Если вам по какой-либо причине нужно покинуть комнату, обязательно сначала выключите принтер. Это поможет предотвратить несчастные случаи во время вашего отсутствия.

Вдыхание паров принтера из АБС-пластика представляет несколько рисков для здоровья, включая раздражение глаз, носа и горла. Это также может вызвать головокружение, головные боли и аллергические реакции.

Вдыхание паров принтера из АБС-пластика представляет несколько рисков для здоровья, включая раздражение глаз, носа и горла. Это также может вызвать головокружение, головные боли и аллергические реакции.

При включенных вентиляторах мы определяем внутреннюю температуру от 38°C до 42°C для 3D-принтеров, использующих горячие концы E3D, поскольку E3D рекомендует использовать этот диапазон температур во избежание засорения. Поддержание температуры в этом диапазоне оказывает наименьшее воздействие на оборудование и соответствует рекомендациям производителя.

При включенных вентиляторах мы определяем внутреннюю температуру от 38°C до 42°C для 3D-принтеров, использующих горячие концы E3D, поскольку E3D рекомендует использовать этот диапазон температур во избежание засорения. Поддержание температуры в этом диапазоне оказывает наименьшее воздействие на оборудование и соответствует рекомендациям производителя. Они работают так годами, ни одна нить не забивается. Даже без вентиляции блоков питания у нас никогда не было отказов блоков питания. Очевидно, что ваш пробег может варьироваться, так как он зависит от множества переменных, таких как качество нити накала и качество блока питания в этом конкретном принтере.

Они работают так годами, ни одна нить не забивается. Даже без вентиляции блоков питания у нас никогда не было отказов блоков питания. Очевидно, что ваш пробег может варьироваться, так как он зависит от множества переменных, таких как качество нити накала и качество блока питания в этом конкретном принтере. Но разве это не выпустит все летучие органические соединения, выходящие из горячего конца? Ключевым моментом является отрицательное давление в сочетании с тем фактом, что частицы чрезвычайно малы и легки.

Но разве это не выпустит все летучие органические соединения, выходящие из горячего конца? Ключевым моментом является отрицательное давление в сочетании с тем фактом, что частицы чрезвычайно малы и легки.

Для серийного машиностроения их учитывают путем увеличения на 5 — 6 % количества станко — и человеко-часов, необходимых для выполнения производственной программы, по тем станкам, на которых обрабатываются запасные детали.

Для серийного машиностроения их учитывают путем увеличения на 5 — 6 % количества станко — и человеко-часов, необходимых для выполнения производственной программы, по тем станкам, на которых обрабатываются запасные детали.

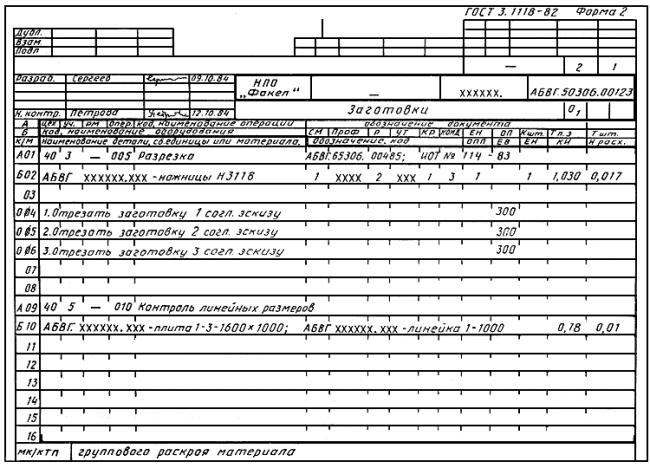

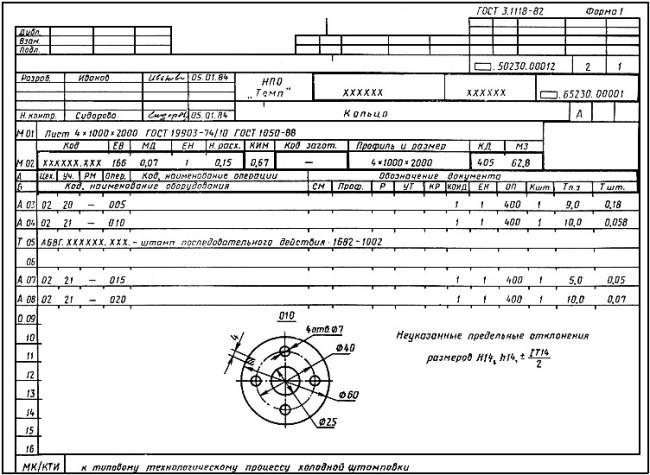

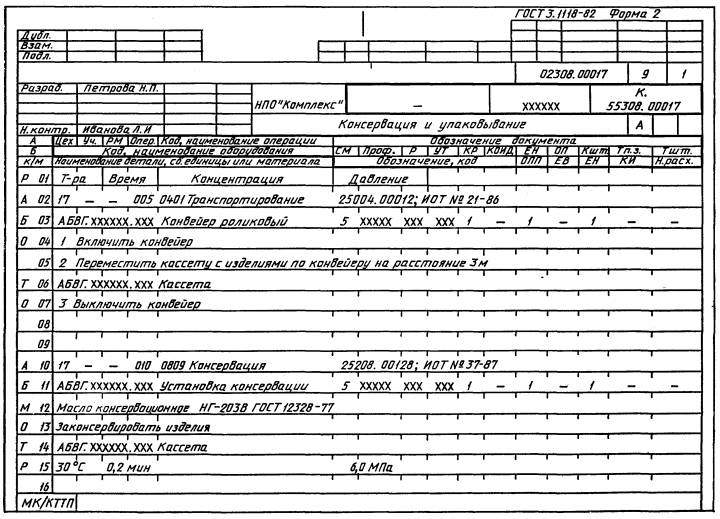

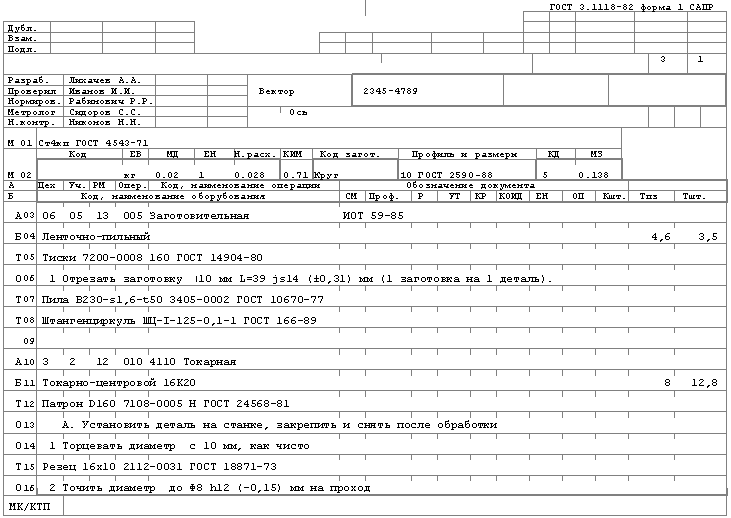

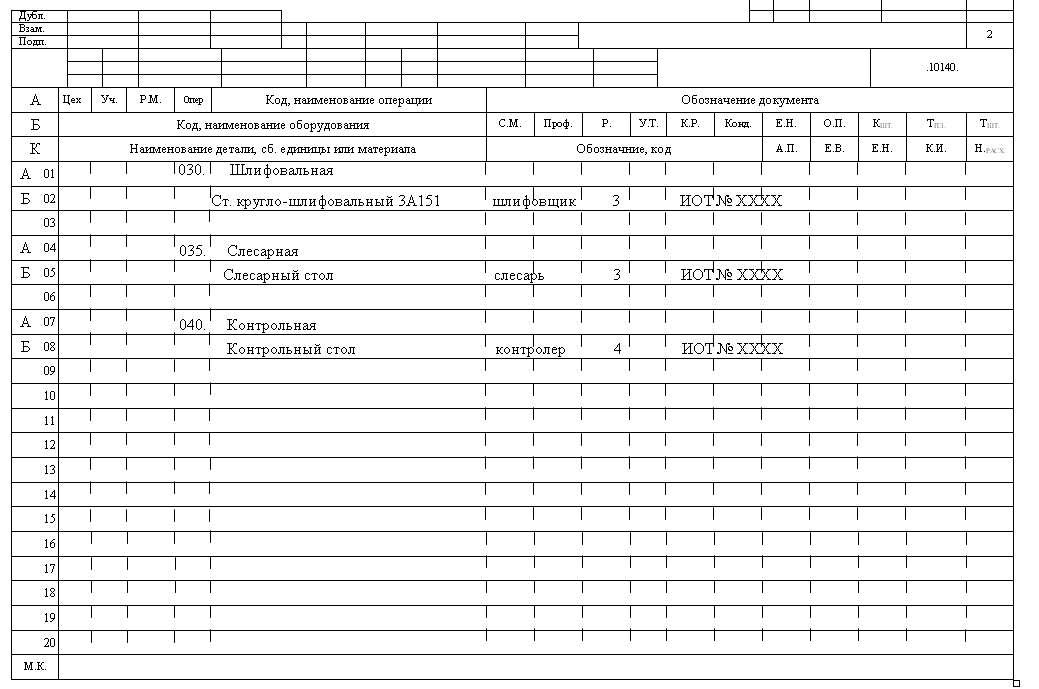

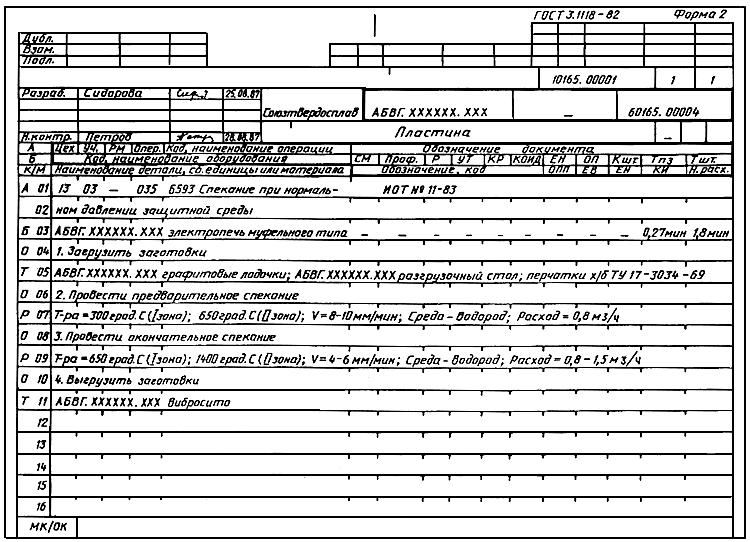

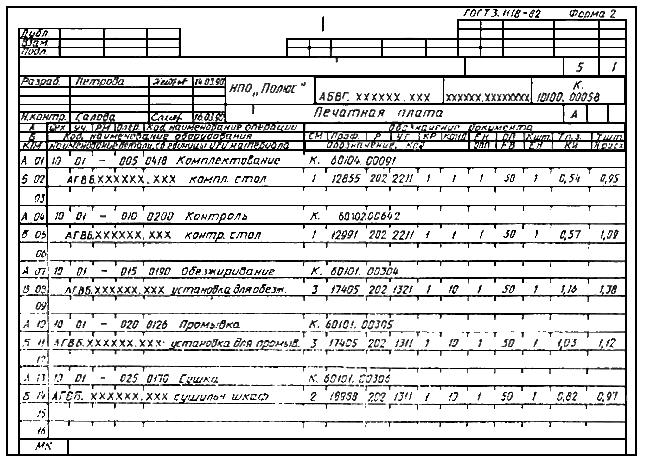

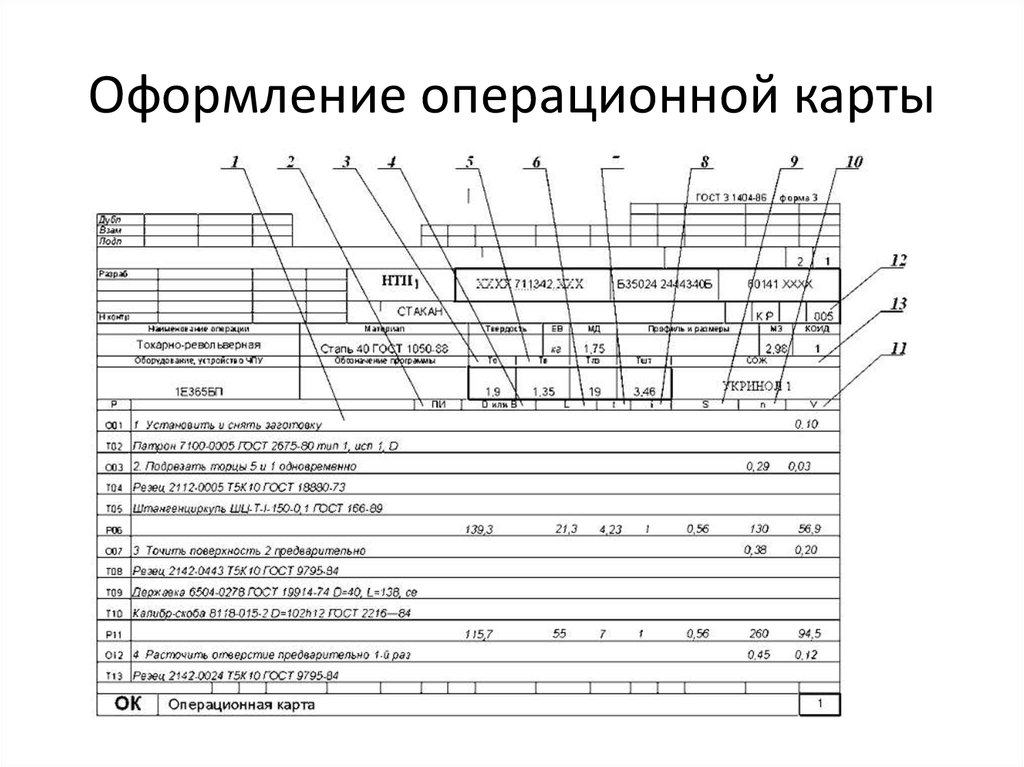

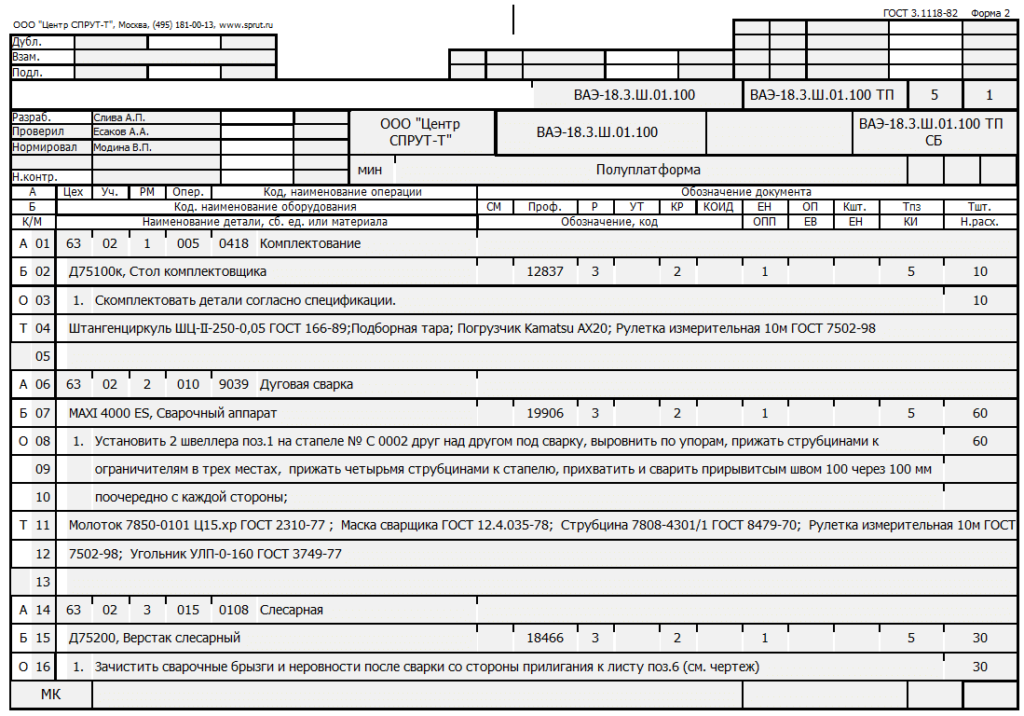

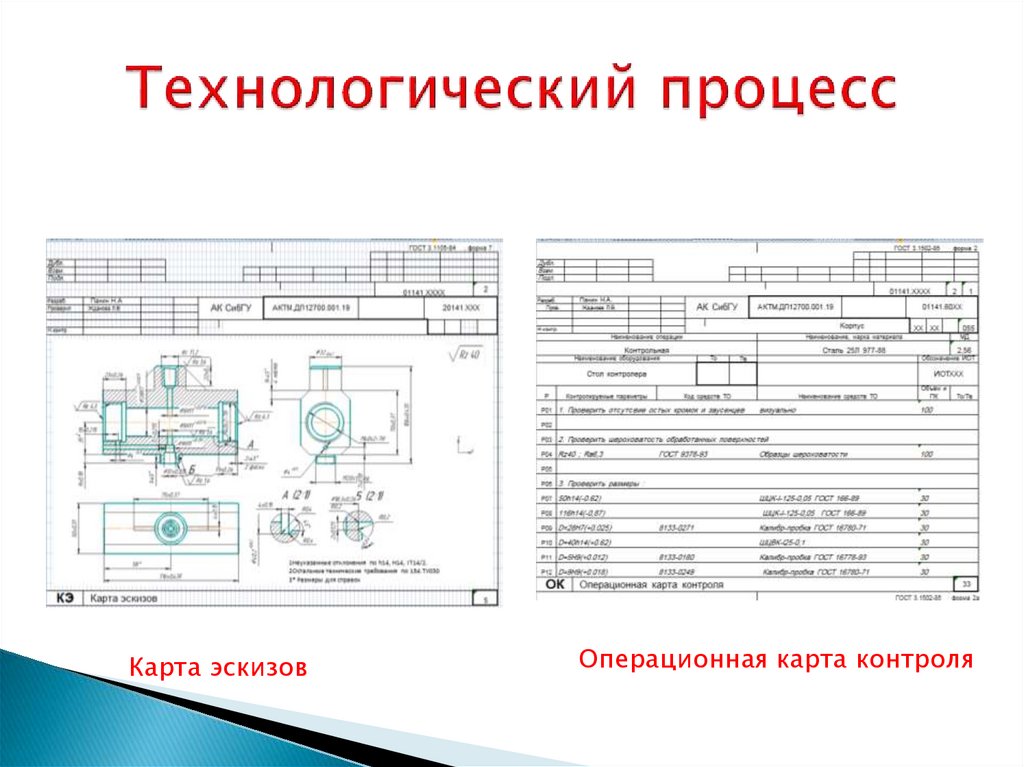

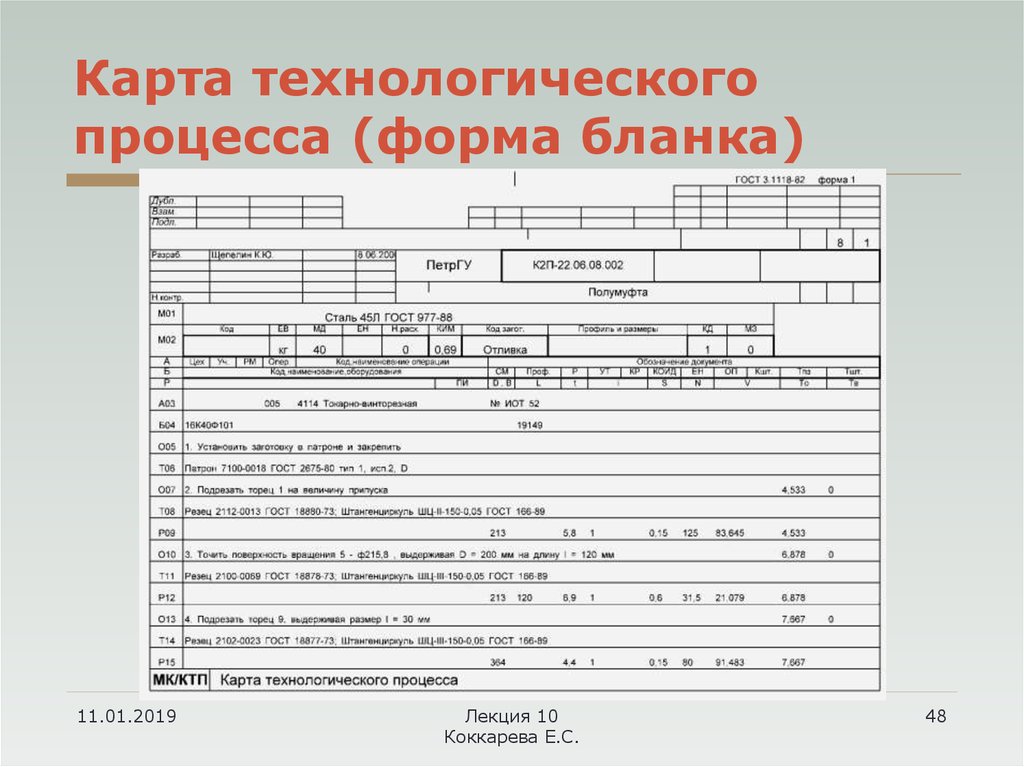

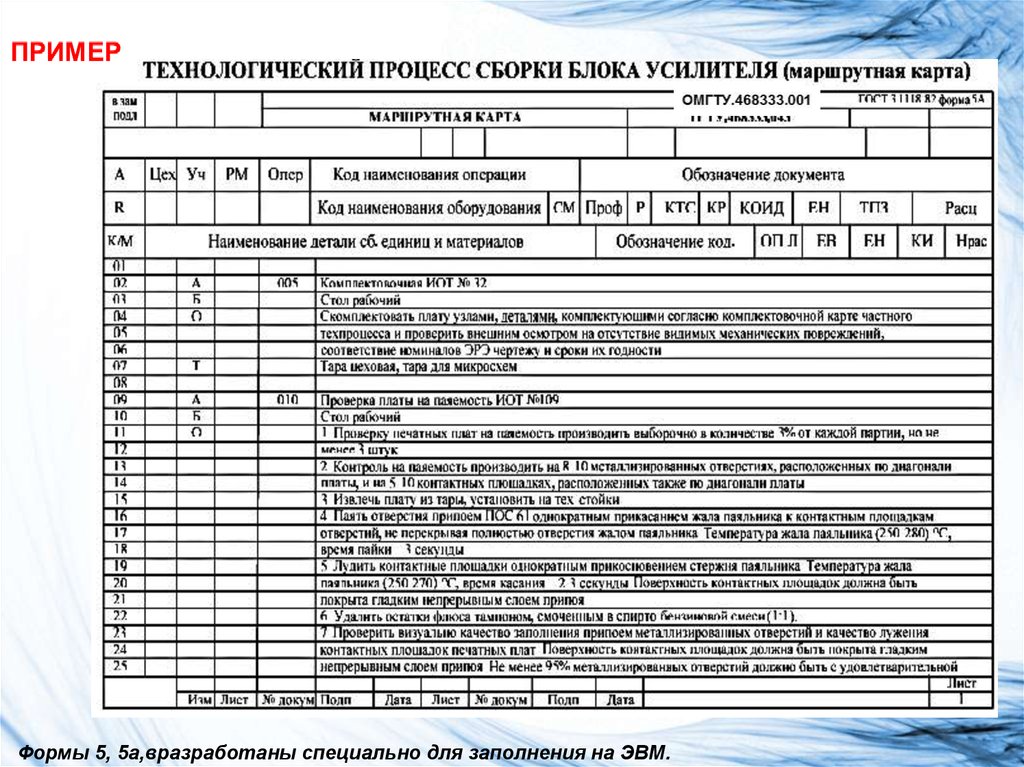

После проведения счетно-логических действий с помощью алфавитно-цифрового печатного устройства ( АЦПУ) выдается выходная информация в виде маршрутных и операционных карт, а для станков с ЧПУ — запись на программоносителе станка.

После проведения счетно-логических действий с помощью алфавитно-цифрового печатного устройства ( АЦПУ) выдается выходная информация в виде маршрутных и операционных карт, а для станков с ЧПУ — запись на программоносителе станка.

После проведения счетно-логических действий с помощью алфавитно-цифрового печатного устройства ( АЦПУ) выдается выходная информация в виде маршрутных и операционных карт, а для станков с ЧПУ — запись на программоносителе станка.

После проведения счетно-логических действий с помощью алфавитно-цифрового печатного устройства ( АЦПУ) выдается выходная информация в виде маршрутных и операционных карт, а для станков с ЧПУ — запись на программоносителе станка.

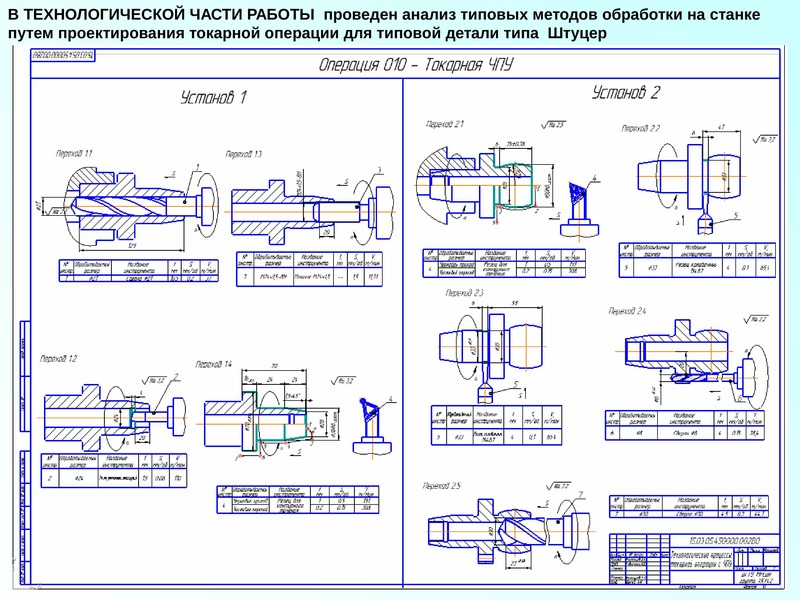

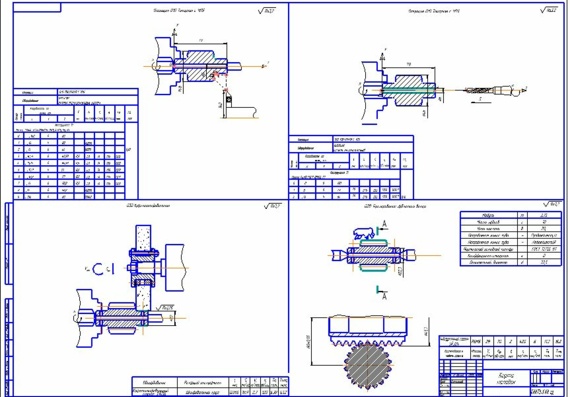

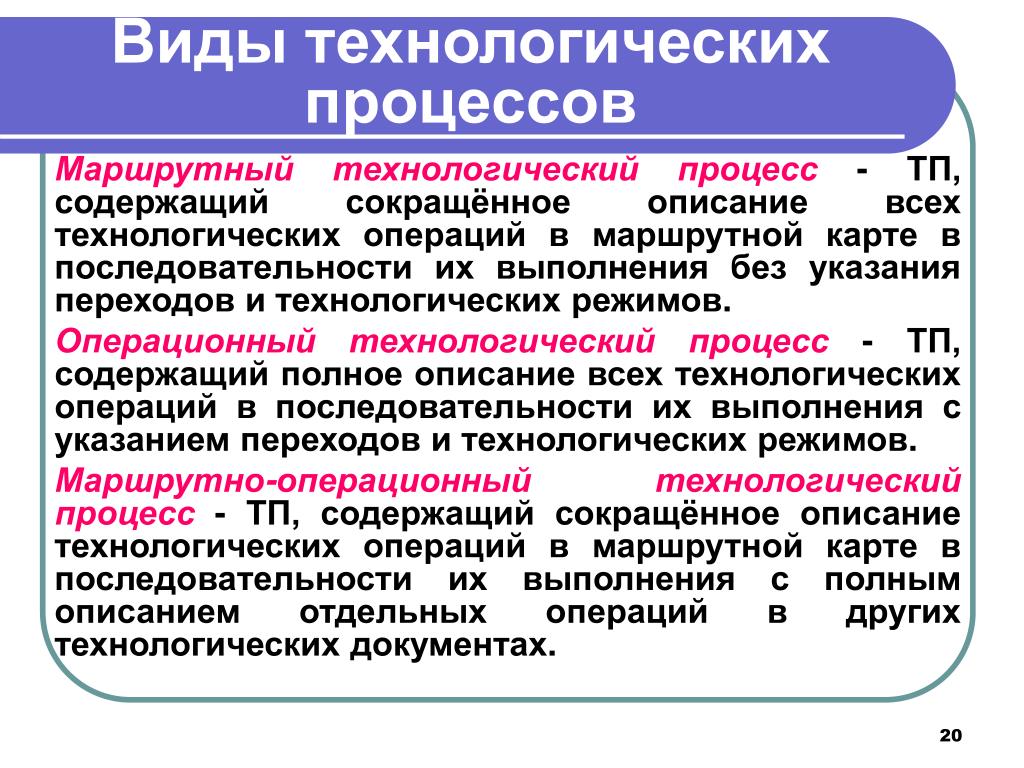

При составлении групп технолог обращает внимание на идентичность схем технологических процессов, одинаковые конструктивно-технологические признаки сборочных единиц, возможность применения однотипного технологического оборудования для сборки и монтажа. От каждой группы выбирается типовой представитель, и на него в дальнейшем разрабатывается маршрутный или операционный технологический процесс.

При составлении групп технолог обращает внимание на идентичность схем технологических процессов, одинаковые конструктивно-технологические признаки сборочных единиц, возможность применения однотипного технологического оборудования для сборки и монтажа. От каждой группы выбирается типовой представитель, и на него в дальнейшем разрабатывается маршрутный или операционный технологический процесс.

В зависимости от условий ( стабильность и повторяемость изделий, размеры серий) оборудование преимущественно располагается по группам однотипных станков или в соответствии с технологическим процессом.

В зависимости от условий ( стабильность и повторяемость изделий, размеры серий) оборудование преимущественно располагается по группам однотипных станков или в соответствии с технологическим процессом.

К предметам труда относят

К предметам труда относят

Операции

Операции е.

е. д.). В этих процессах

д.). В этих процессах Все виды технологических

Все виды технологических

Несколько разных отделов должны координировать свои действия, чтобы правильно завершить этот процесс. Плохая адаптация может привести не только к потере вашего нового таланта, но и к серьезным проблемам с соблюдением нормативных требований.

Несколько разных отделов должны координировать свои действия, чтобы правильно завершить этот процесс. Плохая адаптация может привести не только к потере вашего нового таланта, но и к серьезным проблемам с соблюдением нормативных требований.

Как правило, это одноразовые рабочие процессы, разработанные для того, чтобы поддерживать проект в рабочем состоянии, чтобы результаты были своевременными, отчетность была четкой, а ваша команда не испытывала никаких узких мест.

Как правило, это одноразовые рабочие процессы, разработанные для того, чтобы поддерживать проект в рабочем состоянии, чтобы результаты были своевременными, отчетность была четкой, а ваша команда не испытывала никаких узких мест.

Эти модные слова разделились на два типа:

Эти модные слова разделились на два типа: Затем вы можете решить, нужно ли вам вносить дополнительные или радикальные изменения в свои процессы и в то, как работают ваши рабочие процессы.

Затем вы можете решить, нужно ли вам вносить дополнительные или радикальные изменения в свои процессы и в то, как работают ваши рабочие процессы. Но это не означает, что автоматизация встроена в рабочий процесс или что каждый рабочий процесс нуждается в автоматизации.

Но это не означает, что автоматизация встроена в рабочий процесс или что каждый рабочий процесс нуждается в автоматизации.

Вам не нужно контролировать свою команду на микроуровне. Ваша команда не нуждается в микроуправлении. Все счастливее.

Вам не нужно контролировать свою команду на микроуровне. Ваша команда не нуждается в микроуправлении. Все счастливее. Автомобили действительно полезны и эффективны. Обычно за рулем можно сделать больше за меньшее время, чем пешком.

Автомобили действительно полезны и эффективны. Обычно за рулем можно сделать больше за меньшее время, чем пешком. С Airtable вы можете настроить персонализированные представления, настраиваемые доски канбан и автоматизировать все, от создания записи до отправки электронной почты.

С Airtable вы можете настроить персонализированные представления, настраиваемые доски канбан и автоматизировать все, от создания записи до отправки электронной почты. И — либо через Zapier, либо через наши собственные средства автоматизации — все эти рабочие процессы могут быть подключены к Slack, Airtable и остальному нашему пакету программного обеспечения.

И — либо через Zapier, либо через наши собственные средства автоматизации — все эти рабочие процессы могут быть подключены к Slack, Airtable и остальному нашему пакету программного обеспечения. Молоково (склад)

Молоково (склад) Манушкино

Манушкино Путилково

Путилково Сергиев Посад

Сергиев Посад Мытищи

Мытищи Балашиха

Балашиха СТОИМОСТЬ/Каждый

СТОИМОСТЬ/Каждый

СТОИМОСТЬ/Каждый

СТОИМОСТЬ/Каждый High-Heat

High-Heat

00)

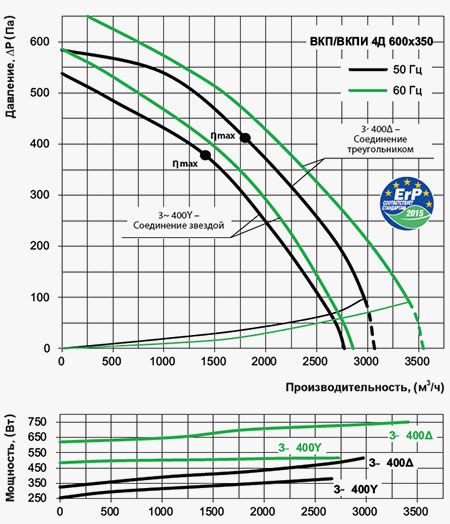

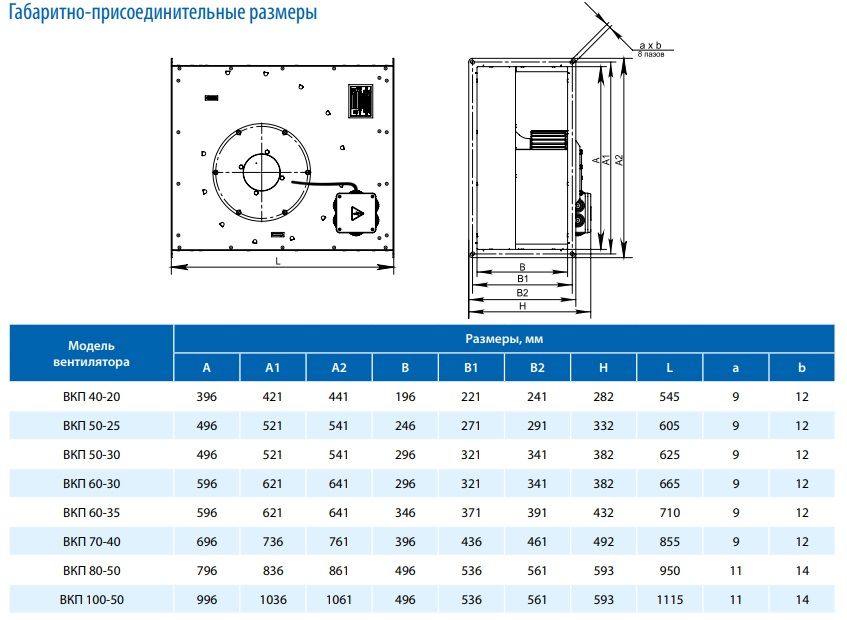

00) Высота корпуса составляет всего 94 мм для модели ВКП 80 мини и 112 мм для модели ВКП 100 мини, что позволяет монтировать вентилятор в помещениях с ограниченным свободным пространством.

Высота корпуса составляет всего 94 мм для модели ВКП 80 мини и 112 мм для модели ВКП 100 мини, что позволяет монтировать вентилятор в помещениях с ограниченным свободным пространством. Двигатель в вентиляторе имеет класс защиты IP 44.

Двигатель в вентиляторе имеет класс защиты IP 44.

66Mb)

66Mb) Используя наш сайт, вы соглашаетесь на использование нами файлов cookie. Учить больше

Используя наш сайт, вы соглашаетесь на использование нами файлов cookie. Учить больше Рекомендуется оставить все файлы cookie, если вы не уверены, нужны они вам или нет, в случае, если они используются для предоставления услуги, которую вы используете.

Рекомендуется оставить все файлы cookie, если вы не уверены, нужны они вам или нет, в случае, если они используются для предоставления услуги, которую вы используете./5d36d27ca013770.ru.s.siteapi.org/img/1e464e0046669eb270f8f78d8ba46708f66cb1d8.jpg)

Заменяет медную трубку.

Заменяет медную трубку.

2 кВт 220В для компрессора

2 кВт 220В для компрессора

Номер.

Номер.

5–2х6 мм²

5–2х6 мм² 25

25 м0.000964

м0.000964 getElementsByTagName(«head»)[0]

getElementsByTagName(«head»)[0] querySelector(priceNS + «.price-info»)

querySelector(priceNS + «.price-info») Цена-кампания-покупки-варианта»).className.indexOf(«со скидкой») !== -1).toString()

Цена-кампания-покупки-варианта»).className.indexOf(«со скидкой») !== -1).toString() type = «текст/javascript»

type = «текст/javascript» setAttribute («ария-расширенная», «ложь»)

setAttribute («ария-расширенная», «ложь»)

029 °

029 °

Подробнее…

Подробнее… prolevel.net

prolevel.net

09.2022

09.2022 Они распыляли пену с открытыми порами вместо пены с закрытыми порами. Я пытаюсь с мая заставить их исправить свою ошибку и переделать работу правильно. Они продолжают говорить, что придут, но до сих пор не исправили свою ошибку и не установили правильную изоляцию. Я бы никогда не рекомендовал эту компанию. Не держат слово, очень плохо работают, не исправляют свои ошибки. Я собираюсь судиться с ними.

Они распыляли пену с открытыми порами вместо пены с закрытыми порами. Я пытаюсь с мая заставить их исправить свою ошибку и переделать работу правильно. Они продолжают говорить, что придут, но до сих пор не исправили свою ошибку и не установили правильную изоляцию. Я бы никогда не рекомендовал эту компанию. Не держат слово, очень плохо работают, не исправляют свои ошибки. Я собираюсь судиться с ними. Так как же мы можем быть благословением для тысяч хороших клиентов, а потом совершать ужасные вещи, о которых вы говорите? То есть навязывает.

Так как же мы можем быть благословением для тысяч хороших клиентов, а потом совершать ужасные вещи, о которых вы говорите? То есть навязывает. Мы доверились вашему устному соглашению и распылили его. Затем, после того, как мы закончим и попросим оплату, вы скажете, что никогда не просили обработать другую большую площадь. Это несправедливо и несправедливо по отношению к нашей компании.

Мы доверились вашему устному соглашению и распылили его. Затем, после того, как мы закончим и попросим оплату, вы скажете, что никогда не просили обработать другую большую площадь. Это несправедливо и несправедливо по отношению к нашей компании.

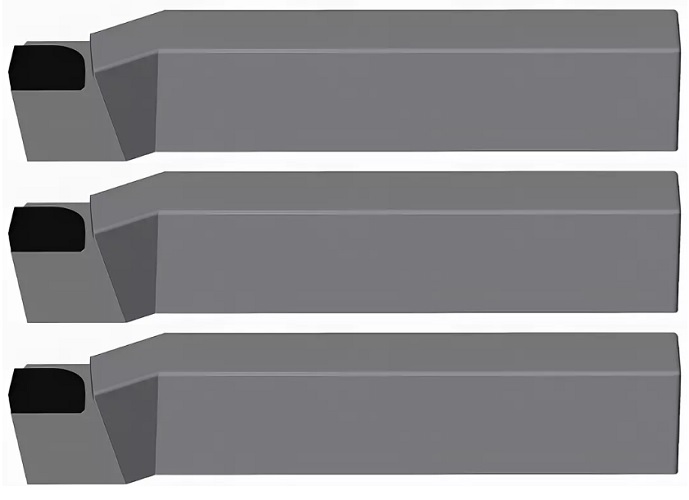

Благодаря наличию режущей кромки, которая направлена перпендикулярно к оси детали, резец токарный проходной упорный позволяет обтачивать ступенчатые валы с подрезкой уступа под углом 90° к оси.

Благодаря наличию режущей кромки, которая направлена перпендикулярно к оси детали, резец токарный проходной упорный позволяет обтачивать ступенчатые валы с подрезкой уступа под углом 90° к оси.

Фактические результаты будут отличаться. Kennametal не несет никакой ответственности.

Фактические результаты будут отличаться. Kennametal не несет никакой ответственности. с./дюйм. 3 /мин) для условий обработки:

с./дюйм. 3 /мин) для условий обработки: 05961

05961 9

9  с.

с.

Хорошо подойдет шестигранный ключ на 1/4 дюйма или используйте для этой цели инструмент, поставляемый с триммером, если он у вас еще есть.

Хорошо подойдет шестигранный ключ на 1/4 дюйма или используйте для этой цели инструмент, поставляемый с триммером, если он у вас еще есть.

7.06 Копировальные

7.06 Копировальные 8.17 Копировальные

8.17 Копировальные 55 грн

55 грн 605-01 КРН

605-01 КРН 90 грн

90 грн д.

д. Вот 4 решения, доступные для всех:

Вот 4 решения, доступные для всех:

Они крепятся к потолку с помощью пружины или лески.

Они крепятся к потолку с помощью пружины или лески. оборудование и программное обеспечение

оборудование и программное обеспечение

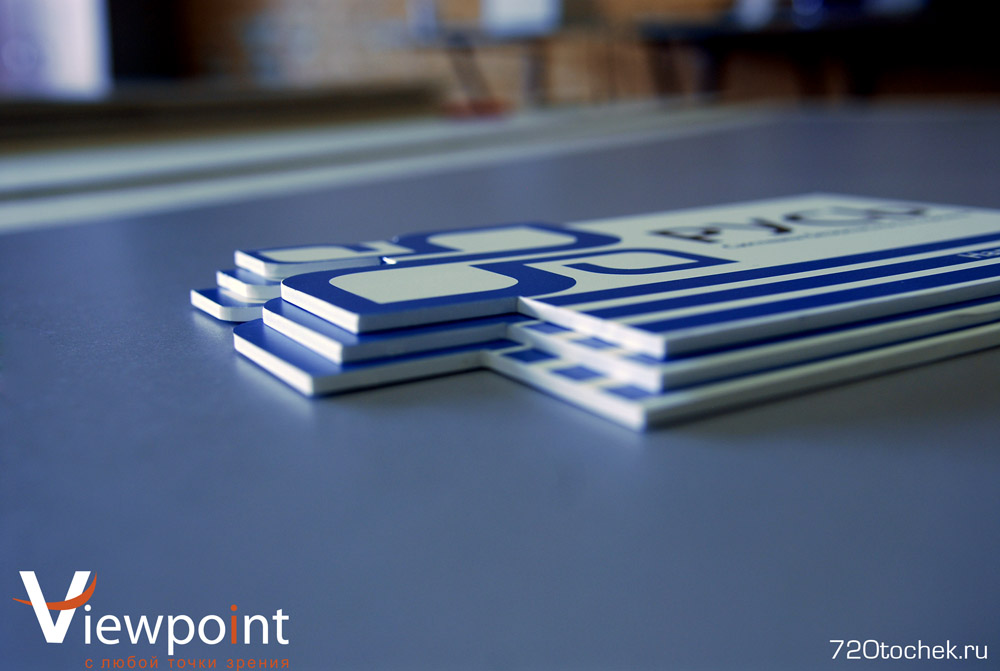

Цифровая струйная печать является одной из таких разработок и позволяет печатать высококачественные полноцветные изображения на различных пластиках. Требуется минимальная настройка, что делает этот процесс идеально подходящим для единичных отпечатков или небольших тиражей. Однако, как и в случае со струйным офисным принтером, чернила стоят дорого, поэтому длительные производственные циклы нерентабельны. Обычные чернила для струйной печати впитываются в бумагу, но эти специальные чернила высыхают за счет испарения, что позволяет печатать практически на чем угодно, от широкоформатных рулонов самоклеящегося винила до больших жестких предметов, таких как двери!

Цифровая струйная печать является одной из таких разработок и позволяет печатать высококачественные полноцветные изображения на различных пластиках. Требуется минимальная настройка, что делает этот процесс идеально подходящим для единичных отпечатков или небольших тиражей. Однако, как и в случае со струйным офисным принтером, чернила стоят дорого, поэтому длительные производственные циклы нерентабельны. Обычные чернила для струйной печати впитываются в бумагу, но эти специальные чернила высыхают за счет испарения, что позволяет печатать практически на чем угодно, от широкоформатных рулонов самоклеящегося винила до больших жестких предметов, таких как двери! Затем чернила высушиваются под мощным УФ-светом, в результате чего получается долговечный отпечаток с яркими, насыщенными цветами. Качество изображения при трафаретной печати ограничено, но векторная графика воспроизводится хорошо, что делает этот процесс идеальным для печати на большинстве типов листовых материалов и тканей.

Затем чернила высушиваются под мощным УФ-светом, в результате чего получается долговечный отпечаток с яркими, насыщенными цветами. Качество изображения при трафаретной печати ограничено, но векторная графика воспроизводится хорошо, что делает этот процесс идеальным для печати на большинстве типов листовых материалов и тканей.

Тампопечать — отличный способ печати двухмерного изображения непосредственно на трехмерных объектах, таких как рекламные мячи для гольфа, линейки и бутылки. Одноцветная тампопечать является наиболее экономичной, но возможно и использование нескольких цветов.

Тампопечать — отличный способ печати двухмерного изображения непосредственно на трехмерных объектах, таких как рекламные мячи для гольфа, линейки и бутылки. Одноцветная тампопечать является наиболее экономичной, но возможно и использование нескольких цветов. В конце концов, пластик прочен, универсален и на нем легко печатать. Это идеальный материал для маркетинговых материалов, таких как визитные карточки и вывески. Тем не менее, есть несколько вещей, которые вы должны иметь в виду, прежде чем печатать на пластике.

В конце концов, пластик прочен, универсален и на нем легко печатать. Это идеальный материал для маркетинговых материалов, таких как визитные карточки и вывески. Тем не менее, есть несколько вещей, которые вы должны иметь в виду, прежде чем печатать на пластике. Эти простые советы помогут вам добиться наилучших результатов при печати на пластике.

Эти простые советы помогут вам добиться наилучших результатов при печати на пластике. Если вы хотите добавить немного брендинга к своему продукту или просто хотите создать индивидуальную упаковку, есть метод печати, который удовлетворит ваши потребности. Есть несколько различных методов, которые можно использовать для печати на пластике.

Если вы хотите добавить немного брендинга к своему продукту или просто хотите создать индивидуальную упаковку, есть метод печати, который удовлетворит ваши потребности. Есть несколько различных методов, которые можно использовать для печати на пластике. Эти файлы обычно создаются с помощью программного обеспечения для графического дизайна, такого как Adobe Photoshop или Illustrator. После создания файла он отправляется на принтер через USB-кабель или другим способом.

Эти файлы обычно создаются с помощью программного обеспечения для графического дизайна, такого как Adobe Photoshop или Illustrator. После создания файла он отправляется на принтер через USB-кабель или другим способом. Трафаретная печать часто используется для больших дизайнов, так как она не требует столько времени, как другие методы.

Трафаретная печать часто используется для больших дизайнов, так как она не требует столько времени, как другие методы. Преимущество тампопечати в том, что ею можно печатать на предметах практически любой формы и размера.

Преимущество тампопечати в том, что ею можно печатать на предметах практически любой формы и размера. Горячее тиснение использует тепло и давление для переноса краски с фольги на поверхность подложки.

Горячее тиснение использует тепло и давление для переноса краски с фольги на поверхность подложки.

Наиболее распространенными типами процессов печати на пластике являются термоформование, литье под давлением и экструзия.