3Д принтер по воску для ювелиров: 3D-принтеры для ювелиров — Купить ювелирный 3D-принтер в магазине «Цветной Мир» в Москве

Выбор технологии и 3D принтера для изготовления ювелирных изделий, плюсы и минусы

В настоящее время появляется много новых технологий, которые призваны упростить производство в различных отраслях. Прогресс не стоит на месте и, несмотря на некоторых противников, 3D печать занимает свою нишу в производстве ювелирных украшений.

3D печать способна ускорить и удешевить процесс производства украшений благодаря небольшой себестоимости расходников. С 3D принтерами у ювелиров появилась возможность быстро изменять дизайн изделия и хоть несколько раз в день изготавливать прототипы. Для многих ювелирных производств 3D печать становится хорошей альтернативой или дополнением к фрезеровочным станкам и другому оборудованию.

До сих пор некоторые считают, что ручная работа — это признак мастерства, особенно когда речь идет о творческой работе, а модели,изготовленные при помощи 3D моделирования и печати — это дилетантство. Но многие забывают, что за компьютером то же человек, который не просто механически нажимает на кнопочки, а тоже вкладывает душу в свое творение.

Преимущества 3D печати

Для того чтобы понять насколько оправданно применение 3D принтера, нужно знать как происходит изготовления ювелирного украшения. Это очень кропотливая работа. Не зря появилось выражение «ювелирная работа», обозначающее очень тонкую и сложную работу.

Любое украшение начинается с эскиза. Обычно делается несколько набросков, чтобы точно определится с дизайном и расположением вставок. В качестве декора используются не только камни, это могут быть элементы из дерева, кости, драгоценных металлов, все зависит от фантазии дизайнера.

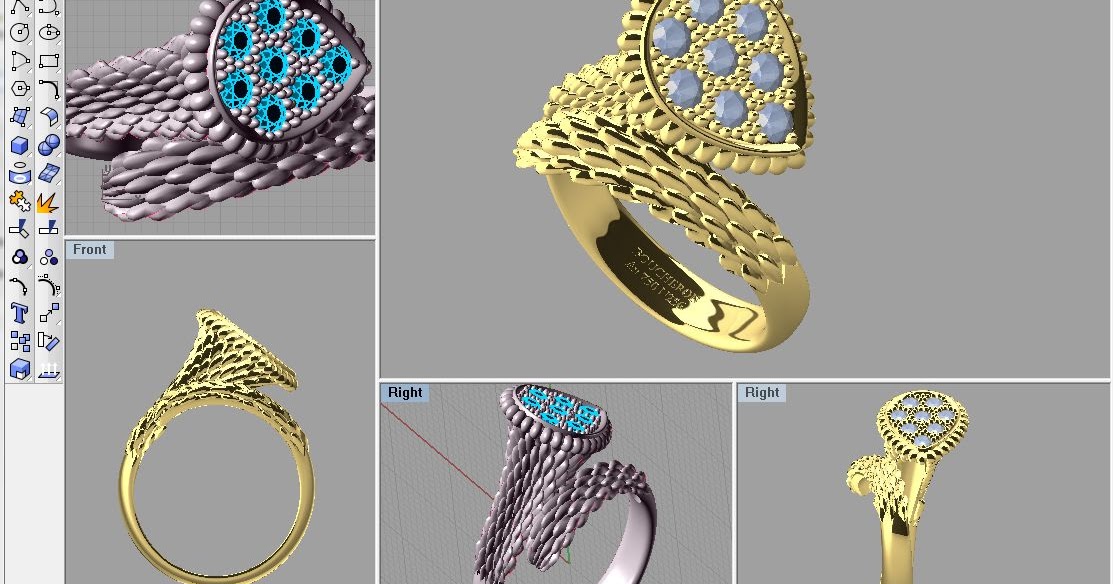

На следующем этапе изделие отрисовывают в 3D редакторе. Это позволяет не только визуализировать будущее изделие, но и исправить некоторые ошибки и неточности, допущенные на этапе дизайна.

Модель кольца

Некоторые мастера до сих пор вырезают «восковки» вручную. Такая работа требует определенных навыков и усидчивости.Обычно так изготавливают изделия, которые будут отлиты в единственном экземпляре.

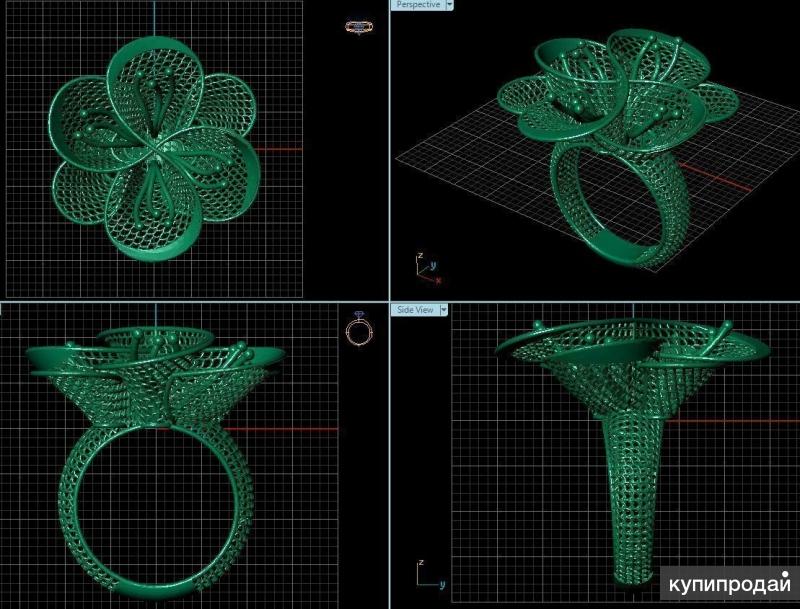

У готовой 3D модели может быть несколько путей для воплощения в физическом варианте — это фрезеровка или 3D печать.

Фрезеровка восковки

В настоящее время 3D печать мало чем уступает в точности фрезеровочному станку и часто имеет существенное преимущество в скорости, несмотря на то, что после печати нужно еще отделить поддержки и зачистить места соприкосновения с моделью. После получения физической модели ее можно сразу отливать, если в качестве материала использовался воск или выжигаемый полимер.

Если необходимо отлить большую партию изделий, то с изготовленной мастер модели при помощи специальной резины изготавливают форму для последующего литья воска. Существует множество видов резины, которые различаются по жесткости и температуре вулканизации. Резина подбирается в зависимости от материала, из которого изготовлена мастер модель.

Для заливки форм обычно используют специальный станок — инжектор. В некоторых моделях можно не только разогреть воск, но и отвакуумировать его или оставить под давлением. Это способствует уменьшению количества и размера воздушных пузырей для более качественной проливки резиновой формы.

В домашних мастерских вместо специальной резины используют силикон. Ведь для вулканизации резины необходим специальный станок. Но формы из резины получаются слишком мягкими и недолговечными для изготовления большой партии восковок.

После изготовления необходимого количества восковок их собирают в «ëлочки». » Ëлками» называют восковки, припаянные к восковому стержню. Для экономии пространства расстояние между ними очень маленькое и они напоминают пушистые ëлочки, отсюда и пошло такое название. Готовую “ёлочку” взвешивают, чтобы рассчитать необходимое количество металла. В некоторых местах на восковки сразу вставляют камни, если не предусмотрен другой вариант крепления.

Eлочки из восковок

Готовые «ëлочки» помещают в специальную цилиндрическую “кассету” без дна, которая называется опока и заливают формомассой на основе гипса. Опоку с незастывшим гипсом обязательно вакуумируют, чтобы избавиться от ненужных воздушных пузырей, которые могут привести к дефектам на поверхности готовой отливки.

После застывания гипсовая опока отправляется в муфельную печь для выплавления воска.

Режим прокалки подбирается в зависимости от материала «восковок». Для воска или выжигаемого полимера нужны разные режимы, для того чтобы материал был полностью удален из гипсовой!!!!!!

Когда весь воск выплавлен, внутри гипса образуются полости, повторяющие контуры восковок. В эти пустоты заливается металл. После литья опока охлаждается и гипсовая формомасса вымывается под напором воды. В итоге получается металлическая ёлочка.

Eлочка после отливки

Готовые отливки срезаются с елочки и моются, полируются, при необходимости чернятся мастером до достижения нужного внешнего вида.

3D принтеры для ювелиров

Существует несколько технологий 3D печати, которые могут подойти для нужд ювелиров. У каждой есть свои плюсы и минусы. Некоторые 3D принтеры идеально впишутся в формат крупной мастерской, а некоторые идеально подойдут для небольшой мастерской.

SLA

SLA или стереолитография основана на принципе послойного затвердевания фотополимерной смолы под действием УФ луча. УФ луч фокусируется при помощи зеркал на поверхности смолы и послойно засвечивает модель.

Принцип работы SLA принтера

SLA 3D принтеры стали первыми, на которые обратили внимание ювелирные мастера. SLA аппараты компактные, при этом обладают большой точностью печати.

Плюсы и минусы

Плюсы

Минусы

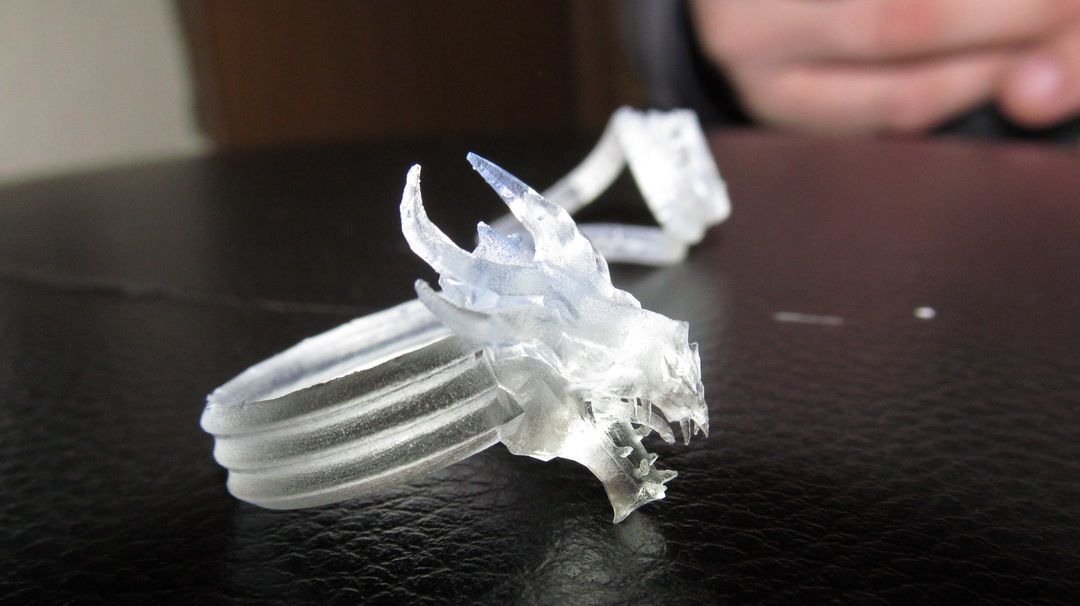

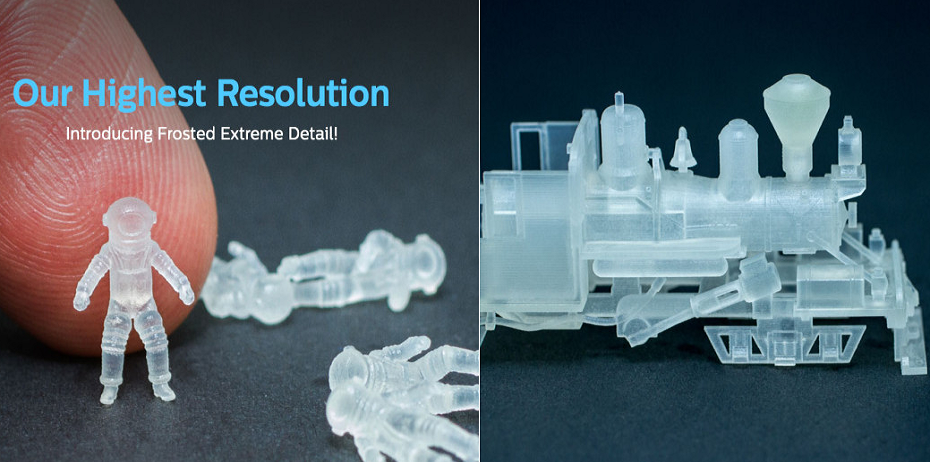

Примеры печати

От прототипа до готового изделия

Отлитое и напечатанное кольцо

Рейтинг принтеров.

Лидерство среди производства SLA 3D принтеров удерживает фирма Formlabs.

Formlabs Form 3

Formlabs Form 3

Технические характеристики:

Разрешение XY: 25 мкм

Размер лазерного пятна: 85 мкм

Мощность лазера: Один лазер мощностью 250 мВт

Размер рабочей области: 14,5 × 14,5 × 18,5 см

Толщина слоя: 25 – 300 мкм

Профессиональный 3D принтер, который пользуется популярностью среди профессиональных ювелиров и стоматологов.

Formlabs Form 3L

Formlabs Form 3L

Технические характеристики:

Разрешение XY: 25 мкм

Размер лазерного пятна: 85 мкм

Мощность лазера: Один лазер мощностью 250 мВт

Размер рабочей области: 33,5 × 20 × 30 см

Толщина слоя: 25 – 300 мкм

Form 3L отличается от младших моделей большой областью печати, которая позволяет изготавливать по настоящему большие изделия без потери качества и точности.

DLP/LCD

DLP очень похожа на SLA, только в качестве источника УФ излучения, для засветки фотополимерной смолы, используется не направленный пучок света, а DLP проектор. DLP принтеры засвечивают сразу всю рабочую область, поэтому они сильно выигрывают в скорости печати у SLA.

Принцип работы DLP принтера

На сегодняшний день это одна из самых доступных технологий фотополимерной 3D печати. По своей стоимости LCD принтеры сравнялись с уровнем цен любительских FDM. DLP принтеры стоят на порядок дороже из-за использования в качестве УФ источника дорогостоящего проектора.

Проектор конечно дороже, но более долговечен, с другой стороны LCD дисплей стоит не так дорого и его легко можно заметить, в отличие от проектора. Что выбрать каждый пользователь решает сам.

Плюсы и минусы.

Плюсы

Минусы

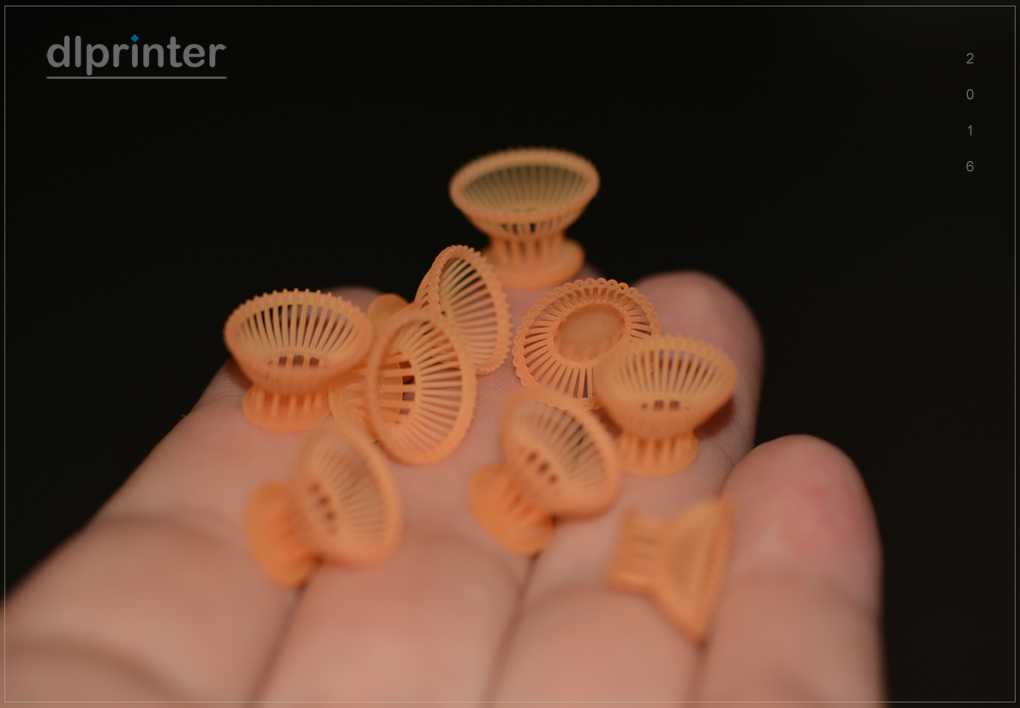

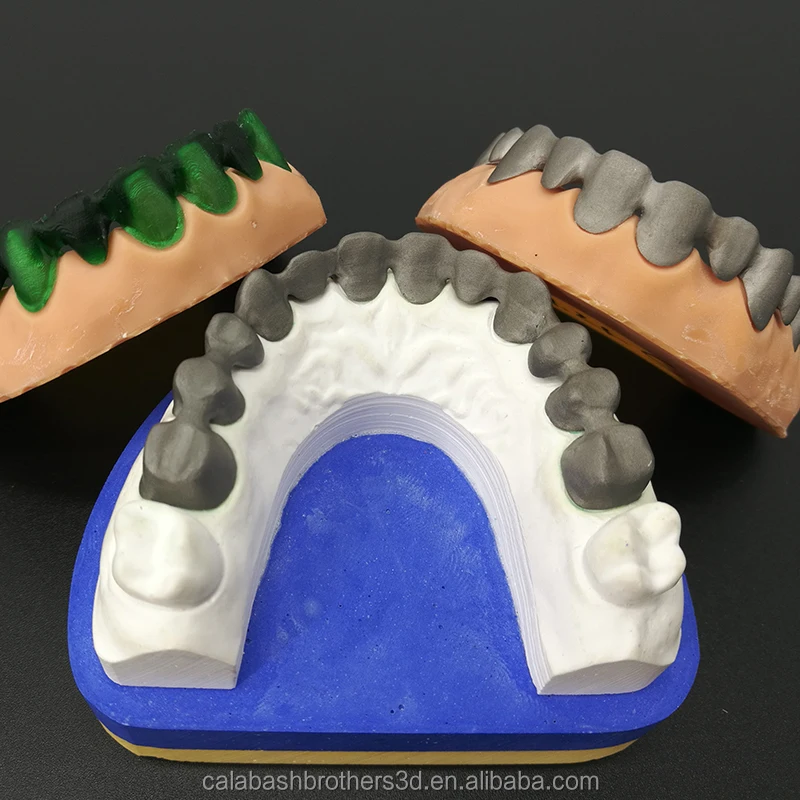

Примеры печати

Сравнение мастер модели напечатанной на 3D принтере и отлитого изделия

Модель из выжигаемого полимера и готовое изделие

Демонстрация изделий отлитых при помощи выжигаемого фотополимера

Рейтинг принтеров.

Точность печати у LCD принтеров зависит от размера пикселя, поэтому стоит обратить внимание на этот параметр выбирая принтер.

Anycubic Photon Mono

Anycubic Photon Mono

Технические характеристики:

Разрешение LCD-дисплея: 2560х1620 (2K)

Точность позиционирования по оси XY: 0.051 мм

Длина УФ волны: 405 нм

Размер рабочей области: 130х80х165 мм

Толщина слоя: 0.01-0.15 мм

Anycubic Photon Mono это недорогой LCD аппарат, который идеально подойдет для любительской печати. Монохромный дисплей позволяет уменьшить время засветки и ускорить печать.

Phrozen Sonic 4K

Phrozen Sonic 4K

Технические характеристики:

Разрешение LCD-дисплея: 6.1″ 4K Mono LCD

Точность позиционирования по оси XY: 35 микрон

Длина УФ волны: 405 нм

Размер рабочей области: 134х75х200 мм

Толщина слоя: 0. 01-0.30 мм

01-0.30 мм

Phrozen Sonic 4K разработан специально для применения в стоматологической и ювелирной отрасли. Несмотря на компактный размер, принтер не уступает в точности профессиональным станкам, а время засветки одного слоя составляет всего несколько секунд.

Phrozen Sonic Mighty 4K

Phrozen Sonic Mighty 4K

Технические характеристики:

Разрешение LCD-дисплея: 9.3″ 4K Mono LCD

Точность позиционирования по оси XY: 52 микрон

Длина УФ волны: 405 нм

Размер рабочей области: 200х125х220 мм

Толщина слоя: 0.01-0.3 мм

Phrozen Sonic Mighty 4K — это профессиональный аппарат с увеличенной областью печати. Это позволяет быстро изготавливать небольшие партии моделей.

Phrozen Sonic XL 4K

Phrozen Sonic XL 4K

Технические характеристики:

Разрешение LCD-дисплея: 8. 9″ 4K Mono-LCD

9″ 4K Mono-LCD

Точность позиционирования по оси XY: 50 микрон

Длина УФ волны: 405 нм

Размер рабочей области: 190х120×200 мм

Толщина слоя: 0.01-0.3 мм

Phrozen Sonic XL 4K — это профессиональный аппарат с увеличенной областью печати и монохромным LCD дисплеем высокого разрешения. Это позволяет быстро изготавливать партии изделий с высокой точностью.

Peopoly Phenom XXL

Peopoly Phenom XXL

Технические характеристики:

Разрешение LCD-дисплея: 3840х2160 (23,8″, 16:9, UHD 4K)

Точность позиционирования по оси XY: 137 мкм

Длина УФ волны: 405 нм

Размер рабочей области: 527х296х550 мм

Толщина слоя: 0.01-0.3 мм

Peopoly Phenom XXL это аппарат с огромной областью построения, которая идеально подойдет для серийного изготовления не только ювелирной продукции.

Phrozen Sonic MEGA 8K

Phrozen Sonic MEGA 8K

Технические характеристики:

Разрешение LCD-дисплея: 15″ 8K Mono LCD

Точность позиционирования по оси XY: 43 мкм

Длина УФ волны: 405 нм

Размер рабочей области: 330 x 185 x 400 мм

Толщина слоя: 0.01-0.3 мм

Это первый LCD принтер с разрешением монохромной матрицы 8k, а огромная рабочая область позволяет изготавливать большие партии изделий за одну печать.

MJM/MJP

MJM (или похожая технология PolyJet) — это технология послойного нанесения фотополимера или воска через множество мелких сопел. Обычно на печатной голове располагается от 96 до 448, в зависимости от модели принтера.

Если в качестве материала используется фотополимер, то он сразу же отверждается УФ лампой, которая находится на голове принтера.

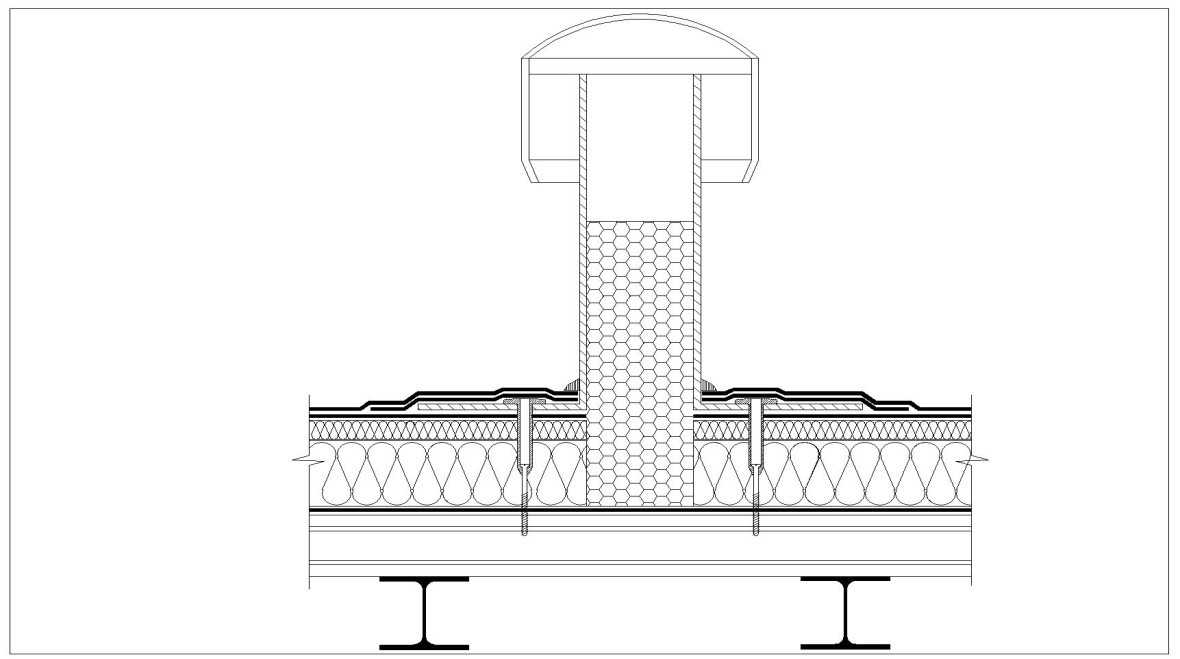

Принцип работы MJM принтера

Помимо фотополимера, для печати MJM 3D принтеры могут использовать в качестве материала воск.

MJM принтеры умеют печатать одновременно несколькими материалами. Это позволяет печатать сложные модели с растворимыми или выплавляемыми поддержками. Благодаря этому можно быстро и просто изготавливать сложные модели с гладкой поверхностью.

Плюсы и минусы

Плюсы

-

Возможность печати несколькими материалами одновременно. Это значит, что можно использовать в качестве поддержки другой, растворимый материал. Это позволяет сэкономить кучу времени на удаление поддержки с готовой модели и зачистки мест соприкосновения поддержек с отпечатком.

Минусы

-

Для установки принтера, скорее всего, понадобится отдельное помещение. 3D принтеры, работающие по технологии MJM достаточно громоздкие по своим габаритам, это не тот аппарат, который можно просто поставить на рабочий стол или тумбочку.

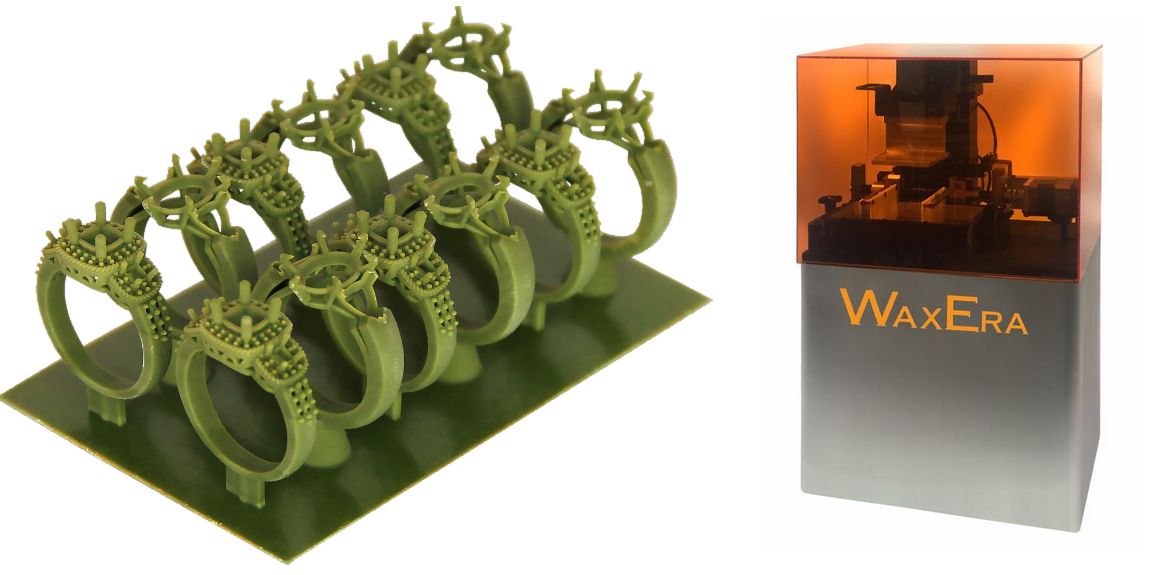

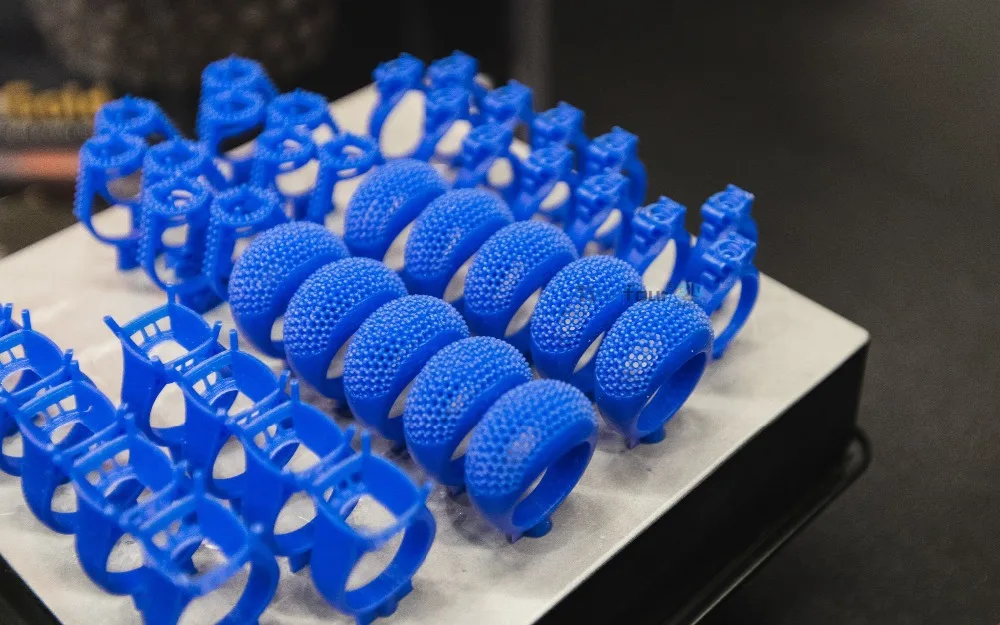

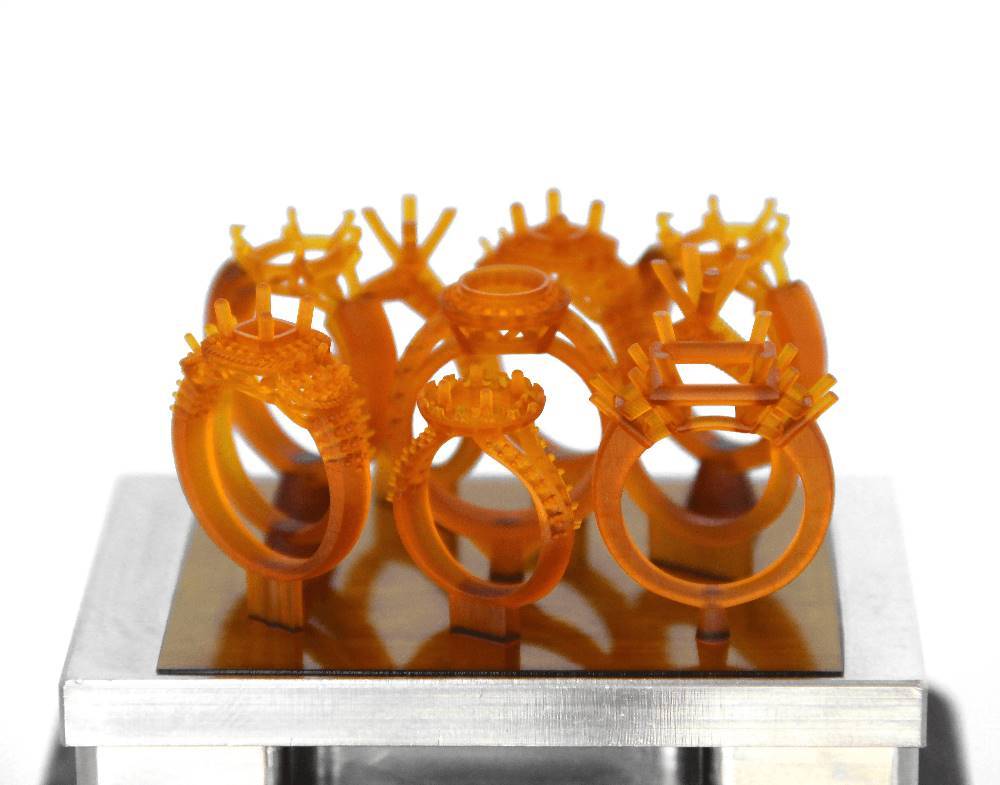

Примеры печати

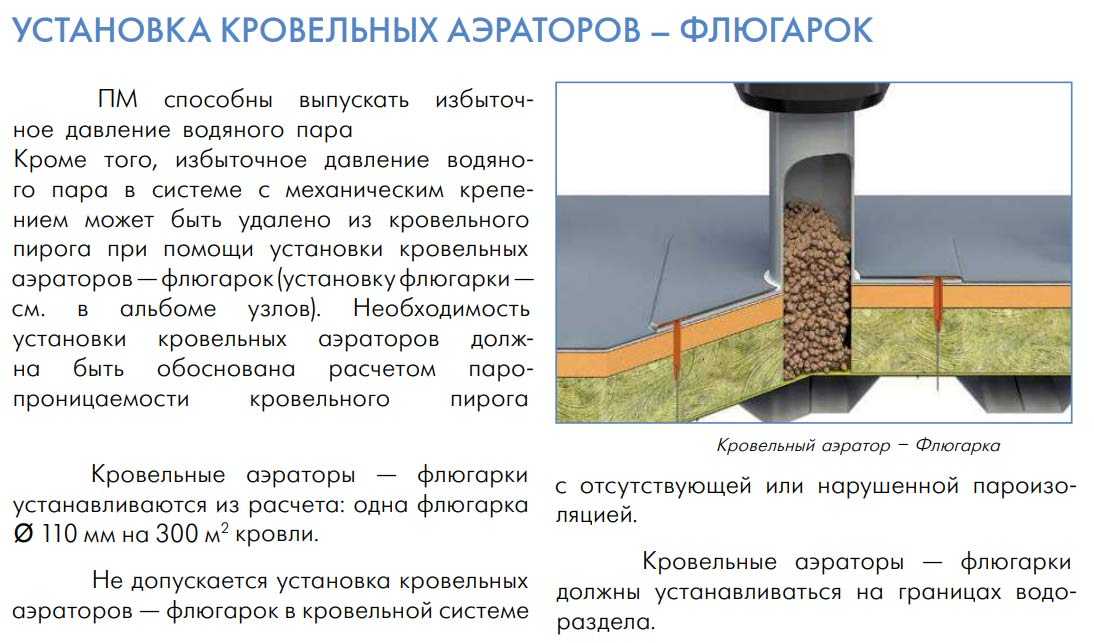

Печать партии восковок

Кольцо, напечатанное воском

Мастер-модели, изготовленные на MJM принтере

Партия ювелирных восковок для последующей отливки

Рейтинг принтеров

FlashForge WaxJet 410

FlashForge WaxJet 410

Технические характеристики:

Материалы: Воск, материал поддержки.

Разрешение: 1200*1200*1600

Размер области постороения: 289*218*150 мм

Толщина слоя: 16 микрон

Точность: ±0.04 мм / 20 мм

FlashForge WaxJet 410 — это промышленный станок, созданный для серийной печати восковых моделей, которые в дальнейшем будут отливаться из металла. Станки такого класса могут быть полезны не только в ювелирном производстве, но и в стоматологической отрасли, аэрокосмической, машиностроении, прототипировании и т.д.

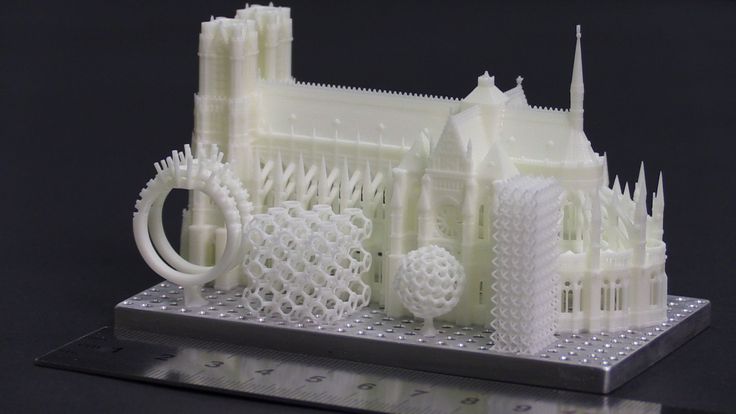

Итоги

Фотополимерные 3D принтеры уже давно не уступают в детализации профессиональным фрезерным станкам. Главное преимущество 3D принтера — это возможность изготавливать модели сложной геометрии с множеством внутренних полостей, которые физически невозможно изготовить на фрезере.

Крупные фирмы по достоинству оценят гибкость, благодаря которой можно быстро подстраиваться под запросы клиента,а также быстро изготавливать большие и маленькие партии изделий благодаря укорачиванию производственной цепочки.

А для небольшой мастерской небольшой фотополимерный принтер с банкой выжигаемой смолы может стать хорошим подспорьем, избавив от необходимости приобретать некоторые дорогостоящие станки.

3D-печать воском: преимущества, особенности, оборудование

Основы 3D

Литье

Ювелирная отрасль

3D-принтеры

Автор: Виктор Наумов

Автор: Виктор Наумов

Восковая 3D‑печать vs традиционные технологии | Восковые 3D‑принтеры: преимущества, недостатки, сферы применения | FlashForge WaxJet: крупноформатные машины для создания высокоточных моделей | Технология 3D‑печати воском | Закажите консультацию и услуги печати

Воск – экологически безопасный, бесконтактный растворимый материал, повсеместно используемый при изготовлении продукции методом литья по выплавляемым моделям. C выплавляемой модели снимается литейная форма, в которую затем заливают расплавленный металл и получают конечное изделие.

3D-принтер для печати воском vs традиционные технологии

Для традиционного литья, как и для других классических технологий, появление 3D‑печати стало поворотным моментом: аддитивные методы неизмеримо расширили возможности производства, позволив значительно оптимизировать технологический цикл на предприятиях самых разных промышленных отраслей.

Воск, характеризующийся хорошей выплавляемостью (при температуре от 60°С) и требующий несложной постобработки, стал одним из самых доступных и популярных материалов, используемых в 3D‑печати. Сегодня даже в условиях обычного офиса или лаборатории можно установить аддитивную установку и круглосуточно печатать высококачественные модели из воска, точно соответствующие CAD‑моделям.

Благодаря высокой производительности принтеров для печати воском предприятие может сократить время изготовления опытных образцов в разы, а порой и в десятки раз и, соответственно, уменьшить производственные расходы. Напечатанные из воска модели отличаются высокой точностью, идеально ровными и гладкими поверхностями, а также тончайшей детализацией, что позволяет создавать изделия сложных форм и фактур, которые невозможно изготовить по традиционным технологиям.

Как изготовить форму отливки за неделю? Читайте историю создания восковой и фотополимерной моделей газового клапана с помощью 3D‑печати.

Восковые 3D‑принтеры: преимущества, недостатки, сферы применения

Плюсы

- Высокая скорость печати.

- Высокая степень детализации для производства геометрически сложных изделий (толщина напечатанного слоя – до 16 микрон).

- Возможность одновременного изготовления деталей разной конфигурации на одной платформе.

- Идеальная точность моделей (до 0,1016 мм на 25,4 мм размера детали).

- Удобство и простота в работе.

- Возможность непрерывной эксплуатации.

Минусы

-

Хрупкие и уязвимые к солнечному свету модели. -

Преимущественно функциональное прототипирование. -

Высокая стоимость расходных материалов.

Модели из воска на платформе построения установки FlashForge WaxJet 400

Где применяется 3D‑печать воском?

С помощью принтеров для печати воском создают функциональные прототипы, формы для технологической оснастки и мастер‑модели для литья по выплавляемым моделям в таких сферах, как ювелирное дело, промышленное производство, потребительские товары, автомобильная и авиационная промышленность, медицина.

В частности, восковые 3D‑принтеры используются для создания:

- промышленных компонентов для автомобильной и авиакосмической индустрии, машиностроения и приборостроения;

- изделий ювелирной и часовой промышленности;

- протезов и других медицинских приспособлений;

- предметов искусства, сувениров.

Закажите тестовую 3D‑печать вашего изделия бесплатно! Доступны и другие услуги – узнайте подробности и оставьте онлайн-заявку:

Заказать услугу

FlashForge WaxJet: крупноформатные машины для создания высокоточных моделей

Представляем профессиональные MJP‑принтеры китайского производителя FlashForge WaxJet 400 и 410. Это линейка крупноформатных установок для печати высокоточных и максимально гладких восковок размером до 289 x 218 x 150 мм. Те, кто решили FlashForge купить и включить в технологический процесс, смогут снизить производственные затраты на 20‑30% по сравнению с традиционным циклом литья и создавать изделия в 2,5 раза быстрее, чем классическими методами.

Преимущества 3D-принтеров FlashForge WaxJet 400 и 410

- Увеличенная производительность: печатайте до 180 (WaxJet 410) или 360 (WaxJet 400) изделий в день.

-

Высокое разрешение 1200 x 1200 x 1600 точек на дюйм и толщина слоя всего 16 микрон. -

Идеальный выбор для печати ювелирных изделий, промышленных инструментов, часов и сувениров, а также для литья по выплавляемым моделям в авиации. - Автоматическая система загрузки материала.

-

Стабильная подача материала за счет неподвижности основного модуля печати при движимой платформе построения. - Закрытая камера построения, позволяющая изолировать процесс печати от внешних воздействий: пыли, микроскопического мусора или излишней влаги.

-

Совместимость с двумя видами материалов: 100% фиолетовым воском и восковым материалом поддержки белого цвета.

- Простое управление и обслуживание 3D‑принтеров.

Читайте обзор восковых принтеров серии WaxJet

Пример печати на 3D‑принтере FlashForge WaхJet 400: импеллер

Время печати: 4 часа 38 минут

Вес восковой модели: 7,18 г

Применение: для литья турбины из сплава In713c

Выгоды по сравнению с традиционным процессом: на 80% ускорился выход продукта на рынок, на 45% сократились трудозатраты

Технология 3D‑печати воском

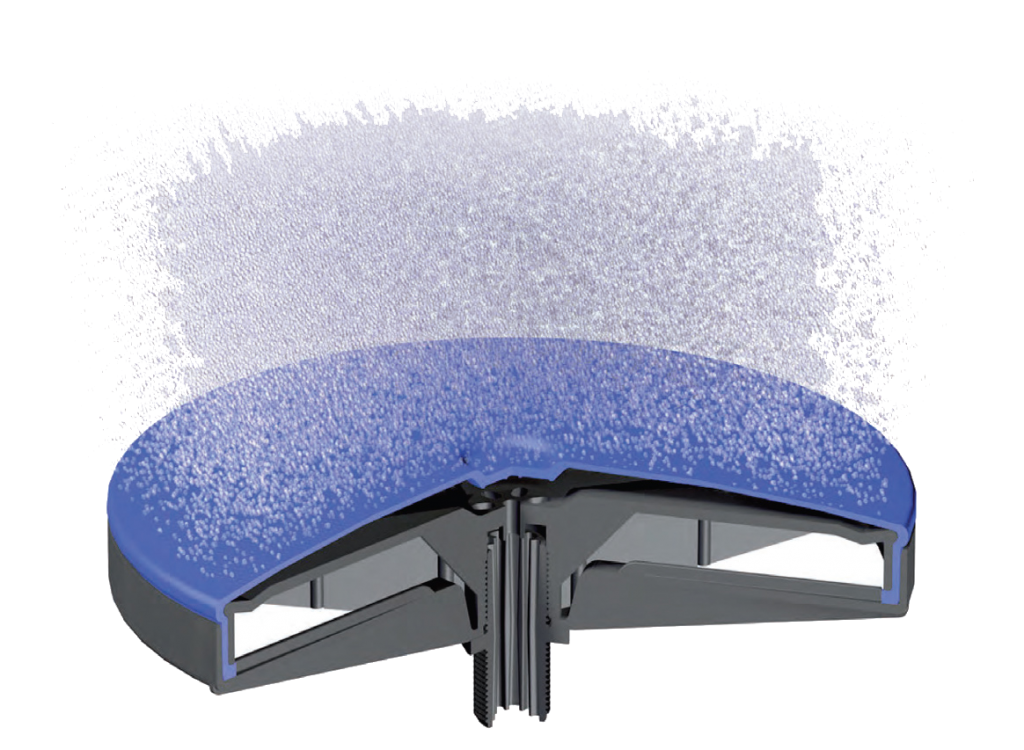

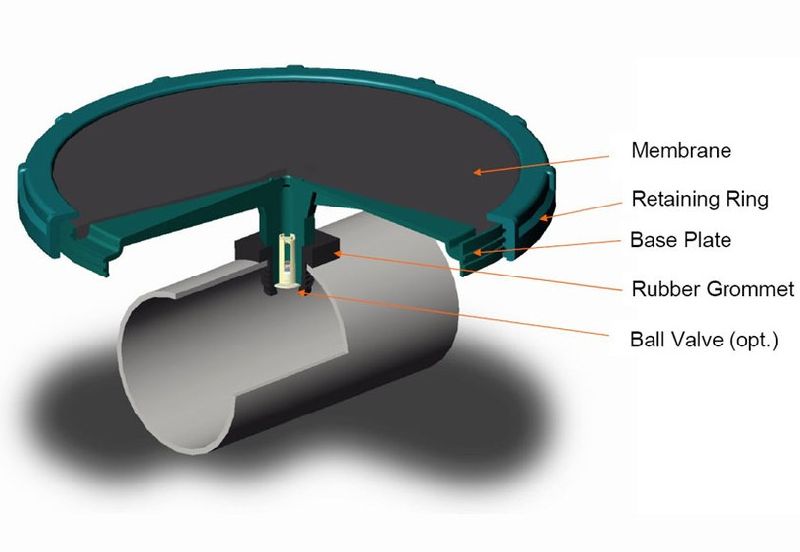

Восковые 3D‑принтеры работают по технологии многоструйной печати (MJP). Одна из особенностей этого метода заключается в том, что для выступающих частей изделия требуются поддерживающие структуры – они без труда удаляются по завершении процесса печати или растворяются сами.

Если сравнивать воск и фотополимер, то последний выигрывает в плане качества напечатанной модели, прочности и стоимости, однако по качеству конечного отлитого изделия преимущество, безусловно, на стороне воска.

MJP‑технология работает почти по такому же принципу, как обычная струйная печать. Слой наносится печатающей головкой с большим количеством мельчайших сопел, через которые на горизонтальную платформу подается модельный материал.

Восковые модели, напечатанные на 3D‑принтере FlashForge, и готовые ювелирные изделия

Этапы процесса печати воском

- Материал расплавляется в подогреваемом картридже.

- Печатающая головка наносит воск на платформу построения в необходимом месте.

- Платформа построения опускается в камере на толщину слоя, и процесс нанесения материала повторяется слой за слоем, пока модель не будет полностью построена.

- Воск при попадании на платформу построения сразу же затвердевает.

- Модели снимаются с платформы построения.

- С помощью специального раствора выполняется удаление поддержек.

- Производится сушка модели.

При печати воском применяются материалы двух типов:

- более твердый (плавящийся при температуре около 70°C) – модельный воск для печати изделия;

- более мягкий или легкоплавкий – для создания поддержек.

Читайте в нашем блоге: 3 практических примера применения аддитивных технологий в литье по выплавляемым моделям

Итак, 3D‑печать воском позволит вашему предприятию добиться лучших показателей эффективности за счет экономии времени и средств на проектирование и изготовление прототипов и мастер‑моделей для литья.

Купить FlashForge можно в iQB Technologies: на складе в наличии, вам нужно просто оставить онлайн-заявку.

Вас убедили преимущества 3D‑печати воском?

Узнать больше о внедрении 3D‑технологий, получить подробную консультацию, заказать демонстрацию оборудования или услуги 3D-печати вы можете в нашей компании: мы успешно реализуем 3D‑решения для промышленности и бизнеса с 2006 года. Свяжитесь с нами: +7 (495) 223-02-06, [email protected].

Свяжитесь с нами: +7 (495) 223-02-06, [email protected].

Статья опубликована 19.05.2022 , обновлена 28.04.2023

Печать металлами, пластмассами и литейными смолами

Быстрое развитие аддитивного производства приводит к значительным изменениям во многих отраслях. Некоторые из них используют 3D-технологии на всех этапах производства, начиная с 3D-сканирования и заканчивая применением 3D-печати для прототипирования или производства готовых деталей. Ювелирные изделия — одна из областей, где цифровые технологии только начали свое распространение, часто являясь мостом к традиционным методам.

Кредит: n-e-r-v-o-u-s.com

Цифровая революция в ювелирном деле

Ювелирное дело старо как мир, и оно всегда требовало большого мастерства и времени, затрачиваемого на создание каждого отдельного предмета. Кроме того, человеческие возможности всегда ограничены — каким бы искусным ни был мастер, самые замысловатые дизайнерские решения могли существовать только в его воображении.

Кредит: Pinterest

С развитием 3D-печати все больше и больше людей в ювелирной промышленности открывают для себя возможности, которые она предоставляет как с художественной, так и с деловой точки зрения.

Традиционный способ изготовления ювелирных изделий подразумевает литье по выплавляемым моделям. Создание моделей для литья — дорогостоящая и трудоемкая часть процесса, и именно здесь 3D-печать может оказать большую помощь, став мостом к традиционному производству. Что хорошего в использовании цифровых технологий в такой традиционной сфере? Давайте посмотрим.

Credit: fastcastings.com

Зачем 3D-печать ювелирных изделий

Полная свобода дизайна

Как уже упоминалось, существуют определенные конструктивные ограничения при традиционном производстве моделей для литья, которые изготавливаются либо вручную, либо на станках с ЧПУ. Благодаря возможностям цифрового дизайна и 3D-принтерам, способным воспроизводить цифровые модели с исключительной точностью, теперь можно создавать модели для литья из воска любой сложности. Использование 3D-печати подняло новые стандарты в ювелирном искусстве, позволив создавать проекты, которые раньше невозможно было воплотить в жизнь.

Использование 3D-печати подняло новые стандарты в ювелирном искусстве, позволив создавать проекты, которые раньше невозможно было воплотить в жизнь.

Кредит: indiamart.com

Неограниченные возможности персонализации

Персонализация имеет большое значение в ювелирных изделиях, поскольку клиенты часто хотят получить единственное в своем роде украшение. 3D-печать предоставляет широкие возможности для изготовления нестандартных изделий, как созданных с нуля, так и путем корректировки уже существующего дизайна в соответствии с пожеланиями заказчика. Процесс кастомизации не требует дополнительных затрат и занимает значительно меньше времени и усилий, чем при традиционном производстве, где любые изменения, вносимые в продукт, увеличивают цену.

Кредит: Sculpteo.com

Более быстрое прототипирование

с 3D-печать . Печатные полимерные прототипы доступны по цене и быстро изготавливаются, они отличаются высоким качеством и точностью и могут дать реалистичное впечатление от будущей модели.

Кредит: addi-plus.com

Более низкая стоимость

Серийное производство в ювелирных изделиях 3D-печать позволяет снизить себестоимость продукции, так как весь тираж восковых моделей можно напечатать за один раз, что позволяет сэкономить материал и сократить время производства; Вы также можете печатать разные дизайны одновременно. Все это делает производство ювелирных изделий более рентабельным, чем когда-либо прежде.

Credit: hubs.com

Технологии 3D-печати в ювелирном производстве

По сути, существует два способа внедрения аддитивного производства в ювелирный бизнес, а именно прямая и непрямая 3D-печать, причем первый из них менее распространен, по крайней мере, на данный момент.

Прямая 3D-печать

Прямая 3D-печать ювелирных изделий подразумевает использование металлических принтеров (на основе SLM или DMLS) для создания конечных деталей прямо из цифровых моделей, созданных в программе САПР. Детали могут быть напечатаны золотыми, серебряными или платиновыми сплавами или другими металлическими порошками. Такой подход полностью исключает традиционные технологии из производственного цикла и делает его полностью цифровым.

Детали могут быть напечатаны золотыми, серебряными или платиновыми сплавами или другими металлическими порошками. Такой подход полностью исключает традиционные технологии из производственного цикла и делает его полностью цифровым.

Фото: Pinterest

Несмотря на все общие преимущества 3D-печати, рассмотренные выше, этот конкретный метод не очень популярен, так как он дороже, чем литье по выплавляемым моделям, а напечатанные детали требуют значительной постобработки. Кроме того, драгоценные металлы очень трудно печатать, так как они обладают высокой отражающей способностью и теплопроводностью. Поэтому на рынке мало принтеров, которые могут с ними работать. Тем не менее стремительный прогресс цифровых технологий может изменить ситуацию к лучшему.

Непрямая 3D-печать

В этом методе 3D-печать используется для оптимизации традиционного процесса литья по выплавляемым моделям, чтобы ускорить производство и сделать его более гибким и экономичным.

Кредит: reddit.com

Процесс 3D-печати ювелирных изделий

- Сначала с помощью программного обеспечения САПР создается дизайн будущего изделия. Файл STL (или другой совместимый) импортируется в 3D-слайсер и подготавливается к печати.

- Модель напечатана с использованием литейных восковых материалов для изготовления модели для литья воска. На этом этапе вы можете сначала распечатать примерочную деталь, чтобы убедиться в правильности посадки и дизайна.

- Жидкий формовочный материал выливается на восковую модель и оставляется для затвердевания. Таким образом создается форма для будущей детали.

- Когда форма затвердевает, ее помещают в печь для расплавления или выжигания восковой модели, образуя так называемую негативную форму.

- Окончательный литейный материал, который обычно представляет собой расплавленное золото, серебро, латунь или другой металл, заливают в форму и оставляют для охлаждения и затвердевания.

- Форма удалена, и окончательная деталь готова к последующей обработке.

Что такое 3D-принтеры для ювелирных изделий?

Для прямой печати металлом используются принтеры SLM или DMLS. Однако очень немногие из них могут работать со сплавами драгоценных металлов, поэтому можно использовать и другие металлы, такие как сталь или бронза.

Некоторые ювелиры создают свои коллекции с использованием технологии SLS, печатая уникальные современные украшения из нейлона или полиамида.

Dianalaw.com

3D-печать восковых моделей требует исключительной точности и аккуратности, а также использования соответствующих воскоподобных материалов, которые впоследствии можно полностью расплавить или выжечь. Таким образом, лучшими возможными вариантами здесь являются технологии струйной обработки смолы или материала.

Теперь посмотрим, какие модели принтеров наиболее подходят для изготовления ювелирных изделий.

Лучшие 3D-принтеры для ювелирных изделий 2022

Flashforge WaxJet 400

Flashforge WaxJet 400 — профессиональный 3D-принтер, основанный на технологии MJP (MultiJet Printing). Он печатает модели воскового литья для литья по выплавляемым моделям и работает с запатентованными материалами для печати деталей и опорных конструкций. Устройство может печатать слоями высотой 16 микрон с разрешением печати 1200 x 1200 x 1600 dpi и точностью ±0,04 мм/20 мм, что обеспечивает получение точных высокодетализированных моделей с гладкой поверхностью. Большой объем сборки 289x 218 x 150 мм позволяет печатать несколько моделей за один раз, а высокая скорость печати обеспечивает высокую производительность WaxJet 400.

Он печатает модели воскового литья для литья по выплавляемым моделям и работает с запатентованными материалами для печати деталей и опорных конструкций. Устройство может печатать слоями высотой 16 микрон с разрешением печати 1200 x 1200 x 1600 dpi и точностью ±0,04 мм/20 мм, что обеспечивает получение точных высокодетализированных моделей с гладкой поверхностью. Большой объем сборки 289x 218 x 150 мм позволяет печатать несколько моделей за один раз, а высокая скорость печати обеспечивает высокую производительность WaxJet 400.

Минусы

- Возможна печать только фирменными материалами

Фрозен Соник 4K 2022

Phrozen Sonic 4K 2022 — это большой полимерный 3D-принтер, разработанный для стоматологической промышленности и полностью отвечающий требованиям ювелирного производства. Он оснащен монохромной ЖК-матрицей с разрешением 3840 x 2160 и размером сборки 135 x 75 x 200 мм. Оптическая система прибора была улучшена по сравнению с предыдущими моделями. Phrozen Sonic 4K оснащен мощным модулем ParaLED® 3.0, который обеспечивает равномерную световую экспозицию и, как следствие, одинаковую толщину слоя по всей площади отпечатка. Минимальная высота слоя 10 микрон обеспечивает исключительное качество печати. Phrozen предлагает широкий выбор литейных смол, которые можно использовать с Sonic 4K 2022 для печати форм для литья по выплавляемым моделям.

Оптическая система прибора была улучшена по сравнению с предыдущими моделями. Phrozen Sonic 4K оснащен мощным модулем ParaLED® 3.0, который обеспечивает равномерную световую экспозицию и, как следствие, одинаковую толщину слоя по всей площади отпечатка. Минимальная высота слоя 10 микрон обеспечивает исключительное качество печати. Phrozen предлагает широкий выбор литейных смол, которые можно использовать с Sonic 4K 2022 для печати форм для литья по выплавляемым моделям.

Фото: @georgebulte / Instagram

Профессионалы

- Прекрасная точность и однородность отпечатков

- Высокая скорость печати

- Широкий выбор материалов, включая литьевые смолы

- Широкие возможности подключения

Минусы

- Небольшой объем сборки

Anycubic Photon Mono X

Anycubic Photon MonoX — это широкоформатный полимерный 3D-принтер на основе ЖК-технологии. Равномерная экспозиция света по всей площади печати обеспечивается за счет 8. 9» ЖК-экран 4K и новый параллельный источник света. Объем сборки 192 x 120 x 245 мм и высокая скорость печати обеспечивают высокую производительность, а минимальная высота слоя 10 микрон позволяет печатать высококачественные литейные модели для производства ювелирных изделий. производительность и более удобная постобработка Photon Mono X можно дополнить Anycubic Wash and Cure Machine 2.0

9» ЖК-экран 4K и новый параллельный источник света. Объем сборки 192 x 120 x 245 мм и высокая скорость печати обеспечивают высокую производительность, а минимальная высота слоя 10 микрон позволяет печатать высококачественные литейные модели для производства ювелирных изделий. производительность и более удобная постобработка Photon Mono X можно дополнить Anycubic Wash and Cure Machine 2.0

Pros

- Высокая скорость печати

- Отличное качество печати

- Большой объем сборки

- Встроенные функции безопасности

- Быстрая и простая установка

Минусы

- Платформа для печати трудно очищается

Original Prusa SL1S Speed

Original Prusa SL1S Speed — это полимерный 3D-принтер на основе ЖК-дисплея с 5,96-дюймовым монохромным ЖК-экраном с разрешением 2560 x 1620 и новой оптической системой с в четыре раза более мощным ультрафиолетовым излучением. Светодиодная панель по сравнению с предыдущей моделью SL1. Скорость печати SL1S Speed удивительно высока — время отверждения одного слоя составляет всего 1,4 секунды. Быстрая точная печать и совместимость с различными типами УФ-смолы с длиной волны 405 нм делают Prusa SL1S отличным вариантом для использования в ювелирных изделиях для изготовления моделей для литья. Принтер можно купить отдельно или в составе специального комплекта 3D-принтера Original Prusa SL1S и машины для полимеризации и промывки.

Скорость печати SL1S Speed удивительно высока — время отверждения одного слоя составляет всего 1,4 секунды. Быстрая точная печать и совместимость с различными типами УФ-смолы с длиной волны 405 нм делают Prusa SL1S отличным вариантом для использования в ювелирных изделиях для изготовления моделей для литья. Принтер можно купить отдельно или в составе специального комплекта 3D-принтера Original Prusa SL1S и машины для полимеризации и промывки.

Плюсы

- Быстрая скорость

- Превосходное качество печати

- Простота в эксплуатации

- Совместимость со сторонними материалами

Минусы

- Небольшой объем сборки

FARSOON FS273M

FARSOON FS273M — это MLS (металлический лазерный спекание) промышленный 3D -принтер, показывающий довольно компактный размер для профессиональной машины, все еще высокая пропускная способность и впечатляющий объем сборки, который является цилиндром 275 х 275 x 355. мм. FS273M может быть оснащен одним или двумя волоконными лазерами мощностью 500 Вт и высокоточной цифровой гальванической системой и может печатать слоями толщиной 20 микрон, обеспечивая детализированные точные модели, которые необходимы при печати ювелирных изделий. Принтер представляет собой систему с открытыми материалами и совместим с большим количеством металлических порошков собственной разработки и сторонних производителей, некоторые из которых подходят для печати ювелирных изделий для конечного использования.

мм. FS273M может быть оснащен одним или двумя волоконными лазерами мощностью 500 Вт и высокоточной цифровой гальванической системой и может печатать слоями толщиной 20 микрон, обеспечивая детализированные точные модели, которые необходимы при печати ювелирных изделий. Принтер представляет собой систему с открытыми материалами и совместим с большим количеством металлических порошков собственной разработки и сторонних производителей, некоторые из которых подходят для печати ювелирных изделий для конечного использования.

Pros

- Промышленное качество печати

- Высокая скорость печати

- Значительный объем сборки

- Открытая система материалов

- Удобное управление

BLT-S210

BLT-S210 — это 3D-принтер SLM, способный печатать большим количеством металлических сплавов, включая титан, алюминий, кобальт-хром, нержавеющую сталь, медь и многие другие. Лазер мощностью 500 Вт и оптическая система F-Theta обеспечивают изготовление высококачественных металлических деталей с превосходными механическими свойствами и повторяемостью. Компактная рабочая область 105 x 105 x 200 мм идеально подходит для серийного производства небольших ювелирных изделий или для печати крупных деталей. Эксплуатация и обслуживание устройства просты и удобны благодаря модульной конструкции S210. Принтер представляет собой систему с открытыми параметрами, поэтому пользователь может редактировать 294 параметра для точной настройки процесса печати и получения наилучшего результата.

Компактная рабочая область 105 x 105 x 200 мм идеально подходит для серийного производства небольших ювелирных изделий или для печати крупных деталей. Эксплуатация и обслуживание устройства просты и удобны благодаря модульной конструкции S210. Принтер представляет собой систему с открытыми параметрами, поэтому пользователь может редактировать 294 параметра для точной настройки процесса печати и получения наилучшего результата.

Pros

- Минимальная высота слоя 15 мкм

- Высококачественные отпечатки с высокой повторяемостью

- Совместимость с широким спектром материалов

- Интеллектуальное программное обеспечение

Минусы

- Требуется много места для установки

Итоги

Использование технологий аддитивного производства в ювелирных изделиях дало толчок развитию отрасли и установило новые стандарты в дизайне ювелирных изделий. Возможность печатать объекты чрезвычайно сложной геометрии и неограниченные возможности персонализации открывают неограниченные возможности для дизайнеров и предоставляют покупателям совершенно новые завораживающие украшения.

Материалы для 3D-печати ювелирных изделий

Материалы для 3D-печати ювелирных изделий | Formlabs

Перейти к основному содержанию

МАТЕРИАЛЫ ДЛЯ 3D-ПЕЧАТИ ДЛЯ ЮВЕЛИРНЫХ ИЗДЕЛИЙ

Надежно воспроизводите четкие настройки, острые зубцы, гладкие хвостовики и мелкие детали поверхности с помощью ювелирных полимеров Formlabs и самых продаваемых в мире настольных стереолитографических 3D-принтеров. Независимо от того, занимаетесь ли вы 3D-печатью примерочных изделий для клиентов, готовыми отлить ювелирные изделия на заказ, или мастерами многоразовых форм для ювелирных изделий, Formlabs предлагает материал, отвечающий поставленной задаче.

Запросите бесплатный образец Деталь

Цифровые ювелирные рабочие процессы с Form 3 сокращают время и трудоемкость традиционных ручных рабочих процессов. Индивидуальные проекты теперь в пределах досягаемости, поскольку цифровые проекты могут быть сохранены, изменены или воссозданы по мере необходимости. С помощью легко поддающихся литью материалов, таких как смола Castable Wax 40, Form 3+ может эффективно создавать элегантные отливки, адаптированные к потребностям ваших клиентов.

С помощью легко поддающихся литью материалов, таких как смола Castable Wax 40, Form 3+ может эффективно создавать элегантные отливки, адаптированные к потребностям ваших клиентов.

Изучите форму 3+

Узнайте из первых рук о будущем цифровых ювелирных изделий и оцените наши материалы для вашего приложения: мы бесплатно отправим вам по почте образец детали, напечатанный на 3D-принтере.

Запросить бесплатный образец. Часть

Нужна дополнительная информация или помощь в переходе на цифровой рабочий процесс? Хотите заказать смолу оптом? Мы здесь, чтобы помочь!

Спецификации

Загрузите паспорта безопасности и технические данные для всех материалов Formlabs.

Обращение и безопасность

Обращение и безопасность

Со смолой следует обращаться осторожно. Надлежащее обращение обеспечит безопасную печать и эффективное использование. Наши смолы были разработаны таким образом, чтобы они были такими же или более безопасными в обращении, как и другие бытовые химикаты или клеи. Материалы Formlabs не содержат летучих растворителей, поэтому специальная вентиляция не требуется. Следует избегать контакта с кожей.

Материалы Formlabs не содержат летучих растворителей, поэтому специальная вентиляция не требуется. Следует избегать контакта с кожей.

Паспорта безопасности (SDS) обновлены для каждого полимерного продукта и соответствуют последним правительственным директивам. Всегда обращайтесь к паспорту безопасности как к основному источнику информации, чтобы понять безопасность и обращение с материалами Formlabs. Дополнительные сведения об обращении со смолой см. в нашем справочном центре.

Технические данные

Технические данные

Пластмассы представляют собой сложные материалы, и для того, чтобы найти правильный материал для вашего конкретного применения, необходимо сбалансировать несколько характеристик. Наша библиотека смол идеально подходит для разработки продуктов, быстрого прототипирования и различных специализированных приложений. Загрузите наши листы технических данных, чтобы изучить механические свойства каждого материала.

Материал

– Выберите –BioMed AmberBioMed BlackBioMed ClearBioMed WhiteBioMed WhiteBlackCastableCastableCastable WaxCeramicClearColor BaseColor PigmentsCustom TrayDental LT ClearDental LT Clear V2Dental SGЦифровые зубные протезыDraftDur способныйESDElasticElastic 50AFlexibleFlexible 80AПолная библиотека материаловGreyGrey ProHigh TempHigh Temp V2IBTModelModel V3Nylon 11Nylon 11 CFNylon 12Nylon 12 GFPU Rigid 1000PU Rigid 650Permanent CrownReboundRigid 10KRigid 4000Soft ТканьХирургический шаблонTPU 90ATemporary CBToughTough 1500Tough 2000White

Язык

– Выбрать –БолгарскийКитайскийХорватскийЧешскийДатскийГолландскийАнглийскийЭстонскийФинскийФранцузскийНемецкийГреческийВенгерскийИрландскийИтальянскийЯпонскийКорейскийЛатышскийЛитовскийMa ltseНовая ЗеландияНорвежскийПольскийПортугальскийРумынскийРусскийСловацкийСловенскийИспанскийШведскийШвейцарский (Французский)Турецкий

Листы технических данных

Для выбранного материала нет листа технических данных.

Обычно так изготавливают изделия, которые будут отлиты в единственном экземпляре.

Обычно так изготавливают изделия, которые будут отлиты в единственном экземпляре.

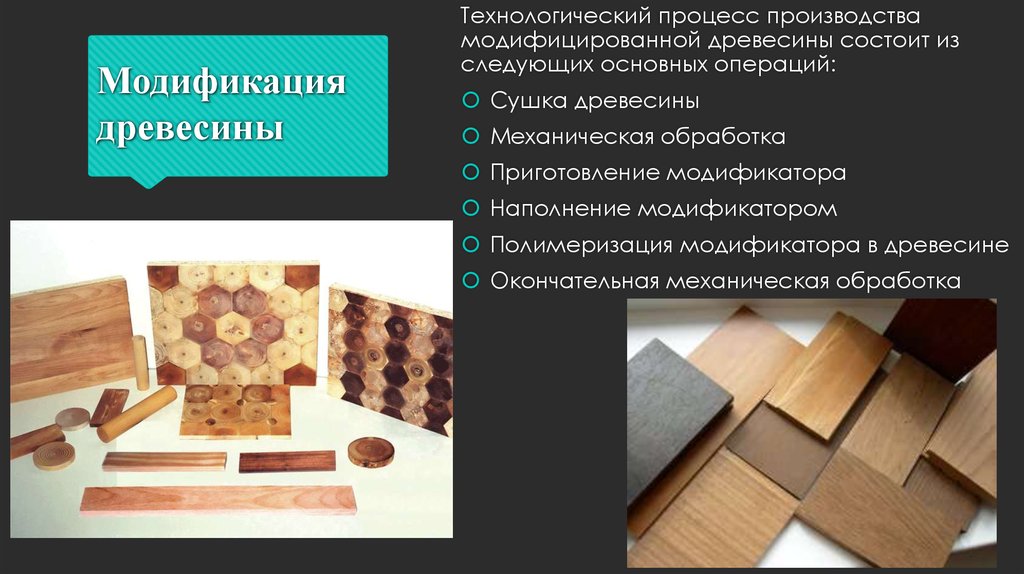

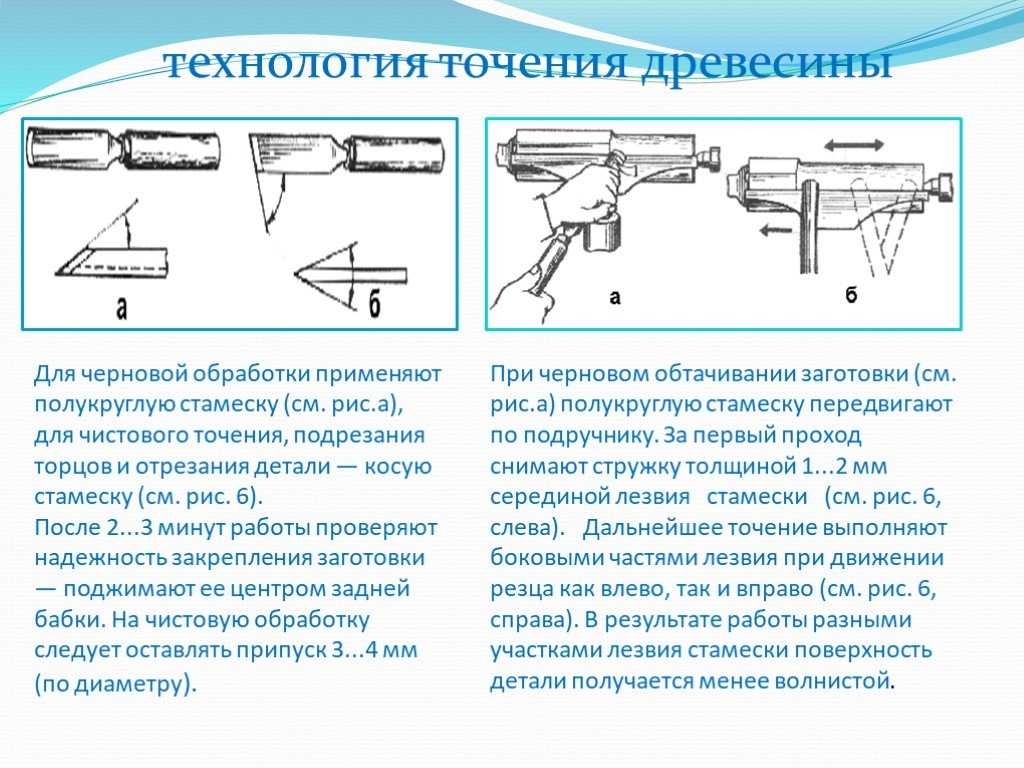

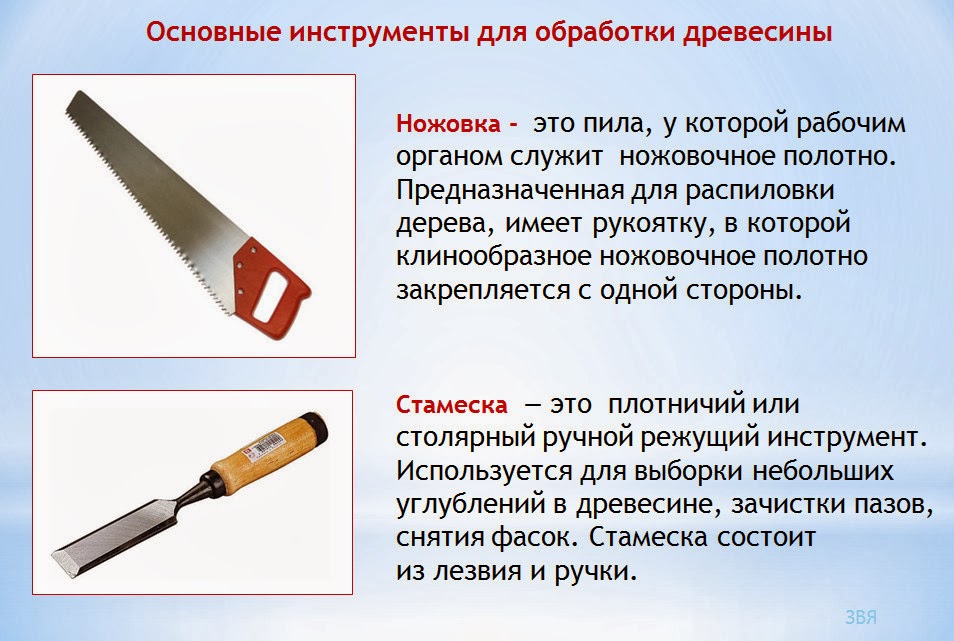

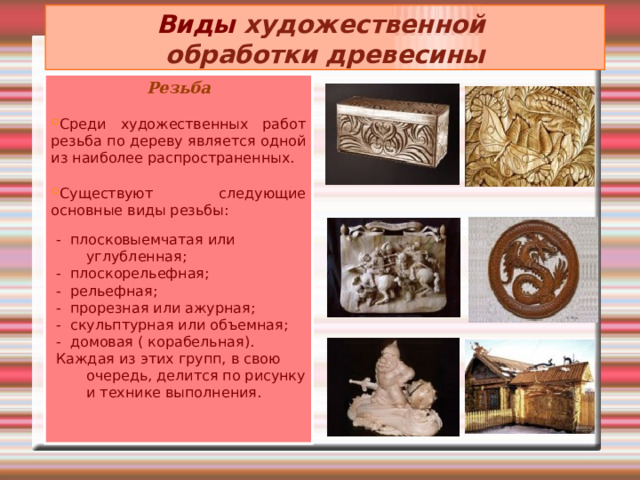

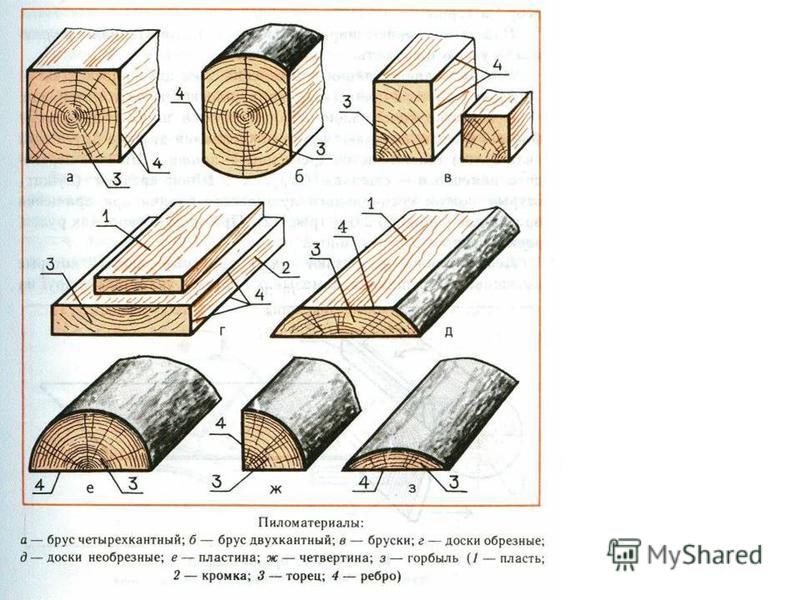

Технологи используют особое качество древесной структуры в виде ее способности делиться вдоль волокон. Механическая переработка древесины включает в себя изменение её формы посредством пиления, строгания, фрезерования, лущения, сверления, точения, резьбы, раскалывания и измельчения.

Технологи используют особое качество древесной структуры в виде ее способности делиться вдоль волокон. Механическая переработка древесины включает в себя изменение её формы посредством пиления, строгания, фрезерования, лущения, сверления, точения, резьбы, раскалывания и измельчения.

Наружные изделия подвергаются следующим воздействиям:

Наружные изделия подвергаются следующим воздействиям: На современном рынке имеется большое количество сложных, совершенных по действию композитов, которые применяются наравне со старыми средствами.

На современном рынке имеется большое количество сложных, совершенных по действию композитов, которые применяются наравне со старыми средствами.

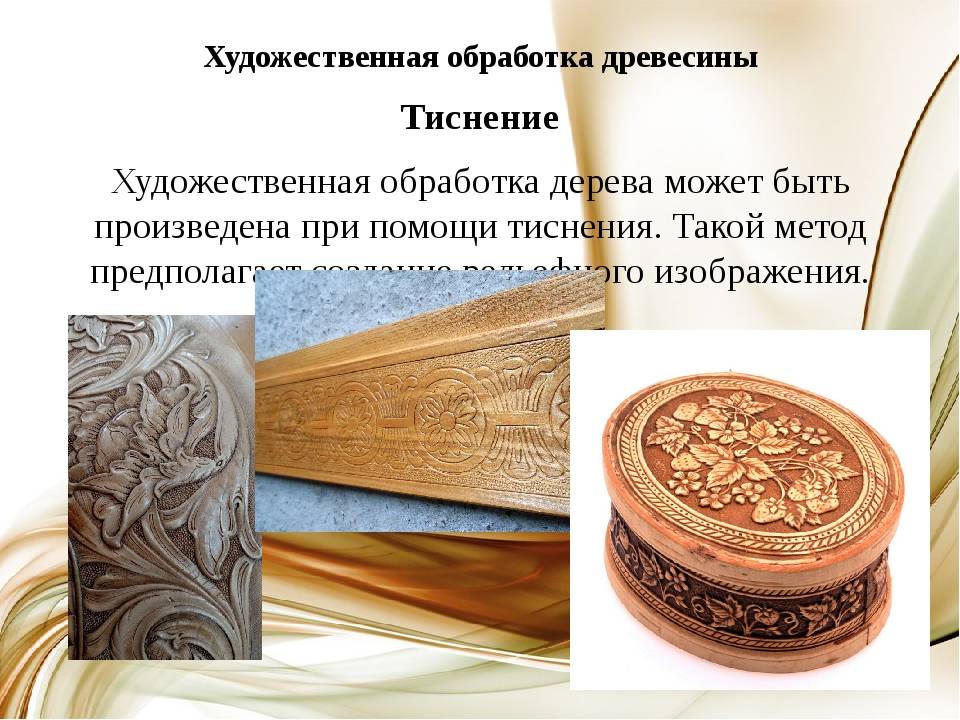

Восковые покрытия эффективны на изделиях из древесины для домашнего использования. Полученный поверхностный слой сохраняет естественную красоту дерева, украшает мебель, двери между комнатами.

Восковые покрытия эффективны на изделиях из древесины для домашнего использования. Полученный поверхностный слой сохраняет естественную красоту дерева, украшает мебель, двери между комнатами. Если пигмент растворен в воде, то с такой краской можно работать без опасений. Единственное специфическое условие заключается в том, что при избыточной влаге в окружающем пространстве водорастворимая краска будет очень долго сохнуть, может плохо зафиксироваться на поверхности древесины.

Если пигмент растворен в воде, то с такой краской можно работать без опасений. Единственное специфическое условие заключается в том, что при избыточной влаге в окружающем пространстве водорастворимая краска будет очень долго сохнуть, может плохо зафиксироваться на поверхности древесины. Грунтовки многофункционального действия содержат в составе антипирены, понижающие воспламеняемость и способность поддерживать горение природного материала.

Грунтовки многофункционального действия содержат в составе антипирены, понижающие воспламеняемость и способность поддерживать горение природного материала. Если процесс проводить в вакууме, качественную древесину с требуемыми показателями влажности и хорошими внешними характеристиками можно получить за пару дней.

Если процесс проводить в вакууме, качественную древесину с требуемыми показателями влажности и хорошими внешними характеристиками можно получить за пару дней.

Для этого существуют механические способы обработки, включающие резку, колку, гнутье, прессование.

Для этого существуют механические способы обработки, включающие резку, колку, гнутье, прессование. Для изготовления цилиндрических изделий, производства ручек, стоек, балясин проводят токарную обработку на станках.

Для изготовления цилиндрических изделий, производства ручек, стоек, балясин проводят токарную обработку на станках. К процессам обработки древесины относятся:

К процессам обработки древесины относятся: Деньги, выплачиваемые за вырубку деревьев в заповедном лесу, известны как OTV , что означает Out Turn Volume. Это означает, что подрядчики будут платить за объем срубленных и вывезенных деревьев.

Деньги, выплачиваемые за вырубку деревьев в заповедном лесу, известны как OTV , что означает Out Turn Volume. Это означает, что подрядчики будут платить за объем срубленных и вывезенных деревьев.

Этот метод применяется только в том случае, если годовые кольца очень четкие и хорошо выражены модульные лучи.

Этот метод применяется только в том случае, если годовые кольца очень четкие и хорошо выражены модульные лучи.  Этот метод чаще всего используется небольшими лесопильными заводами. Натуральные приправы дешевы, но имеют большой недостаток, заключающийся в том, что для высыхания древесины требуется много времени.

Этот метод чаще всего используется небольшими лесопильными заводами. Натуральные приправы дешевы, но имеют большой недостаток, заключающийся в том, что для высыхания древесины требуется много времени.

В этом случае человека, рубящего дерево, называют «валочным», а лесозаготовительную машину называют «валочно-пакетирующей машиной».

В этом случае человека, рубящего дерево, называют «валочным», а лесозаготовительную машину называют «валочно-пакетирующей машиной». Это также позволяет испаряться части «свободной» воды, уменьшая вес дерева/бревна, что приводит к снижению затрат на транспортировку и обработку.

Это также позволяет испаряться части «свободной» воды, уменьшая вес дерева/бревна, что приводит к снижению затрат на транспортировку и обработку.

: 22063

: 22063

: 22353-25

: 22353-25

Если вы не согласны с каким-либо из этих условий, вам запрещено использовать или получать доступ к этому сайту. Материалы, содержащиеся на этом веб-сайте, защищены действующим законодательством об авторских правах и товарных знаках.

Если вы не согласны с каким-либо из этих условий, вам запрещено использовать или получать доступ к этому сайту. Материалы, содержащиеся на этом веб-сайте, защищены действующим законодательством об авторских правах и товарных знаках. Кроме того, Continental Fan не гарантирует и не делает никаких заявлений относительно точности, вероятных результатов или надежности использования материалов на своем веб-сайте или иным образом связанных с такими материалами или на любых сайтах, связанных с этим сайтом.

Кроме того, Continental Fan не гарантирует и не делает никаких заявлений относительно точности, вероятных результатов или надежности использования материалов на своем веб-сайте или иным образом связанных с такими материалами или на любых сайтах, связанных с этим сайтом. Изменения и исправления

Изменения и исправления  Используя этот веб-сайт, вы соглашаетесь соблюдать текущую версию настоящих Условий использования.

Используя этот веб-сайт, вы соглашаетесь соблюдать текущую версию настоящих Условий использования.

Компьютеры/серверы, на которых мы храним личную информацию, хранятся в безопасной среде.

Компьютеры/серверы, на которых мы храним личную информацию, хранятся в безопасной среде. Использование файлов cookie никоим образом не связано с какой-либо личной информацией на нашем сайте.

Использование файлов cookie никоим образом не связано с какой-либо личной информацией на нашем сайте. Примечательно, что известно 3-5 миллионов видов клещей.

Примечательно, что известно 3-5 миллионов видов клещей.

лиц и ИП, лизинг, рассрочка

лиц и ИП, лизинг, рассрочка сайт

сайт В продукте используется пакет присадок, разработанный специально для применения в соленой и пресной воде и обеспечивающий великолепную защиту от коррозии.

В продукте используется пакет присадок, разработанный специально для применения в соленой и пресной воде и обеспечивающий великолепную защиту от коррозии.

С мобильными установками рабочая температура достигает даже 220 °C.

С мобильными установками рабочая температура достигает даже 220 °C. Температура застывания -55°С, температура вспышки 270°С. Однако рабочая температура продукта находится в диапазоне от -35 °C до 120 °C.

Температура застывания -55°С, температура вспышки 270°С. Однако рабочая температура продукта находится в диапазоне от -35 °C до 120 °C. Мы используем файлы cookie и другие технологии на нашем веб-сайте. Некоторые из них необходимы, в то время как другие помогают нам улучшить этот веб-сайт и ваш опыт. Персональные данные (например, IP-адреса) могут обрабатываться, например, для персонализированной рекламы и контента или измерения рекламы и контента. Более подробную информацию об использовании ваших данных вы можете найти в нашей политике конфиденциальности. Вы можете отменить или изменить свой выбор в любое время в настройках.

Мы используем файлы cookie и другие технологии на нашем веб-сайте. Некоторые из них необходимы, в то время как другие помогают нам улучшить этот веб-сайт и ваш опыт. Персональные данные (например, IP-адреса) могут обрабатываться, например, для персонализированной рекламы и контента или измерения рекламы и контента. Более подробную информацию об использовании ваших данных вы можете найти в нашей политике конфиденциальности. Вы можете отменить или изменить свой выбор в любое время в настройках. Мы используем файлы cookie и другие технологии на нашем веб-сайте. Некоторые из них необходимы, в то время как другие помогают нам улучшить этот веб-сайт и ваш опыт. Персональные данные (например, IP-адреса) могут обрабатываться, например, для персонализированной рекламы и контента или измерения рекламы и контента. Более подробную информацию об использовании ваших данных вы можете найти в нашей политике конфиденциальности. Здесь вы найдете обзор всех используемых файлов cookie. Вы можете дать свое согласие на целые категории или отобразить дополнительную информацию и выбрать определенные файлы cookie.

Мы используем файлы cookie и другие технологии на нашем веб-сайте. Некоторые из них необходимы, в то время как другие помогают нам улучшить этот веб-сайт и ваш опыт. Персональные данные (например, IP-адреса) могут обрабатываться, например, для персонализированной рекламы и контента или измерения рекламы и контента. Более подробную информацию об использовании ваших данных вы можете найти в нашей политике конфиденциальности. Здесь вы найдете обзор всех используемых файлов cookie. Вы можете дать свое согласие на целые категории или отобразить дополнительную информацию и выбрать определенные файлы cookie.

Это полезно для веб-сайта, чтобы создавать достоверные отчеты об использовании своего веб-сайта.

Это полезно для веб-сайта, чтобы создавать достоверные отчеты об использовании своего веб-сайта.

Эта информация помогает нам понять, как наши посетители используют наш веб-сайт.

Эта информация помогает нам понять, как наши посетители используют наш веб-сайт. Генерирует статистические данные о том, как посетитель использует веб-сайт.

Генерирует статистические данные о том, как посетитель использует веб-сайт. 00

00

Вы увидите результаты объявлений, основанные на таких факторах, как релевантность и сумма, которую продавцы платят за клик. Узнать больше.

Вы увидите результаты объявлений, основанные на таких факторах, как релевантность и сумма, которую продавцы платят за клик. Узнать больше.

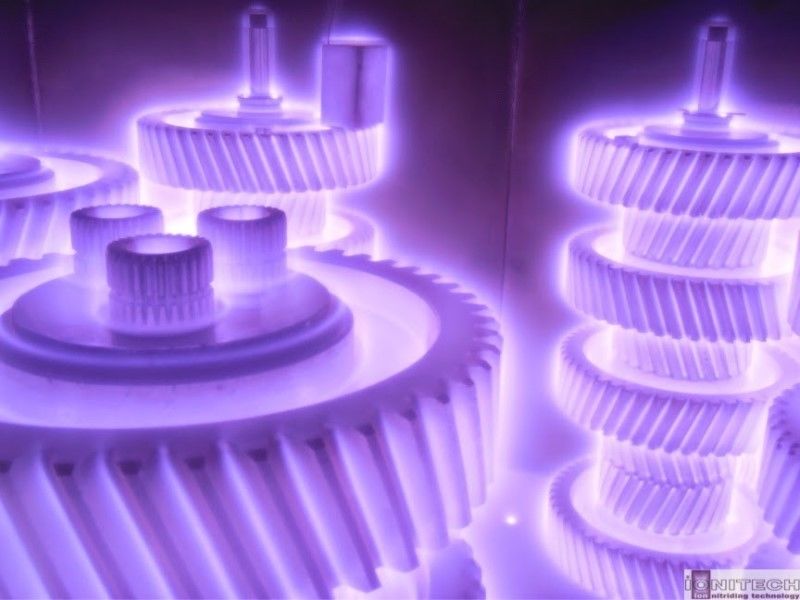

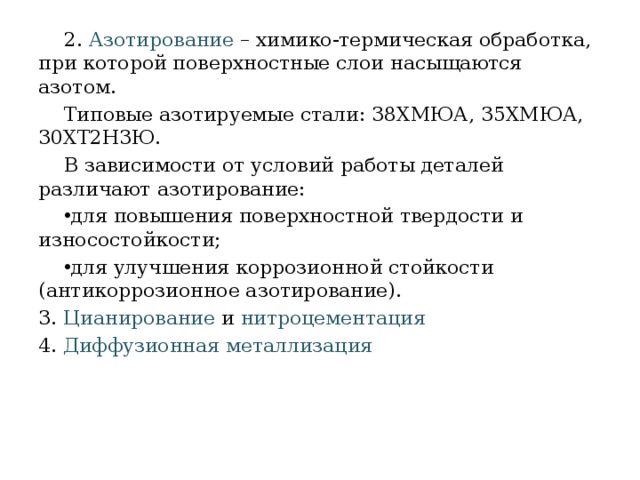

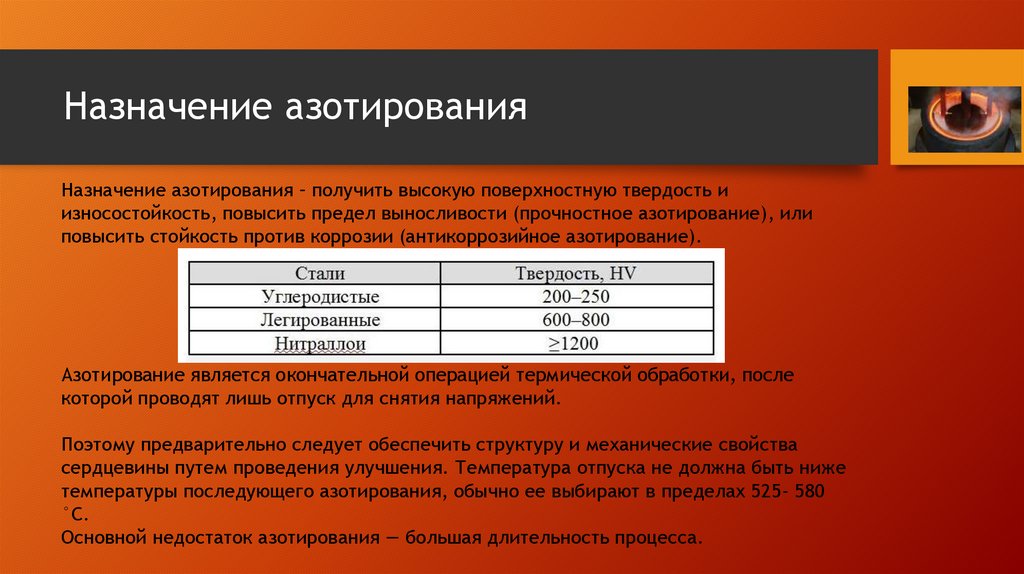

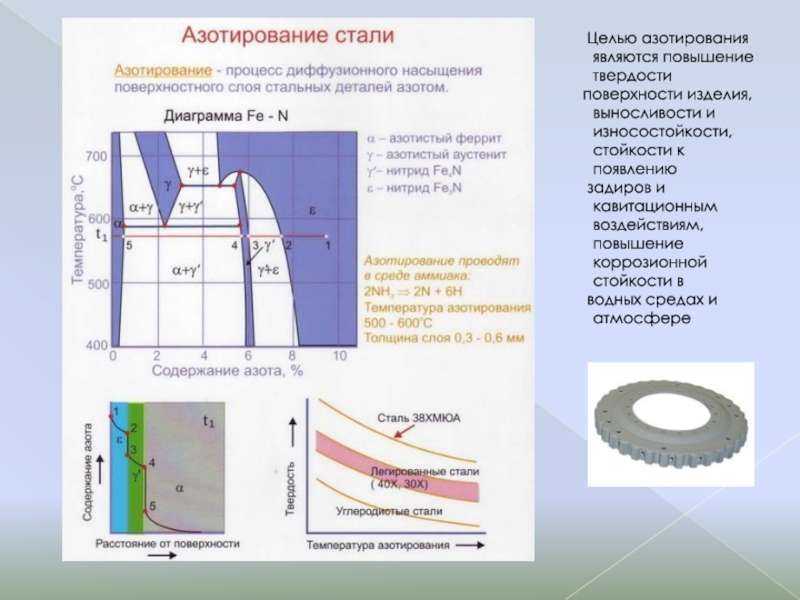

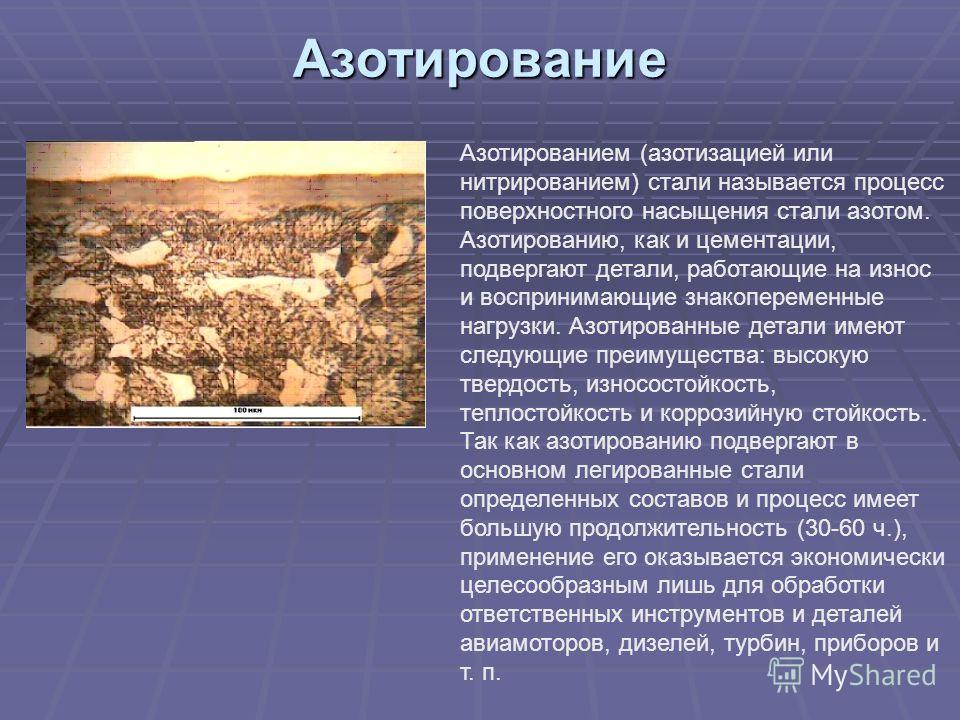

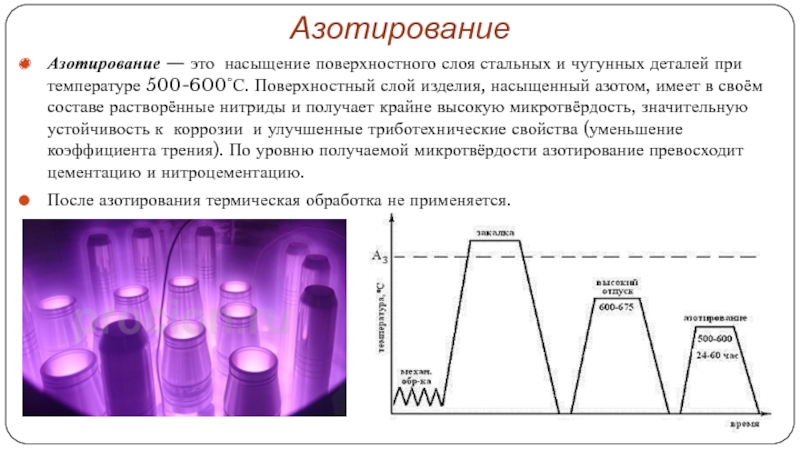

Поэтому азотирование можно проводить после окончаний термообработки, например, после закалки и высокого отпуска.

Поэтому азотирование можно проводить после окончаний термообработки, например, после закалки и высокого отпуска.

Структура стали после этого отпуска – сорбит.

Структура стали после этого отпуска – сорбит. Термическая обработка (термообработка) приводит к существенным изменениям свойств стали, цветных металлов, сплавов. Химический состав металла не изменяется.

Термическая обработка (термообработка) приводит к существенным изменениям свойств стали, цветных металлов, сплавов. Химический состав металла не изменяется.

Стали окисляются наиболее интенсивно при нагреве больше 900°С, при нагреве в 1000°С окисляемость увеличивается в 2 раза, а при 1200°С — в 5 раз.

Стали окисляются наиболее интенсивно при нагреве больше 900°С, при нагреве в 1000°С окисляемость увеличивается в 2 раза, а при 1200°С — в 5 раз. Поэтому необходимо обращаться к диаграмме «железо-углерод», где определены температуры для начала и конца ковки. Однако перегрев заготовки можно при необходимости исправить методом термической обработки, но на это требуется дополнительное время и энергия. Нагрев металла до еще большей температуры приводит к пережогу, от чего происходит нарушение связей между зернами и такой металл полностью разрушается при ковке.

Поэтому необходимо обращаться к диаграмме «железо-углерод», где определены температуры для начала и конца ковки. Однако перегрев заготовки можно при необходимости исправить методом термической обработки, но на это требуется дополнительное время и энергия. Нагрев металла до еще большей температуры приводит к пережогу, от чего происходит нарушение связей между зернами и такой металл полностью разрушается при ковке.

Цель цементации и последующей термической обработки — повышение твердости, износостойкости, также повышением пределов контактной выносливости поверхности изделия при вязкой сердцевине, что обеспечивает выносливость изделия в целом при изгибе и кручении.

Цель цементации и последующей термической обработки — повышение твердости, износостойкости, также повышением пределов контактной выносливости поверхности изделия при вязкой сердцевине, что обеспечивает выносливость изделия в целом при изгибе и кручении.

После цементации детали охлаждают вместе с печью, затем закаляют при 760-780°С е окончательным охлаждением в масле.

После цементации детали охлаждают вместе с печью, затем закаляют при 760-780°С е окончательным охлаждением в масле.

Цель борирования — повышение твердости, износостойкости и некоторых других свойств стальных изделий. Диффузионный слой толщиной 0,05…0,15 мм, состоящий из боридов FeB и Fе2В, обладает весьма высокой твердостью, стойкостью к абразивному изнашиванию и коррозионной стойкостью. Борирование особенно эффективно для повышения стойкости (в 2…10 раз) бурового и штампового инструментов.

Цель борирования — повышение твердости, износостойкости и некоторых других свойств стальных изделий. Диффузионный слой толщиной 0,05…0,15 мм, состоящий из боридов FeB и Fе2В, обладает весьма высокой твердостью, стойкостью к абразивному изнашиванию и коррозионной стойкостью. Борирование особенно эффективно для повышения стойкости (в 2…10 раз) бурового и штампового инструментов. Термомеханическая обработка позволяет получить сталь высокой прочности (до

Термомеханическая обработка позволяет получить сталь высокой прочности (до

Такая пленка появляется, если очищенное от окалины стальное изделие нагреть до 220°С; при увеличении времени нагрева или повышении температуры окисная пленка утолщается и цвет ее изменяется. Цвета побежалости одинаково проявляются как на сырой, так и на закаленной стали.

Такая пленка появляется, если очищенное от окалины стальное изделие нагреть до 220°С; при увеличении времени нагрева или повышении температуры окисная пленка утолщается и цвет ее изменяется. Цвета побежалости одинаково проявляются как на сырой, так и на закаленной стали. В интервале температур от 220 до 330 ° в зависимости от толщины пленки цвет изменяется от светло-желтого до серого. Низкий отпуск применяется для режущего, измерительного инструмента и зубчатых колес.

В интервале температур от 220 до 330 ° в зависимости от толщины пленки цвет изменяется от светло-желтого до серого. Низкий отпуск применяется для режущего, измерительного инструмента и зубчатых колес.

При конструировании деталей необходимо учитывать, что наличие острых углов и резких изменений сечения увеличивает внутреннее напряжение при закалке.

При конструировании деталей необходимо учитывать, что наличие острых углов и резких изменений сечения увеличивает внутреннее напряжение при закалке. Удаляют окалину либо механическим способом, либо химическим (травлением).

Удаляют окалину либо механическим способом, либо химическим (травлением).

Азотированные детали имеют гораздо более высокую термостойкость, чем науглероженные стали. Низкие температуры не влияют на азотированные слои, если сама сталь не становится хрупкой.

Азотированные детали имеют гораздо более высокую термостойкость, чем науглероженные стали. Низкие температуры не влияют на азотированные слои, если сама сталь не становится хрупкой. Во время плазменной обработки ионы бомбардируют обработанную нержавеющую сталь и распыляют природный хром. Это облегчает поглощение и диффузию азота поверхностью стали. С другой стороны, газовые методы требуют добавления активирующих агентов, таких как коррозионно-активные кислоты, в богатый азотом газ. Кислоты удаляют оксиды хрома путем химической реакции на поверхности.

Во время плазменной обработки ионы бомбардируют обработанную нержавеющую сталь и распыляют природный хром. Это облегчает поглощение и диффузию азота поверхностью стали. С другой стороны, газовые методы требуют добавления активирующих агентов, таких как коррозионно-активные кислоты, в богатый азотом газ. Кислоты удаляют оксиды хрома путем химической реакции на поверхности. Азотирование не меняет массы деталей, но они могут немного увеличиваться — примерно на 0,001—0,005 мм при диаметре около 50—80 мм. Рост предсказуем и повторяем.

Азотирование не меняет массы деталей, но они могут немного увеличиваться — примерно на 0,001—0,005 мм при диаметре около 50—80 мм. Рост предсказуем и повторяем. В этой статье обсуждаются недавние исследования, связанные с низкотемпературным азотированием в попытке добиться еще лучших свойств поверхности нержавеющей стали AM.

В этой статье обсуждаются недавние исследования, связанные с низкотемпературным азотированием в попытке добиться еще лучших свойств поверхности нержавеющей стали AM. Например, Глобалтерм М имеет рабочую температуру от минус 10°С (14°F) до 320°С (608°F), поэтому имеет более широкий температурный диапазон, чем пар, и прокачиваемость при отрицательных температурах (до минимальное значение минус-10°C [14°F]), что может быть полезным и выгодным в некоторых промышленных процессах.

Например, Глобалтерм М имеет рабочую температуру от минус 10°С (14°F) до 320°С (608°F), поэтому имеет более широкий температурный диапазон, чем пар, и прокачиваемость при отрицательных температурах (до минимальное значение минус-10°C [14°F]), что может быть полезным и выгодным в некоторых промышленных процессах. .

. Однако в этой группе есть множество вариантов с явными преимуществами для промышленного применения. Например, AISI 316L, изготовленная с использованием традиционных производственных технологий, таких как литье, имеет высокое содержание молибдена и обеспечивает повышенную стойкость по сравнению с другими нержавеющими сталями, такими как AISI 304, к химическим агентам, вызывающим точечную коррозию (например, хлориды, фотографические растворы, сульфиты). растворы, гипохлориты) [2]. Кожухотрубные теплообменники уже давно изготавливаются из нержавеющей стали. В некоторых типах кожухотрубных теплообменников используется AISI 316L. Преимущество этого материала заключается в меньшем содержании углерода по сравнению с AISI 304, что сводит к минимуму осаждение карбида в зоне сварки [2]. В дополнение к этим преимуществам есть некоторые недостатки, такие как относительно высокие затраты на механическую обработку, трудоемкое изготовление и использование в сложных конструкциях, что делает его интересной целью для аддитивного производства.

Однако в этой группе есть множество вариантов с явными преимуществами для промышленного применения. Например, AISI 316L, изготовленная с использованием традиционных производственных технологий, таких как литье, имеет высокое содержание молибдена и обеспечивает повышенную стойкость по сравнению с другими нержавеющими сталями, такими как AISI 304, к химическим агентам, вызывающим точечную коррозию (например, хлориды, фотографические растворы, сульфиты). растворы, гипохлориты) [2]. Кожухотрубные теплообменники уже давно изготавливаются из нержавеющей стали. В некоторых типах кожухотрубных теплообменников используется AISI 316L. Преимущество этого материала заключается в меньшем содержании углерода по сравнению с AISI 304, что сводит к минимуму осаждение карбида в зоне сварки [2]. В дополнение к этим преимуществам есть некоторые недостатки, такие как относительно высокие затраты на механическую обработку, трудоемкое изготовление и использование в сложных конструкциях, что делает его интересной целью для аддитивного производства.

Шар диаметром 32 мм изготовлен из стали 100Cr6. Он проверяет адгезионный и абразивный износ на основе измерений объема износа и расчетов стационарного коэффициента трения. Рисунок 3 показывает, что общая износостойкость была хуже для AM 316L, чем для AISI 316L, с более высоким объемом износа и трением. Также ясно, что азотирование улучшает износостойкость за счет снижения трения и значительного уменьшения объема потерь во время испытаний. После азотирования показатели износостойкости улучшились, но обработка по-прежнему благоприятствовала стали AISI 316L. Из этих испытаний авторы отметили, что «Различия в объемах износа всех азотированных образцов показывают, что нитридный слой на образце АМ несколько менее износостойкий, скорее всего, из-за высокой плотности дислокаций, оставшихся после азотирования. ”

Шар диаметром 32 мм изготовлен из стали 100Cr6. Он проверяет адгезионный и абразивный износ на основе измерений объема износа и расчетов стационарного коэффициента трения. Рисунок 3 показывает, что общая износостойкость была хуже для AM 316L, чем для AISI 316L, с более высоким объемом износа и трением. Также ясно, что азотирование улучшает износостойкость за счет снижения трения и значительного уменьшения объема потерь во время испытаний. После азотирования показатели износостойкости улучшились, но обработка по-прежнему благоприятствовала стали AISI 316L. Из этих испытаний авторы отметили, что «Различия в объемах износа всех азотированных образцов показывают, что нитридный слой на образце АМ несколько менее износостойкий, скорее всего, из-за высокой плотности дислокаций, оставшихся после азотирования. ” Сравнение материалов показало, что скорость коррозии для AM 316L была ниже, чем для AISI 316L (таблица 1), и что после азотирования наблюдалось небольшое увеличение скорости для AM 316L и заметное снижение для AISI 316L, что авторы объясняют улучшенные барьерные свойства, обеспечиваемые процессом азотирования.

Сравнение материалов показало, что скорость коррозии для AM 316L была ниже, чем для AISI 316L (таблица 1), и что после азотирования наблюдалось небольшое увеличение скорости для AM 316L и заметное снижение для AISI 316L, что авторы объясняют улучшенные барьерные свойства, обеспечиваемые процессом азотирования. Такие результаты важны, поскольку одним из основных факторов, вызывающих усталость и старение системы HTF, является деградация HTF. Действительно, использование при высокой температуре приводит к естественному термическому разложению жидкости, что можно обнаружить по образованию короткоцепочечных и длинноцепочечных углеводородов. В некоторых системах воздействие воздуха также может ускорить старение теплоносителя, что проявляется в увеличении кислотности жидкости и коррозии системы. Еще одним фактором, который может оказывать влияние, является образование частиц износа, которые могут накапливаться в теплоносителе и приводить к внутреннему износу трубопровода и нагреву в системе теплоносителя. Таким образом, на основе AM 316L обеспечение производительности, эквивалентной AISI 316L, является важным фактором для будущих исследований в области HTF и для потенциального коммерческого использования.

Такие результаты важны, поскольку одним из основных факторов, вызывающих усталость и старение системы HTF, является деградация HTF. Действительно, использование при высокой температуре приводит к естественному термическому разложению жидкости, что можно обнаружить по образованию короткоцепочечных и длинноцепочечных углеводородов. В некоторых системах воздействие воздуха также может ускорить старение теплоносителя, что проявляется в увеличении кислотности жидкости и коррозии системы. Еще одним фактором, который может оказывать влияние, является образование частиц износа, которые могут накапливаться в теплоносителе и приводить к внутреннему износу трубопровода и нагреву в системе теплоносителя. Таким образом, на основе AM 316L обеспечение производительности, эквивалентной AISI 316L, является важным фактором для будущих исследований в области HTF и для потенциального коммерческого использования.

Шлифовальная машина

Шлифовальная машина

03

03 01

01 Применяется на финишных и промежуточных операциях, где требуется высокое качество рабочей поверхности.

Применяется на финишных и промежуточных операциях, где требуется высокое качество рабочей поверхности.

952933

952933 952920

952920 952932

952932 M.W. (Модели) Масштаб 1:48

M.W. (Модели) Масштаб 1:48

4 м

4 м pdf (ЗУБР_КЭМ-2000_instruction.pdf, 2,187 Kb) [Скачать]

pdf (ЗУБР_КЭМ-2000_instruction.pdf, 2,187 Kb) [Скачать] Легкие и прочные, с уменьшением веса на 35% по сравнению со стандартными цепями. Прямоугольные шипы увеличивают сцепление и прочность. Продаются парами. Сделано в Норвегии.

Легкие и прочные, с уменьшением веса на 35% по сравнению со стандартными цепями. Прямоугольные шипы увеличивают сцепление и прочность. Продаются парами. Сделано в Норвегии. 50-14

50-14 50-16

50-16 5

5 5

5  0008

0008

Йошкар-Олы»

Йошкар-Олы»

, г. Строитель

, г. Строитель

Такие аэраторы обычно применяются в смесителях для домашнего использования, устанавливаемых в квартирах.

Такие аэраторы обычно применяются в смесителях для домашнего использования, устанавливаемых в квартирах. Обеспечивают ровный, хорошо аэрированный поток;

Обеспечивают ровный, хорошо аэрированный поток;

Диффузоры представляют собой особый тип аэраторов, в которых воздух рассеивается через поверхность в саму жидкость. Название не относится к процессу диффузии через жидкость.

Диффузоры представляют собой особый тип аэраторов, в которых воздух рассеивается через поверхность в саму жидкость. Название не относится к процессу диффузии через жидкость.

, Дейтон, Огайо)

, Дейтон, Огайо) Показанный здесь механический аэратор плавает на трех понтонах.

Показанный здесь механический аэратор плавает на трех понтонах. При наклоне сопла вертикально вниз аэрация направляется вниз, ограничивая горизонтальную аэрацию. Точно так же, направляя насадку почти горизонтально, механические аэраторы можно использовать на неглубоких участках. Это также создает горизонтальный шаблон микширования. На приведенной ниже диаграмме показано, как работает показанный здесь аэратор.

При наклоне сопла вертикально вниз аэрация направляется вниз, ограничивая горизонтальную аэрацию. Точно так же, направляя насадку почти горизонтально, механические аэраторы можно использовать на неглубоких участках. Это также создает горизонтальный шаблон микширования. На приведенной ниже диаграмме показано, как работает показанный здесь аэратор. Эти горизонтальные смесители также создают ток по часовой стрелке.

Эти горизонтальные смесители также создают ток по часовой стрелке.

Как и в водопадах, импульс захватывает маленькие пузырьки воздуха, которые также вытесняются под поверхность воды, что приводит к дополнительной аэрации.

Как и в водопадах, импульс захватывает маленькие пузырьки воздуха, которые также вытесняются под поверхность воды, что приводит к дополнительной аэрации. Они также используются на полях для гольфа и в городских условиях, как показано ниже, для аэрации воды, поддержания ее чистоты и отсутствия водорослей.

Они также используются на полях для гольфа и в городских условиях, как показано ниже, для аэрации воды, поддержания ее чистоты и отсутствия водорослей.

Поскольку пузырьки воздуха поднимаются прямо вверх от поверхности мембраны, происходит очень небольшая горизонтальная диффузия. Следовательно, для обеспечения надлежащей аэрации по всему резервуару требуется ряд диффузоров, подобных показанным ниже.

Поскольку пузырьки воздуха поднимаются прямо вверх от поверхности мембраны, происходит очень небольшая горизонтальная диффузия. Следовательно, для обеспечения надлежащей аэрации по всему резервуару требуется ряд диффузоров, подобных показанным ниже.

Изображенные ниже трубчатые диффузоры используются на очистных сооружениях.

Изображенные ниже трубчатые диффузоры используются на очистных сооружениях.

Помимо использования в крупномасштабных приложениях, они также используются индивидуально для небольших резервуаров. Ниже показаны два примера крупномасштабного применения пластинчатых диффузоров. Слева пример рыбной фермы в Европе, где используются пластинчатые диффузоры для добавления кислорода в воду. Слева пример лагуны свалки, используемой для обработки фильтратов.

Помимо использования в крупномасштабных приложениях, они также используются индивидуально для небольших резервуаров. Ниже показаны два примера крупномасштабного применения пластинчатых диффузоров. Слева пример рыбной фермы в Европе, где используются пластинчатые диффузоры для добавления кислорода в воду. Слева пример лагуны свалки, используемой для обработки фильтратов. Сельскохозяйственная организация Объединенных Наций

Сельскохозяйственная организация Объединенных Наций