Как сделать пистолет своими руками из железа: Самодельное оружие — как сделать своими руками

Самодельное оружие — как сделать своими руками

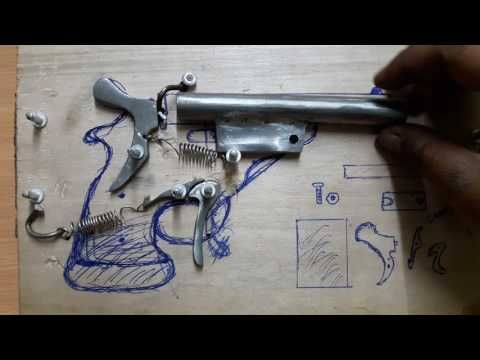

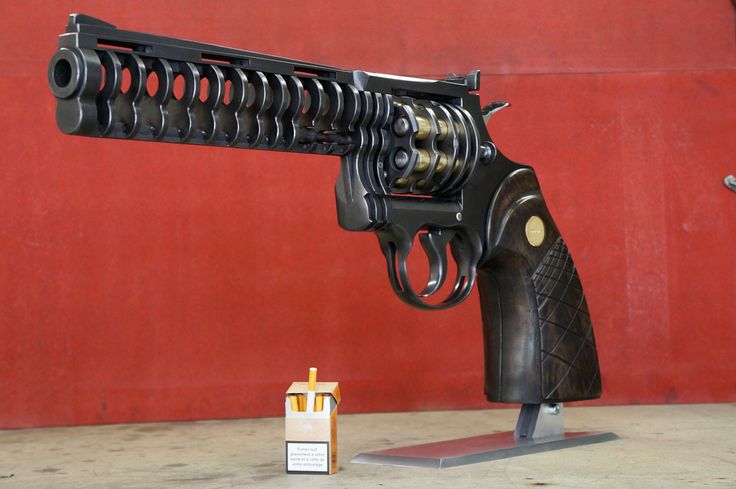

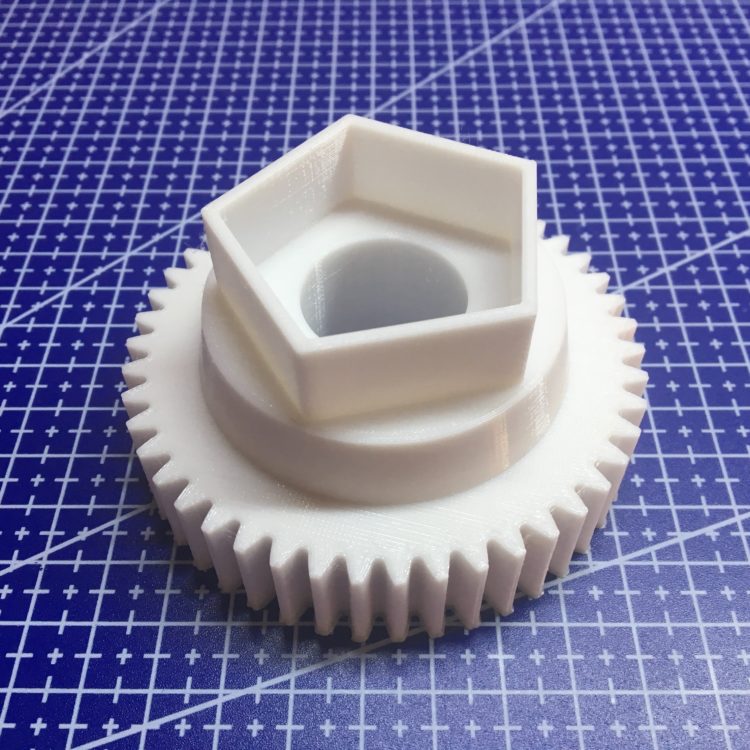

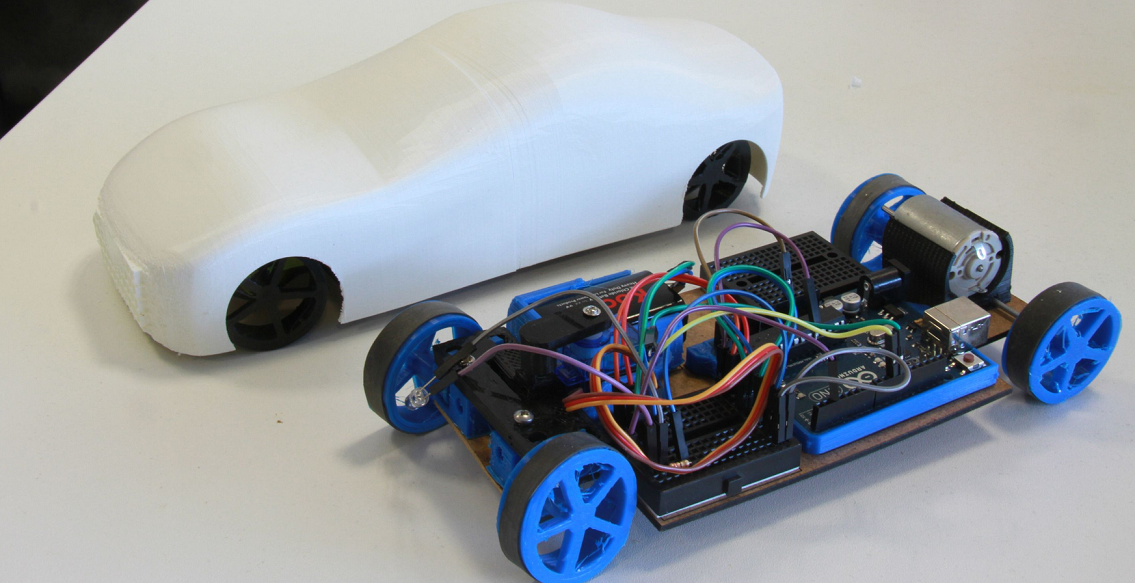

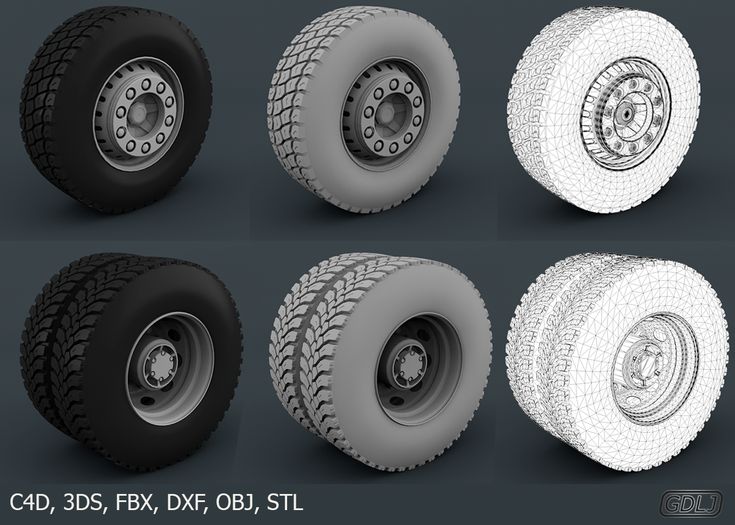

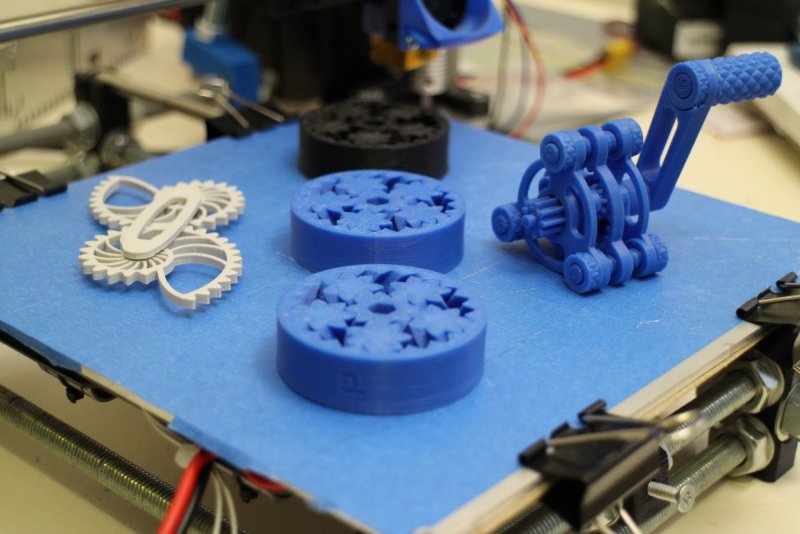

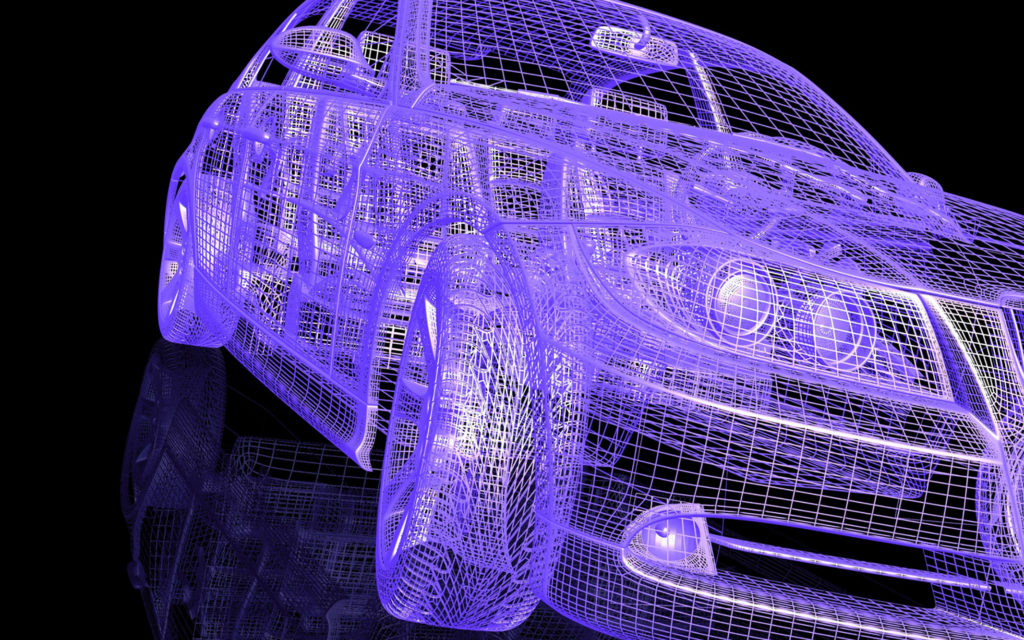

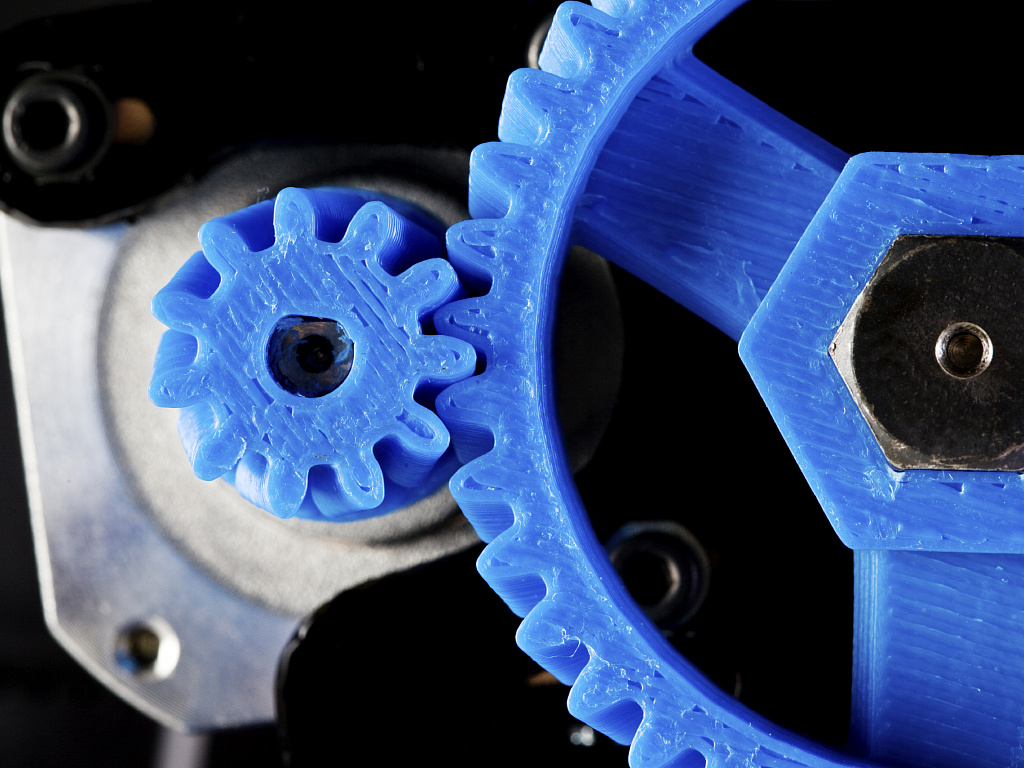

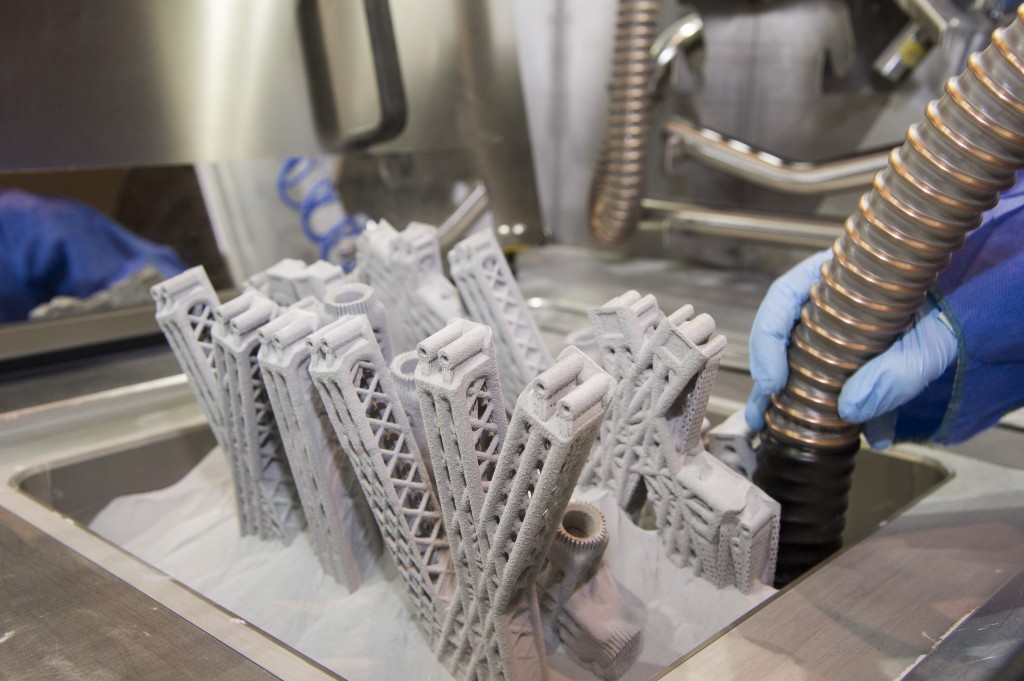

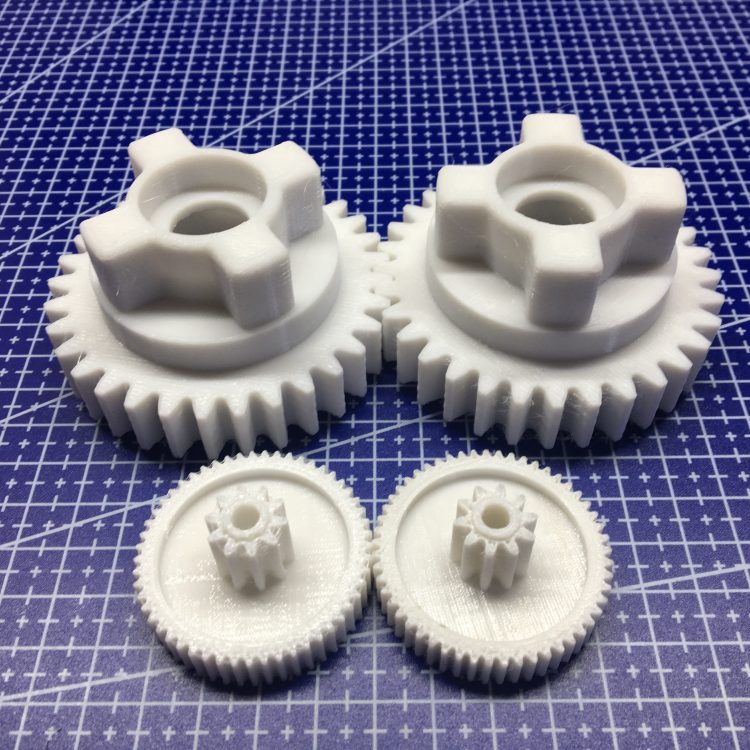

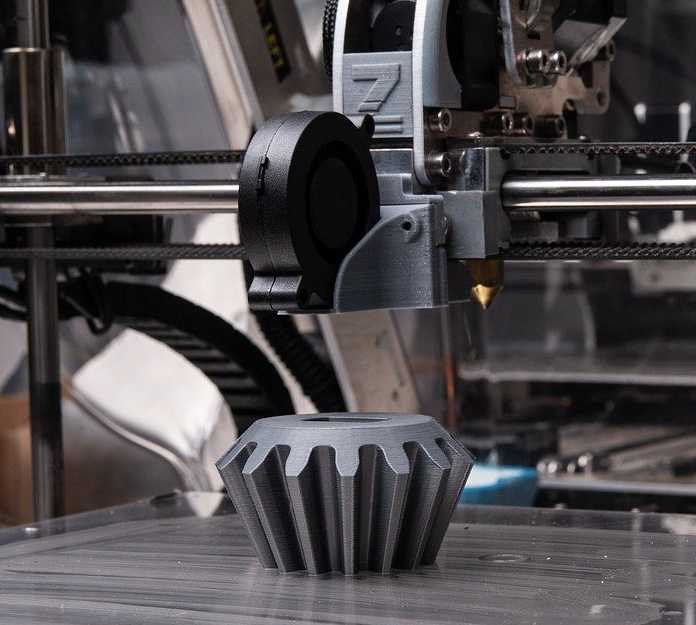

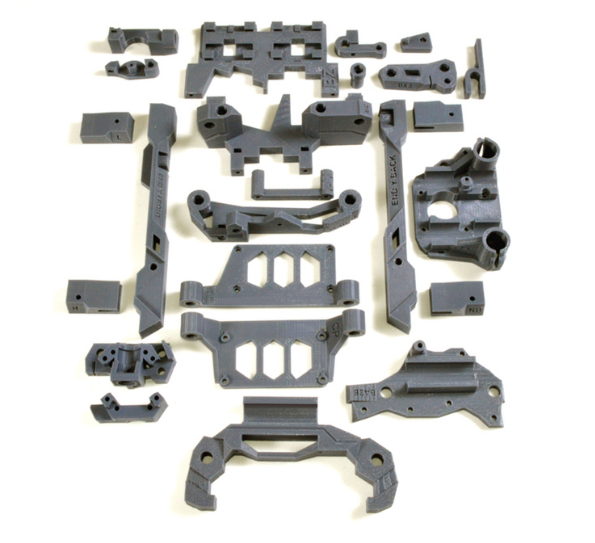

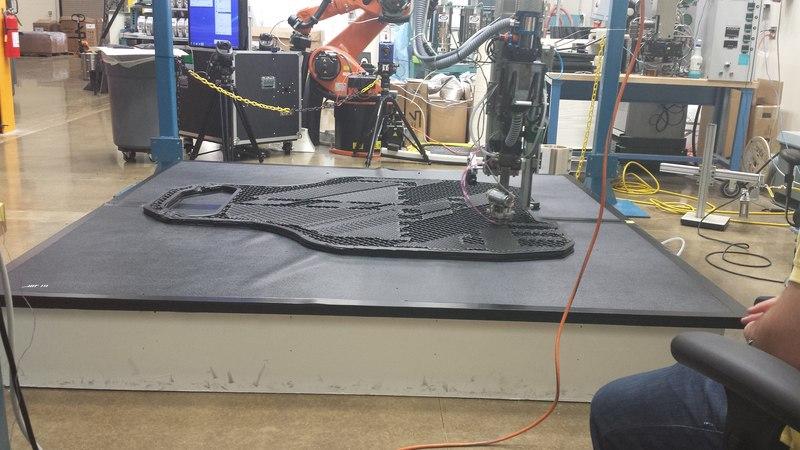

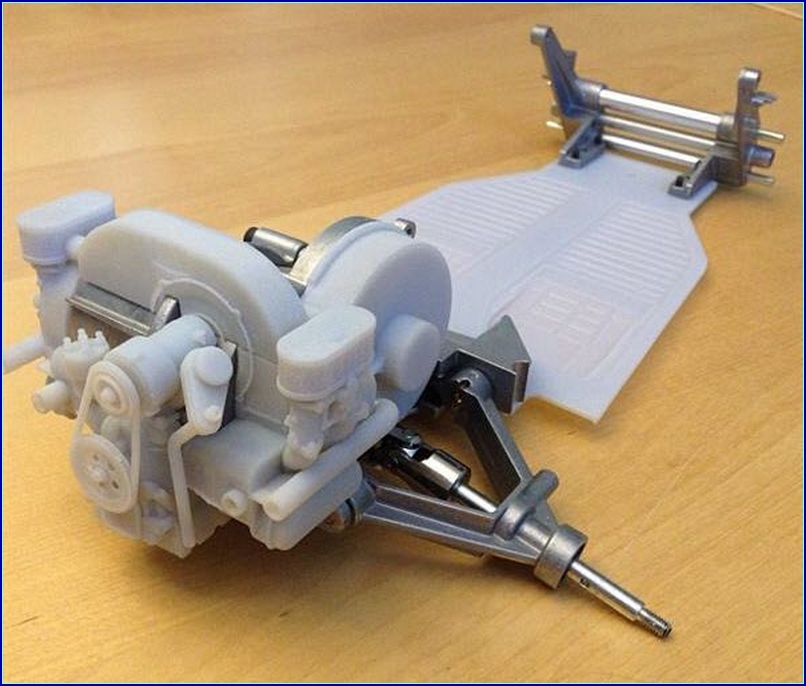

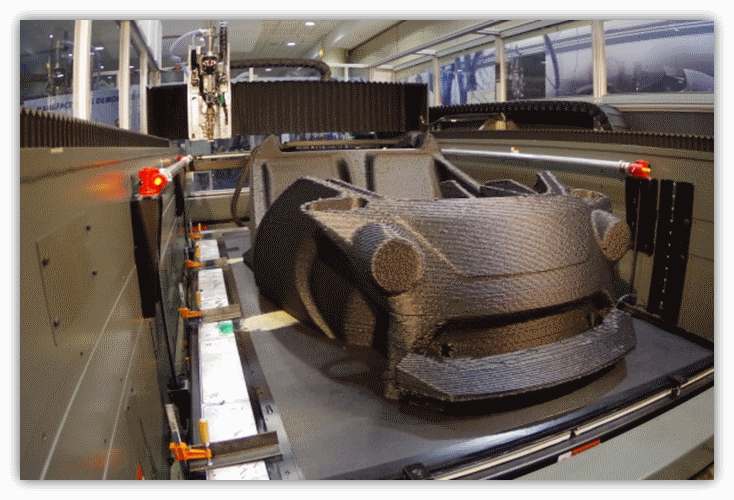

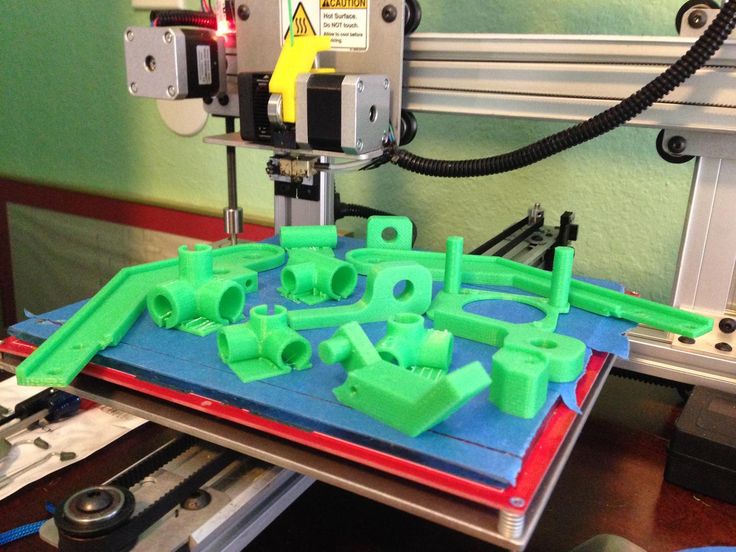

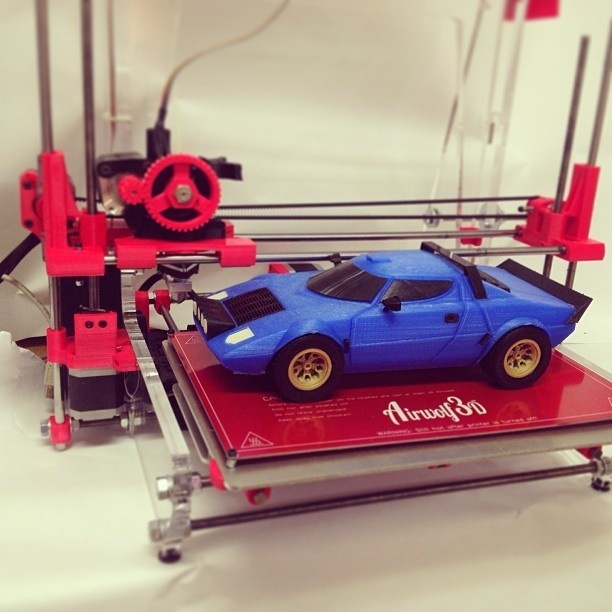

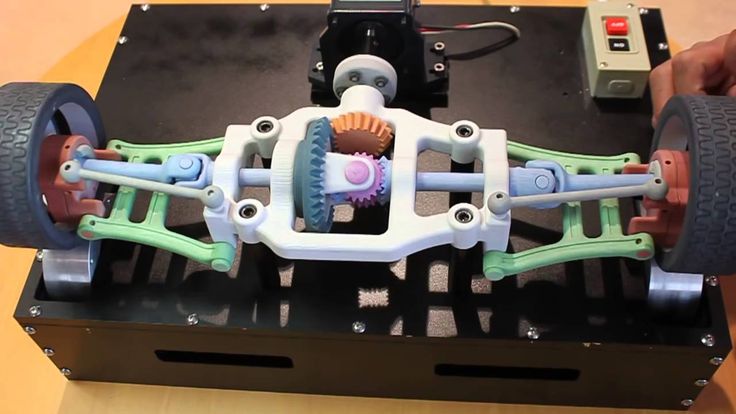

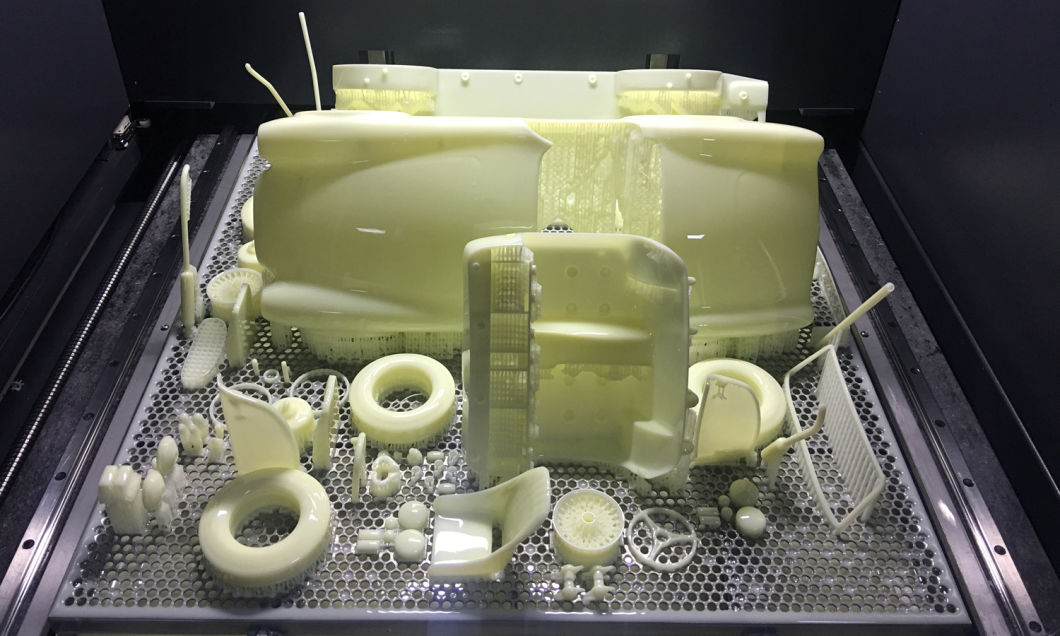

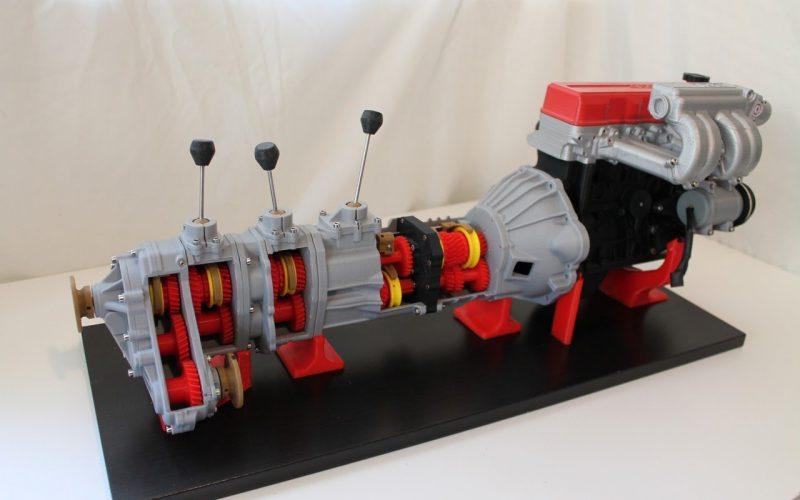

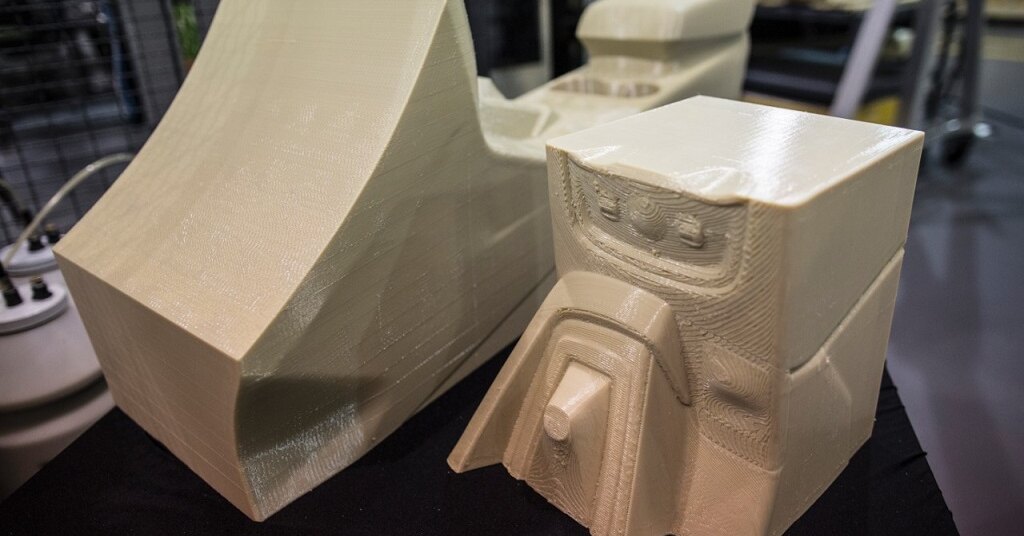

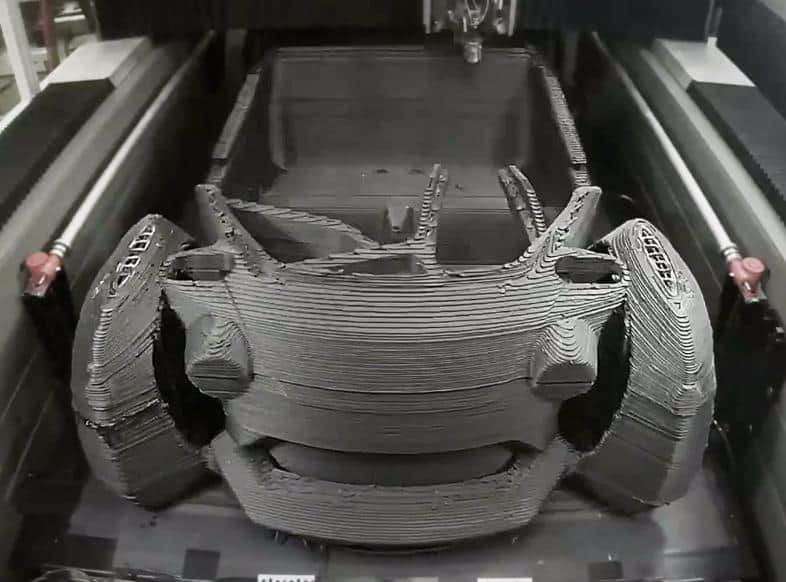

Конечно же, самое простое самодельное оружие после палки – это лук и стрелы. У кого в детстве не было самодельного лука. Но в современном мире своими руками можно сделать намного более технологичное оружие. Появление 3D принтеров дало в руки простых пользователей мощнейший инструмент для осуществления своих идей в этой области. Вскоре после того, как принтеры стали более или менее доступны, в сети появились и первые чертежи первого пластикового пистолета. Хорошо это или плохо – покажет время.

лазерыпистолетыэлектричество

2

Оружие

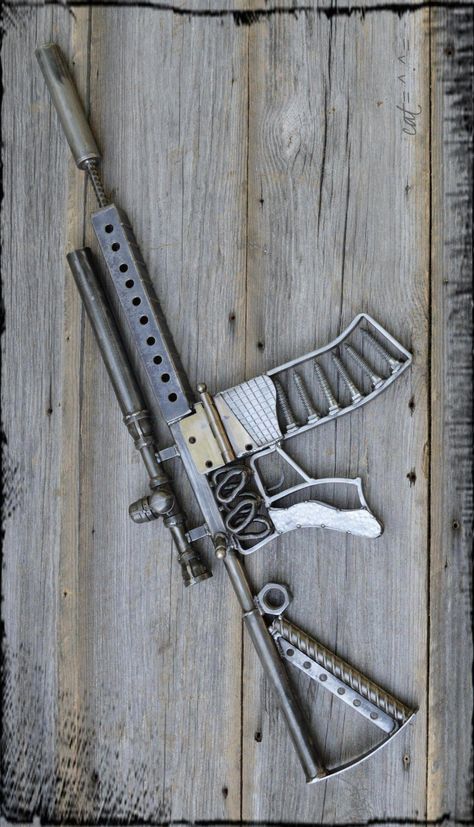

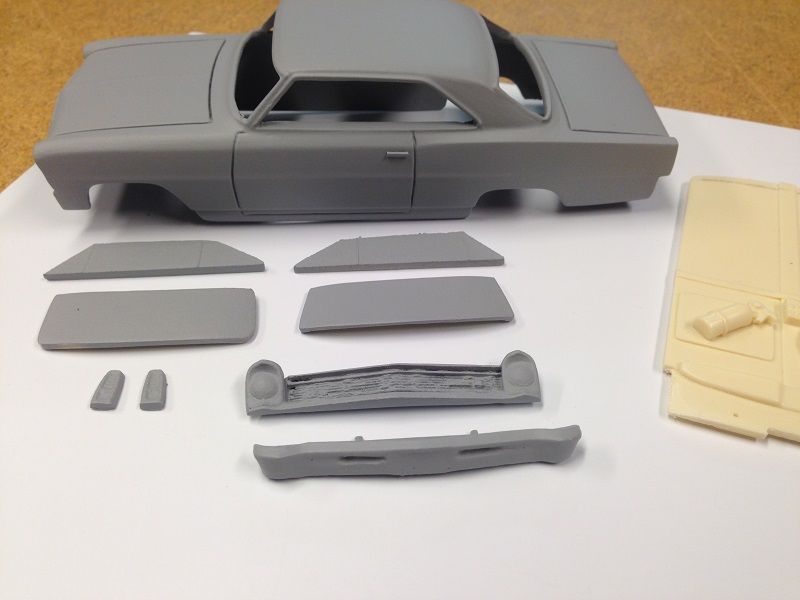

Бурное развитие и растущая доступность 3D-технологий породили очень опасную тенденцию — продвинутые умельцы уже научились ловко печатать на 3D-принтерах некоторые виды современного оружия.

17

Оружие

В конце января Книга рекордов Гиннеса официально присвоила статус создателя первого действующего «светового меча» российскому блогеру и энтузиасту от мира техники Алексею Буркану. Он ведет YouTube-канал Alex Lab, где выкладывает видео создания безумных, но любопытных устройств. А самое интересное, что они реально…

Он ведет YouTube-канал Alex Lab, где выкладывает видео создания безумных, но любопытных устройств. А самое интересное, что они реально…

10

Сделай Сам

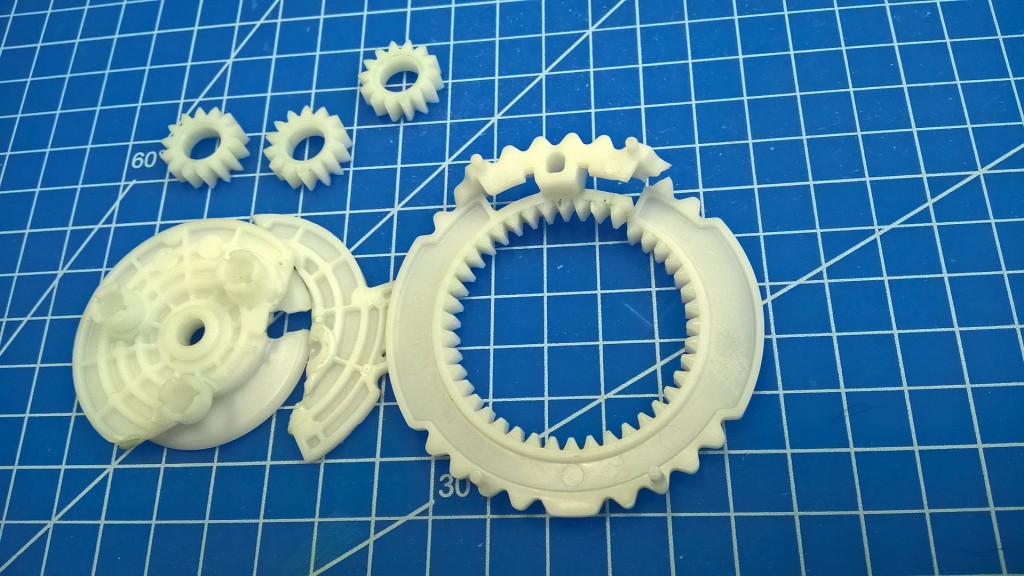

На протяжение довольно долгого времени 3D-печатное оружие было ненадежными и зачастую одноразовыми поделками, которых хватало ровно на один выстрел. Но технологии не стоят на месте и сегодня напечатанное на принтере оружие обретает все более грозные возможности.

9

Сделай Сам

Учитывая количество заражений и смертей от COVID-19, очень тревожно и печально видеть на улицах огромное количество людей, которые игнорируют любые просьбы надевать маски. И это при том, что личные средства защиты доказано замедляют распространение инфекции. Учитывая это, ютубер Аллен Пэн решил взять дело в свои руки…

3

Сделай Сам

Компания Weaponized T-Rex запустила кампанию на Kickstarter по сбору средств на серийное производство «игрушки для взрослых» – Rubber Band Minigun. Это вариация пулемета типа «миниган», в котором вместо патронов с порохом используются крошечные резиновые рогатки. Это делает его безопасным для живой силы противника, но…

Это вариация пулемета типа «миниган», в котором вместо патронов с порохом используются крошечные резиновые рогатки. Это делает его безопасным для живой силы противника, но…

14

Сделай Сам

Изобретатель и инженер Дрю Пилчер сконструировал и построил установку для стрельбы по небольшим летающим дронам, работающую в полностью автоматическом режиме. Это самодельный аналог роботизированных зенитных турелей, в котором реализованы ключевые принципы таких систем. А именно компьютерное зрение, самонаведение и…

2

Гаджеты

Компания Nerf совместно с Epic Games намерены выпустить игрушечные варианты оружия из бьющей все рекорды компьютерной игры Fortnite для пущего удовольствия многочисленных фанатов. Первым станет AR-L Blaster – футуристическая винтовка, которая в настоящем мире сменила боеприпасы на мягкие и безопасные дротики. Чтобы…

35

Оружие

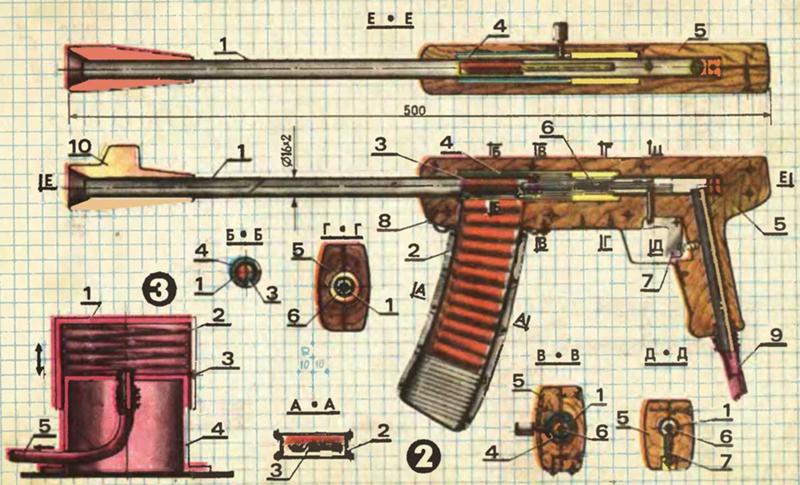

Житель города Колорадо-Спрингс Мартин Грир разработал четырехствольную винтовку L5 Cassels Ammo Rifle калибра 6 мм. Затея обошлась изобретателю в полмиллиона долларов, но, судя по всему, деньги не были потрачены зря.

Затея обошлась изобретателю в полмиллиона долларов, но, судя по всему, деньги не были потрачены зря.

1

Оружие

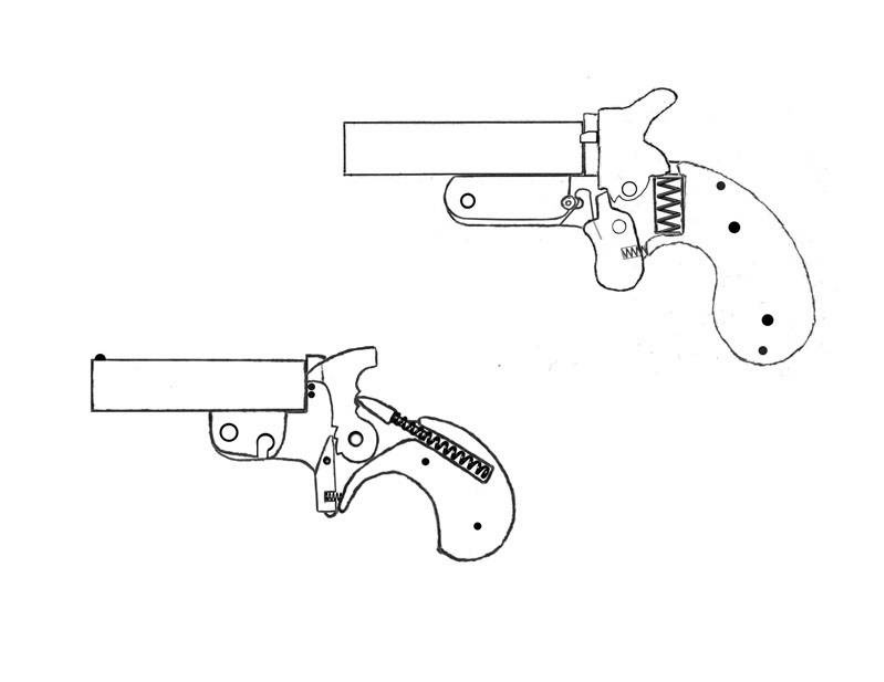

Хорошо известно, что даже у самых революционных технических достижений есть своя оборотная сторона. Не обошла эта напасть и технологию трехмерной печати. Как оказалось, с ее помощью можно печатать не только автомобильные кузова, дома, детали для самолетов и ортопедические протезы, но и огнестрельное оружие. Для этого…

1

Сделай Сам

Лето 2018-го выдалось чрезвычайно жарким, поэтому немудрено, что стартап Spyra One быстро обрел популярность. Настоящий подарок для всех, кто любит играть с водой – пистолет-пулемет для стрельбы сгустками жидкости с интерфейсом высокотехнологичного оружия из научной фантастики. Команда инженеров и дизайнеров из…

1

Сделай Сам

Первая партия широко разрекламированных огнеметов от Илона Маска разошлась в рекордные сроки, и многие поклонники игрушек для взрослых сетуют, что им ничего не досталось. Не беда – отчаянный кудесник Джайрас, автор YouTube-канала «Jairus of All», предлагает более дешевый и куда более эффектный вариант. Его детище без…

Не беда – отчаянный кудесник Джайрас, автор YouTube-канала «Jairus of All», предлагает более дешевый и куда более эффектный вариант. Его детище без…

3

Оружие

The Boring Company – одна из компаний, принадлежащих Илону Маску. Основное направление ее деятельности – производство горнопроходческого оборудования для строительства тоннеля под Лос-Анджелесом для системы Hyperloop. Однако в последнее время она расширила свою «профориентацию», занявшись производством и реализацией……

0

Оружие

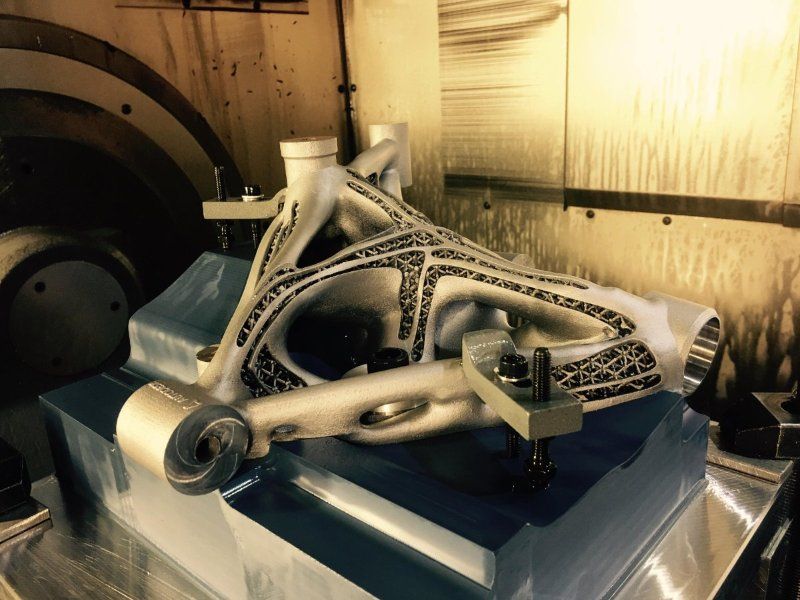

В исследовательском центре Армии США — ARDEC успешно прошли испытания гранатомета RAMBO, напечатанного на 3D-принтере. За исключением пружин и крепежных деталей все было изготовлено с помощью аддитивных технологий. В основу конструкции лег гранатомет М203А1.

0

Сделай Сам

54-летний житель Сакраменто Даниэль Крауниншилд, известный пользователям интернета под псевдонимом Dr. Death, получил три с половиной года тюрьмы за изготовление и продажу оружейных деталей владельцам незарегистрированных «стволов».

Death, получил три с половиной года тюрьмы за изготовление и продажу оружейных деталей владельцам незарегистрированных «стволов».

0

Сделай Сам

«Безумный инженер», прославившийся на YouTube своими модификациями рогаток и метательных средств без использования взрывчатки, освоил новое направление работы. Последний месяц Йорг посвятил созданию «airzooka» – установки для метания массивных дротиков. Своего рода ручная пневматическая пушка с впечатляющими…

0

Сделай Сам

Знаменитый конструктор метательных машин выложил у себя на YouTube-канале видео тестирования прототипа одного из самых больших и мощных своих изделий. Внешне оно напоминает средневековый требушет или древнеримский торсионный стреломет, но конструктивно – это обычная рогатка. Только не детская, а взрослая версия.

0

Сделай Сам

Вода — довольно-таки мощная штука. Она может гнуть метал, резать даже самые твердые материалы или размельчить что угодно. Японский ютубер под ником Asp использовал силу воды, чтобы создать мощную водяную пушку, и выглядит она весьма устрашающе.

Японский ютубер под ником Asp использовал силу воды, чтобы создать мощную водяную пушку, и выглядит она весьма устрашающе.

1

Сделай Сам

У 23-летнего студента университета Южного Иллинойса Дрейка Энтони «одна, но пламенная страсть» в полном смысле этого слова. Как он сам утверждает: «Я подсел на лазеры, когда мне было 12 лет». Дрейк является владельцем YouTube-канала StyroPyro, где он регулярно выкладывает демонстрационное ролики своего лазерного…

2

Сделай Сам

Британец Колин Ферз, прославившийся различными эксцентричными изобретениями, выложил видеоролик с очередным своим творением, которое не рекомендуется повторять в домашних условиях. На этот раз сумасшедший ученый построил термитную пушку.

2

Сделай Сам

Если вы когда-нибудь получали неожиданный удар снежком в спину от затаившегося в снегу врага, то существует только один способ покончить с этим. С противником надо бороться его же оружием, в чем вам поможет автоматический пулемет для стрельбы снежками. Достаточно будет использовать его все один раз, и больше никто…

С противником надо бороться его же оружием, в чем вам поможет автоматический пулемет для стрельбы снежками. Достаточно будет использовать его все один раз, и больше никто…

0

Сделай Сам

Известный изобретатель рогаток и прочего необычного оружия Йорг Шправе недавно показал на своем YouTube-канале воздушную пушку, стреляющую стрелами из пластиковой бутылки. Но теперь Йорг решил довести свое опасное изобретение до нового уровня абсурда. Встречайте: пулемет Гатлинга из бутылок Кока-Колы.

1

Сделай Сам

Спешим огорчить научных сотрудников лазерных лабораторий по всему миру, пытающихся изобрести настоящий световой меч — уже слишком поздно.

4

Сделай Сам

В знаменитом сериале Джорджа Лукаса «Звездные войны» показано множество видов фантастического оружия, но, пожалуй, больше всего зрителям запомнились поединки на световых мечах.

3

Сделай Сам

Киберпространство – пока еще не Дикий Запад, но если такое когда-нибудь произойдет, то во многом благодаря технологии 3D, дающей возможность производить свое именное оружие в домашних условиях, как это сделал изобретатель Джеймс Патрик.

1

Сделай Сам

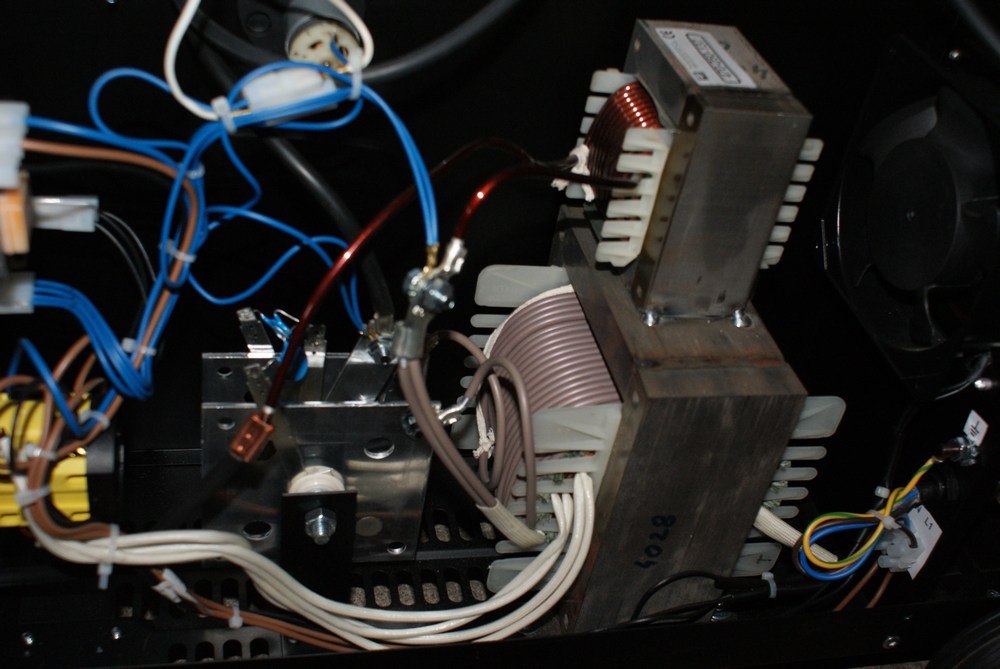

Мощные системы вооружения из научной фантастики не дают покоя энтузиастам-изобретателям в наши дни. Один из них — британский конструктор-любитель Зигги Зи создал мобильный рэйлган весом более 113 кг, работающий от мощного блока конденсаторов, расположенного в задней части автомобиля.

4

Сделай Сам

Электромагнитное оружие все еще окутано ореолом фантастики, хотя работы по его созданию в некоторых странах идут полным ходом. Характерный пример – рельсотрон для ВМС США, который находится в стадии испытаний. Но, что самое интересное, за это дело взялись любители и, надо отдать им должное, достигли немалых успехов.

1

Оружие

Оружейник-любитель из Германии Патрик Прибе создал пневматическую снайперскую винтовку, стреляющую не совсем обычными боеприпасами – канцелярскими кнопками.

0

Сделай Сам

Любите запускать бумажные самолетики, но не умеете их делать? Тогда то, что вам нужно — это устройство, которое берет чистые листы бумаги, складывает самолетики, и запускает их в воздух.

9

Гаджеты

Немецкий любитель лазерного оружия, Патрик Прибе, который уже создал перчатку Железного человека и винтовку Гаусса из игры Crysis 2, в настоящее время закончил работу над лазерной винтовкой. Конечно, в бой с такой штукой не пойдешь, но вот ради развлечения прожечь дерево, пенопласт или стекло – это всегда пожалуйста.

7

Гаджеты

Электрическое оружие пока что еще довольно непрактично, но из него по-прежнему очень весело стрелять. Это вам подтвердит инженер Джейсон Мюррей, который собрал своими руками новую автоматическую Гаусс-винтовку.

САМОЕ ИНТЕРЕСНОЕ

Чатбот GPT-4 сдал почти все существующие в США экзамены — правда, с некоторыми ошибками

Хорватский математик придумал, как обыграть рулетку абсолютно честным способом

Случайная статья

Любопытный факт

Среди множества изобретений Леонардо да Винчи есть и чертёж парашюта, сделанный за несколько веков до его современного появления. Британец Адриан Николас в 2000 году доказал работоспособность задумки Леонардо, успешно совершив прыжок с изготовленным по этому макету парашютом.

Британец Адриан Николас в 2000 году доказал работоспособность задумки Леонардо, успешно совершив прыжок с изготовленным по этому макету парашютом.

Обновить

Свежие Комментарии

Аноним → SpaceX успешно запустила — а затем взорвала — самую большую ракету в истории

Потому что это экспериментальный пуск, а у нас взрывается отработанная десятилетиями технология.

баба Дуся → Российские дети начали получать отечественный аналог препарата «Золгенсма»

Точно… да и стоимость препарата неизвестна…

Макс Антонов → Российские дети начали получать отечественный аналог препарата «Золгенсма»

Военная тайна по-видимому

Критикъ → Стартап Energy Vault предлагает запасать энергию, поднимая и опуская гигантские кирпичи

https://www.techcult.ru/technology/10062-startap-privlek-100-mln-dlya-sozda…

Валера такой Валер… → Легкий складной парус добавит мощности любому велосипеду

В долгие путешествия нужно брать еду, одежду, палатку. Можно конечно это все выбросить и поставить парус, но как далеко ты уедешь?))

Можно конечно это все выбросить и поставить парус, но как далеко ты уедешь?))

баба Дуся → Российские дети начали получать отечественный аналог препарата «Золгенсма»

А как наш препарат называется?

Макс Антонов → В России представлено антидроновое ружье «Степашка»

Вот и я про то же, странности сплошные…

Габионы своими руками, пошаговая инструкция

Изначально габионы использовались для удержания осыпающейся почвы, камней, кладки и т.д. Потом кто-то посмотрел на это и сказал: «а ведь красиво смотрится!» А другие подхватили: «и правда красиво!» Так и стали использовать габионы в декоре и дизайне.

Преимущество габионов в том, что это невероятно простая конструкция: каркас из металлической сетки, заполненный камнями, галькой и т.п. При этом каркас может иметь самую причудливую форму. Габионы можно купить в магазине в готовом виде, однако их конструкция настолько проста, что вы можете сделать габионы своими руками. Так вы не только сэкономите деньги. Вы сможете поэксперементировать, и сделать наиболее подходящий для Вас дизайн. Ограничением будет только ваша фантазия. Приятно самому выбирать размер, форму и материал, из которого делается конструкция. Также это гарант качества, ведь никогда не знаешь, из чего сделаны магазинные габионы.

Так вы не только сэкономите деньги. Вы сможете поэксперементировать, и сделать наиболее подходящий для Вас дизайн. Ограничением будет только ваша фантазия. Приятно самому выбирать размер, форму и материал, из которого делается конструкция. Также это гарант качества, ведь никогда не знаешь, из чего сделаны магазинные габионы.

Итак, Вы хотите сделать габионы своими руками? Тогда этот материал для Вас. Мы собрали в одной статье опыт, советы и идеи тех, кто делал габионы самостоятельно.

Подготовительный этап

Сначала нужно определиться тем, какой именно габион мы хотим сделать. Понятно, что маленькая парковая скульптура и высокий забор делаются немного по-разному. Также важно знать, будет ли габион чисто декоративным или же у него есть утилитарная функция.

Габионы не только украшают дачный участок, но и защищают русла рек от размывания, укрепляют склоны, предотвращают эрозию почвы, подпирают непрочные постройки.

Если габион будет много взаимодействовать с водой, то нужно брать крупный наполнитель, иначе он будет вымываться. Габионы-подпорки или просто большие конструкции должны иметь прочный металлический каркас, желательно из арматуры.

Габионы-подпорки или просто большие конструкции должны иметь прочный металлический каркас, желательно из арматуры.

Конструктивно габионы можно разделить на четыре типа. Каждый тип имеют свою форму и сферу применения:

- Плоские – редко используются для декора. Лучше подходят для укрепления склона горы или русла реки. Также могут служить опорой для различных крупных конструкций.

- Коробки – самый распространенный тип габионов. Часто используются для создания стен, заслонов, перегородок и т.п. В декоре также применяются в качестве клумб, опоры садовой мебели.

- Цилиндры – как правило, выполняют функцию колонны или опоры. Используются и в утилитарных, и в декоративных целях.

- Фигурные – габионы сложной формы. Могут изображать людей, животных, абстрактные фигуры и т.п. Используются для декора, практического назначения обычно не имеют.

Выберете размер и форму будущего габиона. Лучше всего сразу набросать хотя бы примерную схему конструкции, записать длину, высоту и ширину различных частей.

Материалы и инструменты

Сразу составим список того, что нам понадобится для работы:

- металлическая сетка

- металлические скобы

- проволока

- плоскогубцы или пассатижи

- скобобжимной пистолет или скобообжимные щипцы

- рукавицы

Если мы делаем большую стационарную конструкцию, то для нее понадобится сделать основание. Для этого нам понадобится:

- лопата

- геотекстильное полотно или черная пленка

- анкеры или арматура

- армирующие перегородки

Выбор материала

Для изготовления габиона нам понадобится металлическая сетка и наполнитель. Тип наполнителя нужно выбрать в первую очередь, так как от него зависит выбор размера сетки.

Традиционно габионы заполняются камнями. Использовать можно практически любой тип камней: гранит, булыжник, базальт, песчаник, сланец, кварц и т.д. Можно поступить оригинальнее и использовать как наполнитель дерево или глиняные изделия. При желании разные наполнители можно смешать.

При желании разные наполнители можно смешать.

Вы можете использовать любой наполнитель.

Для каркаса нам понадобится металлическая сетка двойного кручения из проволоки толщиной в 2-8 мм. Сетка должна иметь антикоррозийное покрытие, иначе габион будет недолговечным. От типа покрытия зависит срок службы изделия. Габионы из сетки с цинковым покрытия служат до 35 лет, с гальфановым до 75 лет, а с ПВХ-напылением более 75 лет.

Размер ячеек сетки должен быть хотя бы на четверть меньше размера наполнителя. Ячейки могут быть шестигранными или квадратными.

Выбор инструмента

Раньше для сборки габионов использовалась сварка, но сейчас она практически не используется. Сварную конструкцию нельзя легко разобрать или переделать. Ее сложно ремонтировать и переносить с места на место. При этом части конструкции неподвижны. Со временем габион дает усадку и на местах прихваченных сваркой создается напряжение. Это повышает риск разрыва сетки или даже разрушения всей конструкции.

Также иногда для соединения каркаса можно использовать проволоку. Однако такое соединение недостаточно надежно и довольно трудоемко.

Мы рекомендуем использовать проверенный эффективный метод – использование скобообжимного инструмента. Части конструкции соединяются между собой с помощью металлических скоб в форме полукольца.

Как и сетка скобы должны иметь антикоррозийное покрытие.

Скобы обжимаются вокруг прутьев сетки с помощью скобообжимного инструмента. Это обеспечивает одновременно прочность и гибкость соединения. Благодаря этому сетка не порвется при усадке.

Какой скобообжимной инструмент выбрать

Для работы со скобами нам нужно выбрать скобообжимной инструмент. Есть два варианта:

- Скобообжимные щипцы – ручной инструмент для работы с металлическими скобами. Самый бюджетный вариант. Экономия – это хорошо, но у такого инструмента есть ряд недостатков. Приводятся в действие мускульной силой, из-за чего есть риск недожать скобу.

Приходится постоянно дожимать плоскогубцами или пассатижами. Это тратит много времени и сил. Другая проблема – размер инструмента. Щипцам нужно большое рабочее пространство, поэтому с ними тяжело работать в труднодоступных местах. Наибольшей проблемой являются внутренние углы.

Приходится постоянно дожимать плоскогубцами или пассатижами. Это тратит много времени и сил. Другая проблема – размер инструмента. Щипцам нужно большое рабочее пространство, поэтому с ними тяжело работать в труднодоступных местах. Наибольшей проблемой являются внутренние углы. - Скобообжимной пистолет – пневматический инструмент, работающий на сжатом воздухе. Такой инструмент работает в разы быстрее и не требует приложения физической силы. Работа идет легко без перерывов. Скобы всегда получаются одного диаметра без доводки. При этом скобообжимной пистолет достаточно компактный и работает в любых точках.

Увидеть скобообжимные инструменты в деле Вы можете тут.

Мы рекомендуем использовать скобообжимной пистолет. Это сэкономит массу времени и сил, даже при работе небольшим габионом. Если же Вы хотите сделать большую или сложную конструкцию, то закончить проект с ручным инструментом практически невозможно.

Для работы лучше всего использовать скобообжимной пистолет SC7E. Эта модель разработана специально для работы с габионами, клетками и матрасами. Подходит как для бытового, так и промышленного использования. Это легкий и компактный пистолет, которым очень удобно работать.

Пошаговая инструкция

Шаг 1. Основание

Прежде чем заниматься самим габионом, нужно выбрать и подготовить место, где он будет стоять. К этому моменту вы должны точно знать, какого размера и формы будет Ваш габион.

Если Вы делаете маленький декоративный габион, то смело пропускайте этот шаг.

Сделаем основание для габиона. Это нужно, чтобы габион сохранял устойчивость и не оседал слишком сильно. Снимаем верхний слой почвы и делаем углубление под подушку из утрамбованного песка или щебня.

Делать подушку нужно только в тех точках, где габион соприкасается с землей. Это важно помнить, если Ваш габион нестандартной формы.

Толщина подушки должна быть не менее 10 см. Если габион большой и тяжелый, то подушку можно сделать толщиной в 15-20 см. Выкапываем яму под подушку и делаем небольшой запас по глубине. Пары-тройки сантиметров хватит. Засыпаем песок, уплотняем и выравниваем.

Поверх подушки кладем геотекстильное полотно или черную пленку. Это нужно для того, чтобы габионы не зарастали травой и сорняками. Размеры полотна (или пленки) должны быть немного больше площади основания. Торчащие из ямы края покрытия можно присыпать сверху песком или щебнем, чтобы они не портили общий вид конструкции.

На месте расположения габиона для поддержания конструкции устанавливаются штыри. Для высоких и длинных габионов можно использовать также армирующие перегородки для увеличения устойчивости.

Шаг 2. Металлический каркас

Берем заранее заготовленную металлическую сетку и нарезаем листы нужного размера. Мы покажем, как это делается на примере габиона-коробки. Другие конструкции делаются по аналогии.

Другие конструкции делаются по аналогии.

Поскольку мы используем сетку из не очень толстой проволоки, которая нарезается даже плоскогубцами или пассатижами.

Стенки делаются двойными, чтобы в случае повреждения проволоки в одном слое конструкция устояла бы за счет второго.

Устанавливаем нижнюю часть металлического каркаса, а на него устанавливаем боковые стенки. Каркас можно собирать как бумажную развертку, но это не всегда удобно. Чтобы конструкция стояла можно в нескольких местах соединить стенки друг с другом веревкой или проволокой. Это временное крепление, которое мы потом уберем.

Берем скобообжимной инструмент и соединяем части сетки друг с другом. Здесь нет никаких особых рекомендаций. Просто проследите, что скоб достаточно много, чтобы обеспечить надежное соединение. Если вы пользуетесь скобообжимными щипцами, то некоторые скобы придется подровнять плоскогубцами или пассатижами. Со скобообжимным пистолетом этого делать не нужно.

Также для простоты сборки конструкции и увеличения прочности соединения используют проволоку. Она накручивается вручную вдоль каждого соединения и фиксируется плоскогубцами на концах. Это долгий и трудоемкий процесс. Проволока улучшает качество конструкции, но ее использование не всегда оправдано.

Верхняя часть каркаса пока не устанавливается. Сначала нужно заполнить каркас.

Шаг 3. Установка

Готовый каркас мы устанавливаем на подготовленное основание. Затем берем анкеры или арматуру диаметром в 1 см и фиксируем габион. Это необходимо для повышения устойчивости конструкции.

На этом этапе важно установить габион ровно. Сам каркас весит немного и его легко перемещать, а вот свободно двигать заполненный камнями габион уже не получится.

Дополнительная фиксация не нужна. Габионы довольно тяжелые и обычно надежно стоят на своем месте. При этом они достаточноустойчивые и не подвержены деформации даже при наличии существенных подвижек грунта. Со временем конструкция оседает, что еще больше повышает устойчивость.

Со временем конструкция оседает, что еще больше повышает устойчивость.

Если вы делаете конструкцию из нескольких каркасов, то не лишним будет их дополнительно соединить с помощью скоб.

Шаг 4. Заполнение

Заполнение габиона камнями или иным наполнителем не такая простая задача, как может показаться. Нельзя просто взять камни, закинуть их в короб и запечатать каркас сверху. Вернее, сделать-то это можно, вот только такой габион долго не прослужит. Неправильно положенные камни могут двигаться внутри конструкции. Это повреждает каркас и смещает центр тяжести к краю габиона. Чтобы избежать подобного наполнитель укладывается по определенным правилам.

Наполнитель укладывается равномерно слоями по 10-25 см. Каждый слой уплотняется. Не спешите, очень важно уложить наполнитель так, чтобы отдельные части не переместились со временем под действием гравитации. Более крупные части наполнителя укладываются по краям, а в середине помещают части поменьше.

В некоторых случаях допускается использование в середине конструкции наполнителя меньше ячеек сетки.

Когда каркас будет полностью заполнен мы можем закрыть его сверху крышкой и закрепить ее скобами.

Вот и все, габион готов.

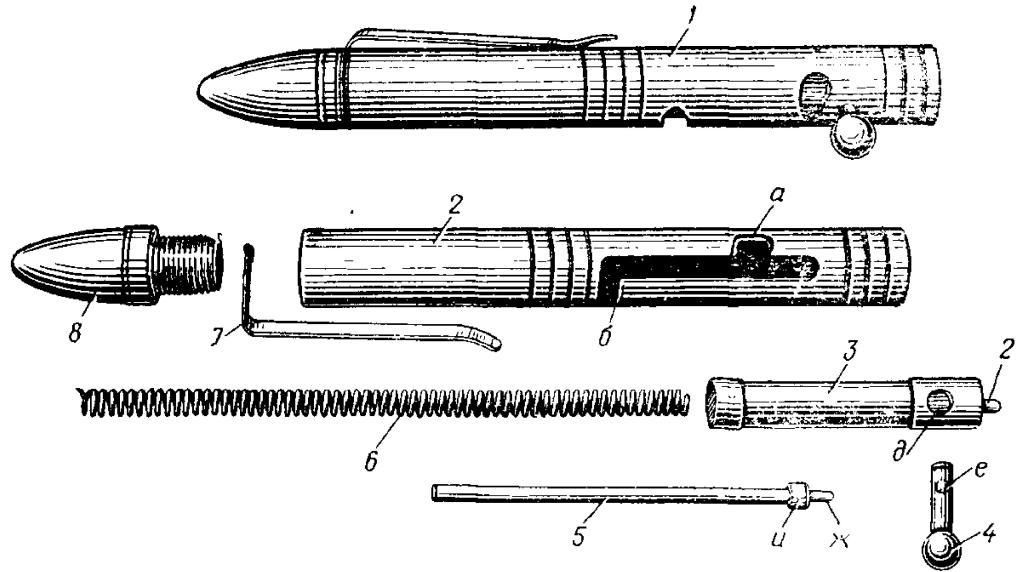

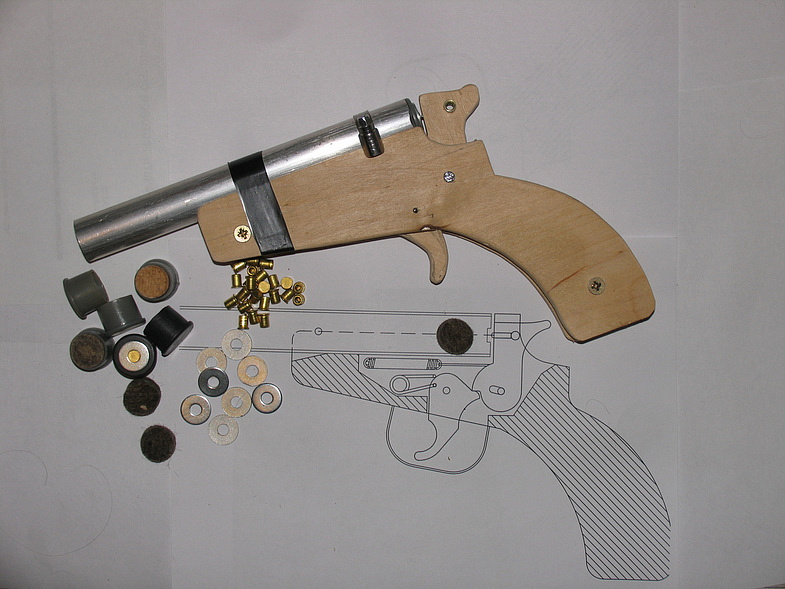

Пистолет для пайки: 10 шагов (с иллюстрациями)

Введение: Пистолет для пайки

Паяльник — это инструмент для пайки в форме пистолета, названный так из-за его грубого внешнего вида по сравнению с огнестрельным оружием.

Зачем соглашаться на приближение, когда можно иметь настоящий паяльник ?! Принесите этого маленького ребенка на вашу следующую печатную плату. Направьте, потяните и дайте нагревателю разорваться.

Это не так уж и надуманно: твердая рука, тщательный прицел, небезопасное количество свинца… у пайки и стрельбы из ружья очень много общего. Сделать самому легко, все, что вам нужно, это пневматический пистолет и ручной паяльник на батарейках, и вы можете сделать свой собственный 9Паяльник 0008.

Вот что я делал для себя:

инструменты:

| материалы:

|

Модифицированные игрушечные/реквизитные пистолеты можно принять за настоящее огнестрельное оружие, руководствуйтесь здравым смыслом и оставьте этот гаджет дома.

Шаг 1. Разборка паяльника

Паяльник, который я использовал, был эквивалентом паяльника мощностью 15 Вт, питался от 4 батареек типа ААА, имел один 3-мм белый светодиод возле наконечника. На упаковке указано: «наконечник нагревается до 365°F (185°C) примерно за 7 секунд и может достигать максимальной температуры 1050°F (565°C)» .

Я использовал маленькую крестовую отвертку, чтобы открыть пластиковый корпус паяльника и разобрать его. Схема внутри имеет резистор 51 Ом, один маленький белый светодиод и гнездо для нагревательного элемента.

Нарисовав схему на бумаге, я выпаял компоненты и отложил их в сторону.

Шаг 2: Разберите пневматический пистолет

Модель страйкбольного пистолета, которую я использовал, имеет съемный магазин, вмещающий около 30 маленьких пуль. Начните с удаления этого магазина и отложите его в сторону, это будет наш батарейный отсек. Эта модель пистолета также имеет скользящее действие: резкий толчок затвора вперед на рамке пистолета приведет к тому, что затвор отделится от направляющих рамы. У вас должно быть 3 больших компонента вашего пистолета для страйкбола.

У вас должно быть 3 больших компонента вашего пистолета для страйкбола.

Внутри затвора находится несколько более мелких компонентов, образующих путь срабатывания. Каждый из них можно аккуратно снять, что позволит вам подключить электрические провода к наконечнику. Возможно, вам понадобится маленькая отвертка, чтобы разобрать внутренности пневматического пистолета.

После того, как наш пистолет для страйкбола и паяльник разобраны, мы готовы спланировать схему подключения.

Шаг 3: Планирование и подключение

Ссылаясь на набросок разобранного паяльника, который я сделал ранее, я спланировал, как провода будут работать внутри замкнутых внутренних частей пистолета для страйкбола.

Проводка останется в основном такой же, как и изначально в паяльнике, но с добавлением второго светодиода (по одному с каждой стороны слайда) и мгновенного выключателя для управления паяльником вместо производителей ‘ Переключить переключатель.

Этап 4: Подключение жала припоя

После демонтажа затвора вы можете спланировать маршрут, по которому будут проходить электрические провода от острия пистолета к рукоятке. Мне пришлось внести несколько незначительных изменений в систему стрельбы, чтобы установить мои поводки, но это было несложно.

Мне пришлось внести несколько незначительных изменений в систему стрельбы, чтобы установить мои поводки, но это было несложно.

С помощью двух длинных электрических выводов пропустите провода через решетку зажигания, я заключил выводы, ближайшие к жалом паяльника, в термостойкую трубку, которая была соединена с проводами с помощью термоусадочной трубки. Припаял патрубок от паяльника и добавил термоусадочную трубку для предотвращения короткого замыкания.

Провода были пропущены через систему стрельбы, и ствол был снова собран, оставив два электрических провода. На страйкбольном пистолете были просверлены два небольших отверстия в местах расположения красных точек. Я установил два 3-миллиметровых красных светодиода в эти отверстия и приклеил их на место горячим клеем. Положительный вывод от жала паяльника был отрезан и припаян к анодной (положительной) стороне двух светодиодов. Далее был обрезан отрицательный вывод и к нему припаян резистор 51 Ом, другой конец резистора припаян к катоду (минусу) светодиода.

Затем отрицательный провод будет присоединен к выключателю мгновенного действия за спусковым крючком.

Шаг 5: Триггер

Два электрических провода были припаяны к маленькому выключателю мгновенного действия и защищены термоусадочной трубкой. Я решил использовать все черное, тем самым спрятав переключатель от случайного наблюдателя. После пайки был установлен переключатель с помощью прочной эпоксидной смолы, светодиоды переключателя закормлены за спусковым крючком в пистолет, они выходят между полозьями рукоятки. Один конец припаивается к минусовому проводу от паяльного жала и резистора (см. предыдущий шаг).

Шаг 6: Фрезерный журнал

Я хотел, чтобы в моем магазине размещались мои «боеприпасы», которыми в данном случае были батареи. Как и в случае с настоящим пистолетом, я хотел, чтобы магазин был съемным и перезаряжался свежими патронами, когда меня не было дома. Я открыл кожух магазина и вынул пружину подавателя и небольшой грузик, расположенный внутри.

С помощью вращающегося инструмента с большой фрезой я осторожно удалил направляющую для пуль, убедившись, что пластиковые штифты, защищающие винты, скрепляющие магазин, остались нетронутыми. Обязательно наденьте защитные очки или маску для лица, так как эта часть может стать очень грязной, когда удаленный пластик будет летать повсюду.

После того, как ваш магазин выпотрошен, возьмите 4 батарейки типа АА и вставьте их внутрь, вы хотите, чтобы они плотно прилегали, но не препятствовали правильному закрыванию магазина. Я добавил небольшой кусок пенопласта толщиной 3 мм внутрь корпуса магазина, чтобы удерживать аккумуляторы на месте и предотвращать их раскачивание.

Шаг 7: Контакты магазина

Я сделал контакты для магазина батарей. Используя старую электронику, которую я нашел в долларовом магазине, я нашел жесткую металлическую пластину, которую я приклеил горячим клеем в нижней части магазина, это соединило положительный конец одного столбца батарей с отрицательным полюсом другого столбца батарей, воспроизводя множество батарей, найденных внутри купленного в магазине паяльника, который я купил.

Провода, открытые в верхней части магазина, нуждались в способе соединения с остальной схемой внутри пистолета, но их нельзя было соединить жестко, потому что я хотел, чтобы магазин был съемным. Чтобы решить эту проблему, я использовал пружины из старых держателей батареек. После растяжения пружин для создания удлиненного контакта они были приклеены на место горячим клеем, в результате чего положительный и отрицательный концы массива батарей выпирали из верхней части магазина и были готовы к контакту с схемой при вставке в корпус пистолета.

Шаг 8: Завершение схемы

Последним этапом этой схемы является контактная пластина для подключения аккумуляторных проводов, она будет расположена в рукоятке пистолета. Я приклеил два жестких куска металла к куску пластика, при этом нижняя часть пластика служила контактной пластиной, а выводы для контактной пластины выступали над пластиком.

Положительное соединение от ствола и отрицательное соединение от спускового крючка теперь можно припаять к этой соединительной пластине.

Место для профиля теперь можно разместить внутри и над рукояткой пистолета между затвором, профиль пластиковой детали нужно будет обрезать, чтобы он подходил. Пока не приклеивать! Затем установите модифицированный аккумуляторный магазин и совместите контактную пластину с пружинами аккумуляторного магазина. Вероятно, потребуются некоторые изменения как в аккумуляторном магазине, так и в контактной пластине, чтобы обеспечить надежное соединение. Проверьте свою схему перед приклеиванием!!

Если вы удовлетворены прочным соединением с пластиковой соединительной пластиной и магнитными пружинами аккумулятора, пластиковую контактную пластину можно залить на место эпоксидной смолой.

Шаг 9: Пистолет для эпоксидной смолы + Закрыть сборку

Я хотел, чтобы у этого паяльного пистолета был рабочий затвор, но внутренняя проводка делала это невозможным. Вместо этого я использовал прочную эпоксидную смолу, чтобы зафиксировать затвор на месте. После высыхания эпоксидной смолы я аккуратно прикрепил затвор обратно к корпусу пистолета, стараясь спрятать сбившиеся в кучу провода обратно внутрь пистолета.

После высыхания эпоксидной смолы я аккуратно прикрепил затвор обратно к корпусу пистолета, стараясь спрятать сбившиеся в кучу провода обратно внутрь пистолета.

Убедитесь, что ваш паяльник работает правильно, прежде чем эпоксидная смола застынет, это ваш последний шанс внести окончательные исправления в вашу схему. После этого вам, возможно, придется переделать некоторые схемы, которые вам придется разбирать после высыхания эпоксидной смолы.

Шаг 10: Стреляйте свинцом

Этот паяльник работает точно так же, как и оригинальный, модифицированный мной, который я купил в магазине. Он быстро нагревается и может расплавить припой менее чем за 10 секунд после холодного запуска. Я даже использовал его для пайки нескольких простых электронных проектов!

Хотя это и не очень практично, но это забавная альтернатива моему обычному паяльнику, и люди точно заговорят!

Внимание!

Эта идея модифицирует уже реалистичный пистолет и делает его еще более угрожающим. Этот проект, хотя и забавный, легко может быть ошибочно принят за настоящее огнестрельное оружие и доставить вам неприятности. Получайте удовольствие от этого проекта, но будьте умны.

Этот проект, хотя и забавный, легко может быть ошибочно принят за настоящее огнестрельное оружие и доставить вам неприятности. Получайте удовольствие от этого проекта, но будьте умны.

Приятного творчества 🙂

Участвовал в

Spy Challenge

Участвовал в

Make It Real Challenge

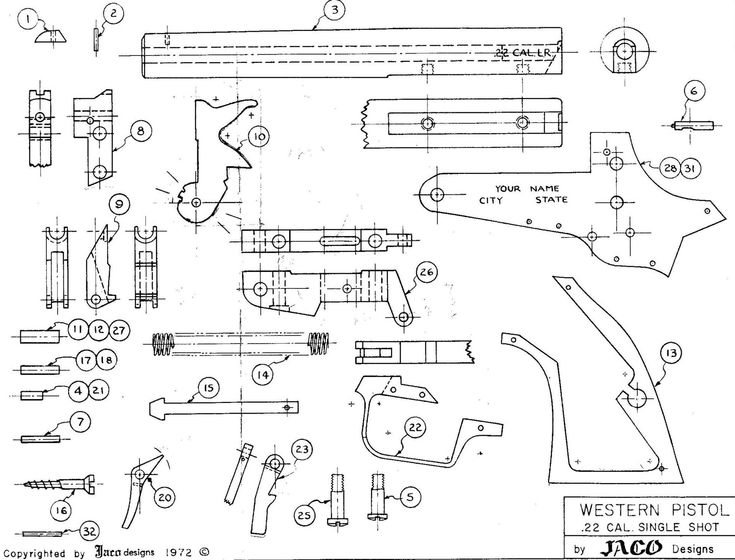

Как сделать пистолет

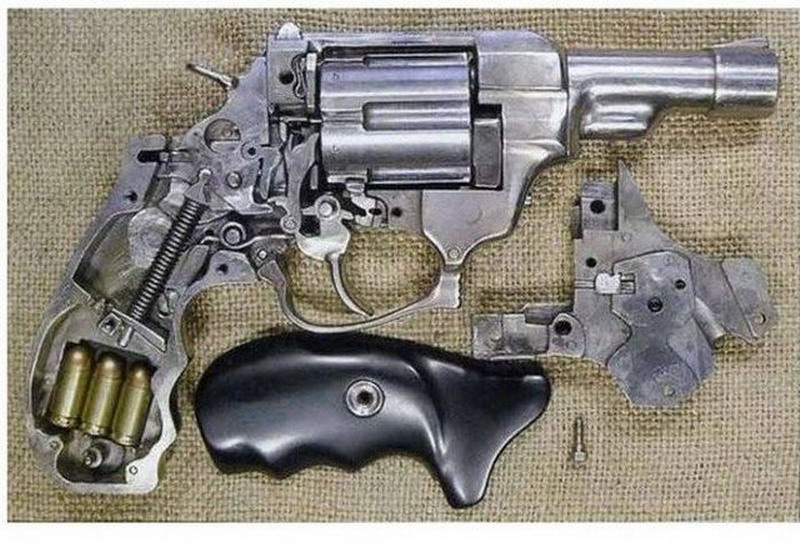

Springfield Armory NHS, US NPS История Springfield Armory — это больше, чем прогресс в улучшении и повышении эффективности боевого оружия. Это также история промышленных технологий. Очень рано долина реки Коннектикут стала промышленным центром Соединенных Штатов, где существовала здоровая конкуренция между производителями оружия. Государственная оружейная палата была ведущим участником этого конкурса. Результатом стало параллельное развитие оружия и машин, методов и навыков, используемых для производства этого оружия. На протяжении веков одни и те же методы использовались для производства огнестрельного оружия.

CASE 74 Springfield Armory NHS, US NPS В этой витрине описаны три процесса обработки металлов давлением: ковка, литье и штамповка.

Ковка – это процесс нагрева металлов и придания им желаемой формы. Это метод, используемый кузнецом, и действительно, ранние оружейники использовали многие кузнечные пошлины в своем ремесле. Меньшие части огнестрельного оружия, такие как курок, спусковой крючок или сковорода, начинались как раскаленные докрасна куски железа, которые забивали в штамп, чтобы придать им грубую форму готовой детали. Это уменьшило количество металла, которое необходимо было удалить для достижения окончательной формы. Современные кузнечные станки с механическим приводом могут изготавливать более крупные детали, такие как ствольная коробка для винтовки М1, но теория остается той же. Springfield Armory NHS, США NPS

Springfield Armory NHS, US NPS Ударно-спусковой механизм M1 состоял в основном из поковок. Процесс ковки уплотняет металл, делая его прочнее. Этапы изготовления курка и спусковой скобы показаны в примерах выше.

Мелкие детали можно было легко отлить из расплавленного металла. Поскольку детали плотно прилегали к форме, для отделки потребовалась минимальная работа. Springfield Armory NHS, США NPS

Это отливка серии автоматических селекторов огня винтовки M14. Springfield Armory NHS, US NPS Инвестиционное литье или литье по выплавляемым моделям, процесс, которому более 4000 лет, был введен в последние годы Springfield Armory для изготовления сложных деталей, которые в противном случае потребовали бы многих операций механической обработки. Восковая или пластиковая модель детали изготавливается в подобных формах или может быть обработана или вырезана из цельного блока.

Ковка и механическая обработка являются дорогостоящими и трудоемкими процессами. Некритические детали могут быть изготовлены менее дорогим методом штамповки и гибки по форме. Внешний вид и отделка таких деталей могут быть не такими прекрасными, как у обработанных деталей, но их функционирование не изменится. Использование штампованных спусковых скоб отличает M1, произведенные во время Корейской войны, от произведенных ранее. Именно использование большого количества штамповок дало серийному M16 конкурентное преимущество по сравнению с точно обработанным M14, произведенным в Спрингфилдской оружейной палате. Springfield Armory NHS, США NPS

Springfield Armory NHS, US NPS В начале 1950-х годов было обнаружено, что некритические элементы, такие как спусковая скоба, могут быть изготовлены с меньшими затратами из металлических штамповок. M1, построенные во время и после Корейского конфликта, можно узнать по штампованным металлическим спусковым скобам. *******************************************

Springfield Armory NHS, США NPS

CASE 75 Springfield Armory NHS, US NPS Появление машин сделало взаимозаменяемость практическим вопросом. Новое поколение машин, представленное в середине девятнадцатого века, в сочетании с системой датчиков, разработанной такими служащими оружейной палаты, как Сайрус Бакленд и Эрскин Аллин, привело к появлению первого полностью взаимозаменяемого машинного оружия. Современные станки пошли еще дальше, изготавливая детали с точностью до тысячных (0,001) дюйма.

Напильник для кремневого мушкета US M1816 Springfield Armory NHS, US NPS Современные станки для резки заменили напильник и шлифовку при производстве готовых деталей из поковок. На заре существования арсенала большая часть этой работы выполнялась вручную, поэтому производимые детали не были взаимозаменяемы с аналогичными в других мушкетах. Направляющие и шаблоны из твердой стали, появившиеся позже, помогали контролировать шлифовку, но по мере износа шаблонов детали становились менее идентичными. Окончательная подгонка, необходимая для того, чтобы каждый мушкет работал, делала каждый мушкет уникальным. Характерной чертой такого самодельного оружия являются опознавательные знаки, выбитые на каждой составной части.

Различия, возникающие в каждой части сборки, такой как этот замок, означали, что замок мог функционировать только в том случае, если каждая часть была подогнана и сформирована индивидуально. Поскольку компоненты оружия нельзя было заменять взаимозаменяемыми, их необходимо было идентифицировать с помощью опознавательного знака. Springfield Armory NHS, США NPS

Sears, тумблеры и уздечки для кремневого мушкета M1816 США Springfield Armory NHS, US NPS Эра взаимозаменяемости началась с появлением машин, которые могли производить большое количество идентичных деталей. К 1840-м годам уже не было необходимости устанавливать каждый замок вручную, а опознавательные знаки больше не требовались.

Springfield Armory NHS, US NPS С появлением винтовки M1 ручной труд был почти полностью исключен из производственного процесса. Для выполнения сложных задач нужно было не только разработать новые инструменты, но и разработать оружие с учетом возможностей машин. Джон Гаранд работал над обеими сторонами проблемы, разрабатывая M1 и процесс его создания.

Springfield Armory производила пистолеты M1911 США в период с 1913 по 1917 год. Springfield Armory NHS, US NPS Повышение сложности оружия увеличило его стоимость, и были найдены способы снизить эти затраты. *************************************

Springfield Armory NHS, США NPS

CASE 76 Springfield Armory NHS, США NPS Когда Оружейная палата начала производство мушкета M1795, на изготовление приклада ушло четырнадцать человеко-часов. Ко времени Гражданской войны машины могли выпускать четырнадцать прикладов в час. В 1950-х годах, когда производился M1, рабочие Оружейной палаты могли производить одну партию на человека в минуту. Основные этапы производства прикладов с годами существенно не изменились. Эта серия прикладов показывает этапы производства. Формование, впуск и отделка выполняются на станке. Также обратите внимание на рифленые следы резцов, оставленные современным эксцентриковым токарным станком Бланшара.

Springfield Armory NHS, NPS США На протяжении большей части жизни Оружейной ложи производились примерно одинаково, начиная с заготовок, распиленных до приблизительного размера, определяемого металлическим шаблоном.

Springfield Armory NHS, US NPS Этот набор специализированных инструментов используется для окончательной придания формы M19.03 представляет собой изящные инструменты, изготовленные мастером для собственного использования. Первый — это спица для точного придания формы; остальные — контурные скребки. При правильном применении они оставляют деревянную поверхность готовой к отделке.

Springfield Armory NHS, US NPS После того, как токарный станок завершил свою работу, отделка заготовки требовала навыков специалиста. Многие инструменты стоковщика были очень похожи, если не идентичны тем, которые использовал краснодеревщик: стамески, рубанки и чертежные ножи. Однако некоторые специализированные инструменты, такие как круглый офсетный напильник, используемый для сглаживания паза шомпола, можно было найти только в ящике для инструментов стоковщика. Экзоскелет для работы: Экзоскелеты для рабочих – купить в Москве и всей РФОшибка 404: страница не найденастраница не найдена Сюжет 24 апр 2023 Профессии Ростеха: инженер-испытатель аудиосистемО своей работе рассказывает ведущий инженер-испытатель центра «Октава ДМ» Павел Бельков # 24 апр 2023 «Швабе» показывает передовое российское оборудование на промышленной выставке в ТашкентеАкцент в экспозиции холдинга сделан на медтехнику и оптико-электронные

# 24 апр 2023 На базе шасси КАМАЗ-Компас-12 изготовлен мусоровоз для российских регионовВ числе ключевых особенностей спецавтомобиля –

# Интервью 21 апр 2023 Новикомбанк рассказал о новых инструментах поддержки промышленностиПредседатель правления компании Елена Георгиева – о стратегии банка в сфере импортозамещения # Сюжет 21 апр 2023 Кластер «Октава»: пять лет творчестваПлощадке, объединяющей креативные и индустриальные

# 21 апр 2023 НИИ полимеров представит перспективную продукцию на выставке «Нефтегаз-2023»Посетители

21 апр 2023 «Октава ДМ» представляет микрофоны на молодежных Дельфийских играxПрограмма

# 21 апр 2023 Фандоматы «РТ-Инвест» собрали более 5 млн пластиковых бутылок и алюминиевых банокС помощью таких устройств удалось направить на переработку около 150 тонн

# Электроника 21 апр 2023 Ростех разработал комплекс связи с искусственным интеллектом для самолетов пятого поколенияИспользование в оборудовании технологии

# Мы используем куки (cookies) с целью повышения удобства вашей работы с сайтом. Продолжая работу с сайтом, вы соглашаетесь с нашей политикой конфиденциальности. Про Экзоскелеты

НАЖАТЬ ЧТОБЫ ЗАКАЗАТЬ ЭКЗОСКЕЛЕТ

Отрывок из передачи «Знание Сила» на Пятом канале.

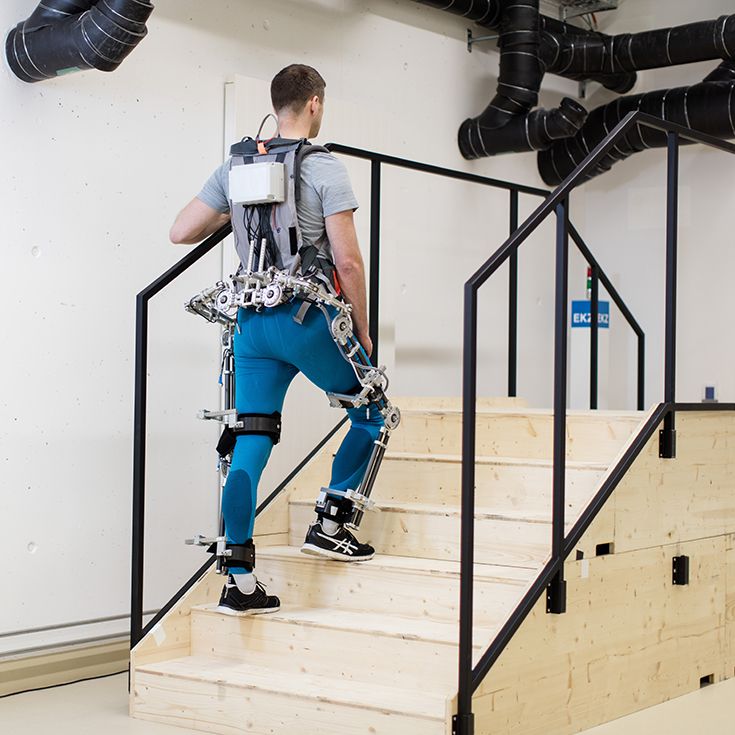

Подробнее… Проект по технологии — Отечественные промышленные экзоскелеты. Выполнил ученик 10 класса Волков Александр Максимович.

Подробнее. Промышленный экзоскелет ProEXO в комплектации БУСТ (Boost — Усиление) предназначен для разгрузки мышц спины и рук при подъеме, опускании, переносе и удержании грузов массой до 50 кг.

Подробнее… Длительные статические нагрузки, подъемы и перемещения тяжёлых грузов вручную, частые наклоны, работа в вынужденных и неудобных позах – все это оказывает негативное влияние на здоровье работников. Сегодня одним из новых способов защиты опорно-двигательного аппарата работника от чрезмерных физических нагрузок является применение промышленных экзоскелетов.

Подробнее. Вышла статья о ProНАС в журнале Текстильный край.

Подробнее…

Выступили с докладом в ОНЛАЙН-МАРАФОНе Экспресс-презентации перспективных решений для повышения эффективности логистики и управления цепями поставок.

Подробнее. В статье: ГОСТ о промышленных экзоскелетах. Разрабатывается испытательный стенд для экзоскелетов. Промышленные экзоскелеты – включены в перечень типовых норм выдачи СИЗ.

Подробнее… Проведение медико-биологических испытаний экзоскелета Алгоритм проведения одной сессии испытаний

Подробнее… Актуальность вопроса применения экзоскелетов в электроэнергетике

Подробнее. Экология сейчас такая, люди опасаются за свое здоровье и здоровье семьи, в первую очередь детей. Поэтому многие хотят получать питьевую воду с гарантированным наилучшим качеством. Одно из решений – заказать доставку бутилированной воды. Такую воду доставляют в бутылях – они весят по 18,5 кг.

Подробнее… Промышленный экзоскелет ProEXO Light V (ПроЭкзо Легкий В) — средство индивидуальной защиты от физических перегрузок.

Подробнее. Если вы пропустили рекомендуем посмотреть репортаж про Промышленные Экзоскелеты и экзоскелеты специального назначения.

Подробнее… На предприятие НОВА-Брит прошли испытания по применению экзоскелета. Техническими специалистами была выбрана компания ООО «ЭКЗО СОЛЮШЕНС», которая продемонстрировала несколько образцов/

Подробнее… Друзья крепкого здоровья Вам в новом году! Помните о безопасности физического труда, берегите здорове!

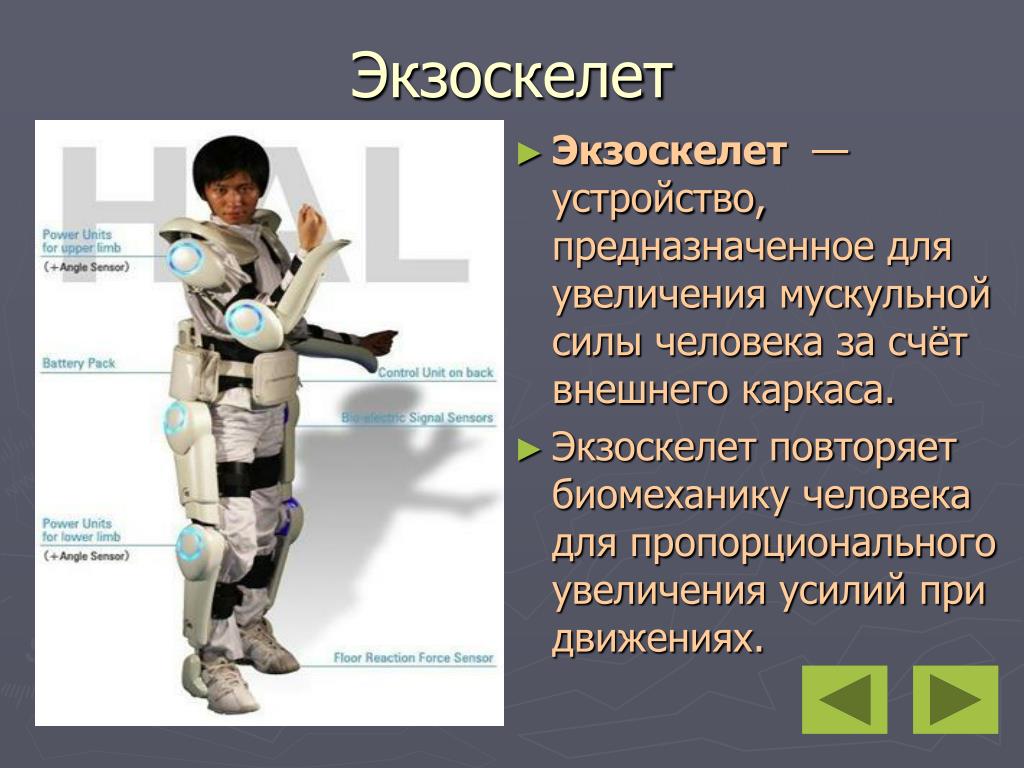

Главная 5 удивительных способов использования экзоскелетов в строительствеперейти к содержанию 5 удивительных способов использования экзоскелетов в строительстве Независимо от того, поднимаете ли вы тяжелые предметы или выполняете легкие и повторяющиеся задачи, строительные экзоскелеты — лучший способ предотвратить травмы и повысить производительность. Только в 2017 году в строительной отрасли ежемесячно происходило не менее 12 000 травм (1), многие из которых можно было бы предотвратить с помощью экзоскелетов. Согласно исследованию (2), экзоскелеты снижают метаболические затраты человека и термофизиологическую реакцию во время выполнения задач, связанных с работой верхней части тела, что приводит к снижению утомляемости и напряжения рабочих, что приводит к повышению производительности. В этой статье вы узнаете, что такое экзоскелеты, как они применяются в строительстве и в чем их преимущества. Давайте углубимся. Что такое экзоскелеты? Экзоскелеты, также называемые экзокостюмами, силовой броней или экзокаркасами, представляют собой носимые внешние каркасы, обеспечивающие дополнительную поддержку и улучшающие биомеханические возможности человека. Вспомните Железного человека из Мстителей, но в реальной жизни. Экзоскелет действует как усилитель силы, повышающий физическую работоспособность, или как корректирующее устройство для восстановления подвижности. Некоторые люди считают экзоскелеты новой «вещью». Тем не менее, эта технология существует с 1890 года, но только в последние годы она набирает обороты благодаря ускоренному развитию технологий. Ранняя модель, разработанная и запатентованная Николасом Ягном (3), представляла собой устройство с пружинным приводом, которое повышало способность пользователя бегать и прыгать. Сегодня экзоскелеты имеют широкое применение в военной, медицинской и строительной сферах. В медицинской промышленности физиотерапевты используют их в качестве вспомогательных средств для опорно-двигательного аппарата и устройств для тренировки походки для пациентов с заболеваниями или травмами, влияющими на подвижность. В то время как в строительной отрасли они в основном используются для помощи рабочим с подвижностью верхних конечностей за счет снижения напряжения и повышения производительности. Существует два типа экзоскелетов: силовые и пассивные. Экзоскелет с электроприводом содержит электродвигатели, рычаги, гидравлику и другие технологии, обеспечивающие подвижность конечностей с повышенной выносливостью и силой. Он улавливает движения владельца, посылает сигналы моторам и предлагает необходимую поддержку. Пассивный экзоскелет отличается от экзоскелета с питанием тем, что он чисто механический. Тем не менее, они оба предлагают такие преимущества, как поддержка плеч, талии или бедер. Экзоскелеты и травмы в строительной отрасли Знаете ли вы, что уровень связанных с работой заболеваний опорно-двигательного аппарата в строительстве на 16% выше, чем во всех отраслях вместе взятых?(4) Одной этой статистики должно быть достаточно, чтобы указать вас к самой серьезной проблеме, с которой сталкиваются строители: производственный травматизм. Согласно строительной карте (5), в строительстве наиболее часто встречаются травмы спины, плеч и других суставов. Это может быть связано с длительными и повторяющимися задачами, которые в конечном итоге приводят к перенапряжению и нагрузке на организм рабочих. «Наиболее распространенной причиной производственных травм было перенапряжение и усталость. 20% строителей жалуются на сильную боль, а строители в пять раз чаще сообщают о плохом самочувствии. Травмы на производстве приводят к снижению производительности, что в сумме составляет более 104 миллионов потерянных производственных дней.(1) Кроме того, это влияет на моральный дух строителей, поскольку не получившие травму работники вынуждены брать на себя большую нагрузку, чтобы компенсировать потери. раненых и выздоравливающих рабочих. Это также влияет на способность пострадавшего выполнять будущие задачи и снижает продолжительность его трудовой жизни. Однако организации могут избежать этого, инвестируя в строительные экзоскелеты. В ходе проведенного в 2015 году исследования применения экзоскелетов в промышленности и их потенциального влияния на физическую нагрузку исследователи обнаружили, что экзоскелеты значительно снижают утомляемость и повышают выносливость (7). Кроме того, экзоскелеты уменьшают дискомфорт в плече, тем самым повышая качество работы и производительность труда работников. Строительные экзоскелеты — это будущее строительной отрасли благодаря возможностям эффективности и производительности, которые они предоставляют. Их основная цель: улучшить качество жизни строителей и предотвратить травмы. Вы можете использовать экзоскелеты в производственном цеху для длительной и интенсивной работы над головой, такой как установка датчиков и фильтров, не напрягая и не травмируя себя. Преимущества включают поддержку суставов, которая повысит вашу выносливость, производительность и предотвратит травмы. Строительный экзоскелет Жилет Строительные экзоскелеты бывают разных форм и вариаций, подходящих для конкретной задачи. В зависимости от нагрузки это может быть полный костюм, простой жилет для поддержки подвижности верхних конечностей или просто перчатка. Строительный экзоскелетный жилет представляет собой экзокостюм для верхней части тела, специально разработанный для обеспечения подвижности верхних конечностей. Его основная цель — снизить травматизм на рабочем месте и снизить утомляемость рабочих за счет поддержки мышечной активности и подвижности суставов. Это также снижает дискомфорт при выполнении повторяющихся задач над головой. Давайте установим один важный факт; строительный экзоскелет не даст вам сверхчеловеческую силу уровня «Железного человека». По сути, жилет служит для снижения нагрузки на опорно-двигательный аппарат. Вы по-прежнему будете поднимать такое же количество груза, как и раньше. Единственная разница будет заключаться в том, что груз будет легче и его легче нести, так как у вас будет дополнительная мышечная поддержка. Строительный экзоскелетный жилет имеет следующие особенности:

Как работает строительный экзоскелетный жилет? Экзокостюмы работают по-разному в зависимости от того, как они питаются. Механические экзоскелеты, которые не используют электричество, берут вес с определенных частей тела и перераспределяют его на другие области. С другой стороны, электрические экзоскелеты более мощные и могут выдерживать больший вес. Они работают, увеличивая давление и силу в целевых областях по мере необходимости. Оправа реагирует на движения владельца и обеспечивает поддержку, когда это необходимо. Из-за того, что они полагаются на электроэнергию, они могут остановить работу, если у них закончится заряд. Кроме того, вы должны перезаряжать их между использованиями. Жилет экзоскелет строительный — одна из необходимых технологий для работников строительства, логистики, склада, а также для производителей, заинтересованных в повышении безопасности труда. Это лучшее решение для уменьшения напряжения мышц, травм локтей и позвоночника, а также растяжений связок спины. Забавный факт: The Master Mystery, выпущенный в 1919 году, является первым фильмом, в котором показан экзоскелет с электроприводом 5 преимуществ строительных экзоскелетов выполнение повторяющихся задач, снижение риска травм, поддержка суставов и повышение эффективности работы.

Экзоскелеты сокращают перенапряжение, поддерживая верхние конечности рабочих при выполнении монотонной деятельности. Они равномерно распределяют вес пользователя на корпус и талию, уменьшая нагрузку на руки и плечи. Это приводит к снижению травм на рабочем месте, таких как растяжения связок спины и травмы плеча.

Представьте себе строителя, которому приходится часами поднимать руки над головой, штукатуря стену или устанавливая гипсокартон.

Доказано, что экзоскелеты повышают выносливость рабочих за счет снижения количества энергии, затрачиваемой на выполнение повторяющихся задач. Кроме того, поскольку рама берет на себя часть опорно-двигательной нагрузки, она снижает нагрузку на мышцы рабочего и снижает утомляемость. В сочетании с меньшим травматизмом и напряжением это значительно повышает производительность труда работников, поскольку они могут работать дольше и эффективнее.

После бесконечных часов работы над головой точность снижается из-за мышечной усталости и истощения.

Из-за трудоемкости строительных работ пожилые подрядчики чаще ограничены своими физическими возможностями. Но со строительным экзоскелетом эти рабочие могут эффективно справляться с более напряженной работой. Заключение В последние годы в строительной отрасли произошло много автоматизации. Однако не каждую задачу можно автоматизировать и заменить роботом. Есть определенные, тяжелые и повторяющиеся задачи, которые могут выполнять только люди. И лучший вариант для достижения большей эффективности и производительности в этих неавтономных задачах — инвестировать в качественные экзоскелеты. Они представляют собой инновационное решение для предотвращения травм и обладают большим потенциалом производительности в строительной отрасли. Если вы подумываете обзавестись строительным экзоскелетом, Ekso Bionics — ваш лучший выбор. Мы являемся ведущей компанией в области экзоскелетных технологий и производим одни из лучших продуктов в мире за последние 17 лет. Мы работали с военными США, DARPA, Johns Hopkins, Shirley Ryan AbilityLab, Институтом Кесслера, Департаментом по делам ветеранов и Калифорнийским университетом в Лос-Анджелесе. Наши продукты одобрены FDA и основаны на рекомендациях клинических экспертов и отзывах лидеров отрасли. Купить наши экзоскелеты Узнать больше Каталожные номера:

. Перейти к началу Главная | suitxOttobock и suitX объединяют усилия

Ottobock и suitX объединились, чтобы стать ведущим мировым поставщиком профессиональных экзоскелетов. Компания Ottobock, глобальный новатор в области протезирования, ортопедии и экзоскелетов, сегодня объявила о приобретении 100 процентов акций компанииsuitX. Ottobock и suitX объединяют свой опыт и продукты, чтобы вывести рынок экзоскелетов на новый уровень и способствовать распространению экзоскелетов во всем мире.

Читать далее Бронежилет «Железный человек», который многие из нас вскоре могут носитьНаша продукцияСнижает напряжение и усталость плеч, спины и ног Заказать сейчас Ottobock ShoulderShoulderXBackXLLegX СНИЖАЕТ РИСК ТРАВМЫ Наша команда использует многолетний опыт для разработки продуктов, которые снижают мышечную усталость, что снижает риск травм и улучшает качество жизни сотрудников наших клиентов. ПОВЫШАЕТ ПРОИЗВОДИТЕЛЬНОСТЬ Снижение утомляемости позволяет работникам выполнять ту же работу с меньшими усилиями. «Экзоскелет имеет преимущества во всех отраслях промышленности по всему миру, демонстрируя повышение производительности за счет помощи пользователям в их повседневных задачах». ИНТЕЛЛЕКТУАЛЬНЫЙ ДИЗАЙН Экзоскелеты suitX разработаны, чтобы помочь вам, когда вам это нужно больше всего, с минимальным нарушением существующего рабочего процесса. ВЫБЕРИТЕ КОНФИГУРАЦИЮ плечоX, спинкуX и штанинуX можно носить по отдельности или в любой комбинации в соответствии с уникальными потребностями работы. SuitX CustomersОтзывы клиентов «Экзоскелет обеспечивает комфорт, поддерживает вес, снижает усилия во время путешествия и снижает утомляемость работников». вперед, и вы, ребята (suitX), были отличным партнером Benteler. Я настоятельно рекомендую ShoulderX, это отличное дополнение к нашим средствам индивидуальной защиты, которое решило множество проблем с эргономикой, а также сняло ограничения по площади, что позволило повысить гибкость компоновки. Rafael VolcanesBenteler Automotive «Он идеально подойдет для нашей работы, эргономичен для вашего тела и поддерживает нижнюю часть спины.» РаботникSiemens Orlando «Поможет мне в положении на коленях, сгибании, пояснице и коленях». РабочийSiemens Orlando «Я говорю это от имени многих людей здесь, в

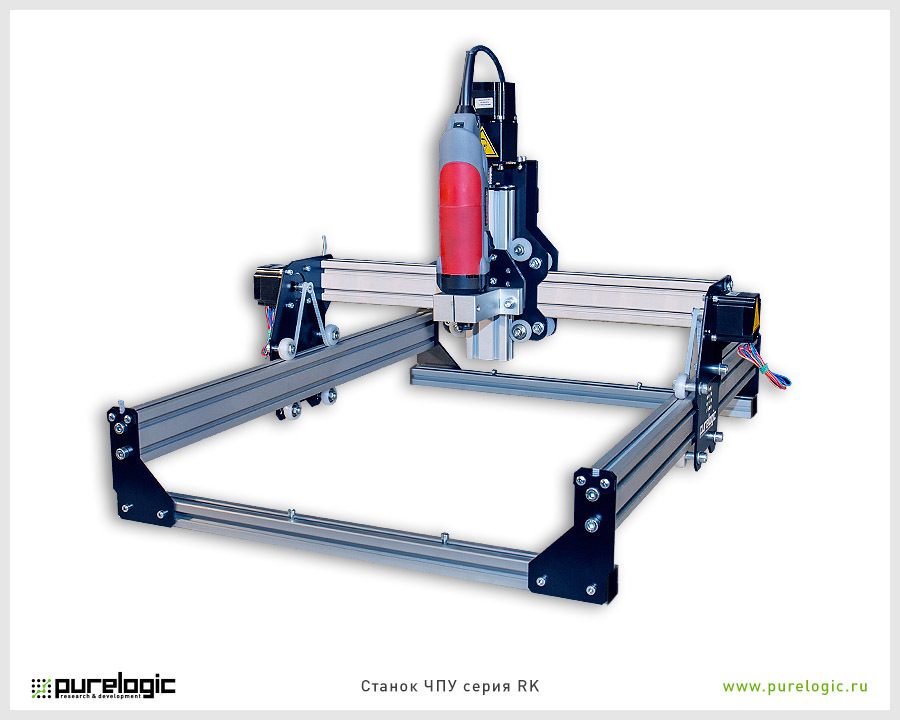

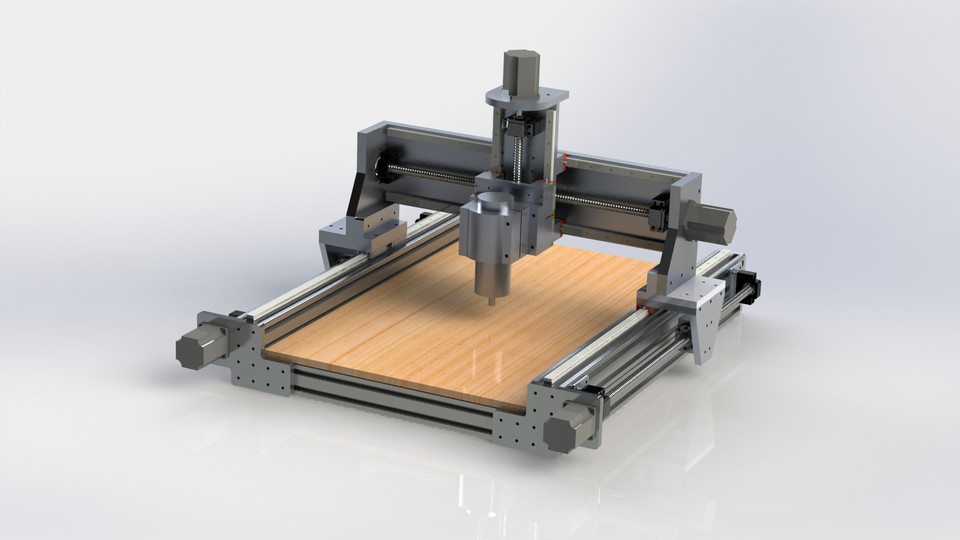

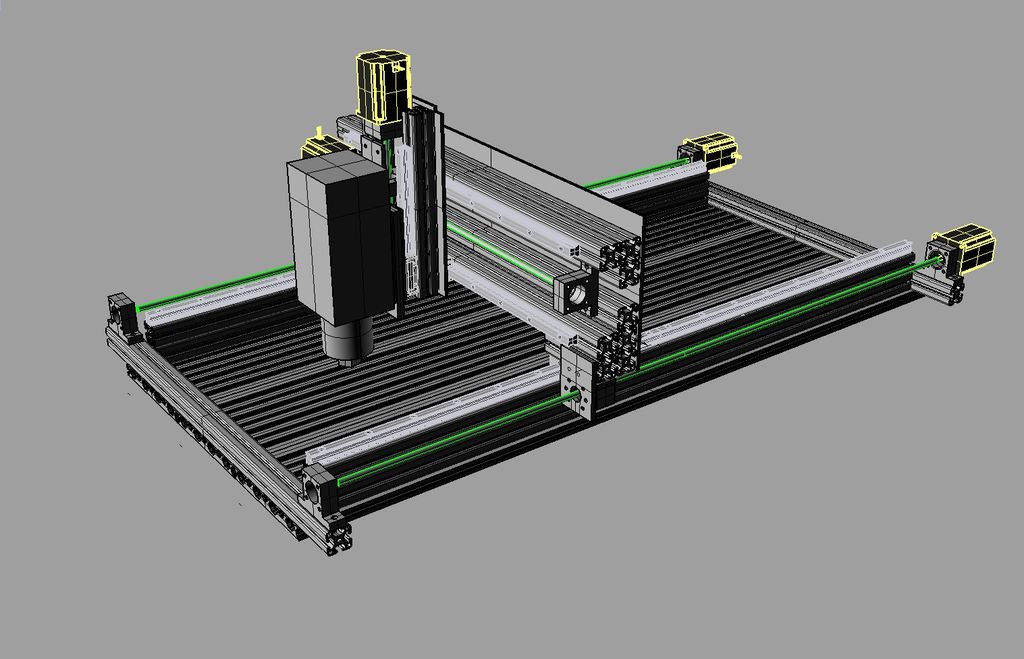

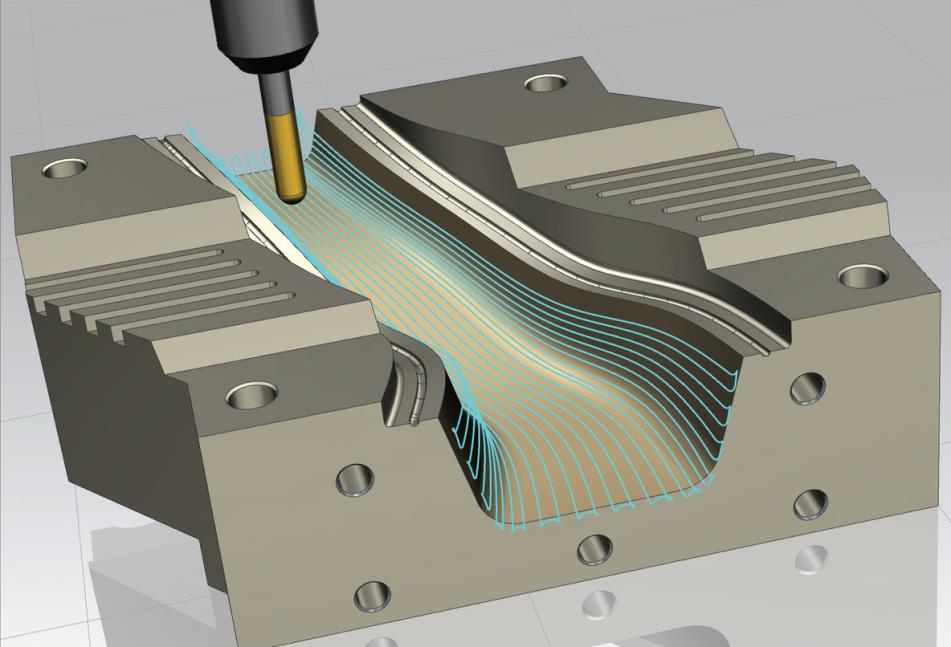

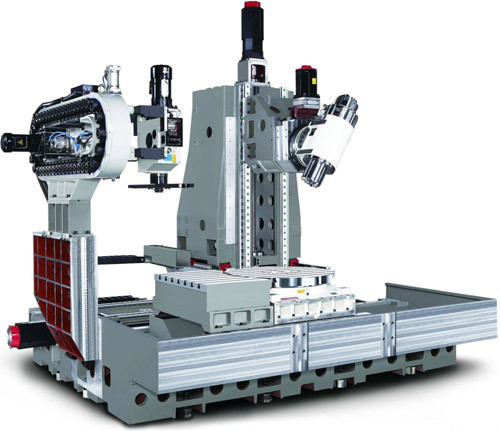

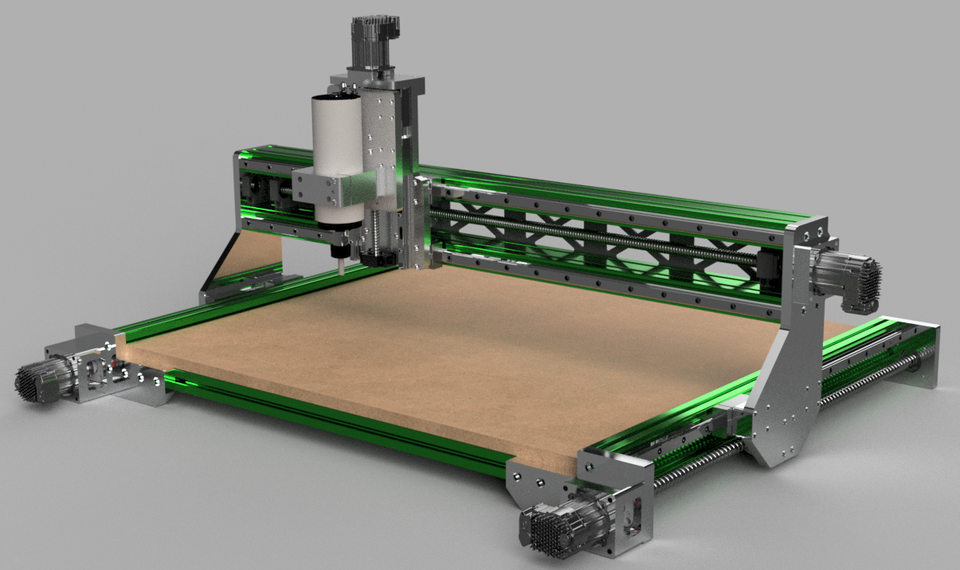

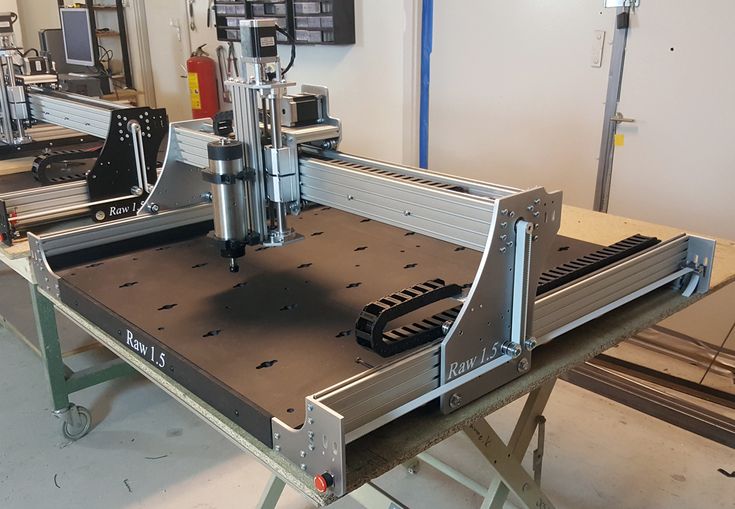

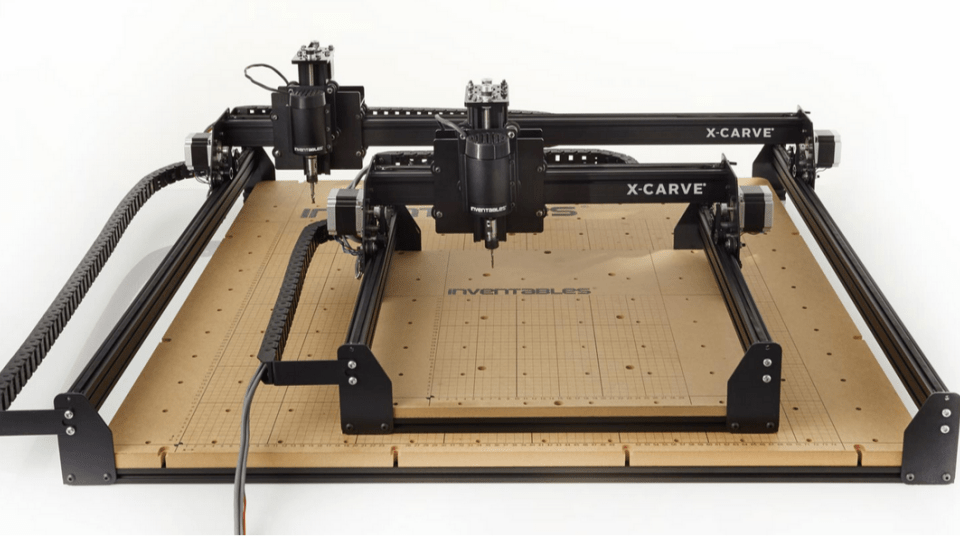

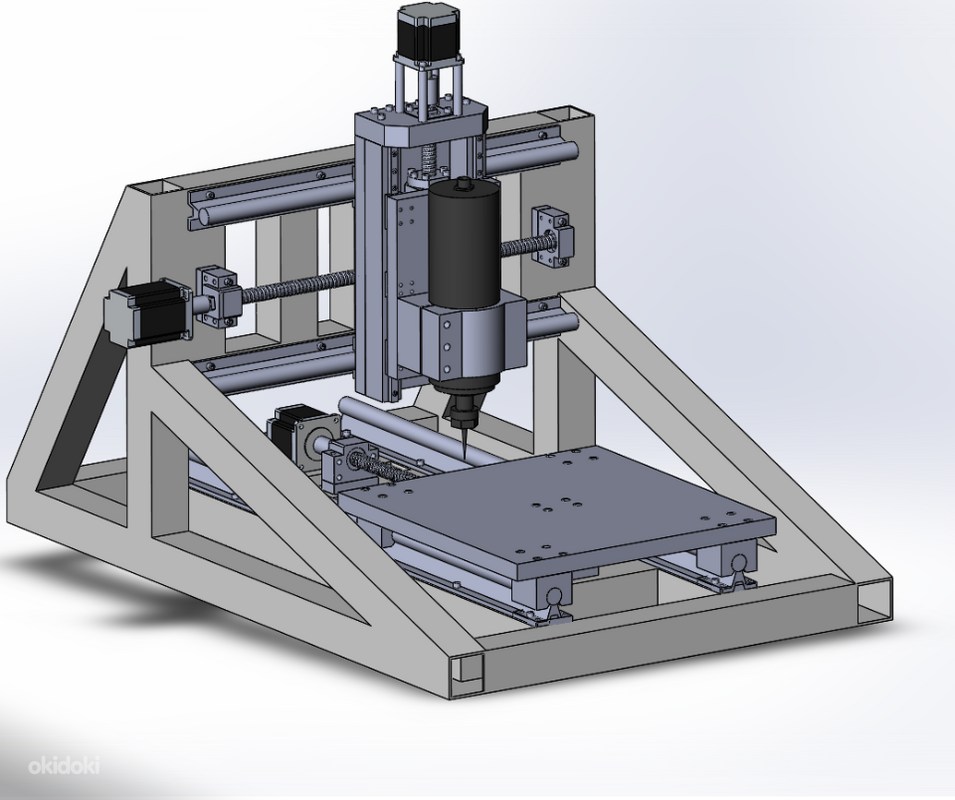

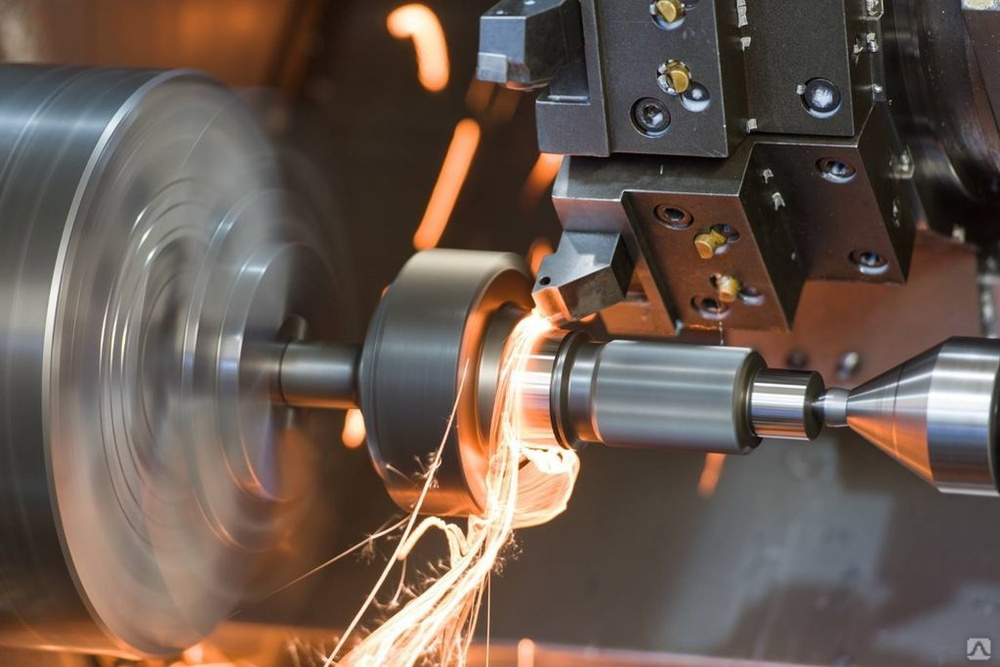

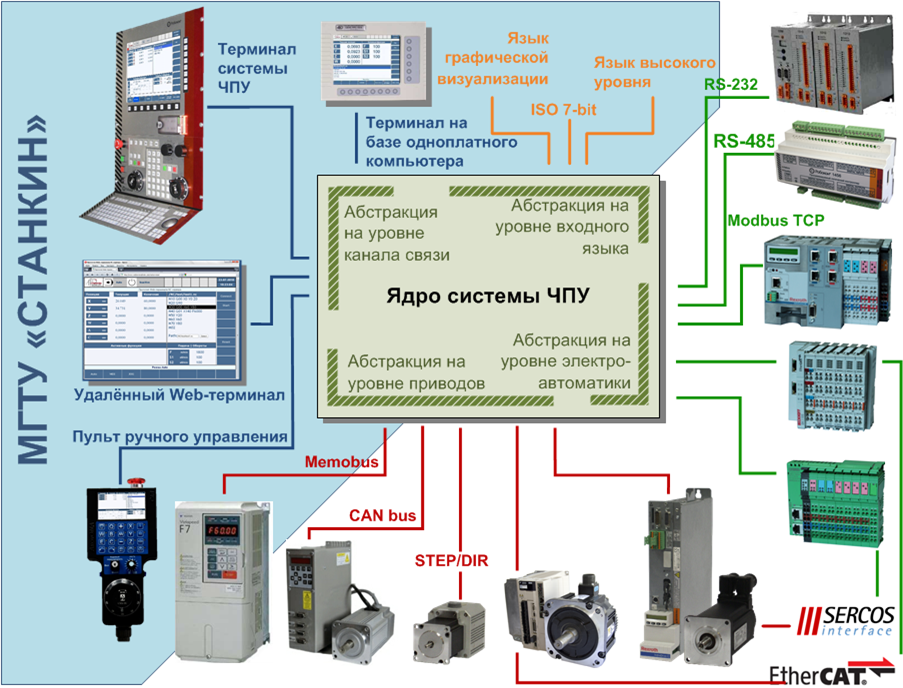

ИЗДЕЛИЯМЕДИЦИНСКИЕ ЭКЗОСКЕЛЕТ Модульная конструкцияПредоставление пользователю возможности самостоятельно надевать и снимать каждую деталь Легкий и маневренныйМинимальный вес дает пользователю больше контроля и маневренности Совместимость с инвалидной коляскойКомпактный размер позволяет носить экзоскелет в инвалидной коляске. Сменные аккумуляторыУвеличьте время работы устройства и спокойствие пользователя ДоступностьСовременные встроенные интеллектуальные функции делают наши продукты доступными и практичными ModularПользователи могут свободно выбирать комбинации модулей, адаптированные к их предполагаемой деятельности Качество жизниНаши экзоскелеты были разработаны для решения общих проблем потребителей Непрерывные исследования и разработки Исследования и разработки являются краеугольным камнем этой компании. Что такое чпу cnc: Что такое станок с ЧПУ (CNC). Принцип работы фрезерных и токарных ЧПУ, резка по металлу и обработка дерева10 лучших систем ЧПУ в миреСистема ЧПУ — это совокупность специализированных устройств, методов и средств, необходимых для реализации ЧПУ станком, предназначенная для выдачи управляющих воздействий исполнительным органам станка в соответствии с УП. 1. Японская система ЧПУ FANUCЯпонская компания FANUC — самая мощная в мире компания в области исследований, проектирования, производстве и продажи систем ЧПУ, с общим числом сотрудников 4549 человек (по состоянию на сентябрь 2005 года) и 1500 исследования и специалистов по проектированию. Пять характеристик ЧПУ системы FANUC:1) Высоконадежная серия PowerMate 0 используется для управления небольшими 2-осевыми токарными станками. Она может быть оснащена CRT/MDI с четким экраном, простым управлением и китайским дисплеем или DPL/MDI с хорошим соотношением производительность/цена. 2) Популярные ЧПУ 0-D серии 0-TD используются для токарных станков, 0-MD — для фрезерных станков и небольших обрабатывающих центров, 0-GCD — для круглошлифовальных станков, 0-GSD — для плоскошлифовальных станков, и 0-PD — для пробивных станков. 3) Полнофункциональные 0-c серии 0-TC используются для универсальных токарных станков и автоматических токарных станков, 0-MC используется для фрезерных, сверлильных станков и обрабатывающих центров, 0-GCC используется 4) Высокопроизводительные и недорогие станки серии 0i имеют общий функциональный пакет программного обеспечения пакет программных функций, способный высокоскоростную и высокоточную обработку и имеет функцию искривления сетки. 5) Сверхмалый и ультратонкий блок управления серии CNC16i/18i/21i с функцией сети интегрирован с ЖК-дисплеем, с сетевой функцией и сверхскоростной последовательной передачей данных. Стандартная серия является самой полной системой ЧПУ в мире на сегодняшний день. 2. Немецкая система ЧПУ SiemensСистема ЧПУ Siemens является продуктом группы Automation and Drive Group в составе концерна Siemens. Система ЧПУ Siemens SINUMERIK развивалась на протяжении многих поколений. В настоящее время широко используются в основном 802, 810, 840 и другие типы. Устройство ЧПУ компании SIEMENS имеет модульную конструкцию, которая является На стандартном оборудовании оно оснащено различным программным обеспечением для обеспечения различных типов процессов, что отвечает потребностям различных станков. 1960-1964 годах, промышленная система ЧПУ Siemens появилась на рынке. С 1965 по 1972 год компания Siemens представила аппаратное обеспечение на основе транзисторной технологии для токарных, фрезерных и шлифовальных станков на базе предыдущего поколения систем ЧПУ. 1973-1981, Siemens представил систему SINUMERIK 550. 1982-1983, Siemens представил систему SINUMERIK 3. 1984-1994, Siemens представил систему SINUMERIK 840C. 1996-2000, Siemens выпустил систему SINUMERIK 840D, 5INUMERIK810D и SINUMERIK 802D. Функции интеграции безопасности, связанные с людьми и машинами, были интегрированы в программное обеспечение. ShopMil0 и ShopTurn для программирования графического интерфейса могут помочь операторам быстро приступить к работе с минимальной подготовкой. В 1964 году компания Siemens зарегистрировала систему ЧПУ как бренд SINUMERIK 3. Японская система ЧПУ MitsubishiMitsubishi стремится к повышению производительности своей продукции. Линейка продуктов FA охватывает программируемое управление (PLC), интерфейс человек-машина (HM), сервосистемы переменного тока, инверторы, промышленных роботов и низковольтные распределительные устройства, которые доминируют в Азии. Бизнес мехатроники также включает в себя поставку электроэрозионных станков и общего оборудования для лазерной обработки крови. Для дальнейшего повышения производительности новая концепция интегрированных решений FA незаменима. В промышленности широко используются такие системы ЧПУ Mitsubishi, как: M700V серия; M70V серия; M70 серия; M6OS серия; E68 серия; E60 серия; C6 серия; C64 серия; C70 серия. Среди них серия M700V является продуктом высокого класса с полной нанометровой системой управления, высокоточной и высококачественной обработкой и поддержкой 5-осевой связи, которая позволяет обрабатывать заготовки со сложной формой поверхности. Продажи систем промышленной автоматизации занимают первое место в Mitsubishi Group. 4. Немецкая система ЧПУ HEIDENHAINКомпания HEIDENHAIN разрабатывает и производит высококачественные линейные и угловые энкодеры, поворотные энкодеры, цифровые считывающие устройства и системы числового управления. Продукция HEIDENHAIN широко используется в прецизионных станках, оборудовании для производства и обработки электронных компонентов, а также в независимых машинных системах, особенно в полупроводниковой и электронной промышленности. Система ЧПУ HEIDENHAIN — это система ЧПУ для контурной обработки, предназначенная для применения в мастерских. Операторы могут использовать простой в использовании язык программирования диалогового формата для написания стандартных программ обработки ISO на станке. Система HEIDENHAIN может управлять до 12 осями. Жесткий диск, поставляемый с системой iTNC530, обеспечивает клиентскую память емкостью 26 ГБ, достаточную для хранения большого количества программ, в том числе программ, написанных в автономном режиме. 5. Немецкая система ЧПУ RexrothИнжиниринговая фирма Rexroth расположена в Германии, а бывший отдел технологий автоматизации Bosch стал Bosch Rexroth в 2001 году. Компания полностью принадлежит группе Bosch, но работает независимо. IndraMotion MTX — система ЧПУ от Bosch Rexroth. Высококачественная система ЧПУ MTX Advanced может поддерживать до 250 осей с ЧПУ и 60 каналов с ЧПУ. Система ЧПУ MTX основана на масштабируемой архитектуре, высокоскоростной шине Ethernet (серия 3) и платформе Open Core Engineering (Open Core Engineering), протоколе связи OPCUA M2M в сочетании с собственным производством Bosch OpCon MES. Благодаря подключению в реальном времени и эффективной коммуникации людей, оборудования и продуктов, построена очень гибкая, персонализированная и цифровая интеллектуальная модель производства. Дополненная системой динамического управления производством с интеллектуальным подключением (Active Cockpit), она может осуществлять мониторинг взаимосвязей в режиме реального времени, что значительно повышает эффективность обмена информацией и доступа, повышает эффективность производства, а также качество обработки и производства продукции, точность материалов и процедур, а также сокращает материальные отходы и запасы. В эпоху «Индустрии 4.0» компания хочет придать своей системе ЧПУ важную роль. 6. Французская система ЧПУ NUMNUM — известная международная компания во Франции, специализирующаяся на разработке и исследовании систем числового программного управления с ЧПУ. Она является дочерней компанией Schneider Electric и вторым по величине поставщиком систем ЧПУ в Европе. Технические характеристики системы ЧПУ NUM: Система ЧПУ NUM1020/1040 — это совершенно новая система ЧПУ, разработанная компанией NUM в 1995 году. Это компактная и полнофункциональная 32-разрядная система ЧПУ, полностью совместимая с системой серии NUM1060, особенно для 1-6-осевых станков с ЧПУ. Базовый блок NUM1020T подходит для 2-4-осевого встроенного программируемого контроллера с ЧПУ (PLC) 32-разрядного CPU VLSI CISC фрезерного станка. Базовый блок базовой конфигурации NUM1040M подходит для встроенного программируемого контроллера (PLC) CNC 32-разрядного CPU CISC фрезерного, расточного станка и обрабатывающего центра. NUM1060 модульная, мощная многоосевая группа ЧПУ NUM 1060 предназначена для обработки металлов (фрезерование, точение, шлифование), обработки древесины и различных зуборезных станков, специальных станков и линейных или роторных комбинированных станков. Это второй по величине поставщик систем ЧПУ в Европе 7. Испания Система ЧПУ FAGORFAGOR AUTOMATION является всемирно известным профессиональным производителем систем ЧПУ (CNC) и цифровых дисплеев (DRO). Fagor является дочерней компанией испанской группы Mondragon, которая была основана в 1972. Компания фокусируется на развитии автоматизации станков. Представление серий систем ЧПУ: Серия CNC 8070 в настоящее время является самой высококлассной системой ЧПУ компании FAGOR, которая представляет собой сочетание технологий ЧПУ и ПК. Её передовая аппаратная конфигурация и богатые функции программного обеспечения могут удовлетворить ваши текущие и будущие требования. Она может контролировать до 28 осей, 4 шпинделя, 4 инструментальных магазина и 4 исполнительных канала. Система управления серии FAGOR 8050: Это система высшего класса компании, которая может реализовать Система числового управления Fagor серии 800 подразделяется на две категории: для токарных и для фрезерных станков (обрабатывающих центров). Система ЧПУ FAGOR серии 8025 является крупнейшей по объему продаж в Китае и является системой ЧПУ FAGOR среднего класса. 8. Японская система ЧПУ MAZAKКомпания Yamazaki Mazak была основана в 1919 году, компания производит токарные станки с ЧПУ, токарные и фрезерные обрабатывающие центры из композитных материалов, вертикальные обрабатывающие центры, горизонтальные обрабатывающие центры, лазерные системы с ЧПУ, гибкие производственные системы FMS, системы CAD/CAM, устройства с ЧПУ, программное обеспечение для поддержки производства и т. Система ЧПУ Mazatrol Fusion 640 использует высокопроизводительный, высокоскоростной 64-битный RISC процессор, и применяет превосходные возможности обработки данных для достижения высокой скорости и высококачественного управления движением. Система ЧПУ Mazatrol Fusion 640 впервые в мире использует технологию слияния ЧПУ и ПК, реализуя сетевые и интеллектуальные функции системы ЧПУ. Когда система ЧПУ напрямую подключена к Интернету, можно применять 24-часовое онлайн обслуживание, предоставляемое компанией Little Giant Machine Tool Co, Ltd. Уникальный язык программирования обработки Mazatrol системы ЧПУ Mazatrol Fusion 640 — это язык программирования, в котором применяется технология искусственного интеллекта. Он включает в себя интеллектуальную экспертную систему с более чем 70-летним опытом механической обработки. Опыт MAZAK значительно упрощает написание программ обработки. MAZAK — мировой лидер в области интеллектуальных систем ЧПУ. 9.

Устройства с ЧПУ HNC с независимыми правами интеллектуальной собственности сформировали серию продуктов высокого, среднего и низкого качества. Компания разработала новые продукты для высококлассных систем ЧПУ серии HNC 8, и десятки комплектов были использованы для высококлассных станков с ЧПУ, включенных в крупные национальные проекты. Показатели производительности сервопривода и шпиндельного привода с независимыми правами интеллектуальной собственности достигли международного передового уровня. Устройство ЧПУ HNC-848 — это полностью цифровое устройство ЧПУ с шиной, предназначенное для зарубежных систем ЧПУ высокого класса. В нем используется верхняя и нижняя компьютерная структура с двумя модулями CPU, открытая архитектура, которая представляет собой технологию промышленной шины NCUC с независимыми правами интеллектуальной собственности. Оно обладает функциями высококлассных систем ЧПУ, такими как многоканальная технология управления, пятиосевая обработка, высокоскоростная и высокоточная, токарная и фрезерная обработка, синхронное управление и т. В основном используется в высокоскоростных, высокоточных, многоосевых, многоканальных вертикальных и горизонтальных обрабатывающих центрах, токарно-фрезерных комплексах, 5-осевых портальных станках и т.д. HNC является одним из немногих брендов систем ЧПУ в Китае 10. GSKGSK — это одна из крупнейших баз по исследованию и разработке, производств систем ЧПУ для станков, в которой работают более 800 научных сотрудников. GSK имеет первоклассное производственное оборудование и технологические процессы, а ее ежегодное производство и продажи систем ЧПУ занимают первое место в стране уже 10 лет подряд. Системы ЧПУ GSK используются в большом количестве оборудования, например в токарных станках с ЧПУ, сверлильно-фрезерных станках с ЧПУ, обрабатывающих центрах с ЧПУ, шлифовальных станках с ЧПУ и так далее. Среди них система GSK27 использует несколько процессоров для достижения управления на уровне HM; Она имеет гуманизированный интерфейс взаимодействия человека и компьютера и настраиваемые меню. В ней используется открытая программная платформа, которая может легко соединяться с программным обеспечением сторонних производителей; Высокопроизводительное оборудование поддерживает до 8 каналов и 64-осевое управление. Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии! Вальцешлифовальные станки с ЧПУ (CNC)Вальцешлифовальные станки с ЧПУ (CNC) предназначены для шлифования цилиндрических, «бутылочных» (CVC-профилей), выпуклых, вогнутых и конических поверхностей рабочих и опорных валков листопрокатных станов. Вальцешлифовальные станки оснащены:

* Для переднего положения оси центров Что такое станок с ЧПУ?История станков с ЧПУ Джон Т. Машины встречают компьютер В 1946 году слово «компьютер» означало вычислительную машину с перфокартой. Несмотря на то, что корпорация Parsons ранее производила только один воздушный винт, Джон Парсонс убедил Sikorsky Helicopter в том, что они могут производить чрезвычайно точные шаблоны для сборки и изготовления винтов. В 1958 году он подал заявку на патент на подключение компьютера к машине. Его патентная заявка поступила на три месяца раньше, чем в Массачусетском технологическом институте, который работал над начатой им концепцией. Массачусетский технологический институт использовал его концепции для создания оригинального оборудования, а лицензиат г-на Парсонса (Bendix) передал сублицензию IBM, Fujitusu и GE, среди прочих. Концепция NC медленно приживалась. По словам г-на Парсонса, люди, продающие эту идею, были компьютерщиками, а не производителями. Однако к началу 1970-х армия США сама популяризировала использование компьютеров с ЧПУ, производя их и сдавая в аренду многочисленным производителям. Что такое обработка с ЧПУ?Станки с ЧПУ производят детали по всему миру практически для всех отраслей промышленности. Они создают вещи из пластика, металлов, алюминия, дерева и многих других твердых материалов. Слово «ЧПУ» означает числовое программное управление, но сегодня все называют его ЧПУ. Итак, как вы определяете станок с ЧПУ? Все автоматизированные машины управления движением имеют три основных компонента: функцию управления, систему привода/движения и систему обратной связи. Обработка с ЧПУ — это процесс использования станка с компьютерным управлением для изготовления детали из твердого материала различной формы ЧПУ зависит от цифровых инструкций, обычно создаваемых в программах автоматизированного производства (CAM) или автоматизированного проектирования (CAD), таких как SolidWorks или MasterCAM. Как использовать станок с ЧПУ Операторы станков с ЧПУ должны получить навыки как в программировании, так и в металлообработке, чтобы в полной мере использовать возможности станка с ЧПУ. Профессионально-технические училища и программы ученичества часто запускают студентов на ручных токарных станках, чтобы они почувствовали, как резать металл. Тип программного обеспечения, обычно используемого в процессе обработки с ЧПУКомпьютерное черчение (САПР)Программное обеспечение САПР является отправной точкой для большинства проектов с ЧПУ. Существует множество различных программных пакетов САПР, но все они используются для создания проектов. Популярные программы САПР включают AutoCAD, SolidWorks и Rhino3D. Существуют также облачные CAD-решения, и некоторые из них предлагают возможности CAM или интегрируются с программным обеспечением CAM лучше, чем другие. Автоматизированное производство (CAM) Станки с ЧПУ часто используют программы, созданные программным обеспечением CAM. CAM позволяет пользователям настраивать «дерево заданий» для организации рабочего процесса, задавать траектории движения инструментов и запускать симуляции резки до того, как станок начнет настоящую резку. Что такое распределенное числовое управление?Прямое числовое управление, которое стало распределенным числовым управлением (DNC) Прямое числовое управление использовалось для управления программами ЧПУ и параметрами станка. Это позволяло программам перемещаться по сети с центрального компьютера на бортовые компьютеры, известные как блоки управления машинами (MCU). Первоначально называвшийся «Direct Numeric Control», он обходился без бумажной ленты, но когда компьютер вышел из строя, все его машины вышли из строя. Распределенное числовое управление использует сеть компьютеров для координации работы нескольких станков путем передачи программы на ЧПУ. В памяти ЧПУ хранится программа, и оператор может собирать, редактировать и возвращать программу. Современные программы ЧПУ могут выполнять следующие действия: