Резьба метчиком на токарном станке: Токарная резьба на станке — особенности нарезания резьбы, настройка станка, особенности нарезания трубной и конусной резьбы

Токарная резьба на станке — особенности нарезания резьбы, настройка станка, особенности нарезания трубной и конусной резьбы

Нарезание резьбы — одна из наиболее распространенных операций в металлообработке. Для ее выполнения в несерийном производстве используются универсальные токарно-винторезные станки. Эти станки работают с заготовками в виде тел вращения и небольшими деталями несимметричной формы, которые можно установить на планшайбе станка. В других случаях резьбу получают фрезерованием, накатыванием и прочими способами.

Нарезание резьбы на токарном станке

Для формирования резьбы на токарном станке используют режущие инструменты, вершина которых перемещается с постоянной скоростью вдоль оси вращающейся заготовки. При этом на поверхности заготовки образуется винтовая линия. Наклон винтовой линии к плоскости, перпендикулярной центральной оси заготовки, зависит от соотношения скорости вращения шпинделя и скорости перемещения инструмента и обозначается углом подъема винтовой линии. Расстояние между двумя соседними одинаковыми элементами резьбы, измеренное вдоль оси, называется шагом резьбы.

Расстояние между двумя соседними одинаковыми элементами резьбы, измеренное вдоль оси, называется шагом резьбы.

При углублении инструмента в заготовку по винтовой линии образуется поверхность с такой же формой, как и у вершины инструмента. Профилем резьбы называется контур сечения резьбы на плоскости, проходящей через ее ось вращения. В зависимости от профиля резьбы делятся на треугольные, трапециевидные, прямоугольные и круглые, которые используются крайне редко. Резьба с прямоугольным профилем является упорной, она применяется для резьбовых пар, работающих под значительной нагрузкой.

В зависимости от формы базовой поверхности, резьбы разделяются на цилиндрические и конические. Конические резьбы используются в масляных, водяных, топливных и воздушных системах, словом там, где требуется герметичность соединения. По виду базовой поверхности резьбы можно разделить на внешние и внутренние.

По направлению различают левые и правые резьбы, правая резьба закручивается при вращении по часовой стрелки, а левая — против. По количеству нитей резьбы выделяют однозаходные и многозаходные. Многозаходные резьбы позволяют пройти большее расстояние за один оборот. Количество заходов можно определить, взглянув на торец детали. В зависимости от единиц измерения выделяют метровые и дюймовые резьбы.

По количеству нитей резьбы выделяют однозаходные и многозаходные. Многозаходные резьбы позволяют пройти большее расстояние за один оборот. Количество заходов можно определить, взглянув на торец детали. В зависимости от единиц измерения выделяют метровые и дюймовые резьбы.

Нарезание резьбы резцами

Нарезание токарной резьбы резцами является наиболее распространенным способом. Оно применяется для создания наружной и внутренней резьбы. Для создания резьбы используются резцы призматической, стержневой и призматической формы. Их размеры и формы близки к аналогичным показателям фасонных резцов. Для наружной резьбы используются прямые и отогнутые резцы, для внутренней при небольшом диаметре отверстия применяются изогнутые резцы, а при большом диаметре — прямые резцы, закрепленные на оправке. Мелкие отверстия выполнить резцом невозможно. В глухих отверстиях при выполнении резцом резьбы предусматривается выточка для его выхода и фаски на кромках отверстия.

Большой выбор резцов и другого режущего инструмента для токарных станков можно найти в Разделе «Режущего инструмента для токарных станков».

Резцы для нарезания резьбы имеют в качестве режущей кромки пластины из быстрорежущих сталей и твердых сплавов. Для предварительных операций применяются пластины из сплавов Т15К6, Т14К8 и их аналоги, а для чистовых — Т30К4 и Т15К6. В обработке чугунных заготовок высокую эффективность показывают элементы из сплавов В2К, ВК3М, ВК4, ВК6М.

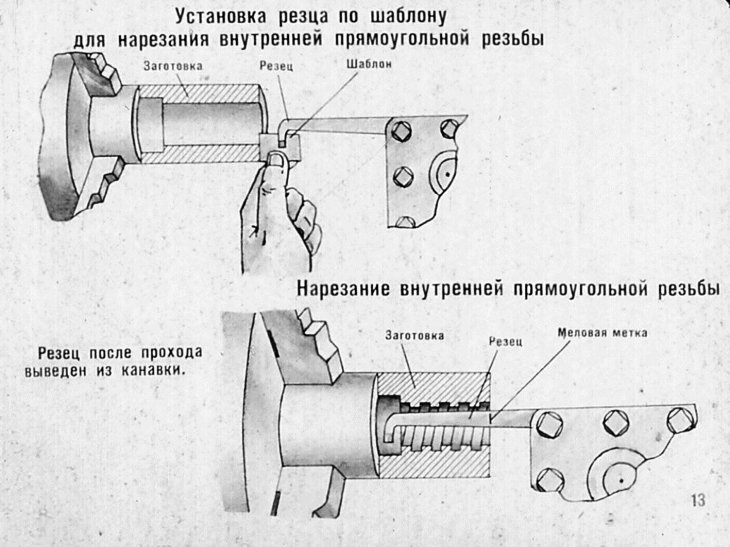

Нарезание внутренней резьбы

Для внутренней резьбы помимо резцов используются метчики и гребенки. Метчик представляет собой инструмент в виде стержня с резьбой, выполненный из закаленной стали. На поверхности стрежня вдоль его оси имеются фрезерованные канавки, благодаря которым резьба имеет режущие кромки. Хвостовая часть метчика имеет квадратное сечение, которое позволяет закрепить его в патроне или воротке.

В ходе нарезания резьбы металл не только срезается в стружку, но и пластически деформируется из-за врезания инструмента, и внутренний диаметр отверстия увеличивается. С учетом этой особенности диаметр отверстия под резьбу рассчитается путем вычитания из наружного диаметра метчика шага резьбы.

С учетом этой особенности диаметр отверстия под резьбу рассчитается путем вычитания из наружного диаметра метчика шага резьбы.

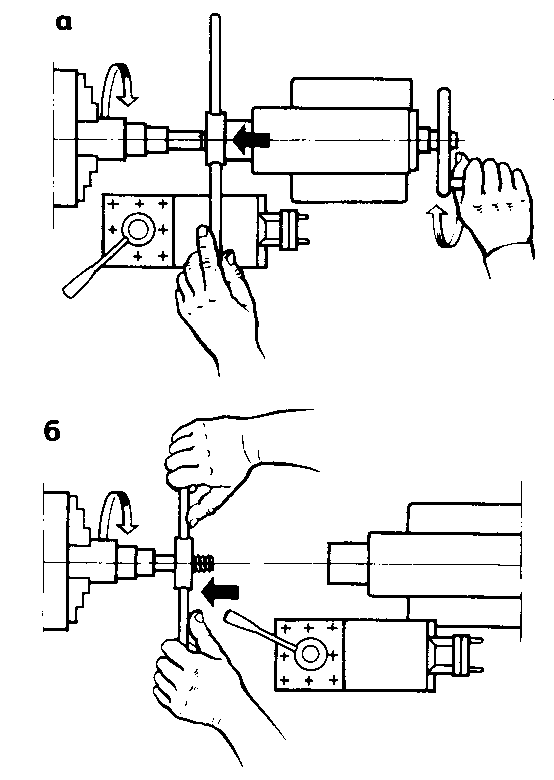

Существует множество различных метчиков, из которых распространение получили гаечные, ручные и машинные. Для нарезания резьбы при помощи метчика деталь закрепляется на станке, в ней сверлится отверстие и шпиндель настраивается на требуемое число оборотов. Метчик, установленный в задней бабке, за счет движения пиноли вводится в отверстие, и деталь совершает вращение.

Нарезание конусной резьбы

Из конических резьб наиболее широко используется стандартная, имеющая профиль, симметричный по отношению к нормали к оси конуса. Для нарезания такой резьбы используются те же методы, что и для обычной цилиндрической резьбы.

Для наружной конической резьбы производится обточка по наружному диаметру на конус. Это легко выполнить резьбовыми резцами на токарно-винторезном станке при помощи копировальной линейки, однако этот способ отличается низкой производительностью.

На токарно-револьверных станках нарезание конической резьбы выполняется при помощи плашек. Если требуется получить высокоточную резьбу, то используются резьбонарезные головки с плашками различной формы. В ходе выполнения операции плашки автоматически раздвигаются.

Также для конической резьбы применяются накатные ролики, которые позволяют выполнить накатывание резьбы. Для внутренней конической резьбы используются метчики специальной конструкции.

Настройка токарного станка для нарезания резьбы

Для выполнения токарной резьбы с заданными параметрами необходимо точно настроить станок. В первую очередь требуется связать вращение шпинделя с перемещением суппорта. Продольная подача за оборот шпинделя должна равняться шагу резьбы.

Токарно-винторезные станки позволяют настроить подачу резца за счет сцепления зубчатых колес их гитары подачи и коробки подачи. Имеется большое количество комбинаций сцепления этих колес, что позволяет настроить станок на любую нарезаемую резьбу.

Не режется резьба на токарном станке с ЧПУ — основные ошибки

1. не режет совсем (горит пуск – оси не едут – скорее всего нет ответа о скорости вращения шпинделя от датчика или не запущено вращение шпинделя)

2. не попадает в витки (наличие большого механического люфта, проскальзывание датчика энкодера или его кинематики)

3. режет резьбу с шагом, отличающимся от заданного (проверяем цикл резьбонарезания, максимальную скорость подачи при резьбонарезании, работа в мм)

Общие проверки

-проверить программу нарезания резьбы, заход и отход согласно руководству по эксплуатации (текст предоставить для анализа)

-проверить соответствие материала, резца, оборотов шпинделя, подачи, диапазона шпинделя

-(шаг резьбы, мм) * (кол-во оборотов шпинделя об/мин) не должно превышать максимальной скорости рабочей подачи по оси (P1430) => уменьшить скорость вращения шпинделя (проблема возникает при нарезании крупной резьбы с шагом больше 8-10 мм)

— проверить крепление электрических кабелей (разъемов) и самих кабелей от энкодера до ЧПУ

-проверить крепление энкодера на шпиндельной бабке, муфты энкодера, шестерни на валу энкодера в шпиндельной бабке

-Проверить параметр и установленное значение импульсов датчика шпинделя за 1 оборот. P3720=4096 импульсов

P3720=4096 импульсов

* параметры указаны для ЧПУ Fanuc 0i серии

Нарезание резьбы на токарном станке — как нарезать внутреннюю и наружную резьбу резцом, метчиком и плашкой

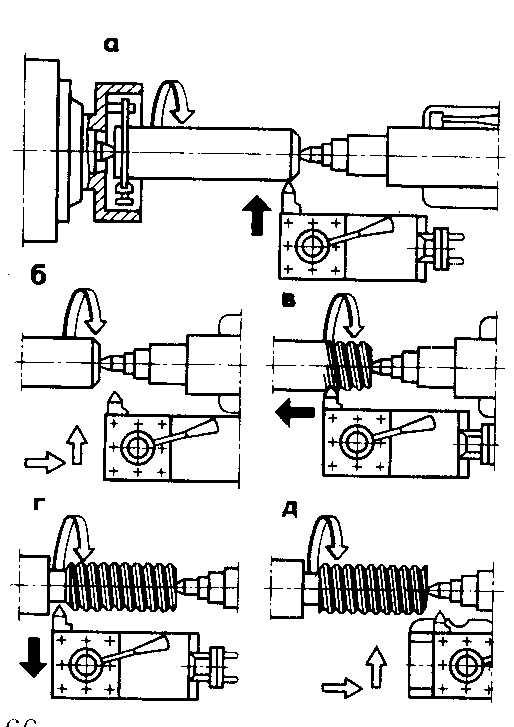

Соблюдая постоянную скорость подачи на станке по длине вращающегося прутка, инструмент врезается в него своей вершиной и нарезает винтовой канал (рис. 1).

Рис. 1. Схема нарезания наружной резьбы:

а – схема движения инструмента и заготовки; б – нарезание однозаходной резьбы резцом

Величина наклона линии винтового канала к плоскости, которая перпендикулярная центру вращения прутка, находится в зависимости от того, с какой частотой вращается патрон с прутком и подается резец. Эта величина получила название µ – угол, под каким поднимается винтовая линия (рис. 2).

Рис. 2. Геометрия винтовой линии:

µ — угол наклона винтовой линии; P – шаг винтовой линии; L – длина окружности шага винтовой линии

Измеренное вдоль прутка расстояние между гребнями винтовых линий, имеет название Р – шаг винтовой линии. Развернутый на плоскости отрезок с поверхности прутка имеет вид прямоугольного треугольника АБВ. Из него определяется:

Развернутый на плоскости отрезок с поверхности прутка имеет вид прямоугольного треугольника АБВ. Из него определяется:

tgµ=P/(πd),

где d – сечение прутка по внешней поверхности резьбы.

Углубляя резец в тело прутка, по ходу заготовки вырезается винтовая канавка. Ее внутренняя конфигурация повторяет форму режущей кромки инструмента. Резьбой называется винтообразная линия, образующаяся на поверхности тел вращения. С ее помощью соединяются, уплотняются либо обеспечиваются какие-либо перемещения частей деталей и узлов механизмов. Резьба бывает конической и цилиндрической.

Разный профиль резьбы используется для резьбовых соединений, различных друг от друга. Резьбовой профиль – это контур диаметра в плоскости, которая пересекает ее центр. Большое распространение получили резьбы, имеющие следующие профили:

- прямоугольный;

- трапецеидальный;

- остроугольный.

Резьба может быть левой и правой. Болты с правой резьбой закручивают, вращая по часовой стрелке, болты с левой резьбой закручивают, вращая против часовой стрелки. Бывают многозаходные и однозаходные резьбы. Однозаходные выполнены одной сплошной нитью резьбы. Многозаходные резьбы имеют несколько сплошных ниток.

Болты с правой резьбой закручивают, вращая по часовой стрелке, болты с левой резьбой закручивают, вращая против часовой стрелки. Бывают многозаходные и однозаходные резьбы. Однозаходные выполнены одной сплошной нитью резьбы. Многозаходные резьбы имеют несколько сплошных ниток.

Нитки резьбы располагаются эквидистантно. На торце гайки либо болта, в начале резьбы, хорошо видны все нитки и их количество (рис. 3, а и б). Многозаходные резьбы имеют шаг Р и ход Рₓ. Ход по ГОСТ 11708-82 – длина, отмеренная вдоль линии, которая параллельная резьбовой оси, между произвольной точкой на стороне сбоку резьбы и средней точкой, которая получается от передвижения начальной точки посередине винтового канала с углом 360˚ между сопрягаемыми точками того же витка и той же нитки резьбы.

На многозаходной резьбе ход равняется шагу, умноженному на количество заходов:

Рₓ=kР,

где k – количество заходов.

Рис. 3. Многозаходная резьба:

3. Многозаходная резьба:

А – двухзаходная; б – трехзаходная; Phи P = шаг и ход резьбы

Создание резьбы с помощью резцов

Резцы получили всеобщее признание в качестве лучшего инструмента для нарезания резьб – как внутренней так и наружной на токарно-винторезных станках (рис. 4). Для нарезания резьбы используются резцы:

- круглые;

- призматические;

- стержневые.

Геометрия инструментов – аналогичная фасонным. Резцами, имеющими углы вершины ε=60˚±10′ метрической резьбы и ε=55˚±10′ дюймовой резьбы. Поскольку суппорт станка, перемещаясь, допускает погрешности, они приводят к возрастанию резьбового угла. По этой причине часто используют резцы, имеющие угол ε=59˚30′ .

На его вершине имеется либо фаска либо скругление. Это зависит от конфигурации впадины резьбы, которую нарезают.

Рис. 4. Упрощенная кинематическая схема нарезания резьбы на токарно-винтовом станке:

4. Упрощенная кинематическая схема нарезания резьбы на токарно-винтовом станке:

1 – заготовка; 2 – суппорт; 3 – ходовой винт; M – электродвигатель; d1, d2 – диаметры шкивов; P – шаг ходового винта; z1, …, z10 – шестерни; n – частота вращения заготовки; Ds – направление движения подачи

Резцы для нарезания резьб оснащаются специальными пластинами. Их предварительно изготавливают из твердых сплавов и быстрорежущих сталей. Детали обрабатываются до состояния, когда внешнее сечение меньше внешнего сечения резьбы, которая будет нарезаться.

У метрических резьб сечением до 30 мм такая разбежность будет равняться 0,14…0,28 мм, сечением до 48 мм – 0,17…0,34 мм, сечением до 80 мм – 0,2…0,4 мм. Металл обрабатываемой детали в процессе нарезания резьбы подвергается деформации. Из-за этого внешнее сечение резьбы увеличивается. Поэтому сечение заготовки уменьшено.

Для нарезания особо точной резьбы в отверстии, данную операцию совершают после его растачивания. Обычную резьбу выполняют после того, как будет просверлено отверстие. Формула для сечения отверстия для резьбы, в миллиметрах:

Обычную резьбу выполняют после того, как будет просверлено отверстие. Формула для сечения отверстия для резьбы, в миллиметрах:

d˳=d-P,

где d – внешнее сечение резьбы, мм; Р – шаг резьбы, мм.

Сечение отверстия для резьбы рекомендуется делать немного больше, чем ее внутреннее сечение. В процессе обработки заготовки и нарезания резьбы материал повергается деформациям. Поэтому сечение отверстия становится меньше. Вследствие этого значение вышеприведенной формулы необходимо увеличить.

Увеличение производится на 0,2…0,4 мм в процессе работы с вязкими металлами – сталь, латунь и на 0,1…0,02 мм при обработке хрупких металлов – бронзы и чугуна. Часто резьбу заканчивают специальной канавкой для выхода инструмента. Это может быть обязательным условием чертежно-технической документации.

Диаметр внутри канавки рекомендуется делать меньше на 0,1…0,3 мм, чем внутреннее сечение резьбы. Ширина канавки b=(2…3)Р. Во время изготовления шпилек, болтов, резьбовых валов часто во время отвода резца наблюдается сбег резьбы. Чтобы выполнить нарезание резьбы точнее и удобнее, в торце заготовки делают выступ протяженностью 2…3 мм.

Во время изготовления шпилек, болтов, резьбовых валов часто во время отвода резца наблюдается сбег резьбы. Чтобы выполнить нарезание резьбы точнее и удобнее, в торце заготовки делают выступ протяженностью 2…3 мм.

Сечение выступа равняется внутреннему сечению резьбы. Этой меткой засекают последний проход инструмента. Нарезав резьбу, выступ обрезают. Точность, с которой установлен резец по отношению к линии центровки, во многом влияет на качество резьбы в целом. Необходимо правильное расположение инструмента, соблюдая биссектрису угла в профиле резьбы перпендикулярно к осевой линии заготовки.

Для этого существует специальный шаблон. Он прикладывается к уже обработанной поверхности заготовки вдоль осевой линии станка. Совмещаются два профиля – шаблона и резца. По величине зазора между ними определяют точность крепления резца. Инструменты для нарезания резьб крепятся строго на центровочной линии станков.

Резцами на токарно-винторезных станках нарезают резьбы в течение нескольких проходов. Пройдя один раз, инструмент отводят назад. Новый проход делают после того, как установят требуемую глубину выборки металла по нониусу ходового винта поперечного хода суппорта.

Пройдя один раз, инструмент отводят назад. Новый проход делают после того, как установят требуемую глубину выборки металла по нониусу ходового винта поперечного хода суппорта.

Нарезая резьбу с шагом до 2 мм, подачу необходимо выставить 0,05…0,2 мм за каждый проход. Нарезая резьбу сразу двумя кромками резания, наматывающаяся на резец стружка снижает качество и чистоту работы.

С целью предотвращения спутывания стружки, начиная рабочий проход, резец необходимо смещать на величину 0,1…0,15 мм по очереди влево и вправо. Эта операция достигается движением суппорта, расположенного сверху. При этом деталь обрабатывается одной кромкой резания. Черновых проходов необходимо 3…6, чистовых – 3.

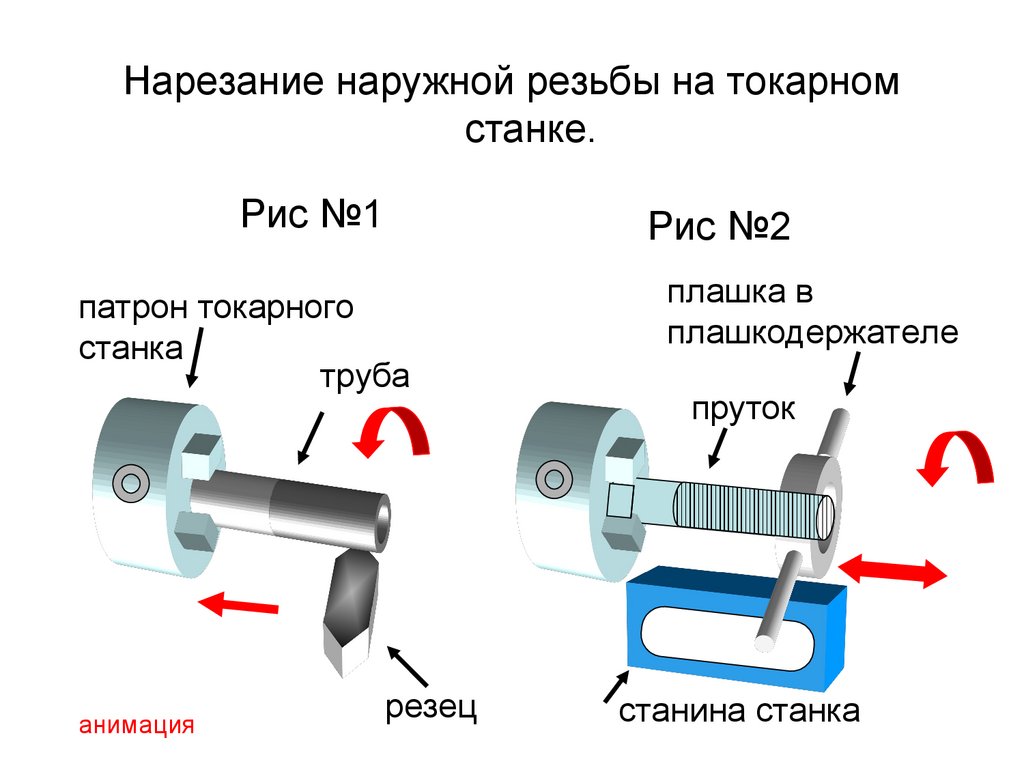

Как нарезать резьбу метчиком и плашкой

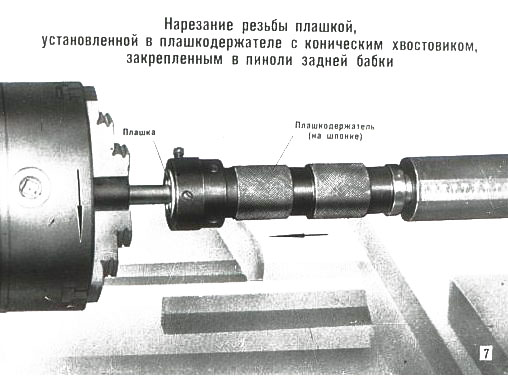

Внешнюю резьбу на шпильках, болтах, винтах, резьбовых валах нарезают плашками. Перед этим часть заготовки, где будет нарезаться резьба, подвергают предварительной обработке. Сечение поверхности обработки оставляют немного меньшим, чем внешнее сечение резьбы. У метрической резьбы сечением 6…10 мм должна быть разность 0,1…0,2 мм, сечением 11…18 мм – 0,12…0,24 мм, сечением 20…30 мм – 0,14…0,28 мм.

У метрической резьбы сечением 6…10 мм должна быть разность 0,1…0,2 мм, сечением 11…18 мм – 0,12…0,24 мм, сечением 20…30 мм – 0,14…0,28 мм.

Чтобы облегчить заход, на торце заготовки снимается фаска, которая должна соответствовать высоте профиля резьбы. Плашка закрепляется в специальном патроне. Патрон устанавливается в пиноль задней бабки либо гнездо револьверной головки. Нарезание резьб плашками производится со скоростью v=3…4 м/мин для стальных деталей, 2…3 м/мин для чугунных, 10…15 м/мин для латунных.

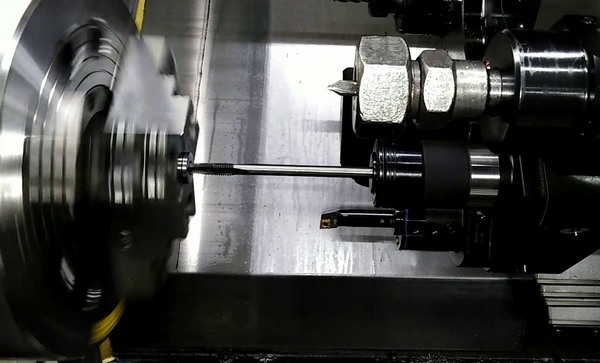

Метрические резьбы внутри деталей сечением до 50 мм нарезаются метчиками. В токарных станках используются машинные метчики. Данная технология позволяет выполнять работы по нарезанию резьбы за один проход. В вязких и твердых металлах практикуют нарезание резьб комплектами из метчиков.

Комплекты состоят из двух, трех либо нескольких метчиков одновременно. Если используются два метчика, то первый из них (черновой) осуществляет 75% от всего объема работы. Чистовой метчик подгоняет резьбу до необходимых параметров. В комплекте, состоящем из 3-х метчиков первый (черновой) изготавливает 60% всего объема, второй (получистовой) – 30%, третий (чистовой) – 10%.

Чистовой метчик подгоняет резьбу до необходимых параметров. В комплекте, состоящем из 3-х метчиков первый (черновой) изготавливает 60% всего объема, второй (получистовой) – 30%, третий (чистовой) – 10%.

Все метчики из комплектов различаются по величине заборной кромки. Наибольшая длина у заборной кромки чернового метчика. Устанавливая метчик в револьверную головку, на хвостовик закрепляют с помощью винта специальное кольцо. Этим кольцом метчик держится в патроне по аналогии с плашкой.

Метчиками нарезают резьбу со скоростью v:

- для стальных деталей – 5…12 м/мин;

- для алюминия, бронзы, чугуна – 6…22 м/мин.

Нарезание резьбы метчиками сопровождается поливом охлаждающей жидкостью – маслом либо эмульсией.

Способы нарезания резьб резьбонарезными головками

Резьбонарезные винторезные головки используют при необходимости нарезания внутренних и наружных резьб. Головки работают на станках: токарных автоматах, токарно-револьверных и токарных станках. Хвостовиком резьбонарезная головка крепится в пинолях задней бабки либо револьверной головке.

Головки работают на станках: токарных автоматах, токарно-револьверных и токарных станках. Хвостовиком резьбонарезная головка крепится в пинолях задней бабки либо револьверной головке.

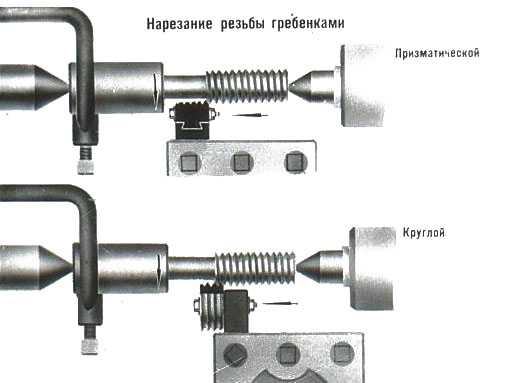

Для винторезных головок используют круглые, тангенциальные, радиальные гребенки. Закончив нарезание резьбы, гребенки раздвигаются в автоматическом режиме. При осуществлении обратного хода они не взаимодействуют с резьбой.

Наружная резьба чаще всего выполняется головкой, имеющей круглые гребенки. Она имеет простое устройство, с возможностью множественных переточек. Ее стойкость намного выше, чем тангенциальной и радиальной. По конструктивным особенностям и принципу работы различия незначительные.

Внутренняя резьба обычно нарезается резьбонарезными головками с установленными гребенками призматического типа. Кромки для резания у них находятся на одном сечении. Имеется конус для захода в резьбу. Количество гребенок в одном комплекте соответствует величине головки.

В рабочем комплекте гребенки смещены относительно друг друга. Смещение соответствует углу подъема винтовой линии резьбы нарезания. Обрабатывая червяки и винты с длинной резьбой, повышают производительность, используя резцовые головки, закрепляя их на суппорте станка.

Контроль состояния резьб при нарезании

Резьбовым шаблоном проверяется шаг резьбы. Инструмент состоит из пластины 2 с вырезанными на ней зубцами (рис. 5). Шаг резьбы нанесен на плоскую часть шаблона. Набор всех шаблонов с дюймовыми и метрическими резьбами помещен в кассету 1. Этими шаблонами проверяется только шаг резьбы.

Рис. 5. Резьбовой шаблон:

1 – кассета; 2 – пластина

Правильность выполненной на детали внутренней и наружной резьбы комплексно оценивают с помощью резьбовых калибров (рис. 6). Резьбовые калибры разделяют на:

- проходные, имеющие полный профиль резьбы и являющиеся как бы прототипом детали резьбового соединения;

- непроходные, контролирующие только средний диаметр резьбы и имеющие укороченный профиль.

Рис. 6. Резьбовые калибры:

А – предельная резьбовая роликовая скоба; б – проходное кольцо; в – резьбовой калибр; г – непроходное кольцо

Шаг резьбы, внутренний, средний и наружный диаметр проверяют резьбовыми микрометрами (рис. 7). Прибор имеет посадочные отверстия в пятке и шпинделе, в них закрепляют комплекты со сменными вставками. Они соответствуют параметрам резьб, которые необходимо измерять. Чтобы удобнее было работать, инструмент закрепляется в стойке и настраивается по эталону либо образцу.

Рис. 7. Измерение резьбовым микрометром

Перед контролем проверяемые детали необходимо очистить от стружки и грязи. В процессе контроля следует осторожно обращаться с калибрами, чтобы на их рабочей резьбовой поверхности не появились забоины и царапины.

Нарезание резьбы – Производственные процессы 4-5

После прохождения этого модуля вы сможете:

• Опишите процедуру врезки.

• Определите число оборотов для нарезания резьбы.

• Опишите начинку и полировку.

• Опишите усовершенствованную заготовку.

Нарезание резьбы

Нарезание резьбы — это процесс нарезания резьбы внутри отверстия, чтобы можно было вкрутить в отверстие винт с головкой под ключ или болт. Также его используют для изготовления резьбы на гайках.

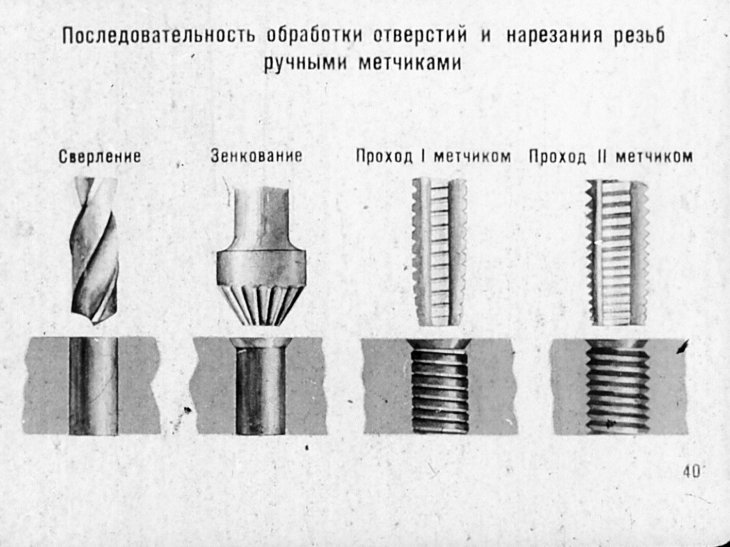

Нарезание резьбы можно выполнять на токарном станке с механической подачей или вручную. Независимо от метода отверстие должно быть просверлено метчиком соответствующего размера и скошено на конце.

Надлежащая практика

Использование направляющих

Направляющие метчика

являются неотъемлемой частью удобного и прямого метчика. При использовании токарного или фрезерного станка метчик уже прямой и центрированный. Будьте осторожны при ручном выравнивании метчика, так как направляющая метчика под углом 90° намного точнее, чем человеческий глаз.

Использование масла

При сверлении и нарезании резьбы очень важно использовать масло. Он предотвращает визг сверла, делает рез более гладким, очищает от стружки и предотвращает перегрев сверла и ложи.

Клевание

Сверление помогает предотвратить перегрев и поломку бит при их использовании для сверления или нарезания резьбы. Сверление с просверливанием включает частичное просверливание детали, затем ее отвод для удаления стружки, одновременно позволяя детали остыть. Обычной практикой является поворот рукоятки на полный оборот, а затем на пол-оборота назад. Всякий раз, когда сверло или метчик выворачиваются, удалите как можно больше стружки и добавьте масло на поверхность между сверлом или метчиком и заготовкой. Процедура ручного постукивания 1. Выберите размер сверла из таблицы. При выборе размера метчика в первую очередь следует смотреть на эту диаграмму

1. Выберите размер сверла из таблицы.

При выборе размера метчика в первую очередь нужно смотреть на эту таблицу.

2. При необходимости добавьте фаску к отверстию перед нарезанием резьбы. Фаски и зенкеры — это дополнительные функции, которые иногда необходимы для винтов. Для достижения наилучших результатов скорость вращения шпинделя должна быть в пределах от 150 до 250 об/мин.

3. Получите направляющую для крана. Теперь отверстие готово для резьбы. Для этого используйте метчики и направляющие блоки возле ручных фрез. Направляющие блоки будут иметь несколько отверстий для метчиков разного размера. Выберите тот, который ближе всего к размеру используемого метчика, и поместите его над просверленным отверстием.

4. Коснитесь блока. Отбейте метчик ключами. Слегка надавите, повернув ключ на полный оборот, а затем на пол-оборота. Клювайте на нужную глубину.

5. Завершите кран. Если метчик не идет дальше или достигнута нужная глубина, сбросьте давление на метчике; он, вероятно, достиг дна. Выньте кран из отверстия.

Дальнейшее нажатие может сломать кран. Чем меньше кран, тем больше вероятность, что он сломается.

Рисунок 1. Коснитесь

Процедура:

1. Установите заготовку в патрон.

2. Торцовое и центрирующее сверло.

3. Выберите подходящее сверло для метчика.

4. Пример: ¼ – 20 unc использовалось сверло № 7.

5. Установите токарный станок на правильную скорость и просверлите метчиком требуемую глубину. Используйте большое количество смазочно-охлаждающей жидкости.

6. Примечание: заготовка будет вращаться при нарезании резьбы с использованием мощности токарного станка. Используйте очень низкую скорость вращения шпинделя. (от 40 до 60 об/мин) и большое количество смазочно-охлаждающей жидкости.

7. Снимите фаску с края отверстия.

Заготовка должна быть заполнена на токарном станке только для удаления небольшого количества припуска, удаления прижогов или скругления острых углов. Заготовку всегда следует обтачивать до размера примерно от 0,002 до 0,003 дюйма, если поверхность должна быть обработана напильником. Держите ручку напильника в левой руке, чтобы избежать травм при шлифовке на токарном станке, чтобы руки и кисти не касались вращающегося патрона.

Держите ручку напильника в левой руке, чтобы избежать травм при шлифовке на токарном станке, чтобы руки и кисти не касались вращающегося патрона.

Процедура:

1. Установите скорость вращения шпинделя примерно в два раза выше, чем при токарной обработке.

2. Установите заготовку в патрон, смажьте и отрегулируйте мертвую точку заготовки.

3. Переместите каретку как можно дальше вправо и снимите стойку инструмента (при необходимости)

4. Отсоедините ходовой винт и подающий стержень.

5. Выберите правильный файл для использования.

6. Запустите токарный станок.

7. Возьмитесь за ручку напильника в левой руке и поддерживайте острие напильника пальцем правой руки.

8. Слегка надавите и протолкните файл вперед на всю его длину. Ослабьте давление на возвратную ставку.

9. Перемещайте напильник примерно на половину ширины напильника для каждого прохода и продолжайте напильник, используя от 30 до 40 ходов в минуту, пока поверхность не будет обработана.

Рисунок 2. Подача документов

При заточке на токарном станке следует соблюдать следующие правила техники безопасности.

• Закатать рукава.

• Не используйте напильник без правильно установленной ручки.

• Снимите часы и кольца.

• Не давите на файл слишком сильно.

• Чаще очищайте напильник щеткой для напильника. Втирайте немного мела в зубья напильника, чтобы предотвратить засорение и облегчить очистку.

После того, как заготовка была отшлифована, отделка может быть улучшена путем полировки абразивной тканью.

Процедура:

1. Выберите тип и сорт абразивной ткани, для получения желаемого результата используйте кусок длиной от 6 до 8 дюймов и шириной 1 дюйм.

2. Настройте токарный станок на высокую скорость (около 800-1000 об/мин).

3. Отсоедините подающий стержень и ходовой винт.

4. Смажьте и отрегулируйте мертвую точку.

5. Запустите токарный станок.

6. Держите абразивную ткань на заготовке.

7. Правой рукой плотно прижмите ткань к заготовке, крепко удерживая другой конец наждачной бумаги левой рукой.

8. Медленно перемещайте ткань вперед и назад вдоль заготовки.

Рисунок 3. Полировка

При полировке на токарном станке необходимо соблюдать следующие меры безопасности:

1. Закатать рукава.

2. Заправьте любую свободную одежду

Для обычной отделки используйте наждачную ткань с зернистостью от 80 до 100. Для получения более качественной поверхности используйте абразивную ткань с более мелкой зернистостью.

Некоторые детали могут быть неправильной формы, поэтому для их правильной фиксации перед обработкой требуются специальные инструменты.

1. Деталь нельзя установить в цангу или патрон при резке по всему наружному диаметру заготовки.

2. Детали со сквозными отверстиями должны быть запрессованы на оправку токарного станка (конический вал) и затем зажаты на оправке, а не на самой детали.

3. Если отверстие слишком большое, использование токарной оправки не обеспечит достаточной поддержки детали. Вместо этого используйте внешние губки, чтобы захватить внутренний диаметр детали.

4. Детали со сложной геометрией, возможно, потребуется прикрепить к планшайбе, которая затем будет установлена на шпиндель.

СТАНОК ОБОРУДОВАНИЯ:

В следующей таблице представлено краткое сравнение сильных и слабых сторон различных способов удержания заготовки на токарном станке:

Метод | Точность | Повторяемость | Удобство | |

Цанги | Быстрота, высокая точность, высокая повторяемость, хороший захват, маловероятно повреждение заготовки, охват захвата на большой площади. Дорогие патроны и цанги. Работает с ограниченной длиной. Заготовка должна быть круглой и почти точно соответствовать размеру цанги. | |||

3-х кулачковый патрон с мягкими кулачками | Для больших заготовок 3-х кулачковые патроны с мягкими кулачками являются нормой в мире ЧПУ. | |||

3-кулачковый самоцентрирующийся патрон с жесткими кулачками | Обычный, дешевый, простой. Низкая точность, низкая повторяемость, если вы снимаете заготовку, а потом кладете ее обратно. | |||

4-кулачковый патрон | Средний | Индивидуальная регулировка кулачков может занять много времени, но обеспечит высокую точность. Может удерживать детали со смещением для поворота кулачков или эксцентриков. Может содержать неправильные формы и квадратные или прямоугольные запасы. | ||

6-кулачковый самоцентрирующийся патрон | Средний | Средний | Лучше всего подходит для работы с тонкими стенками или для захвата готовых краев заготовки. | |

Токарная обработка планшайбы | Зависит от установки | Средний | Отлично подходит для неправильных форм. Включает в себя зажимы, такие как фрезерная установка. Могут потребоваться противовесы, чтобы сохранить равновесие. | |

Поворот между центрами | Высокая точность, позволяет вставлять деталь между центрами с очень высокой повторяемостью. | |||

Постоянное точение торца | Современная альтернатива повороту между центрами. Вместо использования токарных упоров, которые довольно сложны в настройке, система постоянного торца использует гидравлическую или другую силу для захвата и привода конца шпинделя. | |||

Раздвижные беседки | Они работают изнутри наружу, а не снаружи внутрь, но в остальном очень похожи на цанги. |

В методе описывается конкретный метод или инструмент, который необходимо использовать.

Точность описывает, насколько точно будет удерживаться заготовка или насколько близко к концентричности она будет перемещаться со шпинделем перед выполнением каких-либо резов.

Повторяемость описывает, насколько легко извлечь заготовку, а затем снова точно вставить ее.

1. Какой размер сверла использовать для метчика ½-20?

2. Для чего нужна фаска?

3. Какое число оборотов лучше всего подходит для нарезания резьбы?

4. Какую скорость шпинделя мы устанавливаем для подачи?

5. Какова цель полировки?

6. Абразивная ткань с какой зернистостью лучше всего подходит для обычной отделки?

7. Для каких работ лучше всего подходят трехкулачковые патроны?

8. Каковы особенности трехкулачкового патрона?

9. Объясните разницу между трехкулачковым и четырехкулачковым патроном.

10. Каковы преимущества и недостатки сборного патрона?

Что такое нарезание резьбы и нарезание резьбы на токарном станке с ЧПУ | Разница между нарезанием резьбы и резьбой узнать о программировании нарезания резьбы

на токарном станке с ЧПУ и о том, как нарезать резьбу на токарном станке, а также о разнице между нарезанием резьбы и нарезанием резьбы.

Прочтите также: Таблица размеров метчиков

Что такое процесс постукивания?

Нарезание резьбы в производстве — это процесс нарезания резьбы внутри отверстия, которое необходимо просверлить метчиком и снять фаску на конце, используемое для ввинчивания винтов или болтов в отверстие. Процесс нарезания резьбы — это высокоэффективный, производительный, экономичный и простой метод нарезания резьбы, особенно для небольших резьб, он также может нарезать резьбу на гайках.

Метчик — это режущий инструмент для нарезания резьбы, заводится в отверстие и нарезает резьбу по мере ее прохождения. Существует много типов резьбонарезных инструментов, выберите правильный метчик в зависимости от типа отверстия, в которое вы хотите нарезать резьбу. Метчики можно разделить на ручные и силовые. Ручные метчики являются наиболее распространенными типами метчиков, включая конусный метчик, нижний метчик и пробковый метчик. Метчики с электроприводом — это типы, которые следует выбирать для приложений с ЧПУ или ручной механической обработки, включая метчик со спиральной канавкой (метчик с наконечником пистолета или метчик с закругленной головкой), метчик со спиральной канавкой (метчик пистолета), метчик с фасонным или накатным метчиком и т. д.

Существует много типов резьбонарезных инструментов, выберите правильный метчик в зависимости от типа отверстия, в которое вы хотите нарезать резьбу. Метчики можно разделить на ручные и силовые. Ручные метчики являются наиболее распространенными типами метчиков, включая конусный метчик, нижний метчик и пробковый метчик. Метчики с электроприводом — это типы, которые следует выбирать для приложений с ЧПУ или ручной механической обработки, включая метчик со спиральной канавкой (метчик с наконечником пистолета или метчик с закругленной головкой), метчик со спиральной канавкой (метчик пистолета), метчик с фасонным или накатным метчиком и т. д.

Нарезание резьбы на токарном станке с ЧПУ

Нарезание резьбы – это обычная операция на станках с ЧПУ, G-код G84 обычно используется для программирования нарезания резьбы. Существует два способа программирования нарезания резьбы на токарном станке с ЧПУ: циклы нарезания резьбы, которые могут использовать возможности жесткого нарезания резьбы вашей станок с ЧПУ; и подробное программирование, когда головка для нарезания резьбы или держатель метчика для натяжения-сжатия должны использоваться на станках, не оснащенных системой жесткого нарезания резьбы.

Как стучать по токарному станку?

Нарезание резьбы можно выполнять на токарном станке вручную или с механической подачей. Использование низкой скорости вращения шпинделя и смазочно-охлаждающей жидкости полезно для процесса. Процедура нарезания резьбы на токарном станке следующая:

1. Установите заготовку в патрон и закрепите ее

2. Выберите подходящее сверло для метчика, поверните и отцентрируйте сверло

3. Установите правильную скорость токарного станка, просверлите метчиком на требуемую глубину

4. Снимите фаску с кромки отверстия

Здесь вы можете ознакомиться с нарезанием резьбы метчиком на токарных станках:

Разница между нарезанием резьбы и нарезанием резьбы

1. Метчики и плашки могут использоваться в качестве режущих инструментов для нарезания резьбы. Процесс нарезания резьбы метчиком называется нарезанием резьбы, а процесс с использованием штампа — нарезанием резьбы.

Очевидно, хорошо для шестигранного запаса.

Очевидно, хорошо для шестигранного запаса.

у официального партнера ЗУБР в России

у официального партнера ЗУБР в России

Ножны из кайдекса поставляются с уникальной монтажной пластиной, которая вмещает либо нейлоновую петлю для ремня, либо запирающую полимерную клипсу для ремня. С включенными в комплект ножнами и фурнитурой вы можете носить нож справа, слева, вертикально, горизонтально, на рюкзаке или даже вверх ногами!

Ножны из кайдекса поставляются с уникальной монтажной пластиной, которая вмещает либо нейлоновую петлю для ремня, либо запирающую полимерную клипсу для ремня. С включенными в комплект ножнами и фурнитурой вы можете носить нож справа, слева, вертикально, горизонтально, на рюкзаке или даже вверх ногами!

Имеется защита глаз. Безопасно для детей.

Имеется защита глаз. Безопасно для детей. В список войдут самые продаваемые устройства в двух ценовых диапазонах (до 30 т.р. и до 60 т.р.). Будут представлены принтеры работающие как с пластиковым филаментом (FDM), так и с фотополимерами (LCD/DLP). Данный список всегда будет актуальным, так как периодически обновляется и дополн

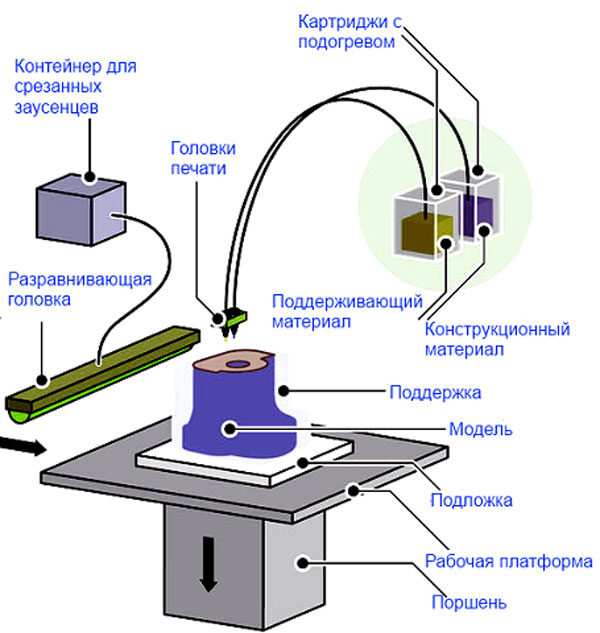

В список войдут самые продаваемые устройства в двух ценовых диапазонах (до 30 т.р. и до 60 т.р.). Будут представлены принтеры работающие как с пластиковым филаментом (FDM), так и с фотополимерами (LCD/DLP). Данный список всегда будет актуальным, так как периодически обновляется и дополн  Все больше и больше людей во всем мире начинает увлекаться технологией трехмерной печати, поскольку с каждым днем она становится все доступнее и дешевле. Сейчас практически любой человек может позволить себе купить 3D принтер, и при помо

Все больше и больше людей во всем мире начинает увлекаться технологией трехмерной печати, поскольку с каждым днем она становится все доступнее и дешевле. Сейчас практически любой человек может позволить себе купить 3D принтер, и при помо

Их внутреннее строение представлено на фото ниже.

Их внутреннее строение представлено на фото ниже.

Характерно и то, что переворотом шкива можно удвоить число доступных рабочих передач.

Характерно и то, что переворотом шкива можно удвоить число доступных рабочих передач.

В работе является улучшенной версией выше рассмотренных культиваторов. При небольшом весе и компактной форме легко управляется человеком без спецподготовки. Кроме того, благодаря рулевой колонке, настраиваемой в 2-х плоскостях, абсолютно не чувствуется усталость. Широкие пневматические шины бережно относятся к почве – не вызывают эрозию и переуплотнение поверхностного слоя.

В работе является улучшенной версией выше рассмотренных культиваторов. При небольшом весе и компактной форме легко управляется человеком без спецподготовки. Кроме того, благодаря рулевой колонке, настраиваемой в 2-х плоскостях, абсолютно не чувствуется усталость. Широкие пневматические шины бережно относятся к почве – не вызывают эрозию и переуплотнение поверхностного слоя.

Выпускается САЛЮТ с несколькими вариантами бензиновых 4-тактных двигателей различных производителей. Соответственно будет отличаться и цена на мотоблок.

Выпускается САЛЮТ с несколькими вариантами бензиновых 4-тактных двигателей различных производителей. Соответственно будет отличаться и цена на мотоблок.

Такие шкивы делают машину универсальной, поскольку существенно увеличивают виды выполняемых САЛЮТом работ.

Такие шкивы делают машину универсальной, поскольку существенно увеличивают виды выполняемых САЛЮТом работ.

Но для испытаний сгодится. Долго плуг настраивать не пришлось – минут через 15 пахали уже без остановок. Плуг легко резал почву, которая крошилась и, оборачиваясь, падала в борозду. Мотоблок послушно и устойчиво шёл по борозде.

Но для испытаний сгодится. Долго плуг настраивать не пришлось – минут через 15 пахали уже без остановок. Плуг легко резал почву, которая крошилась и, оборачиваясь, падала в борозду. Мотоблок послушно и устойчиво шёл по борозде.

А чтобы не было сомнений, взяли САЛЮТ не с американским двигателем, а с российским. После того, как завели двигатель, сразу ощутили разницу с «американцем»: и рычит, и трясётся. Однако работает!

А чтобы не было сомнений, взяли САЛЮТ не с американским двигателем, а с российским. После того, как завели двигатель, сразу ощутили разницу с «американцем»: и рычит, и трясётся. Однако работает!

Не каждый тракторный плуг справится с такой задачей, а тут какой-то мотоблок…

Не каждый тракторный плуг справится с такой задачей, а тут какой-то мотоблок…

Комковатость почвы, также как и у НЕВЫ, регулируется оборотами фрезы, а вот разделка почвы более равномерная. Это хорошо заметно глазом, даже замеров делать не надо. По всей видимости, сказывается то, что ножи соседних фрез перекрываются по ширине захвата, а у НЕВЫ ножи соседних фрез не достают друг до друга порядка 8 см.

Комковатость почвы, также как и у НЕВЫ, регулируется оборотами фрезы, а вот разделка почвы более равномерная. Это хорошо заметно глазом, даже замеров делать не надо. По всей видимости, сказывается то, что ножи соседних фрез перекрываются по ширине захвата, а у НЕВЫ ножи соседних фрез не достают друг до друга порядка 8 см.

Впрочем, кто с нами не согласен, может купить его даже у нас, в Киеве, в Техническом центре «Садово-огородная техника».

Впрочем, кто с нами не согласен, может купить его даже у нас, в Киеве, в Техническом центре «Садово-огородная техника».

К тому же потерянных и порезанных клубней гораздо меньше.

К тому же потерянных и порезанных клубней гораздо меньше.

Поэтому настроить плуг на качественную и лёгкую работу особого труда нам не составляет. Тому же, кто будет делать это первый раз, придётся повозиться. Поэтому не пренебрегайте Инструкцией по эксплуатации, которую мы даём каждому покупателю. Выиграете не только во времени, но и в затратах усилий. Владельцам НЕВЫ, которая имеет повышенный и смещённый назад центр тяжести, придётся также дополнительно отбалансировать мотоблок, вывесив вперёд какой-либо груз. Например, рельсу, как сделал это фермер из Черниговской области (см. фото). Только в этом случае вы сможете работать без нагрузки на руки и спину.

Поэтому настроить плуг на качественную и лёгкую работу особого труда нам не составляет. Тому же, кто будет делать это первый раз, придётся повозиться. Поэтому не пренебрегайте Инструкцией по эксплуатации, которую мы даём каждому покупателю. Выиграете не только во времени, но и в затратах усилий. Владельцам НЕВЫ, которая имеет повышенный и смещённый назад центр тяжести, придётся также дополнительно отбалансировать мотоблок, вывесив вперёд какой-либо груз. Например, рельсу, как сделал это фермер из Черниговской области (см. фото). Только в этом случае вы сможете работать без нагрузки на руки и спину.

5 л.с.)

5 л.с.) Сейчас производство мотоблочной техники перенесено в Китай, однако технический контроль по-прежнему осуществляется специалистами НПЦ «Салют». И, судя по возросшему количеству довольных отзывов, это решение положительно сказывается как на качестве, так и на технических возможностях всего модельного ряда.

Сейчас производство мотоблочной техники перенесено в Китай, однако технический контроль по-прежнему осуществляется специалистами НПЦ «Салют». И, судя по возросшему количеству довольных отзывов, это решение положительно сказывается как на качестве, так и на технических возможностях всего модельного ряда.

Модель выпускается с двумя типами двигателей: китайский Lifan и японские хонды, которые имеют мощность 6,5 л. с., отличаются хорошим качеством и долгим сроком службы. Рекомендуемая скорость для «Салюта-100» — 12,5 км/ч, глубина вспашки — 25 см.

Модель выпускается с двумя типами двигателей: китайский Lifan и японские хонды, которые имеют мощность 6,5 л. с., отличаются хорошим качеством и долгим сроком службы. Рекомендуемая скорость для «Салюта-100» — 12,5 км/ч, глубина вспашки — 25 см.

Представляют собой двух- и трехсекционные устройства, оснащенные серповидными ножами для обработки почвы. Фрезы крепятся к центральной оси, по бокам снабжены защитными дисками, которые не позволяют случайно повредить растения рядом с полосой обработки.

Представляют собой двух- и трехсекционные устройства, оснащенные серповидными ножами для обработки почвы. Фрезы крепятся к центральной оси, по бокам снабжены защитными дисками, которые не позволяют случайно повредить растения рядом с полосой обработки. Их можно использовать на местности со сложным рельефом для скашивания кустарников и спутанных полегших трав. Самая популярная модель дисковой косилки для «Салюта» — «Заря-1», которая не только скашивает высокую траву, но и укладывает ее в аккуратные прокосы.

Их можно использовать на местности со сложным рельефом для скашивания кустарников и спутанных полегших трав. Самая популярная модель дисковой косилки для «Салюта» — «Заря-1», которая не только скашивает высокую траву, но и укладывает ее в аккуратные прокосы.

.

.

3

3

113500 бур SDS-plus по бетону — 4х800 мм

113500 бур SDS-plus по бетону — 4х800 мм

ru

ru

(убежать

(убежать США

США  Полная многоточечная проверка техническими специалистами, прошедшими обучение на заводе, замена масла и фильтров с использованием оригинальных деталей OEM, проверка напряжения аккумуляторной батареи, проверка шин, балансировка колес/шин, проверка тормозов, замена передних тормозных колодок, замена дисков передних тормозов, замена салонного воздушного фильтра, 4 Развал-схождение колес, проверка системы выбросов, профессиональная детальная внутренняя и наружная проверка, функциональная проверка всех огней, проверка всей выхлопной системы, проверка системы охлаждения, проверка трансмиссионной жидкости, проверка дифференциальной жидкости, функциональная проверка всех опций и аксессуаров.

Полная многоточечная проверка техническими специалистами, прошедшими обучение на заводе, замена масла и фильтров с использованием оригинальных деталей OEM, проверка напряжения аккумуляторной батареи, проверка шин, балансировка колес/шин, проверка тормозов, замена передних тормозных колодок, замена дисков передних тормозов, замена салонного воздушного фильтра, 4 Развал-схождение колес, проверка системы выбросов, профессиональная детальная внутренняя и наружная проверка, функциональная проверка всех огней, проверка всей выхлопной системы, проверка системы охлаждения, проверка трансмиссионной жидкости, проверка дифференциальной жидкости, функциональная проверка всех опций и аксессуаров. com для получения полной информации.

com для получения полной информации. 8. Этот Патриот стоит на 100 долларов дешевле, чем J.D Power Retail.

8. Этот Патриот стоит на 100 долларов дешевле, чем J.D Power Retail.

с. при 6000 об/мин

с. при 6000 об/мин фута)

фута) Тем не менее, он основан на данных, предоставленных производителем и другими источниками, а точная конфигурация, цвет, технические характеристики, оплата, аксессуары и сертификация Herb Chambers Pre-Owned должны использоваться только в качестве руководства и не гарантируются. Фото может не соответствовать автомобилю, имеющемуся в наличии. Цена варьируется в зависимости от уровней отделки салона и опций. См. у дилера запасы на складе и фактическую цену продажи. Все цены плюс налоги, право собственности и регистрационные сборы. Плата за документацию дилера в размере 459 долларов США.в Массачусетсе и 400 долларов в Род-Айленде не включены в цену. Весь инвентарь подлежит предварительной продаже, и цены могут быть изменены без предварительного уведомления. Ни при каких обстоятельствах мы не несем ответственности за любые неточности, претензии или убытки любого характера. Чтобы обеспечить ваше полное удовлетворение, пожалуйста, проверьте точность перед покупкой. Показанные показатели экономии топлива получены из оценок пробега EPA и могут быть несопоставимы для разных моделей года.

Тем не менее, он основан на данных, предоставленных производителем и другими источниками, а точная конфигурация, цвет, технические характеристики, оплата, аксессуары и сертификация Herb Chambers Pre-Owned должны использоваться только в качестве руководства и не гарантируются. Фото может не соответствовать автомобилю, имеющемуся в наличии. Цена варьируется в зависимости от уровней отделки салона и опций. См. у дилера запасы на складе и фактическую цену продажи. Все цены плюс налоги, право собственности и регистрационные сборы. Плата за документацию дилера в размере 459 долларов США.в Массачусетсе и 400 долларов в Род-Айленде не включены в цену. Весь инвентарь подлежит предварительной продаже, и цены могут быть изменены без предварительного уведомления. Ни при каких обстоятельствах мы не несем ответственности за любые неточности, претензии или убытки любого характера. Чтобы обеспечить ваше полное удовлетворение, пожалуйста, проверьте точность перед покупкой. Показанные показатели экономии топлива получены из оценок пробега EPA и могут быть несопоставимы для разных моделей года.

Печать происходит путем переноса изображения с промежуточного носителя (бумаги) на посуду с помощью пресса при высоких температурах и повышенном давлении.

Печать происходит путем переноса изображения с промежуточного носителя (бумаги) на посуду с помощью пресса при высоких температурах и повышенном давлении.

892

892 843

843 451

451 959

959 829

829 642

642 925

925 808

808 12 Rapid Требования к отключению. Используя проверенный опыт APsystem в области силовой электроники на модульном уровне, решения APsmart основаны на ASIC с внутренним IP и интегрированы с микросхемами TI на системном уровне.

12 Rapid Требования к отключению. Используя проверенный опыт APsystem в области силовой электроники на модульном уровне, решения APsmart основаны на ASIC с внутренним IP и интегрированы с микросхемами TI на системном уровне. Входной ток (Imax)

Входной ток (Imax)

12. Используя проверенный опыт APsystems в области силовой электроники на модульном уровне, решения APsmart основаны на ASIC с внутренним IP и интегрированы с микросхемами TI на системном уровне.

12. Используя проверенный опыт APsystems в области силовой электроники на модульном уровне, решения APsmart основаны на ASIC с внутренним IP и интегрированы с микросхемами TI на системном уровне. Следовательно, MTBF гораздо выше по сравнению с системами на основе оптимизатора.

Следовательно, MTBF гораздо выше по сравнению с системами на основе оптимизатора.

Очищенный озокерит

Очищенный озокерит

Коммерческое

Коммерческое

Его отделяют от

Его отделяют от

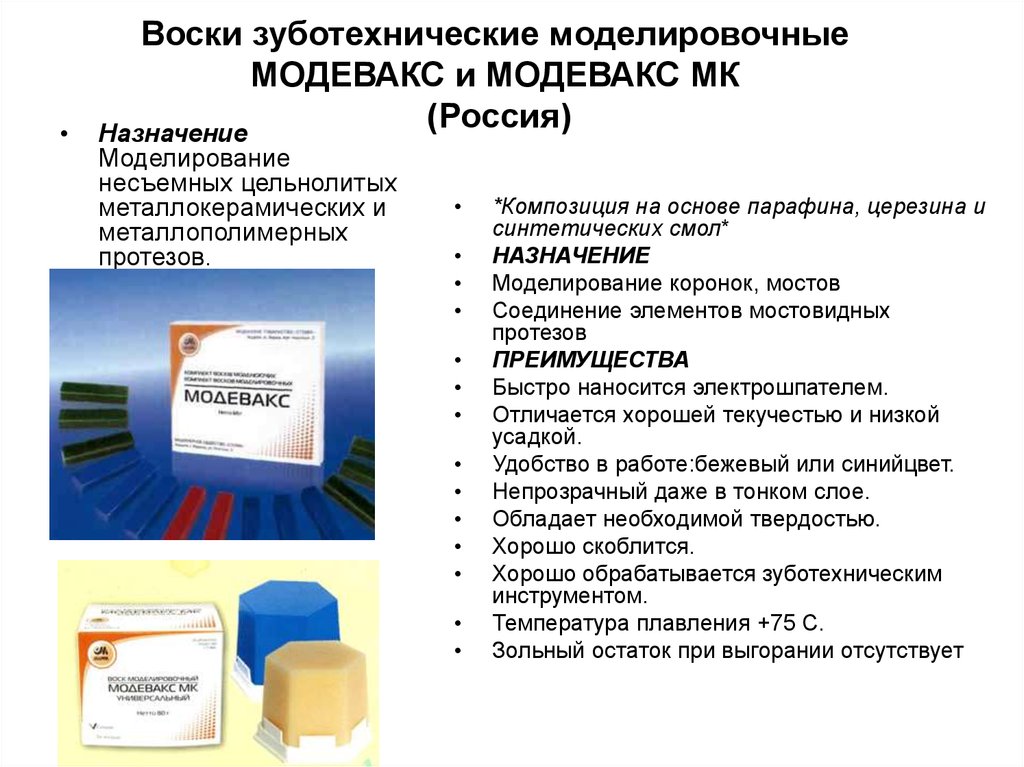

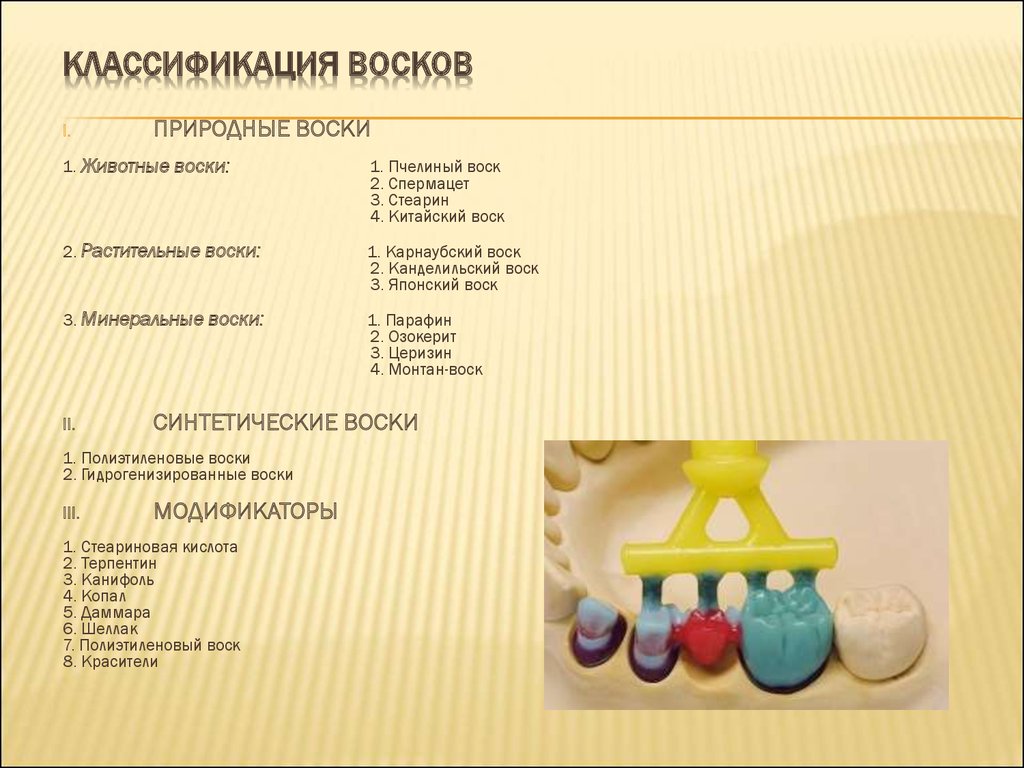

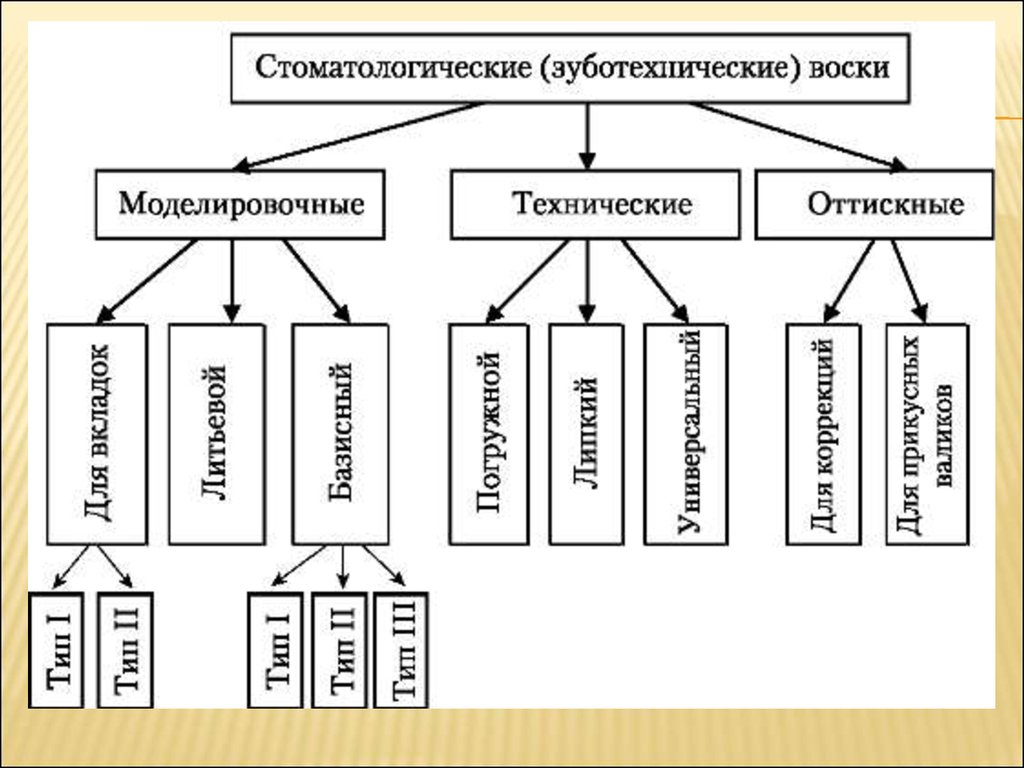

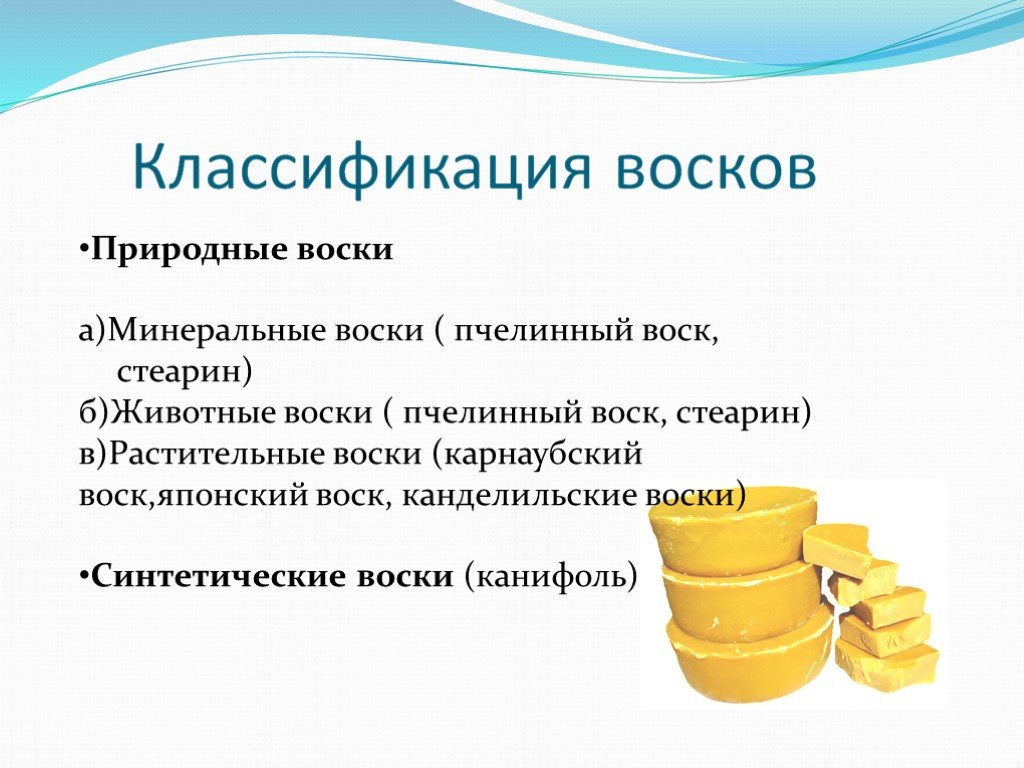

Из воска для вкладок изготавливают модели зубов и коронки. Из литьевого — колпачки и кламмеры. Есть отдельный вид для создания временной модели протезов.

Из воска для вкладок изготавливают модели зубов и коронки. Из литьевого — колпачки и кламмеры. Есть отдельный вид для создания временной модели протезов.

Вкладочный материал второго типа мягкий и его применяют для производства восковых вкладок на моделях.

Вкладочный материал второго типа мягкий и его применяют для производства восковых вкладок на моделях.

Иногда применяют в ортодонтии.

Иногда применяют в ортодонтии.

В момент погружения состав разогревают до 90°С, через секунду можно извлечь колпачок в 0,4 мм.

В момент погружения состав разогревают до 90°С, через секунду можно извлечь колпачок в 0,4 мм.

В состав универсального материала входят: пчелиный воск, медицинский силикон и вкусовые добавки. По консистенции он чем-то напоминает пластилин и не имеет цвета.

В состав универсального материала входят: пчелиный воск, медицинский силикон и вкусовые добавки. По консистенции он чем-то напоминает пластилин и не имеет цвета.

Процесс осуществляется при температуре от 120 до 190°С. После обжига гипс смешивается с водой и уже перед процессом производства слепка смесь затвердевает. Быстрое затвердение позволяет получить четкие оттиски.

Процесс осуществляется при температуре от 120 до 190°С. После обжига гипс смешивается с водой и уже перед процессом производства слепка смесь затвердевает. Быстрое затвердение позволяет получить четкие оттиски.

Валики в высоту должны быть на пару миллиметров больше высоты собственных зубов во рту.

Валики в высоту должны быть на пару миллиметров больше высоты собственных зубов во рту.

УНИВЕРСАЛЬНЫЙ ВОСК:

УНИВЕРСАЛЬНЫЙ ВОСК: %

% Дайте мне знать ваши ценные отзывы в разделе комментариев, так как это побудит меня опубликовать больше такой контент

Дайте мне знать ваши ценные отзывы в разделе комментариев, так как это побудит меня опубликовать больше такой контент stencildent.com/2020/07 /contributions-of-louis-pasteur-and-koch.html , где я бы объяснил важность ЧАСА и всегда должен стерилизовать вещи для пациентов и от пациентов, а также подготовился к следующему посту на SHOCK, в котором я бы подробно опишите определение, типы, классификацию, а также этиологию, патогенез, блок-схему, осложнения септического шока, так что теперь без лишних слов давайте начнем. СТЕРИЛИ

stencildent.com/2020/07 /contributions-of-louis-pasteur-and-koch.html , где я бы объяснил важность ЧАСА и всегда должен стерилизовать вещи для пациентов и от пациентов, а также подготовился к следующему посту на SHOCK, в котором я бы подробно опишите определение, типы, классификацию, а также этиологию, патогенез, блок-схему, осложнения септического шока, так что теперь без лишних слов давайте начнем. СТЕРИЛИ 2) КЛАССИФИКАЦИЯ: Классификация Кумбса и геля в 1963 в типы от 1 до 4 Тип 1, Тип 2, Тип 3 : Они зависят от взаимодействия антигена с гуморальными антителами. Они представляют собой реакцию немедленного типа. Тип 4: Они опосредованы Т-лимфоцитами. Реакция гиперчувствительности замедленного типа 3) ТИП 1

2) КЛАССИФИКАЦИЯ: Классификация Кумбса и геля в 1963 в типы от 1 до 4 Тип 1, Тип 2, Тип 3 : Они зависят от взаимодействия антигена с гуморальными антителами. Они представляют собой реакцию немедленного типа. Тип 4: Они опосредованы Т-лимфоцитами. Реакция гиперчувствительности замедленного типа 3) ТИП 1 масса

масса Объем рынка АБС-пластика, его масштабность и динамика предопределяют финансовое состояние производителей АБС-пластика на рынке.

Объем рынка АБС-пластика, его масштабность и динамика предопределяют финансовое состояние производителей АБС-пластика на рынке.

Востребованность АБС-пластика в рыночном пространстве подталкивает обострение конкуренции, а приобретение анализа рынка АБС-пластика снижает предпринимательские риски, которые возникают при выводе на рынок новой продукции. Данные риски связаны с тем, что происходящие на рынке вероятностные процессы создают ситуацию неустойчивости, вариабельности, неожиданности в сферах оценки продукции потребителем, ценовой политики компании, ассортиментного портфеля, рекламы и продвижения и т.д.

Востребованность АБС-пластика в рыночном пространстве подталкивает обострение конкуренции, а приобретение анализа рынка АБС-пластика снижает предпринимательские риски, которые возникают при выводе на рынок новой продукции. Данные риски связаны с тем, что происходящие на рынке вероятностные процессы создают ситуацию неустойчивости, вариабельности, неожиданности в сферах оценки продукции потребителем, ценовой политики компании, ассортиментного портфеля, рекламы и продвижения и т.д.

Новые материалы способны заменить натуральное дерево, камень, цветные металлы, резину, керамику, бетон.

Новые материалы способны заменить натуральное дерево, камень, цветные металлы, резину, керамику, бетон.

.jpg)

Речь идет о поверхностной окраске в электростатическом поле, применяемой в автопромышленности.

Речь идет о поверхностной окраске в электростатическом поле, применяемой в автопромышленности.

тонн, 11,3%).

тонн, 11,3%). цвет АБС.

цвет АБС. тонн.

тонн. /т под давлением роста цен на внешних рынках и стабильного спроса на российском рынке, по данным ICIS. -Ценовой отчет MRC.

/т под давлением роста цен на внешних рынках и стабильного спроса на российском рынке, по данным ICIS. -Ценовой отчет MRC. В марте российские компании не смогли получить необходимые объемы материалов, в связи с чем наблюдается незначительный дефицит по некоторым позициям. По мнению участников рынка, текущие рыночные условия позволяют ожидать повышения стоимости российского АБС во второй половине апреля минимум на 2000 руб./т.

В марте российские компании не смогли получить необходимые объемы материалов, в связи с чем наблюдается незначительный дефицит по некоторым позициям. По мнению участников рынка, текущие рыночные условия позволяют ожидать повышения стоимости российского АБС во второй половине апреля минимум на 2000 руб./т. , 2011 г.

, 2011 г. они составляли 15% индийского рынка полиамидных компаундов.

они составляли 15% индийского рынка полиамидных компаундов. Ориентировочные цены линейного полиэтилена низкой плотности (LLDPE) марки пленки были оценены в 1,380-1,410 долларов США за тонну (9 евро).52-973/тонна CFR (себестоимость и фрахт) Китай и спотовый этилен торговались по цене 1,330-1,380 долларов США/тонна CFR в северо-восточной Азии за неделю, завершившуюся 8 апреля, согласно данным ICIS.

Ориентировочные цены линейного полиэтилена низкой плотности (LLDPE) марки пленки были оценены в 1,380-1,410 долларов США за тонну (9 евро).52-973/тонна CFR (себестоимость и фрахт) Китай и спотовый этилен торговались по цене 1,330-1,380 долларов США/тонна CFR в северо-восточной Азии за неделю, завершившуюся 8 апреля, согласно данным ICIS.

, 2011 г.

, 2011 г.

, 2011 г.

, 2011 г.

ИНСТРУМЕНТУ :: Садовое оборудование :: Триммеры :: Триммер электрический (электрокоса) ЗКРЭ-42-1500

ИНСТРУМЕНТУ :: Садовое оборудование :: Триммеры :: Триммер электрический (электрокоса) ЗКРЭ-42-1500 5 см

5 см ..

..

Мы любим хорошее родео и за…

Мы любим хорошее родео и за…

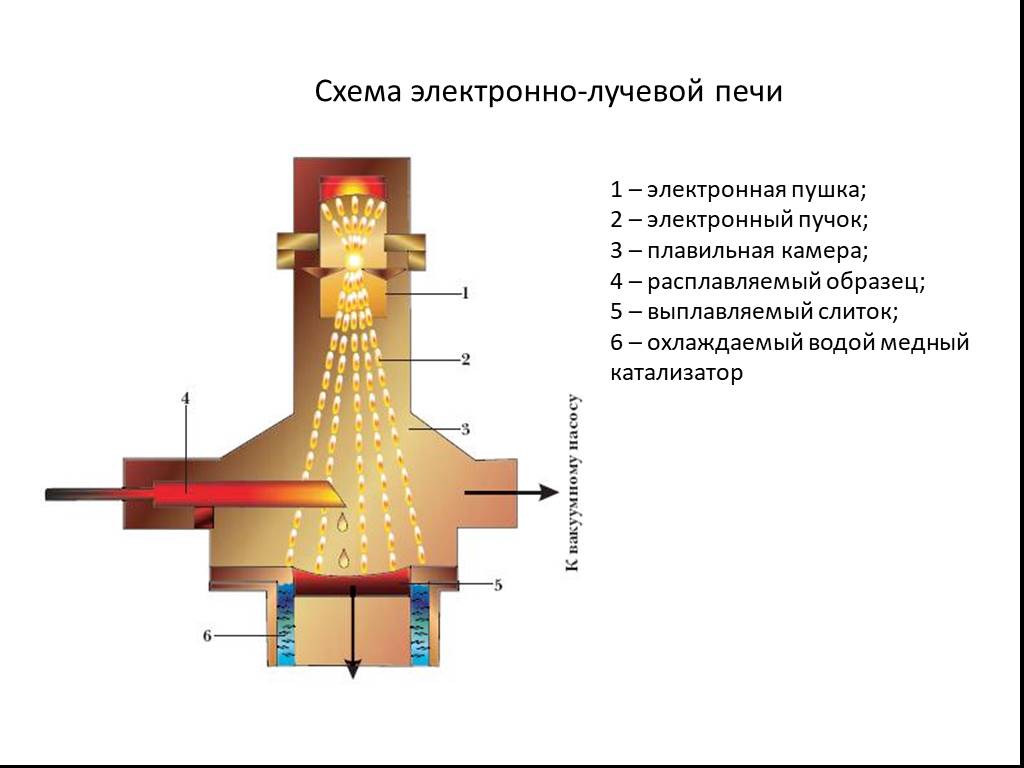

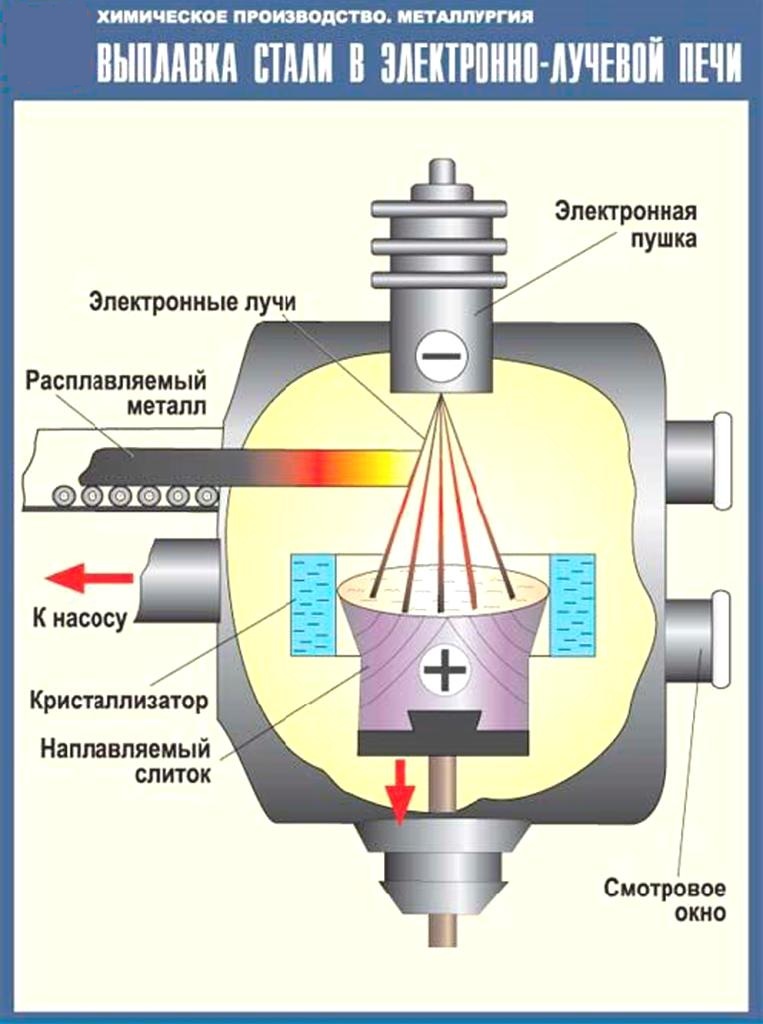

ст.) при нагреве ванны жидкого металла на несколько сот градусов выше температуры плавления, что позволяет осуществлять глубокое рафинирование металла. При плавке происходит дополнительная очистка от кислорода, азота, а также от некоторых металлических примесей: Sn, Fe, Pb, которые имеют более / высокое давление пара по сравнению с основным металлом.

ст.) при нагреве ванны жидкого металла на несколько сот градусов выше температуры плавления, что позволяет осуществлять глубокое рафинирование металла. При плавке происходит дополнительная очистка от кислорода, азота, а также от некоторых металлических примесей: Sn, Fe, Pb, которые имеют более / высокое давление пара по сравнению с основным металлом.

В качестве

В качестве

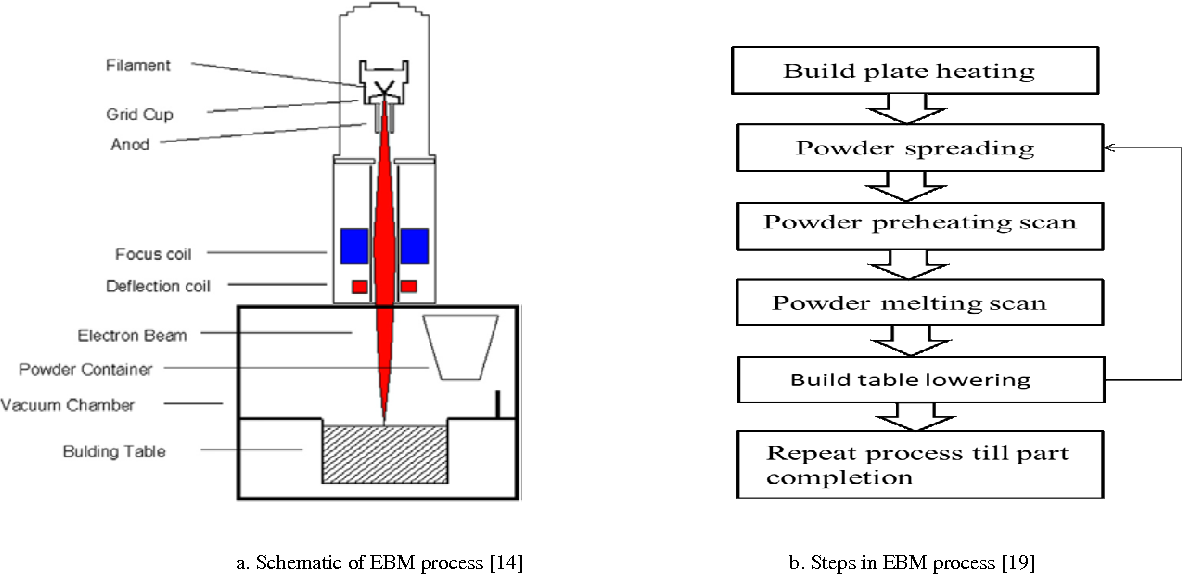

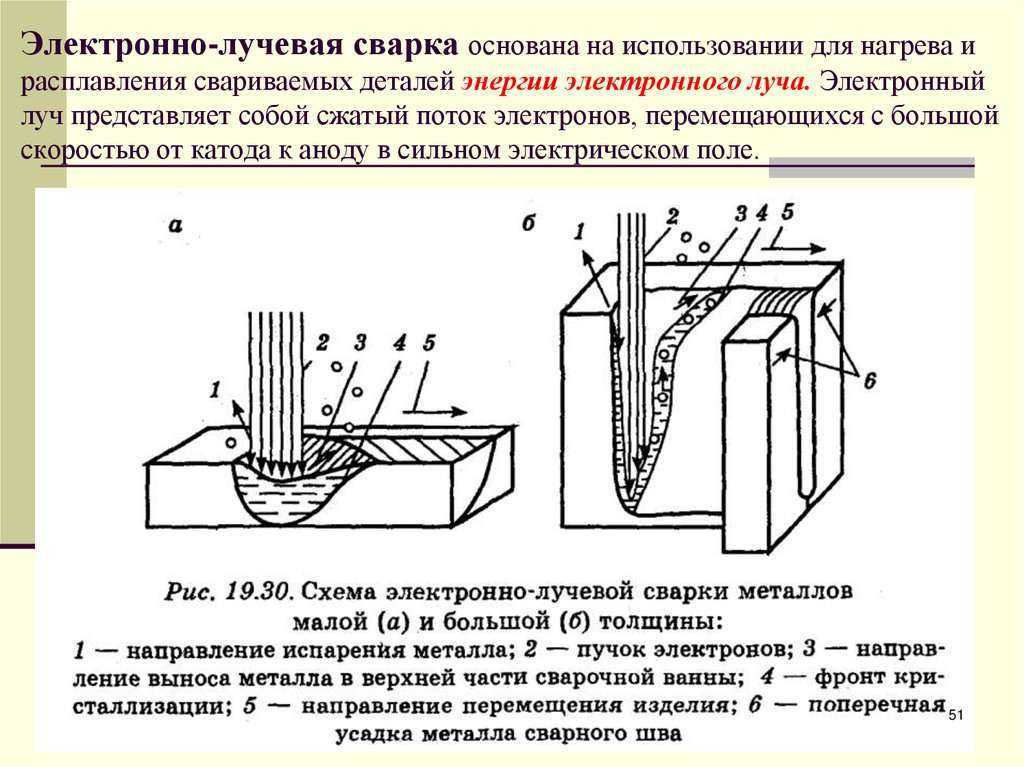

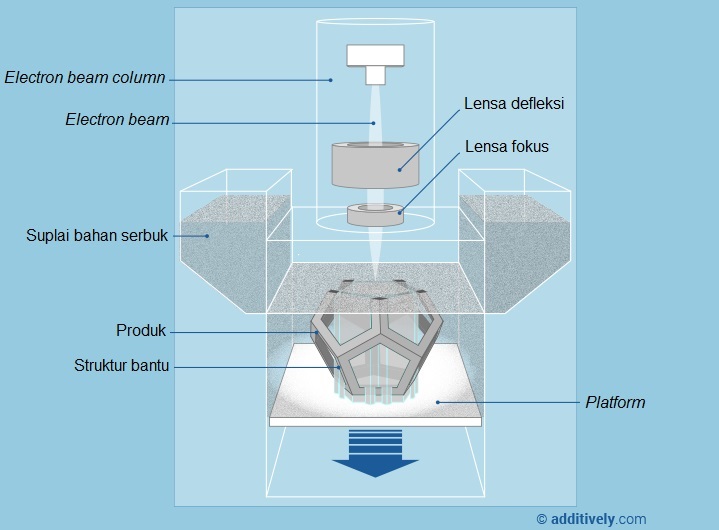

Производство происходит в вакуумной камере для защиты от окисления, которое может повредить высокореактивные материалы. Электронно-лучевое плавление похоже на селективное лазерное плавление (SLM), так как они оба печатают из порошка из порошкового слоя 3D-принтера, но EBM использует электронный луч вместо лазера.

Производство происходит в вакуумной камере для защиты от окисления, которое может повредить высокореактивные материалы. Электронно-лучевое плавление похоже на селективное лазерное плавление (SLM), так как они оба печатают из порошка из порошкового слоя 3D-принтера, но EBM использует электронный луч вместо лазера.

SLM не требует вакуумной среды.

SLM не требует вакуумной среды.

, Побель, К., Османлич, Ф. и Кёрнер, К. (2018), «Послойный мониторинг плавления электронного луча с помощью обнаружения электронов обратного рассеяния», Журнал быстрого прототипирования , Vol. 24 № 8, стр. 1401-1406. https://doi.org/10.1108/RPJ-02-2018-0034

, Побель, К., Османлич, Ф. и Кёрнер, К. (2018), «Послойный мониторинг плавления электронного луча с помощью обнаружения электронов обратного рассеяния», Журнал быстрого прототипирования , Vol. 24 № 8, стр. 1401-1406. https://doi.org/10.1108/RPJ-02-2018-0034 0/legalcode 9.0009

0/legalcode 9.0009

е. поры. Недостатком этого метода является склонность светооптических систем к металлизации за счет испарения из ванны расплава (Швердтфегер 9).0127 и др. , 2012; Динвидди и др. , 2013). Этому должны противодействовать дополнительные системы защиты, такие как механический затвор (Schwerdtfeger и др. , 2012; Dinwiddie и др. , 2013) или намотка пленки (Dinwiddie и др. , 2013). Кроме того, размер столбца луча препятствует коаксиальному расположению системы визуализации (Schwerdtfeger et al. , 2012), что приводит к искажениям и, следовательно, к различному пространственному разрешению.

е. поры. Недостатком этого метода является склонность светооптических систем к металлизации за счет испарения из ванны расплава (Швердтфегер 9).0127 и др. , 2012; Динвидди и др. , 2013). Этому должны противодействовать дополнительные системы защиты, такие как механический затвор (Schwerdtfeger и др. , 2012; Dinwiddie и др. , 2013) или намотка пленки (Dinwiddie и др. , 2013). Кроме того, размер столбца луча препятствует коаксиальному расположению системы визуализации (Schwerdtfeger et al. , 2012), что приводит к искажениям и, следовательно, к различному пространственному разрешению. BSE возникают в результате упругих столкновений между электронами падающего пучка и атомами подложки. Часть обратнорассеянных электронов попадает в детектор BSE, который расположен вокруг луча, недалеко от рабочей камеры, как показано на рисунке 1. Интенсивность сигнала коррелирует с количеством обратнорассеянных электронов, которое, в частности, является функцией тока пучка, атомного номера. атомов образца и топографии поверхности. Сканируя область по определенному образцу, можно получить карту интенсивности, то есть изображение. Хотя этот основной принцип, безусловно, получает дальнейшее развитие в анализе с помощью СЭМ, тот же метод плоскостной сварки некоторое время используется в электронно-лучевой сварке (Шиллер 9).0127 и др. , 1977).

BSE возникают в результате упругих столкновений между электронами падающего пучка и атомами подложки. Часть обратнорассеянных электронов попадает в детектор BSE, который расположен вокруг луча, недалеко от рабочей камеры, как показано на рисунке 1. Интенсивность сигнала коррелирует с количеством обратнорассеянных электронов, которое, в частности, является функцией тока пучка, атомного номера. атомов образца и топографии поверхности. Сканируя область по определенному образцу, можно получить карту интенсивности, то есть изображение. Хотя этот основной принцип, безусловно, получает дальнейшее развитие в анализе с помощью СЭМ, тот же метод плоскостной сварки некоторое время используется в электронно-лучевой сварке (Шиллер 9).0127 и др. , 1977). KGaA (Planegg, Германия) . Пушка работает с ускоряющим напряжением 60 кВ, а вольфрамовая нить накала обеспечивает мощность луча до 6 кВт. Отличительной особенностью системы является наличие вышеупомянутого детектора BSE, который обеспечивает возможность записи изображений ELO.

KGaA (Planegg, Германия) . Пушка работает с ускоряющим напряжением 60 кВ, а вольфрамовая нить накала обеспечивает мощность луча до 6 кВт. Отличительной особенностью системы является наличие вышеупомянутого детектора BSE, который обеспечивает возможность записи изображений ELO. Расстояние между линиями во время штриховки было постоянным и составляло 100 мкм, а контурное плавление не применялось. Направление люка было повернуто на 90° после каждого слоя.

Расстояние между линиями во время штриховки было постоянным и составляло 100 мкм, а контурное плавление не применялось. Направление люка было повернуто на 90° после каждого слоя. Пиксельное разрешение 60 мкм/пиксель было выбрано в соответствии с масштабом признаков, которые, как ожидается, будут обнаружены с помощью электронного луча с доступным диаметром около 300 мкм. Чтобы получить подходящий сигнал обратного рассеяния, время экспозиции было установлено на 0,1 мкс/пиксель, а ток луча — на 7 мА.

Пиксельное разрешение 60 мкм/пиксель было выбрано в соответствии с масштабом признаков, которые, как ожидается, будут обнаружены с помощью электронного луча с доступным диаметром около 300 мкм. Чтобы получить подходящий сигнал обратного рассеяния, время экспозиции было установлено на 0,1 мкс/пиксель, а ток луча — на 7 мА. После этого поперечное сечение было подготовлено путем шлифовки на бумаге из карбида кремния, смазанной водой, механической полировки алмазной суспензией размером 3 мкм и заключительной стадии химической полировки (50 мл Struers OP-S NonDry , 50 мл дист. H 2 O, 10 г KOH, 10 мл H 2 O 2 ). Подготовленный микрошлиф исследовали с помощью оптической микроскопии (ОМ) с использованием Leica DM6000 M. Режим точного сшивания изображений микроскопа использовался для создания изображения с высоким разрешением (13 мкм/пиксель) всего поперечного сечения для дальнейшей оценки в Условия пористости.

После этого поперечное сечение было подготовлено путем шлифовки на бумаге из карбида кремния, смазанной водой, механической полировки алмазной суспензией размером 3 мкм и заключительной стадии химической полировки (50 мл Struers OP-S NonDry , 50 мл дист. H 2 O, 10 г KOH, 10 мл H 2 O 2 ). Подготовленный микрошлиф исследовали с помощью оптической микроскопии (ОМ) с использованием Leica DM6000 M. Режим точного сшивания изображений микроскопа использовался для создания изображения с высоким разрешением (13 мкм/пиксель) всего поперечного сечения для дальнейшей оценки в Условия пористости. Принимая во внимание соотношение между размером пикселя и толщиной слоя, ЭЛО-изображения накладывались друг на друга в хронологическом порядке для восстановления трехмерной карты плотности образца. Последнюю впоследствии фактически разрезали в продольном направлении.

Принимая во внимание соотношение между размером пикселя и толщиной слоя, ЭЛО-изображения накладывались друг на друга в хронологическом порядке для восстановления трехмерной карты плотности образца. Последнюю впоследствии фактически разрезали в продольном направлении. Усреднение ЭЛО- и КТ-изображений выполнялось на основе поперечных 2D-срезов, полученных при получении и реконструкции изображения соответственно. ОМ-изображение анализировали, вычисляя среднее значение оттенков серого для каждой строки сшитого растрового изображения ( j = const .). Все значения были нормализованы с использованием соответствующего максимума в каждом методе к интервалу [0, 1] для учета различной глубины цвета. Корреляция с высотой строения была достигнута при использовании соответствующего разрешения изображения R z (в пикс/м):

Усреднение ЭЛО- и КТ-изображений выполнялось на основе поперечных 2D-срезов, полученных при получении и реконструкции изображения соответственно. ОМ-изображение анализировали, вычисляя среднее значение оттенков серого для каждой строки сшитого растрового изображения ( j = const .). Все значения были нормализованы с использованием соответствующего максимума в каждом методе к интервалу [0, 1] для учета различной глубины цвета. Корреляция с высотой строения была достигнута при использовании соответствующего разрешения изображения R z (в пикс/м): С учетом других параметров процесса, таких как скорость отклонения и расстояние между линиями штриховки, 120 Вт намного ниже технологического окна для плотных образцов. С увеличением мощности луча больше энергии доступно для плавления порошка и нижележащих слоев, что приводит к более гладкой поверхности самого последнего расплавленного слоя (Jüchter et al. , 2014).

С учетом других параметров процесса, таких как скорость отклонения и расстояние между линиями штриховки, 120 Вт намного ниже технологического окна для плотных образцов. С увеличением мощности луча больше энергии доступно для плавления порошка и нижележащих слоев, что приводит к более гладкой поверхности самого последнего расплавленного слоя (Jüchter et al. , 2014).

характерная каналообразная пористость в нижней секции 255 W может быть точно предсказана. Эта отличительная пористость не может наблюдаться на ОМ-изображении. Это связано с процедурой препарирования, препятствующей получению такого же поперечного сечения, как при ЭЛО- и КТ-томографии.

характерная каналообразная пористость в нижней секции 255 W может быть точно предсказана. Эта отличительная пористость не может наблюдаться на ОМ-изображении. Это связано с процедурой препарирования, препятствующей получению такого же поперечного сечения, как при ЭЛО- и КТ-томографии. Это можно объяснить разным объемом выборки, формирующим соответствующее среднее значение. В этом отношении кривая ELO-визуализации находится где-то посередине.

Это можно объяснить разным объемом выборки, формирующим соответствующее среднее значение. В этом отношении кривая ELO-визуализации находится где-то посередине. 9.0009

9.0009 Предположительно, соответствующее количество дефектов, присутствующих на поверхности и, следовательно, на ЭЛО-изображении, частично заполняется и даже закрывается при плавлении последующих слоев. В результате абсолютное количество пор и их размер меньше в готовой части. Пригодность ELO-визуализации в качестве инструмента контроля качества еще не ограничена, поскольку дефекты надежно выявляются, а в худшем случае переоцениваются.

Предположительно, соответствующее количество дефектов, присутствующих на поверхности и, следовательно, на ЭЛО-изображении, частично заполняется и даже закрывается при плавлении последующих слоев. В результате абсолютное количество пор и их размер меньше в готовой части. Пригодность ELO-визуализации в качестве инструмента контроля качества еще не ограничена, поскольку дефекты надежно выявляются, а в худшем случае переоцениваются. В отличие от ОМ и КТ, ELO-визуализация является внутрипроцессным методом, позволяющим получать информацию о текущем слое в режиме реального времени. Он не только позволяет оператору вручную регулировать параметры во время процесса, но также имеет возможность подключить оценку к управлению с обратной связью для расширенных стратегий обработки и более быстрого определения окна процесса.

В отличие от ОМ и КТ, ELO-визуализация является внутрипроцессным методом, позволяющим получать информацию о текущем слое в режиме реального времени. Он не только позволяет оператору вручную регулировать параметры во время процесса, но также имеет возможность подключить оценку к управлению с обратной связью для расширенных стратегий обработки и более быстрого определения окна процесса. 0127 и др. , 2012; Динвидди и др. , 2013). Поэтому можно отказаться от особой защиты извещателя, такой как жалюзи и окна. Это позволяет интегрировать детектор внутри камеры здания в коаксиальном положении, что является новинкой для процесса EBM. Уменьшение оптических аберраций в результате коаксиального расположения датчика дополнительно улучшает качество изображения.

0127 и др. , 2012; Динвидди и др. , 2013). Поэтому можно отказаться от особой защиты извещателя, такой как жалюзи и окна. Это позволяет интегрировать детектор внутри камеры здания в коаксиальном положении, что является новинкой для процесса EBM. Уменьшение оптических аберраций в результате коаксиального расположения датчика дополнительно улучшает качество изображения. Было продемонстрировано, что можно сделать выводы о пористости конечного компонента. Таким образом, обнаружение BSE уже способно улучшить процесс EBM. Система может быть дополнительно усовершенствована, например. путем введения дополнительных внеосевых детекторов для сбора дополнительной информации о топографии поверхности или даже расчета трехмерной реконструкции всей топологии поверхности (Палушинский и Словко, 2009 г.).). Такой инструмент открыл бы новые возможности для понимания процессов и управления ими. За счет уменьшения размера пятна электронного луча можно ожидать более высокого пространственного разрешения. Размер пятна луча определяется типом нити накала, фокусными линзами и током луча. Одной из будущих целей будет определение оптимального компромисса между требованиями процесса EBM и ELO-визуализации.

Было продемонстрировано, что можно сделать выводы о пористости конечного компонента. Таким образом, обнаружение BSE уже способно улучшить процесс EBM. Система может быть дополнительно усовершенствована, например. путем введения дополнительных внеосевых детекторов для сбора дополнительной информации о топографии поверхности или даже расчета трехмерной реконструкции всей топологии поверхности (Палушинский и Словко, 2009 г.).). Такой инструмент открыл бы новые возможности для понимания процессов и управления ими. За счет уменьшения размера пятна электронного луча можно ожидать более высокого пространственного разрешения. Размер пятна луча определяется типом нити накала, фокусными линзами и током луча. Одной из будущих целей будет определение оптимального компромисса между требованиями процесса EBM и ELO-визуализации. Предполагается, что эти методы предоставляют расширенную информацию о процессе и, следовательно, вносят большой вклад в его дальнейшее развитие.

Предполагается, что эти методы предоставляют расширенную информацию о процессе и, следовательно, вносят большой вклад в его дальнейшее развитие. 214 № 11, стр. 2497-2504.

214 № 11, стр. 2497-2504. (2014), «Окно обработки и явление испарения для Ti-6Al-4V, полученного селективным электронно-лучевым плавлением», Acta Materialia, Vol. 76, стр. 252-258.

(2014), «Окно обработки и явление испарения для Ti-6Al-4V, полученного селективным электронно-лучевым плавлением», Acta Materialia, Vol. 76, стр. 252-258. , Купер, К. и Чоу, К. (2012), «Оценка измерений температуры с помощью ближней инфракрасной термографии в порошковом электронно-лучевом аддитивном производстве», Труды симпозиума по изготовлению твердых материалов произвольной формы, Техасский университет. , Остин, Техас, стр. 761-773.

, Купер, К. и Чоу, К. (2012), «Оценка измерений температуры с помощью ближней инфракрасной термографии в порошковом электронно-лучевом аддитивном производстве», Труды симпозиума по изготовлению твердых материалов произвольной формы, Техасский университет. , Остин, Техас, стр. 761-773.