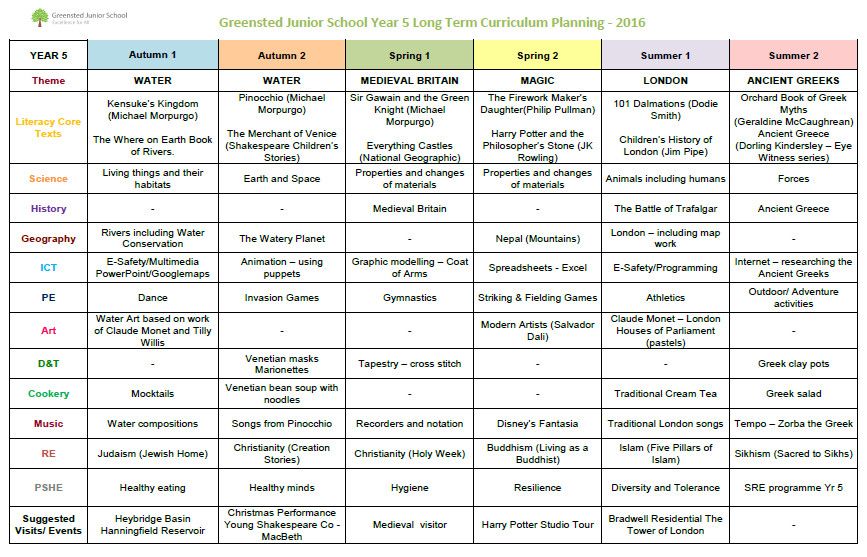

Slm sls: Технология 3D-печати SLS

Слайсер Triangulatica for SLM, SLS, SLA, MJM, FFF/FDM, DMD и т.д.

ЛЮБИТЕЛЯМ

Широкие возможности для производителей, домашних пользователей и любителей с подпиской PAY BY SLICE

ПРОФЕССИОНАЛАМ

Максимальная функциональность и производительность для промышленного использования с UNLIMITED подпиской

РАЗРАБОТЧИКАМ

Аппаратно-программная платформа Triangulatica для быстрой и простой разработки новых 3D-принтеров

ЗАМЕНА РОДНОГО ПО

Экспорт в SLC, CLI, G-код или любой растровый формат для использования Triangulatica с существующими 3D-принтерами

Новое в Triangulatica 1.8.3 – 1.8.4

Новое в Triangulatica 1.8.0-1.8.2

ЛЮБИТЕЛЯМ

Выберите Triangulatica BASIC для: DLP, LCD или других растровых SLA, JET-технологий (печатные головки с УФ-отверждением).

Используйте Triangulatica MASTER для: FDM, лазерных SLA, SLS – методов 3D печати селективной лазерной синтеризацией

ПРОФЕССИОНАЛАМ

Используйте Triangulatica BASIC для: FullHD или 4K DLP/LCD, MJM и JET-печати (печать песчаных форм, печать воском, печать по гипсу).

Примените Triangulatica MASTER для: SLS, лазерных SLA, простейших SLM, высокотемпературных FDM, мульти-экструдерных FDM.

Выберите Triangulatica PREMIUM для: SLM pro-уровня, печати керамикой и композитами, Bio-печати, новых 3D технологий.

РАЗРАБОТЧИКАМ

Интегрируйте Triangulatica BASIC с лбыми растровыми 3D-принтерами или создайте новый уникальный принтер с использованием нашей технологии многоцветной растровой нарезки. Примените Triangulatica PREMIUM для максимального результата в веркторных или растровых технологиях аддитивного производства и для разработки новых аддитивных методов и технологий.

Решения Triangulatica Hardware – гибкое решение для создания новых систем аддитивного производства или выпуска малых серий принтеров.

ЗАМЕНА РОДНОГО ПО

Triangulatica BASIC для экспорта слоев нарезки в любой растровый формат.

Triangulatica MASTER для экспорта в G-code и растровые форматы.

Triangulatica PREMIUM для поддержки работы профессиональных систем аддитивного производства: SLC или CLI экспорта, растрового экспорта слоев и g-code экспорта.

RussianSLM FACTORY

использует Triangulatica как родное 3D ПО

Shining 3D

i-350

может работать с Triangulatica

AF200 Universal

использует Triangulatica как родное 3D ПО

RussianSLM ProM

использует Triangulatica как родное 3D ПО

HontaiSLA

может работать с Triangulatica

RussianDLP

может работать с Triangulatica

3D LIFE THERMO

может работать с Triangulatica

Мнения пользователей

Я мейкер и я разрабатываю для 3D SLA LCD принтера собственной разработки программу печати, которая использует функции многоцветной растровой нарезки Triangulatica.

Я работаю с Triangulatica более 2 лет на SLM принтере и люблю этот продукт. Я доволен полным контролем процесса нарезки и глубиной контроля настроек!

Triangulatica – это мощный инструмент для научной работы в области разработки технологий печати новыми материалами и глубокого контроля процессов аддитивного производства.

3D-принтеры, производимые нашей компанией, поставляются с программным обеспечением для нарезки слоев Triangulatica. Это дает нам хорошие конкурентные преимущества.

Это дает нам хорошие конкурентные преимущества.

Share with:

Этот сайт использует куки. Мы предполагаем, что Вы ознакомились с Политикой обработки персональных данных и согласны на использование куки, но вы можете отказаться, если хотите. Cookie settingsACCEPT

Сравнение технологий 3D-печати: FDM, SLA и SLS

Аддитивное производство или 3D-печать снижает затраты, экономит время и расширяет технологические возможности при разработке продуктов. Технологии 3D-печати предлагают универсальные решения для самых разных областей применения: от быстрого изготовления концептуальных моделей и функциональных прототипов в области создания опытных образцов до креплений и зажимов или даже конечных деталей в производстве.

За последние несколько лет 3D-принтеры с высоким разрешением стали более доступными, более надежными и более простыми в использовании. В результате большее число компаний получило возможность использовать технологию 3D-печати, но выбор между различными конкурирующими решениями 3D-печати может вызывать затруднения.

Какая именно технология подходит для решения ваших задач? Какие материалы доступны для нее? Какое оборудование и обучение необходимы для начала работы? Каковы затраты и окупаемость?

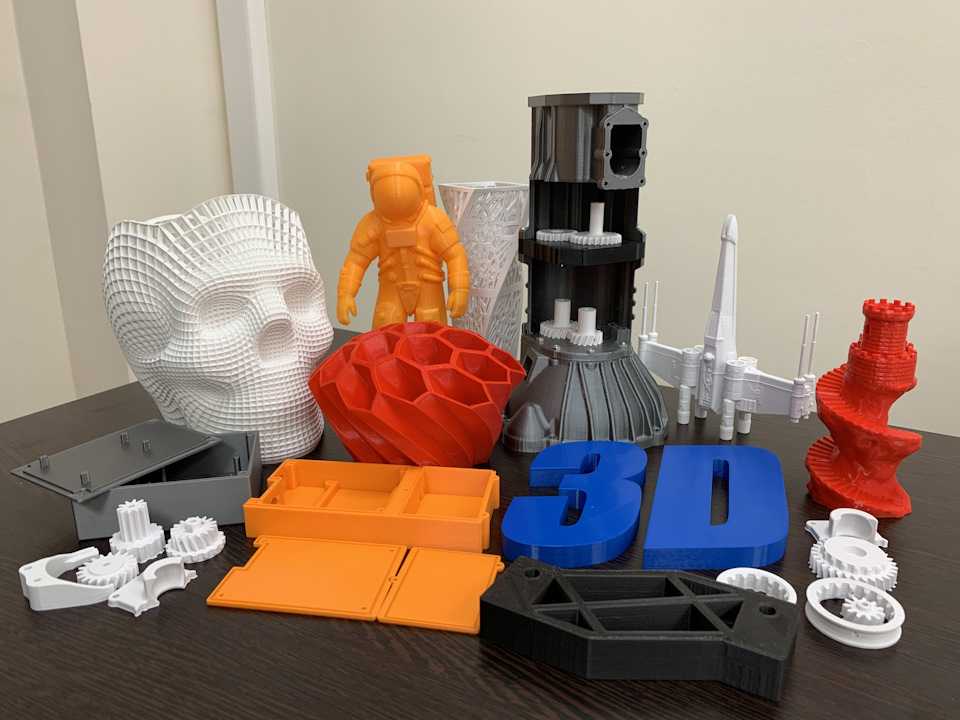

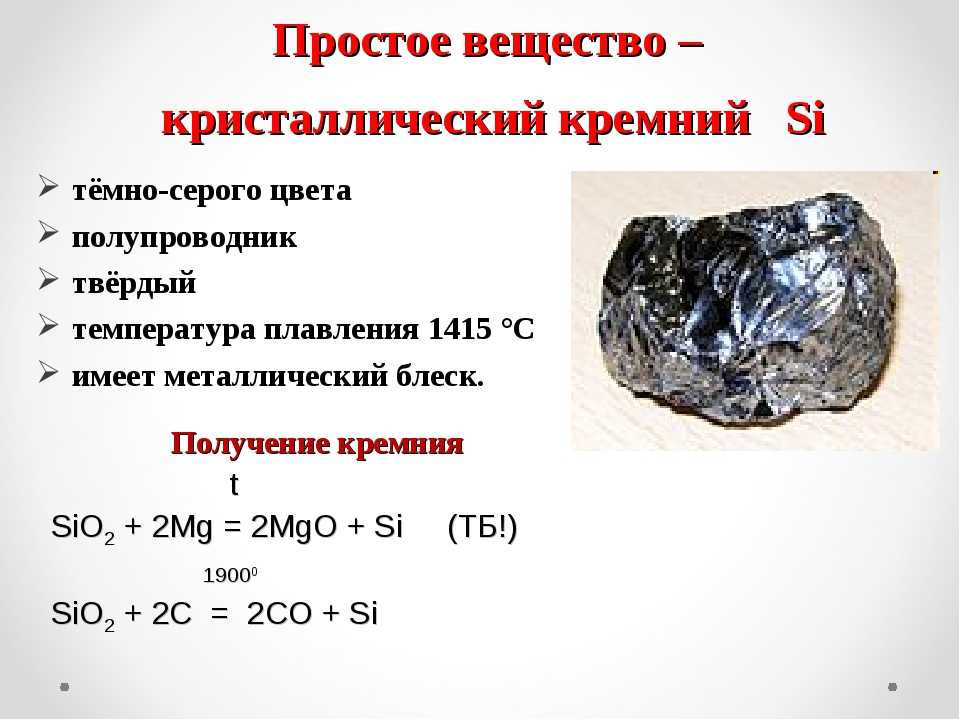

В этой статье мы подробно рассмотрим три наиболее на сегодняшний день известные технологии 3D-печати из пластика: моделирование методом наплавления (FDM), стереолитография (SLA) и селективное лазерное спекание (SLS).

Выбираете между 3D-принтером FDM и SLA? Ознакомьтесь с нашим детальным сравнением технологий FDM и SLA.

Скачать эту инфографику в высоком разрешении можно здесь.

ВИДЕОРУКОВОДСТВО

Вам не удается найти технологию 3D-печати, наиболее соответствующую вашим потребностям? В этом видеоруководстве мы сравниваем технологии моделирования методом наплавления (FDM), стереолитографии (SLA) и селективного лазерного спекания (SLS) с точки зрения главных факторов, которые следует учитывать при покупке.

Смотреть видео

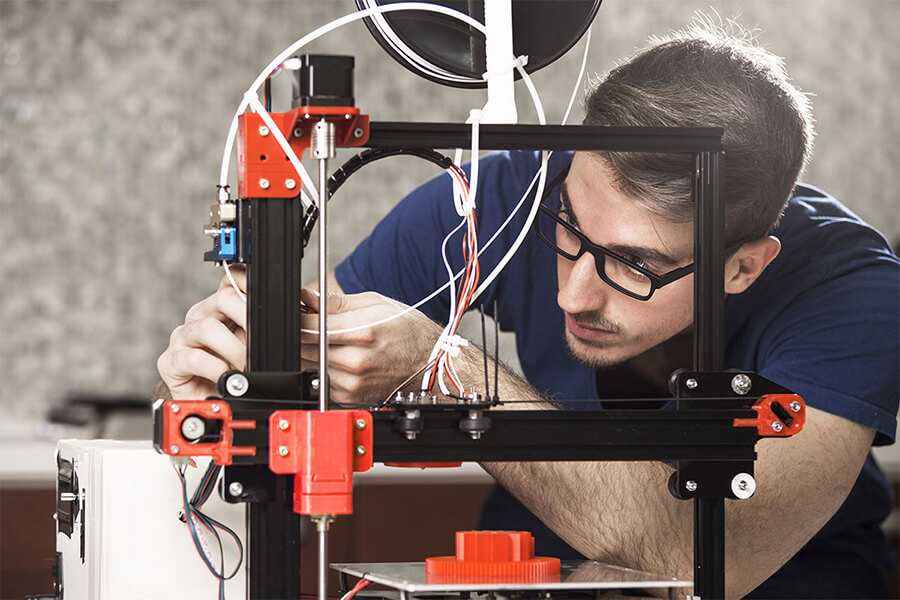

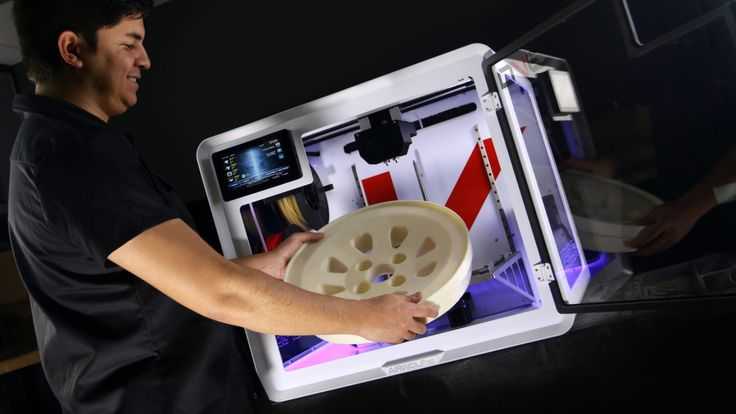

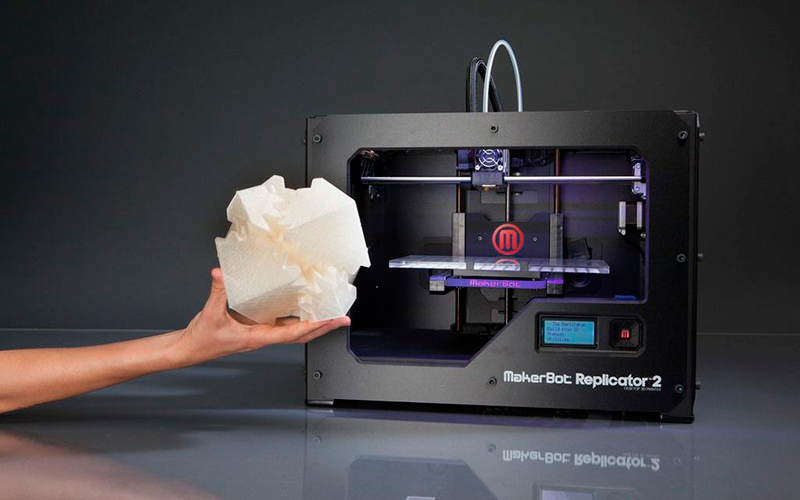

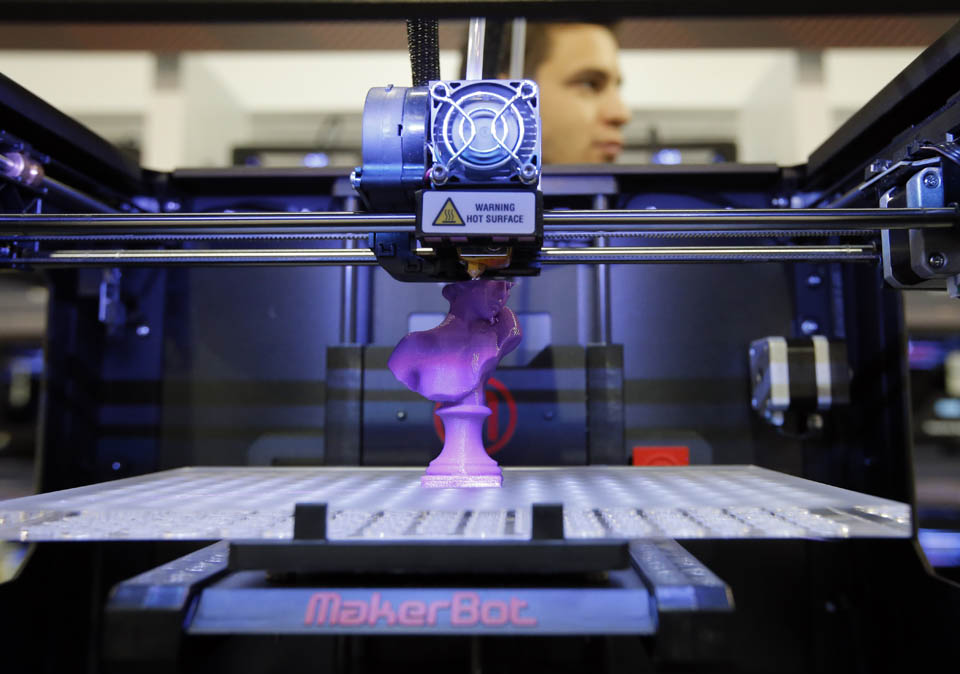

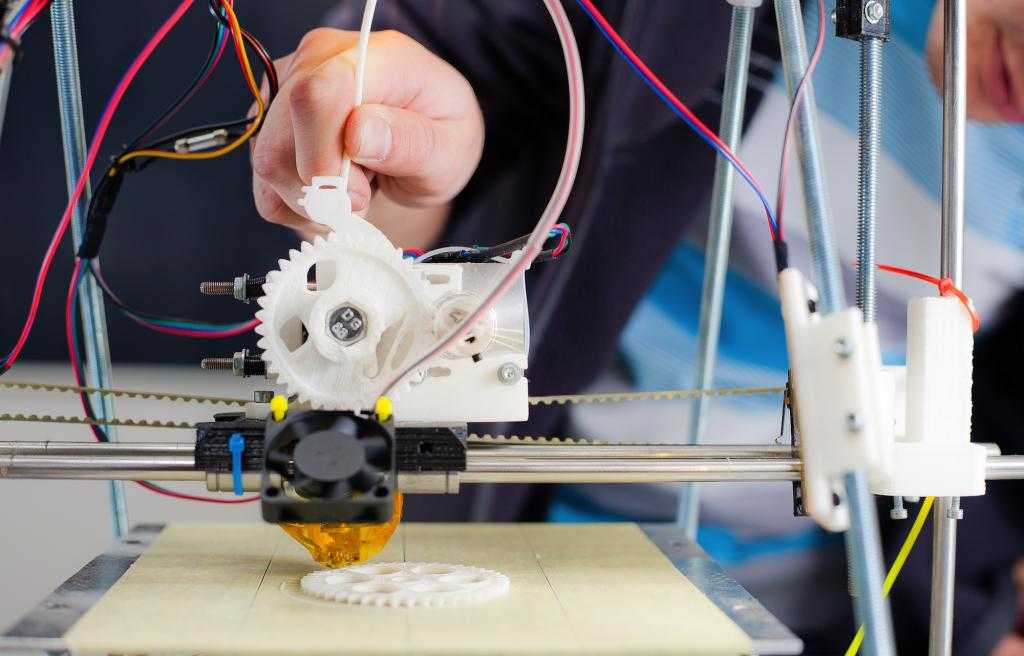

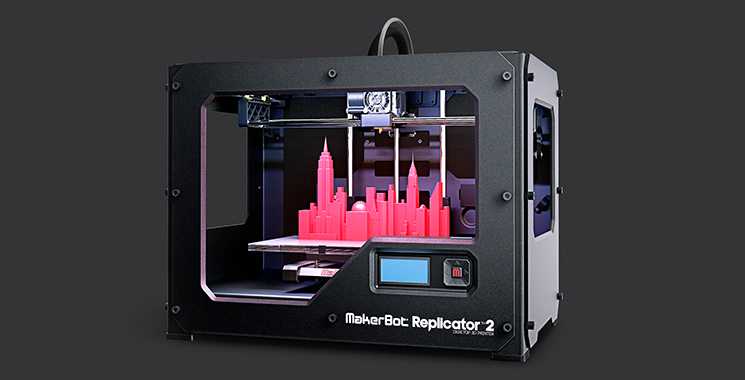

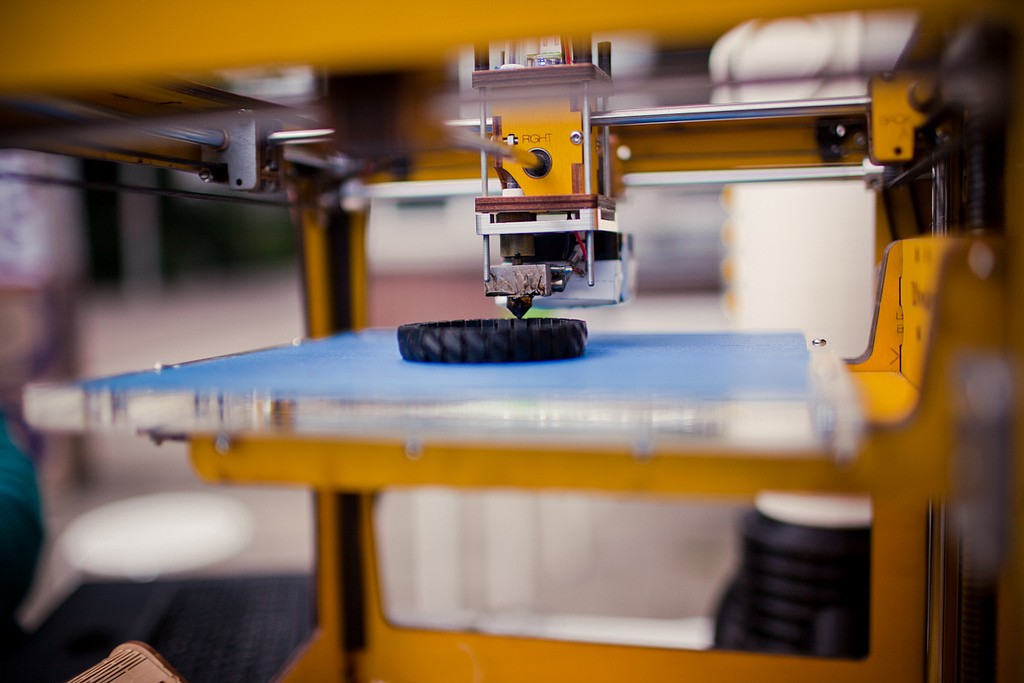

Моделирование методом наплавления (FDM), также известное как производство способом наплавления нитей (FFF), является наиболее широко используемой формой 3D-печати на потребительском уровне, чему способствовало распространение любительских 3D-принтеров. На FDM-принтерах модели изготавливаются путем плавления и экструзии термопластичной нити, которую сопло принтера наносит слой за слоем на строящуюся модель.

На FDM-принтерах модели изготавливаются путем плавления и экструзии термопластичной нити, которую сопло принтера наносит слой за слоем на строящуюся модель.

Метод FDM использует ряд стандартных пластиков, таких как АБС-пластик, ПЛА и их различные смеси. Он хорошо подходит для изготовления базовых экспериментальных моделей, а также для быстрого и недорогого создания прототипов простых деталей, например деталей, которые обычно подвергаются механической обработке.

На моделях FDM часто заметны линии слоев, а вокруг сложных элементов могут иметься неточности. Этот образец был напечатан на промышленном 3D-принтере Stratasys uPrint FDM с растворимыми поддерживающими структурами (цена принтера от $15 900).

Принтеры FDM имеют самое низкое разрешение и точность по сравнению с SLA или SLS и не являются лучшим вариантом для печати сложных конструкций или деталей со сложными элементами. Повысить качество поверхности можно с помощью химических и механических процессов полировки. Для решениях этих проблем в промышленных 3D-принтерах FDM используются растворимые поддерживающие структуры и предлагается более широкий ассортимент конструкционных термопластиков, но они также стоят дорого.

Для решениях этих проблем в промышленных 3D-принтерах FDM используются растворимые поддерживающие структуры и предлагается более широкий ассортимент конструкционных термопластиков, но они также стоят дорого.

Принтеры FDM плохо справляются со сложными конструкциями или деталями со сложными элементами (слева) по сравнению с принтерами SLA (справа).

Изобретенная в 1980-х годах, стереолитография является первой в мире технологией 3D-печати и до сих пор остается одной из самых популярных технологий среди профессионалов. В принтерах SLA используется процесс, называемый фотополимеризацией, то есть превращение жидких полимеров в затвердевший пластик с помощью лазера.

Посмотрите на стереолитографию в действии.

Модели, напечатанные на принтерах SLA, имеют самое высокое разрешение и точность, самую четкую детализацию и самую гладкую поверхность среди всех технологий 3D-печати из пластиков, но главное преимущество метода SLA заключается в его универсальности. Производители материалов разработали инновационные формулы для полимеров SLA с широким спектром оптических, механических и термических свойств, которые соответствуют свойствам стандартных, инженерных и промышленных термопластиков.

Производители материалов разработали инновационные формулы для полимеров SLA с широким спектром оптических, механических и термических свойств, которые соответствуют свойствам стандартных, инженерных и промышленных термопластиков.

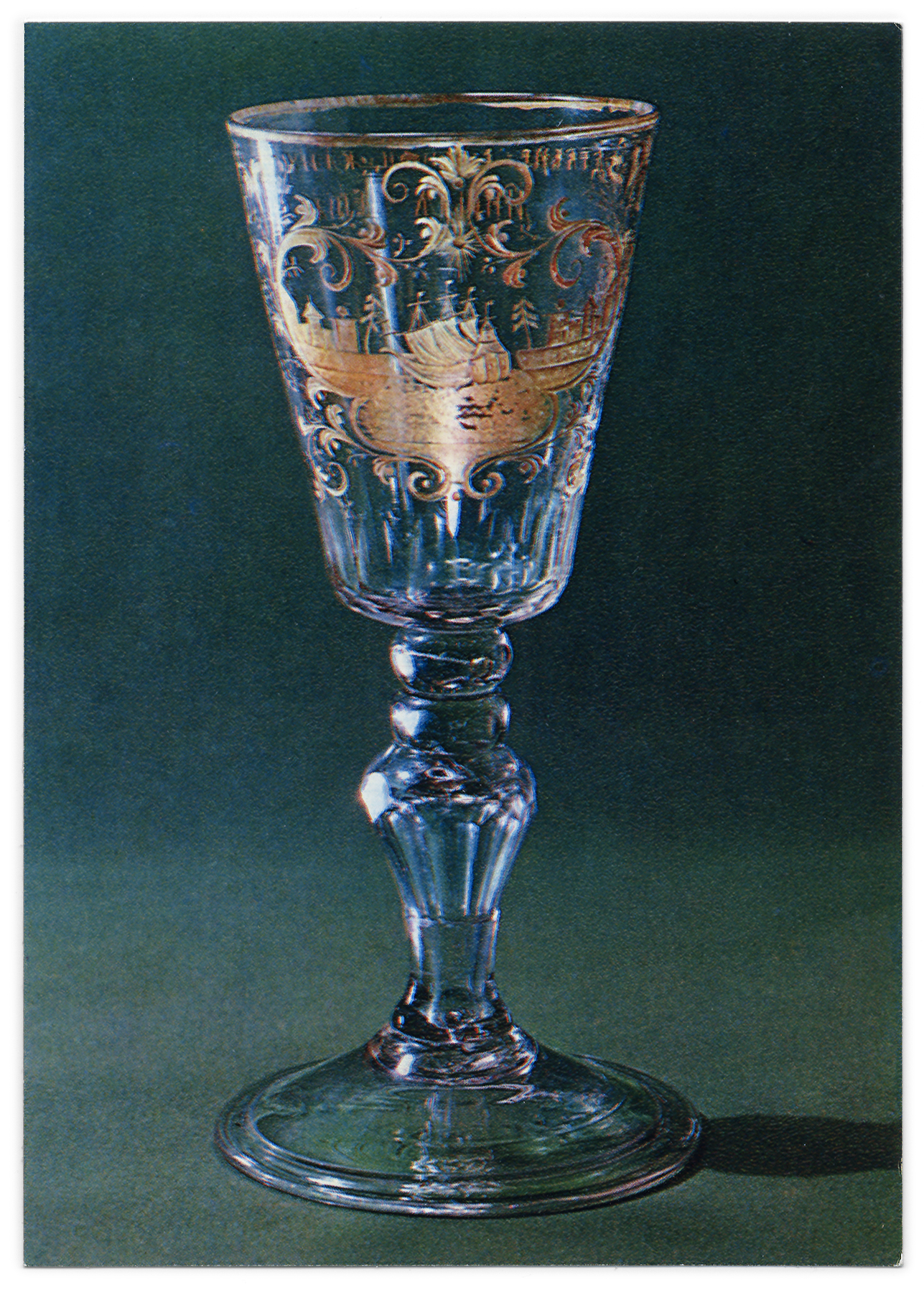

Модели, созданные по технологии SLA, имеют острые края, гладкую поверхность и почти не заметные линии слоев. Этот образец был напечатан на настольном стереолитографическом 3D-принтере Formlabs Form 3 (цена принтера от $3499).

SLA является отличным вариантом для изготовления высокодетализированных прототипов, требующих жестких допусков и гладких поверхностей, таких как пресс-формы, шаблоны и функциональные детали. Технология SLA широко используется в различных отраслях промышленности: от машиностроения и проектирования до производства, стоматологии, ювелирного дела, создания моделей и образования.

Технический доклад

Скачайте наш подробный технический доклад , чтобы узнать, как работают технологии SLA-печати, почему сегодня их используют тысячи специалистов, и чем данная технология 3D-печати может быть полезна в вашей работе.

Скачать технический доклад

бесплатный образец

Оцените качество печати Formlabs на собственном опыте. Мы отправим бесплатный образец 3D-печати прямо в ваш офис.

Запросить бесплатный образец

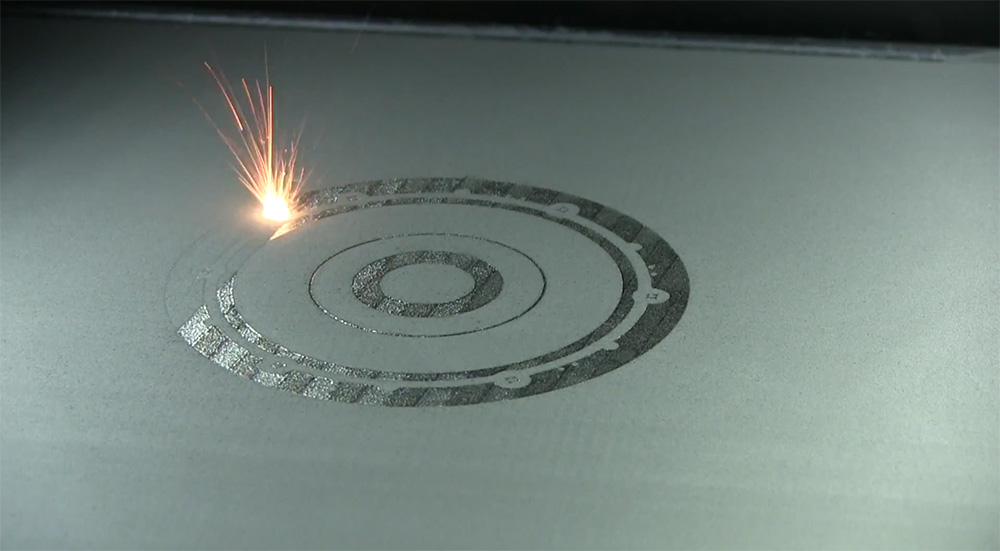

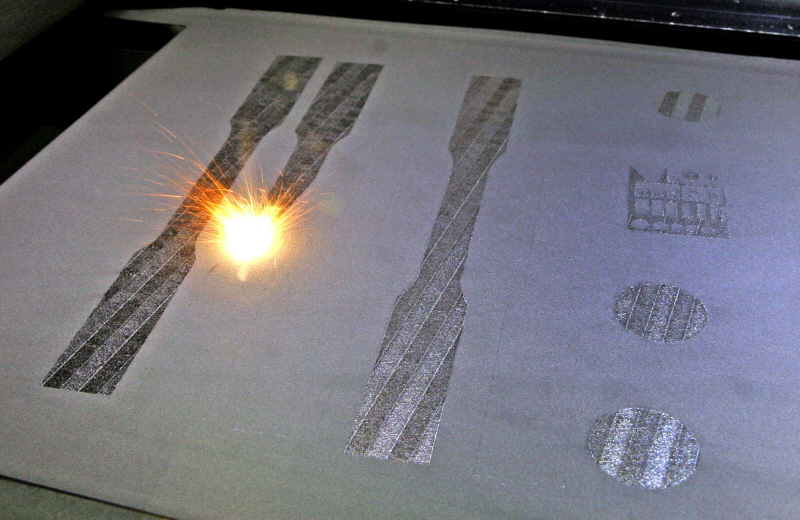

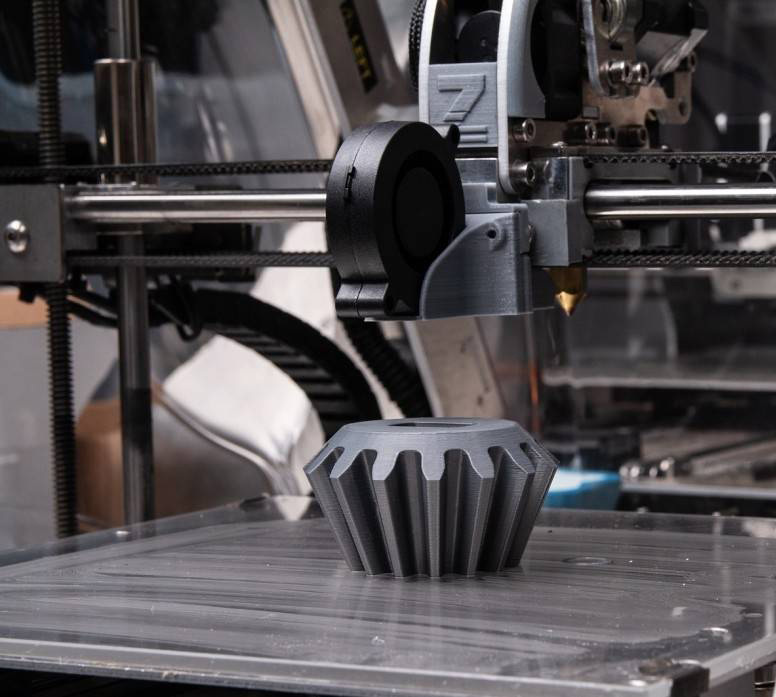

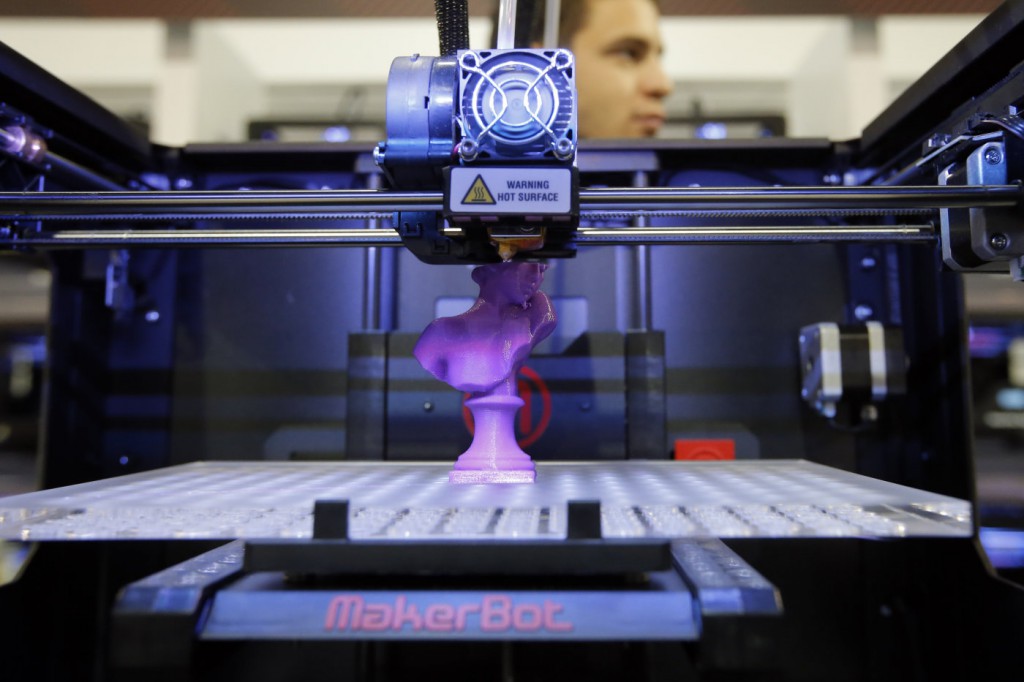

Селективное лазерное спекание является наиболее распространенной технологией аддитивного производства, применяемой в промышленности.

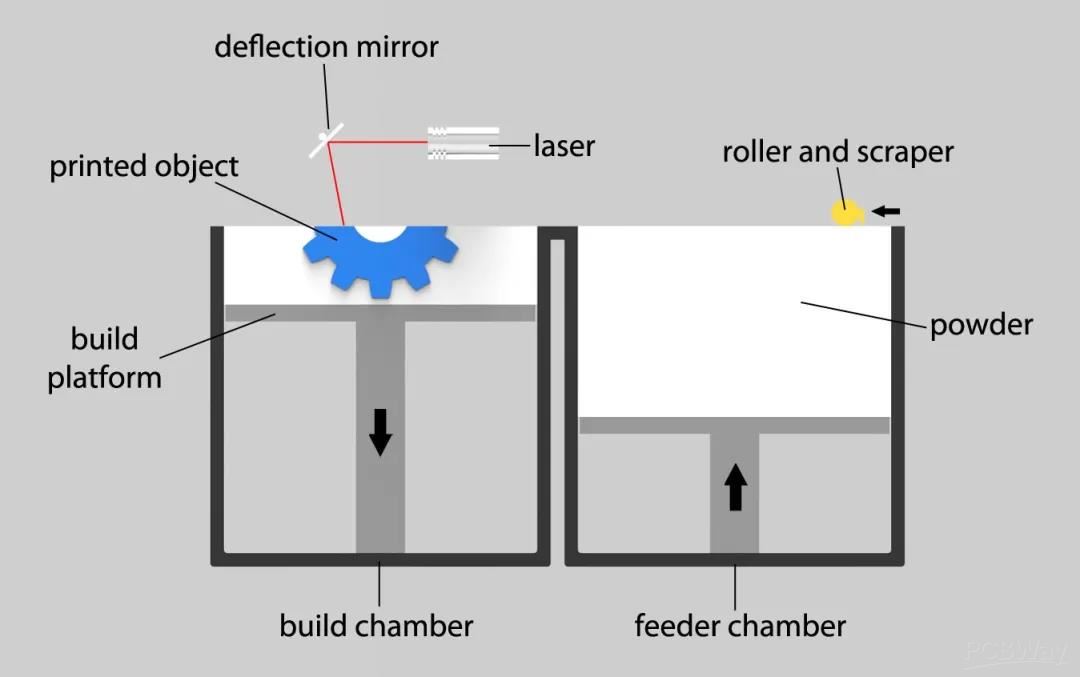

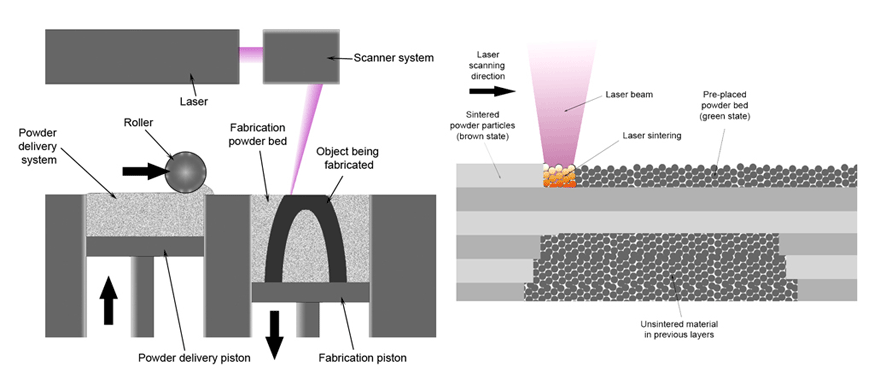

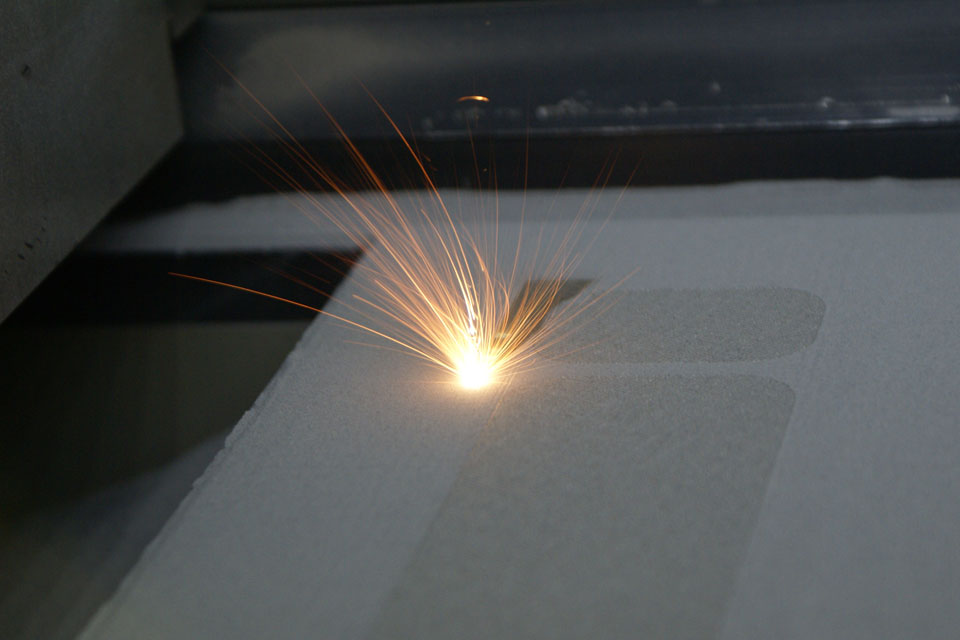

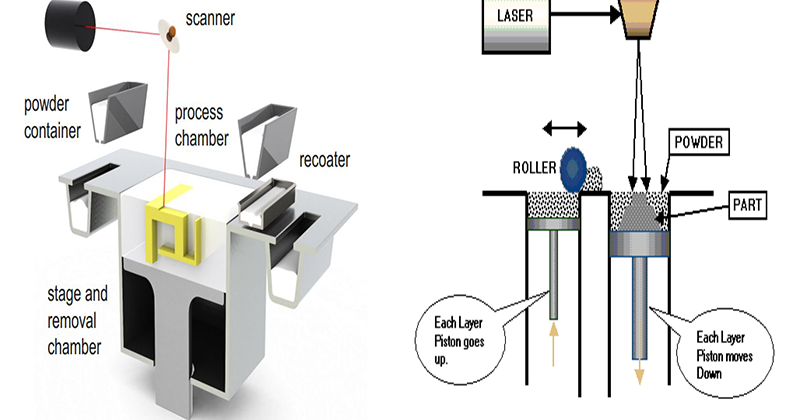

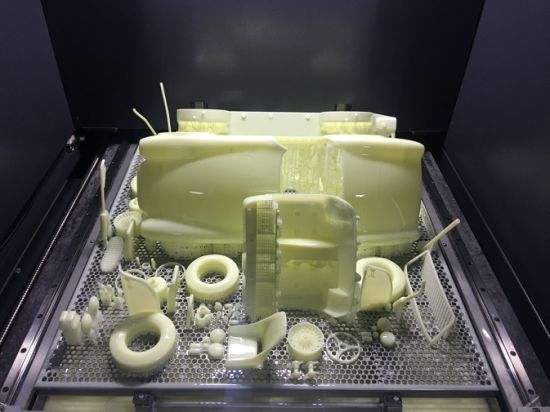

В 3D-принтерах с селективным лазерным спеканием (SLS) используется высокомощный лазер для спекания мелких частиц порошка полимера. Нераспыленный порошок поддерживает модель во время печати и устраняет необходимость в специальных поддерживающих структурах. Благодаря этому технология SLS идеальна подходит для изготовления деталей со сложной геометрией, в том числе с внутренними элементами, канавками, тонкими стенками и отрицательным уклоном. Модели, изготовленные с использованием SLS-печати, имеют превосходные механические характеристики: их прочность можно сравнить с прочностью деталей, отлитых под давлением.

Модели, созданные по технологии SLS, имеют слегка шероховатую поверхность, но практически не имеют видимых линий слоев. Этот образец был напечатан на 3D-принтере SLS для мастерских Formlabs Fuse 1 (цена принтера от $18500).

Самым распространенным материалом для селективного лазерного спекания является нейлон, популярный инженерный термопластик с превосходными механическими свойствами. Нейлон легкий, прочный и гибкий, устойчив к ударам, нагреву, воздействию химических веществ, ультрафиолетового излучения, воды и грязи.

Благодаря комбинации низкой себестоимости детали, высокой производительности и широко используемых материалов, SLS является популярным методом инженерного функционального прототипирования и экономически выгодной альтернативой литьевому формованию в случаях производства ограниченного объема партий.

Технический доклад

Ищете 3D-принтер для создания прочных, функциональных моделей? Скачайте наш технический доклад, чтобы узнать, как работает технология селективного лазерного спекания (SLS) и почему она популярна в 3D-печати для изготовления функциональных прототипов и изделий для конечного использования.

Скачать технический доклад

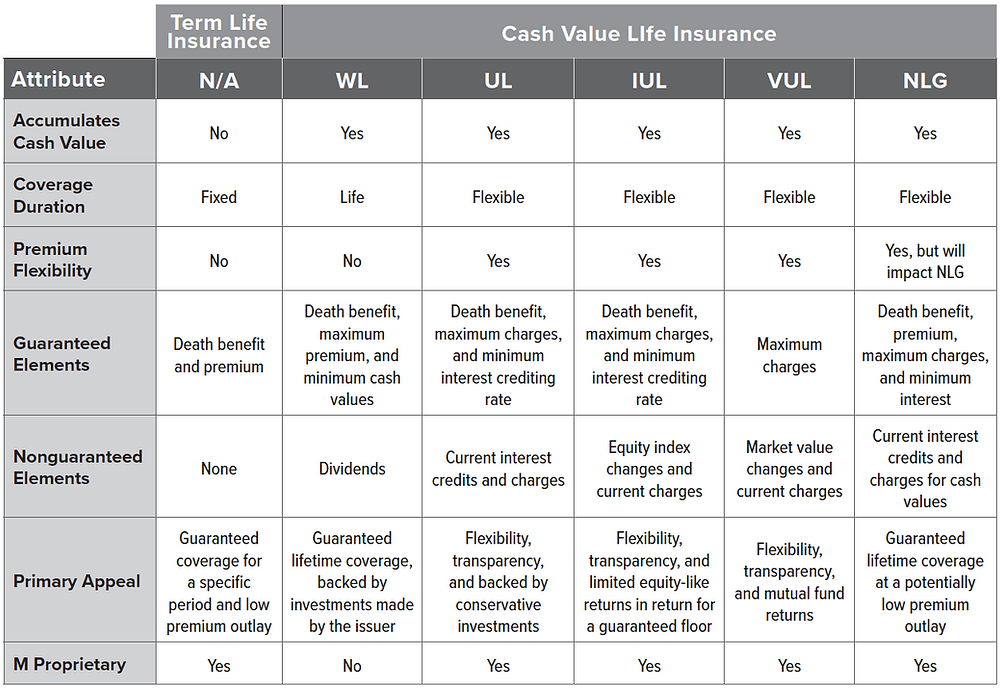

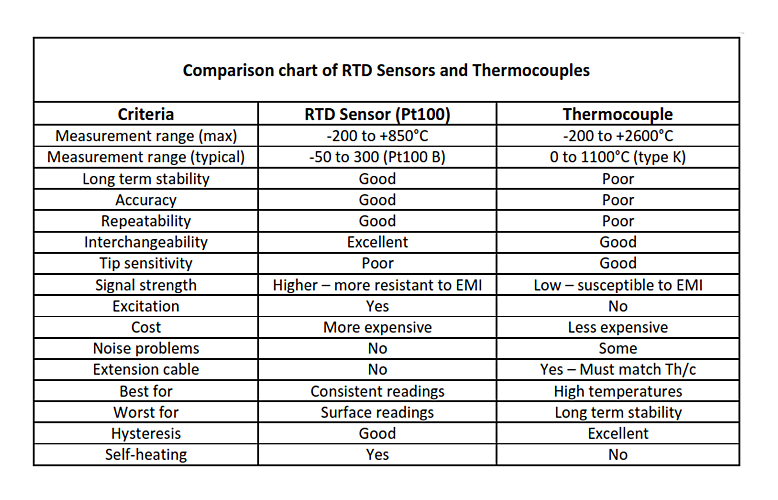

Каждая технология 3D-печати имеет свои сильные и слабые стороны, ограничения и сферы приложения. В следующей таблице приведены ключевые характеристики и факторы.

| Моделирование методом наплавления (FDM) | Стереолитография (SLA) | Селективное лазерное спекание (SLS) | |

|---|---|---|---|

| Разрешение | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Точность | ★★★★☆ | ★★★★★ | ★★★★★ |

| Качество поверхности | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Производительность | ★★★★☆ | ★★★★☆ | ★★★★★ |

| Сложные формы | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Простота в использовании | ★★★★★ | ★★★★★ | ★★★★☆ |

| Преимущества | Скорость Недорогие пользовательские машины и материалы | Высокая экономическая эффективность Высокая точность Гладкая поверхность Широкая сфера функционального применения | Прочные функциональные детали Гибкость проектирования Нет необходимости в поддерживающих структурах |

| Недостатки | Низкая точность Низкая детализация Ограниченное соответствие проектной конструкции | Чувствительность к продолжительному воздействию ультрафиолета | Неровная поверхность Ограничения в выборе материалов |

| Применение | Недорогое быстрое прототипирование Базовые экспериментальные модели | Функциональное прототипирование Шаблоны, формы и инструменты Стоматологические изделия Прототипирование ювелирных изделий и формы Создание моделей | Функциональное прототипирование Мелкосерийное производство и изготовление изделий на заказ |

| Объем печати | До ~300 x 300 x 600 мм (настольные 3D-принтеры) | До ~300 x 335 x 200 мм (настольные 3D-принтеры и 3D-принтеры для мастерских) | До 165 x 165 x 300 мм (3D-принтеры для мастерских) |

| Материалы | Стандартные термопластики, такие как АБС-пластик, ПЛА и их различные смеси. | Различные полимеры (термореактивные пластики). Стандартные, инженерные (со свойствами АБС-пластика, полипропилена, гибкие, термостойкие), литьевые, стоматологические и медицинские (биосовместимые). | Инженерные термопластики. Нейлон 11, Нейлон 12 и их композиты. |

| Обучение | Минимальное обучение настройке оборудования, эксплуатации машины и обработке поверхности; непродолжительное обучение техобслуживанию. | Концепция «включил и работай». Минимальное обучение настройке оборудования, техобслуживанию, эксплуатации машины и обработке поверхности. | Непродолжительное обучение настройке оборудования, техобслуживанию, эксплуатации машины и обработке поверхности. |

| Требования к помещению | Кондиционируемая среда или желательно индивидуальная вентиляция для настольных машин. | Настольные машины подходят для использования в условиях офиса. | Системы для мастерских имеют умеренные требования к пространству и могут быть установлены в производственной среде. |

| Вспомогательное оборудование | Система удаления опор для машин с растворимыми поддерживающими структурами (опционально автоматизирована), инструменты для чистовой обработки. | Станция финальной полимеризации, станция промывки (опционально автоматизированы), инструменты для чистовой обработки. | Станция пост-обработки для очистки моделей и восстановления материалов. |

Так или иначе, вам следует выбирать технологию, которая наиболее подходит для вашего бизнеса. За последние годы цены значительно упали, и сегодня все три технологии предлагаются в компактных и доступных по цене системах.

Расчет затрат на 3D-печать не заканчивается подсчетом первоначальных затрат на оборудование. Расходы на сырье и материалы и трудозатраты оказывают существенное влияние на себестоимость каждой детали в зависимости от области применения и производственных потребностей.

Ниже приведена подробная разбивка по технологиям.

| Моделирование методом наплавления (FDM) | Стереолитография (SLA) | Селективное лазерное спекание (SLS) | |

|---|---|---|---|

| Затраты на оборудование | Цена на бюджетные принтеры и наборы для 3D-принтеров начинаются с нескольких сотен долларов. Предлагающие более высокое качество настольные принтеры среднего класса стоят от $2000 долларов, а промышленные системы — от $15 000. | Настольные принтеры профессионального уровня стоят от $3500 долларов, широкоформатные принтеры для мастерских — от $10 000 долларов, промышленные системы для крупномасштабного производства — от $80 000. | Настольные принтеры для мастерских стоят от $10 000 долларов, промышленные принтеры — от $100 000. |

| Стоимость материалов | $50–$150/кг для большинства стандартных и инженерных нитей и $100–$200/кг для вспомогательных материалов. | $50–$150/л для большинства стандартных и инженерных полимеров. | $100/кг для нейлона. SLS не требует поддерживающих структур, и неиспользованный порошок можно использовать повторно, что снижает затраты на материалы. |

| Трудозатраты | Ручное удаление поддерживающих структур (может быть автоматизировано для промышленных систем с растворимыми опорами). Для получения высококачественной поверхности требуется длительная пост-обработка. | Промывка и финальная полимеризация (обе операции могут быть автоматизированы). Простая пост-обработка для удаления поддерживающих структур. | Простая очистка для удаления лишнего порошка. |

ИНТЕРАКТИВНЫЙ МАТЕРИАЛ

Попробуйте наш интерактивный инструмент расчета рентабельности инвестиций, чтобы узнать, сколько времени и средств вы можете сэкономить с помощью печати на 3D-принтерах компании Formlabs.

Рассчитать экономию

Прототипы оправы лыжных очков, напечатанные методами FDM, SLA и SLS (слева направо).

Мы надеемся, что эта статья помогла вам сузить диапазон поиска технологии 3D-печати, наиболее подходящей для решения ваших задач.

Воспользуйтесь нашими дополнительными ресурсами, чтобы освоить тонкости 3D-печати, глубже изучить каждую технологию и узнать больше о конкретных системах 3D-печати.

Узнать больше о технологиях 3D-печати

В чем разница между SLS и SLM?

В чем разница между селективным лазерным спеканием (SLS) и селективным лазерным плавлением (SLM)? Правда в том, что это очень похожие процессы, которые отличаются в первую очередь материалами, которые они используют. Вот одно из лучших описаний , которое объясняет это:

«Селективное лазерное спекание и прямое лазерное спекание металлов — это, по сути, одно и то же, причем SLS используется для обозначения процесса применительно к различным материалам — пластику, стеклу. , керамика, тогда как DMLS относится к процессу применительно к металлическим сплавам. Но что отличает спекание от плавления или «Кьюзинга», так это то, что процессы спекания не полностью расплавить порошок, но нагреть его до такой степени, чтобы порошок мог сплавиться на молекулярном уровне. А с помощью спекания можно контролировать пористость материала.

А с помощью спекания можно контролировать пористость материала.

«Selective Laser Плавка , с другой стороны, может делать то же самое, что и спекание, но идти дальше, используя лазер для достижения полного расплава. Это означает, что порошок не просто сплавляется вместе, а фактически расплавляется в однородную часть. Это делает плавление мономатериалом, поскольку есть только одна температура плавления, а не разнообразие, которое вы найдете в сплаве. Короче говоря, если вы работаете с каким-то сплавом, вы выберете SLS или DMLS; если вы работаете, скажем, с чистым титаном, вам подойдет SLM».

Таким образом, SLM прочнее, потому что в нем меньше пустот или они вообще отсутствуют, что помогает предотвратить поломку детали, но возможно только при использовании одного металлического порошка.

Когда использовать SLS по сравнению с SLM

Поскольку аддитивное производство работает путем создания слоев вместо удаления материала, SLS, SLM и другие технологии 3D-печати наиболее полезны для продуктов со сложной внутренней геометрией, таких как спиральные отверстия и вложенные сердцевины, или для редкие металлы, обработка которых была бы чрезмерно дорогой. 3D-печать металла также может быть эффективным вариантом для производства очень небольших партий металлических деталей или для проектов с очень короткими сроками.

3D-печать металла также может быть эффективным вариантом для производства очень небольших партий металлических деталей или для проектов с очень короткими сроками.

В других случаях 3D-печать металлом часто значительно дороже, чем обработка на станках с ЧПУ, особенно для средних и крупных производств. Несмотря на более длительные сроки изготовления, механическая обработка по-прежнему весьма рентабельна для небольших партий и становится значительно дешевле при средних и больших объемах. Кроме того, механическая обработка металла обеспечивает превосходную детализацию и чистоту поверхности по сравнению с печатным металлом.

В то же время другие современные технологии 3D-печати пластиком, такие как 3D-принтер HP Multi Jet Fusion, чрезвычайно экономичны для малых и средних производств. Multi Jet Fusion (MJF) может печатать промышленные детали за небольшую часть стоимости SLS и SLM. Это также быстрее; MJF-печать во много раз быстрее, чем любая другая технология 3D-печати, механической обработки или литья под давлением. В зависимости от требований вашего проекта, печать пластиком может быть даже жизнеспособной альтернативой печати металлом.

В зависимости от требований вашего проекта, печать пластиком может быть даже жизнеспособной альтернативой печати металлом.

Лучшая технология производства?

Наша команда инженеров RapidMade использует широкий спектр традиционных и аддитивных производственных технологий, чтобы у вас всегда был доступ к лучшим производственным технологиям для ваших нужд. Независимо от того, работаете ли вы с металлом или пластиком — 3D-печатью, литьем или механической обработкой — наши услуги 3D-печати предназначены для создания высококачественных и экономичных продуктов. Если у вас есть продукт, который вы хотите произвести, или идея, которую вы хотите создать, начните с предложения сегодня. Наша команда рассмотрит ваш проект и свяжется с вами в течение 24 часов или раньше.

SLS и SLM: различия и сравнения

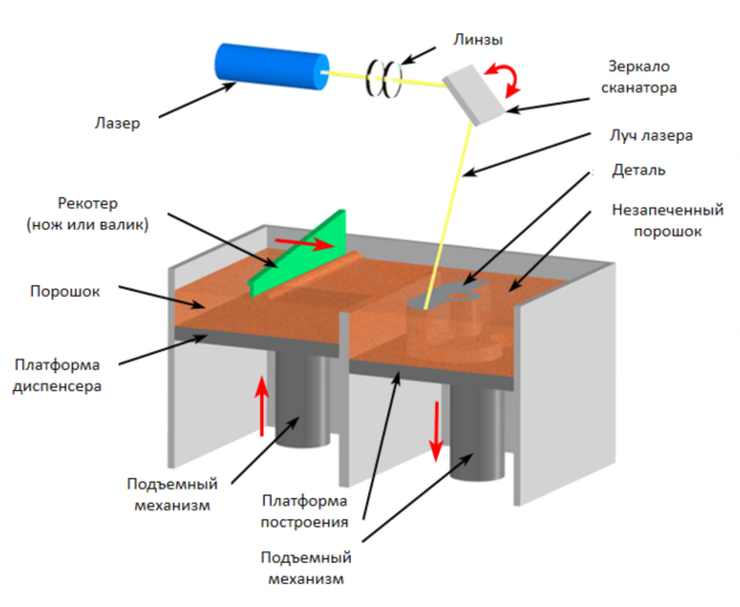

Избирательное лазерное спекание (SLS) представляет собой процесс аддитивного производства (AM), в котором лазер методично спекает частицы порошка на основе полимера и создает детали слой за слоем. Селективное лазерное плавление (SLM) является еще одной формой AM, но вместо этого используется металлический порошок (чистый или сплав). Несмотря на это сходство, три основных различия между SLS и SLM — это материал, используемый для изготовления деталей, процесс их изготовления и стоимость.

Селективное лазерное плавление (SLM) является еще одной формой AM, но вместо этого используется металлический порошок (чистый или сплав). Несмотря на это сходство, три основных различия между SLS и SLM — это материал, используемый для изготовления деталей, процесс их изготовления и стоимость.

Поскольку металлический порошок расплавляется в SLM, процесс сборки двух машин отличается. Инертный газ (аргон или азот) должен быть закачан в рабочую камеру для облегчения плавления. Следовательно, высокие температуры, присутствующие в системах SLM, требуют достаточного охлаждения деталей перед их удалением.

Как для SLS, так и для SLM время сборки может быть большим. Кроме того, сложность их технологий делает оба процесса относительно дорогими. Несмотря на это, одним из основных преимуществ SLS является то, что он может быстрее производить детали, отражающие детали, отлитые из пластика. Основное преимущество SLM заключается в том, что он может производить металлические детали, которые в противном случае не поддавались бы механической обработке. Обе системы могут стать отличным способом ускорить вывод продукции на рынок за счет быстрого прототипирования и производства в малых и средних объемах.

Обе системы могут стать отличным способом ускорить вывод продукции на рынок за счет быстрого прототипирования и производства в малых и средних объемах.

В этой статье мы углубимся в различия и сходства SLS и SLM, чтобы лучше понять, какая система лучше всего подходит для проекта.

SLS Определение и сравнение с SLM

SLS был разработан в середине 1980-х годов в Техасском университете в Остине при финансовой поддержке Министерства обороны США. Срок действия патентов на эти процессы AM давно истек, и с тех пор многие компании разработали более дешевые варианты систем 3D-принтеров.

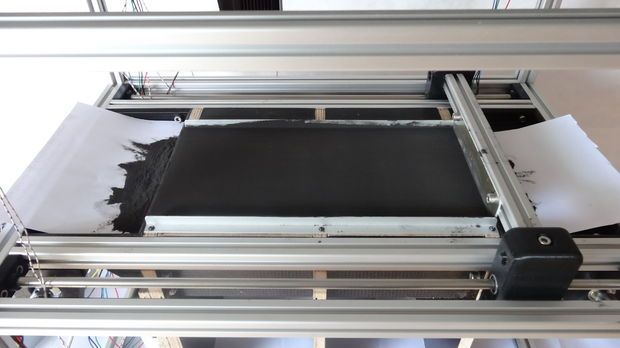

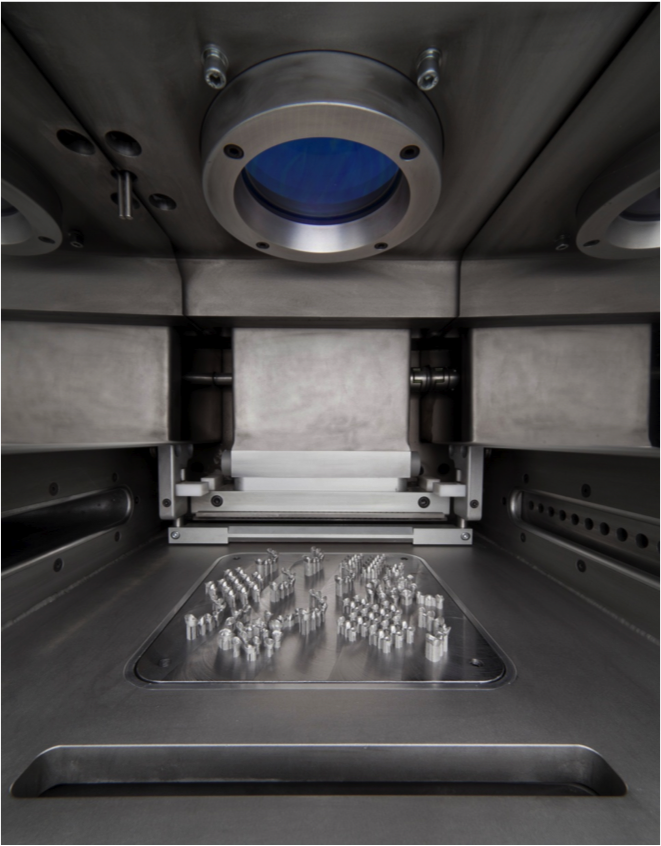

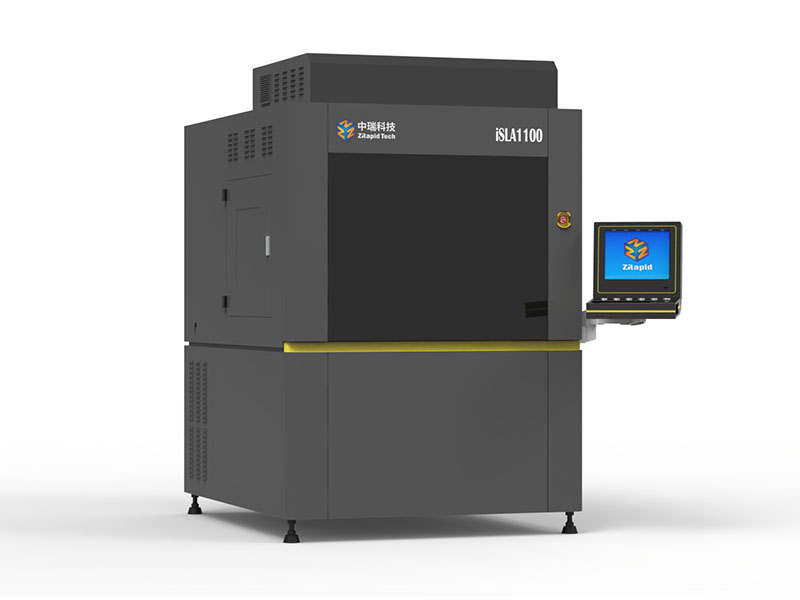

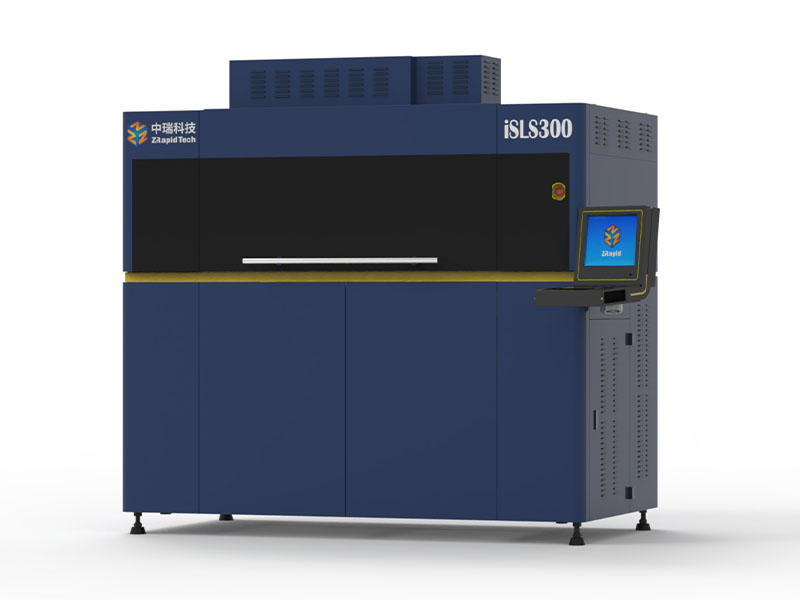

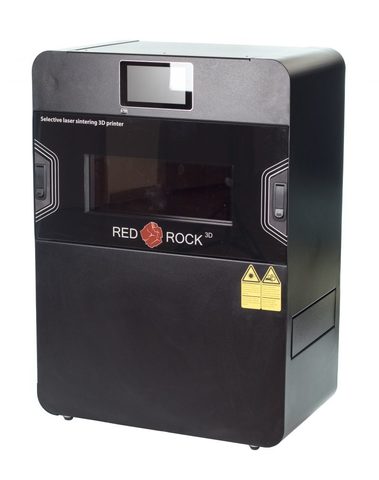

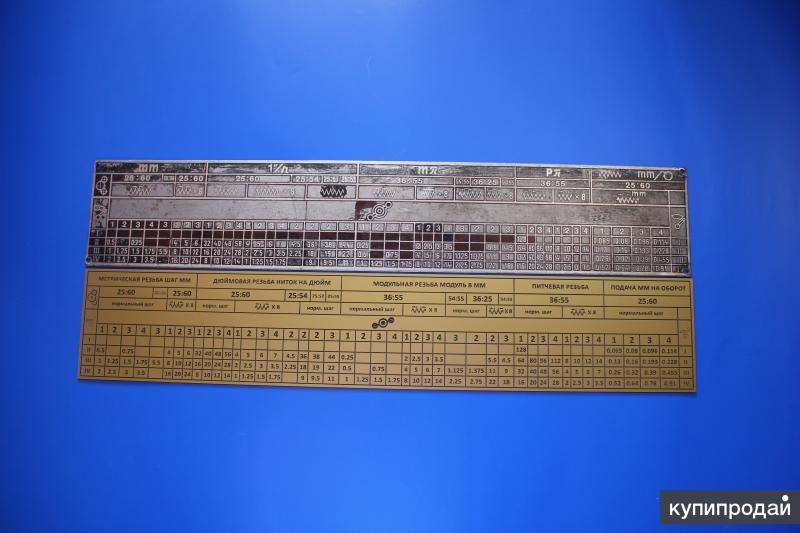

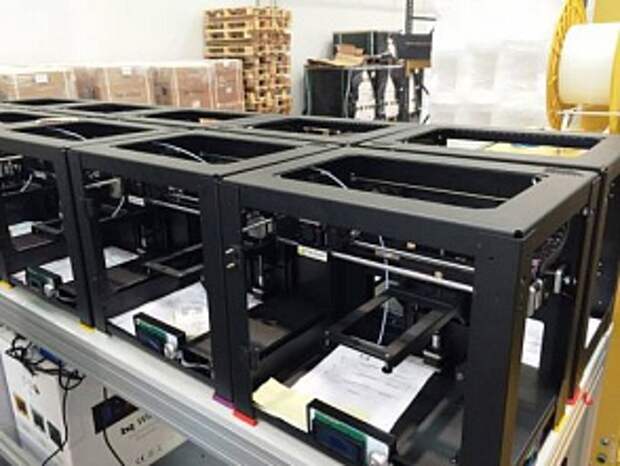

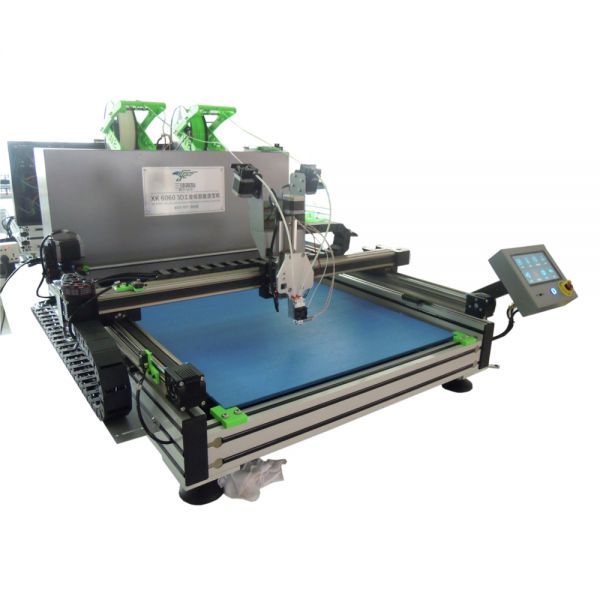

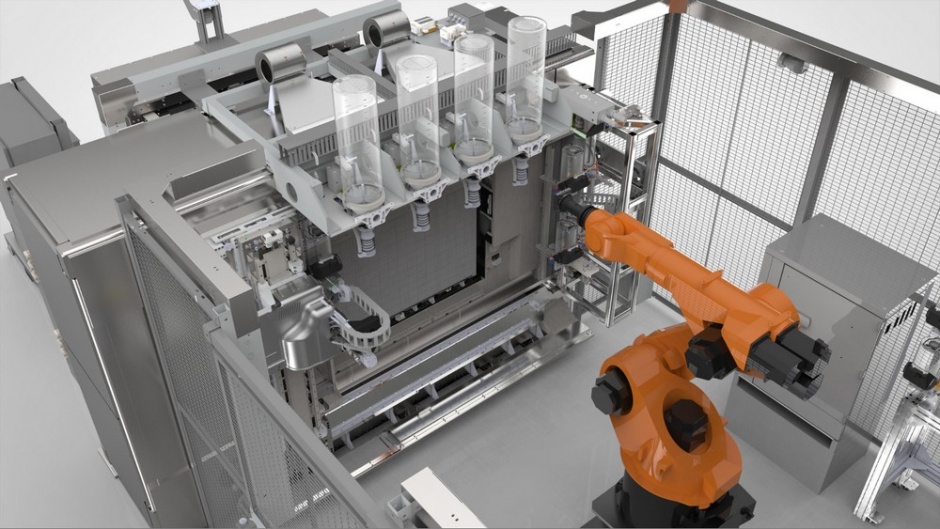

SLS изготавливает детали с помощью CO2-лазера, который избирательно спекает и сплавляет гранулы термопластичного полимера. Когда слой готов, платформа для сборки опускается и наносится еще один слой порошка для спекания. Этот процесс повторяется до тех пор, пока деталь не будет завершена. Готовые детали должны остыть в течение 12 часов, прежде чем они будут очищены сжатым воздухом или другим абразивом. По сравнению с SLM SLS можно считать идентичным процессом, за исключением термопластов, а не металлов. На изображении ниже показан 3D-принтер SLS:

По сравнению с SLM SLS можно считать идентичным процессом, за исключением термопластов, а не металлов. На изображении ниже показан 3D-принтер SLS:

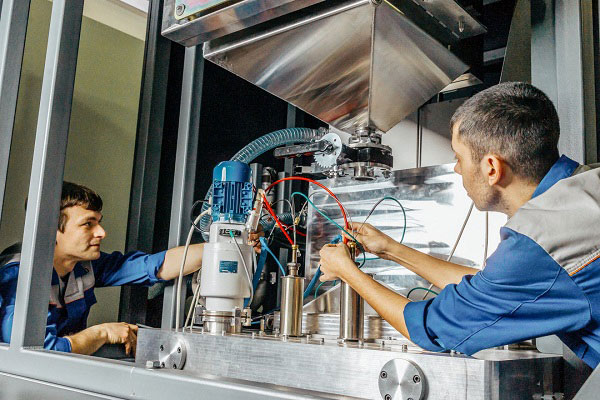

SLM Определение и сравнение с SLS

SLM был разработан на рубеже 21-го века в Институте Фраунгофера в Германии. Потенциальное влияние УУЗР на обрабатывающую промышленность огромно. В процессах SLM можно использовать широкий спектр возможных металлов. Детали SLM имеют свойства, эквивалентные металлическим деталям, изготовленным традиционными способами.

Как и SLS, SLM создает детали с использованием мощного лазера и порошкового материала. В отличие от SLS, системы SLM расплавляют порошки для создания деталей и формирования компактных однородных структур. При этом целые слои детали оплавляются сразу. Когда слой затвердеет, платформа сборки опускается. Наносится еще один слой металлического порошка, чтобы процесс повторялся до тех пор, пока деталь не будет готова. Весь процесс печати происходит в контролируемой среде; инертные газы, такие как аргон или азот, закачиваются в систему для облегчения плавления. Готовые детали должны достаточно остыть, прежде чем их можно будет извлечь из принтера.

Готовые детали должны достаточно остыть, прежде чем их можно будет извлечь из принтера.

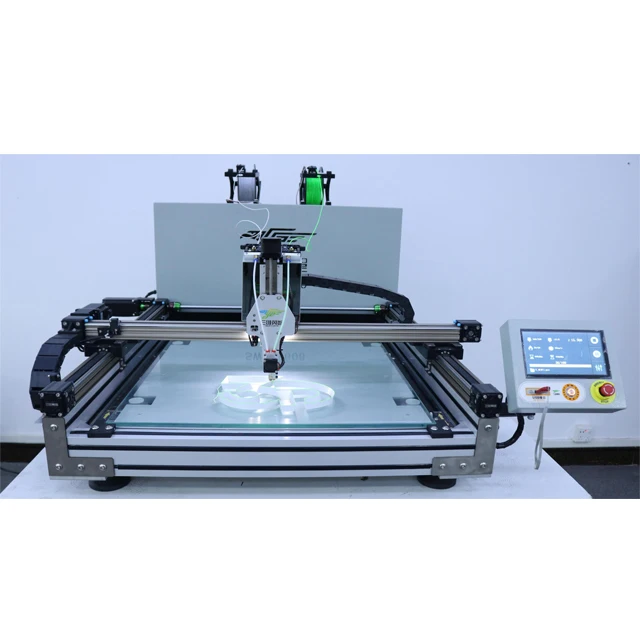

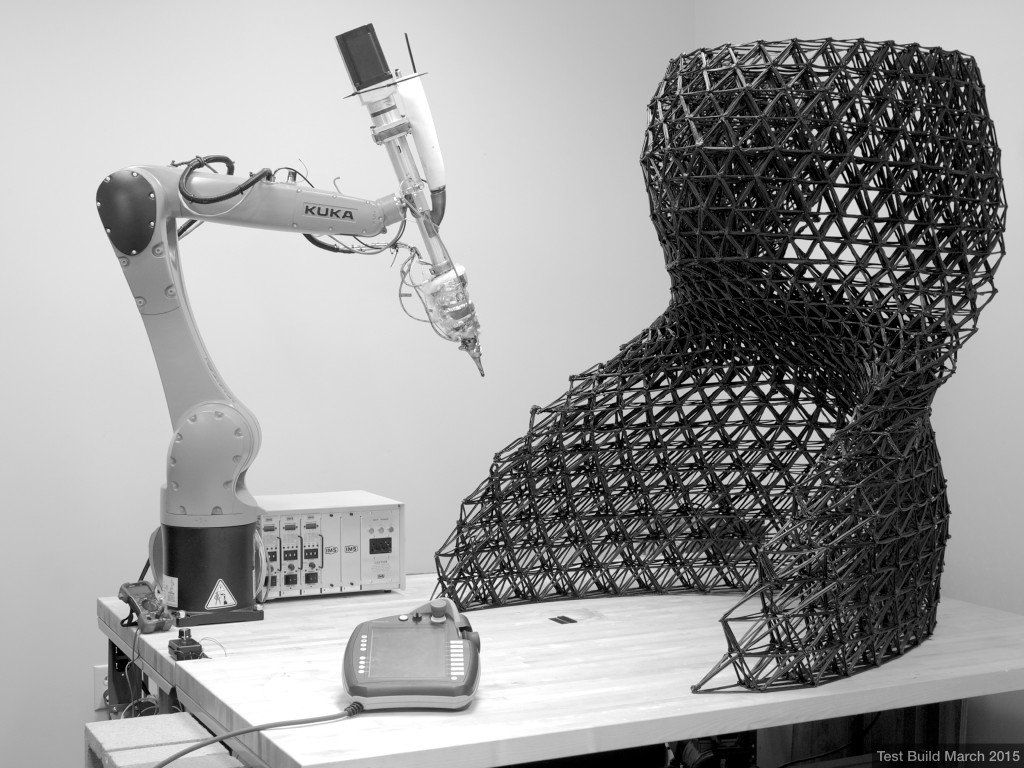

SLM почти идентичен SLS. Единственная существенная разница заключается в используемом материале: SLS создает пластиковые детали, а SLM — металлические. На изображении ниже показан типичный 3D-принтер SLM:

Таблица сравнения SLS и SLM

Таблица различных атрибутов, сравнивающая SLS и SLM, показана ниже:

SLS и SLM — почти идентичные процессы AM. В них используется аналогичная технология, поэтому оба они дороги по сравнению с другими процессами AM. И SLS, и SLM производят детали, которые имеют свойства, эквивалентные деталям, изготовленным традиционными методами, такими как литье под давлением или обработка на станках с ЧПУ. Поэтому, выбирая между SLS и SLM, учитывайте конечное применение детали для печати и какие характеристики лучше: пластик или металл.

SLS и SLM: сравнение технологий

Технология относится к оборудованию и инструментам, используемым для производства детали. Системы SLS и SLM имеют схожие сложные технологии и процессы. Они используют мощные лазеры, термопластичные или металлические порошки и специализированные среды для 3D-печати. Основные различия между двумя формами AM с точки зрения технологии заключаются в добавлении газа и необходимости в специальной среде печати для процессов SLM.

Системы SLS и SLM имеют схожие сложные технологии и процессы. Они используют мощные лазеры, термопластичные или металлические порошки и специализированные среды для 3D-печати. Основные различия между двумя формами AM с точки зрения технологии заключаются в добавлении газа и необходимости в специальной среде печати для процессов SLM.

SLS и SLM: сравнение материалов

SLS печатает детали из термопластичных порошков, таких как Nylon 11, Nylon 12 и их производных. SLM печатает детали из чистого металла или сплавов. В то время как нейлоны в основном используются в SLS, количество возможных материалов, которые можно использовать с SLM, гораздо больше.

SLS и SLM: сравнение применений продуктов

Возможные области применения продуктов SLS и SLM зависят от того, какая деталь из термопласта или металла будет более идеальной. Хотя оба метода аддитивного производства могут производить детали, устойчивые к воздействию окружающей среды, выбор между ними в конечном итоге сводится к двум факторам: несущей способности и весу. SLM может быть лучшим вариантом, если на детали воздействуют более высокие нагрузки. Если легкий вес более критичен, SLS может быть лучше.

SLM может быть лучшим вариантом, если на детали воздействуют более высокие нагрузки. Если легкий вес более критичен, SLS может быть лучше.

SLS и SLM: сравнение объемов печати

Объемы печати для SLS и SLM одинаковы, поскольку два метода AM почти идентичны. Принтеры SLS могут иметь объемы печати до 550 x 550 x 750 мм, а принтеры SLM могут иметь объемы печати до 350 x 350 x 350 мм. Существенной разницы в объеме печати между ними нет.

SLS и SLM: сравнение шероховатости поверхности

Принтеры SLS производят детали с превосходной шероховатостью поверхности, но иногда поверхность выглядит зернистой и порошкообразной. Поверхности могут быть обработаны пескоструйными средствами, такими как: струя воды или песок, окраска распылением или лакирование. Принтеры SLM могут производить металлические детали с исключительным качеством поверхности, которые редко требуют последующей обработки. Детали SLM могут быть подвергнуты последующей обработке для повышения коррозионной стойкости.

SLS и SLM: сравнение затрат

Поскольку в системах SLS и SLM используются сложные передовые технологии, они могут быть дорогими. Системы SLS начинаются с 18 000 долларов и могут достигать 100 000 долларов. Принтеры SLM стоят дороже. Они варьируются от 55 000 до 350 000 долларов.

Каковы взаимные альтернативы SLS и SLM?

Взаимных альтернатив методам печати SLS и SLM не существует. Это связано с тем, что один производит детали из термопласта, а другой производит металлические детали. Однако для каждого случая существуют альтернативные процессы.

В чем сходство между SLS и SLM?

Сходства между SLS и SLM включают:

- И SLS, и SLM используют лазер и порошкообразный материал для производства деталей.

- Как SLS, так и SLM отлично подходят для прототипирования и проверки концепции.

- И SLS, и SLM могут быстро производить детали для мелкосерийного производства.

- И SLS, и SLM позволяют производить детали сложной геометрии.

Какие другие сравнения для SLS помимо SLM?

Помимо FDM, другие сравнения SLS включают:

- SLS и MJF: Multi Jet Fusion (MJF) сопоставим с SLS, поскольку оба метода используют порошок и механизм плавления для изготовления деталей. Однако есть два основных различия между SLS и MJF. Процесс MJF использует чернила и инфракрасные частоты для затвердевания деталей. Он также может печатать намного быстрее, чем SLS, поскольку целые слои нагреваются одновременно, а не отдельные области платформы сборки в SLS. Для получения дополнительной информации см. нашу статью о SLS и MJF.

- SLS и SLA: SLA является сравнительной альтернативой, поскольку ее можно использовать как для функциональных прототипов, так и для производства. Разница между SLS и SLA заключается в том, что SLA имеет даже большее разрешение, чем SLS. Он предлагает самое высокое разрешение из всех форм AM и, следовательно, может также использоваться для пресс-форм, инструментов, узоров и текстур.

Для получения дополнительной информации см. нашу статью о SLS и SLA.

Для получения дополнительной информации см. нашу статью о SLS и SLA.

Какие еще есть сравнения с SLM помимо SLS?

Другие сравнения с SLM, помимо SLS, включают:

- SLM против DMLS: Прямое лазерное спекание металлов (DMLS) сравнимо с SLM, поскольку оба метода используют металлический порошок для производства деталей. Основное различие между SLM и DMLS заключается в том, что в DMLS металлические порошки спекаются, а не плавятся — аналогично процессам SLS для термопластов. Принтеры DMLS не могут достичь того же уровня разрешения, что и SLM, поскольку металлические порошки не расплавляются и не гомогенизируются в структуре. Для получения дополнительной информации см. нашу статью о DMLS и SLM.

- SLM против EBM: Электронно-лучевая плавка (EBM) — еще одно сравнение с SLM. Разница между SLM и EBM заключается в том, что вместо лазера для плавления порошков в SLM используется электронный луч. EBM производит детали с таким же разрешением, что и аналоги SLM.

Однако можно использовать только несколько избранных металлов, таких как сплавы титана.

Однако можно использовать только несколько избранных металлов, таких как сплавы титана.

Резюме

В этой статье кратко описаны различия между технологиями 3D-печати SLS и SLM.

Чтобы узнать больше о SLS и SLM и помочь выбрать идеальную технологию для ваших продуктов, свяжитесь с представителем Xometry.

Xometry предлагает полный спектр услуг 3D-печати для нужд вашего проекта. Посетите наш механизм мгновенного расчета стоимости, чтобы получить бесплатное предложение без каких-либо обязательств за считанные минуты.

Заявление об отказе от ответственности

Содержание, представленное на этой веб-странице, предназначено только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry.

Для получения дополнительной информации см. нашу статью о SLS и SLA.

Для получения дополнительной информации см. нашу статью о SLS и SLA. Однако можно использовать только несколько избранных металлов, таких как сплавы титана.

Однако можно использовать только несколько избранных металлов, таких как сплавы титана. 5

5

Опираясь на успех своего премиального азотного решения PSA, производитель представляет две новые модели в своей линейке NGP+. Наряду с выпуском NGP 160+ и NGP 200+, также добавились расширенные функции ко всей серии NGP+ среднего размера, чтобы предоставить клиентам большую гибкость, надежность и низкую стоимость владения.

Опираясь на успех своего премиального азотного решения PSA, производитель представляет две новые модели в своей линейке NGP+. Наряду с выпуском NGP 160+ и NGP 200+, также добавились расширенные функции ко всей серии NGP+ среднего размера, чтобы предоставить клиентам большую гибкость, надежность и низкую стоимость владения. с.)

с.)

Для этого достаточно позвонить нам и сделать заказ, ведь мы производим доставку по всей России.

Для этого достаточно позвонить нам и сделать заказ, ведь мы производим доставку по всей России. Сравните

Сравните Сравните

Сравните Сравните

Сравните COM

COM

Обычно это:

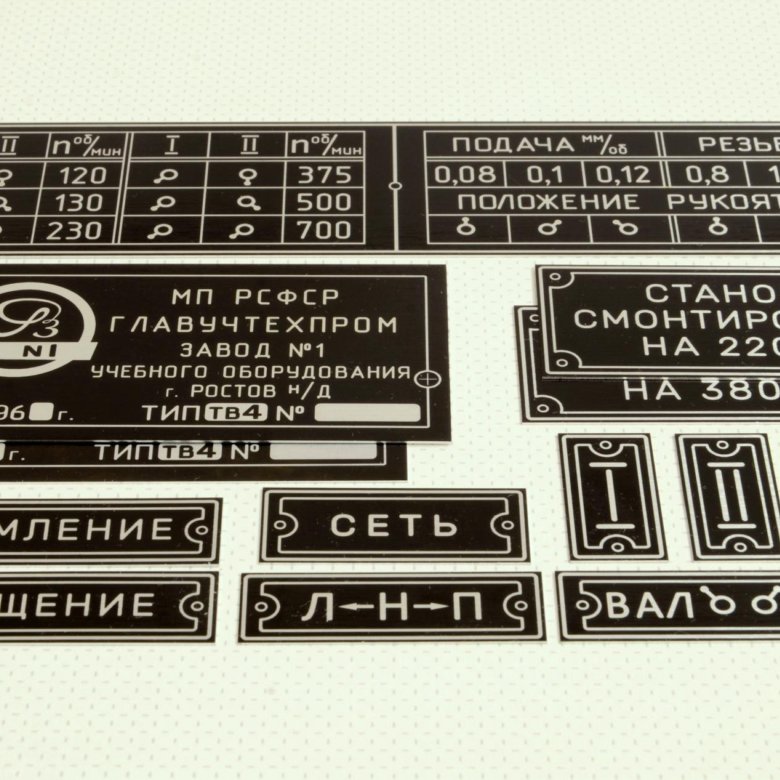

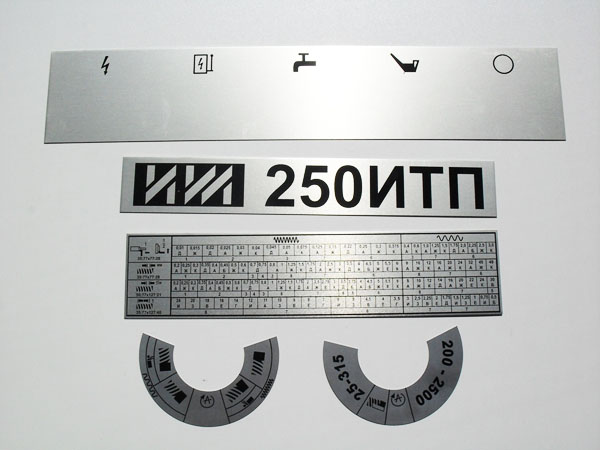

Обычно это: Среди современных способов маркировки табличек можно назвать лазерную гравировку, дающую четкое контрастное изображение.

Среди современных способов маркировки табличек можно назвать лазерную гравировку, дающую четкое контрастное изображение. Полтава

Полтава Шильда металлическая. Таблички производственные.

Шильда металлическая. Таблички производственные. Крепежные пластины SMW совместимы только с фрезерными станками Shapeoko с опцией Hybrid Table — см. фото

Крепежные пластины SMW совместимы только с фрезерными станками Shapeoko с опцией Hybrid Table — см. фото

Мы считаем, что найти правильную решетчатую пластину

Мы считаем, что найти правильную решетчатую пластину

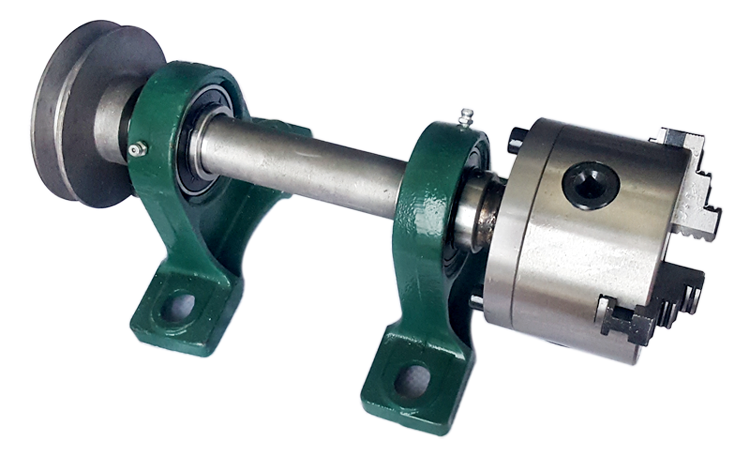

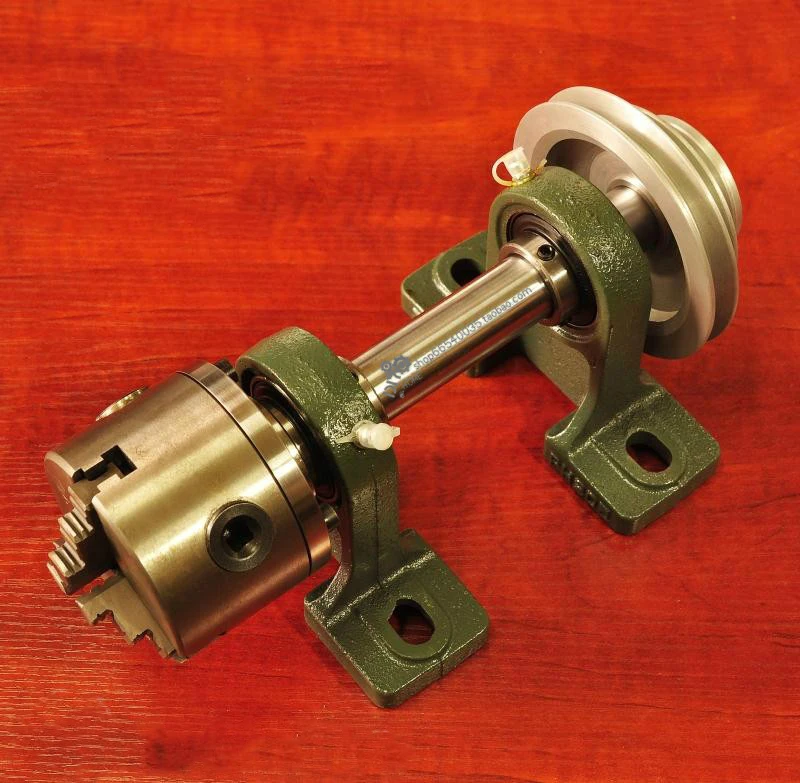

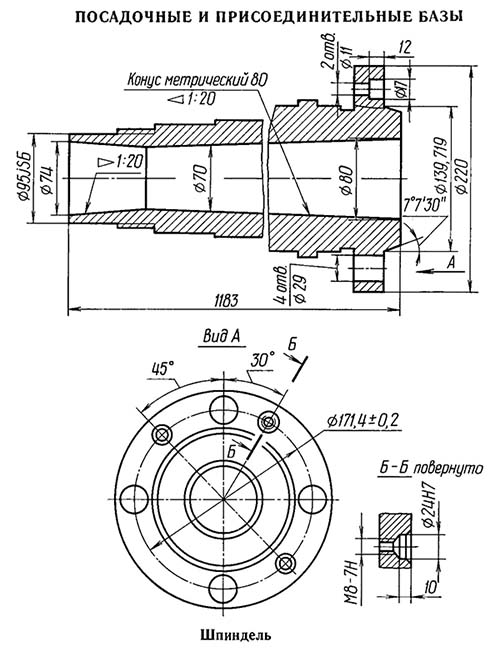

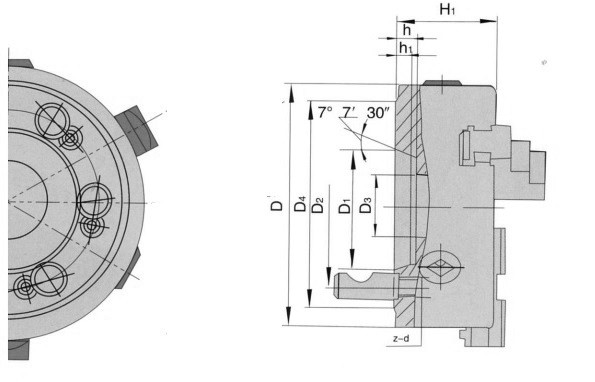

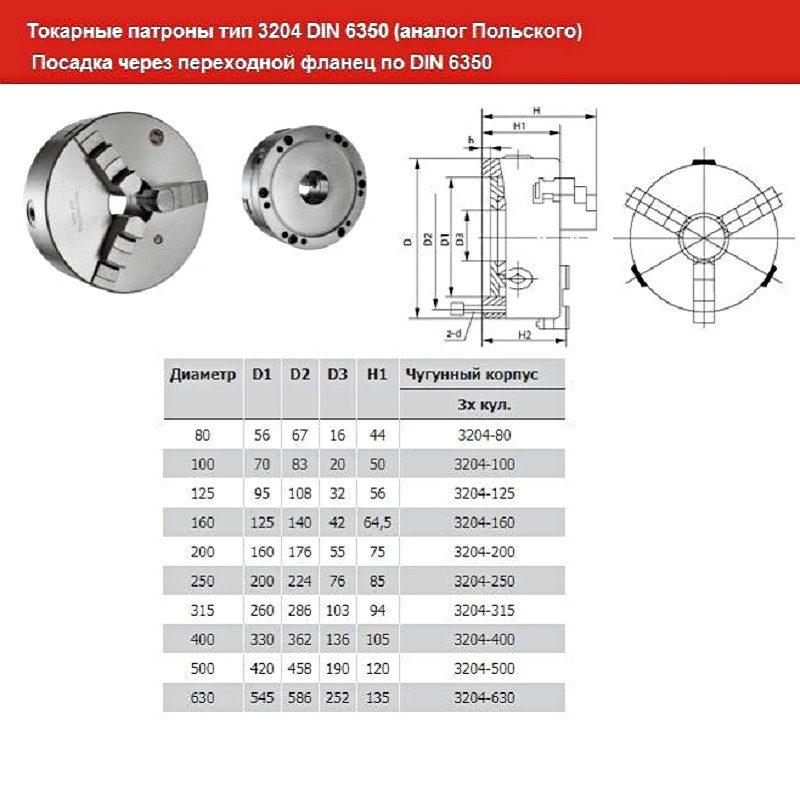

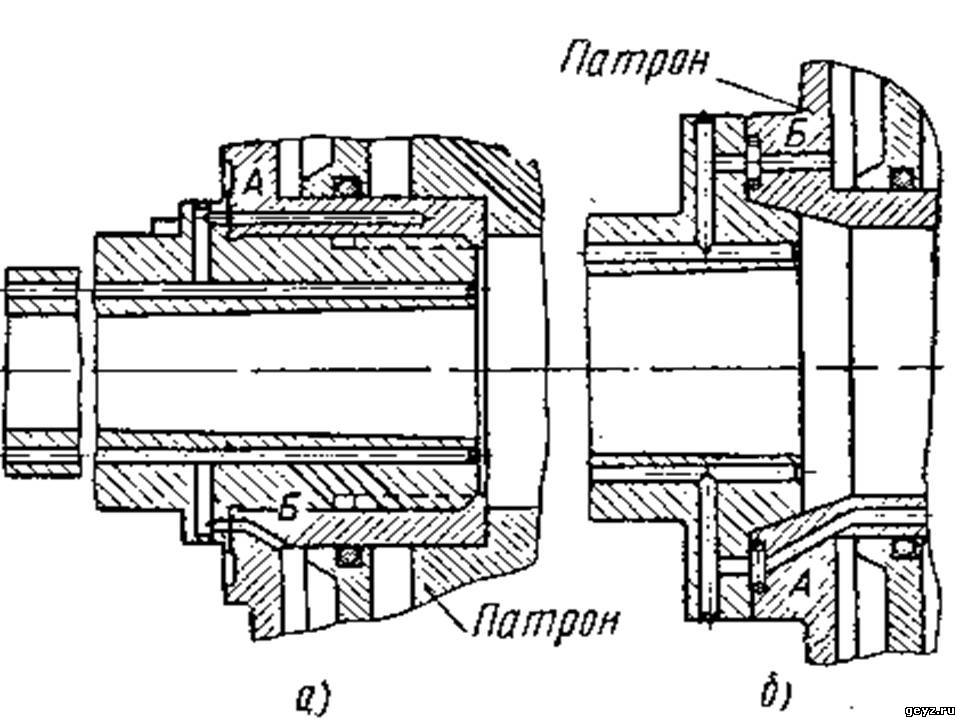

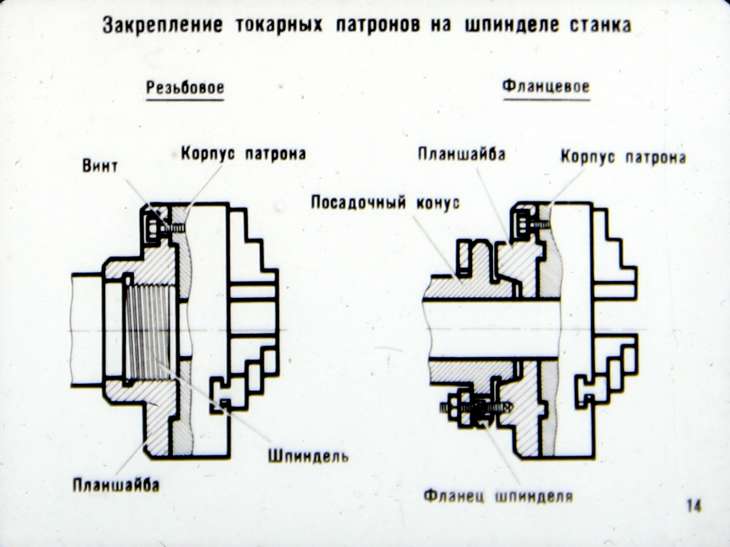

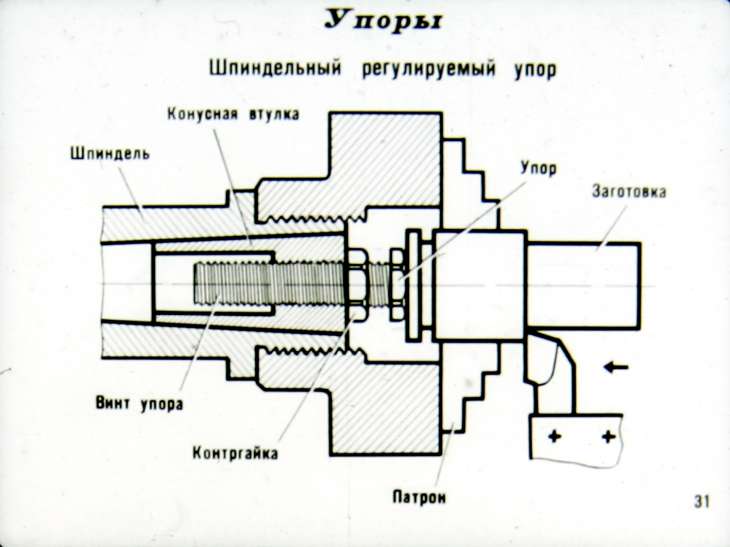

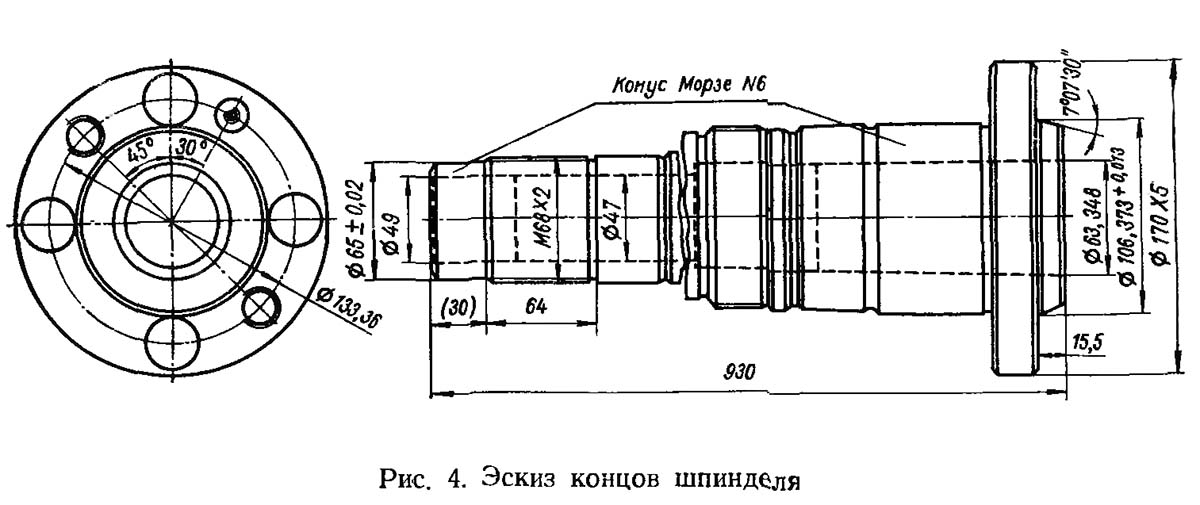

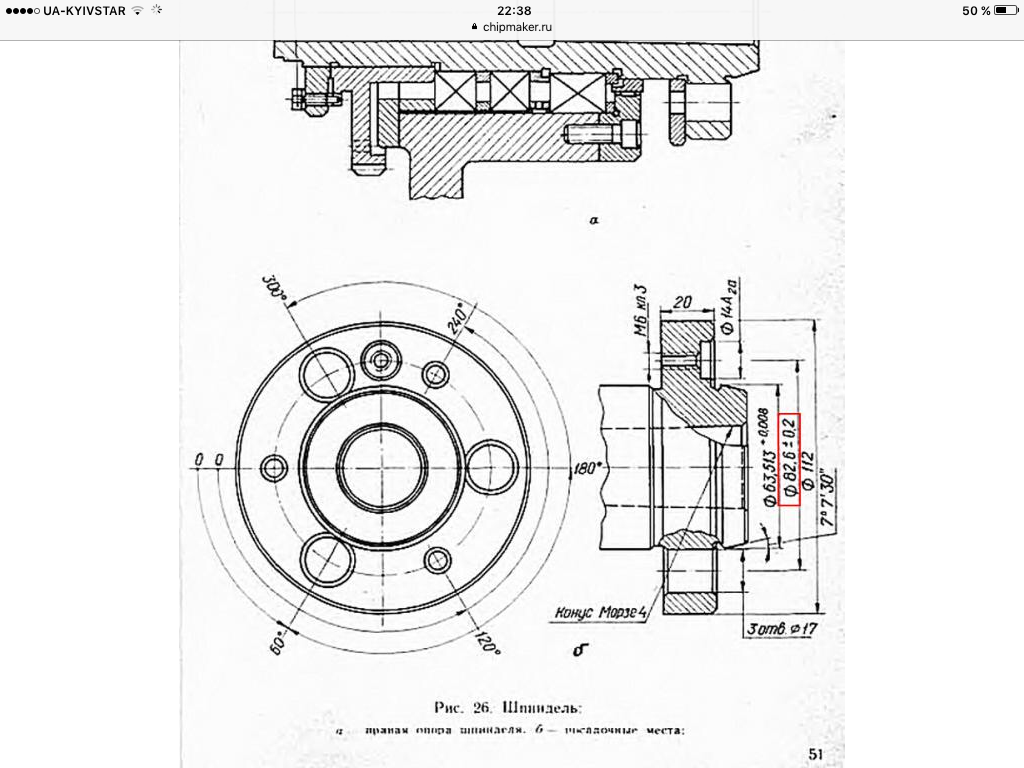

Кроме того, токарные патроны, устанавливаемые на этих шпинделях по посадке скольжения, не вполне точно центрируются. На точность центрирования оказывает влияние зазор. При частом навинчивании и свинчивании патронов зазор из-за износа сопрягаемых поверхностей увеличивается. В этих условиях даже плотные соединения со временем теряют свою первоначальную точность, и возникает потребность в ремонте головки шпинделя.

Кроме того, токарные патроны, устанавливаемые на этих шпинделях по посадке скольжения, не вполне точно центрируются. На точность центрирования оказывает влияние зазор. При частом навинчивании и свинчивании патронов зазор из-за износа сопрягаемых поверхностей увеличивается. В этих условиях даже плотные соединения со временем теряют свою первоначальную точность, и возникает потребность в ремонте головки шпинделя.

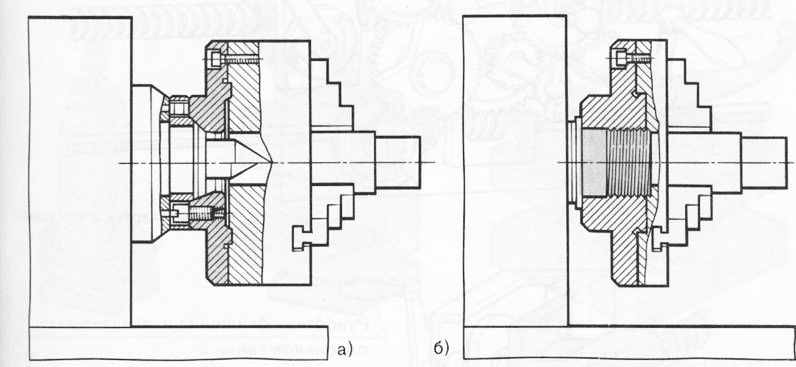

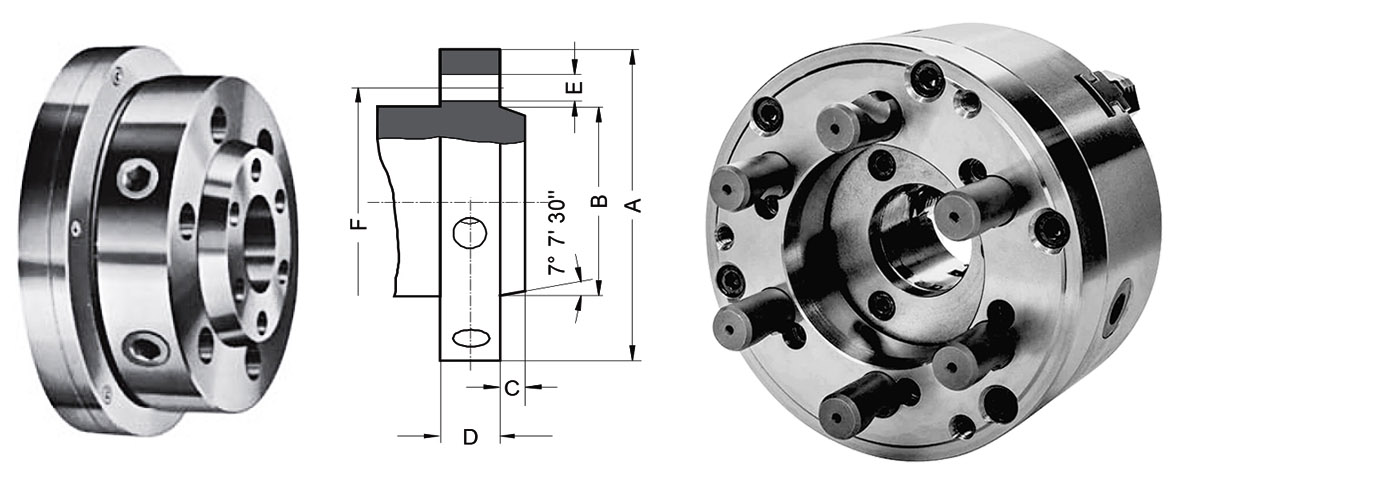

Вследствие большого угла конуса патрон после освобождения винтов легко снимается. Вылет патрона минимальный.

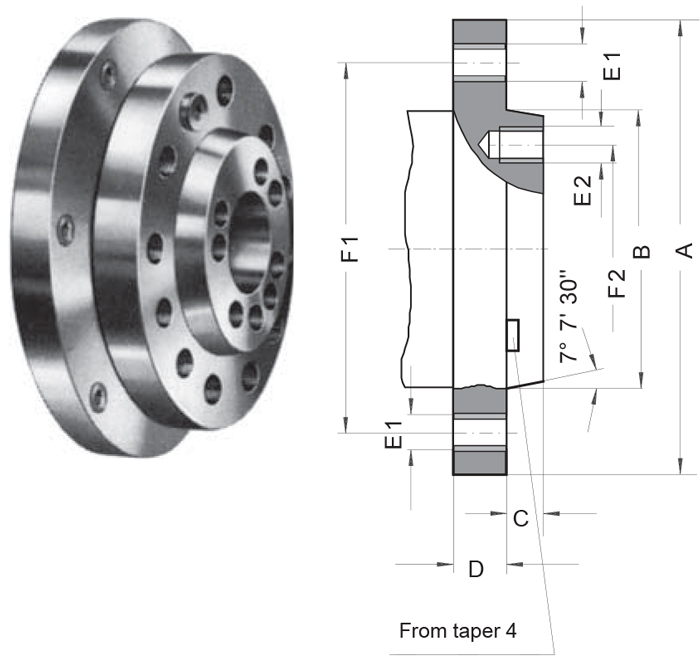

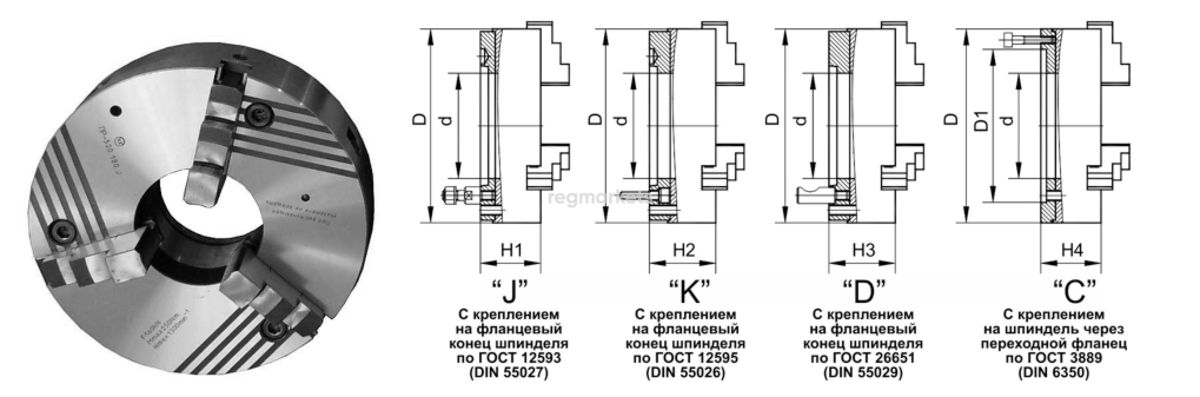

Вследствие большого угла конуса патрон после освобождения винтов легко снимается. Вылет патрона минимальный. Станки металлорежущие. Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств.

Станки металлорежущие. Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе Шпильки 5, имеющие в средней части цилиндрическое утолщение с лыской под ключ, завинчиваются в торец патрона и при установке пропускаются через отверстие фланца и поворотной шайбы 1. После этого шайбу поворачивают по часовой стрелке и гайками 6 зажимают патрон на конусе шпинделя.

Шпильки 5, имеющие в средней части цилиндрическое утолщение с лыской под ключ, завинчиваются в торец патрона и при установке пропускаются через отверстие фланца и поворотной шайбы 1. После этого шайбу поворачивают по часовой стрелке и гайками 6 зажимают патрон на конусе шпинделя.

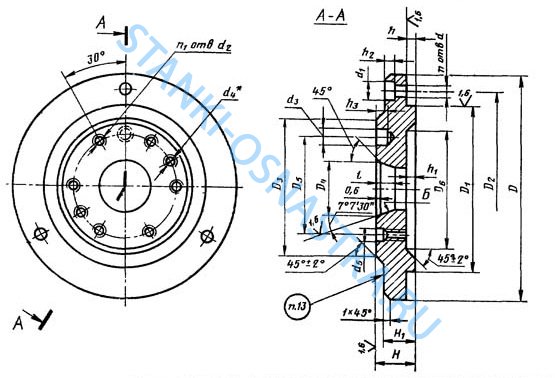

Фланцы промежуточные под фланцевые концы шпинделей под поворотную шайбу (ГОСТ 12593)

Фланцы промежуточные под фланцевые концы шпинделей под поворотную шайбу (ГОСТ 12593) В итоге, себестоимость изготовления патрона для токарного станка снижается, срок службы кулачков. 2 з.п. ф-лы, 2 ил. увеличивается, точность базирования заготовок в кулачках патрона повышается, жесткость сопряжения патрона со шпинделем становится выше.

В итоге, себестоимость изготовления патрона для токарного станка снижается, срок службы кулачков. 2 з.п. ф-лы, 2 ил. увеличивается, точность базирования заготовок в кулачках патрона повышается, жесткость сопряжения патрона со шпинделем становится выше. Подобное конструкторское решение требует выполнения базовых поверхностей как на шпинделе, так и в корпусе патрона с очень высокой точностью (ГОСТ 2675-80, табл. 3) и является не технологичным. Базирование произойдёт либо только на торец, или только на конус, в случае если допуск на размеры не будут выдержаны. В итоге, технология изготовления обеих сопрягаемых деталей значительно усложняется.

Подобное конструкторское решение требует выполнения базовых поверхностей как на шпинделе, так и в корпусе патрона с очень высокой точностью (ГОСТ 2675-80, табл. 3) и является не технологичным. Базирование произойдёт либо только на торец, или только на конус, в случае если допуск на размеры не будут выдержаны. В итоге, технология изготовления обеих сопрягаемых деталей значительно усложняется. ), этот токарный патрон является самоцентрирующимся. Спиральный диск патрона базируется на наружной цилиндрической поверхности шпинделя, а корпус конструкции патрона базируется на внутренней конусной поверхности шпинделя. Такое конструктивное решение, вследствие уменьшения числа составляющих суммарной погрешности базирования спирального диска, позволяет повысить точность базирования заготовок К недостаткам данного устройства следует отнести необходимость изготовления, высокой точности, сопрягаемых поверхностей при базировании корпуса одновременно на конусную внутреннюю поверхность и торцевую поверхность шпинделя. Это соответственно, повышает себестоимость их изготовления.

), этот токарный патрон является самоцентрирующимся. Спиральный диск патрона базируется на наружной цилиндрической поверхности шпинделя, а корпус конструкции патрона базируется на внутренней конусной поверхности шпинделя. Такое конструктивное решение, вследствие уменьшения числа составляющих суммарной погрешности базирования спирального диска, позволяет повысить точность базирования заготовок К недостаткам данного устройства следует отнести необходимость изготовления, высокой точности, сопрягаемых поверхностей при базировании корпуса одновременно на конусную внутреннюю поверхность и торцевую поверхность шпинделя. Это соответственно, повышает себестоимость их изготовления.

Установка спирального диска непосредственно на конусную поверхность шпинделя позволяет полностью устранить зазоры между базовыми поверхностями и свести до нуля погрешность базирования относительно оси вращения шпинделя. Этому способствует установка между шпинделем и спиральным диском регулируемой в радиальном направлении втулки. В результате на точность радиального перемещения кулачков и, соответственно, на точность базирования заготовок разных диаметров во всем диапазоне перемещения кулачков будет оказывать влияние только точность изготовления торцевой спирали и реек кулачков.

Установка спирального диска непосредственно на конусную поверхность шпинделя позволяет полностью устранить зазоры между базовыми поверхностями и свести до нуля погрешность базирования относительно оси вращения шпинделя. Этому способствует установка между шпинделем и спиральным диском регулируемой в радиальном направлении втулки. В результате на точность радиального перемещения кулачков и, соответственно, на точность базирования заготовок разных диаметров во всем диапазоне перемещения кулачков будет оказывать влияние только точность изготовления торцевой спирали и реек кулачков. com, чтобы узнать цены и детали доставки.

com, чтобы узнать цены и детали доставки.  Патроны для обработки камней изготавливаются в соответствии со строгими стандартами из качественной латуни. Только для использования на конических валах токарных станков. При заказе указывайте номер патрона (ниже).

Патроны для обработки камней изготавливаются в соответствии со строгими стандартами из качественной латуни. Только для использования на конических валах токарных станков. При заказе указывайте номер патрона (ниже). При заказе укажите 9L (левый) или 9R (правый). Транспортировочный вес: 8 унций [227 г] Размеры устройства: 4 7/8” Д x 5/8” Диаметр хвостовика [12 см x 2 см] с диаметром хвостовика 1/4”.

При заказе укажите 9L (левый) или 9R (правый). Транспортировочный вес: 8 унций [227 г] Размеры устройства: 4 7/8” Д x 5/8” Диаметр хвостовика [12 см x 2 см] с диаметром хвостовика 1/4”. Обработанный с предельной точностью, 18 Atlas обеспечивает техническому специалисту концентричность, не имеющую себе равных ни в одном другом регулируемом патроне, без биения и без вибрации. Только для правого вала. Транспортировочный вес: 1 фунт [0,5 кг] Размеры устройства: 2 1/2” Д x 1 1/4” Диаметр хвостовика [6 см x 3 см]

Обработанный с предельной точностью, 18 Atlas обеспечивает техническому специалисту концентричность, не имеющую себе равных ни в одном другом регулируемом патроне, без биения и без вибрации. Только для правого вала. Транспортировочный вес: 1 фунт [0,5 кг] Размеры устройства: 2 1/2” Д x 1 1/4” Диаметр хвостовика [6 см x 3 см] Изготовлен из легированной стали и покрыт гальваническим покрытием. При заказе укажите 13L (левый) или 13R (правый). Транспортировочный вес: 4 унции [113 г] Размеры устройства: 2 5/8” Д x 3/4” Диаметр хвостовика [7 см x 2 см] с диаметром хвостовика 1/4”.

Изготовлен из легированной стали и покрыт гальваническим покрытием. При заказе укажите 13L (левый) или 13R (правый). Транспортировочный вес: 4 унции [113 г] Размеры устройства: 2 5/8” Д x 3/4” Диаметр хвостовика [7 см x 2 см] с диаметром хвостовика 1/4”. Крепится с помощью винтов. Пожалуйста, укажите диаметр вала и левое или правое положение.

Крепится с помощью винтов. Пожалуйста, укажите диаметр вала и левое или правое положение. 00

00 Это может быть не точное представление продукта.

Это может быть не точное представление продукта.

к. позволяют качественно выполнять чистовую отделку больших поверхностей (стен, пола). У них имеется и дополнительный функционал – возможность подключения к пылесосу для сбора пыли, которая неизменно образуется при шлифовке любой поверхности.

к. позволяют качественно выполнять чистовую отделку больших поверхностей (стен, пола). У них имеется и дополнительный функционал – возможность подключения к пылесосу для сбора пыли, которая неизменно образуется при шлифовке любой поверхности.

Поэтому ответ на вопрос в чем разница между эксцентриковой и орбитальной шлифмашины очевиден. В большинстве случаев речь идет об одном и том же электроинструменте.

Поэтому ответ на вопрос в чем разница между эксцентриковой и орбитальной шлифмашины очевиден. В большинстве случаев речь идет об одном и том же электроинструменте. По сути, они способны заменять обычную болгарку, но без большой нагрузки. Такая универсальность позволит заменить сразу два электроинструмента.

По сути, они способны заменять обычную болгарку, но без большой нагрузки. Такая универсальность позволит заменить сразу два электроинструмента. Тогда вручную получится лучше контролировать процесс. Руки будут уставать немного сильнее, но зато не получится выработать впадину.

Тогда вручную получится лучше контролировать процесс. Руки будут уставать немного сильнее, но зато не получится выработать впадину.

Станки отрезные по металлу.

Станки отрезные по металлу. , Харьков.

, Харьков.

«Барабан вращается со скоростью 1800 об/мин, и, поскольку только небольшая часть бумаги/барабана соприкасается с полом в данный момент времени, результатом является очень агрессивное режущее действие».

«Барабан вращается со скоростью 1800 об/мин, и, поскольку только небольшая часть бумаги/барабана соприкасается с полом в данный момент времени, результатом является очень агрессивное режущее действие». барабанные, орбитальные и кромочные шлифовальные машины».

барабанные, орбитальные и кромочные шлифовальные машины».

«Приводная пластина колеблется случайным образом, что приводит к более медленному, но менее рискованному шлифованию».

«Приводная пластина колеблется случайным образом, что приводит к более медленному, но менее рискованному шлифованию». »

» Результат — недовольный клиент».

Результат — недовольный клиент». Предприятия по аренде могли бы пойти еще дальше и предложить покупателям демонстрационную зону в своем магазине, где они могли бы опробовать машины перед тем, как забрать их домой.

Предприятия по аренде могли бы пойти еще дальше и предложить покупателям демонстрационную зону в своем магазине, где они могли бы опробовать машины перед тем, как забрать их домой. «Они требуют почти полного контроля запыленности. Индустрия аренды еще не подпадает под действие новых правил, но, вероятно, это уже не за горами».

«Они требуют почти полного контроля запыленности. Индустрия аренды еще не подпадает под действие новых правил, но, вероятно, это уже не за горами». «И, наконец, выберите устройство, которое можно подсоединен к вакуумному резервуару для превосходного сбора пыли».

«И, наконец, выберите устройство, которое можно подсоединен к вакуумному резервуару для превосходного сбора пыли». Это предпочтительный метод шлифования для подрядчиков и профессионалов из-за его агрессивной и быстрой резки. Может исправить/выровнять полы, где произошло коробление и деформация.

Это предпочтительный метод шлифования для подрядчиков и профессионалов из-за его агрессивной и быстрой резки. Может исправить/выровнять полы, где произошло коробление и деформация.

В результате обращения к нам Вы сможете приобрести действительно уникальное изделие отменного качества, которое украсит Ваш дом и будет неизменно радовать Вас.

В результате обращения к нам Вы сможете приобрести действительно уникальное изделие отменного качества, которое украсит Ваш дом и будет неизменно радовать Вас. Ижевск, Автозаводская, 7а к4

Ижевск, Автозаводская, 7а к4 r.l. предназначены для ресиверов, сосудов под давлением, картеров холодильных компрессоров . Смотровые стекла MIT пригодны для работы со всеми видами хладагентов, кроме R717. Имеют индикатор влажности.

r.l. предназначены для ресиверов, сосудов под давлением, картеров холодильных компрессоров . Смотровые стекла MIT пригодны для работы со всеми видами хладагентов, кроме R717. Имеют индикатор влажности. r.l.

r.l. Припой не кипит, не искрит. Специально разработаны для пайки меди без флюса, меди, бронзы и комбинаций этих металлов. Формула сплава: 15Ag; 80Cu; 5P.

Припой не кипит, не искрит. Специально разработаны для пайки меди без флюса, меди, бронзы и комбинаций этих металлов. Формула сплава: 15Ag; 80Cu; 5P.

Доставка международных отправлений может занять 10–15 дней. Посылки доставляются тайно через USPS как для внутренних, так и для международных заказов. Посылки отправляются из Лос-Анджелеса. Все посылки будут иметь номер отслеживания USPS, который будет отправлен вам по электронной почте при отправке

Доставка международных отправлений может занять 10–15 дней. Посылки доставляются тайно через USPS как для внутренних, так и для международных заказов. Посылки отправляются из Лос-Анджелеса. Все посылки будут иметь номер отслеживания USPS, который будет отправлен вам по электронной почте при отправке . * Это означает, что если вы каким-либо образом повредите стекло Tank по какой-либо причине, мы вышлем вам замену за половину текущей цены продажи, предлагаемой на сайте www.tankglass.com.

. * Это означает, что если вы каким-либо образом повредите стекло Tank по какой-либо причине, мы вышлем вам замену за половину текущей цены продажи, предлагаемой на сайте www.tankglass.com. Сделанный вручную в Лос-Анджелесе из исключительно толстого стекла класса А, сертифицированного как неплавучее, и усиленного основания, чтобы гарантировать, что он останется в вашем арсенале на долгие годы.

Сделанный вручную в Лос-Анджелесе из исключительно толстого стекла класса А, сертифицированного как неплавучее, и усиленного основания, чтобы гарантировать, что он останется в вашем арсенале на долгие годы. Думал, что я «увижу» его как березу со следом медвежьего когтя, но это полностью кусок стеклянного бамбука, согласится любая панда. Танк будет моим первым выбором для любого будущего стакана, он отлично вписывается в мою поездку счастливого злого старика.

Думал, что я «увижу» его как березу со следом медвежьего когтя, но это полностью кусок стеклянного бамбука, согласится любая панда. Танк будет моим первым выбором для любого будущего стакана, он отлично вписывается в мою поездку счастливого злого старика. Доставка за границу может занять от 7 до 16 дней. Детали доставки будут предоставлены в вашем подтверждении по электронной почте.

Доставка за границу может занять от 7 до 16 дней. Детали доставки будут предоставлены в вашем подтверждении по электронной почте.

Его большой 18 унций. емкость идеально подходит для подачи различных предложений, таких как фирменное крафтовое пиво, вкусная маргарита или фирменные коктейли. Кроме того, его кристально чистая конструкция обеспечивает привлекательную презентацию каждый раз! Крепкое дно и толстая оболочка этого стакана также повышают воспринимаемую ценность каждого напитка, обеспечивая при этом превосходную стабильность, а его гладкий край обеспечивает лучший опыт питья.

Его большой 18 унций. емкость идеально подходит для подачи различных предложений, таких как фирменное крафтовое пиво, вкусная маргарита или фирменные коктейли. Кроме того, его кристально чистая конструкция обеспечивает привлекательную презентацию каждый раз! Крепкое дно и толстая оболочка этого стакана также повышают воспринимаемую ценность каждого напитка, обеспечивая при этом превосходную стабильность, а его гладкий край обеспечивает лучший опыт питья.

Они не должны использоваться в качестве эталона для измерения пропускной способности.

Они не должны использоваться в качестве эталона для измерения пропускной способности. Для получения дополнительной информации посетите веб-сайт www.p65warnings.ca.gov.

Для получения дополнительной информации посетите веб-сайт www.p65warnings.ca.gov.

Наши гости всегда в восторге от размера и стоимости.

Наши гости всегда в восторге от размера и стоимости. 3D-печать позволяет объединить в одном узле 30-40 элементов без потери функциональности и создавать такие детали, которые получить на обычных станках просто невозможно.

3D-печать позволяет объединить в одном узле 30-40 элементов без потери функциональности и создавать такие детали, которые получить на обычных станках просто невозможно.

В 3D-печати металлом поддержка изготавливается из того же материала, что и деталь, и обычно представляет собой ажурную конструкцию, которая удаляется после создания детали.

В 3D-печати металлом поддержка изготавливается из того же материала, что и деталь, и обычно представляет собой ажурную конструкцию, которая удаляется после создания детали.

Здесь создаются детали для самых масштабных проектов отечественной авиации, таких как двигатели ПД-14, ПД-35, ВК-650В, ВК-1600В, вертолет «Ансат» и др.

Здесь создаются детали для самых масштабных проектов отечественной авиации, таких как двигатели ПД-14, ПД-35, ВК-650В, ВК-1600В, вертолет «Ансат» и др.

Мы предоставим профессиональные услуги и обеспечим качественную печать объектов любой сложности.

Мы предоставим профессиональные услуги и обеспечим качественную печать объектов любой сложности. ProX SLS 6100 обеспечивает универсальность ваших приложений, будь то функциональное прототипирование или прямое 3D-производство. Выберите промышленный, прочный, ударопрочный и стойкий к усталости материал нейлона 11 или прочный, медицинский или огнестойкий термопласт нейлона 12, или нейлон с наполнителем для улучшенных свойств с точки зрения жесткости, термостойкости, прочности и отделки поверхности. .

ProX SLS 6100 обеспечивает универсальность ваших приложений, будь то функциональное прототипирование или прямое 3D-производство. Выберите промышленный, прочный, ударопрочный и стойкий к усталости материал нейлона 11 или прочный, медицинский или огнестойкий термопласт нейлона 12, или нейлон с наполнителем для улучшенных свойств с точки зрения жесткости, термостойкости, прочности и отделки поверхности. . С услугой 3D Connect ваша система будет автоматически отправлять оповещения в сервисную группу 3D Systems для немедленной помощи в устранении определенных принтером условий или исключений, удаленном решении проблем, предварительном заказе деталей и планировании обслуживания на месте по мере необходимости.

С услугой 3D Connect ваша система будет автоматически отправлять оповещения в сервисную группу 3D Systems для немедленной помощи в устранении определенных принтером условий или исключений, удаленном решении проблем, предварительном заказе деталей и планировании обслуживания на месте по мере необходимости. вместимость корпуса сборки (Ш x Г x В): 15 x 13 x 18 дюймов (381 x 330 x 460 мм)

вместимость корпуса сборки (Ш x Г x В): 15 x 13 x 18 дюймов (381 x 330 x 460 мм)

Бартелеми Св. ЕленаСв. Китс и НевисСент. Люсия Св. МартинСт. Пьер и МикелонСв. Винсент и ГренадиныСуринамШпицберген и Ян-МайенШвецияШвейцарияСан-Томе и ПринсипиТайваньТаджикистанТанзанияТаиландТимор-ЛештиТогоТокелауТонгаТринидад и ТобагоТристан-да-КуньяТунисТурцияТуркменистанОстрова Теркс и КайкосТувалуСША. Отдалённые островаСША Виргинские островаУгандаУкраинаОбъединенные Арабские ЭмиратыВеликобританияСоединенные ШтатыУругвайУзбекистанВануатуВатиканВенесуэлаВьетнамУоллис и ФутунаЗападная СахараЙеменЗамбияЗимбабвеАландские острова

Бартелеми Св. ЕленаСв. Китс и НевисСент. Люсия Св. МартинСт. Пьер и МикелонСв. Винсент и ГренадиныСуринамШпицберген и Ян-МайенШвецияШвейцарияСан-Томе и ПринсипиТайваньТаджикистанТанзанияТаиландТимор-ЛештиТогоТокелауТонгаТринидад и ТобагоТристан-да-КуньяТунисТурцияТуркменистанОстрова Теркс и КайкосТувалуСША. Отдалённые островаСША Виргинские островаУгандаУкраинаОбъединенные Арабские ЭмиратыВеликобританияСоединенные ШтатыУругвайУзбекистанВануатуВатиканВенесуэлаВьетнамУоллис и ФутунаЗападная СахараЙеменЗамбияЗимбабвеАландские острова Вы также можете отказаться от общения в любое время. Нажмите здесь, чтобы ознакомиться с нашей Политикой конфиденциальности, или нажмите здесь, чтобы управлять своими предпочтениями.

Вы также можете отказаться от общения в любое время. Нажмите здесь, чтобы ознакомиться с нашей Политикой конфиденциальности, или нажмите здесь, чтобы управлять своими предпочтениями. Однако вдали от бурного потребительского рынка 3D-печати технологии аддитивного производства продолжали быстро развиваться.

Однако вдали от бурного потребительского рынка 3D-печати технологии аддитивного производства продолжали быстро развиваться.

Основное преимущество SLA заключается в его универсальности; Составы смол SLA обладают широким спектром оптических, механических и термических свойств, соответствующих свойствам стандартных, инженерных и промышленных термопластов.

Основное преимущество SLA заключается в его универсальности; Составы смол SLA обладают широким спектром оптических, механических и термических свойств, соответствующих свойствам стандартных, инженерных и промышленных термопластов. Детали из смолы SLA также требуют последующей обработки после печати, которая включает промывку деталей и пост-отверждение.

Детали из смолы SLA также требуют последующей обработки после печати, которая включает промывку деталей и пост-отверждение. С принтером Formlabs Fuse 1 SLS предприятия теперь могут получить доступ к промышленному SLS по цене от 18 500 долларов США с объемом сборки 30 x 16,5 x 16,5 см.

С принтером Formlabs Fuse 1 SLS предприятия теперь могут получить доступ к промышленному SLS по цене от 18 500 долларов США с объемом сборки 30 x 16,5 x 16,5 см.

3D-принтеры SLM и DMLS могут создавать прочные, точные и сложные металлические изделия, что делает этот процесс идеальным для аэрокосмической, автомобильной и медицинской промышленности.

3D-принтеры SLM и DMLS могут создавать прочные, точные и сложные металлические изделия, что делает этот процесс идеальным для аэрокосмической, автомобильной и медицинской промышленности.

от 20 000$ (мультиматериал от 100 000$)

от 20 000$ (мультиматериал от 100 000$)

Постоянно улучшайте продукты и быстро и эффективно реагируйте на проблемы на вашей производственной линии с помощью шаблонов и приспособлений, которые улучшают процессы сборки или контроля качества.

Постоянно улучшайте продукты и быстро и эффективно реагируйте на проблемы на вашей производственной линии с помощью шаблонов и приспособлений, которые улучшают процессы сборки или контроля качества. Подпитываемое технологическими инновациями и улучшением свойств материалов, аддитивное производство должно выйти за рамки быстрого прототипирования и перейти к деталям для конечного использования и массовому производству.

Подпитываемое технологическими инновациями и улучшением свойств материалов, аддитивное производство должно выйти за рамки быстрого прототипирования и перейти к деталям для конечного использования и массовому производству.

изм.

изм. 4

4

в коробке

в коробке

Пожалуйста, заполните поля правильными данными.

Пожалуйста, заполните поля правильными данными.

/макс.

/макс. привода

привода

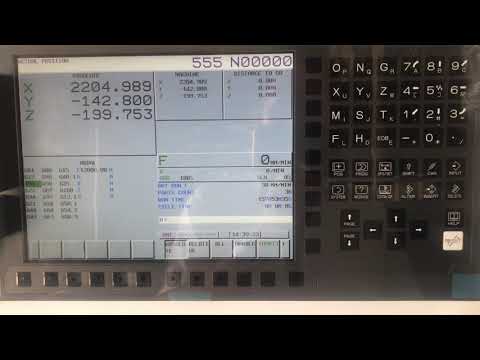

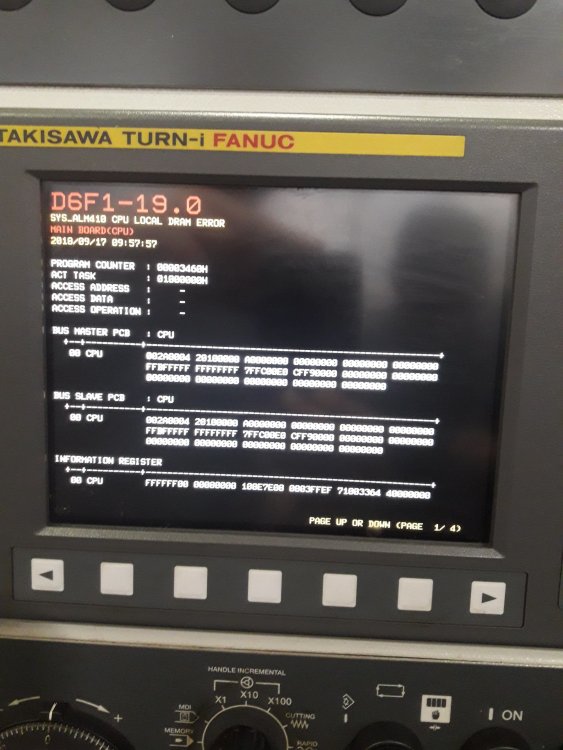

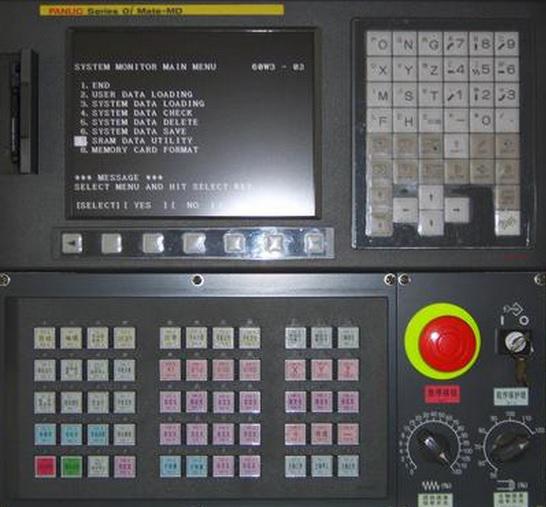

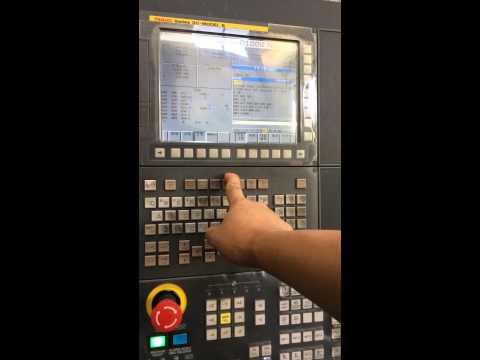

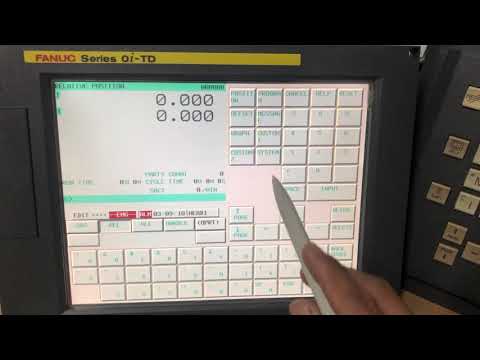

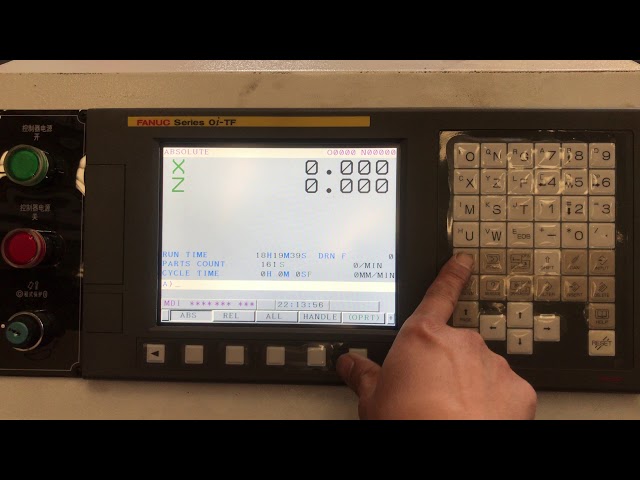

Одновременно STAHLWERK использует новейшую приводную технологию FANUC.

Одновременно STAHLWERK использует новейшую приводную технологию FANUC. 8-позиц. инструментальный револьвер

8-позиц. инструментальный револьвер

: 252216

: 252216 Mit dem Alpha SL65 S ist eine einfache Umstellung des Durchmessers binnen Minuten möglich

Mit dem Alpha SL65 S ist eine einfache Umstellung des Durchmessers binnen Minuten möglich

Ein Durchmesserwechsel im Bereich des Führungskanals erfolgt unter 2 Minuten. Ein kompletter Führungselementwechsel unter 10 Minuten.

Ein Durchmesserwechsel im Bereich des Führungskanals erfolgt unter 2 Minuten. Ein kompletter Führungselementwechsel unter 10 Minuten.

: 108365

: 108365 Подходит для скоростной резки черных и цветных металлов в механической обработки вращающихся деталей, применимых в автомобилях, мотоциклах, для обработки подшипников, деталей электроники, аэрокосмической, военной и других отраслей промышленности, обеспечивает высокую эффективность, большие объемы и высокую точность обработки.

Подходит для скоростной резки черных и цветных металлов в механической обработки вращающихся деталей, применимых в автомобилях, мотоциклах, для обработки подшипников, деталей электроники, аэрокосмической, военной и других отраслей промышленности, обеспечивает высокую эффективность, большие объемы и высокую точность обработки.

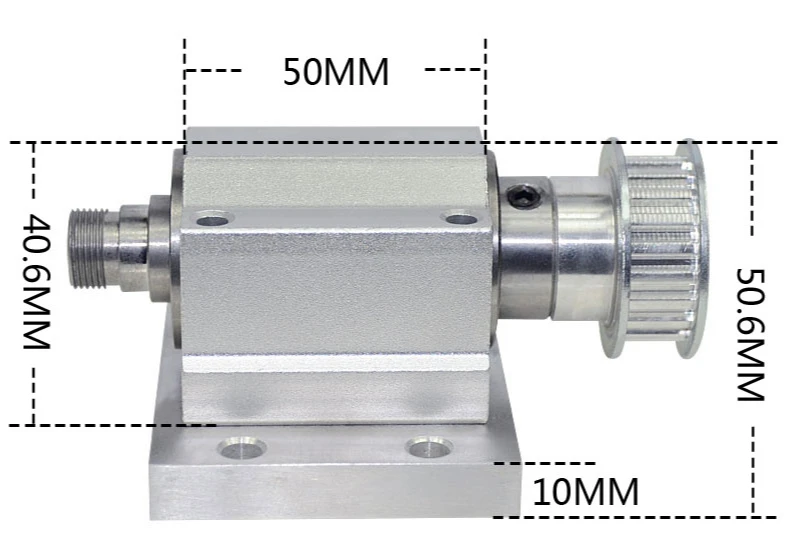

По оси Z используется прямая передача, что значительно увеличивает точность передачи.

По оси Z используется прямая передача, что значительно увеличивает точность передачи. головки

головки

Для последнего поколения этой серии, проверьте 0 и -МОДЕЛЬ F Plus.

Для последнего поколения этой серии, проверьте 0 и -МОДЕЛЬ F Plus.

0i-TF также включает интерполяцию в полярных координатах, многозаходную резьбу, отвод резьбонарезания, непрерывное нарезание резьбы, нарезание резьбы с переменным шагом, расширенный контроль предварительного просмотра, несколько повторяющихся циклов, геометрию инструмента и компенсацию износа. 0i-MF также включает в себя винтовую интерполяцию, расширенное управление предварительным просмотром AI, стандартные циклы для сверления, масштабирования, 400 пар смещения инструмента и 48 пар смещения координат заготовки.

0i-TF также включает интерполяцию в полярных координатах, многозаходную резьбу, отвод резьбонарезания, непрерывное нарезание резьбы, нарезание резьбы с переменным шагом, расширенный контроль предварительного просмотра, несколько повторяющихся циклов, геометрию инструмента и компенсацию износа. 0i-MF также включает в себя винтовую интерполяцию, расширенное управление предварительным просмотром AI, стандартные циклы для сверления, масштабирования, 400 пар смещения инструмента и 48 пар смещения координат заготовки.

Кроме того, функции предупреждения охлаждающего вентилятора обнаружат снижение скорости вращения каждого охлаждающего вентилятора двигателя ЧПУ, а усилитель будет обнаружен как предупреждение. С помощью этой функции выявляется износ вентилятора, и его можно заменить до того, как вентилятор остановится. Вентиляторы хранятся в картридже и могут быть легко заменены, что повышает ремонтопригодность.

Кроме того, функции предупреждения охлаждающего вентилятора обнаружат снижение скорости вращения каждого охлаждающего вентилятора двигателя ЧПУ, а усилитель будет обнаружен как предупреждение. С помощью этой функции выявляется износ вентилятора, и его можно заменить до того, как вентилятор остановится. Вентиляторы хранятся в картридже и могут быть легко заменены, что повышает ремонтопригодность. Мы чрезвычайно гордимся тем, что мы не просто предлагаем модернизацию станков, мы предлагаем решения «под ключ», которые оставляют нашим клиентам мало работы, когда дело доходит до модернизации их машин. Все наши решения по модернизации ЧПУ включают заводскую гарантию на все оборудование, включая ЧПУ, приводы и двигатели. Мы также предлагаем круглосуточную поддержку без выходных в течение всего срока службы системы управления, поэтому вы можете быть уверены, что получите поддержку, необходимую для поддержания работоспособности вашей машины.

Мы чрезвычайно гордимся тем, что мы не просто предлагаем модернизацию станков, мы предлагаем решения «под ключ», которые оставляют нашим клиентам мало работы, когда дело доходит до модернизации их машин. Все наши решения по модернизации ЧПУ включают заводскую гарантию на все оборудование, включая ЧПУ, приводы и двигатели. Мы также предлагаем круглосуточную поддержку без выходных в течение всего срока службы системы управления, поэтому вы можете быть уверены, что получите поддержку, необходимую для поддержания работоспособности вашей машины.

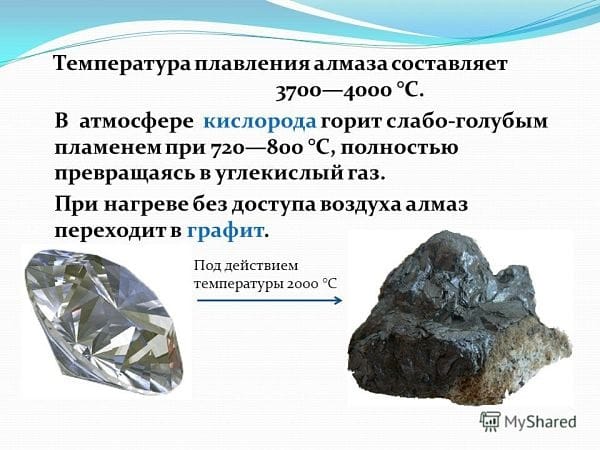

Чтоб выяснить показатель плавления, необходимо, кроме температуры, воздействовать на алмаз давлением, а это затрудняет измерение. Чтоб действительно перевести алмаз в жидкое состояние, ученым потребовалось приложить немало усилий. Для этого они использовали импульсы лазера, которые действовали на камень несколько наносекунд. При этом камень в жидком виде был получен при давлении, в 40 миллионов раз превосходящем атмосферное на уровне моря. Кроме того, если давление понижалось до 11 миллионов атмосфер, а температура при этом на поверхности минерала была 50 тысяч Кельвинов, то на камне появлялись твердые кусочки. Они не тонули в остальной жидкости и внешне напоминали кусочки льда. При дальнейшем понижении показателя давления, кусочки скапливались, образовывая «айсберги» на плаву. Ученые сопоставили, что так ведет себя углерод в составе планет Нептуна и Урана, на поверхности этих небесных тел тоже существуют океаны с жидким алмазом. Но чтоб доказать это предположение, необходимо отправить спутники к планетам, что на сегодняшний момент невозможно быстро осуществить.

Чтоб выяснить показатель плавления, необходимо, кроме температуры, воздействовать на алмаз давлением, а это затрудняет измерение. Чтоб действительно перевести алмаз в жидкое состояние, ученым потребовалось приложить немало усилий. Для этого они использовали импульсы лазера, которые действовали на камень несколько наносекунд. При этом камень в жидком виде был получен при давлении, в 40 миллионов раз превосходящем атмосферное на уровне моря. Кроме того, если давление понижалось до 11 миллионов атмосфер, а температура при этом на поверхности минерала была 50 тысяч Кельвинов, то на камне появлялись твердые кусочки. Они не тонули в остальной жидкости и внешне напоминали кусочки льда. При дальнейшем понижении показателя давления, кусочки скапливались, образовывая «айсберги» на плаву. Ученые сопоставили, что так ведет себя углерод в составе планет Нептуна и Урана, на поверхности этих небесных тел тоже существуют океаны с жидким алмазом. Но чтоб доказать это предположение, необходимо отправить спутники к планетам, что на сегодняшний момент невозможно быстро осуществить.

Облагораживание гранатов, стеклозаполнение, прессование драгоценных камней на сайте Геммологического центра МГУ.

Облагораживание гранатов, стеклозаполнение, прессование драгоценных камней на сайте Геммологического центра МГУ.

К этому виду обработки относится так называемая технология Excel™ (для изумрудов) и другие процедуры, которые не сильно влияют на прочность и стабильность камня и позволяют сохранить стандартные требования по уходу, то есть такие объекты не требуют особого бережного ухода и подвергаются обычному обращению, как и необлагороженные камни. Подобная технология облагораживания применяется, чтобы подчеркнуть природную красоту изумруда при сохранении минимальных требований по уходу.

К этому виду обработки относится так называемая технология Excel™ (для изумрудов) и другие процедуры, которые не сильно влияют на прочность и стабильность камня и позволяют сохранить стандартные требования по уходу, то есть такие объекты не требуют особого бережного ухода и подвергаются обычному обращению, как и необлагороженные камни. Подобная технология облагораживания применяется, чтобы подчеркнуть природную красоту изумруда при сохранении минимальных требований по уходу.  По трещине в результате облагораживания будут наблюдаться остатки вещества флюса, но они проявлены не столь явно, в меньшем количестве и степени, чем при заполнении трещин (в том числе свинцовым стеклом).

По трещине в результате облагораживания будут наблюдаться остатки вещества флюса, но они проявлены не столь явно, в меньшем количестве и степени, чем при заполнении трещин (в том числе свинцовым стеклом).

Облучение может применяться к предварительно подвергнутым отжигу или закалке образцам.

Облучение может применяться к предварительно подвергнутым отжигу или закалке образцам. Камень становится более контрастным и визуально усиливается игра цвета.

Камень становится более контрастным и визуально усиливается игра цвета. de

de Примерно через минуту поверхность скалы превращается в лаву и начинает капать на нее.

Примерно через минуту поверхность скалы превращается в лаву и начинает капать на нее.