Токарное фрезерование: Как токарное фрезерование может повысить эффективность резания

Как токарное фрезерование может повысить эффективность резания

Андрей Петрилин – главный инженер в области фрезерного инструмента со сменными пластинами компании Iscar

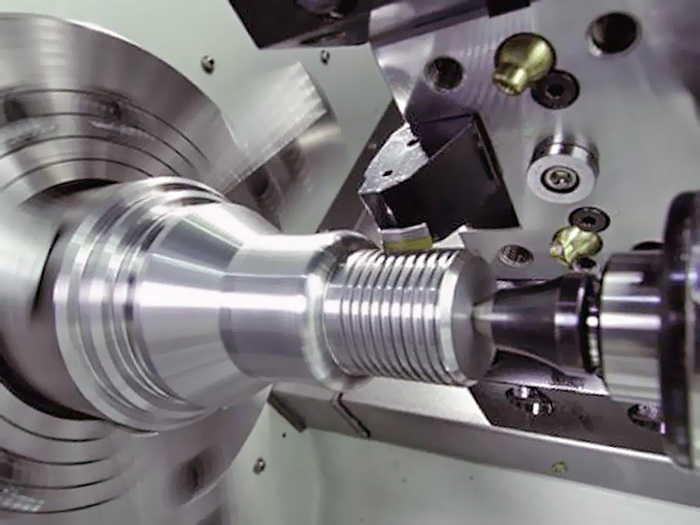

Токарное фрезерование – это процесс резания с помощью фрезерного инструмента при вращении заготовки вокруг своей оси. Данный метод сочетает в себе элементы фрезерной и токарной обработки и имеет множество преимуществ. Но лишь относительно недавно, с появлением современных многоцелевых станков, стало возможным в полной мере раскрыть его потенциал.

В течение многих лет, даже после массового внедрения технологии ЧПУ, производство обрабатывающих центров оставалось традиционным, в то время как специализированные токарные, фрезерные и сверлильные станки непрерывно развивались в своем индивидуальном направлении. Когда на многоцелевых станках уже была успешно внедрена система вращения инструмента – фрезерного и сверлильного, токарные станки все еще продолжали свой путь развития. Стремление повысить производительность за счет сокращения операций установки и перемещения заготовки с одного станка на другой позволило создать головку с приводом вращения инструмента для токарных станков с ЧПУ. Это, в свою очередь, обеспечило возможность токарного фрезерования. При этом современные многоцелевые станки на сегодняшний день имеют дополнительные оси движения головки, передовые системы управления и обновленное программное обеспечение, что позволяет выполнять большинство операций за одну установку.

Это, в свою очередь, обеспечило возможность токарного фрезерования. При этом современные многоцелевые станки на сегодняшний день имеют дополнительные оси движения головки, передовые системы управления и обновленное программное обеспечение, что позволяет выполнять большинство операций за одну установку.

Токарное фрезерование может быть двух видов: периферийное, когда оси заготовки и резца расположены параллельно, и торцевое, при котором эти оси пересекаются. Периферийное фрезерование аналогично фрезерованию методом винтовой интерполяции и может осуществляться на наружной и внутренней поверхности тел вращения, в то время как при торцевом фрезеровании обрабатывается только наружная часть. Хотя токарное фрезерование очень схоже с обычным точением (поскольку оно представляет собой точение вращающейся фрезой), эти процессы имеют ряд существенных отличий. Скорость резания при токарном фрезеровании определяется окружной скоростью фрезы, а не скоростью вращения заготовки, как при точении. Вращение заготовки зависит от подачи.

Вращение заготовки зависит от подачи.

Так в чем же основное преимущество метода токарного фрезерования и где он применяется? Прежде всего, при обработке сложных корпусных заготовок, содержащих различные канавки, углубления и т. д. Традиционно такие детали обрабатываются прерывистым точением, которое сопровождается нежелательной ударной нагрузкой и не обеспечивает высокого качества поверхности, вызывая при этом преждевременный износ инструмента. Все эти недостатки отсутствуют при токарном фрезеровании благодаря использованию фрезы, предназначенной специально для прерывистого резания с циклической нагрузкой.

При обработке материалов может образовываться длинная стружка. При обычном точении удаление стружки затруднено, и подобрать подходящую геометрию стружколома – непростая задача. Фреза, используемая при токарном фрезеровании, производит короткую стружку, легко поддающуюся удалению.

Возьмем, например, процесс обработки несимметричных компонентов, таких как коленчатые и распределительные валы. В результате неравномерного распределения массы некоторых участков (например, коренной шейки коленчатого вала или эксцентрикового кулачка) при точении возникают несбалансированные нагрузки, что отрицательно влияет на производительность. Данный негативный эффект легко устраняется при токарном фрезеровании благодаря малой окружной скорости заготовки.

В результате неравномерного распределения массы некоторых участков (например, коренной шейки коленчатого вала или эксцентрикового кулачка) при точении возникают несбалансированные нагрузки, что отрицательно влияет на производительность. Данный негативный эффект легко устраняется при токарном фрезеровании благодаря малой окружной скорости заготовки.

Также этот способ подходит для обработки тяжелых деталей. Частота их вращения, определяющая скорость резания при точении, связана с ограничениями главного привода станка. Если привод не позволяет вращать тяжелые детали с нужной скоростью, скорость резания тоже значительно снижается, что сказывается на производительности станка. Токарное фрезерование позволяет эффективно справляться с данными трудностями.

Между тем, для продуктивной обработки методом токарного фрезерования необходимо правильно расположить резец по отношению к заготовке, выбрать правильную геометрию пластины и траекторию инструмента. Расположение режущего инструмента, в свою очередь, определяет точность формы детали, выбор геометрии пластины и качество обработки поверхности. Как правило, окончательный профиль детали формируется устанавливаемой на фрезе зачистной пластиной (например, с геометрией Wiper). Вопросы применения токарного фрезерования, подбора инструмента и определения параметров резания требуют глубокого анализа в каждом конкретном случае.

Как правило, окончательный профиль детали формируется устанавливаемой на фрезе зачистной пластиной (например, с геометрией Wiper). Вопросы применения токарного фрезерования, подбора инструмента и определения параметров резания требуют глубокого анализа в каждом конкретном случае.

Метод токарного фрезерования позволяет решать сложные производственные задачи, существенно повышая при этом эффективность работы. Применение данной относительно новой и перспективной технологии в сочетании с современным оборудованием и правильно подобранными инструментами – залог неизменно высокой производительности.

Источник материала: перевод статьи

Turn-milling benefits,

SMT

Автор статьи-оригинала:

Андрей Петрилин

(Andrei Petrilin)

Об авторе:

Андрей Петрилин – главный инженер в области фрезерного инструмента со сменными пластинами компании Iscar, расположенной в г. Тефен, Израиль.

Как устроен токарно-фрезерный станок? — полезная информация Токарно фрезерные станки

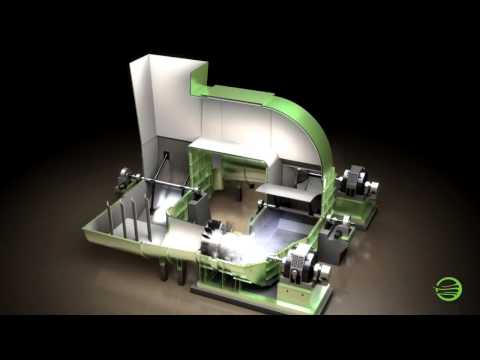

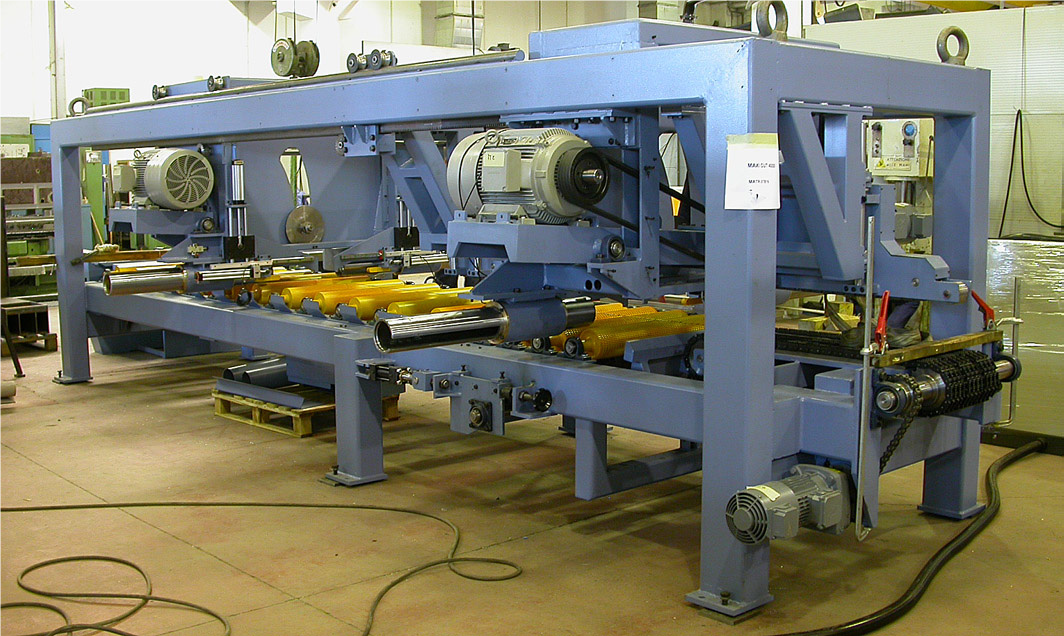

Комбинированное устройство токарно-фрезерных станков лучше рассматривать по модульно. От токарного станка в данном оборудовании присутствуют:

От токарного станка в данном оборудовании присутствуют:

- жесткая и тяжелая станина, на которой установлены все компоненты оборудования;

- шпиндель для установки заготовки или оснастки;

- суппорт;

- держатель для резцов;

- задняя бабка.

В вертикальной плоскости расположена фрезерная часть станка. Двигатель данной части располагается отдельно или на токарном суппорте. К двигателю подключается вращающийся шпиндель для фиксации в нем рабочей оснастки: фрез, сверл, метчиков для нарезки резьбы. При работе с основным суппортом фрезы могут быть наборными или с использованием твердосплавных пластин. С использованием второго суппорта фрезерной части можно задействовать и другие виды фрез: торцевые, цилиндрические, концевые и дисковые.

Использование модуля автоматизации ЧПУ позволяет сделать обработку заготовки полностью автономной, оператор только фиксирует заготовку на станке и запускает программу работы.

Комментарии и вопросы:

Комментариев пока нет, но ваш может быть первым.

Разметить комментарий или вопрос

Связанные товары

Код товара: 34668

Нет в наличии

Настольный токарно-фрезерный станок METAL MASTER MML250X550M

Ø обработки над станиной 250

Ø обработки над супортом 150

РМЦ550

Ø отверстия шпинделя 21

Макс. обороты 2000

Мощность 0.85 кВт

Напряжение220В

Масса228 кг

Код товара: 39920

Нет в наличии

Настольный токарно-фрезерный станок JET BD-10DMA

Ø обработки над станиной 250

Ø обработки над супортом 140

РМЦ555

Ø отверстия шпинделя 20

Макс. обороты 200

Мощность 0.70 кВт

Напряжение220В

Масса181 кг

Код товара: 57367

Токарно-фрезерный станок CORMAK FALKON X

Ø обработки над станиной 250

Ø обработки над супортом 150

РМЦ700

Ø отверстия шпинделя 26

Макс. обороты 1800

обороты 1800

Напряжение220В

Масса235 кг

Код товара: 52297

В наличии 5 шт.

Настольный токарно-фрезерный станок METAL MASTER MML 2870M

Ø обработки над станиной 280

Ø обработки над супортом 170

РМЦ700

Ø отверстия шпинделя 26

Макс. обороты 2500

Мощность 0.85 кВт

Напряжение220В

Масса202 кг

Код товара: 57366

Токарно-фрезерный станок CORMAK AT320

Ø обработки над станиной 320

Ø обработки над супортом 210

РМЦ750

Ø отверстия шпинделя 38

Макс. обороты 1900

Мощность 1.10 кВт

Напряжение220В

Масса390 кг

Код товара: 50274

Комбинированный токарно-фрезерный станок Витязь 1М925В

Ø обработки над станиной 250

РМЦ500

Ø отверстия шпинделя 21

Макс. обороты 2500

Мощность 0.85 кВт

Напряжение220В

Код товара: 52298

Нет в наличии

Настольный токарно-фрезерный станок METAL MASTER MML 2870MV

Ø обработки над станиной 280

РМЦ700

Ø отверстия шпинделя 26

Макс. обороты 2500

обороты 2500

Мощность 1.50 кВт

Напряжение220В

Масса205 кг

Код товара: 48501

Нет в наличии

Настольный токарно-фрезерный станок METAL MASTER MML 2870 MV

Ø обработки над станиной 280

РМЦ700

Ø отверстия шпинделя 26

Макс. обороты 2500

Мощность 1.10 кВт

Напряжение220В

Масса303 кг

Код товара: 34670

В наличии 10 шт.

Настольный токарно-фрезерный станок METAL MASTER MML 2870 M

Ø обработки над станиной 280

Ø обработки над супортом 170

РМЦ700

Ø отверстия шпинделя 26

Макс. обороты 2000

Мощность 0.85 кВт

Напряжение220В

Масса303 кг

Код товара: 39189

Нет в наличии

Универсальный токарный станок JET BD-11GDMA с фрезерной головой

Ø обработки над станиной 280

Ø обработки над супортом 170

РМЦ700

Ø отверстия шпинделя 26

Макс. обороты 2000

Мощность 1. 50 кВт

50 кВт

Напряжение220В

Масса250 кг

Код товара: 52296

Нет в наличии

Настольный токарно-фрезерный станок METAL MASTER MML 2550MV

Ø обработки над станиной 250

Ø обработки над супортом 150

РМЦ550

Ø отверстия шпинделя 26

Макс. обороты 2000

Мощность 0.75 кВт

Напряжение220В

Масса120 кг

Код товара: 2145

260 925 p

Нет в наличии

Комбинированный токарный станок SPV-500C

Ø обработки над станиной 420

Ø обработки над супортом 290

РМЦ500

Ø отверстия шпинделя 28

Макс. обороты 1360

Мощность 0.55 кВт

Напряжение380В

Масса275 кг

Поворот против. Фрезерование: в чем отличие прецизионной обработки?

перейти к содержанию

Предыдущий Следующий

Посмотреть увеличенное изображение

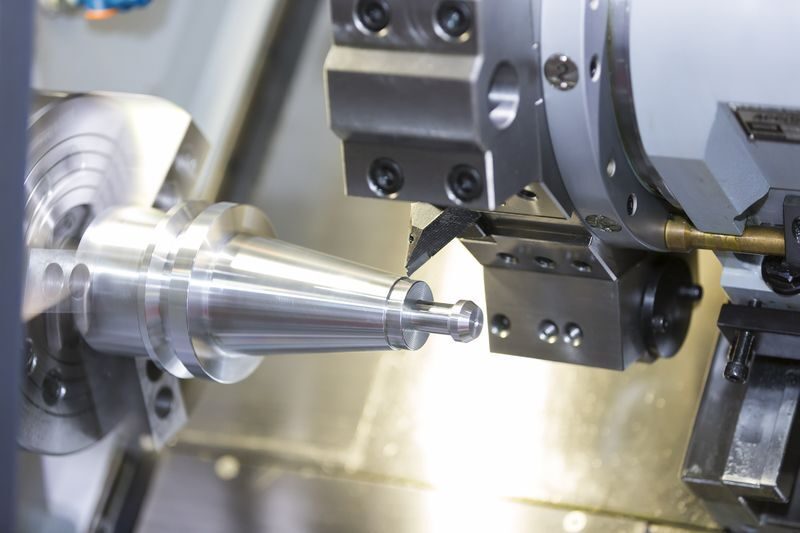

Мы сталкивались с этим вопросом со многими нашими клиентами. Они говорят что-то вроде: «Помогите мне понять, что такое точение и что такое фрезерование, потому что для меня все это обработка». Токарная и фрезерная обработка с ЧПУ — это два типа прецизионной обработки, но в чем разница, когда речь идет о прецизионной обработке?

Они говорят что-то вроде: «Помогите мне понять, что такое точение и что такое фрезерование, потому что для меня все это обработка». Токарная и фрезерная обработка с ЧПУ — это два типа прецизионной обработки, но в чем разница, когда речь идет о прецизионной обработке?

Короткий ответ:

- Токарная обработка вращает заготовку относительно режущего инструмента. Он использует в основном круглый прутковый прокат для обработки компонентов.

- Фрезерование вращает режущий инструмент относительно неподвижной заготовки. Для производства компонентов в основном используется прутковый прокат квадратного или прямоугольного сечения.

>>По любым вопросам, касающимся наших услуг по прецизионной обработке, свяжитесь с нами!

Токарно-фрезерные аналоги

Оба используют контролируемую обработку для удаления нежелательного материала из исходного материала: субтрактивное производство. Оба процесса производят стружку отходов материала, поскольку инструменты обрабатывают требуемые элементы. Однако материал заготовки, методы обработки и инструменты отличаются друг от друга.

Однако материал заготовки, методы обработки и инструменты отличаются друг от друга.

Оба используют новейшую технологию компьютерного числового управления (ЧПУ) , в которой инженеры программируют станки с помощью программного обеспечения для автоматизированного проектирования (САПР). Это требует меньшего контроля во время работы и сводит к минимуму человеческие ошибки, предоставляя производителям более быстрый и надежный способ обеспечения стабильного качества.

Как и многие другие виды обработки с ЧПУ, токарная и фрезерная обработка подходят для таких металлов, как алюминий, сталь, латунь, медь и титан, а также для ряда термопластов. К неподходящим материалам относятся резина и силикон (слишком мягкие) и керамика (слишком твердые).

Как и большинство субтрактивных производственных технологий, токарная и фрезерная обработка генерируют тепло и часто используют смазочно-охлаждающую жидкость для смягчения этой проблемы.

CNC Turning Distinctions

На токарных станках с ЧПУ (токарных станках) патрон (механизм захвата) удерживает круглый пруток, а шпиндель вращает патрон (и пруток) с заданной частотой вращения по мере его перемещения через станок. Скорость этого движения зависит от машины, используемого материала и характеристик компонента.

Стационарный режущий инструмент непрерывно воздействует на поверхность вращающегося (токарного) прутка, срезая ненужный материал. Несколько режущих инструментов перемещаются внутри прутка и вокруг него, чтобы создать необходимые элементы на компоненте.

Существует множество видов токарных станков с ЧПУ с различными типами инструментов, вариантов шпинделя и ограничениями по внешнему диаметру. Токарные станки с ЧПУ обычно производят круглые формы, хотя некоторые прутки шестигранной формы также могут быть обточены.

Некоторые токарные центры с ЧПУ имеют один шпиндель, что позволяет выполнять всю работу с одной стороны, в то время как другие токарные центры имеют основной и вспомогательный шпиндель. В этой настройке деталь может быть частично обработана на главном шпинделе, перемещена на вспомогательный шпиндель и добавлены дополнительные элементы на другой конец компонента. Это позволяет сбрасывать деталь «полностью» со станка без дополнительного оборудования, необходимого для обработки всех элементов.

В этой настройке деталь может быть частично обработана на главном шпинделе, перемещена на вспомогательный шпиндель и добавлены дополнительные элементы на другой конец компонента. Это позволяет сбрасывать деталь «полностью» со станка без дополнительного оборудования, необходимого для обработки всех элементов.

Некоторые токарные станки с ЧПУ Swiss используют «подвижные» инструменты, которые могут останавливать вращение для добавления дополнительных элементов, таких как просверленные отверстия, пазы и мелкие фрезерованные элементы. Этот метод позволяет использовать более широкий диапазон форм, размеров и типов материалов.

Токарные детали обычно изготавливаются быстрее и эффективнее, чем фрезерованные. Они также часто меньше, чем фрезерованные детали.

Отличительные особенности фрезерных станков с ЧПУ

Фрезерное оборудование с ЧПУ быстро вращает режущий инструмент относительно поверхности неподвижной заготовки. Шпиндель удерживает режущий инструмент (фрезу), который вращается на высоких оборотах и удаляет материал. У фрезы может быть от 2 до 150 режущих поверхностей, а у некоторых и того больше.

У фрезы может быть от 2 до 150 режущих поверхностей, а у некоторых и того больше.

Операции фрезерования обычно зарезервированы для плоских или рельефных поверхностей квадратных или прямоугольных блоков.

Обзор точения и фрезерования

| Токарная обработка | Фрезерование | |

| Метод | Вращает заготовку с заданной скоростью | Вращает режущий инструмент с заданной скоростью вращения |

| Результат | Цилиндрический или конический | Плоский или рельефный |

| Машина | Токарный станок | Фрезерный станок |

| Инструмент | Одноточечный токарный инструмент (SPTT) | Многоточечный режущий инструмент (фреза) |

| Контакт | Режущий инструмент остается в постоянном контакте с заготовкой во время работы | Режущий инструмент периодически режет во время работы |

| Движение (движение подачи) | Режущий инструмент перемещается | Перемещение заготовки |

| Отходы | Производит фрагментированную, прерывистую или непрерывную стружку | Производит прерывистую стружку |

Дополнительное примечание о фрезерованных элементах на токарной детали:

Мелкие фрезерованные элементы (такие как плоские поверхности и пазы) часто можно обрабатывать на детали, изготовленной на токарном оборудовании. Это зависит от размера детали, общей сложности и типа материала. Примером фрезерованных элементов на точеной детали может быть показанный здесь компонент. Деталь изготавливается на токарном станке с ЧПУ из круглого прутка. Большинство элементов обточены, а плоская часть выреза фрезерована.

Это зависит от размера детали, общей сложности и типа материала. Примером фрезерованных элементов на точеной детали может быть показанный здесь компонент. Деталь изготавливается на токарном станке с ЧПУ из круглого прутка. Большинство элементов обточены, а плоская часть выреза фрезерована.

Собираем все вместе

В конечном счете, решение об использовании фрезерной или токарной обработки зависит от конструкции и характеристик детали. Фрезеруются самые большие, квадратные или плоские детали с элементами. Большинство цилиндрических деталей с элементами будут точены.

Pioneer Services предлагает услуги прецизионной обработки на токарных станках с ЧПУ Swiss и токарных станках с ЧПУ. Диаметр деталей варьируется от 0,145 дюйма (5 мм) до 3,25 дюйма (82,55 мм). Наши станки с ЧПУ Swiss могут обрабатывать детали размером до 1,5 дюйма (38 мм), а наши токарные центры с ЧПУ могут обрабатывать детали размером до 3,25 дюйма (82,55 мм).

Чтобы ознакомиться с широким ассортиментом компонентов, изготовленных компанией Pioneer Service на нашем токарном и швейцарском станках с ЧПУ, пожалуйста, просмотрите нашу галерею продукции.

Мы можем фрезеровать элементы на токарной детали как для наших токарных станков с ЧПУ swiss, так и для токарных станков с ЧПУ. Однако у нас нет собственных мощностей для производства полностью фрезерованных компонентов.

У вас есть проект, который вы хотите, чтобы мы рассмотрели или процитировали? Свяжитесь с нашей командой сегодня!

Ссылка для загрузки страницы

Токарная обработка, фрезерование и сверление – Trimantec

Опубликовано Группа технических коммуникаций ·

Что такое обработка?

В предыдущем блоге мы сосредоточились на будущем 3D-печати, также известной как аддитивное производство. Аддитивное производство требует наложения слоев материала друг на друга для формирования трехмерного объекта. Механическая обработка — это еще один метод производства того же объекта. Вместо добавления материала удаление материала позволяет достичь желаемой формы. Можно сказать, что 3D-печать подобна кладке кирпичей, а механическая обработка — лепке.

Можно сказать, что 3D-печать подобна кладке кирпичей, а механическая обработка — лепке.

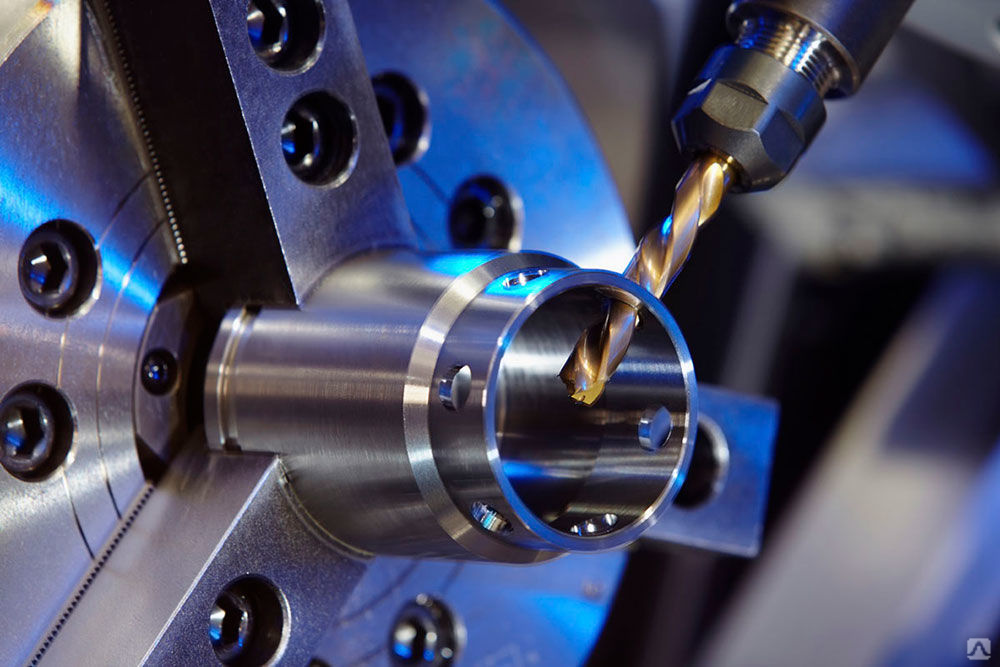

При механической обработке несколько операций выполняются в запланированной последовательности для достижения наилучших результатов. Мы рассмотрим три наиболее распространенных операции, включая токарную обработку, сверление и фрезерование. Механическая обработка является очень распространенным и универсальным производственным процессом. Таким образом, с помощью этих трех методов можно обрабатывать различные типы материалов. Металлы, пластмассы, композиты и дерево — все это возможные материалы для изготовления деталей.

Содержание:

Станкостроение

Типы станков

Одноточечные инструменты —

- Токарный процесс: этот тип инструмента вращает заготовку, в то время как режущий инструмент движется линейно. Этот процесс может быть выполнен вручную или автоматически

Многолезвийные инструменты —

- Процесс сверления: Инструмент создает или уточняет круглые отверстия в заготовке.

Обычно это делается с помощью вращающегося инструмента с двумя или четырьмя спиральными режущими кромками

Обычно это делается с помощью вращающегося инструмента с двумя или четырьмя спиральными режущими кромками - Процесс фрезерования: этот тип инструмента создает рисунки путем удаления материала с заготовки путем вращения режущего инструмента

.

Однолезвийные и многолезвийные инструменты

Желаемая форма материала определяет, какой тип инструментов вам понадобится для работы. Двумя основными типами режущих инструментов являются одноточечные и многоточечные инструменты. Используйте одноточечные инструменты для точения, растачивания и строгания. Используйте многоточечные инструменты для фрезерования и сверления. Крайне важно правильно использовать и обслуживать режущие инструменты в целях обеспечения качества. К сожалению, надлежащее содержание машин и инструментов может обойтись дорого.

Инструмент доступен из различных материалов. Наиболее распространены карбид и быстрорежущая сталь. Вы можете использовать быстрорежущую сталь (HSS) для фрезерования общего назначения. Но выберите карбид для обработки более прочных и твердых инструментальных сталей.

Но выберите карбид для обработки более прочных и твердых инструментальных сталей.

Скорость резания, скорость подачи, глубина

Скорость резания, скорость подачи и глубина резания — все это параметры, которые необходимо учитывать при обработке. Материал заготовки, инструментальный материал и размеры будут влиять на эти параметры. Скорость резания показывает, насколько быстро режущий инструмент врезается в материал заготовки. Измеряется в поверхностных футах в минуту. Подача при резке показывает, насколько быстро заготовка перемещается поперек своей оси по направлению к режущему инструменту. Измеряется в дюймах в минуту.

Калькулятор скорости и подачи

Калькулятор скорости точения и подачи

Калькулятор скорости сверления и подачи

Калькулятор скорости и подачи фрезерования

Как и при художественной лепке, заготовка сначала подвергается одному или нескольким черновым проходам. Их цель – максимально приблизиться к готовой форме и размерам. После этапа черновой обработки применяется чистовая обработка для получения окончательных размеров, допусков и чистоты поверхности. Чистовые пропилы обычно выполняются с малыми подачами и глубиной. Применение смазочно-охлаждающей жидкости во время обеих фаз резания охлаждает и смазывает режущий инструмент.

После этапа черновой обработки применяется чистовая обработка для получения окончательных размеров, допусков и чистоты поверхности. Чистовые пропилы обычно выполняются с малыми подачами и глубиной. Применение смазочно-охлаждающей жидкости во время обеих фаз резания охлаждает и смазывает режущий инструмент.

Токарная обработка

Токарная обработка включает вращение заготовки, в то время как режущий инструмент движется линейно. В результате получается цилиндрическая форма. Токарный станок – лучший выбор для всех токарных операций.

Как и большинство операций механической обработки, токарная обработка выполняется вручную или автоматически. Недостатком ручной токарной обработки является необходимость постоянного наблюдения. Автоматического поворота нет. С числовым программным управлением или ЧПУ вы программируете все движения, скорости и изменения инструментов в компьютере. Затем эти инструкции отправляются на токарный станок для завершения. ЧПУ обеспечивает согласованность и эффективность больших производственных циклов.

Одноточечные режущие инструменты, используемые при токарной обработке, бывают различных форм. Они расположены под разными углами для различных результатов.

Калькулятор скорости точения и подачи

Сверление на станке

Сверление создает круглое отверстие в заготовке. Сверлильный станок или резьбонарезной станок предназначен для сверления, но этот процесс можно выполнить и с помощью фрезерного станка. Стружка – это частицы отходов металла, образующиеся при механической обработке заготовки. Форма сверла способствует отходу стружки от заготовки, предотвращая попадание мусора на заготовку.

Размещение сверла перпендикулярно заготовке уменьшает смещение или занос. Для еще большей точности перед сверлением часто добавляют операцию центровки. Некоторые операции бурения требуют углового сверления. Угловое сверление требует специальной оснастки. Другие варианты включают: вращение головки на ручном станке или использование нескольких осей на станке с ЧПУ.

Способы предотвращения сноса включают:

- Литье/формовка/ковка знака

- Центровка

- Точечное/центровое сверление

- Точечная облицовка

Как и при токарных операциях, для конкретных операций сверления существуют разные сверла. Ниже приведены несколько специальных сверл, а также их конкретное применение.

- Центровочные сверла – короткие сверла, используемые для создания неглубоких или направляющих отверстий. При использовании более длинного сверла для таких неглубоких отверстий оно может иметь тенденцию к дрейфу.

- Peck Drilling – частое отведение сверла помогает удалять стружку с заготовки и предотвращает снос.

- Сверла для винтовых станков — эти сверла короткие и могут создавать прямые и точные отверстия без необходимости предварительной разметки.

- Патронные развертки – используются для увеличения ранее просверленных отверстий до очень точных диаметров.

Калькулятор скорости сверления и подачи

Процесс фрезерования

Операции фрезерования включают использование многолезвийных фрез для удаления материала с заготовки.

Существует два основных типа фрезерных работ: торцевое фрезерование и периферийное фрезерование. При торцовом фрезеровании плоские поверхности врезаются в заготовку и плоскодонные полости. Подача может быть как горизонтальной, так и вертикальной. Периферийное фрезерование нарезает глубокие пазы, резьбу и зубья шестерен.

Заготовку можно подавать в режущий инструмент одним из двух способов. При обычном фрезеровании заготовка подается против вращения фрезы. Это рекомендуемый метод для ручных фрезерных станков. Попутное фрезерование, с другой стороны, подает заготовку в том же направлении, что и вращение фрезы. Это предпочтительный метод фрезерования с ЧПУ.

Фрезерование лучше всего применять как вторичный процесс к уже обработанной заготовке. Он помогает определить особенности и служит «финишным слоем». Используйте фрезерование в качестве вторичного процесса для добавления таких элементов, как отверстия, пазы, карманы и контуры.

Калькулятор скорости и подачи при фрезеровании

Инновации в обработке

Многое нужно для обработки идеально гладкой, точной и функциональной заготовки.

Обычно это делается с помощью вращающегося инструмента с двумя или четырьмя спиральными режущими кромками

Обычно это делается с помощью вращающегося инструмента с двумя или четырьмя спиральными режущими кромками

А вот плинтус ИМО необходим, как эстетически, так и организационно. Люблю контраст между полированным блеском латуни и более грубой текстурой плинтуса.

А вот плинтус ИМО необходим, как эстетически, так и организационно. Люблю контраст между полированным блеском латуни и более грубой текстурой плинтуса.

Молдинги будут шире, чем ножи Corob. Но я покупаю у них много прямых бит и просто шлифую любой необходимый профиль, если это короткий пробег.

Молдинги будут шире, чем ножи Corob. Но я покупаю у них много прямых бит и просто шлифую любой необходимый профиль, если это короткий пробег. Я бы, вероятно, склеил заготовки вместе и подготовил их шириной 2 или 3 фута, а затем распилил бы после формования. Отточите ножи до бритвенной остроты. Сделайте много дополнительных заготовок для деталей.

Я бы, вероятно, склеил заготовки вместе и подготовил их шириной 2 или 3 фута, а затем распилил бы после формования. Отточите ножи до бритвенной остроты. Сделайте много дополнительных заготовок для деталей. Если у вас есть возможность и мотивация, то заточка собственного ножа обойдется очень недорого. С формовщиками, которыми они управляли, это выглядело как установка «все или ничего», поэтому было непросто просто сделать немного, чтобы обойтись, им пришлось потратить много времени, прежде чем они запустили даже небольшое количество. По крайней мере, таково было мое мнение со стороны, оно может отличаться от этого.

Если у вас есть возможность и мотивация, то заточка собственного ножа обойдется очень недорого. С формовщиками, которыми они управляли, это выглядело как установка «все или ничего», поэтому было непросто просто сделать немного, чтобы обойтись, им пришлось потратить много времени, прежде чем они запустили даже небольшое количество. По крайней мере, таково было мое мнение со стороны, оно может отличаться от этого. Однако, если они закончатся покраской, то склеить их из трех частей будет несложным решением. Квадратный блок плюс два отрезка нестандартного молдинга, соединенные внахлест и склеенные, а затем обработанные. На самом деле, если вы тщательно выберете древесину, вы также можете создать образцы из трех частей, которые можно окрашивать.

Однако, если они закончатся покраской, то склеить их из трех частей будет несложным решением. Квадратный блок плюс два отрезка нестандартного молдинга, соединенные внахлест и склеенные, а затем обработанные. На самом деле, если вы тщательно выберете древесину, вы также можете создать образцы из трех частей, которые можно окрашивать.  Я также снова использовал формирователь с высоким забором и прочным толкателем с опорой, чтобы предотвратить разрыв. Мы также использовали другие методы: формовочный станок WH, формовочный станок Mikron, настольную пилу с формовочной головкой и радиально-консольную пилу с формовочной головкой. Я бы сказал, что создание 3D-модели и профилирование на фрезерном станке с ЧПУ потребует гораздо больше времени (дорого) как при проектировании, так и при резке, а не при шлифовке какой-либо формы инструмента. Что касается большого формовочного станка, я никогда не вводил кусок склеенного материала с поперечными волокнами и не думаю, что когда-либо буду, силы как при резке, так и прижимное давление вызовут большие проблемы, если кусок расколется в машине. Будьте в безопасности, каким бы путем вы ни решили пойти.

Я также снова использовал формирователь с высоким забором и прочным толкателем с опорой, чтобы предотвратить разрыв. Мы также использовали другие методы: формовочный станок WH, формовочный станок Mikron, настольную пилу с формовочной головкой и радиально-консольную пилу с формовочной головкой. Я бы сказал, что создание 3D-модели и профилирование на фрезерном станке с ЧПУ потребует гораздо больше времени (дорого) как при проектировании, так и при резке, а не при шлифовке какой-либо формы инструмента. Что касается большого формовочного станка, я никогда не вводил кусок склеенного материала с поперечными волокнами и не думаю, что когда-либо буду, силы как при резке, так и прижимное давление вызовут большие проблемы, если кусок расколется в машине. Будьте в безопасности, каким бы путем вы ни решили пойти.

Южнокорейское качество, инновационные разработки, удачная конструкция — все эти преимущества позволяют использовать данное тепловое оборудование даже в суровых климатических условиях — Сибирь, крайний север и т.д.

Южнокорейское качество, инновационные разработки, удачная конструкция — все эти преимущества позволяют использовать данное тепловое оборудование даже в суровых климатических условиях — Сибирь, крайний север и т.д.

5

5

8

8

Мы поможем сделать компетентный выбор и подобрать подходящее тепловое оборудование, в том числе – тепловую пушку.

Мы поможем сделать компетентный выбор и подобрать подходящее тепловое оборудование, в том числе – тепловую пушку.

Если кто-то принял жаропонижающее лекарство, у него может быть нормальная температура.

Если кто-то принял жаропонижающее лекарство, у него может быть нормальная температура.

ежедневно, чтобы быть в курсе новых заказов. Мо Инчунь, генеральный менеджер производителя термометров Alicn Medical в Шэньчжэне, Китай, сказал, что цены выросли в три-пять раз по сравнению с обычным уровнем. Мо сказал, что карантинные усилия Китая сократили многих сотрудников производителя, не позволяя заводам работать на полную мощность.

ежедневно, чтобы быть в курсе новых заказов. Мо Инчунь, генеральный менеджер производителя термометров Alicn Medical в Шэньчжэне, Китай, сказал, что цены выросли в три-пять раз по сравнению с обычным уровнем. Мо сказал, что карантинные усилия Китая сократили многих сотрудников производителя, не позволяя заводам работать на полную мощность. Вот каково это в изолированном городе.

Вот каково это в изолированном городе. 0004

0004

Эта технология позволяет выпускать массовые изделия с высоким качеством паяных соединений. Платы, изготовленные с использованием этой технологии, обеспечивают более быстрый способ монтажа компонентов. SMT-технология обеспечивает прочные соединения, идеально подходящие для компонентов, находящихся под нагрузкой.

Эта технология позволяет выпускать массовые изделия с высоким качеством паяных соединений. Платы, изготовленные с использованием этой технологии, обеспечивают более быстрый способ монтажа компонентов. SMT-технология обеспечивает прочные соединения, идеально подходящие для компонентов, находящихся под нагрузкой. Это позволяет оборудованию безотказно работать в тяжелых условиях.

Это позволяет оборудованию безотказно работать в тяжелых условиях.

4 кВА

4 кВА 76

76 6 кг

6 кг Как и любая технология, сварочные аппараты в настоящее время значительно усовершенствованы по сравнению с предыдущими десятилетиями.

Как и любая технология, сварочные аппараты в настоящее время значительно усовершенствованы по сравнению с предыдущими десятилетиями. Приборы на основе инвертора используют пару электронных частей для преобразования энергии.

Приборы на основе инвертора используют пару электронных частей для преобразования энергии. Обычно они используют минимальное количество фильтрующего металла. Они эффективно снижают тепловложение и обеспечивают превосходную производительность.

Обычно они используют минимальное количество фильтрующего металла. Они эффективно снижают тепловложение и обеспечивают превосходную производительность. Он уменьшает рабочее тепло и предотвращает выделение дополнительного тепла. С помощью охлаждающих вентиляторов машины не только перестают перегреваться, но и приводят к увеличению продолжительности жизни устройств.

Он уменьшает рабочее тепло и предотвращает выделение дополнительного тепла. С помощью охлаждающих вентиляторов машины не только перестают перегреваться, но и приводят к увеличению продолжительности жизни устройств.

Эти высокопроизводительные устройства являются рабочей лошадкой отрасли и требуют питания от сети. Они в основном используются для промышленной сварки стержней. Они бывают размеров от 250А до 600А при 415В.

Эти высокопроизводительные устройства являются рабочей лошадкой отрасли и требуют питания от сети. Они в основном используются для промышленной сварки стержней. Они бывают размеров от 250А до 600А при 415В.

Производители попытались создать продукты, которые более гибки из-за экологических проблем.

Производители попытались создать продукты, которые более гибки из-за экологических проблем.

Кроме того, мы составили список различий между инверторными и трансформаторными сварочными аппаратами с учетом таких факторов, как долговечность, вес, стоимость и многое другое.

Кроме того, мы составили список различий между инверторными и трансформаторными сварочными аппаратами с учетом таких факторов, как долговечность, вес, стоимость и многое другое.

С обычными трансформаторными сварочными аппаратами это невозможно.

С обычными трансформаторными сварочными аппаратами это невозможно.

Они постоянно улучшают как функциональность, так и стоимость. Однако это не означает, что мы должны похоронить трансформаторные сварочные аппараты, поскольку они также занимают важное место в отрасли.

Они постоянно улучшают как функциональность, так и стоимость. Однако это не означает, что мы должны похоронить трансформаторные сварочные аппараты, поскольку они также занимают важное место в отрасли. Инверторные сварочные аппараты используют сложную технологию на основе кремния по сравнению с тяжелыми медно-алюминиевыми трансформаторами и выпрямителями, используемыми в традиционных сварочных аппаратах.

Инверторные сварочные аппараты используют сложную технологию на основе кремния по сравнению с тяжелыми медно-алюминиевыми трансформаторами и выпрямителями, используемыми в традиционных сварочных аппаратах. Меньшее энергопотребление означает, что инверторный сварочный аппарат можно подключить к любой обычной настенной розетке на 110 В с бытовым током, а не с током высокого напряжения.

Меньшее энергопотребление означает, что инверторный сварочный аппарат можно подключить к любой обычной настенной розетке на 110 В с бытовым током, а не с током высокого напряжения. Например, в отношении сварочных аппаратов MIG иногда значение 2 может означать недостаточную мощность, а значение 3 может быть избыточным. Вот здесь и помогает инверторный сварочный аппарат.

Например, в отношении сварочных аппаратов MIG иногда значение 2 может означать недостаточную мощность, а значение 3 может быть избыточным. Вот здесь и помогает инверторный сварочный аппарат.

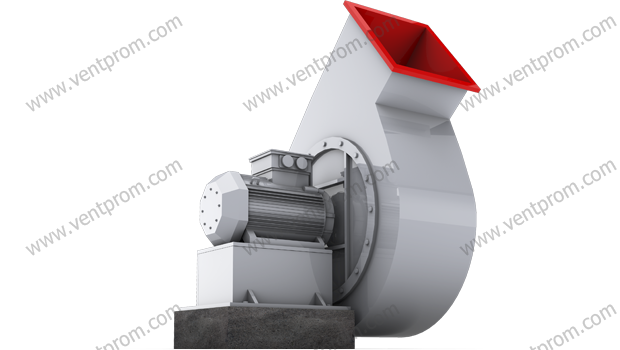

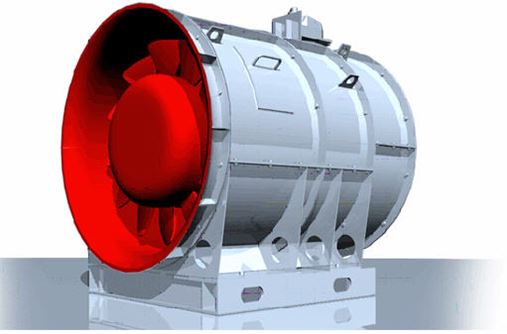

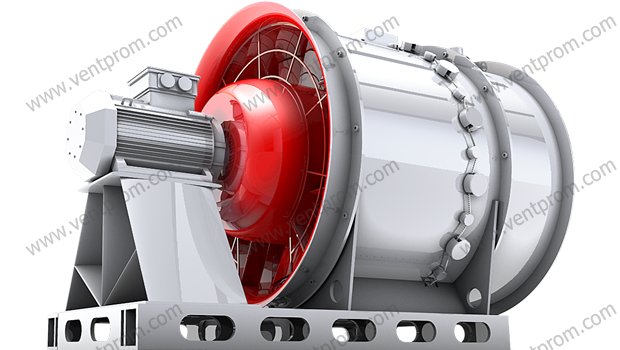

Двух одинаковых проектов нет, и любой вентилятор начинается с детального расчёта специалистов нашего конструкторского бюро», — рассказывает коммерческий директор завода Сергей Мурашов.

Двух одинаковых проектов нет, и любой вентилятор начинается с детального расчёта специалистов нашего конструкторского бюро», — рассказывает коммерческий директор завода Сергей Мурашов. Так, недавно «Вентпром» поставил новое оборудование в шахту «Чертинская», заменив свой же вентилятор, который проработал 48 лет.

Так, недавно «Вентпром» поставил новое оборудование в шахту «Чертинская», заменив свой же вентилятор, который проработал 48 лет. И уже в советский период артёмовские вентиляторы работали на объектах добычи, а также в метрополитенах.

И уже в советский период артёмовские вентиляторы работали на объектах добычи, а также в метрополитенах.

Олег Викторович демонстрирует нам ключевые единицы оборудования — начинаем мы с одного из упоминавшихся ранее станков плазменной резки.

Олег Викторович демонстрирует нам ключевые единицы оборудования — начинаем мы с одного из упоминавшихся ранее станков плазменной резки. Отдельно нам «представляют» сварочного робота Kawasaki — этот опыт в компании считают очень удачным, и руководство уже присматривается ко второй единице оборудования, чтобы работать и с деталями большего габарита.

Отдельно нам «представляют» сварочного робота Kawasaki — этот опыт в компании считают очень удачным, и руководство уже присматривается ко второй единице оборудования, чтобы работать и с деталями большего габарита. Мы наблюдаем процесс обработки втулки рабочего колеса диаметром 2,2 м. За несколько минут оператор (а по сути, само оборудование) обработал поверхности, просверлил отверстия, выполнил резьбу, сделал градуировку — на выходе мы видим полностью готовую деталь.

Мы наблюдаем процесс обработки втулки рабочего колеса диаметром 2,2 м. За несколько минут оператор (а по сути, само оборудование) обработал поверхности, просверлил отверстия, выполнил резьбу, сделал градуировку — на выходе мы видим полностью готовую деталь.

Поскольку мы сразу ориентировались на работу с крупными деталями, изначально запланировали установку крана, заказали его у местного производителя. В общем, старались всё предусмотреть», — провожает нас по новому цеху Олег Шабанов.

Поскольку мы сразу ориентировались на работу с крупными деталями, изначально запланировали установку крана, заказали его у местного производителя. В общем, старались всё предусмотреть», — провожает нас по новому цеху Олег Шабанов.

Планов у нас много, есть к чему стремиться, и это радует, — уверен Павел Вяткин.

Планов у нас много, есть к чему стремиться, и это радует, — уверен Павел Вяткин. Артемовский, ул. Садовая, д. 12

Артемовский, ул. Садовая, д. 12 И.О.

И.О. И.О.

И.О. Во время войны завод неоднократно выходил победителем соцсоревнования среди предприятий Наркомата Углепрома, а в 1945 году занял первое место и получил переходящее Красное Знамя Государственного Комитета Обороны.

Во время войны завод неоднократно выходил победителем соцсоревнования среди предприятий Наркомата Углепрома, а в 1945 году занял первое место и получил переходящее Красное Знамя Государственного Комитета Обороны.

В отличие от воздушного охлаждения, двигатели минимизируют нагрев за счет использования охлаждающих трубок внутри корпуса двигателя.

В отличие от воздушного охлаждения, двигатели минимизируют нагрев за счет использования охлаждающих трубок внутри корпуса двигателя. Для этого проекта разработка специального двигателя была необходима. В условиях шахты Чертинская-Коксовая двигатели должны были быть пожаробезопасными и грамотно спроектированными.

Для этого проекта разработка специального двигателя была необходима. В условиях шахты Чертинская-Коксовая двигатели должны были быть пожаробезопасными и грамотно спроектированными. В партнерстве с Ventprom, опытным производителем подземного вентиляционного оборудования, WEG разработала уникальные взрывозащищенные двигатели, отвечающие сложным условиям крупномасштабной горнодобывающей промышленности.

В партнерстве с Ventprom, опытным производителем подземного вентиляционного оборудования, WEG разработала уникальные взрывозащищенные двигатели, отвечающие сложным условиям крупномасштабной горнодобывающей промышленности.  Чтобы преодолеть это, WEG применила свой опыт в области проектирования двигателей для разработки индивидуального решения с увеличенным сроком службы по сравнению с обычными двигателями.

Чтобы преодолеть это, WEG применила свой опыт в области проектирования двигателей для разработки индивидуального решения с увеличенным сроком службы по сравнению с обычными двигателями. Двигатели также соответствуют стандартам EACEx, евразийскому сертификату соответствия взрывозащищенной продукции.

Двигатели также соответствуют стандартам EACEx, евразийскому сертификату соответствия взрывозащищенной продукции.

Ленина, 12а

Ленина, 12а

8 (800) 770-7341

8 (800) 770-7341 Свободы, 69

Свободы, 69

8 (800) 770-7341

8 (800) 770-7341

/мин

/мин мощность P.R.P. (cos = 0,8)

мощность P.R.P. (cos = 0,8) мощность P.R.P. (cos = 0,8)

мощность P.R.P. (cos = 0,8) мощность P.R.P. (cos = 0,8)

мощность P.R.P. (cos = 0,8)

Вы можете поговорить с нашей командой и получить всю необходимую информацию, связавшись с нами по электронной почте или телефону.

Вы можете поговорить с нашей командой и получить всю необходимую информацию, связавшись с нами по электронной почте или телефону. 2

2

2

2 Как только сетевое питание будет восстановлено, панель переключит нагрузку обратно на сеть и выключит генератор.

Как только сетевое питание будет восстановлено, панель переключит нагрузку обратно на сеть и выключит генератор. 2

2

Это универсальный промышленный аппарат для аргонодуговой сварки (TIG), который оснащен дополнительной функцией ручной дуговой сварки (MMA).

Это универсальный промышленный аппарат для аргонодуговой сварки (TIG), который оснащен дополнительной функцией ручной дуговой сварки (MMA).

010.515

010.515

Сварка почти всех металлов, таких как сталь, нержавеющая сталь, алюминий, медь и многих других.

Сварка почти всех металлов, таких как сталь, нержавеющая сталь, алюминий, медь и многих других. Инновационные IGBT-транзисторы экономят место и вес по сравнению со старой технологией MOSFET. Больше никакой тяжелой переноски!

Инновационные IGBT-транзисторы экономят место и вес по сравнению со старой технологией MOSFET. Больше никакой тяжелой переноски! Некоторые функции, такие как снижение тока, возможны только в 4T.

Некоторые функции, такие как снижение тока, возможны только в 4T.

В педальном режиме функция импульса невозможна. Максимальный ток устанавливается на устройстве. Ножная педаль установлена на 10. При нажатии ножной педали устройство зажигается с меньшим током, чем показано на дисплее. Как только ножная педаль полностью нажата, достигается установленный максимальный ток. В это время значение на дисплее не меняется. Примеры: Отображение максимального тока: 100 А / ток зажигания через педаль: прибл. 40 А, максимальный ток на дисплее: 150 А / ток зажигания через педаль: прибл. 80 А, максимальный ток на дисплее: 200 А / ток зажигания через педаль: прибл. 110А

В педальном режиме функция импульса невозможна. Максимальный ток устанавливается на устройстве. Ножная педаль установлена на 10. При нажатии ножной педали устройство зажигается с меньшим током, чем показано на дисплее. Как только ножная педаль полностью нажата, достигается установленный максимальный ток. В это время значение на дисплее не меняется. Примеры: Отображение максимального тока: 100 А / ток зажигания через педаль: прибл. 40 А, максимальный ток на дисплее: 150 А / ток зажигания через педаль: прибл. 80 А, максимальный ток на дисплее: 200 А / ток зажигания через педаль: прибл. 110А Это расплавляет материал и любой наполнитель, который мог быть добавлен. Образуется сварной шов.

Это расплавляет материал и любой наполнитель, который мог быть добавлен. Образуется сварной шов. 100 л/мин

100 л/мин соединительный комплект из 6 предметов

соединительный комплект из 6 предметов

5 мм²

5 мм² Цвет Белый. Bticino серия Living Now. K4001A+LN4743/230T+KW01

Цвет Белый. Bticino серия Living Now. K4001A+LN4743/230T+KW01

5 мм²

5 мм² Постоянно растущее семейство модулей позволяет вам добавить несколько ступеней высококачественной аналоговой обработки в вашу установку по выбору.

Постоянно растущее семейство модулей позволяет вам добавить несколько ступеней высококачественной аналоговой обработки в вашу установку по выбору. Ознакомьтесь с различными модулями, которые мы предлагаем в настоящее время:

Ознакомьтесь с различными модулями, которые мы предлагаем в настоящее время:

После того, как мы получим и проверим устройство, мы вернем вам покупную цену за вычетом стоимости доставки. За устройства, полученные в любом состоянии, кроме «как новое», может взиматься плата за пополнение запасов.

После того, как мы получим и проверим устройство, мы вернем вам покупную цену за вычетом стоимости доставки. За устройства, полученные в любом состоянии, кроме «как новое», может взиматься плата за пополнение запасов. Если вы знаете, что вас не будет дома, когда ожидается прибытие посылки, свяжитесь с транспортной компанией, чтобы забрать посылку.

Если вы знаете, что вас не будет дома, когда ожидается прибытие посылки, свяжитесь с транспортной компанией, чтобы забрать посылку. Если вы находитесь в Канаде, мы рекомендуем выбрать USPS вместо FedEx или UPS, так как таможенный процесс проще и дешевле.

Если вы находитесь в Канаде, мы рекомендуем выбрать USPS вместо FedEx или UPS, так как таможенный процесс проще и дешевле.

DHL выступает в качестве таможенного брокера и предлагает исключительно быструю доставку «от двери до двери». Мы видели, что посылки прибывают в Великобританию через 4-5 дней. С местными почтовыми службами нет передачи, как с USPS, поэтому вы будете знать, где находится ваша посылка каждую минуту дня, получая доступ к информации об отслеживании. Они потребуют от вас оплаты всех таможенных пошлин и налогов на импорт, прежде чем доставить посылку к вашей двери.

DHL выступает в качестве таможенного брокера и предлагает исключительно быструю доставку «от двери до двери». Мы видели, что посылки прибывают в Великобританию через 4-5 дней. С местными почтовыми службами нет передачи, как с USPS, поэтому вы будете знать, где находится ваша посылка каждую минуту дня, получая доступ к информации об отслеживании. Они потребуют от вас оплаты всех таможенных пошлин и налогов на импорт, прежде чем доставить посылку к вашей двери.

Могу ли я попросить продавца сначала отправить его вам для проверки?

Могу ли я попросить продавца сначала отправить его вам для проверки?  Будьте добры друг к другу и к планете. И голосовать.

Будьте добры друг к другу и к планете. И голосовать.  Звуковые результаты очень близки к винтажному студийному оборудованию всего за небольшую часть цены.

Звуковые результаты очень близки к винтажному студийному оборудованию всего за небольшую часть цены. Эти параметры нельзя изменить с передней панели цветового предусилителя или процессора. Элементы управления Color Preamp на передней панели позволяют настроить насыщенность и выходной уровень цветового модуля. Чтобы получить легкий доступ к встроенным триммерам или перемычкам цветового модуля, доступен удлинитель 500.

Эти параметры нельзя изменить с передней панели цветового предусилителя или процессора. Элементы управления Color Preamp на передней панели позволяют настроить насыщенность и выходной уровень цветового модуля. Чтобы получить легкий доступ к встроенным триммерам или перемычкам цветового модуля, доступен удлинитель 500.

Hessan (КНР).

Hessan (КНР).  line.

line.  Ульяновск ООО «Ирбис»

Ульяновск ООО «Ирбис» Цех в Германии.

Цех в Германии. Supercut 500

Supercut 500 SCM (Италия)

SCM (Италия) Производство Турция

Производство Турция HORIZON PLUS + DOOR PANEL KIT

HORIZON PLUS + DOOR PANEL KIT Чехия

Чехия 709

709 Один будет использовать технологию лазерного спекания, второй, полноцветной струйной печати и три DLP машины. В первую очередь новинки будут интересны стоматологам и ювелирам.

Один будет использовать технологию лазерного спекания, второй, полноцветной струйной печати и три DLP машины. В первую очередь новинки будут интересны стоматологам и ювелирам.  Сразу стоит отметить многофункциональность, отличающую данный аппарат. Такого набора можно не найти в агрегатах более высокой ценовой категории, при этом стоимость именно этой модели остается доступной.

Сразу стоит отметить многофункциональность, отличающую данный аппарат. Такого набора можно не найти в агрегатах более высокой ценовой категории, при этом стоимость именно этой модели остается доступной.

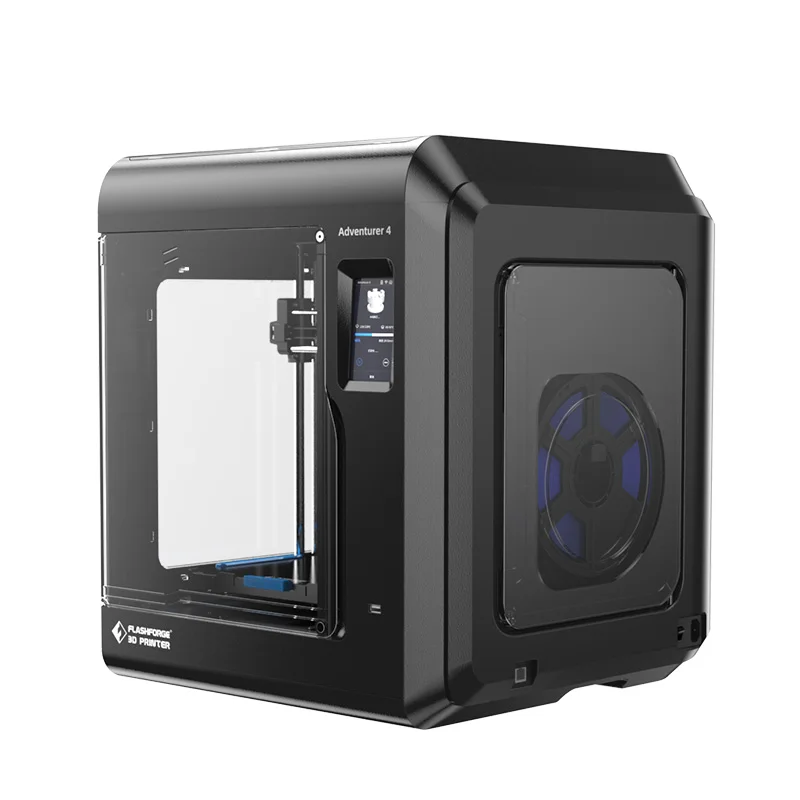

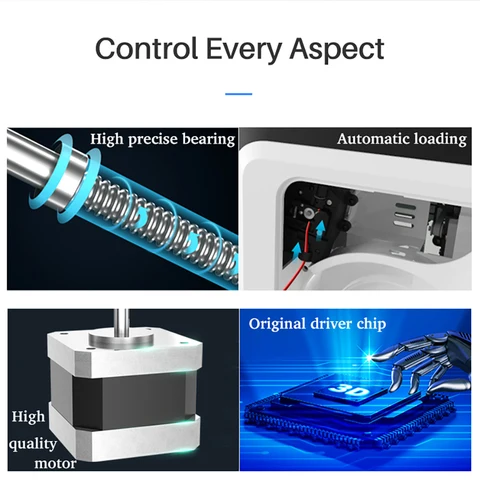

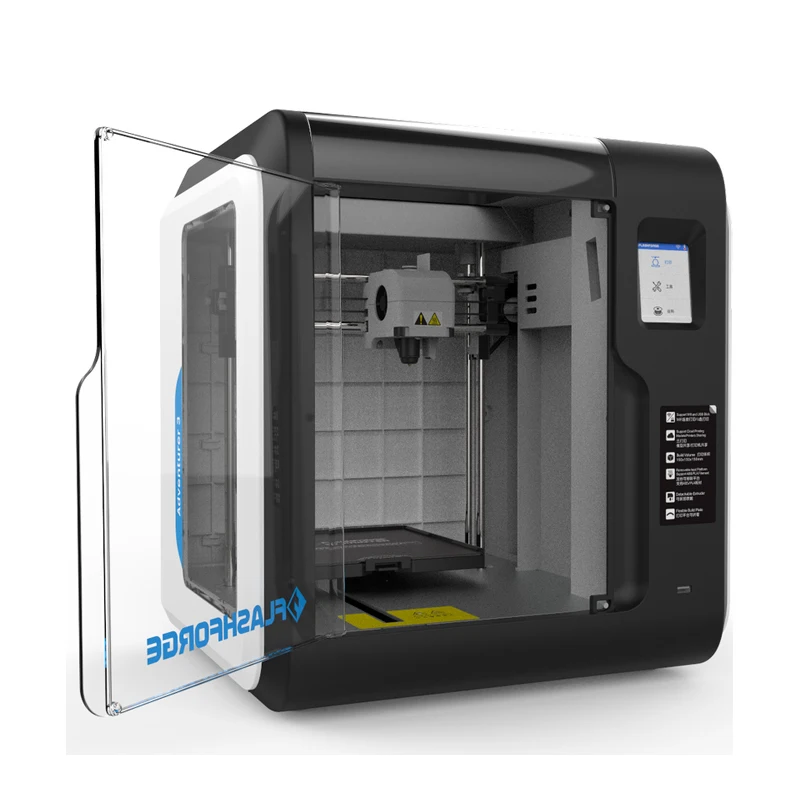

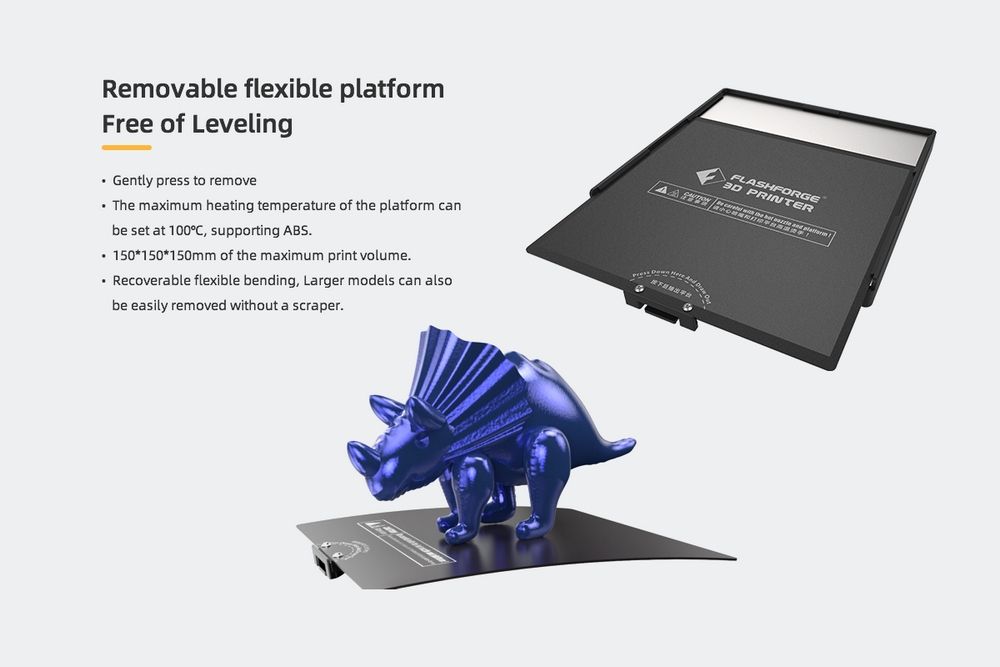

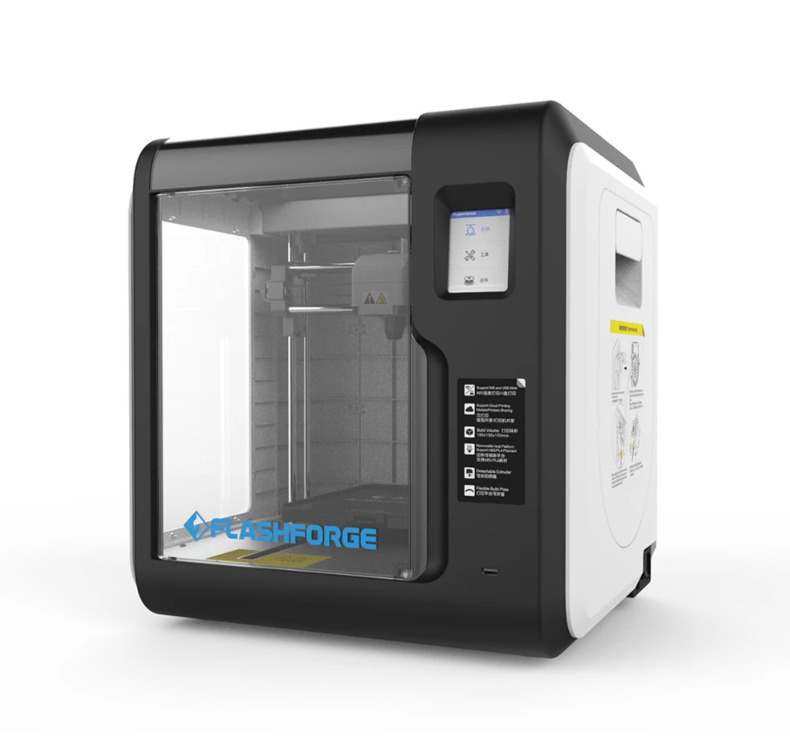

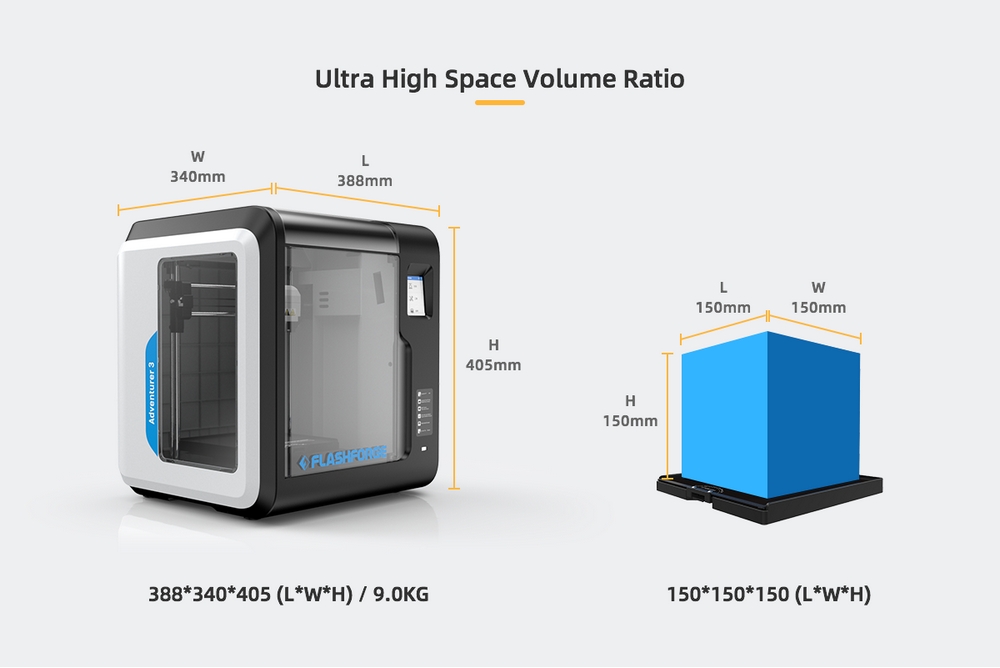

Этот полностью закрытый принтер отлично подходит для классных комнат или других мест, где вам нужно защитить любопытные руки от горячего конца принтера и других движущихся частей. Он имеет достойное качество печати и солидный набор возможностей, хотя поддержки клиентов может не хватать. Более того, это еще и относительно бюджетный вариант!

Этот полностью закрытый принтер отлично подходит для классных комнат или других мест, где вам нужно защитить любопытные руки от горячего конца принтера и других движущихся частей. Он имеет достойное качество печати и солидный набор возможностей, хотя поддержки клиентов может не хватать. Более того, это еще и относительно бюджетный вариант! 22 at Amazon

22 at Amazon 0099

0099

Однако дно немного искривлено.

Однако дно немного искривлено.

Adventurer 3 впечатлил PLA-версией: все свесы, кроме двух самых крутых, получились практически идеальными. Тем не менее, версия ABS имела некоторую деформацию и опускалась на более крутых углах. В этой версии также была значительно худшая отделка нижней стороны.

Adventurer 3 впечатлил PLA-версией: все свесы, кроме двух самых крутых, получились практически идеальными. Тем не менее, версия ABS имела некоторую деформацию и опускалась на более крутых углах. В этой версии также была значительно худшая отделка нижней стороны. Плот на большей модели из АБС-пластика застрял, и было небольшое разделение слоев, но общий вид был довольно хорошим. Меньшая фигура из АБС-пластика также немного напоминала плотную палку, но выглядела даже лучше.

Плот на большей модели из АБС-пластика застрял, и было небольшое разделение слоев, но общий вид был довольно хорошим. Меньшая фигура из АБС-пластика также немного напоминала плотную палку, но выглядела даже лучше.

Авантюрист 3 справился неплохо, заработав солидный балл.

Авантюрист 3 справился неплохо, заработав солидный балл.

принтер, который превосходит многие принтеры в ценовом диапазоне менее 300 долларов. Adventurer 3 Lite, менее дорогой брат Adventurer 3, предлагает практически тот же список функций, за исключением датчика биения нити и встроенной веб-камеры для удаленного мониторинга отпечатков. Один из лучших 3D-принтеров, Adventurer 3 Lite разработан с учетом простого процесса распаковки и настройки, что делает его идеальным решением для учителей старших классов, студентов или всех, кто хочет начать работу быстро и без хлопот.

принтер, который превосходит многие принтеры в ценовом диапазоне менее 300 долларов. Adventurer 3 Lite, менее дорогой брат Adventurer 3, предлагает практически тот же список функций, за исключением датчика биения нити и встроенной веб-камеры для удаленного мониторинга отпечатков. Один из лучших 3D-принтеров, Adventurer 3 Lite разработан с учетом простого процесса распаковки и настройки, что делает его идеальным решением для учителей старших классов, студентов или всех, кто хочет начать работу быстро и без хлопот. 4 мм

4 мм Кроме того, тонкий слой защитного пластика предохраняет прозрачные окна от царапин и пыли во время транспортировки.

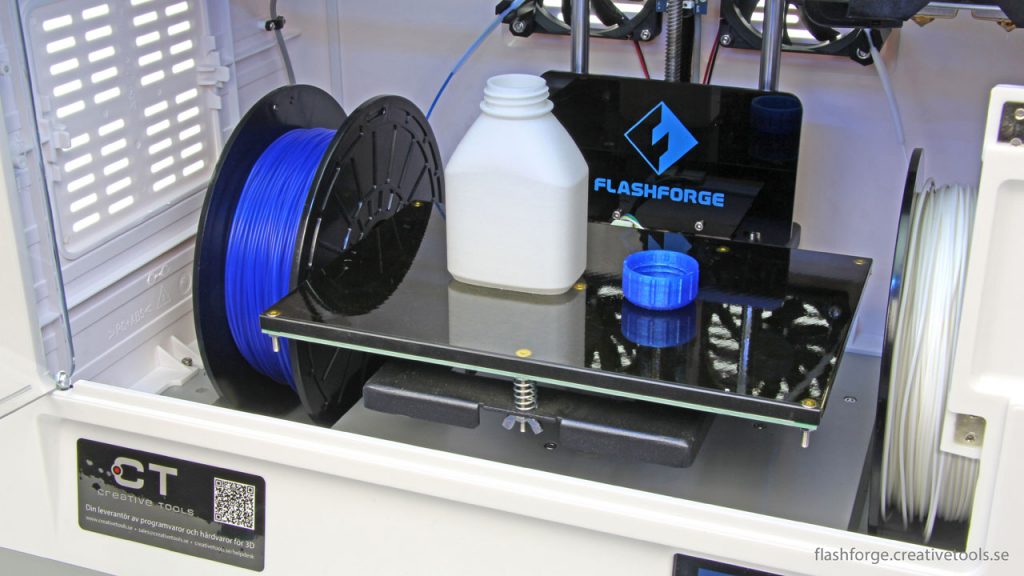

Кроме того, тонкий слой защитного пластика предохраняет прозрачные окна от царапин и пыли во время транспортировки. Внешние держатели катушек можно изготовить, распечатать или купить, и они предлагают решение этой проблемы, если вы хотите продолжать использовать 1-килограммовые катушки.

Внешние держатели катушек можно изготовить, распечатать или купить, и они предлагают решение этой проблемы, если вы хотите продолжать использовать 1-килограммовые катушки.

Этот тип экструдера обеспечивает более быстрое перемещение печатающей головки из-за его меньшего веса, связанного с отсутствием установленного на нем шагового двигателя. Однако это также может привести к натягиванию из-за просачивания материала. У меня не было серьезных проблем с натяжением при использовании Adventurer 3 Lite, а модуль экструдера не требовал никакой настройки.

Этот тип экструдера обеспечивает более быстрое перемещение печатающей головки из-за его меньшего веса, связанного с отсутствием установленного на нем шагового двигателя. Однако это также может привести к натягиванию из-за просачивания материала. У меня не было серьезных проблем с натяжением при использовании Adventurer 3 Lite, а модуль экструдера не требовал никакой настройки. Сопло имеет мощный вентилятор охлаждения деталей для печати PLA, а два направленных вниз светодиода позволяют легко видеть, что вы печатаете.

Сопло имеет мощный вентилятор охлаждения деталей для печати PLA, а два направленных вниз светодиода позволяют легко видеть, что вы печатаете. компенсировать.

компенсировать.

Это не особенно технически амбициозная модель, но она служит для проверки функциональности машины и тестирования экструдера Боудена и системы подачи нити.

Это не особенно технически амбициозная модель, но она служит для проверки функциональности машины и тестирования экструдера Боудена и системы подачи нити.

FlashPrint — это удивительно надежное программное обеспечение для нарезки, которое позволяет подключаться к 3D-принтеру и управлять им через WiFi, изменять 3D-файл, вырезая, масштабируя или поворачивая его, и многое другое.

FlashPrint — это удивительно надежное программное обеспечение для нарезки, которое позволяет подключаться к 3D-принтеру и управлять им через WiFi, изменять 3D-файл, вырезая, масштабируя или поворачивая его, и многое другое. Используя профиль «Стандартный» с отключенными опорами и плотом, я отправил нарезанную модель на принтер по беспроводной сети, используя подключение Wi-Fi в FlashPrint.

Используя профиль «Стандартный» с отключенными опорами и плотом, я отправил нарезанную модель на принтер по беспроводной сети, используя подключение Wi-Fi в FlashPrint. напечатаны без каких-либо заметных полос или провисаний на свесах кабины. На модели была небольшая тонкая проволока, что типично для принтеров с экструдером Боудена, поскольку шестерня привода материала установлена отдельно от экструдера, поэтому втягивание нити и проталкивание ее обратно в экструдер может потребовать немалой калибровки для настройки. Однако самая заметная проблема, с которой я столкнулся во время печати, была связана не с самой моделью, а с включенным образцом нити.

напечатаны без каких-либо заметных полос или провисаний на свесах кабины. На модели была небольшая тонкая проволока, что типично для принтеров с экструдером Боудена, поскольку шестерня привода материала установлена отдельно от экструдера, поэтому втягивание нити и проталкивание ее обратно в экструдер может потребовать немалой калибровки для настройки. Однако самая заметная проблема, с которой я столкнулся во время печати, была связана не с самой моделью, а с включенным образцом нити. Я бы порекомендовал пропустить катушку с нитью и заказать катушку с материалом, чтобы использовать ее, пока вы освоитесь с машиной.

Я бы порекомендовал пропустить катушку с нитью и заказать катушку с материалом, чтобы использовать ее, пока вы освоитесь с машиной. качество Benchy с использованием стандартных настроек печати, и мне было любопытно увидеть результаты, которые я мог получить, используя настройку высокого разрешения. Я использую модель дракона Aquaticus, созданную Makerbot; детальная модель с органическими изгибами и большей площадью, чем у Benchy. Для этого отпечатка я использовал Begonova Rose S Galaxy Purple PLA, потому что он поставляется на катушке по 500 г, которая помещается во встроенный держатель катушки сбоку машины.

качество Benchy с использованием стандартных настроек печати, и мне было любопытно увидеть результаты, которые я мог получить, используя настройку высокого разрешения. Я использую модель дракона Aquaticus, созданную Makerbot; детальная модель с органическими изгибами и большей площадью, чем у Benchy. Для этого отпечатка я использовал Begonova Rose S Galaxy Purple PLA, потому что он поставляется на катушке по 500 г, которая помещается во встроенный держатель катушки сбоку машины.

Чтобы проверить этот режим, я импортировал и нарезал 3D-модель Plunderbuss Pete, созданную цифровым скульптором Беном Дэнси, используя настройки гиперразрешения. Несмотря на сравнительно небольшие размеры модели (около 92 мм в высоту с диаметром основания 46 мм), на печать ушло более 10 часов из-за чрезвычайно тонкого разрешения слоя.

Чтобы проверить этот режим, я импортировал и нарезал 3D-модель Plunderbuss Pete, созданную цифровым скульптором Беном Дэнси, используя настройки гиперразрешения. Несмотря на сравнительно небольшие размеры модели (около 92 мм в высоту с диаметром основания 46 мм), на печать ушло более 10 часов из-за чрезвычайно тонкого разрешения слоя. Monoprice Cadet предлагает аналогичный опыт настройки, но его небольшой объем сборки и ненадежный Wi-Fi означают, что большинство старшеклассников быстро перерастут его в поисках более мощной машины. Если вы ищете 3D-принтер с большим объемом сборки и большими возможностями для роста, Creality Ender 3 будет хорошим выбором благодаря его модульной конструкции и большому количеству доступных обновлений.

Monoprice Cadet предлагает аналогичный опыт настройки, но его небольшой объем сборки и ненадежный Wi-Fi означают, что большинство старшеклассников быстро перерастут его в поисках более мощной машины. Если вы ищете 3D-принтер с большим объемом сборки и большими возможностями для роста, Creality Ender 3 будет хорошим выбором благодаря его модульной конструкции и большому количеству доступных обновлений.