Эксплуатация металлорежущих станков: Эксплуатация станков

Правила эксплуатации металлорежущих станков с ЧПУ

Снова публикуем материал из учебника А.М. Гаврилина, В.И. Сотникова,

А.Г. Схиртладзе и Г.А. Харламова «Металлорежущие станки»

с полезной информацией о станках

с ЧПУ. В данной статье рассмотрим принципы эксплуатации металлорежущих станков.

Длительная работа станочного парка обеспечивается за счет соблюдения правил

пуска станка в эксплуатацию, правил работы на нем и организации необходимого

ухода и обслуживания, особенно смазки станка.

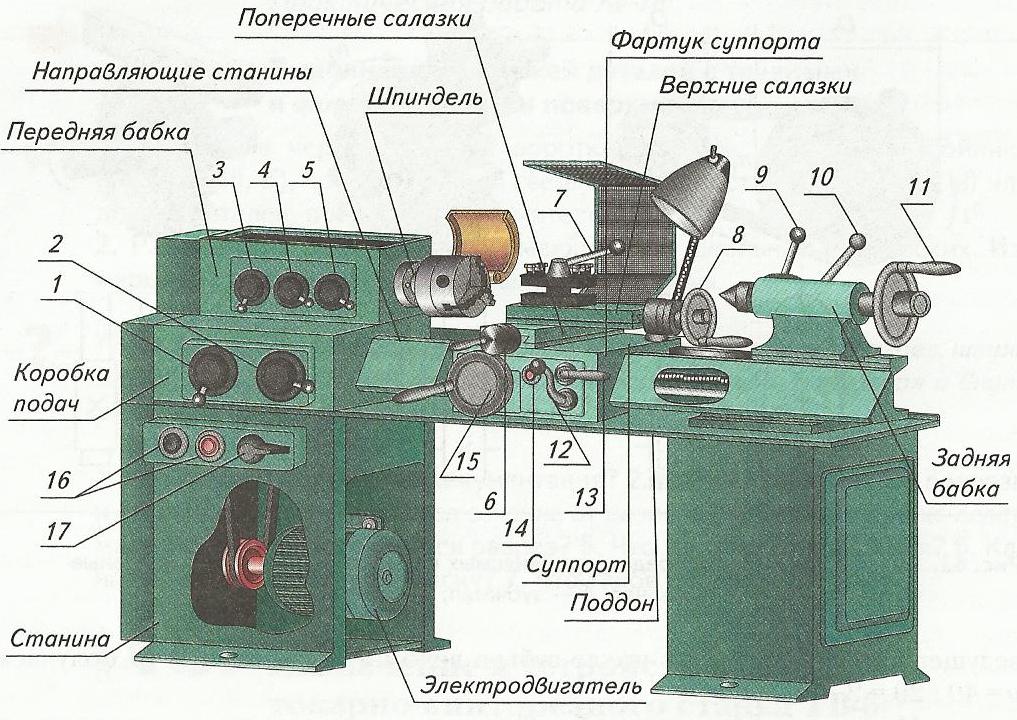

Пуск станка в эксплуатацию. Прежде всего необходимо удалить защитный слой с рабочих поверхностей

направляющих и других обработанных поверхностей, нанесенный на

заводе-изготовителе станка. Защитный слой следует снимать чистым бензином или

керосином с помощью технических салфеток или качественной ветоши, не

оставляющей волокон. После этого станок необходимо заправить указанными в карте

смазки смазочными материалами, проверить наличие и качество выполнения

заземления станины станка, подключить станок к цеховой сети электроснабжения.

При этом необходимо проверить и установить требуемое направление вращения

ротора электродвигателя главного привода станка. Если станок был доставлен в

цех в сухую теплую погоду, то до пуска он выдерживается не менее суток, в сырую

холодную погоду — 3 сут. Затем производится его пуск в эксплуатацию комиссией,

в которую входят представители цеха, службы качества и отдела главного

механика.

Производится наружный осмотр станка и проверяется наличие необходимой

смазки. Далее станок подвергают испытаниям, которые производят в три этапа:

- вручную перемещают подвижные узлы станка,

проверяют легкость переключения рукояток управления, прокручивают вручную

шпиндель станка и т.д.; - испытание станка на холостом ходу проводят

в течение не менее 2 ч, проверяют правильность включения скоростей шпинделя,

подач, уровень шума и вибраций, нагрев подшипников шпинделя, который не должен

превышать 70° у станков нормального класса точности, 55. ..50° — у станков

..50° — у станков

повышенного, 45…40° — станков высокого, 40…35° — особовысокого и 30…28° —

сверхвысокого классов точности; - испытание станка в работе проводят в

течение не менее 30 мин, проводят обработку деталей с последующими оценками

точности изготовления и качества поверхностей, оценивают также уровень шума и

вибраций, работоспособность станка.

Если испытания станка прошли успешно и результаты испытаний подтвердили его

работоспособность и соответствие технико-экономическим характеристикам,

комиссия подписывает акт сдачи станка в эксплуатацию, разрешая работу станка на

легких режимах в течение месяца. Примерно через 200 ч работы станка в системах

смазки заменяется масло, и станок переводят в режим нормальной эксплуатации.

Если результаты проверки точности обработанных деталей оказались

неудовлетворительными, дополнительно проводят проверку геометрической точности

станка.

В случае выявления существенных

дефектов станка по вине завода-изготовителя вызывается представитель завода,

который устраняет выявленные дефекты. Если дефекты оказались серьезными и

Если дефекты оказались серьезными и

представитель завода-изготовителя не может их устранить, завод-изготовитель

обязан заменить неисправный станок на другой.

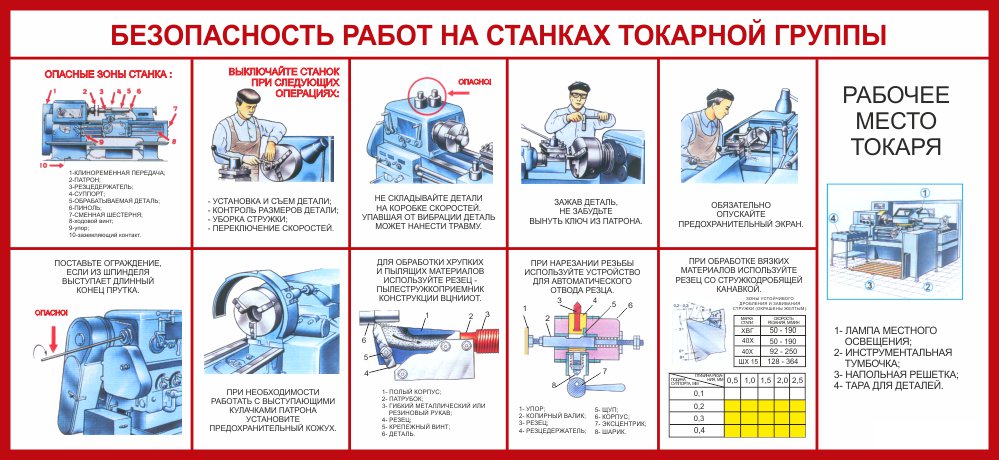

Работа на станках. К работе на станках допускаются

квалифицированные рабочие, изучившие конструкцию станка и его технологические

возможности, усвоившие правила эксплуатации, прошедшие обучение по данной

профессии и технике безопасности, сдавшие экзамены квалификационной комиссии и

имеющие удостоверение на право работы на этих станках. Выполняя работу на

станке, станочник обязан строго соблюдать правила эксплуатации станка, разработанные

в целях его эффективного использования при обеспечении длительной сохранности,

точности и исключения случайных поломок.

Правила эксплуатации предусматривают использование станка для выполнения

работ ограниченных назначением, технологическими возможностями, точностью и

качеством обработанных поверхностей, предельными нагрузками, оговоренными в

паспорте станка. Станки классов точности В, А, С разрешается использовать

Станки классов точности В, А, С разрешается использовать

только для работ, указанных в паспорте станка и документации по их

эксплуатации, разработанных заводом-изготовителем. Так, например, на

координатно-расточных станках рекомендуется только чистовое растачивание

отверстий, предварительно обработанных на других, менее точных, станках, не

допускается чрезмерное усилие при закреплении деталей, которые не должны

выходить за пределы рабочей поверхности стола, и другие специфические

требования, оговоренные в технической документации к станку, включая касающиеся

используемого инструмента и приспособлений.

Соблюдение инструкций правильной эксплуатации оборудования обеспечивает их

длительную бесперебойную работу.

Обслуживание металлорежущих станков. Уход за

станками является главной повседневной работой службы механика и персонала

эксплуатирующего станок. Эта работа направлена на поддержание чистоты станков и

помещений, где они установлены, смазывания станков согласно карте смазки,

периодической промывке узлов и замене масла для удаления продуктов износа,

регулировке подшипников, направляющих, ременных передач и других механизмов

станка, проведении обслуживания в целях замены быстро изнашиваемых деталей.

Помещения, в которых установлены

станки, должны содержаться в чистоте, уборка должна производиться влажным

способом. Удаляемая со станков стружка аккуратно ссыпается в специальные

контейнеры. В обязанности станочника входит постоянное наблюдение за

исправностью станка, защитных устройств и кожухов. При возникновении

неисправностей станка их устранением занимается сам станочник или приглашается

слесарь службы механика. По окончании работы станок должен быть тщательно

убран, поверхности направляющих должны быть смазаны.

Особое внимание следует уделять смазке станков, которая предотвращает износ

трущихся пар и тепловыделения в них. Выбор смазок густых и жидких необходимо

производить в соответствии с рекомендациями завода-изготовителя станка,

изложенных в инструкции по эксплуатации, в которой указывается марка смазки и

периодичность смазывания или замены ее в картерах узлов станка. Запас смазочных

материалов должен храниться в емкостях, имеющих кран для розлива минеральных

масел в разливочную тару (масленки, бачки и т. д.). При заполнении масленок,

д.). При заполнении масленок,

бачков и другой мелкой тары, а также при заливке масла в коробки станков и баки

гидроприводов следует пользоваться сетками-фильтрами с отверстиями сетки не

более 0,25 мм, чтобы предотвратить попадание в них пыли и грязи.

Фетровые стружкоочистители, резино-войлочные уплотнители направляющих,

колпачковые масленки для консистентной смазки необходимо ежемесячно очищать от

старой смазки, промывать керосином и заполнять свежей смазкой.

Замену масла, заливаемого в резервуары маслонасосов централизованной смазки

и редукторы станков, необходимо совмещать с промывкой как заливочного

резервуара, так и всей системы маслопроводов и корпусов, смазываемых узлов. При

этом необходимо соблюдать следующий порядок промывки:

- слить отработанное масло;

- очистить все емкости системы от осадков,

грязи и остатков масла; - протереть все емкости салфетками, не

имеющими ворса; - промыть систему керосином и слить его;

- залить промывочное масло и промыть систему

в течение 10. .. 15 мин;

.. 15 мин; - слить промывочное масло;

- заполнить до необходимого уровня резервуар

маслом.

Замену масла в редукторах, коробках и корпусах приводов подач следует также

совмещать с их промывкой, производимой в той же последовательности, за исключением

предпоследней операции, заменяемой вторичной протиркой или обсушкой.

Промывку и замену смазки рекомендуется совмещать с плановыми ремонтами и

осмотрами станков или производить через промежутки времени, равные 1/2, 1/3 или

1/4 периода от осмотра до ремонта, во всех случаях изменяя предельный срок

промывки в сторону уменьшения.

Промывка входит в обязанности слесарей службы механика, производящих

обслуживание станочного парка цеха.

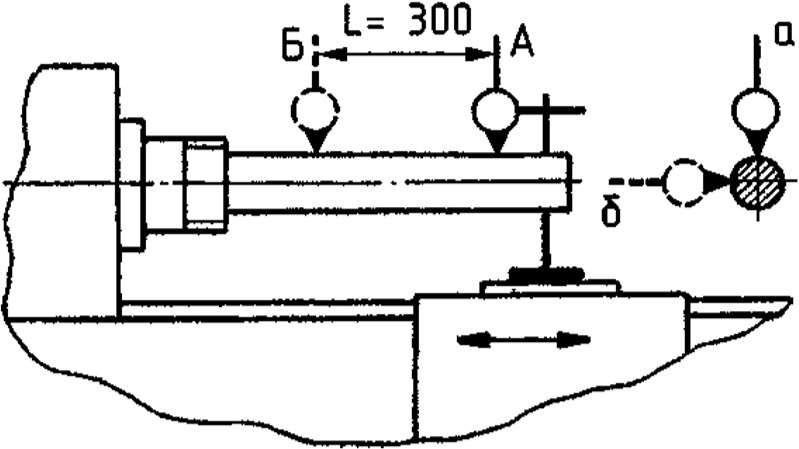

Плановую периодическую

регулировку, которая проводится в целях восстановления точности работы станка,

выполняет слесарь- ремонтник с обязательным участием станочника. Отдельные

механизмы и узлы станка регулируют по требованию станочника, работников службы

качества, обнаруживших отклонения размеров и шероховатости поверхности при

приемке деталей, обработанных на станке.

Если регулировка выполняется на основании результатов плановой проверки

станка (на точность, жесткость и т.д.), то по окончании регулировки проводят

повторную проверку точности станка.

В конструкции различных станков предусмотрены разнообразные устройства

регулировки узлов. У большинства станков используются типовые регулировки,

связанные с регулированием зазора в направляющих скольжения и качения,

радиального и осевого биения шпинделя в подшипниках скольжения и качения,

устранением зазоров в опорах тяговых устройств (винтов), в соединениях винт —

гайка скольжения и качения, в подшипниках качения, устанавливаемых на валы

коробок скоростей и приводов подач, в делительных парах станков, замена ремней

в передачах с регулированием натяжения, регулирование фрикционных муфт и

тормозов, регулирование системы смазки, проверка работоспособности

гидроаппаратуры, проверяют также работу контакторов, реле и других

электроагрегатов.

В процессе профилактического обслуживания производят замену изношенных

деталей (ремней, тормозных колодок и т.д.).

Надзор за соблюдением правил эксплуатации и состоянием оборудования

возлагается на мастеров цехов, инженера по оборудованию отдела главного

механика, контрольного мастера службы качества предприятия.

В обязанности мастера цеха входит постоянный надзор за соблюдением

станочниками, смазчиками, уборщиками, слесарями цеховой службы ремонта

оборудования правил ухода за станками, правил работы на них, за соблюдением чистоты

в цехе, контролем точности станков и их износом.

Инженер по оборудованию отдела главного механика осуществляет

систематический и периодический контроль соблюдения правил обслуживания и

эксплуатации оборудования, включая работу на станках, проведение проверок

оборудования, ремонтов, контроль состояния фундаментов, контроль за

ежемесячными промывками систем смазки, проведением осмотров, анализ результатов

осмотров, связанных с точностью станков и износом их деталей.

Контрольный мастер службы качества

осуществляет контроль сохранения станками, выполняющими отделочные операции,

геометрической и кинематической точности, принимает в составе комиссии станки

из ремонта.

Устройство, наладка и эксплуатация металлообрабатывающих станков и автоматических линий / Литература по металлообрабатывающим станкам / Stanok-online.ru

Рубрикатор

Разделы документации

Литература по металлообрабатывающим станкам

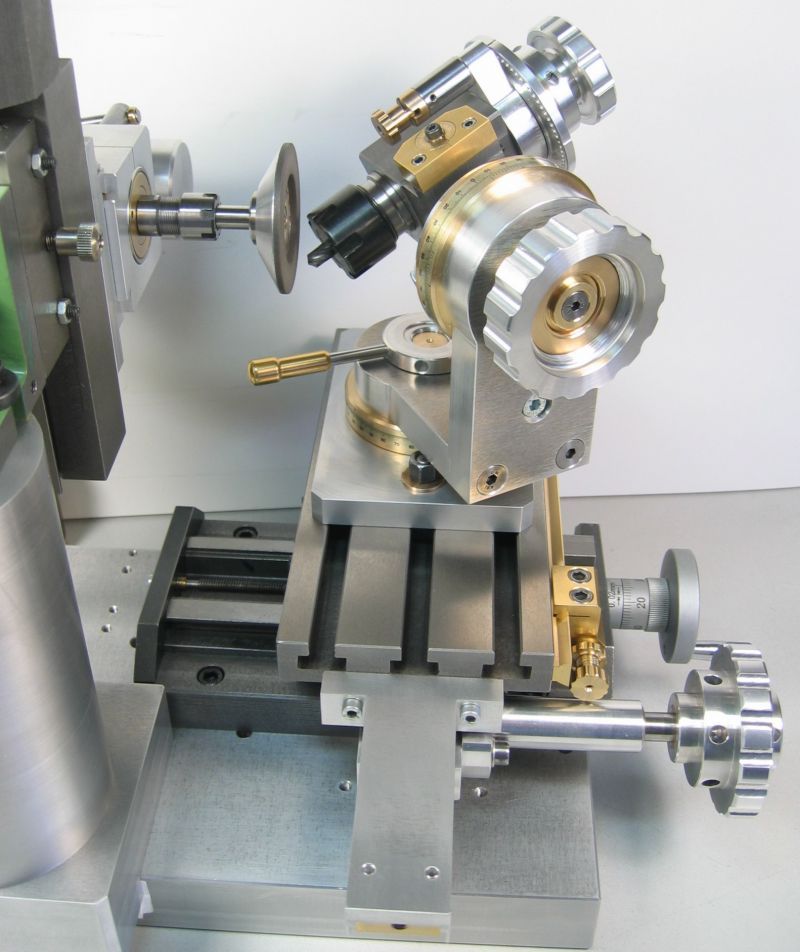

Книга название: Устройство, наладка и эксплуатация металлообрабатывающих станков и автоматических линий

Издание: Москва, Издательство \»Машиностроение\»

Автор: А.И. Лисовой

Год печати: 1971

Кол-во страниц: 432

Формат: Djvu

В книге изложены вопросы устройства, кинематического расчета и настройки, а также наладки и эксплуатации металлообрабатывающих станков и автоматических линий. Даны краткие сведения о программном управлении станками, приведены расчеты некоторых важных узлов и деталей при модернизации и паспортизации станков. Учебное пособие предназначено для учащихся машиностроительных техникумов по специальности \»Монтаж и эксплуатация металлообрабатывающих станков и автоматических линий\».

Даны краткие сведения о программном управлении станками, приведены расчеты некоторых важных узлов и деталей при модернизации и паспортизации станков. Учебное пособие предназначено для учащихся машиностроительных техникумов по специальности \»Монтаж и эксплуатация металлообрабатывающих станков и автоматических линий\».

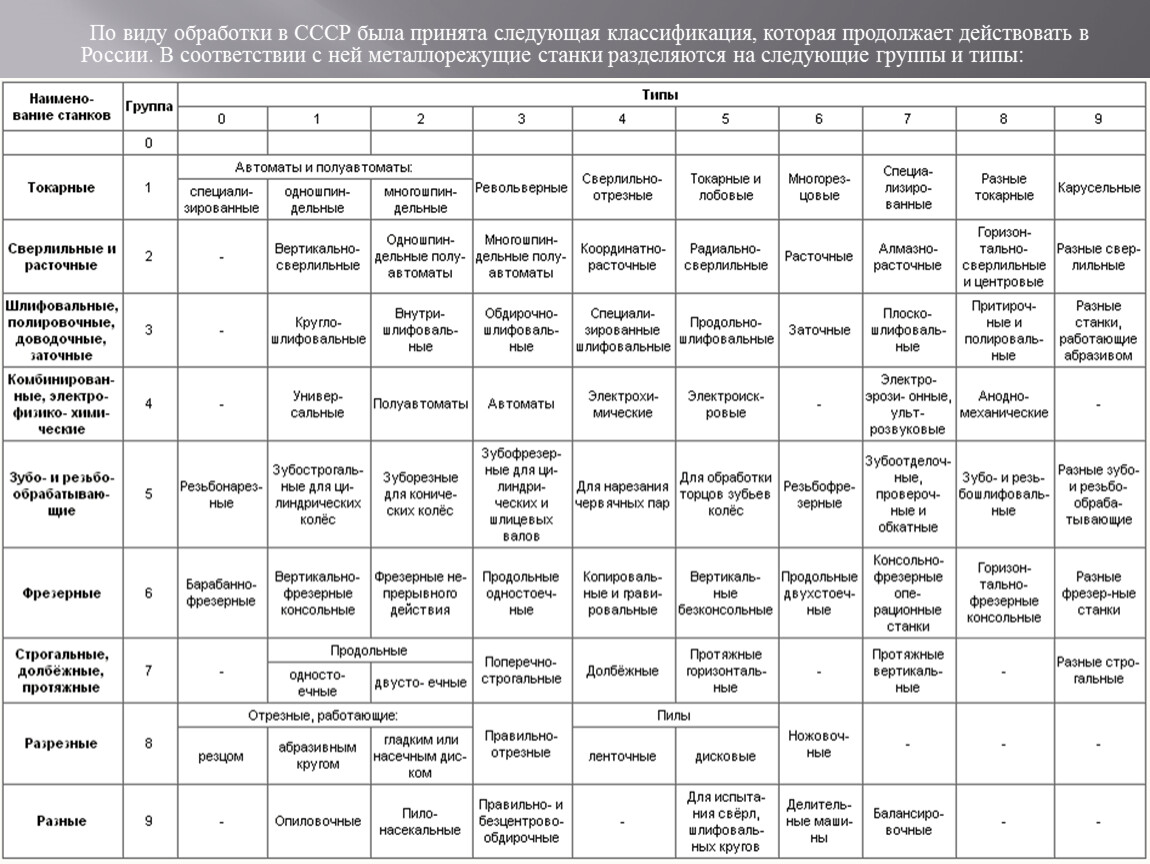

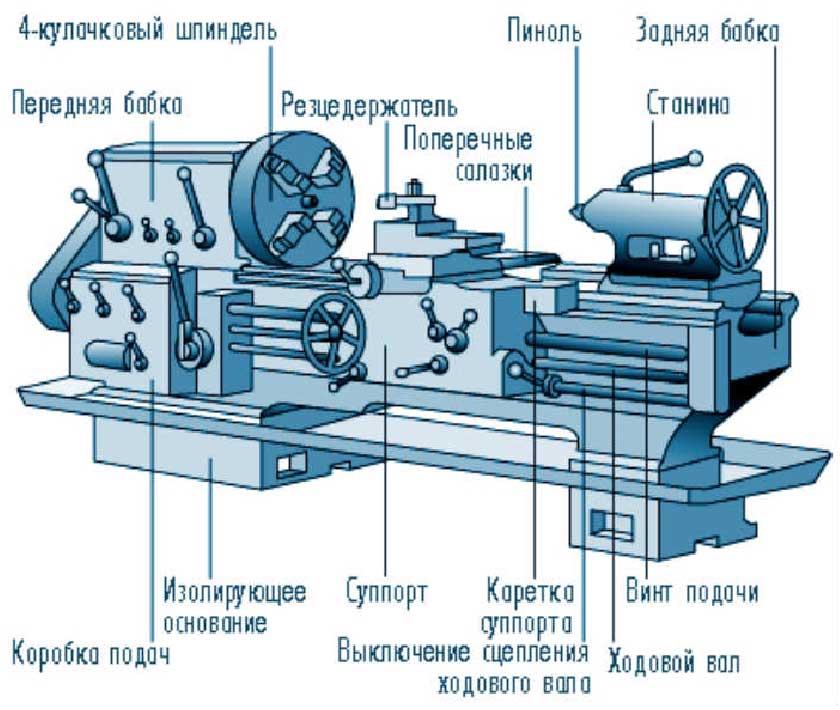

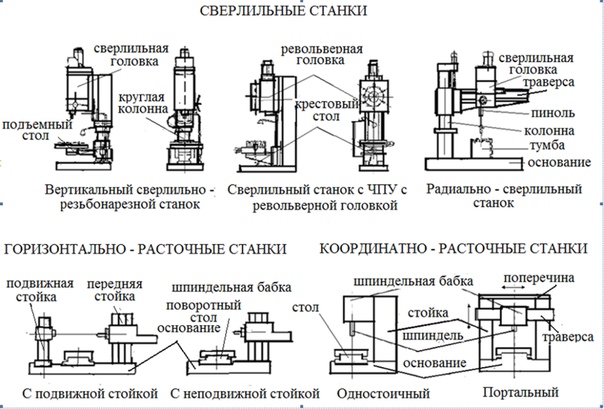

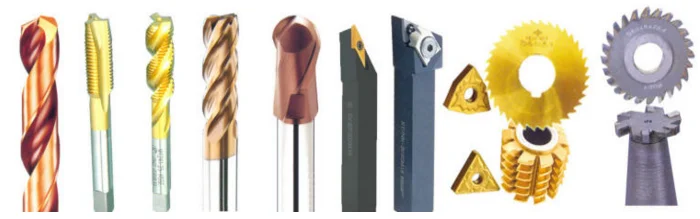

Металлорежущим станком называется машина, предназначенная для придания заготовке определенной формы, размеров и класса чистоты поверхностей в соответствии с рабочим чертежом детали путем снятия стружки. Экспериментальный научно-исследовательский институт (ЭНИМС) классифицировал все металлорежущие станки по виду выполняемых работ и применяемых режущих инструментов на группы:

— токарные;

— сверлильные и расточные;

— шлифовальные;

— полировальные;

— доводочные и заточные;

— комбинированные;

— зубо- и резьбообрабатывающие;

— фрезерные;

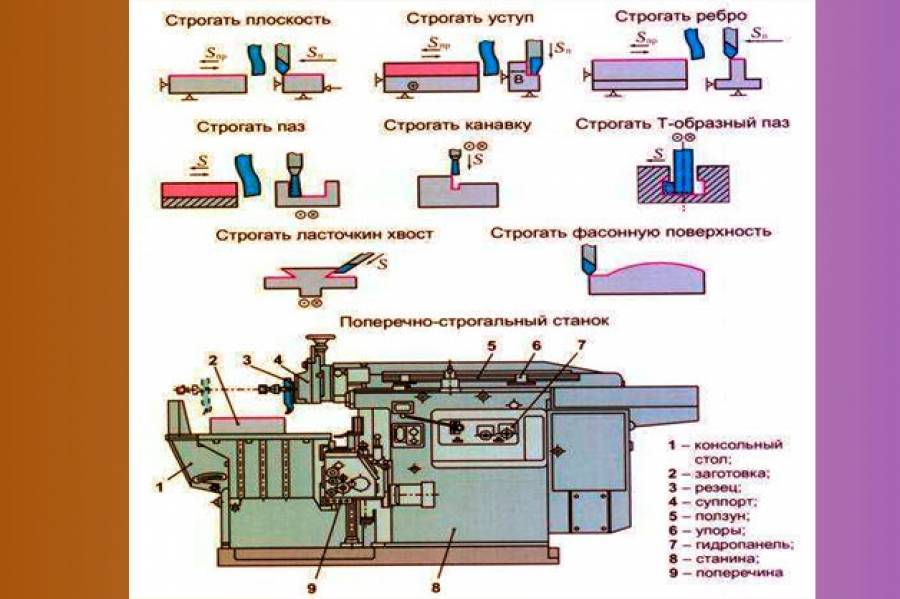

— строгальные, долбежные и протяжные;

— разрезные;

— разные;

В зависимости от степени универсальности станки разделяют на: а) универсальные или общего назначения, предназначенные для выполнения различных операций при обработке деталей, разнообразных по размерам и форме; б) специализированные, предназначенные для обработки деталей одного наименования или немногих наименований, сходных по конфигурации, но имеющих различные размеры; в) специальные — для обработки одной определенной детали. По степени точности работы различают станки нормальной точности — класс Н; повышенной точности — класс П; высокой точности (прецизионные) — класс В; особо высокой точности — класс А; и особо точные, или так называемые мастер-станки — класс С.

По степени точности работы различают станки нормальной точности — класс Н; повышенной точности — класс П; высокой точности (прецизионные) — класс В; особо высокой точности — класс А; и особо точные, или так называемые мастер-станки — класс С.

В Советском Союзе принята единая система условного обозначения станков, основанная на присвоении каждой модели особого номера. Шифр модели станка составляют из трех или четырех цифр (иногда с добавлением прописных букв), обозначающих: первая цифра — группу, к которой относится станок; вторая цифра — разновидность станка; третья и четвертая цифры — наибольший размер обрабатываемой на станке детали или условный размер станка. Буква после первой цифры указывает модернизацию станка. Буква после всех цифр обозначает модификацию базовой модели станка, т. е. видоизменение основной базовой модели.

Скачать бесплатно книгу устройство, наладка и эксплуатация металлообрабатывающих станков и автоматических линий

Комментарии

5 Процесс резки металла в производстве

Процессы резки всегда были неотъемлемой частью обрабатывающей промышленности. Многие не знают, что существуют разные методы резки металла. Каждый процесс имеет разные возможности, ограничения и связанные с этим затраты. . В то время как некоторые методы были известны еще в середине 1800-х годов, другие являются относительно новыми. В этом посте мы разберем пять процессов, которые дают обрабатывающей промышленности возможность резать металлы.

Многие не знают, что существуют разные методы резки металла. Каждый процесс имеет разные возможности, ограничения и связанные с этим затраты. . В то время как некоторые методы были известны еще в середине 1800-х годов, другие являются относительно новыми. В этом посте мы разберем пять процессов, которые дают обрабатывающей промышленности возможность резать металлы.

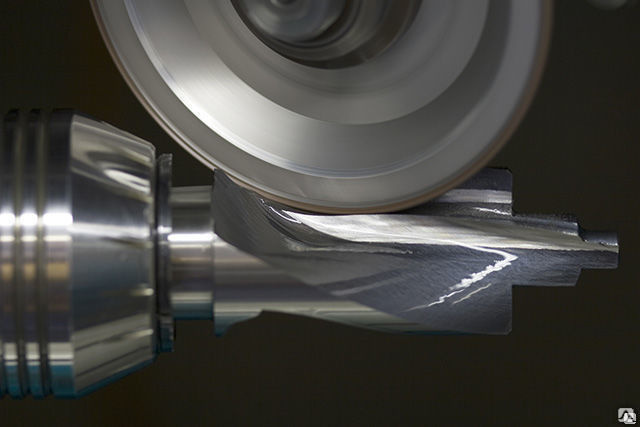

# 1 Стружкообразование

Стружкообразование — это процесс резки металла, в котором используются такие механические средства, как пиление, фрезерование, сверление и токарная обработка. Этот метод был впервые применен Кивимой и Францем в 1950-х годах. Этот процесс резки металла часто описывается в отношении трехсторонней модели, эта модель широко известна в индустрии проектирования станков. При этих методах материал постепенно удаляется с заготовки более мелкими «стружками». Под эгидой формирования стружки находятся различные операции, в которых используется процесс удаления лишнего материала, ниже приводится краткий обзор лишь некоторых из них.

- Фрезерование : операция, при которой фрезы удаляют материал.

- Преимущества: возможность работы с несколькими осями и возможность применения в проектах различного масштаба.

- Недостатки: высокая цена и необходимость высококвалифицированного оператора

- Сверление : операция, при которой сверло удаляет материал, вращаясь с высокой скоростью.

- Преимущества: острые края на стороне входа

- Недостатки: создает заусенцы и может изменить механические свойства материала под воздействием напряжения.

- Токарная обработка : операция, при которой используется невращающийся инструмент, в то время как заготовка вращается, чтобы «сколоть» лишний материал.

- Преимущества: Может выполняться вручную или автоматически и простой сбор стружки

- Недостатки: часто возникают прогибы, влияющие на размеры и шероховатость.

#2 Стрижка

Стрижка — это процесс, который часто называют высечкой. Он возник в середине 1800-х годов при поиске способа резки кожи для обувной промышленности. Теперь этот процесс используется для различных материалов и позволяет резать металл без сколов или использования тепла. В этом процессе используется движущееся лезвие, которое толкает неподвижную заготовку. В процессе стрижки существуют различные операции. Ниже мы выделили два наиболее популярных.

- Штамповка: операция, в которой используется штамповочный пресс, чтобы протолкнуть инструмент через сырье, чтобы создать отверстие и сбрить лишний материал.

- Преимущества : экономичный процесс для простой резки и быстрой работы

- Недостатки: не оптимальны для сложных резов, стоимость инструмента может быстро возрасти.

- Штамповка: операция по резке металла с использованием станка для деформации нежелательного материала и создания различных форм.

- Преимущества: высокий уровень автоматизации и снижение некоторых вторичных затрат.

- Недостатки: нестандартные штампы для тиснения обуславливают высокую цену и невозможность внесения изменений в процессе производства.

#3 Удаление абразивного материала

К методам абразивной резки относятся такие операции, как шлифовка, притирка и гидроабразивная резка. Все эти методы резки удаляют лишний материал посредством эрозии. Эти операции намного быстрее, чем термические процессы, такие как электроэрозионная обработка и лазер, обеспечивают лучшее качество кромки и обычно обеспечивают некоторую экономию средств для производителей. Удаление абразивного материала подразделяется на различные операции, которые описаны ниже.

- Шлифование : В шлифовальных операциях в качестве основного режущего инструмента используется шлифовальный круг. В рамках шлифования существуют еще более специфические и индивидуальные операции, такие как глубинное шлифование, циклическое шлифование и плоское шлифование.

- Преимущества: очень точные размеры, возможность создания гладких поверхностей и возможность выполнения с меньшим давлением на материал.

- Недостатки: не позволяет снимать большие объемы материала.

- Притирка: При притирке две поверхности притираются друг к другу с находящимся между ними абразивным материалом. Это движение может быть сделано вручную или с помощью машины.

- Преимущества: выдерживают жесткие допуски и отлично подходят для создания равномерно плоских поверхностей.

- Недостатки: медленные процессы резки и расходы могут быстро возрасти, что приведет к более высокой цене.

- Гидроабразивная резка: В операциях гидроабразивной резки большая машина использует смесь воды под высоким давлением и абразивного граната для резки различных материалов.

- Преимущества: процессы холодной резки, отсутствие термических повреждений/деформаций, исключительное качество кромки, отсутствие необходимости в чистовой обработке, широкий спектр совместимых типов и толщин материалов, а также чрезвычайно жесткие допуски.

- Недостатки: умеренная цена

№4 Нагрев

Термическая резка металлов включает такие операции, как плазменная резка и лазерная резка. В обоих этих процессах используется горячий мощный свет для удаления лишнего материала. Лазерная резка, появившаяся в 1960-х годах, и плазменная резка, появившаяся в 1957 году, долгое время были одними из самых известных методов резки металлов. Несмотря на то, что обе эти операции являются широко распространенными методами резки, они вызывают термические повреждения, значительную деформацию и требуют некоторых процессов окончательной обработки. Операции лазерной и плазменной резки характеризуются ниже.

- Лазерная резка: Эта технология использует лазер для испарения и вырезания лишнего материала. Если раньше лазер использовался в основном в производстве, то теперь он используется в различных отраслях промышленности.

- Преимущества: возможность выполнения сложных резов и высокая точность.

- Недостатки: ограничения по типу материала, ограничения по толщине материала, необходимость зачистки кромок и высокие тепловложения.

- Плазменная резка: Операция, похожая на лазерную резку, но вместо этого для разрезания электропроводящих материалов используется струя ускоренной горячей плазмы.

- Преимущества: низкая цена, высокая скорость резки и простота использования.

- Недостатки: ограничения по типу материала, ограничения по толщине материала, необходимость зачистки кромок и высокие тепловложения.

№5 Электрохимический

Методы электрохимической резки включают такие процессы, как электроэрозионная обработка (EDM), травление и электрохимическая обработка (ECM). Эти операции выполняют разрез посредством электрической и химической реакции.

- Электроэрозионная обработка: процесс изготовления, при котором разрезы создаются электрическим зарядом (искрой).

Именно по этой причине электроэрозионную обработку иногда называют искровой обработкой, искровой эрозией или прожиганием проволоки.

Именно по этой причине электроэрозионную обработку иногда называют искровой обработкой, искровой эрозией или прожиганием проволоки. - Преимущества: выдерживает жесткие допуски, отлично подходит для создания равномерно плоских поверхностей.

- Недостатки: высокая тепловложение, некоторые термические повреждения и часто требуются процессы очистки/обработки кромок.

Благодаря большому количеству процессов и операций, доступных сегодня, у производителей есть множество вариантов резки металлов. Несмотря на то, что каждый из них имеет свои преимущества и недостатки, универсального решения для всех не существует. Профессионалы отрасли часто принимают решение о реализации операции после тщательного изучения проекта.

Итак, какой процесс подходит для вашего следующего проекта?

Для всех запросов предложений по гидроабразивной резке перейдите на нашу страницу с предложением

.

металлы,

аэрокосмическая,

гидроабразивная резка,

толстые материалы,

сплавы,

процесс,

5-осевой,

допуски,

Гидроабразивная резка

Нравится? Поделись:

Процесс резки металла: определение, типы и применение

Процессы резки металла являются центральными столпами обработки сырья. Каждая обрабатывающая промышленность использует металлические материалы или инструменты. Таким образом, процессы резки металла прямо или косвенно приводят в действие весь производственный сектор.

Каждая обрабатывающая промышленность использует металлические материалы или инструменты. Таким образом, процессы резки металла прямо или косвенно приводят в действие весь производственный сектор.

Существует бесчисленное множество применений процессов резки металлов, каждое из которых имеет свои особые требования. Поэтому в промышленности появилось множество различных типов процессов резки металла.

В этой статье обсуждаются различные методы резки металла и способы выбора одного из них в соответствии с вашими требованиями.

Что такое резка металла?

Резка металла — это субтрактивный процесс металлообработки, при котором металлическая заготовка делится на несколько частей с использованием силы или других методов эрозии. Режущее действие может быть создано с помощью лезвий или таких методов, как электрические разряды и водяные струи.

Кто изобрел процессы резки металла?

Генри Модслей является изобретателем процессов резки металла, таких как токарный станок. Фактическая история обработки металлов восходит к древним временам, таким как египетская цивилизация. В эпоху позднего средневековья появились машины для штамповки металла. С развитием электрических компонентов методы резки металла перешли к электрическим операциям вместо физических. Позднее развитие технологии ЧПУ еще больше автоматизировало процесс.

Фактическая история обработки металлов восходит к древним временам, таким как египетская цивилизация. В эпоху позднего средневековья появились машины для штамповки металла. С развитием электрических компонентов методы резки металла перешли к электрическим операциям вместо физических. Позднее развитие технологии ЧПУ еще больше автоматизировало процесс.

Для чего используется резка металлов?

Резка металла является одним из наиболее распространенных процессов обработки сырья. Процессы резки металла формируют необработанный листовой металл, такой как мягкая сталь, для дальнейших технологий производства. Передовые методы резки металла, такие как гидроабразивная резка, позволяют создавать конечную деталь непосредственно из необработанных металлических листов и блоков.

Различные методы резки металла

Существует множество различных способов резки металла. Некоторые из этих типов:

Механическая резка

Методы механической резки удаляют материал с помощью острого режущего инструмента по металлу. В основном существует четыре процесса механической резки металлов:

В основном существует четыре процесса механической резки металлов:

Токарная обработка

Токарная обработка обычно выполняется на цилиндрических металлических прутках и стержнях с помощью невращающегося режущего инструмента. Этот процесс используется для выполнения внешних разрезов на металле. Если точение производится изнутри, процесс называется расточкой.

Преимущества

- Высокая скорость резания

- Хорошая точность

- Меньше времени выполнения заказа

- Работает со всеми видами металлов и сплавов

- Не требует высококвалифицированного оператора

Недостатки

- Работает только с круглыми деталями

- Дорогостоящее оборудование

- Частый износ инструмента

- Большое количество удаленного материала

- Высокое тепловыделение

Применение

- Детали двигателя

- Валы

- Отверстия

- Канавки

- Резьба

- Конусы

Фрезерование

Фрезерование использует вращающийся режущий инструмент для удаления материала с неподвижной заготовки. Он может использовать множество различных типов инструментов для достижения желаемого результата.

Он может использовать множество различных типов инструментов для достижения желаемого результата.

Преимущества

- Высокая точность

- Более быстрый процесс резки

- Универсальность в применении материалов

Недостатки

- Большое количество лишнего материала

- Требуется квалифицированный оператор

Использование

- Резка профилей

- Контуры поверхности

- Высечка

- Стоматологическое оборудование

- Детали защиты

Сверление

Сверление — это распространенный процесс обработки металлов для вырезания в металле отверстий небольшого диаметра. Работает с металлическими листами, блоками и сложными готовыми деталями.

Преимущества

- Высокая точность

- Лучший вариант для вырезания отверстий малого диаметра

- Работает со всеми материалами

Недостатки

- Выработка тепла

- Ограниченное применение, кроме вырезания отверстий

- Высокий износ инструмента

Применение

- Отверстия для вторичной сборки деталей

- Резьбовые полости

- Эстетическое приложение

Пиление

Пиление более распространено для материалов на основе дерева, но также подходит и для металлов. При пилении используется зубчатый режущий инструмент для разрезания материала.

При пилении используется зубчатый режущий инструмент для разрезания материала.

Преимущества

- Дешевый процесс резки

Недостатки

- Высокое тепловыделение

- Более быстрый износ инструмента

- Высокие потери на пропил

- Не подходит для твердых металлов

- Ограничено прямолинейными разрезами

Применение

- Резка труб

- Резка труб

- Резка листового металла для небольших проектов

Резка

Резка завершает процесс резки действием лезвия по обеим сторонам металлического листа. Инструменты для стрижки бывают разных конфигураций. Настольная резка является одним из наиболее распространенных методов резки металла.

Преимущества

- Низкая стоимость

- Простая установка

- Нет требований к высококвалифицированному оператору

- Нет повышения температуры

Недостатки

- Низкая точность

- Только для прямых пропилов

- Высокий износ инструмента

- Низкая безопасность

Применение

- Быстрая обработка больших объемов листового металла

Штамповка

Штамповка использует физическую силу пресса для вырезания требуемой формы из металла. Плашки поддерживают металл, а пресс принимает форму нужного выреза.

Плашки поддерживают металл, а пресс принимает форму нужного выреза.

Преимущества

Простой процесс резки

- Дешевизна

- Нет необходимости в высококвалифицированном операторе

Недостатки

- Много отходов

- Низкая точность

Использование

- Вырезание основных геометрических фигур

Абразивная резка

Процессы абразивной резки основаны на удалении металлических частиц. Основным фактором здесь является трение, а не сила или острые края режущего инструмента.

Гидроабразивная резка

Гидроабразивная резка — один из лучших методов резки металлов. Техника гидроабразивной резки использует силу воды под высоким давлением для эрозии металлических частиц. Это процесс холодной резки, который не требует физического контакта головки гидроабразивной резки с заготовкой. Гидроабразивная резка может производить линейные, нелинейные и внутренние разрезы в заготовке.

Преимущества

- Высокая точность

- Без теплового воздействия

- Минимальные потери материала

- Быстрая скорость

- Высокая безопасность

- Гидроабразивная резка позволяет резать толстые материалы

- Подходит для всех металлов и неметаллов

- Превосходное качество кромки

Недостатки

- Для гидроабразивной резки требуется квалифицированный оператор

Применение

- Хирургическое оборудование

- Переработка сырья

- Мастерские по изготовлению металлоконструкций

- Автомобильный сектор

- Защитное снаряжение

- Аэрокосмическая промышленность

Шлифовка

При шлифовке используются абразивные круги для удаления минимального материала с заготовки. Обычно применяется в процессах вторичной отделки металлов. Материал, удаляемый этим процессом, минимален. Тем не менее, он не имеет каких-либо значительных режущих возможностей.

Преимущества

- Обеспечивает хорошую отделку поверхности

- Меньший съем материала

- Подходит для придания заготовке точных размеров

Недостатки

- Ограниченные возможности

- Работает только для сглаживания поверхностей и краев

Применение

- Любое вторичное финишное покрытие

Термическая резка

Термическая резка Процессы резки металлов путем плавления материала из необходимого места. Процессы термической резки имеют хорошую точность. Однако они создают зоны термического влияния, которые могут нарушить целостность материала заготовки.

Различные процессы термической резки:

Лазерная резка

Методы лазерной резки используют высокочастотные световые лучи для расплавления заготовки. Лазерная резка является одним из самых точных методов из-за высокой узкости лазерного луча. Процесс лазерной резки не ограничивается линейными разрезами. Однако лазерная резка не может создавать многоосевые разрезы.

Однако лазерная резка не может создавать многоосевые разрезы.

Преимущества

- Лазерная резка любого материала

- Высокая точность

- Лазерная резка позволяет вырезать сложные формы

Недостатки

- Зоны термического влияния

- Лазерная резка имеет серьезные ограничения по толщине материала

- Образование окалины в результате окисления расплавленных металлов

Применение

- Части автомобильного кузова

- Двигатели

- Панели

- Корпуса смартфонов

Плазменная резка

Плазменная резка использует ионизированный поток газов для расплавления металла для резки. Как только металл расплавится, поток воздуха под высоким давлением сдувает расплавленный материал. Ионизированная струя имеет очень узкую ширину, что обеспечивает высокую точность резки. Важно отметить, что этот метод работает только с электропроводящими материалами. Поэтому любые непроводящие металлические сплавы нельзя резать плазменной резкой.

Преимущества

- Плазменная резка подходит для таких материалов, как нержавеющая сталь

- Низкая стоимость расходных материалов

- Высокая точность

Недостатки

- Образование зон термического влияния

- Не подходит для более толстых материалов

- Выделение токсичных паров

- Генерирует блики дуги

Применение

- Металлообработка

- Склады утильсырья

- Строительные проекты

- Архитектура

Газокислородная резка

Газокислородная резка также известна как газовая резка. Он использует легковоспламеняющуюся топливную смесь кислорода с другими газами для создания высоких температур. Высокие температуры расплавляют материал, что приводит к режущему действию.

Преимущества

- Очень портативный метод резки

- Электричество не требуется

- Это дешевый и простой процесс

Недостатки

- Очень низкая точность

- Происходит выделение ядовитых паров

- Плохая безопасность

- Не подходит для более толстых материалов

Применение

- Мелкие мастерские по изготовлению металлоконструкций

Электроэрозионная обработка (EDM)

Электроэрозионная обработка работает путем плавления металла с помощью электрической дуги. Электрод подносится близко к заготовке без физического контакта. Заготовка превращается в другой электрод. При подаче напряжения между двумя электродами возникает электрический разряд. Эти разряды повышают температуру и расплавляют материал.

Электрод подносится близко к заготовке без физического контакта. Заготовка превращается в другой электрод. При подаче напряжения между двумя электродами возникает электрический разряд. Эти разряды повышают температуру и расплавляют материал.

Преимущества

Возможность создания нелинейных резов

Высокая точность

Работа с твердыми материалами

Недостатки

- Чрезвычайно высокое энергопотребление

- Низкая скорость резания

- Работает только с токопроводящими материалами

- Образование зон термического влияния

Применение

- Производство пресс-форм и штампов

- Изготовление металлических инструментов

Электрохимическая обработка

Электрохимическая обработка сочетает использование электричества с химическими реакциями для удаления материала заготовки. Это следует обратному механизму гальванического покрытия. Он может производить металлические детали довольно быстро.

Преимущества

- Хорошо работает с металлами высокой твердости

- Не создает зоны термического влияния

- Нет износа инструмента

- Быстрая скорость

Недостатки

- Дорогостоящий процесс резки металла

- Вероятность коррозии металла

- Подходит только для токопроводящих материалов

Применение

- Резка твердых материалов

- Работа с мелкими деталями, где другие методы неприменимы

- Работа со сложными неплоскими формами

Какой самый распространенный способ резки металла?

Сверление является наиболее распространенным процессом резки металла. Он используется в сочетании с любыми другими процессами металлообработки для вырезания отверстий. Фрезерование наиболее распространено среди промышленных применений, которые включают в себя нарезку металлических деталей на несколько сегментов. Тем не менее, такие методы, как гидроабразивная резка и лазерная резка, пользуются все большей популярностью благодаря своим преимуществам.

Какой процесс резки металла самый быстрый?

Лазерная резка — самый быстрый процесс резки металла. Лазер мощностью 1000 Вт может резать углеродистую сталь толщиной 3 мм со скоростью около 3 метров в минуту. Точная скорость любого процесса резки металла зависит от типа и размера заготовки.

Какой процесс резки металла самый точный?

Гидроабразивная резка является наиболее точным методом резки с допуском +/- 0,001″. Лазерная резка также может обеспечить точность, близкую к этому значению. Однако лазерная резка создает зоны термического влияния, которые несколько снижают ее точность.

Как выбрать технику резки металла?

Существует множество методов резки металла, доступных профессионалам отрасли. Выбор правильного метода должен быть сделан после оценки множества факторов. Реакция на эти факторы может варьироваться в зависимости от конкретного проекта. Этими факторами являются:

- Тип материала

- Толщина материала

- Требуемая точность

- Объем производства

- Стоимость

- Требования к отделке

- Износ режущего инструмента

- Воздействие на окружающую среду

- Требования к навыкам оператора

- Наличие места в мастерской

- Безопасность

- Отходы материала

Endnotes

Хороший металлорежущий станок может стать залогом получения большого количества забракованных деталей и получения качественного результата.

..50° — у станков

..50° — у станков

.. 15 мин;

.. 15 мин;

Именно по этой причине электроэрозионную обработку иногда называют искровой обработкой, искровой эрозией или прожиганием проволоки.

Именно по этой причине электроэрозионную обработку иногда называют искровой обработкой, искровой эрозией или прожиганием проволоки.

ru

ru

Банка со смолой помещается в специальный ложемент и картонную коробку для минимизации рисков повреждения при транспортировке.

Банка со смолой помещается в специальный ложемент и картонную коробку для минимизации рисков повреждения при транспортировке.

Мы продаем расходные материалы для стоматологов и зубных техников оптом и в розницу.

Мы продаем расходные материалы для стоматологов и зубных техников оптом и в розницу.

Его функциями являются герметизация дентина, защита пульпы, термоизоляция и стимуляция образования неправильного вторичного (третичного) дентина.

Его функциями являются герметизация дентина, защита пульпы, термоизоляция и стимуляция образования неправильного вторичного (третичного) дентина. Лак для полостей можно использовать для защиты внешней поверхности недавно установленной реставрации из стеклоиономерного цемента от раннего загрязнения влагой.

Лак для полостей можно использовать для защиты внешней поверхности недавно установленной реставрации из стеклоиономерного цемента от раннего загрязнения влагой. главу 9), но в этой главе он будет обсуждаться только как стоматологический вкладыш .

главу 9), но в этой главе он будет обсуждаться только как стоматологический вкладыш . е. щелочной)

е. щелочной) 7.1a)

7.1a) 2 (a) Установка с гидроксидом кальция. (б) Этап 1 – дозируются равные объемы основы и катализатора. (c) Этап 2 – окончательный смешанный материал с однородным цветом.

2 (a) Установка с гидроксидом кальция. (б) Этап 1 – дозируются равные объемы основы и катализатора. (c) Этап 2 – окончательный смешанный материал с однородным цветом. В лак для полостей можно добавить жидкий растворитель, чтобы разбавить его, если он становится слишком густым.

В лак для полостей можно добавить жидкий растворитель, чтобы разбавить его, если он становится слишком густым. 7.3a)

7.3a) Фосфат цинка представляет собой материал с умеренной растворимостью в качестве основы и высокой растворимостью в качестве фиксирующего цемента. В этой главе он будет обсуждаться в контексте база только.

Фосфат цинка представляет собой материал с умеренной растворимостью в качестве основы и высокой растворимостью в качестве фиксирующего цемента. В этой главе он будет обсуждаться в контексте база только. Техника обработки очень важна, так как плита теплая, слишком быстрое смешивание или загрязнение водой ускорит время схватывания материала. Слишком быстрое или слишком медленное внесение порций порошка также повлияет на схватывание фосфата цинка. Фосфат цинка быстро схватывается, имеет растворимость от умеренной до высокой и низкую кислотность (после схватывания). pH составляет 1–2, но кислотность со временем снижается (около 24 часов).

Техника обработки очень важна, так как плита теплая, слишком быстрое смешивание или загрязнение водой ускорит время схватывания материала. Слишком быстрое или слишком медленное внесение порций порошка также повлияет на схватывание фосфата цинка. Фосфат цинка быстро схватывается, имеет растворимость от умеренной до высокой и низкую кислотность (после схватывания). pH составляет 1–2, но кислотность со временем снижается (около 24 часов). использовать в качестве цемента. Эта путаница может быть связана с предложениями стоматологам переоценить используемые прокладки и основы. 1 Исследование, опубликованное в 1996 году, показало, что многие стоматологические школы не могут договориться о том, когда использовать каждый тип материала. 2

использовать в качестве цемента. Эта путаница может быть связана с предложениями стоматологам переоценить используемые прокладки и основы. 1 Исследование, опубликованное в 1996 году, показало, что многие стоматологические школы не могут договориться о том, когда использовать каждый тип материала. 2

При контакте этих материалов с клетками тест-культуры наблюдалось снижение числа жизнеспособных клеток. Однако, когда между тестируемыми материалами и клетками помещали слой дентина (порошок дентина), наблюдалось увеличение количества жизнеспособных клеток по сравнению с контролем. То же самое относится и к смазанному слою. Неповрежденный смазанный слой помогает закупорить дентинные канальцы и, таким образом, обеспечивает барьер для бактериальной инвазии. Поскольку проводится обучение удалению смазанного слоя (относительно связывания смолы), необходимо учитывать защиту пульпы.

При контакте этих материалов с клетками тест-культуры наблюдалось снижение числа жизнеспособных клеток. Однако, когда между тестируемыми материалами и клетками помещали слой дентина (порошок дентина), наблюдалось увеличение количества жизнеспособных клеток по сравнению с контролем. То же самое относится и к смазанному слою. Неповрежденный смазанный слой помогает закупорить дентинные канальцы и, таким образом, обеспечивает барьер для бактериальной инвазии. Поскольку проводится обучение удалению смазанного слоя (относительно связывания смолы), необходимо учитывать защиту пульпы. Liners, Bases, and Cements: A Solid Foundation. Генерал Дент . 2002 г.; 50: 442-445.

Liners, Bases, and Cements: A Solid Foundation. Генерал Дент . 2002 г.; 50: 442-445. Хотя они обеспечивают барьер для химических раздражителей, они не используются для теплоизоляции или для увеличения объема при препарировании полости. 11 Кроме того, эти материалы не обладают достаточной твердостью или прочностью, чтобы их можно было использовать отдельно в глубоких полостях. 12 Из категорий, перечисленных выше, в качестве прокладок могут использоваться лаки, гидроксид кальция, стеклоиономеры и смолы. Цинкэвгенол, фосфат цинка и поликарбоксилаты цинка обычно не используются в качестве прокладок.

Хотя они обеспечивают барьер для химических раздражителей, они не используются для теплоизоляции или для увеличения объема при препарировании полости. 11 Кроме того, эти материалы не обладают достаточной твердостью или прочностью, чтобы их можно было использовать отдельно в глубоких полостях. 12 Из категорий, перечисленных выше, в качестве прокладок могут использоваться лаки, гидроксид кальция, стеклоиономеры и смолы. Цинкэвгенол, фосфат цинка и поликарбоксилаты цинка обычно не используются в качестве прокладок. При первом размещении амальгамы граница раздела зуб/амальгама не герметизируется под микроскопом. Со временем лак растворяется и заменяется продуктами коррозии амальгамы. 14

При первом размещении амальгамы граница раздела зуб/амальгама не герметизируется под микроскопом. Со временем лак растворяется и заменяется продуктами коррозии амальгамы. 14

19 Кроме того, поскольку бактериальные побочные продукты являются кислыми, CH будет непосредственно противодействовать этой кислотности и эффективно нейтрализовать эти побочные продукты. Именно по этой причине СН помещают под фосфат цинка, чтобы уменьшить кислотность фосфата цинка. CH доступен в формах химического отверждения (например, Dycal, DENTSPLY Caulk) и формах светового отверждения (например, Prisma VLC Dycal, DENTSPLY Caulk).

19 Кроме того, поскольку бактериальные побочные продукты являются кислыми, CH будет непосредственно противодействовать этой кислотности и эффективно нейтрализовать эти побочные продукты. Именно по этой причине СН помещают под фосфат цинка, чтобы уменьшить кислотность фосфата цинка. CH доступен в формах химического отверждения (например, Dycal, DENTSPLY Caulk) и формах светового отверждения (например, Prisma VLC Dycal, DENTSPLY Caulk). Они объяснили это его противомикробными свойствами. Это преимущество, наряду с его способностью прилипать к дентину и герметизировать его ( 22 ), сделало этот материал популярным в качестве прокладки для полостей.

Они объяснили это его противомикробными свойствами. Это преимущество, наряду с его способностью прилипать к дентину и герметизировать его ( 22 ), сделало этот материал популярным в качестве прокладки для полостей. Во-вторых, высвобождающийся фторид может быть впоследствии заменен фторидом, поступающим извне. Это может быть гель, ополаскиватель для рта или зубная паста, причем гель наиболее эффективен. 26 GI, как обычные, так и модифицированные смолой, доступны как в рецептурах химического отверждения (пример: Ketacbond, 3M ESPE), так и в рецептурах светового отверждения (пример: Vitrebond, 3M ESPE). Было показано, что светоотверждаемые продукты обеспечивают лучшую герметизацию. 27 Также доступны формы для ручного смешивания (примеры: Vitrebond и Ketacbond) и инкапсулированные/картриджные формы (пример: Fuji Lining LC, GC America).

Во-вторых, высвобождающийся фторид может быть впоследствии заменен фторидом, поступающим извне. Это может быть гель, ополаскиватель для рта или зубная паста, причем гель наиболее эффективен. 26 GI, как обычные, так и модифицированные смолой, доступны как в рецептурах химического отверждения (пример: Ketacbond, 3M ESPE), так и в рецептурах светового отверждения (пример: Vitrebond, 3M ESPE). Было показано, что светоотверждаемые продукты обеспечивают лучшую герметизацию. 27 Также доступны формы для ручного смешивания (примеры: Vitrebond и Ketacbond) и инкапсулированные/картриджные формы (пример: Fuji Lining LC, GC America). Они очень универсальны (как правило, обладают высокой прочностью на сжатие и растяжение), обладают низкой растворимостью и доступны с различной вязкостью и различными оттенками.

Они очень универсальны (как правило, обладают высокой прочностью на сжатие и растяжение), обладают низкой растворимостью и доступны с различной вязкостью и различными оттенками. Тем не менее, клиницист должен учитывать логистику использования прокладок из адгезивной смолы. Облицовка полостей копаловым лаком быстрее и менее чувствительна к технике, чем использование адгезивной смолы, а смолы стоят дороже и имеют ограниченный срок годности.

Тем не менее, клиницист должен учитывать логистику использования прокладок из адгезивной смолы. Облицовка полостей копаловым лаком быстрее и менее чувствительна к технике, чем использование адгезивной смолы, а смолы стоят дороже и имеют ограниченный срок годности. Это приводит к увеличению полимеризационной усадки. Конечным результатом, однако, является уменьшение микропротечек десны при использовании текучей пластмассы по сравнению с обычным композитом. 35

Это приводит к увеличению полимеризационной усадки. Конечным результатом, однако, является уменьшение микропротечек десны при использовании текучей пластмассы по сравнению с обычным композитом. 35  38

38

Кроме того, потеря воды приведет к снижению pH жидкости, что сделает цемент менее биосовместимым. Примерами ZOP являются Zinc Cement (Mission White) и Fleck’s Cement (Mizzy).

Кроме того, потеря воды приведет к снижению pH жидкости, что сделает цемент менее биосовместимым. Примерами ZOP являются Zinc Cement (Mission White) и Fleck’s Cement (Mizzy). Однако они соответствуют ряду характеристик базы; например, им можно придавать форму и контур, и они могут обеспечивать химический барьер. При использовании под другой реставрационный материал они обычно используются в качестве наращивания культи.

Однако они соответствуют ряду характеристик базы; например, им можно придавать форму и контур, и они могут обеспечивать химический барьер. При использовании под другой реставрационный материал они обычно используются в качестве наращивания культи. Этот метод привел к уменьшению количества культивируемых микроорганизмов, что, как считается, связано с герметизацией оставшегося кариеса от внешнего субстрата.

Этот метод привел к уменьшению количества культивируемых микроорганизмов, что, как считается, связано с герметизацией оставшегося кариеса от внешнего субстрата. Они должны (1) не оказывать неблагоприятного воздействия на ткани пульпы, (2) иметь низкую растворимость, (3) иметь высокую прочность на сжатие и растяжение и (4) быть рентгеноконтрастными.

Они должны (1) не оказывать неблагоприятного воздействия на ткани пульпы, (2) иметь низкую растворимость, (3) иметь высокую прочность на сжатие и растяжение и (4) быть рентгеноконтрастными. Кроме того, поскольку он не основан на эвгеноле, он не будет мешать конечным полимерным цементам (см. ниже). Он доступен в оттенках дентина и слоновой кости.

Кроме того, поскольку он не основан на эвгеноле, он не будет мешать конечным полимерным цементам (см. ниже). Он доступен в оттенках дентина и слоновой кости. 48

48  Другая проблема, с которой клиницист может столкнуться со всеми полимерными цементами, связана с оттенком материала. Поскольку эти материалы имеют цвет зуба, клиницисту может показаться, что весь лишний цемент был удален с краев до выписки пациента. Врач должен быть очень осторожным при удалении излишков цемента. Это особенно верно для определенной морфологии зубов; например, в поддесневых областях вблизи фуркаций и других участков вогнутости зубов. 40

Другая проблема, с которой клиницист может столкнуться со всеми полимерными цементами, связана с оттенком материала. Поскольку эти материалы имеют цвет зуба, клиницисту может показаться, что весь лишний цемент был удален с краев до выписки пациента. Врач должен быть очень осторожным при удалении излишков цемента. Это особенно верно для определенной морфологии зубов; например, в поддесневых областях вблизи фуркаций и других участков вогнутости зубов. 40

При использовании ZPC клиницист должен знать, что на границе цемента и литья может произойти разрушение (ZPC химически прилипает к зубу). Это отличается от ZOP, где контакт цемент-зуб может привести к поломке.

При использовании ZPC клиницист должен знать, что на границе цемента и литья может произойти разрушение (ZPC химически прилипает к зубу). Это отличается от ZOP, где контакт цемент-зуб может привести к поломке.

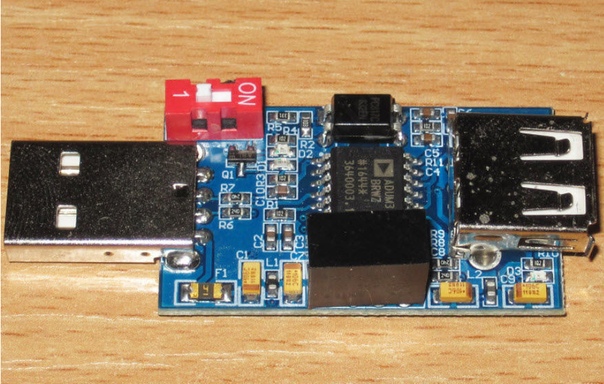

Здесь приведен частный пример, а так же немного дополнительной информации про скорость USB.

Здесь приведен частный пример, а так же немного дополнительной информации про скорость USB.  Недавно (в ноябре 2021!), Texas Instruments выпустили партию инженерных образцов микросхемы ISOUSB211.

Недавно (в ноябре 2021!), Texas Instruments выпустили партию инженерных образцов микросхемы ISOUSB211.

6 USB-фрейм для массовой передачи данных

6 USB-фрейм для массовой передачи данных Надеюсь, было полезно. Теперь точно Спасибо за внимание!

Надеюсь, было полезно. Теперь точно Спасибо за внимание! Будь то хост, концентратор, разветвитель шины или периферийное устройство, эти прозрачные цифровые USB-изоляторы просты в использовании — они просто работают — и при этом соответствуют строгим стандартам, предъявляемым к медицинским и промышленным приложениям.

Будь то хост, концентратор, разветвитель шины или периферийное устройство, эти прозрачные цифровые USB-изоляторы просты в использовании — они просто работают — и при этом соответствуют строгим стандартам, предъявляемым к медицинским и промышленным приложениям. Будьте готовы к процессу сертификации и опередите игру с нашим набором ресурсов.

Будьте готовы к процессу сертификации и опередите игру с нашим набором ресурсов. Не могли бы вы немного объяснить, каков ваш вариант использования?

Не могли бы вы немного объяснить, каков ваш вариант использования? На мой взгляд, возможно заполнение эпоксидной смолой, это ухудшит ремонтопригодность, но ремонт, скорее всего, аннулирует любую сертификацию. Точно так же можно утверждать, что более длинная карта более чем компенсирует предоставляемую выгоду. Я считаю, что это также поможет отличить изолированную версию от обычной, чтобы случайно не использовать неизолированную версию.

На мой взгляд, возможно заполнение эпоксидной смолой, это ухудшит ремонтопригодность, но ремонт, скорее всего, аннулирует любую сертификацию. Точно так же можно утверждать, что более длинная карта более чем компенсирует предоставляемую выгоду. Я считаю, что это также поможет отличить изолированную версию от обычной, чтобы случайно не использовать неизолированную версию.

Её задача — выглядеть идеально.

Её задача — выглядеть идеально. д.

д.

От того как было распилено бревно, пиломатериалы делятся в частности на обрезную доску и брус.

От того как было распилено бревно, пиломатериалы делятся в частности на обрезную доску и брус. При этом доски имеют толщину до 100 мм.

При этом доски имеют толщину до 100 мм.

Поставьте оценку первым.

Поставьте оценку первым. Если вы хотите преобразовать обычные единицы объема в досковые футы, используйте следующее соотношение:

Если вы хотите преобразовать обычные единицы объема в досковые футы, используйте следующее соотношение:

Если вы определяете стоимость и материалы самостоятельно, попросите команду в магазине пиломатериалов перепроверить вашу работу. Они позаботятся о том, чтобы вы не сильно ошибались.

Если вы определяете стоимость и материалы самостоятельно, попросите команду в магазине пиломатериалов перепроверить вашу работу. Они позаботятся о том, чтобы вы не сильно ошибались. использовать).

использовать). Итак, это 1 фут длинной доски содержит 0,833333 досковых фута материала.0003

Итак, это 1 фут длинной доски содержит 0,833333 досковых фута материала.0003

Сегодня она производит профессиональное, среднемощное и бытовое оборудование для мытья поверхностей.

Сегодня она производит профессиональное, среднемощное и бытовое оборудование для мытья поверхностей.

6 кВт;

6 кВт;

Прибор оснащен уникальной системой Plug’n’Clean, которая позволяет с легкостью чередовать разные средства.

Прибор оснащен уникальной системой Plug’n’Clean, которая позволяет с легкостью чередовать разные средства. Наибольшая температура воды на входе составляет 60 градусов.

Наибольшая температура воды на входе составляет 60 градусов.

ЧТОБЫ ОСТАВАТЬСЯ НЕПРЕВЗОЙДЕННЫМИ, МЫ НЕ ПРИНИМАЕМ БЕСПЛАТНЫЕ ПРОДУКТЫ . МЫ ЗАРАБАТЫВАЕМ ОТ КОМИССИИ С РЕКЛАМОЙ, ПЛАТИМОЙ РОЗНИЧНЫМИ ПРОДАВЦАМИ ПРИ СООТВЕТСТВУЮЩИХ ПОКУПКАМ.

ЧТОБЫ ОСТАВАТЬСЯ НЕПРЕВЗОЙДЕННЫМИ, МЫ НЕ ПРИНИМАЕМ БЕСПЛАТНЫЕ ПРОДУКТЫ . МЫ ЗАРАБАТЫВАЕМ ОТ КОМИССИИ С РЕКЛАМОЙ, ПЛАТИМОЙ РОЗНИЧНЫМИ ПРОДАВЦАМИ ПРИ СООТВЕТСТВУЮЩИХ ПОКУПКАМ. использование может варьироваться.

использование может варьироваться. Он может подавать до 1,5 галлонов в минуту, тогда как Stihl RE 90 обеспечивает максимальный расход воды 1,2 галлона в минуту. Таким образом, первый должен позволить вам смывать грязь и мусор со значительно большей эффективностью и скоростью.

Он может подавать до 1,5 галлонов в минуту, тогда как Stihl RE 90 обеспечивает максимальный расход воды 1,2 галлона в минуту. Таким образом, первый должен позволить вам смывать грязь и мусор со значительно большей эффективностью и скоростью. Для Stihl RE 90 это достигается с помощью насадки для пеногенератора, тогда как Kärcher K4 использует встроенный бак для моющего средства.

Для Stihl RE 90 это достигается с помощью насадки для пеногенератора, тогда как Kärcher K4 использует встроенный бак для моющего средства.

, 09:43 BST

, 09:43 BST

напорная струя, подаваемая из легкого пластикового шасси.

напорная струя, подаваемая из легкого пластикового шасси. или спрятать в багажнике автомобиля.

или спрятать в багажнике автомобиля.

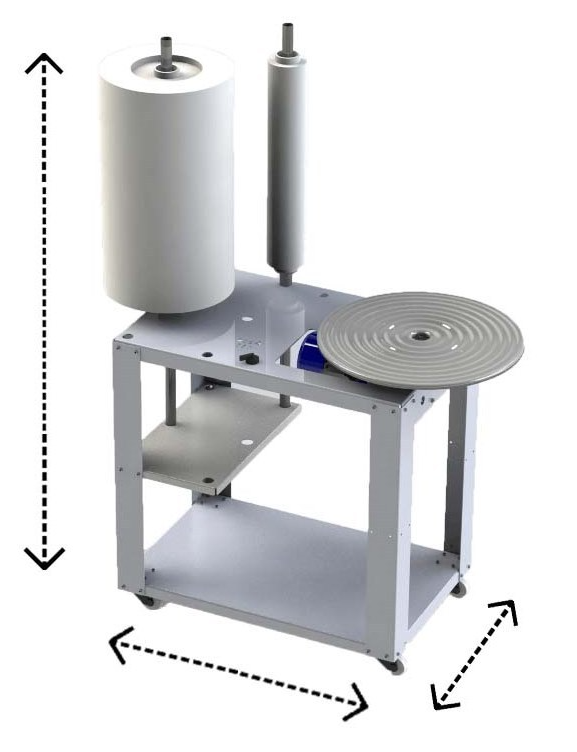

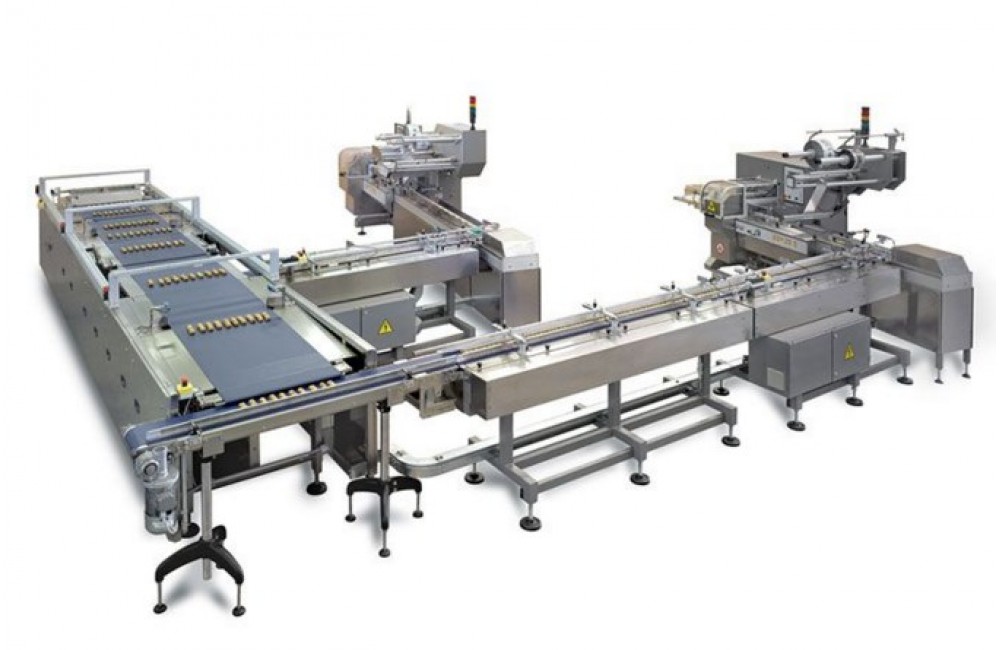

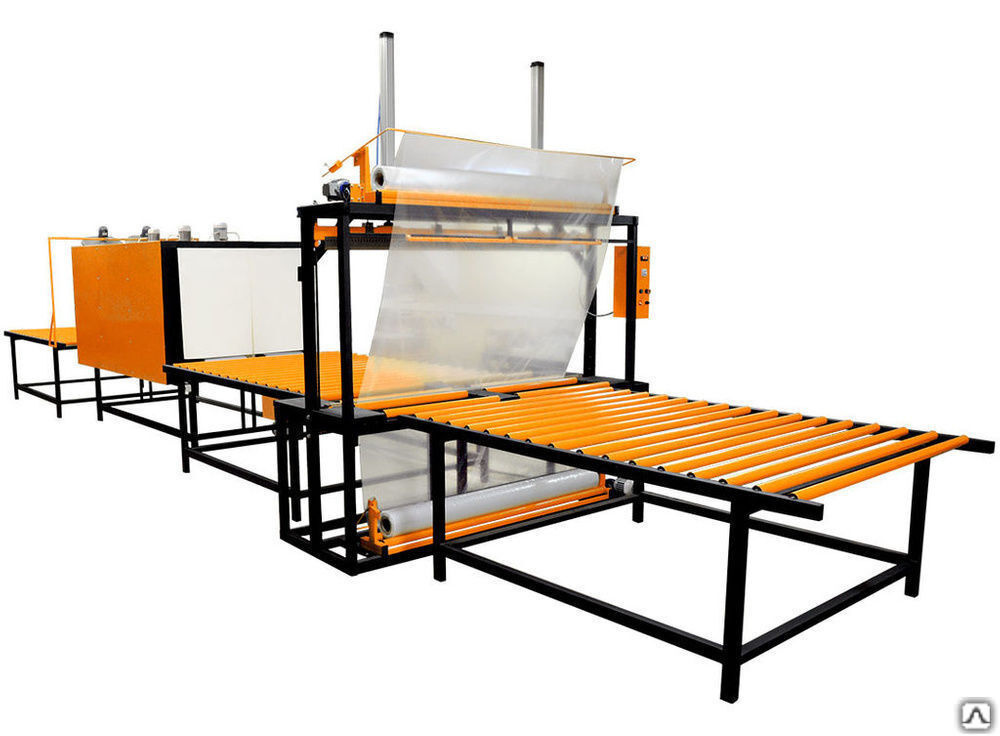

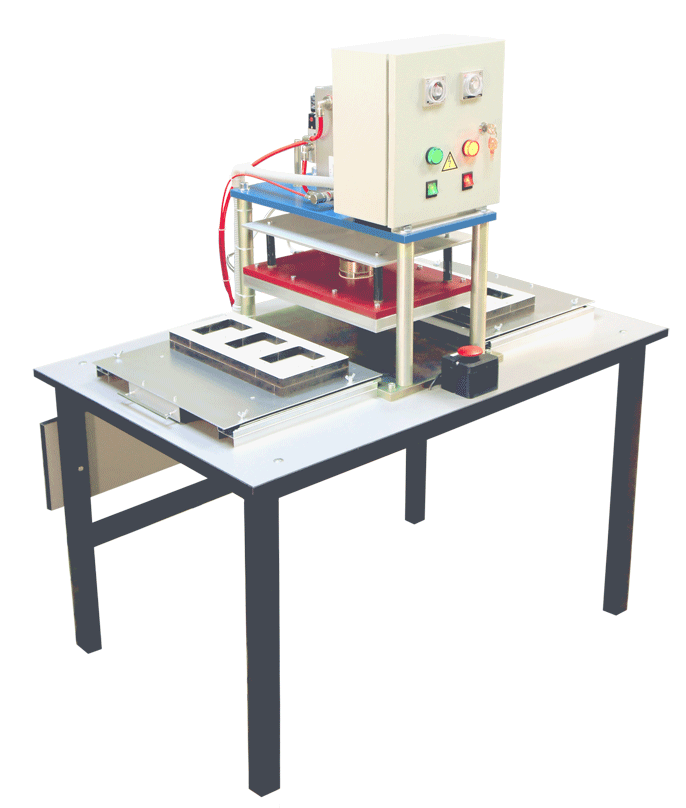

Упаковочное оборудование обеспечивает неизменный внешний вид готовой продукции. В отрасли мыловарения особенно важна герметичность упаковки, которая позволяет сохранять аромат мыла. Не следует забывать, что упаковка товара – один из основных инструментов рекламы.

Упаковочное оборудование обеспечивает неизменный внешний вид готовой продукции. В отрасли мыловарения особенно важна герметичность упаковки, которая позволяет сохранять аромат мыла. Не следует забывать, что упаковка товара – один из основных инструментов рекламы.

Для упаковки следует использовать картонажную машину, которая ускоряет процедуру и обеспечивает требуемое качество.

Для упаковки следует использовать картонажную машину, которая ускоряет процедуру и обеспечивает требуемое качество.

Оптимальное решение, если требуется фасовать гранулированный продукт в обычный пакет «Подушка» с небольшой производительностью.

Оптимальное решение, если требуется фасовать гранулированный продукт в обычный пакет «Подушка» с небольшой производительностью.

Оптимально для фасовки в коробки. Сахар, крупы, макароны.

Оптимально для фасовки в коробки. Сахар, крупы, макароны.

00/Каждый

00/Каждый

00/Каждый

00/Каждый

00/Каждый

00/Каждый 00/Каждый

00/Каждый 00 ниже

00 ниже наши цены!0007

наши цены!0007 6 Войти или добавить в корзину чтобы увидеть нашу цену!

6 Войти или добавить в корзину чтобы увидеть нашу цену! 20 ниже

20 ниже 20 ниже

20 ниже

Коммерческий вакуумный упаковщик удаляет весь воздух из ваших упаковочных пакетов и создает герметичное уплотнение, чтобы предотвратить утечку.

Коммерческий вакуумный упаковщик удаляет весь воздух из ваших упаковочных пакетов и создает герметичное уплотнение, чтобы предотвратить утечку. Вы также можете вакуумировать продукты, чтобы приготовить блюда sous vide, которые будут идеально приготовлены со всех сторон. Сравните характеристики различных вакуумных упаковщиков в нашем

Вы также можете вакуумировать продукты, чтобы приготовить блюда sous vide, которые будут идеально приготовлены со всех сторон. Сравните характеристики различных вакуумных упаковщиков в нашем Благодаря нашему современному упаковочному оборудованию мы стремимся помочь предприятиям улучшить их упаковочные операции и поставлять своим клиентам продукцию высочайшего качества.

Благодаря нашему современному упаковочному оборудованию мы стремимся помочь предприятиям улучшить их упаковочные операции и поставлять своим клиентам продукцию высочайшего качества. С помощью нашей упаковочной машины для порошковых саше предприятия могут добиться высокой точности и согласованности в своих упаковочных операциях.

С помощью нашей упаковочной машины для порошковых саше предприятия могут добиться высокой точности и согласованности в своих упаковочных операциях.

В странах Юго-Восточной Азии часто встречается подобный инструмент. Например в Японии – это кото, в Корее – каягым.

В странах Юго-Восточной Азии часто встречается подобный инструмент. Например в Японии – это кото, в Корее – каягым. Очень красочная пьеса, в которой можно услышать и ржание лошадей, и удары оружия, и крики человек. В каждом маленьком разделе можно узнать конкретную боевую сцену.

Очень красочная пьеса, в которой можно услышать и ржание лошадей, и удары оружия, и крики человек. В каждом маленьком разделе можно узнать конкретную боевую сцену.

Удивительно, но и этот инструмент с довольно замысловатым устройством насчитывает более чем двухтысячелетнюю историю. В старинных шенах, однако, корпус делался из тыквы горлянки, поэтому данный инструмент относится к этой категории. В Китае считают, что аккордеоны и орган произошли от шена.

Удивительно, но и этот инструмент с довольно замысловатым устройством насчитывает более чем двухтысячелетнюю историю. В старинных шенах, однако, корпус делался из тыквы горлянки, поэтому данный инструмент относится к этой категории. В Китае считают, что аккордеоны и орган произошли от шена.

В Японии такой вид флейт известен под названием сякухати.

В Японии такой вид флейт известен под названием сякухати. Она хранится в музее провинции Хубэй, а ее копию используют во время важнейших государственных мероприятий, например, на церемонии возвращения Гонконга в лоно родины в 1997 году.

Она хранится в музее провинции Хубэй, а ее копию используют во время важнейших государственных мероприятий, например, на церемонии возвращения Гонконга в лоно родины в 1997 году. Его обнаружили при раскопках культуры Хуншань, а ей больше 6 тыс. лет. Сюнь — это инструмент из глины, по форме напоминающий яйцо, с боковыми отверстиями для пальцев и для рта — сверху — куда нужно дуть. Инструмент издает приглушенный и немного трагический звук.

Его обнаружили при раскопках культуры Хуншань, а ей больше 6 тыс. лет. Сюнь — это инструмент из глины, по форме напоминающий яйцо, с боковыми отверстиями для пальцев и для рта — сверху — куда нужно дуть. Инструмент издает приглушенный и немного трагический звук. Звучание у китайских кастаньет звонкое, пощелкивающее и суховатое. Часто на кастаньетах играют одновременно с небольшим барабаном, все делает один исполнитель. Такой комплект инструментов называется губань (鼓板 gǔbǎn).

Звучание у китайских кастаньет звонкое, пощелкивающее и суховатое. Часто на кастаньетах играют одновременно с небольшим барабаном, все делает один исполнитель. Такой комплект инструментов называется губань (鼓板 gǔbǎn). Многие из этих инструментов имеют более чем 3000-летнюю историю. Среди множества традиционных музыкальных инструментов Китая самыми популярными были 10 инструментов: гучжэн, эрху, дизи, пипа, гуцинь, хулуси, суна, сяо, китайский барабан и бяньчжун.

Многие из этих инструментов имеют более чем 3000-летнюю историю. Среди множества традиционных музыкальных инструментов Китая самыми популярными были 10 инструментов: гучжэн, эрху, дизи, пипа, гуцинь, хулуси, суна, сяо, китайский барабан и бяньчжун. Erhu二胡 — китайская скрипка

Erhu二胡 — китайская скрипка Это своего рода китайская поперечная флейта, на которой часто играют в китайской народной музыке или опере. Дизи обычно имеют шесть или более отверстий для пальцев. Одно отверстие заклеено бумагой, чтобы флейта издавала своеобразный жужжащий звук, который нравится людям.

Это своего рода китайская поперечная флейта, на которой часто играют в китайской народной музыке или опере. Дизи обычно имеют шесть или более отверстий для пальцев. Одно отверстие заклеено бумагой, чтобы флейта издавала своеобразный жужжащий звук, который нравится людям. Количество ладов от 12 до 26.

Количество ладов от 12 до 26. Мелодия, которую она сыграла, называлась «Плач Чжаоцзюня» (昭君怨), и ее часто исполняют в китайской опере.

Мелодия, которую она сыграла, называлась «Плач Чжаоцзюня» (昭君怨), и ее часто исполняют в китайской опере. Бо Я сломал свой гуцинь после смерти Чжун Цзыци. Эти мелодии также использовались китайцами для выражения идеала настоящей дружбы. В китайском языке чжиинь (知音, буквально «знать тон») означает близкий друг.

Бо Я сломал свой гуцинь после смерти Чжун Цзыци. Эти мелодии также использовались китайцами для выражения идеала настоящей дружбы. В китайском языке чжиинь (知音, буквально «знать тон») означает близкий друг.

Обычно он сделан из бамбука и имеет отверстия наверху. Говорят, что сяо был разработан из флейты с выдувным концом, которая использовалась этническими группами цян на юго-западе Китая в древние времена. Техника игры на сяо такая же, как и на бамбуковой флейте. Сяо лучше всего подходит для исполнения длинных, тихих и сентиментальных песен.

Обычно он сделан из бамбука и имеет отверстия наверху. Говорят, что сяо был разработан из флейты с выдувным концом, которая использовалась этническими группами цян на юго-западе Китая в древние времена. Техника игры на сяо такая же, как и на бамбуковой флейте. Сяо лучше всего подходит для исполнения длинных, тихих и сентиментальных песен. По размеру модели тангу можно разделить на маленькие и большие. Чем больше размер барабана, тем ниже высота звука.

По размеру модели тангу можно разделить на маленькие и большие. Чем больше размер барабана, тем ниже высота звука.

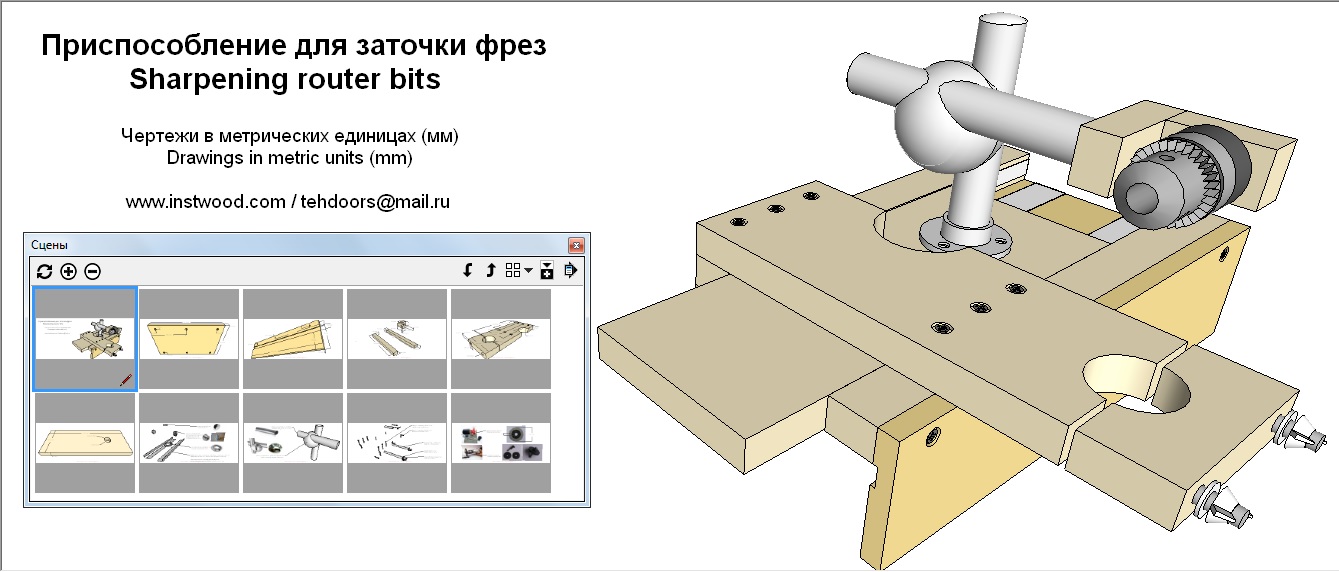

Или использовать для этой цели на небольших оборотах абразивный круг, укрепленный на точильном станке.

Или использовать для этой цели на небольших оборотах абразивный круг, укрепленный на точильном станке.

Это режущий инструмент круглого сечения, хотя по конфигурации он может быть различным. Борозды и зубчики, расположенные по окружности, бывают разных размеров, и при их вращении осуществляется обработка материала.

Это режущий инструмент круглого сечения, хотя по конфигурации он может быть различным. Борозды и зубчики, расположенные по окружности, бывают разных размеров, и при их вращении осуществляется обработка материала.

Применяются для получения карманов или пазов.

Применяются для получения карманов или пазов.

Залить в емкость, опустить фрезу на три минуты, после обчистить щеткой.

Залить в емкость, опустить фрезу на три минуты, после обчистить щеткой.

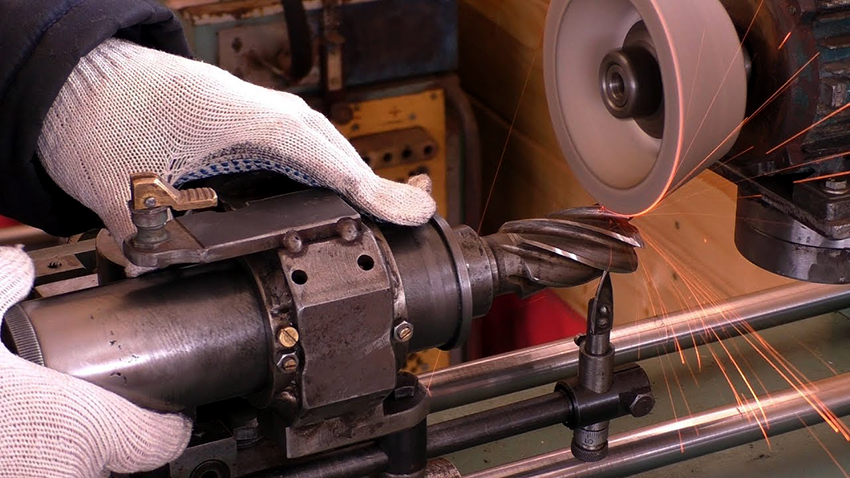

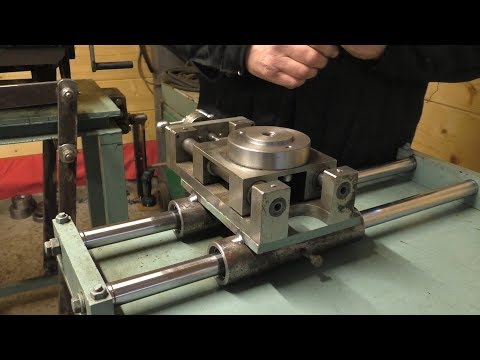

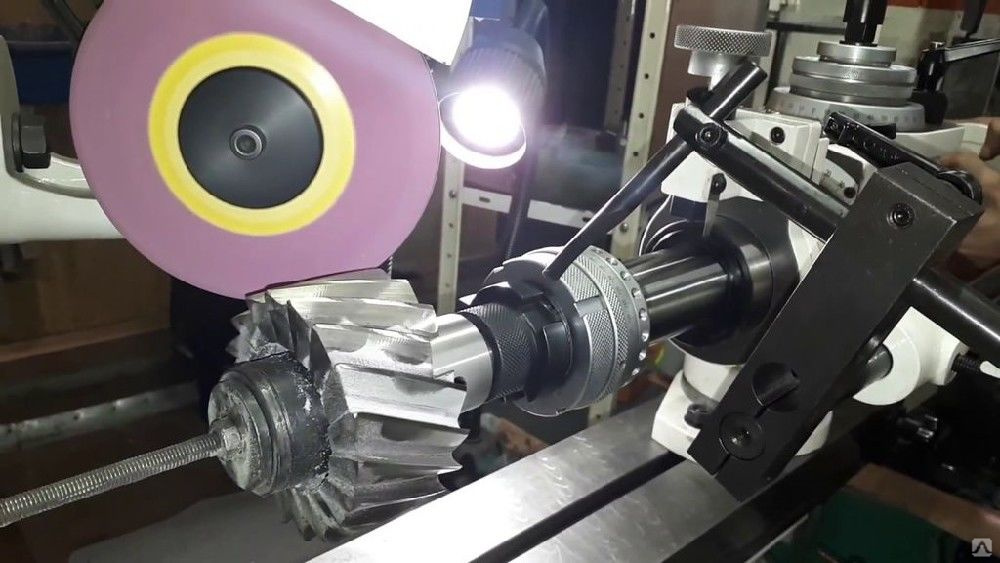

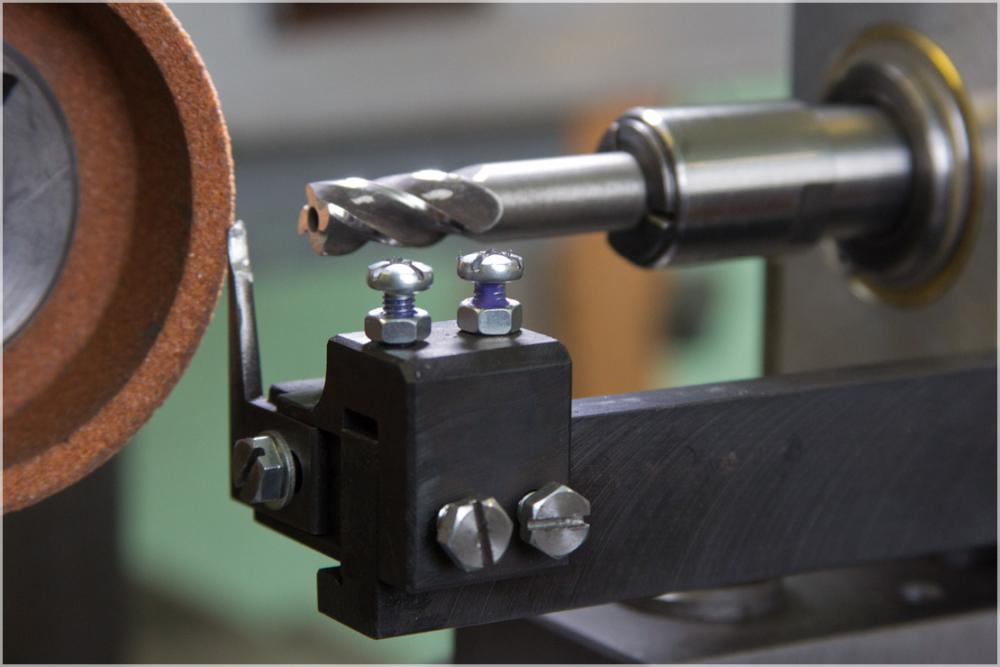

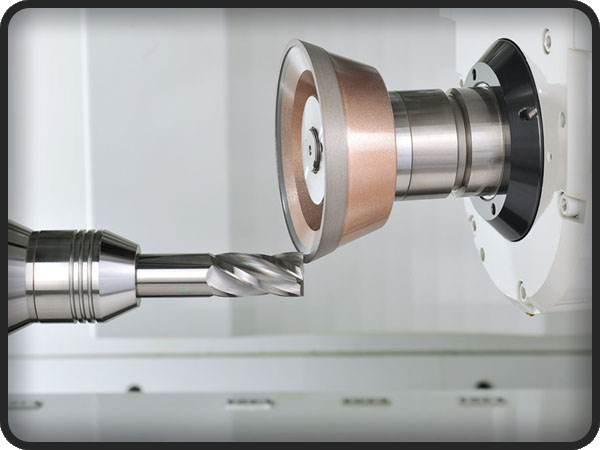

В центрах заточного станка фреза надевается на оправку. Когда оси располагаются круга и инструмента располагаются в одной плоскости – горизонтально, то заднего угла у зуба не будет образовываться, для этого расположение определяется – ниже оси. При заточке расположение зуба необходимо зафиксировать упором.

В центрах заточного станка фреза надевается на оправку. Когда оси располагаются круга и инструмента располагаются в одной плоскости – горизонтально, то заднего угла у зуба не будет образовываться, для этого расположение определяется – ниже оси. При заточке расположение зуба необходимо зафиксировать упором.

.. введенный вами адрес недоступен.

.. введенный вами адрес недоступен. НЕСКОЛЬКО

НЕСКОЛЬКО Это может произойти быстрее, чем вы ожидаете, и вам будет интересно, сможете ли вы заточить их, вместо того, чтобы раскошелиться на новые.

Это может произойти быстрее, чем вы ожидаете, и вам будет интересно, сможете ли вы заточить их, вместо того, чтобы раскошелиться на новые. Положите точильный станок на рабочую поверхность и удерживайте его на месте свободной рукой или зажимом, затем приложите режущую кромку к точилу, продвигая его вперед с одинаковым давлением по всей длине. Повторите это движение 10-15 раз, затем повторите то же самое на других режущих кромках.

Положите точильный станок на рабочую поверхность и удерживайте его на месте свободной рукой или зажимом, затем приложите режущую кромку к точилу, продвигая его вперед с одинаковым давлением по всей длине. Повторите это движение 10-15 раз, затем повторите то же самое на других режущих кромках.  com), который вы также можете использовать для таких целей, как заточка тупых кухонных ножей. , среди прочего. Эта карта охватывает вас как для твердосплавных, так и для быстрорежущих бит. Сторона с зернистостью 600 для твердосплавных насадок и сторона с зернистостью 300 для бит из быстрорежущей стали.

com), который вы также можете использовать для таких целей, как заточка тупых кухонных ножей. , среди прочего. Эта карта охватывает вас как для твердосплавных, так и для быстрорежущих бит. Сторона с зернистостью 600 для твердосплавных насадок и сторона с зернистостью 300 для бит из быстрорежущей стали. com) специально разработана для алмазных шлифовальных камней, работает лучше, чем масло, и обеспечивает более удовлетворительный результат.

com) специально разработана для алмазных шлифовальных камней, работает лучше, чем масло, и обеспечивает более удовлетворительный результат. По этой причине рекомендуется затачивать биту не более 5 раз – в зависимости от площади лезвия.

По этой причине рекомендуется затачивать биту не более 5 раз – в зависимости от площади лезвия. Если вы осторожны и у вас твердая рука, вы можете это сделать, но усилия могут не стоить того.

Если вы осторожны и у вас твердая рука, вы можете это сделать, но усилия могут не стоить того. com) обеспечивает высочайшую точность и очень прочный режущий круг, который прослужит намного дольше, чем ваш заурядный отрезной круг.

com) обеспечивает высочайшую точность и очень прочный режущий круг, который прослужит намного дольше, чем ваш заурядный отрезной круг. Имейте в виду, что вы сможете изменить форму только кончика, поэтому, если ваши канавки затупились, ваша настольная шлифовальная машина не принесет вам никакой пользы.

Имейте в виду, что вы сможете изменить форму только кончика, поэтому, если ваши канавки затупились, ваша настольная шлифовальная машина не принесет вам никакой пользы. Вы получите лучшие результаты.

Вы получите лучшие результаты.

Уточняйте условия по оплате РТИ у менеджеров

Уточняйте условия по оплате РТИ у менеджеров eh

eh

Первый способен воспринимать осевую нагрузку в одном направлении, а второй — в обоих направлениях.

Первый способен воспринимать осевую нагрузку в одном направлении, а второй — в обоих направлениях. Д.

Д.  ..

..