Генерация g кода из чертежа: DWG/DXF в G-код. Генерация УП из DWG/DXF

Что такое станок с ЧПУ: устройство и принцип работы

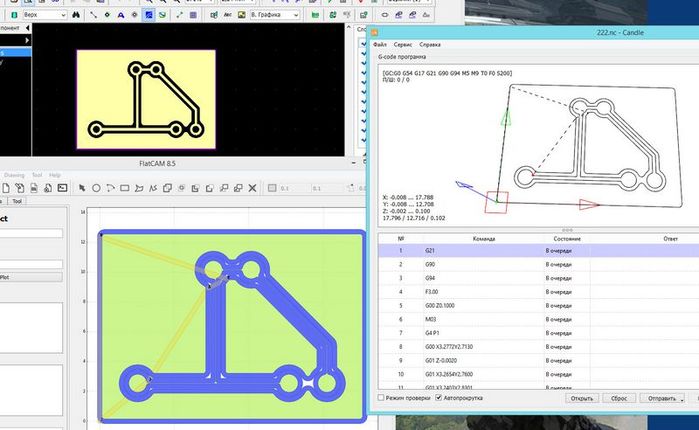

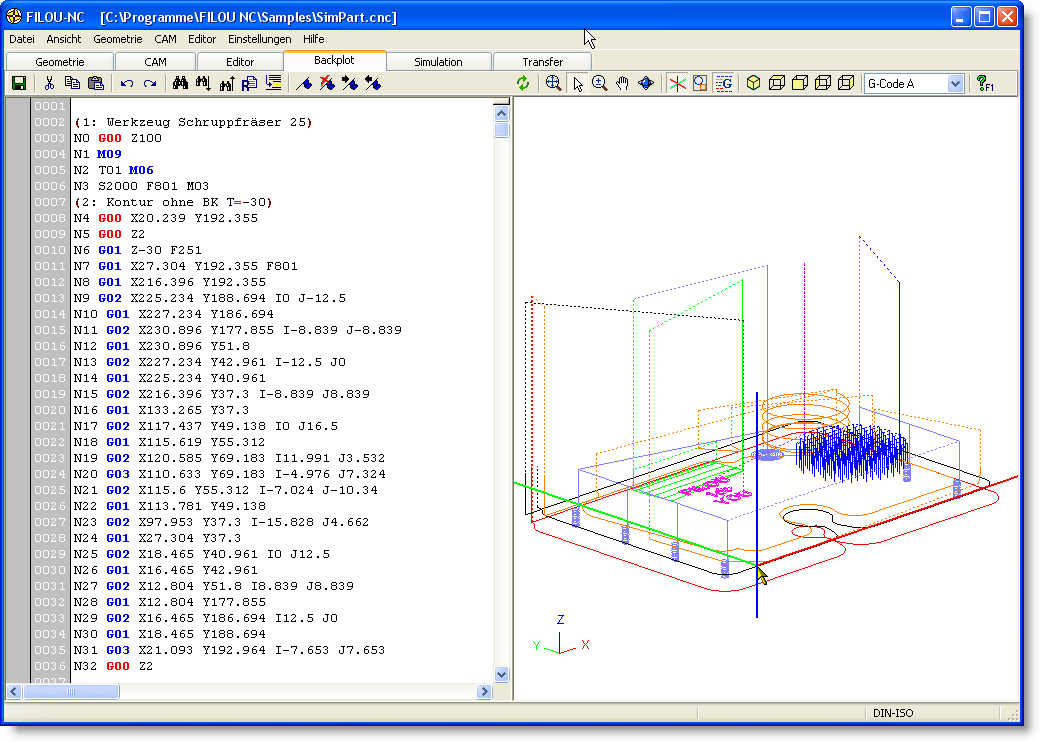

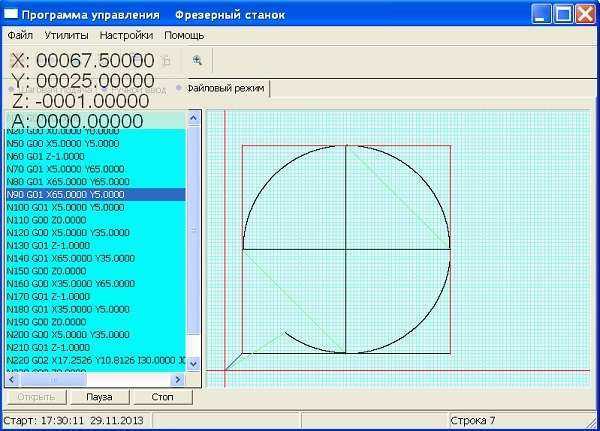

Оборудование с числовым программным управлением (ЧПУ), это одно из наиболее производительных и эффективных средств обработки различных материалов, в том числе древесины и выпуска сложных изделий. Такие станки оснащаются микро компьютерами, содержащими в своей памяти команды для операций, выполняемых исполнительными устройствами – сервоприводами рабочих инструментов. Последовательность действий задаётся внешней программой, которая разрабатывается на CAD в специальном программном обеспечении, которая автоматизирует процесс проектирования. После того как виртуальный чертёж изделия был создан, осуществляется экспорт / генерация G-кода, который впоследствии загружается в микроконтроллер и содержит всю последовательность действий по обработке детали.

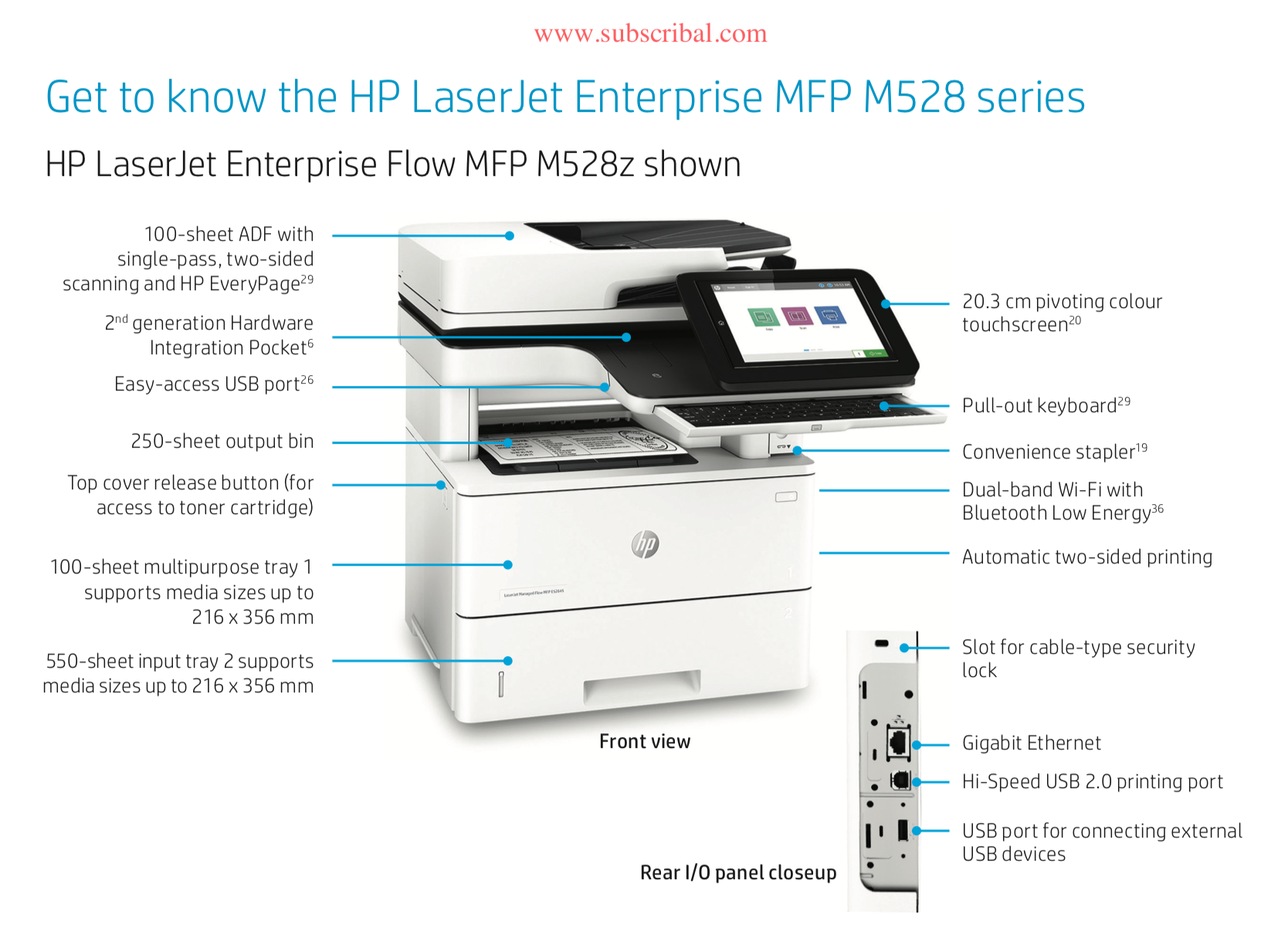

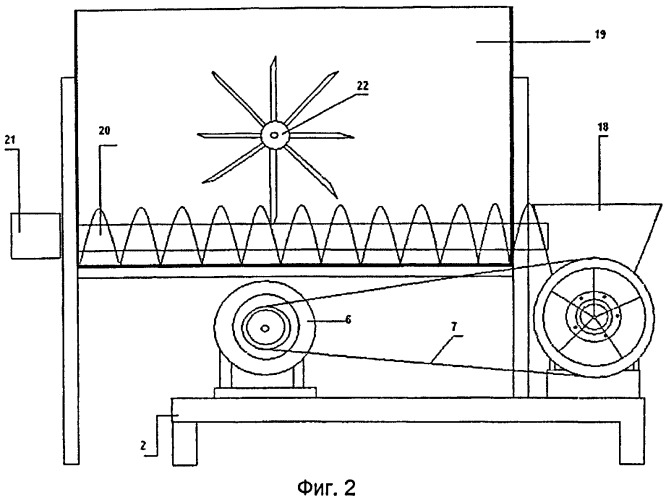

Особенности конструкции (500)

Основным элементом станка с ЧПУ, который отличает его от ручного оборудования, является устройство программно-аппаратного управления. В зависимости от модели она может иметь различные схемы. Однако её основное назначение интерпретировать полученный программный код в действия исполнительных устройств, а также осуществлять контроль на их функционированием, изменением формы заготовки и общим состоянием всех функциональных элементов оборудования.

В зависимости от модели она может иметь различные схемы. Однако её основное назначение интерпретировать полученный программный код в действия исполнительных устройств, а также осуществлять контроль на их функционированием, изменением формы заготовки и общим состоянием всех функциональных элементов оборудования.

Управление периферийным оборудованием осуществляется через следующие устройства:

- Электропривод главного движения с обратной связью;

- Контроллер перемещений на основе фотоэлектрического преобразователя;

- Различные каналы входа-выхода обеспечивающие двухстороннюю связь между контроллером и исполнительными устройствами шпинделя, револьверного барабана, серводвигателями портала и т.п.

Фрезерный станок с ЧПУ

Кроме стандартных элементов присущих любому оборудованию с электронным управлением фрезерный станок по дереву с ЧПУ имеет вертикальный или горизонтальный шпиндель, как альтернатива фрезерный автомат, где головка шпинделя установлена на шарнирное соединение, позволяющее выполнять как вертикальную, так и горизонтальную обработку.

Кроме того в стандартную комплектацию входят предохранительные устройства и концевые выключатели отключающие подачу электричества при чрезвычайной ситуации, вызванной сбоями в программе. Гидравлическая или пневматическая системы перемещение портала — при необходимости работы с особо твердыми породами древесины и приложении увеличенной нагрузки.

Комплектующие

Набор комплектующих для оборудования с ЧПУ напрямую зависит от его типа. Однако есть детали общие для принципиальной конструкции таких станков:

- Станина — в зависимости от габаритных размеров оборудования может быть как напольной, так и настольной;

- Портал — комплект направляющих по которым рабочая часть перемещается в двух- трёхмерной оси координат;

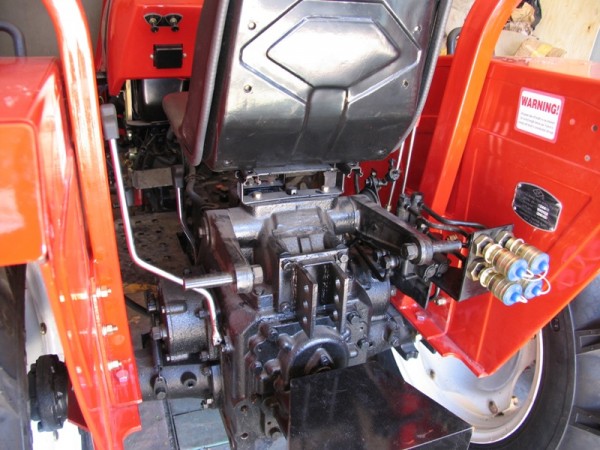

- Силовые агрегаты — представляют собой сервоприводы, приводящие в движение портал, а также электродвигатель передающей вращательное движение шпинделю;

- Различные механические детали: рельсовые направляющие, валы, подшипники, муфты и т.

п.;

п.; - Контроллер управления — коммуникационная плата, на которой осуществляется запись программы, я датчики контролирующие работу устройства;

- Источники питания.

Область применения

Область применения деревообрабатывающего оборудования с ЧПУ весьма разнообразна и напрямую зависит от его типа. Чаще всего для обработки древесины используются следующие виды станков:

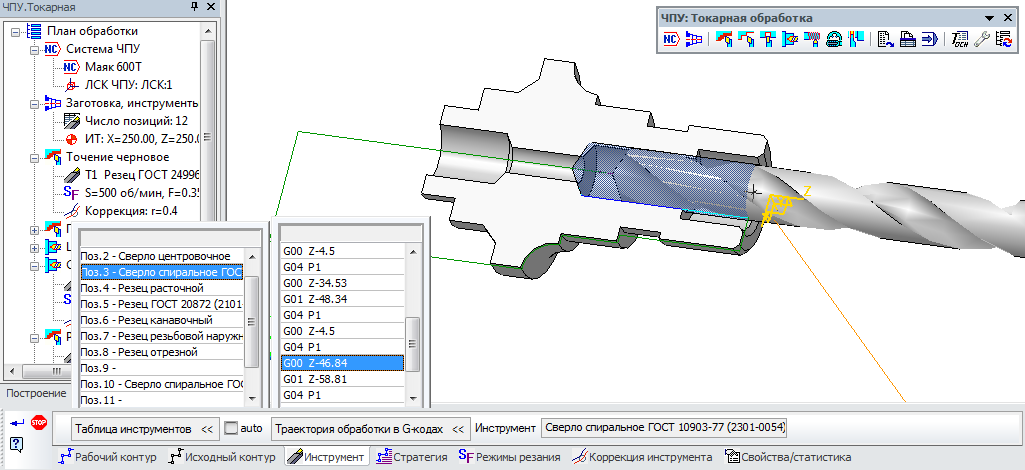

- Токарные или токарно-фрезерные — используются для изготовления тел вращения имеющих сложный профиль. К примеру, балясины для лестниц, ножки для стульев и различные декоративные элементы;

- Фрезерно-гравировальные — используется для формирование и гравировки плоских и криволинейных поверхностей;

- Лазерные — в зависимости от типа, применяемого в конструкции лазера, а также набора оптики для фокусировки луча могут применяться для гравировки по технологии точечного обогревания или резки массива древесины и плит из древесного композита: ДСП, МДФ, OSB, ЛДСП, фанеры и т.

п.

п.

При помощи оборудования под программным управлением можно создавать художественные прикладные шедевры

Используемые материалы

Из самого названия понятно, что основным назначением деревообрабатывающего станка с ЧПУ является определённое воздействие на древесину. Однако, большинство оборудование такого типа является более универсальным. Всего помощью можно обрабатывать композитные материалы на основе древесины: фанеру, OSB, ДСП / ЛДСП, МДФ и т.п.

При этом необходимо помнить, что для полимерных изделий существуют совершенно иные пороги термического воздействия. Что должно отражаться в программах по обработке этого материала. Некоторые производители указывают соответствующие допуски в стандартном программном обеспечении, которое поставляется в комплекте. Для других типов оборудования данные показатели необходимо вывести эмпирически.

Процесс создания резной ножки

Возможная продукция

Область использования различных деревообрабатывающих станков с ЧПУ чрезвычайно широка. Они применяются при изготовлении рекламной продукции, упаковки, мебели, при производстве, игрушек, фурнитуры, дизайнерских изделий для интерьера и т.п.

Они применяются при изготовлении рекламной продукции, упаковки, мебели, при производстве, игрушек, фурнитуры, дизайнерских изделий для интерьера и т.п.

Из наиболее распространённых областей применения можно отметить следующие:

Раскрой листов для изготовления элементов вывесок, из оргстекла или других полимерных материалов. Надписи на древесине и фанере, которая используется в качестве сувенирной продукции: брелоки, подставки под стаканы и чашки для кофе, меню в кафе, канцелярские наборы и многое другое;

Меню для кафе

Очень широко применяется фрезеровка на станках ЧПУ в мебельном производстве. С её помощью изготавливают как отдельные конструкционные детали мебели, так и различную фурнитуру и декоративные элементы.

Оригинальная мебель, все элементы которой сделаны на станке с ЧПУ

Также при помощи фрезера с ЧПУ выполняют отделку мебельных фасадов.

Оборудование с ЧПУ является идеальным средством производства сложных декоративных элементов используемых в дизайне интерьеров.

Декоративные элементы для украшения интерьера

Достоинства и технические ограничения

Использование станков с ЧПУ по дереву даёт массу преимуществ, из которых специалисты выделяют следующие наиболее важные:

Автоматизация производственного процесса, ограничивающая воздействие человеческого фактора. Станок самостоятельно выполняет основные действия по обработке детали:

- Выбор рабочего инструмента — при наличии револьверной головки;

- Перемещение рабочего инструмента с оптимальной интенсивностью и заданной точностью;

- Контроль скорости и при необходимости изменение направления и скорости вращения шпинделя.

- Это обеспечивает высокое качество детали или изделия.

Точность обработки. Использование ЧПУ позволяет минимизировать отклонения от требуемых размеров обрабатываемые детали. Некоторые модели позволяют достичь стопроцентной точности при постоянной повторяемости процессов. Что практически невозможно, если обработку осуществляет оператор на ручном оборудовании.

Что практически невозможно, если обработку осуществляет оператор на ручном оборудовании.

Высокая скорость выполнения операций — основной критерий производительности. Использование станков с ЧПУ значительно снижает время простоя оборудования, а также ускоряет все процессы, исключив необходимость систематической остановки устройств для выполнения промежуточных замеров.

Гибкость производства. Чтобы перейти от выпуска одной детали к другой, независимо от сложности её формы, количества и разнообразия процессов обработки, необходимо просто заменить программу.

Снижение потребности в расходных материалах. Режущий инструмент эксплуатируется в оптимальном режиме, что существенно повышает его ресурс. Это приводит к дополнительной экономии средств и снижении себестоимости продукции.

- Однако, использование станков с ЧПУ имеет определенные недостатки технические ограничения:

- Высокая стоимость, определяющая необходимость крупных первоначальных инвестиций;

- Высокие требования к квалификации персонала, осуществляющего техническое обслуживание или необходимость привлечения внешних специалистов из специализированных организаций;

- Обеспечение приемлемых условий эксплуатации: температура, влажность, запыленность;

- Необходимость переквалификации или наём нового инженерного персонала, осуществляющего разработку и проектирование деталей.

Критерии выбора

Выбирая станок с ЧПУ по дереву, прежде всего, необходимо определиться с областью его использования. Какие задачи стоят перед оборудованием? Фрезерные — используются для плоского, контурного или ступенчатого фрезерования, также они могут высверливать различные отверстия и формировать пазы, нарезать или растрачивать резьбу, выполнять другие процессы обработки детали. Токарные — обрабатывают заготовку в процессе вращения. Результат их действий менее разнообразен. Как правило, это изделия цилиндрической, сферической или конической формы. Однако с помощью одной из разновидностей такого оборудования — карусельных токарных станков можно выполнять подрезку торцов, формировании канавок и пазов и т.п.

После определения назначения станка с ЧПУ необходимо подобрать его эксплуатационные характеристики:

Скорость вращения двигателя. Общепринятый стандарт для обычного оборудования составляет 4-8 тыс. об/мин. Для горизонтальных моделей токарных станков этот показатель может возрасти до 10-20 тыс. об/мин. Обороты высокоскоростных, наиболее дорогостоящих, станков с ЧПУ по дереву, могут достигать 40-50 тыс. об/мин. Кроме того следует обратить внимание на тип управления силовым приводом. В бюджетных версиях используется шаговое управление скоростью. Это может привести к существенному снижению точности обработки детали. Поэтому, если изделие должно иметь минимальные допуски, то рекомендуется использовать серводвигатели с плавным переключением скоростей.

об/мин. Обороты высокоскоростных, наиболее дорогостоящих, станков с ЧПУ по дереву, могут достигать 40-50 тыс. об/мин. Кроме того следует обратить внимание на тип управления силовым приводом. В бюджетных версиях используется шаговое управление скоростью. Это может привести к существенному снижению точности обработки детали. Поэтому, если изделие должно иметь минимальные допуски, то рекомендуется использовать серводвигатели с плавным переключением скоростей.

Рабочая зона. Определяющим фактором является габаритные размеры рабочей зоны тесно связанные с высотой портала. От этого зависит габариты обрабатываемого изделия, который не должны выходить за пределы рабочей поверхности станка. Кроме того, следует учитывать необходимость установки и фиксации обрабатываемой заготовки.

Точность обработки. Определяется таким показателем, как контрольный критерий точности. Большинство станков с ЧПУ имеют этот показатель в диапазоне 20-30 контрольный критериев. При этом наиболее важными является точность:

- Позиционирования по оси;

- Повторного позиционирования;

- Криволинейной формы детали обрабатываемой по двух осях и т.

п.

п.

Способ управления. Существует три основных типа управление станком ЧПУ:

- Посредством подключения к персональному компьютеру через плату. На ПК устанавливается специализированное программное обеспечение. Куда входит, как управления сервоприводами станка, так и создание чертежа детали. Такой способ является оптимальным для индивидуальных и мелкосерийных производств;

- DSP контроллер — микро-эвм, которое устанавливается непосредственно в оборудование. Его основная функция является контроль всех рабочих параметров и управления исполнительными устройствами. Получение команд на обработку осуществляется путём записи специального кода, сгенерированного программой по проектированию с диска, флешки или другого информационного носителя. Такой вариант управления станком с ЧПУ используется при серийном производстве, когда изменения управляющей программы осуществляются довольно редко.

- Сетевое управление с обратной связью. На данное время является наиболее совершенным.

Позволяет не только записывать информацию по процедурам обработки одновременно несколько установок, но и выполняет целый ряд других функций: контроль длины режущего инструмента, автоматическая смена инструмента, обратная связь с сервоприводами для особо точного позиционирования заготовки и т.п.

Позволяет не только записывать информацию по процедурам обработки одновременно несколько установок, но и выполняет целый ряд других функций: контроль длины режущего инструмента, автоматическая смена инструмента, обратная связь с сервоприводами для особо точного позиционирования заготовки и т.п.

Среди других критериев, по которым стоит выбирать станок с ЧПУ для древесины, можно отметить:

- Уровень сложности обрабатываемые детали;

- Стоимость обслуживания оборудования;

- Сложность работы со станком — сколько потребуется ручника процессов для подготовки и запуска оборудования;

- Стоимость обработки одной детали и т.п.

Особенности функционирования и меры безопасности при работе

Инструкция по технике безопасности станков с ЧПУ мало отличается от стандартных правил эксплуатации любого производственного оборудования. Перед допуском оператора к работе он проходит обучение со сдачи соответствующих тестов на знание функциональности оборудования и техники безопасности. В соответствии с проверкой оператору может быть присвоен определённый ранг / класс / разряд. Из наиболее важных правил техники безопасности стоит отметить следующие:

В соответствии с проверкой оператору может быть присвоен определённый ранг / класс / разряд. Из наиболее важных правил техники безопасности стоит отметить следующие:

- Эксплуатация устройства запрещается в помещениях с повышенной влажностью, недостаточной освещенностью, наличием огнеопасных жидкостей и горючих газов;

- Оборудование следует останавливать в следующих случаях: при замене режущего инструмента, установке / снятии детали, проведении контрольных замеров;

- Одежда оператора не должна иметь свободных или развивающихся элементов, браслетов, галстуков, которые могут быть затянуты в станок.

ВАЖНО! Следует понимать, что даже тотальная автоматизация средств производства не означает снижение квалификационных требований к рабочему персоналу. Действие оператора заключается не только в установке заготовки и извлечении готовые детали после обработки. Он должен систематически выполнять контрольные замеры, определять износ режущей кромки рабочего инструмента, выполнять диагностику оборудования и его первичное техническое обслуживание.

Создание управляющей программы «G-кода» для четырех осевого пенореза в Foam Work 4.0. — Паркфлаер

| Язык оригинала: | |

| Язык перевода: | |

| Вознаграждение: |

Те кто стремится владеть ЧПУ станком ошибочно полагают, что самое сложное (дорогое) это построить(купить) ЧПУ станок.

На самом деле найти и освоить програмное обеспечение для работы с ним бывает на порядок сложнее.

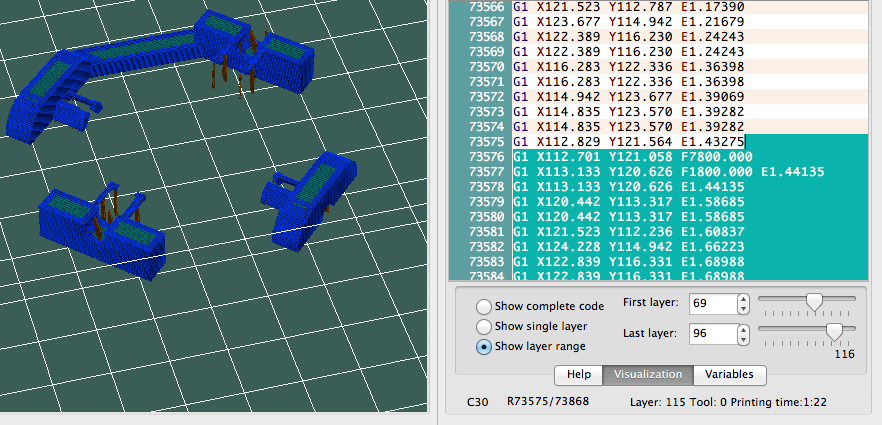

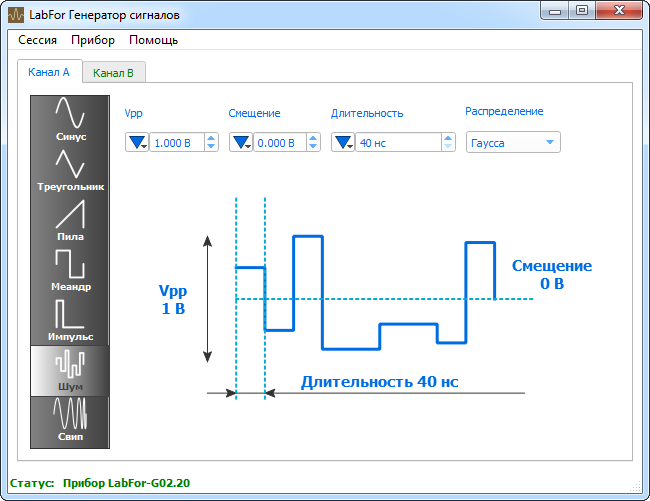

В прошлой статье я описал создание четырехосевой пенорезки. Вот видео ее работы. G-код для резки консоли крыла подготовлен в программе ProfiliPro2.3, без дополнительной обработки.

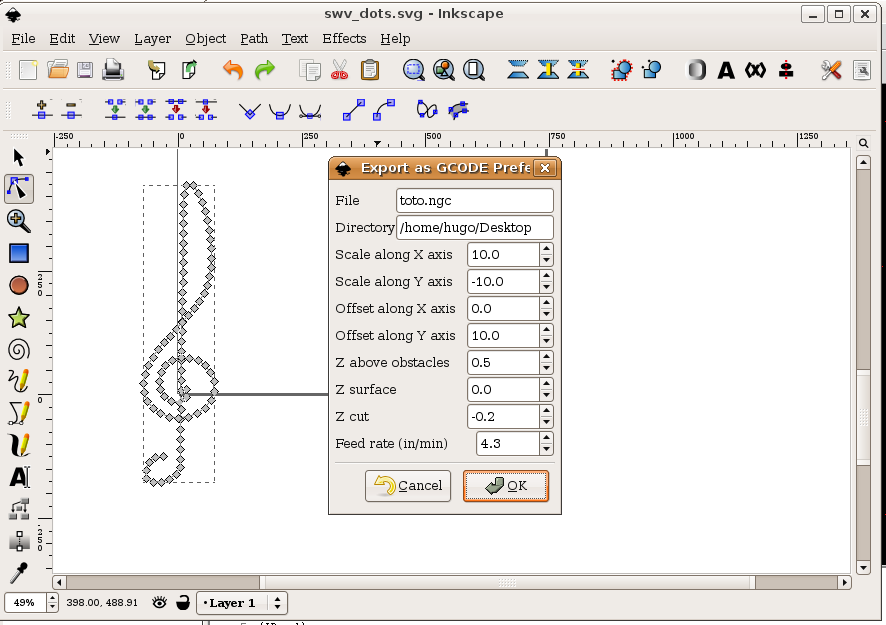

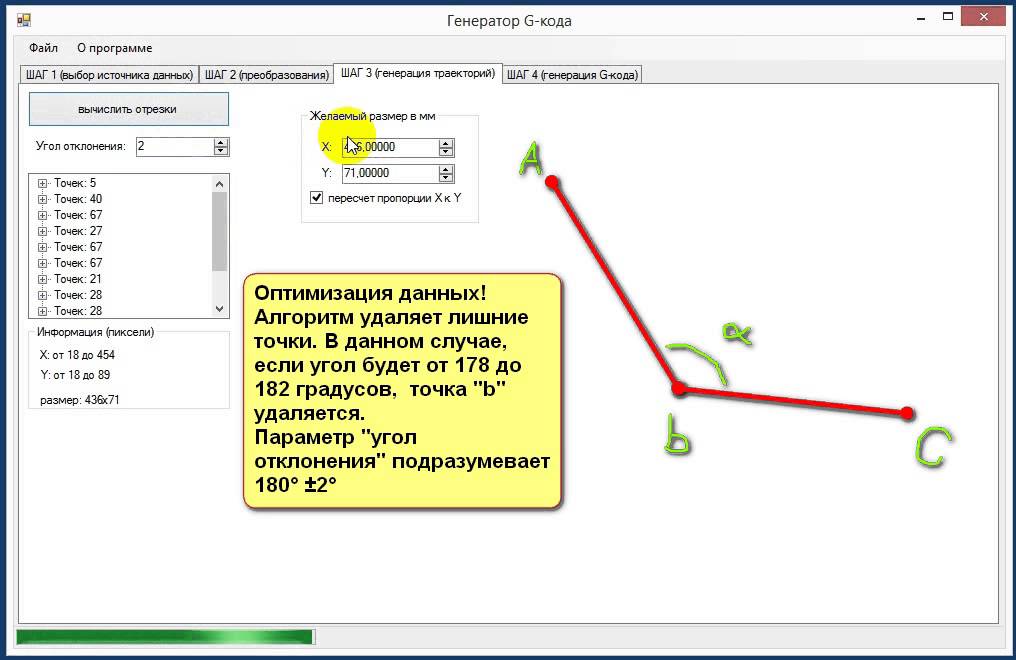

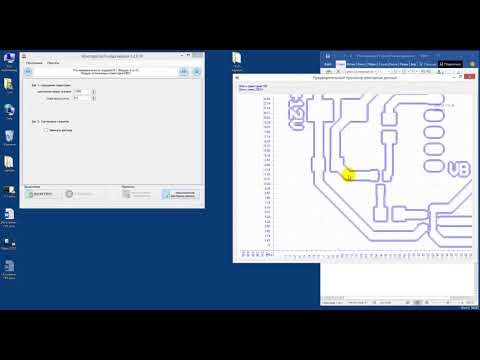

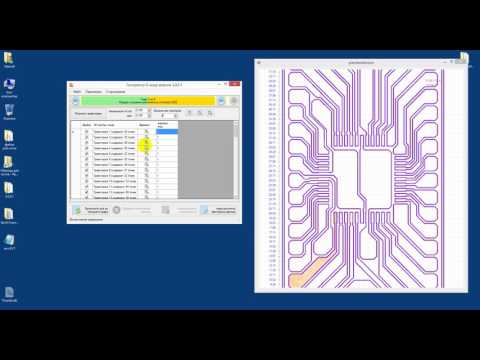

Вначале, в любой программе которая позволяет сохранять файлы в формате *. DFX создаем чертеж.

DFX создаем чертеж.

Я использую AutoCAD. (Тестовыйрез.dxf)

Это универсальный формат для экспорта в другие программы.

Далее теоретически можно загружать полученый чертеж в FoamWorks, но скорей всего ничего тогда не получится. Программа будет выдавать ошибки. Эксперементальным путем было установлено, что проблема в порядке расположений елементов чертежа.

Но и здесь не все так просто.

Для примера расмотрим чертеж с тремя квадратами. Визуально они ничем не отличаются один от одного, но на самом деле между ними большая разница.

Вернемся к тестовому резу

Чертеж нужно пересохранить, наверное это можно сделать как нибуть подругому, но я делаю так как получается.

Открываем файл в программе Profili>File>Open *.DFX

Нажимаем на «ОК» в выпадающем окошке ничего не меняя.

Далее нажимаем иконку Export .DAT

В открывшемся окне нажимаем по очереди на две кнопки «Select all» и кнопку «далее» В этом окне задаем произвольно «Aifosl name» и нажав кнопу «<-Browse» задаем имя и путь файла, после нажимаем «Готово»

Запускаем FoamWorks, если он еще не открыт.

Автором дается пробная версия на 30 дней, но если запомнить дату установки и менять ее при использовании программы, то можно пользоваться и по истечению триального периода.

При первом запуске делаем необходимые настройки.

Открываем *.DAT файл созданный в Profili

Задаем маштаб, единица — это один к одному, 2 увеличить в два раза и т.д.

В открывшемя окне нажимаем кнопку «Tools» и выбираем первый пункт

Опять кликаем «Tools» и выбираем второй пунк. После на нашем чертеже выбираем точку с которой начнется рез и направление реза. Данная функция почему-то не работает, по крайней мере у меня, поэтому этот шаг можно пропустить.

Третий пунк вобще ведет себя странно, лучше не нажимайте.

Далее сохраняем файл, присвойте ему иное имя, я добавляю единичку в конце названия файла.

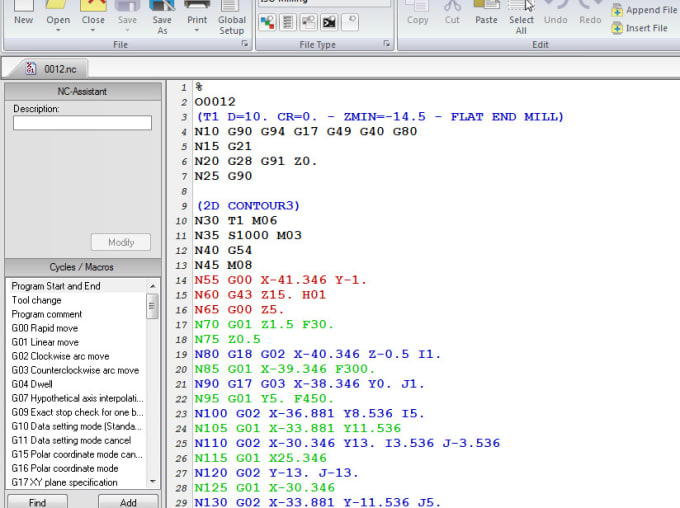

Открываем окно Generate>Generate from DFX, выбираем созданный файл для первой и второй консоли и кликаем кнопку «Generate G-Code»

Должно высветиться вот такое окно.

Если Вы сразу зарузите *.DFX без обработки в Profili, и попробуете сгенерить, то скорей всего получите сообщение об ошибке.

Далее кликаем на «Save G-Code» и сохраняем сгенерированный код.

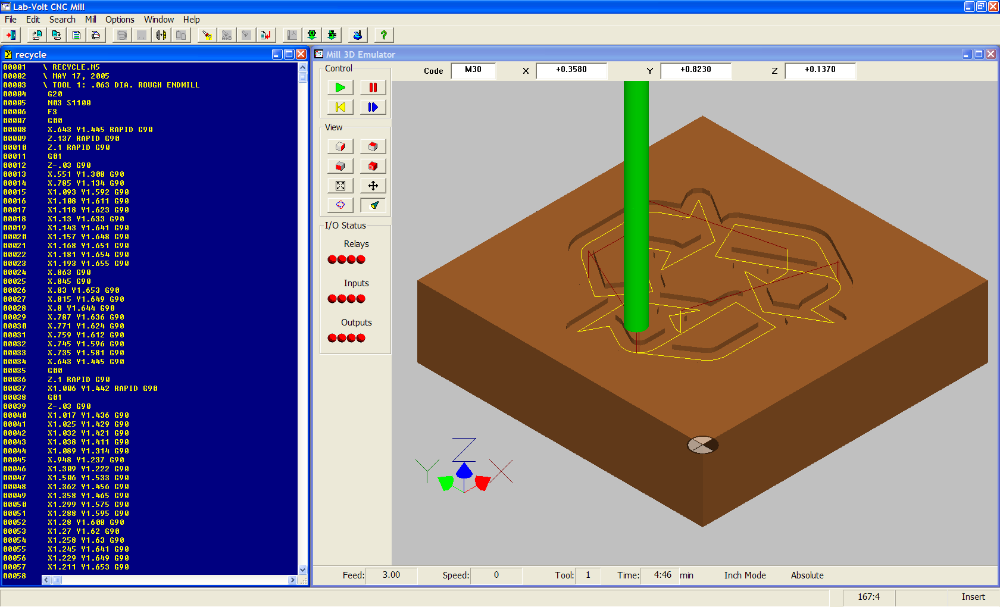

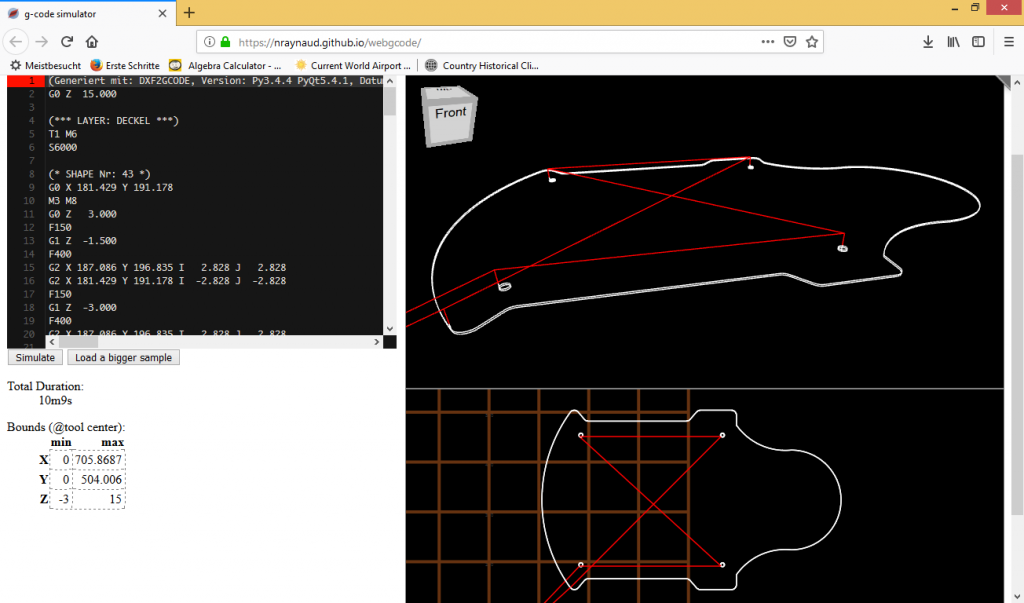

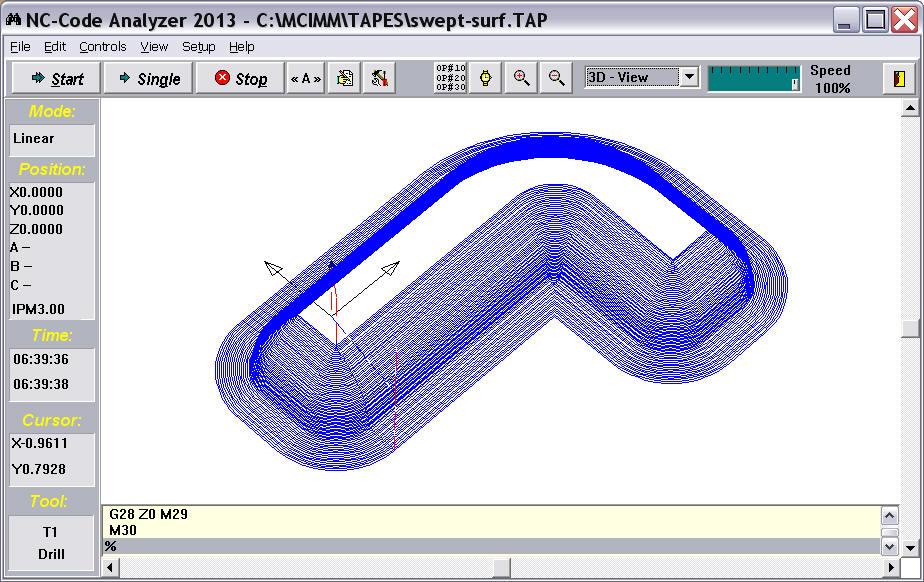

Загружаем полученный код в окно симмуляции, кликнув по кнопке «Load G-kode»

В появившемся окне указываем растояние между осями для имитации (подбирается эксперементально)

Запускаем имитацию, можно регулировать скорость имитации.

Наслаждаемся результатом.

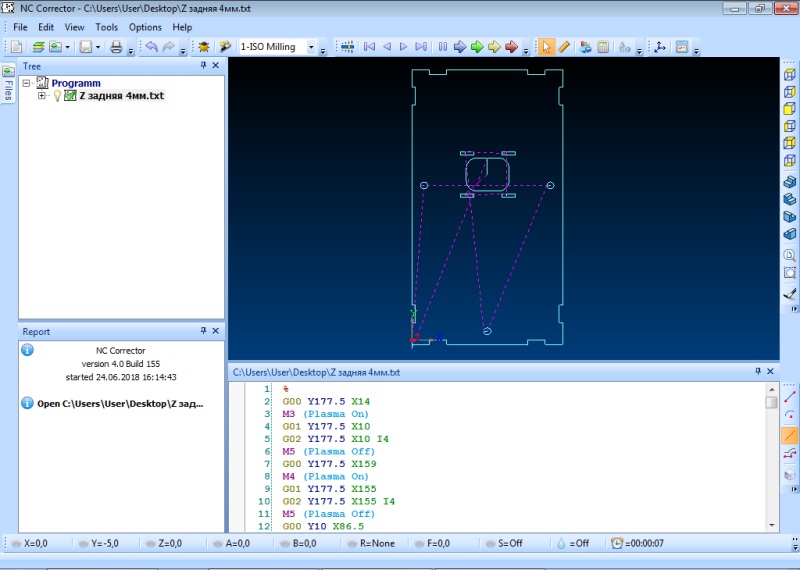

Программа может и не выдать ошибку при генерации «G-кода» при использовании не преобразоанного *.DFX. Но велика вероятность, что вместо нормального чертежа вы увидите нечто подобное

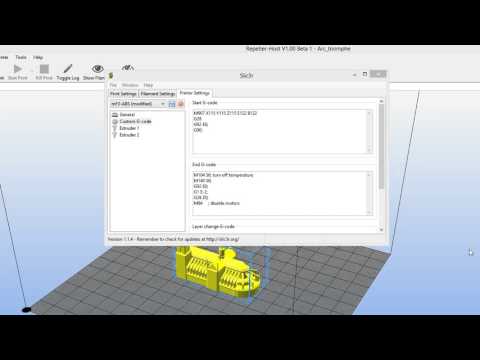

Загружаем полученный код в MACh4 (альтернативное ПО для управления станком) и пробуем резать.

К сожалению ничего более простого решения пока не нашел, поэтому жду хороших советов.

Всем Удачи в освоении ЧПУ.

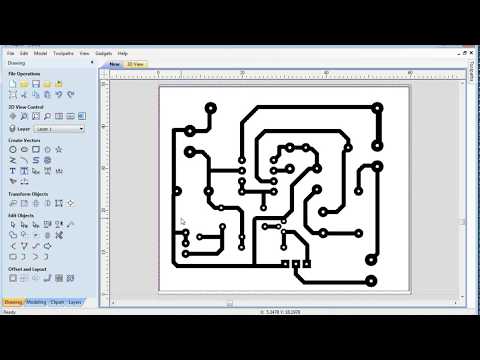

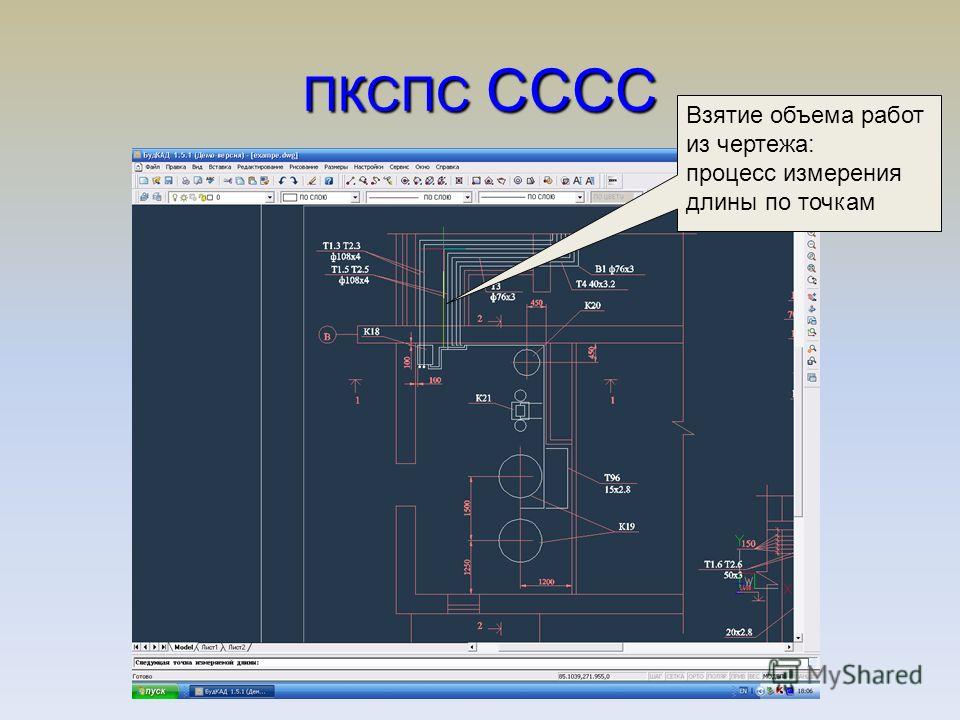

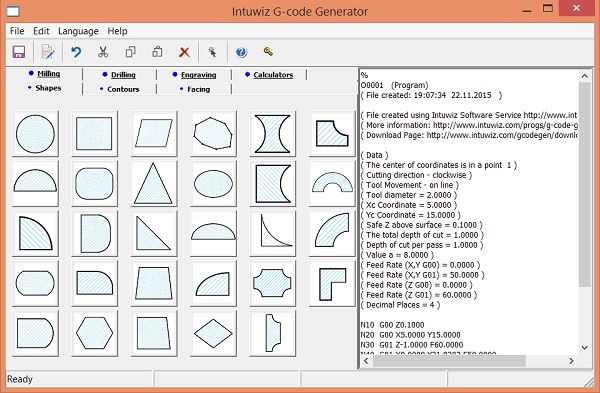

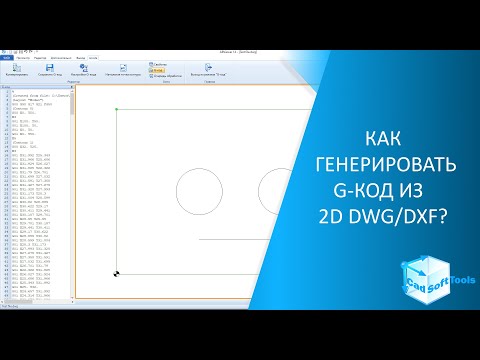

Преобразование и печать > Сохранить как G-код

Лента: Вывод -> CAD в G-код

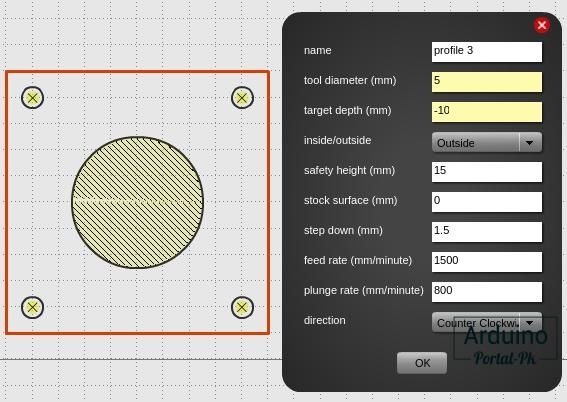

Программа позволяет создавать управляющую программу (УП) в формате файла G-кода для станков с ЧПУ. Файлы G-кода создаются непосредственно из чертежей DWG/DXF. Следующие объекты могут быть преобразованы в G-код: линии, полилинии, окружности, дуги, эллипсы, сплайны, тексты, многострочные тексты и штриховка.

Файлы G-кода создаются непосредственно из чертежей DWG/DXF. Следующие объекты могут быть преобразованы в G-код: линии, полилинии, окружности, дуги, эллипсы, сплайны, тексты, многострочные тексты и штриховка.

Чтобы преобразовать файл в G-код, используйте следующую инструкцию:

1.Откройте файл DWG/DXF и при необходимости отредактируйте его.

2.На вкладке Вывод в группе Преобразование выберите команду CAD в G-код.

3. По умолчанию конвертируются все контуры чертежа. Если вам не нужно конвертировать какие-либо контуры, откройте окно Очередь обработки и снимите с них галочки.

4.По умолчанию ABViewer формирует управляющую программу для фрезерного станка. Чтобы сгенерировать G-код для лазерного станка, выберите нужный тип станка в окне настроек G-кода на вкладке Общие.

5.Нажмите кнопку Преобразовать. G-код будет сгенерирован автоматически.

6.Нажмите кнопку Сохранить G-код. В открывшемся окне введите имя выходного файла и нажмите Сохранить. Файл будет сохранен с расширением NC.

Файл будет сохранен с расширением NC.

Под именем окна G-кода находится панель инструментов:

Преобразование в G-код. Генерирует управляющую программу из чертежа в формате G-кода | |

Сохранить G-код. Открывает окно для сохранения файла *.nc. | |

Настройки G-кода. Открывает окно настроек G-кода. | |

Начальная точка контура. Устанавливает новую начальную точку на выбранном контуре. Чтобы задать точку, выберите контур на панели предварительного просмотра. Опция доступна только для замкнутых контуров. | |

Равноудаленность. Создает эквидистантную кривую для выбранного контура. | |

Очередь обработки. Позволяет изменить порядок обработки контуров. | |

Закрыть G-код. Закрывает режим G-кода. |

Выбор контура

Последовательность обработки контуров можно указать в окне Очередь обработки. Для изменения положения контура используйте контекстное меню или переместите контур в нужное положение с помощью мыши. Будут преобразованы только контуры, отмеченные флажком в списке контуров.

Панель предварительного просмотра

Открытый чертеж, нулевая точка заготовки, начальная точка движения инструмента, направление инструмента, способ ввода/вывода инструмента и сам инструмент отображаются в панели предварительного просмотра. Отображение элементов в области предварительного просмотра можно настроить на вкладке Цветовая легенда окна настроек G-кода.

Пользователь может выбрать нужный контур, щелкнув по нему в области предварительного просмотра. Контекстное меню вызывается правой кнопкой мыши.

Свойства

Вкладка содержит дополнительные настройки инструмента: направление инструмента, метод входа/выхода, компенсация радиуса инструмента. Эти настройки отображаются на панели предварительного просмотра.

Включить | Включает контур в список прецессии G-кода. |

Обратный контур | Изменяет направление инструмента от начальной точки вдоль выбранного контура. |

Тип формы | Определяет тип контура. |

Компенсация радиуса | Коррекция радиуса инструмента. Опция Off (G40) отменяет компенсацию радиуса инструмента. Опция Влево (G41) компенсирует радиус инструмента слева от траектории. Опция Вправо (G42) компенсирует радиус инструмента справа от траектории. Для GRBL траектория инструмента. Он создается по радиусу инструмента с помощью эквидистантности. |

Свинец | Устанавливает метод ввода инструмента. Пользователь может выбрать один из следующих методов ввода: по касательной, по нормали, по дуге. Изменения метода ввода отображаются на панели предварительного просмотра. Чтобы изменить направление шага инструмента, установите флажок Обратный шаг в. |

Обратный ход в | |

Выход | Устанавливает метод вывода инструмента. Пользователь может выбрать один из следующих методов вывода: по касательной, по нормали, по дуге. Изменения метода вывода инструмента отображаются на панели предварительного просмотра. Чтобы изменить направление вывода инструмента, установите флажок Обратный вывод инструмента. |

Обратный вывод | |

Параметры инструмента | Выпадающий список включает инструмент и его параметры. |

Настройки G-кода

Окно настроек G-кода содержит следующие вкладки с настройками: Общие, Фрезерный станок, Лазерный (режущий) станок, Нулевая точка заготовки, Инструменты, Цветовая легенда, Дополнительно, Дозатор (Skyglass), GRBL, Токарный станок.

Цветовая легенда

Дополнительные элементы, которые будут отображаться на панели предварительного просмотра, выбираются путем выбора соответствующего элемента на вкладке Цветовая легенда. Чтобы изменить цвет элемента, пользователю необходимо щелкнуть квадрат соответствующего цвета. После этого откроется стандартное окно Color, в котором пользователь может выбрать нужный цвет.

Настройки | Описание | Пример кода |

| Общий |

|

Направление вперед | Инструмент перемещается в направлении, указанном стрелкой на панели предварительного просмотра. | — |

Поочередно в обоих направлениях | Сначала инструмент движется в указанном направлении, а затем назад. | — |

Тип машины | Устанавливает тип станка: фрезерный/резной. | — |

Точность | Устанавливает количество знаков после запятой. | — |

Блоки рисования | Устанавливает единицы чертежа. | — |

Машины | Устанавливает единицы измерения машины. Если единицы не совпадают, они конвертируются. | — |

по XY | Скорость рабочей подачи в направлении XY. Если он равен 0, это значение игнорируется. | Ф450 |

Добавить нумерацию блока | Добавляет нумерацию блоков в код управляющей программы. | N5

|

Стартовый номер | Начальный номер нумерации блоков (значение по умолчанию: 5). | |

Шаг нумерации | Шаг нумерации. | |

Добавить имя программы | Добавляет имя программы к коду управляющей программы. | О001 |

Показать комментарии | Показывает комментарии в коде управляющей программы. | (Макет «Модель»), (Контур 0), (Контур 1) |

Показать знак процента (%) | Добавляет знак % к коду управляющей программы. | % |

Код оптимизации | Включает оптимизацию кода — повторяющиеся команды и координаты не дублируются. | — |

| Фрезерный станок |

|

Подача по оси Z | Скорость рабочей подачи в направлении Z. | Ф150 |

Скорость шпинделя | Частота вращения шпинделя. | S3000 |

Глубина подачи по оси Z | Глубина проникновения в заготовку. | Г1 З-2 |

Высота втягивания | Смещение инструмента от заготовки в направлении Z. | Г0 З5 |

Глубина прохода | Глубина проникновения за один проход. Количество проходов рассчитывается автоматически. |

|

Путь полной глубины | Глубина подачи для полной глубины врезания. |

|

Количество проходов | Количество проходов, рассчитанное на основе коэффициента подачи-прохода. |

|

| Станок лазерный (режущий) |

|

Команда ВКЛ | Команда для включения лазера. | М3 |

Команда ВЫКЛ | Команда для выключения лазера. Значение по умолчанию: М5. | М5 |

Выдержка (G4) | Задержка выполнения программы. | Г04 Р100 |

Добавить команды питания (M10, M11) | Включает/выключает команды питания. | М10 К128/М11 |

Количество проходов | Количество проходов инструмента по контуру. | — |

Выключение лазера до G0 | Выключает лазер перед быстрым движением. |

|

| Нулевая точка заготовки |

|

Рисование нулевой точки | Установка нулевой точки заготовки. | — |

Верхняя левая точка | — | |

Верхняя правая точка | — | |

Нижняя левая точка | — | |

Нижняя правая точка | — | |

Дополнительное смещение | Дополнительное смещение в направлениях X и Y. | — |

| Инструменты |

|

№ | Номер инструмента. | Т1 М6 |

Диаметр, мм | Диаметр инструмента. | |

Длина, мм | Длина инструмента. | |

| Расширенный |

|

Добавить имя программы | Добавляет название программы к заголовку. | О |

Показать знак процента (%) | Добавляет специальный знак (%) в начало и конец файла. | — |

Нули в конце | Заполняет координату нулями с учетом количества разрядов. | — |

Показать имя контура | Добавляет имя контура. | (Контур 0) |

Показать имя слоя | Добавляет имя слоя. | — |

Преобразование дуги в линии | Использует команды G1 вместо G2/G3. | — |

Начало в позиции X0 Y0 | Старт с позиции 0. 0. | — |

| ГРБЛ |

|

ЧПУ типа | Выбор типа станка с ЧПУ. | — |

| Диспенсер (небесное стекло) |

|

Команда ВКЛ | Включает дозирующий станок с ЧПУ. Значение по умолчанию: М7. | М7 |

Команда ВЫКЛ | Выключает дозирующий станок с ЧПУ. Значение по умолчанию: М9. | М9 |

Выключить насос на | Выключает насос на указанном расстоянии мм от конца контура. | — |

Выпрямить контур | При создании контура используется максимально прямая траектория. | — |

Точки слияния | Объединяет точки контура в указанном радиусе. | — |

Насос ВКЛ | Включает насос. | М10 |

Насос ВЫКЛ | Выключает насос. | М11 |

| Токарный станок |

|

Ось X чертежа в станок Ось Z | Преобразование оси чертежа в ось станка. | — |

Ось Y чертежа в станок Ось X | Преобразование оси чертежа в ось станка. | — |

Подача по XZ | Скорость рабочей подачи в направлении XZ. Если он равен 0, это значение игнорируется. | Ф |

Преобразование детских рисунков в G-код

- автор:

Стивен Дюфрен

[Мартин Рейнсфорд] написал программу, которая преобразует черно-белое 2D-изображение в G-код, чтобы его лазерный принтер мог затем выгравировать изображение. Не удовлетворившись этим, он использовал свой лазерный принтер для изготовления сканера, состоящего из подставки для его веб-камеры и лотка под ней для правильного размещения бумаги. Результатом стало то, что он взял с собой на недавнюю ярмарку Maker Faire, где многие дети рисовали картинки на бумаге, которые его система затем сканировала и вырезала лазером.

Не удовлетворившись этим, он использовал свой лазерный принтер для изготовления сканера, состоящего из подставки для его веб-камеры и лотка под ней для правильного размещения бумаги. Результатом стало то, что он взял с собой на недавнюю ярмарку Maker Faire, где многие дети рисовали картинки на бумаге, которые его система затем сканировала и вырезала лазером.

Программа Мартина для сканирования и создания G-кода

Программа [Мартина], написанная на C#, берет изображение с веб-камеры с помощью OpenGL и сканирует его построчно в поисках пикселей, которые превышают порог контрастности. Затем для каждого подходящего пикселя программа создает G-код, который перемещает лазер на соответствующую координату и прожигает дыру. Глядя на исходный код (загружаемый с его веб-страницы), из закомментированного кода становится ясно, что он много экспериментировал, в том числе варьировал время горения лазера в зависимости от яркости пикселя.

Хотя писать этот код, как это делал [Мартин], очень весело, после перерыва мы поговорим о некоторых готовых способах выполнения того же самого.

Одним из вариантов является использование программного обеспечения, такого как MeshCAM или VCarve, оба из которых сделают изображение, позволят вам внести некоторые изменения в зависимости от вашего инструмента и вывести G-код. На видео ниже украшения изготавливаются начиная с бумажного рисунка. В качестве сканера выступает камера телефона, а в Photoshop вносятся небольшие изменения. Оттуда полученный файл AI переносится в MeshCAM для дальнейшей подготовки и, наконец, G-кода. В этом примере украшения вырезаны из латуни на станке с ЧПУ.

Если в вашей программе САПР есть функция трассировки, другой вариант — загрузить изображение в Adobe Illustrator, сохранить его как файл AI, а затем загрузить его в программу САПР.

п.;

п.; п.

п.

п.

п. Позволяет не только записывать информацию по процедурам обработки одновременно несколько установок, но и выполняет целый ряд других функций: контроль длины режущего инструмента, автоматическая смена инструмента, обратная связь с сервоприводами для особо точного позиционирования заготовки и т.п.

Позволяет не только записывать информацию по процедурам обработки одновременно несколько установок, но и выполняет целый ряд других функций: контроль длины режущего инструмента, автоматическая смена инструмента, обратная связь с сервоприводами для особо точного позиционирования заготовки и т.п.

С опцией Внутри траектория движения находится внутри контура. С опцией Снаружи траектория движения находится вне контура.

С опцией Внутри траектория движения находится внутри контура. С опцией Снаружи траектория движения находится вне контура. Список дополняется данными из вкладки Инструменты окна настроек G-кода.

Список дополняется данными из вкладки Инструменты окна настроек G-кода.

5 м, 2 ручки Matrix

5 м, 2 ручки Matrix Изучите более подробные данные, сравнив эффективность недвижимости с аналогичными активами на местном субрынке или выбрав «пользовательскую географию».

Изучите более подробные данные, сравнив эффективность недвижимости с аналогичными активами на местном субрынке или выбрав «пользовательскую географию».

Однако в плане цветной печати этим модели существенно уступают струйным аналогам.

Однако в плане цветной печати этим модели существенно уступают струйным аналогам. Этот лазерный принтер с технологией Apple AirPrint и фирменным ПО PrintBack. Это существенно упрощает синхронизацию изделия с разными мобильными решениями. Естественно, есть возможность подключения к портативной технике посредством модуля Wi-Fi (стандарт IEEE 802.11b/g/n). Разрешение при этом составляет 1200 на 1200 dpi, и этого более чем хватает для создания изображений и документов с высокой детализацией. Даже для деловых документов этого вполне достаточно. Правда, пропускная способность этого решения далеко не идеальная – до 15 тысяч страничек за месяц, что не является идеальным результатом, но для домашнего пользования хватит.

Этот лазерный принтер с технологией Apple AirPrint и фирменным ПО PrintBack. Это существенно упрощает синхронизацию изделия с разными мобильными решениями. Естественно, есть возможность подключения к портативной технике посредством модуля Wi-Fi (стандарт IEEE 802.11b/g/n). Разрешение при этом составляет 1200 на 1200 dpi, и этого более чем хватает для создания изображений и документов с высокой детализацией. Даже для деловых документов этого вполне достаточно. Правда, пропускная способность этого решения далеко не идеальная – до 15 тысяч страничек за месяц, что не является идеальным результатом, но для домашнего пользования хватит. Для домашнего пользования больше не потребуется. Помимо высокой детализации продукт радует поддержкой двухсторонней печати. Фотобарабана хватает на 12000 страниц. Если верить торговой марке, то ресурса тонер-картриджа в среднем хватает на 2600 страничек, что тоже считается достаточно экономичным показателем. Максимальная скорость печати при этом может достигать 26 страниц за минуту. Предусмотрено встроенное ПО для комфортной работы при помощи интерфейса.

Для домашнего пользования больше не потребуется. Помимо высокой детализации продукт радует поддержкой двухсторонней печати. Фотобарабана хватает на 12000 страниц. Если верить торговой марке, то ресурса тонер-картриджа в среднем хватает на 2600 страничек, что тоже считается достаточно экономичным показателем. Максимальная скорость печати при этом может достигать 26 страниц за минуту. Предусмотрено встроенное ПО для комфортной работы при помощи интерфейса. Скорость печати составляет 33 странички, чего хватит даже в условиях эксплуатации в небольшом офисе. При этом производитель предлагает качественные тонер-картриджи собственного производства, которые обладают продолжительным ресурсом.

Скорость печати составляет 33 странички, чего хватит даже в условиях эксплуатации в небольшом офисе. При этом производитель предлагает качественные тонер-картриджи собственного производства, которые обладают продолжительным ресурсом. Максимальная нагрузка при этом достигает 8000 листов в месяц. Если верить производителю, то одного картриджа хватает на 1000 страниц.

Максимальная нагрузка при этом достигает 8000 листов в месяц. Если верить производителю, то одного картриджа хватает на 1000 страниц. Эта модель привлекает компактными размерами и вместительной емкостью лотков для бумаги – можно разместить до 350 листов. Простота в использовании аргументирована возможностью подключения ПК или ноутбука посредством Ethernet. Более того, этот принтер хорошо взаимодействует с мобильными устройствами на базе операционной системы Android. Разрешение документов составляет 4800 на 1200 пикселей. Скорость печати при этом составляет 15 страниц в минуту. Естественно, реализована поддержка Wi-Fi, а также Bluetooth. В силу понятных причин, этот прибор пользуется популярностью среди широкой аудитории покупателей.

Эта модель привлекает компактными размерами и вместительной емкостью лотков для бумаги – можно разместить до 350 листов. Простота в использовании аргументирована возможностью подключения ПК или ноутбука посредством Ethernet. Более того, этот принтер хорошо взаимодействует с мобильными устройствами на базе операционной системы Android. Разрешение документов составляет 4800 на 1200 пикселей. Скорость печати при этом составляет 15 страниц в минуту. Естественно, реализована поддержка Wi-Fi, а также Bluetooth. В силу понятных причин, этот прибор пользуется популярностью среди широкой аудитории покупателей. По уже указанным характеристикам можно понять, что этот прибор рассчитана на эксплуатацию в домашних условиях. Вместе с тем, производитель позаботился о наличии СНПЧ. Заправлять контейнеры не придется с высокой регулярность, ведь ресурс достигает 4500 черно-белых и больше 7000 цветных страничек. Производительность при этом равна 9 монохромным страничкам в минуту и около 4-5 страниц в цвете.

По уже указанным характеристикам можно понять, что этот прибор рассчитана на эксплуатацию в домашних условиях. Вместе с тем, производитель позаботился о наличии СНПЧ. Заправлять контейнеры не придется с высокой регулярность, ведь ресурс достигает 4500 черно-белых и больше 7000 цветных страничек. Производительность при этом равна 9 монохромным страничкам в минуту и около 4-5 страниц в цвете. Неудивительно, что аппарат нашел применение на просторах многих канцелярских магазинов, занимающихся, в том числе, печатью фото. Реализована возможность эксплуатации бумаги разной плотности: от 64 до 300 г/м2. Максимальное разрешение изображения составляет 4200 на 1200 dpi. Последний вариант рассчитан на работу с фотобумагой.

Неудивительно, что аппарат нашел применение на просторах многих канцелярских магазинов, занимающихся, в том числе, печатью фото. Реализована возможность эксплуатации бумаги разной плотности: от 64 до 300 г/м2. Максимальное разрешение изображения составляет 4200 на 1200 dpi. Последний вариант рассчитан на работу с фотобумагой. Если верить отзывам покупателей, то ресурса картриджа хватает на 12 тысяч монохромных документов.

Если верить отзывам покупателей, то ресурса картриджа хватает на 12 тысяч монохромных документов.

Снизу находится порт Micro-USB для зарядки и подключения гаджетов. Работает принтер серии Mi Pocket на основе технологии под названием ZINK, которая предназначена для работы с небольшими изображениями (тут формат А8).

Снизу находится порт Micro-USB для зарядки и подключения гаджетов. Работает принтер серии Mi Pocket на основе технологии под названием ZINK, которая предназначена для работы с небольшими изображениями (тут формат А8). Скорость выхода первой страницы составляет всего 7,5 секунд.

Скорость выхода первой страницы составляет всего 7,5 секунд.

Таким путем изделие покрывает разные интересы своих покупателей. При этом можно рассчитывать на высокое качество выхода изображений. Доступно 6 цветов, включая серые чернила, чем можно объяснить хороший результат. Из полезных технологий выделим Apple AirPrint, а также Cloud Print от корпорации Google. В состав конструкции водит экран с разрешением 1024 на 768 пикселей. Главным достоинством принтера при этом является крайне высокое разрешение для этой ценовой категории, которое достигает 9600 на 2400 dpi.

Таким путем изделие покрывает разные интересы своих покупателей. При этом можно рассчитывать на высокое качество выхода изображений. Доступно 6 цветов, включая серые чернила, чем можно объяснить хороший результат. Из полезных технологий выделим Apple AirPrint, а также Cloud Print от корпорации Google. В состав конструкции водит экран с разрешением 1024 на 768 пикселей. Главным достоинством принтера при этом является крайне высокое разрешение для этой ценовой категории, которое достигает 9600 на 2400 dpi. Помимо прочего рекомендуем уделить внимание базовым параметрам:

Помимо прочего рекомендуем уделить внимание базовым параметрам: Поддержка системы непрерывной подачи чернил позволяет экономить чернила, получая при этом более качественные страницы. Рекомендуем должным образом отнестись к этой опции, даже если потребуется переплатить.

Поддержка системы непрерывной подачи чернил позволяет экономить чернила, получая при этом более качественные страницы. Рекомендуем должным образом отнестись к этой опции, даже если потребуется переплатить. Если не знаете, какой купить принтер для домашнего пользования, необходимо отталкиваться от поставленных задач и бюджета:

Если не знаете, какой купить принтер для домашнего пользования, необходимо отталкиваться от поставленных задач и бюджета: Такой вариант хорош для презентаций, курсовых работ.

Такой вариант хорош для презентаций, курсовых работ. Экономия времени также достигается благодаря быстрому появлению первого отпечатка. Устройство готово к работе сразу же после того, как пробуждается — выходит из «ждущего» режима.

Экономия времени также достигается благодаря быстрому появлению первого отпечатка. Устройство готово к работе сразу же после того, как пробуждается — выходит из «ждущего» режима.

Благодаря поддержке Wi-Fi Direct и Mobile Printing можно распечатывать файлы удаленно с компьютера или смартфона.

Благодаря поддержке Wi-Fi Direct и Mobile Printing можно распечатывать файлы удаленно с компьютера или смартфона. Девайс соединяется с другими устройствами не только при помощи стандартного USB кабеля, но и по Wi-Fi.

Девайс соединяется с другими устройствами не только при помощи стандартного USB кабеля, но и по Wi-Fi. Струйные принтеры также, как правило, лучше подходят для печати фотографий, а некоторые струйные принтеры даже включают специальные фотокартриджи, обеспечивающие еще лучшую цветопередачу.

Струйные принтеры также, как правило, лучше подходят для печати фотографий, а некоторые струйные принтеры даже включают специальные фотокартриджи, обеспечивающие еще лучшую цветопередачу. США за печать

США за печать Тем не менее, картриджи годятся только для 400 цветных отпечатков, и они дорогие, поэтому вам придется потратить немало денег на обслуживание. Еще одним недостатком является то, что это модель только для печати, а это означает, что вам понадобится отдельный сканер, если вы хотите оцифровать фотографии.

Тем не менее, картриджи годятся только для 400 цветных отпечатков, и они дорогие, поэтому вам придется потратить немало денег на обслуживание. Еще одним недостатком является то, что это модель только для печати, а это означает, что вам понадобится отдельный сканер, если вы хотите оцифровать фотографии. 0

0 Его планшетный сканер поддерживает листы размером до 8,5 x 14 дюймов и производит очень качественные сканы, которые отлично подходят для оцифровки фотографий. Если вам не нужна широкоформатная печать и вы хотите сэкономить, вы можете выбрать более дешевый вариант Epson EcoTank Photo ET-8500. Он работает точно так же, как ET-8550, но поддерживает только форматы бумаги до 8,5 x 11 дюймов 9.0035

Его планшетный сканер поддерживает листы размером до 8,5 x 14 дюймов и производит очень качественные сканы, которые отлично подходят для оцифровки фотографий. Если вам не нужна широкоформатная печать и вы хотите сэкономить, вы можете выбрать более дешевый вариант Epson EcoTank Photo ET-8500. Он работает точно так же, как ET-8550, но поддерживает только форматы бумаги до 8,5 x 11 дюймов 9.0035 0

0 Он также печатает очень медленно, на печать одной фотографии размером 4 x 6 дюймов уходит около полутора минут.

Он также печатает очень медленно, на печать одной фотографии размером 4 x 6 дюймов уходит около полутора минут. 0

0 У него немного более широкий цветовой диапазон, чем у TR8620, но он не так точен, так как распечатанные фотографии имеют заметно более теплые тона. Он также печатает намного медленнее и не выглядит так хорошо сложен, как TR8620.

У него немного более широкий цветовой диапазон, чем у TR8620, но он не так точен, так как распечатанные фотографии имеют заметно более теплые тона. Он также печатает намного медленнее и не выглядит так хорошо сложен, как TR8620. 0

0 наш обзор

наш обзор Он имеет подключение через USB и Wi-Fi и поддерживает Apple AirPrint и Mopria Print Service, что означает, что вы можете легко подключить свой смартфон и начать печать без установки каких-либо драйверов или сторонних приложений. Распечатанные фотографии выглядят детализированными и красочными, хотя и слегка зернистыми. Вам придется часто заменять чернильные картриджи, так как их ресурс составляет всего около 190 цветных отпечатков; однако они относительно дешевы, поэтому их обслуживание не будет стоить слишком дорого с течением времени. Внутренней батареи хватает примерно на 330 отпечатков, а для полной зарядки требуется около двух часов.

Он имеет подключение через USB и Wi-Fi и поддерживает Apple AirPrint и Mopria Print Service, что означает, что вы можете легко подключить свой смартфон и начать печать без установки каких-либо драйверов или сторонних приложений. Распечатанные фотографии выглядят детализированными и красочными, хотя и слегка зернистыми. Вам придется часто заменять чернильные картриджи, так как их ресурс составляет всего около 190 цветных отпечатков; однако они относительно дешевы, поэтому их обслуживание не будет стоить слишком дорого с течением времени. Внутренней батареи хватает примерно на 330 отпечатков, а для полной зарядки требуется около двух часов. Качество печати не такое хорошее, как у TR150, хотя этого и следовало ожидать, поскольку он предназначен для создания фотографий, похожих на полароид. К сожалению, его стоимость за отпечаток намного выше, поэтому он может стать очень дорогим, если вы печатаете много. Кроме того, вы можете напечатать только около 20 фотографий, прежде чем батарея разрядится.

Качество печати не такое хорошее, как у TR150, хотя этого и следовало ожидать, поскольку он предназначен для создания фотографий, похожих на полароид. К сожалению, его стоимость за отпечаток намного выше, поэтому он может стать очень дорогим, если вы печатаете много. Кроме того, вы можете напечатать только около 20 фотографий, прежде чем батарея разрядится.

Мы учитываем цену, отзывы наших посетителей и доступность.

Мы учитываем цену, отзывы наших посетителей и доступность. Дэвид Стоун

Дэвид Стоун Дэвид Стоун

Дэвид Стоун

Выберите подходящее многофункциональное устройство, воспользовавшись нашими советами и подробными обзорами.

Выберите подходящее многофункциональное устройство, воспользовавшись нашими советами и подробными обзорами.

04.2023

04.2023 Ознакомьтесь с самыми производительными дешевыми 3D-принтерами стоимостью менее 500 долларов, которые мы тестировали.

Ознакомьтесь с самыми производительными дешевыми 3D-принтерами стоимостью менее 500 долларов, которые мы тестировали.

После завершение работы над своим проектом необходимо будет поделиться описание робота и фотографией, отсканированный копией или файлом проекта.

После завершение работы над своим проектом необходимо будет поделиться описание робота и фотографией, отсканированный копией или файлом проекта. Ковров

Ковров Омск

Омск Ставрополь

Ставрополь Челябинск

Челябинск

Игроку разрешено построить не более трех роботов. В отличие от многих ролевых игр, игрок должен изобретать или создавать оборудование для роботов, использовать «программные очки» для установки атрибутов робота (в отличие от этих атрибутов, устанавливаемых игрой) и программировать специальные атаки макроподобным образом, хотя некоторые вместо этого команды делают специальные эффекты.

Игроку разрешено построить не более трех роботов. В отличие от многих ролевых игр, игрок должен изобретать или создавать оборудование для роботов, использовать «программные очки» для установки атрибутов робота (в отличие от этих атрибутов, устанавливаемых игрой) и программировать специальные атаки макроподобным образом, хотя некоторые вместо этого команды делают специальные эффекты. После того, как робот действует, появляется индикатор с буквами E (пустой) и F (полный) на обоих концах. Истощение шкалы будет зависеть от того, какое действие использовал игрок. Пока шкала не достигнет F, все враги по очереди атакуют.

После того, как робот действует, появляется индикатор с буквами E (пустой) и F (полный) на обоих концах. Истощение шкалы будет зависеть от того, какое действие использовал игрок. Пока шкала не достигнет F, все враги по очереди атакуют. Игрок создает и комбинирует предметы с помощью машины для изобретений. Больше предметов можно создать, найдя серию «Друг изобретателя», доступ к которой возможен только в зависимости от уровня персонажа. Процессу комбинирования помогают предметы, называемые Scrap, которые позволяют игроку создавать базовое снаряжение или делать более мощное. Оружие также можно усилить, комбинируя одно оружие с таким же типом (мечи на Меч). Оружие может увеличить силу в девять раз (называется уровнями).

Игрок создает и комбинирует предметы с помощью машины для изобретений. Больше предметов можно создать, найдя серию «Друг изобретателя», доступ к которой возможен только в зависимости от уровня персонажа. Процессу комбинирования помогают предметы, называемые Scrap, которые позволяют игроку создавать базовое снаряжение или делать более мощное. Оружие также можно усилить, комбинируя одно оружие с таким же типом (мечи на Меч). Оружие может увеличить силу в девять раз (называется уровнями). Главный герой (похоже, безымянный) — сын известного изобретателя доктора Акихабары, который решает перейти в рококо. Вскоре главный герой отправляется узнать, что Хакерам нужен доктор Акихабара для зловещих целей, поскольку Акихабара отказывается от предложения присоединиться к ним. История разворачивается до того момента, когда конечной целью Хакеров становится Тетрон, таинственный камень, который позволяет зрителям наблюдать за событиями прошлого и будущего и путешествовать во времени.

Главный герой (похоже, безымянный) — сын известного изобретателя доктора Акихабары, который решает перейти в рококо. Вскоре главный герой отправляется узнать, что Хакерам нужен доктор Акихабара для зловещих целей, поскольку Акихабара отказывается от предложения присоединиться к ним. История разворачивается до того момента, когда конечной целью Хакеров становится Тетрон, таинственный камень, который позволяет зрителям наблюдать за событиями прошлого и будущего и путешествовать во времени.

В руководстве он был назван «Эникс» (エニックス).

В руководстве он был назван «Эникс» (エニックス).

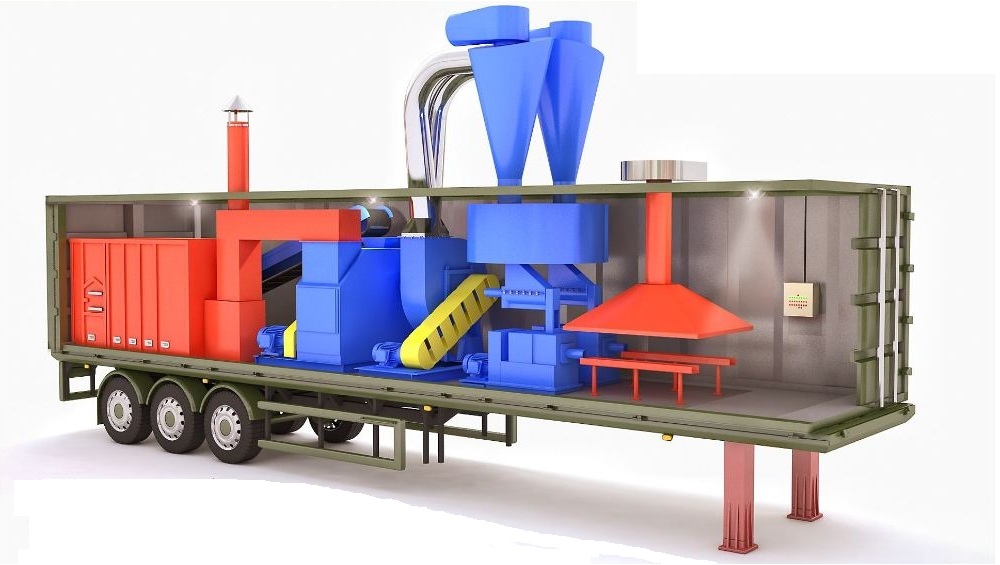

Опилкам необходимо иметь:

Опилкам необходимо иметь:

Во время сушки можно использовать бумагу или ветошь, которые способны вытянуть из брикетов остаток влаги.

Во время сушки можно использовать бумагу или ветошь, которые способны вытянуть из брикетов остаток влаги. При попадании жира на топливо не происходит возгорания.

При попадании жира на топливо не происходит возгорания.

Получают в гидравлических прессе, готовый продукт выходит в виде кирпича (150×90×60 мм). Требует обязательной упаковки в водонепроницаемую пленку.

Получают в гидравлических прессе, готовый продукт выходит в виде кирпича (150×90×60 мм). Требует обязательной упаковки в водонепроницаемую пленку.

Читайте также чем выгоднее отапливать дровами или брикетами.

Читайте также чем выгоднее отапливать дровами или брикетами.

Опилки – это древесные отходы, собранные путем пылеудаления со всех машин в нашем цеху и спрессованные с помощью брикетировочного пресса RUF из Германии. Это один из многих способов, которыми мы стремимся уменьшить количество отходов и наше воздействие на окружающую среду.

Опилки – это древесные отходы, собранные путем пылеудаления со всех машин в нашем цеху и спрессованные с помощью брикетировочного пресса RUF из Германии. Это один из многих способов, которыми мы стремимся уменьшить количество отходов и наше воздействие на окружающую среду.

Каждый год пресс производит около 100 тонн брикетов.

Каждый год пресс производит около 100 тонн брикетов. Это когда список ожидания либо намного короче, либо вообще отсутствует. Не ждите до самой зимы, иначе вы будете сидеть в этом списке ожидания всю зиму! Не говорите, что мы вас не предупреждали.

Это когда список ожидания либо намного короче, либо вообще отсутствует. Не ждите до самой зимы, иначе вы будете сидеть в этом списке ожидания всю зиму! Не говорите, что мы вас не предупреждали. Свяжитесь с нами сейчас для получения последней информации о рынке угольных машин.

Свяжитесь с нами сейчас для получения последней информации о рынке угольных машин. Например, опилки, рисовая шелуха, солома, бамбуковая стружка, стебли рапса, скорлупа арахиса, стебли хлопка и т. д. Другие обычные бытовые отходы. Например, кофейная гуща, багасса, шелуха семян чая и т. д. (Примечание. Материалы, размер которых не соответствует исходному размеру, необходимо сначала измельчить.)

Например, опилки, рисовая шелуха, солома, бамбуковая стружка, стебли рапса, скорлупа арахиса, стебли хлопка и т. д. Другие обычные бытовые отходы. Например, кофейная гуща, багасса, шелуха семян чая и т. д. (Примечание. Материалы, размер которых не соответствует исходному размеру, необходимо сначала измельчить.) Кроме того, он обеспечивает стабильность разгрузки и формовки и повышает эффективность работы.

Кроме того, он обеспечивает стабильность разгрузки и формовки и повышает эффективность работы.

5х75

5х75 53

53 США

США США

США США

США США

США

США

США Набор

Набор

США

США США

США США

США CBB Набор отверток для электроники в высококачественной картонной коробке

CBB Набор отверток для электроники в высококачественной картонной коробке США

США Набор

Набор

Набор

Набор

Он обладает следующими основными достоинствами:

Он обладает следующими основными достоинствами:

с.

с.  с.

с.  дюймов

дюймов с.

с. дюйм

дюйм

с.

с.  с.

с.  дюйма

дюйма с.

с. дюйм

дюйм

диаметр сверления (Ст. 3)

диаметр сверления (Ст. 3)

Вы можете спросить нас (в основном) о чем угодно — и вы всегда получите прозрачное, бесплатное и дружелюбное обслуживание.

Вы можете спросить нас (в основном) о чем угодно — и вы всегда получите прозрачное, бесплатное и дружелюбное обслуживание. Мы предоставляем комплексные решения для проверки биографических данных, которые предоставляют вам все, что вам нужно знать о ваших кандидатах, чтобы принять обоснованное решение о найме. Именно так мы помогаем вам защитить вашу организацию и ее сотрудников от вреда. Мы также поддерживаем вас на каждом этапе пути — это часть первоклассного обслуживания, которое вы получите как клиент JDP.

Мы предоставляем комплексные решения для проверки биографических данных, которые предоставляют вам все, что вам нужно знать о ваших кандидатах, чтобы принять обоснованное решение о найме. Именно так мы помогаем вам защитить вашу организацию и ее сотрудников от вреда. Мы также поддерживаем вас на каждом этапе пути — это часть первоклассного обслуживания, которое вы получите как клиент JDP. Доступно для предоставленных и разработанных имен.

Доступно для предоставленных и разработанных имен. Доступно для текущего состояния или 7-летней истории проживания, а также предоставленных и разработанных имен.

Доступно для текущего состояния или 7-летней истории проживания, а также предоставленных и разработанных имен. Предоставляет информацию о гражданских документах, которые могут включать сумму в долларах, истца, ответчика, причину иска, решение, номер дела, дату подачи, разводы, внутреннее или семейное право, действия по выплате алиментов и многое другое. Доступно для текущего округа и 7-летней истории проживания с указанным именем.

Предоставляет информацию о гражданских документах, которые могут включать сумму в долларах, истца, ответчика, причину иска, решение, номер дела, дату подачи, разводы, внутреннее или семейное право, действия по выплате алиментов и многое другое. Доступно для текущего округа и 7-летней истории проживания с указанным именем.

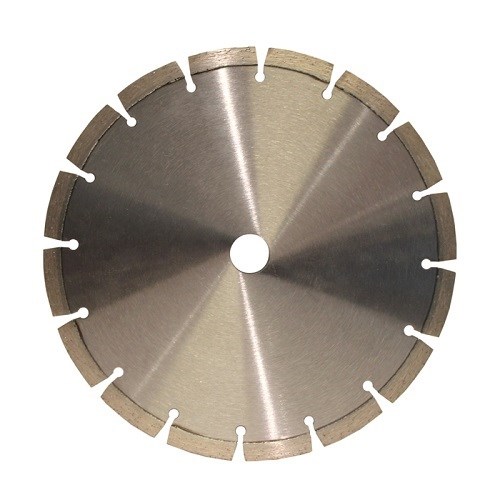

Эти инструменты могут использоваться и в режиме смачивания зоны резания. Это снимает термическую нагрузку на них и уменьшает количество пыли, что существенно улучшает обстановку на рабочей площадке.

Эти инструменты могут использоваться и в режиме смачивания зоны резания. Это снимает термическую нагрузку на них и уменьшает количество пыли, что существенно улучшает обстановку на рабочей площадке. Например, если нужно резать облицовочную плитку.

Например, если нужно резать облицовочную плитку.

Этими алмазными дисками пользуются как большие строительные организации, так и небольшие бригады, которые занимаются отделкой. Стоимость алмазного диска полностью оправдывает его в работе. Для больших организаций при больших закупках готовы предложить вам спец. цены!

Этими алмазными дисками пользуются как большие строительные организации, так и небольшие бригады, которые занимаются отделкой. Стоимость алмазного диска полностью оправдывает его в работе. Для больших организаций при больших закупках готовы предложить вам спец. цены! Их используют для проделывания борозд и пазов под коммуникации и электросети в кирпичных, бетонных и железобетонных стенах и перекрытиях. Для высокой производительности используют качественные и высокопроизводительные алмазные диски по железобетону MWB.

Их используют для проделывания борозд и пазов под коммуникации и электросети в кирпичных, бетонных и железобетонных стенах и перекрытиях. Для высокой производительности используют качественные и высокопроизводительные алмазные диски по железобетону MWB. 601.621.708

601.621.708 доступные варианты

доступные варианты доступные опции

доступные опции Пожалуйста, проверьте совместимость перед покупкой.

Пожалуйста, проверьте совместимость перед покупкой. 5-2

5-2