Самодельные фрезерные станки по металлу: сборка самодельного фрезерного станка по металлу

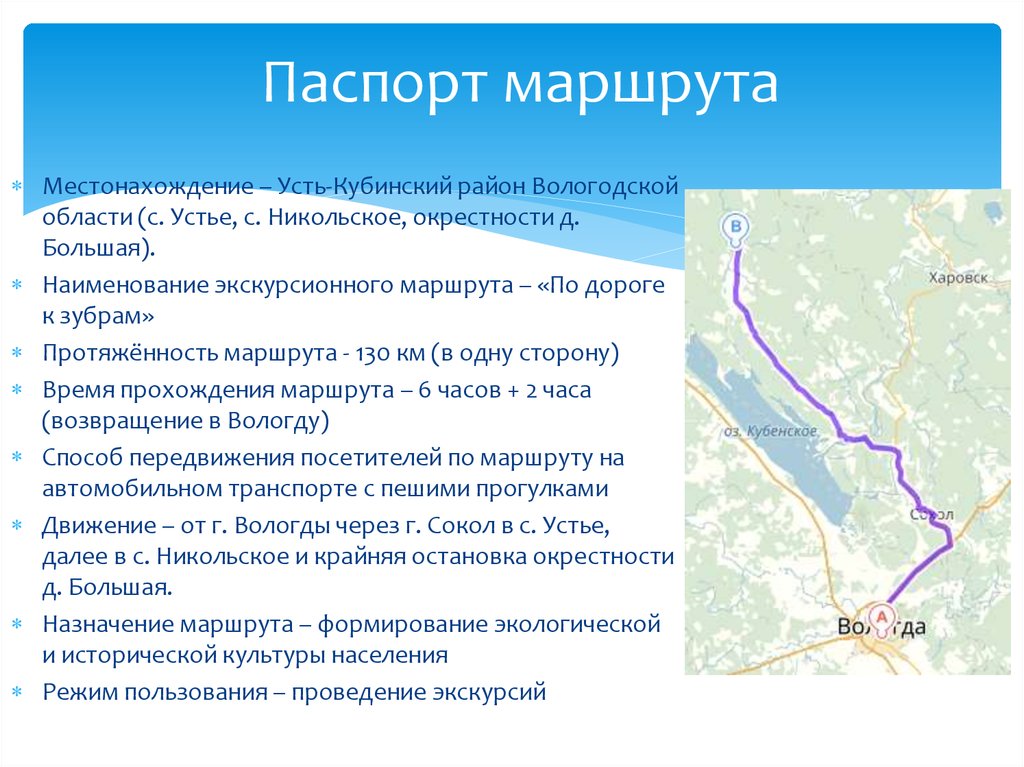

сборка самодельного фрезерного станка по металлу

- Задачи фрезерного оборудования

- Самодельный фрезерный станок: вариант №1

- Самодельный фрезерный станок: вариант №2

- Конструкция и принцип действия оборудования

- Процесс сборки фрезерного стола

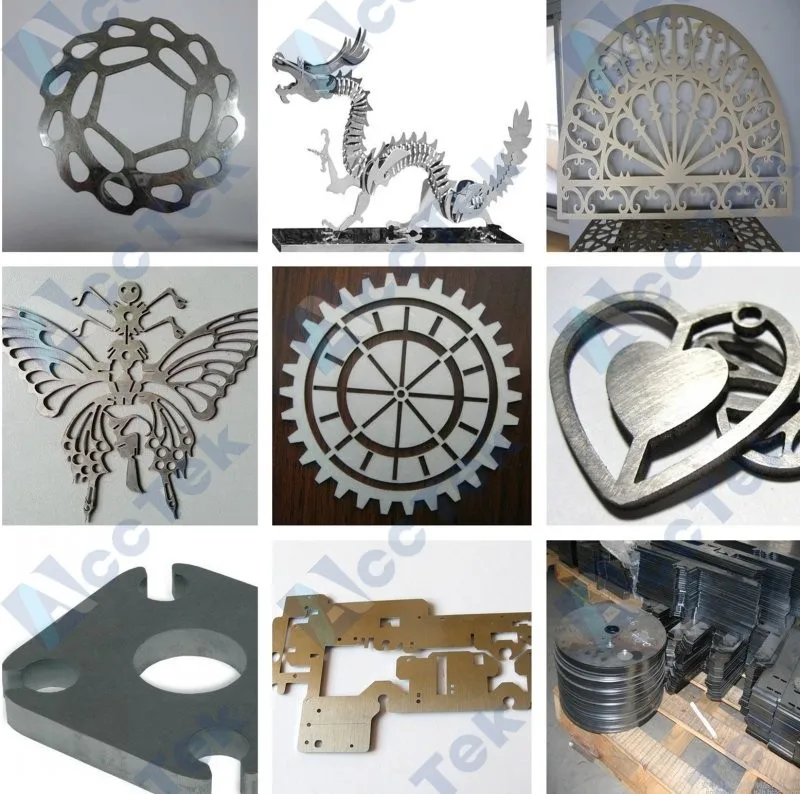

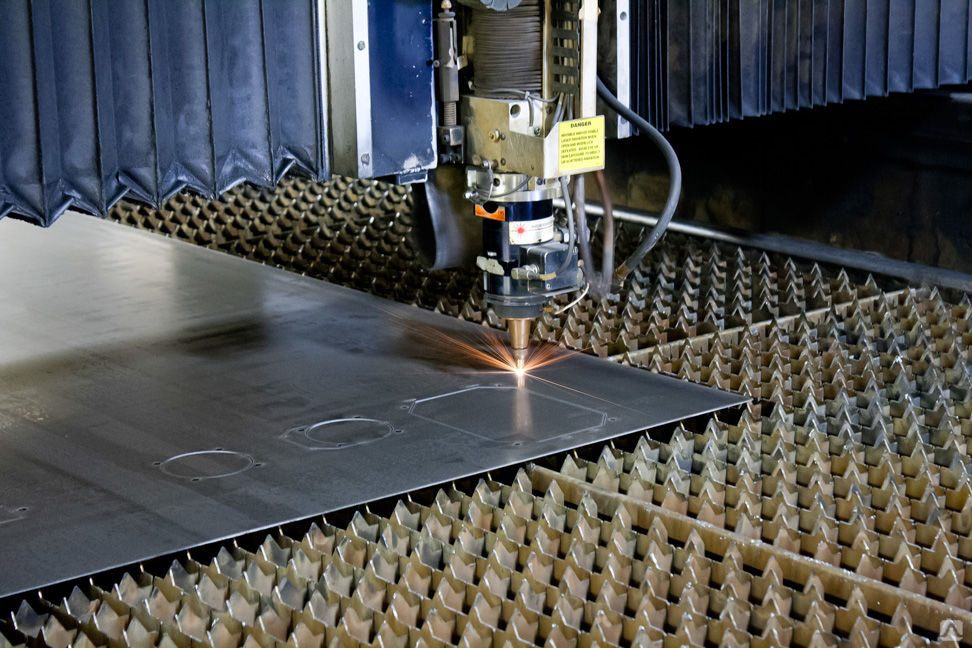

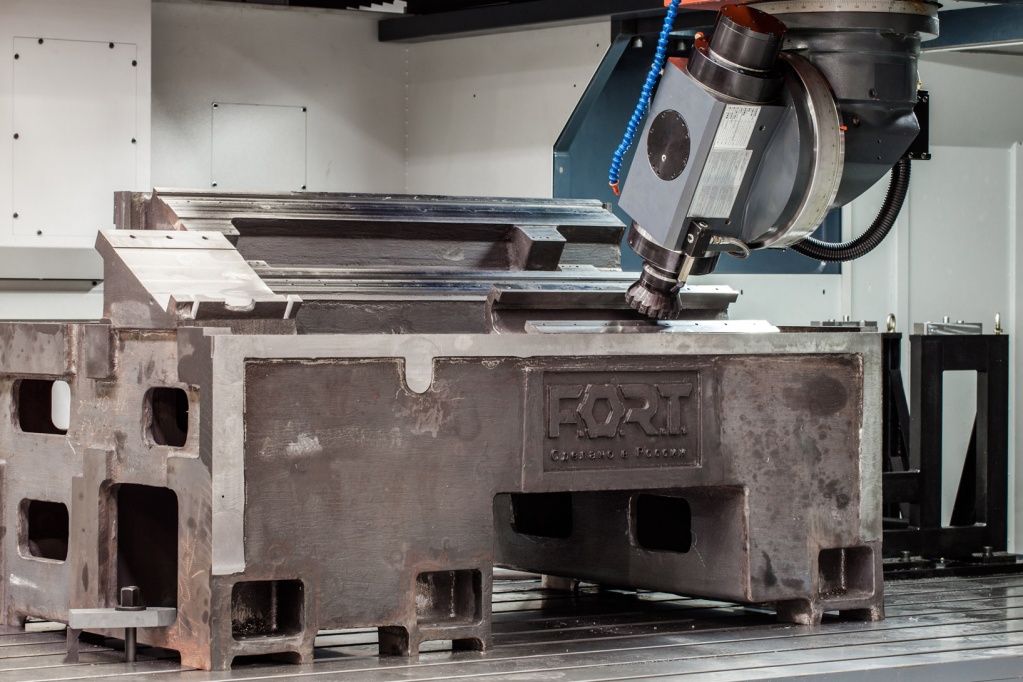

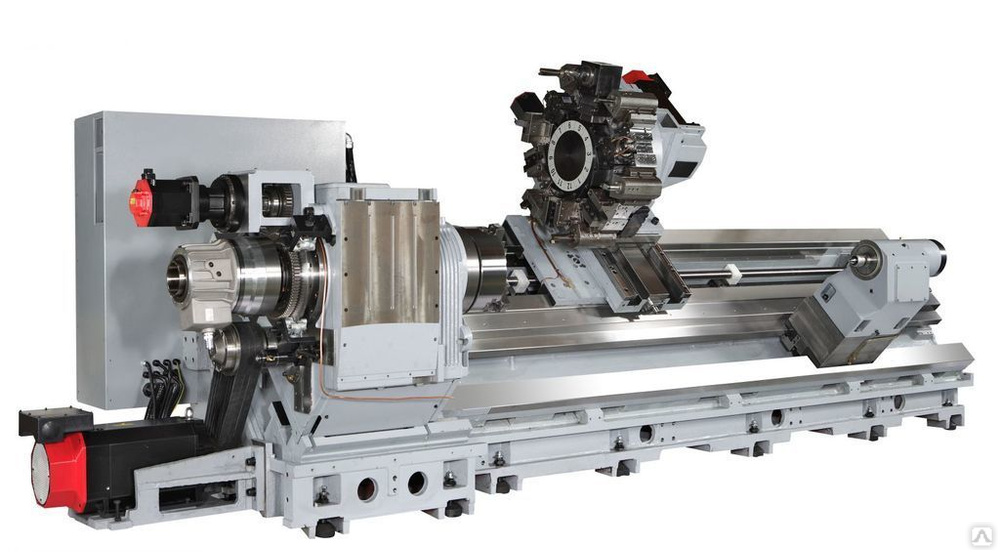

Если задаться целью и собрать фрезерный станок своими руками, то можно получить в свое распоряжение эффективное устройство, позволяющее выполнять множество технологических операций по металлу и другим материалам. Серийные модели такого оборудования давно и хорошо известны, они активно используются на большинстве производственных предприятий, работающих в различных отраслях промышленности. Отличает такие станки широкий функционал, позволяющий обрабатывать с их помощью заготовки из металла, древесины и ряда других материалов.

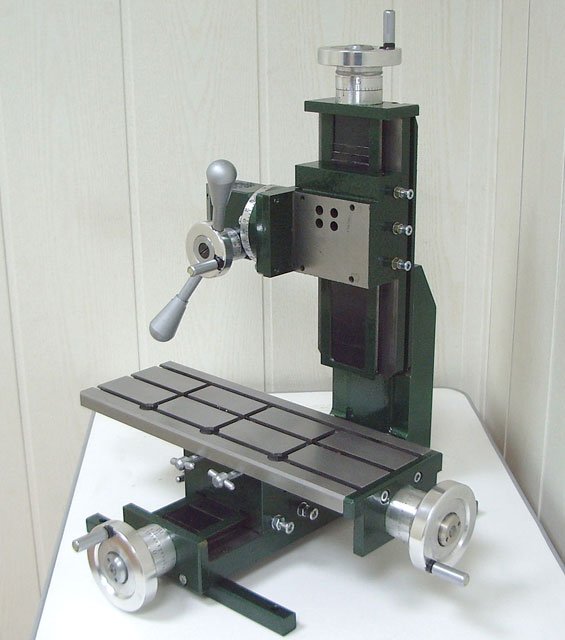

Пример фрезерного станка, сделанного своими руками

Зная обо всех преимуществах подобного устройства, многие домашние мастера задаются вопросом, как сделать фрезерный станок, используя доступные и недорогие комплектующие. Следует сразу сказать, что изготовить такой станок возможно, более того, можно дополнительно наделить его функциями, которые присущи не только фрезерному, но и токарному оборудованию.

Следует сразу сказать, что изготовить такой станок возможно, более того, можно дополнительно наделить его функциями, которые присущи не только фрезерному, но и токарному оборудованию.

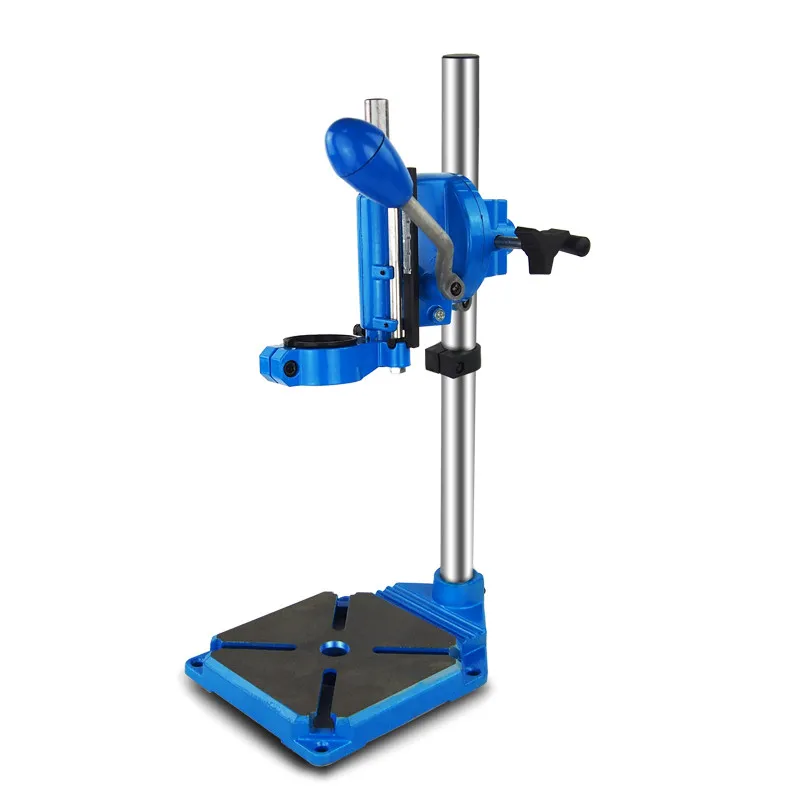

Наиболее простым в исполнении является фрезерный станок вертикального типа. Собрать его можно на основе ручной дрели, затратив на это совсем немного времени и сил. Для того чтобы своими руками сделать более функциональный фрезерный мини-станок для своей домашней мастерской, вы должны найти другие комплектующие и располагать большим количеством времени, но и такая задача вполне решаема.

Собираясь своими руками изготовить фрезерный станок по металлу и дереву, очень важно обратить внимание на то, что работать устройство должно по такому же принципу, что и серийное оборудование. Чтобы соблюсти это важное требование, можно ознакомиться с чертежами серийного оборудования и посмотреть видео процесса работы заводского станка.

Фрезерные столы нередко называют фрезерными станками, однако их конструкции принципиально разнятся

Часто фрезерным станком называют фрезерный стол.

Его устройство мы рассмотрим в конце данной статьи. Но изготовлению самодельного фрезерного стола посвящена отдельная подробная статья, найти которую можно, перейдя по ссылке ниже.

Задачи фрезерного оборудования

У тех, кто часто работает в своей домашней мастерской, нередко возникает необходимость обработки различных изделий, изготовленных из древесины и металла. Не все операции с такими изделиями можно выполнить, располагая лишь ручными инструментами, часто для этого требуется специальное оборудование. Конечно, можно обратиться в мастерскую, но за оказанные ею услуги потребуется заплатить.

Именно в таких ситуациях и может выручить домашний фрезерный станок, собрать который вполне по силам каждому человеку, умеющему работать руками. Став обладателем подобного оборудования, можно будет выполнять на нем обработку заготовок как из металла, так и из древесины. В зависимости от наличия в вашем распоряжении тех или иных комплектующих, можно изготовить как простейший самодельный фрезерный станок по металлу, так и более сложное устройство, относящееся уже к токарно-фрезерной категории.

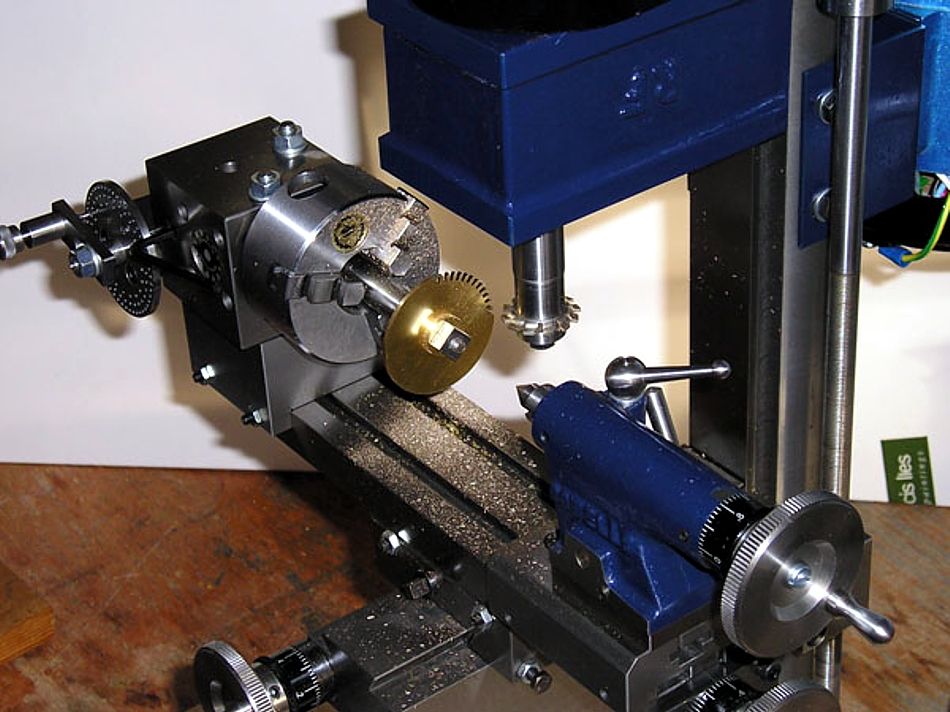

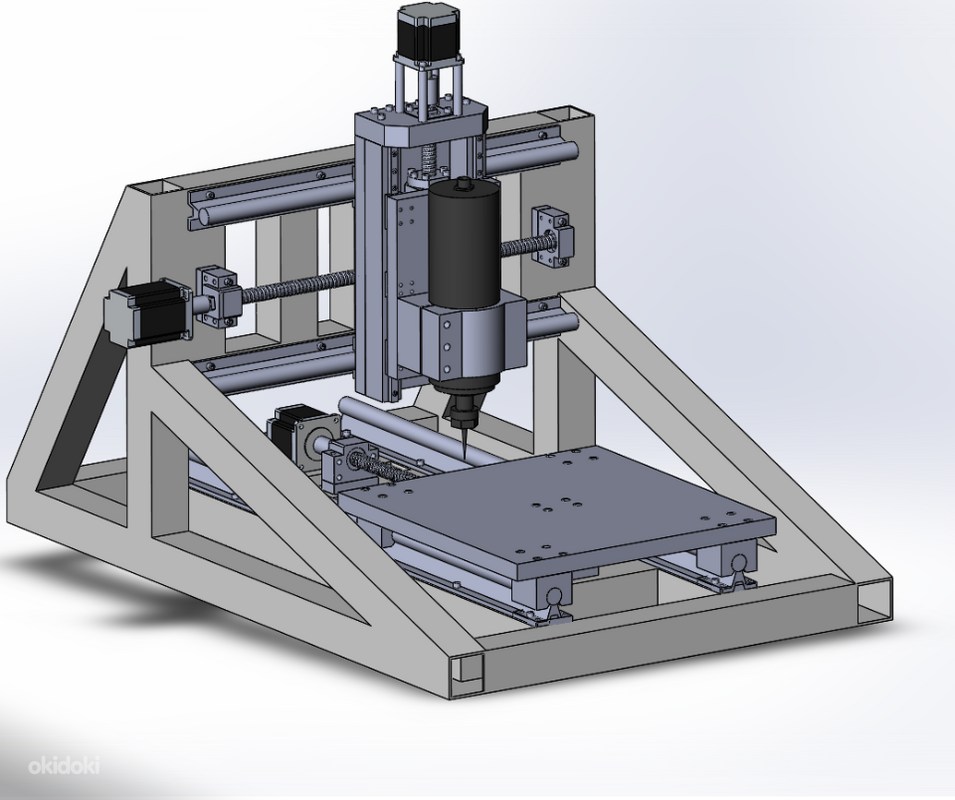

Компактный фрезерный мини-станок, сделанный в домашних условиях

Как было сказано выше, простейший мини-станок собирается на основе обычной дрели. Принцип работы такого оборудования аналогичен функционированию серийных станков подобного типа. Несмотря на то, что функциональные возможности мини-станка, изготовленного на основе дрели, несколько скромнее, чем у более сложного самодельного оборудования, и такому устройству в любой домашней мастерской всегда найдется применение.

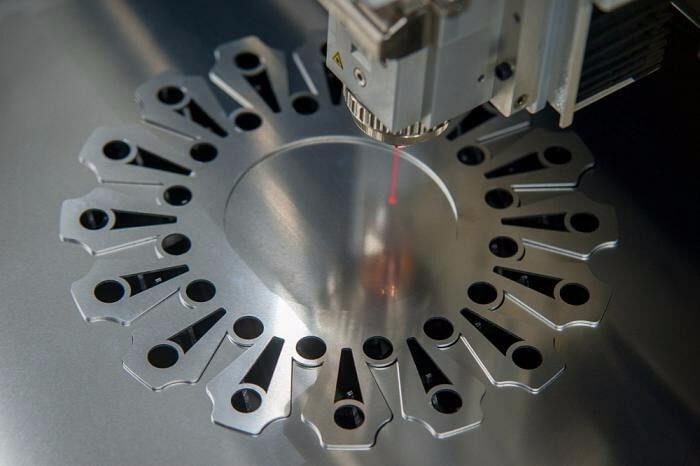

Для того чтобы своими руками сделать более функциональный и сложный настольный станок, потребуется мощный электродвигатель, а также еще целый перечень специфических комплектующих. Такой станок, собранный по всем правилам, позволит вам в условиях дома выполнять достаточно сложные технологические операции: вырезать из металла и древесины изделия сложной конфигурации, обрабатывать криволинейные поверхности, выбирать пазы, фальцы, шлицы, а также многое другое.

Прежде чем своими руками делать фрезерный станок, следует изучить принцип работы серийного оборудования, посмотреть видео его функционирования, составить чертеж, подготовить обязательные комплектующие и инструменты, которые понадобятся для сборки вашего домашнего станка.

Самодельный фрезерный станок: вариант №1

Самодельный станок и этапы его изготовления на фото ниже

- Основание

- Детали стойки и держатель шпинделя

- Вертикальная направляющая (салазки резцедержателя токарного станка)

- Вертикальная направляющая (вид сзади)

- Соединение основания со стойкой

- Соединение основания со стойкой (вид сзади)

- Крепим вертикальную направляющую к стойке

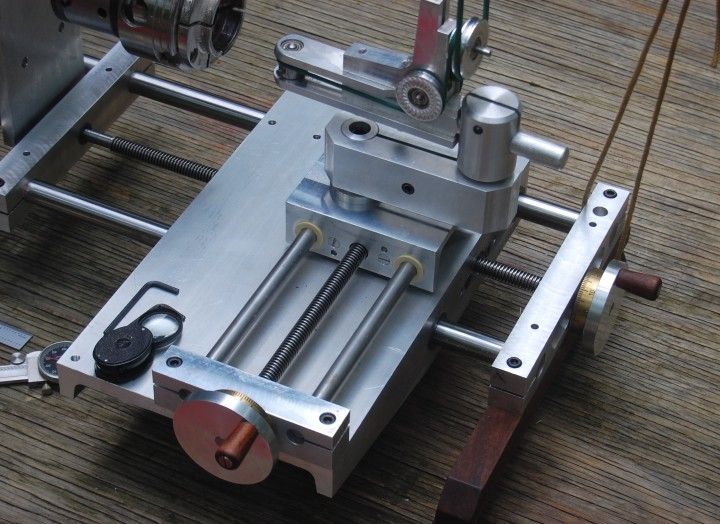

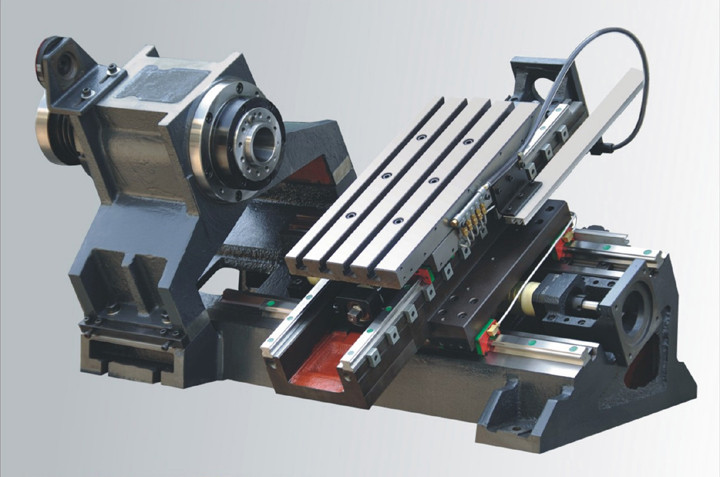

- Координатный стол G5757 «Прома» установлен на основании

- Ходовой винт координатного стола

- Площадка для крепления шпинделя (выбрана фрезером)

- Основание со стойкой, направляющей и столиком

- Пара гирь от рычажных весов обеспечила вылет шпинделя

- Тиски

- Крепление двигателя

- Крепление двигателя (вид сбоку)

- Приводной ремень

Самодельный фрезерный станок: вариант №2

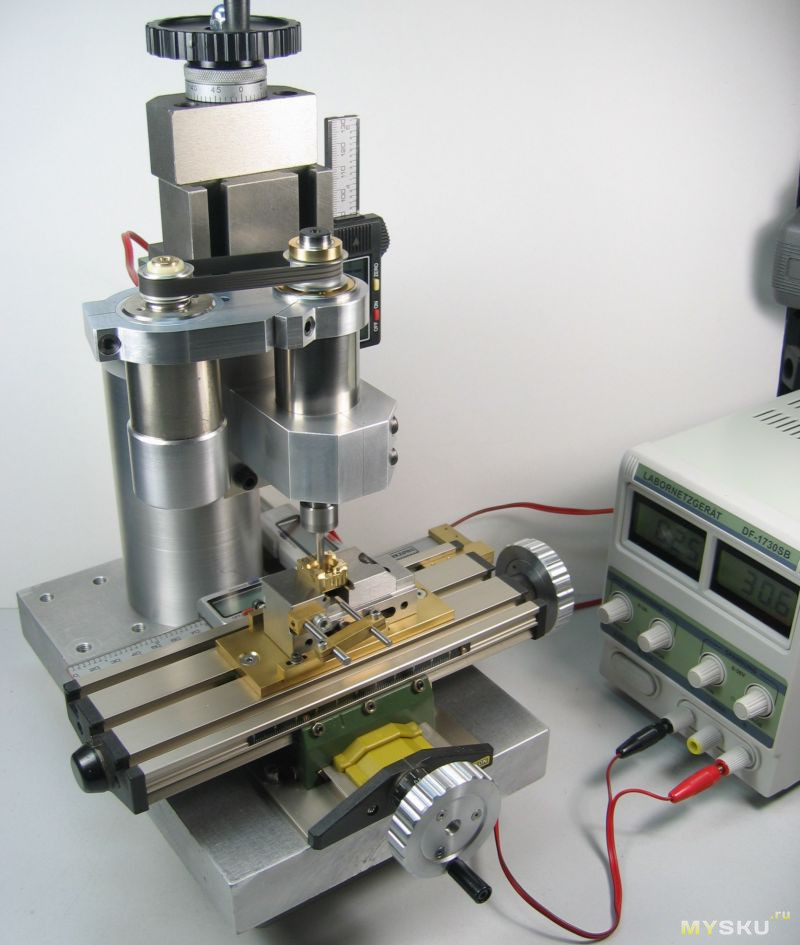

Самодельный станок под дрель или ручной фрезер с самостоятельно изготовленными механизмами подачи фрезы и перемещения рабочего стола. Ниже на видео этапы изготовления с разбором ключевых элементов. А именно: сборка стойки, конструкция каретки вертикальной стойки, привод рабочего стола станка.

Ниже на видео этапы изготовления с разбором ключевых элементов. А именно: сборка стойки, конструкция каретки вертикальной стойки, привод рабочего стола станка.

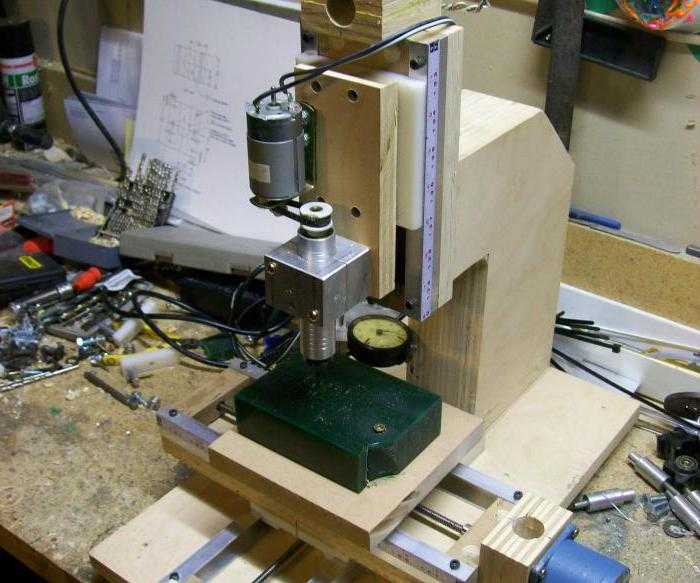

Неплохой функционал и довольно простая конструкция

Автор объясняет процесс изготовления стойки для дрели, которая впоследствии станет фрезерным станком.

Разбор создания системы подачи фрезы, а также крепления фрезера (или дрели) к стойке станка с возможностью смены инструмента.

Разбор привода координатного стола для обеспечения возможности перемещения заготовки относительно фрезы.

Конструкция и принцип действия оборудования

Если посмотреть на чертеж профессионального станка фрезерной группы, то можно заметить, что его конструкция включает в себя множество разнообразных механизмов и узлов. Настольный домашний станок, в отличие от серийного, имеет более простую конструкцию, состоящую из ограниченного набора обязательных элементов. Несмотря на простоту системы, самодельный станок фрезерной группы является достаточно функциональным устройством и позволяет успешно решать множество задач, связанных с обработкой заготовок из металла и древесины.

Настольный домашний станок, в отличие от серийного, имеет более простую конструкцию, состоящую из ограниченного набора обязательных элементов. Несмотря на простоту системы, самодельный станок фрезерной группы является достаточно функциональным устройством и позволяет успешно решать множество задач, связанных с обработкой заготовок из металла и древесины.

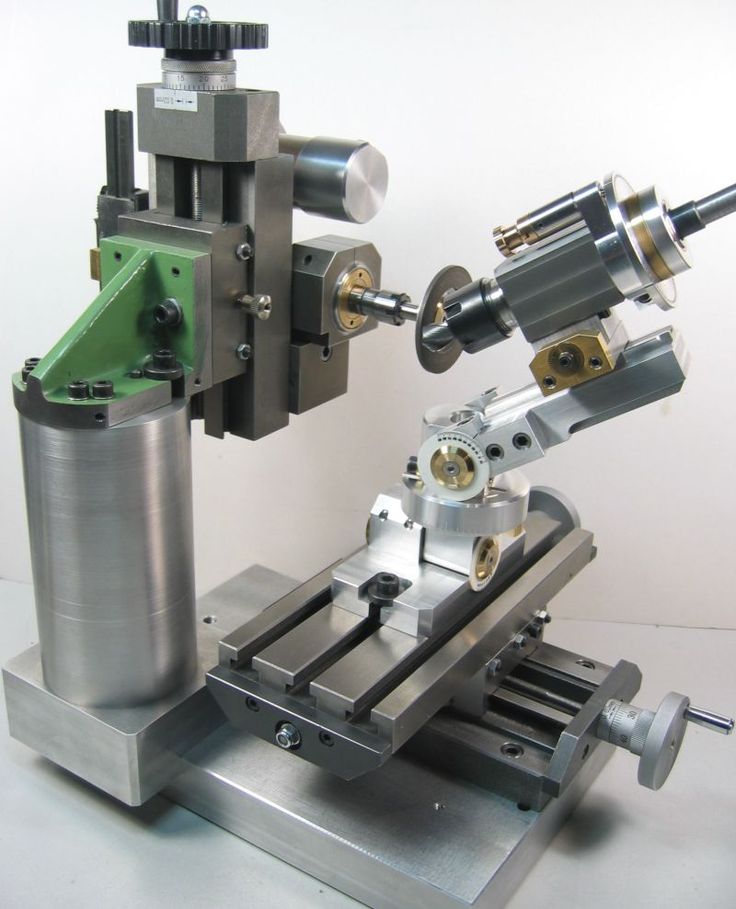

Один из вариантов самодельного фрезерного станка. Недостаток в недостаточно проработанном креплении дрели, однако отсюда можно позаимствовать конструкцию станины

Основой любого такого станка является станина, которая должна быть жесткой и надежной, чтобы обладать способностью выдерживать необходимые нагрузки. Следующим важным элементом самодельного станка фрезерной группы является привод, вращение от которого будет передаваться на рабочий инструмент. В качестве такого привода можно использовать ручную дрель или отдельный электродвигатель, обладающий достаточно высокой мощностью.

Для размещения и фиксации заготовок, которые будут обрабатываться на таком оборудовании, в его конструкции обязательно должен быть предусмотрен рабочий стол с элементами крепления для обрабатываемых деталей. Обработка и на профессиональном, и на домашнем фрезерном оборудовании осуществляется при помощи специального инструмента — фрезы, имеющей остро заточенную рабочую часть.

Обработка и на профессиональном, и на домашнем фрезерном оборудовании осуществляется при помощи специального инструмента — фрезы, имеющей остро заточенную рабочую часть.

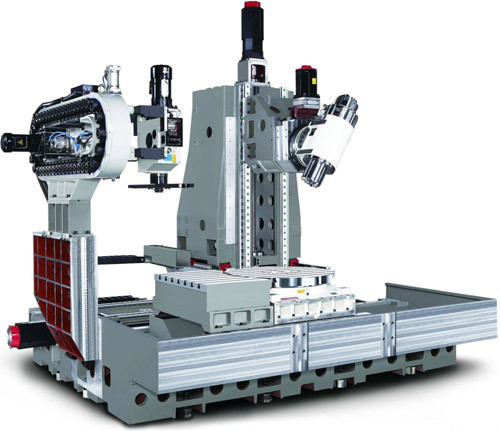

Крупный станок с мощным электродвигателем

При изготовлении мини-станка для дома не стоит экономить на комплектующих. Они должны быть только высокого качества, так как это напрямую влияет на надежность и производительность вашего оборудования.

Технические характеристики, которые приобретет ваш домашний настольный станок, будут зависеть от ряда параметров. К ним относятся размеры рабочего стола, а также допустимый вес и габариты заготовок, которые на нем будут размещаться. Важным фактором, влияющим на производительность и мощность оборудования, является мощность установленного на нем привода и максимальное число оборотов, которое он сможет обеспечить.

Еще один вариант самодельного фрезерного станка

Процесс сборки фрезерного стола

Приступать к сборке самодельного станка для дома следует с изготовления рабочего стола – важнейшей конструктивной части фрезерного оборудования. Рабочий стол домашнего станка можно своими руками изготовить из листа фанеры, оргстекла или листового металла.

Рабочий стол домашнего станка можно своими руками изготовить из листа фанеры, оргстекла или листового металла.

Из расходных материалов вам понадобятся качественный контактный клей, двухсторонний скотч и много наждачной бумаги. Кроме того, необходимо будет приобрести несколько струбцин, метизы и качественный копировальный фрезер, который должен отличаться максимальной точностью, иметь острую режущую поверхность. Именно от того, насколько качественный фрезер вы приобретете, во многом будут зависеть технические возможности вашего настольного станка.

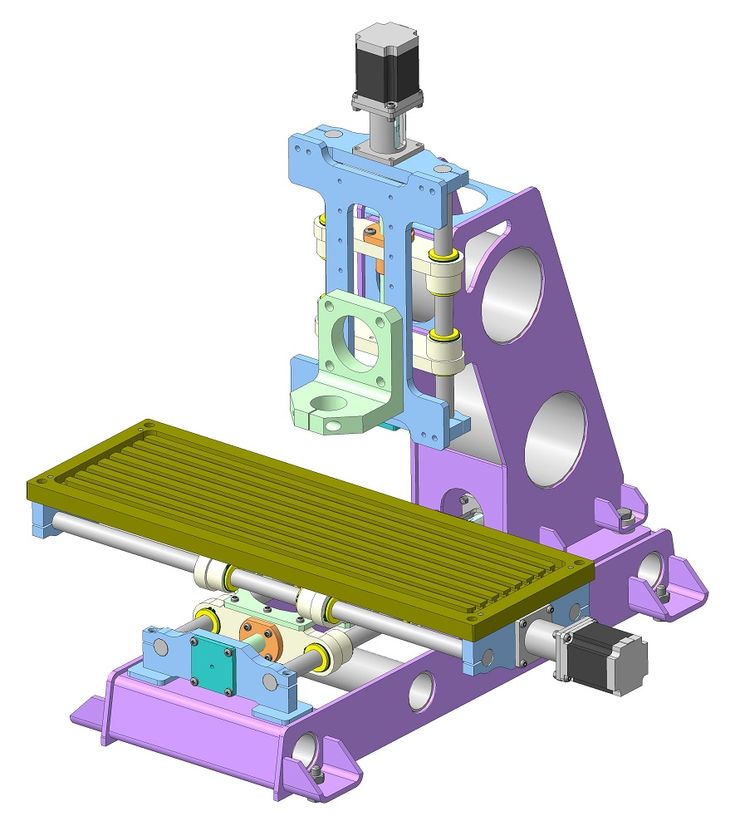

Чертеж фрезерного станка, сделанного по типу фрезерного стола (нажмите, чтобы увеличить)

Для изготовления фрезерного оборудования своими руками воспользуйтесь следующей инструкцией.

- Первым этапом сборки самодельного станка является изготовление крышки. В качестве материала для нее можно использовать фанеру. Несложный процесс изготовления данного элемента выглядит следующим образом: из фанеры вырезаются заготовки определенных размеров, затем они соединяются между собой.

- Следующий этап сборки домашнего мини-станка — это монтаж крепежных элементов, установка фрезера и остальных конструктивных частей. Поскольку вы занимаетесь изготовлением фрезерного оборудования, то все работы следует выполнять с повышенной аккуратностью и точностью.

- После сборки рабочего стола на него необходимо установить монтажную пластину. С этой целью в поверхности рабочего стола делается углубление, контуры которого полностью повторяют форму монтажной пластины. В таком углублении монтажная пластина фиксируется при помощи двухстороннего скотча. Далее по всему контуру пластины с определенным шагом укладываются прокладки, которые прижимаются к ней при помощи струбцин.

- Сам рабочий орган станка — копировальный фрезер — устанавливается в подшипниковые узлы, сборке которых следует уделить особое внимание.

- Все технологические отверстия, необходимые на поверхности рабочего стола, можно получить при помощи обычной ручной дрели.

- В вашем настольном мини-станке будет ряд деревянных поверхностей, которые необходимо тщательно отшлифовать при помощи наждачной бумаги.

- Следующий этап изготовления самодельного станка — это сборка основания, которую необходимо осуществлять в строгом соответствии с предварительно подготовленным чертежом.

- Особое внимание при сборке станка следует уделить процессу монтажа упора и прижимной гребенки.

Общий вид и кинематическая схема фрезерного стола

Все конструктивные элементы самодельного фрезерного оборудования, о которых говорилось выше, оказывают большое влияние на работоспособность, точность и надежность станка, поэтому к вопросам их изготовления и установки следует подойти очень ответственно и аккуратно.

Чтобы ваш фрезерный станок, сделанный своими руками, был надежным, долговечным, точным и выглядел презентабельно, необходимо выполнить ряд завершающих процедур по его сборке.

- Все деревянные поверхности станка следует не только тщательно отшлифовать, но и обработать специальной масляной пропиткой, которая защитит их от негативного воздействия внешней среды.

- Органы управления фрезерным станком, а также все выключатели, необходимые для его полноценной работы, нужно разместить в доступном и удобном месте.

- Немаловажной деталью станка является специальный патрубок, к которому присоединяется шланг пылесоса, отвечающий за удаление мелких стружек из зоны обработки.

При изготовлении домашнего фрезерного станка надо действовать в строгом соответствии с чертежом и с алгоритмом сборки. При выполнении этих условий, а также при соблюдении аккуратности и точности сборочных работ можно рассчитывать на то, что ваше мини-оборудование будет долго радовать вас своей функциональностью, производительностью, точностью и надежностью.

Фрезерный станок по металлу своими руками (47 фото)

Фрезерный станок по металлу изготовленный своими руками, подробный фото отчёт по изготовлению самоделки.

Всем доброго времени суток! Хочу показать процесс изготовления своего самодельного фрезера.

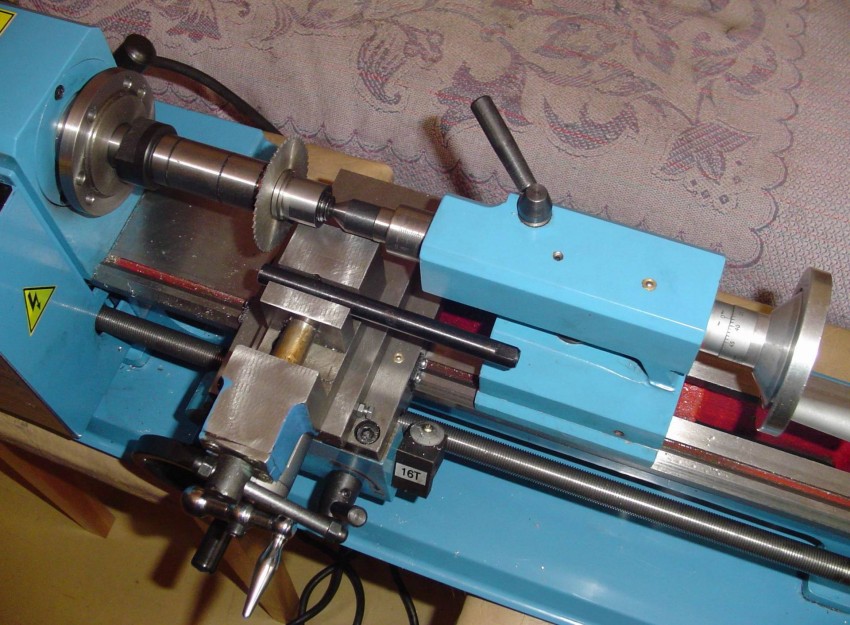

И так: после изучения тем по постройке самодельных фрезеров я покопался под верстаком и извлек на свет — две малых продольных подачи — назовем их каретками, две поперечных подачи без ответных ластохвостов (т.е. только верхние части), двух координатный столик от сверлилки 2м112, и обрезки швеллера шириной 140 мм, в качестве шпинделя я хотел сначала использовать вот такую дрель:

Заменил подшипники с шариковых на конусные роликовые, но никак не решался вопрос по креплению цанг- шомпол не воткнеш а гайку накидную резать — опыту маловато, да и смотрелся бы такой фрезер как откровенная халтура, короче шпиндель пока в сторону, а займемся станиной.

Взял куски швеллера, два одинаковых сварил вместе, разметил и просверлил отверстия под резьбу М 10 для крепления кареток и двух-координатного столика. Нарезал резьбу закрутил болты и навернул гайки по три- четыре штуки, удлиненных не нашел, те гайки которые оказались близко с полкой швеллера обточил на конус (только самые нижние) иначе болты стало выворачивать, гайки обварил, вот что получилось:

Также сделал желобок для сбора СОЖ, как на заводских станинах из уголка 25 х 25 мм, а чтобы этот желобок не висел в воздухе, а также чтобы приподнять станину от поверхности стола, чтобы бетон залился выше образовавшихся перегородок — эти уголки обварил еще полосой 25 х 4 мм:

Стойку приварил к станине только передним краем, а затем два раза обнял полосой сзади, косынками заварил плечики станины, но когда все остыло померил угольником, а прямого угла нету — стойка немного отвалилась назад:

Затем, прогнал метчиком резьбы — ох и тяжко болты выкручивались после сварки — вкрутил свежие болты, замазал пластилином торцы гаек чтобы бетоном болты не прихватило и металлом 2 мм заварил заднюю стенку стойки:

Залил бетон (1 к 2 — цемент М500, песок и щебень гранитный, где то около ведра).

Примерил навесное оборудование.

Дальше занялся поворотной площадкой для шпинделя — попался в руки фланец не знаю от чего — проточил внутреннее отверстие для посадки на «пенёк» от резцедержки на каретке. Сам пенек, я отпилил болгаркой по высоте фланца, родной болт обрезал по длине и нарезал резьбу м20*1,5, выточил гайку толщиной 8 мм, а так как все сделано в потай, грани не нарежешь, то насверлил отверстий под ключ от болгарки:

Теперь шпиндель, есть у меня такой патрон с км4: и набор цанг к нему. Долго я боялся его трогать, но решился, первым делом обрезал гайку, уж больно здоровенная была. Потом зажал в токарный, балванку, проточил под диаметр цанги на 18 и зажал ее не вынимая из станка этим патроном — проверил на малых оборотах — биения нет -подпер конусом и снял лишнюю теперь уже резьбу и заодно проточил это место под посадку Ф40 мм подшипника №208-конусного а предыдущую посадку ф30 мм под 206, получилось довольно точно:

Но нет материала, чтобы выточить корпус и поэтому откладываем его в сторону, а вынимаем то что есть: несколько корпусов подшипников, вал с КМ2 от такой же дрели как в начале темы, вот теперь попрошу не бить ногами, вал изначально был коротковат и я его удлинил — напрессовал кусок полдюймовой трубы, обварил, проточил новую посадку и под резьбу которую и нарезал еще просверлил отверстие под шомпол так как окошко окажется внутри шпинделя да и цанги держать надо чтоб не вываливались.

Но цанги то, не под шомпол и мне их стало жалко сверлить, нарезать, и я просто нарезал резьбу на валу.

Токарь я, начинающий, станком резать не умею, а такого диаметра лерка попалась тока 3/4 дюйма, ну и что, зато гайка прекрасно подошла от металлопластиковой фасонины.

Теперь о шпинделе вкратце — два корпуса причем в нижний влезли сразу два подшипника -шариковый и роликовый конический между ними кусок трубы и сварка.

Перед тем, как варить все в сборе с подшипниками стянул гайкой и чтобы легко крутилось и в процессе сварки короткими прихватками с промежуточным окунанием в воду, результат — крутится, не скажу, что свободно но в общем легко — все таки три подшипника, дальше фотки без писанины:

В результате, получился вот такой шпиндель, далее сверление нарезание, обкатка:

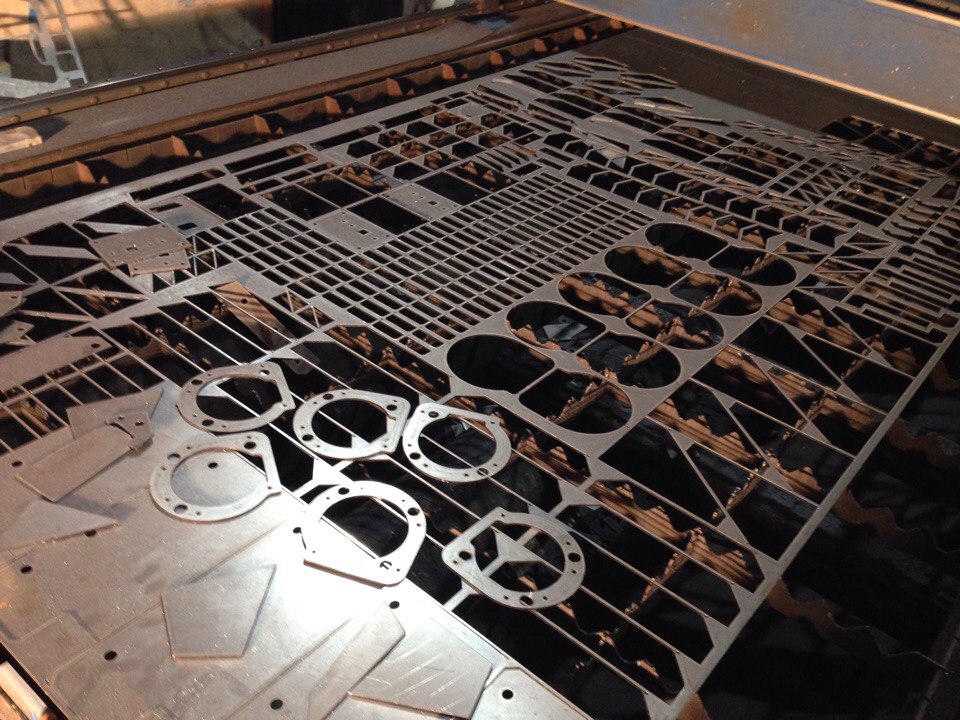

Может, кто то, скажет — жесткости мало — скажите где? Металл 8 мм, еще будут скептики, что рабочий конец фрезы уходит за габариты столика — сразу опережаю отвечаю — на шпинделе просверлены лишние отверстия также и во флянце т. е. шпиндель ставится выше открывая гайку центральную для именно работы под углом, а это обычное положение и еще столик этот временный только для настройки станка а в перспективе стол будет этот:

е. шпиндель ставится выше открывая гайку центральную для именно работы под углом, а это обычное положение и еще столик этот временный только для настройки станка а в перспективе стол будет этот:

Достался мне вот такой, электродвигатель на 340 ватт, 12 вольт. На валу была муфточка резиновая с шлицевой посадкой, а так как шкив с шлицами я изготовить пока не могу, то решил оставить эту муфту и применить плоский ремень.

Чтобы он не сваливался, просверлил в валу отверстие и нарезал резьбу м5, дальше из обрезков швеллера сделал два кронштейна — один для крепления этого мотора другой для натяжения ремня, на шпиндель выточил шкив из остатков д16т и нарезал в нем резьбу, чтоб не заморачиваться со шпонкой, и законтрогаил это все, еще приварил пенек и кронштейник с боку:

В общем, получился самодельный фрезерный станок своими руками. Осталось поставить трансформатор, выпрямитель и регулятор оборотов, все это закреплю сзади на стойке в коробке. Регулятор попробую использовать от шуруповерта тока микруху вынесу на стойку вместо радиатора и к кнопке надо приделать винт чтоб вращением регулировать или заменить обычным резистором или выкинуть пружинку из кнопки.

Боялся что ремень будет слетать — нет как вкопанный даже не ёрзает по шкиву и не буксует, вот фото долгожданной стружки:

Автор самоделки: Андрей Борисович. г. Волгоград.

Рама фрезерного станка с ЧПУ [Полное руководство по сборке]

[ Детали фрезерного станка с ЧПУ Начало ]

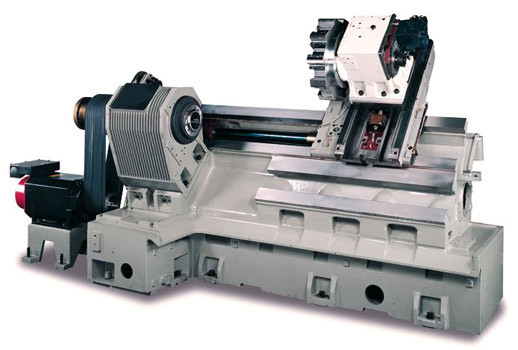

Рама фрезерного станка с ЧПУ поддерживает станок и обеспечивает жесткость для сопротивления силам резания. Как правило, это база с разъемной колонной. Вот несколько различных рам, чтобы дать представление:

Рама фрезерного станка Tormach

Джон Гримсмо принимает доставку на своем Tormach PCNC 1100… база. Основание более светлое. Под ней подставка.

Полноразмерная рама Hurco VMC

Для сравнения, вот полноразмерная рама VMC:

Он мало чем отличается от Tormach, просто он значительно мощнее. У нас все еще есть L-образная форма с колонной, прикрепленной болтами к основанию.

Что насчет коленных мельниц?

Практически каждый машинист знает о коленных фрезах. Знаменитая мельница Бриджпорта является неотъемлемой частью многих магазинов.

Была эпоха, когда правили CNC Knee Mills, но она прошла. Две конструкции рамы, показанные выше, похожи, и это не коленные мельницы. Вместо этого они называются «Bed Mills». Чтобы узнать больше о том, почему коленные фрезы менее подходят для ЧПУ (хотя вы все еще можете купить множество новых коленных фрез с ЧПУ), прочитайте нашу статью о коленных фрезах Bridgeport.

Материалы для рам фрезерных станков с ЧПУ

Рамы станков с ЧПУ своими руками чаще всего изготавливаются из чугуна. Другие возможности включают алюминий или сварные конструкции с эпоксидно-гранитной заливкой.

Два основных параметра рамы машины:

- Жесткость или жесткость: рама должна сопротивляться деформации при воздействии на нее режущих и других сил.

- Демпфирование: рама должна быстро гасить любые вибрации, чтобы не было вибрации или, по крайней мере, плохого качества поверхности при работе машины.

Чугун обладает отличной амортизацией и жесткостью. Сталь, с другой стороны, довольно жесткая, но ее демпфирование плохое, поэтому она используется редко. Исключением будет случай, когда есть какой-то другой механизм демпфирования, кроме самой массы и материала. Прекрасным примером могут служить стальные сварные детали, заполненные эпоксидной смолой.

Эпоксидный гранит представляет собой смесь эпоксидной смолы и камней различного размера, от песка до мелкой гальки. Что происходит с вибрацией, так это трение на поверхности между смолой и камнями. Различные размеры в разной степени сопротивляются разным частотам вибрации. Эпоксидный гранит является прекрасным демпфером, но у него мало прочности, поэтому мы используем сварной стальной контейнер для эпоксидного гранита, чтобы обеспечить прочность.

Вот эскиз, который я сделал для возможной сварной стальной рамы и эпоксидной гранитной рамы для фрезерного станка с ЧПУ:

Сварная стальная конструкция и стол, заполненный эпоксидным гранитом… поговорим об алюминиевых профилях, таких как профиль 8020, а также об алюминиевых пластинах. Он более предпочтителен, чем сталь, с точки зрения демпфирования, а также обладает желательным свойством, заключающимся в том, что его не нужно снимать с напряжения. Сталь и чугун имеют внутренние напряжения, которые могут привести к деформации материала при механической обработке. С алюминием таких проблем не будет.

Он более предпочтителен, чем сталь, с точки зрения демпфирования, а также обладает желательным свойством, заключающимся в том, что его не нужно снимать с напряжения. Сталь и чугун имеют внутренние напряжения, которые могут привести к деформации материала при механической обработке. С алюминием таких проблем не будет.

Основание фрезерного станка RF-45 заполнено эпоксидно-гранитным материалом для демпфирования…

Эпоксидно-гранитные заливки очаровательны. Я сделал заливку на своем оригинальном фрезерном станке с ЧПУ RF-45, и это заметно улучшило производительность. Подробнее о том, как это сделать, читайте в моей статье об эпоксидно-гранитных заливках.

Влияние рамы на производительность станка

Жесткость и демпфирование важны для работы с ЧПУ. Если рама станка слишком сильно изгибается при приложении усилий резания, это вызывает много проблем:

- Низкая стойкость инструмента (аналогично отклонению инструмента)

- Низкая точность: трудно выполнить точную резку, когда резак перемещается от того места, где он должен быть.

- Плохая отделка поверхности

На фотографиях выше вы можете увидеть, насколько мощными являются промышленные рамы VMC. Самодельные рамы почти никогда не достигают таких уровней жесткости и демпфирования, так насколько хорошо работают эти машины?

Оказывается, мы можем смоделировать их производительность, взглянув на массу рамы в сравнении с рабочим объемом машины и мощностью шпинделя. Рабочая зона — это общий объем, который может достичь резак. Относительно легкая рама может быть чрезвычайно точной, если ей приходится иметь дело только с небольшой рабочей зоной. В качестве альтернативы, если мощность шпинделя достаточно низкая, он не сможет так сильно искажать кадр. Эти переменные компенсируются.

Вот очаровательный маленький станок, который не стоил много денег и очень точен:

У меня есть целая статья об этом, и если все, что вас интересует, это гравировка бродяг по пятицентовым монетам, это будет много веселья. С другой стороны, большинству из нас нужен больший объем работы для наших проектов.

Так в чем компромисс?

Я провел следующий анализ зависимости мощности шпинделя от веса машины коммерческих VMC:

После дальнейших исследований я смог разработать функцию для нашего калькулятора G-Wizard, которая автоматически снижает мощность вашего шпинделя (при необходимости) до максимум, который может выдержать рама вашей машины, и при этом оставаться на нижнем уровне жесткости VMC. Это довольно гладко и было особенно полезно для людей с машинами, у которых есть проблемы с жесткостью. У меня были клиенты, которые говорили мне, что их машины в основном превратились из безумно непоследовательных в ручные, чтобы внезапно стать простыми в использовании.

Калькулятор также может оказаться полезным для определения того, сколько рамы вам нужно, или, наоборот, насколько мощный шпиндель вы можете установить на раму, прежде чем он станет слишком большим.

Источники для самодельных станков с ЧПУ

Самодельному станку с ЧПУ сложно создать с нуля жесткую и хорошо демпфированную раму. Подумай об этом. Вы в состоянии создавать тяжелые чугунные рамы? Есть ли у вас доступ к литейному цеху, где можно разлить расплавленный чугун? Можете ли вы весить год или около того, пока ваши кастинги приносят сезон и снимают внутреннее напряжение?

Подумай об этом. Вы в состоянии создавать тяжелые чугунные рамы? Есть ли у вас доступ к литейному цеху, где можно разлить расплавленный чугун? Можете ли вы весить год или около того, пока ваши кастинги приносят сезон и снимают внутреннее напряжение?

Большинство скажут, что не могут с этим справиться. Это оставляет несколько других доступных подходов — они могут попробовать технику изготовления, которая будет работать, или они могут разобрать раму донорского ручного фрезерного станка. Последний, безусловно, является наиболее распространенным подходом, хотя мы видим, что люди используют алюминий. Я еще не видел, чтобы кто-то попробовал сварку стали и эпоксидно-гранитный подход, но лично я думаю, что это тот, кто, скорее всего, создаст высокопроизводительный станок с ЧПУ с нуля.

Создание такой рамы немного выходит за рамки нашей компетенции, поэтому давайте вместо этого сосредоточимся на донорах ручных фрезерных станков. Обратите внимание, что это совсем другая история для фрезерных станков с ЧПУ и плазменных столов. Их рамы почти изготовлены ЧПУ DIY. Мы поговорим об этих методах в другой статье, а сейчас просто учтите, что эти подходы обычно просто недостаточно хороши для приличного фрезерного станка с ЧПУ.

Их рамы почти изготовлены ЧПУ DIY. Мы поговорим об этих методах в другой статье, а сейчас просто учтите, что эти подходы обычно просто недостаточно хороши для приличного фрезерного станка с ЧПУ.

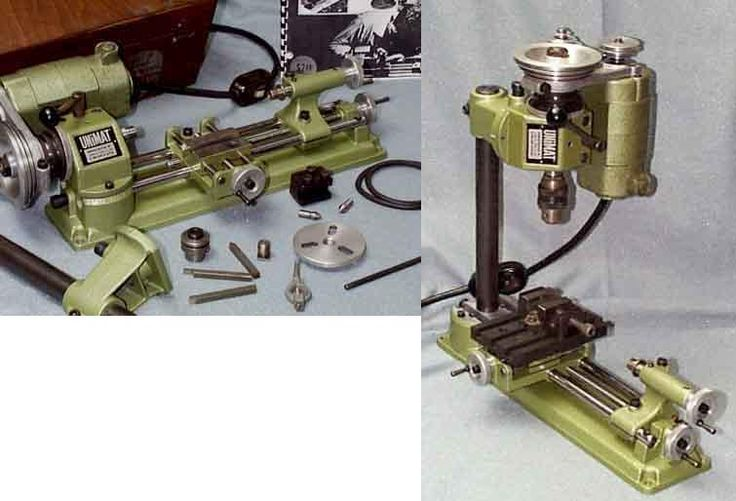

Ручной фрезерный станок Доноры

Вероятно, кто-то где-то переоборудовал все распространенные виды ручного фрезерования в ЧПУ. Если у вас уже есть ручная мельница, выйдите и погуглите, чтобы найти идеи от других о том, как ее преобразовать.

Но если вы еще не получили его, просто знайте, что они не все равны. Есть плюсы и минусы, которые следует учитывать. Хорошей новостью является то, что у меня есть полная статья о том, как выбрать лучшую донорскую мельницу для вашего проекта с ЧПУ. Обязательно проверьте это!

Является ли ручная обработка быстрее, чем ЧПУ для простых деталей?

Формовочный станок по металлу — самодельный станок для самодельных металлообрабатывающих проектов

Мой самодельный строгальный станок — это инструмент для резки металла из заготовки вдоль линейного хода. В дополнение к моему домашнему токарному станку по металлу, я широко использую формирователь, когда я строю горизонтальный фрезерный станок.

В дополнение к моему домашнему токарному станку по металлу, я широко использую формирователь, когда я строю горизонтальный фрезерный станок.

Я также отредактировал более обширные кадры и обсуждение сборки в отдельных видеороликах. В этом списке воспроизведения около 3,5 часов видео (исключая прямую трансляцию первой версии), распределенных по 16 видео. Проверьте полный список воспроизведения для всего совка. Или перейдите прямо к видео ниже:

Дизайн

Я построил эти станки, опираясь на многие детали конструкции, представленные в серии книг Дэвида Джинджери 1980 года «Создай свой собственный металлообрабатывающий цех из металлолома». Книга о формовщиках металлов занимает четвертое место в серии. Я отклонялся от стандартного дизайна по ряду направлений, самыми значительными из которых являются использование литья по выплавляемым моделям, 3D-печатные детали, использование метрических застежек и использование доступных инструментов и материалов (доступность которых сильно отличается от 80-х годов).

Я отклонялся от стандартного дизайна по ряду направлений, самыми значительными из которых являются использование литья по выплавляемым моделям, 3D-печатные детали, использование метрических застежек и использование доступных инструментов и материалов (доступность которых сильно отличается от 80-х годов).

Ниже вы найдете мои партнерские ссылки. Если вы перейдете по ссылке и совершите покупку, я получу комиссию.

Эта сборка была вдохновлена дизайном Дэвида Джинджери. Там, где я улучшил его дизайн, я отмечу это ниже. Если вы решите построить эту машину, вам обязательно нужно прочитать книгу Дэвида.

Расходные материалы

Инструменты

Прежде чем вы сможете построить формирователь, вам обязательно понадобится набор инструментов. Все инструменты, которые я использую в мастерской и при создании видео, можно найти на странице инструментов. Для удобства вот наиболее подходящие инструменты для этого проекта:

- Токарный станок — самодельный или готовый (https://amzn.

to/2YgfzXV)

to/2YgfzXV) - Литейный цех — самодельный

- Тигель №6 — http://amzn.to/2lBBOEC

- Поверхностная плита — http: //amzn.to/2lfqRHL

- Ленточная шлифовальная машина – https://amzn.to/2TZZuWR

- Напильник

- Сверла Viking 2,5–13 мм – https://www.mcmaster.com/30155a57

- Сверлильный станок

- Набор метчиков и штампов

- Цифровые штангенциркули

- Микрометр

- Тиски

- Блоки 1-2-3 –

- Плоскогубцы с фиксатором

- С-образные зажимы

Крепежные изделия, прутковая заготовка, стержневая заготовка

В начале этого проекта я решил построить этот проект, используя метрические размеры для оборудования, материалов… всего. Я специально заказал метрическую холоднокатаную сталь 🙄. По мере развития проекта мое представление о том, где следует использовать метрическое оборудование, изменилось.

Я живу в США, где стержневой и прутковый прокат, скобяные изделия и инструменты обычно не продаются в метрических размерах. Поскольку все автомобили, начиная с 80-х годов, используют метрические застежки, а дешевые импортные инструменты и мебель в настоящее время преобладают, использование метрических застежек — это 9.0003 очень экономичный путь. Заказной метрический стержень и прутковый материал определенно не является .

Поскольку все автомобили, начиная с 80-х годов, используют метрические застежки, а дешевые импортные инструменты и мебель в настоящее время преобладают, использование метрических застежек — это 9.0003 очень экономичный путь. Заказной метрический стержень и прутковый материал определенно не является .

Большинство моих размеров взяты из дизайна Дэвида Джинджери и адаптированы для метрического оборудования и размеров, однако из-за наличия местного оборудования я использовал сочетание 🤭.

Вывод: Я стандартизировал метрические крепежные детали, то есть мне нужны метрические метчики, которые я могу купить на месте. Сейчас я использую стандартный стержень и стержень. Я использую стандартные бронзовые втулки и втулки вала. Я использую стандартную резьбовую шпильку. Я раскладываю детали в размерах, указанных в чертежах. Я проектирую все в метрике и при раскладке деталей по своим размерам все вырезается под метрические размеры. Я привожу детали к стандартным размерам, так как мои микрометры измеряют в дюймах.

Заготовка для литья

Большая часть алюминия в этом проекте была получена из корпусов трансмиссии и впускного коллектора. Я сжег этот материал в яме для костра.

Я также сплавил бронзу C932 с нуля для подшипников кулисного механизма. Я заказал цинковые, оловянные и свинцовые слитки для сплава. Я использовал медь, которую я спас от электропроводки.

Литье

Во время этого проекта я перешел от зеленого песка к литью по выплавляемым моделям в качестве основного метода. Это имеет смысл, потому что я использую только одну или две части каждой части. Мне нравится точность размеров в технике литья по выплавляемым моделям. Я использую гипс в качестве огнеупорного покрытия, смешанного до жидкой консистенции арахисового масла, чтобы покрыть узоры пены. После того, как покрытие высохнет, я помещаю шаблоны в сухой игровой песок. Я не включаю вентиляционные отверстия в шаблоны на основании информации из книги «Литье по выплавляемым моделям, сделанное просто» и потому, что у меня не было проблем с заполнением формы.

Это имеет смысл, потому что я использую только одну или две части каждой части. Мне нравится точность размеров в технике литья по выплавляемым моделям. Я использую гипс в качестве огнеупорного покрытия, смешанного до жидкой консистенции арахисового масла, чтобы покрыть узоры пены. После того, как покрытие высохнет, я помещаю шаблоны в сухой игровой песок. Я не включаю вентиляционные отверстия в шаблоны на основании информации из книги «Литье по выплавляемым моделям, сделанное просто» и потому, что у меня не было проблем с заполнением формы.

Результат

Металлический формовщик оказался гораздо более ценным, чем я предполагал. Выравнивание заготовки на 12-дюймовом дисковом шлифовальном станке, затем шлифовка на плоской поверхности, а затем шабрение — очень трудоемкий способ получить плоскую деталь. Теперь я могу наклеить деталь на формирователь. На выравнивание по-прежнему уходит 45 минут, но после этого я больше не устаю. Кроме того, я могу работать над чем-то другим, пока шейпер работает над деталью.

Формирователь SUPER полезен, хотя когда я построю мельницу, она может оказаться не такой революционной.

Использование формообразователя

Использование формообразователя для обработки опорных поверхностей головки шпинделя фрезерного станка

Как я упоминал ранее, я был очень рад использовать формирователь в проекте мельницы.

Формирователь довольно прост в использовании. После нанесения маркировки длины хода на кулису довольно просто сопоставить длину хода с длиной заготовки и отцентрировать ее на заготовке. У меня есть привод с регулируемой скоростью, поэтому использование формирователя для получения приемлемой чистоты поверхности является разумной задачей. Я был действительно увлечен после того, как обработал головку шпинделя на фрезерном станке, когда впервые использовал формирователь в проекте.

Вещи, которые я бы изменил

Я буду обновлять этот список по мере того, как я буду больше использовать формирователь, и в соответствии с обслуживанием любых деталей, которые изнашиваются преждевременно.

Независимый привод Выпуск

Я хотел установить формовочный станок и токарный станок на одну тележку. Это оставило мало места для отдельной трансмиссии. Кроме того, я модернизировал токарный станок, установив утилизированный двигатель беговой дорожки и контроллер, обеспечивающий непрерывную регулировку скорости. Я использовал промежуточный вал, удерживаемый между центрами токарного станка, для привода формообразователя. Обычный бытовой 4-позиционный переключатель обеспечивает простую замену полярности двигателя постоянного тока для изменения направления, что является важной функцией, поскольку машины устанавливаются спиной к спине.

Это круто, потому что я могу использовать переменную скорость моего токарного станка для регулировки скорости формовочного станка. Это очень важно для получения хорошей производительности резки от формирователя. Однако во время проекта мельницы мне не раз хотелось использовать обе машины. Наличие выделенных дисков сделало бы очень удобным использование обеих машин. Я, вероятно, исправлю это в какой-то момент в будущем. Трансмиссия серии

Я, вероятно, исправлю это в какой-то момент в будущем. Трансмиссия серии

проходит через токарный станок

Конструкция колонны Проблема

Формирователь действительно должен представлять собой монолитную отливку. При очистке опорных поверхностей направляющих скольжения ползуна на отливках боковой стойки я переместил колонку на новое место. Это вызывает перемещение между сторонами, несмотря на то, что все крепления и распорки надежно затянуты. Кастинг должен быть единым целым. Хотя это было бы нелегко сделать с зеленым песком, я полагаю, что это можно сделать с помощью водопоглощающей пены, но я не буду пытаться переделывать этот аспект проекта, так как все остальное зависит от него.

Зажим тяги и поршня Выпуск

Ослаблена одна из гаек на болте, соединяющем ведущее звено с верхним подшипником кулисы. Мне пришлось использовать Loctite на нем после того, как формирователь был завершен. Доступ к этому рычажному механизму и зажиму поршня в целом абсолютно бесит. Мне пришлось бы снять вилку и отрегулировать — отсоединить ведущее колесо и снять промежуточный вал — только для того, чтобы получить доступ к рычажным болтам. К счастью, с помощью магнита и терпения я вернул гайку на болт. Возможно, простым улучшением будет просверливание отверстий в боковых сторонах колонны для доступа к болту, который крепит соединение к кулисе и регулировке. Обратите внимание, что это плотная посадка с большим количеством движущихся частей.

Мне пришлось бы снять вилку и отрегулировать — отсоединить ведущее колесо и снять промежуточный вал — только для того, чтобы получить доступ к рычажным болтам. К счастью, с помощью магнита и терпения я вернул гайку на болт. Возможно, простым улучшением будет просверливание отверстий в боковых сторонах колонны для доступа к болту, который крепит соединение к кулисе и регулировке. Обратите внимание, что это плотная посадка с большим количеством движущихся частей.

Поворотный штифт блока тарелки Проблема

Блок тарелки шарнирно отводит инструмент от заготовки во время обратного хода.

Когда я рассверливал отверстие для шарнирного штифта блока тарелки, я использовал самодельный d-бит. Я проверил это, чтобы убедиться, что он хорошо подходит к штифту, который я буду использовать, и что он плотно скользит. Однако я не смог учесть посадку в длинном отверстии, так как мой тест проводился в коротком 10-миллиметровом отверстии. При полном развертывании блока и корпуса створки развертка или стружка имели тенденцию стирать отверстие, в результате чего оно увеличивалось, за исключением примерно 15 мм от выходного конца отверстия. Это вызывает небольшую пружинистость или около 1 тысячной люфта в блоке хлопка в состоянии покоя. Чтобы уточнить, если я нажимаю на хлопушку в состоянии покоя, она совершает едва заметное перемещение, пока не упрется в заднюю часть коробки хлопушки. Я, вероятно, расширю отверстие подходящей разверткой и в какой-то момент установлю шарнирный штифт немного большего размера.

Это вызывает небольшую пружинистость или около 1 тысячной люфта в блоке хлопка в состоянии покоя. Чтобы уточнить, если я нажимаю на хлопушку в состоянии покоя, она совершает едва заметное перемещение, пока не упрется в заднюю часть коробки хлопушки. Я, вероятно, расширю отверстие подходящей разверткой и в какой-то момент установлю шарнирный штифт немного большего размера.

Я добавляю тиски к стойке инструмента во время работы, если хочу получить наилучший возможный рез. Это проблема, вероятно, самая большая причина того, что добавление тисков к стойке инструмента имеет такое большое значение для качества резки.

Fast Return Stroke Проблема

Это больше проблема книги, чем дизайна.

Я не понимаю, как быстрый обратный ход может повлиять на производительность машины, хотя продавцы «горячего воздуха» много говорили об этом.

-Дэвид Джинджери в книге The Metal Shaper: https://amzn.to/2UZ2LTV

В моем собственном использовании формирователя я определенно оценил быстрый обратный ход. Я регулирую длину хода фрезы так, чтобы инструмент двигался только над верхней частью заготовки. Я регулирую скорость двигателя и автоматическое продвижение, чтобы получить хорошее качество резки. Особенно по мере того, как длина хода увеличивается, продолжительность режущего и обратного ходов различается. Эффективно улучшается рабочий цикл резки, особенно при большой длине хода. Существуют и другие конструкции привода формообразователя, в которых рабочий ход и обратный ход симметричны — представьте себе поршень в двигателе внутреннего сгорания. Они могут работать только при 50% рабочем цикле.

Я регулирую длину хода фрезы так, чтобы инструмент двигался только над верхней частью заготовки. Я регулирую скорость двигателя и автоматическое продвижение, чтобы получить хорошее качество резки. Особенно по мере того, как длина хода увеличивается, продолжительность режущего и обратного ходов различается. Эффективно улучшается рабочий цикл резки, особенно при большой длине хода. Существуют и другие конструкции привода формообразователя, в которых рабочий ход и обратный ход симметричны — представьте себе поршень в двигателе внутреннего сгорания. Они могут работать только при 50% рабочем цикле.

Шейпер — медленная машина. Улучшение рабочего цикла при сохранении постоянного линейного расстояния резания инструмента в секунду сокращает общее время, необходимое для операции обработки.

Подача вниз Проблема

Рукоятка подачи вниз получает много действия. Здесь необходимо устранить обратную реакцию.

Подача вниз — это место, где происходит большая часть размышлений и вмешательства оператора. Меня не устраивает люфт в этой части или плавность прилегания направляющих скольжения вниз и отливки вниз. мне нужно решить эту проблему

Меня не устраивает люфт в этой части или плавность прилегания направляющих скольжения вниз и отливки вниз. мне нужно решить эту проблему

Сборка

Колонна – Основание машины

Боковые стороны колонны были последней частью, которую я отлил из зеленого песка. Я отлил две из этих частей. После этого я перешел на литье по газифицируемым моделям. Передняя часть колонны была первой деталью, которую я отлил с помощью этой техники. Я очистил переднюю часть стойки, установил вертикальные направляющие, затем собрал компоненты стойки, включая задние распорки. Как я упоминал в разделе о вещах, которые я хотел бы изменить, я действительно хотел бы, чтобы я отлил колонну как монолитную отливку.

Баран, бычье колесо и кулиса — вождение барана

Закончив колонну, я перешел к барану. Я отлил поршень и крышку поршня, используя пенопласт. Я использовал токарный станок, чтобы отшлифовать плунжер, а затем прикрепил его к направляющим скольжения плунжера: холоднокатаная сталь в нижней части плунжера, которая перемещается по опорным поверхностям колонны.

Я приклеил наждачную бумагу к нижней и боковой сторонам траверс и использовал ее для шлифовки опорных поверхностей колонн с последующей очисткой. Я установил зажимы, клин и регулировочные винты.

Когда поршень сгладил зажимы на вершине колонны, я переключил передачу на бычье колесо. Я отлил и просверлил опору подшипника кривошипа, чтобы установить бронзовые подшипники кривошипа. Я использовал шестерню с 40 зубьями от McMaster с несколькими кусками холоднокатаной стали в качестве регулировочного паза. Шатунная шейка — это просто болт с буртиком.

Кокетка — самая крутая часть формирователя. Он преобразует вращательное движение в поступательное движение.

Скотч-хомут — одна из самых изящных частей проекта. Две отливки в нижней части удерживают поворотный стержень. В верхней и нижней части вилки есть отливка, обе с запрессованными в них бронзовыми подшипниками. Обратите внимание, что это подшипники, которые я легировал с нуля. После сборки хомута я прикрепляю ползун к хомуту. В блоке скольжения также запрессован бронзовый подшипник, в котором шатунная шейка может вращаться, приводя вилку вперед и назад.

В блоке скольжения также запрессован бронзовый подшипник, в котором шатунная шейка может вращаться, приводя вилку вперед и назад.

Отливка верхней вилки соединена с ведущим звеном. Ведущее звено соединено с зажимом ползуна. Зажим барана соединен с головной костью… нет, подождите, зажим барана соединен с бараном. Это облегчает регулировку центральной точки хода относительно заготовки. Эту область можно немного изменить, как я упоминал в разделе о том, что я бы сделал по-другому.

Вращающаяся головка и подача вниз

Я отлил транспортирный диск на 20-мм оправке. После этого я просверлил вал, затем выгнал его. Я отлил вращающуюся головку на 20-миллиметровую оправку с центрами на каждом конце. Центры дали мне возможность отшлифовать вращающуюся головку на токарном станке между центрами, а также обработать углубление для стопорного болта на оправке. Я отрезал оправку в передней части вращающейся головки, а затем очистил эту поверхность для установки направляющих вниз.

Я отлил ползунок подачи вниз и приладил его к направляющим подачи, используя стандартную технику: шлифовка, скобление, зажим, клин, регулировочные винты. Я отшлифовал и очистил переднюю часть ползуна подачи вниз. После отливки коробки с хлопушкой я отшлифовал и очистил ее заднюю часть, чтобы она хорошо совпадала с передней частью ползуна подачи вниз.

Вращающаяся головка, подача вниз, коробка тарелки, блок тарелки и резцедержатель.

Я отлил хлопушку. Я отшлифовал его, а затем соскоблил с параллельных сторон. Чтобы он поместился в блоке с хлопушкой, я отшлифовал коробку с хлопушкой, используя блок 1-2-3 с наклеенной наждачной бумагой. Затем я использовал шаблон из листового металла, чтобы установить канал в коробке с хлопушкой. С помощью скребка я сделал небольшую настройку для установки блока хлопушки в коробку. Я просверлил, а затем расширил отверстие для фиксации шарнирного штифта блока тарелки с помощью установочного винта.

Я повернул держатель инструмента, просверлил и напилил квадратное отверстие в держателе, нарезал его для болта, чтобы держать инструмент. Затем я просверлил и раззенковал блок хлопушки для держателя инструмента.

Затем я просверлил и раззенковал блок хлопушки для держателя инструмента.

Зажим – опора, салазки, рабочий стол

К этому моменту самые сложные аспекты построения формирователя остались позади. Я отлил опору с поперечными салазками и поперечный салазок, используя пенопласт, и подогнал, используя обычную технику: песок, скобление. , хомут, стрела, регулировочные винты. Примечание: Я действительно горжусь тем, как хорошо получилось прилегание между поперечными направляющими и направляющими поперечных салазок… действительно гладкими.

Я изготовил и установил винты вертикального и горизонтального хода, как описано в книге, за исключением кривошипа горизонтальной подачи. По рекомендации Cadre Patron, Бена Уилхойта, я разработал кривошип со встроенным подшипником и напечатал детали на 3D-принтере, поскольку это приложение с довольно низким напряжением. Я очень доволен этим дизайном

Формирователь выстрогал свой собственный рабочий стол.

Автоматическая подача — 3D-печатный дизайн Отъезд

Что касается механизма автоматической подачи, я снова значительно отошел от стандартного дизайна.

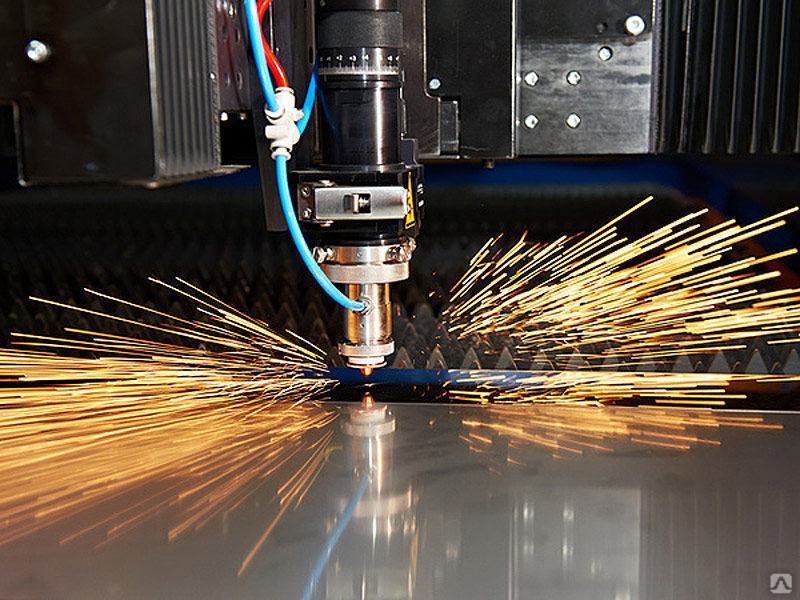

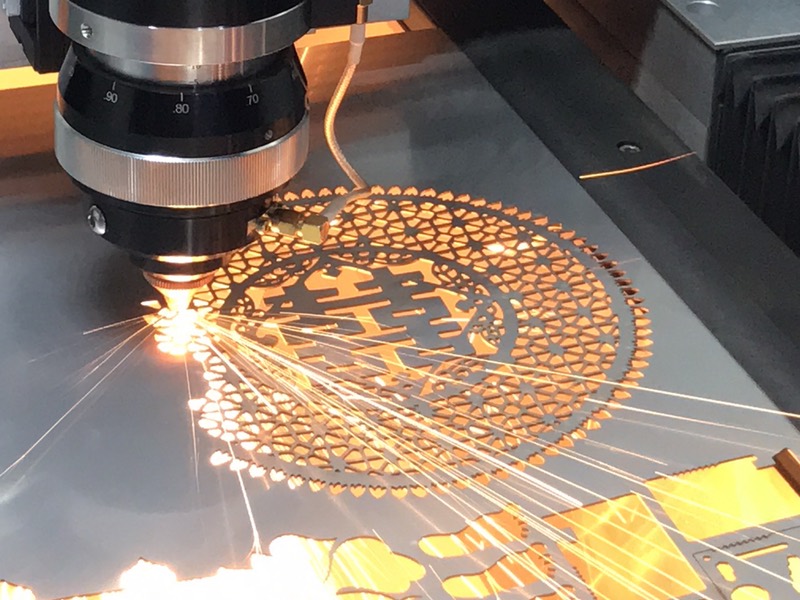

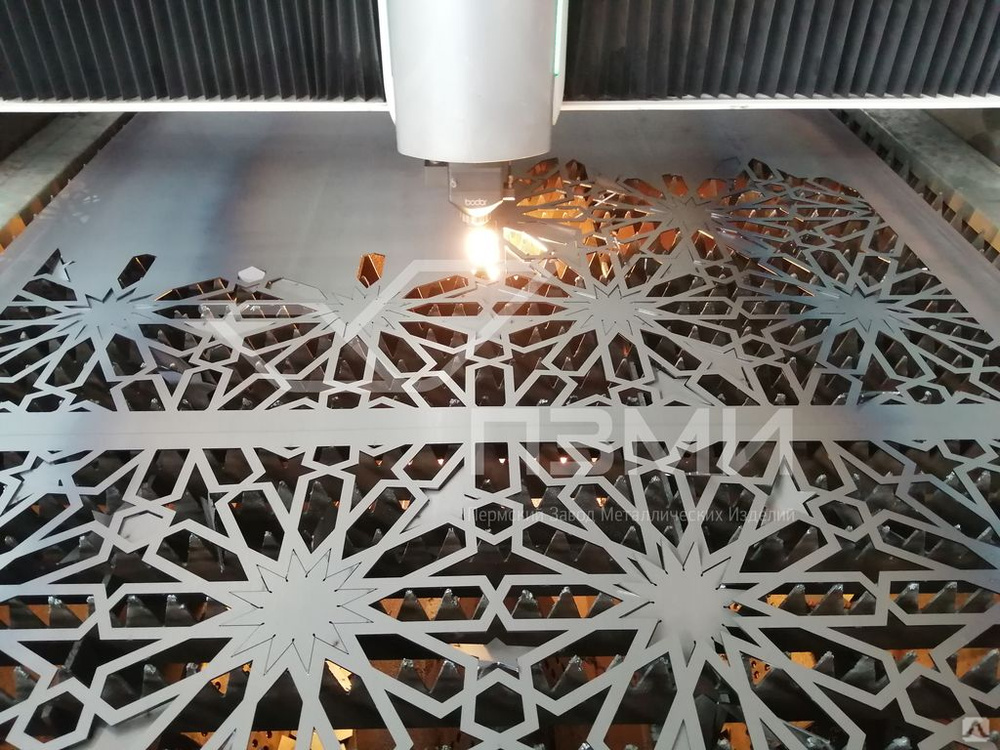

Однако, несмотря на эти потенциальные проблемы, открытие собственного бизнеса, посвященного исключительно лазерной резке металла, может оказаться жизнеспособным вариантом, особенно если в вашем районе не хватает таких предприятий.

Однако, несмотря на эти потенциальные проблемы, открытие собственного бизнеса, посвященного исключительно лазерной резке металла, может оказаться жизнеспособным вариантом, особенно если в вашем районе не хватает таких предприятий.

Бизнес на лазерном станке

Бизнес на лазерном станке Республиканская, 22, литера Е, помещение 4Ш

Республиканская, 22, литера Е, помещение 4Ш

Бизнес лазерной резки также конкурирует с индустрией 3D-печати, но он проще, доступнее и точно так же.

Бизнес лазерной резки также конкурирует с индустрией 3D-печати, но он проще, доступнее и точно так же. В следующем разделе мы рассмотрим рекомендации по проектированию материалов для лазерной резки, чтобы вы точно знали, что можно резать, а что нельзя.

В следующем разделе мы рассмотрим рекомендации по проектированию материалов для лазерной резки, чтобы вы точно знали, что можно резать, а что нельзя.

Вот почему вы никогда не должны полагаться на догадки, чтобы узнать, какие материалы подходят для станка для лазерной резки — это не всегда очевидно.

Вот почему вы никогда не должны полагаться на догадки, чтобы узнать, какие материалы подходят для станка для лазерной резки — это не всегда очевидно. Мы обсудим лучшие отрасли, чтобы более подробно остановиться на них позже.

Мы обсудим лучшие отрасли, чтобы более подробно остановиться на них позже. Это отличный выбор для лазерной резки, потому что вы можете делать игрушки, модели самолетов и архитектурные 3D-модели.

Это отличный выбор для лазерной резки, потому что вы можете делать игрушки, модели самолетов и архитектурные 3D-модели.

Станки для лазерной резки могут гравировать еще более широкий спектр материалов, чем просто резка. Травление — это рентабельная бизнес-идея для стартапа, потому что она требует минимальных первоначальных затрат. Если вы решите травить трофеи или украшения людей, вам даже не нужно будет покупать материалы самостоятельно.

Станки для лазерной резки могут гравировать еще более широкий спектр материалов, чем просто резка. Травление — это рентабельная бизнес-идея для стартапа, потому что она требует минимальных первоначальных затрат. Если вы решите травить трофеи или украшения людей, вам даже не нужно будет покупать материалы самостоятельно.

Но вам не нужно быть художником, чтобы найти проекты, которые понравятся вашей клиентской базе, и запрограммировать их на станке для лазерной резки. Идете ли вы на гравировку или резку, у вас есть множество вариантов.

Но вам не нужно быть художником, чтобы найти проекты, которые понравятся вашей клиентской базе, и запрограммировать их на станке для лазерной резки. Идете ли вы на гравировку или резку, у вас есть множество вариантов.

Вы можете использовать их в различных функциях, а диапазон вариантов шаблонов проектирования практически безграничен.

Вы можете использовать их в различных функциях, а диапазон вариантов шаблонов проектирования практически безграничен.

Использовать станок для лазерной резки для гравировки или резки кожи непросто, но это возможно.

Использовать станок для лазерной резки для гравировки или резки кожи непросто, но это возможно.

Вы быстро почувствуете, какой материал вам наиболее удобен.

Вы быстро почувствуете, какой материал вам наиболее удобен. Энтузиазм и страсть помогут вам как предпринимателю очень далеко, но есть еще два непреложных момента: тяжелая работа и структурированное планирование. Все превосходные лидеры строят планы. Очень немногие на самом деле придерживаются их, но эта начальная структура — это то, как вы будете продвигать свои идеи вперед.

Энтузиазм и страсть помогут вам как предпринимателю очень далеко, но есть еще два непреложных момента: тяжелая работа и структурированное планирование. Все превосходные лидеры строят планы. Очень немногие на самом деле придерживаются их, но эта начальная структура — это то, как вы будете продвигать свои идеи вперед.

Это позволяет вам зарегистрироваться для уплаты федеральных налогов и налогов штата, что вы обязаны делать по закону. Получите корпоративный банковский счет и откройте кредитную карту на имя вашего предприятия лазерной резки. К этому времени вы начнете чувствовать себя лазерным резаком. Вы должны держать свои финансы в порядке, поэтому наймите бухгалтера.

Это позволяет вам зарегистрироваться для уплаты федеральных налогов и налогов штата, что вы обязаны делать по закону. Получите корпоративный банковский счет и откройте кредитную карту на имя вашего предприятия лазерной резки. К этому времени вы начнете чувствовать себя лазерным резаком. Вы должны держать свои финансы в порядке, поэтому наймите бухгалтера. Подумайте о следующем:

Подумайте о следующем: Четко определенный бренд имеет решающее значение на сегодняшнем жестко конкурентном рынке. Что вам нужно, так это простое сообщение, которое найдет отклик у достаточного количества людей, чтобы сформировать клиентскую базу.

Четко определенный бренд имеет решающее значение на сегодняшнем жестко конкурентном рынке. Что вам нужно, так это простое сообщение, которое найдет отклик у достаточного количества людей, чтобы сформировать клиентскую базу. Например, если вы заявляете об экологичности, но используете много пластиковой упаковки, ваша этически ориентированная целевая аудитория не будет впечатлена.

Например, если вы заявляете об экологичности, но используете много пластиковой упаковки, ваша этически ориентированная целевая аудитория не будет впечатлена. Независимо от того, насколько уникальны или хорошо сделаны ваши продукты, если ваш веб-сайт, учетные записи в социальных сетях и цифровая продукция не на должном уровне, клиенты уйдут.

Независимо от того, насколько уникальны или хорошо сделаны ваши продукты, если ваш веб-сайт, учетные записи в социальных сетях и цифровая продукция не на должном уровне, клиенты уйдут. Это создает ажиотаж вокруг вашего бренда и поощряет участие. Узнайте, как размещать платную рекламу на этих платформах, и вы мгновенно привлечете потенциальных клиентов на свой сайт!

Это создает ажиотаж вокруг вашего бренда и поощряет участие. Узнайте, как размещать платную рекламу на этих платформах, и вы мгновенно привлечете потенциальных клиентов на свой сайт! Используйте такие ресурсы, как LinkedIn и каталоги, чтобы найти людей в вашей отрасли и смежных отраслях.

Используйте такие ресурсы, как LinkedIn и каталоги, чтобы найти людей в вашей отрасли и смежных отраслях. Это люди, на которых вы полагаетесь и с которыми регулярно работаете. Юристы, бухгалтеры и поставщики являются примерами партнеров. Вы строите эти отношения с течением времени, и как только вы установили доверие, вы можете способствовать продвижению друг друга.

Это люди, на которых вы полагаетесь и с которыми регулярно работаете. Юристы, бухгалтеры и поставщики являются примерами партнеров. Вы строите эти отношения с течением времени, и как только вы установили доверие, вы можете способствовать продвижению друг друга.

На каждой ярмарке мастерить

На каждой ярмарке мастерить Держите под рукой несколько образцов, вырезанных лазером, и

Держите под рукой несколько образцов, вырезанных лазером, и

Станины СОД (Среднеоборотные) отливают из чугуна или из стали. Сварная конструкция станины снижает массу дизеля и упрощает ремонт возможных повреждений (трещин). Недостатки такой конструкции: сварные швы подвержены коррозии; сварные швы, расположенные перпендикулярно к действующим усилиям, плохо работают на разрыв, поэтому для их разгрузки устанавливают длинные анкерные связи.

Станины СОД (Среднеоборотные) отливают из чугуна или из стали. Сварная конструкция станины снижает массу дизеля и упрощает ремонт возможных повреждений (трещин). Недостатки такой конструкции: сварные швы подвержены коррозии; сварные швы, расположенные перпендикулярно к действующим усилиям, плохо работают на разрыв, поэтому для их разгрузки устанавливают длинные анкерные связи.

При перегреве какой-либо детали или прорыве газов из цилиндра в картер (в тронковых дизелях) концентрация масляных паров резко возрастает и возникает опасность взрыва.

При перегреве какой-либо детали или прорыве газов из цилиндра в картер (в тронковых дизелях) концентрация масляных паров резко возрастает и возникает опасность взрыва.

).

).

З.бг). На резьбу связи выше гайки 7 навертывают поршень 6 домкрата. Под действием давления (40-50 МПа) на поршень масляного гидравлического пресса связь удлиняется, между гайкой 7 и промежуточным кольцом 8 появляется зазор, на размер которого подвертывают гайку.

З.бг). На резьбу связи выше гайки 7 навертывают поршень 6 домкрата. Под действием давления (40-50 МПа) на поршень масляного гидравлического пресса связь удлиняется, между гайкой 7 и промежуточным кольцом 8 появляется зазор, на размер которого подвертывают гайку.

В. Пунда А.С. [2010]

В. Пунда А.С. [2010]

— Марк Деннис и др.

— Марк Деннис и др.

0160 .

0160 .

Любые мнения, выраженные в примерах, не отражают точку зрения Merriam-Webster или ее редакторов. Отправьте нам отзыв об этих примерах.

Любые мнения, выраженные в примерах, не отражают точку зрения Merriam-Webster или ее редакторов. Отправьте нам отзыв об этих примерах.

merriam-webster.com/dictionary/bed. По состоянию на 6 апреля 2023 г.

merriam-webster.com/dictionary/bed. По состоянию на 6 апреля 2023 г. Поддерживающая поверхность или конструкция : Фонд

Поддерживающая поверхность или конструкция : Фонд

— Кэрол Шугарман, The Washington Post

— Кэрол Шугарман, The Washington Post  подробнее

подробнее

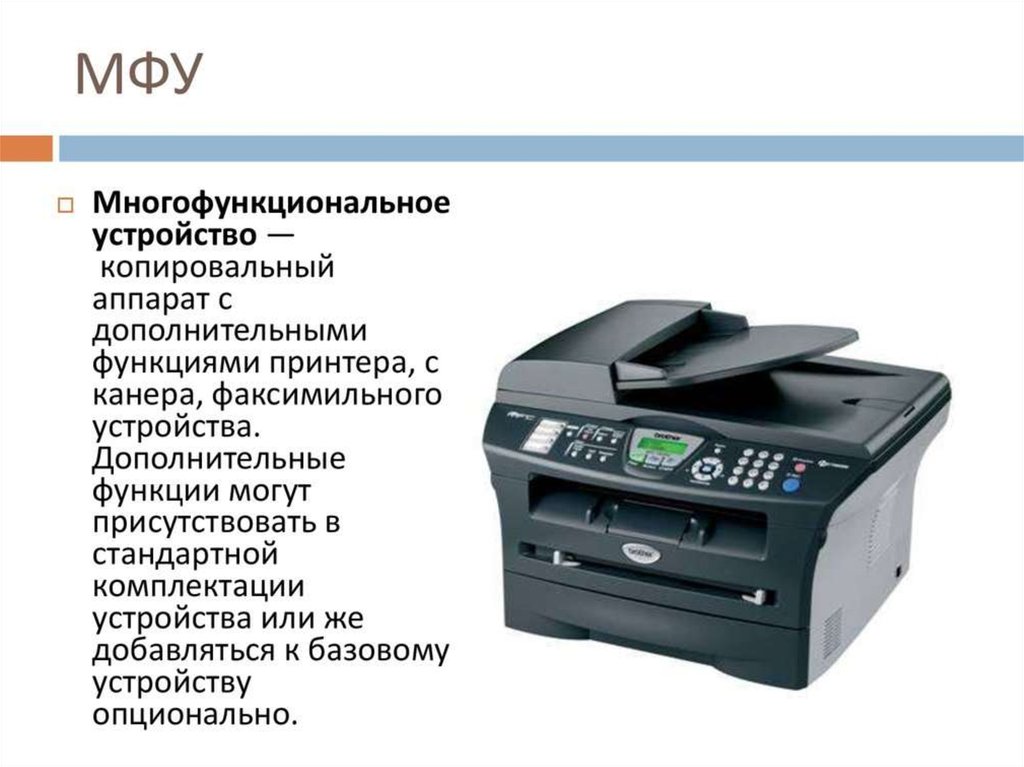

В результате разрушения резины, смещается позиционирование изображения и может произойти перекос бумаги в направляющих.

В результате разрушения резины, смещается позиционирование изображения и может произойти перекос бумаги в направляющих. Тонкая и кропотливая работа, по очистке системы, возможна только на профессиональном уровне.

Тонкая и кропотливая работа, по очистке системы, возможна только на профессиональном уровне. Для сохранения скорости печати, рекомендуется регулярная очистка вала от наслоений пыли.

Для сохранения скорости печати, рекомендуется регулярная очистка вала от наслоений пыли.

Все это также подвержено изменениям в процессе эксплуатации принтеров.

Все это также подвержено изменениям в процессе эксплуатации принтеров.

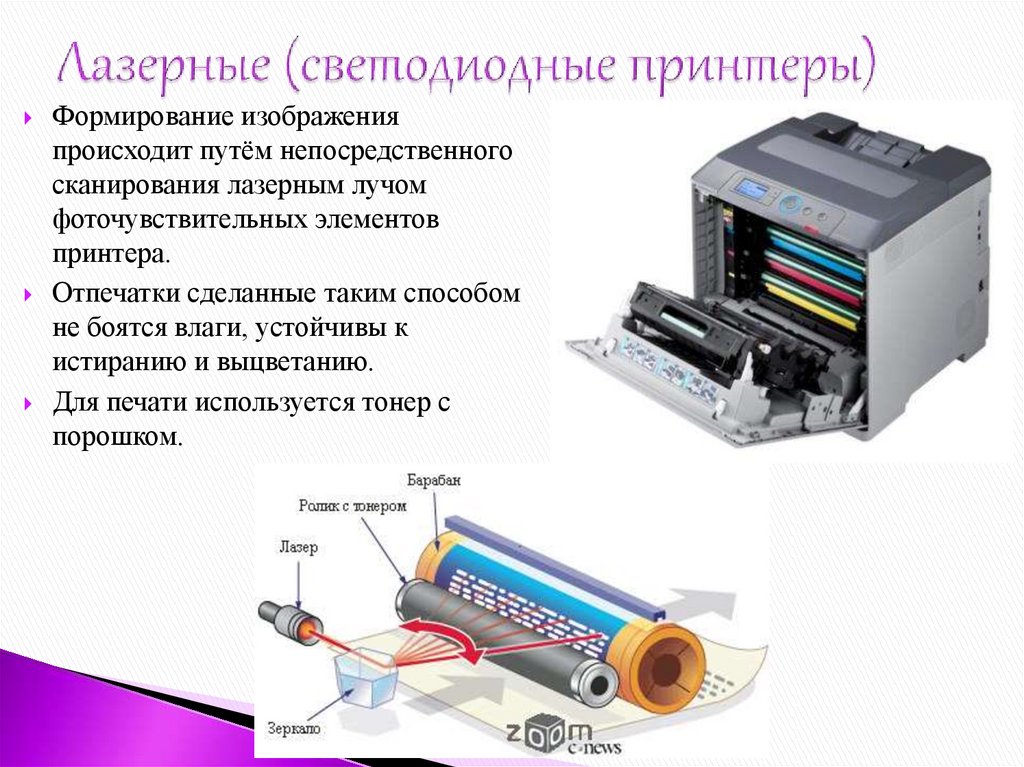

И лишь спустя 8 лет он смог найти производителя изобретенных им устройств. Это была компания, которую ныне все знаю под названием Xerox. И в тот же 1946 год на рынок попадает первое копировальное устройство. Это была огромная и сложная машина, требующая проведения целого ряда ручных операций. Лишь в средине 1950-х был создан первый полностью автоматизированный механизм, который являлся прообразом современного лазерного принтера.

И лишь спустя 8 лет он смог найти производителя изобретенных им устройств. Это была компания, которую ныне все знаю под названием Xerox. И в тот же 1946 год на рынок попадает первое копировальное устройство. Это была огромная и сложная машина, требующая проведения целого ряда ручных операций. Лишь в средине 1950-х был создан первый полностью автоматизированный механизм, который являлся прообразом современного лазерного принтера.

Все порошки отличаются магнитностью, плотностью, дисперстностью, размером зерен и другими физическими показателями. Поэтому не стоит заправлять картриджи случайным тонером. Преимущества тонера перед чернилами заключаются в четкости отпечатанной картинки и влагостойкости, которая обеспечивается впечатыванием порошка в бумагу. Из недостатков стоит назвать малую глубину цветов, насыщенность при цветной печати и отрицательное воздействие на организм человека при взаимодействии с тонером, например, во время зарядки картриджа.

Все порошки отличаются магнитностью, плотностью, дисперстностью, размером зерен и другими физическими показателями. Поэтому не стоит заправлять картриджи случайным тонером. Преимущества тонера перед чернилами заключаются в четкости отпечатанной картинки и влагостойкости, которая обеспечивается впечатыванием порошка в бумагу. Из недостатков стоит назвать малую глубину цветов, насыщенность при цветной печати и отрицательное воздействие на организм человека при взаимодействии с тонером, например, во время зарядки картриджа. Но если засветить какую-либо область вала светом – они тут же теряют свой заряд и становятся нейтрально заряженными за счет увеличения проводимости (то есть уменьшением электрического сопротивления) в этих зонах. Заряд стекает с поверхности через внутренний проводящий слой.

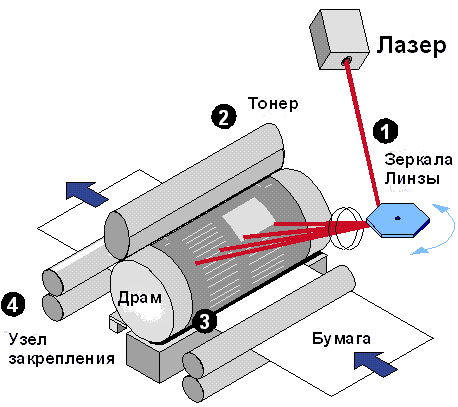

Но если засветить какую-либо область вала светом – они тут же теряют свой заряд и становятся нейтрально заряженными за счет увеличения проводимости (то есть уменьшением электрического сопротивления) в этих зонах. Заряд стекает с поверхности через внутренний проводящий слой. Блок лазерного сканирования состоит из зеркала, полупроводникового лазера, нескольких формирующих и одной фокусирующей линзы.

Блок лазерного сканирования состоит из зеркала, полупроводникового лазера, нескольких формирующих и одной фокусирующей линзы. Самый распространенный – это применение тонера с положительным зарядом. Такой порошок остается на нейтрально заряженных областях фотоцилиндра. То есть, лазером засвечиваются области, где будет наше будущее изображение. Барабан при этом заряжен отрицательно. Второй механизм менее распространенный, в нем используется тонер с отрицательным зарядом. Лазерный луч «разряжает» области положительно заряженного фотоцилиндра, на которых изображения быть не должно. Это стоит помнить при выборе лазерного принтера, ведь в первом случае будет более точная передача деталей, а во втором – более равномерная и плотная заливка. Первые принтеры отлично подойдут для печати текстовых документов, потому они и получили широкое распространение.

Самый распространенный – это применение тонера с положительным зарядом. Такой порошок остается на нейтрально заряженных областях фотоцилиндра. То есть, лазером засвечиваются области, где будет наше будущее изображение. Барабан при этом заряжен отрицательно. Второй механизм менее распространенный, в нем используется тонер с отрицательным зарядом. Лазерный луч «разряжает» области положительно заряженного фотоцилиндра, на которых изображения быть не должно. Это стоит помнить при выборе лазерного принтера, ведь в первом случае будет более точная передача деталей, а во втором – более равномерная и плотная заливка. Первые принтеры отлично подойдут для печати текстовых документов, потому они и получили широкое распространение. Этим устраняется притягивания листа к фотоцилиндру. Во время прохода бумаги сквозь блок лазерного сканирования на листе становится заметным сформированное изображение, которое легко разрушается от малейшего прикосновения. Для его долговечности необходимо провести фиксацию с помощью расплавления добавок, входящих в тонер. Этот процесс происходит в блоке фиксации изображения – это третий ключевой блок лазерного принтера. Еще его называют «печкой». Если вкратце, то плавятся входящие в состав тонера вещества. После их вдавливания и застывания эти полимеры словно покрывают собой чернила, защищая их от внешних воздействий. Теперь читатель поймет, почему отпечатанные листы, выходящие из принтера, такие теплые.

Этим устраняется притягивания листа к фотоцилиндру. Во время прохода бумаги сквозь блок лазерного сканирования на листе становится заметным сформированное изображение, которое легко разрушается от малейшего прикосновения. Для его долговечности необходимо провести фиксацию с помощью расплавления добавок, входящих в тонер. Этот процесс происходит в блоке фиксации изображения – это третий ключевой блок лазерного принтера. Еще его называют «печкой». Если вкратце, то плавятся входящие в состав тонера вещества. После их вдавливания и застывания эти полимеры словно покрывают собой чернила, защищая их от внешних воздействий. Теперь читатель поймет, почему отпечатанные листы, выходящие из принтера, такие теплые. При подаче напряжения на них, эти элементы разогреваются до высоких температур (порядка 200 °C) за доли секунды. Прижимный валик прижимает лист к нагревателю, в процессе чего осуществляется вдавливание жидких микроскопических частиц тонера в текстуру бумаги. На выходе из блока фиксации стоят разделители, дабы бумага не прилипала к термопленке.

При подаче напряжения на них, эти элементы разогреваются до высоких температур (порядка 200 °C) за доли секунды. Прижимный валик прижимает лист к нагревателю, в процессе чего осуществляется вдавливание жидких микроскопических частиц тонера в текстуру бумаги. На выходе из блока фиксации стоят разделители, дабы бумага не прилипала к термопленке.

Они брали полученную пасту и формировали из нее стержни, которые затем сушили, хранили, а затем разбавляли водой прямо перед использованием.

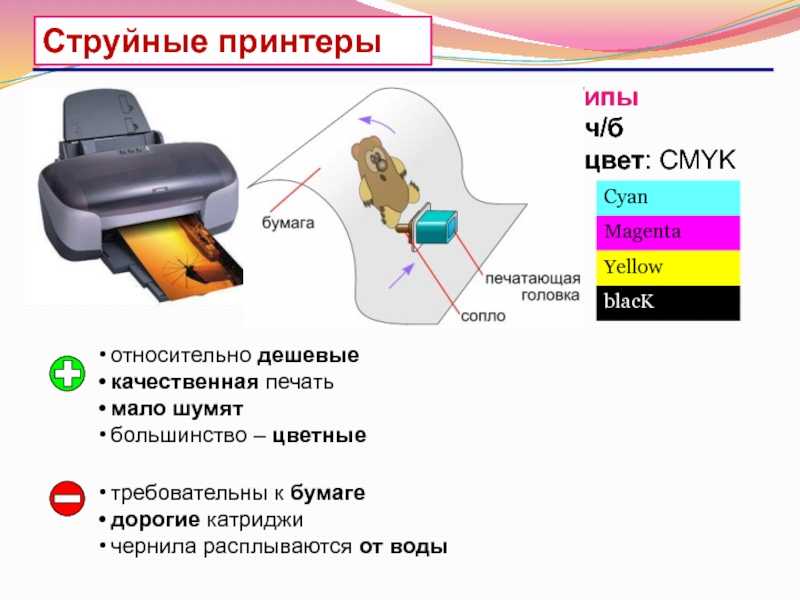

Они брали полученную пасту и формировали из нее стержни, которые затем сушили, хранили, а затем разбавляли водой прямо перед использованием. Обычная печать осуществляется с помощью металлической пластины, которая переносит изображение на бумагу или объект, с которым она соприкасается, тогда как цифровая безударная печать включает электрофотографические и струйные технологии.

Обычная печать осуществляется с помощью металлической пластины, которая переносит изображение на бумагу или объект, с которым она соприкасается, тогда как цифровая безударная печать включает электрофотографические и струйные технологии. Синий получают с использованием замещенных трифенилметановых красителей, а красный получают путем разбавления красного красителя эозина. Многие чернила для письма также содержат дубильные и галловые кислоты и сульфат железа. Большинство шариковых ручек содержат пасту, состоящую примерно на 40-50% из красителя.

Синий получают с использованием замещенных трифенилметановых красителей, а красный получают путем разбавления красного красителя эозина. Многие чернила для письма также содержат дубильные и галловые кислоты и сульфат железа. Большинство шариковых ручек содержат пасту, состоящую примерно на 40-50% из красителя. Различные размеры частиц пигмента влияют на интенсивность данного цвета.

Различные размеры частиц пигмента влияют на интенсивность данного цвета.

д.

д. В конкретных чернилах может быть больше, чем смола.

В конкретных чернилах может быть больше, чем смола.

пикап при сохранении вязкости.

пикап при сохранении вязкости.

ru – новости бокса, MMA и смешанных единоборств

ru – новости бокса, MMA и смешанных единоборств Степана Бандеры », «НСО», «Славянский союз», «Формат-18», «Хизб ут-Тахрир».

Степана Бандеры », «НСО», «Славянский союз», «Формат-18», «Хизб ут-Тахрир».

Просмотрите наш выбор декоративных почтовых ящиков и столбов как в традиционном, так и в современном стиле.

Просмотрите наш выбор декоративных почтовых ящиков и столбов как в традиционном, так и в современном стиле.

Киев

Киев com: самонивелирующийся зеленый лазерный луч с перекрестными линиями SKIL с проецируемыми измерительными метками

com: самонивелирующийся зеленый лазерный луч с перекрестными линиями SKIL с проецируемыми измерительными метками 8 x 2.4 x 3.03 inches

8 x 2.4 x 3.03 inches

Если купить дополнительно к лазерному нивелиру штатив, работать с замерами будет еще удобнее.

Если купить дополнительно к лазерному нивелиру штатив, работать с замерами будет еще удобнее. 7В 3000 мАч Li-Ion аккумулятор

7В 3000 мАч Li-Ion аккумулятор

2 R R/L 0152H000

2 R R/L 0152H000 180 мм-6166

180 мм-6166 Сверление и фрезерование выполняется по сохраненным с демонстрационной линзы координатам отверстий.

Сверление и фрезерование выполняется по сохраненным с демонстрационной линзы координатам отверстий. 1; 1,2; 1,42; 1,5; 1,6; 1,7; 2,0; 1.10)

1; 1,2; 1,42; 1,5; 1,6; 1,7; 2,0; 1.10) 1; 1,2; 1,42; 1,5; 1,6; 1,7; 2,0; 1.10)

1; 1,2; 1,42; 1,5; 1,6; 1,7; 2,0; 1.10) Вы увидите результаты объявлений, основанные на таких факторах, как релевантность и сумма, которую продавцы платят за клик. Узнать больше.

Вы увидите результаты объявлений, основанные на таких факторах, как релевантность и сумма, которую продавцы платят за клик. Узнать больше. сверл HSS ДЛЯ ДЕРЕВЯННОГО, АЛЮМИНИЕВОГО И ПЛАСТИКОВОГО ВРАЩАЮЩЕГОСЯ ИНСТРУМЕНТА Цена в Индии

сверл HSS ДЛЯ ДЕРЕВЯННОГО, АЛЮМИНИЕВОГО И ПЛАСТИКОВОГО ВРАЩАЮЩЕГОСЯ ИНСТРУМЕНТА Цена в Индии Кроме того, вы заявляете, что предпримете такие шаги, которые могут быть разумно необходимы или требуются в соответствии с применимым законодательством, чтобы не допустить попадания продукта в руки несовершеннолетних, неподготовленных и/или душевнобольных лиц. Flipkart не несет никаких последствий, убытков, повреждений или травм, которые могут возникнуть в результате насильственного или незаконного использования или неправильного использования продукта, продаваемого независимыми продавцами на платформе Flipkart. Клиент несет ответственность за бережное обращение с продуктом и его предполагаемое и законное использование в качестве инструмента. Flipkart не заявляет и не гарантирует, что покупатель может на законных основаниях приобретать, владеть или владеть продуктом. Пожалуйста, ознакомьтесь с законами и правилами, изложенными правоохранительными органами в вашей местной юрисдикции, прежде чем покупать и хранить продукт.

Кроме того, вы заявляете, что предпримете такие шаги, которые могут быть разумно необходимы или требуются в соответствии с применимым законодательством, чтобы не допустить попадания продукта в руки несовершеннолетних, неподготовленных и/или душевнобольных лиц. Flipkart не несет никаких последствий, убытков, повреждений или травм, которые могут возникнуть в результате насильственного или незаконного использования или неправильного использования продукта, продаваемого независимыми продавцами на платформе Flipkart. Клиент несет ответственность за бережное обращение с продуктом и его предполагаемое и законное использование в качестве инструмента. Flipkart не заявляет и не гарантирует, что покупатель может на законных основаниях приобретать, владеть или владеть продуктом. Пожалуйста, ознакомьтесь с законами и правилами, изложенными правоохранительными органами в вашей местной юрисдикции, прежде чем покупать и хранить продукт. 0122

0122 2019

2019

Постоянная ссылка

Постоянная ссылка сверлить алюминиевые двери в ванную комнату?

сверлить алюминиевые двери в ванную комнату?

..

..

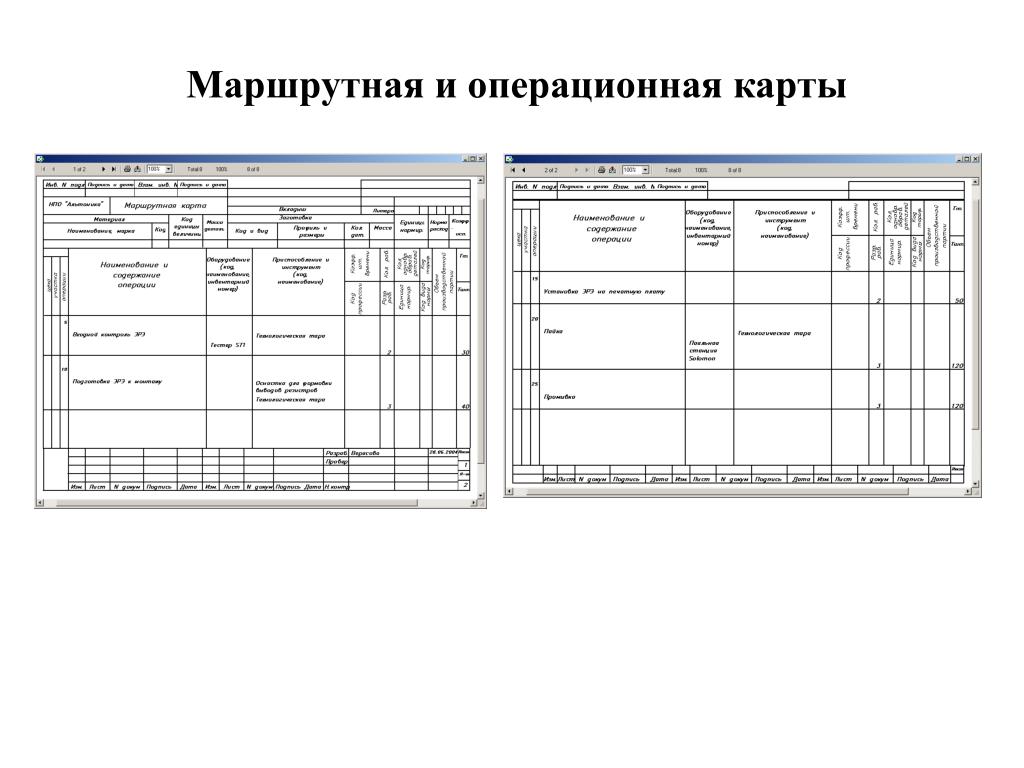

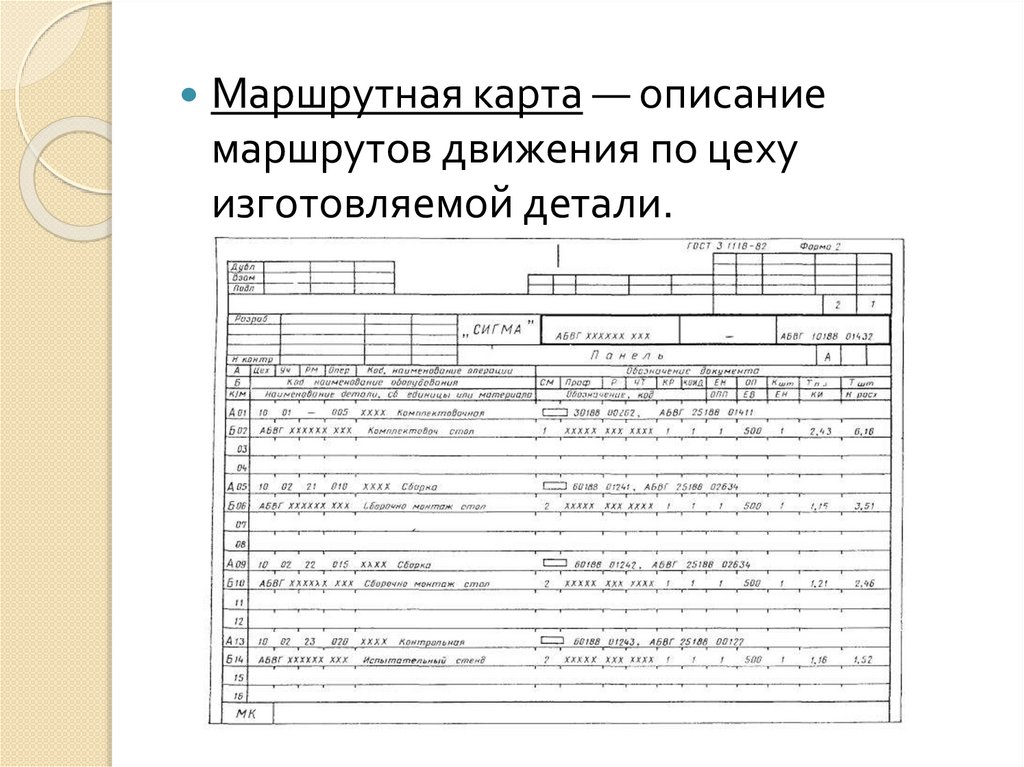

В серийном и массовом производстве следует применять операционное описание содержания операции.

В серийном и массовом производстве следует применять операционное описание содержания операции.

В этом отношении разработчику документов нужно быть очень внимательным и понимать ответственность за уровень разрабатываемой документации и выпускаемой продукции.

В этом отношении разработчику документов нужно быть очень внимательным и понимать ответственность за уровень разрабатываемой документации и выпускаемой продукции.

Все остальное предоставляется решать непосредственно рабочему, имеющему для этого соответствующую квалификацию.

Все остальное предоставляется решать непосредственно рабочему, имеющему для этого соответствующую квалификацию.

Состав данных, имеющийся в комплекте документов на директивный ТП, позволяет произвести необходимые расчеты, например, по применяемому оборудованию, трудозатратам и материалам.

Состав данных, имеющийся в комплекте документов на директивный ТП, позволяет произвести необходимые расчеты, например, по применяемому оборудованию, трудозатратам и материалам.

com или его редакции.

com или его редакции. Ф. О’Ди

Ф. О’Ди

» Словарь Merriam-Webster.com , Merriam-Webster, https://www.merriam-webster.com/dictionary/route. По состоянию на 5 апреля 2023 г.

» Словарь Merriam-Webster.com , Merriam-Webster, https://www.merriam-webster.com/dictionary/route. По состоянию на 5 апреля 2023 г.

26

26 67

67 76

76 98

98

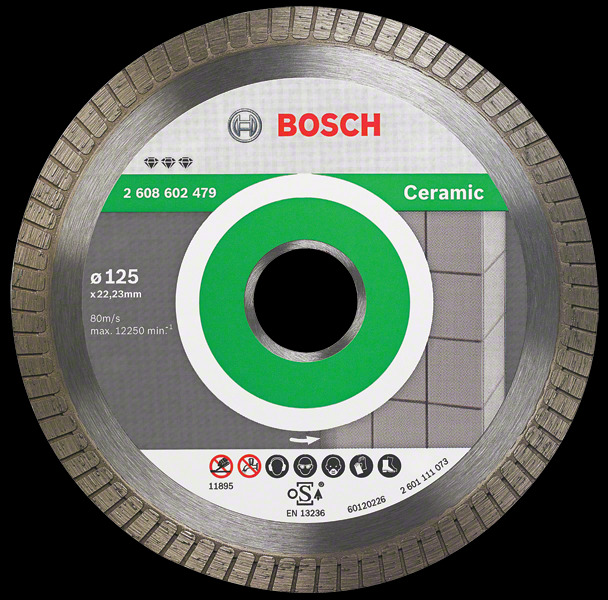

608.602.201)

608.602.201) турбо алмазная чашка

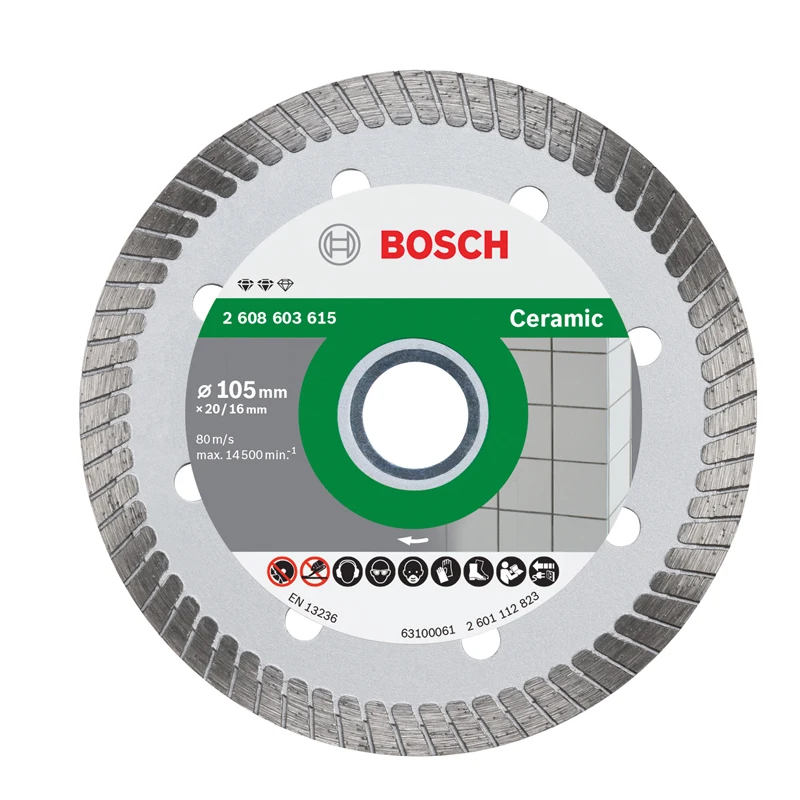

турбо алмазная чашка Колесо с алмазной чашкой Turbo Row

Колесо с алмазной чашкой Turbo Row Колесо с алмазной чашкой Turbo Row

Колесо с алмазной чашкой Turbo Row 5000 5. 8″-11 Ступица

5000 5. 8″-11 Ступица

Мы не храним данные кредитной карты и не имеем доступа к информации о вашей кредитной карте.

Мы не храним данные кредитной карты и не имеем доступа к информации о вашей кредитной карте. Мы также уведомим вас об одобрении или отклонении вашего возмещения.

Мы также уведомим вас об одобрении или отклонении вашего возмещения.