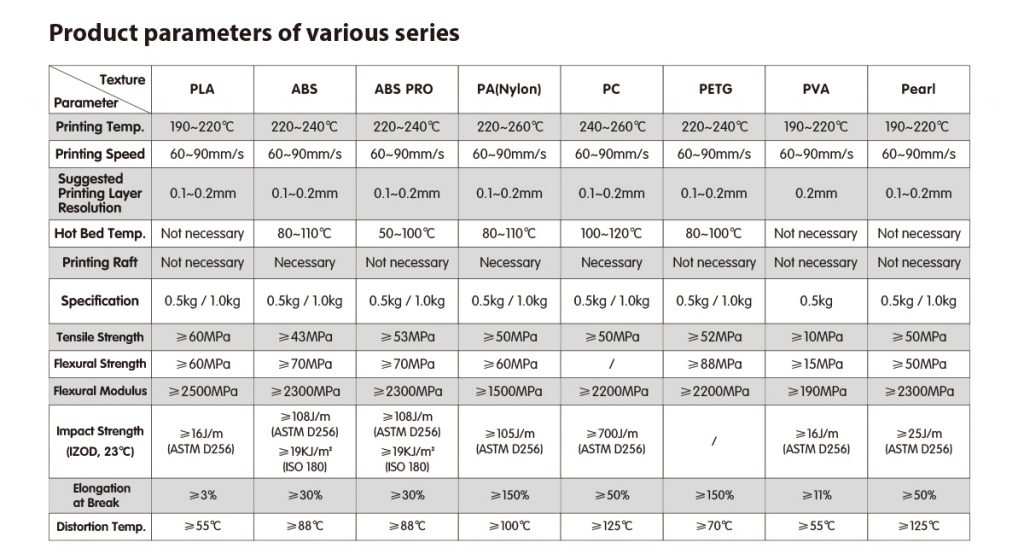

Характеристики 16к20 станок: 16К20 Станок токарно-винторезный универсальный. Паспорт, руководство, схемы, описание, характеристики

Станок токарно винторезный 16К20 — цена, отзывы, характеристики с фото, инструкция, видео

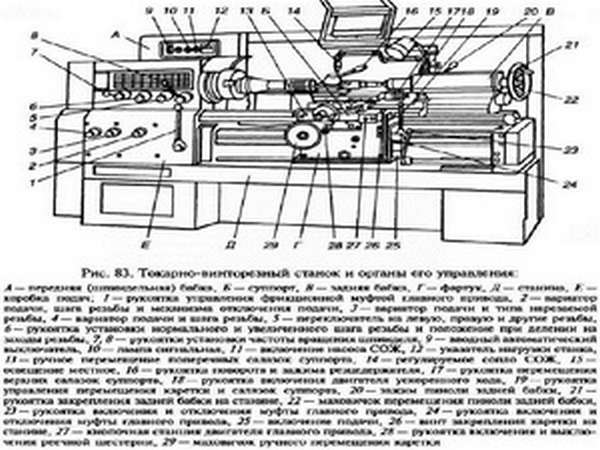

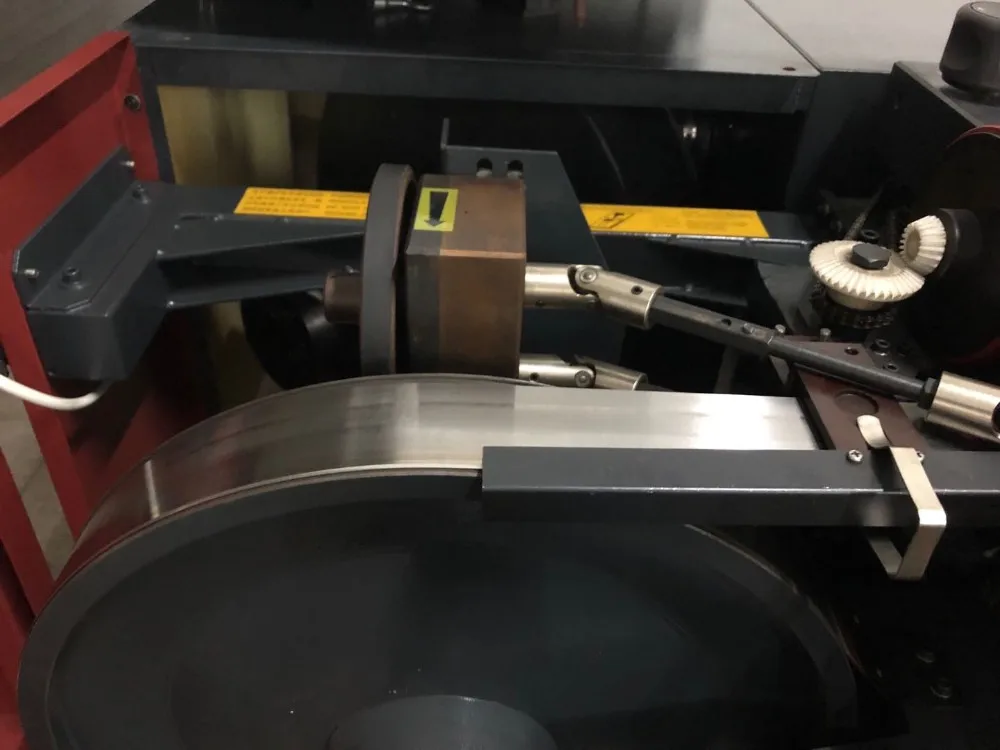

Токарно винторезный станок 16К20 предназначен для выполнения разнообразных токарных работ: обтачивания и растачивания цилиндрических и конических поверхностей, нарезания наружных и внутренних метрических, дюймовых, модульных и питчевых резьб, а также сверления, зенкерования, развертывания,и т.п. Отклонение от цилиндричности 7 мк, конусности 20 мк на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мк.

Станки оснащены механическим фрикционом, приводом быстрых перемещений суппорта, задняя бабка имеет аэростатическую разгрузку, направляющие станины закалены HRCэ 49…57

Станок снят с производства.

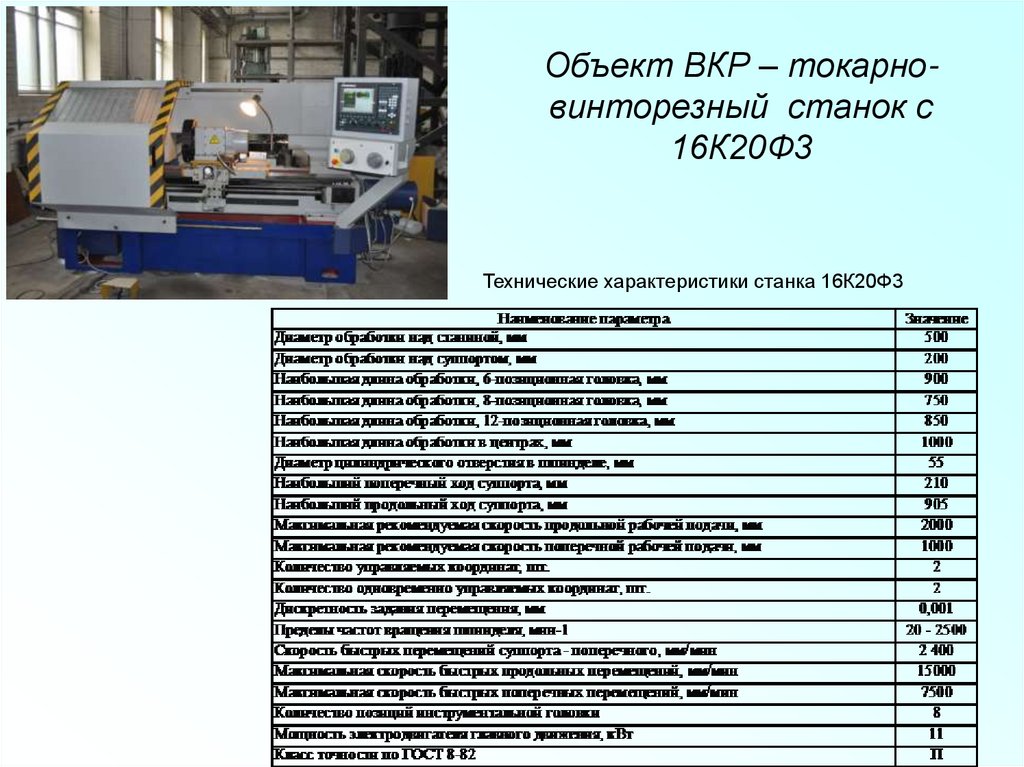

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ 16К20

| Модель | 16К20 |

|---|---|

| Наибольший диаметр обрабатываемой заготовки, мм: | |

| — над станиной | 400 |

| — над суппортом | 220 |

| Наибольшая длина обрабатываемой заготовки, мм | 1000 |

| Класс точности по ГОСТ 8-82 | H |

| Размер внутреннего конуса в шпинделе, М | Морзе 6 М80* |

| Конец шпинделя по ГОСТ 12593-72 | 6К, 6М* |

| Диаметр сквозного отверстия в шпинделе, мм | 55, 62* |

| Наибольшая масса устанавливаемой заготовки, кг | |

| — закрепленного в патроне | 300 |

| — закрепленного в центрах | 1300 |

| Число ступеней частот вращения шпинделя | |

| — прямого | 23 |

| — обратного | 12 |

| Пределы частот вращения шпинделя, мин | |

| — прямого | 12,5-2000 |

| — обратного | 19-2420 |

| Число ступеней рабочих подач: | |

| — продольных | 42, 56* |

| — поперечных | 42, 56* |

| Пределы рабочих подач, мм/об | |

| — продольных | 0. 07-4.16 07-4.16 |

| — поперечных | 0.035-2.08 |

| Количество нарезаемых резьб, единиц: | |

| — метрических | 45, 53* |

| — дюймовых | 28, 57* |

| — модульных | 38 |

| — питчевых | 37 |

| — архимедовой спирали | 5 |

| Пределы шагов нарезаемых резьб: | |

| — дюймовых, число ниток на дюйм | 24…1.625 |

| — метрических, мм | 0.5-192 |

| — модульных, модуль | 0.5…48 |

| — питчевых, питч | 96. .1 .1 |

| — архимедовой спирали, дюйм | 3/8”, 7/16” |

| — архимедовой спирали, мм | 8, 10, 12 |

| Наибольший крутящий момент, кНм | 2 |

| Наибольшее перемещение пиноли, мм | 200 |

| Поперечное смещение корпуса, мм | ±15 |

| Наибольшее сечение резца, мм | 25 |

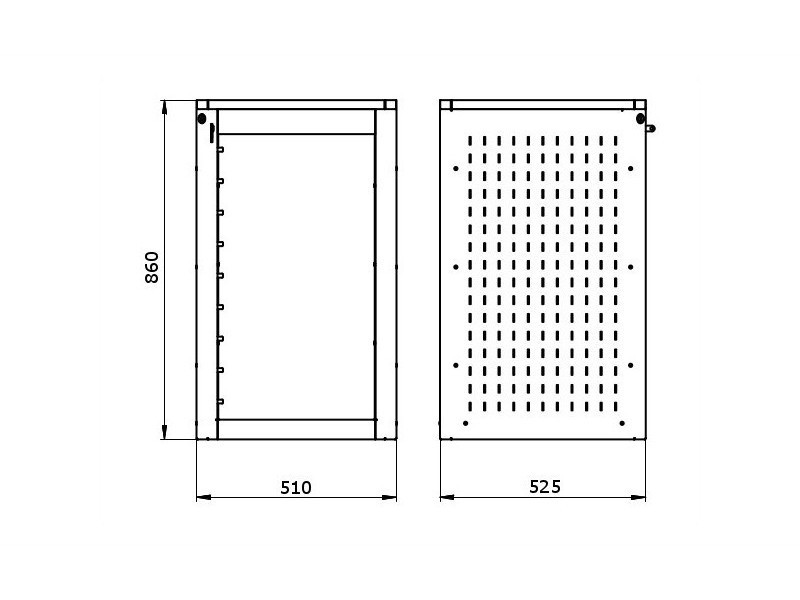

| Габаритные размеры станка, мм | |

| — длина | 2812 |

| — ширина | 1166 |

| — высота | 1324 |

| Масса станка, кг | 2140 |

| Мощность электродвигателя привода главного движения, кВт | 10 |

| Мощность электродвигателя привода быстрых перемещений суппорта, кВт | 0. 75 или 1,1 75 или 1,1 |

| Мощность насоса охлаждения, кВт | 0.12 |

Комплектация

- Станок в сборе.

- Система подачи СОЖ.

- Патрон 3-х кулачковый диаметром 250 мм.

- Ограждение патрона.

- Ограждение суппорта.

- Комплект инструмента – 1 шт.

- Ключ к электрошкафу – 1 шт.

- Техническая документация (руководство пользователя).

Технические характеристики станка 16К20 | 16К20 Токарный станок

Наверх

Найти:

Технические характеристики токарного станка 16К20:

Представляем Вам основные технические характеристики и параметры токарно-винторезного станка 16К20 и его модификации повышенной точности — 16К20П.

Обращаем внимание на то, что все основные параметры станка соответствуют ГОСТ 18097-93 «Станки токарно-винторезные и токарные. Основные размеры. Нормы точности.»

Основные размеры. Нормы точности.»

| Наименование параметра | 16К20 | 16К20П |

|---|---|---|

| Габариты и масса станка | ||

| Габариты станка (длина x ширина x высота) РМЦ=1000 | 2795 мм х 1190 мм х 1500 мм | 2795 мм х 1190 мм х 1500 мм |

| Масса станка | 3010 кг | 3010 кг |

| Основные параметры станка | ||

| Класс точности (ГОСТ 8-82) | Н | П |

| Наибольшая масса заготовки, обрабатываемой в центрах | 460..1300 кг | 460..1300 кг |

| Наибольшая масса заготовки, обрабатываемой в патроне | 200 кг | 200 кг |

| Наибольший диаметр заготовки устанавливаемой над станиной | 400 мм | 400 мм |

| Высота оси центров над плоскими направляющими станины | 215 мм | 215 мм |

| Наибольший диаметр заготовки обрабатываемой над суппортом | 220 мм | 220 мм |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ) | 710, 1000, 1400, 2000 мм | 710, 1000 мм |

| Наибольшее расстояние от оси центров до кромки резцедержателя | 225 мм | 225 мм |

| Наибольший диаметр сверла при сверлении стальных деталей | 25 мм | 25 мм |

| Наибольшая масса заготовки, обрабатываемой в центрах | 460. .1300 кг .1300 кг | 460..1300 кг |

| Наибольшая масса заготовки, обрабатываемой в патроне | 200 кг | 200 кг |

| Шпиндель | ||

| Диаметр отверстия в шпинделе | 52 мм | 52 мм |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе | 50 мм | 50 мм |

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 |

| Количество прямых скоростей шпинделя | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | 11 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя | 170 мм | 170 мм |

| Наибольший крутящий момент на шпинделе | 1000 Нм | 1000 Нм |

Суппорт. Подачи Подачи | ||

| Наибольшая длина продольного перемещения | 645, 935, 1335, 1935 мм | 645, 935 мм |

| Наибольшая длина поперечного перемещения | 300 мм | 300 мм |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1900 |

| Максимально допустимая скорость перемещений при работе по у порам, мм/мин | 250 | 250 |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | 10 |

| Цена деления лимба продольного перемещения | 1 мм | 1 мм |

| Цена деления лимба поперечного перемещения | 0,05 мм | 0,05 мм |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025. .1,4 .1,4 | 0,025..1,4 |

| Количество подач продольных | 42 | 42 |

| Количество подач поперечных | 42 | 42 |

| Пределы шагов метрических резьб | 0,5..112 мм | 0,5..112 мм |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце — продольное | 5884 Н | 5884 Н |

| Наибольшее усилие, допускаемое механизмом подач на резце — поперечное | 3530 Н | 3530 Н |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок | 150 мм | 150 мм |

| Перемещение резцовых салазок на одно деление лимба | 0,05 мм | 0,05 мм |

| Наибольший угол поворота резцовых салазок | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок | 1° | 1° |

| Наибольшее сечение державки резца | 25 х 25 мм | 25 х 25 мм |

| Высота от опорной поверхности резца до оси центров (высота резца) | 25 мм | 25 мм |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли | 150 мм | 150 мм |

| Перемещение пиноли на одно деление лимба | 0,1 мм | 0,1 мм |

| Величина поперечного смещения корпуса бабки | ±15 мм | ±15 мм |

| Электрооборудование | ||

| Электродвигатель главного привода | 11 кВт | 11 кВт |

| Электродвигатель привода быстрых перемещений | 0,12 кВт | 0,12 кВт |

| Электродвигатель насоса СОЖ | 0,125 кВт | 0,125 кВт |

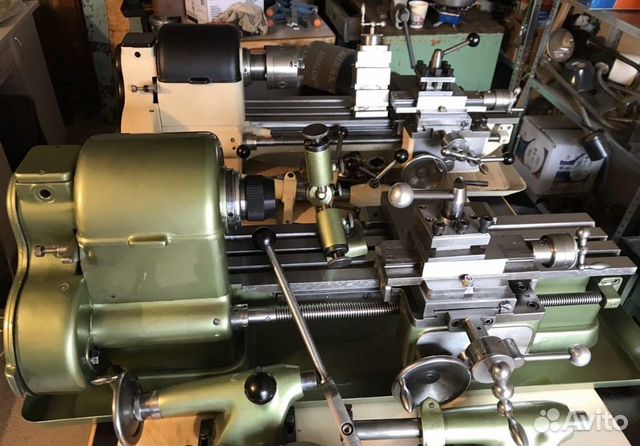

Кинематическая схема токарно-винторезного станка 16К20

Кинематическая схема представлена для понимания связей и взаимодействия основных элементов токарного станка. На схеме указаны числа зубьев шестерен(z). Звездочкой обозначено число заходов червяка.

На схеме указаны числа зубьев шестерен(z). Звездочкой обозначено число заходов червяка.

Описание кинематической схемы 16К20

От электродвигателя Д1 вращение передается на входной вал II коробки передач станка через клиноременную передачу. Муфта на этом валу через двойной блок зубчатых колес 56/34 или 51/39 позволяет получить прямое вращение вала III. Либо, через зубчатые колеса 50/21 и 36/38 — обратное вращение вала. Вал IV получает через блок зубчатых колес 29/47, 21 /55 или 38/38 шесть частот вращения в прямом направлении, что соответствует вращению шпинделя против часовой стрелки. А так же три частоты вращения в обратном направлении. С вала IV’ шпиндель VII получает двенадцать высоких частот вращения (либо шесть в обратном направлении) через двойной блок зубчатых колес 60/48 или 30/60 .

Двенадцать низких частот вращения шпинделя через валы IV и VI перебора передаются с помощью двойного блока зубчатых колес 45/45 или 15/60 и зубчатых передач 18/72 и 30/60. Для включения этой цепи зубчатое колесо z=60 двойного блока сцепляется с зубчатым колесом z=30 вала VI.

Для включения этой цепи зубчатое колесо z=60 двойного блока сцепляется с зубчатым колесом z=30 вала VI.

На высоких частотах вращения шпинделя группа зубчатых колес на валах V и VI не участвует в передаче мощности от двигателя на шпиндель. Это позволяет повысить динамические свойства привода главного движения. При этом уменьшается время разгона шпинделя и его торможения, уменьшаются вибрации и повышается долговечность станка. Всего на шпиндель передается 22 частоты вращения, так как две частоты совпадают.

Перемещение суппорта при нарезании резьбы, при продольной или поперечной подаче осуществляется по кинематической цепи механизма подач. От шпинделя VII через зубчатые колеса 60/60 вращение передается валу VIII. Для увеличения шага нарезаемой резьбы или подачи используется звено увеличения шага. Через зубчатые колеса 45/45 с вала IV снимается вращение, что позволяет увеличить подачу (или шаг нарезаемой резьбы) в 4 или 16 раз. Через колеса 30/45 или цепочку реверса 30/25/45, гитару сменных зубчатых колес a/b и c/d вращение передается на приемный вал коробки подач.

Вал XIII используя колеса 28/38 и зубчатые передачи 28/28, 28/35, 30/25 или 42/30, а так же через муфту получает четыре частоты вращения, используемые при нарезании метрических и модульных резьб. Дюймовые резьбы нарезаются через кинематическую цепь 28/38, муфту М3 и колеса 30/33. Вращение выходному валу ХV передается через различные комбинации включения зубчатых колес на валах XIII, XIV и ХV.

Настройка коробки подач на выбранную подачу или шаг нарезаемой резьбы производится перемещением блока зубчатых колес z=18 и z=28 и включением муфт М2, М3, М4 и М5. Муфта М5 на ходовой винт XIX передает вращение для нарезания резьбы. При отключенной муфте М5 через зубчатые колеса 23/40, 24/39, муфту обгона М6 и колеса 28/35 — на ходовой валик XVI для работы с продольной и поперечной подачами.

С ходового валика XVI вращение сообщается зубчатому колесу z=36 через зубчатые колеса 30/32/32/30, через муфту М7 и червячную передачу 4/21 . Продольное перемещение суппорта выполняется через зубчатые колеса z=41, муфты М8 или М9, зубчатые передачи 17/66 на реечную шестерню 10. Для поперечного перемещения суппорта вращение от колеса z=36 передается через зубчатые колеса z=36, муфты М10 или М11, зубчатые передачи 34/29/16 на винт поперечных салазок ХXI с шагом 5 мм.

Для поперечного перемещения суппорта вращение от колеса z=36 передается через зубчатые колеса z=36, муфты М10 или М11, зубчатые передачи 34/29/16 на винт поперечных салазок ХXI с шагом 5 мм.

От двигателя Д2, связанного с ходовым валиком клиноременной передачей 85/127, выполняются ускоренные продольные или поперечные перемещения суппорта. Муфта обгона М6 не препятствует быстрому вращению валика от включенных зубчатых колес в коробке подач.

Направление подачи и быстрых перемещений суппорта определяется включением одной из четырех муфт М8…М11, управляемых одной рукояткой. Для включения необходимой подачи рукоятку наклоняют в соответствующую сторону, а нажимом кнопки на торце рукоятки включают двигатель быстрых перемещений.

В некоторых модификациях токарного станка 16К20 подача верхнего суппорта может быть механизирована. В этом случае от зубчатого колеса z=29 вращение снимается колесом 18 на вал ХХ и через зубчатые передачи 20/20, 20/23/30/28/30 и 20/20 передается на ходовой винт ХХII верхнего суппорта.

Краткое описание и основные технические характеристики станка 16К20 / Paulturner-Mitchell.com

Токарно-винторезный станок универсальный 16К20 разработан взамен устаревающего станка 1К62. Его выпуск начался в 1973 году на заводе «Красный пролетарий» в Москве. Как следует из обозначений, станок имел расстояние между осью шпинделя и направляющими на станине 200 мм.

Выпуск станка был огромен и он быстро стал основным металлорежущим оборудованием на предприятиях СССР. Для удовлетворения спроса производство ряда узлов было осуществлено дополнительным заводом в Гомеле. После ликвидации основного завода «Красный пролетарий» туда было передано все оставшееся оборудование. В настоящее время Гомельский завод выпускает машину ГС526У, представляющую собой глубоко модернизированную 16К20.

Сфера применения станка очень широка и включает в себя различные токарные работы и нарезание резьбы на деталях. Технические характеристики токарного станка 16К20 позволяли использовать его для единичного и крупносерийного изготовления деталей.

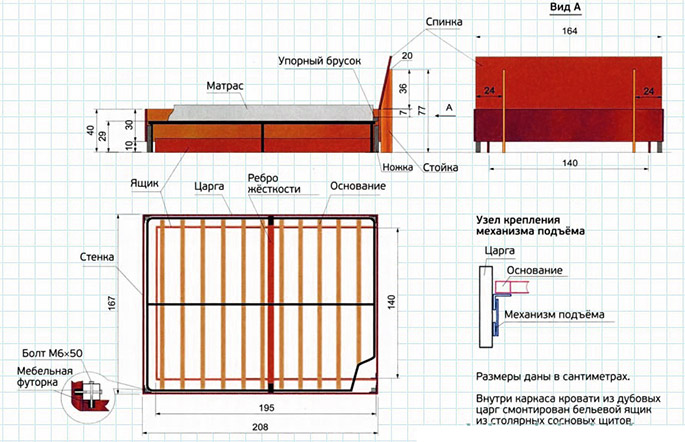

Днище станка

Основой станка является короб-кровать,установленный на монолитном основании. Благодаря своей форме эта конструкция имеет высокие показатели жесткости, что очень важно для станков. Материал для основания и основания – высокопрочный чугун. На основании имеются точки крепления оборудования к фундаменту или полу.

В основании находятся основной моторчик и лоток для сбора стружки и отработанного СОЖ (СОЖ). С правой стороны станины был установлен дополнительный электродвигатель для быстрого перемещения суппорта, что позволило улучшить технические характеристики 16К20. На верхней части станины имеются полированные направляющие, по которым перемещается фартук и задняя бабка.

Улучшение условий труда

Машина оборудована стальным несъемным защитным щитом, установленным за станиной. Кроме того, на опоре машины имеется отдельный прозрачный щиток. Этот щит закреплен подвижно и может складываться.

При проектировании станка уделялось внимание уменьшению количества манипуляций при настройке режимов резания. Для этого все настроечные таблицы и рукоятки выбора скоростей вращения и подачи компактно размещены на передней части передней бабки. Для быстрого перемещения задней бабки может использоваться так называемая «воздушная подушка» — подача сжатого воздуха (из заводской магистрали) между станиной и направляющими передней бабки. Благодаря этим и ряду других доработок удалось улучшить основные технические характеристики 16К20.

Для этого все настроечные таблицы и рукоятки выбора скоростей вращения и подачи компактно размещены на передней части передней бабки. Для быстрого перемещения задней бабки может использоваться так называемая «воздушная подушка» — подача сжатого воздуха (из заводской магистрали) между станиной и направляющими передней бабки. Благодаря этим и ряду других доработок удалось улучшить основные технические характеристики 16К20.

Электрооборудование

Электрооборудование станка размещено в отдельном щите управления, установленном на задней стенке передней бабки.

Высокие технические характеристики станка 16К20 обеспечиваются мощным двигателем главного привода. Двигатель развивает мощность до 10 кВт при частоте вращения вала 1600 об/мин. По специальному заказу был установлен еще более оборотистый двигатель — до 2000 оборотов.

Кинематика главного движения

От главного двигателя вращение передается ременной передачей на главный вал коробки передач. Для обеспечения технических характеристик вал 16К20 оснащен многодисковой двухконечной муфтой. Это устройство обеспечивает реверсивную работу машины. На двух дополнительных валах коробки установлены редукторы. Переключая эти блоки, станок получает 12 основных скоростей шпинделя — шесть высоких и шесть низких.

Это устройство обеспечивает реверсивную работу машины. На двух дополнительных валах коробки установлены редукторы. Переключая эти блоки, станок получает 12 основных скоростей шпинделя — шесть высоких и шесть низких.

Для расширения сферы применения и более полной реализации технических характеристик коробка передач 16К20 имеет так называемый перевыбор группы передач. Перебор позволяет получить еще 12 дополнительных скоростей — шесть из них будут с замедлением в восемь раз и шесть — в 32 раза. Всего коробка имеет 24 скорости и позволяет изменять скорость вращения шпинделя в диапазоне 12,5-1600 оборотов. При реверсировании машины группа повторного выбора не используется.

16K20 сейчас

Несмотря на появление более точного и функционального оборудования, станок широко используется в наше время на многих машиностроительных предприятиях. По соотношению цена-точность обработки 16К20 находится в очень выгодном положении. Оборудование крайне неприхотливое, обслуживание не дорогое.

Одним из больших недостатков 16К20 была ненадежность электрики. Поэтому предпочтительнее использовать машины после капитального ремонта с заменой всех ненадежных узлов и узлов.

технические характеристики, схемы, описание и отзывы / Paulturner-Mitchell.com

Станок токарный отечественный 16К20 относится к разряду токарно-винторезных станков. Его выпуск был налажен на заводе «Красный пролетарий» в 1973 году. Часть деталей поставлял Гомельский комбинат машинокомплектов. Современным аналогом рассматриваемой машины является агрегат ГС526У. Основная сфера применения устройства – промышленное производство, в частном хозяйстве он неактуален из-за своей дороговизны и достаточно внушительных габаритов.

Характеристики Токарного станка 16К20

В рассматриваемом оборудовании используется прямоточная нарезка (метрическая, модульная, шаговая, дюймовая конфигурация) и некоторые другие токарные операции. Этот агрегат получил широкое распространение в промышленности постсоветских стран. С производства модель сняли в 1989 году, но на современном рынке можно найти идентичную китайскую копию с таким же шильдиком.

С производства модель сняли в 1989 году, но на современном рынке можно найти идентичную китайскую копию с таким же шильдиком.

Основные параметры станка 16К20:

- Класс точности Н.

- Максимальный диаметр заготовки 50 мм.

- Аналоговый показатель поворота 220 мм.

- Максимальная длина обслуживаемого изделия — 2 метра.

- Пределы поперечной/продольной подачи — 1,4/2,8 мм/об.

- Номинальная мощность главного электродвигателя 11 кВт.

- Длина/ширина/высота машины 2,5 (3,79)/1,19/1,5 м. Длина зависит от модификации.

- Вес оборудования в полной комплектации 3,6 тонны.

Управление и оборудование

Станок токарный 16К20 относится к дорогостоящему оборудованию и требует соответствующего ухода. Для начала познакомимся с его управлением. Штурвалы и переключатели управляются в ручном режиме. Агрегат дополнительно оснащен центральным резцедержателем, с помощью которого обрабатываются отверстия механической и ручной подачи. В этом случае задняя бабка не задействована.

В этом случае задняя бабка не задействована.

Перемещением регулируемых салазок ось режущего инструмента и шпиндель соединяются между собой. Перед началом обработки необходимо вдавить козырек в кронштейн до упора. Рукоятка поперечного салазка служит для регулировки положения оси горелки.

Токарные станки по металлу 16К20 оснащены жестким упором микрометрического типа, обеспечивающим продольное перемещение. По запросу мы предлагаем устройство с верхними салазками и механическим ходом. Кроме того, в устройстве предусмотрено многозаходное нарезание резьбы и чистовая обработка многогранных деталей. Этот блок включает в себя суппорт для гидрокопирования, коническую линейку и держатель инструмента.

Монолитное основание оборудования имеет коробчатую форму с подогревом шлифовальных направляющих. Коробка дополнительно служит для сборки микросхем, а также является емкостью, отвечающей за охлаждение рабочей жидкости.

Неисправности

В отдельных случаях ремонт или замена отдельных деталей станка 16К20. Чаще всего ремонт проводится в части шлифовки рамы, замены подшипников или фрикциона коробки передач. В подобном блоке управления передачами чаще всего меняются шестерни и подшипники.

Чаще всего ремонт проводится в части шлифовки рамы, замены подшипников или фрикциона коробки передач. В подобном блоке управления передачами чаще всего меняются шестерни и подшипники.

Фиксация фартука заключается в замене маточных гаек, подшипников, шлифовке направляющих. При дефектовке суппортов меняют винты, гайки, клинья с последующей притиркой направляющих элементов. При необходимости восстановить работоспособность задней бабки обычно заменяют пиноль, растачивают рабочие отверстия, производят циклевку направляющих деталей. Капитальный ремонт также предполагает замену электрической начинки, проверку точности и геометрии узла, установку системы охлаждения.

Ремонт токарных станков 16К20

Подготовительный процесс включает осмотр оборудования на холостом ходу. Это позволяет выявить шумовые и вибрационные моменты при различных положениях шпинделя. На данном этапе возможна обработка прототипа для определения состояния опор. Такая манипуляция обязательна, так как позволяет обнаружить практически не заметные в процессе эксплуатации дефекты.

Шлифовка – это очистка всех выступающих кромок и выбоин на поверхности сердечника машины. Каркас устанавливается на стол, фиксируясь на внутренних углах. На этом этапе необходимо точно выверить параллельность сборки по отношению к поверхности верстака. Это можно сделать с помощью строительного уровня. Каркас крепится с помощью накладок и винтов с прогибом 0,05 мм.

Восстановление направляющих элементов

Некоторые заводы проводят пробную закалку машины прокаткой. В некоторых случаях дополнительно применяется закалка, повышающая стойкость деталей к износу. Способ ремонта выбирается исходя из степени твердости деталей направляющей и имеющейся ремонтной базы.

Наиболее популярными способами восстановления направляющих являются следующие варианты:

- Строгание.

- Отпугивание.

- Шлифование.

Циклевка относится к наиболее трудоемкому процессу ремонта, даже при минимальном износе. В большинстве случаев эту манипуляцию проводят механическим способом, что дает определенный экономический эффект.

Шлифовка обеспечивает высокий показатель чистоты и точности отделки. Этот метод оптимален при работе с закаленными поверхностями. Измельчение позволяет увеличить производительность в несколько раз, по сравнению с операцией шабрения. При работе с закаленными направляющими потребуется дополнительная финишная отделка.

Отзывы и цена

Токарный станок по металлу 16К20, цена которого начинается от 850 тысяч рублей, пришел на смену устаревшему варианту 1К62. Новое оборудование имеет лучшие характеристики. Пользователи среди качественных параметров оборудования выделяют следующие параметры:

- Длительный срок службы.

- Надежность.

- Точность обработки.

- Высокая производительность.

- Безопасность труда.

- Простота и удобство обслуживания.

Маркировка

Рассматриваемый станок предназначен для обработки конических, цилиндрических и нестандартных поверхностей. Пользователи отмечают универсальность оборудования, так как основания могут быть внешнего и внутреннего типа. Кроме того, агрегат служит для нарезания различных видов резьбы. Также владельцы отмечают возможность использования станка для обработки торцевых поверхностей с помощью фрез, сверл, зенкеров, метчиков и плашек.

Кроме того, агрегат служит для нарезания различных видов резьбы. Также владельцы отмечают возможность использования станка для обработки торцевых поверхностей с помощью фрез, сверл, зенкеров, метчиков и плашек.

При покупке описываемого оборудования обратите внимание на буквенно-цифровой код в названии модели. В индексе единица указывает на то, что токарный станок — это станок, цифра 6 — способность выполнять токарно-винторезные операции. Буква «К» в названии агрегата — поколение станков, последняя цифра указывает на максимальную высоту центров (220 мм). Наличие в названии буквы «П» говорит о повышенной точности прибора.

Наконец

Токарный станок 16К20, отзывы о котором приведены выше, относится к высокоточному оборудованию. Тем не менее, время от времени, как и любая техника, она требует ремонта. Чаще всего самостоятельный ремонт заключается в замене изношенных деталей или шлифовке выбоин и острых краев. Капитальный ремонт и более серьезные ремонтные работы следует доверить мастеру.

На объекте достаточно одного нажатия кнопки, чтобы отсканировать окружение без каких-либо дополнительных настроек.

На объекте достаточно одного нажатия кнопки, чтобы отсканировать окружение без каких-либо дополнительных настроек.

Пользователь может выполнить автоматический захват, регистрацию и контроль данных сканирования и изображений прямо на объекте. Простой в освоении и удобный графический интерфейс предлагает наглядные подсказки для сложных расчетов, благодаря чему с ним смогут совладать даже новички.

Пользователь может выполнить автоматический захват, регистрацию и контроль данных сканирования и изображений прямо на объекте. Простой в освоении и удобный графический интерфейс предлагает наглядные подсказки для сложных расчетов, благодаря чему с ним смогут совладать даже новички.

Юрген Майер (Juergen Mayer) рассказал о новейших разработках в интервью The Reporter.

Юрген Майер (Juergen Mayer) рассказал о новейших разработках в интервью The Reporter. 0.1, Safari exhibits a bug in which resizing your browser horizontally causes rendering errors in the justified nav that are cleared upon refreshing.

0.1, Safari exhibits a bug in which resizing your browser horizontally causes rendering errors in the justified nav that are cleared upon refreshing.

В качестве главных причин, наверное, нужно назвать пока еще высокую стоимость таких систем и недостаток информации о том, как их эффективно использовать в тех или иных приложениях. Тем не менее, интерес к этой технологии и ее востребованность на рынке геодезического оборудования растут с каждым годом в геометрической прогрессии.

В качестве главных причин, наверное, нужно назвать пока еще высокую стоимость таких систем и недостаток информации о том, как их эффективно использовать в тех или иных приложениях. Тем не менее, интерес к этой технологии и ее востребованность на рынке геодезического оборудования растут с каждым годом в геометрической прогрессии. Он определяется свойствами поверхности, на которую падает лазерный луч. Облако точек раскрашивается в зависимости от степени интенсивности и после сканирования выглядит как трехмерное цифровое фото. Большинство современных моделей лазерных сканеров имеют встроенную видео- или фотокамеру, благодаря чему облако точек может быть также окрашено в реальные цвета.

Он определяется свойствами поверхности, на которую падает лазерный луч. Облако точек раскрашивается в зависимости от степени интенсивности и после сканирования выглядит как трехмерное цифровое фото. Большинство современных моделей лазерных сканеров имеют встроенную видео- или фотокамеру, благодаря чему облако точек может быть также окрашено в реальные цвета.  Профили и сечения, плоские чертежи, трехмерные модели, вычисления площадей и объемов поверхностей – все это, а также другую необходимую информацию можно получить в качестве конечного результата работы со сканером.

Профили и сечения, плоские чертежи, трехмерные модели, вычисления площадей и объемов поверхностей – все это, а также другую необходимую информацию можно получить в качестве конечного результата работы со сканером.

В 2001 году компания Cyra вошла в концерн Leica Geosystems в подразделение HDS (High-Definition Surveying). Сейчас, по прошествии 14 лет, компания Leica Geosystems представляет на рынке линейку из двух сканирующих систем.

В 2001 году компания Cyra вошла в концерн Leica Geosystems в подразделение HDS (High-Definition Surveying). Сейчас, по прошествии 14 лет, компания Leica Geosystems представляет на рынке линейку из двух сканирующих систем.  Идеальный прибор для сканирования в таких условиях – Leica HDS8810 с дальностью до 2 000 м и пылевлагозащищенностью IP65. Кроме того, этот прибор – единственный на рынке сканирующих систем, который работает в температурном диапазоне от -40 до +50 град. То есть HDS8810 – лазерный сканер, который работает при любых погодных условиях.

Идеальный прибор для сканирования в таких условиях – Leica HDS8810 с дальностью до 2 000 м и пылевлагозащищенностью IP65. Кроме того, этот прибор – единственный на рынке сканирующих систем, который работает в температурном диапазоне от -40 до +50 град. То есть HDS8810 – лазерный сканер, который работает при любых погодных условиях.  Этой составляющей системы трехмерного лазерного сканирования потенциальные заказчики уделяют незаслуженно мало внимания, хотя обработка данных, получение конечного результата работы — это не менее важные этапы проекта, чем полевые работы. Спектр программного обеспечения Leica HDS – действительно самый широкий на рынке лазерного сканирования.

Этой составляющей системы трехмерного лазерного сканирования потенциальные заказчики уделяют незаслуженно мало внимания, хотя обработка данных, получение конечного результата работы — это не менее важные этапы проекта, чем полевые работы. Спектр программного обеспечения Leica HDS – действительно самый широкий на рынке лазерного сканирования.  В линейке программ Leica HDS есть даже ПО для обработки данных сканирования в криминалистике.

В линейке программ Leica HDS есть даже ПО для обработки данных сканирования в криминалистике.

Georgia S. Sandwich Is.Saint HelenaSaint Kitts and NevisSaint LuciaSaint Pierre and MiquelonSaint Vincent and the GrenadinesSamoaSan MarinoSão Tomé and PríncipeSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSouth KoreaSpainSri LankaSudanSurinameSvalbard and Jan Mayen Is.SwazilandSwedenSwitzerlandSyriaTaiwanTajikistanTanzaniaThailandTogoTokelauTongaTrinidad and TobagoTunisiaTurkeyTurkmenistanTurks and Caicos IslandsTuvaluUgandaUkraineUnited Arab EmiratesUnited KingdomUnited StatesUruguayUSA Minor Outlying IslandsUzbekistanVanuatuVatican CityVenezuelaVietnamWallis and Futuna ОстроваЗападная СахараЙеменЗамбияЗимбабве

Georgia S. Sandwich Is.Saint HelenaSaint Kitts and NevisSaint LuciaSaint Pierre and MiquelonSaint Vincent and the GrenadinesSamoaSan MarinoSão Tomé and PríncipeSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSouth KoreaSpainSri LankaSudanSurinameSvalbard and Jan Mayen Is.SwazilandSwedenSwitzerlandSyriaTaiwanTajikistanTanzaniaThailandTogoTokelauTongaTrinidad and TobagoTunisiaTurkeyTurkmenistanTurks and Caicos IslandsTuvaluUgandaUkraineUnited Arab EmiratesUnited KingdomUnited StatesUruguayUSA Minor Outlying IslandsUzbekistanVanuatuVatican CityVenezuelaVietnamWallis and Futuna ОстроваЗападная СахараЙеменЗамбияЗимбабве S. Виргинские островаЮтаВермонтВирджинияВашингтонВашингтон, округ КолумбияЗападная ВирджинияВисконсинВайоминг

S. Виргинские островаЮтаВермонтВирджинияВашингтонВашингтон, округ КолумбияЗападная ВирджинияВисконсинВайоминг ..АгуаскальентесНижняя КалифорнияНижняя Калифорния СурКампечеЧиапасЧиуауаКоауилаКолимаДурангоФедеральный округГуанахуатоГеррероИдальгоХалискоШтат МехикоМичоаканМорелосНаяритНуэво-ЛеонОахакаПуэблаКеретароКинтана-РооСан-Луис-ПотосиСиналоаСонораТабаскоТамаулипас9Тлаксукат0013

..АгуаскальентесНижняя КалифорнияНижняя Калифорния СурКампечеЧиапасЧиуауаКоауилаКолимаДурангоФедеральный округГуанахуатоГеррероИдальгоХалискоШтат МехикоМичоаканМорелосНаяритНуэво-ЛеонОахакаПуэблаКеретароКинтана-РооСан-Луис-ПотосиСиналоаСонораТабаскоТамаулипас9Тлаксукат0013 ..Amnat CharoenAng ThongBueng KanBuri RamChachoengsaoChai NatChaiyaphumChanthaburiChiang MaiChiang RaiChon BuriChumphonKalasinKamphaeng PhetKanchanaburiKhon KaenKrabiKrung Thep Maha NakhonLampangLamphunLoeiLop BuriMae Hong SonMaha SarakhamMukdahanNakhon NayokNakhon PathomNakhon PhanomNakhon RatchasimaNakhon SawanNakhon Si ThammaratNanNarathiwatNong Bua Lam PhuNong KhaiNonthaburiPathum ThaniPattaniPhangngaPhatthalungPhayaoPhetchabunPhetchaburiPhichitPhitsanulokPhra Nakhon Si AyutthayaPhraePhuketPrachin BuriPrachuap Khiri KhanRanongRatchaburiRayongRoi EtSa KaeoSakon NakhonSamut PrakanSamut SakhonSamut SongkhramSaraburiSatunSi Sa КетСингбуриСонгкхлаСукхотайСуфанбуриСураттханиСуринТакТрангТратУбонратчатханиУдонтханиУтайтханиУттарадитЯлаЯсотон

..Amnat CharoenAng ThongBueng KanBuri RamChachoengsaoChai NatChaiyaphumChanthaburiChiang MaiChiang RaiChon BuriChumphonKalasinKamphaeng PhetKanchanaburiKhon KaenKrabiKrung Thep Maha NakhonLampangLamphunLoeiLop BuriMae Hong SonMaha SarakhamMukdahanNakhon NayokNakhon PathomNakhon PhanomNakhon RatchasimaNakhon SawanNakhon Si ThammaratNanNarathiwatNong Bua Lam PhuNong KhaiNonthaburiPathum ThaniPattaniPhangngaPhatthalungPhayaoPhetchabunPhetchaburiPhichitPhitsanulokPhra Nakhon Si AyutthayaPhraePhuketPrachin BuriPrachuap Khiri KhanRanongRatchaburiRayongRoi EtSa KaeoSakon NakhonSamut PrakanSamut SakhonSamut SongkhramSaraburiSatunSi Sa КетСингбуриСонгкхлаСукхотайСуфанбуриСураттханиСуринТакТрангТратУбонратчатханиУдонтханиУтайтханиУттарадитЯлаЯсотон ..СеулИнчхонЧхунчхонбук-доЧхунчхоннам-доЧонлабук-доЧонланам-доТэджонКванджуЧеджу-доГёнги-доГангвон-доГёнсанбук-доГёнсаннам-доТэгуУльсанПусанSejong

..СеулИнчхонЧхунчхонбук-доЧхунчхоннам-доЧонлабук-доЧонланам-доТэджонКванджуЧеджу-доГёнги-доГангвон-доГёнсанбук-доГёнсаннам-доТэгуУльсанПусанSejong ..Портативный 3D-сканерПортативная КИМ (зонд)Комплексное решение для измерений (3D-сканер + зонд)Автоматизированная инспекция (роботизированный 3D-сканер)

..Портативный 3D-сканерПортативная КИМ (зонд)Комплексное решение для измерений (3D-сканер + зонд)Автоматизированная инспекция (роботизированный 3D-сканер)

При чём не только рабочих, но и мастеров, технологов и т.д. – людей, причастных к выпуску заготовок на этом станке.

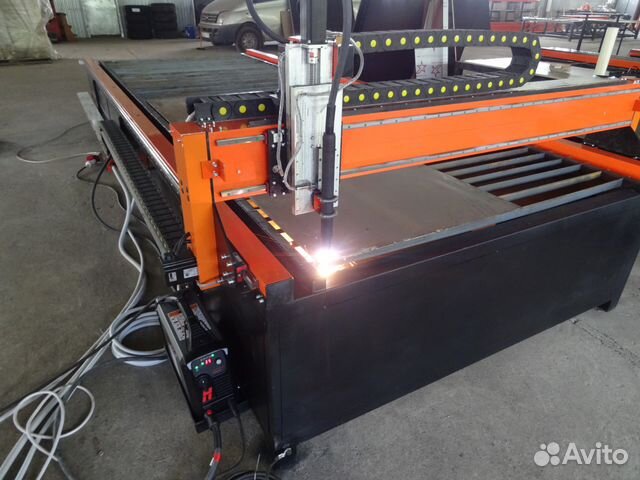

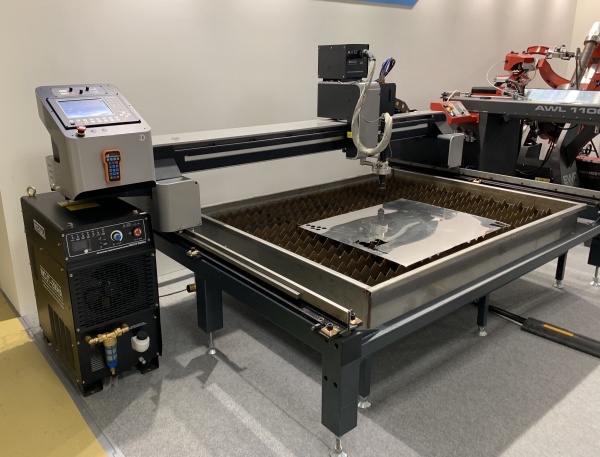

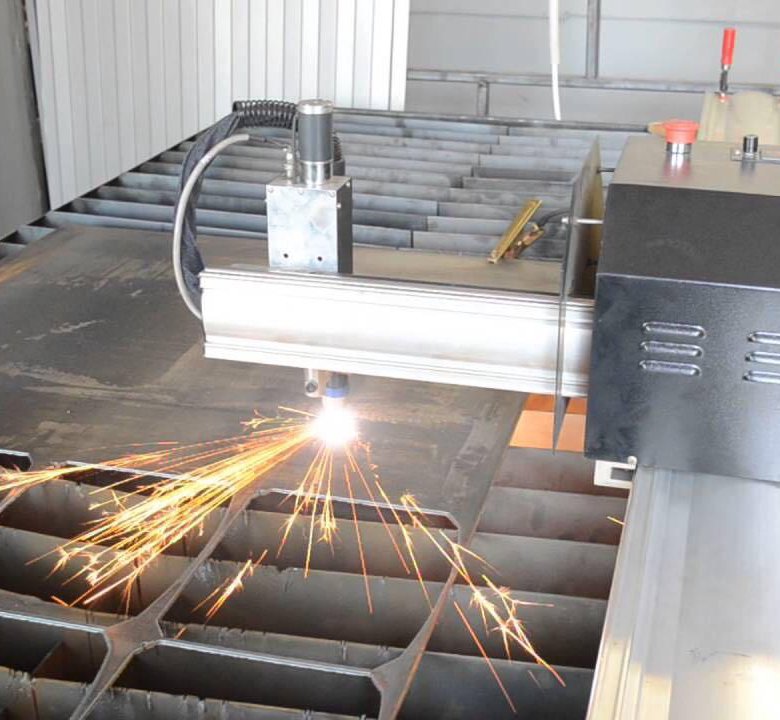

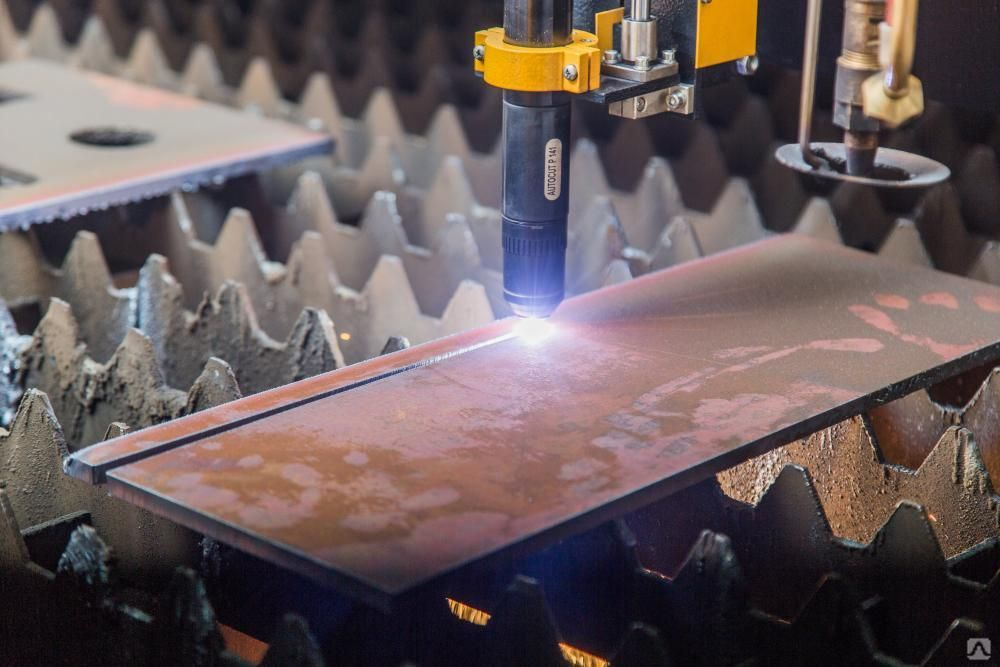

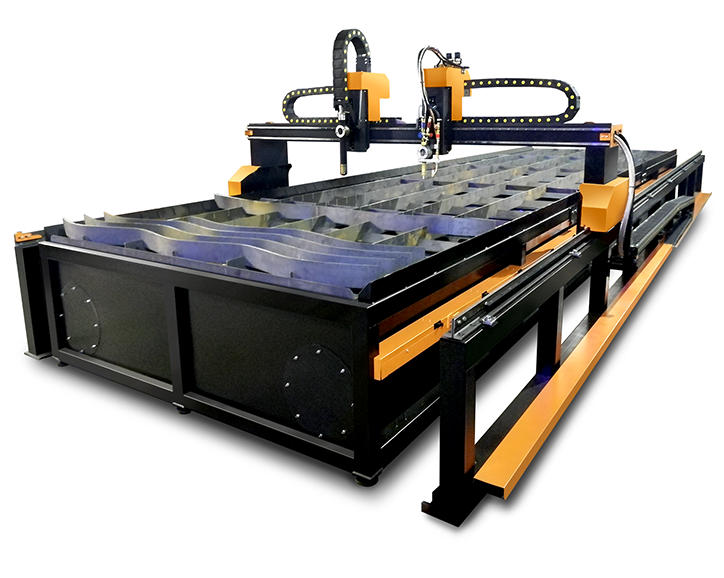

При чём не только рабочих, но и мастеров, технологов и т.д. – людей, причастных к выпуску заготовок на этом станке. Машина берет созданный на компьютере 2D-эскиз и преобразует его в систему числового программного управления (ЧПУ), которая соединена с плазменным резаком. Плазменный резак использует электрическую дугу и сжатый воздух, чтобы прорезать проводящий материал.

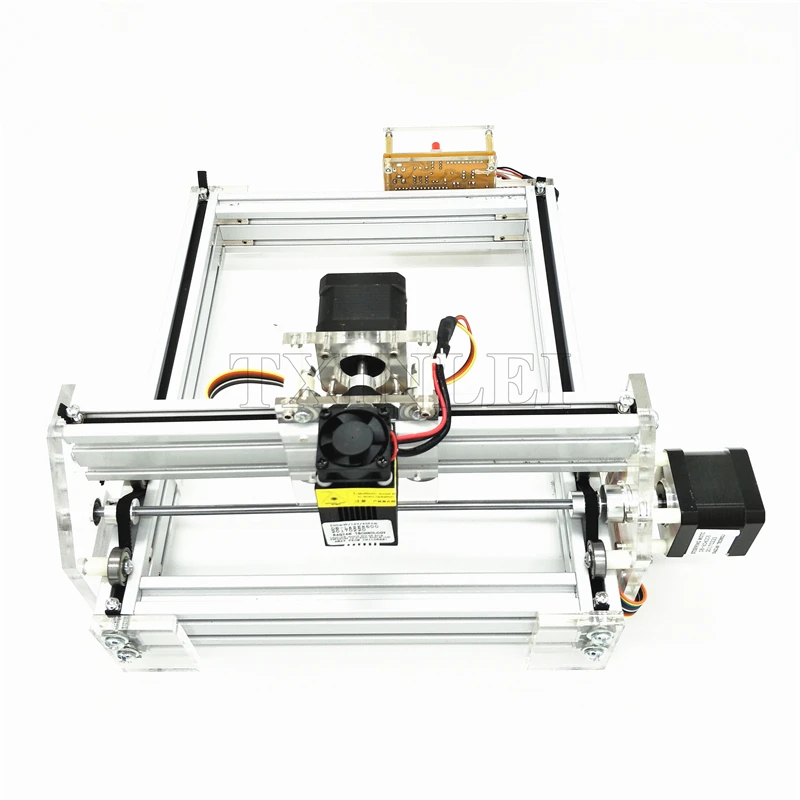

Машина берет созданный на компьютере 2D-эскиз и преобразует его в систему числового программного управления (ЧПУ), которая соединена с плазменным резаком. Плазменный резак использует электрическую дугу и сжатый воздух, чтобы прорезать проводящий материал. Основываясь на том, что я обычно изготавливаю, я хотел иметь возможность прорезать сталь толщиной как минимум 1/4 дюйма.

Основываясь на том, что я обычно изготавливаю, я хотел иметь возможность прорезать сталь толщиной как минимум 1/4 дюйма.

AutoCad или Fusion 360 — отличные варианты для программ проектирования САПР.

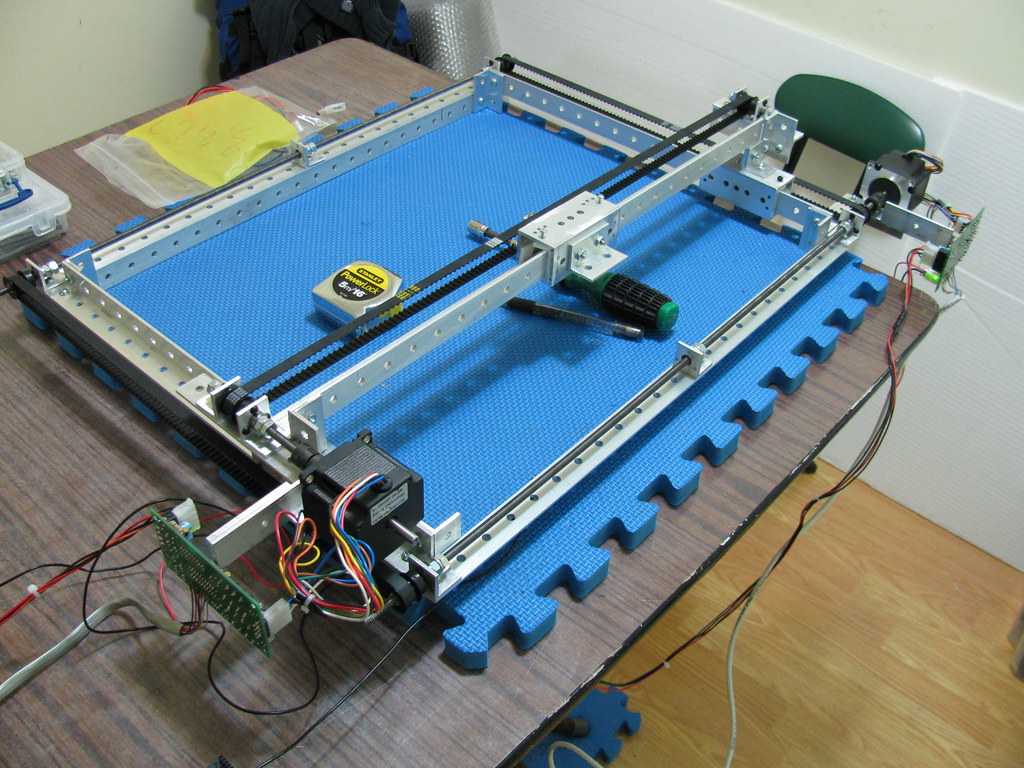

AutoCad или Fusion 360 — отличные варианты для программ проектирования САПР. Размеры портала определяли ширину основания стола.

Размеры портала определяли ширину основания стола. Эти направляющие крепятся болтами к верхней части основной рамы.

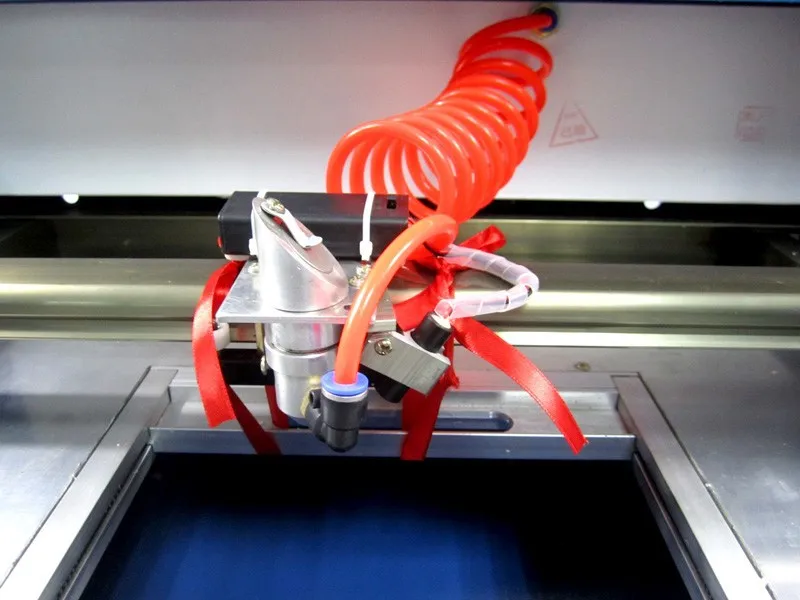

Эти направляющие крепятся болтами к верхней части основной рамы. Контроль высоты резака — очень желательная функция для плазменных столов с ЧПУ. Это позволяет осуществлять активный и автоматический контроль расстояния между наконечником резака и разрезаемым материалом. Система обратной связи напряжения автоматически поддерживает заданное расстояние, даже если разрезаемый материал начинает деформироваться. Без THC существует риск столкновения резака с заготовкой. Система THC также продлевает срок службы расходных материалов плазменного резака (электрода/наконечника/сопла).

Контроль высоты резака — очень желательная функция для плазменных столов с ЧПУ. Это позволяет осуществлять активный и автоматический контроль расстояния между наконечником резака и разрезаемым материалом. Система обратной связи напряжения автоматически поддерживает заданное расстояние, даже если разрезаемый материал начинает деформироваться. Без THC существует риск столкновения резака с заготовкой. Система THC также продлевает срок службы расходных материалов плазменного резака (электрода/наконечника/сопла).

Однако он не обеспечивает возможности охлаждения материала, который обеспечивает поддон для воды. Охлаждение материала полезно для уменьшения деформации, особенно при резке тонких материалов.

Однако он не обеспечивает возможности охлаждения материала, который обеспечивает поддон для воды. Охлаждение материала полезно для уменьшения деформации, особенно при резке тонких материалов.

Наши полностью собранные машины идеально подходят для малого или среднего магазина, который хочет добавить свое первое автоматизированное оборудование в свой бизнес. Torchmate 4400, 4800 и 4510 — это очевидный выбор для всех преподавателей, с полными образовательными пакетами, разработанными специально для классной комнаты и поддерживаемыми Lincoln Electric® по всей стране.

Наши полностью собранные машины идеально подходят для малого или среднего магазина, который хочет добавить свое первое автоматизированное оборудование в свой бизнес. Torchmate 4400, 4800 и 4510 — это очевидный выбор для всех преподавателей, с полными образовательными пакетами, разработанными специально для классной комнаты и поддерживаемыми Lincoln Electric® по всей стране.

Таблицы Torchmate теперь представляют собой законченное решение из единого источника.

Таблицы Torchmate теперь представляют собой законченное решение из единого источника. Para mas información de nuestro productos y ventas contacten a nuestro представителя de ventas Diego al +57 13648800 Ext. 7710 / Мобильный: +57 3187358186, или enviénos su información y preguntas

Para mas información de nuestro productos y ventas contacten a nuestro представителя de ventas Diego al +57 13648800 Ext. 7710 / Мобильный: +57 3187358186, или enviénos su información y preguntas

Это означает, что одна компания несет исключительную ответственность за разработку и поддержку этих плазменных столов, гарантируя, что машины будут работать для всех ваших потребностей в резке в день доставки машины. Эти полностью собранные станки поставляются со всем необходимым для немедленного начала резки металла. Столы Torchmate рассчитаны на длительную работу при минимальном техническом обслуживании.

Это означает, что одна компания несет исключительную ответственность за разработку и поддержку этих плазменных столов, гарантируя, что машины будут работать для всех ваших потребностей в резке в день доставки машины. Эти полностью собранные станки поставляются со всем необходимым для немедленного начала резки металла. Столы Torchmate рассчитаны на длительную работу при минимальном техническом обслуживании. Изготовители из любой отрасли могут положиться на этот станок, чтобы изо дня в день точно резать металлические детали. Это было сделано, чтобы быть простым в использовании и интуитивно понятным. Пользователи любого уровня подготовки найдут программное обеспечение для сенсорного экрана Visual Machine Designer простым в использовании и простым в использовании для новых операторов. Torchmate 4400, 4800 и 4510 также поставляются в полностью собранном виде и могут быть доставлены к вам в течение недели! Вам понадобится только электричество, вода, сжатый воздух и установленный заземляющий стержень, прежде чем вы сможете выполнить свою первую работу. Кроме того, мы предлагаем Torchmate Academy — профессиональную учебную программу, которая шаг за шагом проведет вас через каждую деталь работы вашей машины с видео высокого разрешения. Он также включает в себя полный раздел обучения САПР со всеми последними обновлениями. Узнайте больше об Академии Torchmate здесь. Нажмите здесь, чтобы запросить предложение или позвоните нам по телефону 1-866-571-1066.

Изготовители из любой отрасли могут положиться на этот станок, чтобы изо дня в день точно резать металлические детали. Это было сделано, чтобы быть простым в использовании и интуитивно понятным. Пользователи любого уровня подготовки найдут программное обеспечение для сенсорного экрана Visual Machine Designer простым в использовании и простым в использовании для новых операторов. Torchmate 4400, 4800 и 4510 также поставляются в полностью собранном виде и могут быть доставлены к вам в течение недели! Вам понадобится только электричество, вода, сжатый воздух и установленный заземляющий стержень, прежде чем вы сможете выполнить свою первую работу. Кроме того, мы предлагаем Torchmate Academy — профессиональную учебную программу, которая шаг за шагом проведет вас через каждую деталь работы вашей машины с видео высокого разрешения. Он также включает в себя полный раздел обучения САПР со всеми последними обновлениями. Узнайте больше об Академии Torchmate здесь. Нажмите здесь, чтобы запросить предложение или позвоните нам по телефону 1-866-571-1066.

Все эти функции ускоряют экономию средств для наших клиентов. Более высокие скорости резки и более высокие коэффициенты ускорения и замедления сокращают продолжительность производственного цикла и увеличивают количество металлических деталей, которые может продать ваш магазин. Расходные детали с более длительным сроком службы выдерживают количество прожигов более 500, прежде чем потребуется замена расходных материалов. Не говоря уже о том, что наши клиенты ежемесячно экономят на расходных материалах 45 % по сравнению с конкурентами. Такая экономия затрат может напрямую трансформироваться в чистую прибыль вашего производственного бизнеса. Взгляните на истории успеха наших клиентов. Истории успеха клиентов Torchmate здесь.

Все эти функции ускоряют экономию средств для наших клиентов. Более высокие скорости резки и более высокие коэффициенты ускорения и замедления сокращают продолжительность производственного цикла и увеличивают количество металлических деталей, которые может продать ваш магазин. Расходные детали с более длительным сроком службы выдерживают количество прожигов более 500, прежде чем потребуется замена расходных материалов. Не говоря уже о том, что наши клиенты ежемесячно экономят на расходных материалах 45 % по сравнению с конкурентами. Такая экономия затрат может напрямую трансформироваться в чистую прибыль вашего производственного бизнеса. Взгляните на истории успеха наших клиентов. Истории успеха клиентов Torchmate здесь. Вот почему у нас самые широкие возможности обучения в отрасли. Теперь мы предлагаем пакеты Torchmate Success Package — высококачественное обучение в сочетании с финансовыми поощрениями, которые помогут вам быстро и профессионально управлять своей новой машиной! Посмотрите видео, чтобы получить полную информацию, а затем позвоните нам сегодня по телефону 1-866-571-1066, чтобы получить помощь в выборе правильного пакета для вас.

Вот почему у нас самые широкие возможности обучения в отрасли. Теперь мы предлагаем пакеты Torchmate Success Package — высококачественное обучение в сочетании с финансовыми поощрениями, которые помогут вам быстро и профессионально управлять своей новой машиной! Посмотрите видео, чтобы получить полную информацию, а затем позвоните нам сегодня по телефону 1-866-571-1066, чтобы получить помощь в выборе правильного пакета для вас. Мы также предлагаем варианты виртуального обучения, обучения на наших объектах в Рено и Кливленде, а также обучения на месте у вас.

Мы также предлагаем варианты виртуального обучения, обучения на наших объектах в Рено и Кливленде, а также обучения на месте у вас.

Вы также можете скачать краткий обзор продукции для краткого обзора машин здесь.

Вы также можете скачать краткий обзор продукции для краткого обзора машин здесь. Вы также можете запросить расценки на наши столы здесь.

Вы также можете запросить расценки на наши столы здесь.

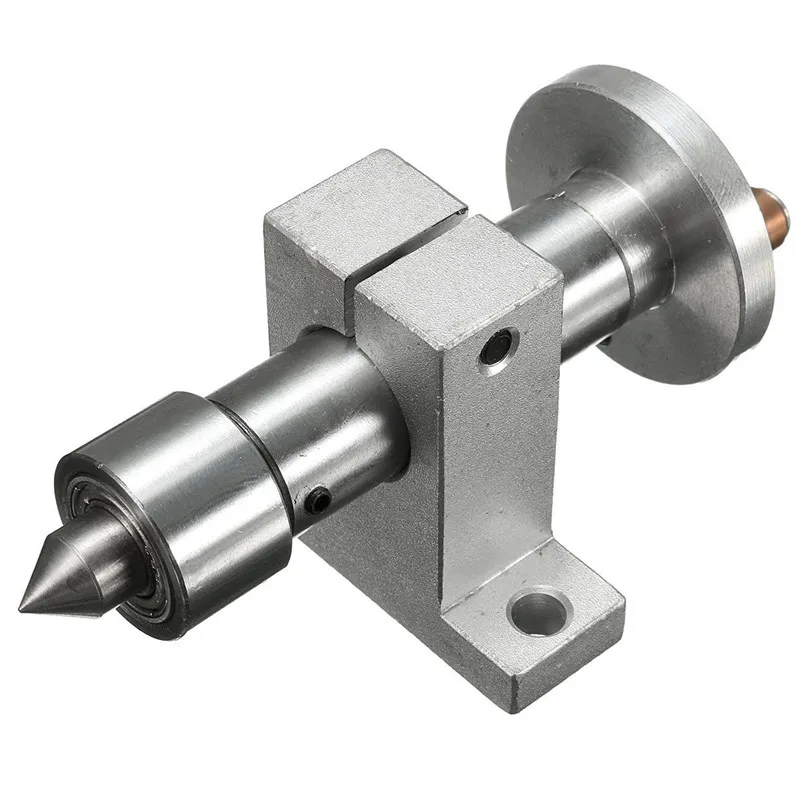

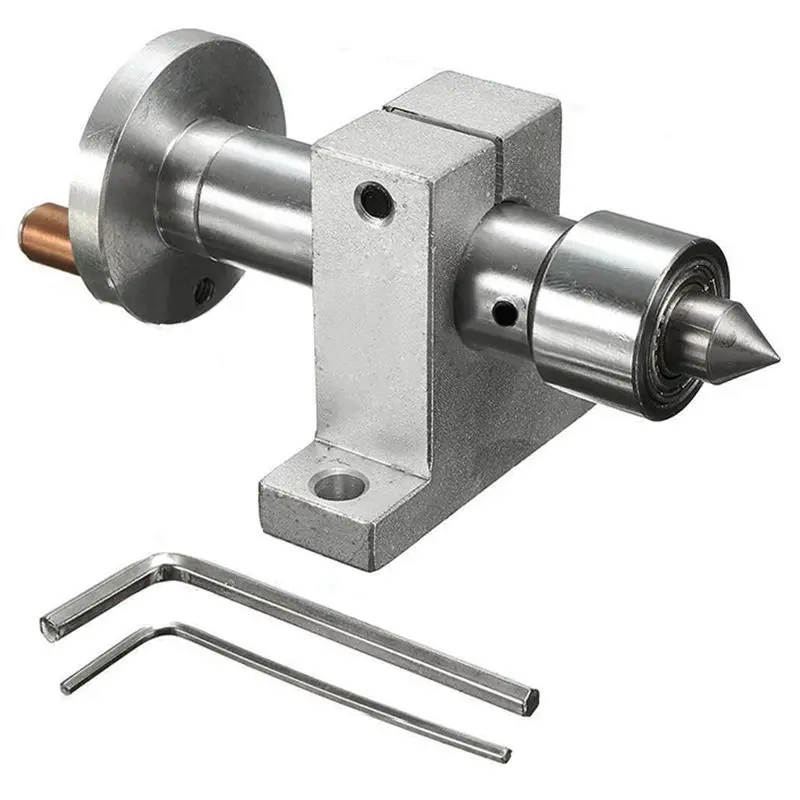

Срезанный наконечник используется, когда необходимо обработать торец обрабатываемой детали.

Срезанный наконечник используется, когда необходимо обработать торец обрабатываемой детали.

Патроны могут цилиндрическую или коническую посадку. В первом случае требуется дополнительный фланец для фиксации на шпинделе, патроны с конической посадкой фиксируются без дополнительных приспособлений.

Патроны могут цилиндрическую или коническую посадку. В первом случае требуется дополнительный фланец для фиксации на шпинделе, патроны с конической посадкой фиксируются без дополнительных приспособлений. Имеют массу разновидностей.

Имеют массу разновидностей.

Токарная обработка, обычно выполняемая на токарном станке, уменьшает диаметр заготовки до заданного размера и обеспечивает гладкую поверхность детали. Токарный центр представляет собой токарный станок с числовым программным управлением (ЧПУ). Сложные токарные центры также могут выполнять различные фрезерные и сверлильные операции.

Токарная обработка, обычно выполняемая на токарном станке, уменьшает диаметр заготовки до заданного размера и обеспечивает гладкую поверхность детали. Токарный центр представляет собой токарный станок с числовым программным управлением (ЧПУ). Сложные токарные центры также могут выполнять различные фрезерные и сверлильные операции.

На самом деле, мы предлагаем самую универсальную линейку быстрых, мощных и прецизионных токарных центров на рынке, от станков с вертикальной или горизонтальной ориентацией шпинделя до тех, которые включают в себя два токарных шпинделя, возможность фрезерования и функциональность оси Y для повышения производительности благодаря DONE IN ОДНО производство.

На самом деле, мы предлагаем самую универсальную линейку быстрых, мощных и прецизионных токарных центров на рынке, от станков с вертикальной или горизонтальной ориентацией шпинделя до тех, которые включают в себя два токарных шпинделя, возможность фрезерования и функциональность оси Y для повышения производительности благодаря DONE IN ОДНО производство. Доступные опции включают задние бабки, управление стружкой и многозадачность, которые добавляют DONE IN ONE ® для обработки за один установ.

Доступные опции включают задние бабки, управление стружкой и многозадачность, которые добавляют DONE IN ONE ® для обработки за один установ.

Между токарной обработкой с ЧПУ, токарными станками с ЧПУ, различными типами станков с ЧПУ и многим другим это может быть довольно запутанным. В этой статье мы сосредоточимся на основах токарной обработки с ЧПУ, чтобы дать вам прочную основу и ответить на наиболее часто задаваемые вопросы.

Между токарной обработкой с ЧПУ, токарными станками с ЧПУ, различными типами станков с ЧПУ и многим другим это может быть довольно запутанным. В этой статье мы сосредоточимся на основах токарной обработки с ЧПУ, чтобы дать вам прочную основу и ответить на наиболее часто задаваемые вопросы. Он в основном используется для изготовления деталей цилиндрической формы.

Он в основном используется для изготовления деталей цилиндрической формы. Его можно повторять снова и снова в одной и той же манере.

Его можно повторять снова и снова в одной и той же манере.

Один будет использовать технологию лазерного спекания, второй, полноцветной струйной печати и три DLP машины. В первую очередь новинки будут интересны стоматологам и ювелирам.

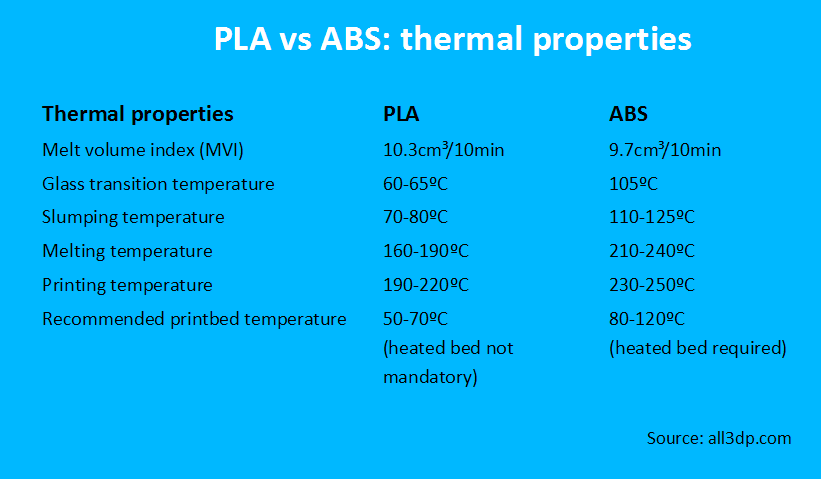

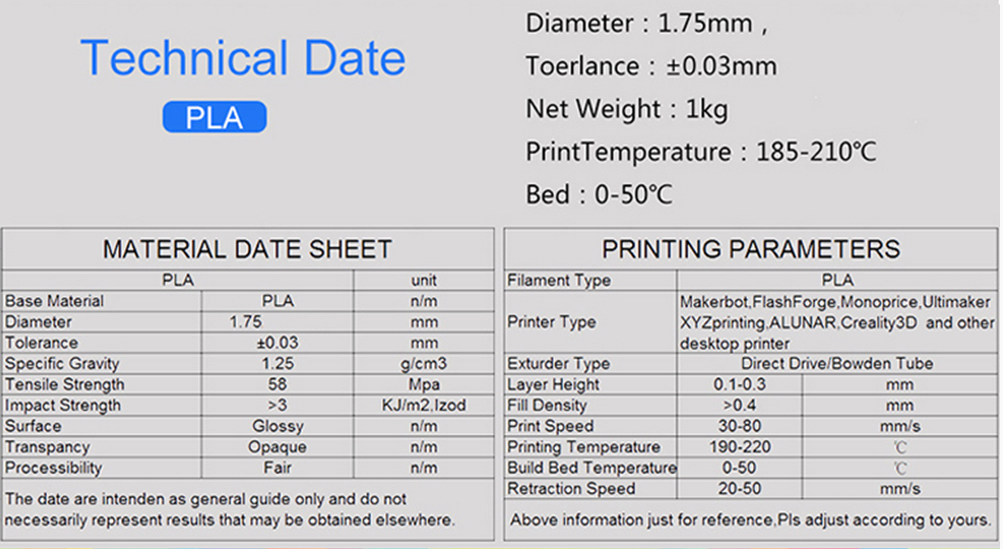

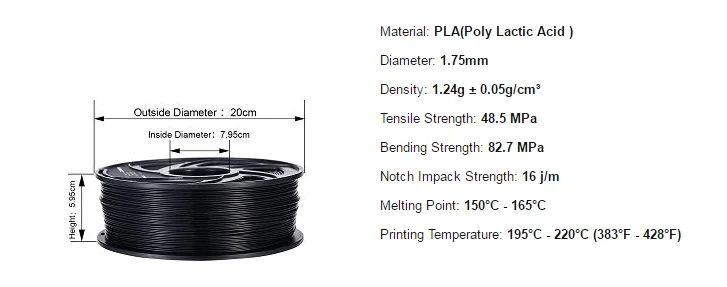

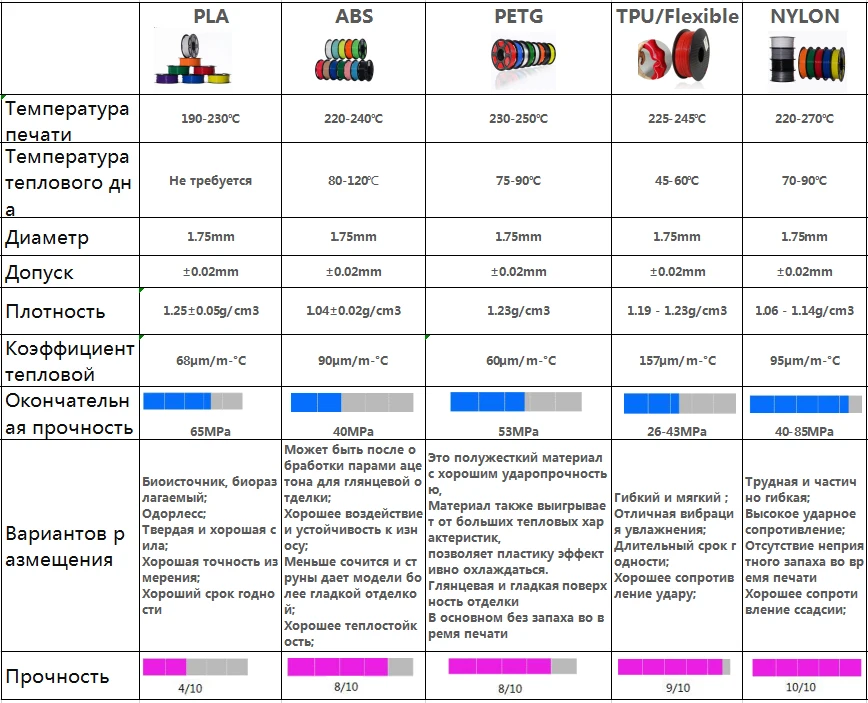

Один будет использовать технологию лазерного спекания, второй, полноцветной струйной печати и три DLP машины. В первую очередь новинки будут интересны стоматологам и ювелирам.  Но в реальности идеальной температуры для PLA пластиков не существует. И для того, чтобы получить хороший результат 3D печати, надо потратить некоторое время и приложить усилия.

Но в реальности идеальной температуры для PLA пластиков не существует. И для того, чтобы получить хороший результат 3D печати, надо потратить некоторое время и приложить усилия.

Так что температуру стола также как и хот энда стоит настроить под собственные реалии.

Так что температуру стола также как и хот энда стоит настроить под собственные реалии. Если, например, из окна дует прохладный ветерок, можно повысить температуру хот энда и стола для 3D печати на пару градусов. Вентиляционные отверстия для кондиционирования воздуха также могут понижать температуру 3D печати.

Если, например, из окна дует прохладный ветерок, можно повысить температуру хот энда и стола для 3D печати на пару градусов. Вентиляционные отверстия для кондиционирования воздуха также могут понижать температуру 3D печати. Если вы обнаружите, что ваши изделия неровные, немного уменьшите температуру хот энда. Если ваши модели не прилипают к столу, возможно, вам нужно снизить температуру хот энда и повысить температуру стола. «Слоновья лапа» также может быть ключевым индикатором того, что ваш стол слишком горячий.

Если вы обнаружите, что ваши изделия неровные, немного уменьшите температуру хот энда. Если ваши модели не прилипают к столу, возможно, вам нужно снизить температуру хот энда и повысить температуру стола. «Слоновья лапа» также может быть ключевым индикатором того, что ваш стол слишком горячий.

Это делает его пригодным даже для недорогих принтеров без возможности нагрева стола.

Это делает его пригодным даже для недорогих принтеров без возможности нагрева стола. Однако использование нагреваемого стола 3D-принтера иногда может привести к лучшим результатам при печати PLA, особенно когда комнатная температура ниже или при печати особенно больших деталей.

Однако использование нагреваемого стола 3D-принтера иногда может привести к лучшим результатам при печати PLA, особенно когда комнатная температура ниже или при печати особенно больших деталей. Калибровка уровня платформы также может улучшить прилипание печатных деталей PLA к платформе принтера.

Калибровка уровня платформы также может улучшить прилипание печатных деталей PLA к платформе принтера. [2] Однако оптимальная температура печати зависит от нескольких переменных. К ним относятся конкретный сорт нити, скорость печати (для более быстрой печати требуется более высокая температура) и размер сопла (для большего диаметра требуется более высокая температура).

[2] Однако оптимальная температура печати зависит от нескольких переменных. К ним относятся конкретный сорт нити, скорость печати (для более быстрой печати требуется более высокая температура) и размер сопла (для большего диаметра требуется более высокая температура). Установка слишком высоких значений может произойти, например, при использовании неправильного профиля печати в вашем слайсере или при использовании более узкого диаметра сопла, требующего более низкой температуры печати, чем настройки по умолчанию.

Установка слишком высоких значений может произойти, например, при использовании неправильного профиля печати в вашем слайсере или при использовании более узкого диаметра сопла, требующего более низкой температуры печати, чем настройки по умолчанию.

Эту проблему можно решить, снизив температуру печати или отрегулировав параметры отвода.

Эту проблему можно решить, снизив температуру печати или отрегулировав параметры отвода.

(Пользователи Cura могут установить и использовать плагин ChangeAtZ для переключения температуры сопла с требуемыми интервалами по оси Z.)

(Пользователи Cura могут установить и использовать плагин ChangeAtZ для переключения температуры сопла с требуемыми интервалами по оси Z.) 2020 окт;55(29):14677-89.

2020 окт;55(29):14677-89.

Ø обработки над станиной

Ø обработки над станиной

Электроэрозионный проволочно-вырезного станка с ЧПУ BSW645 погружного типа с автоматической заправкой проволоки производства компании MAXSEE INDUSTRY CO., Ltd (Тайвань)

Электроэрозионный проволочно-вырезного станка с ЧПУ BSW645 погружного типа с автоматической заправкой проволоки производства компании MAXSEE INDUSTRY CO., Ltd (Тайвань)

изм.

изм.

конус

конус

Сделайте все правильно, и готовый продукт можно будет производить с наименьшими затратами и с максимальной эффективностью. Если ошибетесь, производительность предприятия пострадает от незапланированных простоев, незапланированного обслуживания и высокой частоты отказов.

Сделайте все правильно, и готовый продукт можно будет производить с наименьшими затратами и с максимальной эффективностью. Если ошибетесь, производительность предприятия пострадает от незапланированных простоев, незапланированного обслуживания и высокой частоты отказов.

Измеряя время, продолжительность и причину простоя, доступность используется в качестве «якоря». Понимание доступности, использования конкретного оборудования и того, почему оно работает или не работает, помогает составить другие ключевые показатели эффективности для оптимизации процессов на уровне машины или завода.

Измеряя время, продолжительность и причину простоя, доступность используется в качестве «якоря». Понимание доступности, использования конкретного оборудования и того, почему оно работает или не работает, помогает составить другие ключевые показатели эффективности для оптимизации процессов на уровне машины или завода.

Машинные данные и аналитика в режиме реального времени — более точный способ определения доступности.

Машинные данные и аналитика в режиме реального времени — более точный способ определения доступности.

Однако для расчета OEE используется только доступность.

Однако для расчета OEE используется только доступность.

Он учитывает все события, которые могли прервать запланированное время производства, если оно было остановлено на значительный период времени.

Он учитывает все события, которые могли прервать запланированное время производства, если оно было остановлено на значительный период времени.

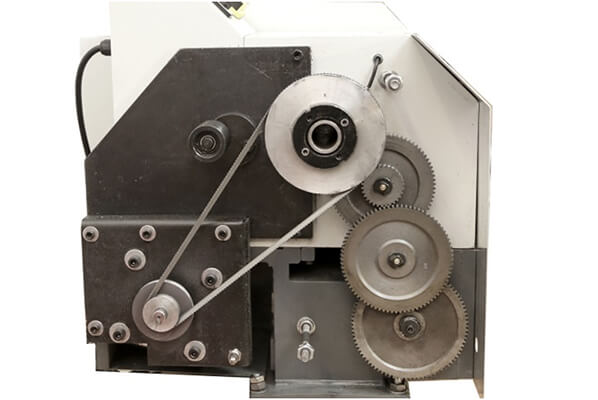

Ленточные ножи поставляются в разных вариантах: с простым столом и двухскоростные (два шкива), со столом с поддувом воздуха, с системой плавной регулировки скорости (рекомендуется для синтетических тканей), а также с регулировкой скорости и поддувом.

Ленточные ножи поставляются в разных вариантах: с простым столом и двухскоростные (два шкива), со столом с поддувом воздуха, с системой плавной регулировки скорости (рекомендуется для синтетических тканей), а также с регулировкой скорости и поддувом. При обрыве ленты, она попадает внутрь ножа.

При обрыве ленты, она попадает внутрь ножа. 00 руб

00 руб

Москва, пр-т Буденного, д. 1/1, корп. 2 | тел. (985) 178-88-38, (495) 779-0333

Москва, пр-т Буденного, д. 1/1, корп. 2 | тел. (985) 178-88-38, (495) 779-0333 Доставка по России!

Доставка по России!

Внешне принцип действия ленточного ножа напоминает работу пилы, которая скорее не режет, а именно зубьями, находящимися по периметру ножа распиливает продукцию.

Внешне принцип действия ленточного ножа напоминает работу пилы, которая скорее не режет, а именно зубьями, находящимися по периметру ножа распиливает продукцию.

Эластичные ленточные ножи легко переносят любое положение.

Эластичные ленточные ножи легко переносят любое положение.

Это не просто заявление Симмонса о качестве. Это менталитет, который сохранил

Это не просто заявление Симмонса о качестве. Это менталитет, который сохранил

фото Е). Вспомните, как нужно правильно гладить кошку или собаку.

фото Е). Вспомните, как нужно правильно гладить кошку или собаку. Теперь опилите каждый пакет шпона, как показано на фото Е.

Теперь опилите каждый пакет шпона, как показано на фото Е. Приклейте их сначала малярным скотчем к краю линейки (фото F), прежде чем соединить друг с другом. Продолжайте сборку до тех пор, пока каждый квадрант не будет состоять из семи кленовых и шести ореховых треугольников. Свободная от малярного скотча сторона впоследствии будет лицевой стороной орнамента.

Приклейте их сначала малярным скотчем к краю линейки (фото F), прежде чем соединить друг с другом. Продолжайте сборку до тех пор, пока каждый квадрант не будет состоять из семи кленовых и шести ореховых треугольников. Свободная от малярного скотча сторона впоследствии будет лицевой стороной орнамента.

Заклейте скотчем всю поверхность набора (фото Н) и удалите кусочки скотча с противоположной (нижней) стороны.

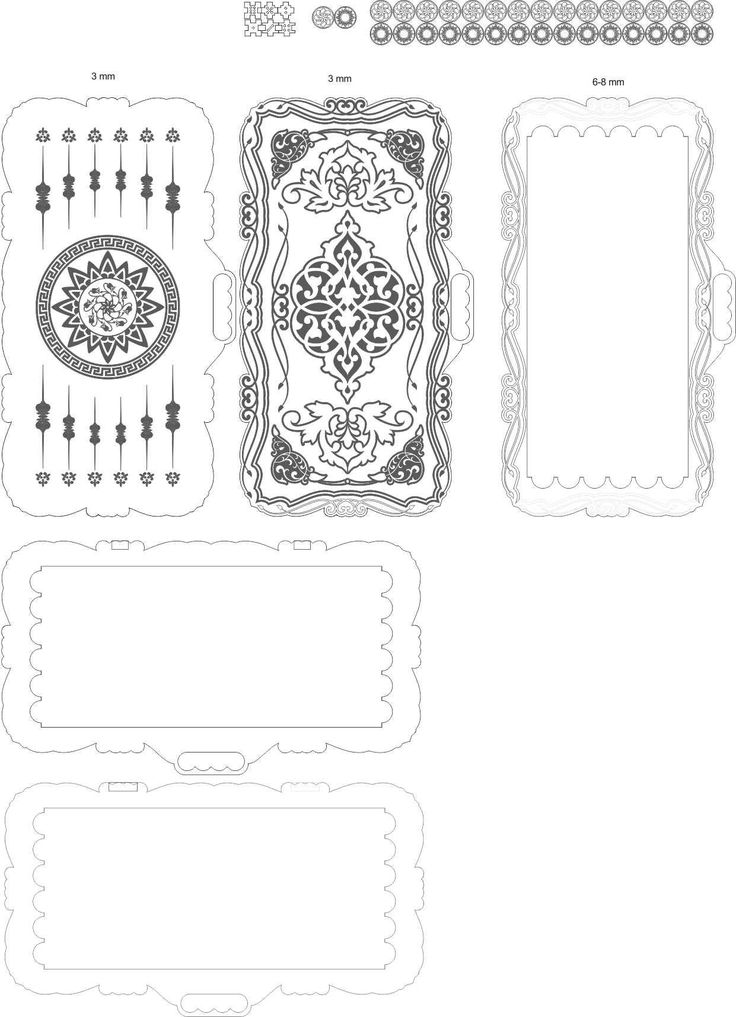

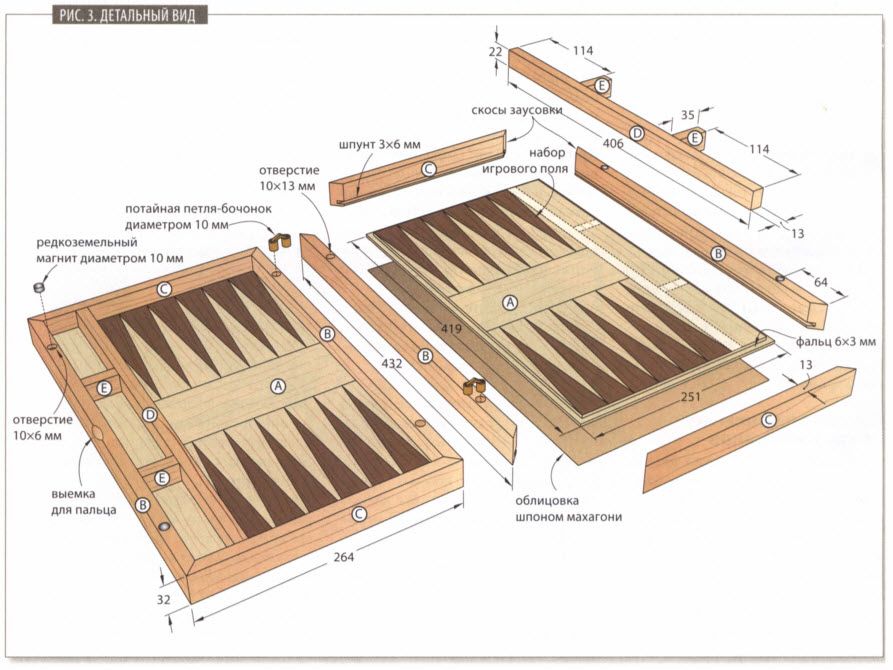

Заклейте скотчем всю поверхность набора (фото Н) и удалите кусочки скотча с противоположной (нижней) стороны. Подготовьте две основы А для игровых полей, выпилив их из МДФ толщиной 6 мм, четыре прижимные плиты из МДФ толщиной 19 мм и лва куска шпона махагони размерами 255×432 мм. Равномерно нанесите на основу белый клей ПВА и положите сверху лист шпона. Накройте шпон листом вощеной бумаги и сожмите пакет струбцинами между двумя плитами МДФ толщиной 19 мм. Когда клей высохнет, удалите струбцины и наклейте шпон на вторую основу для игрового поля.

Подготовьте две основы А для игровых полей, выпилив их из МДФ толщиной 6 мм, четыре прижимные плиты из МДФ толщиной 19 мм и лва куска шпона махагони размерами 255×432 мм. Равномерно нанесите на основу белый клей ПВА и положите сверху лист шпона. Накройте шпон листом вощеной бумаги и сожмите пакет струбцинами между двумя плитами МДФ толщиной 19 мм. Когда клей высохнет, удалите струбцины и наклейте шпон на вторую основу для игрового поля. 2).

2). 2). Теперь опилите заготовки до окончательной длины, сделав на концах скосы для соединения на ус (рис. 3).

2). Теперь опилите заготовки до окончательной длины, сделав на концах скосы для соединения на ус (рис. 3). Выпилите длинные перегородки D. Прибавьте к диаметру имеющихся у вас игровых шашек 3 мм, чтобы определить положение перегородок. Приклейте длинные перегородки на место. Затем выпилите короткие перегородки Е, длина которых зависит от положения длинных. (В нашем случае короткие перегородки имели длину 35 мм.) Приклейте короткие перегородки на место (рис. 3).

Выпилите длинные перегородки D. Прибавьте к диаметру имеющихся у вас игровых шашек 3 мм, чтобы определить положение перегородок. Приклейте длинные перегородки на место. Затем выпилите короткие перегородки Е, длина которых зависит от положения длинных. (В нашем случае короткие перегородки имели длину 35 мм.) Приклейте короткие перегородки на место (рис. 3). Нанесите три слоя бесцветного покрытия (мы использовали полуматовый нитролак в аэрозольной упаковке) и пригласите приятеля, чтобы провести с ним вечер за увлекательной игрой.

Нанесите три слоя бесцветного покрытия (мы использовали полуматовый нитролак в аэрозольной упаковке) и пригласите приятеля, чтобы провести с ним вечер за увлекательной игрой.

Чтобы закрепить накрепко верхние пластины, примените латунные шурупы. Теперь необходим пильный станок. Необходимо пройтись по каждому краю пакета. Лучше брать 60 зубьев. Теперь разверните пакет в противоположную сторону и прижмите его прямым краем к продольному упору. Сделайте опиливание станком второго края пакета. Вы должны добиться 33 мм ширины.

Чтобы закрепить накрепко верхние пластины, примените латунные шурупы. Теперь необходим пильный станок. Необходимо пройтись по каждому краю пакета. Лучше брать 60 зубьев. Теперь разверните пакет в противоположную сторону и прижмите его прямым краем к продольному упору. Сделайте опиливание станком второго края пакета. Вы должны добиться 33 мм ширины.

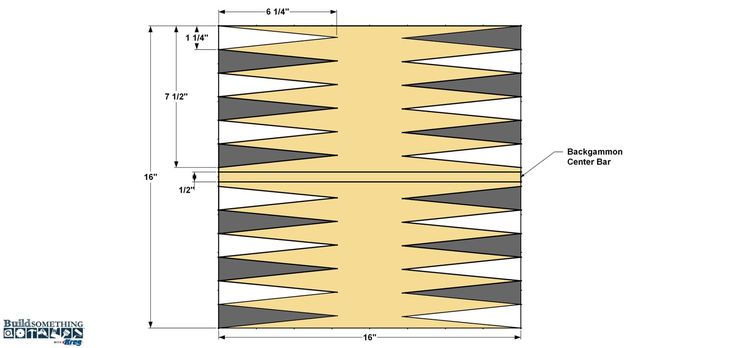

Если вы приобрели шашки турнирного стандартного размера, они должны быть 1,75 дюйма в диаметре. Вам понадобится двенадцать из них, чтобы они могли удобно расположиться в центре вашего игрового поля. Это даст вам измерение ширины доски. Он должен составить от 21 до 22 дюймов. Чтобы найти длину доски, положите 13 шашек рядом. Это даст вам достаточно места для 12 пунктов (цветные треугольные отметки на доске), по шесть на каждой домашней стороне и место в центре для ваших захваченных шашек. Длина вашей доски должна составлять от 23 до 24 дюймов. Как только вы определили размер своего игрового поля, отцентрируйте его на деревянной доске и отметьте границы. Вам понадобятся границы шириной не менее 1–2 дюймов — больше, если вы планируете построить приподнятые границы вокруг игрового поля (пример приподнятых деревянных краев см. на фотографии).

Если вы приобрели шашки турнирного стандартного размера, они должны быть 1,75 дюйма в диаметре. Вам понадобится двенадцать из них, чтобы они могли удобно расположиться в центре вашего игрового поля. Это даст вам измерение ширины доски. Он должен составить от 21 до 22 дюймов. Чтобы найти длину доски, положите 13 шашек рядом. Это даст вам достаточно места для 12 пунктов (цветные треугольные отметки на доске), по шесть на каждой домашней стороне и место в центре для ваших захваченных шашек. Длина вашей доски должна составлять от 23 до 24 дюймов. Как только вы определили размер своего игрового поля, отцентрируйте его на деревянной доске и отметьте границы. Вам понадобятся границы шириной не менее 1–2 дюймов — больше, если вы планируете построить приподнятые границы вокруг игрового поля (пример приподнятых деревянных краев см. на фотографии). В основании шипы должны быть примерно такой же ширины, как и шашки, 1,75 дюйма. Вы можете сужать их так резко или постепенно, как хотите. Имейте в виду, что на традиционных досках пять шашек могут располагаться на одной фишке, и вы все равно будете видеть кончик фишки, выступающий за пятую шашку. Используйте линейку, чтобы точки были ровными и прямыми.

В основании шипы должны быть примерно такой же ширины, как и шашки, 1,75 дюйма. Вы можете сужать их так резко или постепенно, как хотите. Имейте в виду, что на традиционных досках пять шашек могут располагаться на одной фишке, и вы все равно будете видеть кончик фишки, выступающий за пятую шашку. Используйте линейку, чтобы точки были ровными и прямыми. Лак должен обеспечить вам максимально прочное покрытие. Ознакомьтесь с предупреждениями и рекомендациями производителя. Некоторые лаки требуют, чтобы вы разбавили первый слой уайт-спиритом, чтобы запечатать древесину. Для нанесения окуните поролоновую кисть в лак и проведите по древесине, двигаясь по направлению волокон. Дайте этому слою высохнуть в течение 6 часов, прежде чем наносить второй слой. Вы можете нанести от 2 до 5 слоев, но 2-3 должно быть достаточно для нормального износа вашей доски.

Лак должен обеспечить вам максимально прочное покрытие. Ознакомьтесь с предупреждениями и рекомендациями производителя. Некоторые лаки требуют, чтобы вы разбавили первый слой уайт-спиритом, чтобы запечатать древесину. Для нанесения окуните поролоновую кисть в лак и проведите по древесине, двигаясь по направлению волокон. Дайте этому слою высохнуть в течение 6 часов, прежде чем наносить второй слой. Вы можете нанести от 2 до 5 слоев, но 2-3 должно быть достаточно для нормального износа вашей доски.

Этот продавец неизменно получал 5-звездочные отзывы, вовремя отправлял товары и быстро отвечал на все полученные сообщения.

Этот продавец неизменно получал 5-звездочные отзывы, вовремя отправлял товары и быстро отвечал на все полученные сообщения.

Это не производственный брак и под гарантию он не попадает.

Это не производственный брак и под гарантию он не попадает.

Украшает интересная фаска и классический фасад.

Украшает интересная фаска и классический фасад.

Чтобы получить идеальный результат, необходимо грамотно подобрать форму

Чтобы получить идеальный результат, необходимо грамотно подобрать форму Такой метод широко применяется в мебельной индустрии при обработке

Такой метод широко применяется в мебельной индустрии при обработке Башня бронзового цвета, названная 50 West 66th Street, расположена в Верхнем Вест-Сайде Манхэттена, в непосредственной близости от Линкольн-центра и Центрального парка.

Башня бронзового цвета, названная 50 West 66th Street, расположена в Верхнем Вест-Сайде Манхэттена, в непосредственной близости от Линкольн-центра и Центрального парка.

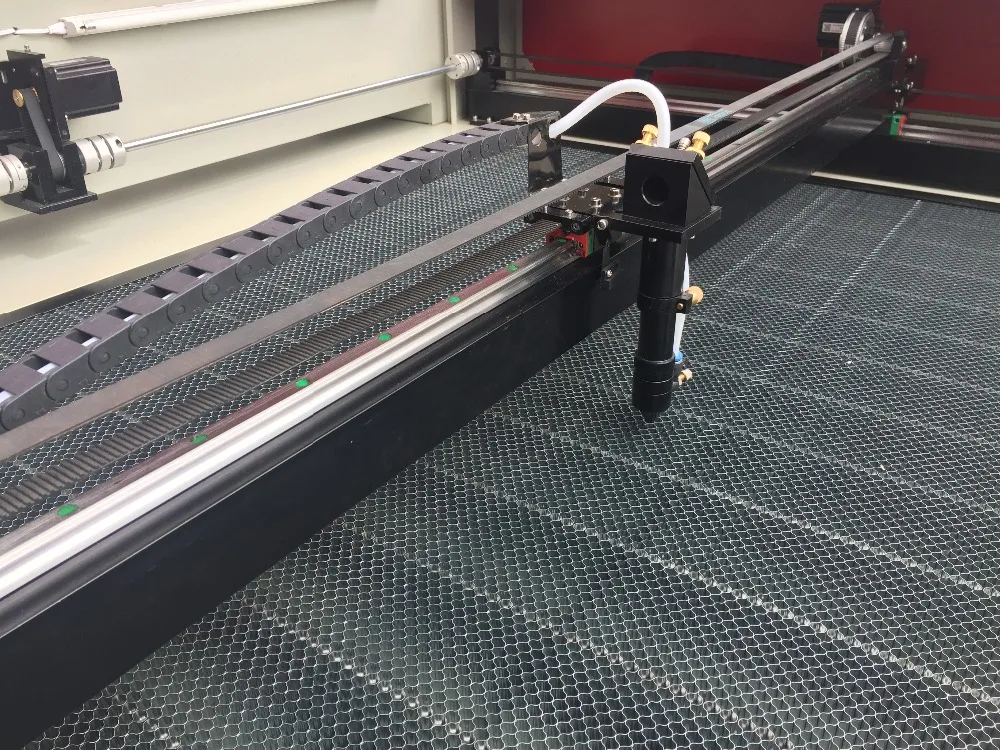

Фактически происходит просачивание гелия сквозь атомарную решетку стекла. К тому же трубка требует водяного охлаждения и к тому же хрупкая. Перезаправить ее самому не выйдет, а заказывать новую с Китая — всегда можно нарваться на то, что ее расколошматят. Реально заказывать можно только платной доставкой с получением в офисе доставщика, никаких курьеров! При покупке уточняйте дату заправки, годовой давности трубки сливают весьма дешево, но не факт, что такая труба у вас нормально заработает.

Фактически происходит просачивание гелия сквозь атомарную решетку стекла. К тому же трубка требует водяного охлаждения и к тому же хрупкая. Перезаправить ее самому не выйдет, а заказывать новую с Китая — всегда можно нарваться на то, что ее расколошматят. Реально заказывать можно только платной доставкой с получением в офисе доставщика, никаких курьеров! При покупке уточняйте дату заправки, годовой давности трубки сливают весьма дешево, но не факт, что такая труба у вас нормально заработает.

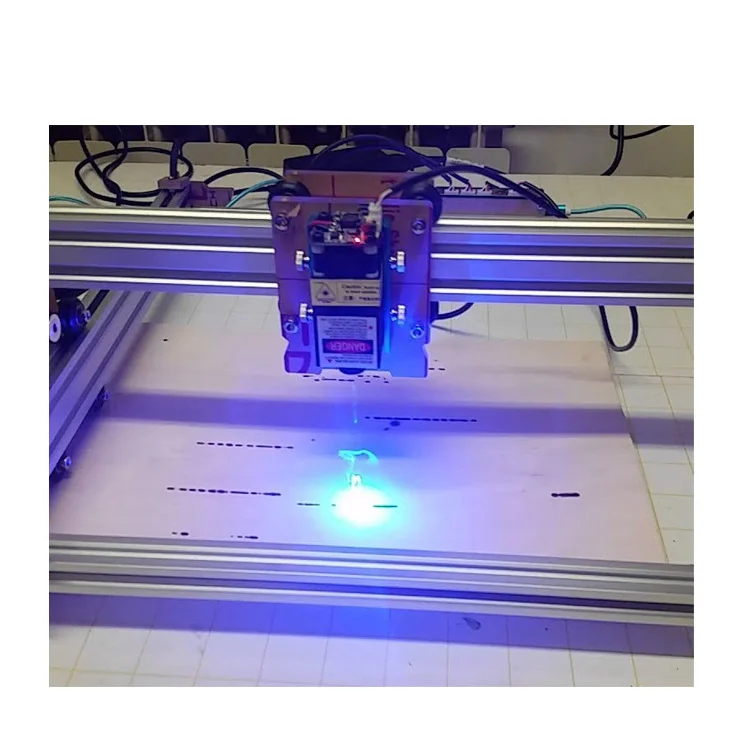

Чем больше заложенная изначально мощность, тем меньше это будет заметно. Я гонял 5.5 Вт лазер по 2 часа в день в течении полугода, гравировка рисунков и резка. Но падения мощности не заметил. Сейчас этот ЧПУ лазер используется редко, 2-3 раза в месяц, не чаще, ему уже 3 года, а режет и гравирует как в первый день.

Чем больше заложенная изначально мощность, тем меньше это будет заметно. Я гонял 5.5 Вт лазер по 2 часа в день в течении полугода, гравировка рисунков и резка. Но падения мощности не заметил. Сейчас этот ЧПУ лазер используется редко, 2-3 раза в месяц, не чаще, ему уже 3 года, а режет и гравирует как в первый день. 6 мм тоже прорезает, но требует и поддува и нескольких заходов.

6 мм тоже прорезает, но требует и поддува и нескольких заходов.

Как уже говорилось выше, лазерная трубка деградирует даже если она не используется. А значит — необходимо постараться максимально загрузить станок работой.

Как уже говорилось выше, лазерная трубка деградирует даже если она не используется. А значит — необходимо постараться максимально загрузить станок работой.

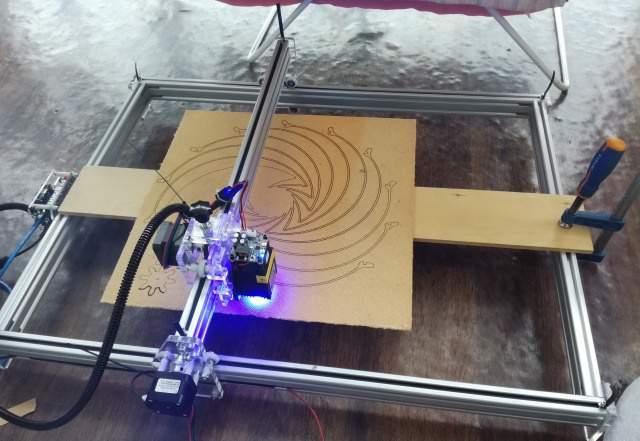

Таким образом, когда вы в следующий раз будете гравировать на коже или резать акрил толщиной 3 мм, вы можете просто найти и использовать предустановку для работы с данным материалом.

Таким образом, когда вы в следующий раз будете гравировать на коже или резать акрил толщиной 3 мм, вы можете просто найти и использовать предустановку для работы с данным материалом. Большинство графических программ позволяют создавать слои, а затем включать и выключать их. Хотя вы, конечно, можете поместить все на один слой, разделение на несколько слоев дает вам несколько ключевых преимуществ:

Большинство графических программ позволяют создавать слои, а затем включать и выключать их. Хотя вы, конечно, можете поместить все на один слой, разделение на несколько слоев дает вам несколько ключевых преимуществ:

Например, чтобы прорезать 3мм фанеру, мы ставим мощность лазера на 100% и скорость на 20%, но, чтобы на ней же нарисовать линию, уменьшаем мощность до 30% и скорость на 95%. Пытаясь прорезать материал, лазер просто выжигает на нем тонкую линию. Преимущество в том, что так будет намного быстрее, чем векторная гравировка. Недостатком является то, что линия будет очень тонкой, и вы не сможете изменить ее толщину.

Например, чтобы прорезать 3мм фанеру, мы ставим мощность лазера на 100% и скорость на 20%, но, чтобы на ней же нарисовать линию, уменьшаем мощность до 30% и скорость на 95%. Пытаясь прорезать материал, лазер просто выжигает на нем тонкую линию. Преимущество в том, что так будет намного быстрее, чем векторная гравировка. Недостатком является то, что линия будет очень тонкой, и вы не сможете изменить ее толщину. Затем запускайте лазер на векторной настройке (с меньшей мощностью и более высокой скоростью). В результате получается гораздо более толстая линия, чем если бы лазер был правильно сфокусирован.

Затем запускайте лазер на векторной настройке (с меньшей мощностью и более высокой скоростью). В результате получается гораздо более толстая линия, чем если бы лазер был правильно сфокусирован. Выберите его и добавьте тонкий штрих (обводку) по краям. Когда вы настраиваете лазер для обводки, уменьшите питание лазера и увеличьте скорость, чтобы он выжигал, но не прорезал края. После того, как лазер выполнит основную гравировку, он вернется и обожжет тонкую линию вокруг самого края.

Выберите его и добавьте тонкий штрих (обводку) по краям. Когда вы настраиваете лазер для обводки, уменьшите питание лазера и увеличьте скорость, чтобы он выжигал, но не прорезал края. После того, как лазер выполнит основную гравировку, он вернется и обожжет тонкую линию вокруг самого края. Затем разместите заготовку на сотовом столе лазерного станка и измерьте расстояние от нулевых координат лазера до целевой области. Например, прямоугольник 2.5см на 5 см, расположенный на 6см ниже и на 2см левее от края. Затем в вашем файле используйте разметку, чтобы выделить целевую область и положение от начала координат на материале. Поместите свой рисунок или рез в целевой области. Убедитесь, что данная разметка не будет использоваться при резке. Если вы все правильно измерили, ваш вырез должен находится прямо в целевой области.

Затем разместите заготовку на сотовом столе лазерного станка и измерьте расстояние от нулевых координат лазера до целевой области. Например, прямоугольник 2.5см на 5 см, расположенный на 6см ниже и на 2см левее от края. Затем в вашем файле используйте разметку, чтобы выделить целевую область и положение от начала координат на материале. Поместите свой рисунок или рез в целевой области. Убедитесь, что данная разметка не будет использоваться при резке. Если вы все правильно измерили, ваш вырез должен находится прямо в целевой области. Создайте новый векторный файл размером с вашу рабочую зону лазера. Затем измерьте ваше изображение которые будет тиражировать на заготовках. Если вы можете получить его точную форму — это отличный вариант, но если это не возможно, то подойдет обычный круг или квадрат, главное, что бы края изображения точно входили в область квадрата или круга. Это будет вашей целевой формой. Создайте шаблон и поместите ваш рисунок (гравировку или вырез) в данную область. Теперь скопируйте шаблон и ваш рисунок и вставьте столько копий, сколько вы можете уместить в пространстве рабочей зоны лазера.

Создайте новый векторный файл размером с вашу рабочую зону лазера. Затем измерьте ваше изображение которые будет тиражировать на заготовках. Если вы можете получить его точную форму — это отличный вариант, но если это не возможно, то подойдет обычный круг или квадрат, главное, что бы края изображения точно входили в область квадрата или круга. Это будет вашей целевой формой. Создайте шаблон и поместите ваш рисунок (гравировку или вырез) в данную область. Теперь скопируйте шаблон и ваш рисунок и вставьте столько копий, сколько вы можете уместить в пространстве рабочей зоны лазера. Выгравируйте шаблон на картоне. Получится сетка, которая соответствует той, что в файле. Теперь поместите предметы, которые вы собираетесь выгравировать на шаблон, отмеченную на картоне. Не забудьте перефокусировать лазер на верхнюю часть того, что вы собираетесь гравировать. Теперь вы можете отключить печать слоя с мишенями и включить печать слоя непосредственно с дизайном.

Выгравируйте шаблон на картоне. Получится сетка, которая соответствует той, что в файле. Теперь поместите предметы, которые вы собираетесь выгравировать на шаблон, отмеченную на картоне. Не забудьте перефокусировать лазер на верхнюю часть того, что вы собираетесь гравировать. Теперь вы можете отключить печать слоя с мишенями и включить печать слоя непосредственно с дизайном. Просто отключите питание лазера и включите красную точку. Затем запустите файл и посмотрите, как двигается красная точка, как будто выполняем задание в холостом режиме.

Просто отключите питание лазера и включите красную точку. Затем запустите файл и посмотрите, как двигается красная точка, как будто выполняем задание в холостом режиме. ru

ru Этот процесс замораживает и вызывает онемение болевых рецепторов, что позволяет проводить процедуры на более высоких уровнях энергии, обеспечивая лучшие результаты практически без боли.

Этот процесс замораживает и вызывает онемение болевых рецепторов, что позволяет проводить процедуры на более высоких уровнях энергии, обеспечивая лучшие результаты практически без боли. .

. E

E

4-1,25

4-1,25