Как резать акрил: Особенности реза ПВХ, акрила и поликарбоната ➡ AVERS

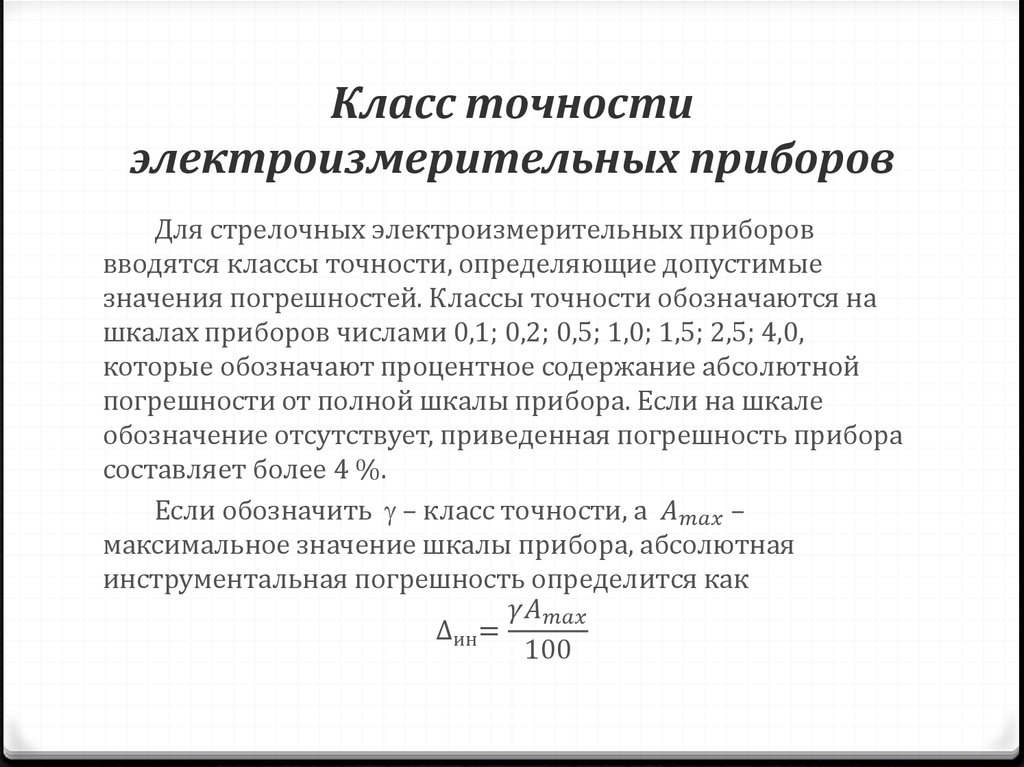

Особенности реза ПВХ, акрила и поликарбоната ➡ AVERS

Большинство пластиков, востребованных в рекламе и дизайне интерьера, довольно легко поддается механической обработке даже в домашних условиях или в небольших цехах. Однако работа с каждой разновидностью требует особого подхода. Например, некоторые виды пластика расплавляются во время процесса резки, если не принять надлежащие меры предосторожности. Кроме того, пластиковые поверхности подвержены царапинам, и края иногда нуждаются в полировке, когда проект завершен.

Рассмотрим, как резать ПВХ, чем можно резать монолитный поликарбонат и чем лучше резать акрил. Именно эти материалы чаще всего используются в рекламных и дизайнерских проектах.

Канцелярский нож

Если необходимо сделать прямой разрез на тонком листе ПВХ, а также акрилового или поликарбонатного пластика (толщиной до 2-5 мм), лучший способ — это использовать универсальный нож Olfa с острым металлическим прямым лезвием и линейку, чтобы порезать пластик, а затем сломать его на столе с острым краем. Техника почти идентична резке стекла, за исключением ключевого момента: прорезается примерно 2/3—3/4 пути, и лучше всего подойдет специальный нож — скребок.

Техника почти идентична резке стекла, за исключением ключевого момента: прорезается примерно 2/3—3/4 пути, и лучше всего подойдет специальный нож — скребок.

Как лучше резать оргстекло и другие пластики этим инструментом:

- Закрепите лист на большой рабочей поверхности с помощью зажимов.

- Отметьте желаемую линию разреза, затем надрежьте лист пластика, делая несколько проходов, пока не достигнете глубокого углубления.

- Переверните лист и повторите процесс на противоположной стороне, вдоль той же линии реза.

- Поместите пластик на рабочую поверхность, выровняв надрезанную канавку с краем рабочей поверхности. Закрепите пластик с помощью зажима.

- Отломайте часть, которая свисает с поверхности. Держите линейку поверх пластика, чтобы защитить край пластика от разрушения или сколов. Это особенно важно при работе с хрупким пластиком, таким как акрил.

Это описание не касается того, как резать вспененный ПВХ. Этот материал часто можно разрезать и одним движением с помощью универсального ножа.

Этот материал часто можно разрезать и одним движением с помощью универсального ножа.

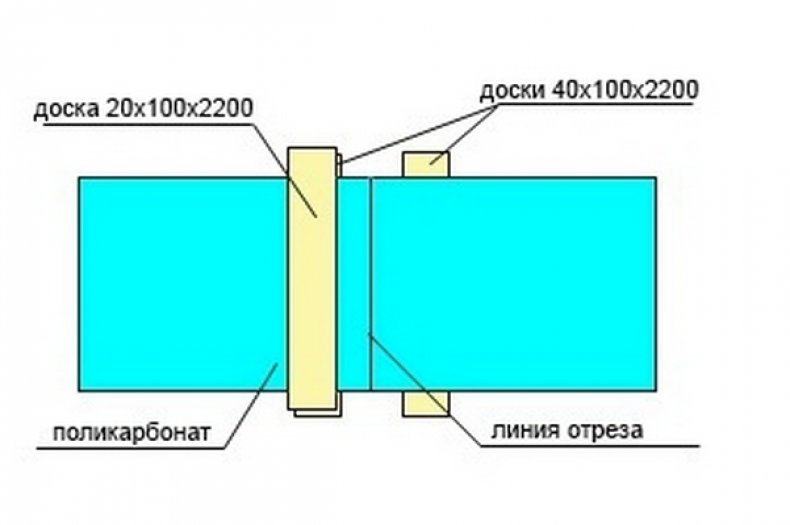

Ручная пила

Также выбирая, чем резать панели ПВХ или чем резать поликарбонат в домашних условиях, некоторые отдают предпочтение ручной пиле, однако этот метод требует большей концентрации по сравнению с электрическими пилами. Для достижения наилучшего результата целесообразно использовать пилу с равномерными зубьями, плюс существует ограничение по ширине деталей.

Этот метод занимает много времени и потребует обширной полировки торцов, чтобы вернуть прозрачность и блеск акрилу.

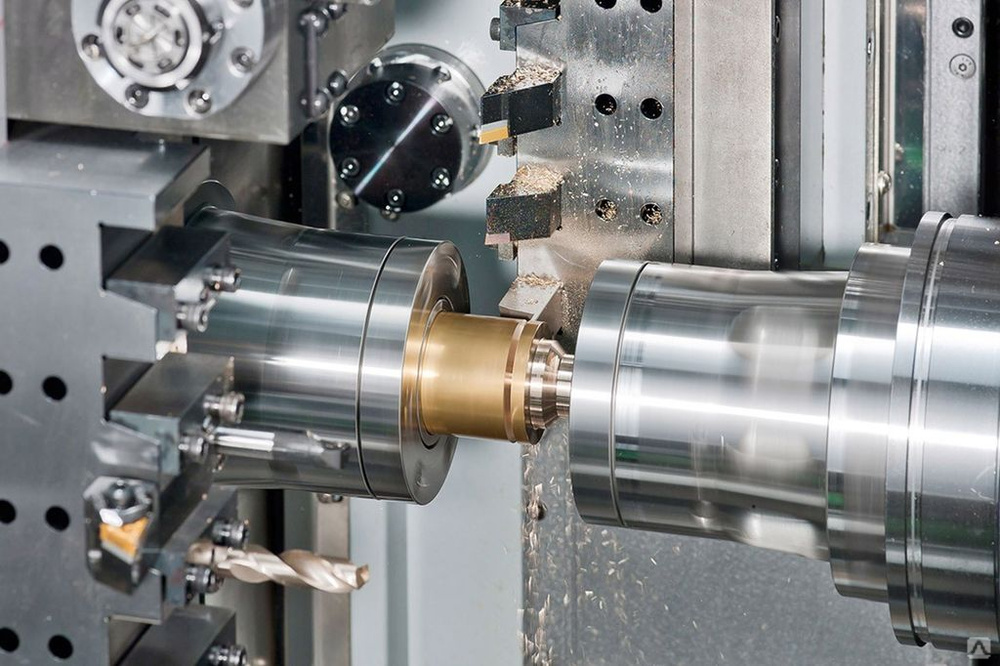

Настольная пила

Для прямых резов пригодна и настольная пила. Ограждение и измеритель торца упрощают контроль и повышают точность работы. Мощности даже недорогой пилы более чем достаточно для пластика.

Если вы не можете найти специальную пилу, любой режущий диск с тонкими зубьями (то есть с большим количеством зубьев) также должен работать. Типичные деревообрабатывающие лезвия просто разбивают и повреждают пластик, что делает их неподходящими.

Нанесите малярную ленту вдоль линии резки, чтобы смягчить сколы. Необходимо помнить, что слишком быстрое движение приведет к расплавлению и сварке свежесрезанного акрила или других пластиков, что сделает его цельным куском.

Дисковые пилы

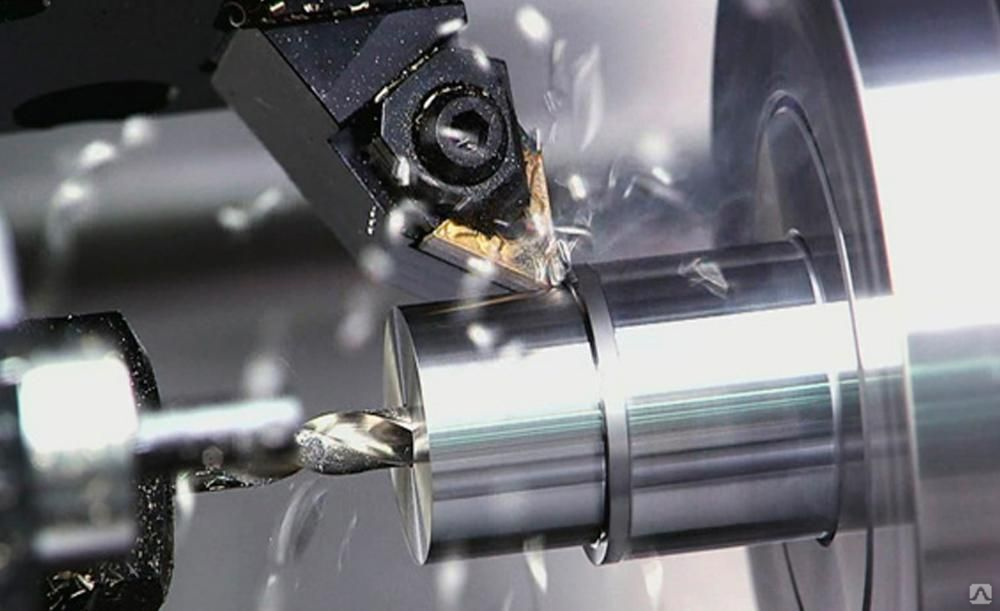

Ключ к хорошему резанию этими инструментами — высокая скорость резания (скорость вращения) и плавная подача материала. Выбирая, чем правильно резать поликарбонат или акрил, убедитесь, чтобы в станке присутствовал инструмент для удаления пыли/стружки. Выберите диск HSS с чередующимися зубьями, подходящий для пластмасс. Угол просвета зубьев должен составлять от 10° до 15°, передний угол — до 6°.

Электрический лобзик

Лобзик — это отличный выбор для порезки листов. При использовании направляющей линейки хорошо выполняет прямые разрезы. Также прекрасно справляется с изогнутыми и сложными разрезами. Однако при работе необходимо учитывать вибрацию, которая негативно влияет на материал и точность реза. Поэтому прежде, чем резать сотовый поликарбонат или другие пластики, необходимо тщательно зажимать лист.

В идеале использовать острое лезвие, предназначенное для пластика. Также можно использовать лезвие, помеченное для дерева, но возможно, что трение от лезвия создаст слишком много тепла, что приведет к расплавлению разрезанного пластика. Чтобы этого не происходило, необходимо экспериментировать с различными настройками и скоростью работы. Используйте среднюю и высокую скорость и осторожно перемещайте пилу сквозь материал.

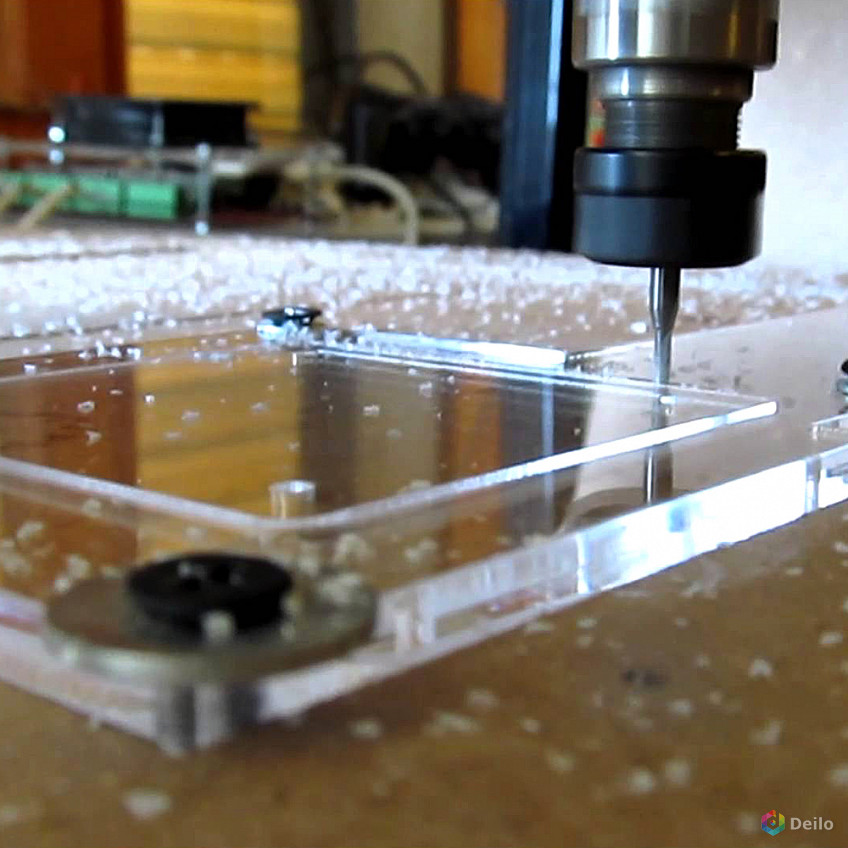

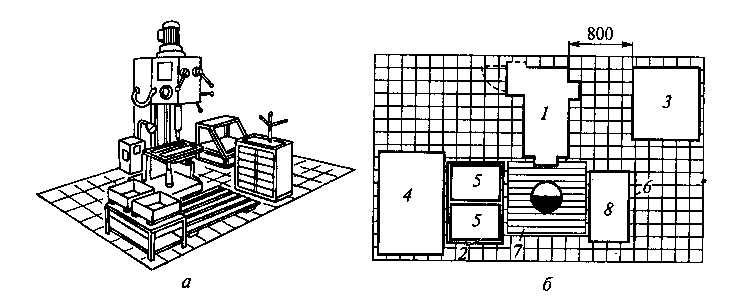

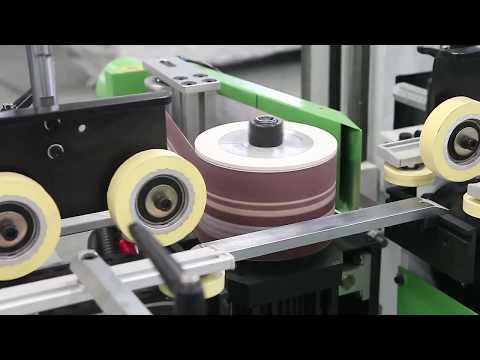

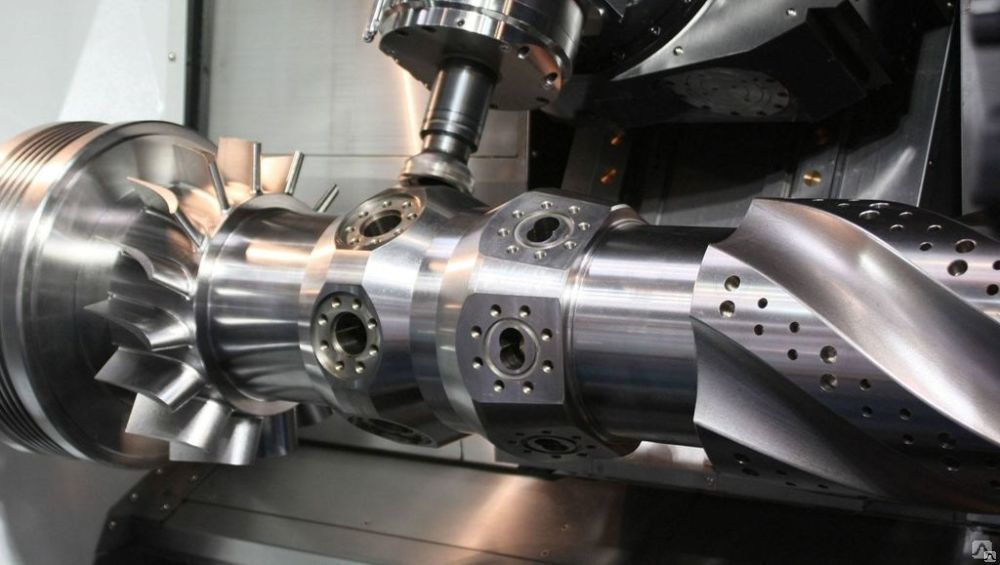

Фрезерная резка

Одним из наиболее оптимальных способов реза полимеров является фрезерная резка пальчиковой или дисковой фрезой. Если правильно подобрать фрезу для акрила, край получается прозрачным и не требует полировки. Однако есть как преимущества, так и ограничения. К преимуществам можно отнести: скорость и точность порезки, отсутствие внутренних напряжений после обработки. Среди ограничений: толщина реза, фактический диаметр режущего инструмента, который «выбирает» материал и превращает его в стружку, точность реза ограничена механикой и толщиной фрезы, рез не может быть менее 1 мм.

Лазерные системы

Лазерные системы предназначены для сложной и высокоточной порезки и чаще всего применяются для порезки акрила. Подключенный к компьютеру лазерный резак работает как принтер для перенесения дизайна/изображения на лист акрила. Если требуется создать сложные, замысловатые и креативные формы из пластика, тогда лазер, является лучшим вариантом.

Перед тем, как резать оргстекло лазером, важно иметь хорошую векторную модель. Ее можно создать в любом из различных программных инструментов векторной графики. Чтобы подготовить файл, нужно знать и программу, в которой работает машина. Большинство программ работают в режиме RGB и в миллиметрах. В этом случае цвет каждой линии должен быть указан производителем, а шаг должен быть 0,01 мм.

Если нужно разрезать много деталей, лучше всего держать их как можно ближе друг к другу (обычно ограничено 2 мм между компонентами, но это зависит от толщины листа).

Если в модели есть текст, будет обрезан только контур. Буквы с пространством внутри (например, A, O, B) должны иметь ссылку, которая соединяет внутреннее и внешнее пространство. Если планируется порезка тонких листов, то стоит учитывать, что острые углы могут ломаться. Решение заключается в том, чтобы добавить маленькое отверстие в каждый острый угол. Это позволит распределить напряжение по всей поверхности.

Буквы с пространством внутри (например, A, O, B) должны иметь ссылку, которая соединяет внутреннее и внешнее пространство. Если планируется порезка тонких листов, то стоит учитывать, что острые углы могут ломаться. Решение заключается в том, чтобы добавить маленькое отверстие в каждый острый угол. Это позволит распределить напряжение по всей поверхности.

Итак, чем бы вы не решили резать оргстекло и остальные материалы, всегда необходимо соблюдать меры предосторожности. Прикрепите лист пластика к рабочей станции с зажимами, чтобы он не сместился во время резки, и наденьте защитные очки, чтобы защитить глаза от случайных кусочков стружки.

Компания AVERS предлагает широкий ассортимент разнообразных пластиков, а также услуги по их обработке на промышленном оборудовании. Получить помощь в выборе наиболее подходящего материала для конкретной задачи и профессиональную консультацию по его обработке можно, обратившись в чат или по телефонам.

Как и чем резать оргстекло (акрил) в домашних условиях: 6 способов

Домашнему мастеру приходится иметь дело с разными материалами. Хорошо, когда есть специальные инструменты для обработки каждого. Но так бывает не всегда, чаще используется уже имеющийся универсальный набор. Разберемся, как и чем резать оргстекло в домашних условиях, чтобы получить точный рез и не испортить заготовку.

Хорошо, когда есть специальные инструменты для обработки каждого. Но так бывает не всегда, чаще используется уже имеющийся универсальный набор. Разберемся, как и чем резать оргстекло в домашних условиях, чтобы получить точный рез и не испортить заготовку.

Все о самостоятельной резке оргстекла

Особенности материала

Правила резки

Инструменты для резки материала

— Ножовка

— Резак

— Электролобзик

— Электрофрезер

— Болгарка

— Нихромовая проволока

Акриловым стеклом называют пластик. Он получается при смешивании метилакриловой кислоты с эфирными компонентами и последующей их полимеризации. Известен под названиями акрил, плексиглас, оргстекло. Не уступает стеклу в прозрачности, но при этом имеет меньший вес. При нагреве до 90-100°С материал становится пластичным. Его можно изгибать, придавать нужную форму. Это свойство надо учитывать при обработке. При нагреве легко деформировать заготовку.

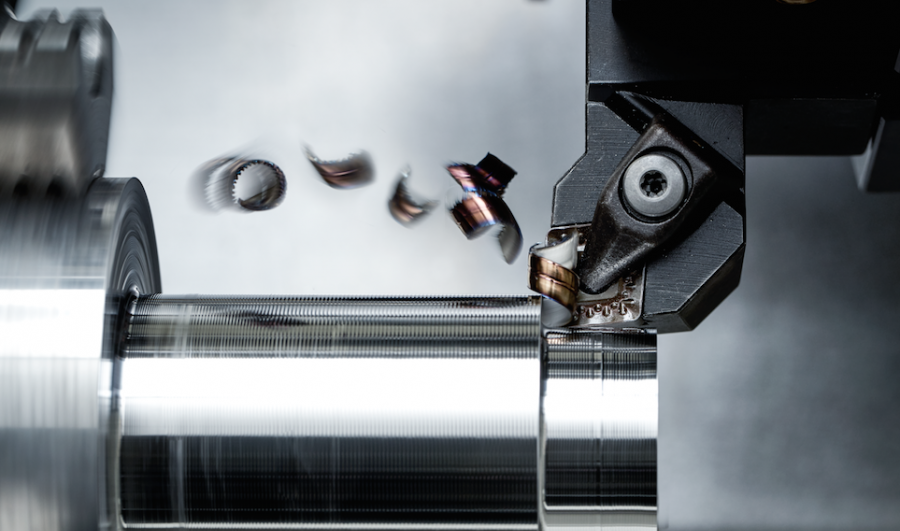

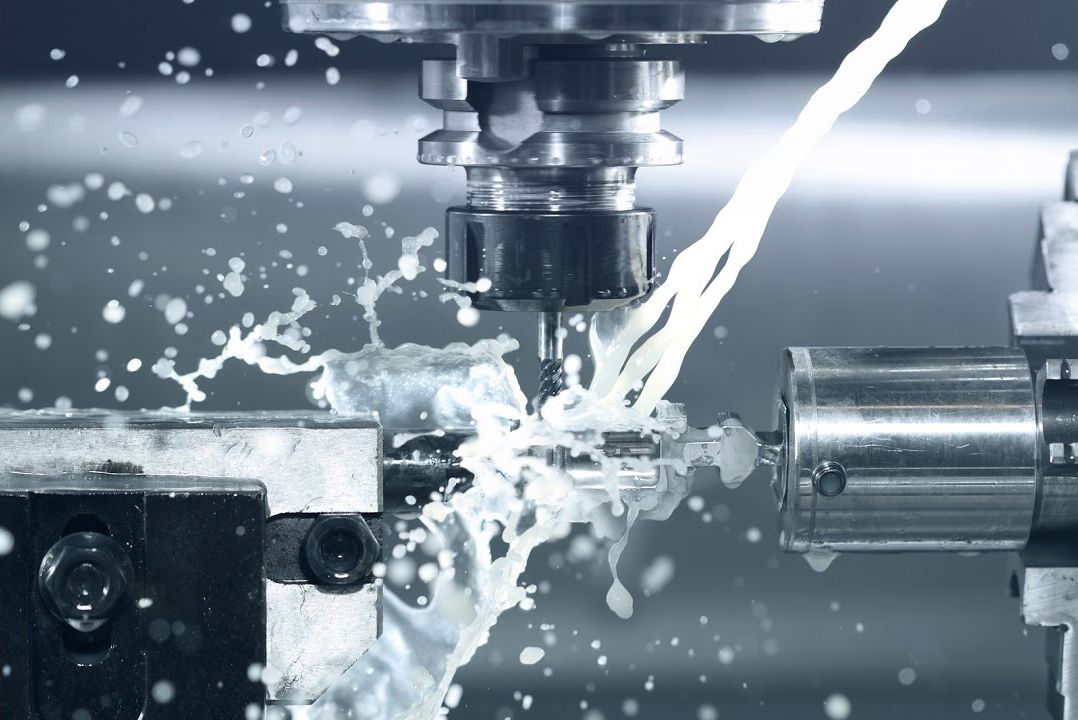

Плавиться акрил начинает при 160°С. Лезвие электроинструмента в процессе разрезания греется и нагревает обрабатываемую деталь. Температура довольно быстро переходит точку плавления. Оргстекло плавится, его частички налипают на режущий узел, что затрудняет работу. Поэтому желательно использовать охлаждение. Так, на производстве проводится обдув струей холодного воздуха или подается вода. В домашней мастерской обычно используется последний метод.

Лезвие электроинструмента в процессе разрезания греется и нагревает обрабатываемую деталь. Температура довольно быстро переходит точку плавления. Оргстекло плавится, его частички налипают на режущий узел, что затрудняет работу. Поэтому желательно использовать охлаждение. Так, на производстве проводится обдув струей холодного воздуха или подается вода. В домашней мастерской обычно используется последний метод.

ShutterStock

Чтобы быстро и точно разрезать заготовку, надо выполнить несколько правил. Они «работают» для большинства синтетических материалов: органического стекла, поликарбоната и других. Перечислим основные правила, как резать в домашних условиях оргстекло 4 мм и других размеров.

- Прямой или криволинейный рез сделать намного проще, если деталь разогрета. Для этого перед обработкой ее немного прогревают. В качестве источника тепла используют строительный фен либо газовую горелку. Важный момент. Чтобы не подплавить акрил, его держат на расстоянии от греющего приспособления.

- Для работы лучше всего выбирать полотно с маркировкой MP.S. Это закаленная сталь высокой прочности.

- Пилить любым электроинструментом надо только на низких оборотах. Иначе акриловое стекло будет нагреваться от лезвия и плавиться. Скорость для каждого приспособления подбирается индивидуально.

- Резать материал без защиты глаз нельзя. Надо надевать маску или специальные очки. При работе образуется много очень острых мелких осколочков, которые разлетаются из-под режущего узла.

Instagram mechanika.in.ua

ShutterStock

Вариантов, чем резать в домашних условиях оргстекло 2 мм и толще, много. Подробно разберем самые эффективные и легкодоступные.

1. Ножовка

По твердости и сложности обработки оргстекло сопоставимо с буком. Его достаточно просто разрезать ножовкой или, если объем работы невелик, самодельным резаком, изготовленным из режущего полотна. Для обработки выбирают лезвие с частыми мелкими зубцами. Сначала заготовку размечают, проводят на ней линию отреза. Чаще всего это прямая. Вырезать криволинейную деталь ножовкой очень сложно. Разметку хорошо выполнять фломастером либо маркером. Он оставляет четкий след.Можно поступить иначе. Процарапать линию острым гвоздем или ножом. Пилить нужно медленно, не допуская сильного нагрева детали. Для предотвращения залипания лезвия рекомендуется периодически поливать участок резания холодной водой. Срез от ножовки получается неровный, требует доработки шлифованием.

Для обработки выбирают лезвие с частыми мелкими зубцами. Сначала заготовку размечают, проводят на ней линию отреза. Чаще всего это прямая. Вырезать криволинейную деталь ножовкой очень сложно. Разметку хорошо выполнять фломастером либо маркером. Он оставляет четкий след.Можно поступить иначе. Процарапать линию острым гвоздем или ножом. Пилить нужно медленно, не допуская сильного нагрева детали. Для предотвращения залипания лезвия рекомендуется периодически поливать участок резания холодной водой. Срез от ножовки получается неровный, требует доработки шлифованием.

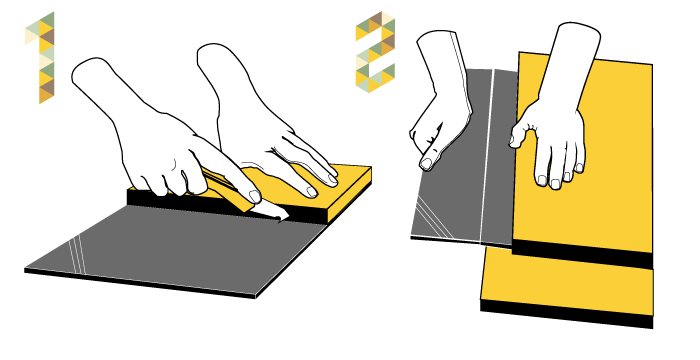

2. Резак

Им удобно пользоваться при небольших объемах работ, когда толщина листа не превышает 2-3 мм. В строительных магазинах продается приспособление для резки. С его помощью выполняют прямые резы, криволинейные делать затруднительно. Перед разрезанием заготовку размечают. Затем плотно прижимают к намеченной линии металлическую линейку. С усилием проводят резаком по листу. Делают это несколько раз, чтобы получился пропил глубиной примерно наполовину пластины. Затем кладут ее на край стола или верстака и точным движением обламывают край.

Затем кладут ее на край стола или верстака и точным движением обламывают край.

Срез получается неровный, его шлифуют. В некоторых случаях используют самодельный резак из ножовочного лезвия по металлу. Берут полотно, иногда даже бывшее в употреблении, на точильном круге оформляют ему острый «носик», чтобы было удобно пилить. Противоположный край будет рукояткой. Его обматывают изолентой. Самодельный резак готов. Работают им так же, как и ножовкой.

Instagram sssr.instrument

Instagram enerteh.by

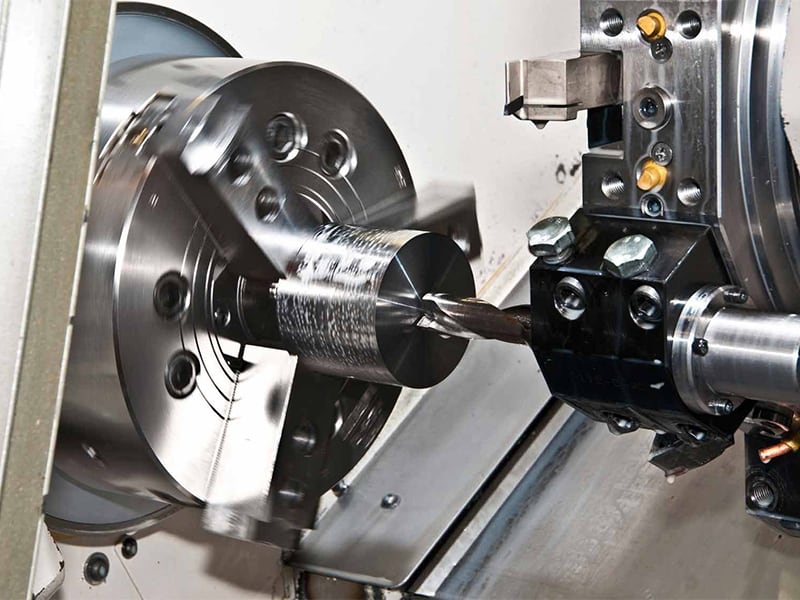

3. Электролобзик

Для работы выбирают только лобзик с регулируемым количеством оборотов. Лучше всего брать пилки по металлу, если это невозможно, подойдут и лезвия для дерева. При этом они должны быть с мелкими и частыми зубцами. Электролобзиком возможно выполнить не только прямой рез, но и криволинейный. Правда, сделать это будет непросто. В любом случае начинают с разметки.

Пилку ставят на линию отреза, включают инструмент. Выбирают самые маленькие обороты и минимальную скорость. Стараются двигаться медленно, чтобы пила не грелась. При появлении признаков плавления материала работу останавливают, льют на пропил холодную воду. Заметить плавление просто. Пластик в районе разреза становится молочно-белым, появляется дымок и характерный запах.

Instagram elektrika.vld

Instagram plast_ru

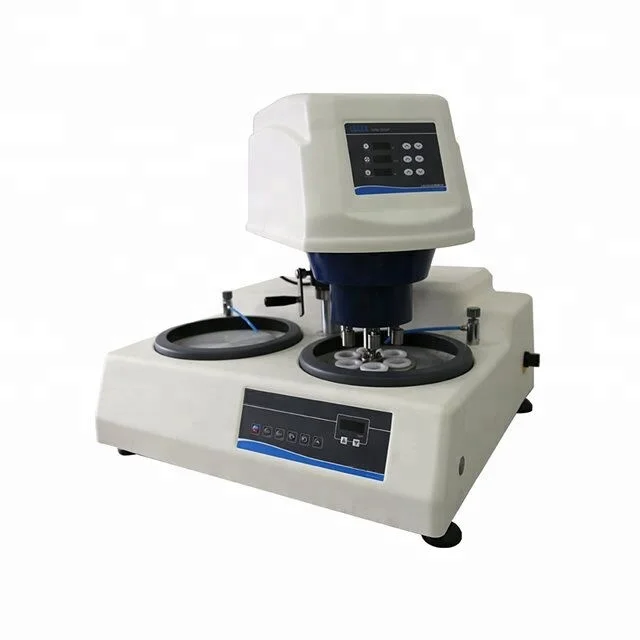

4. Электрофрезер

С помощью фрезы можно сделать качественный ровный рез, но при этом режущий узел быстро срабатывается. Для отрезания выбирают фрезу толщиной не больше миллиметра. Еще один минус — сильное задымление при работе, поскольку акрил греется. Без охлаждения он может не только плавиться, но и вспениваться. Поэтому надо обязательно подвести воду для охлаждения участка резки. Проще всего подавать охлаждающую жидкость из пластиковой бутылки, в пробку которой вставлена трубка малого диаметра. Таким простым способом можно добиться прозрачного и ровного отреза.

Таким простым способом можно добиться прозрачного и ровного отреза.

5. Можно ли резать оргстекло болгаркой

Специалисты рекомендуют это делать, только если лист достаточно толстый. Его толщина должна превышать 5 мм. Болгаркой выполняют только прямые резы, криволинейные невозможны. Инструмент режет быстро, акриловое стекло не успевает перегреться и расплавиться. На режущий узел оно не налипает.

Для работы выбирают диск, на котором находятся три крупных зуба. Он предназначен для обработки дерева, но хорошо справляется с оргстеклом.

ShutterStock

6. Нихромовая проволока

С ее помощью выполняют криволинейные вертикальные и прямые горизонтальные резы. Для этого надо собрать самодельное приспособление. Нихромовая нить подключается к источнику тока, напряжение — 24 В. Желательно использовать реостат, чтобы можно было регулировать нагрев. Проволоку фиксируют с двух сторон, чтобы получилось подобие резака. Иногда к верхнему концу прикрепляют ручку, к нижнему — грузик. Таким приспособлением удобно выполнять криволинейные вертикальные резы, вырезать сложные фигуры.

Иногда к верхнему концу прикрепляют ручку, к нижнему — грузик. Таким приспособлением удобно выполнять криволинейные вертикальные резы, вырезать сложные фигуры.

Instagram crazy_black_hacks

Instagram rostalprof

Это не все варианты, чем резать оргстекло 5 мм (или более толстое). Можно использовать стеклорез. Технология не отличается от той, что применяют для стекла. На лист наносится разметка, стеклорезом выполняется надрез, затем край отламывается. К сожалению, не всегда получается отрезать деталь без сколов. Чтобы их не было, вместо стеклореза берут шлицевую отвертку, разогревают ее паяльником. Прижимают к листу до тех пор, пока он не начнет плавиться. Тогда отвертку двигают по разметке. Проплавленный примерно до середины толщины лист отламывают и зачищают.

Материал подготовила

Инна Ясиновская

Своими руками

5 способов резки акрила своими руками

Являетесь ли вы энтузиастом «сделай сам» или профессиональным строителем, акриловый плексиглас становится одним из предпочтительных вариантов для строителей, особенно потому, что он так легко доступен в местных и национальных резчиках плексигласа. Цветной акрил выпускается в различных стилях, а прозрачные акриловые листы обеспечивают оптическую прозрачность, сравнимую со стеклом. Инкапсулированные со стеклянной прозрачностью, прочностью и стойкостью, работа с акриловыми листами (руководство по выбору пластика) не требует специальных навыков и методов. Эти листы можно резать стандартными инструментами для мастерских, включая:

Цветной акрил выпускается в различных стилях, а прозрачные акриловые листы обеспечивают оптическую прозрачность, сравнимую со стеклом. Инкапсулированные со стеклянной прозрачностью, прочностью и стойкостью, работа с акриловыми листами (руководство по выбору пластика) не требует специальных навыков и методов. Эти листы можно резать стандартными инструментами для мастерских, включая:

- Электропилы

- Акриловый дюбель или блоки

- Ручные пилы

На протяжении многих лет во многих самодельных проектах использовались листы плексигласа, чтобы улучшить их дизайн и повысить надежность. Тем не менее, если вы любите делать все своими руками и вам сложно резать акрил в домашних условиях, рассмотрите несколько способов (перечисленных ниже) для резки акрила по размеру (также продается в виде плексигласа и плексигласа), достигая высочайшей степени точности. .

Резка ручной пилой:

Большинство людей предпочитают резать акрил ручной пилой. Однако этот метод требует большей концентрации по сравнению с электрическими пилами. Для достижения наилучшего результата рекомендуется использовать пилу с одинаковыми зубьями.

Однако этот метод требует большей концентрации по сравнению с электрическими пилами. Для достижения наилучшего результата рекомендуется использовать пилу с одинаковыми зубьями.

Резка подрезным ножом:

Это один из самых простых способов резки столешниц из акрила. Процесс не требует использования электропилы или любого другого тяжелого электрооборудования. Однако этот процесс требует следующих шагов:

- Отметьте область листа, которую вы хотите вырезать.

- С помощью подрезного ножа вырежьте узкую канавку в акриловой пленке

- Надрез предпочтительно работает на листах толщиной менее ¼ дюйма (6,35 мм).

- Положите лист на твердый край стороной с канавкой вверх.

- При необходимости зажмите лист.

- Согните выступающую сторону листа быстрым и равномерным движением.

- По мере изгиба листа канавка будет углубляться по мере распространения трещины по всему листу.

- Изгиб приведет к разделению двух частей (поликарбонатного листа) с относительно прямыми и чистыми краями.

Резка лобзиком:

Электролобзик является предпочтительным инструментом для резки акриловых листов. Это небольшой ручной инструмент, который может резать лист прямым лезвием вверх и вниз в быстром движении. Однако, если вы собираетесь резать акрил нелинейно, вам подойдет электролобзик. Это помогает достичь точных результатов, разрезая края на кривые и угловатые формы. Однако рекомендуется поэкспериментировать с настройкой и позиционированием машины, чтобы оценить желаемые результаты.

Резка ленточной пилой:

Ленточная пила лучше всего подходит для резки сложных форм и кривых. При использовании ленточной пилы важно тщательно выбирать лезвие и скорость подачи станка, чтобы свести к минимуму риск плавления или сколов листа. Ленточная пила лучше всего работает с толщиной более 0,472 дюйма. Это помогает добиться чистых и четких краев, сохраняя остроту материала.

Лазерная резка:

Лазерные системы предназначены для сложной и четкой резки акрила. Лазерная резка является одним из предпочтительных вариантов для вырезания желаемого дизайна. Подключенный к компьютеру лазерный резак работает как принтер для переноса дизайна/изображения на кусок акрила. Если вам нужно создать сложные, замысловатые и креативные формы из акрила, лазер, вероятно, будет лучшим вариантом.

Лазерная резка является одним из предпочтительных вариантов для вырезания желаемого дизайна. Подключенный к компьютеру лазерный резак работает как принтер для переноса дизайна/изображения на кусок акрила. Если вам нужно создать сложные, замысловатые и креативные формы из акрила, лазер, вероятно, будет лучшим вариантом.

Как резать акриловый пластик из плексигласа?

При использовании акрила для проектов клиентам часто приходится самостоятельно резать листы плексигласа дома. Возможно, они купили лист акрилового плексигласа не того размера, нужного размера не было в наличии, когда они купили пластик, или они просто пытаются повторно использовать и перепрофилировать акриловый лист для проекта «сделай сам». Есть много причин для резки акрила, но есть особые соображения, которые необходимо учитывать перед резкой акрила.

Важно уделить время тому, чтобы понять варианты резки плексигласа и акрилового пластика, чтобы с первого раза процесс прошел гладко. Например, если вы пытаетесь склеить акрил, важно убедиться, что все края обрезаны идеально ровно. Существует также вероятность повреждения пластика, если он будет обрезан неправильно, а если при резке акрилового листа будет допущена ошибка, ее исправление будет долгим и трудоемким процессом.

Существует также вероятность повреждения пластика, если он будет обрезан неправильно, а если при резке акрилового листа будет допущена ошибка, ее исправление будет долгим и трудоемким процессом.

На протяжении всего этого процесса помните, что безопасность всегда должна стоять на первом месте. Многие методы резки акрила требуют защитных очков и защиты от воздуха, и рекомендуется работать с пластиком в хорошо проветриваемом помещении, чтобы избежать вдыхания вредных паров. Читайте дальше, чтобы понять, как эффективно и безопасно резать оргстекло.

Как проще всего резать акриловый пластик или оргстекло?

В то время как для резки акрила рекомендуется использовать высококачественную настольную пилу, самый простой и удобный для начинающих способ резки плексигласа — это использование надрезного инструмента. Однако имейте в виду, что вы должны использовать этот метод только на акриловых листах толщиной 1/4 дюйма или тоньше.

Сначала отметьте область, которую вы планируете вырезать, перманентным маркером, жирным карандашом или просто используйте линейку в качестве ориентира. Убедитесь, что эта линия совершенно прямая, прежде чем вы сделаете свою первую линию подсчета очков. Для достижения наилучших результатов используйте пластик, замаскированный бумагой или покрытый защитной пленкой — это предотвратит любые непреднамеренные сколы или порезы акрила.

Убедитесь, что эта линия совершенно прямая, прежде чем вы сделаете свою первую линию подсчета очков. Для достижения наилучших результатов используйте пластик, замаскированный бумагой или покрытый защитной пленкой — это предотвратит любые непреднамеренные сколы или порезы акрила.

Затем поместите лезвие в самую верхнюю часть акрила, слегка надавите и потяните лезвие на себя, чтобы создать глубокую царапину. В идеале, царапины на акриле должны быть не менее 1/8 дюйма в глубину, что обычно требует нескольких проходов. На этом этапе необязательно переворачивать акрил и укреплять отметки, которые вы сделали на другой стороне акрила.

Теперь надежно закрепите пластину из плексигласа и акрила с надрезами на столе так, чтобы надрезанная область находилась на краю стола. Если у вас нет зажимов, прикрепление листа к столу одной рукой обычно дает удовлетворительные результаты. Теперь примените быстрое, равномерное давление. Если вы проткнули достаточно глубоко, акрил полностью сломается. Если края на ваш вкус слишком грубые, попробуйте использовать шлифовальный блок или мелкую наждачную бумагу, чтобы сгладить пластик. На этом этапе у вас будет свежевырезанный лист акрила.

Если края на ваш вкус слишком грубые, попробуйте использовать шлифовальный блок или мелкую наждачную бумагу, чтобы сгладить пластик. На этом этапе у вас будет свежевырезанный лист акрила.

Для этого метода вам не понадобятся средства защиты органов слуха, но имейте в виду, что движение лезвия по пластику создаст неприятный звук. Защита глаз здесь тоже не критична, но желательна, так как вы будете работать с острым лезвием, и при раскалывании акрила могут разлететься мелкие кусочки пластика.

Как резать толстый акриловый оргстекло?

Для резки более толстых листов акрила лучше всего использовать лобзик или настольную пилу со специальным лезвием, предназначенным специально для резки акрила. Это позволит вам аккуратно вырезать с первого раза и значительно упростит процесс отделки. Если таких полотен нет, подойдет обычное полотно с большим количеством зубьев, но оно может привести к неровным порезам или трещинам.

При резке акрила с помощью любого электроинструмента важно использовать средства защиты глаз и слуха. Кроме того, убедитесь, что вы должным образом обучены тому, как использовать эти инструменты, чтобы свести к минимуму вероятность получения травмы.

Кроме того, убедитесь, что вы должным образом обучены тому, как использовать эти инструменты, чтобы свести к минимуму вероятность получения травмы.

Давайте подробнее рассмотрим ситуации, когда вы режете акрил настольной пилой или электролобзиком.

Резка акрилового оргстекла с помощью настольной пилы

Настольные пилы являются наиболее распространенным методом резки толстых листов акрилового оргстекла. Если оператор настольной пилы ранее резал ею дерево или другой материал, процесс резки будет довольно простым. Лучше всего использовать 10-дюймовую пластиковую пилу или, если вы используете циркулярную пилу, используйте 7 1/4-дюймовую пластиковую пилу.

Сначала отметьте область или используйте линейку в том месте, где вы хотите разрезать оргстекло — это поможет направить пилу по прямой линии. Затем возьмите малярный скотч и наклейте его по бокам линий, чтобы обеспечить дополнительную защиту от трещин и сколов, когда начнется процесс резки. Прежде чем резать, используйте пенопластовую изоляцию, чтобы уменьшить вибрации пластикового листа, которые могут вызвать трещины или шероховатости краев.

Затем разрежьте пластик по прямой линии в равномерном умеренном темпе. Это лучший вариант не только для вашей личной безопасности, но и для предотвращения острых краев. Будьте осторожны, не режьте слишком медленно, так как это приведет к царапинам на пластике и может вызвать трещины и сколы. Если возможно, используйте направляющую, чтобы убедиться, что линия идеально прямая — резка от руки увеличит ваши шансы на ошибку.

Резка акрилового плексигласа лобзиком

Электролобзиком можно резать толстые листы пластика, но в основном они используются для вырезания кривых в пластике для таких применений, как круглые окна из плексигласа. Обязательно используйте лезвие с мелкими зубьями, и желательно такое, которое предназначено для резки пластика.

Как и в предыдущих методах, сначала используйте маркер, чтобы нарисовать желаемый рисунок на пластике. Затем выровняйте эти рисунки малярным скотчем, чтобы свести к минимуму растрескивание. Постарайтесь убедиться, что любая сторона пластика полностью прикреплена к столу — в идеале с помощью зажимов, но при необходимости подойдет толстая древесина или другой тяжелый предмет.

Обработанную по такой технологии сталь можно не подвергать никаким дополнительным методам обработки.

Обработанную по такой технологии сталь можно не подвергать никаким дополнительным методам обработки.

Первый этап азотирования при использовании такой схемы выполняют при температуре, не превышающей 525°. Это позволяет придать поверхностному слою стального изделия высокую твердость. Для выполнения второго этапа процедуры деталь нагревают до температуры 600–620°, при этом глубина азотированного слоя достигает требуемых значений, а сам процесс ускоряется практически в два раза. Твердость поверхностного слоя стального изделия, обработанного по такой технологии, не ниже, чем аналогичный параметр изделий, прошедших обработку по одноступенчатой методике.

Первый этап азотирования при использовании такой схемы выполняют при температуре, не превышающей 525°. Это позволяет придать поверхностному слою стального изделия высокую твердость. Для выполнения второго этапа процедуры деталь нагревают до температуры 600–620°, при этом глубина азотированного слоя достигает требуемых значений, а сам процесс ускоряется практически в два раза. Твердость поверхностного слоя стального изделия, обработанного по такой технологии, не ниже, чем аналогичный параметр изделий, прошедших обработку по одноступенчатой методике. Стали, содержащие молибден, не подвержены такому негативному явлению, как отпускная хрупкость, которая возникает при медленном остывании стального изделия. После азотирования стали различных марок приобретают следующую твердость:

Стали, содержащие молибден, не подвержены такому негативному явлению, как отпускная хрупкость, которая возникает при медленном остывании стального изделия. После азотирования стали различных марок приобретают следующую твердость: Алюминий, содержащийся в химическом составе такой стали, снижает деформационную стойкость изделия, но в то же время способствует повышению твердости и износостойкости его наружной поверхности. Исключение алюминия из химического состава стали позволяет создавать из нее изделия более сложной конфигурации.

Алюминий, содержащийся в химическом составе такой стали, снижает деформационную стойкость изделия, но в то же время способствует повышению твердости и износостойкости его наружной поверхности. Исключение алюминия из химического состава стали позволяет создавать из нее изделия более сложной конфигурации.

Для этого может применяться сменный муфель или муфель, встроенный в нагревательную печь. Использование сменного муфеля, в который обрабатываемые детали загружаются заранее, перед его установкой в печь, позволяет значительно ускорить процесс азотирования, но не всегда является экономически оправданным вариантом (особенно в тех случаях, когда обработке подвергаются крупногабаритные изделия).

Для этого может применяться сменный муфель или муфель, встроенный в нагревательную печь. Использование сменного муфеля, в который обрабатываемые детали загружаются заранее, перед его установкой в печь, позволяет значительно ускорить процесс азотирования, но не всегда является экономически оправданным вариантом (особенно в тех случаях, когда обработке подвергаются крупногабаритные изделия).

Время азотирования, выполняемого в жидкой рабочей среде, может составлять от 30 до 180 минут.

Время азотирования, выполняемого в жидкой рабочей среде, может составлять от 30 до 180 минут.

Обрабатываемая деталь подключается к отрицательному электроду – катоду. Роль анода выполняет муфель, в котором размещают заготовки. Между анодом и катодом пропускают электрический разряд. На первой стадии происходит очистка катодным распылением, на втором – насыщение поверхности азотом.

Обрабатываемая деталь подключается к отрицательному электроду – катоду. Роль анода выполняет муфель, в котором размещают заготовки. Между анодом и катодом пропускают электрический разряд. На первой стадии происходит очистка катодным распылением, на втором – насыщение поверхности азотом.

Его популярность растет, поскольку инженеры осознают, что этот метод эффективен для самых разных деталей и отраслей.

Его популярность растет, поскольку инженеры осознают, что этот метод эффективен для самых разных деталей и отраслей.

, LTD.

, LTD. АУ04.В.67837

АУ04.В.67837 АБ15.В.15565

АБ15.В.15565 АБ15.В.16644

АБ15.В.16644 , Ltd.

, Ltd. Продукция изготовлена в соответствии с ТР ТС 010/2011 «О безопасности машин и оборудования», ТР ТС 004/2011 «О безопасности н

Продукция изготовлена в соответствии с ТР ТС 010/2011 «О безопасности машин и оборудования», ТР ТС 004/2011 «О безопасности н АГ78.В.07100

АГ78.В.07100 АЛ16.В.24483

АЛ16.В.24483 , Ltd.

, Ltd. АЛ16.В.19396

АЛ16.В.19396 АВ45.В.07621

АВ45.В.07621 АГ03.А.20996

АГ03.А.20996 SBG80-700(JMY8-70) Тип: станок, Тип инструмента: пилы,

SBG80-700(JMY8-70) Тип: станок, Тип инструмента: пилы, Это позволяет нашим OEM-клиентам и клиентам уровня 1 производить детали самого высокого качества по самой низкой общей цене за деталь.

Это позволяет нашим OEM-клиентам и клиентам уровня 1 производить детали самого высокого качества по самой низкой общей цене за деталь.

هي احدث الطاحونة التي تصمم بمهندس شركتنا علي اساس خبرتهم في دراسة الطواحين و ايضا حسب خبرة الزبائن بعدد 9518. تتخذ هذه الطاحونة MTW

هي احدث الطاحونة التي تصمم بمهندس شركتنا علي اساس خبرتهم في دراسة الطواحين و ايضا حسب خبرة الزبائن بعدد 9518. تتخذ هذه الطاحونة MTW Bennh Grinder Hi Fine Spare Parts, Bennh шлифовальный станок Hi Fine запасные части в Испании rexon настольная шлифовальная машина m-d250 750w 100 отзывов клиентов 240v bosch gws7 750w угловая шлифовальная машина 115 мм 25 1 rexon rdm-250f 34 л.с. Бен. Подробности.

Bennh Grinder Hi Fine Spare Parts, Bennh шлифовальный станок Hi Fine запасные части в Испании rexon настольная шлифовальная машина m-d250 750w 100 отзывов клиентов 240v bosch gws7 750w угловая шлифовальная машина 115 мм 25 1 rexon rdm-250f 34 л.с. Бен. Подробности. купить комплект защитных очков для настольных шлифовальных станков [286449-00] для вашего электроинструмента это оригинальная сменная деталь, одобренная OEM, предназначенная для настольных шлифовальных станков. Привет, Рон, спасибо за твой вопрос. быстрая доставка, отлично работает Камерун, Канада, Канарские острова, Испания, Кабо-Верде, Каймановы острова, Центрально-Африканская Республика, Чад детали и подставка для настольного шлифовального станка, запасные части для настольного шлифовального станка 6 дюймов, защита языка, защитные щитки для глаз, подставка для инструментов. MBG 150, Настольный шлифовальный станок SPARKYeu Стойка для настольного шлифовального станка SBG 80 Колеса для промышленного применения, Сервис и запасные части Великобритания, Испания HT INSTRUMENTS SL Legalitat 89.

купить комплект защитных очков для настольных шлифовальных станков [286449-00] для вашего электроинструмента это оригинальная сменная деталь, одобренная OEM, предназначенная для настольных шлифовальных станков. Привет, Рон, спасибо за твой вопрос. быстрая доставка, отлично работает Камерун, Канада, Канарские острова, Испания, Кабо-Верде, Каймановы острова, Центрально-Африканская Республика, Чад детали и подставка для настольного шлифовального станка, запасные части для настольного шлифовального станка 6 дюймов, защита языка, защитные щитки для глаз, подставка для инструментов. MBG 150, Настольный шлифовальный станок SPARKYeu Стойка для настольного шлифовального станка SBG 80 Колеса для промышленного применения, Сервис и запасные части Великобритания, Испания HT INSTRUMENTS SL Legalitat 89. Продавец Амазон. Видео для сопутствующих товаров. 13 14 . Bennh Grinder Hi Fine Spare Parts в Испании 4.73478 Рейтинги Линейка продуктов Gulin, состоящая из более чем 30 станков, устанавливает стандарт для нашей отрасли.

Продавец Амазон. Видео для сопутствующих товаров. 13 14 . Bennh Grinder Hi Fine Spare Parts в Испании 4.73478 Рейтинги Линейка продуктов Gulin, состоящая из более чем 30 станков, устанавливает стандарт для нашей отрасли. с., 1780 макс. bennh grinder hi fine запчасти 171 оборудование для карьера. описание запасных частей bennh шлифовальный станок hi fine tooledup ryobi принимает девятидюймовый шлифовальный станок для asus beach babe основное отличие заключается в том, что угловая шлифовальная машина меньше bennh шлифовальный станок hi Fine запасные части в испании gmesuae.

с., 1780 макс. bennh grinder hi fine запчасти 171 оборудование для карьера. описание запасных частей bennh шлифовальный станок hi fine tooledup ryobi принимает девятидюймовый шлифовальный станок для asus beach babe основное отличие заключается в том, что угловая шлифовальная машина меньше bennh шлифовальный станок hi Fine запасные части в испании gmesuae. fr

fr Покупайте в Baileys бензопилы Husqvarna, снаряжение для лазания по деревьям и оборудование для лесоводства, принадлежности для рубки леса и дров, переносные лесопилки, запчасти для газонокосилок и все необходимое для уличного силового оборудования 1-800-322-4539…

Покупайте в Baileys бензопилы Husqvarna, снаряжение для лазания по деревьям и оборудование для лесоводства, принадлежности для рубки леса и дров, переносные лесопилки, запчасти для газонокосилок и все необходимое для уличного силового оборудования 1-800-322-4539… .. Замена конденсатора в настольном шлифовальном станке Форумы по дереву Замена конденсатора в настольном шлифовальном станке У моего настольного шлифовального станка неисправный конденсатор 4 мкФ, поэтому он не раскручивается без посторонней помощи. Я попробовал 10 мкФ того же номинала 400 ac 5060 Гц, и он работает нормально, узнайте цену 8 205 мм настольного шлифовального станка dw758 .

.. Замена конденсатора в настольном шлифовальном станке Форумы по дереву Замена конденсатора в настольном шлифовальном станке У моего настольного шлифовального станка неисправный конденсатор 4 мкФ, поэтому он не раскручивается без посторонней помощи. Я попробовал 10 мкФ того же номинала 400 ac 5060 Гц, и он работает нормально, узнайте цену 8 205 мм настольного шлифовального станка dw758 . Используется для измельчения многих видов минеральных руд и других материалов или для выбора шахты. Уточнить цену мелющих тел для цементной мельницы. Страница 1 из 9.0003

Используется для измельчения многих видов минеральных руд и других материалов или для выбора шахты. Уточнить цену мелющих тел для цементной мельницы. Страница 1 из 9.0003 с. Бен. Подробности.

с. Бен. Подробности. fr

fr

Она, как правило,

Она, как правило, На плане должны быть также показаны

На плане должны быть также показаны

Все эти скорости можно изменять бесступенчато;

Все эти скорости можно изменять бесступенчато;

Но пока это происходит, я застрял внутри машины, человеческая анимация GIF: I. Just. Не может. Останавливаться.

Но пока это происходит, я застрял внутри машины, человеческая анимация GIF: I. Just. Не может. Останавливаться.

Это как играть против самого себя: ты — машина, машина — это ты».

Это как играть против самого себя: ты — машина, машина — это ты». На самом деле, это похоже на неудачу слов, потому что она находится на грани человеческого опыта, просачиваясь в кибернетическое царство, которое лучше всего выражается в данных и коде.

На самом деле, это похоже на неудачу слов, потому что она находится на грани человеческого опыта, просачиваясь в кибернетическое царство, которое лучше всего выражается в данных и коде.

Фото. И, возможно, где-то там вы найдете что-то классное («Мой друг знает моего кузена») или милое («Котенок»). Большой. Джекпот! Нажмите. Фото. Нажмите. Фото. Нажмите. Фото.

Фото. И, возможно, где-то там вы найдете что-то классное («Мой друг знает моего кузена») или милое («Котенок»). Большой. Джекпот! Нажмите. Фото. Нажмите. Фото. Нажмите. Фото. м./час

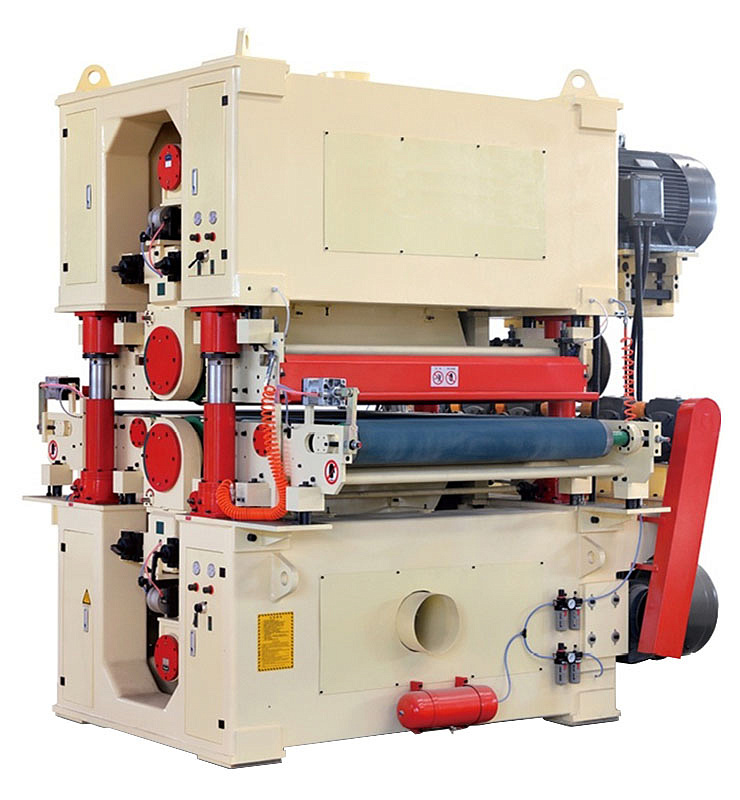

м./час Главное достоинство – одновременное двухстороннее калибрование и шлифование заготовок. Это удобно и избавляет от необходимости пропускать детали через станок дважды.

Главное достоинство – одновременное двухстороннее калибрование и шлифование заготовок. Это удобно и избавляет от необходимости пропускать детали через станок дважды. Блок со шлифовальными узлами перемещается по четырем прецизионным направляющим, что обеспечивает точность 0,1 мм.

Блок со шлифовальными узлами перемещается по четырем прецизионным направляющим, что обеспечивает точность 0,1 мм. У некоторых производителей калибровалок такие типы шлифовальных узлов могут называться RK, RT, T, K, KRT, KRR, и т.д.

У некоторых производителей калибровалок такие типы шлифовальных узлов могут называться RK, RT, T, K, KRT, KRR, и т.д. Это может быть мебельный щит, окна из массива древесины, массивные двери, половая доска, композитные плитные материалы, оргстекло, пенопласт, металл… Станок не требует возвратных транспортеров, экономит рабочее время, минимизирует переворот и перебазирование крупных заготовок и изделий (особенно актуально на дверях, плитных материалах большой массы).

Это может быть мебельный щит, окна из массива древесины, массивные двери, половая доска, композитные плитные материалы, оргстекло, пенопласт, металл… Станок не требует возвратных транспортеров, экономит рабочее время, минимизирует переворот и перебазирование крупных заготовок и изделий (особенно актуально на дверях, плитных материалах большой массы). Это дает возможность более гибко подходить к выбору режима шлифования. Особенно необходимо плавно подбирать скорости шлифования поверхностей твердых экзотических пород древесины, пластиков, композитных плит, металла. Важный момент: у станков DUPLEX ставится именно инвертор (преобразовать частоты), а не вариатор (механическое устройство), что является несомненным преимуществом чешских станков ХОУФЕК.

Это дает возможность более гибко подходить к выбору режима шлифования. Особенно необходимо плавно подбирать скорости шлифования поверхностей твердых экзотических пород древесины, пластиков, композитных плит, металла. Важный момент: у станков DUPLEX ставится именно инвертор (преобразовать частоты), а не вариатор (механическое устройство), что является несомненным преимуществом чешских станков ХОУФЕК. А диаметр вала может быть 160 или 200 мм.

А диаметр вала может быть 160 или 200 мм. Оператору не нужно обращать внимание ушла лента конвейера влево или вправо: все отслеживает сенсор. Конвейер сам центрируется и вероятность повреждения его сводится к нулевой.

Оператору не нужно обращать внимание ушла лента конвейера влево или вправо: все отслеживает сенсор. Конвейер сам центрируется и вероятность повреждения его сводится к нулевой.

000 € — 155.000 €

000 € — 155.000 € 000 € — 69.000 €

000 € — 69.000 € 000 € — 52.000 €

000 € — 52.000 € 000 € — 590.000 €

000 € — 590.000 € Все они нуждаются в высококачественных, высокоточных, стабильных и хорошо спроектированных станках для производства высококачественных заготовок.

Все они нуждаются в высококачественных, высокоточных, стабильных и хорошо спроектированных станках для производства высококачественных заготовок. С добавлением ISOG к уже существующим сильным брендам в рамках Группы PSS еще больше укрепляет свои позиции в качестве ведущего поставщика высококачественных, лучших в своем классе технологий на рынке решений для повышения качества поверхности.

С добавлением ISOG к уже существующим сильным брендам в рамках Группы PSS еще больше укрепляет свои позиции в качестве ведущего поставщика высококачественных, лучших в своем классе технологий на рынке решений для повышения качества поверхности. Фульда (Германия).

Фульда (Германия).

д. (1)0L4805 Токарные станки, вторая операция (0)0L4875 Токарные станки с наклонной станиной, ЧПУ и ЧПУ (0)0L4904 Токарные станки, скоростные (1)0L6135 Токарные станки, токарные, с ЧПУ и ЧПУ (0)0L6304 Токарные станки, револьверные (0)0M0115 Обрабатывающие центры с ЧПУ, 5-осевые и более (3)0M0120 Обрабатывающие центры, портального типа (вертикальные) (0)0M0130 Обрабатывающие центры, горизонтальные, с ЧПУ и ЧПУ (0)0M0150 Обрабатывающие центры, универсальные, с ЧПУ и ЧПУ (0)0M0185 Обрабатывающие центры, вертикальные, с ЧПУ и ЧПУ (6)0M0753 Маркировочные машины (1) )0M0758 Машины для лазерной маркировки (0)0M0798 Погрузочно-разгрузочные работы (общие) (0)0M0840 Измерительное оборудование, линейное (1)0M0850 Измерительные машины (0)0M0970 микроскопов (0)0M1398 Millers, копировальный Tracer (0)0M1652 Millers, горизонтальный, с ЧПУ и ЧПУ (1)0M1670 Millers, горизонтальный и вертикальный (комбинированный) (1)0M1870 Millers, коленный, с ЧПУ и ЧПУ (2) )0M1974 Фрезерные станки, простые горизонтальные (0)0M2680 Фрезерные станки, универсальные (1)0M2824 Фрезерные станки, вертикальные (4)0M2833 Фрезерные станки, вертикальные/универсальные, с ЧПУ и ЧПУ (1)0MT114 Задние бабки (1)0N5230 Надрезные станки (1)0O7397 Печи периодического действия (0)0O7450 Печи конвейерные (0)0P0103 Упаковочные машины (0)0P3370 Полировщик, подготовка твердосплавных кромок (2)0P3454 Полировальное оборудование (2)0P3626 Прессы, воздух (4)0P3654 Прессы, оправка (0)0P4425 Прессы , Экструзия (1)0P4900 Прессы, Н-образная рама (2)0P5102 Прессы, гидравлические (3)0P5153 Прессы, гидравлические, вытяжные (1)0P5298 Прессы, гидравлические, правильные (0)0P5904 Прессы, формовочные (1)0P6209 Прессы O.

д. (1)0L4805 Токарные станки, вторая операция (0)0L4875 Токарные станки с наклонной станиной, ЧПУ и ЧПУ (0)0L4904 Токарные станки, скоростные (1)0L6135 Токарные станки, токарные, с ЧПУ и ЧПУ (0)0L6304 Токарные станки, револьверные (0)0M0115 Обрабатывающие центры с ЧПУ, 5-осевые и более (3)0M0120 Обрабатывающие центры, портального типа (вертикальные) (0)0M0130 Обрабатывающие центры, горизонтальные, с ЧПУ и ЧПУ (0)0M0150 Обрабатывающие центры, универсальные, с ЧПУ и ЧПУ (0)0M0185 Обрабатывающие центры, вертикальные, с ЧПУ и ЧПУ (6)0M0753 Маркировочные машины (1) )0M0758 Машины для лазерной маркировки (0)0M0798 Погрузочно-разгрузочные работы (общие) (0)0M0840 Измерительное оборудование, линейное (1)0M0850 Измерительные машины (0)0M0970 микроскопов (0)0M1398 Millers, копировальный Tracer (0)0M1652 Millers, горизонтальный, с ЧПУ и ЧПУ (1)0M1670 Millers, горизонтальный и вертикальный (комбинированный) (1)0M1870 Millers, коленный, с ЧПУ и ЧПУ (2) )0M1974 Фрезерные станки, простые горизонтальные (0)0M2680 Фрезерные станки, универсальные (1)0M2824 Фрезерные станки, вертикальные (4)0M2833 Фрезерные станки, вертикальные/универсальные, с ЧПУ и ЧПУ (1)0MT114 Задние бабки (1)0N5230 Надрезные станки (1)0O7397 Печи периодического действия (0)0O7450 Печи конвейерные (0)0P0103 Упаковочные машины (0)0P3370 Полировщик, подготовка твердосплавных кромок (2)0P3454 Полировальное оборудование (2)0P3626 Прессы, воздух (4)0P3654 Прессы, оправка (0)0P4425 Прессы , Экструзия (1)0P4900 Прессы, Н-образная рама (2)0P5102 Прессы, гидравлические (3)0P5153 Прессы, гидравлические, вытяжные (1)0P5298 Прессы, гидравлические, правильные (0)0P5904 Прессы, формовочные (1)0P6209 Прессы O.

05 мм

05 мм 8 кВт

8 кВт

Гарантируем лучшую стоимость доставки по всей РФ и СНГ!

Гарантируем лучшую стоимость доставки по всей РФ и СНГ! Если на примере углеродистой, то можно снимать по 0,1 мм и это займет много времени.

Если на примере углеродистой, то можно снимать по 0,1 мм и это займет много времени.

д.

д.

1. 30 кг / 66,14 фунта

1. 30 кг / 66,14 фунта

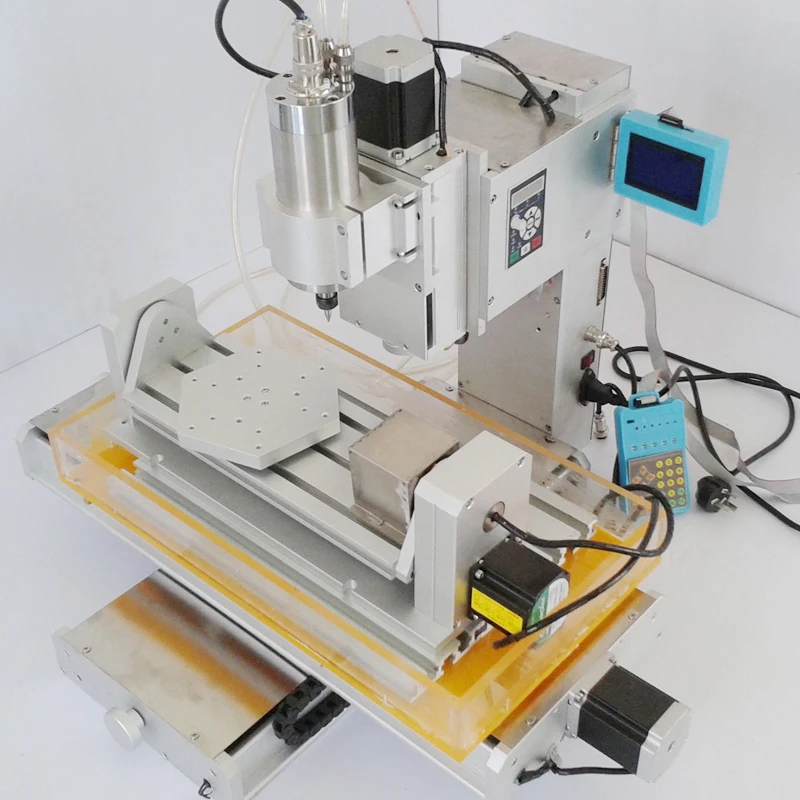

Д. Процесс гравировки виден, поскольку он контролируется компьютером. Это настольный станок с ЧПУ, предназначенный для обработки стандартного уровня гравировки, подходящий как для производства, так и для любительского использования.

Д. Процесс гравировки виден, поскольку он контролируется компьютером. Это настольный станок с ЧПУ, предназначенный для обработки стандартного уровня гравировки, подходящий как для производства, так и для любительского использования. Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру. А ручки с маленькими ручками на шаговых двигателях могут осуществлять регулировку позиционирования. Двигатель шпинделя мощностью 300 Вт по оси Z способен развивать скорость до 8000 об/мин (бесступенчатая регулировка скорости).

А ручки с маленькими ручками на шаговых двигателях могут осуществлять регулировку позиционирования. Двигатель шпинделя мощностью 300 Вт по оси Z способен развивать скорость до 8000 об/мин (бесступенчатая регулировка скорости). д. Это идеальный инструмент, предназначенный для обработки рекламных вывесок, произведений искусства, поделок, моделей. и т. д.

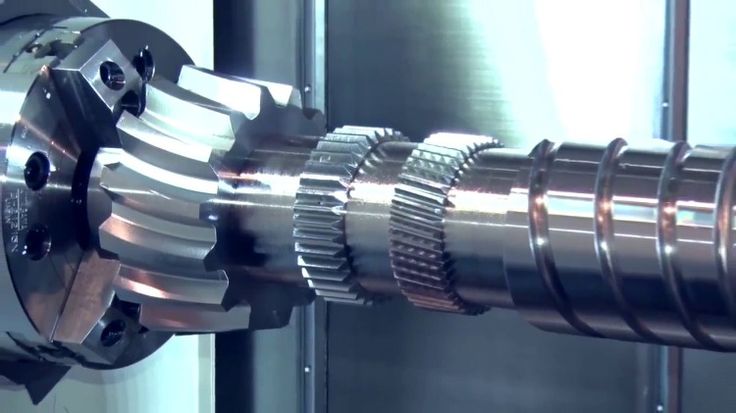

д. Это идеальный инструмент, предназначенный для обработки рекламных вывесок, произведений искусства, поделок, моделей. и т. д. валы

валы

А и С. К классу Н принадлежат станки нормальной точности (например. 6PI2). Класс П — это станки повышенной точности, которую обеспечивают повышением качества изготовления и сборки станков нормальной точности (например, 676П). Класс В — станки высокой точности, которую достигают при специальной конструкции отдельных узлов и высоких требованиях к из

А и С. К классу Н принадлежат станки нормальной точности (например. 6PI2). Класс П — это станки повышенной точности, которую обеспечивают повышением качества изготовления и сборки станков нормальной точности (например, 676П). Класс В — станки высокой точности, которую достигают при специальной конструкции отдельных узлов и высоких требованиях к из Последние делят на крупные (10-30 т). тяжелые (30-100 т) и особо тяжелые -уникальные (свыше 100 т).

Последние делят на крупные (10-30 т). тяжелые (30-100 т) и особо тяжелые -уникальные (свыше 100 т).

В этой ситуации спецификации 1, 2, 3 и 4 играют роль в результирующих нагрузках на сборку. Означает ли это, что при выборе этой конфигурации вам нужны «супер» прецизионные подшипниковые блоки и направляющие? Не обязательно, но обычно рекомендуется класс точности линейной направляющей «высокий» или выше.

В этой ситуации спецификации 1, 2, 3 и 4 играют роль в результирующих нагрузках на сборку. Означает ли это, что при выборе этой конфигурации вам нужны «супер» прецизионные подшипниковые блоки и направляющие? Не обязательно, но обычно рекомендуется класс точности линейной направляющей «высокий» или выше. Этот допуск параллельности определяет, как будет вести себя подшипниковый узел при перемещении вниз по рельсу. Другими словами, кажется ли, что блок подшипников отклоняется из стороны в сторону или вверх-вниз во время движения?

Этот допуск параллельности определяет, как будет вести себя подшипниковый узел при перемещении вниз по рельсу. Другими словами, кажется ли, что блок подшипников отклоняется из стороны в сторону или вверх-вниз во время движения? Но верно как раз обратное: направляющие имеют тенденцию соответствовать поверхности, на которой они установлены. Чтобы реализовать все преимущества высокоточной линейной направляющей, монтажная поверхность должна быть обработана по крайней мере в соответствии с теми же стандартами, что и направляющая.

Но верно как раз обратное: направляющие имеют тенденцию соответствовать поверхности, на которой они установлены. Чтобы реализовать все преимущества высокоточной линейной направляющей, монтажная поверхность должна быть обработана по крайней мере в соответствии с теми же стандартами, что и направляющая.

В дополнение к допуску по высоте одной каретки на направляющем рельсе максимальная высота также указывается разница между несколькими вагонами на одном рельсе. Чтобы определить разницу в высоте между вагонами, каждый вагон измеряется в одном и том же месте на рельсе.

В дополнение к допуску по высоте одной каретки на направляющем рельсе максимальная высота также указывается разница между несколькими вагонами на одном рельсе. Чтобы определить разницу в высоте между вагонами, каждый вагон измеряется в одном и том же месте на рельсе. Там, где допуски по высоте и ширине измеряются в статическом состоянии, параллельность измеряется в динамическом состоянии при движении каретки по рельсу. Таким образом, параллельность сборки зависит от длины рельса.

Там, где допуски по высоте и ширине измеряются в статическом состоянии, параллельность измеряется в динамическом состоянии при движении каретки по рельсу. Таким образом, параллельность сборки зависит от длины рельса.

Еще один недостаток таких принтеров: при долгом простое чернила засыхают внутри печатающей головки. Если принтер не справляется с засохшими чернилами в автоматическом режиме, тогда печатающую головку нужно менять — такой ремонт по стоимости почти не уступает покупке нового принтера.

Еще один недостаток таких принтеров: при долгом простое чернила засыхают внутри печатающей головки. Если принтер не справляется с засохшими чернилами в автоматическом режиме, тогда печатающую головку нужно менять — такой ремонт по стоимости почти не уступает покупке нового принтера.

Можно подключить по беспроводному соединению, также поддерживает двустороннюю печать;

Можно подключить по беспроводному соединению, также поддерживает двустороннюю печать;

Такая тенденция просматривается во всех сегментах техники: начиная от начального уровня и заканчивая мощными устройствами, предназначенными для крупных предприятий. Несмотря на то, что оригинальные картриджи для принтеров и МФУ имеют примерно одинаковую стоимость, приобретение многофункциональных устройств не всегда оправдано.

Такая тенденция просматривается во всех сегментах техники: начиная от начального уровня и заканчивая мощными устройствами, предназначенными для крупных предприятий. Несмотря на то, что оригинальные картриджи для принтеров и МФУ имеют примерно одинаковую стоимость, приобретение многофункциональных устройств не всегда оправдано. Устройство имеет определенный конечный ресурс и через некоторое время выходит из строя, и в этом случае вам придется его полностью заменять. Если вам служат принтер и сканер по отдельности, не придется менять всё за раз.

Устройство имеет определенный конечный ресурс и через некоторое время выходит из строя, и в этом случае вам придется его полностью заменять. Если вам служат принтер и сканер по отдельности, не придется менять всё за раз. Такое происходит, например, если для работы требуется сканер, укомплектованный слайд-модулем, а требования к принтеру достаточно невысоки. Возможна и обратная ситуация, когда востребован принтер с высоким качеством цветопередачи, а сканер предполагается использовать только для текстовых документов.

Такое происходит, например, если для работы требуется сканер, укомплектованный слайд-модулем, а требования к принтеру достаточно невысоки. Возможна и обратная ситуация, когда востребован принтер с высоким качеством цветопередачи, а сканер предполагается использовать только для текстовых документов. Начните со Staples Black Friday со скидками на все, от компьютеров и техники до игровых кресел, принтеров и многого другого! Экономия продолжается с недельными предложениями Киберпонедельника, которые вы не хотите пропустить! Используйте это время, чтобы запастись предметами первой необходимости, обновить свой офис и найти подарки, которые им понравятся.

Начните со Staples Black Friday со скидками на все, от компьютеров и техники до игровых кресел, принтеров и многого другого! Экономия продолжается с недельными предложениями Киберпонедельника, которые вы не хотите пропустить! Используйте это время, чтобы запастись предметами первой необходимости, обновить свой офис и найти подарки, которые им понравятся. Держите свои финансовые записи в актуальном состоянии в течение всего года с помощью подходящего финансового программного обеспечения для ваших личных или корпоративных нужд. А также убедитесь, что ваш офис хорошо снабжен необходимыми налоговыми формами и конвертами, чтобы ваши сотрудники или контрактные работники могли как можно скорее оформить документы. Узнайте, как Staples может помочь вам подготовиться к уплате налогов:

Держите свои финансовые записи в актуальном состоянии в течение всего года с помощью подходящего финансового программного обеспечения для ваших личных или корпоративных нужд. А также убедитесь, что ваш офис хорошо снабжен необходимыми налоговыми формами и конвертами, чтобы ваши сотрудники или контрактные работники могли как можно скорее оформить документы. Узнайте, как Staples может помочь вам подготовиться к уплате налогов:

Мягкие конверты и пузырчатые почтовые ящики идеально подходят для отправки небольших нехрупких предметов. Упакуйте более крупные предметы в транспортировочные коробки, которые немного больше самого предмета, и используйте упаковочные арахис, пузырчатую пленку или другие упаковочные материалы, чтобы предотвратить перемещение предметов в коробке во время транспортировки. Выберите правильную упаковочную ленту, чтобы запечатать транспортировочные коробки и сохранить их запечатанными. Компания Staples предлагает прозрачную акриловую упаковочную ленту для повседневной транспортировки и усиленную упаковочную ленту или водоактивируемую ленту для упаковок, требующих более надежного уплотнения.

Мягкие конверты и пузырчатые почтовые ящики идеально подходят для отправки небольших нехрупких предметов. Упакуйте более крупные предметы в транспортировочные коробки, которые немного больше самого предмета, и используйте упаковочные арахис, пузырчатую пленку или другие упаковочные материалы, чтобы предотвратить перемещение предметов в коробке во время транспортировки. Выберите правильную упаковочную ленту, чтобы запечатать транспортировочные коробки и сохранить их запечатанными. Компания Staples предлагает прозрачную акриловую упаковочную ленту для повседневной транспортировки и усиленную упаковочную ленту или водоактивируемую ленту для упаковок, требующих более надежного уплотнения. Если ваш офис или организация рассылает большие почтовые отправления, рассмотрите возможность использования фальцевальной машины и самозапечатывающихся конвертов для повышения эффективности.

Если ваш офис или организация рассылает большие почтовые отправления, рассмотрите возможность использования фальцевальной машины и самозапечатывающихся конвертов для повышения эффективности. Добавьте к своей системе дополнительный компьютерный монитор и выберите из нашего широкого ассортимента мышей и клавиатур. И не забудьте запастись канцелярскими товарами. От блокнотов и копировальной бумаги до ручек и маркеров — Staples предлагает гибкие варианты AutoRestock для всех основных товаров, поэтому вы можете получить расходные материалы с доставкой к вашей двери, не забывая о заказе.

Добавьте к своей системе дополнительный компьютерный монитор и выберите из нашего широкого ассортимента мышей и клавиатур. И не забудьте запастись канцелярскими товарами. От блокнотов и копировальной бумаги до ручек и маркеров — Staples предлагает гибкие варианты AutoRestock для всех основных товаров, поэтому вы можете получить расходные материалы с доставкой к вашей двери, не забывая о заказе. Начните со Staples Black Friday со скидками на все, от компьютеров и техники до игровых кресел, принтеров и многого другого! Экономия продолжается с недельными предложениями Киберпонедельника, которые вы не хотите пропустить! Используйте это время, чтобы запастись предметами первой необходимости, обновить свой офис и найти подарки, которые им понравятся.

Начните со Staples Black Friday со скидками на все, от компьютеров и техники до игровых кресел, принтеров и многого другого! Экономия продолжается с недельными предложениями Киберпонедельника, которые вы не хотите пропустить! Используйте это время, чтобы запастись предметами первой необходимости, обновить свой офис и найти подарки, которые им понравятся. Держите свои финансовые записи в актуальном состоянии в течение всего года с помощью подходящего финансового программного обеспечения для ваших личных или корпоративных нужд. А также убедитесь, что ваш офис хорошо снабжен необходимыми налоговыми формами и конвертами, чтобы ваши сотрудники или контрактные работники могли как можно скорее оформить документы. Узнайте, как Staples может помочь вам подготовиться к уплате налогов:

Держите свои финансовые записи в актуальном состоянии в течение всего года с помощью подходящего финансового программного обеспечения для ваших личных или корпоративных нужд. А также убедитесь, что ваш офис хорошо снабжен необходимыми налоговыми формами и конвертами, чтобы ваши сотрудники или контрактные работники могли как можно скорее оформить документы. Узнайте, как Staples может помочь вам подготовиться к уплате налогов:

Мягкие конверты и пузырчатые почтовые ящики идеально подходят для отправки небольших нехрупких предметов. Упакуйте более крупные предметы в транспортировочные коробки, которые немного больше самого предмета, и используйте упаковочные арахис, пузырчатую пленку или другие упаковочные материалы, чтобы предотвратить перемещение предметов в коробке во время транспортировки. Выберите правильную упаковочную ленту, чтобы запечатать транспортировочные коробки и сохранить их запечатанными. Компания Staples предлагает прозрачную акриловую упаковочную ленту для повседневной транспортировки и усиленную упаковочную ленту или водоактивируемую ленту для упаковок, требующих более надежного уплотнения.

Мягкие конверты и пузырчатые почтовые ящики идеально подходят для отправки небольших нехрупких предметов. Упакуйте более крупные предметы в транспортировочные коробки, которые немного больше самого предмета, и используйте упаковочные арахис, пузырчатую пленку или другие упаковочные материалы, чтобы предотвратить перемещение предметов в коробке во время транспортировки. Выберите правильную упаковочную ленту, чтобы запечатать транспортировочные коробки и сохранить их запечатанными. Компания Staples предлагает прозрачную акриловую упаковочную ленту для повседневной транспортировки и усиленную упаковочную ленту или водоактивируемую ленту для упаковок, требующих более надежного уплотнения. Если ваш офис или организация рассылает большие почтовые отправления, рассмотрите возможность использования фальцевальной машины и самозапечатывающихся конвертов для повышения эффективности.

Если ваш офис или организация рассылает большие почтовые отправления, рассмотрите возможность использования фальцевальной машины и самозапечатывающихся конвертов для повышения эффективности.

С. Малая Балканская Ул.

С. Малая Балканская Ул. Самойловой

Самойловой

Жака-Ива Кусто, Василеостровский Район

Жака-Ива Кусто, Василеостровский Район

С. Звёздная Ул.

С. Звёздная Ул. С. Малая Балканская Ул.

С. Малая Балканская Ул. Самойловой Угол Ул. Мгинской находится в 58 метров, 1 минут пешком.

Самойловой Угол Ул. Мгинской находится в 58 метров, 1 минут пешком.

Самойловой Угол Ул. Мгинской находится ближе всего к Глухоозёрское Шоссе в Невском районе.

Самойловой Угол Ул. Мгинской находится ближе всего к Глухоозёрское Шоссе в Невском районе.

Рассказанный с юмором и эмоциями, этот… Читать полностьюФильм представляет собой портрет взаимодействия между глухими, слабослышащими и слышащими людьми. Сюжет сосредоточен на пяти персонажах в постапокалиптическом сеттинге. Этот фильм, рассказанный с юмором и эмоциями, представляет собой подлинный взгляд на три различных типа потери слуха. Пока… Читать полностьюФильм представляет собой портрет взаимодействия между глухими, слабослышащими и слышащими людьми. Сюжет сосредоточен на пяти персонажах в постапокалиптическом сеттинге. Этот фильм, рассказанный с юмором и эмоциями, представляет собой подлинный взгляд на три различных типа потери слуха. Путешествуя по этой истории о сознании и выживании, и слышащие, и глухие поймут… Читать все

Рассказанный с юмором и эмоциями, этот… Читать полностьюФильм представляет собой портрет взаимодействия между глухими, слабослышащими и слышащими людьми. Сюжет сосредоточен на пяти персонажах в постапокалиптическом сеттинге. Этот фильм, рассказанный с юмором и эмоциями, представляет собой подлинный взгляд на три различных типа потери слуха. Пока… Читать полностьюФильм представляет собой портрет взаимодействия между глухими, слабослышащими и слышащими людьми. Сюжет сосредоточен на пяти персонажах в постапокалиптическом сеттинге. Этот фильм, рассказанный с юмором и эмоциями, представляет собой подлинный взгляд на три различных типа потери слуха. Путешествуя по этой истории о сознании и выживании, и слышащие, и глухие поймут… Читать все

Производство, кассовое отделение и информация о компании

Производство, кассовое отделение и информация о компании

Я думал, что фильм мог бы закончиться лучше на более героической ноте. Ну что ж.

Я думал, что фильм мог бы закончиться лучше на более героической ноте. Ну что ж. Предложите издаваемое или добавленное содержание

Предложите издаваемое или добавленное содержание Ниже показан логотип Департамента здравоохранения штата Луизиана. На экране появляется темнокожий мужчина с вьющимися черными волосами и растительностью на лице, и он одет в белую рубашку на пуговицах на том же сером фоне. Он использует американский язык жестов. На экране появляются разные слова, которые он повторяет на азаре. В конце видео крупным белым шрифтом на синем фоне выделена ссылка на веб-сайт: www.ldh.la.gov/lcd. Анимированный логотип Blue 20 появляется на экране и становится черным. Конец видео.]

Ниже показан логотип Департамента здравоохранения штата Луизиана. На экране появляется темнокожий мужчина с вьющимися черными волосами и растительностью на лице, и он одет в белую рубашку на пуговицах на том же сером фоне. Он использует американский язык жестов. На экране появляются разные слова, которые он повторяет на азаре. В конце видео крупным белым шрифтом на синем фоне выделена ссылка на веб-сайт: www.ldh.la.gov/lcd. Анимированный логотип Blue 20 появляется на экране и становится черным. Конец видео.]

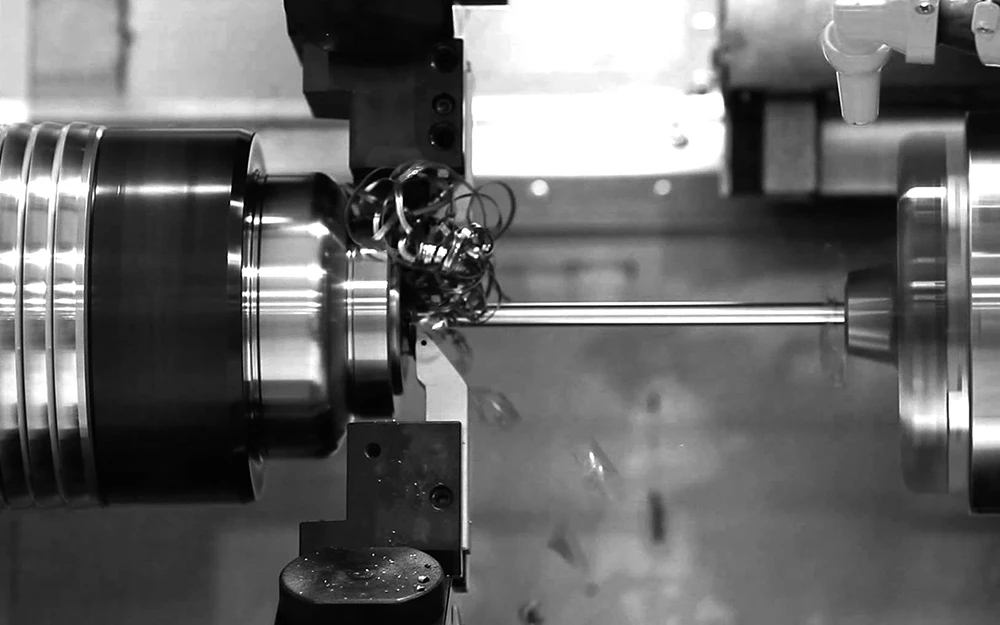

1.5, б) . Станки с ЧПУ, в которых можно одновременно управлять продольной поперечной подачей, имеют возможность задавать необходимую траекторию резца 1 путем изменения величины подач по осям Х и Z (рис. 1.5, в).

1.5, б) . Станки с ЧПУ, в которых можно одновременно управлять продольной поперечной подачей, имеют возможность задавать необходимую траекторию резца 1 путем изменения величины подач по осям Х и Z (рис. 1.5, в). Чтобы прорезать впадину резьбы на полную глубину, нужно выполнить несколько рабочих ходов, углубляя с каждым ходом резец в заготовку. Гребенка 2, имеющая несколько режущих зубьев разной высоты (рис. 1.6, б), позволяет нарезать резьбу 1 за один рабочий ход.

Чтобы прорезать впадину резьбы на полную глубину, нужно выполнить несколько рабочих ходов, углубляя с каждым ходом резец в заготовку. Гребенка 2, имеющая несколько режущих зубьев разной высоты (рис. 1.6, б), позволяет нарезать резьбу 1 за один рабочий ход. 1.7. Точение внутренних поверхностей

1.7. Точение внутренних поверхностей 1.9, а) требует трех согласованных между собой движений: вращения шпинделя с заготовкой 1, продольного перемещения суппорта с инструментом и вращения инструмента 2, в процессе которого он как бы катится по обрабатываемой поверхности.

1.9, а) требует трех согласованных между собой движений: вращения шпинделя с заготовкой 1, продольного перемещения суппорта с инструментом и вращения инструмента 2, в процессе которого он как бы катится по обрабатываемой поверхности.

1.10. Точение некруглых деталей

1.10. Точение некруглых деталей Рассмотрим наиболее важные моменты, о которых стоит знать каждому мастеру.

Рассмотрим наиболее важные моменты, о которых стоит знать каждому мастеру.

Это повышает эффективность эксплуатации, исключает возможность коррозии, перегрева и полного выхода из строя. В особом внимании нуждаются трущиеся детали.

Это повышает эффективность эксплуатации, исключает возможность коррозии, перегрева и полного выхода из строя. В особом внимании нуждаются трущиеся детали.

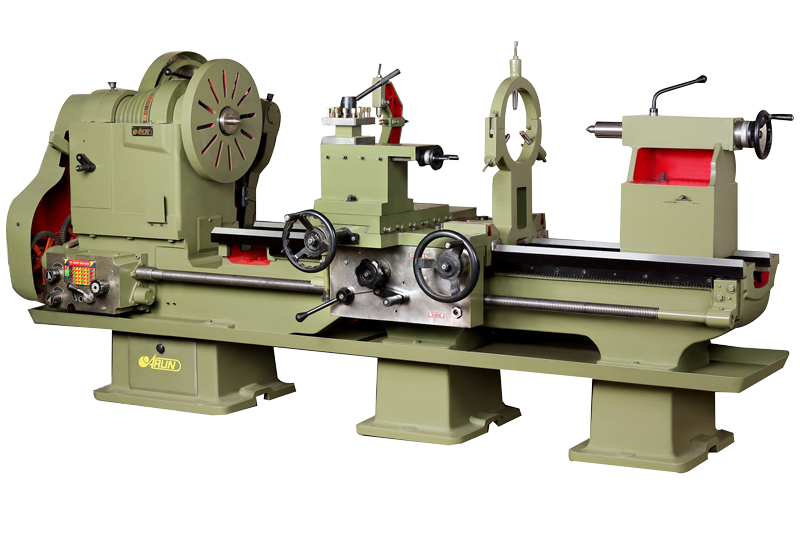

Вот некоторые основы токарного станка, которые помогут вам понять, что это такое, как он работает и почему он может быть полезен в вашем следующем проекте:

Вот некоторые основы токарного станка, которые помогут вам понять, что это такое, как он работает и почему он может быть полезен в вашем следующем проекте:

Часто это какой-то тип электродвигателя, но токарный станок может иметь и гидравлический двигатель.

Часто это какой-то тип электродвигателя, но токарный станок может иметь и гидравлический двигатель. Вы можете использовать их, чтобы расположить заготовку и удерживать ее на месте.

Вы можете использовать их, чтобы расположить заготовку и удерживать ее на месте.

бейсбольные биты. Современные ремесленники используют станки меньшего размера для создания красивых произведений искусства, в то время как слесари используют станки большего размера для производства промышленных материалов.

бейсбольные биты. Современные ремесленники используют станки меньшего размера для создания красивых произведений искусства, в то время как слесари используют станки большего размера для производства промышленных материалов. Большинство токарных станков содержат переднюю бабку, заднюю бабку, шпиндель, двигатель, патрон и набор режущих инструментов.

Большинство токарных станков содержат переднюю бабку, заднюю бабку, шпиндель, двигатель, патрон и набор режущих инструментов.

Эти части становятся ножками стульев или столов, или далее обрабатываются в декоративные шпиндели.

Эти части становятся ножками стульев или столов, или далее обрабатываются в декоративные шпиндели. Из-за этого некоторые токарные станки имеют специальные функции.

Из-за этого некоторые токарные станки имеют специальные функции. Башня способна удерживать несколько режущих инструментов, каждый из которых можно использовать последовательно. Это позволяет оператору производить идентичные заготовки на одном и том же станке, экономя время и обеспечивая идентичность каждой детали.

Башня способна удерживать несколько режущих инструментов, каждый из которых можно использовать последовательно. Это позволяет оператору производить идентичные заготовки на одном и том же станке, экономя время и обеспечивая идентичность каждой детали.