Виды передач на станке: Виды передач

Выбор типа механической передачи | Статьи компании «ЮСТО»

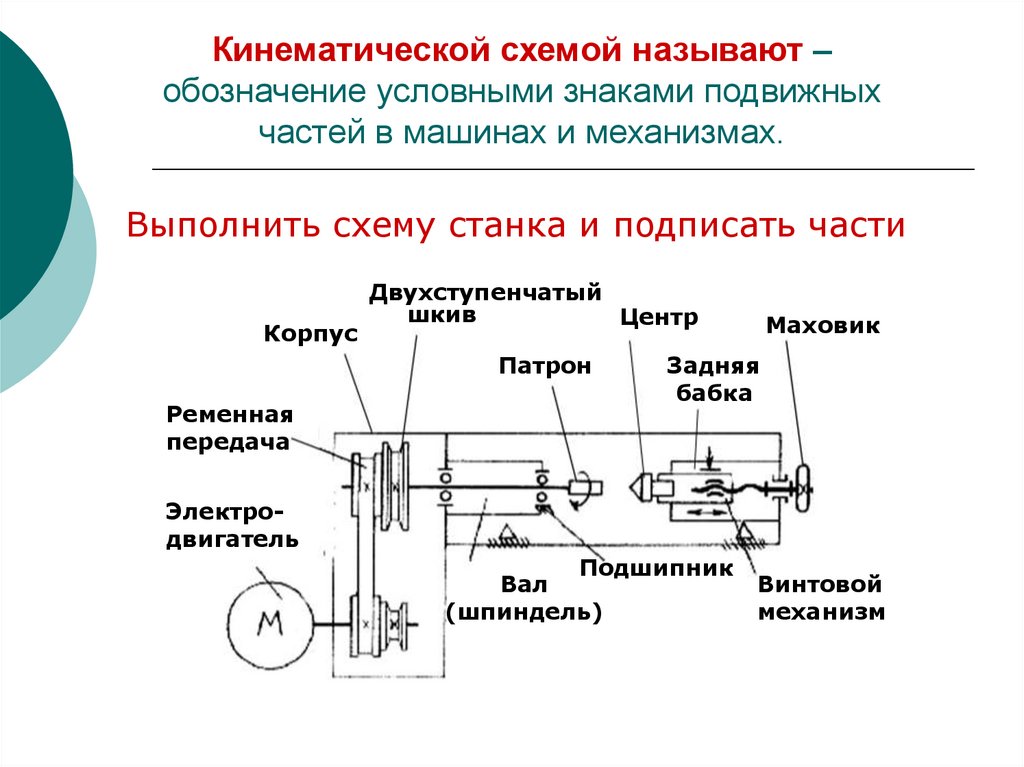

Механическая передача – устройство, преобразующее механическую энергию привода к остальным исполнительным механизмам машины. Такой передаче свойственна смена характера движения, изменение его направления,преобразование скорости или силы.

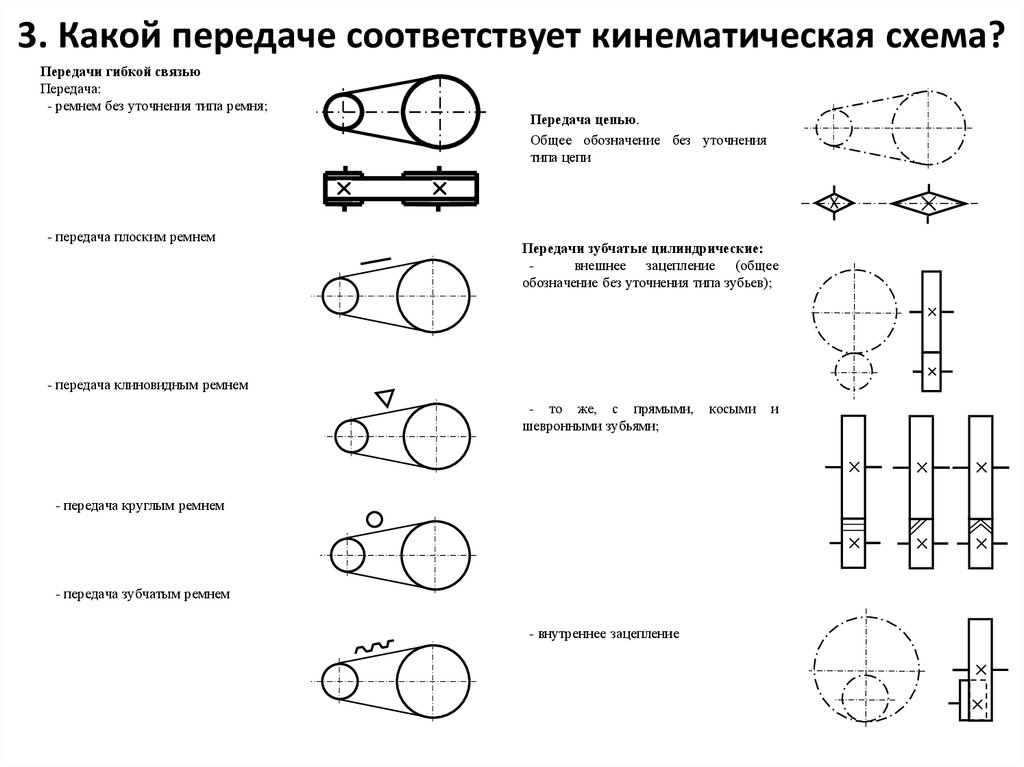

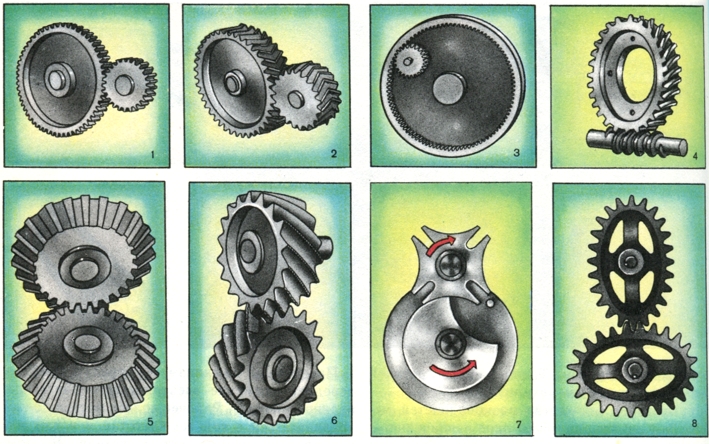

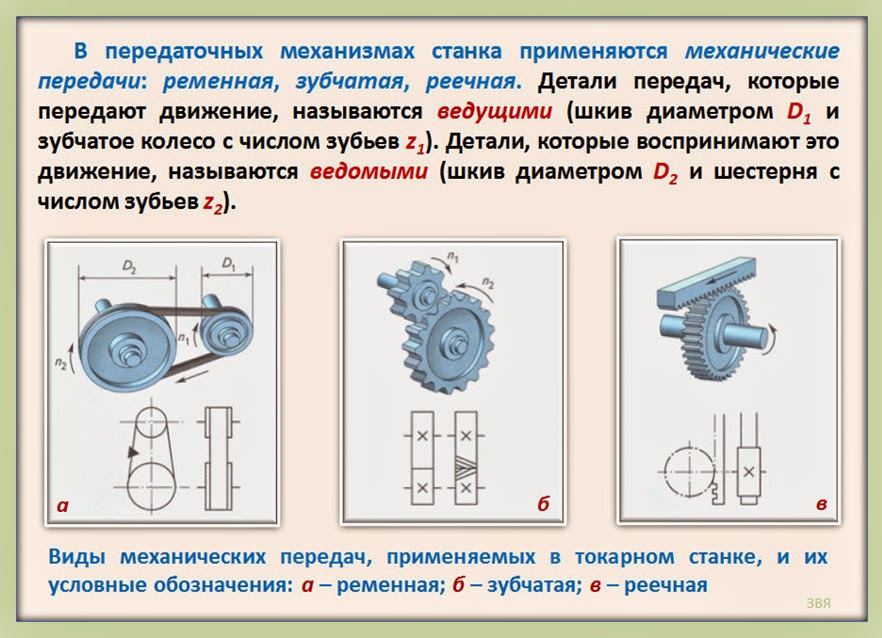

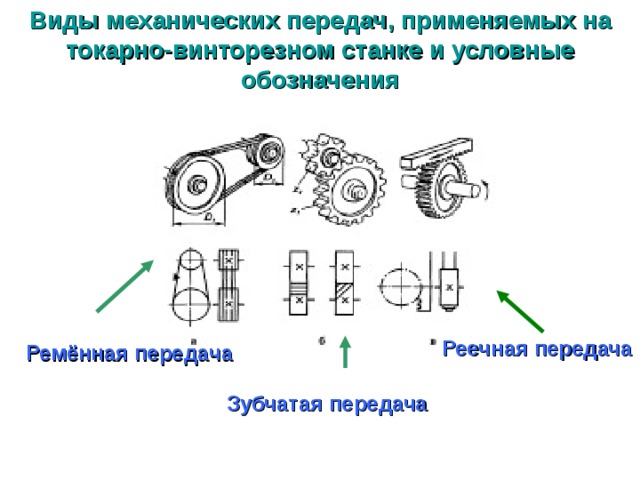

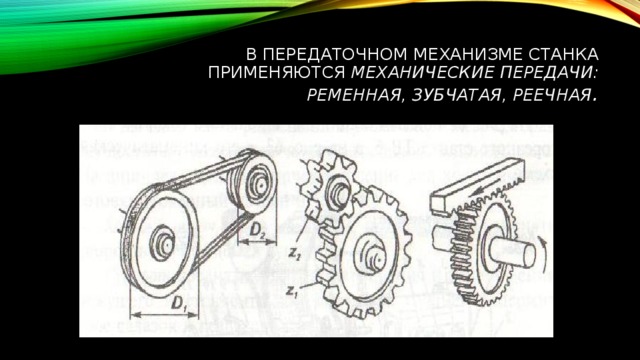

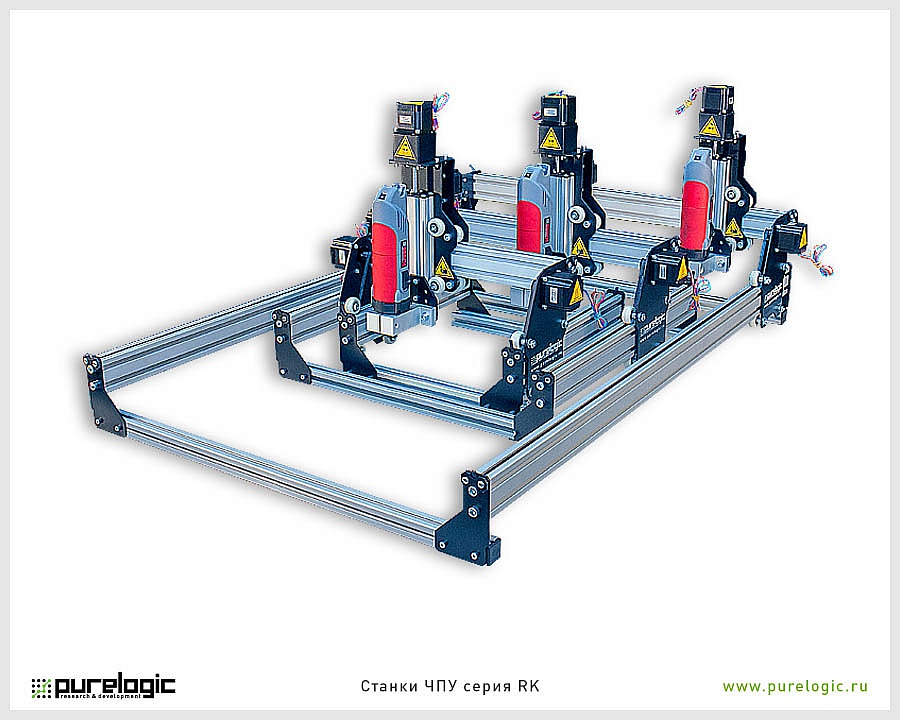

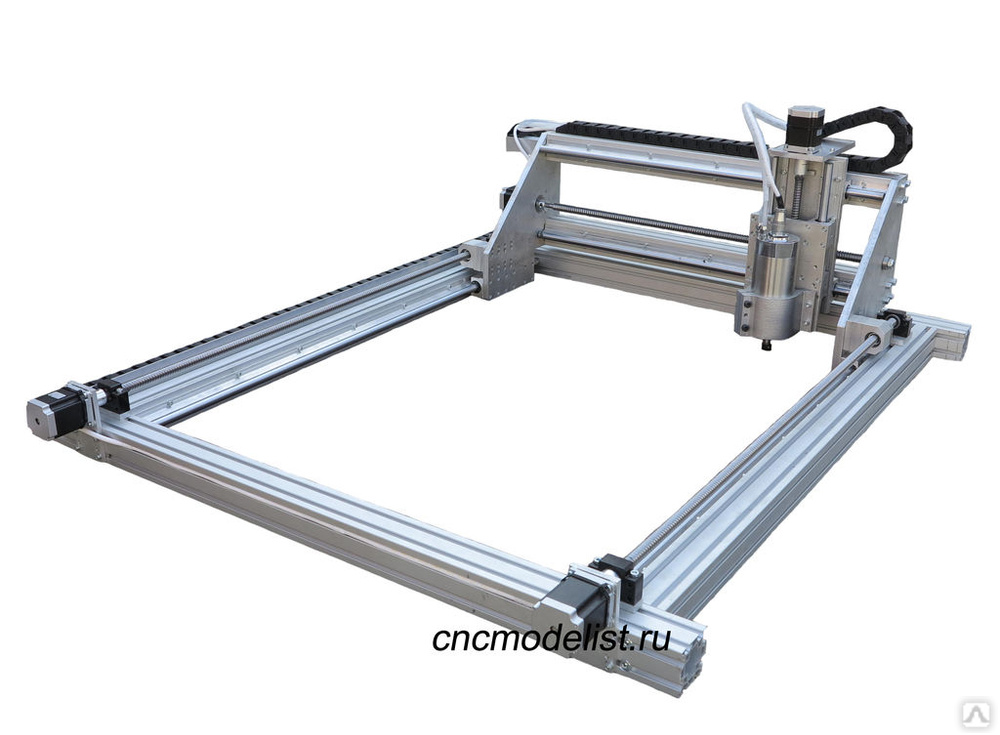

Существуют следующие передачи зацепления,используемые на фрезерно-гравировальных станках с ЧПУ:

- Червячные

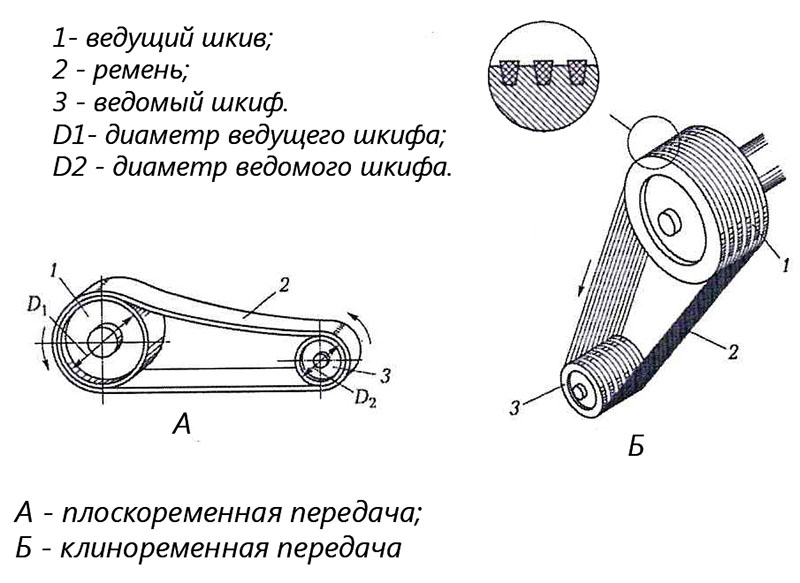

- Ременные

- Зубчатые

- Цепные

- Гипоидные

- Винтовые

- Волновые

При проектировании станков с ЧПУ наибольшее распространение получили винтовые и зубчатые механические передачи.

Зубчатая передача предполагает использование в своем механизме зубчатых колес и предназначена для преобразования вращательного движения в поступательное.

Преимущества зубчатой передачи:

Длительный срок службы

Высокая надёжность

Работа на высоких скоростях

Преобразование больших мощностей

Высокая точность перемещения

В зависимости от расположения зубьев выделяют передачи:

- Прямозубые

- Косозубые

- Шевронные

Применение прямозубых колёс в передаче целесообразно при малых скоростях. Главным достоинством является его дешевизна, а недостатком– вибрации в работе, быстрый износ и возникновение погрешностей.

Главным достоинством является его дешевизна, а недостатком– вибрации в работе, быстрый износ и возникновение погрешностей.

Косозубые передачи обладают возможностью уменьшать действие механических колебаний и используются в изготовлении ответственных узлов и механизмов. Это обосновано большей площадью зацепления, нежели у прямозубой передачи.

Винтовая передача включает в свою конструкцию винт и гайку и также обладает способностью к преобразованию вращательного движения в поступательное и наоборот.

Выделяют два основных вида винтовых механических передач: качения (шарико-винтовые) и скольжения.

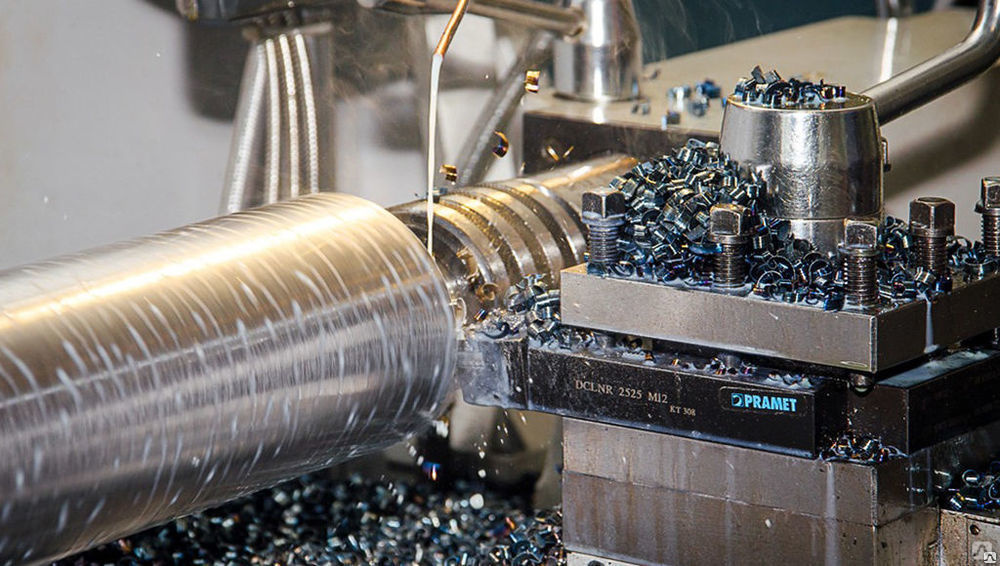

Шарико-винтовая передача нашла свое применение на различных металлообрабатывающих станках. Элементы качения, содержащиеся в винтовой передаче, преобразуют механическую энергию между винтом и гайкой.

В сравнении с зубчатыми передачами шарико-винтовые являются более точными,но работают на меньших скоростях, атакже возрастает вероятность прогиба при работе на большой длине перемещения.

Применение передач в рекламной сфере производства

Главной целью в работе компаний, специализирующихся на рекламе производственной деятельности,является криволинейная обработка и раскрой листовых материалов. Поэтому более целесообразным является применение станков с зубчатыми передачами. Они дают возможность производить скоростную обработку, увеличить производительность,при этом сохранить требуемую точность необходимых материалов (композитные,акриловые, пластмассы и другие).

Применение передач в обработке металлов и дерева

Деревообработка,производимая на фрезерно-гравировальных станках с ЧПУ, ведется в плоскостной системе координат по осям X,Y.Поэтому в данном случае рационально использовать зубчатую передачу типа рейка-шестерня. При необходимости обработки в пространственной системе координат, то есть с использованием третьей координаты Z, целесообразна установка шарико-винтовой передачи.

В обработке металлов резанием главным критерием качества является позиционная точность. Поэтому в станках с ЧПУ на всех координатных осях должны использоваться шарико-винтовые передачи.

Поэтому в станках с ЧПУ на всех координатных осях должны использоваться шарико-винтовые передачи.

Бывают случаи, когда могут возникнуть не совсем стандартные задачи, а использование механических передач не соответствовать данным критериям выбора. Наши квалифицированные специалисты всегда рады вам помочь и подобрать необходимый тип передач.

Механические Передачи Применяемые В Станках

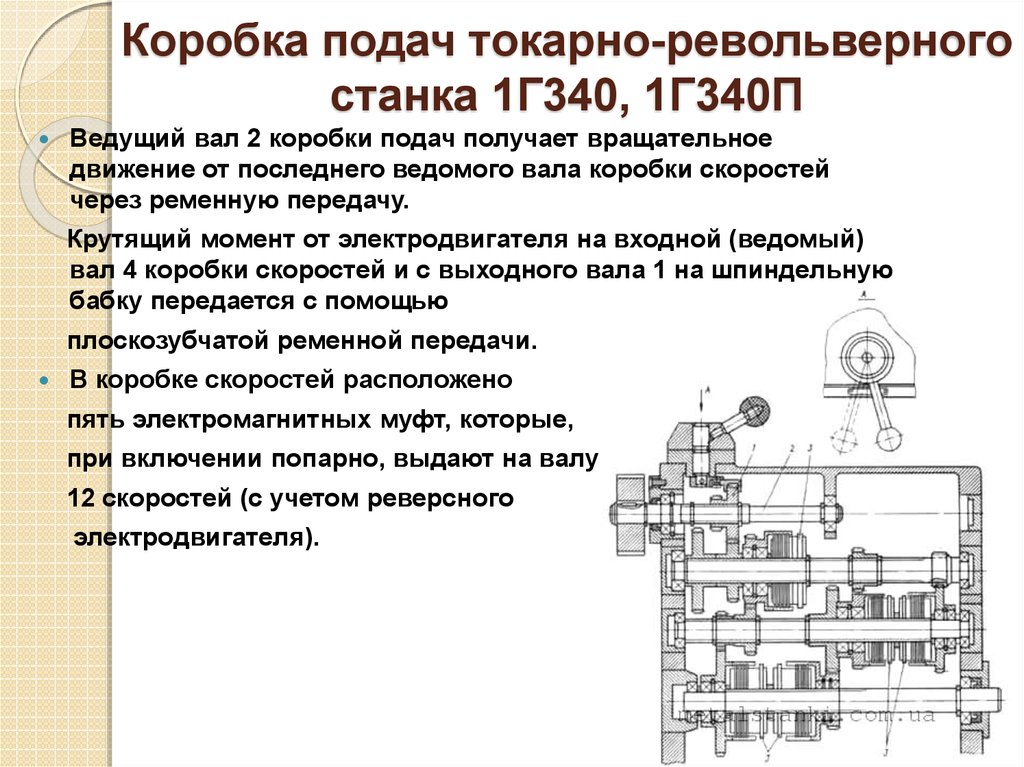

Связь электродвигателя М1 с коробкой скоростей обеспечивает муфта и зубчатые колеса z=37 и z=86. В коробке скоростей имеются зубчатое колесо z=50, посаженное на шариковых подшипниках на полый вал, вал-шестерня z=23 и зубчатые колеса z=92 и z=40, закрепленные шпонками на полом шпинделе. Вращение от электродвигатея передается зубчатой парой и шпонками валу-шестерне и далее полому шпинделю. Это — первый механический диапазон, в котором регулированием частоты вращения электродвигателя можно изменять частоту вращения шпинделя в пределах 47,5-750 об/мин при постоянном крутящем моменте.

Если сдвинуть вал-шестерню влево, то она выйдет из зацепления с зубчатым колесом и войдет в зацепление с внутренними зубьями полумуфты (шестерни). Вращение шпинделя будет передаваться двумя шестернями, первая из которых для уменьшения шума при работе изготовлена из текстолита. Это — второй механический диапазон, в котором возможно изменение частоты вращения шпинделя от 750 до 2350 об/мин при постоянной мощности.

Вращение шпинделя будет передаваться двумя шестернями, первая из которых для уменьшения шума при работе изготовлена из текстолита. Это — второй механический диапазон, в котором возможно изменение частоты вращения шпинделя от 750 до 2350 об/мин при постоянной мощности.

Для переключения диапазонов вал-шестерня перемещается с помощью вилки (на рисунке не показана), входящей в паз вала, и гидроцилиндра.

Цикл переключения построен таким образом, что при перемещении вилки и вала-шестерни для облегчения зацепления зубьев вначале автоматически включается качательное движение вала электродвигателя. Тем самым исключается опасность взаимного «утыкания» зубьев зубчатых колес. Когда сопрягаемые зубья полностью войдут в зацепление, электродвигатель по команде микропереключателя переключается на режим нормального вращения.

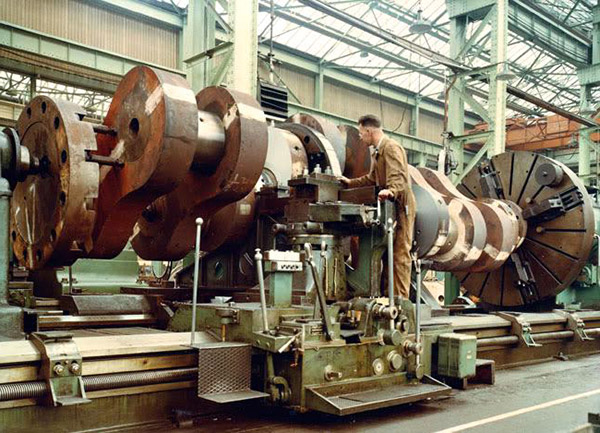

Полный шпиндель станка установлен в переднем и заднем цилиндророликовых подшипниках. Осевые нагрузки воспринимаются упорными шарикоподшипниками. Для увеличения жесткости шпиндельной группы, устранения радиальных зазоров в опорах подшипники установлены с предварительным натягом. Регулирование натяга в подшипниках шпинделей многооперационных станков имеет важное значение для обеспечения высокой точности обработки.

Регулирование натяга в подшипниках шпинделей многооперационных станков имеет важное значение для обеспечения высокой точности обработки.

Внутренние кольца подшипников имеют конические отверстия. Если кольца перемещать в направлении к переднему концу шпинделя, то за счет деформации колец диаметры их беговых дорожек будут увеличиваться, и зазор между кольцами и роликами будет выбран. А если сдвигать кольца еще дальше, в сопряжении колец и роликов появится натяг. Величина диаметрального натяга должна быть очень небольшой (0-0,005 мм), иначе подшипники быстро износятся. Регулирование натяга — сложная и ответственная задача. Эту операцию тщательно выполняют на заводе при сборке станка. При эксплуатации станка потребность в регулировке натяга возникает, как правило, только после длительной работы станка.

Для восстановления нужного натяга поступают следующим образом. Прежде всего освобождают крепление подшипников. Для переднего подшипника это делается так. Снимают фланец и ослабляют гайку. В собранном виде гайка удерживается от проворачивания гребенкой с замком и винтом. Поэтому перед поворотом гайки нужно отвернуть винт и снять стопорную гребенку. Затем отвинчивают винты и снимают находящиеся под ними замки, удерживающие компенсаторы.

В собранном виде гайка удерживается от проворачивания гребенкой с замком и винтом. Поэтому перед поворотом гайки нужно отвернуть винт и снять стопорную гребенку. Затем отвинчивают винты и снимают находящиеся под ними замки, удерживающие компенсаторы.

Компенсаторы обеспечивают заданное расстояние между внутренним кольцом подшипника и торцом шпинделя (размер A). После этого ослабляют посадку внутреннего кольца подшипника. В отверстия резьбовых втулок ввертывают винты М16 до упора в пальцы. Равномерно затягивая каждый из шести винтов, «заставляют» пальцы надавить на компенсаторы, а через них на кольцо подшипника. Делают это очень осторожно, так, чтобы посадка кольца ослабла, но полностью не нарушалась — поворот кольца на шейке не допускается. Очень небольшое осевое смещение кольца позволяет вынуть компенсаторы и обеспечить возможность смещения кольца Влево для восстановления нужного натяга в подшипнике. Смещение кольца производят винтами М16, ввертывая их в резьбовые отверстия гайки до получения нужного натяга в подшипнике.

Чтобы зафиксировать новое положение кольца подшипника — на шпинделе, подгоняют компенсаторы по изменившемуся размеру А. Для этого определяют размер А и шлифуют в этот размер все компенсаторы Совместно. Устанавливают компенсаторы на свои места и закрепляют их винтами через замки. Остается теперь затянуть до отказа гайку и законтрить ее с помощью гребенки, замка и винта.

Движение подач по трем координатам обеспечивают высокомоментные электродвигатели постоянного тока с широким диапазоном регулирования М6 (перемещение по оси Ү шпиндельной бабки), M5 (перемещение стола по оси X) и М3 (перемещение стойки по оси Z). Валы двигателей соединены с шариковыми ходовыми винтами с помощью муфт, обладающих высокой крутильной жесткостью, без промежуточных зубчатых передач.

Для уравновешивания шпиндельной бабки служит гидроцилиндр гидроусилителя, кроме того, имеется устройство, исключающее аварийное опускание шпиндельной бабки в случае падения давления масла в гидросистеме. При исправной гидросистеме шток гидроусилителя не только уравновешивает шпиндельную бабку, но и сжимает пакет тарельчатых пружин 3 тормозной муфты 2. При падении давления масла давление штока на пружины ослабевает и муфта затормаживает зубчатое колесо 1, сцепленную с зубчатым колесом 4, закрепленным на ходовом винте вертикальной подачи.

При падении давления масла давление штока на пружины ослабевает и муфта затормаживает зубчатое колесо 1, сцепленную с зубчатым колесом 4, закрепленным на ходовом винте вертикальной подачи.

В результате винт не сможет повернуться под действием веса шпиндельной бабки и бабка не сможет самопроизвольно опуститься.

Станок имеет пятикоординатную комбинированную контурно-позиционную систему ЧПУ.

Система обеспечивает перемещение стола с заготовкой по оси Х, стойки по оси Z, шпиндельной бабки по оси Y, расточного шпинделя по оси W, поворот стола относительно вертикальной оси (координата В). В режиме программного управления возможно выполнять контурное фрезерование сложением подач по осям Х и Ү, по осям Х и Z или Y и Z, а также фрезерование с непрерывной круговой подачей стола (координата В). Станок оснащен системой направляющих, обеспечивающих высокую жесткость технологической системы и плавное перемещение подвижных частей.

Направляющие шпиндельной бабки — комбинированные: передние имеют накладки из антифрикционного сплава, боковые — роликовые опоры. Для выборки зазора в направляющих качения установлены тарельчатые пружины. Все подвижные узлы станка после выполнения заданного перемещения автоматически закрепляются с помощью гидравлических быстродействующих зажимов трубчатого типа.

Для выборки зазора в направляющих качения установлены тарельчатые пружины. Все подвижные узлы станка после выполнения заданного перемещения автоматически закрепляются с помощью гидравлических быстродействующих зажимов трубчатого типа.

типов шестерен | KHK Производитель зубчатых колес

ВЕРШИНА

Знание передач

Введение в шестерни

Типы передач

>

>

>

Типы шестерен

Существует множество типов зубчатых колес, таких как прямозубые, косозубые, конические, червячные, зубчатые рейки и т. д. Их можно классифицировать по расположению осей, например, параллельные валы, пересекающиеся валы и непересекающиеся валы.

Необходимо точно понимать различия между типами зубчатых передач, чтобы обеспечить необходимую передачу усилия в механических конструкциях. Даже после выбора общего типа важно учитывать такие факторы, как: размеры (модуль, количество зубьев, угол подъема, ширина торца и т. д.), стандарт класса точности (ISO, AGMA, DIN), необходимость шлифовки зубьев. и/или термообработка, допустимый крутящий момент и КПД и т. д.

Помимо этой страницы, мы представляем более подробную техническую информацию о шестернях в разделе Gear Knowledge (отдельная страница в формате PDF). В дополнение к приведенному ниже списку, каждый раздел, такой как червячная передача, рейка и шестерня, коническая передача и т. д., имеет собственное дополнительное пояснение, касающееся соответствующего типа передачи. Если просмотр PDF затруднен, обратитесь к этим разделам.

Лучше всего начать с общих знаний о типах шестерен, как показано ниже. Но помимо них существуют и другие типы, такие как плоское зубчатое колесо, шевронное зубчатое колесо (двойное косозубое зубчатое колесо), коронное зубчатое колесо, гипоидное зубчатое колесо и т. д.

д.

Короткометражный фильм «Легкий выбор передач»

Цилиндрическое зубчатое колесо

Зубчатые колеса с цилиндрическими делительными поверхностями называются цилиндрическими зубчатыми колесами. Цилиндрические зубчатые колеса относятся к группе зубчатых колес с параллельными валами и представляют собой цилиндрические зубчатые колеса с линией зубьев, которая является прямой и параллельной валу. Цилиндрические зубчатые колеса являются наиболее широко используемыми зубчатыми колесами, которые позволяют достичь высокой точности при относительно простых производственных процессах. Они имеют характеристику отсутствия нагрузки в осевом направлении (осевая нагрузка). Большую часть зацепляющей пары называют шестерней, а меньшую — шестерней.

Нажмите здесь, чтобы выбрать цилиндрические шестерни

Шестерни с защитой от люфта KHKЭскиз цилиндрических шестерен

Косозубое зубчатое колесо

Косозубое зубчатое колесо используется с параллельными валами, подобными прямозубым зубчатым колесам, и представляет собой цилиндрическое зубчатое колесо с намотанным зубчатым рядом.

Они имеют лучшее зацепление зубьев, чем цилиндрические шестерни, обладают превосходной бесшумностью и могут передавать более высокие нагрузки, что делает их подходящими для высокоскоростных приложений. При использовании косозубых передач они создают осевое усилие в осевом направлении, что обуславливает необходимость использования упорных подшипников. Косозубые шестерни бывают с правым и левым вращением, что требует наличия противоположных шестерен для зацепления пары.

Они имеют лучшее зацепление зубьев, чем цилиндрические шестерни, обладают превосходной бесшумностью и могут передавать более высокие нагрузки, что делает их подходящими для высокоскоростных приложений. При использовании косозубых передач они создают осевое усилие в осевом направлении, что обуславливает необходимость использования упорных подшипников. Косозубые шестерни бывают с правым и левым вращением, что требует наличия противоположных шестерен для зацепления пары.

Нажмите здесь, чтобы выбрать косозубые шестерниЭскиз косозубых шестерен

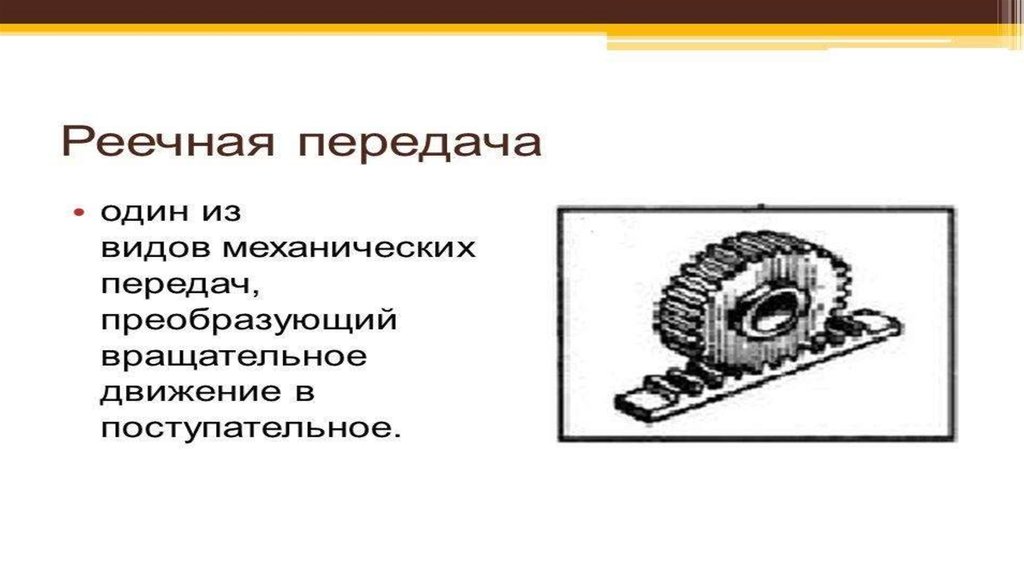

Зубчатая рейка

Зубья одинакового размера и формы, расположенные на равных расстояниях вдоль плоской поверхности или прямого стержня, называются зубчатой рейкой. Зубчатая рейка представляет собой цилиндрическую шестерню с бесконечным радиусом делительного цилиндра. Зацепляясь с цилиндрической шестерней, он преобразует вращательное движение в поступательное движение.

Зубчатые рейки можно условно разделить на рейки с прямыми зубьями и рейки с косыми зубьями, но обе они имеют прямые зубья. Обрабатывая концы зубчатых реек, можно соединить зубчатые рейки встык.

Зубчатые рейки можно условно разделить на рейки с прямыми зубьями и рейки с косыми зубьями, но обе они имеют прямые зубья. Обрабатывая концы зубчатых реек, можно соединить зубчатые рейки встык.

Щелкните здесь, чтобы выбрать зубчатую рейкуЭскиз зубчатой рейки

Коническое зубчатое колесо

Коническое зубчатое колесо имеет форму конуса и используется для передачи усилия между двумя валами, которые пересекаются в одной точке (пересекающиеся валы). Коническая шестерня имеет конус в качестве поверхности шага, и ее зубья нарезаны вдоль конуса. Виды конических зубчатых колес включают прямые конические зубчатые колеса, косозубые конические зубчатые колеса, спирально-конические зубчатые колеса, угловые зубчатые колеса, угловые конические зубчатые колеса, коронные зубчатые колеса, нулевые конические зубчатые колеса и гипоидные зубчатые колеса.

Нажмите здесь, чтобы выбрать конические шестерниЭскиз конических шестерен

Спирально-коническое зубчатое колесо

Спирально-коническое зубчатое колесо представляет собой коническое зубчатое колесо с изогнутыми линиями зубьев.

Благодаря более высокому коэффициенту контакта зубьев они превосходят прямозубые конические шестерни по эффективности, прочности, вибрации и шуму. С другой стороны, их сложнее производить. Кроме того, поскольку зубья изогнуты, они вызывают осевое усилие. В спирально-конических зубчатых колесах зубчатое колесо с нулевым углом закручивания называется нулевым коническим зубчатым колесом.

Благодаря более высокому коэффициенту контакта зубьев они превосходят прямозубые конические шестерни по эффективности, прочности, вибрации и шуму. С другой стороны, их сложнее производить. Кроме того, поскольку зубья изогнуты, они вызывают осевое усилие. В спирально-конических зубчатых колесах зубчатое колесо с нулевым углом закручивания называется нулевым коническим зубчатым колесом.

Нажмите здесь, чтобы выбрать спирально-конические шестерниЭскиз спирально-конических шестерен

Винтовые шестерни

Винтовые передачи представляют собой пару одноручных косозубых шестерен с углом закручивания 45° на непараллельных, непересекающихся валах. Поскольку контакт зуба является точечным, их грузоподъемность низкая, и они не подходят для передачи большой мощности. Поскольку мощность передается за счет скольжения поверхностей зубьев, необходимо обратить внимание на смазку при использовании винтовых передач. Нет никаких ограничений в отношении комбинаций количества зубьев.

Щелкните здесь, чтобы выбрать винтовые передачиЭскиз винтовых передач

Угловая шестерня

Угловая шестерня представляет собой коническую шестерню с передаточным отношением 1. Они используются для изменения направления передачи мощности без изменения скорости. Различают прямые угловые и спиральные угловые передачи. При использовании спиральных угловых передач возникает необходимость рассмотреть возможность использования упорных подшипников, поскольку они создают осевое усилие в осевом направлении. Помимо обычных угловых передач с 9Углы вала 0 °, косые шестерни с любыми другими углами вала называются угловыми косыми шестернями.

Щелкните здесь, чтобы выбрать угловые зубчатые колесаЭскиз угловых зубчатых колес

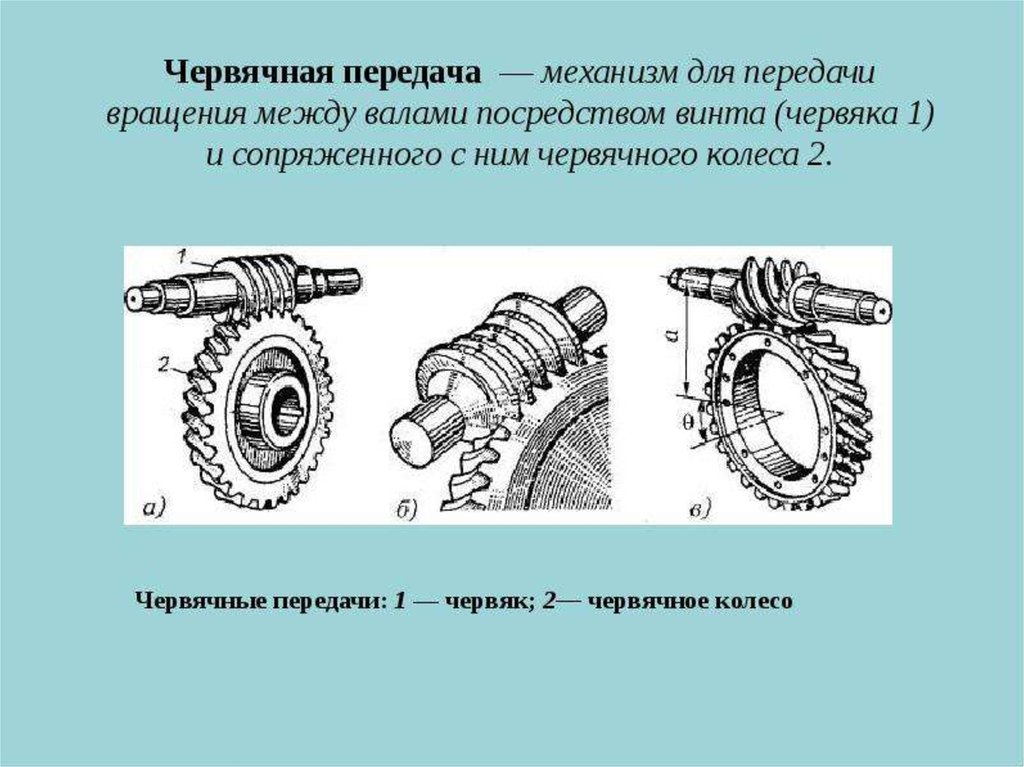

Червячная передача

Винтовая форма, нарезанная на валу, называется червяком, сопряженная шестерня — червячным колесом, а вместе на непересекающихся валах называется червячной передачей.

Червяки и червячные колеса не ограничиваются цилиндрическими формами. Существует тип песочных часов, который может увеличить коэффициент контакта, но его производство становится более сложным. За счет скользящего контакта поверхностей зубчатых колес необходимо уменьшить трение. По этой причине обычно для червяка используется твердый материал, а для червячного колеса — мягкий материал. Несмотря на низкую эффективность из-за скользящего контакта, вращение плавное и бесшумное. Когда угол опережения червяка мал, он создает функцию самоблокировки.

Червяки и червячные колеса не ограничиваются цилиндрическими формами. Существует тип песочных часов, который может увеличить коэффициент контакта, но его производство становится более сложным. За счет скользящего контакта поверхностей зубчатых колес необходимо уменьшить трение. По этой причине обычно для червяка используется твердый материал, а для червячного колеса — мягкий материал. Несмотря на низкую эффективность из-за скользящего контакта, вращение плавное и бесшумное. Когда угол опережения червяка мал, он создает функцию самоблокировки.

Щелкните здесь, чтобы выбрать червячные передачиЭскиз червячных передач

Внутреннее зубчатое колесо

Внутреннее зубчатое колесо имеет зубья, нарезанные внутри цилиндров или конусов, и работает в паре с внешним зубчатым колесом. В основном внутренние шестерни используются для планетарных зубчатых передач и муфт зубчатого вала. Существуют ограничения на разницу в количестве зубьев между внутренними и внешними шестернями из-за эвольвентной интерференции, трохоидной интерференции и проблем с обрезкой.

Направления вращения внутреннего и внешнего зубчатых колес в зацеплении одинаковы, но они противоположны, когда два внешних зубчатых колеса находятся в зацеплении.

Направления вращения внутреннего и внешнего зубчатых колес в зацеплении одинаковы, но они противоположны, когда два внешних зубчатых колеса находятся в зацеплении.

Щелкните здесь, чтобы выбрать внутреннюю шестернюЭскиз внутренней шестерни

Что такое шестерня?

Зубчатое колесо представляет собой элемент машины, в котором зубья нарезаны вокруг цилиндрических или конусообразных поверхностей с одинаковым шагом. Зацепив пару этих элементов, они используются для передачи вращения и усилий от ведущего вала к ведомому валу. По форме зубчатые колеса можно разделить на эвольвентные, циклоидальные и трохоидальные. Кроме того, их можно классифицировать по положению вала как шестерни с параллельными валами, шестерни с пересекающимися валами, а также шестерни с непараллельными и непересекающимися валами. История зубчатых колес стара, и использование зубчатых колес появилось еще в Древней Греции в до н.э. в сочинениях Архимеда.

Коробка для образцов различных типов шестерен

Обзор шестерен

(Важная терминология и номенклатура шестерен на этом рисунке)

- Червяк

- Червячное колесо

- Внутренняя шестерня

- Зубчатая муфта

- Винтовая передача

- Эвольвентные шлицевые валы и втулки

- Угловой редуктор

- Цилиндрическая шестерня

- Косозубая шестерня

- Трещотка

- Собачка

- Стойка

- Шестерня

- Прямая коническая шестерня

- Спирально-коническая шестерня

Существует три основных категории зубчатых колес в соответствии с ориентацией их осей

Конфигурация:

- Параллельные оси / прямозубые, косозубые, зубчатые рейки, внутренние зубчатые колеса

- Пересекающиеся оси / угловая шестерня, прямая коническая шестерня, спиральная коническая шестерня

- Непараллельные, непересекающиеся оси / винтовая передача, червячная передача, червячная передача (червячное колесо)

- Другое / Эвольвентный шлицевой вал и втулка, зубчатая муфта, собачка и храповик

Разница между шестерней и звездочкой

Проще говоря, шестерня входит в зацепление с другой шестерней, а звездочка входит в зацепление с цепью и не является шестерней. Помимо звездочки, предмет, который чем-то похож на шестерню, представляет собой храповик, но его движение ограничено одним направлением.

Помимо звездочки, предмет, который чем-то похож на шестерню, представляет собой храповик, но его движение ограничено одним направлением.

Классификация типов зубчатых передач с точки зрения взаимного расположения присоединяемых валов

- Когда два вала шестерен параллельны (параллельные валы)

Цилиндрическое зубчатое колесо, зубчатая рейка, внутреннее зубчатое колесо и косозубое зубчатое колесо и т. д.

Как правило, они имеют высокий КПД передачи. - Когда два вала шестерен пересекаются друг с другом (пересекающиеся валы)

Коническая шестерня относится к этой категории.

Как правило, они имеют высокую эффективность передачи. - Когда два вала шестерен не параллельны или не пересекаются (оси со смещением)

Червячная передача и винтовая передача относятся к этой группе.

Из-за скользящего контакта эффективность передачи относительно низкая.

Класс точности зубчатых колес

При группировке типов зубчатых колес по точности используется класс точности. Класс точности определяется стандартами, установленными ISO, DIN, JIS, AGMA и т. д. Например, JIS определяет погрешность шага, погрешность профиля зуба, отклонение спирали, погрешность биения и т. д. для каждого класса точности.

Класс точности определяется стандартами, установленными ISO, DIN, JIS, AGMA и т. д. Например, JIS определяет погрешность шага, погрешность профиля зуба, отклонение спирали, погрешность биения и т. д. для каждого класса точности.

Наличие шлифования зубьев

Наличие шлифовки зубьев сильно влияет на работу зубчатых колес. Таким образом, при рассмотрении типов зубчатых колес шлифование зубьев является важным элементом, который следует учитывать. Шлифование поверхности зубьев делает шестерни тише, увеличивает мощность передачи усилия и влияет на класс точности. С другой стороны, добавление процесса шлифования зубьев увеличивает стоимость и подходит не для всех зубчатых колес. Для получения высокой точности помимо шлифовки существует процесс, называемый бритьем, с использованием бритвенных резцов.

Виды формы зуба

Чтобы классифицировать типы шестерен по форме зуба, различают эвольвентную форму зуба, циклоидальную форму зуба и трохоидную форму зуба. Среди них чаще всего используется эвольвентная форма зуба. Они просты в изготовлении и имеют возможность правильно создавать сетку, даже если расстояние между центрами немного отличается. Циклоидная форма зуба в основном используется в часах, а трохоидная форма зуба — в основном в насосах.

Они просты в изготовлении и имеют возможность правильно создавать сетку, даже если расстояние между центрами немного отличается. Циклоидная форма зуба в основном используется в часах, а трохоидная форма зуба — в основном в насосах.

Создание Gears

Эта статья воспроизводится с разрешения.

Масао Кубота, Хагурума Нюмон, Токио: Ohmsha, Ltd., 1963.

Шестерни — это колеса с зубьями, которые иногда называют зубчатыми колесами.

Шестерни представляют собой механические компоненты, передающие вращение и мощность от одного вала к другому, если каждый вал имеет выступы (зубья) соответствующей формы, равномерно расположенные по его окружности, так что при вращении следующий зуб входит в пространство между зубьями другой вал. Таким образом, это компонент машины, в котором мощность вращения передается поверхностью зуба первичного двигателя, толкающей поверхность зуба ведомого вала. В крайнем случае, когда одна сторона представляет собой прямолинейное движение (это можно представить как вращательное движение вокруг бесконечной точки), это называется зубчатой рейкой.

Существует множество способов передачи вращения и мощности от одного вала к другому, например, за счет трения качения, оборачивающей передачи и т. д. Однако, несмотря на простую конструкцию и относительно небольшой размер, зубчатые колеса имеют много преимуществ, таких как надежность передачи , точное соотношение угловых скоростей, длительный срок службы и минимальная потеря мощности.

От небольших часов и прецизионных измерительных приборов (применения для передачи движения) до больших зубчатых колес, используемых в морских трансмиссионных системах (применения для передачи энергии), шестерни широко используются и считаются одним из важных механических компонентов наряду с винтами и подшипниками.

Существует множество типов шестерен. Однако самыми простыми и наиболее часто используемыми передачами являются те, которые используются для передачи определенного передаточного числа между двумя параллельными валами на определенном расстоянии. В частности, шестерни с зубьями, параллельными валам, как показано на рисунке 1. 1, называемые цилиндрическими шестернями, являются наиболее популярными.

1, называемые цилиндрическими шестернями, являются наиболее популярными.

[Рисунок 1.1 Цилиндрические зубчатые колеса]

Простейшим способом передачи удельного отношения угловых скоростей между двумя параллельными валами является привод трения качения. Это достигается, как показано на рис. 1.2, за счет наличия двух цилиндров, диаметры которых обратно пропорциональны передаточному отношению скоростей, которые соприкасаются и вращаются без проскальзывания (если два вала вращаются в противоположных направлениях, контакт происходит снаружи; направление, контакт внутри). То есть вращение получается за счет силы трения контакта качения. Однако избежать некоторых проскальзываний невозможно и, как следствие, на надежную передачу рассчитывать не приходится. Чтобы получить большую передачу мощности, требуются более высокие контактные усилия, что, в свою очередь, приводит к высоким нагрузкам на подшипники. По этим причинам такая компоновка не подходит для передачи большого количества энергии. В результате возникла идея создать подходящую форму зубьев, равномерно расположенных на поверхностях качения цилиндров таким образом, чтобы хотя бы одна пара или несколько зубьев всегда находились в контакте. Сталкивая зубья ведомого вала с зубьями ведущего вала, можно гарантировать надежную передачу. Это называется цилиндрическим зубчатым колесом, а эталонный цилиндр, на котором вырезаны зубья, называется делительным цилиндром. Цилиндрические зубчатые колеса представляют собой один из видов цилиндрических зубчатых колес.

В результате возникла идея создать подходящую форму зубьев, равномерно расположенных на поверхностях качения цилиндров таким образом, чтобы хотя бы одна пара или несколько зубьев всегда находились в контакте. Сталкивая зубья ведомого вала с зубьями ведущего вала, можно гарантировать надежную передачу. Это называется цилиндрическим зубчатым колесом, а эталонный цилиндр, на котором вырезаны зубья, называется делительным цилиндром. Цилиндрические зубчатые колеса представляют собой один из видов цилиндрических зубчатых колес.

[Рисунок 1.2 Цилиндры шага]

Когда два вала пересекаются, ориентирами для нарезных зубьев являются конусы в контакте качения. Это конические шестерни, как показано на рис. 1.3, где базовый конус, на котором вырезаны зубья, называется делительным конусом. (рис. 1.4).

[Рис. 1.3 Конические зубчатые колеса]

[Рис. 1.4 Делительные конусы]

Когда два вала не параллельны и не пересекаются, криволинейные поверхности, контактирующие с качением, отсутствуют. В зависимости от типа зубчатых колес зубья создаются на паре эталонных контактирующих вращающихся поверхностей. Во всех случаях необходимо установить профиль зуба таким образом, чтобы относительное движение контактирующих поверхностей шага соответствовало относительному движению зацепления зубьев на эталонных криволинейных поверхностях.

В зависимости от типа зубчатых колес зубья создаются на паре эталонных контактирующих вращающихся поверхностей. Во всех случаях необходимо установить профиль зуба таким образом, чтобы относительное движение контактирующих поверхностей шага соответствовало относительному движению зацепления зубьев на эталонных криволинейных поверхностях.

Если зубчатые колеса рассматриваются как твердые тела, то для того, чтобы два тела сохраняли заданное отношение угловых скоростей при контакте поверхностями зубьев, не наталкиваясь друг на друга и не разделяясь, необходимо, чтобы общие нормальные компоненты скорости две шестерни в точке контакта должны быть равными. Другими словами, в этот момент относительного движения поверхностей зубчатых колес в направлении общей нормали нет, а относительное движение существует только по поверхности контакта в точке контакта. Это относительное движение есть не что иное, как скольжение поверхностей зубчатых колес. Поверхности зубьев, за исключением особых точек, всегда связаны так называемой передачей скольжения.

Для того, чтобы формы зуба удовлетворяли условиям, описанным выше, использование огибающей поверхности может привести к желаемой форме зуба в качестве общего метода.

Теперь задайте одну сторону поверхности шестерни A как криволинейную поверхность FA и придайте обеим шестерням указанное относительное вращение. Затем в системе координат, привязанной к зубчатому колесу В, проводится группа последовательных положений поверхности зубчатого колеса FA. Теперь подумайте об огибающей этой группы кривых и используйте ее как поверхность зуба FB шестерни B. Тогда из теории огибающих поверхностей становится ясно, что две поверхности шестерни находятся в постоянном линейном контакте, и две шестерни будут иметь желаемое относительное движение.

Также можно привести формы зуба следующим способом. Рассмотрим, кроме пары шестерен A и B с заданным относительным движением, третью воображаемую шестерню C в зацеплении, где A и B находятся в зацеплении, и зададим ей произвольную поверхность в форме зуба FC (криволинейная поверхность только без тела зуба) и соответствующее относительное движение.

Теперь, используя тот же метод, что и раньше, из воображаемого зацепления шестерни А с воображаемой шестерней С получите форму зуба FA как оболочку формы зуба FC. Обозначим линию контакта поверхностей зубьев FA и FC как IAC. Точно так же получите контактную линию IBC и поверхность зуба FB из воображаемого зацепления шестерни B и воображаемой шестерни C. Таким образом, поверхности зуба FA и FB получаются при посредничестве FC. В этом случае, если контактные линии IAC и IBC совпадают, шестерни A и B находятся в прямом контакте, а если IAC и IBC пересекаются, шестерни A и B будут иметь точечный контакт в этом пересечении.

Это означает, что с помощью этого метода можно получить формы зубьев с точечным контактом, а также формы зубьев с линейным контактом.

Однако существуют ограничения геометрических форм зубьев, как описано выше, особенно когда тела зубьев поверхностей FA и FB заходят друг на друга или когда эти области нельзя использовать в качестве форм зубьев. Это вторжение одного тела зуба в другое называется интерференцией профилей зуба.

Как видно из приведенного выше объяснения, теоретически существует множество способов изготовления зубьев, создающих заданное относительное движение. Однако в действительности учет зубчатого зацепления, прочности формы зуба и сложности нарезания зубьев ограничит использование этих видов форм зубьев лишь немногими.

Бесплатные технические данные редуктора доступны в формате PDF

Компания KHK предлагает бесплатно книгу «Технические данные редуктора» в формате PDF. Эта книга очень полезна для изучения зубчатых колес и зубчатых передач. В дополнение к типам зубчатых колес и терминологии зубчатых передач, книга также включает разделы, касающиеся профиля зубьев, расчетов размеров, расчетов прочности, материалов и термической обработки, идей о смазке, шуме и т. д. Из этой книги вы можете многое узнать о зубчатых передачах. .

Способы использования зубчатых колес в механических конструкциях

Шестерни в основном используются для передачи мощности, но, исходя из идей, их можно использовать как элементы машин по-разному. Ниже приводится введение в некоторые из способов.

Ниже приводится введение в некоторые из способов.

- Захватывающий механизм

Используйте две цилиндрические шестерни одинакового диаметра в зацеплении, чтобы при реверсировании ведущей шестерни ведомая шестерня также реверсировалась. Используя это движение, вы можете получить механизм захвата рабочей детали. Заготовки различных размеров можно размещать, регулируя угол раскрытия захватного кулачка, что обеспечивает универсальную конструкцию механизма захвата. - Механизм прерывистого движения

Существует Женевский механизм в качестве механизма прерывистого движения. Однако из-за необходимости в специализированных механических компонентах он стоит дорого. Используя шестерни с отсутствующими зубьями, можно получить недорогой и простой прерывистый механизм.

Под шестерней с отсутствующими зубьями мы подразумеваем шестерню, в которой любое количество зубьев шестерни удалено из корней. Шестерня, соединенная с шестерней с отсутствующими зубьями, будет вращаться до тех пор, пока она находится в зацеплении, но остановится, как только встретится с участком с отсутствующими зубьями ведущей шестерни. Однако у него есть недостаток, заключающийся в переключении при приложении внешней силы, когда шестерни выключены. В этих случаях необходимо поддерживать его положение с помощью таких средств, как использование фрикционного тормоза.

Однако у него есть недостаток, заключающийся в переключении при приложении внешней силы, когда шестерни выключены. В этих случаях необходимо поддерживать его положение с помощью таких средств, как использование фрикционного тормоза. - Специальный механизм передачи мощности

Установив обгонную муфту (механизм, обеспечивающий вращательное движение только в одном направлении) на одной ступени зубчатой передачи зубчатого редуктора, можно создать механизм, который передает движение в одном направлении, но работает на холостом ходу. в обратном порядке.

Используя этот механизм, вы можете создать систему, которая приводит в действие двигатель при подаче электроэнергии, но когда питание отключается, он перемещает выходной вал под действием силы пружины.

Благодаря внутренней установке пружины (витой пружины кручения или спиральной пружины), которая наматывается в направлении вращения в зубчатой передаче, редуктор приводится в действие по мере наматывания пружины. Когда пружина полностью закручена, двигатель останавливается, и электромагнитный тормоз, встроенный в двигатель, удерживает это положение.

При отключении электричества тормоз отпускается, и сила пружины приводит в движение шестерню в направлении, противоположном тому, когда работал двигатель. Этот механизм используется для закрытия клапанов при отключении питания (аварийный режим) и называется «аварийный запорный клапан с пружинным возвратом».

Почему трудно достать нужные шестерни?

Для самого зубчатого колеса стандарта не существует.

Шестерни использовались во всем мире с древних времен во многих областях и являются типичными компонентами элементов машин. Однако, что касается класса точности зубчатых колес, в различных странах существуют промышленные стандарты, такие как AGMA (США), JIS (Япония), DIN (Германия) и т. д. С другой стороны, нет никаких стандартов в отношении факторов. который в конечном итоге определяет [саму шестерню], такую как ее форма, размер, диаметр отверстия, материал, твердость и т. д. В результате не существует единого подхода, но это набор фактических спецификаций шестерни, определенных отдельными дизайнерами. дизайн их машин или тех, которые определены отдельными производителями передач.

дизайн их машин или тех, которые определены отдельными производителями передач.

Существует множество спецификаций шестерен

Как упоминалось выше, существует множество спецификаций шестерен. За исключением очень простых шестерен, не будет преувеличением сказать, что существует столько видов, сколько мест, где используются шестерни. Например, среди многих зубчатых колес, когда совпадают характеристики угла прижатия, шага зубьев и количества зубьев, существует множество других характеристик, определяющих зубчатые колеса, таких как размер отверстия, ширина торца, термообработка, окончательная твердость, шероховатость поверхности после шлифования, наличие вала и т. д. Можно сказать, что вероятность совместимости двух шестерен мала. Это одна из причин, по которой (например, при поломке шестерни) трудно получить замену шестерни.

Не удается получить нужные шестерни

Иногда бывает так, что вы не можете получить замену изношенной или сломанной шестерни на месте эксплуатации машины. В этом случае, в большинстве случаев, нет проблем, если есть руководство или список деталей для машины, содержащий чертеж, необходимый для изготовления шестерни. Также нет проблем, если есть возможность связаться с производителем машины и что производитель может поставить необходимое оборудование. К сожалению, во многих случаях:

В этом случае, в большинстве случаев, нет проблем, если есть руководство или список деталей для машины, содержащий чертеж, необходимый для изготовления шестерни. Также нет проблем, если есть возможность связаться с производителем машины и что производитель может поставить необходимое оборудование. К сожалению, во многих случаях:

— В инструкции к машине не показан чертеж шестерни сам по себе

— Невозможно получить только шестерню от производителя машины и т. д.

По таким причинам трудно получить необходимую шестерню. В этих случаях возникает необходимость изготовления производственного чертежа сломанной шестерни. Это часто сложно без специальных технических знаний о снаряжении. Для производителей зубчатых колес ситуация часто бывает столь же сложной из-за недостаточности данных о зубчатом колесе. Кроме того, для создания чертежа из сломанной шестерни требуется много инженерной рабочей силы, и это ставит вопрос о том, кто будет нести эти затраты.

Когда требуется только одно зубчатое колесо, стоимость производства высока

Когда машина, использующая зубчатое колесо, производится серийно, то и зубчатое колесо изготавливается для определенного размера производственной партии, распределяя удельную стоимость зубчатого колеса, принимая преимущество экономии на масштабе. С другой стороны, пользователи, использующие машину после ее изготовления, когда одна или две шестерни нуждаются в замене, часто сталкиваются с высокой себестоимостью производства, что делает окончательную стоимость ремонта иногда очень высокой. Короче говоря, разница в двух методах производства (массовое производство или мелкосерийное производство) оказывает большое влияние на стоимость снаряжения. Например, покупка 300 шестерен за один раз для проекта по производству нового оборудования (изготовление 300 шестерен одной партией) по сравнению с покупкой одной шестерни на замену позже (с производственной партией из 1 штуки) имеет огромную разницу в себестоимости единицы продукции. Это та же самая ситуация на этапе проектирования новой машины, когда для прототипа нужна одна шестерня с той же высокой стоимостью.

С другой стороны, пользователи, использующие машину после ее изготовления, когда одна или две шестерни нуждаются в замене, часто сталкиваются с высокой себестоимостью производства, что делает окончательную стоимость ремонта иногда очень высокой. Короче говоря, разница в двух методах производства (массовое производство или мелкосерийное производство) оказывает большое влияние на стоимость снаряжения. Например, покупка 300 шестерен за один раз для проекта по производству нового оборудования (изготовление 300 шестерен одной партией) по сравнению с покупкой одной шестерни на замену позже (с производственной партией из 1 штуки) имеет огромную разницу в себестоимости единицы продукции. Это та же самая ситуация на этапе проектирования новой машины, когда для прототипа нужна одна шестерня с той же высокой стоимостью.

Возможность использования стандартных зубчатых колес

Если при проектировании новой машины технические характеристики используемых зубчатых колес могут быть согласованы со стандартными зубчатыми колесами производителя, упомянутые выше проблемы могут быть решены. По этому методу:

По этому методу:

- Вы можете избежать этапа проектирования новых шестерен при проектировании машины

- Вы можете использовать 2D/3D модели САПР, чертежи деталей для печати, расчеты прочности и т. д., предоставленные производителем зубчатых колес

- Даже если вам нужна только одна шестерня для пробы, стандартные шестерни обычно производятся производителями шестерен серийно и имеют разумную цену

Вот некоторые из удобств, которыми вы можете воспользоваться.

Кроме того, когда шестерня в используемой машине нуждается в замене, если ее технические характеристики аналогичны характеристикам производителя шестерен, может быть возможно заменить ее стандартной шестерней отдельно или стандартной шестерней с дополнительной операцией. В этой ситуации также можно избежать неудобств при выполнении следующих задач:

- Ищите чертежи

- Создать новые чертежи

- Ищите подрядчика для изготовления шестерни

- Принять высокую стоимость штучного производства

Ссылки по теме:

Шестерни для робототехники

Шестерни, подходящие для машин пищевой промышленности

Типы зубчатых колес: руководство по различным механическим зубчатым колесам

Зубчатые колеса, важная часть двигателей, представляют собой механические устройства, позволяющие изменять крутящий момент и скорость машин. Существуют различные типы зубчатых колес со специфическими требованиями и спецификациями, начиная от простых форм и заканчивая более сложными.

Существуют различные типы зубчатых колес со специфическими требованиями и спецификациями, начиная от простых форм и заканчивая более сложными.

Часто несколько шестерен образуют сложные машины, но это не всегда так. Например, шестерни присутствуют в простых машинах, таких как часы, где они регулируют скорость часовой стрелки. В этой статье мы обсудим различные механические передачи и их применение. Давайте читать дальше.

Что такое Gears?

Шестерни представляют собой вращающиеся механические устройства с зубьями, обеспечивающие передачу крутящего момента и скорости. Часто механические шестерни имеют цилиндрическую форму с наборами зубьев вокруг корпуса. Когда две или более передач работают синхронно, они находятся в трансмиссии. Передача мощности — это то, что приводит к изменению скорости или крутящего момента.

Преимущества шестерен

- Шестерни механически прочны. Следовательно, они могут поднимать более высокие грузы.

- С помощью редуктора они позволяют изменять соотношение скоростей.

- Хорошо работают на низких скоростях.

- Высокоэффективная передача мощности.

- Идеально подходят для передачи больших значений крутящего момента.

- Шестерни требуют только регулярной смазки, следовательно, мало внимания уделяется техническому обслуживанию.

- Обладают высокой прочностью, поэтому зубчатая система служит долго.

Недостатки зубчатых передач

- Шестерни не подходят для передачи движения на большие расстояния.

- Они не гибкие.

- Шестерни шумят, особенно на высоких скоростях.

- Не подходят для удаленных валов.

Различные типы зубчатых колес и их применение

В механике группировка зубчатых колес в различные классы зависит от конфигурации зубьев, использования и направления движения. Ниже приведены наиболее важные виды зубчатых колес.

Цилиндрическое зубчатое колесо

Цилиндрическое зубчатое колесо передает мощность в одной плоскости, когда два вала (ведущий и ведомый) параллельны. Зубья цилиндрических шестерен параллельны оси вала. Поэтому, когда он входит в зацепление с другим цилиндрическим зубчатым колесом, он передает мощность на параллельный вал. Это наиболее распространенные формы зубчатых колес, которые применяются в автомобилях, конвейерных системах, шестеренных насосах и двигателях, редукторах и т. д.0014 Зубья косозубых шестерен расположены под углом к валу, в отличие от цилиндрических шестерен, которые расположены параллельно. У них несколько зубов соприкасаются во время передачи. В результате косозубые механические передачи могут выдерживать большие нагрузки. Кроме того, они работают с меньшим шумом и вибрациями, так как нагрузки лучше распределяются. Кроме того, они подвержены меньшему износу из-за меньшего трения. Ниже показаны различные типы винтовых зубчатых колес.

Одинарная или двойная косозубая шестерня

Одинарные косозубые шестерни имеют зубья либо в левой, либо в правой спирали. Однако шестерни с двойной спиралью имеют зубья в обоих направлениях. В двойных косозубых передачах есть две винтовые поверхности рядом друг с другом с промежутком между ними. Грани идентичны, но имеют противоположные спиральные углы. Использование двойной косозубой шестерни обеспечивает более значительное перекрытие зубьев, что приводит к более плавной передаче.

Шестерня-елочка

Этот набор очень похож на двойную косозубую шестерню. Однако они меньше и не имеют пространства между двумя спиральными гранями. Шестерни типа «елочка» имеют две косозубые шестерни, соединенные из стороны в сторону. Они не так распространены из-за высоких производственных затрат и производственных трудностей, хотя они лучше подходят для применения в условиях вибрации и сильных ударов.

Винтовые передачи

Винтовые передачи представляют собой пару косозубых передач, работающих под углом 45 градусов. Они возникают на непараллельных и непересекающихся валах. Они имеют низкую грузоподъемность из-за контакта с одним зубом. Поэтому эти шестерни не идеальны для передачи большой мощности.

Они возникают на непараллельных и непересекающихся валах. Они имеют низкую грузоподъемность из-за контакта с одним зубом. Поэтому эти шестерни не идеальны для передачи большой мощности.

Применение косозубых передач

- Водяные насосы

- Смесители

- Автомобили

Коническая шестерня

Конические шестерни конусообразные, с зубьями вокруг конуса. Они передают усилие между перпендикулярными валами. То есть валы, которые пересекаются под прямым углом (90 градусов). Однако конические зубчатые колеса дороги и не передают большой крутящий момент в зависимости от размера, как конфигурация с параллельным валом.

Прямые конические шестерни

Прямые конические шестерни являются наиболее распространенными конфигурациями зубьев конической шестерни. Причина тому – простота конструкции и простота изготовления. Прямые скошенные зубья входят в зацепление все сразу, а не постепенно при правильном подборе. Делительная поверхность прямозубых конических зубчатых колес имеет коническую форму с прямыми зубьями, сужающимися к кончику.

Делительная поверхность прямозубых конических зубчатых колес имеет коническую форму с прямыми зубьями, сужающимися к кончику.

Спирально-конические зубчатые колеса

Спирально-конические механические зубчатые колеса имеют криволинейные линии зубьев, и они имеют лучшее отношение контакта зубьев, чем прямозубая коническая шестерня. Следовательно, они превосходят по эффективности и прочности и производят меньше вибрации и шума. Однако у них есть производственные трудности.

Конические зубчатые колеса Zerol®

Конические зубчатые колеса Zerol® являются зарегистрированным товарным знаком Gleason Co. Зубчатое колесо сочетает в себе черты как прямых, так и спиральных конических зубчатых колес с изогнутыми зубьями. Таким образом, редуктор подходит для обоих применений. Однако у них нулевые углы закручивания, и, следовательно, зубья могут вращаться в любом направлении.

Угловые шестерни

Угловые шестерни представляют собой особый тип конических шестерен, поскольку они имеют одинаковое количество зубьев. Их валы расположены под углом 90 градусов друг к другу, и эти шестерни изменяют передачу мощности, не влияя на скорость. Угловые зубчатые колеса уникальны, потому что они имеют передаточное отношение 1. В отличие от этого, другие конические зубчатые колеса могут иметь передаточное число в диапазоне от 10: 1 до 500: 1.

Их валы расположены под углом 90 градусов друг к другу, и эти шестерни изменяют передачу мощности, не влияя на скорость. Угловые зубчатые колеса уникальны, потому что они имеют передаточное отношение 1. В отличие от этого, другие конические зубчатые колеса могут иметь передаточное число в диапазоне от 10: 1 до 500: 1.

Зубчатые венцы

Зубчатые венцы, которые иногда называют торцевыми шестернями, также имеют зубья под прямым углом к поверхности колеса. У них конус тангажа 90 градусов. В промышленности коронные зубчатые колеса входят в зацепление с другими коническими зубчатыми колесами или прямозубыми зубчатыми колесами при силовом круговом движении.

Гипоидные шестерни

Гипоидные шестерни внешне похожи на спирально-конические шестерни, но они функционируют на непересекающихся валах. Они работают под углом 90 градусов и широко используются в автомобильной промышленности. Вы видите эти шестерни на осях транспортных средств.

Применение конических зубчатых колес

- Смесители

- Системы полива

- Дробилки

Червячная передача

Червячная передача состоит из винтового нареза на валу (червяка) и сопряженной с ним шестерни (червячного колеса). Этот тип редуктора передает мощность на непересекающиеся валы, образующие прямые углы. Типы зубчатых колес работают за счет скользящего контакта с меньшим трением, а за счет плавного и бесшумного вращения. Таким образом, они подходят для применения в условиях сильного удара. Однако они имеют низкий КПД, что ограничивает их использование в маломощных приложениях.

Применение червячных передач

- Сельскохозяйственные машины

- Небольшие конвейеры

- Упаковочное оборудование

Реечная передача

Реечная передача часто встречается парами. Они состоят из двух круговых шестерен: шестерня входит в зацепление с линейной шестерней – рейкой. Они переводят вращательное движение в поступательное. Эти шестерни распространены в системе рулевого управления автомобилей. В системах реечной передачи могут использоваться как прямые, так и косозубые шестерни. Реечные передачи в основном применяются в автомобильном рулевом управлении 9.0334 .

Они переводят вращательное движение в поступательное. Эти шестерни распространены в системе рулевого управления автомобилей. В системах реечной передачи могут использоваться как прямые, так и косозубые шестерни. Реечные передачи в основном применяются в автомобильном рулевом управлении 9.0334 .

Вам необходимо обработать шестерни? RapidDirect — ваш лучший партнер в области обработки зубчатых колес. Получите предложение сегодня!

Попробуйте RapidDirect прямо сейчас!

Вся информация и загрузки защищены и конфиденциальны.

Краткая таблица различных типов механических зубчатых колес

| Типы передач | Характеристики | 4

| 4

| 43434534533453434345343433453434334533475333333335 | 4

| 45 | 4.

| а. Самый распространенный вид снастей. б. Простота изготовления. с. Используйте для конфигурации шестерни с параллельными осями. д. Круглый корпус шестерни. | а. Часы б. Малые конвейеры c. Автомобильная |

| Винтовая передача | a. Круглый корпус шестерни. б. КПД ниже, чем у прямозубых. с. Конфигурация с параллельными осями. Более плавная работа с меньшим уровнем шума. | а. Водяные насосы б. Смесители в. Автомобили | |||||||

| Коническая шестерня | а. Конический корпус шестерни. б. Конфигурация пересекающихся осей. с. Существуют прямые, спиральные конструкции и конструкции со скосом Zerol®. | а. Смесители б. Системы полива c. Дробилки | |||||||

| Червячная передача | a. Зубчатая пара состоит из круглой и винтовой шестерен. б. Низкая эффективность. с. Непараллельные и непересекающиеся конфигурации.  | а. Сельскохозяйственные машины б. Небольшие конвейеры | |||||||

| Реечная передача | a. Зубчатая пара состоит из зубчатой рейки и цилиндрической шестерни. б. Конфигурация параллельных осей. с. Изменяет вращательное движение на прямолинейное и наоборот. | а. Автомобильное рулевое управление b. Весы |

Основные параметры конструкции зубчатого колеса

Ниже мы обсудим основные параметры зубчатого колеса , влияющие на конструкцию зубчатого колеса.

Форма шестерни

Большинство зубчатых колес имеют круглую форму с зубьями, выровненными вокруг цилиндрического корпуса. Однако они также встречаются в конической, эллиптической, квадратной и треугольной формах. Круглые зубчатые передачи имеют постоянное передаточное число для скорости вращения и крутящего момента. Таким образом, одинаковые входные данные обеспечивают одинаковую скорость и выходной крутящий момент. Противоположным является то, что существует в некруглых зубчатых колесах. Следовательно, они могут выполнять специальные требования к неравномерным движениям, такие как изменение скорости и обратное движение.

Противоположным является то, что существует в некруглых зубчатых колесах. Следовательно, они могут выполнять специальные требования к неравномерным движениям, такие как изменение скорости и обратное движение.

Модуль

Модуль относится к размеру зуба шестерни в миллиметрах. Следовательно, модуль напрямую связан с размером зубьев шестерни. Это важный параметр, на который следует обращать внимание при подборе передач. Модуль представляет собой значение, полученное путем деления делительного диаметра на количество зубьев в шестерне. Математически это выглядит так:

Модуль = Делительный диаметр / Количество зубьев.

Однако существуют общие значения для модулей, которые соответствуют тому, как они встречаются в промышленных приложениях.

Конфигурация осей зубчатых колес

Конфигурации осей зубчатых колес бывают трех видов: параллельные, пересекающиеся и непараллельные (или непересекающиеся). Зубчатые колеса с параллельными осями встречаются параллельно с валами, вращающимися в противоположных направлениях. Пересекающиеся шестерни пересекаются в одной плоскости, а оси непараллельных шестерен пересекаются в разных плоскостях. Однако конфигурации с пересекающимися и параллельными зубчатыми колесами имеют большую эффективность и скорость, чем непараллельные зубчатые колеса.

Зубчатые колеса с параллельными осями встречаются параллельно с валами, вращающимися в противоположных направлениях. Пересекающиеся шестерни пересекаются в одной плоскости, а оси непараллельных шестерен пересекаются в разных плоскостях. Однако конфигурации с пересекающимися и параллельными зубчатыми колесами имеют большую эффективность и скорость, чем непараллельные зубчатые колеса.

Угол давления

Угол давления — это угол, который зуб образует с нормалью к делительной линии. Как правило, часто используется угол давления 20 градусов. Хотя в некоторых случаях встречаются углы 14,5 и 17,5. Большие углы давления указывают на широкое выпячивание, что приводит к большей прочности зуба.

Количество зубьев

Количество зубьев и значения модуля и угла давления имеют решающее значение при расчете размеров зубчатых колес. Количество зубьев имеет жизненно важное значение при расчете скорости передачи (передаточного отношения) с использованием следующего выражения:

Число зубьев ведущей шестерни / Число зубьев ведомой шестерни.

Направление закручивания

Шестерня считается правосторонней, если ее зубья обращены вправо, и левосторонней, если они расположены слева. Чтобы передача мощности происходила в паре косозубых или конических шестерен, две шестерни, работающие рука об руку, должны иметь противоположные направления закручивания. Например, две косозубые шестерни с зубьями, движущимися в одном направлении, никогда не зацепятся. Однако винтовые и червячные передачи являются однонаправленными, но с зацеплением.

Угол закручивания

Угол закручивания — это угол наклона зуба относительно оси цилиндра. Увеличение угла кручения шестерен приводит к более значительному направлению тяги. В результате снижается КПД машины. Как правило, угол кручения менее 25 градусов идеально подходит для косозубых передач, чтобы уменьшить тягу.

Рекомендации по проектированию и выбору зубчатых колес

Ниже приведены некоторые важные факторы, которые следует учитывать при проектировании и выборе зубчатых колес.

Условия эксплуатации и окружающей среды

Условия эксплуатации и окружающей среды зубчатых передач имеют решающее значение для их долговечности и производительности. Рабочие условия включают нагрузку и трение на зубья. С другой стороны, условия окружающей среды включают влажность, температуру и чистоту. Эти два условия влияют на тип редуктора и конструктивные факторы, такие как конструкция, обработка поверхности, смазочные материалы и метод смазки.

Ограничения по размерам

Размерные ограничения ограничивают пространство, занимаемое зубчатыми колесами. Например, шестерни должны быть в центре между валами. Однако бывают случаи, когда они немного дальше от центра, чтобы лучше соответствовать системе передач. В таких случаях профиль зубов изменяется. Использование специального оборудования и конструкций, которые лучше всего подходят для пространства, является еще одним эффективным способом управления размерными ограничениями.

Требования к трансмиссии

Механические передачи часто передают движение и крутящий момент внутри компонентов машины. Однако, в зависимости от дизайна и конструкции, они могут изменять направление движения и увеличивать скорость или выходной крутящий момент. При проектировании зубчатых передач необходимо учитывать технические характеристики и требования к применению: изменение направления или увеличение скорости или крутящего момента. Они могут влиять на тип шестерни, конструкцию и конфигурацию.

Стандарты проектирования

Шестерни имеют различные спецификации, но не имеют общего отраслевого стандарта. Часто конструкции зубчатых колес соответствуют либо стандарту производителя, либо проектным спецификациям машины или системы. Однако несколько стран создали стандарт для своих отраслей. Например, в Соединенных Штатах шестерни сгруппированы Американской ассоциацией производителей зубчатых колес (AGMA). В Японии и Германии тоже есть такие ассоциации.

В Японии и Германии тоже есть такие ассоциации.

Затраты

Стоимость является важным фактором, особенно при работе с нестандартными шестернями. Материалы конструкции, конструкция, отделка поверхности, требования к точности и смазке влияют на стоимость. Хотя необходимо использовать шестерни, соответствующие всем спецификациям, необходимо учитывать стоимость. Итак, если стандартные шестерни соответствуют стандартам, лучше использовать их, так как индивидуальные шестерни повлекут за собой другие расходы.

Как производить зубчатые колеса

Зубчатые колеса производятся с использованием нескольких технологических процессов. Среди них:

- Ковка

- Экструзия и холодное волочение

- Порошковая металлургия

- Вырубка

- Обработка зубчатых колес

Механическая обработка часто выполняется для придания зубчатым колесам окончательной формы и размеров. После изготовления зубчатых колес можно применить обработку поверхности, такую как шлифование и хонингование, для улучшения общих характеристик зубчатого колеса.

RapidDirect – услуги по механической обработке зубчатых колес

Читая эту статью, вы, должно быть, накопили обширные знания о зубчатых колесах, требованиях к их спецификациям и их применении. Теперь у вас есть представление о типах шестерен, которые вам нужны для вашей машины. Однако вы можете не знать, как это сделать. В этом случае свяжитесь с RapidDirect для получения дополнительной информации о зубчатых колесах и наших услугах по механической обработке.

Мы предлагаем комплексные услуги по механической обработке зуборезных операций. Мы работаем с доступными материалами, рекомендованными для удовлетворения ваших индивидуальных требований к снаряжению. Кроме того, мы можем похвастаться высококвалифицированными машинистами. Таким образом, наши услуги по механической обработке гарантируют единообразие и точность всех работ, чтобы обеспечить высочайшее качество продукции.

Мы предоставляем онлайн-платформу котировок, где вы мгновенно получаете котировку после загрузки файлов САПР. Кроме того, вы можете выбрать различные материалы и варианты отделки поверхности для ваших деталей по конкурентоспособным ценам. Более того, вы можете отслеживать свой заказ на этой платформе и просматривать весь процесс производства вашей детали. Мы предлагаем скидку до 30 процентов.

Кроме того, вы можете выбрать различные материалы и варианты отделки поверхности для ваших деталей по конкурентоспособным ценам. Более того, вы можете отслеживать свой заказ на этой платформе и просматривать весь процесс производства вашей детали. Мы предлагаем скидку до 30 процентов.

Часто задаваемые вопросы

В чем разница между шестерней и звездочкой?

а. Шестерни и звездочки похожи, оба механических устройства содержат зубья, которые способствуют передаче мощности. Однако ниже приведены некоторые ключевые различия между ними.

б. Зубья шестерни сцепляются, а ракеты сцепляются с цепью велосипеда или гусеницами военных танков.

с. Шестерни могут передавать крутящий момент в параллельной, перпендикулярной и других конфигурациях, тогда как ракеты работают только вдоль параллельной оси.

д. Зубчатые колеса лучше подходят для передачи на короткие расстояния, а звездочка и цепь — на большие расстояния.

0530 Цилиндрическая шестерня

0530 Цилиндрическая шестерня ..

.. …

…

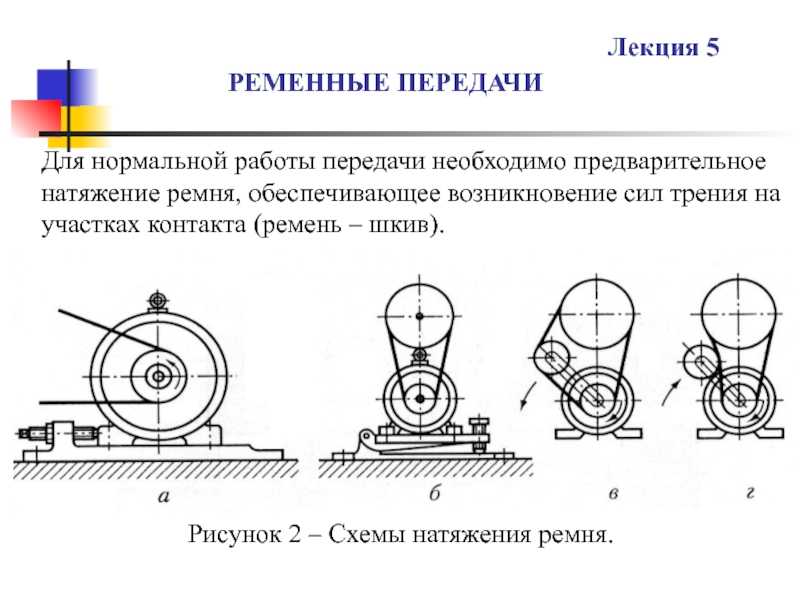

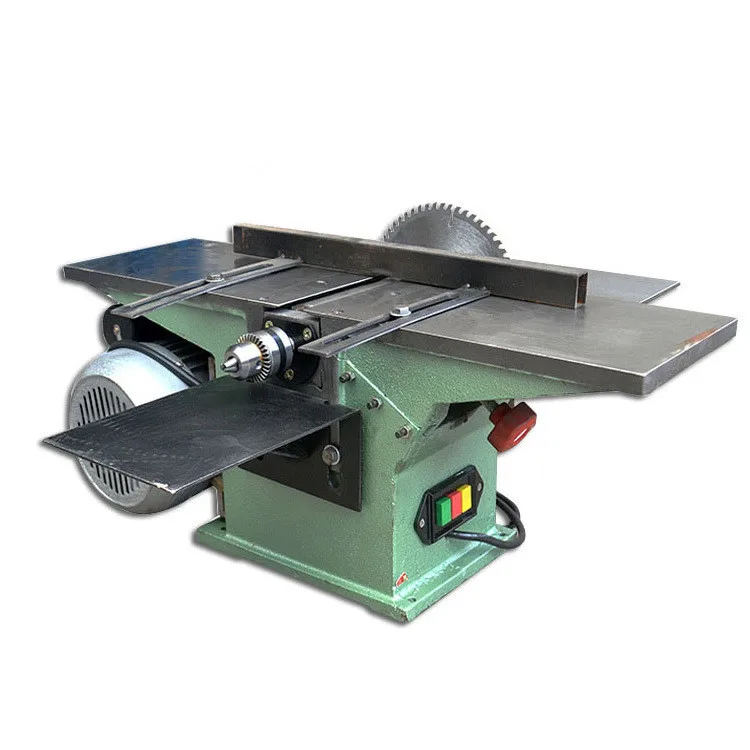

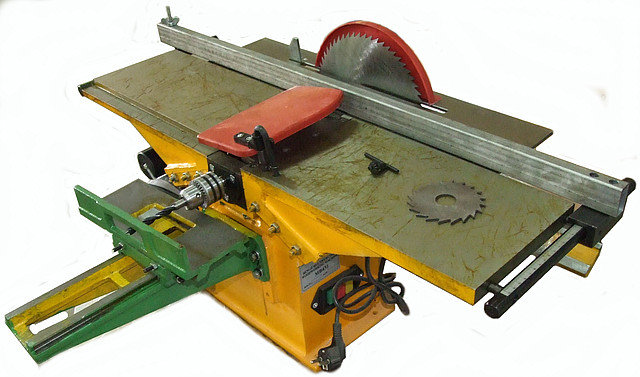

В более дорогих моделях привод ремённый, он позволяет повысить рабочие обороты диска и предохраняет двигатель от возможных ударов при начале пиления, при попадании на сучок и в случае заклинивания диска в заготовке.

В более дорогих моделях привод ремённый, он позволяет повысить рабочие обороты диска и предохраняет двигатель от возможных ударов при начале пиления, при попадании на сучок и в случае заклинивания диска в заготовке.

При этом цена наиболее продвинутых полупрофессиональных станков сопоставима с ценой недорогих профессиональных моделей.

При этом цена наиболее продвинутых полупрофессиональных станков сопоставима с ценой недорогих профессиональных моделей. Только там есть возможность досконально изучить понравившийся станок, покрутить винты и рукоятки, проверить качество узлов, шумность работы двигателя. Также полезно предварительно изучить отзывы об интересующих моделях на тематических форумах.

Только там есть возможность досконально изучить понравившийся станок, покрутить винты и рукоятки, проверить качество узлов, шумность работы двигателя. Также полезно предварительно изучить отзывы об интересующих моделях на тематических форумах. Вот некоторые из лучших для домашних мастеров и профессиональных строителей.

Вот некоторые из лучших для домашних мастеров и профессиональных строителей. Вот некоторые из стандартных и не очень стандартных функций, которые следует учитывать при выборе лучшей циркулярной пилы для ваших целей.

Вот некоторые из стандартных и не очень стандартных функций, которые следует учитывать при выборе лучшей циркулярной пилы для ваших целей. Вращение винтов занимает больше времени и может проскальзывать.

Вращение винтов занимает больше времени и может проскальзывать. Некоторые пилы предлагают лазерную направляющую, но полезность этой функции спорна.

Некоторые пилы предлагают лазерную направляющую, но полезность этой функции спорна.

Благодаря легкой конструкции из магниевого сплава циркулярная пила Makita 5377-MG весит всего 13 фунтов, что является легким для зубчатой пилы.

Благодаря легкой конструкции из магниевого сплава циркулярная пила Makita 5377-MG весит всего 13 фунтов, что является легким для зубчатой пилы. Циркулярная пила. Эта пила, которая поставляется с футляром для переноски (приятный штрих), весит всего 10,6 фунтов. Он наклонен до 56 градусов с упорами на 22,5 и 45 градусов.

Циркулярная пила. Эта пила, которая поставляется с футляром для переноски (приятный штрих), весит всего 10,6 фунтов. Он наклонен до 56 градусов с упорами на 22,5 и 45 градусов. Не бесщеточная циркулярная пила Milwaukee M-18, которая требует того же 7-1/4 дюйма. использование шнуровых пил с лезвием. Он одинаково полезен и в магазине, и на стройке.

Не бесщеточная циркулярная пила Milwaukee M-18, которая требует того же 7-1/4 дюйма. использование шнуровых пил с лезвием. Он одинаково полезен и в магазине, и на стройке. DeWalt 6-1/2 дюйма. Циркулярная пила 20V Max поможет вам быстро освоиться.

DeWalt 6-1/2 дюйма. Циркулярная пила 20V Max поможет вам быстро освоиться. При весе всего 8,8 фунтов DeWalt 7-1/4-In. Циркулярная пила – одна из самых легких. Сетевой 15-амперный двигатель работает весь день, не останавливаясь.

При весе всего 8,8 фунтов DeWalt 7-1/4-In. Циркулярная пила – одна из самых легких. Сетевой 15-амперный двигатель работает весь день, не останавливаясь. Цилиндрическая рукоятка, типичная для мини-пил, обеспечивает надежный захват при распиливании фанеры на 1-1/2 дюйма. сток и другие подсобные работы.

Цилиндрическая рукоятка, типичная для мини-пил, обеспечивает надежный захват при распиливании фанеры на 1-1/2 дюйма. сток и другие подсобные работы. Но если у вас уже есть инструменты в системе Ryobi One+, вы можете купить только пилу примерно за 40 долларов.

Но если у вас уже есть инструменты в системе Ryobi One+, вы можете купить только пилу примерно за 40 долларов.

Его работы были опубликованы на Landlordology, Apartments.com и Hunker. Дезиэль также публикует научные материалы и является заядлым музыкантом.

Его работы были опубликованы на Landlordology, Apartments.com и Hunker. Дезиэль также публикует научные материалы и является заядлым музыкантом. Он будет нарезать два на четыре, нарезать ДСП и гипсокартон. С помощью специального лезвия он разрежет металл, плитку или кирпич. А по мере того, как вы обретете уверенность в использовании циркулярной пилы, вы обнаружите, что инструмент, способный на гораздо большее, чем выполнение простых черновых пропилов, таких как погружные и косые пропилы, скоро будет в пределах досягаемости. Но какие циркулярные пилы лучше всего подходят для домашних проектов? Имеет ли значение размер лезвия, право- или левосторонняя пила? Вот почему я решил найти лучшие циркулярные пилы на рынке.

Он будет нарезать два на четыре, нарезать ДСП и гипсокартон. С помощью специального лезвия он разрежет металл, плитку или кирпич. А по мере того, как вы обретете уверенность в использовании циркулярной пилы, вы обнаружите, что инструмент, способный на гораздо большее, чем выполнение простых черновых пропилов, таких как погружные и косые пропилы, скоро будет в пределах досягаемости. Но какие циркулярные пилы лучше всего подходят для домашних проектов? Имеет ли значение размер лезвия, право- или левосторонняя пила? Вот почему я решил найти лучшие циркулярные пилы на рынке. Никаких дополнительных кнопок или рычажков нет. Фактически, без своей культовой желто-черной цветовой гаммы, на первый взгляд, DCS391 может быть взаимозаменяем с рядом других правосторонних пил, которые я нашел. Только после использования этой циркулярной пилы она начинает сиять.

Никаких дополнительных кнопок или рычажков нет. Фактически, без своей культовой желто-черной цветовой гаммы, на первый взгляд, DCS391 может быть взаимозаменяем с рядом других правосторонних пил, которые я нашел. Только после использования этой циркулярной пилы она начинает сиять. Добавьте к этому широкий спектр инструментов DeWalt, которые используют ту же платформу 20-вольтовых аккумуляторов, что и DCS391, и ценность этой пилы возрастет — это отличный инструмент сам по себе, но еще лучше, когда он используется как часть системы.

Добавьте к этому широкий спектр инструментов DeWalt, которые используют ту же платформу 20-вольтовых аккумуляторов, что и DCS391, и ценность этой пилы возрастет — это отличный инструмент сам по себе, но еще лучше, когда он используется как часть системы. Как и другие сетевые пилы, которые я нашел, SKIL имеет полностью металлическую пластину (сталь) и металлический защитный кожух. Рукоятка пилы достаточно удобна, а ее безопасность находится в пределах досягаемости руки на спусковом крючке. В дополнение к замку лезвия, который можно использовать при замене лезвия, SKIL имеет лазерную направляющую, которая поможет вам при резке.

Как и другие сетевые пилы, которые я нашел, SKIL имеет полностью металлическую пластину (сталь) и металлический защитный кожух. Рукоятка пилы достаточно удобна, а ее безопасность находится в пределах досягаемости руки на спусковом крючке. В дополнение к замку лезвия, который можно использовать при замене лезвия, SKIL имеет лазерную направляющую, которая поможет вам при резке. Взвешивание

Взвешивание Однако ручка не очень удобная, шов натирает прямо на ладонь. Я также обнаружил, что после того, как к ней был прикреплен аккумулятор, баланс пилы стал немного неудобным. Однако, если это аккумуляторная платформа, в которой у вас есть другие инструменты, эта циркулярная пила хорошо режется и станет хорошим дополнением к вашему набору инструментов.

Однако ручка не очень удобная, шов натирает прямо на ладонь. Я также обнаружил, что после того, как к ней был прикреплен аккумулятор, баланс пилы стал немного неудобным. Однако, если это аккумуляторная платформа, в которой у вас есть другие инструменты, эта циркулярная пила хорошо режется и станет хорошим дополнением к вашему набору инструментов. Из плюсов пила поставляется с зарядным устройством и аккумулятором. Так вот что.

Из плюсов пила поставляется с зарядным устройством и аккумулятором. Так вот что.

Сегодня мы готовы производить по пять тысяч станков в год.

Сегодня мы готовы производить по пять тысяч станков в год. Все это позволяет нам выгодно отличаться на фоне производителей подобного оборудования из других стран.

Все это позволяет нам выгодно отличаться на фоне производителей подобного оборудования из других стран. Стабильность и бесперебойность работы в условиях вибрации и запыленности.

Стабильность и бесперебойность работы в условиях вибрации и запыленности. При этом все порты тоже испытывают флуктуацию по частоте – как результат, сигнал «плавает». Чтобы исключить подобную проблему, на профессиональных станках используют специальные платы ввода-вывода, развязанные на выходе от основной системы – стабильность подобных решений восхищает. Стоимость, впрочем, тоже.

При этом все порты тоже испытывают флуктуацию по частоте – как результат, сигнал «плавает». Чтобы исключить подобную проблему, на профессиональных станках используют специальные платы ввода-вывода, развязанные на выходе от основной системы – стабильность подобных решений восхищает. Стоимость, впрочем, тоже. Поскольку платы на процессоре Atom поголовно формата Micro ITX, можно использовать весьма компактные решения – например Inwin BQ656 вообще вешается на монитор сзади!

Поскольку платы на процессоре Atom поголовно формата Micro ITX, можно использовать весьма компактные решения – например Inwin BQ656 вообще вешается на монитор сзади!

привод

привод привод

привод Железнодорожная, 265А

Железнодорожная, 265А

, давление на выходе 250 атмосфер, чистота азота 95%;

, давление на выходе 250 атмосфер, чистота азота 95%; Мы предлагаем различные технологии

Мы предлагаем различные технологии

Когда вы работаете с Fluid Aire Dynamics, вы можете видеть, что доступно, и использовать наши экспертные знания, чтобы определить, что лучше всего соответствует вашим потребностям.

Когда вы работаете с Fluid Aire Dynamics, вы можете видеть, что доступно, и использовать наши экспертные знания, чтобы определить, что лучше всего соответствует вашим потребностям. Некоторые из наших генераторов азота, сдаваемых в аренду:

Некоторые из наших генераторов азота, сдаваемых в аренду: Они часто имеют минимальное количество движущихся частей и не требуют электричества для работы. Два генератора работают по-разному.

Они часто имеют минимальное количество движущихся частей и не требуют электричества для работы. Два генератора работают по-разному. Автомобильный сектор использует генераторы для накачки шин. Отрасли, работающие в суровых условиях, предпочитают эту аренду из-за ее долговечности. Вашему предприятию может понадобиться арендованный генератор в нескольких ситуациях, например:

Автомобильный сектор использует генераторы для накачки шин. Отрасли, работающие в суровых условиях, предпочитают эту аренду из-за ее долговечности. Вашему предприятию может понадобиться арендованный генератор в нескольких ситуациях, например:

Вопросы доставки, монтажа и пуско-наладочных работ берем на себя и

Вопросы доставки, монтажа и пуско-наладочных работ берем на себя и м

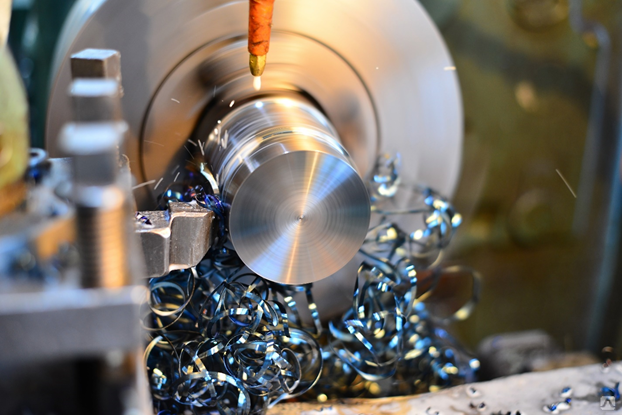

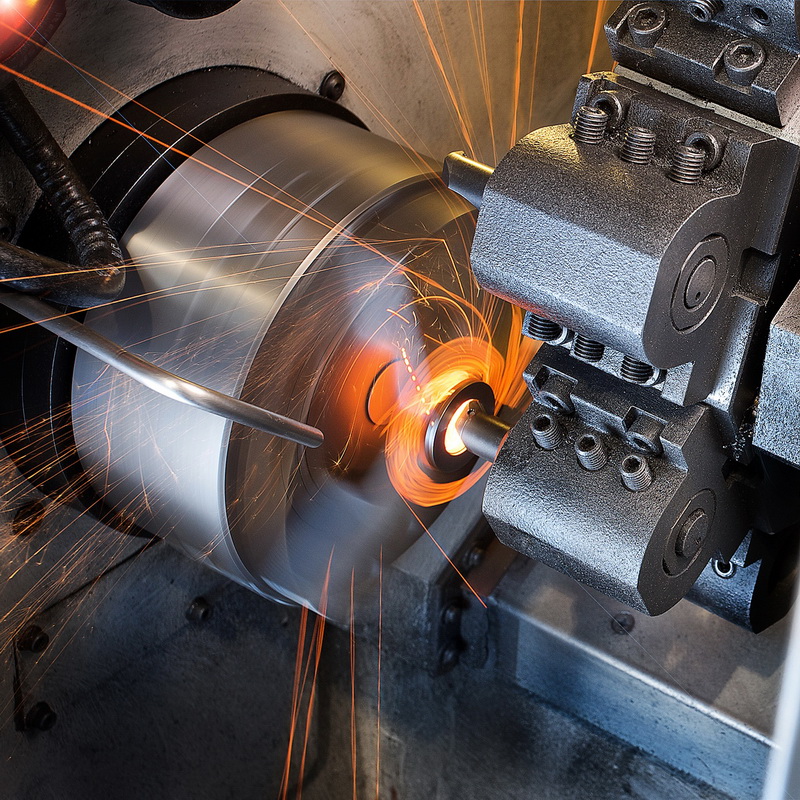

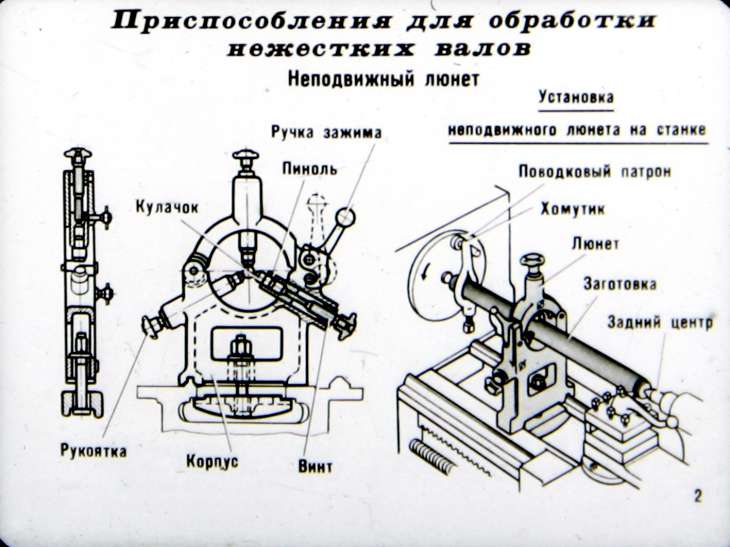

м Не путать с фрезерованием. Токарная обработка — это процесс механической обработки, который включает использование стационарного режущего инструмента для удаления материала с вращающейся заготовки. Когда режущий инструмент давит на заготовку, он удаляет материал, тем самым изменяя размер и форму заготовки. Ниже приведены пять быстрых фактов о поворотах в обрабатывающей промышленности.

Не путать с фрезерованием. Токарная обработка — это процесс механической обработки, который включает использование стационарного режущего инструмента для удаления материала с вращающейся заготовки. Когда режущий инструмент давит на заготовку, он удаляет материал, тем самым изменяя размер и форму заготовки. Ниже приведены пять быстрых фактов о поворотах в обрабатывающей промышленности. до н.э.

до н.э. В конце концов, оба процесса предполагают использование режущего инструмента для удаления материала с заготовки. Несмотря на то, что они похожи, они не одинаковы. При токарной обработке режущий инструмент неподвижен, а заготовка вращается. При фрезеровании режущий инструмент вращается, а заготовка неподвижна. Между этими двумя процессами обработки есть и другие нюансы, но это основное, чем они отличаются.

В конце концов, оба процесса предполагают использование режущего инструмента для удаления материала с заготовки. Несмотря на то, что они похожи, они не одинаковы. При токарной обработке режущий инструмент неподвижен, а заготовка вращается. При фрезеровании режущий инструмент вращается, а заготовка неподвижна. Между этими двумя процессами обработки есть и другие нюансы, но это основное, чем они отличаются.

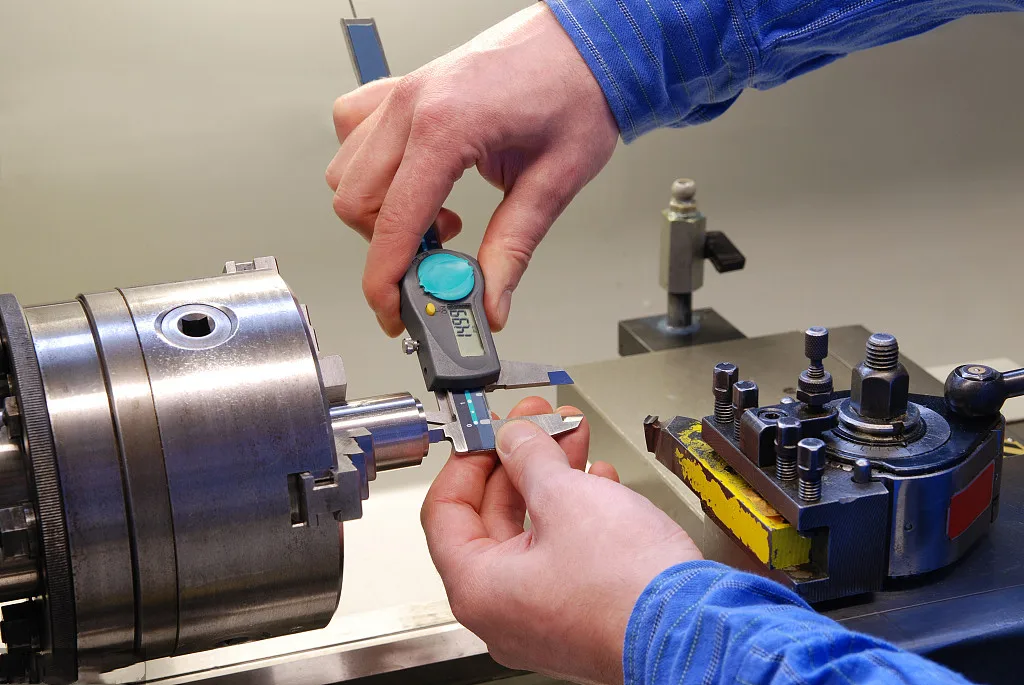

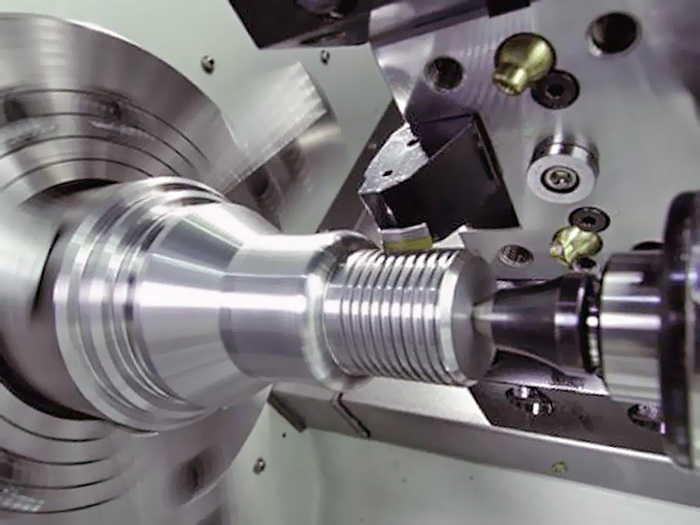

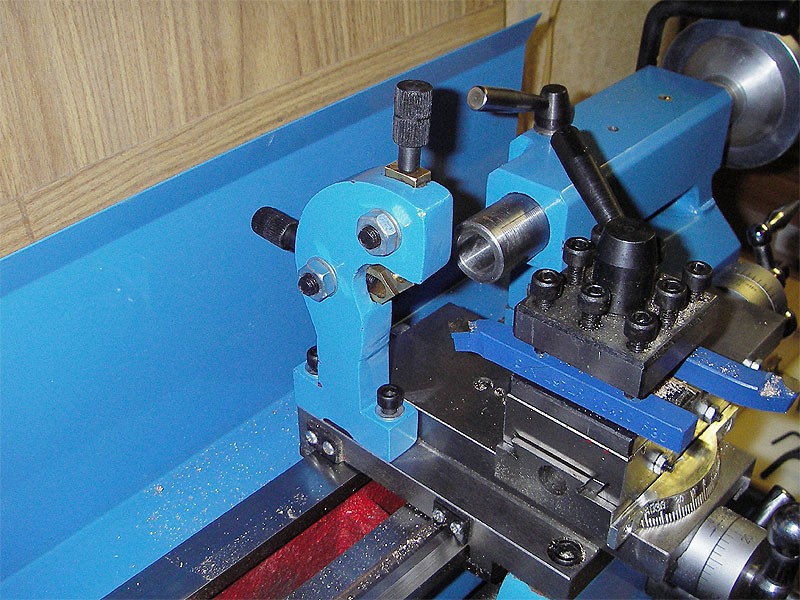

Диаметр необходимо обрезать в два прохода: черновой проход и чистовой проход.

Диаметр необходимо обрезать в два прохода: черновой проход и чистовой проход.

Если необходимо завершить диаметр пленкой или полировкой, никогда не оставляйте для этой операции более 0,002–0,003 дюйма.

Если необходимо завершить диаметр пленкой или полировкой, никогда не оставляйте для этой операции более 0,002–0,003 дюйма.

Правильно установите заготовку в патрон.

Правильно установите заготовку в патрон.

а. Примечание. В качестве скорости подачи выберите среднюю скорость подачи.

а. Примечание. В качестве скорости подачи выберите среднюю скорость подачи.

Это должно быть примерно 0,030 дюйма или до тех пор, пока накатка не сформирует хороший рисунок.

Это должно быть примерно 0,030 дюйма или до тех пор, пока накатка не сформирует хороший рисунок. Существует три типа канавок: квадратные, круглые и U-образные.

Существует три типа канавок: квадратные, круглые и U-образные.

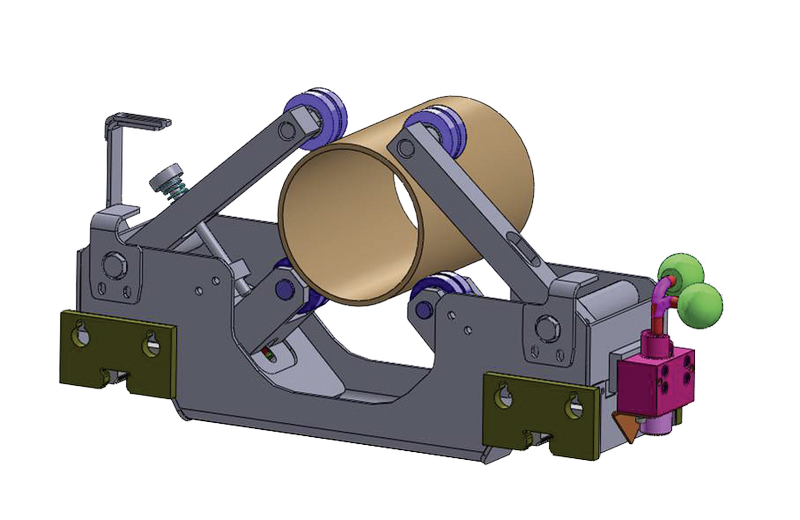

Наконечник инструмента должен выступать из держателя на расстояние, равное немногим больше половины диаметра заготовки. Отрегулируйте число оборотов в минуту (об/мин) примерно на ⅔ скорости вращения.

Наконечник инструмента должен выступать из держателя на расстояние, равное немногим больше половины диаметра заготовки. Отрегулируйте число оборотов в минуту (об/мин) примерно на ⅔ скорости вращения. По мере приближения заготовка подвешивается на тонком металлическом стержне.

По мере приближения заготовка подвешивается на тонком металлическом стержне.

Инструментальная насадка должна подаваться вручную, используя комбинированную рукоятку подачи.

Инструментальная насадка должна подаваться вручную, используя комбинированную рукоятку подачи.

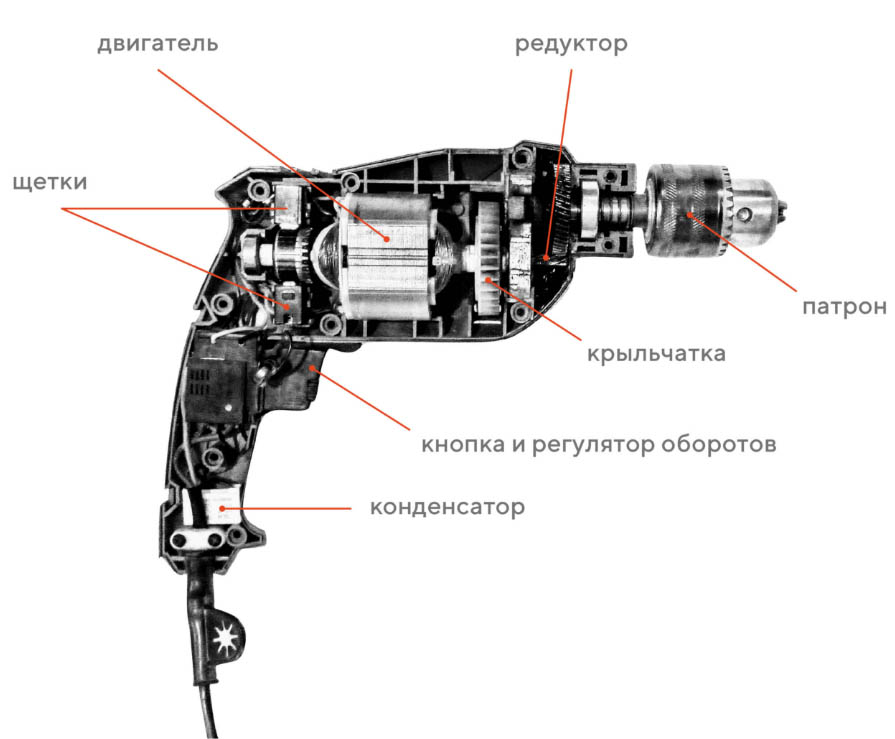

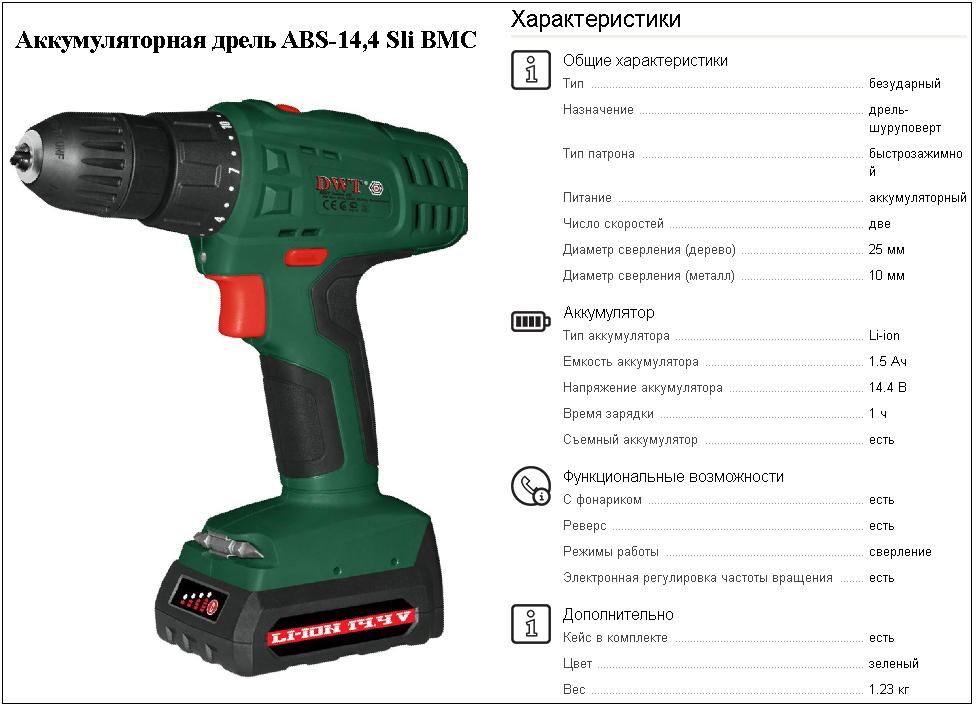

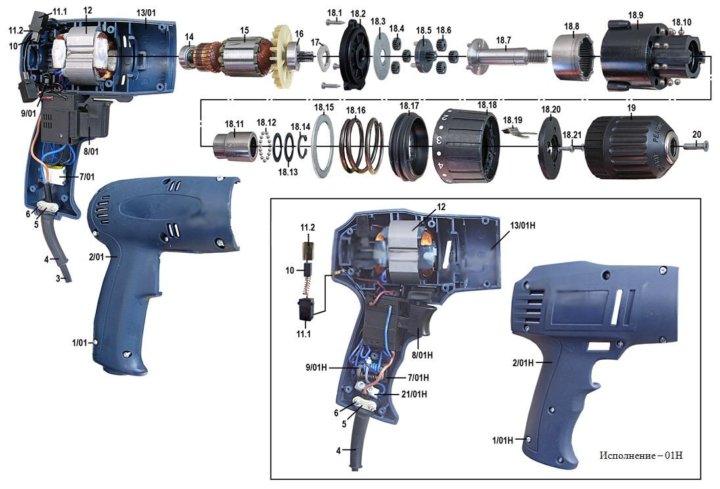

Уже разработаны были 200 лет назад дрели для нетолько сверления, но и для бурения и сверления с ударом.

Уже разработаны были 200 лет назад дрели для нетолько сверления, но и для бурения и сверления с ударом. Спецификация как скорость вращения и высокый крутящий момент делает инструмент перевосходным.