3 d принтер по металлу: Купить 3d-принтеры по металлу по оптимальным ценам в Москве

3D-печать сталью — краткое руководство / Хабр

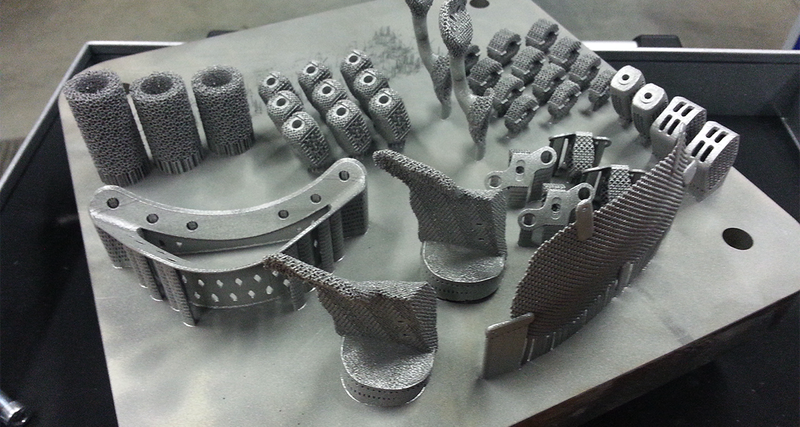

3D-печать металлом с использованием чистой стали и сплавов позволяет получать прочные функциональные детали механических и промышленных изделий.

Любая технология металлической 3D-печати позволяет печатать сталью. Это наиболее популярный материал. Но какие марки стали и какая технология лучше всего подходит для решения ваших задач? Действительно ли печатные стальные детали будут такими же прочными и долговечными, как детали, изготовленные традиционным способом?

Давайте посмотрим, как напечатанная на 3D-принтере стальная деталь совершает революцию в производстве и открывает двери для новых применений в аэрокосмической промышленности, медицинском оборудовании, автомобилестроении, производстве инструментов, тяжелой промышленности, архитектуре и многих других направлениях. К тому же, более доступные настольные принтеры расширяют возможности и сферу применения 3D-печатных деталей из настоящей стали.

Прочность стальных печатных деталей.

Отлитая из стали деталь (слева), напечатанная на 3D-принтере версия (в центре). Справа шарнир, напечатанный на 3D-принтере целиком, не требует сборки (Источник: Desktop Metal)

Самый распространенный вопрос, когда речь заходит о напечатанной на 3D-принтере модели из металла: «Будет ли она такой же прочной, как кованая или литая деталь?». Короткий ответ — да… и нет.

3D-печатные детали из стали могут быть такими же прочными, а иногда и более прочными, чем изготовленные традиционным способом. Это зависит от множества факторов, таких как: конечная цель использования, тип стали, выбор метода 3D-печати, последующая обработка и форма детали. Также сравнение зависит от того, на какой из прочностных характеристик вы сосредоточитесь: прочность на разрыв, прочность при статической нагрузке, усталостная прочность и т.д.

Детали, напечатанные из стали, используется в аэрокосмической отрасли, для нужд военных, а также, к примеру, для изготовления пешеходного моста, изображенного ниже. Поэтому прочность печатных изделий не вызывает сомнений, но давайте посмотрим подробнее.

Поэтому прочность печатных изделий не вызывает сомнений, но давайте посмотрим подробнее.

Королева Нидерландов Максима официально открывает металлический мост, изготовленный с помощью 3D-печати. Фото Adriaande Groot (Источник: MX3D)

Стальная деталь, напечатанная на 3D-принтере или полученная путем лазерного порошкового спекания (LPBF), имеет более мелкозернистую структуру, чем литые металлические изделия. Это обеспечивает лучшие прочностные характеристики на разрыв, но по остальным показателям литые детали в настоящее время все еще прочнее. Чаще всего 3D-печать по технологии LPBF используется для замены литых компонентов, но в отдельных случаях 3D-печатные компоненты могут заменить собой кованые детали.

Одно из исследований показало, что при определенных условиях детали из нержавеющей стали, изготовленные на 3D-принтерах по технологии LPBF, были в три раза прочнее, чем детали из той же стали, изготовленные традиционным способом.

В экспериментах по сравнению 3D-печатных стальных деталей с традиционно изготовленными исследователи создают идентичные изделия с помощью двух методов и сравнивают их характеристики. Однако сравнение деталей по принципу «лоб в лоб» — это только часть общей картины.

Однако сравнение деталей по принципу «лоб в лоб» — это только часть общей картины.

Основным преимуществом печати из стали является не только ее прочность, но и уникальная способность создавать в деталях внутренние каналы и решетчатые заполнения, что невозможно при использовании традиционных методов изготовления. 3D-печать металлом позволяет изготавливать детали быстрее, чем традиционное производство, поскольку этот метод не требует использования специальной оснастки и инструментов, позволяет создавать узлы как единое целое, исключая необходимость последующей сборки и сварки. Разработка печатной детали обычно означает, что для ее изготовления потребуется меньше металла и поэтому уменьшится ее масса, при той же прочности.

Архитектурная опора, напечатанная из стали с помощью проволочно-дугового аддитивного производства (WAAM) от MX3D (Источник: MX3D)

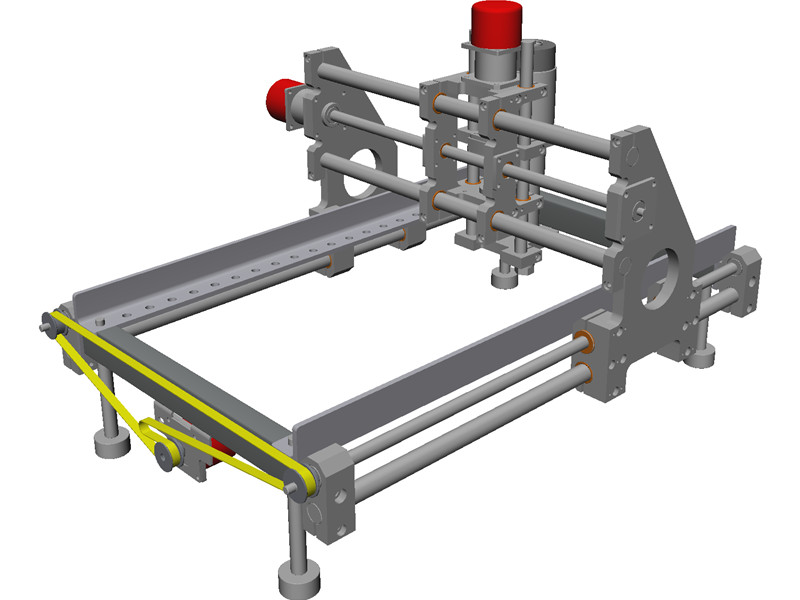

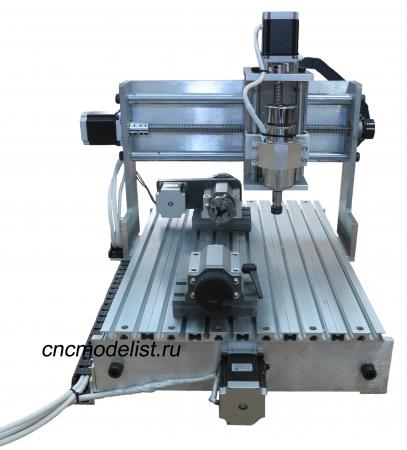

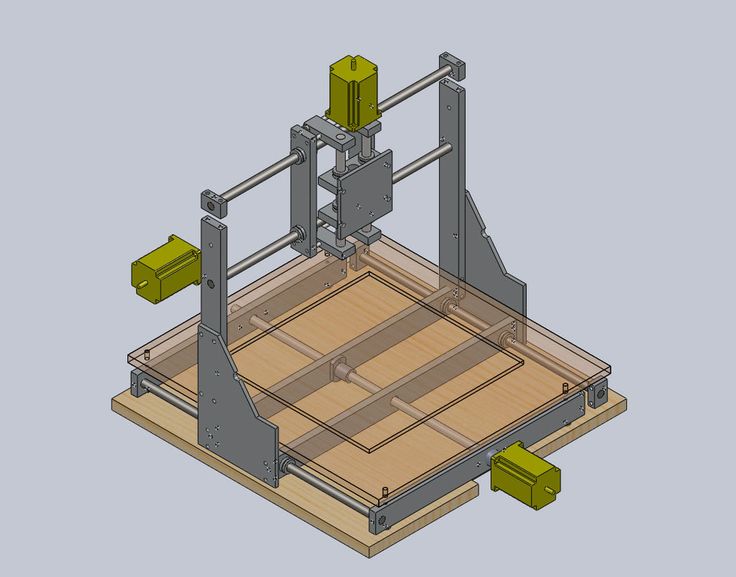

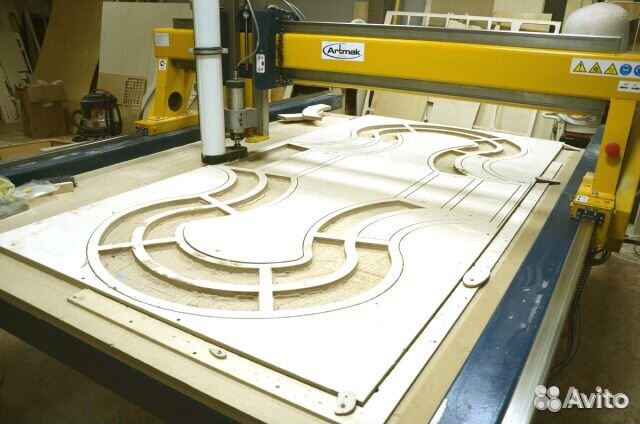

3D-печать сталью является также более стабильной и экономически эффективной, поскольку уменьшает количество отходов. При использовании субтрактивных методов производства, таких как механическая обработка на станках ЧПУ, вы изготавливаете деталь, вырезая ее из большой, получая при этом много отходов. При аддитивном производстве вы используете только тот материал, который необходим для получения готового изделия.

При аддитивном производстве вы используете только тот материал, который необходим для получения готового изделия.

3D-печать сталью не предназначена для замены традиционных методов во всех областях, но она может быть более удачным выбором для широкого круга применений. Особенно в тех случаях, когда требуемые детали являются уникальными и разрабатываются с учетом специфики применения, например, для двигателей ракет, гоночных автомобилей или в нефтегазовой промышленности. 3D-печать является самой быстрой и гибкой технологией для производства серийных изделий и прототипов. Для военных и промышленных применений 3D-печать сталью — это более быстрый и эффективный способ создания отдельных деталей для транспортных средств и машин. 3D-печать из нержавеющей стали стремительно находит применение в медицине для создания уникальных хирургических инструментов и имплантатов.

Если вы знаете, какими характеристиками должно обладать ваше конечное изделие (прочность на разрыв, предел прочности на сжатие, твердость, плотность и т. д.), то все эти параметры можно заложить в изделии на этапе производства.

д.), то все эти параметры можно заложить в изделии на этапе производства.

Виды стали для 3D-печати

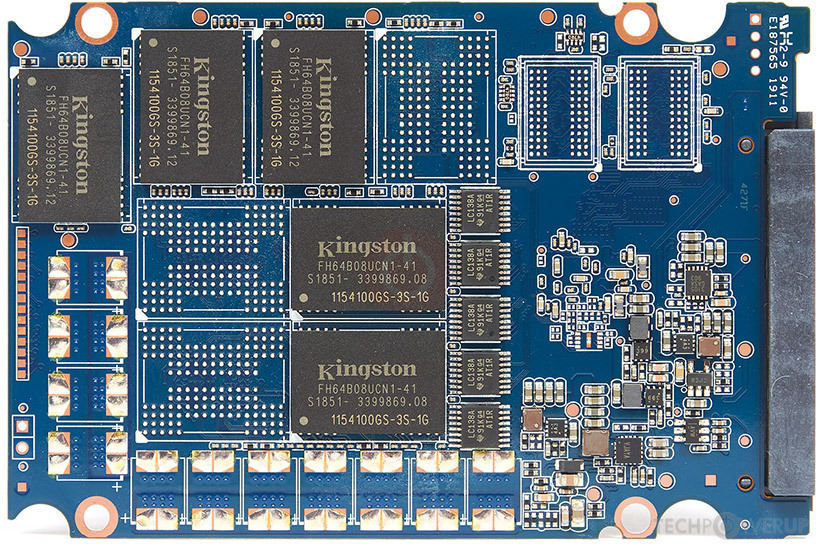

Металлический порошок — самый используемый металлический материал для 3D-печати (Источник: GKN Additive)

Существуют тысячи видов различных марок сталей и сплавов с различными механическими свойствами, используемые в традиционном производстве, но в 3D-печати их всего несколько десятков, и некоторые из них являются уникальными, созданными специально для этой технологии. Среди вариантов стали можно выделить следующие:

Нержавеющая сталь (316L, 304L , 17-4 PH, 15-5PH, 420, 254, Ph2, GP1, 630, 410).

Инструментальная сталь (D2, M2, h23, h21, MS1, 1.2709).

Низколегированные сталь (4140).

Конструкционная легированная (20MnCr5).

В последнее время появились уникальные сплавы, специально разработанные для 3D-печати, призванные решить проблемы, которые проявляются при использовании классических методов производства.

Например, производитель 3D-принтеров Desktop Metal выпустил в 2022 году запатентованную нержавеющую сталь, которая, по словам компании, сочетает в себе такие качества, как: прочность на разрыв, пластичность и коррозионную стойкость нержавеющей стали 13-8 PH в сочетании с твердостью низколегированной стали, подобной 4140. Компания утверждает, что клиенты могут выходить на рынок с деталями из этого материала и пропускать этап гальванизации для защиты изделий от коррозии.

ExOne предлагает две специальные смеси из стали и бронзы, которые, по словам компании, позволяют 3D-печатным стальным деталям получить повышенную коррозионную стойкость и при этом легко обрабатываются и полируются.

Хотя большинство металлических порошков, используемых в 3D-печати, аналогичны тем, что используются для других методов производства, их количество растет по мере того, как все больше компаний переходят на эту технологию. Некоторые производители металлических порошков, такие как GKN, также изготавливают на заказ порошки для специфических задач 3D-печати.

Как печатать сталью

Прочность, свойства и применение 3D-печатных стальных изделий во многом зависит от того, какую технологию 3D-печати вы используете. Некоторые методы позволяют получить более прочные детали, другие методы обеспечивают лучшую твердость или стойкость к истиранию, а некоторые технологии просто очень быстрые.

Ниже представлены основные методы 3D-печати металлами, их свойства и несколько наиболее распространенных примеров применения.

Печать методом послойного наплавления (FDM)

Принтер Epsilon компании BCN3D выдавливает металлическую нить из нержавеющей стали (Источник: BCN3D)

Технология формирования деталей методом послойного наплавления (FDM) — это новая технология для металлической 3D-печати, но она быстро развивается, поскольку все больше производителей принтеров сертифицируют металлические нити для использования на своих принтерах, например, Ultimaker, BCN3D, Makerbot, Raise3D. Raise3D недавно выпустила целый комплекс печати металлом — Metalfuse (3D-принтер, печь для удаления связующего и печь для спекания). Этот метод, по-прежнему, гораздо более популярен для печати пластиками, но с помощью новых пластиковых нитей, наполненных порошком из нержавеющей стали, можно получать прочные металлические детали.

Этот метод, по-прежнему, гораздо более популярен для печати пластиками, но с помощью новых пластиковых нитей, наполненных порошком из нержавеющей стали, можно получать прочные металлические детали.

Материалы для FDM-печати когда-то были ограничены термопластиками. Теперь такие компании, как BASF Forward AM и The Virtual Foundry, предлагают металлические филаменты, которые можно использовать практически на любом FDM-принтере, если он оснащен соплом из закаленной стали для работы с абразивным материалом.

Эти материалы состоят примерно на 80% из металла и на 20% из пластика. После печати в процессе последующей обработки пластик удаляется, в результате чего получаются 100% металлические детали.

Из-за удаления связующего пластика, металлические детали изготовленные по технологии FDM, в процессе последующей обработки дают усадку. Величина усадки постоянна и может быть учтена в CAD системах, что позволяет получать относительно точные готовые детали.

Нить Ultrafuse 316L из нержавеющей стали компании Forward AM позволяет получать готовые детали со свойствами материала, сравнимыми, по утверждению компании, с металлическими деталями, изготовленными методом литья под давлением.

(Источник: BCN3D)

Несмотря на то, что 3D-печать металлическими материалами может не подойти для сфер применения с жесткими требованиями к прочности (например, для аэрокосмической), экономические факторы производства простых металлических компонентов без критических нагрузок на доступном FDM-принтере могут перевесить невозможность применения их в некоторых сферах.

Идеальными вариантами использования этой технологии являются металлические прототипы деталей и готовые детали, которые не будут подвергаться экстремальным нагрузкам.

Bound Metal Deposition (BMD) — «размещение связанного металла»

На 3D-принтере Studio System компании Desktop Metal использовались соединенные между собой металлические прутки, которые экструдировались слой за слоем для формирования металлической детали (Источник: Desktop Metal)

Подобно FDM, метод нанесения металлической сетки (BMD) или экструзия связанного порошка (BPE) — это процесс 3D-печати, основанный на экструзии. В этом методе используются связанные металлические стержни или связанные порошковые металлические нити, состоящие из гораздо большего процента металлического порошка, чем нити, используемые в FDM. Как и в FDM, требуется последующая обработка для удаления связующего вещества и термическая обработка в печи для окончательного спекания.

Как и в FDM, требуется последующая обработка для удаления связующего вещества и термическая обработка в печи для окончательного спекания.

Существует всего лишь несколько 3D-принтеров, использующих этот метод, например, Desktop Metal, Markforged и с недавнего времени, 3DGence, но на этот рынок выходит все больше компаний, так что следите за новостями. Эти принтеры ценятся как удобные решения для офисной 3D-печати металлом, они дороже большинства FDM-принтеров, но дешевле технологий 3D-печати металлом на основе порошка, описанных ниже.

Эти принтеры используют свой, запатентованный филамент. Desktop Metal и Markforged предлагают четыре вида стали.

Идеальными нишами использования этой технологии являются металлические прототипы деталей, где необходимо протестировать функциональность детали до запуска в массовое производство традиционными методами. Популярные области применения — это прессформы, вырубные штампы, сопла, крыльчатки, крепежные детали и теплообменники.

Например, компания Shukla Medical использует принтер Metal X от Markforged для печати стальных прототипов своих инструментов для удаления ортопедических имплантатов.

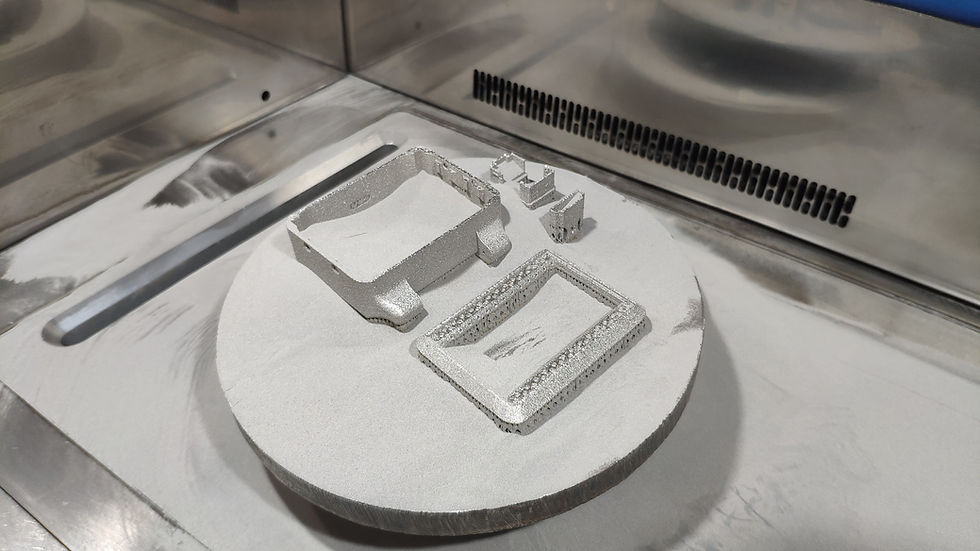

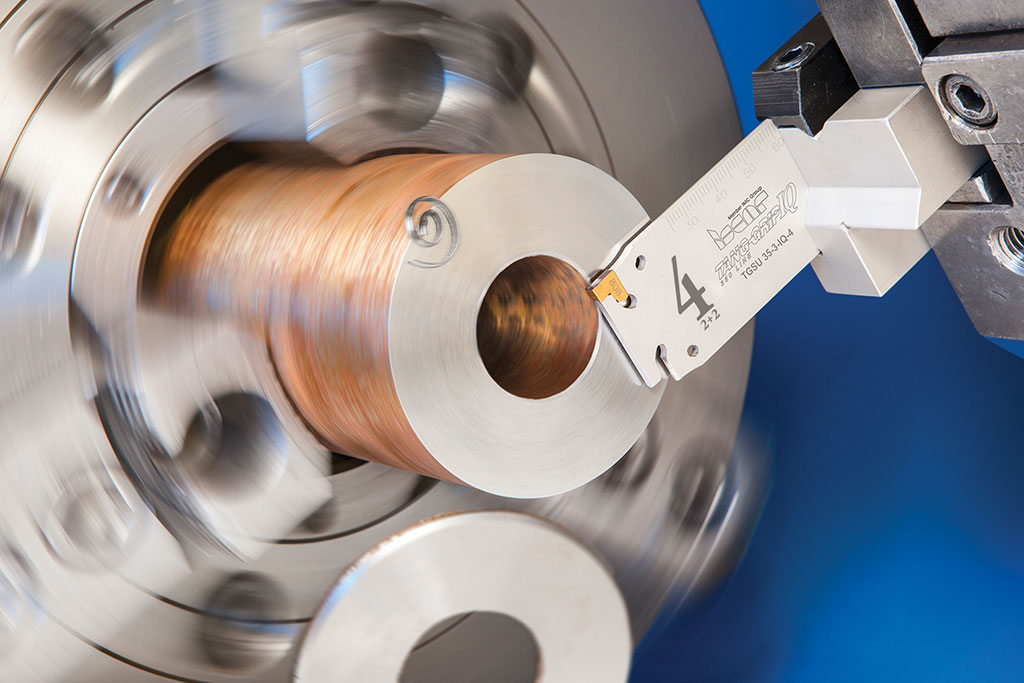

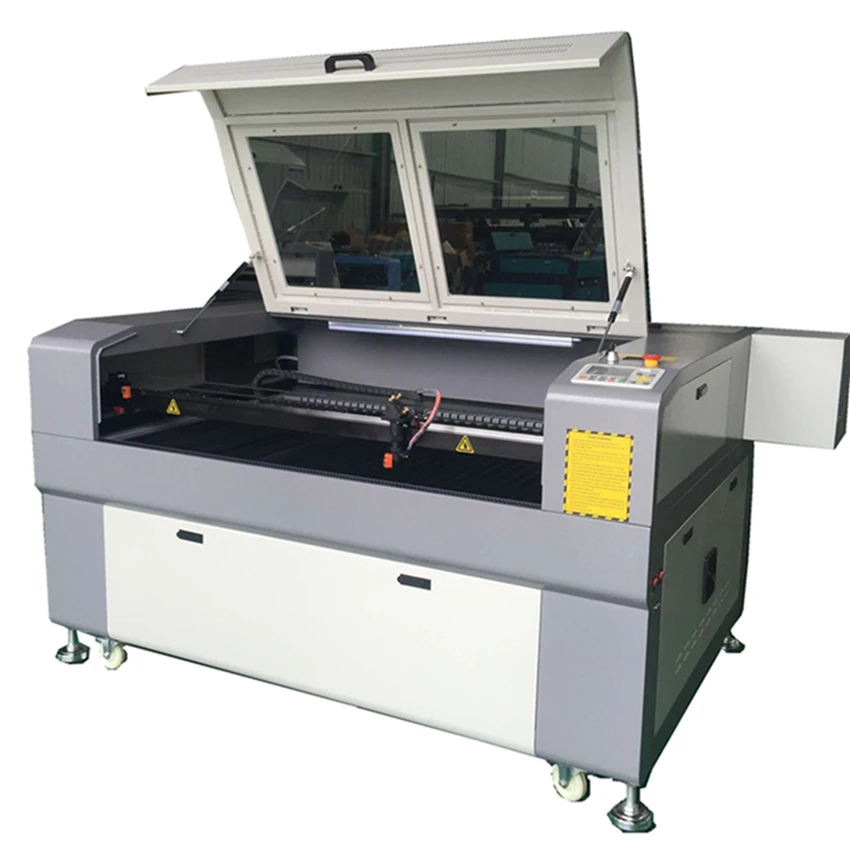

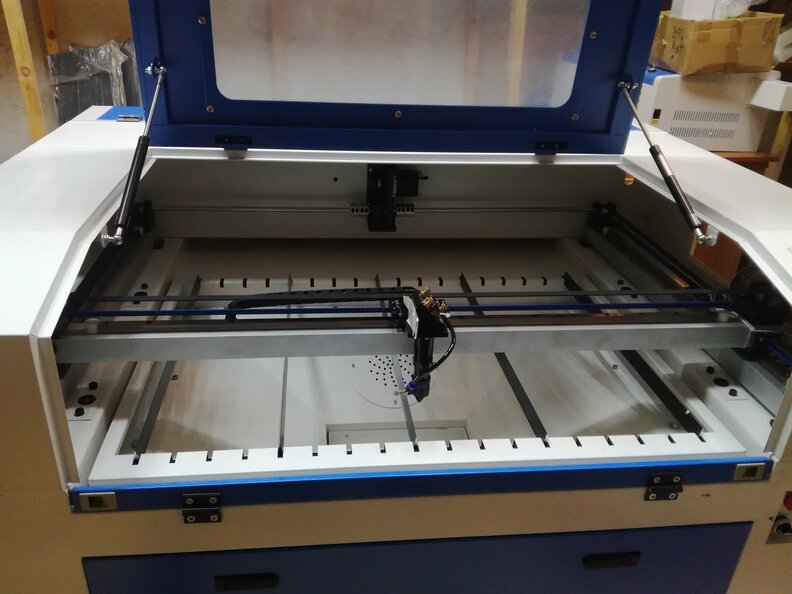

Лазерное порошковое спекание.

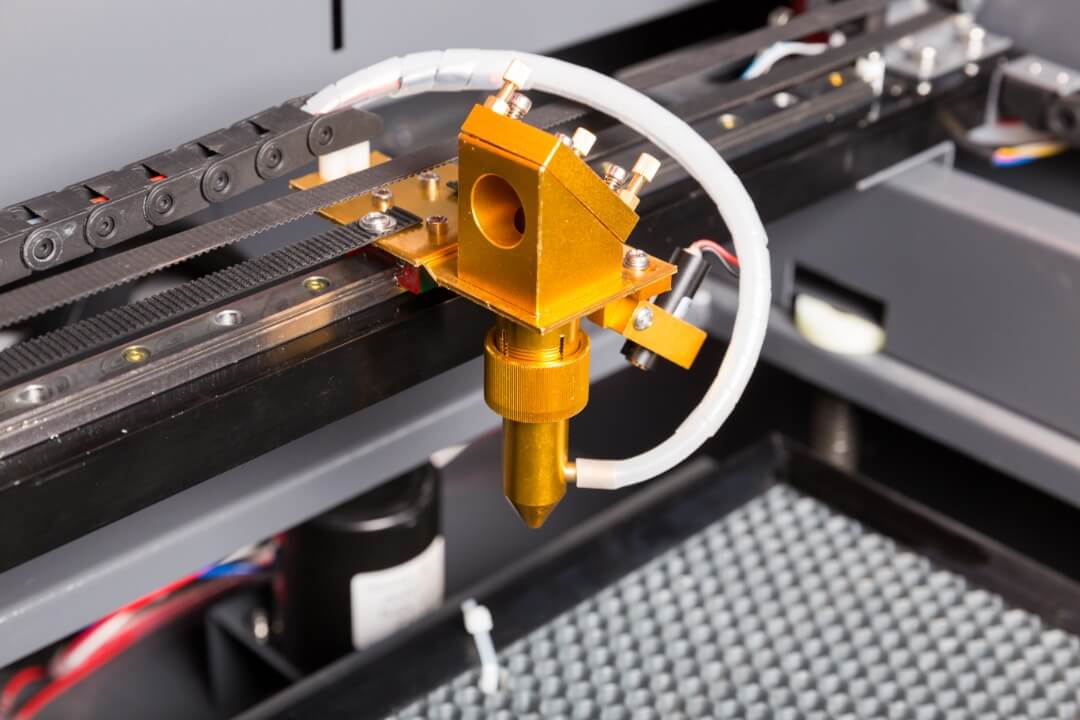

При технологии лазерного спекания порошка используется один или несколько лазеров для послойного расплавления порошкообразного металла до нужной формы (Источник: GE Additive)

Лазерное спекание порошкового материала (LPBF), также известное как селективное лазерное спекание (SLM), является наиболее распространенным видом 3D-печати металлами. По этой технологии работает 80% всех металлических 3D-принтеров на рынке.

В данном методе используются мощные лазеры для селективного спекания металлического порошка слой за слоем.

LPBF 3D-принтеры представлены в широком диапазоне размеров, цен и мощностей лазера. Эти и другие характеристики влияют на свойства готовой детали, скорость печати и другие параметры готовых изделий.

Сталь и стальные сплавы являются наиболее популярным материалом для оборудования LPBF и, в отличие от FDM и BMD, металлические порошки доступны в свободной продаже, поскольку они чаще всего используются в традиционных методах производства.

LPBF — это технология, которая позволяет добиться максимального качества 3D-печатной детали. Области применения включают в себя — аэрокосмические компоненты, такие как монолитные камеры тяги, элементы ракетных двигателей и теплообменники, пресс-формы, инструменты и другие задачи, а также детали с высокой степенью износа и хирургические инструменты.

Binder Jetting

Технология 3D-печати с использованием связующего вещества использует порошкообразный металл и связующее вещество для формирования металлических деталей (Sorrce: ExOne)

Каплеструйное нанесение связующего вещества — это еще один метод порошковой печати, при котором слои металлических порошков соединяются с помощью жидкого связующего вещества, а не при помощи лазера. В процессе последующей обработки связующее вещество удаляется.

Нанесение связующего вещества выделяется своей высокой скоростью печати, по сравнению с другими методами 3D-печати или традиционным производством, а металлические детали, изготовленные по этой технологии, имеют свойства материала, эквивалентные деталям, изготовленным методом литья металла под давлением.

Количество производителей, выпускающих струйные 3D-принтеры на металлическом связующем, гораздо меньше, чем производителей машин LPBF. К числу ведущих производителей относятся ExOne, Desktop Metal, Digital Metal, GE Additive и HP.

Идеальными областями применения струйной обработки металла с использованием связующего являются средне- и крупносерийные производства металлических инструментов и запасных частей.

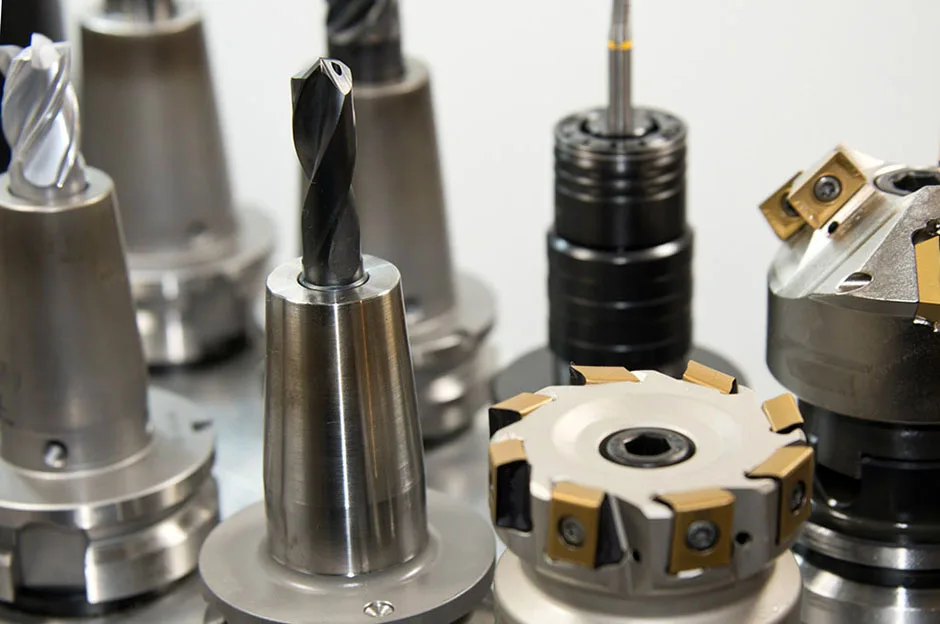

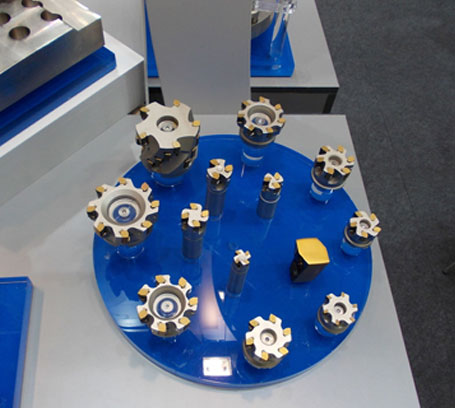

Фактически, компания HP утверждает, что ее 3D-принтер Metal Jet был разработан специально для массового производства изделий из нержавеющий стали 316L. HP сотрудничает с компанией Parmatech для производства металлических деталей для медицинской промышленности. Компания ExOne из Пенсильвании использует эту технологию для производства режущих инструментов из твердых металлов и инструментальных сталей.

Электронно-лучевое плавление (EBM)

(Источник: GE Additive)

Электронно-лучевое плавление (EBM) — это еще одна технология порошковой наплавки материала. Она работает аналогично селективному лазерному плавлению (SLM), но в качестве источника энергии используется не лазер, а гораздо более мощный луч заряженных частиц.

Устройство повторного нанесения слоя перемещает порошок на печатную пластину, а электронный луч избирательно расплавляет каждый слой порошка. После того, как каждый слой напечатан, пластина опускается, и поверх предыдущего слоя наносится еще один.

EBM может быть намного быстрее, чем SLM, но SLM производит более гладкие и точные изделия. Электронный луч шире, чем лазерный, поэтому EBM не может производить такие же точные детали, как SLM. Еще одно отличие заключается в том, что процесс изготовления происходит в вакуумной камере, что уменьшает количество примесей в материале, которые могут привести к дефектам. Именно поэтому EBM часто выбирают для печати комплектующих для аэрокосмической, автомобильной, оборонной, нефтехимической промышленности и медицинских имплантатов.

Титан является наиболее популярным металлом для большинства применений EBM, однако можно использовать сталь.

Холодное распыление

(Источник: Impact Innovations)

Технология 3D-печати холодным распылением осуществляется путем впрыска металлических порошков через сопло реактивного устройства в сверхзвуковой поток газов под давлением, таких как воздух, азот или гелий. Процесс называется «холодным», потому что металлические частицы не плавятся, а ударяются о металлическую подложку и прилипают к ее поверхности в ходе так называемой пластической деформации.

Процесс называется «холодным», потому что металлические частицы не плавятся, а ударяются о металлическую подложку и прилипают к ее поверхности в ходе так называемой пластической деформации.

Изделия, напечатанные холодным распылением, не склонны к пористости, образованию термических трещин и другим дефектам, характерным для технологий, основанных на плавлении. Этот метод обладает рядом преимуществ, по сравнению с другими методами производства. Технология используется в военной и аэрокосмической отрасли во всем мире. Например, армия США использует холодное напыление для ремонта креплений изношенной стальной 25-мм турельной пушки Bradley.

В автомобильной промышленности холодное напыление стали используется для ремонта после ДТП, поскольку высокопрочные стальные подложки в автомобилях могут быть восприимчивы к термическим методам ремонта, таким как сварка.

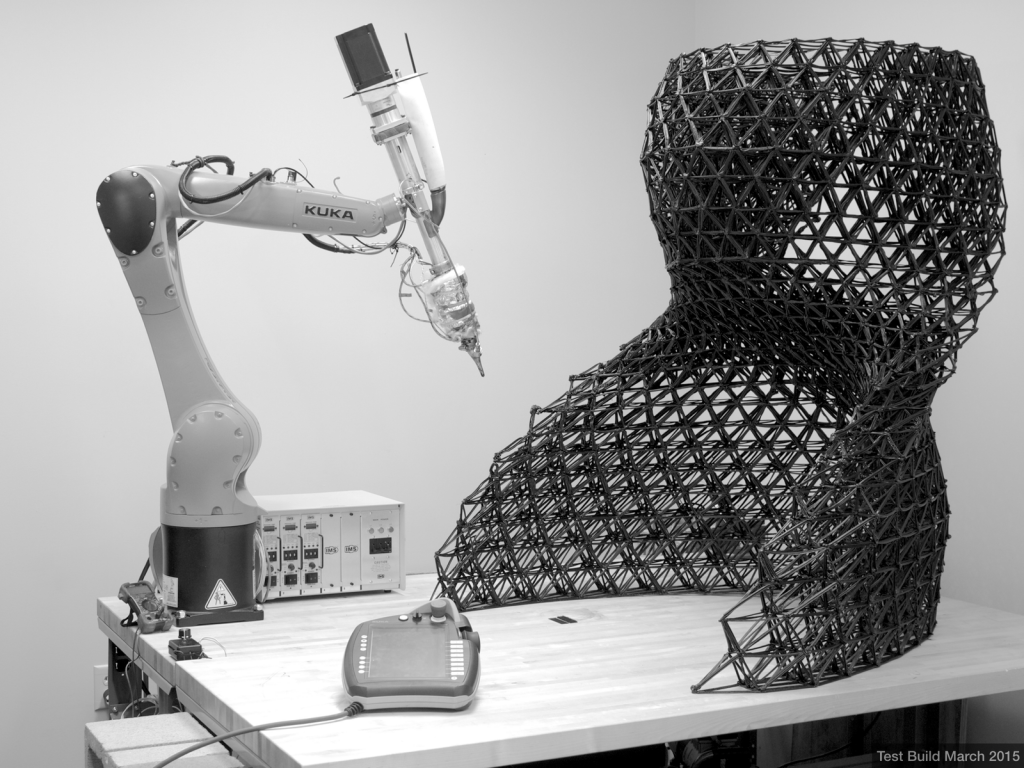

Прямое энергетическое осаждение (DED) и аддитивное производство с использованием проволочной дуги (WAAM)

Стальные детали WAAM из MX3D (Источник: MX3D)

При прямом энергетическом осаждении (DED) используется порошок или проволока для сварки, которая поступает через сопло и подается в источник питания для расплавления металла. Создается область расплава, которая наносится на подложку. DED — это новый процесс, напоминающий старую строительную технологию, известную как «облицовка», при которой на основу наносится покрытие, часто для теплоизоляции или устойчивости к атмосферным воздействиям. DED полезен для изготовления крупных объектов целиком, а также для сложных геометрических форм, требующих обширной механической обработки. DED может получить такие детали гораздо более близкими к состоянию готовности, чем традиционная механическая обработка с ЧПУ.

Создается область расплава, которая наносится на подложку. DED — это новый процесс, напоминающий старую строительную технологию, известную как «облицовка», при которой на основу наносится покрытие, часто для теплоизоляции или устойчивости к атмосферным воздействиям. DED полезен для изготовления крупных объектов целиком, а также для сложных геометрических форм, требующих обширной механической обработки. DED может получить такие детали гораздо более близкими к состоянию готовности, чем традиционная механическая обработка с ЧПУ.

Поскольку DED использует процесс нанесения покрытия, его можно применять для придания сложной геометрии существующим стальным деталям, сочетая таким образом сложность со снижением стоимости. Например, французская компания AddUp рекламирует ракетное сопло, в котором используется предварительно отпрессованный большой конус бункера из нержавеющей стали 304, на котором напечатана изогридная структура, обычно изготавливаемая из более крупной детали традиционными методами.

Технология, связанная с DED, — это проволочно-дуговое аддитивное производство (WAAM). Вместо порошка в WAAM используется металлическая проволока, расплавляемая электрической дугой. Процесс контролируется роботизированными манипуляторами. WAAM также способна производить крупногабаритные металлические детали, что наглядно продемонстрировала голландская компания MX3D и ее 41-футовый мост из нержавеющей стали весом девять тысяч фунтов в Амстердаме, а также деталь для ремонта нефтегазового оборудования, доказывая, что детали могут быть изготовлены в полевых условиях.

Микро 3D-печать

Микро детали, напечатанные из стали (Источник: 3D MicroPrint)

Аддитивное производство в микромасштабе, или микро 3D-печать, позволяет изготавливать изделия с разрешением в несколько микрон (или меньше). Существует три метода микро 3D-печати, позволяющие изготавливать металлические детали.

LMM (производство металлов на основе литографии) — это технология, основанная на использовании света, которая позволяет создавать крошечные детали из сырья, включая нержавеющую сталь, для таких областей как хирургические инструменты и микромеханические детали.

Электрохимическое осаждение — это новейший процесс 3D-печати микрометаллов, разработанный швейцарской компанией Exaddon. В этом процессе печатающее сопло наносит жидкость с ионами металлов, создавая детали на атомарном уровне.

Третьим методом 3D-печати микрометаллами является микроселективное лазерное спекание, при котором слой чернил из наночастиц металла наносится на подложку, затем высушивается для получения равномерного слоя наночастиц.

Исследователи из Германии успешно протестировали микро SLS-печать полых микроигл с использованием нержавеющей стали 316L.

Детали из металла от 3D Systems, Desktop Metal, MX3D и Materalise.

технологии, оборудование, материалы и новые возможности

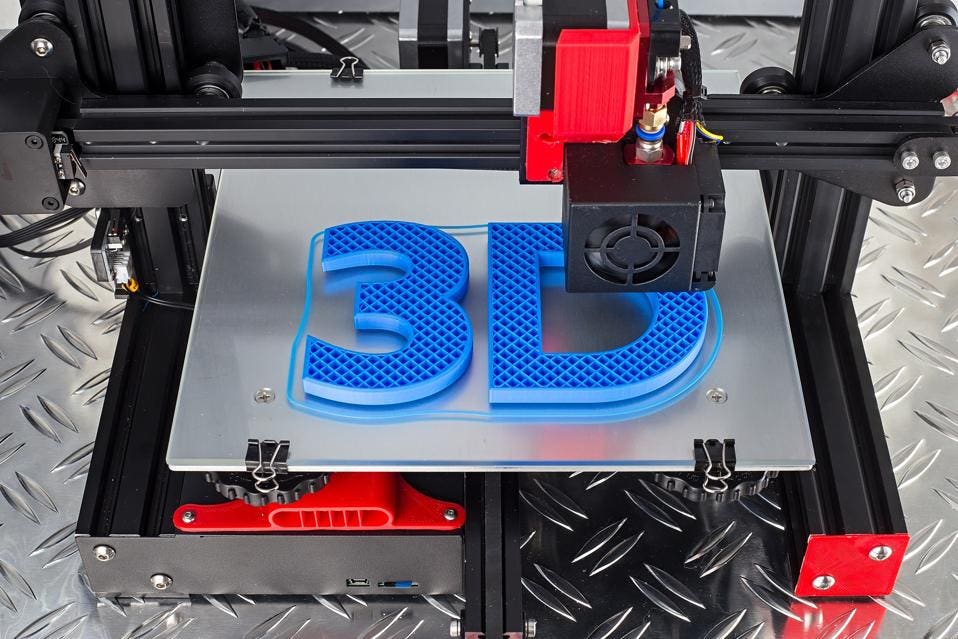

Сегодня в 3D–печати нет более актуального тренда, чем металл. Мы расскажем про металлическую печать в домашних условиях, как это делается в промышленным масштабах, о технологиях, приложениях, принтерах, процессах, ценах и материалах. Последние несколько лет 3D–печать металлом активно набирала популярность. И это вполне естественно: каждый материал предлагает уникальное сочетание практических и эстетических качеств, может подходить для широкого круга изделий, прототипов, миниатюр, украшений, функциональных деталей и даже кухонной утвари. Причина, по которой 3D–печать металлом стала столь популярной, заключается в том, что напечатанные объекты можно выпускать серийно.

И это вполне естественно: каждый материал предлагает уникальное сочетание практических и эстетических качеств, может подходить для широкого круга изделий, прототипов, миниатюр, украшений, функциональных деталей и даже кухонной утвари. Причина, по которой 3D–печать металлом стала столь популярной, заключается в том, что напечатанные объекты можно выпускать серийно.

На самом деле, некоторые из напечатанных деталей так же хороши (если не лучше), как и те, которые изготавливаются традиционными способами. При традиционном производстве работа с пластиком и металлом может оказаться довольно расточительной — появляется масса отходов, используется немало лишнего материала. Когда авиапроизводитель делает детали из металла, до 90% материала просто обрезается. 3D–напечатанные металлические детали требуют меньше энергии, а количество отходов сокращается до минимума. Немаловажно и то, что конечный напечатанный 3D–продукт оказывается до 60% легче традиционной детали. На одной только авиационной промышленности — главным образом за счет снижения веса и экономии топлива — можно сэкономить миллиарды долларов. Итак, что же нам надо знать про 3D–печать металлами?

Итак, что же нам надо знать про 3D–печать металлами?

3D–печать металлом в домашних условиях

Если вы хотите изготавливать дома объекты, которые будут выглядеть, как металлические, лучше всего обратить внимание на металлизированные PLA–филаменты (Фото: colorFabb)

С чего начать, если хочется печатать металлические объекты в домашних условиях? Учитывая экстремально высокую температуру, которая требуется для настоящей 3D–печати металлом, обычным FDM 3D–принтером сделать это не получится.

Едва ли в это десятилетие появится возможность печатать жидким металлом в домашних условиях. До 2020 года у вас, вероятно, не появится дома специализированного для этих целей принтера. Но через несколько лет, по мере развития нанотехнологий, мы можем стать свидетелями существенного развития новых приложений. Это может быть 3D–печать проводящим серебром, которое будет испускаться примерно так же, как это происходит в двумерных домашних принтерах. Станет возможным даже смешивать в одном объекте различные материалы вроде пластика и металла.

Материалы для металлической 3D–печати в домашних условиях

Даже несмотря на то, что вы не можете печатать в домашних условиях собственно металлические объекты, можно обратиться к пластиковому филаменту, в который добавлены металлические порошки. Bestfilament, ColorFabb, ProtoPasta и TreeD Filaments предлагают интересные композитные металло-PLA филаменты. Эти филаменты, содержащие значительный процент металлических порошков, остаются достаточно пластичными для того, чтобы ими можно было печатать при низкой температуре (от 200 до 300 по Цельсию) на практически любом 3D–принтере. В то же самое время они содержат достаточно металла, чтобы конечный объект выглядел, создавал тактильное ощущение и даже весил, как металлический. Филаменты на основе железа в определенных условиях даже ржавеют.

Но можно пойти и дальше. Обычно в филамент для 3D–печати добавляется до 50 процентов металлического порошка. В голландской компании Formfutura заявляют, что им удалось добиться 85-процентного содержания металлического порошка при 15 процентах PLA.:quality(80)/images.vogel.de/vogelonline/bdb/727300/727312/original.jpg) Эти филаменты называются MetalFil Ancient Bronze и Metalfil Classic Copper. Ими можно печатать даже при «умеренных» температурах от 190 до 200 градусов Цельсия.

Эти филаменты называются MetalFil Ancient Bronze и Metalfil Classic Copper. Ими можно печатать даже при «умеренных» температурах от 190 до 200 градусов Цельсия.

Катушки филамента для металлической 3D–печати, в данном случае от SteelFill и CopperFill colorFabb (Сталь и бронза), Ancient Bronze (Старинная бронза) от Formfutura

Вот ключевые моменты о металлической печати в домашних условиях

- Получается уникальная металлическая поверхность и вид

- Идеальный вариант для украшений, статуэток, бытовой утвари, реплик

- Долговечность

- Объекты не гибкие (зависит от структуры)

- Объекты не растворяются

- Не считаются безопасными для продуктов питания

- Обычная температура печати: 195 — 220 °C

- Крайне малая усадка при охлаждении

- Подогрева стола не требуется

- Сложность печати высокая, требуется тонкая настройка температуры сопла, скорости подачи, постобработки

Подготовка домашнего принтера к металлической 3D–печати

Поскольку получение металлических 3D–распечаток — дело более сложное, чем обычно, вам может понадобиться сделать апгрейд сопла 3D–принтера, особенно, если речь идет о принтере начального уровня. Металлический филамент быстро его изнашивает. Существуют износостойкие хот-энды (например, E3D V6), которые сами сделаны из металла. Они могут противостоять высоким температурам и подходят к большинству принтеров. Будьте готовы к тому, что сопла придется заменять часто, потому что металлический филамент очень абразивен.

Металлический филамент быстро его изнашивает. Существуют износостойкие хот-энды (например, E3D V6), которые сами сделаны из металла. Они могут противостоять высоким температурам и подходят к большинству принтеров. Будьте готовы к тому, что сопла придется заменять часто, потому что металлический филамент очень абразивен.

Также вам нужно будет позаботиться о конечной доводке поверхности (чистке, зачистке, смазке, покрытии воском или грунтом), чтобы напечатанный металлический объект блестел как положено.

Почём металлический филамент для 3D–печати?

И почем же металлический филамент для 3D–печати? — спросите вы. Вот несколько примеров:

- 500-граммовая катушка BFSteel и BFBronse от Bestfilament стоит 1600–1800 ₽

- 750-граммовая катушка Bronzefill от ColorFabb стоит $56,36

- 750-граммовая катушка Copperfill от ColorFabb стоит $56,36

- PLA-композит Polishable Stainless Steel от Protopasta стоит $56 за 56 граммов

- PLA-композит Rustable Magnetic Iron от Protopasta стоит $34.

99 за 500 граммов

99 за 500 граммов

Металлическая 3D–печать в промышленности

Но что если вам требуется более качественный результат или даже полностью металлическая 3D–печать? Следует ли для бизнес-нужд приобретать реально «металлический» 3D–принтер? Мы бы не советовали — если только вы не собираетесь заниматься этим каждый день. Стоит профессиональный 3D–принтер металлом дорого: аппараты фирм EOS или Stratasys обойдутся вам в 100–500 тысяч долларов. Кроме того, расходы окажутся еще больше, поскольку вам придется нанять оператора, работника для обслуживания аппарата, а также для конечной доводки распечаток (полировки, например). Просто отметьте для себя: в 2016 году приемлемого по цене металлического 3D–принтера не существовало.

Снижаем затраты на металлическую 3D–печать

В случае если вы не собираетесь открывать дело по 3D–печати металлом, но вам всё же требуется профессионально выполненная на 3D–принтере металлическая деталь, лучше обратиться в соответствующую фирму, которая оказывает такие услуги. Сервисы 3D–печати, подобные Shapeways, Sculpteo и iMaterialise, предлагают прямую печать металлом. В настоящее время при 3D–печати они работают со следующими металлическими материалами:

Сервисы 3D–печати, подобные Shapeways, Sculpteo и iMaterialise, предлагают прямую печать металлом. В настоящее время при 3D–печати они работают со следующими металлическими материалами:

- алюминий

- сталь

- латунь

- медь

- бронза

- стерлинговое серебро

- золото

- платина

- титан

Если вы ювелир, вы можете также заказать восковые модели для отливки из благородных металлов. Если говорить о восковых моделях, то в большинстве случаев именно они (с последующим расплавлением) используются при печати металлами (включая золото и серебро). Не все заказы выполняются непосредственно этими фирмами. Обычно, чтобы выполнить заказ, они обращаются к другим компаниям, специализирующимся на металлической 3D–печати. Впрочем, число подобно рода сервисов во всем мире быстро растет. Кроме того, техника для 3D–печати металлом получает все большее распространение в фирмах, которые предлагают такие услуги.

Причина, по которой крупные компании так полюбили 3D–печать, заключается в том, что на ее основе можно построить полностью автоматизированные линии, выпускающие «топологически оптимизированные» детали. Это означает, что появляется возможность точно выделять исходные материалы и делать компоненты толще лишь в том случае, если они должны выдерживать большие нагрузки. В целом масса деталей существенным образом уменьшается, а их структурная целостность при этом сохраняется. И это не единственное преимущество данной технологии. В некоторых случаях продукт получается существенно дешевле и доступным по цене практически всем.

Это означает, что появляется возможность точно выделять исходные материалы и делать компоненты толще лишь в том случае, если они должны выдерживать большие нагрузки. В целом масса деталей существенным образом уменьшается, а их структурная целостность при этом сохраняется. И это не единственное преимущество данной технологии. В некоторых случаях продукт получается существенно дешевле и доступным по цене практически всем.

Имейте, пожалуйста, в виду, что 3D–печать металлом требует для моделирования специальных CAD-программ. Стоит обратить внимание на рекомендации Shapeways — 3D printing metal guidelines. Чтобы еще больше углубиться в тему, посмотрите Statasys’ information по соответствующим 3D–принтерам и нюансам металлической 3D–печати.

Вот несколько примеров цены тестовой модели Benchy при металлической 3D–печати:

- Металлический пластик: $22,44 (бывший алюмид, PLA с алюминием)

- Нержавеющая сталь: $83,75 (плакированная, полированная)

- Бронза: $299,91 (сплошная, полированная)

- Серебро: $713,47 (сплошная, зеркальной полировки)

- Золото: $87,75 (плакированная золотом, полированная)

- Золото: $12 540 (сплошная, золото 18 карат)

- Платина: $27 314 (сплошная, полированная)

Как и следовало ожидать, что цены на сплошную металлическую 3D–печать довольно высоки.

Металлическая 3D–печать. Применения

Детали авиадвигателя GE LEAP, напечатанные на 3D–принтере на фабрике Avio Aero (Фото: GE)

Есть несколько отраслей, в которых уже применяются 3D–принтеры для изготовления объектов повседневного пользования — вы можете даже не знать, что эти объекты напечатаны.

- Наиболее распространенный случай — хирургические и зубные импланты, которые в таком исполнении сегодня считаются лучшим вариантом для пациентов. Причина: они могут быть приспособлены под индивидуальные особенности.

- Другая отрасль — ювелирное дело. Тут большинство производителей отказались от 3D–печати смолой и восковой отливки, переключившись непосредственно на металлическую 3D–печать.

- Кроме того, аэрокосмическая отрасль становится все более и более зависимой от напечатанных металлических 3D–объектов. Итальянская компания Ge-AvioAero была первой, которая занялась цельнометаллической 3D–печатью. Она производит компоненты для авиадвигателей LEAP.

- Еще одна отрасль, нацеливающаяся на металлическую 3D–печать — это автомобилестроение. BMW, Audi, FCA серьезно рассматривают эту технологию, причем не только для прототипирования (для этого 3D–печать применяется уже довольно давно), но и для изготовления реальных деталей.

Однако прежде, чем металлическая 3D–печать по-настоящему пойдет на взлет, придется преодолеть некоторые препятствия. И в первую очередь это — высокая цена, которую не получается сделать ниже, чем при формовке. Также проблемой является низкая скорость изготовления.

3D–печать металлом.

Технологии

Большинство процессов 3D–печати металлом начинается с «атомизированного» порошка

Можно много говорить про «металлические» 3D–принтеры, но главными их проблемами остаются те же, что и у любых других 3D–принтеров: программные и аппаратные ограничения, оптимизация материалов и мультиматериальность. Мы не будет особо говорить о программном обеспечении, скажем только, что большинство крупных профильных софтверных компаний, таких как Autodesk, SolidWorks и solidThinking, стараются максимально упирать на то обстоятельство, что в результате процесса 3D–печати металлом можно получить какую угодно форму.

В целом, металлические напечатанные детали могут быть такими же прочными, как и детали, изготовленные по традиционным процессам. Детали, выполненные по технологии DMLS, имеют механические свойства, эквивалентные литью. Помимо этого, пористость объектов, выполненных на хорошем «металлическом» 3D–принтере, может достигать 99,5%. Вообще-то, производитель Stratasys утверждает, что 3D–напечатанные металлические детали при проверке на плотность показывают результаты выше промышленных стандартов.

3D–напечатанный металл может иметь разное разрешение. При самом высоком разрешении толщина слоя составляет 0,0008 — 0,0012″, а разрешение по X/Y — 0,012 – 0,016″. Минимальный диаметр отверстия — 0,035 — 0,045″. Давайте, впрочем, рассмотрим, какие бывают технологии металлической 3D–печати.

Процесс металлической 3D–печати №1:

Powder Bed Fusion (расплавление в заранее сформированном слое)

Процесс металлической 3D–печати, который сегодня применяется большинством соответствующих крупных компаний, называется Powder Bed Fusion. Это название указывает на то, что некий источник энергии (лазер или другой энергетический пучок) расплавляет «атомизированный» порошок (т.е. такой металлический порошок, который тщательно измельчен на сферические частицы), в результате чего получаются слои печатаемого объекта.

Это название указывает на то, что некий источник энергии (лазер или другой энергетический пучок) расплавляет «атомизированный» порошок (т.е. такой металлический порошок, который тщательно измельчен на сферические частицы), в результате чего получаются слои печатаемого объекта.

В мире существует восемь крупных производителей металлических 3D–принтеров, в которых уже применяется данная технология; пока мы тут рассуждаем, таких компаний становится больше и больше. Большинство из них находится в Германии. Их технологии называются SLM (Selective Laser Melting — селективное лазерное сплавление) или DMLS (Direct Metal Laser Sintering — прямое лазерное спекание металлов).

Процесс металлической 3D–печати №2:

Binder Jetting (разбрызгивание связующего вещества)

При 3DP-технологии ExOne металлические объекты печатаются за счет связывания порошка перед его обжигом в горне (фото: ExOne)

Другой профессиональный подход, при котором также применяется порошковая основа, называется Binder Jetting. В этом случае слои формируются за счет склеивания металлических частиц и дальнейшего их спекания (или сплавления) в высокотемпературном горне — точно так же, как это делается с керамикой.

В этом случае слои формируются за счет склеивания металлических частиц и дальнейшего их спекания (или сплавления) в высокотемпературном горне — точно так же, как это делается с керамикой.

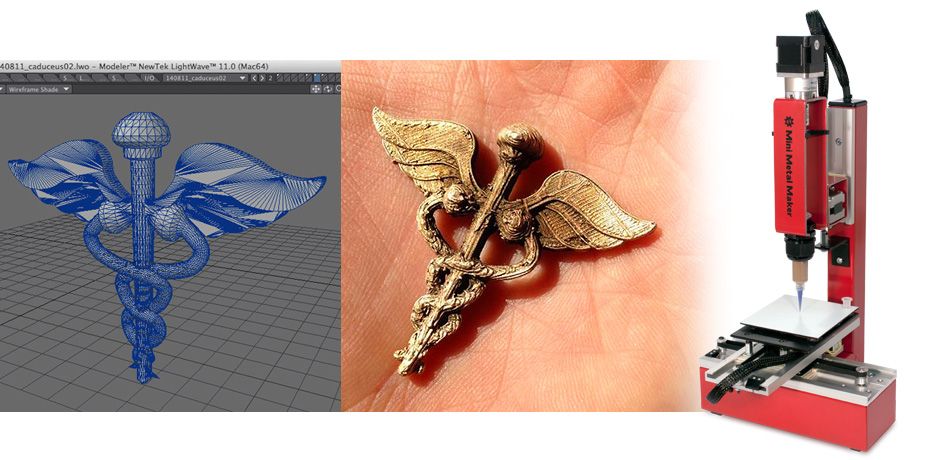

Еще один вариант, который тоже похож на работу с керамикой, это замешивание металлического порошка в металлическую пасту. 3D–принтер с пневматическим экструдированием (похожий на шприцевый биопринтер или недорогой пищевой принтер) формирует 3D–объекты. Когда требуемая форма достигнута, объект отправляется в печь, т.е. в горн. Этот подход применяется в Mini Metal Maker, видимо, единственном недорогом «металлическом» 3D–принтере.

Процесс металлической 3D–печати №3:

Metal Deposition (нанесение слоя металла)

Может показаться, что единственный процесс 3D–печати, который остается в стороне от работы с металлами, это послойное наплавление. Это не совсем так. Разумеется, на каком-то настольном устройстве просто наплавлять металлические нити на основу не получится. Однако очень крупные металлургические компании это могут. И делают. Есть два варианта работы при «наплавлении металла».

Однако очень крупные металлургические компании это могут. И делают. Есть два варианта работы при «наплавлении металла».

Один называется DED (Directed Energy Deposition — осаждение материала при помощи направленного энергетического воздействия) или Laser Cladding (лазерное плакирование, наплавка). Здесь для расплавления металлического порошка, который медленно выпускается и застывает в виде слоя, применяется лазерный луч, а порошок подается при помощи роботизированной руки.

Обычно весь процесс идет в закрытой камере, но в проекте MX3D при строительстве полноразмерного моста использованы приемы привычной 3D–печати. Другой вариант наплавления металла называется EBAM (Electron Beam Additive Manufacturing — аддитивная технология электронного пучка), который по сути является пайкой, при которой для расплавления 3-миллиметровой титановой проволоки применяется очень мощный электронный пучок, а расплавленный металл образует очень крупные готовые структуры. Что касается этой технологии, то ее подробности известны пока только военным.

Металлическая 3D–печать. Металлы

Металл для 3D–печати №1: Титан

Чистый титан (Ti64 или TiAl4V) — один из наиболее часто применяемых для 3D–печати металлов, он определенно один из самых универсальных, он прочен и легок. Титан задействуется как при процессе расплавления в заранее сформированном слое, так и при процессе разбрызгивания связующего вещества и применяется главным образом в медицинской промышленности (для изготовления персональных протезов), а также в аэрокосмической отрасли, автомобилестроении и в станкостроении (для изготовления деталей и прототипов). Но есть одна проблема. Титан очень химически активен и в порошкообразном виде легко взрывается. Поэтому необходимо, чтобы титановая 3D–печать проходила в вакууме или в аргоновой среде.

Металл для 3D–печати №2: Нержавеющая сталь

Нержавеющая сталь — один из наиболее дешевых металлов для 3D–печати. В то же время она очень прочна и может применяться в широком спектре производственных и даже художественно-дизайнерских приложений. Используемый тип стального сплава содержит также кобальт и никель, его очень трудно сломать, при этом он обладает очень высокой эластичностью. Нержавеющая сталь используется почти исключительно в промышленности.

Используемый тип стального сплава содержит также кобальт и никель, его очень трудно сломать, при этом он обладает очень высокой эластичностью. Нержавеющая сталь используется почти исключительно в промышленности.

Металл для 3D–печати №3: Инконель

Инконель — это суперсплав, выпускаемый компанией Special Metals Corporation, ее зарегистрированная торговая марка. Сплав состоит в основном из никеля и хрома и очень термостоек. Поэтому его применяют в нефтяной, химической и аэрокосмической (для черных ящиков) отраслях.

Металл для 3D–печати №4: Алюминий

Из-за легкости и многофункциональности алюминий очень популярен в 3D–печати. Обычно используются сплавы на основе алюминия.

Металл для 3D–печати №5: Кобальт-хром

Этот сплав обладает очень высокой удельной прочностью (т.е. прочностью, деленной на плотность, что в целом показывает силу, которую требуется приложить на единицу площади для разрыва). Он чаще всего используется в производстве турбин, зубных и ортопедических имплантов, везде, где 3D–печать стала доминирующей технологией.

Металл для 3D–печати №5. Медь и бронза

За некоторыми исключениями медь и бронза применяются в процессах воскового выплавления, в процессе расплавления в слое — редко. Дело заключается в том, что эти металлы не очень подходят для промышленности, они чаще применяются при изготовлении произведений искусства и поделок. На colorFabb предлагаются оба металла — в качестве основы специального металлического филамента.

Металл для 3D–печати №6. Железо

Железо, в т.ч. магнитное, тоже в основном используется как добавка к филаментам на базе PLA, которые производятся, например, ProtoPasta и TreeD.

Металл для 3D–печати №7. Золото, серебро и другие благородные металлы

Большинство компаний, занимающихся процессом расплавления в заранее сформированном слое, могут задействовать при 3D–печати такие благородные металлы, как золото, серебро и платину. Здесь наряду с сохранением эстетических свойств материалов важно добиться оптимизации работы с дорогим исходным порошком. 3D–печать благородными металлами требуется для ювелирного дела, медицинских приложений и электроники.

3D–печать благородными металлами требуется для ювелирного дела, медицинских приложений и электроники.

Металлическая 3D–печать. Принтеры

Даже не сомневайтесь — приобретение металлического 3D–принтера не пройдет бесследно для вашего бюджета. Обойдется он как минимум в 100–250 тысяч долларов. Приводим список разнообразных «металлических» принтеров, некоторые из которых можно встретить в фирмах, предоставляющих услуги 3D–печати.

Металлический 3D–принтер №1:

Sciaky EBAM 300 — печать металлическим филаментом

Если вам требуется печатать по-настоящему крупные металлические конструкции, лучше всего остановить свой выбор на Sciaky’s EBAM technology. По заказу может быть выстроен аппарат практически любых размеров. Такая техника используется главным образом в аэрокосмической отрасли и военными. Самый крупный из серийных принтеров Sciaky — это EBAM 300. Он печатает объекты в объеме 5791 × 1219 × 1219 мм.

В компании утверждают, что EBAM 300 является также одним из самых быстрых имеющихся в продаже промышленных 3D–принтеров. Трехметрового размера титановая деталь для самолета печатается на нем за 48 часов, при этом расход материала составляет около 7 кг в час. Вообще, кованные детали, на которые обычно уходит 6-12 месяцев, на этом 3D–принтере могут быть сделаны за 2 дня.

Трехметрового размера титановая деталь для самолета печатается на нем за 48 часов, при этом расход материала составляет около 7 кг в час. Вообще, кованные детали, на которые обычно уходит 6-12 месяцев, на этом 3D–принтере могут быть сделаны за 2 дня.

Применяемая в Sciaky уникальная технология использует высокоэнергетический электронный пучок, который плавит 3-миллиметровый титановый прут, стандартная скорость наплавления составляет от 3 до 9 кг в час.

Металлический 3D–принтер №2:

Fabrisonic UAM — ультразвуковая 3D–печать

Другой способ печати крупных металлических деталей — UAM (Ultrasound Additive Manufacturing Technology — ультразвуковая аддитивная технология) от Fabrisonic. Аппараты этой фирмы представляют собой трехосные фрезы с ЧПУ, к которым добавлены сварочные головки для аддитивности процесса. Металлические слои сначала разрезаются, а потом свариваются ультразвуком. Самый большой принтер Fabrisonic 7200 работает в объеме 2 × 2 × 1,5 м.

Металлический 3D–принтер №3:

Concept Laser XLine 1000 — 3D–печать металлическим порошком

Самый крупный на рынке 3D–принтер, работающий с металлическим порошком, — это Concept Laser XLine 1000. Он имеет объем моделирования — 630 × 400 × 500 мм, а сам размером с дом.

Выпускающая его немецкая компания, один из главных поставщиков 3D–принтеров для аэрокосмических гигантов вроде Airbus, недавно представила новый аппарат — Xline 2000.

В этом оборудовании задействовано два лазера, а рабочий объем составляет 800 × 400 × 500 мм. Используется лазерная технология LaserCUSING (вариант селективного лазерного сплавления) от Concept Laser, которая позволяет печатать сплавами стали, алюминия, никеля, титана, благородных металлов и даже некоторыми чистыми веществами (титан и высокосортная сталь).

Металлическая 3D–печать. Сервисы

В мире существует более 100 компаний, предлагающих услуги металлической 3D–печати. Перечислим наиболее популярные сервисы для потребительских нужд.

Сервис металлической 3D–печати №1: Shapeways

Самый популярный в мире сервис 3D–печати Shapeways предлагает два вида услуг. Как потребитель вы можете сделать свой выбор среди большого ассортимента профессионально спроектированных объектов, кастомизировать их, после чего заказывать их печать по вашим спецификациям. Как и другие сервисы 3D–печати, Shapeways предлагает площадку для дизайнеров, чтобы они могли продавать и печатать свои работы. Shapeways также хорошее место для быстрого прототипирования: клиенты выигрывают за счет принтеров промышленного уровня (EOS, 3D Systems) и персональной технической поддержки.

Металлы для 3D–печати: алюминий, латунь, бронза, золото, платина, плакировка благородными металлами, серебро, сталь. Предлагаются также восковые формы для ювелирных целей.

Сервис металлической 3D–печати №2: Sculpteo

Подобно Shapeways и i.materialise, Sculpteo — онлайн-сервис 3D–печати, который позволяет каждому желающему закачивать 3D–модели и направлять их на изготовление из широкого спектра материалов. Как и конкуренты, Sculpteo предоставляет свою площадку для любителей и профессионалов, которые могут демонстрировать и продавать свои дизайнерские решения. В конюшне принтеров Sculpteo — высокопрофессиональные машины от 3D Systems, EOS, Stratasys и ZCorp. Обширная техническая документация поможет выявить недочеты в дизайне и подобрать для проекта правильный материал.

Как и конкуренты, Sculpteo предоставляет свою площадку для любителей и профессионалов, которые могут демонстрировать и продавать свои дизайнерские решения. В конюшне принтеров Sculpteo — высокопрофессиональные машины от 3D Systems, EOS, Stratasys и ZCorp. Обширная техническая документация поможет выявить недочеты в дизайне и подобрать для проекта правильный материал.

Металлы для 3D–печати: алюмид (пластик с частицами алюминия), латунь, серебро.

Сервис металлической 3D–печати №3: iMaterialise

Materialise — это компания, которая работает с промышленными клиентами, занимаясь прототипированием 3D–печатной продукции. Для простых пользователей и дизайнеров Materialise предлагает онлайн-сервис 3D–печати под названием i.materialise. Как и в случае Shapeways, этот сервис позволяет всем закачивать свои 3D–проекты и распечатывать их. Как только объект загружен и успешно напечатан, дизайнер может выставить его на продажу либо в галерее онлайн-магазина i. materalise, либо встроив определенный код в свой сайт.

materalise, либо встроив определенный код в свой сайт.

Металлы для 3D–печати: алюмид (пластик с алюминиевым порошком), латунь, бронза, медь, золото, серебро, сталь, титан.

Сервис металлической 3D–печати №4: 3D Hubs

Через 3D Hubs вы можете искать частных лиц и фирмы, которые в вашем регионе предлагают услуги 3D–печати, закачивать STL-файлы (которые немедленно оцениваются на предмет недочетов) и непосредственно связываться с поставщиками услуг для выполнения работы. Онлайн-услуга 3D–печати позволяет также сортировать предложения по материалам, клиентскому рейтингу, удаленности и множеству других параметров. Какой бы объект вы ни пожелали напечатать, скорее всего, найдется кто-то неподалеку, кто сможет это сделать. Значительное количество материалов может быть напечатано в промышленном качестве, у таких материалов в поле поиска имеется пометка HD.

Металлы для 3D–печати: алюминий, бронза, кобальт-хром, нержавеющая сталь, титан.

Источник

Теги:

Металл для 3D–печати, Процесс металлической 3D–печати, Металлическая 3D–печать в промышленности, Материалы для металлической 3D–печати, Металлический 3D–принтер, Sciaky EBAM 300, Fabrisonic UAM, Concept Laser XLine 1000

X-серия | Настольный Металл

Командный DM

Платформы

3D-печать металлом и композитами

Решения 3D-печати для здравоохранения

Промышленная полимерная 3D-печать

™

Решения для 3D-печати песком и инструментами

3D-принтеры для листового металла

Материалы

Прорыв в разработке фотополимеров

Продвижение переработанной древесины, напечатанной на 3D-принтере

Приложения и многое другое

Эксперты по производству гидравлических добавок

Технология повторного нанесения порошкового покрытия из нескольких материалов

Цифровая трансформация стоматологии

Струйная 3D-печать Binder с использованием запатентованной технологии Triple ACT для превосходного качества поверхности и специальных материалов, включая металлы и керамику.

Заказать сейчас

Ваш браузер не поддерживает видео тег.

Обзор систем

— 01

InnoventX

Самый компактный струйный 3D-принтер для производства металлических, керамических или композитных деталей.

Эта простая в использовании система, выпущенная в 2018 году, оснащена технологией Triple ACT и пьезоэлектрической печатающей головкой. Он подходит для обучения, исследований, прототипирования, быстрой разработки продуктов и мелкосерийного производства мелких компонентов.

Эта простая в использовании система, выпущенная в 2018 году, оснащена технологией Triple ACT и пьезоэлектрической печатающей головкой. Он подходит для обучения, исследований, прототипирования, быстрой разработки продуктов и мелкосерийного производства мелких компонентов.InnoventX

InnoventX

Самый компактный струйный 3D-принтер для производства металлических, керамических или композитных деталей. Эта простая в использовании система, выпущенная в 2018 году, оснащена технологией Triple ACT и пьезоэлектрической печатающей головкой. Он подходит для обучения, исследований, прототипирования, быстрой разработки продуктов и мелкосерийного производства мелких компонентов.

[ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ]

InnoventX

Технология печати

Тройная передовая технология уплотнения™

Направление печати

Однонаправленный

Размер коробки сборки

160 x 65 x 65 мм (6,3 x 2,5 x 2,5 дюйма)

Макс.

скорость наращивания (толщина слоя 65 мкм)

скорость наращивания (толщина слоя 65 мкм)54 см3/ч

Системы переплета

AquaFuse™, CleanFuse™, FluidFuse™, PhenolFuse™

Внешние размеры

1203 x 1016 x 1434 мм (47,4 x 40,0 x 56,5 дюйма)

Скачать спецификацию

— 02

X25Pro

Эта современная система струйной 3D-печати со связующим средним объемом уже используется во всем мире для производства металлических, керамических и композитных деталей. Эта система, выпущенная в 2020 году, оснащена системой Triple ACT и пьезоэлектрической печатающей головкой. Он подходит для исследований, создания прототипов, быстрой разработки продуктов, мелкосерийного производства или непрерывного круглосуточного производства.

X25Pro

X25Pro

Эта усовершенствованная система 3D-печати со связующим средним объемом уже используется во всем мире для производства металлических, керамических и композитных деталей.

Эта система, выпущенная в 2020 году, оснащена системой Triple ACT и пьезоэлектрической печатающей головкой. Он подходит для исследований, создания прототипов, быстрой разработки продуктов, мелкосерийного производства или непрерывного круглосуточного производства.

Эта система, выпущенная в 2020 году, оснащена системой Triple ACT и пьезоэлектрической печатающей головкой. Он подходит для исследований, создания прототипов, быстрой разработки продуктов, мелкосерийного производства или непрерывного круглосуточного производства.[ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ]

Х25Про

Технология печати

Тройная передовая технология уплотнения™

Направление печати

Однонаправленный

Размер коробки сборки

400 x 250 x 250 мм (15,75 x 9,84 x 9,84 дюйма)

Макс. скорость наращивания (толщина слоя 65 мкм)

1200 см3/час

Системы переплета

AquaFuse™, CleanFuse™, FluidFuse™, PhenolFuse™,

Внешние размеры

2300 x 1800 x 2300 мм (90,5 x 70,9 x 90,5 дюйма)

Скачать спецификацию

— 03

X160Pro

Самый большой в мире струйный 3D-принтер для производства металлических, керамических или композитных деталей.

Эта система оснащена Triple ACT и пьезоэлектрической печатающей головкой. Он предназначен для непрерывного круглосуточного производства, но поддерживает мелкосерийное производство, быструю разработку продукта и даже исследования и создание прототипов

Эта система оснащена Triple ACT и пьезоэлектрической печатающей головкой. Он предназначен для непрерывного круглосуточного производства, но поддерживает мелкосерийное производство, быструю разработку продукта и даже исследования и создание прототиповX160Pro

X160Pro

Самый большой в мире струйный 3D-принтер для производства металлических, керамических или композитных деталей. Эта система оснащена Triple ACT и пьезоэлектрической печатающей головкой. Он предназначен для непрерывного круглосуточного производства, но поддерживает мелкосерийное производство, быструю разработку продукта и даже исследования и создание прототипов

[ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ]

X160Pro

Технология печати

Тройная передовая технология уплотнения™

Направление печати

Однонаправленный

Размер коробки сборки

800 x 500 x 400 мм (31,5 x 19,7 x 15,8 дюйма)

Макс.

скорость наращивания (толщина слоя 65 мкм)

скорость наращивания (толщина слоя 65 мкм)До 3120 см3/ч

Системы переплета

AquaFuse™, CleanFuse™, FluidFuse™, PhenolFuse™,

Внешние размеры

3300 x 3300 x 2700 мм (130 x 130 x 107 дюймов)

Скачать спецификацию

Применение по отраслям

_Отрасли

Изучите области применения 3D-печати в различных отраслях.

Ваш браузер не поддерживает видео тег.

Заказать сейчас

Будьте в курсе последних новостей

Производственная система™ | Настольный Металл

Шкив ремня безопасности

17-4 PH

Этот выходной шкив является важным компонентом механизма наклона сиденья автомобиля.

Шкив ремня безопасности

Размер (мм)

48 х 29 х 9Стоимость за деталь ($)

0,89Деталей на сборку

2 740Годовая производительность

995 900Эта деталь имеет радиальную канавку с подрезом , для которого без печати потребуются усовершенствованные ползунки в процессе прессования и спекания.

Печать на производственной системе устраняет затраты и сложности, связанные с печатью и агломерацией.

Печать на производственной системе устраняет затраты и сложности, связанные с печатью и агломерацией.

Насадка для хирургического инструмента

17-4 PH

Насадка, используемая во время операции; индивидуально для каждого пациента.

Насадка для хирургического инструмента

Размер (мм)

27 х 47 х 21Стоимость за деталь ($)

1,91Деталей на сборку

860Годовая производительность

400 140Эта хирургическая насадка имеет индивидуальный внутренний канал , разработанный специально для каждого пациента. Производственная система позволила массово настроить эту деталь и произвести ее без каких-либо инструментов, что позволило точно настроить ее для множества пациентов.

Внутренний канал этого сопла требует сложных операций механической обработки с несколькими установками крепления; печать в производственной системе устраняет эти шаги, что приводит к экономии средств.

Водяное колесо BMW

17-4 PH

Водяное колесо является неотъемлемой частью системы охлаждения двигателя BMW.

Водяное колесо BMW

Размер (мм)

63 х 63 х 34Стоимость за деталь ($)

9,74Деталей на сборку

170Годовая производительность

63 230Первоначально сделанный из нескольких пластиковых деталей, BMW изменил дизайн это водяное колесо для печати на лазерной системе, но этот процесс оказался медленным и дорогим для массового производства.

Производственная система обеспечивает более высокую производительность, позволяя производить детали по конкурентоспособной цене, превращая гоночную трассу в дорогу.

Крепление Audi

17-4 PH

Это специальное приспособление было создано для использования на производственной линии Audi.

Крепление Audi

Размер (мм)

127 х 51 х 38Стоимость за деталь ($)

19.18Деталей на сборку

110Годовая производительность

41 500Со сложными внутренними конформными охлаждающими каналами , которые охватывают основание и стенку, это приспособление обычно изготавливается из нескольких частей и сваривается вместе. По мере увеличения производства эта часть будет слишком дорогой и трудоемкой для масштабирования.

С помощью производственной системы приспособление печатается как единая деталь с неповрежденными каналами охлаждения, что снижает стоимость детали, время выполнения заказа и сложность производства.

Кронштейн переключения передач

17-4 PH

Этот кронштейн используется в узле стояночного тормоза бесступенчатой трансмиссии.

Кронштейн переключения передач на стоянке

Размер (мм)

93 х 44 х 12Стоимость за деталь ($)

2,84Деталей на сборку

680Годовая производительность

248 980Для изготовления этой детали потребуется сложная штамповка и несколько вторичных операций , которые должны быть изготовлены с использованием традиционных методов порошковой металлургии.

Производственная система устраняет необходимость в инструментах, значительно сокращает время выполнения заказа, снижает стоимость деталей и позволяет перепроектировать эту деталь для объединения сборки в единую деталь.

Безель для часов

17-4 PH

Безель часов является основным компонентом, на котором размещены циферблат и механизм.

Безель для часов

Размер (мм)

43 х 48 х 9,5Стоимость за деталь ($)

1. 06

06Деталей на сборку

1 200Годовая производительность

497 950Так как он печатает детали без инструментов, Производственная система способна печатать несколько различных моделей часов за один прогон, что значительно снижает стоимость изготовления деталей и время выполнения заказа.

Механизм Ntopology

17-4 PH

Эта шестерня имеет сложную внутреннюю решетчатую структуру, которую можно получить только с помощью 3D-печати.

Механизм Ntopology

Размер (мм)

63 х 63 х 12,5Стоимость за деталь ($)

6.09Деталей на сборку

460Годовая производительность

165 980Эта деталь имеет сложную решетчатую структуру используется для облегчения детали, но при этом обеспечивает прочность.

Производственная система позволяет изготавливать изделия сложной геометрии, которые невозможно изготовить каким-либо другим способом.

Шарнир гидроусилителя руля

17-4 PH

Этот шарнир предназначен для передачи усилия в системе рулевого управления с электроусилителем.

Шарнир рулевого управления с усилителем

Размер (мм)

36 х 36 х 22Стоимость за деталь ($)

1,89Деталей на сборку

1 140Годовая производительность

470 424Этот шарнир используется для передачи мощности между электродвигателем рулевого управления с электроусилителем и рулевым валом в автомобиле. Производственная система позволяла изготавливать эту деталь без инструментов, что позволяло сократить время выполнения заказа и обеспечить гибкость конструкции.

Нестандартный болт

17-4 PH

Этот специально разработанный болт используется в особых случаях.

Нестандартный болт

Размер (мм)

70 х 16 х 12Стоимость за деталь ($)

1.10Деталей на сборку

2 280Годовая производительность

829 920Из-за высокой стоимости твердосплавной оснастки большинство болтов изготавливается миллионами. Однако для этого болта требовалось всего несколько десятков тысяч. Путем печати на производственной системе этот болт может быть изготовлен без инструментов при значительном снижении себестоимости детали.

Бит Спаугера

17-4 PH

Эта деталь представляет собой сверло, используемое для быстрого сверления отверстий в чистой древесине.

Бит Спаугера

Размер (мм)

166 х 12 х 12Стоимость за деталь ($)

1,95Деталей на сборку

800Годовая производительность

280 470Используя традиционные методы, эта насадка спаугера потребовала более 20 производственных операций. С производственной системой это число сокращается до четырех, а постобработка требуется только для достижения желаемой твердости и чистоты поверхности. Это значительно снижает стоимость деталей и время производства.

Статор

17-4 PH

Этот статор предназначен для использования в небольшом электродвигателе.

Статор

Размер (мм)

60 х 60 х 16Стоимость за деталь ($)

2,82Деталей на сборку

460Годовая производительность

189 700Этот статор является частью небольшого электродвигателя, который производился небольшими партиями, что затрудняет обоснование стоимости твердосплавных инструментов для литья металлов под давлением (MIM).

99 за 500 граммов

99 за 500 граммов

«

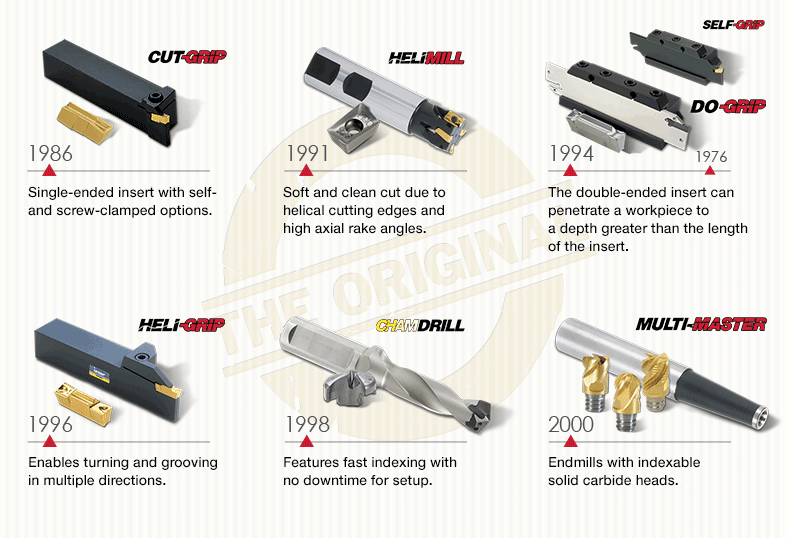

« ISCAR это знает. Наши дочерние подразделения и агенты представлены в 52 индрустриальных странах. В некоторых крупных странах открыты региональные офисы, позволяющие персоналу и мощностям компании находиться максимально близко к производству клиента. Каждый офис укомплектован техническим персоналом этой страны. Многие подразделения имеют на своей территории учебные центры. В этих локальных центрах можно получить знания о последних технологиях металлообработки и новых продуктах. Если группу невозможно пригласить к нам, обучение зачастую проводится на производстве заказчика. Для обеспечения своевременной поставки специального инструмента ISCAR имеет производственные мощности в каждой из нижеперечисленных стран:

ISCAR это знает. Наши дочерние подразделения и агенты представлены в 52 индрустриальных странах. В некоторых крупных странах открыты региональные офисы, позволяющие персоналу и мощностям компании находиться максимально близко к производству клиента. Каждый офис укомплектован техническим персоналом этой страны. Многие подразделения имеют на своей территории учебные центры. В этих локальных центрах можно получить знания о последних технологиях металлообработки и новых продуктах. Если группу невозможно пригласить к нам, обучение зачастую проводится на производстве заказчика. Для обеспечения своевременной поставки специального инструмента ISCAR имеет производственные мощности в каждой из нижеперечисленных стран: ISCAR — глобальная компания, отвечающая потребностям промышленности во всем мире.

ISCAR — глобальная компания, отвечающая потребностям промышленности во всем мире. Это объективный факт. Но не менее важны субъективные ощущения, и Искар с незапамятных времен передавал ощущение того, что он другой, и не тем фактом, что он родился в такой стране, как Израиль, а скорее своей способностью к инновациям перед лицом клиента, своим путем. проецирования на рынок. Проще говоря, «хорошими флюидами», лежащими в основе его образа жизни. Что верно в этих чувствах? В идеале было увидеть это своими глазами, поэтому Interempresas не раздумывала, когда увидела возможность посетить технический семинар, который Iscar организовал в своей штаб-квартире в первую неделю марта. Работая с более чем 40 испанскими клиентами, Interempresas отметила, что предыдущие ощущения были правдой, что когда река шумит, вода несет. Интервью со Стефом Вертхаймером, основателем компании в 1952 и весь характер в экономике и даже в израильской политике, в итоге подтвердили, что у нас есть особая компания.

Это объективный факт. Но не менее важны субъективные ощущения, и Искар с незапамятных времен передавал ощущение того, что он другой, и не тем фактом, что он родился в такой стране, как Израиль, а скорее своей способностью к инновациям перед лицом клиента, своим путем. проецирования на рынок. Проще говоря, «хорошими флюидами», лежащими в основе его образа жизни. Что верно в этих чувствах? В идеале было увидеть это своими глазами, поэтому Interempresas не раздумывала, когда увидела возможность посетить технический семинар, который Iscar организовал в своей штаб-квартире в первую неделю марта. Работая с более чем 40 испанскими клиентами, Interempresas отметила, что предыдущие ощущения были правдой, что когда река шумит, вода несет. Интервью со Стефом Вертхаймером, основателем компании в 1952 и весь характер в экономике и даже в израильской политике, в итоге подтвердили, что у нас есть особая компания. В Израиле на 10 000 жителей приходится 140 ученых, что является самым высоким показателем в мире по количеству выпускников научных специальностей на душу населения. Этот прогресс в сторону высоких технологий, эта ставка, подтвержденная добавленной стоимостью, также применима к компаниям, и Iscar, безусловно, является хорошим примером этого.

В Израиле на 10 000 жителей приходится 140 ученых, что является самым высоким показателем в мире по количеству выпускников научных специальностей на душу населения. Этот прогресс в сторону высоких технологий, эта ставка, подтвержденная добавленной стоимостью, также применима к компаниям, и Iscar, безусловно, является хорошим примером этого. Группа BMI объединяет различных производителей инструментов под Iscar, при этом каждая из этих компаний имеет свои собственные независимые возможности в области производства, НИОКР, маркетинга и т. д.

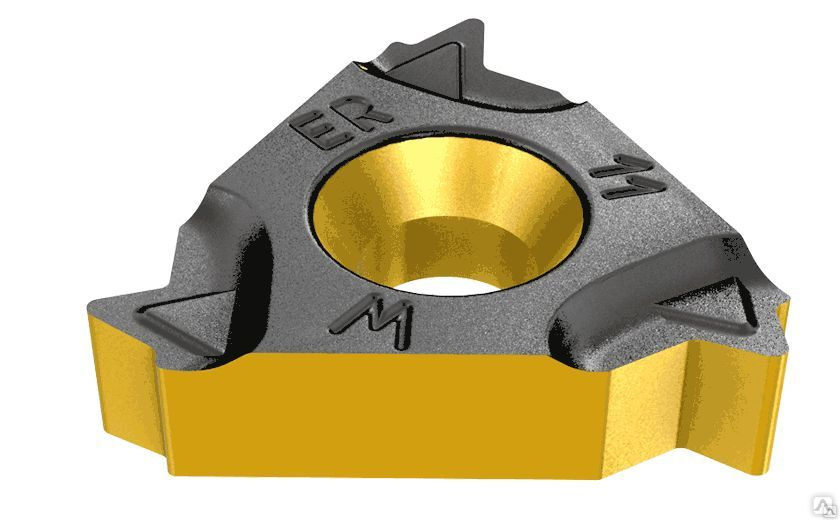

Группа BMI объединяет различных производителей инструментов под Iscar, при этом каждая из этих компаний имеет свои собственные независимые возможности в области производства, НИОКР, маркетинга и т. д. Эти ламы, благодаря усиленной конструкции, могут использоваться для больших свесов. В торнеадо-ранурадо он стал своей линейкой инструментов в более универсальном семействе, а расточку, профилирование и нарезание резьбы предлагает линейка лезвий Picco.

Эти ламы, благодаря усиленной конструкции, могут использоваться для больших свесов. В торнеадо-ранурадо он стал своей линейкой инструментов в более универсальном семействе, а расточку, профилирование и нарезание резьбы предлагает линейка лезвий Picco. YOU.DI (поликристаллические алмазные инструменты)

YOU.DI (поликристаллические алмазные инструменты) В одном из цехов прессования пластин из твердого металла, только в одном (каждое изделие имеет свой прессовочный цех), 16 прессов собственной разработки Iscar произвели в контролируемой среде некоторые чипы, к которым можно даже прикоснуться рукой . Чтобы избежать загрязнения и грязи, эту работу выполняют роботизированные транспортные средства и роботы. На самом деле, во многих областях производства есть роботизированные транспортные средства. А также множество станций контроля качества.

В одном из цехов прессования пластин из твердого металла, только в одном (каждое изделие имеет свой прессовочный цех), 16 прессов собственной разработки Iscar произвели в контролируемой среде некоторые чипы, к которым можно даже прикоснуться рукой . Чтобы избежать загрязнения и грязи, эту работу выполняют роботизированные транспортные средства и роботы. На самом деле, во многих областях производства есть роботизированные транспортные средства. А также множество станций контроля качества.

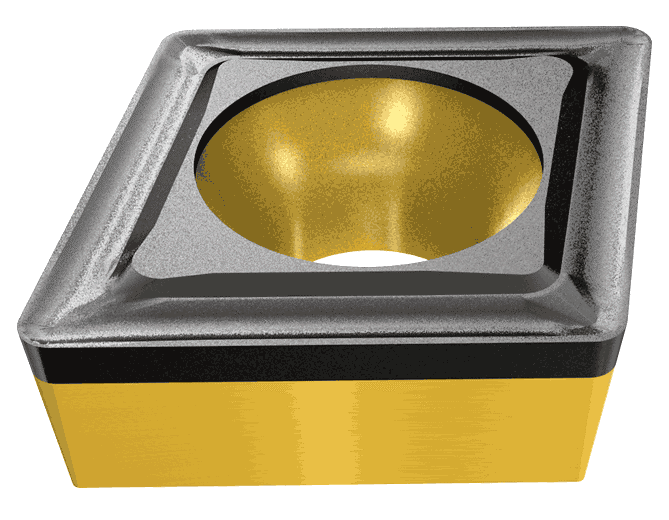

Если в 2002 г. 55 % инструментов с покрытием прибегали к CVD, 20 % — к развивающимся странам и еще 20 % без покрытия, то в 2009 г.PVD занял первое место с 56%, за ним следует CVD (25%) и без покрытия (20%). Iscar объединил износостойкость и высокую прочность в следующем поколении покрытий линейки SumoTec.

Если в 2002 г. 55 % инструментов с покрытием прибегали к CVD, 20 % — к развивающимся странам и еще 20 % без покрытия, то в 2009 г.PVD занял первое место с 56%, за ним следует CVD (25%) и без покрытия (20%). Iscar объединил износостойкость и высокую прочность в следующем поколении покрытий линейки SumoTec. «Разве это не экономия на стоимости инструмента». «Важно экономить затраты в производственном процессе».

«Разве это не экономия на стоимости инструмента». «Важно экономить затраты в производственном процессе».

д.

д. парков по всему Ближнему Востоку.

парков по всему Ближнему Востоку. Затем мы медленно продвигались вверх, и через 4-5 лет у меня было 20 человек. Мы были очень маленькой компанией, пытавшейся найти рынок. Нам было трудно получать сырье, потому что у Израиля тогда не было средств на его закупку, а также у нас было много технических недостатков.

Затем мы медленно продвигались вверх, и через 4-5 лет у меня было 20 человек. Мы были очень маленькой компанией, пытавшейся найти рынок. Нам было трудно получать сырье, потому что у Израиля тогда не было средств на его закупку, а также у нас было много технических недостатков. «Это был очень неразвитый рынок».

«Это был очень неразвитый рынок». [Наш продукт] сделал его похожим на [замену картриджей] в бритве Gillette. Обменять было легко.

[Наш продукт] сделал его похожим на [замену картриджей] в бритве Gillette. Обменять было легко.

Опять же, с самого начала мы должны были быть международной компанией, и я хотел понять международный бизнес.

Опять же, с самого начала мы должны были быть международной компанией, и я хотел понять международный бизнес. Люди смотрят на использование компьютеров как на навык, и, конечно, он вам нужен, но это не настоящий навык. С одной стороны, компьютер помогает, а с другой — снижает наши навыки. Это происходит потому, что люди думают, что знать что-то равносильно тому, чтобы что-то делать, но для некоторых вещей вы должны их делать. Мы работаем над обучением нового поколения людей с навыками металлообработки высокого уровня. Любой, кто хорошо справляется с обработкой металла, мой друг.

Люди смотрят на использование компьютеров как на навык, и, конечно, он вам нужен, но это не настоящий навык. С одной стороны, компьютер помогает, а с другой — снижает наши навыки. Это происходит потому, что люди думают, что знать что-то равносильно тому, чтобы что-то делать, но для некоторых вещей вы должны их делать. Мы работаем над обучением нового поколения людей с навыками металлообработки высокого уровня. Любой, кто хорошо справляется с обработкой металла, мой друг. Так что мы обращаемся с компанией так, как мы обращались с ней всю свою жизнь. Вообще никаких изменений не произошло. Я даже обедаю за одним и тем же обеденным столом каждый день!

Так что мы обращаемся с компанией так, как мы обращались с ней всю свою жизнь. Вообще никаких изменений не произошло. Я даже обедаю за одним и тем же обеденным столом каждый день! Это было что-то вроде G.I. программа. Я решил построить индустриальный парк, чтобы компании могли оставаться на 5 лет, платить минимальную арендную плату и иметь безопасное место для работы. Я построил пять парков в Израиле и один парк в Турции, и я планирую построить шестой парк в Назарете, Израиль, в основном для местной арабской общины. Так что это продолжающаяся история.

Это было что-то вроде G.I. программа. Я решил построить индустриальный парк, чтобы компании могли оставаться на 5 лет, платить минимальную арендную плату и иметь безопасное место для работы. Я построил пять парков в Израиле и один парк в Турции, и я планирую построить шестой парк в Назарете, Израиль, в основном для местной арабской общины. Так что это продолжающаяся история. Я всегда хотел амбициозные компании, которые могли уйти через 5 лет, потому что им нужно больше места. По сути, я облегчил им преодоление первых нескольких лет.

Я всегда хотел амбициозные компании, которые могли уйти через 5 лет, потому что им нужно больше места. По сути, я облегчил им преодоление первых нескольких лет. Они привнесли большой опыт и внесли свой вклад в наш успех. Iscar построен на талантах израильского населения во всех его частях.

Они привнесли большой опыт и внесли свой вклад в наш успех. Iscar построен на талантах израильского населения во всех его частях.

Днепр

Днепр 32 грн

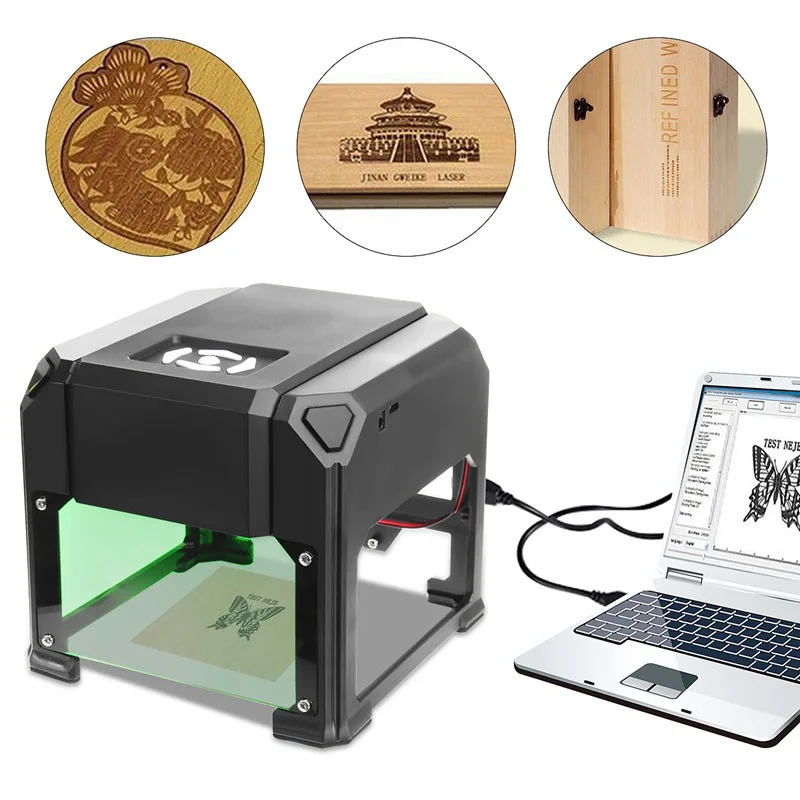

32 грн Они отличаются по видам выполняемых работ, для которых применяются, а также по используемым инструментам и оборудованию. Это обуславливает особенности каждого из этих способов и гравировки по камню в целом.

Они отличаются по видам выполняемых работ, для которых применяются, а также по используемым инструментам и оборудованию. Это обуславливает особенности каждого из этих способов и гравировки по камню в целом. При этом, различные элементы рисунка могут не иметь четких границ и для их выделения требуется выполнение более или менее плавных переходов.

При этом, различные элементы рисунка могут не иметь четких границ и для их выделения требуется выполнение более или менее плавных переходов. А это значит, что конечный результат закладывается еще на этапе разметки и во многом зависит от тщательности ее выполнения.

А это значит, что конечный результат закладывается еще на этапе разметки и во многом зависит от тщательности ее выполнения. Это дает возможность менять текстуру пробиваемых участков и улучшать общий вид портрета.

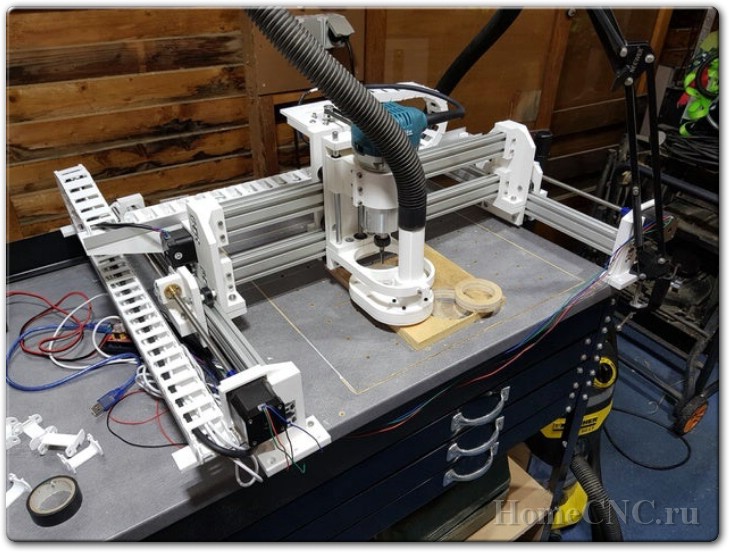

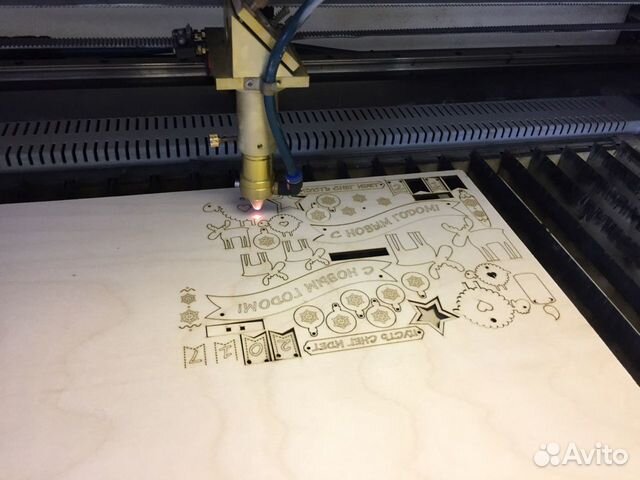

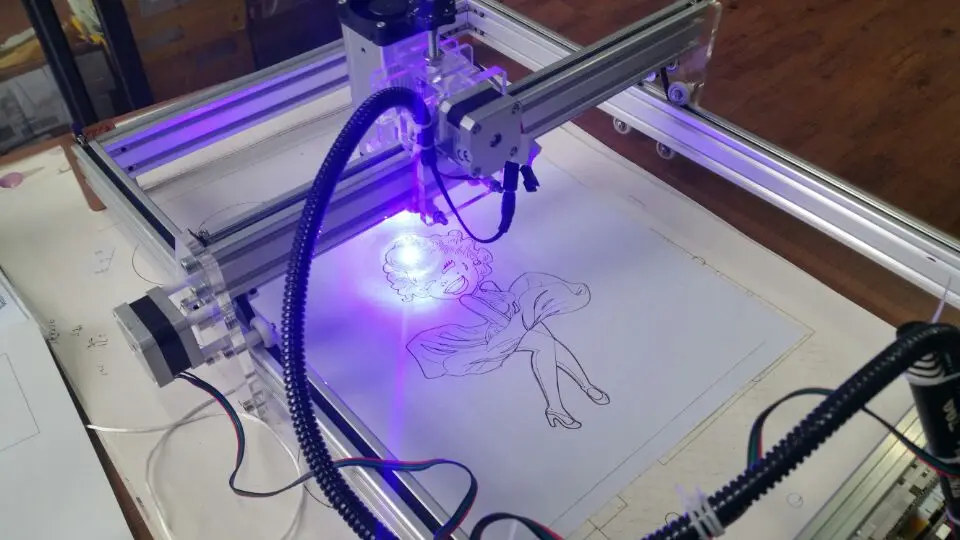

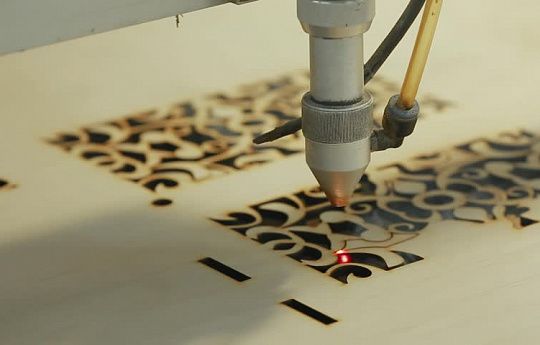

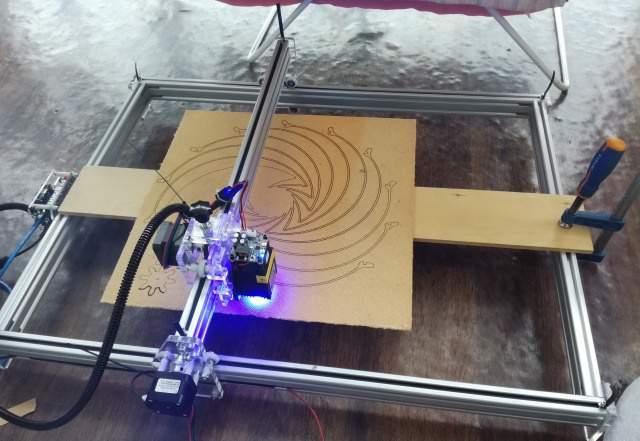

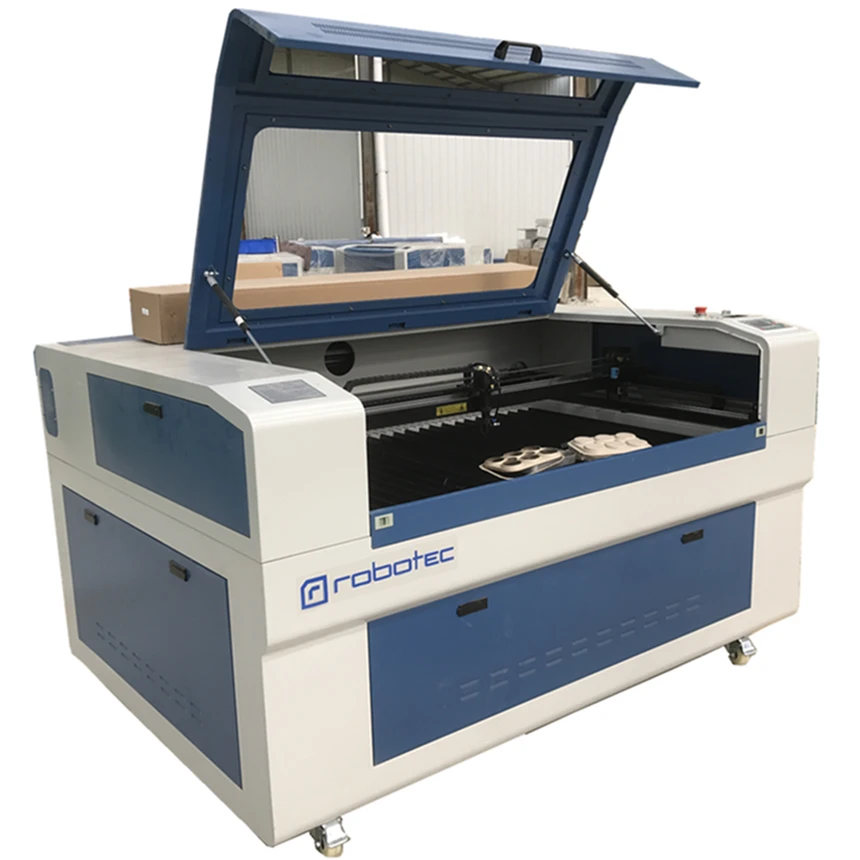

Это дает возможность менять текстуру пробиваемых участков и улучшать общий вид портрета. Бо́льшая часть гравировальных станков оснащена блоками ЧПУ (числового программного управления/компьютерами) и способна работать со сканированными цифровыми исходниками, прошедшими предварительное редактирование, увеличение и т.п. При этом разные типы станков кардинально отличаются друг от друга по способу воздействия на поверхность камня.

Бо́льшая часть гравировальных станков оснащена блоками ЧПУ (числового программного управления/компьютерами) и способна работать со сканированными цифровыми исходниками, прошедшими предварительное редактирование, увеличение и т.п. При этом разные типы станков кардинально отличаются друг от друга по способу воздействия на поверхность камня. к. при прожиге в них образуются лишние миниатюрные сколы, ухудшающие качество портрета.

к. при прожиге в них образуются лишние миниатюрные сколы, ухудшающие качество портрета. Качество выполняемой гравировки в этом случае также во многом зависит от того, насколько ровной является поверхность камня. Но относительная простота конструкции станка позволяет его модернизировать, делая менее требовательным к параметрам плоскости плиты.

Качество выполняемой гравировки в этом случае также во многом зависит от того, насколько ровной является поверхность камня. Но относительная простота конструкции станка позволяет его модернизировать, делая менее требовательным к параметрам плоскости плиты.

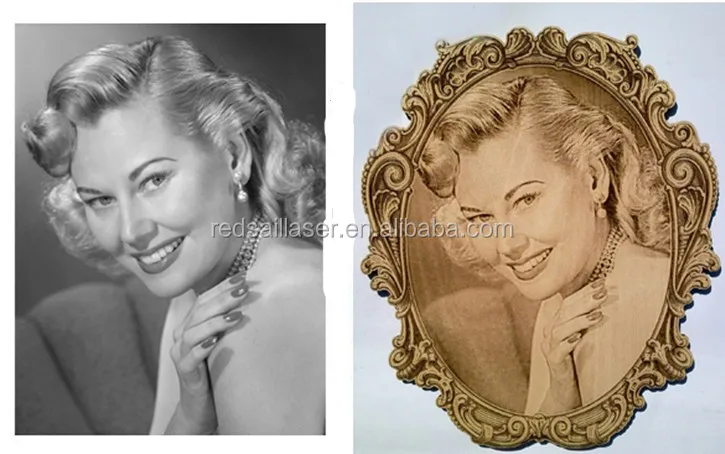

Причем используем не просто режим «Градация серого», а коррекцию «Черно-белое». В открывшемся окне, используя ползунки настройки цветов необходимо добиться нормального черно-белого рисунка.

Причем используем не просто режим «Градация серого», а коррекцию «Черно-белое». В открывшемся окне, используя ползунки настройки цветов необходимо добиться нормального черно-белого рисунка. Добившись нужных серых оттенков сохраняем.

Добившись нужных серых оттенков сохраняем. Добивайтесь эффекта пересвеченности

Добивайтесь эффекта пересвеченности Поэтому, если у вас установлены трехфазные моторы, можете смело задавать скорость перемещения по X до 1000 мм/сек. Если трехфазные моторы с энкодером, то это значение может быть 1500 мм/сек. В случае с двухфазными шаговыми двигателями скорость выше 600 мм/сек лучше не превышать.

Поэтому, если у вас установлены трехфазные моторы, можете смело задавать скорость перемещения по X до 1000 мм/сек. Если трехфазные моторы с энкодером, то это значение может быть 1500 мм/сек. В случае с двухфазными шаговыми двигателями скорость выше 600 мм/сек лучше не превышать. После шлифовки продувает изделие из компрессора либо аккуратно вычищаем древесную пыль щеточкой.

После шлифовки продувает изделие из компрессора либо аккуратно вычищаем древесную пыль щеточкой.

Нашим Клиентам мы предоставляем такие преимущества:

Нашим Клиентам мы предоставляем такие преимущества:

00

00

Это высококачественный процесс, результаты которого воспроизводятся, единообразны и точны.

Это высококачественный процесс, результаты которого воспроизводятся, единообразны и точны.

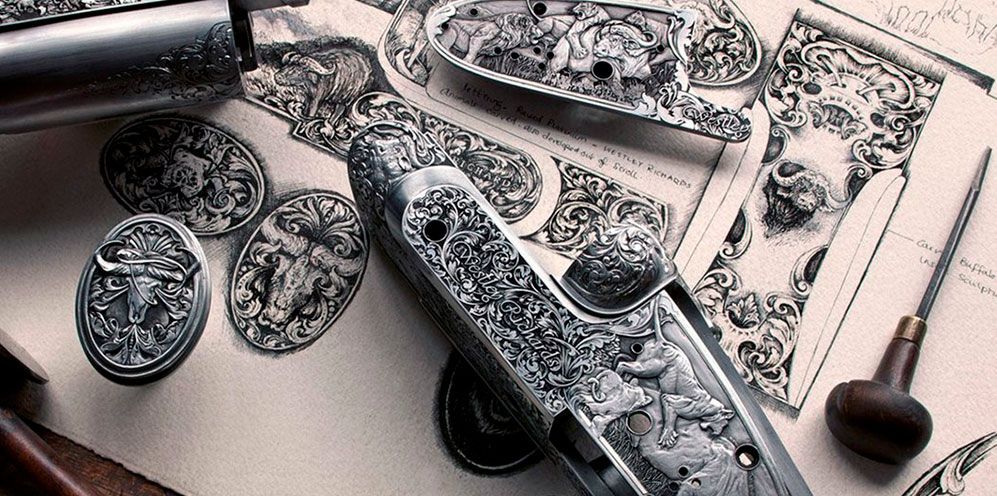

Различные фотографические процессы уже давно заменили его в коммерческих приложениях и, отчасти из-за его сложности, гораздо реже используются в гравюре и в значительной степени были заменены травлением и другими методами. Однако гравировка по-прежнему распространена в других отраслях.

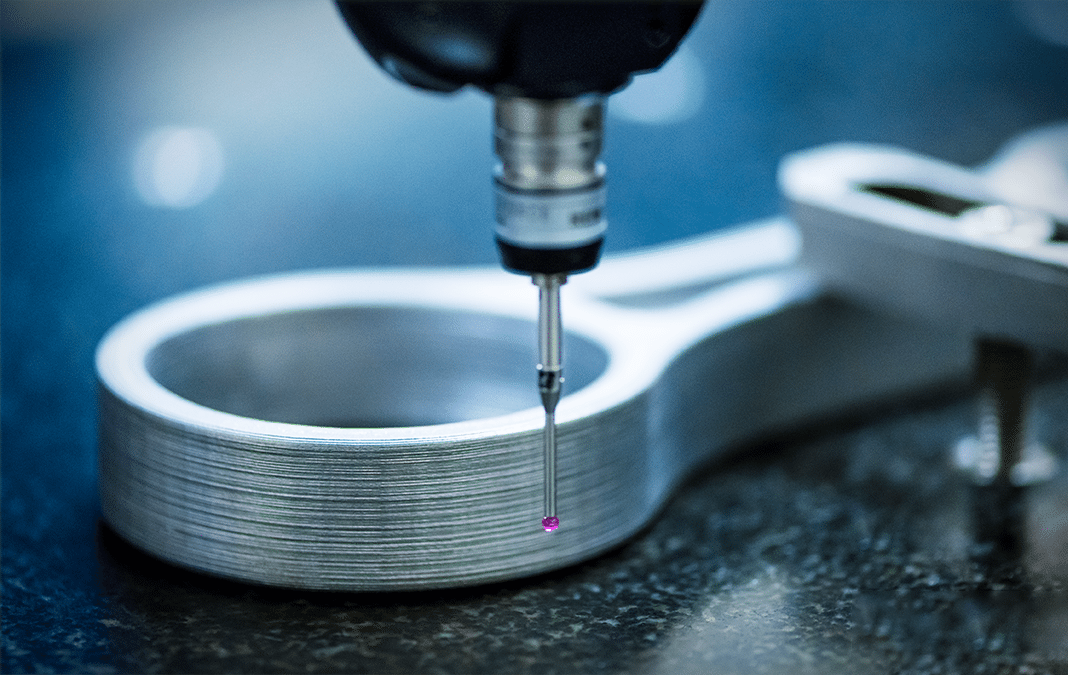

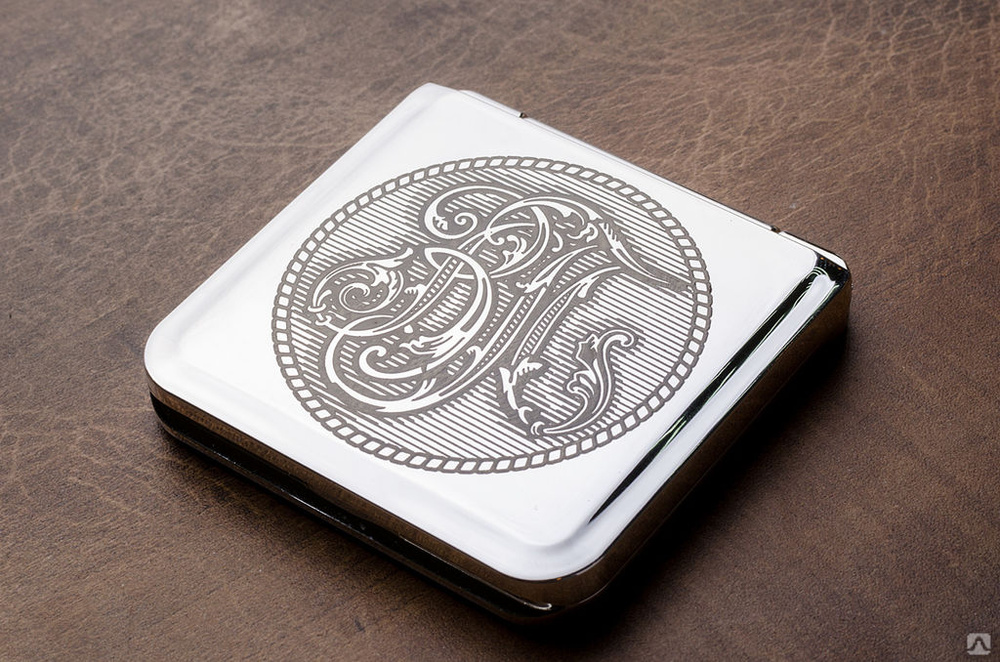

Различные фотографические процессы уже давно заменили его в коммерческих приложениях и, отчасти из-за его сложности, гораздо реже используются в гравюре и в значительной степени были заменены травлением и другими методами. Однако гравировка по-прежнему распространена в других отраслях. Инструмент для гравировки протаскивают через металлическую деталь, оставляя отпечаток. Diamond-drag создает качественную и точную гравировку, сравнимую с ручной гравировкой. Ширина штриха постоянна и не меняется по глубине. Алмазная шлифовка рекомендуется для мягких металлов и идеальна для гравировки ювелирных изделий и трофеев.

Инструмент для гравировки протаскивают через металлическую деталь, оставляя отпечаток. Diamond-drag создает качественную и точную гравировку, сравнимую с ручной гравировкой. Ширина штриха постоянна и не меняется по глубине. Алмазная шлифовка рекомендуется для мягких металлов и идеальна для гравировки ювелирных изделий и трофеев.